伸縮性シートの製造方法

【課題】回転する一対のギアロール41,43の間隙に不織布3を通して延伸する際に、当該不織布3の損傷を有効に抑える。

【解決手段】外周面41a,43aに形成された複数の歯41t,43tを互いに噛み合わせながら回転する一対のギアロール41,43の間隙に、複数種類の繊維を含む不織布3を通すことにより、該不織布3を前記歯41t,43tによって前記ギアロール41,43の周方向に延伸して伸縮性シート3aを製造する方法である。前記ギアロール41,43の周速Sは50〜300(m/min)の範囲である。前記一対のギアロール41,43の間隙において前記不織布3に付与される単位時間当たりの歪みの最大値は、5〜100(sec―1)の範囲である。

【解決手段】外周面41a,43aに形成された複数の歯41t,43tを互いに噛み合わせながら回転する一対のギアロール41,43の間隙に、複数種類の繊維を含む不織布3を通すことにより、該不織布3を前記歯41t,43tによって前記ギアロール41,43の周方向に延伸して伸縮性シート3aを製造する方法である。前記ギアロール41,43の周速Sは50〜300(m/min)の範囲である。前記一対のギアロール41,43の間隙において前記不織布3に付与される単位時間当たりの歪みの最大値は、5〜100(sec―1)の範囲である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮性シートの製造方法に関する。

【背景技術】

【0002】

衛生材料の一例としての使い捨ておむつにおいて、着用者の胴周りを締める締め付け部材(例えば前身頃や後身頃のウエスト周りの部分)として、伸縮性シートが使用されることがある。この伸縮性シートは、例えば、材料としての不織布に延伸加工を施すことによって製造される(例えば、特許文献1を参照)。そして、この延伸加工の一例として「ギア延伸」という方法がある(例えば、特許文献2を参照)。

【特許文献1】特表2002−513723号公報

【特許文献2】特開2007−177384号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この「ギア延伸」は、外周面に歯が形成された上下一対のギアロールによって不織布を延伸する方法である。詳しくは、上下一対のギアロールのロール間隙に前記不織布を通し、その際に、互い噛み合う上下のギアロールの歯によって三点曲げ状に不織布を変形して延伸するものである。そして、この延伸後には、不織布に伸縮性が発現され、もって伸縮性シートとなる。

【0004】

但し、これら歯の噛み合いによって延伸するため、ギア延伸に係る諸条件(ギアロールの周速等)によっては不織布に大きな損傷を与えてしまい、場合によっては、延伸中に破断に至る虞がある。

【0005】

この点につき、本願出願人が鋭意調査した結果、(1)一対のギアロールの間隙においては、不織布の歪み速度(不織布に付与される単位時間当たりの歪み)が、前記間隙の入口から出口にかけて時々刻々と変化すること、(2)当該歪み速度がピークを有すること、(3)歪み速度のピークたる歪み速度の最大値が、不織布の損傷に影響することを見出し、本願発明の完成に至った。

【0006】

本発明は、上記のような従来の問題に鑑みてなされたものであって、回転する一対のギアロールの間隙に不織布を通して延伸する際に、当該不織布の損傷を有効に抑えることが可能な伸縮性シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙に、複数種類の繊維を含む不織布を通すことにより、該不織布を前記歯によって前記ギアロールの周方向に延伸して伸縮性シートを製造する方法において、

前記ギアロールの周速が50〜300(m/min)の範囲であり、

前記一対のギアロールの間隙において前記不織布に付与される単位時間当たりの歪みの最大値が、5〜100(sec―1)の範囲であることを特徴とする伸縮性シートの製造方法である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、回転する一対のギアロールの間隙に不織布を通して延伸する際に、当該不織布の損傷を有効に抑えることができる。

【発明を実施するための最良の形態】

【0010】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0011】

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙に、複数種類の繊維を含む不織布を通すことにより、該不織布を前記歯によって前記ギアロールの周方向に延伸して伸縮性シートを製造する方法において、

前記ギアロールの周速が50〜300(m/min)の範囲であり、

前記一対のギアロールの間隙において前記不織布に付与される単位時間当たりの歪みの最大値が、5〜100(sec―1)の範囲であることを特徴とする伸縮性シートの製造方法。

【0012】

このような伸縮性シートの製造方法によれば、不織布に付与される単位時間当たりの歪みの最大値で数値範囲を規定している。ここで、当該最大値は、延伸時に生じ得る不織布の損傷に対して適確に関連付け可能である。よって、当該最大値の数値範囲を規定することにより、延伸時における不織布の損傷を有効に抑制することができる。

また、不織布に付与される単位時間当たりの歪みの最大値を100(sec―1)以下にしているので、延伸時における不織布の損傷を有効に抑制することができ、更には、同最大値を5(sec―1)以上にしているので、当該最大値を低くし過ぎることに起因した生産性の悪化を有効に防ぐこともできる。

【0013】

かかる伸縮性シートの製造方法であって、

前記一対のギアロールの直径が300〜600(mm)の範囲であるのが望ましい。

【0014】

このような伸縮性シートの製造方法によれば、ギアロールの直径を300(mm)以上にしているので、前記単位時間当たりの歪みの最大値を下げ易くなり、その結果として、前記最大値が100(sec―1)以下という条件を満足させるための諸条件、例えば、ギアロールの周速や、前記周方向の歯の形成ピッチ、不織布に付与される総歪みなどの条件を緩和できて、つまり、これらの値の設定可能範囲を広くすることができる。

また、直径を600(mm)以下としているので、ギアロールを安価に製造できて、製造コストの削減を図れる。

更には、ギアロールの直径を300〜600(mm)の範囲にしているので、局所歪み速度の最大値を効率良く低下させることができる。

【0015】

かかる伸縮性シートの製造方法であって、

前記一対のギアロールの直径が450〜600(mm)の範囲であるのが望ましい。

このような伸縮性シートの製造方法によれば、直径が450(mm)未満のギアロールとの対比においては、前記単位時間当たりの歪みの最大値を同値に維持しながらも、ギアロールの周速を高くすることができて、その結果、生産性を高めることができる。

【0016】

かかる伸縮性シートの製造方法であって、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでおり、

前記伸縮性繊維は熱可塑性エラストマ繊維であり、前記伸縮性繊維は熱可塑性ポリオレフィン繊維であるのが望ましい。

このような伸縮性シートの製造方法によれば、不織布は、伸縮性繊維及び伸長性繊維として、それぞれ、熱可塑性エラストマ繊維及び熱可塑性ポリオレフィン繊維を含んでいるので、延伸後の不織布に確実に伸縮性を発現させることができる。

【0017】

かかる伸縮性シートの製造方法であって、

前記ギアロールの直径は、

前記ギアロールにより前記不織布に付与される歪みと、前記ギアロールの周速と、前記周方向の前記歯の形成ピッチ又は前記一対のギアロールの前記歯の噛み合い深さと、前記単位時間当たりの歪みの最大値と、に基づいて決められるのが望ましい。

このような伸縮性シートの製造方法によれば、延伸時における前記不織布の損傷を有効に抑制可能なギアロールの直径を容易に見出すことができる。

【0018】

===本実施形態の伸縮性シート3aの製造方法===

<<ギア延伸について>>

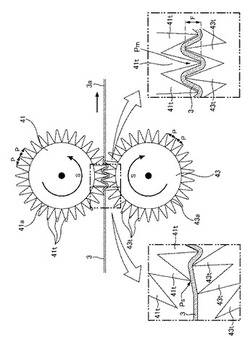

図1はギア延伸の説明図である。ギア延伸は、外周面41a,43aに、周方向に沿って所定の形成ピッチPで波状に歯(所謂「平歯車」と同じ歯形の歯)が形成された上下一対のギアロール41,43を用いて行われる。すなわち、これら互いに同形状のギアロール41,43が一定の周速Sで駆動回転している間に、これらギアロール41,43のロール間隙に不織布3を通し、その際に互いに噛み合う上ギアロール41の歯41tと下ギアロール43の歯43tとによって不織布3を三点曲げ状に変形して(図1の右側の拡大図を参照)、これをギアロール41,43の周方向に延伸することにより行われる。そして、当該延伸後には不織布3に伸縮性が発現されて伸縮性シート3aとなる。

【0019】

このギア延伸の材料となる不織布3は、例えば、溶融紡糸等によって伸長性繊維と伸縮性繊維とを所定の配合比で混合生成してなる混繊タイプの不織布3である。ここで、伸縮性繊維とは、弾性的に伸長可能な繊維のことを言い、伸長性繊維とは、概ね非弾性的に伸長可能な繊維のことを言う。なお、換言すると、伸長性繊維とは、伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす繊維であると言うこともできる。

【0020】

伸長性繊維としては熱可塑性ポリオレフィン繊維を例示でき、また、伸縮性繊維としては熱可塑性エラストマ繊維を例示できる。熱可塑性ポリオレフィン繊維は、例えばポリプロピレン繊維やポリエステル繊維などの単独繊維や、ポリプロピレンやポリエステルからなる芯鞘構造の複合繊維などであり、また、熱可塑性エラストマ繊維は、例えば、ポリウレタン繊維などである。

【0021】

不織布3の製法としては、スパンボンド法やケミカルボンド法等が挙げられる。また、不織布3の坪量及び繊維径は、それぞれ、20〜50(g/m2)の範囲及び10〜30(μm)の範囲から適宜選択され、更に、伸長性繊維と伸縮性繊維との配合比は、20〜80%の範囲から適宜選択される。

【0022】

ギアロール41(43)の歯41t(43t)の形成ピッチPは、2〜6(mm)の範囲から選択され、好ましくは4〜5(mm)の範囲であり、以下の例では4.9(mm)である。ギアロール41(43)の周速Sは、50〜300(m/min)の範囲から選択される。なお、ここで言う周速Sとは、歯41t(43t)の先端の速度のことである。また、上ギアロール41と下ギアロール43との最大噛み合い深さFは、不織布3に付与すべき総歪みεallと上記形成ピッチPとに基づいて定まり(後述の式2を参照)、つまり、上記の形成ピッチPの範囲において、0.6〜2.0の範囲から選択された総歪みεallが達成されるように選択される。なお、総歪みεallの定義等については後述する。

【0023】

図2A及び図2Bは、ギア延伸によって不織布3に伸縮性が発現されるメカニズムの説明図である。両図とも、不織布3の荷重−伸び曲線を示している。

【0024】

未延伸の不織布3に対して延伸加工を施すべく、伸縮性繊維の弾性限界内で前記不織布3に張力(以下、荷重とも言う)を付与すると、その延伸加工中においては、図2Aのような荷重−伸び曲線を描く。すなわち、張力の負荷時よりも除荷時の方が、同じ伸びにおける荷重が低くなるようなヒステリシスを有した荷重−伸び曲線を描く。

【0025】

そして、この延伸後に再度張力を付与した場合には、図2Bに示すような荷重−伸び曲線を描く。詳しくは、図2Bの原点P0から変曲点P1までは、非常に低い弾性率で伸縮するが、変曲点P1を超えると荷重が概ね二次曲線状に急激に上昇するようになる。そして、通常は、この低い弾性率の範囲Rの発現をもって、延伸加工により不織布3に伸縮性が発現されたものと見なしており、また、無負荷状態の原点P0から前記変曲点P1までの伸びの量Jを、「発現された伸縮量J」と定義している。

【0026】

ちなみに、このように延伸加工後において、前記原点P0から前記変曲点P1までは非常に低い弾性率で伸縮するようになる理由については、次のように説明できる。

【0027】

図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図であり、図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図であり、図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。なお、一般に不織布3を構成する最小単位構造は、図3Aに示すように伸縮性繊維と伸長性繊維とが並列接続されたものとしてモデル化できる。

【0028】

図3Aに示す未延伸の不織布3を延伸すると、図3Bに示すように、伸縮性繊維の方は弾性変形をするが、前記伸縮性繊維よりも弾性限界の伸びの小さい伸長性繊維の方は、比較的早い段階から塑性変形を開始して細長く塑性変形する。よって、この状態から張力を除荷すると、図3Cに示すように、伸縮性繊維の方は弾性伸びが無くなるだけで、つまり、その全長は張力の付与前と概ね同じ長さに戻るのであるが、伸長性繊維の方は、塑性伸び分だけ全長が伸びて弛んだ状態になっている。

【0029】

そして、このような延伸加工後の不織布3に対して再度張力を付与すると、伸長性繊維の弛み分が伸びきってその全長が張るまでは、伸縮性繊維の弾性変形のみで上記張力に抗するので、図2Bに示すように、不織布3は非常に低い弾性率で伸びていくが、図3Dに示すように、上述の伸長性繊維の弛みが無くなってその全長が張った時点からは、当該伸長性繊維の弾塑性変形も前記張力に抗するようになるので、ここからは、不織布3を伸ばすのに要する張力の大きさが急激に上昇する。つまり、この伸長性繊維の弛みが無くなるポイントが図2Bの変曲点P1であり、もって、このようなことから、延伸加工後の荷重−伸び曲線は、図2Bに示すように、変曲点P1までは不織布3は非常に低い弾性率で伸縮し、そして、変曲点P1を超えると荷重が急激に増加するような荷重−伸び曲線になるのである。ちなみに、前記原点P0から前記変曲点P1までの範囲R、すなわち、「発現された伸縮量J」の範囲Rの内側であれば、張力が除荷されると、概ね図2Bの負荷時の荷重−伸び曲線を辿って原点P0まで戻るのは言うまでもない。

【0030】

ここで、上記延伸時の延伸量Eと同義のパラメータとして、「延伸歪みεall」というパラメータを導入する。この延伸歪みεallは、通常の歪みの概念と同様に、延伸時の延伸方向の全長Lbと延伸前の延伸方向の全長Laとを用いて下式1で定義される。

εall=(Lb−La)/La …式1

この延伸歪みεallは、図4A及び図4Bに示す歯41t,43tの幾何学的関係から、歯41tと歯43tとの最大噛み合い深さF及び歯41t(43t)の形成ピッチPの関数として表現される。すなわち、図1の左拡大図の噛み合い開始点Psにおいて、図4Aに示すように元々全長が前記Pであった不織布3が、図1Bの右拡大図の最大噛み合い点Pmにおける延伸時には、最大噛み合い深さFで互いに噛み合う歯41t,43tによって図4Bに示すように三点曲げ状に変形されて延伸されることから、延伸歪みεallは下式2のように表される。

εall=2×(√(F2+(P/2)2)−(P/2))/P …式2

なお、この延伸歪みεallは、謂わばギア延伸によって付与される歪みの合計値であるので、以下では、総歪みεallとも言い、後述する局所歪み速度に係る歪みεとは区別する。

【0031】

<<ギア延伸中の不織布3の歪み速度について>>

一般に加工対象物を引っ張り変形する際に、その歪み速度(加工対象物に付与される単位時間当たりの歪み)が大きいと加工対象物への損傷が大きくなり、最悪の場合には加工中に破断してしまう。そのため、加工中の歪み速度を低く抑えることが重要であるが、これは、ギア延伸においても例外ではない。

【0032】

ここで、ギア延伸における歪み速度を求める参考的手法としては、例えば、図1の噛み合い開始点Psから最大噛み合い点Pmまでに付与される上記総歪みεallを、当該総歪みεallの付与に要した時間、つまり、噛み合い開始点Psから最大噛み合い点Pmまでの回転に要した時間tallで除算して求めることが考えられる。そして、この手法は、歪み速度が、噛み合い開始点Psから最大噛み合い点Pmまでに亘って一定である前提で求めるものであり、謂わば、歪み速度の平均値(=εall/tall)を求めるものと言える。

【0033】

しかしながら、本願出願人が鋭意調査したところによれば、ギアロール41,43の周速Sを一定に維持して延伸する場合であっても、当該延伸中の歪み速度は、後述する図5に示すように、噛み合い開始点Psから最大噛み合い点Pmまでの範囲に亘って一定ではなくて時々刻々と変化するものであり、また、同範囲において歪み速度がピークを有することが判明した。そして、当然ながら、このピークの値は、上述の参考的手法で求まる平均値(=εall/tall)よりも大きい。よって、このような場合には、上述の参考的手法により求まる平均値(=εall/tall)よりも、歪み速度の最大値の方を指標として用いた方が、起こり得る不織布3の損傷に対して、より適確に関連付け可能と考えられる。

【0034】

そこで、本実施形態に係る伸縮性シート3aの製造方法では、噛み合い開始点Psから最大噛み合い点Pmまでに亘る各瞬間の歪み速度dε/dtを、所定の回転角Δθの刻みで求めるとともに、これら各瞬間の歪み速度dε/dtのうちのピーク値たる最大値を指標として、当該最大値が所定範囲に収まるようにギア延伸の諸条件を設定するようにしている。そして、これにより、不織布3の損傷を有効に抑制している。

【0035】

以下、得られた知見を示しながら、本実施形態に係る伸縮性シート3の製造方法について説明する。

【0036】

図5は、噛み合い開始点Psから最大噛み合い点Pmまでに付与される歪み速度dε/dtの変化を示すグラフである。横軸には時間tを取っており、縦軸には歪み速度dε/dtを取っている。また、同図において、グラフの左端が噛み合い開始点Psであり、同右端が最大噛み合い点Pmであるとともに、最大噛み合い点Pmの時間tを時間軸の零点に揃えて示している。なお、グラフの欄外に延伸諸元を示しているが、この延伸中のギアロール41,43の周速Sは200(m/min)で一定である。

【0037】

図5からわかるように、ギアロール41,43の周速Sを一定にしていても、歪み速度は一定ではなく変化している。また、最大噛み合い点Pmよりも噛み合い開始点Ps寄りの位置で、歪み速度は最大値を迎えている。ちなみに、このように歪み速度の最大値が、最大噛み合い点Pmよりも噛み合い開始点Ps寄りに位置する方が、より不織布3に損傷を与え易いことがわかっている。

【0038】

このようなグラフは、作図によって取得される。すなわち、図6の実線及び2点鎖線で示すように、先ず、所定の回転角Δθの一例として0.1°刻みで上下のギアロール41,43を順次回転させながら、各瞬間での歯41t,43tの噛み合い状態を作図する。そして、着目した噛み合い状態図(図6の2点鎖線)の不織布3の長さL(n)と、その直前の噛み合い状態図(図6の実線)の不織布3の長さL(n−1)とを、これら図から計って求めて下式3に代入し、これにより、着目した瞬間の歪み速度dε/dt(以下、局所歪み速度dε/dtとも言う)を求める。

dε/dt=(L(n)―L(n−1))/L(n−1)/Δt …式3

なお、上式3中のΔtは、着目した噛み合い状態図と、その直前の噛み合い状態図との間の状態変化に要する時間であり、つまり、前記回転角Δθたる0.1°の回転に要する時間である。この時間Δtは、ギアロール41,43の直径D(m)(以下、ロール径Dとも言う)及び周速S(m/min)を用いて下式4により求められる。

Δt(sec)=(π×D/S)×60×(Δθ/360°) …式4

そして、着目する噛み合い状態図を、順次、噛み合い開始点Psから最大噛み合い点Pmの方へ移しながら、上式3及び上式4に基づいて各瞬間の局所歪み速度dε/dtを求めることにより、図5のグラフを得ることができる。

【0039】

図7A及び図7Bは、ロール径D以外の条件を固定してロール径Dを4水準(150、450、900、1800、3600(mm))で振りながら、ロール間隙(噛み合い開始点Psから最大噛み合い点Pmまでの範囲)における延伸時間tと局所歪み速度dε/dtとの関係のグラフを書いたものである。なお、図7Aは、周速Sが100(m/min)の場合であり、図7Bは200(m/min)の場合である。また、ロール径Dとは、歯41t(43t)の先端における最大径のことを言う。

【0040】

図7A及び図7Bから、ロール径Dが大きい方が、局所歪み速度の最大値が低くなることがわかる。また、図7Aと図7Bとの比較から、周速Sが小さい方が局所歪み速度の最大値が低くなることがわかる。すなわち、局所歪み速度は、ロール径D及び周速Sによって変化することがわかる。

【0041】

なお、ここではグラフで示していないが、上記の局所歪み速度が総歪みεallによっても変化し、総歪みεallが小さい方が、局所歪み速度の最大値が低くなることも明らかになっている。

【0042】

図8A乃至図10は、局所歪み速度の最大値と不織布3の損傷レベルとの関係を説明するための図であり、各図は、順番に、ギア延伸時の局所歪み速度の最大値を90、95、100、110、及び115(sec―1)にして延伸後の不織布3の表面写真である。なお、何れも、ロール径Dが450(mm)で形成ピッチPが4.9(mm)の場合である。

【0043】

これらの写真を見ると、局所歪み速度の最大値が110(sec―1)及び115(sec―1)では、不織布表面に縞状の繊維の密度むらが生じており、もって、延伸時の損傷が大きいが、局所歪み速度の最大値が100(sec―1)以下では、縞状の密度むらは殆ど観察されず、もって、延伸時の損傷がごく小さいレベルに抑制されていることがわかる。

【0044】

そこで、本実施形態に係る伸縮性シート3aの製造方法では、局所歪み速度dε/dtの最大値が5〜100(sec―1)の範囲に収まるように、ギア延伸に係る諸条件を設定するようにしている。

【0045】

<<ギア延伸に係る諸条件の設定手順について>>

図11は、ギア延伸に係る諸条件の設定手順の一例のフロー図である。

設定すべき諸条件としては、不織布3に付与すべき総歪みεall、ギアロール41(43)の周速S、歯41t(43t)の形成ピッチP、上ギアロール41の歯41tと下ギアロール43の歯43tの最大噛み合い深さF、ギアロール41(43)の直径Dたるロール径Dが有る。

【0046】

そして、先ず、伸縮性シート3aの伸縮量J等の要求仕様に基づいて、不織布3に付与すべき総歪みεallが決定される(S10)。ここでは、総歪みεallが1.7に決定されたものとする。

次に、製造ラインの搬送速度等のライン仕様に基づいてギアロール41(43)の周速Sが決定される(S20)。ここでは、周速Sが100(m/min)に決定されたものとする。

次に、歯41t(43t)の形成ピッチPと最大噛み合い深さFとが、総歪みεall及び前述の式2に基づいて決定される(S30、S40)。ここでは、形成ピッチPが4.9(mm)に決定されたものとし、その場合には、当該形成ピッチPの4.9(mm)と総歪みεallの1.7と式2とに基づいて、最大噛み合い深さFが6.14(mm)と決定される。

そうしたら、最後にロール径Dを決定する(S50)。この決定方法は、図12A乃至図12Dのグラフに基づいて、局所歪み速度の最大値が5〜100(sec―1)の範囲に収まるロール径Dのなかから最小径となるロール径Dを選択することによりなされる。

【0047】

例えば、図12A乃至図12Dには、総歪みεallと局所歪み速度の最大値との関係を示すグラフが、ロール径Dと周速Sとをパラメータとして記載されている。すなわち、図12Aには周速Sが50(m/min)の場合が示されており、図12Bには100(m/min)の場合が、また、図12Cには200(m/min)の場合が、更には、図12Dには300(m/min)の場合が示されており、そして、これら各図には、各々、ロール径Dが150、300、450、600、750、及び900(mm)のグラフが記載されている。

【0048】

よって、上記の既に設定済みの条件として、先ず周速Sが100(m/min)の一群のグラフが記載された図12Bを参照するとともに、これらのグラフのなかで、総歪みεallが1.7において局所歪み速度の最大値が5〜100(sec―1)の範囲に収まるロール径Dを探す。ここでは、ロール径Dが300(mm)だと局所歪み速度の最大値が114(sec―1)であるところ、450(mm)では、同最大値は92(sec―1)となるので、ロール径Dは450(mm)と決定される。

そして、以上をもってギア延伸に係る全条件が設定されたことになる。

【0049】

なお、図12A乃至図12Dの各グラフは、上述した噛み合い状態図に基づいて予め算出される。すなわち、不織布3に付与すべき総歪みεall、周速S、及び、ロール径Dを各々複数水準で振って噛み合い状態図を作成し、これら噛み合い状態図に基づいて図5の局所歪み速度と延伸時間のグラフを求める。そして、上述の各水準につき局所歪み速度の最大値を求め、これを横軸が総歪みεallで縦軸が局所歪み速度の最大値のグラフにプロットすることにより、上述の図12A乃至図12Dが作成される。

【0050】

ちなみに、上述の設定手順では、図12A乃至図12Dの総歪みεallと局所歪み速度の最大値とのグラフに基づいて最後にロール径Dを決定したが、何等これに限るものではなく、同グラフに基づいて最後に周速Sを決定しても良いし、または、総歪みεall、最大噛み合い深さF、及び、形成ピッチPの何れか一つを最後に決めても良い。

【0051】

<<ロール径Dの好ましい範囲について>>

図13A乃至図13Dは、図12A乃至図12Dのグラフのデータを、局所歪み速度の最大値とロール径Dとの関係に整理し直したグラフである。すなわち、これら図13A乃至図13Dは、それぞれ、ギア延伸によって付与される総歪みεallが0.6、1.3、1.7、2.0の場合であるとともに、各図には、それぞれ、周速Sが50、100、200、300(m/min)の4本のグラフが示されている。

【0052】

図13Dを見ると、周速Sの異なる4水準の何れのグラフにあっても、局所歪み速度の最大値は、ロール径Dが300〜450(mm)の辺りまでは急激に減少しているが、600(mm)の辺りからは減少勾配が小さくなり、そして、それよりも大きい径では概ね横ばいとなっている。

【0053】

よって、局所歪み速度の最大値を効率良く低下させるには、ロール径Dを300〜600(mm)の範囲に設定するのが良いと考えられる。なお、この傾向は、図13Dの総歪みεallが2.0の場合のみならず、0.6、1.3、1.7についても同様に見受けられる(図13A乃至図13Cを参照)。従って、周速50〜300(m/min)の範囲において0.6〜2.0の範囲の任意値の総歪みεallを不織布3に付与する場合には、ロール径Dを300〜600(mm)にするのが好ましいと言える。

【0054】

図14は、局所歪み速度の最大値が100(sec―1)となる周速Sとロール径Dとの関係を示すグラフであり、総歪みεallの水準を上述と同様に4水準(0.6、1.3、1.7、2.0)で振っている。なお、これらのグラフも、上述と同様に噛み合い状態図に基づいて局所歪み速度の最大値が100(sec―1)となる周速Sとロール径Dとの組み合わせを求め、これらを縦軸及び横軸としてプロットして取得される。

【0055】

図14を見ると、何れの総歪みεallの水準にあっても、ロール径Dが大きくなるにつれて、局所歪み速度の最大値100(sec―1)を満足する周速Sが大きくなる傾向を示しており、もって、ロール径Dを大きくすれば、不織布3の損傷を低いレベルに維持しながら、周速Sを高めて不織布3の生産能力の向上を図れることがわかる。よって、生産性を加味すると、ロール径Dを上述の300〜600(mm)の範囲に設定するよりは、450〜600(mm)の範囲に設定する方が良いと考えられ、更に好ましくは、550〜600(mm)の範囲に設定すると良いと考えられる。

【0056】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0057】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維と伸縮性繊維との2種類の繊維を含む不織布3を例示したが、繊維の種類は何等2種類に限るものではなく、3種類以上であっても良い。

【0058】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維と伸縮性繊維とが混合してなる混繊タイプの不織布3を例示したが、当該不織布3は混繊タイプに限るものではない。例えば、不織布3の厚み方向に、伸長性繊維のみの層と伸縮性繊維のみの層とが層状に分かれて積層されていても良い。なお、これらの層の数は2層に限るものではなく、例えば、伸縮性繊維のみの層が上下の伸長性繊維のみの層で挟まれた3層構造の不織布3であっても良い。

【0059】

上述の実施形態では、ギア延伸にまつわる設備としてギアロール41,43しか説明していなかったが、適宜な付帯設備を設けても良い。例えば、ギアロール41,43の上下流の位置にそれぞれテンションロールを配置して不織布3に張力を付与しても良いし、ギアロール41,43やテンションロールを加熱するためのヒーター等を配置しても良い。

【図面の簡単な説明】

【0060】

【図1】ギア延伸の説明用の側面図であり、一部を拡大して示している。

【図2】図2A及び図2Bは、延伸加工によって伸縮性が発現されるメカニズムの説明図であり、不織布3の荷重−伸び曲線を示している。

【図3】図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図である。図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図である。図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。図3Dは延伸加工後の不織布3を再度伸ばした際の繊維の状態を示す模式図である。

【図4】図4A及び図4Bは、延伸歪みたる総歪みεallの定式化に供する図である。

【図5】噛み合い開始点Psから最大噛み合い点Pmまでに付与される歪み速度dε/dtの変化を示すグラフである。

【図6】噛み合い状態図である。

【図7】図7A及び図7Bは、ロール間隙における延伸時間tと局所歪み速度dε/dtとの関係を示すグラフである。

【図8】図8A及び図8Bは、それぞれ、ギア延伸時の局所歪み速度の最大値を90(sec―1)及び95(sec―1)にして延伸後の不織布3の表面写真である。

【図9】図9A及び図9Bは、それぞれ、ギア延伸時の局所歪み速度の最大値を100(sec―1)及び110(sec―1)にして延伸後の不織布3の表面写真である。

【図10】ギア延伸時の局所歪み速度の最大値を115(sec―1)にして延伸後の不織布3の表面写真である。

【図11】ギア延伸に係る諸条件の設定手順の一例のフロー図である。

【図12】図12A乃至図12Dは、局所歪み速度の最大値が5〜100(sec―1)の範囲に収まるようなロール径Dを求める際に用いられるグラフである。

【図13】図13A乃至図13Dは、図12A乃至図12Dのグラフのデータを、局所歪み速度の最大値とロール径Dとの関係に整理し直したグラフである。

【図14】局所歪み速度の最大値が100(sec―1)となる周速Sとロール径Dとの関係を示すグラフである。

【符号の説明】

【0061】

3 不織布、3a 伸縮性シート、

41 ギアロール、41a 外周面、41t 歯、

43 ギアロール、43a 外周面、43t 歯、

P 形成ピッチ、F 最大噛み合い深さ、

P0 原点、P1 変曲点、

Ps 噛み合い開始点、Pm 最大噛み合い点、

S 周速

【技術分野】

【0001】

本発明は、伸縮性シートの製造方法に関する。

【背景技術】

【0002】

衛生材料の一例としての使い捨ておむつにおいて、着用者の胴周りを締める締め付け部材(例えば前身頃や後身頃のウエスト周りの部分)として、伸縮性シートが使用されることがある。この伸縮性シートは、例えば、材料としての不織布に延伸加工を施すことによって製造される(例えば、特許文献1を参照)。そして、この延伸加工の一例として「ギア延伸」という方法がある(例えば、特許文献2を参照)。

【特許文献1】特表2002−513723号公報

【特許文献2】特開2007−177384号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

この「ギア延伸」は、外周面に歯が形成された上下一対のギアロールによって不織布を延伸する方法である。詳しくは、上下一対のギアロールのロール間隙に前記不織布を通し、その際に、互い噛み合う上下のギアロールの歯によって三点曲げ状に不織布を変形して延伸するものである。そして、この延伸後には、不織布に伸縮性が発現され、もって伸縮性シートとなる。

【0004】

但し、これら歯の噛み合いによって延伸するため、ギア延伸に係る諸条件(ギアロールの周速等)によっては不織布に大きな損傷を与えてしまい、場合によっては、延伸中に破断に至る虞がある。

【0005】

この点につき、本願出願人が鋭意調査した結果、(1)一対のギアロールの間隙においては、不織布の歪み速度(不織布に付与される単位時間当たりの歪み)が、前記間隙の入口から出口にかけて時々刻々と変化すること、(2)当該歪み速度がピークを有すること、(3)歪み速度のピークたる歪み速度の最大値が、不織布の損傷に影響することを見出し、本願発明の完成に至った。

【0006】

本発明は、上記のような従来の問題に鑑みてなされたものであって、回転する一対のギアロールの間隙に不織布を通して延伸する際に、当該不織布の損傷を有効に抑えることが可能な伸縮性シートの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するための主たる発明は

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙に、複数種類の繊維を含む不織布を通すことにより、該不織布を前記歯によって前記ギアロールの周方向に延伸して伸縮性シートを製造する方法において、

前記ギアロールの周速が50〜300(m/min)の範囲であり、

前記一対のギアロールの間隙において前記不織布に付与される単位時間当たりの歪みの最大値が、5〜100(sec―1)の範囲であることを特徴とする伸縮性シートの製造方法である。

【0008】

本発明の他の特徴については、本明細書及び添付図面の記載により明らかにする。

【発明の効果】

【0009】

本発明によれば、回転する一対のギアロールの間隙に不織布を通して延伸する際に、当該不織布の損傷を有効に抑えることができる。

【発明を実施するための最良の形態】

【0010】

本明細書及び添付図面の記載により、少なくとも以下の事項が明らかとなる。

【0011】

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙に、複数種類の繊維を含む不織布を通すことにより、該不織布を前記歯によって前記ギアロールの周方向に延伸して伸縮性シートを製造する方法において、

前記ギアロールの周速が50〜300(m/min)の範囲であり、

前記一対のギアロールの間隙において前記不織布に付与される単位時間当たりの歪みの最大値が、5〜100(sec―1)の範囲であることを特徴とする伸縮性シートの製造方法。

【0012】

このような伸縮性シートの製造方法によれば、不織布に付与される単位時間当たりの歪みの最大値で数値範囲を規定している。ここで、当該最大値は、延伸時に生じ得る不織布の損傷に対して適確に関連付け可能である。よって、当該最大値の数値範囲を規定することにより、延伸時における不織布の損傷を有効に抑制することができる。

また、不織布に付与される単位時間当たりの歪みの最大値を100(sec―1)以下にしているので、延伸時における不織布の損傷を有効に抑制することができ、更には、同最大値を5(sec―1)以上にしているので、当該最大値を低くし過ぎることに起因した生産性の悪化を有効に防ぐこともできる。

【0013】

かかる伸縮性シートの製造方法であって、

前記一対のギアロールの直径が300〜600(mm)の範囲であるのが望ましい。

【0014】

このような伸縮性シートの製造方法によれば、ギアロールの直径を300(mm)以上にしているので、前記単位時間当たりの歪みの最大値を下げ易くなり、その結果として、前記最大値が100(sec―1)以下という条件を満足させるための諸条件、例えば、ギアロールの周速や、前記周方向の歯の形成ピッチ、不織布に付与される総歪みなどの条件を緩和できて、つまり、これらの値の設定可能範囲を広くすることができる。

また、直径を600(mm)以下としているので、ギアロールを安価に製造できて、製造コストの削減を図れる。

更には、ギアロールの直径を300〜600(mm)の範囲にしているので、局所歪み速度の最大値を効率良く低下させることができる。

【0015】

かかる伸縮性シートの製造方法であって、

前記一対のギアロールの直径が450〜600(mm)の範囲であるのが望ましい。

このような伸縮性シートの製造方法によれば、直径が450(mm)未満のギアロールとの対比においては、前記単位時間当たりの歪みの最大値を同値に維持しながらも、ギアロールの周速を高くすることができて、その結果、生産性を高めることができる。

【0016】

かかる伸縮性シートの製造方法であって、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでおり、

前記伸縮性繊維は熱可塑性エラストマ繊維であり、前記伸縮性繊維は熱可塑性ポリオレフィン繊維であるのが望ましい。

このような伸縮性シートの製造方法によれば、不織布は、伸縮性繊維及び伸長性繊維として、それぞれ、熱可塑性エラストマ繊維及び熱可塑性ポリオレフィン繊維を含んでいるので、延伸後の不織布に確実に伸縮性を発現させることができる。

【0017】

かかる伸縮性シートの製造方法であって、

前記ギアロールの直径は、

前記ギアロールにより前記不織布に付与される歪みと、前記ギアロールの周速と、前記周方向の前記歯の形成ピッチ又は前記一対のギアロールの前記歯の噛み合い深さと、前記単位時間当たりの歪みの最大値と、に基づいて決められるのが望ましい。

このような伸縮性シートの製造方法によれば、延伸時における前記不織布の損傷を有効に抑制可能なギアロールの直径を容易に見出すことができる。

【0018】

===本実施形態の伸縮性シート3aの製造方法===

<<ギア延伸について>>

図1はギア延伸の説明図である。ギア延伸は、外周面41a,43aに、周方向に沿って所定の形成ピッチPで波状に歯(所謂「平歯車」と同じ歯形の歯)が形成された上下一対のギアロール41,43を用いて行われる。すなわち、これら互いに同形状のギアロール41,43が一定の周速Sで駆動回転している間に、これらギアロール41,43のロール間隙に不織布3を通し、その際に互いに噛み合う上ギアロール41の歯41tと下ギアロール43の歯43tとによって不織布3を三点曲げ状に変形して(図1の右側の拡大図を参照)、これをギアロール41,43の周方向に延伸することにより行われる。そして、当該延伸後には不織布3に伸縮性が発現されて伸縮性シート3aとなる。

【0019】

このギア延伸の材料となる不織布3は、例えば、溶融紡糸等によって伸長性繊維と伸縮性繊維とを所定の配合比で混合生成してなる混繊タイプの不織布3である。ここで、伸縮性繊維とは、弾性的に伸長可能な繊維のことを言い、伸長性繊維とは、概ね非弾性的に伸長可能な繊維のことを言う。なお、換言すると、伸長性繊維とは、伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす繊維であると言うこともできる。

【0020】

伸長性繊維としては熱可塑性ポリオレフィン繊維を例示でき、また、伸縮性繊維としては熱可塑性エラストマ繊維を例示できる。熱可塑性ポリオレフィン繊維は、例えばポリプロピレン繊維やポリエステル繊維などの単独繊維や、ポリプロピレンやポリエステルからなる芯鞘構造の複合繊維などであり、また、熱可塑性エラストマ繊維は、例えば、ポリウレタン繊維などである。

【0021】

不織布3の製法としては、スパンボンド法やケミカルボンド法等が挙げられる。また、不織布3の坪量及び繊維径は、それぞれ、20〜50(g/m2)の範囲及び10〜30(μm)の範囲から適宜選択され、更に、伸長性繊維と伸縮性繊維との配合比は、20〜80%の範囲から適宜選択される。

【0022】

ギアロール41(43)の歯41t(43t)の形成ピッチPは、2〜6(mm)の範囲から選択され、好ましくは4〜5(mm)の範囲であり、以下の例では4.9(mm)である。ギアロール41(43)の周速Sは、50〜300(m/min)の範囲から選択される。なお、ここで言う周速Sとは、歯41t(43t)の先端の速度のことである。また、上ギアロール41と下ギアロール43との最大噛み合い深さFは、不織布3に付与すべき総歪みεallと上記形成ピッチPとに基づいて定まり(後述の式2を参照)、つまり、上記の形成ピッチPの範囲において、0.6〜2.0の範囲から選択された総歪みεallが達成されるように選択される。なお、総歪みεallの定義等については後述する。

【0023】

図2A及び図2Bは、ギア延伸によって不織布3に伸縮性が発現されるメカニズムの説明図である。両図とも、不織布3の荷重−伸び曲線を示している。

【0024】

未延伸の不織布3に対して延伸加工を施すべく、伸縮性繊維の弾性限界内で前記不織布3に張力(以下、荷重とも言う)を付与すると、その延伸加工中においては、図2Aのような荷重−伸び曲線を描く。すなわち、張力の負荷時よりも除荷時の方が、同じ伸びにおける荷重が低くなるようなヒステリシスを有した荷重−伸び曲線を描く。

【0025】

そして、この延伸後に再度張力を付与した場合には、図2Bに示すような荷重−伸び曲線を描く。詳しくは、図2Bの原点P0から変曲点P1までは、非常に低い弾性率で伸縮するが、変曲点P1を超えると荷重が概ね二次曲線状に急激に上昇するようになる。そして、通常は、この低い弾性率の範囲Rの発現をもって、延伸加工により不織布3に伸縮性が発現されたものと見なしており、また、無負荷状態の原点P0から前記変曲点P1までの伸びの量Jを、「発現された伸縮量J」と定義している。

【0026】

ちなみに、このように延伸加工後において、前記原点P0から前記変曲点P1までは非常に低い弾性率で伸縮するようになる理由については、次のように説明できる。

【0027】

図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図であり、図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図であり、図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。なお、一般に不織布3を構成する最小単位構造は、図3Aに示すように伸縮性繊維と伸長性繊維とが並列接続されたものとしてモデル化できる。

【0028】

図3Aに示す未延伸の不織布3を延伸すると、図3Bに示すように、伸縮性繊維の方は弾性変形をするが、前記伸縮性繊維よりも弾性限界の伸びの小さい伸長性繊維の方は、比較的早い段階から塑性変形を開始して細長く塑性変形する。よって、この状態から張力を除荷すると、図3Cに示すように、伸縮性繊維の方は弾性伸びが無くなるだけで、つまり、その全長は張力の付与前と概ね同じ長さに戻るのであるが、伸長性繊維の方は、塑性伸び分だけ全長が伸びて弛んだ状態になっている。

【0029】

そして、このような延伸加工後の不織布3に対して再度張力を付与すると、伸長性繊維の弛み分が伸びきってその全長が張るまでは、伸縮性繊維の弾性変形のみで上記張力に抗するので、図2Bに示すように、不織布3は非常に低い弾性率で伸びていくが、図3Dに示すように、上述の伸長性繊維の弛みが無くなってその全長が張った時点からは、当該伸長性繊維の弾塑性変形も前記張力に抗するようになるので、ここからは、不織布3を伸ばすのに要する張力の大きさが急激に上昇する。つまり、この伸長性繊維の弛みが無くなるポイントが図2Bの変曲点P1であり、もって、このようなことから、延伸加工後の荷重−伸び曲線は、図2Bに示すように、変曲点P1までは不織布3は非常に低い弾性率で伸縮し、そして、変曲点P1を超えると荷重が急激に増加するような荷重−伸び曲線になるのである。ちなみに、前記原点P0から前記変曲点P1までの範囲R、すなわち、「発現された伸縮量J」の範囲Rの内側であれば、張力が除荷されると、概ね図2Bの負荷時の荷重−伸び曲線を辿って原点P0まで戻るのは言うまでもない。

【0030】

ここで、上記延伸時の延伸量Eと同義のパラメータとして、「延伸歪みεall」というパラメータを導入する。この延伸歪みεallは、通常の歪みの概念と同様に、延伸時の延伸方向の全長Lbと延伸前の延伸方向の全長Laとを用いて下式1で定義される。

εall=(Lb−La)/La …式1

この延伸歪みεallは、図4A及び図4Bに示す歯41t,43tの幾何学的関係から、歯41tと歯43tとの最大噛み合い深さF及び歯41t(43t)の形成ピッチPの関数として表現される。すなわち、図1の左拡大図の噛み合い開始点Psにおいて、図4Aに示すように元々全長が前記Pであった不織布3が、図1Bの右拡大図の最大噛み合い点Pmにおける延伸時には、最大噛み合い深さFで互いに噛み合う歯41t,43tによって図4Bに示すように三点曲げ状に変形されて延伸されることから、延伸歪みεallは下式2のように表される。

εall=2×(√(F2+(P/2)2)−(P/2))/P …式2

なお、この延伸歪みεallは、謂わばギア延伸によって付与される歪みの合計値であるので、以下では、総歪みεallとも言い、後述する局所歪み速度に係る歪みεとは区別する。

【0031】

<<ギア延伸中の不織布3の歪み速度について>>

一般に加工対象物を引っ張り変形する際に、その歪み速度(加工対象物に付与される単位時間当たりの歪み)が大きいと加工対象物への損傷が大きくなり、最悪の場合には加工中に破断してしまう。そのため、加工中の歪み速度を低く抑えることが重要であるが、これは、ギア延伸においても例外ではない。

【0032】

ここで、ギア延伸における歪み速度を求める参考的手法としては、例えば、図1の噛み合い開始点Psから最大噛み合い点Pmまでに付与される上記総歪みεallを、当該総歪みεallの付与に要した時間、つまり、噛み合い開始点Psから最大噛み合い点Pmまでの回転に要した時間tallで除算して求めることが考えられる。そして、この手法は、歪み速度が、噛み合い開始点Psから最大噛み合い点Pmまでに亘って一定である前提で求めるものであり、謂わば、歪み速度の平均値(=εall/tall)を求めるものと言える。

【0033】

しかしながら、本願出願人が鋭意調査したところによれば、ギアロール41,43の周速Sを一定に維持して延伸する場合であっても、当該延伸中の歪み速度は、後述する図5に示すように、噛み合い開始点Psから最大噛み合い点Pmまでの範囲に亘って一定ではなくて時々刻々と変化するものであり、また、同範囲において歪み速度がピークを有することが判明した。そして、当然ながら、このピークの値は、上述の参考的手法で求まる平均値(=εall/tall)よりも大きい。よって、このような場合には、上述の参考的手法により求まる平均値(=εall/tall)よりも、歪み速度の最大値の方を指標として用いた方が、起こり得る不織布3の損傷に対して、より適確に関連付け可能と考えられる。

【0034】

そこで、本実施形態に係る伸縮性シート3aの製造方法では、噛み合い開始点Psから最大噛み合い点Pmまでに亘る各瞬間の歪み速度dε/dtを、所定の回転角Δθの刻みで求めるとともに、これら各瞬間の歪み速度dε/dtのうちのピーク値たる最大値を指標として、当該最大値が所定範囲に収まるようにギア延伸の諸条件を設定するようにしている。そして、これにより、不織布3の損傷を有効に抑制している。

【0035】

以下、得られた知見を示しながら、本実施形態に係る伸縮性シート3の製造方法について説明する。

【0036】

図5は、噛み合い開始点Psから最大噛み合い点Pmまでに付与される歪み速度dε/dtの変化を示すグラフである。横軸には時間tを取っており、縦軸には歪み速度dε/dtを取っている。また、同図において、グラフの左端が噛み合い開始点Psであり、同右端が最大噛み合い点Pmであるとともに、最大噛み合い点Pmの時間tを時間軸の零点に揃えて示している。なお、グラフの欄外に延伸諸元を示しているが、この延伸中のギアロール41,43の周速Sは200(m/min)で一定である。

【0037】

図5からわかるように、ギアロール41,43の周速Sを一定にしていても、歪み速度は一定ではなく変化している。また、最大噛み合い点Pmよりも噛み合い開始点Ps寄りの位置で、歪み速度は最大値を迎えている。ちなみに、このように歪み速度の最大値が、最大噛み合い点Pmよりも噛み合い開始点Ps寄りに位置する方が、より不織布3に損傷を与え易いことがわかっている。

【0038】

このようなグラフは、作図によって取得される。すなわち、図6の実線及び2点鎖線で示すように、先ず、所定の回転角Δθの一例として0.1°刻みで上下のギアロール41,43を順次回転させながら、各瞬間での歯41t,43tの噛み合い状態を作図する。そして、着目した噛み合い状態図(図6の2点鎖線)の不織布3の長さL(n)と、その直前の噛み合い状態図(図6の実線)の不織布3の長さL(n−1)とを、これら図から計って求めて下式3に代入し、これにより、着目した瞬間の歪み速度dε/dt(以下、局所歪み速度dε/dtとも言う)を求める。

dε/dt=(L(n)―L(n−1))/L(n−1)/Δt …式3

なお、上式3中のΔtは、着目した噛み合い状態図と、その直前の噛み合い状態図との間の状態変化に要する時間であり、つまり、前記回転角Δθたる0.1°の回転に要する時間である。この時間Δtは、ギアロール41,43の直径D(m)(以下、ロール径Dとも言う)及び周速S(m/min)を用いて下式4により求められる。

Δt(sec)=(π×D/S)×60×(Δθ/360°) …式4

そして、着目する噛み合い状態図を、順次、噛み合い開始点Psから最大噛み合い点Pmの方へ移しながら、上式3及び上式4に基づいて各瞬間の局所歪み速度dε/dtを求めることにより、図5のグラフを得ることができる。

【0039】

図7A及び図7Bは、ロール径D以外の条件を固定してロール径Dを4水準(150、450、900、1800、3600(mm))で振りながら、ロール間隙(噛み合い開始点Psから最大噛み合い点Pmまでの範囲)における延伸時間tと局所歪み速度dε/dtとの関係のグラフを書いたものである。なお、図7Aは、周速Sが100(m/min)の場合であり、図7Bは200(m/min)の場合である。また、ロール径Dとは、歯41t(43t)の先端における最大径のことを言う。

【0040】

図7A及び図7Bから、ロール径Dが大きい方が、局所歪み速度の最大値が低くなることがわかる。また、図7Aと図7Bとの比較から、周速Sが小さい方が局所歪み速度の最大値が低くなることがわかる。すなわち、局所歪み速度は、ロール径D及び周速Sによって変化することがわかる。

【0041】

なお、ここではグラフで示していないが、上記の局所歪み速度が総歪みεallによっても変化し、総歪みεallが小さい方が、局所歪み速度の最大値が低くなることも明らかになっている。

【0042】

図8A乃至図10は、局所歪み速度の最大値と不織布3の損傷レベルとの関係を説明するための図であり、各図は、順番に、ギア延伸時の局所歪み速度の最大値を90、95、100、110、及び115(sec―1)にして延伸後の不織布3の表面写真である。なお、何れも、ロール径Dが450(mm)で形成ピッチPが4.9(mm)の場合である。

【0043】

これらの写真を見ると、局所歪み速度の最大値が110(sec―1)及び115(sec―1)では、不織布表面に縞状の繊維の密度むらが生じており、もって、延伸時の損傷が大きいが、局所歪み速度の最大値が100(sec―1)以下では、縞状の密度むらは殆ど観察されず、もって、延伸時の損傷がごく小さいレベルに抑制されていることがわかる。

【0044】

そこで、本実施形態に係る伸縮性シート3aの製造方法では、局所歪み速度dε/dtの最大値が5〜100(sec―1)の範囲に収まるように、ギア延伸に係る諸条件を設定するようにしている。

【0045】

<<ギア延伸に係る諸条件の設定手順について>>

図11は、ギア延伸に係る諸条件の設定手順の一例のフロー図である。

設定すべき諸条件としては、不織布3に付与すべき総歪みεall、ギアロール41(43)の周速S、歯41t(43t)の形成ピッチP、上ギアロール41の歯41tと下ギアロール43の歯43tの最大噛み合い深さF、ギアロール41(43)の直径Dたるロール径Dが有る。

【0046】

そして、先ず、伸縮性シート3aの伸縮量J等の要求仕様に基づいて、不織布3に付与すべき総歪みεallが決定される(S10)。ここでは、総歪みεallが1.7に決定されたものとする。

次に、製造ラインの搬送速度等のライン仕様に基づいてギアロール41(43)の周速Sが決定される(S20)。ここでは、周速Sが100(m/min)に決定されたものとする。

次に、歯41t(43t)の形成ピッチPと最大噛み合い深さFとが、総歪みεall及び前述の式2に基づいて決定される(S30、S40)。ここでは、形成ピッチPが4.9(mm)に決定されたものとし、その場合には、当該形成ピッチPの4.9(mm)と総歪みεallの1.7と式2とに基づいて、最大噛み合い深さFが6.14(mm)と決定される。

そうしたら、最後にロール径Dを決定する(S50)。この決定方法は、図12A乃至図12Dのグラフに基づいて、局所歪み速度の最大値が5〜100(sec―1)の範囲に収まるロール径Dのなかから最小径となるロール径Dを選択することによりなされる。

【0047】

例えば、図12A乃至図12Dには、総歪みεallと局所歪み速度の最大値との関係を示すグラフが、ロール径Dと周速Sとをパラメータとして記載されている。すなわち、図12Aには周速Sが50(m/min)の場合が示されており、図12Bには100(m/min)の場合が、また、図12Cには200(m/min)の場合が、更には、図12Dには300(m/min)の場合が示されており、そして、これら各図には、各々、ロール径Dが150、300、450、600、750、及び900(mm)のグラフが記載されている。

【0048】

よって、上記の既に設定済みの条件として、先ず周速Sが100(m/min)の一群のグラフが記載された図12Bを参照するとともに、これらのグラフのなかで、総歪みεallが1.7において局所歪み速度の最大値が5〜100(sec―1)の範囲に収まるロール径Dを探す。ここでは、ロール径Dが300(mm)だと局所歪み速度の最大値が114(sec―1)であるところ、450(mm)では、同最大値は92(sec―1)となるので、ロール径Dは450(mm)と決定される。

そして、以上をもってギア延伸に係る全条件が設定されたことになる。

【0049】

なお、図12A乃至図12Dの各グラフは、上述した噛み合い状態図に基づいて予め算出される。すなわち、不織布3に付与すべき総歪みεall、周速S、及び、ロール径Dを各々複数水準で振って噛み合い状態図を作成し、これら噛み合い状態図に基づいて図5の局所歪み速度と延伸時間のグラフを求める。そして、上述の各水準につき局所歪み速度の最大値を求め、これを横軸が総歪みεallで縦軸が局所歪み速度の最大値のグラフにプロットすることにより、上述の図12A乃至図12Dが作成される。

【0050】

ちなみに、上述の設定手順では、図12A乃至図12Dの総歪みεallと局所歪み速度の最大値とのグラフに基づいて最後にロール径Dを決定したが、何等これに限るものではなく、同グラフに基づいて最後に周速Sを決定しても良いし、または、総歪みεall、最大噛み合い深さF、及び、形成ピッチPの何れか一つを最後に決めても良い。

【0051】

<<ロール径Dの好ましい範囲について>>

図13A乃至図13Dは、図12A乃至図12Dのグラフのデータを、局所歪み速度の最大値とロール径Dとの関係に整理し直したグラフである。すなわち、これら図13A乃至図13Dは、それぞれ、ギア延伸によって付与される総歪みεallが0.6、1.3、1.7、2.0の場合であるとともに、各図には、それぞれ、周速Sが50、100、200、300(m/min)の4本のグラフが示されている。

【0052】

図13Dを見ると、周速Sの異なる4水準の何れのグラフにあっても、局所歪み速度の最大値は、ロール径Dが300〜450(mm)の辺りまでは急激に減少しているが、600(mm)の辺りからは減少勾配が小さくなり、そして、それよりも大きい径では概ね横ばいとなっている。

【0053】

よって、局所歪み速度の最大値を効率良く低下させるには、ロール径Dを300〜600(mm)の範囲に設定するのが良いと考えられる。なお、この傾向は、図13Dの総歪みεallが2.0の場合のみならず、0.6、1.3、1.7についても同様に見受けられる(図13A乃至図13Cを参照)。従って、周速50〜300(m/min)の範囲において0.6〜2.0の範囲の任意値の総歪みεallを不織布3に付与する場合には、ロール径Dを300〜600(mm)にするのが好ましいと言える。

【0054】

図14は、局所歪み速度の最大値が100(sec―1)となる周速Sとロール径Dとの関係を示すグラフであり、総歪みεallの水準を上述と同様に4水準(0.6、1.3、1.7、2.0)で振っている。なお、これらのグラフも、上述と同様に噛み合い状態図に基づいて局所歪み速度の最大値が100(sec―1)となる周速Sとロール径Dとの組み合わせを求め、これらを縦軸及び横軸としてプロットして取得される。

【0055】

図14を見ると、何れの総歪みεallの水準にあっても、ロール径Dが大きくなるにつれて、局所歪み速度の最大値100(sec―1)を満足する周速Sが大きくなる傾向を示しており、もって、ロール径Dを大きくすれば、不織布3の損傷を低いレベルに維持しながら、周速Sを高めて不織布3の生産能力の向上を図れることがわかる。よって、生産性を加味すると、ロール径Dを上述の300〜600(mm)の範囲に設定するよりは、450〜600(mm)の範囲に設定する方が良いと考えられ、更に好ましくは、550〜600(mm)の範囲に設定すると良いと考えられる。

【0056】

===その他の実施の形態===

以上、本発明の実施形態について説明したが、本発明は、かかる実施形態に限定されるものではなく、以下に示すような変形が可能である。

【0057】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維と伸縮性繊維との2種類の繊維を含む不織布3を例示したが、繊維の種類は何等2種類に限るものではなく、3種類以上であっても良い。

【0058】

上述の実施形態では、複数種類の繊維を含む不織布3として、伸長性繊維と伸縮性繊維とが混合してなる混繊タイプの不織布3を例示したが、当該不織布3は混繊タイプに限るものではない。例えば、不織布3の厚み方向に、伸長性繊維のみの層と伸縮性繊維のみの層とが層状に分かれて積層されていても良い。なお、これらの層の数は2層に限るものではなく、例えば、伸縮性繊維のみの層が上下の伸長性繊維のみの層で挟まれた3層構造の不織布3であっても良い。

【0059】

上述の実施形態では、ギア延伸にまつわる設備としてギアロール41,43しか説明していなかったが、適宜な付帯設備を設けても良い。例えば、ギアロール41,43の上下流の位置にそれぞれテンションロールを配置して不織布3に張力を付与しても良いし、ギアロール41,43やテンションロールを加熱するためのヒーター等を配置しても良い。

【図面の簡単な説明】

【0060】

【図1】ギア延伸の説明用の側面図であり、一部を拡大して示している。

【図2】図2A及び図2Bは、延伸加工によって伸縮性が発現されるメカニズムの説明図であり、不織布3の荷重−伸び曲線を示している。

【図3】図3Aは、延伸加工前(つまり未延伸)の繊維の状態を示す模式図である。図3Bは延伸加工中(つまり負荷中)の繊維の状態を示す模式図である。図3Cは延伸加工後(つまり除荷後)の繊維の状態を示す模式図である。図3Dは延伸加工後の不織布3を再度伸ばした際の繊維の状態を示す模式図である。

【図4】図4A及び図4Bは、延伸歪みたる総歪みεallの定式化に供する図である。

【図5】噛み合い開始点Psから最大噛み合い点Pmまでに付与される歪み速度dε/dtの変化を示すグラフである。

【図6】噛み合い状態図である。

【図7】図7A及び図7Bは、ロール間隙における延伸時間tと局所歪み速度dε/dtとの関係を示すグラフである。

【図8】図8A及び図8Bは、それぞれ、ギア延伸時の局所歪み速度の最大値を90(sec―1)及び95(sec―1)にして延伸後の不織布3の表面写真である。

【図9】図9A及び図9Bは、それぞれ、ギア延伸時の局所歪み速度の最大値を100(sec―1)及び110(sec―1)にして延伸後の不織布3の表面写真である。

【図10】ギア延伸時の局所歪み速度の最大値を115(sec―1)にして延伸後の不織布3の表面写真である。

【図11】ギア延伸に係る諸条件の設定手順の一例のフロー図である。

【図12】図12A乃至図12Dは、局所歪み速度の最大値が5〜100(sec―1)の範囲に収まるようなロール径Dを求める際に用いられるグラフである。

【図13】図13A乃至図13Dは、図12A乃至図12Dのグラフのデータを、局所歪み速度の最大値とロール径Dとの関係に整理し直したグラフである。

【図14】局所歪み速度の最大値が100(sec―1)となる周速Sとロール径Dとの関係を示すグラフである。

【符号の説明】

【0061】

3 不織布、3a 伸縮性シート、

41 ギアロール、41a 外周面、41t 歯、

43 ギアロール、43a 外周面、43t 歯、

P 形成ピッチ、F 最大噛み合い深さ、

P0 原点、P1 変曲点、

Ps 噛み合い開始点、Pm 最大噛み合い点、

S 周速

【特許請求の範囲】

【請求項1】

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙に、複数種類の繊維を含む不織布を通すことにより、該不織布を前記歯によって前記ギアロールの周方向に延伸して伸縮性シートを製造する方法において、

前記ギアロールの周速が50〜300(m/min)の範囲であり、

前記一対のギアロールの間隙において前記不織布に付与される単位時間当たりの歪みの最大値が、5〜100(sec―1)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項2】

請求項1に記載の伸縮性シートの製造方法であって、

前記一対のギアロールの直径が300〜600(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項3】

請求項2に記載の伸縮性シートの製造方法であって、

前記一対のギアロールの直径が450〜600(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項4】

請求項1乃至3のいずれかに記載の伸縮性シートの製造方法であって、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでおり、

前記伸縮性繊維は熱可塑性エラストマ繊維であり、前記伸縮性繊維は熱可塑性ポリオレフィン繊維であることを特徴とする伸縮性シートの製造方法。

【請求項5】

請求項1乃至4のいずれかに記載の伸縮性シートの製造方法であって、

前記ギアロールの直径は、

前記ギアロールにより前記不織布に付与される歪みと、前記ギアロールの周速と、前記周方向の前記歯の形成ピッチ又は前記一対のギアロールの前記歯の噛み合い深さと、前記単位時間当たりの歪みの最大値と、に基づいて決められることを特徴とする伸縮性シートの製造方法。

【請求項1】

外周面に形成された複数の歯を互いに噛み合わせながら回転する一対のギアロールの間隙に、複数種類の繊維を含む不織布を通すことにより、該不織布を前記歯によって前記ギアロールの周方向に延伸して伸縮性シートを製造する方法において、

前記ギアロールの周速が50〜300(m/min)の範囲であり、

前記一対のギアロールの間隙において前記不織布に付与される単位時間当たりの歪みの最大値が、5〜100(sec―1)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項2】

請求項1に記載の伸縮性シートの製造方法であって、

前記一対のギアロールの直径が300〜600(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項3】

請求項2に記載の伸縮性シートの製造方法であって、

前記一対のギアロールの直径が450〜600(mm)の範囲であることを特徴とする伸縮性シートの製造方法。

【請求項4】

請求項1乃至3のいずれかに記載の伸縮性シートの製造方法であって、

前記不織布は、前記複数種類の繊維として、少なくとも伸縮性繊維と、前記伸縮性繊維の弾性限界の伸びよりも小さな伸びで塑性変形を起こす伸長性繊維とを含んでおり、

前記伸縮性繊維は熱可塑性エラストマ繊維であり、前記伸縮性繊維は熱可塑性ポリオレフィン繊維であることを特徴とする伸縮性シートの製造方法。

【請求項5】

請求項1乃至4のいずれかに記載の伸縮性シートの製造方法であって、

前記ギアロールの直径は、

前記ギアロールにより前記不織布に付与される歪みと、前記ギアロールの周速と、前記周方向の前記歯の形成ピッチ又は前記一対のギアロールの前記歯の噛み合い深さと、前記単位時間当たりの歪みの最大値と、に基づいて決められることを特徴とする伸縮性シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図11】

【図12】

【図13】

【図14】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図11】

【図12】

【図13】

【図14】

【図8】

【図9】

【図10】

【公開番号】特開2009−228145(P2009−228145A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−72131(P2008−72131)

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月19日(2008.3.19)

【出願人】(000115108)ユニ・チャーム株式会社 (1,219)

【Fターム(参考)】

[ Back to top ]