伸縮性テープおよびその製造方法

【課題】 衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、スリップイン現象を抑制することができる伸縮性テープおよびその製造方法を提供すること。

【解決手段】 伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置して、

経編地を形成する経編糸3によって経編組織を形成して、かつ、前記各シリコーンゴム糸11を当該経編組織内に挿入一体化して、長手帯状の経編地を形成するという技術的手段を採用した。

【解決手段】 伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置して、

経編地を形成する経編糸3によって経編組織を形成して、かつ、前記各シリコーンゴム糸11を当該経編組織内に挿入一体化して、長手帯状の経編地を形成するという技術的手段を採用した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衣服用の伸縮性テープの改良、更に詳しくは、衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、かつ、スリップイン現象を抑制することができる伸縮性テープおよびその製造方法に関するものである。

【背景技術】

【0002】

周知のとおり、クリーンルームなどで着用する作業服は、体に付いた菌や微細な埃が外に漏れないように、袖口や裾口などと体を密着させる必要があり、その締め付け部分の生地に確実な伸縮性および密着性が要求される。

【0003】

従来、かかる作業服の袖口や裾口などの締め付け部分においては、伸縮性テープや天然ゴム糸、ポリウレタン弾性糸と、一般の天然繊維や合成繊維とを用いて、組紐や編物、織物などでテープ状に形成したものがある。

【0004】

ところで、かかる作業服は、滅菌するためにオートクレーブを用いる高温処理が繰り返されるため、この伸縮材料として用いられている天然ゴムなどは、高温処理を繰り返すことにより劣化して、徐々に伸縮性が弱まってしまい、袖口や裾口に隙間が生じて、其処から菌や塵埃が漏れるおそれがあるので、頻繁にゴムを交換したり、作業服自体を交換せねばならないという問題があった。

【0005】

そのようなことから、高温処理の繰り返しに強いシリコーンゴム糸やフッ素ゴム糸と細い織糸で織られた帯状のゴム紐が提案されており(特許文献1参照)、クリーンルーム作業服に用いられている。

【0006】

しかしながら、シリコーンゴムやフッ素ゴムの糸は、天然ゴムと同様に引っ張り強度が低いために、太い繊度の糸にして使用せねばならないという問題があった。

【0007】

そして、このような太い繊度のシリコーンゴム糸やフッ素ゴム糸を、織物の経糸として使用した場合、この経糸が太くて曲げ剛性が高いために、交錯部における経糸が弾性復元力によって真っ直ぐになろうとして、緯糸が大きくクリンプした織構造になってしまい、緯糸の織密度を高めて強固に締め付けないと、経糸であるゴム糸が織物組織内から抜け易くなるという、所謂「スリップイン現象」が起こるという問題があった。

【0008】

即ち、このスリップイン現象は、従来一般の衣料用伸縮性テープにおいて、両端を繋いだリング状の状態で伸縮が繰り返される際に、内部のゴム糸同士が直接接合されていないので、伸長されたゴム糸の弾性復元力によりゴム糸の端部が内部に逃げるという現象である。

【0009】

ところが、あまりゴム糸を強固に締め付け過ぎた織物構造にすると、必要とする伸長率が得られ難いばかりか、織物自体が硬くなってしまい、折れ皺による外観不良を生じたり、肌触りが悪くなるおそれがあり、更には、生産効率も低下してしまうという問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−152639号公報(第2−3頁、図1−2)

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、従来の衣服用の伸縮性テープに上記のような問題があったことに鑑みて為されたものであり、その目的とするところは、衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、スリップイン現象を抑制することができる伸縮性テープを提供すること、およびこの伸縮性テープを合理的に製造することができる方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者が上記課題を解決するために採用した手段を添付図面を参照して説明すれば次のとおりである。

【0013】

即ち、本発明は、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置して、

経編地を形成する経編糸3によって経編組織を形成して、かつ、前記各シリコーンゴム糸11を当該経編組織内に挿入一体化して、長手帯状の経編地を形成するという技術的手段を採用したことによって、伸縮性テープを完成させた。

【0014】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、経編地の経編組織を、鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、これらの編目ループ列同士を連結する緯挿入糸32によって形成して、かつ、各シリコーンゴム糸11を前記鎖編組織W内に挿入するという技術的手段を採用した。

【0015】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、経編地の経編組織を1/1トリコット編み、または1/2コード編みにするという技術的手段を採用した。

【0016】

また、本発明は、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置して、

長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下しながら交錯して、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成するという技術的手段を採用したことによっても、伸縮性テープを完成させることができる。

【0017】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11を芯糸として、このシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングしてカバーリング糸1を構成するという技術的手段を採用した。

【0018】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11と編組糸2(2A・2B)、またはシリコーンゴム糸11と経編糸3とを、これらの交錯部位において、低融点熱可塑ポリマーにより接着するという技術的手段を採用した。

【0019】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11の直径を、0.3〜2.0mmにして、かつ、破断伸度が300%以上にするという技術的手段を採用した。

【0020】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11の材料を、ミラブル型シリコーンゴムにするという技術的手段を採用した。

【0021】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、熱可塑性繊維糸12と、編組糸2(2A・2B)または、経編糸3との色彩を同一にするという技術的手段を採用した。

【0022】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、熱可塑性繊維糸12の繊度を、20〜330dtexにして、かつ、カバーリング糸1における熱可塑性繊維糸12のヨリ数を200〜2500ターン/mにするという技術的手段を採用した。

【0023】

また、本発明は、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイDを有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する一方、

このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製し、

鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、その編目ループ列同士を連結する緯挿入糸32からなる経編テープに、前記シリコーンゴム糸11を鎖編組織W内に挿入させて一体に経編みするという技術的手段を採用したことによって、伸縮性テープの製造方法を完成させた。

【0024】

また、本発明は、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイDを有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する一方、

このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製し、

長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下させながら交錯させて、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成するという技術的手段を採用したことによっても、伸縮性テープの製造方法を完成することができる。

【0025】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、リボン状に一体化したシリコーンゴム帯体11aを、ダブルカバーリング機のフィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製した後、

所定倍率のドラフトを付与しながら前記ダブルカバーリング機の各スピンドルS・S…に巻き取ってから、これらシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングするという技術的手段を採用した。

【0026】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11を芯糸にして熱可塑性繊維糸12をカバーリングしたカバーリング糸1を挿入する際、熱可塑性繊維糸12および経編糸3の軟化点温度以下の融点である低融点熱可塑性繊維糸を引き揃えて挿入して編成し、

この経編みしたテープを所定倍率の伸長状態にして、前記低融点熱可塑性繊維糸の融点以上かつ熱可塑性繊維糸12の軟化点温度以下で加熱することによって、前記カバーリング糸1の表面と編組糸2または経編糸3との交錯部位を部分的に接着させるという技術的手段を採用した。

【発明の効果】

【0027】

本発明にあっては、伸縮性を有する複数のシリコーンゴム糸の各々を長手方向に沿って並列配置して、経編地を形成する経編糸によって経編組織を形成して、かつ、前記各シリコーンゴム糸を当該経編組織内に挿入一体化して、長手帯状の経編地を形成したことによって、衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、スリップイン現象を抑制することができる。

【0028】

また、必要に応じて、本発明の伸縮性テープは、直径が0.3〜2.0mm、破断伸度が300%以上であるシリコーンゴム糸を長さ方向に帯状で並列し、組紐または経編の編組糸で包含一体化することによって、耐熱性や耐薬品性が要求される衣服に対してより好適となる。

【0029】

更にまた、シリコーンゴム糸を包含一体化した繊維構造自体は、柔軟で伸縮性を有しており、衣服の袖口や裾などの締め付けが柔軟で、皺が生じるようなことがなく、肌との密着性に優れている。

【0030】

更にまた、組織を組紐や経編みとしたので、伸長された際には基材自体で挿入されたシリコーンゴム糸を強固に締め付ける方向に作用し、伸縮性テープの問題点である伸縮繰り返し時のスリップイン現象を抑制することができる。

【0031】

更にまた、必要に応じて、シリコーンゴム糸を芯糸にして外周をカバーリングすることにより、表面凹凸による摩擦力をアップすることができ、更にまた、そのカバーリング糸と編組糸または経編糸との交点を低融点ポリマーで接着させることによって、スリップイン現象を確実に改善させることができることから、衣服用材料としての実用的利用価値は頗る高いものがあると云える。

【図面の簡単な説明】

【0032】

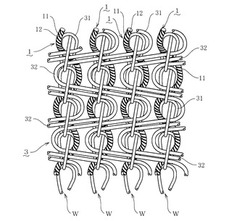

【図1】本発明の第1実施形態の伸縮テープの構造を表わす正面図である。

【図2】本発明の第1実施形態のカバーリング糸の構造を表わす斜視図である。

【図3】本発明の第2実施形態の伸縮テープの構造を表わす正面図である。

【図4】本発明の実施形態の伸縮テープの製造工程を表わす説明断面図である。

【図5】本発明の実施形態の伸縮テープの製造工程を表わす説明斜視図である。

【発明を実施するための形態】

【0033】

本発明を実施するための形態を、具体的に図示した図面に基づいて更に詳細に説明すると、次のとおりである。

【0034】

『第1実施形態』

本発明の第1実施形態の構造を図1および図2に基づいて説明する。図中、符号11で指示するものはシリコーンゴム糸であり、また、符号3で指示するものは経編糸である。

【0035】

本実施形態では、図2に示すように、シリコーンゴム糸11を芯糸として、このシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングしてカバーリング糸1を構成することができる。

【0036】

この際、熱可塑性繊維糸12と、経編糸3または緯挿入糸32との色彩を同一にすることができる。また、熱可塑性繊維糸12の繊度を、20〜330dtexであって、かつ、この熱可塑性繊維糸12のヨリ数が200〜2500ターン/mにすることができる。

【0037】

しかして、本実施形態の伸縮テープの構成は、まず、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置する。本実施形態では、前記のように構成したカバーリング糸1を配置する。

【0038】

そして、経編地を形成する経編糸3によって経編組織を形成して、かつ、前記各シリコーンゴム糸11を当該経編組織内に挿入して、長手帯状の経編地を形成する。

【0039】

本実施形態では、経編地の経編組織(経編糸3)を、鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、これらの編目ループ列同士を連結する緯挿入糸32によって形成する。そして、前記各シリコーンゴム糸11(カバーリング糸1)を鎖編組織W内に挿入する。

【0040】

本実施形態では、シリコーンゴム糸11自身をできるだけ太くして、丸断面に近い形状にする方がスリップイン現象を抑制する上で好ましい。具体的には、シリコーンゴム糸11の太さとしては直径で0.3〜2.0mmが好ましい。直径が0.3mm以下となると、上述したように経編糸3のシリコーンゴム糸11への締め付け効果が得られ難く、一方、直径が2mm以上となると、1本当たりの弾性復元力が強すぎるためにスリップインし易いことになるし、伸縮テープの表面がゴツゴツする問題もあるからである。

【0041】

なお、図1に示す本実施形態の経編地は、経編糸3(鎖編糸31)による鎖編組織Wを3針挿入糸(緯挿入糸32)により一体化した経編地であり、その鎖編内にシリコーンゴム糸11を編地の長さ方向に挿入させたものである。

【0042】

このように、シリコーンゴム糸11が鎖編組織Wに対してジグザグに挿入されているので経編地の中でシリコーンゴム糸11が移動し難く、特に、経編地が伸長された場合、経編糸3(鎖編糸31)による締め付けが強固になり、スリップインし難くなる。

【0043】

また、経編地自身が伸縮性と柔軟性とを兼備しているので、伸長から戻った状態(着用した状態)でも、皺になったりせず柔軟な状態であり、例えばクリーンルーム用の防塵服として利用しても、肌との間に隙間ができるようなこともなく完全閉鎖機能を発揮させることができる。

【0044】

なお、本実施形態における経編地の経編組織は、鎖編および緯挿入糸の組織に限らず、1/1トリコット編み、または1/2コード編、その他の挿入組織などの組み合わせによる他の組織でもよい。

【0045】

また、本実施形態に使用されるシリコーンゴム糸11の材料は、ジメチルシリコーン生ゴム、メチルビニルシリコーン生ゴム、メチルフェニルシリコーン生ゴム、フロロシリコーン生ゴムなどを主成分とし、重合度が5,000〜10,000のミラブル型シリコーンゴムを採用することができる。本実施形態において高い伸縮性を得るためには、メチルビニルシリコーン生ゴムを主成分としたミラブル型シリコーンゴムが最も好適である。

【0046】

この際、メチルビニルシリコーン生ゴムに、シリカ系補強充填剤、湿潤剤、各種添加剤、可塑剤、加硫剤を混練した原料は、押し出し機により容易に製糸ができ、しかも糸にした際に高い伸度と糸表面のタック性が得られる。

【0047】

このタック性は、シリコーンゴム中のビニル基と密接な関係が有り、ビニル基量Vi/Si比として、0.01未満であると高い伸度と高いタック性を示し、0.01以上であると架橋密度が高すぎてタック性や物性が低下し、耐熱性にも悪影響を与える(Vi:シリコーンゴム中のビニル基量、Si:シリコーンゴム中のケイ素原子量)。

【0048】

なお、タック性に関しては、製品でのスリップイン現象を抑制する効果がある反面、高次加工性には不利となるが、摩擦抵抗を下げる油剤、あるいは粉末タルクなどで改善可能である。

【0049】

また、本実施形態では、シリコーンゴム糸11自身の破断伸度は300%以上であることが好ましい。衣料用伸縮テープにおいては、通常、着用する際に80〜120%の伸長率で一旦伸ばされ、着用中には10〜30%伸長された状態で締め付けられているので、ゴム糸自身は300%の破断伸度も必要ないともいえるが、シリコーンゴム糸11は、比較的強度が低いことから、出来るだけ破断伸度の高い糸を用いることにより無理な伸長による破断を防ぐことが好ましい。

【0050】

なお、破断伸度が高いことは弾性率が低いということであるから、強度が懸念される細いゴム糸にしなくとも着用時の締め付けパワーを和らげることが可能となる。

【0051】

また、伸縮テープ全体としての伸長率は80%以上であることが好ましい。伸長率が80%以下であると、着用の度に経編地自体の限界伸度まで無理矢理引き伸ばされるために、伸縮テープの繋ぎ目に大きな負荷が掛かり、弱点である繋ぎ目が破損されたり、ゴム糸のスリップインを起こす懸念があるからである。

【0052】

なお、経編糸3の繊度としては30〜400dtexが好ましい。30dtex以下では経編地構造として疎になり、シリコーンゴム糸11への締め付けが弱くなりスリップイン現象の抑制効果が得られない。一方、繊度が400dtex以上となると構造的に密となりシリコーンゴム糸11への締め付けは強化される反面、生地自体が密であるために所望の伸度が得られ難くなるおそれがある。

【0053】

また、本実施形態では、シリコーンゴム糸11と、経編糸3(鎖編糸31または緯挿入糸32)とを、これらの交錯部位において、低融点熱可塑ポリマーにより接着することができる。具体的工程については後述する。

【0054】

『第2実施形態』

次に、本発明の第2実施形態の構造を図3に基づいて説明する。図中、符号2で指示するものは編組糸であり、右上がりの編組部2Aと左上がりの編組部2Bとからなる。

【0055】

本実施形態の構成は、まず、第1実施形態と同様、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置する。

【0056】

そして、テープの長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下しながら交錯させて、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成する。

【0057】

本実施形態における組紐組織は、編組糸による平打ちの1本組組織(平組織)である。即ち、編組糸2の右上がりの編組部2Aと左上がりの編組部2Bが交互に上下しながら交錯し、その右上がりの編組部2Aと左上がりの編組部2Bとの間にシリコーンゴム糸11を長さ方向に挿入したものである。

【0058】

この際、挿入されたシリコーンゴム糸11は、編組糸2の右上がりの編組部2Aと左上がりの編組部2Bの交錯点間に挟持されているので、組紐全体が伸長されるとそれぞれの編組部2A・2Bの傾斜角が大きくなると同時に隣接する交錯点間距離が小さくなり、シリコーンゴム糸11への締め付けが強固になる。

【0059】

このように、組紐組織においては、伸長されるに伴って、編組部2A・2Bのシリコーンゴム糸11への締め付けが強固になるのでスリップインし難い。

【0060】

本実施形態における編組糸2としては、通常一般に用いられている衣料用あるいは産業資材用に使われている糸種を採用することができ、例えば、ポリエステルやナイロンなどの嵩高捲縮糸のように編組糸2自身が伸縮性を有していれば、テープ自身の伸縮性に寄与するし、同時に挿入糸のシリコーンゴム糸11への締め付けも強化される。

【0061】

また、編組糸2の繊度としては前記経編糸3と同じ理由により、30〜400dtexが好ましい。

【0062】

なお、本実施形態の組紐組織にあっては、平打ち組紐の一本組組織(平組織)で説明したが、二本組組織(綾組織)など他の組織であっても構わないし、また、丸打ちの編組糸2であっても構わない。

【0063】

<製造方法について>

本発明の第1実施形態における伸縮テープの製造方法を以下に説明する。まず、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイD(図4参照)を有する押出成形機から押し出す。

【0064】

次いで、軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する。

【0065】

そして、このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製する。

【0066】

然る後、鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、その編目ループ列同士を連結する緯挿入糸32からなる経編テープに、前記シリコーンゴム糸11を鎖編組織W内に挿入させて一体に経編みする。

【0067】

また、第2実施形態の伸縮テープの製造方法を以下に説明する。まず、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイを有する押出成形機から押し出す。

【0068】

次いで、軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する。

【0069】

そして、このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製する。

【0070】

然る後、長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下させながら交錯させて、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成する。

【0071】

なお、本実施形態では、リボン状に一体化したシリコーンゴム帯体11aを、ダブルカバーリング機のフィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製した後、

所定倍率のドラフトを付与しながら前記ダブルカバーリング機の各スピンドルS・S…に巻き取ってから、これらシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングすることができる。

【0072】

また、本実施形態では、シリコーンゴム糸11を芯糸にして熱可塑性繊維糸12をカバーリングしたカバーリング糸1を挿入する際、熱可塑性繊維糸12および経編糸3の軟化点温度以下の融点である低融点熱可塑性繊維糸を引き揃えて挿入して編成し、この経編みしたテープを所定倍率の伸長状態にして、前記低融点熱可塑性繊維の融点以上かつ熱可塑性繊維糸12および経編糸3の軟化点温度以下で加熱することによって、前記カバーリング糸1の表面と経編糸3との交錯部位を部分的に接着させることができる。

【0073】

なお、組紐や経編の組織構造だけでシリコーンゴム糸11のスリップイン現象をより確実に阻止するためのグリップ力向上のために、図2に示すように、表面平滑なシリコーンゴム糸11を芯糸にして熱可塑性繊維糸12でカバーリングしてカバーリング糸1を構成すれば、このカバーリング糸1により表面凹凸が得られる。

【0074】

更に、染色が不可能なシリコーンゴム糸11に対して、熱可塑性繊維糸12を編組糸2または経編糸3と同種の可染性の繊維とすれば同色となり、外観上のシリコーンゴム糸11の異色による見栄えの問題が解決される。

【0075】

なお、カバーリングする熱可塑性繊維糸12の繊度としては20〜330dtexで、編組糸2または経編糸3と同種であることが好ましい。カバーリングする糸の繊度が大きい方がシリコーンゴム糸11表面の凹凸が大きくなり、また少ないヨリ数でシリコーンゴム糸の表面を被覆することが出来て好ましいが、全体が太くなってテープ表面がゴツゴツし過ぎないように330dtex以下が好ましく、また、繊度が20dtex以下となると、シリコーンゴム糸11表面の凹凸が得難いし、表面を被覆するために沢山のヨリ数が必要になることからコスト高になる。

【0076】

また、カバーリングの方法としては、カバーリングする熱可塑性繊維糸12だけのシングルカバーリングでも構わないが、図2に示すように2周の糸条によるダブルカバーリングを採用することにより、カバーリングされた糸の旋回によるトルクが相殺して打ち消されるので好ましい。

【0077】

この際、カバーリングのヨリ数は、カバーリングする熱可塑性繊維糸12やシリコーンゴム糸11の繊度に関係するが、200〜2500T/mが好ましく、ダブルカバーリングの場合、上ヨリ(外側の糸のヨリ)は下ヨリの60〜80%のヨリ数にしておけばトルクが生じることなく取り扱い易い糸となる。

【0078】

即ち、カバーリングが200T/m以下では、繊度の大きいカバーリングの糸を用いてもシリコーンゴム糸11の表面を被覆するのに難しく、表面が明らかに見えるという問題があるからであり、2500T/m以上となると、被覆は完ぺきとなるもののカバーリング糸がシリコーンゴム糸表面に綺麗に隙間なく並んでしまうので、表面凹凸が得られないことと、生産効率が低下することからコストアップとなるからである。

【0079】

また、カバーリングされたシリコーンゴム糸11は、経編糸(または編組糸)と交錯部において、低融点熱可塑ポリマーにより部分的に接着されていることが好ましい。即ち、シリコーンゴム糸11が熱可塑性繊維糸12により強固にカバーリングされている場合、その両者間ではスリップするようなことはないので、そのカバーリングした熱可塑性繊維糸12と経編糸3または編組糸2とを接着することにより、シリコーンゴム糸11がスリップすることを完全に防ぐことが可能である。

【0080】

ただし、余り強固に全体を接着させると、伸縮テープ自体の伸びが抑制されるおそれがあるので、点接着であることが好ましい。

【0081】

また、この際、低融点熱可塑ポリマーとしては、融点が110〜160℃程度の共重合のポリアミドやポリエステルなどを採用することができる。

【0082】

以下、具体的な製造方法としては、まず、重合度5,000〜10,000のシリコーン生ゴムを主成分に、シリカ系補強性充填剤、湿潤剤、各種添加剤を配合したミラブル型のシリコーンゴム原料を横一列に並んだ複数の吐出孔(図4に示す形状)を有する押し出し機で糸条に押し出す。

【0083】

次いで、吐出直後に熱風で加熱して硬化させると同時に互いに隣接する糸条の側面同士を線接着させてリボン状に一体化した状態でシリコーンゴム糸11を製糸する。

【0084】

この際、横一列に並んだ複数の吐出孔の数としては多い方が生産効率の面から好ましいが、吐出量が増えるなど設備が大型化してコストアップなるので、10〜40個が好ましい範囲である。

【0085】

このように、複数本のシリコーンゴム糸11をリボン状に一体化させておくことにより、ボビンなどに巻き取らなくてもカートンケースなどに垂れ流しで収納することができ、糸同士で縺れるようなことがなく引き出せるメリットがある。

【0086】

そして、図5に示すように、リボン状に一体化されたシリコーンゴム糸11は、カートンケースに垂れ流されて収納されており、カバーリング機の回転数と同期したフィードローラ(供給ニップローラ)Rにより一定速度で引き出され、所定の倍率のドラフトを掛けながら下ヨリのカバーリング糸ボビン(中空スピンドルS・S…)に挿通してZヨリでカバーリングされる。

【0087】

次いで、上ヨリのカバーリング糸ボビン(中空スピンドルS・S…)内を通過させてSヨリのカバーリングがなされて、一定の表面速度で回転する巻き取りボビンにより巻き取られる。

【0088】

この際、シリコーンゴム糸11のドラフト倍率は、巻き取りボビンの速度とフィードローラRの表面速度との比率で、その倍率によりカバーリングされた糸での伸度が決まる。

【0089】

また、編組糸あるいは経編工程でのドラフトを掛ける倍率とカバーリングされた糸の伸度をほぼ等しくしておくと、編組みあるいは経編み工程において一定のドラフトを掛ける供給装置が無くとも、それぞれシリコーンゴム糸に高い張力を掛けて供給すれば、伸びが最大まで伸ばされた状態(=カバーリングされた糸の伸び)で供給されるので、各糸のドラフトはほぼ一定に揃う。

【0090】

なお、リボン状に一体化されたシリコーンゴム糸11は、隣接するシリコーンゴム糸11と線状で接着されているだけであるから、フィードローラRの直後に櫛状のセパレータピンを備えて置くことにより、各スピンドルS・S…に挿入される前に各シリコーンゴム糸11に簡単に分離することができる。

【0091】

このように、シリコーンゴム糸11をリボン状に一体化させておくことにより、各シリコーンゴム糸11のドラフトが一定となり品質の安定した糸が得られる。

【0092】

また、カバーリングされたシリコーンゴム糸11は、組紐組織の場合、編組糸が巻かれた駒を回転移動させる羽車の中心孔を組紐機の下方から通して編組みすることに図3に示すように左上がりの編組部2Bと右上がりの編組部2Aとの間にシリコーンゴム糸11を長さ方向に挿入することができる。

【0093】

一方、経編組織(鎖編組織)の場合は、鎖編みによる複数の編目ループ列を形成する経編糸3(鎖編糸31)と、その編目ループ列同士を連結する緯挿入糸32からなる経編テープに、(カバーリングした)シリコーンゴム糸11を所定倍率ドラフトされた状態で鎖編内に挿入させる。

【0094】

なお、シリコーンゴム糸11は、(熱可塑性繊維糸12による)カバーリングなしで挿入させることもでき、この際、糸表面にタックがあるためにガイドなどとの摩擦が大きい場合には、摩擦抵抗を下げる目的で滑りの良好な油剤あるいは粉末タルク等を付与して編成し、編成後に精錬加工で落とせばよい。

【0095】

また、本実施形態において、編成する機種としては、クロチェット編機(ラシェリーナー編機)シングルラッセル編機、ダブルラッセル編機の中から選ばれた編機で編成することができ、中でもクロチェット編機であれば仕掛けが簡単であるから効率よく生産することができて好ましい。

【0096】

更にまた、前述したように、カバーリングされたシリコーンゴム糸11と編組糸2または経編糸3との交錯部において低融点熱可塑ポリマーにより部分的に接着させる方法としては、カバーリングされたシリコーンゴム糸11を挿入する際に、糸状に成形した低融点熱可塑ポリマー(低融点ポリマー糸)をカバーリングされたシリコーンゴム糸11と引きそろえて挿入させ、この低融点ポリマー糸の融点温度以上で加熱し、冷却することにより接着させることができる。

【0097】

なお、加熱する際には、編機上、あるいはオフラインでも良いが、編地は編成時の伸長状態で行う必要がある。

【0098】

また、低融点ポリマー糸としては共重合のポリアミド、ポリエステルなどのマルチフィラメント糸であれば短時間で溶融し、しかも溶融時に熱収縮で切断分離して編組糸との交点に集合し易いので好ましい。

【0099】

更にまた、低融点ポリマー糸の繊度は、30〜220dtex程度が好ましく、30dtex以下では接着効果が得られないし、また、220dtex以上となると接着が強固になり過ぎて伸縮性が阻害される問題点がある。

【0100】

<製造条件について>

本実施形態の伸縮テープの具体的な製造条件を以下に示す。

(1)メチルビニルシリコーン生ゴムを主成分とするミラブル型シリコーンゴム原料を押し出し成形にて直径0.65mm、30連のリボン状のシリコーンゴム糸を製糸した。

(2)得られたシリコーンゴム糸は強度が7.0MPa、破断伸度が500%で、高次加工に十分耐える特性であった。

(3)次いで、ダブルカバーリング機で以下に示す条件でダブルカバーリング加工を行った。

【0101】

機 種 片岡製ダブルカバーリング機

カバーリング糸種(上糸、下糸) ポリエステルマルチフィラメント 84dtex

上ヨリ数(T/m) 1500

下ヨリ数(T/m) 1200

ドラフト率(%) 350

【0102】

次いで、クロチェット編機を用い、次に示す条件で、伸縮性テープを製作した。

機 種 15G クロチェット編機

糸 種 鎖編糸 ポリエステル加工糸 167dtex

緯挿入糸 同上

組 織 図1に示す組織

編 幅(mm) 35

シリコーンゴム糸本数(本/幅) 22

シリコーンゴム糸ドラフト率(%) 450(最大伸びの張力付与)

【0103】

このようにして得られた伸縮性テープは最大伸度450%、30%伸長時のパワーが335cN/35mmで、製品として十分な機能を発揮するものであった。また、スリップインに関しては、長さ55cmに切断し、端部同士を20mm重ねてミシンで2条縫製して50回伸長回復の繰り返しテストを行った結果、十分な強度が得られた。

【符号の説明】

【0104】

1 カバーリング糸

11 シリコーンゴム糸

11a シリコーンゴム帯体

12 熱可塑性繊維糸

2 編組糸

2A 右上がりの編組部

2B 左上がりの編組部

3 経編糸

31 鎖編糸

32 緯挿入糸

W 鎖編組織

R フィードローラ

S スピンドル

D ダイ

【技術分野】

【0001】

本発明は、衣服用の伸縮性テープの改良、更に詳しくは、衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、かつ、スリップイン現象を抑制することができる伸縮性テープおよびその製造方法に関するものである。

【背景技術】

【0002】

周知のとおり、クリーンルームなどで着用する作業服は、体に付いた菌や微細な埃が外に漏れないように、袖口や裾口などと体を密着させる必要があり、その締め付け部分の生地に確実な伸縮性および密着性が要求される。

【0003】

従来、かかる作業服の袖口や裾口などの締め付け部分においては、伸縮性テープや天然ゴム糸、ポリウレタン弾性糸と、一般の天然繊維や合成繊維とを用いて、組紐や編物、織物などでテープ状に形成したものがある。

【0004】

ところで、かかる作業服は、滅菌するためにオートクレーブを用いる高温処理が繰り返されるため、この伸縮材料として用いられている天然ゴムなどは、高温処理を繰り返すことにより劣化して、徐々に伸縮性が弱まってしまい、袖口や裾口に隙間が生じて、其処から菌や塵埃が漏れるおそれがあるので、頻繁にゴムを交換したり、作業服自体を交換せねばならないという問題があった。

【0005】

そのようなことから、高温処理の繰り返しに強いシリコーンゴム糸やフッ素ゴム糸と細い織糸で織られた帯状のゴム紐が提案されており(特許文献1参照)、クリーンルーム作業服に用いられている。

【0006】

しかしながら、シリコーンゴムやフッ素ゴムの糸は、天然ゴムと同様に引っ張り強度が低いために、太い繊度の糸にして使用せねばならないという問題があった。

【0007】

そして、このような太い繊度のシリコーンゴム糸やフッ素ゴム糸を、織物の経糸として使用した場合、この経糸が太くて曲げ剛性が高いために、交錯部における経糸が弾性復元力によって真っ直ぐになろうとして、緯糸が大きくクリンプした織構造になってしまい、緯糸の織密度を高めて強固に締め付けないと、経糸であるゴム糸が織物組織内から抜け易くなるという、所謂「スリップイン現象」が起こるという問題があった。

【0008】

即ち、このスリップイン現象は、従来一般の衣料用伸縮性テープにおいて、両端を繋いだリング状の状態で伸縮が繰り返される際に、内部のゴム糸同士が直接接合されていないので、伸長されたゴム糸の弾性復元力によりゴム糸の端部が内部に逃げるという現象である。

【0009】

ところが、あまりゴム糸を強固に締め付け過ぎた織物構造にすると、必要とする伸長率が得られ難いばかりか、織物自体が硬くなってしまい、折れ皺による外観不良を生じたり、肌触りが悪くなるおそれがあり、更には、生産効率も低下してしまうという問題があった。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平11−152639号公報(第2−3頁、図1−2)

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、従来の衣服用の伸縮性テープに上記のような問題があったことに鑑みて為されたものであり、その目的とするところは、衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、スリップイン現象を抑制することができる伸縮性テープを提供すること、およびこの伸縮性テープを合理的に製造することができる方法を提供することにある。

【課題を解決するための手段】

【0012】

本発明者が上記課題を解決するために採用した手段を添付図面を参照して説明すれば次のとおりである。

【0013】

即ち、本発明は、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置して、

経編地を形成する経編糸3によって経編組織を形成して、かつ、前記各シリコーンゴム糸11を当該経編組織内に挿入一体化して、長手帯状の経編地を形成するという技術的手段を採用したことによって、伸縮性テープを完成させた。

【0014】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、経編地の経編組織を、鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、これらの編目ループ列同士を連結する緯挿入糸32によって形成して、かつ、各シリコーンゴム糸11を前記鎖編組織W内に挿入するという技術的手段を採用した。

【0015】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、経編地の経編組織を1/1トリコット編み、または1/2コード編みにするという技術的手段を採用した。

【0016】

また、本発明は、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置して、

長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下しながら交錯して、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成するという技術的手段を採用したことによっても、伸縮性テープを完成させることができる。

【0017】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11を芯糸として、このシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングしてカバーリング糸1を構成するという技術的手段を採用した。

【0018】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11と編組糸2(2A・2B)、またはシリコーンゴム糸11と経編糸3とを、これらの交錯部位において、低融点熱可塑ポリマーにより接着するという技術的手段を採用した。

【0019】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11の直径を、0.3〜2.0mmにして、かつ、破断伸度が300%以上にするという技術的手段を採用した。

【0020】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11の材料を、ミラブル型シリコーンゴムにするという技術的手段を採用した。

【0021】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、熱可塑性繊維糸12と、編組糸2(2A・2B)または、経編糸3との色彩を同一にするという技術的手段を採用した。

【0022】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、熱可塑性繊維糸12の繊度を、20〜330dtexにして、かつ、カバーリング糸1における熱可塑性繊維糸12のヨリ数を200〜2500ターン/mにするという技術的手段を採用した。

【0023】

また、本発明は、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイDを有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する一方、

このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製し、

鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、その編目ループ列同士を連結する緯挿入糸32からなる経編テープに、前記シリコーンゴム糸11を鎖編組織W内に挿入させて一体に経編みするという技術的手段を採用したことによって、伸縮性テープの製造方法を完成させた。

【0024】

また、本発明は、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイDを有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する一方、

このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製し、

長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下させながら交錯させて、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成するという技術的手段を採用したことによっても、伸縮性テープの製造方法を完成することができる。

【0025】

また、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、リボン状に一体化したシリコーンゴム帯体11aを、ダブルカバーリング機のフィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製した後、

所定倍率のドラフトを付与しながら前記ダブルカバーリング機の各スピンドルS・S…に巻き取ってから、これらシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングするという技術的手段を採用した。

【0026】

更にまた、本発明は、上記課題を解決するために、必要に応じて上記手段に加え、シリコーンゴム糸11を芯糸にして熱可塑性繊維糸12をカバーリングしたカバーリング糸1を挿入する際、熱可塑性繊維糸12および経編糸3の軟化点温度以下の融点である低融点熱可塑性繊維糸を引き揃えて挿入して編成し、

この経編みしたテープを所定倍率の伸長状態にして、前記低融点熱可塑性繊維糸の融点以上かつ熱可塑性繊維糸12の軟化点温度以下で加熱することによって、前記カバーリング糸1の表面と編組糸2または経編糸3との交錯部位を部分的に接着させるという技術的手段を採用した。

【発明の効果】

【0027】

本発明にあっては、伸縮性を有する複数のシリコーンゴム糸の各々を長手方向に沿って並列配置して、経編地を形成する経編糸によって経編組織を形成して、かつ、前記各シリコーンゴム糸を当該経編組織内に挿入一体化して、長手帯状の経編地を形成したことによって、衣服の袖口や裾口あるいは腰回りなどの締め付けに好適であって、スリップイン現象を抑制することができる。

【0028】

また、必要に応じて、本発明の伸縮性テープは、直径が0.3〜2.0mm、破断伸度が300%以上であるシリコーンゴム糸を長さ方向に帯状で並列し、組紐または経編の編組糸で包含一体化することによって、耐熱性や耐薬品性が要求される衣服に対してより好適となる。

【0029】

更にまた、シリコーンゴム糸を包含一体化した繊維構造自体は、柔軟で伸縮性を有しており、衣服の袖口や裾などの締め付けが柔軟で、皺が生じるようなことがなく、肌との密着性に優れている。

【0030】

更にまた、組織を組紐や経編みとしたので、伸長された際には基材自体で挿入されたシリコーンゴム糸を強固に締め付ける方向に作用し、伸縮性テープの問題点である伸縮繰り返し時のスリップイン現象を抑制することができる。

【0031】

更にまた、必要に応じて、シリコーンゴム糸を芯糸にして外周をカバーリングすることにより、表面凹凸による摩擦力をアップすることができ、更にまた、そのカバーリング糸と編組糸または経編糸との交点を低融点ポリマーで接着させることによって、スリップイン現象を確実に改善させることができることから、衣服用材料としての実用的利用価値は頗る高いものがあると云える。

【図面の簡単な説明】

【0032】

【図1】本発明の第1実施形態の伸縮テープの構造を表わす正面図である。

【図2】本発明の第1実施形態のカバーリング糸の構造を表わす斜視図である。

【図3】本発明の第2実施形態の伸縮テープの構造を表わす正面図である。

【図4】本発明の実施形態の伸縮テープの製造工程を表わす説明断面図である。

【図5】本発明の実施形態の伸縮テープの製造工程を表わす説明斜視図である。

【発明を実施するための形態】

【0033】

本発明を実施するための形態を、具体的に図示した図面に基づいて更に詳細に説明すると、次のとおりである。

【0034】

『第1実施形態』

本発明の第1実施形態の構造を図1および図2に基づいて説明する。図中、符号11で指示するものはシリコーンゴム糸であり、また、符号3で指示するものは経編糸である。

【0035】

本実施形態では、図2に示すように、シリコーンゴム糸11を芯糸として、このシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングしてカバーリング糸1を構成することができる。

【0036】

この際、熱可塑性繊維糸12と、経編糸3または緯挿入糸32との色彩を同一にすることができる。また、熱可塑性繊維糸12の繊度を、20〜330dtexであって、かつ、この熱可塑性繊維糸12のヨリ数が200〜2500ターン/mにすることができる。

【0037】

しかして、本実施形態の伸縮テープの構成は、まず、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置する。本実施形態では、前記のように構成したカバーリング糸1を配置する。

【0038】

そして、経編地を形成する経編糸3によって経編組織を形成して、かつ、前記各シリコーンゴム糸11を当該経編組織内に挿入して、長手帯状の経編地を形成する。

【0039】

本実施形態では、経編地の経編組織(経編糸3)を、鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、これらの編目ループ列同士を連結する緯挿入糸32によって形成する。そして、前記各シリコーンゴム糸11(カバーリング糸1)を鎖編組織W内に挿入する。

【0040】

本実施形態では、シリコーンゴム糸11自身をできるだけ太くして、丸断面に近い形状にする方がスリップイン現象を抑制する上で好ましい。具体的には、シリコーンゴム糸11の太さとしては直径で0.3〜2.0mmが好ましい。直径が0.3mm以下となると、上述したように経編糸3のシリコーンゴム糸11への締め付け効果が得られ難く、一方、直径が2mm以上となると、1本当たりの弾性復元力が強すぎるためにスリップインし易いことになるし、伸縮テープの表面がゴツゴツする問題もあるからである。

【0041】

なお、図1に示す本実施形態の経編地は、経編糸3(鎖編糸31)による鎖編組織Wを3針挿入糸(緯挿入糸32)により一体化した経編地であり、その鎖編内にシリコーンゴム糸11を編地の長さ方向に挿入させたものである。

【0042】

このように、シリコーンゴム糸11が鎖編組織Wに対してジグザグに挿入されているので経編地の中でシリコーンゴム糸11が移動し難く、特に、経編地が伸長された場合、経編糸3(鎖編糸31)による締め付けが強固になり、スリップインし難くなる。

【0043】

また、経編地自身が伸縮性と柔軟性とを兼備しているので、伸長から戻った状態(着用した状態)でも、皺になったりせず柔軟な状態であり、例えばクリーンルーム用の防塵服として利用しても、肌との間に隙間ができるようなこともなく完全閉鎖機能を発揮させることができる。

【0044】

なお、本実施形態における経編地の経編組織は、鎖編および緯挿入糸の組織に限らず、1/1トリコット編み、または1/2コード編、その他の挿入組織などの組み合わせによる他の組織でもよい。

【0045】

また、本実施形態に使用されるシリコーンゴム糸11の材料は、ジメチルシリコーン生ゴム、メチルビニルシリコーン生ゴム、メチルフェニルシリコーン生ゴム、フロロシリコーン生ゴムなどを主成分とし、重合度が5,000〜10,000のミラブル型シリコーンゴムを採用することができる。本実施形態において高い伸縮性を得るためには、メチルビニルシリコーン生ゴムを主成分としたミラブル型シリコーンゴムが最も好適である。

【0046】

この際、メチルビニルシリコーン生ゴムに、シリカ系補強充填剤、湿潤剤、各種添加剤、可塑剤、加硫剤を混練した原料は、押し出し機により容易に製糸ができ、しかも糸にした際に高い伸度と糸表面のタック性が得られる。

【0047】

このタック性は、シリコーンゴム中のビニル基と密接な関係が有り、ビニル基量Vi/Si比として、0.01未満であると高い伸度と高いタック性を示し、0.01以上であると架橋密度が高すぎてタック性や物性が低下し、耐熱性にも悪影響を与える(Vi:シリコーンゴム中のビニル基量、Si:シリコーンゴム中のケイ素原子量)。

【0048】

なお、タック性に関しては、製品でのスリップイン現象を抑制する効果がある反面、高次加工性には不利となるが、摩擦抵抗を下げる油剤、あるいは粉末タルクなどで改善可能である。

【0049】

また、本実施形態では、シリコーンゴム糸11自身の破断伸度は300%以上であることが好ましい。衣料用伸縮テープにおいては、通常、着用する際に80〜120%の伸長率で一旦伸ばされ、着用中には10〜30%伸長された状態で締め付けられているので、ゴム糸自身は300%の破断伸度も必要ないともいえるが、シリコーンゴム糸11は、比較的強度が低いことから、出来るだけ破断伸度の高い糸を用いることにより無理な伸長による破断を防ぐことが好ましい。

【0050】

なお、破断伸度が高いことは弾性率が低いということであるから、強度が懸念される細いゴム糸にしなくとも着用時の締め付けパワーを和らげることが可能となる。

【0051】

また、伸縮テープ全体としての伸長率は80%以上であることが好ましい。伸長率が80%以下であると、着用の度に経編地自体の限界伸度まで無理矢理引き伸ばされるために、伸縮テープの繋ぎ目に大きな負荷が掛かり、弱点である繋ぎ目が破損されたり、ゴム糸のスリップインを起こす懸念があるからである。

【0052】

なお、経編糸3の繊度としては30〜400dtexが好ましい。30dtex以下では経編地構造として疎になり、シリコーンゴム糸11への締め付けが弱くなりスリップイン現象の抑制効果が得られない。一方、繊度が400dtex以上となると構造的に密となりシリコーンゴム糸11への締め付けは強化される反面、生地自体が密であるために所望の伸度が得られ難くなるおそれがある。

【0053】

また、本実施形態では、シリコーンゴム糸11と、経編糸3(鎖編糸31または緯挿入糸32)とを、これらの交錯部位において、低融点熱可塑ポリマーにより接着することができる。具体的工程については後述する。

【0054】

『第2実施形態』

次に、本発明の第2実施形態の構造を図3に基づいて説明する。図中、符号2で指示するものは編組糸であり、右上がりの編組部2Aと左上がりの編組部2Bとからなる。

【0055】

本実施形態の構成は、まず、第1実施形態と同様、伸縮性を有する複数のシリコーンゴム糸11・11…の各々を長手方向に沿って並列配置する。

【0056】

そして、テープの長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下しながら交錯させて、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成する。

【0057】

本実施形態における組紐組織は、編組糸による平打ちの1本組組織(平組織)である。即ち、編組糸2の右上がりの編組部2Aと左上がりの編組部2Bが交互に上下しながら交錯し、その右上がりの編組部2Aと左上がりの編組部2Bとの間にシリコーンゴム糸11を長さ方向に挿入したものである。

【0058】

この際、挿入されたシリコーンゴム糸11は、編組糸2の右上がりの編組部2Aと左上がりの編組部2Bの交錯点間に挟持されているので、組紐全体が伸長されるとそれぞれの編組部2A・2Bの傾斜角が大きくなると同時に隣接する交錯点間距離が小さくなり、シリコーンゴム糸11への締め付けが強固になる。

【0059】

このように、組紐組織においては、伸長されるに伴って、編組部2A・2Bのシリコーンゴム糸11への締め付けが強固になるのでスリップインし難い。

【0060】

本実施形態における編組糸2としては、通常一般に用いられている衣料用あるいは産業資材用に使われている糸種を採用することができ、例えば、ポリエステルやナイロンなどの嵩高捲縮糸のように編組糸2自身が伸縮性を有していれば、テープ自身の伸縮性に寄与するし、同時に挿入糸のシリコーンゴム糸11への締め付けも強化される。

【0061】

また、編組糸2の繊度としては前記経編糸3と同じ理由により、30〜400dtexが好ましい。

【0062】

なお、本実施形態の組紐組織にあっては、平打ち組紐の一本組組織(平組織)で説明したが、二本組組織(綾組織)など他の組織であっても構わないし、また、丸打ちの編組糸2であっても構わない。

【0063】

<製造方法について>

本発明の第1実施形態における伸縮テープの製造方法を以下に説明する。まず、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイD(図4参照)を有する押出成形機から押し出す。

【0064】

次いで、軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する。

【0065】

そして、このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製する。

【0066】

然る後、鎖編組織Wによる複数の編目ループ列を形成する鎖編糸31と、その編目ループ列同士を連結する緯挿入糸32からなる経編テープに、前記シリコーンゴム糸11を鎖編組織W内に挿入させて一体に経編みする。

【0067】

また、第2実施形態の伸縮テープの製造方法を以下に説明する。まず、シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイを有する押出成形機から押し出す。

【0068】

次いで、軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体11aを作製する。

【0069】

そして、このシリコーンゴム帯体11aを、フィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製する。

【0070】

然る後、長手方向に対して斜め左上がりの編組糸2の編組部2Bと斜め右上がりの編組部2Aとを交互に上下させながら交錯させて、かつ、これらの右上がりの編組部2Aと左上がりの編組部2Bとの間に、前記シリコーンゴム糸11を長手方向に挿入一体化して長手帯状の組紐組織を形成する。

【0071】

なお、本実施形態では、リボン状に一体化したシリコーンゴム帯体11aを、ダブルカバーリング機のフィードローラRに供給して各糸条に分離してシリコーンゴム糸11を作製した後、

所定倍率のドラフトを付与しながら前記ダブルカバーリング機の各スピンドルS・S…に巻き取ってから、これらシリコーンゴム糸11の周囲に熱可塑性繊維糸12をカバーリングすることができる。

【0072】

また、本実施形態では、シリコーンゴム糸11を芯糸にして熱可塑性繊維糸12をカバーリングしたカバーリング糸1を挿入する際、熱可塑性繊維糸12および経編糸3の軟化点温度以下の融点である低融点熱可塑性繊維糸を引き揃えて挿入して編成し、この経編みしたテープを所定倍率の伸長状態にして、前記低融点熱可塑性繊維の融点以上かつ熱可塑性繊維糸12および経編糸3の軟化点温度以下で加熱することによって、前記カバーリング糸1の表面と経編糸3との交錯部位を部分的に接着させることができる。

【0073】

なお、組紐や経編の組織構造だけでシリコーンゴム糸11のスリップイン現象をより確実に阻止するためのグリップ力向上のために、図2に示すように、表面平滑なシリコーンゴム糸11を芯糸にして熱可塑性繊維糸12でカバーリングしてカバーリング糸1を構成すれば、このカバーリング糸1により表面凹凸が得られる。

【0074】

更に、染色が不可能なシリコーンゴム糸11に対して、熱可塑性繊維糸12を編組糸2または経編糸3と同種の可染性の繊維とすれば同色となり、外観上のシリコーンゴム糸11の異色による見栄えの問題が解決される。

【0075】

なお、カバーリングする熱可塑性繊維糸12の繊度としては20〜330dtexで、編組糸2または経編糸3と同種であることが好ましい。カバーリングする糸の繊度が大きい方がシリコーンゴム糸11表面の凹凸が大きくなり、また少ないヨリ数でシリコーンゴム糸の表面を被覆することが出来て好ましいが、全体が太くなってテープ表面がゴツゴツし過ぎないように330dtex以下が好ましく、また、繊度が20dtex以下となると、シリコーンゴム糸11表面の凹凸が得難いし、表面を被覆するために沢山のヨリ数が必要になることからコスト高になる。

【0076】

また、カバーリングの方法としては、カバーリングする熱可塑性繊維糸12だけのシングルカバーリングでも構わないが、図2に示すように2周の糸条によるダブルカバーリングを採用することにより、カバーリングされた糸の旋回によるトルクが相殺して打ち消されるので好ましい。

【0077】

この際、カバーリングのヨリ数は、カバーリングする熱可塑性繊維糸12やシリコーンゴム糸11の繊度に関係するが、200〜2500T/mが好ましく、ダブルカバーリングの場合、上ヨリ(外側の糸のヨリ)は下ヨリの60〜80%のヨリ数にしておけばトルクが生じることなく取り扱い易い糸となる。

【0078】

即ち、カバーリングが200T/m以下では、繊度の大きいカバーリングの糸を用いてもシリコーンゴム糸11の表面を被覆するのに難しく、表面が明らかに見えるという問題があるからであり、2500T/m以上となると、被覆は完ぺきとなるもののカバーリング糸がシリコーンゴム糸表面に綺麗に隙間なく並んでしまうので、表面凹凸が得られないことと、生産効率が低下することからコストアップとなるからである。

【0079】

また、カバーリングされたシリコーンゴム糸11は、経編糸(または編組糸)と交錯部において、低融点熱可塑ポリマーにより部分的に接着されていることが好ましい。即ち、シリコーンゴム糸11が熱可塑性繊維糸12により強固にカバーリングされている場合、その両者間ではスリップするようなことはないので、そのカバーリングした熱可塑性繊維糸12と経編糸3または編組糸2とを接着することにより、シリコーンゴム糸11がスリップすることを完全に防ぐことが可能である。

【0080】

ただし、余り強固に全体を接着させると、伸縮テープ自体の伸びが抑制されるおそれがあるので、点接着であることが好ましい。

【0081】

また、この際、低融点熱可塑ポリマーとしては、融点が110〜160℃程度の共重合のポリアミドやポリエステルなどを採用することができる。

【0082】

以下、具体的な製造方法としては、まず、重合度5,000〜10,000のシリコーン生ゴムを主成分に、シリカ系補強性充填剤、湿潤剤、各種添加剤を配合したミラブル型のシリコーンゴム原料を横一列に並んだ複数の吐出孔(図4に示す形状)を有する押し出し機で糸条に押し出す。

【0083】

次いで、吐出直後に熱風で加熱して硬化させると同時に互いに隣接する糸条の側面同士を線接着させてリボン状に一体化した状態でシリコーンゴム糸11を製糸する。

【0084】

この際、横一列に並んだ複数の吐出孔の数としては多い方が生産効率の面から好ましいが、吐出量が増えるなど設備が大型化してコストアップなるので、10〜40個が好ましい範囲である。

【0085】

このように、複数本のシリコーンゴム糸11をリボン状に一体化させておくことにより、ボビンなどに巻き取らなくてもカートンケースなどに垂れ流しで収納することができ、糸同士で縺れるようなことがなく引き出せるメリットがある。

【0086】

そして、図5に示すように、リボン状に一体化されたシリコーンゴム糸11は、カートンケースに垂れ流されて収納されており、カバーリング機の回転数と同期したフィードローラ(供給ニップローラ)Rにより一定速度で引き出され、所定の倍率のドラフトを掛けながら下ヨリのカバーリング糸ボビン(中空スピンドルS・S…)に挿通してZヨリでカバーリングされる。

【0087】

次いで、上ヨリのカバーリング糸ボビン(中空スピンドルS・S…)内を通過させてSヨリのカバーリングがなされて、一定の表面速度で回転する巻き取りボビンにより巻き取られる。

【0088】

この際、シリコーンゴム糸11のドラフト倍率は、巻き取りボビンの速度とフィードローラRの表面速度との比率で、その倍率によりカバーリングされた糸での伸度が決まる。

【0089】

また、編組糸あるいは経編工程でのドラフトを掛ける倍率とカバーリングされた糸の伸度をほぼ等しくしておくと、編組みあるいは経編み工程において一定のドラフトを掛ける供給装置が無くとも、それぞれシリコーンゴム糸に高い張力を掛けて供給すれば、伸びが最大まで伸ばされた状態(=カバーリングされた糸の伸び)で供給されるので、各糸のドラフトはほぼ一定に揃う。

【0090】

なお、リボン状に一体化されたシリコーンゴム糸11は、隣接するシリコーンゴム糸11と線状で接着されているだけであるから、フィードローラRの直後に櫛状のセパレータピンを備えて置くことにより、各スピンドルS・S…に挿入される前に各シリコーンゴム糸11に簡単に分離することができる。

【0091】

このように、シリコーンゴム糸11をリボン状に一体化させておくことにより、各シリコーンゴム糸11のドラフトが一定となり品質の安定した糸が得られる。

【0092】

また、カバーリングされたシリコーンゴム糸11は、組紐組織の場合、編組糸が巻かれた駒を回転移動させる羽車の中心孔を組紐機の下方から通して編組みすることに図3に示すように左上がりの編組部2Bと右上がりの編組部2Aとの間にシリコーンゴム糸11を長さ方向に挿入することができる。

【0093】

一方、経編組織(鎖編組織)の場合は、鎖編みによる複数の編目ループ列を形成する経編糸3(鎖編糸31)と、その編目ループ列同士を連結する緯挿入糸32からなる経編テープに、(カバーリングした)シリコーンゴム糸11を所定倍率ドラフトされた状態で鎖編内に挿入させる。

【0094】

なお、シリコーンゴム糸11は、(熱可塑性繊維糸12による)カバーリングなしで挿入させることもでき、この際、糸表面にタックがあるためにガイドなどとの摩擦が大きい場合には、摩擦抵抗を下げる目的で滑りの良好な油剤あるいは粉末タルク等を付与して編成し、編成後に精錬加工で落とせばよい。

【0095】

また、本実施形態において、編成する機種としては、クロチェット編機(ラシェリーナー編機)シングルラッセル編機、ダブルラッセル編機の中から選ばれた編機で編成することができ、中でもクロチェット編機であれば仕掛けが簡単であるから効率よく生産することができて好ましい。

【0096】

更にまた、前述したように、カバーリングされたシリコーンゴム糸11と編組糸2または経編糸3との交錯部において低融点熱可塑ポリマーにより部分的に接着させる方法としては、カバーリングされたシリコーンゴム糸11を挿入する際に、糸状に成形した低融点熱可塑ポリマー(低融点ポリマー糸)をカバーリングされたシリコーンゴム糸11と引きそろえて挿入させ、この低融点ポリマー糸の融点温度以上で加熱し、冷却することにより接着させることができる。

【0097】

なお、加熱する際には、編機上、あるいはオフラインでも良いが、編地は編成時の伸長状態で行う必要がある。

【0098】

また、低融点ポリマー糸としては共重合のポリアミド、ポリエステルなどのマルチフィラメント糸であれば短時間で溶融し、しかも溶融時に熱収縮で切断分離して編組糸との交点に集合し易いので好ましい。

【0099】

更にまた、低融点ポリマー糸の繊度は、30〜220dtex程度が好ましく、30dtex以下では接着効果が得られないし、また、220dtex以上となると接着が強固になり過ぎて伸縮性が阻害される問題点がある。

【0100】

<製造条件について>

本実施形態の伸縮テープの具体的な製造条件を以下に示す。

(1)メチルビニルシリコーン生ゴムを主成分とするミラブル型シリコーンゴム原料を押し出し成形にて直径0.65mm、30連のリボン状のシリコーンゴム糸を製糸した。

(2)得られたシリコーンゴム糸は強度が7.0MPa、破断伸度が500%で、高次加工に十分耐える特性であった。

(3)次いで、ダブルカバーリング機で以下に示す条件でダブルカバーリング加工を行った。

【0101】

機 種 片岡製ダブルカバーリング機

カバーリング糸種(上糸、下糸) ポリエステルマルチフィラメント 84dtex

上ヨリ数(T/m) 1500

下ヨリ数(T/m) 1200

ドラフト率(%) 350

【0102】

次いで、クロチェット編機を用い、次に示す条件で、伸縮性テープを製作した。

機 種 15G クロチェット編機

糸 種 鎖編糸 ポリエステル加工糸 167dtex

緯挿入糸 同上

組 織 図1に示す組織

編 幅(mm) 35

シリコーンゴム糸本数(本/幅) 22

シリコーンゴム糸ドラフト率(%) 450(最大伸びの張力付与)

【0103】

このようにして得られた伸縮性テープは最大伸度450%、30%伸長時のパワーが335cN/35mmで、製品として十分な機能を発揮するものであった。また、スリップインに関しては、長さ55cmに切断し、端部同士を20mm重ねてミシンで2条縫製して50回伸長回復の繰り返しテストを行った結果、十分な強度が得られた。

【符号の説明】

【0104】

1 カバーリング糸

11 シリコーンゴム糸

11a シリコーンゴム帯体

12 熱可塑性繊維糸

2 編組糸

2A 右上がりの編組部

2B 左上がりの編組部

3 経編糸

31 鎖編糸

32 緯挿入糸

W 鎖編組織

R フィードローラ

S スピンドル

D ダイ

【特許請求の範囲】

【請求項1】

伸縮性を有する複数のシリコーンゴム糸(11・11…)の各々が長手方向に沿って並列配置されており、

経編地を形成する経編糸(3)によって経編組織が形成され、かつ、前記各シリコーンゴム糸(11)が当該経編組織内に挿入一体化して、長手帯状の経編地が形成されていることを特徴とする伸縮性テープ。

【請求項2】

経編地の経編組織が、鎖編組織(W)による複数の編目ループ列を形成する鎖編糸(31)と、これらの編目ループ列同士を連結する緯挿入糸(32)によって形成され、かつ、各シリコーンゴム糸(11)が前記鎖編組織(W)内に挿入されていることを特徴とする請求項1記載の伸縮性テープ。

【請求項3】

経編地の経編組織が1/1トリコット編み、または1/2コード編みであることを特徴とする請求項1記載の伸縮性テープ。

【請求項4】

伸縮性を有する複数のシリコーンゴム糸(11・11…)の各々が長手方向に沿って並列配置されており、

長手方向に対して斜め左上がりの編組糸(2)の編組部(2B)と斜め右上がりの編組部(2A)とが交互に上下しながら交錯して、かつ、これらの右上がりの編組部(2A)と左上がりの編組部(2B)との間に、前記シリコーンゴム糸(11)が長手方向に挿入一体化して長手帯状の組紐組織が形成されていることを特徴とする伸縮性テープ。

【請求項5】

シリコーンゴム糸(11)を芯糸として、このシリコーンゴム糸(11)の周囲に熱可塑性繊維糸(12)がカバーリングされてカバーリング糸(1)が構成されていることを特徴とする請求項1〜4の何れか一つに記載の伸縮性テープ。

【請求項6】

シリコーンゴム糸(11)と編組糸(2(2A・2B))、またはシリコーンゴム糸(11)と経編糸(3)とが、これらの交錯部位において、低融点熱可塑ポリマーにより接着されていることを特徴とする請求項1〜5の何れか一つに記載の伸縮性テープ。

【請求項7】

シリコーンゴム糸(11)の直径が、0.3〜2.0mmであり、かつ、破断伸度が300%以上であることを特徴とする請求項1〜6の何れか一つに記載の伸縮性テープ。

【請求項8】

シリコーンゴム糸(11)の材料が、ミラブル型シリコーンゴムであることを特徴とする請求項1〜7の何れか一つに記載の伸縮テープ。

【請求項9】

熱可塑性繊維糸(12)と、編組糸(2(2A・2B))または、経編糸(3)との色彩が同一であることを特徴とする請求項5〜8の何れか一つに記載の伸縮性テープ。

【請求項10】

熱可塑性繊維糸(12)の繊度が、20〜330dtexであって、かつ、カバーリング糸(1)における熱可塑性繊維糸(12)のヨリ数が200〜2500ターン/mであることを特徴とする請求項5〜9の何れか一つに記載の伸縮性テープ。

【請求項11】

シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイ(D)を有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体(11a)を作製する一方、

このシリコーンゴム帯体(11a)を、フィードローラ(R)に供給して各糸条に分離してシリコーンゴム糸(11)を作製し、

鎖編組織(W)による複数の編目ループ列を形成する鎖編糸(31)と、その編目ループ列同士を連結する緯挿入糸(32)からなる経編テープに、前記シリコーンゴム糸(11)を鎖編組織(W)内に挿入させて一体に経編みすることを特徴とする伸縮性テープの製造方法。

【請求項12】

シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイ(D)を有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体(11a)を作製する一方、

このシリコーンゴム帯体(11a)を、フィードローラ(R)に供給して各糸条に分離してシリコーンゴム糸(11)を作製し、

長手方向に対して斜め左上がりの編組糸(2)の編組部(2B)と斜め右上がりの編組部(2A)とを交互に上下させながら交錯させて、かつ、これらの右上がりの編組部(2A)と左上がりの編組部(2B)との間に、前記シリコーンゴム糸(11)を長手方向に挿入一体化して長手帯状の組紐組織を形成することを特徴とする伸縮性テープの製造方法。

【請求項13】

リボン状に一体化したシリコーンゴム帯体(11a)を、ダブルカバーリング機のフィードローラ(R)に供給して各糸条に分離してシリコーンゴム糸(11)を作製した後、

所定倍率のドラフトを付与しながら前記ダブルカバーリング機の各スピンドル(S・S…)に巻き取ってから、これらシリコーンゴム糸(11)の周囲に熱可塑性繊維糸(12)をカバーリングすることを特徴とする請求項11または12記載の伸縮性テープの製造方法。

【請求項14】

シリコーンゴム糸(11)を芯糸にして熱可塑性繊維糸(12)をカバーリングしたカバーリング糸(1)を挿入する際、熱可塑性繊維糸(12)および経編糸(3)の軟化点温度以下の融点である低融点熱可塑性繊維糸を引き揃えて挿入して編成し、

この経編みしたテープを所定倍率の伸長状態にして、前記低融点熱可塑性繊維糸の融点以上かつ熱可塑性繊維糸(12)の軟化点温度以下で加熱することによって、前記カバーリング糸(1)の表面と編組糸(2)または経編糸(3)との交錯部位を部分的に接着させることを特徴とする請求項13記載の伸縮性テープの製造方法。

【請求項1】

伸縮性を有する複数のシリコーンゴム糸(11・11…)の各々が長手方向に沿って並列配置されており、

経編地を形成する経編糸(3)によって経編組織が形成され、かつ、前記各シリコーンゴム糸(11)が当該経編組織内に挿入一体化して、長手帯状の経編地が形成されていることを特徴とする伸縮性テープ。

【請求項2】

経編地の経編組織が、鎖編組織(W)による複数の編目ループ列を形成する鎖編糸(31)と、これらの編目ループ列同士を連結する緯挿入糸(32)によって形成され、かつ、各シリコーンゴム糸(11)が前記鎖編組織(W)内に挿入されていることを特徴とする請求項1記載の伸縮性テープ。

【請求項3】

経編地の経編組織が1/1トリコット編み、または1/2コード編みであることを特徴とする請求項1記載の伸縮性テープ。

【請求項4】

伸縮性を有する複数のシリコーンゴム糸(11・11…)の各々が長手方向に沿って並列配置されており、

長手方向に対して斜め左上がりの編組糸(2)の編組部(2B)と斜め右上がりの編組部(2A)とが交互に上下しながら交錯して、かつ、これらの右上がりの編組部(2A)と左上がりの編組部(2B)との間に、前記シリコーンゴム糸(11)が長手方向に挿入一体化して長手帯状の組紐組織が形成されていることを特徴とする伸縮性テープ。

【請求項5】

シリコーンゴム糸(11)を芯糸として、このシリコーンゴム糸(11)の周囲に熱可塑性繊維糸(12)がカバーリングされてカバーリング糸(1)が構成されていることを特徴とする請求項1〜4の何れか一つに記載の伸縮性テープ。

【請求項6】

シリコーンゴム糸(11)と編組糸(2(2A・2B))、またはシリコーンゴム糸(11)と経編糸(3)とが、これらの交錯部位において、低融点熱可塑ポリマーにより接着されていることを特徴とする請求項1〜5の何れか一つに記載の伸縮性テープ。

【請求項7】

シリコーンゴム糸(11)の直径が、0.3〜2.0mmであり、かつ、破断伸度が300%以上であることを特徴とする請求項1〜6の何れか一つに記載の伸縮性テープ。

【請求項8】

シリコーンゴム糸(11)の材料が、ミラブル型シリコーンゴムであることを特徴とする請求項1〜7の何れか一つに記載の伸縮テープ。

【請求項9】

熱可塑性繊維糸(12)と、編組糸(2(2A・2B))または、経編糸(3)との色彩が同一であることを特徴とする請求項5〜8の何れか一つに記載の伸縮性テープ。

【請求項10】

熱可塑性繊維糸(12)の繊度が、20〜330dtexであって、かつ、カバーリング糸(1)における熱可塑性繊維糸(12)のヨリ数が200〜2500ターン/mであることを特徴とする請求項5〜9の何れか一つに記載の伸縮性テープ。

【請求項11】

シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイ(D)を有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体(11a)を作製する一方、

このシリコーンゴム帯体(11a)を、フィードローラ(R)に供給して各糸条に分離してシリコーンゴム糸(11)を作製し、

鎖編組織(W)による複数の編目ループ列を形成する鎖編糸(31)と、その編目ループ列同士を連結する緯挿入糸(32)からなる経編テープに、前記シリコーンゴム糸(11)を鎖編組織(W)内に挿入させて一体に経編みすることを特徴とする伸縮性テープの製造方法。

【請求項12】

シリコーンゴム原材料を、略円形の複数の孔部が横一列に並んでなるダイ(D)を有する押出成形機から押し出して、

軟化状態の吐出直後に互いに隣接する糸条の側面同士を線接着させることによってリボン状に一体化した状態で引き取ってシリコーンゴム帯体(11a)を作製する一方、

このシリコーンゴム帯体(11a)を、フィードローラ(R)に供給して各糸条に分離してシリコーンゴム糸(11)を作製し、

長手方向に対して斜め左上がりの編組糸(2)の編組部(2B)と斜め右上がりの編組部(2A)とを交互に上下させながら交錯させて、かつ、これらの右上がりの編組部(2A)と左上がりの編組部(2B)との間に、前記シリコーンゴム糸(11)を長手方向に挿入一体化して長手帯状の組紐組織を形成することを特徴とする伸縮性テープの製造方法。

【請求項13】

リボン状に一体化したシリコーンゴム帯体(11a)を、ダブルカバーリング機のフィードローラ(R)に供給して各糸条に分離してシリコーンゴム糸(11)を作製した後、

所定倍率のドラフトを付与しながら前記ダブルカバーリング機の各スピンドル(S・S…)に巻き取ってから、これらシリコーンゴム糸(11)の周囲に熱可塑性繊維糸(12)をカバーリングすることを特徴とする請求項11または12記載の伸縮性テープの製造方法。

【請求項14】

シリコーンゴム糸(11)を芯糸にして熱可塑性繊維糸(12)をカバーリングしたカバーリング糸(1)を挿入する際、熱可塑性繊維糸(12)および経編糸(3)の軟化点温度以下の融点である低融点熱可塑性繊維糸を引き揃えて挿入して編成し、

この経編みしたテープを所定倍率の伸長状態にして、前記低融点熱可塑性繊維糸の融点以上かつ熱可塑性繊維糸(12)の軟化点温度以下で加熱することによって、前記カバーリング糸(1)の表面と編組糸(2)または経編糸(3)との交錯部位を部分的に接着させることを特徴とする請求項13記載の伸縮性テープの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−127035(P2012−127035A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−281213(P2010−281213)

【出願日】平成22年12月17日(2010.12.17)

【出願人】(591168932)株式会社SHINDO (22)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月17日(2010.12.17)

【出願人】(591168932)株式会社SHINDO (22)

【Fターム(参考)】

[ Back to top ]