伸縮性フィルム

【課題】ブロッキングの問題を生じにくく、伸縮性も良好な伸縮性フィルムを提供すること。

【解決手段】本発明の伸縮性フィルム10においては、非弾性フィルム11と多数の弾性フィラメント12とが、該非弾性フィルムが溶融状態のうちに接合されている。多数の弾性フィラメント12は、一方向に延びるように配列しており、非弾性フィルム11は、少なくとも該一方向に伸長可能である。それぞれの弾性フィラメント12は、前記一方向に直交する断面における全体又は一部12aが非弾性フィルム11内に埋没しており、その埋没部分12aの最大幅Waが非埋没部分12bの最大幅Wbより大きい。

【解決手段】本発明の伸縮性フィルム10においては、非弾性フィルム11と多数の弾性フィラメント12とが、該非弾性フィルムが溶融状態のうちに接合されている。多数の弾性フィラメント12は、一方向に延びるように配列しており、非弾性フィルム11は、少なくとも該一方向に伸長可能である。それぞれの弾性フィラメント12は、前記一方向に直交する断面における全体又は一部12aが非弾性フィルム11内に埋没しており、その埋没部分12aの最大幅Waが非埋没部分12bの最大幅Wbより大きい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、弾性フィラメントと非弾性フィルムとが一体化された伸縮性フィルムに関する。

【背景技術】

【0002】

伸縮性を有する樹脂フィルムに関する従来の技術としては、本出願人が先に提案した特許文献1に記載の技術が知られている。同文献には、透湿性シート上にゴム弾性体を部分的に積層させてなり、透湿性シート部分のみによって形成される透湿性領域と、透湿性シート部分及びゴム弾性体部分によって形成される伸縮弾性領域とが交互に且つ多列に配されている多孔性シートが提案されている。

また、本出願人が別に提案した特許文献2には、伸縮性を有しないが透湿性を有する領域(a)と、透湿性は有しないが伸縮性を有する領域(b)とを交互に多列状に配した多孔性シートが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−524534号公報

【特許文献2】特表平10−501195号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の多孔性シートにおいては、透湿性シート上に積層したゴム弾性体は、該透湿性シートの片面上にのった状態に存在するか、透湿性シートに一部が食い込んでいるとしても、該透湿性シートに埋没している部分の幅は、該透湿性シートに埋没していない非埋没部分の幅以下である。また、特許文献2の多孔性シートにおいては、例えば、上記領域(a)の形成材料及び上記領域(b)の形成材料を、共押出成形することによって、領域(a)及び領域(b)が交互に配されたシートを得ているが、その場合にも、伸縮性を有する領域(b)を構成する熱可塑性エラストマー等が、多孔性シートの表面に、内部に埋没している部分と同幅以上に露出している。

【0005】

ところで、シート材に対する後加工を別の異なる場所で行う場合には、ハンドリング性や輸送性を考慮し、シート材をロール状に巻き取ることが広く行われている。また、シート材を用いて、使い捨ておむつや生理用ナプキン等を多数連続生産する場合には、該シート材を、ロール状に巻き取ったものから巻きだし製造ラインに導入することが一般的である。

ゴム弾性を有するシート材をロール状に巻き取る場合、ゴム弾性を付与する部材や材料がシートの表面に広い面積で露出していると、ロール状に巻き取る際の巻きの圧力や保管時に加わる圧力によって、ロール中において隣接するシート同士が接着してしまう現象、即ちブロッキングが生じる。ブロッキングが生じた状態でシートを巻き出すと、シートが破れたり、シートが巻き出されずにロールに絡みついてしまう等の問題を生じる。

特許文献1,2に記載の多孔性シートも、ゴム弾性を付与する部材や材料が、シートの表面に比較的広い幅で露出しているため、ブロッキングの問題を生じる恐れがある。

【0006】

本発明の目的は、前述した従来技術が有する欠点を解消し得る伸縮性フィルムを提供することにある。

【課題を解決するための手段】

【0007】

本発明は、非弾性フィルムと多数の弾性フィラメントとが、該非弾性フィルムが溶融状態のうちに接合されており、多数の前記弾性フィラメントは、一方向に延びるように配列しており、前記非弾性フィルムは、少なくとも該一方向に伸長可能であり、それぞれの弾性フィラメントは、前記一方向に直交する断面における全体又は一部が前記非弾性フィルム内に埋没しており、その埋没部分の最大幅が非埋没部分の最大幅より大きい伸縮性フィルムを提供するものである。

【発明の効果】

【0008】

本発明の伸縮性フィルムは、ブロッキングの問題を生じにくく、伸縮性も良好である。また、伸長時におけるネックインが小さく、耐光性にも優れる。

【図面の簡単な説明】

【0009】

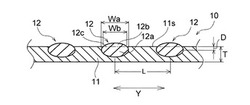

【図1】本発明の伸縮性フィルムの第1の実施形態を示す斜視図である。

【図2】図1に示す伸縮性フィルムにおける弾性フィラメントの埋没状態を示す模式拡大断面図である。

【図3】図1に示す伸縮性フィルムの製造に好適に用いられる装置を示す模式図である。

【図4】図4に示す装置によって複合体が弾性発現処理される状態を示す模式図である。

【図5】図5は、本発明の一実施形態の伸縮性フィルムにおける低又は非延伸部及び高延伸部を示す模式平面図である。

【図6】本発明の伸縮性フィルムの第2の実施形態を示す斜視図である。

【図7】図6に示す伸縮性フィルムにおける弾性フィラメントの埋没状態を示す模式拡大断面図である。

【図8】図6に示す伸縮性フィルムの製造に好適に用いられる複合ダイを示す模式断面図である。

【図9】図6に示す複合ダイのダイリップをその下端面側から見た図である。

【図10】本発明の伸縮性フィルムの第3の実施形態を示す模式拡大断面図(図2相当図)である。

【図11】本発明の伸縮性フィルムの第4の実施形態を示す模式拡大断面図(図2相当図)である。

【発明を実施するための形態】

【0010】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1には、本発明の伸縮性フィルムの第1の実施形態の斜視図が示されている。

本実施形態の伸縮性フィルム10は、非弾性フィルム11と多数の弾性フィラメント12とから構成されている。

【0011】

また、非弾性フィルム11と多数の弾性フィラメント12とは、非弾性フィルム11が溶融状態のうちに接合されている。

非弾性フィルムが溶融状態のうちに接合という表現には、(1)溶融押出機のダイからシート状に押し出した溶融状態の非弾性フィルムと、紡糸ノズルから押し出した溶融状態の弾性フィラメントとを、両者の溶融状態を維持したまま接触させて一体化させてある場合、(2)溶融押出機のダイからシート状に押し出した溶融状態の非弾性フィルムに、紡糸ノズルから押し出した溶融状態の弾性フィラメントを、該弾性フィラメントの樹脂がやや固化した状態において接触させて一体化させてある場合、(3)溶融押出機のダイからシート状に押し出した溶融状態の非弾性フィルムに、完全に固化した状態の弾性フィラメントを接触させて一体化させてある場合等の何れもが含まれる。

【0012】

多数の弾性フィラメント12は、互いに交差せずに伸縮性フィルム10の一方向(X方向)に延びるように配列している。また、弾性フィラメント12は、該一方向に伸縮弾性を有している。

非弾性フィルム11は、弾性フィラメント12の延びる方向と同方向(X方向)に伸長可能になっている。伸長可能とは、全体的な破壊を生じることなく、目的とする必要な外力(延伸加工上の外力や使用面での人の力による外力など)によって伸ばすことができることをいう。また、伸長可能とは、非弾性フィルム11の構成樹脂(例えば、PEやPPなど)の分子鎖が伸びたり、ずれたりする場合を包含する。また、非弾性フィルム11がその構成樹脂と相溶性のない物質を含む場合には、樹脂と相溶性のない物質との界面で剥離が生じ、シート全体が伸びる場合をも包含する。さらに、伸縮性フィルム10の自然状態において、非弾性フィルム11のX方向に沿う断面が、連続波形形状、ジグザグ形状、上下に微小な皺を有する形状等に変形しており、その断面形状が、比較的平らな状態に変化することにより伸びる場合も包含する。

【0013】

弾性フィラメントの「弾性」は、弾性フィラメントが、成形後の固化状態において弾性フィラメントを伸縮フィルムより取り出した状態において、弾性を有することを意味する。

非弾性フィルムの「非弾性」は、非弾性フィルムが、同様に成形後の固化状態において非弾性フィルムを伸縮フィルムより取り出した状態において弾性を有しないことを意味する。

本発明において「弾性」とは、伸ばすことができ、かつ元の長さに対して30%伸ばした状態(元の長さの1.3倍の長さになる)から力を解放したときに、元の長さの108%以下の長さまで戻る性質を言う。非弾性とは同様に伸ばした後、力を解放したときに、元の長さの108%以下の長さまでには戻らない性質を言う。

【0014】

非弾性フィルム11は、非弾性である。非弾性フィルム11の代わりに弾性フィルムを用いた場合、その構成成分として弾性樹脂が必要となり、該弾性樹脂の存在によって、ブロッキングを起こしやすくなる。

したがって、本実施形態においては、弾性フィラメント12と一体化するフィルムを、非弾性の非弾性フィルムとして、ブロッキング防止性能や風合いの低下を防止している。

【0015】

非弾性フィルム11は、融着状態で弾性フィラメント12と接触した後、固化した時点で既に伸長可能なものであってもよい。あるいは、非弾性フィルム11の構成樹脂が固化した時点では伸長可能ではないが、その後に伸長性を付与する加工が施されて、伸長可能になったものであってもよい。

伸長性を付与する加工の具体的な方法としては、熱処理、ロール間延伸、歯溝やギアによるかみ込み延伸、テンターによる引張延伸などが挙げられる。

後述する伸縮性フィルム10の好適な製造方法においては、非弾性フィルム11を弾性フィラメント12と融着して複合シート19とした後に、該複合シート19に、伸長性を付与する加工(弾性発現処理)を施し、非弾性フィルム11の伸長性を向上させている。

【0016】

弾性フィラメント12は、伸縮性フィルム10の全長にわたって実質的に連続している。弾性フィラメント12は弾性樹脂を含んでいる。各弾性フィラメント12は、互いに交差せずに一方向に延びるように配列している。ただし、伸縮性フィルム10の製造条件の不可避的な変動に起因して、意図せず弾性フィラメント12が重なったり、交差することは許容される。各弾性フィラメント12は、直線状に延びていてもよく、あるいは蛇行しながら延びていてもよい。

【0017】

弾性フィラメント12の延びる方向は、伸縮性フィルム10又は非弾性フィルム11の製造時の流れ方向と一致していてもよく、あるいは伸縮性フィルム10又は非弾性フィルム11の製造時の流れ方向と交差していてもよい。後述する好適な製造方法に従い伸縮性フィルム10を製造すると、弾性フィラメント12の延びる方向は、伸縮性フィルム10及び非弾性フィルム11の製造時の流れ方向と一致する。

【0018】

弾性フィラメント12は、糸状の合成ゴム糸や天然ゴムであり得る。あるいは乾式紡糸(溶融紡糸)や、湿式紡糸によって得られたものであり得る。このうち、後述する好適な製造方法に鑑みると、弾性フィラメント12は、これを一旦巻き取ったり、蓄えたりすることなしに直接溶融紡糸によって得られたものであることが好ましい。

【0019】

弾性フィラメント12は、ノズルから吐出された溶融樹脂を紡糸線上で延伸して得られたものであることが好ましい。延伸することで、弾性フィラメント12を構成する高分子が、該弾性フィラメント12の長さ方向に分子配向するので、弾性フィラメント12は、伸長させその後長さを回復させたときのヒステリシスロスが小さくなる。また、延伸によって細い弾性フィラメントが得られる。この観点から、弾性フィラメント12は、1.1〜400倍、特に4〜100倍に延伸されたものであることが好ましい。

【0020】

特に、弾性フィラメント12は、弾性樹脂が溶融又は軟化した状態で延伸されて形成されたものであることが好ましい。これにより、十分細化したフィラメントを得ることが可能になり、フィルムの外観が良くなる。また、弾性樹脂が溶融又は軟化した状態で延伸されることで、非弾性フィルム11と貼り合わせた後、常温になった弾性フィラメント12は縮もうとする力は示さず、弾性フィラメント12は非伸長状態で非弾性フィルム11に接合させたことと同じ状態になる。本実施形態における延伸の具体的な操作としては、(イ)弾性フィラメント12の原料となる樹脂を溶融紡糸して一旦未延伸糸を得、その未延伸糸の弾性フィラメントを再度加熱して軟化温度(ハードセグメントのガラス転移点温度Tg)以上の状態で延伸する操作や、(ロ)弾性フィラメント12の原料となる樹脂を溶融紡糸して得られた溶融状態の繊維を直接延伸する操作が挙げられる。後述する好適な製造方法に従い伸縮性フィルム10を製造すると、弾性フィラメント12は、溶融紡糸して得られた溶融状態の繊維を直接延伸することで得られる。

【0021】

本実施形態の伸縮性フィルム10は、非弾性フィルム11と弾性フィラメント12との結合状態に特徴の一つを有する。詳細には、図2に示すように、弾性フィラメント12は、該弾性フィラメント12が延びる方向(X方向)に直交する断面における一部12aが非弾性フィルム11内に埋没しており、埋没部分12aの最大幅Waが非埋没部分12bの最大幅Wbより大きくなっている。

弾性フィラメントが埋没していることにより、弾性フィラメント12の表面への露出度が減り、弾性樹脂の紫外線やNOxに対しての変色が防止され、耐光性が向上する。最大幅Wbと最大幅Waの比(Wb/Wa)は、耐光性、後述するブロッキングや剥離強度の観点から、小さいほど好ましいが、好ましくは0〜0.9、より好ましくは0〜0.5である。図2中、12cは、埋没部分12aと非埋没部分12bとの境界面である。非埋没部分12bには、非弾性フィルム11から突出する部分と、図11に示す第4実施形態の伸縮性フィルムのように、非弾性フィルム11から突出はしていないが、該非弾性フィルム11の表面11sに露出している部分とが含まれる。

本実施形態の伸縮性フィルム10においては、多数の弾性フィラメント12は、それぞれの全長にわたって、その一部12aが、上述した態様で、非弾性フィルム11内に埋没している。

【0022】

ここで埋没しているとは、前記最大幅Wbと最大幅Waの比(Wb/Wa)が0以上1未満であることを意味し、例えば図10に示すような状態をも含む。図10に示す伸縮性フィルム10Bにおいては、非弾性フィルム11が固化状態でなく溶融状態で、弾性フィラメント12と接合しているので、非弾性フィルム11と弾性フィラメント12との接合面において隙間が生じにくく、剥離強度の高いものが得られる。また、非弾性フィルム11の厚みはY方向に均一でなく、弾性フィラメント12と接合している周辺が、接合していない部分よりも相対的に薄くなる傾向にある。これにより、全体の厚みが薄くなる。このため、通常伸縮時の戻り時には非弾性フィルムが戻り強度を抑える要因になるところ、非弾性フィルムが薄いのでこの戻り強度を抑える要因が少なくなるため、戻り強度の高いものが得られる。同時に、伸縮サイクルの永久歪も小さくなる。

【0023】

伸縮性フィルム10は、非弾性フィルム11と弾性フィラメント12とが上述した態様で接合されており、弾性フィラメント12が表面に露出する部分の幅が狭いため、伸縮性フィルム10をロール状に巻き取って保管、運搬等をした場合においても、ブロッキングが生じにくい。また、伸縮性フィルム10を所定形状に切断して多数枚を積層して保管等する場合にも同様にシート間がブロッキングすることを防止することができる。

なお、樹脂フィルムの表面上にゴム弾性体を積層する従来の技術においても、ピッチを変えずにゴム弾性体の幅を狭くすることによりブロッキングが起こりにくくなるが、その場合には、伸縮フィルム中におけるゴム弾性体の量をかなり減らさないとならないため、実現しようとしていた伸縮特性が得られにくくなる。

【0024】

また、伸縮性フィルム10は、非弾性フィルム11と弾性フィラメント12とが上述した態様で接合されているため、伸縮性フィルム10を引き伸ばしても、弾性フィラメント12が非弾性フィルム11から剥離しづらい。そのため、伸縮フィルムをロール状に巻き取って保管した後に巻き出した場合においても、非弾性フィルムの裏面と弾性フィラメントとの接触面のブロッキングによる非弾性フィルムと弾性フィラメントとの剥離が起こりにくい。また、延伸加工時や、繰り返し伸縮時においても非弾性フィルムと弾性フィラメントとの剥離が起こりにくくなる。

また、弾性フィラメント12が非弾性フィルム11から剥離してしまうと、自然状態(弛緩状態)において、弾性フィラメント12と非弾性フィルム11との間に浮きが生じて、伸縮性フィルム10全体としての一体感に欠けるものとなりやすいが、そのような不都合も防止することができる。

【0025】

また、非弾性フィルム11と弾性フィラメント12とが上述した態様で接合されていることによって、弾性フィラメント12の存在している部分と存在していない部分との間に段差を感じにくくなり、伸縮性フィルム10の風合いが良好になる。

【0026】

弾性フィラメント12は、その直径が5〜200μm、特に10〜140μmであることが好ましい。弾性フィラメント12の直径を5μm以上とすることにより、成形時の弾性フィラメント切れが生じにくくなる。他方、弾性フィラメント12の直径を200μm以下、特に140μm以下とすることにより、溶融状態の非弾性フィルム11中に、弾性フィラメント12の全体又は一部を埋没させ易くなるとともに、外観的に弾性フィラメントが目立たなくなる。

【0027】

また、後述する歯溝ロールによる弾性発現処理において、弾性フィラメント12の直径を歯溝ロール間の歯と歯のクリアランス以下(好ましいクリアランスとしては歯の耐久性を高める点と噛み込み量による延伸倍率を高くする点でクリアランスが小さくなり、250μm以下、より好ましくは200μm以下である)にすることで、延伸時に弾性フィラメントがダメージ(亀裂や切断)を受けにくくなる。この観点からも、弾性フィラメントは、細い方が好ましい。弾性フィラメントの直径と前記クリアランスとの比は0.2〜1、特に0.2〜0.5が好ましい。尤も、弾性フィラメント12が細径になる程その製造が容易でなくなる。これらを考慮すると、弾性フィラメント12の直径は前記の範囲内であることが好ましい。

【0028】

また、ブロッキング防止性及び弾性フィラメント12の剥離防止等の観点から、非弾性フィルム11の表面11sから、弾性フィラメント12の埋没部分12aの最大幅部分までの深さD(図2参照)は、非弾性フィルム11の厚みT(図2参照)の5〜50%、特に10〜50%であることが好ましい。

【0029】

弾性フィラメント12は、その断面が円形であり得るが、場合によっては楕円形や更に潰れた形状等の扁平形状のこともある。例えば後述する製造方法に従い伸縮性フィルム10を製造する場合には、弾性フィラメント12の断面は扁平形状になりやすい傾向にある。伸縮性フィルム10中において、弾性フィラメント12は、扁平形状の長軸が伸縮性フィルム10の平面方向と略同方向になり、且つ短軸が伸縮性フィルム10の厚さ方向と略同方向になるように配置されることが好ましい。

【0030】

弾性フィラメント12の断面が扁平形状である場合、長軸/短軸の比率(平均偏平率)は1.5〜40、特に2.0〜20であることが、伸縮特性、及び弾性フィラメント12と非弾性フィルム11の構成材料との接合強度の点から好ましい。

断面が扁平形状である弾性フィラメント12は、その長軸方向が、伸縮性フィルム10の平面方向とほぼ一致するように配されている。なお、弾性フィラメント12の断面が扁平形状である場合、弾性フィラメント12の直径とは、長軸径と短軸径を平均したものを意味する。扁平形状を有する弾性フィラメント12における長軸とは、顕微鏡観察によって抽出された弾性フィラメント12の外周における最も長い横断線の長さを言う。弾性フィラメント12における短軸とは、前記のようにして決定した長軸に平行な二辺を有し、かつ前記の外周に外接する長方形を描いたときの短辺の長さを言う。これらを任意の弾性フィラメント5点について測定し、扁平率の平均を平均扁平率とし、直径の値の平均を弾性フィラメントの直径の値とする。

【0031】

弾性フィラメント12は、非弾性フィルム11の色と異なる色に着色されていることも好ましい。これによって、伸縮性フィルム10が縞模様を呈するようになるという意匠的な効果が奏される。また、縞模様の向きにより、伸縮性フィルム10の伸縮性に優れた方向を容易に判別できるという効果も奏される。

【0032】

伸縮性フィルム10が十分な伸縮性を発現する観点、ブロッキングが生じにくくする観点、及び必要に応じ上述の意匠的な効果を発現させる観点から、隣り合う弾性フィラメント12,12間の距離L(図2参照)は、0.01〜5mmであることが好ましく、より好ましくは0.3〜3mm、さらに好ましくは0.5mm〜2mmである。これらの範囲は、特に弾性フィラメント12の直径が上述した範囲である場合により好ましい。隣り合う弾性フィラメント12,12間の距離Lは、図2に示すように、弾性フィラメント12,12の対応位置間の距離、好ましくは中心間の距離である。

【0033】

非弾性フィルム11と弾性フィラメント12とが、非弾性フィルム11が溶融状態のうちに接合されている。即ち、非弾性フィルム11と弾性フィラメント12との接合様式は融着である。後述する好適な製造方法に従い伸縮性フィルム10を製造すると、弾性フィラメント12は、溶融状態の非弾性フィルム11に押しつけられることにより全体又は一部が該非弾性フィルム11中に埋没し、その状態で、非弾性フィルム11が冷却されて固化する。融着とは、非弾性フィルム11と弾性フィラメント12とが互いに溶融して接着している状態、又は非弾性フィルム11が溶融し、弾性フィラメント12が完全固化状態あるいはやや固化した状態でそれに食い込んで接着している状態の双方を含む。これらの方法によれば、非弾性フィルム11と弾性フィラメント12とを接合させる前に、両者又はその何れかに接着剤等を塗布する必要がないので、伸縮性フィルム10を、経済的及び/又は効率的に製造することができる。

【0034】

伸縮性フィルム10は、弾性フィラメント12が延びる方向と同方向(X方向)に伸縮可能になっている。伸縮性フィルム10の伸縮性は、弾性フィラメント12の弾性に起因して発現する。伸縮性フィルム10を、弾性フィラメント12の延びる方向と同方向に引き伸ばすと、弾性フィラメント12及び非弾性フィルム11が伸長する。そして伸縮性フィルム10の引き伸ばしを解除すると、弾性フィラメント12が収縮し、その収縮に連れて非弾性フィルム11が引き伸ばし前の状態に復帰する。

【0035】

本実施形態の伸縮性フィルム10においては、弾性フィラメント12と直交した状態で結合している他の弾性フィラメントは存在していない。したがって伸縮性フィルム10を、弾性フィラメント12の延びる方向と同方向に引き伸ばしても、該伸縮性フィルム10が幅縮みをほとんど起こさずに伸長する。つまり、伸縮性フィルム10はその引き伸ばし状態において、その長手方向にわたり幅がほぼ一様になっている。その結果、伸縮性フィルム10を、その伸長状態で搬送させてこれを加工するときのハンドリング性が良好になる。また、伸縮性フィルム10を例えば使い捨ておむつの裏面シートとして用いた場合、おむつの着用中にずれ落ちが起こったり、皺が寄ったりすることが効果的に防止される。また、おむつの構成と使用者の動きを考えると、幅方向に不均一な伸長が起こるが、その際にも幅縮みはほとんど起きず、おむつがずれたり、シワが寄ったりすることが効果的に防止される。この観点から、伸縮性フィルム10は、これを1.5倍に伸長したときの幅縮みの割合が、伸長前の幅の1%〜10%、特に1%〜5%であることが好ましい。

【0036】

幅縮みは(1−伸長後の幅÷伸長前の幅)×100として求めることができる。伸長後の幅は次のように測定する。サンプルを、その長さ方向が概ね流れ方向に沿うように(角度差15度以内)幅50mmにて切り出す。長さは150mm超とする。サンプルの幅を50mmに保った状態で、サンプルの長手方向両端部を、把持間隔150mmで把持する。このとき、サンプルがその長手方向にたるまず、かつ伸長しないように注意する。この状態から、把持間隔を1.5倍まで伸長させたときの、サンプルの長さ方向の中央部の幅を測定し、その値を伸長後の幅とする。

伸縮方向に50mm幅あたり0.2kgの強度で伸ばしたときに、1.5倍まで伸長させることができない場合は、それ以下の伸長倍率であっても0.2kgの強度で伸ばした状態で幅縮みを測定する。

【0037】

次に、伸縮性フィルム10を構成する非弾性フィルム11及び弾性フィラメント12の構成材料について説明する。

非弾性フィルム11は、構成樹脂として熱可塑性樹脂を含む樹脂組成物からなる。非弾性フィルム11は、透湿性のフィルムであっても良く、その場合、樹脂組成物として、熱可塑性樹脂に、該樹脂と相溶性のない物質を練り込んだ樹脂組成物を用いる。透湿性の非弾性フィルム11は、相溶性のない物質を練り込んだ樹脂組成物を溶融状態としてシート状に押し出し、これに弾性フィラメント12を合流させて一体化させた後、得られた複合フィルムを、一軸又は二軸延伸して多孔質とする。

非弾性フィルム11は単一層であってもよいし、同質あるいは異質からなる多層であってもよい。ここで、同質とは、非弾性フィルム11を構成する構成樹脂の組成が同一である場合をいい、少しでも異なる場合には、異質という。

非弾性フィルム全体の厚みは好ましくは10〜60μm、より好ましくは15〜40μmである。上記範囲内であると、しなやかであるとともに伸縮時に発生するシャリ音が防げる点で好ましい。非弾性フィルム全体の厚みは、伸縮フィルムのY方向断面から弾性フィラメント12のない部分の厚みをマイクロスコープで測定することで求められる。

【0038】

熱可塑性樹脂としては、例えばポリエチレン、ポリプロピレン及びオレフィン系コポリマー等のポリオレフィン類、ポリエステル、ナイロン(登録商標)等のポリアミド等を用いることができる。

熱可塑性樹脂と相溶性のない物質としては、例えば炭酸カルシウム、石膏、硫酸カルシウム、燐酸カルシウム、炭酸マグネシウム、硫酸マグネシウム、水和けい酸、無水ケイ酸、ソーダ灰、塩化ナトリウム、硫酸ナトリウム、硫酸バリウム、タルク、クレー、各種セメント、火山灰、シラス、酸化チタン、酸化鉄及びカーボンブラックのような無機充填剤、種々の金属粉、その他の無機物及び無機物を主体とする有機金属塩等が挙げられる。また、フェノール樹脂、エポキシ樹脂及びポリアクリル酸ソーダ等の熱硬化性樹脂、あるいは融解温度が前記の熱可塑性樹脂の成形温度よりも高い樹脂のようなポリマーが挙げられる。これらの物質は50μm以下、好ましくは0.05〜30μmの範囲、特に0.1〜5μm程度の平均粒径を有する粉粒体として用いることが望ましい。前記熱可塑性樹脂と前記の物質との配合割合は、前記熱可塑性樹脂100重量部に対して前記の物質が好ましくは50〜400重量部、更に好ましくは60〜300重量部である。これらの他に界面活性剤などの分散剤や延伸助剤、弾性樹脂、酸化防止剤などを添加することもできる。

【0039】

弾性フィラメント12は、前述のとおり、例えば熱可塑性エラストマーやゴムなどの弾性樹脂を原料とするものである。特に弾性樹脂に熱可塑性エラストマーを原料として用いると、通常の熱可塑性樹脂と同様に押出機を用いた溶融紡糸が可能であり、またそのようにして得られたフィラメントは熱融着させやすいので、本実施形態の伸縮性シートに好適である。熱可塑性エラストマーとしては、SBS(スチレン−ブタジエン−スチレン)、SIS(スチレン−イソプレン−スチレン)、SEBS(スチレン−エチレン−ブタジエン−スチレン)、SEPS(スチレン−エチレン−プロピレン−スチレン)等のスチレン系エラストマー、オレフィン系エラストマー(エチレン系のα−オレフィンエラストマー、エチレン・ブテン・オクテン等を共重合したプロピレン系エラストマー)、ポリエステル系エラストマー、ポリウレタン系エラストマーを挙げることができる。これらは、一種を単独で又は二種以上を組み合わせて用いることができる。またこれらの樹脂からなる芯鞘型又はサイド・バイ・サイド型の複合繊維を用いることもできる。特にスチレン系エラストマー、オレフィン系エラストマー、又はそれらを組み合わせて用いることが、弾性フィラメント12の成形性、伸縮特性、コストの面で好ましい。成形性向上のため、オイル成分や非弾性樹脂を添加することも可能である。

【0040】

次に、本実施形態の伸縮性フィルム10の好ましい製造方法を、図3を参照しながら説明する。本製造方法においては、溶融押出機(エクストルーダー等)のTダイ13から溶融状態の非弾性フィルム11をフラットフィルム状に押し出す。同時に、Tダイ13に近接した紡糸ノズル16から溶融状態の多数の弾性フィラメント12を紡出し、その溶融状態の多数の弾性フィラメント12を、所定速度で引き取って延伸しつつ、溶融状態の非弾性フィルム11と合流させ、両者を融着させる。次いで該弾性フィラメント12が融着した複合体19を、該弾性フィラメント12の延びる方向に沿って弾性発現処理して該複合体19に伸縮性を付与する。

【0041】

Tダイ13は、アダプタを介して押出機に接続されている。ギアポンプを介してTダイ13へ樹脂を供給することもできる。該押出機によって溶融混練された非弾性樹脂は、Tダイ13に供給される。Tダイ13は、スリット状の樹脂吐出口を有しており、コート・ハンガー型、ストレイト・マニホール型、又はこれらを組み合わせてものであり得る。Tダイ13のスリット状の樹脂導出口は、後述する紡糸ノズル16の列が延びる方向と略平行に延びている。

【0042】

紡糸ノズル16は、紡糸ヘッド17に設けられている。紡糸ヘッド17は、押出機に接続されている。ギアポンプを介して紡糸ヘッド17へ樹脂を供給することもできる。該押出機によって溶融混練された弾性樹脂は、紡糸ヘッド17に供給される。紡糸ヘッド17には、多数の紡糸ノズル16が直線状に一方向に配置されている。紡糸ノズル16は、非弾性フィルム11の幅方向に沿って配置されている。隣り合う紡糸ノズル16の間隔は、目的とする伸縮性フィルム10における弾性フィラメント12の間隔に相当する。紡糸ノズル16の間隔は0.01〜5mmが好ましい。紡糸ノズル16の間隔を狭くするには直線状に一方向に配置する代わりに多列状のノズル孔配置(千鳥配置)とすることで可能となる。非弾性フィルム11との接合強度を高める目的、弾性フィラメント12の紡糸性を上げる目的、及び伸縮性フィルム10の伸縮特性を向上させる目的で、弾性フィラメント12を複合の形態(サイドバイサイド、芯鞘、海島構造)とすることもできる。具体的にはPP系のエラストマー樹脂とスチレン系のエラストマー樹脂とを組み合わせることが好ましい。

【0043】

紡出された溶融状態の弾性フィラメント12は、Tダイ13の樹脂吐出口から押し出された溶融状態の非弾性フィルム11と合流し、所定速度で引き取られる。弾性フィラメント12の引き取り速度は、紡糸ノズル孔内の樹脂吐出速度に対し、その延伸倍率が1.1〜400倍、特に4〜100倍、更に10〜80倍となるように調整されることが好ましい。また、非弾性フィルム11の引き取り速度は、押し出し速度の10〜100倍、特に20〜60倍であると偏肉が生じにくい点で好ましい。非弾性フィルムは溶融状態において、樹脂導出口から出た後、ネックインすることが見られる。このため、弾性フィラメント12の間隔は紡糸ノズル16の間隔よりも狭まる場合がある。

【0044】

弾性フィラメント12は、溶融状態の非弾性フィルム11と合流する。弾性フィラメント12も、完全に固化する前に、溶融状態の非弾性フィルム11と合流する。その結果、弾性フィラメント12は、上述したように全体又は一部が非弾性フィルム11内に埋没した状態に融着する。紡出された弾性フィラメント12は、非弾性フィルム11と合流するまでの間、該弾性フィラメント12は延伸されて延伸方向に分子が配向する。また直径が小さくなる。弾性フィラメント12は、原料樹脂が溶融状態で非弾性フィルム11と接合だけでなく、その冷却過程における軟化状態で非弾性フィルム11と接合されても良い。更に、固化した状態で、非弾性フィルム11と合流されて接合されても良い。この合流は金属ロールとゴムロールとのニップ時でもよいし、ニップ前に合流してもよいが、埋没させる点でニップ前に合流することがこのましい。

【0045】

また、共押し出しインフレーション法によって伸縮性フィルム10を成形することもできる。円環状に沿って設けた櫛状のスリット入りの金口により溶融状態の多数の弾性フィラメントを押し出すとともに、円環状の金口より溶融状態の非弾性樹脂を円筒フィルム状に押し出し、この弾性フィラメントを非弾性フィルム2層でサンドイッチすることで、伸縮性フィルム10がインフレーション法によって成形される。この場合、ブローにより、溶融状態においてMD(機械の流れ)方向とCD(機械の流れと直交する)方向ともに延展されながら成形されるため、MD方向に引き裂いた場合の引き裂き強度の高い伸縮性フィルム10が得られる点で好ましい。また、MD方向とCD方向に延展されるため、弾性フィラメントの平均目付けの低い伸縮性フィルム10を容易に成形することができる。つまり、金口での弾性フィラメントの平均目付けが高くても弾性フィラメントの平均目付けを低くすることができる。金口での押し出し量が低いと幅方向に均一に押し出すことが困難であるが、比較的押し出し量が高くできることにより、弾性フィラメントの平均目付けが低い伸縮フィルム10を安定して成形することが可能となる。本発明の弾性フィラメントは、弾性フィラメントの径が5〜200μmと細いため(好ましくは50〜150μm)、ブロー時の圧力と膨らみ変形により、弾性フィラメントが溶融状態の非弾性樹脂フィルムにもぐりこみ易く、弾性フィラメントを非弾性フィルムに、より埋没させることができる。また、弾性フィラメントの片側にのみ非弾性フィルムを貼り合わせる場合、弾性フィラメントは円筒状の非弾性フィルムの外側面でも内側面でもよいが、外側の方が、より埋没させることができる点で好ましい。さらに、円環状の金口を回転させ、スパイラル状に弾性フィラメントを配置させたり、2個の金口をそれぞれ反対方向に回転させることによりネット状に弾性フィラメントを配置させることも可能である。この場合、弾性フィラメントは2方向にのびているため、伸縮性フィルム10は、2方向に伸びることが可能である。

【0046】

非弾性フィルム11と弾性フィラメント12との接合時には、弾性フィラメント12は実質的に非伸長状態(外力を取り除いたときに縮まない状態)である。そして、非弾性フィルム11と弾性フィラメント12とを合流させ、これらを一対のニップロール18,18によって挟圧する。挟圧の条件は、弾性フィラメント12が弾性フィラメント12内に食い込む程度に影響する。

【0047】

また、ニップロール18による挟圧は、ニップロール18を加熱した状態で行うようも、加熱しないか(つまり成り行きにまかせるか)、又は冷却しながら挟圧を行うことが好ましい。ニップロール18を冷却する場合には、冷却水等の冷媒を用い、ニップロール18の表面設定温度が10〜40℃になるように温度調節することが好ましい。

【0048】

このようにして非弾性フィルム11と弾性フィラメント12とが一体化された複合体19が得られる。非弾性フィルム11として本来的に伸長性を有するもの(手で伸ばして必要な長さまで伸びる場合)を用いた場合には、この複合体19が伸縮性フィルム10そのものとなる。一方、非弾性フィルム11として本来的に伸長性を有しないものを用いた場合には、該非弾性フィルム11を含む複合体19を、弾性フィラメント12の延びる方向に沿って弾性発現処理して、該複合体19に伸縮性を付与する操作を行う。本製造方法においては、この操作を、それぞれ歯と歯底が周方向に交互に形成された一対の歯溝ロール20,21を備えた弾性発現処理装置22を用い、複合体19をその搬送方向、即ち弾性フィラメント12の延びる方向に沿って弾性発現処理させることで行う。本製造方法は、フィルムをつくる工程とラミネートする工程の2段階を経ずに、複合シート19を得ることができるため、効率的、経済的に伸縮性フィルムを製造することができる。

【0049】

弾性発現処理装置22は、一方又は双方の歯溝ロール20,21の枢支部を上下に変位させる公知の昇降機構(図示せず)を有し、歯溝ロール20,21間の間隔が調節可能になっている。本製造方法においては、各歯溝ロール20,21を、一方の歯溝ロール20の歯が他方の歯溝ロール21の歯間に遊挿され、他方の歯溝ロール21の歯が一方の歯溝ロール20の歯間に遊挿されるように組み合わせ、その状態の両歯溝ロール20,21間に、複合体19を挿入してこれを弾性発現処理させる。

【0050】

弾性発現処理装置22においては、一対の歯溝ロール20,21の両方が駆動源によって駆動するようになっていてもよく(共回りロール)、一方の歯溝ロール20又は21のみが駆動源によって駆動するようになっていてもよい(連れ回りロール)。

【0051】

図4には、複合体19が弾性発現処理される状態が模式的に示されている。複合体19が歯溝ロール20,21間を通過する際には、複合体19は、歯溝ロール20,21の歯23,24に当接する領域(P3−P2間、P1−P4間)においては、ほとんど延伸されない。これに対し、駆動ロールである歯溝ロール21の歯24の歯面によって、従動ロールである歯溝ロール20の歯23の歯面に向けて押圧される領域(P2−P1間)においては、両歯23,24によって大きく延伸される。また、歯溝ロール21の歯24の先端部によって、歯溝ロール20の歯23から引き離される領域(P4−P3間)においては、前記領域(P2−P1間)程ではないが、大きく延伸される。延伸前に該フィルムを加熱しておくと、延伸により孔が開きにくい。フィルム表面温度を30〜70℃、好ましくは40〜60℃にすると、孔が開きにくく、弾性フィラメントが永久伸びをせず、伸縮特性における歪の小さなものが得られる。この点で熱ロールによる接触熱伝導や赤外線、熱風により弾性フィラメントの温度上昇を抑え、表面から加熱することが好ましい。

【0052】

また複合体19は、歯溝ロール20,21の歯23,24の先端部に当接する領域(P3−P2間、P1−P4間)においては、前述のとおりほとんど延伸されないが、歯23,24の先端部によって、その径方向に、つまり複合体19の厚み方向に片押しされるので、厚み方向に薄くなる。ただし領域(P3−P2間)と領域(P1−P4間)とは片押しされる方向が反対向きであるため、薄くなる方向が反対向きとなる。

【0053】

複合体19が一対の歯溝ロール20,21によって弾性発現処理されることで、目的とする伸縮性フィルム10が得られる。得られた伸縮性フィルム10は、歯溝ロール20,21を通過した後、自身の収縮復元力により速やかにMD方向への延伸状態が解放される。その結果、伸縮性フィルム10は、搬送方向へ長さが概ね復元する。なお、延伸状態を解放する場合、延伸状態が完全に解放されるようにしてもよく、伸縮性が発現する限度において、ある程度の延伸状態が維持された状態で延伸状態を解放してもよい。

【0054】

歯溝ロール20,21間で延伸して得られた伸縮性フィルム10には、図5に示すように、弾性フィラメント12が延びる方向と同方向(X方向)に交互に、低又は非延伸部14と高延伸部15とが形成されている。

低又は非延伸部14は、前記領域(P3−P2間、P1−P4間)に対応する、実質的に延伸されていないか又は延伸されていてもその程度が低い領域であり、高延伸部15は、前記領域(P2−P1間)及び前記領域(P4−P3間)に対応する、大きく延伸された領域である。 伸縮性フィルム10を、X方向に伸長した状態(例えば長さが自然状態の1.3倍となるように伸長させた状態)において、低又は非延伸部14は、厚み及び坪量が、高延伸部15に比較して小さくなっている。また、低又は非延伸部14は、光透過率が、高延伸部15に比較して低くなっており、縞模様を呈する。伸縮性フィルムは全体的にはフラットなシート形状であるが、肌触りの点で微小な凹凸形状を有していることが好ましい。これらは歯溝ロールによる延伸により形成される。

【0055】

本実施形態の製造方法によれば、非弾性フィルム11形成用の樹脂組成物として、透湿性フィルム製造用の樹脂組成物、例えば上述した熱可塑性樹脂と相溶性のない物質を練り込んだ樹脂組成物を用いることにより、透湿性の伸縮性フィルム10を形成することができる。その場合、その樹脂組成物からなる非弾性フィルム11を、弾性フィラメント12と合流させてシート状の複合体19とし、該複合体19を弾性発現処理を施すときに、該複合体19が延伸されて、多孔質のフィルムが得られる。弾性発現処理により、前記高延伸部15の透湿度が高くなり、面積比率として高延伸部が大きいほど伸縮性フィルム10の透湿度の高いものが得られる。該、面積比率を大きくするには前記領域(P2−P1間)及び(P4−P3間)を前記領域(P3−P2間)及び(P1−P4間)を大きくすることで可能となる。

【0056】

伸縮性フィルム10は、使い捨ておむつ等の吸収性物品の防漏シートとして用いる場合、非透水性であることが好ましく、その耐水圧(JIS L1092 A法:低水圧法)が、5cm以上、特に10〜500cm、とりわけ50〜200cmであることが好ましい。また、透湿性の伸縮性フィルム10とする場合、その透湿度(JIS Z0208準拠、温度30℃±0.5℃、湿度90±12%RH)は、0.4〜6g/(100cm2・hr)、特に0.8〜4g/(100cm2・hr)であることが好ましい。

【0057】

更に、具体的な用途にもよるが、伸縮性フィルム10は、その全体の坪量が3〜60g/m2、特に10〜30g/m2であることが好ましい。その内、弾性フィラメントの占める割合が10〜50wt%、好ましくは15〜30wt%であると、伸縮性とフィルム最大強度とを両立させる点で好ましい。

【0058】

次に、本発明の第2〜第4の実施形態を、図6〜図11を参照しながら説明する。これらの実施形態に関し特に説明しない点については、上述した第1の実施形態に関する説明が適宜適用される。また図6〜図11において、図1と同じ部材には同じ符号を付してある。

【0059】

第2実施形態の伸縮性フィルム10Aは、図6及び図7に示すように、弾性フィラメント12が延びる方向(X方向)に直交する断面において、弾性フィラメント12の全体が非弾性フィルム11内に埋没している。そのため、非埋没部分12bの最大幅Wbはゼロであり、埋没部分12aの最大幅Waが、非埋没部分12bの最大幅Wbより大きくなっている。伸縮性フィルム10Aにおいては、弾性フィラメント12が延びる方向の全域において、弾性フィラメント12が非弾性フィルム11内に埋没している。

【0060】

図6に示す伸縮性フィルム10Aの非弾性フィルム11は、図8及び図9に示すように、スリット状の2本の溶融樹脂吐出口13a,13b間に、多数の紡糸ノズル16が一列に並んで配置された複合ダイ13Aを用い、溶融樹脂吐出口13a,13bから押し出した2枚の溶融状態のフラットフィルム11a,11b間に、紡糸ノズル16から紡出した溶融状態の多数の弾性フィラメント12を挟んで融着させ、得られた複合体19Aを、上述した伸縮性フィルム10と同様に、弾性発現処理を施して得られたものである。

第2実施形態の伸縮性フィルム10Aは、弾性フィラメント12が表面に露出する部分を有しないため、伸縮性フィルム10Aをロール状に巻き取って保管、運搬等をした場合においても、ブロッキングが生じにくい。また、伸縮性フィルム10を所定形状に切断して多数枚を積層して保管等する場合にも同様にシート間がブロッキングすることを防止することができる。

【0061】

一方の溶融樹脂吐出口13aと他方の溶融樹脂吐出口13bには、同一の押出機から同一組成の樹脂組成物を供給しても良いし、別々の押出機から異なる組成あるいは同一組成の樹脂組成物を供給しても良い。

第2実施形態の伸縮性フィルム10Aは、弾性フィラメント12が、非弾性フィルム11の表面から突出していないため、一枚の樹脂フィルム様の外観を有する点においても優れている。

【0062】

第3実施形態の伸縮性フィルム10Bは、図10に示すように、弾性フィラメント12が延びる方向(X方向)に直交する断面において、弾性フィラメント12の全体が非弾性フィルム11内に埋没している。そのため、非埋没部分12bの最大幅Wbはゼロであり、埋没部分12aの最大幅Waが、非埋没部分12bの最大幅Wbより大きくなっている。また、伸縮性フィルム10Bにおいては、弾性フィラメント12が延びる方向の全域において、弾性フィラメント12が非弾性フィルム11内に埋没している。

【0063】

図7に示すように、第2実施形態の伸縮性フィルム10Aは、弾性フィラメント12が内部に存在する部分における厚みT1と、隣り合う弾性フィラメント12,12間の中央部における厚みT2とがほぼ等しく、(T1−T2)/T1が0.2未満であったが、第3実施形態の伸縮性フィルム10Bは、弾性フィラメント12が内部に存在する部分における厚みT1より、隣り合う弾性フィラメント12,12間の中央部における厚みT2が小さく、(T1−T2)/T1が、0.2以上である。

【0064】

第3実施形態の伸縮性フィルム10Bも、それぞれ、溶融状態としてシート状に押し出した2枚の非弾性フィルムと、紡糸ノズルから紡糸した溶融状態の多数の弾性フィラメントとを、それぞれ溶融状態で合流させ、2枚の非弾性フィルム間に弾性フィラメントを挟んで一体化させてある。弾性フィラメントが延びる方向に直交する断面において、弾性フィラメントの周囲は、隙間なく非弾性フィルムに密着している。弾性フィラメントの周囲と非弾性フィルムとの界面には接着剤が配されていない。本実施形態では、非弾性フィルムは2枚とも溶融状態で弾性フィラメントと合流させたが、2枚の非弾性フィルムのうち片方を溶融状態とし、片方を固化状態とすることもできる。2枚の非弾性フィルム同士の剥離強度の高いものが得られる点で、2枚とも溶融状態で合流することが好ましい。

【0065】

また、製造時に合流させた2枚の非弾性フィルムの界面は、同種の樹脂(例えば分子量やMFRが異なっていても良いポリエチレン樹脂同士等)を用いた場合は隙間なく融着により強固に接合させることができる。また、異種の樹脂(例えばポリエチレンとポリプロピレン等)を用いた場合は、溶融させることにより接合することができる。これらの異種の樹脂を用いた接合等には弾性フィラメントと非弾性フィルムとの合流後、エンボス加工などにより補強することもできる。

【0066】

第3実施形態の伸縮性フィルム10Cは、図11に示すように、伸縮性フィルム10Cの片面に、弾性フィラメント12の一部が非弾性フィルム11の表面と同一平面をなすように露出している。このような場合、弾性フィラメント12における、伸縮性フィルム10Cの片面に露出している部分の幅Wbを、非埋没部分の最大幅とする。第3実施形態の伸縮性フィルム10Cも、埋没部分12aの最大幅Waが、非埋没部分12bの最大幅Wbより大きくなっており、第1実施形態と同様の効果が得られる。

【0067】

上述した実施形態の伸縮性フィルム10,10A〜10Cは、それぞれ、使い捨ておむつや生理用ナプキンを始めとする各種吸収性物品の各部の構成材料として好適に用いられる。例えば、立体ギャザー形成用シートや防漏性の裏面シート等として好適に用いられる。また、前記吸収性物品において、伸縮性及び不透水性を付与したい部位や、伸縮性、不透水性及び透湿性を付与したい部位にも好適に用いられる。例えば、使い捨ておむつのパネル材や、生理用品のウイング材などとして好適に用いられる。またこの用途以外に、医療用使い捨て衣類、清掃シート、眼帯、マスク、包帯等の各種の用途にも好適に用いられる。

【0068】

伸縮性フィルム10,10A〜10Cは、特に生理用ナプキンや使い捨ておむつなどの吸収性物品の構成材料として好ましく用いられる。該構成材料としては、例えば、吸収体よりも肌側に位置する液透過性のシート(表面シート、サブレイヤー等を含む)や、使い捨ておむつの外面を構成するシート、胴回り部やウエスト部、脚周り部等に弾性伸縮性を付与するためのシート等が挙げられる。また、ナプキンのウイングを形成するシート等として用いることができる。また、それ以外の部位であっても、伸縮性を付与したい部位等に用いることができる。伸縮性フィルム10,10A〜10Cの坪量や厚みは、その具体的な用途に応じて適切に調整できる。例えば吸収性物品の構成材料として用いる場合には、坪量15〜40g/m2程度、厚み15〜50μm程度とすることが望ましい。

【0069】

また、伸縮性フィルム10,10A〜10Cを裏面シートとして用い、該裏面シートを、それぞれ伸長ないし弾性伸縮可能な、表面シート及び吸収体と組み合わせて、全体として伸縮性を有する吸収性物品(生理用ナプキン等)を得るのに使用することもできる。このような吸収性物品は、着用者の動きに対する動作追従性に優れ、違和感も生じにくい。

【0070】

また、伸縮性フィルム10,10A〜10Cは、伸長状態で他のシート材と接合して伸縮性複合シートとすることもできる。伸縮性複合シートは強度向上、吸収性能付与、風合いの改善、隠蔽性向上など、さまざまな機能向上に用いられる。そのような伸縮性複合シートは、例えば、伸縮性フィルムの上述した用途と同様の用途に用いることができる。伸縮性フィルム10,10A〜10C等の本発明の伸縮性フィルムに接合する他のシート材としては、各種の不織布の他、樹脂フィルム、紙、編み布、これらの積層シート等を挙げることができる。他のシート材は、伸縮性フィルム10,10C等の、弾性フィラメントの一部が露出する側に接合しても良いし、弾性フィラメントの一部が露出しない側に接合しても良い。伸縮性フィルム10,10A〜10Cと他のシート材との接合方法としては、接着剤、ヒートシール、超音波シール、高周波シール等を用いることができ、接合パターンは、全面接着の他、ストライプや散点状、格子状のパターン等であっても良い。

【0071】

また、弾性フィラメント12及び非弾性フィルム11の成形時に他のフィルム、不織布、布、紙と直接ラミネート接合することもできる。特に他のシートと非弾性フィルムと挟み込むことで弾性フィラメントが剥離しにくくなるとともに、ブロッキングを防止する点で弾性フィラメント12に接する面側に他のシートを接合することが好ましい。またラミネート接合する他のシートに不織布を用いる場合には、繊維の成形工程において未延伸もしくは低延伸の繊維をもちいた不織布(短繊維不織布、スパンボンド不織布、メルトブローン不織布、SMS、SMMS不織布)を用いることが、延伸後に最大強度が高く、剥離強度の高いものが得られる点で好ましい。また、ラミネート接合する他のシートにフィルムを用いる場合には、未延伸、もしくは低延伸のフィルムを用いるこることが同様の点で好ましい。

【0072】

以上、本発明をその好ましい幾つかの実施形態に基づき説明したが、本発明は上述した実施形態に制限されない。

例えば、本発明の伸縮性フィルムは、弾性フィラメントが延びる方向と交差する方向に伸縮強度分布を有していても良い。

例えば図1に示す実施形態においては、弾性フィラメント12はすべて同径で、等ピッチで配置されていたので、伸縮性フィルム10のどの部分をとっても伸長応力は同じになっていた。しかし、これに代えて、弾性フィラメントの伸長方向における伸長応力が異なる2以上の領域からなるように伸縮性フィルムを構成してもよい。2つ以上の該領域は、該伸長方向に対してほぼ並列配置されている。この場合、伸長応力が異なる各領域間では、隣り合う弾性フィラメントのピッチが異なっているか、及び/又は、弾性フィラメントの直径が異なっている。それによって各領域間での伸長応力を異ならせることができる。伸縮性フィルムの製造時に、2種以上の異なる樹脂を、任意の紡糸ノズルに導入して紡糸を行うことでも、各領域間での伸長応力を異ならせることができる。

【0073】

また、前記の各実施形態において、伸縮性フィルムに部分的にエンボス加工を行ったり、弾性フィラメント12を部分的にカットしたり部分的に熱シールしたりすることもできる。これらの操作は、伸縮性フィルムに伸縮しない部分を形成したり、強度を部分的に上げたりする目的で行われる。あるいは、他の部材と貼り合わせたり、デザイン性を持たせたりする目的で行う。

【0074】

また、弾性フィラメント12が延びる方向に、弾性フィラメント12の全体が非弾性フィルム11内に埋没した部分と、弾性フィラメント12の断面の一部が非弾性フィルム11内に埋没した部分とが、不規則又は規則的に混在していても良い。

【0075】

また、弾性発現処理装置22を用いた弾性発現処理に関し、弾性発現処理方向は複合体19の流れ方向のみでなく、例えば複合体19の流れ方向と直交する方向でもよいし、流れ方向に対して斜めであっても良い。更に、2種以上の弾性発現処理方法を組み合わせたり、段階的に延伸倍率を上げたり、部分的に弾性発現処理を行ったりすることもできる。弾性発現処理方向は一方向のみでなく、例えば直交する二方向であってもよい。

【0076】

また前記実施形態の製造方法においては、弾性発現処理加工に一対の歯溝ロール20,21を備えた弾性発現処理装置を用いたが、これに代えて流れ方向の上流側と下流側のロール間で速比をつけて延伸したり、テンターを備えた弾性発現処理装置を用いて弾性発現処理加工を行ってもよい。

【符号の説明】

【0077】

10,10A〜10C 伸縮性フィルム

11 非弾性フィルム

12 弾性フィラメント

【技術分野】

【0001】

本発明は、弾性フィラメントと非弾性フィルムとが一体化された伸縮性フィルムに関する。

【背景技術】

【0002】

伸縮性を有する樹脂フィルムに関する従来の技術としては、本出願人が先に提案した特許文献1に記載の技術が知られている。同文献には、透湿性シート上にゴム弾性体を部分的に積層させてなり、透湿性シート部分のみによって形成される透湿性領域と、透湿性シート部分及びゴム弾性体部分によって形成される伸縮弾性領域とが交互に且つ多列に配されている多孔性シートが提案されている。

また、本出願人が別に提案した特許文献2には、伸縮性を有しないが透湿性を有する領域(a)と、透湿性は有しないが伸縮性を有する領域(b)とを交互に多列状に配した多孔性シートが提案されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2003−524534号公報

【特許文献2】特表平10−501195号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の多孔性シートにおいては、透湿性シート上に積層したゴム弾性体は、該透湿性シートの片面上にのった状態に存在するか、透湿性シートに一部が食い込んでいるとしても、該透湿性シートに埋没している部分の幅は、該透湿性シートに埋没していない非埋没部分の幅以下である。また、特許文献2の多孔性シートにおいては、例えば、上記領域(a)の形成材料及び上記領域(b)の形成材料を、共押出成形することによって、領域(a)及び領域(b)が交互に配されたシートを得ているが、その場合にも、伸縮性を有する領域(b)を構成する熱可塑性エラストマー等が、多孔性シートの表面に、内部に埋没している部分と同幅以上に露出している。

【0005】

ところで、シート材に対する後加工を別の異なる場所で行う場合には、ハンドリング性や輸送性を考慮し、シート材をロール状に巻き取ることが広く行われている。また、シート材を用いて、使い捨ておむつや生理用ナプキン等を多数連続生産する場合には、該シート材を、ロール状に巻き取ったものから巻きだし製造ラインに導入することが一般的である。

ゴム弾性を有するシート材をロール状に巻き取る場合、ゴム弾性を付与する部材や材料がシートの表面に広い面積で露出していると、ロール状に巻き取る際の巻きの圧力や保管時に加わる圧力によって、ロール中において隣接するシート同士が接着してしまう現象、即ちブロッキングが生じる。ブロッキングが生じた状態でシートを巻き出すと、シートが破れたり、シートが巻き出されずにロールに絡みついてしまう等の問題を生じる。

特許文献1,2に記載の多孔性シートも、ゴム弾性を付与する部材や材料が、シートの表面に比較的広い幅で露出しているため、ブロッキングの問題を生じる恐れがある。

【0006】

本発明の目的は、前述した従来技術が有する欠点を解消し得る伸縮性フィルムを提供することにある。

【課題を解決するための手段】

【0007】

本発明は、非弾性フィルムと多数の弾性フィラメントとが、該非弾性フィルムが溶融状態のうちに接合されており、多数の前記弾性フィラメントは、一方向に延びるように配列しており、前記非弾性フィルムは、少なくとも該一方向に伸長可能であり、それぞれの弾性フィラメントは、前記一方向に直交する断面における全体又は一部が前記非弾性フィルム内に埋没しており、その埋没部分の最大幅が非埋没部分の最大幅より大きい伸縮性フィルムを提供するものである。

【発明の効果】

【0008】

本発明の伸縮性フィルムは、ブロッキングの問題を生じにくく、伸縮性も良好である。また、伸長時におけるネックインが小さく、耐光性にも優れる。

【図面の簡単な説明】

【0009】

【図1】本発明の伸縮性フィルムの第1の実施形態を示す斜視図である。

【図2】図1に示す伸縮性フィルムにおける弾性フィラメントの埋没状態を示す模式拡大断面図である。

【図3】図1に示す伸縮性フィルムの製造に好適に用いられる装置を示す模式図である。

【図4】図4に示す装置によって複合体が弾性発現処理される状態を示す模式図である。

【図5】図5は、本発明の一実施形態の伸縮性フィルムにおける低又は非延伸部及び高延伸部を示す模式平面図である。

【図6】本発明の伸縮性フィルムの第2の実施形態を示す斜視図である。

【図7】図6に示す伸縮性フィルムにおける弾性フィラメントの埋没状態を示す模式拡大断面図である。

【図8】図6に示す伸縮性フィルムの製造に好適に用いられる複合ダイを示す模式断面図である。

【図9】図6に示す複合ダイのダイリップをその下端面側から見た図である。

【図10】本発明の伸縮性フィルムの第3の実施形態を示す模式拡大断面図(図2相当図)である。

【図11】本発明の伸縮性フィルムの第4の実施形態を示す模式拡大断面図(図2相当図)である。

【発明を実施するための形態】

【0010】

以下本発明を、その好ましい実施形態に基づき図面を参照しながら説明する。図1には、本発明の伸縮性フィルムの第1の実施形態の斜視図が示されている。

本実施形態の伸縮性フィルム10は、非弾性フィルム11と多数の弾性フィラメント12とから構成されている。

【0011】

また、非弾性フィルム11と多数の弾性フィラメント12とは、非弾性フィルム11が溶融状態のうちに接合されている。

非弾性フィルムが溶融状態のうちに接合という表現には、(1)溶融押出機のダイからシート状に押し出した溶融状態の非弾性フィルムと、紡糸ノズルから押し出した溶融状態の弾性フィラメントとを、両者の溶融状態を維持したまま接触させて一体化させてある場合、(2)溶融押出機のダイからシート状に押し出した溶融状態の非弾性フィルムに、紡糸ノズルから押し出した溶融状態の弾性フィラメントを、該弾性フィラメントの樹脂がやや固化した状態において接触させて一体化させてある場合、(3)溶融押出機のダイからシート状に押し出した溶融状態の非弾性フィルムに、完全に固化した状態の弾性フィラメントを接触させて一体化させてある場合等の何れもが含まれる。

【0012】

多数の弾性フィラメント12は、互いに交差せずに伸縮性フィルム10の一方向(X方向)に延びるように配列している。また、弾性フィラメント12は、該一方向に伸縮弾性を有している。

非弾性フィルム11は、弾性フィラメント12の延びる方向と同方向(X方向)に伸長可能になっている。伸長可能とは、全体的な破壊を生じることなく、目的とする必要な外力(延伸加工上の外力や使用面での人の力による外力など)によって伸ばすことができることをいう。また、伸長可能とは、非弾性フィルム11の構成樹脂(例えば、PEやPPなど)の分子鎖が伸びたり、ずれたりする場合を包含する。また、非弾性フィルム11がその構成樹脂と相溶性のない物質を含む場合には、樹脂と相溶性のない物質との界面で剥離が生じ、シート全体が伸びる場合をも包含する。さらに、伸縮性フィルム10の自然状態において、非弾性フィルム11のX方向に沿う断面が、連続波形形状、ジグザグ形状、上下に微小な皺を有する形状等に変形しており、その断面形状が、比較的平らな状態に変化することにより伸びる場合も包含する。

【0013】

弾性フィラメントの「弾性」は、弾性フィラメントが、成形後の固化状態において弾性フィラメントを伸縮フィルムより取り出した状態において、弾性を有することを意味する。

非弾性フィルムの「非弾性」は、非弾性フィルムが、同様に成形後の固化状態において非弾性フィルムを伸縮フィルムより取り出した状態において弾性を有しないことを意味する。

本発明において「弾性」とは、伸ばすことができ、かつ元の長さに対して30%伸ばした状態(元の長さの1.3倍の長さになる)から力を解放したときに、元の長さの108%以下の長さまで戻る性質を言う。非弾性とは同様に伸ばした後、力を解放したときに、元の長さの108%以下の長さまでには戻らない性質を言う。

【0014】

非弾性フィルム11は、非弾性である。非弾性フィルム11の代わりに弾性フィルムを用いた場合、その構成成分として弾性樹脂が必要となり、該弾性樹脂の存在によって、ブロッキングを起こしやすくなる。

したがって、本実施形態においては、弾性フィラメント12と一体化するフィルムを、非弾性の非弾性フィルムとして、ブロッキング防止性能や風合いの低下を防止している。

【0015】

非弾性フィルム11は、融着状態で弾性フィラメント12と接触した後、固化した時点で既に伸長可能なものであってもよい。あるいは、非弾性フィルム11の構成樹脂が固化した時点では伸長可能ではないが、その後に伸長性を付与する加工が施されて、伸長可能になったものであってもよい。

伸長性を付与する加工の具体的な方法としては、熱処理、ロール間延伸、歯溝やギアによるかみ込み延伸、テンターによる引張延伸などが挙げられる。

後述する伸縮性フィルム10の好適な製造方法においては、非弾性フィルム11を弾性フィラメント12と融着して複合シート19とした後に、該複合シート19に、伸長性を付与する加工(弾性発現処理)を施し、非弾性フィルム11の伸長性を向上させている。

【0016】

弾性フィラメント12は、伸縮性フィルム10の全長にわたって実質的に連続している。弾性フィラメント12は弾性樹脂を含んでいる。各弾性フィラメント12は、互いに交差せずに一方向に延びるように配列している。ただし、伸縮性フィルム10の製造条件の不可避的な変動に起因して、意図せず弾性フィラメント12が重なったり、交差することは許容される。各弾性フィラメント12は、直線状に延びていてもよく、あるいは蛇行しながら延びていてもよい。

【0017】

弾性フィラメント12の延びる方向は、伸縮性フィルム10又は非弾性フィルム11の製造時の流れ方向と一致していてもよく、あるいは伸縮性フィルム10又は非弾性フィルム11の製造時の流れ方向と交差していてもよい。後述する好適な製造方法に従い伸縮性フィルム10を製造すると、弾性フィラメント12の延びる方向は、伸縮性フィルム10及び非弾性フィルム11の製造時の流れ方向と一致する。

【0018】

弾性フィラメント12は、糸状の合成ゴム糸や天然ゴムであり得る。あるいは乾式紡糸(溶融紡糸)や、湿式紡糸によって得られたものであり得る。このうち、後述する好適な製造方法に鑑みると、弾性フィラメント12は、これを一旦巻き取ったり、蓄えたりすることなしに直接溶融紡糸によって得られたものであることが好ましい。

【0019】

弾性フィラメント12は、ノズルから吐出された溶融樹脂を紡糸線上で延伸して得られたものであることが好ましい。延伸することで、弾性フィラメント12を構成する高分子が、該弾性フィラメント12の長さ方向に分子配向するので、弾性フィラメント12は、伸長させその後長さを回復させたときのヒステリシスロスが小さくなる。また、延伸によって細い弾性フィラメントが得られる。この観点から、弾性フィラメント12は、1.1〜400倍、特に4〜100倍に延伸されたものであることが好ましい。

【0020】

特に、弾性フィラメント12は、弾性樹脂が溶融又は軟化した状態で延伸されて形成されたものであることが好ましい。これにより、十分細化したフィラメントを得ることが可能になり、フィルムの外観が良くなる。また、弾性樹脂が溶融又は軟化した状態で延伸されることで、非弾性フィルム11と貼り合わせた後、常温になった弾性フィラメント12は縮もうとする力は示さず、弾性フィラメント12は非伸長状態で非弾性フィルム11に接合させたことと同じ状態になる。本実施形態における延伸の具体的な操作としては、(イ)弾性フィラメント12の原料となる樹脂を溶融紡糸して一旦未延伸糸を得、その未延伸糸の弾性フィラメントを再度加熱して軟化温度(ハードセグメントのガラス転移点温度Tg)以上の状態で延伸する操作や、(ロ)弾性フィラメント12の原料となる樹脂を溶融紡糸して得られた溶融状態の繊維を直接延伸する操作が挙げられる。後述する好適な製造方法に従い伸縮性フィルム10を製造すると、弾性フィラメント12は、溶融紡糸して得られた溶融状態の繊維を直接延伸することで得られる。

【0021】

本実施形態の伸縮性フィルム10は、非弾性フィルム11と弾性フィラメント12との結合状態に特徴の一つを有する。詳細には、図2に示すように、弾性フィラメント12は、該弾性フィラメント12が延びる方向(X方向)に直交する断面における一部12aが非弾性フィルム11内に埋没しており、埋没部分12aの最大幅Waが非埋没部分12bの最大幅Wbより大きくなっている。

弾性フィラメントが埋没していることにより、弾性フィラメント12の表面への露出度が減り、弾性樹脂の紫外線やNOxに対しての変色が防止され、耐光性が向上する。最大幅Wbと最大幅Waの比(Wb/Wa)は、耐光性、後述するブロッキングや剥離強度の観点から、小さいほど好ましいが、好ましくは0〜0.9、より好ましくは0〜0.5である。図2中、12cは、埋没部分12aと非埋没部分12bとの境界面である。非埋没部分12bには、非弾性フィルム11から突出する部分と、図11に示す第4実施形態の伸縮性フィルムのように、非弾性フィルム11から突出はしていないが、該非弾性フィルム11の表面11sに露出している部分とが含まれる。

本実施形態の伸縮性フィルム10においては、多数の弾性フィラメント12は、それぞれの全長にわたって、その一部12aが、上述した態様で、非弾性フィルム11内に埋没している。

【0022】

ここで埋没しているとは、前記最大幅Wbと最大幅Waの比(Wb/Wa)が0以上1未満であることを意味し、例えば図10に示すような状態をも含む。図10に示す伸縮性フィルム10Bにおいては、非弾性フィルム11が固化状態でなく溶融状態で、弾性フィラメント12と接合しているので、非弾性フィルム11と弾性フィラメント12との接合面において隙間が生じにくく、剥離強度の高いものが得られる。また、非弾性フィルム11の厚みはY方向に均一でなく、弾性フィラメント12と接合している周辺が、接合していない部分よりも相対的に薄くなる傾向にある。これにより、全体の厚みが薄くなる。このため、通常伸縮時の戻り時には非弾性フィルムが戻り強度を抑える要因になるところ、非弾性フィルムが薄いのでこの戻り強度を抑える要因が少なくなるため、戻り強度の高いものが得られる。同時に、伸縮サイクルの永久歪も小さくなる。

【0023】

伸縮性フィルム10は、非弾性フィルム11と弾性フィラメント12とが上述した態様で接合されており、弾性フィラメント12が表面に露出する部分の幅が狭いため、伸縮性フィルム10をロール状に巻き取って保管、運搬等をした場合においても、ブロッキングが生じにくい。また、伸縮性フィルム10を所定形状に切断して多数枚を積層して保管等する場合にも同様にシート間がブロッキングすることを防止することができる。

なお、樹脂フィルムの表面上にゴム弾性体を積層する従来の技術においても、ピッチを変えずにゴム弾性体の幅を狭くすることによりブロッキングが起こりにくくなるが、その場合には、伸縮フィルム中におけるゴム弾性体の量をかなり減らさないとならないため、実現しようとしていた伸縮特性が得られにくくなる。

【0024】

また、伸縮性フィルム10は、非弾性フィルム11と弾性フィラメント12とが上述した態様で接合されているため、伸縮性フィルム10を引き伸ばしても、弾性フィラメント12が非弾性フィルム11から剥離しづらい。そのため、伸縮フィルムをロール状に巻き取って保管した後に巻き出した場合においても、非弾性フィルムの裏面と弾性フィラメントとの接触面のブロッキングによる非弾性フィルムと弾性フィラメントとの剥離が起こりにくい。また、延伸加工時や、繰り返し伸縮時においても非弾性フィルムと弾性フィラメントとの剥離が起こりにくくなる。

また、弾性フィラメント12が非弾性フィルム11から剥離してしまうと、自然状態(弛緩状態)において、弾性フィラメント12と非弾性フィルム11との間に浮きが生じて、伸縮性フィルム10全体としての一体感に欠けるものとなりやすいが、そのような不都合も防止することができる。

【0025】

また、非弾性フィルム11と弾性フィラメント12とが上述した態様で接合されていることによって、弾性フィラメント12の存在している部分と存在していない部分との間に段差を感じにくくなり、伸縮性フィルム10の風合いが良好になる。

【0026】

弾性フィラメント12は、その直径が5〜200μm、特に10〜140μmであることが好ましい。弾性フィラメント12の直径を5μm以上とすることにより、成形時の弾性フィラメント切れが生じにくくなる。他方、弾性フィラメント12の直径を200μm以下、特に140μm以下とすることにより、溶融状態の非弾性フィルム11中に、弾性フィラメント12の全体又は一部を埋没させ易くなるとともに、外観的に弾性フィラメントが目立たなくなる。

【0027】

また、後述する歯溝ロールによる弾性発現処理において、弾性フィラメント12の直径を歯溝ロール間の歯と歯のクリアランス以下(好ましいクリアランスとしては歯の耐久性を高める点と噛み込み量による延伸倍率を高くする点でクリアランスが小さくなり、250μm以下、より好ましくは200μm以下である)にすることで、延伸時に弾性フィラメントがダメージ(亀裂や切断)を受けにくくなる。この観点からも、弾性フィラメントは、細い方が好ましい。弾性フィラメントの直径と前記クリアランスとの比は0.2〜1、特に0.2〜0.5が好ましい。尤も、弾性フィラメント12が細径になる程その製造が容易でなくなる。これらを考慮すると、弾性フィラメント12の直径は前記の範囲内であることが好ましい。

【0028】

また、ブロッキング防止性及び弾性フィラメント12の剥離防止等の観点から、非弾性フィルム11の表面11sから、弾性フィラメント12の埋没部分12aの最大幅部分までの深さD(図2参照)は、非弾性フィルム11の厚みT(図2参照)の5〜50%、特に10〜50%であることが好ましい。

【0029】

弾性フィラメント12は、その断面が円形であり得るが、場合によっては楕円形や更に潰れた形状等の扁平形状のこともある。例えば後述する製造方法に従い伸縮性フィルム10を製造する場合には、弾性フィラメント12の断面は扁平形状になりやすい傾向にある。伸縮性フィルム10中において、弾性フィラメント12は、扁平形状の長軸が伸縮性フィルム10の平面方向と略同方向になり、且つ短軸が伸縮性フィルム10の厚さ方向と略同方向になるように配置されることが好ましい。

【0030】

弾性フィラメント12の断面が扁平形状である場合、長軸/短軸の比率(平均偏平率)は1.5〜40、特に2.0〜20であることが、伸縮特性、及び弾性フィラメント12と非弾性フィルム11の構成材料との接合強度の点から好ましい。

断面が扁平形状である弾性フィラメント12は、その長軸方向が、伸縮性フィルム10の平面方向とほぼ一致するように配されている。なお、弾性フィラメント12の断面が扁平形状である場合、弾性フィラメント12の直径とは、長軸径と短軸径を平均したものを意味する。扁平形状を有する弾性フィラメント12における長軸とは、顕微鏡観察によって抽出された弾性フィラメント12の外周における最も長い横断線の長さを言う。弾性フィラメント12における短軸とは、前記のようにして決定した長軸に平行な二辺を有し、かつ前記の外周に外接する長方形を描いたときの短辺の長さを言う。これらを任意の弾性フィラメント5点について測定し、扁平率の平均を平均扁平率とし、直径の値の平均を弾性フィラメントの直径の値とする。

【0031】

弾性フィラメント12は、非弾性フィルム11の色と異なる色に着色されていることも好ましい。これによって、伸縮性フィルム10が縞模様を呈するようになるという意匠的な効果が奏される。また、縞模様の向きにより、伸縮性フィルム10の伸縮性に優れた方向を容易に判別できるという効果も奏される。

【0032】

伸縮性フィルム10が十分な伸縮性を発現する観点、ブロッキングが生じにくくする観点、及び必要に応じ上述の意匠的な効果を発現させる観点から、隣り合う弾性フィラメント12,12間の距離L(図2参照)は、0.01〜5mmであることが好ましく、より好ましくは0.3〜3mm、さらに好ましくは0.5mm〜2mmである。これらの範囲は、特に弾性フィラメント12の直径が上述した範囲である場合により好ましい。隣り合う弾性フィラメント12,12間の距離Lは、図2に示すように、弾性フィラメント12,12の対応位置間の距離、好ましくは中心間の距離である。

【0033】

非弾性フィルム11と弾性フィラメント12とが、非弾性フィルム11が溶融状態のうちに接合されている。即ち、非弾性フィルム11と弾性フィラメント12との接合様式は融着である。後述する好適な製造方法に従い伸縮性フィルム10を製造すると、弾性フィラメント12は、溶融状態の非弾性フィルム11に押しつけられることにより全体又は一部が該非弾性フィルム11中に埋没し、その状態で、非弾性フィルム11が冷却されて固化する。融着とは、非弾性フィルム11と弾性フィラメント12とが互いに溶融して接着している状態、又は非弾性フィルム11が溶融し、弾性フィラメント12が完全固化状態あるいはやや固化した状態でそれに食い込んで接着している状態の双方を含む。これらの方法によれば、非弾性フィルム11と弾性フィラメント12とを接合させる前に、両者又はその何れかに接着剤等を塗布する必要がないので、伸縮性フィルム10を、経済的及び/又は効率的に製造することができる。

【0034】

伸縮性フィルム10は、弾性フィラメント12が延びる方向と同方向(X方向)に伸縮可能になっている。伸縮性フィルム10の伸縮性は、弾性フィラメント12の弾性に起因して発現する。伸縮性フィルム10を、弾性フィラメント12の延びる方向と同方向に引き伸ばすと、弾性フィラメント12及び非弾性フィルム11が伸長する。そして伸縮性フィルム10の引き伸ばしを解除すると、弾性フィラメント12が収縮し、その収縮に連れて非弾性フィルム11が引き伸ばし前の状態に復帰する。

【0035】

本実施形態の伸縮性フィルム10においては、弾性フィラメント12と直交した状態で結合している他の弾性フィラメントは存在していない。したがって伸縮性フィルム10を、弾性フィラメント12の延びる方向と同方向に引き伸ばしても、該伸縮性フィルム10が幅縮みをほとんど起こさずに伸長する。つまり、伸縮性フィルム10はその引き伸ばし状態において、その長手方向にわたり幅がほぼ一様になっている。その結果、伸縮性フィルム10を、その伸長状態で搬送させてこれを加工するときのハンドリング性が良好になる。また、伸縮性フィルム10を例えば使い捨ておむつの裏面シートとして用いた場合、おむつの着用中にずれ落ちが起こったり、皺が寄ったりすることが効果的に防止される。また、おむつの構成と使用者の動きを考えると、幅方向に不均一な伸長が起こるが、その際にも幅縮みはほとんど起きず、おむつがずれたり、シワが寄ったりすることが効果的に防止される。この観点から、伸縮性フィルム10は、これを1.5倍に伸長したときの幅縮みの割合が、伸長前の幅の1%〜10%、特に1%〜5%であることが好ましい。

【0036】

幅縮みは(1−伸長後の幅÷伸長前の幅)×100として求めることができる。伸長後の幅は次のように測定する。サンプルを、その長さ方向が概ね流れ方向に沿うように(角度差15度以内)幅50mmにて切り出す。長さは150mm超とする。サンプルの幅を50mmに保った状態で、サンプルの長手方向両端部を、把持間隔150mmで把持する。このとき、サンプルがその長手方向にたるまず、かつ伸長しないように注意する。この状態から、把持間隔を1.5倍まで伸長させたときの、サンプルの長さ方向の中央部の幅を測定し、その値を伸長後の幅とする。

伸縮方向に50mm幅あたり0.2kgの強度で伸ばしたときに、1.5倍まで伸長させることができない場合は、それ以下の伸長倍率であっても0.2kgの強度で伸ばした状態で幅縮みを測定する。

【0037】

次に、伸縮性フィルム10を構成する非弾性フィルム11及び弾性フィラメント12の構成材料について説明する。

非弾性フィルム11は、構成樹脂として熱可塑性樹脂を含む樹脂組成物からなる。非弾性フィルム11は、透湿性のフィルムであっても良く、その場合、樹脂組成物として、熱可塑性樹脂に、該樹脂と相溶性のない物質を練り込んだ樹脂組成物を用いる。透湿性の非弾性フィルム11は、相溶性のない物質を練り込んだ樹脂組成物を溶融状態としてシート状に押し出し、これに弾性フィラメント12を合流させて一体化させた後、得られた複合フィルムを、一軸又は二軸延伸して多孔質とする。

非弾性フィルム11は単一層であってもよいし、同質あるいは異質からなる多層であってもよい。ここで、同質とは、非弾性フィルム11を構成する構成樹脂の組成が同一である場合をいい、少しでも異なる場合には、異質という。

非弾性フィルム全体の厚みは好ましくは10〜60μm、より好ましくは15〜40μmである。上記範囲内であると、しなやかであるとともに伸縮時に発生するシャリ音が防げる点で好ましい。非弾性フィルム全体の厚みは、伸縮フィルムのY方向断面から弾性フィラメント12のない部分の厚みをマイクロスコープで測定することで求められる。

【0038】

熱可塑性樹脂としては、例えばポリエチレン、ポリプロピレン及びオレフィン系コポリマー等のポリオレフィン類、ポリエステル、ナイロン(登録商標)等のポリアミド等を用いることができる。

熱可塑性樹脂と相溶性のない物質としては、例えば炭酸カルシウム、石膏、硫酸カルシウム、燐酸カルシウム、炭酸マグネシウム、硫酸マグネシウム、水和けい酸、無水ケイ酸、ソーダ灰、塩化ナトリウム、硫酸ナトリウム、硫酸バリウム、タルク、クレー、各種セメント、火山灰、シラス、酸化チタン、酸化鉄及びカーボンブラックのような無機充填剤、種々の金属粉、その他の無機物及び無機物を主体とする有機金属塩等が挙げられる。また、フェノール樹脂、エポキシ樹脂及びポリアクリル酸ソーダ等の熱硬化性樹脂、あるいは融解温度が前記の熱可塑性樹脂の成形温度よりも高い樹脂のようなポリマーが挙げられる。これらの物質は50μm以下、好ましくは0.05〜30μmの範囲、特に0.1〜5μm程度の平均粒径を有する粉粒体として用いることが望ましい。前記熱可塑性樹脂と前記の物質との配合割合は、前記熱可塑性樹脂100重量部に対して前記の物質が好ましくは50〜400重量部、更に好ましくは60〜300重量部である。これらの他に界面活性剤などの分散剤や延伸助剤、弾性樹脂、酸化防止剤などを添加することもできる。

【0039】

弾性フィラメント12は、前述のとおり、例えば熱可塑性エラストマーやゴムなどの弾性樹脂を原料とするものである。特に弾性樹脂に熱可塑性エラストマーを原料として用いると、通常の熱可塑性樹脂と同様に押出機を用いた溶融紡糸が可能であり、またそのようにして得られたフィラメントは熱融着させやすいので、本実施形態の伸縮性シートに好適である。熱可塑性エラストマーとしては、SBS(スチレン−ブタジエン−スチレン)、SIS(スチレン−イソプレン−スチレン)、SEBS(スチレン−エチレン−ブタジエン−スチレン)、SEPS(スチレン−エチレン−プロピレン−スチレン)等のスチレン系エラストマー、オレフィン系エラストマー(エチレン系のα−オレフィンエラストマー、エチレン・ブテン・オクテン等を共重合したプロピレン系エラストマー)、ポリエステル系エラストマー、ポリウレタン系エラストマーを挙げることができる。これらは、一種を単独で又は二種以上を組み合わせて用いることができる。またこれらの樹脂からなる芯鞘型又はサイド・バイ・サイド型の複合繊維を用いることもできる。特にスチレン系エラストマー、オレフィン系エラストマー、又はそれらを組み合わせて用いることが、弾性フィラメント12の成形性、伸縮特性、コストの面で好ましい。成形性向上のため、オイル成分や非弾性樹脂を添加することも可能である。

【0040】

次に、本実施形態の伸縮性フィルム10の好ましい製造方法を、図3を参照しながら説明する。本製造方法においては、溶融押出機(エクストルーダー等)のTダイ13から溶融状態の非弾性フィルム11をフラットフィルム状に押し出す。同時に、Tダイ13に近接した紡糸ノズル16から溶融状態の多数の弾性フィラメント12を紡出し、その溶融状態の多数の弾性フィラメント12を、所定速度で引き取って延伸しつつ、溶融状態の非弾性フィルム11と合流させ、両者を融着させる。次いで該弾性フィラメント12が融着した複合体19を、該弾性フィラメント12の延びる方向に沿って弾性発現処理して該複合体19に伸縮性を付与する。

【0041】

Tダイ13は、アダプタを介して押出機に接続されている。ギアポンプを介してTダイ13へ樹脂を供給することもできる。該押出機によって溶融混練された非弾性樹脂は、Tダイ13に供給される。Tダイ13は、スリット状の樹脂吐出口を有しており、コート・ハンガー型、ストレイト・マニホール型、又はこれらを組み合わせてものであり得る。Tダイ13のスリット状の樹脂導出口は、後述する紡糸ノズル16の列が延びる方向と略平行に延びている。

【0042】

紡糸ノズル16は、紡糸ヘッド17に設けられている。紡糸ヘッド17は、押出機に接続されている。ギアポンプを介して紡糸ヘッド17へ樹脂を供給することもできる。該押出機によって溶融混練された弾性樹脂は、紡糸ヘッド17に供給される。紡糸ヘッド17には、多数の紡糸ノズル16が直線状に一方向に配置されている。紡糸ノズル16は、非弾性フィルム11の幅方向に沿って配置されている。隣り合う紡糸ノズル16の間隔は、目的とする伸縮性フィルム10における弾性フィラメント12の間隔に相当する。紡糸ノズル16の間隔は0.01〜5mmが好ましい。紡糸ノズル16の間隔を狭くするには直線状に一方向に配置する代わりに多列状のノズル孔配置(千鳥配置)とすることで可能となる。非弾性フィルム11との接合強度を高める目的、弾性フィラメント12の紡糸性を上げる目的、及び伸縮性フィルム10の伸縮特性を向上させる目的で、弾性フィラメント12を複合の形態(サイドバイサイド、芯鞘、海島構造)とすることもできる。具体的にはPP系のエラストマー樹脂とスチレン系のエラストマー樹脂とを組み合わせることが好ましい。

【0043】

紡出された溶融状態の弾性フィラメント12は、Tダイ13の樹脂吐出口から押し出された溶融状態の非弾性フィルム11と合流し、所定速度で引き取られる。弾性フィラメント12の引き取り速度は、紡糸ノズル孔内の樹脂吐出速度に対し、その延伸倍率が1.1〜400倍、特に4〜100倍、更に10〜80倍となるように調整されることが好ましい。また、非弾性フィルム11の引き取り速度は、押し出し速度の10〜100倍、特に20〜60倍であると偏肉が生じにくい点で好ましい。非弾性フィルムは溶融状態において、樹脂導出口から出た後、ネックインすることが見られる。このため、弾性フィラメント12の間隔は紡糸ノズル16の間隔よりも狭まる場合がある。

【0044】

弾性フィラメント12は、溶融状態の非弾性フィルム11と合流する。弾性フィラメント12も、完全に固化する前に、溶融状態の非弾性フィルム11と合流する。その結果、弾性フィラメント12は、上述したように全体又は一部が非弾性フィルム11内に埋没した状態に融着する。紡出された弾性フィラメント12は、非弾性フィルム11と合流するまでの間、該弾性フィラメント12は延伸されて延伸方向に分子が配向する。また直径が小さくなる。弾性フィラメント12は、原料樹脂が溶融状態で非弾性フィルム11と接合だけでなく、その冷却過程における軟化状態で非弾性フィルム11と接合されても良い。更に、固化した状態で、非弾性フィルム11と合流されて接合されても良い。この合流は金属ロールとゴムロールとのニップ時でもよいし、ニップ前に合流してもよいが、埋没させる点でニップ前に合流することがこのましい。

【0045】

また、共押し出しインフレーション法によって伸縮性フィルム10を成形することもできる。円環状に沿って設けた櫛状のスリット入りの金口により溶融状態の多数の弾性フィラメントを押し出すとともに、円環状の金口より溶融状態の非弾性樹脂を円筒フィルム状に押し出し、この弾性フィラメントを非弾性フィルム2層でサンドイッチすることで、伸縮性フィルム10がインフレーション法によって成形される。この場合、ブローにより、溶融状態においてMD(機械の流れ)方向とCD(機械の流れと直交する)方向ともに延展されながら成形されるため、MD方向に引き裂いた場合の引き裂き強度の高い伸縮性フィルム10が得られる点で好ましい。また、MD方向とCD方向に延展されるため、弾性フィラメントの平均目付けの低い伸縮性フィルム10を容易に成形することができる。つまり、金口での弾性フィラメントの平均目付けが高くても弾性フィラメントの平均目付けを低くすることができる。金口での押し出し量が低いと幅方向に均一に押し出すことが困難であるが、比較的押し出し量が高くできることにより、弾性フィラメントの平均目付けが低い伸縮フィルム10を安定して成形することが可能となる。本発明の弾性フィラメントは、弾性フィラメントの径が5〜200μmと細いため(好ましくは50〜150μm)、ブロー時の圧力と膨らみ変形により、弾性フィラメントが溶融状態の非弾性樹脂フィルムにもぐりこみ易く、弾性フィラメントを非弾性フィルムに、より埋没させることができる。また、弾性フィラメントの片側にのみ非弾性フィルムを貼り合わせる場合、弾性フィラメントは円筒状の非弾性フィルムの外側面でも内側面でもよいが、外側の方が、より埋没させることができる点で好ましい。さらに、円環状の金口を回転させ、スパイラル状に弾性フィラメントを配置させたり、2個の金口をそれぞれ反対方向に回転させることによりネット状に弾性フィラメントを配置させることも可能である。この場合、弾性フィラメントは2方向にのびているため、伸縮性フィルム10は、2方向に伸びることが可能である。

【0046】

非弾性フィルム11と弾性フィラメント12との接合時には、弾性フィラメント12は実質的に非伸長状態(外力を取り除いたときに縮まない状態)である。そして、非弾性フィルム11と弾性フィラメント12とを合流させ、これらを一対のニップロール18,18によって挟圧する。挟圧の条件は、弾性フィラメント12が弾性フィラメント12内に食い込む程度に影響する。

【0047】

また、ニップロール18による挟圧は、ニップロール18を加熱した状態で行うようも、加熱しないか(つまり成り行きにまかせるか)、又は冷却しながら挟圧を行うことが好ましい。ニップロール18を冷却する場合には、冷却水等の冷媒を用い、ニップロール18の表面設定温度が10〜40℃になるように温度調節することが好ましい。

【0048】

このようにして非弾性フィルム11と弾性フィラメント12とが一体化された複合体19が得られる。非弾性フィルム11として本来的に伸長性を有するもの(手で伸ばして必要な長さまで伸びる場合)を用いた場合には、この複合体19が伸縮性フィルム10そのものとなる。一方、非弾性フィルム11として本来的に伸長性を有しないものを用いた場合には、該非弾性フィルム11を含む複合体19を、弾性フィラメント12の延びる方向に沿って弾性発現処理して、該複合体19に伸縮性を付与する操作を行う。本製造方法においては、この操作を、それぞれ歯と歯底が周方向に交互に形成された一対の歯溝ロール20,21を備えた弾性発現処理装置22を用い、複合体19をその搬送方向、即ち弾性フィラメント12の延びる方向に沿って弾性発現処理させることで行う。本製造方法は、フィルムをつくる工程とラミネートする工程の2段階を経ずに、複合シート19を得ることができるため、効率的、経済的に伸縮性フィルムを製造することができる。

【0049】

弾性発現処理装置22は、一方又は双方の歯溝ロール20,21の枢支部を上下に変位させる公知の昇降機構(図示せず)を有し、歯溝ロール20,21間の間隔が調節可能になっている。本製造方法においては、各歯溝ロール20,21を、一方の歯溝ロール20の歯が他方の歯溝ロール21の歯間に遊挿され、他方の歯溝ロール21の歯が一方の歯溝ロール20の歯間に遊挿されるように組み合わせ、その状態の両歯溝ロール20,21間に、複合体19を挿入してこれを弾性発現処理させる。

【0050】

弾性発現処理装置22においては、一対の歯溝ロール20,21の両方が駆動源によって駆動するようになっていてもよく(共回りロール)、一方の歯溝ロール20又は21のみが駆動源によって駆動するようになっていてもよい(連れ回りロール)。

【0051】

図4には、複合体19が弾性発現処理される状態が模式的に示されている。複合体19が歯溝ロール20,21間を通過する際には、複合体19は、歯溝ロール20,21の歯23,24に当接する領域(P3−P2間、P1−P4間)においては、ほとんど延伸されない。これに対し、駆動ロールである歯溝ロール21の歯24の歯面によって、従動ロールである歯溝ロール20の歯23の歯面に向けて押圧される領域(P2−P1間)においては、両歯23,24によって大きく延伸される。また、歯溝ロール21の歯24の先端部によって、歯溝ロール20の歯23から引き離される領域(P4−P3間)においては、前記領域(P2−P1間)程ではないが、大きく延伸される。延伸前に該フィルムを加熱しておくと、延伸により孔が開きにくい。フィルム表面温度を30〜70℃、好ましくは40〜60℃にすると、孔が開きにくく、弾性フィラメントが永久伸びをせず、伸縮特性における歪の小さなものが得られる。この点で熱ロールによる接触熱伝導や赤外線、熱風により弾性フィラメントの温度上昇を抑え、表面から加熱することが好ましい。

【0052】

また複合体19は、歯溝ロール20,21の歯23,24の先端部に当接する領域(P3−P2間、P1−P4間)においては、前述のとおりほとんど延伸されないが、歯23,24の先端部によって、その径方向に、つまり複合体19の厚み方向に片押しされるので、厚み方向に薄くなる。ただし領域(P3−P2間)と領域(P1−P4間)とは片押しされる方向が反対向きであるため、薄くなる方向が反対向きとなる。

【0053】

複合体19が一対の歯溝ロール20,21によって弾性発現処理されることで、目的とする伸縮性フィルム10が得られる。得られた伸縮性フィルム10は、歯溝ロール20,21を通過した後、自身の収縮復元力により速やかにMD方向への延伸状態が解放される。その結果、伸縮性フィルム10は、搬送方向へ長さが概ね復元する。なお、延伸状態を解放する場合、延伸状態が完全に解放されるようにしてもよく、伸縮性が発現する限度において、ある程度の延伸状態が維持された状態で延伸状態を解放してもよい。

【0054】

歯溝ロール20,21間で延伸して得られた伸縮性フィルム10には、図5に示すように、弾性フィラメント12が延びる方向と同方向(X方向)に交互に、低又は非延伸部14と高延伸部15とが形成されている。

低又は非延伸部14は、前記領域(P3−P2間、P1−P4間)に対応する、実質的に延伸されていないか又は延伸されていてもその程度が低い領域であり、高延伸部15は、前記領域(P2−P1間)及び前記領域(P4−P3間)に対応する、大きく延伸された領域である。 伸縮性フィルム10を、X方向に伸長した状態(例えば長さが自然状態の1.3倍となるように伸長させた状態)において、低又は非延伸部14は、厚み及び坪量が、高延伸部15に比較して小さくなっている。また、低又は非延伸部14は、光透過率が、高延伸部15に比較して低くなっており、縞模様を呈する。伸縮性フィルムは全体的にはフラットなシート形状であるが、肌触りの点で微小な凹凸形状を有していることが好ましい。これらは歯溝ロールによる延伸により形成される。

【0055】

本実施形態の製造方法によれば、非弾性フィルム11形成用の樹脂組成物として、透湿性フィルム製造用の樹脂組成物、例えば上述した熱可塑性樹脂と相溶性のない物質を練り込んだ樹脂組成物を用いることにより、透湿性の伸縮性フィルム10を形成することができる。その場合、その樹脂組成物からなる非弾性フィルム11を、弾性フィラメント12と合流させてシート状の複合体19とし、該複合体19を弾性発現処理を施すときに、該複合体19が延伸されて、多孔質のフィルムが得られる。弾性発現処理により、前記高延伸部15の透湿度が高くなり、面積比率として高延伸部が大きいほど伸縮性フィルム10の透湿度の高いものが得られる。該、面積比率を大きくするには前記領域(P2−P1間)及び(P4−P3間)を前記領域(P3−P2間)及び(P1−P4間)を大きくすることで可能となる。

【0056】

伸縮性フィルム10は、使い捨ておむつ等の吸収性物品の防漏シートとして用いる場合、非透水性であることが好ましく、その耐水圧(JIS L1092 A法:低水圧法)が、5cm以上、特に10〜500cm、とりわけ50〜200cmであることが好ましい。また、透湿性の伸縮性フィルム10とする場合、その透湿度(JIS Z0208準拠、温度30℃±0.5℃、湿度90±12%RH)は、0.4〜6g/(100cm2・hr)、特に0.8〜4g/(100cm2・hr)であることが好ましい。

【0057】

更に、具体的な用途にもよるが、伸縮性フィルム10は、その全体の坪量が3〜60g/m2、特に10〜30g/m2であることが好ましい。その内、弾性フィラメントの占める割合が10〜50wt%、好ましくは15〜30wt%であると、伸縮性とフィルム最大強度とを両立させる点で好ましい。

【0058】

次に、本発明の第2〜第4の実施形態を、図6〜図11を参照しながら説明する。これらの実施形態に関し特に説明しない点については、上述した第1の実施形態に関する説明が適宜適用される。また図6〜図11において、図1と同じ部材には同じ符号を付してある。

【0059】

第2実施形態の伸縮性フィルム10Aは、図6及び図7に示すように、弾性フィラメント12が延びる方向(X方向)に直交する断面において、弾性フィラメント12の全体が非弾性フィルム11内に埋没している。そのため、非埋没部分12bの最大幅Wbはゼロであり、埋没部分12aの最大幅Waが、非埋没部分12bの最大幅Wbより大きくなっている。伸縮性フィルム10Aにおいては、弾性フィラメント12が延びる方向の全域において、弾性フィラメント12が非弾性フィルム11内に埋没している。

【0060】

図6に示す伸縮性フィルム10Aの非弾性フィルム11は、図8及び図9に示すように、スリット状の2本の溶融樹脂吐出口13a,13b間に、多数の紡糸ノズル16が一列に並んで配置された複合ダイ13Aを用い、溶融樹脂吐出口13a,13bから押し出した2枚の溶融状態のフラットフィルム11a,11b間に、紡糸ノズル16から紡出した溶融状態の多数の弾性フィラメント12を挟んで融着させ、得られた複合体19Aを、上述した伸縮性フィルム10と同様に、弾性発現処理を施して得られたものである。

第2実施形態の伸縮性フィルム10Aは、弾性フィラメント12が表面に露出する部分を有しないため、伸縮性フィルム10Aをロール状に巻き取って保管、運搬等をした場合においても、ブロッキングが生じにくい。また、伸縮性フィルム10を所定形状に切断して多数枚を積層して保管等する場合にも同様にシート間がブロッキングすることを防止することができる。

【0061】

一方の溶融樹脂吐出口13aと他方の溶融樹脂吐出口13bには、同一の押出機から同一組成の樹脂組成物を供給しても良いし、別々の押出機から異なる組成あるいは同一組成の樹脂組成物を供給しても良い。

第2実施形態の伸縮性フィルム10Aは、弾性フィラメント12が、非弾性フィルム11の表面から突出していないため、一枚の樹脂フィルム様の外観を有する点においても優れている。

【0062】

第3実施形態の伸縮性フィルム10Bは、図10に示すように、弾性フィラメント12が延びる方向(X方向)に直交する断面において、弾性フィラメント12の全体が非弾性フィルム11内に埋没している。そのため、非埋没部分12bの最大幅Wbはゼロであり、埋没部分12aの最大幅Waが、非埋没部分12bの最大幅Wbより大きくなっている。また、伸縮性フィルム10Bにおいては、弾性フィラメント12が延びる方向の全域において、弾性フィラメント12が非弾性フィルム11内に埋没している。

【0063】

図7に示すように、第2実施形態の伸縮性フィルム10Aは、弾性フィラメント12が内部に存在する部分における厚みT1と、隣り合う弾性フィラメント12,12間の中央部における厚みT2とがほぼ等しく、(T1−T2)/T1が0.2未満であったが、第3実施形態の伸縮性フィルム10Bは、弾性フィラメント12が内部に存在する部分における厚みT1より、隣り合う弾性フィラメント12,12間の中央部における厚みT2が小さく、(T1−T2)/T1が、0.2以上である。

【0064】

第3実施形態の伸縮性フィルム10Bも、それぞれ、溶融状態としてシート状に押し出した2枚の非弾性フィルムと、紡糸ノズルから紡糸した溶融状態の多数の弾性フィラメントとを、それぞれ溶融状態で合流させ、2枚の非弾性フィルム間に弾性フィラメントを挟んで一体化させてある。弾性フィラメントが延びる方向に直交する断面において、弾性フィラメントの周囲は、隙間なく非弾性フィルムに密着している。弾性フィラメントの周囲と非弾性フィルムとの界面には接着剤が配されていない。本実施形態では、非弾性フィルムは2枚とも溶融状態で弾性フィラメントと合流させたが、2枚の非弾性フィルムのうち片方を溶融状態とし、片方を固化状態とすることもできる。2枚の非弾性フィルム同士の剥離強度の高いものが得られる点で、2枚とも溶融状態で合流することが好ましい。

【0065】

また、製造時に合流させた2枚の非弾性フィルムの界面は、同種の樹脂(例えば分子量やMFRが異なっていても良いポリエチレン樹脂同士等)を用いた場合は隙間なく融着により強固に接合させることができる。また、異種の樹脂(例えばポリエチレンとポリプロピレン等)を用いた場合は、溶融させることにより接合することができる。これらの異種の樹脂を用いた接合等には弾性フィラメントと非弾性フィルムとの合流後、エンボス加工などにより補強することもできる。

【0066】

第3実施形態の伸縮性フィルム10Cは、図11に示すように、伸縮性フィルム10Cの片面に、弾性フィラメント12の一部が非弾性フィルム11の表面と同一平面をなすように露出している。このような場合、弾性フィラメント12における、伸縮性フィルム10Cの片面に露出している部分の幅Wbを、非埋没部分の最大幅とする。第3実施形態の伸縮性フィルム10Cも、埋没部分12aの最大幅Waが、非埋没部分12bの最大幅Wbより大きくなっており、第1実施形態と同様の効果が得られる。

【0067】

上述した実施形態の伸縮性フィルム10,10A〜10Cは、それぞれ、使い捨ておむつや生理用ナプキンを始めとする各種吸収性物品の各部の構成材料として好適に用いられる。例えば、立体ギャザー形成用シートや防漏性の裏面シート等として好適に用いられる。また、前記吸収性物品において、伸縮性及び不透水性を付与したい部位や、伸縮性、不透水性及び透湿性を付与したい部位にも好適に用いられる。例えば、使い捨ておむつのパネル材や、生理用品のウイング材などとして好適に用いられる。またこの用途以外に、医療用使い捨て衣類、清掃シート、眼帯、マスク、包帯等の各種の用途にも好適に用いられる。

【0068】

伸縮性フィルム10,10A〜10Cは、特に生理用ナプキンや使い捨ておむつなどの吸収性物品の構成材料として好ましく用いられる。該構成材料としては、例えば、吸収体よりも肌側に位置する液透過性のシート(表面シート、サブレイヤー等を含む)や、使い捨ておむつの外面を構成するシート、胴回り部やウエスト部、脚周り部等に弾性伸縮性を付与するためのシート等が挙げられる。また、ナプキンのウイングを形成するシート等として用いることができる。また、それ以外の部位であっても、伸縮性を付与したい部位等に用いることができる。伸縮性フィルム10,10A〜10Cの坪量や厚みは、その具体的な用途に応じて適切に調整できる。例えば吸収性物品の構成材料として用いる場合には、坪量15〜40g/m2程度、厚み15〜50μm程度とすることが望ましい。

【0069】

また、伸縮性フィルム10,10A〜10Cを裏面シートとして用い、該裏面シートを、それぞれ伸長ないし弾性伸縮可能な、表面シート及び吸収体と組み合わせて、全体として伸縮性を有する吸収性物品(生理用ナプキン等)を得るのに使用することもできる。このような吸収性物品は、着用者の動きに対する動作追従性に優れ、違和感も生じにくい。

【0070】

また、伸縮性フィルム10,10A〜10Cは、伸長状態で他のシート材と接合して伸縮性複合シートとすることもできる。伸縮性複合シートは強度向上、吸収性能付与、風合いの改善、隠蔽性向上など、さまざまな機能向上に用いられる。そのような伸縮性複合シートは、例えば、伸縮性フィルムの上述した用途と同様の用途に用いることができる。伸縮性フィルム10,10A〜10C等の本発明の伸縮性フィルムに接合する他のシート材としては、各種の不織布の他、樹脂フィルム、紙、編み布、これらの積層シート等を挙げることができる。他のシート材は、伸縮性フィルム10,10C等の、弾性フィラメントの一部が露出する側に接合しても良いし、弾性フィラメントの一部が露出しない側に接合しても良い。伸縮性フィルム10,10A〜10Cと他のシート材との接合方法としては、接着剤、ヒートシール、超音波シール、高周波シール等を用いることができ、接合パターンは、全面接着の他、ストライプや散点状、格子状のパターン等であっても良い。

【0071】

また、弾性フィラメント12及び非弾性フィルム11の成形時に他のフィルム、不織布、布、紙と直接ラミネート接合することもできる。特に他のシートと非弾性フィルムと挟み込むことで弾性フィラメントが剥離しにくくなるとともに、ブロッキングを防止する点で弾性フィラメント12に接する面側に他のシートを接合することが好ましい。またラミネート接合する他のシートに不織布を用いる場合には、繊維の成形工程において未延伸もしくは低延伸の繊維をもちいた不織布(短繊維不織布、スパンボンド不織布、メルトブローン不織布、SMS、SMMS不織布)を用いることが、延伸後に最大強度が高く、剥離強度の高いものが得られる点で好ましい。また、ラミネート接合する他のシートにフィルムを用いる場合には、未延伸、もしくは低延伸のフィルムを用いるこることが同様の点で好ましい。

【0072】

以上、本発明をその好ましい幾つかの実施形態に基づき説明したが、本発明は上述した実施形態に制限されない。

例えば、本発明の伸縮性フィルムは、弾性フィラメントが延びる方向と交差する方向に伸縮強度分布を有していても良い。

例えば図1に示す実施形態においては、弾性フィラメント12はすべて同径で、等ピッチで配置されていたので、伸縮性フィルム10のどの部分をとっても伸長応力は同じになっていた。しかし、これに代えて、弾性フィラメントの伸長方向における伸長応力が異なる2以上の領域からなるように伸縮性フィルムを構成してもよい。2つ以上の該領域は、該伸長方向に対してほぼ並列配置されている。この場合、伸長応力が異なる各領域間では、隣り合う弾性フィラメントのピッチが異なっているか、及び/又は、弾性フィラメントの直径が異なっている。それによって各領域間での伸長応力を異ならせることができる。伸縮性フィルムの製造時に、2種以上の異なる樹脂を、任意の紡糸ノズルに導入して紡糸を行うことでも、各領域間での伸長応力を異ならせることができる。

【0073】

また、前記の各実施形態において、伸縮性フィルムに部分的にエンボス加工を行ったり、弾性フィラメント12を部分的にカットしたり部分的に熱シールしたりすることもできる。これらの操作は、伸縮性フィルムに伸縮しない部分を形成したり、強度を部分的に上げたりする目的で行われる。あるいは、他の部材と貼り合わせたり、デザイン性を持たせたりする目的で行う。

【0074】

また、弾性フィラメント12が延びる方向に、弾性フィラメント12の全体が非弾性フィルム11内に埋没した部分と、弾性フィラメント12の断面の一部が非弾性フィルム11内に埋没した部分とが、不規則又は規則的に混在していても良い。

【0075】

また、弾性発現処理装置22を用いた弾性発現処理に関し、弾性発現処理方向は複合体19の流れ方向のみでなく、例えば複合体19の流れ方向と直交する方向でもよいし、流れ方向に対して斜めであっても良い。更に、2種以上の弾性発現処理方法を組み合わせたり、段階的に延伸倍率を上げたり、部分的に弾性発現処理を行ったりすることもできる。弾性発現処理方向は一方向のみでなく、例えば直交する二方向であってもよい。

【0076】

また前記実施形態の製造方法においては、弾性発現処理加工に一対の歯溝ロール20,21を備えた弾性発現処理装置を用いたが、これに代えて流れ方向の上流側と下流側のロール間で速比をつけて延伸したり、テンターを備えた弾性発現処理装置を用いて弾性発現処理加工を行ってもよい。

【符号の説明】

【0077】

10,10A〜10C 伸縮性フィルム

11 非弾性フィルム

12 弾性フィラメント

【特許請求の範囲】

【請求項1】

非弾性フィルムと多数の弾性フィラメントとが、該非弾性フィルムが溶融状態のうちに接合されており、

多数の前記弾性フィラメントは、一方向に延びるように配列しており、前記非弾性フィルムは、少なくとも該一方向に伸長可能であり、

それぞれの弾性フィラメントは、前記一方向に直交する断面における全体又は一部が前記非弾性フィルム内に埋没しており、その埋没部分の最大幅が非埋没部分の最大幅より大きい伸縮性フィルム。

【請求項2】

前記弾性フィラメントが、前記非弾性フィルムの構成樹脂内に完全に埋没している、請求項1記載の伸縮性フィルム。

【請求項3】

前記弾性フィラメントは、直径が5〜200μmである、請求項1又は2記載の伸縮性フィルム。

【請求項4】

前記弾性フィラメントは、平均扁平率が1.5〜40である、請求項1〜3の何れかに記載の伸縮性フィルム。

【請求項5】

隣り合う弾性フィラメント間の距離が0.01〜5mmである、請求項1〜4の何れかに記載の伸縮性フィルム。

【請求項6】

透湿度(JIS Z0208準拠)が0.4〜6.0g/(100cm2・hr)である、請求項1〜5の何れかに記載の伸縮性フィルム。

【請求項7】

前記非弾性フィルムは、一対の歯溝ロール間で延伸して、伸長性を付与したものである、請求項1〜6の何れかに記載の伸縮性フィルム。

【請求項8】

前記一方向と交差する方向に伸縮強度分布を有する請求項1〜7の何れかに記載の伸縮性フィルム。

【請求項9】

請求項1〜8の何れかに記載の伸縮性フィルムを、伸長状態で他のシート材と接合して得られる、伸縮性複合シート。

【請求項10】

請求項1〜8の何れかに記載の伸縮性フィルム又は請求項9に記載の伸縮性フィルムを用いた吸収性物品。

【請求項11】

溶融状態としてシート状に押し出した非弾性フィルムと、紡糸ノズルから紡糸した溶融状態の多数の弾性フィラメントとを、少なくとも非弾性フィルムが溶融状態であるうちに合流して一体化させる工程を具備する、伸縮性フィルムの製造方法。

【請求項1】

非弾性フィルムと多数の弾性フィラメントとが、該非弾性フィルムが溶融状態のうちに接合されており、

多数の前記弾性フィラメントは、一方向に延びるように配列しており、前記非弾性フィルムは、少なくとも該一方向に伸長可能であり、

それぞれの弾性フィラメントは、前記一方向に直交する断面における全体又は一部が前記非弾性フィルム内に埋没しており、その埋没部分の最大幅が非埋没部分の最大幅より大きい伸縮性フィルム。

【請求項2】

前記弾性フィラメントが、前記非弾性フィルムの構成樹脂内に完全に埋没している、請求項1記載の伸縮性フィルム。

【請求項3】

前記弾性フィラメントは、直径が5〜200μmである、請求項1又は2記載の伸縮性フィルム。

【請求項4】

前記弾性フィラメントは、平均扁平率が1.5〜40である、請求項1〜3の何れかに記載の伸縮性フィルム。

【請求項5】

隣り合う弾性フィラメント間の距離が0.01〜5mmである、請求項1〜4の何れかに記載の伸縮性フィルム。

【請求項6】

透湿度(JIS Z0208準拠)が0.4〜6.0g/(100cm2・hr)である、請求項1〜5の何れかに記載の伸縮性フィルム。

【請求項7】

前記非弾性フィルムは、一対の歯溝ロール間で延伸して、伸長性を付与したものである、請求項1〜6の何れかに記載の伸縮性フィルム。

【請求項8】

前記一方向と交差する方向に伸縮強度分布を有する請求項1〜7の何れかに記載の伸縮性フィルム。

【請求項9】

請求項1〜8の何れかに記載の伸縮性フィルムを、伸長状態で他のシート材と接合して得られる、伸縮性複合シート。

【請求項10】

請求項1〜8の何れかに記載の伸縮性フィルム又は請求項9に記載の伸縮性フィルムを用いた吸収性物品。

【請求項11】

溶融状態としてシート状に押し出した非弾性フィルムと、紡糸ノズルから紡糸した溶融状態の多数の弾性フィラメントとを、少なくとも非弾性フィルムが溶融状態であるうちに合流して一体化させる工程を具備する、伸縮性フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2011−79255(P2011−79255A)

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願番号】特願2009−234560(P2009−234560)

【出願日】平成21年10月8日(2009.10.8)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成23年4月21日(2011.4.21)

【国際特許分類】

【出願日】平成21年10月8日(2009.10.8)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]