伸縮性不織布

【課題】 オムツ等の使い捨て衛生材料や,貼布材の基布に,通気性,風合の面から伸縮部材としてフィルムよりも好ましい不織布の使用が多くなってきている。それら伸縮部材に用いられる材料として,ゴム弾性のあるエラストマーのみからなる不織布が上げられるが,肌に接触する用途においては触感がゴム様であり風合の面で適さないなどの問題があった。そこで繰返し使用に耐える伸縮特性を有した不織布を提供する。

【解決手段】延伸処理した不織布の少なくとも表面層に、部分熱圧着とは別である部分的な繊維高密集域を有し、該繊維高密集域の面積率が5〜70%である伸縮性不織布。

【解決手段】延伸処理した不織布の少なくとも表面層に、部分熱圧着とは別である部分的な繊維高密集域を有し、該繊維高密集域の面積率が5〜70%である伸縮性不織布。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮性不織布に関し、特にオムツ等の使い捨て衛生材料やテープ基材、または貼布材、包帯、あるいは包材などの伸縮性を要する部分に用いられる伸縮性不織布に関するものである。

【背景技術】

【0002】

近年、オムツ等の使い捨て衛生材料や、貼布材の基布に、通気性、風合いの面から、伸縮部材としてフィルムよりも好ましい不織布の使用が多くなってきている。従来、それら伸縮部材に用いられる材料として、ゴム弾性のあるエラストマーのみからなる不織布があげられるが、肌に接触する用途においては、触感がゴム様であり、風合いの面で適さないなどの問題があった。風合いの確保、必要な伸縮性能の設定の容易さを得るため、ゴム弾性のある伸縮糸の片面あるいは両面に非エラストマーからなる不織布を貼り合わせたものがある(例えば特許文献1)。しかし、伸縮糸を用いたものは、肌への接触の際、面ではなく線で締め付けることになるため、締め付け跡が残るなどの不快感を与えてしまったり、製造時の貼合せ加工の際には高度な張力調整を要するなど難易度の高い加工が要求される。また、伸縮性フィルムを用いたもの(例えば特許文献2)もフィルムとの貼合せ加工時の張力調整や、さらに通気性を持たせるために均一な孔開けを施すのに高度な加工および複雑な工程を要し、それに付随してコスト高になってしまうなどの問題があった。そこで、工程を容易化し、且つ風合いを保持するために、不織布を延伸し、一方向性に伸縮性を付与したもの(例えば特許文献3、4)がある。しかし、伸縮特性である伸長弾性率および伸長回復応力が不十分であり、繰返し伸長すると、これら特性が大幅に低下し、材料が伸びてしまうなどの問題があった。また、一体性を得るために延伸後に部分的に接合することもあるが、繊維を接合することで、逆に伸長性が低減してしまうという問題があった。

【特許文献1】特開平4−30847号公報

【特許文献2】特表2003−533374号公報

【特許文献3】特公昭62−11106号公報

【特許文献4】特表2003−506581号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、不織布の伸長弾性率および伸長回復応力に優れ、且つ繰返しの使用にも耐え、実用時の風合いも損ねない伸縮性不織布を提供することにある。

【課題を解決するための手段】

【0004】

本発明者らは、不織布の伸縮特性を向上させるため、延伸処理後の不織布表面繊維層の繊維の状態に着目した。その結果、単なる延伸処理した不織布では、繊維が延伸方向に配列されるだけで、繰返しの伸長を行うことにより、繊維の配列がほぐされ、繊維の結束力が喪失してしまうため、元の状態へ戻ろうとする回復力が大きく低下する。この回復力の低下を防止するために、繰返し伸長に耐えうるだけの繊維配列の適度な固定化が必要であることを見出した。その固定化の程度を検討したところ、繊維の断面変形を伴う程の融着、完全にフィルム化してしまう程の融着、あるいは接着に代表される熱圧着による高度の固定化を施してしまうと、逆に、繊維配列における伸長性が消失してしまい、充分な伸縮性を得られない。そこで、本発明者らは、表面の繊維層の繊維が潰れることなく、非融着性であり、繊維としての自由度を失わない程度に、且つ高度に密集している状態(繊維高密集域)にすること、且つこの領域を特定の面積率で有すること、延伸処理した不織布の表面に、部分熱圧着とは異なるパターンで配置された繊維高密集域を特定範囲で設けることにより、伸長弾性率及び伸長回復応力が共に改善することを見出し、更に繰返しの使用にも耐え、実用時の風合いも損ねない伸縮性不織布を得ることを達成し、本発明を完成させるに到った。

すなわち、本願で特許請求される発明は以下のとおりである。

【0005】

(1)熱可塑性合成繊維からなり、部分熱圧着され、且つ一方向に延伸処理された不織布であって、該部分熱圧着された区域とは異なる区域に配置された繊維高密集域を有し、該繊維高密集域の面積率が5〜70%であることを特徴とする伸縮性不織布。

(2)前記不織布が、エラストマーからなる、スパンボンド繊維層および/またはメルトブロー繊維層を有することを特徴とする請求項1に記載の伸縮性不織布。

(3)前記エラストマーからなる繊維層の比率が全体の繊維層の25〜90%であることを特徴とする請求項1又は2に記載の伸縮性不織布。

(4) 前記不織布が、スパンボンド繊維層またはメルトブロー繊維層の少なくとも片面に、表面層となるスパンボンド繊維層が積層されていることを特徴とする請求項1〜3のいずれかに記載の伸縮性不織布。

(5) 前記表面層となるスパンボンド繊維層が捲縮性を有する繊維を含有することを特徴とする請求項4に記載の伸縮性不織布。

(6) 不織布の延伸方向に垂直な方向において、100%伸長5回繰返し後の弾性率が、80%以上であり、且つその保持率が90%以上であることを特徴とする請求項1〜5のいずれかに記載の伸縮性不織布。

(7)エラストマーのメルトブロー繊維層を中間層とし、その上下層にスパンボンド繊維層を積層し、部分熱圧着して一体化した不織布を、延伸後の巾入り率が30%以上となるように速度差を設けたロール間で延伸処理した後、所定のパターンを有するエンボスロールとフラット弾性ロールの間に通し、線圧100〜1200N/cmで加圧し、繊維高密集域を5〜70%の範囲で形成することを特徴とする伸縮性不織布の製造方法。

【発明の効果】

【0006】

本発明の伸縮性不織布は、部分熱圧着で一体化した不織布を、一方向に延伸処理し、不織布の表面に5〜70%の範囲で、非融着性の、繊維形状を維持した繊維高密集域を有するので、伸縮特性である伸長弾性率および伸長回復応力が向上し、例えば繰返し100%伸長5回後の弾性率が、80%以上であり、且つその保持率が90%以上であるという優れた特性を有し、繰返しの使用にも充分耐えることができる。

【発明を実施するための最良の形態】

【0007】

本発明において、延伸処理する不織布としては、熱可塑性合成繊維を主として構成され、部分熱圧着されていれば、特に限定されるものではない。不織布を構成する繊維はいわゆるカーディング、抄紙法等による短繊維でもよいが、強力、生産性の点からは連続フィラメントであることが好ましく、例えば、スパンボンド法やメルトブロー法により溶融紡糸された連続フィラメントをウェブとし、あるいはこれらを積層させたウェブとし、これを部分熱圧着により接合することで形成されたものが好ましい。特に生産工程の容易さの面から、スパンボンド層/メルトブロー層/スパンボンド層、あるいはスパンボンド層/スパンボンド層/スパンボンド層などの複層積層体となる形態がよく、さらには、伸縮特性をより保持出来る点で、表面層との間に挟まれる中間層が熱可塑性エラストマーからなる繊維層であることが好ましい。

【0008】

不織布に使用する繊維の種類としては、ポロプロピレン、ポリエチレン等のポリオレフィン系繊維、ポリエチレンテレフタレート等のポリエステル系繊維、ナイロンなどのポリアミド系繊維などが強度あるいは可撓性の観点から好適である。また、これらと熱可塑性エラストマーを用いることが好ましい。必要に応じて、これらの複合繊維、混合繊維、さらにはセルロース系繊維、その他特殊機能を持つ繊維との混合したものでもよい。使用可能な熱可塑性エラストマーとしては、例えば、ポリオレフィン系エラストマー、ポリスチレン系エラストマー、ポリアミド系エラストマー、ポリエステル系エラストマー、ポリウレタン系エラストマー、ポリ塩化ビニル系エラストマーなどの繊維化が可能なものがあげられる。

【0009】

延伸処理される不織布は、強度および柔軟性を高めるために、部分熱圧着により接合一体化されるが、この部分熱圧着における熱圧着面積率、すなわち熱圧着域は強度保持と柔軟性の点から、5〜50%が好ましく、より好ましくは5〜20%である。部分熱圧着は、例えば超音波法により、または加熱したエンボス/フラットロール間にウェブを通して行うことができ、これによって、例えば、ピンポイント状、矩形状等の接合点であるエンボス模様が全面に散点された不織布を得ることができる。熱圧着処理により、繊維層は所謂融着接合し、一部はフィルム状の形状となる。そのため、後述の繊維嵩密集域とは異なり、繊維としての本来の形状は維持されなく、自由度もない。

【0010】

また、延伸処理する不織布のスパンボンド繊維層の繊度は、10dtex以下が好ましく、更には衛材用、生活資材、医療用の布帛としての柔軟性、触感の点から0.5〜3.3dtex以下がより好ましい。

【0011】

さらに、本発明の表面層のスパンボンド繊維層の繊維には捲縮繊維を用いることがより好ましい。捲縮繊維を用いると、得られる不織布を嵩高にし、風合いがよくなるだけでなく、伸縮特性が向上される。捲縮繊維としては、らせん状捲縮を有する連続フィラメントとして形成されているのが好ましく、捲縮数は2個以上/25mmが好ましい。

捲縮繊維として、Y、V型などの異形断面糸や、複合型繊維でも良い。

【0012】

更に、本発明のスパンボンド繊維層の繊維は、糸断面が通常の丸型および、これを変形した特殊形状に形成されていてもよい。単一成分での捲縮繊維では、捲縮発現の点から一手法とし特殊形状を用いられる。この場合、糸断面形状の少なくとも一部の凸部をまたは凹部を有する形状であればよい。また、単一成分での捲縮糸は、繊維製造時に糸条を不均一に冷却する非対称冷却法等により物理的に形成してもよく、また複合繊維では、バイメタル効果によって捲縮を持つ繊維を形成することができる。

【0013】

不織布の延伸処理は、部分熱圧着された前記不織布を一方向に延伸するものであり、具体的な方法として、たとえば特公昭62−11106号公報などに記載のローラー間での延伸方法に類似の方法などがあげられる。また、熱によるセット性を与えるとで、伸縮特性の保持がより向上するので、加熱下で延伸を行うことが好ましい。延伸後の不織布の巾入り率は30%以上が好ましく、より好ましくは40〜60%の範囲である。

【0014】

本発明の不織布において、部分熱圧着域とは異なる繊維高密集域とは、繊維が潰されることなく高度に密集した領域であり、表面に占めるその面積率が5〜70%であることが好ましく、より好ましくは20〜55%の範囲であり、特に好ましくは35〜50%の範囲である。

【0015】

繊維高密集域の繊維構造は、熱圧着処理されたものとは異なり、繊維が潰されたり、融着することなく、繊維としての形状を維持し、繊維としての自由度を有する。従って、伸縮に対する追従性、回復性に優れた効果を発揮し、特に、繰返し伸縮に対し、繊維組織として優れた追従性を有する。該面積率が5%未満では、伸縮特性が向上するという効果があるとは言えず、70%を超えると伸長性の低減に伴い、弾性率が低減する。

【0016】

また、不織布の厚み方向への密集度は、全体の厚みに対して、繊維高密集域の厚みが80%以下にすることが伸縮特性の効果を得るのに好ましく、より好ましくは50%以下である。

【0017】

繊維高密集域の嵩密度は0.1g/cm3〜3.0g/cm3の範囲が好ましい。3.0g/cm3を超えると、熱圧着部の嵩密度に類似するレベルになり、0.1g/cm3未満では、非熱圧着部と同じレベルとなる。

【0018】

本発明の実施例に基づいて、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係を図5に示した。

図5(a)に示したとおり、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率には、極大値を示す特性を有し、繊維高密集域の面積率が35〜50%において最適な範囲を示すことがわかる。

同様に、保持率、戻り時の応力についても、 図5(c)に示すように、繊維高密集域の面積率において、極大値を示す特性を有し、同様な効果を有する。

【0019】

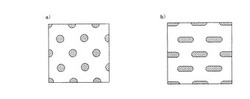

さらに、繊維高密集域の形状又は模様としては、部分的に繊維高密集域を設けられることが出来れば、点状、線状、網目状、亀甲柄のものでよい。図3及び図4に本発明の代表的な形状を示した。

【0020】

繊維高密集域の付与方法としては、前記のような範囲で繊維が潰されることなく密集出来れば、特に限定されるものではない。工程の容易さから、好ましい方法としては、彫刻を施したロールを用いる他に、平板を押しあてる方法で行うことができるが、生産効率の点でロール法が好ましい。一方を彫刻ロールとし、他方を平滑で弾性的なロールとする組合わせ、弾性的であればゴムロールあるいはペーパーロールでもよい。得られる不織布の伸縮の要求性能に応じて、上、下ロールの温度、接圧を設定することによって定められる。また、繊維高密集域の付与のタイミングとしては、延伸処理後の後加工でもよく、生産効率上の面から、ローラー延伸処理時において、速度差を付け、張力をかけるローラー自体で付与することが望ましい。

【0021】

得られる不織布は、延伸処理される方向に対して垂直な方向に伸縮特性を有し、その性能として、繰返し100%伸長5回後の弾性率が少なくとも80%を有し、且つその保持率が少なくとも90%を有することを特徴とし、また、繰返し100%伸長5回後の50%戻り時回復応力の保持率が少なくとも70%を有することが特徴である。

【0022】

更に好ましい態様としては、繰返し100%伸長5回後の弾性率が85%以上を有し、且つその保持率が95%以上であり、また、繰返し100%伸長5回後の50%戻り時回復応力の保持率が75%以上である。

【0023】

本発明の実施例に基づいて、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係を図5(a)に示した。

図5(a)に示したとおり、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率には、極大値を示す特性を有し、繊維高密集域の面積率が35〜50%において最適な範囲を示すことがわかる。

同様に、図5(b)、(c)、(d)に示すように、保持率、戻り時の回復応力、及び同保持率についても、繊維高密集域の面積率において、極大値を示す特性を有し、同様な効果を有する。

【実施例】

【0024】

以下、実施例及び比較例によって本発明をさらに説明する。

なお、実施例及び比較例の不織布はスパンボンド法およびメルトブロー法により組合せて積層し不織布とした後、熱延伸処理を施し製造したものであり、測定法、評価方法は下記の通りである。表面の繊維高密集域はその繊維表面に占める平面上の面積率で示し、伸縮特性向上の効果を示す評価としては、繰返し100%伸長5回後の弾性率および繰返し100%伸長5回後の50%戻り時回復応力、且つそれぞれの保持率を測定し比較した。

(1)繊維高密集域の表面面積率の測定

キー・エンス(株)製マイクロスコープを用いて、得られた不織布の断面及び表面を倍率50で拡大して、測定した。図1の不織布断面の模式図を用いて説明すると、繊維高密集域(断面b)における表面から繊維が密集され始める部分間を10ヶ所(a1、a2等)測定し、その平均値を繊維高密集域の巾aとし、表面における繊維高密集域部分を区分けし、単位面積に占めるその面積率を繊維高密集域の表面面積率とした(図1参照)。表面における繊維高密集域のエンボス模様が複雑である場合、表面面積率を算出するのに必要なだけ、繊維高密集域の巾を測定して算出する。

(2)延伸後巾入り率

延伸する方向とは垂直な方向の不織布の寸法を延伸前と延伸後とで測定し、寸法変化率を延伸後巾入り率とした。

(3)不織布の100%伸長時応力測定

幅5cm、長さ7cmの試験片を、東洋ボールドウィン(株)製テンシロンSTM−101を用いて、つかみ幅30mm、試験速度50mm/minで引張試験を行い、得られた不織布の延伸処理される方向に対して垂直な方向の100%伸長時応力を測定した(図2a参照)。100%伸長時応力が小さい程、低伸長性に優れていると言える。

(4)不織布の繰返し100%伸長5回後の弾性率測定

幅5cm、長さ7cmの試験片を、東洋ボールドウィン(株)製テンシロンSTM−101を用いて、つかみ幅30mm、引張速度50mm/minでヘッドを30mm移動(100%まで伸長)させ、1分間保持した後(図2a参照)、速度50mm/minでヘッドを元の位置まで戻し、3分後、再びヘッドを同速度で30mm移動する。再び伸長する際、応力がかかり始めてからヘッドが移動30mmに到達するまでの移動率を初期の100%伸長弾性率として測定した(図2b参照)。すなわち、100%伸長弾性率は100%のヘッド移動率から応力がかかり始まるまでのヘッド移動率を差し引いた値である。100%伸長弾性率が大きい程、元の状態へ戻ろうとする性能があり、伸縮性能が良いと言える。再び100%伸長し、1分保持後、元の位置へ戻し、3分後、再び伸長する際に測定される100%伸長弾性率を繰返し1回目とした。繰返し5回目の100%伸長弾性率は上記測定を繰返し行い測定した値である。

(5)不織布の100%伸長回復50%戻り時応力

幅5cm、長さ7cmの試験片を、東洋ボールドウィン(株)製テンシロンSTM−101を用いて、つかみ幅30mm、引張速度50mm/minでヘッドを30mm移動(100%まで伸長)させ、1分間保持した後、速度50mm/minでヘッドを元の位置まで戻し、3分後、再びヘッドを同速度で30mm移動し、1分間保持後、再びヘッドを元の位置まで戻す。再びヘッドを元の位置まで戻す際、ヘッドが15mm戻った時点(50%戻り時)でかかる応力を初期の100%伸長回復50%戻り時応力として測定した(図2c参照)。100%伸長回復50%戻り時応力が大きい程、元の状態へ戻ろうとする回復力が大きく、使用される用途によっては締め付け力なり、その締め付け力が高くなると言える。繰返し5回目の性能は、上記測定を繰返し行い測定した値である。

【0025】

[実施例1]

スパンボンド法を用いて、ポリプロピレン(JIS−K7210の表1の条件で測定したMFR=40)を原料とし、紡孔数2000H、紡孔径0.25mmの紡糸口金を用い、紡糸温度230℃で吐出し、吐出したポリマーを紡糸口金の近傍にて側方から冷却しながら、紡糸速度3300m/min、2.0dtexとなるようにエアーサッカー牽引引取装置で引き取った。牽引引取装置を出た糸条は、移動する金網コンベアー上にウェブとして捕集、搬送した。次にこのウェブ上に、メルトブロー法を用いて、エチレン−オクテン共重合からなるポリオレフィン系のエラストマーを原料とし、紡孔数2200H、紡孔径0.22mm、の紡糸口金を用い、ヘッド温度245℃で吐出し、吹付距離100mm、ホットエア温度360℃により吹付けを行い、ウェブを積層化した。続けて、この積層化したウェブの上に、前記スパンボンド法と同様の方法で吐出、牽引された糸条を堆積積層化させた。このウェブを搬送し、110℃に加熱した部分熱圧着面積率7%のピン柄エンボス/フラットロール間に通し、部分熱圧着したウェブを得た。続けて、二対のニップロール間に通し、ニップロール間で、このウェブに100℃の熱風を吹付けながら、且つ後方のニップロールに1.5倍の速度差を設けて延伸を施した。また、この際に後方のニップロールは、80℃に加熱した亀甲線柄エンボスと表面硬度50度(JIS−A硬度)のゴムロールを用い、線圧60kg/cmで加圧した。繊維高密集域の表面面積率が35%、目付150g/m2であり、各繊維層の重量比率が上層20wt%、エラストマー層60wt%、下層20wt%となる不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は85%であり、5回後の弾性率が81%、その保持率は95%を有し、伸縮特性に優れたものであった。また、100%伸長時応力が11.5N/5cm巾、100%伸長回復50%戻り時応力の繰返し5回目の保持率は75%であった。結果を表1に示す。

【0026】

[実施例2]

得られる不織布の目付が92g/m2であり、各繊維層の重量比率が上層40wt%、エラストマー層30wt%、下層40wt%となるようにした以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%の不織布を得た。結果を表1に示す。

【0027】

[実施例3]

実施例1と同様にスパンボンド法を用いて、ポリプロピレンを原料とし、2.0dtexとなるように金網コンベアー上にウェブとして捕集、搬送した。次にスパンボンド法を用いて、エチレン−オクテン共重合からなるポリオレフィン系のエラストマーを原料とし、紡孔数2000H、紡孔径0.25mmの紡糸口金を用い、紡糸温度220℃で吐出し、吐出したポリマーを紡糸口金の近傍にて側方から冷却しながら、紡糸速度2700m/min、3.3dtexとなるようにエアーサッカー牽引引取装置で引き取った。牽引引取装置を出た糸条は、前記のポリプロピレンからなるスパンボンドウェブの上に堆積させ積層化した。続けて、この積層化したウェブの上に、前記のポリプロピレンからなるスパンボンド法と同様の方法で吐出、牽引された糸条を堆積積層化させた。このウェブを搬送し、110℃に加熱した部分熱圧着面積率7%のピン柄エンボス/フラットロール間に通し、部分熱圧着したウェブを得た。実施例1と同様の方法で延伸を施し、繊維高密集域の表面面積率が35%、目付124g/m2であり、各繊維層の重量比率が上層20wt%、エラストマー層60wt%、下層20wt%となる不織布を得た。結果を表1に示す。

【0028】

[実施例4]

実施例1におけるポリプロピレンからなるスパンボンドウェブの繊維にらせん状捲縮を有するように、異形のノズルから溶融押出した長繊維を紡口の近傍にて側方から冷却した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付155g/m2の不織布を得た。結果を表1に示す。

【0029】

[実施例5]

実施例1におけるスパンボンドウェブの原料としてナイロン6を用い、これも紡糸温度260℃で吐出した。また、部分熱圧着面積率14%の織目柄エンボスロールを用いて、積層したウェブに熱圧着を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付150g/m2の不織布を得た。結果を表1に示す。

【0030】

[実施例6]

実施例1におけるスパンボンドウェブの原料をポリエステルを用いて、紡糸温度300℃で吐出し、メルトブローウェブの原料はポリエステル系のエラストマーを用い、ヘッド温度300℃で吐出し、吹付距離100mm、ホットエア温度400℃により吹付けを行った。また、180℃に加熱した部分熱圧着面積率11%の横長円柄エンボスロールを用いて、積層したウェブに熱圧着を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付151g/m2の不織布を得た。結果を表1に示す。

【0031】

[実施例7]

実施例1における、延伸する際の後方のニップロールに横長円柄エンボスと表面硬度50度(JIS−A硬度)のゴムロールを用い、繊維高密集域の表面面積率が50%となるようにした以外は、実施例1と同様にして、目付150g/m2の不織布を得た。結果を表1に示す。

【0032】

[実施例8]

実施例1における、延伸する際の後方のニップロールにピン柄エンボスと表面硬度50度(JIS−A硬度)のゴムロールを用い、繊維高密集域の表面面積率が15%となるようにした以外は、実施例1と同様にして、目付150g/m2の不織布を得た。結果を表1に示す。

【0033】

[実施例9]

実施例1におけるポリプロピレンからなるスパンボンドの繊度を1.0dtexとなるようにウェブを形成した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付150g/m2の不織布を得た。結果を表1に示す。

【0034】

[実施例10]

実施例1におけるポリプロピレンからなるスパンボンドウェブの上にポリオレフィンエラストマーからなるメルトブローウェブのみを積層化したウェブを部分熱圧着した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付110g/m2の不織布を得た。結果を表1に示す。

【0035】

[比較例1]

実施例1における、延伸する際の後方のニップロールにはピン柄エンボスロール/フラット弾性ゴムロールを用い、パスラインがS字となるように、延伸する前の積層化したウェブをフラット弾性ゴムロールの下側から通し、ピン柄エンボスロール/フラット弾性ゴムロールの間を逆向きに通し、ピン柄エンボスロールの上側を通すようにした。且つ、後方のニップロールは加圧なしで延伸を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が0%、目付150g/m2の不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は81%であり、5回後の弾性率が68%、その保持率は84%、また、100%伸長回復50%戻り時応力の繰返し5回目の保持率は49%であり、伸縮特性に優れたものではなかった。結果を表1に示す。

【0036】

[比較例2]

実施例1における、延伸する際の後方のニップロールに桝目線柄エンボスロールと表面硬度50度(JIS−A硬度)のゴムロールを用い、繊維高密集域の表面面積率が80%となるようにした以外は、実施例1と同様にして、目付150g/m2の不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は75%であり、5回後の弾性率が65%、その保持率は87%、また、100%伸長回復50%戻り時応力の繰返し5回目の保持率は26%であり、伸縮特性に優れたものではなかった。結果を表1に示す。

【0037】

[比較例3]

実施例1における、延伸する際の後方のニップロールに亀甲線柄エンボス/フラット金属ロールを用いた以外は、実施例1と同様にして、亀甲線柄による熱圧着面積率は40%であり、目付150g/m2の不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に100%伸長に至るまでに破断し、伸縮特性に優れたものではなかった。結果を表1に示す。

【0038】

[比較例4]

実施例1における不織布の延伸の際、後方のニップロールに1.3倍の速度差を設けて延伸を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、延伸後の不織布の巾入り率が25%、目付126g/m2である不織布を得た。得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は73%であり、5回後の弾性率が60%、その保持率は82%、また、100%伸長回復50%戻り時応力の繰返し5回目の保持率は54%であり、伸縮特性に優れたものではなかった。結果を表1に示す。

【0039】

【表1】

【産業上の利用可能性】

【0040】

本発明の伸縮性不織布は、オムツやナプキンなどの衛生材料、貼布材などの基布、包材、テープ基材、また、簡易マスクや包帯、衣料など、伸縮性を必要とする部分の材料や製品に適している。

【図面の簡単な説明】

【0041】

【図1】本発明の不織布の繊維高密集域の断面模式図。

【図2】不織布の伸縮特性を伸長応力曲線で示す図。aは100%伸長時応力、bは100%伸長弾性率、cは100%伸長回復50%戻り時応力を示す。

【図3】本発明の繊維高密集域を形成するためのエンボス柄の例を示す平面図。a)はピン柄、b)は横長円柄の例である。

【図4】本発明の繊維高密集域を形成するためのエンボス柄の別の例を示す平面図。c)は亀甲線柄、d)は桝目線柄を示す。

【図5】本発明の実施例における、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係を示すグラフ。a)は繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係、b)は繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の保持率の関係、c)繊維高密集域の面積率と繰返し100%伸長5回後の50%戻り時回復応力との関係、d)繊維高密集域の面積率と繰返し100%伸長5回後の50%戻り時回復応力の保持率との関係を示す。

【技術分野】

【0001】

本発明は、伸縮性不織布に関し、特にオムツ等の使い捨て衛生材料やテープ基材、または貼布材、包帯、あるいは包材などの伸縮性を要する部分に用いられる伸縮性不織布に関するものである。

【背景技術】

【0002】

近年、オムツ等の使い捨て衛生材料や、貼布材の基布に、通気性、風合いの面から、伸縮部材としてフィルムよりも好ましい不織布の使用が多くなってきている。従来、それら伸縮部材に用いられる材料として、ゴム弾性のあるエラストマーのみからなる不織布があげられるが、肌に接触する用途においては、触感がゴム様であり、風合いの面で適さないなどの問題があった。風合いの確保、必要な伸縮性能の設定の容易さを得るため、ゴム弾性のある伸縮糸の片面あるいは両面に非エラストマーからなる不織布を貼り合わせたものがある(例えば特許文献1)。しかし、伸縮糸を用いたものは、肌への接触の際、面ではなく線で締め付けることになるため、締め付け跡が残るなどの不快感を与えてしまったり、製造時の貼合せ加工の際には高度な張力調整を要するなど難易度の高い加工が要求される。また、伸縮性フィルムを用いたもの(例えば特許文献2)もフィルムとの貼合せ加工時の張力調整や、さらに通気性を持たせるために均一な孔開けを施すのに高度な加工および複雑な工程を要し、それに付随してコスト高になってしまうなどの問題があった。そこで、工程を容易化し、且つ風合いを保持するために、不織布を延伸し、一方向性に伸縮性を付与したもの(例えば特許文献3、4)がある。しかし、伸縮特性である伸長弾性率および伸長回復応力が不十分であり、繰返し伸長すると、これら特性が大幅に低下し、材料が伸びてしまうなどの問題があった。また、一体性を得るために延伸後に部分的に接合することもあるが、繊維を接合することで、逆に伸長性が低減してしまうという問題があった。

【特許文献1】特開平4−30847号公報

【特許文献2】特表2003−533374号公報

【特許文献3】特公昭62−11106号公報

【特許文献4】特表2003−506581号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の課題は、不織布の伸長弾性率および伸長回復応力に優れ、且つ繰返しの使用にも耐え、実用時の風合いも損ねない伸縮性不織布を提供することにある。

【課題を解決するための手段】

【0004】

本発明者らは、不織布の伸縮特性を向上させるため、延伸処理後の不織布表面繊維層の繊維の状態に着目した。その結果、単なる延伸処理した不織布では、繊維が延伸方向に配列されるだけで、繰返しの伸長を行うことにより、繊維の配列がほぐされ、繊維の結束力が喪失してしまうため、元の状態へ戻ろうとする回復力が大きく低下する。この回復力の低下を防止するために、繰返し伸長に耐えうるだけの繊維配列の適度な固定化が必要であることを見出した。その固定化の程度を検討したところ、繊維の断面変形を伴う程の融着、完全にフィルム化してしまう程の融着、あるいは接着に代表される熱圧着による高度の固定化を施してしまうと、逆に、繊維配列における伸長性が消失してしまい、充分な伸縮性を得られない。そこで、本発明者らは、表面の繊維層の繊維が潰れることなく、非融着性であり、繊維としての自由度を失わない程度に、且つ高度に密集している状態(繊維高密集域)にすること、且つこの領域を特定の面積率で有すること、延伸処理した不織布の表面に、部分熱圧着とは異なるパターンで配置された繊維高密集域を特定範囲で設けることにより、伸長弾性率及び伸長回復応力が共に改善することを見出し、更に繰返しの使用にも耐え、実用時の風合いも損ねない伸縮性不織布を得ることを達成し、本発明を完成させるに到った。

すなわち、本願で特許請求される発明は以下のとおりである。

【0005】

(1)熱可塑性合成繊維からなり、部分熱圧着され、且つ一方向に延伸処理された不織布であって、該部分熱圧着された区域とは異なる区域に配置された繊維高密集域を有し、該繊維高密集域の面積率が5〜70%であることを特徴とする伸縮性不織布。

(2)前記不織布が、エラストマーからなる、スパンボンド繊維層および/またはメルトブロー繊維層を有することを特徴とする請求項1に記載の伸縮性不織布。

(3)前記エラストマーからなる繊維層の比率が全体の繊維層の25〜90%であることを特徴とする請求項1又は2に記載の伸縮性不織布。

(4) 前記不織布が、スパンボンド繊維層またはメルトブロー繊維層の少なくとも片面に、表面層となるスパンボンド繊維層が積層されていることを特徴とする請求項1〜3のいずれかに記載の伸縮性不織布。

(5) 前記表面層となるスパンボンド繊維層が捲縮性を有する繊維を含有することを特徴とする請求項4に記載の伸縮性不織布。

(6) 不織布の延伸方向に垂直な方向において、100%伸長5回繰返し後の弾性率が、80%以上であり、且つその保持率が90%以上であることを特徴とする請求項1〜5のいずれかに記載の伸縮性不織布。

(7)エラストマーのメルトブロー繊維層を中間層とし、その上下層にスパンボンド繊維層を積層し、部分熱圧着して一体化した不織布を、延伸後の巾入り率が30%以上となるように速度差を設けたロール間で延伸処理した後、所定のパターンを有するエンボスロールとフラット弾性ロールの間に通し、線圧100〜1200N/cmで加圧し、繊維高密集域を5〜70%の範囲で形成することを特徴とする伸縮性不織布の製造方法。

【発明の効果】

【0006】

本発明の伸縮性不織布は、部分熱圧着で一体化した不織布を、一方向に延伸処理し、不織布の表面に5〜70%の範囲で、非融着性の、繊維形状を維持した繊維高密集域を有するので、伸縮特性である伸長弾性率および伸長回復応力が向上し、例えば繰返し100%伸長5回後の弾性率が、80%以上であり、且つその保持率が90%以上であるという優れた特性を有し、繰返しの使用にも充分耐えることができる。

【発明を実施するための最良の形態】

【0007】

本発明において、延伸処理する不織布としては、熱可塑性合成繊維を主として構成され、部分熱圧着されていれば、特に限定されるものではない。不織布を構成する繊維はいわゆるカーディング、抄紙法等による短繊維でもよいが、強力、生産性の点からは連続フィラメントであることが好ましく、例えば、スパンボンド法やメルトブロー法により溶融紡糸された連続フィラメントをウェブとし、あるいはこれらを積層させたウェブとし、これを部分熱圧着により接合することで形成されたものが好ましい。特に生産工程の容易さの面から、スパンボンド層/メルトブロー層/スパンボンド層、あるいはスパンボンド層/スパンボンド層/スパンボンド層などの複層積層体となる形態がよく、さらには、伸縮特性をより保持出来る点で、表面層との間に挟まれる中間層が熱可塑性エラストマーからなる繊維層であることが好ましい。

【0008】

不織布に使用する繊維の種類としては、ポロプロピレン、ポリエチレン等のポリオレフィン系繊維、ポリエチレンテレフタレート等のポリエステル系繊維、ナイロンなどのポリアミド系繊維などが強度あるいは可撓性の観点から好適である。また、これらと熱可塑性エラストマーを用いることが好ましい。必要に応じて、これらの複合繊維、混合繊維、さらにはセルロース系繊維、その他特殊機能を持つ繊維との混合したものでもよい。使用可能な熱可塑性エラストマーとしては、例えば、ポリオレフィン系エラストマー、ポリスチレン系エラストマー、ポリアミド系エラストマー、ポリエステル系エラストマー、ポリウレタン系エラストマー、ポリ塩化ビニル系エラストマーなどの繊維化が可能なものがあげられる。

【0009】

延伸処理される不織布は、強度および柔軟性を高めるために、部分熱圧着により接合一体化されるが、この部分熱圧着における熱圧着面積率、すなわち熱圧着域は強度保持と柔軟性の点から、5〜50%が好ましく、より好ましくは5〜20%である。部分熱圧着は、例えば超音波法により、または加熱したエンボス/フラットロール間にウェブを通して行うことができ、これによって、例えば、ピンポイント状、矩形状等の接合点であるエンボス模様が全面に散点された不織布を得ることができる。熱圧着処理により、繊維層は所謂融着接合し、一部はフィルム状の形状となる。そのため、後述の繊維嵩密集域とは異なり、繊維としての本来の形状は維持されなく、自由度もない。

【0010】

また、延伸処理する不織布のスパンボンド繊維層の繊度は、10dtex以下が好ましく、更には衛材用、生活資材、医療用の布帛としての柔軟性、触感の点から0.5〜3.3dtex以下がより好ましい。

【0011】

さらに、本発明の表面層のスパンボンド繊維層の繊維には捲縮繊維を用いることがより好ましい。捲縮繊維を用いると、得られる不織布を嵩高にし、風合いがよくなるだけでなく、伸縮特性が向上される。捲縮繊維としては、らせん状捲縮を有する連続フィラメントとして形成されているのが好ましく、捲縮数は2個以上/25mmが好ましい。

捲縮繊維として、Y、V型などの異形断面糸や、複合型繊維でも良い。

【0012】

更に、本発明のスパンボンド繊維層の繊維は、糸断面が通常の丸型および、これを変形した特殊形状に形成されていてもよい。単一成分での捲縮繊維では、捲縮発現の点から一手法とし特殊形状を用いられる。この場合、糸断面形状の少なくとも一部の凸部をまたは凹部を有する形状であればよい。また、単一成分での捲縮糸は、繊維製造時に糸条を不均一に冷却する非対称冷却法等により物理的に形成してもよく、また複合繊維では、バイメタル効果によって捲縮を持つ繊維を形成することができる。

【0013】

不織布の延伸処理は、部分熱圧着された前記不織布を一方向に延伸するものであり、具体的な方法として、たとえば特公昭62−11106号公報などに記載のローラー間での延伸方法に類似の方法などがあげられる。また、熱によるセット性を与えるとで、伸縮特性の保持がより向上するので、加熱下で延伸を行うことが好ましい。延伸後の不織布の巾入り率は30%以上が好ましく、より好ましくは40〜60%の範囲である。

【0014】

本発明の不織布において、部分熱圧着域とは異なる繊維高密集域とは、繊維が潰されることなく高度に密集した領域であり、表面に占めるその面積率が5〜70%であることが好ましく、より好ましくは20〜55%の範囲であり、特に好ましくは35〜50%の範囲である。

【0015】

繊維高密集域の繊維構造は、熱圧着処理されたものとは異なり、繊維が潰されたり、融着することなく、繊維としての形状を維持し、繊維としての自由度を有する。従って、伸縮に対する追従性、回復性に優れた効果を発揮し、特に、繰返し伸縮に対し、繊維組織として優れた追従性を有する。該面積率が5%未満では、伸縮特性が向上するという効果があるとは言えず、70%を超えると伸長性の低減に伴い、弾性率が低減する。

【0016】

また、不織布の厚み方向への密集度は、全体の厚みに対して、繊維高密集域の厚みが80%以下にすることが伸縮特性の効果を得るのに好ましく、より好ましくは50%以下である。

【0017】

繊維高密集域の嵩密度は0.1g/cm3〜3.0g/cm3の範囲が好ましい。3.0g/cm3を超えると、熱圧着部の嵩密度に類似するレベルになり、0.1g/cm3未満では、非熱圧着部と同じレベルとなる。

【0018】

本発明の実施例に基づいて、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係を図5に示した。

図5(a)に示したとおり、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率には、極大値を示す特性を有し、繊維高密集域の面積率が35〜50%において最適な範囲を示すことがわかる。

同様に、保持率、戻り時の応力についても、 図5(c)に示すように、繊維高密集域の面積率において、極大値を示す特性を有し、同様な効果を有する。

【0019】

さらに、繊維高密集域の形状又は模様としては、部分的に繊維高密集域を設けられることが出来れば、点状、線状、網目状、亀甲柄のものでよい。図3及び図4に本発明の代表的な形状を示した。

【0020】

繊維高密集域の付与方法としては、前記のような範囲で繊維が潰されることなく密集出来れば、特に限定されるものではない。工程の容易さから、好ましい方法としては、彫刻を施したロールを用いる他に、平板を押しあてる方法で行うことができるが、生産効率の点でロール法が好ましい。一方を彫刻ロールとし、他方を平滑で弾性的なロールとする組合わせ、弾性的であればゴムロールあるいはペーパーロールでもよい。得られる不織布の伸縮の要求性能に応じて、上、下ロールの温度、接圧を設定することによって定められる。また、繊維高密集域の付与のタイミングとしては、延伸処理後の後加工でもよく、生産効率上の面から、ローラー延伸処理時において、速度差を付け、張力をかけるローラー自体で付与することが望ましい。

【0021】

得られる不織布は、延伸処理される方向に対して垂直な方向に伸縮特性を有し、その性能として、繰返し100%伸長5回後の弾性率が少なくとも80%を有し、且つその保持率が少なくとも90%を有することを特徴とし、また、繰返し100%伸長5回後の50%戻り時回復応力の保持率が少なくとも70%を有することが特徴である。

【0022】

更に好ましい態様としては、繰返し100%伸長5回後の弾性率が85%以上を有し、且つその保持率が95%以上であり、また、繰返し100%伸長5回後の50%戻り時回復応力の保持率が75%以上である。

【0023】

本発明の実施例に基づいて、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係を図5(a)に示した。

図5(a)に示したとおり、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率には、極大値を示す特性を有し、繊維高密集域の面積率が35〜50%において最適な範囲を示すことがわかる。

同様に、図5(b)、(c)、(d)に示すように、保持率、戻り時の回復応力、及び同保持率についても、繊維高密集域の面積率において、極大値を示す特性を有し、同様な効果を有する。

【実施例】

【0024】

以下、実施例及び比較例によって本発明をさらに説明する。

なお、実施例及び比較例の不織布はスパンボンド法およびメルトブロー法により組合せて積層し不織布とした後、熱延伸処理を施し製造したものであり、測定法、評価方法は下記の通りである。表面の繊維高密集域はその繊維表面に占める平面上の面積率で示し、伸縮特性向上の効果を示す評価としては、繰返し100%伸長5回後の弾性率および繰返し100%伸長5回後の50%戻り時回復応力、且つそれぞれの保持率を測定し比較した。

(1)繊維高密集域の表面面積率の測定

キー・エンス(株)製マイクロスコープを用いて、得られた不織布の断面及び表面を倍率50で拡大して、測定した。図1の不織布断面の模式図を用いて説明すると、繊維高密集域(断面b)における表面から繊維が密集され始める部分間を10ヶ所(a1、a2等)測定し、その平均値を繊維高密集域の巾aとし、表面における繊維高密集域部分を区分けし、単位面積に占めるその面積率を繊維高密集域の表面面積率とした(図1参照)。表面における繊維高密集域のエンボス模様が複雑である場合、表面面積率を算出するのに必要なだけ、繊維高密集域の巾を測定して算出する。

(2)延伸後巾入り率

延伸する方向とは垂直な方向の不織布の寸法を延伸前と延伸後とで測定し、寸法変化率を延伸後巾入り率とした。

(3)不織布の100%伸長時応力測定

幅5cm、長さ7cmの試験片を、東洋ボールドウィン(株)製テンシロンSTM−101を用いて、つかみ幅30mm、試験速度50mm/minで引張試験を行い、得られた不織布の延伸処理される方向に対して垂直な方向の100%伸長時応力を測定した(図2a参照)。100%伸長時応力が小さい程、低伸長性に優れていると言える。

(4)不織布の繰返し100%伸長5回後の弾性率測定

幅5cm、長さ7cmの試験片を、東洋ボールドウィン(株)製テンシロンSTM−101を用いて、つかみ幅30mm、引張速度50mm/minでヘッドを30mm移動(100%まで伸長)させ、1分間保持した後(図2a参照)、速度50mm/minでヘッドを元の位置まで戻し、3分後、再びヘッドを同速度で30mm移動する。再び伸長する際、応力がかかり始めてからヘッドが移動30mmに到達するまでの移動率を初期の100%伸長弾性率として測定した(図2b参照)。すなわち、100%伸長弾性率は100%のヘッド移動率から応力がかかり始まるまでのヘッド移動率を差し引いた値である。100%伸長弾性率が大きい程、元の状態へ戻ろうとする性能があり、伸縮性能が良いと言える。再び100%伸長し、1分保持後、元の位置へ戻し、3分後、再び伸長する際に測定される100%伸長弾性率を繰返し1回目とした。繰返し5回目の100%伸長弾性率は上記測定を繰返し行い測定した値である。

(5)不織布の100%伸長回復50%戻り時応力

幅5cm、長さ7cmの試験片を、東洋ボールドウィン(株)製テンシロンSTM−101を用いて、つかみ幅30mm、引張速度50mm/minでヘッドを30mm移動(100%まで伸長)させ、1分間保持した後、速度50mm/minでヘッドを元の位置まで戻し、3分後、再びヘッドを同速度で30mm移動し、1分間保持後、再びヘッドを元の位置まで戻す。再びヘッドを元の位置まで戻す際、ヘッドが15mm戻った時点(50%戻り時)でかかる応力を初期の100%伸長回復50%戻り時応力として測定した(図2c参照)。100%伸長回復50%戻り時応力が大きい程、元の状態へ戻ろうとする回復力が大きく、使用される用途によっては締め付け力なり、その締め付け力が高くなると言える。繰返し5回目の性能は、上記測定を繰返し行い測定した値である。

【0025】

[実施例1]

スパンボンド法を用いて、ポリプロピレン(JIS−K7210の表1の条件で測定したMFR=40)を原料とし、紡孔数2000H、紡孔径0.25mmの紡糸口金を用い、紡糸温度230℃で吐出し、吐出したポリマーを紡糸口金の近傍にて側方から冷却しながら、紡糸速度3300m/min、2.0dtexとなるようにエアーサッカー牽引引取装置で引き取った。牽引引取装置を出た糸条は、移動する金網コンベアー上にウェブとして捕集、搬送した。次にこのウェブ上に、メルトブロー法を用いて、エチレン−オクテン共重合からなるポリオレフィン系のエラストマーを原料とし、紡孔数2200H、紡孔径0.22mm、の紡糸口金を用い、ヘッド温度245℃で吐出し、吹付距離100mm、ホットエア温度360℃により吹付けを行い、ウェブを積層化した。続けて、この積層化したウェブの上に、前記スパンボンド法と同様の方法で吐出、牽引された糸条を堆積積層化させた。このウェブを搬送し、110℃に加熱した部分熱圧着面積率7%のピン柄エンボス/フラットロール間に通し、部分熱圧着したウェブを得た。続けて、二対のニップロール間に通し、ニップロール間で、このウェブに100℃の熱風を吹付けながら、且つ後方のニップロールに1.5倍の速度差を設けて延伸を施した。また、この際に後方のニップロールは、80℃に加熱した亀甲線柄エンボスと表面硬度50度(JIS−A硬度)のゴムロールを用い、線圧60kg/cmで加圧した。繊維高密集域の表面面積率が35%、目付150g/m2であり、各繊維層の重量比率が上層20wt%、エラストマー層60wt%、下層20wt%となる不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は85%であり、5回後の弾性率が81%、その保持率は95%を有し、伸縮特性に優れたものであった。また、100%伸長時応力が11.5N/5cm巾、100%伸長回復50%戻り時応力の繰返し5回目の保持率は75%であった。結果を表1に示す。

【0026】

[実施例2]

得られる不織布の目付が92g/m2であり、各繊維層の重量比率が上層40wt%、エラストマー層30wt%、下層40wt%となるようにした以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%の不織布を得た。結果を表1に示す。

【0027】

[実施例3]

実施例1と同様にスパンボンド法を用いて、ポリプロピレンを原料とし、2.0dtexとなるように金網コンベアー上にウェブとして捕集、搬送した。次にスパンボンド法を用いて、エチレン−オクテン共重合からなるポリオレフィン系のエラストマーを原料とし、紡孔数2000H、紡孔径0.25mmの紡糸口金を用い、紡糸温度220℃で吐出し、吐出したポリマーを紡糸口金の近傍にて側方から冷却しながら、紡糸速度2700m/min、3.3dtexとなるようにエアーサッカー牽引引取装置で引き取った。牽引引取装置を出た糸条は、前記のポリプロピレンからなるスパンボンドウェブの上に堆積させ積層化した。続けて、この積層化したウェブの上に、前記のポリプロピレンからなるスパンボンド法と同様の方法で吐出、牽引された糸条を堆積積層化させた。このウェブを搬送し、110℃に加熱した部分熱圧着面積率7%のピン柄エンボス/フラットロール間に通し、部分熱圧着したウェブを得た。実施例1と同様の方法で延伸を施し、繊維高密集域の表面面積率が35%、目付124g/m2であり、各繊維層の重量比率が上層20wt%、エラストマー層60wt%、下層20wt%となる不織布を得た。結果を表1に示す。

【0028】

[実施例4]

実施例1におけるポリプロピレンからなるスパンボンドウェブの繊維にらせん状捲縮を有するように、異形のノズルから溶融押出した長繊維を紡口の近傍にて側方から冷却した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付155g/m2の不織布を得た。結果を表1に示す。

【0029】

[実施例5]

実施例1におけるスパンボンドウェブの原料としてナイロン6を用い、これも紡糸温度260℃で吐出した。また、部分熱圧着面積率14%の織目柄エンボスロールを用いて、積層したウェブに熱圧着を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付150g/m2の不織布を得た。結果を表1に示す。

【0030】

[実施例6]

実施例1におけるスパンボンドウェブの原料をポリエステルを用いて、紡糸温度300℃で吐出し、メルトブローウェブの原料はポリエステル系のエラストマーを用い、ヘッド温度300℃で吐出し、吹付距離100mm、ホットエア温度400℃により吹付けを行った。また、180℃に加熱した部分熱圧着面積率11%の横長円柄エンボスロールを用いて、積層したウェブに熱圧着を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付151g/m2の不織布を得た。結果を表1に示す。

【0031】

[実施例7]

実施例1における、延伸する際の後方のニップロールに横長円柄エンボスと表面硬度50度(JIS−A硬度)のゴムロールを用い、繊維高密集域の表面面積率が50%となるようにした以外は、実施例1と同様にして、目付150g/m2の不織布を得た。結果を表1に示す。

【0032】

[実施例8]

実施例1における、延伸する際の後方のニップロールにピン柄エンボスと表面硬度50度(JIS−A硬度)のゴムロールを用い、繊維高密集域の表面面積率が15%となるようにした以外は、実施例1と同様にして、目付150g/m2の不織布を得た。結果を表1に示す。

【0033】

[実施例9]

実施例1におけるポリプロピレンからなるスパンボンドの繊度を1.0dtexとなるようにウェブを形成した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付150g/m2の不織布を得た。結果を表1に示す。

【0034】

[実施例10]

実施例1におけるポリプロピレンからなるスパンボンドウェブの上にポリオレフィンエラストマーからなるメルトブローウェブのみを積層化したウェブを部分熱圧着した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、目付110g/m2の不織布を得た。結果を表1に示す。

【0035】

[比較例1]

実施例1における、延伸する際の後方のニップロールにはピン柄エンボスロール/フラット弾性ゴムロールを用い、パスラインがS字となるように、延伸する前の積層化したウェブをフラット弾性ゴムロールの下側から通し、ピン柄エンボスロール/フラット弾性ゴムロールの間を逆向きに通し、ピン柄エンボスロールの上側を通すようにした。且つ、後方のニップロールは加圧なしで延伸を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が0%、目付150g/m2の不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は81%であり、5回後の弾性率が68%、その保持率は84%、また、100%伸長回復50%戻り時応力の繰返し5回目の保持率は49%であり、伸縮特性に優れたものではなかった。結果を表1に示す。

【0036】

[比較例2]

実施例1における、延伸する際の後方のニップロールに桝目線柄エンボスロールと表面硬度50度(JIS−A硬度)のゴムロールを用い、繊維高密集域の表面面積率が80%となるようにした以外は、実施例1と同様にして、目付150g/m2の不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は75%であり、5回後の弾性率が65%、その保持率は87%、また、100%伸長回復50%戻り時応力の繰返し5回目の保持率は26%であり、伸縮特性に優れたものではなかった。結果を表1に示す。

【0037】

[比較例3]

実施例1における、延伸する際の後方のニップロールに亀甲線柄エンボス/フラット金属ロールを用いた以外は、実施例1と同様にして、亀甲線柄による熱圧着面積率は40%であり、目付150g/m2の不織布を得た。

得られた不織布は、延伸処理される方向に対して垂直な方向に100%伸長に至るまでに破断し、伸縮特性に優れたものではなかった。結果を表1に示す。

【0038】

[比較例4]

実施例1における不織布の延伸の際、後方のニップロールに1.3倍の速度差を設けて延伸を施した以外は、実施例1と同様にして、繊維高密集域の表面面積率が35%、延伸後の不織布の巾入り率が25%、目付126g/m2である不織布を得た。得られた不織布は、延伸処理される方向に対して垂直な方向に繰返し100%伸長弾性率の初期は73%であり、5回後の弾性率が60%、その保持率は82%、また、100%伸長回復50%戻り時応力の繰返し5回目の保持率は54%であり、伸縮特性に優れたものではなかった。結果を表1に示す。

【0039】

【表1】

【産業上の利用可能性】

【0040】

本発明の伸縮性不織布は、オムツやナプキンなどの衛生材料、貼布材などの基布、包材、テープ基材、また、簡易マスクや包帯、衣料など、伸縮性を必要とする部分の材料や製品に適している。

【図面の簡単な説明】

【0041】

【図1】本発明の不織布の繊維高密集域の断面模式図。

【図2】不織布の伸縮特性を伸長応力曲線で示す図。aは100%伸長時応力、bは100%伸長弾性率、cは100%伸長回復50%戻り時応力を示す。

【図3】本発明の繊維高密集域を形成するためのエンボス柄の例を示す平面図。a)はピン柄、b)は横長円柄の例である。

【図4】本発明の繊維高密集域を形成するためのエンボス柄の別の例を示す平面図。c)は亀甲線柄、d)は桝目線柄を示す。

【図5】本発明の実施例における、繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係を示すグラフ。a)は繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の関係、b)は繊維高密集域の面積率と繰返し100%伸長5回後の弾性率の保持率の関係、c)繊維高密集域の面積率と繰返し100%伸長5回後の50%戻り時回復応力との関係、d)繊維高密集域の面積率と繰返し100%伸長5回後の50%戻り時回復応力の保持率との関係を示す。

【特許請求の範囲】

【請求項1】

熱可塑性合成繊維からなり、部分熱圧着され、且つ一方向に延伸処理された不織布であって、該部分熱圧着された区域とは異なる区域に配置された繊維高密集域を有し、該繊維高密集域の面積率が5〜70%であることを特徴とする伸縮性不織布。

【請求項2】

前記不織布が、エラストマーからなる、スパンボンド繊維層および/またはメルトブロー繊維層を有することを特徴とする請求項1に記載の伸縮性不織布。

【請求項3】

前記エラストマーからなる繊維層の比率が全体の繊維層の25〜90%であることを特徴とする請求項1又は2に記載の伸縮性不織布。

【請求項4】

前記不織布が、スパンボンド繊維層またはメルトブロー繊維層の少なくとも片面に、表面層となるスパンボンド繊維層が積層されていることを特徴とする請求項1〜3のいずれかに記載の伸縮性不織布。

【請求項5】

前記表面層となるスパンボンド繊維層が捲縮性を有する繊維を含有することを特徴とする請求項4に記載の伸縮性不織布。

【請求項6】

不織布の延伸方向に垂直な方向において、100%伸長5回繰返し後の弾性率が、80%以上であり、且つその保持率が90%以上であることを特徴とする請求項1〜5のいずれかに記載の伸縮性不織布。

【請求項7】

エラストマーのメルトブロー繊維層を中間層とし、その上下層にスパンボンド繊維層を積層し、部分熱圧着して一体化した不織布を、延伸後の巾入り率が30%以上となるように速度差を設けたロール間で延伸処理した後、所定のパターンを有するエンボスロールとフラット弾性ロールの間に通し、線圧100〜1200N/cmで加圧し、繊維高密集域を5〜70%の範囲で形成することを特徴とする伸縮性不織布の製造方法。

【請求項1】

熱可塑性合成繊維からなり、部分熱圧着され、且つ一方向に延伸処理された不織布であって、該部分熱圧着された区域とは異なる区域に配置された繊維高密集域を有し、該繊維高密集域の面積率が5〜70%であることを特徴とする伸縮性不織布。

【請求項2】

前記不織布が、エラストマーからなる、スパンボンド繊維層および/またはメルトブロー繊維層を有することを特徴とする請求項1に記載の伸縮性不織布。

【請求項3】

前記エラストマーからなる繊維層の比率が全体の繊維層の25〜90%であることを特徴とする請求項1又は2に記載の伸縮性不織布。

【請求項4】

前記不織布が、スパンボンド繊維層またはメルトブロー繊維層の少なくとも片面に、表面層となるスパンボンド繊維層が積層されていることを特徴とする請求項1〜3のいずれかに記載の伸縮性不織布。

【請求項5】

前記表面層となるスパンボンド繊維層が捲縮性を有する繊維を含有することを特徴とする請求項4に記載の伸縮性不織布。

【請求項6】

不織布の延伸方向に垂直な方向において、100%伸長5回繰返し後の弾性率が、80%以上であり、且つその保持率が90%以上であることを特徴とする請求項1〜5のいずれかに記載の伸縮性不織布。

【請求項7】

エラストマーのメルトブロー繊維層を中間層とし、その上下層にスパンボンド繊維層を積層し、部分熱圧着して一体化した不織布を、延伸後の巾入り率が30%以上となるように速度差を設けたロール間で延伸処理した後、所定のパターンを有するエンボスロールとフラット弾性ロールの間に通し、線圧100〜1200N/cmで加圧し、繊維高密集域を5〜70%の範囲で形成することを特徴とする伸縮性不織布の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−169506(P2008−169506A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−3121(P2007−3121)

【出願日】平成19年1月11日(2007.1.11)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月11日(2007.1.11)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]