伸縮性経編地とその製造方法

【課題】 裁ち放しで縫製する衣料用途に使用しても、裂けやホツレが生じ難く、しかも、伸びやパワーなどの伸縮機能も実用的に十分に優れた性能を発揮できる伸縮性経編地を提供する。

【解決手段】 非弾性糸と弾性糸とを組み合わせて編成された伸縮性経編地であって、非弾性糸10が1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Aと、弾性糸20が1コース毎に複数ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Bとを備える。

【解決手段】 非弾性糸と弾性糸とを組み合わせて編成された伸縮性経編地であって、非弾性糸10が1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Aと、弾性糸20が1コース毎に複数ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Bとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮性経編地およびその製造方法に関し、詳しくは、インナー衣料などに利用される伸縮性に優れた経編地と、そのような経編地を編成製造する方法とを対象にしている。

【背景技術】

【0002】

一般的に、伸縮性経編地は、合成繊維などの非弾性糸からなる基本的な編成組織に、スパンデックスなどの弾性糸を編み込んだり挿入したりすることで、良好な伸縮性その他の編地特性を付与している。

特許文献1には、軽量薄地で適度な保型力と柔軟性を有し、シルエットを強調したデザインにも対応でき、インナー衣料に有用な伸縮性経編地の製造技術が示されている。具体的には、2枚筬のトリコット編地において、フロント筬で編成する非弾性糸、バック筬で編成する弾性糸の何れもが、開き目の01/21組織(デンビ組織)で編成される。

通常の各種衣料において、編地を裁断し縫製して製造する際に、衣料の端縁に露出する編地の裁断縁は、細幅状に折り返して縁かがり縫いを行ったり、縁飾り用のテープを縫い付けたりするなどの縁処理が必要とされている。このような縁処理がないと、編地の裁断縁から糸がほつれたり、負荷が加わったときに裂けたりし易い。弾性糸を使わない非伸縮性編地に比べて、伸縮性経編地の場合は特に、非弾性糸の端部が編地の端部から伸びた状態で飛び出してホツレを生じたり、弾性糸が切断されたりし易い。

【0003】

これに対し、インナー衣料として、生地を裁ち放しで縫製する技術が提案されている。衣料の縁部分が、縁処理による折り返しや縁テープで分厚くなることがない。外観的にアウター衣料の外からインナー衣料の形が目立ち難く、ファッション性に優れたものとなる。縁部分の伸縮性が他の部分と違ってしまったり、縁部分だけが身体を強く締め付けたりすることがないので、良好な着心地を与え、自然なシルエットを作り出すことができる。

このような生地を裁ち放しで縫製する衣料に、伸縮性経編地を用いるには、縁処理を行わなくても、前記したホツレや裂けが生じ難いことが要求される。

特許文献2には、非弾性糸と弾性糸とを同行させた1×1トリコットであって、かつ、各編針において非弾性糸と弾性糸のうちの少なくとも1方が、閉じ目により編成されてなる伸縮性経編地の製造技術が提案されている。

【特許文献1】特開平11−81108号公報

【特許文献2】特開2003−201654号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記した従来の伸縮性経編地は、裁ち放しで縫製して各種衣料を製造すると、衣料を着用して使用しているうちに、裁ち放し縁から裂けたりホツレが生じたりする問題が発生することがある。特に、衣料品のうち、大きな伸縮が必要とされる部位や繰り返し伸縮される部位などでは、使用中あるいは洗濯などの際に、裂けやホツレが生じ易くなる。

本発明の課題は、前記した従来の伸縮性経編地をさらに改良して、裁ち放しで縫製する衣料用途や高い品質性能が要求される用途に使用しても、裂けやホツレが極めて生じ難く、しかも、伸びやパワーなどの伸縮機能も実用的に十分に優れた性能を発揮できる伸縮性経編地を提供することである。

【課題を解決するための手段】

【0005】

本発明にかかる伸縮性経編地は、非弾性糸と弾性糸とを組み合わせて編成された伸縮性経編地であって、前記非弾性糸が1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Aと、前記弾性糸が1コース毎に複数ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Bとを備える。

〔非弾性糸〕

通常の経編地と同様の糸材料が使用できる。

非弾性糸は、全く弾性の無い糸だけではなく、弾性糸に比べて弾性あるいは伸縮性の少ない糸であればよい。具体的には、本明細書において、非弾性糸とは、伸度100%未満の糸を意味する。好ましくは、伸度60%未満の糸である。

【0006】

綿などの天然繊維、ナイロンなどの合成繊維、さらには半合成繊維や再生繊維なども使用できる。これらの繊維からなるフィラメント糸、紡績糸、交撚糸などの何れの形態でもよい。

非弾性糸の太さは、16〜117dtexが採用でき、33〜55dtexがより好ましい。非弾性糸は、編地の表面に弾性糸が露出しないように覆い隠せる程度の太さが必要である。その上で、出来るだけ細くて強度を有していれば、薄地の経編地を製造し易くなる。非弾性糸が太過ぎると、生地の伸縮性が悪くなり、表面質感や肌触りも悪くなる。ホツレも生じ易くなる。

【0007】

なお、本明細書において、ホツレとは、伸縮性経編地を、編始めあるいは編み終わり、さらには斜め方向を含む任意の方向で裁断したときに、裁断端面に生じる毛羽立ちやランの現象を総称する意味である。

〔非弾性糸の編成組織A〕

非弾性糸の編成組織が、伸縮性経編地の基本組織を構成する。

非弾性糸が1コース毎に1ウェール分の振り幅で交互に振られて全てのコースでループを形成する編成組織Aを備える。

具体的には、一般にデンビ編、1×1トリコット編などと呼ばれる編成組織が採用できる。より具体的には、10/12//、10/21//、01/12//、および、01/21//からなる群から選ばれる繰り返し単位を有する編成組織が採用される。

【0008】

後述する弾性糸の編成組織Aとの組み合わせによって、伸縮性経編地の機能や特性に違いが生じる。

〔弾性糸〕

弾性糸の材料は、通常の伸縮性経編地で使用されている弾性糸と同様のものが採用できる。例えば、ポリウレタン弾性糸が使用できる。スパンデックスとして知られる高弾性ポリウレタン糸が使用できる。弾性糸に非弾性糸を被覆した被覆弾性糸も使用できる。

弾性糸としては、伸度200%以上のものが使用できる。好ましくは、伸度400%以上である。

【0009】

弾性糸の太さを、22〜156dtexに設定できる。より好ましくは、33〜78dtexである。弾性糸が太いほど、伸縮性は良好になる。弾性糸が太過ぎると、生地が分厚くなったり外観品質が低下したりする。

〔弾性糸の編成組織B〕

伸縮性経編地に良好な伸縮性を付与する機能を有する。また、伸縮性経編地のホツレや裂けを防止する機能も果たす。

弾性糸が1コース毎に複数ウェール分の振り幅で交互に振られて全てのコースでループを形成する編成組織Bを備える。ここで、複数ウェール分の振り幅とは、2ウェール分以上の振り幅を意味する。通常は、2ウェール分あるいは3ウェール分の振り幅に設定することが望ましい。

【0010】

具体的には、一般的に1/2トリコット編、1/2コード編などと呼ばれる編成組織が採用される。より具体的には、10/23//、10/32//、01/23//、および、01/32//からなる群から選ばれる繰り返し単位を有し、振り方向が前記非弾性糸と同行または逆行している編成組織が採用できる。なお、振り方向が非弾性糸と逆行する編成組織は、前記した非弾性糸の編成組織の表記に対応させて、23/10//、32/10//、23/01//、および、32/01//と表記することもできる。

〔その他の編成組織〕

前記した特定の編成組織A、Bに加えて、非弾性糸あるいは弾性糸を用いた別の編成組織を組み合わせて伸縮性経編地を構成することもできる。ループを形成しない挿入組織を組み合わせることもできる。

【0011】

例えば、非弾性糸あるいは弾性糸による柄や模様となる編成組織を組み合わせることができる。弾性糸による挿入組織を加えれば、伸縮機能をより向上させることができる。

〔伸縮性経編地の編成〕

基本的には、通常の伸縮性経編地と共通する編成装置および編成方法が適用できる。

編成に用いる経編機は、2枚以上の筬を有する必要がある。模様や柄を形成したり、特別な機能を付与したりするには、編成組織によって、3枚以上の筬を有する経編機を使用しなければならない場合もある。

経編機としては、トリコット編機、ラッセル編機、さらにはジャガード機構付き編機などが使用できる。

【0012】

通常、前記非弾性糸の編成組織Aをフロント筬で編成し、前記弾性糸の編成組織Bをバック筬で編成する。非弾性糸と弾性糸とを上記と逆の筬で編成することもできる。ミドル筬を有する経編機の場合、ミドル筬で別の編成組織を編成して、前記非弾性糸の編成組織Aおよび弾性糸の編成組織Bと組み合わせることができる。

前記した非弾性糸の編成組織Aと弾性糸の編成組織Bとの具体的組み合わせによって、伸縮性経編地の機能や特性が変わる。

また、各糸の給糸量を調整することで、伸縮性や意匠性などの特性を変えることができる。通常は、フロント筬で編成する前記非弾性糸の編成組織Aを、給糸量700〜2000mm/Rで編成し、バック筬で編成する前記弾性糸の編成組織Bを、給糸量800〜1800mm/R(ST.100%)で編成することができる。ここで、給糸量単位〔mm/R(ST.100%)〕は、整経ストレッチ(ST.)を100%に設定した時の給糸量mm/Rを意味する。実際の経編地の製造において、整経ストレッチ(ST.)を100%以外の数値条件に設定する場合には、ST.100%に換算したときの給糸量mm/R(ST.100%)が、上記規定範囲に収まるようにする。

【0013】

編成された経編地は、セット加工や精練処理、染色処理などの、通常の伸縮性経編地に行われている処理工程を経て、伸縮性経編地製品となる。

特に、セット加工により、弾性糸が、糸同士の交差部分や編目部分で熱融着を起こして接合されることで、引き裂きに対する抵抗性が高まり、破裂強度が向上する。セット加工の処理条件は、使用する非弾性糸および弾性糸の種類や特性によっても異なるが、通常、180〜195℃の熱セット加工が採用される。

〔伸縮性経編地〕

製造された伸縮性経編地は、弾性糸による優れた伸縮性すなわち伸びとパワーとが発揮できるとともに、非弾性糸の編成組織Aと弾性糸の編成組織Bとの組み合わせ構造によって、良好な表面質感を備え、裁断端縁からの引き裂けが起き難く破裂強度に優れたものとなる。

【0014】

伸縮性経編地の生地厚は、使用する糸の太さや編成組織、給糸量などの編成条件によって異なるが、通常、0.3〜0.6mmに設定できる。好ましくは、生地厚0.4〜0.5mmである。

伸縮性経編地の特性としては、伸びやパワーに優れたものが好ましい。特に、タテヨコ両方向、出来れば斜め方向も含めて、伸びおよびパワーのバランスが取れたものが好ましい。

具体的な数値条件として、タテ方向の伸度80〜160%、パワー400〜1600gに設定できる。ヨコ方向の伸度150〜370%、パワー150〜450gに設定できる。より好ましくは、タテ方向の伸度90〜150%、パワー500〜1000g、ヨコ方向の伸度180〜280%、パワー200〜400gである。ここで、伸度およびパワーは常法により測定される。具体的には、伸度は、生地の引張試験において、荷重2.25kgf(44.13N)で1回目の伸長時に測定された値で規定する。パワーは、80%伸長、3回目の伸長時に測定された値で規定する。

【0015】

使用時の裂けやホツレを評価する特性として、引き裂き強度および破裂強度がある。引裂強度の高いものが好ましく、具体的には引裂強度700CN以上に設定できる。より好ましくは引裂強度900CNである。また、破裂強度の高いものが好ましく、破裂強度200kPa以上に設定できる。より好ましくは、破裂強度300kPa以上である。

なお、引き裂き強度や破裂強度を高めようとすると、伸縮機能が弱くなり、逆に、伸縮機能を高めると引き裂き強度や破裂強度が低下する傾向がある。使用する用途や要求性能に合わせて、これらの特性を適切な範囲に設定できるように、使用する糸や編成条件を調整することが望ましい。

【0016】

〔用途〕

通常の伸縮性経編地が使用される用途に使用できる。特に、外観性や着用感の良い伸縮性経編地が必要とされる各種の衣料品などに好適である。スポーツ衣料などのアウター衣料のほか、ファンデーション衣料などのインナー衣料に特に好適である。

【発明の効果】

【0017】

本発明にかかる伸縮性経編地は、非弾性糸による特定の編成組織Aと弾性糸による特定の編成組織Bとを組み合わせることで、伸びやパワーなどの伸縮機能は実用的に十分に備えていながら、使用時に引き裂けや破裂などの問題が起こり難い耐久性に優れた伸縮性経編地となる。

その結果、生地を裁ち放しで縫製するインナー衣料などの用途に使用したときに、身体へのフィット感が良好で補整機能も有効に発揮されるとともに、長期間にわたって使用したり洗濯を繰り返したりしても、衣料品の縁部からホツレが生じたり引き裂けが生じたりする問題が起こらず、耐久性に優れた衣料品を提供することが可能になる。

【発明を実施するための最良の形態】

【0018】

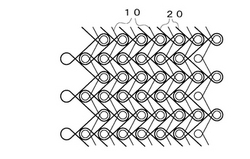

図1は伸縮性経編地を構成する各糸の個別の編成組織、図2は編成された伸縮性経編時の編成組織をそれぞれ模式的に示している。

図1において、編成装置のフロント筬〔F〕で編成される非弾性糸10の編成組織Aは、1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースで、閉じ目のループを形成している。

バック筬〔B〕で編成される弾性糸20の編成組織Bは、1コース毎に2ウェール分の振り幅で左右交互に振られて全てのコースで、閉じ目のループを形成している。

両糸の編成組織A、Bをまとめると、以下の符号で表される。

【0019】

編成組織A=非弾性糸10、フロント筬〔F〕:10/12//。

編成組織B=弾性糸20、バック筬〔B〕:10/23//。

図2に示す編地全体の編成組織では、全ての編目で、非弾性糸10と弾性糸20とがループを形成して絡んでいる。非弾性糸10と弾性糸20は、ウェール間を同じ方向にわたって振られて同行しているが、互いの振り幅は違っている。

非弾性糸10の編成組織Aだけでは、隣接するウェールの非弾性糸10同士における絡み合いが弱く、ウェール間で引き裂け易くなる。弾性糸10の編成組織が、非弾性糸10の編成組織Aと、全く同じ振り幅で同行している場合には、編成組織の特性も同じになるので、弾性糸10同士における絡み合いも弱く、非弾性糸10と同様にウェール間で引き裂け易くなる。

【0020】

これに対し、編成組織Bは、振り幅の大きい弾性糸20が、隣接するウェールの2本の弾性糸10と交差し絡んだ状態になるので、ウェール間での一体性あるいは連結強度が向上して、引き裂けを防ぐ補強効果を良好に発揮することができる。

伸縮性経編地の表面性状は、非弾性糸10の編成組織Aによる緻密で表面質感の良い仕上がりが得られる。非弾性糸10の編成組織Aで弾性糸20が隠されるので、弾性糸20が表面に強く露出し過ぎて表面質感を損なうことがない。

さらに、編成後の編地にセット加工を行うと、弾性糸20が、各ループ個所や糸同士の交差個所において互いに融着して一体化する。弾性糸20のループが固定された状態になり、弾性糸20が絡む非弾性糸10のループも固定される。ループ個所では固定されていても、ループ間においては弾性糸20が良好な伸縮性を発揮できる。その結果、適度な伸びとパワーとを備えた伸縮機能を発揮できる。伸縮を繰り返しても、編成形態が崩れることもない。各ループが固定された状態であれば、伸縮性経編地に引き裂き力が加わったときに、ループを超えて裂けが拡がることが有効に抑制される。

【0021】

〔別の実施形態〕

図3に示す実施形態は、伸縮性経編地における各糸の編成組織が、前記実施形態と基本的には共通するが、一部が相違している。

非弾性糸10の編成組織Aは、左右のループのうち、片側が開き目、反対側が閉じ目になっている点で、前記実施形態と異なる。

弾性糸20の編成組織Bは、左右の振り方向が前記実施形態とは逆になっている。非弾性糸10と逆行しており、各ウェール間で、弾性糸20と非弾性糸10とが互いに逆方向に交差することになる。

【0022】

両糸の編成組織A、Bをまとめると、以下の符号で表される。

編成組織A=非弾性糸10、フロント筬〔F〕:10/21//。

編成組織B=弾性糸20、バック筬〔B〕:23/10//。

このように、基本的な編成組織は同じでも、全てのループを閉じ目にせず、一部のループで開き目を組み合わせたり、振り方向を同行させるか逆行させるかで、編成された伸縮性経編地の表面質感が変化したり、伸縮機能、引き裂けに対する抵抗性や破裂強度などの特性に違いが生じたりする。

伸縮性経編地の用途や要求性能に合わせて、各ループにおける閉じ目と開き目との組み合わせ、同行と逆行の選択をすることができる。

【実施例】

【0023】

本発明にかかる伸縮性経編地を製造し、その性能を評価した。

編成装置としては、カールマイヤー社製ラッシェル機、タイプRSE4N3Kを用いた。

〔実施例1〕

<糸使いと編成組織>

図1に示す各編成組織を下記の糸使いで編成し、図2に示す伸縮性経編地を製造した。

フロント筬〔F〕:ナイロン66、44T−34ブライト(東レ社製)

バック筬〔B〕:ライクラ、44T−127C(オペロンテックス社製)

各糸の給糸量は以下のとおりである。

【0024】

〔F〕:給糸量1020mm/R

〔B〕:給糸量1300mm/R(ST.100%)

<編地特性>

伸度:タテ方向124%、ヨコ方向269%。

パワー:タテ方向930g、ヨコ方向234g。

引き裂き強度1050CN。

破裂強度372kPa。

ホツレ性および引き裂き性:編地を縦横斜めの様々な方向あるいは位置で裁断して、裁断端部の毛羽立ち、ランの発生によるホツレの有無を検証したところ、何れの形態のホツレも生じ難く、良好な品質を有していた。裁断端部から手で引き裂こうとしても、容易には引き裂けなかった。

【0025】

〔実施例2〕

図3に示す各編成組織を下記の糸使いで編成して伸縮性経編地を製造した。

フロント筬〔F〕:ナイロン66、44T−34フルダル(東レ社製)

バック筬〔B〕:ライクラ、44T−127C(オペロンテックス社製)

各糸の給糸量は以下のとおりである。

〔F〕:給糸量1150mm/R

〔B〕:給糸量1320mm/R(ST.100%)

<編地特性>

伸度:タテ方向97%、ヨコ方向205%。

【0026】

パワー:タテ方向930g、ヨコ方向355g。

引き裂き強度897CN。

破裂強度318kPa。

ホツレ性および引き裂き性:実施例1と同様に良好であった。

〔比較例1〕

図4に示す各編成組織を下記の糸使いで編成して伸縮性経編地を製造した。

フロント筬〔F〕:ナイロン66、44T−34ブライト(東レ社製)

バック筬〔B〕:ライクラ、44T−127C(オペロンテックス社製)

各糸の給糸量は以下のとおりである。

【0027】

〔F〕:給糸量1020mm/R

〔B〕:給糸量710mm/R(ST.100%)

<編地特性>

伸度:タテ方向157%、ヨコ方向295%。

パワー:タテ方向249g、ヨコ方向141g。

引き裂き強度837CN。

破裂強度288kPa。

ホツレ性および引き裂き性:実施例1、2と同様にホツレは生じ難かったが、手で大きな力をかけると引き裂くことができた。

【産業上の利用可能性】

【0028】

本発明の伸縮性経編地は、例えば、インナー衣料の素材として利用できる。インナー衣料に要求される伸縮機能、補整機能などの特性に優れたものとなる。裁断端辺からのホツレや裂けなどが発生し難いので、縁部の折り返し処理を行う必要がなく、全体が薄手で着用感が良く、外観的に目立ち難いファッション性の高いインナー衣料を提供することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態を表す伸縮性経編地の編成組織図

【図2】前図の伸縮性経編地を編成する各糸個別の編成組織図

【図3】別の実施形態となる伸縮性経編地の各糸個別の編成組織図

【図4】従来技術である伸縮性経編地の各糸個別の編成組織図

【符号の説明】

【0030】

10 非弾性糸

20 弾性糸

F フロント筬

B バック筬

【技術分野】

【0001】

本発明は、伸縮性経編地およびその製造方法に関し、詳しくは、インナー衣料などに利用される伸縮性に優れた経編地と、そのような経編地を編成製造する方法とを対象にしている。

【背景技術】

【0002】

一般的に、伸縮性経編地は、合成繊維などの非弾性糸からなる基本的な編成組織に、スパンデックスなどの弾性糸を編み込んだり挿入したりすることで、良好な伸縮性その他の編地特性を付与している。

特許文献1には、軽量薄地で適度な保型力と柔軟性を有し、シルエットを強調したデザインにも対応でき、インナー衣料に有用な伸縮性経編地の製造技術が示されている。具体的には、2枚筬のトリコット編地において、フロント筬で編成する非弾性糸、バック筬で編成する弾性糸の何れもが、開き目の01/21組織(デンビ組織)で編成される。

通常の各種衣料において、編地を裁断し縫製して製造する際に、衣料の端縁に露出する編地の裁断縁は、細幅状に折り返して縁かがり縫いを行ったり、縁飾り用のテープを縫い付けたりするなどの縁処理が必要とされている。このような縁処理がないと、編地の裁断縁から糸がほつれたり、負荷が加わったときに裂けたりし易い。弾性糸を使わない非伸縮性編地に比べて、伸縮性経編地の場合は特に、非弾性糸の端部が編地の端部から伸びた状態で飛び出してホツレを生じたり、弾性糸が切断されたりし易い。

【0003】

これに対し、インナー衣料として、生地を裁ち放しで縫製する技術が提案されている。衣料の縁部分が、縁処理による折り返しや縁テープで分厚くなることがない。外観的にアウター衣料の外からインナー衣料の形が目立ち難く、ファッション性に優れたものとなる。縁部分の伸縮性が他の部分と違ってしまったり、縁部分だけが身体を強く締め付けたりすることがないので、良好な着心地を与え、自然なシルエットを作り出すことができる。

このような生地を裁ち放しで縫製する衣料に、伸縮性経編地を用いるには、縁処理を行わなくても、前記したホツレや裂けが生じ難いことが要求される。

特許文献2には、非弾性糸と弾性糸とを同行させた1×1トリコットであって、かつ、各編針において非弾性糸と弾性糸のうちの少なくとも1方が、閉じ目により編成されてなる伸縮性経編地の製造技術が提案されている。

【特許文献1】特開平11−81108号公報

【特許文献2】特開2003−201654号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記した従来の伸縮性経編地は、裁ち放しで縫製して各種衣料を製造すると、衣料を着用して使用しているうちに、裁ち放し縁から裂けたりホツレが生じたりする問題が発生することがある。特に、衣料品のうち、大きな伸縮が必要とされる部位や繰り返し伸縮される部位などでは、使用中あるいは洗濯などの際に、裂けやホツレが生じ易くなる。

本発明の課題は、前記した従来の伸縮性経編地をさらに改良して、裁ち放しで縫製する衣料用途や高い品質性能が要求される用途に使用しても、裂けやホツレが極めて生じ難く、しかも、伸びやパワーなどの伸縮機能も実用的に十分に優れた性能を発揮できる伸縮性経編地を提供することである。

【課題を解決するための手段】

【0005】

本発明にかかる伸縮性経編地は、非弾性糸と弾性糸とを組み合わせて編成された伸縮性経編地であって、前記非弾性糸が1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Aと、前記弾性糸が1コース毎に複数ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Bとを備える。

〔非弾性糸〕

通常の経編地と同様の糸材料が使用できる。

非弾性糸は、全く弾性の無い糸だけではなく、弾性糸に比べて弾性あるいは伸縮性の少ない糸であればよい。具体的には、本明細書において、非弾性糸とは、伸度100%未満の糸を意味する。好ましくは、伸度60%未満の糸である。

【0006】

綿などの天然繊維、ナイロンなどの合成繊維、さらには半合成繊維や再生繊維なども使用できる。これらの繊維からなるフィラメント糸、紡績糸、交撚糸などの何れの形態でもよい。

非弾性糸の太さは、16〜117dtexが採用でき、33〜55dtexがより好ましい。非弾性糸は、編地の表面に弾性糸が露出しないように覆い隠せる程度の太さが必要である。その上で、出来るだけ細くて強度を有していれば、薄地の経編地を製造し易くなる。非弾性糸が太過ぎると、生地の伸縮性が悪くなり、表面質感や肌触りも悪くなる。ホツレも生じ易くなる。

【0007】

なお、本明細書において、ホツレとは、伸縮性経編地を、編始めあるいは編み終わり、さらには斜め方向を含む任意の方向で裁断したときに、裁断端面に生じる毛羽立ちやランの現象を総称する意味である。

〔非弾性糸の編成組織A〕

非弾性糸の編成組織が、伸縮性経編地の基本組織を構成する。

非弾性糸が1コース毎に1ウェール分の振り幅で交互に振られて全てのコースでループを形成する編成組織Aを備える。

具体的には、一般にデンビ編、1×1トリコット編などと呼ばれる編成組織が採用できる。より具体的には、10/12//、10/21//、01/12//、および、01/21//からなる群から選ばれる繰り返し単位を有する編成組織が採用される。

【0008】

後述する弾性糸の編成組織Aとの組み合わせによって、伸縮性経編地の機能や特性に違いが生じる。

〔弾性糸〕

弾性糸の材料は、通常の伸縮性経編地で使用されている弾性糸と同様のものが採用できる。例えば、ポリウレタン弾性糸が使用できる。スパンデックスとして知られる高弾性ポリウレタン糸が使用できる。弾性糸に非弾性糸を被覆した被覆弾性糸も使用できる。

弾性糸としては、伸度200%以上のものが使用できる。好ましくは、伸度400%以上である。

【0009】

弾性糸の太さを、22〜156dtexに設定できる。より好ましくは、33〜78dtexである。弾性糸が太いほど、伸縮性は良好になる。弾性糸が太過ぎると、生地が分厚くなったり外観品質が低下したりする。

〔弾性糸の編成組織B〕

伸縮性経編地に良好な伸縮性を付与する機能を有する。また、伸縮性経編地のホツレや裂けを防止する機能も果たす。

弾性糸が1コース毎に複数ウェール分の振り幅で交互に振られて全てのコースでループを形成する編成組織Bを備える。ここで、複数ウェール分の振り幅とは、2ウェール分以上の振り幅を意味する。通常は、2ウェール分あるいは3ウェール分の振り幅に設定することが望ましい。

【0010】

具体的には、一般的に1/2トリコット編、1/2コード編などと呼ばれる編成組織が採用される。より具体的には、10/23//、10/32//、01/23//、および、01/32//からなる群から選ばれる繰り返し単位を有し、振り方向が前記非弾性糸と同行または逆行している編成組織が採用できる。なお、振り方向が非弾性糸と逆行する編成組織は、前記した非弾性糸の編成組織の表記に対応させて、23/10//、32/10//、23/01//、および、32/01//と表記することもできる。

〔その他の編成組織〕

前記した特定の編成組織A、Bに加えて、非弾性糸あるいは弾性糸を用いた別の編成組織を組み合わせて伸縮性経編地を構成することもできる。ループを形成しない挿入組織を組み合わせることもできる。

【0011】

例えば、非弾性糸あるいは弾性糸による柄や模様となる編成組織を組み合わせることができる。弾性糸による挿入組織を加えれば、伸縮機能をより向上させることができる。

〔伸縮性経編地の編成〕

基本的には、通常の伸縮性経編地と共通する編成装置および編成方法が適用できる。

編成に用いる経編機は、2枚以上の筬を有する必要がある。模様や柄を形成したり、特別な機能を付与したりするには、編成組織によって、3枚以上の筬を有する経編機を使用しなければならない場合もある。

経編機としては、トリコット編機、ラッセル編機、さらにはジャガード機構付き編機などが使用できる。

【0012】

通常、前記非弾性糸の編成組織Aをフロント筬で編成し、前記弾性糸の編成組織Bをバック筬で編成する。非弾性糸と弾性糸とを上記と逆の筬で編成することもできる。ミドル筬を有する経編機の場合、ミドル筬で別の編成組織を編成して、前記非弾性糸の編成組織Aおよび弾性糸の編成組織Bと組み合わせることができる。

前記した非弾性糸の編成組織Aと弾性糸の編成組織Bとの具体的組み合わせによって、伸縮性経編地の機能や特性が変わる。

また、各糸の給糸量を調整することで、伸縮性や意匠性などの特性を変えることができる。通常は、フロント筬で編成する前記非弾性糸の編成組織Aを、給糸量700〜2000mm/Rで編成し、バック筬で編成する前記弾性糸の編成組織Bを、給糸量800〜1800mm/R(ST.100%)で編成することができる。ここで、給糸量単位〔mm/R(ST.100%)〕は、整経ストレッチ(ST.)を100%に設定した時の給糸量mm/Rを意味する。実際の経編地の製造において、整経ストレッチ(ST.)を100%以外の数値条件に設定する場合には、ST.100%に換算したときの給糸量mm/R(ST.100%)が、上記規定範囲に収まるようにする。

【0013】

編成された経編地は、セット加工や精練処理、染色処理などの、通常の伸縮性経編地に行われている処理工程を経て、伸縮性経編地製品となる。

特に、セット加工により、弾性糸が、糸同士の交差部分や編目部分で熱融着を起こして接合されることで、引き裂きに対する抵抗性が高まり、破裂強度が向上する。セット加工の処理条件は、使用する非弾性糸および弾性糸の種類や特性によっても異なるが、通常、180〜195℃の熱セット加工が採用される。

〔伸縮性経編地〕

製造された伸縮性経編地は、弾性糸による優れた伸縮性すなわち伸びとパワーとが発揮できるとともに、非弾性糸の編成組織Aと弾性糸の編成組織Bとの組み合わせ構造によって、良好な表面質感を備え、裁断端縁からの引き裂けが起き難く破裂強度に優れたものとなる。

【0014】

伸縮性経編地の生地厚は、使用する糸の太さや編成組織、給糸量などの編成条件によって異なるが、通常、0.3〜0.6mmに設定できる。好ましくは、生地厚0.4〜0.5mmである。

伸縮性経編地の特性としては、伸びやパワーに優れたものが好ましい。特に、タテヨコ両方向、出来れば斜め方向も含めて、伸びおよびパワーのバランスが取れたものが好ましい。

具体的な数値条件として、タテ方向の伸度80〜160%、パワー400〜1600gに設定できる。ヨコ方向の伸度150〜370%、パワー150〜450gに設定できる。より好ましくは、タテ方向の伸度90〜150%、パワー500〜1000g、ヨコ方向の伸度180〜280%、パワー200〜400gである。ここで、伸度およびパワーは常法により測定される。具体的には、伸度は、生地の引張試験において、荷重2.25kgf(44.13N)で1回目の伸長時に測定された値で規定する。パワーは、80%伸長、3回目の伸長時に測定された値で規定する。

【0015】

使用時の裂けやホツレを評価する特性として、引き裂き強度および破裂強度がある。引裂強度の高いものが好ましく、具体的には引裂強度700CN以上に設定できる。より好ましくは引裂強度900CNである。また、破裂強度の高いものが好ましく、破裂強度200kPa以上に設定できる。より好ましくは、破裂強度300kPa以上である。

なお、引き裂き強度や破裂強度を高めようとすると、伸縮機能が弱くなり、逆に、伸縮機能を高めると引き裂き強度や破裂強度が低下する傾向がある。使用する用途や要求性能に合わせて、これらの特性を適切な範囲に設定できるように、使用する糸や編成条件を調整することが望ましい。

【0016】

〔用途〕

通常の伸縮性経編地が使用される用途に使用できる。特に、外観性や着用感の良い伸縮性経編地が必要とされる各種の衣料品などに好適である。スポーツ衣料などのアウター衣料のほか、ファンデーション衣料などのインナー衣料に特に好適である。

【発明の効果】

【0017】

本発明にかかる伸縮性経編地は、非弾性糸による特定の編成組織Aと弾性糸による特定の編成組織Bとを組み合わせることで、伸びやパワーなどの伸縮機能は実用的に十分に備えていながら、使用時に引き裂けや破裂などの問題が起こり難い耐久性に優れた伸縮性経編地となる。

その結果、生地を裁ち放しで縫製するインナー衣料などの用途に使用したときに、身体へのフィット感が良好で補整機能も有効に発揮されるとともに、長期間にわたって使用したり洗濯を繰り返したりしても、衣料品の縁部からホツレが生じたり引き裂けが生じたりする問題が起こらず、耐久性に優れた衣料品を提供することが可能になる。

【発明を実施するための最良の形態】

【0018】

図1は伸縮性経編地を構成する各糸の個別の編成組織、図2は編成された伸縮性経編時の編成組織をそれぞれ模式的に示している。

図1において、編成装置のフロント筬〔F〕で編成される非弾性糸10の編成組織Aは、1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースで、閉じ目のループを形成している。

バック筬〔B〕で編成される弾性糸20の編成組織Bは、1コース毎に2ウェール分の振り幅で左右交互に振られて全てのコースで、閉じ目のループを形成している。

両糸の編成組織A、Bをまとめると、以下の符号で表される。

【0019】

編成組織A=非弾性糸10、フロント筬〔F〕:10/12//。

編成組織B=弾性糸20、バック筬〔B〕:10/23//。

図2に示す編地全体の編成組織では、全ての編目で、非弾性糸10と弾性糸20とがループを形成して絡んでいる。非弾性糸10と弾性糸20は、ウェール間を同じ方向にわたって振られて同行しているが、互いの振り幅は違っている。

非弾性糸10の編成組織Aだけでは、隣接するウェールの非弾性糸10同士における絡み合いが弱く、ウェール間で引き裂け易くなる。弾性糸10の編成組織が、非弾性糸10の編成組織Aと、全く同じ振り幅で同行している場合には、編成組織の特性も同じになるので、弾性糸10同士における絡み合いも弱く、非弾性糸10と同様にウェール間で引き裂け易くなる。

【0020】

これに対し、編成組織Bは、振り幅の大きい弾性糸20が、隣接するウェールの2本の弾性糸10と交差し絡んだ状態になるので、ウェール間での一体性あるいは連結強度が向上して、引き裂けを防ぐ補強効果を良好に発揮することができる。

伸縮性経編地の表面性状は、非弾性糸10の編成組織Aによる緻密で表面質感の良い仕上がりが得られる。非弾性糸10の編成組織Aで弾性糸20が隠されるので、弾性糸20が表面に強く露出し過ぎて表面質感を損なうことがない。

さらに、編成後の編地にセット加工を行うと、弾性糸20が、各ループ個所や糸同士の交差個所において互いに融着して一体化する。弾性糸20のループが固定された状態になり、弾性糸20が絡む非弾性糸10のループも固定される。ループ個所では固定されていても、ループ間においては弾性糸20が良好な伸縮性を発揮できる。その結果、適度な伸びとパワーとを備えた伸縮機能を発揮できる。伸縮を繰り返しても、編成形態が崩れることもない。各ループが固定された状態であれば、伸縮性経編地に引き裂き力が加わったときに、ループを超えて裂けが拡がることが有効に抑制される。

【0021】

〔別の実施形態〕

図3に示す実施形態は、伸縮性経編地における各糸の編成組織が、前記実施形態と基本的には共通するが、一部が相違している。

非弾性糸10の編成組織Aは、左右のループのうち、片側が開き目、反対側が閉じ目になっている点で、前記実施形態と異なる。

弾性糸20の編成組織Bは、左右の振り方向が前記実施形態とは逆になっている。非弾性糸10と逆行しており、各ウェール間で、弾性糸20と非弾性糸10とが互いに逆方向に交差することになる。

【0022】

両糸の編成組織A、Bをまとめると、以下の符号で表される。

編成組織A=非弾性糸10、フロント筬〔F〕:10/21//。

編成組織B=弾性糸20、バック筬〔B〕:23/10//。

このように、基本的な編成組織は同じでも、全てのループを閉じ目にせず、一部のループで開き目を組み合わせたり、振り方向を同行させるか逆行させるかで、編成された伸縮性経編地の表面質感が変化したり、伸縮機能、引き裂けに対する抵抗性や破裂強度などの特性に違いが生じたりする。

伸縮性経編地の用途や要求性能に合わせて、各ループにおける閉じ目と開き目との組み合わせ、同行と逆行の選択をすることができる。

【実施例】

【0023】

本発明にかかる伸縮性経編地を製造し、その性能を評価した。

編成装置としては、カールマイヤー社製ラッシェル機、タイプRSE4N3Kを用いた。

〔実施例1〕

<糸使いと編成組織>

図1に示す各編成組織を下記の糸使いで編成し、図2に示す伸縮性経編地を製造した。

フロント筬〔F〕:ナイロン66、44T−34ブライト(東レ社製)

バック筬〔B〕:ライクラ、44T−127C(オペロンテックス社製)

各糸の給糸量は以下のとおりである。

【0024】

〔F〕:給糸量1020mm/R

〔B〕:給糸量1300mm/R(ST.100%)

<編地特性>

伸度:タテ方向124%、ヨコ方向269%。

パワー:タテ方向930g、ヨコ方向234g。

引き裂き強度1050CN。

破裂強度372kPa。

ホツレ性および引き裂き性:編地を縦横斜めの様々な方向あるいは位置で裁断して、裁断端部の毛羽立ち、ランの発生によるホツレの有無を検証したところ、何れの形態のホツレも生じ難く、良好な品質を有していた。裁断端部から手で引き裂こうとしても、容易には引き裂けなかった。

【0025】

〔実施例2〕

図3に示す各編成組織を下記の糸使いで編成して伸縮性経編地を製造した。

フロント筬〔F〕:ナイロン66、44T−34フルダル(東レ社製)

バック筬〔B〕:ライクラ、44T−127C(オペロンテックス社製)

各糸の給糸量は以下のとおりである。

〔F〕:給糸量1150mm/R

〔B〕:給糸量1320mm/R(ST.100%)

<編地特性>

伸度:タテ方向97%、ヨコ方向205%。

【0026】

パワー:タテ方向930g、ヨコ方向355g。

引き裂き強度897CN。

破裂強度318kPa。

ホツレ性および引き裂き性:実施例1と同様に良好であった。

〔比較例1〕

図4に示す各編成組織を下記の糸使いで編成して伸縮性経編地を製造した。

フロント筬〔F〕:ナイロン66、44T−34ブライト(東レ社製)

バック筬〔B〕:ライクラ、44T−127C(オペロンテックス社製)

各糸の給糸量は以下のとおりである。

【0027】

〔F〕:給糸量1020mm/R

〔B〕:給糸量710mm/R(ST.100%)

<編地特性>

伸度:タテ方向157%、ヨコ方向295%。

パワー:タテ方向249g、ヨコ方向141g。

引き裂き強度837CN。

破裂強度288kPa。

ホツレ性および引き裂き性:実施例1、2と同様にホツレは生じ難かったが、手で大きな力をかけると引き裂くことができた。

【産業上の利用可能性】

【0028】

本発明の伸縮性経編地は、例えば、インナー衣料の素材として利用できる。インナー衣料に要求される伸縮機能、補整機能などの特性に優れたものとなる。裁断端辺からのホツレや裂けなどが発生し難いので、縁部の折り返し処理を行う必要がなく、全体が薄手で着用感が良く、外観的に目立ち難いファッション性の高いインナー衣料を提供することができる。

【図面の簡単な説明】

【0029】

【図1】本発明の実施形態を表す伸縮性経編地の編成組織図

【図2】前図の伸縮性経編地を編成する各糸個別の編成組織図

【図3】別の実施形態となる伸縮性経編地の各糸個別の編成組織図

【図4】従来技術である伸縮性経編地の各糸個別の編成組織図

【符号の説明】

【0030】

10 非弾性糸

20 弾性糸

F フロント筬

B バック筬

【特許請求の範囲】

【請求項1】

非弾性糸と弾性糸とを組み合わせて編成された伸縮性経編地であって、

前記非弾性糸が1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Aと、

前記弾性糸が1コース毎に複数ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Bとを備える

伸縮性経編地。

【請求項2】

前記非弾性糸が、16〜117dtexの太さであり、

前記弾性糸が、22〜156dtexの太さである

請求項1に記載の伸縮性経編地。

【請求項3】

前記非弾性糸の編成組織Aが、10/12//、10/21//、01/12//、および、01/21//からなる群から選ばれる繰り返し単位を有し、

前記弾性糸の編成組織Bが、10/23//、10/32//、01/23//、および、01/32//からなる群から選ばれる繰り返し単位を有し、振り方向が前記非弾性糸と同行または逆行している

請求項1または2に記載の伸縮性経編地。

【請求項4】

タテ方向の伸度80〜160%、パワー400〜1600gであり、

ヨコ方向の伸度150〜370%、パワー150〜450gであり、

引き裂き強度700CN以上であり、

破裂強度200kPa以上である

請求項1〜3の何れかに記載の伸縮性経編地。

【請求項5】

請求項1〜4の何れかに記載の伸縮性経編地を製造する方法であって、

2枚以上の筬を有する経編機を用い、

前記非弾性糸による編成組織Aを、フロント筬により給糸量700〜2000mm/Rで編成し、

前記弾性糸による編成組織Bを、バック筬により給糸量800〜1800mm/R(ST.100%)で編成する

伸縮性経編地の製造方法。

【請求項1】

非弾性糸と弾性糸とを組み合わせて編成された伸縮性経編地であって、

前記非弾性糸が1コース毎に1ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Aと、

前記弾性糸が1コース毎に複数ウェール分の振り幅で左右交互に振られて全てのコースでループを形成する編成組織Bとを備える

伸縮性経編地。

【請求項2】

前記非弾性糸が、16〜117dtexの太さであり、

前記弾性糸が、22〜156dtexの太さである

請求項1に記載の伸縮性経編地。

【請求項3】

前記非弾性糸の編成組織Aが、10/12//、10/21//、01/12//、および、01/21//からなる群から選ばれる繰り返し単位を有し、

前記弾性糸の編成組織Bが、10/23//、10/32//、01/23//、および、01/32//からなる群から選ばれる繰り返し単位を有し、振り方向が前記非弾性糸と同行または逆行している

請求項1または2に記載の伸縮性経編地。

【請求項4】

タテ方向の伸度80〜160%、パワー400〜1600gであり、

ヨコ方向の伸度150〜370%、パワー150〜450gであり、

引き裂き強度700CN以上であり、

破裂強度200kPa以上である

請求項1〜3の何れかに記載の伸縮性経編地。

【請求項5】

請求項1〜4の何れかに記載の伸縮性経編地を製造する方法であって、

2枚以上の筬を有する経編機を用い、

前記非弾性糸による編成組織Aを、フロント筬により給糸量700〜2000mm/Rで編成し、

前記弾性糸による編成組織Bを、バック筬により給糸量800〜1800mm/R(ST.100%)で編成する

伸縮性経編地の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−257588(P2006−257588A)

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願番号】特願2005−77786(P2005−77786)

【出願日】平成17年3月17日(2005.3.17)

【出願人】(592117623)卜部株式会社 (10)

【Fターム(参考)】

【公開日】平成18年9月28日(2006.9.28)

【国際特許分類】

【出願日】平成17年3月17日(2005.3.17)

【出願人】(592117623)卜部株式会社 (10)

【Fターム(参考)】

[ Back to top ]