伸縮性複合繊維

【課題】伸縮度が高く、ボリューム感に富み、手触りがよい伸縮性複合繊維を効率よく得る。

【解決手段】伸縮性繊維11と非伸縮性繊維12とを一体化して、伸縮性繊維11と非伸縮性繊維12とが周方向に交互に露出する複合繊維10を形成する。この複合繊維10表面の伸縮性繊維11の各露出部の、最大の露出部の表面積の大きさを分母に、他の露出部の表面積の大きさを分子として比をとった場合に、その各値が0.8未満を満足するように調整しておく。これを長さ方向に伸長すると、収縮応力の大きさが最大露出部と他の露出部とで大きく異なり、ずれ応力が大きいため、伸縮性繊維11と非伸縮性繊維12とが簡単に分離して伸縮度の高い複合繊維10が効率よく得られる。この際に非伸縮性繊維12が三次元捲縮するため嵩高となり、また、非伸縮性繊維12がゴム様の感触を持つ伸縮性繊維11に螺旋状に絡み付いてこれを覆うため手触りが良好である。

【解決手段】伸縮性繊維11と非伸縮性繊維12とを一体化して、伸縮性繊維11と非伸縮性繊維12とが周方向に交互に露出する複合繊維10を形成する。この複合繊維10表面の伸縮性繊維11の各露出部の、最大の露出部の表面積の大きさを分母に、他の露出部の表面積の大きさを分子として比をとった場合に、その各値が0.8未満を満足するように調整しておく。これを長さ方向に伸長すると、収縮応力の大きさが最大露出部と他の露出部とで大きく異なり、ずれ応力が大きいため、伸縮性繊維11と非伸縮性繊維12とが簡単に分離して伸縮度の高い複合繊維10が効率よく得られる。この際に非伸縮性繊維12が三次元捲縮するため嵩高となり、また、非伸縮性繊維12がゴム様の感触を持つ伸縮性繊維11に螺旋状に絡み付いてこれを覆うため手触りが良好である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、伸縮性を有する複合繊維およびこの複合繊維を含む糸およびこの複合繊維を含む不織布に関する。

【背景技術】

【0002】

従来から、非相溶性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを、一体化して周方向にこれらが交互に露出するように形成した複合繊維が知られている。

【0003】

たとえばこの複合繊維から繊維ウェブを形成し、これを少なくとも一方向に伸長することにより、伸縮性繊維と非伸縮性繊維とを分離して伸縮性を有する不織布が製造されている(特許文献1参照)。

このような不織布は、ゴム様の感触を持つ伸縮性繊維を、手触りのよい非伸縮性繊維で一定程度覆うことで、伸縮性繊維単体からなる場合と比較して手触りの改善がなされている。

【0004】

しかし、図10(a)、(b)のように、従来の伸縮性不織布等の原料となる複合繊維40は、伸縮性繊維41の外面に沿って、一定の間隔をおいて複数の非伸縮性繊維42が対照的に配列され、一体化されたものであった。

【0005】

そのため、これを伸長させた際には、それぞれの伸縮性繊維41と非伸縮性繊維42との境界面に均一なずれ応力が働き、非伸縮性繊維42に歪みがあまり生じず、分離の効率が悪く、図11のように分離が不完全であることが往々にしてあった。

そして、このように分離が不完全であり、伸縮性繊維41と非伸縮性繊維42とが一体化している部分が残存しているため、複合繊維40を伸長した場合の伸縮性が不十分であった。

【0006】

また、このように分離の効率が悪いため、複合繊維40の繊度を一定以上に小さくすることができなかった。

なぜなら、繊度を小さくすると、伸縮性繊維41の伸度が小さくなるため、複合繊維40の伸長による伸縮性繊維41と非伸縮性繊維42との分離が困難となるからである。

【0007】

また、このように非伸縮性繊維42に生じる歪みが小さいため大きな捲縮は生じず、分離時に嵩が低く、複合繊維40を伸長分離させた場合にボリューム感が出ない問題があった。

【0008】

さらに、図11のように、伸縮性繊維41を非伸縮性繊維42がうまく取り巻かないため、触ると伸縮性繊維41が手指に直接接触する面積が大きく、依然としてゴム様の感触が残る問題があった。

【特許文献1】特開2006−22450号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

そこでこの発明は、伸縮度が高く、ボリューム感に富み、手触りがよい伸縮性複合繊維を効率よく得ることをその課題とする。

【課題を解決するための手段】

【0010】

上記した課題を解決するため、非相溶性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを一体化して、伸縮性繊維と非伸縮性繊維とが周方向に交互に露出する複合繊維を形成し、この複合繊維表面において長さ方向に延びる伸縮性繊維の各露出部の、最大の露出部の表面積の大きさを分母に、他の露出部の表面積の大きさを分子として比をとった場合に、その各値が0.8未満を満足するようにし、この複合繊維を長さ方向に伸長することで、伸縮性繊維と非伸縮性繊維とを分離させ、非伸縮性繊維を三次元捲縮させ、伸縮性繊維に非伸縮性繊維を螺旋状に絡ませて伸縮性複合繊維を形成したのである。

【0011】

なお、伸縮性繊維からなる露出部が1つのみである場合には、その露出部を最大露出部とし、他の露出部の複合繊維単位長さあたりの表面積が0だと考えて上記比が0.8未満を満たすものとする。

【0012】

このようにすれば、各露出部の表面積が異なるので、複合繊維を伸長した際に、収縮する応力がこれらの露出部間で異なってくる。

そのため、伸縮性繊維と非伸縮性繊維との境界面に働くずれ応力の大きさも異なってき、それゆえ非伸縮性繊維に歪みが生じ、この歪みにより伸縮性繊維と非伸縮性繊維とが分離しやすくなる。

このように分離がほぼ完全であるため、従来に比べて複合繊維の伸縮度が向上する。

【0013】

ここで、最大の露出部の表面積の大きさと他のそれぞれの露出部の表面積の大きさ(他の露出部がない場合は大きさを0とする)との比をとった場合にそれが0.8未満、望ましくは0.5未満を満足するように形成されているため、収縮応力の大きさが最大露出部と他の露出部とで大きく異なってき、ずれ応力が大きなものとなり、分離の効率が特に良好になる。

このように分離の効率がよいため、複合繊維の繊度を従来よりも小さくし、細く滑らかにすることが可能となる。

【0014】

また、この歪みにより分離後に非伸縮性繊維に三次元状の大きな捲縮が生じるため、複合繊維が嵩高となりボリューム感がアップする。

【0015】

そして、伸縮性繊維にこの三次元捲縮した非伸縮性繊維が螺旋状に絡みつくため、従来よりも非伸縮性繊維が伸縮性繊維を取り巻く割合が増えて手触りがよい。

【0016】

そしてこのように、伸長させるだけで十分に分離可能であるため効率がよく、伸縮性を有する複合繊維の製造コストを比較的低廉に抑えることができる。

【0017】

このような複合繊維は、伸長後他の繊維と混合するか単体で撚って伸縮性糸としてもよいし、他の繊維と混合するか単体で不織布に形成後伸長して伸縮性不織布としてもよい。

【0018】

また、伸縮性複合繊維100重量%中において、伸縮性繊維の占める割合が少なすぎると、収縮する応力が小さくなりすぎ、分離が困難となり、伸縮性繊維に非伸縮性繊維が螺旋状に絡みつきにくい。

一方、伸縮性複合繊維100重量%中において、伸縮性繊維の占める割合が多すぎると、弾性ポリマーが有するゴム様の感触をなくすことが困難となる。

そのため、伸縮性複合繊維100重量%中に伸縮性繊維の占める割合を30〜90重量%、望ましくは40〜80重量%とすると、螺旋状の絡みつき、手触りがいずれも良好である。

【0019】

この伸縮性複合繊維に、親水成分および抗菌成分および消臭成分のうち、少なくとも一を含有させると、含有成分に応じた特有の機能、すなわち親水機能や抗菌機能や消臭機能を持たせることができる。

【発明の効果】

【0020】

伸縮性繊維に非伸縮性繊維を上記した形状に複合して複合繊維を形成し、これを伸長すると、伸縮性繊維に非伸縮性繊維が螺旋状に絡みついた伸縮性複合繊維を効率よく生産することができる。

しかもこの伸縮性複合繊維は嵩高で手触りや見た目も良好である。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照しつつ、この発明の実施の形態について説明する。

【0022】

図1に示す実施形態にかかる伸縮性不織布1は、弾性熱可塑性ポリマーからなる原料Aと、非弾性熱可塑性ポリマーからなる原料Bとから製造される。

ここで、原料Aと原料Bとは互いに非相溶であるものを選択する。

【0023】

原料Aとしては、ウレタン系、スチレン系、エステル系、エチレン系、塩化ビニル系、ナイロン系等の弾性熱可塑性ポリマーが好適であり、これらの混合物でもよく、また、これらの弾性熱可塑性ポリマーが主体であれば、非弾性熱可塑性ポリマーが数%含まれていてもよい。

【0024】

原料Bとしては、ポリエステル系、ポリオレフィン系、ナイロン系、ポリビニルアルコール等の非弾性熱可塑性ポリマーが好適であり、これらの混合物でもよく、また、これらの非弾性熱可塑性ポリマーが主体であれば、弾性熱可塑性ポリマーが数%含まれていてもよい。

【0025】

これら原料A、Bには親水剤や抗菌剤、消臭剤などを練り込んでもよい。

親水剤としては、各種ステアレート、各種スルホン酸ナトリウム、ポリエチレンオキサイトなどの水溶性ポリマーが考えられ、これらは原料A、Bの一方または双方に0.2〜7.0重量%程度混入するとよい。

抗菌剤、消臭剤としては、酸化チタン、ホワイトカーボン、銀化合物、ゼオライト、竹抽出物などが考えられ、これらは原料A、Bの一方または双方に0.2〜2.0重量%程度混入するとよい。

【0026】

この原料A、Bから伸縮性不織布1を製造するには、図2に示すような工程を経る。

図示のように、まず、原料A、Bをそれぞれホッパ21、22に投入し、押出機23、24で加熱溶融し、ダイ25に供給する。

このダイ25内部には、上下方向に延びる通路が形成され、ここを原料A、Bが流通する。

また、ダイ25下面には、この通路に連通するほぼ円形の微小なノズル開口25aが複数縦横に並列して形成されている。

【0027】

ここで、ノズル開口25aは、図3(a)、(b)、(c)のような形状となっている。

すなわち、図3(a)の場合は、ほぼバチ型の中央開口25bと、その両側に隣接する長軸方向に尖ったほぼ楕円型の側部開口25cとからなる。

また、図3(b)の場合は、四辺が凹円弧状の3辺と凸円弧状の1辺とからなる変形方形の中央開口25bと、この中央開口25bの凹円弧状の3辺にそれぞれ隣接する長軸方向に尖ったほぼ楕円型の側部開口25cとからなる。

さらに、図3(c)の場合は、ほぼイチョウの葉型の中央開口25bと、その下方に隣接するほぼ双葉型の側部開口25cとからなる。

【0028】

図中中央開口25bには、押出機23から溶融した原料Aが供給され、図中側部開口25cには、押出機24から溶融した原料Bが供給されている。

こうして、中央開口25bからは、弾性熱可塑性ポリマーからなる伸縮可能な伸縮性繊維11が紡ぎ出され、側部開口25cからは、非弾性熱可塑性ポリマーからなる伸縮不能な非伸縮性繊維12が紡ぎ出され、これらは紡出と同時に溶融状態において一体化する。

この一体化した状態において、上述したように原料Aと原料Bとは互いに非相溶であるため、溶け合ったり、混ざり合あったりすることが無い。

そのため、ダイ25のノズル開口25aの形状に対応して、図4(a)、(b)、(c)に示すような伸縮性繊維11と非伸縮性繊維12とが表面に交互に露出した複合繊維10が形成される。

ここで、伸縮性繊維11が複合繊維10表面に露出する露出部は、図4(a)の場合、11a、11cの2つであり、図4(b)の場合、11b、11d、11eの3つであり、図4(c)の場合、11fの1つである。

また、この複合繊維10は、100重量%中、30〜90重量%が伸縮性繊維11により構成されるように原料比等が適宜調節されている。

【0029】

また、図4(a)、(b)、(c)からわかるように、伸縮性繊維11の複合繊維10表面に露出する複数の露出部11a〜11eのうち、最大の表面積を有する最大露出部11a、11bと、他の露出部11c、11dおよび11eの表面積との大きさの比率、つまり複合繊維10断面における周長の比率は、以下のような関係を有する。

すなわち、それぞれの単位長さ当たりの表面積の大きさをS(11a)〜S(11e)で表わすと、S(11c)/S(11a)<0.8、S(11d)/S(11b)<0.8かつS(11e)/S(11b)<0.8を満足する。

また、露出部11fが一つしかない図4(c)の場合には、他の露出部の表面積が0であり、露出部11fを最大露出部だと考えると、同じく0/S(11f)=0<0.8の関係を満足する。

【0030】

図2のように、この複合繊維10は、ダイ25の下方に配置された冷却チャンバ26を通り抜ける。

冷却チャンバ26には、送風ブロワ27がつながれており、その室内に風が常時送り込まれている。

そのため、ここを通る複合繊維10は空気延伸されつつ冷却される。

【0031】

図2のように、冷却チャンバ26の下方には捕集コンベア28が配置されている。

この捕集コンベア28は、プーリ28aと、プーリ28aにより回転駆動されるネット状の無端ベルト28bとからなる。

また、捕集コンベア28には、サクションボックス29が内蔵されている。

そして、サクションボックス29には、吸引ブロワ30がつながれている。

そのため、ネット状の無端ベルト28bにはサクションボックス29により吸引力が付与されている。

こうして、冷却チャンバ26を通り抜けた複合繊維10は、捕集コンベア28上に吸いつけられることで堆積捕集され、繊維ウェブとなり、無端ベルト28bの回転により捕集コンベア28の排出端に向かって送り出される。

【0032】

捕集コンベア28の排出端から排出された繊維ウェブはガイドローラ31に案内されて、対の熱エンボスローラ32に送り込まれる。

繊維ウェブは、熱エンボスローラ32に挟み込まれてポイントボンディングされて繊維シートとなる。

【0033】

この繊維シートは、さらに、2対のニップローラ33に送り込まれる。

ニップローラ33の間で繊維シートには、一定以上、好ましくは70%以上の伸長が与えられた後に開放される。

【0034】

伸長の際には、上述した表面積の関係から、伸縮性繊維11と非伸縮性繊維12との境界面に大きなずれ応力が生じるため、これらがスムーズに分離される。

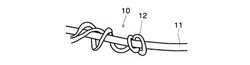

また、図5のように、非伸縮性繊維12に三次元捲縮が生じ、これが伸縮性繊維11に螺旋状に絡みつく。

こうして、嵩高でボリューム感に富み、伸縮度が高く、ゴム様の感触をなくした手触りの良好な伸縮性不織布1が得られる。

この伸縮性不織布1は、一旦ワインダローラ34に巻き取られ、その後適宜カットするなどして利用に供される。

【0035】

この実施形態においては、複合繊維10から不織布1を形成したが、同様に溶融紡糸にて形成された複合繊維10を、直接2対のニップローラに送り込むなどして、長さ方向に伸長させ、伸縮性繊維11と非伸縮性繊維12を分離させ、伸縮性複合繊維を形成してもよい。

このような伸縮性複合繊維を他の繊維と混合するかあるいは単体で撚ることで、伸縮性糸が得られる。

さらに、これを織機にて織って伸縮性を有する織布とすることもできる。

【0036】

また、実施の形態においては、複合繊維10の断面形状を円形としたが、これに限定されず、たとえば多角形や中空のドーナツ型としてもよい。

また、複合繊維10の伸縮性繊維11と非伸縮性繊維12とからなる構造は、上述した表面積の関係や重量比の関係などを満足する限りにおいては、実施形態に限定されることなく、自由に変更可能である。

【実施例】

【0037】

以下に、さらに詳細な実施例および比較例を挙げ、この発明の内容を一層明確にする。

【0038】

まず、弾性熱可塑性ポリマーとして、硬度80程度のポリウレタン樹脂を、非弾性熱可塑性ポリマーとして、MFR(メルトフローレート)30程度のポリプロピレン樹脂をそれぞれ用意した。

【0039】

これらの樹脂から、実施の形態において述べたようにして、図6(a)、(b)、(c)に示す繊維断面構造を持った実施例1、実施例2、実施例3の約4デニールの複合繊維を作製した。

また、実施の形態において述べたのと同様にして(ダイの開口部の形状は適宜変更した上で)、図7(a)、(b)に示す繊維断面構造を持った比較例1、比較例2の約4デニールの複合繊維を作製した。

【0040】

これら、実施例および比較例の複合繊維の構成を表1に示す。

表中Rwは、ポリウレタン樹脂からなる繊維の複合繊維全体に占める重量比率を%で表したものである。

また、表中Rsは、ポリウレタン樹脂からなる繊維の複合繊維の表面に露出した露出部のそれぞれの表面積を算出した上で、最大の露出部の表面積と他のそれぞれの露出部の表面積との比率を%で表したものである。

さらに、表中Stは、複合繊維の残存歪み率を%で表したものであり、表からわかるように、実施例の複合繊維は比較例の複合繊維に比べて非常に残存歪みが小さい。

【0041】

【表1】

【0042】

次にこれら実施例および比較例の複合繊維を、実施の形態と同様に、ベルトコンベア上に積層して繊維ウェブを形成し、これを熱エンボスローラによりポイントボンディングし、目付80g/m2の繊維シートを得た。

こうして得られた繊維シートを、二対のニップローラ間で150%の延伸を掛けて実施例および比較例の伸縮性不織布を作製した。

【0043】

こうしてできた実施例の伸縮性不織布の拡大写真を図8に、比較例の伸縮性不織布の拡大写真を図9に示す。

【0044】

図8からわかるように、実施例の伸縮性不織布においては、ポリプロピレン繊維は三次元捲縮を発現し、ポリウレタン繊維の周りに螺旋状に巻き付いたようになっていた。

このようにポリプロピレン繊維が三次元捲縮しているため、嵩高であってボリューム感に富み、しかもポリウレタン繊維の周りに螺旋状に巻き付いているためゴム様の感触がほとんど無く、手触りが非常によいものとなっていた。

また、分離がほぼ完全であるため伸縮度も高かった。

【0045】

これに対し、図9のように、比較例の伸縮性不織布においては、ポリプロピレン繊維は二次元捲縮を発現するにとどまるため、ボリューム感に乏しく、ポリウレタン繊維の周りに巻き付いたような形態にはならない。

また、比較例の場合、図からわかるように、ポリプロピレン繊維とポリウレタン繊維の分離が十分でなく一体化したままの部分が残存しているため伸縮度が不十分であった。

【0046】

このような結果から、ボリューム感、手触り、伸縮度のいずれの点においても実施例の伸縮性不織布は今までになく優れていることがわかった。

【図面の簡単な説明】

【0047】

【図1】実施形態にかかる伸縮性不織布の全体図

【図2】伸縮性不織布の製造工程を示す図

【図3】ダイ開口の拡大図

【図4】複合繊維の断面図

【図5】伸縮性複合繊維の平面図

【図6(a)】実施例の複合繊維の断面の写真

【図6(b)】実施例の複合繊維の断面の写真

【図6(c)】実施例の複合繊維の断面の写真

【図7(a)】比較例の複合繊維の断面の写真

【図7(b)】比較例の複合繊維の断面の写真

【図8】実施例の不織布の拡大写真

【図9】比較例の不織布の拡大写真

【図10】従来の複合繊維の断面図

【図11】従来の伸縮性複合繊維の平面図

【符号の説明】

【0048】

1 伸縮性不織布

10 複合繊維

11 伸縮性繊維

11a〜11f 伸縮性繊維の露出部

12 非伸縮性繊維

21、22 ホッパ

23、24 押出機

25 ダイ

25a ノズル開口

25b 中央開口

25c 側部開口

26 冷却チャンバ

27 送風ブロワ

28 捕集コンベア

28a プーリ

28b 無端ベルト

29 サクションボックス

30 吸引ブロワ

31 ガイドローラ

32 熱エンボスローラ

33 ニップローラ

34 ワインダローラ

40 従来の複合繊維

41 伸縮性繊維

42 非伸縮性繊維

【技術分野】

【0001】

この発明は、伸縮性を有する複合繊維およびこの複合繊維を含む糸およびこの複合繊維を含む不織布に関する。

【背景技術】

【0002】

従来から、非相溶性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを、一体化して周方向にこれらが交互に露出するように形成した複合繊維が知られている。

【0003】

たとえばこの複合繊維から繊維ウェブを形成し、これを少なくとも一方向に伸長することにより、伸縮性繊維と非伸縮性繊維とを分離して伸縮性を有する不織布が製造されている(特許文献1参照)。

このような不織布は、ゴム様の感触を持つ伸縮性繊維を、手触りのよい非伸縮性繊維で一定程度覆うことで、伸縮性繊維単体からなる場合と比較して手触りの改善がなされている。

【0004】

しかし、図10(a)、(b)のように、従来の伸縮性不織布等の原料となる複合繊維40は、伸縮性繊維41の外面に沿って、一定の間隔をおいて複数の非伸縮性繊維42が対照的に配列され、一体化されたものであった。

【0005】

そのため、これを伸長させた際には、それぞれの伸縮性繊維41と非伸縮性繊維42との境界面に均一なずれ応力が働き、非伸縮性繊維42に歪みがあまり生じず、分離の効率が悪く、図11のように分離が不完全であることが往々にしてあった。

そして、このように分離が不完全であり、伸縮性繊維41と非伸縮性繊維42とが一体化している部分が残存しているため、複合繊維40を伸長した場合の伸縮性が不十分であった。

【0006】

また、このように分離の効率が悪いため、複合繊維40の繊度を一定以上に小さくすることができなかった。

なぜなら、繊度を小さくすると、伸縮性繊維41の伸度が小さくなるため、複合繊維40の伸長による伸縮性繊維41と非伸縮性繊維42との分離が困難となるからである。

【0007】

また、このように非伸縮性繊維42に生じる歪みが小さいため大きな捲縮は生じず、分離時に嵩が低く、複合繊維40を伸長分離させた場合にボリューム感が出ない問題があった。

【0008】

さらに、図11のように、伸縮性繊維41を非伸縮性繊維42がうまく取り巻かないため、触ると伸縮性繊維41が手指に直接接触する面積が大きく、依然としてゴム様の感触が残る問題があった。

【特許文献1】特開2006−22450号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

そこでこの発明は、伸縮度が高く、ボリューム感に富み、手触りがよい伸縮性複合繊維を効率よく得ることをその課題とする。

【課題を解決するための手段】

【0010】

上記した課題を解決するため、非相溶性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを一体化して、伸縮性繊維と非伸縮性繊維とが周方向に交互に露出する複合繊維を形成し、この複合繊維表面において長さ方向に延びる伸縮性繊維の各露出部の、最大の露出部の表面積の大きさを分母に、他の露出部の表面積の大きさを分子として比をとった場合に、その各値が0.8未満を満足するようにし、この複合繊維を長さ方向に伸長することで、伸縮性繊維と非伸縮性繊維とを分離させ、非伸縮性繊維を三次元捲縮させ、伸縮性繊維に非伸縮性繊維を螺旋状に絡ませて伸縮性複合繊維を形成したのである。

【0011】

なお、伸縮性繊維からなる露出部が1つのみである場合には、その露出部を最大露出部とし、他の露出部の複合繊維単位長さあたりの表面積が0だと考えて上記比が0.8未満を満たすものとする。

【0012】

このようにすれば、各露出部の表面積が異なるので、複合繊維を伸長した際に、収縮する応力がこれらの露出部間で異なってくる。

そのため、伸縮性繊維と非伸縮性繊維との境界面に働くずれ応力の大きさも異なってき、それゆえ非伸縮性繊維に歪みが生じ、この歪みにより伸縮性繊維と非伸縮性繊維とが分離しやすくなる。

このように分離がほぼ完全であるため、従来に比べて複合繊維の伸縮度が向上する。

【0013】

ここで、最大の露出部の表面積の大きさと他のそれぞれの露出部の表面積の大きさ(他の露出部がない場合は大きさを0とする)との比をとった場合にそれが0.8未満、望ましくは0.5未満を満足するように形成されているため、収縮応力の大きさが最大露出部と他の露出部とで大きく異なってき、ずれ応力が大きなものとなり、分離の効率が特に良好になる。

このように分離の効率がよいため、複合繊維の繊度を従来よりも小さくし、細く滑らかにすることが可能となる。

【0014】

また、この歪みにより分離後に非伸縮性繊維に三次元状の大きな捲縮が生じるため、複合繊維が嵩高となりボリューム感がアップする。

【0015】

そして、伸縮性繊維にこの三次元捲縮した非伸縮性繊維が螺旋状に絡みつくため、従来よりも非伸縮性繊維が伸縮性繊維を取り巻く割合が増えて手触りがよい。

【0016】

そしてこのように、伸長させるだけで十分に分離可能であるため効率がよく、伸縮性を有する複合繊維の製造コストを比較的低廉に抑えることができる。

【0017】

このような複合繊維は、伸長後他の繊維と混合するか単体で撚って伸縮性糸としてもよいし、他の繊維と混合するか単体で不織布に形成後伸長して伸縮性不織布としてもよい。

【0018】

また、伸縮性複合繊維100重量%中において、伸縮性繊維の占める割合が少なすぎると、収縮する応力が小さくなりすぎ、分離が困難となり、伸縮性繊維に非伸縮性繊維が螺旋状に絡みつきにくい。

一方、伸縮性複合繊維100重量%中において、伸縮性繊維の占める割合が多すぎると、弾性ポリマーが有するゴム様の感触をなくすことが困難となる。

そのため、伸縮性複合繊維100重量%中に伸縮性繊維の占める割合を30〜90重量%、望ましくは40〜80重量%とすると、螺旋状の絡みつき、手触りがいずれも良好である。

【0019】

この伸縮性複合繊維に、親水成分および抗菌成分および消臭成分のうち、少なくとも一を含有させると、含有成分に応じた特有の機能、すなわち親水機能や抗菌機能や消臭機能を持たせることができる。

【発明の効果】

【0020】

伸縮性繊維に非伸縮性繊維を上記した形状に複合して複合繊維を形成し、これを伸長すると、伸縮性繊維に非伸縮性繊維が螺旋状に絡みついた伸縮性複合繊維を効率よく生産することができる。

しかもこの伸縮性複合繊維は嵩高で手触りや見た目も良好である。

【発明を実施するための最良の形態】

【0021】

以下、図面を参照しつつ、この発明の実施の形態について説明する。

【0022】

図1に示す実施形態にかかる伸縮性不織布1は、弾性熱可塑性ポリマーからなる原料Aと、非弾性熱可塑性ポリマーからなる原料Bとから製造される。

ここで、原料Aと原料Bとは互いに非相溶であるものを選択する。

【0023】

原料Aとしては、ウレタン系、スチレン系、エステル系、エチレン系、塩化ビニル系、ナイロン系等の弾性熱可塑性ポリマーが好適であり、これらの混合物でもよく、また、これらの弾性熱可塑性ポリマーが主体であれば、非弾性熱可塑性ポリマーが数%含まれていてもよい。

【0024】

原料Bとしては、ポリエステル系、ポリオレフィン系、ナイロン系、ポリビニルアルコール等の非弾性熱可塑性ポリマーが好適であり、これらの混合物でもよく、また、これらの非弾性熱可塑性ポリマーが主体であれば、弾性熱可塑性ポリマーが数%含まれていてもよい。

【0025】

これら原料A、Bには親水剤や抗菌剤、消臭剤などを練り込んでもよい。

親水剤としては、各種ステアレート、各種スルホン酸ナトリウム、ポリエチレンオキサイトなどの水溶性ポリマーが考えられ、これらは原料A、Bの一方または双方に0.2〜7.0重量%程度混入するとよい。

抗菌剤、消臭剤としては、酸化チタン、ホワイトカーボン、銀化合物、ゼオライト、竹抽出物などが考えられ、これらは原料A、Bの一方または双方に0.2〜2.0重量%程度混入するとよい。

【0026】

この原料A、Bから伸縮性不織布1を製造するには、図2に示すような工程を経る。

図示のように、まず、原料A、Bをそれぞれホッパ21、22に投入し、押出機23、24で加熱溶融し、ダイ25に供給する。

このダイ25内部には、上下方向に延びる通路が形成され、ここを原料A、Bが流通する。

また、ダイ25下面には、この通路に連通するほぼ円形の微小なノズル開口25aが複数縦横に並列して形成されている。

【0027】

ここで、ノズル開口25aは、図3(a)、(b)、(c)のような形状となっている。

すなわち、図3(a)の場合は、ほぼバチ型の中央開口25bと、その両側に隣接する長軸方向に尖ったほぼ楕円型の側部開口25cとからなる。

また、図3(b)の場合は、四辺が凹円弧状の3辺と凸円弧状の1辺とからなる変形方形の中央開口25bと、この中央開口25bの凹円弧状の3辺にそれぞれ隣接する長軸方向に尖ったほぼ楕円型の側部開口25cとからなる。

さらに、図3(c)の場合は、ほぼイチョウの葉型の中央開口25bと、その下方に隣接するほぼ双葉型の側部開口25cとからなる。

【0028】

図中中央開口25bには、押出機23から溶融した原料Aが供給され、図中側部開口25cには、押出機24から溶融した原料Bが供給されている。

こうして、中央開口25bからは、弾性熱可塑性ポリマーからなる伸縮可能な伸縮性繊維11が紡ぎ出され、側部開口25cからは、非弾性熱可塑性ポリマーからなる伸縮不能な非伸縮性繊維12が紡ぎ出され、これらは紡出と同時に溶融状態において一体化する。

この一体化した状態において、上述したように原料Aと原料Bとは互いに非相溶であるため、溶け合ったり、混ざり合あったりすることが無い。

そのため、ダイ25のノズル開口25aの形状に対応して、図4(a)、(b)、(c)に示すような伸縮性繊維11と非伸縮性繊維12とが表面に交互に露出した複合繊維10が形成される。

ここで、伸縮性繊維11が複合繊維10表面に露出する露出部は、図4(a)の場合、11a、11cの2つであり、図4(b)の場合、11b、11d、11eの3つであり、図4(c)の場合、11fの1つである。

また、この複合繊維10は、100重量%中、30〜90重量%が伸縮性繊維11により構成されるように原料比等が適宜調節されている。

【0029】

また、図4(a)、(b)、(c)からわかるように、伸縮性繊維11の複合繊維10表面に露出する複数の露出部11a〜11eのうち、最大の表面積を有する最大露出部11a、11bと、他の露出部11c、11dおよび11eの表面積との大きさの比率、つまり複合繊維10断面における周長の比率は、以下のような関係を有する。

すなわち、それぞれの単位長さ当たりの表面積の大きさをS(11a)〜S(11e)で表わすと、S(11c)/S(11a)<0.8、S(11d)/S(11b)<0.8かつS(11e)/S(11b)<0.8を満足する。

また、露出部11fが一つしかない図4(c)の場合には、他の露出部の表面積が0であり、露出部11fを最大露出部だと考えると、同じく0/S(11f)=0<0.8の関係を満足する。

【0030】

図2のように、この複合繊維10は、ダイ25の下方に配置された冷却チャンバ26を通り抜ける。

冷却チャンバ26には、送風ブロワ27がつながれており、その室内に風が常時送り込まれている。

そのため、ここを通る複合繊維10は空気延伸されつつ冷却される。

【0031】

図2のように、冷却チャンバ26の下方には捕集コンベア28が配置されている。

この捕集コンベア28は、プーリ28aと、プーリ28aにより回転駆動されるネット状の無端ベルト28bとからなる。

また、捕集コンベア28には、サクションボックス29が内蔵されている。

そして、サクションボックス29には、吸引ブロワ30がつながれている。

そのため、ネット状の無端ベルト28bにはサクションボックス29により吸引力が付与されている。

こうして、冷却チャンバ26を通り抜けた複合繊維10は、捕集コンベア28上に吸いつけられることで堆積捕集され、繊維ウェブとなり、無端ベルト28bの回転により捕集コンベア28の排出端に向かって送り出される。

【0032】

捕集コンベア28の排出端から排出された繊維ウェブはガイドローラ31に案内されて、対の熱エンボスローラ32に送り込まれる。

繊維ウェブは、熱エンボスローラ32に挟み込まれてポイントボンディングされて繊維シートとなる。

【0033】

この繊維シートは、さらに、2対のニップローラ33に送り込まれる。

ニップローラ33の間で繊維シートには、一定以上、好ましくは70%以上の伸長が与えられた後に開放される。

【0034】

伸長の際には、上述した表面積の関係から、伸縮性繊維11と非伸縮性繊維12との境界面に大きなずれ応力が生じるため、これらがスムーズに分離される。

また、図5のように、非伸縮性繊維12に三次元捲縮が生じ、これが伸縮性繊維11に螺旋状に絡みつく。

こうして、嵩高でボリューム感に富み、伸縮度が高く、ゴム様の感触をなくした手触りの良好な伸縮性不織布1が得られる。

この伸縮性不織布1は、一旦ワインダローラ34に巻き取られ、その後適宜カットするなどして利用に供される。

【0035】

この実施形態においては、複合繊維10から不織布1を形成したが、同様に溶融紡糸にて形成された複合繊維10を、直接2対のニップローラに送り込むなどして、長さ方向に伸長させ、伸縮性繊維11と非伸縮性繊維12を分離させ、伸縮性複合繊維を形成してもよい。

このような伸縮性複合繊維を他の繊維と混合するかあるいは単体で撚ることで、伸縮性糸が得られる。

さらに、これを織機にて織って伸縮性を有する織布とすることもできる。

【0036】

また、実施の形態においては、複合繊維10の断面形状を円形としたが、これに限定されず、たとえば多角形や中空のドーナツ型としてもよい。

また、複合繊維10の伸縮性繊維11と非伸縮性繊維12とからなる構造は、上述した表面積の関係や重量比の関係などを満足する限りにおいては、実施形態に限定されることなく、自由に変更可能である。

【実施例】

【0037】

以下に、さらに詳細な実施例および比較例を挙げ、この発明の内容を一層明確にする。

【0038】

まず、弾性熱可塑性ポリマーとして、硬度80程度のポリウレタン樹脂を、非弾性熱可塑性ポリマーとして、MFR(メルトフローレート)30程度のポリプロピレン樹脂をそれぞれ用意した。

【0039】

これらの樹脂から、実施の形態において述べたようにして、図6(a)、(b)、(c)に示す繊維断面構造を持った実施例1、実施例2、実施例3の約4デニールの複合繊維を作製した。

また、実施の形態において述べたのと同様にして(ダイの開口部の形状は適宜変更した上で)、図7(a)、(b)に示す繊維断面構造を持った比較例1、比較例2の約4デニールの複合繊維を作製した。

【0040】

これら、実施例および比較例の複合繊維の構成を表1に示す。

表中Rwは、ポリウレタン樹脂からなる繊維の複合繊維全体に占める重量比率を%で表したものである。

また、表中Rsは、ポリウレタン樹脂からなる繊維の複合繊維の表面に露出した露出部のそれぞれの表面積を算出した上で、最大の露出部の表面積と他のそれぞれの露出部の表面積との比率を%で表したものである。

さらに、表中Stは、複合繊維の残存歪み率を%で表したものであり、表からわかるように、実施例の複合繊維は比較例の複合繊維に比べて非常に残存歪みが小さい。

【0041】

【表1】

【0042】

次にこれら実施例および比較例の複合繊維を、実施の形態と同様に、ベルトコンベア上に積層して繊維ウェブを形成し、これを熱エンボスローラによりポイントボンディングし、目付80g/m2の繊維シートを得た。

こうして得られた繊維シートを、二対のニップローラ間で150%の延伸を掛けて実施例および比較例の伸縮性不織布を作製した。

【0043】

こうしてできた実施例の伸縮性不織布の拡大写真を図8に、比較例の伸縮性不織布の拡大写真を図9に示す。

【0044】

図8からわかるように、実施例の伸縮性不織布においては、ポリプロピレン繊維は三次元捲縮を発現し、ポリウレタン繊維の周りに螺旋状に巻き付いたようになっていた。

このようにポリプロピレン繊維が三次元捲縮しているため、嵩高であってボリューム感に富み、しかもポリウレタン繊維の周りに螺旋状に巻き付いているためゴム様の感触がほとんど無く、手触りが非常によいものとなっていた。

また、分離がほぼ完全であるため伸縮度も高かった。

【0045】

これに対し、図9のように、比較例の伸縮性不織布においては、ポリプロピレン繊維は二次元捲縮を発現するにとどまるため、ボリューム感に乏しく、ポリウレタン繊維の周りに巻き付いたような形態にはならない。

また、比較例の場合、図からわかるように、ポリプロピレン繊維とポリウレタン繊維の分離が十分でなく一体化したままの部分が残存しているため伸縮度が不十分であった。

【0046】

このような結果から、ボリューム感、手触り、伸縮度のいずれの点においても実施例の伸縮性不織布は今までになく優れていることがわかった。

【図面の簡単な説明】

【0047】

【図1】実施形態にかかる伸縮性不織布の全体図

【図2】伸縮性不織布の製造工程を示す図

【図3】ダイ開口の拡大図

【図4】複合繊維の断面図

【図5】伸縮性複合繊維の平面図

【図6(a)】実施例の複合繊維の断面の写真

【図6(b)】実施例の複合繊維の断面の写真

【図6(c)】実施例の複合繊維の断面の写真

【図7(a)】比較例の複合繊維の断面の写真

【図7(b)】比較例の複合繊維の断面の写真

【図8】実施例の不織布の拡大写真

【図9】比較例の不織布の拡大写真

【図10】従来の複合繊維の断面図

【図11】従来の伸縮性複合繊維の平面図

【符号の説明】

【0048】

1 伸縮性不織布

10 複合繊維

11 伸縮性繊維

11a〜11f 伸縮性繊維の露出部

12 非伸縮性繊維

21、22 ホッパ

23、24 押出機

25 ダイ

25a ノズル開口

25b 中央開口

25c 側部開口

26 冷却チャンバ

27 送風ブロワ

28 捕集コンベア

28a プーリ

28b 無端ベルト

29 サクションボックス

30 吸引ブロワ

31 ガイドローラ

32 熱エンボスローラ

33 ニップローラ

34 ワインダローラ

40 従来の複合繊維

41 伸縮性繊維

42 非伸縮性繊維

【特許請求の範囲】

【請求項1】

非相溶性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを一体化して、伸縮性繊維と非伸縮性繊維とが周方向に交互に露出する複合繊維を形成し、

この複合繊維表面において長さ方向に延びる伸縮性繊維の各露出部の、最大の露出部の表面積の大きさを分母に、他の露出部の表面積の大きさを分子として比をとった場合に、その各値が0.8未満を満足するようにし、

この複合繊維を長さ方向に伸長することで、伸縮性繊維と非伸縮性繊維とを分離させ、非伸縮性繊維を三次元捲縮させ、伸縮性繊維に非伸縮性繊維を螺旋状に絡ませて形成される伸縮性複合繊維。

【請求項2】

伸縮性複合繊維100重量%中、30〜90重量%が伸縮性繊維により構成される請求項1に記載の伸縮性複合繊維。

【請求項3】

親水成分および抗菌成分および消臭成分のうち、少なくとも一を含有する請求項1または2に記載の伸縮性複合繊維。

【請求項4】

請求項1から3のいずれかに記載の伸縮性複合繊維を含む繊維群を撚ってなる伸縮性糸。

【請求項5】

請求項1から3のいずれかに記載の伸縮性複合繊維を含む繊維群からなる不織布。

【請求項1】

非相溶性の弾性ポリマーと非弾性ポリマーとからそれぞれなる伸縮性繊維と非伸縮性繊維とを一体化して、伸縮性繊維と非伸縮性繊維とが周方向に交互に露出する複合繊維を形成し、

この複合繊維表面において長さ方向に延びる伸縮性繊維の各露出部の、最大の露出部の表面積の大きさを分母に、他の露出部の表面積の大きさを分子として比をとった場合に、その各値が0.8未満を満足するようにし、

この複合繊維を長さ方向に伸長することで、伸縮性繊維と非伸縮性繊維とを分離させ、非伸縮性繊維を三次元捲縮させ、伸縮性繊維に非伸縮性繊維を螺旋状に絡ませて形成される伸縮性複合繊維。

【請求項2】

伸縮性複合繊維100重量%中、30〜90重量%が伸縮性繊維により構成される請求項1に記載の伸縮性複合繊維。

【請求項3】

親水成分および抗菌成分および消臭成分のうち、少なくとも一を含有する請求項1または2に記載の伸縮性複合繊維。

【請求項4】

請求項1から3のいずれかに記載の伸縮性複合繊維を含む繊維群を撚ってなる伸縮性糸。

【請求項5】

請求項1から3のいずれかに記載の伸縮性複合繊維を含む繊維群からなる不織布。

【図1】

【図2】

【図3】

【図4】

【図5】

【図10】

【図11】

【図6(a)】

【図6(b)】

【図6(c)】

【図7(a)】

【図7(b)】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図10】

【図11】

【図6(a)】

【図6(b)】

【図6(c)】

【図7(a)】

【図7(b)】

【図8】

【図9】

【公開番号】特開2008−19523(P2008−19523A)

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願番号】特願2006−191609(P2006−191609)

【出願日】平成18年7月12日(2006.7.12)

【出願人】(599069703)有限会社末富エンジニアリング (5)

【Fターム(参考)】

【公開日】平成20年1月31日(2008.1.31)

【国際特許分類】

【出願日】平成18年7月12日(2006.7.12)

【出願人】(599069703)有限会社末富エンジニアリング (5)

【Fターム(参考)】

[ Back to top ]