伸縮継手及びその内部状態検知方法

【課題】伸縮継手の断熱部の状態をより適切に把握する。

【解決手段】伸縮継手30の断熱部31には、外部から電気的に接続可能である端子が先端に設けられ所定温度以上で断線する温度ヒューズが複数配設されている。そして、伸縮継手30の使用において、接続端子群41の中のいずれかの接続端子にテスターを電気的に接続して温度ヒューズが断線しているか否かを検出可能である。そして、温度ヒューズが断線していないときにはこの断熱部31が所定温度以上になっていないことがわかり、いずれかの温度ヒューズが断線しているときには断熱部31が所定温度以上になったことがわかる。温度ヒューズが断線する温度に達しているときには、温度ヒューズの配置位置から排気側の断熱部31の断熱機能が低下していることが把握可能である。

【解決手段】伸縮継手30の断熱部31には、外部から電気的に接続可能である端子が先端に設けられ所定温度以上で断線する温度ヒューズが複数配設されている。そして、伸縮継手30の使用において、接続端子群41の中のいずれかの接続端子にテスターを電気的に接続して温度ヒューズが断線しているか否かを検出可能である。そして、温度ヒューズが断線していないときにはこの断熱部31が所定温度以上になっていないことがわかり、いずれかの温度ヒューズが断線しているときには断熱部31が所定温度以上になったことがわかる。温度ヒューズが断線する温度に達しているときには、温度ヒューズの配置位置から排気側の断熱部31の断熱機能が低下していることが把握可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮継手及びその内部状態検知方法に関し、より詳しくは、加熱された流体が通過するダクトとダクトとの間を接続する伸縮継手及びその内部状態検知方法に関する。

【背景技術】

【0002】

従来、伸縮継手としては、圧縮機により圧縮された空気と供給された燃料とを混合・燃焼した燃焼ガスによりタービンを駆動して発電を行い、排出された排気を移送する複数の排気ダクトを連結するものが提案されている(例えば、特許文献1参照)。この伸縮継手では、排気側に断熱材、断熱材の外側に第1のベローズ、第1のベローズの外側に第2のべローズを配設し、第1及び第2のベローズの間に圧縮機で圧縮された空気の一部を供給して冷却することにより、伸縮継手の溶損などを抑制することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−13964号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、一般的に、この特許文献1に記載の伸縮継手などでは、伸縮継手を継続使用する場合、例えば、排気に近い位置に配設される断熱材は、経年の熱履歴により硬化などが起き、燃焼器の定期的な起動・停止の繰り返しによる伸縮により損傷することがある。これに対しては、過去の実績をふまえて所定のマージンを含めた断熱材の耐久年数を設定し、この耐久年数に合わせて交換することで対応していた。しかしながら、損傷のない状態でも一律に交換することがあり、断熱材の状態を適切に把握することが望まれていた。

【0005】

本発明は、このような課題に鑑みなされたものであり、断熱部の状態をより適切に把握することができる伸縮継手及びその内部状態検知方法を提供することを主目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の主目的を達成するために以下の手段を採った。

【0007】

本発明の伸縮継手は、

加熱された流体が流通する第1のダクトと第2のダクトとの間に配設され該流体を遮断する遮断部と、

前記流体を流通可能な状態で前記遮断部の内側に配設され前記遮断部への流体の熱を断熱し、外部から電気的に接続可能である端子が設けられ所定温度以上で断線する温度ヒューズが1以上配設されている断熱部と、

を備えたものである。

【0008】

この伸縮継手では、流体が流通する第1のダクトと第2のダクトとの間に配設された遮断部により流体を遮断すると共に、遮断部の内側に配設された断熱部により遮断部への流体の熱を断熱する。この断熱部には、外部から電気的に接続可能である端子が設けられ所定温度以上で断線する温度ヒューズが1以上配設されており、伸縮継手の使用において、端子に電気的に接続して温度ヒューズが断線しているか否かを検出可能である。そして、温度ヒューズが断線していないときにはこの断熱部が所定温度以上になっていないことがわかり、温度ヒューズが断線しているときには断熱部が所定温度以上になったことがわかる。温度ヒューズが断線する温度に達しているときには、温度ヒューズの配設位置から流体側の断熱部の機能が低下していることがわかる。このように、外部から電気的に接続することにより、非破壊で断熱部の状態を検出可能である。したがって、伸縮継手の断熱部の状態をより適切に把握することができる。ここで、「流体」としては、例えば、排気や吸気などの気体、溶液などの液体、粉体などの固体などが挙げられる。

【0009】

本発明の伸縮継手において、前記断熱部は、所定の第1温度で断線する第1温度ヒューズと前記第1温度以上の第2温度で断線する第2温度ヒューズとが前記温度ヒューズとして設けられているものとしてもよい。こうすれば、断熱部の段階的な温度状態を検出することが可能であり、断熱部の劣化状態を段階的に把握することができる。

【0010】

本発明の伸縮継手において、前記断熱部は、複数の断熱層を有しており、前記温度ヒューズは少なくとも2以上の断熱層に配設されているものとしてもよい。こうすれば、断線した断熱層の位置によって深さ方向の状態も得られるため、断熱部の劣化状態をより詳しく把握することができる。

【0011】

本発明の伸縮継手において、前記断熱部は、2以上の前記温度ヒューズが複数交差するように張り巡らされて配設されているものとしてもよい。こうすれば、断線した温度ヒューズの交差する位置を検出可能であるから、断熱部の劣化した位置まで特定可能であり、より詳しい断熱部の劣化状態を把握することができる。ここで、「2以上の前記温度ヒューズが複数交差する」とは、例えば1本の温度ヒューズが複数の温度ヒューズと交差する状態で複数の温度ヒューズが配設されているものとしてもよい。このとき、交差する2以上の温度ヒューズは、電気的に接続されない状態で配設されていることがより好ましい。「電気的に接続しない状態」とは、例えば、電気ヒューズの表面を絶縁するものとしてもよいし、接触しないように3次元的に交差させるものとしてもよい。

【0012】

本発明の伸縮継手において、前記断熱部は、該断熱部を区切った複数の領域ごとに前記温度ヒューズが張り巡らされており、該複数の温度ヒューズの各々の端子が外部から電気的に接続可能に配設されているものとしてもよい。こうすれば、断線した温度ヒューズの位置により、断熱部の劣化した領域まで特定可能であり、より詳しい断熱部の劣化状態を把握することができる。

【0013】

本発明の伸縮継手において、前記断熱部は、前記流体の流通方向に直交する方向に配列するように前記温度ヒューズが設けられているものとしてもよい。あるいは、前記断熱部は、前記流体の流通方向に配列するように前記温度ヒューズが設けられているものとしてもよい。こうすれば、第1ダクト側から1端の端子をとり、第2ダクト側から他端の端子をとることができるから、比較的端子を設けやすい。

【0014】

本発明の伸縮継手において、前記断熱部は、前記伸縮継手の側面側に前記端子が配設されているものとしてもよい。こうすれば、端子に電気的な接続を行い温度ヒューズの断線の確認を行う作業を行いやすい。また、流体の流通方向に直交する方向に温度ヒューズが設けられている態様を採用すると、伸縮継手の側面側に端子を設けやすい。ここで、「伸縮継手の側面側」とは、下面側、上面側、左右面側をも含むものとする。また、前記端子は、例えば前記伸縮継手の側面において前記流体の流通方向に配列して配設されていてもよいし、前記伸縮継手の側面側の一部領域に集積して配設されていてもよい。

【0015】

本発明の伸縮継手において、前記断熱部は、絶縁されている前記温度ヒューズが複数配設されているものとしてもよい。こうすれば、複数の温度ヒューズでの短絡や混線などを抑制可能であり、断熱部の劣化状態をより正確に把握することができる。

【0016】

本発明の伸縮継手において、前記断熱部及び前記遮断部は、燃料の燃焼を行い発電機で発電されたあとの前記流体を流通するよう該発電機側に固定されている第1のダクトと、前記流体を放出する煙突側に固定されている第2のダクトと、に配設されるものとしてもよい。いわゆる発電施設では、伸縮継手を利用することが多く、また、断熱部の交換は稼働率に影響することから、本発明を適用する意義が高い。

【0017】

本発明の伸縮継手の内部状態検知方法は、上述したいずれか1つに記載の伸縮継手に設けられた端子に検出装置を接続し、該温度ヒューズの断線の有無を検出するステップ、を含むものである。この内部状態検知方法では、上述したいずれかの伸縮継手に対して、温度ヒューズの断線の有無を検出することにより、非破壊で伸縮継手の断熱部の状態をより適切に把握することができる。ここで、「検出装置」としては、例えば電気的な接続を検出可能なテスターや、定期的又は不定期のタイミングで各温度ヒューズの電気的な接続を検出するデータロガーなどが挙げられる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態である火力発電所10の構成の概略を示す構成図。

【図2】伸縮継手30の断面図。

【図3】断熱部31及び断熱部状態検出部50の構成の概略を示す構成図。

【図4】断熱部31の内部状態を検知する方法の説明図。

【図5】断熱部状態検出部150の説明図。

【図6】断熱部状態検出部250の説明図。

【図7】断熱部状態検出部350の説明図。

【図8】断熱部状態検出部450の説明図。

【発明を実施するための形態】

【0019】

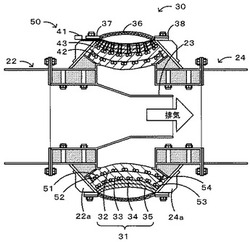

次に、本発明の実施の形態を図面を用いて説明する。図1は、本発明の一実施形態である火力発電所10の構成の概略を示す構成図であり、図2は、伸縮継手30の断面図であり、図3は、断熱部31及び断熱部状態検出部50の構成の概略を示す構成図である。本実施形態の火力発電所10は、図1に示すように、空気導入管11が接続され空気を圧縮する圧縮機12と、燃料導入管14を介して供給された燃料を圧縮機12に接続され供給された圧縮空気により燃焼する燃焼器16と、燃焼ガスによって回転駆動されるタービン17が回転軸に接続されこの回転駆動力によって発電する発電機18と、が配設されている。また、火力発電所10は、燃焼器16の下流側に固定され燃焼ガスにより発電したあとの高温の流体としての排気が通過する筒状体である第1ダクト22と、排気を外部へ放出する煙突26側に接続され排気が通過する筒状体である第2ダクト24と、第1ダクト22と第2ダクト24との間に配設され排気の外部への排出を遮断すると共に各ダクトの膨張・収縮を緩和する非金属製の伸縮継手30と、が配設されている。また、火力発電所10は、図示しないが、熱回収ボイラ及び冷却水の流通経路が燃焼器16の下流側に設けられ、熱回収ボイラにより生成した蒸気で蒸気タービンを駆動して発電するいわゆるコンバインドサイクル方式の発電を行う施設として構成されている。

【0020】

次に、本発明の主たる構成である伸縮継手30について説明する。図2に示すように、伸縮継手30は、筒状体に形成されており、排気が通過する第1ダクト22と第2ダクト24との間に排気が通過可能に配設されている。ここで、第1ダクト22の下流側には、先端が第2ダクト24の内径より小さな筒状体として形成されたバッフル板23が配設されている。このバッフル板23は、例えばステンレスなどにより構成することができる。ここでは、第2ダクト24の上流側の開口にバッフル板23を挿入した状態で第1ダクト22が発電機18側に固定されると共に、第2ダクト24が煙突26側に固定されている。また、伸縮継手30は、バッフル板23の外周を取り巻くように、第1ダクト22の外周に設けられた固定用台座22aにその一端が固定され、第2ダクト24の外周に設けられた固定用台座24aにその他端が固定されている。このように、伸縮継手30は、バッフル板23の存在により、第1ダクト22を通過した排気に直接曝されないよう配設されている。

【0021】

この伸縮継手30は、排気の熱を断熱する断熱部31と、断熱部31の外部側に配設され柔軟性を有し排気を遮断する遮断部としてのベローズ36とを備えている。断熱部31は、ベローズ36の保護を図る部材であり、その一端が固定用台座22aの内壁に当接すると共に、その他端が固定用台座24aの内壁に当接した状態で、拘束具によって固定されている。この断熱部31は、内側から順に、耐熱性がより高い第1断熱材32及び第2断熱材33と、耐熱性が比較的高い第3断熱材34及び第4断熱材35との4層により構成されているものとした。第1断熱材32及び第2断熱材33は、例えば、セラミックス繊維製フェルトなどにより構成することができる。また、第3断熱材34及び第4断熱材35は、ガラス繊維製フェルトなどにより構成することができる。なお、断熱材の層数は、排気の温度や流量などに合わせて適宜選択すればよい。また、断熱部31の材質は、セラミックス繊維製フェルト、ガラス繊維製フェルト及びこれらの組み合わせなどより適宜選択すればよい。この断熱部31の内部には、外部から電気的に接続可能である端子が先端に設けられ所定温度以上で断線する温度ヒューズが1以上配設されている。この温度ヒューズは、断熱部状態検出部50を構成する。

【0022】

ベローズ36は、その一端が固定用台座22aの外面と押さえ板37とに挟持されて拘束具により固定されると共に、その他端が固定用台座24aの外面と押さえ板38とに挟持されて固定されている。このベローズ36は、例えば、内側から順に、フッ素樹脂層シートとガラス繊維製クロスとの複合材である流体側層と、ガラス繊維製クロスである中間層と、ステンレス線入りガラス繊維製クロスである外部層との4層構造となっており、より内側は耐食層とし、より外側は機械的強度を付与する層により構成されている。このベローズ36の内側の面には、例えばフッ素樹脂シートなどによる耐食層である防護層が設けられているものとしてもよい。このように、断熱部31及びベローズ36は、燃料の燃焼を行い発電機18で発電されたあとの排気を流通するよう発電機18側に固定されている第1ダクト22と、排気を放出する煙突26側に固定されている第2ダクト24と、に配設されている。なお、このベローズ36が排気の圧力の有無によって張った状態と張っていない状態となることから、このベローズ36と断熱部31との間にベローズ36の移動用の空間が設けられた状態で、ベローズ36及び断熱部31がそれぞれ第1ダクト22及び第2ダクト24の間に固定されている。

【0023】

断熱部状態検出部50は、図3に示すように、断熱部31の内部に配設された複数のヒューズ群と、このヒューズに接続され伸縮継手30の外部に設けられた接続端子群41とにより構成されている。なお、この断熱部状態検出部50ではすべての温度ヒューズが接続端子と接続されているが、図示する都合により図2,3では、一部の温度ヒューズと接続端子群41との接続のみを示している。断熱部状態検出部50では、第1断熱材32の内部に第1ヒューズ群42が、第2断熱材33の内部に第2ヒューズ群43が、第3断熱材34の内部に図示しない第3ヒューズ群が、第4断熱材35の内部に第4ヒューズ群45がそれぞれ配設されている。このように、断熱部31は、第1断熱材32、第2断熱材33、第3断熱材34及び第4断熱材35の複数の断熱層を有しており、温度ヒューズはすべての断熱層に配設されている。断熱部状態検出部50では、排気の流通方向に直交する方向に配列するように各温度ヒューズが配設されている。第1ヒューズ群42には、所定の第1温度で断線する第1温度ヒューズ51と第1温度以上の第2温度で断線する第2温度ヒューズ52とが含まれている。これにより、第1断熱材32が曝されている温度を段階的に評価することができる。この温度ヒューズが断線する第1温度及び第2温度は、配設されている断熱材の耐熱温度や、排気の温度などに基づいて断熱材が劣化していることを検出可能な温度に適宜定めることができる。この温度ヒューズが断線する第1温度及び第2温度は、例えば、断熱材の耐熱温度の7割の温度、8割の温度、9割の温度及びこの耐熱温度などに定めることができる。また、温度ヒューズが断線する第1温度及び第2温度は、火力発電所10の運転時において各断熱材の機能が発揮された状態で各断熱材が曝される温度範囲を超えた温度、例えば、断熱材が通常曝される温度範囲が排気温度の6割の温度以下であるときには排気温度の7割の温度としたり、この温度範囲が排気温度の7割の温度以下であるときには排気温度の8割の温度、この温度範囲が排気温度の8割の温度以下であるときには排気温度の9割の温度など、その断熱材が通常取り得ないような温度に定めることができる。この第1ヒューズ群42は、第1断熱材32の外部側、即ち排気から比較的離れた位置に配設されている。第1温度ヒューズ51は、C字状に形成され、このC字の開口部分に第1接続端子線51aの一端が接続されている。この第1接続端子線51aは、接続端子群41の接続端子にその他端が接続されている。また、第2温度ヒューズ52は、C字状に形成され、このC字の開口部分に第2接続端子線52aの一端が接続されている。この第2接続端子線52aは、接続端子群41の接続端子にその他端が接続されている。断熱部状態検出部50では、伸縮継手30の横の側面側に接続端子群41が配設されており、各接続端子線は、断熱部31の側面からベローズ36側に突出している。このため、各接続端子線と接続端子群41との配線経路を簡略化することができる。この複数の温度ヒューズは、温度ヒューズの断線温度近傍までの耐熱性を有する絶縁樹脂がその外表面にコートされており、絶縁されているものとした。

【0024】

また、第2ヒューズ群43や第4ヒューズ群45などについても、第1温度及び第2温度が異なるなどの違いはあるが、基本的には第1ヒューズ群42と同様の構成となっている。例えば、第2ヒューズ群43は、C字状に形成され、第1温度ヒューズ53には第1接続端子線53aが接続され、第2温度ヒューズ54には第2接続端子線54aが接続されている。また、第4ヒューズ群45は、C字状に形成され、第1温度ヒューズ55には第1接続端子線55aが接続され、第2温度ヒューズ56には第2接続端子線56aが接続されている。温度ヒューズの材質としては、例えば、SnCu系(Sn0.7Cu:融点227℃)、SnAg系(Sn3.5Ag:融点221℃)、SnAgCu系(融点217℃)、SnAgBi系(融点271℃)、AuSn系(Au80Sn:融点280℃)、AuSi系(Au6Si:融点370℃)、AuGe系(Au12Ge:融点356℃)、すず(融点232℃)、ビスマス(融点271℃)、亜鉛(融点420℃)、ZnAl系(Zn6Al:融点382℃〜395℃、Zn15Al:融点382℃〜450℃)、アルミニウム(融点660℃)、ジュラルミン(融点645℃)及びマグネシウム(融点650℃)などのなかから適宜選択して用いることができる。例えば、よりベローズ36側では、SnCu系、SnAg系、SnAgCu系、SnAgBi系、AuSn系、AuSi系、AuGe系、すず及びビスマスなどの温度ヒューズを用いることができ、より排気側では、亜鉛、ZnAl系、アルミニウム、ジュラルミン及びマグネシウムなどの温度ヒューズを用いることができる。断熱部状態検出部50においては、排気に近い側の断熱層の温度ヒューズほど、より高い第1温度及び第2温度とする傾向とすることができる。ここでは、各断熱材が排気の熱により徐々に劣化する経過における各断熱材での温度分布や断熱部31全体での温度分布を実験により経験的に、あるいは計算などにより求め、断熱部31の経年劣化に伴い排気側からベローズ36側に向かって順番に断線するように、融点を適切に選定した温度ヒューズを、各断熱材の内部に配設しているものとした。

【0025】

次に、伸縮継手30を継続して利用しているときに、断熱部31の劣化状態を検知する方法について説明する。図4は、断熱部31の内部状態を検知する方法の説明図である。火力発電所10では、燃焼器16で燃料を燃焼してタービン17を駆動し発電機18で発電を行うと、高温の排気が第1ダクト22及び第2ダクト24を流通する(図1,2参照)。このとき、流通する排気はバッフル板23により伸縮継手30には直接吹き付けられず、断熱部31などの急激な温度上昇は抑えられている。一般的に、伸縮継手30を継続使用する場合、例えば、断熱部31の断熱材は、経年の熱履歴により繊維等が硬化し、燃焼器16の定期的な起動・停止の繰り返しによる伸縮により損傷し、火力発電所の運転時の排気の流通などにより断熱材の飛散などが生じることがある。このような損傷により断熱材の断熱機能が低下し、外周側の層の温度がより高くなっていく。ここでは、図4に示すように、断線を検出する1対の接続端子にテスター60を接続し、温度ヒューズの断線の有無を検出することにより、伸縮継手30の劣化状態を検知する。この伸縮継手30では、まず、排気に最も近い第1断熱材32の第1温度ヒューズ51(図3参照)に第1接続端子線51aを介して接続された接続端子へテスター60を接続し、断線状態を検出する。断熱部31で断線領域が生じている場合には、複数の第1温度ヒューズ51のうち、いずれかで断線が検出される。なお、図4では、第4ヒューズ群45での断線の検出及び第1温度ヒューズ55での断線領域39を示している。このとき、断線が検出された第1温度ヒューズ51が配設された位置のいずれかで第1断熱材32の断熱機能の低下、即ち劣化が生じているとわかる。断線した温度ヒューズの配設位置の特定は、例えば接続端子に識別子を付しておくことなどにより行うことができる。また、第1温度ヒューズ51が断線しており、第2温度ヒューズ52が断線していないときには、断線領域39では、第1温度ヒューズ51の断線する温度まで上昇したが、第2温度ヒューズ52の断線する温度には至っていないことがわかる。なお、第1温度ヒューズ51の断線時点では、第2断熱材33、第3断熱材34及び第4断熱材35があるため、劣化開始を把握するにとどまる。続いて、次の検査で、複数の第2温度ヒューズ52のうちいずれかで断線が検出されると、断線が検知された領域の第1断熱材32の断熱機能が低下していることを把握することができる。このような検査を繰り返し、例えば、第3断熱材34の第2温度ヒューズ54の切断が検出されると、断熱層は残り1層であるため、注意状態とし、検査の間隔を短く設定し直したりする。そして、第4断熱材35の複数の第1温度ヒューズ55のうちいずれかで断線が検出されたときには、断熱部31の交換準備を行う。このように、断熱部状態検出部50では、非破壊状態で、且つおおよその劣化位置を把握しつつ、段階的な断熱部31の劣化状態を把握可能である。

【0026】

以上詳述した本実施形態の断熱部状態検出部50によれば、排気が流通する第1ダクト22と第2ダクト24との間に配設されたベローズ36により排気を遮断すると共に、ベローズ36の内側に配設された断熱部31によりベローズ36への排気の熱を断熱する。この断熱部31には、外部から電気的に接続可能である端子が先端に設けられ所定温度以上で断線する温度ヒューズが1以上配設されており、伸縮継手30の使用において、端子に電気的に接続して温度ヒューズが断線しているか否かを検出可能である。そして、温度ヒューズが断線していないときにはこの断熱部31が所定温度以上になっていないことがわかり、温度ヒューズが断線しているときには断熱部31が所定温度以上になったことがわかる。温度ヒューズが断線する温度に達しているときには、温度ヒューズから排気側の断熱部31の機能が低下していることがわかる。このように、外部から電気的に接続することにより、非破壊で断熱部31の状態を検出可能である。したがって、伸縮継手30の断熱部31の状態をより適切に把握することができる。このため、断熱部31の適切な交換時期を把握することができ、ひいては、交換時期に満たない断熱部31の無駄な交換やその交換作業をより抑制することができる。このため、火力発電所10の稼働率の低下をより抑制することができる。

【0027】

また、断熱部31は、例えば第1温度ヒューズ51及び第2温度ヒューズ52など、各層に異なる温度で断線する2種類の温度ヒューズを備えるため、断熱部31の段階的な温度状態を検出することが可能であり、断熱部31の劣化状態を段階的に把握することができる。更に、複数あるすべての断熱層に温度ヒューズが配設されているため、断線した断熱層の位置によって深さ方向の状態も得られ、各断熱材及び断熱部31全体での劣化の進行状態をより正確に把握することができ、断熱部31の劣化状態をより詳しく把握することができる。更にまた、伸縮継手30の側面側に接続端子群41が配設されているため、端子に電気的な接続を行い温度ヒューズの断線の確認を行う作業を行いやすい。また、温度ヒューズは、排気の流通方向に直交する方向に設けられているため、伸縮継手30の側面側に接続端子群41を設けやすい。そして、絶縁されている温度ヒューズが複数配設されているため、複数の温度ヒューズでの短絡や混線などを抑制可能であり、断熱部31の劣化状態をより正確に把握することができる。そしてまた、各断熱材の劣化に伴い排気側からベローズ36側に向かって順番に断線するように温度ヒューズを配設しているため、より排気側の温度ヒューズの断線だけを検出すれば足り、より少ない検出処理で断熱部31の劣化状態を把握することができる。そしてまた、火力発電所10では、伸縮継手30を利用することが多く、また、断熱部31の交換は稼働率に影響することから、本発明を適用する意義が高い。

【0028】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

【0029】

例えば、上述した実施形態では、C字状に形成した温度ヒューズを排気の流通方向に直交する方向に配設するものとしたが、例えば、図5に示すように、断熱部31の上部左側面に配設する複数の第1ヒューズ155、断熱部31の上部右側面に配設する複数の第2ヒューズ156、断熱部31の下部左側面に配設する複数の第3ヒューズ157、断熱部31の下部右側面に配設する複数の第4ヒューズ158により構成されたヒューズ群145を備えた断熱部状態検出部150としてもよい。図5は、断熱部状態検出部150の説明図である。この各ヒューズは、断熱部31の円周面に沿って湾曲したU字状に形成されており、U字の先端が断熱部31の側面側となるように形成されている。また、この各ヒューズは、U字の先端にそれぞれ第1接続端子線155a、第2接続端子線156a、第3接続端子線157a及び第4接続端子線158aが接続され、その先にそれぞれ接続端子が設けられている。この断熱部状態検出部150において、各接続端子は、排気の流通方向に配列して配設されている。このヒューズ群145では、断熱部31を区切った複数の領域(上部左側面、上部右側面、下部左側面、下部右側面)ごとに温度ヒューズが張り巡らされており、複数の温度ヒューズの各々の端子が外部から電気的に接続可能に配設されている構造となっている。こうすれば、断線した温度ヒューズの位置により、断熱部31の劣化した領域まで特定可能であり、より詳しい断熱部31の劣化状態を把握することができる。また、断熱部31の劣化部分を特定できるため、断熱部31の部分的な交換などにも対応することができる。

【0030】

上述した実施形態では、排気の流通方向に直交する方向に温度ヒューズを配設するものとしたが、例えば、図6に示すように、排気の流通方向の所定領域に各々を配列するように温度ヒューズが設けられているものとしてもよい。図6は、断熱部状態検出部250の説明図である。この断熱部状態検出部250では、第1ヒューズ255と第2ヒューズ256とが直線状に配設されたヒューズ群245を備えている。ここでは、第1ヒューズ255の両端が第1接続端子線255aとなり、第2ヒューズ256の両端が第2接続端子線256aとなる。こうすれば、第1ダクト22側から1端の端子をとり、第2ダクト24側から他端の端子をとることができるから、比較的端子を設けやすい。また、図7に示すように、U字状に形成し、排気の流通方向の所定領域に各々を配列するようにヒューズ群345が設けられ、配線を接続して断熱部31の側面の一部領域(1カ所)に接続端子線355aを集積して設けた断熱部状態検出部350としてもよい。図7は、断熱部状態検出部350の説明図である。なお、図7では、温度ヒューズが1種類であるものを示した。こうすれば、接続端子群41を配設しやすいし、接続端子にテスター60を接続しやすい。なお、この断熱部状態検出部350において、配線を介して側面の一部領域に配設した接続端子線355aの態様を採用せず、断熱部31の外周方向にそのまま接続端子を配設するものとしてもよい。

【0031】

上述した実施形態では、一方向に温度ヒューズを配設するものとしたが、例えば、図8に示すように、2以上の温度ヒューズが複数交差するように張り巡らされて配設されたヒューズ群445を備えた断熱部状態検出部450としてもよい。図8は、断熱部状態検出部450の説明図である。この断熱部状態検出部450では、斜めに配設された第1ヒューズ455と、この第1ヒューズ455と交差するよう斜めに配設された第2ヒューズ456とにより構成されている。この断熱部状態検出部450では、第1ヒューズ455の両端が第1接続端子線455aであり、第2ヒューズ456の両端が第2接続端子線456aである。また、各温度ヒューズの配置位置と各々の温度ヒューズに接続された接続端子に識別子端子とが図面などに記録されているものとする。そして、図8の下段に示すように、断熱部31に断線領域39が生じると、断線した第1ヒューズ455と断線した第2ヒューズ456との交差点の位置を把握することによりこの断線領域39がどこに位置するかを把握可能となる。したがって、温度ヒューズの交差する位置により温度ヒューズの断線した位置まで検出可能であるから、断熱部31の劣化した位置まで特定可能であり、より詳しい断熱部31の劣化状態を把握することができる。また、断熱部31の劣化部分を特定できるため、断熱部31の部分的な交換などにも対応することができる。ここで、「2以上の温度ヒューズが複数交差する」とは、例えば1本の温度ヒューズが複数の温度ヒューズと交差する状態で複数の温度ヒューズが配設されているものとしてもよい。このとき、交差する2以上の温度ヒューズは、電気的に接続されない状態で配設されていることがより好ましい。「電気的に接続しない状態」とは、例えば、電気ヒューズの表面を絶縁するものとしてもよいし、接触しないように3次元的に交差させるものとしてもよい。この断熱部状態検出部450では、温度ヒューズを斜めに交差するものとしたが、排気の流通方向と排気の流通する方向に直交する方向とに複数の温度ヒューズを配設するものとしてもよい。なお、上記構成を適宜組み合わせた断熱部状態検出部としてもよい。

【0032】

上述した実施形態では、断熱部31の複数の断熱層のすべてに温度ヒューズを備えるものとしたが、複数の断熱層のうち1以上の層に備えるものとしてもよい。なお、ベローズ36の保護を図る観点からは、できるだけベローズ36側の断熱層に温度ヒューズを設けることが好ましい。また、上述した実施形態では、各断熱材の劣化に伴い排気側からベローズ36側に向かって順番に断線するように温度ヒューズを配設しているものとしたが、その断熱材が通常取り得る温度範囲を超える温度で断線する温度ヒューズをその断熱材に配設するものとすれば、特にこれに限定されず、断線の順番が前後するものとしても構わない。こうしても、温度ヒューズが断線したときには、その断線した近傍では断熱材の劣化が起きていることが推測されるため、断熱部31の劣化状態を把握することができる。

【0033】

上述した実施形態では、1つの断熱層に異なる温度で断線する2種類の温度ヒューズを備えるものとしたが、特にこれに限定されず、1つの断熱層に異なる温度で断線する3種類以上の温度ヒューズを備えるものとしてもよい。こうすれば、より多段的な断熱部31の状態を把握することができる。このとき、各断熱材が排気の熱により徐々に劣化する経過における各断熱材での温度分布や断熱部31全体での温度分布を実験により経験的に、あるいは計算などにより求め、断熱部31の経年劣化に伴い排気側からベローズ36側に向かって順番に断線するように、融点を適切に選定した温度ヒューズを、各断熱材の内部に配設するものとするのが好ましい。こうすれば、各断熱材及び断熱部31全体での劣化の進行状態をより正確に把握することができる。あるいは、1つの断熱層に1種類の温度ヒューズを備えるものとしてもよい。こうすれば、構成を簡略化することができる。なお、1つの断熱層に1種類の温度ヒューズを備えるものとしても、複数の断熱層で異なる温度で断線する温度ヒューズを備えるものとすれば、段階的な断熱部31の状態を把握することができる。

【0034】

上述した実施形態では、接続端子群41を伸縮継手30の横の側面に設けるものとしたが、特にこれに限られず、上面や下面などの側面に配設してもよい。

【0035】

上述した実施形態では、絶縁されている温度ヒューズが複数配設されているものとしたが、絶縁されていないものとしてもよい。このとき、複数の温度ヒューズは物理的に接触しないように3次元的に配置することが、複数の温度ヒューズでの短絡や混線などを抑制する観点からは好ましい。

【0036】

上述した実施形態では、第1ダクト22が発電機18側に固定され、第2ダクト24が煙突26側に固定されているものとして説明したが、燃焼器16から煙突26までの間の構造物に固定されているダクトであれば特に限定されず、また、複数の伸縮継手30を配設するものとしてもかまわない。

【0037】

上述した実施形態では、第1ダクト22、第2ダクト24及び伸縮継手30は筒状体であるものとしたが、排気が流通可能であれば特にこれに限られず、角柱状であってもよいし、楕円柱状であってもよい。

【0038】

上述した実施形態では、テスター60によって温度ヒューズの断線を検出するものとしたが、温度ヒューズの電気的接続状態を検出可能な検出装置を用いるものとすれば特にこれに限定されない。例えば、各温度ヒューズに電気的に接続されたデータロガーなどにより定期的又は不定期のタイミングで各温度ヒューズの断線を検出するものとしてもよい。

【0039】

上述した実施形態では、伸縮継手30及び熱電変換放出部40は、火力発電所10の排気を流通するダクトに用いるものとしたが、加熱された流体を流通するダクトに用いるものとすれば特にこれに限定されず、例えば、ゴミ処理場、化学プラント工場などにおいて、加熱された排気や吸気などの気体を流通するダクトや、加熱された溶液などの液体を流通するダクト、加熱された粉体などの固体を流通するダクトなどに適用するものとしてもよい。

【符号の説明】

【0040】

10 火力発電所、11 空気導入管、12 圧縮機、14 燃料導入管、16 燃焼器、17 タービン、18 発電機、22 第1ダクト、22a 固定用台座、23 バッフル板、24 第2ダクト、24a 固定用台座、26 煙突、30 伸縮継手、31 断熱部、32 第1断熱材、33 第2断熱材、34 第3断熱材、35 第4断熱材、36 ベローズ、37 押さえ板、38 押さえ板、39 断線領域、41 接続端子群、42 第1ヒューズ群、43 第2ヒューズ群、45 第4ヒューズ群、50,150,250,350,450 断熱部状態検出部、51,53,55 第1温度ヒューズ、51a,53a,55a 第1接続端子線、52,54,56 第2温度ヒューズ、52a,54a,56a 第2接続端子線、60 テスター、145,245,345,445 ヒューズ群、155,255,455 第1ヒューズ、155a,255a,455a 第1接続端子線、156,256,456 第2ヒューズ、156a,256a,456a 第2接続端子線、157 第3ヒューズ、157a 第3接続端子線、158 第4ヒューズ 、158a 第4接続端子線、355a 接続端子線。

【技術分野】

【0001】

本発明は、伸縮継手及びその内部状態検知方法に関し、より詳しくは、加熱された流体が通過するダクトとダクトとの間を接続する伸縮継手及びその内部状態検知方法に関する。

【背景技術】

【0002】

従来、伸縮継手としては、圧縮機により圧縮された空気と供給された燃料とを混合・燃焼した燃焼ガスによりタービンを駆動して発電を行い、排出された排気を移送する複数の排気ダクトを連結するものが提案されている(例えば、特許文献1参照)。この伸縮継手では、排気側に断熱材、断熱材の外側に第1のベローズ、第1のベローズの外側に第2のべローズを配設し、第1及び第2のベローズの間に圧縮機で圧縮された空気の一部を供給して冷却することにより、伸縮継手の溶損などを抑制することができる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−13964号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、一般的に、この特許文献1に記載の伸縮継手などでは、伸縮継手を継続使用する場合、例えば、排気に近い位置に配設される断熱材は、経年の熱履歴により硬化などが起き、燃焼器の定期的な起動・停止の繰り返しによる伸縮により損傷することがある。これに対しては、過去の実績をふまえて所定のマージンを含めた断熱材の耐久年数を設定し、この耐久年数に合わせて交換することで対応していた。しかしながら、損傷のない状態でも一律に交換することがあり、断熱材の状態を適切に把握することが望まれていた。

【0005】

本発明は、このような課題に鑑みなされたものであり、断熱部の状態をより適切に把握することができる伸縮継手及びその内部状態検知方法を提供することを主目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の主目的を達成するために以下の手段を採った。

【0007】

本発明の伸縮継手は、

加熱された流体が流通する第1のダクトと第2のダクトとの間に配設され該流体を遮断する遮断部と、

前記流体を流通可能な状態で前記遮断部の内側に配設され前記遮断部への流体の熱を断熱し、外部から電気的に接続可能である端子が設けられ所定温度以上で断線する温度ヒューズが1以上配設されている断熱部と、

を備えたものである。

【0008】

この伸縮継手では、流体が流通する第1のダクトと第2のダクトとの間に配設された遮断部により流体を遮断すると共に、遮断部の内側に配設された断熱部により遮断部への流体の熱を断熱する。この断熱部には、外部から電気的に接続可能である端子が設けられ所定温度以上で断線する温度ヒューズが1以上配設されており、伸縮継手の使用において、端子に電気的に接続して温度ヒューズが断線しているか否かを検出可能である。そして、温度ヒューズが断線していないときにはこの断熱部が所定温度以上になっていないことがわかり、温度ヒューズが断線しているときには断熱部が所定温度以上になったことがわかる。温度ヒューズが断線する温度に達しているときには、温度ヒューズの配設位置から流体側の断熱部の機能が低下していることがわかる。このように、外部から電気的に接続することにより、非破壊で断熱部の状態を検出可能である。したがって、伸縮継手の断熱部の状態をより適切に把握することができる。ここで、「流体」としては、例えば、排気や吸気などの気体、溶液などの液体、粉体などの固体などが挙げられる。

【0009】

本発明の伸縮継手において、前記断熱部は、所定の第1温度で断線する第1温度ヒューズと前記第1温度以上の第2温度で断線する第2温度ヒューズとが前記温度ヒューズとして設けられているものとしてもよい。こうすれば、断熱部の段階的な温度状態を検出することが可能であり、断熱部の劣化状態を段階的に把握することができる。

【0010】

本発明の伸縮継手において、前記断熱部は、複数の断熱層を有しており、前記温度ヒューズは少なくとも2以上の断熱層に配設されているものとしてもよい。こうすれば、断線した断熱層の位置によって深さ方向の状態も得られるため、断熱部の劣化状態をより詳しく把握することができる。

【0011】

本発明の伸縮継手において、前記断熱部は、2以上の前記温度ヒューズが複数交差するように張り巡らされて配設されているものとしてもよい。こうすれば、断線した温度ヒューズの交差する位置を検出可能であるから、断熱部の劣化した位置まで特定可能であり、より詳しい断熱部の劣化状態を把握することができる。ここで、「2以上の前記温度ヒューズが複数交差する」とは、例えば1本の温度ヒューズが複数の温度ヒューズと交差する状態で複数の温度ヒューズが配設されているものとしてもよい。このとき、交差する2以上の温度ヒューズは、電気的に接続されない状態で配設されていることがより好ましい。「電気的に接続しない状態」とは、例えば、電気ヒューズの表面を絶縁するものとしてもよいし、接触しないように3次元的に交差させるものとしてもよい。

【0012】

本発明の伸縮継手において、前記断熱部は、該断熱部を区切った複数の領域ごとに前記温度ヒューズが張り巡らされており、該複数の温度ヒューズの各々の端子が外部から電気的に接続可能に配設されているものとしてもよい。こうすれば、断線した温度ヒューズの位置により、断熱部の劣化した領域まで特定可能であり、より詳しい断熱部の劣化状態を把握することができる。

【0013】

本発明の伸縮継手において、前記断熱部は、前記流体の流通方向に直交する方向に配列するように前記温度ヒューズが設けられているものとしてもよい。あるいは、前記断熱部は、前記流体の流通方向に配列するように前記温度ヒューズが設けられているものとしてもよい。こうすれば、第1ダクト側から1端の端子をとり、第2ダクト側から他端の端子をとることができるから、比較的端子を設けやすい。

【0014】

本発明の伸縮継手において、前記断熱部は、前記伸縮継手の側面側に前記端子が配設されているものとしてもよい。こうすれば、端子に電気的な接続を行い温度ヒューズの断線の確認を行う作業を行いやすい。また、流体の流通方向に直交する方向に温度ヒューズが設けられている態様を採用すると、伸縮継手の側面側に端子を設けやすい。ここで、「伸縮継手の側面側」とは、下面側、上面側、左右面側をも含むものとする。また、前記端子は、例えば前記伸縮継手の側面において前記流体の流通方向に配列して配設されていてもよいし、前記伸縮継手の側面側の一部領域に集積して配設されていてもよい。

【0015】

本発明の伸縮継手において、前記断熱部は、絶縁されている前記温度ヒューズが複数配設されているものとしてもよい。こうすれば、複数の温度ヒューズでの短絡や混線などを抑制可能であり、断熱部の劣化状態をより正確に把握することができる。

【0016】

本発明の伸縮継手において、前記断熱部及び前記遮断部は、燃料の燃焼を行い発電機で発電されたあとの前記流体を流通するよう該発電機側に固定されている第1のダクトと、前記流体を放出する煙突側に固定されている第2のダクトと、に配設されるものとしてもよい。いわゆる発電施設では、伸縮継手を利用することが多く、また、断熱部の交換は稼働率に影響することから、本発明を適用する意義が高い。

【0017】

本発明の伸縮継手の内部状態検知方法は、上述したいずれか1つに記載の伸縮継手に設けられた端子に検出装置を接続し、該温度ヒューズの断線の有無を検出するステップ、を含むものである。この内部状態検知方法では、上述したいずれかの伸縮継手に対して、温度ヒューズの断線の有無を検出することにより、非破壊で伸縮継手の断熱部の状態をより適切に把握することができる。ここで、「検出装置」としては、例えば電気的な接続を検出可能なテスターや、定期的又は不定期のタイミングで各温度ヒューズの電気的な接続を検出するデータロガーなどが挙げられる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施形態である火力発電所10の構成の概略を示す構成図。

【図2】伸縮継手30の断面図。

【図3】断熱部31及び断熱部状態検出部50の構成の概略を示す構成図。

【図4】断熱部31の内部状態を検知する方法の説明図。

【図5】断熱部状態検出部150の説明図。

【図6】断熱部状態検出部250の説明図。

【図7】断熱部状態検出部350の説明図。

【図8】断熱部状態検出部450の説明図。

【発明を実施するための形態】

【0019】

次に、本発明の実施の形態を図面を用いて説明する。図1は、本発明の一実施形態である火力発電所10の構成の概略を示す構成図であり、図2は、伸縮継手30の断面図であり、図3は、断熱部31及び断熱部状態検出部50の構成の概略を示す構成図である。本実施形態の火力発電所10は、図1に示すように、空気導入管11が接続され空気を圧縮する圧縮機12と、燃料導入管14を介して供給された燃料を圧縮機12に接続され供給された圧縮空気により燃焼する燃焼器16と、燃焼ガスによって回転駆動されるタービン17が回転軸に接続されこの回転駆動力によって発電する発電機18と、が配設されている。また、火力発電所10は、燃焼器16の下流側に固定され燃焼ガスにより発電したあとの高温の流体としての排気が通過する筒状体である第1ダクト22と、排気を外部へ放出する煙突26側に接続され排気が通過する筒状体である第2ダクト24と、第1ダクト22と第2ダクト24との間に配設され排気の外部への排出を遮断すると共に各ダクトの膨張・収縮を緩和する非金属製の伸縮継手30と、が配設されている。また、火力発電所10は、図示しないが、熱回収ボイラ及び冷却水の流通経路が燃焼器16の下流側に設けられ、熱回収ボイラにより生成した蒸気で蒸気タービンを駆動して発電するいわゆるコンバインドサイクル方式の発電を行う施設として構成されている。

【0020】

次に、本発明の主たる構成である伸縮継手30について説明する。図2に示すように、伸縮継手30は、筒状体に形成されており、排気が通過する第1ダクト22と第2ダクト24との間に排気が通過可能に配設されている。ここで、第1ダクト22の下流側には、先端が第2ダクト24の内径より小さな筒状体として形成されたバッフル板23が配設されている。このバッフル板23は、例えばステンレスなどにより構成することができる。ここでは、第2ダクト24の上流側の開口にバッフル板23を挿入した状態で第1ダクト22が発電機18側に固定されると共に、第2ダクト24が煙突26側に固定されている。また、伸縮継手30は、バッフル板23の外周を取り巻くように、第1ダクト22の外周に設けられた固定用台座22aにその一端が固定され、第2ダクト24の外周に設けられた固定用台座24aにその他端が固定されている。このように、伸縮継手30は、バッフル板23の存在により、第1ダクト22を通過した排気に直接曝されないよう配設されている。

【0021】

この伸縮継手30は、排気の熱を断熱する断熱部31と、断熱部31の外部側に配設され柔軟性を有し排気を遮断する遮断部としてのベローズ36とを備えている。断熱部31は、ベローズ36の保護を図る部材であり、その一端が固定用台座22aの内壁に当接すると共に、その他端が固定用台座24aの内壁に当接した状態で、拘束具によって固定されている。この断熱部31は、内側から順に、耐熱性がより高い第1断熱材32及び第2断熱材33と、耐熱性が比較的高い第3断熱材34及び第4断熱材35との4層により構成されているものとした。第1断熱材32及び第2断熱材33は、例えば、セラミックス繊維製フェルトなどにより構成することができる。また、第3断熱材34及び第4断熱材35は、ガラス繊維製フェルトなどにより構成することができる。なお、断熱材の層数は、排気の温度や流量などに合わせて適宜選択すればよい。また、断熱部31の材質は、セラミックス繊維製フェルト、ガラス繊維製フェルト及びこれらの組み合わせなどより適宜選択すればよい。この断熱部31の内部には、外部から電気的に接続可能である端子が先端に設けられ所定温度以上で断線する温度ヒューズが1以上配設されている。この温度ヒューズは、断熱部状態検出部50を構成する。

【0022】

ベローズ36は、その一端が固定用台座22aの外面と押さえ板37とに挟持されて拘束具により固定されると共に、その他端が固定用台座24aの外面と押さえ板38とに挟持されて固定されている。このベローズ36は、例えば、内側から順に、フッ素樹脂層シートとガラス繊維製クロスとの複合材である流体側層と、ガラス繊維製クロスである中間層と、ステンレス線入りガラス繊維製クロスである外部層との4層構造となっており、より内側は耐食層とし、より外側は機械的強度を付与する層により構成されている。このベローズ36の内側の面には、例えばフッ素樹脂シートなどによる耐食層である防護層が設けられているものとしてもよい。このように、断熱部31及びベローズ36は、燃料の燃焼を行い発電機18で発電されたあとの排気を流通するよう発電機18側に固定されている第1ダクト22と、排気を放出する煙突26側に固定されている第2ダクト24と、に配設されている。なお、このベローズ36が排気の圧力の有無によって張った状態と張っていない状態となることから、このベローズ36と断熱部31との間にベローズ36の移動用の空間が設けられた状態で、ベローズ36及び断熱部31がそれぞれ第1ダクト22及び第2ダクト24の間に固定されている。

【0023】

断熱部状態検出部50は、図3に示すように、断熱部31の内部に配設された複数のヒューズ群と、このヒューズに接続され伸縮継手30の外部に設けられた接続端子群41とにより構成されている。なお、この断熱部状態検出部50ではすべての温度ヒューズが接続端子と接続されているが、図示する都合により図2,3では、一部の温度ヒューズと接続端子群41との接続のみを示している。断熱部状態検出部50では、第1断熱材32の内部に第1ヒューズ群42が、第2断熱材33の内部に第2ヒューズ群43が、第3断熱材34の内部に図示しない第3ヒューズ群が、第4断熱材35の内部に第4ヒューズ群45がそれぞれ配設されている。このように、断熱部31は、第1断熱材32、第2断熱材33、第3断熱材34及び第4断熱材35の複数の断熱層を有しており、温度ヒューズはすべての断熱層に配設されている。断熱部状態検出部50では、排気の流通方向に直交する方向に配列するように各温度ヒューズが配設されている。第1ヒューズ群42には、所定の第1温度で断線する第1温度ヒューズ51と第1温度以上の第2温度で断線する第2温度ヒューズ52とが含まれている。これにより、第1断熱材32が曝されている温度を段階的に評価することができる。この温度ヒューズが断線する第1温度及び第2温度は、配設されている断熱材の耐熱温度や、排気の温度などに基づいて断熱材が劣化していることを検出可能な温度に適宜定めることができる。この温度ヒューズが断線する第1温度及び第2温度は、例えば、断熱材の耐熱温度の7割の温度、8割の温度、9割の温度及びこの耐熱温度などに定めることができる。また、温度ヒューズが断線する第1温度及び第2温度は、火力発電所10の運転時において各断熱材の機能が発揮された状態で各断熱材が曝される温度範囲を超えた温度、例えば、断熱材が通常曝される温度範囲が排気温度の6割の温度以下であるときには排気温度の7割の温度としたり、この温度範囲が排気温度の7割の温度以下であるときには排気温度の8割の温度、この温度範囲が排気温度の8割の温度以下であるときには排気温度の9割の温度など、その断熱材が通常取り得ないような温度に定めることができる。この第1ヒューズ群42は、第1断熱材32の外部側、即ち排気から比較的離れた位置に配設されている。第1温度ヒューズ51は、C字状に形成され、このC字の開口部分に第1接続端子線51aの一端が接続されている。この第1接続端子線51aは、接続端子群41の接続端子にその他端が接続されている。また、第2温度ヒューズ52は、C字状に形成され、このC字の開口部分に第2接続端子線52aの一端が接続されている。この第2接続端子線52aは、接続端子群41の接続端子にその他端が接続されている。断熱部状態検出部50では、伸縮継手30の横の側面側に接続端子群41が配設されており、各接続端子線は、断熱部31の側面からベローズ36側に突出している。このため、各接続端子線と接続端子群41との配線経路を簡略化することができる。この複数の温度ヒューズは、温度ヒューズの断線温度近傍までの耐熱性を有する絶縁樹脂がその外表面にコートされており、絶縁されているものとした。

【0024】

また、第2ヒューズ群43や第4ヒューズ群45などについても、第1温度及び第2温度が異なるなどの違いはあるが、基本的には第1ヒューズ群42と同様の構成となっている。例えば、第2ヒューズ群43は、C字状に形成され、第1温度ヒューズ53には第1接続端子線53aが接続され、第2温度ヒューズ54には第2接続端子線54aが接続されている。また、第4ヒューズ群45は、C字状に形成され、第1温度ヒューズ55には第1接続端子線55aが接続され、第2温度ヒューズ56には第2接続端子線56aが接続されている。温度ヒューズの材質としては、例えば、SnCu系(Sn0.7Cu:融点227℃)、SnAg系(Sn3.5Ag:融点221℃)、SnAgCu系(融点217℃)、SnAgBi系(融点271℃)、AuSn系(Au80Sn:融点280℃)、AuSi系(Au6Si:融点370℃)、AuGe系(Au12Ge:融点356℃)、すず(融点232℃)、ビスマス(融点271℃)、亜鉛(融点420℃)、ZnAl系(Zn6Al:融点382℃〜395℃、Zn15Al:融点382℃〜450℃)、アルミニウム(融点660℃)、ジュラルミン(融点645℃)及びマグネシウム(融点650℃)などのなかから適宜選択して用いることができる。例えば、よりベローズ36側では、SnCu系、SnAg系、SnAgCu系、SnAgBi系、AuSn系、AuSi系、AuGe系、すず及びビスマスなどの温度ヒューズを用いることができ、より排気側では、亜鉛、ZnAl系、アルミニウム、ジュラルミン及びマグネシウムなどの温度ヒューズを用いることができる。断熱部状態検出部50においては、排気に近い側の断熱層の温度ヒューズほど、より高い第1温度及び第2温度とする傾向とすることができる。ここでは、各断熱材が排気の熱により徐々に劣化する経過における各断熱材での温度分布や断熱部31全体での温度分布を実験により経験的に、あるいは計算などにより求め、断熱部31の経年劣化に伴い排気側からベローズ36側に向かって順番に断線するように、融点を適切に選定した温度ヒューズを、各断熱材の内部に配設しているものとした。

【0025】

次に、伸縮継手30を継続して利用しているときに、断熱部31の劣化状態を検知する方法について説明する。図4は、断熱部31の内部状態を検知する方法の説明図である。火力発電所10では、燃焼器16で燃料を燃焼してタービン17を駆動し発電機18で発電を行うと、高温の排気が第1ダクト22及び第2ダクト24を流通する(図1,2参照)。このとき、流通する排気はバッフル板23により伸縮継手30には直接吹き付けられず、断熱部31などの急激な温度上昇は抑えられている。一般的に、伸縮継手30を継続使用する場合、例えば、断熱部31の断熱材は、経年の熱履歴により繊維等が硬化し、燃焼器16の定期的な起動・停止の繰り返しによる伸縮により損傷し、火力発電所の運転時の排気の流通などにより断熱材の飛散などが生じることがある。このような損傷により断熱材の断熱機能が低下し、外周側の層の温度がより高くなっていく。ここでは、図4に示すように、断線を検出する1対の接続端子にテスター60を接続し、温度ヒューズの断線の有無を検出することにより、伸縮継手30の劣化状態を検知する。この伸縮継手30では、まず、排気に最も近い第1断熱材32の第1温度ヒューズ51(図3参照)に第1接続端子線51aを介して接続された接続端子へテスター60を接続し、断線状態を検出する。断熱部31で断線領域が生じている場合には、複数の第1温度ヒューズ51のうち、いずれかで断線が検出される。なお、図4では、第4ヒューズ群45での断線の検出及び第1温度ヒューズ55での断線領域39を示している。このとき、断線が検出された第1温度ヒューズ51が配設された位置のいずれかで第1断熱材32の断熱機能の低下、即ち劣化が生じているとわかる。断線した温度ヒューズの配設位置の特定は、例えば接続端子に識別子を付しておくことなどにより行うことができる。また、第1温度ヒューズ51が断線しており、第2温度ヒューズ52が断線していないときには、断線領域39では、第1温度ヒューズ51の断線する温度まで上昇したが、第2温度ヒューズ52の断線する温度には至っていないことがわかる。なお、第1温度ヒューズ51の断線時点では、第2断熱材33、第3断熱材34及び第4断熱材35があるため、劣化開始を把握するにとどまる。続いて、次の検査で、複数の第2温度ヒューズ52のうちいずれかで断線が検出されると、断線が検知された領域の第1断熱材32の断熱機能が低下していることを把握することができる。このような検査を繰り返し、例えば、第3断熱材34の第2温度ヒューズ54の切断が検出されると、断熱層は残り1層であるため、注意状態とし、検査の間隔を短く設定し直したりする。そして、第4断熱材35の複数の第1温度ヒューズ55のうちいずれかで断線が検出されたときには、断熱部31の交換準備を行う。このように、断熱部状態検出部50では、非破壊状態で、且つおおよその劣化位置を把握しつつ、段階的な断熱部31の劣化状態を把握可能である。

【0026】

以上詳述した本実施形態の断熱部状態検出部50によれば、排気が流通する第1ダクト22と第2ダクト24との間に配設されたベローズ36により排気を遮断すると共に、ベローズ36の内側に配設された断熱部31によりベローズ36への排気の熱を断熱する。この断熱部31には、外部から電気的に接続可能である端子が先端に設けられ所定温度以上で断線する温度ヒューズが1以上配設されており、伸縮継手30の使用において、端子に電気的に接続して温度ヒューズが断線しているか否かを検出可能である。そして、温度ヒューズが断線していないときにはこの断熱部31が所定温度以上になっていないことがわかり、温度ヒューズが断線しているときには断熱部31が所定温度以上になったことがわかる。温度ヒューズが断線する温度に達しているときには、温度ヒューズから排気側の断熱部31の機能が低下していることがわかる。このように、外部から電気的に接続することにより、非破壊で断熱部31の状態を検出可能である。したがって、伸縮継手30の断熱部31の状態をより適切に把握することができる。このため、断熱部31の適切な交換時期を把握することができ、ひいては、交換時期に満たない断熱部31の無駄な交換やその交換作業をより抑制することができる。このため、火力発電所10の稼働率の低下をより抑制することができる。

【0027】

また、断熱部31は、例えば第1温度ヒューズ51及び第2温度ヒューズ52など、各層に異なる温度で断線する2種類の温度ヒューズを備えるため、断熱部31の段階的な温度状態を検出することが可能であり、断熱部31の劣化状態を段階的に把握することができる。更に、複数あるすべての断熱層に温度ヒューズが配設されているため、断線した断熱層の位置によって深さ方向の状態も得られ、各断熱材及び断熱部31全体での劣化の進行状態をより正確に把握することができ、断熱部31の劣化状態をより詳しく把握することができる。更にまた、伸縮継手30の側面側に接続端子群41が配設されているため、端子に電気的な接続を行い温度ヒューズの断線の確認を行う作業を行いやすい。また、温度ヒューズは、排気の流通方向に直交する方向に設けられているため、伸縮継手30の側面側に接続端子群41を設けやすい。そして、絶縁されている温度ヒューズが複数配設されているため、複数の温度ヒューズでの短絡や混線などを抑制可能であり、断熱部31の劣化状態をより正確に把握することができる。そしてまた、各断熱材の劣化に伴い排気側からベローズ36側に向かって順番に断線するように温度ヒューズを配設しているため、より排気側の温度ヒューズの断線だけを検出すれば足り、より少ない検出処理で断熱部31の劣化状態を把握することができる。そしてまた、火力発電所10では、伸縮継手30を利用することが多く、また、断熱部31の交換は稼働率に影響することから、本発明を適用する意義が高い。

【0028】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

【0029】

例えば、上述した実施形態では、C字状に形成した温度ヒューズを排気の流通方向に直交する方向に配設するものとしたが、例えば、図5に示すように、断熱部31の上部左側面に配設する複数の第1ヒューズ155、断熱部31の上部右側面に配設する複数の第2ヒューズ156、断熱部31の下部左側面に配設する複数の第3ヒューズ157、断熱部31の下部右側面に配設する複数の第4ヒューズ158により構成されたヒューズ群145を備えた断熱部状態検出部150としてもよい。図5は、断熱部状態検出部150の説明図である。この各ヒューズは、断熱部31の円周面に沿って湾曲したU字状に形成されており、U字の先端が断熱部31の側面側となるように形成されている。また、この各ヒューズは、U字の先端にそれぞれ第1接続端子線155a、第2接続端子線156a、第3接続端子線157a及び第4接続端子線158aが接続され、その先にそれぞれ接続端子が設けられている。この断熱部状態検出部150において、各接続端子は、排気の流通方向に配列して配設されている。このヒューズ群145では、断熱部31を区切った複数の領域(上部左側面、上部右側面、下部左側面、下部右側面)ごとに温度ヒューズが張り巡らされており、複数の温度ヒューズの各々の端子が外部から電気的に接続可能に配設されている構造となっている。こうすれば、断線した温度ヒューズの位置により、断熱部31の劣化した領域まで特定可能であり、より詳しい断熱部31の劣化状態を把握することができる。また、断熱部31の劣化部分を特定できるため、断熱部31の部分的な交換などにも対応することができる。

【0030】

上述した実施形態では、排気の流通方向に直交する方向に温度ヒューズを配設するものとしたが、例えば、図6に示すように、排気の流通方向の所定領域に各々を配列するように温度ヒューズが設けられているものとしてもよい。図6は、断熱部状態検出部250の説明図である。この断熱部状態検出部250では、第1ヒューズ255と第2ヒューズ256とが直線状に配設されたヒューズ群245を備えている。ここでは、第1ヒューズ255の両端が第1接続端子線255aとなり、第2ヒューズ256の両端が第2接続端子線256aとなる。こうすれば、第1ダクト22側から1端の端子をとり、第2ダクト24側から他端の端子をとることができるから、比較的端子を設けやすい。また、図7に示すように、U字状に形成し、排気の流通方向の所定領域に各々を配列するようにヒューズ群345が設けられ、配線を接続して断熱部31の側面の一部領域(1カ所)に接続端子線355aを集積して設けた断熱部状態検出部350としてもよい。図7は、断熱部状態検出部350の説明図である。なお、図7では、温度ヒューズが1種類であるものを示した。こうすれば、接続端子群41を配設しやすいし、接続端子にテスター60を接続しやすい。なお、この断熱部状態検出部350において、配線を介して側面の一部領域に配設した接続端子線355aの態様を採用せず、断熱部31の外周方向にそのまま接続端子を配設するものとしてもよい。

【0031】

上述した実施形態では、一方向に温度ヒューズを配設するものとしたが、例えば、図8に示すように、2以上の温度ヒューズが複数交差するように張り巡らされて配設されたヒューズ群445を備えた断熱部状態検出部450としてもよい。図8は、断熱部状態検出部450の説明図である。この断熱部状態検出部450では、斜めに配設された第1ヒューズ455と、この第1ヒューズ455と交差するよう斜めに配設された第2ヒューズ456とにより構成されている。この断熱部状態検出部450では、第1ヒューズ455の両端が第1接続端子線455aであり、第2ヒューズ456の両端が第2接続端子線456aである。また、各温度ヒューズの配置位置と各々の温度ヒューズに接続された接続端子に識別子端子とが図面などに記録されているものとする。そして、図8の下段に示すように、断熱部31に断線領域39が生じると、断線した第1ヒューズ455と断線した第2ヒューズ456との交差点の位置を把握することによりこの断線領域39がどこに位置するかを把握可能となる。したがって、温度ヒューズの交差する位置により温度ヒューズの断線した位置まで検出可能であるから、断熱部31の劣化した位置まで特定可能であり、より詳しい断熱部31の劣化状態を把握することができる。また、断熱部31の劣化部分を特定できるため、断熱部31の部分的な交換などにも対応することができる。ここで、「2以上の温度ヒューズが複数交差する」とは、例えば1本の温度ヒューズが複数の温度ヒューズと交差する状態で複数の温度ヒューズが配設されているものとしてもよい。このとき、交差する2以上の温度ヒューズは、電気的に接続されない状態で配設されていることがより好ましい。「電気的に接続しない状態」とは、例えば、電気ヒューズの表面を絶縁するものとしてもよいし、接触しないように3次元的に交差させるものとしてもよい。この断熱部状態検出部450では、温度ヒューズを斜めに交差するものとしたが、排気の流通方向と排気の流通する方向に直交する方向とに複数の温度ヒューズを配設するものとしてもよい。なお、上記構成を適宜組み合わせた断熱部状態検出部としてもよい。

【0032】

上述した実施形態では、断熱部31の複数の断熱層のすべてに温度ヒューズを備えるものとしたが、複数の断熱層のうち1以上の層に備えるものとしてもよい。なお、ベローズ36の保護を図る観点からは、できるだけベローズ36側の断熱層に温度ヒューズを設けることが好ましい。また、上述した実施形態では、各断熱材の劣化に伴い排気側からベローズ36側に向かって順番に断線するように温度ヒューズを配設しているものとしたが、その断熱材が通常取り得る温度範囲を超える温度で断線する温度ヒューズをその断熱材に配設するものとすれば、特にこれに限定されず、断線の順番が前後するものとしても構わない。こうしても、温度ヒューズが断線したときには、その断線した近傍では断熱材の劣化が起きていることが推測されるため、断熱部31の劣化状態を把握することができる。

【0033】

上述した実施形態では、1つの断熱層に異なる温度で断線する2種類の温度ヒューズを備えるものとしたが、特にこれに限定されず、1つの断熱層に異なる温度で断線する3種類以上の温度ヒューズを備えるものとしてもよい。こうすれば、より多段的な断熱部31の状態を把握することができる。このとき、各断熱材が排気の熱により徐々に劣化する経過における各断熱材での温度分布や断熱部31全体での温度分布を実験により経験的に、あるいは計算などにより求め、断熱部31の経年劣化に伴い排気側からベローズ36側に向かって順番に断線するように、融点を適切に選定した温度ヒューズを、各断熱材の内部に配設するものとするのが好ましい。こうすれば、各断熱材及び断熱部31全体での劣化の進行状態をより正確に把握することができる。あるいは、1つの断熱層に1種類の温度ヒューズを備えるものとしてもよい。こうすれば、構成を簡略化することができる。なお、1つの断熱層に1種類の温度ヒューズを備えるものとしても、複数の断熱層で異なる温度で断線する温度ヒューズを備えるものとすれば、段階的な断熱部31の状態を把握することができる。

【0034】

上述した実施形態では、接続端子群41を伸縮継手30の横の側面に設けるものとしたが、特にこれに限られず、上面や下面などの側面に配設してもよい。

【0035】

上述した実施形態では、絶縁されている温度ヒューズが複数配設されているものとしたが、絶縁されていないものとしてもよい。このとき、複数の温度ヒューズは物理的に接触しないように3次元的に配置することが、複数の温度ヒューズでの短絡や混線などを抑制する観点からは好ましい。

【0036】

上述した実施形態では、第1ダクト22が発電機18側に固定され、第2ダクト24が煙突26側に固定されているものとして説明したが、燃焼器16から煙突26までの間の構造物に固定されているダクトであれば特に限定されず、また、複数の伸縮継手30を配設するものとしてもかまわない。

【0037】

上述した実施形態では、第1ダクト22、第2ダクト24及び伸縮継手30は筒状体であるものとしたが、排気が流通可能であれば特にこれに限られず、角柱状であってもよいし、楕円柱状であってもよい。

【0038】

上述した実施形態では、テスター60によって温度ヒューズの断線を検出するものとしたが、温度ヒューズの電気的接続状態を検出可能な検出装置を用いるものとすれば特にこれに限定されない。例えば、各温度ヒューズに電気的に接続されたデータロガーなどにより定期的又は不定期のタイミングで各温度ヒューズの断線を検出するものとしてもよい。

【0039】

上述した実施形態では、伸縮継手30及び熱電変換放出部40は、火力発電所10の排気を流通するダクトに用いるものとしたが、加熱された流体を流通するダクトに用いるものとすれば特にこれに限定されず、例えば、ゴミ処理場、化学プラント工場などにおいて、加熱された排気や吸気などの気体を流通するダクトや、加熱された溶液などの液体を流通するダクト、加熱された粉体などの固体を流通するダクトなどに適用するものとしてもよい。

【符号の説明】

【0040】

10 火力発電所、11 空気導入管、12 圧縮機、14 燃料導入管、16 燃焼器、17 タービン、18 発電機、22 第1ダクト、22a 固定用台座、23 バッフル板、24 第2ダクト、24a 固定用台座、26 煙突、30 伸縮継手、31 断熱部、32 第1断熱材、33 第2断熱材、34 第3断熱材、35 第4断熱材、36 ベローズ、37 押さえ板、38 押さえ板、39 断線領域、41 接続端子群、42 第1ヒューズ群、43 第2ヒューズ群、45 第4ヒューズ群、50,150,250,350,450 断熱部状態検出部、51,53,55 第1温度ヒューズ、51a,53a,55a 第1接続端子線、52,54,56 第2温度ヒューズ、52a,54a,56a 第2接続端子線、60 テスター、145,245,345,445 ヒューズ群、155,255,455 第1ヒューズ、155a,255a,455a 第1接続端子線、156,256,456 第2ヒューズ、156a,256a,456a 第2接続端子線、157 第3ヒューズ、157a 第3接続端子線、158 第4ヒューズ 、158a 第4接続端子線、355a 接続端子線。

【特許請求の範囲】

【請求項1】

加熱された流体が流通する第1のダクトと第2のダクトとの間に配設され該流体を遮断する遮断部と、

前記流体を流通可能な状態で前記遮断部の内側に配設され前記遮断部への流体の熱を断熱し、外部から電気的に接続可能である端子が設けられ所定温度以上で断線する温度ヒューズが1以上配設されている断熱部と、

を備えた伸縮継手。

【請求項2】

前記断熱部は、所定の第1温度で断線する第1温度ヒューズと前記第1温度以上の第2温度で断線する第2温度ヒューズとが前記温度ヒューズとして設けられている、請求項1に記載の伸縮継手。

【請求項3】

前記断熱部は、複数の断熱層を有しており、前記温度ヒューズは少なくとも2以上の断熱層に配設されている、請求項1又は2に記載の伸縮継手。

【請求項4】

前記断熱部は、2以上の前記温度ヒューズが複数交差するように張り巡らされて配設されている、請求項1〜3のいずれか1項に記載の伸縮継手。

【請求項5】

前記断熱部は、該断熱部を区切った複数の領域ごとに前記温度ヒューズが張り巡らされており、該複数の温度ヒューズの各々の端子が外部から電気的に接続可能に配設されている、請求項1〜4のいずれか1項に記載の伸縮継手。

【請求項6】

前記断熱部は、前記流体の流通方向に直交する方向に配列するように前記温度ヒューズが配設されている、請求項1〜5のいずれか1項に記載の伸縮継手。

【請求項7】

前記断熱部は、前記流体の流通方向に配列するように前記温度ヒューズが配設されている、請求項1〜5のいずれか1項に記載の伸縮継手。

【請求項8】

前記断熱部は、前記伸縮継手の側面側に前記端子が配設されている、請求項1〜7のいずれか1項に記載の伸縮継手。

【請求項9】

前記断熱部は、絶縁されている前記温度ヒューズが複数配設されている、請求項1〜8のいずれか1項に記載の伸縮継手。

【請求項10】

前記断熱部及び前記遮断部は、燃料の燃焼を行い発電機で発電されたあとの前記流体を流通するよう該発電機側に固定されている第1のダクトと、前記流体を放出する煙突側に固定されている第2のダクトと、に配設される、請求項1〜9のいずれか1項に記載の伸縮継手。

【請求項11】

請求項1〜10のいずれか1項に記載の伸縮継手に設けられた端子に検出装置を接続し、該温度ヒューズの断線の有無を検出するステップ、

を含む伸縮継手の内部状態検知方法。

【請求項1】

加熱された流体が流通する第1のダクトと第2のダクトとの間に配設され該流体を遮断する遮断部と、

前記流体を流通可能な状態で前記遮断部の内側に配設され前記遮断部への流体の熱を断熱し、外部から電気的に接続可能である端子が設けられ所定温度以上で断線する温度ヒューズが1以上配設されている断熱部と、

を備えた伸縮継手。

【請求項2】

前記断熱部は、所定の第1温度で断線する第1温度ヒューズと前記第1温度以上の第2温度で断線する第2温度ヒューズとが前記温度ヒューズとして設けられている、請求項1に記載の伸縮継手。

【請求項3】

前記断熱部は、複数の断熱層を有しており、前記温度ヒューズは少なくとも2以上の断熱層に配設されている、請求項1又は2に記載の伸縮継手。

【請求項4】

前記断熱部は、2以上の前記温度ヒューズが複数交差するように張り巡らされて配設されている、請求項1〜3のいずれか1項に記載の伸縮継手。

【請求項5】

前記断熱部は、該断熱部を区切った複数の領域ごとに前記温度ヒューズが張り巡らされており、該複数の温度ヒューズの各々の端子が外部から電気的に接続可能に配設されている、請求項1〜4のいずれか1項に記載の伸縮継手。

【請求項6】

前記断熱部は、前記流体の流通方向に直交する方向に配列するように前記温度ヒューズが配設されている、請求項1〜5のいずれか1項に記載の伸縮継手。

【請求項7】

前記断熱部は、前記流体の流通方向に配列するように前記温度ヒューズが配設されている、請求項1〜5のいずれか1項に記載の伸縮継手。

【請求項8】

前記断熱部は、前記伸縮継手の側面側に前記端子が配設されている、請求項1〜7のいずれか1項に記載の伸縮継手。

【請求項9】

前記断熱部は、絶縁されている前記温度ヒューズが複数配設されている、請求項1〜8のいずれか1項に記載の伸縮継手。

【請求項10】

前記断熱部及び前記遮断部は、燃料の燃焼を行い発電機で発電されたあとの前記流体を流通するよう該発電機側に固定されている第1のダクトと、前記流体を放出する煙突側に固定されている第2のダクトと、に配設される、請求項1〜9のいずれか1項に記載の伸縮継手。

【請求項11】

請求項1〜10のいずれか1項に記載の伸縮継手に設けられた端子に検出装置を接続し、該温度ヒューズの断線の有無を検出するステップ、

を含む伸縮継手の内部状態検知方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−27189(P2011−27189A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−174276(P2009−174276)

【出願日】平成21年7月27日(2009.7.27)

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月27日(2009.7.27)

【出願人】(000213297)中部電力株式会社 (811)

【出願人】(000126609)株式会社エーアンドエーマテリアル (99)

【Fターム(参考)】

[ Back to top ]