伸長された機械的締結ウェブラミネート及びその製造方法

【課題】複数の雄型締結要素を一方の該主面に支持する熱可塑性ウェブ層と、他方の該主面に設置される繊維状ウェブ層とを含む、伸長された機械的締結ウェブラミネートの製造方法を提供する。

【解決手段】(i)初期基本重量を有する繊維状ウェブ層11を用意する工程と、(ii)雄型締結要素14のネガ型であるキャビティを充填する溶融熱可塑性樹脂をキャビティに導入して熱可塑性ウェブ層13を形成し、樹脂を部分的に凝固させ、ウェブラミネート前駆体10を、円柱状ロール103から剥離し、熱可塑性ウェブ層に初期厚さ及び初期フック密度を与える工程と、(iii)ウェブラミネート前駆体を伸長して、繊維状ウェブ層の基本重量及び熱可塑性ウェブ層の厚さを初期値から低下させ、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート1を生成する工程を含む。

【解決手段】(i)初期基本重量を有する繊維状ウェブ層11を用意する工程と、(ii)雄型締結要素14のネガ型であるキャビティを充填する溶融熱可塑性樹脂をキャビティに導入して熱可塑性ウェブ層13を形成し、樹脂を部分的に凝固させ、ウェブラミネート前駆体10を、円柱状ロール103から剥離し、熱可塑性ウェブ層に初期厚さ及び初期フック密度を与える工程と、(iii)ウェブラミネート前駆体を伸長して、繊維状ウェブ層の基本重量及び熱可塑性ウェブ層の厚さを初期値から低下させ、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート1を生成する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸長された機械的締結ウェブラミネートの製造方法及びかかる方法によって得られる伸長された機械的締結ウェブラミネートに関する。また本発明は、例えば切断することによって対応する機械的締結ウェブラミネートから得られる機械的締結ウェブラミネートの一部分を含む、おしめ、生理用ナプキン、パンティライナー及び失禁パッドのような使い捨て吸収性物品にも関する。

【背景技術】

【0002】

米国特許第6582642号明細書は、

a.熱軟化された合成樹脂のシートを縦方向に伸長して、縦方向でシートの分子構造を予備配向する工程と、

b.回転成型ロールによって、前記縦方向で伸長されたシートから、基部と、基部と一体であるが基部の少なくとも一側面から突出している複数の不連続締結要素とを有するランニングウェブを成型する工程と、

c.その後、ウェブが永久に伸長可能である条件で、基部を永久に伸長し、そして締結要素の横方向の間隔を増加させる様式で横方向でウェブを伸長する工程と、

を含むシート型締結具製品の製造方法を開示する。

【0003】

米国特許第6582642号明細書の図13に図示される具体的な実施形態において、前記回転成型ロールを含むニップ中に予圧された編込ウェブを供給して、基部と、基部と一体になった複数の不連続締結要素とを有する編込ウェブを含む集積ラミネートを製造することが提案されている。予圧された編込ウェブは、横方向でのラミネートの伸長時に縦方向で短くなる傾向がないため、編込ウェブの厚さが大幅な範囲で低下しない。予圧されていない編込ウェブの伸長は実行がさらに困難である。

【0004】

米国特許第6484371号明細書は、フックウェブ及びかかるフックウェブの第1の主面に適用されたループ材料を含む機械的締結具を開示する。フックウェブは、第1の主面の反対側のフックウェブの第2の主面上に配置される複数のホックを有する一軸配向ポリマー基材を含む。米国特許第6484371号明細書の機械的締結具の厚さ及び/又は機械的強度は、使い捨て衛生物品、特に生理用ナプキンの実際的な必要条件に必ずしも合うものではない。

【0005】

生理用ナプキンのような使い捨て物品は、着用者の体の方へ取り付けられる液体浸透性の上部シート及び着用者の体から外側に向く液体不浸透性の後部シートを含む。上部シート及び後部シートは、血液、月経、尿及び体から排出される排泄物のような体滲出液を吸収するように設計された吸収性コアを挟んでいる。

【0006】

生理用ナプキンにおいて、後部シートは、着用者の下着に隣接して配置されるように意図され、そして接着剤及び/又はフック締結要素と機械的に係合して下着に生理用ナプキンを確実に取り付けるためのフック締結要素のような雄型機械的締結手段を含んでもよい。生理用ナプキンの全体的な厚さに著しく寄与することはなく、そして着用者の体に取り付けられた時に不快感が得られないように、機械的締結手段を含む後部シートは好ましくは薄くて屈曲性である。また後部シートは、好ましくは十分な機械強度、特に十分な引張強さ及び耐引裂き性も示し、生理用ナプキンの製造間及び使用間に破壊することなく問題なく取り扱い可能である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、例えば生理用ナプキンの後部シートとして都合よく使用することが可能な機械的に安定で薄いウェブ材料を提供することは本発明の目的であった。低い全体的な厚さ及び基本重量を有する伸長された機械的締結ウェブを提供することは本発明のもう一つの目的であった。当業者は、次の詳細な記載から容易に本発明の他の目的を理解することができる。

【課題を解決するための手段】

【0008】

本発明は、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素14を有する熱可塑性ウェブ層13と、他方の主面上の繊維状ウェブ層11とを含む伸長された機械的締結ウェブラミネート1の第1の製造方法であって、

(i)初期基本重量を有する繊維状ウェブ層11を提供する工程と、

(ii)ロールの一方が複数の雄型締結要素14のネガ型であるキャビティ120を有する2つの円柱状ロール101、103によって形成されるニップに繊維状ウェブ層11を通し、キャビティ120を充填する過剰量の溶融熱可塑性樹脂をキャビティ120中に導入し、そして樹脂の過剰量が熱可塑性ウェブ層13を形成し、樹脂を少なくとも部分的に凝固させ、そしてそのようにして形成された繊維状ウェブ層11と複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含むウェブラミネート前駆体10をキャビティ120を有する円柱状ロール103から剥離し、それによって熱可塑性ウェブ層13が初期厚さ及び初期フック密度を有する工程と、

(iii)ウェブラミネート前駆体10を一軸又は二軸伸長して、それによって繊維状ウェブ層11の基本重量及び熱可塑性ウェブ層13の厚さをそれぞれの初期値から低下させ、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート1を提供する工程と、

を含む方法に関する。

【0009】

本発明は、2つの主面を有し、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素(14)を有する熱可塑性ウェブ層(13)と、他方の主面上の繊維状ウェブ層(11)とを含む伸長された機械的締結ウェブラミネート(1)の第2の製造方法であって、

(i)一主面上の縦方向(MD)で複数の細長い間隔をあけられたリブを有する熱可塑性ウェブ層(13)を押出し、形成される雄型締結要素(14)の断面形状にリブの断面形状が本質的に対応しており、それによって熱可塑性ウェブ層(13)が初期厚さを有する工程と、

(ii)初期基本重量を有する繊維状ウェブ層(11)を提供する工程と、

(iii)細長い間隔をあけられたリブを有する主面に対して反対側の熱可塑性ウェブ層(13)の主面に繊維状ウェブ層(11)を押出ラミネートし、それによってウェブラミネート前駆体(10)を提供する工程と、

(iv)間隔をあけられた位置で横方向(CD)にリブを細断してCDにおいてリブの不連続部分を形成し、ここでは形成される雄型締結要素(14)の所望の長さに本質的に対応する幅を有しており、そしてウェブラミネート前駆体(10)を一軸又は二軸伸長して、それによって繊維状ウェブ層(11)の基本重量及び熱可塑性ウェブ層(13)の厚さをそれぞれの初期値から低下させ、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート(1)を提供する工程と、

を含む方法に関する。

【0010】

本発明は、本発明の方法によって得られる伸長された機械的締結ウェブラミネート1であって、2つの主面を有し、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素14を有する熱可塑性ウェブ層13と、他方の主面上の繊維状ウェブ層11とを含み、100g・m−2未満の基本重量を提供するように伸長されている伸長された機械的締結ウェブラミネート1にも関する。

【0011】

本発明は、本発明の伸長された機械的締結ウェブラミネート1の一部分を含む使い捨て吸収性物品にも関する。

【図面の簡単な説明】

【0012】

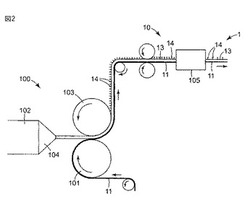

【図1a】ウェブラミネート前駆体10を製造するために適切な装置100の第1の実施形態の概略図。

【図1b】本発明の方法において適切な、キャビティ120を含む円柱状ロール(本明細書においてツールロール103と示される)の製造方法を示す概略図。

【図1c】図1bに示された方法によって得られたツールロール103の拡大断面図。

【図2】本発明の伸長された機械的締結ウェブラミネート1を製造するために適切な装置150を示す概略図。

【図3a】本発明の伸長された機械的締結ウェブラミネート1の一部分から構成される、本発明の生理用ナプキンのバックシート52の上面図。

【図3b】線A−Aに沿って切断された図3aの生理用ナプキン50の断面図。

【図4a】本発明の伸長された機械的締結ウェブラミネート1の一部分から構成される、本発明のもう1つの生理用ナプキンのバックシート52の上面図。

【図4b】線B−Bに沿って切断された図4aの生理用ナプキン50の断面図。

【図5】実施例1〜2(三角形)の伸長された機械的締結ウェブフック、比較例1〜2(垂直四角形)及び比較例3〜4(回転四角形)の伸長されたフックウェブ層に関して、それぞれのかかるラミネート及び層のそれぞれの基本重量に対する破壊時のMD引張強さのプロット。

【発明を実施するための形態】

【0013】

本発明は、繊維状ウェブ層11と、対応する雌型締結材との係合のために適切な複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含むウェブラミネート前駆体10の一軸又は二軸伸長によって得られる、100g・m−2未満の基本重量を有する伸長された機械的締結ウェブラミネート1に関する。伸長された機械的締結ウェブラミネート1は、繊維状ウェブ層11の基本重量の初期値に対して減少された基本重量を有する伸長された繊維状ウェブ層11を含む。同様に、伸長された機械的締結ウェブラミネート1の熱可塑性ウェブ層13の厚さは、前駆型ラミネート10の対応する熱可塑性ウェブ層13の厚さ未満である。驚くべきことに、雄型締結要素14は一般的に、対応する雌型締結材に対してそれらを機能させなくする範囲まででなければ、伸長時及びいずれの率においても実質的に変形されない。

【0014】

上記及び下記で、ウェブラミネート前駆体10及び本発明の伸長された機械的締結ウェブラミネート1のそれぞれの対応する層及び要素(すなわち、繊維状ウェブ層11、熱可塑性ウェブ層13及び雄型締結要素14)に対して同様の参照番号が使用される。

【0015】

本発明の第1の方法の第1の工程(i)において、初期基本重量を有する繊維状ウェブ層11が提供される。

【0016】

本発明で使用され得る繊維状ウェブ層11としては、不織材料、及び不織材料と織物材料又は編物材料のような他の繊維状材料とのブレンドを含む混合布が挙げられる。不織繊維状ウェブ層11が好ましい。繊維状ウェブ層11は、好ましくは10g/m2〜400g/m2、より好ましくは20g/m2〜300g/m2、そして特に好ましくは30g/m2〜250g/m2の初期基本重量を有する。

【0017】

不織繊維状ウェブ層11が非常に好ましいが、好ましくはフィラメントから形成される。用語「フィラメント」とは本明細書で使用される場合、長さと直径又は幅との高い比率を有する部材を定義し、したがって、繊維、糸、ストランド、ヤーンもしくはいずれかの他の部材又はこれらの部材の組み合わせであってよい。

【0018】

不織繊維状ウェブ層11は同一又は異なるタイターを有するフィラメントを含んでよい。好ましくはフィラメントが0.5dtex〜10dtex、より好ましくは0.5dtex〜5dtexの平均のタイターを示すようにフィラメントを選択する。

【0019】

フィラメントの長さは、ウェブ形成のために使用される方法次第で異なる。結合カードウェブ中のステープル繊維が好ましくは10cmまで、そして好ましくは1cm〜8cmの長さを有するのに対して、スパンボンド不織ウェブに関してはエンドレスフィラメントが使用される。

【0020】

不織繊維状ウェブ層11は、異なる材料を含むフィラメントの混合物をさらに含んでもよい。

【0021】

不織材料の繊維状ウェブ層11を製造するための適切なプロセスとしては、限定されないが、エアレイニング、スパンボンディング、スパンレーシング、水流交絡、メルトブローンウェブの結合及びカードウェブの結合が挙げられる。

【0022】

スパンボンド不織繊維状ウェブ層11は、例えば溶融熱可塑性物質をフィラメントとして紡糸口金の一連の細密なダイオリフィスから押出すことによって製造される。押出されたフィラメントの直径は、例えば、非エダクティブ(non−eductive)又はエダクティブな流体延伸又は他の既知のスパンボンド機構によって張力下で迅速に減少される。これは、例えば米国特許第4340563号明細書、米国特許第3692618号明細書、米国特許第3338992号明細書、米国特許第3341394号明細書、米国特許第3276944号明細書、米国特許第3502538号明細書、米国特許第3502763号明細書及び米国特許第3542615号明細書に記載されている。スパンボンド不織繊維状ウェブ層11は好ましくは結合されている(点結合又は連続結合)。

【0023】

また不織繊維状ウェブ層11は、結合カードウェブから製造されてもよい。カードウェブは分離されたステープル繊維から製造される。この繊維は、一般的に縦方向で配向された繊維状不織ウェブを形成するように縦方向でステープル繊維を分離及び整列させるコーミング又はカーディングユニットを通して送達される。しかしながら、ランダマイザーを使用して縦方向の配向を減少させることができる。一旦カードウェブが形成されると、次いで、それに適切な引張特性を付与するいくつかの結合方法の一種以上によって結合される。結合方法の1つは粉末結合であって、この方法では粉末接着剤がウェブ中に分散され、次いで通常、予熱空気でウェブと接着剤を加熱することによって活性化される。もう1つの結合方法はパターン結合であり、この方法では加熱されたカレンダーロール又は超音波結合装置を使用して繊維を一緒に結合するが、通常、ウェブを通して局在性の結合パターンで所望であればその全表面にわたって結合可能である。一般的に、より多くのウェブの繊維が一緒に結合されるほど、不織ウェブ層11の引張特性が大きくなる。

【0024】

エアレイニングは、本発明において有用な不織繊維状ウェブ層11を製造可能なもう1つのプロセスである。エアレイニングプロセスにおいて、約6mm〜約19mmの範囲の長さを通常有する小繊維の束が空気の供給下で分離及び同伴され、次いで、しばしば真空供給の補助の下で形成スクリーン上へ付着させられる。次いで、ランダムに付着させられた繊維は、例えば予熱空気又はスプレー接着剤を使用して互いに結合される。

【0025】

メルトブローン不織繊維状ウェブ層11は複数のダイオリフィスからの熱可塑性ポリマーの押出によって形成され得る。ポリマー溶融物の流れは、ポリマーがダイオリフィスから出る位置で直ちにダイの2つの面に沿って、高速の予熱空気又は蒸気によって直ちに減衰される。得られる繊維は、回収面での回収前に、得られる乱流空気流中で合着ウェブ層に絡み合う。一般的に、十分な完全性及び強度を提供するために、例えば前記したように、空気結合、加熱又は超音波結合によってメルトブローン繊維状ウェブ層11はさらに結合されなければならない。

【0026】

繊維状ウェブ層11は、繊維状層繊維に加えて、繊維状層が固定される支持ベース層を含んでもよい。ベース層は、例えばポリエステル、ポリアミド、ポリ(アクリロニトリル−ブタジエン−スチレン)及びポリオレフィンを含むポリマーの群から選択される熱可塑性樹脂から形成されてよい。ベース層は繊維状ウェブ層11の機械強度及び取扱性を増加させる傾向がある。ベース層が存在する場合、ベース層がロール101に面するように、繊維状ウェブ層11がロール101及び103によって形成されるニップに供給される。

【0027】

繊維状ウェブ層11は既製の材料として提供されてよく、そして本発明の方法の工程(ii)において、ロールの一方が複数の雄型締結要素14のネガ型であるキャビティ120を有する(上記及び下記でツールロール103として記される)2つの円柱状ロール101、103によって形成されたニップ中に供給される。あるいは繊維状ウェブ層11を直列的に用意して、前記ニップにそれを直接的に流すことも可能である。繊維状ウェブ層11が直列的に形成され、そして形成時に熱可塑性ウェブ層13に直接的にラミネートされ、本質的に直後に伸長される場合、ウェブラミネート前駆体10の伸長性が改善され、そして伸長された機械的締結ウェブラミネート1での不均質性の形成が減少することが見出された。繊維状ウェブ層11が非直列的に形成され、そしてウェブラミネート前駆体10の形成前に貯蔵される場合、繊維状ウェブ層11の貯蔵時間は好ましくは10週未満、より好ましくは5週未満、特に好ましくは3週未満である。

【0028】

本発明の第1の方法の第2の工程(ii)において、例えばダイ104を通して押出機102から、又はキャスト成型によって供給され得る溶融熱可塑性樹脂は、雄型締結要素14を有する熱可塑性ウェブ層13が形成されるようにキャビティを充填する過剰量でニップ中に注入される。

【0029】

実質的にフィルム製造のために適切なあらゆる熱可塑性の材料を、熱可塑性ウェブ層13及び雄型締結要素14を製造するために使用可能である。好ましい熱可塑性樹脂としては、ポリ(エチレンテレフタレート)のようなポリエステル、ナイロン、ポリ(スチレン−アクリロニトリル)、ポリ(アクリロニトリル−ブタジエン−スチレン)のようなポリアミド、ポリエチレン又はポリプロピレンのようなポリオレフィン、可塑化ポリ塩化ビニル及びかかる材料のいずれかの混合物も挙げられる。

【0030】

熱可塑性ウェブ層13及び雄型締結要素の形成のために異なる熱可塑性材料を使用することも可能である。これは、例えば図1aの装置において2つの異なる押出機102、102’及び2つの異なるダイ104、104’(102’及び104’は図1aには示されていない)を使用することによって入手可能である。これによって、互いにラミネートされた二層の溶融熱可塑性材料がロール101とロール103との間のニップ中に供給され、雄型締結要素104は一方の熱可塑性材料によって本質的に形成され、そして熱可塑性ウェブ層は他の熱可塑性材料によって形成される。

【0031】

雄型締結要素14の形成のために使用される熱可塑性材料は、例えば、高い摩擦係数、したがって抗スキッド特性、粘着性又は(熱可塑性樹脂層13の形成のために使用される樹脂の対応する弾性及び伸長性との比較において)より高い弾性もしくは伸長性のような具体的な特性をそれらに付与するように選択されてもよい。雄型締結要素14に抗スキッド特性を付与する傾向のある適切な熱可塑性材料は、好ましくは80℃未満、より好ましくは35℃〜75℃のビーカー(Vicat)軟化点を有する。凹凸形先端を有するスチールロッドがポリマーサンプル上へプレスされる10Nの力及び120℃/時間の温度増加速度を使用するISO 306:1994(E)に従って、ビーカー軟化点は評価される。雄型締結要素に抗スキッド特性を付与する適切な熱可塑性ポリマーとしては、0.900g/cm3以下の密度を有する超低密度ポリエチレン(VLDPE)が挙げられる。これらの材料は、例えば、ダウプラスチックス(Dow Plastics)からアフィニティ(AFFINITY)シリーズのポリオレフィンプラストマー材料として、又はデュポンダウエラストマーズ(Dupont Dow Elastomers)からエンゲージ(ENGAGE)シリーズのポリオレフィンプラストマーとして市販品として入手可能である。抗スキッド特性を雄型締結要素14に付与する適切な材料のもう1つの種類としては、第1のコモノマーとしてエチレンと第2のコモノマーとして酢酸ビニルとを含むE/VAコポリマー、並びにエチレン/(メタ)アクリル酸アルキルコポリマーが挙げられる。本発明において有用であるE/VA及びE/A(M)Aコポリマーは、それぞれ好ましくは0.5〜20、より好ましくは2〜10のメルトフローインデックスを有する。

【0032】

より高い機械強度を提供する異なる熱可塑性材料を熱可塑性ウェブ層13の形成のために使用しながら、抗スキッド特性を提供する熱可塑性材料を雄型締結要素14の形成のために使用することは好ましい。しかしながら、抗スキッド特性を提供する熱可塑性材料を雄型締結要素14及び熱可塑性ウェブ層13の両方の形成のために使用することも可能である。

【0033】

本発明の方法において使用されてよいツールロール103は、それらの外面に複数のキャビティ120を含み、これによって、溶融熱可塑性樹脂の供給時に雄型締結要素14又はそれらの前駆型を熱可塑性層13の表面上に形成することができる。

【0034】

適切なツールロール103及びそれらの製造方法は、例えば米国特許第6190594号明細書に開示される。米国特許第6190594号明細書のツールロール103は円柱状ベースロールから構成され、そしてらせん状パターンの1以上の連続ワイヤーで包装される。ワイヤーは、熱可塑性ウェブ層13上で形成される雄型締結要素14のネガ型であるツールロール103において構造表面を形成するために使用される。図1bは、ツールロール103の好ましい実施形態の製造プロセスの概略分解図を示す。キャビティ120の巻き上げ時に形成する空隙を含むワイヤー123は、円柱状ベースロール125の周囲にらせん状に巻き上げられる。図1bの具体的な実施形態において、ワイヤー123は、空隙を含む第1のワイヤーと、円柱状ベースロール125の周囲に別の様式で巻き上げられた第2の連続スペーサーワイヤーとを含む。図1cは図1bのツールロール103の概略断面図を示す。

【0035】

図1cの具体的な実施形態において、コーティング又はめっき121をワイヤー123の露出面に取り付け、例えば増加された耐摩耗性、制御された剥離特性、制御された表面粗さ、隣接ワイヤー屈曲間の結合等のような表面特性をワイヤー123に付与する。コーティング121は、存在する場合、好ましくは、ワイヤー123及び/又は円柱状ベースロール125への熱可塑性樹脂の接着がツールロール103からウェブラミネート前駆体10の除去の時点でのかかる熱可塑性樹脂の結合未満であるように選択される。

【0036】

図1b及び図1cに示されるキャビティ120は、本質的に長方形横断面を有するが、例えば丸形、楕円形、プリズム形、ピラミッド形、円錐形横断面、例えばフック又はダブルフックの形態の湾曲断面、その上部、すなわち開口部及び/又はその底部での横断面の広がりと比較してキャビティ120の中央部でより広い横断面の広がりを示すタブ形横断面のような他の断面形状であってもよい。キャビティ120の上部から底部に延在する縦軸が本質的に円柱状ロールの表面に対して垂直であるように、図1b及び図1cに示されるキャビティ120は円柱状ベースロール125に対して配列される。しかしながら、かかる縦軸が円柱状ベースロール125の表面に対して垂直方向で角度を形成するように、キャビティ120の縦軸が円柱状ベースロール125に対して傾斜した様式で配列されることも可能である。

【0037】

上記ツールロール103の具体的な実施形態は単に例証として与えられており、適切な雄型締結要素14が得られるいずれの形状のキャビティも使用可能であるように当業者はワイヤーの構造を変更可能である。他の特に好ましい実施形態を記載している米国特許第6190594号明細書の第4欄、第35行〜第10欄、第40行の一節は、本明細書に援用される。図1b及び図1cは、米国特許第6190594号明細書から引用した。

【0038】

上記ツールロール103は本発明を説明するだけのものであり、本発明を限定するものではない。

【0039】

他の適切なツールロール103及びそれらの製造方法は、例えば米国特許第4775310号明細書、米国特許第4794028号明細書及び米国特許第4872243号明細書に記載されている。これらの参照文献のツールロールは第2のロールと同時に作用し、一連の板から形成され、そしてその周囲で複数の締結要素形成キャビティを画定する。同様のツールロール103は、例えば米国特許第5971738号明細書、米国特許第5900350号明細書及び米国特許第5875527号明細書に開示されている。米国特許第5755015号明細書は、一方向回転で運転されるように適合され、そしてその周辺表面に複数のキャビティを有するツールロール103と、ツールロールが回転している間に溶融樹脂供給手段とツールロール103の周辺表面との間の予め決められた間隙に溶融樹脂を供給するためのT型ダイのような溶融樹脂供給手段とを含む装置を開示する。適切なツールロール103は、例えば米国特許第5690875号明細書に開示される。

【0040】

米国特許第2002/090418号明細書は、第1及び第2のロールと、外面から延在する締結要素の形状のキャビティの配列を画定する屈曲性の成型ベルトであって前記ロールの両方に対して向けられた成型ベルトと、成型ベルトに樹脂を送達するように配置された溶融プラスチック樹脂供給源とを備えた、複数の雄型締結要素14を有する熱可塑性ウェブ層13を連続的に形成するための装置を開示する。この装置は、熱可塑性ウェブ層を形成しながら、締結要素の配列を成型する間隙で、圧力下でプラスチック樹脂をベルトの締結要素の形状のキャビティ中に強制するように構成される。したがって、米国特許第2002/0190418号明細書の装置においてツールロール103は成型ベルトによって本質的に置換される。

【0041】

このニップは、ニップ中に繊維状ウェブ層11を輸送してバックアップロールとして機能するもう1つのロール101を含む。ロール101は、好ましくは熱可塑性樹脂をキャビティ中に強制する際に補助となり、そして繊維状ウェブ層11及び熱可塑性ウェブ層13を互いにラミネートするためのいくらかの圧力を提供する。

【0042】

ツールロール103の内部には、キャビティの完全な充填を妨害し得る空気のキャビティ120からの除去を補助する真空装置が供給されていてもよい。

【0043】

熱可塑性樹脂及び繊維状材料の選択次第で、ロール101及びツールロール103の一方又は両方を冷却すること、及び/又はツールロール103を加熱することが望ましい。ロール101の加熱も可能であるが、一般的には好ましくない。

【0044】

ニップ中に注入される熱可塑性樹脂の量は、好ましくは、熱可塑性ウェブ層13の初期厚さが10μm〜750μm、より好ましくは20μm〜500μm、そして特に好ましくは20μm〜300μmであるように選択される。熱可塑性ウェブ層13は、好ましくは本質的に平坦であるが、繊維状ウェブ層11を通してロール101によって表面構造が付与されることも可能である。これは例えば、繊維状ウェブ層11を溶融熱可塑性ウェブ層13中に押込むことによって熱可塑性ウェブ層13と繊維状ウェブ層11との間の結合を改善するために望ましい。これは、より高いニップ圧を有する領域が得られる表面構造を有するロール101を使用することによって得ることができる。また複数の雄型締結要素14を有する熱可塑性ウェブ層13の表面が、ツールロール103によって付与され得る雄型締結要素14に加えて構造を含むことも可能である。熱可塑性ウェブ層13が本質的に平坦ではないが、雄型締結要素14に加えて表面構造を示す場合、上記で明示される厚さ値は熱可塑性ウェブ層13の平均厚さを反映する。

【0045】

繊維状ウェブ層11に対して反対側の熱可塑性ウェブ層13の表面は、複数の雄型締結要素14を有する。雄型締結要素14は熱可塑性ウェブ層13の表面と一体になって、そしてそれらは好ましくは熱可塑性ウェブ層13と同一材料からなる。この場合、一種の熱可塑性樹脂材料が使用され、そして好ましくは1個以上のダイを使用してニップ中に注入される。しかしながら、上記されたように例えば二種の異なる熱可塑性樹脂材料を使用することも可能である。

【0046】

上記したように、キャビティ20の形状及び幾何学によって決定される雄型締結要素14の形態は広範囲に変更可能である。雄型締結要素14は好ましくはフック形状を有し、それらは通常、繊維状ウェブ層11の反対側の熱可塑性ウェブ層13の表面によって支持されるステムと、ステムが発出する熱可塑性ウェブ層13の表面の反対側のステムの端部に配置される拡大部分とを含む。またステムの端部に拡大部分を有さないステムによっても雄型締結要素を形成可能であり、それによってかかるステムは、好ましくは本質的に円錐形であるか、円柱形であるか又はピラミッド形である。またかかる要素に熱、機械又は放射エネルギーを受けさせることによってウェブラミネート前駆体10をツールロール103から剥離した後に、雄型締結要素14の形状を変更することも可能である。好ましい実施形態において、ウェブラミネート前駆体10又は伸長された機械的締結ウェブラミネート1をそれぞれ2つの円柱状ロールの間を通過させ、それによって雄型締結要素14と接触しているロールが加熱されてステムの上端の形状が変更される。例えば、かかる加熱ロールによって、機械的締結要素14としてステムを有するウェブラミネート前駆体10又は伸長された機械的締結ウェブラミネート1をそれぞれ通過させる場合、ステムの上端で拡大部分が形成され、それによってマッシュルーム型の機械的締結要素14が形成される。

【0047】

雄型締結要素の拡大部分は、フック型、T型、J型、マッシュルーム型ヘッド(凹面屈曲ヘッド及びディスク形ヘッドを含む)又は相補的な雌型締結材との係合を可能にする他の形状のような、あらゆる形状を有することができる。

【0048】

個々の雄型締結要素14の寸法は、適用並びに相補的な雌型締結材の構造及び高さ次第で広範囲に変更可能である。例えば、失禁物品、おしめ又はナプキンのような使い捨て衛生物品において本発明の伸長された機械的締結ウェブラミネート1の一部分を使用する場合、ステム及び任意にステム端部の拡大部分を含む雄型締結要素14は、好ましくは熱可塑性ウェブ層13の表面上で40μm〜2mmの高さである。ステムは、好ましくは10μm〜250μmの最大の広がりを有する横断面を有する。ステム端部の雄型締結要素14の拡大部分の最大の広がりとステムの横断面の最大の広がりとの比率は、好ましくは1.5:1〜5:1である。

【0049】

ツールロール103中のキャビティ120の密度は、好ましくは、ウェブラミネート前駆体10の雄型締結要素14の平均の表面密度が、ウェブラミネート前駆体10の表面に対して、好ましくは10/cm2〜5000/cm2、より好ましくは20/cm2〜4000/cm2、特に好ましくは25/cm2〜3500/cm2であるように選択される。具体的な適用に関して伸長された機械的締結ウェブラミネートの機械的結合特性を変更するために、雄型締結要素14は熱可塑性ウェブ層上で本質的に均一に分散されてよく、又はそれらはいずれかの種類の規則的なパターンで配置されてよく、あるいは本質的にランダムに分散されてもよい。好ましいパターンにおいて、雄型締結要素はMDにストライプを形成するように配列され、熱可塑性ウェブ層13の表面がかかるストライプの間で露出される。

【0050】

次いで、そのように形成されるウェブラミネート前駆体10を少なくとも部分的に凝固させ、そしてそれをツールロール103から剥離する。

【0051】

本発明の第1の方法の工程(iii)において、ウェブラミネート前駆体10が一軸又は二軸伸長され、それによって繊維状ウェブ層11の基本重量及び熱可塑性ウェブ層13の厚さをそれらの初期値から減少させ、100gm−2未満の基本重量を有する伸長された機械的締結ウェブラミネート1を提供する。

【0052】

「二軸伸長」という用語は、伸長された機械的締結ウェブラミネート1を記載するために本明細書で使用される場合、かかる伸長された機械的締結ウェブラミネート1が、伸長された機械的締結ウェブ1の平面で2つの異なる方向、第1の方向及び第2の方向で伸長されていることを示す。常にではないが、典型的に2つの方向は実質的に垂直であり、そしてウェブラミネート前駆体10の縦方向(「MD」)及びその横方向(「CD」)である。文脈上で他の意味を必要としない限り、「配向(orient)」、「延伸(draw)」及び「伸長(stretch)」という用語は本明細書にわたって交換可能に使用され、「配向される」、「延伸される」及び「伸長される」という用語や、「配向している」、「延伸している」及び「伸長している」という用語が挙げられる。「横断方向」という用語は「横方向」という用語と同義であり、そして交換可能に使用される。ウェブラミネート前駆体の伸長後に二軸伸長を実行可能であり、例えば最初にMD及びCDの一方で、そしてその後MD及びCDの他方で伸長する。2つの方向の互いにおいて本質的に同時に伸長を実行することも可能である。

【0053】

「一軸伸長」という用語は、伸長された機械的締結ウェブラミネート1を記載するために本明細書で使用される場合、かかる伸長された機械的締結ウェブ1の平面の1つの方向で伸長が実行されていることを示す。典型的にかかる方向はMD及びCDのうちの一方であるが、他の伸長方向も可能である。

【0054】

「伸長比」という用語は、伸長方法又は伸長された機械的締結ウェブラミネート1を記載するために本明細書で使用される場合、伸長された機械的締結ウェブラミネート1の所定の部分の直線状寸法と、伸長の前の同部分の直線状寸法との比率を示す。例えば5:1のMD伸長比を有する伸長された機械的締結ウェブラミネート1において、縦方向で1cmの直線状測定値を有する伸長されていないウェブラミネート前駆体10の所定の部分は伸長後、縦方向で5cmの測定値を有する。5:1のCD伸長比を有する伸長された機械的締結ウェブラミネート1において、横方向で1cmの直線状測定値を有する伸長されていないウェブラミネート前駆体10の所定の部分は伸長後、横方向で5cmの測定値を有する。

【0055】

「伸長パラメータ」という用語は、1を差し引いた伸長比の値を示すために使用される。例えば「第1の方向の伸長パラメータ」及び「第2の方向の伸長パラメータ」は、それぞれ1を差し引いた第1の方向の伸長比の値及び1を差し引いた第2の方向の伸長比の値を示すために本明細書で使用される。同様に「MD伸長パラメータ」及び「CD伸長パラメータ」という用語は、それぞれ1を差し引いたMD伸長比の値及び1を差し引いたCD伸長比を示すために本明細書で使用される。例えば縦方向で伸長されていない未伸長の前駆型ウェブ10は1:1のMD伸長比を有する(すなわち、伸長後の寸法が伸長前の寸法と等しい)。かかる未伸長の前駆型ウェブ10は、1引く1、すなわちゼロのMD伸長パラメータを有する(すなわち、フィルムは伸長されていない)。同様に7:1のMD伸長比を有する伸長された機械的締結ウェブラミネート1は、6:1のMD伸長パラメータを有する。

【0056】

下記の実施例の項目で、MD及びCDのそれぞれ両方の伸長比、並びにMD及びCD伸長比を互いに掛けることによって得られる全伸長比を報告する。

【0057】

ポリマーの融点未満の温度で、特にフィルムの線延伸温度未満の温度でウェブラミネート前駆体10が一軸又は二軸伸長される場合、ウェブラミネート前駆体10は不均一に伸長され得、そして伸長された部分と伸張されていない部分との間で明白な境界が形成される。この現象はネッキング又はラインドローイングと呼ばれる。実質的に、十分に高い程度まで伸長される場合、全ウェブラミネート前駆体10は均一に伸長される。これが生じる伸長比は、「自然伸長比」又は「自然延伸比」と呼ばれる。ネッキング現象及び自然伸長比の影響については、例えば米国特許第3903234号明細書、米国特許第3995007号明細書及び米国特許第4335069号明細書で、主に連続的な二軸配向プロセスに関して、すなわち、第1の方向の伸長及び第2の方向の伸長が連続的に実行される場合について検討されている。同時等二軸伸長(正方形伸長(square stretching)とも呼ばれる)が実行される場合、ネッキング現象が明白であることは少なく、厳密に伸長された部分と伸長されない部分が得られるよりむしろ、異なる局所的伸長比を有する伸長領域が得られる。かかる状況において、そしていずれの同時二軸伸長プロセスにおいても、所定の方向の「自然伸長比」は、伸長された機械的締結ウェブ1上の複数の位置で測定された局所的伸長比の相対的な標準偏差が約15%未満である全体的伸長比として定義される。自然伸長比以上に伸長することは、著しく不均一な厚さ、引張強さ及び弾性率のような特性を提供するものとして一般に理解されている。いずれの所定のウェブラミネート前駆体10及び伸長条件に関しても、熱可塑性ウェブ層13を形成する熱可塑性樹脂の組成並びに繊維状ウェブ層11の組成及び初期基本重量、ツールロール103上で急冷条件等のための形成された熱可塑性ウェブ層13のモルフォロジー、並びに伸長のための温度及び速度のような要因によって自然伸長比が決定される。さらに二軸伸長された機械的締結ウェブラミネート1に関して、一方向の自然伸長比が他方向の最終伸長比を含む伸長条件に影響を受ける。したがって、他方向で固定伸長比を与える一方向の自然伸長比があるか、あるいはそれによって自然伸長比が定義される局所的伸長均一性レベルが得られる一組の伸長比(MDの1つとCDの1つ)がある。

【0058】

MDでの一軸伸長は、ロールの速度を増加させてウェブラミネート前駆体10を推進することによって実行可能である。一軸、連続二軸及び同時二軸伸長が可能な最も多用途の伸長方法ではフラットフィルムテンター装置を利用する。かかる装置は、複数のクリップ、グリッパー又はウェブラミネート前駆体10の反対側縁部沿いの他のフィルム縁部把握手段のような手段を利用しているウェブラミネート前駆体10を、分岐レールに沿って変化する速度で把握手段を推進することによって所望の方向で一軸、連続二軸又は同時二軸伸長が得られる様式で把握する。

【0059】

MDにおいてクリップ速度を増加させることによってMDにおける伸長が生じる。分岐レールのような手段を使用することによってCD伸長が生じる。かかる伸長は、例えば、米国特許第4330499号明細書及び米国特許第4595738号明細書に開示される方法及び装置によって、より好ましくは米国特許第4675582号明細書、米国特許第4825111号明細書、米国特許第4853602号明細書、米国特許第5036262号明細書、米国特許第5051225号明細書及び米国特許第5072493号明細書に開示される方法及びテンター装置によって達成可能である。

【0060】

本発明において、厚さ変動を最小化するためにフラットフィルムテンター伸長プロセスによって伸長を実行することが好ましい。フラットフィルムテンター伸長装置は、例えば独国ズイーグスドルフのブルックナーマシーネンバオGmbH(Brueckner Maschinenbau GmbH,Siegsdorf,Germany)から市販品として入手可能である。

【0061】

本発明のウェブラミネート前駆体10は、好ましくは1.5:1〜10:1、より好ましくは1.5:1〜7:1、特に好ましくは1.5:1〜5:1の伸長比で互いから独立してCD及びMDの一方で伸長される。好ましい伸長比は互いから独立して一軸伸長及び二軸伸長の両方に適用するが、二軸伸長が好ましい。

【0062】

伸長は通常、高温で実行される。IR照射、予熱空気処理によって、又は加熱チャンバー中で伸長を実行することによって加熱を提供可能である。

【0063】

雄型締結要素14及び熱可塑性ウェブ層13を形成する熱可塑性樹脂の適切な選択によって、及び/又はウェブラミネート前駆体10の二軸伸長によって屈曲性の伸長された機械的締結ウェブラミネート1を製造可能である。

【0064】

伸長時、伸長前のウェブラミネート前駆体10の熱可塑性ウェブ層13の厚さと本発明の伸長された機械的締結ラミネート1の熱可塑性ウェブ層13の厚さとの比率が、好ましくは3:1〜40:1、より好ましくは5:1〜30:1、そして特に好ましくは5:1〜25:1であるように、熱可塑性ウェブ層13の厚さは減少する。本発明の伸長された機械的締結ウェブラミネート1の伸長された機械的締結ウェブ層13の熱可塑性ウェブ層13の厚さは、好ましくは5μm〜200μm、そしてより好ましくは10μm〜100μmである。

【0065】

また伸長時に、本発明の伸長された機械的締結ラミネート1の基本重量が100gm−2未満、好ましくは5gm−2〜90gm−2、より好ましくは7gm−2〜85gm−2、そして特に好ましくは10gm−2〜80gm−2であるように、ウェブラミネート前駆体10の繊維状ウェブ層11の基本重量は伸長前のその初期値から減少する。伸長前のウェブラミネート前駆体10の繊維状ウェブ層11の基本重量と、本発明の伸長された機械的締結ラミネート1の繊維状ウェブ層11の基本重量との比率は、好ましくは3〜40、そしてより好ましくは5〜25である。

【0066】

伸長時、雄型締結要素14又はそれらの前駆型の密度が好ましくは1cm2〜2500cm2、より好ましくは2cm2〜2000cm2、そして特に好ましくは5cm2〜1800cm2であるように、雄型締結要素14又は前駆型の密度は減少し、そして隣接する雄型締結要素14又はそれらの前駆型の間の距離は増加する。伸長前のウェブラミネート前駆体10の領域に関する雄型締結要素14又は前駆型の密度と、伸長時の伸長された機械的締結ウェブラミネート1の領域に関する雄型締結要素14の密度との比率は、好ましくは3:1〜40:1、より好ましくは4:1〜30:1、そして特に好ましくは5:1〜25:1である。

【0067】

2cm−2〜200cm−2、より好ましくは4cm−2〜150cm−2、そして特に好ましくは5cm−2〜80cm−2の雄型締結要素の密度を有している伸長された機械的締結ウェブラミネート1が特に好ましい。

【0068】

特定の適用において、予想外であることに雄型締結要素14の非常に低い密度が望ましいことが見出された。例えば、伸長された機械的締結ウェブラミネート1を低ロフト不織材料に取り付ける場合、1cm2あたり100未満、70未満、そしてさらに好ましくは50未満の雄型締結要素14のフック密度が望ましい。雄型締結要素14の低密度、したがって隣接する締結要素14間の間隔の増加が、個々の締結要素14の締結効率を増加させることが見出された。

【0069】

例えば、使い捨ておしめの面積の大きい締結タブにおいて、100未満の雄型締結要素14の密度を有する伸長された機械的締結ウェブラミネート1を都合よく使用することができる。伸長された機械的締結ウェブラミネート1は、かかる締結タブ内で、好ましくは5cm2〜100cm2、そしてより好ましくは20cm2〜70cm2の寸法を有する。低ロフト不織材料から形成されるおしめのバックシートにかかる締結タブを、典型的に直接に取り付けることが可能であることが見出された。

【0070】

好ましくは、100未満の雄型締結要素14の密度を有している伸長された機械的締結ウェブラミネート1は、生理用ナプキンのような女性用衛生物品にも使用される。好ましくは、伸長された機械的締結ウェブラミネート1のパッチが、かかる生理用ナプキンの範囲内で好ましくは5cm2〜150cm2、そしてより好ましくは5cm2〜100cm2の寸法を有するように、伸長された機械的締結ウェブラミネート1は生理用ナプキンのバックシート52及び/又はサイドラッピング要素54に取り付けられる。かかる生理用ナプキンが、本質的に全ての下着材料になお容易にそれを固定させながら、雄型締結要素14の低密度による着用者の快適さの増加を特徴とすることが見出された。

【0071】

驚くべきことに、伸長された機械的締結ウェブラミネート1と雌型締結材との間の相互作用を減少させる範囲まで機械的締結要素14又はそれらの前駆型の形状が変化しないことが本発明者によって見出された。これは、伸長時に実際的に到達できない程度まで、伸長前のウェブラミネート前駆体10と有効に協力する。

【0072】

本発明の伸長された機械的締結ウェブラミネート1は、有利な特性、特にMDの高い引張強さを有する。特定の基本重量値及び特定の伸長比を有する本発明の伸長された機械的締結ウェブラミネート1の破壊時の引張強さは、DIN EN ISO 527によって測定される場合、好ましくは、例えば、かかる伸長された機械的締結ウェブラミネート1と同基本重量及び同伸長比を有する熱可塑性ウェブ層13の破壊時の引張強さより高い。伸長された機械的締結ウェブラミネート1の破壊時の引張強さは、かかる伸長された機械的締結ウェブラミネート1と同基本重量を有し、かつ同伸長比を示す相当する熱可塑性ウェブ層13の破壊時の引張強さと比較して、好ましくは少なくとも10%、そしてより好ましくは少なくとも15%の増加である。

【0073】

本発明の伸長された機械的締結要素1は都合のよい剪断特性も示す。

【0074】

主面の一方に複数の雄型締結要素14を有する伸長された熱可塑性ウェブ層13は、屈曲時に音を生じる傾向があり、これは例えば特におしめ又は生理用ナプキンのような使い捨て衛生製品において障害となる。驚くべきことに本発明の伸長された機械的締結ウェブラミネート1は、繊維状ウェブ層11を含まない複数の雄型締結要素14を含む伸長された熱可塑性ウェブ層13と比較して、音レベルの明確な低下を示すことが見出された。

【0075】

したがって本発明は、都合のよい機械特性及び特に高い機械強度を示す低重量及び比較的薄い伸長された機械的締結ウェブラミネート1の製造を可能にする。これは例えば、実施例1〜2(三角形)の伸長された機械的締結ウェブフック、比較例1〜2(垂直四角形)及び比較例3〜4(回転四角形)の伸長されたフックウェブ層に関して、それぞれのかかるラミネート及び層のそれぞれの基本重量に対する破壊時のMD引張強さのプロットである図5から理解できる。所定の基本重量に関して、本発明の伸長された機械的締結ウェブラミネート1は、同基本重量を有する伸張されたフックウェブ層との比較において、優れた機械の特性、特に破壊時のMD引張強さの増加を特徴とする。また本発明の伸長された機械的締結ウェブラミネート1は、同基本重量を有する伸長されていないウェブラミネート前駆体10との比較において、都合のよい機械特性、特に破壊時の引張強さの増加を示す。

【0076】

本発明の伸長された機械的締結ウェブラミネート1の機械強度の増加によって加工間のより良好な取扱性がもたらされ、そして同機械特性を有するフックウェブ層又は伸長されていないウェブラミネート前駆体と比較してより薄い層の使用を可能にする。本発明の伸長された機械的締結ラミネートの進歩的な機械特性によって、それらは特に、おしめ又は生理用ナプキンのような使い捨て吸収性物品のために適切となる。

【0077】

伸長された機械的締結ウェブラミネート1が上記開示された好ましい方法とは別の方法によって製造可能であることは留意すべきである。例えば雄型締結要素14を含む熱可塑性ウェブ層13(=全体的にフックウェブ層)を最初に製造し、雄型締結要素14の反対側の熱可塑性ウェブ層13の主面へ繊維状ウェブ層11をラミネートし、そして得られるウェブラミネート前駆体10を伸長させて本発明の伸長された機械的締結ウェブラミネート1を提供することも可能である。例えば米国特許第4894060号明細書には、いわゆる異形押出フックの調製方法が開示されており、これは例えば、熱可塑性ウェブ層13の第1の主面から突出している細長い間隔をあけられたリブを有する熱可塑性ウェブ層13を押出することによって得られる。このリブは雄型締結要素の前駆型を形成し、そして形成されるフックの断面形状を示す。米国特許第4894060号明細書には、第7欄、第44〜62行に、リブを有する熱可塑性ウェブ層の調製の具体的な例が開示されている。この文章は、雄型締結要素の前駆型を有する前駆型熱可塑性ウェブ層13の形成の例証として本明細書で援用される。本発明の好ましい第2の方法においては、間隔をあけられたリブを含む熱可塑性ウェブ層13は繊維状ウェブ層13に押出ラミネートされ、そのようにしてウェブラミネート前駆体10が形成される。次いで、熱可塑性ウェブ層13のリブをリブの伸展に沿って間隔をあけられた位置で横方向に切断するか又は細断し、形成される雌型締結要素14の長さと本質的に一致するリブの方向で長さを有するリブの不連続部分を形成する。リブの細断については第7欄、第63〜68行に例証される。その後、ウェブラミネート前駆体を一軸又は二軸伸長し、本発明の伸長された機械的締結ウェブラミネート1を提供する。得られる雄型締結要素14の断面形状を具体的な適用に関して適応させて最適化するために、リブの横断面形状は広く変えられることができる。例えば、異なる断面形状を有するリブの連続を使用することも可能である。米国特許第4894060号明細書に開示される異形押出されたフックは、雄型締結要素14のヘッドの丸形の縁取りを示し、そして好ましくはMDに対してCDにおいて最高の剥離及び剪断値を有するように設計される。

【0078】

あるいは本発明の第3の方法において、特に感圧接着剤を使用して、接着剤層によってかかるフックウェブ層の熱可塑性ウェブ層13に繊維状ウェブ層11を取り付けることができる。適切な感圧接着剤としては、ゴムをベースとするか、又はアクリレートをベースとする感圧接着剤材料が挙げられる。伸長された機械的締結ウェブラミネート1は、適用される具体的な製造方法から独立して本発明の対象である。

【0079】

本発明の伸長された機械的締結ウェブラミネート1は様々な技術的な適用のために適切であり、そして特に好ましくは生理用ナプキン又はおしめのような使い捨て吸収性物品において使用される。

【0080】

上記及び下記で使用される生理用ナプキン50という用語は、体から排出される様々な滲出液(すなわち、血液、月経及び尿)を吸収して含有するように意図された、陰部に隣接して女性が着用する物品を指す。また生理用ナプキン50という用語は、大人用軽量失禁パッドを含むような意味も有する。生理用ナプキン50は、典型的に、液体透過性の体と接触する表面を提供する上部シート51と、液体不浸透性の衣服表面を提供する後部シート52とを有する。上部シート51及び後部シート52は、好ましくは月経及び他の体液を吸収する手段を提供する吸収性コア53を挟んでいる。上部シート51は着用者の体に隣接して着用されるように意図される。生理用ナプキンの後部シート52は反対側にあり、そして生理用ナプキン50の着用時に着用者の下着に隣接して配置されるように意図される。

【0081】

生理用ナプキン50の構造体は、例えば米国特許第5611790号明細書、国際公開第98/53782号パンフレット、米国特許第5778457号明細書、米国特許第6039712号明細書、国際公開第98/53781号パンフレット、米国特許第4336804号明細書、米国特許第4475913号明細書、米国特許第6443932号明細書及び米国特許第5507735号明細書に詳述されている。

【0082】

しかしながら本発明は、上記の参照文献に記載される生理用ナプキン50の特定の種類又は構成に限定されない。

【0083】

後部シート52が本発明の伸長された機械的締結ウェブラミネート1の一部分を含むという点で本発明の生理用ナプキン50は従来技術の構造体とは異なる。図3aは、かかる後部シート52が本発明の伸長された機械的締結ウェブラミネート1の一部分からなる生理用ナプキン50の後部シート52の概略上面図を示す。図3aに示される線に沿う図3bの概略断面図から、後部シート1、52は縞のある配列でマッシュルームフック型の多数の雄型締結要素14を有する熱可塑性ウェブ層13を含むことを確認できる。雄型締結要素14は生理用ナプキンの縦軸方向で3つのストリップ形領域に配列され、そして熱可塑性ウェブ層13は雄型締結要素14間のストリップ形領域において露出される。

【0084】

図3a及び図3bの生理用ナプキン50は、本発明の伸ばされた機械的締結ウェブ1の好ましい使用を説明するためのものであり、本発明を限定する意図はない。

【0085】

図3a及び図3bの実施形態において、生理用ナプキン50の後部シート52が伸長された機械的締結ウェブ1の一部分からなるが、かかる伸長された機械的締結ウェブラミネート1の1以上の部分が、その後、例えば接着剤、熱又は超音波結合によって生理用ナプキン50の下地の後部シート52へ結合されることも可能である。例えば、後部シート52部分が露出されたままであるように、伸長された機械的締結ウェブラミネート1の1以上の部分を後部シート52部分のみに適用することも可能である。図4a及び図4bに図式的に説明されるように、生理用ナプキンは、例えばサイドラッピング要素54を含んでもよい。また、機械的及び接着結合機構の組み合わせを提供するために、伸長された機械的締結ウェブ1の部分の雄型締結要素14が、例えばEP0894448号に記載されるように雄型締結要素14のヘッドの上部部分上及び/又は例えば米国特許第4959245号明細書に記載されているように雄型締結要素14間の間隙の少なくとも一部上に感圧接着性を示すことも可能である。あるいは後部シート52が、例えば図3及び図4の生理用ナプキンの実施形態におけるような雄型締結要素14を含まない領域を示す場合、感圧接着剤は雄型締結要素14を含まないかかる領域に配置されてもよい。

【0086】

本発明の伸長された機械的締結ウェブ1は都合のよい機械強度と組み合わせて、低い又は比較的低い厚さ及び低い基本重量を示す。伸長された機械的締結ウェブ1の1以上の部分を含む後部シート52を有する生理用ナプキン50が、例えば綿、絹、ナイロン、ポリエステル、ポリプロピレンのようなポリオレフィン又は前記材料のいずれかの混合物を含む織物、編物又は不織材料のような様々な繊維材料を含む様々な下着に確実に固定可能であるように雄型締結要素14の形状及び密度は変更可能である。

【0087】

したがって本発明の生理用ナプキンは、高い確実性、改善された取扱性がもたらされる機械強度の増加、及び伸長された機械的締結ウェブラミネート1の低い又は比較的低い厚さによる着用者の快適さの増加を特徴とする。

【0088】

また本発明の伸長された機械的締結ウェブラミネート1の部分は、例えば、おしめに使用されてもよい。

【0089】

図面の詳細な説明

図1aは、本発明で有用なウェブラミネート前駆体10を製造するための装置100及び方法を示す。この装置は、ツールロール103及びロール101によって形成されるニップにダイ104を通して溶融熱可塑性樹脂を導入する押出機102を含む。ロール101はニップに繊維状ウェブ層11を輸送する。溶融熱可塑性樹脂は、繊維状ウェブ層11に結合される熱可塑性ウェブ層13が形成されるように、キャビティ120を充填する過剰量でツールロール103のキャビティ120に導入される。次いで熱可塑性樹脂は凝固され、そして繊維状ウェブ層11と、複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含むウェブラミネート前駆体10がツールロール103から剥離される。

【0090】

図1bは、円柱状ベースロール125上へキャビティ120を含むワイヤー123が125を巻き上げる工程を含むツールロール103の調製方法を図式的に示す。

【0091】

図1cは、ツールロール103を通しての断面図を図式的に示す。ワイヤー123はキャビティ120を含み、そしてワイヤー123の露出表面はコーティング121を示す。

【0092】

図2は、本発明の伸長された機械的締結ウェブ1を製造するための装置150及び方法を図式的に示す。この装置は、ウェブラミネート前駆体10を製造するための装置100及びウェブラミネート前駆体を伸長するための装置105を含む。

【0093】

図3aは、後部シート52が本発明の伸長された機械的締結ウェブ1の一部分からなる本発明の生理用ナプキン50の後部シート52上の上面図を図式的に示す。かかるウェブ1の雄型締結要素14は生理用ナプキン50の縦軸(MD)方向でストリップ形領域に配列されるが、かかるストリップ形領域間の領域が雄型締結要素14を含まない。

【0094】

図3bは、生理用ナプキン50の線A−Aに沿った断面図である。生理用ナプキンは、上部シート51及び本発明の伸長された機械的締結ウェブ1の一部分からなる後部シート52に挟まれる吸収性コア53を含む。ウェブ1のかかる部分は、繊維状ウェブ層11と、CD中にストリップ形領域で配列される複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含む。

【0095】

図4aは、サイドラッピング要素54をさらに含む、図3a及び図3bの生理用ナプキンの後部シート52の上面図である。サイドラッピング要素は、生理用ナプキン50の上部シート51に結合されたフィルム55を含む。フィルム55は、その主面上で後部シート52の方に面する感圧接着剤層のような第2の結合手段56を有する。

【0096】

図4bは、生理用ナプキン50の線B−Bに沿った断面図である。

【0097】

図5は、実施例1〜2(三角形)の伸長された機械的締結ウェブフック、比較例1〜2(垂直四角形)及び比較例3〜4(回転四角形)の伸長されたフックウェブ層のそれぞれに関して、ラミネート及び層のそれぞれの基本重量に対する破壊時のMD引張強さをプロットしたものである。

【0098】

本発明は、本発明を限定せずに本発明を例証する以下の実施例によってさらに説明される。初めに、実施例で使用されるいくつかの試験方法を説明する。

【0099】

実施例で使用される材料

繊維状ウェブ層11の製造のための樹脂

フィナテン(FINATHENE)3868

メルトフローインデックスMFIが37で密度が0.905g/cm3のポリプロピレンコポリマー。米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。

【0100】

フィナテン(FINATHENE)3825

メルトフローインデックスMFIが30で密度が0.905g/cm3のポリプロピレンコポリマー。米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。

【0101】

フィナプラス(FINAPLAS)1571

メルトフローインデックスMFIが10で密度が0.87g/cm3の合成ポリプロピレン。米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。

【0102】

ブレンド1

80%のフィナテン(FINATHENE)3868と20%のフィナプラス(FINAPLAS)1571とからなる。いずれも米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。密度:0.902g/cm3。

【0103】

ブレンド2

90%のフィナテン(FINATHENE)3868と10%のフィナプラス(FINAPLAS)1571とからなる。いずれも米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。密度:0.906g/cm3。

【0104】

熱可塑性ウェブ層13の製造のための熱可塑性樹脂

ダウ(DOW)7C05N

メルトフローインデックスが15で曲げ弾性率が1230MPaのポリプロピレン。米国ミシガン州ミッドランドのダウケミカルズカンパニー(Dow Chemicals Company,Midland/Michigan,USA)から入手可能。

【0105】

既製繊維状ウェブ層11

アモコ(AMOCO)RFX

ポリプロピレン樹脂フィラメントを含む不織スパンボンド繊維状ウェブ。ウェブ重量16.9g/m2。米国イリノイ州シカゴのアモココーポレイション(Amoco Corp.,Chicago,Illinois,U.S.A)から市販品として入手可能。

【0106】

熱可塑性フックウェブ層

上記及び下記でフックウェブ層と記される雄型締結要素を含むこれらの熱可塑性ウェブ層13を比較目的のため試験する。

【0107】

フックウェブ層1

110g/m2のウェブ重量及び248cm−2のフック密度を有するフック形雄型締結要素14を含む熱可塑性ウェブ。タイプKHK−0001フックウェブ層として、米国ミネソタ州セントポールの3Mカンパニー(3M Company,St.Paul/Min.,USA)から市販品として入手可能。

【0108】

フックウェブ層2

139g/m2のウェブ重量及び217cm−2のフック密度を有するフック形雄型締結要素14を含む熱可塑性ウェブ。タイプKHK−0004フックウェブ層として、米国ミネソタ州セントポールの3Mカンパニー(3M Company,St.Paul/Min.,USA)から市販品として入手可能。

【0109】

試験方法

破壊時の縦方向における引張強さ(破壊時のMD引張強さ)

DIN EN ISO 527−1に従って破壊時のMD引張強さを試験した。ここでは、試験されるそれぞれのウェブ層又はウェブラミネートのそれぞれの部分が、破壊に達するまで500mm/分の一定速度でMDにおいて延長される(この部分の最長伸展方向に一致する)。DIN EN ISO 527−1は、試験を5つの異なる部分で繰り返して結果を平均することを明示しているが、本発明では各場合について3つの部分のみ評価し、そして結果を平均した。結果をN/25.4mmの単位で報告する。

【0110】

フィラメントタイター

デニールでの繊維タイターをフィラメントの平均直径及び不織繊維状ウェブ層11の製造のために使用されるポリマーの密度から計算した。次式を適用する。

【0111】

タイター[デニール]=(フィラメントの直径 μm)2×0.007068×ポリマーの密度[(g/cm3)]

【0112】

ニューヨーク州メルビル、ホイットマンロード1300のニコンインストルメンツインコーポレイテッド(Nikon Instruments Inc,1300 Walt Whitman Road,Melville,NY)製のニコンエクリプス(Nikon Eclipse)E600偏光顕微鏡を使用して、フィラメントの平均直径を測定した。この顕微鏡を、センター対物レンズ、オプティックス、コンデンサー及び光源に注意深く整列させた。次いで、測定されるフィラメントを、フィラメントの最も広いセクションに像の焦点を合わせる視野の中心に配置した。次いで、調整されたスケールを使用して、フィラメントの直径を測定する。異なるフィラメントの25回の測定の最低限を使用して、フィラメントの平均直径は得られた。繊維状ウェブ層11を製造するために使用されるポリマーの密度は、上記の材料の項目で示される。

【0113】

ウェブ層及びウェブラミネートのそれぞれの基本重量

それぞれのウェブラミネート又はウェブ層のそれぞれの長方形部分を約5×5cm2の寸法に切断した。サートリウス(SARTORIUS)L420P型天秤を使用することによって試料の重量を得た。重量を3回測定し(mgの感度で)、そして平均した。ウェブ層及びウェブラミネートのそれぞれの基本重量はその表面領域に対するその部分の重量の比率として得られ、そしてg/m2の単位で報告される。

【0114】

ウェブ層及びウェブラミネートのそれぞれのカリパス、並びに雄型締結要素14の表面密度

ミトトヨ(MITOTOYO)TM176−811D顕微鏡を使用することによってウェブ層及びウェブラミネートのそれぞれのカリパスを測定した。顕微鏡は格子線を示し、そして顕微鏡板はCD及びMDにおいて移動可能であった。2つの調整スクリューを使用してMD及びCDにおける置換を測定し、そしてそれぞれの置換はμmの範囲の精度でデジタルディスプレイから読むことができた。熱可塑性ウェブ層13のカリパス及び雄型締結要素15の高さを断面図において測定した。

【0115】

雄型締結要素14の密度を得るために、少なくとも15個の異なる雄型締結要素が数えられるように顕微鏡のプレートの位置をずらした。雄型締結要素15の密度は、顕微鏡の移動可能プレートによって覆われる領域に対する雄型締結要素15の数の比率として得られた。

【0116】

報告される値は、各場合において6回の異なる測定から得られる平均値である。

【0117】

伸長比

ウェブラミネート前駆体10に対する伸長された機械的締結ウェブラミネート1の伸長比は、伸長されていないウェブラミネート前駆体10の雄型締結要素14の密度を伸長された機械的締結ウェブラミネート1の雄型締結要素14の密度によって除算することによって得られた。雄型締結要素14の密度は、各場合において、MD及びCDのそれぞれにおいて少なくとも20mmの適切な距離に沿って雄型締結要素14を数えることによって測定された。得られる値はMD及びCDのそれぞれにおける伸長比として報告され、そしてMD及びCDのそれぞれにおけるそれぞれの伸長比を掛け算することによって全伸長比MD*CDが得られる。

【0118】

破壊時の伸び

DIN EN ISO 527に従って破壊時の伸びを測定した。破壊時の伸びを[%]で報告した。

【0119】

紡績速度

g/ホール・分単位の紡糸口金の産出量及び繊維タイターによって紡績速度を算出した。次式によって紡績速度を得た。

【数1】

【0120】

得られる値をm/分の単位で報告する。

【実施例】

【0121】

実施例1、2及び比較例1〜5

実施例1

3段に配列されたアモコ(Amoco)RFX型の既製繊維状ウェブを提供し、そして11m/分の速度でベースロール101とツールロール103との間のニップに供給した。ロール101はシリコーンゴム表面を有し、そしてツールロール103は下記の表1に明示される密度のピン型雄型締結要素の形成用キャビティ120を含んだ。ツールロール103のキャビティ120は、446μmの高さを有するピン型機械的締結要素を提供する形状を有した。2つのロール101、103は、72cm(ロール101)及び144cm(ロール103)の円周及び約30cmの幅を有した。

【0122】

熱可塑性樹脂ダウ(DOW)7C05Nを溶融状態でダイ104を通して、450°F(232℃)の温度でニップに押出し、そして供給した。形成される熱可塑性ウェブ層13が(雄型締結要素14なしで測定して)約97μmのカリパスを有するようにニップ圧及びニップ隙間を調節した。ニップに繊維層を供給することなく雄型締結要素14を含む熱可塑性ウェブ層13のこれらの調整による形成時に、得られるフックウェブ層は113.8g/m2の基本重量を有した。ウェブラミネート前駆体10の製造間、ツールロール103は175°F(79℃)の本質的に一定の温度で保持され、そしてベースロール101の温度は40°F(4℃)の本質的に一定の値に調節された。

【0123】

2つのロール101、103の間のニップを通過することによって、ツールロール103から剥離してウェブラミネート前駆体10を提供できるように溶融熱可塑性樹脂は十分に凝固された。

【0124】

独国ズイーグスドルフのブルックナーマシーネンバオGmbH(Brueckner Maschinenbau GmbH,Siegsdorf,Germany)から商標名カロ(Karo)IVで市販品として入手可能なテンターフレーム伸長装置105において、ウェブラミネート前駆体10の伸長を実行した。各方向で10%/秒の伸長速度を使用して、2.7:1の全伸長比でMD及びCDにおいてウェブラミネート前駆体の部分を同時に二軸伸長した。60秒間151℃で試料を条件づけた後、151℃の温度で伸長を実行した。

【0125】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0126】

実施例2

実施例1を、6.4:1の伸長比でウェブラミネート前駆体10が同時に二軸伸長されるという相違点の下に、繰り返した。

【0127】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0128】

実施例1及び2の伸長された機械的締結ウェブラミネート1の破壊時のMD引張強さを、伸長された機械的締結ウェブラミネート1の基本重量に対して、図5にプロットする(三角形)。同様に、比較のため、破壊時のMD引張強さと比較例1〜2(垂直四角形)及び比較例3〜4(回転された四角形)の伸長されたフックウェブ層の基本重量との関係を、図5にプロットする。

【0129】

本発明の伸長された機械的締結ウェブラミネート1が、同基本重量のそれぞれの材料に関してフックウェブ層よりも明確に高い破壊時のMD引張強さの値を提供することが見出される。

【0130】

比較例1

上記の材料の項目に記載のフックウェブ層1の部分を、2.4:1の伸長比を提供するように各方向で10%/秒の伸長速度でMD及びCDにおいて同時に二軸伸長した。60秒間かかる温度で試料を条件づけた後、149℃〜153℃の温度で伸長を実行した。伸長前、フック層の部分を149℃〜153℃でオーブン中で60秒間条件づけた。フックウェブ層1の部分の伸長は、上記実施例1に記載したように、独国ズイーグスドルフのブルックナーマシーネンバオGmbH(Brueckner Maschinenbau GmbH,Siegsdorf,Germany)から商標名カロ(Karo)IVで市販品として入手可能なテンターフレーム伸長装置105において実行した。

【0131】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0132】

比較例2

6.1:1の伸長比を適用することによって、上記比較例1に記載したようにフックウェブ層1の部分を同時に二軸伸長した。

【0133】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0134】

比較例3及び4

フックウェブ層2を使用し、そしてそれぞれ2.3:1及び7.2:1の伸長比を適用することによって、比較例1を繰り返した。

【0135】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0136】

【表1】

【0137】

実施例3〜5

実施例3においてスパンボンド不織繊維ウェブを製造した。樹脂フィナテン(FINATHENE)3825を245℃の温度の押出機中で処理し、そして合計512個のオリフィス(各列が32個のオリフィスを有する16列のオリフィス)を有する押出ヘッド(紡糸口金)を通して紡績した。ダイは7.875インチ(200ミリメートル)の横断長さを有した。各オリフィスの直径は0.889mmであり、そして各オリフィスのL/D比(=長さ/直径)は6であった。ポリマー流速は0.66g/(ホール*分)であった。紡糸口金の冷却空気は45°F(7℃)の温度を有した。得られるフィラメントの平均タイターは3.3デニールであった。

【0138】

得られる繊維状ウェブ層11は、20%の結合領域を有する四角形の結合パターンを有する2つのカレンダーロールを使用して熱結合された。カレンダーロールを149℃の温度で保持し、そして30psi(206.8kPa)の圧力下で操作した。

【0139】

スパンボンド繊維状ウェブ層11の基本重量は、紡糸口金から出る繊維状ウェブ層に対して支持を形成するコンベヤーベルトの速度を変更することによって変化した。実施例3〜5で得られるカレンダー繊維状ウェブ層11によるウェブラミネート前駆体10の基本重量を以下の表2にまとめる。熱可塑性ウェブ層13にラミネートする前に最大2時間、繊維層を貯蔵した。

【0140】

2つのロール101、103の間のニップにカレンダー繊維状ウェブ層11を供給することによって、上記実施例1に記載したように、雄型締結要素14を有する熱可塑性ウェブ層の形成を実行した。ツールロール103から剥離されてウェブラミネート前駆体10を提供することができるように、溶融熱可塑性樹脂は凝固され、したがって繊維状ウェブ層11に結合された。

【0141】

以下の表2に示される伸長比を調節することよって、上記実施例1に記載したように、ウェブラミネート前駆体10は同時に二軸伸長された。

【0142】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0143】

【表2】

【0144】

実施例6〜9

フィナテン(FINATHENE)3825の代わりにフィナテン(FINATHENE)3868樹脂を使用して、実施例3を繰り返した。得られるフィラメントタイターは2.3デニールであった。

【0145】

得られる繊維状ウェブ層をカレンダー処理しなかった。実施例3に記載したように、ウェブラミネート前駆体10の基本重量は支持コンベヤーベルト速度を変更することによって変化した。基本重量の値を表3に報告する。以下の表3に示されるように伸長比を変更して、実施例3に記載したように、ウェブラミネート前駆体は同時に二軸伸長された。

【0146】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0147】

【表3】

【0148】

実施例10

フィナテン(FINATHENE)3825の代わりに樹脂として上記の材料の項目に記載のブレンド1を使用して、実施例3を繰り返した。ポリマー流速は0.44g/(ホール*分)であり、そして得られるフィラメントタイターは2.8デニールであった。

【0149】

実施例3に記載されるように、繊維状ウェブ層を1414m/分で走行するコンベヤーベルトに乗せ、そしてカレンダー結合した。

【0150】

実施例3に記載したようにカレンダー処理されたスパンボンド繊維状ウェブ層11の基本重量は30g/m2であった。

【0151】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0152】

【表4】

【0153】

実施例11〜12

実施例11

フィナテン(FINATHENE)3868を使用して、0.5g/(ホール*分)のポリマー流速及び3214m/分の紡績速度で実施例6を繰り返した。得られるフィラメントタイターは1.4デニールであった。スパンボンド繊維状ウェブ層11の基本重量は50g/m2であった。

【0154】

次いで、ウェブラミネート前駆体10を提供するためにニップに供給される前に2週間、得られる繊維状ウェブ層11をロールに巻き上げた。

【0155】

次いで、149℃〜153℃の温度のオーブン中で60秒の条件づけ時間の後、各方向において10%/秒の伸長速度で、MD方向で2:1及びCD方向で2:1の調節された伸長比によって、試料をMD及びCDにおいて同時に伸長した。

【0156】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0157】

実施例12

繊維状ウェブ層11を形成するためにブレンド2を使用して、実施例11を繰り返した。熱可塑性ウェブ層13にラミネートする前の2週間、繊維状ウェブ層は貯蔵された。

【0158】

【表5】

【技術分野】

【0001】

本発明は、伸長された機械的締結ウェブラミネートの製造方法及びかかる方法によって得られる伸長された機械的締結ウェブラミネートに関する。また本発明は、例えば切断することによって対応する機械的締結ウェブラミネートから得られる機械的締結ウェブラミネートの一部分を含む、おしめ、生理用ナプキン、パンティライナー及び失禁パッドのような使い捨て吸収性物品にも関する。

【背景技術】

【0002】

米国特許第6582642号明細書は、

a.熱軟化された合成樹脂のシートを縦方向に伸長して、縦方向でシートの分子構造を予備配向する工程と、

b.回転成型ロールによって、前記縦方向で伸長されたシートから、基部と、基部と一体であるが基部の少なくとも一側面から突出している複数の不連続締結要素とを有するランニングウェブを成型する工程と、

c.その後、ウェブが永久に伸長可能である条件で、基部を永久に伸長し、そして締結要素の横方向の間隔を増加させる様式で横方向でウェブを伸長する工程と、

を含むシート型締結具製品の製造方法を開示する。

【0003】

米国特許第6582642号明細書の図13に図示される具体的な実施形態において、前記回転成型ロールを含むニップ中に予圧された編込ウェブを供給して、基部と、基部と一体になった複数の不連続締結要素とを有する編込ウェブを含む集積ラミネートを製造することが提案されている。予圧された編込ウェブは、横方向でのラミネートの伸長時に縦方向で短くなる傾向がないため、編込ウェブの厚さが大幅な範囲で低下しない。予圧されていない編込ウェブの伸長は実行がさらに困難である。

【0004】

米国特許第6484371号明細書は、フックウェブ及びかかるフックウェブの第1の主面に適用されたループ材料を含む機械的締結具を開示する。フックウェブは、第1の主面の反対側のフックウェブの第2の主面上に配置される複数のホックを有する一軸配向ポリマー基材を含む。米国特許第6484371号明細書の機械的締結具の厚さ及び/又は機械的強度は、使い捨て衛生物品、特に生理用ナプキンの実際的な必要条件に必ずしも合うものではない。

【0005】

生理用ナプキンのような使い捨て物品は、着用者の体の方へ取り付けられる液体浸透性の上部シート及び着用者の体から外側に向く液体不浸透性の後部シートを含む。上部シート及び後部シートは、血液、月経、尿及び体から排出される排泄物のような体滲出液を吸収するように設計された吸収性コアを挟んでいる。

【0006】

生理用ナプキンにおいて、後部シートは、着用者の下着に隣接して配置されるように意図され、そして接着剤及び/又はフック締結要素と機械的に係合して下着に生理用ナプキンを確実に取り付けるためのフック締結要素のような雄型機械的締結手段を含んでもよい。生理用ナプキンの全体的な厚さに著しく寄与することはなく、そして着用者の体に取り付けられた時に不快感が得られないように、機械的締結手段を含む後部シートは好ましくは薄くて屈曲性である。また後部シートは、好ましくは十分な機械強度、特に十分な引張強さ及び耐引裂き性も示し、生理用ナプキンの製造間及び使用間に破壊することなく問題なく取り扱い可能である。

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、例えば生理用ナプキンの後部シートとして都合よく使用することが可能な機械的に安定で薄いウェブ材料を提供することは本発明の目的であった。低い全体的な厚さ及び基本重量を有する伸長された機械的締結ウェブを提供することは本発明のもう一つの目的であった。当業者は、次の詳細な記載から容易に本発明の他の目的を理解することができる。

【課題を解決するための手段】

【0008】

本発明は、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素14を有する熱可塑性ウェブ層13と、他方の主面上の繊維状ウェブ層11とを含む伸長された機械的締結ウェブラミネート1の第1の製造方法であって、

(i)初期基本重量を有する繊維状ウェブ層11を提供する工程と、

(ii)ロールの一方が複数の雄型締結要素14のネガ型であるキャビティ120を有する2つの円柱状ロール101、103によって形成されるニップに繊維状ウェブ層11を通し、キャビティ120を充填する過剰量の溶融熱可塑性樹脂をキャビティ120中に導入し、そして樹脂の過剰量が熱可塑性ウェブ層13を形成し、樹脂を少なくとも部分的に凝固させ、そしてそのようにして形成された繊維状ウェブ層11と複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含むウェブラミネート前駆体10をキャビティ120を有する円柱状ロール103から剥離し、それによって熱可塑性ウェブ層13が初期厚さ及び初期フック密度を有する工程と、

(iii)ウェブラミネート前駆体10を一軸又は二軸伸長して、それによって繊維状ウェブ層11の基本重量及び熱可塑性ウェブ層13の厚さをそれぞれの初期値から低下させ、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート1を提供する工程と、

を含む方法に関する。

【0009】

本発明は、2つの主面を有し、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素(14)を有する熱可塑性ウェブ層(13)と、他方の主面上の繊維状ウェブ層(11)とを含む伸長された機械的締結ウェブラミネート(1)の第2の製造方法であって、

(i)一主面上の縦方向(MD)で複数の細長い間隔をあけられたリブを有する熱可塑性ウェブ層(13)を押出し、形成される雄型締結要素(14)の断面形状にリブの断面形状が本質的に対応しており、それによって熱可塑性ウェブ層(13)が初期厚さを有する工程と、

(ii)初期基本重量を有する繊維状ウェブ層(11)を提供する工程と、

(iii)細長い間隔をあけられたリブを有する主面に対して反対側の熱可塑性ウェブ層(13)の主面に繊維状ウェブ層(11)を押出ラミネートし、それによってウェブラミネート前駆体(10)を提供する工程と、

(iv)間隔をあけられた位置で横方向(CD)にリブを細断してCDにおいてリブの不連続部分を形成し、ここでは形成される雄型締結要素(14)の所望の長さに本質的に対応する幅を有しており、そしてウェブラミネート前駆体(10)を一軸又は二軸伸長して、それによって繊維状ウェブ層(11)の基本重量及び熱可塑性ウェブ層(13)の厚さをそれぞれの初期値から低下させ、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート(1)を提供する工程と、

を含む方法に関する。

【0010】

本発明は、本発明の方法によって得られる伸長された機械的締結ウェブラミネート1であって、2つの主面を有し、一方の主面が対応する雌型締結材との係合のために適切な複数の雄型締結要素14を有する熱可塑性ウェブ層13と、他方の主面上の繊維状ウェブ層11とを含み、100g・m−2未満の基本重量を提供するように伸長されている伸長された機械的締結ウェブラミネート1にも関する。

【0011】

本発明は、本発明の伸長された機械的締結ウェブラミネート1の一部分を含む使い捨て吸収性物品にも関する。

【図面の簡単な説明】

【0012】

【図1a】ウェブラミネート前駆体10を製造するために適切な装置100の第1の実施形態の概略図。

【図1b】本発明の方法において適切な、キャビティ120を含む円柱状ロール(本明細書においてツールロール103と示される)の製造方法を示す概略図。

【図1c】図1bに示された方法によって得られたツールロール103の拡大断面図。

【図2】本発明の伸長された機械的締結ウェブラミネート1を製造するために適切な装置150を示す概略図。

【図3a】本発明の伸長された機械的締結ウェブラミネート1の一部分から構成される、本発明の生理用ナプキンのバックシート52の上面図。

【図3b】線A−Aに沿って切断された図3aの生理用ナプキン50の断面図。

【図4a】本発明の伸長された機械的締結ウェブラミネート1の一部分から構成される、本発明のもう1つの生理用ナプキンのバックシート52の上面図。

【図4b】線B−Bに沿って切断された図4aの生理用ナプキン50の断面図。

【図5】実施例1〜2(三角形)の伸長された機械的締結ウェブフック、比較例1〜2(垂直四角形)及び比較例3〜4(回転四角形)の伸長されたフックウェブ層に関して、それぞれのかかるラミネート及び層のそれぞれの基本重量に対する破壊時のMD引張強さのプロット。

【発明を実施するための形態】

【0013】

本発明は、繊維状ウェブ層11と、対応する雌型締結材との係合のために適切な複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含むウェブラミネート前駆体10の一軸又は二軸伸長によって得られる、100g・m−2未満の基本重量を有する伸長された機械的締結ウェブラミネート1に関する。伸長された機械的締結ウェブラミネート1は、繊維状ウェブ層11の基本重量の初期値に対して減少された基本重量を有する伸長された繊維状ウェブ層11を含む。同様に、伸長された機械的締結ウェブラミネート1の熱可塑性ウェブ層13の厚さは、前駆型ラミネート10の対応する熱可塑性ウェブ層13の厚さ未満である。驚くべきことに、雄型締結要素14は一般的に、対応する雌型締結材に対してそれらを機能させなくする範囲まででなければ、伸長時及びいずれの率においても実質的に変形されない。

【0014】

上記及び下記で、ウェブラミネート前駆体10及び本発明の伸長された機械的締結ウェブラミネート1のそれぞれの対応する層及び要素(すなわち、繊維状ウェブ層11、熱可塑性ウェブ層13及び雄型締結要素14)に対して同様の参照番号が使用される。

【0015】

本発明の第1の方法の第1の工程(i)において、初期基本重量を有する繊維状ウェブ層11が提供される。

【0016】

本発明で使用され得る繊維状ウェブ層11としては、不織材料、及び不織材料と織物材料又は編物材料のような他の繊維状材料とのブレンドを含む混合布が挙げられる。不織繊維状ウェブ層11が好ましい。繊維状ウェブ層11は、好ましくは10g/m2〜400g/m2、より好ましくは20g/m2〜300g/m2、そして特に好ましくは30g/m2〜250g/m2の初期基本重量を有する。

【0017】

不織繊維状ウェブ層11が非常に好ましいが、好ましくはフィラメントから形成される。用語「フィラメント」とは本明細書で使用される場合、長さと直径又は幅との高い比率を有する部材を定義し、したがって、繊維、糸、ストランド、ヤーンもしくはいずれかの他の部材又はこれらの部材の組み合わせであってよい。

【0018】

不織繊維状ウェブ層11は同一又は異なるタイターを有するフィラメントを含んでよい。好ましくはフィラメントが0.5dtex〜10dtex、より好ましくは0.5dtex〜5dtexの平均のタイターを示すようにフィラメントを選択する。

【0019】

フィラメントの長さは、ウェブ形成のために使用される方法次第で異なる。結合カードウェブ中のステープル繊維が好ましくは10cmまで、そして好ましくは1cm〜8cmの長さを有するのに対して、スパンボンド不織ウェブに関してはエンドレスフィラメントが使用される。

【0020】

不織繊維状ウェブ層11は、異なる材料を含むフィラメントの混合物をさらに含んでもよい。

【0021】

不織材料の繊維状ウェブ層11を製造するための適切なプロセスとしては、限定されないが、エアレイニング、スパンボンディング、スパンレーシング、水流交絡、メルトブローンウェブの結合及びカードウェブの結合が挙げられる。

【0022】

スパンボンド不織繊維状ウェブ層11は、例えば溶融熱可塑性物質をフィラメントとして紡糸口金の一連の細密なダイオリフィスから押出すことによって製造される。押出されたフィラメントの直径は、例えば、非エダクティブ(non−eductive)又はエダクティブな流体延伸又は他の既知のスパンボンド機構によって張力下で迅速に減少される。これは、例えば米国特許第4340563号明細書、米国特許第3692618号明細書、米国特許第3338992号明細書、米国特許第3341394号明細書、米国特許第3276944号明細書、米国特許第3502538号明細書、米国特許第3502763号明細書及び米国特許第3542615号明細書に記載されている。スパンボンド不織繊維状ウェブ層11は好ましくは結合されている(点結合又は連続結合)。

【0023】

また不織繊維状ウェブ層11は、結合カードウェブから製造されてもよい。カードウェブは分離されたステープル繊維から製造される。この繊維は、一般的に縦方向で配向された繊維状不織ウェブを形成するように縦方向でステープル繊維を分離及び整列させるコーミング又はカーディングユニットを通して送達される。しかしながら、ランダマイザーを使用して縦方向の配向を減少させることができる。一旦カードウェブが形成されると、次いで、それに適切な引張特性を付与するいくつかの結合方法の一種以上によって結合される。結合方法の1つは粉末結合であって、この方法では粉末接着剤がウェブ中に分散され、次いで通常、予熱空気でウェブと接着剤を加熱することによって活性化される。もう1つの結合方法はパターン結合であり、この方法では加熱されたカレンダーロール又は超音波結合装置を使用して繊維を一緒に結合するが、通常、ウェブを通して局在性の結合パターンで所望であればその全表面にわたって結合可能である。一般的に、より多くのウェブの繊維が一緒に結合されるほど、不織ウェブ層11の引張特性が大きくなる。

【0024】

エアレイニングは、本発明において有用な不織繊維状ウェブ層11を製造可能なもう1つのプロセスである。エアレイニングプロセスにおいて、約6mm〜約19mmの範囲の長さを通常有する小繊維の束が空気の供給下で分離及び同伴され、次いで、しばしば真空供給の補助の下で形成スクリーン上へ付着させられる。次いで、ランダムに付着させられた繊維は、例えば予熱空気又はスプレー接着剤を使用して互いに結合される。

【0025】

メルトブローン不織繊維状ウェブ層11は複数のダイオリフィスからの熱可塑性ポリマーの押出によって形成され得る。ポリマー溶融物の流れは、ポリマーがダイオリフィスから出る位置で直ちにダイの2つの面に沿って、高速の予熱空気又は蒸気によって直ちに減衰される。得られる繊維は、回収面での回収前に、得られる乱流空気流中で合着ウェブ層に絡み合う。一般的に、十分な完全性及び強度を提供するために、例えば前記したように、空気結合、加熱又は超音波結合によってメルトブローン繊維状ウェブ層11はさらに結合されなければならない。

【0026】

繊維状ウェブ層11は、繊維状層繊維に加えて、繊維状層が固定される支持ベース層を含んでもよい。ベース層は、例えばポリエステル、ポリアミド、ポリ(アクリロニトリル−ブタジエン−スチレン)及びポリオレフィンを含むポリマーの群から選択される熱可塑性樹脂から形成されてよい。ベース層は繊維状ウェブ層11の機械強度及び取扱性を増加させる傾向がある。ベース層が存在する場合、ベース層がロール101に面するように、繊維状ウェブ層11がロール101及び103によって形成されるニップに供給される。

【0027】

繊維状ウェブ層11は既製の材料として提供されてよく、そして本発明の方法の工程(ii)において、ロールの一方が複数の雄型締結要素14のネガ型であるキャビティ120を有する(上記及び下記でツールロール103として記される)2つの円柱状ロール101、103によって形成されたニップ中に供給される。あるいは繊維状ウェブ層11を直列的に用意して、前記ニップにそれを直接的に流すことも可能である。繊維状ウェブ層11が直列的に形成され、そして形成時に熱可塑性ウェブ層13に直接的にラミネートされ、本質的に直後に伸長される場合、ウェブラミネート前駆体10の伸長性が改善され、そして伸長された機械的締結ウェブラミネート1での不均質性の形成が減少することが見出された。繊維状ウェブ層11が非直列的に形成され、そしてウェブラミネート前駆体10の形成前に貯蔵される場合、繊維状ウェブ層11の貯蔵時間は好ましくは10週未満、より好ましくは5週未満、特に好ましくは3週未満である。

【0028】

本発明の第1の方法の第2の工程(ii)において、例えばダイ104を通して押出機102から、又はキャスト成型によって供給され得る溶融熱可塑性樹脂は、雄型締結要素14を有する熱可塑性ウェブ層13が形成されるようにキャビティを充填する過剰量でニップ中に注入される。

【0029】

実質的にフィルム製造のために適切なあらゆる熱可塑性の材料を、熱可塑性ウェブ層13及び雄型締結要素14を製造するために使用可能である。好ましい熱可塑性樹脂としては、ポリ(エチレンテレフタレート)のようなポリエステル、ナイロン、ポリ(スチレン−アクリロニトリル)、ポリ(アクリロニトリル−ブタジエン−スチレン)のようなポリアミド、ポリエチレン又はポリプロピレンのようなポリオレフィン、可塑化ポリ塩化ビニル及びかかる材料のいずれかの混合物も挙げられる。

【0030】

熱可塑性ウェブ層13及び雄型締結要素の形成のために異なる熱可塑性材料を使用することも可能である。これは、例えば図1aの装置において2つの異なる押出機102、102’及び2つの異なるダイ104、104’(102’及び104’は図1aには示されていない)を使用することによって入手可能である。これによって、互いにラミネートされた二層の溶融熱可塑性材料がロール101とロール103との間のニップ中に供給され、雄型締結要素104は一方の熱可塑性材料によって本質的に形成され、そして熱可塑性ウェブ層は他の熱可塑性材料によって形成される。

【0031】

雄型締結要素14の形成のために使用される熱可塑性材料は、例えば、高い摩擦係数、したがって抗スキッド特性、粘着性又は(熱可塑性樹脂層13の形成のために使用される樹脂の対応する弾性及び伸長性との比較において)より高い弾性もしくは伸長性のような具体的な特性をそれらに付与するように選択されてもよい。雄型締結要素14に抗スキッド特性を付与する傾向のある適切な熱可塑性材料は、好ましくは80℃未満、より好ましくは35℃〜75℃のビーカー(Vicat)軟化点を有する。凹凸形先端を有するスチールロッドがポリマーサンプル上へプレスされる10Nの力及び120℃/時間の温度増加速度を使用するISO 306:1994(E)に従って、ビーカー軟化点は評価される。雄型締結要素に抗スキッド特性を付与する適切な熱可塑性ポリマーとしては、0.900g/cm3以下の密度を有する超低密度ポリエチレン(VLDPE)が挙げられる。これらの材料は、例えば、ダウプラスチックス(Dow Plastics)からアフィニティ(AFFINITY)シリーズのポリオレフィンプラストマー材料として、又はデュポンダウエラストマーズ(Dupont Dow Elastomers)からエンゲージ(ENGAGE)シリーズのポリオレフィンプラストマーとして市販品として入手可能である。抗スキッド特性を雄型締結要素14に付与する適切な材料のもう1つの種類としては、第1のコモノマーとしてエチレンと第2のコモノマーとして酢酸ビニルとを含むE/VAコポリマー、並びにエチレン/(メタ)アクリル酸アルキルコポリマーが挙げられる。本発明において有用であるE/VA及びE/A(M)Aコポリマーは、それぞれ好ましくは0.5〜20、より好ましくは2〜10のメルトフローインデックスを有する。

【0032】

より高い機械強度を提供する異なる熱可塑性材料を熱可塑性ウェブ層13の形成のために使用しながら、抗スキッド特性を提供する熱可塑性材料を雄型締結要素14の形成のために使用することは好ましい。しかしながら、抗スキッド特性を提供する熱可塑性材料を雄型締結要素14及び熱可塑性ウェブ層13の両方の形成のために使用することも可能である。

【0033】

本発明の方法において使用されてよいツールロール103は、それらの外面に複数のキャビティ120を含み、これによって、溶融熱可塑性樹脂の供給時に雄型締結要素14又はそれらの前駆型を熱可塑性層13の表面上に形成することができる。

【0034】

適切なツールロール103及びそれらの製造方法は、例えば米国特許第6190594号明細書に開示される。米国特許第6190594号明細書のツールロール103は円柱状ベースロールから構成され、そしてらせん状パターンの1以上の連続ワイヤーで包装される。ワイヤーは、熱可塑性ウェブ層13上で形成される雄型締結要素14のネガ型であるツールロール103において構造表面を形成するために使用される。図1bは、ツールロール103の好ましい実施形態の製造プロセスの概略分解図を示す。キャビティ120の巻き上げ時に形成する空隙を含むワイヤー123は、円柱状ベースロール125の周囲にらせん状に巻き上げられる。図1bの具体的な実施形態において、ワイヤー123は、空隙を含む第1のワイヤーと、円柱状ベースロール125の周囲に別の様式で巻き上げられた第2の連続スペーサーワイヤーとを含む。図1cは図1bのツールロール103の概略断面図を示す。

【0035】

図1cの具体的な実施形態において、コーティング又はめっき121をワイヤー123の露出面に取り付け、例えば増加された耐摩耗性、制御された剥離特性、制御された表面粗さ、隣接ワイヤー屈曲間の結合等のような表面特性をワイヤー123に付与する。コーティング121は、存在する場合、好ましくは、ワイヤー123及び/又は円柱状ベースロール125への熱可塑性樹脂の接着がツールロール103からウェブラミネート前駆体10の除去の時点でのかかる熱可塑性樹脂の結合未満であるように選択される。

【0036】

図1b及び図1cに示されるキャビティ120は、本質的に長方形横断面を有するが、例えば丸形、楕円形、プリズム形、ピラミッド形、円錐形横断面、例えばフック又はダブルフックの形態の湾曲断面、その上部、すなわち開口部及び/又はその底部での横断面の広がりと比較してキャビティ120の中央部でより広い横断面の広がりを示すタブ形横断面のような他の断面形状であってもよい。キャビティ120の上部から底部に延在する縦軸が本質的に円柱状ロールの表面に対して垂直であるように、図1b及び図1cに示されるキャビティ120は円柱状ベースロール125に対して配列される。しかしながら、かかる縦軸が円柱状ベースロール125の表面に対して垂直方向で角度を形成するように、キャビティ120の縦軸が円柱状ベースロール125に対して傾斜した様式で配列されることも可能である。

【0037】

上記ツールロール103の具体的な実施形態は単に例証として与えられており、適切な雄型締結要素14が得られるいずれの形状のキャビティも使用可能であるように当業者はワイヤーの構造を変更可能である。他の特に好ましい実施形態を記載している米国特許第6190594号明細書の第4欄、第35行〜第10欄、第40行の一節は、本明細書に援用される。図1b及び図1cは、米国特許第6190594号明細書から引用した。

【0038】

上記ツールロール103は本発明を説明するだけのものであり、本発明を限定するものではない。

【0039】

他の適切なツールロール103及びそれらの製造方法は、例えば米国特許第4775310号明細書、米国特許第4794028号明細書及び米国特許第4872243号明細書に記載されている。これらの参照文献のツールロールは第2のロールと同時に作用し、一連の板から形成され、そしてその周囲で複数の締結要素形成キャビティを画定する。同様のツールロール103は、例えば米国特許第5971738号明細書、米国特許第5900350号明細書及び米国特許第5875527号明細書に開示されている。米国特許第5755015号明細書は、一方向回転で運転されるように適合され、そしてその周辺表面に複数のキャビティを有するツールロール103と、ツールロールが回転している間に溶融樹脂供給手段とツールロール103の周辺表面との間の予め決められた間隙に溶融樹脂を供給するためのT型ダイのような溶融樹脂供給手段とを含む装置を開示する。適切なツールロール103は、例えば米国特許第5690875号明細書に開示される。

【0040】

米国特許第2002/090418号明細書は、第1及び第2のロールと、外面から延在する締結要素の形状のキャビティの配列を画定する屈曲性の成型ベルトであって前記ロールの両方に対して向けられた成型ベルトと、成型ベルトに樹脂を送達するように配置された溶融プラスチック樹脂供給源とを備えた、複数の雄型締結要素14を有する熱可塑性ウェブ層13を連続的に形成するための装置を開示する。この装置は、熱可塑性ウェブ層を形成しながら、締結要素の配列を成型する間隙で、圧力下でプラスチック樹脂をベルトの締結要素の形状のキャビティ中に強制するように構成される。したがって、米国特許第2002/0190418号明細書の装置においてツールロール103は成型ベルトによって本質的に置換される。

【0041】

このニップは、ニップ中に繊維状ウェブ層11を輸送してバックアップロールとして機能するもう1つのロール101を含む。ロール101は、好ましくは熱可塑性樹脂をキャビティ中に強制する際に補助となり、そして繊維状ウェブ層11及び熱可塑性ウェブ層13を互いにラミネートするためのいくらかの圧力を提供する。

【0042】

ツールロール103の内部には、キャビティの完全な充填を妨害し得る空気のキャビティ120からの除去を補助する真空装置が供給されていてもよい。

【0043】

熱可塑性樹脂及び繊維状材料の選択次第で、ロール101及びツールロール103の一方又は両方を冷却すること、及び/又はツールロール103を加熱することが望ましい。ロール101の加熱も可能であるが、一般的には好ましくない。

【0044】

ニップ中に注入される熱可塑性樹脂の量は、好ましくは、熱可塑性ウェブ層13の初期厚さが10μm〜750μm、より好ましくは20μm〜500μm、そして特に好ましくは20μm〜300μmであるように選択される。熱可塑性ウェブ層13は、好ましくは本質的に平坦であるが、繊維状ウェブ層11を通してロール101によって表面構造が付与されることも可能である。これは例えば、繊維状ウェブ層11を溶融熱可塑性ウェブ層13中に押込むことによって熱可塑性ウェブ層13と繊維状ウェブ層11との間の結合を改善するために望ましい。これは、より高いニップ圧を有する領域が得られる表面構造を有するロール101を使用することによって得ることができる。また複数の雄型締結要素14を有する熱可塑性ウェブ層13の表面が、ツールロール103によって付与され得る雄型締結要素14に加えて構造を含むことも可能である。熱可塑性ウェブ層13が本質的に平坦ではないが、雄型締結要素14に加えて表面構造を示す場合、上記で明示される厚さ値は熱可塑性ウェブ層13の平均厚さを反映する。

【0045】

繊維状ウェブ層11に対して反対側の熱可塑性ウェブ層13の表面は、複数の雄型締結要素14を有する。雄型締結要素14は熱可塑性ウェブ層13の表面と一体になって、そしてそれらは好ましくは熱可塑性ウェブ層13と同一材料からなる。この場合、一種の熱可塑性樹脂材料が使用され、そして好ましくは1個以上のダイを使用してニップ中に注入される。しかしながら、上記されたように例えば二種の異なる熱可塑性樹脂材料を使用することも可能である。

【0046】

上記したように、キャビティ20の形状及び幾何学によって決定される雄型締結要素14の形態は広範囲に変更可能である。雄型締結要素14は好ましくはフック形状を有し、それらは通常、繊維状ウェブ層11の反対側の熱可塑性ウェブ層13の表面によって支持されるステムと、ステムが発出する熱可塑性ウェブ層13の表面の反対側のステムの端部に配置される拡大部分とを含む。またステムの端部に拡大部分を有さないステムによっても雄型締結要素を形成可能であり、それによってかかるステムは、好ましくは本質的に円錐形であるか、円柱形であるか又はピラミッド形である。またかかる要素に熱、機械又は放射エネルギーを受けさせることによってウェブラミネート前駆体10をツールロール103から剥離した後に、雄型締結要素14の形状を変更することも可能である。好ましい実施形態において、ウェブラミネート前駆体10又は伸長された機械的締結ウェブラミネート1をそれぞれ2つの円柱状ロールの間を通過させ、それによって雄型締結要素14と接触しているロールが加熱されてステムの上端の形状が変更される。例えば、かかる加熱ロールによって、機械的締結要素14としてステムを有するウェブラミネート前駆体10又は伸長された機械的締結ウェブラミネート1をそれぞれ通過させる場合、ステムの上端で拡大部分が形成され、それによってマッシュルーム型の機械的締結要素14が形成される。

【0047】

雄型締結要素の拡大部分は、フック型、T型、J型、マッシュルーム型ヘッド(凹面屈曲ヘッド及びディスク形ヘッドを含む)又は相補的な雌型締結材との係合を可能にする他の形状のような、あらゆる形状を有することができる。

【0048】

個々の雄型締結要素14の寸法は、適用並びに相補的な雌型締結材の構造及び高さ次第で広範囲に変更可能である。例えば、失禁物品、おしめ又はナプキンのような使い捨て衛生物品において本発明の伸長された機械的締結ウェブラミネート1の一部分を使用する場合、ステム及び任意にステム端部の拡大部分を含む雄型締結要素14は、好ましくは熱可塑性ウェブ層13の表面上で40μm〜2mmの高さである。ステムは、好ましくは10μm〜250μmの最大の広がりを有する横断面を有する。ステム端部の雄型締結要素14の拡大部分の最大の広がりとステムの横断面の最大の広がりとの比率は、好ましくは1.5:1〜5:1である。

【0049】

ツールロール103中のキャビティ120の密度は、好ましくは、ウェブラミネート前駆体10の雄型締結要素14の平均の表面密度が、ウェブラミネート前駆体10の表面に対して、好ましくは10/cm2〜5000/cm2、より好ましくは20/cm2〜4000/cm2、特に好ましくは25/cm2〜3500/cm2であるように選択される。具体的な適用に関して伸長された機械的締結ウェブラミネートの機械的結合特性を変更するために、雄型締結要素14は熱可塑性ウェブ層上で本質的に均一に分散されてよく、又はそれらはいずれかの種類の規則的なパターンで配置されてよく、あるいは本質的にランダムに分散されてもよい。好ましいパターンにおいて、雄型締結要素はMDにストライプを形成するように配列され、熱可塑性ウェブ層13の表面がかかるストライプの間で露出される。

【0050】

次いで、そのように形成されるウェブラミネート前駆体10を少なくとも部分的に凝固させ、そしてそれをツールロール103から剥離する。

【0051】

本発明の第1の方法の工程(iii)において、ウェブラミネート前駆体10が一軸又は二軸伸長され、それによって繊維状ウェブ層11の基本重量及び熱可塑性ウェブ層13の厚さをそれらの初期値から減少させ、100gm−2未満の基本重量を有する伸長された機械的締結ウェブラミネート1を提供する。

【0052】

「二軸伸長」という用語は、伸長された機械的締結ウェブラミネート1を記載するために本明細書で使用される場合、かかる伸長された機械的締結ウェブラミネート1が、伸長された機械的締結ウェブ1の平面で2つの異なる方向、第1の方向及び第2の方向で伸長されていることを示す。常にではないが、典型的に2つの方向は実質的に垂直であり、そしてウェブラミネート前駆体10の縦方向(「MD」)及びその横方向(「CD」)である。文脈上で他の意味を必要としない限り、「配向(orient)」、「延伸(draw)」及び「伸長(stretch)」という用語は本明細書にわたって交換可能に使用され、「配向される」、「延伸される」及び「伸長される」という用語や、「配向している」、「延伸している」及び「伸長している」という用語が挙げられる。「横断方向」という用語は「横方向」という用語と同義であり、そして交換可能に使用される。ウェブラミネート前駆体の伸長後に二軸伸長を実行可能であり、例えば最初にMD及びCDの一方で、そしてその後MD及びCDの他方で伸長する。2つの方向の互いにおいて本質的に同時に伸長を実行することも可能である。

【0053】

「一軸伸長」という用語は、伸長された機械的締結ウェブラミネート1を記載するために本明細書で使用される場合、かかる伸長された機械的締結ウェブ1の平面の1つの方向で伸長が実行されていることを示す。典型的にかかる方向はMD及びCDのうちの一方であるが、他の伸長方向も可能である。

【0054】

「伸長比」という用語は、伸長方法又は伸長された機械的締結ウェブラミネート1を記載するために本明細書で使用される場合、伸長された機械的締結ウェブラミネート1の所定の部分の直線状寸法と、伸長の前の同部分の直線状寸法との比率を示す。例えば5:1のMD伸長比を有する伸長された機械的締結ウェブラミネート1において、縦方向で1cmの直線状測定値を有する伸長されていないウェブラミネート前駆体10の所定の部分は伸長後、縦方向で5cmの測定値を有する。5:1のCD伸長比を有する伸長された機械的締結ウェブラミネート1において、横方向で1cmの直線状測定値を有する伸長されていないウェブラミネート前駆体10の所定の部分は伸長後、横方向で5cmの測定値を有する。

【0055】

「伸長パラメータ」という用語は、1を差し引いた伸長比の値を示すために使用される。例えば「第1の方向の伸長パラメータ」及び「第2の方向の伸長パラメータ」は、それぞれ1を差し引いた第1の方向の伸長比の値及び1を差し引いた第2の方向の伸長比の値を示すために本明細書で使用される。同様に「MD伸長パラメータ」及び「CD伸長パラメータ」という用語は、それぞれ1を差し引いたMD伸長比の値及び1を差し引いたCD伸長比を示すために本明細書で使用される。例えば縦方向で伸長されていない未伸長の前駆型ウェブ10は1:1のMD伸長比を有する(すなわち、伸長後の寸法が伸長前の寸法と等しい)。かかる未伸長の前駆型ウェブ10は、1引く1、すなわちゼロのMD伸長パラメータを有する(すなわち、フィルムは伸長されていない)。同様に7:1のMD伸長比を有する伸長された機械的締結ウェブラミネート1は、6:1のMD伸長パラメータを有する。

【0056】

下記の実施例の項目で、MD及びCDのそれぞれ両方の伸長比、並びにMD及びCD伸長比を互いに掛けることによって得られる全伸長比を報告する。

【0057】

ポリマーの融点未満の温度で、特にフィルムの線延伸温度未満の温度でウェブラミネート前駆体10が一軸又は二軸伸長される場合、ウェブラミネート前駆体10は不均一に伸長され得、そして伸長された部分と伸張されていない部分との間で明白な境界が形成される。この現象はネッキング又はラインドローイングと呼ばれる。実質的に、十分に高い程度まで伸長される場合、全ウェブラミネート前駆体10は均一に伸長される。これが生じる伸長比は、「自然伸長比」又は「自然延伸比」と呼ばれる。ネッキング現象及び自然伸長比の影響については、例えば米国特許第3903234号明細書、米国特許第3995007号明細書及び米国特許第4335069号明細書で、主に連続的な二軸配向プロセスに関して、すなわち、第1の方向の伸長及び第2の方向の伸長が連続的に実行される場合について検討されている。同時等二軸伸長(正方形伸長(square stretching)とも呼ばれる)が実行される場合、ネッキング現象が明白であることは少なく、厳密に伸長された部分と伸長されない部分が得られるよりむしろ、異なる局所的伸長比を有する伸長領域が得られる。かかる状況において、そしていずれの同時二軸伸長プロセスにおいても、所定の方向の「自然伸長比」は、伸長された機械的締結ウェブ1上の複数の位置で測定された局所的伸長比の相対的な標準偏差が約15%未満である全体的伸長比として定義される。自然伸長比以上に伸長することは、著しく不均一な厚さ、引張強さ及び弾性率のような特性を提供するものとして一般に理解されている。いずれの所定のウェブラミネート前駆体10及び伸長条件に関しても、熱可塑性ウェブ層13を形成する熱可塑性樹脂の組成並びに繊維状ウェブ層11の組成及び初期基本重量、ツールロール103上で急冷条件等のための形成された熱可塑性ウェブ層13のモルフォロジー、並びに伸長のための温度及び速度のような要因によって自然伸長比が決定される。さらに二軸伸長された機械的締結ウェブラミネート1に関して、一方向の自然伸長比が他方向の最終伸長比を含む伸長条件に影響を受ける。したがって、他方向で固定伸長比を与える一方向の自然伸長比があるか、あるいはそれによって自然伸長比が定義される局所的伸長均一性レベルが得られる一組の伸長比(MDの1つとCDの1つ)がある。

【0058】

MDでの一軸伸長は、ロールの速度を増加させてウェブラミネート前駆体10を推進することによって実行可能である。一軸、連続二軸及び同時二軸伸長が可能な最も多用途の伸長方法ではフラットフィルムテンター装置を利用する。かかる装置は、複数のクリップ、グリッパー又はウェブラミネート前駆体10の反対側縁部沿いの他のフィルム縁部把握手段のような手段を利用しているウェブラミネート前駆体10を、分岐レールに沿って変化する速度で把握手段を推進することによって所望の方向で一軸、連続二軸又は同時二軸伸長が得られる様式で把握する。

【0059】

MDにおいてクリップ速度を増加させることによってMDにおける伸長が生じる。分岐レールのような手段を使用することによってCD伸長が生じる。かかる伸長は、例えば、米国特許第4330499号明細書及び米国特許第4595738号明細書に開示される方法及び装置によって、より好ましくは米国特許第4675582号明細書、米国特許第4825111号明細書、米国特許第4853602号明細書、米国特許第5036262号明細書、米国特許第5051225号明細書及び米国特許第5072493号明細書に開示される方法及びテンター装置によって達成可能である。

【0060】

本発明において、厚さ変動を最小化するためにフラットフィルムテンター伸長プロセスによって伸長を実行することが好ましい。フラットフィルムテンター伸長装置は、例えば独国ズイーグスドルフのブルックナーマシーネンバオGmbH(Brueckner Maschinenbau GmbH,Siegsdorf,Germany)から市販品として入手可能である。

【0061】

本発明のウェブラミネート前駆体10は、好ましくは1.5:1〜10:1、より好ましくは1.5:1〜7:1、特に好ましくは1.5:1〜5:1の伸長比で互いから独立してCD及びMDの一方で伸長される。好ましい伸長比は互いから独立して一軸伸長及び二軸伸長の両方に適用するが、二軸伸長が好ましい。

【0062】

伸長は通常、高温で実行される。IR照射、予熱空気処理によって、又は加熱チャンバー中で伸長を実行することによって加熱を提供可能である。

【0063】

雄型締結要素14及び熱可塑性ウェブ層13を形成する熱可塑性樹脂の適切な選択によって、及び/又はウェブラミネート前駆体10の二軸伸長によって屈曲性の伸長された機械的締結ウェブラミネート1を製造可能である。

【0064】

伸長時、伸長前のウェブラミネート前駆体10の熱可塑性ウェブ層13の厚さと本発明の伸長された機械的締結ラミネート1の熱可塑性ウェブ層13の厚さとの比率が、好ましくは3:1〜40:1、より好ましくは5:1〜30:1、そして特に好ましくは5:1〜25:1であるように、熱可塑性ウェブ層13の厚さは減少する。本発明の伸長された機械的締結ウェブラミネート1の伸長された機械的締結ウェブ層13の熱可塑性ウェブ層13の厚さは、好ましくは5μm〜200μm、そしてより好ましくは10μm〜100μmである。

【0065】

また伸長時に、本発明の伸長された機械的締結ラミネート1の基本重量が100gm−2未満、好ましくは5gm−2〜90gm−2、より好ましくは7gm−2〜85gm−2、そして特に好ましくは10gm−2〜80gm−2であるように、ウェブラミネート前駆体10の繊維状ウェブ層11の基本重量は伸長前のその初期値から減少する。伸長前のウェブラミネート前駆体10の繊維状ウェブ層11の基本重量と、本発明の伸長された機械的締結ラミネート1の繊維状ウェブ層11の基本重量との比率は、好ましくは3〜40、そしてより好ましくは5〜25である。

【0066】

伸長時、雄型締結要素14又はそれらの前駆型の密度が好ましくは1cm2〜2500cm2、より好ましくは2cm2〜2000cm2、そして特に好ましくは5cm2〜1800cm2であるように、雄型締結要素14又は前駆型の密度は減少し、そして隣接する雄型締結要素14又はそれらの前駆型の間の距離は増加する。伸長前のウェブラミネート前駆体10の領域に関する雄型締結要素14又は前駆型の密度と、伸長時の伸長された機械的締結ウェブラミネート1の領域に関する雄型締結要素14の密度との比率は、好ましくは3:1〜40:1、より好ましくは4:1〜30:1、そして特に好ましくは5:1〜25:1である。

【0067】

2cm−2〜200cm−2、より好ましくは4cm−2〜150cm−2、そして特に好ましくは5cm−2〜80cm−2の雄型締結要素の密度を有している伸長された機械的締結ウェブラミネート1が特に好ましい。

【0068】

特定の適用において、予想外であることに雄型締結要素14の非常に低い密度が望ましいことが見出された。例えば、伸長された機械的締結ウェブラミネート1を低ロフト不織材料に取り付ける場合、1cm2あたり100未満、70未満、そしてさらに好ましくは50未満の雄型締結要素14のフック密度が望ましい。雄型締結要素14の低密度、したがって隣接する締結要素14間の間隔の増加が、個々の締結要素14の締結効率を増加させることが見出された。

【0069】

例えば、使い捨ておしめの面積の大きい締結タブにおいて、100未満の雄型締結要素14の密度を有する伸長された機械的締結ウェブラミネート1を都合よく使用することができる。伸長された機械的締結ウェブラミネート1は、かかる締結タブ内で、好ましくは5cm2〜100cm2、そしてより好ましくは20cm2〜70cm2の寸法を有する。低ロフト不織材料から形成されるおしめのバックシートにかかる締結タブを、典型的に直接に取り付けることが可能であることが見出された。

【0070】

好ましくは、100未満の雄型締結要素14の密度を有している伸長された機械的締結ウェブラミネート1は、生理用ナプキンのような女性用衛生物品にも使用される。好ましくは、伸長された機械的締結ウェブラミネート1のパッチが、かかる生理用ナプキンの範囲内で好ましくは5cm2〜150cm2、そしてより好ましくは5cm2〜100cm2の寸法を有するように、伸長された機械的締結ウェブラミネート1は生理用ナプキンのバックシート52及び/又はサイドラッピング要素54に取り付けられる。かかる生理用ナプキンが、本質的に全ての下着材料になお容易にそれを固定させながら、雄型締結要素14の低密度による着用者の快適さの増加を特徴とすることが見出された。

【0071】

驚くべきことに、伸長された機械的締結ウェブラミネート1と雌型締結材との間の相互作用を減少させる範囲まで機械的締結要素14又はそれらの前駆型の形状が変化しないことが本発明者によって見出された。これは、伸長時に実際的に到達できない程度まで、伸長前のウェブラミネート前駆体10と有効に協力する。

【0072】

本発明の伸長された機械的締結ウェブラミネート1は、有利な特性、特にMDの高い引張強さを有する。特定の基本重量値及び特定の伸長比を有する本発明の伸長された機械的締結ウェブラミネート1の破壊時の引張強さは、DIN EN ISO 527によって測定される場合、好ましくは、例えば、かかる伸長された機械的締結ウェブラミネート1と同基本重量及び同伸長比を有する熱可塑性ウェブ層13の破壊時の引張強さより高い。伸長された機械的締結ウェブラミネート1の破壊時の引張強さは、かかる伸長された機械的締結ウェブラミネート1と同基本重量を有し、かつ同伸長比を示す相当する熱可塑性ウェブ層13の破壊時の引張強さと比較して、好ましくは少なくとも10%、そしてより好ましくは少なくとも15%の増加である。

【0073】

本発明の伸長された機械的締結要素1は都合のよい剪断特性も示す。

【0074】

主面の一方に複数の雄型締結要素14を有する伸長された熱可塑性ウェブ層13は、屈曲時に音を生じる傾向があり、これは例えば特におしめ又は生理用ナプキンのような使い捨て衛生製品において障害となる。驚くべきことに本発明の伸長された機械的締結ウェブラミネート1は、繊維状ウェブ層11を含まない複数の雄型締結要素14を含む伸長された熱可塑性ウェブ層13と比較して、音レベルの明確な低下を示すことが見出された。

【0075】

したがって本発明は、都合のよい機械特性及び特に高い機械強度を示す低重量及び比較的薄い伸長された機械的締結ウェブラミネート1の製造を可能にする。これは例えば、実施例1〜2(三角形)の伸長された機械的締結ウェブフック、比較例1〜2(垂直四角形)及び比較例3〜4(回転四角形)の伸長されたフックウェブ層に関して、それぞれのかかるラミネート及び層のそれぞれの基本重量に対する破壊時のMD引張強さのプロットである図5から理解できる。所定の基本重量に関して、本発明の伸長された機械的締結ウェブラミネート1は、同基本重量を有する伸張されたフックウェブ層との比較において、優れた機械の特性、特に破壊時のMD引張強さの増加を特徴とする。また本発明の伸長された機械的締結ウェブラミネート1は、同基本重量を有する伸長されていないウェブラミネート前駆体10との比較において、都合のよい機械特性、特に破壊時の引張強さの増加を示す。

【0076】

本発明の伸長された機械的締結ウェブラミネート1の機械強度の増加によって加工間のより良好な取扱性がもたらされ、そして同機械特性を有するフックウェブ層又は伸長されていないウェブラミネート前駆体と比較してより薄い層の使用を可能にする。本発明の伸長された機械的締結ラミネートの進歩的な機械特性によって、それらは特に、おしめ又は生理用ナプキンのような使い捨て吸収性物品のために適切となる。

【0077】

伸長された機械的締結ウェブラミネート1が上記開示された好ましい方法とは別の方法によって製造可能であることは留意すべきである。例えば雄型締結要素14を含む熱可塑性ウェブ層13(=全体的にフックウェブ層)を最初に製造し、雄型締結要素14の反対側の熱可塑性ウェブ層13の主面へ繊維状ウェブ層11をラミネートし、そして得られるウェブラミネート前駆体10を伸長させて本発明の伸長された機械的締結ウェブラミネート1を提供することも可能である。例えば米国特許第4894060号明細書には、いわゆる異形押出フックの調製方法が開示されており、これは例えば、熱可塑性ウェブ層13の第1の主面から突出している細長い間隔をあけられたリブを有する熱可塑性ウェブ層13を押出することによって得られる。このリブは雄型締結要素の前駆型を形成し、そして形成されるフックの断面形状を示す。米国特許第4894060号明細書には、第7欄、第44〜62行に、リブを有する熱可塑性ウェブ層の調製の具体的な例が開示されている。この文章は、雄型締結要素の前駆型を有する前駆型熱可塑性ウェブ層13の形成の例証として本明細書で援用される。本発明の好ましい第2の方法においては、間隔をあけられたリブを含む熱可塑性ウェブ層13は繊維状ウェブ層13に押出ラミネートされ、そのようにしてウェブラミネート前駆体10が形成される。次いで、熱可塑性ウェブ層13のリブをリブの伸展に沿って間隔をあけられた位置で横方向に切断するか又は細断し、形成される雌型締結要素14の長さと本質的に一致するリブの方向で長さを有するリブの不連続部分を形成する。リブの細断については第7欄、第63〜68行に例証される。その後、ウェブラミネート前駆体を一軸又は二軸伸長し、本発明の伸長された機械的締結ウェブラミネート1を提供する。得られる雄型締結要素14の断面形状を具体的な適用に関して適応させて最適化するために、リブの横断面形状は広く変えられることができる。例えば、異なる断面形状を有するリブの連続を使用することも可能である。米国特許第4894060号明細書に開示される異形押出されたフックは、雄型締結要素14のヘッドの丸形の縁取りを示し、そして好ましくはMDに対してCDにおいて最高の剥離及び剪断値を有するように設計される。

【0078】

あるいは本発明の第3の方法において、特に感圧接着剤を使用して、接着剤層によってかかるフックウェブ層の熱可塑性ウェブ層13に繊維状ウェブ層11を取り付けることができる。適切な感圧接着剤としては、ゴムをベースとするか、又はアクリレートをベースとする感圧接着剤材料が挙げられる。伸長された機械的締結ウェブラミネート1は、適用される具体的な製造方法から独立して本発明の対象である。

【0079】

本発明の伸長された機械的締結ウェブラミネート1は様々な技術的な適用のために適切であり、そして特に好ましくは生理用ナプキン又はおしめのような使い捨て吸収性物品において使用される。

【0080】

上記及び下記で使用される生理用ナプキン50という用語は、体から排出される様々な滲出液(すなわち、血液、月経及び尿)を吸収して含有するように意図された、陰部に隣接して女性が着用する物品を指す。また生理用ナプキン50という用語は、大人用軽量失禁パッドを含むような意味も有する。生理用ナプキン50は、典型的に、液体透過性の体と接触する表面を提供する上部シート51と、液体不浸透性の衣服表面を提供する後部シート52とを有する。上部シート51及び後部シート52は、好ましくは月経及び他の体液を吸収する手段を提供する吸収性コア53を挟んでいる。上部シート51は着用者の体に隣接して着用されるように意図される。生理用ナプキンの後部シート52は反対側にあり、そして生理用ナプキン50の着用時に着用者の下着に隣接して配置されるように意図される。

【0081】

生理用ナプキン50の構造体は、例えば米国特許第5611790号明細書、国際公開第98/53782号パンフレット、米国特許第5778457号明細書、米国特許第6039712号明細書、国際公開第98/53781号パンフレット、米国特許第4336804号明細書、米国特許第4475913号明細書、米国特許第6443932号明細書及び米国特許第5507735号明細書に詳述されている。

【0082】

しかしながら本発明は、上記の参照文献に記載される生理用ナプキン50の特定の種類又は構成に限定されない。

【0083】

後部シート52が本発明の伸長された機械的締結ウェブラミネート1の一部分を含むという点で本発明の生理用ナプキン50は従来技術の構造体とは異なる。図3aは、かかる後部シート52が本発明の伸長された機械的締結ウェブラミネート1の一部分からなる生理用ナプキン50の後部シート52の概略上面図を示す。図3aに示される線に沿う図3bの概略断面図から、後部シート1、52は縞のある配列でマッシュルームフック型の多数の雄型締結要素14を有する熱可塑性ウェブ層13を含むことを確認できる。雄型締結要素14は生理用ナプキンの縦軸方向で3つのストリップ形領域に配列され、そして熱可塑性ウェブ層13は雄型締結要素14間のストリップ形領域において露出される。

【0084】

図3a及び図3bの生理用ナプキン50は、本発明の伸ばされた機械的締結ウェブ1の好ましい使用を説明するためのものであり、本発明を限定する意図はない。

【0085】

図3a及び図3bの実施形態において、生理用ナプキン50の後部シート52が伸長された機械的締結ウェブ1の一部分からなるが、かかる伸長された機械的締結ウェブラミネート1の1以上の部分が、その後、例えば接着剤、熱又は超音波結合によって生理用ナプキン50の下地の後部シート52へ結合されることも可能である。例えば、後部シート52部分が露出されたままであるように、伸長された機械的締結ウェブラミネート1の1以上の部分を後部シート52部分のみに適用することも可能である。図4a及び図4bに図式的に説明されるように、生理用ナプキンは、例えばサイドラッピング要素54を含んでもよい。また、機械的及び接着結合機構の組み合わせを提供するために、伸長された機械的締結ウェブ1の部分の雄型締結要素14が、例えばEP0894448号に記載されるように雄型締結要素14のヘッドの上部部分上及び/又は例えば米国特許第4959245号明細書に記載されているように雄型締結要素14間の間隙の少なくとも一部上に感圧接着性を示すことも可能である。あるいは後部シート52が、例えば図3及び図4の生理用ナプキンの実施形態におけるような雄型締結要素14を含まない領域を示す場合、感圧接着剤は雄型締結要素14を含まないかかる領域に配置されてもよい。

【0086】

本発明の伸長された機械的締結ウェブ1は都合のよい機械強度と組み合わせて、低い又は比較的低い厚さ及び低い基本重量を示す。伸長された機械的締結ウェブ1の1以上の部分を含む後部シート52を有する生理用ナプキン50が、例えば綿、絹、ナイロン、ポリエステル、ポリプロピレンのようなポリオレフィン又は前記材料のいずれかの混合物を含む織物、編物又は不織材料のような様々な繊維材料を含む様々な下着に確実に固定可能であるように雄型締結要素14の形状及び密度は変更可能である。

【0087】

したがって本発明の生理用ナプキンは、高い確実性、改善された取扱性がもたらされる機械強度の増加、及び伸長された機械的締結ウェブラミネート1の低い又は比較的低い厚さによる着用者の快適さの増加を特徴とする。

【0088】

また本発明の伸長された機械的締結ウェブラミネート1の部分は、例えば、おしめに使用されてもよい。

【0089】

図面の詳細な説明

図1aは、本発明で有用なウェブラミネート前駆体10を製造するための装置100及び方法を示す。この装置は、ツールロール103及びロール101によって形成されるニップにダイ104を通して溶融熱可塑性樹脂を導入する押出機102を含む。ロール101はニップに繊維状ウェブ層11を輸送する。溶融熱可塑性樹脂は、繊維状ウェブ層11に結合される熱可塑性ウェブ層13が形成されるように、キャビティ120を充填する過剰量でツールロール103のキャビティ120に導入される。次いで熱可塑性樹脂は凝固され、そして繊維状ウェブ層11と、複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含むウェブラミネート前駆体10がツールロール103から剥離される。

【0090】

図1bは、円柱状ベースロール125上へキャビティ120を含むワイヤー123が125を巻き上げる工程を含むツールロール103の調製方法を図式的に示す。

【0091】

図1cは、ツールロール103を通しての断面図を図式的に示す。ワイヤー123はキャビティ120を含み、そしてワイヤー123の露出表面はコーティング121を示す。

【0092】

図2は、本発明の伸長された機械的締結ウェブ1を製造するための装置150及び方法を図式的に示す。この装置は、ウェブラミネート前駆体10を製造するための装置100及びウェブラミネート前駆体を伸長するための装置105を含む。

【0093】

図3aは、後部シート52が本発明の伸長された機械的締結ウェブ1の一部分からなる本発明の生理用ナプキン50の後部シート52上の上面図を図式的に示す。かかるウェブ1の雄型締結要素14は生理用ナプキン50の縦軸(MD)方向でストリップ形領域に配列されるが、かかるストリップ形領域間の領域が雄型締結要素14を含まない。

【0094】

図3bは、生理用ナプキン50の線A−Aに沿った断面図である。生理用ナプキンは、上部シート51及び本発明の伸長された機械的締結ウェブ1の一部分からなる後部シート52に挟まれる吸収性コア53を含む。ウェブ1のかかる部分は、繊維状ウェブ層11と、CD中にストリップ形領域で配列される複数の雄型締結要素14を有する熱可塑性ウェブ層13とを含む。

【0095】

図4aは、サイドラッピング要素54をさらに含む、図3a及び図3bの生理用ナプキンの後部シート52の上面図である。サイドラッピング要素は、生理用ナプキン50の上部シート51に結合されたフィルム55を含む。フィルム55は、その主面上で後部シート52の方に面する感圧接着剤層のような第2の結合手段56を有する。

【0096】

図4bは、生理用ナプキン50の線B−Bに沿った断面図である。

【0097】

図5は、実施例1〜2(三角形)の伸長された機械的締結ウェブフック、比較例1〜2(垂直四角形)及び比較例3〜4(回転四角形)の伸長されたフックウェブ層のそれぞれに関して、ラミネート及び層のそれぞれの基本重量に対する破壊時のMD引張強さをプロットしたものである。

【0098】

本発明は、本発明を限定せずに本発明を例証する以下の実施例によってさらに説明される。初めに、実施例で使用されるいくつかの試験方法を説明する。

【0099】

実施例で使用される材料

繊維状ウェブ層11の製造のための樹脂

フィナテン(FINATHENE)3868

メルトフローインデックスMFIが37で密度が0.905g/cm3のポリプロピレンコポリマー。米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。

【0100】

フィナテン(FINATHENE)3825

メルトフローインデックスMFIが30で密度が0.905g/cm3のポリプロピレンコポリマー。米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。

【0101】

フィナプラス(FINAPLAS)1571

メルトフローインデックスMFIが10で密度が0.87g/cm3の合成ポリプロピレン。米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。

【0102】

ブレンド1

80%のフィナテン(FINATHENE)3868と20%のフィナプラス(FINAPLAS)1571とからなる。いずれも米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。密度:0.902g/cm3。

【0103】

ブレンド2

90%のフィナテン(FINATHENE)3868と10%のフィナプラス(FINAPLAS)1571とからなる。いずれも米国テキサス州ヒューストンのアトフィナ(Atofina,Houston/Tex.,USA)から入手可能。密度:0.906g/cm3。

【0104】

熱可塑性ウェブ層13の製造のための熱可塑性樹脂

ダウ(DOW)7C05N

メルトフローインデックスが15で曲げ弾性率が1230MPaのポリプロピレン。米国ミシガン州ミッドランドのダウケミカルズカンパニー(Dow Chemicals Company,Midland/Michigan,USA)から入手可能。

【0105】

既製繊維状ウェブ層11

アモコ(AMOCO)RFX

ポリプロピレン樹脂フィラメントを含む不織スパンボンド繊維状ウェブ。ウェブ重量16.9g/m2。米国イリノイ州シカゴのアモココーポレイション(Amoco Corp.,Chicago,Illinois,U.S.A)から市販品として入手可能。

【0106】

熱可塑性フックウェブ層

上記及び下記でフックウェブ層と記される雄型締結要素を含むこれらの熱可塑性ウェブ層13を比較目的のため試験する。

【0107】

フックウェブ層1

110g/m2のウェブ重量及び248cm−2のフック密度を有するフック形雄型締結要素14を含む熱可塑性ウェブ。タイプKHK−0001フックウェブ層として、米国ミネソタ州セントポールの3Mカンパニー(3M Company,St.Paul/Min.,USA)から市販品として入手可能。

【0108】

フックウェブ層2

139g/m2のウェブ重量及び217cm−2のフック密度を有するフック形雄型締結要素14を含む熱可塑性ウェブ。タイプKHK−0004フックウェブ層として、米国ミネソタ州セントポールの3Mカンパニー(3M Company,St.Paul/Min.,USA)から市販品として入手可能。

【0109】

試験方法

破壊時の縦方向における引張強さ(破壊時のMD引張強さ)

DIN EN ISO 527−1に従って破壊時のMD引張強さを試験した。ここでは、試験されるそれぞれのウェブ層又はウェブラミネートのそれぞれの部分が、破壊に達するまで500mm/分の一定速度でMDにおいて延長される(この部分の最長伸展方向に一致する)。DIN EN ISO 527−1は、試験を5つの異なる部分で繰り返して結果を平均することを明示しているが、本発明では各場合について3つの部分のみ評価し、そして結果を平均した。結果をN/25.4mmの単位で報告する。

【0110】

フィラメントタイター

デニールでの繊維タイターをフィラメントの平均直径及び不織繊維状ウェブ層11の製造のために使用されるポリマーの密度から計算した。次式を適用する。

【0111】

タイター[デニール]=(フィラメントの直径 μm)2×0.007068×ポリマーの密度[(g/cm3)]

【0112】

ニューヨーク州メルビル、ホイットマンロード1300のニコンインストルメンツインコーポレイテッド(Nikon Instruments Inc,1300 Walt Whitman Road,Melville,NY)製のニコンエクリプス(Nikon Eclipse)E600偏光顕微鏡を使用して、フィラメントの平均直径を測定した。この顕微鏡を、センター対物レンズ、オプティックス、コンデンサー及び光源に注意深く整列させた。次いで、測定されるフィラメントを、フィラメントの最も広いセクションに像の焦点を合わせる視野の中心に配置した。次いで、調整されたスケールを使用して、フィラメントの直径を測定する。異なるフィラメントの25回の測定の最低限を使用して、フィラメントの平均直径は得られた。繊維状ウェブ層11を製造するために使用されるポリマーの密度は、上記の材料の項目で示される。

【0113】

ウェブ層及びウェブラミネートのそれぞれの基本重量

それぞれのウェブラミネート又はウェブ層のそれぞれの長方形部分を約5×5cm2の寸法に切断した。サートリウス(SARTORIUS)L420P型天秤を使用することによって試料の重量を得た。重量を3回測定し(mgの感度で)、そして平均した。ウェブ層及びウェブラミネートのそれぞれの基本重量はその表面領域に対するその部分の重量の比率として得られ、そしてg/m2の単位で報告される。

【0114】

ウェブ層及びウェブラミネートのそれぞれのカリパス、並びに雄型締結要素14の表面密度

ミトトヨ(MITOTOYO)TM176−811D顕微鏡を使用することによってウェブ層及びウェブラミネートのそれぞれのカリパスを測定した。顕微鏡は格子線を示し、そして顕微鏡板はCD及びMDにおいて移動可能であった。2つの調整スクリューを使用してMD及びCDにおける置換を測定し、そしてそれぞれの置換はμmの範囲の精度でデジタルディスプレイから読むことができた。熱可塑性ウェブ層13のカリパス及び雄型締結要素15の高さを断面図において測定した。

【0115】

雄型締結要素14の密度を得るために、少なくとも15個の異なる雄型締結要素が数えられるように顕微鏡のプレートの位置をずらした。雄型締結要素15の密度は、顕微鏡の移動可能プレートによって覆われる領域に対する雄型締結要素15の数の比率として得られた。

【0116】

報告される値は、各場合において6回の異なる測定から得られる平均値である。

【0117】

伸長比

ウェブラミネート前駆体10に対する伸長された機械的締結ウェブラミネート1の伸長比は、伸長されていないウェブラミネート前駆体10の雄型締結要素14の密度を伸長された機械的締結ウェブラミネート1の雄型締結要素14の密度によって除算することによって得られた。雄型締結要素14の密度は、各場合において、MD及びCDのそれぞれにおいて少なくとも20mmの適切な距離に沿って雄型締結要素14を数えることによって測定された。得られる値はMD及びCDのそれぞれにおける伸長比として報告され、そしてMD及びCDのそれぞれにおけるそれぞれの伸長比を掛け算することによって全伸長比MD*CDが得られる。

【0118】

破壊時の伸び

DIN EN ISO 527に従って破壊時の伸びを測定した。破壊時の伸びを[%]で報告した。

【0119】

紡績速度

g/ホール・分単位の紡糸口金の産出量及び繊維タイターによって紡績速度を算出した。次式によって紡績速度を得た。

【数1】

【0120】

得られる値をm/分の単位で報告する。

【実施例】

【0121】

実施例1、2及び比較例1〜5

実施例1

3段に配列されたアモコ(Amoco)RFX型の既製繊維状ウェブを提供し、そして11m/分の速度でベースロール101とツールロール103との間のニップに供給した。ロール101はシリコーンゴム表面を有し、そしてツールロール103は下記の表1に明示される密度のピン型雄型締結要素の形成用キャビティ120を含んだ。ツールロール103のキャビティ120は、446μmの高さを有するピン型機械的締結要素を提供する形状を有した。2つのロール101、103は、72cm(ロール101)及び144cm(ロール103)の円周及び約30cmの幅を有した。

【0122】

熱可塑性樹脂ダウ(DOW)7C05Nを溶融状態でダイ104を通して、450°F(232℃)の温度でニップに押出し、そして供給した。形成される熱可塑性ウェブ層13が(雄型締結要素14なしで測定して)約97μmのカリパスを有するようにニップ圧及びニップ隙間を調節した。ニップに繊維層を供給することなく雄型締結要素14を含む熱可塑性ウェブ層13のこれらの調整による形成時に、得られるフックウェブ層は113.8g/m2の基本重量を有した。ウェブラミネート前駆体10の製造間、ツールロール103は175°F(79℃)の本質的に一定の温度で保持され、そしてベースロール101の温度は40°F(4℃)の本質的に一定の値に調節された。

【0123】

2つのロール101、103の間のニップを通過することによって、ツールロール103から剥離してウェブラミネート前駆体10を提供できるように溶融熱可塑性樹脂は十分に凝固された。

【0124】

独国ズイーグスドルフのブルックナーマシーネンバオGmbH(Brueckner Maschinenbau GmbH,Siegsdorf,Germany)から商標名カロ(Karo)IVで市販品として入手可能なテンターフレーム伸長装置105において、ウェブラミネート前駆体10の伸長を実行した。各方向で10%/秒の伸長速度を使用して、2.7:1の全伸長比でMD及びCDにおいてウェブラミネート前駆体の部分を同時に二軸伸長した。60秒間151℃で試料を条件づけた後、151℃の温度で伸長を実行した。

【0125】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0126】

実施例2

実施例1を、6.4:1の伸長比でウェブラミネート前駆体10が同時に二軸伸長されるという相違点の下に、繰り返した。

【0127】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0128】

実施例1及び2の伸長された機械的締結ウェブラミネート1の破壊時のMD引張強さを、伸長された機械的締結ウェブラミネート1の基本重量に対して、図5にプロットする(三角形)。同様に、比較のため、破壊時のMD引張強さと比較例1〜2(垂直四角形)及び比較例3〜4(回転された四角形)の伸長されたフックウェブ層の基本重量との関係を、図5にプロットする。

【0129】

本発明の伸長された機械的締結ウェブラミネート1が、同基本重量のそれぞれの材料に関してフックウェブ層よりも明確に高い破壊時のMD引張強さの値を提供することが見出される。

【0130】

比較例1

上記の材料の項目に記載のフックウェブ層1の部分を、2.4:1の伸長比を提供するように各方向で10%/秒の伸長速度でMD及びCDにおいて同時に二軸伸長した。60秒間かかる温度で試料を条件づけた後、149℃〜153℃の温度で伸長を実行した。伸長前、フック層の部分を149℃〜153℃でオーブン中で60秒間条件づけた。フックウェブ層1の部分の伸長は、上記実施例1に記載したように、独国ズイーグスドルフのブルックナーマシーネンバオGmbH(Brueckner Maschinenbau GmbH,Siegsdorf,Germany)から商標名カロ(Karo)IVで市販品として入手可能なテンターフレーム伸長装置105において実行した。

【0131】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0132】

比較例2

6.1:1の伸長比を適用することによって、上記比較例1に記載したようにフックウェブ層1の部分を同時に二軸伸長した。

【0133】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0134】

比較例3及び4

フックウェブ層2を使用し、そしてそれぞれ2.3:1及び7.2:1の伸長比を適用することによって、比較例1を繰り返した。

【0135】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0136】

【表1】

【0137】

実施例3〜5

実施例3においてスパンボンド不織繊維ウェブを製造した。樹脂フィナテン(FINATHENE)3825を245℃の温度の押出機中で処理し、そして合計512個のオリフィス(各列が32個のオリフィスを有する16列のオリフィス)を有する押出ヘッド(紡糸口金)を通して紡績した。ダイは7.875インチ(200ミリメートル)の横断長さを有した。各オリフィスの直径は0.889mmであり、そして各オリフィスのL/D比(=長さ/直径)は6であった。ポリマー流速は0.66g/(ホール*分)であった。紡糸口金の冷却空気は45°F(7℃)の温度を有した。得られるフィラメントの平均タイターは3.3デニールであった。

【0138】

得られる繊維状ウェブ層11は、20%の結合領域を有する四角形の結合パターンを有する2つのカレンダーロールを使用して熱結合された。カレンダーロールを149℃の温度で保持し、そして30psi(206.8kPa)の圧力下で操作した。

【0139】

スパンボンド繊維状ウェブ層11の基本重量は、紡糸口金から出る繊維状ウェブ層に対して支持を形成するコンベヤーベルトの速度を変更することによって変化した。実施例3〜5で得られるカレンダー繊維状ウェブ層11によるウェブラミネート前駆体10の基本重量を以下の表2にまとめる。熱可塑性ウェブ層13にラミネートする前に最大2時間、繊維層を貯蔵した。

【0140】

2つのロール101、103の間のニップにカレンダー繊維状ウェブ層11を供給することによって、上記実施例1に記載したように、雄型締結要素14を有する熱可塑性ウェブ層の形成を実行した。ツールロール103から剥離されてウェブラミネート前駆体10を提供することができるように、溶融熱可塑性樹脂は凝固され、したがって繊維状ウェブ層11に結合された。

【0141】

以下の表2に示される伸長比を調節することよって、上記実施例1に記載したように、ウェブラミネート前駆体10は同時に二軸伸長された。

【0142】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0143】

【表2】

【0144】

実施例6〜9

フィナテン(FINATHENE)3825の代わりにフィナテン(FINATHENE)3868樹脂を使用して、実施例3を繰り返した。得られるフィラメントタイターは2.3デニールであった。

【0145】

得られる繊維状ウェブ層をカレンダー処理しなかった。実施例3に記載したように、ウェブラミネート前駆体10の基本重量は支持コンベヤーベルト速度を変更することによって変化した。基本重量の値を表3に報告する。以下の表3に示されるように伸長比を変更して、実施例3に記載したように、ウェブラミネート前駆体は同時に二軸伸長された。

【0146】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0147】

【表3】

【0148】

実施例10

フィナテン(FINATHENE)3825の代わりに樹脂として上記の材料の項目に記載のブレンド1を使用して、実施例3を繰り返した。ポリマー流速は0.44g/(ホール*分)であり、そして得られるフィラメントタイターは2.8デニールであった。

【0149】

実施例3に記載されるように、繊維状ウェブ層を1414m/分で走行するコンベヤーベルトに乗せ、そしてカレンダー結合した。

【0150】

実施例3に記載したようにカレンダー処理されたスパンボンド繊維状ウェブ層11の基本重量は30g/m2であった。

【0151】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0152】

【表4】

【0153】

実施例11〜12

実施例11

フィナテン(FINATHENE)3868を使用して、0.5g/(ホール*分)のポリマー流速及び3214m/分の紡績速度で実施例6を繰り返した。得られるフィラメントタイターは1.4デニールであった。スパンボンド繊維状ウェブ層11の基本重量は50g/m2であった。

【0154】

次いで、ウェブラミネート前駆体10を提供するためにニップに供給される前に2週間、得られる繊維状ウェブ層11をロールに巻き上げた。

【0155】

次いで、149℃〜153℃の温度のオーブン中で60秒の条件づけ時間の後、各方向において10%/秒の伸長速度で、MD方向で2:1及びCD方向で2:1の調節された伸長比によって、試料をMD及びCDにおいて同時に伸長した。

【0156】

伸長前後の雄型締結要素14の密度、MD及びCDにおける伸長比、全伸長比MD*CD、ウェブラミネート前駆体10及び伸長された機械的締結ウェブラミネート1の基本重量、並びに伸長された機械的締結ウェブラミネート1の破壊時のMD強さ及び破壊時の伸びを、上記したように測定した。

【0157】

実施例12

繊維状ウェブ層11を形成するためにブレンド2を使用して、実施例11を繰り返した。熱可塑性ウェブ層13にラミネートする前の2週間、繊維状ウェブ層は貯蔵された。

【0158】

【表5】

【特許請求の範囲】

【請求項1】

2つの主面を有し、対応の雌型締結材との係合に適した複数の雄型締結要素(14)を一方の該主面に支持する熱可塑性ウェブ層(13)と、該熱可塑性ウェブ層の他方の該主面に設置される繊維状ウェブ層(11)とを含む、伸長された機械的締結ウェブラミネート(1)の製造方法であって、

(i)初期基本重量を有する繊維状ウェブ層(11)を用意する工程と、

(ii)複数の雄型締結要素(14)のネガ型である複数のキャビティ(120)を一方のロールに有する2つのロール(101)、(103)によって形成されるニップに、前記繊維状ウェブ層(11)を通し、それらキャビティ(120)を充填する過剰量の溶融熱可塑性樹脂を該キャビティ(120)に導入して該過剰量の樹脂により熱可塑性ウェブ層(13)を形成し、該樹脂を少なくとも部分的に凝固させるとともに、そのようにして形成された、前記繊維状ウェブ層(11)と前記複数の雄型締結要素(14)を支持する前記熱可塑性ウェブ層(13)とを含むウェブラミネート前駆体(10)を、前記キャビティ(120)を有する前記円柱状ロール(103)から剥離して、前記熱可塑性ウェブ層(13)に初期厚さ及び初期フック密度を与える工程と、

(iii)前記ウェブラミネート前駆体(10)を一軸又は二軸伸長して、前記繊維状ウェブ層(11)の前記基本重量及び前記熱可塑性ウェブ層(13)の前記厚さをそれぞれの初期値から低下させることにより、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート(1)を生成する工程と、

を含む方法。

【請求項2】

2つの主面を有し、対応の雌型締結材との係合に適した複数の雄型締結要素(14)を一方の該主面に支持する熱可塑性ウェブ層(13)と、該熱可塑性ウェブ層の他方の該主面に設置される繊維状ウェブ層(11)とを含む、伸長された機械的締結ウェブラミネート(1)の製造方法であって、

(i)間隔を空けた縦方向(MD)の複数の細長いリブを一主面上に支持する熱可塑性ウェブ層(13)を、形成しようとする複数の雄型締結要素(14)の断面形状にそれらリブの断面形状が本質的に対応するように押出成形して、該熱可塑性ウェブ層(13)に初期厚さを与える工程と、

(ii)初期基本重量を有する繊維状ウェブ層(11)を用意する工程と、

(iii)間隔を空けた前記複数の細長いリブを支持する前記主面とは反対側の、前記熱可塑性ウェブ層(13)の前記主面に、前記繊維状ウェブ層(11)を押出積層して、ウェブラミネート前駆体(10)を生成する工程と、

(iv)間隔を空けた位置で横方向(CD)へ前記複数のリブを細断して、該横方向における該リブの不連続部分を、形成しようとする前記雄型締結要素(14)の所望の長さに本質的に対応する幅を有するように形成し、前記ウェブラミネート前駆体(10)を一軸又は二軸伸長して、前記繊維状ウェブ層(11)の前記基本重量及び前記熱可塑性ウェブ層(13)の前記厚さをそれぞれの初期値から低下させることにより、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート(1)を生成する工程と、

を含む方法。

【請求項3】

前記繊維状ウェブ層(11)が、10g・m−2〜400g・m−2の初期基本重量を有するとともに、1種類以上の不織材料を含む、請求項1に記載の方法。

【請求項4】

前記繊維状不織ウェブ層(11)のフィラメント群が、0.5dtex〜10dtexの平均タイターを示し、前記ウェブラミネート前駆体(10)の前記雄型締結要素(14)の初期密度が、10cm−2〜5000cm−2であり、前記ウェブラミネート前駆体(10)の前記熱可塑性ウェブ層(13)の初期厚さが、10μm〜750μmであり、前記ウェブラミネート前駆体(10)の前記熱可塑性ウェブ層(13)が、ポリエステル、ポリアミド及びポリオレフィンよりなる群から選択される熱可塑性ポリマーを含む、請求項3に記載の方法。

【請求項5】

前記ウェブラミネート前駆体(10)の前記雄型締結要素(14)が、前記熱可塑性ウェブ層(13)の露出表面から突出するステムを含み、前記ウェブラミネート前駆体(10)の前記雄型締結要素(14)の該ステムが、前記熱可塑性ウェブ層(13)の該表面とは反対側の該ステムの端部に位置する拡幅部分を含む、請求項3に記載の方法。

【請求項6】

前記ウェブラミネート前駆体(10)を縦方向(MD)又は横方向(CD)に一軸伸長して、それにより得られる前記伸長された機械的締結ラミネート(1)の、前記ウェブラミネート前駆体(10)に対する伸長比が、1.5:1〜10:1であるようにする、請求項4に記載の方法。

【請求項7】

前記ウェブラミネート前駆体(10)を横方向及び縦方向へ連続的又は同時に二軸伸長して、それにより得られる前記伸長された機械的締結ラミネート(1)の、前記ウェブラミネート前駆体(10)に対する伸長比が、横方向及び縦方向において互いに独立して1.1〜10:1であり、かつ縦方向における該伸長比と横方向における該伸長比との積が2:1〜35:1であるようにする、請求項1に記載の方法。

【請求項8】

前記伸長された機械的締結ラミネート(1)に含まれる前記繊維状ウェブ層(11)が、1g・m−2〜30g・m−2の基本重量を有し、前記伸長された機械的締結ウェブラミネート(1)に含まれる前記繊維状ウェブ層の該基本重量に対する該繊維状ウェブ層(11)の前記初期基本重量の比率が、3〜40であり、前記伸長された熱可塑性ウェブ層(13)が、5μm〜25μmの厚さを有する、請求項7に記載の方法。

【請求項9】

前記伸長された機械的締結ウェブラミネート(1)の前記熱可塑性ウェブ層(13)の前記厚さに対する前記ウェブラミネート前駆体(10)の前記熱可塑性ウェブ層(13)の前記初期厚さの比率が、3〜40である、請求項8に記載の方法。

【請求項10】

前記伸長された機械的締結ウェブラミネート(1)は、縦方向において、DIN EN ISO 527に従って測定した少なくとも15N/25mmの引張強さを示す、請求項8に記載の方法。

【請求項11】

前記伸長された機械的締結ウェブラミネート(1)の複数の部分が、横方向に切断することによって得られる、請求項1に記載の方法。

【請求項12】

請求項1に記載の方法によって得られる伸長された機械的締結ウェブラミネート(1)であって、2つの主面を有し、対応の雌型締結材との係合に適した複数の雄型締結要素(14)を一方の該主面に支持する熱可塑性ウェブ層(13)と、該熱可塑性ウェブ層の他方の該主面に設置される繊維状ウェブ層(11)とを含み、100g・m−2未満の基本重量が与えられるように伸長されている、伸長された機械的締結ウェブラミネート(1)。

【請求項13】

前記熱可塑性ウェブ層(13)が5μm〜25μmの厚さを有し、前記ラミネートは、縦方向において、DIN EN ISO 527に従って測定した少なくとも15N/25mmの引張強さを有する、請求項12に記載の伸長された機械的締結ウェブラミネート(1)。

【請求項1】

2つの主面を有し、対応の雌型締結材との係合に適した複数の雄型締結要素(14)を一方の該主面に支持する熱可塑性ウェブ層(13)と、該熱可塑性ウェブ層の他方の該主面に設置される繊維状ウェブ層(11)とを含む、伸長された機械的締結ウェブラミネート(1)の製造方法であって、

(i)初期基本重量を有する繊維状ウェブ層(11)を用意する工程と、

(ii)複数の雄型締結要素(14)のネガ型である複数のキャビティ(120)を一方のロールに有する2つのロール(101)、(103)によって形成されるニップに、前記繊維状ウェブ層(11)を通し、それらキャビティ(120)を充填する過剰量の溶融熱可塑性樹脂を該キャビティ(120)に導入して該過剰量の樹脂により熱可塑性ウェブ層(13)を形成し、該樹脂を少なくとも部分的に凝固させるとともに、そのようにして形成された、前記繊維状ウェブ層(11)と前記複数の雄型締結要素(14)を支持する前記熱可塑性ウェブ層(13)とを含むウェブラミネート前駆体(10)を、前記キャビティ(120)を有する前記円柱状ロール(103)から剥離して、前記熱可塑性ウェブ層(13)に初期厚さ及び初期フック密度を与える工程と、

(iii)前記ウェブラミネート前駆体(10)を一軸又は二軸伸長して、前記繊維状ウェブ層(11)の前記基本重量及び前記熱可塑性ウェブ層(13)の前記厚さをそれぞれの初期値から低下させることにより、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート(1)を生成する工程と、

を含む方法。

【請求項2】

2つの主面を有し、対応の雌型締結材との係合に適した複数の雄型締結要素(14)を一方の該主面に支持する熱可塑性ウェブ層(13)と、該熱可塑性ウェブ層の他方の該主面に設置される繊維状ウェブ層(11)とを含む、伸長された機械的締結ウェブラミネート(1)の製造方法であって、

(i)間隔を空けた縦方向(MD)の複数の細長いリブを一主面上に支持する熱可塑性ウェブ層(13)を、形成しようとする複数の雄型締結要素(14)の断面形状にそれらリブの断面形状が本質的に対応するように押出成形して、該熱可塑性ウェブ層(13)に初期厚さを与える工程と、

(ii)初期基本重量を有する繊維状ウェブ層(11)を用意する工程と、

(iii)間隔を空けた前記複数の細長いリブを支持する前記主面とは反対側の、前記熱可塑性ウェブ層(13)の前記主面に、前記繊維状ウェブ層(11)を押出積層して、ウェブラミネート前駆体(10)を生成する工程と、

(iv)間隔を空けた位置で横方向(CD)へ前記複数のリブを細断して、該横方向における該リブの不連続部分を、形成しようとする前記雄型締結要素(14)の所望の長さに本質的に対応する幅を有するように形成し、前記ウェブラミネート前駆体(10)を一軸又は二軸伸長して、前記繊維状ウェブ層(11)の前記基本重量及び前記熱可塑性ウェブ層(13)の前記厚さをそれぞれの初期値から低下させることにより、100g・m−2未満の基本重量を有する伸長された機械的締結ラミネート(1)を生成する工程と、

を含む方法。

【請求項3】

前記繊維状ウェブ層(11)が、10g・m−2〜400g・m−2の初期基本重量を有するとともに、1種類以上の不織材料を含む、請求項1に記載の方法。

【請求項4】

前記繊維状不織ウェブ層(11)のフィラメント群が、0.5dtex〜10dtexの平均タイターを示し、前記ウェブラミネート前駆体(10)の前記雄型締結要素(14)の初期密度が、10cm−2〜5000cm−2であり、前記ウェブラミネート前駆体(10)の前記熱可塑性ウェブ層(13)の初期厚さが、10μm〜750μmであり、前記ウェブラミネート前駆体(10)の前記熱可塑性ウェブ層(13)が、ポリエステル、ポリアミド及びポリオレフィンよりなる群から選択される熱可塑性ポリマーを含む、請求項3に記載の方法。

【請求項5】

前記ウェブラミネート前駆体(10)の前記雄型締結要素(14)が、前記熱可塑性ウェブ層(13)の露出表面から突出するステムを含み、前記ウェブラミネート前駆体(10)の前記雄型締結要素(14)の該ステムが、前記熱可塑性ウェブ層(13)の該表面とは反対側の該ステムの端部に位置する拡幅部分を含む、請求項3に記載の方法。

【請求項6】

前記ウェブラミネート前駆体(10)を縦方向(MD)又は横方向(CD)に一軸伸長して、それにより得られる前記伸長された機械的締結ラミネート(1)の、前記ウェブラミネート前駆体(10)に対する伸長比が、1.5:1〜10:1であるようにする、請求項4に記載の方法。

【請求項7】

前記ウェブラミネート前駆体(10)を横方向及び縦方向へ連続的又は同時に二軸伸長して、それにより得られる前記伸長された機械的締結ラミネート(1)の、前記ウェブラミネート前駆体(10)に対する伸長比が、横方向及び縦方向において互いに独立して1.1〜10:1であり、かつ縦方向における該伸長比と横方向における該伸長比との積が2:1〜35:1であるようにする、請求項1に記載の方法。

【請求項8】

前記伸長された機械的締結ラミネート(1)に含まれる前記繊維状ウェブ層(11)が、1g・m−2〜30g・m−2の基本重量を有し、前記伸長された機械的締結ウェブラミネート(1)に含まれる前記繊維状ウェブ層の該基本重量に対する該繊維状ウェブ層(11)の前記初期基本重量の比率が、3〜40であり、前記伸長された熱可塑性ウェブ層(13)が、5μm〜25μmの厚さを有する、請求項7に記載の方法。

【請求項9】

前記伸長された機械的締結ウェブラミネート(1)の前記熱可塑性ウェブ層(13)の前記厚さに対する前記ウェブラミネート前駆体(10)の前記熱可塑性ウェブ層(13)の前記初期厚さの比率が、3〜40である、請求項8に記載の方法。

【請求項10】

前記伸長された機械的締結ウェブラミネート(1)は、縦方向において、DIN EN ISO 527に従って測定した少なくとも15N/25mmの引張強さを示す、請求項8に記載の方法。

【請求項11】

前記伸長された機械的締結ウェブラミネート(1)の複数の部分が、横方向に切断することによって得られる、請求項1に記載の方法。

【請求項12】

請求項1に記載の方法によって得られる伸長された機械的締結ウェブラミネート(1)であって、2つの主面を有し、対応の雌型締結材との係合に適した複数の雄型締結要素(14)を一方の該主面に支持する熱可塑性ウェブ層(13)と、該熱可塑性ウェブ層の他方の該主面に設置される繊維状ウェブ層(11)とを含み、100g・m−2未満の基本重量が与えられるように伸長されている、伸長された機械的締結ウェブラミネート(1)。

【請求項13】

前記熱可塑性ウェブ層(13)が5μm〜25μmの厚さを有し、前記ラミネートは、縦方向において、DIN EN ISO 527に従って測定した少なくとも15N/25mmの引張強さを有する、請求項12に記載の伸長された機械的締結ウェブラミネート(1)。

【図1a】

【図1b】

【図1c】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【図1b】

【図1c】

【図2】

【図3a】

【図3b】

【図4a】

【図4b】

【図5】

【公開番号】特開2012−101097(P2012−101097A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−283351(P2011−283351)

【出願日】平成23年12月26日(2011.12.26)

【分割の表示】特願2007−502837(P2007−502837)の分割

【原出願日】平成17年2月23日(2005.2.23)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2011−283351(P2011−283351)

【出願日】平成23年12月26日(2011.12.26)

【分割の表示】特願2007−502837(P2007−502837)の分割

【原出願日】平成17年2月23日(2005.2.23)

【出願人】(505005049)スリーエム イノベイティブ プロパティズ カンパニー (2,080)

【Fターム(参考)】

[ Back to top ]