伸長可能な複合シートおよび製造方法

【課題】 当該分野において既知の多成分不織布と比較して、強度、審美性、伸張回復特性、ならびに織物手触りおよびドレープの改善された組み合わせを有する服飾用多層複合シートを提供する。

【解決手段】 間欠的な機械的、化学的または熱的結合の配列を使用して、スパイラル状捲縮性多成分連続フィラメントまたはステープルファイバーの繊維層を、1つもしくはそれ以上の非スパイラル状捲縮性層と結合する工程と、スパイラル状捲縮性層中の繊維のスパイラル捲縮を活性化するために、結合された複合物を加熱する工程と、から成る方法によって、伸長可能な多成分結合複合シートを製造する。

【解決手段】 間欠的な機械的、化学的または熱的結合の配列を使用して、スパイラル状捲縮性多成分連続フィラメントまたはステープルファイバーの繊維層を、1つもしくはそれ以上の非スパイラル状捲縮性層と結合する工程と、スパイラル状捲縮性層中の繊維のスパイラル捲縮を活性化するために、結合された複合物を加熱する工程と、から成る方法によって、伸長可能な多成分結合複合シートを製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多層複合シート中の少なくとも1層が多成分スパイラル状捲縮繊維を含んでなる、伸長可能な多層複合シートを製造するための改善方法に関する。

【背景技術】

【0002】

当該分野において、多成分フィラメントから製造された不織ウェブは既知である。この製品は、通常、重質であり、高ロフトを有し、かつ繊維はそれらの交叉点で高度に結合される。例えば、デーヴィス(Davies)らへの特許文献1は、捲縮繊維中のスパイラルの連結によって機械的に、および低融解接着剤ポリマー成分の融解によって接着されて結合された捲縮繊維を含有する二成分繊維材料を記載する。隣接関係にあるウェブの繊維を一緒に結合するために、単一処理工程で、捲縮を発現させ、かつ潜在的接着剤成分を活性化することができるか、または捲縮を発現させ、続いて、接着剤成分を活性化することができる。繊維の捲縮を防ぐプロセスの間に、かなりの圧力が適用されない条件下で、捲縮を発現させる。

【0003】

オカワハラ(Okawahara)らへの特許文献2は、金属スルホネート基を有する構造単位と共重合されたポリエチレンテレフタレート、およびポリエチレンテレフタレート、またはポリ(1,4−ブチレンテレフタレート)の並行フィラメントのコンジュゲート紡糸によって製造された二成分ポリエステルフィラメントを含んでなる不織布の仕上げを記載する。不織布を形成する前に、フィラメントは機械的に捲縮される。フィラメントが弛緩状態にある間に赤外線へ暴露することによって、布は伸長可能になる。赤外線加熱工程の間、コンジュゲートフィラメントは、三次元捲縮および高ロフトを発現させる。

【0004】

パイク(Pike)らへの特許文献3は、連続多成分ポリマーフィラメントを溶融紡糸する工程と、フィラメントを引抜く工程と、フィラメントが不顕性ヘリカル(スパイラル)捲縮を有するように多成分フィラメントを少なくとも部分的に急冷する工程と、不顕性ヘリカル捲縮を活性化する工程と、その後、不織布中に捲縮連続多成分フィラメントを形成する工程と、を含む、不織布の製造方法を記載する。得られた不織布は、実質的に安定かつ均一であるように記載され、高ロフトを有し得る。

【0005】

また、特許文献4は、フィラメント中で捲縮を発現させるために加熱する前に点結合された非二成分繊維とブレンドすることもできる複数の二成分繊維を含んでなる伸長可能な不織ウェブを記載する。二成分フィラメントは、ポリエステル成分と、もう1つのポリマー成分、好ましくは、ポリオレフィンまたはポリアミドとを含んでなる。加熱工程は、結合されたウェブを収縮させ、30%まで伸長された場合、機械方向および横断方向の両方において弾性回復を示す不織布が得られる。

【0006】

また、当該分野において、多層複合弾性不織材料も既知である。多層弾性不織材料の例としては、「ストレッチボンド(stretch−bonded)」および「ネックボンド(neck−bonded)」ラミネートが挙げられる。層の弛緩時に集合可能な層が集合するように、弾性層が伸張条件にある間に、集合可能な層を弾性層に結合することによって、ストレッチボンドラミネートは製造される。非弾性層が伸張条件にある時に、狭まられた(necked)非弾性層を、弾性層と結合することによって、「ネックボンドラミネート」は製造される。弾性層は、一般的に弾性フィルムまたは弾性不織ウェブを含んでなる。これらの複合不織材料の製造は、第2の層と結合する前に、1つの層が伸張条件にあることを必要とする。弾性フィルムが弾性層として使用される場合、幾つかの服飾最終用途に関して、弾性フィルムの高い退縮力のため、弾性複合材料は一般的に不適当で

ある。

【0007】

エヴァンズ(Evans)らへの特許文献5は、少なくとも2つの合成ポリエステルの側方偏心アセンブリを含んでなる自己捲縮性複合フィラメントを記載し、前記2つのポリエステルの第1は部分的結晶性であり、ここでは、結晶領域の化学的繰返し単位は、伸張されていない安定構造にあり、かつ前記2つのポリエステルの第2は部分的結晶性であり、ここでは、結晶領域の化学的繰返し単位は、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある。複合フィラメントは、延長された圧力および高温の適用にもかかわらず、捲縮潜在性が著しく良好に保持される高打ち込み数の織構造により課される抑制に対して、高度なヘリカル捲縮を発現させることができる。捲縮潜在性において、繊維製造プロセスの一部として、張力下でアニール化した時に、複合フィラメントは、減少するよりむしろ増加する。このフィラメントは、編布、織布および不織布において有用であるものとして記載される。

【0008】

当該分野において既知であるスパイラル状捲縮多成分繊維を含んでなる伸長可能な不織布は、一般的に、表面の荒さおよびピリング等に寄与する不織布表面上のスパイラル状捲縮繊維の存在のため、手触りが乏しい。スパイラル状捲縮繊維を、綿、レーヨン、サブデニールポリエステルまたはナイロンのようなマイクロファイバー、ポリエチレン、ポリプロピレン等のような他の織物繊維とブレンドする場合でさえ、これは当てはまる。スパイラル状捲縮繊維とブレンドすることによって、柔軟な手触り、吸収性、撥性、染料均一性等のような、これらの他の織物繊維の望ましい特性は薄められる。他の繊維とブレンドされたスパイラル状捲縮繊維を含有する当該分野において既知の不織布は、一般的に、完全に活性化されたスパイラル状捲縮繊維によって生じる比較的荒い表面、および上記他のブレンドされた表面特性のため、家具用布地、服飾等のような制限された用途を有する。

【0009】

強靭で、耐久性があり、かつ均一であり、そして、表面性状、強度、均一性、ならびに服飾および家具のような最終用途のためのドレープの改善された組み合わせを有する多層不織布のような、低コストの伸長可能な複合シートに関する必要が残っている。製造プロセス間に1つの層が伸張状態にあることを必要としない弾性複合シートの製造プロセスを提供することによって、製造プロセスの複雑さを低下させることは、さらに望ましい。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第3,595,731号明細書

【特許文献2】米国特許第5,102,724号明細書

【特許文献3】米国特許第5,382,400号明細書

【特許文献4】国際公開第00/66821号パンフレット

【特許文献5】米国特許第3,671,379号明細書

【発明の概要】

【課題を解決するための手段】

【0011】

本発明は、多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなる、第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

を含んでなる、伸長可能な多層複合シートであって、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ前記第

2の層が、前記結合間に、座屈した面外セグメントを形成する、多層複合シートを含む。

【0012】

また本発明は、

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮性多成分繊維を少なくとも20重量%含んでなる、スパイラル状捲縮性ポリマー層を提供する工程と、

約20重量%未満の側方偏心スパイラル状捲縮性多成分繊維を含んでなる、非スパイラル状捲縮性ポリマー層を提供する工程と、

複数の結合により、前記第1のポリマー層を前記第2のポリマー層に間欠的に結合させ、結合された多層複合シートを形成する工程と、

前記第1の層中の前記スパイラル状捲縮性繊維に三次元スパイラル捲縮を発現させるために十分な温度まで前記結合された多層複合シートを加熱し、最初のシート面積を基準として面積で少なくとも10%だけ、前記結合された多層複合シートを収縮させ、かつ前記第2のポリマー層を前記結合間で座屈させる工程と、

を含んでなる、伸長可能な多層複合シートの製造方法も含む。

【0013】

本発明の方法に従って製造された不織布は、当該分野において既知の結合された多成分不織布と比較して、弾性強度、審美性、織物手触り、ドレープおよび強度の改善された組み合わせを有する。

【0014】

少なくとも20重量%、好ましくは少なくとも50重量%、そして最も好ましくは少なくとも70重量%の側方偏心スパイラル状捲縮性多成分繊維を含んでなる第1のポリマー

層を、20重量%未満、より好ましくは10重量%未満、そして最も好ましくは0重量%のスパイラル状捲縮性繊維を含んでなる第2のポリマー層に、間欠的に結合することによって、本発明の伸長可能な多層複合シートは製造される。第1の繊維状ポリマー層は、100重量%のスパイラル状捲縮性繊維から本質的になり得る。結合に続いて、加熱することにより、第1の繊維層において繊維のスパイラル捲縮を活性化する。結合間で実質的に等しく均一にスパイラル状捲縮性繊維を捲縮させるために十分な距離で分離された、点結合、線等の不連続パターンと、層を一緒に結合することは重要である。加熱工程間に、第1の繊維層中の繊維がスパイラル捲縮を発現させるように、第2の層は実質的な程度まで収縮しないが、第1の層は複合シートの平面で収縮する。第1の層の収縮は、第2の層が結合間で座屈させるようにし、第1の繊維層に取り付けられた集合層を形成する。好ましい実施形態において、第1の層および第2の層は、予め結合された不織布を含む不織ウェブである。本発明に従って製造された、結合された、熱処理された多層不織布は、弾性であり、整合性であり、強靭およびドレープ可能である。

【0015】

本明細書で使用される用語「ポリエステル」は、少なくとも85%の繰返し単位が、エステル単位の形成によって生じる結合を有するジカルボン酸とジヒドロキシアルコールとの縮合生成物であるポリマーを包括するように意図される。これは、芳香族、脂肪族、飽和および不飽和ジ酸とジアルコールとを含む。また、本明細書で使用される用語「ポリエステル」は、コポリマー(例えば、ブロック、グラフト、ランダムおよび交互コポリマー)、ブレンドおよびその変性を含む。ポリエステルの例としては、エチレングリコールとテレフタル酸との縮合生成物であるポリ(エチレンテレフタレート)、および1,3−プロパンジオールとテレフタル酸との縮合生成物であるポリ(トリメチレンテレフタレート)が挙げられる。

【0016】

本明細書で使用される用語「不織布」、「不織ウェブ」および「不織層」は、編布または織布と対照的に、識別可能なパターンなしで平坦な材料を形成する個々の繊維、フィラ

メントまたはランダムな様式で位置する糸の構造を意味する。用語「多層不織布」は、各層が不織ウェブを含んでなる少なくとも2層を含んでなる不織布を指すために、本明細書で使用される。用語「二層不織布」は、2層の不織層からなる多層布を指すために使用される。

【0017】

用語「多層複合シート」は、少なくとも2層の材料を含んでなり、前記層の少なくとも1層がフィルム、布またはウェブのようなシート構造を含んでなる多層構造を指すために本明細書で使用される。例えば、多層複合シートは、編布、織布または不織布の少なくとも1層を含み得る。多層複合シートを製造するために適切な他の層は、スパイラル状捲縮性フィラメントの配列またはたて糸のような、フィラメントの配列またはたて糸を含む。

【0018】

用語「縦方向」(MD)は、不織ウェブが製造される方向を指すために本明細書で使用される。用語「横方向」(XD)は、縦方向に対して一般的に垂直な方向を指す。

【0019】

本明細書で使用される用語「多成分フィラメント」および「多成分繊維」は、単一フィラメントまたは繊維を形成するために一緒に紡糸された少なくとも2つの異なるポリマーから構成される、いずれものフィラメントまたは繊維を指す。本明細書で使用される用語「繊維」は、連続フィラメントおよび不連続(ステープル)繊維を含む。用語「異なるポリマー」により、少なくとも2つのポリマー成分のそれぞれが、多成分繊維の横断面を横切る異なる実質的に一定に位置する領域に配列され、繊維の長さに沿って実質的に連続的に伸長することを意味する。スパイラル状捲縮性層の形成において有用なスパイラル状捲縮性繊維中のポリマー成分は、化学的に異なってよく、またはそれらは同一化学組成を有してもよい。それらが化学的に同一である場合、スパイラル状捲縮性繊維を提供するために、それらは異性体の形態、結晶度、収縮、弾性または他の特性において異ならなければならない。多成分繊維は、異なるポリマー領域が形成されないポリマー材料の均一な溶融ブレンドから押出される繊維とは区別される。多成分繊維中の1つもしくはそれ以上のポリマー成分は、異なるポリマーのブレンドであり得る。本発明で有用な多成分繊維は、側方偏心横断面を有し、すなわち、ポリマー成分は、繊維の横断面において偏心関係で配列される。好ましくは、多成分繊維は、2つの異なるポリマーから製造され、かつ偏心シース−コアまたは並行配列のポリマーを有する二成分繊維である。最も好ましくは、多成分繊維は、並行二成分繊維である。二成分繊維が偏心シース−コア構成を有する場合、熱処理前の不織層の熱点結合を促進するために、好ましくはシースに低融解ポリマーがある。本明細書で使用される用語「単一成分」繊維は、単一ポリマー成分から製造される繊維を指す。単一ポリマー成分は、単一ポリマーから本質的になり得るか、またはポリマーのブレンドであり得る。

【0020】

本明細書で使用される用語「多成分ウェブ」は、多成分繊維を含んでなる不織ウェブを指す。本明細書で使用される用語「二成分ウェブ」は、二成分繊維を含んでなる不織ウェブを指す。多成分および二成分ウェブは、単一成分繊維との多成分繊維のブレンドを含んでなってよい。本発明の多層複合シートを形成するために使用される不織層を、短い(ステープル)繊維または連続フィラメントのいずれからも製造することができる。

【0021】

本明細書で用使用される語「スパンボンド」繊維は、複数の微細な、通常円形の、押出されたフィラメントの直径を有する紡糸口金のキャピラリーから繊維として融解熱可塑性ポリマー材料を押出し、次いで引抜により迅速に縮小されることにより形成される繊維を意味する。また、楕円形、多小葉等のような他の繊維断面形状を使用することもできる。スパンボンド繊維は、一般的に連続フィラメントであり、約5マイクロメートルを超える平均直径を有する。スパンボンド不織布またはウェブは、当該分野において既知の方法を使用して、有孔スクリーンのような収集表面またはベルトにスパンボンド繊維をランダムに置くことによって形成される。スパンボンドウェブは、一般的に、スパンボンド布の表

面を横切って位置する複数の不連続な熱結合点、線等で、ウェブを熱点結合することによるような当該分野において既知の方法によって結合される。

【0022】

用語「実質的に結合されていない不織ウェブ」は、繊維間結合がないか、または殆どない不織ウェブを記載するために本明細書で使用される。いくつかの例において、多層複合シートを形成するための層のアセンブリング前に1つもしくはそれ以上の不織層を予め統合することが望ましい。予め統合することにより、ウェブの粘着性および取扱性が改善され、隣接ウェブの繊維から分離された各個々のウェブに繊維が保持される。非常に軽いカレンダー加工を使用することにより、または軽くパターン化されたロールのニップに布を通過させることにより、ウェブを予め統合することを達成することができる。

【0023】

本明細書で使用される用語「弾性」は、不織布または多層複合シートに適用される場合、布または複合シートが、最初の長さの少なくとも12%、好ましくは20%伸長され、次いで解放される時に、不織布または複合シートが回復し、伸長力の解放後に残った延長(または永久歪み)が、伸長前の不織布または複合シートの最初の長さに基づいて計算すると5%以下であることを意味する。この特性を決定する方法は、以下、更に詳細に提供される。

【0024】

当該分野において、収縮能が異なる2つもしくはそれ以上の合成成分を含んでなる側方偏心多成分繊維は既知である。本質的に張力のない状態で収縮条件を繊維に受けさせることによって捲縮が活性化される場合、かかる繊維は三次元スパイラル捲縮を形成することができる。捲縮量は、繊維中ポリマー成分間の収縮における差異に直接的に関係がある。多成分繊維が並行構造で紡糸される場合、捲縮活性化後に形成される捲縮繊維は、スパイラルへリックス内部で高収縮成分、そしてヘリックス外部では低収縮成分を有する。本明細書において、かかる捲縮を「スパイラル捲縮」と称する。スパイラル状捲縮繊維は、一般的に二次元の捲縮を有するスタッファー−ボックス(stuffer−box)捲縮繊維のような機械的捲縮繊維から区別される。

【0025】

三次元スパイラル捲縮を発現させることが可能な多成分繊維の成分を形成するために、様々な熱可塑性ポリマーを使用することができる。スパイラル状捲縮性多成分繊維を形成するために適切な熱可塑性樹脂の組み合わせの例は、結晶性ポリプロピレン/高密度ポリエチレン、結晶性ポリプロピレン/エチレン−酢酸ビニルコポリマー、ポリエチレンテレフタレート/高密度ポリエチレン、ポリ(エチレンテレフタレート)/ポリ(トリメチレンテレフタレート)、ポリ(エチレンテレフタレート)/ポリ(1,4−ブチレンテレフタレート)およびナイロン66/ナイロン6である。

【0026】

高レベルの三次元スパイラル捲縮を達成するために、多成分繊維のポリマー成分は、好ましくは、本明細書に参照として組み入れられるエヴァンズ(Evans)における教示に従って選択される。エヴァンズの特許は、ポリマー成分が部分的結晶性ポリエステルであり、第1の成分が、完全に伸張された化学的繰返し単位の構造の長さの90%を超えない伸張されていない安定構造にある、結晶領域の化学的繰返し単位を有し、第2の成分が、第1のポリエステルより、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある、結晶領域の化学的繰返し単位を有する、二成分繊維を記載する。エヴァンズのフィラメントを定義する時に使用される用語「部分的結晶性」は、収縮の可能性が消える完全結晶度の制限的状態を本発明の範囲から排除するために役立つ。用語「部分的結晶性」によって定義された結晶度の量は、幾らかの結晶度の存在のみの最小限のレベル(すなわち、X線回折手段によって最初に検出可能である)および完全な結晶度のいずれかの量が不足している最大レベルを有する。適切な完全に伸張されたポリエステルの例は、ポリ(エチレンテレフタレート)、ポリ(シクロヘキシル1,4−ジメチレンテレフタレート)、それらのコポリマー、およびエチレンテレフタレートとエチレンスルホイソフタレー

トのナトリウム塩とのコポリマーである。適切な伸張されていないポリエステルの例は、ポリ(トリメチレンテレフタレート)、ポリ(テトラメチレンテレフタレート)、ポリ(トリメチレンジナフタレート)、ポリ(トリメチレンジベンゾエート)、エチレンナトリウムスルホイソフタレートとのそれらのコポリマー、および選択されたポリエステルエーテルである。エチレンナトリウムスルホイソフタレートコポリマーを使用する場合、それは、好ましくは、少量成分であり、すなわち、5モル%未満の量で存在し、好ましくは約2モル%の量で存在する。特に好ましい実施形態において、2つのポリエステルは、ポリ(エチレンテレフタレート)およびポリ(トリメチレンテレフタレート)である。他のポリマーの組み合せは、一般的に、スパイラル捲縮を発現させるために、張力のない状態で加熱されなければならないのに対して、張力下で加熱した場合、エヴァンズの二成分フィラメントは高度なヘリカル捲縮を発現させることができる。エヴァンズの二成分フィラメントは、高度なスパイラル捲縮を有し、一般的にスプリングとして作用し、伸長力が適用され、解放されるときはいつも反跳作用を有する。本発明での使用のために適切である他の部分的結晶性ポリマーとしては、伸張構造で結晶化するシンジオタクチックポリプロピレン、および伸張されていないヘリカル構造で結晶化するイソタクチックポリプロピレンが挙げられる。

【0027】

本発明の多層複合シートにおいて、第1の繊維層は、本明細書において、スパイラル状捲縮性層として称され、そして第2の層は、本明細書において、非スパイラル状捲縮性層として称されるが、スパイラル状捲縮性層が非スパイラル状捲縮性繊維を含み得、そしてそのレベルが上記指定された必要条件を満たす限り、非スパイラル状捲縮性層が低レベルのスパイラル状捲縮性繊維を含み得ることも理解されるべきである。また、それが最終複合シートにおいて集合層を形成するように、スパイラル状捲縮性層と比較して、非スパイラル状捲縮性層は、熱処理の間に著しい程度まで収縮しない層でなければならない。結合された多層成分を熱処理するために使用される条件下で熱処理された場合、非スパイラル状捲縮性層は、好ましくは、面積で約20%未満まで、より好ましくは、面積で10%未満まで収縮する。好ましくは、スパイラル状捲縮性層の表面積収縮は、非スパイラル状捲縮性層の面積収縮より少なくとも20%多い。より好ましくは、スパイラル状捲縮性層の表面積収縮は、非スパイラル状捲縮性層の表面積収縮より少なくとも40%多い。

【0028】

本発明の多層複合シートの1つもしくはそれ以上の層は、不織層であり得る。カーディング、ガーネッティングまたはエアレイイングのような当該分野において既知の方法を使用して、ステープル繊維から、本発明の複合シートで使用するために適切な不織層を製造することができる。ステープル繊維は、好ましくは、約0.5と6.0との間の1フィラメント当たりのデニール、および約0.5インチ(1.27cm)と4インチ(10.1cm)との間の繊維長さを有する。カーディング装置で加工するために、好ましくは、多成分ステープル繊維は、約45%以下、好ましくは約8%から15%の範囲の捲縮インデックス(CI)を特徴とする初期ヘリカル捲縮レベルを有する。これらの捲縮値の決定方法は、以下で、実施例より前に提供される。スパイラル状捲縮性層として使用するために適切な不織層を製造するために使用される多成分繊維は、好ましくは、匹敵する初期スパイラル捲縮レベルを有する。あるいは、多成分繊維を機械的に捲縮することができる。しかしながら、0初期捲縮を有する繊維を提供し、次いで機械的に捲縮してカードウェブを形成する条件下で多成分繊維を紡糸する場合、得られた不織布は一般的に、熱処理後、上記範囲の初期スパイラル捲縮レベルを有する繊維から製造されるものより低いレベルの伸長を有することが見出された。多成分繊維中のポリマー成分は、好ましくは、ウェブ形成プロセス間にポリマー成分の著しい分離がないように選択される。エアレイドウェブは実質的にランダムまたは等方性であるのに対し、カーディングによって製造されるステープルウェブは一般的に、主に縦方向で配向される。

【0029】

スパイラル状捲縮性不織層を形成するために使用されるスパイラル状捲縮性多成分繊維

とブレンドするために適切なステープル繊維としては、綿、ウールおよび絹のような天然繊維、ならびにポリアミド、ポリエステル、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデンおよびポリウレタン繊維を含む合成繊維が挙げられる。非スパイラル状捲縮性不織層を形成するために有用なステープル繊維としては、ポリエステル、ポリアミド、ポリオレフィンおよびセルロース繊維が挙げられる。ステープル繊維ウェブが非スパイラル状捲縮性層として使用される場合、複合シートの結合を促進するために、ステープル繊維を低融解熱可塑性結合剤繊維とブレンドすることができる。

【0030】

本発明の多層複合シート中の層の1つもしくはそれ以上は、連続フィラメントを含み得る。例えば、スパンボンドのような当該分野で既知の方法を使用して、連続フィラメントウェブを製造することができる。例えば、2つもしくはそれ以上のポリマー成分を溶融流れとして、別々の押出機から、多成分押出オリフィスの1つもしくはそれ以上の列を含んでなる紡糸口金へ供給することによって、連続フィラメントスパンボンド不織ウェブを含んでなるスパイラル状捲縮性層を製造することができる。紡糸口金オリフィスおよびスピンパックデザインは、所望の横断面およびフィラメント当たりのデニールを有するフィラメントを提供するように選択される。本発明のスパイラル状捲縮性層として使用するために適切な連続フィラメント多成分不織ウェブは、好ましくは、少なくとも40重量%、より好ましくは少なくとも60重量%のスパイラル状捲縮性多成分フィラメントを含んでなる。スパイラル状捲縮性層中のフィラメントは、100%の多成分フィラメントからなり得る。好ましくは、スパンボンドフィラメントは、約0.5と10.0との間のフィラメント当たりのデニールを有する。多成分連続フィラメントは、好ましくは、約60%以下の捲縮インデックス(CI)を特長とする初期ヘリカル捲縮レベルを有する。スパイラル状捲縮繊維(ステープルであっても連続であっても)は、量(%CD−%CI)が15%以上、より好ましくは25%以上である捲縮発現(CD)値を特徴とする。スパイラル状捲縮性多成分フィラメントが二成分フィラメントである場合、各フィラメント中の2つのポリマー成分の比率は、好ましくは、体積に基づき約10:90と90:10との間(例えば、メーターポンプ速度の比率として測定される)、より好ましくは約30:70と70:30との間、最も好ましくは約40:60と60:40との間である。

【0031】

ウェブに異なる多成分フィラメントの混合物を提供するために、別々のスピンパックを使用することができる。ここで、異なるフィラメントは、異なるスピンパックから紡糸される。あるいは、単一成分および多成分フィラメントを含んでなるスパンボンド不織ウェブを形成するために、1つもしくはそれ以上のスピンパックから単一成分繊維を紡糸することができる。

【0032】

スパンボンドプロセスにおいて、フィラメントの下方移動カーテンとしてフィラメントを紡糸口金から押出し、急冷ゾーンを通す。ここで、例えば、フィラメントのカーテンの一方または両側で、ブロワーにより供給されるクロスフロー空気急冷によって、フィラメントは冷却される。急冷ゾーンにおいて、1列のフィラメントが隣接列のフィラメントを急冷空気から有効にブロックする状態の「シャドーイング」を避けるために、紡糸口金の交互列の押出オリフィスを、互いに関して千鳥状にすることができる。急冷ゾーンの長さは、急冷ゾーンを出る時にフィラメントが互いに粘着しない温度までフィラメントが冷却されるように選択される。急冷ゾーンの出口でフィラメントが完全に固体化することは、一般的に必要でない。急冷されたフィラメントは、一般的に、紡糸口金の下に位置する繊維引抜装置またはアスピレーターを通過する。かかる繊維引抜装置またはアスピレーターは、当該分野で周知であり、一般的に、パッセージ側から入る空気を吸引し、パッセージを通って下方へ流れることによってフィラメントが引き抜かれる細長い垂直パッセージを含む。空気を吸引することにより、紡糸口金プレート面の近位でフィラメントの引抜を引き起こし、急冷されたフィラメントを運搬するために役立ち、繊維引抜装置の下に位置す

る有孔形成表面上にそれを沈着する引抜張力が提供される。あるいは、急冷ゾーンと吸引ジェットとの間に挿入された従動引抜ロールを使用して、繊維を機械的に抽出することができる。紡糸口金面の近位でフィラメントの引抜を引き起こす引抜張力を提供するために引抜ロールを使用する場合、ウェブ形成表面より下にフィラメントを沈着するフォワーディングジェットとして役立つように、吸引ジェットを引抜ロールと収集表面との間に置くことができる。吸引空気を除去し、形成表面に対してフィラメントを引抜くために形成表面の下に真空を配置することができる。

【0033】

スパイラル状捲縮性繊維層は、好ましくは、スパイラル状捲縮性多成分繊維の実質的に結合されていない不織ウェブである。特に好ましい実施形態において、スパイラル状捲縮性繊維層は二成分不織ウェブである。好ましくは、加熱工程間に、最初のシート面積を基準として、少なくとも面積で10%だけ、好ましくは面積で少なくとも20%だけ、結合された複合シートを収縮させるために、繊維が熱処理工程間に十分な捲縮を発現させることができるように、スパイラル状捲縮性不織層の予めの統合はいずれも十分低い。熱処理された、予め統合されたスパイラル状捲縮性不織層の面積収縮のパーセントが、同一の熱処理工程を受ける、予め統合されていない同一のスパイラル状捲縮性不織層の、少なくとも90%、好ましくは95%である場合、予め統合されたスパイラル状捲縮性不織層は、実質的に結合されていないと考えられる。好ましい実施形態において、結合された多層複合シートは、熱処理(捲縮活性化)の工程間に、少なくとも約20%、より好ましくは少なくとも40%だけ、縦方向および/または横方向で収縮する。適切な多成分不織ウェブの例としては、スパイラル状捲縮性多成分カードウェブ、クロスレイド(クロスラップド)ウェブおよび連続フィラメントスパンボンドウェブが挙げられる。

【0034】

また、複合シートの縦方向に伸張されたか、または横方向を横切ってラッピングされたスパイラル状捲縮性フィラメントまたは糸の、張力をかけられるか、弛緩した(すなわち、張力をかけられていない)か、または半弛緩した平行のたて糸を、スパイラル状捲縮性層として使用することができる。かかるフィラメントまたは糸の配列は、収縮前の最初のシート面積を基準として面積で、結合された複合シートを少なくとも10%だけ収縮させることが可能であるべきである。

【0035】

スパイラル状捲縮性層は、最終複合シートにおいて所望の伸長特性が得られるように選択される。例えば、横方向で最小の伸長を伴って縦方向で伸長特性が所望される場合、複合シートまたは方向性(MD配向)カードウェブの縦方向に整列された平行スパイラル状捲縮性フィラメントのたて糸を使用することができる。二方向性伸長特性が所望される場合、すなわち、縦方向および横方向の両方において、エアレイドウェブおよび実質的に結合されていないスパンボンドウェブのようなスパイラル状捲縮性連続フィラメントまたは糸のよりランダムな層を使用することができる。

【0036】

非スパイラル状捲縮性層は、スパイラル状捲縮性繊維層中の繊維がスパイラル捲縮を発現させる時にスパイラル状捲縮性繊維層が収縮するように、熱処理工程間に、多層複合物の結合間で集合および座屈が可能な集合可能な層でなければならない。非スパイラル状捲縮性層は、結合間で集まるように、好ましくは、熱処理工程間にいずれかの実質的な程度まで収縮しない。非スパイラル状捲縮性層として使用するために適切な材料の例としては、不織ウェブおよび編布または織布のような繊維布およびフィルムが挙げられる。好ましい実施形態において、非スパイラル状捲縮性層は不織ウェブである。非スパイラル状捲縮性層は、好ましくは、収縮および座屈前に、約0.3mmと1.0mmとの間の厚さを有する。複合シートの全体的な厚さは、好ましくは約4mm未満である。また、複合シートは、好ましくは約30cm3/g未満の容積を有する。非スパイラル状捲縮性層がフィルムである複合シートは、レインコート、ウインドジャケット、医療用装置等のような最終用途で有用である。本発明の複合シートにおいて使用されるフィルムは、通気性であって

も、通気性でなくてもよい。本発明で使用するために適切な通気性フィルムの例は、デラウェア州、ウィルミントンのE.I.デュポン ドゥ ヌムール アンド カンパニー(E.I.du Pont de Nemours and Company,Wilmington,DE)(デュポン(DuPont))から入手可能なハイトレル(Hytrel)(登録商標)のようなコポリエーテルエステルのフィルムである。非スパイラル状捲縮性層が編布、織布または不織布、あるいはウェブである複合シートは、室内装飾品、服飾等を含む、服飾および家具の最終用途に適切である。

【0037】

非スパイラル状捲縮性層として使用するために適切な不織ウェブとしては、結合されたウェブおよび結合されていないウェブが挙げられる。厚さ約0.2mmと10mmとの間の結合されていないウェブが適切である。高い容積を有する結合されていないウェブは、一般的に、多層複合シートにおいて他の層に結合している熱パターンを促進するため、ならびに熱処理工程の間に集合させるために、層の厚さを低下させるためのいくらかの予めの統合を必要とする。スパイラル状捲縮性繊維層に結合させる前に、その表面の一部または全体上に非スパイラル状捲縮性不織層を予め結合させることができる。いくつかの場合、層の繊維がスパイラル状捲縮性層のスパイラル状捲縮性繊維から分離したままであり、従って、スパイラル状捲縮性層が収縮した時に非スパイラル状捲縮性層を独立して集合させ、かつより良好な表面安定性を達成するために、非スパイラル状捲縮性不織層を予め結合させることを所望してもよい。水圧ニードリングもしくは機械的ニードリング、熱点結合もしくは超音波点結合、または熱面積結合のような当該分野において既知の方法を使用して、非スパイラル状捲縮性不織層を予め結合させることができる。

【0038】

別々のプロセス工程で、本発明の多層複合シート中の個々の層を製造し、組み合わせ、結合し、熱処理することができる。あるいは、連続プロセスで、直列方式で、層を組み合わせ、結合し、熱処理することができる。不織層を使用する場合、多層不織複合物を形成する個々の層を、結合および熱処理の前にカレンダー加工によって統合することができる。非スパイラル状捲縮性層に取り付けられる結合を除き、スパイラル状捲縮性不織層が実質的に結合されていないままであるように、スパイラル状捲縮性多成分不織層のいずれもの予めの統合は、好ましくは制限される。

【0039】

熱処理より前の結合、例えば、点または線の間欠的なパターンを使用することにより、スパイラル状捲縮性および非スパイラル状捲縮性層をアセンブルし、一緒に結合する。加熱工程の前に、パターン結合を直列形式で実施することができる。あるいは、例えばロール上に巻くことにより、結合された複合シートを収集し、次いで、次の工程で熱処理することができる。好ましい実施形態において、熱点結合または超音波点結合を使用して、層を間欠的に結合する。熱点結合は、例えば、熱パターン化されたカレンダーロールおよびスムースロールにより形成されたニップに層状構造を通過させることにより、多層複合物の表面上で不連続な点で、熱および圧力を適用することを含む。熱結合の間、層の少なくとも1つにおけるポリマー成分の1つもしくはそれ以上は、粘着結合された多層複合シートを形成するために個々の層を一緒に保持する溶融結合を形成するための熱パターン化ロール上に生じた隆起に対応して、不連続な領域において部分的に融解する。結合ロールパターンは、当該分野において既知であるもののいずれでもあり得、かつ好ましくは不連続な点または線結合のパターンである。

【0040】

別の実施形態において、スパイラル状捲縮性繊維層を、非スパイラル状捲縮性不織層のような非スパイラル状捲縮性繊維層に結合することができる。液体結合剤、例えばラテックスを、多層不織布上にパターンで印刷することによって、適用することができる。繊維ウェブ層が使用される場合、好ましくは、ウェブの全体的な厚さを通して延在する結合を形成する方法で、液体結合剤を多層複合物に適用する。捲縮性または非捲縮性の層のいずれかまたは両方の内面に層をアセンブルするか、または適用した後、1つの面を通して液

体結合剤を適用することができる。あるいは、スパイラル状捲縮性および非スパイラル状捲縮性層が不織ウェブを含んでなる場合、低融解結合剤繊維または結合剤粒子を、非スパイラル状捲縮性層および/またはスパイラル状捲縮性層に分散することができ、そして平滑な熱カレンダーローラーを使用して多層複合物を結合することができる。好ましくは、結合剤粒子または繊維は、少なくとも1つの方向で約0.2mmと約2mmとの間の寸法を有し、約20結合/平方インチと200結合/平方インチとの間(3.1結合/cm2から31結合/cm2)を提供するレベルでウェブに添加される。低融解結合剤粒子は、典型的に、生成物重量の5〜25%に達する。結合剤繊維または結合剤粒子を使用する場合、結合剤融解温度、他の層の厚さ、およびスパイラル状捲縮性繊維の活性化温度は、結合工程間の早期捲縮活性化を避けるために好ましく選択される。すなわち、結合工程間に使用される温度は、好ましくは、スパイラル状捲縮性層の繊維にいずれかの実質的な程度のスパイラル捲縮を発現させるほど高くない。

【0041】

熱処理の前に層を一緒に結合することができる間欠的な結合の他の方法としては、化学的結合および機械的ニードリングが挙げられる。ウェブ運動と同期化することによって、幾つかのニードルを同一点上に置くことができるニードルプレートを使用して、不連続ニードリングパターンを達成することができる。あるいは、それらが互いに接触する前に、層の内面にパターンで、接着剤を間欠的に適用することができる。

【0042】

結合は、好ましくは、約25から225結合/平方インチ(3.9から35結合/cm2)で、1インチ当たり約5から15(1センチメートル当たり2から6)の間隔をあける。結合密度は、結合間のスパイラル状捲縮繊維セグメントの長さを最大にするために十分低く保持されるが、同時に、耐久性の粘着性複合シートを提供するのに十分高い。結合点は、円形、四角形、長方形、三角形または他の幾何学の形状であってよく、結合面積%は、不織布の表面の約5%から50%の間で変化させることができる。隣接結合間の距離を調節して、布の伸長レベルを制御することができ、特定の所望の伸長レベルまで最適化することができる。一般的に、隣接結合点または線の端部間の距離は、好ましくは0.10から0.60cmの範囲であり、より好ましくは0.2から0.4cmの範囲である。

【0043】

結合直後に直列形式で、結合された多層複合物を熱処理することができるか、またはその後の工程(染色、仕上げ等)の間に、結合された布をロールアップおよび熱処理することができる。本発明の好ましい実施形態において、結合された多層複合物は繊維層から形成され、従来の染色または仕上げの間のような、熱水または蒸気を使用する湿潤氏仕上げ工程において加熱される。

【0044】

多層複合シートが非常に軽量であるか、または非常に表面が官能性である場合、例えば、実質的に結合されていない不織ウェブが外層を1つ含んでなる場合、結合された多層複合シートは、好ましくは、複合不織物が「収縮のない条件」下で均一に収縮される条件下で熱処理される。「収縮のない条件」とは、事実上、多層複合シートの収縮を制限し得るウェブと表面との間に接触がないことを意味する。すなわち、収縮プロセスを妨害するか、または遅らせる、多層複合シート上に作用する実質的な機械力がない。あるいは、熱処理工程の間、多層複合シートの表面と接触するいずれの表面も、スパイラル状捲縮性層の収縮を別の方法で妨害する摩擦力を最小化するように、連続的収縮する多層複合シートのものと実質的に同じ表面速度で移動している。かかる収縮のないプロセスは、湿潤仕上げを必要とせずにスパイラル状捲縮性層の最大収縮および最大最終伸長を提供する。

【図面の簡単な説明】

【0045】

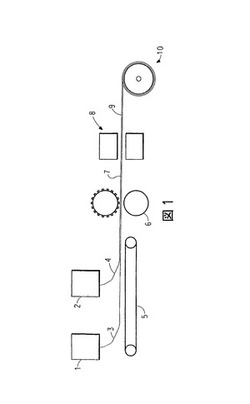

【図1】本発明に従って、伸長可能な結合された二層不織布を形成するために適切なプロセスの概略図。

【図2】本発明に従って、伸長可能な結合された三層不織布を形成するために適切なプロセスの概略図。

【図3】図2に示されるプロセスに従って製造された、伸長可能な結合された複合不織布の概略的な断面図。

【図4】結合された多層複合シートを第1のコンベヤーから第2のコンベヤー上へと自由落下させる、捲縮活性化工程を実施するために適切な装置の側面図の概略図。

【図5】結合された多層複合シートを、2つのコンベヤーベルト間の移動領域の気体層上に浮遊させる、捲縮活性化工程を実施するために適切な第2の装置の側面図の概略図。

【図6】加熱工程間に、連続従動回転ロールに、結合された多層複合シートが支持される、捲縮活性化工程を実施するために適切な第3の装置の側面図の概略図。

【図7】結合された多層複合シートの捲縮活性化工程を実施するために適切な第4の装置の側面図の概略図。

【発明を実施するための形態】

【0046】

図1は、本発明に従って、伸長可能な結合された二層複合不織布を形成するために適切な連続プロセスの概略図である。スパイラル状捲縮性不織層3を、カーディング機、供給ロール等のようなウェブ供給源1から供給し、そしてコンベヤーベルト5上へ置く。非スパイラル状捲縮性層4を、第2のウェブ供給源2から供給し、そしてスパイラル状捲縮性層3の上部に置く。結合された二層複合布7を形成するために、熱点ボンダーのようなパターンボンダー6のニップで、層状ウェブを結合させる。複合布をスパイラル状捲縮性層3の繊維のスパイラル捲縮を活性化するために十分な温度まで加熱するために、複合布7を加熱位置8に通し、収縮が生じ、それによって、非スパイラル状捲縮性層4を結合点間で座屈させて、ひだを形成させる。次いで、熱処理されて収縮した複合布9は、巻き上げロール10上に、仕上げられた製品として巻き上げられる。あるいは、標準熱水または蒸気収縮、染色、フレーミング、および仕上げプロセスのような他の「グレイジ」布で従来から行われているように、湿潤仕上げプロセスで、加熱せずにウェブを巻き上げ、次いで、その後加熱し、そして収縮させることができる。

【0047】

図2は、本発明に従って、伸長可能な結合された多層複合不織布を形成するために適切な連続プロセスの概略図であり、ここでは、スパイラル状捲縮性不織層が2枚の非スパイラル状捲縮性不織層の間に挟まれる。非スパイラル状捲縮性ウェブ層42および48は、それぞれ、ウェブ供給源41および47から供給される。ウェブ供給源45から供給されるスパイラル状捲縮性多成分ウェブ46は、非スパイラル状捲縮性層42と48との間に置かれる。予め統合された非スパイラル状捲縮性層44および50を形成するための対のロール43および49によって形成されたニップに各層を通すことによって、任意に、非スパイラル状捲縮性層を予め統合することができる。予めの統合は、結合された三層複合物が熱処理される時に、結合点間でのそれらのより容易な座屈を可能にする非スパイラル状捲縮性ウェブを平坦化する。三層のアセンブリ52をベルト上51で収集し、熱点ボンダー58に通し、三層の結合された複合物54を形成する。次いで、これは加熱位置55に通される。スパイラル状捲縮性層46の繊維のスパイラル捲縮を活性化するために十分な温度まで、結合された複合物を加熱し、スパイラル状捲縮性層を収縮させ、非スパイラル状捲縮性層を結合点間で座屈させ、ひだを形成させる。次いで、熱処理された、収縮複合布56は、巻き上げロール59上に、仕上げられた製品として巻き上げられる。あるいはまた、結合された、収縮されていない多層複合不織シート54を、熱処理することなく巻き上げて、標準染色、仕上げ等、スパイラル状捲縮性層を含んでなる繊維におけるスパイラル捲縮を活性化するためのプロセスを使用することによるような湿潤仕上げをすることができる。

【0048】

図3は、図2に示されるプロセスに従って製造された、伸長可能な結合された複合不織布の概略的な断面図である。スパイラル状捲縮層中のスパイラル状捲縮繊維は、結合点5

7間のスパイラル状捲縮層の平面において、実質的に直線のスパイラル状コイルセグメント53を形成する。外側の非スパイラル状捲縮性繊維は座屈して、座屈セグメント51を形成する。複合不織布が伸長される時、スパイラル状捲縮層中のスパイラル状捲縮繊維セグメント53は、スパイラル捲縮を引くことによって伸張し、スパイラル状捲縮繊維セグメントが実質的に完全に直線になる時、第2の層の座屈セグメント51は、結合点57間で実質的に張り詰める。スパイラル状捲縮繊維部分53は、スプリングとして作用し、伸長力が布に適用される時に伸長し、伸長力が解放される時は常に、反跳作用を有する。本発明の複合シート構造は、好ましくは、自然的なドラッピング傾向を有する布を形成する少なくとも1方向において少なくとも12%の回収可能な弾性伸長を有する。より好ましくは、それらは、実質的に完全な回復により、少なくとも1方向において少なくとも20%伸長する(すなわち、残留伸張または5%以下の永久歪みを有する)。

【0049】

非常に伸長可能であり、かつ強度のある布を得るために、隣接結合間のスパイラル状捲縮性繊維セグメントが、所望の伸長度を提供するために十分長く、結合間の短い連結によって引き起こされる伸長へのインピーダンスが最小化されるように、結合間の十分に大きい間隔を選択する。図3に示されるように、外側の層の繊維が座屈した「面外」であるので、非スパイラル状捲縮性層は、伸長回復を妨害することなく最終製品を補強する。バイアス力が複合シートに適用される場合、スパイラル状捲縮繊維は、スパイラル捲縮を延長することによって伸長し始め、これは、バイアス力が増加すると直線状の層が形成される(収縮前)複合シートの最初の寸法の限界まで、ひだは容易に伸長するため、非スパイラル状捲縮層によって妨げられない。バイアス力が解放される場合、スパイラル状捲縮繊維は、最初のシート寸法に基づき好ましくは10%以下の残留シート伸張で、それらのスパイラル捲縮を回復する。

【0050】

図4は、本発明のプロセスの1つの実施形態において「収縮のない」条件下で熱収縮工程を実施するために適切な装置の側面図の概略図を示す。非スパイラル状捲縮性層に結合された多成分繊維を含有するスパイラル状捲縮性層を含んでなる、間欠的に結合された多層複合シート60は、第2の表面速度で移動している第2のベルト12の表面と接触するまで、複合シートが自由落下される移動領域Aへと第1の表面速度で移動している第1のベルト11上で運搬される。第2のベルトの第2の表面速度は、第1のベルトの第1の表面速度より低い。複合シートがベルト11の表面を離れる時に、移動領域を通して自由落下しながらヒーター13からの熱に暴露される。ヒーター13は、予熱空気、赤外線熱源、または当該分野において既知のマイクロ波加熱機のような他の熱源を提供するためのブロワーであり得る。いずれの外部干渉力も実質的にない間に、スパイラル捲縮を活性化し、複合シートの収縮を引き起こすために十分に高い温度まで、複合シートは移動領域Aにおいて加熱される。移動領域における複合シートの温度、およびベルト12と接触する前に移動領域で複合シートが自由落下する距離は、熱処理された複合シートがベルト12と接触する時までに、所望の収縮が本質的に完全であるように選択される。複合シートがベルト11を最初に離れる時に、それはベルト11の表面速度付近で移動する。移動領域において適用される熱による多成分繊維のスパイラル捲縮の活性化から得られる収縮の結果として、それが移動領域A中を移動するにつれ、多層複合シートの表面速度は減少する。それが移動領域Aを離れて、ベルト12と接触する時に、可能な限り多層複合シートの速度と近くなるように調和させるために、ベルト12の表面速度は選択される。また収縮後、繊維の表面部分、または主繊維とブレンドされた低融解結合剤繊維を融解する温度まで加熱することにより、化学的手段を使用して繊維の表面を活性化することにより、あるいは、適切な屈曲性液体結合剤により複合シートを浸透させることにより、複合シートをオーバーボンドすることができる。

【0051】

図5は、本発明の第2の実施形態の熱収縮工程で使用するための装置を示す。間欠的に結合された多層の複合物20は、非スパイラル状捲縮性層に間欠的に結合されたスパイラ

ル状捲縮性繊維の層を含んでなり、気体上で浮遊して、次いで第2の表面速度で移動する第2のベルト22へと移される移動領域Aへと第1の表面速度で移動している第1のベルト21上で運搬される。第2の表面速度は、第1の表面速度より低い。空気のような気体は、移動領域を通して運搬される時に、結合された多層複合物を浮遊させるために供給箱25の上部表面の開口を通して提供される。複合物を浮遊させるために提供された空気は、室温(約25℃)であるか、またはスパイラル状捲縮性層の収縮に寄与するように予熱される。好ましくは、空気は、多層複合物を妨害することを回避するために、空気供給箱の上部表面における小さい密度で間隔をあけられた開口から発する。また、多層複合物を、ウェブの下に置かれたローラーに取り付けられた小さい翼によって生じた気流に浮遊させることができる。輻射ヒーター23(または他の適切な熱源)により、スパイラル状捲縮性層の多成分繊維のスパイラル捲縮を活性化し、スパイラル状捲縮性層の収縮を引き起こすのに十分な温度まで、移動領域Aにおいて、浮遊している多層複合シートを加熱する。移動領域における多層複合シートの温度、および移動領域で多層複合シートが移動する距離は、第2のベルト22と接触する前に、所望の収縮が本質的に完全であるように選択される。それが移動領域Aを出る時に、可能な限り、熱処理された多層複合シートの速度と近くなるように調和させるために、第2のベルトの表面速度は選択される。

【0052】

図6は、本発明の第3の実施形態の熱収縮工程のために使用される装置を示す。多層の複合物30は、非スパイラル状捲縮性層にパターンボンドされたスパイラル状捲縮性繊維層を含んでなり、第2の表面速度で移動しているベルト32へと連続従動ロール34Aから34F上で運搬される移動領域Aへと第1の表面速度で移動している第1のベルト31上で運搬される。ベルト32の第2の表面速度は、ベルト31の第1の表面速度より低い。図において6つのロールが示されるが、少なくとも2つのロールが必要である。しかしながら、作動状態、および多成分繊維において使用される特定のポリマー次第で、ロールの数を変更することができる。輻射ヒーター33(または他の適切な熱源)により、多成分繊維のスパイラル捲縮を活性化し、スパイラル状捲縮性繊維層の収縮を引き起こすのに十分な温度まで、移動領域Aにおいて、多層複合物を加熱する。移動領域の多層布の温度、および移動領域で布が移動する距離は、第2のベルト32と接触する前に、所望の収縮が本質的に完全であるように選択される。スパイラル状捲縮性繊維層が収縮する時に、移動領域を通して運搬されると、複合シートの表面速度は減少する。ベルト31からベルト32への移動方向で、進行的に遅い周辺線速度で、ロール34Aから34Fは運転され、各ロールの周辺線速度が、それがロールに接触した時の多層複合シートの速度の2〜3%であるように、個々のロールの表面速度が選択される。スパイラル状捲縮性層が収縮する速度は、一般的に知られず、ウェブ構造、使用されるポリマー、プロセス条件等次第であるため、最終製品の複合物収縮を最大化し、かつ不均一性を最小化するためにプロセス間の各ロールの速度を調節することによって、個々のロール34Aから34Fの速度を決定することができる。それが移動領域Aを出てベルト32と接触する時に、可能な限り、熱処理された多層複合物の速度と近くなるように調和させるために、第2のベルト32の表面速度は選択される。

【0053】

図7は、本発明に従って二層複合不織布を形成するが、熱収縮工程でより単純な実施形態を使用するプロセスの概略図である。スパイラル状捲縮性不織層103は、カーディング機、供給ロール等のようなウェブ供給源101から供給され、コンベヤーベルト105上へ置かれる。非スパイラル状捲縮性層104は、第2のウェブ供給源102から供給され、スパイラル状捲縮性層103の上部に置かれる。層状ウェブは、熱結合ロール106および107のニップに通される。ロール106は、パターン化されたロールとして示され、ロール107は平滑ロールであり、両ロールは約200℃まで加熱される。ロール106および107と実質的に同じ表面速度で、しかし、結合が完了した直後、スパイラル状捲縮性層の活性化が遅れるように十分に高い速度で、ベルト105は移動する。このように、図1および2に描写されるような別々の加熱位置8および55は、それぞれ必要で

ない。この実施形態において、供給源から供給される非スパイラル状捲縮性ウェブが、実質的に結合されていないことが好ましく、これは、複合物が結合ロールを出る時に収縮工程を補助する。ロール106および107を出た後、次いで、熱処理され、収縮された複合布108を巻き上げロール109上で仕上げられた製品として巻き上げる。この実施形態は、図7に描写されるように複合二層に制限されない。例えば、図2に描写されるように、多層複合物に同様に適用可能である。

【0054】

捲縮活性化工程のための加熱時間は、好ましくは約10秒未満であり、典型的に1秒未満である。より長期間の加熱は、一般的に高額設備を必要とする。ウェブは、好ましくは、スパイラル状捲縮性繊維がそれらの完全なスパイラル捲縮の少なくとも90%発現するため、少なくとも面積で約10%だけ多層複合物の収縮を引き起こすために十分な時間、加熱される。スパイラル捲縮を活性化するための温度は、示差走査熱量測定によって決定されるように、ポリマーの融解転移温度の開始以下約20℃より高くあってはならない。これは、望ましくない早期繊維間結合を回避する。マイクロ波放射線、予熱空気、蒸気および輻射ヒーターを含む多くの熱源を使用して、繊維のスパイラル状捲縮性層の捲縮を活性化するために、多層複合物を加熱することができる。捲縮が活性化された後、多層複合物は、好ましくは、熱処理前の結合された多層複合物の面積と比較して、面積で、約10と75%との間だけ、好ましくは、少なくとも20%だけ、より好ましくは、少なくとも40%だけ収縮した。

【0055】

本発明のプロセスを使用して製造された結合された多成分不織布は、強く、ドレープ可能であり、弾性伸長可能であり、単一層不織ウェブから製造された多成分不織布より大きい強度を有する。

【0056】

試験法

捲縮レベル測定

実施例で使用される多成分繊維に関する捲縮特性は、エヴァンズ(Evans)において開示される方法によって決定された。この方法は、フィラメント形態中の多成分繊維の包まれた束の4回の長さ測定を実施することを含んでなる(この束は、かせと称される)。次いで、4回のパラメータを計算するために、これらの4回の長さ測定を使用し、多成分繊維の捲縮挙動を完全に説明する。

【0057】

分析手順は以下の工程からなる。

1.)多成分繊維のパッケージから、1500デニールのかせを製造する。かせが円形の束であるので、ループとして分析される時、全デニールが3000である。

2.)かせを一端に掛け、他方に300gm重量を適用する。上下に4回、穏やかに移動することによって、かせを動かし、かせの初期長さ(Lo)を測定する。

3.)300gm重量を4.5gm重量で置き換え、15分間、かせを熱湯に浸漬する。4.)次いで、4.5gm重量を除去し、かせを空気乾燥させる。再び、かせを掛け、4.5gm重量を置き換える。4回の実施後、再び、かせの長さを量Lcとして測定する。5.)4.5gm重量を300gm重量と置き換えて、再び4回実施する。かせの長さは、量Leとして測定されてる。

【0058】

量Lo、LcおよびLeから、以下の特性を計算する。

CD=捲縮発現=100*(Le−Lc)/Le

SS=かせ収縮=100*(Lo−Le)/Lo

CI=捲縮インデックス、上記手順における工程3が省略されることを除き、CDと同様に計算される。

【0059】

容積決定

ウェブ厚さにウェブ表面領域を掛け、得られる生成物をウェブの重量によって分ることにより、不織ウェブの容積を決定する。ウェブの厚さは、1g/cm2の適用力を使用して、スプリングが装填されたゲージで測定される。ウェブの表面積は、ウェブの長さにウェブの幅を掛けることによって計算される。

【0060】

弾性伸長決定

複合シートの弾性伸長を、幅2インチ(5cm)×長さ6インチ(15cm)のストリップを使用して、実施例において測定した。各末端から2.5cmに位置する2つのマークにより、10cmは、長さ15cmに沿って測定される。試料を、最初に5%伸長し(例えば、長さ10cmは10.5cmまで伸長される)、解放する。試料の回復のために、30秒間が与えられる。次いで、試料に関して得られる弾性伸長の最高レベルを決定するために、この手順を同一試料上で10%、15%、20%等で繰り返す。

【0061】

固有粘度決定

ASTMD 5225−92に基づく自動化方法に従って、50/50重量%のトリフルオロ酢酸/塩化メチレンで、0.4グラム/dL濃度で、19℃で、溶解されたポリエステルに関して、ビスコテック フォースド フロー ビスコメーター(Viscotek Forced Flow Viscometer)Y900(テキサス州、ヒューストンのビスコテック コーポレイション(Viscotek Corporation,Houston,TX))で測定された粘度を使用して、固有の粘性(IV)を決定した。

【実施例】

【0062】

2GT/3GT二成分ステープル繊維の製造

255℃〜265℃のスピンブロック温度を有する円形68ホール紡糸口金を通して、0.52dl/gの固有粘度を有するポリエチレンテレフタレート(2GT)と、1.00dl/gの固有粘度を有するポリトリメチレンテレフタレート(3GT)との従来の溶融紡糸により、並行二成分フィラメント糸を製造した。繊維中のポリマー体積比率は、溶融紡糸間のポリマー原料量の調整によって40/60 2GT/3GTに制御された。フィラメントを450〜550m/分で紡糸口金から引き抜き、従来のクロスフロー空気を通して急冷させた。次いで、急冷されたフィラメント束を、そのスパン長さの4.4倍まで引き抜き、2.2のフィラメント当たりのデニールを有する連続フィラメントの糸を形成した。これは、170℃でアニール化され、2100〜2400m/分で巻き上げられた。ステープル繊維への転換のために、糸の幾つかの巻かれたパッケージをトウへと収集し、従来のステープルトウカッターへと供給し、1.5インチ(3.8cm)の切断長さ、および45%Cl未満で表される出発スパイラル捲縮を有するステープル繊維を得た。

【0063】

実施例1

0.6oz/yd2(20.3g/m2)の基本重量単位を有するカードウェブを、前記の通り製造された、40容量%のポリ(エチレンテレフタレート)と60容量%のポリ(トリメチレンテレフタレート)とのポリ(エチレンテレフタレート)/ポリ(トリメチレンテレフタレート)並行二成分ステープル繊維から製造する。スパイラル状捲縮性層を形成するために、このウェブの二層を結合した。それぞれ0.6oz/yd2(20.3g/m2)の基本重量単位を有し、1.5インチ(3.8cm)、1.5デニール2GTステープルT−54デュポン(DuPont)ポリエステルから構成され、1つはMD配向であり、2つめはXD配向である2つのカードウェブの間に、スパイラル状捲縮性層を挟んだ。210℃まで加熱された平坦なスチールロールおよび205℃まで加熱されたダイアモンドパターン化されたスチールロール、ならびに20ヤード/分(18.3m/分)のカレンダー速度を使用して、複合三層不織物をカレンダーボンダーと結合した。20%結合面積で、約0.70インチ(1.78cm)中心対中心結合距離で、ダイヤモンド

パターンは225結合/平方インチ(35結合/cm2)を作製した。結合された生成物は、3.0oz/yd2(102g/m2)の重量であった。それは、縦方向で伸長を有さず、横方向では約15%弾性伸長であった。

【0064】

結合された多層不織複合物の試料を3分間オーブン中に置き、100℃の温度まで加熱した。熱処理工程の結果として、縦方向で約10%および横方向で約10%、試料は収縮した。熱処理された試料は、3.6oz/yd2(122g/m2)の基本重量単位、ならびに10%のMDおよび25%のXD弾性伸長を有した。複合布は強く、耐久性であり、容易に50回の洗浄サイクルに耐えた。

【0065】

比較例A

外側層のそれぞれが、実施例1に記載の0.6oz/yd2(20.3g/m2)の二成分2GT/3GTカードステープルウェブの層により置き換えられて、多層複合布が、それぞれの層が交互にMD、XDである4層の二成分スパイラル状捲縮ステープル繊維からなることを除き、上記実施例1に記載の通り、多層複合不織物を製造した。実施例1に記載の方法を使用して、層を結合し、次いで熱処理した。結合された複合物は、縦方向で約15%および横方向で約25%収縮し、15%のMDおよび30%のXDの加熱後弾性伸長を有した。生成物の強度は、MDおよびXDの両方で非常に低く、生成物は非常に低い耐引き裂き性および耐磨耗性を有した。生成物は、数回のみの洗浄−乾燥サイクル後、著しい「ピリング」および表面欠陥を示す、粗くて摩耗した表面を有した。

【0066】

実施例2

実施例1に記載のフィラメント糸を、約3oz/yd2(101.7g/m2)の重量のウェブを形成するためにランダムな様式で手で置いた。テネシー州、オールドヒッコリー(Old Hickory,TN)のBBA コーポレイション(BBA Corp.)によって製造された2つのスパンボンド スタイル(Style)2250 リーメイ(Reemay)(登録商標)ポリエステルの間にウェブを置いた。各々の完全に結合されたスパンボンド層は、0.5oz/yd2(17.0g/m2)の重量であった。220℃まで加熱されたパターン化ロールおよび210℃まで加熱された平坦なスチールロールを備えた熱パターンボンダーを通して、直線インチあたり150lbs(263N/cm)の負荷で、20yd/分(18.3m/分)で、複合物を加工した。結合のパターンは、結合間で3.2mmの間隔および29%の結合面積%で、8/インチ(3.1/cm)で間隔をあけられた。結合後、生成物は実質的に伸長不可能であった。生成物を1分間、150℃の空気巡回オーブンで熱処理し、弛緩させた。それは、両方向で約10%収縮した。収縮後、生成物は4.6oz/yd2(156g/m2)の重量であり、かつ15%の縦方向弾性伸長および25%の横方向な弾性伸長を有した。外側のリーメイ(Reemay)(登録商標)スパンボンド層は、生成物が弛緩した時に座屈し、生成物が両方向で伸長された時、平坦であった。

【0067】

比較例B

外層の利益なしで、実施例2の二成分2GT/3GTフィラメントウェブに、実施例2と同様の結合処理を受けさせた。ボンダーを出る時に、生成物は、3oz/yd2(101g/m2)から約5.0oz/yd2(169.5g/m2)まで収縮した。それは、乏しく結合し、粗い表面を有した。150℃で熱処理を受けた時、それはさらに収縮しなかった。結合がいずれの方向でも10%未満の伸長により失敗したので、MDまたはXDを伸長した時、それは最小の伸長を有し、かつ本質的に回復を有さなかった。

【0068】

実施例3

実施例1に記載のフィラメント糸を、約2.5oz/yd2(84.8g/m2)の重量のウェブを形成するためにランダムな様式で手で置いた。テネシー州、オールドヒッコ

リー(Old Hickory,TN)のBBA コーポレイション(BBA Corp.)によって製造された2つのスパンボンド スタイル(Style)2253C リーメイ(Reemay)(登録商標)ポリエステルの間にウェブを置いた。各々の軽く統合されたスパンボンド層は、0.5oz/yd2(17.0g/m2)の重量であった。両方とも215℃まで加熱され、直線インチにつき500lbs(877N/cm)の負荷で、30yd/分(27.4メートル/分)で、パターン化ロールおよび平坦なスチールロールを備えた熱ボンダーを通して、複合物を加工した。パターン化ロールは、20%の結合面積%で、333pts/sqインチで、ダイヤモンドパターンの側面に0.025インチの正方形結合点を有した。結束点のこれらの条件下で、図7に描写されるように、布が結合ロールを出る時に、複合シートの収縮は生じた。生成物は、4.6oz/yd2(156g/m2)の重量を有し、21%の縦方向弾性伸長および17%の横方向弾性伸長を有した。

【0069】

本発明の好適な実施の態様は次のとおりである。

【0070】

1.多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなる、第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

を含んでなる、伸長可能な多層複合シートであって、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成する多層複合シート。

【0071】

2.熱点結合、超音波点結合、機械的ニードリング、水圧ニードリング、化学結合および接着結合よりなる群から選択される方法により、前記第2の層が前記第1の層に間欠的に結合された上記1に記載の多層複合シート。

【0072】

3.前記複合シートが約4mm未満の厚さを有する上記1に記載の多層複合シート。

【0073】

4.前記複合シートが約30cc/g未満の容積を有する上記1に記載の多層複合シート。

【0074】

5.前記第1のポリマー層が、少なくとも50重量%のスパイラル状捲縮多成分繊維を含んでなり、かつ前記第2のポリマー層が、10重量%未満のスパイラル状捲縮多成分繊維を含んでなる上記1に記載の多層複合シート。

【0075】

6.前記第1のポリマー層が、少なくとも70重量%のスパイラル状捲縮多成分繊維を含んでなり、かつ前記第2のポリマー層が、0重量%のスパイラル状捲縮多成分繊維を含んでなる上記5に記載の多層複合シート。

【0076】

7.前記第1のポリマー層がスパイラル状捲縮多成分繊維から本質的になる、上記6に記載の多層複合シート。

【0077】

8.前記第1のポリマー層が、カードウェブ、クロスレイドウェブ、エアーレイドウェブおよび多成分スパンボンドウェブよりなる群から選択される不織ウェブである上記1に記載の多層複合シート。

【0078】

9.前記第1のポリマー層が、多成分フィラメントのたて糸を含んでなる上記1に記載の多層複合シート。

【0079】

10.前記第2のポリマー層が、不織ウェブ、フィルム、編布および織布よりなる群から選択される上記1に記載の多層複合シート。

【0080】

11.前記多層複合シートが実質的に無張力状態にある時に測定した場合、前記結合が、約25から100結合/cm2で、1センチメートル当たり約5から10の間で間隔を

あける上記2に記載の多層複合シート。

【0081】

12.前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸張された化学的繰返し単位の構造の長さの90%を超えない伸張されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある上記1に記載の多層複合シート。

【0082】

13.前記伸張されていない第1のポリマー成分が、ポリ(トリメチレンテレフタレート)、ポリ(テトラメチレンテレフタレート)、ポリ(プロピレンジナフタレート)、ポリ(プロピレンジベンゾエート)、エチレンナトリウムスルホイソフタレートとのそれらのコポリマー、およびポリエステルエーテルよりなる群から選択され、かつ前記伸張された第2のポリマー成分が、ポリ(エチレンテレフタレート)、ポリ(シクロヘキシル1,4−ジメチレンテレフタレート)、それらのコポリマー、およびエチレンテレフタレートとエチレンスルホイソフタレートのナトリウム塩とのコポリマーよりなる群から選択される上記12に記載の多層複合シート。

【0083】

14.前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列される上記13に記載の多層複合シート。

【0084】

15.前記複合シートが、少なくとも一方向において、少なくとも12%の回復可能な弾性伸長を有する上記1に記載の多層複合シート。

【0085】

16.多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮性多成分繊維を少なくとも20重量%含んでなる、スパイラル状捲縮性ポリマー層を提供する工程と、

約20重量%未満の側方偏心スパイラル状捲縮性多成分繊維を含んでなる、非スパイラル状捲縮性ポリマー層を提供する工程と、

複数の結合により、前記第1のポリマー層を前記第2のポリマー層に間欠的に結合させ、結合された多層複合シートを形成する工程と、

前記第1の層中の前記スパイラル状捲縮性繊維に三次元スパイラル捲縮を発現させるために十分な温度まで前記結合された多層複合シートを加熱し、最初のシート面積を基準として面積で少なくとも10%だけ、前記結合された多層複合シートを収縮させ、かつ前記第2のポリマー層を前記結合間で座屈させる工程と、

を含んでなる伸長可能な多層複合シートの製造方法。

【0086】

17.前記加熱工程間に、最初のシート面積を基準として面積で少なくとも20%だけ、前記結合された多層複合シートが収縮する上記16に記載の方法。

【0087】

18.前記スパイラル状捲縮性層が、少なくとも50重量%のスパイラル状捲縮性多成分繊維を含んでなり、かつ前記非スパイラル状捲縮性層が、10重量%未満のスパイラル状捲縮性多成分繊維を含んでなる上記17に記載の方法。

【0088】

19.前記スパイラル状捲縮性層が、少なくとも70重量%のスパイラル状捲縮性多成分繊維を含んでなり、かつ前記非スパイラル状捲縮性層が、略0重量%のスパイラル状捲縮性多成分繊維を含んでなる上記18に記載の方法。

【0089】

20.前記スパイラル状捲縮性層が、多成分フィラメントのたて糸および多成分不織ウェブよりなる群から選択される上記16に記載の方法。

【0090】

21.前記非スパイラル状捲縮性層が、フィルム、不織ウェブ、編布および織布よりなる群から選択される上記16に記載の方法。

【0091】

22.前記スパイラル状捲縮性層が、多成分カードウェブ、多成分クロスレイドウェブ、多成分エアーレイドウェブ、および多成分スパンボンドウェブよりなる群から選択される不織ウェブである上記20に記載の方法。

【0092】

23.前記非スパイラル状捲縮性層が、カードウェブ、多成分クロスレイドウェブ、エアーレイドウェブおよびスパンボンドウェブよりなる群から選択される不織ウェブである上記21に記載の方法。

【0093】

24.前記スパイラル状捲縮性層に結合させる前に、前記非スパイラル状捲縮性層を予め統合する工程をさらに含んでなる上記16に記載の方法。

【0094】

25.層を機械的に平坦化することにより、前記非スパイラル状捲縮性層が予め統合される上記24に記載の方法。

【0095】

26.2つの回転ロールにより形成されたニップ間に層を通過させることにより、前記非スパイラル状捲縮性層が平坦化される上記25に記載の方法。

【0096】

27.熱点結合、超音波点結合、機械的ニードリング、水圧ニードリング、化学結合、および接着結合よりなる群から選択される結合方法を使用して、前記間欠的な結合が形成される上記16に記載の方法。

【0097】

28.前記結合が、約3.9から31結合/cm2で、1センチメートル当たり約2か

ら8の間で間隔をあける上記27に記載の方法。

【0098】

29.前記加熱工程が、収縮のない条件下で実施される上記16に記載の方法。

【0099】

30.前記加熱工程が、湿潤仕上げプロセスを含む上記16に記載の方法。

【0100】

31.前記湿潤仕上げプロセスが、染色プロセスである上記30に記載の方法。

【0101】

32.前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸張された化学的繰返し単位の構造の長さの90%を超えない伸張されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある上記16に記載の方法。

【0102】

33.前記伸張されていない第1のポリマー成分が、ポリ(トリメチレンテレフタレート)、ポリ(テトラメチレンテレフタレート)、ポリ(プロピレンジナフタレート)、ポリ(プロピレンジベンゾエート)、エチレンナトリウムスルホイソフタレートとのそれらのコポリマー、およびポリエステルエーテルよりなる群から選択され、かつ前記伸張された第2のポリマー成分が、ポリ(エチレンテレフタレート)、ポリ(シクロヘキシル1,4−ジメチレンテレフタレート)、それらのコポリマー、およびエチレンテレフタレートとエチレンスルホイソフタレートのナトリウム塩とのコポリマーよりなる群から選択される上記32に記載の方法。

【0103】

34.前記多層複合シートの前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列される上記33に記載の方法。

【0104】

35.前記間欠的な結合工程と前記加熱工程とが実質的に同時に実施される上記16に記載の方法。

【0105】

36.多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなる第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

をさらに含んでなり、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成する、

伸長可能な多層複合シートを含んでなる布物品。

【技術分野】

【0001】

本発明は、多層複合シート中の少なくとも1層が多成分スパイラル状捲縮繊維を含んでなる、伸長可能な多層複合シートを製造するための改善方法に関する。

【背景技術】

【0002】

当該分野において、多成分フィラメントから製造された不織ウェブは既知である。この製品は、通常、重質であり、高ロフトを有し、かつ繊維はそれらの交叉点で高度に結合される。例えば、デーヴィス(Davies)らへの特許文献1は、捲縮繊維中のスパイラルの連結によって機械的に、および低融解接着剤ポリマー成分の融解によって接着されて結合された捲縮繊維を含有する二成分繊維材料を記載する。隣接関係にあるウェブの繊維を一緒に結合するために、単一処理工程で、捲縮を発現させ、かつ潜在的接着剤成分を活性化することができるか、または捲縮を発現させ、続いて、接着剤成分を活性化することができる。繊維の捲縮を防ぐプロセスの間に、かなりの圧力が適用されない条件下で、捲縮を発現させる。

【0003】

オカワハラ(Okawahara)らへの特許文献2は、金属スルホネート基を有する構造単位と共重合されたポリエチレンテレフタレート、およびポリエチレンテレフタレート、またはポリ(1,4−ブチレンテレフタレート)の並行フィラメントのコンジュゲート紡糸によって製造された二成分ポリエステルフィラメントを含んでなる不織布の仕上げを記載する。不織布を形成する前に、フィラメントは機械的に捲縮される。フィラメントが弛緩状態にある間に赤外線へ暴露することによって、布は伸長可能になる。赤外線加熱工程の間、コンジュゲートフィラメントは、三次元捲縮および高ロフトを発現させる。

【0004】

パイク(Pike)らへの特許文献3は、連続多成分ポリマーフィラメントを溶融紡糸する工程と、フィラメントを引抜く工程と、フィラメントが不顕性ヘリカル(スパイラル)捲縮を有するように多成分フィラメントを少なくとも部分的に急冷する工程と、不顕性ヘリカル捲縮を活性化する工程と、その後、不織布中に捲縮連続多成分フィラメントを形成する工程と、を含む、不織布の製造方法を記載する。得られた不織布は、実質的に安定かつ均一であるように記載され、高ロフトを有し得る。

【0005】

また、特許文献4は、フィラメント中で捲縮を発現させるために加熱する前に点結合された非二成分繊維とブレンドすることもできる複数の二成分繊維を含んでなる伸長可能な不織ウェブを記載する。二成分フィラメントは、ポリエステル成分と、もう1つのポリマー成分、好ましくは、ポリオレフィンまたはポリアミドとを含んでなる。加熱工程は、結合されたウェブを収縮させ、30%まで伸長された場合、機械方向および横断方向の両方において弾性回復を示す不織布が得られる。

【0006】

また、当該分野において、多層複合弾性不織材料も既知である。多層弾性不織材料の例としては、「ストレッチボンド(stretch−bonded)」および「ネックボンド(neck−bonded)」ラミネートが挙げられる。層の弛緩時に集合可能な層が集合するように、弾性層が伸張条件にある間に、集合可能な層を弾性層に結合することによって、ストレッチボンドラミネートは製造される。非弾性層が伸張条件にある時に、狭まられた(necked)非弾性層を、弾性層と結合することによって、「ネックボンドラミネート」は製造される。弾性層は、一般的に弾性フィルムまたは弾性不織ウェブを含んでなる。これらの複合不織材料の製造は、第2の層と結合する前に、1つの層が伸張条件にあることを必要とする。弾性フィルムが弾性層として使用される場合、幾つかの服飾最終用途に関して、弾性フィルムの高い退縮力のため、弾性複合材料は一般的に不適当で

ある。

【0007】

エヴァンズ(Evans)らへの特許文献5は、少なくとも2つの合成ポリエステルの側方偏心アセンブリを含んでなる自己捲縮性複合フィラメントを記載し、前記2つのポリエステルの第1は部分的結晶性であり、ここでは、結晶領域の化学的繰返し単位は、伸張されていない安定構造にあり、かつ前記2つのポリエステルの第2は部分的結晶性であり、ここでは、結晶領域の化学的繰返し単位は、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある。複合フィラメントは、延長された圧力および高温の適用にもかかわらず、捲縮潜在性が著しく良好に保持される高打ち込み数の織構造により課される抑制に対して、高度なヘリカル捲縮を発現させることができる。捲縮潜在性において、繊維製造プロセスの一部として、張力下でアニール化した時に、複合フィラメントは、減少するよりむしろ増加する。このフィラメントは、編布、織布および不織布において有用であるものとして記載される。

【0008】

当該分野において既知であるスパイラル状捲縮多成分繊維を含んでなる伸長可能な不織布は、一般的に、表面の荒さおよびピリング等に寄与する不織布表面上のスパイラル状捲縮繊維の存在のため、手触りが乏しい。スパイラル状捲縮繊維を、綿、レーヨン、サブデニールポリエステルまたはナイロンのようなマイクロファイバー、ポリエチレン、ポリプロピレン等のような他の織物繊維とブレンドする場合でさえ、これは当てはまる。スパイラル状捲縮繊維とブレンドすることによって、柔軟な手触り、吸収性、撥性、染料均一性等のような、これらの他の織物繊維の望ましい特性は薄められる。他の繊維とブレンドされたスパイラル状捲縮繊維を含有する当該分野において既知の不織布は、一般的に、完全に活性化されたスパイラル状捲縮繊維によって生じる比較的荒い表面、および上記他のブレンドされた表面特性のため、家具用布地、服飾等のような制限された用途を有する。

【0009】

強靭で、耐久性があり、かつ均一であり、そして、表面性状、強度、均一性、ならびに服飾および家具のような最終用途のためのドレープの改善された組み合わせを有する多層不織布のような、低コストの伸長可能な複合シートに関する必要が残っている。製造プロセス間に1つの層が伸張状態にあることを必要としない弾性複合シートの製造プロセスを提供することによって、製造プロセスの複雑さを低下させることは、さらに望ましい。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】米国特許第3,595,731号明細書

【特許文献2】米国特許第5,102,724号明細書

【特許文献3】米国特許第5,382,400号明細書

【特許文献4】国際公開第00/66821号パンフレット

【特許文献5】米国特許第3,671,379号明細書

【発明の概要】

【課題を解決するための手段】

【0011】

本発明は、多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなる、第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

を含んでなる、伸長可能な多層複合シートであって、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ前記第

2の層が、前記結合間に、座屈した面外セグメントを形成する、多層複合シートを含む。

【0012】

また本発明は、

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮性多成分繊維を少なくとも20重量%含んでなる、スパイラル状捲縮性ポリマー層を提供する工程と、

約20重量%未満の側方偏心スパイラル状捲縮性多成分繊維を含んでなる、非スパイラル状捲縮性ポリマー層を提供する工程と、

複数の結合により、前記第1のポリマー層を前記第2のポリマー層に間欠的に結合させ、結合された多層複合シートを形成する工程と、

前記第1の層中の前記スパイラル状捲縮性繊維に三次元スパイラル捲縮を発現させるために十分な温度まで前記結合された多層複合シートを加熱し、最初のシート面積を基準として面積で少なくとも10%だけ、前記結合された多層複合シートを収縮させ、かつ前記第2のポリマー層を前記結合間で座屈させる工程と、

を含んでなる、伸長可能な多層複合シートの製造方法も含む。

【0013】

本発明の方法に従って製造された不織布は、当該分野において既知の結合された多成分不織布と比較して、弾性強度、審美性、織物手触り、ドレープおよび強度の改善された組み合わせを有する。

【0014】

少なくとも20重量%、好ましくは少なくとも50重量%、そして最も好ましくは少なくとも70重量%の側方偏心スパイラル状捲縮性多成分繊維を含んでなる第1のポリマー

層を、20重量%未満、より好ましくは10重量%未満、そして最も好ましくは0重量%のスパイラル状捲縮性繊維を含んでなる第2のポリマー層に、間欠的に結合することによって、本発明の伸長可能な多層複合シートは製造される。第1の繊維状ポリマー層は、100重量%のスパイラル状捲縮性繊維から本質的になり得る。結合に続いて、加熱することにより、第1の繊維層において繊維のスパイラル捲縮を活性化する。結合間で実質的に等しく均一にスパイラル状捲縮性繊維を捲縮させるために十分な距離で分離された、点結合、線等の不連続パターンと、層を一緒に結合することは重要である。加熱工程間に、第1の繊維層中の繊維がスパイラル捲縮を発現させるように、第2の層は実質的な程度まで収縮しないが、第1の層は複合シートの平面で収縮する。第1の層の収縮は、第2の層が結合間で座屈させるようにし、第1の繊維層に取り付けられた集合層を形成する。好ましい実施形態において、第1の層および第2の層は、予め結合された不織布を含む不織ウェブである。本発明に従って製造された、結合された、熱処理された多層不織布は、弾性であり、整合性であり、強靭およびドレープ可能である。

【0015】

本明細書で使用される用語「ポリエステル」は、少なくとも85%の繰返し単位が、エステル単位の形成によって生じる結合を有するジカルボン酸とジヒドロキシアルコールとの縮合生成物であるポリマーを包括するように意図される。これは、芳香族、脂肪族、飽和および不飽和ジ酸とジアルコールとを含む。また、本明細書で使用される用語「ポリエステル」は、コポリマー(例えば、ブロック、グラフト、ランダムおよび交互コポリマー)、ブレンドおよびその変性を含む。ポリエステルの例としては、エチレングリコールとテレフタル酸との縮合生成物であるポリ(エチレンテレフタレート)、および1,3−プロパンジオールとテレフタル酸との縮合生成物であるポリ(トリメチレンテレフタレート)が挙げられる。

【0016】

本明細書で使用される用語「不織布」、「不織ウェブ」および「不織層」は、編布または織布と対照的に、識別可能なパターンなしで平坦な材料を形成する個々の繊維、フィラ

メントまたはランダムな様式で位置する糸の構造を意味する。用語「多層不織布」は、各層が不織ウェブを含んでなる少なくとも2層を含んでなる不織布を指すために、本明細書で使用される。用語「二層不織布」は、2層の不織層からなる多層布を指すために使用される。

【0017】

用語「多層複合シート」は、少なくとも2層の材料を含んでなり、前記層の少なくとも1層がフィルム、布またはウェブのようなシート構造を含んでなる多層構造を指すために本明細書で使用される。例えば、多層複合シートは、編布、織布または不織布の少なくとも1層を含み得る。多層複合シートを製造するために適切な他の層は、スパイラル状捲縮性フィラメントの配列またはたて糸のような、フィラメントの配列またはたて糸を含む。

【0018】

用語「縦方向」(MD)は、不織ウェブが製造される方向を指すために本明細書で使用される。用語「横方向」(XD)は、縦方向に対して一般的に垂直な方向を指す。

【0019】

本明細書で使用される用語「多成分フィラメント」および「多成分繊維」は、単一フィラメントまたは繊維を形成するために一緒に紡糸された少なくとも2つの異なるポリマーから構成される、いずれものフィラメントまたは繊維を指す。本明細書で使用される用語「繊維」は、連続フィラメントおよび不連続(ステープル)繊維を含む。用語「異なるポリマー」により、少なくとも2つのポリマー成分のそれぞれが、多成分繊維の横断面を横切る異なる実質的に一定に位置する領域に配列され、繊維の長さに沿って実質的に連続的に伸長することを意味する。スパイラル状捲縮性層の形成において有用なスパイラル状捲縮性繊維中のポリマー成分は、化学的に異なってよく、またはそれらは同一化学組成を有してもよい。それらが化学的に同一である場合、スパイラル状捲縮性繊維を提供するために、それらは異性体の形態、結晶度、収縮、弾性または他の特性において異ならなければならない。多成分繊維は、異なるポリマー領域が形成されないポリマー材料の均一な溶融ブレンドから押出される繊維とは区別される。多成分繊維中の1つもしくはそれ以上のポリマー成分は、異なるポリマーのブレンドであり得る。本発明で有用な多成分繊維は、側方偏心横断面を有し、すなわち、ポリマー成分は、繊維の横断面において偏心関係で配列される。好ましくは、多成分繊維は、2つの異なるポリマーから製造され、かつ偏心シース−コアまたは並行配列のポリマーを有する二成分繊維である。最も好ましくは、多成分繊維は、並行二成分繊維である。二成分繊維が偏心シース−コア構成を有する場合、熱処理前の不織層の熱点結合を促進するために、好ましくはシースに低融解ポリマーがある。本明細書で使用される用語「単一成分」繊維は、単一ポリマー成分から製造される繊維を指す。単一ポリマー成分は、単一ポリマーから本質的になり得るか、またはポリマーのブレンドであり得る。

【0020】

本明細書で使用される用語「多成分ウェブ」は、多成分繊維を含んでなる不織ウェブを指す。本明細書で使用される用語「二成分ウェブ」は、二成分繊維を含んでなる不織ウェブを指す。多成分および二成分ウェブは、単一成分繊維との多成分繊維のブレンドを含んでなってよい。本発明の多層複合シートを形成するために使用される不織層を、短い(ステープル)繊維または連続フィラメントのいずれからも製造することができる。

【0021】

本明細書で用使用される語「スパンボンド」繊維は、複数の微細な、通常円形の、押出されたフィラメントの直径を有する紡糸口金のキャピラリーから繊維として融解熱可塑性ポリマー材料を押出し、次いで引抜により迅速に縮小されることにより形成される繊維を意味する。また、楕円形、多小葉等のような他の繊維断面形状を使用することもできる。スパンボンド繊維は、一般的に連続フィラメントであり、約5マイクロメートルを超える平均直径を有する。スパンボンド不織布またはウェブは、当該分野において既知の方法を使用して、有孔スクリーンのような収集表面またはベルトにスパンボンド繊維をランダムに置くことによって形成される。スパンボンドウェブは、一般的に、スパンボンド布の表

面を横切って位置する複数の不連続な熱結合点、線等で、ウェブを熱点結合することによるような当該分野において既知の方法によって結合される。

【0022】

用語「実質的に結合されていない不織ウェブ」は、繊維間結合がないか、または殆どない不織ウェブを記載するために本明細書で使用される。いくつかの例において、多層複合シートを形成するための層のアセンブリング前に1つもしくはそれ以上の不織層を予め統合することが望ましい。予め統合することにより、ウェブの粘着性および取扱性が改善され、隣接ウェブの繊維から分離された各個々のウェブに繊維が保持される。非常に軽いカレンダー加工を使用することにより、または軽くパターン化されたロールのニップに布を通過させることにより、ウェブを予め統合することを達成することができる。

【0023】

本明細書で使用される用語「弾性」は、不織布または多層複合シートに適用される場合、布または複合シートが、最初の長さの少なくとも12%、好ましくは20%伸長され、次いで解放される時に、不織布または複合シートが回復し、伸長力の解放後に残った延長(または永久歪み)が、伸長前の不織布または複合シートの最初の長さに基づいて計算すると5%以下であることを意味する。この特性を決定する方法は、以下、更に詳細に提供される。

【0024】

当該分野において、収縮能が異なる2つもしくはそれ以上の合成成分を含んでなる側方偏心多成分繊維は既知である。本質的に張力のない状態で収縮条件を繊維に受けさせることによって捲縮が活性化される場合、かかる繊維は三次元スパイラル捲縮を形成することができる。捲縮量は、繊維中ポリマー成分間の収縮における差異に直接的に関係がある。多成分繊維が並行構造で紡糸される場合、捲縮活性化後に形成される捲縮繊維は、スパイラルへリックス内部で高収縮成分、そしてヘリックス外部では低収縮成分を有する。本明細書において、かかる捲縮を「スパイラル捲縮」と称する。スパイラル状捲縮繊維は、一般的に二次元の捲縮を有するスタッファー−ボックス(stuffer−box)捲縮繊維のような機械的捲縮繊維から区別される。

【0025】

三次元スパイラル捲縮を発現させることが可能な多成分繊維の成分を形成するために、様々な熱可塑性ポリマーを使用することができる。スパイラル状捲縮性多成分繊維を形成するために適切な熱可塑性樹脂の組み合わせの例は、結晶性ポリプロピレン/高密度ポリエチレン、結晶性ポリプロピレン/エチレン−酢酸ビニルコポリマー、ポリエチレンテレフタレート/高密度ポリエチレン、ポリ(エチレンテレフタレート)/ポリ(トリメチレンテレフタレート)、ポリ(エチレンテレフタレート)/ポリ(1,4−ブチレンテレフタレート)およびナイロン66/ナイロン6である。

【0026】

高レベルの三次元スパイラル捲縮を達成するために、多成分繊維のポリマー成分は、好ましくは、本明細書に参照として組み入れられるエヴァンズ(Evans)における教示に従って選択される。エヴァンズの特許は、ポリマー成分が部分的結晶性ポリエステルであり、第1の成分が、完全に伸張された化学的繰返し単位の構造の長さの90%を超えない伸張されていない安定構造にある、結晶領域の化学的繰返し単位を有し、第2の成分が、第1のポリエステルより、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある、結晶領域の化学的繰返し単位を有する、二成分繊維を記載する。エヴァンズのフィラメントを定義する時に使用される用語「部分的結晶性」は、収縮の可能性が消える完全結晶度の制限的状態を本発明の範囲から排除するために役立つ。用語「部分的結晶性」によって定義された結晶度の量は、幾らかの結晶度の存在のみの最小限のレベル(すなわち、X線回折手段によって最初に検出可能である)および完全な結晶度のいずれかの量が不足している最大レベルを有する。適切な完全に伸張されたポリエステルの例は、ポリ(エチレンテレフタレート)、ポリ(シクロヘキシル1,4−ジメチレンテレフタレート)、それらのコポリマー、およびエチレンテレフタレートとエチレンスルホイソフタレー

トのナトリウム塩とのコポリマーである。適切な伸張されていないポリエステルの例は、ポリ(トリメチレンテレフタレート)、ポリ(テトラメチレンテレフタレート)、ポリ(トリメチレンジナフタレート)、ポリ(トリメチレンジベンゾエート)、エチレンナトリウムスルホイソフタレートとのそれらのコポリマー、および選択されたポリエステルエーテルである。エチレンナトリウムスルホイソフタレートコポリマーを使用する場合、それは、好ましくは、少量成分であり、すなわち、5モル%未満の量で存在し、好ましくは約2モル%の量で存在する。特に好ましい実施形態において、2つのポリエステルは、ポリ(エチレンテレフタレート)およびポリ(トリメチレンテレフタレート)である。他のポリマーの組み合せは、一般的に、スパイラル捲縮を発現させるために、張力のない状態で加熱されなければならないのに対して、張力下で加熱した場合、エヴァンズの二成分フィラメントは高度なヘリカル捲縮を発現させることができる。エヴァンズの二成分フィラメントは、高度なスパイラル捲縮を有し、一般的にスプリングとして作用し、伸長力が適用され、解放されるときはいつも反跳作用を有する。本発明での使用のために適切である他の部分的結晶性ポリマーとしては、伸張構造で結晶化するシンジオタクチックポリプロピレン、および伸張されていないヘリカル構造で結晶化するイソタクチックポリプロピレンが挙げられる。

【0027】

本発明の多層複合シートにおいて、第1の繊維層は、本明細書において、スパイラル状捲縮性層として称され、そして第2の層は、本明細書において、非スパイラル状捲縮性層として称されるが、スパイラル状捲縮性層が非スパイラル状捲縮性繊維を含み得、そしてそのレベルが上記指定された必要条件を満たす限り、非スパイラル状捲縮性層が低レベルのスパイラル状捲縮性繊維を含み得ることも理解されるべきである。また、それが最終複合シートにおいて集合層を形成するように、スパイラル状捲縮性層と比較して、非スパイラル状捲縮性層は、熱処理の間に著しい程度まで収縮しない層でなければならない。結合された多層成分を熱処理するために使用される条件下で熱処理された場合、非スパイラル状捲縮性層は、好ましくは、面積で約20%未満まで、より好ましくは、面積で10%未満まで収縮する。好ましくは、スパイラル状捲縮性層の表面積収縮は、非スパイラル状捲縮性層の面積収縮より少なくとも20%多い。より好ましくは、スパイラル状捲縮性層の表面積収縮は、非スパイラル状捲縮性層の表面積収縮より少なくとも40%多い。

【0028】

本発明の多層複合シートの1つもしくはそれ以上の層は、不織層であり得る。カーディング、ガーネッティングまたはエアレイイングのような当該分野において既知の方法を使用して、ステープル繊維から、本発明の複合シートで使用するために適切な不織層を製造することができる。ステープル繊維は、好ましくは、約0.5と6.0との間の1フィラメント当たりのデニール、および約0.5インチ(1.27cm)と4インチ(10.1cm)との間の繊維長さを有する。カーディング装置で加工するために、好ましくは、多成分ステープル繊維は、約45%以下、好ましくは約8%から15%の範囲の捲縮インデックス(CI)を特徴とする初期ヘリカル捲縮レベルを有する。これらの捲縮値の決定方法は、以下で、実施例より前に提供される。スパイラル状捲縮性層として使用するために適切な不織層を製造するために使用される多成分繊維は、好ましくは、匹敵する初期スパイラル捲縮レベルを有する。あるいは、多成分繊維を機械的に捲縮することができる。しかしながら、0初期捲縮を有する繊維を提供し、次いで機械的に捲縮してカードウェブを形成する条件下で多成分繊維を紡糸する場合、得られた不織布は一般的に、熱処理後、上記範囲の初期スパイラル捲縮レベルを有する繊維から製造されるものより低いレベルの伸長を有することが見出された。多成分繊維中のポリマー成分は、好ましくは、ウェブ形成プロセス間にポリマー成分の著しい分離がないように選択される。エアレイドウェブは実質的にランダムまたは等方性であるのに対し、カーディングによって製造されるステープルウェブは一般的に、主に縦方向で配向される。

【0029】

スパイラル状捲縮性不織層を形成するために使用されるスパイラル状捲縮性多成分繊維

とブレンドするために適切なステープル繊維としては、綿、ウールおよび絹のような天然繊維、ならびにポリアミド、ポリエステル、ポリアクリロニトリル、ポリエチレン、ポリプロピレン、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデンおよびポリウレタン繊維を含む合成繊維が挙げられる。非スパイラル状捲縮性不織層を形成するために有用なステープル繊維としては、ポリエステル、ポリアミド、ポリオレフィンおよびセルロース繊維が挙げられる。ステープル繊維ウェブが非スパイラル状捲縮性層として使用される場合、複合シートの結合を促進するために、ステープル繊維を低融解熱可塑性結合剤繊維とブレンドすることができる。

【0030】

本発明の多層複合シート中の層の1つもしくはそれ以上は、連続フィラメントを含み得る。例えば、スパンボンドのような当該分野で既知の方法を使用して、連続フィラメントウェブを製造することができる。例えば、2つもしくはそれ以上のポリマー成分を溶融流れとして、別々の押出機から、多成分押出オリフィスの1つもしくはそれ以上の列を含んでなる紡糸口金へ供給することによって、連続フィラメントスパンボンド不織ウェブを含んでなるスパイラル状捲縮性層を製造することができる。紡糸口金オリフィスおよびスピンパックデザインは、所望の横断面およびフィラメント当たりのデニールを有するフィラメントを提供するように選択される。本発明のスパイラル状捲縮性層として使用するために適切な連続フィラメント多成分不織ウェブは、好ましくは、少なくとも40重量%、より好ましくは少なくとも60重量%のスパイラル状捲縮性多成分フィラメントを含んでなる。スパイラル状捲縮性層中のフィラメントは、100%の多成分フィラメントからなり得る。好ましくは、スパンボンドフィラメントは、約0.5と10.0との間のフィラメント当たりのデニールを有する。多成分連続フィラメントは、好ましくは、約60%以下の捲縮インデックス(CI)を特長とする初期ヘリカル捲縮レベルを有する。スパイラル状捲縮繊維(ステープルであっても連続であっても)は、量(%CD−%CI)が15%以上、より好ましくは25%以上である捲縮発現(CD)値を特徴とする。スパイラル状捲縮性多成分フィラメントが二成分フィラメントである場合、各フィラメント中の2つのポリマー成分の比率は、好ましくは、体積に基づき約10:90と90:10との間(例えば、メーターポンプ速度の比率として測定される)、より好ましくは約30:70と70:30との間、最も好ましくは約40:60と60:40との間である。

【0031】

ウェブに異なる多成分フィラメントの混合物を提供するために、別々のスピンパックを使用することができる。ここで、異なるフィラメントは、異なるスピンパックから紡糸される。あるいは、単一成分および多成分フィラメントを含んでなるスパンボンド不織ウェブを形成するために、1つもしくはそれ以上のスピンパックから単一成分繊維を紡糸することができる。

【0032】

スパンボンドプロセスにおいて、フィラメントの下方移動カーテンとしてフィラメントを紡糸口金から押出し、急冷ゾーンを通す。ここで、例えば、フィラメントのカーテンの一方または両側で、ブロワーにより供給されるクロスフロー空気急冷によって、フィラメントは冷却される。急冷ゾーンにおいて、1列のフィラメントが隣接列のフィラメントを急冷空気から有効にブロックする状態の「シャドーイング」を避けるために、紡糸口金の交互列の押出オリフィスを、互いに関して千鳥状にすることができる。急冷ゾーンの長さは、急冷ゾーンを出る時にフィラメントが互いに粘着しない温度までフィラメントが冷却されるように選択される。急冷ゾーンの出口でフィラメントが完全に固体化することは、一般的に必要でない。急冷されたフィラメントは、一般的に、紡糸口金の下に位置する繊維引抜装置またはアスピレーターを通過する。かかる繊維引抜装置またはアスピレーターは、当該分野で周知であり、一般的に、パッセージ側から入る空気を吸引し、パッセージを通って下方へ流れることによってフィラメントが引き抜かれる細長い垂直パッセージを含む。空気を吸引することにより、紡糸口金プレート面の近位でフィラメントの引抜を引き起こし、急冷されたフィラメントを運搬するために役立ち、繊維引抜装置の下に位置す

る有孔形成表面上にそれを沈着する引抜張力が提供される。あるいは、急冷ゾーンと吸引ジェットとの間に挿入された従動引抜ロールを使用して、繊維を機械的に抽出することができる。紡糸口金面の近位でフィラメントの引抜を引き起こす引抜張力を提供するために引抜ロールを使用する場合、ウェブ形成表面より下にフィラメントを沈着するフォワーディングジェットとして役立つように、吸引ジェットを引抜ロールと収集表面との間に置くことができる。吸引空気を除去し、形成表面に対してフィラメントを引抜くために形成表面の下に真空を配置することができる。

【0033】

スパイラル状捲縮性繊維層は、好ましくは、スパイラル状捲縮性多成分繊維の実質的に結合されていない不織ウェブである。特に好ましい実施形態において、スパイラル状捲縮性繊維層は二成分不織ウェブである。好ましくは、加熱工程間に、最初のシート面積を基準として、少なくとも面積で10%だけ、好ましくは面積で少なくとも20%だけ、結合された複合シートを収縮させるために、繊維が熱処理工程間に十分な捲縮を発現させることができるように、スパイラル状捲縮性不織層の予めの統合はいずれも十分低い。熱処理された、予め統合されたスパイラル状捲縮性不織層の面積収縮のパーセントが、同一の熱処理工程を受ける、予め統合されていない同一のスパイラル状捲縮性不織層の、少なくとも90%、好ましくは95%である場合、予め統合されたスパイラル状捲縮性不織層は、実質的に結合されていないと考えられる。好ましい実施形態において、結合された多層複合シートは、熱処理(捲縮活性化)の工程間に、少なくとも約20%、より好ましくは少なくとも40%だけ、縦方向および/または横方向で収縮する。適切な多成分不織ウェブの例としては、スパイラル状捲縮性多成分カードウェブ、クロスレイド(クロスラップド)ウェブおよび連続フィラメントスパンボンドウェブが挙げられる。

【0034】

また、複合シートの縦方向に伸張されたか、または横方向を横切ってラッピングされたスパイラル状捲縮性フィラメントまたは糸の、張力をかけられるか、弛緩した(すなわち、張力をかけられていない)か、または半弛緩した平行のたて糸を、スパイラル状捲縮性層として使用することができる。かかるフィラメントまたは糸の配列は、収縮前の最初のシート面積を基準として面積で、結合された複合シートを少なくとも10%だけ収縮させることが可能であるべきである。

【0035】

スパイラル状捲縮性層は、最終複合シートにおいて所望の伸長特性が得られるように選択される。例えば、横方向で最小の伸長を伴って縦方向で伸長特性が所望される場合、複合シートまたは方向性(MD配向)カードウェブの縦方向に整列された平行スパイラル状捲縮性フィラメントのたて糸を使用することができる。二方向性伸長特性が所望される場合、すなわち、縦方向および横方向の両方において、エアレイドウェブおよび実質的に結合されていないスパンボンドウェブのようなスパイラル状捲縮性連続フィラメントまたは糸のよりランダムな層を使用することができる。

【0036】

非スパイラル状捲縮性層は、スパイラル状捲縮性繊維層中の繊維がスパイラル捲縮を発現させる時にスパイラル状捲縮性繊維層が収縮するように、熱処理工程間に、多層複合物の結合間で集合および座屈が可能な集合可能な層でなければならない。非スパイラル状捲縮性層は、結合間で集まるように、好ましくは、熱処理工程間にいずれかの実質的な程度まで収縮しない。非スパイラル状捲縮性層として使用するために適切な材料の例としては、不織ウェブおよび編布または織布のような繊維布およびフィルムが挙げられる。好ましい実施形態において、非スパイラル状捲縮性層は不織ウェブである。非スパイラル状捲縮性層は、好ましくは、収縮および座屈前に、約0.3mmと1.0mmとの間の厚さを有する。複合シートの全体的な厚さは、好ましくは約4mm未満である。また、複合シートは、好ましくは約30cm3/g未満の容積を有する。非スパイラル状捲縮性層がフィルムである複合シートは、レインコート、ウインドジャケット、医療用装置等のような最終用途で有用である。本発明の複合シートにおいて使用されるフィルムは、通気性であって

も、通気性でなくてもよい。本発明で使用するために適切な通気性フィルムの例は、デラウェア州、ウィルミントンのE.I.デュポン ドゥ ヌムール アンド カンパニー(E.I.du Pont de Nemours and Company,Wilmington,DE)(デュポン(DuPont))から入手可能なハイトレル(Hytrel)(登録商標)のようなコポリエーテルエステルのフィルムである。非スパイラル状捲縮性層が編布、織布または不織布、あるいはウェブである複合シートは、室内装飾品、服飾等を含む、服飾および家具の最終用途に適切である。

【0037】

非スパイラル状捲縮性層として使用するために適切な不織ウェブとしては、結合されたウェブおよび結合されていないウェブが挙げられる。厚さ約0.2mmと10mmとの間の結合されていないウェブが適切である。高い容積を有する結合されていないウェブは、一般的に、多層複合シートにおいて他の層に結合している熱パターンを促進するため、ならびに熱処理工程の間に集合させるために、層の厚さを低下させるためのいくらかの予めの統合を必要とする。スパイラル状捲縮性繊維層に結合させる前に、その表面の一部または全体上に非スパイラル状捲縮性不織層を予め結合させることができる。いくつかの場合、層の繊維がスパイラル状捲縮性層のスパイラル状捲縮性繊維から分離したままであり、従って、スパイラル状捲縮性層が収縮した時に非スパイラル状捲縮性層を独立して集合させ、かつより良好な表面安定性を達成するために、非スパイラル状捲縮性不織層を予め結合させることを所望してもよい。水圧ニードリングもしくは機械的ニードリング、熱点結合もしくは超音波点結合、または熱面積結合のような当該分野において既知の方法を使用して、非スパイラル状捲縮性不織層を予め結合させることができる。

【0038】

別々のプロセス工程で、本発明の多層複合シート中の個々の層を製造し、組み合わせ、結合し、熱処理することができる。あるいは、連続プロセスで、直列方式で、層を組み合わせ、結合し、熱処理することができる。不織層を使用する場合、多層不織複合物を形成する個々の層を、結合および熱処理の前にカレンダー加工によって統合することができる。非スパイラル状捲縮性層に取り付けられる結合を除き、スパイラル状捲縮性不織層が実質的に結合されていないままであるように、スパイラル状捲縮性多成分不織層のいずれもの予めの統合は、好ましくは制限される。

【0039】

熱処理より前の結合、例えば、点または線の間欠的なパターンを使用することにより、スパイラル状捲縮性および非スパイラル状捲縮性層をアセンブルし、一緒に結合する。加熱工程の前に、パターン結合を直列形式で実施することができる。あるいは、例えばロール上に巻くことにより、結合された複合シートを収集し、次いで、次の工程で熱処理することができる。好ましい実施形態において、熱点結合または超音波点結合を使用して、層を間欠的に結合する。熱点結合は、例えば、熱パターン化されたカレンダーロールおよびスムースロールにより形成されたニップに層状構造を通過させることにより、多層複合物の表面上で不連続な点で、熱および圧力を適用することを含む。熱結合の間、層の少なくとも1つにおけるポリマー成分の1つもしくはそれ以上は、粘着結合された多層複合シートを形成するために個々の層を一緒に保持する溶融結合を形成するための熱パターン化ロール上に生じた隆起に対応して、不連続な領域において部分的に融解する。結合ロールパターンは、当該分野において既知であるもののいずれでもあり得、かつ好ましくは不連続な点または線結合のパターンである。

【0040】

別の実施形態において、スパイラル状捲縮性繊維層を、非スパイラル状捲縮性不織層のような非スパイラル状捲縮性繊維層に結合することができる。液体結合剤、例えばラテックスを、多層不織布上にパターンで印刷することによって、適用することができる。繊維ウェブ層が使用される場合、好ましくは、ウェブの全体的な厚さを通して延在する結合を形成する方法で、液体結合剤を多層複合物に適用する。捲縮性または非捲縮性の層のいずれかまたは両方の内面に層をアセンブルするか、または適用した後、1つの面を通して液

体結合剤を適用することができる。あるいは、スパイラル状捲縮性および非スパイラル状捲縮性層が不織ウェブを含んでなる場合、低融解結合剤繊維または結合剤粒子を、非スパイラル状捲縮性層および/またはスパイラル状捲縮性層に分散することができ、そして平滑な熱カレンダーローラーを使用して多層複合物を結合することができる。好ましくは、結合剤粒子または繊維は、少なくとも1つの方向で約0.2mmと約2mmとの間の寸法を有し、約20結合/平方インチと200結合/平方インチとの間(3.1結合/cm2から31結合/cm2)を提供するレベルでウェブに添加される。低融解結合剤粒子は、典型的に、生成物重量の5〜25%に達する。結合剤繊維または結合剤粒子を使用する場合、結合剤融解温度、他の層の厚さ、およびスパイラル状捲縮性繊維の活性化温度は、結合工程間の早期捲縮活性化を避けるために好ましく選択される。すなわち、結合工程間に使用される温度は、好ましくは、スパイラル状捲縮性層の繊維にいずれかの実質的な程度のスパイラル捲縮を発現させるほど高くない。

【0041】

熱処理の前に層を一緒に結合することができる間欠的な結合の他の方法としては、化学的結合および機械的ニードリングが挙げられる。ウェブ運動と同期化することによって、幾つかのニードルを同一点上に置くことができるニードルプレートを使用して、不連続ニードリングパターンを達成することができる。あるいは、それらが互いに接触する前に、層の内面にパターンで、接着剤を間欠的に適用することができる。

【0042】

結合は、好ましくは、約25から225結合/平方インチ(3.9から35結合/cm2)で、1インチ当たり約5から15(1センチメートル当たり2から6)の間隔をあける。結合密度は、結合間のスパイラル状捲縮繊維セグメントの長さを最大にするために十分低く保持されるが、同時に、耐久性の粘着性複合シートを提供するのに十分高い。結合点は、円形、四角形、長方形、三角形または他の幾何学の形状であってよく、結合面積%は、不織布の表面の約5%から50%の間で変化させることができる。隣接結合間の距離を調節して、布の伸長レベルを制御することができ、特定の所望の伸長レベルまで最適化することができる。一般的に、隣接結合点または線の端部間の距離は、好ましくは0.10から0.60cmの範囲であり、より好ましくは0.2から0.4cmの範囲である。

【0043】

結合直後に直列形式で、結合された多層複合物を熱処理することができるか、またはその後の工程(染色、仕上げ等)の間に、結合された布をロールアップおよび熱処理することができる。本発明の好ましい実施形態において、結合された多層複合物は繊維層から形成され、従来の染色または仕上げの間のような、熱水または蒸気を使用する湿潤氏仕上げ工程において加熱される。

【0044】

多層複合シートが非常に軽量であるか、または非常に表面が官能性である場合、例えば、実質的に結合されていない不織ウェブが外層を1つ含んでなる場合、結合された多層複合シートは、好ましくは、複合不織物が「収縮のない条件」下で均一に収縮される条件下で熱処理される。「収縮のない条件」とは、事実上、多層複合シートの収縮を制限し得るウェブと表面との間に接触がないことを意味する。すなわち、収縮プロセスを妨害するか、または遅らせる、多層複合シート上に作用する実質的な機械力がない。あるいは、熱処理工程の間、多層複合シートの表面と接触するいずれの表面も、スパイラル状捲縮性層の収縮を別の方法で妨害する摩擦力を最小化するように、連続的収縮する多層複合シートのものと実質的に同じ表面速度で移動している。かかる収縮のないプロセスは、湿潤仕上げを必要とせずにスパイラル状捲縮性層の最大収縮および最大最終伸長を提供する。

【図面の簡単な説明】

【0045】

【図1】本発明に従って、伸長可能な結合された二層不織布を形成するために適切なプロセスの概略図。

【図2】本発明に従って、伸長可能な結合された三層不織布を形成するために適切なプロセスの概略図。

【図3】図2に示されるプロセスに従って製造された、伸長可能な結合された複合不織布の概略的な断面図。

【図4】結合された多層複合シートを第1のコンベヤーから第2のコンベヤー上へと自由落下させる、捲縮活性化工程を実施するために適切な装置の側面図の概略図。

【図5】結合された多層複合シートを、2つのコンベヤーベルト間の移動領域の気体層上に浮遊させる、捲縮活性化工程を実施するために適切な第2の装置の側面図の概略図。

【図6】加熱工程間に、連続従動回転ロールに、結合された多層複合シートが支持される、捲縮活性化工程を実施するために適切な第3の装置の側面図の概略図。

【図7】結合された多層複合シートの捲縮活性化工程を実施するために適切な第4の装置の側面図の概略図。

【発明を実施するための形態】

【0046】

図1は、本発明に従って、伸長可能な結合された二層複合不織布を形成するために適切な連続プロセスの概略図である。スパイラル状捲縮性不織層3を、カーディング機、供給ロール等のようなウェブ供給源1から供給し、そしてコンベヤーベルト5上へ置く。非スパイラル状捲縮性層4を、第2のウェブ供給源2から供給し、そしてスパイラル状捲縮性層3の上部に置く。結合された二層複合布7を形成するために、熱点ボンダーのようなパターンボンダー6のニップで、層状ウェブを結合させる。複合布をスパイラル状捲縮性層3の繊維のスパイラル捲縮を活性化するために十分な温度まで加熱するために、複合布7を加熱位置8に通し、収縮が生じ、それによって、非スパイラル状捲縮性層4を結合点間で座屈させて、ひだを形成させる。次いで、熱処理されて収縮した複合布9は、巻き上げロール10上に、仕上げられた製品として巻き上げられる。あるいは、標準熱水または蒸気収縮、染色、フレーミング、および仕上げプロセスのような他の「グレイジ」布で従来から行われているように、湿潤仕上げプロセスで、加熱せずにウェブを巻き上げ、次いで、その後加熱し、そして収縮させることができる。

【0047】

図2は、本発明に従って、伸長可能な結合された多層複合不織布を形成するために適切な連続プロセスの概略図であり、ここでは、スパイラル状捲縮性不織層が2枚の非スパイラル状捲縮性不織層の間に挟まれる。非スパイラル状捲縮性ウェブ層42および48は、それぞれ、ウェブ供給源41および47から供給される。ウェブ供給源45から供給されるスパイラル状捲縮性多成分ウェブ46は、非スパイラル状捲縮性層42と48との間に置かれる。予め統合された非スパイラル状捲縮性層44および50を形成するための対のロール43および49によって形成されたニップに各層を通すことによって、任意に、非スパイラル状捲縮性層を予め統合することができる。予めの統合は、結合された三層複合物が熱処理される時に、結合点間でのそれらのより容易な座屈を可能にする非スパイラル状捲縮性ウェブを平坦化する。三層のアセンブリ52をベルト上51で収集し、熱点ボンダー58に通し、三層の結合された複合物54を形成する。次いで、これは加熱位置55に通される。スパイラル状捲縮性層46の繊維のスパイラル捲縮を活性化するために十分な温度まで、結合された複合物を加熱し、スパイラル状捲縮性層を収縮させ、非スパイラル状捲縮性層を結合点間で座屈させ、ひだを形成させる。次いで、熱処理された、収縮複合布56は、巻き上げロール59上に、仕上げられた製品として巻き上げられる。あるいはまた、結合された、収縮されていない多層複合不織シート54を、熱処理することなく巻き上げて、標準染色、仕上げ等、スパイラル状捲縮性層を含んでなる繊維におけるスパイラル捲縮を活性化するためのプロセスを使用することによるような湿潤仕上げをすることができる。

【0048】

図3は、図2に示されるプロセスに従って製造された、伸長可能な結合された複合不織布の概略的な断面図である。スパイラル状捲縮層中のスパイラル状捲縮繊維は、結合点5

7間のスパイラル状捲縮層の平面において、実質的に直線のスパイラル状コイルセグメント53を形成する。外側の非スパイラル状捲縮性繊維は座屈して、座屈セグメント51を形成する。複合不織布が伸長される時、スパイラル状捲縮層中のスパイラル状捲縮繊維セグメント53は、スパイラル捲縮を引くことによって伸張し、スパイラル状捲縮繊維セグメントが実質的に完全に直線になる時、第2の層の座屈セグメント51は、結合点57間で実質的に張り詰める。スパイラル状捲縮繊維部分53は、スプリングとして作用し、伸長力が布に適用される時に伸長し、伸長力が解放される時は常に、反跳作用を有する。本発明の複合シート構造は、好ましくは、自然的なドラッピング傾向を有する布を形成する少なくとも1方向において少なくとも12%の回収可能な弾性伸長を有する。より好ましくは、それらは、実質的に完全な回復により、少なくとも1方向において少なくとも20%伸長する(すなわち、残留伸張または5%以下の永久歪みを有する)。

【0049】

非常に伸長可能であり、かつ強度のある布を得るために、隣接結合間のスパイラル状捲縮性繊維セグメントが、所望の伸長度を提供するために十分長く、結合間の短い連結によって引き起こされる伸長へのインピーダンスが最小化されるように、結合間の十分に大きい間隔を選択する。図3に示されるように、外側の層の繊維が座屈した「面外」であるので、非スパイラル状捲縮性層は、伸長回復を妨害することなく最終製品を補強する。バイアス力が複合シートに適用される場合、スパイラル状捲縮繊維は、スパイラル捲縮を延長することによって伸長し始め、これは、バイアス力が増加すると直線状の層が形成される(収縮前)複合シートの最初の寸法の限界まで、ひだは容易に伸長するため、非スパイラル状捲縮層によって妨げられない。バイアス力が解放される場合、スパイラル状捲縮繊維は、最初のシート寸法に基づき好ましくは10%以下の残留シート伸張で、それらのスパイラル捲縮を回復する。

【0050】

図4は、本発明のプロセスの1つの実施形態において「収縮のない」条件下で熱収縮工程を実施するために適切な装置の側面図の概略図を示す。非スパイラル状捲縮性層に結合された多成分繊維を含有するスパイラル状捲縮性層を含んでなる、間欠的に結合された多層複合シート60は、第2の表面速度で移動している第2のベルト12の表面と接触するまで、複合シートが自由落下される移動領域Aへと第1の表面速度で移動している第1のベルト11上で運搬される。第2のベルトの第2の表面速度は、第1のベルトの第1の表面速度より低い。複合シートがベルト11の表面を離れる時に、移動領域を通して自由落下しながらヒーター13からの熱に暴露される。ヒーター13は、予熱空気、赤外線熱源、または当該分野において既知のマイクロ波加熱機のような他の熱源を提供するためのブロワーであり得る。いずれの外部干渉力も実質的にない間に、スパイラル捲縮を活性化し、複合シートの収縮を引き起こすために十分に高い温度まで、複合シートは移動領域Aにおいて加熱される。移動領域における複合シートの温度、およびベルト12と接触する前に移動領域で複合シートが自由落下する距離は、熱処理された複合シートがベルト12と接触する時までに、所望の収縮が本質的に完全であるように選択される。複合シートがベルト11を最初に離れる時に、それはベルト11の表面速度付近で移動する。移動領域において適用される熱による多成分繊維のスパイラル捲縮の活性化から得られる収縮の結果として、それが移動領域A中を移動するにつれ、多層複合シートの表面速度は減少する。それが移動領域Aを離れて、ベルト12と接触する時に、可能な限り多層複合シートの速度と近くなるように調和させるために、ベルト12の表面速度は選択される。また収縮後、繊維の表面部分、または主繊維とブレンドされた低融解結合剤繊維を融解する温度まで加熱することにより、化学的手段を使用して繊維の表面を活性化することにより、あるいは、適切な屈曲性液体結合剤により複合シートを浸透させることにより、複合シートをオーバーボンドすることができる。

【0051】

図5は、本発明の第2の実施形態の熱収縮工程で使用するための装置を示す。間欠的に結合された多層の複合物20は、非スパイラル状捲縮性層に間欠的に結合されたスパイラ

ル状捲縮性繊維の層を含んでなり、気体上で浮遊して、次いで第2の表面速度で移動する第2のベルト22へと移される移動領域Aへと第1の表面速度で移動している第1のベルト21上で運搬される。第2の表面速度は、第1の表面速度より低い。空気のような気体は、移動領域を通して運搬される時に、結合された多層複合物を浮遊させるために供給箱25の上部表面の開口を通して提供される。複合物を浮遊させるために提供された空気は、室温(約25℃)であるか、またはスパイラル状捲縮性層の収縮に寄与するように予熱される。好ましくは、空気は、多層複合物を妨害することを回避するために、空気供給箱の上部表面における小さい密度で間隔をあけられた開口から発する。また、多層複合物を、ウェブの下に置かれたローラーに取り付けられた小さい翼によって生じた気流に浮遊させることができる。輻射ヒーター23(または他の適切な熱源)により、スパイラル状捲縮性層の多成分繊維のスパイラル捲縮を活性化し、スパイラル状捲縮性層の収縮を引き起こすのに十分な温度まで、移動領域Aにおいて、浮遊している多層複合シートを加熱する。移動領域における多層複合シートの温度、および移動領域で多層複合シートが移動する距離は、第2のベルト22と接触する前に、所望の収縮が本質的に完全であるように選択される。それが移動領域Aを出る時に、可能な限り、熱処理された多層複合シートの速度と近くなるように調和させるために、第2のベルトの表面速度は選択される。

【0052】

図6は、本発明の第3の実施形態の熱収縮工程のために使用される装置を示す。多層の複合物30は、非スパイラル状捲縮性層にパターンボンドされたスパイラル状捲縮性繊維層を含んでなり、第2の表面速度で移動しているベルト32へと連続従動ロール34Aから34F上で運搬される移動領域Aへと第1の表面速度で移動している第1のベルト31上で運搬される。ベルト32の第2の表面速度は、ベルト31の第1の表面速度より低い。図において6つのロールが示されるが、少なくとも2つのロールが必要である。しかしながら、作動状態、および多成分繊維において使用される特定のポリマー次第で、ロールの数を変更することができる。輻射ヒーター33(または他の適切な熱源)により、多成分繊維のスパイラル捲縮を活性化し、スパイラル状捲縮性繊維層の収縮を引き起こすのに十分な温度まで、移動領域Aにおいて、多層複合物を加熱する。移動領域の多層布の温度、および移動領域で布が移動する距離は、第2のベルト32と接触する前に、所望の収縮が本質的に完全であるように選択される。スパイラル状捲縮性繊維層が収縮する時に、移動領域を通して運搬されると、複合シートの表面速度は減少する。ベルト31からベルト32への移動方向で、進行的に遅い周辺線速度で、ロール34Aから34Fは運転され、各ロールの周辺線速度が、それがロールに接触した時の多層複合シートの速度の2〜3%であるように、個々のロールの表面速度が選択される。スパイラル状捲縮性層が収縮する速度は、一般的に知られず、ウェブ構造、使用されるポリマー、プロセス条件等次第であるため、最終製品の複合物収縮を最大化し、かつ不均一性を最小化するためにプロセス間の各ロールの速度を調節することによって、個々のロール34Aから34Fの速度を決定することができる。それが移動領域Aを出てベルト32と接触する時に、可能な限り、熱処理された多層複合物の速度と近くなるように調和させるために、第2のベルト32の表面速度は選択される。

【0053】

図7は、本発明に従って二層複合不織布を形成するが、熱収縮工程でより単純な実施形態を使用するプロセスの概略図である。スパイラル状捲縮性不織層103は、カーディング機、供給ロール等のようなウェブ供給源101から供給され、コンベヤーベルト105上へ置かれる。非スパイラル状捲縮性層104は、第2のウェブ供給源102から供給され、スパイラル状捲縮性層103の上部に置かれる。層状ウェブは、熱結合ロール106および107のニップに通される。ロール106は、パターン化されたロールとして示され、ロール107は平滑ロールであり、両ロールは約200℃まで加熱される。ロール106および107と実質的に同じ表面速度で、しかし、結合が完了した直後、スパイラル状捲縮性層の活性化が遅れるように十分に高い速度で、ベルト105は移動する。このように、図1および2に描写されるような別々の加熱位置8および55は、それぞれ必要で

ない。この実施形態において、供給源から供給される非スパイラル状捲縮性ウェブが、実質的に結合されていないことが好ましく、これは、複合物が結合ロールを出る時に収縮工程を補助する。ロール106および107を出た後、次いで、熱処理され、収縮された複合布108を巻き上げロール109上で仕上げられた製品として巻き上げる。この実施形態は、図7に描写されるように複合二層に制限されない。例えば、図2に描写されるように、多層複合物に同様に適用可能である。

【0054】

捲縮活性化工程のための加熱時間は、好ましくは約10秒未満であり、典型的に1秒未満である。より長期間の加熱は、一般的に高額設備を必要とする。ウェブは、好ましくは、スパイラル状捲縮性繊維がそれらの完全なスパイラル捲縮の少なくとも90%発現するため、少なくとも面積で約10%だけ多層複合物の収縮を引き起こすために十分な時間、加熱される。スパイラル捲縮を活性化するための温度は、示差走査熱量測定によって決定されるように、ポリマーの融解転移温度の開始以下約20℃より高くあってはならない。これは、望ましくない早期繊維間結合を回避する。マイクロ波放射線、予熱空気、蒸気および輻射ヒーターを含む多くの熱源を使用して、繊維のスパイラル状捲縮性層の捲縮を活性化するために、多層複合物を加熱することができる。捲縮が活性化された後、多層複合物は、好ましくは、熱処理前の結合された多層複合物の面積と比較して、面積で、約10と75%との間だけ、好ましくは、少なくとも20%だけ、より好ましくは、少なくとも40%だけ収縮した。

【0055】

本発明のプロセスを使用して製造された結合された多成分不織布は、強く、ドレープ可能であり、弾性伸長可能であり、単一層不織ウェブから製造された多成分不織布より大きい強度を有する。

【0056】

試験法

捲縮レベル測定

実施例で使用される多成分繊維に関する捲縮特性は、エヴァンズ(Evans)において開示される方法によって決定された。この方法は、フィラメント形態中の多成分繊維の包まれた束の4回の長さ測定を実施することを含んでなる(この束は、かせと称される)。次いで、4回のパラメータを計算するために、これらの4回の長さ測定を使用し、多成分繊維の捲縮挙動を完全に説明する。

【0057】

分析手順は以下の工程からなる。

1.)多成分繊維のパッケージから、1500デニールのかせを製造する。かせが円形の束であるので、ループとして分析される時、全デニールが3000である。

2.)かせを一端に掛け、他方に300gm重量を適用する。上下に4回、穏やかに移動することによって、かせを動かし、かせの初期長さ(Lo)を測定する。

3.)300gm重量を4.5gm重量で置き換え、15分間、かせを熱湯に浸漬する。4.)次いで、4.5gm重量を除去し、かせを空気乾燥させる。再び、かせを掛け、4.5gm重量を置き換える。4回の実施後、再び、かせの長さを量Lcとして測定する。5.)4.5gm重量を300gm重量と置き換えて、再び4回実施する。かせの長さは、量Leとして測定されてる。

【0058】

量Lo、LcおよびLeから、以下の特性を計算する。

CD=捲縮発現=100*(Le−Lc)/Le

SS=かせ収縮=100*(Lo−Le)/Lo

CI=捲縮インデックス、上記手順における工程3が省略されることを除き、CDと同様に計算される。

【0059】

容積決定

ウェブ厚さにウェブ表面領域を掛け、得られる生成物をウェブの重量によって分ることにより、不織ウェブの容積を決定する。ウェブの厚さは、1g/cm2の適用力を使用して、スプリングが装填されたゲージで測定される。ウェブの表面積は、ウェブの長さにウェブの幅を掛けることによって計算される。

【0060】

弾性伸長決定

複合シートの弾性伸長を、幅2インチ(5cm)×長さ6インチ(15cm)のストリップを使用して、実施例において測定した。各末端から2.5cmに位置する2つのマークにより、10cmは、長さ15cmに沿って測定される。試料を、最初に5%伸長し(例えば、長さ10cmは10.5cmまで伸長される)、解放する。試料の回復のために、30秒間が与えられる。次いで、試料に関して得られる弾性伸長の最高レベルを決定するために、この手順を同一試料上で10%、15%、20%等で繰り返す。

【0061】

固有粘度決定

ASTMD 5225−92に基づく自動化方法に従って、50/50重量%のトリフルオロ酢酸/塩化メチレンで、0.4グラム/dL濃度で、19℃で、溶解されたポリエステルに関して、ビスコテック フォースド フロー ビスコメーター(Viscotek Forced Flow Viscometer)Y900(テキサス州、ヒューストンのビスコテック コーポレイション(Viscotek Corporation,Houston,TX))で測定された粘度を使用して、固有の粘性(IV)を決定した。

【実施例】

【0062】

2GT/3GT二成分ステープル繊維の製造

255℃〜265℃のスピンブロック温度を有する円形68ホール紡糸口金を通して、0.52dl/gの固有粘度を有するポリエチレンテレフタレート(2GT)と、1.00dl/gの固有粘度を有するポリトリメチレンテレフタレート(3GT)との従来の溶融紡糸により、並行二成分フィラメント糸を製造した。繊維中のポリマー体積比率は、溶融紡糸間のポリマー原料量の調整によって40/60 2GT/3GTに制御された。フィラメントを450〜550m/分で紡糸口金から引き抜き、従来のクロスフロー空気を通して急冷させた。次いで、急冷されたフィラメント束を、そのスパン長さの4.4倍まで引き抜き、2.2のフィラメント当たりのデニールを有する連続フィラメントの糸を形成した。これは、170℃でアニール化され、2100〜2400m/分で巻き上げられた。ステープル繊維への転換のために、糸の幾つかの巻かれたパッケージをトウへと収集し、従来のステープルトウカッターへと供給し、1.5インチ(3.8cm)の切断長さ、および45%Cl未満で表される出発スパイラル捲縮を有するステープル繊維を得た。

【0063】

実施例1

0.6oz/yd2(20.3g/m2)の基本重量単位を有するカードウェブを、前記の通り製造された、40容量%のポリ(エチレンテレフタレート)と60容量%のポリ(トリメチレンテレフタレート)とのポリ(エチレンテレフタレート)/ポリ(トリメチレンテレフタレート)並行二成分ステープル繊維から製造する。スパイラル状捲縮性層を形成するために、このウェブの二層を結合した。それぞれ0.6oz/yd2(20.3g/m2)の基本重量単位を有し、1.5インチ(3.8cm)、1.5デニール2GTステープルT−54デュポン(DuPont)ポリエステルから構成され、1つはMD配向であり、2つめはXD配向である2つのカードウェブの間に、スパイラル状捲縮性層を挟んだ。210℃まで加熱された平坦なスチールロールおよび205℃まで加熱されたダイアモンドパターン化されたスチールロール、ならびに20ヤード/分(18.3m/分)のカレンダー速度を使用して、複合三層不織物をカレンダーボンダーと結合した。20%結合面積で、約0.70インチ(1.78cm)中心対中心結合距離で、ダイヤモンド

パターンは225結合/平方インチ(35結合/cm2)を作製した。結合された生成物は、3.0oz/yd2(102g/m2)の重量であった。それは、縦方向で伸長を有さず、横方向では約15%弾性伸長であった。

【0064】

結合された多層不織複合物の試料を3分間オーブン中に置き、100℃の温度まで加熱した。熱処理工程の結果として、縦方向で約10%および横方向で約10%、試料は収縮した。熱処理された試料は、3.6oz/yd2(122g/m2)の基本重量単位、ならびに10%のMDおよび25%のXD弾性伸長を有した。複合布は強く、耐久性であり、容易に50回の洗浄サイクルに耐えた。

【0065】

比較例A

外側層のそれぞれが、実施例1に記載の0.6oz/yd2(20.3g/m2)の二成分2GT/3GTカードステープルウェブの層により置き換えられて、多層複合布が、それぞれの層が交互にMD、XDである4層の二成分スパイラル状捲縮ステープル繊維からなることを除き、上記実施例1に記載の通り、多層複合不織物を製造した。実施例1に記載の方法を使用して、層を結合し、次いで熱処理した。結合された複合物は、縦方向で約15%および横方向で約25%収縮し、15%のMDおよび30%のXDの加熱後弾性伸長を有した。生成物の強度は、MDおよびXDの両方で非常に低く、生成物は非常に低い耐引き裂き性および耐磨耗性を有した。生成物は、数回のみの洗浄−乾燥サイクル後、著しい「ピリング」および表面欠陥を示す、粗くて摩耗した表面を有した。

【0066】

実施例2

実施例1に記載のフィラメント糸を、約3oz/yd2(101.7g/m2)の重量のウェブを形成するためにランダムな様式で手で置いた。テネシー州、オールドヒッコリー(Old Hickory,TN)のBBA コーポレイション(BBA Corp.)によって製造された2つのスパンボンド スタイル(Style)2250 リーメイ(Reemay)(登録商標)ポリエステルの間にウェブを置いた。各々の完全に結合されたスパンボンド層は、0.5oz/yd2(17.0g/m2)の重量であった。220℃まで加熱されたパターン化ロールおよび210℃まで加熱された平坦なスチールロールを備えた熱パターンボンダーを通して、直線インチあたり150lbs(263N/cm)の負荷で、20yd/分(18.3m/分)で、複合物を加工した。結合のパターンは、結合間で3.2mmの間隔および29%の結合面積%で、8/インチ(3.1/cm)で間隔をあけられた。結合後、生成物は実質的に伸長不可能であった。生成物を1分間、150℃の空気巡回オーブンで熱処理し、弛緩させた。それは、両方向で約10%収縮した。収縮後、生成物は4.6oz/yd2(156g/m2)の重量であり、かつ15%の縦方向弾性伸長および25%の横方向な弾性伸長を有した。外側のリーメイ(Reemay)(登録商標)スパンボンド層は、生成物が弛緩した時に座屈し、生成物が両方向で伸長された時、平坦であった。

【0067】

比較例B

外層の利益なしで、実施例2の二成分2GT/3GTフィラメントウェブに、実施例2と同様の結合処理を受けさせた。ボンダーを出る時に、生成物は、3oz/yd2(101g/m2)から約5.0oz/yd2(169.5g/m2)まで収縮した。それは、乏しく結合し、粗い表面を有した。150℃で熱処理を受けた時、それはさらに収縮しなかった。結合がいずれの方向でも10%未満の伸長により失敗したので、MDまたはXDを伸長した時、それは最小の伸長を有し、かつ本質的に回復を有さなかった。

【0068】

実施例3

実施例1に記載のフィラメント糸を、約2.5oz/yd2(84.8g/m2)の重量のウェブを形成するためにランダムな様式で手で置いた。テネシー州、オールドヒッコ

リー(Old Hickory,TN)のBBA コーポレイション(BBA Corp.)によって製造された2つのスパンボンド スタイル(Style)2253C リーメイ(Reemay)(登録商標)ポリエステルの間にウェブを置いた。各々の軽く統合されたスパンボンド層は、0.5oz/yd2(17.0g/m2)の重量であった。両方とも215℃まで加熱され、直線インチにつき500lbs(877N/cm)の負荷で、30yd/分(27.4メートル/分)で、パターン化ロールおよび平坦なスチールロールを備えた熱ボンダーを通して、複合物を加工した。パターン化ロールは、20%の結合面積%で、333pts/sqインチで、ダイヤモンドパターンの側面に0.025インチの正方形結合点を有した。結束点のこれらの条件下で、図7に描写されるように、布が結合ロールを出る時に、複合シートの収縮は生じた。生成物は、4.6oz/yd2(156g/m2)の重量を有し、21%の縦方向弾性伸長および17%の横方向弾性伸長を有した。

【0069】

本発明の好適な実施の態様は次のとおりである。

【0070】

1.多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなる、第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

を含んでなる、伸長可能な多層複合シートであって、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成する多層複合シート。

【0071】

2.熱点結合、超音波点結合、機械的ニードリング、水圧ニードリング、化学結合および接着結合よりなる群から選択される方法により、前記第2の層が前記第1の層に間欠的に結合された上記1に記載の多層複合シート。

【0072】

3.前記複合シートが約4mm未満の厚さを有する上記1に記載の多層複合シート。

【0073】

4.前記複合シートが約30cc/g未満の容積を有する上記1に記載の多層複合シート。

【0074】

5.前記第1のポリマー層が、少なくとも50重量%のスパイラル状捲縮多成分繊維を含んでなり、かつ前記第2のポリマー層が、10重量%未満のスパイラル状捲縮多成分繊維を含んでなる上記1に記載の多層複合シート。

【0075】

6.前記第1のポリマー層が、少なくとも70重量%のスパイラル状捲縮多成分繊維を含んでなり、かつ前記第2のポリマー層が、0重量%のスパイラル状捲縮多成分繊維を含んでなる上記5に記載の多層複合シート。

【0076】

7.前記第1のポリマー層がスパイラル状捲縮多成分繊維から本質的になる、上記6に記載の多層複合シート。

【0077】

8.前記第1のポリマー層が、カードウェブ、クロスレイドウェブ、エアーレイドウェブおよび多成分スパンボンドウェブよりなる群から選択される不織ウェブである上記1に記載の多層複合シート。

【0078】

9.前記第1のポリマー層が、多成分フィラメントのたて糸を含んでなる上記1に記載の多層複合シート。

【0079】

10.前記第2のポリマー層が、不織ウェブ、フィルム、編布および織布よりなる群から選択される上記1に記載の多層複合シート。

【0080】

11.前記多層複合シートが実質的に無張力状態にある時に測定した場合、前記結合が、約25から100結合/cm2で、1センチメートル当たり約5から10の間で間隔を

あける上記2に記載の多層複合シート。

【0081】

12.前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸張された化学的繰返し単位の構造の長さの90%を超えない伸張されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある上記1に記載の多層複合シート。

【0082】

13.前記伸張されていない第1のポリマー成分が、ポリ(トリメチレンテレフタレート)、ポリ(テトラメチレンテレフタレート)、ポリ(プロピレンジナフタレート)、ポリ(プロピレンジベンゾエート)、エチレンナトリウムスルホイソフタレートとのそれらのコポリマー、およびポリエステルエーテルよりなる群から選択され、かつ前記伸張された第2のポリマー成分が、ポリ(エチレンテレフタレート)、ポリ(シクロヘキシル1,4−ジメチレンテレフタレート)、それらのコポリマー、およびエチレンテレフタレートとエチレンスルホイソフタレートのナトリウム塩とのコポリマーよりなる群から選択される上記12に記載の多層複合シート。

【0083】

14.前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列される上記13に記載の多層複合シート。

【0084】

15.前記複合シートが、少なくとも一方向において、少なくとも12%の回復可能な弾性伸長を有する上記1に記載の多層複合シート。

【0085】

16.多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮性多成分繊維を少なくとも20重量%含んでなる、スパイラル状捲縮性ポリマー層を提供する工程と、

約20重量%未満の側方偏心スパイラル状捲縮性多成分繊維を含んでなる、非スパイラル状捲縮性ポリマー層を提供する工程と、

複数の結合により、前記第1のポリマー層を前記第2のポリマー層に間欠的に結合させ、結合された多層複合シートを形成する工程と、

前記第1の層中の前記スパイラル状捲縮性繊維に三次元スパイラル捲縮を発現させるために十分な温度まで前記結合された多層複合シートを加熱し、最初のシート面積を基準として面積で少なくとも10%だけ、前記結合された多層複合シートを収縮させ、かつ前記第2のポリマー層を前記結合間で座屈させる工程と、

を含んでなる伸長可能な多層複合シートの製造方法。

【0086】

17.前記加熱工程間に、最初のシート面積を基準として面積で少なくとも20%だけ、前記結合された多層複合シートが収縮する上記16に記載の方法。

【0087】

18.前記スパイラル状捲縮性層が、少なくとも50重量%のスパイラル状捲縮性多成分繊維を含んでなり、かつ前記非スパイラル状捲縮性層が、10重量%未満のスパイラル状捲縮性多成分繊維を含んでなる上記17に記載の方法。

【0088】

19.前記スパイラル状捲縮性層が、少なくとも70重量%のスパイラル状捲縮性多成分繊維を含んでなり、かつ前記非スパイラル状捲縮性層が、略0重量%のスパイラル状捲縮性多成分繊維を含んでなる上記18に記載の方法。

【0089】

20.前記スパイラル状捲縮性層が、多成分フィラメントのたて糸および多成分不織ウェブよりなる群から選択される上記16に記載の方法。

【0090】

21.前記非スパイラル状捲縮性層が、フィルム、不織ウェブ、編布および織布よりなる群から選択される上記16に記載の方法。

【0091】

22.前記スパイラル状捲縮性層が、多成分カードウェブ、多成分クロスレイドウェブ、多成分エアーレイドウェブ、および多成分スパンボンドウェブよりなる群から選択される不織ウェブである上記20に記載の方法。

【0092】

23.前記非スパイラル状捲縮性層が、カードウェブ、多成分クロスレイドウェブ、エアーレイドウェブおよびスパンボンドウェブよりなる群から選択される不織ウェブである上記21に記載の方法。

【0093】

24.前記スパイラル状捲縮性層に結合させる前に、前記非スパイラル状捲縮性層を予め統合する工程をさらに含んでなる上記16に記載の方法。

【0094】

25.層を機械的に平坦化することにより、前記非スパイラル状捲縮性層が予め統合される上記24に記載の方法。

【0095】

26.2つの回転ロールにより形成されたニップ間に層を通過させることにより、前記非スパイラル状捲縮性層が平坦化される上記25に記載の方法。

【0096】

27.熱点結合、超音波点結合、機械的ニードリング、水圧ニードリング、化学結合、および接着結合よりなる群から選択される結合方法を使用して、前記間欠的な結合が形成される上記16に記載の方法。

【0097】

28.前記結合が、約3.9から31結合/cm2で、1センチメートル当たり約2か

ら8の間で間隔をあける上記27に記載の方法。

【0098】

29.前記加熱工程が、収縮のない条件下で実施される上記16に記載の方法。

【0099】

30.前記加熱工程が、湿潤仕上げプロセスを含む上記16に記載の方法。

【0100】

31.前記湿潤仕上げプロセスが、染色プロセスである上記30に記載の方法。

【0101】

32.前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸張された化学的繰返し単位の構造の長さの90%を超えない伸張されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸張された化学的繰返し単位の構造の長さに近似の構造にある上記16に記載の方法。

【0102】

33.前記伸張されていない第1のポリマー成分が、ポリ(トリメチレンテレフタレート)、ポリ(テトラメチレンテレフタレート)、ポリ(プロピレンジナフタレート)、ポリ(プロピレンジベンゾエート)、エチレンナトリウムスルホイソフタレートとのそれらのコポリマー、およびポリエステルエーテルよりなる群から選択され、かつ前記伸張された第2のポリマー成分が、ポリ(エチレンテレフタレート)、ポリ(シクロヘキシル1,4−ジメチレンテレフタレート)、それらのコポリマー、およびエチレンテレフタレートとエチレンスルホイソフタレートのナトリウム塩とのコポリマーよりなる群から選択される上記32に記載の方法。

【0103】

34.前記多層複合シートの前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列される上記33に記載の方法。

【0104】

35.前記間欠的な結合工程と前記加熱工程とが実質的に同時に実施される上記16に記載の方法。

【0105】

36.多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなる第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

をさらに含んでなり、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成する、

伸長可能な多層複合シートを含んでなる布物品。

【特許請求の範囲】

【請求項1】

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなり、前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列されており、前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸長された化学的繰返し単位の構造の長さの90%を超えない伸長されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸長された化学的繰返し単位の構造の長さに近似の構造にある、第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

を含んでなる、伸長可能な服飾用多層複合シートであって、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成し、ここで前記多層複合シートが実質的に引っ張られていない状態のとき前記結合が3.9から35結合/cm2で1cm当り2から6の間隔をあけている、

ことを特徴とする伸長可能な服飾用多層複合シート。

【請求項2】

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮性多成分繊維を少なくとも20重量%含んでなり、前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列されており、前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸長された化学的繰返し単位の構造の長さの90%を超えない伸長されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸長された化学的繰返し単位の構造の長さに近似の構造にある、スパイラル状捲縮性ポリマー層を提供する工程と、

20重量%未満の側方偏心スパイラル状捲縮性多成分繊維を含んでなる、非スパイラル状捲縮性ポリマー層を提供する工程と、

複数の結合により、前記第1のポリマー層を前記第2のポリマー層に間欠的に結合させ、結合された多層複合シートを形成する工程と、

前記第1の層中の前記スパイラル状捲縮性繊維に三次元スパイラル捲縮を発現させるために十分な温度まで前記結合された多層複合シートを加熱し、最初のシート面積を基準として面積で少なくとも10%だけ、前記結合された多層複合シートを収縮させ、かつ前記第2のポリマー層を前記結合間で座屈させる工程と、

を含んでなる、ことを特徴とする前記多層複合シートが実質的に引っ張られていない状態のとき前記結合が3.9から35結合/cm2で1cm当たり2から6の間隔をあけている伸長可能な服飾用多層複合シートの製造方法。

【請求項3】

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなり、前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列されており、前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸長された化学的繰返

し単位の構造の長さの90%を超えない伸長されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸長された化学的繰返し単位の構造の長さに近似の構造にある第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

をさらに含んでなり、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成し、

前記多層複合シートが実質的に引っ張られていない状態のとき前記結合が3.9から35結合/cm2で1cm当たり2から6の間隔をあけている、ことを特徴とする伸長可能な多層複合シートを含んでなる服飾用布物品。

【請求項1】

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなり、前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列されており、前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸長された化学的繰返し単位の構造の長さの90%を超えない伸長されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸長された化学的繰返し単位の構造の長さに近似の構造にある、第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

を含んでなる、伸長可能な服飾用多層複合シートであって、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成し、ここで前記多層複合シートが実質的に引っ張られていない状態のとき前記結合が3.9から35結合/cm2で1cm当り2から6の間隔をあけている、

ことを特徴とする伸長可能な服飾用多層複合シート。

【請求項2】

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮性多成分繊維を少なくとも20重量%含んでなり、前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列されており、前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸長された化学的繰返し単位の構造の長さの90%を超えない伸長されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸長された化学的繰返し単位の構造の長さに近似の構造にある、スパイラル状捲縮性ポリマー層を提供する工程と、

20重量%未満の側方偏心スパイラル状捲縮性多成分繊維を含んでなる、非スパイラル状捲縮性ポリマー層を提供する工程と、

複数の結合により、前記第1のポリマー層を前記第2のポリマー層に間欠的に結合させ、結合された多層複合シートを形成する工程と、

前記第1の層中の前記スパイラル状捲縮性繊維に三次元スパイラル捲縮を発現させるために十分な温度まで前記結合された多層複合シートを加熱し、最初のシート面積を基準として面積で少なくとも10%だけ、前記結合された多層複合シートを収縮させ、かつ前記第2のポリマー層を前記結合間で座屈させる工程と、

を含んでなる、ことを特徴とする前記多層複合シートが実質的に引っ張られていない状態のとき前記結合が3.9から35結合/cm2で1cm当たり2から6の間隔をあけている伸長可能な服飾用多層複合シートの製造方法。

【請求項3】

多成分繊維が横断面と長さとを有し、かつ多成分フィラメントの横断面を横切る実質的に異なる側方偏心領域に配列され、多成分フィラメントの長さに沿って実質的に連続的に伸長する第1のポリマー成分と第2のポリマー成分とを含んでなる、スパイラル状捲縮多成分繊維を少なくとも20重量%含んでなり、前記第1のポリマー成分と前記第2のポリマー成分とが並行構造で配列されており、前記第1のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、完全に伸長された化学的繰返

し単位の構造の長さの90%を超えない伸長されていない安定構造にあり、かつ前記第2のポリマー成分が部分的結晶性ポリエステルであり、ここでは、結晶領域の化学的繰返し単位は、前記第1のポリマーより、完全に伸長された化学的繰返し単位の構造の長さに近似の構造にある第1のポリマー層と、

20重量%未満の側方偏心スパイラル状捲縮多成分繊維を含んでなり、かつ前記第1の層に間欠的に結合された、第2のポリマー層と、

をさらに含んでなり、

前記第1の層中の前記スパイラル状捲縮多成分繊維が、前記第1の層の平面に実質的に位置するスパイラル状捲縮繊維セグメントを形成し、かつ前記結合を連結し、かつ

前記第2の層が、前記結合間に、座屈した面外セグメントを形成し、

前記多層複合シートが実質的に引っ張られていない状態のとき前記結合が3.9から35結合/cm2で1cm当たり2から6の間隔をあけている、ことを特徴とする伸長可能な多層複合シートを含んでなる服飾用布物品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−6070(P2010−6070A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2009−188059(P2009−188059)

【出願日】平成21年8月14日(2009.8.14)

【分割の表示】特願2003−556233(P2003−556233)の分割

【原出願日】平成14年12月13日(2002.12.13)

【出願人】(599088656)インビスタ テクノロジーズ エス エイ アール エル (11)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成21年8月14日(2009.8.14)

【分割の表示】特願2003−556233(P2003−556233)の分割

【原出願日】平成14年12月13日(2002.12.13)

【出願人】(599088656)インビスタ テクノロジーズ エス エイ アール エル (11)

【Fターム(参考)】

[ Back to top ]