位相差フィルムの製造方法及び製造装置

【課題】配向角を均一に制御でき、ロールにした場合の形状を安定して円柱状にできる位相差フィルムの製造方法を提供する。

【解決手段】長尺のフィルム100を長手方向MDに搬送しながら延伸する延伸工程を経て位相差フィルムを製造する位相差フィルムの製造方法であって、延伸工程として、長尺のフィルム100を長手方向MD及び長手方向に交差する方向TDへ同時に延伸する同時延伸工程と、延伸工程の最後に長尺のフィルム100を長手方向に交差する方向TDへ延伸することなく長手方向MDへ延伸する最終延伸工程とを行い、さらに延伸工程において長手方向MDへの延伸倍率の方を長手方向に交差する方向TDへの延伸倍率よりも大きくする。

【解決手段】長尺のフィルム100を長手方向MDに搬送しながら延伸する延伸工程を経て位相差フィルムを製造する位相差フィルムの製造方法であって、延伸工程として、長尺のフィルム100を長手方向MD及び長手方向に交差する方向TDへ同時に延伸する同時延伸工程と、延伸工程の最後に長尺のフィルム100を長手方向に交差する方向TDへ延伸することなく長手方向MDへ延伸する最終延伸工程とを行い、さらに延伸工程において長手方向MDへの延伸倍率の方を長手方向に交差する方向TDへの延伸倍率よりも大きくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、長尺のフィルムを延伸して位相差フィルムを製造する製造方法及び製造装置に関し、特に、同時二軸延伸によって位相差フィルムを製造する製造方法及び製造装置に関する。

【背景技術】

【0002】

位相差フィルムの製造方法として、同時二軸延伸法を用いた製造方法がある。同時二軸延伸法では、通常、延伸前のフィルムを交差する二方向に同時に延伸し、延伸後のフィルムとして位相差フィルムを製造する。同時二軸延伸法を用いれば位相差フィルムの生産性を向上させることが可能であるため、例えば特許文献1〜4に記載のように、従来から様々な検討がなされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−4378号公報

【特許文献2】特開2002−370278号公報

【特許文献3】特許第4195072号公報

【特許文献4】特開2008−114369号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の同時二軸延伸法による位相差フィルムの製造方法では、位相差フィルムの配向角制御が十分ではなかった。同時二軸延伸法でフィルムを延伸するとフィルム中の分子が配向するが、従来の方法では、分子の配向方向にバラツキがあり、位相差フィルムにおいて配向角を均一にすることが困難であった。

【0005】

前記の配向角制御に関し、特許文献2ではボーイング現象によるフィルムの幅方向の歪みを抑える技術を提案している。しかし、特許文献2記載の技術でも、フィルムの長手方向(縦方向ともいう。)における分子の配向方向のバラツキを抑制することはできなかったため、依然として配向角制御の改善技術が求められていた。

【0006】

また、同時二軸延伸法においては、通常、長尺のフィルムを用意し、この長尺のフィルムを延伸して長尺の位相差フィルムを得るようにしており、得られた長尺の位相差フィルムは巻き取られてロールの状態となって保存及び運搬される。ところが、従来の同時二軸延伸法で製造すると、ロールの端面(位相差フィルムの幅方向端部が形成する面)が揃わなくなってロールの形状が円柱状とならないことがあった。ロールの形状が円柱状とならない場合、ロールの端面近傍の強度が低下して変形を生じたり、前記の変形が位相差フィルムに転写されて位相差フィルムの光学的品質を低下させたり、ロールから巻き出して加工する際に位置合わせの精度が低下したり、光学的品質に問題が無いとしてもロールの見た目から商取引で不良品として取り扱われたりすることがある。そのため、ロールを安定して円柱状にできる技術の開発も求められていた。

【0007】

本発明は上記の課題に鑑みて創案されたもので、配向角を均一に制御でき、ロールにした場合の形状を安定して円柱状にできる位相差フィルムの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決するべく鋭意検討した結果、本発明者は、長尺のフィルムを二方向に同時に延伸した後で、最後に長手方向にのみ延伸することにより、位相差フィルムにおける配向角を均一にできることを見出した。また、本発明者は、前記のように最後に長手方向にのみ延伸する工程を有する位相差フィルムの製造方法において、長手方向への延伸倍率を、長手方向に交差する方向への延伸倍率よりも大きくすることにより、得られる位相差フィルムを巻き取ったロールの形状を安定して円柱状にしやすくなることも見出した。以上の知見に基づき、本発明者は、本発明を完成させた。

すなわち、本発明は、以下の〔1〕〜〔9〕を要旨とする。

【0009】

〔1〕 長尺のフィルムを長手方向に搬送しながら延伸する延伸工程を経て位相差フィルムを製造する位相差フィルムの製造方法であって、

前記延伸工程が、前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ同時に延伸する同時延伸工程と、前記延伸工程の最後に前記長尺のフィルムを前記長手方向に交差する方向へ延伸することなく前記長手方向へ延伸する最終延伸工程とを有し、

前記延伸工程において、前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造方法。

〔2〕 前記位相差フィルムの面内遅相軸が、前記長手方向または前記長手方向に直交する方向を基準として、−0.5°〜0.5°の角度をなす、〔1〕記載の位相差フィルムの製造方法。

〔3〕 前記同時延伸工程から前記最終延伸工程に移る際に、前記長手方向に交差する方向への延伸倍率が次第に小さくなる、〔1〕又は〔2〕に記載の位相差フィルムの製造方法。

〔4〕 前記位相差フィルムの面内レターデーションが150nm以下である、〔1〕〜〔3〕のいずれか一項に記載の位相差フィルムの製造方法。

〔5〕 前記位相差フィルムの幅が1000mm以上である、〔1〕〜〔4〕のいずれか一項に記載の位相差フィルムの製造方法。

〔6〕 前記位相差フィルムが熱可塑性樹脂を含む複数の層を備える、〔1〕〜〔5〕のいずれか一項に記載の位相差フィルムの製造方法。

〔7〕 前記位相差フィルムが、固有複屈折が負である樹脂を含む、〔1〕〜〔6〕のいずれか一項に記載の位相差フィルムの製造方法。

〔8〕 前記位相差フィルムの膜厚が60μm以下である、〔1〕〜〔7〕のいずれか一項に記載の位相差フィルムの製造方法。

〔9〕 延伸区間において長尺のフィルムを延伸して位相差フィルムを製造する製造装置であって、

前記長尺のフィルムの幅方向両端に対に設けられたガイドレールと、前記長尺のフィルムの幅方向端部を把持しながら前記ガイドレールに沿って移動して前記延伸区間において前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ延伸する把持子とを備え、

前記延伸区間は前記長尺のフィルムの長手方向に交差する方向に複数のゾーンに区画され、区画された複数のゾーンのうちの最下流ゾーンにおいて前記長手方向に交差する方向における前記の対に設けられたガイドレール間の距離が一定であり、

前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造装置。

【発明の効果】

【0010】

本発明の位相差フィルムの製造方法及び製造装置によれば、配向角が均一な長尺の位相差フィルムを製造できる。また、製造された位相差フィルムは、巻き取ることにより安定して円柱状のロールにすることができる。

【図面の簡単な説明】

【0011】

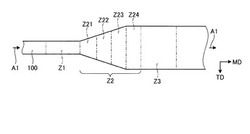

【図1】図1は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。

【図2】図2は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。

【図3】図3は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。

【図4】図4は、本発明の一実施形態に係る位相差フィルムの製造装置としての延伸機における、リンク装置による延伸の機構を概略的に示す平面図である。

【図5】図5は、本発明の一実施形態の変形例に係る位相差フィルムの製造装置のガイドレールを模式的に示す平面図である。

【図6】図6は、実施例で行った配向角の評価方法を説明するため、フィルムを模式的に示す平面図である。

【図7】図7は、実施例で行った色ムラの評価方法におけるサンプルの採り方を説明するため、フィルムを模式的に示す平面図である。

【図8】図8は、実施例で行った白抜けの評価方法におけるサンプルの採り方を説明するため、位相差フィルム付偏光板を模式的に示す平面図である。

【図9】図9は、実施例で行ったロールの端面のズレの評価方法を説明するため、ロールをその軸方向で切った断面を模式的に示す断面図である。

【発明を実施するための形態】

【0012】

以下、実施形態及び例示物等を示して本発明について詳細に説明するが、本発明は以下に示す実施形態及び例示物等に限定されるものではなく、本発明の要旨及びその均等の範囲を逸脱しない範囲において任意に変更して実施できる。

【0013】

〔1.概要〕

本発明の位相差フィルムの製造方法は、長尺のフィルムを、当該フィルムの長手方向に搬送しながら延伸する延伸工程を経て、位相差フィルムを製造する方法である。ここで、「長尺」とは、その幅に対して、少なくとも5倍以上の長さを有するものをいい、好ましくは10倍若しくはそれ以上の長さを有し、具体的にはロール状に巻き取られて保管又は運搬される程度の長さを有するものをいう。また、フィルムは通常は長手方向に沿って搬送されるので、フィルムの長手方向は通常はフィルムの流れ方向(搬送方向)に一致する。

【0014】

ただし、本発明の位相差フィルムの製造方法では、延伸工程が、(1)フィルムを長手方向及び前記長手方向に交差する方向(以下、適宜「交差方向」という。)へ同時に延伸する同時延伸工程と、(2)延伸工程の最後に前記フィルムを交差方向へ延伸することなく長手方向へ延伸する最終延伸工程とを有するようにする。また、本発明の位相差フィルムの製造方法では、延伸工程において、長手方向への延伸倍率T1の方が、交差方向への延伸倍率T2よりも大きくなるようにする。延伸工程の最後に最終延伸工程を行うことにより、フィルム中の分子に作用する力の方向を延伸工程の最終段階において一方向にできるので、分子の配向方向を容易に均一化できる。また、最終延伸工程において交差方向へと延伸を行うとフィルムの幅方向端部の位置が変動しやすくなる傾向があるが、最終延伸工程において長手方向へと延伸を行うようにしたことによりフィルムの幅方向端部の位置は変動し難くなるので、得られたフィルムを巻き取ったロールの形状を安定して円柱状にすることができる。

【0015】

本発明の位相差フィルムの製造方法では、前記の延伸工程に加えて、更に別の工程を行っても良い。例えば、本発明の位相差フィルムの製造方法では、延伸工程の前に予めフィルムを加熱する予熱工程、延伸工程の後にフィルムを熱固定する熱固定工程などを行ってもよい。

【0016】

〔2.延伸前のフィルム〕

本発明の位相差フィルムの製造方法では、まず、延伸前のフィルムを用意する。延伸前のフィルムは、本発明に係る延伸工程を行う前の長尺のフィルムのことを指し、未延伸のフィルムだけでなく、予め延伸されたフィルムも含む。

通常、延伸前のフィルムとしては、熱可塑性樹脂からなるフィルムを用いる。熱可塑性樹脂としては、位相差フィルムとするのに適した樹脂を適宜選択することができる。

【0017】

延伸前のフィルムは、1層のみからなる単層構造のフィルムであってもよく、複数の層を有する複層構造のフィルムであってもよい。かかる複層構造の例としては、位相差フィルムとしての光学異方性を発生するために有利な樹脂からなる層(以下、適宜「A層」ということがある。)と、位相差フィルムとしての強度を確保するために有利な樹脂からなる層(以下、適宜「B層」ということがある。)との組み合わせが挙げられる。

【0018】

光学異方性を発生するために有利な樹脂としては、固有複屈折値が負の樹脂(以下、適宜「樹脂A」ということがある。)が挙げられる。一方、強度を確保するために有利な樹脂としては、透明な樹脂(以下、適宜「樹脂B」ということがある。)が挙げられる。

【0019】

樹脂Aに含まれる重合体の例を挙げると、スチレン系重合体、ポリアクリロニトリル重合体、ポリメチルメタクリレート重合体、あるいはこれらの多元共重合ポリマーなどが挙げられる。前記のスチレン系重合体は、スチレン単位構造を繰り返し単位の一部又は全部として有する重合体であり、例えば、ポリスチレン;スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、p−クロロスチレン、p−ニトロスチレン、p−アミノスチレン、p−カルボキシスチレン、p−フェニルスチレン等のスチレン系単量体と、エチレン、プロピレン、ブタジエン、イソプレン、アクリロニトリル、メタクリロニトリル、α−クロロアクリロニトリル、N−フェニルマレイミド、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸、メタクリル酸、無水マレイン酸、酢酸ビニル等のその他の単量体との共重合体などが挙げられる。これらの中でも位相差発現性が高いという観点からスチレン系重合体が好ましく、中でもポリスチレン、スチレンとN−フェニルマレイミドとの共重合体又はスチレンと無水マレイン酸との共重合体が特に好ましい。

なお、これらの重合体は1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0020】

樹脂Aに含まれる重合体の分子量は使用目的に応じて適宜選定されるが、溶媒としてシクロヘキサンを用いて(但し、重合体がシクロヘキサンに溶解しない場合にはトルエンを用いてもよい)ゲル・パーミエーション・クロマトグラフィーで測定したポリイソプレン換算(溶媒がトルエンのときは、ポリスチレン換算)の重量平均分子量(Mw)で、通常10,000以上、好ましくは15,000以上、より好ましくは20,000以上であり、通常100,000以下、好ましくは80,000以下、より好ましくは50,000以下である。重量平均分子量がこのような範囲にあることにより、得られる位相差フィルムの機械的強度及び成型加工性などが高度にバランスされるため好ましい。

【0021】

樹脂Aには、必要に応じて、例えば酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、帯電防止剤、分散剤、塩素捕捉剤、難燃剤、結晶化核剤、強化剤、ブロッキング防止剤、防曇剤、離型剤、顔料、有機又は無機の充填剤、中和剤、滑剤、分解剤、金属不活性化剤、汚染防止剤、および抗菌剤、ならびにその他の樹脂、熱可塑性エラストマーなどの公知の添加剤を、本発明の効果を損なわない範囲で含ませてもよい。これらの添加剤の量は、樹脂Aに含まれる重合体100重量部に対して、通常0〜50重量部、好ましくは0〜30重量部である。

【0022】

樹脂Bは、厚み1mmの試験片を形成して測定した全光線透過率が、通常70%以上、好ましくは80%以上、より好ましくは90%以上である透明性を有した樹脂であることが好ましい。

【0023】

樹脂Bに含まれる重合体の例を挙げると、アクリル重合体、メタクリル重合体、ポリカーボネート重合体、ポリエステル重合体、ポリエーテルスルホン重合体、ポリアリレート重合体、ポリイミド重合体、鎖状ポリオレフィン重合体、ポリエチレンテレフタレート重合体、ポリスルホン重合体、ポリ塩化ビニル重合体、ジアセチルセルロース重合体、トリアセチルセルロース重合体、脂環式オレフィン重合体などが挙げられる。これらの中でも、脂環式オレフィン重合体及びメタクリル重合体が好適である。

【0024】

メタクリル重合体は、メタクリル酸アルキルエステル単位を主モノマー単位として含む重合体である。メタクリル重合体としては、メタクリル酸メチル、メタクリル酸エチルなどの炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステルの単独重合体;アルキル基の水素がOH基、COOH基若しくはNH2基などの官能基によって置換された炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステルの単独重合体;又はメタクリル酸アルキルエステルと、スチレン、酢酸ビニル、α,β−モノエチレン性不飽和カルボン酸、ビニルトルエン、α−メチルスチレン、アクリロニトリル、アクリル酸アルキルエステル等のメタクリル酸アルキルエステル以外のエチレン性不飽和単量体との共重合体などが挙げられる。これらのうち、アクリル酸アルキルエステルがメタクリル酸アルキルエステルとの共重合に好適である。好適なメタクリル重合体では、官能基によって置換されていてもよい炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステル単位を、好ましくは50〜100重量%、より好ましくは50〜99.9重量%、さらに好ましくは50〜99.5重量%含有し、アクリル酸アルキルエステル単位を好ましくは0〜50重量%、より好ましくは0.1〜50重量%、さらに好ましくは0.5〜50重量%含有する。

【0025】

脂環式オレフィン重合体は、主鎖及び/又は側鎖に脂環構造を有する非晶性の熱可塑性重合体である。脂環式オレフィン重合体中の脂環構造としては、飽和脂環炭化水素(シクロアルカン)構造、不飽和脂環炭化水素(シクロアルケン)構造などが挙げられる。なかでも、機械強度、耐熱性などの観点から、シクロアルカン構造が好ましい。脂環構造を構成する炭素原子数には、格別な制限はないが、通常4個以上、好ましくは5個以上であり、通常30個以下、好ましくは20個以下、より好ましくは15個以下であるときに、機械強度、耐熱性、及びフィルムの成形性の特性が高度にバランスされ、好適である。

【0026】

脂環式オレフィン重合体を構成する脂環構造を有する繰り返し単位の割合は、好ましくは55重量%以上、さらに好ましくは70重量%以上、特に好ましくは90重量%以上である。脂環式オレフィン重合体中の脂環式構造を有する繰り返し単位の割合がこの範囲にあると、透明性および耐熱性の観点から好ましい。

【0027】

脂環式オレフィン重合体としては、例えば、ノルボルネン重合体、単環の環状オレフィン重合体、環状共役ジエン重合体、ビニル脂環式炭化水素重合体、及び、これらの水素化物等が挙げられる。これらの中で、ノルボルネン重合体は、透明性と成形性が良好なため、好適に用いることができる。

【0028】

ノルボルネン重合体としては、例えば、ノルボルネン構造を有する単量体の開環重合体若しくはノルボルネン構造を有する単量体と他の単量体との開環共重合体、又はそれらの水素化物;ノルボルネン構造を有する単量体の付加重合体若しくはノルボルネン構造を有する単量体と他の単量体との付加共重合体、又はそれらの水素化物等が挙げられる。これらの中で、ノルボルネン構造を有する単量体の開環(共)重合体水素化物は、透明性、成形性、耐熱性、低吸湿性、寸法安定性、軽量性などの観点から、特に好適に用いることができる。

なお、これらの重合体は1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0029】

樹脂Bに含まれる重合体の分子量は使用目的に応じて適宜選定されるが、溶媒としてシクロヘキサンを用いて(但し、重合体がシクロヘキサンに溶解しない場合にはトルエンを用いてもよい)ゲル・パーミエーション・クロマトグラフィーで測定したポリイソプレン換算(溶媒がトルエンのときは、ポリスチレン換算)の重量平均分子量(Mw)で、通常10,000以上、好ましくは15,000以上、より好ましくは20,000以上であり、通常100,000以下、好ましくは80,000以下、より好ましくは50,000以下である。重量平均分子量がこのような範囲にあることにより、得られる位相差フィルムの機械的強度及び成型加工性などが高度にバランスされるため好ましい。

【0030】

樹脂Bには、必要に応じて、樹脂Aと同様に公知の添加剤を、本発明の効果を損なわない範囲で含ませてもよい。これらの添加剤の量は、樹脂Bに含まれる重合体100重量部に対して、通常0〜50重量部、好ましくは0〜30重量部である。

【0031】

樹脂Aのガラス転移温度をTg(a)(℃)、樹脂Bのガラス転移温度をTg(b)(℃)とした場合、Tg(a)>Tg(b)+8℃であることが好ましく、Tg(a)>Tg(b)+20℃であることがより好ましく、Tg(a)>Tg(b)+24℃であることがさらに好ましい。また、一般的には、Tg(a)<Tg(b)+50℃である。

【0032】

樹脂Bのガラス転移温度Tg(b)は、好ましくは40℃以上、より好ましくは60℃以上である。また、樹脂Bのガラス転移温度Tg(b)の上限値は、通常140℃以下である。

【0033】

延伸前のフィルムがA層及びB層からなる複層構造のフィルムである場合において、A層の厚みは、A層及びB層の総厚に対する割合で、通常20%以上、好ましくは30%以上、より好ましくは40%以上である。このようにA層の厚みを厚くすることにより、好適な光学特性を発現させることができる。

また、A層及びB層の総厚に対するA層の厚みの割合の上限は、通常80%未満である。A層の厚みを80%未満とすることにより、得られる位相差フィルムが脆くなることを防ぎハンドリング性を良好に保つことができる。

【0034】

ここで、延伸前のフィルムが備えるA層及びB層の層数は、それぞれ、1層でもよく、2層以上でもよい。A層及びB層を2層以上備える場合、A層及びB層それぞれの厚みの合計により、前記のA層及びB層の総厚に対するA層の厚みの割合を算出するものとする。

なお、各層の厚みは、フィルムをエポキシ樹脂に包埋したのち、ミクロトーム(例えば、大和光機工業(株)、RUB−2100)を用いて0.05μm厚にスライスし、透過型電子顕微鏡を用いて断面を観察して測定することにより求めることができる。

【0035】

A層及びB層の総厚(即ち、A層の厚みとB層の厚みの総合計)は、特に限定されず、延伸倍率などに応じて適宜設定することができ、所望の位相差フィルムの厚さ(上限は、通常180μm以下であり、120μm以下や、60μm以下とすることもできる。下限は通常25μm以上、好ましくは30μm以上、より好ましくは35μm以上)に応じて、適宜設定することができる。

【0036】

延伸前のフィルムの製造方法としては、例えば、共押出Tダイ法、共押出インフレーション法、共押出ラミネーション法等の共押出による成形方法;ドライラミネーション等のフィルムラミネーション成形方法;基材樹脂フィルムに対して樹脂溶液をコーティングするようなコーティング成形方法などの公知の方法が適宜できる。中でも、製造効率や、フィルム中に溶剤などの揮発性成分を残留させないという観点から、共押出による成形方法が好ましい。押出し温度は、フィルムを構成する樹脂(樹脂A、樹脂B等)の種類に応じて適宜選択され得る。

【0037】

〔3.製造方法の説明〕

延伸前のフィルムを用意した後、このフィルムを長手方向に搬送しながら延伸することにより、位相差フィルムを製造する。本発明の位相差フィルムの製造方法では、少なくとも延伸工程を行うが、通常は予熱工程及び熱固定工程も行う。

図1は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。本発明の位相差フィルムの製造方法では、図1に示すように、搬送ロール(図示せず。)等を備える位相差フィルムの製造ラインにおいて、長尺のフィルム100が矢印A1で示すように長手方向MDへと搬送されながら延伸工程並びに必要に応じて予熱工程及び熱固定工程を施されることにより、位相差フィルムを連続的に製造できるようになっている。

【0038】

〔3−1.予熱工程〕

本発明の位相差フィルムの製造方法では、延伸工程の前に、予めフィルムを加熱する予熱工程を行うことが好ましい。したがって、搬送されてきたフィルム100は、延伸工程を行う領域(後述する延伸区間)Z2よりも上流の領域(予熱区間)Z1において、所定の温度に加熱することが好ましい。

【0039】

予熱工程においてフィルム100を加熱する温度(予熱温度)は、フィルム100を形成する樹脂のガラス転移温度Tgに対して、Tg℃〜Tg+30℃とすることが好ましい。これにより、延伸工程におけるフィルム100の温度を円滑に所望の延伸温度へと制御することができるので、延伸工程においてフィルム100中の分子を安定して配向させることができ、ひいては配向角を精密に制御できる。なお、フィルム100が前記のようにA層及びB層を備える複層構造のフィルムである場合、樹脂Aのガラス転移温度Tg(a)を基準として前記の予熱温度を設定すればよい。

【0040】

予熱工程における温度分布は、位置に対しては均一であってもよく、不均一であってもよい。例えば、予熱区間Z1において幅方向TDで温度差を設けてもよい。ただし、予熱温度は時間に対しては一定の恒温状態に保たれていることが好ましい。具体的には、予熱温度の時間変動が±0.5℃の範囲に収まることが好ましく、±0.3℃の範囲に収まることがより好ましい。予熱温度の時間変動を小さくすることにより、長手方向MDの配向角の変動を低減させて、配向角を更に均一にすることができる。

【0041】

〔3−2.延伸工程〕

必要に応じて予熱工程を行った後で、フィルム100を延伸する延伸工程を行う。したがって、予熱領域Z1で加熱されたフィルム100は、予熱領域Z1よりも下流の延伸領域Z2において、長手方向MD及び交差方向へと延伸される。通常、交差方向としてはフィルム100の幅方向TDを設定し、長手方向MD及び幅方向TDの二方向に二軸延伸を行うようにする。

【0042】

ただし、本発明の位相差フィルムの製造方法では、延伸工程において、フィルム100を長手方向MD及び交差方向へ同時に延伸する同時延伸工程と、延伸工程の最後にフィルム100を交差方向へ延伸することなく長手方向へ延伸する最終延伸工程とを行う。したがって、延伸領域Z2を幅方向TDに複数のゾーンZ21〜Z24に区画した場合、最も下流に位置する最下流ゾーンZ24ではフィルム100を交差方向へ延伸することなく長手方向MDへ延伸し(最終延伸工程)、最下流ゾーンZ24以外のゾーンZ21〜Z23のうち少なくとも1箇所のゾーンではフィルム100を長手方向MD及び交差方向へ同時に延伸するようにする(同時延伸工程)。

【0043】

同時延伸工程は、延伸工程においてフィルム100が延伸される全時間のうち、通常60%以上、好ましくは70%以上の時間において行うようにする。延伸工程の時間全体に占める同時延伸工程の時間の割合を前記のように高くすることにより、生産性の向上、熱緩和の抑制による配向角制御の改善等、同時二軸延伸法の利点を安定して発揮できるようになる。このように同時延伸工程を長時間行うことが好ましいので、延伸工程のうち最終延伸工程を行っていないときには同時延伸工程を行うことが好ましく、図1の例においては最下流ゾーンZ24以外のゾーンZ21〜Z23ではいずれも同時延伸工程を行うことが好ましい。

【0044】

同時延伸工程における長手方向MDへの延伸倍率は、通常1.2倍以上、好ましくは1.4倍以上、より好ましくは1.6倍以上であり、通常3.0倍以下、好ましくは2.5倍以下、より好ましくは2.0倍以下である。

また、同時延伸工程における交差方向への延伸倍率は、通常1.1倍以上、好ましくは1.2倍以上、より好ましくは1.3倍以上であり、通常3.0倍以下、好ましくは2.5倍以下、より好ましくは2.0倍以下である。

なお、前記の長手方向MD及び交差方向への延伸倍率は、それぞれ、同時延伸工程が単一の工程である場合には当該工程における延伸倍率を指し、同時延伸工程が2工程以上の工程である場合にはそれらの工程における延伸倍率の合計(合計延伸倍率)を指す。

【0045】

同時延伸工程における長手方向MDへの延伸倍率及び交差方向への延伸倍率は、それぞれ独立に、一定でもよく、変化させてもよい。ただし、同時延伸工程から最終延伸工程に移る際には、交差方向への延伸倍率を、次第に小さくなるように変化させることが好ましい。交差方向への延伸倍率を次第に小さくなるように変化させる場合、連続的に小さくしてもよく、段階的に小さくしてもよい。具体例を挙げると、延伸区間Z2を複数のゾーンZ21〜24に区画した場合、図2に示すように最下流ゾーンZ24の一つ上流のゾーンZ23の延伸倍率を連続的に次第に小さくなるように制御したり、図3に示すように最下流ゾーン24の二つ上流のゾーンZ22の延伸倍率よりも最下流ゾーン24の一つ上流のゾーンZ23の延伸倍率の方が小さくなるようにしたりすればよい。同時延伸工程から最終延伸工程に移る際の交差方向への延伸倍率を急に変化させると分子に作用する力の方向が大きく変化して配向角の均一性が低下する傾向があるが、前記のように次第に小さくなるように変化させるようにすれば分子に作用する力の方向が緩やかに変化することになると共に、長手方向MDへの延伸倍率が交差方向への延伸倍率に対して相対的に大きくなるため、延伸工程の最後に交差方向へ延伸することなく長手方向へ延伸するのと類似の効果が得られ、配向角の均一性を高めることが可能となる。

【0046】

他方、最終延伸工程は、延伸工程においてフィルム100が延伸される全時間のうち、通常20%以上、好ましくは30%以上の時間において行うようにする。この程度の時間だけフィルム100を長手方向MDに延伸することにより、位相差フィルムの配向角を均一にすることができる。なお、最終延伸工程を行う時間の上限は、延伸工程の通常40%以下、好ましくは30%以下である。

【0047】

最終延伸工程を行うことにより前記の効果が得られる理由は定かではないが、以下の通りと推察される。

本発明の位相差フィルムの製造方法では、最終延伸工程において交差方向に延伸しないようにしたことにより、分子に作用する力がほぼ一方向になり、制御が簡略化されるので、分子の配向方向を均一化させることができる。この現象は、同時二軸延伸においては二方向に同時に延伸するため分子の挙動が複雑で配向方向を精密に制御することが困難であるのに対し、一軸延伸に近い状態で延伸を完了させることで分子の配向方向を揃えることができるという観点からも、理解できる。なお、前記のとおり、本発明の位相差フィルムの製造方法では、通常、分子を配向させて位相差を発現させる目的よりも、むしろ分子に一方向へ力を作用させて配向方向を整える目的で最終延伸工程を行うので、最終延伸工程では分子の配向方向はコンマ数度程度しか変化しないものと推察される。

また、延伸工程の最後に最終延伸工程を行うようにしたことにより、前記の配向方向を均一化させた効果を、得られる位相差フィルムの配向角制御に効果的に活かすことができる。この点、延伸工程において先に行った延伸による分子の配向は、その後で行われる別方向への延伸により緩和される傾向があることから、前述したような配向角を均一化させるための最終延伸工程を延伸工程の最後に行うことの意義は理解できる。

さらに、最終延伸工程において交差方向ではなく長手方向MDへと延伸を行うことにより、位相差フィルムの幅方向端部の位置を均一に制御でき、位相差フィルムを巻き取った場合にロールの形状を安定して円柱状にすることができる。逆に、延伸工程の最後に交差方向に延伸を行うと、それにより幅方向への位相差フィルムの寸法変化が生じてロール端面が揃わなくなる可能性が高まる傾向がある。

【0048】

最終延伸工程における長手方向MDへの延伸倍率は、通常1.05倍以上、好ましくは1.1倍以上、より好ましくは1.2倍以上であり、通常2.0倍以下、好ましくは1.7倍以下、より好ましくは1.5倍以下である。また、最終延伸工程における長手方向MDへの延伸倍率は、一定でなくてもよいが、制御が簡単で配向角をより均一にできることから、一定にすることが好ましい。

なお、最終延伸工程における交差方向への延伸倍率は1である。即ち、延伸度で表現すると、ゼロとなる。

【0049】

さらに、本発明の効果を著しく損なわない限り、延伸工程においては同時延伸工程及び最終延伸工程以外の延伸を行なってもよい。例えば、長手方向MDへ延伸することなく交差方向に延伸する工程、延伸工程の最後以外の時期に交差方向へ延伸することなく長手方向MDに延伸する工程などを行うようにしてもよい。

【0050】

本発明の位相差フィルムの製造方法では、延伸工程の全体を通じて見た場合において、長手方向MDへの延伸倍率T1の方を、交差方向への延伸倍率T2よりも大きくする。具体的な延伸倍率の値は位相差フィルムに求められる光学的性質に応じて設定すればよいが、長手方向MDへの延伸倍率T1は、通常1.3倍以上、好ましくは1.6倍以上であり、通常3.0倍以下、好ましくは2.5倍以上である。また、長手方向MDへの延伸倍率T1と交差方向への延伸倍率T2との比率T1/T2は、通常1.1以上、好ましくは1.3以上であり、通常2.5以下、好ましくは2.0以下である。

【0051】

仮に長手方向MDへの延伸倍率T1を交差方向への延伸倍率T2よりも小さくすると、得られる位相差フィルムの幅方向の寸法の変動が大きくなり、ロール端面が揃わなくなる可能性があったが、長手方向MDへの延伸倍率T1を交差方向への延伸倍率T2よりも大きくすることにより、位相差フィルムの幅方向の寸法が大きく変動しないため、ロールの端面が揃いやすくなり、ロールの形状を安定して円柱状にできるようになる。

また、交差方向よりも長手方向MDへ大きく延伸することにより、得られる位相差フィルムの長手方向MDの寸法(フィルム長)が大きくなるため、延伸前のフィルムのロール1個当たりから得られる位相差フィルムのロールの数を多くできる。

さらに、交差方向よりも長手方向MDへ大きく延伸するようにすれば、延伸機としてパンタグラフ方式の延伸機を用いる場合には、次のような利点も得られる。パンタグラフ方式の延伸機では、把持子(クリップ)は、その構造上、フィルムの長手方向に若干の遊びを有しているため、通常は使用時にわずかに位置ずれ(微動)を生じる。この位置ずれは、位相差フィルムの配向角のバラツキを生じさせる一因となりえる。ところが、本発明の位相差フィルムの製造方法では、長手方向MDの延伸倍率T1の方を大きくするので、交差方向の延伸倍率T2の方を大きくする場合と比較して把持子間隔を大きくすることになる。したがって、把持子が位置ずれを生じる場合であっても、把持子の遊びによる位置ずれの影響が減じられ、配向角のバラツキを小さくすることができる。

【0052】

延伸工程におけるフィルム100の温度(延伸温度)は、フィルム100を形成する樹脂のガラス転移温度Tgに対して、Tg℃〜Tg+30℃とすることが好ましい。これにより、フィルム中の分子を安定して配向させて所望の位相差を発現させることができる。また、前記の延伸温度は、分子の配向方向を精密に制御して配向角を均一にする点でも適した温度である。なお、フィルム100が前記のようにA層及びB層を備える複層構造のフィルムである場合、樹脂Aのガラス転移温度Tg(a)を基準として前記の延伸温度を設定すればよい。

【0053】

延伸工程における延伸温度は、延伸工程に含まれる工程ごとに一定でもよく、変化させてもよい。したがって、例えば前記のゾーンZ21〜Z24における延伸温度を、一定にしてもよく、ゾーンZ21〜Z24ごとに差を設けてもよい。さらに、延伸工程における温度分布は、位置に対しては均一であってもよく、不均一であってもよい。例えば、ゾーンZ21〜Z24において幅方向TDで温度差を設けてもよい。

ただし、延伸温度は時間に対しては一定の恒温状態に保たれていることが好ましい。具体的には、各工程における延伸温度の時間変動が±0.5℃の範囲に収まることが好ましく、±0.3℃の範囲に収まることがより好ましい。延伸温度の時間変動を小さくすることにより、配向角を更に均一にすることができる。

【0054】

延伸工程において使用する延伸機は、前記の要領で延伸できる限り、任意の方式の延伸機を使用できる。通常、延伸機は複数の把持子を備え、把持子によってフィルムの幅方向端部を把持してフィルムを搬送及び延伸するようになっている。延伸機の方式の例としては、リニアモーター方式、パンタグラフ方式及びモーター・チェーン駆動方式等が挙げられるが、中でもパンタグラフ方式の延伸機が好ましい。

【0055】

パンタグラフ方式の延伸機は、一対のガイドレールと、これら一対のガイドレールに沿ってそれぞれ走行する複数の把持具を備える。このパンタグラフ方式の延伸機では、フィルムを把持するクリップの間隔が開かれて長手方向MDの延伸がなされ、ガイドレール間の距離が広がることにより交差方向に延伸するようになっている。パンタグラフ方式の延伸機は、構造が簡易で且つ延伸機を含む製造ライン全体の立ち上げが迅速に行える利点がある。

【0056】

〔3−3.熱固定工程〕

本発明の位相差フィルムの製造方法では、延伸工程の後にフィルムを所定の温度範囲に維持する熱固定工程を行うことが好ましい。したがって、搬送されてきたフィルム100は、延伸区間Z2よりも下流の領域(熱固定区間)Z3において、所定の温度範囲に維持することが好ましい。

【0057】

熱固定工程においてフィルム100の温度(熱固定温度)は、フィルム100を形成する樹脂のガラス転移温度Tgに対して、Tg−30℃〜Tg+30℃とすることが好ましい。これにより、延伸工程で配向した分子の配向状態を固定し、配向緩和等により分子の配向方向が変化することを抑制して、位相差フィルムの配向角を均一に制御できる。なお、フィルム100が前記のようにA層及びB層を備える複層構造のフィルムである場合、樹脂Aのガラス転移温度Tg(a)を基準として前記の予熱温度を設定すればよい。

【0058】

熱固定温度と最終延伸工程における延伸温度との温度差は、±20℃の範囲に収めることが好ましく、±10℃の範囲に収めることがより好ましい。これにより、幅方向TDの配向角制御性が向上し、フィルム100を安定して搬送することができる。

【0059】

熱固定工程における温度分布は、位置に対しては均一であってもよく、不均一であってもよい。例えば、熱固定区間Z3において幅方向TDで温度差を設けてもよい。ただし、熱固定温度は時間に対しては一定の恒温状態に保たれていることが好ましい。具体的には、熱固定温度の時間変動が±0.5℃の範囲に収まることが好ましく、±0.3℃の範囲に収まることがより好ましい。熱固定温度の時間変動を小さくすることにより、配向角を更に均一にすることができる。

【0060】

〔3−4.その他の工程〕

本発明の位相差フィルムの製造方法では、本発明の効果を著しく損なわない限り、前記の予熱工程、延伸工程及び熱固定工程以外の工程を更に行うようにしてもよい。例えば、保護フィルム等の他のフィルムを位相差フィルムに貼り合わせる工程、長尺の位相差フィルムから所望の寸法のフィルム片に切り出す工程、長尺の位相差フィルムを巻き取ってロールにする工程などが挙げられる。ただし、前記の予熱工程、延伸工程及び熱固定工程は間に他の工程を挟むことなく連続して行うことが好ましい。他の工程を挟むことでフィルムの温度制御が困難になることを防止するためである。

【0061】

〔4.位相差フィルム〕

本発明の位相差フィルムの製造方法により、配向角の均一な位相差フィルムが得られる。ここで、位相差フィルムの配向角とは、位相差フィルムを形成する分子が配向した配向方向が所定の基準方向に対してなす角度を指し、通常は、位相差フィルムの面内遅相軸が所定の基準方向に対してなす角度に一致する。したがって、位相差フィルムの配向角が均一であるとは、位相差フィルムの分子の配向方向が位相差フィルムの位置によらず揃っていることを表す。配向角の均一さの程度は、配向角の変動幅の値で、±0.5°以内が好ましく、±0.3°以内がより好ましい。

【0062】

位相差フィルムの面内遅相軸は、位相差フィルムの長手方向または長手方向に直交する方向を基準として、−0.5°〜0.5°の角度をなすことが好ましい。このように位相差フィルムの長手方向又は長手方向に直交する方向に平行な面内遅相軸を有することにより、位相差フィルムと偏光子との貼り合わせが容易になり、偏光板の生産性を向上させることができる。

【0063】

位相差フィルムの面内レターデーションReは、通常150nm以下、好ましくは100nm以下、より好ましくは80nm以下である。また、下限に制限は無いが、通常20nm以上、好ましくは30nm以上、より好ましくは40nm以上である。なお、前記の面内レターデーションReの測定波長は位相差フィルムの用途に応じて設定すればよいが、通常は550nmとする。

【0064】

前記の面内レターデーションReは、(nx−ny)×d(式中、nxは厚み方向に垂直な方向(面内方向)であって最大の屈折率を与える方向の屈折率を表し、nyは厚み方向に垂直な方向(面内方向)であってnxの方向に直交する方向の屈折率を表し、dは膜厚を表す。)で表される値である。なお、厚み方向のレターデーションRthは、{(nx+ny)/2−nz}×d(式中、nxは厚み方向に垂直な方向(面内方向)であって最大の屈折率を与える方向の屈折率を表し、nyは厚み方向に垂直な方向(面内方向)であってnxの方向に直交する方向の屈折率であり、nzは厚み方向の屈折率を表し、dは膜厚を表す。)で表される値である。

【0065】

位相差フィルムは、光学フィルムに適する観点から、その全光線透過率が85%以上であることが好ましく、92%以上であることがより好ましい。ここで、前記全光線透過率は、JIS K7361−1997に準拠して、日本電色工業社製「濁度計 NDH−300A」を用いて、5箇所測定し、それから求めた平均値である。

【0066】

位相差フィルムのヘイズは好ましくは5%以下、より好ましくは3%以下、特に好ましくは1%以下である。ヘイズを低い値とすることにより、位相差フィルムを表示装置に組み込んだ場合に、その表示装置の表示画像の鮮明性を高めることができる。ここで、ヘイズは、JIS K7361−1997に準拠して、日本電色工業社製「濁度計 NDH−300A」を用いて、5箇所測定し、それから求めた平均値である。

【0067】

位相差フィルムは、JIS鉛筆硬度でHBまたはそれ以上の硬さを有することが好ましい。このJIS鉛筆硬度の調整は、樹脂の種類の変更や樹脂の層厚の変更などによって行うことができる。JIS鉛筆硬度は、JIS K5600−5−4に準拠して、各種硬度の鉛筆を45°傾けて、上から500g重の荷重をかけてフィルム表面を引っ掻き、傷が付きはじめる鉛筆の硬さである。

【0068】

位相差フィルムは、1層のみからなる単層構造のフィルムであってもよく、複数の層を有する複層構造のフィルムであってもよい。また、位相差フィルムが有する層は、延伸前のフィルムと同様に通常は熱可塑性樹脂からなるが、位相差フィルムは固有複屈折が負である樹脂を含むフィルムであることが好ましい。本発明の位相差フィルムの製造方法によって得られる位相差フィルムは、延伸前のフィルムを延伸した延伸フィルムであるので、通常は延伸前のフィルムと同様の樹脂を含み、延伸前のフィルムと同様の層構成を有する。したがって、例えば延伸前のフィルムがA層及びB層からなる複層構造のフィルムである場合、位相差フィルムも同様にA層及びB層を備えることになる。

【0069】

位相差フィルムの幅は、通常1000mm以上、好ましくは1300mm以上、より好ましくは1400mm以上である。このように位相差フィルムの幅を広くすることにより、大画面の表示装置に好適に用いることができる。なお、幅の上限に制限は無いが、通常2500mm以下、好ましくは2000mm以下である。

【0070】

位相差フィルムの膜厚は、通常60μm以下、好ましくは50μm以下、より好ましくは40μm以下である。このように位相差フィルムの膜厚を薄くすることにより、偏光板が薄肉化及び軽量化され、屋外用途の表示装置に好適に用いることができる。なお、膜厚の下限に制限は無いが、通常10μm以上、好ましくは20μm以上である。

【0071】

通常、位相差フィルムは、保存及び運搬を容易にする観点から、巻き取ってロールにする。本発明の位相差フィルムの製造方法で製造された位相差フィルムは、上述したように位相差フィルムの幅方向端部の位置を均一に制御できるため、ロールとした場合にそのロールの形状を安定して円柱状にすることができる。

【0072】

〔5.実施形態〕

以下、図面を用いて本発明の一実施形態に係る位相差フィルムの製造方法について説明する。図4は、本発明の一実施形態に係る位相差フィルムの製造装置としての延伸機における、リンク装置による延伸の機構を概略的に示す平面図である。

【0073】

図4に示すように、延伸機200は、フィルム100の幅方向両端に対に設けられたガイドレール210と、フィルム100の幅方向端部100Eを把持しながら移動する把持子220と、把持子220を誘導するリンク装置230とを備える。これらのガイドレール210、把持子220及びリンク装置230はいずれも図示しない筐体内に収められていて、フィルム100が矢印A2の方向に沿って上流(図4における左側)から連続的に供給されて延伸機200内を通過するようになっている。また、本実施形態においては、フィルム100は長手方向及び幅方向(交差方向に相当する。)に延伸されるようになっているものとする。

【0074】

ガイドレール210は、フィルム100の長手方向の左右両脇に対に設けられている。本実施形態では、フィルム100の右脇及び左脇にそれぞれ3本のレール211,212,213が設けられ、これらのレール211,212,213により形成される溝214及び溝215を軸受けローラー232,233(後述する。)が通るようになっている。

【0075】

把持子220は、適切な任意の機構により、延伸機200の入り口近傍の区間(後述するゾーンF1)においてフィルム100の幅方向端部100Eを把持し、把持した状態を維持したままで移動し、延伸機200の出口近傍の区間(後述するゾーンF6)において放すようになっている。フィルム100の幅方向端部100Eを把持したままで把持子220が移動することにより、フィルム100が長手方向及び幅方向に延伸されるようになっている。

【0076】

リンク装置230は、ジグザグ状に連結された複数のリンクプレート231から主に構成される。リンク装置230は、複数のリンクプレート231を輪状に連結させた輪状の装置とする。ここで、「リンクプレート」とは、リンク装置230を構成する、通常概略板状の部材をいう。ただし、リンクプレートは、通常概略板状の形状の部材の組み合わせからなるためリンク「プレート」と称されるが、同様の機能を有するものであれば板状の形状のものに限定されず、棒状などの任意の形状としてもよい。なお、図4においては、リンク装置230は、その輪状構造の一部を省略して図示している。

【0077】

また、リンク装置230は通常、フィルム100の長手方向の左右両脇に一対設けられるが、図4においてはその一方を省略して図示している。リンクプレート231には軸受けローラー232及び軸受けローラー233が設けられ、これらの軸受けローラー232及び軸受けローラー233がガイドレール210の溝214及び溝215内をそれぞれ通るようになっている。

【0078】

リンク装置230はリンク装置230を駆動する出口スプロケット234及び入口スプロケット235,236を備える。これらの出口スプロケット234及び入口スプロケット235,236によって駆動されることにより、リンク装置230は、矢印A3に示される方向に周回し、リンクプレート231がガイドレール210に沿って移動するようになっている。

【0079】

前記の把持子220は、リンクプレート231の端部に設けられている。したがって、リンクプレート231がガイドレール210に沿って移動することにより、把持子220もガイドレール210に沿って移動して、フィルム100を搬送したり、フィルム100を延伸したりできるようになっている。

また、ガイドレール210を構成するレール211,212,213の幅の増減により、溝214と溝215との間隔も増減し、これに従って隣り合う把持子220間の距離Pは伸縮するようになっている。したがって、前記のように隣り合う把持子220間の距離Pが伸びることによっても、フィルム100を延伸できるようになっている。

【0080】

さらに、延伸機200は、ガイドレール210を保持するガイドレール保持部240を、フィルム100の長手方向に沿って複数個備える。これらの各ガイドレール保持部240にはガイドレール保持部240を支持する駆動軸241が設けられ、駆動軸241をフィルム100の幅方向に沿って移動させることにより、ガイドレール保持部240の位置をフィルム100の幅方向において調節可能となっている。また、ガイドレール保持部240の位置を調節することにより、ガイドレール210の位置も調節できるようになっている。

【0081】

ここで、延伸機200においてフィルム100が通る領域を、上流から順に、幅方向にゾーンF1、ゾーンF2、ゾーンF3、ゾーンF4、ゾーンF5及びゾーンF6に区画する。各ゾーンF1〜F6の間は図示しない仕切りにより区画され、また、各ゾーンF1〜F6にはそれぞれ図示しないヒーターが設けられている。そして、これらのヒーターにより、ゾーンF1〜F6の温度をそれぞれ独立に制御できるようになっている。さらに、これらのゾーンF1〜F6におけるガイドレール210(ひいては、レール211〜213)の方向は、ガイドレール保持部240の位置を調節することにより、ゾーンF1〜F6ごとに調節できるようになっている。

【0082】

ゾーンF1は把持子220がフィルム100の幅方向端部100Eを把持する区間である。このゾーンF1以降、ゾーンF6で放すまで、把持子220はフィルム100の幅方向端部100Eを把持した状態を維持し続けるようになっている。

【0083】

ゾーンF2は予熱区間である。このゾーンF2を通る時、フィルム100はヒーターによって所定の予熱温度に加熱されるようになっている。また、ゾーンF2を通る時、通常は、フィルム100は長手方向及び幅方向のいずれにも延伸されないようになっている。

【0084】

ゾーンF3及びゾーンF4はフィルム100を延伸する延伸区間を構成する区間である。すなわち、これらのゾーンF3及びゾーンF4により延伸区間が構成されている。

ゾーンF3は延伸区間の一部であり、フィルム100を長手方向及び幅方向に同時に延伸する同時延伸ゾーンである。このゾーンF3を通る時、フィルム100はヒーターによって所定の延伸温度に維持されながら、長手方向及び幅方向の両方に同時に延伸されるようになっている。具体的には、ゾーンF3においてはフィルム100が進むに従って、ガイドレール210の溝214と溝215との間隔が次第に狭くなり、これに伴い隣り合う把持子220間の距離Pが次第に伸びることにより、フィルム100を長手方向に延伸できるようになっている。また、フィルム100が進むに従って、対に設けられたガイドレール210間の距離(幅方向における距離)Wが次第に広くなり、これに伴いガイドレール210に沿って移動するフィルム両端の把持子220間の距離が次第に開くことにより、フィルム100を幅方向に延伸できるようになっている。

【0085】

ゾーンF4は延伸区間のうちの一部であり、延伸区間の最も下流に位置する最下流ゾーンである。このゾーンF4を通る時、フィルム100はヒーターによって所定の延伸温度に維持されながら、幅方向に延伸されることなく長手方向に延伸されるようになっている。具体的には、ゾーンF4においてはフィルム100が進むに従って、ガイドレール210の溝214と溝215との間隔が次第に狭くなり、これに伴い隣り合う把持子220間の距離Pが次第に伸びることにより、フィルム100を長手方向に延伸できるようになっている。しかし、対に設けられたガイドレール210間の距離Wは一定であり、フィルム100が幅方向に延伸されないようになっている。

【0086】

前記のように、延伸機200ではフィルム100を延伸する延伸区間は複数のゾーン(ゾーンF3及びゾーンF4)に区画されている。このような延伸機200において、延伸区間であるゾーンF3及びゾーンF4を通じて見た延伸倍率は、長手方向への延伸倍率の方が、幅方向への延伸倍率よりも大きくなるように、ガイドレール210の溝214と溝215との間隔、並びに、対に設けられたガイドレール210間の距離Wが設定されている。

【0087】

ゾーンF5は熱固定区間である。このゾーンF5を通る時、フィルム100はヒーターによって所定の熱固定温度に維持されるようになっている。また、ゾーンF5を通る時、通常は、フィルム100は長手方向及び幅方向のいずれにも延伸されないようになっている。

【0088】

ゾーンF6は把持子220がフィルム100の幅方向端部100Eを放す区間である。

【0089】

本実施形態に係る延伸機200は以上のように構成されているため、使用時には、フィルム100を矢印A2の方向に沿って上流から連続的に長手方向に搬送して、延伸機200に供給する。延伸機200に供給されたフィルム100は、ゾーンF1において幅方向端部100Eを把持子220によって把持され、リンク装置230の周回に伴って下流へと搬送される。

【0090】

フィルム100がゾーンF2へ来ると、ゾーンF2においてヒーターで加熱することにより、フィルム100は所定の予熱温度まで加熱される。加熱されたフィルム100は、次のゾーンF3へと搬送される。

【0091】

フィルム100がゾーンF3へ来ると、ガイドレール210に沿って把持子220が進行方向A2に対し末広がりに移動することによりフィルム100は幅方向に延伸される。また、同時に、隣り合う把持子220間の距離Pがフィルム100の進行に伴って次第に広がることによりフィルム100は長手方向に延伸される。このように同時二軸延伸を施されることで、フィルム100内の分子が配向し、フィルム100に位相差が発現する。その後、フィルム100は次のゾーンF4へと搬送される。

【0092】

フィルム100がゾーンF4へ来ると、隣り合う把持子220間の距離Pがフィルム100の進行に伴って次第に広がることにより、フィルム100は長手方向に延伸される。しかし、ゾーンF4では対に設けられたガイドレール210間の距離Wが一定であるため、幅方向には延伸されない。これにより、フィルム100内の分子の配向方向が揃えられ、配向角が均一化する。その後、フィルム100は次のゾーンF5へと搬送される。

【0093】

フィルム100がゾーンF5へ来ると、ゾーンF5においてヒーターによってフィルム100は所定の熱固定温度を維持され、フィルム100内の分子の配向状態が固定される。その後、フィルム100はゾーンF6で把持子220から放たれ、延伸機200の外部へと送出される。

【0094】

以上のようにして、延伸機200を用いれば、配向角が均一に制御された位相差フィルムを製造できる。

ところで、本実施形態ではゾーンF3において幅方向への延伸倍率が一定となるように設定したが、変化させるようにしてもよい。幅方向への延伸倍率を調整する場合、例えば、駆動軸241により支持されるガイドレール保持部240の位置を調節することにより、ガイドレール210の開き角度を調整すればよい。ここで、ガイドレール210の開き角度とは、フィルム100の長手方向とガイドレール210の延在方向とがなす角度のことを意味する。

【0095】

図5は、本発明の一実施形態の変形例に係る位相差フィルムの製造装置のガイドレールを模式的に示す平面図である。例えば、同時延伸工程から最終延伸工程に移る際の幅方向への延伸倍率を次第に小さくなるように変化させる場合には、図5に示すように、幅方向への延伸を行うゾーンF3を幅方向TDに複数のゾーンF31,F32,F33に区画し、幅方向への延伸を最後に行うゾーンF33のガイドレール210の開き角度θ33を、その一つ前のゾーンF32のガイドレール210の開き角度θ32よりも小さく設定すればよい。

なお、前記のガイドレール210の開き角度は、フィルム100の長手方向の左脇のガイドレール210と右脇のガイドレール210とで異なっていてもよいが、通常は同じにする。

【0096】

また、本実施形態では交差方向として幅方向へと延伸するようにしたが、交差方向は長手方向と交差する方向であれば幅方向に限定されない。

さらに、本実施形態ではゾーンF1〜F6を仕切りによって区画するようにしたが、各ゾーンF1〜F6の間は必ずしも物理的な仕切りによって区画しなくてもよい。

【実施例】

【0097】

以下、実施例を示して本発明について具体的に説明するが、本発明は以下の実施例に限定されるものではなく、本発明の要旨及びその均等の範囲を逸脱しない範囲において任意に変更して実施できる。

【0098】

〔評価方法〕

(配向角の評価方法)

図6は実施例で行った配向角の評価方法を説明するため、フィルムを模式的に示す平面図である。オンライン位相差計(王子計測機器社製:KOBRA−WIST/2RT)を用いて、図6に示すようにフィルム100の長手方向に500mに渡って、フィルム面内の配向角を測定した。得られた各測定地点における配向角の値から、配向角の均一さの指標として、以下の値を求めた。

【0099】

(i)平均

測定した配向角から、全測定地点の平均の値を求め、平均値とした。

【0100】

(ii)長手方向MDの均一さの指標

フィルム100の幅方向TDの複数(n個)の測定点(図6の破線P1〜Pn参照)において、フィルム100の長手方向MDの配向角のバラツキ(標準偏差)σを求め、求めた長手方向MDの配向角のバラツキσを幅方向TDで平均化し、得られた値を長手方向MDの配向角の均一さの指標値UMDとした。

【0101】

(iii)幅方向TDの均一さの指標

フィルム100の幅方向TDの複数(n個)の測定点(図6の破線P1〜Pn参照)において、フィルム100の長手方向MDの配向角の平均値Aを求め、得られた平均値Aの幅方向TDにおける変動幅(最大値と最小値との差)を算出し、得られた値を幅方向TDの配向角の均一さの指標値UTDとした。

【0102】

(色ムラの評価方法)

図7は実施例で行った色ムラの評価方法におけるサンプルの採り方を説明するため、フィルムを模式的に示す平面図である。図7に示すように、フィルム100の幅方向TDの両端および中央部からA3サイズの大きさのサンプル110を切り出した。同様の操作を、フィルム100の長手方向MDに10m毎に3回繰り返し、計9枚のサンプル110を採取した。

【0103】

用意したサンプルを、バックライト上にクロスニコル配置された2枚の偏光板の間に、位相差フィルムの遅相軸と一方の偏光板の透過軸とがなす角度が90°となるように挿入し、暗室内にてバックライトを点灯させた。位相差フィルムの正面および斜めから目視にて観察し、色ムラの有無を確認した。色ムラが確認されたサンプルが2枚以下であれば「優」、色ムラが確認されるサンプルが3枚以上5枚未満であれば「良」、色ムラが確認されるサンプルが5枚以上であれば「不良」とした。

【0104】

(白抜けの評価)

図8は実施例で行った白抜けの評価方法におけるサンプルの採り方を説明するため、位相差フィルム付偏光板を模式的に示す平面図である。透過軸が幅方向にある長尺の偏光板と位相差フィルムとを貼り合わせて、幅1500mmの位相差フィルム付偏光板を作製した。図8に示すように、この位相差フィルム付偏光板120の長手方向MDの右半分部分及び左半分部分から、それぞれ1500mm幅の偏光板サンプル130を、長手方向5m毎に切り出し、計10枚の偏光板サンプル130を用意した。

【0105】

用意した偏光板サンプルを、市販の42インチIPSモードの透過型液晶表示装置の視認側の偏光板と置き換え、位相差フィルムが貼り合わされた側が液晶セル側に配置されるように組み込んで、液晶表示装置を作製した。作製した液晶表示装置を暗室内にて黒表示させ、目視により正面から観察した際の光の漏れ具合を確認した。光漏れが確認される表示装置が2台以下であれば「優」、光漏れが確認される表示装置が3台以上5台未満であれば「良」、光漏れが確認される表示装置が5台以上であれば「不良」とした。

【0106】

(端面ズレの評価)

図9は実施例で行ったロールの端面のズレの評価方法を説明するため、ロールをその軸方向で切った断面を模式的に示す断面図である。巻き芯140にフィルム100を巻き取ってロール150を作製した。作製したロール150のロール巻きつけ開始位置における端部160を基準として、ロール幅方向の最大ズレ量Dを定規で計測した。最大ズレ量Dが3mm未満であるものを「優」、最大ズレ量Dが3mm以上5mm未満のものを「良」、最大ズレ量が5mm以上のものを「不良」とした。

【0107】

〔実施例1〕

共押出成形により、ポリメチルメタクリレート系樹脂層/ポリスチレン系樹脂層/ポリメチルメタクリレート系樹脂層(膜厚45μm/45μm/45μm)の3層からなる幅1500mmの原反フィルム1を製造した。製造した原反フィルム1をロールに巻きつけ、フィルム長3000mの長尺ロールを得た。長尺ロールの直径は750mmであった。

【0108】

予熱区間と、4つのゾーンからなる延伸区間と、熱固定区間とを有する同時2軸延伸機を用意した。前記の原反フィルム1を、予熱温度130℃、延伸温度130℃、熱固定温度120℃、フィルム搬送速度10m/分、長手方向への延伸倍率(縦延伸倍率)2.0倍、幅方向への延伸倍率(横延伸倍率)1.4倍で同時二軸延伸して、長手方向に分子が配向した幅1500mm、厚み50μmの延伸フィルム1を得た。得られた延伸フィルム1をロール状に巻き取って、フィルム長2500mの長尺ロールを2本採取した。延伸フィルムを得るために利用できた原反フィルムの長手方向の利用率(以下、適宜「原反長手利用率」という。)は80%であった。

【0109】

ここで、延伸区間のゾーンは、上流から順にゾーン1、ゾーン2、ゾーン3及びゾーン4と呼ぶようにする。延伸区間において最後に幅方向への延伸を行うことなく長手方向への延伸を行えるように、幅方向への延伸はゾーン1からゾーン3で行い、長手方向への延伸はゾーン1からゾーン4で実施した。幅方向への延伸に際し、各ゾーン1〜ゾーン4でのガイドレールの開き角度は表1の通りとした。なお、各ゾーン1〜ゾーン4の長手方向のサイズは同じにして、ゾーン1〜ゾーン4それぞれでの延伸は同じ時間(5秒間)だけ行われるようにした。

【0110】

得られた延伸フィルム1を測定波長550nmで測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム1について、上述した要領で評価を行った。結果を表2に示す。

【0111】

〔実施例2〕

ポリメチルメタクリレート系樹脂層/ポリスチレン系樹脂層/ポリメチルメタクリレート系樹脂層(膜厚30μm/30μm/30μm)の3層からなる幅1500mmの原反フィルム2を製造した。製造した原反フィルム2をロールに巻きつけ、フィルム長4500mの長尺ロールを得た。長尺ロールの直径は750mmであった。

【0112】

原反フィルム1に代えて原反フィルム2用いたこと以外は実施例1と同様にして、幅1500mm、厚み32μmの延伸フィルム2を得た。得られた延伸フィルムをロール状に巻き取って、フィルム長2500mの長尺ロールを3本採取した。原反長手利用率は80%であった。

【0113】

得られた延伸フィルム2の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム2について、上述した要領で評価を行った。結果を表2に示す。

【0114】

〔実施例3〕

ガイドレールの開き角度を表1に記載するように変更したこと以外は実施例1と同様にして、幅1500mm、厚み50μmの延伸フィルム3を得、同様に長尺ロールを採取した。原反長手利用率は80%であった。

得られた延伸フィルム3の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム3について、上述した要領で評価を行った。結果を表2に示す。

【0115】

〔比較例1〕

延伸区間において最後に長手方向及び幅方向へ同時に延伸を行えるように、長手方向への延伸および幅方向への延伸の両方をゾーン1からゾーン4で行うようにし、幅方向への延伸倍率を1.3倍に変更したこと以外は、実施例1と同様にして、幅1500mm、厚み50μmの延伸フィルム4を得た。得られた延伸フィルム4をロール状に巻き取って、フィルム長2500mの長尺ロールを2本採取した。原反長手利用率は80%であった。

【0116】

得られた延伸フィルム4の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム3について、上述した要領で評価を行った。結果を表2に示す。

【0117】

〔比較例2〕

原反フィルム1の両幅200mmをカットして、幅1100mm、長さ3000mの原反フィルム3を得た。

得られた原反フィルム3を、予熱温度130℃、延伸温度130℃、熱固定温度120℃、延伸速度10m/分、長手方向への延伸倍率1.4倍、幅方向への延伸倍率2.0倍で同時二軸延伸して、幅方向に分子が配向した幅1500mm、厚み50μmの延伸フィルム5を得た。得られた延伸フィルム5をロール状に巻き取って、フィルム長3500mの長尺ロールを1本採取した。原反長手利用率は80%であった。

【0118】

比較例2では、延伸区間において最後に長手方向への延伸を行うことなく幅方向への延伸を行えるように、幅方向への延伸はゾーン1からゾーン4で行い、長手方向への延伸はゾーン1からゾーン3で実施した。

得られた延伸フィルム5の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム5について、上述した要領で評価を行った。結果を表2に示す。

【0119】

【表1】

【0120】

【表2】

【0121】

〔検討〕

表2より、実施例1〜3の延伸フィルムは配向角が均一に制御されているため、表示装置に適用した場合でも色ムラ及び白抜けがなく、高画質を期待できることがわかる。また、実施例1〜3の延伸フィルムは十分な原反長手利用率を有することから、原料の利用効率にも優れることが分かる。さらに、実施例1〜3の延伸フィルムは長尺ロールとした場合でも端面ズレがなく、安定して円柱状のロールにすることができることが分かる。

また、実施例1,2よりも実施例3の方が優れた評価結果が得られていることから、同時延伸工程から最終延伸工程に移る際に幅方向への延伸倍率が次第に小さくなるようにすることで、配向角を更に均一にできることが分かる。

なお、比較例2において原反長手利用率は80%となっているが、これは端面ズレが生じているにもかかわらず実験評価のために敢えて巻き取ってロールとしたことから80%との数値になっているものであり、実際の商取引では不良品として取り扱われるおそれがあるロールであるため、現実の製品とする観点からは原反長手利用率は0%となるべきものである。

【産業上の利用可能性】

【0122】

以上のように、本発明の位相差フィルムの製造方法及び製造装置は位相差を発現するフィルムの製造に適用することができる。この製造方法及び製造装置によって製造された位相差フィルムを用いれば、例えば、ムラが少なく高画質の表示装置を実現できる。

【符号の説明】

【0123】

100 フィルム

100E フィルムの幅方向端部

200 延伸機

210 ガイドレール

211〜213 レール

214,215 溝

220 把持子

230 リンク装置

231 リンクプレート

232,233 軸受けローラー

234 出口スプロケット

235,236 入口スプロケット

240 ガイドレール保持部

241 駆動軸

MD フィルムの長手方向

TD フィルムの幅方向

Z1 予熱区間

Z2 延伸区間

Z3 熱固定区画

Z21〜Z23 ゾーン

F1〜F6 ゾーン

【技術分野】

【0001】

本発明は、長尺のフィルムを延伸して位相差フィルムを製造する製造方法及び製造装置に関し、特に、同時二軸延伸によって位相差フィルムを製造する製造方法及び製造装置に関する。

【背景技術】

【0002】

位相差フィルムの製造方法として、同時二軸延伸法を用いた製造方法がある。同時二軸延伸法では、通常、延伸前のフィルムを交差する二方向に同時に延伸し、延伸後のフィルムとして位相差フィルムを製造する。同時二軸延伸法を用いれば位相差フィルムの生産性を向上させることが可能であるため、例えば特許文献1〜4に記載のように、従来から様々な検討がなされている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平6−4378号公報

【特許文献2】特開2002−370278号公報

【特許文献3】特許第4195072号公報

【特許文献4】特開2008−114369号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の同時二軸延伸法による位相差フィルムの製造方法では、位相差フィルムの配向角制御が十分ではなかった。同時二軸延伸法でフィルムを延伸するとフィルム中の分子が配向するが、従来の方法では、分子の配向方向にバラツキがあり、位相差フィルムにおいて配向角を均一にすることが困難であった。

【0005】

前記の配向角制御に関し、特許文献2ではボーイング現象によるフィルムの幅方向の歪みを抑える技術を提案している。しかし、特許文献2記載の技術でも、フィルムの長手方向(縦方向ともいう。)における分子の配向方向のバラツキを抑制することはできなかったため、依然として配向角制御の改善技術が求められていた。

【0006】

また、同時二軸延伸法においては、通常、長尺のフィルムを用意し、この長尺のフィルムを延伸して長尺の位相差フィルムを得るようにしており、得られた長尺の位相差フィルムは巻き取られてロールの状態となって保存及び運搬される。ところが、従来の同時二軸延伸法で製造すると、ロールの端面(位相差フィルムの幅方向端部が形成する面)が揃わなくなってロールの形状が円柱状とならないことがあった。ロールの形状が円柱状とならない場合、ロールの端面近傍の強度が低下して変形を生じたり、前記の変形が位相差フィルムに転写されて位相差フィルムの光学的品質を低下させたり、ロールから巻き出して加工する際に位置合わせの精度が低下したり、光学的品質に問題が無いとしてもロールの見た目から商取引で不良品として取り扱われたりすることがある。そのため、ロールを安定して円柱状にできる技術の開発も求められていた。

【0007】

本発明は上記の課題に鑑みて創案されたもので、配向角を均一に制御でき、ロールにした場合の形状を安定して円柱状にできる位相差フィルムの製造方法及び製造装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上述した課題を解決するべく鋭意検討した結果、本発明者は、長尺のフィルムを二方向に同時に延伸した後で、最後に長手方向にのみ延伸することにより、位相差フィルムにおける配向角を均一にできることを見出した。また、本発明者は、前記のように最後に長手方向にのみ延伸する工程を有する位相差フィルムの製造方法において、長手方向への延伸倍率を、長手方向に交差する方向への延伸倍率よりも大きくすることにより、得られる位相差フィルムを巻き取ったロールの形状を安定して円柱状にしやすくなることも見出した。以上の知見に基づき、本発明者は、本発明を完成させた。

すなわち、本発明は、以下の〔1〕〜〔9〕を要旨とする。

【0009】

〔1〕 長尺のフィルムを長手方向に搬送しながら延伸する延伸工程を経て位相差フィルムを製造する位相差フィルムの製造方法であって、

前記延伸工程が、前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ同時に延伸する同時延伸工程と、前記延伸工程の最後に前記長尺のフィルムを前記長手方向に交差する方向へ延伸することなく前記長手方向へ延伸する最終延伸工程とを有し、

前記延伸工程において、前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造方法。

〔2〕 前記位相差フィルムの面内遅相軸が、前記長手方向または前記長手方向に直交する方向を基準として、−0.5°〜0.5°の角度をなす、〔1〕記載の位相差フィルムの製造方法。

〔3〕 前記同時延伸工程から前記最終延伸工程に移る際に、前記長手方向に交差する方向への延伸倍率が次第に小さくなる、〔1〕又は〔2〕に記載の位相差フィルムの製造方法。

〔4〕 前記位相差フィルムの面内レターデーションが150nm以下である、〔1〕〜〔3〕のいずれか一項に記載の位相差フィルムの製造方法。

〔5〕 前記位相差フィルムの幅が1000mm以上である、〔1〕〜〔4〕のいずれか一項に記載の位相差フィルムの製造方法。

〔6〕 前記位相差フィルムが熱可塑性樹脂を含む複数の層を備える、〔1〕〜〔5〕のいずれか一項に記載の位相差フィルムの製造方法。

〔7〕 前記位相差フィルムが、固有複屈折が負である樹脂を含む、〔1〕〜〔6〕のいずれか一項に記載の位相差フィルムの製造方法。

〔8〕 前記位相差フィルムの膜厚が60μm以下である、〔1〕〜〔7〕のいずれか一項に記載の位相差フィルムの製造方法。

〔9〕 延伸区間において長尺のフィルムを延伸して位相差フィルムを製造する製造装置であって、

前記長尺のフィルムの幅方向両端に対に設けられたガイドレールと、前記長尺のフィルムの幅方向端部を把持しながら前記ガイドレールに沿って移動して前記延伸区間において前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ延伸する把持子とを備え、

前記延伸区間は前記長尺のフィルムの長手方向に交差する方向に複数のゾーンに区画され、区画された複数のゾーンのうちの最下流ゾーンにおいて前記長手方向に交差する方向における前記の対に設けられたガイドレール間の距離が一定であり、

前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造装置。

【発明の効果】

【0010】

本発明の位相差フィルムの製造方法及び製造装置によれば、配向角が均一な長尺の位相差フィルムを製造できる。また、製造された位相差フィルムは、巻き取ることにより安定して円柱状のロールにすることができる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。

【図2】図2は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。

【図3】図3は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。

【図4】図4は、本発明の一実施形態に係る位相差フィルムの製造装置としての延伸機における、リンク装置による延伸の機構を概略的に示す平面図である。

【図5】図5は、本発明の一実施形態の変形例に係る位相差フィルムの製造装置のガイドレールを模式的に示す平面図である。

【図6】図6は、実施例で行った配向角の評価方法を説明するため、フィルムを模式的に示す平面図である。

【図7】図7は、実施例で行った色ムラの評価方法におけるサンプルの採り方を説明するため、フィルムを模式的に示す平面図である。

【図8】図8は、実施例で行った白抜けの評価方法におけるサンプルの採り方を説明するため、位相差フィルム付偏光板を模式的に示す平面図である。

【図9】図9は、実施例で行ったロールの端面のズレの評価方法を説明するため、ロールをその軸方向で切った断面を模式的に示す断面図である。

【発明を実施するための形態】

【0012】

以下、実施形態及び例示物等を示して本発明について詳細に説明するが、本発明は以下に示す実施形態及び例示物等に限定されるものではなく、本発明の要旨及びその均等の範囲を逸脱しない範囲において任意に変更して実施できる。

【0013】

〔1.概要〕

本発明の位相差フィルムの製造方法は、長尺のフィルムを、当該フィルムの長手方向に搬送しながら延伸する延伸工程を経て、位相差フィルムを製造する方法である。ここで、「長尺」とは、その幅に対して、少なくとも5倍以上の長さを有するものをいい、好ましくは10倍若しくはそれ以上の長さを有し、具体的にはロール状に巻き取られて保管又は運搬される程度の長さを有するものをいう。また、フィルムは通常は長手方向に沿って搬送されるので、フィルムの長手方向は通常はフィルムの流れ方向(搬送方向)に一致する。

【0014】

ただし、本発明の位相差フィルムの製造方法では、延伸工程が、(1)フィルムを長手方向及び前記長手方向に交差する方向(以下、適宜「交差方向」という。)へ同時に延伸する同時延伸工程と、(2)延伸工程の最後に前記フィルムを交差方向へ延伸することなく長手方向へ延伸する最終延伸工程とを有するようにする。また、本発明の位相差フィルムの製造方法では、延伸工程において、長手方向への延伸倍率T1の方が、交差方向への延伸倍率T2よりも大きくなるようにする。延伸工程の最後に最終延伸工程を行うことにより、フィルム中の分子に作用する力の方向を延伸工程の最終段階において一方向にできるので、分子の配向方向を容易に均一化できる。また、最終延伸工程において交差方向へと延伸を行うとフィルムの幅方向端部の位置が変動しやすくなる傾向があるが、最終延伸工程において長手方向へと延伸を行うようにしたことによりフィルムの幅方向端部の位置は変動し難くなるので、得られたフィルムを巻き取ったロールの形状を安定して円柱状にすることができる。

【0015】

本発明の位相差フィルムの製造方法では、前記の延伸工程に加えて、更に別の工程を行っても良い。例えば、本発明の位相差フィルムの製造方法では、延伸工程の前に予めフィルムを加熱する予熱工程、延伸工程の後にフィルムを熱固定する熱固定工程などを行ってもよい。

【0016】

〔2.延伸前のフィルム〕

本発明の位相差フィルムの製造方法では、まず、延伸前のフィルムを用意する。延伸前のフィルムは、本発明に係る延伸工程を行う前の長尺のフィルムのことを指し、未延伸のフィルムだけでなく、予め延伸されたフィルムも含む。

通常、延伸前のフィルムとしては、熱可塑性樹脂からなるフィルムを用いる。熱可塑性樹脂としては、位相差フィルムとするのに適した樹脂を適宜選択することができる。

【0017】

延伸前のフィルムは、1層のみからなる単層構造のフィルムであってもよく、複数の層を有する複層構造のフィルムであってもよい。かかる複層構造の例としては、位相差フィルムとしての光学異方性を発生するために有利な樹脂からなる層(以下、適宜「A層」ということがある。)と、位相差フィルムとしての強度を確保するために有利な樹脂からなる層(以下、適宜「B層」ということがある。)との組み合わせが挙げられる。

【0018】

光学異方性を発生するために有利な樹脂としては、固有複屈折値が負の樹脂(以下、適宜「樹脂A」ということがある。)が挙げられる。一方、強度を確保するために有利な樹脂としては、透明な樹脂(以下、適宜「樹脂B」ということがある。)が挙げられる。

【0019】

樹脂Aに含まれる重合体の例を挙げると、スチレン系重合体、ポリアクリロニトリル重合体、ポリメチルメタクリレート重合体、あるいはこれらの多元共重合ポリマーなどが挙げられる。前記のスチレン系重合体は、スチレン単位構造を繰り返し単位の一部又は全部として有する重合体であり、例えば、ポリスチレン;スチレン、α−メチルスチレン、o−メチルスチレン、p−メチルスチレン、p−クロロスチレン、p−ニトロスチレン、p−アミノスチレン、p−カルボキシスチレン、p−フェニルスチレン等のスチレン系単量体と、エチレン、プロピレン、ブタジエン、イソプレン、アクリロニトリル、メタクリロニトリル、α−クロロアクリロニトリル、N−フェニルマレイミド、アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸、メタクリル酸、無水マレイン酸、酢酸ビニル等のその他の単量体との共重合体などが挙げられる。これらの中でも位相差発現性が高いという観点からスチレン系重合体が好ましく、中でもポリスチレン、スチレンとN−フェニルマレイミドとの共重合体又はスチレンと無水マレイン酸との共重合体が特に好ましい。

なお、これらの重合体は1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0020】

樹脂Aに含まれる重合体の分子量は使用目的に応じて適宜選定されるが、溶媒としてシクロヘキサンを用いて(但し、重合体がシクロヘキサンに溶解しない場合にはトルエンを用いてもよい)ゲル・パーミエーション・クロマトグラフィーで測定したポリイソプレン換算(溶媒がトルエンのときは、ポリスチレン換算)の重量平均分子量(Mw)で、通常10,000以上、好ましくは15,000以上、より好ましくは20,000以上であり、通常100,000以下、好ましくは80,000以下、より好ましくは50,000以下である。重量平均分子量がこのような範囲にあることにより、得られる位相差フィルムの機械的強度及び成型加工性などが高度にバランスされるため好ましい。

【0021】

樹脂Aには、必要に応じて、例えば酸化防止剤、熱安定剤、光安定剤、紫外線吸収剤、帯電防止剤、分散剤、塩素捕捉剤、難燃剤、結晶化核剤、強化剤、ブロッキング防止剤、防曇剤、離型剤、顔料、有機又は無機の充填剤、中和剤、滑剤、分解剤、金属不活性化剤、汚染防止剤、および抗菌剤、ならびにその他の樹脂、熱可塑性エラストマーなどの公知の添加剤を、本発明の効果を損なわない範囲で含ませてもよい。これらの添加剤の量は、樹脂Aに含まれる重合体100重量部に対して、通常0〜50重量部、好ましくは0〜30重量部である。

【0022】

樹脂Bは、厚み1mmの試験片を形成して測定した全光線透過率が、通常70%以上、好ましくは80%以上、より好ましくは90%以上である透明性を有した樹脂であることが好ましい。

【0023】

樹脂Bに含まれる重合体の例を挙げると、アクリル重合体、メタクリル重合体、ポリカーボネート重合体、ポリエステル重合体、ポリエーテルスルホン重合体、ポリアリレート重合体、ポリイミド重合体、鎖状ポリオレフィン重合体、ポリエチレンテレフタレート重合体、ポリスルホン重合体、ポリ塩化ビニル重合体、ジアセチルセルロース重合体、トリアセチルセルロース重合体、脂環式オレフィン重合体などが挙げられる。これらの中でも、脂環式オレフィン重合体及びメタクリル重合体が好適である。

【0024】

メタクリル重合体は、メタクリル酸アルキルエステル単位を主モノマー単位として含む重合体である。メタクリル重合体としては、メタクリル酸メチル、メタクリル酸エチルなどの炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステルの単独重合体;アルキル基の水素がOH基、COOH基若しくはNH2基などの官能基によって置換された炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステルの単独重合体;又はメタクリル酸アルキルエステルと、スチレン、酢酸ビニル、α,β−モノエチレン性不飽和カルボン酸、ビニルトルエン、α−メチルスチレン、アクリロニトリル、アクリル酸アルキルエステル等のメタクリル酸アルキルエステル以外のエチレン性不飽和単量体との共重合体などが挙げられる。これらのうち、アクリル酸アルキルエステルがメタクリル酸アルキルエステルとの共重合に好適である。好適なメタクリル重合体では、官能基によって置換されていてもよい炭素数1〜4のアルキル基を有するメタクリル酸アルキルエステル単位を、好ましくは50〜100重量%、より好ましくは50〜99.9重量%、さらに好ましくは50〜99.5重量%含有し、アクリル酸アルキルエステル単位を好ましくは0〜50重量%、より好ましくは0.1〜50重量%、さらに好ましくは0.5〜50重量%含有する。

【0025】

脂環式オレフィン重合体は、主鎖及び/又は側鎖に脂環構造を有する非晶性の熱可塑性重合体である。脂環式オレフィン重合体中の脂環構造としては、飽和脂環炭化水素(シクロアルカン)構造、不飽和脂環炭化水素(シクロアルケン)構造などが挙げられる。なかでも、機械強度、耐熱性などの観点から、シクロアルカン構造が好ましい。脂環構造を構成する炭素原子数には、格別な制限はないが、通常4個以上、好ましくは5個以上であり、通常30個以下、好ましくは20個以下、より好ましくは15個以下であるときに、機械強度、耐熱性、及びフィルムの成形性の特性が高度にバランスされ、好適である。

【0026】

脂環式オレフィン重合体を構成する脂環構造を有する繰り返し単位の割合は、好ましくは55重量%以上、さらに好ましくは70重量%以上、特に好ましくは90重量%以上である。脂環式オレフィン重合体中の脂環式構造を有する繰り返し単位の割合がこの範囲にあると、透明性および耐熱性の観点から好ましい。

【0027】

脂環式オレフィン重合体としては、例えば、ノルボルネン重合体、単環の環状オレフィン重合体、環状共役ジエン重合体、ビニル脂環式炭化水素重合体、及び、これらの水素化物等が挙げられる。これらの中で、ノルボルネン重合体は、透明性と成形性が良好なため、好適に用いることができる。

【0028】

ノルボルネン重合体としては、例えば、ノルボルネン構造を有する単量体の開環重合体若しくはノルボルネン構造を有する単量体と他の単量体との開環共重合体、又はそれらの水素化物;ノルボルネン構造を有する単量体の付加重合体若しくはノルボルネン構造を有する単量体と他の単量体との付加共重合体、又はそれらの水素化物等が挙げられる。これらの中で、ノルボルネン構造を有する単量体の開環(共)重合体水素化物は、透明性、成形性、耐熱性、低吸湿性、寸法安定性、軽量性などの観点から、特に好適に用いることができる。

なお、これらの重合体は1種類を単独で用いてもよく、2種類以上を任意の比率で組み合わせて用いてもよい。

【0029】

樹脂Bに含まれる重合体の分子量は使用目的に応じて適宜選定されるが、溶媒としてシクロヘキサンを用いて(但し、重合体がシクロヘキサンに溶解しない場合にはトルエンを用いてもよい)ゲル・パーミエーション・クロマトグラフィーで測定したポリイソプレン換算(溶媒がトルエンのときは、ポリスチレン換算)の重量平均分子量(Mw)で、通常10,000以上、好ましくは15,000以上、より好ましくは20,000以上であり、通常100,000以下、好ましくは80,000以下、より好ましくは50,000以下である。重量平均分子量がこのような範囲にあることにより、得られる位相差フィルムの機械的強度及び成型加工性などが高度にバランスされるため好ましい。

【0030】

樹脂Bには、必要に応じて、樹脂Aと同様に公知の添加剤を、本発明の効果を損なわない範囲で含ませてもよい。これらの添加剤の量は、樹脂Bに含まれる重合体100重量部に対して、通常0〜50重量部、好ましくは0〜30重量部である。

【0031】

樹脂Aのガラス転移温度をTg(a)(℃)、樹脂Bのガラス転移温度をTg(b)(℃)とした場合、Tg(a)>Tg(b)+8℃であることが好ましく、Tg(a)>Tg(b)+20℃であることがより好ましく、Tg(a)>Tg(b)+24℃であることがさらに好ましい。また、一般的には、Tg(a)<Tg(b)+50℃である。

【0032】

樹脂Bのガラス転移温度Tg(b)は、好ましくは40℃以上、より好ましくは60℃以上である。また、樹脂Bのガラス転移温度Tg(b)の上限値は、通常140℃以下である。

【0033】

延伸前のフィルムがA層及びB層からなる複層構造のフィルムである場合において、A層の厚みは、A層及びB層の総厚に対する割合で、通常20%以上、好ましくは30%以上、より好ましくは40%以上である。このようにA層の厚みを厚くすることにより、好適な光学特性を発現させることができる。

また、A層及びB層の総厚に対するA層の厚みの割合の上限は、通常80%未満である。A層の厚みを80%未満とすることにより、得られる位相差フィルムが脆くなることを防ぎハンドリング性を良好に保つことができる。

【0034】

ここで、延伸前のフィルムが備えるA層及びB層の層数は、それぞれ、1層でもよく、2層以上でもよい。A層及びB層を2層以上備える場合、A層及びB層それぞれの厚みの合計により、前記のA層及びB層の総厚に対するA層の厚みの割合を算出するものとする。

なお、各層の厚みは、フィルムをエポキシ樹脂に包埋したのち、ミクロトーム(例えば、大和光機工業(株)、RUB−2100)を用いて0.05μm厚にスライスし、透過型電子顕微鏡を用いて断面を観察して測定することにより求めることができる。

【0035】

A層及びB層の総厚(即ち、A層の厚みとB層の厚みの総合計)は、特に限定されず、延伸倍率などに応じて適宜設定することができ、所望の位相差フィルムの厚さ(上限は、通常180μm以下であり、120μm以下や、60μm以下とすることもできる。下限は通常25μm以上、好ましくは30μm以上、より好ましくは35μm以上)に応じて、適宜設定することができる。

【0036】

延伸前のフィルムの製造方法としては、例えば、共押出Tダイ法、共押出インフレーション法、共押出ラミネーション法等の共押出による成形方法;ドライラミネーション等のフィルムラミネーション成形方法;基材樹脂フィルムに対して樹脂溶液をコーティングするようなコーティング成形方法などの公知の方法が適宜できる。中でも、製造効率や、フィルム中に溶剤などの揮発性成分を残留させないという観点から、共押出による成形方法が好ましい。押出し温度は、フィルムを構成する樹脂(樹脂A、樹脂B等)の種類に応じて適宜選択され得る。

【0037】

〔3.製造方法の説明〕

延伸前のフィルムを用意した後、このフィルムを長手方向に搬送しながら延伸することにより、位相差フィルムを製造する。本発明の位相差フィルムの製造方法では、少なくとも延伸工程を行うが、通常は予熱工程及び熱固定工程も行う。

図1は、本発明の位相差フィルムの製造方法におけるフィルムの様子の例を模式的に示す平面図である。本発明の位相差フィルムの製造方法では、図1に示すように、搬送ロール(図示せず。)等を備える位相差フィルムの製造ラインにおいて、長尺のフィルム100が矢印A1で示すように長手方向MDへと搬送されながら延伸工程並びに必要に応じて予熱工程及び熱固定工程を施されることにより、位相差フィルムを連続的に製造できるようになっている。

【0038】

〔3−1.予熱工程〕

本発明の位相差フィルムの製造方法では、延伸工程の前に、予めフィルムを加熱する予熱工程を行うことが好ましい。したがって、搬送されてきたフィルム100は、延伸工程を行う領域(後述する延伸区間)Z2よりも上流の領域(予熱区間)Z1において、所定の温度に加熱することが好ましい。

【0039】

予熱工程においてフィルム100を加熱する温度(予熱温度)は、フィルム100を形成する樹脂のガラス転移温度Tgに対して、Tg℃〜Tg+30℃とすることが好ましい。これにより、延伸工程におけるフィルム100の温度を円滑に所望の延伸温度へと制御することができるので、延伸工程においてフィルム100中の分子を安定して配向させることができ、ひいては配向角を精密に制御できる。なお、フィルム100が前記のようにA層及びB層を備える複層構造のフィルムである場合、樹脂Aのガラス転移温度Tg(a)を基準として前記の予熱温度を設定すればよい。

【0040】

予熱工程における温度分布は、位置に対しては均一であってもよく、不均一であってもよい。例えば、予熱区間Z1において幅方向TDで温度差を設けてもよい。ただし、予熱温度は時間に対しては一定の恒温状態に保たれていることが好ましい。具体的には、予熱温度の時間変動が±0.5℃の範囲に収まることが好ましく、±0.3℃の範囲に収まることがより好ましい。予熱温度の時間変動を小さくすることにより、長手方向MDの配向角の変動を低減させて、配向角を更に均一にすることができる。

【0041】

〔3−2.延伸工程〕

必要に応じて予熱工程を行った後で、フィルム100を延伸する延伸工程を行う。したがって、予熱領域Z1で加熱されたフィルム100は、予熱領域Z1よりも下流の延伸領域Z2において、長手方向MD及び交差方向へと延伸される。通常、交差方向としてはフィルム100の幅方向TDを設定し、長手方向MD及び幅方向TDの二方向に二軸延伸を行うようにする。

【0042】

ただし、本発明の位相差フィルムの製造方法では、延伸工程において、フィルム100を長手方向MD及び交差方向へ同時に延伸する同時延伸工程と、延伸工程の最後にフィルム100を交差方向へ延伸することなく長手方向へ延伸する最終延伸工程とを行う。したがって、延伸領域Z2を幅方向TDに複数のゾーンZ21〜Z24に区画した場合、最も下流に位置する最下流ゾーンZ24ではフィルム100を交差方向へ延伸することなく長手方向MDへ延伸し(最終延伸工程)、最下流ゾーンZ24以外のゾーンZ21〜Z23のうち少なくとも1箇所のゾーンではフィルム100を長手方向MD及び交差方向へ同時に延伸するようにする(同時延伸工程)。

【0043】

同時延伸工程は、延伸工程においてフィルム100が延伸される全時間のうち、通常60%以上、好ましくは70%以上の時間において行うようにする。延伸工程の時間全体に占める同時延伸工程の時間の割合を前記のように高くすることにより、生産性の向上、熱緩和の抑制による配向角制御の改善等、同時二軸延伸法の利点を安定して発揮できるようになる。このように同時延伸工程を長時間行うことが好ましいので、延伸工程のうち最終延伸工程を行っていないときには同時延伸工程を行うことが好ましく、図1の例においては最下流ゾーンZ24以外のゾーンZ21〜Z23ではいずれも同時延伸工程を行うことが好ましい。

【0044】

同時延伸工程における長手方向MDへの延伸倍率は、通常1.2倍以上、好ましくは1.4倍以上、より好ましくは1.6倍以上であり、通常3.0倍以下、好ましくは2.5倍以下、より好ましくは2.0倍以下である。

また、同時延伸工程における交差方向への延伸倍率は、通常1.1倍以上、好ましくは1.2倍以上、より好ましくは1.3倍以上であり、通常3.0倍以下、好ましくは2.5倍以下、より好ましくは2.0倍以下である。

なお、前記の長手方向MD及び交差方向への延伸倍率は、それぞれ、同時延伸工程が単一の工程である場合には当該工程における延伸倍率を指し、同時延伸工程が2工程以上の工程である場合にはそれらの工程における延伸倍率の合計(合計延伸倍率)を指す。

【0045】

同時延伸工程における長手方向MDへの延伸倍率及び交差方向への延伸倍率は、それぞれ独立に、一定でもよく、変化させてもよい。ただし、同時延伸工程から最終延伸工程に移る際には、交差方向への延伸倍率を、次第に小さくなるように変化させることが好ましい。交差方向への延伸倍率を次第に小さくなるように変化させる場合、連続的に小さくしてもよく、段階的に小さくしてもよい。具体例を挙げると、延伸区間Z2を複数のゾーンZ21〜24に区画した場合、図2に示すように最下流ゾーンZ24の一つ上流のゾーンZ23の延伸倍率を連続的に次第に小さくなるように制御したり、図3に示すように最下流ゾーン24の二つ上流のゾーンZ22の延伸倍率よりも最下流ゾーン24の一つ上流のゾーンZ23の延伸倍率の方が小さくなるようにしたりすればよい。同時延伸工程から最終延伸工程に移る際の交差方向への延伸倍率を急に変化させると分子に作用する力の方向が大きく変化して配向角の均一性が低下する傾向があるが、前記のように次第に小さくなるように変化させるようにすれば分子に作用する力の方向が緩やかに変化することになると共に、長手方向MDへの延伸倍率が交差方向への延伸倍率に対して相対的に大きくなるため、延伸工程の最後に交差方向へ延伸することなく長手方向へ延伸するのと類似の効果が得られ、配向角の均一性を高めることが可能となる。

【0046】

他方、最終延伸工程は、延伸工程においてフィルム100が延伸される全時間のうち、通常20%以上、好ましくは30%以上の時間において行うようにする。この程度の時間だけフィルム100を長手方向MDに延伸することにより、位相差フィルムの配向角を均一にすることができる。なお、最終延伸工程を行う時間の上限は、延伸工程の通常40%以下、好ましくは30%以下である。

【0047】

最終延伸工程を行うことにより前記の効果が得られる理由は定かではないが、以下の通りと推察される。

本発明の位相差フィルムの製造方法では、最終延伸工程において交差方向に延伸しないようにしたことにより、分子に作用する力がほぼ一方向になり、制御が簡略化されるので、分子の配向方向を均一化させることができる。この現象は、同時二軸延伸においては二方向に同時に延伸するため分子の挙動が複雑で配向方向を精密に制御することが困難であるのに対し、一軸延伸に近い状態で延伸を完了させることで分子の配向方向を揃えることができるという観点からも、理解できる。なお、前記のとおり、本発明の位相差フィルムの製造方法では、通常、分子を配向させて位相差を発現させる目的よりも、むしろ分子に一方向へ力を作用させて配向方向を整える目的で最終延伸工程を行うので、最終延伸工程では分子の配向方向はコンマ数度程度しか変化しないものと推察される。

また、延伸工程の最後に最終延伸工程を行うようにしたことにより、前記の配向方向を均一化させた効果を、得られる位相差フィルムの配向角制御に効果的に活かすことができる。この点、延伸工程において先に行った延伸による分子の配向は、その後で行われる別方向への延伸により緩和される傾向があることから、前述したような配向角を均一化させるための最終延伸工程を延伸工程の最後に行うことの意義は理解できる。

さらに、最終延伸工程において交差方向ではなく長手方向MDへと延伸を行うことにより、位相差フィルムの幅方向端部の位置を均一に制御でき、位相差フィルムを巻き取った場合にロールの形状を安定して円柱状にすることができる。逆に、延伸工程の最後に交差方向に延伸を行うと、それにより幅方向への位相差フィルムの寸法変化が生じてロール端面が揃わなくなる可能性が高まる傾向がある。

【0048】

最終延伸工程における長手方向MDへの延伸倍率は、通常1.05倍以上、好ましくは1.1倍以上、より好ましくは1.2倍以上であり、通常2.0倍以下、好ましくは1.7倍以下、より好ましくは1.5倍以下である。また、最終延伸工程における長手方向MDへの延伸倍率は、一定でなくてもよいが、制御が簡単で配向角をより均一にできることから、一定にすることが好ましい。

なお、最終延伸工程における交差方向への延伸倍率は1である。即ち、延伸度で表現すると、ゼロとなる。

【0049】

さらに、本発明の効果を著しく損なわない限り、延伸工程においては同時延伸工程及び最終延伸工程以外の延伸を行なってもよい。例えば、長手方向MDへ延伸することなく交差方向に延伸する工程、延伸工程の最後以外の時期に交差方向へ延伸することなく長手方向MDに延伸する工程などを行うようにしてもよい。

【0050】

本発明の位相差フィルムの製造方法では、延伸工程の全体を通じて見た場合において、長手方向MDへの延伸倍率T1の方を、交差方向への延伸倍率T2よりも大きくする。具体的な延伸倍率の値は位相差フィルムに求められる光学的性質に応じて設定すればよいが、長手方向MDへの延伸倍率T1は、通常1.3倍以上、好ましくは1.6倍以上であり、通常3.0倍以下、好ましくは2.5倍以上である。また、長手方向MDへの延伸倍率T1と交差方向への延伸倍率T2との比率T1/T2は、通常1.1以上、好ましくは1.3以上であり、通常2.5以下、好ましくは2.0以下である。

【0051】

仮に長手方向MDへの延伸倍率T1を交差方向への延伸倍率T2よりも小さくすると、得られる位相差フィルムの幅方向の寸法の変動が大きくなり、ロール端面が揃わなくなる可能性があったが、長手方向MDへの延伸倍率T1を交差方向への延伸倍率T2よりも大きくすることにより、位相差フィルムの幅方向の寸法が大きく変動しないため、ロールの端面が揃いやすくなり、ロールの形状を安定して円柱状にできるようになる。

また、交差方向よりも長手方向MDへ大きく延伸することにより、得られる位相差フィルムの長手方向MDの寸法(フィルム長)が大きくなるため、延伸前のフィルムのロール1個当たりから得られる位相差フィルムのロールの数を多くできる。

さらに、交差方向よりも長手方向MDへ大きく延伸するようにすれば、延伸機としてパンタグラフ方式の延伸機を用いる場合には、次のような利点も得られる。パンタグラフ方式の延伸機では、把持子(クリップ)は、その構造上、フィルムの長手方向に若干の遊びを有しているため、通常は使用時にわずかに位置ずれ(微動)を生じる。この位置ずれは、位相差フィルムの配向角のバラツキを生じさせる一因となりえる。ところが、本発明の位相差フィルムの製造方法では、長手方向MDの延伸倍率T1の方を大きくするので、交差方向の延伸倍率T2の方を大きくする場合と比較して把持子間隔を大きくすることになる。したがって、把持子が位置ずれを生じる場合であっても、把持子の遊びによる位置ずれの影響が減じられ、配向角のバラツキを小さくすることができる。

【0052】

延伸工程におけるフィルム100の温度(延伸温度)は、フィルム100を形成する樹脂のガラス転移温度Tgに対して、Tg℃〜Tg+30℃とすることが好ましい。これにより、フィルム中の分子を安定して配向させて所望の位相差を発現させることができる。また、前記の延伸温度は、分子の配向方向を精密に制御して配向角を均一にする点でも適した温度である。なお、フィルム100が前記のようにA層及びB層を備える複層構造のフィルムである場合、樹脂Aのガラス転移温度Tg(a)を基準として前記の延伸温度を設定すればよい。

【0053】

延伸工程における延伸温度は、延伸工程に含まれる工程ごとに一定でもよく、変化させてもよい。したがって、例えば前記のゾーンZ21〜Z24における延伸温度を、一定にしてもよく、ゾーンZ21〜Z24ごとに差を設けてもよい。さらに、延伸工程における温度分布は、位置に対しては均一であってもよく、不均一であってもよい。例えば、ゾーンZ21〜Z24において幅方向TDで温度差を設けてもよい。

ただし、延伸温度は時間に対しては一定の恒温状態に保たれていることが好ましい。具体的には、各工程における延伸温度の時間変動が±0.5℃の範囲に収まることが好ましく、±0.3℃の範囲に収まることがより好ましい。延伸温度の時間変動を小さくすることにより、配向角を更に均一にすることができる。

【0054】

延伸工程において使用する延伸機は、前記の要領で延伸できる限り、任意の方式の延伸機を使用できる。通常、延伸機は複数の把持子を備え、把持子によってフィルムの幅方向端部を把持してフィルムを搬送及び延伸するようになっている。延伸機の方式の例としては、リニアモーター方式、パンタグラフ方式及びモーター・チェーン駆動方式等が挙げられるが、中でもパンタグラフ方式の延伸機が好ましい。

【0055】

パンタグラフ方式の延伸機は、一対のガイドレールと、これら一対のガイドレールに沿ってそれぞれ走行する複数の把持具を備える。このパンタグラフ方式の延伸機では、フィルムを把持するクリップの間隔が開かれて長手方向MDの延伸がなされ、ガイドレール間の距離が広がることにより交差方向に延伸するようになっている。パンタグラフ方式の延伸機は、構造が簡易で且つ延伸機を含む製造ライン全体の立ち上げが迅速に行える利点がある。

【0056】

〔3−3.熱固定工程〕

本発明の位相差フィルムの製造方法では、延伸工程の後にフィルムを所定の温度範囲に維持する熱固定工程を行うことが好ましい。したがって、搬送されてきたフィルム100は、延伸区間Z2よりも下流の領域(熱固定区間)Z3において、所定の温度範囲に維持することが好ましい。

【0057】

熱固定工程においてフィルム100の温度(熱固定温度)は、フィルム100を形成する樹脂のガラス転移温度Tgに対して、Tg−30℃〜Tg+30℃とすることが好ましい。これにより、延伸工程で配向した分子の配向状態を固定し、配向緩和等により分子の配向方向が変化することを抑制して、位相差フィルムの配向角を均一に制御できる。なお、フィルム100が前記のようにA層及びB層を備える複層構造のフィルムである場合、樹脂Aのガラス転移温度Tg(a)を基準として前記の予熱温度を設定すればよい。

【0058】

熱固定温度と最終延伸工程における延伸温度との温度差は、±20℃の範囲に収めることが好ましく、±10℃の範囲に収めることがより好ましい。これにより、幅方向TDの配向角制御性が向上し、フィルム100を安定して搬送することができる。

【0059】

熱固定工程における温度分布は、位置に対しては均一であってもよく、不均一であってもよい。例えば、熱固定区間Z3において幅方向TDで温度差を設けてもよい。ただし、熱固定温度は時間に対しては一定の恒温状態に保たれていることが好ましい。具体的には、熱固定温度の時間変動が±0.5℃の範囲に収まることが好ましく、±0.3℃の範囲に収まることがより好ましい。熱固定温度の時間変動を小さくすることにより、配向角を更に均一にすることができる。

【0060】

〔3−4.その他の工程〕

本発明の位相差フィルムの製造方法では、本発明の効果を著しく損なわない限り、前記の予熱工程、延伸工程及び熱固定工程以外の工程を更に行うようにしてもよい。例えば、保護フィルム等の他のフィルムを位相差フィルムに貼り合わせる工程、長尺の位相差フィルムから所望の寸法のフィルム片に切り出す工程、長尺の位相差フィルムを巻き取ってロールにする工程などが挙げられる。ただし、前記の予熱工程、延伸工程及び熱固定工程は間に他の工程を挟むことなく連続して行うことが好ましい。他の工程を挟むことでフィルムの温度制御が困難になることを防止するためである。

【0061】

〔4.位相差フィルム〕

本発明の位相差フィルムの製造方法により、配向角の均一な位相差フィルムが得られる。ここで、位相差フィルムの配向角とは、位相差フィルムを形成する分子が配向した配向方向が所定の基準方向に対してなす角度を指し、通常は、位相差フィルムの面内遅相軸が所定の基準方向に対してなす角度に一致する。したがって、位相差フィルムの配向角が均一であるとは、位相差フィルムの分子の配向方向が位相差フィルムの位置によらず揃っていることを表す。配向角の均一さの程度は、配向角の変動幅の値で、±0.5°以内が好ましく、±0.3°以内がより好ましい。

【0062】

位相差フィルムの面内遅相軸は、位相差フィルムの長手方向または長手方向に直交する方向を基準として、−0.5°〜0.5°の角度をなすことが好ましい。このように位相差フィルムの長手方向又は長手方向に直交する方向に平行な面内遅相軸を有することにより、位相差フィルムと偏光子との貼り合わせが容易になり、偏光板の生産性を向上させることができる。

【0063】

位相差フィルムの面内レターデーションReは、通常150nm以下、好ましくは100nm以下、より好ましくは80nm以下である。また、下限に制限は無いが、通常20nm以上、好ましくは30nm以上、より好ましくは40nm以上である。なお、前記の面内レターデーションReの測定波長は位相差フィルムの用途に応じて設定すればよいが、通常は550nmとする。

【0064】

前記の面内レターデーションReは、(nx−ny)×d(式中、nxは厚み方向に垂直な方向(面内方向)であって最大の屈折率を与える方向の屈折率を表し、nyは厚み方向に垂直な方向(面内方向)であってnxの方向に直交する方向の屈折率を表し、dは膜厚を表す。)で表される値である。なお、厚み方向のレターデーションRthは、{(nx+ny)/2−nz}×d(式中、nxは厚み方向に垂直な方向(面内方向)であって最大の屈折率を与える方向の屈折率を表し、nyは厚み方向に垂直な方向(面内方向)であってnxの方向に直交する方向の屈折率であり、nzは厚み方向の屈折率を表し、dは膜厚を表す。)で表される値である。

【0065】

位相差フィルムは、光学フィルムに適する観点から、その全光線透過率が85%以上であることが好ましく、92%以上であることがより好ましい。ここで、前記全光線透過率は、JIS K7361−1997に準拠して、日本電色工業社製「濁度計 NDH−300A」を用いて、5箇所測定し、それから求めた平均値である。

【0066】

位相差フィルムのヘイズは好ましくは5%以下、より好ましくは3%以下、特に好ましくは1%以下である。ヘイズを低い値とすることにより、位相差フィルムを表示装置に組み込んだ場合に、その表示装置の表示画像の鮮明性を高めることができる。ここで、ヘイズは、JIS K7361−1997に準拠して、日本電色工業社製「濁度計 NDH−300A」を用いて、5箇所測定し、それから求めた平均値である。

【0067】

位相差フィルムは、JIS鉛筆硬度でHBまたはそれ以上の硬さを有することが好ましい。このJIS鉛筆硬度の調整は、樹脂の種類の変更や樹脂の層厚の変更などによって行うことができる。JIS鉛筆硬度は、JIS K5600−5−4に準拠して、各種硬度の鉛筆を45°傾けて、上から500g重の荷重をかけてフィルム表面を引っ掻き、傷が付きはじめる鉛筆の硬さである。

【0068】

位相差フィルムは、1層のみからなる単層構造のフィルムであってもよく、複数の層を有する複層構造のフィルムであってもよい。また、位相差フィルムが有する層は、延伸前のフィルムと同様に通常は熱可塑性樹脂からなるが、位相差フィルムは固有複屈折が負である樹脂を含むフィルムであることが好ましい。本発明の位相差フィルムの製造方法によって得られる位相差フィルムは、延伸前のフィルムを延伸した延伸フィルムであるので、通常は延伸前のフィルムと同様の樹脂を含み、延伸前のフィルムと同様の層構成を有する。したがって、例えば延伸前のフィルムがA層及びB層からなる複層構造のフィルムである場合、位相差フィルムも同様にA層及びB層を備えることになる。

【0069】

位相差フィルムの幅は、通常1000mm以上、好ましくは1300mm以上、より好ましくは1400mm以上である。このように位相差フィルムの幅を広くすることにより、大画面の表示装置に好適に用いることができる。なお、幅の上限に制限は無いが、通常2500mm以下、好ましくは2000mm以下である。

【0070】

位相差フィルムの膜厚は、通常60μm以下、好ましくは50μm以下、より好ましくは40μm以下である。このように位相差フィルムの膜厚を薄くすることにより、偏光板が薄肉化及び軽量化され、屋外用途の表示装置に好適に用いることができる。なお、膜厚の下限に制限は無いが、通常10μm以上、好ましくは20μm以上である。

【0071】

通常、位相差フィルムは、保存及び運搬を容易にする観点から、巻き取ってロールにする。本発明の位相差フィルムの製造方法で製造された位相差フィルムは、上述したように位相差フィルムの幅方向端部の位置を均一に制御できるため、ロールとした場合にそのロールの形状を安定して円柱状にすることができる。

【0072】

〔5.実施形態〕

以下、図面を用いて本発明の一実施形態に係る位相差フィルムの製造方法について説明する。図4は、本発明の一実施形態に係る位相差フィルムの製造装置としての延伸機における、リンク装置による延伸の機構を概略的に示す平面図である。

【0073】

図4に示すように、延伸機200は、フィルム100の幅方向両端に対に設けられたガイドレール210と、フィルム100の幅方向端部100Eを把持しながら移動する把持子220と、把持子220を誘導するリンク装置230とを備える。これらのガイドレール210、把持子220及びリンク装置230はいずれも図示しない筐体内に収められていて、フィルム100が矢印A2の方向に沿って上流(図4における左側)から連続的に供給されて延伸機200内を通過するようになっている。また、本実施形態においては、フィルム100は長手方向及び幅方向(交差方向に相当する。)に延伸されるようになっているものとする。

【0074】

ガイドレール210は、フィルム100の長手方向の左右両脇に対に設けられている。本実施形態では、フィルム100の右脇及び左脇にそれぞれ3本のレール211,212,213が設けられ、これらのレール211,212,213により形成される溝214及び溝215を軸受けローラー232,233(後述する。)が通るようになっている。

【0075】

把持子220は、適切な任意の機構により、延伸機200の入り口近傍の区間(後述するゾーンF1)においてフィルム100の幅方向端部100Eを把持し、把持した状態を維持したままで移動し、延伸機200の出口近傍の区間(後述するゾーンF6)において放すようになっている。フィルム100の幅方向端部100Eを把持したままで把持子220が移動することにより、フィルム100が長手方向及び幅方向に延伸されるようになっている。

【0076】

リンク装置230は、ジグザグ状に連結された複数のリンクプレート231から主に構成される。リンク装置230は、複数のリンクプレート231を輪状に連結させた輪状の装置とする。ここで、「リンクプレート」とは、リンク装置230を構成する、通常概略板状の部材をいう。ただし、リンクプレートは、通常概略板状の形状の部材の組み合わせからなるためリンク「プレート」と称されるが、同様の機能を有するものであれば板状の形状のものに限定されず、棒状などの任意の形状としてもよい。なお、図4においては、リンク装置230は、その輪状構造の一部を省略して図示している。

【0077】

また、リンク装置230は通常、フィルム100の長手方向の左右両脇に一対設けられるが、図4においてはその一方を省略して図示している。リンクプレート231には軸受けローラー232及び軸受けローラー233が設けられ、これらの軸受けローラー232及び軸受けローラー233がガイドレール210の溝214及び溝215内をそれぞれ通るようになっている。

【0078】

リンク装置230はリンク装置230を駆動する出口スプロケット234及び入口スプロケット235,236を備える。これらの出口スプロケット234及び入口スプロケット235,236によって駆動されることにより、リンク装置230は、矢印A3に示される方向に周回し、リンクプレート231がガイドレール210に沿って移動するようになっている。

【0079】

前記の把持子220は、リンクプレート231の端部に設けられている。したがって、リンクプレート231がガイドレール210に沿って移動することにより、把持子220もガイドレール210に沿って移動して、フィルム100を搬送したり、フィルム100を延伸したりできるようになっている。

また、ガイドレール210を構成するレール211,212,213の幅の増減により、溝214と溝215との間隔も増減し、これに従って隣り合う把持子220間の距離Pは伸縮するようになっている。したがって、前記のように隣り合う把持子220間の距離Pが伸びることによっても、フィルム100を延伸できるようになっている。

【0080】

さらに、延伸機200は、ガイドレール210を保持するガイドレール保持部240を、フィルム100の長手方向に沿って複数個備える。これらの各ガイドレール保持部240にはガイドレール保持部240を支持する駆動軸241が設けられ、駆動軸241をフィルム100の幅方向に沿って移動させることにより、ガイドレール保持部240の位置をフィルム100の幅方向において調節可能となっている。また、ガイドレール保持部240の位置を調節することにより、ガイドレール210の位置も調節できるようになっている。

【0081】

ここで、延伸機200においてフィルム100が通る領域を、上流から順に、幅方向にゾーンF1、ゾーンF2、ゾーンF3、ゾーンF4、ゾーンF5及びゾーンF6に区画する。各ゾーンF1〜F6の間は図示しない仕切りにより区画され、また、各ゾーンF1〜F6にはそれぞれ図示しないヒーターが設けられている。そして、これらのヒーターにより、ゾーンF1〜F6の温度をそれぞれ独立に制御できるようになっている。さらに、これらのゾーンF1〜F6におけるガイドレール210(ひいては、レール211〜213)の方向は、ガイドレール保持部240の位置を調節することにより、ゾーンF1〜F6ごとに調節できるようになっている。

【0082】

ゾーンF1は把持子220がフィルム100の幅方向端部100Eを把持する区間である。このゾーンF1以降、ゾーンF6で放すまで、把持子220はフィルム100の幅方向端部100Eを把持した状態を維持し続けるようになっている。

【0083】

ゾーンF2は予熱区間である。このゾーンF2を通る時、フィルム100はヒーターによって所定の予熱温度に加熱されるようになっている。また、ゾーンF2を通る時、通常は、フィルム100は長手方向及び幅方向のいずれにも延伸されないようになっている。

【0084】

ゾーンF3及びゾーンF4はフィルム100を延伸する延伸区間を構成する区間である。すなわち、これらのゾーンF3及びゾーンF4により延伸区間が構成されている。

ゾーンF3は延伸区間の一部であり、フィルム100を長手方向及び幅方向に同時に延伸する同時延伸ゾーンである。このゾーンF3を通る時、フィルム100はヒーターによって所定の延伸温度に維持されながら、長手方向及び幅方向の両方に同時に延伸されるようになっている。具体的には、ゾーンF3においてはフィルム100が進むに従って、ガイドレール210の溝214と溝215との間隔が次第に狭くなり、これに伴い隣り合う把持子220間の距離Pが次第に伸びることにより、フィルム100を長手方向に延伸できるようになっている。また、フィルム100が進むに従って、対に設けられたガイドレール210間の距離(幅方向における距離)Wが次第に広くなり、これに伴いガイドレール210に沿って移動するフィルム両端の把持子220間の距離が次第に開くことにより、フィルム100を幅方向に延伸できるようになっている。

【0085】

ゾーンF4は延伸区間のうちの一部であり、延伸区間の最も下流に位置する最下流ゾーンである。このゾーンF4を通る時、フィルム100はヒーターによって所定の延伸温度に維持されながら、幅方向に延伸されることなく長手方向に延伸されるようになっている。具体的には、ゾーンF4においてはフィルム100が進むに従って、ガイドレール210の溝214と溝215との間隔が次第に狭くなり、これに伴い隣り合う把持子220間の距離Pが次第に伸びることにより、フィルム100を長手方向に延伸できるようになっている。しかし、対に設けられたガイドレール210間の距離Wは一定であり、フィルム100が幅方向に延伸されないようになっている。

【0086】

前記のように、延伸機200ではフィルム100を延伸する延伸区間は複数のゾーン(ゾーンF3及びゾーンF4)に区画されている。このような延伸機200において、延伸区間であるゾーンF3及びゾーンF4を通じて見た延伸倍率は、長手方向への延伸倍率の方が、幅方向への延伸倍率よりも大きくなるように、ガイドレール210の溝214と溝215との間隔、並びに、対に設けられたガイドレール210間の距離Wが設定されている。

【0087】

ゾーンF5は熱固定区間である。このゾーンF5を通る時、フィルム100はヒーターによって所定の熱固定温度に維持されるようになっている。また、ゾーンF5を通る時、通常は、フィルム100は長手方向及び幅方向のいずれにも延伸されないようになっている。

【0088】

ゾーンF6は把持子220がフィルム100の幅方向端部100Eを放す区間である。

【0089】

本実施形態に係る延伸機200は以上のように構成されているため、使用時には、フィルム100を矢印A2の方向に沿って上流から連続的に長手方向に搬送して、延伸機200に供給する。延伸機200に供給されたフィルム100は、ゾーンF1において幅方向端部100Eを把持子220によって把持され、リンク装置230の周回に伴って下流へと搬送される。

【0090】

フィルム100がゾーンF2へ来ると、ゾーンF2においてヒーターで加熱することにより、フィルム100は所定の予熱温度まで加熱される。加熱されたフィルム100は、次のゾーンF3へと搬送される。

【0091】

フィルム100がゾーンF3へ来ると、ガイドレール210に沿って把持子220が進行方向A2に対し末広がりに移動することによりフィルム100は幅方向に延伸される。また、同時に、隣り合う把持子220間の距離Pがフィルム100の進行に伴って次第に広がることによりフィルム100は長手方向に延伸される。このように同時二軸延伸を施されることで、フィルム100内の分子が配向し、フィルム100に位相差が発現する。その後、フィルム100は次のゾーンF4へと搬送される。

【0092】

フィルム100がゾーンF4へ来ると、隣り合う把持子220間の距離Pがフィルム100の進行に伴って次第に広がることにより、フィルム100は長手方向に延伸される。しかし、ゾーンF4では対に設けられたガイドレール210間の距離Wが一定であるため、幅方向には延伸されない。これにより、フィルム100内の分子の配向方向が揃えられ、配向角が均一化する。その後、フィルム100は次のゾーンF5へと搬送される。

【0093】

フィルム100がゾーンF5へ来ると、ゾーンF5においてヒーターによってフィルム100は所定の熱固定温度を維持され、フィルム100内の分子の配向状態が固定される。その後、フィルム100はゾーンF6で把持子220から放たれ、延伸機200の外部へと送出される。

【0094】

以上のようにして、延伸機200を用いれば、配向角が均一に制御された位相差フィルムを製造できる。

ところで、本実施形態ではゾーンF3において幅方向への延伸倍率が一定となるように設定したが、変化させるようにしてもよい。幅方向への延伸倍率を調整する場合、例えば、駆動軸241により支持されるガイドレール保持部240の位置を調節することにより、ガイドレール210の開き角度を調整すればよい。ここで、ガイドレール210の開き角度とは、フィルム100の長手方向とガイドレール210の延在方向とがなす角度のことを意味する。

【0095】

図5は、本発明の一実施形態の変形例に係る位相差フィルムの製造装置のガイドレールを模式的に示す平面図である。例えば、同時延伸工程から最終延伸工程に移る際の幅方向への延伸倍率を次第に小さくなるように変化させる場合には、図5に示すように、幅方向への延伸を行うゾーンF3を幅方向TDに複数のゾーンF31,F32,F33に区画し、幅方向への延伸を最後に行うゾーンF33のガイドレール210の開き角度θ33を、その一つ前のゾーンF32のガイドレール210の開き角度θ32よりも小さく設定すればよい。

なお、前記のガイドレール210の開き角度は、フィルム100の長手方向の左脇のガイドレール210と右脇のガイドレール210とで異なっていてもよいが、通常は同じにする。

【0096】

また、本実施形態では交差方向として幅方向へと延伸するようにしたが、交差方向は長手方向と交差する方向であれば幅方向に限定されない。

さらに、本実施形態ではゾーンF1〜F6を仕切りによって区画するようにしたが、各ゾーンF1〜F6の間は必ずしも物理的な仕切りによって区画しなくてもよい。

【実施例】

【0097】

以下、実施例を示して本発明について具体的に説明するが、本発明は以下の実施例に限定されるものではなく、本発明の要旨及びその均等の範囲を逸脱しない範囲において任意に変更して実施できる。

【0098】

〔評価方法〕

(配向角の評価方法)

図6は実施例で行った配向角の評価方法を説明するため、フィルムを模式的に示す平面図である。オンライン位相差計(王子計測機器社製:KOBRA−WIST/2RT)を用いて、図6に示すようにフィルム100の長手方向に500mに渡って、フィルム面内の配向角を測定した。得られた各測定地点における配向角の値から、配向角の均一さの指標として、以下の値を求めた。

【0099】

(i)平均

測定した配向角から、全測定地点の平均の値を求め、平均値とした。

【0100】

(ii)長手方向MDの均一さの指標

フィルム100の幅方向TDの複数(n個)の測定点(図6の破線P1〜Pn参照)において、フィルム100の長手方向MDの配向角のバラツキ(標準偏差)σを求め、求めた長手方向MDの配向角のバラツキσを幅方向TDで平均化し、得られた値を長手方向MDの配向角の均一さの指標値UMDとした。

【0101】

(iii)幅方向TDの均一さの指標

フィルム100の幅方向TDの複数(n個)の測定点(図6の破線P1〜Pn参照)において、フィルム100の長手方向MDの配向角の平均値Aを求め、得られた平均値Aの幅方向TDにおける変動幅(最大値と最小値との差)を算出し、得られた値を幅方向TDの配向角の均一さの指標値UTDとした。

【0102】

(色ムラの評価方法)

図7は実施例で行った色ムラの評価方法におけるサンプルの採り方を説明するため、フィルムを模式的に示す平面図である。図7に示すように、フィルム100の幅方向TDの両端および中央部からA3サイズの大きさのサンプル110を切り出した。同様の操作を、フィルム100の長手方向MDに10m毎に3回繰り返し、計9枚のサンプル110を採取した。

【0103】

用意したサンプルを、バックライト上にクロスニコル配置された2枚の偏光板の間に、位相差フィルムの遅相軸と一方の偏光板の透過軸とがなす角度が90°となるように挿入し、暗室内にてバックライトを点灯させた。位相差フィルムの正面および斜めから目視にて観察し、色ムラの有無を確認した。色ムラが確認されたサンプルが2枚以下であれば「優」、色ムラが確認されるサンプルが3枚以上5枚未満であれば「良」、色ムラが確認されるサンプルが5枚以上であれば「不良」とした。

【0104】

(白抜けの評価)

図8は実施例で行った白抜けの評価方法におけるサンプルの採り方を説明するため、位相差フィルム付偏光板を模式的に示す平面図である。透過軸が幅方向にある長尺の偏光板と位相差フィルムとを貼り合わせて、幅1500mmの位相差フィルム付偏光板を作製した。図8に示すように、この位相差フィルム付偏光板120の長手方向MDの右半分部分及び左半分部分から、それぞれ1500mm幅の偏光板サンプル130を、長手方向5m毎に切り出し、計10枚の偏光板サンプル130を用意した。

【0105】

用意した偏光板サンプルを、市販の42インチIPSモードの透過型液晶表示装置の視認側の偏光板と置き換え、位相差フィルムが貼り合わされた側が液晶セル側に配置されるように組み込んで、液晶表示装置を作製した。作製した液晶表示装置を暗室内にて黒表示させ、目視により正面から観察した際の光の漏れ具合を確認した。光漏れが確認される表示装置が2台以下であれば「優」、光漏れが確認される表示装置が3台以上5台未満であれば「良」、光漏れが確認される表示装置が5台以上であれば「不良」とした。

【0106】

(端面ズレの評価)

図9は実施例で行ったロールの端面のズレの評価方法を説明するため、ロールをその軸方向で切った断面を模式的に示す断面図である。巻き芯140にフィルム100を巻き取ってロール150を作製した。作製したロール150のロール巻きつけ開始位置における端部160を基準として、ロール幅方向の最大ズレ量Dを定規で計測した。最大ズレ量Dが3mm未満であるものを「優」、最大ズレ量Dが3mm以上5mm未満のものを「良」、最大ズレ量が5mm以上のものを「不良」とした。

【0107】

〔実施例1〕

共押出成形により、ポリメチルメタクリレート系樹脂層/ポリスチレン系樹脂層/ポリメチルメタクリレート系樹脂層(膜厚45μm/45μm/45μm)の3層からなる幅1500mmの原反フィルム1を製造した。製造した原反フィルム1をロールに巻きつけ、フィルム長3000mの長尺ロールを得た。長尺ロールの直径は750mmであった。

【0108】

予熱区間と、4つのゾーンからなる延伸区間と、熱固定区間とを有する同時2軸延伸機を用意した。前記の原反フィルム1を、予熱温度130℃、延伸温度130℃、熱固定温度120℃、フィルム搬送速度10m/分、長手方向への延伸倍率(縦延伸倍率)2.0倍、幅方向への延伸倍率(横延伸倍率)1.4倍で同時二軸延伸して、長手方向に分子が配向した幅1500mm、厚み50μmの延伸フィルム1を得た。得られた延伸フィルム1をロール状に巻き取って、フィルム長2500mの長尺ロールを2本採取した。延伸フィルムを得るために利用できた原反フィルムの長手方向の利用率(以下、適宜「原反長手利用率」という。)は80%であった。

【0109】

ここで、延伸区間のゾーンは、上流から順にゾーン1、ゾーン2、ゾーン3及びゾーン4と呼ぶようにする。延伸区間において最後に幅方向への延伸を行うことなく長手方向への延伸を行えるように、幅方向への延伸はゾーン1からゾーン3で行い、長手方向への延伸はゾーン1からゾーン4で実施した。幅方向への延伸に際し、各ゾーン1〜ゾーン4でのガイドレールの開き角度は表1の通りとした。なお、各ゾーン1〜ゾーン4の長手方向のサイズは同じにして、ゾーン1〜ゾーン4それぞれでの延伸は同じ時間(5秒間)だけ行われるようにした。

【0110】

得られた延伸フィルム1を測定波長550nmで測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム1について、上述した要領で評価を行った。結果を表2に示す。

【0111】

〔実施例2〕

ポリメチルメタクリレート系樹脂層/ポリスチレン系樹脂層/ポリメチルメタクリレート系樹脂層(膜厚30μm/30μm/30μm)の3層からなる幅1500mmの原反フィルム2を製造した。製造した原反フィルム2をロールに巻きつけ、フィルム長4500mの長尺ロールを得た。長尺ロールの直径は750mmであった。

【0112】

原反フィルム1に代えて原反フィルム2用いたこと以外は実施例1と同様にして、幅1500mm、厚み32μmの延伸フィルム2を得た。得られた延伸フィルムをロール状に巻き取って、フィルム長2500mの長尺ロールを3本採取した。原反長手利用率は80%であった。

【0113】

得られた延伸フィルム2の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム2について、上述した要領で評価を行った。結果を表2に示す。

【0114】

〔実施例3〕

ガイドレールの開き角度を表1に記載するように変更したこと以外は実施例1と同様にして、幅1500mm、厚み50μmの延伸フィルム3を得、同様に長尺ロールを採取した。原反長手利用率は80%であった。

得られた延伸フィルム3の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム3について、上述した要領で評価を行った。結果を表2に示す。

【0115】

〔比較例1〕

延伸区間において最後に長手方向及び幅方向へ同時に延伸を行えるように、長手方向への延伸および幅方向への延伸の両方をゾーン1からゾーン4で行うようにし、幅方向への延伸倍率を1.3倍に変更したこと以外は、実施例1と同様にして、幅1500mm、厚み50μmの延伸フィルム4を得た。得られた延伸フィルム4をロール状に巻き取って、フィルム長2500mの長尺ロールを2本採取した。原反長手利用率は80%であった。

【0116】

得られた延伸フィルム4の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム3について、上述した要領で評価を行った。結果を表2に示す。

【0117】

〔比較例2〕

原反フィルム1の両幅200mmをカットして、幅1100mm、長さ3000mの原反フィルム3を得た。

得られた原反フィルム3を、予熱温度130℃、延伸温度130℃、熱固定温度120℃、延伸速度10m/分、長手方向への延伸倍率1.4倍、幅方向への延伸倍率2.0倍で同時二軸延伸して、幅方向に分子が配向した幅1500mm、厚み50μmの延伸フィルム5を得た。得られた延伸フィルム5をロール状に巻き取って、フィルム長3500mの長尺ロールを1本採取した。原反長手利用率は80%であった。

【0118】

比較例2では、延伸区間において最後に長手方向への延伸を行うことなく幅方向への延伸を行えるように、幅方向への延伸はゾーン1からゾーン4で行い、長手方向への延伸はゾーン1からゾーン3で実施した。

得られた延伸フィルム5の位相差を実施例1と同様に測定したところ、面内レターデーションReは50nmであり、厚み方向のレターデーションRthは−100nmであった。

延伸フィルム5について、上述した要領で評価を行った。結果を表2に示す。

【0119】

【表1】

【0120】

【表2】

【0121】

〔検討〕

表2より、実施例1〜3の延伸フィルムは配向角が均一に制御されているため、表示装置に適用した場合でも色ムラ及び白抜けがなく、高画質を期待できることがわかる。また、実施例1〜3の延伸フィルムは十分な原反長手利用率を有することから、原料の利用効率にも優れることが分かる。さらに、実施例1〜3の延伸フィルムは長尺ロールとした場合でも端面ズレがなく、安定して円柱状のロールにすることができることが分かる。

また、実施例1,2よりも実施例3の方が優れた評価結果が得られていることから、同時延伸工程から最終延伸工程に移る際に幅方向への延伸倍率が次第に小さくなるようにすることで、配向角を更に均一にできることが分かる。

なお、比較例2において原反長手利用率は80%となっているが、これは端面ズレが生じているにもかかわらず実験評価のために敢えて巻き取ってロールとしたことから80%との数値になっているものであり、実際の商取引では不良品として取り扱われるおそれがあるロールであるため、現実の製品とする観点からは原反長手利用率は0%となるべきものである。

【産業上の利用可能性】

【0122】

以上のように、本発明の位相差フィルムの製造方法及び製造装置は位相差を発現するフィルムの製造に適用することができる。この製造方法及び製造装置によって製造された位相差フィルムを用いれば、例えば、ムラが少なく高画質の表示装置を実現できる。

【符号の説明】

【0123】

100 フィルム

100E フィルムの幅方向端部

200 延伸機

210 ガイドレール

211〜213 レール

214,215 溝

220 把持子

230 リンク装置

231 リンクプレート

232,233 軸受けローラー

234 出口スプロケット

235,236 入口スプロケット

240 ガイドレール保持部

241 駆動軸

MD フィルムの長手方向

TD フィルムの幅方向

Z1 予熱区間

Z2 延伸区間

Z3 熱固定区画

Z21〜Z23 ゾーン

F1〜F6 ゾーン

【特許請求の範囲】

【請求項1】

長尺のフィルムを長手方向に搬送しながら延伸する延伸工程を経て位相差フィルムを製造する位相差フィルムの製造方法であって、

前記延伸工程が、前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ同時に延伸する同時延伸工程と、前記延伸工程の最後に前記長尺のフィルムを前記長手方向に交差する方向へ延伸することなく前記長手方向へ延伸する最終延伸工程とを有し、

前記延伸工程において、前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造方法。

【請求項2】

前記位相差フィルムの面内遅相軸が、前記長手方向または前記長手方向に直交する方向を基準として、−0.5°〜0.5°の角度をなす、請求項1記載の位相差フィルムの製造方法。

【請求項3】

前記同時延伸工程から前記最終延伸工程に移る際に、前記長手方向に交差する方向への延伸倍率が次第に小さくなる、請求項1又は2に記載の位相差フィルムの製造方法。

【請求項4】

前記位相差フィルムが熱可塑性樹脂を含む複数の層を備える、請求項1〜3のいずれか一項に記載の位相差フィルムの製造方法。

【請求項5】

延伸区間において長尺のフィルムを延伸して位相差フィルムを製造する製造装置であって、

前記長尺のフィルムの幅方向両端に対に設けられたガイドレールと、前記長尺のフィルムの幅方向端部を把持しながら前記ガイドレールに沿って移動して前記延伸区間において前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ延伸する把持子とを備え、

前記延伸区間は前記長尺のフィルムの長手方向に交差する方向に複数のゾーンに区画され、区画された複数のゾーンのうちの最下流ゾーンにおいて前記長手方向に交差する方向における前記の対に設けられたガイドレール間の距離が一定であり、

前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造装置。

【請求項1】

長尺のフィルムを長手方向に搬送しながら延伸する延伸工程を経て位相差フィルムを製造する位相差フィルムの製造方法であって、

前記延伸工程が、前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ同時に延伸する同時延伸工程と、前記延伸工程の最後に前記長尺のフィルムを前記長手方向に交差する方向へ延伸することなく前記長手方向へ延伸する最終延伸工程とを有し、

前記延伸工程において、前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造方法。

【請求項2】

前記位相差フィルムの面内遅相軸が、前記長手方向または前記長手方向に直交する方向を基準として、−0.5°〜0.5°の角度をなす、請求項1記載の位相差フィルムの製造方法。

【請求項3】

前記同時延伸工程から前記最終延伸工程に移る際に、前記長手方向に交差する方向への延伸倍率が次第に小さくなる、請求項1又は2に記載の位相差フィルムの製造方法。

【請求項4】

前記位相差フィルムが熱可塑性樹脂を含む複数の層を備える、請求項1〜3のいずれか一項に記載の位相差フィルムの製造方法。

【請求項5】

延伸区間において長尺のフィルムを延伸して位相差フィルムを製造する製造装置であって、

前記長尺のフィルムの幅方向両端に対に設けられたガイドレールと、前記長尺のフィルムの幅方向端部を把持しながら前記ガイドレールに沿って移動して前記延伸区間において前記長尺のフィルムを長手方向及び前記長手方向に交差する方向へ延伸する把持子とを備え、

前記延伸区間は前記長尺のフィルムの長手方向に交差する方向に複数のゾーンに区画され、区画された複数のゾーンのうちの最下流ゾーンにおいて前記長手方向に交差する方向における前記の対に設けられたガイドレール間の距離が一定であり、

前記長手方向への延伸倍率の方が、前記長手方向に交差する方向への延伸倍率よりも大きい、位相差フィルムの製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−203427(P2011−203427A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−69706(P2010−69706)

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000229117)日本ゼオン株式会社 (1,870)

【Fターム(参考)】

[ Back to top ]