位相差フィルムの製造方法

【課題】高い軸精度と均一な位相差値を有するポリプロピレン系樹脂位相差フィルムの製造方法を提供する。

【解決手段】ポリプロピレン系樹脂からなる原反フィルムに対して、(A)縦延伸する工程と、(B)0〜40℃の間の温度T℃の環境下で養生する工程と、(C)横延伸する工程とをこの順に施し、かつ、上記の養生する工程(B)は、養生期間をD日として、式:D≧−0.4T+20を満たすように行い、ポリプロピレン系樹脂位相差フィルムを製造する方法が提供される。典型的には、ポリプロピレン系樹脂からなる原反フィルムに対して、(A)縦延伸する工程と、(B)温度20〜30℃の環境下で10日以上養生する工程と、(C)横延伸する工程とをこの順に施して、位相差フィルムが製造される。

【解決手段】ポリプロピレン系樹脂からなる原反フィルムに対して、(A)縦延伸する工程と、(B)0〜40℃の間の温度T℃の環境下で養生する工程と、(C)横延伸する工程とをこの順に施し、かつ、上記の養生する工程(B)は、養生期間をD日として、式:D≧−0.4T+20を満たすように行い、ポリプロピレン系樹脂位相差フィルムを製造する方法が提供される。典型的には、ポリプロピレン系樹脂からなる原反フィルムに対して、(A)縦延伸する工程と、(B)温度20〜30℃の環境下で10日以上養生する工程と、(C)横延伸する工程とをこの順に施して、位相差フィルムが製造される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリプロピレン系樹脂からなるフィルムに、縦延伸及び横延伸をこの順に施して、位相差フィルムを製造する方法に関するものである。

【背景技術】

【0002】

近年、携帯電話やテレビ等の表示画面には、液晶表示装置が多く用いられている。液晶表示装置は、液晶分子が持つ電気光学特性を利用して表示をするものであるが、液晶には本来光学的異方性があるため、複屈折性に起因する光学的な歪みや視角方向による変調のため、表示が着色するなどの視角依存性が生じる。このような視角依存性を解消するために、位相差フィルムが光学補償フィルムとして用いられている。

【0003】

かかる位相差フィルムとして、ポリカーボネート系樹脂や環状オレフィン系重合体を延伸して得られるものが知られている。例えば、特開平 7-256749 号公報(特許文献1)には、粘度平均分子量が1万以上20万以下のポリカーボネートからなるフィルムを延伸して位相差フィルムとすることが記載されている。また、特開平 5-2108 号公報(特許文献2)には、溶融法により成形した熱可塑性飽和ノルボルネン系樹脂シートを延伸し、配向させて位相板とすることが記載されている。これらのポリカーボネート系樹脂や環状オレフィン系重合体は、一般に高価な材料であるため、液晶表示装置の低価格化という要求に対して、対応できなくなってきている。そこで、安価なプラスチック材料による位相差フィルムの開発が要望されるようになってきた。

【0004】

かかる安価なプラスチック材料を用いた位相差フィルムとして、結晶性樹脂であるポリプロピレン系樹脂からなる位相差フィルムが提案されており、例えば、特開 2007-286615号公報(特許文献3)には、ポリプロピレン系樹脂からなるフィルムに、縦延伸と横延伸を逐次に施して位相差フィルムとすることが記載されている。しかしながら、この文献に記載の方法で製造される位相差フィルムは、フィルム幅方向の配向が不均一になることがあり、その場合には、位相差ムラや光軸ムラを生じ、位相差フィルムとしての十分な性能が発現されにくいことが明らかになってきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−256749号公報

【特許文献2】特開平5−2108号公報

【特許文献3】特開2007−286615号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明の課題は、高い軸精度と均一な位相差値を有するポリプロピレン系樹脂位相差フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、かかる課題を達成するべく鋭意研究を行った結果、ポリプロピレン系樹脂からなる位相差フィルムの位相差ムラ及び光軸ムラの原因は、縦延伸されたフィルムの結晶化度のバラツキに起因することを突き止めた。そして、これらのバラツキは、縦延伸されたフィルムを特定の条件で養生することによって低減できることを見出し、本発明を完成するに至った。

【0008】

すなわち本発明は、ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)0〜40℃の間の温度T℃の環境下で養生する工程と、

(C)横延伸する工程と

をこの順に行い、かつ、

上記の養生する工程(B)は、養生期間をD日として、下式(1):

D≧−0.4T+20 (1)

を満たすように行う、ポリプロピレン系樹脂位相差フィルムの製造方法を提供するものである。

【0009】

上記の養生する工程(B)は、特に下式(2):

D≧−0.4T+22 (2)

を満たすように行うことが好ましい。

【0010】

典型的には、これらの方法における上記の養生する工程(B)は、室温付近、例えば、温度20〜30℃の環境下で10日以上行われる。そこで本発明はまた、ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)温度20〜30℃の環境下で10日以上養生する工程と、

(C)横延伸する工程と

をこの順に行う、ポリプロピレン系樹脂位相差フィルムの製造方法をも提供する。

【0011】

これらの方法において、ポリプロピレン系樹脂は、プロピレンを主成分とし、他の共重合性モノマーとのランダム共重合体であることが好ましい。

【0012】

またこれらの方法において、縦延伸は、エアーフローティング方式のオーブン内を通過させるロングスパン延伸法にて行われることが好ましい。

【発明の効果】

【0013】

本発明の方法によれば、位相差値の精度と光軸の精度に優れたポリプロピレン系樹脂位相差フィルムを製造することができる。この方法によって得られるポリプロピレン系樹脂位相差フィルムは、特に大型液晶テレビなど、大画面の液晶表示装置に適用しても、光学的な不均一性に由来するムラがなく、視角依存性を改善する効果に優れるものとなる。さらに、軸精度が高く、均一な位相差値を有する上記の位相差フィルムを液晶表示装置に適用すれば、視野角特性及び耐久性に優れた液晶表示装置が得られる。

【図面の簡単な説明】

【0014】

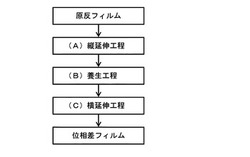

【図1】本発明の各工程を、順を追って示すブロック図である。

【図2】ポリプロピレン系樹脂の原反フィルムを製造するときに用いられる装置の配置例を概略的に示す断面図である。

【図3】縦延伸に好適に用いられるエアーフローティング方式のオーブンを有するロングスパン縦延伸機を概略的に示す断面図である。

【図4】養生温度と養生期間との関係を表すグラフである。

【図5】横延伸に好適に用いられるテンター横延伸機を概略的に示す平面図である。

【発明を実施するための形態】

【0015】

以下、本発明を詳細に説明する。本発明では、ポリプロピレン系樹脂からなるフィルム(以下、「ポリプロピレン系樹脂フィルム」と称することもある)に対し、(A)縦延伸工程、(B)養生工程、及び(C)横延伸工程の三つの工程をこの順に施して、位相差フィルムを製造する。

【0016】

[ポリプロピレン系樹脂]

本発明に用いるポリプロピレン系樹脂は、プロピレンの単独重合体、プロピレンを主なモノマーとし、他の共重合性モノマーとのランダム共重合体、又はプロピレンを主なモノマーとし、他の共重合性モノマーとのブロック共重合体であることができる。

【0017】

プロピレン系ブロック共重合体は、プロピレンを主体とする単量体が重合されているブロック、並びに、プロピレンと、エチレン及び炭素原子数4〜20のα−オレフィンから選択される少なくとも1種のコモノマーとが共重合されているブロックを有するものである。一般には、前者が全重合体の約40〜90重量%を占め、後者が全重合体の約10〜60重量%を占める。本発明においてブロック共重合体を用いる場合は、プロピレンに由来する構成単位が80重量%以上となっているものが適当である。

【0018】

得られる位相差フィルムの光学的な均一性に優れるという観点から、以下に示す引張試験によって求められる傾きAが0.07〜1.0の範囲にあるポリプロピレン系樹脂が好ましい。傾きAが0.07〜1.0の範囲にあるポリプロピレン系樹脂の例としては、プロピレンを主成分とし、他の共重合性モノマーとのランダム共重合体が挙げられる。

【0019】

〈引張試験〉

ポリプロピレン系樹脂を熱プレス成形して厚さ0.1mm のフィルムを作製する。この熱プレス成形では、樹脂を230℃で5分間予熱した後、3分間かけて100kgf/cm2まで昇圧し、その圧力で2分間保持し、その後、温度を30℃に下げて30kgf/cm2の圧力で5分間冷却する。得られるフィルムに対し、 JIS K 7113 に準じて恒温槽が設置された引張試験装置を用い、引張速度100mm/分でひずみ200%における応力が10±1kg/cm2 となる温度で引張試験(延伸)を行ったときの応力−ひずみ曲線(S−Sカーブ)を求める。その応力−ひずみ曲線において、ひずみ600%における応力をB600 、ひずみ200%における応力をB200 としたときに、下式で定義される傾きAを求める。この傾きAは、上記条件で引張試験(延伸)を行ったときのひずみ200%とひずみ600%の間の平均引張弾性率とみることができる値である。

【0020】

【数1】

【0021】

プロピレン系ランダム共重合体は、プロピレンと、エチレン及び炭素原子数4〜20のα−オレフィンから選択される少なくとも1種のコモノマーとを共重合して得られるものであることができる。

【0022】

炭素原子数4〜20のα−オレフィンとしては、例えば、1−ブテン、2−メチル−1−プロペン(以上C4 );1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン(以上C5 );1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、メチル−1−ペンテン(以上C6 );1−ヘプテン、メチル−1−ヘキセン、ジメチル−1−ペンテン、エチル−1−ペンテン、トリメチル−1−ブテン、メチルエチル−1−ブテン(以上C7 );1−オクテン、エチル−1−ヘキセン、ジメチル−1−ヘキセン、トリメチル−1−ペンテン、プロピル−1−ペンテン(以上C8 );1−ノネン、ジエチル−1−ブテン(以上C9 );1−デセン、プロピル−1−ヘプテン、メチルエチル−1−ヘプテン(以上C10);1−ウンデセン(C11);1−ドデセン(C12)などが挙げられる。

【0023】

プロピレン系ランダム共重合体の具体例を挙げると、プロピレンとエチレンとのランダム共重合体、プロピレンと他のα−オレフィンとのランダム共重合体、及びプロピレンとエチレンと他のα−オレフィンとのランダム共重合体がある。プロピレンと他のα−オレフィンとのランダム共重合体としては、例えば、プロピレンと1−ブテンとのランダム共重合体、プロピレンと1−ヘキセンとのランダム共重合体、プロピレンと1−オクテンとのランダム共重合体などが挙げられ、プロピレンとエチレンと他のα−オレフィンとのランダム共重合体としては、例えば、プロピレンとエチレンと1−ブテンとのランダム共重合体、プロピレンとエチレンと1−ヘキセンとのランダム共重合体、プロピレンとエチレンと1−オクテンとのランダム共重合体などが挙げられる。なかでも好ましいものは、プロピレンとエチレンとのランダム共重合体、プロピレンと1−ブテンとのランダム共重合体、プロピレンと1−ヘキセンとのランダム共重合体、プロピレンとエチレンと1−ブテンとのランダム共重合体、プロピレンとエチレンと1−ヘキセンとのランダム共重合体である。

【0024】

本発明においては特に、プロピレン系ランダム共重合体が好ましく用いられ、その組成は、プロピレンに由来する構成単位が80重量%以上、さらには90重量%以上であるものが好ましい。

【0025】

本発明に用いられるポリプロピレン系樹脂は、そのメルトフローレートが通常 0.3〜70g/10分であり、好ましくは 0.5〜30g/10分である。ここで、メルトフローレートは、JIS K 7210:1999(ISO 1133:1997に準拠している)に従い、温度230℃、荷重21.18N(2.16kg)で測定される値である。

【0026】

このポリプロピレン系樹脂はまた、示差走査型熱量計(DSC)によって測定される融解曲線における最高強度を示すピークの温度で定義される融点が、120〜170℃の範囲にあることが好ましい。ここで融点は、ポリプロピレン系樹脂のプレスフィルム10mgをサンプルとして用い、窒素雰囲気下、230℃で5分間加熱処理した後、降温速度10℃/分で30℃まで冷却して同温度で5分間保温し、さらに30℃から230℃まで昇温速度10℃/分で加熱したときの融解ピーク温度である。

【0027】

本発明に用いられるポリプロピレン系樹脂は、公知の重合方法によって製造することができる。例えば、不活性溶媒の存在下で行われる溶媒重合法、実質的に液状の媒体の不存在下で行われる気相重合法などが挙げられる。好ましくは、気相重合法が採用される。また、異なる重合方法を複数種組み合わせて行うこともできるし、2段以上の多段重合を行うこともできる。

【0028】

本発明においては、得られる位相差フィルムの特性が著しく損なわれない限り、分子量やプロピレン由来の構成単位の割合、タクチシティーなどが異なる2種類以上のポリプロピレン系樹脂をブレンドして用いてもよい。またポリプロピレン系樹脂は、やはり得られる位相差フィルムの特性が著しく損なわれない限り、ポリプロピレン系樹脂以外の樹脂や添加剤を適宜含有してもよい。ポリプロピレン系樹脂に配合することができる添加剤の例を挙げると、酸化防止剤、光安定剤、紫外線吸収剤、帯電防止剤、滑剤、アンチブロッキング剤、中和剤などがある。

【0029】

本発明では、図1に示すとおり、以上説明したポリプロピレン系樹脂から原反フィルムを製膜し、それに所望の位相差が発現するように、(A)縦延伸、(B)養生、(C)横延伸の各工程をこの順に施して、位相差フィルムを製造する。以下、これらの工程について、順を追って説明する。

【0030】

[ポリプロピレン系樹脂フィルムの製造]

まず、位相差フィルム用原反フィルムとなる未延伸のポリプロピレン系樹脂フィルムを製膜する。原反フィルムは、光学的に均質な無配向であるか、又は無配向に近いものであることが好ましい。かかる原反フィルムは、溶剤キャスト法や押出成形法などによって製造することができる。前者の方法は、有機溶剤に熱可塑性樹脂を溶解した溶液を、離形性を有する二軸延伸ポリエステルフィルムや金属ベルト等の基材上に、ダイコーターによりキャスティングした後、乾燥して有機溶剤を除去し、基材上に原反フィルムを形成する方法である。得られる原反フィルムは、基材から剥離して使用される。後者の方法は、熱可塑性樹脂を押出機内で溶融混練した後、Tダイから押出し、ロールに接触させて冷却固化させながら引き取り、原反フィルムを得る方法である。原反フィルムを安価に製造できるという観点から、押出成形法が好ましい。

【0031】

図2に、ポリプロピレン系樹脂の原反フィルムを押出成形法によって製造するときに好適に用いられる装置の配置例を、概略的な断面図で示した。図2に示されるフィルム製造装置10は、溶融混練されるポリプロピレン系樹脂を供給するためのホッパー12を備える押出機11、そこで溶融混練されたポリプロピレン系樹脂を樹脂吐出口13aから押出すためのTダイ13、その樹脂吐出口13aから押出される溶融樹脂シート14を挟んで冷却し、フィルム状に成形するためのキャスティングロール15及びタッチロール16、並びに、成形されたフィルムをさらに冷却するための冷却ロール17を含んで構成されている。溶融押出され、キャスティングロール15とタッチロール16とに挟まれて固化された後、冷却ロール17で冷却されたフィルムは、位相差フィルム製造用の原反フィルム50となる。

【0032】

Tダイ13の樹脂吐出口13aから押出される溶融樹脂シート14は、その後、キャスティングロール15及びタッチロール16に接するが、それまでは溶融シート状のまま、エアーギャップGを形成している。エアーギャップGは、用いるポリプロピレン系樹脂の種類やフィルム製造装置の規模にもよるが、一般には50mm〜250mm程度の範囲とするのが好ましく、さらには180mm以下とするのがより好ましい。エアーギャップGをあまり大きくとると、そこで樹脂の配向を生じ、得られるフィルムに無視できない面内位相差を生じることがある。一方で、樹脂吐出口13aの直下にキャスティングロール15及びタッチロール16が存在するため、エアーギャップGの下限値は自ずと定まる。

【0033】

キャスティングロール15は、Tダイ13の樹脂吐出口13aから押出される溶融樹脂シート14をタッチロール16との間に挟んで、その溶融樹脂シート14を冷却し、固化させる機能を有するものである。ここに例示したキャスティングロール15は、高い剛性を有する金属外筒15aと、その内側に配置された流体軸筒15bとを備えている。金属外筒15aと流体軸筒15bとの間の空間及び流体軸筒15bの内部には、冷却用の流体Fが満たされるようになっており、その流体Fの温度を調節するための温度調節手段(図示せず)を備えている。キャスティングロール15は、その直径が200〜600mm程度の範囲にあることが好ましい。また、キャスティングロール15は、透明性に優れる原反フィルムを得るという観点から、その表面温度を0〜30℃程度の範囲に保つことが好ましい。

【0034】

一方、タッチロール16は、得られる原反フィルム50をほぼ無配向にするという観点から、弾性変形可能なもので構成することが好ましく、図示の例では、弾性ロール16aの表面に、薄肉の金属スリーブからなる外筒16bを設けた構造となっている。弾性ロール16aは、ゴムで構成するのが一般的である。また、弾性ロール16aと外筒16bの間には、温度調節用の流体を満たして循環させ、温度調節機能を持たせることも有効である。

【0035】

冷却ロール17は、キャスティングロール15に接触して冷却固化されたフィルムをさらに冷却する役割を果たす。ここに例示した冷却ロール17も、高い剛性を有する金属外筒17aと、その内側に配置された流体軸筒17bとを備えている。金属外筒17aと流体軸筒17bとの間の空間及び流体軸筒17bの内部には、冷却用の流体Fが満たされるようになっており、その流体Fの温度を調節するための温度調節手段(図示せず)を備えている。冷却ロール17も、その直径が200〜600mm程度の範囲にあることが好ましい。

【0036】

押出成形法により原反フィルム50を製造する場合は、図2に示した装置に準じて、各種の変形が可能である。例えば、Tダイ13の樹脂吐出口13aから押出された溶融樹脂シート14を冷却固化する際、図示するタッチロール16に代えてエアーチャンバーを用い、当該エアーチャンバーでキャスティングロール15に溶融樹脂シート14を押し付けながら冷却する方法;図示するタッチロール16に代えて、キャスティングロール15の周方向に沿って圧接するよう設けられた金属製の無端ベルトを用い、その無端ベルトとキャスティングロール15との間で溶融樹脂シート14を挟圧しながら冷却する方法などを採用することもできる。

【0037】

タッチロール16として、ゴムロール自体を使用することも可能である。この場合は、得られる原反フィルム50の表面を鏡面状にするために、Tダイ13の樹脂吐出口13aから押出される溶融樹脂シート14と、ゴムからなるタッチロール16との間に支持体を挟むのが有効である。このために用いる支持体は、例えば、厚みが5〜50μm の範囲にある熱可塑性樹脂からなる二軸延伸フィルムであることができる。

【0038】

キャスティングロール15の周方向に沿って圧接するよう設けられた金属製の無端ベルトを用い、それとキャスティングロール15との間で溶融樹脂シート14を挟圧する方法により原反フィルム50を成形する場合、この無端ベルトは、キャスティングロール15の周方向に、その回転軸と平行に回転軸が配置された複数のロールによって保持されていることが好ましい。より好ましくは、厚さが100〜500μm である無端ベルトを、直径100〜300mmの二本のロールによって保持する形態を挙げることができる。

【0039】

光学的な均一性に優れる位相差フィルムを製造するためには、ここで説明した例えば押出成形法によって得られる原反フィルム50を、厚みムラの小さいものとすることが好ましい。そこで、原反フィルム50は、厚みの最大値と最小値の差が5μm 以下であることが好ましく、さらにはその差が2μm 以下であることがより好ましい。

【0040】

こうして製造されたポリプロピレン系樹脂からなる原反フィルム50は、一旦ロールに巻き取ってから次の縦延伸に供することもできるし、事情が許せば、押出成形法などによって製造された原反フィルムを、そのまま直接、次の縦延伸に供することもできる。

【0041】

[縦延伸]

以上のようにして製造される原反フィルム50に、縦延伸及び横延伸を逐次で施すことにより、ポリプロピレン系樹脂位相差フィルムが製造される。

【0042】

縦延伸には、例えば、離れて配置される少なくとも二つのロールに回転速度差をつけ、その間に原反フィルムを通すことにより延伸する方法や、ロングスパン延伸法を採用することができる。ロングスパン延伸法とは、二対のニップロールを有し、その間にオーブンが配置された縦延伸機を用い、一方のニップロールを通ってオーブン内に導入された原反フィルムを加熱しながらもう一方のニップロールで引き取り、これら二対のニップロールの回転速度差により延伸する方法である。得られる位相差フィルムの光学的な均一性が高いという観点から、ロングスパン縦延伸法が好ましい。とりわけ、エアーフローティング方式のオーブンを用い、そのオーブン中でロングスパン縦延伸する方法が好ましい。

【0043】

図3に、エアーフローティング方式のオーブンを有するロングスパン縦延伸機を概略的な断面図で示した。この図に示す例では、ロングスパン縦延伸機20を構成するオーブンが三つのゾーン21,22,23に分かれている。そして、先に説明した方法によって製造されたポリプロピレン系樹脂からなる原反フィルム50が矢印A方向に進行し、入口側の一対のニップロール25を介して第1ゾーン21に導入され、引き続き第2ゾーン22及び第3ゾーン23を通って、出口側の一対のニップロール26により、縦延伸されたフィルム52として引き取られるようになっている。オーブンの各ゾーン21,22,23には、上部ノズル28と下部ノズル29がフィルム流れ方向に交互に配置され、それぞれのノズル28,29から熱風を吹き付けることが可能な構造となっている。そして、入口側ニップロール25と出口側ニップロール26の間で回転速度に差をつけ、出口側ニップロール26の回転速度が大きくなるようにして、縦延伸が行われる。

【0044】

このようにエアーフローティング方式のオーブンとは、そのオーブン中に原反フィルム50を導入したときに、その原反フィルムの両面に上部ノズル28と下部ノズル29から熱風を吹き付けることが可能な構造を有するものであり、複数の上部ノズル28と下部ノズル29とは、フィルムの流れ方向に交互に設置されるのが一般的である。オーブンの各ゾーン21,22,23では、送られてくる原反フィルム50が上部ノズル28及び下部ノズル29のいずれにも接触しないようにしながら、延伸が行われる。この場合の延伸温度は通常、90℃以上、ポリプロピレン系樹脂の融点以下である。オーブンが図示のように2ゾーン以上に分かれている場合、それぞれのゾーンの長さは、同じでも異なっていてもよく、またそれぞれのゾーンの温度設定は同じでも異なっていてもよい。例えば、入口側の最初のゾーンは90℃より低い温度に設定し、第2ゾーン以降を90℃以上に設定することもできる。また、「スパン」に相当するオーブンの全長は、概ね2〜10m程度の範囲から適宜選択される。

【0045】

縦延伸倍率は、通常 1.01〜3倍であるが、光学的な均一性に優れる位相差フィルムを製造するという観点からは、縦延伸倍率を1.05〜2.5倍の範囲とすることが好ましい。

【0046】

こうして縦延伸を行った後のフィルム52は、一旦巻き取り機にて巻き取られる。この際、縦延伸されたフィルム52をそのまま巻き取ることもできるし、他のフィルム(俗に合紙とも呼ばれるフィルム)を介在させて巻き取ることもできる。一般には、巻き締まりなどによる品質低下を回避する意味から、他のフィルムを介在させて巻き取る方法が好ましく用いられる。このような目的で、縦延伸されたフィルム52間に介在させるフィルムは、縦延伸されたフィルム52に融着せず、そこからの離型性が良好であれば、どのような材質のものでも構わない。一般には、ポリプロピレン系樹脂フィルムに融着しないプラスチックフィルムが用いられ、価格面も考慮して好適なものはポリエステルフィルムである。市販されている好適なポリエステルフィルムの例を挙げると、三菱樹脂(株)から販売されている“DIAFOIL ”、ユニチカ(株)から販売されている“EMBLET”など(いずれも商品名)がある。

【0047】

[養生]

本発明では、以上のようにして縦延伸されたフィルム52を巻き取った状態で、養生を施す。養生を施すことによって、縦延伸されたフィルム52の結晶化度のバラツキを少なくし、その後に行われる横延伸によって、位相差ムラや光軸ムラが少なく、均一な位相差フィルムを製造することができる。養生の温度Tは、0〜40℃の範囲とする。この温度が0℃を下回ると、ポリプロピレン系樹脂のガラス転移温度(Tg)より低くなるため、縦延伸されたフィルム52の結晶化が十分に進行せず、結晶化度のバラツキが大きいまま次の横延伸が施されることになるので、得られる位相差フィルムの位相差ムラ及び光軸ムラの原因となりやすい。一方、この温度が40℃を上回ると、ポリプロピレン系樹脂フィルム中のスメチカ晶がα晶へと相転移を起こすため、やはり位相差ムラ及び光軸ムラの原因となる。

【0048】

この養生工程における結晶化の度合は、フィルム密度を測定することによって、その完了の目安を知ることができる。フィルム密度は、縦延伸が終わってから、養生期間中徐々に上昇して、樹脂固有の値へと収束する。そこで、フィルムの密度がほぼ樹脂固有の値になった時点が、養生完了の目安となる。このための密度の測定には、X線回折法や密度勾配管法などが用いられるが、精度の観点から、密度勾配管法が好ましい。

【0049】

このようなフィルム密度の測定によって養生完了の目安を決めることもできるが、養生温度T(℃)と養生期間D(日)とが、前記式(1)の関係、すなわち、

D≧−0.4T+20 (1)

を満たせば、概ね結晶化度が均一化され、続く横延伸によって均一な位相差フィルムが得られることが見出された。養生温度T(℃)と養生期間D(日)とは、前記式(2)の関係、すなわち、

D≧−0.4T+22 (2)

を満たすことが、より好ましい。

【0050】

図4に、養生温度T(℃)と養生期間D(日)の関係をグラフ化して示した。細い直線(1)は、上記の式(1)に相当する式:D=−0.4T+20 を表し、太い直線(2)は、上記の式(2)に相当する式:D=−0.4T+22 を表す。上記の式(1)は、図4における細い直線(1)上、又はそれより上側の領域で養生することを意味し、上記の式(2)は、図4における太い直線(2)上、又はそれより上側の領域で養生することを意味する。図4には、後述する実施例及び比較例における養生温度と養生期間の関係もプロットされている。

【0051】

ここで、式(1)及び式(2)の意味するところについて説明する。養生温度Tは、上述した理由から0〜40℃の範囲とされるが、この範囲内で温度が高くなれば、結晶化が飽和するまでの期間が短縮され、例えば、温度が10℃高くなれば、結晶化が飽和するまでの期間が概ね4日ほど短縮されることから、式(1)及び(2)における養生温度Tの係数 −0.4が決定された。式(1)における「20」、また式(2)における「22」は定数であって、例えば、養生温度Tが0℃付近でも、概ね20日以上、好ましくは22日以上養生を行えば、結晶化がほぼ飽和することから、式(1)における定数20、また式(2)における定数22が決定された。

【0052】

この養生は、典型的には、室温付近、例えば、温度20〜30℃の環境下で行われる。この場合は、この温度で10日以上養生を行えばよい。好適には、温度管理されたクリーンルーム内で養生が行われ、この場合は、23±1℃に管理された環境下、また好ましくは50±5%の相対湿度に管理された環境下で、10日以上、好ましくは12日以上、さらに好ましくは14日以上養生される。養生期間の上限に特別な制限はないが、生産性の観点からは、上記式(1)又は式(2)を満たし、かつポリプロピレン系樹脂の結晶化がほぼ飽和する範囲で、短いほど好ましい。

【0053】

[横延伸]

以上のようにして、縦延伸後に養生が施されたフィルムは、その後横延伸することによって、適度の位相差が付与され、位相差フィルムとなる。横延伸は典型的には、チャックなどでフィルム幅方向の両端を固定したフィルムを、オーブン中でチャック間隔を広げながら延伸するテンター法によって行われる。テンター横延伸機においては通常、加熱用のオーブンが、予熱ゾーン、延伸ゾーン及び熱固定ゾーンに分かれており、各々独立に温度調節ができるようになっている。

【0054】

図5に、テンター横延伸機の主要部を概略的な平面図で示した。この図に示す例では、テンター横延伸機30は、予熱ゾーン31、延伸ゾーン32及び熱固定ゾーン33に分けて構成されている。そして、先に説明した方法によって養生されたフィルム54が、その幅方向両端をチャック35,35で固定した状態で矢印A方向に進行し、予熱ゾーン31で予熱され、延伸ゾーン32でチャック35,35の間隔を広げながら横延伸され、横延伸終了後は、熱固定ゾーン33でチャック35,35の間隔を保ったまま熱固定されて、横延伸されたフィルム56(位相差フィルム)が得られるようになっている。熱固定ゾーン33は省略されることもある。

【0055】

養生されたフィルム54の延伸機入口における幅W1と、横延伸されたフィルム56の延伸機出口における幅W2との比W2/W1が、横延伸倍率となる。横延伸倍率は、3〜5倍の範囲から、後述の所望される位相差値に合わせて、適宜選択すればよい。

【0056】

高い位相差精度及び光軸精度を有する位相差フィルムを製造するためには、(1)予熱ゾーン31における予熱温度は、ポリプロピレン系樹脂の融点以上とし、(2)延伸ゾーン32における延伸温度は、予熱温度より低くすることが好ましい。

【0057】

[位相差フィルムの光学特性]

位相差フィルムに求められる位相差値は、その位相差フィルムが適用される液晶表示装置の種類により異なるが、通常、面内位相差Ro は、30〜300nmの範囲にある。後述する垂直配向(VA)モードの液晶セルを備えた液晶表示装置に適用する場合には、表示の視角依存性を改良する観点から、面内位相差Ro が40〜70nmの範囲にあり、厚み方向位相差Rthが90〜230nmの範囲にあることが好ましい。位相差フィルムの厚みは、通常10〜100μm であり、好ましくは10〜60μm である。位相差フィルムを製造する際の延伸倍率と、製造される位相差フィルムの厚みを制御することによって、所望の位相差値を有する位相差フィルムを得ることができる。

【0058】

ここで、面内位相差Ro 及び厚み方向位相差Rthは、フィルムの面内遅相軸方向の屈折率をnx、面内進相軸方向(すなわち、面内で遅相軸と直交する方向)の屈折率をny、厚み方向の屈折率をnz 、そして厚みをdとしたときに、それぞれ次の式(3)及び(4)で定義される。

Ro =(nx−ny)×d (3)

Rth=[(nx+ny)/2−nz]×d (4)

【0059】

本発明の方法で製造されるポリプロピレン系樹脂からなる位相差フィルムは、500mm幅×500mm長さの面内で、フィルム面内位相差Ro の最大値と最小値の差が10nm以下であり、フィルムの幅方向500mmの範囲内で光軸を測定した場合、横延伸方向を中心に光軸が−1°以上+1°以下であるような、光学的な均一性に優れたものとすることができる。

【0060】

[位相差フィルムの用途]

本発明の方法によって製造される位相差フィルムは、公知の偏光板や液晶セルなどと組み合わせて液晶表示装置に好適に用いられる。液晶表示装置の例を挙げると、携帯電話、携帯情報端末(Personal Digital Assistant:PDA)、パーソナルコンピュータのディスプレイ、大型から中・小型に至るテレビなどがある。この位相差フィルムは、光学補償ベンド(Optically Compensated Bend:OCB)モード、垂直配向(Vertical Alignment:VA)モード、 横電界(In-Plane Switching:IPS)モード、ねじれネマティック(Twisted Nematic :TN)モード、超ねじれネマティック(Super Twisted Nematic :STN)モードなど、公知の各種モードの液晶セルを備えた液晶表示装置に対して、有効に適用することができる。例えば、垂直配向(VA)モードの液晶表示装置に適用する場合は、先述した面内位相差Ro 及び厚み方向位相差Rthを付与することにより、視野角特性を高めることができる。

【0061】

液晶表示装置は一般に、2枚の基板とそれらの間に挟持される液晶層とを有する液晶セルの上下に、それぞれ偏光板が配置されており、その一方の外側(背面側)に配置されたバックライトからの光のうち、液晶セルとバックライトの間にある偏光板の透過軸に平行な直線偏光だけが液晶セルへ入射するようになっている。そして、液晶セル内にある液晶層の配向状態を電圧のオン/オフで変化させ、そこを通過した直線偏光を視認側偏光板が遮断するか透過するかにより、表示を行うようになっている。本発明の方法で製造される位相差フィルムは、背面側偏光板と液晶セルとの間及び/又は視認側偏光板と液晶セルとの間に、粘着剤を介して配置することができる。また、本発明の方法によって製造される位相差フィルムを、偏光板を構成する偏光フィルムに接着剤を介して直接貼合することもできる。すなわち、偏光板は通常、ポリビニルアルコールからなる偏光フィルムを保護するために、トリアセチルセルロースフィルムなどからなる2枚の保護フィルムが、接着剤を介してその偏光フィルムの両面に貼合された構成となっているが、視認側偏光板及び/又は背面側偏光板の液晶セル側に位置する保護フィルムの代わりに、本発明の方法により製造される位相差フィルムを使用することができる。この場合には、この位相差フィルムが、光学補償フィルムと保護フィルムの両方の役割を果たすことになる。

【実施例】

【0062】

以下、実施例及び比較例を示して、本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。例中、含有量ないし使用量を表す%は、特記ないかぎり重量基準である。

【0063】

[実施例1]

(O)押出フィルムの作製

プロピレン/エチレンランダム共重合体〔エチレン含量約 4.6%、住友化学(株)から販売されている“住友ノーブレン W151 ”〕を使用した。シリンダー温度を250℃とした75mmφの押出機にこの共重合体ペレットを投入して溶融混練し、100kg/hの押出量で、この押出機に取り付けられた1800mm幅のTダイより押出した。

【0064】

押出された溶融ポリプロピレン系樹脂を、12℃に温度調節された400mmφのキャスティングロールと、12℃に温度調節された金属スリーブからなる外筒及びその内部にある弾性体ロールから構成されるタッチロールとにより挟圧して冷却することにより、厚さ90μm 、幅1350mmのポリプロピレン系樹脂フィルムに加工した。エアーギャップは115mm、キャスティングロールとタッチロールとの間で溶融ポリプロピレン系樹脂を挟圧した距離は20mmであった。

【0065】

(A)縦延伸

得られたポリプロピレン系樹脂フィルムを、2組のニップロール対及び当該2組のニップロール対の間にエアーフローティング方式のオーブンを備えるロングスパン縦延伸機に導入し、縦延伸を行った。この縦延伸機を構成するオーブンは、フィルム入口側の第1ゾーン、中間の第2ゾーン、及び出口側の第3ゾーンに区分することができ、各ゾーンの長さはいずれも2.5mで、オーブン全長は7.5mであった。

【0066】

縦延伸は、第1ゾーンの温度を70℃、第2ゾーンの温度を90℃、第3ゾーンの温度を110℃、ポリプロピレン系樹脂フィルムのオーブン入口における速度を5m/分、そして縦延伸倍率を 1.8倍として行った。得られたフィルムは、流れ方向中央を中心に幅900mmとなるように両端をスリットして除去した後、巻き取り機に巻き取った。

【0067】

(B)養生

こうして縦延伸され、ロール状に巻き取られたフィルムを、ロール状のまま、温度23℃、相対湿度50%の条件下にて14日間養生した。

【0068】

(C)横延伸

次に、こうして縦延伸され、養生されたフィルムに、テンター法により横延伸を施して位相差フィルムを作製した。テンター法で用いたオーブンは、養生後のフィルムの流れ方向における上流側(オーブンの入口側)から順に、予熱ゾーン及び延伸ゾーンを備えており、その流れ方向における予熱ゾーンの長さは4m、延伸ゾーンの長さは8mであり、オーブン全長は12mであった。

【0069】

上の養生が施されたフィルムは、まず幅方向両端250mmずつをスリットし、テンター延伸機入口のチャック間距離を400mmとした。そしてこのフィルムを、オーブン内の高さ方向中心部を通過させることにより、横延伸を行った。横延伸は、予熱ゾーンの予熱温度を141℃、延伸ゾーンの延伸温度を130℃、横延伸倍率を 3.5倍、ライン速度を3m/分、オーブン出口におけるチャック間距離を 1,400mmに設定して行った。横延伸終了後は、流れ方向中央を中心に幅が1,200mm となるように両端をスリットして、位相差フィルムを得た。ここでライン速度とは、オーブン内におけるフィルムの移動速度を意味する。

【0070】

(D)位相差フィルムの評価試験

以上の方法で得られた位相差フィルムにつき、大塚電子(株)製の位相差フィルム・光学材料検査装置(商品名“nRETS”)を用いて、面内位相差値及び光軸の測定を行った。これらの測定は、作製した位相差フィルムの幅方向中央を中心に幅800mmの範囲をとり、その800mm幅の範囲を20mm間隔で分割し、合計41点について行った。これら41点で測定された面内位相差値の平均値を平均位相差値とし、41点における面内位相差値の最大値と最小値の差を面内位相差値のフレとした。一方、光軸とは、配向角とも呼ばれるもので、屈折率最大の方位を意味する。そして、上記41点のうち、光軸が最も離れている2点におけるそれぞれの光軸がなす角度を光軸のフレとした。

【0071】

その結果、平均位相差値は 64.5nmであり、面内位相差値のフレは7nmであった。また、光軸のフレは 0.6°であった。面内位相差値のフレが10nm以下であれば、位相差の均一性は良好と判断でき、また光軸のフレが1°以下であれば、光軸の均一性は良好と判断できる。

【0072】

[比較例1]

縦延伸後の原反フィルムの養生期間を7日とする以外は、実施例1と同様にして位相差フィルムを作製した。評価の結果、平均位相差値は62nmであり、面内位相差値のフレは12nmであり、光軸のフレは1.1°であった。

【0073】

[比較例2]

縦延伸後の原反フィルムの養生期間を4日とする以外は、実施例1と同様にして位相差フィルムを作製した。評価の結果、平均位相差値は62nmであり、面内位相差値のフレは15nmであり、光軸のフレは1.3°であった。

【符号の説明】

【0074】

10……フィルム製造装置、

11……押出機、

12……ホッパー、

13……Tダイ、

13a…Tダイの樹脂吐出口、

14……溶融樹脂シート、

15……キャスティングロール、

15a…キャスティングロールの金属外筒、

15b…キャスティングロールの流体軸筒、

16……タッチロール、

16a…弾性ロール、

16b…金属スリーブからなる外筒、

17……冷却ロール、

17a…冷却ロールの金属外筒、

17b…冷却ロールの流体軸筒、

20……ロングスパン縦延伸機、

21,22,23……縦延伸機を構成するオーブンの各ゾーン、

25……入口側ニップロール、

26……出口側ニップロール、

28……上部ノズル、

29……下部ノズル、

30……テンター横延伸機、

31……予熱ゾーン、

32……延伸ゾーン、

33……熱固定ゾーン、

35……チャック、

50……原反フィルム、

52……縦延伸されたフィルム、

54……養生されたフィルム、

56……横延伸されたフィルム、

G………エアーギャップ、

F………冷却用流体、

A………フィルムの進行方向。

【技術分野】

【0001】

本発明は、ポリプロピレン系樹脂からなるフィルムに、縦延伸及び横延伸をこの順に施して、位相差フィルムを製造する方法に関するものである。

【背景技術】

【0002】

近年、携帯電話やテレビ等の表示画面には、液晶表示装置が多く用いられている。液晶表示装置は、液晶分子が持つ電気光学特性を利用して表示をするものであるが、液晶には本来光学的異方性があるため、複屈折性に起因する光学的な歪みや視角方向による変調のため、表示が着色するなどの視角依存性が生じる。このような視角依存性を解消するために、位相差フィルムが光学補償フィルムとして用いられている。

【0003】

かかる位相差フィルムとして、ポリカーボネート系樹脂や環状オレフィン系重合体を延伸して得られるものが知られている。例えば、特開平 7-256749 号公報(特許文献1)には、粘度平均分子量が1万以上20万以下のポリカーボネートからなるフィルムを延伸して位相差フィルムとすることが記載されている。また、特開平 5-2108 号公報(特許文献2)には、溶融法により成形した熱可塑性飽和ノルボルネン系樹脂シートを延伸し、配向させて位相板とすることが記載されている。これらのポリカーボネート系樹脂や環状オレフィン系重合体は、一般に高価な材料であるため、液晶表示装置の低価格化という要求に対して、対応できなくなってきている。そこで、安価なプラスチック材料による位相差フィルムの開発が要望されるようになってきた。

【0004】

かかる安価なプラスチック材料を用いた位相差フィルムとして、結晶性樹脂であるポリプロピレン系樹脂からなる位相差フィルムが提案されており、例えば、特開 2007-286615号公報(特許文献3)には、ポリプロピレン系樹脂からなるフィルムに、縦延伸と横延伸を逐次に施して位相差フィルムとすることが記載されている。しかしながら、この文献に記載の方法で製造される位相差フィルムは、フィルム幅方向の配向が不均一になることがあり、その場合には、位相差ムラや光軸ムラを生じ、位相差フィルムとしての十分な性能が発現されにくいことが明らかになってきた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−256749号公報

【特許文献2】特開平5−2108号公報

【特許文献3】特開2007−286615号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

そこで、本発明の課題は、高い軸精度と均一な位相差値を有するポリプロピレン系樹脂位相差フィルムの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明者らは、かかる課題を達成するべく鋭意研究を行った結果、ポリプロピレン系樹脂からなる位相差フィルムの位相差ムラ及び光軸ムラの原因は、縦延伸されたフィルムの結晶化度のバラツキに起因することを突き止めた。そして、これらのバラツキは、縦延伸されたフィルムを特定の条件で養生することによって低減できることを見出し、本発明を完成するに至った。

【0008】

すなわち本発明は、ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)0〜40℃の間の温度T℃の環境下で養生する工程と、

(C)横延伸する工程と

をこの順に行い、かつ、

上記の養生する工程(B)は、養生期間をD日として、下式(1):

D≧−0.4T+20 (1)

を満たすように行う、ポリプロピレン系樹脂位相差フィルムの製造方法を提供するものである。

【0009】

上記の養生する工程(B)は、特に下式(2):

D≧−0.4T+22 (2)

を満たすように行うことが好ましい。

【0010】

典型的には、これらの方法における上記の養生する工程(B)は、室温付近、例えば、温度20〜30℃の環境下で10日以上行われる。そこで本発明はまた、ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)温度20〜30℃の環境下で10日以上養生する工程と、

(C)横延伸する工程と

をこの順に行う、ポリプロピレン系樹脂位相差フィルムの製造方法をも提供する。

【0011】

これらの方法において、ポリプロピレン系樹脂は、プロピレンを主成分とし、他の共重合性モノマーとのランダム共重合体であることが好ましい。

【0012】

またこれらの方法において、縦延伸は、エアーフローティング方式のオーブン内を通過させるロングスパン延伸法にて行われることが好ましい。

【発明の効果】

【0013】

本発明の方法によれば、位相差値の精度と光軸の精度に優れたポリプロピレン系樹脂位相差フィルムを製造することができる。この方法によって得られるポリプロピレン系樹脂位相差フィルムは、特に大型液晶テレビなど、大画面の液晶表示装置に適用しても、光学的な不均一性に由来するムラがなく、視角依存性を改善する効果に優れるものとなる。さらに、軸精度が高く、均一な位相差値を有する上記の位相差フィルムを液晶表示装置に適用すれば、視野角特性及び耐久性に優れた液晶表示装置が得られる。

【図面の簡単な説明】

【0014】

【図1】本発明の各工程を、順を追って示すブロック図である。

【図2】ポリプロピレン系樹脂の原反フィルムを製造するときに用いられる装置の配置例を概略的に示す断面図である。

【図3】縦延伸に好適に用いられるエアーフローティング方式のオーブンを有するロングスパン縦延伸機を概略的に示す断面図である。

【図4】養生温度と養生期間との関係を表すグラフである。

【図5】横延伸に好適に用いられるテンター横延伸機を概略的に示す平面図である。

【発明を実施するための形態】

【0015】

以下、本発明を詳細に説明する。本発明では、ポリプロピレン系樹脂からなるフィルム(以下、「ポリプロピレン系樹脂フィルム」と称することもある)に対し、(A)縦延伸工程、(B)養生工程、及び(C)横延伸工程の三つの工程をこの順に施して、位相差フィルムを製造する。

【0016】

[ポリプロピレン系樹脂]

本発明に用いるポリプロピレン系樹脂は、プロピレンの単独重合体、プロピレンを主なモノマーとし、他の共重合性モノマーとのランダム共重合体、又はプロピレンを主なモノマーとし、他の共重合性モノマーとのブロック共重合体であることができる。

【0017】

プロピレン系ブロック共重合体は、プロピレンを主体とする単量体が重合されているブロック、並びに、プロピレンと、エチレン及び炭素原子数4〜20のα−オレフィンから選択される少なくとも1種のコモノマーとが共重合されているブロックを有するものである。一般には、前者が全重合体の約40〜90重量%を占め、後者が全重合体の約10〜60重量%を占める。本発明においてブロック共重合体を用いる場合は、プロピレンに由来する構成単位が80重量%以上となっているものが適当である。

【0018】

得られる位相差フィルムの光学的な均一性に優れるという観点から、以下に示す引張試験によって求められる傾きAが0.07〜1.0の範囲にあるポリプロピレン系樹脂が好ましい。傾きAが0.07〜1.0の範囲にあるポリプロピレン系樹脂の例としては、プロピレンを主成分とし、他の共重合性モノマーとのランダム共重合体が挙げられる。

【0019】

〈引張試験〉

ポリプロピレン系樹脂を熱プレス成形して厚さ0.1mm のフィルムを作製する。この熱プレス成形では、樹脂を230℃で5分間予熱した後、3分間かけて100kgf/cm2まで昇圧し、その圧力で2分間保持し、その後、温度を30℃に下げて30kgf/cm2の圧力で5分間冷却する。得られるフィルムに対し、 JIS K 7113 に準じて恒温槽が設置された引張試験装置を用い、引張速度100mm/分でひずみ200%における応力が10±1kg/cm2 となる温度で引張試験(延伸)を行ったときの応力−ひずみ曲線(S−Sカーブ)を求める。その応力−ひずみ曲線において、ひずみ600%における応力をB600 、ひずみ200%における応力をB200 としたときに、下式で定義される傾きAを求める。この傾きAは、上記条件で引張試験(延伸)を行ったときのひずみ200%とひずみ600%の間の平均引張弾性率とみることができる値である。

【0020】

【数1】

【0021】

プロピレン系ランダム共重合体は、プロピレンと、エチレン及び炭素原子数4〜20のα−オレフィンから選択される少なくとも1種のコモノマーとを共重合して得られるものであることができる。

【0022】

炭素原子数4〜20のα−オレフィンとしては、例えば、1−ブテン、2−メチル−1−プロペン(以上C4 );1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン(以上C5 );1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、メチル−1−ペンテン(以上C6 );1−ヘプテン、メチル−1−ヘキセン、ジメチル−1−ペンテン、エチル−1−ペンテン、トリメチル−1−ブテン、メチルエチル−1−ブテン(以上C7 );1−オクテン、エチル−1−ヘキセン、ジメチル−1−ヘキセン、トリメチル−1−ペンテン、プロピル−1−ペンテン(以上C8 );1−ノネン、ジエチル−1−ブテン(以上C9 );1−デセン、プロピル−1−ヘプテン、メチルエチル−1−ヘプテン(以上C10);1−ウンデセン(C11);1−ドデセン(C12)などが挙げられる。

【0023】

プロピレン系ランダム共重合体の具体例を挙げると、プロピレンとエチレンとのランダム共重合体、プロピレンと他のα−オレフィンとのランダム共重合体、及びプロピレンとエチレンと他のα−オレフィンとのランダム共重合体がある。プロピレンと他のα−オレフィンとのランダム共重合体としては、例えば、プロピレンと1−ブテンとのランダム共重合体、プロピレンと1−ヘキセンとのランダム共重合体、プロピレンと1−オクテンとのランダム共重合体などが挙げられ、プロピレンとエチレンと他のα−オレフィンとのランダム共重合体としては、例えば、プロピレンとエチレンと1−ブテンとのランダム共重合体、プロピレンとエチレンと1−ヘキセンとのランダム共重合体、プロピレンとエチレンと1−オクテンとのランダム共重合体などが挙げられる。なかでも好ましいものは、プロピレンとエチレンとのランダム共重合体、プロピレンと1−ブテンとのランダム共重合体、プロピレンと1−ヘキセンとのランダム共重合体、プロピレンとエチレンと1−ブテンとのランダム共重合体、プロピレンとエチレンと1−ヘキセンとのランダム共重合体である。

【0024】

本発明においては特に、プロピレン系ランダム共重合体が好ましく用いられ、その組成は、プロピレンに由来する構成単位が80重量%以上、さらには90重量%以上であるものが好ましい。

【0025】

本発明に用いられるポリプロピレン系樹脂は、そのメルトフローレートが通常 0.3〜70g/10分であり、好ましくは 0.5〜30g/10分である。ここで、メルトフローレートは、JIS K 7210:1999(ISO 1133:1997に準拠している)に従い、温度230℃、荷重21.18N(2.16kg)で測定される値である。

【0026】

このポリプロピレン系樹脂はまた、示差走査型熱量計(DSC)によって測定される融解曲線における最高強度を示すピークの温度で定義される融点が、120〜170℃の範囲にあることが好ましい。ここで融点は、ポリプロピレン系樹脂のプレスフィルム10mgをサンプルとして用い、窒素雰囲気下、230℃で5分間加熱処理した後、降温速度10℃/分で30℃まで冷却して同温度で5分間保温し、さらに30℃から230℃まで昇温速度10℃/分で加熱したときの融解ピーク温度である。

【0027】

本発明に用いられるポリプロピレン系樹脂は、公知の重合方法によって製造することができる。例えば、不活性溶媒の存在下で行われる溶媒重合法、実質的に液状の媒体の不存在下で行われる気相重合法などが挙げられる。好ましくは、気相重合法が採用される。また、異なる重合方法を複数種組み合わせて行うこともできるし、2段以上の多段重合を行うこともできる。

【0028】

本発明においては、得られる位相差フィルムの特性が著しく損なわれない限り、分子量やプロピレン由来の構成単位の割合、タクチシティーなどが異なる2種類以上のポリプロピレン系樹脂をブレンドして用いてもよい。またポリプロピレン系樹脂は、やはり得られる位相差フィルムの特性が著しく損なわれない限り、ポリプロピレン系樹脂以外の樹脂や添加剤を適宜含有してもよい。ポリプロピレン系樹脂に配合することができる添加剤の例を挙げると、酸化防止剤、光安定剤、紫外線吸収剤、帯電防止剤、滑剤、アンチブロッキング剤、中和剤などがある。

【0029】

本発明では、図1に示すとおり、以上説明したポリプロピレン系樹脂から原反フィルムを製膜し、それに所望の位相差が発現するように、(A)縦延伸、(B)養生、(C)横延伸の各工程をこの順に施して、位相差フィルムを製造する。以下、これらの工程について、順を追って説明する。

【0030】

[ポリプロピレン系樹脂フィルムの製造]

まず、位相差フィルム用原反フィルムとなる未延伸のポリプロピレン系樹脂フィルムを製膜する。原反フィルムは、光学的に均質な無配向であるか、又は無配向に近いものであることが好ましい。かかる原反フィルムは、溶剤キャスト法や押出成形法などによって製造することができる。前者の方法は、有機溶剤に熱可塑性樹脂を溶解した溶液を、離形性を有する二軸延伸ポリエステルフィルムや金属ベルト等の基材上に、ダイコーターによりキャスティングした後、乾燥して有機溶剤を除去し、基材上に原反フィルムを形成する方法である。得られる原反フィルムは、基材から剥離して使用される。後者の方法は、熱可塑性樹脂を押出機内で溶融混練した後、Tダイから押出し、ロールに接触させて冷却固化させながら引き取り、原反フィルムを得る方法である。原反フィルムを安価に製造できるという観点から、押出成形法が好ましい。

【0031】

図2に、ポリプロピレン系樹脂の原反フィルムを押出成形法によって製造するときに好適に用いられる装置の配置例を、概略的な断面図で示した。図2に示されるフィルム製造装置10は、溶融混練されるポリプロピレン系樹脂を供給するためのホッパー12を備える押出機11、そこで溶融混練されたポリプロピレン系樹脂を樹脂吐出口13aから押出すためのTダイ13、その樹脂吐出口13aから押出される溶融樹脂シート14を挟んで冷却し、フィルム状に成形するためのキャスティングロール15及びタッチロール16、並びに、成形されたフィルムをさらに冷却するための冷却ロール17を含んで構成されている。溶融押出され、キャスティングロール15とタッチロール16とに挟まれて固化された後、冷却ロール17で冷却されたフィルムは、位相差フィルム製造用の原反フィルム50となる。

【0032】

Tダイ13の樹脂吐出口13aから押出される溶融樹脂シート14は、その後、キャスティングロール15及びタッチロール16に接するが、それまでは溶融シート状のまま、エアーギャップGを形成している。エアーギャップGは、用いるポリプロピレン系樹脂の種類やフィルム製造装置の規模にもよるが、一般には50mm〜250mm程度の範囲とするのが好ましく、さらには180mm以下とするのがより好ましい。エアーギャップGをあまり大きくとると、そこで樹脂の配向を生じ、得られるフィルムに無視できない面内位相差を生じることがある。一方で、樹脂吐出口13aの直下にキャスティングロール15及びタッチロール16が存在するため、エアーギャップGの下限値は自ずと定まる。

【0033】

キャスティングロール15は、Tダイ13の樹脂吐出口13aから押出される溶融樹脂シート14をタッチロール16との間に挟んで、その溶融樹脂シート14を冷却し、固化させる機能を有するものである。ここに例示したキャスティングロール15は、高い剛性を有する金属外筒15aと、その内側に配置された流体軸筒15bとを備えている。金属外筒15aと流体軸筒15bとの間の空間及び流体軸筒15bの内部には、冷却用の流体Fが満たされるようになっており、その流体Fの温度を調節するための温度調節手段(図示せず)を備えている。キャスティングロール15は、その直径が200〜600mm程度の範囲にあることが好ましい。また、キャスティングロール15は、透明性に優れる原反フィルムを得るという観点から、その表面温度を0〜30℃程度の範囲に保つことが好ましい。

【0034】

一方、タッチロール16は、得られる原反フィルム50をほぼ無配向にするという観点から、弾性変形可能なもので構成することが好ましく、図示の例では、弾性ロール16aの表面に、薄肉の金属スリーブからなる外筒16bを設けた構造となっている。弾性ロール16aは、ゴムで構成するのが一般的である。また、弾性ロール16aと外筒16bの間には、温度調節用の流体を満たして循環させ、温度調節機能を持たせることも有効である。

【0035】

冷却ロール17は、キャスティングロール15に接触して冷却固化されたフィルムをさらに冷却する役割を果たす。ここに例示した冷却ロール17も、高い剛性を有する金属外筒17aと、その内側に配置された流体軸筒17bとを備えている。金属外筒17aと流体軸筒17bとの間の空間及び流体軸筒17bの内部には、冷却用の流体Fが満たされるようになっており、その流体Fの温度を調節するための温度調節手段(図示せず)を備えている。冷却ロール17も、その直径が200〜600mm程度の範囲にあることが好ましい。

【0036】

押出成形法により原反フィルム50を製造する場合は、図2に示した装置に準じて、各種の変形が可能である。例えば、Tダイ13の樹脂吐出口13aから押出された溶融樹脂シート14を冷却固化する際、図示するタッチロール16に代えてエアーチャンバーを用い、当該エアーチャンバーでキャスティングロール15に溶融樹脂シート14を押し付けながら冷却する方法;図示するタッチロール16に代えて、キャスティングロール15の周方向に沿って圧接するよう設けられた金属製の無端ベルトを用い、その無端ベルトとキャスティングロール15との間で溶融樹脂シート14を挟圧しながら冷却する方法などを採用することもできる。

【0037】

タッチロール16として、ゴムロール自体を使用することも可能である。この場合は、得られる原反フィルム50の表面を鏡面状にするために、Tダイ13の樹脂吐出口13aから押出される溶融樹脂シート14と、ゴムからなるタッチロール16との間に支持体を挟むのが有効である。このために用いる支持体は、例えば、厚みが5〜50μm の範囲にある熱可塑性樹脂からなる二軸延伸フィルムであることができる。

【0038】

キャスティングロール15の周方向に沿って圧接するよう設けられた金属製の無端ベルトを用い、それとキャスティングロール15との間で溶融樹脂シート14を挟圧する方法により原反フィルム50を成形する場合、この無端ベルトは、キャスティングロール15の周方向に、その回転軸と平行に回転軸が配置された複数のロールによって保持されていることが好ましい。より好ましくは、厚さが100〜500μm である無端ベルトを、直径100〜300mmの二本のロールによって保持する形態を挙げることができる。

【0039】

光学的な均一性に優れる位相差フィルムを製造するためには、ここで説明した例えば押出成形法によって得られる原反フィルム50を、厚みムラの小さいものとすることが好ましい。そこで、原反フィルム50は、厚みの最大値と最小値の差が5μm 以下であることが好ましく、さらにはその差が2μm 以下であることがより好ましい。

【0040】

こうして製造されたポリプロピレン系樹脂からなる原反フィルム50は、一旦ロールに巻き取ってから次の縦延伸に供することもできるし、事情が許せば、押出成形法などによって製造された原反フィルムを、そのまま直接、次の縦延伸に供することもできる。

【0041】

[縦延伸]

以上のようにして製造される原反フィルム50に、縦延伸及び横延伸を逐次で施すことにより、ポリプロピレン系樹脂位相差フィルムが製造される。

【0042】

縦延伸には、例えば、離れて配置される少なくとも二つのロールに回転速度差をつけ、その間に原反フィルムを通すことにより延伸する方法や、ロングスパン延伸法を採用することができる。ロングスパン延伸法とは、二対のニップロールを有し、その間にオーブンが配置された縦延伸機を用い、一方のニップロールを通ってオーブン内に導入された原反フィルムを加熱しながらもう一方のニップロールで引き取り、これら二対のニップロールの回転速度差により延伸する方法である。得られる位相差フィルムの光学的な均一性が高いという観点から、ロングスパン縦延伸法が好ましい。とりわけ、エアーフローティング方式のオーブンを用い、そのオーブン中でロングスパン縦延伸する方法が好ましい。

【0043】

図3に、エアーフローティング方式のオーブンを有するロングスパン縦延伸機を概略的な断面図で示した。この図に示す例では、ロングスパン縦延伸機20を構成するオーブンが三つのゾーン21,22,23に分かれている。そして、先に説明した方法によって製造されたポリプロピレン系樹脂からなる原反フィルム50が矢印A方向に進行し、入口側の一対のニップロール25を介して第1ゾーン21に導入され、引き続き第2ゾーン22及び第3ゾーン23を通って、出口側の一対のニップロール26により、縦延伸されたフィルム52として引き取られるようになっている。オーブンの各ゾーン21,22,23には、上部ノズル28と下部ノズル29がフィルム流れ方向に交互に配置され、それぞれのノズル28,29から熱風を吹き付けることが可能な構造となっている。そして、入口側ニップロール25と出口側ニップロール26の間で回転速度に差をつけ、出口側ニップロール26の回転速度が大きくなるようにして、縦延伸が行われる。

【0044】

このようにエアーフローティング方式のオーブンとは、そのオーブン中に原反フィルム50を導入したときに、その原反フィルムの両面に上部ノズル28と下部ノズル29から熱風を吹き付けることが可能な構造を有するものであり、複数の上部ノズル28と下部ノズル29とは、フィルムの流れ方向に交互に設置されるのが一般的である。オーブンの各ゾーン21,22,23では、送られてくる原反フィルム50が上部ノズル28及び下部ノズル29のいずれにも接触しないようにしながら、延伸が行われる。この場合の延伸温度は通常、90℃以上、ポリプロピレン系樹脂の融点以下である。オーブンが図示のように2ゾーン以上に分かれている場合、それぞれのゾーンの長さは、同じでも異なっていてもよく、またそれぞれのゾーンの温度設定は同じでも異なっていてもよい。例えば、入口側の最初のゾーンは90℃より低い温度に設定し、第2ゾーン以降を90℃以上に設定することもできる。また、「スパン」に相当するオーブンの全長は、概ね2〜10m程度の範囲から適宜選択される。

【0045】

縦延伸倍率は、通常 1.01〜3倍であるが、光学的な均一性に優れる位相差フィルムを製造するという観点からは、縦延伸倍率を1.05〜2.5倍の範囲とすることが好ましい。

【0046】

こうして縦延伸を行った後のフィルム52は、一旦巻き取り機にて巻き取られる。この際、縦延伸されたフィルム52をそのまま巻き取ることもできるし、他のフィルム(俗に合紙とも呼ばれるフィルム)を介在させて巻き取ることもできる。一般には、巻き締まりなどによる品質低下を回避する意味から、他のフィルムを介在させて巻き取る方法が好ましく用いられる。このような目的で、縦延伸されたフィルム52間に介在させるフィルムは、縦延伸されたフィルム52に融着せず、そこからの離型性が良好であれば、どのような材質のものでも構わない。一般には、ポリプロピレン系樹脂フィルムに融着しないプラスチックフィルムが用いられ、価格面も考慮して好適なものはポリエステルフィルムである。市販されている好適なポリエステルフィルムの例を挙げると、三菱樹脂(株)から販売されている“DIAFOIL ”、ユニチカ(株)から販売されている“EMBLET”など(いずれも商品名)がある。

【0047】

[養生]

本発明では、以上のようにして縦延伸されたフィルム52を巻き取った状態で、養生を施す。養生を施すことによって、縦延伸されたフィルム52の結晶化度のバラツキを少なくし、その後に行われる横延伸によって、位相差ムラや光軸ムラが少なく、均一な位相差フィルムを製造することができる。養生の温度Tは、0〜40℃の範囲とする。この温度が0℃を下回ると、ポリプロピレン系樹脂のガラス転移温度(Tg)より低くなるため、縦延伸されたフィルム52の結晶化が十分に進行せず、結晶化度のバラツキが大きいまま次の横延伸が施されることになるので、得られる位相差フィルムの位相差ムラ及び光軸ムラの原因となりやすい。一方、この温度が40℃を上回ると、ポリプロピレン系樹脂フィルム中のスメチカ晶がα晶へと相転移を起こすため、やはり位相差ムラ及び光軸ムラの原因となる。

【0048】

この養生工程における結晶化の度合は、フィルム密度を測定することによって、その完了の目安を知ることができる。フィルム密度は、縦延伸が終わってから、養生期間中徐々に上昇して、樹脂固有の値へと収束する。そこで、フィルムの密度がほぼ樹脂固有の値になった時点が、養生完了の目安となる。このための密度の測定には、X線回折法や密度勾配管法などが用いられるが、精度の観点から、密度勾配管法が好ましい。

【0049】

このようなフィルム密度の測定によって養生完了の目安を決めることもできるが、養生温度T(℃)と養生期間D(日)とが、前記式(1)の関係、すなわち、

D≧−0.4T+20 (1)

を満たせば、概ね結晶化度が均一化され、続く横延伸によって均一な位相差フィルムが得られることが見出された。養生温度T(℃)と養生期間D(日)とは、前記式(2)の関係、すなわち、

D≧−0.4T+22 (2)

を満たすことが、より好ましい。

【0050】

図4に、養生温度T(℃)と養生期間D(日)の関係をグラフ化して示した。細い直線(1)は、上記の式(1)に相当する式:D=−0.4T+20 を表し、太い直線(2)は、上記の式(2)に相当する式:D=−0.4T+22 を表す。上記の式(1)は、図4における細い直線(1)上、又はそれより上側の領域で養生することを意味し、上記の式(2)は、図4における太い直線(2)上、又はそれより上側の領域で養生することを意味する。図4には、後述する実施例及び比較例における養生温度と養生期間の関係もプロットされている。

【0051】

ここで、式(1)及び式(2)の意味するところについて説明する。養生温度Tは、上述した理由から0〜40℃の範囲とされるが、この範囲内で温度が高くなれば、結晶化が飽和するまでの期間が短縮され、例えば、温度が10℃高くなれば、結晶化が飽和するまでの期間が概ね4日ほど短縮されることから、式(1)及び(2)における養生温度Tの係数 −0.4が決定された。式(1)における「20」、また式(2)における「22」は定数であって、例えば、養生温度Tが0℃付近でも、概ね20日以上、好ましくは22日以上養生を行えば、結晶化がほぼ飽和することから、式(1)における定数20、また式(2)における定数22が決定された。

【0052】

この養生は、典型的には、室温付近、例えば、温度20〜30℃の環境下で行われる。この場合は、この温度で10日以上養生を行えばよい。好適には、温度管理されたクリーンルーム内で養生が行われ、この場合は、23±1℃に管理された環境下、また好ましくは50±5%の相対湿度に管理された環境下で、10日以上、好ましくは12日以上、さらに好ましくは14日以上養生される。養生期間の上限に特別な制限はないが、生産性の観点からは、上記式(1)又は式(2)を満たし、かつポリプロピレン系樹脂の結晶化がほぼ飽和する範囲で、短いほど好ましい。

【0053】

[横延伸]

以上のようにして、縦延伸後に養生が施されたフィルムは、その後横延伸することによって、適度の位相差が付与され、位相差フィルムとなる。横延伸は典型的には、チャックなどでフィルム幅方向の両端を固定したフィルムを、オーブン中でチャック間隔を広げながら延伸するテンター法によって行われる。テンター横延伸機においては通常、加熱用のオーブンが、予熱ゾーン、延伸ゾーン及び熱固定ゾーンに分かれており、各々独立に温度調節ができるようになっている。

【0054】

図5に、テンター横延伸機の主要部を概略的な平面図で示した。この図に示す例では、テンター横延伸機30は、予熱ゾーン31、延伸ゾーン32及び熱固定ゾーン33に分けて構成されている。そして、先に説明した方法によって養生されたフィルム54が、その幅方向両端をチャック35,35で固定した状態で矢印A方向に進行し、予熱ゾーン31で予熱され、延伸ゾーン32でチャック35,35の間隔を広げながら横延伸され、横延伸終了後は、熱固定ゾーン33でチャック35,35の間隔を保ったまま熱固定されて、横延伸されたフィルム56(位相差フィルム)が得られるようになっている。熱固定ゾーン33は省略されることもある。

【0055】

養生されたフィルム54の延伸機入口における幅W1と、横延伸されたフィルム56の延伸機出口における幅W2との比W2/W1が、横延伸倍率となる。横延伸倍率は、3〜5倍の範囲から、後述の所望される位相差値に合わせて、適宜選択すればよい。

【0056】

高い位相差精度及び光軸精度を有する位相差フィルムを製造するためには、(1)予熱ゾーン31における予熱温度は、ポリプロピレン系樹脂の融点以上とし、(2)延伸ゾーン32における延伸温度は、予熱温度より低くすることが好ましい。

【0057】

[位相差フィルムの光学特性]

位相差フィルムに求められる位相差値は、その位相差フィルムが適用される液晶表示装置の種類により異なるが、通常、面内位相差Ro は、30〜300nmの範囲にある。後述する垂直配向(VA)モードの液晶セルを備えた液晶表示装置に適用する場合には、表示の視角依存性を改良する観点から、面内位相差Ro が40〜70nmの範囲にあり、厚み方向位相差Rthが90〜230nmの範囲にあることが好ましい。位相差フィルムの厚みは、通常10〜100μm であり、好ましくは10〜60μm である。位相差フィルムを製造する際の延伸倍率と、製造される位相差フィルムの厚みを制御することによって、所望の位相差値を有する位相差フィルムを得ることができる。

【0058】

ここで、面内位相差Ro 及び厚み方向位相差Rthは、フィルムの面内遅相軸方向の屈折率をnx、面内進相軸方向(すなわち、面内で遅相軸と直交する方向)の屈折率をny、厚み方向の屈折率をnz 、そして厚みをdとしたときに、それぞれ次の式(3)及び(4)で定義される。

Ro =(nx−ny)×d (3)

Rth=[(nx+ny)/2−nz]×d (4)

【0059】

本発明の方法で製造されるポリプロピレン系樹脂からなる位相差フィルムは、500mm幅×500mm長さの面内で、フィルム面内位相差Ro の最大値と最小値の差が10nm以下であり、フィルムの幅方向500mmの範囲内で光軸を測定した場合、横延伸方向を中心に光軸が−1°以上+1°以下であるような、光学的な均一性に優れたものとすることができる。

【0060】

[位相差フィルムの用途]

本発明の方法によって製造される位相差フィルムは、公知の偏光板や液晶セルなどと組み合わせて液晶表示装置に好適に用いられる。液晶表示装置の例を挙げると、携帯電話、携帯情報端末(Personal Digital Assistant:PDA)、パーソナルコンピュータのディスプレイ、大型から中・小型に至るテレビなどがある。この位相差フィルムは、光学補償ベンド(Optically Compensated Bend:OCB)モード、垂直配向(Vertical Alignment:VA)モード、 横電界(In-Plane Switching:IPS)モード、ねじれネマティック(Twisted Nematic :TN)モード、超ねじれネマティック(Super Twisted Nematic :STN)モードなど、公知の各種モードの液晶セルを備えた液晶表示装置に対して、有効に適用することができる。例えば、垂直配向(VA)モードの液晶表示装置に適用する場合は、先述した面内位相差Ro 及び厚み方向位相差Rthを付与することにより、視野角特性を高めることができる。

【0061】

液晶表示装置は一般に、2枚の基板とそれらの間に挟持される液晶層とを有する液晶セルの上下に、それぞれ偏光板が配置されており、その一方の外側(背面側)に配置されたバックライトからの光のうち、液晶セルとバックライトの間にある偏光板の透過軸に平行な直線偏光だけが液晶セルへ入射するようになっている。そして、液晶セル内にある液晶層の配向状態を電圧のオン/オフで変化させ、そこを通過した直線偏光を視認側偏光板が遮断するか透過するかにより、表示を行うようになっている。本発明の方法で製造される位相差フィルムは、背面側偏光板と液晶セルとの間及び/又は視認側偏光板と液晶セルとの間に、粘着剤を介して配置することができる。また、本発明の方法によって製造される位相差フィルムを、偏光板を構成する偏光フィルムに接着剤を介して直接貼合することもできる。すなわち、偏光板は通常、ポリビニルアルコールからなる偏光フィルムを保護するために、トリアセチルセルロースフィルムなどからなる2枚の保護フィルムが、接着剤を介してその偏光フィルムの両面に貼合された構成となっているが、視認側偏光板及び/又は背面側偏光板の液晶セル側に位置する保護フィルムの代わりに、本発明の方法により製造される位相差フィルムを使用することができる。この場合には、この位相差フィルムが、光学補償フィルムと保護フィルムの両方の役割を果たすことになる。

【実施例】

【0062】

以下、実施例及び比較例を示して、本発明をさらに具体的に説明するが、本発明はこれらの例によって限定されるものではない。例中、含有量ないし使用量を表す%は、特記ないかぎり重量基準である。

【0063】

[実施例1]

(O)押出フィルムの作製

プロピレン/エチレンランダム共重合体〔エチレン含量約 4.6%、住友化学(株)から販売されている“住友ノーブレン W151 ”〕を使用した。シリンダー温度を250℃とした75mmφの押出機にこの共重合体ペレットを投入して溶融混練し、100kg/hの押出量で、この押出機に取り付けられた1800mm幅のTダイより押出した。

【0064】

押出された溶融ポリプロピレン系樹脂を、12℃に温度調節された400mmφのキャスティングロールと、12℃に温度調節された金属スリーブからなる外筒及びその内部にある弾性体ロールから構成されるタッチロールとにより挟圧して冷却することにより、厚さ90μm 、幅1350mmのポリプロピレン系樹脂フィルムに加工した。エアーギャップは115mm、キャスティングロールとタッチロールとの間で溶融ポリプロピレン系樹脂を挟圧した距離は20mmであった。

【0065】

(A)縦延伸

得られたポリプロピレン系樹脂フィルムを、2組のニップロール対及び当該2組のニップロール対の間にエアーフローティング方式のオーブンを備えるロングスパン縦延伸機に導入し、縦延伸を行った。この縦延伸機を構成するオーブンは、フィルム入口側の第1ゾーン、中間の第2ゾーン、及び出口側の第3ゾーンに区分することができ、各ゾーンの長さはいずれも2.5mで、オーブン全長は7.5mであった。

【0066】

縦延伸は、第1ゾーンの温度を70℃、第2ゾーンの温度を90℃、第3ゾーンの温度を110℃、ポリプロピレン系樹脂フィルムのオーブン入口における速度を5m/分、そして縦延伸倍率を 1.8倍として行った。得られたフィルムは、流れ方向中央を中心に幅900mmとなるように両端をスリットして除去した後、巻き取り機に巻き取った。

【0067】

(B)養生

こうして縦延伸され、ロール状に巻き取られたフィルムを、ロール状のまま、温度23℃、相対湿度50%の条件下にて14日間養生した。

【0068】

(C)横延伸

次に、こうして縦延伸され、養生されたフィルムに、テンター法により横延伸を施して位相差フィルムを作製した。テンター法で用いたオーブンは、養生後のフィルムの流れ方向における上流側(オーブンの入口側)から順に、予熱ゾーン及び延伸ゾーンを備えており、その流れ方向における予熱ゾーンの長さは4m、延伸ゾーンの長さは8mであり、オーブン全長は12mであった。

【0069】

上の養生が施されたフィルムは、まず幅方向両端250mmずつをスリットし、テンター延伸機入口のチャック間距離を400mmとした。そしてこのフィルムを、オーブン内の高さ方向中心部を通過させることにより、横延伸を行った。横延伸は、予熱ゾーンの予熱温度を141℃、延伸ゾーンの延伸温度を130℃、横延伸倍率を 3.5倍、ライン速度を3m/分、オーブン出口におけるチャック間距離を 1,400mmに設定して行った。横延伸終了後は、流れ方向中央を中心に幅が1,200mm となるように両端をスリットして、位相差フィルムを得た。ここでライン速度とは、オーブン内におけるフィルムの移動速度を意味する。

【0070】

(D)位相差フィルムの評価試験

以上の方法で得られた位相差フィルムにつき、大塚電子(株)製の位相差フィルム・光学材料検査装置(商品名“nRETS”)を用いて、面内位相差値及び光軸の測定を行った。これらの測定は、作製した位相差フィルムの幅方向中央を中心に幅800mmの範囲をとり、その800mm幅の範囲を20mm間隔で分割し、合計41点について行った。これら41点で測定された面内位相差値の平均値を平均位相差値とし、41点における面内位相差値の最大値と最小値の差を面内位相差値のフレとした。一方、光軸とは、配向角とも呼ばれるもので、屈折率最大の方位を意味する。そして、上記41点のうち、光軸が最も離れている2点におけるそれぞれの光軸がなす角度を光軸のフレとした。

【0071】

その結果、平均位相差値は 64.5nmであり、面内位相差値のフレは7nmであった。また、光軸のフレは 0.6°であった。面内位相差値のフレが10nm以下であれば、位相差の均一性は良好と判断でき、また光軸のフレが1°以下であれば、光軸の均一性は良好と判断できる。

【0072】

[比較例1]

縦延伸後の原反フィルムの養生期間を7日とする以外は、実施例1と同様にして位相差フィルムを作製した。評価の結果、平均位相差値は62nmであり、面内位相差値のフレは12nmであり、光軸のフレは1.1°であった。

【0073】

[比較例2]

縦延伸後の原反フィルムの養生期間を4日とする以外は、実施例1と同様にして位相差フィルムを作製した。評価の結果、平均位相差値は62nmであり、面内位相差値のフレは15nmであり、光軸のフレは1.3°であった。

【符号の説明】

【0074】

10……フィルム製造装置、

11……押出機、

12……ホッパー、

13……Tダイ、

13a…Tダイの樹脂吐出口、

14……溶融樹脂シート、

15……キャスティングロール、

15a…キャスティングロールの金属外筒、

15b…キャスティングロールの流体軸筒、

16……タッチロール、

16a…弾性ロール、

16b…金属スリーブからなる外筒、

17……冷却ロール、

17a…冷却ロールの金属外筒、

17b…冷却ロールの流体軸筒、

20……ロングスパン縦延伸機、

21,22,23……縦延伸機を構成するオーブンの各ゾーン、

25……入口側ニップロール、

26……出口側ニップロール、

28……上部ノズル、

29……下部ノズル、

30……テンター横延伸機、

31……予熱ゾーン、

32……延伸ゾーン、

33……熱固定ゾーン、

35……チャック、

50……原反フィルム、

52……縦延伸されたフィルム、

54……養生されたフィルム、

56……横延伸されたフィルム、

G………エアーギャップ、

F………冷却用流体、

A………フィルムの進行方向。

【特許請求の範囲】

【請求項1】

ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)0〜40℃の間の温度T℃の環境下で養生する工程と、

(C)横延伸する工程と

をこの順に行い、かつ、

前記の養生する工程(B)は、養生期間をD日として、式:

D≧−0.4T+20

を満たすように行うことを特徴とするポリプロピレン系樹脂位相差フィルムの製造方法。

【請求項2】

前記の養生する工程(B)は、式:

D≧−0.4T+22

を満たすように行う請求項1に記載の方法。

【請求項3】

ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)温度20〜30℃の環境下で10日以上養生する工程と、

(C)横延伸する工程と

をこの順に行うことを特徴とするポリプロピレン系樹脂位相差フィルムの製造方法。

【請求項4】

前記ポリプロピレン系樹脂は、プロピレンを主成分とし、他の共重合性モノマーとのランダム共重合体である請求項1〜3のいずれかに記載の方法。

【請求項5】

縦延伸は、エアーフローティング方式のオーブン内を通過させるロングスパン延伸法にて行われる請求項1〜4のいずれかに記載の方法。

【請求項1】

ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)0〜40℃の間の温度T℃の環境下で養生する工程と、

(C)横延伸する工程と

をこの順に行い、かつ、

前記の養生する工程(B)は、養生期間をD日として、式:

D≧−0.4T+20

を満たすように行うことを特徴とするポリプロピレン系樹脂位相差フィルムの製造方法。

【請求項2】

前記の養生する工程(B)は、式:

D≧−0.4T+22

を満たすように行う請求項1に記載の方法。

【請求項3】

ポリプロピレン系樹脂からなるフィルムに対し、

(A)縦延伸する工程と、

(B)温度20〜30℃の環境下で10日以上養生する工程と、

(C)横延伸する工程と

をこの順に行うことを特徴とするポリプロピレン系樹脂位相差フィルムの製造方法。

【請求項4】

前記ポリプロピレン系樹脂は、プロピレンを主成分とし、他の共重合性モノマーとのランダム共重合体である請求項1〜3のいずれかに記載の方法。

【請求項5】

縦延伸は、エアーフローティング方式のオーブン内を通過させるロングスパン延伸法にて行われる請求項1〜4のいずれかに記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−37597(P2012−37597A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−175202(P2010−175202)

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月4日(2010.8.4)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]