位置決め方法、位置決め装置、液滴塗布方法、液滴塗布装置及び基準板。

【課題】アライメントマークを備える基板の位置決めにおいて、アライメントマークの正確な位置が未知である場合においても、正確に基板の位置合せを行なう。

【解決手段】基板2におけるアライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする。

【解決手段】基板2におけるアライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板を載置台に位置決めする技術に関する。

【背景技術】

【0002】

近年、液滴塗布技術は紙媒体上に画像を形成するプリンター装置としてだけではなく、製造装置としての用途が期待されている。インクジェット技術を用いることで太陽電池セルの製造の他、液晶表示装置や有機EL表示装置等のカラーフィルタの製造、各種電子デバイスや光デバイス等の製造を行う。このような応用技術を考慮すると、インクジェットヘッド自体の性能に加え、処理対象試料の姿勢調整、つまりアライメント処理の機構・方法に高い精度が要求される。

【0003】

上記アライメント処理においては、処理対象試料に付したアライメントマークが所定の位置となるよう姿勢調整する。そのため、処理対象試料にアライメントマークを付する必要がある。処理対象試料が太陽電池セルである場合、アライメントマークを処理対象試料である太陽電池セルの基板の対角に2つ設けることが望ましい。この場合、3つ以上のアライメントマークを設ける場合と比較して、アライメントマークを形成する面積を小さくすることができるため、発電可能な面積を広くすることができる。また、対角に位置する場合、アライメントマーク間の距離を長くとることができるので、基板を精度良く配置し、精度良く液滴塗布を行なうことができる。

【0004】

一般的な位置合せ技術として、特許文献1に基準マスクを用いてアライメントスコープの位置校正を容易かつ精度良く行なう技術が開示されている。

【0005】

図7は、特許文献1記載のプリント回路基板製造装置の概要説明に供する斜視図である。

【0006】

基台101の上面には、一対のリニアガイド103が配設されており、それらのリニアガイド103の間には、サーボモータ107によって回転駆動される送りネジ109が配備されている。この送りネジ109には、描画ステージ105がその下部で螺合されている。描画ステージ105は、鉛直のz軸周りに載置テーブル115を回転させるための回転機構(図示せず)を備えている。載置テーブル115は、最上部にプリント回路基板S(処理対象物)を載置するためのものである。

【0007】

載置テーブル115の上面に基準マスクRMが配設され、その上に吸着テーブル117が配設されている。基準マスクRMの上面には、全面にわたって格子状の基準パターンPRが形成されている。

【0008】

描画ステージ105がサーボモータ107の駆動により移動されるy方向(副走査方向)には、処理位置EPにて描画用のレーザービームLBをx方向(主走査方向)に偏向しながら下方に向けて照射する処理部121が配設されている。処理部121は門型フレームによって基台101の上部に配設されており、サーボモータ107が駆動されると描画ステージ105が処理部121に対して進退するようになっている。

【0009】

基台101には、待機位置にある描画ステージ105の上方を覆うようにアライメントスコープユニット(図示せず)が配設されている。このアライメントスコープユニットは、水平面内でそれぞれ独立に移動可能な4台のアライメントスコープ133,135,137,139を備えている。各アライメントスコープ133,135,137,139は、CCDカメラとレンズ部とを備えている。

【0010】

アライメントスコープのCCDカメラで捉えた視野像の視野中心と、所定位置の基準パターンPRの交点とのずれをx方向(Δx)とy方向(Δy)について求める。つまりアライメントスコープの位置が何らかの原因により位置ずれした場合であっても、設計的に位置不変である基準マスクRMの基準パターンPRを基準として、その位置からのずれ量を記憶する。したがって、この『位置ずれ量』を読み取ってその分だけ補正すれば、アライメントスコープの視野中心にある実際の位置が正確に判る。

【0011】

図示しないローダによってプリント回路基板Sが載置テーブル115に載置され、真空吸引によって基板Sが吸着保持される。各アライメントスコープ133,135,137,139が、基板SのCADデータに基づいて四隅に形成されている基準穴の上方に移動する。画像処理により四隅の基準穴の位置が計測され、それらの重心を求めてプリント回路基板Sの載置姿勢が計測され、それに応じてz軸周りの回転方向であるθ方向に載置テーブル115を回転させてレーザービームLBと平行にさせた後、処理部121に向けて移動させながら処理位置EPにて描画処理を施す。

【0012】

なお、基準マスクRMを載置テーブル115に位置固定で配設するのではなく、着脱自在にしてもよい。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−329523(平成12年11月30日公開)

【発明の概要】

【発明が解決しようとする課題】

【0014】

特許文献1記載のプリント回路基板製造装置においては、アライメントマーク(特許文献1における基準穴)の位置がCADデータにおける位置と異なる場合、位置合せにおいて誤差を生じる。この場合、アライメントマークの位置に基づき、載置テーブル115を回転させたとしても、基板(特許文献1におけるプリント回路基板S)はレーザービームLBの走査方向と平行にはならず、位置ずれした状態で、加工処理を行なうこととなる。

【0015】

本発明は、このような事情に鑑みてなされたものであって、基板におけるアライメントマークの正確な位置が未知である場合においても、正確に基板の位置合せを行なう位置決め方法、位置決め装置および前記位置決め方法に供される基準板を提供するものである。

【0016】

また、基板上の所望の位置に正確に液滴塗布を行なう液滴塗布方法および液滴塗布装置を提供するものである。

【0017】

また、基板の対角2点にのみアライメントマークを有する場合、2つのアライメントマークを結ぶ直線方向と液滴塗布の走査方向とが一致しない。走査方向にアライメントマークが並んでいる場合は、アライメントカメラ(特許文献1におけるアライメントスコープ)と基板とを走査方向に相対的に移動させて、複数のアライメントマークがアライメントカメラの視野中心に順次捉えられるか否かでθ方向のずれを正確に検知することができる。しかしながら、基板の対角2点にのみアライメントマークがある場合、前記方法を用いることができず、θ方向のずれを正確に検知することができない。

【課題を解決するための手段】

【0018】

上記課題を解決するために、本発明の位置決め方法は、アライメントマークを備える基板を位置決めする位置決め方法であって、前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする。

【0019】

また、本発明の液滴塗布方法は、アライメントマークを備える基板に液滴塗布を行う液滴塗布方法であって、前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めし、前記位置決めされた基板に液滴塗布を行なう。

【0020】

また、前記液滴塗布は、前記ワークに対する局所的な塗布を走査して行なう処理であって、前記液滴塗布方法に係る前記基準板の位置決めは、前記基準板が備える2つの特徴点が前記走査方向に並ぶように位置決めする。

【0021】

また、前記基準板の位置決めは、観察部を用いて行なわれ、第1の特徴点の位置の検出における観察部の位置から第2の特徴点の位置の検出における観察部の位置までの観察部の移動を、前記走査に係る走査手段を用いて行なう。

【0022】

また、本発明の位置決め装置は、アライメントマークを備える基板を位置決めする位置決め装置であって、基板および基準板を載置する載置台と、前記載置台の向きを調整する姿勢調整部と、前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、前記基準板が備える特徴点の位置を検出する観察部と、を備える。

【0023】

また、本発明の液滴塗布装置は、アライメントマークを備える基板に液滴塗布を施す液滴塗布装置であって、基板および基準板を載置する載置台と、前記載置台の向きを調整する姿勢調整部と、前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、前記基準板が備える特徴点の位置を検出する観察部と、前記載置台に載置された基板に液滴塗布を行なう液滴吐出部とを備える。

【0024】

また、本発明の基準板は、アライメントマークを備える基板に液滴塗布を施す液滴塗布方法に供される基準板であって、前記基板が備える前記アライメントマークと同じ位置にアライメントマークを備え、かつ2つ以上の特徴点を有する基準パターンを備える。

【発明の効果】

【0025】

基板を正確に位置決めすることができる。また、基板の所望の位置に正確に液滴塗布を行なうことができる。

【図面の簡単な説明】

【0026】

【図1】本実施の形態に係る液滴塗布装置の上面図。

【図2】本実施の形態に係る液滴塗布装置の側面図。

【図3】本実施の形態に係る基板の上面図。

【図4】本実施の形態に係る基準板の上面図。

【図5】本実施の形態に係る処理フロー図。

【図6】本実施の形態に係る処理フロー図。

【図7】従来技術のプリント回路基板製造装置の概要説明に供する斜視図。

【発明を実施するための形態】

【0027】

以下、本発明を実施する形態について詳細に説明する。

【実施例1】

【0028】

本実施例に係る位置決め装置は、太陽電池セルに係る電極配線を液滴塗布によって形成する生産工程に供される液滴塗布装置である。

【0029】

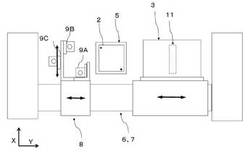

図1は、本実施例に係る液滴塗布装置の上面図である。

【0030】

図2は、本実施例に係る液滴塗布装置の側面図である。本実施例の液滴塗布装置は、太陽電池セルである基板2を載置するための載置台5と、載置台5の上方に位置するガントリー6とを備える。ガントリー6の側面にはガイドレール7がY方向を長手として固定されている。ガイドレール7には、液滴吐出部である液滴吐出ユニット3と、アライメントカメラユニット8とが搭載されており、ガイドレール7に沿って、Y方向に移動可能である。アライメントカメラユニット8は、アライメントカメラ9A、アライメントカメラ9Bと、観察部である観察カメラ9Cと、を搭載する。観察カメラ9Cはアライメントカメラユニット8に対し、X方向に移動可能に構成される。本実施例においては、高さ方向をZ方向、液滴吐出ユニット3およびアライメントカメラユニット8の移動方向をY方向、Z方向およびY方向と直交する方向をX方向として表記する。

【0031】

本実施例の液滴塗布装置は、基板2を載置台5に載置する基板搬送ロボット(図示せず)を備える。

【0032】

載置台5は姿勢調整部5aの上に設置されている。姿勢調整部5aは、載置台5をX方向またはY方向に平行移動したり、Z軸と平行な軸を中心とする回転移動であるθ回転をしたりすることができる。また、載置台5の上部は、吸着台5bであって、基板2および基準板20(後述)を吸着固定することができる。

【0033】

液滴吐出ユニット3は液滴吐出ヘッド11を備える。液滴吐出ユニット3は、液滴吐出ヘッド11から液滴を吐出し、液滴塗布を基板2に行なうことができる。本実施例の液滴塗布は、基板2に対する局所的な塗布であって、液滴吐出ユニット3と基板2とを相対的に移動して液滴を吐出することによって、基板2上の所望の位置に正確に塗布することを可能とする。前記移動は、液滴吐出ユニット3をガイドレール7に沿ってY方向に移動することで行なう。本明細書では、該移動を「走査」と呼ぶ。また、前記走査を実施する手段を「走査手段」と呼ぶ。本実施例では、ガイドレール7等が走査手段に該当する。

【0034】

図3は、本実施例の液滴塗布装置によって処理される前の基板2の上面図である。図3において、y方向は液滴吐出ユニット3の移動方向であるY方向と平行に配置すべき方向を示す。また、x方向は上面図においてy方向と直交する方向である。基板2において、アライメントマーク2aと2bとが、対角する2頂点付近に形成されている。アライメントマークは、2つより多くても良いが、図3に示すように対角2つであることが望ましい。2つとする場合、3つ以上である場合と比較して、アライメントマークを形成する面積を小さくすることができるため、基板2が太陽電池セルである本実施例においては、発電可能な面積を広くすることができる。また、対角に位置する場合、アライメントマーク間の距離を長くとることができるので、θ方向の検知精度を高くすることができ、基板2を精度良く配置し、精度良く液滴塗布を行なうことができる。

【0035】

図4は、基準板20の上面図である。図4におけるy方向・x方向は、図3におけるy方向・x方向と同じである。基準板20は、アライメントマーク20a、アライメントマーク20bを備える。基準板20におけるアライメントマーク20a、アライメントマーク20bの位置は基板2におけるアライメントマーク2a、アライメントマーク2bの位置と同じである。また、基準板20は、観察カメラ9Cで観察可能な2つ以上の特徴点を有する基準パターン20cを備える。基準パターン20cは方眼状のパターンである。特徴点P1および特徴点P2は基準パターン20cにおける交点であり、y方向に並んで配置される。なお、アライメントマーク20a、アライメントマーク20bの位置をアライメントマーク2a、アライメントマーク2bの位置と同一とするために、アライメントマーク20a、アライメントマーク20bの形成方法とアライメントマーク2a、アライメントマーク2bの形成方法とを同じとすることが望ましい。また、基準板20の材質を基板2の材質と同じとすることが望ましい。

【0036】

図5は、本実施例に係る位置決め方法および液滴塗布方法である液滴塗布方法の処理フロー図である。図5に則り、本実施例の処理フローを説明する。

【0037】

まず初めに、基板搬送ロボットが基準板20を載置台5に載置する(S1)。基準板20は、基板2と同形であることが望ましい。基準板20が基板2と同形である場合、基板2を搬送する基板搬送ロボットを用いて基準板20を搬送し、載置台5に載置することが容易にできる。載置された基準板20は、吸着台5bにより、吸着固定される。

【0038】

次に、基準板20を位置決めする(S2)。具体的には、姿勢調整部5aを稼動させて、液滴吐出ユニット3による液滴塗布の走査方向と基準パターン20cにおける座標軸方向とを一致するように、基準板20を移動させて位置決めする。

【0039】

次に、基準板20のアライメントマーク20a、アライメントマーク20bの位置を測定する(S3)。前記測定は、アライメントカメラ9A、アライメントカメラ9Bを用いて行なう。

【0040】

次に、基準板20を搬出する(S4)。搬出は基板搬送ロボットが行なう。

【0041】

次に、基板2を搬入し、載置台5に載置する(S5)。搬入および載置は基板搬送ロボットが行なう。載置された基板2は、吸着台5bにより吸着固定される。

【0042】

次に、基板2を位置決めする(S6)。具体的には、姿勢調整部5aを稼動させて、基板2のアライメントマーク2a、アライメントマーク2bの位置をS3において測定したアライメントマーク20a、アライメントマーク20bの位置と同じになるように、基板2を移動させる。

【0043】

次に、液滴吐出ユニット3が液滴を吐出し、基板2に対し液滴塗布を行なう(S7)。

【0044】

次に、基板搬送ロボットが基板2を搬出する(S8)。なお、複数の基板2に対し、液滴塗布を行なう場合は、S5〜S8の工程を繰り返し実施すればよい。

【0045】

図6の処理フローを用いて、S2における基準板20の位置決めについて、詳細に説明する。まず初めに、観察カメラ9Cを、特徴点P1を撮像可能な位置へ移動させて、観察カメラ9Cで基準板20を撮像し、2値化やエッジ検出などの画像処理により、撮像画像中の特徴点P1の位置を検出する(S21)。また、撮像画像を表示するディスプレイ等の表示部と、表示部に表示された画像における位置情報を取得するマウス等の入力部とを備え、本実施例の液滴塗布装置の利用者が表示部に表示された画像中の任意の位置を特徴点P1の位置として入力部から入力しても良い。また、撮像画像中に特徴点P1が撮像されていない場合は、観察カメラ9Cを移動させて別の位置を撮像することによって、特徴点P1を探索しても良い。

【0046】

次に、アライメントカメラユニット8をガイドレール7に沿って移動させる(S22)。移動距離は、特徴点P1と特徴点P2との距離とする。

【0047】

この時点で、観察カメラ9Cは特徴点P2を撮像可能な位置へ移動している。観察カメラ9Cで基準板20を撮像し、画像処理等により、撮像画像中の特徴点P2の位置を検出する(S23)。

【0048】

検出された特徴点P1の位置と、検出された特徴点P2の位置とが許容される範囲内に存在するかどうかを判定する(S24)。許容される範囲に存在する場合、工程S2を終了する。

【0049】

許容される範囲を超える場合、特徴点P1の位置と、特徴点P2の位置とを用いて位置決め量を算出し、前記位置決め量に応じて姿勢調整部5aを稼動さ、載置台5を移動させる(S25)。

【0050】

具体的には、直線P1−P2とY軸とのなす角度を算出し、前記角度分だけ、載置台5をθ回転させる。次に、特徴点P1と特徴点P2との中点に関してθ回転後の位置を計算し、該位置と所望の位置との差分だけ、載置台5を平行移動させる。

【0051】

S25の処理によれば、理想的には位置決めは完了するはずであるが、実際は、S22におけるアライメントカメラユニット8の移動距離誤差およびS25における載置台5の移動誤差により、S25の後も許容できない誤差が存在する可能性がある。その場合は、S21に戻り、S21〜S25の処理をS24で許容範囲と判定されるまで繰り返す。

【0052】

以上、S21〜S25の処理フローによれば、載置台5を移動させて、液滴吐出ユニット3による液滴塗布の走査方向と基準パターン20cにおける座標軸方向とを一致するように、基準板20を位置決めさせることができる。従って、基準パターン20cの格子の向きと液滴塗布の走査方向とが一致していないことを原因とする液滴塗布位置の誤差が許容範囲内であり、基板2上の所望の位置に正確に液滴塗布することができる。

【0053】

また、S21〜S25の処理フローによれば、S22、S23の工程において、観察カメラ9Cを特徴点P1の位置の検出時の位置から特徴点P2の位置の検出時の位置まで移動させる際、観察カメラ9Cをアライメントカメラユニット8に対して移動させずに、液滴吐出ユニット3の走査に用いる走査手段であるガイドレール7を用いて行なう。そのため、特徴点P1から特徴点P2への移動において、アライメントカメラユニット8に対する観察カメラ9Cの移動による誤差が生じないため、正確な位置決めが可能となる。

【0054】

なお、S25の処理後においては、特徴点P2付近を撮像可能な位置に観察カメラ9Cがある確率が高いので、次回の処理ループにおいては、特徴点P1と特徴点P2との撮像順序を入れ換えて、まず先に特徴点P2を撮像して(S23)から、アライメントカメラユニット8を移動させて(S22、ただし逆方向)、特徴点P1を撮像した(S21)方が、観察カメラ9Cの移動距離が短くて済み、短時間で処理を行なうことができる。

【0055】

また、基板2におけるアライメントマーク2a、アライメントマーク2bの正確な位置が未知である場合においても、アライメントマーク2a、アライメントマーク2bと位置を同じくするアライメントマーク20a、アライメントマーク20bの位置に基づいて位置決めするので、基板2を正確に位置決めすることができ、正確に液滴塗布を行なうことができる。

【0056】

従って、本実施例の液滴塗布装置および液滴塗布方法は、太陽電池セルの位置決めを高精度に行うことができるので、電極配線のエリア損失を抑え、歩留まりを向上させることができる。

【0057】

なお、本実施例に係る基準パターン20cは特徴点P1、特徴点P2の位置が特定できれば良いのであるから、方眼状の模様である必要はなく、特徴点P1、特徴点P2の位置を特定する十字、点、丸等を含む模様であっても良い。

【0058】

また、本実施例の位置決め方法および基準板20は、図3に示す対角2点にのみアライメントマークを有する場合等、液滴吐出ユニット3の基板2に対する走査方向と、アライメントマーク2aと2bとを結ぶ直線方向とが異なる場合に特に有用である。なぜならば、アライメントマーク2aと2bとを結ぶ直線が、液滴吐出ユニット3の基板2に対する走査方向とが一致する場合、基準板20を用いずに、基板2上のアライメントマーク2aと2bとをそれぞれ特徴点P1、特徴点P2と見なしてS21〜S25の処理を行なえば、基板2の位置決めを行なうことが可能であるからであるが、液滴吐出ユニット3の基板2に対する走査方向と、アライメントマーク2aと2bとを結ぶ直線方向とが異なる場合には、前記処理は不可能であるからである。

【0059】

また、液滴吐出ユニット3とアライメントカメラユニット8とを一体としてガイドレール7に沿って、Y方向に移動可能するよう構成しても良い。この場合、液滴吐出ユニット3に対してアライメントカメラユニット8のY方向の移動に係る誤差が生じないため、より好ましい。

【産業上の利用可能性】

【0060】

本発明の位置決め方法、液滴塗布方法、位置決め装置、液滴塗布装置および基準板は、太陽電池セル製造に限らず、液晶製造、ICパターン製造などにも用いることができる。また、液滴塗布に限らず、レーザ光を走査しながら照射する場合等、走査を伴う加工処理において用いることができる。

【符号の説明】

【0061】

3 液滴吐出ユニット

5 載置台

5a 姿勢調整部

5b 吸着台

6 ガントリー

7 ガイドレール

8 アライメントカメラユニット

9A アライメントカメラ

9B アライメントカメラ

9C 観察カメラ

11 液滴吐出ヘッド

20 基準板

20a アライメントマーク

20b アライメントマーク

20c 基準パターン

【技術分野】

【0001】

本発明は、基板を載置台に位置決めする技術に関する。

【背景技術】

【0002】

近年、液滴塗布技術は紙媒体上に画像を形成するプリンター装置としてだけではなく、製造装置としての用途が期待されている。インクジェット技術を用いることで太陽電池セルの製造の他、液晶表示装置や有機EL表示装置等のカラーフィルタの製造、各種電子デバイスや光デバイス等の製造を行う。このような応用技術を考慮すると、インクジェットヘッド自体の性能に加え、処理対象試料の姿勢調整、つまりアライメント処理の機構・方法に高い精度が要求される。

【0003】

上記アライメント処理においては、処理対象試料に付したアライメントマークが所定の位置となるよう姿勢調整する。そのため、処理対象試料にアライメントマークを付する必要がある。処理対象試料が太陽電池セルである場合、アライメントマークを処理対象試料である太陽電池セルの基板の対角に2つ設けることが望ましい。この場合、3つ以上のアライメントマークを設ける場合と比較して、アライメントマークを形成する面積を小さくすることができるため、発電可能な面積を広くすることができる。また、対角に位置する場合、アライメントマーク間の距離を長くとることができるので、基板を精度良く配置し、精度良く液滴塗布を行なうことができる。

【0004】

一般的な位置合せ技術として、特許文献1に基準マスクを用いてアライメントスコープの位置校正を容易かつ精度良く行なう技術が開示されている。

【0005】

図7は、特許文献1記載のプリント回路基板製造装置の概要説明に供する斜視図である。

【0006】

基台101の上面には、一対のリニアガイド103が配設されており、それらのリニアガイド103の間には、サーボモータ107によって回転駆動される送りネジ109が配備されている。この送りネジ109には、描画ステージ105がその下部で螺合されている。描画ステージ105は、鉛直のz軸周りに載置テーブル115を回転させるための回転機構(図示せず)を備えている。載置テーブル115は、最上部にプリント回路基板S(処理対象物)を載置するためのものである。

【0007】

載置テーブル115の上面に基準マスクRMが配設され、その上に吸着テーブル117が配設されている。基準マスクRMの上面には、全面にわたって格子状の基準パターンPRが形成されている。

【0008】

描画ステージ105がサーボモータ107の駆動により移動されるy方向(副走査方向)には、処理位置EPにて描画用のレーザービームLBをx方向(主走査方向)に偏向しながら下方に向けて照射する処理部121が配設されている。処理部121は門型フレームによって基台101の上部に配設されており、サーボモータ107が駆動されると描画ステージ105が処理部121に対して進退するようになっている。

【0009】

基台101には、待機位置にある描画ステージ105の上方を覆うようにアライメントスコープユニット(図示せず)が配設されている。このアライメントスコープユニットは、水平面内でそれぞれ独立に移動可能な4台のアライメントスコープ133,135,137,139を備えている。各アライメントスコープ133,135,137,139は、CCDカメラとレンズ部とを備えている。

【0010】

アライメントスコープのCCDカメラで捉えた視野像の視野中心と、所定位置の基準パターンPRの交点とのずれをx方向(Δx)とy方向(Δy)について求める。つまりアライメントスコープの位置が何らかの原因により位置ずれした場合であっても、設計的に位置不変である基準マスクRMの基準パターンPRを基準として、その位置からのずれ量を記憶する。したがって、この『位置ずれ量』を読み取ってその分だけ補正すれば、アライメントスコープの視野中心にある実際の位置が正確に判る。

【0011】

図示しないローダによってプリント回路基板Sが載置テーブル115に載置され、真空吸引によって基板Sが吸着保持される。各アライメントスコープ133,135,137,139が、基板SのCADデータに基づいて四隅に形成されている基準穴の上方に移動する。画像処理により四隅の基準穴の位置が計測され、それらの重心を求めてプリント回路基板Sの載置姿勢が計測され、それに応じてz軸周りの回転方向であるθ方向に載置テーブル115を回転させてレーザービームLBと平行にさせた後、処理部121に向けて移動させながら処理位置EPにて描画処理を施す。

【0012】

なお、基準マスクRMを載置テーブル115に位置固定で配設するのではなく、着脱自在にしてもよい。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2000−329523(平成12年11月30日公開)

【発明の概要】

【発明が解決しようとする課題】

【0014】

特許文献1記載のプリント回路基板製造装置においては、アライメントマーク(特許文献1における基準穴)の位置がCADデータにおける位置と異なる場合、位置合せにおいて誤差を生じる。この場合、アライメントマークの位置に基づき、載置テーブル115を回転させたとしても、基板(特許文献1におけるプリント回路基板S)はレーザービームLBの走査方向と平行にはならず、位置ずれした状態で、加工処理を行なうこととなる。

【0015】

本発明は、このような事情に鑑みてなされたものであって、基板におけるアライメントマークの正確な位置が未知である場合においても、正確に基板の位置合せを行なう位置決め方法、位置決め装置および前記位置決め方法に供される基準板を提供するものである。

【0016】

また、基板上の所望の位置に正確に液滴塗布を行なう液滴塗布方法および液滴塗布装置を提供するものである。

【0017】

また、基板の対角2点にのみアライメントマークを有する場合、2つのアライメントマークを結ぶ直線方向と液滴塗布の走査方向とが一致しない。走査方向にアライメントマークが並んでいる場合は、アライメントカメラ(特許文献1におけるアライメントスコープ)と基板とを走査方向に相対的に移動させて、複数のアライメントマークがアライメントカメラの視野中心に順次捉えられるか否かでθ方向のずれを正確に検知することができる。しかしながら、基板の対角2点にのみアライメントマークがある場合、前記方法を用いることができず、θ方向のずれを正確に検知することができない。

【課題を解決するための手段】

【0018】

上記課題を解決するために、本発明の位置決め方法は、アライメントマークを備える基板を位置決めする位置決め方法であって、前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする。

【0019】

また、本発明の液滴塗布方法は、アライメントマークを備える基板に液滴塗布を行う液滴塗布方法であって、前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めし、前記位置決めされた基板に液滴塗布を行なう。

【0020】

また、前記液滴塗布は、前記ワークに対する局所的な塗布を走査して行なう処理であって、前記液滴塗布方法に係る前記基準板の位置決めは、前記基準板が備える2つの特徴点が前記走査方向に並ぶように位置決めする。

【0021】

また、前記基準板の位置決めは、観察部を用いて行なわれ、第1の特徴点の位置の検出における観察部の位置から第2の特徴点の位置の検出における観察部の位置までの観察部の移動を、前記走査に係る走査手段を用いて行なう。

【0022】

また、本発明の位置決め装置は、アライメントマークを備える基板を位置決めする位置決め装置であって、基板および基準板を載置する載置台と、前記載置台の向きを調整する姿勢調整部と、前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、前記基準板が備える特徴点の位置を検出する観察部と、を備える。

【0023】

また、本発明の液滴塗布装置は、アライメントマークを備える基板に液滴塗布を施す液滴塗布装置であって、基板および基準板を載置する載置台と、前記載置台の向きを調整する姿勢調整部と、前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、前記基準板が備える特徴点の位置を検出する観察部と、前記載置台に載置された基板に液滴塗布を行なう液滴吐出部とを備える。

【0024】

また、本発明の基準板は、アライメントマークを備える基板に液滴塗布を施す液滴塗布方法に供される基準板であって、前記基板が備える前記アライメントマークと同じ位置にアライメントマークを備え、かつ2つ以上の特徴点を有する基準パターンを備える。

【発明の効果】

【0025】

基板を正確に位置決めすることができる。また、基板の所望の位置に正確に液滴塗布を行なうことができる。

【図面の簡単な説明】

【0026】

【図1】本実施の形態に係る液滴塗布装置の上面図。

【図2】本実施の形態に係る液滴塗布装置の側面図。

【図3】本実施の形態に係る基板の上面図。

【図4】本実施の形態に係る基準板の上面図。

【図5】本実施の形態に係る処理フロー図。

【図6】本実施の形態に係る処理フロー図。

【図7】従来技術のプリント回路基板製造装置の概要説明に供する斜視図。

【発明を実施するための形態】

【0027】

以下、本発明を実施する形態について詳細に説明する。

【実施例1】

【0028】

本実施例に係る位置決め装置は、太陽電池セルに係る電極配線を液滴塗布によって形成する生産工程に供される液滴塗布装置である。

【0029】

図1は、本実施例に係る液滴塗布装置の上面図である。

【0030】

図2は、本実施例に係る液滴塗布装置の側面図である。本実施例の液滴塗布装置は、太陽電池セルである基板2を載置するための載置台5と、載置台5の上方に位置するガントリー6とを備える。ガントリー6の側面にはガイドレール7がY方向を長手として固定されている。ガイドレール7には、液滴吐出部である液滴吐出ユニット3と、アライメントカメラユニット8とが搭載されており、ガイドレール7に沿って、Y方向に移動可能である。アライメントカメラユニット8は、アライメントカメラ9A、アライメントカメラ9Bと、観察部である観察カメラ9Cと、を搭載する。観察カメラ9Cはアライメントカメラユニット8に対し、X方向に移動可能に構成される。本実施例においては、高さ方向をZ方向、液滴吐出ユニット3およびアライメントカメラユニット8の移動方向をY方向、Z方向およびY方向と直交する方向をX方向として表記する。

【0031】

本実施例の液滴塗布装置は、基板2を載置台5に載置する基板搬送ロボット(図示せず)を備える。

【0032】

載置台5は姿勢調整部5aの上に設置されている。姿勢調整部5aは、載置台5をX方向またはY方向に平行移動したり、Z軸と平行な軸を中心とする回転移動であるθ回転をしたりすることができる。また、載置台5の上部は、吸着台5bであって、基板2および基準板20(後述)を吸着固定することができる。

【0033】

液滴吐出ユニット3は液滴吐出ヘッド11を備える。液滴吐出ユニット3は、液滴吐出ヘッド11から液滴を吐出し、液滴塗布を基板2に行なうことができる。本実施例の液滴塗布は、基板2に対する局所的な塗布であって、液滴吐出ユニット3と基板2とを相対的に移動して液滴を吐出することによって、基板2上の所望の位置に正確に塗布することを可能とする。前記移動は、液滴吐出ユニット3をガイドレール7に沿ってY方向に移動することで行なう。本明細書では、該移動を「走査」と呼ぶ。また、前記走査を実施する手段を「走査手段」と呼ぶ。本実施例では、ガイドレール7等が走査手段に該当する。

【0034】

図3は、本実施例の液滴塗布装置によって処理される前の基板2の上面図である。図3において、y方向は液滴吐出ユニット3の移動方向であるY方向と平行に配置すべき方向を示す。また、x方向は上面図においてy方向と直交する方向である。基板2において、アライメントマーク2aと2bとが、対角する2頂点付近に形成されている。アライメントマークは、2つより多くても良いが、図3に示すように対角2つであることが望ましい。2つとする場合、3つ以上である場合と比較して、アライメントマークを形成する面積を小さくすることができるため、基板2が太陽電池セルである本実施例においては、発電可能な面積を広くすることができる。また、対角に位置する場合、アライメントマーク間の距離を長くとることができるので、θ方向の検知精度を高くすることができ、基板2を精度良く配置し、精度良く液滴塗布を行なうことができる。

【0035】

図4は、基準板20の上面図である。図4におけるy方向・x方向は、図3におけるy方向・x方向と同じである。基準板20は、アライメントマーク20a、アライメントマーク20bを備える。基準板20におけるアライメントマーク20a、アライメントマーク20bの位置は基板2におけるアライメントマーク2a、アライメントマーク2bの位置と同じである。また、基準板20は、観察カメラ9Cで観察可能な2つ以上の特徴点を有する基準パターン20cを備える。基準パターン20cは方眼状のパターンである。特徴点P1および特徴点P2は基準パターン20cにおける交点であり、y方向に並んで配置される。なお、アライメントマーク20a、アライメントマーク20bの位置をアライメントマーク2a、アライメントマーク2bの位置と同一とするために、アライメントマーク20a、アライメントマーク20bの形成方法とアライメントマーク2a、アライメントマーク2bの形成方法とを同じとすることが望ましい。また、基準板20の材質を基板2の材質と同じとすることが望ましい。

【0036】

図5は、本実施例に係る位置決め方法および液滴塗布方法である液滴塗布方法の処理フロー図である。図5に則り、本実施例の処理フローを説明する。

【0037】

まず初めに、基板搬送ロボットが基準板20を載置台5に載置する(S1)。基準板20は、基板2と同形であることが望ましい。基準板20が基板2と同形である場合、基板2を搬送する基板搬送ロボットを用いて基準板20を搬送し、載置台5に載置することが容易にできる。載置された基準板20は、吸着台5bにより、吸着固定される。

【0038】

次に、基準板20を位置決めする(S2)。具体的には、姿勢調整部5aを稼動させて、液滴吐出ユニット3による液滴塗布の走査方向と基準パターン20cにおける座標軸方向とを一致するように、基準板20を移動させて位置決めする。

【0039】

次に、基準板20のアライメントマーク20a、アライメントマーク20bの位置を測定する(S3)。前記測定は、アライメントカメラ9A、アライメントカメラ9Bを用いて行なう。

【0040】

次に、基準板20を搬出する(S4)。搬出は基板搬送ロボットが行なう。

【0041】

次に、基板2を搬入し、載置台5に載置する(S5)。搬入および載置は基板搬送ロボットが行なう。載置された基板2は、吸着台5bにより吸着固定される。

【0042】

次に、基板2を位置決めする(S6)。具体的には、姿勢調整部5aを稼動させて、基板2のアライメントマーク2a、アライメントマーク2bの位置をS3において測定したアライメントマーク20a、アライメントマーク20bの位置と同じになるように、基板2を移動させる。

【0043】

次に、液滴吐出ユニット3が液滴を吐出し、基板2に対し液滴塗布を行なう(S7)。

【0044】

次に、基板搬送ロボットが基板2を搬出する(S8)。なお、複数の基板2に対し、液滴塗布を行なう場合は、S5〜S8の工程を繰り返し実施すればよい。

【0045】

図6の処理フローを用いて、S2における基準板20の位置決めについて、詳細に説明する。まず初めに、観察カメラ9Cを、特徴点P1を撮像可能な位置へ移動させて、観察カメラ9Cで基準板20を撮像し、2値化やエッジ検出などの画像処理により、撮像画像中の特徴点P1の位置を検出する(S21)。また、撮像画像を表示するディスプレイ等の表示部と、表示部に表示された画像における位置情報を取得するマウス等の入力部とを備え、本実施例の液滴塗布装置の利用者が表示部に表示された画像中の任意の位置を特徴点P1の位置として入力部から入力しても良い。また、撮像画像中に特徴点P1が撮像されていない場合は、観察カメラ9Cを移動させて別の位置を撮像することによって、特徴点P1を探索しても良い。

【0046】

次に、アライメントカメラユニット8をガイドレール7に沿って移動させる(S22)。移動距離は、特徴点P1と特徴点P2との距離とする。

【0047】

この時点で、観察カメラ9Cは特徴点P2を撮像可能な位置へ移動している。観察カメラ9Cで基準板20を撮像し、画像処理等により、撮像画像中の特徴点P2の位置を検出する(S23)。

【0048】

検出された特徴点P1の位置と、検出された特徴点P2の位置とが許容される範囲内に存在するかどうかを判定する(S24)。許容される範囲に存在する場合、工程S2を終了する。

【0049】

許容される範囲を超える場合、特徴点P1の位置と、特徴点P2の位置とを用いて位置決め量を算出し、前記位置決め量に応じて姿勢調整部5aを稼動さ、載置台5を移動させる(S25)。

【0050】

具体的には、直線P1−P2とY軸とのなす角度を算出し、前記角度分だけ、載置台5をθ回転させる。次に、特徴点P1と特徴点P2との中点に関してθ回転後の位置を計算し、該位置と所望の位置との差分だけ、載置台5を平行移動させる。

【0051】

S25の処理によれば、理想的には位置決めは完了するはずであるが、実際は、S22におけるアライメントカメラユニット8の移動距離誤差およびS25における載置台5の移動誤差により、S25の後も許容できない誤差が存在する可能性がある。その場合は、S21に戻り、S21〜S25の処理をS24で許容範囲と判定されるまで繰り返す。

【0052】

以上、S21〜S25の処理フローによれば、載置台5を移動させて、液滴吐出ユニット3による液滴塗布の走査方向と基準パターン20cにおける座標軸方向とを一致するように、基準板20を位置決めさせることができる。従って、基準パターン20cの格子の向きと液滴塗布の走査方向とが一致していないことを原因とする液滴塗布位置の誤差が許容範囲内であり、基板2上の所望の位置に正確に液滴塗布することができる。

【0053】

また、S21〜S25の処理フローによれば、S22、S23の工程において、観察カメラ9Cを特徴点P1の位置の検出時の位置から特徴点P2の位置の検出時の位置まで移動させる際、観察カメラ9Cをアライメントカメラユニット8に対して移動させずに、液滴吐出ユニット3の走査に用いる走査手段であるガイドレール7を用いて行なう。そのため、特徴点P1から特徴点P2への移動において、アライメントカメラユニット8に対する観察カメラ9Cの移動による誤差が生じないため、正確な位置決めが可能となる。

【0054】

なお、S25の処理後においては、特徴点P2付近を撮像可能な位置に観察カメラ9Cがある確率が高いので、次回の処理ループにおいては、特徴点P1と特徴点P2との撮像順序を入れ換えて、まず先に特徴点P2を撮像して(S23)から、アライメントカメラユニット8を移動させて(S22、ただし逆方向)、特徴点P1を撮像した(S21)方が、観察カメラ9Cの移動距離が短くて済み、短時間で処理を行なうことができる。

【0055】

また、基板2におけるアライメントマーク2a、アライメントマーク2bの正確な位置が未知である場合においても、アライメントマーク2a、アライメントマーク2bと位置を同じくするアライメントマーク20a、アライメントマーク20bの位置に基づいて位置決めするので、基板2を正確に位置決めすることができ、正確に液滴塗布を行なうことができる。

【0056】

従って、本実施例の液滴塗布装置および液滴塗布方法は、太陽電池セルの位置決めを高精度に行うことができるので、電極配線のエリア損失を抑え、歩留まりを向上させることができる。

【0057】

なお、本実施例に係る基準パターン20cは特徴点P1、特徴点P2の位置が特定できれば良いのであるから、方眼状の模様である必要はなく、特徴点P1、特徴点P2の位置を特定する十字、点、丸等を含む模様であっても良い。

【0058】

また、本実施例の位置決め方法および基準板20は、図3に示す対角2点にのみアライメントマークを有する場合等、液滴吐出ユニット3の基板2に対する走査方向と、アライメントマーク2aと2bとを結ぶ直線方向とが異なる場合に特に有用である。なぜならば、アライメントマーク2aと2bとを結ぶ直線が、液滴吐出ユニット3の基板2に対する走査方向とが一致する場合、基準板20を用いずに、基板2上のアライメントマーク2aと2bとをそれぞれ特徴点P1、特徴点P2と見なしてS21〜S25の処理を行なえば、基板2の位置決めを行なうことが可能であるからであるが、液滴吐出ユニット3の基板2に対する走査方向と、アライメントマーク2aと2bとを結ぶ直線方向とが異なる場合には、前記処理は不可能であるからである。

【0059】

また、液滴吐出ユニット3とアライメントカメラユニット8とを一体としてガイドレール7に沿って、Y方向に移動可能するよう構成しても良い。この場合、液滴吐出ユニット3に対してアライメントカメラユニット8のY方向の移動に係る誤差が生じないため、より好ましい。

【産業上の利用可能性】

【0060】

本発明の位置決め方法、液滴塗布方法、位置決め装置、液滴塗布装置および基準板は、太陽電池セル製造に限らず、液晶製造、ICパターン製造などにも用いることができる。また、液滴塗布に限らず、レーザ光を走査しながら照射する場合等、走査を伴う加工処理において用いることができる。

【符号の説明】

【0061】

3 液滴吐出ユニット

5 載置台

5a 姿勢調整部

5b 吸着台

6 ガントリー

7 ガイドレール

8 アライメントカメラユニット

9A アライメントカメラ

9B アライメントカメラ

9C 観察カメラ

11 液滴吐出ヘッド

20 基準板

20a アライメントマーク

20b アライメントマーク

20c 基準パターン

【特許請求の範囲】

【請求項1】

アライメントマークを備える基板を位置決めする位置決め方法であって、

前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、

前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、

前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする

ことを特徴とする位置決め方法。

【請求項2】

アライメントマークを備える基板に液滴塗布を行う液滴塗布方法であって、

前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、

前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、

前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めし、

前記位置決めされた基板に液滴塗布を行なう

ことを特徴とする液滴塗布方法。

【請求項3】

前記液滴塗布は、前記基板に対する局所的な塗布を走査して行なう処理であって、

前記基準板の位置決めは、前記基準板が備える2つの特徴点が前記走査方向に並ぶように位置決めする

ことを特徴とする請求項2記載の液滴塗布方法。

【請求項4】

前記基準板の位置決めは、観察部を用いて行なわれ、

第1の特徴点の位置の検出における観察部の位置から第2の特徴点の位置の検出における観察部の位置までの観察部の移動を、前記走査に係る走査手段を用いて行なうことを特徴とする請求項3記載の液滴塗布方法。

【請求項5】

アライメントマークを備える基板を位置決めする位置決め装置であって、

基板および基準板を載置する載置台と、

前記載置台の向きを調整する姿勢調整部と、

前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、

前記基準板が備える特徴点の位置を検出する観察部と、

を備える位置決め装置。

【請求項6】

アライメントマークを備える基板に液滴塗布を行う液滴塗布装置であって、

基板および基準板を載置する載置台と、

前記載置台の向きを調整する姿勢調整部と、

前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、

前記基準板が備える特徴点の位置を検出する観察部と、

前記載置台に載置された基板に液滴塗布を行なう液滴吐出部と

を備える液滴塗布装置。

【請求項7】

アライメントマークを備える基板に液滴塗布を施す液滴塗布方法に供される基準板であって、

前記基板が備える前記アライメントマークと同じ位置にアライメントマークを備え、かつ2つ以上の特徴点を有する基準パターンを備えること

を特徴とする基準板。

【請求項1】

アライメントマークを備える基板を位置決めする位置決め方法であって、

前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、

前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、

前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めする

ことを特徴とする位置決め方法。

【請求項2】

アライメントマークを備える基板に液滴塗布を行う液滴塗布方法であって、

前記基板における前記アライメントマークの位置と同じ位置にアライメントマークを備える基準板を位置決めし、

前記位置決めされた前記基準板におけるアライメントマークの位置を測定し、

前記測定された前記アライメントマークの位置と同じ位置に前記基板のアライメントマークが位置するよう該基板を位置決めし、

前記位置決めされた基板に液滴塗布を行なう

ことを特徴とする液滴塗布方法。

【請求項3】

前記液滴塗布は、前記基板に対する局所的な塗布を走査して行なう処理であって、

前記基準板の位置決めは、前記基準板が備える2つの特徴点が前記走査方向に並ぶように位置決めする

ことを特徴とする請求項2記載の液滴塗布方法。

【請求項4】

前記基準板の位置決めは、観察部を用いて行なわれ、

第1の特徴点の位置の検出における観察部の位置から第2の特徴点の位置の検出における観察部の位置までの観察部の移動を、前記走査に係る走査手段を用いて行なうことを特徴とする請求項3記載の液滴塗布方法。

【請求項5】

アライメントマークを備える基板を位置決めする位置決め装置であって、

基板および基準板を載置する載置台と、

前記載置台の向きを調整する姿勢調整部と、

前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、

前記基準板が備える特徴点の位置を検出する観察部と、

を備える位置決め装置。

【請求項6】

アライメントマークを備える基板に液滴塗布を行う液滴塗布装置であって、

基板および基準板を載置する載置台と、

前記載置台の向きを調整する姿勢調整部と、

前記基板および前記基準板が備えるアライメントマークの位置を検出するアライメントカメラと、

前記基準板が備える特徴点の位置を検出する観察部と、

前記載置台に載置された基板に液滴塗布を行なう液滴吐出部と

を備える液滴塗布装置。

【請求項7】

アライメントマークを備える基板に液滴塗布を施す液滴塗布方法に供される基準板であって、

前記基板が備える前記アライメントマークと同じ位置にアライメントマークを備え、かつ2つ以上の特徴点を有する基準パターンを備えること

を特徴とする基準板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−255292(P2011−255292A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−130777(P2010−130777)

【出願日】平成22年6月8日(2010.6.8)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月8日(2010.6.8)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]