位置決め用冶具及び部材位置決め方法

【課題】第1の部材と第2の部材とを溶接するにあたり、溶接を完了するまでの時間を短縮する。

【解決手段】後に溶接される第1の部材と第2の部材との位置決めを行う位置決め用冶具1であって、上記第1の部材及び上記第2の部材に当接して上記第1の部材及び上記第2の部材を位置決めする当接部4を備え、可燃性材料あるいはセラミックスから形成されている。

【解決手段】後に溶接される第1の部材と第2の部材との位置決めを行う位置決め用冶具1であって、上記第1の部材及び上記第2の部材に当接して上記第1の部材及び上記第2の部材を位置決めする当接部4を備え、可燃性材料あるいはセラミックスから形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、位置決め用冶具及び部材位置決め方法に関するものである。

【背景技術】

【0002】

特許文献1に示すように、火力発電所等で用いられるボイラの内部には、複数の伝熱管内を流れる蒸気あるいは水が集められるヘッダが設置されている。このヘッダは、内部に蒸気あるいは水を集める管寄せと、当該管寄せと伝熱管とを接続するためのスタブ管とから構成されている。また、これらの管寄せとスタブ管とは溶接により固定されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−185431号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

管寄せに対しては多数のスタブ管が接続される。このため、ヘッダを製造する場合には、一般的に、一旦スタブ管を管寄せに対して仮付けしてヘッダ全体を組み立てた後、各スタブ管を管寄せに対して本溶接している。

【0005】

ところで、近年においては、ボイラに求められる耐熱及び耐圧性能がより高くなっており、管寄せとスタブ管とを完全溶込み溶接にて接合する必要が生じる場合がある。このような場合には、管寄せとスタブ管とを所定寸法、離間させた状態で溶接を行う必要がある。また、管寄せとスタブ管との隙間の広さの設定は溶接品質に影響するため高い精度が求められる。このため、完全溶込み溶接を行う場合には、管寄せとスタブ管とを仮付けするにあたり、管寄せとスタブ管とを離間した状態で支持する金具を溶接し、仮付け後に金具を取り除く方法を用いている。しかしながら、仮付け時の溶接によって金具の取付部分が収縮すること、また金具が管寄せとスタブ管とに溶接されていることから、金具の取外しに多くの時間を要し、管寄せとスタブ管との溶接が完了するまでの時間が長引くという問題がある。

【0006】

なお、このような問題は、管寄せとスタブ管とを完全溶込み溶接する場合のみに生じるものではなく、他の金属部材同士を完全溶込み溶接する場合や、非金属部材同士を完全溶込み溶接する場合にも生じる。

【0007】

本発明は、上述する問題点に鑑みてなされたもので、第1の部材と第2の部材とを溶接するにあたり、溶接を完了するまでの時間を短縮することを目的とする。

特に、本発明は、ボイラの建設において、管寄せとスタブ管とを溶接する場合の時間を短縮し、ヘッダを製造するための時間を短縮することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するための手段として、以下の構成を採用する。

【0009】

第1の発明は、後に溶接される第1の部材と第2の部材との位置決めを行う位置決め用冶具であって、上記第1の部材及び上記第2の部材に当接して上記第1の部材及び上記第2の部材を位置決めする当接部を備え、焼却可能な植物性材料から形成されているという構成を採用する。

第2の発明は、上記第1の発明において、木材のみから形成されているという構成を採用する。

【0010】

第3の発明は、上記第1または第2の発明において、上記第1の部材がボイラ内部に設置される管寄せであり、上記第2の部材が上記管寄せに接続されるスタブ管であり、上記管寄せに設けられるスタブ管取付け穴に差し込まれる第1突起部と、上記スタブ管の穴に差し込まれる第2突起部と、表面に上記スタブ管の端部が当接されると共に裏面に上記管寄せが当接される板部とを備えるという構成を採用する。

【0011】

第4の発明は、後に溶接される第1の部材と第2の部材との位置決めを行う部材位置決め方法であって、上記第1〜第3いずれかの発明である位置決め用冶具を介在させて上記第1の部材と上記第2の部材とを離間させて配置する部材配置工程と、上記部材配置工程の後に上記第1の部材と上記第2の部材とを一部分のみ溶接することで仮付けする仮付け工程と、上記仮付け工程の後に上記位置決め用冶具を除去する位置決め用冶具除去工程とを有するという構成を採用する。

【発明の効果】

【0012】

本発明によれば、位置決め用冶具が可燃性材料あるいはセラミックスから形成されている。可燃性材料から形成される位置決め用冶具は、バーナ等によって焼却することによって容易に除去することができる。このため、第1の部材と第2の部材とを仮付けした後、容易に位置決め用冶具を除去することができる。したがって、本発明によれば、従来のように金具を位置決め用冶具として第1の部材と第2の部材とを位置決めする場合と比較して、短時間で位置決め用冶具を除去することができ、第1の部材と第2の部材との溶接を完了するまでの時間を短縮することが可能となる。

また、本発明の位置決め用冶具を管寄せとスタブ管とを溶接する場合に用いることで、管寄せとスタブ管とを溶接する時間を短縮し、ヘッダを製造するための時間を短縮することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る木駒を用いて製造されるヘッダの斜視図である。

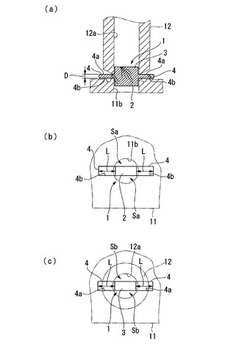

【図2】本発明の一実施形態に係る木駒の全体図であり、(a)が縦断面図であり、(b)が下面図であり、(c)が上面図である。

【図3】本発明の一実施形態に係る木駒を用いたヘッダの製造方法を説明するためのフローチャートである。

【図4】本発明の一実施形態に係る木駒を用いたヘッダの製造方法を説明するための模式図であり、(a)が部材配置工程を示し、(b)が仮付け工程を示し、(c)が木駒除去工程を示している。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る位置決め用冶具及び部材位置決め方法の一実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。また、以下の実施形態においては、本発明の位置決め用冶具が木駒であり、当該木駒を用いて管寄せとスタブ管とからなるヘッダを製造する場合を例示して説明を行う。

【0015】

図1は、本実施形態の木駒1(図2参照)を用いて製造されるヘッダ10の斜視図である。なお、図1においては、複数あるうちの一部のスタブ管12の図示を省略している。

ヘッダ10は、火力発電所等が備えるボイラの内部に設置され、図1に示すように、管寄せ11(第1の部材)と、スタブ管12(第2の部材)とから構成されている。

【0016】

管寄せ11は、内部が中空とされた略円筒形状の部材であり、中心軸が水平となるように姿勢設定されている。この管寄せ11の周壁部11aに対しては、当該周壁部11aを貫通するスタブ管取付け穴11bが設けられている。このスタブ管取付け穴11bは、管寄せ11に接続されるスタブ管12の数だけ設けられており、図1に示すように、管寄せ11の上部に集められている。

【0017】

スタブ管12は、伝熱管(不図示)と管寄せ11とを接続する管部材である。なお、伝熱管は、内部に水を通し、石炭等を燃焼させることによって発生した熱量を水に伝熱する管部材である。このスタブ管12は、伝熱管の数だけ設けられており、内部の穴12aが管寄せ11のスタブ管取付け穴11bと接続されるように管寄せ11に溶接されている。なお、本実施形態においては、管寄せ11とスタブ管12とは完全溶込み溶接にて接合されている。また、スタブ管12の穴12aの直径は、管寄せ11のスタブ管取付け穴11bと略同一に設定されている。

【0018】

続いて、本実施形態の木駒1について図2を参照して説明する。図2は、木駒1の全体図であり、(a)が縦断面図であり、(b)が下面図であり、(c)が上面図である。なお、説明の理解を容易とするために、図2においては、管寄せ11及びスタブ管12の一部を仮想線にて示している。これらの図に示すように、本実施形態の木駒1は、第1突起部2と、第2突起部3と、板部4(当接部)とから構成されている。以下の説明では、第1突起部2側を下、第2突起部3側を上として説明を行う。

【0019】

第1突起部2は、管寄せ11のスタブ管取付け穴11bに差し込まれる部位であり、下方に向けて突出している。なお、図2(a)に示すように、第1突起部2と第2突起部3とは上下に一体化されている。

この第1突起部2は、直方体状に形状設定されている。また、下方から見た第1突起部2の形状は、スタブ管取付け穴11bに内包可能な長方形状となっている。このように下方から見た第1突起部2の形状が長方形状であることによって、第1突起部2をスタブ管取付け穴11bに差し込んだ場合に、図2(b)に示すように、第1突起部2の長辺側とスタブ管取付け穴11bの内壁との間に大きなスペースSaが形成される。

また、下方から見た第1突起部2の大きさは、第1突起部2がスタブ管取付け穴11bに差し込まれた場合に、第1突起部2とスタブ管取付け穴11bの内壁との間に僅かな隙間ができるように設定されている。これによって、管寄せ11に対する木駒1の位置を僅かに調節することが可能となっている。

【0020】

第2突起部3は、スタブ管12の穴12aに差し込まれる部位であり、上方に向けて突出している。

この第2突起部3は、第1突起部2と同じ大きさの直方体状に形状設定されている。つまり、上方から見た第2突起部3の形状が長方形状となっている。このように上方から見た第2突起部3の形状が長方形状であることによって、第2突起部3をスタブ管12の穴12aに差し込んだ場合に、図2(c)に示すように、第2突起部3の長辺側とスタブ管12の穴12aの内壁との間に大きさスペースSbが形成される。

また、上方から見た第2突起部3の大きさは、第2突起部3がスタブ管12の穴12aに差し込まれた場合に、第2突起部3とスタブ管12の穴12aの内壁との間に僅かな隙間ができるように設定されている。これによって、木駒1に対するスタブ管12の位置を僅かに調節することが可能となっている。

【0021】

板部4は、第1突起部2及び第2突起部3と一体化されており、第1突起部2と第2突起部3の側方に突出して設けられる板部材である。この板部4は、上面4a(表面)にスタブ管12の端部が当接されると共に下面4b(裏面)に管寄せ11が当接される部位である。この板部4は、図2(a)に示すように、第1突起部2及び第2突起部3を中央として対称な2箇所に設けられている。

板部4の厚みDは、管寄せ11とスタブ管12との離間寸法を規定する。本実施形態においては、管寄せ11とスタブ管12とを完全溶込み溶接にて接合することから、板部4の厚みDは、完全溶込み溶接に適した2〜3mm程度とされている。また、板部4の長さLは、図2(b),(c)に示すように、板部4がスタブ管12の外壁面を越えるように設定されている。

【0022】

上述のように本実施形態の木駒1は、第1突起部2、第2突起部3及び板部4は一体化されて形成されている。本実施形態の木駒1は、可燃性材料である木材のみによって形成されており、具体的には接着剤等の化学製品を用いずに桜の木のみを圧縮成型することによって形成されている。

なお、桜の木以外の木を圧縮成型して木駒1を形成することも考えられる。ただし、木駒1は、スタブ管12の重量を支える必要があり、また管寄せ11とスタブ管12との隙間寸法を精度高く設定する必要があることから、容易に変形しないように高い硬度を有していることが好ましい。一方で、製造コストを考慮すると、形成材料の加工が容易であること形成材料の値段が廉価であることが好ましい。このような条件を満足するためには、桜の木を用いることが好ましい。

【0023】

次に、本実施形態の木駒1を用いてヘッダ10を製造する方法について、図3及び図4を参照して説明する。なお、図3は、ヘッダ10の製造方法を示すフローチャートである。また、図4は、ヘッダ10の製造方法を模式的に示す断面図である。

【0024】

図3に示すように、ヘッダ10の製造方法では、部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)と、本溶接工程(ステップS4)とを順に行う。なお、本発明における部材位置決め方法は、本実施形態において部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)とによって構成される。また、本発明の位置決め用冶具除去工程は、本実施形態の木駒除去工程(ステップS3)に相当する。

【0025】

部材配置工程(ステップS1)は、木駒1を介在させて管寄せ11とスタブ管12とを離間させて配置する工程である。

この部材配置工程では、まず、管寄せ11のスタブ管取付け穴11bに対して、木駒1の第1突起部2を差し込む。このとき、木駒1の2つ板部4が管寄せ11の中心軸に沿った方向に配列されるように設置する。そして、端部が開先加工されたスタブ管12を、穴12aに木駒1の第2突起部3が差し込まれるように配置する。これによって、図4(a)に示すように、スタブ管12が板部4の上面4aと当接し、管寄せ11が板部4の下面4bと当接し、板部4の厚みDの分だけ離間させた状態で管寄せ11とスタブ管12とを配置する。

【0026】

仮付け工程(ステップS2)は、部材配置工程(ステップS1)後に管寄せ11とスタブ管12とを一部のみ溶接することで仮付けする工程である。

この仮付け工程(ステップS2)では、木駒の第1突起部2の側方に存在する上記スペースSaと、第2突起部3の側方に存在する上記スペースSbに合わせた箇所にて溶接を行うことにより、図4(b)に示すように管寄せ11とスタブ管12とを仮付けする。ここで、スペースSaは木駒1からスタブ管取付け穴11bの内壁までの距離が遠い領域であり、スペースSbは木駒1からスタブ管12の穴12aの内壁までの距離が遠い領域である。このため、これらのスペースSa,Sbに合わせて溶接を行うことで、溶接時に溶滴が木駒1に付着することを防止することができる。

【0027】

木駒除去工程(ステップS3)は、仮付け工程(ステップS2)後に木駒1を除去する工程である。

この木駒除去工程(ステップS3)では、不図示のバーナを用いて木駒1を焼却する。木駒1は、上述のように可燃性材料である木材から形成されているため、バーナの火炎によって容易に燃やすことができる。このように木駒1を焼却することによって、図4(c)に示すように、木駒1が除去され、管寄せ11とスタブ管12との位置決めが完了する。

【0028】

なお、上述の部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)とは、各スタブ管12に対して行われる。つまり、全てのスタブ管12が、上述の部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)を経て管寄せ11に対して位置決めされる。そして、全てのスタブ管12が管寄せ11に対して位置決めされた後に本溶接工程(ステップS4)が行われる。

【0029】

本溶接工程(ステップS4)は、管寄せ11とスタブ管12との隙間をビードで埋めるように完全溶込み溶接を行う工程である。

本溶接工程(ステップS4)では、MAG溶接によって、管寄せ11とスタブ管12との溶接を行う。ただし、MAG溶接に限られるものではなく、ガス溶接や他のアーク溶接を行う構成を採用することも可能である。

【0030】

次に、本実施形態の木駒1及び当該木駒1を用いた管寄せ11とスタブ管12との位置決め方法の効果について説明する。

本実施形態の木駒1は、可燃性材料である木材によって形成されている。木材からなる木駒1は、バーナによって焼却することによって容易に除去することができる。このため、管寄せ11とスタブ管12とを仮付けした後、容易に木駒1を除去することができる。したがって、本実施形態の木駒1及び当該木駒1を用いた管寄せ11とスタブ管12との位置決め方法によれば、従来のように金具を位置決め用冶具とする場合と比較して、短時間で位置決め用冶具を除去することができ、管寄せ11とスタブ管12との溶接を完了するまでの時間を短縮することが可能となる。よって、ヘッダ10を短時間で製造することが可能となる。

【0031】

また、本実施形態の木駒1は、木材のみから形成されている。接着剤等の化学製品は、燃焼させた場合にガス化し、管寄せ11やスタブ管12に付着することで、溶接品質を低下する原因となる。これに対して、本実施形態の木駒1を焼却する場合には、接着剤等の化学製品を用いていないことから溶接品質を低下させる原因となるガスが発生しない。したがって、本実施形態の木駒1によれば、高い溶接品質を維持することが可能となる。

【0032】

また、本実施形態の木駒1は、管寄せ11に設けられるスタブ管取付け穴11bに差し込まれる第1突起部2と、スタブ管12の穴12aに差し込まれる第2突起部3と、上面4aにスタブ管12の端部が当接されると共に下面4bに管寄せ11が当接される板部4とを備える。このため、第1突起部2及び第2突起部3によって、管寄せ11及びスタブ管12が水平移動することを防止することができ、管寄せ11及びスタブ管12が水平方向に位置ズレを生じることを防止することができる。

【0033】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0034】

例えば、上記実施形態においては、本発明の位置決め用冶具が、木材からなる木駒1である構成について説明した。しかしながら、本発明はこれに限定されるものではなく、セラミックスからなる位置決め用冶具を用いることも可能である。セラミックスはハンマ等で衝撃を与えることによって容易に破壊することが可能である。したがって、セラミックスから形成される位置決め用冶具を採用する場合には、ハンマ等で叩いて破壊することによって、容易に位置決め用冶具を除去することができる。なお、セラミックスで位置決め用冶具を形成する場合であっても、その形状は、木駒1と同様のものを採用することができる。

【0035】

また、上記実施形態においては、木材のみからなる木駒1を用いる構成について説明した。しかしながら、本発明はこれに限定されるものではなく、焼却した場合に溶接品質を悪化させる原因となるガスとならない材料を木駒1に混ぜることも可能である。例えば、このような材料からなる接着剤を木駒1に混ぜることによって、木駒1をより形状変化し難いものとすることが可能となる。また、例えば、木駒1に対して、主材料の木材よりも燃焼性の高い材料を混ぜることによって、より短時間で木駒1を焼却することが可能となる。

【0036】

また、上記実施形態においては、木駒1の板部4が平板である構成について説明した。しかしながら、例えば、板部4を管寄せ11の周壁部11aの表面に沿う形状に湾曲させ、木駒1を管寄せ11に設置する場合に、2つの板部4を管寄せ11の中心軸と直交する方向に並ぶように配置しても良い。これによって、曲面である管寄せ11の表面に板部4が面接触することとなり、木駒1を安定させることが可能となる。

【0037】

また、上記実施形態においては、本発明の第1の部材が管寄せ11であり、第2の部材がスタブ管12である構成について説明した。しかしながら、本発明はこれに限定されるものではなく、他の部材同士を溶接する場合にも適用することができる。例えば、本発明では、第1の部材が伝熱管であり、第2の部材がスタブ管とする構成を採用することもできる。また、第1の部材及び第2の部材がボイラの構成要素である必要もなく、例えば第1の部材及び第2の部材がプラスチック部材であっても良い。

【符号の説明】

【0038】

1……木駒(位置決め用冶具)、2……第1突起部、3……第2突起部、4……板部(当接部)、4a……上面(表面)、4b……下面(裏面)、10……ヘッダ、11……管寄せ(第1の部材)、11a……周壁部、11b……スタブ管取付け穴、12……スタブ管(第2の部材)、12a……穴

【技術分野】

【0001】

本発明は、位置決め用冶具及び部材位置決め方法に関するものである。

【背景技術】

【0002】

特許文献1に示すように、火力発電所等で用いられるボイラの内部には、複数の伝熱管内を流れる蒸気あるいは水が集められるヘッダが設置されている。このヘッダは、内部に蒸気あるいは水を集める管寄せと、当該管寄せと伝熱管とを接続するためのスタブ管とから構成されている。また、これらの管寄せとスタブ管とは溶接により固定されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−185431号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

管寄せに対しては多数のスタブ管が接続される。このため、ヘッダを製造する場合には、一般的に、一旦スタブ管を管寄せに対して仮付けしてヘッダ全体を組み立てた後、各スタブ管を管寄せに対して本溶接している。

【0005】

ところで、近年においては、ボイラに求められる耐熱及び耐圧性能がより高くなっており、管寄せとスタブ管とを完全溶込み溶接にて接合する必要が生じる場合がある。このような場合には、管寄せとスタブ管とを所定寸法、離間させた状態で溶接を行う必要がある。また、管寄せとスタブ管との隙間の広さの設定は溶接品質に影響するため高い精度が求められる。このため、完全溶込み溶接を行う場合には、管寄せとスタブ管とを仮付けするにあたり、管寄せとスタブ管とを離間した状態で支持する金具を溶接し、仮付け後に金具を取り除く方法を用いている。しかしながら、仮付け時の溶接によって金具の取付部分が収縮すること、また金具が管寄せとスタブ管とに溶接されていることから、金具の取外しに多くの時間を要し、管寄せとスタブ管との溶接が完了するまでの時間が長引くという問題がある。

【0006】

なお、このような問題は、管寄せとスタブ管とを完全溶込み溶接する場合のみに生じるものではなく、他の金属部材同士を完全溶込み溶接する場合や、非金属部材同士を完全溶込み溶接する場合にも生じる。

【0007】

本発明は、上述する問題点に鑑みてなされたもので、第1の部材と第2の部材とを溶接するにあたり、溶接を完了するまでの時間を短縮することを目的とする。

特に、本発明は、ボイラの建設において、管寄せとスタブ管とを溶接する場合の時間を短縮し、ヘッダを製造するための時間を短縮することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、上記課題を解決するための手段として、以下の構成を採用する。

【0009】

第1の発明は、後に溶接される第1の部材と第2の部材との位置決めを行う位置決め用冶具であって、上記第1の部材及び上記第2の部材に当接して上記第1の部材及び上記第2の部材を位置決めする当接部を備え、焼却可能な植物性材料から形成されているという構成を採用する。

第2の発明は、上記第1の発明において、木材のみから形成されているという構成を採用する。

【0010】

第3の発明は、上記第1または第2の発明において、上記第1の部材がボイラ内部に設置される管寄せであり、上記第2の部材が上記管寄せに接続されるスタブ管であり、上記管寄せに設けられるスタブ管取付け穴に差し込まれる第1突起部と、上記スタブ管の穴に差し込まれる第2突起部と、表面に上記スタブ管の端部が当接されると共に裏面に上記管寄せが当接される板部とを備えるという構成を採用する。

【0011】

第4の発明は、後に溶接される第1の部材と第2の部材との位置決めを行う部材位置決め方法であって、上記第1〜第3いずれかの発明である位置決め用冶具を介在させて上記第1の部材と上記第2の部材とを離間させて配置する部材配置工程と、上記部材配置工程の後に上記第1の部材と上記第2の部材とを一部分のみ溶接することで仮付けする仮付け工程と、上記仮付け工程の後に上記位置決め用冶具を除去する位置決め用冶具除去工程とを有するという構成を採用する。

【発明の効果】

【0012】

本発明によれば、位置決め用冶具が可燃性材料あるいはセラミックスから形成されている。可燃性材料から形成される位置決め用冶具は、バーナ等によって焼却することによって容易に除去することができる。このため、第1の部材と第2の部材とを仮付けした後、容易に位置決め用冶具を除去することができる。したがって、本発明によれば、従来のように金具を位置決め用冶具として第1の部材と第2の部材とを位置決めする場合と比較して、短時間で位置決め用冶具を除去することができ、第1の部材と第2の部材との溶接を完了するまでの時間を短縮することが可能となる。

また、本発明の位置決め用冶具を管寄せとスタブ管とを溶接する場合に用いることで、管寄せとスタブ管とを溶接する時間を短縮し、ヘッダを製造するための時間を短縮することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態に係る木駒を用いて製造されるヘッダの斜視図である。

【図2】本発明の一実施形態に係る木駒の全体図であり、(a)が縦断面図であり、(b)が下面図であり、(c)が上面図である。

【図3】本発明の一実施形態に係る木駒を用いたヘッダの製造方法を説明するためのフローチャートである。

【図4】本発明の一実施形態に係る木駒を用いたヘッダの製造方法を説明するための模式図であり、(a)が部材配置工程を示し、(b)が仮付け工程を示し、(c)が木駒除去工程を示している。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る位置決め用冶具及び部材位置決め方法の一実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。また、以下の実施形態においては、本発明の位置決め用冶具が木駒であり、当該木駒を用いて管寄せとスタブ管とからなるヘッダを製造する場合を例示して説明を行う。

【0015】

図1は、本実施形態の木駒1(図2参照)を用いて製造されるヘッダ10の斜視図である。なお、図1においては、複数あるうちの一部のスタブ管12の図示を省略している。

ヘッダ10は、火力発電所等が備えるボイラの内部に設置され、図1に示すように、管寄せ11(第1の部材)と、スタブ管12(第2の部材)とから構成されている。

【0016】

管寄せ11は、内部が中空とされた略円筒形状の部材であり、中心軸が水平となるように姿勢設定されている。この管寄せ11の周壁部11aに対しては、当該周壁部11aを貫通するスタブ管取付け穴11bが設けられている。このスタブ管取付け穴11bは、管寄せ11に接続されるスタブ管12の数だけ設けられており、図1に示すように、管寄せ11の上部に集められている。

【0017】

スタブ管12は、伝熱管(不図示)と管寄せ11とを接続する管部材である。なお、伝熱管は、内部に水を通し、石炭等を燃焼させることによって発生した熱量を水に伝熱する管部材である。このスタブ管12は、伝熱管の数だけ設けられており、内部の穴12aが管寄せ11のスタブ管取付け穴11bと接続されるように管寄せ11に溶接されている。なお、本実施形態においては、管寄せ11とスタブ管12とは完全溶込み溶接にて接合されている。また、スタブ管12の穴12aの直径は、管寄せ11のスタブ管取付け穴11bと略同一に設定されている。

【0018】

続いて、本実施形態の木駒1について図2を参照して説明する。図2は、木駒1の全体図であり、(a)が縦断面図であり、(b)が下面図であり、(c)が上面図である。なお、説明の理解を容易とするために、図2においては、管寄せ11及びスタブ管12の一部を仮想線にて示している。これらの図に示すように、本実施形態の木駒1は、第1突起部2と、第2突起部3と、板部4(当接部)とから構成されている。以下の説明では、第1突起部2側を下、第2突起部3側を上として説明を行う。

【0019】

第1突起部2は、管寄せ11のスタブ管取付け穴11bに差し込まれる部位であり、下方に向けて突出している。なお、図2(a)に示すように、第1突起部2と第2突起部3とは上下に一体化されている。

この第1突起部2は、直方体状に形状設定されている。また、下方から見た第1突起部2の形状は、スタブ管取付け穴11bに内包可能な長方形状となっている。このように下方から見た第1突起部2の形状が長方形状であることによって、第1突起部2をスタブ管取付け穴11bに差し込んだ場合に、図2(b)に示すように、第1突起部2の長辺側とスタブ管取付け穴11bの内壁との間に大きなスペースSaが形成される。

また、下方から見た第1突起部2の大きさは、第1突起部2がスタブ管取付け穴11bに差し込まれた場合に、第1突起部2とスタブ管取付け穴11bの内壁との間に僅かな隙間ができるように設定されている。これによって、管寄せ11に対する木駒1の位置を僅かに調節することが可能となっている。

【0020】

第2突起部3は、スタブ管12の穴12aに差し込まれる部位であり、上方に向けて突出している。

この第2突起部3は、第1突起部2と同じ大きさの直方体状に形状設定されている。つまり、上方から見た第2突起部3の形状が長方形状となっている。このように上方から見た第2突起部3の形状が長方形状であることによって、第2突起部3をスタブ管12の穴12aに差し込んだ場合に、図2(c)に示すように、第2突起部3の長辺側とスタブ管12の穴12aの内壁との間に大きさスペースSbが形成される。

また、上方から見た第2突起部3の大きさは、第2突起部3がスタブ管12の穴12aに差し込まれた場合に、第2突起部3とスタブ管12の穴12aの内壁との間に僅かな隙間ができるように設定されている。これによって、木駒1に対するスタブ管12の位置を僅かに調節することが可能となっている。

【0021】

板部4は、第1突起部2及び第2突起部3と一体化されており、第1突起部2と第2突起部3の側方に突出して設けられる板部材である。この板部4は、上面4a(表面)にスタブ管12の端部が当接されると共に下面4b(裏面)に管寄せ11が当接される部位である。この板部4は、図2(a)に示すように、第1突起部2及び第2突起部3を中央として対称な2箇所に設けられている。

板部4の厚みDは、管寄せ11とスタブ管12との離間寸法を規定する。本実施形態においては、管寄せ11とスタブ管12とを完全溶込み溶接にて接合することから、板部4の厚みDは、完全溶込み溶接に適した2〜3mm程度とされている。また、板部4の長さLは、図2(b),(c)に示すように、板部4がスタブ管12の外壁面を越えるように設定されている。

【0022】

上述のように本実施形態の木駒1は、第1突起部2、第2突起部3及び板部4は一体化されて形成されている。本実施形態の木駒1は、可燃性材料である木材のみによって形成されており、具体的には接着剤等の化学製品を用いずに桜の木のみを圧縮成型することによって形成されている。

なお、桜の木以外の木を圧縮成型して木駒1を形成することも考えられる。ただし、木駒1は、スタブ管12の重量を支える必要があり、また管寄せ11とスタブ管12との隙間寸法を精度高く設定する必要があることから、容易に変形しないように高い硬度を有していることが好ましい。一方で、製造コストを考慮すると、形成材料の加工が容易であること形成材料の値段が廉価であることが好ましい。このような条件を満足するためには、桜の木を用いることが好ましい。

【0023】

次に、本実施形態の木駒1を用いてヘッダ10を製造する方法について、図3及び図4を参照して説明する。なお、図3は、ヘッダ10の製造方法を示すフローチャートである。また、図4は、ヘッダ10の製造方法を模式的に示す断面図である。

【0024】

図3に示すように、ヘッダ10の製造方法では、部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)と、本溶接工程(ステップS4)とを順に行う。なお、本発明における部材位置決め方法は、本実施形態において部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)とによって構成される。また、本発明の位置決め用冶具除去工程は、本実施形態の木駒除去工程(ステップS3)に相当する。

【0025】

部材配置工程(ステップS1)は、木駒1を介在させて管寄せ11とスタブ管12とを離間させて配置する工程である。

この部材配置工程では、まず、管寄せ11のスタブ管取付け穴11bに対して、木駒1の第1突起部2を差し込む。このとき、木駒1の2つ板部4が管寄せ11の中心軸に沿った方向に配列されるように設置する。そして、端部が開先加工されたスタブ管12を、穴12aに木駒1の第2突起部3が差し込まれるように配置する。これによって、図4(a)に示すように、スタブ管12が板部4の上面4aと当接し、管寄せ11が板部4の下面4bと当接し、板部4の厚みDの分だけ離間させた状態で管寄せ11とスタブ管12とを配置する。

【0026】

仮付け工程(ステップS2)は、部材配置工程(ステップS1)後に管寄せ11とスタブ管12とを一部のみ溶接することで仮付けする工程である。

この仮付け工程(ステップS2)では、木駒の第1突起部2の側方に存在する上記スペースSaと、第2突起部3の側方に存在する上記スペースSbに合わせた箇所にて溶接を行うことにより、図4(b)に示すように管寄せ11とスタブ管12とを仮付けする。ここで、スペースSaは木駒1からスタブ管取付け穴11bの内壁までの距離が遠い領域であり、スペースSbは木駒1からスタブ管12の穴12aの内壁までの距離が遠い領域である。このため、これらのスペースSa,Sbに合わせて溶接を行うことで、溶接時に溶滴が木駒1に付着することを防止することができる。

【0027】

木駒除去工程(ステップS3)は、仮付け工程(ステップS2)後に木駒1を除去する工程である。

この木駒除去工程(ステップS3)では、不図示のバーナを用いて木駒1を焼却する。木駒1は、上述のように可燃性材料である木材から形成されているため、バーナの火炎によって容易に燃やすことができる。このように木駒1を焼却することによって、図4(c)に示すように、木駒1が除去され、管寄せ11とスタブ管12との位置決めが完了する。

【0028】

なお、上述の部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)とは、各スタブ管12に対して行われる。つまり、全てのスタブ管12が、上述の部材配置工程(ステップS1)と、仮付け工程(ステップS2)と、木駒除去工程(ステップS3)を経て管寄せ11に対して位置決めされる。そして、全てのスタブ管12が管寄せ11に対して位置決めされた後に本溶接工程(ステップS4)が行われる。

【0029】

本溶接工程(ステップS4)は、管寄せ11とスタブ管12との隙間をビードで埋めるように完全溶込み溶接を行う工程である。

本溶接工程(ステップS4)では、MAG溶接によって、管寄せ11とスタブ管12との溶接を行う。ただし、MAG溶接に限られるものではなく、ガス溶接や他のアーク溶接を行う構成を採用することも可能である。

【0030】

次に、本実施形態の木駒1及び当該木駒1を用いた管寄せ11とスタブ管12との位置決め方法の効果について説明する。

本実施形態の木駒1は、可燃性材料である木材によって形成されている。木材からなる木駒1は、バーナによって焼却することによって容易に除去することができる。このため、管寄せ11とスタブ管12とを仮付けした後、容易に木駒1を除去することができる。したがって、本実施形態の木駒1及び当該木駒1を用いた管寄せ11とスタブ管12との位置決め方法によれば、従来のように金具を位置決め用冶具とする場合と比較して、短時間で位置決め用冶具を除去することができ、管寄せ11とスタブ管12との溶接を完了するまでの時間を短縮することが可能となる。よって、ヘッダ10を短時間で製造することが可能となる。

【0031】

また、本実施形態の木駒1は、木材のみから形成されている。接着剤等の化学製品は、燃焼させた場合にガス化し、管寄せ11やスタブ管12に付着することで、溶接品質を低下する原因となる。これに対して、本実施形態の木駒1を焼却する場合には、接着剤等の化学製品を用いていないことから溶接品質を低下させる原因となるガスが発生しない。したがって、本実施形態の木駒1によれば、高い溶接品質を維持することが可能となる。

【0032】

また、本実施形態の木駒1は、管寄せ11に設けられるスタブ管取付け穴11bに差し込まれる第1突起部2と、スタブ管12の穴12aに差し込まれる第2突起部3と、上面4aにスタブ管12の端部が当接されると共に下面4bに管寄せ11が当接される板部4とを備える。このため、第1突起部2及び第2突起部3によって、管寄せ11及びスタブ管12が水平移動することを防止することができ、管寄せ11及びスタブ管12が水平方向に位置ズレを生じることを防止することができる。

【0033】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0034】

例えば、上記実施形態においては、本発明の位置決め用冶具が、木材からなる木駒1である構成について説明した。しかしながら、本発明はこれに限定されるものではなく、セラミックスからなる位置決め用冶具を用いることも可能である。セラミックスはハンマ等で衝撃を与えることによって容易に破壊することが可能である。したがって、セラミックスから形成される位置決め用冶具を採用する場合には、ハンマ等で叩いて破壊することによって、容易に位置決め用冶具を除去することができる。なお、セラミックスで位置決め用冶具を形成する場合であっても、その形状は、木駒1と同様のものを採用することができる。

【0035】

また、上記実施形態においては、木材のみからなる木駒1を用いる構成について説明した。しかしながら、本発明はこれに限定されるものではなく、焼却した場合に溶接品質を悪化させる原因となるガスとならない材料を木駒1に混ぜることも可能である。例えば、このような材料からなる接着剤を木駒1に混ぜることによって、木駒1をより形状変化し難いものとすることが可能となる。また、例えば、木駒1に対して、主材料の木材よりも燃焼性の高い材料を混ぜることによって、より短時間で木駒1を焼却することが可能となる。

【0036】

また、上記実施形態においては、木駒1の板部4が平板である構成について説明した。しかしながら、例えば、板部4を管寄せ11の周壁部11aの表面に沿う形状に湾曲させ、木駒1を管寄せ11に設置する場合に、2つの板部4を管寄せ11の中心軸と直交する方向に並ぶように配置しても良い。これによって、曲面である管寄せ11の表面に板部4が面接触することとなり、木駒1を安定させることが可能となる。

【0037】

また、上記実施形態においては、本発明の第1の部材が管寄せ11であり、第2の部材がスタブ管12である構成について説明した。しかしながら、本発明はこれに限定されるものではなく、他の部材同士を溶接する場合にも適用することができる。例えば、本発明では、第1の部材が伝熱管であり、第2の部材がスタブ管とする構成を採用することもできる。また、第1の部材及び第2の部材がボイラの構成要素である必要もなく、例えば第1の部材及び第2の部材がプラスチック部材であっても良い。

【符号の説明】

【0038】

1……木駒(位置決め用冶具)、2……第1突起部、3……第2突起部、4……板部(当接部)、4a……上面(表面)、4b……下面(裏面)、10……ヘッダ、11……管寄せ(第1の部材)、11a……周壁部、11b……スタブ管取付け穴、12……スタブ管(第2の部材)、12a……穴

【特許請求の範囲】

【請求項1】

後に溶接される第1の部材と第2の部材との位置決めを行う位置決め用冶具であって、

前記第1の部材及び前記第2の部材に当接して前記第1の部材及び前記第2の部材を位置決めする当接部を備え、焼却可能な植物性材料から形成されていることを特徴とする位置決め用冶具。

【請求項2】

木材のみから形成されていることを特徴とする請求項1記載の位置決め用冶具。

【請求項3】

前記第1の部材がボイラ内部に設置される管寄せであり、前記第2の部材が前記管寄せに接続されるスタブ管であり、

前記管寄せに設けられるスタブ管取付け穴に差し込まれる第1突起部と、

前記スタブ管の穴に差し込まれる第2突起部と、

表面に前記スタブ管の端部が当接されると共に裏面に前記管寄せが当接される板部と

を備えることを特徴とする請求項1または2記載の位置決め用冶具。

【請求項4】

後に溶接される第1の部材と第2の部材との位置決めを行う部材位置決め方法であって、

請求項1〜3いずれかに記載の位置決め用冶具を介在させて前記第1の部材と前記第2の部材とを離間させて配置する部材配置工程と、

前記部材配置工程の後に前記第1の部材と前記第2の部材とを一部分のみ溶接することで仮付けする仮付け工程と、

前記仮付け工程の後に前記位置決め用冶具を除去する位置決め用冶具除去工程と

を有することを特徴とする部材位置決め方法。

【請求項1】

後に溶接される第1の部材と第2の部材との位置決めを行う位置決め用冶具であって、

前記第1の部材及び前記第2の部材に当接して前記第1の部材及び前記第2の部材を位置決めする当接部を備え、焼却可能な植物性材料から形成されていることを特徴とする位置決め用冶具。

【請求項2】

木材のみから形成されていることを特徴とする請求項1記載の位置決め用冶具。

【請求項3】

前記第1の部材がボイラ内部に設置される管寄せであり、前記第2の部材が前記管寄せに接続されるスタブ管であり、

前記管寄せに設けられるスタブ管取付け穴に差し込まれる第1突起部と、

前記スタブ管の穴に差し込まれる第2突起部と、

表面に前記スタブ管の端部が当接されると共に裏面に前記管寄せが当接される板部と

を備えることを特徴とする請求項1または2記載の位置決め用冶具。

【請求項4】

後に溶接される第1の部材と第2の部材との位置決めを行う部材位置決め方法であって、

請求項1〜3いずれかに記載の位置決め用冶具を介在させて前記第1の部材と前記第2の部材とを離間させて配置する部材配置工程と、

前記部材配置工程の後に前記第1の部材と前記第2の部材とを一部分のみ溶接することで仮付けする仮付け工程と、

前記仮付け工程の後に前記位置決め用冶具を除去する位置決め用冶具除去工程と

を有することを特徴とする部材位置決め方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−86150(P2013−86150A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−230702(P2011−230702)

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月20日(2011.10.20)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]