位置決め装置および位置決め方法

【課題】超音波接合装置に取り付けられるホーンとアンビルとを再現性良く位置決めして、ホーンの突起部とアンビルの突起部との噛み合わせを同じにすることができる位置決め装置および位置決め方法を提供する。

【解決手段】超音波接合装置に備えられ複数の突起部11,21がそれぞれ形成されているホーン10とアンビル20との相対位置を決めるための位置決め装置30であって、本体部31、ホーン側係合部32、およびアンビル側係合部33を有する。本体部は、互いに平行な第1および第2の面31a,31bを有する。ホーン側係合部は、本体部の第1の面に形成され、ホーンに形成されている複数の突起部と係合してホーンと本体部とを位置決めする。アンビル側係合部は、本体部の第2の面に形成され、アンビルに形成されている複数の突起部と係合してアンビルと本体部とを位置決めする。

【解決手段】超音波接合装置に備えられ複数の突起部11,21がそれぞれ形成されているホーン10とアンビル20との相対位置を決めるための位置決め装置30であって、本体部31、ホーン側係合部32、およびアンビル側係合部33を有する。本体部は、互いに平行な第1および第2の面31a,31bを有する。ホーン側係合部は、本体部の第1の面に形成され、ホーンに形成されている複数の突起部と係合してホーンと本体部とを位置決めする。アンビル側係合部は、本体部の第2の面に形成され、アンビルに形成されている複数の突起部と係合してアンビルと本体部とを位置決めする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波接合装置におけるホーンとアンビルとの相対位置を決めるための位置決め装置および位置決め方法に関する。

【背景技術】

【0002】

超音波接合は、たとえば、2枚の金属板をホーンとアンビルとの間に挟んで加圧しつつ、接触面に平行に超音波振動を加えることによって、これらの金属板を固相接合するものである。

【0003】

ホーンおよびアンビルには、金属板の接触面に超音波振動をロスなく伝達するために、金属板に食い込むような微細な角錐状の突起部を形成している(たとえば、特許文献1参照)。このような突起部は、接合回数の増加とともに磨耗する。突起部が磨耗すると、超音波接合装置からホーンおよびアンビルを取り外して新しいものに交換する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−88067号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、超音波接合では、ホーンの突起部とアンビルの突起部との噛み合わせが変われば、接合結果が変わってくる。ホーンの突起部とアンビルの突起部との噛み合わせの変化は、接合品質を変化させるのみならず、接合痕の形状変化を引き起こし、接合痕の形状に基づく接合品質の評価を困難にする。したがって、工具交換の前後において、ホーンの突起部とアンビルの突起部との噛み合わせが同じになるように、超音波接合装置上でホーンとアンビルとを位置決めすることが望まれている。

【0006】

本発明は、上記の問題を解決するためになされたものである。したがって、本発明の目的は、超音波接合装置に取り付けられるホーンとアンビルとを再現性良く位置決めして、ホーンの突起部とアンビルの突起部との噛み合わせを同じにすることができる位置決め装置および位置決め方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の上記目的は、下記の手段によって達成される。

【0008】

本発明の位置決め装置は、超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め装置であって、本体部、ホーン側係合部、およびアンビル側係合部を有する。前記本体部は、互いに平行な第1および第2の面を有する。前記ホーン側係合部は、前記本体部の前記第1の面に形成され、前記ホーンに形成されている前記複数の突起部と係合して前記ホーンと前記本体部とを位置決めする。前記アンビル側係合部は、前記本体部の前記第2の面に形成され、前記アンビルに形成されている前記複数の突起部と係合して前記アンビルと前記本体部とを位置決めする。

【0009】

本発明の位置決め方法は、超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め方法であって、第1および第2の工程を有する。前記第1の工程は、前記ホーンおよびアンビルのうち一方の工具に形成されている複数の突起部と、位置決め装置の本体部における互いに平行な2面のうち一方の面に形成されている第1の係合部とを係合させることによって、前記一方の工具と前記本体部とを位置決めする。前記第2の工程は、前記ホーンおよびアンビルのうち他方の工具に形成されている複数の突起部と、前記本体部における他方の面に形成されている第2の係合部とを係合させることによって、前記他方の工具と前記本体部とを位置決めする。

【発明の効果】

【0010】

本発明の位置決め装置および位置決め方法によれば、ホーンおよびアンビルが位置決め装置の本体部に対してそれぞれ位置決めされるため、位置決め装置を基準としてホーンとアンビルとの相対位置が決まる。したがって、ホーンおよびアンビルの取り付け時に、ホーンとアンビルとで位置決め装置を挟み込むことにより、ホーンとアンビルとを再現性良く位置決めして、ホーンの突起部とアンビルの突起部との噛み合わせを同じにすることができる。

【図面の簡単な説明】

【0011】

【図1】図1(A)は、本発明の第1の実施の形態における超音波接合装置の概略構成を示す斜視図であり、図1(B)は、図1(A)の部分拡大図である。

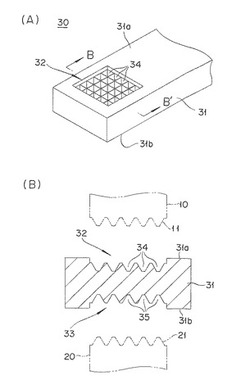

【図2】図2(A)は、図1に示す位置決め装置の概略構成を説明するための斜視図であり、図2(B)は、図2(A)のB−B’線に沿った断面図である。

【図3】図3に示す位置決め装置を用いた位置決め方法を説明するためのフローチャートである。

【図4】図3に示す位置決め装置を用いた位置決め方法を説明するための模式図である。

【図5】本発明の第2の実施の形態における位置決め装置の概略構成を示す斜視図である。

【図6】図5に示す位置決め装置を用いた位置決め方法を説明するための模式図である。

【図7】図7(A)は、本発明の第3の実施の形態における位置決め装置を説明するための断面図であり、図7(B)は、図7(A)に示す位置決め装置の底面図である。

【図8】図8(A)は、本発明の第4の実施の形態における位置決め装置の概略構成を示す斜視図であり、図8(B)は、図8(A)のB−B’線に沿った断面図である。

【発明を実施するための形態】

【0012】

以下、添付の図面を参照して、本発明の実施の形態を詳細に説明する。なお、図中、同様の部材には、同一の符号を用いた。

【0013】

(第1の実施の形態)

まず、図1を参照して、本発明の第1の実施の形態における位置決め装置によりホーンとアンビルとを位置決めする超音波接合装置について簡単に説明する。図1(A)は、本実施の形態における超音波接合装置の概略構成を示す斜視図であり、図1(B)は、図1(A)の部分拡大図である。

【0014】

図1に示すとおり、本実施の形態の超音波接合装置1には、ワーク(たとえば、2枚の金属板)に押付けられて振動を付与するホーン10と、ワークが載置されるアンビル20とを取り付けている。ホーン10およびアンビル20の近傍には、位置決め装置30を配置している。

【0015】

ホーン10は、ホルダ41を介して超音波接合装置1に位置調整可能に取り付けており、アンビル20は、超音波接合装置1に対して位置調整可能な移動ステージ42に取り付けている。超音波接合装置1上に対向配置しているホーン10およびアンビル20の先端部には、複数の突起部11,21をそれぞれ形成している。本実施の形態の突起部11,21は、角錐形状を有しており、ホーン10およびアンビル20の先端部には、複数の突起部11,21を碁盤目状に形成している。

【0016】

次に、図2を参照して、本実施の形態の位置決め装置30について詳細に説明する。

【0017】

図2(A)は、図1に示す位置決め装置の概略構成を説明するための斜視図であり、図2(B)は、図2(A)のB−B’線に沿った断面図である。

【0018】

図2に示すとおり、本実施の形態の位置決め装置30は、互いに平行な第1および第2の面31a,31bを有する本体部31と、本体部31の第1の面31aに形成されたホーン側係合部32と、本体部31の第2の面31bに形成されたアンビル側係合部33とを有する。

【0019】

本体部31は、直方体形状の部材であり、互いに平行な第1の面31aと第2の面31bとを有する。

【0020】

ホーン側係合部32は、ホーン10の突起部11と係合してホーン10と本体部31とを位置決めするものであり、複数の凹部34を有する。各凹部34は、底部に向かって漸減する矩形状の開口部を有し、ホーン10の角錐状の突起部11と嵌合することができる。ホーン10の先端部に碁盤目状に形成している複数の突起部11に対応するように、本体部31の第1の面31aに複数の凹部34を碁盤目状に形成している。

【0021】

アンビル側係合部33は、アンビル20の突起部21と係合してアンビル20と本体部31とを位置決めするものであり、複数の凹部35を有する。各凹部35は、底部に向かって漸減する矩形状の開口部を有し、アンビル20の角錐状の突起部21と嵌合することができる。アンビル20の先端部に碁盤目状に形成している複数の突起部21に対応するように、本体部31の第2の面31bに複数の凹部35を碁盤目状に形成している。

【0022】

ホーン側係合部32とアンビル側係合部33とは、たとえば、ホーン側係合部32およびアンビル側係合部33を介して本体部31と係合するホーン10とアンビル20との中心軸が一致するように、本体部31の第1および第2の面31a,31bにそれぞれ形成している。

【0023】

以上のとおり構成する本実施の形態の位置決め装置30では、ホーン側係合部32およびアンビル側係合部33と、ホーン10およびアンビル20の突起部11,21とをそれぞれ係合させることにより、ホーン10とアンビル20との相対位置を決める。以下、図3および図4を参照して、本実施の形態の位置決め装置30を用いた位置決め方法について説明する。

【0024】

図3は、図2に示す位置決め装置を用いた位置決め方法を説明するためのフローチャートである。

【0025】

図3に示すとおり、本実施の形態の位置決め方法では、まず、ホーン10およびアンビル20を超音波接合装置1に取り付ける(ステップS11)。本実施の形態では、磨耗したホーン10およびアンビル20を取り外した超音波接合装置1に、新しいホーン10およびアンビル20を取り付ける。

【0026】

次に、ホーン10とアンビル20との間に、位置決め装置30を配置する(ステップS12)。本実施の形態では、ホーン10とアンビル20との相対位置を調整するために、超音波接合装置10に位置調整可能に取り付けているホーン10とアンビル20との間に位置決め装置30を配置する。

【0027】

次に、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とを係合させることによって、アンビル20と位置決め装置30の本体部31とを位置決めする(ステップS13)。本実施の形態では、アンビル20の突起部21と位置決め装置30の下部に形成されているアンビル側係合部33とを係合させることにより、アンビル20と位置決め装置30の本体部31とを位置決めする。

【0028】

図4(A)は、アンビルの突起部と位置決め装置のアンビル側係合部とを係合させる工程を説明するための図である。本実施の形態の位置決め方法では、基準ブロック43から所定距離Lだけ離隔した位置に位置決め装置30を配置し、位置決め装置30の下方に移動自在に設けられているアンビル20に向かって位置決め装置30を移動させる。なお、基準ブロック43は、基盤44上で超音波接合装置1に対して位置が固定されている。このとき、アンビル20の角錐状の突起部21は、まず、凹部35の斜面に接触し、それから、凹部35の斜面に沿って移動しつつ凹部35と嵌合する。アンビル20の突起部21が凹部35と嵌合することによって、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合し、位置決め装置30の本体部31とアンビル20との位置が決まる。

【0029】

次に、ホーン10の突起部11と位置決め装置30のホーン側係合部32とを係合させることにより、ホーン10と位置決め装置30の本体部31とを位置決めする(ステップS14)。本実施の形態では、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合している状態で、ホーン10の突起部11と位置決め装置30のホーン側係合部32とを係合させることにより、ホーン10と位置決め装置30の本体部31とを位置決めする。

【0030】

図4(B)は、ホーンの突起部と位置決め装置のホーン側係合部とを係合させる工程を説明するための図である。本実施の形態の位置決め方法では、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合している状態で、超音波接合装置1に移動自在に保持されているホーン10を下方の位置決め装置30に向かって移動させる。このとき、ホーン10の突起部11は、まず、ホーン側係合部32の凹部34の斜面に接触し、それから、凹部34の斜面に沿って移動しつつ凹部34と嵌合する。ホーン10の突起部11が凹部34と嵌合することによって、ホーン10の突起部11と位置決め装置30のホーン側係合部32とが係合し、位置決め装置30の本体部31とホーン10との位置が決まる。

【0031】

次に、ホーン10とアンビル20との相対位置を固定する(ステップS15)。本実施の形態では、位置決め装置30の本体部31に対して位置決めされているホーン10とアンビル20との相対位置を固定する。その結果、アンビル20の超音波接合装置1における位置が固定され、ホーン10は、超音波接合装置1内で上下方向にのみ移動可能に保持される。

【0032】

そして、位置決め装置30を取り除き(ステップS16)、処理を終了する。本実施の形態では、ホーン10を上方に移動した後、位置決め装置30をアンビル20上から移動させて取り除く。その後、位置決め装置30を基準に相対的な位置が決められているホーン10およびアンビル20によるワークの超音波接合を開始する。

【0033】

以上のとおり、図3に示すフローチャートの処理によれば、まず、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合することにより、アンビル20と位置決め装置30の本体部31との位置が決まる。次に、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合した状態で、ホーン10の突起部11と位置決め装置30のホーン側係合部32とが係合することにより、ホーン10と位置決め装置30の本体部31との位置が決まる。そして、位置決め装置30の本体部31に対してそれぞれ位置決めされたホーン10およびアンビル20の位置を固定することにより、ホーン10とアンビル20との相対位置が、位置決め装置30を基準に決まる。

【0034】

したがって、ホーン10とアンビル20とで位置決め装置30を挟み込むことにより、ホーン10とアンビル20とを再現性良く位置決めでき、これにより、ホーン10の突起部11とアンビル20の突起部21との噛み合わせを同じにすることができる。

【0035】

以上のとおり、説明した本実施の形態は、以下の効果を奏する。

【0036】

(a)本実施の形態の位置決め装置30は、ホーン10の突起部11と係合してホーン10と本体部31とを位置決めするホーン側係合部32と、アンビル20の突起部21と係合してアンビル20と本体部31とを位置決めするアンビル側係合部33と、を有する。したがって、ホーン10およびアンビル20が位置決め装置30の本体部31に対してそれぞれ位置決めされるため、位置決め装置30を基準としてホーン10とアンビル20との相対位置が決まる。このため、ホーン10およびアンビル20の取り付け時に、ホーン10とアンビル20とで位置決め装置30を挟み込むことにより、ホーン10とアンビル20とを再現性良く位置決めして、ホーン10の突起部11とアンビル20の突起部21との噛み合わせを同じにすることができる。その結果、超音波接合によるワークの接合品質が安定し、製品の歩留まり向上により製造コストを抑制することができる。

【0037】

また、本実施の形態の位置決め装置30では、ホーン10およびアンビル20の先端部に形成している突起部11,21を利用して、ホーン10とアンビル20との相対位置が決まる。すなわち、位置決め用の基準面をホーン10およびアンビル20に別途に形成することなく、ホーン10とアンビル20との相対位置を決めることができる。

【0038】

さらに、本実施の形態の位置決め装置30では、簡単な構成によりホーン10とアンビル20との相対位置(平行度を含む)が決まるため、作業効率が向上する。

【0039】

(b)本実施の形態のホーン側係合部32およびアンビル側係合部33は、ホーン10およびアンビル20に形成している突起部11,21と嵌合する凹部34,35をそれぞれ有する。したがって、突起部11,21と凹部34,35とが嵌合することにより、ホーン10およびアンビル20の突起部11,21とホーン側係合部32およびアンビル側係合部33とを精度良く係合させることができる。

【0040】

(c)本実施の形態の位置決め方法は、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とを係合させてアンビル20と位置決め装置30の本体部31とを位置決めする工程と、ホーン10の突起部11と位置決め装置30のホーン側係合部32とを係合させてホーン10と位置決め装置30の本体部31とを位置決めする工程と、を有する。したがって、ホーン10およびアンビル20が位置決め装置30の本体部31に対してそれぞれ位置決めされるため、位置決め装置30を基準としてホーン10とアンビル20との相対位置が決まる。このため、ホーン10およびアンビル20の取り付け時に、ホーン10とアンビル20とで位置決め装置30を挟み込むことにより、ホーン10とアンビル20とを再現性良く位置決めして、ホーン10の突起部11とアンビル20の突起部21との噛み合わせを同じにすることができる。その結果、超音波接合によるワークの接合品質が安定し、製品の歩留まり向上により製造コストを抑制することができる。

【0041】

(第2の実施の形態)

次に、図5を参照して、本発明の第2の実施の形態について説明する。本実施の形態は、位置決め装置に複数種類の係合部が形成されている実施の形態である。

【0042】

図5は、本発明の第2の実施の形態における位置決め装置の概略構成を示す斜視図である。図5に示すとおり、本実施の形態の位置決め装置30は、長手方向に互いに摺動可能な第1および第2の部材36,37と、第1および第2の部材36,37を固定する位置決めピン38とを有する。

【0043】

第1の部材36には、長手方向に複数種類のホーン側係合部32a〜32eを所定の間隔を空けて形成している。突起部11の大きさおよび形状が異なる種々のホーン10に対応可能なように、ホーン側係合部32a〜32eには、異なる大きさおよび形状の凹部34をそれぞれ形成している。

【0044】

第2の部材37には、長手方向に複数種類のアンビル側係合部33a〜33eを所定の間隔を空けて形成している。突起部21の大きさおよび形状が異なる種々のアンビル20に対応可能なように、アンビル側係合部33a〜33eには、異なる大きさおよび形状の凹部35をそれぞれ形成している。

【0045】

位置決めピン38は、第1および第2の部材36,37に設けられた位置決め用孔に嵌合することにより、第1の部材36と第2の部材37とを固定する。

【0046】

このような構成によれば、第1および第2の部材36,37を摺動させることにより、複数種類のホーン側係合部32a〜32eと複数種類のアンビル側係合部33a〜33eとの組合せの中から、ホーン側係合部およびアンビル側係合部の対を選択することができる。そして、図6に示すとおり、複数種類のホーン側係合部32a〜32eと複数種類のアンビル側係合部33a〜33eの中から選択したホーン側係合部32aおよびアンビル側係合部33bの対により、ホーン10とアンビル20との相対位置を決めることができる。

【0047】

以上のとおり、説明した本実施の形態は、第1の実施の形態の効果に加えて、以下の効果を奏する。

【0048】

(d)本実施の形態の位置決め装置30は、互いに摺動可能な第1および第2の部材36,37を有する。第1の部材36は、複数種類のホーン側係合部32a〜32eを有し、第2の部材37は、複数種類のアンビル側係合部33a〜33eを有している。したがって、1つの位置決め装置30によって、種々のホーン10およびアンビル20の位置決めに対応することができる。

【0049】

(第3の実施の形態)

次に、図7を参照して、本発明の第3の実施の形態について説明する。

【0050】

図7(A)は、本発明の第3の実施の形態における位置決め装置を説明するための断面図であり、図7(B)は、図7(A)に示す位置決め装置の底面図である。

【0051】

図7に示すとおり、本実施の形態の位置決め装置30は、アンビル側係合部33の底部に3つの荷重センサ39を有する。

【0052】

アンビル側係合部33を構成する複数の凹部35を本体部31に対して独立的に形成し、複数の凹部35と本体部31との間に荷重センサ39を配置する。本実施の形態では、アンビル20がアンビル側係合部33に接触する際の傾きを検出することができるように、3個の荷重センサ39をアンビル側係合部33の所定位置に配置する。荷重センサ39としては、荷重検出時におけるセンサの変形を最小限に抑える見地から、圧電素子を用いることが好ましい。

【0053】

このような構成によれば、たとえば、アンビル20が傾斜した状態でアンビル側係合部33に接触する場合、3つの荷重センサ39の出力に違いが生じる。したがって、3つの荷重センサ39の出力が同じになるように、アンビル20の傾きを調整することにより、位置決め装置30の本体部31に対してアンビル20を平行にすることができる。加えて、位置決め装置30の本体部31を超音波接合装置1に対して水平に維持することにより、ホーン10およびアンビル20を超音波接合装置1に対して水平にすることができる。

【0054】

以上のとおり、説明した本実施の形態は、第1および第2の実施の形態の効果に加えて、以下の効果を奏する。

【0055】

(e)本実施の形態の位置決め装置30は、アンビル側係合部33の底部に複数配置され、アンビル側係合部33にアンビル20が接触することによって発生する力を検出することにより、アンビル20の傾きを検出する荷重センサ39を有する。したがって、位置決め装置30の本体部31に対するホーン10およびアンビル20の傾きを補正することが可能となる。また、超音波接合装置1に対してホーン10およびアンビル20を水平にすることができるため、超音波接合時に超音波接合装置1に対して水平に供給されるワークへのホーン10およびアンビル10の片当たりを防止することができる。

【0056】

(第4の実施の形態)

第1〜第3の実施の形態では、ホーンおよびアンビルに碁盤目状に形成している各突起部と嵌合するように、ホーン側係合部およびアンビル側係合部には、突起部と同数の凹部を形成していた。しかしながら、ホーン側係合部およびアンビル側係合部には、ホーンおよびアンビルの突起部の数よりも少ない数の凹部を形成してもよい。

【0057】

図8は、本発明の第4の実施の形態における位置決め装置を説明するための図である。図8(A)は、本発明の第4の実施の形態における位置決め装置の概略構成を示す斜視図であり、図8(B)は、図8(A)のB−B’線に沿った断面図である。

【0058】

図8に示すとおり、本実施の形態の位置決め装置30では、矩形状のホーン側係合部32の周縁部にのみ凹部34を形成し、ホーン側係合部32の中央部には、凹部34を形成しない。同様に、矩形状のアンビル側係合部33の周縁部にのみ凹部35を形成し、アンビル側係合部33の中央部には、凹部35を形成しない。

【0059】

このような構成によれば、ホーン側係合部32およびアンビル側係合部33とホーン10の突起部11およびアンビル20の突起部21とを最小限の凹部34,35により係合することができる。

【0060】

以上のとおり、説明した本実施の形態は、第1および第2の実施の形態の効果に加えて、以下の効果を奏する。

【0061】

(f)本実施の形態のホーン側係合部32およびアンビル側係合部33には、ホーン10およびアンビル20の一部の突起部11,21のみが凹部34,35と嵌合するように、一部の突起部11,21に対応する位置にのみ凹部34,35を形成している。したがって、位置決め装置30の構造が簡素化されるため、位置決め装置30の製造コストを抑制することができる。

【0062】

以上のとおり、説明した第1〜第4の実施の形態において、本発明の位置決め装置および位置決め方法を説明した。しかしながら、本発明は、その技術思想の範囲内において当業者が適宜に追加、変形、および省略することができることはいうまでもない。

【0063】

たとえば、上述した実施の形態では、ホーン側係合部およびアンビル側係合部には、ホーンおよびアンビルの1つの突起部と勘合することができる大きさの凹部を形成していた。しかしながら、ホーン側係合部およびアンビル側係合部に形成する凹部の形状および大きさは、上記実施の形態に限定されるものではなく、たとえば、隣接する複数の突起部と一体的に嵌合するような種々の形状および大きさの凹部を形成することができる。また、凹部の深さも突起部の高さに揃える必要はなく、凹部を浅めに形成してもよい。

【符号の説明】

【0064】

1 超音波接合装置、

10 ホーン、

11,21 突起部、

20 アンビル、

30 位置決め装置

31 本体部、

31a 第1の面、

31b 第2の面、

32 ホーン側係合部(第2の係合部)、

33 アンビル側係合部(第1の係合部)、

34,35 凹部、

36 第1の部材、

37 第2の部材、

38 位置決めピン(固定部材)、

39 荷重センサ。

【技術分野】

【0001】

本発明は、超音波接合装置におけるホーンとアンビルとの相対位置を決めるための位置決め装置および位置決め方法に関する。

【背景技術】

【0002】

超音波接合は、たとえば、2枚の金属板をホーンとアンビルとの間に挟んで加圧しつつ、接触面に平行に超音波振動を加えることによって、これらの金属板を固相接合するものである。

【0003】

ホーンおよびアンビルには、金属板の接触面に超音波振動をロスなく伝達するために、金属板に食い込むような微細な角錐状の突起部を形成している(たとえば、特許文献1参照)。このような突起部は、接合回数の増加とともに磨耗する。突起部が磨耗すると、超音波接合装置からホーンおよびアンビルを取り外して新しいものに交換する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−88067号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、超音波接合では、ホーンの突起部とアンビルの突起部との噛み合わせが変われば、接合結果が変わってくる。ホーンの突起部とアンビルの突起部との噛み合わせの変化は、接合品質を変化させるのみならず、接合痕の形状変化を引き起こし、接合痕の形状に基づく接合品質の評価を困難にする。したがって、工具交換の前後において、ホーンの突起部とアンビルの突起部との噛み合わせが同じになるように、超音波接合装置上でホーンとアンビルとを位置決めすることが望まれている。

【0006】

本発明は、上記の問題を解決するためになされたものである。したがって、本発明の目的は、超音波接合装置に取り付けられるホーンとアンビルとを再現性良く位置決めして、ホーンの突起部とアンビルの突起部との噛み合わせを同じにすることができる位置決め装置および位置決め方法を提供することである。

【課題を解決するための手段】

【0007】

本発明の上記目的は、下記の手段によって達成される。

【0008】

本発明の位置決め装置は、超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め装置であって、本体部、ホーン側係合部、およびアンビル側係合部を有する。前記本体部は、互いに平行な第1および第2の面を有する。前記ホーン側係合部は、前記本体部の前記第1の面に形成され、前記ホーンに形成されている前記複数の突起部と係合して前記ホーンと前記本体部とを位置決めする。前記アンビル側係合部は、前記本体部の前記第2の面に形成され、前記アンビルに形成されている前記複数の突起部と係合して前記アンビルと前記本体部とを位置決めする。

【0009】

本発明の位置決め方法は、超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め方法であって、第1および第2の工程を有する。前記第1の工程は、前記ホーンおよびアンビルのうち一方の工具に形成されている複数の突起部と、位置決め装置の本体部における互いに平行な2面のうち一方の面に形成されている第1の係合部とを係合させることによって、前記一方の工具と前記本体部とを位置決めする。前記第2の工程は、前記ホーンおよびアンビルのうち他方の工具に形成されている複数の突起部と、前記本体部における他方の面に形成されている第2の係合部とを係合させることによって、前記他方の工具と前記本体部とを位置決めする。

【発明の効果】

【0010】

本発明の位置決め装置および位置決め方法によれば、ホーンおよびアンビルが位置決め装置の本体部に対してそれぞれ位置決めされるため、位置決め装置を基準としてホーンとアンビルとの相対位置が決まる。したがって、ホーンおよびアンビルの取り付け時に、ホーンとアンビルとで位置決め装置を挟み込むことにより、ホーンとアンビルとを再現性良く位置決めして、ホーンの突起部とアンビルの突起部との噛み合わせを同じにすることができる。

【図面の簡単な説明】

【0011】

【図1】図1(A)は、本発明の第1の実施の形態における超音波接合装置の概略構成を示す斜視図であり、図1(B)は、図1(A)の部分拡大図である。

【図2】図2(A)は、図1に示す位置決め装置の概略構成を説明するための斜視図であり、図2(B)は、図2(A)のB−B’線に沿った断面図である。

【図3】図3に示す位置決め装置を用いた位置決め方法を説明するためのフローチャートである。

【図4】図3に示す位置決め装置を用いた位置決め方法を説明するための模式図である。

【図5】本発明の第2の実施の形態における位置決め装置の概略構成を示す斜視図である。

【図6】図5に示す位置決め装置を用いた位置決め方法を説明するための模式図である。

【図7】図7(A)は、本発明の第3の実施の形態における位置決め装置を説明するための断面図であり、図7(B)は、図7(A)に示す位置決め装置の底面図である。

【図8】図8(A)は、本発明の第4の実施の形態における位置決め装置の概略構成を示す斜視図であり、図8(B)は、図8(A)のB−B’線に沿った断面図である。

【発明を実施するための形態】

【0012】

以下、添付の図面を参照して、本発明の実施の形態を詳細に説明する。なお、図中、同様の部材には、同一の符号を用いた。

【0013】

(第1の実施の形態)

まず、図1を参照して、本発明の第1の実施の形態における位置決め装置によりホーンとアンビルとを位置決めする超音波接合装置について簡単に説明する。図1(A)は、本実施の形態における超音波接合装置の概略構成を示す斜視図であり、図1(B)は、図1(A)の部分拡大図である。

【0014】

図1に示すとおり、本実施の形態の超音波接合装置1には、ワーク(たとえば、2枚の金属板)に押付けられて振動を付与するホーン10と、ワークが載置されるアンビル20とを取り付けている。ホーン10およびアンビル20の近傍には、位置決め装置30を配置している。

【0015】

ホーン10は、ホルダ41を介して超音波接合装置1に位置調整可能に取り付けており、アンビル20は、超音波接合装置1に対して位置調整可能な移動ステージ42に取り付けている。超音波接合装置1上に対向配置しているホーン10およびアンビル20の先端部には、複数の突起部11,21をそれぞれ形成している。本実施の形態の突起部11,21は、角錐形状を有しており、ホーン10およびアンビル20の先端部には、複数の突起部11,21を碁盤目状に形成している。

【0016】

次に、図2を参照して、本実施の形態の位置決め装置30について詳細に説明する。

【0017】

図2(A)は、図1に示す位置決め装置の概略構成を説明するための斜視図であり、図2(B)は、図2(A)のB−B’線に沿った断面図である。

【0018】

図2に示すとおり、本実施の形態の位置決め装置30は、互いに平行な第1および第2の面31a,31bを有する本体部31と、本体部31の第1の面31aに形成されたホーン側係合部32と、本体部31の第2の面31bに形成されたアンビル側係合部33とを有する。

【0019】

本体部31は、直方体形状の部材であり、互いに平行な第1の面31aと第2の面31bとを有する。

【0020】

ホーン側係合部32は、ホーン10の突起部11と係合してホーン10と本体部31とを位置決めするものであり、複数の凹部34を有する。各凹部34は、底部に向かって漸減する矩形状の開口部を有し、ホーン10の角錐状の突起部11と嵌合することができる。ホーン10の先端部に碁盤目状に形成している複数の突起部11に対応するように、本体部31の第1の面31aに複数の凹部34を碁盤目状に形成している。

【0021】

アンビル側係合部33は、アンビル20の突起部21と係合してアンビル20と本体部31とを位置決めするものであり、複数の凹部35を有する。各凹部35は、底部に向かって漸減する矩形状の開口部を有し、アンビル20の角錐状の突起部21と嵌合することができる。アンビル20の先端部に碁盤目状に形成している複数の突起部21に対応するように、本体部31の第2の面31bに複数の凹部35を碁盤目状に形成している。

【0022】

ホーン側係合部32とアンビル側係合部33とは、たとえば、ホーン側係合部32およびアンビル側係合部33を介して本体部31と係合するホーン10とアンビル20との中心軸が一致するように、本体部31の第1および第2の面31a,31bにそれぞれ形成している。

【0023】

以上のとおり構成する本実施の形態の位置決め装置30では、ホーン側係合部32およびアンビル側係合部33と、ホーン10およびアンビル20の突起部11,21とをそれぞれ係合させることにより、ホーン10とアンビル20との相対位置を決める。以下、図3および図4を参照して、本実施の形態の位置決め装置30を用いた位置決め方法について説明する。

【0024】

図3は、図2に示す位置決め装置を用いた位置決め方法を説明するためのフローチャートである。

【0025】

図3に示すとおり、本実施の形態の位置決め方法では、まず、ホーン10およびアンビル20を超音波接合装置1に取り付ける(ステップS11)。本実施の形態では、磨耗したホーン10およびアンビル20を取り外した超音波接合装置1に、新しいホーン10およびアンビル20を取り付ける。

【0026】

次に、ホーン10とアンビル20との間に、位置決め装置30を配置する(ステップS12)。本実施の形態では、ホーン10とアンビル20との相対位置を調整するために、超音波接合装置10に位置調整可能に取り付けているホーン10とアンビル20との間に位置決め装置30を配置する。

【0027】

次に、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とを係合させることによって、アンビル20と位置決め装置30の本体部31とを位置決めする(ステップS13)。本実施の形態では、アンビル20の突起部21と位置決め装置30の下部に形成されているアンビル側係合部33とを係合させることにより、アンビル20と位置決め装置30の本体部31とを位置決めする。

【0028】

図4(A)は、アンビルの突起部と位置決め装置のアンビル側係合部とを係合させる工程を説明するための図である。本実施の形態の位置決め方法では、基準ブロック43から所定距離Lだけ離隔した位置に位置決め装置30を配置し、位置決め装置30の下方に移動自在に設けられているアンビル20に向かって位置決め装置30を移動させる。なお、基準ブロック43は、基盤44上で超音波接合装置1に対して位置が固定されている。このとき、アンビル20の角錐状の突起部21は、まず、凹部35の斜面に接触し、それから、凹部35の斜面に沿って移動しつつ凹部35と嵌合する。アンビル20の突起部21が凹部35と嵌合することによって、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合し、位置決め装置30の本体部31とアンビル20との位置が決まる。

【0029】

次に、ホーン10の突起部11と位置決め装置30のホーン側係合部32とを係合させることにより、ホーン10と位置決め装置30の本体部31とを位置決めする(ステップS14)。本実施の形態では、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合している状態で、ホーン10の突起部11と位置決め装置30のホーン側係合部32とを係合させることにより、ホーン10と位置決め装置30の本体部31とを位置決めする。

【0030】

図4(B)は、ホーンの突起部と位置決め装置のホーン側係合部とを係合させる工程を説明するための図である。本実施の形態の位置決め方法では、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合している状態で、超音波接合装置1に移動自在に保持されているホーン10を下方の位置決め装置30に向かって移動させる。このとき、ホーン10の突起部11は、まず、ホーン側係合部32の凹部34の斜面に接触し、それから、凹部34の斜面に沿って移動しつつ凹部34と嵌合する。ホーン10の突起部11が凹部34と嵌合することによって、ホーン10の突起部11と位置決め装置30のホーン側係合部32とが係合し、位置決め装置30の本体部31とホーン10との位置が決まる。

【0031】

次に、ホーン10とアンビル20との相対位置を固定する(ステップS15)。本実施の形態では、位置決め装置30の本体部31に対して位置決めされているホーン10とアンビル20との相対位置を固定する。その結果、アンビル20の超音波接合装置1における位置が固定され、ホーン10は、超音波接合装置1内で上下方向にのみ移動可能に保持される。

【0032】

そして、位置決め装置30を取り除き(ステップS16)、処理を終了する。本実施の形態では、ホーン10を上方に移動した後、位置決め装置30をアンビル20上から移動させて取り除く。その後、位置決め装置30を基準に相対的な位置が決められているホーン10およびアンビル20によるワークの超音波接合を開始する。

【0033】

以上のとおり、図3に示すフローチャートの処理によれば、まず、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合することにより、アンビル20と位置決め装置30の本体部31との位置が決まる。次に、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とが係合した状態で、ホーン10の突起部11と位置決め装置30のホーン側係合部32とが係合することにより、ホーン10と位置決め装置30の本体部31との位置が決まる。そして、位置決め装置30の本体部31に対してそれぞれ位置決めされたホーン10およびアンビル20の位置を固定することにより、ホーン10とアンビル20との相対位置が、位置決め装置30を基準に決まる。

【0034】

したがって、ホーン10とアンビル20とで位置決め装置30を挟み込むことにより、ホーン10とアンビル20とを再現性良く位置決めでき、これにより、ホーン10の突起部11とアンビル20の突起部21との噛み合わせを同じにすることができる。

【0035】

以上のとおり、説明した本実施の形態は、以下の効果を奏する。

【0036】

(a)本実施の形態の位置決め装置30は、ホーン10の突起部11と係合してホーン10と本体部31とを位置決めするホーン側係合部32と、アンビル20の突起部21と係合してアンビル20と本体部31とを位置決めするアンビル側係合部33と、を有する。したがって、ホーン10およびアンビル20が位置決め装置30の本体部31に対してそれぞれ位置決めされるため、位置決め装置30を基準としてホーン10とアンビル20との相対位置が決まる。このため、ホーン10およびアンビル20の取り付け時に、ホーン10とアンビル20とで位置決め装置30を挟み込むことにより、ホーン10とアンビル20とを再現性良く位置決めして、ホーン10の突起部11とアンビル20の突起部21との噛み合わせを同じにすることができる。その結果、超音波接合によるワークの接合品質が安定し、製品の歩留まり向上により製造コストを抑制することができる。

【0037】

また、本実施の形態の位置決め装置30では、ホーン10およびアンビル20の先端部に形成している突起部11,21を利用して、ホーン10とアンビル20との相対位置が決まる。すなわち、位置決め用の基準面をホーン10およびアンビル20に別途に形成することなく、ホーン10とアンビル20との相対位置を決めることができる。

【0038】

さらに、本実施の形態の位置決め装置30では、簡単な構成によりホーン10とアンビル20との相対位置(平行度を含む)が決まるため、作業効率が向上する。

【0039】

(b)本実施の形態のホーン側係合部32およびアンビル側係合部33は、ホーン10およびアンビル20に形成している突起部11,21と嵌合する凹部34,35をそれぞれ有する。したがって、突起部11,21と凹部34,35とが嵌合することにより、ホーン10およびアンビル20の突起部11,21とホーン側係合部32およびアンビル側係合部33とを精度良く係合させることができる。

【0040】

(c)本実施の形態の位置決め方法は、アンビル20の突起部21と位置決め装置30のアンビル側係合部33とを係合させてアンビル20と位置決め装置30の本体部31とを位置決めする工程と、ホーン10の突起部11と位置決め装置30のホーン側係合部32とを係合させてホーン10と位置決め装置30の本体部31とを位置決めする工程と、を有する。したがって、ホーン10およびアンビル20が位置決め装置30の本体部31に対してそれぞれ位置決めされるため、位置決め装置30を基準としてホーン10とアンビル20との相対位置が決まる。このため、ホーン10およびアンビル20の取り付け時に、ホーン10とアンビル20とで位置決め装置30を挟み込むことにより、ホーン10とアンビル20とを再現性良く位置決めして、ホーン10の突起部11とアンビル20の突起部21との噛み合わせを同じにすることができる。その結果、超音波接合によるワークの接合品質が安定し、製品の歩留まり向上により製造コストを抑制することができる。

【0041】

(第2の実施の形態)

次に、図5を参照して、本発明の第2の実施の形態について説明する。本実施の形態は、位置決め装置に複数種類の係合部が形成されている実施の形態である。

【0042】

図5は、本発明の第2の実施の形態における位置決め装置の概略構成を示す斜視図である。図5に示すとおり、本実施の形態の位置決め装置30は、長手方向に互いに摺動可能な第1および第2の部材36,37と、第1および第2の部材36,37を固定する位置決めピン38とを有する。

【0043】

第1の部材36には、長手方向に複数種類のホーン側係合部32a〜32eを所定の間隔を空けて形成している。突起部11の大きさおよび形状が異なる種々のホーン10に対応可能なように、ホーン側係合部32a〜32eには、異なる大きさおよび形状の凹部34をそれぞれ形成している。

【0044】

第2の部材37には、長手方向に複数種類のアンビル側係合部33a〜33eを所定の間隔を空けて形成している。突起部21の大きさおよび形状が異なる種々のアンビル20に対応可能なように、アンビル側係合部33a〜33eには、異なる大きさおよび形状の凹部35をそれぞれ形成している。

【0045】

位置決めピン38は、第1および第2の部材36,37に設けられた位置決め用孔に嵌合することにより、第1の部材36と第2の部材37とを固定する。

【0046】

このような構成によれば、第1および第2の部材36,37を摺動させることにより、複数種類のホーン側係合部32a〜32eと複数種類のアンビル側係合部33a〜33eとの組合せの中から、ホーン側係合部およびアンビル側係合部の対を選択することができる。そして、図6に示すとおり、複数種類のホーン側係合部32a〜32eと複数種類のアンビル側係合部33a〜33eの中から選択したホーン側係合部32aおよびアンビル側係合部33bの対により、ホーン10とアンビル20との相対位置を決めることができる。

【0047】

以上のとおり、説明した本実施の形態は、第1の実施の形態の効果に加えて、以下の効果を奏する。

【0048】

(d)本実施の形態の位置決め装置30は、互いに摺動可能な第1および第2の部材36,37を有する。第1の部材36は、複数種類のホーン側係合部32a〜32eを有し、第2の部材37は、複数種類のアンビル側係合部33a〜33eを有している。したがって、1つの位置決め装置30によって、種々のホーン10およびアンビル20の位置決めに対応することができる。

【0049】

(第3の実施の形態)

次に、図7を参照して、本発明の第3の実施の形態について説明する。

【0050】

図7(A)は、本発明の第3の実施の形態における位置決め装置を説明するための断面図であり、図7(B)は、図7(A)に示す位置決め装置の底面図である。

【0051】

図7に示すとおり、本実施の形態の位置決め装置30は、アンビル側係合部33の底部に3つの荷重センサ39を有する。

【0052】

アンビル側係合部33を構成する複数の凹部35を本体部31に対して独立的に形成し、複数の凹部35と本体部31との間に荷重センサ39を配置する。本実施の形態では、アンビル20がアンビル側係合部33に接触する際の傾きを検出することができるように、3個の荷重センサ39をアンビル側係合部33の所定位置に配置する。荷重センサ39としては、荷重検出時におけるセンサの変形を最小限に抑える見地から、圧電素子を用いることが好ましい。

【0053】

このような構成によれば、たとえば、アンビル20が傾斜した状態でアンビル側係合部33に接触する場合、3つの荷重センサ39の出力に違いが生じる。したがって、3つの荷重センサ39の出力が同じになるように、アンビル20の傾きを調整することにより、位置決め装置30の本体部31に対してアンビル20を平行にすることができる。加えて、位置決め装置30の本体部31を超音波接合装置1に対して水平に維持することにより、ホーン10およびアンビル20を超音波接合装置1に対して水平にすることができる。

【0054】

以上のとおり、説明した本実施の形態は、第1および第2の実施の形態の効果に加えて、以下の効果を奏する。

【0055】

(e)本実施の形態の位置決め装置30は、アンビル側係合部33の底部に複数配置され、アンビル側係合部33にアンビル20が接触することによって発生する力を検出することにより、アンビル20の傾きを検出する荷重センサ39を有する。したがって、位置決め装置30の本体部31に対するホーン10およびアンビル20の傾きを補正することが可能となる。また、超音波接合装置1に対してホーン10およびアンビル20を水平にすることができるため、超音波接合時に超音波接合装置1に対して水平に供給されるワークへのホーン10およびアンビル10の片当たりを防止することができる。

【0056】

(第4の実施の形態)

第1〜第3の実施の形態では、ホーンおよびアンビルに碁盤目状に形成している各突起部と嵌合するように、ホーン側係合部およびアンビル側係合部には、突起部と同数の凹部を形成していた。しかしながら、ホーン側係合部およびアンビル側係合部には、ホーンおよびアンビルの突起部の数よりも少ない数の凹部を形成してもよい。

【0057】

図8は、本発明の第4の実施の形態における位置決め装置を説明するための図である。図8(A)は、本発明の第4の実施の形態における位置決め装置の概略構成を示す斜視図であり、図8(B)は、図8(A)のB−B’線に沿った断面図である。

【0058】

図8に示すとおり、本実施の形態の位置決め装置30では、矩形状のホーン側係合部32の周縁部にのみ凹部34を形成し、ホーン側係合部32の中央部には、凹部34を形成しない。同様に、矩形状のアンビル側係合部33の周縁部にのみ凹部35を形成し、アンビル側係合部33の中央部には、凹部35を形成しない。

【0059】

このような構成によれば、ホーン側係合部32およびアンビル側係合部33とホーン10の突起部11およびアンビル20の突起部21とを最小限の凹部34,35により係合することができる。

【0060】

以上のとおり、説明した本実施の形態は、第1および第2の実施の形態の効果に加えて、以下の効果を奏する。

【0061】

(f)本実施の形態のホーン側係合部32およびアンビル側係合部33には、ホーン10およびアンビル20の一部の突起部11,21のみが凹部34,35と嵌合するように、一部の突起部11,21に対応する位置にのみ凹部34,35を形成している。したがって、位置決め装置30の構造が簡素化されるため、位置決め装置30の製造コストを抑制することができる。

【0062】

以上のとおり、説明した第1〜第4の実施の形態において、本発明の位置決め装置および位置決め方法を説明した。しかしながら、本発明は、その技術思想の範囲内において当業者が適宜に追加、変形、および省略することができることはいうまでもない。

【0063】

たとえば、上述した実施の形態では、ホーン側係合部およびアンビル側係合部には、ホーンおよびアンビルの1つの突起部と勘合することができる大きさの凹部を形成していた。しかしながら、ホーン側係合部およびアンビル側係合部に形成する凹部の形状および大きさは、上記実施の形態に限定されるものではなく、たとえば、隣接する複数の突起部と一体的に嵌合するような種々の形状および大きさの凹部を形成することができる。また、凹部の深さも突起部の高さに揃える必要はなく、凹部を浅めに形成してもよい。

【符号の説明】

【0064】

1 超音波接合装置、

10 ホーン、

11,21 突起部、

20 アンビル、

30 位置決め装置

31 本体部、

31a 第1の面、

31b 第2の面、

32 ホーン側係合部(第2の係合部)、

33 アンビル側係合部(第1の係合部)、

34,35 凹部、

36 第1の部材、

37 第2の部材、

38 位置決めピン(固定部材)、

39 荷重センサ。

【特許請求の範囲】

【請求項1】

超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め装置であって、

互いに平行な第1および第2の面を有する本体部と、

前記本体部の前記第1の面に形成され、前記ホーンに形成されている前記複数の突起部と係合して前記ホーンと前記本体部とを位置決めするホーン側係合部と、

前記本体部の前記第2の面に形成され、前記アンビルに形成されている前記複数の突起部と係合して前記アンビルと前記本体部とを位置決めするアンビル側係合部と、

を有することを特徴とする位置決め装置。

【請求項2】

前記ホーン側係合部およびアンビル側係合部は、前記ホーンおよびアンビルに形成されている前記突起部と嵌合する凹部をそれぞれ有することを特徴とする請求項1に記載の位置決め装置。

【請求項3】

前記本体部は、長手方向に互いに摺動可能な第1および第2の部材を有し、

前記第1の部材には、前記長手方向に所定の間隔を空けて複数種類の前記ホーン側係合部が形成され、前記第2の部材には、前記長手方向に所定の間隔を空けて複数種類の前記アンビル側係合部が形成されており、

前記位置決め装置は、

前記第1の部材と前記第2の部材とを固定することにより、前記複数種類のホーン側係合部およびアンビル側係合部の中からホーン側係合部およびアンビル側係合部の対を形成する固定部材をさらに有することを特徴とする請求項1または2に記載の位置決め装置。

【請求項4】

前記ホーン側係合部およびアンビル側係合部の少なくとも一方の係合部の底部に複数配置され、当該係合部に前記ホーンまたはアンビルが接触することによって発生する力を検出することにより、前記第1および第2の面に対する前記ホーンまたはアンビルの傾きを検出する荷重センサをさらに有することを特徴とする請求項1〜3のいずれか1項に記載の位置決め装置。

【請求項5】

前記ホーンおよびアンビルにそれぞれ形成されている前記複数の突起部の中から選択される一部の突起部が前記凹部と嵌合するように、前記ホーン側係合部およびアンビル側係合部には、前記一部の突起部に対応する位置に前記凹部が形成されていることを特徴とする請求項2に記載の位置決め装置。

【請求項6】

超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め方法であって、

前記ホーンおよびアンビルのうち一方の工具に形成されている複数の突起部と、位置決め装置の本体部における互いに平行な2面のうち一方の面に形成されている第1の係合部とを係合させることによって、前記一方の工具と前記本体部とを位置決めする工程と、

前記ホーンおよびアンビルのうち他方の工具に形成されている複数の突起部と、前記本体部における他方の面に形成されている第2の係合部とを係合させることによって、前記他方の工具と前記本体部とを位置決めする工程と、

を有することを特徴とする位置決め方法。

【請求項1】

超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め装置であって、

互いに平行な第1および第2の面を有する本体部と、

前記本体部の前記第1の面に形成され、前記ホーンに形成されている前記複数の突起部と係合して前記ホーンと前記本体部とを位置決めするホーン側係合部と、

前記本体部の前記第2の面に形成され、前記アンビルに形成されている前記複数の突起部と係合して前記アンビルと前記本体部とを位置決めするアンビル側係合部と、

を有することを特徴とする位置決め装置。

【請求項2】

前記ホーン側係合部およびアンビル側係合部は、前記ホーンおよびアンビルに形成されている前記突起部と嵌合する凹部をそれぞれ有することを特徴とする請求項1に記載の位置決め装置。

【請求項3】

前記本体部は、長手方向に互いに摺動可能な第1および第2の部材を有し、

前記第1の部材には、前記長手方向に所定の間隔を空けて複数種類の前記ホーン側係合部が形成され、前記第2の部材には、前記長手方向に所定の間隔を空けて複数種類の前記アンビル側係合部が形成されており、

前記位置決め装置は、

前記第1の部材と前記第2の部材とを固定することにより、前記複数種類のホーン側係合部およびアンビル側係合部の中からホーン側係合部およびアンビル側係合部の対を形成する固定部材をさらに有することを特徴とする請求項1または2に記載の位置決め装置。

【請求項4】

前記ホーン側係合部およびアンビル側係合部の少なくとも一方の係合部の底部に複数配置され、当該係合部に前記ホーンまたはアンビルが接触することによって発生する力を検出することにより、前記第1および第2の面に対する前記ホーンまたはアンビルの傾きを検出する荷重センサをさらに有することを特徴とする請求項1〜3のいずれか1項に記載の位置決め装置。

【請求項5】

前記ホーンおよびアンビルにそれぞれ形成されている前記複数の突起部の中から選択される一部の突起部が前記凹部と嵌合するように、前記ホーン側係合部およびアンビル側係合部には、前記一部の突起部に対応する位置に前記凹部が形成されていることを特徴とする請求項2に記載の位置決め装置。

【請求項6】

超音波接合装置に備えられ複数の突起部がそれぞれ形成されているホーンとアンビルとの相対位置を決めるための位置決め方法であって、

前記ホーンおよびアンビルのうち一方の工具に形成されている複数の突起部と、位置決め装置の本体部における互いに平行な2面のうち一方の面に形成されている第1の係合部とを係合させることによって、前記一方の工具と前記本体部とを位置決めする工程と、

前記ホーンおよびアンビルのうち他方の工具に形成されている複数の突起部と、前記本体部における他方の面に形成されている第2の係合部とを係合させることによって、前記他方の工具と前記本体部とを位置決めする工程と、

を有することを特徴とする位置決め方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−201481(P2010−201481A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−51554(P2009−51554)

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]