低分子コンドロイチン硫酸の製造方法

【課題】低分子コンドコイチン硫酸を効率よく製造する方法を得ることを目的とする。

【解決手段】原料コンドロイチン硫酸にミネラルを含有させた状態で麹発酵させ、ついで有機酸を混合して熟成する。具体的には、分子量が40万〜80万程度の原料コンドロイチン硫酸にミネラルを添加して所定量の浄化水で蒸煮することにより殺菌し、つぎに麹菌、酵母、クエン酸菌、乳酸菌、酢酸菌のほか繊維分解酵素を含む麹菌などを単独でまたはこれらの2種以上の混合物を加えて醗酵させ、さらに発酵コンドロイチン硫酸にクエン酸、乳酸、酢酸、酒石酸、リンゴ酸などのカルボキシル基を有する有機酸を単独でまたはこれらの2種以上の混合物を混合して所定温度に保持して熟成したのちこれを濾過抽出する。この方法によれば、分子量約700〜1000程度の低分子コンドロイチン硫酸を効率よく製造することができるものである。

【解決手段】原料コンドロイチン硫酸にミネラルを含有させた状態で麹発酵させ、ついで有機酸を混合して熟成する。具体的には、分子量が40万〜80万程度の原料コンドロイチン硫酸にミネラルを添加して所定量の浄化水で蒸煮することにより殺菌し、つぎに麹菌、酵母、クエン酸菌、乳酸菌、酢酸菌のほか繊維分解酵素を含む麹菌などを単独でまたはこれらの2種以上の混合物を加えて醗酵させ、さらに発酵コンドロイチン硫酸にクエン酸、乳酸、酢酸、酒石酸、リンゴ酸などのカルボキシル基を有する有機酸を単独でまたはこれらの2種以上の混合物を混合して所定温度に保持して熟成したのちこれを濾過抽出する。この方法によれば、分子量約700〜1000程度の低分子コンドロイチン硫酸を効率よく製造することができるものである。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、食品、化粧品、医療品などへの応用を好適に行うことができる、例えば、分子量がおおよそ700〜1000程度の低分子コンドロイチン硫酸を効率よく製造する方法に関するものである。

【背景技術】

【0002】

ギリシャ語で「軟骨のもと」という意味をもつコンドロイチンは、人の軟骨の約30%を占めているだけでなく、眼球や角膜、皮膚、肝臓、腎臓、腱などにも多く含まれており、加熱するとゲル化するムコ多糖の一種である。

【0003】

ムコ多糖は、広義には動物から得られた多糖類を意味し、その原料としては、鮫、鮭などの魚類、鯨、エイ、ナマコなどその他の水生動物および牛、豚、鶏、馬などの陸上動物から取り出した骨、軟骨、皮、鱗などである。

【0004】

ムコ多糖の代表的な物質としては、グリコサミノグルカンを挙げることが出来る。グリコサミノグルカンは、一般にコアタンパク質に共有結合したプロテオグルカンとして存在する。グリコサミノグルカンは、繰り返し二糖で構成され、二糖の内のひとつはD−グルコサミンまたはD−ガラクトサミンのいずれかである。グルコサミノグルカンの例としては、ヒアルロン酸、コンドロイチン硫酸、コンドロイチン、ケタラン硫酸、ヘパリン、ヘパリン硫酸及びデルマタン硫酸などが知られている。

【0005】

これらのなかでコンドロイチン硫酸は硫酸基をもつ多糖であり、動物の粘質性分泌液や軟骨組織などから分離され、由来する原料によっても異なるがおおよそ40万〜80万程度の分子量である。

そして、このコンドロイチン硫酸は、細胞外液の容量調節と水分代謝、細胞外液のイオン移動と調節、関節組織の円滑化、脂血清澄作用と血液凝固阻止作用、抗炎症作用、抗ガン作用、角膜透明度維持、感染防止などの生理作用があることが知られており、近時は食品、飲料、化粧品または医薬品の有効成分として使用されている。

【0006】

特に、化粧品分野などにおいては保水性や吸収性を向上させるため酵素的方法によって生産されている低粘性コンドロイチン硫酸が注目されている。

コンドロイチン硫酸の酵素分解には、コンドロイチナーゼまたはコンドロイチン硫酸リアーゼとして知られている酵素が用いられている。

この酵素は、例えば、アースロバクター(Arthrobacter)、フラボバクテリウム(Flavobacterium)、プロテウス(Proteus)、バクテロイデス(Bacteroides)、シュードモナス(Pseudmonas)、コリネバクテリウム(Corynebac−terium)、ストレプトコッカス(Storeptcoccus)、アエロモナス(Aeromonas)、ビブリオ(Vibrio)、ベネッケア(Beneckea)、またはミクロコッカス(Micrococcus)の各属に属する細菌の発酵によって得られるが、これらすべてのコンドロイチナーゼは、50℃以上の温度で完全かつ不可逆的に失活してしまう。

【0007】

そこで、例えば、80℃までの高温においても活性を保持する耐熱性コンドロイチナーゼも開発されてはいるが、酵素の製造および回収コストが嵩むだけでなく保存や使用中の安定性が低いなどで実際の応用範囲は限られたものになっており、得られる低粘性コンドロイチン硫酸も分子量が6000〜10000程度であるため、所期の目的を達成するためにはさらなる低分子化が要望されている。

【発明の開示】

【発明が解決しようとする課題】

【0008】

このような事情から、この発明では効率よく安価に製造でき、しかも従来よりもはるかに低分子のコンドロイチン硫酸を得ることができる製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

この課題を解決するため、本発明では、わが国で古くから行われており、安全性についても折り紙つきの、例えば、味噌、醤油の類の発酵技術に着目し、あらかじめミネラルを添加した原料としてのコンドロイチン硫酸を麹菌などで醗酵させ、ついでこれに有機酸を混合して熟成することによりコンドロイチン硫酸の分解を行って低分子化を図るものである。

【0010】

具体的には、例えば、分子量が40万〜80万程度のコンドロイチン硫酸にミネラルを添加して所定量の浄化水で蒸煮することにより殺菌し、つぎに麹菌、酵母、クエン酸菌、乳酸菌、酢酸菌、繊維分解酵素(セルラーゼ)を含む麹菌を単独でまたはこれらの2種以上の混合物を加えて醗酵させ、次いでこの醗酵コンドロイチン硫酸にクエン酸、乳酸、酢酸、酒石酸、リンゴ酸から選ばれるカルボキシル基を有する有機酸を単独でまたはこれらの2種以上の混合物を混合して35℃〜45℃の温度に保持して熟成し、さらにこれを濾過抽出する手順を採用する。

【0011】

この場合、原料のコンドロイチン硫酸に添加するミネラルとしては、あらかじめ解離(イオン化)したミネラルを使用するのが好ましく、具体的には、澱粉および/もしくは穀類と種子と卵殻とを所定の割合で混合した原料を粉砕し、次いで浄化水と麹菌を加えて醗酵熟成することにより原料中に含まれているカルシウム、マグネシウム、ナトリウム、カリウム、鉄、銅、亜鉛、マンガンなどのミネラルを解離させたのち濾過することにより得られた醗酵熟成液が好適に使用される。

【0012】

そして、この手順(プロセス)を採用することにより分子量が約700〜1000程度の低分子コンドロイチン硫酸を得ることができるものである。

【発明の効果】

【0013】

本発明に係る低分子コンドロイチン硫酸の製造方法によれば、原料としてのコンドロイチン硫酸の分散液は麹菌あるいは麹菌混合物による発酵作用によってコンドロイチン硫酸の酸素結合が切られ、さらに切られたコンドロイチン硫酸のモノマーユニット末端に2価ミネラルが適宜結合してその状態を保持するので、従来に比べるとはるかに低分子量のコンドロイチン硫酸を効率よくしかも安価に製造することができる。また、本発明方法によって得られた低分子コンドロイチン硫酸はその分子量が約700〜1000程度であるため、化粧品分野などにおいては保水性や吸収性の大幅な向上を図ることができるだけでなく、少量で目的とする所望の効果を充分期待することができるものである。

【発明を実施するための最良の形態】

【0014】

次に、本発明に係る低分子コンドロイチン硫酸の製造方法における最良の実施の形態を例示し、以下詳細に説明する。

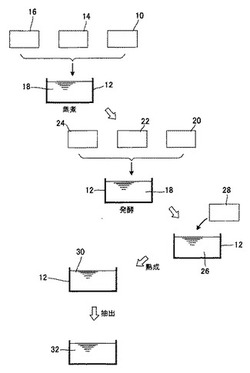

図1において、本発明に係る低分子コンドロイチン硫酸の製造方法で使用する原料コンドロイチン硫酸10は、動物の粘質性分泌液や軟骨組織などから分離された天然材料あるいはバイオによって得られた高分子量のコンドロイチン硫酸、さらにはこれらのコンドロイチン硫酸を化学的あるいは酵素を使用してある程度分解したコンドロイチン硫酸など特に制限されるものではなく、分子量は80万程度までのコンドロイチン硫酸を使用することができるが、効率を勘案すると、40万前後の分子量のものを使用するのが好ましい。

【0015】

次に、用意した容器12にこの原料コンドロイチン硫酸10と、ミネラル14と、水道水(Tapwater)から予め塩素などを除去した浄化水16を投入し、適度に攪拌しながら公知の加熱手段で加熱(例えば、65℃なら30分間、85℃以上であるなら10分程度)して殺菌することによりコンドロイチン硫酸の分散液18を調製する。

この場合、原料コンドロイチン硫酸10と浄化水16との混合比は、原料コンドロイチン硫酸1に対して9程度にするのが好ましく、またミネラル14の添加量は原料コンドロイチン硫酸10と浄化水16の総量に対して10重量%〜20重量%の範囲に設定するのが好適である。

【0016】

一方、原料コンドロイチン硫酸10に添加するネラル14としては、あらかじめ解離(イオン化)したミネラルを使用するが、このイオン化ミネラルとしては、例えば、澱粉および/もしくは穀類と種子と卵殻とを所定の割合で混合した原料を粉砕し、次いで浄化水と麹菌を加えて醗酵熟成することにより原料中に含まれているカルシウム、マグネシウム、ナトリウム、カリウム、鉄、銅、亜鉛、マンガンなどのミネラルを解離させたのち濾過して得られた醗酵熟成液を使用するのが好ましい。

【0017】

次に、容器12内の加熱殺菌したコンドロイチン硫酸分散液18の温度が40℃程度まで低下するのを待ち、このコンドロイチン硫酸分散液18に対して、酒麹菌、醤油麹菌、味噌麹菌、セルラーゼ(繊維分解酵素)を含む麹菌を単独でまたはこれらの2種以上の麹菌混合物20、砂糖などの糖質22およびミネラル塩24を加えてよく混合し、その温度を35℃〜45℃に保持して前記コンドロイチン硫酸分散液18を例えば、2週間程度醗酵させる。

この場合、麹菌あるいは麹菌混合物20の分量は、コンドロイチン硫酸分散液18の10重量%〜30重量%の範囲に設定するのが好ましい。麹菌あるいは麹菌混合物20の分量が10重量%未満になると醗酵に長時間を要するだけでなく充分な発酵を行えなくなり、また30重量%を超えると量が多すぎて経済性が低下することになる。

また、糖質22の分量は麹菌あるいは麹菌混合物20よりも若干多めの分量とし、ミネラル塩24の分量は、総量(コンドロイチン硫酸分散液18+麹菌あるいは麹菌混合物20+糖質22)の約1重量%程度を目安とする。

【0018】

なお、コンドロイチン硫酸分散液18の発酵に際しては、スターラなど公知の手段による攪拌を適宜繰り返して麹菌あるいは麹菌混合物20の発酵を促進させるのが好ましく、この発酵作用によってコンドロイチン硫酸はその酸素結合が切られ、最終的には、やや白濁した粘稠性のある醗酵液となる。

【0019】

次に、このようにして得られた醗酵コンドロイチン硫酸液26に、例えば、クエン酸、乳酸、酢酸、酒石酸、リンゴ酸から選ばれるカルボキシル基を有する有機酸を単独でまたはこれらの2種以上を混合してなる有機酸溶液28を加え、ヒータなどにより35℃〜45℃に保持した状態で静電磁場および電位差を有する雰囲気、さらに必要に応じて、例えば、28KHz程度の超音波の照射下においてゆっくりと攪拌しながら流動させて熟成(有機酸発酵)する。

この場合、醗酵コンドロイチン硫酸液26に加える有機酸溶液28の分量としては醗酵コンドロイチン硫酸液26の10重量%〜30重量%に設定するのが好ましく、有機酸溶液28が醗酵コンドロイチン硫酸液の10重量%以下だと熟成醗酵に長時間を必要とし低分子化が遅くなり、また30重量%を超えるとコンドロイチン硫酸自体の量が少なくなるため熟成がうまくできず経済性も低下する。

【0020】

この熟成により、コンドロイチン硫酸は麹菌あるいは麹菌混合物20の発酵作用によってその酸素結合を切られ有機酸の作用でさらに分断されていくが、この際、コンドロイチン硫酸のモノマーユニット(一つの断片)末端にはミネラルが適宜結合していくため、分子量700程度のコンドロイチン硫酸を含む発酵コンドロイチン硫酸液30として好適に保持されることになる。

なお、この醗酵コンドロイチン硫酸30の熟成に際しては、適宜の攪拌手段を使用して醗酵コンドロイチン硫酸を攪拌するとともにポンプ装置などでゆっくり流動させながら行うのが好ましい。

【0021】

そして、このようにして得られた醗酵熟成コンドロイチン硫酸液30を加熱あるいは紫外線照射などの手段で再び殺菌したのち濾過抽出することにより透明の低分子コンドロイチン硫酸32を得た。

【0022】

次に、前述の手順で得られた本発明方法に係る低分子コンドロイチン硫酸32と、原料コンドロイチン硫酸10の質量分析を以下の要領、分析条件で行ったところ、図2(低分子コンドロイチン硫酸32)及び図3(原料コンドロイチン硫酸10)に示すような分子量分布の結果を得た。

使用装置 ;レーザーイオン化飛行時間型質量分析装置(MALDI−TO FMS)

AXIMA−CFR (株式会社島津製作所製)

引き出し電圧 ;20kv

飛行モード ;Linear

検出イオン ;正イオン

マトリックス ;2.5−Dihydroxybenzoic acid(DH B) 30%エタノール

サンプル前処理;低分子コンドロイチン硫酸1μlを直接MALDIプレートに アプライし、風乾後マトリックス溶液を重層し、さらに風乾後 、質量分析装置にプレートを搭載し質量分析を行った。

【0023】

この質量測定によると、多数のピークが混在している原料コンドロイチン硫酸(図3)に対し、本発明方法により得られた低分子コンドロイチン硫酸(図2)は、いくつかのピークが見られるものの、おおよそ700をピークトップとする分布が得られたことから、その分子量は約700〜1000であることが確認された。

また、コンドロイチン硫酸におけるモノマーユニットの分子量が394であることを勘案すると、1.5〜2量体前後のコンドロイチン硫酸(コンドロイチン低オリゴペブチド)が混在していることが確認される。

このように分子量が約700〜1000の低分子コンドロイチン硫酸を得られるのは、麹菌あるいは麹菌混合物による発酵作用によってコンドロイチン硫酸の酸素結合が分断され、この際、コンドロイチン硫酸のモノマーユニット末端にミネラルが適宜結合してこの状態がバランスよく保持されるからである。

【0024】

また、このようにして得られた低分子コンドロイチン硫酸を配合した化粧品を調製すれば、低分子化したコンドロイチン硫酸による肌への浸透性と保湿性を利用して、バリアゾーンないしは真皮など皮膚の内部から肌の柔軟性やモチモチ感を増すことができるなど新たなケアを行うことが可能となるものである。

【0025】

さらに、飲用に供する場合にも、低分子化されているため腸内吸収を向上させることができるなど新たな効果を加味することも可能となるものである。

【図面の簡単な説明】

【0026】

【図1】本発明に係る低分子コンドロイチン硫酸の製造方法の最良の実施の形態を示す手順説明図である。

【図2】図1に示す手順で得られた本発明に係る低分子コンドロイチン硫酸の質量分析結果を示すイオンピーク特性(分子量分布)図である。

【図3】図1に示す手順で使用された原料コンドロイチン硫酸の質量分析結果を示すイオンピーク特性(分子量分布)図である。

【符号の説明】

【0027】

10・・原料コンドロイチン硫酸、

12・・容器、

14・・ミネラル、

16・・浄化水、

18・・コンドロイチン硫酸分散液、

20・・麹菌あるいは麹菌混合物、

22・・砂糖などの糖質、

24・・ミネラル塩、

26・・醗酵コンドロイチン硫酸液、

28・・有機酸溶液

30・・醗酵熟成コンドロイチン硫酸液

32・・低分子コンドロイチン硫酸、

【技術分野】

【0001】

この発明は、食品、化粧品、医療品などへの応用を好適に行うことができる、例えば、分子量がおおよそ700〜1000程度の低分子コンドロイチン硫酸を効率よく製造する方法に関するものである。

【背景技術】

【0002】

ギリシャ語で「軟骨のもと」という意味をもつコンドロイチンは、人の軟骨の約30%を占めているだけでなく、眼球や角膜、皮膚、肝臓、腎臓、腱などにも多く含まれており、加熱するとゲル化するムコ多糖の一種である。

【0003】

ムコ多糖は、広義には動物から得られた多糖類を意味し、その原料としては、鮫、鮭などの魚類、鯨、エイ、ナマコなどその他の水生動物および牛、豚、鶏、馬などの陸上動物から取り出した骨、軟骨、皮、鱗などである。

【0004】

ムコ多糖の代表的な物質としては、グリコサミノグルカンを挙げることが出来る。グリコサミノグルカンは、一般にコアタンパク質に共有結合したプロテオグルカンとして存在する。グリコサミノグルカンは、繰り返し二糖で構成され、二糖の内のひとつはD−グルコサミンまたはD−ガラクトサミンのいずれかである。グルコサミノグルカンの例としては、ヒアルロン酸、コンドロイチン硫酸、コンドロイチン、ケタラン硫酸、ヘパリン、ヘパリン硫酸及びデルマタン硫酸などが知られている。

【0005】

これらのなかでコンドロイチン硫酸は硫酸基をもつ多糖であり、動物の粘質性分泌液や軟骨組織などから分離され、由来する原料によっても異なるがおおよそ40万〜80万程度の分子量である。

そして、このコンドロイチン硫酸は、細胞外液の容量調節と水分代謝、細胞外液のイオン移動と調節、関節組織の円滑化、脂血清澄作用と血液凝固阻止作用、抗炎症作用、抗ガン作用、角膜透明度維持、感染防止などの生理作用があることが知られており、近時は食品、飲料、化粧品または医薬品の有効成分として使用されている。

【0006】

特に、化粧品分野などにおいては保水性や吸収性を向上させるため酵素的方法によって生産されている低粘性コンドロイチン硫酸が注目されている。

コンドロイチン硫酸の酵素分解には、コンドロイチナーゼまたはコンドロイチン硫酸リアーゼとして知られている酵素が用いられている。

この酵素は、例えば、アースロバクター(Arthrobacter)、フラボバクテリウム(Flavobacterium)、プロテウス(Proteus)、バクテロイデス(Bacteroides)、シュードモナス(Pseudmonas)、コリネバクテリウム(Corynebac−terium)、ストレプトコッカス(Storeptcoccus)、アエロモナス(Aeromonas)、ビブリオ(Vibrio)、ベネッケア(Beneckea)、またはミクロコッカス(Micrococcus)の各属に属する細菌の発酵によって得られるが、これらすべてのコンドロイチナーゼは、50℃以上の温度で完全かつ不可逆的に失活してしまう。

【0007】

そこで、例えば、80℃までの高温においても活性を保持する耐熱性コンドロイチナーゼも開発されてはいるが、酵素の製造および回収コストが嵩むだけでなく保存や使用中の安定性が低いなどで実際の応用範囲は限られたものになっており、得られる低粘性コンドロイチン硫酸も分子量が6000〜10000程度であるため、所期の目的を達成するためにはさらなる低分子化が要望されている。

【発明の開示】

【発明が解決しようとする課題】

【0008】

このような事情から、この発明では効率よく安価に製造でき、しかも従来よりもはるかに低分子のコンドロイチン硫酸を得ることができる製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

この課題を解決するため、本発明では、わが国で古くから行われており、安全性についても折り紙つきの、例えば、味噌、醤油の類の発酵技術に着目し、あらかじめミネラルを添加した原料としてのコンドロイチン硫酸を麹菌などで醗酵させ、ついでこれに有機酸を混合して熟成することによりコンドロイチン硫酸の分解を行って低分子化を図るものである。

【0010】

具体的には、例えば、分子量が40万〜80万程度のコンドロイチン硫酸にミネラルを添加して所定量の浄化水で蒸煮することにより殺菌し、つぎに麹菌、酵母、クエン酸菌、乳酸菌、酢酸菌、繊維分解酵素(セルラーゼ)を含む麹菌を単独でまたはこれらの2種以上の混合物を加えて醗酵させ、次いでこの醗酵コンドロイチン硫酸にクエン酸、乳酸、酢酸、酒石酸、リンゴ酸から選ばれるカルボキシル基を有する有機酸を単独でまたはこれらの2種以上の混合物を混合して35℃〜45℃の温度に保持して熟成し、さらにこれを濾過抽出する手順を採用する。

【0011】

この場合、原料のコンドロイチン硫酸に添加するミネラルとしては、あらかじめ解離(イオン化)したミネラルを使用するのが好ましく、具体的には、澱粉および/もしくは穀類と種子と卵殻とを所定の割合で混合した原料を粉砕し、次いで浄化水と麹菌を加えて醗酵熟成することにより原料中に含まれているカルシウム、マグネシウム、ナトリウム、カリウム、鉄、銅、亜鉛、マンガンなどのミネラルを解離させたのち濾過することにより得られた醗酵熟成液が好適に使用される。

【0012】

そして、この手順(プロセス)を採用することにより分子量が約700〜1000程度の低分子コンドロイチン硫酸を得ることができるものである。

【発明の効果】

【0013】

本発明に係る低分子コンドロイチン硫酸の製造方法によれば、原料としてのコンドロイチン硫酸の分散液は麹菌あるいは麹菌混合物による発酵作用によってコンドロイチン硫酸の酸素結合が切られ、さらに切られたコンドロイチン硫酸のモノマーユニット末端に2価ミネラルが適宜結合してその状態を保持するので、従来に比べるとはるかに低分子量のコンドロイチン硫酸を効率よくしかも安価に製造することができる。また、本発明方法によって得られた低分子コンドロイチン硫酸はその分子量が約700〜1000程度であるため、化粧品分野などにおいては保水性や吸収性の大幅な向上を図ることができるだけでなく、少量で目的とする所望の効果を充分期待することができるものである。

【発明を実施するための最良の形態】

【0014】

次に、本発明に係る低分子コンドロイチン硫酸の製造方法における最良の実施の形態を例示し、以下詳細に説明する。

図1において、本発明に係る低分子コンドロイチン硫酸の製造方法で使用する原料コンドロイチン硫酸10は、動物の粘質性分泌液や軟骨組織などから分離された天然材料あるいはバイオによって得られた高分子量のコンドロイチン硫酸、さらにはこれらのコンドロイチン硫酸を化学的あるいは酵素を使用してある程度分解したコンドロイチン硫酸など特に制限されるものではなく、分子量は80万程度までのコンドロイチン硫酸を使用することができるが、効率を勘案すると、40万前後の分子量のものを使用するのが好ましい。

【0015】

次に、用意した容器12にこの原料コンドロイチン硫酸10と、ミネラル14と、水道水(Tapwater)から予め塩素などを除去した浄化水16を投入し、適度に攪拌しながら公知の加熱手段で加熱(例えば、65℃なら30分間、85℃以上であるなら10分程度)して殺菌することによりコンドロイチン硫酸の分散液18を調製する。

この場合、原料コンドロイチン硫酸10と浄化水16との混合比は、原料コンドロイチン硫酸1に対して9程度にするのが好ましく、またミネラル14の添加量は原料コンドロイチン硫酸10と浄化水16の総量に対して10重量%〜20重量%の範囲に設定するのが好適である。

【0016】

一方、原料コンドロイチン硫酸10に添加するネラル14としては、あらかじめ解離(イオン化)したミネラルを使用するが、このイオン化ミネラルとしては、例えば、澱粉および/もしくは穀類と種子と卵殻とを所定の割合で混合した原料を粉砕し、次いで浄化水と麹菌を加えて醗酵熟成することにより原料中に含まれているカルシウム、マグネシウム、ナトリウム、カリウム、鉄、銅、亜鉛、マンガンなどのミネラルを解離させたのち濾過して得られた醗酵熟成液を使用するのが好ましい。

【0017】

次に、容器12内の加熱殺菌したコンドロイチン硫酸分散液18の温度が40℃程度まで低下するのを待ち、このコンドロイチン硫酸分散液18に対して、酒麹菌、醤油麹菌、味噌麹菌、セルラーゼ(繊維分解酵素)を含む麹菌を単独でまたはこれらの2種以上の麹菌混合物20、砂糖などの糖質22およびミネラル塩24を加えてよく混合し、その温度を35℃〜45℃に保持して前記コンドロイチン硫酸分散液18を例えば、2週間程度醗酵させる。

この場合、麹菌あるいは麹菌混合物20の分量は、コンドロイチン硫酸分散液18の10重量%〜30重量%の範囲に設定するのが好ましい。麹菌あるいは麹菌混合物20の分量が10重量%未満になると醗酵に長時間を要するだけでなく充分な発酵を行えなくなり、また30重量%を超えると量が多すぎて経済性が低下することになる。

また、糖質22の分量は麹菌あるいは麹菌混合物20よりも若干多めの分量とし、ミネラル塩24の分量は、総量(コンドロイチン硫酸分散液18+麹菌あるいは麹菌混合物20+糖質22)の約1重量%程度を目安とする。

【0018】

なお、コンドロイチン硫酸分散液18の発酵に際しては、スターラなど公知の手段による攪拌を適宜繰り返して麹菌あるいは麹菌混合物20の発酵を促進させるのが好ましく、この発酵作用によってコンドロイチン硫酸はその酸素結合が切られ、最終的には、やや白濁した粘稠性のある醗酵液となる。

【0019】

次に、このようにして得られた醗酵コンドロイチン硫酸液26に、例えば、クエン酸、乳酸、酢酸、酒石酸、リンゴ酸から選ばれるカルボキシル基を有する有機酸を単独でまたはこれらの2種以上を混合してなる有機酸溶液28を加え、ヒータなどにより35℃〜45℃に保持した状態で静電磁場および電位差を有する雰囲気、さらに必要に応じて、例えば、28KHz程度の超音波の照射下においてゆっくりと攪拌しながら流動させて熟成(有機酸発酵)する。

この場合、醗酵コンドロイチン硫酸液26に加える有機酸溶液28の分量としては醗酵コンドロイチン硫酸液26の10重量%〜30重量%に設定するのが好ましく、有機酸溶液28が醗酵コンドロイチン硫酸液の10重量%以下だと熟成醗酵に長時間を必要とし低分子化が遅くなり、また30重量%を超えるとコンドロイチン硫酸自体の量が少なくなるため熟成がうまくできず経済性も低下する。

【0020】

この熟成により、コンドロイチン硫酸は麹菌あるいは麹菌混合物20の発酵作用によってその酸素結合を切られ有機酸の作用でさらに分断されていくが、この際、コンドロイチン硫酸のモノマーユニット(一つの断片)末端にはミネラルが適宜結合していくため、分子量700程度のコンドロイチン硫酸を含む発酵コンドロイチン硫酸液30として好適に保持されることになる。

なお、この醗酵コンドロイチン硫酸30の熟成に際しては、適宜の攪拌手段を使用して醗酵コンドロイチン硫酸を攪拌するとともにポンプ装置などでゆっくり流動させながら行うのが好ましい。

【0021】

そして、このようにして得られた醗酵熟成コンドロイチン硫酸液30を加熱あるいは紫外線照射などの手段で再び殺菌したのち濾過抽出することにより透明の低分子コンドロイチン硫酸32を得た。

【0022】

次に、前述の手順で得られた本発明方法に係る低分子コンドロイチン硫酸32と、原料コンドロイチン硫酸10の質量分析を以下の要領、分析条件で行ったところ、図2(低分子コンドロイチン硫酸32)及び図3(原料コンドロイチン硫酸10)に示すような分子量分布の結果を得た。

使用装置 ;レーザーイオン化飛行時間型質量分析装置(MALDI−TO FMS)

AXIMA−CFR (株式会社島津製作所製)

引き出し電圧 ;20kv

飛行モード ;Linear

検出イオン ;正イオン

マトリックス ;2.5−Dihydroxybenzoic acid(DH B) 30%エタノール

サンプル前処理;低分子コンドロイチン硫酸1μlを直接MALDIプレートに アプライし、風乾後マトリックス溶液を重層し、さらに風乾後 、質量分析装置にプレートを搭載し質量分析を行った。

【0023】

この質量測定によると、多数のピークが混在している原料コンドロイチン硫酸(図3)に対し、本発明方法により得られた低分子コンドロイチン硫酸(図2)は、いくつかのピークが見られるものの、おおよそ700をピークトップとする分布が得られたことから、その分子量は約700〜1000であることが確認された。

また、コンドロイチン硫酸におけるモノマーユニットの分子量が394であることを勘案すると、1.5〜2量体前後のコンドロイチン硫酸(コンドロイチン低オリゴペブチド)が混在していることが確認される。

このように分子量が約700〜1000の低分子コンドロイチン硫酸を得られるのは、麹菌あるいは麹菌混合物による発酵作用によってコンドロイチン硫酸の酸素結合が分断され、この際、コンドロイチン硫酸のモノマーユニット末端にミネラルが適宜結合してこの状態がバランスよく保持されるからである。

【0024】

また、このようにして得られた低分子コンドロイチン硫酸を配合した化粧品を調製すれば、低分子化したコンドロイチン硫酸による肌への浸透性と保湿性を利用して、バリアゾーンないしは真皮など皮膚の内部から肌の柔軟性やモチモチ感を増すことができるなど新たなケアを行うことが可能となるものである。

【0025】

さらに、飲用に供する場合にも、低分子化されているため腸内吸収を向上させることができるなど新たな効果を加味することも可能となるものである。

【図面の簡単な説明】

【0026】

【図1】本発明に係る低分子コンドロイチン硫酸の製造方法の最良の実施の形態を示す手順説明図である。

【図2】図1に示す手順で得られた本発明に係る低分子コンドロイチン硫酸の質量分析結果を示すイオンピーク特性(分子量分布)図である。

【図3】図1に示す手順で使用された原料コンドロイチン硫酸の質量分析結果を示すイオンピーク特性(分子量分布)図である。

【符号の説明】

【0027】

10・・原料コンドロイチン硫酸、

12・・容器、

14・・ミネラル、

16・・浄化水、

18・・コンドロイチン硫酸分散液、

20・・麹菌あるいは麹菌混合物、

22・・砂糖などの糖質、

24・・ミネラル塩、

26・・醗酵コンドロイチン硫酸液、

28・・有機酸溶液

30・・醗酵熟成コンドロイチン硫酸液

32・・低分子コンドロイチン硫酸、

【特許請求の範囲】

【請求項1】

ミネラルを添加した原料としてのコンドロイチン硫酸を醗酵させ、ついでこれに有機酸を混合して熟成することを特徴とする低分子コンドロイチン硫酸の製造方法。

【請求項2】

分子量が40万〜80万のコンドロイチン硫酸にミネラルを添加して所定量の浄化水で蒸煮することにより殺菌し、つぎに麹菌、酵母、クエン酸菌、乳酸菌、酢酸菌、繊維分解酵素を含む麹菌を単独でまたはこれらの2種以上の混合物を加えて醗酵させ、次いでこの醗酵コンドロイチン硫酸にクエン酸、乳酸、酢酸、酒石酸、リンゴ酸から選ばれるカルボキシル基を有する有機酸を単独でまたはこれらの2種以上の混合物を混合して35℃〜45℃の温度に保持して熟成し、さらにこれを濾過抽出することを特徴とする請求項1に記載の低分子コンドロイチン硫酸の製造方法。

【請求項3】

ミネラルとして、あらかじめイオン化(解離)したミネラルを使用することからなる請求項1または請求項2に記載の低分子コンドロイチン硫酸の製造方法。

【請求項4】

あらかじめイオン化(解離)したミネラルは、澱粉および/もしくは穀類と種子と卵殻とを所定の割合で混合した原料を粉砕し、次いで浄化水と麹菌を加えて醗酵熟成することにより原料中に含まれているカルシウム、マグネシウム、ナトリウム、カリウム、鉄、銅、亜鉛、マンガンなどのミネラルを解離させたのち濾過することにより得られた醗酵熟成液である請求項3に記載の低分子コンドロイチン硫酸の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の方法により得られた低分子コンドロイチン硫酸。

【請求項1】

ミネラルを添加した原料としてのコンドロイチン硫酸を醗酵させ、ついでこれに有機酸を混合して熟成することを特徴とする低分子コンドロイチン硫酸の製造方法。

【請求項2】

分子量が40万〜80万のコンドロイチン硫酸にミネラルを添加して所定量の浄化水で蒸煮することにより殺菌し、つぎに麹菌、酵母、クエン酸菌、乳酸菌、酢酸菌、繊維分解酵素を含む麹菌を単独でまたはこれらの2種以上の混合物を加えて醗酵させ、次いでこの醗酵コンドロイチン硫酸にクエン酸、乳酸、酢酸、酒石酸、リンゴ酸から選ばれるカルボキシル基を有する有機酸を単独でまたはこれらの2種以上の混合物を混合して35℃〜45℃の温度に保持して熟成し、さらにこれを濾過抽出することを特徴とする請求項1に記載の低分子コンドロイチン硫酸の製造方法。

【請求項3】

ミネラルとして、あらかじめイオン化(解離)したミネラルを使用することからなる請求項1または請求項2に記載の低分子コンドロイチン硫酸の製造方法。

【請求項4】

あらかじめイオン化(解離)したミネラルは、澱粉および/もしくは穀類と種子と卵殻とを所定の割合で混合した原料を粉砕し、次いで浄化水と麹菌を加えて醗酵熟成することにより原料中に含まれているカルシウム、マグネシウム、ナトリウム、カリウム、鉄、銅、亜鉛、マンガンなどのミネラルを解離させたのち濾過することにより得られた醗酵熟成液である請求項3に記載の低分子コンドロイチン硫酸の製造方法。

【請求項5】

請求項1〜4のいずれかに記載の方法により得られた低分子コンドロイチン硫酸。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−297007(P2009−297007A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−180704(P2008−180704)

【出願日】平成20年6月16日(2008.6.16)

【出願人】(591135200)

【出願人】(508208616)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月16日(2008.6.16)

【出願人】(591135200)

【出願人】(508208616)

【Fターム(参考)】

[ Back to top ]