低分子量セルロース混合エステル並びに低粘度結合剤及び改質剤としての被覆組成物へのそれらの使用

【課題】被覆やインキ組成物などの低粘度バインダー樹脂及びレオロジー調整剤として有用な低分子量及び低重合度を有するセルロース混合エステルの提供。

【解決手段】ヒドロキシルのアンヒドログルコース単位当り0.70以下の置換度、C3〜C4エステルのアンヒドログルコース単位当り0.80〜1.40の置換度及びアセチルのアンヒドログルコース単位当り1.20〜2.34の置換度の置換を有するアンヒドログルコース単位当り3.08〜3.50の総置換度;フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃で測定した0.05〜0.12dL/gのインヘレント粘度、1,000〜5,600の数平均分子量(Mn)、1,500〜10,000の重量平均分子量(Mw)及び1.2〜3.5の多分散度を有するセルロース混合エステル。

【解決手段】ヒドロキシルのアンヒドログルコース単位当り0.70以下の置換度、C3〜C4エステルのアンヒドログルコース単位当り0.80〜1.40の置換度及びアセチルのアンヒドログルコース単位当り1.20〜2.34の置換度の置換を有するアンヒドログルコース単位当り3.08〜3.50の総置換度;フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃で測定した0.05〜0.12dL/gのインヘレント粘度、1,000〜5,600の数平均分子量(Mn)、1,500〜10,000の重量平均分子量(Mw)及び1.2〜3.5の多分散度を有するセルロース混合エステル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セルロース化学の分野に属し、更に詳しくは、被覆及びインキ組成物中において低粘度バインダー樹脂及びレオロジー調整剤として有用な低分子量セルロース混合エステルに関する。

【背景技術】

【0002】

セルロースエステルは、多くのプラスチック、フィルム、被覆及び繊維用途において有用である貴重なポリマーである。セルロースエステル(CE)は典型的には、セルロースと、1種又はそれ以上の所望のエステル基に対応する1種又はそれ以上の無水物とを、対応するカルボン酸を希釈剤及び生成物の溶媒として用いて反応させることによって合成される。これらのエステル基のいくつかは、部分エステル化生成物を得るために、後で加水分解することができる。これらの部分置換セルロースエステルは、商業的に非常に有用があり、被覆に用いられ、それらの比較的大きい溶解性及びコレジン(co−resin)との比較的大きい相溶性(トリエステルと比べて)及び比較的高いヒドロキシル基含量(架橋を容易にする)は高く評価されている。

【0003】

適当なセルロースエステルを得る上で重要な側面は従来からエステル化プロセス時における分子量の維持であった。分子量の低下は不良な可塑性及び脆性フィルムに関係するが、望ましい目標は軟質フィルムがある。従って、適当なクロロホルム溶解性(トリアセテート)セルロースエステルを得るためには、アセチル化プロセスはセルロースの分解も分子量低下もほとんど生じてはならないと長い間認識されてきた。例えば特許文献1を参照。

【0004】

アセトン溶解性セルロースアセテートを得るために、これらの初期のトリアセテートエステルはアセテート基の部分加水分解によって改質し得ることが発見された時には、加水分解時に適当な分子量を保持することが依然として重要であった。例えば特許文献2を参照。早くも1930年代には、セルロースアセテートの加水分解又は分解を避けるためには、部分エステル加水分解時に反応混合物中に存在する塩酸の量を慎重に制御しなければならないことが認識されていた。例えば特許文献3参照。

【0005】

同様に、特許文献4は、高温又は高濃度の酵素の触媒のような過酷な条件下における加水分解はセルロースの分解を引き起こし、その結果得られる生成物は低強度のために商業的使用には適さないことを忠告している。特許文献5は、エステル化触媒としての塩化亜鉛の使用に関し、その方法がセルロース分解速度を最小限に抑えることを利点として挙げた。特許文献6は極めて重合度の低いセルロースエステルにはほとんど関心が示されないことを認めた。最近になって、セルロースエステルにおける加水分解速度が温度、触媒濃度及びそれほどにないにせよ、水の量によって制御されること並びに含水量が多いほど加水分解速度の増加が少なく、「分解を最小限に抑えるのに役立つ」ことが確認された(非特許文献1)。

【0006】

被覆組成物中に使用される場合には、従来のセルロースエステルは、改良された硬度、改良されたアルミニウムフレーク配向性、高透明度、高光沢度、短縮された指触乾燥時間(dry−to−touch time)、改良された流れ及びレベリング、改良された再溶解抵抗性、低減されたクレーター形成及び低減された粘着性のような多くの利点をもたらす。しかし、従来のセルロースエステルの性能特性には粘度の増加が伴うので、それを、使用溶剤レベルの増加によって相殺しなければならない。最近は被覆組成物中のVOCレベルを懸念して、有機溶剤を添加せずに粘度の増加を中程度に留めながら、従来のセルロースエステルの利点を提供するセルロースエステル製品が依然として必要とされている。被覆組成物中に混和された場合に過度の粘度増加を引き起こすことなく、従来のセルロースエステルの性能特性を示すセルロースエステルを提供することは、当業界においては進歩であることが明白であろう。

【0007】

エステル化及び部分加水分解時におけるセルロースエステルの分子量の維持が適当な製品を得るのに重要であることは長い間考えられてきたが、それにもかかわらず、比較的低分子量のセルロースエステルに関しては文献にはたまに言及されるだけであった。

【0008】

例えば特許文献7は、三フッ化硼素のような触媒を用いてセルローストリアセテートの分子量を減少させる方法を開示しており、得られた二官能価低分子量セルローストリアセテートは、直鎖ブロックコポリマーの製造に使用されている。この開示は、エステル置換をトリアセテートの2位、3位及び6位に保持すること、即ち、セルロースのヒドロキシル基の実質的に全てがエステル化され、それによって、直鎖ブロックコポリマーの形成に必要なヒドロキシル官能基がポリマー鎖の末端にのみ優先的に出現することの重要性を強調している。

【0009】

特許文献8は、ハロゲン化水素を用いて、セルロース誘導体の分子量を減少させる方法を開示している。実施例は、粘度の低下によって証明されるような分子量の低下のためにメチルセルロース粉末及びメチル−ヒドロキシプロピルセルロースを塩化水素と反応させることを記載している。

【0010】

特許文献9は、可塑剤として及び発泡プラスチック製造用の制御剤として有用な、約4〜約20の平均重合度及び低いヒドロキシルレベルを有するオリゴ糖トリプロピオネートを記載している。オリゴ糖トリプロピオネートは、酸触媒の存在下において、セルロースプロピオネートを分解することによって製造される。この特許権者らは、低粘度のオリゴ糖エステルへの、セルロースエステルの分解を防ぐ方法を提供することが、これまで当業界において目的であったことを認識している。

【0011】

特許文献10は、アルキド、ポリエステル、アクリル及びポリウレタン樹脂から選ばれた被覆形成性樹脂成分、顔料1.0〜15.0重量%及びセルロースエステル材料を2.0〜50.0重量%含むベースコート組成物を記載している。特許文献10は、セルロースエステルの溶液粘度が0.05〜0.005秒、アセチル含量が10.0〜15.0重量%、プロピロニル含量が0.1〜0.8重量%、ブチリル含量が36.0〜40.0重量%、及び遊離ヒドロキシル含量が1.0〜2.0重量%であることを提案している。しかし、特許文献10の実施例は、フェノール/テトラクロロエタンの60/40(重量/重量)溶液(PM95)中で25℃において測定した、このようなエステルのインヘレント粘度(IV)が約0.25〜約0.30dL/gに概ね等しい、0.01の溶液粘度を有するセルロースエステルを使用している。本発明者らは、約0.01未満の溶液粘度は、IV値及びGPC分子量値とはあまりよく相関しないが、IVとGPC分子量との間には強い相関関係があることを見い出した。

【0012】

特許文献11は、セルロースポリマーを適当なカルボン酸溶媒中でトリフルオロ酢酸、鉱酸及びアシル又はアリール無水物で処理し、場合によっては次いでその場で(in situ)加水分解を行うことによる、低分子量で高ヒドロキシルのセルロースエステルの製造方法を記載している。この開示に従って得られたセルロースエステルは、数平均分子量(Mn)が約0.01×105(約1,000)〜約1.0×105(約100,000)であり且つフェノール/テトラクロロエタンの重量比60/40の溶液100ml中において25℃の温度において0.25gのサンプルに関して測定したIV(インヘレント粘度)が約0.2〜約0.6であると述べられている。

【0013】

特許文献12は、酢酸セルロースを酸触媒の存在下に炭素数3又はそれ以上の飽和又は不飽和有機酸(プロピオニル又はそれ以上)と共に加熱すると同時に、生じた酢酸を反応混合物から除去して、低分子量セルロース混合有機酸エステルを得ることを含む、低分子量セルロース混合有機酸エステルの製造方法を記載している。この方法の出発原料は酢酸セルロースである。

【0014】

同一発明者の名前が記載されている別の特許文献である特許文献13は、酢酸セルロースを陽イオン交換樹脂の存在下に30℃超の温度で飽和又は不飽和有機酸と共に加熱することを含む低分子量セルロース有機酸エステルの製造方法を開示しており、得られるエステルは出発原料よりも低い分子量を有する。開示された方法の出発原料は酢酸セルロースである。

【0015】

これらの文献は共に、低分子量混合セルロースエステルを教示している。この方法は、出発原料として酢酸セルロースを用い、セルロース骨格を加水分解しながらエステル交換を実施し、取り入れられる高級混合エステルの量は比較的少ない。

【0016】

特許文献14は、酢酸セルロース、ジエポキシ化合物及び光カチオン重合触媒を含んでなる紫外線硬化性セルロース系被覆組成物を開示している。これらの組成物中で有用な酢酸セルロースは、数平均分子量が1,500〜5,000の低分子量酢酸セルロースであり、セルローストリアセテートから加水分解によって製造される。この開示によれば、1未満のヒドロキシル価は最終被覆組成物中に不充分な架橋を生じるといわれているので、ヒドロキシル基の置換度は1〜3でなければならない。

【0017】

アンヒドログルコース単位の段階的添加によってオリゴ糖を製造するための取り組みがなされているが、これらの方法では、被覆用に適当なセルロース誘導体は得られないと考えられている。更に、このような方法のコストは大きいであろう。例えば非特許文献2を参照されたい。更に、非特許文献3を参照されたい。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】米国特許第1,683,347号

【特許文献2】米国特許第1,652,573号

【特許文献3】米国特許第1,878,954号

【特許文献4】米国特許第2,129,052号

【特許文献5】米国特許第2,801,239号

【特許文献6】米国特許第3,518,249号

【特許文献7】米国特許第3,386,932号

【特許文献8】米国特許第3,391,135号

【特許文献9】米国特許第3,518,249号

【特許文献10】米国特許第4,532,177号

【特許文献11】WO 91/16356

【特許文献12】特開昭51−119089

【特許文献13】特開昭51−119088

【特許文献14】米国特許第6,303,670号

【非特許文献】

【0019】

【非特許文献1】Kirk−Othmer,Encyclopedia of Chemical Technology,Fourth Ed.,vol.5,pp.496〜529(1993),John Wiley&Sons,New York,New York

【非特許文献2】Nishimura,T.;Nakatsubo,F. ”Chemical Synthesis of Cellulose Derivatives by a Convergent Synthetic Method and Several of Their Properties”,Cellulose,1997,4,109

【非特許文献3】Kawada,T.;Nakatsubo,F.;Umezawa、T.;Murakami,K.;Sakuno,T.”Synthetic Studies of Cellulose XII: First Chemical Synthesis of Cellooctaose Acetate”,Mokuzai Gakkaishi 1994,40(7),738

【発明の概要】

【0020】

本発明人らは意外なことに、従来の分子量のエステルの性能特性を得るのに必要な性質が欠如していると考えられていた比較的低分子量のセルロース混合エステルを、粘度を過度に増加させずに且つセルロースエステルを含む高固形分被覆の製造にこれまで必要であった高レベルの溶剤を用いずに、被覆組成物中に混和できることを見出した。また、意外なことに、この被覆組成物を適用し且つ硬化させる場合には、得られる被覆の性質が、ほとんどの点で従来の分子量のエステルを用いて形成された被覆に匹敵する。

【0021】

本発明に係る種々のエステルは、種々の有機溶剤中への改良された溶解性、種々のコレジンとの相溶性及び溶融温度への長期暴露後の適当な溶融安定性を示す。本発明のエステルの更なる利点は、以下に示す。

【0022】

本発明に係るセルロース混合エステルは、分子量が低く、最大置換度が高く(置換性が高く)、高固形分低粘度被覆組成物を提供するが、脆いフィルムの形成のような、低分子量セルロースエステルに典型的に付随する欠点は有さない。1種又はそれ以上の樹脂と組合せて被覆用添加剤として用いる場合には、本発明のエステル自体は組成物の粘度を過度に増加させずに、従来のセルロースエステルの利点を示しながらも、それらの使用に典型的に付随する欠点、例えば、所望の粘度を維持するための有機溶剤レベルの不所望な増加などを示さない。

【0023】

これらの新しいセルロース混合エステルは、全エステル化された又は部分加水分解された形態においてセルロース骨格上のアンヒドログルコース単位当たりの最大置換度(DS)が高く、ヒドロキシル基に関するDSが約0.70未満(ヒドロキシルDS<0.70)である。本発明のセルロースエステルに関するアンヒドログルコース単位当たりの最大置換度は約3.08〜約3.50である。これらの新しい混合エステルは、広範囲の有機溶剤中に可溶であるので、被覆配合者は広い許容範囲で溶剤を選択できる。それらは、高固形分被覆の溶液粘度及びスプレー粘度のいずれにもわずかしか影響を与えない。これらの材料は、他の被覆用樹脂とのブレンド時に優れた相溶性を示すので、従来のセルロースエステルよりも広範囲の被覆用樹脂を用いて透明なフィルムを形成する。

【図面の簡単な説明】

【0024】

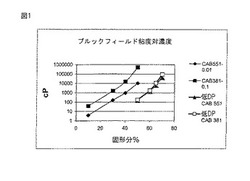

【図1】本発明に係るセルロースエステル及び従来のセルロースエステルの溶液に関してlog粘度を濃度の関数としてプロットするグラフである。

【発明を実施するための形態】

【0025】

本発明は、本発明に関する以下の詳細な説明及び実施例を参照することによってより理解し易くなる。

【0026】

本発明の組成物及び方法の開示及び説明の前に、本発明は特に断らない限り、特定の合成方法又は特別の配合物に限定されないこと、従って、この開示とは異なることができることを理解すべきである。また、使用した専門用語は、個々の実施態様を説明することのみを目的とし、本発明の範囲を限定することを目的としないことを理解すべきである。

【0027】

単数形(a,an及びthe)は、前後関係からそうでないことが明白に指示されない限り、複数の指示対象を含む。

【0028】

「任意の」又は「場合によっては」は、その後に記載される事象又は状況が起こっても起こらなくてもよいことを意味する。この記載は、その事象又は状況が起こる場合と、それが起こらない場合を共に含む。

【0029】

範囲は、本明細書中においては、「約」が前置された一方の特定値から及び/又は「約」が前置されたもう一方の特定値までとして表現されることができる。このような範囲を表現する場合、一方の特定値から及び/又は他方の特定値までは別の実施態様であることを理解すべきである。

【0030】

本明細書全体にわたって、特許又は刊行物を参照する場合、本発明が関連する最新技術をより詳しく説明するために、これらの参考文献全体の開示を、引用することによって本明細書中に組み入れるものとする。

【0031】

この開示全体を通して使用する「CAB」は、セルロースアセテートブチレートを意味し;「CAP」は、セルロースアセテートプロピオネートを意味し;「CA」は、酢酸セルロースを意味し;「CMCAB」は、カルボキシメチルセルロースアセテートブチレートを意味し;CMCAPは、カルボキシメチルセルロースアセテートプロピオネートを意味し;「CMCA」は、カルボキシメチルセルロースアセテートを意味し;「HS−CAB」は、本発明によれば、最大置換度が高く、重合度が低く、極限粘度数(IV)が低く且つ分子量が低い、本発明に係る発明の高固形分セルロースアセテートブチレートを意味する。

【0032】

特に断らない限り、HS−CAB−55は、実施例3に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が高い(高ブチリル又は約52〜約55重量%)、発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−46は、特に断らない限り、実施例21〜22に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が中程度〜高い(高中間ブチリル又は約43〜約51重量%)、発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−38は、特に断らない限り、実施例1に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が中程度である(中間ブチリル又は約35〜約42重量%)、本発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−36は、特に断らない限り、実施例2に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つ中間ブチリル含量が低い〜中間である(低中間ブチリル又は約30〜約38重量%)、本発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−17は、特に断らない限り、実施例9〜13に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が低い(低ブチリル又は約17〜約24重量%)、本発明のセルロースアセテートブチレートを意味し;HS−CAB−20は同様に、特に断らない限り、実施例9〜13に従って製造され且つ本明細書全体において使用されるようにHS−CAB−17と等しいと見なされる、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が低い(低ブチリル又は約17〜約24重量%)、本発明のセルロースアセテートブチレートを意味し;HS−CAPは、最大置換度が高く、重合度が低く、IVが低く且つ分子量が低い、本発明の高固形分セルロースアセテートプロピオネートを意味し;HS−CAP−54は、特に断らない限り、実施例52に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く、且つプロピオニル含量が高い(高プロピオニル又は約49〜約56重量%)本発明の高固形分セルロースアセテートプロピオネートを意味する。

【0033】

一実施態様において、本発明は、アンヒドログルコース単位当たりの総置換度が約3.08〜約3.50であり且つ以下の置換を有するセルロース混合エステルに関する。ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.70以下;C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.80〜約1.40;アセチルのアンヒドログルコース単位当たりの置換度が約1.20〜約2.34。この実施態様によれば、本発明の混合エステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/g;数平均分子量(Mn)が約1,000〜約5,600;重量平均分子量(Mw)が約1,500〜約10,000、且つ多分散度が約1.2〜約3.5である。種々の実施態様において、このエステルはブチリル若しくはプロピオニル又はこれら2つの混合物を含むことができる。

【0034】

種々の別の側面において、ヒドロキシルのアンヒドログルコース単位当たりの置換度は、約0.05〜約0.70であることができ;インヘレント粘度は、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定してインヘレント粘度が約0.05〜約0.12dL/gであることができ;あるいは数平均分子量(Mn)が約1,500〜約5,000であることができる。いくつかの実施態様において、好ましい多分散度は1.2〜2.5;好ましいインヘレント粘度は0.07〜0.11dL/g;又は好ましい数平均分子量(Mn)は約1,000〜約4,000であることができる。いくつかの他の実施態様において、好ましいインヘレント粘度は約0.07〜約0.11dL/g;又は好ましい数平均分子量(Mn)は約1,000〜4,000であることができる。

【0035】

別の実施態様において、本発明は、アンヒドログルコース単位当たりの総置換度が約3.08〜約3.50であり且つ以下の置換を有するセルロース混合エステルに関する。ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.70以下;C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約1.40〜約2.45;アセチルのアンヒドログルコース単位当たりの置換度が0.20〜約0.80。この実施態様によれば、本発明の混合エステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/g;数平均分子量(Mn)が約1,000〜約5,600;重量平均分子量(Mw)が約1,500〜約10,000、且つ多分散度が約1.2〜約3.5である。種々の実施態様において、このエステルはブチリル、若しくはプロピオニル、又はこれら2つの混合物を含むことができる。

【0036】

種々の別の実施態様において、ヒドロキシルのアンヒドログルコース単位当たりの置換度は、約0.05〜約0.70であることができ;インヘレント粘度は、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定して約0.05〜約0.12dL/gであることができ;あるいは数平均分子量(Mn)が約1,500〜約5,000であることができる。いくつかの実施態様において、好ましい多分散度は1.2〜2.5;好ましいインヘレント粘度は0.07〜0.11dL/g;又は好ましい数平均分子量(Mn)は約1,000〜約4,000であることができる。いくつかの他の実施態様において、好ましいインヘレント粘度は約0.07〜約0.11dL/g;及び好ましい数平均分子量(Mn)は約1,000〜4,000であることができる。

【0037】

更に別の実施態様において、本発明は、アンヒドログルコース単位当たりの総置換度が約3.08〜約3.50であり、且つ以下の置換を有するセルロース混合エステルに関する。ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.70以下;C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約2.11〜約2.91;アセチルのアンヒドログルコース単位当たりの置換度が約0.10〜約0.50。この実施態様によれば、本発明の混合エステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定したインヘレント粘度が約0.05〜約0.15dL/g;数平均分子量(Mn)が約1,000〜約5,600;重量平均分子量(Mw)が約1,500〜約10,000;且つ多分散度が約1.2〜約3.5である。種々の実施態様において、このエステルはブチリル若しくはプロピオニル又はこれら2つの混合物を含むことができる。

【0038】

種々の別の実施態様において、ヒドロキシルのアンヒドログルコース単位当たりの置換度は約0.05〜約0.70であることができ;インヘレント粘度はフェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定して約0.05〜約0.12dL/gであることができ;あるいは数平均分子量(Mn)が約1,500〜約5,000であることができる。いくつかの実施態様において、好ましい多分散度は1.2〜2.5;好ましいインヘレント粘度は0.07〜0.11dL/g;そして好ましい数平均分子量(Mn)は約1,000〜約4,000であることができる。いくつかの他の実施態様において、好ましいインヘレント粘度は約0.07〜約0.11dL/g;そして好ましい数平均分子量(Mn)は約1,000〜4,000であることができる。

【0039】

従って、本発明は、例えば被覆組成物中の結合剤成分及び添加剤として有用な、セルロースのいくつかの混合エステルを提供する。本発明のエステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定したインヘレンの粘度が約0.05〜約0.15dL/g又は約0.07〜約0.11dL/gであり;且つアンヒドログルコース単位当たりの最大置換度が約3.08〜約3.50であり、有機エステル、例えば炭素数1〜12の有機エステル、好ましくはC2〜C4アルキルエステル、より好ましくは飽和C2〜C4アルキルエステルのアンヒドログルコース単位当たりの置換度が約2.38〜約3.50であることができる。以下に記載するように、これらの樹脂は特に、被覆及びインキ配合物中において有用である。これらは、実施例中に示すように広範囲の溶剤及び溶剤混合物中に可溶であり、このために特定用途向けの配合物に特に適する。セルロースエステルは、アルキルセルロースエステル、例えばメチルセルロース又はヒドロキシアルキルセルロースエステル、例えばメチル−ヒドロキシプロピルセルロースエステルであることができる。しかし、いくつかの実施態様においては、セルロースエステルは、他の方法では改質されないエステルである、即ち、セルロースは、有機エステル官能価の添加によってのみ改質され、エーテル官能価もカルボキシル官能価も酸化化学反応によっては得られない。いくつかの特定の新規エステルが好ましく、それらは更に本発明の別の実施態様として提供される。

【0040】

更に別の実施態様において、最大置換度が約3.08〜約3.50、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01から約0.70以下、C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.8〜約3.50、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/gであるセルロース混合エステルが提供される。種々の別の実施態様において、インヘレント粘度は約0.07〜約0.11dL/g、ヒドロキシルのアンヒドログルコース単位当たりの置換度は0.10〜0.70であり、C3〜C4エステルのアンヒドログルコース単位当たりの置換度は1.10〜3.25であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.05〜0.90であることができる。この実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中で溶解性を示す。

【0041】

別の実施態様において、最大置換度が約3.08〜約3.50、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01〜約0.70以下、C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.8〜約3.50、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/gであるセルロース混合エステルが提供される。種々の別の実施態様において、インヘレント粘度は約0.07〜約0.11dL/g、ヒドロキシルのアンヒドログルコース単位当たりの置換度は約0であり、C3〜C4エステルのアンヒドログルコース単位当たりの置換度は2.60〜3.40であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.10〜0.90であることができる。これらの実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中に溶解性を示す。

【0042】

別の実施態様において、最大置換度が約3.08〜約3.50、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01〜約0.70、ブチリルのアンヒドログルコース単位当たりの置換度が約0.80〜約3.44、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が0.05〜0.15dL/gであるセルロースアセテートブチレートが提供される。種々の別の実施態様において、インヘレント粘度は0.07〜0.11dL/g、ヒドロキシルのアンヒドログルコース単位当たりの置換度は0.10〜0.70であり、ブチリルのアンヒドログルコース単位当たりの置換度は1.10〜3.25であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.10〜0.90であることができる。この実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中で溶解性を示す。

【0043】

更に別の実施態様として、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01〜約0.70、プロピオニルのアンヒドログルコース単位当たりの置換度が約0.80〜約3.44、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/gであるセルロースアセテートプロピオネートが提供される。種々の別の実施態様において、インヘレント粘度は0.07〜0.11dL/gであり、ヒドロキシルのアンヒドログルコース単位当たりの置換度は0.10〜0.70であり、プロピオニルのアンヒドログルコース単位当たりの置換度は1.10〜3.25であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.10〜0.90であることができる。この実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中で溶解性を示す。

【0044】

本発明によれば、種々の等級及び供給元のセルロースが利用可能であり且つ有用であり、それらは、とりわけ、コットンリンター、針葉樹材パルプ、広葉樹材パルプ、トウモロコシ繊維及び他の農業的供給源、並びに細菌セルロース(bacterial cellulose)から選ぶことができる。本発明のセルロースエステルの製造に使用するセルロース供給源は、適当な性質を有する製品の提供において重要である、一般的には、溶解グレードの(dissolving grade)セルロースを、本発明のセルロースエステルを製造するための出発原料として使用するのが好ましい。溶解用セルロースは94%超のα−セルロース含量を有するのがより好ましい。当業者はまた、種々の供給源からのセルロースを使用するには、セルロースの反応性の任意の差を考慮に入れるために、反応条件(例えば、温度、触媒添加量、時間)の変更が必要な場合があることがわかる。

【0045】

いくつかの実施態様においては、セルロース供給源が、直前に記載した天然セルロースであること、及びセルロース供給源が、セルロースエーテル、例えば、アルキルセルロースのような改質セルロースではないのが好ましい。同様に、いくつかの実施態様において、セルロース出発原料は、カルボキシメチルセルロースのようなカルボキシアルキルセルロースでも、酸官能価を有するセルロース誘導体でもないことが好ましい。これらのセルロース誘導体は、直前に記載した天然由来のセルロースよりも高価であり、多くの場合、被覆配合物、特にかなりの量の有機溶剤を含む配合物においては本発明のエステルよりも不適当なエステルを生じる。また、本発明に係る発明のエステルのいくつかは、約5以下又は約1以下の酸価を有することになる。カルボキシル官能価を含む適当なセルロースエステルは、本出願と同時に提出された同時係属出願において別個に取り組まれている。

【0046】

本発明のセルロースエステルは、多段階法によって製造できる。この方法において、セルロースは、水で活性化し、次いで酢酸のようなアルカン酸による溶媒交換によって水を置換し、次いで高級アルカン酸(プロピオン酸又は酪酸)で処理して、適当なアルカン酸で湿潤されたセルロースアクチベートを生成する。次に、セルロースアクチベートを、硫酸のような強酸触媒の存在下において所望の無水物で処理して、従来のエステルよりも分子量の低い全置換セルロースエステルを本質的に生成する。セルロース骨格から結合硫黄を除去できるように、水及びアルカン酸から成る溶液を無水「ドープ」溶液にゆっくりと添加する。この最終添加により、水和点を経る緩慢な遷移が可能になり、反応媒体中に低水濃度及び高温(水と過剰の無水物との反応による発熱の結果として)の期間が得られる。これは、セルロース骨格からの結合硫黄の加水分解に重要である。この生成物は次に、硫酸を用いて加水分解し、部分置換セルロースエステルを生成する。加水分解は、有機溶媒中にゲルを含まない溶液を生成するために、また、被覆用途における他の樹脂とのより優れた相溶性を提供するために重要である。加水分解時に暴露されるヒドロキシル基はまた、多くの被覆用途において重要な架橋部位である。

【0047】

次に、水に溶解された化学量論量のアルカリ金属又はアルカリ土類金属アルカノエート、例えば酢酸マグネシウム及びアルカン酸、例えば酢酸を添加することによって、エステル化又は加水分解反応が完了後に、硫酸を中和する。強酸触媒の中和は、最終生成物の最適熱安定性及び加水分解安定性のために重要である。

【0048】

最後に、最終中和「ドープ」を等容量の酢酸で希釈してから、希釈「ドープ」をその重量の約20〜30倍の容量の水中に沈殿させて粒子を得ることによって、全置換又は部分加水分解型のセルロースエステルを単離し、脱イオン水で簡単に洗浄して、残留有機酸及び無機酸塩を効率的に除去できる粒子を与える。多くの場合、かなり粘着性の沈殿物が最初に形成される。沈澱液を新しい水と交換し、沈澱を放置することによって、沈殿物を固化させることができる。次いで、固化された沈殿物は簡単に洗浄し、必要に応じてすり砕くことができる。

【0049】

セルロースエステルの組成物の重要なキーワードは、種々のエステル基の置換レベル(即ち、置換度又は重量%が通常用いられ、本明細書の他の部分で詳述する)、ヒドロキシル基のレベル並びにIV、粘度及びGPCデータから推測され得るポリマー骨格の大きさである。こうして生成された本発明のセルロース混合エステルの得られる組成物に影響を与える重要な因子は以下の通りである:無水酢酸レベル、酢酸レベル、酪酸(又はプロピオン酸)無水物レベル、酪酸(又はプロピオン酸)レベル、水レベル、セルロースレベル、触媒型、触媒レベル、時間及び温度。当業者ならば、従来のエステルよりも高い触媒添加量、高い温度及び/又は長いエステル化反応時間を用いて、従来のエステルより低分子量の本発明のセルロースエステルが生成されることがわかるであろう。

【0050】

従って、本発明の別の側面として、本発明のセルロースエステルは多段階法によって製造できる。本発明に係る方法において、セルロースは水で活性化し、次いで酢酸のようなアルカン酸を用いた溶媒交換によって水を置換し、次いで高級アルカン酸(例えばプロロピオン酸又は酪酸)による溶媒交換によって、適当なアルカン酸(例えばプロピオン酸又は酪酸)で湿潤されたセルロース−アクチベートを生成する。これに関連して、本発明者らは、出発セルロースが、94〜99%のα含量を、好ましくは約95〜98%のαセルロース含量を、有することが重要であることに気付いた。高α含量は、それから製造される最終生成物の品質に重要である。本発明者らは、低αセルロースパルプは有機溶剤中への不良な溶解性をもたらし、その結果、不良な配合物が得られること気付いた。

【0051】

次に、活性化されたセルロースを、硫酸のような強酸触媒の存在下に、所望の無水物と反応させて、従来のエスエルよりも低分子量の全置換セルロースエステルを生成する。セルロース骨格から結合硫黄を除去できるように、水及びアルカン酸又はアルカン酸混合物を含む溶液を、無水「ドープ」溶液にゆっくりと添加する。最終添加により、水和点を経る緩慢な遷移が可能になり、反応媒体中に低水濃度及び高温(水と過剰の無水物との反応による発熱の結果として)の期間が得られる。これは、セルロース骨格からの結合硫黄の加水分解に重要である。この生成物を、次に硫酸を用いて加水分解し、部分置換セルロースエステルを生成する。加水分解は、有機溶媒中にゲルを含まない溶液を生成するために、また、被覆用途における他の樹脂とのより優れた相溶性を提供するために重要である。

【0052】

次に、水中に溶解された化学量論量のアルカリ金属又はアルカリ土類金属アルカノエート、例えば酢酸マグネシウム及びアルカン酸、例えば酢酸を添加することによって、エステル化又は加水分解反応の完了後に、硫酸を中和する。強酸触媒の中和は、最終生成物の最適熱安定性及び加水分解安定性のために重量である。

【0053】

最後に、最終中和「ドープ」を等容量の酢酸で希釈してから、希釈「ドープ」をその重量の約20〜30倍の容量の水中に沈殿させて粒子を得ることによって、全置換又は部分置換型のセルロースエステルを単離し、脱イオン水で簡単に洗浄して、残留有機酸及び無機酸塩を効率的に除去できる粒子を与える。多くの場合、かなり粘着性の沈殿物が最初に形成される。沈澱液を新しい水と交換し、沈澱物を放置することによって、沈殿物を固化させることができる。次いで、固化された沈殿物は簡単に洗浄し、必要に応じてすり砕くことができる。

【0054】

本開示に鑑みて、当業者は、直前に記載されたプロセスパラメーターのうち、従来のセルロースエステルよりも高い触媒添加量、高い温度及び/又は長い、エステル化反応時間を用いて、この開示の実施例において更に証明するように従来のセルロースエステルよりも低分子量の本発明のセルロースエステルが得られることがわかるであろう。

【0055】

本発明に係るセルロースエステルは、GPCによって測定した重量平均分子量Mwが約1,500〜約10,000又は約2,000〜約8,500であり;GPCによって測定された数平均分子量Mnが約1,500〜約6,000であり;Mw/Mnと定義される多分散度が約1.2〜約7又は約1.2〜約3.5又は約1.2〜約2.5である。

【0056】

本明細書中でHS−CABと称することもある、本発明に係るセルロース混合エステルは、種々のコレジンとの相溶性(相溶性とは、2種又はそれ以上の樹脂を、一緒に混合した場合に被覆組成物として有用である安定な均質混合物を形成することができる能力と定義する)を示す。例えば、ブチリルが約38重量%であるHS−CAB(本明細書中では、HS−CAB−38と称することもある)は、EastmanのAcrylamac 2328、Akzo NobelのMicrogel、EastmanのDuramac 2314、BayerのDesmodur 3300、RhodiaのXIDT、及びBayerのDesmodur ILと相溶性を示す。この相溶性は、CAB−551−0.01(Eastman Chemical Companyから入手できるブチリルを約55重量%含むセルロースアセテートブチレート)のような市販のブチリル含量が比較的高いサンプルに等しいか又はそれより優れている。場合によっては、約38重量%又は約55重量%のブチリルを含む本発明のセルロース混合エステルは、多くの従来の分子量のセルロースエステルと相溶性でないアクリル樹脂と、エステル対樹脂添加量1:1において相溶性である。相溶性のこのような劇的な変化により、配合者は、そうでなければ相溶性のためにブチリル含量が比較的高いCABを必要とするかもしれない用途において、ブチリル含量が中間ブチリル−エステル(約38重量%)を使用することが可能になる。

【0057】

中間ブチリル−エステルを高ブチリル−エステルの代わりに使用できる利点は、ブチリルレベル及びアセチルレベル以外の他の全ての性質が依然として変わらない、即ち、ヒドロキシル価及び分子量が変わらない場合に、中間ブチリルCABがその高ブチリル対応物よりも高いTgを有することである。中間ブチリル−エステルの使用が高ブチリル−エステルよりも有利な別の点は、中間ブチリル市販エステルが、それらの高ブチリル対応物よりも特定の溶剤及び溶剤ブレンドへの溶解性が低いことが多いことである。この同じ傾向は一般に、中間ブチリルHS−CABを、同等の分子量及びヒドロキシル含量を有する高ブチリルHS−CABと比較した場合にも観察される。理論にとらわれずに、本発明者らは、中間ブチリル−エステルと高ブチリル−エステルとの間で観察される溶解性の差が、ベースコートにトップコートを適用する場合に本発明のエステルの一部に見られる改良された再溶解抵抗性にいくぶん関与していると考える。本発明者らは、改良された相溶性と、改良されたが差別化もされた溶解性との組合せが被覆配合化学者にとっては有益であると考える。

【0058】

従って、ブチリル含量が比較的高い従来のセルロースエステルは、ブチリルレベルが比較的低いそれらの対応物よりも溶解性が高く且つTgが低い傾向がある。溶解性の増加の影響の1つは、得られる被膜の再溶解抵抗性に悪影響を与えることである。CAB−551−0.01のような従来の高ブチリル−セルロースエステルの重要な利点の1つは、CAB−381−0.1のような中間ブチリル−エステルと比較した場合に、多くのコレジンとの相溶性が増大されていることである。意外なことに、本発明者らは、本発明に係る発明の中間ブチリル−エステル(HS−CAB−38)が、CAB−551−0.01のような従来の分子量の高ブチリル−セルロースエステルよりもコレジンとの相溶性が優れていると同時に同様な溶解性を示すことを見い出した。その結果、被覆配合者は、従来CABの添加によって付与される粘度増加を許容できないベースコート配合物中に本発明に係る発明のエステルを用いながら、ブチリル含量が比較的高い従来のエステルに典型的な再溶解抵抗性を提供することができることを見い出した。

【0059】

前述の通り、本発明の混合エステルは同様に、一部の系においては予想を上回る再溶解抵抗性を示す。本発明の混合エステルは従来のセルロース混合エステルよりも低い分子量を有するので、これは意外なことである。むしろ、分子量の低下に伴って再溶解抵抗性の低下が見られると予想される。その結果、被覆配合者は、従来のCABの添加によって付与される粘度増加を許容できないベースコート配合物中に本発明に係る発明のエステルを用いながら、必要な再溶解抵抗性を提供できる。

【0060】

また、実施例から明らかなように、本発明に係るセルロースは、溶融温度への長期暴露後に優れた溶融安定性を有する。本発明に係るHS−CABを二本ロール機上における顔料粉砕物の製造に用いた場合には、約100℃〜約120℃の溶融温度への長期暴露(少なくとも30分間)後でさえ、分解による変色が観察されなかった。不良な溶融安定性の一般的な結果である黄変は、多くの場合、プラスチック用途に使用されるセルロース樹脂の不利な特性であるので、溶融安定性は、プラスチック用途に使用されるセルロースエステルの重要な性質である。

【0061】

更に、本発明のエステルは、本明細書中に詳細に示すように、より明確な融点を示すので、明確な融点が必要な用途に特に適する。理論にとらわれずに、本発明者らは、これが従来のエステルよりも低い多分散度値によると考える。

【0062】

従来より、セルロースエステルは3.0の最大置換度を有すると考えられている。3.0のDSは、誘導体化させることができるセルロース中の反応性ヒドロキシルが3.0個あることを示す。天然セルロースは重合度が700〜2,000の大きい多糖類であるため、最大DSが3.0であるという仮説は概ね正しい。しかし、重合度が低下すると、多糖類の骨格の末端基は相対的により重要になる。本発明に係るエステルにおいて、最大DSのこの変化は、一部の溶剤への溶解性及び一部の被覆用樹脂との相溶性を変化させることによって、エステルの性能に影響を与える。

【0063】

表Iは、種々の重合度におけるDSMaxを示す。数学的に、3.00の最大DSを有するためには、401の重合度が必要である。表に示されるように、DPの低下に伴って起こるDSMaxの増加は遅く、大部分は、最大DS 3.00という仮定は許容され得る。しかし、DPが充分に低くなると、例えば、DPが21となると、全ての計算に異なる最大DSを用いることが適切になる。

【0064】

【表1】

【0065】

従って、本発明は最大置換度が高く且つ重合度の低いセルロースエステルを提供する。

【0066】

既に記載したように、最大置換度が高く且つ重合度の低い本発明のエステルは、意外なことに、はるかに高い重合度を有する従来のセルロースエステルと同様なレオロジー性能を示す。このような低い重合度を有するHS−CABががこのようなレオロジー性能を示すことは全く意外である。

【0067】

理論にとらわれずに、本発明者らは、本発明に係るセルロースエステルがヒドロキシル基のかなりランダムな置換型を示すと考える。本発明者らは、ヒドロキシ基のこのようなランダムな置換型は、エステル基の加水分解前に分子量低減工程を実施することによって得られると考える。先行技術の方法の低分子量セルロースエステル製品は一般に、非還元末端のC−4及び還元末端のC−1(RT1)において特に、ランダムでない置換型を示す。先行技術の製品は一般に、C−4にヒドロキシル基を有し、方法が加水分解反応であるかアセトリシス反応であるかに応じて、C−1(RT−1)にヒドロキシル又はエステルを有する。

【0068】

スキーム1に示された、広く許容されるメカニズムは、読者への前記説明の視覚化を助けることができる。スキーム1に示された、提案されたメカニズムは、重合度の高い多糖類の反応を図示し、C4及びRT1の基の性質は、起こる切断の量によって影響される。問題の2つの炭素、C4及びRT1における置換は、多くのグリコシド結合が切断されるほど、高レベルに増加する。スキーム1は、1つのグリコシド結合だけが切断されていることを示し、従って、1つのC4及び1つのT1部位のみが、先行技術によって生成される製品によって示される置換型を有する。多くの部位が切断されるほど、C4及びRT1における置換型の影響は重要になる。

【0069】

本発明の生成物の製造に使用する方法は、反応混合物が依然として無水でありながら(即ち、加水分解前に)、ほぼ望ましい重合度を有する全エステル化セルロースエステルを生成する。その結果、本発明の生成物の製造時におけるエステルの加水分解は、本質的にセルロース骨格全体にヒドロキシル基のランダム分布を生じると考えられる。この考えは、本発明に係るエステルによって示される独特な溶解度プロフィールに、ある程度基づく。当業者ならば、動力学的に制御された条件下では加水分解が特定の部位で優先的に起こる(例えばC6>>C2>C3)ことが理解されるであろう。本発明において実施される加水分解プロセスは、熱力学的制御下で(即ち、平衡条件下で)行われる。それが、セルロース骨格全体にヒドロキシ官能価をよりランダムに分布させると考えられる。

スキーム1.グリコシド結合の加水分解及びアセトリシスに関して提案されたメカニズム

【0070】

【化1】

【0071】

13C−NMRの研究は、本発明のエステル(HS−CAB)が、加水分解時に分子量を低減させる方法によって製造させるものとは異なる置換型を有することを示唆している。以下の化学構造は、置換型の差異が生じると考えられる領域を強調している。

【0072】

【化2】

【0073】

本発明のセルロース混合エステルは、熱及び/又は剪断を用いてセルロースエステル及び顔料をブレンドして顔料を分散させることによって、顔料分散体中で有用である。このようにして、顔料は被覆配合物及びプラスチック中に容易に分散させることができ、それによって最小量の顔料を用いながら、高い染色力及び良好な透明度を実現することができる。このような顔料分散体は、従来のセルロースエステルの代わりに本発明のセルロースエステルを用いることによって改質できる。従来のセルロースエステルと同様に、本発明のセルロース混合エステルは、顔料分散体に著しく改良された湿潤性を付与する。セルロースのC2〜C4エステルと顔料との、顔料:エステル重量比約20:80〜50:50の混合物を製造できる。これらの分散体は、二本ロール機上で又はボールミル、Kadyミル、サンドミル中などで製造できる。本発明の高DSMax、低DPセルロースエステルは、粘度に対する影響が従来のセルロースエステルよりも少なく、従って、使用されるバインダー(樹脂)添加量が従来よりも高い配合物を可能にする点で、従来のセルロースエステルよりも有利である。

【0074】

従って、本発明は、顔料を約20〜77重量%及びフェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定されたインヘレント粘度が約0.05〜0.15dL/gであり且つC2〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.8〜約3.5であるセルロースのC2〜C4エステルを、それに対応して約33〜80重量%含む顔料分散体を提供する。

【0075】

本発明のエステルは、改良されたアルミニウムフレーク配向性及び改良された硬度を提供する結合剤成分及び/又はレオロジー調整剤としてそれらが使用されるラッカー又はエナメル型被覆中に容易に配合される。これらは、種々の基材用の、特に金属又は木材用のに、無色透明で、高光沢の保護塗膜を提供できる。

【0076】

例えばプラスチック又は被覆用の顔料の製造に使用する場合の更なる利点は、本発明のエステルによって示される溶融安定性の増加に関連する。本発明のHS−CABは、市販のCABよりもはっきりした溶融範囲を有する。これは、たぶん、従来のCABに比べてHS−CABの多分散度が密であることによる。HS−CABは顔料とブレンドして、顔料分散体を生成できる。顔料分散体は、スラリー法を含む多数の経路及び押出によって製造できる。改良された溶融安定性は、セルロース樹脂の黄変が低下されるか又は排除されるから、押出機への適用に有利である。

【0077】

本発明のセルロースエステル、特に前述したような高DSMax、低DPセルロースアセテートブチレート及び高DSMax、低DPセルロースアセテートプロピオネートは、多くの従来のセルロースエステル(酢酸セルロース、プロピオン酸セルロース、酪酸セルロース、セルロースアセテートプロピオネート又はセルロースアセテートブチレート)に比較して改良された溶解性及び相溶性(即ちフィルム透明度)を示す。

【0078】

例えば、例31(比較)及び例49において実証されるように、従来の中間ブチリル−セルロースエステル、例えば、CAB−381−0.1(Eastman Chemical Company,Kingsport,TNから入手可能)は、Eastman C−11ケトン(飽和及び不飽和の直鎖及び環状ケトンの混合物)、Eastman DIBK(ジイソブチルケトン)、PP(プロピレングリコールモノプロピルエーテル)、Eastman EP溶剤(エチレングリコールモノプロピルエーテル)、Eastman EB溶剤(エチレングリコールモノブチルエーテル)、メタノール、95% Tecsol C溶剤(5%の水と共にメタノール、エチルイソブチルケトン及び酢酸エチルを変性剤として含むエタノール)、トルエン又は90/10のイソプロピルアルコール/水ブレンド中に容易には溶解できない。これに対して、本発明のHS−CAB−38の一部のような本発明のいくつかのエステル(例28及び例49に例示されるような)は、前記溶剤又は溶剤系のいずれにも溶解できる。本明細書全体で使用する用語「可溶性」、「溶解できる」、「溶解性」とは、特に断らない限り、所望の溶剤中のセルロースエステルの10%(重量/重量)混合物を製造する場合に透明な溶液が得られることを意味する。

【0079】

別の例として、例32(比較)及び例49において実証されるように、CAB−551−0.01(Eastman Chemical Companyから入手可能)のような従来の高ブチリル−セルロースエステルは、メタノール、95% Tecsol C溶剤、トルエン(エステルゲル)、又は90/10イソプロピルアルコール/水ブレンド中に容易に溶解できない。これに対して、例29及び例49の一部の本発明のエステルにおいて実証されるように、高ブチリル−セルロースエステルの一部のようないくつかの本発明のエステル(HS−CAB−55)は、前記の溶剤又は溶剤系のいずれにも可溶である。

【0080】

同様に、例33(比較)において実証されるように、CAB−171−15S(Eastman Chemical Companyから入手可能)のような従来の低ブチリル−セルロースエステルは、Eastma PM溶剤(プロピレングリコールモノメチルエーテル)中には容易には溶解できず、Eastman PMアセテート(プロピレングリコールメチルアセテート)及びEastman DM溶剤(ジエチレングリコールメチルエーテル)中には部分的のみ溶解できる。これに対して、低ブチリル−セルロースエステルHS−CAB17及びHS−CAB−20の一部のようないくつかの本発明のエステルは、例30及び例49において実証されるように、これらの溶剤又は溶剤系のいずれにも可溶である。

【0081】

従来の分子量のエステルと同様に、ブチリル含量以外に、アセチル/ブチリル比及びヒドロキシル含量のようなHS−CABの溶解性に影響を与える重要な因子があることを認識することが重要である。このことは、特に例49において見られる。例49においては、種々のレベルのヒドロキシル及びアセテートが、同様なブチリル含量を有するエステルの溶解性に影響を与える。これらのエステル置換は、本明細書の開示に鑑みて、所定の溶剤への所望の溶解性及び所定の樹脂との所望の相溶性が得られるように、当業者によって変更可能である。本発明者らは、本発明のエステルが、同様なヒドロキシル及びアセテートレベルにおいて、従来の分子量を有するエステルと比較して、増大された溶解性を示すことに気付いている。

【0082】

実施例中において示されるように、本発明のエステルは、ケトン、エステル、アルコール、グリコールエーテル及びグリコールエーテルエステルを含むほとんどの種類の典型的被覆用溶剤に可溶であると共に、水又は芳香族炭化水素による希釈に耐える。

【0083】

本発明のエステルが溶解性を示す典型的な溶剤の例としては、以下のものが挙げられる:アセトン、メチルエチルケトン、メチルイソブチルケトン、メチルアミルケトン、メチルプロピルケトン、2−プロポキシエタノール、2−ブトキシエタノール、エチル3−エトキシプロピオネート、エタノール、メタノールイソプロピルアルコール、ジアセトンアルコール、エチレングリコールモノブチルエーテルアセテート。酢酸エチル、酢酸プロピル、酢酸イソプロピル、酢酸ブチル、イソブチルアセテートジエチレングリコールエチルエーテル、Eastman PMアセテート(プロピレングリコールメチルアセテート)、Eastman EBアセテート(エチレングリコールブチルアセテート)、Eastman PM溶剤(プロピレングリコールモノメチルエーテル)、Eastman DM溶剤(ジエチレングリコールメチルエーテル)、Eastman PB溶剤(プロピレングリコールモノブチルエーテル)、Eastman DE溶剤(ジエチレングリコールエチルエーテル)、Eastman PP溶剤(プロピレングリコールモノプロピルエーテル)、Eastman EP溶剤(エチレングリコールモノプロピルエーテル)、Eastman EB溶剤(エチレングリコールモノブチルエーテル)、Eastman 95% Tecsol C(水5%と共に変性剤としてメタノール、MIBK及び酢酸エチルを含むエタノール)、N−メチルピロリドン、Eastman EEP溶剤(エチル3−エトキシプロピオネート)及び被覆組成物中に典型的に使用される他の揮発性不活性溶剤。例えば本発明のエステルの有機溶液は、エステル1部当たり溶剤1〜1000部を添加することによって製造でき、エステル1部当たり溶剤1.5〜9部が好ましい。

【0084】

本発明のエステルは、多くの場合、従来の分子量のエステルとは実質的に異なる粘度を有機溶液中で示す。従って、本明細書の開示の実施例34において、HS−CAB−38(サンプル4,表IV)及びHS−CAB−55(サンプル5,表IV)の粘度を、酢酸n−ブチル/キシレンの重量比90/10の混合物を溶剤として用いて、相当するブチリル含量の、最も低粘度の市販セルロースエステル、CAB−381−0.1及びCAB−551−0.01と比較する。図1は、各測定濃度における相対粘度の代表的な比較を示す。log粘度対濃度のプロットは、各エステルに関して平行であり、このことは、エステルの分子量の低下に伴ってより高い濃度が同様な挙動を示すようになることを除いて、各エステルが、濃度の増加に伴って同様な指数関数的な粘度増加を示すことを示している。さらなるブルックフィールド粘度データを実施例34の表VIAに示す。本発明のエステルは、同一濃度の従来のエステルよりも低い粘度を示すので、目標粘度においてより高いエステル含量を有する被覆配合物を可能にする。

【0085】

従って、CAB−551−0.01(Eastman Chemical Companyから入手可能)のようないくつかの常用の高ブチリル−セルロースエステルは、実施例34の表VIAに示されるように、50重量%の溶液として10,000センチポアズ超の粘度(酢酸n−ブチル/キシレンの重量比90/10の混合物中で)を示す。これに対して、相当するブチリル含量を有するいくつかの本発明のエステル(HS−CAB−55)は、同一溶液中における粘度が、50重量%の溶液において200センチポアズ未満である。

【0086】

同様に、CAB−381−0.1(Eastiman Chemical Company,Kingsport,TN)のような従来の中間ブチリル−セルロースエステルは、実施例34において示されるように、50重量%溶液としては500,000センチポアズ超の粘度(重量比90/10の酢酸n−ブチル/キシレン混合物中において)を示す。これに対して、相当するブチリル含量を有するいくつかの本発明のエステル(HS−CAB−38)は、50重量%溶液において同一溶液中の粘度が500センチポアズ未満である。

【0087】

更に、HS−CAB−17のようないくつかの本発明の低ブチリル−セルロースエステルは、例34の表VIAからわかるように、重量比90/10の酢酸n−ブチル/キシレン混合物中50重量%溶液として、6,000センチポアズ以下の粘度を示し、他は3,000センチポアズ以下の粘度を示す。

【0088】

更に、本発明のエステルは、比較的硬質のポリマーであり、即ち、約12ヌープ硬度単位(KHU)であり、高いガラス転移温度を有する。これらは、被覆の硬度を改良するために、また、滑り、サグ抵抗性及び表面摩耗抵抗のような性質を改良するために他の樹脂に添加できる。更に靭性を改良するために、メラミン樹脂又はイソシアネート樹脂のような架橋剤を添加して、これらのエステルと又は他の樹脂と反応させることができる。

【0089】

本発明のエステルは、遊離ヒドロキシル基を有することができ、従って、メラミン樹脂及びイソシアネート樹脂のような架橋剤と共に使用できる。このようなメラミン樹脂は好ましくは、複数の−N(CH2OR)2[式中、RはC1〜C4アルキル、好ましくはメチルである]官能基を有する化合物である。一般に、メラミン架橋剤は、下記式[式中、Rは独立してC1〜C4アルキルである]の化合物から選ばれることができる:

【0090】

【化3】

【0091】

この点に関して、好ましい架橋剤としては、ヘキサメトキシメチルアミン、テトラメトキシメチルベンゾ−グアナミン、テトラメトキシメチルウレア、混合ブトキシ/メトキシ置換メラミン類などが挙げられる。最も好ましいメラミン架橋剤は、ヘキサメトキシメチルアミンである。

【0092】

典型的なイソシアネート架橋剤及び樹脂としては、ヘキサメチレンジイソシアネート(HMDI)、イソホロンジイソシアネート(IPDI)及びトルエンジイソシアネートが挙げられる。

【0093】

本発明のセルロースエステルは、高固形分被覆配合物に有効な流動添加剤である。高固形分被覆配合物への本発明に係るセルロースエステルの添加は一般に、硬化/乾燥時におけるフィルムの表面欠陥(即ちピンホール及びミカン肌)を排除する。高DSMax、低DPセルロースエステルが従来のセルロースエステルに比較して際だって優れている点は、本発明のエステルが、高固形分被覆配合物への添加時に溶液及び/又はスプレー粘度に与える影響がごくわずかであることである。固形分%は増加させることができ、従って、配合物のVOCを低減させることができる。従来のセルロースエステルは、これらの同じ用途において流動添加剤として使用できるが、従来のセルロースエステルを添加する場合には一般に固形分を減少させなければならない。即ち、所望の粘度を維持するためには、溶剤レベルを増加させなければならない。

【0094】

従って、本発明は、本発明に係るセルロース混合エステルを含む被覆組成物に関する。

【0095】

従って、本発明は、

(a)フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定したインヘレント粘度が約0.05〜0.15dL/gであり且つC2〜C4エステルのアンヒドログルコース単位当たりの置換度が約1.5〜約3.50である、組成物中の(a)及び(b)総重量に基づき約0.1〜約50重量%のセルロースのC2〜C4混合エステル;

(b)組成物中の(a)及び(b)総重量に基づき約0.1〜92重量%の、ポリエステル、ポリエステル−アミド、セルロースエステル、アルキド樹脂、ポリウレタン、エポキシ樹脂、ポリアミド、アクリル樹脂、ビニルポリマー、ポリイソシアネート、メラミン樹脂、フェノール樹脂、尿素樹脂、ウレタン樹脂及びポリアミドからなる群から選ばれた樹脂;並びに

(c)溶剤、好ましくは有機溶剤又は溶剤混合物

を含む被覆組成物((a)及び(b)の総重量は(a)、(b)及び(c)の総重量の約5〜95重量%である)を提供する。

【0096】

本発明の組成物において、(a)、(b)及び(c)の総重量は言うまでもなく100%とする。

【0097】

前記組成物には、以下の添加剤を含む追加の添加剤を使用できることが確認されている:流動添加剤、レベリング剤、湿潤及び分散剤、脱泡剤、接着促進剤、スリップ助剤、皮張り防止剤、紫外線安定剤、殺生剤、カビ駆除剤、殺真菌剤、顔料など。

【0098】

本発明の混合セルロースエステルはまた、水性被覆組成物中に使用できる。例えば、本発明のエステルは、有機溶剤に溶解させ、アミン又は界面活性剤で処理し、水に分散させることができる。このような溶剤の例としては、以下のものが挙げられるがこれらに限定されるものではない:2−ブタノン、メチルアミルケトン、メタノール、エタノール、エチル3−エトキシプロピオネート、エチレングリコールモノエチルエーテル、エチレングリコールモノプロピルエーテル及びエチレングリコールモノブチルエーテルなど。本発明のセルロースエステルの水への分散は、アミン又は界面活性剤の添加によって促進する。典型的なアミンとしては、以下のものが挙げられるが、これらに限定するものではない:アンモニア、ピペリジン、4−エチルモルホリン、ジエタノールアミン、トリエタノールアミン、エタノールアミン、トリブチルアミン、ジブチルアミン及びジメチルアミノエタノール。界面活性剤としては、Aerosol OT並びに以下の示すような公知の他の界面活性剤が挙げられるがこれらに限定されるものではない。

【0099】

分散剤及び界面活性剤の例としては、以下のものが挙げられる。ナトリウムビス(トリデシル)スルホスクシネート、ジ(2−エチルヘキシル)ナトリウムスルホスクシネート、ナトリウムジヘキシルスルホスクシネート、ナトリウムジシクロへキシルスルホスクシネート、ジアミルナトリウムスルホスクシネート、ナトリウムジイソブチルスルホスクシネート、二ナトリウムイソデシルスルホスクシネート、スルホコハク酸の二ナトリウムエトキシル化アルコール半エステル、二ナトリウムアルキルアミドポリエトキシスルホスクシネート、四ナトリウムN−(1,2−ジカルボキシ−エチル)−N−オクタデシルスルホスクシナメート、二ナトリウムN−オクタスルホスクシナメート、硫酸化エトキシル化ノニルフェノール、2−アミノ−2−メチル−1−プロパノールなど。

【0100】

別法として、本発明のセルロースエステルは、分散を助ける1種又はそれ以上のコレジン(co−resin)と合することができる。このような実施態様の分散被覆組成物中の適当な水性溶剤の量は、総被覆組成物の約50〜約90重量%又は約75〜約90重量%であることができる。

【0101】

従って、本発明の別の側面として、

(a)フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定したインヘレント粘度が約0.05〜0.15dL/gであり且つ本明細書中の他の場所で定義された置換を有する、(a)及び(b)の総重量に基づき約0.1〜約50重量%のセルロースのC2〜C4エステル(前記C2〜C4エステルはアンモニア又はアミンで部分中和されている);

(b)(a)及び(b)総重量に基づき少なくとも50重量%の、ポリエステル、ポリエステルアミド、セルロースエステル、アルキド樹脂、ポリウレタン、エポキシ樹脂、ポリアミド、アクリル樹脂、ビニルポリマー、ウレタン樹脂及びメラミン樹脂からなる群から選ばれた相溶性の水溶性又は水分散性樹脂;

(c)水;並びに

(d)有機溶剤

を含む水性被覆組成物((a)及び(b)の総重量は、組成物の5〜50重量%であり且つ有機溶剤は組成物の総重量の20重量%未満を構成する)が提供される。

【0102】

本発明の更に別の側面としては、前記組成物は更に、1種又はそれ以上の被覆用添加剤を含む。このような添加剤は一般に、組成物の総重量に基づき約0.1〜15重量%の範囲で存在する。このような被覆用添加剤の例としては、以下のものが挙げられる:レベリング、レオロジー及び流れ調整剤、例えばシリコーン樹脂、フルオロカーボン樹脂又はセルロース樹脂;艶消し剤;顔料湿潤及び分散剤;界面活性剤;紫外線(UV)吸収剤;紫外線安定剤;着色用顔料;脱泡剤及び消泡剤;沈澱防止、垂れ防止及び粘度付与剤;皮張り防止剤;浮き色防止及び色別れ防止剤;殺真菌剤及びカビ駆除剤;腐蝕防止剤;増粘剤;又は融合助剤。

【0103】

その他の被覆用添加剤の具体例は、the National Paint & Coatings Association(1500 Rhode Island Avenue,N.W.,Washington,D.C.20005)によって発行されたRaw Materials Indexに記載されている。

【0104】

艶消し剤の例としては、Davison Chemical Division of W.R.Grace & CompanyからSYLOID(登録商標)として入手できる合成シリカ;Hercules Inc.からHERCOFLAT(登録商標)として入手できるポリプロピレン;J.M.Huber CorporationからZEOLEX(登録商標)として入手できる合成シリケート;及びポリエチレンが挙げられる。

【0105】

分散剤及び界面活性剤の例としては、以下のものが挙げられる。ナトリウムビス(トリデシルスルホスクシネート、ジ(2−エチルヘキシル)ナトリウムスルホスクシネート、ナトリウムジヘキシルスルホスクシネート、ナトリウムジシクロへキシルスルホスクシネート、ジアミルナトリウムスルホスクシネート、ナトリウムジイソブチルスルホスクシネート、二ナトリウムイソデシルスルホスクシネート、スルホコハク酸の二ナトリウムエトキシル化アルコール半エステル、二ナトリウムアルキルアミドポリエトキシスルホスクシネート、四ナトリウムN−(1,2−ジカルボキシ−エチル)−N−オクタデシルスルホスクシナメート、二ナトリウムN−オクタスルホスクシナメート、硫酸化エトキシル化ノニルフェノール、2−アミノ−2−メチル−1−プロパノールなど。

【0106】

粘度、懸濁及び流れ調整剤の例としては、ポリアミノアミドホスフェート、ポリアミンアミドの高分子量カルボン酸塩、及び不飽和脂肪酸のアルキルアミン塩が挙げられ、これらは全て、BYK Chemie U.S.A.からANTITERRA(登録商標)として入手できる。更なる例としては、ポリシロキサンコポリマー、ポリアクリレート溶液、セルロースエステル、ヒドロキシエチルセルロース、疎水変性ヒドロキシエチルセルロース、ヒドロキシプロピルセルロース、ポリアミドワックス、ポリオレフィンワックス、カルボキシメチルセルロース、アンモニウムポリアクリレート、ナトリウムポリアクリレート及びポリエチレンオキシドが挙げられる。

【0107】

いくつかの有標消泡剤が、市販されている。例えば、BRUBREAK(登録商標)(Buckman Laboratories Inc.)、BYK(登録商標)(BYK Chemie,U.S.A.)、FOAMASTER(登録商標)及びNOPCO(登録商標)(Henkel Corp./Coating Chemicals)、DREWPLUS(登録商標)(Drew Industrial Division of Ashland Chemical Company)、TROYSOL(登録商標)及びTROYKYD(登録商標)(Troy Chemical Corporation)及びSAG(登録商標)(Union Carbide Corporation)として。

【0108】

殺真菌剤、カビ駆除剤及び殺生剤の例としては以下のものが挙げられる。4,4−ジメチルオキサゾリジン、3,4,4−トリメチル−オキサゾリジン、改質メタ硼酸バリウム、カリウムN−ヒドロキシ−メチル−N−メチルジチオカルバメート、2−(チオシアノ−メチルチオ)ベンゾチアゾール、カリウムジメチルジチオカルバメート、アダマンタン、N−(トリクロロメチルチオ)フタルイミド、2,4,5,6−テトラクロロイソフタロニトリル、オルトフェニルフェノール、2,4,5−トリクロロフェノール、デヒドロ酢酸、ナフテン酸銅、オクタン酸銅、有機砒素、トリブチル錫オキシド、ナフテン酸亜鉛及び8−キノリン酸銅。

【0109】

紫外線吸収剤及び紫外線安定剤の例としては、置換ベンゾフェノン、置換ベンゾトリアゾール、ヒンダードアミン、及びヒンダードベンゾエート(American Cyanamide Companyから商品名Cyasorb UVとして及びCiba GeigyからTINUVIN(登録商標)として入手可能)並びにジエチル−3−アセチル−4−ヒドロキシ−ベンジル−ホスホネート、4−ドデシルオキシ−2−ヒドロキシベンゾフェノン、及びレゾルシノールモノベンゾエートが挙げられる。

【0110】

本発明に係る被覆物品を製造するためには、本発明のセルロースエステルを含む配合被覆組成物を基材に適用し、乾燥させる。基材は、例えば木材;プラスチック;金属、例えば、アルミニウム又はスチール;ボール紙;ガラス;セルロースアセテートブチレートシート;及び例えば、ポリプロピレン、ポリカーボネート、ポリエステル、例えば、ポリエチレンテレフタレート、アクリルシートを含む種々のブレンド、並びに他の固体基材であることができる。

【0111】

本発明に係る被覆組成物中への使用に適した顔料は、表面被覆の業界における通常の技術を有する者によく知られた典型的な有機及び無機顔料、特に、the Society of Dyers and Colouristsとthe American Association of Textile Chemists and Coloristsによって共同出版されたColour Index,3d Ed.,2nd Rev.,1982に記載されたものである。例としては以下のものが挙げられるが、これらに限定されるものではない。CI Pigment White 6(二酸化チタン);CI Pigment Red 101(赤色酸化鉄);CI Pigment Yellow 42、CI Pigment Blue 15、15:1、15:2、15:3、15:4(銅フタロシアニン);CI Pigment Red 49:1;及びCI Pigment Red 57:1。

【0112】

本発明において記載した従来のセルロースアセテートブチレートは、Eastman Chemical Company、Kingsport、Tennesseeからの以下のような市販サンプルであった。CAB−171−15、CAB−381−0.1、CAB−381−0.5、CAB−381−20、CAB−551−0.01及びCAB−551−0.2。市販CMCABサンプルは、Eastman Chemical Company製の以下のものであった。CMCAB−641−0.5及びCMCAB−641−0.2。

【0113】

本発明のエステルと種々の被覆用樹脂との相溶性を証明するために、被覆中に使用される被覆用樹脂として代表的な以下の市販被覆用樹脂を用いた。Desmodur HL(Bayerから酢酸ブチル中60%溶液として入手)、EastmanのPolymac HS 220−2010(ポリエステル)、EastmanのDuramac HS 2706(アルキド樹脂)、EastmanのPolymac HS 5776(ポリエステル)、EastmanのAcrylamac 232−1700(アクリル樹脂)、Versamid 750(ポリアミド)、UCARのVYHD(ポリビニルクロリド/アセテート)、EastmanのDuramac 207−2706(TOFA短油(short oil)アルキド樹脂)、EastmanのDuramac 5205(ココナッツ中油(medium oil)アルキド樹脂)、CytecのCymel 303(HMMメラミン)、CytecのBeetle 65(ユリアホルムアルデヒド)、BayerのDes N 3300(ポリイソシアネート)、DuPontのEpon 1001F(エポキシ樹脂)、BayerのDesmodur N 75BA(脂肪族ポリイソシアネート)、ActichemのSynocure 851 S(アクリル樹脂)、Rohm & Haasの Acryloid AT954(アクリル樹脂)、R&HのAcryloid B−44(アクリル樹脂)、R&HのPraloid A−21(アクリルラッカー)、DuPontのELEVACITE 2008(アクリルラッカー)、Polymac HS220−2010(ポリエステル)、CytecのBEETLE 65(ユリアホルムアルデヒド)、UCのCK−2103(フェノール樹脂)、Rohm & HaasのParaloid WR97(アクリルラッカー)、R&HのAcryloid AU608X(アクリル樹脂)、VERSAMID 750(ポリアミド)、EastmanのDuramac 207−2706(アルキド樹脂)、EastmanのDuramac 5205(アルキド樹脂)、Duramac 51−5135(アルキド樹脂)、Duramac 207−1405(アルキド樹脂)、DuPontのELAVACITE 2044(メタクリル酸エチル)、BayerのDes N 3300(ポリマーイソシアネート)、EastmanのReactol 175(アクリルポリオール)、Akzo NobelのMicrogel(熱硬化性アクリル樹脂)、EastmanのDuramac 1205(アルキド樹脂)、EastmanのDuramac 2706(アルキド樹脂)、EastmanのDuramac 2314(アルキド樹脂)、Resimence CE−7103(メラミン樹脂)、Resimene 755(メラミン樹脂)、Desmophen 1800(ポリエステル)、BayerのDesmodur 3300(イソシアネート樹脂)、ShellのEpon 1001F(エポキシ樹脂)、DowのDER 542(エポキシ樹脂)、RhodiaのXIDT(イソシアネート樹脂)、BayerのDesmodur IL(イソシアネート樹脂)、EastmanのCarbamac HS4372(ポリウレタン)、UCC UCARのVYHD(塩化ビニル/酢酸ビニル)、UCARのVMCH(塩化ビニル/酢酸ビニル)、DuPontのLVAX 40(塩化ビニル/酢酸ビニル)、及びHenkleのVerasmid 750(ポリアミド)。

【0114】

本明細書の開示において、以下の用語を以下の意味で用いる:

「ストライク−イン」はクリアコート中の溶剤によって引き起こされるベースコートの再溶解を意味し、一般にベースコートの顔料/金属フレークの色むら又は濁りを生じる。

【0115】

「高固形分被覆」は配合物中の固形分%が従来の被覆よりも高い被覆であり、これは一般に、固形分%レベルが60%又はそれ以上の被覆配合物を意味する。

【0116】

「中間固形分被覆」は配合物中の固形分%が低固形分被覆よりも高い被覆であり、これは一般に、固形分%レベルが40〜60%の被覆配合物を意味する。

【0117】

「低固形分被覆」は配合物中の固形分%が低い被覆であり、これは一般に、固形分%レベルが40%未満の被覆配合物を意味する。

【0118】

「光沢度」は鏡面反射の相対量及び性質を記載するのに用いる。

【0119】

「ミカン肌」はミカンの肌のきめに似たペイントの表面状態である。

【0120】

「表面欠陥」は被膜の外観に悪影響を与える被覆の任意の異常であり;その例には、ピンホール、クレーター及びミカン肌がある。

【0121】

「ピンホール(ピンホール形成)」は被覆中の細孔状の傷を特徴とするフィルムの表面欠陥であり、これは被覆全体に広がり、ピンプリックの概観を有する。

【0122】

「クレーター」は、多くの場合、中央に材料のしずく又は輪を有し且つ被覆中に隆起した円形の縁を有する小鉢状のくぼみである。

【0123】

「クレーター形成」は乾燥後に残る小鉢状のくぼみを湿潤被覆中に形成することである。

【0124】

「指触乾燥時間」は適用と不粘着時間との間の間隔、即ち、被覆が、触って乾燥していると感じられるのに必要な時間の量である。

【0125】

「還元末端」はC1に結合した他の糖類を有さない二糖類、三糖類、オリゴ糖類又は多糖類の末端糖を意味する。C1はヒドロキシル基又はエステル基で官能基化されることができる。

【0126】

「非還元末端」はC4に結合した他の糖を有さない二糖類、三糖類、オリゴ糖類又は多糖類の末端糖を意味する。C4はヒドロキシル基又はエステル基で官能基化されることができる。

【0127】

「アセトリシス」は水の不存在下で且つ触媒及びカルボン酸(例としては酢酸が挙げられるがこれに限定するものではない)の存在下におけるグリコシド結合の切断を意味する。

【0128】

「加水分解」は水及び触媒の存在下におけるグリコシド結合の切断を意味する。

【0129】

「加水分解」は、また、水及び触媒の存在下におけるセルロースエステルのエステル結合の切断による、セルロース骨格上における遊離ヒドロキシの形成を意味する。

【0130】

「移動」は金属被覆のようなゴニオクロマチック材料を目視する角度が垂直から視射角の近くまで変化する際の色の変化を意味する。フロップ又はフリップフロップと称する場合もある。

【0131】

[フロップ(Flop)」は2つの異なる塗装(painted)パネルが、特定の角度における目視時に色がぴったり一致しているように見えるが、他の全ての角度では異なるように見える場合を意味する。

【0132】

「往復摩擦」は、溶剤を染みこませた布を被覆面上で1式の前後運動でこする行為である。

【0133】

「マンドレル曲げ」は、表面被覆の可撓性及び付着性を測定するための試験であり、マンドレルの周囲で被覆金属パネル曲げることを含むのでそのように命名されている。[ASTM法D−552の応用]

【0134】

上記定義のいくつかは、Coatings Encyclopedic Dictionary,ed.LeSota,S.:1995,Federation of Societies for Coatings Technology,Blue Bell,PAからの応用であった。この文献を引用することによって本明細書中に組み入れる。

【0135】

実施例中及び本明細書全体で使用する以下の略語は以下の意味を有する。MEKはメチルエチルケトンを意味し;MPKはメチルプロピルケトンを意味し;MAKはメチルアミルケトンを意味し;PMアセテート又はEastman PMアセテートはプロピレングリコールメチルアセテートを意味し;EBアセテート又はEastman EBアセテートはエチレングリコールブチルアセテートを意味し;PM又はEastman PMはプロピレングリコールモノメチルエーテルを意味し;DM又はEastman DMはジエチレングリコールメチルエーテルを意味し;PB又はEastman PBはプロピレングリコールモノブチルエーテルを意味し;DE又はEastman DEはジエチレングリコールエチルエーテルを意味し;PP又はEastman PPはプロピレングリコールモノプロピルエーテルを意味し;EP溶剤又はEastman EP溶剤はエチレングリコールモノプロピルエーテルを意味し;EB溶剤又はEastmam EB溶剤はエチレングリコールモノブチルエーテルを意味し;95% Tecsol Cは、水5%と共に変性剤としてのメタノール、MIBK及び酢酸エチルを含むエタノールを意味し;NMPはn−メチルピロリドンを意味し;EEP溶剤又はEastman EEP溶剤はエチル3−エトキシプロピオネートを意味する。

【0136】

実験

1H NMRの結果は、400MHzで操作されるJEOL Model GX−400 NMR分光計を用いて得る。サンプル管の大きさは5mmである。サンプルの温度は80℃であり、パルス遅延は5秒であり、各実験に関して64回の走査を得る。化学シフトはテトラメチルシランからppmで報告し、残留DMSOを内部基準とする。残留DMSOの化学シフトは2.49ppmに設定する。

【0137】

任意のカルボキシ(C1〜C3)アルキルセルロースエステルに関して、NMRではなくて、GC法を用いて、アセチル、プロピオニル及びブチリルを測定する。これは、カルボキシ(C1〜C3)アルキル基のメチレンが、セルロース骨格の環プロトンから分離されることができず、NMRによる絶対的なDS測定を困難にするためである。DS値は、酸価をカルボキシメチル%に変換し且つアセチル、プロピオニル及びブチリルのGC重量%と共にこれを用いて計算する。

【0138】

アセチル、プロピオニル及びブチリルの重量%は、加水分解GC法によって算出する。この方法においては、約1gのエステルを秤量壜中に量り入れ、真空オーブン中で105℃において少なくとも30分間乾燥させる。次いで、0.500±0.001gのサンプルを250mLの三角フラスコ中に量り入れる。このフラスコに、イソ吉草酸(99%)9.16gのピリジン2000mL中溶液50mLを添加する。この混合物を約10分間加熱還流し、その後、水酸化カルウムのイソプロパノール溶液30mLを添加する。この混合物を、還流させながら約10分間加熱する。混合物を攪拌しながら20分間冷まし、次いで濃塩酸3mLを添加する。混合物を5分間撹拌し、次いで5分間放置する。約3mLの溶液を遠心分離管に移し、約5分間遠心分離する。液体を、1μmのFFAP相を有する25M×0.53mm溶融シリカカラムを用いたGC(スプリット注入及び炎イオン化検出器)によって分析する。

【0139】

アシルの重量%は以下のようにして計算する。

Ci=I(アシル基)の濃度

Fi=成分Iに関する相対感度係数

Fs=イソ吉草酸に関する相対感度係数

Ai=成分Iの面積

As=イソ吉草酸の面積

R=イソ吉草酸(g)/サンプル(g)

Ci=((Fi*Ai)/(Fs*As))*R*100

このGC法をNMRと共に用いて、アセチル、プロピオニル及びブチリルの重量%を算出する。用いる方法を以下に示す。

【0140】

置換の重量%を以下の方法に従って置換度(DS)値に変換できることにがわかっている。

ブチリルの重量%は下記式を用いて計算する。

Bu(重量%)=(DSBu*MWBu)/((DSAc*MWAcKet)+(DSBu*MWBuKet)+MWanhydroglu)

アセチルの重量%は下記式を用いて計算する。

Ac(重量%)=(DSAc*MWAc)/((DSAc*MWAcKet)+(DSBu*MWBuKet)+MWanhydroglu)

ヒドロキシルの重量%は下記式を用いて計算する。

OH(重量%)=(DSMax―DSAc―DSBu)*MWOH/((DSAc*MWAcKet)+(DSBu*MWBuKet)+MWanhydroglu)

【0141】

特に断らない限り、以下の略語は以下の意味で用いる。

DSAc=1H−NMRによって測定されたブチリルの置換度

DSBu=1H−NMRによって測定されたブチリルの置換度

MWAc=アセチルエステルの分子量(C2H3O=43.045)

MWBu=ブチリルエステルの分子量(C4H7O=71.095)

MWOH=ヒドロキシル基の分子量(OH=17.007)

MWAcKet=(アセチルエステル−水素1個)の分子量(C2H2O=42.037)

MWBuKet=(アセチルエステル−水素1個)の分子量(C4H6O=70.091)

MWanhydroglu=アンヒドログルコース単位の分子量(C6H10O5=162.141)

DSMax=最大置換度(DSMaxは全ての計算に関して3.22と仮定されるが、正確に言えば、重合度を割り出すことと計算に使用されるDSMaxを適切に調節することが必要である。計算を簡単にするために、DSMaxは3.22と仮定する。全エステル化された状態で単離されたHS−CABサンプルのいくつかについてはヒドロキシルの重量%が負の値であることによって示されるように、3.22が完全に正確なわけではない。

【0142】

プロピオニルの重量%は1H−NMRによって得られるDSデータから算出することはできない。これは、プロピオニルプロトンによって生じるピークがブチリルプロトンによって生じるピークとオーバーラップするためである。結果として、ピークは問題のエステル(即ち、CABの場合のブチリルエステル又はCAPの場合のプロピオニルエステル)によって生じることと常に仮定される。

【0143】

本発明者らは、本発明のセルロース混合エステル及び従来のセルロースエステルの置換度(DS)を算出するために2つの方法のうち1つを用いる。

【0144】

方法1は、NMRスペクトルを分析し且つ積分されたアルキルエステルプロトンのピーク面積とセルロース骨格プロトンのピーク面積とを比較することによって、アセチル及びブチリルの置換度を割り出す。この方法によれば、アセチルはブチリル又はプロピオニルのようなより高級のエステルと区別できるが、ブチリルはプロピオニルと区別できない。結果として、高級エスエルのピークは全て、使用する無水物に応じて、ブチリル又はプロピオニルのいずれかに由来すると仮定しなければならない。酪酸無水物が反応体である場合にはCAB中のプロピオニルのレベルはゼロに近いので、セルロースアセテートブチレートに関してはこれは妥当な仮定である。別の問題点は、この方法を用いる場合には1H−NMRはヒドロキシル基の置換度を示さないことである。ヒドロキシル基の置換度を算出するための許容される方法は、差による、即ち、最大置換度を仮定して、その数からアセチル及びブチリルの置換度を差し引く。結果は、下記式1に見られるように、ヒドロキシル基の置換度となる。

【0145】

式1: DSMax―DSBu―DSAc=DSOH

従来の分子量のセルロースエステルのエステル置換は容易に計算される。これらはより高い置換度を有するので、DSMaxは3.0とすることが許容される。本発明に係る発明の混合エステルに関しては、最大置換度は3.0より大きく、曲線のより急勾配の部分にあり、即ち、DPの小さい変化が、従来のエステルに見られるよりもDSMaxに対して大きい影響を与える。結果として、正確な大きさのDSMax、最終的には正確な大きさのDSOHを得るためには、最初に重合度(分子量に基づく)を割り出し、その情報を用いてDSMaxを算出しなければならない。本明細書全体を通じて、DSMaxは、このために3.22に等しいと仮定する。これは、9に等しいアンヒドログルコース単位の重合度を用いて得られるであろう妥当な数である。残念ながら、DSMax=3.22は、全てのHS−CABサンプルに関して正確な仮定ではなく、いくつかの場合(例9〜27参照)には、計算されるDSOHはゼロ未満となるであろう。従って、本発明者らは、場合によっては、本発明に係るセルロース混合エステルのヒドロキシル含量の上方の値を記載し、下方の値を省く。

【0146】

方法2は、GC(アセチル、プロピオニル及びブチリル)及び滴定(ヒドロキシル)によって測定された重量%のデータを利用し、これらのデータからDS値を計算する。この方法を用いる場合の不確かさは、DSの計算がGC及び滴定試験の方法の正確度及び精密度に左右されることである。結果として、この方法を置換度の測定に用いるいくつかの場合には、計算されたDSMaxは3.0未満である。

【0147】

本発明者らは、本発明のエステルを可能な限り完全に表すために、場合により、本明細書において置換重量%及び置換度の両方を示している。特に断らない限り、DSの結果はNMRデータからのものであり、アセチル、プロピオニル及びブチリルの重量%はガスクマトグラフィー分析からのものであり、ヒドロキシル重量%の値は滴定データからのものである。

【0148】

任意のカルボキシ(C1〜C3)アルキルセルロースエステルの酸価は、以下のようにして滴定によって求める。正確に秤量された、カルボキシ(C1〜C3)アルキルセルロースエステルのアリコート(0.5〜1.0g)を、ピリジン50mLと混合し、攪拌する。この混合物に、アセトン40mLを添加し、次いで攪拌する。最後に、水20mLを添加して、混合物を再び攪拌する。この混合物をガラス/組合せ電極を用いて0.1N水酸化ナトリウム水溶液で規定する。ピリジン50mL、アセトン40mL及び水20mLからなるブランクも滴定する。酸価は以下のようにして計算する。

【0149】

酸価(KOH(mg)/サンプル(g))=((Ep−B)*N*56.1)/Wt.

[式中、Ep=サンプルの終点に達するためのNaOH溶液(mL)

B=ブランクの終点に達するためのNaOH溶液(mL)

N=水酸化ナトリウム溶液の規定度

Wt.=滴定されたカルボキシ(C1〜C3)アルキルセルロースエステルの重量]。

【0150】

IV 試験方法

本明細書中に記載したセルロースエステルのインヘレント粘度(IV)は、特に断る場合を除いて、既知ポリマー濃度の溶液の流動時間と溶剤ブランクの流動時間を毛細管粘度計中で測定し、次いでIVを計算することよって求める。

IVは下記式で定義される。

【0151】

【数1】

【0152】

[式中、(n)=0.50g/100mL(溶剤)のポリマー濃度での25℃におけるインヘレント粘度;

ln=自然対数;

ts=サンプルの流動時間;

t0=溶剤ブランクの流動時間;

c=溶剤100mL当たりのポリマー(g)の濃度=0.50。]

【0153】

サンプルは溶剤(フェノール60重量%及び1,1,2,2−テトラクロロエタン40重量%;本明細書中において「PM95」としても記載)100mL当たり0.50gの濃度に製造する。サンプル(0.25g)を、撹拌棒を含む培養管中に量り入れる。フェノール60重量%及び1,1,2,2−テトラクロロエタン40重量%からなる溶剤(本明細書中において「PM95」としても記載)50.0mLを添加する。混合物をヒーター中に入れ、攪拌しながら(300rpm)125℃まで加熱する(目標温度に達するまで7分間、125℃に15分間保持)。サンプルを室温(25℃)まで冷却し、次いで濾過し、粘度計(Model AVS 500−Schott America,Glass & Scientific Products,Inc.,Yonkers,NY)中に入れる。前記式に従ってIVを計算する。

【0154】

溶液粘度の測定

この方法は、粘度を文字通り測定し、そして推測によって分子量を算出するのに用いられているので、本願には溶液粘度値はわずかしか提供しない。しかし、本発明者らは、本発明の低分子量エステルの溶液粘度測定値は、前記のインヘレント粘度測定値ほど意味がないことがわかっている。従って、溶液粘度測定値は比較のためにのみ提供し、分子量を推測する好ましい方法としては提供しない。特に断らない限り、溶液粘度値は、ASTM−D 817に従って測定する。

【0155】

分子量測定のためのGPC法

セルロースエステル及びカルボキシ(C1〜C3)アルキルセルロースエステルの分子量分布を、下記の2つのうち1つを用いてゲル透過クロマトグラフィー(GPC)によって求める。

【0156】

方法1,THF: 溶媒としてTHFを用いてGPCによって試験されたと示されるセルロースエステルサンプルの分子量分布は、BHTで安定化されたBurdick and JacksonのGPCグレードのTHF中で周囲温度において1ml/分の流量で測定する。全ての他のサンプルは、下記の方法2に示されたようにして、NMPを溶剤としてGPCを用いて測定する。サンプル溶液は、THF 10ml中にポリマー約50mgを溶解させ、それに流量マーカーとしてトルエン10μlを添加することによって製造する。オートサンプラーを用いて、各溶液50μlを、直列の5μmのGuard、Mixed−C(登録商標)及びOligopore (登録商標)カラムからなるPolymer Laboratories PLgel(登録商標)カラムセット上に注入する。溶離ポリマーを、30℃に保たれた検出器セルを用いて示差屈折率法によって検出する。検出器の信号を、Polymer Laboratories Caliber(登録商標)データ収集システムによって記録し、クロマトグラムを、Eastman Chemical Companyにおいて開発されたソフトウェアで積分する。266〜3,200,000g/モルの分子量の18個のほぼ単分散のポリスチレン及び162g/モルの1−フェニルヘキサンを一組として用いて、検量線を求める。分子量分布及び平均値を、ポリスチレン換算値として又は以下のパラメーターを用いて普遍的較正法によって計算された真の分子量として報告する。

KPS=0.0128 aCE=0.712

KCE=0.00757 aCE=0.842

【0157】

方法2,NMP: 他の方法では示されない全てのサンプルの分子量分布を、NMPを溶剤としてGPCによって以下のようにして測定する。セルロースエステルサンプルの分子量分布は、ゲル透過クロマトグラフィーによって1重量%のBaker氷酢酸を含むBurdick and JacksonのN−メチルピロリドン中で40℃において0.8ml/分の流量で測定する。サンプル溶液は、NMP 10ml中にポリマー約25mgを溶解させ、それに流量マーカーとしてトルエン10μlを添加することによって製造する。オートサンプラーを用いて、各溶液20μlを、10μmのGuard、Mixed−B(登録商標)カラムからなるPolymer Laboratories PLgel(登録商標)カラムセット上に注入する。溶離ポリマーを、40℃に保たれた検出器セルを用いて示差屈折率法によって検出する。検出器の信号を、Polymer Laboratories Caliber(登録商標)データ収集システムによって記録し、クロマトグラムを、Eastman Chemical Companyにおいて開発されたソフトウェアで積分する。580〜3,200,000g/モルの分子量の18個のほぼ単分散のポリスチレンを一組として用いて、検量線を求める。分子量分布及び平均値を、ポリスチレン換算値として報告する。

【実施例】

【0158】

本発明を、好ましい実施態様の以下の実施例によって更に説明することができるが、これらの実施例は説明のためにのみ記載するのであって、特に断らない限り、本発明の範囲を限定するものではないことは言うまでもない。

例1:本発明に係る中間ブチリル−セルロースエステル(HS−CAB−38)の製造

少なくとも94%のα−セルロース含量を有する溶解グレード(dissolving grade)の針葉樹材パルプとして供給されたセルロース(80g)を、水(約1000mL)中に20分超浸漬し、次いでガラス濾過器を通して濾過して水を除去することによって活性化した。水で湿潤されたセルロースを酢酸(約2000mL)で洗浄することによって残留水を除去した。次に、酢酸で湿潤されたセルロースを酪酸(約2000mL)で洗浄した。2Lの反応がまに酪酸で湿潤された活性化セルロース(311.67g)を入れた。酪酸(145.8g)を反応がまに添加した。混合物を15℃まで冷却した。酪酸無水物(225.9g)、無水酢酸(96.8g)及び硫酸(3.42g)の混合物を15℃まで冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次に、混合物を84.2℃に加熱し、11.5時間撹拌した。水(150g)と酢酸(105g)との混合物を、透明な「ドープ」にゆっくりと添加した。混合物を65℃で7.5時間撹拌した。酢酸(HOAc)(5.25g)及び水(19g)に溶解されたMg(OAc)4(4.5g)及びNaOAc(1.7g)の添加によって触媒を中和した。中和されたドープを、約50℃においてグラスウールで覆われた、目の粗いガラス濾過器を通して濾過した。急速に混合しながら、透明な中和ドープを20〜30倍容量の水中に注ぐことによって、生成物を沈殿させた。濾液をデカントによって取り除き、新しい脱イオン水を加え、次いで沈殿物を新しい水中で数時間放置することによって、沈殿物を固化させた。沈殿物を脱イオン水で少なくとも4時間徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させて、最終生成物95gを得た。生成物は以下の組成を有していた。DSBu=1.92;DSAc=0.98;Mn=3012;Mw=5296;多分散度=1.758;IV(PM95)=0.077;S=38.2ppm;Mg=12.9pm;Na=9.7ppm[計算結果:Bu(重量%)=40.40%;Ac(重量%)=12.48%;OH(重量%)=1.61%]。

【0159】

例2:本発明に係る中間ブチリル−セルロースエステル(HS−CAB−38)の製造

少なくとも94%のα−セルロース含量を有する溶解グレードの針葉樹材パルプとして供給されたセルロース(80g)を、水(約1000mL)中に少なくとも20分間浸漬し、次いでガラス濾過器を通して濾過して水を除去することによって活性化した。水で湿潤されたセルロースを酢酸(約2000mL)で洗浄することによって残留水を除去した。次に、酢酸で湿潤されたセルロースを酪酸(約2000mL)で洗浄した。2Lの反応がまに酪酸で湿潤された活性化セルロース(415g)を入れた。酪酸(46.6g)を反応がまに添加した。混合物を15℃まで冷却した。酪酸無水物(246.4g)、無水酢酸(98.8g)及び硫酸(3.42g)の混合物を15℃まで冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次に、混合物を78.3℃に加熱し、11.2時間撹拌した。水(156g)と酢酸(109g)との混合物を、透明な「ドープ」にゆっくりと添加した。混合物を65℃で7.5時間撹拌した。HOAc(5.25g)及び水(19g)に溶解されたMg(OAc)4(4.5g)及びNaOAc(1.7g)の添加によって触媒を中和した。中和されたドープを、約50℃においてグラスウールで覆われた、目の粗いガラス濾過器を通して濾過した。急速に混合しながら、透明な中和ドープを20〜30倍容量の水中に注ぐことによって、生成物を沈殿させた。濾液をデカントによって取り除き、新しい脱イオン水を加え、次いで沈殿物を新しい水中で数時間放置することによって、沈殿物を固化させた。沈殿物を脱イオン水で少なくとも4時間徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させて、最終生成物132gを得た。生成物は以下の組成を有していた。DSBu=1.78;DSAc=1.04;Mn=4448;Mw=9691;多分散度=2.179;IV(PM95)=0.121;S=81.2ppm;Mg=37.1pm;Na=23.3ppm[計算結果:Bu(重量%)=38.28%;Ac(重量%)=13.54%;OH(重量%)=2.06%]。

【0160】

例3:本発明に係る高ブチリル−セルロースエステル(HS−CAB−55)の製造

少なくとも94%のα−セルロース含量を有する溶解グレードの針葉樹材パルプとして供給されたセルロース(80g)を、水(約1000mL)中に少なくとも20分間浸漬し、次いでガラス濾過器を通して濾過して水を除去することによって活性化した。水で湿潤されたセルロースを酢酸(約2000mL)で洗浄することによって残留水を除去した。次に、酢酸で湿潤されたセルロースを酪酸(約2000mL)で洗浄した。2Lの反応がまに酪酸で湿潤された活性化セルロース(390.33g)を入れた。酪酸(70.3g)を反応がまに添加した。混合物を15℃まで冷却した。酪酸無水物(396.1g)、無水酢酸(0g)及び硫酸(3.42g)の混合物を15℃まで冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次に、混合物を87.4℃に加熱し、11.0時間撹拌した。水(164g)と酢酸(115g)との混合物を、透明な「ドープ」にゆっくりと添加した。混合物を65℃で23時間撹拌した。HOAc(5.25g)及び水(19g)に溶解されたMg(OAc)4(4.3g)及びNaOAc(1.6g)の添加によって触媒を中和した。中和されたドープを、約50℃においてグラスウールで覆われた、目の粗いガラス濾過器を通して濾過した。急速に混合しながら、透明な中和ドープを20〜30倍容量の水中に注ぐことによって、生成物を沈殿させた。濾液をデカントによって取り除き、新しい脱イオン水を加え、次いで沈殿物を新しい水中で数時間放置することによって、沈殿物を固化させた。沈殿物を脱イオン水で少なくとも4時間徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させて、最終生成物110gを得た。生成物は以下の組成を有していた。DSBu=2.66;DSAc=0.09;Mn=3492;Mw=6170;多分散度=1.767;IV(PM95)=0.086;S=44ppm;Mg=7.7pm;Na=6.9ppm[計算結果:Bu(重量%)=53.67%;Ac(重量%)=1.10%;OH(重量%)=2.27%]。

【0161】

例4:本発明に係る高ブチリル−セルロースエステル(HS−CAB−55)の製造

少なくとも94%のα−セルロース含量を有する溶解グレードの針葉樹材パルプとして供給されたセルロース(80g)を、水(約1000mL)中に少なくとも20分間浸漬し、次いでガラス濾過器を通して濾過して水を除去することによって活性化した。水で湿潤されたセルロースを酢酸(約2000mL)で洗浄することによって残留水を除去した。次に、酢酸で湿潤されたセルロースを酪酸(約2000mL)で洗浄した。2Lの反応がまに酪酸で湿潤された活性化セルロース(346.0g)を入れた。酪酸(112.8g)を反応がまに添加した。混合物を15℃まで冷却した。酪酸無水物(399.0g)、無水酢酸(0g)及び硫酸(3.24g)の混合物を15℃まで冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次に、混合物を82.6℃に加熱し、11.0時間撹拌した。水(164g)と酢酸(115g)との混合物を、透明な「ドープ」にゆっくりと添加した。混合物を65℃で23時間撹拌した。HOAc(5.25g)及び水(19g)に溶解されたMg(OAc)4(4.3g)及びNaOAc(1.6g)の添加によって触媒を中和した。中和されたドープを、約50℃においてグラスウールで覆われた、目の粗いガラス濾過器を通して濾過した。急速に混合しながら、透明な中和ドープを20〜30倍容量の水中に注ぐことによって、生成物を沈殿させた。濾液をデカントによって取り除き、新しい脱イオン水を加え、次いで沈殿物を新しい水中で数時間放置することによって、沈殿物を固化させた。沈殿物を脱イオン水で少なくとも4時間徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させて、最終生成物136gを得た。生成物は以下の組成を有していた。DSBu=2.62;DSAc=0.05;Mn=4137;Mw=8715;多分散度=2.106;IV(PM95)=0.111;S=174.1;Mg=79.5;Na=65.1[計算結果:Bu(重量%)=53.55%;Ac(重量%)=0.62%;OH(重量%)=2.69%]。

【0162】

例5:本発明に係る全エステル化低ブチリル−セルロースエステル(HS−CAB−17)の製造

例1に従って製造した、酪酸で湿潤された水活性化セルロース(457.14g)を、2Lの反応がまに入れた。この反応がまに、酪酸(18.10g)及び酢酸(55.58g)を添加した。混合物を0℃に冷却した。酪酸無水物(572.00g)、無水酢酸(145.60g)及び硫酸(5.28g)の混合物を−15℃に冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次に、混合物を62.8℃まで加熱し、24時間撹拌した。HOAc(500g)及び水(500g)に溶解されたMg(OAc)4(42.29g)の添加によって、触媒を中和した。急速に攪拌しながら、透明な中和ドープを20〜30倍容量の水中に注ぐことによって、生成物を沈殿させた。沈殿物を、脱イオン水で少なくとも4時間徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させた。生成物は以下の組成を有していた。DSBu=1.07;DSAc=2.22;DSMax=3.29;Mn=5575;Mw=10969;多分散度=1.97;IV(PM95)=0.122[計算結果:Bu(重量%)=23.02%;Ac(重量%)=28.92%;OH(重量%)=−0.36%]。

【0163】

例6:本発明に係る全エステル化低ブチリル−セルロースエステル(HS−CAB−17)の製造

酪酸で湿潤された水活性化セルロース(例1に従って製造)(457.14g)を、2Lの反応がまに入れた。この反応がまに、酪酸(18.10g)及び酢酸(55.58g)を添加した。混合物を0℃に冷却した。酪酸無水物(572.00g)、無水酢酸(145.60g)及び硫酸(5.28g)の混合物を−15℃に冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次に、混合物を79.4℃まで加熱し、21.2時間撹拌した。HOAc(500g)及び水(500g)に溶解されたMg(OAc)4(42.29g)の添加によって、触媒を中和した。急速に攪拌しながら、透明な中和ドープを20〜30倍容量の水中に注ぐことによって、生成物を沈殿させた。沈殿物を、脱イオン水で約15時間徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させた。生成物は以下の組成を有していた。DSBu=1.13;DSAc=2.34;DSMax=3.47;Mn=2837;Mw=4401;多分散度=1.55;IV(PM95)=0.062[計算結果:Bu(重量%)=23.65%;Ac(重量%)=29.65%;OH(重量%)=−1.25%]。

【0164】

例9〜27:HS−CABサンプル

例9〜27に従って、一連の組成を有するその他のHS−CABを製造し、評価する。評価するサンプルを、前記例1〜8のデータと共に表II〜IIIに記載する。これらは、明細書の他の場所に一般的に及び例1〜8に記載されたようにして製造する。

【0165】

【表2】

【0166】

【表3】

【0167】

1ブチリル(Wt%)は下記式を用いて計算する。

Bu(重量%)=(DSBu*MWBu)/((DSAc*MWAcKet)+(DSBu*MWBuKet)+MWanhydroglu)

1アセチル(Wt%)は下記式を用いて計算する:

Ac(重量%)=(DSAc*MWAc)/((DSAc*MWAcKet)+(DSBu*MWBuKet)+MWanhydroglu)

【0168】

3DSPrは、1H−NMRによって得られるDSデータからのブチリルと区別できない。これは、プロピオニルプロトンによって生じるピークがブチリルプロトンによって生じるピークとオーバーラップするためである。結果として、ピークは問題のエステル(即ち、CABの場合のブチリルエステル又はCAPの場合のプロピオニルエステル)によって生じることと仮定される。

【0169】

4ヒドロキシル(重量%)は下記式を用いて計算する。

OH(重量%)=(DSMax―DSAc―DSBu)*MWOH/((DSAc*MWAcKet)+(DSBu*MWBuKet)+MWanhydroglu)

【0170】

5DSOHは下記式を用いて計算する。

DSOH=DSMax―DSBu―DSAc

【0171】

これらのGPCの結果は、THFに対比して、NMPを溶剤として用いて得た。これらの2つの方法の間には偏りがあり、NMPの結果はTHFにおける結果よりも高い傾向がある。

【0172】

DSAc=1H−NMRによって測定されたブチリルの置換度

DSBu=1H−NMRによって測定されたブチリルの置換度

MWAc=アセチルエステルの分子量(C2H3O=43.045)

MWBu=ブチリルエステルの分子量(C4H7O=71.095)

MWOH=ヒドロキシル基の分子量(OH=17.007)

MWAcKet=(アセチルエステル−水素1個)の分子量(C2H2O=42.037)

MWBuKet=(アセチルエステル−水素1個)の分子量(C4H6O=70.091)

MWanhydroglu=アンヒドログルコース単位の分子量(C6H10O5=162.141)

【0173】

DSMax=最大置換度(DSMaxは、全ての計算に関して3.22と仮定するが、正確には、重合度を割り出し且つ計算に使用されるDSMaxを適切に調節することができるであろう。計算を簡単にするために、DSMaxは3.22と仮定する。全エステル化された状態で単離されたHS−CABサンプルのいくつかについてはヒドロキシルの重量%が負の値であることによって示されるように、3.22が完全に正確なわけではない。

【0174】

NA=収集されたデータからは得られない。

NM=測定せず

【0175】

例28〜30(実施例)及び例31〜33(比較例)

表IVに記載したHS−CABサンプル及び市販のCABサンプル(Eastman Chemcal Comapanyから入手可能)を、約22℃(72°F)(室温)において種々の溶剤及び溶剤ブレンド(表V及びVIを参照)中に10重量%で溶解させる。サンプルを溶解性に関して目視検査し、可溶−透明(9)、可溶−わずかな曇り(7)、ゲル化(5)、部分溶解性(3)、及び不溶性(1)として評価する。本発明のセルロースエステルは、同様なアセチル/ブチリル含量の現在の市販セルロースエステル(例えば、CAB−381−0.1、CAB−551−0.01及びCAB−171−15;これらは全てEastman Chemical Company、Kingsport,TNから入手可能)よりもいくつかの溶剤中への溶解性がかなり高い。特にHS CAB−38及びHS CAB−17型エステルの下記溶剤に関する溶解性がかなり高い:トルエン、メタノール、エタノール、イソプロピルアルコール、Eastman EB、Eastman EP、PB、PP、DIBK、C−11ケトン、EBアセテート、PMアセテート及び酢酸n−ブチル。

【0176】

【表4】

【0177】

MEK=メチルエチルケトン;MPK=メチルプロピルケトン;MAK=メチルアミルケトン;PMアセテート=プロピレングリコールメチルアセテート;EBアセテート=エチレングリコールブチルアセテート;PM=プロピレングリコールモノメチルエーテル;DM=ジエチレングリコールメチルエーテル;PB=プロピレングリコールモノブチルエーテル;DE=ジエチレングリコールエチルエーテル;PP=プロピレングリコールモノプロピルエーテル;Eastman EP溶剤=エチレングリコールモノプロピルエーテル;Eastmam EB溶剤=エチレングリコールモノブチルエーテル;95% Tecsol C=水5%と共に変性剤としてのメタノール、MIBK及び酢酸エチルを含むエタノール;NMP=n−メチルピロリドン;Eastman EEP溶剤=エチル3−エトキシプロピオネート。

【0178】

【表5】

【0179】

【表6】

【0180】

例34:粘度の検討

HS−CAB−38(サンプル4,表4)及びHS−CAB−55(サンプル5,表4)の粘度を、溶剤として重量比90/10の酢酸n−ブチル/キシレン混合物を用い、ブルックフィールド粘度を濃度の関数として用いて、相当するブチリル含量の、最も粘度の低い市販セルロースエステルCAB−381−0.1及びCAB−551−0.01と比較する。図1は、各測定濃度における相対粘度を示す。各エステルに関してlog粘度対濃度のプロットがどの程度平行であるかに注目されたい。これは、エステルの分子量が低いほど、高い濃度が同じ挙動を示すようになることを除けば、各エステルにおいて、濃度と共に同様な粘度が指数関数的に増加することを示している。本発明のエステルは同じ濃度では従来のエステルよりも低い粘度を示すので、目標粘度においてより高いエステル含量を有する被覆配合物を可能にする。

【0181】

追加のブルックフィールド粘度データを、表VIAに示す。評価したHS−CABは、酢酸n−ブチル/キシレン(重量比9:1)中に種々の固形分レベルで溶解させる。

【0182】

【表7】

【0183】

例35〜40(実施例)及び例41〜46(比較例):HA CAB/樹脂ブレンドの粘度及び従来のCAB/樹脂ブレンドとの比較

HS−CAB−38(サンプル1,表IV)及びHS−CAB−55(サンプル2,表IV)と市販樹脂(Duramac HS 2706,Polymac HS 5776及びAcrylamac 232−1700)とのブレンド(CAB対樹脂1:1,固形分レベル20%及び40%)を製造し、溶液の粘度をブルックフィールド粘度計を用いて測定する。CAB−381−0.1及びCAB−551−0.01と市販樹脂(Duramac HS 2706,Polymac HS 5776及びAcrylamac 232−1700)とのブレンド(CAB対樹脂1:1,固形分レベル20%)を製造し、溶液の粘度をブルックフィールド粘度計を用いて測定する。結果を表7に示す。HS−CABは、溶液粘度又はスプレー粘度に対して影響がほとんどなく、従来のエステルよりもはるかに高レベルで添加できる。このため、系中の不揮発分%が増加される。

【0184】

【表8】

【0185】

例47:HS−CABと種々の被覆樹脂との相溶性

酢酸n−ブチル/MEK/MPK/EEP/MAK(35/20/20/15/10)の混合物中で固形分10%で1/9、1/3、1/1及び3/1のセルロース樹脂対改質用樹脂の比を用いて溶液を製造する。フィルムをガラス上で10milの厚さで流延する。フィルムを24時間空気乾燥させる。得られるフィルムを、充分な室内照明下でフィルムの透明度に関して目視評価する(表VIII及びIX)。HS−CAB−55(サンプル2,表IV)及びHS−CAB−38(サンプル1,表IV)は、試験したほとんどの樹脂:アクリル樹脂、ポリエステル、メラミン型樹脂、ユリアホルムアルデヒド樹脂、アルキド樹脂、イソシアネート樹脂、フェノール樹脂及びエポキシ樹脂と優れた相溶性を有するが、ビニル樹脂及びポリアミド中における相溶性は限られている。HS−CAB−17(サンプル3,表IV)は、S−CAB−55及びHS−CAB−38ほど相溶性が高くないが、それでも試験された樹脂と共に限られた量で使用できる。

【0186】

この例は、本発明のセルロース混合エステルと種々の被覆用樹脂との相溶性を示す。

【0187】

【表9】

【0188】

【表10】

【0189】

例48:HS−CAB相溶性

4種の溶剤ブレンド:溶剤1(MEK/PMAc/EEP,5/4/1)、溶剤2(MEK/キシレン/EEP,5/4/1)、溶剤3(MEK/PMAc/トルエン,1/1/2)、溶剤4(PMAc/EtOH/n−BuOH,2/1/1)のうち1種中で固形分10%で1/1のセルロース樹脂対改質用樹脂比を用いて、溶液を製造する。フィルムをガラス上に10milの厚さで流延する。このフィルムを24時間空気乾燥させる。得られるフィルムを、充分な室内照明下で目視評価し、フィルムの透明度に関して結果を表X〜XVIに示す。

【0190】

【表11】

【0191】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

*実施例1〜8において前述した式を用いて計算。

【0192】

【表12】

【0193】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

【0194】

【表13】

【0195】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

【0196】

【表14】

【0197】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

【0198】

【表15】

【0199】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

【0200】

【表16】

【0201】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

【0202】

【表17】

【0203】

溶剤1=MEK/PMAc/EEP 5/4/1

溶剤2=MEK/キシレン/EEP 5/4/1

溶剤3=MEK/PMAc/トルエン 1/1/2

溶剤4=PMAc/EtOH/n−BuOH 2/1/1

0=透明,曇りなし;1=照明の明るい場所でのみごくわずかな曇り;3=室内でわずかな曇り;5=半透明;7=半透明で不相溶性の領域;9=曇りがあって不相溶性;10=不透明

【0204】

例49:種々のHS−CABの溶解性

表II〜IIIに記載したHS−CAB(例1〜27)を、溶剤及び溶剤ブレンドで処理して(溶剤1.8g中0.2g)、CAB及び従来のCAB(CAB−381−0.1及びCAB−551−0.01)の10重量%溶液を製造する。サンプルを一晩ローラー上に置き、溶解させる。サンプルをローラーから取り除き、各溶剤又は溶剤ブレンド中の各HS−CABの溶解性を以下の基準に従って判定する。

1=不溶性;3=部分溶解性;5=ゲル化;7=可溶,曇り;9=可溶,透明。溶解性の検討結果を表XVII〜XIXに示す。

【0205】

【表18】

【0206】

【表19】

【0207】

【表20】

【0208】

【表21】

【0209】

【表22】

【0210】

【表23】

【0211】

例50

本発明のHS−CAB−17及びHS−HS−CAB−38エステルを、インキ又は被覆用の顔料磨砕ビヒクルとして評価する。8種の練り顔料及び8種のインキ配合物を、表XXに記載したようにして製造する。従来のCABグレードに比較すると、本発明のHS−CABの発色(色の濃さ)は等しいか又はより優れている。

【0212】

【表24】

【0213】

例51:HS−CABの改良された溶融安定性

ガラス転移温度(Tg)89℃及び溶融温度120℃の本発明のHS−CAB−38を、予熱された横型二本ロール機(80℃)上に置く。HS−CAB粉末が、ロールに付着する。HS−CABが軟化し且つ流れ始めるまで(約100℃)、温度を徐々に上昇させる。この材料が良好な熱安定性を有するように見えることが確認される。ロール機上で約30分後に、CABは黄変していない。

【0214】

例52: HS−CAP−48:高プロピオニル,低DPのCAP

2Lの反応がまに、酪酸洗浄液をプロピオン酸洗浄液に代えた以外は例1に従って製造した、プロピオン酸で湿潤された活性化セルロース(合計311.77g,乾燥セルロース160g)を装填した。プロピオン酸(262.5g)及び酢酸(5.22g)を反応がまに加えた。混合物を−10℃に冷却した。プロピオン酸無水物(757.69g)と硫酸(5.44g)との混合物を、−30℃に冷却し、次いで反応がまに添加した。混合物を室温で1時間撹拌した。次いで、混合物を70℃に加熱した。室温に保持してから約1時間後、硫酸(5.44g)を透明なドープに添加した。次に、混合物を70℃において攪拌し、3時間52分間攪拌した。水(182.5g)と酢酸(498.4g)との混合物を、透明な「ドープ」にゆっくりと添加した。混合物を70℃において24時間撹拌した。HOAc(475g)及び水(195g)に溶解されたMg(OAc)4(14.1g)の添加によって触媒を中和した。中和されたドープを約50℃において、グラスウールで覆われた目の粗いガラス濾過器を通して濾過した。急速に攪拌しながら、透明な中和ドープを20〜30倍量の水中に注ぐことによって、生成物を沈殿させた。濾液をデカントによって除去し、新しい脱イオン水を添加し、次いで沈殿物を新しい水中で数機間放置することによって、沈殿物を固化させた。沈殿物を少なくとも2時間脱イオン水で徹底的に洗浄した。生成物を真空オーブン中で約50℃において一晩乾燥させた。生成物は以下の組成を有していた:DSPr=1.75;DSAc=0.22;Mn=3887;Mw=7036;多分散度=1.81;IV(PM95)=0.086。

【0215】

例53:HS−CAB−38を含む被覆組成物及び評価

クリアコート配合物を表XXI〜XXIIに従って製造し、得られた被覆を、種々のなるレベルのHS−CAB−38(サンプル4,表IV)が指触乾燥時間、硬度発現及び光沢度に与える影響を確認するために評価する。

【0216】

【表25】

【0217】

【表26】

【0218】

指触乾燥時間

OH:NCO化学量論比が1:1及びDIN4粘度が18〜20秒の被覆を製造する(表XXI〜XXII)。被覆は、CAB 0%を用い且つHS−CABで置換されたヒドロキシ官能性アクリル樹脂2%、4%及び8%を用いて製造する。各被覆を、DeVilbiss JGA 545スプレーガンを空気圧55psiで用いてChemetall Gold Seal高燐酸亜鉛1.0mmスチールパネルに吹付塗布する。45μmを含む一連の乾燥フィルム厚が得られるように、3枚のパネルに各試験比について塗布する。指触乾燥時間は、親指指紋試験(ASTM D 1640セクション7.4.2による)によって評価する。

【0219】

【表27】

【0220】

指触乾燥時間の結果を表XXIIIに示す。最も短い指触乾燥時間は、HS−CAB−38(サンプル4,表IV)のレベルが増加される際に実現される。

【0221】

硬度発現

更に、各パネルを、Konig(ケーニッヒ)振り子硬度評価によって、硬度発現に関して評定する。試験は24時間後に実施し、168時間まで24時間毎に続ける。パネルはこの期間の間、23℃において貯蔵する。

【0222】

【表28】

【0223】

ケーニッヒ振り子硬度の結果を表XXIVに示す。24時間後と7日間の試験期間の終わりには、塗膜の各セットのHS−CAB−38含量はケーニッヒ振り子硬度にほとんど影響を及ぼさない。

【0224】

例54:自動車用モノコート配合物中における流動添加剤としてのHS−CAB:一般的配合物

固形分70%で且つ18秒のFor Cup#4粘度で吹き付けできるアクリル樹脂−イソシアネート樹脂−ポリエステルのハイブリッド系を用いる白色顔料添加高固形分被覆を開発する(表XXV及びXXVI)。TRONOX CR828(二酸化チタン顔料)、Rohm and Hass AU608X(アクリルポリオール)及びSherwin−Williams US−2溶剤(ペイントシンナー)からなる超高固形分マスターバッチを高剪断下で一緒に混合する。これに、CAB、BYK(登録商標)325又はこれら2つの組合せを、OH/CNバランスを保つために用いるイソシアネート樹脂部分、(Bayer Desmodur N 3300)及びBayer Desmophen 800(ポリエステルポリオール)と共に添加する。イソシアネート樹脂の添加前に、同じ固形分でブルックフィールド粘度を測定する。イソシアネート樹脂の添加後、Sherwin−Williams US−2シンナーの添加によって、スプレー粘度を18〜20秒のFord Cup#4に調整し、DeViblissエアアシスト型スプレーガンを35ポンドの圧力で用いて吹き付ける。各配合物につき2枚のパネルに吹き付ける。室温で40分間蒸発分離後、パネルをオーブン中で82℃(180°F)において30分間加熱乾燥した。全てのパネルの試験前に、加熱乾燥されたパネルを24℃(70°F)及び相対湿度50%の恒温恒湿ルーム中に7日間水平に置いた。

【0225】

【表29】

【0226】

顔料分散体を、ヘグマン・ゲージで粒子径が<0.1ミクロンとなるまで、Eiger High Speed Dispenser中で混合する。これは、300rpmにおいて5分間混合し、溶液を冷まし、これを5回繰り返すことによって行う。

【0227】

【表30】

【0228】

中心点レプリケート(配合物26−Dのペイント)と共に、各ペイント型(表26−カラムA、B、C、E)に関して、2枚のパネルに吹き付ける。これらのサンプルを、鉛筆硬度1、振り子ロッカー硬度(ケーニッヒ)2、Tukon硬度(Knoops)、ミカン肌、平滑性、導波管測定による光沢度(長波及び短波)、20°及び60°における光沢度3、画像鮮明性(DOI)4、実験の固形分、ブルックフィールド粘度5、Ford Cup粘度、MEK往復摩擦6、厚さ7、テーププル付着試験8、並びにピンホール及びクレータの目視検査に関して試験する。

【0229】

1ASTM法D3363−00(Standard Test Method for film hardness by pencil test)

【0230】

2ASTM法D4366−95(Standard Test Method for hardness of Organic Coatings by Pedulum Damping Tests)

【0231】

3ASTM法D523−89(1999)(Standard Test Method for Specular Gloss)

【0232】

4ASTM法D5767−95(1999)(Standard Test Methods for Instrumental Measurement of Distinctness−of−Image Gloss of Coating Surfaces)

【0233】

5ASTM法D2196(Test Methods for Rheological Properties of Non−Newtonian Materials by Rotational (Brookfield) Viscometer)

【0234】

6ASTM法5402(Practice of Assessing the Solvent Resistance of Organic Coatings Using Solvent Rubs)

【0235】

7ASTM法D1186(Test Method for Nondestructive Measurement of Dry film thickness of Nonmasgnetic Coating Applied to a Ferrous Base)

【0236】

8ASTM法D3359(Test Methods for Measuring Adhesion by Tape Test)

【0237】

HS−CAB−55(サンプル5、表IV)及びHS−CAB−38(サンプル4,表IV)は、はるかに高い適用固形分にもかかわらず、CAB−381−0.01及びCAB−551−0.01と同様なクレーター形成防止性、マウンド形成防止性及びピンホール形成防止性を提供する。セルロースエステルを含まないパネルは全て、ピンホール及びクレーターを有する。HS−CAB−55及びHS−CAB−38は、基材へのペイントの付着を損なわない。更に、他に比べてそれほど悪いサンプルは見られないので、HS−CAB−55及びHS−CAB−38は、Tukon硬度を損なわない。20°及び60°の鏡面光沢度は、HS−CAB−55又はHS−CAB−38のいずれの添加によっても損なわれない。CAB−381−0.1の添加は、他の全てのサンプル比べて20°の光沢度値を損なう。短波Wave−Scan測定による光沢度は、HS−CAB−55及びHS−CAB−38が最も平滑なサンプルであることを示す。それらは、標準セルロースエステルよりもかなり優れているにもかかわらず、固形分がはるかに高い。

【0238】

例55〜59:顔料添加熱可塑性自動車用ベースコート

HS−CAB−17(サンプル3,表IV)及びHS−CAB−38(サンプル1,表IV)を、自動車用被覆において有用な高固形分ベースコート中の金属フレーク調整剤として評価する。表XXVIIに記載したようにして、5つの配合物を製造する。配合物を、より高い固形分に適合するように修正された吹付法を用いて金属パネルに吹き付ける。例55と同じ固形分レベル(即ち、69%)を得るために、キシレン/n−BuOAcを用いて配合物を減らす。例55は、HS−CAB−17を含み、例56はHS−CAB−38を含み、例57(比較)は対照であって、金属フレーク調整剤を含まず、例58及び59はミクロゲル金属フレーク調整剤R−1623−M3を含む。

【0239】

【表31】

【0240】

9MEK中固形分60%,バッチEMT02−085。

【0241】

10MEK中固形分60%,バッチEMT02−113。

【0242】

11固形分69%で吹き付けた場合。

【0243】

「優」(Excellent)の外観は、固形分52重量%の一般に使用される対照に比較して、固形分69重量%の固形分レベルで得られる。例55は、「優」の外観を示し、且つOEMクリアからの持ちが「良」(good)である。塗膜はまた、移動又はフロップが「良」である。例57〜59に関しては、固形分69%で吹き付ける場合には、外観は「劣」(poor)である。例56の外観は「可」(fair)である。

【0244】

「良」の外観が得られるまで、対照配合物及びミクロゲルを含む配合物を更に減少させる。例えば、例55と同じ概観を得るためには、例57の固形分の量は52.4である。

【0245】

ほぼ等しい外観のベースコートを製造したら、次に各パネルの1/2に市販2液型ウレタンクリアコート、DuPont OEM TSAを吹き付け、121℃(250°F)で20分間加熱乾燥する、各硬化パネルに関して、フロップ/移動を測定する(表28参照)。実施例55(HS−CAB−17)は「良」の外観及び移動を示し、実施例59(CABもミクロゲルもなし)は、固形分を52.4%まで減少させた場合に「良」の外観及び「可」の移動を示し、例59(HS−CAB−38)は「可」の外観及び「劣」の移動を示す。これは、トップコート溶剤によるベースコートの「ストライクイン」があることを示している。

【0246】

【表32】

【0247】

例60:ウレタンクレアコート配合物中低分子量CAB

2種のEastman Publication(E−321&TT−96−SOL−2A)の組合せに大まかに基づいて、新しいCAB/アクリル樹脂/ウレタン樹脂配合物を開発する。この新しい配合物の目的は、CAB−551−0.01を添加する際にアクリルイソシアネート配合物の改良された流動性及びより速い指触乾燥時間を示すことである。次に、HS−CABが、粘度にそれほど影響を及ぼさずに同様な改良を示すか否かを確認する。

以下の配合物を製造する。

【0248】

【表33】

【0249】

配合物の定数:

固形分58.8重量% アクリル樹脂/CAB/イソシアネート樹脂比 55/20/25

溶剤41.2重量% 酢酸n−ブチル71.5%,アセトン28.5%

イソシアネート樹脂/ポリオール比 1.2/1

固形分に基づくDBTDL触媒レベル0.01%

【0250】

例61〜66:ユリアホルムアルデヒド被覆中HS−CAB−38の評価

4種の異なるレベルのHS−CAB(サンプル4,表IV)及びCAB−381−0.1を含む並びにCABを含まない一連の配合物を、表XXXに記載したようにして製造する。表XXXVIは、CAB−381−0.1に関しては固形分22.3%及び残りに関しては固形分24.3%の系の粘度を示す。HS−CAB−38を使用すると、CAB−381−0.1対照を用いた配合物の粘度の約1/10及びCABを含まない対照の粘度の1/3の粘度を有する配合物が得られる。HS−CAB−38サンプルは対照の約2倍の40%の固形分レベルで適用する。

【0251】

サンプルをスプレー適用し、1週間硬化させてから、評価する。サンプルは全て、200回超のMEK往復摩擦による耐薬品性試験に合格する。

【0252】

順方向及び逆方向の両耐衝撃性の結果を表XXXVIに示す。順方向の耐衝撃性は、アクリルポリオール対HS−CAB−38の比の初期変化と共に減少するが、その後の変更によって変化しない。逆方向の耐衝撃性は全ての場合に不良であり、顕著な差はない。

【0253】

表XXXIはまた、各実施例に関する60°の光沢度を示す。光沢度は、高レベルのHS−CAB−38でもそれほど低下しない。1つの例外は、AU608X対HS−CAB−38比25:45の場合である。このサンプルは、9ポイント以下低い値を生じる。

【0254】

クロスハッチ付着性は、全てのサンプルに関して100%保持される。

【0255】

この評価において、全ての比のHS−CAB−38サンプルがCAB−381−0.1よりも高い硬度値を生じる。

【0256】

【表34】

【0257】

【表35】

【0258】

図面及び明細書中において、本発明の典型的な好ましい実施態様を開示した。特殊な用語を用いたが、それらは、一般的で説明的な意味で用い、限定の目的で使用するものではなく、本発明の範囲は、添付した「特許請求の範囲」に記載されたものである。

【技術分野】

【0001】

本発明は、セルロース化学の分野に属し、更に詳しくは、被覆及びインキ組成物中において低粘度バインダー樹脂及びレオロジー調整剤として有用な低分子量セルロース混合エステルに関する。

【背景技術】

【0002】

セルロースエステルは、多くのプラスチック、フィルム、被覆及び繊維用途において有用である貴重なポリマーである。セルロースエステル(CE)は典型的には、セルロースと、1種又はそれ以上の所望のエステル基に対応する1種又はそれ以上の無水物とを、対応するカルボン酸を希釈剤及び生成物の溶媒として用いて反応させることによって合成される。これらのエステル基のいくつかは、部分エステル化生成物を得るために、後で加水分解することができる。これらの部分置換セルロースエステルは、商業的に非常に有用があり、被覆に用いられ、それらの比較的大きい溶解性及びコレジン(co−resin)との比較的大きい相溶性(トリエステルと比べて)及び比較的高いヒドロキシル基含量(架橋を容易にする)は高く評価されている。

【0003】

適当なセルロースエステルを得る上で重要な側面は従来からエステル化プロセス時における分子量の維持であった。分子量の低下は不良な可塑性及び脆性フィルムに関係するが、望ましい目標は軟質フィルムがある。従って、適当なクロロホルム溶解性(トリアセテート)セルロースエステルを得るためには、アセチル化プロセスはセルロースの分解も分子量低下もほとんど生じてはならないと長い間認識されてきた。例えば特許文献1を参照。

【0004】

アセトン溶解性セルロースアセテートを得るために、これらの初期のトリアセテートエステルはアセテート基の部分加水分解によって改質し得ることが発見された時には、加水分解時に適当な分子量を保持することが依然として重要であった。例えば特許文献2を参照。早くも1930年代には、セルロースアセテートの加水分解又は分解を避けるためには、部分エステル加水分解時に反応混合物中に存在する塩酸の量を慎重に制御しなければならないことが認識されていた。例えば特許文献3参照。

【0005】

同様に、特許文献4は、高温又は高濃度の酵素の触媒のような過酷な条件下における加水分解はセルロースの分解を引き起こし、その結果得られる生成物は低強度のために商業的使用には適さないことを忠告している。特許文献5は、エステル化触媒としての塩化亜鉛の使用に関し、その方法がセルロース分解速度を最小限に抑えることを利点として挙げた。特許文献6は極めて重合度の低いセルロースエステルにはほとんど関心が示されないことを認めた。最近になって、セルロースエステルにおける加水分解速度が温度、触媒濃度及びそれほどにないにせよ、水の量によって制御されること並びに含水量が多いほど加水分解速度の増加が少なく、「分解を最小限に抑えるのに役立つ」ことが確認された(非特許文献1)。

【0006】

被覆組成物中に使用される場合には、従来のセルロースエステルは、改良された硬度、改良されたアルミニウムフレーク配向性、高透明度、高光沢度、短縮された指触乾燥時間(dry−to−touch time)、改良された流れ及びレベリング、改良された再溶解抵抗性、低減されたクレーター形成及び低減された粘着性のような多くの利点をもたらす。しかし、従来のセルロースエステルの性能特性には粘度の増加が伴うので、それを、使用溶剤レベルの増加によって相殺しなければならない。最近は被覆組成物中のVOCレベルを懸念して、有機溶剤を添加せずに粘度の増加を中程度に留めながら、従来のセルロースエステルの利点を提供するセルロースエステル製品が依然として必要とされている。被覆組成物中に混和された場合に過度の粘度増加を引き起こすことなく、従来のセルロースエステルの性能特性を示すセルロースエステルを提供することは、当業界においては進歩であることが明白であろう。

【0007】

エステル化及び部分加水分解時におけるセルロースエステルの分子量の維持が適当な製品を得るのに重要であることは長い間考えられてきたが、それにもかかわらず、比較的低分子量のセルロースエステルに関しては文献にはたまに言及されるだけであった。

【0008】

例えば特許文献7は、三フッ化硼素のような触媒を用いてセルローストリアセテートの分子量を減少させる方法を開示しており、得られた二官能価低分子量セルローストリアセテートは、直鎖ブロックコポリマーの製造に使用されている。この開示は、エステル置換をトリアセテートの2位、3位及び6位に保持すること、即ち、セルロースのヒドロキシル基の実質的に全てがエステル化され、それによって、直鎖ブロックコポリマーの形成に必要なヒドロキシル官能基がポリマー鎖の末端にのみ優先的に出現することの重要性を強調している。

【0009】

特許文献8は、ハロゲン化水素を用いて、セルロース誘導体の分子量を減少させる方法を開示している。実施例は、粘度の低下によって証明されるような分子量の低下のためにメチルセルロース粉末及びメチル−ヒドロキシプロピルセルロースを塩化水素と反応させることを記載している。

【0010】

特許文献9は、可塑剤として及び発泡プラスチック製造用の制御剤として有用な、約4〜約20の平均重合度及び低いヒドロキシルレベルを有するオリゴ糖トリプロピオネートを記載している。オリゴ糖トリプロピオネートは、酸触媒の存在下において、セルロースプロピオネートを分解することによって製造される。この特許権者らは、低粘度のオリゴ糖エステルへの、セルロースエステルの分解を防ぐ方法を提供することが、これまで当業界において目的であったことを認識している。

【0011】

特許文献10は、アルキド、ポリエステル、アクリル及びポリウレタン樹脂から選ばれた被覆形成性樹脂成分、顔料1.0〜15.0重量%及びセルロースエステル材料を2.0〜50.0重量%含むベースコート組成物を記載している。特許文献10は、セルロースエステルの溶液粘度が0.05〜0.005秒、アセチル含量が10.0〜15.0重量%、プロピロニル含量が0.1〜0.8重量%、ブチリル含量が36.0〜40.0重量%、及び遊離ヒドロキシル含量が1.0〜2.0重量%であることを提案している。しかし、特許文献10の実施例は、フェノール/テトラクロロエタンの60/40(重量/重量)溶液(PM95)中で25℃において測定した、このようなエステルのインヘレント粘度(IV)が約0.25〜約0.30dL/gに概ね等しい、0.01の溶液粘度を有するセルロースエステルを使用している。本発明者らは、約0.01未満の溶液粘度は、IV値及びGPC分子量値とはあまりよく相関しないが、IVとGPC分子量との間には強い相関関係があることを見い出した。

【0012】

特許文献11は、セルロースポリマーを適当なカルボン酸溶媒中でトリフルオロ酢酸、鉱酸及びアシル又はアリール無水物で処理し、場合によっては次いでその場で(in situ)加水分解を行うことによる、低分子量で高ヒドロキシルのセルロースエステルの製造方法を記載している。この開示に従って得られたセルロースエステルは、数平均分子量(Mn)が約0.01×105(約1,000)〜約1.0×105(約100,000)であり且つフェノール/テトラクロロエタンの重量比60/40の溶液100ml中において25℃の温度において0.25gのサンプルに関して測定したIV(インヘレント粘度)が約0.2〜約0.6であると述べられている。

【0013】

特許文献12は、酢酸セルロースを酸触媒の存在下に炭素数3又はそれ以上の飽和又は不飽和有機酸(プロピオニル又はそれ以上)と共に加熱すると同時に、生じた酢酸を反応混合物から除去して、低分子量セルロース混合有機酸エステルを得ることを含む、低分子量セルロース混合有機酸エステルの製造方法を記載している。この方法の出発原料は酢酸セルロースである。

【0014】

同一発明者の名前が記載されている別の特許文献である特許文献13は、酢酸セルロースを陽イオン交換樹脂の存在下に30℃超の温度で飽和又は不飽和有機酸と共に加熱することを含む低分子量セルロース有機酸エステルの製造方法を開示しており、得られるエステルは出発原料よりも低い分子量を有する。開示された方法の出発原料は酢酸セルロースである。

【0015】

これらの文献は共に、低分子量混合セルロースエステルを教示している。この方法は、出発原料として酢酸セルロースを用い、セルロース骨格を加水分解しながらエステル交換を実施し、取り入れられる高級混合エステルの量は比較的少ない。

【0016】

特許文献14は、酢酸セルロース、ジエポキシ化合物及び光カチオン重合触媒を含んでなる紫外線硬化性セルロース系被覆組成物を開示している。これらの組成物中で有用な酢酸セルロースは、数平均分子量が1,500〜5,000の低分子量酢酸セルロースであり、セルローストリアセテートから加水分解によって製造される。この開示によれば、1未満のヒドロキシル価は最終被覆組成物中に不充分な架橋を生じるといわれているので、ヒドロキシル基の置換度は1〜3でなければならない。

【0017】

アンヒドログルコース単位の段階的添加によってオリゴ糖を製造するための取り組みがなされているが、これらの方法では、被覆用に適当なセルロース誘導体は得られないと考えられている。更に、このような方法のコストは大きいであろう。例えば非特許文献2を参照されたい。更に、非特許文献3を参照されたい。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】米国特許第1,683,347号

【特許文献2】米国特許第1,652,573号

【特許文献3】米国特許第1,878,954号

【特許文献4】米国特許第2,129,052号

【特許文献5】米国特許第2,801,239号

【特許文献6】米国特許第3,518,249号

【特許文献7】米国特許第3,386,932号

【特許文献8】米国特許第3,391,135号

【特許文献9】米国特許第3,518,249号

【特許文献10】米国特許第4,532,177号

【特許文献11】WO 91/16356

【特許文献12】特開昭51−119089

【特許文献13】特開昭51−119088

【特許文献14】米国特許第6,303,670号

【非特許文献】

【0019】

【非特許文献1】Kirk−Othmer,Encyclopedia of Chemical Technology,Fourth Ed.,vol.5,pp.496〜529(1993),John Wiley&Sons,New York,New York

【非特許文献2】Nishimura,T.;Nakatsubo,F. ”Chemical Synthesis of Cellulose Derivatives by a Convergent Synthetic Method and Several of Their Properties”,Cellulose,1997,4,109

【非特許文献3】Kawada,T.;Nakatsubo,F.;Umezawa、T.;Murakami,K.;Sakuno,T.”Synthetic Studies of Cellulose XII: First Chemical Synthesis of Cellooctaose Acetate”,Mokuzai Gakkaishi 1994,40(7),738

【発明の概要】

【0020】

本発明人らは意外なことに、従来の分子量のエステルの性能特性を得るのに必要な性質が欠如していると考えられていた比較的低分子量のセルロース混合エステルを、粘度を過度に増加させずに且つセルロースエステルを含む高固形分被覆の製造にこれまで必要であった高レベルの溶剤を用いずに、被覆組成物中に混和できることを見出した。また、意外なことに、この被覆組成物を適用し且つ硬化させる場合には、得られる被覆の性質が、ほとんどの点で従来の分子量のエステルを用いて形成された被覆に匹敵する。

【0021】

本発明に係る種々のエステルは、種々の有機溶剤中への改良された溶解性、種々のコレジンとの相溶性及び溶融温度への長期暴露後の適当な溶融安定性を示す。本発明のエステルの更なる利点は、以下に示す。

【0022】

本発明に係るセルロース混合エステルは、分子量が低く、最大置換度が高く(置換性が高く)、高固形分低粘度被覆組成物を提供するが、脆いフィルムの形成のような、低分子量セルロースエステルに典型的に付随する欠点は有さない。1種又はそれ以上の樹脂と組合せて被覆用添加剤として用いる場合には、本発明のエステル自体は組成物の粘度を過度に増加させずに、従来のセルロースエステルの利点を示しながらも、それらの使用に典型的に付随する欠点、例えば、所望の粘度を維持するための有機溶剤レベルの不所望な増加などを示さない。

【0023】

これらの新しいセルロース混合エステルは、全エステル化された又は部分加水分解された形態においてセルロース骨格上のアンヒドログルコース単位当たりの最大置換度(DS)が高く、ヒドロキシル基に関するDSが約0.70未満(ヒドロキシルDS<0.70)である。本発明のセルロースエステルに関するアンヒドログルコース単位当たりの最大置換度は約3.08〜約3.50である。これらの新しい混合エステルは、広範囲の有機溶剤中に可溶であるので、被覆配合者は広い許容範囲で溶剤を選択できる。それらは、高固形分被覆の溶液粘度及びスプレー粘度のいずれにもわずかしか影響を与えない。これらの材料は、他の被覆用樹脂とのブレンド時に優れた相溶性を示すので、従来のセルロースエステルよりも広範囲の被覆用樹脂を用いて透明なフィルムを形成する。

【図面の簡単な説明】

【0024】

【図1】本発明に係るセルロースエステル及び従来のセルロースエステルの溶液に関してlog粘度を濃度の関数としてプロットするグラフである。

【発明を実施するための形態】

【0025】

本発明は、本発明に関する以下の詳細な説明及び実施例を参照することによってより理解し易くなる。

【0026】

本発明の組成物及び方法の開示及び説明の前に、本発明は特に断らない限り、特定の合成方法又は特別の配合物に限定されないこと、従って、この開示とは異なることができることを理解すべきである。また、使用した専門用語は、個々の実施態様を説明することのみを目的とし、本発明の範囲を限定することを目的としないことを理解すべきである。

【0027】

単数形(a,an及びthe)は、前後関係からそうでないことが明白に指示されない限り、複数の指示対象を含む。

【0028】

「任意の」又は「場合によっては」は、その後に記載される事象又は状況が起こっても起こらなくてもよいことを意味する。この記載は、その事象又は状況が起こる場合と、それが起こらない場合を共に含む。

【0029】

範囲は、本明細書中においては、「約」が前置された一方の特定値から及び/又は「約」が前置されたもう一方の特定値までとして表現されることができる。このような範囲を表現する場合、一方の特定値から及び/又は他方の特定値までは別の実施態様であることを理解すべきである。

【0030】

本明細書全体にわたって、特許又は刊行物を参照する場合、本発明が関連する最新技術をより詳しく説明するために、これらの参考文献全体の開示を、引用することによって本明細書中に組み入れるものとする。

【0031】

この開示全体を通して使用する「CAB」は、セルロースアセテートブチレートを意味し;「CAP」は、セルロースアセテートプロピオネートを意味し;「CA」は、酢酸セルロースを意味し;「CMCAB」は、カルボキシメチルセルロースアセテートブチレートを意味し;CMCAPは、カルボキシメチルセルロースアセテートプロピオネートを意味し;「CMCA」は、カルボキシメチルセルロースアセテートを意味し;「HS−CAB」は、本発明によれば、最大置換度が高く、重合度が低く、極限粘度数(IV)が低く且つ分子量が低い、本発明に係る発明の高固形分セルロースアセテートブチレートを意味する。

【0032】

特に断らない限り、HS−CAB−55は、実施例3に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が高い(高ブチリル又は約52〜約55重量%)、発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−46は、特に断らない限り、実施例21〜22に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が中程度〜高い(高中間ブチリル又は約43〜約51重量%)、発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−38は、特に断らない限り、実施例1に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が中程度である(中間ブチリル又は約35〜約42重量%)、本発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−36は、特に断らない限り、実施例2に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つ中間ブチリル含量が低い〜中間である(低中間ブチリル又は約30〜約38重量%)、本発明の高固形分セルロースアセテートブチレートを意味し;HS−CAB−17は、特に断らない限り、実施例9〜13に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が低い(低ブチリル又は約17〜約24重量%)、本発明のセルロースアセテートブチレートを意味し;HS−CAB−20は同様に、特に断らない限り、実施例9〜13に従って製造され且つ本明細書全体において使用されるようにHS−CAB−17と等しいと見なされる、最大置換度が高く、重合度が低く、IVが低く、分子量が低く且つブチリル含量が低い(低ブチリル又は約17〜約24重量%)、本発明のセルロースアセテートブチレートを意味し;HS−CAPは、最大置換度が高く、重合度が低く、IVが低く且つ分子量が低い、本発明の高固形分セルロースアセテートプロピオネートを意味し;HS−CAP−54は、特に断らない限り、実施例52に従って製造された、最大置換度が高く、重合度が低く、IVが低く、分子量が低く、且つプロピオニル含量が高い(高プロピオニル又は約49〜約56重量%)本発明の高固形分セルロースアセテートプロピオネートを意味する。

【0033】

一実施態様において、本発明は、アンヒドログルコース単位当たりの総置換度が約3.08〜約3.50であり且つ以下の置換を有するセルロース混合エステルに関する。ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.70以下;C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.80〜約1.40;アセチルのアンヒドログルコース単位当たりの置換度が約1.20〜約2.34。この実施態様によれば、本発明の混合エステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/g;数平均分子量(Mn)が約1,000〜約5,600;重量平均分子量(Mw)が約1,500〜約10,000、且つ多分散度が約1.2〜約3.5である。種々の実施態様において、このエステルはブチリル若しくはプロピオニル又はこれら2つの混合物を含むことができる。

【0034】

種々の別の側面において、ヒドロキシルのアンヒドログルコース単位当たりの置換度は、約0.05〜約0.70であることができ;インヘレント粘度は、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定してインヘレント粘度が約0.05〜約0.12dL/gであることができ;あるいは数平均分子量(Mn)が約1,500〜約5,000であることができる。いくつかの実施態様において、好ましい多分散度は1.2〜2.5;好ましいインヘレント粘度は0.07〜0.11dL/g;又は好ましい数平均分子量(Mn)は約1,000〜約4,000であることができる。いくつかの他の実施態様において、好ましいインヘレント粘度は約0.07〜約0.11dL/g;又は好ましい数平均分子量(Mn)は約1,000〜4,000であることができる。

【0035】

別の実施態様において、本発明は、アンヒドログルコース単位当たりの総置換度が約3.08〜約3.50であり且つ以下の置換を有するセルロース混合エステルに関する。ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.70以下;C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約1.40〜約2.45;アセチルのアンヒドログルコース単位当たりの置換度が0.20〜約0.80。この実施態様によれば、本発明の混合エステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/g;数平均分子量(Mn)が約1,000〜約5,600;重量平均分子量(Mw)が約1,500〜約10,000、且つ多分散度が約1.2〜約3.5である。種々の実施態様において、このエステルはブチリル、若しくはプロピオニル、又はこれら2つの混合物を含むことができる。

【0036】

種々の別の実施態様において、ヒドロキシルのアンヒドログルコース単位当たりの置換度は、約0.05〜約0.70であることができ;インヘレント粘度は、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定して約0.05〜約0.12dL/gであることができ;あるいは数平均分子量(Mn)が約1,500〜約5,000であることができる。いくつかの実施態様において、好ましい多分散度は1.2〜2.5;好ましいインヘレント粘度は0.07〜0.11dL/g;又は好ましい数平均分子量(Mn)は約1,000〜約4,000であることができる。いくつかの他の実施態様において、好ましいインヘレント粘度は約0.07〜約0.11dL/g;及び好ましい数平均分子量(Mn)は約1,000〜4,000であることができる。

【0037】

更に別の実施態様において、本発明は、アンヒドログルコース単位当たりの総置換度が約3.08〜約3.50であり、且つ以下の置換を有するセルロース混合エステルに関する。ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.70以下;C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約2.11〜約2.91;アセチルのアンヒドログルコース単位当たりの置換度が約0.10〜約0.50。この実施態様によれば、本発明の混合エステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定したインヘレント粘度が約0.05〜約0.15dL/g;数平均分子量(Mn)が約1,000〜約5,600;重量平均分子量(Mw)が約1,500〜約10,000;且つ多分散度が約1.2〜約3.5である。種々の実施態様において、このエステルはブチリル若しくはプロピオニル又はこれら2つの混合物を含むことができる。

【0038】

種々の別の実施態様において、ヒドロキシルのアンヒドログルコース単位当たりの置換度は約0.05〜約0.70であることができ;インヘレント粘度はフェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定して約0.05〜約0.12dL/gであることができ;あるいは数平均分子量(Mn)が約1,500〜約5,000であることができる。いくつかの実施態様において、好ましい多分散度は1.2〜2.5;好ましいインヘレント粘度は0.07〜0.11dL/g;そして好ましい数平均分子量(Mn)は約1,000〜約4,000であることができる。いくつかの他の実施態様において、好ましいインヘレント粘度は約0.07〜約0.11dL/g;そして好ましい数平均分子量(Mn)は約1,000〜4,000であることができる。

【0039】

従って、本発明は、例えば被覆組成物中の結合剤成分及び添加剤として有用な、セルロースのいくつかの混合エステルを提供する。本発明のエステルは、フェノール/テトラクロロエタンの60/40(重量/重量)溶液中で25℃において測定したインヘレンの粘度が約0.05〜約0.15dL/g又は約0.07〜約0.11dL/gであり;且つアンヒドログルコース単位当たりの最大置換度が約3.08〜約3.50であり、有機エステル、例えば炭素数1〜12の有機エステル、好ましくはC2〜C4アルキルエステル、より好ましくは飽和C2〜C4アルキルエステルのアンヒドログルコース単位当たりの置換度が約2.38〜約3.50であることができる。以下に記載するように、これらの樹脂は特に、被覆及びインキ配合物中において有用である。これらは、実施例中に示すように広範囲の溶剤及び溶剤混合物中に可溶であり、このために特定用途向けの配合物に特に適する。セルロースエステルは、アルキルセルロースエステル、例えばメチルセルロース又はヒドロキシアルキルセルロースエステル、例えばメチル−ヒドロキシプロピルセルロースエステルであることができる。しかし、いくつかの実施態様においては、セルロースエステルは、他の方法では改質されないエステルである、即ち、セルロースは、有機エステル官能価の添加によってのみ改質され、エーテル官能価もカルボキシル官能価も酸化化学反応によっては得られない。いくつかの特定の新規エステルが好ましく、それらは更に本発明の別の実施態様として提供される。

【0040】

更に別の実施態様において、最大置換度が約3.08〜約3.50、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01から約0.70以下、C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.8〜約3.50、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/gであるセルロース混合エステルが提供される。種々の別の実施態様において、インヘレント粘度は約0.07〜約0.11dL/g、ヒドロキシルのアンヒドログルコース単位当たりの置換度は0.10〜0.70であり、C3〜C4エステルのアンヒドログルコース単位当たりの置換度は1.10〜3.25であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.05〜0.90であることができる。この実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中で溶解性を示す。

【0041】

別の実施態様において、最大置換度が約3.08〜約3.50、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01〜約0.70以下、C3〜C4エステルのアンヒドログルコース単位当たりの置換度が約0.8〜約3.50、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/gであるセルロース混合エステルが提供される。種々の別の実施態様において、インヘレント粘度は約0.07〜約0.11dL/g、ヒドロキシルのアンヒドログルコース単位当たりの置換度は約0であり、C3〜C4エステルのアンヒドログルコース単位当たりの置換度は2.60〜3.40であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.10〜0.90であることができる。これらの実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中に溶解性を示す。

【0042】

別の実施態様において、最大置換度が約3.08〜約3.50、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01〜約0.70、ブチリルのアンヒドログルコース単位当たりの置換度が約0.80〜約3.44、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が0.05〜0.15dL/gであるセルロースアセテートブチレートが提供される。種々の別の実施態様において、インヘレント粘度は0.07〜0.11dL/g、ヒドロキシルのアンヒドログルコース単位当たりの置換度は0.10〜0.70であり、ブチリルのアンヒドログルコース単位当たりの置換度は1.10〜3.25であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.10〜0.90であることができる。この実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中で溶解性を示す。

【0043】

更に別の実施態様として、ヒドロキシルのアンヒドログルコース単位当たりの置換度が約0.01〜約0.70、プロピオニルのアンヒドログルコース単位当たりの置換度が約0.80〜約3.44、アセチルのアンヒドログルコース単位当たりの置換度が約0.05〜約2.00であり、且つフェノール/テトラクロロエタンの60/40(重量/重量)溶液中において25℃において測定されたインヘレント粘度が約0.05〜約0.15dL/gであるセルロースアセテートプロピオネートが提供される。種々の別の実施態様において、インヘレント粘度は0.07〜0.11dL/gであり、ヒドロキシルのアンヒドログルコース単位当たりの置換度は0.10〜0.70であり、プロピオニルのアンヒドログルコース単位当たりの置換度は1.10〜3.25であり、あるいはアセチルのアンヒドログルコース単位当たりの置換度は0.10〜0.90であることができる。この実施態様に係る種々のエステルは、広範囲の溶剤及び溶剤ブレンド中で溶解性を示す。

【0044】

本発明によれば、種々の等級及び供給元のセルロースが利用可能であり且つ有用であり、それらは、とりわけ、コットンリンター、針葉樹材パルプ、広葉樹材パルプ、トウモロコシ繊維及び他の農業的供給源、並びに細菌セルロース(bacterial cellulose)から選ぶことができる。本発明のセルロースエステルの製造に使用するセルロース供給源は、適当な性質を有する製品の提供において重要である、一般的には、溶解グレードの(dissolving grade)セルロースを、本発明のセルロースエステルを製造するための出発原料として使用するのが好ましい。溶解用セルロースは94%超のα−セルロース含量を有するのがより好ましい。当業者はまた、種々の供給源からのセルロースを使用するには、セルロースの反応性の任意の差を考慮に入れるために、反応条件(例えば、温度、触媒添加量、時間)の変更が必要な場合があることがわかる。

【0045】

いくつかの実施態様においては、セルロース供給源が、直前に記載した天然セルロースであること、及びセルロース供給源が、セルロースエーテル、例えば、アルキルセルロースのような改質セルロースではないのが好ましい。同様に、いくつかの実施態様において、セルロース出発原料は、カルボキシメチルセルロースのようなカルボキシアルキルセルロースでも、酸官能価を有するセルロース誘導体でもないことが好ましい。これらのセルロース誘導体は、直前に記載した天然由来のセルロースよりも高価であり、多くの場合、被覆配合物、特にかなりの量の有機溶剤を含む配合物においては本発明のエステルよりも不適当なエステルを生じる。また、本発明に係る発明のエステルのいくつかは、約5以下又は約1以下の酸価を有することになる。カルボキシル官能価を含む適当なセルロースエステルは、本出願と同時に提出された同時係属出願において別個に取り組まれている。

【0046】

本発明のセルロースエステルは、多段階法によって製造できる。この方法において、セルロースは、水で活性化し、次いで酢酸のようなアルカン酸による溶媒交換によって水を置換し、次いで高級アルカン酸(プロピオン酸又は酪酸)で処理して、適当なアルカン酸で湿潤されたセルロースアクチベートを生成する。次に、セルロースアクチベートを、硫酸のような強酸触媒の存在下において所望の無水物で処理して、従来のエステルよりも分子量の低い全置換セルロースエステルを本質的に生成する。セルロース骨格から結合硫黄を除去できるように、水及びアルカン酸から成る溶液を無水「ドープ」溶液にゆっくりと添加する。この最終添加により、水和点を経る緩慢な遷移が可能になり、反応媒体中に低水濃度及び高温(水と過剰の無水物との反応による発熱の結果として)の期間が得られる。これは、セルロース骨格からの結合硫黄の加水分解に重要である。この生成物は次に、硫酸を用いて加水分解し、部分置換セルロースエステルを生成する。加水分解は、有機溶媒中にゲルを含まない溶液を生成するために、また、被覆用途における他の樹脂とのより優れた相溶性を提供するために重要である。加水分解時に暴露されるヒドロキシル基はまた、多くの被覆用途において重要な架橋部位である。

【0047】

次に、水に溶解された化学量論量のアルカリ金属又はアルカリ土類金属アルカノエート、例えば酢酸マグネシウム及びアルカン酸、例えば酢酸を添加することによって、エステル化又は加水分解反応が完了後に、硫酸を中和する。強酸触媒の中和は、最終生成物の最適熱安定性及び加水分解安定性のために重要である。

【0048】

最後に、最終中和「ドープ」を等容量の酢酸で希釈してから、希釈「ドープ」をその重量の約20〜30倍の容量の水中に沈殿させて粒子を得ることによって、全置換又は部分加水分解型のセルロースエステルを単離し、脱イオン水で簡単に洗浄して、残留有機酸及び無機酸塩を効率的に除去できる粒子を与える。多くの場合、かなり粘着性の沈殿物が最初に形成される。沈澱液を新しい水と交換し、沈澱を放置することによって、沈殿物を固化させることができる。次いで、固化された沈殿物は簡単に洗浄し、必要に応じてすり砕くことができる。

【0049】

セルロースエステルの組成物の重要なキーワードは、種々のエステル基の置換レベル(即ち、置換度又は重量%が通常用いられ、本明細書の他の部分で詳述する)、ヒドロキシル基のレベル並びにIV、粘度及びGPCデータから推測され得るポリマー骨格の大きさである。こうして生成された本発明のセルロース混合エステルの得られる組成物に影響を与える重要な因子は以下の通りである:無水酢酸レベル、酢酸レベル、酪酸(又はプロピオン酸)無水物レベル、酪酸(又はプロピオン酸)レベル、水レベル、セルロースレベル、触媒型、触媒レベル、時間及び温度。当業者ならば、従来のエステルよりも高い触媒添加量、高い温度及び/又は長いエステル化反応時間を用いて、従来のエステルより低分子量の本発明のセルロースエステルが生成されることがわかるであろう。

【0050】

従って、本発明の別の側面として、本発明のセルロースエステルは多段階法によって製造できる。本発明に係る方法において、セルロースは水で活性化し、次いで酢酸のようなアルカン酸を用いた溶媒交換によって水を置換し、次いで高級アルカン酸(例えばプロロピオン酸又は酪酸)による溶媒交換によって、適当なアルカン酸(例えばプロピオン酸又は酪酸)で湿潤されたセルロース−アクチベートを生成する。これに関連して、本発明者らは、出発セルロースが、94〜99%のα含量を、好ましくは約95〜98%のαセルロース含量を、有することが重要であることに気付いた。高α含量は、それから製造される最終生成物の品質に重要である。本発明者らは、低αセルロースパルプは有機溶剤中への不良な溶解性をもたらし、その結果、不良な配合物が得られること気付いた。

【0051】

次に、活性化されたセルロースを、硫酸のような強酸触媒の存在下に、所望の無水物と反応させて、従来のエスエルよりも低分子量の全置換セルロースエステルを生成する。セルロース骨格から結合硫黄を除去できるように、水及びアルカン酸又はアルカン酸混合物を含む溶液を、無水「ドープ」溶液にゆっくりと添加する。最終添加により、水和点を経る緩慢な遷移が可能になり、反応媒体中に低水濃度及び高温(水と過剰の無水物との反応による発熱の結果として)の期間が得られる。これは、セルロース骨格からの結合硫黄の加水分解に重要である。この生成物を、次に硫酸を用いて加水分解し、部分置換セルロースエステルを生成する。加水分解は、有機溶媒中にゲルを含まない溶液を生成するために、また、被覆用途における他の樹脂とのより優れた相溶性を提供するために重要である。

【0052】

次に、水中に溶解された化学量論量のアルカリ金属又はアルカリ土類金属アルカノエート、例えば酢酸マグネシウム及びアルカン酸、例えば酢酸を添加することによって、エステル化又は加水分解反応の完了後に、硫酸を中和する。強酸触媒の中和は、最終生成物の最適熱安定性及び加水分解安定性のために重量である。

【0053】

最後に、最終中和「ドープ」を等容量の酢酸で希釈してから、希釈「ドープ」をその重量の約20〜30倍の容量の水中に沈殿させて粒子を得ることによって、全置換又は部分置換型のセルロースエステルを単離し、脱イオン水で簡単に洗浄して、残留有機酸及び無機酸塩を効率的に除去できる粒子を与える。多くの場合、かなり粘着性の沈殿物が最初に形成される。沈澱液を新しい水と交換し、沈澱物を放置することによって、沈殿物を固化させることができる。次いで、固化された沈殿物は簡単に洗浄し、必要に応じてすり砕くことができる。

【0054】