低反射構造を成型するための原版の製造方法および原版

【課題】低反射特性に優れた表面微細構造を成型する。

【解決手段】原版の基板材料として、ニオブ酸リチウム単結晶基板41を用い、この基板41の表面上に、ドライエッチング用のマスクとしてCrなどの金属薄膜42を成膜してこの上に樹脂微細パターン44を生成し、これをマスクとしてエッチングを行って、金属微細パターン45を得る。この金属微細パターン45をマスクとして金属微細パターン45を収縮しながら、ニオブ酸リチウム単結晶基板41をエッチングすることで、微細構造中に平坦な面の殆ど存在しない構造を生成する。

【解決手段】原版の基板材料として、ニオブ酸リチウム単結晶基板41を用い、この基板41の表面上に、ドライエッチング用のマスクとしてCrなどの金属薄膜42を成膜してこの上に樹脂微細パターン44を生成し、これをマスクとしてエッチングを行って、金属微細パターン45を得る。この金属微細パターン45をマスクとして金属微細パターン45を収縮しながら、ニオブ酸リチウム単結晶基板41をエッチングすることで、微細構造中に平坦な面の殆ど存在しない構造を生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表面に微細構造を形成する事によって、材料表面での反射率を低減させる低反射構造を成型するための原版の製造方法および原版に関するものである。

【背景技術】

【0002】

各種の光学部材の表面における反射の抑制は、幅広い分野において切望されている。例えば、液晶ディスプレイなどの表面に貼付されるフィルム表面での反射が大きい場合、ディスプレイ表面に、外部の照明や風景などが映り込むため、本来表示している画像・映像等が視認しづらくなるといった問題が生じる。このような問題を解決するため、表面の反射率を低減するための取り組みが多く成されている。

【0003】

ところで、光がある物質から他の物質に入射した場合、この2つの物質間に屈折率の差があると、入射した光の一部が反射する。先に例を挙げたディスプレイ表面での映り込みなどは、この物理現象に起因するものである。

この時、この反射は2つの物質間の屈折率の差が大きいほど大きくなる事が、理論的に広く知られている。

言い換えると、反射を抑制するためには、2つの物質間での屈折率差を低減すれば良い。

例えば、異なる2種類の材質のフィルム等を貼り合わせるような場合には、各々の材質や使用する接着剤などの屈折率を極力近いものに調整することで、貼り合わせ界面での反射を低減できる。

【0004】

しかし、上述したディスプレイの場合等、最も広く問題になるのは、空気中に配置された板やフィルム表面での反射である。空気の屈折率はほぼ“1”という非常に低い値であり、この値にごく近い屈折率を持つ材料というのは、事実上存在しない。

このため、このような条件で反射を低減するためには、材料本来の光学的特性を調整する以外の対策が必要となる。

そのような対策の一手法として、材質表面に、入射光の波長よりも短い微細構造パターンを形成する手法が知られている(特許文献1、非特許文献1参照)。

例えば、そのような微細構造パターンが形成されたフィルムを空気中に配置した場合、微細構造パターンが形成されている領域では、屈折率の値は見かけ上、空気とフィルムの各々の値の中間的な値となる。その値は、領域に占める空気の割合が大きいほど空気の屈折率に近くなり、逆にフィルムの材質の占める割合が大きい場合は、フィルムの屈折率に近づく。

【0005】

例えば図3(a)に示すように、基板11上に形成された微細構造パターン12が、例えば円柱や角柱といった構造であって、深さ方向に形状の変化が無い場合、このような微細構造パターンが形成されたフィルムは、あたかも屈折率が空気とフィルム材質の中間の値を持つ薄膜を表面に成膜したような性質を示す。この場合、空気から平滑なフィルム表面に光が入射する場合に比べると低い反射率を示すと考えられるが、結局、微細構造パターンの上面と下面とでそれぞれ屈折率に変化が生じるので、それに対応した率で光が反射する事になる。

【0006】

次に、図3(b)のように、基板11上に形成された微細構造パターン13が順テーパー形状となっている場合を考える。

この場合、空気とフィルム材質の占める割合が、深さ方向で連続的に変化する事になるので、見かけの屈折率も、深さ方向で連続的に変化するものと考えられる。屈折率の不連続な変化が生じない限り、光の反射は生じないはずであるから、この部分では原理上、光は反射しないはずである。

【0007】

しかし、図3(b)に示す微細構造パターン13の最上面と最下面とでは、微細構造パターン13の水平断面部分に空気とフィルム材質との両方がある一定の割合で存在するため、屈折率の不連続が生じる。そのため、図3(a)の場合よりは少ないものの、一定量の光が反射すると考えられる。

そこで、さらに一歩進めて、図3(c)のように、基板11上に形成された微細構造パターン14が、先端の尖った錘状構造であって、錘状構造どうしが底面側、すなわち基板11側で接しているような構造である場合を考える。この場合、微細構造パターン14の水平断面部分において、フィルム材質の占める割合は、深さ方向に対して“0〜1”まで連続的に変化することは、幾何的に明らかである。その結果、見かけ上の屈折率は、空気の屈折率の値からフィルム材質の屈折率の値まで連続的に変化する事になるので、原理上は光の反射が生じない事になる。

【0008】

このように、表面の微細構造パターンによって反射率を低減する効果を高めるためには、図3(c)に示したような形状が最適であることがわかる。ただし、対象となる微細パターンは、可視光の波長と同程度或いはそれ以下という小さいものなので、微細パターンを、機械加工等の手法で製作することは現実的手法とは言えず、何らかの手法を用いて一括的に微細構造を形成する必要がある。

【0009】

ここで、基材表面に微細な凹凸を、ある程度一括で形成する方法として容易に考えられるのが、エッチングによる手法である。

エッチングの方式は、薬液を用いるウェットエッチングと、ガスやプラズマを用いるドライエッチングとに大別される。どちらの方式を用いるかを限定する必要は無いが、ナノメートル(nm)レベルの微細構造パターンを形成するには、プラズマを用いたドライエッチングを用いるのが一般的である。

【0010】

また、基材がフィルムのように柔らかい樹脂の場合には、ホットエンボスやナノインプリント等の表面パターン転写技術、或いは射出成型といった樹脂成形技術を用いることも出来る。

しかし、この場合は成型の原版(或いはモールド、テンプレートなどとも呼ばれる)が必要となり、この原版の表面には、やはりドライエッチングなどの手法を用いて微細な凹凸構造を形成する必要がある。

【0011】

エッチングで微細パターンを形成する場合、一般的には、それに対応したエッチングマスクを基材表面に準備する必要が有る。代表的なのは、レジストと呼ばれる樹脂材料で形成したパターンをマスクとして用いる手法である。レジストパターンの形成方法としては、紫外光や電子線を用いたリソグラフィーが代表的だが、その他に、樹脂の自己組織化やブロック・コポリマーを用いる方法なども存在する。また、例えばアルミニウム基材の陽極酸化とウェットエッチングを併用するような方式で、レジストマスクもリソグラフィー技術も用いず、微細構造を形成する手法も存在する。

【先行技術文献】

【非特許文献】

【0012】

【非特許文献1】“Reduction of Lens Reflexion by the “Moth Eye “Principle”,P.B.CLAPHAM & M.C.HUTLEY,Nature,vol.244,pp.281−282(1973)

【特許文献】

【0013】

【特許文献1】特開2006−038928号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、ドライエッチングによって微細構造を製作する場合、ドライエッチングでは、一般的には図3(a)に示すように、垂直な側壁形状を有する構造を得る事を目的としている。このため、図3(b)および(c)に示すような順テーパー側壁を得るには、エッチング条件を大きく変更する必要があり、また、必ずしも所望のテーパー角度の側壁が得られるとは限らない。但し、適当なエッチング条件が得られれば、図3(b)のような順テーパー構造を得ること自体は、それ程困難なことではない。

【0015】

しかしながら、仮に順テーパー側壁を得るエッチング条件を確立し、図3(b)に示すような構造を得ることが出来たとしても、それをさらに進めて図3(c)のように、全体が順テーパー面で構成される構造、すなわち、先端が尖った構造の側壁を得るには、さらなる困難が生じる。その理由を、図4を用いて以下に詳述する。

ドライエッチングで基板21の表面に順テーパー側壁を得るには、大別して、2つの方式が考えられる。一つは図4(a)に示すように、比較的大きなレジストマスク22を用い、このレジストマスク22を、エッチング過程で収縮させながら基板21をエッチングすることにより、順テーパー構造23を得る方式である。もう一つは図4(b)に示すように、比較的小さなレジストマスク24を用いてエッチングを開始し、エッチング中に側壁保護膜を過剰に堆積させることで、パターンが太るようにエッチングして順テーパー構造25を得る方式である。

【0016】

単に順テーパー側壁を得る方式としての観点では、どちらの方式にも利点と欠点が有り、どちらかが決定的に優れているということは言えない。そのため、所望の形状や寸法に応じて、どちらの方式を採用するかを選べば良い。

しかしながら、どちらの方式を用いたとしても、図3(c)に示したような、先端が尖った凸構造であり且つ凸構造どうしが底面側で接している微細パターンを形成するのは容易ではない。

【0017】

その理由は以下のとおりである。つまり、図4(a)に示すレジストマスク22を収縮させていく方式の場合、レジストマスク22を収縮させていき、完全に消滅するまでエッチングを続ければ、順テーパー構造23の先端幅をほぼ零にすること自体はそれ程難しくない。しかし、この方法はエッチング中にレジストマスク22の幅が小さくなっていくのであるから、基本的には、最終的な順テーパー構造23の幅は、レジストマスク22の初期の幅と等しいか、それより小さくなるはずである。

【0018】

ところが、レジストマスク22がパターンとして解像している以上、その隣接パターン間には有限の隙間が生じているはずであり、一般的には、最小でも50nm程度の隙間を開けざるを得ない。この状態からレジストマスク22が収縮しながら、エッチングされる順テーパー構造23が細っていくということは、その順テーパー構造23が隣同士で接する事は無い、という点は明らかである。つまり、この方式では、凸構造の先端部の幅をほぼ“0”にすることは出来るが、凸構造の底面側を凸構造どうしが接するようにエッチングすることは困難である。

【0019】

次に、図4(b)の方式の場合を考える。

この場合は、エッチング中に順テーパー構造25が太っていくようにエッチングするため、エッチングの進行につれて順テーパー構造25の底面側の隙間は狭くなっていく。その結果、順テーパー構造25同士がほぼ接して、隙間が殆ど無い状態とすることが可能である。

この方式を用いる場合、エッチング中の反応生成物が、比較的基板表面に最も付着し易い条件を設定する。基板の上面やエッチング部底面に付着した生成物は、プラズマ中に発生するイオンが基板に衝突する衝撃によって再び取り除かれるが、側壁部に付着した生成物は、イオンが平行に近い角度で入射するため、運動エネルギーを有効に受け取る事が出来ず、側壁から再離脱できない。このため、生成物の側壁への選択的堆積が進行し、その結果として開口部底面側が閉じていくような順テーパー側壁が形成されていく。

【0020】

しかしその一方で、順テーパー構造25の上面側の先端を尖らせる事は容易ではない。なぜなら、この方式では基本的に、側壁保護性の高いエッチング条件を採用する事になる。このため、エッチング中にレジストマスク24が縮小しにくくなるため、最終的な順テーパー構造25の先端幅も、エッチング開始時のレジストマスク24の幅から大きくシュリンク(収縮)することが無い。このため、反射率を下げるために先端部を狭くするには、レジストマスク24の幅を可能な限り小さくする必要がある。

【0021】

しかしながら、例えば50nm以下といった非常に幅の狭いレジストパターンを形成しようとしても、レジストと基材表面との密着力が低下して、レジストマスク24が基板21表面から剥離してしまうという問題が発生する。

このため、レジストマスク24のパターンの幅は、現実的には最低でも50nm程度の幅でしか形成することが出来ず、その結果、エッチング後の順テーパー構造25の先端に平坦部が残ってしまうのである。

【0022】

以上の理由から、ドライエッチングを用いた場合、図3(b)に示すような構造を得ることは比較的容易であるが、より低反射特性に優れた図3(c)に示すような構造を得ることは難しいことが分かる。図3(c)に示すような構造をドライエッチングで得るためには、図3(a)、図3(b)の両方の効果が同時に作用し、隣接する順テーパー構造の底面部が図3(b)の効果で接触すると共に、個々の順テーパー構造の先端部の幅がほぼ“0”になるようなエッチング条件を設定する必要があり、そのバランスの最適化が非常に難しい。

【0023】

一例として、UVナノインプリント用のモールド材料として広く用いられている、石英基板のドライエッチングの場合を挙げる。

光の波長と同程度の800nm以下のピッチを有するパターンをエッチングするには、クロム薄膜パターンをマスクとして、フロロカーボンガスによる異方性プラズマエッチングを用いるのが一般的である。

【0024】

発明者らのこれまでの実験によると、図4(b)のような機構で石英の順テーパー構造を形成するのは非常に困難である。これは、石英のエッチングでは側壁保護性の高いエッチング条件を設定するのが困難なためである。そのため、どちらかというと図4(a)の効果によってパターンが細る傾向が強いが、クロムとのエッチング選択比が非常に高いため、エッチング中にマスクが後退する効果もあまり期待できない。その結果として、垂直に近い側壁しか得る事が出来ないため、図3(b)に示したような形状を得ることは、非常に困難である。

【0025】

別の例として、熱ナノインプリント用のモールドとして用いられることの多い、シリコン基板のドライエッチングの場合を考える。

この場合は、石英の場合と同様にクロム薄膜などをマスクとしてエッチングすることも可能だが、より簡便に、リソグラフィーによって形成したレジストパターンをマスクとしてエッチングすることも可能である。また、エッチングガスとしては石英と同様に、フロロカーボン系のガスを用い、異方性のプラズマエッチングが行われる。

【0026】

シリコンエッチングの場合は、C4F8などのガスを用いることで、側壁保護性の高いエッチング条件を設定する事が出来るので、図4(b)のように、パターンを太らせながらエッチングする事が可能となる。ただし、保護性を高くし過ぎると、ドライエッチング自体の進行が妨げられるため、例えば45°以下といったような、なだらかな斜面を持つ側壁形状を得ることは困難である。発明者らのこれまでの実験によると、70〜80°程度の側壁角は得られるものの、それより緩やかな斜面を得ることは難しかった。

【0027】

また、シリコンエッチングで図4(b)のような形状を得るためには、レジストマスクのドットパターン幅を非常に小さくする必要がある。発明者らのこれまでの実験によれば、パターンピッチにもよるが、ドット幅は50〜80nm程度とする必要があった。この様な微細ドットパターンは、電子線リソグラフィーを用いたとしても、その形成がかなり困難である。

【0028】

以上の理由から、シリコン基板を用いる場合、石英基板よりは図4(b)のような形状の構造を作り易いが、形状やピッチ等の自由度はそれ程高くない。また、シリコン基板は紫外光に対して不透明であるから、UVナノインプリント用のモールドとしては基本的に使えないことも欠点の一つである。

これまで述べたように、一般的にナノインプリントモールドに用いられる材料である、シリコンや石英基板を用いた場合、特性の良好な形状の無反射構造用原版を製造することは、必ずしも容易ではなかった。

【課題を解決するための手段】

【0029】

発明者らは、鋭意検討を重ねた結果、被ドライエッチング材料としてそれらの替わりに、ニオブ酸リチウムを用いることでこの課題を解決することができることを見出し、本発明を完成するに至った。

本発明の請求項1に係る低反射構造を成型するための原版の製造方法は、表面に微細構造を備える事により、前記表面での光の反射率を低減させる低反射構造を成型するための原版の製造方法であって、前記原版の基板材料として、ニオブ酸リチウム単結晶基板を用いることを特徴としている。

【0030】

請求項2に係る原版の製造方法は、請求項1に記載の原版の製造方法であって、前記低反射構造を成型するための低反射特性を示す微細構造を、前記ニオブ酸リチウム単結晶表面にドライエッチングにより形成することを特徴としている。

請求項3に係る原版の製造方法は、請求項2に記載の原版の製造方法であって、前記微細構造として、同一形状の凸部を複数隣接して形成し且つ前記凸部の側壁形状を順テーパー形状に形成し、さらに、前記微細構造の水平断面において、前記凸部の上端部位置において前記凸部が占める割合と、前記凸部の底面位置において非凸部が占める割合と、が共に零となるようにすることを特徴としている。

【0031】

請求項4に係る原版の製造方法は、請求項2または請求項3に記載の原版の製造方法であって、前記ドライエッチングの導入ガスとしてフロロカーボン系のガスを用い、前記ニオブ酸リチウム単結晶との反応により蒸気圧の低い反応生成物を生成させることを特徴としている。

また、本発明の請求項5に係る原版は、請求項1から請求項4の何れか1項に記載の原版の製造方法を用いて生成したことを特徴としている。

【発明の効果】

【0032】

本発明の原版の製造方法によれば、低反射構造を有する原版を生成することができる。特に、微細構造の微細構造の底面側において隣接する凸部どうしの間に隙間がほとんどなくすなわち平坦面のない微細構造を容易に得ることができるため、優れた低反射特性を期待することができる。

また、原版の基板材料として、ニオブ酸リチウム単結晶基板を用いることによって、基板材料としてシリコンを用いて、良く似た微細構造を作る場合とくらべて、より側壁テーパーの傾斜が緩やかな構造が作成できる。そのため、形状の制御範囲が広く、且つナノインプリントが容易な形状の原版を得ることができる。

【0033】

さらに、例えば、UVナノインプリント用の原版として、石英のドライエッチングでは実現が困難な形状を製作できるので、シリコン・石英のいずれを用いても実現が困難であった低反射特性に優れたUVナノインプリント用モールドを製造する事が出来る。

【図面の簡単な説明】

【0034】

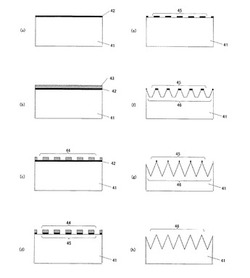

【図1】本発明にかかる原版製造方法を説明するための工程図の一例である。

【図2】ニオブ酸リチウム表面をドライエッチングした場合の、断面形状の変化を模式的に示したSEM写真と断面模式図である。

【図3】優れた低反射特性を示す、表面微細構造に求められる形状を説明するための断面模式図である。

【図4】順テーパー構造を、ドライエッチングで形成するための2つの手法を説明するための断面模式図である。

【発明を実施するための形態】

【0035】

以下に、本発明の実施形態の一例を説明する。

図1は、本発明に係る低反射構造を成型するための原版(以下、低反射構造原版ともいう)の製造工程の一例を示す断面図である。

まず、ニオブ酸リチウム単結晶基板41を準備する(図1(a))。

このニオブ酸リチウム単結晶基板41の表面上に、ドライエッチング用のマスクを形成していくが、図1では、マスクとして金属薄膜のパターンを使用する場合を示している。ここでは、ニオブ酸リチウム単結晶基板41の表面に、金属薄膜42を成膜する(図1(a))。

【0036】

この金属薄膜42の材質としては、ニオブ酸リチウム単結晶基板41とのエッチング選択比を考慮した場合、ニッケルやクロムが好適であるが、その他の金属、あるいはその混合物を用いても構わない。また、本形態の実施上問題が無ければ、金属以外の薄膜を用いても構わない。

また、この金属薄膜42の形成方法としては、スパッタや蒸着が好適であるが、本形態の実施上問題が無ければ、その他の成膜方法を用いても構わない。

【0037】

次に、金属薄膜42上に、フォトレジストや電子線レジストのような、所望の微細パターンを形成するためのレジスト膜としての樹脂薄膜43を成膜する(図1(b))。

さらに、樹脂薄膜43をパターニングして、樹脂微細パターン44を得る(図1(c))。この樹脂微細パターン44の形成方法は、フォトリソグラフィーや電子線リソグラフィーに限らず、ナノインプリントやホットエンボスのような機械的な手法を用いても構わない。また、自己組織化のような化学的手法を用いても構わない。

【0038】

用いるパターン形成方法に合わせて、最適な材質の樹脂薄膜43を用意すればよい。

ここで、凸型の低反射構造原版を作る場合には、樹脂微細パターン44が上面から見てドット状のパターンになるようにパターニングする必要がある。逆に、凹型の原版を作る場合には、樹脂微細パターン44がホール形状になるようにパターニングする。樹脂微細パターン44のピッチは、可視光の波長と同程度かそれより短く、且つパターニングしやすい100〜500nm程度に設定するのが一般的である。

【0039】

なお、樹脂微細パターン44のピッチは、100〜500nm程度に限るものではなくそれ以外の値に設定しても構わない。また、樹脂微細パターン44のピッチは全体に均一であっても、ある程度のバラツキがあっても構わない。このような樹脂微細パターン44のピッチの平均値やバラツキは、反射率の特性変化として現れるので、必要な特性とプロセスの内容に応じて設定すれば良い。

【0040】

次に、樹脂微細パターン44をマスクとして金属薄膜42をエッチングし、金属微細パターン45を得る(図1(d))。

この金属微細パターン45を得るためのエッチングは、所望の寸法・形状の金属微細パターン45を得ることが可能であれば、ドライエッチング・ウェットエッチングのいずれを用いても構わず、エッチングの手法については特に限定されない。

【0041】

次に、残存している樹脂微細パターン44を除去する(図1(e))。この除去方法は、プラズマを用いたドライプロセスでも良いし、有機溶剤などを用いたウェットプロセスでも構わない。また、後続の工程に影響を与えないのであれば、この工程をスキップして、樹脂微細パターン44を残したまま、次の工程を実施しても差し支えない。

次に、金属微細パターン45をマスクとして、ニオブ酸リチウム単結晶基板41の表面をドライエッチングする(図1(f))。

ドライエッチング方法としては、例えば、ICP−RIE(Inductively−Coupled−Plasma Reactive−Ion−Etching)などが好適と考えられるが、それ以外のエッチング方式を用いても構わない。

また、プラズマを発生させるために導入するガスとしては、CF4,C2F6,C4F8,CHF3等のフロロカーボン系のガスや六フッ化硫黄などの単独ガス、あるいは混合ガスが好適と考えられるが、その他のガスを用いても構わない。更に添加ガスとして、酸素や水素、アルゴン、ヘリウムを導入しても構わない。

【0042】

このドライエッチングの際、エッチングにより形成されるニオブ酸リチウム微細パターン46の隣接パターン間隔が狭まっていくのと同時に、金属微細パターン45が縮小していくような条件でエッチングを行う。そのような条件を実現し、所望の形状を得るために、導入するガスの種類や比率、エッチング時のチャンバー圧力、RF電源への投入電力などを調整する必要がある。

【0043】

最終的に、金属微細パターン45がほぼ消滅し、ニオブ酸リチウム微細パターン46の先端部の幅がほぼ“0”になると共に、ニオブ酸リチウム微細パターン46の底面側で隣接パターンが接するような状態までエッチングを行う(図1(g))。

次に、エッチング後の表面に残存する金属微細パターン45やエッチング残渣を除去するクリーニングを行う(図1(h))。

【0044】

洗浄手段としては、硝酸2アンモニウムセリウム水溶液を主成分とするクロムエッチング液による金属微細パターン45の除去、アセトンやNMP(N−メチル−2−ピロリドン)、DMSO(ジメチルスルホキシド)等やそれらの混液を用いた有機洗浄、アンモニア水と過酸化水素水の混液等を用いたアルカリ洗浄等が考えられる。

洗浄手段は、エッチングの手法や金属微細パターン45の種類等に応じて、適当な手段を用いてよい。

【0045】

以上の工程により、本発明の目的とする、ニオブ酸リチウム微細パターン46による、非常に反射率の低い構造を得るための原版を作製することが出来た。この原版を用いて、ホットエンボスや熱ナノインプリント、UVナノインプリントのような手法で、樹脂製の板やフィルム表面に凹凸が反転した微細構造を形成することが可能である。

また、ニッケル電鋳やUV硬化樹脂への転写によって、凹凸が反転した複製版を製作した後、この複製版を用いてホットエンボスや射出成型、或いはナノインプリントのような手法で、樹脂製の板やフィルム表面に微細構造を形成することも可能である。

【0046】

さらには、上述のような複製工程を何回か繰り返した、二次複製版、三次複製版などを成型用の原版として用いても良い。

図2は、上述のような条件でニオブ酸リチウム単結晶基板31を、レジストマスクとしてCrマスクからなる線状のレジストパターンを用いて実際にエッチングした場合の、ニオブ酸リチウム単結晶基板31上のレジストパターンを上面から観察したSEM画像を示したものである。図2(a)がエッチング前、図2(b)がエッチング後を示している。

【0047】

図2(a)の樹脂微細パターン32および金属微細パターン33からなるレジストパターンはピッチが250nmであり、ライン状のレジストパターン幅が約130nmだった。

また、図2(a)および(b)のそれぞれに対応する断面形状の模式図を、図2(c)および(d)に示す。

【0048】

図2(a)〜(d)より、エッチング前のレジストパターン(32、33)のパターン幅に対し、エッチング後のレジストパターン34の幅は小さくなって、ほぼ消滅している事が分かる。一方で、エッチング後のニオブ酸リチウム微細構造の谷間部分35も、図2(b),(d)に示したとおり、非常に狭くなっている。

これらの画像より、マスク部が細くなると共に、エッチング開口部が閉じるようにエッチングが進行して、順テーパー側壁が形成されている事が分かる。この図2(d)の形状は、前記図3(c)に示す形状と類似している。つまり、このエッチング条件を用いる事によって、低反射特性に優れた表面構造を形成できる事を示している。

【0049】

但し、低反射特性に優れた構造にするためには、図2のように一次元的な線状パターンではなく、ドットあるいはホール状の二次元パターンを形成する必要がある。これは、エッチングマスクをドットあるいはホール形状にする事で、容易に達成できる。

ニオブ酸リチウムをフッ素系ガスによるプラズマでドライエッチングする場合、生成されるフッ化リチウムの蒸気圧が低いため、先に述べたシリコンのドライエッチングの場合に比べて、生成物であるフッ化リチウムが側壁により再付着し易くなる。そのため、シリコンの場合に比べて、図4(b)に示したような工程を採用することでパターンを太らせる事が容易となり、結果としてより緩やかな側壁が、隣接する突起同士の底面側で接触するような構造を製作することも容易となる。

【0050】

また、ドライエッチング中には、Crなどの金属微細パターン33も一定の割合でエッチングされ、厚みが減少すると共に、横方向にも縮小が生じる。その結果、開口部上面側は幅が広がるようにエッチングされていく。これらの2つの効果によって、図2(b),(d)に示したように、図3(c)に示した形状に近い、低反射特性に優れた形状が得られる。

【0051】

発明者らの実験によれば、ニオブ酸リチウムを用いた場合、側壁の角度を45〜60°といった、緩やかな値にする事が可能であった。これは、先に述べたとおり、シリコンのドライエッチングでは実現が困難だった値であり、シリコンのドライエッチングを用いる場合と比べて明確な利点となる。また、これも先に述べたとおり、側壁角度が緩やかな構造は、パターンを転写する場合にも有利である。このため、形状や材料の面で、これまで製造し得なかったような低反射構造体を製造できるようになる。

【0052】

また、既に述べたとおり、シリコンのドライエッチングの場合は、図2(d)のような断面形状を得るためには、エッチングマスクのレジスト幅を50〜80nmといった狭い幅にする必要があり、リソグラフィーが困難になるという問題があった。これに対し、ニオブ酸リチウム基板31をクロムマスクなどの金属微細パターン33でエッチングする場合は、図2(a)に示したように、最初の電子線リソグラフィーで形成するレジストパターン(32、33)の幅は110〜130nm程度で良い。

【0053】

この様にレジスト幅を極端に狭くする必要が無いので、リソグラフィーが容易になるという利点があるのはもちろんだが、リソグラフィー条件の設定に余裕が生じるので、製造工程の歩留まりを引き下げる要因を排除できるという利点も生じる。

この様にして形成された、微細構造を表面に有するニオブ酸リチウム基板は、優れた低反射特性を示すので、そのまま部材として用いても良いし、型押しでパターンを転写する手法のためのモールドとして用いても良い。そのような転写方法としては、ナノインプリントやホットエンボス、UV複製といった方法が考えられるが、ここではそれらを総称してナノインプリントと呼ぶ事にする。

【0054】

さらに、シリコンとは異なり、ニオブ酸リチウムは透明な基板であり、光が透過するので、UVナノインプリントのモールドとして使用できるという利点が有る。UVナノインプリント用モールドの基板材料としてよく使用される石英に比べると、波長300〜400nmの紫外光の透過率は30〜40%程度低下する物の、60%以上の透過率があるので、UVナノインプリント用のモールドとして十分使用する事が出来る。

【0055】

石英基板のドライエッチングは、既に述べたように、シリコン基板以上に側壁角度が垂直に近くなり、またエッチング底面部が閉じるような、図2(d)のような形状にエッチングする事が非常に困難である。このため、図2(d)のような形状を有する、UVナノインプリント用モールドとして、ニオブ酸リチウム基板を用いたモールドは、特に有用であると言える。

【実施例1】

【0056】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこの例に限定されるものではない。

まず、直径100mm、厚さ500μmのニオブ酸リチウム単結晶基板(41)の上面に、100nm厚のクロム膜(42)をスパッタにて形成した(図1(a))。

次に、成膜したクロム膜の上に、化学増幅型電子線ポジレジストをスピンコーターで塗布して、200nm厚のレジスト層(43)を形成した(図1(b))。

【0057】

次に、電子線描画によって、ピッチ250nm、線幅125nmの直交格子パターンを、上述の基板表面のほぼ全面に描画した。更に、85℃で5分間のPEB(Post Exposure Bake、露光後ベーク)を行った後、TMAH(Tetra−Methyl−Ammonium−Hydroxid)2.38%水溶液を用いて現像することで、幅125nmのドットパターンの樹脂微細パターン(44)を得た(図1(c))。

【0058】

次に、前記樹脂微細パターン44をエッチングマスクとして、塩素と酸素の混合ガスプラズマを用いたICP−RIEによって、クロム膜のエッチングを行った。これにより、幅125nmのドットパターンの微細クロムパターン(45)を得た(図1(d)、(e))。

次に、前期微細クロムパターンをエッチングマスクとして、フロロカーボンを主体とした混合ガスプラズマを用いたICP−RIEにより、ニオブ酸リチウム基板の表面をエッチングした。その際、導入ガス流量をそれぞれ、C4F8: 50sccm, Ar: 50sccmとして、プロセス圧力を5mTorr、ICP RF Powerを800W、Bias RF Powerを100Wとして、深さ200nm程度のエッチングを行った。

【0059】

すると、エッチング中に開口部が狭まると共に、クロムマスクが後退して行くことで順テーパー形状の側壁が形成され、最終的にクロムマスクが完全になくなった時点で、先端に平坦な部分が無い、円錐状または砲弾状の突起が、底面部の隙間が殆ど無い状態で敷き詰められた、低反射特性に優れた形状を有する微細構造が得られた(図1(f)、(g))。

【0060】

次に、硝酸2アンモニウムセリウムと硝酸の混合水溶液による残存クロム成分の除去、NMP(N−メチル−2−ピロリドン)、MEA(モノエタノールアミン)などを用いた有機洗浄、さらにアンモニア水と過酸化水素水の混液などを用いたアルカリ洗浄などを行い、前記微細構造が表面に形成されたニオブ酸リチウム基板のクリーニングを行った。

その結果、微細構造の先端がほぼ零であり、且つ微細構造どうしが底面側で接触する構造を得ることができた(図1(h))。

【符号の説明】

【0061】

11、21 基板

12、13、14 微細構造パターン

23、25 順テーパー構造

31、41 ニオブ酸リチウム単結晶基板

32、44 樹脂微細パターン

33、34、45 金属微細パターン(クロムパターン)

35 ニオブ酸リチウム微細パターンの谷間部

42 金属薄膜

43 樹脂薄膜(レジスト膜)

46 ニオブ酸リチウム微細パターン

【技術分野】

【0001】

本発明は、表面に微細構造を形成する事によって、材料表面での反射率を低減させる低反射構造を成型するための原版の製造方法および原版に関するものである。

【背景技術】

【0002】

各種の光学部材の表面における反射の抑制は、幅広い分野において切望されている。例えば、液晶ディスプレイなどの表面に貼付されるフィルム表面での反射が大きい場合、ディスプレイ表面に、外部の照明や風景などが映り込むため、本来表示している画像・映像等が視認しづらくなるといった問題が生じる。このような問題を解決するため、表面の反射率を低減するための取り組みが多く成されている。

【0003】

ところで、光がある物質から他の物質に入射した場合、この2つの物質間に屈折率の差があると、入射した光の一部が反射する。先に例を挙げたディスプレイ表面での映り込みなどは、この物理現象に起因するものである。

この時、この反射は2つの物質間の屈折率の差が大きいほど大きくなる事が、理論的に広く知られている。

言い換えると、反射を抑制するためには、2つの物質間での屈折率差を低減すれば良い。

例えば、異なる2種類の材質のフィルム等を貼り合わせるような場合には、各々の材質や使用する接着剤などの屈折率を極力近いものに調整することで、貼り合わせ界面での反射を低減できる。

【0004】

しかし、上述したディスプレイの場合等、最も広く問題になるのは、空気中に配置された板やフィルム表面での反射である。空気の屈折率はほぼ“1”という非常に低い値であり、この値にごく近い屈折率を持つ材料というのは、事実上存在しない。

このため、このような条件で反射を低減するためには、材料本来の光学的特性を調整する以外の対策が必要となる。

そのような対策の一手法として、材質表面に、入射光の波長よりも短い微細構造パターンを形成する手法が知られている(特許文献1、非特許文献1参照)。

例えば、そのような微細構造パターンが形成されたフィルムを空気中に配置した場合、微細構造パターンが形成されている領域では、屈折率の値は見かけ上、空気とフィルムの各々の値の中間的な値となる。その値は、領域に占める空気の割合が大きいほど空気の屈折率に近くなり、逆にフィルムの材質の占める割合が大きい場合は、フィルムの屈折率に近づく。

【0005】

例えば図3(a)に示すように、基板11上に形成された微細構造パターン12が、例えば円柱や角柱といった構造であって、深さ方向に形状の変化が無い場合、このような微細構造パターンが形成されたフィルムは、あたかも屈折率が空気とフィルム材質の中間の値を持つ薄膜を表面に成膜したような性質を示す。この場合、空気から平滑なフィルム表面に光が入射する場合に比べると低い反射率を示すと考えられるが、結局、微細構造パターンの上面と下面とでそれぞれ屈折率に変化が生じるので、それに対応した率で光が反射する事になる。

【0006】

次に、図3(b)のように、基板11上に形成された微細構造パターン13が順テーパー形状となっている場合を考える。

この場合、空気とフィルム材質の占める割合が、深さ方向で連続的に変化する事になるので、見かけの屈折率も、深さ方向で連続的に変化するものと考えられる。屈折率の不連続な変化が生じない限り、光の反射は生じないはずであるから、この部分では原理上、光は反射しないはずである。

【0007】

しかし、図3(b)に示す微細構造パターン13の最上面と最下面とでは、微細構造パターン13の水平断面部分に空気とフィルム材質との両方がある一定の割合で存在するため、屈折率の不連続が生じる。そのため、図3(a)の場合よりは少ないものの、一定量の光が反射すると考えられる。

そこで、さらに一歩進めて、図3(c)のように、基板11上に形成された微細構造パターン14が、先端の尖った錘状構造であって、錘状構造どうしが底面側、すなわち基板11側で接しているような構造である場合を考える。この場合、微細構造パターン14の水平断面部分において、フィルム材質の占める割合は、深さ方向に対して“0〜1”まで連続的に変化することは、幾何的に明らかである。その結果、見かけ上の屈折率は、空気の屈折率の値からフィルム材質の屈折率の値まで連続的に変化する事になるので、原理上は光の反射が生じない事になる。

【0008】

このように、表面の微細構造パターンによって反射率を低減する効果を高めるためには、図3(c)に示したような形状が最適であることがわかる。ただし、対象となる微細パターンは、可視光の波長と同程度或いはそれ以下という小さいものなので、微細パターンを、機械加工等の手法で製作することは現実的手法とは言えず、何らかの手法を用いて一括的に微細構造を形成する必要がある。

【0009】

ここで、基材表面に微細な凹凸を、ある程度一括で形成する方法として容易に考えられるのが、エッチングによる手法である。

エッチングの方式は、薬液を用いるウェットエッチングと、ガスやプラズマを用いるドライエッチングとに大別される。どちらの方式を用いるかを限定する必要は無いが、ナノメートル(nm)レベルの微細構造パターンを形成するには、プラズマを用いたドライエッチングを用いるのが一般的である。

【0010】

また、基材がフィルムのように柔らかい樹脂の場合には、ホットエンボスやナノインプリント等の表面パターン転写技術、或いは射出成型といった樹脂成形技術を用いることも出来る。

しかし、この場合は成型の原版(或いはモールド、テンプレートなどとも呼ばれる)が必要となり、この原版の表面には、やはりドライエッチングなどの手法を用いて微細な凹凸構造を形成する必要がある。

【0011】

エッチングで微細パターンを形成する場合、一般的には、それに対応したエッチングマスクを基材表面に準備する必要が有る。代表的なのは、レジストと呼ばれる樹脂材料で形成したパターンをマスクとして用いる手法である。レジストパターンの形成方法としては、紫外光や電子線を用いたリソグラフィーが代表的だが、その他に、樹脂の自己組織化やブロック・コポリマーを用いる方法なども存在する。また、例えばアルミニウム基材の陽極酸化とウェットエッチングを併用するような方式で、レジストマスクもリソグラフィー技術も用いず、微細構造を形成する手法も存在する。

【先行技術文献】

【非特許文献】

【0012】

【非特許文献1】“Reduction of Lens Reflexion by the “Moth Eye “Principle”,P.B.CLAPHAM & M.C.HUTLEY,Nature,vol.244,pp.281−282(1973)

【特許文献】

【0013】

【特許文献1】特開2006−038928号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

ところで、ドライエッチングによって微細構造を製作する場合、ドライエッチングでは、一般的には図3(a)に示すように、垂直な側壁形状を有する構造を得る事を目的としている。このため、図3(b)および(c)に示すような順テーパー側壁を得るには、エッチング条件を大きく変更する必要があり、また、必ずしも所望のテーパー角度の側壁が得られるとは限らない。但し、適当なエッチング条件が得られれば、図3(b)のような順テーパー構造を得ること自体は、それ程困難なことではない。

【0015】

しかしながら、仮に順テーパー側壁を得るエッチング条件を確立し、図3(b)に示すような構造を得ることが出来たとしても、それをさらに進めて図3(c)のように、全体が順テーパー面で構成される構造、すなわち、先端が尖った構造の側壁を得るには、さらなる困難が生じる。その理由を、図4を用いて以下に詳述する。

ドライエッチングで基板21の表面に順テーパー側壁を得るには、大別して、2つの方式が考えられる。一つは図4(a)に示すように、比較的大きなレジストマスク22を用い、このレジストマスク22を、エッチング過程で収縮させながら基板21をエッチングすることにより、順テーパー構造23を得る方式である。もう一つは図4(b)に示すように、比較的小さなレジストマスク24を用いてエッチングを開始し、エッチング中に側壁保護膜を過剰に堆積させることで、パターンが太るようにエッチングして順テーパー構造25を得る方式である。

【0016】

単に順テーパー側壁を得る方式としての観点では、どちらの方式にも利点と欠点が有り、どちらかが決定的に優れているということは言えない。そのため、所望の形状や寸法に応じて、どちらの方式を採用するかを選べば良い。

しかしながら、どちらの方式を用いたとしても、図3(c)に示したような、先端が尖った凸構造であり且つ凸構造どうしが底面側で接している微細パターンを形成するのは容易ではない。

【0017】

その理由は以下のとおりである。つまり、図4(a)に示すレジストマスク22を収縮させていく方式の場合、レジストマスク22を収縮させていき、完全に消滅するまでエッチングを続ければ、順テーパー構造23の先端幅をほぼ零にすること自体はそれ程難しくない。しかし、この方法はエッチング中にレジストマスク22の幅が小さくなっていくのであるから、基本的には、最終的な順テーパー構造23の幅は、レジストマスク22の初期の幅と等しいか、それより小さくなるはずである。

【0018】

ところが、レジストマスク22がパターンとして解像している以上、その隣接パターン間には有限の隙間が生じているはずであり、一般的には、最小でも50nm程度の隙間を開けざるを得ない。この状態からレジストマスク22が収縮しながら、エッチングされる順テーパー構造23が細っていくということは、その順テーパー構造23が隣同士で接する事は無い、という点は明らかである。つまり、この方式では、凸構造の先端部の幅をほぼ“0”にすることは出来るが、凸構造の底面側を凸構造どうしが接するようにエッチングすることは困難である。

【0019】

次に、図4(b)の方式の場合を考える。

この場合は、エッチング中に順テーパー構造25が太っていくようにエッチングするため、エッチングの進行につれて順テーパー構造25の底面側の隙間は狭くなっていく。その結果、順テーパー構造25同士がほぼ接して、隙間が殆ど無い状態とすることが可能である。

この方式を用いる場合、エッチング中の反応生成物が、比較的基板表面に最も付着し易い条件を設定する。基板の上面やエッチング部底面に付着した生成物は、プラズマ中に発生するイオンが基板に衝突する衝撃によって再び取り除かれるが、側壁部に付着した生成物は、イオンが平行に近い角度で入射するため、運動エネルギーを有効に受け取る事が出来ず、側壁から再離脱できない。このため、生成物の側壁への選択的堆積が進行し、その結果として開口部底面側が閉じていくような順テーパー側壁が形成されていく。

【0020】

しかしその一方で、順テーパー構造25の上面側の先端を尖らせる事は容易ではない。なぜなら、この方式では基本的に、側壁保護性の高いエッチング条件を採用する事になる。このため、エッチング中にレジストマスク24が縮小しにくくなるため、最終的な順テーパー構造25の先端幅も、エッチング開始時のレジストマスク24の幅から大きくシュリンク(収縮)することが無い。このため、反射率を下げるために先端部を狭くするには、レジストマスク24の幅を可能な限り小さくする必要がある。

【0021】

しかしながら、例えば50nm以下といった非常に幅の狭いレジストパターンを形成しようとしても、レジストと基材表面との密着力が低下して、レジストマスク24が基板21表面から剥離してしまうという問題が発生する。

このため、レジストマスク24のパターンの幅は、現実的には最低でも50nm程度の幅でしか形成することが出来ず、その結果、エッチング後の順テーパー構造25の先端に平坦部が残ってしまうのである。

【0022】

以上の理由から、ドライエッチングを用いた場合、図3(b)に示すような構造を得ることは比較的容易であるが、より低反射特性に優れた図3(c)に示すような構造を得ることは難しいことが分かる。図3(c)に示すような構造をドライエッチングで得るためには、図3(a)、図3(b)の両方の効果が同時に作用し、隣接する順テーパー構造の底面部が図3(b)の効果で接触すると共に、個々の順テーパー構造の先端部の幅がほぼ“0”になるようなエッチング条件を設定する必要があり、そのバランスの最適化が非常に難しい。

【0023】

一例として、UVナノインプリント用のモールド材料として広く用いられている、石英基板のドライエッチングの場合を挙げる。

光の波長と同程度の800nm以下のピッチを有するパターンをエッチングするには、クロム薄膜パターンをマスクとして、フロロカーボンガスによる異方性プラズマエッチングを用いるのが一般的である。

【0024】

発明者らのこれまでの実験によると、図4(b)のような機構で石英の順テーパー構造を形成するのは非常に困難である。これは、石英のエッチングでは側壁保護性の高いエッチング条件を設定するのが困難なためである。そのため、どちらかというと図4(a)の効果によってパターンが細る傾向が強いが、クロムとのエッチング選択比が非常に高いため、エッチング中にマスクが後退する効果もあまり期待できない。その結果として、垂直に近い側壁しか得る事が出来ないため、図3(b)に示したような形状を得ることは、非常に困難である。

【0025】

別の例として、熱ナノインプリント用のモールドとして用いられることの多い、シリコン基板のドライエッチングの場合を考える。

この場合は、石英の場合と同様にクロム薄膜などをマスクとしてエッチングすることも可能だが、より簡便に、リソグラフィーによって形成したレジストパターンをマスクとしてエッチングすることも可能である。また、エッチングガスとしては石英と同様に、フロロカーボン系のガスを用い、異方性のプラズマエッチングが行われる。

【0026】

シリコンエッチングの場合は、C4F8などのガスを用いることで、側壁保護性の高いエッチング条件を設定する事が出来るので、図4(b)のように、パターンを太らせながらエッチングする事が可能となる。ただし、保護性を高くし過ぎると、ドライエッチング自体の進行が妨げられるため、例えば45°以下といったような、なだらかな斜面を持つ側壁形状を得ることは困難である。発明者らのこれまでの実験によると、70〜80°程度の側壁角は得られるものの、それより緩やかな斜面を得ることは難しかった。

【0027】

また、シリコンエッチングで図4(b)のような形状を得るためには、レジストマスクのドットパターン幅を非常に小さくする必要がある。発明者らのこれまでの実験によれば、パターンピッチにもよるが、ドット幅は50〜80nm程度とする必要があった。この様な微細ドットパターンは、電子線リソグラフィーを用いたとしても、その形成がかなり困難である。

【0028】

以上の理由から、シリコン基板を用いる場合、石英基板よりは図4(b)のような形状の構造を作り易いが、形状やピッチ等の自由度はそれ程高くない。また、シリコン基板は紫外光に対して不透明であるから、UVナノインプリント用のモールドとしては基本的に使えないことも欠点の一つである。

これまで述べたように、一般的にナノインプリントモールドに用いられる材料である、シリコンや石英基板を用いた場合、特性の良好な形状の無反射構造用原版を製造することは、必ずしも容易ではなかった。

【課題を解決するための手段】

【0029】

発明者らは、鋭意検討を重ねた結果、被ドライエッチング材料としてそれらの替わりに、ニオブ酸リチウムを用いることでこの課題を解決することができることを見出し、本発明を完成するに至った。

本発明の請求項1に係る低反射構造を成型するための原版の製造方法は、表面に微細構造を備える事により、前記表面での光の反射率を低減させる低反射構造を成型するための原版の製造方法であって、前記原版の基板材料として、ニオブ酸リチウム単結晶基板を用いることを特徴としている。

【0030】

請求項2に係る原版の製造方法は、請求項1に記載の原版の製造方法であって、前記低反射構造を成型するための低反射特性を示す微細構造を、前記ニオブ酸リチウム単結晶表面にドライエッチングにより形成することを特徴としている。

請求項3に係る原版の製造方法は、請求項2に記載の原版の製造方法であって、前記微細構造として、同一形状の凸部を複数隣接して形成し且つ前記凸部の側壁形状を順テーパー形状に形成し、さらに、前記微細構造の水平断面において、前記凸部の上端部位置において前記凸部が占める割合と、前記凸部の底面位置において非凸部が占める割合と、が共に零となるようにすることを特徴としている。

【0031】

請求項4に係る原版の製造方法は、請求項2または請求項3に記載の原版の製造方法であって、前記ドライエッチングの導入ガスとしてフロロカーボン系のガスを用い、前記ニオブ酸リチウム単結晶との反応により蒸気圧の低い反応生成物を生成させることを特徴としている。

また、本発明の請求項5に係る原版は、請求項1から請求項4の何れか1項に記載の原版の製造方法を用いて生成したことを特徴としている。

【発明の効果】

【0032】

本発明の原版の製造方法によれば、低反射構造を有する原版を生成することができる。特に、微細構造の微細構造の底面側において隣接する凸部どうしの間に隙間がほとんどなくすなわち平坦面のない微細構造を容易に得ることができるため、優れた低反射特性を期待することができる。

また、原版の基板材料として、ニオブ酸リチウム単結晶基板を用いることによって、基板材料としてシリコンを用いて、良く似た微細構造を作る場合とくらべて、より側壁テーパーの傾斜が緩やかな構造が作成できる。そのため、形状の制御範囲が広く、且つナノインプリントが容易な形状の原版を得ることができる。

【0033】

さらに、例えば、UVナノインプリント用の原版として、石英のドライエッチングでは実現が困難な形状を製作できるので、シリコン・石英のいずれを用いても実現が困難であった低反射特性に優れたUVナノインプリント用モールドを製造する事が出来る。

【図面の簡単な説明】

【0034】

【図1】本発明にかかる原版製造方法を説明するための工程図の一例である。

【図2】ニオブ酸リチウム表面をドライエッチングした場合の、断面形状の変化を模式的に示したSEM写真と断面模式図である。

【図3】優れた低反射特性を示す、表面微細構造に求められる形状を説明するための断面模式図である。

【図4】順テーパー構造を、ドライエッチングで形成するための2つの手法を説明するための断面模式図である。

【発明を実施するための形態】

【0035】

以下に、本発明の実施形態の一例を説明する。

図1は、本発明に係る低反射構造を成型するための原版(以下、低反射構造原版ともいう)の製造工程の一例を示す断面図である。

まず、ニオブ酸リチウム単結晶基板41を準備する(図1(a))。

このニオブ酸リチウム単結晶基板41の表面上に、ドライエッチング用のマスクを形成していくが、図1では、マスクとして金属薄膜のパターンを使用する場合を示している。ここでは、ニオブ酸リチウム単結晶基板41の表面に、金属薄膜42を成膜する(図1(a))。

【0036】

この金属薄膜42の材質としては、ニオブ酸リチウム単結晶基板41とのエッチング選択比を考慮した場合、ニッケルやクロムが好適であるが、その他の金属、あるいはその混合物を用いても構わない。また、本形態の実施上問題が無ければ、金属以外の薄膜を用いても構わない。

また、この金属薄膜42の形成方法としては、スパッタや蒸着が好適であるが、本形態の実施上問題が無ければ、その他の成膜方法を用いても構わない。

【0037】

次に、金属薄膜42上に、フォトレジストや電子線レジストのような、所望の微細パターンを形成するためのレジスト膜としての樹脂薄膜43を成膜する(図1(b))。

さらに、樹脂薄膜43をパターニングして、樹脂微細パターン44を得る(図1(c))。この樹脂微細パターン44の形成方法は、フォトリソグラフィーや電子線リソグラフィーに限らず、ナノインプリントやホットエンボスのような機械的な手法を用いても構わない。また、自己組織化のような化学的手法を用いても構わない。

【0038】

用いるパターン形成方法に合わせて、最適な材質の樹脂薄膜43を用意すればよい。

ここで、凸型の低反射構造原版を作る場合には、樹脂微細パターン44が上面から見てドット状のパターンになるようにパターニングする必要がある。逆に、凹型の原版を作る場合には、樹脂微細パターン44がホール形状になるようにパターニングする。樹脂微細パターン44のピッチは、可視光の波長と同程度かそれより短く、且つパターニングしやすい100〜500nm程度に設定するのが一般的である。

【0039】

なお、樹脂微細パターン44のピッチは、100〜500nm程度に限るものではなくそれ以外の値に設定しても構わない。また、樹脂微細パターン44のピッチは全体に均一であっても、ある程度のバラツキがあっても構わない。このような樹脂微細パターン44のピッチの平均値やバラツキは、反射率の特性変化として現れるので、必要な特性とプロセスの内容に応じて設定すれば良い。

【0040】

次に、樹脂微細パターン44をマスクとして金属薄膜42をエッチングし、金属微細パターン45を得る(図1(d))。

この金属微細パターン45を得るためのエッチングは、所望の寸法・形状の金属微細パターン45を得ることが可能であれば、ドライエッチング・ウェットエッチングのいずれを用いても構わず、エッチングの手法については特に限定されない。

【0041】

次に、残存している樹脂微細パターン44を除去する(図1(e))。この除去方法は、プラズマを用いたドライプロセスでも良いし、有機溶剤などを用いたウェットプロセスでも構わない。また、後続の工程に影響を与えないのであれば、この工程をスキップして、樹脂微細パターン44を残したまま、次の工程を実施しても差し支えない。

次に、金属微細パターン45をマスクとして、ニオブ酸リチウム単結晶基板41の表面をドライエッチングする(図1(f))。

ドライエッチング方法としては、例えば、ICP−RIE(Inductively−Coupled−Plasma Reactive−Ion−Etching)などが好適と考えられるが、それ以外のエッチング方式を用いても構わない。

また、プラズマを発生させるために導入するガスとしては、CF4,C2F6,C4F8,CHF3等のフロロカーボン系のガスや六フッ化硫黄などの単独ガス、あるいは混合ガスが好適と考えられるが、その他のガスを用いても構わない。更に添加ガスとして、酸素や水素、アルゴン、ヘリウムを導入しても構わない。

【0042】

このドライエッチングの際、エッチングにより形成されるニオブ酸リチウム微細パターン46の隣接パターン間隔が狭まっていくのと同時に、金属微細パターン45が縮小していくような条件でエッチングを行う。そのような条件を実現し、所望の形状を得るために、導入するガスの種類や比率、エッチング時のチャンバー圧力、RF電源への投入電力などを調整する必要がある。

【0043】

最終的に、金属微細パターン45がほぼ消滅し、ニオブ酸リチウム微細パターン46の先端部の幅がほぼ“0”になると共に、ニオブ酸リチウム微細パターン46の底面側で隣接パターンが接するような状態までエッチングを行う(図1(g))。

次に、エッチング後の表面に残存する金属微細パターン45やエッチング残渣を除去するクリーニングを行う(図1(h))。

【0044】

洗浄手段としては、硝酸2アンモニウムセリウム水溶液を主成分とするクロムエッチング液による金属微細パターン45の除去、アセトンやNMP(N−メチル−2−ピロリドン)、DMSO(ジメチルスルホキシド)等やそれらの混液を用いた有機洗浄、アンモニア水と過酸化水素水の混液等を用いたアルカリ洗浄等が考えられる。

洗浄手段は、エッチングの手法や金属微細パターン45の種類等に応じて、適当な手段を用いてよい。

【0045】

以上の工程により、本発明の目的とする、ニオブ酸リチウム微細パターン46による、非常に反射率の低い構造を得るための原版を作製することが出来た。この原版を用いて、ホットエンボスや熱ナノインプリント、UVナノインプリントのような手法で、樹脂製の板やフィルム表面に凹凸が反転した微細構造を形成することが可能である。

また、ニッケル電鋳やUV硬化樹脂への転写によって、凹凸が反転した複製版を製作した後、この複製版を用いてホットエンボスや射出成型、或いはナノインプリントのような手法で、樹脂製の板やフィルム表面に微細構造を形成することも可能である。

【0046】

さらには、上述のような複製工程を何回か繰り返した、二次複製版、三次複製版などを成型用の原版として用いても良い。

図2は、上述のような条件でニオブ酸リチウム単結晶基板31を、レジストマスクとしてCrマスクからなる線状のレジストパターンを用いて実際にエッチングした場合の、ニオブ酸リチウム単結晶基板31上のレジストパターンを上面から観察したSEM画像を示したものである。図2(a)がエッチング前、図2(b)がエッチング後を示している。

【0047】

図2(a)の樹脂微細パターン32および金属微細パターン33からなるレジストパターンはピッチが250nmであり、ライン状のレジストパターン幅が約130nmだった。

また、図2(a)および(b)のそれぞれに対応する断面形状の模式図を、図2(c)および(d)に示す。

【0048】

図2(a)〜(d)より、エッチング前のレジストパターン(32、33)のパターン幅に対し、エッチング後のレジストパターン34の幅は小さくなって、ほぼ消滅している事が分かる。一方で、エッチング後のニオブ酸リチウム微細構造の谷間部分35も、図2(b),(d)に示したとおり、非常に狭くなっている。

これらの画像より、マスク部が細くなると共に、エッチング開口部が閉じるようにエッチングが進行して、順テーパー側壁が形成されている事が分かる。この図2(d)の形状は、前記図3(c)に示す形状と類似している。つまり、このエッチング条件を用いる事によって、低反射特性に優れた表面構造を形成できる事を示している。

【0049】

但し、低反射特性に優れた構造にするためには、図2のように一次元的な線状パターンではなく、ドットあるいはホール状の二次元パターンを形成する必要がある。これは、エッチングマスクをドットあるいはホール形状にする事で、容易に達成できる。

ニオブ酸リチウムをフッ素系ガスによるプラズマでドライエッチングする場合、生成されるフッ化リチウムの蒸気圧が低いため、先に述べたシリコンのドライエッチングの場合に比べて、生成物であるフッ化リチウムが側壁により再付着し易くなる。そのため、シリコンの場合に比べて、図4(b)に示したような工程を採用することでパターンを太らせる事が容易となり、結果としてより緩やかな側壁が、隣接する突起同士の底面側で接触するような構造を製作することも容易となる。

【0050】

また、ドライエッチング中には、Crなどの金属微細パターン33も一定の割合でエッチングされ、厚みが減少すると共に、横方向にも縮小が生じる。その結果、開口部上面側は幅が広がるようにエッチングされていく。これらの2つの効果によって、図2(b),(d)に示したように、図3(c)に示した形状に近い、低反射特性に優れた形状が得られる。

【0051】

発明者らの実験によれば、ニオブ酸リチウムを用いた場合、側壁の角度を45〜60°といった、緩やかな値にする事が可能であった。これは、先に述べたとおり、シリコンのドライエッチングでは実現が困難だった値であり、シリコンのドライエッチングを用いる場合と比べて明確な利点となる。また、これも先に述べたとおり、側壁角度が緩やかな構造は、パターンを転写する場合にも有利である。このため、形状や材料の面で、これまで製造し得なかったような低反射構造体を製造できるようになる。

【0052】

また、既に述べたとおり、シリコンのドライエッチングの場合は、図2(d)のような断面形状を得るためには、エッチングマスクのレジスト幅を50〜80nmといった狭い幅にする必要があり、リソグラフィーが困難になるという問題があった。これに対し、ニオブ酸リチウム基板31をクロムマスクなどの金属微細パターン33でエッチングする場合は、図2(a)に示したように、最初の電子線リソグラフィーで形成するレジストパターン(32、33)の幅は110〜130nm程度で良い。

【0053】

この様にレジスト幅を極端に狭くする必要が無いので、リソグラフィーが容易になるという利点があるのはもちろんだが、リソグラフィー条件の設定に余裕が生じるので、製造工程の歩留まりを引き下げる要因を排除できるという利点も生じる。

この様にして形成された、微細構造を表面に有するニオブ酸リチウム基板は、優れた低反射特性を示すので、そのまま部材として用いても良いし、型押しでパターンを転写する手法のためのモールドとして用いても良い。そのような転写方法としては、ナノインプリントやホットエンボス、UV複製といった方法が考えられるが、ここではそれらを総称してナノインプリントと呼ぶ事にする。

【0054】

さらに、シリコンとは異なり、ニオブ酸リチウムは透明な基板であり、光が透過するので、UVナノインプリントのモールドとして使用できるという利点が有る。UVナノインプリント用モールドの基板材料としてよく使用される石英に比べると、波長300〜400nmの紫外光の透過率は30〜40%程度低下する物の、60%以上の透過率があるので、UVナノインプリント用のモールドとして十分使用する事が出来る。

【0055】

石英基板のドライエッチングは、既に述べたように、シリコン基板以上に側壁角度が垂直に近くなり、またエッチング底面部が閉じるような、図2(d)のような形状にエッチングする事が非常に困難である。このため、図2(d)のような形状を有する、UVナノインプリント用モールドとして、ニオブ酸リチウム基板を用いたモールドは、特に有用であると言える。

【実施例1】

【0056】

以下、本発明を実施例によりさらに具体的に説明するが、本発明はこの例に限定されるものではない。

まず、直径100mm、厚さ500μmのニオブ酸リチウム単結晶基板(41)の上面に、100nm厚のクロム膜(42)をスパッタにて形成した(図1(a))。

次に、成膜したクロム膜の上に、化学増幅型電子線ポジレジストをスピンコーターで塗布して、200nm厚のレジスト層(43)を形成した(図1(b))。

【0057】

次に、電子線描画によって、ピッチ250nm、線幅125nmの直交格子パターンを、上述の基板表面のほぼ全面に描画した。更に、85℃で5分間のPEB(Post Exposure Bake、露光後ベーク)を行った後、TMAH(Tetra−Methyl−Ammonium−Hydroxid)2.38%水溶液を用いて現像することで、幅125nmのドットパターンの樹脂微細パターン(44)を得た(図1(c))。

【0058】

次に、前記樹脂微細パターン44をエッチングマスクとして、塩素と酸素の混合ガスプラズマを用いたICP−RIEによって、クロム膜のエッチングを行った。これにより、幅125nmのドットパターンの微細クロムパターン(45)を得た(図1(d)、(e))。

次に、前期微細クロムパターンをエッチングマスクとして、フロロカーボンを主体とした混合ガスプラズマを用いたICP−RIEにより、ニオブ酸リチウム基板の表面をエッチングした。その際、導入ガス流量をそれぞれ、C4F8: 50sccm, Ar: 50sccmとして、プロセス圧力を5mTorr、ICP RF Powerを800W、Bias RF Powerを100Wとして、深さ200nm程度のエッチングを行った。

【0059】

すると、エッチング中に開口部が狭まると共に、クロムマスクが後退して行くことで順テーパー形状の側壁が形成され、最終的にクロムマスクが完全になくなった時点で、先端に平坦な部分が無い、円錐状または砲弾状の突起が、底面部の隙間が殆ど無い状態で敷き詰められた、低反射特性に優れた形状を有する微細構造が得られた(図1(f)、(g))。

【0060】

次に、硝酸2アンモニウムセリウムと硝酸の混合水溶液による残存クロム成分の除去、NMP(N−メチル−2−ピロリドン)、MEA(モノエタノールアミン)などを用いた有機洗浄、さらにアンモニア水と過酸化水素水の混液などを用いたアルカリ洗浄などを行い、前記微細構造が表面に形成されたニオブ酸リチウム基板のクリーニングを行った。

その結果、微細構造の先端がほぼ零であり、且つ微細構造どうしが底面側で接触する構造を得ることができた(図1(h))。

【符号の説明】

【0061】

11、21 基板

12、13、14 微細構造パターン

23、25 順テーパー構造

31、41 ニオブ酸リチウム単結晶基板

32、44 樹脂微細パターン

33、34、45 金属微細パターン(クロムパターン)

35 ニオブ酸リチウム微細パターンの谷間部

42 金属薄膜

43 樹脂薄膜(レジスト膜)

46 ニオブ酸リチウム微細パターン

【特許請求の範囲】

【請求項1】

表面に微細構造を備える事により、前記表面での光の反射率を低減させる低反射構造を成型するための原版の製造方法であって、

前記原版の基板材料として、ニオブ酸リチウム単結晶基板を用いることを特徴とする原版の製造方法。

【請求項2】

請求項1に記載の原版の製造方法であって、

前記低反射構造を成型するための低反射特性を示す微細構造を、前記ニオブ酸リチウム単結晶表面にドライエッチングにより形成することを特徴とする原版の製造方法。

【請求項3】

請求項2に記載の原版の製造方法であって、

前記微細構造として、同一形状の凸部を複数隣接して形成し且つ前記凸部の側壁形状を順テーパー形状に形成し、さらに、前記微細構造の水平断面において、前記凸部の上端部位置において前記凸部が占める割合と、前記凸部の底面位置において非凸部が占める割合と、が共に零となるようにすることを特徴とする原版の製造方法。

【請求項4】

請求項2または請求項3に記載の原版の製造方法であって、

前記ドライエッチングの導入ガスとしてフロロカーボン系のガスを用い、前記ニオブ酸リチウム単結晶との反応により蒸気圧の低い反応生成物を生成させることを特徴とする原版の製造方法。

【請求項5】

請求項1から請求項4の何れか1項に記載の原版の製造方法を用いて生成したことを特徴とする原版。

【請求項1】

表面に微細構造を備える事により、前記表面での光の反射率を低減させる低反射構造を成型するための原版の製造方法であって、

前記原版の基板材料として、ニオブ酸リチウム単結晶基板を用いることを特徴とする原版の製造方法。

【請求項2】

請求項1に記載の原版の製造方法であって、

前記低反射構造を成型するための低反射特性を示す微細構造を、前記ニオブ酸リチウム単結晶表面にドライエッチングにより形成することを特徴とする原版の製造方法。

【請求項3】

請求項2に記載の原版の製造方法であって、

前記微細構造として、同一形状の凸部を複数隣接して形成し且つ前記凸部の側壁形状を順テーパー形状に形成し、さらに、前記微細構造の水平断面において、前記凸部の上端部位置において前記凸部が占める割合と、前記凸部の底面位置において非凸部が占める割合と、が共に零となるようにすることを特徴とする原版の製造方法。

【請求項4】

請求項2または請求項3に記載の原版の製造方法であって、

前記ドライエッチングの導入ガスとしてフロロカーボン系のガスを用い、前記ニオブ酸リチウム単結晶との反応により蒸気圧の低い反応生成物を生成させることを特徴とする原版の製造方法。

【請求項5】

請求項1から請求項4の何れか1項に記載の原版の製造方法を用いて生成したことを特徴とする原版。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−77617(P2013−77617A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215175(P2011−215175)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]