低反射積層体

【課題】色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示が良好で、且つ経時による色調変動の少ない低反射積層体(反射防止フィルム)を提供すること。

【解決手段】フィルム支持体上に、光学干渉層の積層を有し、該光学干渉層を有する側の表面反射率より求めたL*a*b*の値がそれぞれ3<L*<15、0<a*≦10、−30<b*<−5であることを特徴とする低反射積層体。

【解決手段】フィルム支持体上に、光学干渉層の積層を有し、該光学干渉層を有する側の表面反射率より求めたL*a*b*の値がそれぞれ3<L*<15、0<a*≦10、−30<b*<−5であることを特徴とする低反射積層体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は反射防止用低反射積層体に関する。

【背景技術】

【0002】

光学レンズ、CRT、コンピュータやワープロの液晶画像表示装置等の分野を中心に、透過率及びコントラストの向上、映り込み低減のために、表面反射を減少させる反射防止技術が従来より提案されている。反射防止技術としては、光学干渉層として屈折率と光学膜厚が適当な値を有する層をいくつか積層することにより、積層体と空気界面における光の反射を減少させることが有効である。

【0003】

このような反射防止層は、高屈折率材料としてTiO2、ZrO2、Ta2O5等、また低屈折率材料としてSiO2、MgF2等が積層されており、これまでに提案された反射防止層は、乾式製膜方法と塗布式製膜方法により製造できる。

【0004】

乾式製膜方法としてはスパッタリング法、真空蒸着法、イオンプレーティング法、CVD法あるいはPVD法があり、光学的機能の観点では乾式製膜方法の方が優れているが、塗布式製膜方法には製造が容易で安価することが可能という利点がある。

【0005】

塗布式製膜方法としては、チタンアルコキシドやシランアルコキシドに代表される金属アルコキシドを、支持体(以下、基材または基材フィルムともいう)の表面に塗布、乾燥、加熱して金属酸化物の膜を形成する方法が行われている。

【0006】

ところで、液晶表示装置(LCD)、プラズマディスプレイパネル(PDP)、エレクトロルミネッセンスディスプレイ(ELD)、陰極管表示装置(CRT)、蛍光表示管、電界放射型ディスプレイのような画像表示装置においては、画像表示における発色性の均一性が必要である。使用する低反射積層体(反射防止フィルム)によっては、発色性の均一性が悪かったり、特に黒色や高濃度画像の再現時に表示色と異なる色ムラが見えるケースがあり、改善が望まれていた。

【0007】

これらの色ムラの原因は、光学干渉層の膜厚および屈折率の不均一性によるところが大きいが、乾燥製膜方法においては大面積での均一性が、塗布式製膜方法においては乾燥ムラなどによる小面積での均一性が、問題となることが多い。

【0008】

一方、ブラウン管の表示面への室内の蛍光灯や窓外の景色が映り込むのを防止する反射防止と帯電防止の両機能を得るため、ブラウン管の表示面に用いられるガラスやプラスチックなどの透明基材上に、1)屈折率1.39〜1.46で、膜厚が0.05〜0.2μm程度の低屈折率層、2)屈折率1.55〜2.0で、膜厚0.05〜0.2μm程度の帯電防止・高屈折率層、3)屈折率1.43〜1.46で、膜厚0.05〜0.2μm程度の中屈折率・ハードコート層をこの順に設けることが知られている(例えば、特許文献1参照)。

【0009】

また、可視光領域の広い範囲で反射率を低減することを目的とし、透明ガラス基体上に、屈折率が2.00〜2.60の下層と屈折率が1.35〜1.55の上層の組み合わせで4層積層することが知られている(例えば、特許文献2参照)。

【0010】

また、フィルム支持体上にハードコート層を介して防眩層を兼ねる低屈折率層を塗布で形成する反射防止フィルムの、防眩性・反射防止性・膜強度を同時に得るために、下引層組成と低屈折率層の表面粗さを規定することが知られている(例えば、特許文献3参照)。

【0011】

更に、フィルム支持体上に塗布によりハードコート層を形成し、蒸着により高屈折率と低屈折率層を組合せて多層とした反射防止フィルムにおいて、大画面に対応した視覚的な均一性を得るために、波長450〜650nmの範囲での表面反射率を1%未満、色差を所定値以下とすることが知られている(例えば、特許文献4参照)。

【特許文献1】特開平6−56478号公報

【特許文献2】特開平11−49532号公報

【特許文献3】特開2000−275401号公報

【特許文献4】特開平9−61602号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

従って、本発明の目的は色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示が良好で、且つ経時による色調変動の少ない低反射積層体(反射防止フィルム)を提供することである。

【課題を解決するための手段】

【0013】

本発明の目的は下記の構成により達成された。

【0014】

1.フィルム支持体の少なくとも一方の面に光学干渉層の積層を有し、該光学干渉層を有する側の表面反射率より求めたL*a*b*の値がそれぞれ3<L*<15、0<a*≦10、−30<b*<−5であることを特徴とする低反射積層体。

【0015】

2.前記フィルム支持体がセルロースエステルフィルムであることを特徴とする前記1に記載の低反射積層体。

【0016】

3.前記光学干渉層の積層が、少なくともこの順に積層される、屈折率が1.75〜1.95で膜厚が65〜75μmの光学干渉層、及び屈折率が1.44〜1.47で膜厚が90〜100μmの光学干渉層からなることを特徴とする前記1または2に記載の低反射積層体。

【0017】

4.前記フィルム支持体の少なくとも一方の面に、屈折率が1.55以上1.75未満で膜厚が70〜80μmの光学干渉層を介して、前記光学干渉層の積層を有することを特徴とする前記3に記載の低反射積層体。

【0018】

5.前記L*a*b*の値がそれぞれ3<L*<8、0<a*≦10、−30<b*<−15であることを特徴とする前記1〜4のいずれか1項に記載の低反射積層体。

【0019】

6.前記a*とb*の値がb*=−1.5×a*±5の範囲となることを特徴とする前記1〜5のいずれか1項に記載の低反射積層体。

【0020】

7.光学干渉層を有する側の、任意の測定点Aとその測定点Aから1cm離れた任意の測定点Bとの色差ΔEが3以内であることを特徴とする前記1〜6のいずれか1項に記載の低反射積層体。

【0021】

8.光学干渉層を有する側の、任意の測定点Cとその測定点Cから10cm離れた任意の測定点Dとの色差ΔEが5以内であることを特徴とする前記1〜7のいずれか1項に記載の低反射積層体。

【0022】

9.actan(b*/a*)の最大値と最小値の差が5/180π(ラジアン)以下となることを特徴とする前記1〜8のいずれか1項に記載の低反射積層体。

【0023】

10.光学干渉層を有する側の、450nmから650nmの平均反射率が1.0%以下で、且つ最大反射率が5%以内であることを特徴とする前記1〜9のいずれか1項に記載の低反射積層体。

【0024】

11.前記フィルム支持体の少なくとも一方の面にハードコート層を介して光学干渉層を有することを特徴とする前記1〜10のいずれか1項に記載の低反射積層体。

【発明の効果】

【0025】

本発明によって、色ムラのない、且つ経時による色調変動の少ない低反射積層体(反射防止フィルム)を提供することができた。

【発明を実施するための最良の形態】

【0026】

以下、本発明を詳述する。

【0027】

本発明者は鋭意研究の結果、低反射積層体(反射防止フィルム)のL*a*b*値のa*値およびb*値の絶対値、および低反射積層体の複数の測定点で測定したL*a*b*値より求めたΔEの値を一定値以下とすることで、色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示の良好な低反射積層体(反射防止フィルム)が得られることを見出した。

【0028】

更に、主に光学干渉層の膜厚ムラに起因する色ムラは、膜厚ムラを抑制することで改善することが知られているが、特に塗布製膜方式においては、塗布工程や乾燥工程の種々の要因により、膜厚ムラを完全に除去することは困難であるが、それによる色調変動の挙動を制御することにより、一定の膜厚ムラが存在しても、実質的に目視でムラと感じない低反射積層体を得ることができることを見出した。

【0029】

色ムラを抑制する方法としては、塗布液に色ムラ抑制に有効な界面活性剤を添加すること、塗布乾燥工程での膜形成を均一とするため、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターなどを使用することにより、搬送ローラーからの熱伝導による支持体温度の急激な変化および温度均一性を向上すること、乾燥室の気流温度および気流速度を調整することなどが挙げられる。

【0030】

本発明のL*a*b*値は、JIS Z 8722に記載の拡散照明垂直受光の条件で測定し、JIS Z 8729に記載のCIE LABに順じて求めた値である。反射スペクトル測定は測定する試料の正反射成分を測定するため、光トラップを使用しない条件で測定する。測定面積は測定点の間隔から、3mm2〜50mm2が好ましい。L*a*b*値は2度視野、C光源として求める。

【0031】

測定する試料は、正確な反射スペクトルを測定するために処理を施す。試料の処理は、低反射積層体を透過した光が測定台などに反射して測定されることを防ぐため、試料の支持体の反射防止層が設けられていない面を、370nmから730nmにおける透過率が10%未満、好ましくは1%未満となるように黒色に着色する。更に、黒色の試料台上に試料を置いて測定する。

【0032】

L*a*b*の値の好ましい範囲は、それぞれ3<L*<15、0<a*≦10、−30<b*<−5であり、更に好ましくは3<L*<8、0<a*≦10、−30<b*<−15である。

【0033】

またa*とb*の値は、b*=−1.5×a*±5の範囲となることが色調として好ましい。

【0034】

ΔEはJIS Z 8730に記載のΔE*abに準じ求められる。

【0035】

測定点は、任意の測定点Aとその測定点1から1cm離れた任意の測定点Bとした場合、測定点Aと測定点Bの色差ΔEが3以内であることが好ましい。これにより色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示の良好な表示画像が得られる。また、任意の測定点Cとその測定点Cから10cm離れた任意の測定点Dとした場合、測定点Cと測定点Dの色差ΔEが5以内であることが好ましい。これにより、25.4cm以上の中型から大型の画像表示装置に低反射積層体を用いた場合の表示画像の均一性が良好となる。最も好ましくは、測定点Aと測定点Bの色差ΔEが3以内、且つ測定点Cと測定点Dの色差ΔEが5以内である。

【0036】

任意の測定点におけるa*b*値のa*値をx軸に、b*値をy軸にプロットし、その点と原点を通る直線の角度をactan(b*/a*)をとする。その最大値と最小値の差が、5/180×π(ラジアン)以下の場合、目視での色差が少なく感じることを見出した。好ましくは、3/180×π(ラジアン)以下である。この範囲にあると、ΔEとして3以上であっても目視でのムラが少なく感じられ、更にΔEを小さくすると、非常にムラを感じなくなることを見出した。

【0037】

低反射積層体の反射率は、450nmから650nmの平均反射率が1.0%以下で、且つ最大反射率が5%以内であることが好ましい。更に好ましくは、500nmから650nmの範囲における反射率が1%以下である。

【0038】

本発明の光学干渉層を積層した低反射積層体とは、支持体の少なくとも一方の面に、支持体側から高屈折率層、低屈折率層を順に積層した光学干渉層の積層体(後述のように他の層を追加することもある)であり、波長λの光に対して高屈折率層及び低屈折率層の光学膜厚を、λ/4に設定して反射防止積層体を作製する。光学膜厚とは、層の屈折率nと膜厚dとの積により定義される量である。屈折率の高低はそこに含まれる金属または化合物によってほぼ決まり、例えばTiは高く、Siは低く、Fを含有する化合物は更に低く、このような組み合わせによって屈折率が設定される。屈折率と膜厚は、分光反射率の測定により計算して算出し得る。

【0039】

本発明の低反射積層体は多層の反射防止層からなる。低反射積層体は、透明な基材上に、必要に応じて後述のハードコート層を有し、その上に光学干渉によって反射率が減少するように屈折率、膜厚、層の数、層順等を考慮して積層されている。反射防止層は、通常、基材よりも屈折率の高い高屈折率層と、基材よりも屈折率の低い低屈折率層を組み合わせて構成されている。構成例としては、基材側から高屈折率層/低屈折率層の2層のものや、屈折率の異なる3層を、中屈折率層(基材またはハードコート層よりも屈折率が高く、高屈折率層よりも屈折率の低い層)/高屈折率層/低屈折率層の順に積層されているもの等があり、更に多くの反射防止層を積層するものも提案されている。中でも、耐久性、光学特性、コストや生産性等から、ハードコート層を有する基材上に、中屈折率層/高屈折率層/低屈折率層の順に塗布することが好ましい。各層は表1の特性を有していることが好ましい。

【0040】

【表1】

【0041】

本発明の低反射積層体の好ましい層構成の例を下記に示す。

【0042】

基材フィルム/ハードコート層/高屈折率層/低屈折率層

基材フィルム/ハードコート層/中屈折率層/高屈折率層/低屈折率層

基材フィルム/防眩層/高屈折率層/低屈折率層

基材フィルム/防眩層/中屈折率層/高屈折率層/低屈折率層

基材フィルム/帯電防止層/ハードコート層/中屈折率層/高屈折率層/低屈折率層

帯電防止層/基材フィルム/ハードコート層/中屈折率層/高屈折率層/低屈折率層

基材フィルム/帯電防止層/防眩層/中屈折率層/高屈折率層/低屈折率層

帯電防止層/基材フィルム/防眩層/中屈折率層/高屈折率層/低屈折率層

帯電防止層/基材フィルム/防眩層/高屈折率層/低屈折率層/高屈折率層/低屈折率層

光学干渉により反射率を低減できるものであれば、特にこれらの層構成のみに限定されるものではない。また、帯電防止層は導電性ポリマー粒子または金属酸化物微粒子(例えば、SnO2、ITO)を含む層であることが好ましく、塗布または大気圧プラズマ処理等によって設けることができる。

【0043】

本発明では、光学干渉層の少なくとも一層が、Ti(OR1)4で表される有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物を含有する塗布液を塗布し,乾燥させて形成させた屈折率1.55〜2.25の層である。

【0044】

R1としては炭素数1〜8の脂肪族炭化水素基がよいが、好ましくは炭素数1〜4の脂肪族炭化水素基である。また有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物は、アルコキシド基が加水分解を受けて−Ti−O−Ti−のように反応して架橋構造を作り、硬化した層を形成する。

【0045】

有機チタン化合物のモノマー、オリゴマーとしては、Ti(OCH3)4、Ti(OC2H5)4、Ti(O−n−C3H7)4、Ti(O−i−C3H7)4、Ti(O−n−C4H9)4、Ti(O−n−C3H7)4の2〜10量体、Ti(O−i−C3H7)4の2〜10量体、Ti(O−n−C4H9)4の2〜10量体等が挙げられる。これらは単独で、または2種以上組み合わせて用いることができる。中でもTi(O−n−C3H7)4、Ti(O−i−C3H7)4、Ti(O−n−C4H9)4、Ti(O−n−C3H7)4の2〜10量体、Ti(O−n−C4H9)4の2〜10量体が特に好ましい。

【0046】

有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物は、塗布液に含まれる固形分中の50.0〜98.0質量%を占めていることが必要である。この範囲を越えると屈折率が所望の範囲にならず、低反射効果を充分に発現できない。固形分比率は50〜90質量%がより好ましく、55〜90質量%が更に好ましい。このほか、塗布組成物には有機チタン化合物のポリマー(あらかじめ有機チタン化合物の加水分解を行って架橋したもの)を添加することも好ましい。

【0047】

また、本発明においては、塗布液中に上記有機チタン化合物のモノマー、オリゴマーの部分または完全加水分解物を含むが、有機チタン化合物のモノマー、オリゴマーは、自己縮合して架橋し網状結合するものである。その反応を促進するために触媒や硬化剤を使用することができ、それらには、金属キレート化合物、有機カルボン酸塩等の有機金属化合物や、アミノ基を有する有機けい素化合物、光による酸発生剤(光酸発生剤)等がある。これらの触媒または硬化剤の中で特に好ましいのは、アルミキレート化合物と光酸発生剤である。アルミキレート化合物の例としては、エチルアセトアセテートアルミニウムジイソプロピレート、アルミニウムトリスエチルアセトアセテート、アルキルアセトアセテートアルミニウムジイソプロピレート、アルミニウムモノアセチルアセトネートビスエチルアセトアセテート、アルミニウムトリスアセチルアセトネート等であり、光酸発生剤の例としては、ベンジルトリフェニルホスホニウムヘキサフルオロホスフェート、その他のホスホニウム塩やトリフェニルホスホニウムヘキサフルオロホスフェートの塩等を挙げることができる。

【0048】

有機チタン化合物を含む中〜高屈折率層には、バインダーとしてアルコール溶解性アクリル樹脂が特に好ましく用いられ、これによって、膜厚むらが少ない中、高低屈折率層を得ることができる。具体的には、アルキル(メタ)アクリレート重合体またはアルキル(メタ)アクリレート共重合体、例えばn−ブチルメタクリレート、イソブチルメタクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート等の共重合体が好ましく用いられるが、共重合成分としてはこれらに限定されるものではない。市販品としては、ダイヤナールBR−50、BR−51、BR−52、BR−60、BR−64、BR−65、BR−70、BR−73、BR−75、BR−76、BR−77、BR−79、BR−80、BR−82、BR−83、BR−85、BR−87、BR−88、BR−89、BR−90、BR−93、BR−95、BR−96、BR−100、BR−101、BR−102、BR−105、BR−107、BR−108、BR−112、BR−113、BR−115、BR−116、BR−117、BR−118(以上、三菱レーヨン(株)製)等が使用できる。これらのモノマー成分も中〜高屈折率層用バインダーとして添加することができる。

【0049】

低屈折率層にはすべり剤を添加することが好ましく、滑り性を付与することによって耐擦り傷性を改善することができる。すべり剤としては、シリコンオイルまたはワックス状物質が好ましく用いられる。例えば、下記一般式で表される化合物が好ましい。

【0050】

一般式 R1COR2

式中、R1は炭素原子数が12以上の飽和または不飽和の脂肪族炭化水素基を表す。アルキル基またはアルケニル基が好ましく、更に炭素原子数が16以上のアルキル基またはアルケニル基が好ましい。R2は−OM1基(M1はNa、K等のアルカリ金属を表す)、−OH基、−NH2基、または−OR3基(R3は炭素原子数が12以上の飽和または不飽和の脂肪族炭化水素基、好ましくはアルキル基またはアルケニル基を表す)を表し、R2としては−OH基、−NH2基または−OR3基が好ましい。

【0051】

具体的には、ベヘン酸、ステアリン酸アミド、ペンタコ酸等の高級脂肪酸またはその誘導体、天然物としてこれらの成分を多く含んでいるカルナバワックス、蜜蝋、モンタンワックスも好ましく使用できる。特公昭53−292号に開示されているようなポリオルガノシロキサン、米国特許第4,275,146号に開示されているような高級脂肪酸アミド、特公昭58−33541号、英国特許第927,446号または特開昭55−126238号及び同58−90633号に開示されているような高級脂肪酸エステル(炭素数が10〜24の脂肪酸と炭素数が10〜24のアルコールのエステル)、そして米国特許第3,933,516号に開示されているような高級脂肪酸金属塩、特開昭51−37217号に開示されているような炭素数10までのジカルボン酸と脂肪族または環式脂肪族ジオールからなるポリエステル化合物、特開平7−13292号に開示されているジカルボン酸とジオールからのオリゴポリエステル等を挙げることができる。

【0052】

低屈折率層に使用する滑り剤の添加量は、0.01〜10mg/m2が好ましい。

【0053】

低屈折率層には、界面活性剤、柔軟剤、柔軟平滑剤等を添加することが好ましく、これによって耐擦り傷性が改善される。中でもアニオン系または非イオン系の界面活性剤が好ましく、例えばジアルキルスルホコハク酸ナトリウム塩、多価アルコール脂肪酸エステルの非イオン界面活性剤乳化物等が好ましい。例えば、リポオイルNT−6、NT12、NT−33、TC−1、TC−68、TC−78、CW−6、TCF−208、TCF−608、NKオイルCS−11、AW−9、AW−10、AW−20、ポリソフターN−606、塗料用添加剤PC−700(日華化学株式会社製)等が用いられる。

【0054】

好ましい添加量は低屈折率層の塗布液に含まれる固形分当たり0.01〜3%であり、より好ましくは0.03〜1%である。

【0055】

塗布液中には、チタン酸化物を含む平均粒径0.1μm以下の微粒子を固形分比率で0.1〜40.0質量%含むことが好ましい。0.001〜0.1μmの微粒子がより好ましい。これにより、膜強度を向上させることができ、傷が付き難くなる。このほかブロッキング防止の効果も得られる。

【0056】

これらのチタン酸化物を含有する光学干渉層は、主に高屈折率層に用いられるが、添加剤の調整等によって中屈折率層とすることもできる。

【0057】

また本発明においては、前述の有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物を用いて形成した中〜高屈折率層の上に、Si(OR2)4、Si−X4、R3−Si(OR2)3、R3−Si−X3のいずれかで表される有機けい素化合物のモノマー、オリゴマーまたはそれらの混合物を含有する塗布液を塗布し、乾燥して形成した屈折率が1.35〜1.55未満の低屈折率層が積層されていることが好ましい。

【0058】

好ましい有機けい素化合物としては、テトラメトキシシラン、テトラエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン等を挙げることができ、これらを加水分解することによりシリケートオリゴマーが得られる。加水分解反応は公知の方法により行うことができ、例えば上記テトラアルコキシシランに所定量の水を加えて、酸触媒の存在下に、副生するアルコールを留去しながら、通常、室温〜100℃で反応させる。この反応によりアルコキシシランは加水分解し、続いて縮合反応が起こり、ヒドロキシル基を2個以上有する液状のシリケートオリゴマー(通常、平均重合度は2〜8、好ましくは3〜6)を加水分解物として得ることができる。加水分解の程度は、使用する水の量により適宜調節することができるが、40〜90%、好ましくは60〜80%である。ここで、加水分解の程度は、加水分解可能な基、即ちテトラアルコキシシランにおいては、アルコキシ基を全て加水分解するために必要な理論水量、即ちアルコキシ基の数の1/2の水を添加したときを加水分解率100%とし、

加水分解率(%)=(実際の添加水量/加水分解理論水量)×100

として求められる。

【0059】

こうして得られたシリケートオリゴマーには、モノマーが通常2〜10%程度含有されている。モノマー状態で用いてもオリゴマー状態で用いても、またはモノマーとオリゴマーを混合して用いても差し支えないが、モノマーが含有されていると貯蔵安定性に欠け、保存中に増粘し、膜形成が困難となることがあるので、モノマー含有量が1質量%以下、好ましくは0.3質量%以下になるように、このモノマーをフラッシュ蒸溜や真空蒸溜等で除去するのが好ましい。

【0060】

本発明には、上記の如くテトラアルコキシシランに触媒、水を添加して得られる部分加水分解物が用いられるが、完全加水分解物を用いるのが好ましい。加水分解物に溶媒を配合し、次いで下記硬化触媒と水を添加する等の方法により硬化した加水分解物が得られる。かかる溶媒としては、メタノール、エタノールを1種または2種使用するのが、安価であること、得られる被膜の特性が優れ硬度が良好であることから好ましい。イソプロパノール、n−ブタノール、イソブタノール、オクタノール等も用いることができるが、得られた被膜の硬度が低くなる傾向にある。溶媒量は部分加水分解物100質量部に対して、50〜400質量部、好ましくは100〜250質量部である。

【0061】

硬化触媒としては、酸、アルカリ、有機金属、金属アルコキシド等を挙げることができるが、酸、特にスルホニル基またはカルボキシル基を有する有機酸が好ましく用いられる。例えば、酢酸、ポリアクリル酸、ベンゼンスルホン酸、パラトルエンスルホン酸、メチルスルホン酸等が用いられる。有機酸は1分子内に水酸基とカルボキシル基を有する化合物であればいっそう好ましく、例えばクエン酸または酒石酸等のヒドロキシジカルボン酸が用いられる。また、有機酸は水溶性の酸であることが更に好ましく、例えば上記クエン酸や酒石酸の他に、レブリン酸、ギ酸、プロピオン酸、リンゴ酸、コハク酸、メチルコハク酸、フマル酸、オキサロ酢酸、ピルビン酸、2−オキソグルタル酸、グリコール酸、D−グリセリン酸、D−グルコン酸、マロン酸、マレイン酸、シュウ酸、イソクエン酸、乳酸等が好ましく用いられる。また、安息香酸、ヒドロキシ安息香酸、アトロバ酸等も適宜用いることができる。

【0062】

上記有機酸を用いることで、硫酸、塩酸、硝酸、次亜塩素酸、ホウ酸等の無機酸の使用による生産時の配管腐蝕や安全性への懸念が解消できるばかりでなく、加水分解時のゲル化を起こすことなく、安定した加水分解物を得ることができる。添加量は、部分加水分解物100質量部に対して0.1〜10質量部、好ましくは0.2〜5質量部がよい。また、水の添加量については、部分加水分解物が理論上100%加水分解し得る量以上であればよく、100〜300%相当量、好ましくは100〜200%相当量を添加するのがよい。

【0063】

このようにして得られた低屈折率層用の塗布組成物は極めて安定であり、加水分解を開始してから1時間、6時間、12時間、1日、3日、7日と経過しても使用することができる。

【0064】

更に、本発明では熟成工程により、有機けい素化合物の加水分解、縮合による架橋が充分に進み、得られた被膜の特性が優れたものとなる。熟成は、オリゴマー液を放置すればよく、放置する時間は、上述の架橋が所望の膜特性を得るのに充分な程度進行する時間である。具体的には用いる触媒の種類にもよるが、塩酸では室温で1時間以上、マレイン酸では数時間以上、8時間〜1週間程度で充分であり、通常3日前後である。熟成温度は熟成時間に影響を与え、極寒地では20℃付近まで加熱する手段をとった方がよいこともある。一般に高温では熟成が早く進むが、100℃以上に加熱するとゲル化が起こるので、せいぜい50〜60℃までの加熱が適切である。

【0065】

また、シリケートオリゴマーについては、上記の他に、例えばエポキシ基、アミノ基、イソシアネート基、カルボキシル基等の官能基を有する有機化合物(モノマー、オリゴマー、ポリマー)等により変性した変性物であってもよく、単独または上記シリケートオリゴマーと併用することも可能である。

【0066】

このようにして、Si(OR2)4、Si−X4、R3−Si(OR2)3及びR3−Si−X3で表される有機けい素化合物のシリケートオリゴマーが得られるが、シリケートオリゴマー中のSiO2含有量は1〜100%、好ましくは10〜99%である。SiO2含有量が1%未満では耐久性の向上が見られなくなり、効果を発揮しない。

【0067】

また、低屈折率層には、アルコール溶解性アクリル樹脂またはエポキシ系活性エネルギー線反応性化合物が好ましく用いられる。

【0068】

膜厚が非常に薄い低屈折率層は、硬度が不足し、層表面が擦り傷または引っ掻き傷に弱い。このような場合、一般的には、硬化膜を形成し易い活性エネルギー線照射架橋性のエチレン性不飽和化合物を、層に含有させることが一般に行われるが、架橋性のエチレン性不飽和化合物は、空気中の酸素の影響を受け易く、しかも膜厚が薄いため、エチレン性不飽和化合物の重合が阻害され易く、この方法では強靱な低屈折率層を得ることができない。

【0069】

硬度が不足し、擦り傷や引っ掻き傷に弱い低屈折率層にエポキシ系活性エネルギー線反応性化合物を含有させ、活性エネルギー線を照射することによって、硬度が高く、擦り傷、引っ掻き傷に対して強靱な低屈折率層を形成させることが好ましい。

【0070】

エポキシ系活性エネルギー線反応性化合物は、酸素の阻害を受け難いため迅速に重合し、膜厚が50〜200nm程度という薄さでも高い硬度、且つ強靱な被膜を形成することのできる優れた活性エネルギー線反応性化合物である。エポキシ系活性エネルギー線反応性化合物は、分子内に2個以上のエポキシ基を有する化合物である。

【0071】

また、本発明においては、低屈折率層に酸化けい素微粒子を含有させることができる。粒径0.1μm以下の酸化けい素微粒子を含むことが好ましい。特に表面がアルキル基で修飾された酸化けい素微粒子が好ましく用いられ、例えばアエロジルR972、R972V(日本アエロジル(株)製)として市販されている、表面がメチル基で修飾された酸化けい素微粒子を好ましく添加することができる。このほか特開2001−2799号に記載されている表面が、アルキル基で置換された酸化けい素微粒子を用いることもでき、前述のシリケートオリゴマーの加水分解後に、アルキルシランカップリング剤により処理することでも容易に得ることができる。添加量としては、低屈折率層中の固形分比率で0.1〜40質量%の範囲となるように添加することが好ましい。

【0072】

本発明の光学干渉層を塗設する際の塗布液に使用する溶媒は、メタノール、エタノール、1−プロパノール、2−プロパノール、ブタノール等のアルコール類;アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類;ベンゼン、トルエン、キシレン等の芳香族炭化水素類;エチレングリコール、プロピレングリコール、ヘキシレングリコール等のグリコール類;エチルセルソルブ、ブチルセルソルブ、エチルカルビトール、ブチルカルビトール、ジエチルセルソルブ、ジエチルカルビトール、プロピレングリコールモノメチルエーテル等のグリコールエーテル類;N−メチルピロリドン、ジメチルフォルムアミド、乳酸メチル、乳酸エチル、水等が挙げられ、それらを単独または2種以上混合して使用することができる。

【0073】

特に、1気圧における沸点が120〜180℃で、且つ20℃における蒸気圧が2.3kPa以下の溶媒を塗布液中に少なくとも1種用いることで、硬化速度を適度に遅らせ、塗布後の白濁を防ぐことができ、塗布ムラの解消や、塗布液のポットライフ向上等もできる。また、分子内にエーテル結合をもつものが特に好ましく、グリコールエーテル類が更に好ましい。

【0074】

グリコールエーテル類としては、具体的には下記の溶剤が挙げられるが、特にこれらに限定されるものではない。なお、溶剤名の後に1気圧における沸点及び20℃における蒸気圧を示す。

【0075】

プロピレングリコールモノメチルエーテル(PGME)

121℃、1.06kPa

プロピレングリコールモノエチルエーテル

132.8℃、0.53kPa

プロピレングリコールモノブチルエーテル

171.1℃、<0.13kPa

ジエチレングリコールジメチルエーテル 162℃、0.40kPa

エチレングリコールモノメチルエーテル 124.4℃、0.78kPa

エチレングリコールモノメチルエーテルアセテート

145℃、0.27kPa

エチレングリコールモノブチルエーテル 171.2℃、0.09kPa

エチレングリコールモノエチルエーテル 135.6℃、0.51kPa

エチレングリコールモノエチルエーテルアセテート

156.3℃、0.16kPa

エチレングリコールジエチルエーテル 121℃、1.25kPa

特に好ましくは、グリコールエーテル類としてはプロピレングリコールモノ(C1〜C4)アルキルエーテル、プロピレングリコールモノ(C1〜C4)アルキルエーテルエステルであり、具体的にはプロピレングリコールモノメチルエーテル(PGME)、プロピレングリコールモノエチルエーテル、プロピレングリコールモノn−プロピルエーテル、プロピレングリコールモノイソプロピルエーテル、プロピレングリコールモノブチルエーテル等が挙げられる。また、プロピレングリコールモノ(C1〜C4)アルキルエーテルエステルとしては特にプロピレングリコールモノアルキルエーテルアセテートが挙げられ、具体的にはプロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート等が挙げられる。これらの溶媒は、塗布液中に全有機溶媒の1〜90質量%添加されていることが好ましい。

【0076】

また、中心線平均表面粗さRaが0.05〜0.5μm程度の防眩層に対して、中〜高屈折率層及び低屈折率層を塗設して反射防止加工する場合、防眩層の微細な凹凸上にできるだけ均一な層を形成するため、塗設後速やかに乾燥することが好ましく、沸点130℃以下、好ましくは100℃以下の溶媒を全溶媒の30質量%、より好ましくは50質量%以上含有する溶媒を用いることが好ましい。これらの溶媒は特に限定されないが、アルコール類、ケトン類、炭化水素類、エーテル類、エステル類等から適宜選択される。好ましくは、前述の溶媒から選択することができる。

【0077】

また、各層の塗布液には各種のレベリング剤、界面活性剤、シリコンオイル等の低表面張力物質を添加することが好ましい。具体的なシリコンオイルとしては表2、3の化合物が挙げられる。

【0078】

【表2】

【0079】

【表3】

【0080】

これらの成分は基材や下層への塗布性を高める。積層体最表面層に添加した場合には、塗膜の撥水、撥油性、防汚性を高めるばかりでなく、表面の耐擦り傷性にも効果を発揮する。これらの成分は添加量が多過ぎると、塗布時にハジキの原因となるため、塗布液中の固形分成分に対し、0.01〜3質量%の範囲で添加することが好ましい。

【0081】

本発明の低反射積層体に用いられる基材フィルムとしては、製造が容易であること、ハードコート層または反射防止層等が接着し易いこと、光学的に等方性であること、光学的に透明性であることが好ましい。これらの性質を有していれば何れでもよく、例えばセルロースエステル系フィルム、ポリエステル系フィルム、ポリカーボネート系フィルム、ポリアリレート系フィルム、ポリスルホン(ポリエーテルスルホンも含む)系フィルム、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステルフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、セロファン、セルロースジアセテートフィルム、セルロースアセテートブチレートフィルム、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコールフィルム、シンジオタクティックポリスチレン系フィルム、ポリカーボネートフィルム、ノルボルネン樹脂系フィルム、ポリメチルペンテンフィルム、ポリエーテルケトンフィルム、ポリエーテルケトンイミドフィルム、ポリアミドフィルム、フッ素樹脂フィルム、ナイロンフィルム、ポリメチルメタクリレートフィルムまたはアクリルフィルム等を挙げることができるが、これらに限定されるわけではない。

【0082】

これらのうちセルローストリアセテートフィルム、ポリカーボネートフィルム、ポリスルホン(ポリエーテルスルホンを含む)が好ましく、本発明においては、特にセルローストリアセテートフィルムまたはセルロースアセテートプロピオネートフィルムが、製造上、コスト面、透明性、等方性、接着性等の面から好ましい。

【0083】

低い反射率の積層体が得られるため、基材としてはセルロースエステルフィルムを用いることが好ましい。セルロースエステルとしては、セルロースアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネートが好ましく、中でもセルロースアセテートブチレート、セルロースアセテートプロピオネートが好ましく用いられる。

【0084】

特にアセチル基の置換度をX、プロピオニル基またはブチリル基の置換度をYとしたとき、XとYが下記の範囲にあるセルロースの混合脂肪酸エステルを有する支持体上に、高屈折率層及び低屈折率層を設けた低反射積層体が好ましく用いられる。

【0085】

2.3≦X+Y≦3.0

0.1≦Y≦1.2

特に、2.5≦X+Y≦2.85

0.3≦Y≦1.2であることが好ましい。

【0086】

基材フィルムとしてセルロースエステルを用いる場合、セルロースエステルの原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプ(針葉樹由来、広葉樹由来)、ケナフ等を挙げることができる。またそれらから得られたセルロースエステルは、それぞれ任意の割合で混合使用することができる。これらのセルロースエステルは、アシル化剤が酸無水物(無水酢酸、無水プロピオン酸、無水酪酸)である場合には、酢酸のような有機酸やメチレンクロライド等の有機溶媒を用い、硫酸のようなプロトン性触媒を用いてセルロース原料と反応させて得ることができる。

【0087】

アシル化剤が酸クロライド(CH3COCl、C2H5COCl、C3H7COCl)の場合には、触媒としてアミンのような塩基性化合物を用いて反応が行われる。具体的には、特開平10−45804号に記載の方法等を参考にして合成することができる。また、セルロースエステルは各置換度に合わせて、上記アシル化剤量を混合して反応させたものであり、セルロースエステルはこれらアシル化剤がセルロース分子の水酸基に反応する。セルロース分子はグルコースユニットが多数連結したものからなっており、グルコースユニットに3個の水酸基がある。この3個の水酸基にアシル基が誘導された数を置換度(モル%)という。例えば、セルローストリアセテートはグルコースユニットの3個の水酸基全てにアセチル基が結合している(実際には2.6〜3.0)。

【0088】

セルロースエステルとしては、セルロースアセテートプロピオネート、セルロースアセテートブチレート、またはセルロースアセテートプロピオネートブチレートのようなアセチル基の他にプロピオネート基またはブチレート基が結合したセルロースの混合脂肪酸エステルが特に好ましく用いられる。なお、ブチレートを形成するブチリル基としては、直鎖状でも分岐していてもよい。プロピオネート基を置換基として含むセルロースアセテートプロピオネートは耐水性に優れ、液晶画像表示装置用のフィルムとして有用である。アシル基の置換度の測定方法はASTM−D817−96の規定に準じて測定することができる。セルロースエステルの数平均分子量は、70,000〜250,000が、成型した場合の機械的強度が強く、且つ適度なドープ粘度となり好ましく、更に好ましくは80,000〜150,000である。

【0089】

これらセルロースエステルは、後述するように一般的に流延法と呼ばれるセルロースエステル溶解液(ドープ)を、例えば無限に移送する無端の金属ベルトまたは回転する金属ドラムの流延用支持体上に、加圧ダイからドープを流延(キャスティング)し製膜する方法で製造される。これらドープの調製に用いられる有機溶媒としては、セルロースエステルを溶解でき、且つ適度な沸点であることが好ましく、例えばメチレンクロライド、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−テトラフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン、1,3−ジメチル−2−イミダゾリジノン等を挙げることができるが、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン誘導体、酢酸メチル、酢酸エチル、アセトン等が好ましい有機溶媒(即ち、良溶媒)として挙げられる。

【0090】

また、製膜工程に示すように、溶媒蒸発工程において流延用支持体上に形成されたウェブ(ドープ膜)から溶媒を乾燥させるときに、ウェブ中の発泡を防止する観点から、用いられる有機溶媒の沸点としては、30〜80℃が好ましく、例えば上記記載の良溶媒の沸点は、メチレンクロライド(沸点40.4℃)、酢酸メチル(沸点56.32℃)、アセトン(沸点56.3℃)、酢酸エチル(沸点76.82℃)等である。上記記載の良溶媒の中でも溶解性に優れる、メチレンクロライド、酢酸メチルが好ましく用いられ、特にメチレンクロライドが、全有機溶媒に対して50質量%以上含まれていることが好ましい。

【0091】

上記有機溶媒の他に、0.1〜30質量%の炭素原子数1〜4のアルコールを含有させることが好ましい。特に好ましくは5〜30質量%で前記アルコールが含まれることが好ましい。これらはドープを流延用支持体に流延後、溶媒が蒸発を始めアルコールの比率が多くなるとウェブ(ドープ膜)がゲル化し、ウェブを丈夫にし流延用支持体から剥離することを容易にするゲル化溶媒として用いられたり、これらの割合が少ない時は、非塩素系有機溶媒のセルロースエステルの溶解を促進する役割もある。

【0092】

炭素原子数1〜4のアルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノール等を挙げることができる。これらの溶媒のうち、ドープの安定性がよく、沸点も比較的低く、乾燥性もよく、且つ毒性がないこと等からエタノールが好ましい。好ましくは、メチレンクロライド70〜95質量%に対してエタノール5〜30質量%を含む溶媒を用いることが好ましい。環境上の制約でハロゲンを含む溶媒を避ける場合は、メチレンクロライドの代わりに酢酸メチルを用いることもできる。このとき、冷却溶解法によりドープを調製してもよい。

【0093】

本発明の低反射積層体の基材にセルロースエステルを用いる場合、このセルロースエステルには可塑剤を含有するのが好ましい。可塑剤としては特に限定はないが、リン酸エステル系可塑剤、フタル酸エステル系可塑剤、トリメリット酸エステル系可塑剤、ピロメリット酸系可塑剤、グリコレート系可塑剤、クエン酸エステル系可塑剤、ポリエステル系可塑剤等を好ましく用いることができる。

【0094】

リン酸エステル系可塑剤では、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等、フタル酸エステル系可塑剤では、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ブチルベンジルフタレート、ジフェニルフタレート、ジシクロヘキシルフタレート等、トリメリット酸系可塑剤では、トリブチルトリメリテート、トリフェニルトリメリテート、トリエチルトリメリテート等、ピロメリット酸エステル系可塑剤では、テトラブチルピロメリテート、テトラフェニルピロメリテート、テトラエチルピロメリテート等、グリコレート系可塑剤では、トリアセチン、トリブチリン、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等、クエン酸エステル系可塑剤では、トリエチルシトレート、トリ−n−ブチルシトレート、アセチルトリエチルシトレート、アセチルトリ−n−ブチルシトレート、アセチルトリ−n−(2−エチルヘキシル)シトレート等を好ましく用いることができる。その他のカルボン酸エステルの例には、オレイン酸ブチル、リシノール酸メチルアセチル、セバシン酸ジブチル、種々のトリメリット酸エステルが含まれる。

【0095】

ポリエステル系可塑剤として脂肪族二塩基酸、脂環式二塩基酸、芳香族二塩基酸等の二塩基酸とグリコールの共重合ポリマーを用いることができる。脂肪族二塩基酸としては特に限定されないが、アジピン酸、セバシン酸、フタル酸、テレフタル酸、1,4−シクロヘキシルジカルボン酸等を用いることができる。グリコールとしては、エチレングリコール、ジエチレングリコール、1,3−プロピレングリコール、1,2−プロピレングリコール、1,4−ブチレングリコール、1,3−ブチレングリコール、1,2−ブチレングリコール等を用いることができる。これらの二塩基酸及びグリコールはそれぞれ単独で用いてもよいし、二種以上混合して用いてもよい。

【0096】

特に、特願2000−338883号記載のエポキシ系化合物、ロジン系化合物、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ケトン樹脂、トルエンスルホンアミド樹脂等の添加物を有するセルロースエステルも好ましく用いられる。

【0097】

具体的には、ロジン系化合物としては、以下の構造式のものが挙げられる。

【0098】

【化1】

【0099】

上記化合物のうち、KE−604とKE−610は、荒川化学工業(株)からそれぞれ酸価237と170で市販されている。同じく、荒川化学工業(株)からアビエチン酸、デヒドロアビエチン酸及びパラストリン酸3者の混合物のエステル化物として、KE−100及びKE−356が、それぞれの酸価は8と0で市販されている。また、アビエチン酸、デヒドロアビエチン酸及びパラストリン酸3者の混合物は、播磨化成(株)からそれぞれの酸価167、168のG−7及びハートールR−Xで市販されている。

【0100】

エポキシ樹脂としては、以下の構造を有するものが挙げられる。

【0101】

【化2】

【0102】

アラルダイドEPN1179及びアラルダイドAER260は、旭チバ(株)から市販されている。

【0103】

ケトン樹脂としては、以下の構造のものが挙げられる。

【0104】

【化3】

【0105】

ハイラック110及びハイラック110Hは、日立化成(株)から市販されている。

【0106】

パラトルエンスルホンアミド樹脂としては、以下の構造のものが挙げられ、トップラーとして、フジアミドケミカル(株)から市販されている。

【0107】

【化4】

【0108】

これらの可塑剤は単独または併用するのが好ましい。

【0109】

これらの可塑剤の使用量はフィルム性能、加工性等の点で、セルロースエステルに対して1〜20質量%が好ましい。

【0110】

基材の光学特性としては、面内リターデーションR0は0〜1000nmのものが好ましく用いられ、厚み方向のリターデーションRtは0〜300nmのものが、用途に応じて好ましく用いられる。また、波長分散特性は、R600/R450が0.7〜1.3であることが好ましく、特に1.0〜1.3であることが好ましい。ここでR450、R600は、それぞれ450nm、600nmの波長の光による面内リターデーションである。

【0111】

本発明の低反射積層体は、活性エネルギー線硬化樹脂層または熱硬化樹脂層を設けることができる。特に、基材上に活性エネルギー線硬化樹脂層を設け、その上に光学干渉層を設けることが好ましい。ここで、これらの活性エネルギー線硬化性樹脂、特にハードコートコート加工のために活性エネルギー線硬化性樹脂層が用いられる例について説明する。

【0112】

本発明の低屈折率層及び高屈折率層を含む反射防止層と基材との間に、ハードコート層を設けることが好ましい。ハードコート層は、基材の上に直接設層しても、帯電防止層または下引層等の他の層の上に設層してもよい。

【0113】

ハードコート層には、紫外線等活性エネルギー線照射により硬化する活性エネルギー線硬化樹脂を含有することが好ましい。

【0114】

ハードコート層は、低反射性フィルムを得るための光学設計上から屈折率が1.45〜1.65の範囲にあることが好ましい。またハードコート層の膜厚は0.5〜15μmの範囲とすることができる。これは0.5μmに満たない膜厚では、充分な耐久性、耐衝撃性が得られず、15μmを越える膜厚では屈曲性または経済性等に問題が生じるためである。より好ましくは0.5〜7μmである。

【0115】

活性エネルギー線硬化樹脂層とは、紫外線や電子線のような活性エネルギー線照射により架橋反応等を経て硬化する樹脂を主たる成分とする層をいう。活性エネルギー線硬化樹脂としては、紫外線硬化性樹脂や電子線硬化性樹脂等が代表的なものとして挙げられるが、紫外線や電子線以外の活性エネルギー線照射によって硬化する樹脂でもよい。紫外線硬化性樹脂としては、例えば紫外線硬化型アクリルウレタン系樹脂、紫外線硬化型ポリエステルアクリレート系樹脂、紫外線硬化型エポキシアクリレート系樹脂、紫外線硬化型ポリオールアクリレート系樹脂、または紫外線硬化型エポキシ樹脂等を挙げることができる。

【0116】

また、光反応開始剤も光増感剤としても使用できる。具体的には、アセトフェノン、ベンゾフェノン、ヒドロキシベンゾフェノン、ミヒラーケトン、α−アミロキシムエステル、チオキサントン等及びこれらの誘導体を挙げることができる。また、エポキシアクリレート系樹脂の合成に光反応剤を使用する際に、n−ブチルアミン、トリエチルアミン、トリ−n−ブチルホスフィン等の増感剤を用いることができる。塗布乾燥後に揮発する溶媒成分を除いた紫外線硬化性樹脂組成物に含まれる光反応開始剤また光増感剤は、組成物の2.5〜6質量%であることが好ましい。

【0117】

樹脂モノマーとしては、例えば不飽和二重結合が1個のモノマーとして、メチルアクリレート、エチルアクリレート、ブチルアクリレート、酢酸ビニル、ベンジルアクリレート、シクロヘキシルアクリレート、スチレン等の一般的なモノマーを挙げることができる。また不飽和二重結合を2個以上持つモノマーとして、エチレングリコールジアクリレート、プロピレングリコールジアクリレート、ジビニルベンゼン、1,4−シクロヘキサンジアクリレート、1,4−シクロヘキシルジメチルアジアクリレート、前述のトリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリルエステル等を挙げることができる。

【0118】

また、紫外線硬化性樹脂組成物の光硬化を妨げない程度に、紫外線吸収剤を紫外線硬化性樹脂組成物に含ませてもよい。紫外線吸収剤としては、前記基材に使用してもよい紫外線吸収剤と同様なものを用いることができる。

【0119】

また硬化された層の耐熱性を高めるために、光硬化反応を抑制しないような酸化防止剤を選んで用いることができる。例えば、ヒンダードフェノール誘導体、チオプロピオン酸誘導体、ホスファイト誘導体等を挙げることができる。具体的には、例えば4,4′−チオビス(6−t−3−メチルフェノール)、4,4′−ブチリデンビス(6−t−ブチル−3−メチルフェノール)、1,3,5−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレート、2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)メシチレン、ジ−オクタデシル−4−ヒドロキシ−3,5−ジ−t−ブチルベンジルホスフェート等を挙げることができる。

【0120】

紫外線硬化性樹脂としては、例えばアデカオプトマーKR、BYシリーズのKR−400、KR−410、KR−550、KR−566、KR−567、BY−320B(以上、旭電化工業(株)製)、コーエイハードのA−101−KK、A−101−WS、C−302、C−401−N、C−501、M−101、M−102、T−102、D−102、NS−101、FT−102Q8、MAG−1−P20、AG−106、M−101−C(以上、広栄化学工業(株)製)、セイカビームのPHC2210(S)、PHCX−9(K−3)、PHC2213、DP−10、DP−20、DP−30、P1000、P1100、P1200、P1300、P1400、P1500、P1600、SCR900(以上、大日精化工業(株)製)、KRM7033、KRM7039、KRM7130、KRM7131、UVECRYL29201、UVECRYL29202(以上、ダイセル・ユーシービー(株))、RC−5015、RC−5016、RC−5020、RC−5031、RC−5100、RC−5102、RC−5120、RC−5122、RC−5152、RC−5171、RC−5180、RC−5181(以上、大日本インキ化学工業(株)製)、オーレックスNo.340クリヤ(中国塗料(株)製)、サンラッド H−601(三洋化成工業(株)製)、SP−1509、SP−1507(以上、昭和高分子(株)製)、RCC−15C(グレース・ジャパン(株)製)、アロニックスM−6100、M−8030、M−8060(以上、東亞合成(株)製)、またはその他の市販のものから適宜選択して利用することができる。

【0121】

活性エネルギー線硬化樹脂層の塗布組成物は、固形分濃度は10〜95質量%であることが好ましく、塗布方法により適当な濃度が選ばれる。

【0122】

活性エネルギー線硬化性樹脂を、光硬化反応により硬化被膜層を形成するための光源としては、紫外線を発生する光源であればいずれでも使用できる。照射条件はそれぞれのランプによって異なるが、照射光量は20〜10000mJ/cm2程度あればよく、好ましくは、50〜2000mJ/cm2である。近紫外線領域から可視光線領域にかけては、その領域に吸収極大のある増感剤を用いることによって使用できる。

【0123】

活性エネルギー線硬化樹脂層を塗設する際の溶媒は、例えば炭化水素類、アルコール類、ケトン類、エステル類、グリコールエーテル類、その他の溶媒の中から適宜選択し、または混合して使用できる。好ましくは、プロピレングリコールモノ(C1〜C4)アルキルエーテルまたはプロピレングリコールモノ(C1〜C4)アルキルエーテルエステルを5質量%以上、更に好ましくは5〜80質量%以上含有する溶媒が用いられる。

【0124】

活性エネルギー線硬化性樹脂組成物塗布液の塗布方法としては、グラビアコーター、スピナーコーター、ワイヤーバーコーター、ロールコーター、リバースコーター、押出コーター、エアードクターコーター等公知の方法を用いることができる。塗布量はウェット膜厚で0.1〜30μmが適当で、好ましくは0.5〜15μmである。塗布速度は10〜60m/minが好ましい。

【0125】

活性エネルギー線硬化性樹脂組成物は塗布乾燥された後、紫外線を照射するが、照射時間は0.5秒〜5分がよく、紫外線硬化性樹脂の硬化効率、作業効率から3秒〜2分がより好ましい。

【0126】

こうして硬化被膜層を得ることができるが、液晶表示装置パネルの表面に防眩性を与えるために、また他の物質との対密着性を防ぎ、対擦り傷性等を高めるために、硬化被膜層用の塗布組成物中に無機または有機の微粒子を加えることもできる。

【0127】

例えば、無機微粒子としては酸化けい素、酸化チタン、酸化アルミニウム、酸化錫、酸化亜鉛、炭酸カルシウム、硫酸バリウム、タルク、カオリン、硫酸カルシウム等を挙げることができる。

【0128】

また、有機微粒子としては、ポリメタアクリル酸メチルアクリレート樹脂粉末、アクリルスチレン系樹脂粉末、ポリメチルメタクリレート樹脂粉末、シリコン系樹脂粉末、ポリスチレン系樹脂粉末、ポリカーボネート樹脂粉末、ベンゾグアナミン系樹脂粉末、メラミン系樹脂粉末、ポリオレフィン系樹脂粉末、ポリエステル系樹脂粉末、ポリアミド系樹脂粉末、ポリイミド系樹脂粉末、またはポリ弗化エチレン系樹脂粉末等を挙げることができる。これらは紫外線硬化性樹脂組成物に加えて用いることができる。これらの微粒子粉末の平均粒径としては、0.01〜10μmであり、使用量は紫外線硬化樹脂組成物100質量部に対して、0.1〜20質量部となるように配合することが望ましい。防眩効果を付与するには、平均粒径0.1〜1μmの微粒子を、紫外線硬化樹脂組成物100質量部に対して、1〜15質量部用いるのが好ましい。

【0129】

このような微粒子を紫外線硬化樹脂に添加することによって、中心線平均表面粗さRaが、0.1〜0.5μmの好ましい凹凸を有する防眩層を形成することができる。また、このような微粒子を紫外線硬化性樹脂組成物に添加しない場合、中心線平均表面粗さRaは0.05μm未満、より好ましくは0.002〜0.04μm未満の良好な平滑面を有するハードコート層を形成することができる。これらハードコート層等の上には、更に高屈折率層(好ましくは屈折率1.6〜2.3)、低屈折率層(好ましくは屈折率1.35〜1.5)等から構成される反射防止層を形成することもできる。または更に中屈折率層を設けることが好ましい。

【0130】

この他、ブロッキング防止機能を果たすものとして、上述したのと同じ成分で、体積平均粒径0.005〜0.1μmの極微粒子を樹脂組成物100質量部に対して0.1〜5質量部を用いることもできる。

【0131】

本発明では、光学干渉層が設けられている低反射積層体の裏面に、高さ0.1〜10μmの突起を1〜500個/0.01mm2有する。好ましくは10〜400個/0.01mm2、更に好ましくは15〜300個/0.01mm2である。これによって、各光学干渉層塗設中に一旦ロール状に巻き取りをしても、ブロッキングの発生が防止できるだけでなく、次の光学干渉層を塗設する際の塗布むらを著しく低減することができる。塗布むらの原因は、完全に明らかにはなっていないが、原因の1つとしてロール状に巻き取ったフィルムを、塗布工程に送り出す際の剥離帯電が関係していると推測される。基材フィルム中に微粒子を添加することで、裏面に高さ0.1〜10μmの突起を、1〜500個/0.01mm2有するようにすることができる。このとき、基材フィルムを多層構成として、表層のみに微粒子を含ませることもできる。

【0132】

添加する微粒子の種類としては、有機化合物でも無機化合物でもよく、例えば二酸化けい素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、カオリン、タルク、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム等の無機微粒子や架橋高分子微粒子を含有させることが好ましい。中でも二酸化けい素がフィルムのヘイズを小さくできるので好ましい。微粒子の2次粒子の平均粒径は0.1〜10μmで、その含有量は基材のセルロースエステルに対して、0.04〜0.3質量%が好ましい。二酸化けい素のような微粒子には有機物により表面処理されている場合が多いが、これはフィルムのヘイズを低下できるため好ましい。表面処理で好ましい有機物としては、ハロシラン類、アルコキシシラン類(特にメチル基を有するアルコキシシラン類)、シラザン、シロキサン等が挙げられる。微粒子の平均粒径は大きい方がマット効果が大きく、反対に平均粒径の小さい方は透明性に優れるため、好ましい微粒子の一次粒子の平均粒径は5〜50nmで、より好ましくは7〜16nmである。

【0133】

二酸化けい素の微粒子としてはアエロジル(株)製のAEROSIL(アエロジル)200、200V、300、R972、R972V、R974、R202、R812,OX50、TT600等を挙げることができ、好ましくはAEROSIL(アエロジル)200V、R972、R972V、R974、R202、R812である。これらの微粒子は2種以上併用してもよい。2種以上併用する場合、任意の割合で混合して使用することができる。この場合、平均粒径や材質の異なる微粒子、例えばAEROSIL(アエロジル)200VとR972Vを質量比で0.1:99.9〜99.9:0.1の範囲で使用できる。

【0134】

微粒子はドープ調製時にセルロースエステル、他の添加剤及び有機溶媒とともに含有させて分散してもよいが、セルロースエステル溶液とは別に微粒子分散液のような十分に分散させた状態でドープを調製するのが好ましい。微粒子を分散させるために、前もって有機溶媒にひたしてから、高剪断力を有する分散機(高圧分散装置)で細分散させておくのが好ましい。その後により多量の有機溶媒に分散して、セルロースエステル溶液と合流させ、インラインミキサーで混合してドープとすることが好ましい。この場合、微粒子分散液に紫外線吸収剤を加え紫外線吸収剤液としてもよい。

【0135】

また、光学干渉層の裏面側に微粒子を含む層を塗設することによって、裏面に高さ0.1〜10μmの突起を、1〜500個/0.01mm2有する低反射積層体を提供することができる。

【0136】

フィルムの片面だけに表面加工を施した場合や、両面に異なる種類または異なる程度の表面加工を施した場合等には、フィルムが丸まってしまうというカール現象が起こり易い。カールするとこれを用いて偏光板を作製する際等に取扱い難く不都合である。

【0137】

カールを防止するため、ハードコート層を塗設した反対側に、アンチカール層を設けることができる。即ち、アンチカール層を設けた面を内側にして丸まろうとする性質を持たせることにより、カールの度合いをバランスさせるものである。なお、アンチカール層は好ましくはブロッキング層を兼ねて塗設され、その場合、塗布組成物にはブロッキング防止機能を持たせるための前述の無機微粒子及び/または有機微粒子を含有させることができる。(この層は、バックコート層とも言う。)

アンチカール機能の付与は、具体的には基材を溶解させる溶媒または膨潤させる溶媒を含む組成物を塗布することによって行われる。用いる溶媒としては、溶解させる溶媒または膨潤させる溶媒の混合物の他、更に溶解させない溶媒を含む場合もある。これらを樹脂フィルムのカール度合や樹脂の種類によって、適宜選択した割合で混合した組成物及び塗布量を用いて行う。

【0138】

カール防止機能を強めたい場合は、溶解させる溶媒または膨潤させる溶媒の混合比率を大きくし、溶解させない溶媒の比率を小さくするのが効果的である。この混合比率は好ましくは、(溶解させる溶媒または膨潤させる溶媒):(溶解させない溶媒)=10:0〜1:9で用いられる。

【0139】

このような混合組成物に含まれる、溶解または膨潤させる溶媒としては、例えばベンゼン、トルエン、キシレン、ジオキサン、アセトン、メチルエチルケトン、N,N−ジメチルホルムアミド、酢酸メチル、酢酸エチル、トリクロロエチレン、メチレンクロライド、エチレンクロライド、テトラクロロエタン、トリクロロエタン、クロロホルム等がある。溶解させない溶媒としては、例えばメタノール、エタノール、n−プロピルアルコール、i−プロピルアルコール、n−ブタノール等がある。

【0140】

これらの塗布組成物をグラビアコーター、ディップコーター、リバースロールコーター、押し出しコーター等を用いて基材の表面に、ウェット膜厚1〜100μm塗布するのが好ましいが、特に5〜30μmであるとよい。

【0141】

この塗布組成物には樹脂を含ませることができ、ここで用いられる樹脂としては、例えば塩化ビニル/酢酸ビニル共重合体、塩化ビニル樹脂、酢酸ビニル樹脂、酢酸ビニルとビニルアルコールの共重合体、部分加水分解した塩化ビニル/酢酸ビニル共重合体、塩化ビニル/塩化ビニリデン共重合体、塩化ビニル/アクリロニトリル共重合体、エチレン/ビニルアルコール共重合体、塩素化ポリ塩化ビニル、エチレン/塩化ビニル共重合体、エチレン/酢酸ビニル共重合体等のビニル系重合体または共重合体、ニトロセルロース、セルロースアセテートプロピオネート、ジアセチルセルロース、セルロースアセテートブチレート、セルロースアセテートプロピオネート樹脂等のセルロースエステル系樹脂、マレイン酸及び/またはアクリル酸の共重合体、アクリル酸エステル共重合体、アクリロニトリル/スチレン共重合体、塩素化ポリエチレン、アクリロニトリル/塩素化ポリエチレン/スチレン共重合体、メチルメタクリレート/ブタジエン/スチレン共重合体、アクリル樹脂、ポリビニルアセタール樹脂、ポリビニルブチラール樹脂、ポリエステルポリウレタン樹脂、ポリエーテルポリウレタン樹脂、ポリカーボネートポリウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂、アミノ樹脂、スチレン/ブタジエン樹脂、ブタジエン/アクリロニトリル樹脂等のゴム系樹脂、シリコーン系樹脂、フッ素系樹脂等を挙げることができるが、これらに限定されるものではない。

【0142】

アクリル樹脂としては、アクリペットMD、VH、MF、V(以上、三菱レーヨン(株)製)、ハイパールM−4003、M−4005、M−4006、M−4202、M−5000、M−5001、M−4501(以上、根上工業(株)製)、ダイヤナールBR−50、BR−52、BR−53、BR−60、BR−64、BR−73、BR−75、BR−77、BR−79、BR−80、BR−82、BR−83、BR−85、BR−87、BR−88、BR−90、BR−93、BR−95、BR−100、BR−101、BR−102、BR−105、BR−106、BR−107、BR−108、BR−112、BR−113、BR−115、BR−116、BR−117、BR−118(以上、三菱レーヨン(株)製)等が用いられる。

【0143】

特に好ましくは、ジアセチルセルロース、セルロースアセテートプロピオネートのようなセルロースエステル樹脂が用いられる。

【0144】

アンチカール層を塗設する順番は、基材の反対側に光学的機能性層(例えば、帯電防止層またはハードコート層、光学干渉層)を塗設する前でも後でも構わないが、アンチカール層がブロッキング防止層を兼ねる場合は先に塗設することが望ましい。

【0145】

本発明の低反射積層体に設けられる各層の組成物の塗布方法としては、ディッピング、スピンコート、ナイフコート、バーコート、エアードクターコート、ブレードコート、スクイズコート、リバースロールコート、グラビアロールコート、カーテンコート、スプレイコート、ダイコート等の公知の塗布方法を用いてことができ、連続塗布または薄膜塗布が可能な塗布方法が好ましく用いられる。

【0146】

組成物を基材に塗布する際、塗布液中の固形分濃度や塗布量を調整することにより、層の膜厚及び塗布均一性等をコントロールすることができる。また、組成物の塗布性を向上させるために、塗布液中に微量の界面活性剤等を添加してもよい。

【実施例】

【0147】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0148】

実施例1

以下のように低反射積層体を作製した。光学干渉層の屈折率、膜厚は下記方法で測定した。

【0149】

《屈折率、膜厚の測定》

各屈折率層の屈折率と膜厚は、各層を単独で塗設したサンプルについて、分光光度計の分光反射率の測定結果から求める。分光光度計はU−4000型(日立製作所製)を用いて、サンプルの測定側の裏面を粗面化処理した後、黒色のスプレーで光吸収処理を行って裏面での光の反射を防止して、5度正反射の条件にて可視光領域(400〜700nm)の反射率の測定を行う。

【0150】

〔低反射積層体1の作製〕

《ハードコートフィルム1の作製》

膜厚80μmのセルローストリアセテートフィルム(コニカ(株)製コニカタックKC8UX2MW、屈折率1.49、アセチル基の置換度2.88)の片面に、下記ハードコート層組成物(C−1)を乾燥膜厚3.5μmとなるように塗布し、80℃にて1分間乾燥した。次に高圧水銀ランプ(80W)にて150mJ/cm2の条件で硬化させ、ハードコート層を有するハードコートフィルム1を作製した。ハードコート層の屈折率は1.50であった。

【0151】

〈ハードコート層組成物(C−1)〉

ジペンタエリスリトールヘキサアクリレート単量体 108質量部

ジペンタエリスリトールヘキサアクリレート2量体 36質量部

ジペンタエリスリトールヘキサアクリレート3量体以上の成分

36質量部

ジエトキシベンゾフェノン(UV光開始剤) 18質量部

プロピレングリコールモノメチルエーテル 180質量部

酢酸エチル 120質量部

《中屈折率層フィルム1の作製》

前記ハードコートフィルム1のハードコート層の上に、下記中屈折率層組成物(M−1)を押し出しコーターで塗布し、80℃、0.1m/秒の条件で1分間乾燥させた。この時、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターを使用した。非接触フローターとしては、ベルマッティク社製の水平フロータータイプのエアータンバーを使用した。フローター内静圧は9.8kPaとし、約2mm幅手方向に均一に浮上させて搬送した。乾燥後、高圧水銀ランプ(80W)を用いて紫外線を、130mJ/cm2照射して硬化させ、中屈折率層を有する中屈折率層フィルム1を作製した。

【0152】

〈中屈折率層組成物(M−1)〉

テトラ(n)ブトキシチタン 51質量部

ジメチルポリシロキサン(信越化学社製 KF−96−1000CS)

1質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 26質量部

アクリル樹脂(三菱レーヨン社製 BR−102) 9質量部

プロピレングリコールモノメチルエーテル 1450質量部

イソプロピルアルコール 2950質量部

メチルエチルケトン 500質量部

なお、この中屈折率層フィルム1の中屈折率層の厚さは77nmで、屈折率は1.70であった。

【0153】

《高屈折率層フィルム1の作製》

前記中屈折率層フィルム1の上に、下記高屈折率層組成物(H−1)を押し出しコーターで塗布し、80℃、0.1m/秒の条件で1分間乾燥させた。この時、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターを使用した。非接触フローターは中屈折率層フィルム1と同じ条件とした。乾燥後、高圧水銀ランプ(80W)を用いて紫外線を130mJ/cm2照射して硬化させ、高屈折率層を有する高屈折率層フィルム1を作製した。

【0154】

〈高屈折率層組成物(H−1)〉

テトラ(n)ブトキシチタン 95質量部

ジメチルポリシロキサン(信越化学社製 KF−96−1000CS)

1質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 5質量部

プロピレングリコールモノメチルエーテル 1750質量部

イソプロピルアルコール 3450質量部

メチルエチルケトン 600質量部

なお、この高屈折率層フィルム1の高屈折率層の厚さは68nmで、屈折率は1.91であった。

【0155】

前記高屈折率層フィルム1の上に、下記低屈折率層組成物(L−1)を押し出しコーターで塗布し、80℃、0.1m/秒の条件で1分間乾燥させた。この時、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターを使用した。非接触フローターは中屈折率層フィルム1と同じ条件とした。乾燥後、高圧水銀ランプ(80W)を用いて紫外線を130mJ/cm2照射して硬化させ、更に120℃で5分間熱硬化させ、低屈折率層を有する低反射積層体1を作製した。

【0156】

〈テトラエトキシシラン加水分解物Aの調製〉

テトラエトキシシラン25gとエタノール222gを混合し、これにクエン酸一水和物の1.5質量%水溶液54gを添加した後に、室温にて3時間攪拌することでテトラエトキシシラン加水分解物Aを調製した。

【0157】

〈低屈折率層組成物(L−1)〉

テトラエトキシシラン加水分解物A 103質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 1質量部

直鎖ジメチルシリコーン−EOブロックコポリマー

(日本ユニカー社製 FZ−2207) 0.1質量部

プロピレングリコールモノメチルエーテル 270質量部

イソプロピルアルコール 270質量部

なお、この低反射積層体1の低屈折率層の厚さは93nmで、屈折率は1.44であった。

【0158】

〔低反射積層体2〜4の作製〕

低反射積層体1の作製において、低屈折率層の塗布組成物を表4のように代えた以外は、同様にして低反射積層体2〜4を作製した。

【0159】

なお、この低反射積層体2〜4の低屈折率層の厚さは93nmで、屈折率は1.44であった。

【0160】

【表4】

【0161】

《評価》

作製した低反射積層体1〜4のL*a*b*値、ΔE、反射率は下記方法で測定した。

【0162】

(L*a*b*値の測定)

低反射積層体のL*a*b*値は、色彩色度計CM−2022(ミノルタ製)を用い、SCI(正反射光込み)方式で測定した分光反射率から求めた。サンプルは、測定側の裏面を粗面化処理した後、黒色のスプレーで光吸収処理(370nmから730nmにおける透過率が10%未満)を行い、黒色の台上にて測定した。

【0163】

(ΔE1および平均L*a*b*値の測定)

作製したサンプルから、1cm間隔で10cm×10cmの範囲で100点のL*a*b*値を測定し、1cm間隔で隣接する2点間のΔEの最大値ΔE1を求めた。また、測定したL*a*b*各々の100点平均より、平均L*a*b*値を求めた。

【0164】

(ΔE2の測定)

作製したサンプルから、10cm間隔で50cm×50cmの範囲で25点のL*a*b*値を測定し、10cm間隔で隣接する2点間のΔEの最大値を求めた。

【0165】

(反射率)

L*a*b*値の測定のために色彩色度計CM−2022(ミノルタ製)を用い、SCI(正反射光込み)方式で測定した450nmから650nmの範囲の分光反射率から、平均値及び最大値を求めた。

【0166】

(a*値とb*値の関係)

ΔE1を求めるために、測定した100点のL*a*b*値のa*とb*が、下記(式1)の範囲にあるかどうか確認した。

【0167】

式1 b*=−1.5×a*±5

(色ムラの評価)

L*a*b*値の測定用に作製したサンプルを目視で評価した。評価基準は下記とし5段階で評価し、Aが最も良い。

【0168】

A 反射光の色調変化がほとんど認められない

B 部分的に反射光の色調変化がわずかに認められる

C 部分的に反射光の色調変化が認められる

D 全体的に反射光の色調変化が認められる

E 全体的に反射光の大きな色調変化が認められる

上記低反射積層体1〜4について、平均L*a*b*値、ΔE1、ΔE2、目視による色ムラ評価、450nmから650nmの反射率の平均値及び最大値を表5に示す。

【0169】

【表5】

【0170】

実施例2

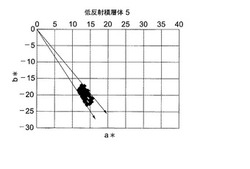

以下のように低反射積層体5、6を作製した。作製した低反射積層体は実施例1と同様の評価を実施した。また、測定したa*値をx軸に、b*値をy軸にプロットした結果を図1と図2に示す。さらに、a*b*値の分布角度を下記のように求めた。結果を表6に示す。尚、分布幅の括弧内はデグリー単位での角度を示す。

【0171】

〔低反射積層体5の作製〕

低屈折率層組成物(L−1)の乾燥において、フローターを鏡面加工したアルミローラーとしたこと以外は、低反射積層体1と同様にして作製した。

【0172】

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ72nm、64nm、93nmであった。

【0173】

〔低反射積層体6の作製〕

低屈折率層組成物(L−3)の乾燥において、フローターを鏡面加工したアルミローラーとしたこと以外は、低反射積層体3と同様にして作製した。

【0174】

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ72nm、70nm、93nmであった。

【0175】

(a*b*値の分布角度の測定)

ΔE1を求めるために測定した100点のL*a*b*値のa*とb*から、式2に従って各測定点の角度を求め、その角度の最大値と最小値の差を求めた(式3)。

【0176】

式2 (測定点の角度θ)=actan(b*/a*)

式3 (a*b*値の分布角度)=(θの最大値)−(θの最小値)

【0177】

【表6】

【0178】

実施例3

以下のように低反射積層体7〜9を作製した。また、測定したa*値をx軸にb*値をy軸にプロットした結果を図3〜5に示す。結果を表7に示す。

【0179】

〔低反射積層体7の作製〕

光学干渉層の膜厚を以下のように変更した以外は、低反射積層体1と同様にして作製した。

【0180】

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ72nm、67nm、95nmであった。

【0181】

〔低反射積層体8の作製〕

光学干渉層の塗布乾燥時の風速を以下のように変更した以外は、低反射積層体1と同様にして作製した。

【0182】

中屈折率層:0.3m/秒、高屈折率層:0.3m/秒、低屈折率層:0.3m/秒

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ75nm、70nm、95nmであった。

【0183】

〔低反射積層体9の作製〕

光学干渉層の塗布乾燥時の風速を以下のように変更した以外は、低反射積層体1と同様にして作製した。

【0184】

中屈折率層:1.0m/秒、高屈折率層:1.0m/秒、低屈折率層:1.0m/秒

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ75nm、70nm、95nmであった。

【0185】

【表7】

【0186】

実施例4

以下のように低反射積層体10、11を作製した。結果を表8に示す。

【0187】

〔低反射積層体10の作製〕

低反射積層体8の作製において、ハードコート層の塗布組成物を(C−2)に代えた以外は、同様にして低反射積層体10を作製した。

【0188】

〈ハードコート層組成物(C−2)〉

ジペンタエリスリトールヘキサアクリレート単量体 108質量部

ジペンタエリスリトールヘキサアクリレート2量体 36質量部

ジペンタエリスリトールヘキサアクリレート3量体以上の成分

36質量部

ジエトキシベンゾフェノン(UV光開始剤) 18質量部

アエロジルR−972V(日本アエロジル(株)製) 5質量部

プロピレングリコールモノメチルエーテル 180質量部

酢酸エチル 120質量部

〔低反射積層体11の作製〕

低反射積層体8の作製において、低屈折率層の塗布組成物を(L−5)に代えた以外は、同様にして低反射積層体11を作製した。

【0189】

〈低屈折率層組成物(L−5)〉

テトラエトキシシラン加水分解物A 103質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 1質量部

直鎖ジメチルシリコーン−EOブロックコポリマー

(日本ユニカー社製 FZ−2207) 0.1質量部

アクリル単分散粒子(綜研化学社製 MP−1451) 1.0質量部

プロピレングリコールモノメチルエーテル 270質量部

イソプロピルアルコール 270質量部

なお、この低反射積層体11の低屈折率層の厚さは95nmで、屈折率は1.45であった。

【0190】

【表8】

【0191】

実施例5

以下のように低反射積層体12〜14を作製した。

【0192】

〔低反射積層体12の作製〕

低反射積層体8と同様にして低屈折率層を形成した後、高圧水銀ランプ(80W)を用いて紫外線を200mJ/cm2照射して、更に110℃で5分間熱処理し、低反射積層体12を作製した。

【0193】

〔低反射積層体13の作製〕

低反射積層体8と同様にして低屈折率層を形成した後、60℃で72時間熱処理し、低反射積層体13を作製した。

【0194】

〔低反射積層体14の作製〕

低反射積層体8と同様にして低屈折率層を形成した後、高圧水銀ランプ(80W)を用いて紫外線を200mJ/cm2照射し、110℃で5分間熱処理し、更に60℃で72時間熱処理し、低反射積層体14を作製した。

【0195】

上記低反射積層体12〜14について、耐光性試験および耐熱性試験の結果を表9に示す。

【0196】

(耐光性試験)

作製した低反射積層体を、キセノンフェードメーターで72時間光照射し、照射前後での色調の変化量ΔEを測定した。

【0197】

(耐熱性試験)

作製した低反射積層体を、−40℃で30分経過後、85℃まで3時間かけて昇温し、85℃で30分経過後、再び−40℃まで3時間かけて降温することを1サイクルとして、これを100サイクル実施し、試験前後での色調の変化量ΔEを測定した。

【0198】

【表9】

【図面の簡単な説明】

【0199】

【図1】低反射積層体5におけるa*b*の関係を示す図である。

【図2】低反射積層体6におけるa*b*の関係を示す図である。

【図3】低反射積層体7におけるa*b*の関係を示す図である。

【図4】低反射積層体8におけるa*b*の関係を示す図である。

【図5】低反射積層体9におけるa*b*の関係を示す図である。

【技術分野】

【0001】

本発明は反射防止用低反射積層体に関する。

【背景技術】

【0002】

光学レンズ、CRT、コンピュータやワープロの液晶画像表示装置等の分野を中心に、透過率及びコントラストの向上、映り込み低減のために、表面反射を減少させる反射防止技術が従来より提案されている。反射防止技術としては、光学干渉層として屈折率と光学膜厚が適当な値を有する層をいくつか積層することにより、積層体と空気界面における光の反射を減少させることが有効である。

【0003】

このような反射防止層は、高屈折率材料としてTiO2、ZrO2、Ta2O5等、また低屈折率材料としてSiO2、MgF2等が積層されており、これまでに提案された反射防止層は、乾式製膜方法と塗布式製膜方法により製造できる。

【0004】

乾式製膜方法としてはスパッタリング法、真空蒸着法、イオンプレーティング法、CVD法あるいはPVD法があり、光学的機能の観点では乾式製膜方法の方が優れているが、塗布式製膜方法には製造が容易で安価することが可能という利点がある。

【0005】

塗布式製膜方法としては、チタンアルコキシドやシランアルコキシドに代表される金属アルコキシドを、支持体(以下、基材または基材フィルムともいう)の表面に塗布、乾燥、加熱して金属酸化物の膜を形成する方法が行われている。

【0006】

ところで、液晶表示装置(LCD)、プラズマディスプレイパネル(PDP)、エレクトロルミネッセンスディスプレイ(ELD)、陰極管表示装置(CRT)、蛍光表示管、電界放射型ディスプレイのような画像表示装置においては、画像表示における発色性の均一性が必要である。使用する低反射積層体(反射防止フィルム)によっては、発色性の均一性が悪かったり、特に黒色や高濃度画像の再現時に表示色と異なる色ムラが見えるケースがあり、改善が望まれていた。

【0007】

これらの色ムラの原因は、光学干渉層の膜厚および屈折率の不均一性によるところが大きいが、乾燥製膜方法においては大面積での均一性が、塗布式製膜方法においては乾燥ムラなどによる小面積での均一性が、問題となることが多い。

【0008】

一方、ブラウン管の表示面への室内の蛍光灯や窓外の景色が映り込むのを防止する反射防止と帯電防止の両機能を得るため、ブラウン管の表示面に用いられるガラスやプラスチックなどの透明基材上に、1)屈折率1.39〜1.46で、膜厚が0.05〜0.2μm程度の低屈折率層、2)屈折率1.55〜2.0で、膜厚0.05〜0.2μm程度の帯電防止・高屈折率層、3)屈折率1.43〜1.46で、膜厚0.05〜0.2μm程度の中屈折率・ハードコート層をこの順に設けることが知られている(例えば、特許文献1参照)。

【0009】

また、可視光領域の広い範囲で反射率を低減することを目的とし、透明ガラス基体上に、屈折率が2.00〜2.60の下層と屈折率が1.35〜1.55の上層の組み合わせで4層積層することが知られている(例えば、特許文献2参照)。

【0010】

また、フィルム支持体上にハードコート層を介して防眩層を兼ねる低屈折率層を塗布で形成する反射防止フィルムの、防眩性・反射防止性・膜強度を同時に得るために、下引層組成と低屈折率層の表面粗さを規定することが知られている(例えば、特許文献3参照)。

【0011】

更に、フィルム支持体上に塗布によりハードコート層を形成し、蒸着により高屈折率と低屈折率層を組合せて多層とした反射防止フィルムにおいて、大画面に対応した視覚的な均一性を得るために、波長450〜650nmの範囲での表面反射率を1%未満、色差を所定値以下とすることが知られている(例えば、特許文献4参照)。

【特許文献1】特開平6−56478号公報

【特許文献2】特開平11−49532号公報

【特許文献3】特開2000−275401号公報

【特許文献4】特開平9−61602号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

従って、本発明の目的は色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示が良好で、且つ経時による色調変動の少ない低反射積層体(反射防止フィルム)を提供することである。

【課題を解決するための手段】

【0013】

本発明の目的は下記の構成により達成された。

【0014】

1.フィルム支持体の少なくとも一方の面に光学干渉層の積層を有し、該光学干渉層を有する側の表面反射率より求めたL*a*b*の値がそれぞれ3<L*<15、0<a*≦10、−30<b*<−5であることを特徴とする低反射積層体。

【0015】

2.前記フィルム支持体がセルロースエステルフィルムであることを特徴とする前記1に記載の低反射積層体。

【0016】

3.前記光学干渉層の積層が、少なくともこの順に積層される、屈折率が1.75〜1.95で膜厚が65〜75μmの光学干渉層、及び屈折率が1.44〜1.47で膜厚が90〜100μmの光学干渉層からなることを特徴とする前記1または2に記載の低反射積層体。

【0017】

4.前記フィルム支持体の少なくとも一方の面に、屈折率が1.55以上1.75未満で膜厚が70〜80μmの光学干渉層を介して、前記光学干渉層の積層を有することを特徴とする前記3に記載の低反射積層体。

【0018】

5.前記L*a*b*の値がそれぞれ3<L*<8、0<a*≦10、−30<b*<−15であることを特徴とする前記1〜4のいずれか1項に記載の低反射積層体。

【0019】

6.前記a*とb*の値がb*=−1.5×a*±5の範囲となることを特徴とする前記1〜5のいずれか1項に記載の低反射積層体。

【0020】

7.光学干渉層を有する側の、任意の測定点Aとその測定点Aから1cm離れた任意の測定点Bとの色差ΔEが3以内であることを特徴とする前記1〜6のいずれか1項に記載の低反射積層体。

【0021】

8.光学干渉層を有する側の、任意の測定点Cとその測定点Cから10cm離れた任意の測定点Dとの色差ΔEが5以内であることを特徴とする前記1〜7のいずれか1項に記載の低反射積層体。

【0022】

9.actan(b*/a*)の最大値と最小値の差が5/180π(ラジアン)以下となることを特徴とする前記1〜8のいずれか1項に記載の低反射積層体。

【0023】

10.光学干渉層を有する側の、450nmから650nmの平均反射率が1.0%以下で、且つ最大反射率が5%以内であることを特徴とする前記1〜9のいずれか1項に記載の低反射積層体。

【0024】

11.前記フィルム支持体の少なくとも一方の面にハードコート層を介して光学干渉層を有することを特徴とする前記1〜10のいずれか1項に記載の低反射積層体。

【発明の効果】

【0025】

本発明によって、色ムラのない、且つ経時による色調変動の少ない低反射積層体(反射防止フィルム)を提供することができた。

【発明を実施するための最良の形態】

【0026】

以下、本発明を詳述する。

【0027】

本発明者は鋭意研究の結果、低反射積層体(反射防止フィルム)のL*a*b*値のa*値およびb*値の絶対値、および低反射積層体の複数の測定点で測定したL*a*b*値より求めたΔEの値を一定値以下とすることで、色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示の良好な低反射積層体(反射防止フィルム)が得られることを見出した。

【0028】

更に、主に光学干渉層の膜厚ムラに起因する色ムラは、膜厚ムラを抑制することで改善することが知られているが、特に塗布製膜方式においては、塗布工程や乾燥工程の種々の要因により、膜厚ムラを完全に除去することは困難であるが、それによる色調変動の挙動を制御することにより、一定の膜厚ムラが存在しても、実質的に目視でムラと感じない低反射積層体を得ることができることを見出した。

【0029】

色ムラを抑制する方法としては、塗布液に色ムラ抑制に有効な界面活性剤を添加すること、塗布乾燥工程での膜形成を均一とするため、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターなどを使用することにより、搬送ローラーからの熱伝導による支持体温度の急激な変化および温度均一性を向上すること、乾燥室の気流温度および気流速度を調整することなどが挙げられる。

【0030】

本発明のL*a*b*値は、JIS Z 8722に記載の拡散照明垂直受光の条件で測定し、JIS Z 8729に記載のCIE LABに順じて求めた値である。反射スペクトル測定は測定する試料の正反射成分を測定するため、光トラップを使用しない条件で測定する。測定面積は測定点の間隔から、3mm2〜50mm2が好ましい。L*a*b*値は2度視野、C光源として求める。

【0031】

測定する試料は、正確な反射スペクトルを測定するために処理を施す。試料の処理は、低反射積層体を透過した光が測定台などに反射して測定されることを防ぐため、試料の支持体の反射防止層が設けられていない面を、370nmから730nmにおける透過率が10%未満、好ましくは1%未満となるように黒色に着色する。更に、黒色の試料台上に試料を置いて測定する。

【0032】

L*a*b*の値の好ましい範囲は、それぞれ3<L*<15、0<a*≦10、−30<b*<−5であり、更に好ましくは3<L*<8、0<a*≦10、−30<b*<−15である。

【0033】

またa*とb*の値は、b*=−1.5×a*±5の範囲となることが色調として好ましい。

【0034】

ΔEはJIS Z 8730に記載のΔE*abに準じ求められる。

【0035】

測定点は、任意の測定点Aとその測定点1から1cm離れた任意の測定点Bとした場合、測定点Aと測定点Bの色差ΔEが3以内であることが好ましい。これにより色ムラのない、特に高濃度画像再現時の色ムラが少なく、視認性、カラー表示の良好な表示画像が得られる。また、任意の測定点Cとその測定点Cから10cm離れた任意の測定点Dとした場合、測定点Cと測定点Dの色差ΔEが5以内であることが好ましい。これにより、25.4cm以上の中型から大型の画像表示装置に低反射積層体を用いた場合の表示画像の均一性が良好となる。最も好ましくは、測定点Aと測定点Bの色差ΔEが3以内、且つ測定点Cと測定点Dの色差ΔEが5以内である。

【0036】

任意の測定点におけるa*b*値のa*値をx軸に、b*値をy軸にプロットし、その点と原点を通る直線の角度をactan(b*/a*)をとする。その最大値と最小値の差が、5/180×π(ラジアン)以下の場合、目視での色差が少なく感じることを見出した。好ましくは、3/180×π(ラジアン)以下である。この範囲にあると、ΔEとして3以上であっても目視でのムラが少なく感じられ、更にΔEを小さくすると、非常にムラを感じなくなることを見出した。

【0037】

低反射積層体の反射率は、450nmから650nmの平均反射率が1.0%以下で、且つ最大反射率が5%以内であることが好ましい。更に好ましくは、500nmから650nmの範囲における反射率が1%以下である。

【0038】

本発明の光学干渉層を積層した低反射積層体とは、支持体の少なくとも一方の面に、支持体側から高屈折率層、低屈折率層を順に積層した光学干渉層の積層体(後述のように他の層を追加することもある)であり、波長λの光に対して高屈折率層及び低屈折率層の光学膜厚を、λ/4に設定して反射防止積層体を作製する。光学膜厚とは、層の屈折率nと膜厚dとの積により定義される量である。屈折率の高低はそこに含まれる金属または化合物によってほぼ決まり、例えばTiは高く、Siは低く、Fを含有する化合物は更に低く、このような組み合わせによって屈折率が設定される。屈折率と膜厚は、分光反射率の測定により計算して算出し得る。

【0039】

本発明の低反射積層体は多層の反射防止層からなる。低反射積層体は、透明な基材上に、必要に応じて後述のハードコート層を有し、その上に光学干渉によって反射率が減少するように屈折率、膜厚、層の数、層順等を考慮して積層されている。反射防止層は、通常、基材よりも屈折率の高い高屈折率層と、基材よりも屈折率の低い低屈折率層を組み合わせて構成されている。構成例としては、基材側から高屈折率層/低屈折率層の2層のものや、屈折率の異なる3層を、中屈折率層(基材またはハードコート層よりも屈折率が高く、高屈折率層よりも屈折率の低い層)/高屈折率層/低屈折率層の順に積層されているもの等があり、更に多くの反射防止層を積層するものも提案されている。中でも、耐久性、光学特性、コストや生産性等から、ハードコート層を有する基材上に、中屈折率層/高屈折率層/低屈折率層の順に塗布することが好ましい。各層は表1の特性を有していることが好ましい。

【0040】

【表1】

【0041】

本発明の低反射積層体の好ましい層構成の例を下記に示す。

【0042】

基材フィルム/ハードコート層/高屈折率層/低屈折率層

基材フィルム/ハードコート層/中屈折率層/高屈折率層/低屈折率層

基材フィルム/防眩層/高屈折率層/低屈折率層

基材フィルム/防眩層/中屈折率層/高屈折率層/低屈折率層

基材フィルム/帯電防止層/ハードコート層/中屈折率層/高屈折率層/低屈折率層

帯電防止層/基材フィルム/ハードコート層/中屈折率層/高屈折率層/低屈折率層

基材フィルム/帯電防止層/防眩層/中屈折率層/高屈折率層/低屈折率層

帯電防止層/基材フィルム/防眩層/中屈折率層/高屈折率層/低屈折率層

帯電防止層/基材フィルム/防眩層/高屈折率層/低屈折率層/高屈折率層/低屈折率層

光学干渉により反射率を低減できるものであれば、特にこれらの層構成のみに限定されるものではない。また、帯電防止層は導電性ポリマー粒子または金属酸化物微粒子(例えば、SnO2、ITO)を含む層であることが好ましく、塗布または大気圧プラズマ処理等によって設けることができる。

【0043】

本発明では、光学干渉層の少なくとも一層が、Ti(OR1)4で表される有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物を含有する塗布液を塗布し,乾燥させて形成させた屈折率1.55〜2.25の層である。

【0044】

R1としては炭素数1〜8の脂肪族炭化水素基がよいが、好ましくは炭素数1〜4の脂肪族炭化水素基である。また有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物は、アルコキシド基が加水分解を受けて−Ti−O−Ti−のように反応して架橋構造を作り、硬化した層を形成する。

【0045】

有機チタン化合物のモノマー、オリゴマーとしては、Ti(OCH3)4、Ti(OC2H5)4、Ti(O−n−C3H7)4、Ti(O−i−C3H7)4、Ti(O−n−C4H9)4、Ti(O−n−C3H7)4の2〜10量体、Ti(O−i−C3H7)4の2〜10量体、Ti(O−n−C4H9)4の2〜10量体等が挙げられる。これらは単独で、または2種以上組み合わせて用いることができる。中でもTi(O−n−C3H7)4、Ti(O−i−C3H7)4、Ti(O−n−C4H9)4、Ti(O−n−C3H7)4の2〜10量体、Ti(O−n−C4H9)4の2〜10量体が特に好ましい。

【0046】

有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物は、塗布液に含まれる固形分中の50.0〜98.0質量%を占めていることが必要である。この範囲を越えると屈折率が所望の範囲にならず、低反射効果を充分に発現できない。固形分比率は50〜90質量%がより好ましく、55〜90質量%が更に好ましい。このほか、塗布組成物には有機チタン化合物のポリマー(あらかじめ有機チタン化合物の加水分解を行って架橋したもの)を添加することも好ましい。

【0047】

また、本発明においては、塗布液中に上記有機チタン化合物のモノマー、オリゴマーの部分または完全加水分解物を含むが、有機チタン化合物のモノマー、オリゴマーは、自己縮合して架橋し網状結合するものである。その反応を促進するために触媒や硬化剤を使用することができ、それらには、金属キレート化合物、有機カルボン酸塩等の有機金属化合物や、アミノ基を有する有機けい素化合物、光による酸発生剤(光酸発生剤)等がある。これらの触媒または硬化剤の中で特に好ましいのは、アルミキレート化合物と光酸発生剤である。アルミキレート化合物の例としては、エチルアセトアセテートアルミニウムジイソプロピレート、アルミニウムトリスエチルアセトアセテート、アルキルアセトアセテートアルミニウムジイソプロピレート、アルミニウムモノアセチルアセトネートビスエチルアセトアセテート、アルミニウムトリスアセチルアセトネート等であり、光酸発生剤の例としては、ベンジルトリフェニルホスホニウムヘキサフルオロホスフェート、その他のホスホニウム塩やトリフェニルホスホニウムヘキサフルオロホスフェートの塩等を挙げることができる。

【0048】

有機チタン化合物を含む中〜高屈折率層には、バインダーとしてアルコール溶解性アクリル樹脂が特に好ましく用いられ、これによって、膜厚むらが少ない中、高低屈折率層を得ることができる。具体的には、アルキル(メタ)アクリレート重合体またはアルキル(メタ)アクリレート共重合体、例えばn−ブチルメタクリレート、イソブチルメタクリレート、メチルメタクリレート、エチルメタクリレート、プロピルメタクリレート等の共重合体が好ましく用いられるが、共重合成分としてはこれらに限定されるものではない。市販品としては、ダイヤナールBR−50、BR−51、BR−52、BR−60、BR−64、BR−65、BR−70、BR−73、BR−75、BR−76、BR−77、BR−79、BR−80、BR−82、BR−83、BR−85、BR−87、BR−88、BR−89、BR−90、BR−93、BR−95、BR−96、BR−100、BR−101、BR−102、BR−105、BR−107、BR−108、BR−112、BR−113、BR−115、BR−116、BR−117、BR−118(以上、三菱レーヨン(株)製)等が使用できる。これらのモノマー成分も中〜高屈折率層用バインダーとして添加することができる。

【0049】

低屈折率層にはすべり剤を添加することが好ましく、滑り性を付与することによって耐擦り傷性を改善することができる。すべり剤としては、シリコンオイルまたはワックス状物質が好ましく用いられる。例えば、下記一般式で表される化合物が好ましい。

【0050】

一般式 R1COR2

式中、R1は炭素原子数が12以上の飽和または不飽和の脂肪族炭化水素基を表す。アルキル基またはアルケニル基が好ましく、更に炭素原子数が16以上のアルキル基またはアルケニル基が好ましい。R2は−OM1基(M1はNa、K等のアルカリ金属を表す)、−OH基、−NH2基、または−OR3基(R3は炭素原子数が12以上の飽和または不飽和の脂肪族炭化水素基、好ましくはアルキル基またはアルケニル基を表す)を表し、R2としては−OH基、−NH2基または−OR3基が好ましい。

【0051】

具体的には、ベヘン酸、ステアリン酸アミド、ペンタコ酸等の高級脂肪酸またはその誘導体、天然物としてこれらの成分を多く含んでいるカルナバワックス、蜜蝋、モンタンワックスも好ましく使用できる。特公昭53−292号に開示されているようなポリオルガノシロキサン、米国特許第4,275,146号に開示されているような高級脂肪酸アミド、特公昭58−33541号、英国特許第927,446号または特開昭55−126238号及び同58−90633号に開示されているような高級脂肪酸エステル(炭素数が10〜24の脂肪酸と炭素数が10〜24のアルコールのエステル)、そして米国特許第3,933,516号に開示されているような高級脂肪酸金属塩、特開昭51−37217号に開示されているような炭素数10までのジカルボン酸と脂肪族または環式脂肪族ジオールからなるポリエステル化合物、特開平7−13292号に開示されているジカルボン酸とジオールからのオリゴポリエステル等を挙げることができる。

【0052】

低屈折率層に使用する滑り剤の添加量は、0.01〜10mg/m2が好ましい。

【0053】

低屈折率層には、界面活性剤、柔軟剤、柔軟平滑剤等を添加することが好ましく、これによって耐擦り傷性が改善される。中でもアニオン系または非イオン系の界面活性剤が好ましく、例えばジアルキルスルホコハク酸ナトリウム塩、多価アルコール脂肪酸エステルの非イオン界面活性剤乳化物等が好ましい。例えば、リポオイルNT−6、NT12、NT−33、TC−1、TC−68、TC−78、CW−6、TCF−208、TCF−608、NKオイルCS−11、AW−9、AW−10、AW−20、ポリソフターN−606、塗料用添加剤PC−700(日華化学株式会社製)等が用いられる。

【0054】

好ましい添加量は低屈折率層の塗布液に含まれる固形分当たり0.01〜3%であり、より好ましくは0.03〜1%である。

【0055】

塗布液中には、チタン酸化物を含む平均粒径0.1μm以下の微粒子を固形分比率で0.1〜40.0質量%含むことが好ましい。0.001〜0.1μmの微粒子がより好ましい。これにより、膜強度を向上させることができ、傷が付き難くなる。このほかブロッキング防止の効果も得られる。

【0056】

これらのチタン酸化物を含有する光学干渉層は、主に高屈折率層に用いられるが、添加剤の調整等によって中屈折率層とすることもできる。

【0057】

また本発明においては、前述の有機チタン化合物のモノマー、オリゴマーまたはそれらの加水分解物を用いて形成した中〜高屈折率層の上に、Si(OR2)4、Si−X4、R3−Si(OR2)3、R3−Si−X3のいずれかで表される有機けい素化合物のモノマー、オリゴマーまたはそれらの混合物を含有する塗布液を塗布し、乾燥して形成した屈折率が1.35〜1.55未満の低屈折率層が積層されていることが好ましい。

【0058】

好ましい有機けい素化合物としては、テトラメトキシシラン、テトラエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、エチルトリメトキシシラン、エチルトリエトキシシラン等を挙げることができ、これらを加水分解することによりシリケートオリゴマーが得られる。加水分解反応は公知の方法により行うことができ、例えば上記テトラアルコキシシランに所定量の水を加えて、酸触媒の存在下に、副生するアルコールを留去しながら、通常、室温〜100℃で反応させる。この反応によりアルコキシシランは加水分解し、続いて縮合反応が起こり、ヒドロキシル基を2個以上有する液状のシリケートオリゴマー(通常、平均重合度は2〜8、好ましくは3〜6)を加水分解物として得ることができる。加水分解の程度は、使用する水の量により適宜調節することができるが、40〜90%、好ましくは60〜80%である。ここで、加水分解の程度は、加水分解可能な基、即ちテトラアルコキシシランにおいては、アルコキシ基を全て加水分解するために必要な理論水量、即ちアルコキシ基の数の1/2の水を添加したときを加水分解率100%とし、

加水分解率(%)=(実際の添加水量/加水分解理論水量)×100

として求められる。

【0059】

こうして得られたシリケートオリゴマーには、モノマーが通常2〜10%程度含有されている。モノマー状態で用いてもオリゴマー状態で用いても、またはモノマーとオリゴマーを混合して用いても差し支えないが、モノマーが含有されていると貯蔵安定性に欠け、保存中に増粘し、膜形成が困難となることがあるので、モノマー含有量が1質量%以下、好ましくは0.3質量%以下になるように、このモノマーをフラッシュ蒸溜や真空蒸溜等で除去するのが好ましい。

【0060】

本発明には、上記の如くテトラアルコキシシランに触媒、水を添加して得られる部分加水分解物が用いられるが、完全加水分解物を用いるのが好ましい。加水分解物に溶媒を配合し、次いで下記硬化触媒と水を添加する等の方法により硬化した加水分解物が得られる。かかる溶媒としては、メタノール、エタノールを1種または2種使用するのが、安価であること、得られる被膜の特性が優れ硬度が良好であることから好ましい。イソプロパノール、n−ブタノール、イソブタノール、オクタノール等も用いることができるが、得られた被膜の硬度が低くなる傾向にある。溶媒量は部分加水分解物100質量部に対して、50〜400質量部、好ましくは100〜250質量部である。

【0061】

硬化触媒としては、酸、アルカリ、有機金属、金属アルコキシド等を挙げることができるが、酸、特にスルホニル基またはカルボキシル基を有する有機酸が好ましく用いられる。例えば、酢酸、ポリアクリル酸、ベンゼンスルホン酸、パラトルエンスルホン酸、メチルスルホン酸等が用いられる。有機酸は1分子内に水酸基とカルボキシル基を有する化合物であればいっそう好ましく、例えばクエン酸または酒石酸等のヒドロキシジカルボン酸が用いられる。また、有機酸は水溶性の酸であることが更に好ましく、例えば上記クエン酸や酒石酸の他に、レブリン酸、ギ酸、プロピオン酸、リンゴ酸、コハク酸、メチルコハク酸、フマル酸、オキサロ酢酸、ピルビン酸、2−オキソグルタル酸、グリコール酸、D−グリセリン酸、D−グルコン酸、マロン酸、マレイン酸、シュウ酸、イソクエン酸、乳酸等が好ましく用いられる。また、安息香酸、ヒドロキシ安息香酸、アトロバ酸等も適宜用いることができる。

【0062】

上記有機酸を用いることで、硫酸、塩酸、硝酸、次亜塩素酸、ホウ酸等の無機酸の使用による生産時の配管腐蝕や安全性への懸念が解消できるばかりでなく、加水分解時のゲル化を起こすことなく、安定した加水分解物を得ることができる。添加量は、部分加水分解物100質量部に対して0.1〜10質量部、好ましくは0.2〜5質量部がよい。また、水の添加量については、部分加水分解物が理論上100%加水分解し得る量以上であればよく、100〜300%相当量、好ましくは100〜200%相当量を添加するのがよい。

【0063】

このようにして得られた低屈折率層用の塗布組成物は極めて安定であり、加水分解を開始してから1時間、6時間、12時間、1日、3日、7日と経過しても使用することができる。

【0064】

更に、本発明では熟成工程により、有機けい素化合物の加水分解、縮合による架橋が充分に進み、得られた被膜の特性が優れたものとなる。熟成は、オリゴマー液を放置すればよく、放置する時間は、上述の架橋が所望の膜特性を得るのに充分な程度進行する時間である。具体的には用いる触媒の種類にもよるが、塩酸では室温で1時間以上、マレイン酸では数時間以上、8時間〜1週間程度で充分であり、通常3日前後である。熟成温度は熟成時間に影響を与え、極寒地では20℃付近まで加熱する手段をとった方がよいこともある。一般に高温では熟成が早く進むが、100℃以上に加熱するとゲル化が起こるので、せいぜい50〜60℃までの加熱が適切である。

【0065】

また、シリケートオリゴマーについては、上記の他に、例えばエポキシ基、アミノ基、イソシアネート基、カルボキシル基等の官能基を有する有機化合物(モノマー、オリゴマー、ポリマー)等により変性した変性物であってもよく、単独または上記シリケートオリゴマーと併用することも可能である。

【0066】

このようにして、Si(OR2)4、Si−X4、R3−Si(OR2)3及びR3−Si−X3で表される有機けい素化合物のシリケートオリゴマーが得られるが、シリケートオリゴマー中のSiO2含有量は1〜100%、好ましくは10〜99%である。SiO2含有量が1%未満では耐久性の向上が見られなくなり、効果を発揮しない。

【0067】

また、低屈折率層には、アルコール溶解性アクリル樹脂またはエポキシ系活性エネルギー線反応性化合物が好ましく用いられる。

【0068】

膜厚が非常に薄い低屈折率層は、硬度が不足し、層表面が擦り傷または引っ掻き傷に弱い。このような場合、一般的には、硬化膜を形成し易い活性エネルギー線照射架橋性のエチレン性不飽和化合物を、層に含有させることが一般に行われるが、架橋性のエチレン性不飽和化合物は、空気中の酸素の影響を受け易く、しかも膜厚が薄いため、エチレン性不飽和化合物の重合が阻害され易く、この方法では強靱な低屈折率層を得ることができない。

【0069】

硬度が不足し、擦り傷や引っ掻き傷に弱い低屈折率層にエポキシ系活性エネルギー線反応性化合物を含有させ、活性エネルギー線を照射することによって、硬度が高く、擦り傷、引っ掻き傷に対して強靱な低屈折率層を形成させることが好ましい。

【0070】

エポキシ系活性エネルギー線反応性化合物は、酸素の阻害を受け難いため迅速に重合し、膜厚が50〜200nm程度という薄さでも高い硬度、且つ強靱な被膜を形成することのできる優れた活性エネルギー線反応性化合物である。エポキシ系活性エネルギー線反応性化合物は、分子内に2個以上のエポキシ基を有する化合物である。

【0071】

また、本発明においては、低屈折率層に酸化けい素微粒子を含有させることができる。粒径0.1μm以下の酸化けい素微粒子を含むことが好ましい。特に表面がアルキル基で修飾された酸化けい素微粒子が好ましく用いられ、例えばアエロジルR972、R972V(日本アエロジル(株)製)として市販されている、表面がメチル基で修飾された酸化けい素微粒子を好ましく添加することができる。このほか特開2001−2799号に記載されている表面が、アルキル基で置換された酸化けい素微粒子を用いることもでき、前述のシリケートオリゴマーの加水分解後に、アルキルシランカップリング剤により処理することでも容易に得ることができる。添加量としては、低屈折率層中の固形分比率で0.1〜40質量%の範囲となるように添加することが好ましい。

【0072】

本発明の光学干渉層を塗設する際の塗布液に使用する溶媒は、メタノール、エタノール、1−プロパノール、2−プロパノール、ブタノール等のアルコール類;アセトン、メチルエチルケトン、シクロヘキサノン等のケトン類;ベンゼン、トルエン、キシレン等の芳香族炭化水素類;エチレングリコール、プロピレングリコール、ヘキシレングリコール等のグリコール類;エチルセルソルブ、ブチルセルソルブ、エチルカルビトール、ブチルカルビトール、ジエチルセルソルブ、ジエチルカルビトール、プロピレングリコールモノメチルエーテル等のグリコールエーテル類;N−メチルピロリドン、ジメチルフォルムアミド、乳酸メチル、乳酸エチル、水等が挙げられ、それらを単独または2種以上混合して使用することができる。

【0073】

特に、1気圧における沸点が120〜180℃で、且つ20℃における蒸気圧が2.3kPa以下の溶媒を塗布液中に少なくとも1種用いることで、硬化速度を適度に遅らせ、塗布後の白濁を防ぐことができ、塗布ムラの解消や、塗布液のポットライフ向上等もできる。また、分子内にエーテル結合をもつものが特に好ましく、グリコールエーテル類が更に好ましい。

【0074】

グリコールエーテル類としては、具体的には下記の溶剤が挙げられるが、特にこれらに限定されるものではない。なお、溶剤名の後に1気圧における沸点及び20℃における蒸気圧を示す。

【0075】

プロピレングリコールモノメチルエーテル(PGME)

121℃、1.06kPa

プロピレングリコールモノエチルエーテル

132.8℃、0.53kPa

プロピレングリコールモノブチルエーテル

171.1℃、<0.13kPa

ジエチレングリコールジメチルエーテル 162℃、0.40kPa

エチレングリコールモノメチルエーテル 124.4℃、0.78kPa

エチレングリコールモノメチルエーテルアセテート

145℃、0.27kPa

エチレングリコールモノブチルエーテル 171.2℃、0.09kPa

エチレングリコールモノエチルエーテル 135.6℃、0.51kPa

エチレングリコールモノエチルエーテルアセテート

156.3℃、0.16kPa

エチレングリコールジエチルエーテル 121℃、1.25kPa

特に好ましくは、グリコールエーテル類としてはプロピレングリコールモノ(C1〜C4)アルキルエーテル、プロピレングリコールモノ(C1〜C4)アルキルエーテルエステルであり、具体的にはプロピレングリコールモノメチルエーテル(PGME)、プロピレングリコールモノエチルエーテル、プロピレングリコールモノn−プロピルエーテル、プロピレングリコールモノイソプロピルエーテル、プロピレングリコールモノブチルエーテル等が挙げられる。また、プロピレングリコールモノ(C1〜C4)アルキルエーテルエステルとしては特にプロピレングリコールモノアルキルエーテルアセテートが挙げられ、具体的にはプロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート等が挙げられる。これらの溶媒は、塗布液中に全有機溶媒の1〜90質量%添加されていることが好ましい。

【0076】

また、中心線平均表面粗さRaが0.05〜0.5μm程度の防眩層に対して、中〜高屈折率層及び低屈折率層を塗設して反射防止加工する場合、防眩層の微細な凹凸上にできるだけ均一な層を形成するため、塗設後速やかに乾燥することが好ましく、沸点130℃以下、好ましくは100℃以下の溶媒を全溶媒の30質量%、より好ましくは50質量%以上含有する溶媒を用いることが好ましい。これらの溶媒は特に限定されないが、アルコール類、ケトン類、炭化水素類、エーテル類、エステル類等から適宜選択される。好ましくは、前述の溶媒から選択することができる。

【0077】

また、各層の塗布液には各種のレベリング剤、界面活性剤、シリコンオイル等の低表面張力物質を添加することが好ましい。具体的なシリコンオイルとしては表2、3の化合物が挙げられる。

【0078】

【表2】

【0079】

【表3】

【0080】

これらの成分は基材や下層への塗布性を高める。積層体最表面層に添加した場合には、塗膜の撥水、撥油性、防汚性を高めるばかりでなく、表面の耐擦り傷性にも効果を発揮する。これらの成分は添加量が多過ぎると、塗布時にハジキの原因となるため、塗布液中の固形分成分に対し、0.01〜3質量%の範囲で添加することが好ましい。

【0081】

本発明の低反射積層体に用いられる基材フィルムとしては、製造が容易であること、ハードコート層または反射防止層等が接着し易いこと、光学的に等方性であること、光学的に透明性であることが好ましい。これらの性質を有していれば何れでもよく、例えばセルロースエステル系フィルム、ポリエステル系フィルム、ポリカーボネート系フィルム、ポリアリレート系フィルム、ポリスルホン(ポリエーテルスルホンも含む)系フィルム、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステルフィルム、ポリエチレンフィルム、ポリプロピレンフィルム、セロファン、セルロースジアセテートフィルム、セルロースアセテートブチレートフィルム、ポリ塩化ビニリデンフィルム、ポリビニルアルコールフィルム、エチレンビニルアルコールフィルム、シンジオタクティックポリスチレン系フィルム、ポリカーボネートフィルム、ノルボルネン樹脂系フィルム、ポリメチルペンテンフィルム、ポリエーテルケトンフィルム、ポリエーテルケトンイミドフィルム、ポリアミドフィルム、フッ素樹脂フィルム、ナイロンフィルム、ポリメチルメタクリレートフィルムまたはアクリルフィルム等を挙げることができるが、これらに限定されるわけではない。

【0082】

これらのうちセルローストリアセテートフィルム、ポリカーボネートフィルム、ポリスルホン(ポリエーテルスルホンを含む)が好ましく、本発明においては、特にセルローストリアセテートフィルムまたはセルロースアセテートプロピオネートフィルムが、製造上、コスト面、透明性、等方性、接着性等の面から好ましい。

【0083】

低い反射率の積層体が得られるため、基材としてはセルロースエステルフィルムを用いることが好ましい。セルロースエステルとしては、セルロースアセテート、セルロースアセテートブチレート、セルロースアセテートプロピオネートが好ましく、中でもセルロースアセテートブチレート、セルロースアセテートプロピオネートが好ましく用いられる。

【0084】

特にアセチル基の置換度をX、プロピオニル基またはブチリル基の置換度をYとしたとき、XとYが下記の範囲にあるセルロースの混合脂肪酸エステルを有する支持体上に、高屈折率層及び低屈折率層を設けた低反射積層体が好ましく用いられる。

【0085】

2.3≦X+Y≦3.0

0.1≦Y≦1.2

特に、2.5≦X+Y≦2.85

0.3≦Y≦1.2であることが好ましい。

【0086】

基材フィルムとしてセルロースエステルを用いる場合、セルロースエステルの原料のセルロースとしては、特に限定はないが、綿花リンター、木材パルプ(針葉樹由来、広葉樹由来)、ケナフ等を挙げることができる。またそれらから得られたセルロースエステルは、それぞれ任意の割合で混合使用することができる。これらのセルロースエステルは、アシル化剤が酸無水物(無水酢酸、無水プロピオン酸、無水酪酸)である場合には、酢酸のような有機酸やメチレンクロライド等の有機溶媒を用い、硫酸のようなプロトン性触媒を用いてセルロース原料と反応させて得ることができる。

【0087】

アシル化剤が酸クロライド(CH3COCl、C2H5COCl、C3H7COCl)の場合には、触媒としてアミンのような塩基性化合物を用いて反応が行われる。具体的には、特開平10−45804号に記載の方法等を参考にして合成することができる。また、セルロースエステルは各置換度に合わせて、上記アシル化剤量を混合して反応させたものであり、セルロースエステルはこれらアシル化剤がセルロース分子の水酸基に反応する。セルロース分子はグルコースユニットが多数連結したものからなっており、グルコースユニットに3個の水酸基がある。この3個の水酸基にアシル基が誘導された数を置換度(モル%)という。例えば、セルローストリアセテートはグルコースユニットの3個の水酸基全てにアセチル基が結合している(実際には2.6〜3.0)。

【0088】

セルロースエステルとしては、セルロースアセテートプロピオネート、セルロースアセテートブチレート、またはセルロースアセテートプロピオネートブチレートのようなアセチル基の他にプロピオネート基またはブチレート基が結合したセルロースの混合脂肪酸エステルが特に好ましく用いられる。なお、ブチレートを形成するブチリル基としては、直鎖状でも分岐していてもよい。プロピオネート基を置換基として含むセルロースアセテートプロピオネートは耐水性に優れ、液晶画像表示装置用のフィルムとして有用である。アシル基の置換度の測定方法はASTM−D817−96の規定に準じて測定することができる。セルロースエステルの数平均分子量は、70,000〜250,000が、成型した場合の機械的強度が強く、且つ適度なドープ粘度となり好ましく、更に好ましくは80,000〜150,000である。

【0089】

これらセルロースエステルは、後述するように一般的に流延法と呼ばれるセルロースエステル溶解液(ドープ)を、例えば無限に移送する無端の金属ベルトまたは回転する金属ドラムの流延用支持体上に、加圧ダイからドープを流延(キャスティング)し製膜する方法で製造される。これらドープの調製に用いられる有機溶媒としては、セルロースエステルを溶解でき、且つ適度な沸点であることが好ましく、例えばメチレンクロライド、酢酸メチル、酢酸エチル、酢酸アミル、アセトン、テトラヒドロフラン、1,3−ジオキソラン、1,4−ジオキサン、シクロヘキサノン、ギ酸エチル、2,2,2−トリフルオロエタノール、2,2,3,3−テトラフルオロ−1−プロパノール、1,3−ジフルオロ−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−メチル−2−プロパノール、1,1,1,3,3,3−ヘキサフルオロ−2−プロパノール、2,2,3,3,3−ペンタフルオロ−1−プロパノール、ニトロエタン、1,3−ジメチル−2−イミダゾリジノン等を挙げることができるが、メチレンクロライド等の有機ハロゲン化合物、ジオキソラン誘導体、酢酸メチル、酢酸エチル、アセトン等が好ましい有機溶媒(即ち、良溶媒)として挙げられる。

【0090】

また、製膜工程に示すように、溶媒蒸発工程において流延用支持体上に形成されたウェブ(ドープ膜)から溶媒を乾燥させるときに、ウェブ中の発泡を防止する観点から、用いられる有機溶媒の沸点としては、30〜80℃が好ましく、例えば上記記載の良溶媒の沸点は、メチレンクロライド(沸点40.4℃)、酢酸メチル(沸点56.32℃)、アセトン(沸点56.3℃)、酢酸エチル(沸点76.82℃)等である。上記記載の良溶媒の中でも溶解性に優れる、メチレンクロライド、酢酸メチルが好ましく用いられ、特にメチレンクロライドが、全有機溶媒に対して50質量%以上含まれていることが好ましい。

【0091】

上記有機溶媒の他に、0.1〜30質量%の炭素原子数1〜4のアルコールを含有させることが好ましい。特に好ましくは5〜30質量%で前記アルコールが含まれることが好ましい。これらはドープを流延用支持体に流延後、溶媒が蒸発を始めアルコールの比率が多くなるとウェブ(ドープ膜)がゲル化し、ウェブを丈夫にし流延用支持体から剥離することを容易にするゲル化溶媒として用いられたり、これらの割合が少ない時は、非塩素系有機溶媒のセルロースエステルの溶解を促進する役割もある。

【0092】

炭素原子数1〜4のアルコールとしては、メタノール、エタノール、n−プロパノール、iso−プロパノール、n−ブタノール、sec−ブタノール、tert−ブタノール等を挙げることができる。これらの溶媒のうち、ドープの安定性がよく、沸点も比較的低く、乾燥性もよく、且つ毒性がないこと等からエタノールが好ましい。好ましくは、メチレンクロライド70〜95質量%に対してエタノール5〜30質量%を含む溶媒を用いることが好ましい。環境上の制約でハロゲンを含む溶媒を避ける場合は、メチレンクロライドの代わりに酢酸メチルを用いることもできる。このとき、冷却溶解法によりドープを調製してもよい。

【0093】

本発明の低反射積層体の基材にセルロースエステルを用いる場合、このセルロースエステルには可塑剤を含有するのが好ましい。可塑剤としては特に限定はないが、リン酸エステル系可塑剤、フタル酸エステル系可塑剤、トリメリット酸エステル系可塑剤、ピロメリット酸系可塑剤、グリコレート系可塑剤、クエン酸エステル系可塑剤、ポリエステル系可塑剤等を好ましく用いることができる。

【0094】

リン酸エステル系可塑剤では、トリフェニルホスフェート、トリクレジルホスフェート、クレジルジフェニルホスフェート、オクチルジフェニルホスフェート、ジフェニルビフェニルホスフェート、トリオクチルホスフェート、トリブチルホスフェート等、フタル酸エステル系可塑剤では、ジエチルフタレート、ジメトキシエチルフタレート、ジメチルフタレート、ジオクチルフタレート、ジブチルフタレート、ジ−2−エチルヘキシルフタレート、ブチルベンジルフタレート、ジフェニルフタレート、ジシクロヘキシルフタレート等、トリメリット酸系可塑剤では、トリブチルトリメリテート、トリフェニルトリメリテート、トリエチルトリメリテート等、ピロメリット酸エステル系可塑剤では、テトラブチルピロメリテート、テトラフェニルピロメリテート、テトラエチルピロメリテート等、グリコレート系可塑剤では、トリアセチン、トリブチリン、エチルフタリルエチルグリコレート、メチルフタリルエチルグリコレート、ブチルフタリルブチルグリコレート等、クエン酸エステル系可塑剤では、トリエチルシトレート、トリ−n−ブチルシトレート、アセチルトリエチルシトレート、アセチルトリ−n−ブチルシトレート、アセチルトリ−n−(2−エチルヘキシル)シトレート等を好ましく用いることができる。その他のカルボン酸エステルの例には、オレイン酸ブチル、リシノール酸メチルアセチル、セバシン酸ジブチル、種々のトリメリット酸エステルが含まれる。

【0095】

ポリエステル系可塑剤として脂肪族二塩基酸、脂環式二塩基酸、芳香族二塩基酸等の二塩基酸とグリコールの共重合ポリマーを用いることができる。脂肪族二塩基酸としては特に限定されないが、アジピン酸、セバシン酸、フタル酸、テレフタル酸、1,4−シクロヘキシルジカルボン酸等を用いることができる。グリコールとしては、エチレングリコール、ジエチレングリコール、1,3−プロピレングリコール、1,2−プロピレングリコール、1,4−ブチレングリコール、1,3−ブチレングリコール、1,2−ブチレングリコール等を用いることができる。これらの二塩基酸及びグリコールはそれぞれ単独で用いてもよいし、二種以上混合して用いてもよい。

【0096】

特に、特願2000−338883号記載のエポキシ系化合物、ロジン系化合物、フェノールノボラック型エポキシ樹脂、クレゾールノボラック型エポキシ樹脂、ケトン樹脂、トルエンスルホンアミド樹脂等の添加物を有するセルロースエステルも好ましく用いられる。

【0097】

具体的には、ロジン系化合物としては、以下の構造式のものが挙げられる。

【0098】

【化1】

【0099】

上記化合物のうち、KE−604とKE−610は、荒川化学工業(株)からそれぞれ酸価237と170で市販されている。同じく、荒川化学工業(株)からアビエチン酸、デヒドロアビエチン酸及びパラストリン酸3者の混合物のエステル化物として、KE−100及びKE−356が、それぞれの酸価は8と0で市販されている。また、アビエチン酸、デヒドロアビエチン酸及びパラストリン酸3者の混合物は、播磨化成(株)からそれぞれの酸価167、168のG−7及びハートールR−Xで市販されている。

【0100】

エポキシ樹脂としては、以下の構造を有するものが挙げられる。

【0101】

【化2】

【0102】

アラルダイドEPN1179及びアラルダイドAER260は、旭チバ(株)から市販されている。

【0103】

ケトン樹脂としては、以下の構造のものが挙げられる。

【0104】

【化3】

【0105】

ハイラック110及びハイラック110Hは、日立化成(株)から市販されている。

【0106】

パラトルエンスルホンアミド樹脂としては、以下の構造のものが挙げられ、トップラーとして、フジアミドケミカル(株)から市販されている。

【0107】

【化4】

【0108】

これらの可塑剤は単独または併用するのが好ましい。

【0109】

これらの可塑剤の使用量はフィルム性能、加工性等の点で、セルロースエステルに対して1〜20質量%が好ましい。

【0110】

基材の光学特性としては、面内リターデーションR0は0〜1000nmのものが好ましく用いられ、厚み方向のリターデーションRtは0〜300nmのものが、用途に応じて好ましく用いられる。また、波長分散特性は、R600/R450が0.7〜1.3であることが好ましく、特に1.0〜1.3であることが好ましい。ここでR450、R600は、それぞれ450nm、600nmの波長の光による面内リターデーションである。

【0111】

本発明の低反射積層体は、活性エネルギー線硬化樹脂層または熱硬化樹脂層を設けることができる。特に、基材上に活性エネルギー線硬化樹脂層を設け、その上に光学干渉層を設けることが好ましい。ここで、これらの活性エネルギー線硬化性樹脂、特にハードコートコート加工のために活性エネルギー線硬化性樹脂層が用いられる例について説明する。

【0112】

本発明の低屈折率層及び高屈折率層を含む反射防止層と基材との間に、ハードコート層を設けることが好ましい。ハードコート層は、基材の上に直接設層しても、帯電防止層または下引層等の他の層の上に設層してもよい。

【0113】

ハードコート層には、紫外線等活性エネルギー線照射により硬化する活性エネルギー線硬化樹脂を含有することが好ましい。

【0114】

ハードコート層は、低反射性フィルムを得るための光学設計上から屈折率が1.45〜1.65の範囲にあることが好ましい。またハードコート層の膜厚は0.5〜15μmの範囲とすることができる。これは0.5μmに満たない膜厚では、充分な耐久性、耐衝撃性が得られず、15μmを越える膜厚では屈曲性または経済性等に問題が生じるためである。より好ましくは0.5〜7μmである。

【0115】

活性エネルギー線硬化樹脂層とは、紫外線や電子線のような活性エネルギー線照射により架橋反応等を経て硬化する樹脂を主たる成分とする層をいう。活性エネルギー線硬化樹脂としては、紫外線硬化性樹脂や電子線硬化性樹脂等が代表的なものとして挙げられるが、紫外線や電子線以外の活性エネルギー線照射によって硬化する樹脂でもよい。紫外線硬化性樹脂としては、例えば紫外線硬化型アクリルウレタン系樹脂、紫外線硬化型ポリエステルアクリレート系樹脂、紫外線硬化型エポキシアクリレート系樹脂、紫外線硬化型ポリオールアクリレート系樹脂、または紫外線硬化型エポキシ樹脂等を挙げることができる。

【0116】

また、光反応開始剤も光増感剤としても使用できる。具体的には、アセトフェノン、ベンゾフェノン、ヒドロキシベンゾフェノン、ミヒラーケトン、α−アミロキシムエステル、チオキサントン等及びこれらの誘導体を挙げることができる。また、エポキシアクリレート系樹脂の合成に光反応剤を使用する際に、n−ブチルアミン、トリエチルアミン、トリ−n−ブチルホスフィン等の増感剤を用いることができる。塗布乾燥後に揮発する溶媒成分を除いた紫外線硬化性樹脂組成物に含まれる光反応開始剤また光増感剤は、組成物の2.5〜6質量%であることが好ましい。

【0117】

樹脂モノマーとしては、例えば不飽和二重結合が1個のモノマーとして、メチルアクリレート、エチルアクリレート、ブチルアクリレート、酢酸ビニル、ベンジルアクリレート、シクロヘキシルアクリレート、スチレン等の一般的なモノマーを挙げることができる。また不飽和二重結合を2個以上持つモノマーとして、エチレングリコールジアクリレート、プロピレングリコールジアクリレート、ジビニルベンゼン、1,4−シクロヘキサンジアクリレート、1,4−シクロヘキシルジメチルアジアクリレート、前述のトリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリルエステル等を挙げることができる。

【0118】

また、紫外線硬化性樹脂組成物の光硬化を妨げない程度に、紫外線吸収剤を紫外線硬化性樹脂組成物に含ませてもよい。紫外線吸収剤としては、前記基材に使用してもよい紫外線吸収剤と同様なものを用いることができる。

【0119】

また硬化された層の耐熱性を高めるために、光硬化反応を抑制しないような酸化防止剤を選んで用いることができる。例えば、ヒンダードフェノール誘導体、チオプロピオン酸誘導体、ホスファイト誘導体等を挙げることができる。具体的には、例えば4,4′−チオビス(6−t−3−メチルフェノール)、4,4′−ブチリデンビス(6−t−ブチル−3−メチルフェノール)、1,3,5−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)イソシアヌレート、2,4,6−トリス(3,5−ジ−t−ブチル−4−ヒドロキシベンジル)メシチレン、ジ−オクタデシル−4−ヒドロキシ−3,5−ジ−t−ブチルベンジルホスフェート等を挙げることができる。

【0120】

紫外線硬化性樹脂としては、例えばアデカオプトマーKR、BYシリーズのKR−400、KR−410、KR−550、KR−566、KR−567、BY−320B(以上、旭電化工業(株)製)、コーエイハードのA−101−KK、A−101−WS、C−302、C−401−N、C−501、M−101、M−102、T−102、D−102、NS−101、FT−102Q8、MAG−1−P20、AG−106、M−101−C(以上、広栄化学工業(株)製)、セイカビームのPHC2210(S)、PHCX−9(K−3)、PHC2213、DP−10、DP−20、DP−30、P1000、P1100、P1200、P1300、P1400、P1500、P1600、SCR900(以上、大日精化工業(株)製)、KRM7033、KRM7039、KRM7130、KRM7131、UVECRYL29201、UVECRYL29202(以上、ダイセル・ユーシービー(株))、RC−5015、RC−5016、RC−5020、RC−5031、RC−5100、RC−5102、RC−5120、RC−5122、RC−5152、RC−5171、RC−5180、RC−5181(以上、大日本インキ化学工業(株)製)、オーレックスNo.340クリヤ(中国塗料(株)製)、サンラッド H−601(三洋化成工業(株)製)、SP−1509、SP−1507(以上、昭和高分子(株)製)、RCC−15C(グレース・ジャパン(株)製)、アロニックスM−6100、M−8030、M−8060(以上、東亞合成(株)製)、またはその他の市販のものから適宜選択して利用することができる。

【0121】

活性エネルギー線硬化樹脂層の塗布組成物は、固形分濃度は10〜95質量%であることが好ましく、塗布方法により適当な濃度が選ばれる。

【0122】

活性エネルギー線硬化性樹脂を、光硬化反応により硬化被膜層を形成するための光源としては、紫外線を発生する光源であればいずれでも使用できる。照射条件はそれぞれのランプによって異なるが、照射光量は20〜10000mJ/cm2程度あればよく、好ましくは、50〜2000mJ/cm2である。近紫外線領域から可視光線領域にかけては、その領域に吸収極大のある増感剤を用いることによって使用できる。

【0123】

活性エネルギー線硬化樹脂層を塗設する際の溶媒は、例えば炭化水素類、アルコール類、ケトン類、エステル類、グリコールエーテル類、その他の溶媒の中から適宜選択し、または混合して使用できる。好ましくは、プロピレングリコールモノ(C1〜C4)アルキルエーテルまたはプロピレングリコールモノ(C1〜C4)アルキルエーテルエステルを5質量%以上、更に好ましくは5〜80質量%以上含有する溶媒が用いられる。

【0124】

活性エネルギー線硬化性樹脂組成物塗布液の塗布方法としては、グラビアコーター、スピナーコーター、ワイヤーバーコーター、ロールコーター、リバースコーター、押出コーター、エアードクターコーター等公知の方法を用いることができる。塗布量はウェット膜厚で0.1〜30μmが適当で、好ましくは0.5〜15μmである。塗布速度は10〜60m/minが好ましい。

【0125】

活性エネルギー線硬化性樹脂組成物は塗布乾燥された後、紫外線を照射するが、照射時間は0.5秒〜5分がよく、紫外線硬化性樹脂の硬化効率、作業効率から3秒〜2分がより好ましい。

【0126】

こうして硬化被膜層を得ることができるが、液晶表示装置パネルの表面に防眩性を与えるために、また他の物質との対密着性を防ぎ、対擦り傷性等を高めるために、硬化被膜層用の塗布組成物中に無機または有機の微粒子を加えることもできる。

【0127】

例えば、無機微粒子としては酸化けい素、酸化チタン、酸化アルミニウム、酸化錫、酸化亜鉛、炭酸カルシウム、硫酸バリウム、タルク、カオリン、硫酸カルシウム等を挙げることができる。

【0128】

また、有機微粒子としては、ポリメタアクリル酸メチルアクリレート樹脂粉末、アクリルスチレン系樹脂粉末、ポリメチルメタクリレート樹脂粉末、シリコン系樹脂粉末、ポリスチレン系樹脂粉末、ポリカーボネート樹脂粉末、ベンゾグアナミン系樹脂粉末、メラミン系樹脂粉末、ポリオレフィン系樹脂粉末、ポリエステル系樹脂粉末、ポリアミド系樹脂粉末、ポリイミド系樹脂粉末、またはポリ弗化エチレン系樹脂粉末等を挙げることができる。これらは紫外線硬化性樹脂組成物に加えて用いることができる。これらの微粒子粉末の平均粒径としては、0.01〜10μmであり、使用量は紫外線硬化樹脂組成物100質量部に対して、0.1〜20質量部となるように配合することが望ましい。防眩効果を付与するには、平均粒径0.1〜1μmの微粒子を、紫外線硬化樹脂組成物100質量部に対して、1〜15質量部用いるのが好ましい。

【0129】

このような微粒子を紫外線硬化樹脂に添加することによって、中心線平均表面粗さRaが、0.1〜0.5μmの好ましい凹凸を有する防眩層を形成することができる。また、このような微粒子を紫外線硬化性樹脂組成物に添加しない場合、中心線平均表面粗さRaは0.05μm未満、より好ましくは0.002〜0.04μm未満の良好な平滑面を有するハードコート層を形成することができる。これらハードコート層等の上には、更に高屈折率層(好ましくは屈折率1.6〜2.3)、低屈折率層(好ましくは屈折率1.35〜1.5)等から構成される反射防止層を形成することもできる。または更に中屈折率層を設けることが好ましい。

【0130】

この他、ブロッキング防止機能を果たすものとして、上述したのと同じ成分で、体積平均粒径0.005〜0.1μmの極微粒子を樹脂組成物100質量部に対して0.1〜5質量部を用いることもできる。

【0131】

本発明では、光学干渉層が設けられている低反射積層体の裏面に、高さ0.1〜10μmの突起を1〜500個/0.01mm2有する。好ましくは10〜400個/0.01mm2、更に好ましくは15〜300個/0.01mm2である。これによって、各光学干渉層塗設中に一旦ロール状に巻き取りをしても、ブロッキングの発生が防止できるだけでなく、次の光学干渉層を塗設する際の塗布むらを著しく低減することができる。塗布むらの原因は、完全に明らかにはなっていないが、原因の1つとしてロール状に巻き取ったフィルムを、塗布工程に送り出す際の剥離帯電が関係していると推測される。基材フィルム中に微粒子を添加することで、裏面に高さ0.1〜10μmの突起を、1〜500個/0.01mm2有するようにすることができる。このとき、基材フィルムを多層構成として、表層のみに微粒子を含ませることもできる。

【0132】

添加する微粒子の種類としては、有機化合物でも無機化合物でもよく、例えば二酸化けい素、二酸化チタン、酸化アルミニウム、酸化ジルコニウム、炭酸カルシウム、カオリン、タルク、焼成ケイ酸カルシウム、水和ケイ酸カルシウム、ケイ酸アルミニウム、ケイ酸マグネシウム、リン酸カルシウム等の無機微粒子や架橋高分子微粒子を含有させることが好ましい。中でも二酸化けい素がフィルムのヘイズを小さくできるので好ましい。微粒子の2次粒子の平均粒径は0.1〜10μmで、その含有量は基材のセルロースエステルに対して、0.04〜0.3質量%が好ましい。二酸化けい素のような微粒子には有機物により表面処理されている場合が多いが、これはフィルムのヘイズを低下できるため好ましい。表面処理で好ましい有機物としては、ハロシラン類、アルコキシシラン類(特にメチル基を有するアルコキシシラン類)、シラザン、シロキサン等が挙げられる。微粒子の平均粒径は大きい方がマット効果が大きく、反対に平均粒径の小さい方は透明性に優れるため、好ましい微粒子の一次粒子の平均粒径は5〜50nmで、より好ましくは7〜16nmである。

【0133】

二酸化けい素の微粒子としてはアエロジル(株)製のAEROSIL(アエロジル)200、200V、300、R972、R972V、R974、R202、R812,OX50、TT600等を挙げることができ、好ましくはAEROSIL(アエロジル)200V、R972、R972V、R974、R202、R812である。これらの微粒子は2種以上併用してもよい。2種以上併用する場合、任意の割合で混合して使用することができる。この場合、平均粒径や材質の異なる微粒子、例えばAEROSIL(アエロジル)200VとR972Vを質量比で0.1:99.9〜99.9:0.1の範囲で使用できる。

【0134】

微粒子はドープ調製時にセルロースエステル、他の添加剤及び有機溶媒とともに含有させて分散してもよいが、セルロースエステル溶液とは別に微粒子分散液のような十分に分散させた状態でドープを調製するのが好ましい。微粒子を分散させるために、前もって有機溶媒にひたしてから、高剪断力を有する分散機(高圧分散装置)で細分散させておくのが好ましい。その後により多量の有機溶媒に分散して、セルロースエステル溶液と合流させ、インラインミキサーで混合してドープとすることが好ましい。この場合、微粒子分散液に紫外線吸収剤を加え紫外線吸収剤液としてもよい。

【0135】

また、光学干渉層の裏面側に微粒子を含む層を塗設することによって、裏面に高さ0.1〜10μmの突起を、1〜500個/0.01mm2有する低反射積層体を提供することができる。

【0136】

フィルムの片面だけに表面加工を施した場合や、両面に異なる種類または異なる程度の表面加工を施した場合等には、フィルムが丸まってしまうというカール現象が起こり易い。カールするとこれを用いて偏光板を作製する際等に取扱い難く不都合である。

【0137】

カールを防止するため、ハードコート層を塗設した反対側に、アンチカール層を設けることができる。即ち、アンチカール層を設けた面を内側にして丸まろうとする性質を持たせることにより、カールの度合いをバランスさせるものである。なお、アンチカール層は好ましくはブロッキング層を兼ねて塗設され、その場合、塗布組成物にはブロッキング防止機能を持たせるための前述の無機微粒子及び/または有機微粒子を含有させることができる。(この層は、バックコート層とも言う。)

アンチカール機能の付与は、具体的には基材を溶解させる溶媒または膨潤させる溶媒を含む組成物を塗布することによって行われる。用いる溶媒としては、溶解させる溶媒または膨潤させる溶媒の混合物の他、更に溶解させない溶媒を含む場合もある。これらを樹脂フィルムのカール度合や樹脂の種類によって、適宜選択した割合で混合した組成物及び塗布量を用いて行う。

【0138】

カール防止機能を強めたい場合は、溶解させる溶媒または膨潤させる溶媒の混合比率を大きくし、溶解させない溶媒の比率を小さくするのが効果的である。この混合比率は好ましくは、(溶解させる溶媒または膨潤させる溶媒):(溶解させない溶媒)=10:0〜1:9で用いられる。

【0139】

このような混合組成物に含まれる、溶解または膨潤させる溶媒としては、例えばベンゼン、トルエン、キシレン、ジオキサン、アセトン、メチルエチルケトン、N,N−ジメチルホルムアミド、酢酸メチル、酢酸エチル、トリクロロエチレン、メチレンクロライド、エチレンクロライド、テトラクロロエタン、トリクロロエタン、クロロホルム等がある。溶解させない溶媒としては、例えばメタノール、エタノール、n−プロピルアルコール、i−プロピルアルコール、n−ブタノール等がある。

【0140】

これらの塗布組成物をグラビアコーター、ディップコーター、リバースロールコーター、押し出しコーター等を用いて基材の表面に、ウェット膜厚1〜100μm塗布するのが好ましいが、特に5〜30μmであるとよい。

【0141】

この塗布組成物には樹脂を含ませることができ、ここで用いられる樹脂としては、例えば塩化ビニル/酢酸ビニル共重合体、塩化ビニル樹脂、酢酸ビニル樹脂、酢酸ビニルとビニルアルコールの共重合体、部分加水分解した塩化ビニル/酢酸ビニル共重合体、塩化ビニル/塩化ビニリデン共重合体、塩化ビニル/アクリロニトリル共重合体、エチレン/ビニルアルコール共重合体、塩素化ポリ塩化ビニル、エチレン/塩化ビニル共重合体、エチレン/酢酸ビニル共重合体等のビニル系重合体または共重合体、ニトロセルロース、セルロースアセテートプロピオネート、ジアセチルセルロース、セルロースアセテートブチレート、セルロースアセテートプロピオネート樹脂等のセルロースエステル系樹脂、マレイン酸及び/またはアクリル酸の共重合体、アクリル酸エステル共重合体、アクリロニトリル/スチレン共重合体、塩素化ポリエチレン、アクリロニトリル/塩素化ポリエチレン/スチレン共重合体、メチルメタクリレート/ブタジエン/スチレン共重合体、アクリル樹脂、ポリビニルアセタール樹脂、ポリビニルブチラール樹脂、ポリエステルポリウレタン樹脂、ポリエーテルポリウレタン樹脂、ポリカーボネートポリウレタン樹脂、ポリエステル樹脂、ポリエーテル樹脂、ポリアミド樹脂、アミノ樹脂、スチレン/ブタジエン樹脂、ブタジエン/アクリロニトリル樹脂等のゴム系樹脂、シリコーン系樹脂、フッ素系樹脂等を挙げることができるが、これらに限定されるものではない。

【0142】

アクリル樹脂としては、アクリペットMD、VH、MF、V(以上、三菱レーヨン(株)製)、ハイパールM−4003、M−4005、M−4006、M−4202、M−5000、M−5001、M−4501(以上、根上工業(株)製)、ダイヤナールBR−50、BR−52、BR−53、BR−60、BR−64、BR−73、BR−75、BR−77、BR−79、BR−80、BR−82、BR−83、BR−85、BR−87、BR−88、BR−90、BR−93、BR−95、BR−100、BR−101、BR−102、BR−105、BR−106、BR−107、BR−108、BR−112、BR−113、BR−115、BR−116、BR−117、BR−118(以上、三菱レーヨン(株)製)等が用いられる。

【0143】

特に好ましくは、ジアセチルセルロース、セルロースアセテートプロピオネートのようなセルロースエステル樹脂が用いられる。

【0144】

アンチカール層を塗設する順番は、基材の反対側に光学的機能性層(例えば、帯電防止層またはハードコート層、光学干渉層)を塗設する前でも後でも構わないが、アンチカール層がブロッキング防止層を兼ねる場合は先に塗設することが望ましい。

【0145】

本発明の低反射積層体に設けられる各層の組成物の塗布方法としては、ディッピング、スピンコート、ナイフコート、バーコート、エアードクターコート、ブレードコート、スクイズコート、リバースロールコート、グラビアロールコート、カーテンコート、スプレイコート、ダイコート等の公知の塗布方法を用いてことができ、連続塗布または薄膜塗布が可能な塗布方法が好ましく用いられる。

【0146】

組成物を基材に塗布する際、塗布液中の固形分濃度や塗布量を調整することにより、層の膜厚及び塗布均一性等をコントロールすることができる。また、組成物の塗布性を向上させるために、塗布液中に微量の界面活性剤等を添加してもよい。

【実施例】

【0147】

以下に実施例を挙げて本発明を具体的に説明するが、本発明はこれらに限定されるものではない。

【0148】

実施例1

以下のように低反射積層体を作製した。光学干渉層の屈折率、膜厚は下記方法で測定した。

【0149】

《屈折率、膜厚の測定》

各屈折率層の屈折率と膜厚は、各層を単独で塗設したサンプルについて、分光光度計の分光反射率の測定結果から求める。分光光度計はU−4000型(日立製作所製)を用いて、サンプルの測定側の裏面を粗面化処理した後、黒色のスプレーで光吸収処理を行って裏面での光の反射を防止して、5度正反射の条件にて可視光領域(400〜700nm)の反射率の測定を行う。

【0150】

〔低反射積層体1の作製〕

《ハードコートフィルム1の作製》

膜厚80μmのセルローストリアセテートフィルム(コニカ(株)製コニカタックKC8UX2MW、屈折率1.49、アセチル基の置換度2.88)の片面に、下記ハードコート層組成物(C−1)を乾燥膜厚3.5μmとなるように塗布し、80℃にて1分間乾燥した。次に高圧水銀ランプ(80W)にて150mJ/cm2の条件で硬化させ、ハードコート層を有するハードコートフィルム1を作製した。ハードコート層の屈折率は1.50であった。

【0151】

〈ハードコート層組成物(C−1)〉

ジペンタエリスリトールヘキサアクリレート単量体 108質量部

ジペンタエリスリトールヘキサアクリレート2量体 36質量部

ジペンタエリスリトールヘキサアクリレート3量体以上の成分

36質量部

ジエトキシベンゾフェノン(UV光開始剤) 18質量部

プロピレングリコールモノメチルエーテル 180質量部

酢酸エチル 120質量部

《中屈折率層フィルム1の作製》

前記ハードコートフィルム1のハードコート層の上に、下記中屈折率層組成物(M−1)を押し出しコーターで塗布し、80℃、0.1m/秒の条件で1分間乾燥させた。この時、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターを使用した。非接触フローターとしては、ベルマッティク社製の水平フロータータイプのエアータンバーを使用した。フローター内静圧は9.8kPaとし、約2mm幅手方向に均一に浮上させて搬送した。乾燥後、高圧水銀ランプ(80W)を用いて紫外線を、130mJ/cm2照射して硬化させ、中屈折率層を有する中屈折率層フィルム1を作製した。

【0152】

〈中屈折率層組成物(M−1)〉

テトラ(n)ブトキシチタン 51質量部

ジメチルポリシロキサン(信越化学社製 KF−96−1000CS)

1質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 26質量部

アクリル樹脂(三菱レーヨン社製 BR−102) 9質量部

プロピレングリコールモノメチルエーテル 1450質量部

イソプロピルアルコール 2950質量部

メチルエチルケトン 500質量部

なお、この中屈折率層フィルム1の中屈折率層の厚さは77nmで、屈折率は1.70であった。

【0153】

《高屈折率層フィルム1の作製》

前記中屈折率層フィルム1の上に、下記高屈折率層組成物(H−1)を押し出しコーターで塗布し、80℃、0.1m/秒の条件で1分間乾燥させた。この時、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターを使用した。非接触フローターは中屈折率層フィルム1と同じ条件とした。乾燥後、高圧水銀ランプ(80W)を用いて紫外線を130mJ/cm2照射して硬化させ、高屈折率層を有する高屈折率層フィルム1を作製した。

【0154】

〈高屈折率層組成物(H−1)〉

テトラ(n)ブトキシチタン 95質量部

ジメチルポリシロキサン(信越化学社製 KF−96−1000CS)

1質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 5質量部

プロピレングリコールモノメチルエーテル 1750質量部

イソプロピルアルコール 3450質量部

メチルエチルケトン 600質量部

なお、この高屈折率層フィルム1の高屈折率層の厚さは68nmで、屈折率は1.91であった。

【0155】

前記高屈折率層フィルム1の上に、下記低屈折率層組成物(L−1)を押し出しコーターで塗布し、80℃、0.1m/秒の条件で1分間乾燥させた。この時、指触乾燥終了(塗布面を指で触って乾燥していると感じる状態)までは非接触フローターを使用した。非接触フローターは中屈折率層フィルム1と同じ条件とした。乾燥後、高圧水銀ランプ(80W)を用いて紫外線を130mJ/cm2照射して硬化させ、更に120℃で5分間熱硬化させ、低屈折率層を有する低反射積層体1を作製した。

【0156】

〈テトラエトキシシラン加水分解物Aの調製〉

テトラエトキシシラン25gとエタノール222gを混合し、これにクエン酸一水和物の1.5質量%水溶液54gを添加した後に、室温にて3時間攪拌することでテトラエトキシシラン加水分解物Aを調製した。

【0157】

〈低屈折率層組成物(L−1)〉

テトラエトキシシラン加水分解物A 103質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 1質量部

直鎖ジメチルシリコーン−EOブロックコポリマー

(日本ユニカー社製 FZ−2207) 0.1質量部

プロピレングリコールモノメチルエーテル 270質量部

イソプロピルアルコール 270質量部

なお、この低反射積層体1の低屈折率層の厚さは93nmで、屈折率は1.44であった。

【0158】

〔低反射積層体2〜4の作製〕

低反射積層体1の作製において、低屈折率層の塗布組成物を表4のように代えた以外は、同様にして低反射積層体2〜4を作製した。

【0159】

なお、この低反射積層体2〜4の低屈折率層の厚さは93nmで、屈折率は1.44であった。

【0160】

【表4】

【0161】

《評価》

作製した低反射積層体1〜4のL*a*b*値、ΔE、反射率は下記方法で測定した。

【0162】

(L*a*b*値の測定)

低反射積層体のL*a*b*値は、色彩色度計CM−2022(ミノルタ製)を用い、SCI(正反射光込み)方式で測定した分光反射率から求めた。サンプルは、測定側の裏面を粗面化処理した後、黒色のスプレーで光吸収処理(370nmから730nmにおける透過率が10%未満)を行い、黒色の台上にて測定した。

【0163】

(ΔE1および平均L*a*b*値の測定)

作製したサンプルから、1cm間隔で10cm×10cmの範囲で100点のL*a*b*値を測定し、1cm間隔で隣接する2点間のΔEの最大値ΔE1を求めた。また、測定したL*a*b*各々の100点平均より、平均L*a*b*値を求めた。

【0164】

(ΔE2の測定)

作製したサンプルから、10cm間隔で50cm×50cmの範囲で25点のL*a*b*値を測定し、10cm間隔で隣接する2点間のΔEの最大値を求めた。

【0165】

(反射率)

L*a*b*値の測定のために色彩色度計CM−2022(ミノルタ製)を用い、SCI(正反射光込み)方式で測定した450nmから650nmの範囲の分光反射率から、平均値及び最大値を求めた。

【0166】

(a*値とb*値の関係)

ΔE1を求めるために、測定した100点のL*a*b*値のa*とb*が、下記(式1)の範囲にあるかどうか確認した。

【0167】

式1 b*=−1.5×a*±5

(色ムラの評価)

L*a*b*値の測定用に作製したサンプルを目視で評価した。評価基準は下記とし5段階で評価し、Aが最も良い。

【0168】

A 反射光の色調変化がほとんど認められない

B 部分的に反射光の色調変化がわずかに認められる

C 部分的に反射光の色調変化が認められる

D 全体的に反射光の色調変化が認められる

E 全体的に反射光の大きな色調変化が認められる

上記低反射積層体1〜4について、平均L*a*b*値、ΔE1、ΔE2、目視による色ムラ評価、450nmから650nmの反射率の平均値及び最大値を表5に示す。

【0169】

【表5】

【0170】

実施例2

以下のように低反射積層体5、6を作製した。作製した低反射積層体は実施例1と同様の評価を実施した。また、測定したa*値をx軸に、b*値をy軸にプロットした結果を図1と図2に示す。さらに、a*b*値の分布角度を下記のように求めた。結果を表6に示す。尚、分布幅の括弧内はデグリー単位での角度を示す。

【0171】

〔低反射積層体5の作製〕

低屈折率層組成物(L−1)の乾燥において、フローターを鏡面加工したアルミローラーとしたこと以外は、低反射積層体1と同様にして作製した。

【0172】

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ72nm、64nm、93nmであった。

【0173】

〔低反射積層体6の作製〕

低屈折率層組成物(L−3)の乾燥において、フローターを鏡面加工したアルミローラーとしたこと以外は、低反射積層体3と同様にして作製した。

【0174】

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ72nm、70nm、93nmであった。

【0175】

(a*b*値の分布角度の測定)

ΔE1を求めるために測定した100点のL*a*b*値のa*とb*から、式2に従って各測定点の角度を求め、その角度の最大値と最小値の差を求めた(式3)。

【0176】

式2 (測定点の角度θ)=actan(b*/a*)

式3 (a*b*値の分布角度)=(θの最大値)−(θの最小値)

【0177】

【表6】

【0178】

実施例3

以下のように低反射積層体7〜9を作製した。また、測定したa*値をx軸にb*値をy軸にプロットした結果を図3〜5に示す。結果を表7に示す。

【0179】

〔低反射積層体7の作製〕

光学干渉層の膜厚を以下のように変更した以外は、低反射積層体1と同様にして作製した。

【0180】

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ72nm、67nm、95nmであった。

【0181】

〔低反射積層体8の作製〕

光学干渉層の塗布乾燥時の風速を以下のように変更した以外は、低反射積層体1と同様にして作製した。

【0182】

中屈折率層:0.3m/秒、高屈折率層:0.3m/秒、低屈折率層:0.3m/秒

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ75nm、70nm、95nmであった。

【0183】

〔低反射積層体9の作製〕

光学干渉層の塗布乾燥時の風速を以下のように変更した以外は、低反射積層体1と同様にして作製した。

【0184】

中屈折率層:1.0m/秒、高屈折率層:1.0m/秒、低屈折率層:1.0m/秒

このとき、中屈折率層、高屈折率層、低屈折率層の膜厚は、それぞれ75nm、70nm、95nmであった。

【0185】

【表7】

【0186】

実施例4

以下のように低反射積層体10、11を作製した。結果を表8に示す。

【0187】

〔低反射積層体10の作製〕

低反射積層体8の作製において、ハードコート層の塗布組成物を(C−2)に代えた以外は、同様にして低反射積層体10を作製した。

【0188】

〈ハードコート層組成物(C−2)〉

ジペンタエリスリトールヘキサアクリレート単量体 108質量部

ジペンタエリスリトールヘキサアクリレート2量体 36質量部

ジペンタエリスリトールヘキサアクリレート3量体以上の成分

36質量部

ジエトキシベンゾフェノン(UV光開始剤) 18質量部

アエロジルR−972V(日本アエロジル(株)製) 5質量部

プロピレングリコールモノメチルエーテル 180質量部

酢酸エチル 120質量部

〔低反射積層体11の作製〕

低反射積層体8の作製において、低屈折率層の塗布組成物を(L−5)に代えた以外は、同様にして低反射積層体11を作製した。

【0189】

〈低屈折率層組成物(L−5)〉

テトラエトキシシラン加水分解物A 103質量部

γ−メタクリロキシプロピルトリメトキシシシラン

(信越化学社製 KBM503) 1質量部

直鎖ジメチルシリコーン−EOブロックコポリマー

(日本ユニカー社製 FZ−2207) 0.1質量部

アクリル単分散粒子(綜研化学社製 MP−1451) 1.0質量部

プロピレングリコールモノメチルエーテル 270質量部

イソプロピルアルコール 270質量部

なお、この低反射積層体11の低屈折率層の厚さは95nmで、屈折率は1.45であった。

【0190】

【表8】

【0191】

実施例5

以下のように低反射積層体12〜14を作製した。

【0192】

〔低反射積層体12の作製〕

低反射積層体8と同様にして低屈折率層を形成した後、高圧水銀ランプ(80W)を用いて紫外線を200mJ/cm2照射して、更に110℃で5分間熱処理し、低反射積層体12を作製した。

【0193】

〔低反射積層体13の作製〕

低反射積層体8と同様にして低屈折率層を形成した後、60℃で72時間熱処理し、低反射積層体13を作製した。

【0194】

〔低反射積層体14の作製〕

低反射積層体8と同様にして低屈折率層を形成した後、高圧水銀ランプ(80W)を用いて紫外線を200mJ/cm2照射し、110℃で5分間熱処理し、更に60℃で72時間熱処理し、低反射積層体14を作製した。

【0195】

上記低反射積層体12〜14について、耐光性試験および耐熱性試験の結果を表9に示す。

【0196】

(耐光性試験)

作製した低反射積層体を、キセノンフェードメーターで72時間光照射し、照射前後での色調の変化量ΔEを測定した。

【0197】

(耐熱性試験)

作製した低反射積層体を、−40℃で30分経過後、85℃まで3時間かけて昇温し、85℃で30分経過後、再び−40℃まで3時間かけて降温することを1サイクルとして、これを100サイクル実施し、試験前後での色調の変化量ΔEを測定した。

【0198】

【表9】

【図面の簡単な説明】

【0199】

【図1】低反射積層体5におけるa*b*の関係を示す図である。

【図2】低反射積層体6におけるa*b*の関係を示す図である。

【図3】低反射積層体7におけるa*b*の関係を示す図である。

【図4】低反射積層体8におけるa*b*の関係を示す図である。

【図5】低反射積層体9におけるa*b*の関係を示す図である。

【特許請求の範囲】

【請求項1】

フィルム支持体の少なくとも一方の面に光学干渉層の積層を有し、該光学干渉層を有する側の表面反射率より求めたL*a*b*の値がそれぞれ3<L*<15、0<a*≦10、−30<b*<−5であることを特徴とする低反射積層体。

【請求項2】

前記フィルム支持体がセルロースエステルフィルムであることを特徴とする請求項1に記載の低反射積層体。

【請求項3】

前記光学干渉層の積層が、少なくともこの順に積層される、屈折率が1.75〜1.95で膜厚が65〜75μmの光学干渉層、及び屈折率が1.44〜1.47で膜厚が90〜100μmの光学干渉層からなることを特徴とする請求項1または2に記載の低反射積層体。

【請求項4】

前記フィルム支持体の少なくとも一方の面に、屈折率が1.55以上1.75未満で膜厚が70〜80μmの光学干渉層を介して、前記光学干渉層の積層を有することを特徴とする請求項3に記載の低反射積層体。

【請求項5】

前記L*a*b*の値がそれぞれ3<L*<8、0<a*≦10、−30<b*<−15であることを特徴とする請求項1〜4のいずれか1項に記載の低反射積層体。

【請求項6】

前記a*とb*の値がb*=−1.5×a*±5の範囲となることを特徴とする請求項1〜5のいずれか1項に記載の低反射積層体。

【請求項7】

光学干渉層を有する側の、任意の測定点Aとその測定点Aから1cm離れた任意の測定点Bとの色差ΔEが3以内であることを特徴とする請求項1〜6のいずれか1項に記載の低反射積層体。

【請求項8】

光学干渉層を有する側の、任意の測定点Cとその測定点Cから10cm離れた任意の測定点Dとの色差ΔEが5以内であることを特徴とする請求項1〜7のいずれか1項に記載の低反射積層体。

【請求項9】

actan(b*/a*)の最大値と最小値の差が5/180π(ラジアン)以下となることを特徴とする請求項1〜8のいずれか1項に記載の低反射積層体。

【請求項10】

光学干渉層を有する側の、450nmから650nmの平均反射率が1.0%以下で、且つ最大反射率が5%以内であることを特徴とする請求項1〜9のいずれか1項に記載の低反射積層体。

【請求項11】

前記フィルム支持体の少なくとも一方の面にハードコート層を介して光学干渉層を有することを特徴とする請求項1〜10のいずれか1項に記載の低反射積層体。

【請求項1】

フィルム支持体の少なくとも一方の面に光学干渉層の積層を有し、該光学干渉層を有する側の表面反射率より求めたL*a*b*の値がそれぞれ3<L*<15、0<a*≦10、−30<b*<−5であることを特徴とする低反射積層体。

【請求項2】

前記フィルム支持体がセルロースエステルフィルムであることを特徴とする請求項1に記載の低反射積層体。

【請求項3】

前記光学干渉層の積層が、少なくともこの順に積層される、屈折率が1.75〜1.95で膜厚が65〜75μmの光学干渉層、及び屈折率が1.44〜1.47で膜厚が90〜100μmの光学干渉層からなることを特徴とする請求項1または2に記載の低反射積層体。

【請求項4】

前記フィルム支持体の少なくとも一方の面に、屈折率が1.55以上1.75未満で膜厚が70〜80μmの光学干渉層を介して、前記光学干渉層の積層を有することを特徴とする請求項3に記載の低反射積層体。

【請求項5】

前記L*a*b*の値がそれぞれ3<L*<8、0<a*≦10、−30<b*<−15であることを特徴とする請求項1〜4のいずれか1項に記載の低反射積層体。

【請求項6】

前記a*とb*の値がb*=−1.5×a*±5の範囲となることを特徴とする請求項1〜5のいずれか1項に記載の低反射積層体。

【請求項7】

光学干渉層を有する側の、任意の測定点Aとその測定点Aから1cm離れた任意の測定点Bとの色差ΔEが3以内であることを特徴とする請求項1〜6のいずれか1項に記載の低反射積層体。

【請求項8】

光学干渉層を有する側の、任意の測定点Cとその測定点Cから10cm離れた任意の測定点Dとの色差ΔEが5以内であることを特徴とする請求項1〜7のいずれか1項に記載の低反射積層体。

【請求項9】

actan(b*/a*)の最大値と最小値の差が5/180π(ラジアン)以下となることを特徴とする請求項1〜8のいずれか1項に記載の低反射積層体。

【請求項10】

光学干渉層を有する側の、450nmから650nmの平均反射率が1.0%以下で、且つ最大反射率が5%以内であることを特徴とする請求項1〜9のいずれか1項に記載の低反射積層体。

【請求項11】

前記フィルム支持体の少なくとも一方の面にハードコート層を介して光学干渉層を有することを特徴とする請求項1〜10のいずれか1項に記載の低反射積層体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−119873(P2009−119873A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2008−327266(P2008−327266)

【出願日】平成20年12月24日(2008.12.24)

【分割の表示】特願2001−309839(P2001−309839)の分割

【原出願日】平成13年10月5日(2001.10.5)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【分割の表示】特願2001−309839(P2001−309839)の分割

【原出願日】平成13年10月5日(2001.10.5)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]