低品位ニッケル酸化鉱石からのフェロニッケル製錬原料の製造方法

【課題】 ニッケル酸化鉱石の湿式精錬、あるいはスクラップや工程仕掛品から得られたニッケル硫化物や、ニッケル・コバルトを含む混合硫化物からフェロニッケルを製造する製造方法を提供する。

【解決手段】 ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物からフェロニッケル原料を形成するフェロニッケル原料の製造方法であって、下記工程を経て処理することを特徴とするものである。

(1)再溶解工程、(2)脱鉄工程、(3)溶媒抽出工程、(4)水酸化工程、(5)焙焼工程、(6)洗浄・假焼工程。

【解決手段】 ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物からフェロニッケル原料を形成するフェロニッケル原料の製造方法であって、下記工程を経て処理することを特徴とするものである。

(1)再溶解工程、(2)脱鉄工程、(3)溶媒抽出工程、(4)水酸化工程、(5)焙焼工程、(6)洗浄・假焼工程。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低品位ニッケル酸化鉱石から得たニッケル硫化物を、フェロニッケル製錬の原料に利用する分野に利用できる。

【背景技術】

【0002】

ステンレス鋼などの原料として用いられるニッケルと鉄との合金であるフェロニッケルは、ラテライト鉱やガーニエライト鉱などのニッケル酸化鉱石を、ロータリーキルンに投入して乾燥し、次いでコークスなどの還元剤と共に電気炉などの熔融炉に投入して650℃程度の温度で還元熔融する乾式製錬方法で製造されることが多い。この際、一部の酸化鉱石はキルン内で乾燥し、還元溶融を経ずにブリケット状のニッケル・鉄混合酸化物としてそのまま製品となる。

【0003】

近年、従来から原料に用いられてきたニッケル品位が概ね2%以上の高品位なガーニエライト鉱などのニッケル酸化鉱石は枯渇傾向にあり、ニッケル品位が1〜2%程度かそれ以下のラテライト鉱などの低品位ニッケル酸化鉱石を処理する必要が高まってきた。しかし、鉱石中のニッケル品位が低い場合には、同じ量のフェロニッケルを製造するためにはより多量の鉱石を処理することが必要であり、それに伴って設備規模が増大する。この結果生産に係る投資が増加し、生産に係る手間も増加するなど好ましくない影響が生じる。

【0004】

さらに、一般にニッケル酸化鉱石には多量の水分が含有されている場合も多く、ロータリーキルンを用いて乾燥する際に要する燃料が増加し、コストが増加する問題もあった。このため、低品位ニッケル酸化鉱石のニッケルを濃縮して高ニッケル品位な原料に改質し、この濃縮原料を用いることで、コストを抑制することが検討されてきた。

【0005】

例えば、特許文献1に示すような、HPAL法と呼ばれる方法がある。

特許文献1の方法は、ニッケル酸化鉱石からニッケルを回収する高温加圧浸出に基づく湿式製錬方法において、浸出工程と固液分離工程の簡素化、中和工程での中和剤消費量及び澱物量の削減、さらに効率的な水の繰り返し使用法等によってプロセス全体として簡素で、かつ高効率な製錬方法を提供するものである。

【0006】

具体的には、鉱石のスラリーに硫酸を添加し、220〜280℃の温度下で撹拌処理して、浸出スラリーを形成する浸出工程、その浸出スラリーを多段洗浄して、ニッケル及びコバルトを含む浸出液と浸出残渣を得る固液分離工程、得られた浸出液の酸化を抑制しながら、pHが4以下となるように炭酸カルシウムを添加し、3価の鉄を含む中和澱物スラリーとニッケル回収用母液を形成する中和工程、及びその母液に硫化水素ガスを吹きこみ、ニッケル及びコバルトを含む硫化物と貧液を形成する硫化工程を含むことを特徴とするものである。

【0007】

すなわち、ニッケル酸化鉱石を硫酸溶液と混合してスラリーとし、このスラリーをオートクレーブ等の高圧容器の中で加熱し、鉱石中に含有されるニッケルやコバルトを硫酸溶液に浸出する。次いでシックナーやフィルタープレスなどを用いてスラリーを浸出液と浸出残渣に分離する。その得られた浸出液からpH調整により不純物を分離し、硫化剤を加えてニッケルとコバルトの混合硫化物を得る方法である。

その得られた混合硫化物は、既存の湿式精錬所に運び、塩素ガスや硫酸等を用いて浸出され、溶媒抽出等の工程を通してコバルトとニッケルを分離し、電解採取などの方法により高純度なニッケルメタルやコバルトメタルとして回収される。

【0008】

この特許文献1の方法は、従来から用いられてきた一般的なニッケル酸化鉱石の製錬方法である乾式製錬法と異なり、還元工程、乾燥工程等の乾式工程を含まず、エネルギーが少なくて済むので、コスト的に有利な特徴がある。

また、ニッケル酸化鉱石に含有されるニッケル以外のコバルトや鉄、アルミニウム、マンガン、亜鉛、クロム、マグネシウム、ケイ素等の多種類の不純物の多くは、硫酸によって鉱石からニッケルと共に浸出されるために効率的な手段により分離回収することが製錬プロセス上の重要課題であったが、中和工程や硫化工程によって、ニッケルと効果的に分離でき、不純物の少ないニッケル硫化物及びコバルト硫化物を得ることができる。例えばニッケル品位が1〜2質量%程度の低品位ニッケル酸化鉱石の製錬方法として有力な技術であると見られている。

【0009】

しかし、特許文献1では得られた硫化物を、上述の酸化鉱を処理してきた製錬所で処理すると、含有する硫黄が酸化され、多量の硫黄酸化物(SOx)ガスが発生する。このため、硫黄酸化物に対応した排ガス処理設備を新たに設置する必要が生じ、多額の設備投資を要する問題がある。

このように、ニッケル硫化物からフェロニッケルを製錬することは容易でなかった。

【0010】

さらに、特許文献2には、前工程のニッケル酸化鉱石に硫酸を添加して浸出する際に、鉱石に含有する鉄をナトロジャロサイトとして浸出残渣を形成させ、固定し、ニッケル及びコバルトを含む浸出液を得る工程、その得られた浸出液に中和剤を添加して、鉄及びアルミニウムを除去する工程、得られた中和液をモノチオホスフィン酸化合物を抽出剤とする溶媒抽出で処理してコバルトを抽出し、ニッケルを含む抽出残液とコバルトを含む逆抽出液を得る工程、及び得られたニッケルを含む抽出残液とコバルトを含む逆抽出液を、それぞれアルカリで中和して水酸化物を得る工程からなる方法が示されている。

得た水酸化ニッケルは、後工程でアルカリ液を用いて洗浄することで、含まれる硫黄と塩素を除去し、その後既存の焼成及び還元熔解工程を含んだプロセスによりフェロニッケルを製造するものである。

【0011】

しかしながら特許文献2に示す方法を用いた場合、得られた水酸化ニッケルには浸出液に含有される硫酸が巻き込まれることに起因する多少の硫黄が含有される場合が多い。この硫黄を除去せずに焼成及び還元熔解処理して酸化ニッケルを製造した場合、上述の特許文献1の場合と同じように、硫黄酸化物が発生する課題がある。

【0012】

この水酸化ニッケルの結晶水に付随した硫黄は、水洗だけで除去することは難しく、この結晶水に付随する硫黄を除去する手段として、特許文献2には水酸化ニッケルを230℃程度以上の温度で焙焼し、水酸化ニッケルおよび結晶水を硫黄と無水の酸化ニッケルにする方法が示されている。

【0013】

しかしながら、特許文献2の方法でも、230℃以上での焙焼に伴うエネルギーコストと排ガスの処理に要する費用や手間が無視できないものである。

また、上述のように湿式反応により水酸化物を得る場合、一般に微細な粒子を形成する場合が多く、後段の還元熔融工程において、微細な粒子を炉内に直接装入すると、水酸化物粒子が飛散したり、炉壁に溶着したりして、操業のトラブルを生じたり、反応効率が向上しない懸念がある。さらに微細な水酸化ニッケルの粒子には、付着水や結晶水、さらには上述の中和前の硫酸酸性溶液の一部の巻き込みに由来する硫黄が含まれやすい。これらの含水した粒子が直接高温の電気炉内に投入されると、結晶水や付着水が原因となって水蒸気爆発を生じたり、硫黄分が腐食性のガスを生成し設備の劣化を促進するなどの恐れもある。

【0014】

このため、水酸化ニッケルをフェロニッケル製錬の原料に用いるには、フェロニッケルに還元する電気炉の前に、付着水分を乾燥させる乾燥キルンに加えて水酸化ニッケルを焙焼して酸化ニッケルに変える処理と、焙焼前に硫黄分を除去する処理が必要となるなど複雑な工程を必要とし生産コストがかかっていた。

【0015】

さらに、ニッケル酸化鉱の多くにはニッケルとともに多少のコバルトが随伴して含有されることが多い。このコバルトの化学的性質は、ニッケルと類似しており、特許文献2の方法を用いた場合、鉱石中に含有されるコバルトはニッケルと分離されることなくニッケル水酸化物中に共存する。この水酸化物を既存のフェロニッケル製造工程で処理した場合、コバルトが回収できずにロスとなってしまう。

【0016】

また、特許文献3には、中和工程によって生成される固形物と液体との固液分離性を向上させる報告がある。

この方法は、具体的には硫酸を使用して、酸化鉱石から、ニッケルまたはコバルトを浸出し、ニッケルまたはコバルトを含む硫酸浸出溶液と浸出残渣とを得る浸出工程と、浸出残渣を含む硫酸浸出溶液とマグネシウムとを反応させてpH調整し、ニッケルまたはコバルトを含む反応液と、鉄を含む反応残渣とを得る反応工程と、前工程において得られた液を、中和剤を使用して中和し、ニッケルまたはコバルトを含む第二中和液と、鉄を含む第二中和残渣とを得る中和工程とを含み、浸出工程と中和工程との間に、酸化鉱石を用いて前工程で得られた液のpHを上昇させる予備中和工程をさらに含むものである。

【0017】

しかしながら特許文献3の方法は、後段の有機溶媒を用いた溶媒抽出工程において、ニッケルが数g/L程度の低い濃度までしか維持できないために、大量の液を取り扱わなければならず、それだけ設備規模が増大する。さらに酸化鉱石に含有され、浸出液中に存在するマンガンが溶媒抽出工程で有機相へ抽出されるため、マンガンを分離するためのpH調整にコストを要する。さらに抽残液に有機溶媒が同伴してロスを生じるのでコストが増加する等の課題があり工業的に不利なプロセスであった。

【0018】

以上述べたように、既存のフェロニッケル製錬工程においては、従来どおりの方法で処理可能なフェロニッケル原料として効果的に利用することができるニッケル水酸化物の製造方法が求められていた。同時に硫黄を効果的に除去する方法も求められていた。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2005−350766号公報

【特許文献2】特開2006−241529号公報(第1頁、第2頁、第1図)

【特許文献3】特開2007−77459号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明は、ニッケル酸化鉱石を湿式精錬あるいはスクラップや工程仕掛品から得られたニッケル硫化物やニッケルおよびコバルトを含有する混合硫化物からフェロニッケルを製造することを目的とする。

【課題を解決するための手段】

【0021】

上記の課題を解決するための本発明の第1の発明は、ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物からフェロニッケル原料を形成するフェロニッケル原料の製造方法であって、下記工程を経て処理することを特徴とする。

【0022】

(1)ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物の混合硫化物を、スラリーとし、前記スラリーに酸化剤を添加して、前記ニッケル硫化物を溶解した場合にはニッケルを含有する濃縮液、あるいは前記混合硫化物を溶解した場合にはニッケルおよびコバルトを含有する濃縮液を得る再溶解工程。

【0023】

(2)再溶解工程で得られた濃縮液にアルカリを添加し、中和澱物と中和後液とを得る脱鉄工程。

【0024】

(3)脱鉄工程で得られた中和後液と有機抽出剤を混合して抽出有機と抽残液とに分離し、次いで抽出有機から逆抽出液と逆抽出後有機とを得る溶媒抽出工程。

【0025】

(4)溶媒抽出工程で得られた抽残液にアルカリを添加、混合して水酸化ニッケルを形成する水酸化工程。

【0026】

(5)水酸化工程で得られた水酸化ニッケルを230℃以上、870℃以下の温度範囲に加熱、焙焼して酸化ニッケルを形成する焙焼工程。

【0027】

(6)焙焼工程で得られた酸化ニッケルを、水温50℃以上の水を用いて水洗浄し、次いで50℃以上の温度で假焼することによって、洗浄後酸化ニッケルを形成することを特徴とする洗浄・假焼工程。

【0028】

本発明の第2の発明は、第1の発明において、酸化剤と混合する前のニッケル硫化物、あるいは混合硫化物の粒度が、体積平均径(MV)で15〜100μmの範囲であることを特徴とするフェロニッケルの製造方法である。

【0029】

本発明の第3の発明は、第1の発明における再溶解工程において、その再溶解を60℃以上、160℃以下の範囲の温度で行うことを特徴とするフェロニッケルの製造方法である。

【0030】

本発明の第4の発明は、第1の発明における再溶解工程において、添加する酸化剤が、空気、酸素、過酸化水素溶液、オゾンガスのいずれか1種類以上のものであることを特徴とするフェロニッケルの製造方法である。

【0031】

本発明の第5の発明は、第1の発明における焙焼工程において、焙焼が不活性雰囲気もしくは反応容器内の酸素分圧を10−8atm以下の状態で行うことを特徴とするフェロニッケルの製造方法である。

【0032】

本発明の第6の発明は、第1の発明における溶媒抽出工程において、得られた逆抽出液に硫化剤を添加し、コバルト硫化物を得ることを特徴とするフェロニッケルの製造方法である。

【0033】

本発明の第7の発明は、第1の発明における溶媒抽出工程において、得られた逆抽出液にソーダ灰を添加し、炭酸コバルトを得ることを特徴とするフェロニッケルの製造方法である。

【0034】

本発明の第8の発明は、第1の発明における溶媒抽出工程において、得られた逆抽出液に、アルカリを加えて、水酸化コバルトを得ることを特徴とするフェロニッケルの製造方法である。

【0035】

本発明の第9の発明は、第1の発明で得られた洗浄後酸化ニッケルに、還元剤およびバインダーを、この洗浄後酸化ニッケルの0.1〜8重量%となる量を加えて、混錬し、次いで50℃以上の温度で假焼し、酸化ニッケルペレットを得ることを特徴とするフェロニッケルの製造方法である。

【0036】

本発明の第10の発明は、第9発明において、その還元剤が、粉炭、微粉炭、粉コークスの少なくとも1種類以上のものであることを特徴とするフェロニッケルの製造方法である。

【0037】

本発明の第11の発明は、第9の発明において、そのバインダーが、ベントナイト、低品位ニッケル酸化鉱のいずれか1種類以上のものであることを特徴とするフェロニッケルの製造方法である。

【0038】

本発明の第12の発明は、第1の発明におけるニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、ニッケル酸化鉱石を硫酸を用いて高温加圧浸出後、固液分離して得られた浸出液を中和して不純物を含む澱物と濾液に分離し、その濾液に硫化剤を添加して亜鉛硫化澱物を分離して、その分離後の濾液に硫化剤を吹き込むことで得られたニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物であることを特徴とするフェロニッケルの製造方法である。

【0039】

本発明の第13の発明は、第1の発明で用いるニッケル硫化物あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、スクラップや工程仕掛品として発生した水酸化ニッケル、酸化ニッケル、水酸化コバルト、酸化コバルトの少なくとも1種類以上を硫酸によって浸出した浸出液を生成し、その浸出液に硫化剤を吹き込むことによって形成したニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物であることを特徴とするフェロニッケルの製造方法である。

【発明の効果】

【0040】

本発明のフェロニッケル製錬原料の製造方法によれば、以下に示す工業上顕著な効果を奏するものである。

(1)低品位なニッケル酸化鉱をフェロニッケル製造の原料に利用できる。

(2)フェロニッケル原料は電気炉に直接投入することができ、ロータリーキルンでの処理を省略できる。

(3)強度の高いブリケットを得ることができる。

(4)フェロニッケル製錬に要するコストとエネルギーを低減できる。

(5)既存のフェロニッケル製錬の設備がそのまま利用できる。

(6)コバルトを含有する混合硫化物をフェロニッケルの原料に利用できる。

(7)ニッケル酸化鉱石から得た硫化物を、異なる用途向けのニッケルあるいはコバルト中間原料として使い分けて供給できる。

(8)コバルトのロスを防止できる。

(9)硫黄分が多い水酸化ニッケルからフェロニッケルを生産できる。

【図面の簡単な説明】

【0041】

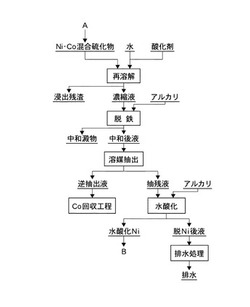

【図1】本発明のフェロニッケルの製造方法に使用される原料のニッケル・コバルト混合硫化物を、ニッケル酸化鉱から製造する際の工程を表す図である。

【図2】本発明の製造工程を表す図で、ニッケル・コバルト硫化物から水酸化ニッケルを生成する製造工程図で、本発明における「再溶解工程」「脱鉄工程」「溶媒抽出工程」「水酸化工程」を含み、水酸化ニッケルを生成するまでの工程である。

【図3】水酸化ニッケルからフェロニッケルを生成する製造工程図で、水酸化ニッケルの「焙焼工程」「洗浄・假焼工程」を含み、フェロニッケルを生成するまでの工程である。

【図4】実施例1における焙焼前、250℃および650℃焙焼後のサンプルの形態を示す写真である。

【図5】温度を変化させて水酸化ニッケルを焙焼した後に、得られた物を水洗した際の、焙焼温度変化に伴う硫黄の除去率(S除去率)の変化を示す図である。黒丸は原料を混合硫化物とした場合の値である。

【図6】実施例1で形成した酸化ニッケルから生成された還元メタルとスラグを示す写真である。

【図7】実施例で使用した有機抽出剤によるニッケルおよびコバルトを含む濃縮液の相分離状態におけるコバルト濃度を示す図である。

【発明を実施するための形態】

【0042】

本発明は、ニッケル硫化物あるいはニッケルとコバルトからなる混合硫化物(以下ニッケル硫化物等と称する)からフェロニッケルを製造する製造方法に関するもので、ニッケル硫化物等からニッケルを溶液に浸出し、含む不純物を分離し、さらに溶媒抽出によってコバルトと分離した後、アルカリにより再び水酸化ニッケルとする。次にこの水酸化ニッケルを、焙焼して酸化ニッケルとし、洗浄および假焼することで硫黄分を分離し、そのまま還元熔融してフェロニッケルを得るものである。

【0043】

本発明で用いるニッケル硫化物やニッケル・コバルト混合硫化物等は、例えば図1に示す製造工程によって、ニッケルおよびコバルトを含有するラテライト鉱などの酸化鉱石を硫酸とともにオートクレーブなどの高圧容器に装入し、鉱石中のニッケルを浸出し、次いで固液分離、pH調整、脱亜鉛などの処理を経、硫化処理により製造されたニッケル硫化物等を用いることができる。

なお、その他にもニッケル酸化物を、電気炉などを用いて硫化焙焼して得たニッケルマットなどを用いることもできる。

【0044】

固定操作により得られるニッケル・コバルト混合硫化物に関し、酸化剤による再浸出および溶媒抽出操作によるニッケルとコバルトの分離を経て、ニッケルを水酸化物として回収する方法であって、下記工程を順に経ることを特徴とする。

以下、添付図面を用いて各工程を説明する。

【0045】

[再溶解工程]

ニッケル硫化物等には、回収目的であるニッケルのほかにも、有価物であるコバルトやアルミ、マグネシウム、マンガン、鉄、クロムなど様々な不純物成分が含まれているのが普通である。

【0046】

そこで、これらを分離するために、図2に示すように出発原料であるニッケル硫化物等に、不純物を含有しない水を添加し、スラリー化する。

そのスラリー濃度は、再溶解で得られる濃縮液が過飽和とならないように選定することが望ましい。具体的には、工業的な浸出反応容器内や送液配管内での硫酸ニッケルの結晶析出によるスケーリングや閉塞トラブルの発生を考慮すると、スラリー濃度を10〜40重量%、好ましくは15〜25重量%の範囲に抑えることが望ましい。

【0047】

なお、使用する硫化物あるいは混合硫化物の粒度は、マイクロトラックで測定した際の体積平均径(MV)で表した値で15〜100μm、好ましくは20〜40μmの範囲であるものを用いる。この処理しようとする混合硫化物が、規定した範囲よりも大きい場合には、破砕機で破砕するなどによって粒径をそろえる方法を取ることができる。反対に、範囲よりも小さい、細かな粒度であれば、種結晶として硫化物製造工程を繰り返し、その粒径を大きくして払い出すことが望ましい。

【0048】

次に、得られたスラリーに、酸化剤を添加してニッケル硫化物等を再溶解して溶液に浸出させるが、その浸出の反応は下記化1に従って行われる。

【0049】

【化1】

【0050】

用いる酸化剤には、空気などを用いることができる。

また、反応槽の液温は60℃以上とし、酸化剤に高濃度酸素、過酸化水素水やオゾンを用いると酸化が促進され、それだけコンパクトな設備規模で操業できる。さらにオートクレーブなど密閉容器を用い加圧して反応させることも反応促進には効果的である。

再溶解後は、フィルタープレス等の手段を用いて、浸出残渣と濃縮液とに固液分離する。この分離された浸出残渣は、再溶解前のスラリーに戻され、繰り返し再度再溶解工程を経る。

【0051】

[脱鉄工程]

再溶解工程で得られたニッケルやコバルトを含有する濃縮液にアルカリを加えて濃縮液を中和、固液分離して、中和澱物と中和後液を生成した。濃縮液中の鉄分は中和澱物に分配されている。

【0052】

[溶媒抽出工程]

脱鉄工程で得られたニッケルやコバルトを含有する中和後液を溶媒抽出してニッケルとコバルトを分離する。

具体的には、その中和後液を水相とし、これに燐酸エステル系酸性抽出剤を含む有機溶媒からなる有機相を混合し、さらにアルカリを添加してpHを調整して有機相にコバルトを抽出する。その後水相と有機相を分離し、得られた有機相には希酸を加え、前段で抽出されているニッケルを水相中に逆抽出し、その後両相を分離する洗浄段、有機相に抽出されたコバルトを希酸添加により水相側へ逆抽出し、その後両相を分離する逆抽出段から構成される。ここで、ニッケルの大部分は、抽残液中に留まる。

【0053】

使用する燐酸エステル系酸性抽出剤としては、特に限定されるものではなく、ニッケルとコバルトの分離がよいものであれば利用できる。

【0054】

溶媒抽出段におけるpH調整は、水酸化ナトリウム等のアルカリ剤を含む水溶液を用いて容易に行うことができる。

ここで、水相の平衡pHは、約5に保持されることが望ましい。なお、有機相と水相との体積比率及び抽出段数を適切に設定することにより、濃厚液に含有されたコバルトの98%以上を抽出することができる。また、逆抽出段において、有機相中に抽出されたコバルトは、硫酸塩として逆抽出され、硫酸コバルトや酸化コバルト、水酸化コバルトなどの原料としてそのまま利用できる。

【0055】

[水酸化工程]

溶媒抽出工程で得られた抽残液に、アルカリを添加してpHを調整し、水酸化ニッケルの沈澱を得る。抽残液中のニッケルは水酸化ニッケルを生成するので濾過して固液分離して回収する。得られる水酸化ニッケル中のニッケル品位は35〜45重量%のものが得られる。

この水酸化工程では、抽残液のpHを6.5〜8.0の範囲に調整することが好ましく、pHが6.5未満であると、ニッケル水酸化物の一部が再溶解してロスになるなど効率が低下する。一方、8.0を越えても得られる水酸化ニッケルの収率は向上せずアルカリの消費が増加するだけで効率が低下する。

【0056】

この工程において、加えるアルカリにはさまざまな種類のアルカリを用いることができる。

しかし、例えば、消石灰を用いると、石膏が生成析出して沈殿物に混じりニッケル品位を低下させてしまうことがあるので好ましいとはいえず、水酸化マグネシウムや水酸化ナトリウムを用いることが適している。

【0057】

反応温度は60℃以上あれば好ましく、反応時の安定性を考えれば沸点以下が良い。

濾過にはフィルタープレス、ヌッチェ、デンバー濾過機、遠心分離機など既存の種類のものを利用することができる。

【0058】

次に、水酸化工程によって得られた水酸化ニッケルは、図3に示すように「焙焼工程」「洗浄、假焼工程」を経てフェロニッケル化される。

[焙焼工程]

水酸化工程で得られた水酸化ニッケルは、焙焼工程で酸化ニッケルに形成される。

その焙焼条件は、230℃以上870℃以下、好ましくは600℃以上750℃以下の温度範囲において、不活性あるいは還元雰囲気下で行われる。

【0059】

この焙焼工程は、水酸化ニッケルにコンタミしている硫黄が、水酸化ニッケルの付着水として含有される場合には、水洗で容易に除去できるのに対し、水酸化ニッケルが持つ結晶水に付随した硫黄は、水酸化ニッケルの結晶構造に取り込まれて存在するので、水洗のみでの除去が困難になると考えられた。そこで、水酸化ニッケルを焙焼して結晶水を分解して酸化ニッケルに変え、結晶中に硫黄が取り込まれないように改質する方法を用いた。

焙焼する温度は、結晶水が分解する温度よりも高い温度で焙焼することが効果的で、水酸化ニッケルの場合は具体的には230℃程度以上の温度とすることが有効である。

【0060】

なお、230℃付近かそれ以下の水酸化ニッケルに付着した結晶水が分解する温度で焙焼し、水洗浄しても、硫黄の除去は不完全である。これは、水酸化ニッケル中の硫黄は、単純な硫酸塩の形態で存在するのではなく、複雑な塩の形態を持つためと考えられる。

そのため、硫酸ニッケルの分解温度を超えた温度で焙焼し、複雑な塩を水溶性の単純な塩の形態に変えてから硫黄分を除くことが有効である。

【0061】

また、870℃に達するとほぼ100%の硫黄が酸化されて揮発するので、それを越えた温度で焙焼してもエネルギーが無駄になるだけで効果はない。

【0062】

この焙焼温度は、ある程度高い方が酸化ニッケルの粉末同士が軽く焼結された状態となり、微粉末による飛散を抑制する効果も得られるが、過剰に高い温度では、不均一な塊状の固結を形成し、ハンドリングや後工程の洗浄に影響する懸念もある。

したがって、実操業におけるハンドリング性や実際の酸化反応の速度や熱効率を考えると焙焼温度は600℃以上750℃以下の範囲とすることが好ましい。

【0063】

焙焼には、キルン、流動焙焼炉、管状炉など既存のものを用いることができる。

焙焼の際に空気中などの酸素存在下で行うと、付着した硫黄が形成する硫酸塩は分解し、硫黄は硫黄酸化物(SOx)ガスとして揮発する。この揮発した硫黄酸化物は、回収し無害化処理するための排ガス処理設備が必要となるためにコストが増大する。したがって、焙焼は不活性や還元性など非酸化性の雰囲気の下で行い、硫黄酸化物の生成を防ぐと良い。

雰囲気に残存する酸素濃度は、硫黄酸化物(SOx)の分圧との関係もあるので一概に規定されるものではないが、一般には分圧に直して10−8atmより低い濃度とすることが好ましい。

【0064】

[洗浄・假焼工程]

焙焼工程で得られた酸化ニッケルを水洗浄し、次いで假焼して表面に残存する硫黄を分離する。また、この際に還元剤を加えると、酸化ニッケル表面に残存する水分を利用してペレットを形成できるので、還元時の反応性がさらに向上する。

具体的には酸化ニッケルを、まず50℃以上の温水で洗浄する。次に酸化ニッケルを假焼して水分を分離する。これら一連の工程を経る。

【0065】

この酸化ニッケルの假焼の手段は、焙焼設備や排ガスラインなどで最適な形式・形状が変わることから、一概に規定されるものではなく、熱の伝播が十分に行われ、假焼時間が水分揮発あるいは残留水酸化物分解に十分なだけ保たれれば良い。また、熱源は焙焼時の排ガスに限ったものでなく、利用できるものであればいかなるものでも構わない。

【0066】

水酸化ニッケルを不活性ないし還元性雰囲気で焙焼した場合、硫黄は硫酸塩の形態で酸化ニッケルの表面上に残存する。焙焼後に水洗することで易溶性の硫酸塩は難溶性の酸化ニッケルから効果的に分離できる。

その場合の洗浄水の温度は、50℃以上100℃以下の範囲とすることが好ましい。

【0067】

焙焼後の水洗浄により硫黄を除去した後に得られた洗浄後酸化ニッケルの表面には、数%から多いときには20%を上回る程度の付着水が残留している。残留する付着水は、例えばエアーブロウでエアーを吹き付ける、あるいはデンバーで濾過することで一定の割合を除去することができる。

【0068】

また、微細な酸化ニッケル粉は、炉内あるいは取り扱い時に飛散し易かったり、炉壁に付着し易く操業の支障となる原因を生じるなどの問題がある。

そこで本発明では、酸化ニッケルをペレット化して還元炉に入れる方法を用いた。ペレット化は、酸化ニッケルの粉末を混錬機や円盤状のペレタイザーに装入し、一定濃度の水分を付加しながら混錬することで行われ、粒状のペレットを得ることができる。

【0069】

この時に、水分が不足すると混錬時の粉同士の接着強度が不十分となって粒状のペレットは得難くなるが、本発明では水酸化ニッケルを焙焼、洗浄して硫黄を分離した後の酸化ニッケル表面に残留する水分を利用することで、充分な強度のペレットを得ることができる。

逆に水分が多すぎる際は、粉がスラリー化しペレットが成形できない。このような場合には、エアーブロウやデンバーを用いて脱水したり、さらには低い温度で假焼したりして水分率を調整できる。

【0070】

一般に酸化ニッケルを假焼して水分を除去するには、温度が50℃以上であればペレット化するのに必要な水分以外の大部分の付着水を除去できるが、100℃以上になると付着水が完全に除去されてしまうために、ペレット化前の假焼としては好ましくない。なお、ペレットを成形した後に、一部に水酸化物が残留する場合には、假焼温度を240℃以上にすれば、完全に脱水できる。これらの假焼には、上述した焙焼工程で生成した排ガスを再利用することができる。

【0071】

さらに、ペレット化の際に還元剤を混合し、さらにベントナイトなどのバインダーを混合すれば、いっそう良好な接着強度が得られ、同時に酸化ニッケル粒子と還元剤が近傍に位置するため、次工程の電気炉内での酸化ニッケルからフェロニッケルへの還元が効率よく安定して進行する。

【0072】

この還元剤には、粉炭や粉コークスなどを用いることができる。

還元剤と酸化ニッケル粉の粒度は同等であることが好ましい。また、強度のあるペレットを得るには、ペレット中に粘土質成分を含有していることが好ましいが、酸化ニッケルや加える還元剤には、粘土質成分はほとんど含有されておらず、そのために得られる強度に限界がある。そこで、ペレット化には強い結合力を発現させやすい圧縮混錬機を使用することが好ましい。

【0073】

また、低品位ニッケル酸化鉱石やベントナイトなどをバインダーとして添加することも効果がある。

このバインダーの添加量は、バインダー種類により一概に規定されるものではなく、適宜添加量と得られる強度とを比較して決定できるが、例えばベントナイトを用いる場合には、酸化ニッケルの物量の0.1〜8重量%程度となる量を添加すれば十分な強度が得られる。

【実施例】

【0074】

以下、実施例を用いて本発明を説明する。

【実施例1】

【0075】

[硫化物の製造]

先ず、ニッケル酸化鉱から硫化物を製造する図1の製造工程に従って、Ni:1.1質量%、Co:0.1質量%、Fe:42.0質量%、Mn:0.8質量%、Al:2.7質量%の成分組成を有するラテライト鉱を、乾燥重量換算で500g採取して容積3リットルの耐熱容器に入れ、これに濃度64質量%の硫酸溶液150gと水を加えて、スラリー濃度が30質量%になるように調整した。

【0076】

このスラリーを入れた耐熱容器を、内容積3.5リットルの電気加熱式オートクレーブに装入し、蓋をして攪拌機によって攪拌しながら内部温度が245℃になるように加熱し、1時間維持した後に攪拌を継続しながら加熱を止めて室温まで自然冷却した。室温まで冷却された後、オートクレーブを開け、浸出スラリーを取り出した。

【0077】

上記の浸出スラリーをヌッチェと5C濾紙を用いて固液分離し、Ni:6.0g/L、Co:0.4g/L、Fe:3.5g/L、Al:4.1g/L、Mn:4.5g/Lの組成を有する浸出液と浸出残渣とに分離した。

【0078】

次に、その浸出スラリーに、濃度20質量%の炭酸カルシウムスラリーを加えてpH2.5に調整して残留した硫酸を中和し、固液分離および残渣洗浄を実施した。そして、さらに炭酸カルシウムを加えて、pHを3.2に調整して中和した後、中和澱物と中和後液とに分離した。

【0079】

次に、得られた中和後液30リットルを、60〜90℃、圧力を100〜350kPaに維持し、ボンベから吹き込み管を通じて硫化水素ガスを毎分1.0リットルの流速で吹き込んだ。

【0080】

反応当量となる所定量の硫化水素ガスを吹き込んだ後、1時間保持した。

時間経過後、固液分離し硫化澱物、すなわちニッケル・コバルト混合硫化物と硫化後液とに分離した。

【0081】

[ニッケル・コバルト混合硫化物の浸出:再溶解]

次に、得られたニッケル・コバルト混合硫化物200dry−g(組成:Ni57.0wt%,Co4.5wt%,Mn0.01wt%)を分取し、純水2リットルを添加して固形濃度(スラリー濃度)が9.1wt%になるように調整して混合硫化物スラリーを作製した。

【0082】

その混合硫化物スラリーを、オートクレーブ装置内に装入して120℃に昇温した。この温度を維持しながら400rpmで撹拌しつつ、ボンベから純酸素を毎分30mlの流量で5時間にわたって吹込み、浸出反応を行い再溶解した。

所定の反応が終了後、オートクレーブから浸出スラリーを取り出し、ヌッチェで濾過し、浸出残渣とニッケル・コバルト濃縮液とに分離した。

【0083】

次に得られた濃縮液に、水酸化ナトリウムを加えてpHを4.2に調整し、中和澱物と中和後液とに分離した。濃縮液に含有された鉄の大部分は中和澱物に分配した。

得られたニッケル、コバルト濃縮液の組成は、Ni46g/L、Co3.1g/L、Mn0.01g/Lであった。また残渣の重量は65gであった。

【0084】

[ニッケル・コバルト濃縮液の溶媒抽出]

得られた中和後液を水相とし、これに燐酸エステル系酸性抽出剤(Cyanex社製 Cyanex272:Cyanexは登録商標)を油水比が1となる割合で混合し、水酸化ナトリウムを添加してpHを4.7に調整後、ミキサーセトラーに入れて混合して静置した。

その後、両相を分離する3段の抽出段、得られた有機相と硫酸溶液を混合して有機相にコバルトを抽出させたままで有機相に抽出されたニッケルのみを水相側へ逆抽出させる1段の洗浄段、有機/水相比が5となる割合で混合して有機相に抽出されたコバルトを逆抽出する2段の逆抽出段、から構成される設備を用いて、溶媒抽出処理してニッケルを含有する抽出残液とコバルトを含有する逆抽出液を作製した。

【0085】

作製した抽出残液(抽残液)をICPを用いて分析すると、組成は、Ni42g/L、Co<0.01g/L、Mn<0.1g/Lであった。また、逆抽出液の組成は、Ni<0.1g/L、Co15.0g/L、Mn<0.01g/Lであった。これより、ニッケルとコバルトの分離が十分に行われたことが分かる。

【0086】

[水酸化ニッケルの生成]

この得られた抽出残液に、水酸化マグネシウムのスラリーを添加し、pHを7.3に調整、中和してニッケルを水酸化物の形態として固液分離した。得られた水酸化ニッケルの組成は、Ni:36.9wt%、Co:0.26wt%、Fe:<0.01wt%、Mn:<0.01wt%であった。

【0087】

[焙焼工程]

その水酸化ニッケルを、1サンプルにつき15gとし、計5サンプルを採取して、それぞれをアルミナ製のルツボに入れた。ルツボは内容積5リットルの電気炉に入れ、窒素ガスをボンベから毎分0.5リットルの流量で炉内に流して完全に不活性雰囲気に置換した。それぞれのサンプルを250℃、450℃、650℃、750℃、の4温度に個々に昇温し、1時間保持して水酸化ニッケルを酸化ニッケルの形態に焙焼した。

図4に焙焼前、250℃および650℃焙焼後のサンプルの様子を示す。

【0088】

同時に炉から排出されるガス中の硫黄を水酸化ナトリウム溶液で捕集して硫黄酸化物の発生量を測定したが、焙焼による硫黄の揮発、すなわち硫黄酸化物の生成は見られなかった。

図5に各温度で焙焼して得た焙焼物を50℃の温水で水洗浄した際の硫黄除去率を示すが、焙焼温度が高い焙焼物ほど、洗浄による硫黄除去率が高い傾向がある。なお、図5において、「○:白抜き丸印」はニッケル硫化物、「●:黒丸印」は混合硫化物における結果を示すものである。

【0089】

650℃で焙焼した場合、硫黄の除去率は約70%と見積もることができる。750℃で焙焼した場合には、約90%の硫黄を水洗で除去できる。また、850℃を超える温度で焙焼しても硫黄除去率は概ね850℃以下の場合と変わらないとみられ、完全に硫黄を酸化できる850〜870℃を越えた温度で焙焼する必要はない。

【0090】

さらに、650℃で焙焼し、水洗して濾過して得た脱硫後の試料20gを分取し、アルミナ製トレイ内に入れて60℃の温度で12時間保持し乾燥した。乾燥後に秤量したところ、約17gの試料が得られた。さらにこの試料を200℃の窒素雰囲気中に8時間保持したが、試料重量は約17gと変わらず安定していることがわかった。

【0091】

[洗浄・假焼工程]

次に、上記で得た焙焼後の酸化ニッケルを回収して純水を添加し、50℃に維持して1時間攪拌した後、5Cの濾紙を用いて濾過して濾液と洗浄後焙焼物(洗浄後酸化ニッケル)とを分離した。得られた酸化ニッケルの粒径は1mm以下であった。

【0092】

濾液中のニッケルをICPで分析し、酸化ニッケルから溶出した割合を調べたが、0.01%以下とほとんど溶出することはなかった。

【0093】

次に、650℃の焙焼温度で焙焼した酸化ニッケル80gを分取し、これに1mm以下に篩った微粉コークス13gと大分産のベントナイト2gとを加え、水を加えずに捏ね、その後十数個に分割しペレットとした。

その作製したペレットを、アルミナ製のトレイ内に入れ、200℃に昇温して維持し、12時間保持した。その後、そのペレット28gと実際のフェロニッケル製錬工程における還元キルンから生成した焼鉱300g、ならびに1mm以下の粒度に篩い分けたコークス10gとを混合して、アルミナるつぼ内に入れ、内容積5リットルの電気炉内に装入して窒素ガスを毎分1リットルの流量で流した不活性雰囲気の下で1500℃に昇温し、昇温後1時間保持した。時間経過後、不活性雰囲気に保ったまま室温にまで冷却し、ルツボ中のスラグと還元メタルとを回収した。その様子を図6に示す。

【0094】

得られたスラグとメタルは硝酸で溶解し、ICPを用いて分析した。メタル中の硫黄品位は0.4%であり、スラグへの硫黄の分配率は約65%であり、スラグ中のNi品位は0.1%であった。

【0095】

ここで、従来からのガーニエライト鉱を原料に用いて操業するフェロニッケル製錬との比較のために、還元キルンから生成した焼鉱300gと1mm以下に篩ったコークス10gとを混合し、アルミナるつぼ内に入れ窒素雰囲気下の電気炉で1500℃にて1時間保持して、スラグと還元メタルを得ると、メタル中の硫黄品位は0.4%、スラグへの分配率は約70%であり、上述の本発明におけるニッケル酸化鉱から得た酸化ニッケルを同時に処理した場合と大きな差はなかった。

【0096】

以上のことから、本発明の方法を用いることで、上述した従来の高品位なガーニエライト鉱の代わりに低品位ニッケル酸化鉱から得た水酸化ニッケルを原料に用いてフェロニッケルを製錬できることが確認できた。

【実施例2】

【0097】

実施例1と同じ方法を用いて、ニッケル酸化鉱石を硫酸で浸出、硫化してニッケル・コバルト混合硫化物を形成した。その得られた混合硫化物スラリーをオートクレーブ溶解して得られるニッケル・コバルト濃縮液を始液とした。

この始液の組成は、ニッケル濃度46〜118g/L、コバルト濃度4.1〜8.4g/Lであった。

【0098】

このニッケル・コバルト濃縮液に、油水比が1〜2となる割合でホスホン(燐)酸エステル系酸性抽出剤(大八化学株式会社製、商品名:PC88A)を混合し、さらに320g/Lの水酸化ナトリウム水溶液を添加してpH4.5に調整して5分間、その後静置させて相分離した。その場合の各相(水溶液と有機溶媒)中のコバルトの濃度を「Cyanex272」の場合と併せて図7に示す。

表1に1段抽出時の各溶液のニッケルおよびコバルト濃度を示す。1段の抽出で、抽出後の水溶液(抽残液)のニッケル濃度は44〜110g/L、コバルト濃度は0.6〜0.9g/L、抽出後の有機溶媒中のニッケル濃度は2.0〜3.4g/L、コバルト濃度は6.3〜7.8g/Lとなり優れたニッケル、コバルト分離性を示した。

【0099】

【表1】

【0100】

(比較例1)

焙焼工程における雰囲気を、電気炉に空気を流して酸化雰囲気とした以外は実施例1と同様の方法を用いた。

焙焼温度は650℃とし、昇温後1時間保持した。焙焼中は硫黄酸化物ガスが発生した。焙焼後物中の硫黄品位も硫黄が揮発し減少していた。したがって空気を吹き込んだ酸化焙焼ではフェロニッケルの原料を得ることができないことがわかった。

【技術分野】

【0001】

本発明は、低品位ニッケル酸化鉱石から得たニッケル硫化物を、フェロニッケル製錬の原料に利用する分野に利用できる。

【背景技術】

【0002】

ステンレス鋼などの原料として用いられるニッケルと鉄との合金であるフェロニッケルは、ラテライト鉱やガーニエライト鉱などのニッケル酸化鉱石を、ロータリーキルンに投入して乾燥し、次いでコークスなどの還元剤と共に電気炉などの熔融炉に投入して650℃程度の温度で還元熔融する乾式製錬方法で製造されることが多い。この際、一部の酸化鉱石はキルン内で乾燥し、還元溶融を経ずにブリケット状のニッケル・鉄混合酸化物としてそのまま製品となる。

【0003】

近年、従来から原料に用いられてきたニッケル品位が概ね2%以上の高品位なガーニエライト鉱などのニッケル酸化鉱石は枯渇傾向にあり、ニッケル品位が1〜2%程度かそれ以下のラテライト鉱などの低品位ニッケル酸化鉱石を処理する必要が高まってきた。しかし、鉱石中のニッケル品位が低い場合には、同じ量のフェロニッケルを製造するためにはより多量の鉱石を処理することが必要であり、それに伴って設備規模が増大する。この結果生産に係る投資が増加し、生産に係る手間も増加するなど好ましくない影響が生じる。

【0004】

さらに、一般にニッケル酸化鉱石には多量の水分が含有されている場合も多く、ロータリーキルンを用いて乾燥する際に要する燃料が増加し、コストが増加する問題もあった。このため、低品位ニッケル酸化鉱石のニッケルを濃縮して高ニッケル品位な原料に改質し、この濃縮原料を用いることで、コストを抑制することが検討されてきた。

【0005】

例えば、特許文献1に示すような、HPAL法と呼ばれる方法がある。

特許文献1の方法は、ニッケル酸化鉱石からニッケルを回収する高温加圧浸出に基づく湿式製錬方法において、浸出工程と固液分離工程の簡素化、中和工程での中和剤消費量及び澱物量の削減、さらに効率的な水の繰り返し使用法等によってプロセス全体として簡素で、かつ高効率な製錬方法を提供するものである。

【0006】

具体的には、鉱石のスラリーに硫酸を添加し、220〜280℃の温度下で撹拌処理して、浸出スラリーを形成する浸出工程、その浸出スラリーを多段洗浄して、ニッケル及びコバルトを含む浸出液と浸出残渣を得る固液分離工程、得られた浸出液の酸化を抑制しながら、pHが4以下となるように炭酸カルシウムを添加し、3価の鉄を含む中和澱物スラリーとニッケル回収用母液を形成する中和工程、及びその母液に硫化水素ガスを吹きこみ、ニッケル及びコバルトを含む硫化物と貧液を形成する硫化工程を含むことを特徴とするものである。

【0007】

すなわち、ニッケル酸化鉱石を硫酸溶液と混合してスラリーとし、このスラリーをオートクレーブ等の高圧容器の中で加熱し、鉱石中に含有されるニッケルやコバルトを硫酸溶液に浸出する。次いでシックナーやフィルタープレスなどを用いてスラリーを浸出液と浸出残渣に分離する。その得られた浸出液からpH調整により不純物を分離し、硫化剤を加えてニッケルとコバルトの混合硫化物を得る方法である。

その得られた混合硫化物は、既存の湿式精錬所に運び、塩素ガスや硫酸等を用いて浸出され、溶媒抽出等の工程を通してコバルトとニッケルを分離し、電解採取などの方法により高純度なニッケルメタルやコバルトメタルとして回収される。

【0008】

この特許文献1の方法は、従来から用いられてきた一般的なニッケル酸化鉱石の製錬方法である乾式製錬法と異なり、還元工程、乾燥工程等の乾式工程を含まず、エネルギーが少なくて済むので、コスト的に有利な特徴がある。

また、ニッケル酸化鉱石に含有されるニッケル以外のコバルトや鉄、アルミニウム、マンガン、亜鉛、クロム、マグネシウム、ケイ素等の多種類の不純物の多くは、硫酸によって鉱石からニッケルと共に浸出されるために効率的な手段により分離回収することが製錬プロセス上の重要課題であったが、中和工程や硫化工程によって、ニッケルと効果的に分離でき、不純物の少ないニッケル硫化物及びコバルト硫化物を得ることができる。例えばニッケル品位が1〜2質量%程度の低品位ニッケル酸化鉱石の製錬方法として有力な技術であると見られている。

【0009】

しかし、特許文献1では得られた硫化物を、上述の酸化鉱を処理してきた製錬所で処理すると、含有する硫黄が酸化され、多量の硫黄酸化物(SOx)ガスが発生する。このため、硫黄酸化物に対応した排ガス処理設備を新たに設置する必要が生じ、多額の設備投資を要する問題がある。

このように、ニッケル硫化物からフェロニッケルを製錬することは容易でなかった。

【0010】

さらに、特許文献2には、前工程のニッケル酸化鉱石に硫酸を添加して浸出する際に、鉱石に含有する鉄をナトロジャロサイトとして浸出残渣を形成させ、固定し、ニッケル及びコバルトを含む浸出液を得る工程、その得られた浸出液に中和剤を添加して、鉄及びアルミニウムを除去する工程、得られた中和液をモノチオホスフィン酸化合物を抽出剤とする溶媒抽出で処理してコバルトを抽出し、ニッケルを含む抽出残液とコバルトを含む逆抽出液を得る工程、及び得られたニッケルを含む抽出残液とコバルトを含む逆抽出液を、それぞれアルカリで中和して水酸化物を得る工程からなる方法が示されている。

得た水酸化ニッケルは、後工程でアルカリ液を用いて洗浄することで、含まれる硫黄と塩素を除去し、その後既存の焼成及び還元熔解工程を含んだプロセスによりフェロニッケルを製造するものである。

【0011】

しかしながら特許文献2に示す方法を用いた場合、得られた水酸化ニッケルには浸出液に含有される硫酸が巻き込まれることに起因する多少の硫黄が含有される場合が多い。この硫黄を除去せずに焼成及び還元熔解処理して酸化ニッケルを製造した場合、上述の特許文献1の場合と同じように、硫黄酸化物が発生する課題がある。

【0012】

この水酸化ニッケルの結晶水に付随した硫黄は、水洗だけで除去することは難しく、この結晶水に付随する硫黄を除去する手段として、特許文献2には水酸化ニッケルを230℃程度以上の温度で焙焼し、水酸化ニッケルおよび結晶水を硫黄と無水の酸化ニッケルにする方法が示されている。

【0013】

しかしながら、特許文献2の方法でも、230℃以上での焙焼に伴うエネルギーコストと排ガスの処理に要する費用や手間が無視できないものである。

また、上述のように湿式反応により水酸化物を得る場合、一般に微細な粒子を形成する場合が多く、後段の還元熔融工程において、微細な粒子を炉内に直接装入すると、水酸化物粒子が飛散したり、炉壁に溶着したりして、操業のトラブルを生じたり、反応効率が向上しない懸念がある。さらに微細な水酸化ニッケルの粒子には、付着水や結晶水、さらには上述の中和前の硫酸酸性溶液の一部の巻き込みに由来する硫黄が含まれやすい。これらの含水した粒子が直接高温の電気炉内に投入されると、結晶水や付着水が原因となって水蒸気爆発を生じたり、硫黄分が腐食性のガスを生成し設備の劣化を促進するなどの恐れもある。

【0014】

このため、水酸化ニッケルをフェロニッケル製錬の原料に用いるには、フェロニッケルに還元する電気炉の前に、付着水分を乾燥させる乾燥キルンに加えて水酸化ニッケルを焙焼して酸化ニッケルに変える処理と、焙焼前に硫黄分を除去する処理が必要となるなど複雑な工程を必要とし生産コストがかかっていた。

【0015】

さらに、ニッケル酸化鉱の多くにはニッケルとともに多少のコバルトが随伴して含有されることが多い。このコバルトの化学的性質は、ニッケルと類似しており、特許文献2の方法を用いた場合、鉱石中に含有されるコバルトはニッケルと分離されることなくニッケル水酸化物中に共存する。この水酸化物を既存のフェロニッケル製造工程で処理した場合、コバルトが回収できずにロスとなってしまう。

【0016】

また、特許文献3には、中和工程によって生成される固形物と液体との固液分離性を向上させる報告がある。

この方法は、具体的には硫酸を使用して、酸化鉱石から、ニッケルまたはコバルトを浸出し、ニッケルまたはコバルトを含む硫酸浸出溶液と浸出残渣とを得る浸出工程と、浸出残渣を含む硫酸浸出溶液とマグネシウムとを反応させてpH調整し、ニッケルまたはコバルトを含む反応液と、鉄を含む反応残渣とを得る反応工程と、前工程において得られた液を、中和剤を使用して中和し、ニッケルまたはコバルトを含む第二中和液と、鉄を含む第二中和残渣とを得る中和工程とを含み、浸出工程と中和工程との間に、酸化鉱石を用いて前工程で得られた液のpHを上昇させる予備中和工程をさらに含むものである。

【0017】

しかしながら特許文献3の方法は、後段の有機溶媒を用いた溶媒抽出工程において、ニッケルが数g/L程度の低い濃度までしか維持できないために、大量の液を取り扱わなければならず、それだけ設備規模が増大する。さらに酸化鉱石に含有され、浸出液中に存在するマンガンが溶媒抽出工程で有機相へ抽出されるため、マンガンを分離するためのpH調整にコストを要する。さらに抽残液に有機溶媒が同伴してロスを生じるのでコストが増加する等の課題があり工業的に不利なプロセスであった。

【0018】

以上述べたように、既存のフェロニッケル製錬工程においては、従来どおりの方法で処理可能なフェロニッケル原料として効果的に利用することができるニッケル水酸化物の製造方法が求められていた。同時に硫黄を効果的に除去する方法も求められていた。

【先行技術文献】

【特許文献】

【0019】

【特許文献1】特開2005−350766号公報

【特許文献2】特開2006−241529号公報(第1頁、第2頁、第1図)

【特許文献3】特開2007−77459号公報

【発明の概要】

【発明が解決しようとする課題】

【0020】

本発明は、ニッケル酸化鉱石を湿式精錬あるいはスクラップや工程仕掛品から得られたニッケル硫化物やニッケルおよびコバルトを含有する混合硫化物からフェロニッケルを製造することを目的とする。

【課題を解決するための手段】

【0021】

上記の課題を解決するための本発明の第1の発明は、ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物からフェロニッケル原料を形成するフェロニッケル原料の製造方法であって、下記工程を経て処理することを特徴とする。

【0022】

(1)ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物の混合硫化物を、スラリーとし、前記スラリーに酸化剤を添加して、前記ニッケル硫化物を溶解した場合にはニッケルを含有する濃縮液、あるいは前記混合硫化物を溶解した場合にはニッケルおよびコバルトを含有する濃縮液を得る再溶解工程。

【0023】

(2)再溶解工程で得られた濃縮液にアルカリを添加し、中和澱物と中和後液とを得る脱鉄工程。

【0024】

(3)脱鉄工程で得られた中和後液と有機抽出剤を混合して抽出有機と抽残液とに分離し、次いで抽出有機から逆抽出液と逆抽出後有機とを得る溶媒抽出工程。

【0025】

(4)溶媒抽出工程で得られた抽残液にアルカリを添加、混合して水酸化ニッケルを形成する水酸化工程。

【0026】

(5)水酸化工程で得られた水酸化ニッケルを230℃以上、870℃以下の温度範囲に加熱、焙焼して酸化ニッケルを形成する焙焼工程。

【0027】

(6)焙焼工程で得られた酸化ニッケルを、水温50℃以上の水を用いて水洗浄し、次いで50℃以上の温度で假焼することによって、洗浄後酸化ニッケルを形成することを特徴とする洗浄・假焼工程。

【0028】

本発明の第2の発明は、第1の発明において、酸化剤と混合する前のニッケル硫化物、あるいは混合硫化物の粒度が、体積平均径(MV)で15〜100μmの範囲であることを特徴とするフェロニッケルの製造方法である。

【0029】

本発明の第3の発明は、第1の発明における再溶解工程において、その再溶解を60℃以上、160℃以下の範囲の温度で行うことを特徴とするフェロニッケルの製造方法である。

【0030】

本発明の第4の発明は、第1の発明における再溶解工程において、添加する酸化剤が、空気、酸素、過酸化水素溶液、オゾンガスのいずれか1種類以上のものであることを特徴とするフェロニッケルの製造方法である。

【0031】

本発明の第5の発明は、第1の発明における焙焼工程において、焙焼が不活性雰囲気もしくは反応容器内の酸素分圧を10−8atm以下の状態で行うことを特徴とするフェロニッケルの製造方法である。

【0032】

本発明の第6の発明は、第1の発明における溶媒抽出工程において、得られた逆抽出液に硫化剤を添加し、コバルト硫化物を得ることを特徴とするフェロニッケルの製造方法である。

【0033】

本発明の第7の発明は、第1の発明における溶媒抽出工程において、得られた逆抽出液にソーダ灰を添加し、炭酸コバルトを得ることを特徴とするフェロニッケルの製造方法である。

【0034】

本発明の第8の発明は、第1の発明における溶媒抽出工程において、得られた逆抽出液に、アルカリを加えて、水酸化コバルトを得ることを特徴とするフェロニッケルの製造方法である。

【0035】

本発明の第9の発明は、第1の発明で得られた洗浄後酸化ニッケルに、還元剤およびバインダーを、この洗浄後酸化ニッケルの0.1〜8重量%となる量を加えて、混錬し、次いで50℃以上の温度で假焼し、酸化ニッケルペレットを得ることを特徴とするフェロニッケルの製造方法である。

【0036】

本発明の第10の発明は、第9発明において、その還元剤が、粉炭、微粉炭、粉コークスの少なくとも1種類以上のものであることを特徴とするフェロニッケルの製造方法である。

【0037】

本発明の第11の発明は、第9の発明において、そのバインダーが、ベントナイト、低品位ニッケル酸化鉱のいずれか1種類以上のものであることを特徴とするフェロニッケルの製造方法である。

【0038】

本発明の第12の発明は、第1の発明におけるニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、ニッケル酸化鉱石を硫酸を用いて高温加圧浸出後、固液分離して得られた浸出液を中和して不純物を含む澱物と濾液に分離し、その濾液に硫化剤を添加して亜鉛硫化澱物を分離して、その分離後の濾液に硫化剤を吹き込むことで得られたニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物であることを特徴とするフェロニッケルの製造方法である。

【0039】

本発明の第13の発明は、第1の発明で用いるニッケル硫化物あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、スクラップや工程仕掛品として発生した水酸化ニッケル、酸化ニッケル、水酸化コバルト、酸化コバルトの少なくとも1種類以上を硫酸によって浸出した浸出液を生成し、その浸出液に硫化剤を吹き込むことによって形成したニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物であることを特徴とするフェロニッケルの製造方法である。

【発明の効果】

【0040】

本発明のフェロニッケル製錬原料の製造方法によれば、以下に示す工業上顕著な効果を奏するものである。

(1)低品位なニッケル酸化鉱をフェロニッケル製造の原料に利用できる。

(2)フェロニッケル原料は電気炉に直接投入することができ、ロータリーキルンでの処理を省略できる。

(3)強度の高いブリケットを得ることができる。

(4)フェロニッケル製錬に要するコストとエネルギーを低減できる。

(5)既存のフェロニッケル製錬の設備がそのまま利用できる。

(6)コバルトを含有する混合硫化物をフェロニッケルの原料に利用できる。

(7)ニッケル酸化鉱石から得た硫化物を、異なる用途向けのニッケルあるいはコバルト中間原料として使い分けて供給できる。

(8)コバルトのロスを防止できる。

(9)硫黄分が多い水酸化ニッケルからフェロニッケルを生産できる。

【図面の簡単な説明】

【0041】

【図1】本発明のフェロニッケルの製造方法に使用される原料のニッケル・コバルト混合硫化物を、ニッケル酸化鉱から製造する際の工程を表す図である。

【図2】本発明の製造工程を表す図で、ニッケル・コバルト硫化物から水酸化ニッケルを生成する製造工程図で、本発明における「再溶解工程」「脱鉄工程」「溶媒抽出工程」「水酸化工程」を含み、水酸化ニッケルを生成するまでの工程である。

【図3】水酸化ニッケルからフェロニッケルを生成する製造工程図で、水酸化ニッケルの「焙焼工程」「洗浄・假焼工程」を含み、フェロニッケルを生成するまでの工程である。

【図4】実施例1における焙焼前、250℃および650℃焙焼後のサンプルの形態を示す写真である。

【図5】温度を変化させて水酸化ニッケルを焙焼した後に、得られた物を水洗した際の、焙焼温度変化に伴う硫黄の除去率(S除去率)の変化を示す図である。黒丸は原料を混合硫化物とした場合の値である。

【図6】実施例1で形成した酸化ニッケルから生成された還元メタルとスラグを示す写真である。

【図7】実施例で使用した有機抽出剤によるニッケルおよびコバルトを含む濃縮液の相分離状態におけるコバルト濃度を示す図である。

【発明を実施するための形態】

【0042】

本発明は、ニッケル硫化物あるいはニッケルとコバルトからなる混合硫化物(以下ニッケル硫化物等と称する)からフェロニッケルを製造する製造方法に関するもので、ニッケル硫化物等からニッケルを溶液に浸出し、含む不純物を分離し、さらに溶媒抽出によってコバルトと分離した後、アルカリにより再び水酸化ニッケルとする。次にこの水酸化ニッケルを、焙焼して酸化ニッケルとし、洗浄および假焼することで硫黄分を分離し、そのまま還元熔融してフェロニッケルを得るものである。

【0043】

本発明で用いるニッケル硫化物やニッケル・コバルト混合硫化物等は、例えば図1に示す製造工程によって、ニッケルおよびコバルトを含有するラテライト鉱などの酸化鉱石を硫酸とともにオートクレーブなどの高圧容器に装入し、鉱石中のニッケルを浸出し、次いで固液分離、pH調整、脱亜鉛などの処理を経、硫化処理により製造されたニッケル硫化物等を用いることができる。

なお、その他にもニッケル酸化物を、電気炉などを用いて硫化焙焼して得たニッケルマットなどを用いることもできる。

【0044】

固定操作により得られるニッケル・コバルト混合硫化物に関し、酸化剤による再浸出および溶媒抽出操作によるニッケルとコバルトの分離を経て、ニッケルを水酸化物として回収する方法であって、下記工程を順に経ることを特徴とする。

以下、添付図面を用いて各工程を説明する。

【0045】

[再溶解工程]

ニッケル硫化物等には、回収目的であるニッケルのほかにも、有価物であるコバルトやアルミ、マグネシウム、マンガン、鉄、クロムなど様々な不純物成分が含まれているのが普通である。

【0046】

そこで、これらを分離するために、図2に示すように出発原料であるニッケル硫化物等に、不純物を含有しない水を添加し、スラリー化する。

そのスラリー濃度は、再溶解で得られる濃縮液が過飽和とならないように選定することが望ましい。具体的には、工業的な浸出反応容器内や送液配管内での硫酸ニッケルの結晶析出によるスケーリングや閉塞トラブルの発生を考慮すると、スラリー濃度を10〜40重量%、好ましくは15〜25重量%の範囲に抑えることが望ましい。

【0047】

なお、使用する硫化物あるいは混合硫化物の粒度は、マイクロトラックで測定した際の体積平均径(MV)で表した値で15〜100μm、好ましくは20〜40μmの範囲であるものを用いる。この処理しようとする混合硫化物が、規定した範囲よりも大きい場合には、破砕機で破砕するなどによって粒径をそろえる方法を取ることができる。反対に、範囲よりも小さい、細かな粒度であれば、種結晶として硫化物製造工程を繰り返し、その粒径を大きくして払い出すことが望ましい。

【0048】

次に、得られたスラリーに、酸化剤を添加してニッケル硫化物等を再溶解して溶液に浸出させるが、その浸出の反応は下記化1に従って行われる。

【0049】

【化1】

【0050】

用いる酸化剤には、空気などを用いることができる。

また、反応槽の液温は60℃以上とし、酸化剤に高濃度酸素、過酸化水素水やオゾンを用いると酸化が促進され、それだけコンパクトな設備規模で操業できる。さらにオートクレーブなど密閉容器を用い加圧して反応させることも反応促進には効果的である。

再溶解後は、フィルタープレス等の手段を用いて、浸出残渣と濃縮液とに固液分離する。この分離された浸出残渣は、再溶解前のスラリーに戻され、繰り返し再度再溶解工程を経る。

【0051】

[脱鉄工程]

再溶解工程で得られたニッケルやコバルトを含有する濃縮液にアルカリを加えて濃縮液を中和、固液分離して、中和澱物と中和後液を生成した。濃縮液中の鉄分は中和澱物に分配されている。

【0052】

[溶媒抽出工程]

脱鉄工程で得られたニッケルやコバルトを含有する中和後液を溶媒抽出してニッケルとコバルトを分離する。

具体的には、その中和後液を水相とし、これに燐酸エステル系酸性抽出剤を含む有機溶媒からなる有機相を混合し、さらにアルカリを添加してpHを調整して有機相にコバルトを抽出する。その後水相と有機相を分離し、得られた有機相には希酸を加え、前段で抽出されているニッケルを水相中に逆抽出し、その後両相を分離する洗浄段、有機相に抽出されたコバルトを希酸添加により水相側へ逆抽出し、その後両相を分離する逆抽出段から構成される。ここで、ニッケルの大部分は、抽残液中に留まる。

【0053】

使用する燐酸エステル系酸性抽出剤としては、特に限定されるものではなく、ニッケルとコバルトの分離がよいものであれば利用できる。

【0054】

溶媒抽出段におけるpH調整は、水酸化ナトリウム等のアルカリ剤を含む水溶液を用いて容易に行うことができる。

ここで、水相の平衡pHは、約5に保持されることが望ましい。なお、有機相と水相との体積比率及び抽出段数を適切に設定することにより、濃厚液に含有されたコバルトの98%以上を抽出することができる。また、逆抽出段において、有機相中に抽出されたコバルトは、硫酸塩として逆抽出され、硫酸コバルトや酸化コバルト、水酸化コバルトなどの原料としてそのまま利用できる。

【0055】

[水酸化工程]

溶媒抽出工程で得られた抽残液に、アルカリを添加してpHを調整し、水酸化ニッケルの沈澱を得る。抽残液中のニッケルは水酸化ニッケルを生成するので濾過して固液分離して回収する。得られる水酸化ニッケル中のニッケル品位は35〜45重量%のものが得られる。

この水酸化工程では、抽残液のpHを6.5〜8.0の範囲に調整することが好ましく、pHが6.5未満であると、ニッケル水酸化物の一部が再溶解してロスになるなど効率が低下する。一方、8.0を越えても得られる水酸化ニッケルの収率は向上せずアルカリの消費が増加するだけで効率が低下する。

【0056】

この工程において、加えるアルカリにはさまざまな種類のアルカリを用いることができる。

しかし、例えば、消石灰を用いると、石膏が生成析出して沈殿物に混じりニッケル品位を低下させてしまうことがあるので好ましいとはいえず、水酸化マグネシウムや水酸化ナトリウムを用いることが適している。

【0057】

反応温度は60℃以上あれば好ましく、反応時の安定性を考えれば沸点以下が良い。

濾過にはフィルタープレス、ヌッチェ、デンバー濾過機、遠心分離機など既存の種類のものを利用することができる。

【0058】

次に、水酸化工程によって得られた水酸化ニッケルは、図3に示すように「焙焼工程」「洗浄、假焼工程」を経てフェロニッケル化される。

[焙焼工程]

水酸化工程で得られた水酸化ニッケルは、焙焼工程で酸化ニッケルに形成される。

その焙焼条件は、230℃以上870℃以下、好ましくは600℃以上750℃以下の温度範囲において、不活性あるいは還元雰囲気下で行われる。

【0059】

この焙焼工程は、水酸化ニッケルにコンタミしている硫黄が、水酸化ニッケルの付着水として含有される場合には、水洗で容易に除去できるのに対し、水酸化ニッケルが持つ結晶水に付随した硫黄は、水酸化ニッケルの結晶構造に取り込まれて存在するので、水洗のみでの除去が困難になると考えられた。そこで、水酸化ニッケルを焙焼して結晶水を分解して酸化ニッケルに変え、結晶中に硫黄が取り込まれないように改質する方法を用いた。

焙焼する温度は、結晶水が分解する温度よりも高い温度で焙焼することが効果的で、水酸化ニッケルの場合は具体的には230℃程度以上の温度とすることが有効である。

【0060】

なお、230℃付近かそれ以下の水酸化ニッケルに付着した結晶水が分解する温度で焙焼し、水洗浄しても、硫黄の除去は不完全である。これは、水酸化ニッケル中の硫黄は、単純な硫酸塩の形態で存在するのではなく、複雑な塩の形態を持つためと考えられる。

そのため、硫酸ニッケルの分解温度を超えた温度で焙焼し、複雑な塩を水溶性の単純な塩の形態に変えてから硫黄分を除くことが有効である。

【0061】

また、870℃に達するとほぼ100%の硫黄が酸化されて揮発するので、それを越えた温度で焙焼してもエネルギーが無駄になるだけで効果はない。

【0062】

この焙焼温度は、ある程度高い方が酸化ニッケルの粉末同士が軽く焼結された状態となり、微粉末による飛散を抑制する効果も得られるが、過剰に高い温度では、不均一な塊状の固結を形成し、ハンドリングや後工程の洗浄に影響する懸念もある。

したがって、実操業におけるハンドリング性や実際の酸化反応の速度や熱効率を考えると焙焼温度は600℃以上750℃以下の範囲とすることが好ましい。

【0063】

焙焼には、キルン、流動焙焼炉、管状炉など既存のものを用いることができる。

焙焼の際に空気中などの酸素存在下で行うと、付着した硫黄が形成する硫酸塩は分解し、硫黄は硫黄酸化物(SOx)ガスとして揮発する。この揮発した硫黄酸化物は、回収し無害化処理するための排ガス処理設備が必要となるためにコストが増大する。したがって、焙焼は不活性や還元性など非酸化性の雰囲気の下で行い、硫黄酸化物の生成を防ぐと良い。

雰囲気に残存する酸素濃度は、硫黄酸化物(SOx)の分圧との関係もあるので一概に規定されるものではないが、一般には分圧に直して10−8atmより低い濃度とすることが好ましい。

【0064】

[洗浄・假焼工程]

焙焼工程で得られた酸化ニッケルを水洗浄し、次いで假焼して表面に残存する硫黄を分離する。また、この際に還元剤を加えると、酸化ニッケル表面に残存する水分を利用してペレットを形成できるので、還元時の反応性がさらに向上する。

具体的には酸化ニッケルを、まず50℃以上の温水で洗浄する。次に酸化ニッケルを假焼して水分を分離する。これら一連の工程を経る。

【0065】

この酸化ニッケルの假焼の手段は、焙焼設備や排ガスラインなどで最適な形式・形状が変わることから、一概に規定されるものではなく、熱の伝播が十分に行われ、假焼時間が水分揮発あるいは残留水酸化物分解に十分なだけ保たれれば良い。また、熱源は焙焼時の排ガスに限ったものでなく、利用できるものであればいかなるものでも構わない。

【0066】

水酸化ニッケルを不活性ないし還元性雰囲気で焙焼した場合、硫黄は硫酸塩の形態で酸化ニッケルの表面上に残存する。焙焼後に水洗することで易溶性の硫酸塩は難溶性の酸化ニッケルから効果的に分離できる。

その場合の洗浄水の温度は、50℃以上100℃以下の範囲とすることが好ましい。

【0067】

焙焼後の水洗浄により硫黄を除去した後に得られた洗浄後酸化ニッケルの表面には、数%から多いときには20%を上回る程度の付着水が残留している。残留する付着水は、例えばエアーブロウでエアーを吹き付ける、あるいはデンバーで濾過することで一定の割合を除去することができる。

【0068】

また、微細な酸化ニッケル粉は、炉内あるいは取り扱い時に飛散し易かったり、炉壁に付着し易く操業の支障となる原因を生じるなどの問題がある。

そこで本発明では、酸化ニッケルをペレット化して還元炉に入れる方法を用いた。ペレット化は、酸化ニッケルの粉末を混錬機や円盤状のペレタイザーに装入し、一定濃度の水分を付加しながら混錬することで行われ、粒状のペレットを得ることができる。

【0069】

この時に、水分が不足すると混錬時の粉同士の接着強度が不十分となって粒状のペレットは得難くなるが、本発明では水酸化ニッケルを焙焼、洗浄して硫黄を分離した後の酸化ニッケル表面に残留する水分を利用することで、充分な強度のペレットを得ることができる。

逆に水分が多すぎる際は、粉がスラリー化しペレットが成形できない。このような場合には、エアーブロウやデンバーを用いて脱水したり、さらには低い温度で假焼したりして水分率を調整できる。

【0070】

一般に酸化ニッケルを假焼して水分を除去するには、温度が50℃以上であればペレット化するのに必要な水分以外の大部分の付着水を除去できるが、100℃以上になると付着水が完全に除去されてしまうために、ペレット化前の假焼としては好ましくない。なお、ペレットを成形した後に、一部に水酸化物が残留する場合には、假焼温度を240℃以上にすれば、完全に脱水できる。これらの假焼には、上述した焙焼工程で生成した排ガスを再利用することができる。

【0071】

さらに、ペレット化の際に還元剤を混合し、さらにベントナイトなどのバインダーを混合すれば、いっそう良好な接着強度が得られ、同時に酸化ニッケル粒子と還元剤が近傍に位置するため、次工程の電気炉内での酸化ニッケルからフェロニッケルへの還元が効率よく安定して進行する。

【0072】

この還元剤には、粉炭や粉コークスなどを用いることができる。

還元剤と酸化ニッケル粉の粒度は同等であることが好ましい。また、強度のあるペレットを得るには、ペレット中に粘土質成分を含有していることが好ましいが、酸化ニッケルや加える還元剤には、粘土質成分はほとんど含有されておらず、そのために得られる強度に限界がある。そこで、ペレット化には強い結合力を発現させやすい圧縮混錬機を使用することが好ましい。

【0073】

また、低品位ニッケル酸化鉱石やベントナイトなどをバインダーとして添加することも効果がある。

このバインダーの添加量は、バインダー種類により一概に規定されるものではなく、適宜添加量と得られる強度とを比較して決定できるが、例えばベントナイトを用いる場合には、酸化ニッケルの物量の0.1〜8重量%程度となる量を添加すれば十分な強度が得られる。

【実施例】

【0074】

以下、実施例を用いて本発明を説明する。

【実施例1】

【0075】

[硫化物の製造]

先ず、ニッケル酸化鉱から硫化物を製造する図1の製造工程に従って、Ni:1.1質量%、Co:0.1質量%、Fe:42.0質量%、Mn:0.8質量%、Al:2.7質量%の成分組成を有するラテライト鉱を、乾燥重量換算で500g採取して容積3リットルの耐熱容器に入れ、これに濃度64質量%の硫酸溶液150gと水を加えて、スラリー濃度が30質量%になるように調整した。

【0076】

このスラリーを入れた耐熱容器を、内容積3.5リットルの電気加熱式オートクレーブに装入し、蓋をして攪拌機によって攪拌しながら内部温度が245℃になるように加熱し、1時間維持した後に攪拌を継続しながら加熱を止めて室温まで自然冷却した。室温まで冷却された後、オートクレーブを開け、浸出スラリーを取り出した。

【0077】

上記の浸出スラリーをヌッチェと5C濾紙を用いて固液分離し、Ni:6.0g/L、Co:0.4g/L、Fe:3.5g/L、Al:4.1g/L、Mn:4.5g/Lの組成を有する浸出液と浸出残渣とに分離した。

【0078】

次に、その浸出スラリーに、濃度20質量%の炭酸カルシウムスラリーを加えてpH2.5に調整して残留した硫酸を中和し、固液分離および残渣洗浄を実施した。そして、さらに炭酸カルシウムを加えて、pHを3.2に調整して中和した後、中和澱物と中和後液とに分離した。

【0079】

次に、得られた中和後液30リットルを、60〜90℃、圧力を100〜350kPaに維持し、ボンベから吹き込み管を通じて硫化水素ガスを毎分1.0リットルの流速で吹き込んだ。

【0080】

反応当量となる所定量の硫化水素ガスを吹き込んだ後、1時間保持した。

時間経過後、固液分離し硫化澱物、すなわちニッケル・コバルト混合硫化物と硫化後液とに分離した。

【0081】

[ニッケル・コバルト混合硫化物の浸出:再溶解]

次に、得られたニッケル・コバルト混合硫化物200dry−g(組成:Ni57.0wt%,Co4.5wt%,Mn0.01wt%)を分取し、純水2リットルを添加して固形濃度(スラリー濃度)が9.1wt%になるように調整して混合硫化物スラリーを作製した。

【0082】

その混合硫化物スラリーを、オートクレーブ装置内に装入して120℃に昇温した。この温度を維持しながら400rpmで撹拌しつつ、ボンベから純酸素を毎分30mlの流量で5時間にわたって吹込み、浸出反応を行い再溶解した。

所定の反応が終了後、オートクレーブから浸出スラリーを取り出し、ヌッチェで濾過し、浸出残渣とニッケル・コバルト濃縮液とに分離した。

【0083】

次に得られた濃縮液に、水酸化ナトリウムを加えてpHを4.2に調整し、中和澱物と中和後液とに分離した。濃縮液に含有された鉄の大部分は中和澱物に分配した。

得られたニッケル、コバルト濃縮液の組成は、Ni46g/L、Co3.1g/L、Mn0.01g/Lであった。また残渣の重量は65gであった。

【0084】

[ニッケル・コバルト濃縮液の溶媒抽出]

得られた中和後液を水相とし、これに燐酸エステル系酸性抽出剤(Cyanex社製 Cyanex272:Cyanexは登録商標)を油水比が1となる割合で混合し、水酸化ナトリウムを添加してpHを4.7に調整後、ミキサーセトラーに入れて混合して静置した。

その後、両相を分離する3段の抽出段、得られた有機相と硫酸溶液を混合して有機相にコバルトを抽出させたままで有機相に抽出されたニッケルのみを水相側へ逆抽出させる1段の洗浄段、有機/水相比が5となる割合で混合して有機相に抽出されたコバルトを逆抽出する2段の逆抽出段、から構成される設備を用いて、溶媒抽出処理してニッケルを含有する抽出残液とコバルトを含有する逆抽出液を作製した。

【0085】

作製した抽出残液(抽残液)をICPを用いて分析すると、組成は、Ni42g/L、Co<0.01g/L、Mn<0.1g/Lであった。また、逆抽出液の組成は、Ni<0.1g/L、Co15.0g/L、Mn<0.01g/Lであった。これより、ニッケルとコバルトの分離が十分に行われたことが分かる。

【0086】

[水酸化ニッケルの生成]

この得られた抽出残液に、水酸化マグネシウムのスラリーを添加し、pHを7.3に調整、中和してニッケルを水酸化物の形態として固液分離した。得られた水酸化ニッケルの組成は、Ni:36.9wt%、Co:0.26wt%、Fe:<0.01wt%、Mn:<0.01wt%であった。

【0087】

[焙焼工程]

その水酸化ニッケルを、1サンプルにつき15gとし、計5サンプルを採取して、それぞれをアルミナ製のルツボに入れた。ルツボは内容積5リットルの電気炉に入れ、窒素ガスをボンベから毎分0.5リットルの流量で炉内に流して完全に不活性雰囲気に置換した。それぞれのサンプルを250℃、450℃、650℃、750℃、の4温度に個々に昇温し、1時間保持して水酸化ニッケルを酸化ニッケルの形態に焙焼した。

図4に焙焼前、250℃および650℃焙焼後のサンプルの様子を示す。

【0088】

同時に炉から排出されるガス中の硫黄を水酸化ナトリウム溶液で捕集して硫黄酸化物の発生量を測定したが、焙焼による硫黄の揮発、すなわち硫黄酸化物の生成は見られなかった。

図5に各温度で焙焼して得た焙焼物を50℃の温水で水洗浄した際の硫黄除去率を示すが、焙焼温度が高い焙焼物ほど、洗浄による硫黄除去率が高い傾向がある。なお、図5において、「○:白抜き丸印」はニッケル硫化物、「●:黒丸印」は混合硫化物における結果を示すものである。

【0089】

650℃で焙焼した場合、硫黄の除去率は約70%と見積もることができる。750℃で焙焼した場合には、約90%の硫黄を水洗で除去できる。また、850℃を超える温度で焙焼しても硫黄除去率は概ね850℃以下の場合と変わらないとみられ、完全に硫黄を酸化できる850〜870℃を越えた温度で焙焼する必要はない。

【0090】

さらに、650℃で焙焼し、水洗して濾過して得た脱硫後の試料20gを分取し、アルミナ製トレイ内に入れて60℃の温度で12時間保持し乾燥した。乾燥後に秤量したところ、約17gの試料が得られた。さらにこの試料を200℃の窒素雰囲気中に8時間保持したが、試料重量は約17gと変わらず安定していることがわかった。

【0091】

[洗浄・假焼工程]

次に、上記で得た焙焼後の酸化ニッケルを回収して純水を添加し、50℃に維持して1時間攪拌した後、5Cの濾紙を用いて濾過して濾液と洗浄後焙焼物(洗浄後酸化ニッケル)とを分離した。得られた酸化ニッケルの粒径は1mm以下であった。

【0092】

濾液中のニッケルをICPで分析し、酸化ニッケルから溶出した割合を調べたが、0.01%以下とほとんど溶出することはなかった。

【0093】

次に、650℃の焙焼温度で焙焼した酸化ニッケル80gを分取し、これに1mm以下に篩った微粉コークス13gと大分産のベントナイト2gとを加え、水を加えずに捏ね、その後十数個に分割しペレットとした。

その作製したペレットを、アルミナ製のトレイ内に入れ、200℃に昇温して維持し、12時間保持した。その後、そのペレット28gと実際のフェロニッケル製錬工程における還元キルンから生成した焼鉱300g、ならびに1mm以下の粒度に篩い分けたコークス10gとを混合して、アルミナるつぼ内に入れ、内容積5リットルの電気炉内に装入して窒素ガスを毎分1リットルの流量で流した不活性雰囲気の下で1500℃に昇温し、昇温後1時間保持した。時間経過後、不活性雰囲気に保ったまま室温にまで冷却し、ルツボ中のスラグと還元メタルとを回収した。その様子を図6に示す。

【0094】

得られたスラグとメタルは硝酸で溶解し、ICPを用いて分析した。メタル中の硫黄品位は0.4%であり、スラグへの硫黄の分配率は約65%であり、スラグ中のNi品位は0.1%であった。

【0095】

ここで、従来からのガーニエライト鉱を原料に用いて操業するフェロニッケル製錬との比較のために、還元キルンから生成した焼鉱300gと1mm以下に篩ったコークス10gとを混合し、アルミナるつぼ内に入れ窒素雰囲気下の電気炉で1500℃にて1時間保持して、スラグと還元メタルを得ると、メタル中の硫黄品位は0.4%、スラグへの分配率は約70%であり、上述の本発明におけるニッケル酸化鉱から得た酸化ニッケルを同時に処理した場合と大きな差はなかった。

【0096】

以上のことから、本発明の方法を用いることで、上述した従来の高品位なガーニエライト鉱の代わりに低品位ニッケル酸化鉱から得た水酸化ニッケルを原料に用いてフェロニッケルを製錬できることが確認できた。

【実施例2】

【0097】

実施例1と同じ方法を用いて、ニッケル酸化鉱石を硫酸で浸出、硫化してニッケル・コバルト混合硫化物を形成した。その得られた混合硫化物スラリーをオートクレーブ溶解して得られるニッケル・コバルト濃縮液を始液とした。

この始液の組成は、ニッケル濃度46〜118g/L、コバルト濃度4.1〜8.4g/Lであった。

【0098】

このニッケル・コバルト濃縮液に、油水比が1〜2となる割合でホスホン(燐)酸エステル系酸性抽出剤(大八化学株式会社製、商品名:PC88A)を混合し、さらに320g/Lの水酸化ナトリウム水溶液を添加してpH4.5に調整して5分間、その後静置させて相分離した。その場合の各相(水溶液と有機溶媒)中のコバルトの濃度を「Cyanex272」の場合と併せて図7に示す。

表1に1段抽出時の各溶液のニッケルおよびコバルト濃度を示す。1段の抽出で、抽出後の水溶液(抽残液)のニッケル濃度は44〜110g/L、コバルト濃度は0.6〜0.9g/L、抽出後の有機溶媒中のニッケル濃度は2.0〜3.4g/L、コバルト濃度は6.3〜7.8g/Lとなり優れたニッケル、コバルト分離性を示した。

【0099】

【表1】

【0100】

(比較例1)

焙焼工程における雰囲気を、電気炉に空気を流して酸化雰囲気とした以外は実施例1と同様の方法を用いた。

焙焼温度は650℃とし、昇温後1時間保持した。焙焼中は硫黄酸化物ガスが発生した。焙焼後物中の硫黄品位も硫黄が揮発し減少していた。したがって空気を吹き込んだ酸化焙焼ではフェロニッケルの原料を得ることができないことがわかった。

【特許請求の範囲】

【請求項1】

ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物からフェロニッケル原料を形成するフェロニッケル原料の製造方法であって、下記工程を経て処理することを特徴とする。

(1)ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物の混合硫化物を、スラリーとし、前記スラリーに酸化剤を添加して、前記ニッケル硫化物を溶解した場合にはニッケルを含有する濃縮液、あるいは前記混合硫化物を溶解した場合にはニッケルおよびコバルトを含有する濃縮液を得る再溶解工程。

(2)再溶解工程で得られた濃縮液にアルカリを添加し、中和澱物と中和後液とを得る脱鉄工程。

(3)脱鉄工程で得られた中和後液と有機抽出剤を混合して抽出有機と抽残液とに分離し、次いで抽出有機から逆抽出液と逆抽出後有機とを得る溶媒抽出工程。

(4)溶媒抽出工程で得られた抽残液にアルカリを添加、混合して水酸化ニッケルを形成する水酸化工程。

(5)水酸化工程で得られた水酸化ニッケルを230℃以上、870℃以下の温度範囲に加熱、焙焼して酸化ニッケルを形成する焙焼工程。

(6)焙焼工程で得られた酸化ニッケルを、水温50℃以上の水を用いて水洗浄し、次いで50℃以上の温度で假焼することによって、洗浄後酸化ニッケルを形成することを特徴とする洗浄・假焼工程。

【請求項2】

前記再溶解工程における酸化剤と混合する前のニッケル硫化物あるいは混合硫化物の粒度が、体積平均径(MV)で表した値で15〜100μmの範囲であることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項3】

前記再溶解工程における再溶解が、60℃以上、160℃以下の温度範囲で行われることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項4】

前記再溶解工程における前記酸化剤が、空気、酸素、過酸化水素溶液およびオゾンガスの内、いずれか1種類以上のものであることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項5】

前記焙焼工程における焙焼が、不活性雰囲気もしくは反応容器内の酸素分圧を10−8atm以下の状態で行われることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項6】

前記溶媒抽出工程によって得られた前記逆抽出液に、硫化剤を添加してコバルト硫化物を得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項7】

前記溶媒抽出工程によって得られた前記逆抽出液に、ソーダ灰を加えて、炭酸コバルトを得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項8】

前記溶媒抽出工程によって得られた逆抽出液に、アルカリを加えて、水酸化コバルトを得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項9】

前記洗浄・假焼工程により得られた前記洗浄後酸化ニッケルに、還元剤およびバインダーを前記洗浄後酸化ニッケルの0.1〜8.0重量%となる量を加えて、混練し、次いで50℃以上の温度で假焼して酸化ニッケルペレットを得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項10】

前記還元剤が、粉炭、微粉炭、粉コークスの少なくとも1種類以上のものであることを特徴とする請求項9記載のフェロニッケルの製造方法。

【請求項11】

前記バインダーが、ベントナイト、低品位ニッケル酸化鉱のいずれか1種類以上のものであることを特徴とする請求項9記載のフェロニッケルの製造方法。

【請求項12】

前記ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、

ニッケル酸化鉱石を硫酸によって高温加圧浸出した後、固液分離して得られた浸出液を中和して、不純物を含む澱物と濾液に分離し、さらに前記濾液に硫化剤を添加して亜鉛硫化澱物を分離し、前記亜鉛硫化物を分離した残濾液に硫化剤を吹き込むことで得られるニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物であることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項13】

前記ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、スクラップや工程仕掛品として発生した水酸化ニッケル、酸化ニッケル、水酸化コバルト、酸化コバルトの少なくとも1種類以上を硫酸によって浸出した浸出液を生成し、前記浸出液に硫化剤を吹き込むことによって形成されたニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物の混合硫化物であることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項1】

ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物からフェロニッケル原料を形成するフェロニッケル原料の製造方法であって、下記工程を経て処理することを特徴とする。

(1)ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物の混合硫化物を、スラリーとし、前記スラリーに酸化剤を添加して、前記ニッケル硫化物を溶解した場合にはニッケルを含有する濃縮液、あるいは前記混合硫化物を溶解した場合にはニッケルおよびコバルトを含有する濃縮液を得る再溶解工程。

(2)再溶解工程で得られた濃縮液にアルカリを添加し、中和澱物と中和後液とを得る脱鉄工程。

(3)脱鉄工程で得られた中和後液と有機抽出剤を混合して抽出有機と抽残液とに分離し、次いで抽出有機から逆抽出液と逆抽出後有機とを得る溶媒抽出工程。

(4)溶媒抽出工程で得られた抽残液にアルカリを添加、混合して水酸化ニッケルを形成する水酸化工程。

(5)水酸化工程で得られた水酸化ニッケルを230℃以上、870℃以下の温度範囲に加熱、焙焼して酸化ニッケルを形成する焙焼工程。

(6)焙焼工程で得られた酸化ニッケルを、水温50℃以上の水を用いて水洗浄し、次いで50℃以上の温度で假焼することによって、洗浄後酸化ニッケルを形成することを特徴とする洗浄・假焼工程。

【請求項2】

前記再溶解工程における酸化剤と混合する前のニッケル硫化物あるいは混合硫化物の粒度が、体積平均径(MV)で表した値で15〜100μmの範囲であることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項3】

前記再溶解工程における再溶解が、60℃以上、160℃以下の温度範囲で行われることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項4】

前記再溶解工程における前記酸化剤が、空気、酸素、過酸化水素溶液およびオゾンガスの内、いずれか1種類以上のものであることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項5】

前記焙焼工程における焙焼が、不活性雰囲気もしくは反応容器内の酸素分圧を10−8atm以下の状態で行われることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項6】

前記溶媒抽出工程によって得られた前記逆抽出液に、硫化剤を添加してコバルト硫化物を得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項7】

前記溶媒抽出工程によって得られた前記逆抽出液に、ソーダ灰を加えて、炭酸コバルトを得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項8】

前記溶媒抽出工程によって得られた逆抽出液に、アルカリを加えて、水酸化コバルトを得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項9】

前記洗浄・假焼工程により得られた前記洗浄後酸化ニッケルに、還元剤およびバインダーを前記洗浄後酸化ニッケルの0.1〜8.0重量%となる量を加えて、混練し、次いで50℃以上の温度で假焼して酸化ニッケルペレットを得ることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項10】

前記還元剤が、粉炭、微粉炭、粉コークスの少なくとも1種類以上のものであることを特徴とする請求項9記載のフェロニッケルの製造方法。

【請求項11】

前記バインダーが、ベントナイト、低品位ニッケル酸化鉱のいずれか1種類以上のものであることを特徴とする請求項9記載のフェロニッケルの製造方法。

【請求項12】

前記ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、

ニッケル酸化鉱石を硫酸によって高温加圧浸出した後、固液分離して得られた浸出液を中和して、不純物を含む澱物と濾液に分離し、さらに前記濾液に硫化剤を添加して亜鉛硫化澱物を分離し、前記亜鉛硫化物を分離した残濾液に硫化剤を吹き込むことで得られるニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物であることを特徴とする請求項1記載のフェロニッケルの製造方法。

【請求項13】

前記ニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物を含む混合硫化物が、スクラップや工程仕掛品として発生した水酸化ニッケル、酸化ニッケル、水酸化コバルト、酸化コバルトの少なくとも1種類以上を硫酸によって浸出した浸出液を生成し、前記浸出液に硫化剤を吹き込むことによって形成されたニッケル硫化物、あるいはニッケル硫化物とコバルト硫化物の混合硫化物であることを特徴とする請求項1記載のフェロニッケルの製造方法。

【図1】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【図2】

【図3】

【図5】

【図7】

【図4】

【図6】

【公開番号】特開2012−31446(P2012−31446A)

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願番号】特願2010−169845(P2010−169845)

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成24年2月16日(2012.2.16)

【国際特許分類】

【出願日】平成22年7月28日(2010.7.28)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]