低密度複合体

【課題】発泡性マイクロカプセルを応用した低密度複合体でありながら、発泡性マイクロカプセルの表面からの落下によるマシン汚れを防止することと、低密度紙と各種のシート状物を組み合わせることで、意匠性や各種の機能性を付与した低密度複合体を提供する。

【解決手段】未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物1の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物2を積層し、それにより得られる積層物3を後から加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする低密度複合体。さらには最外層に各種のシート状物5を組み合わせてその特徴を付加する。

【解決手段】未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物1の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物2を積層し、それにより得られる積層物3を後から加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする低密度複合体。さらには最外層に各種のシート状物5を組み合わせてその特徴を付加する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低密度複合体に関するものである。詳しくは、意匠性、寸法安定性、耐水性、難燃性等の各種機能を持たせた低密度複合体に関する。

【背景技術】

【0002】

従来より、主として製紙用繊維からなるシート状物に発泡性マイクロカプセルを応用させることで低密度化させる方法が提案されてきた。例えば、特許文献1や特許文献2に記載されているように、製紙用パルプに発泡性マイクロカプセルを内添させて、加熱発泡後の水分量が一般的な抄紙における水分量よりも相当量多い状況で発泡性マイクロカプセルを加熱発泡させることで、嵩高で軽量な紙を得る方法が提案されている。

【0003】

また、特許文献3や特許文献4には、製紙用パルプを主材とした製紙用原料に、発泡性マイクロカプセルを配合して抄紙した水分50〜60重量%の紙匹に、主として発泡性マイクロカプセルとゴムラテックス及び/または合成樹脂エマルジョンからなる含浸液を湿式含浸法により製紙用原料に対して5〜40重量%含浸し、次いで加熱することによって発泡性マイクロカプセルを発泡させることを特徴とする低密度紙の製造方法が提案されている。

【0004】

しかし、特許文献1〜4に記載の低密度発泡紙は、いずれも発泡性マイクロカプセルが発泡して紙層全体がポーラスとすることが主体であり、マイクロカプセルが発泡したマイクロバルーンによりパルプ繊維間結合が妨げられる結果として、紙力や紙層間の剥離強度が大きく低下し、破れたり、裂けたりし易いという問題があった。また、パルプ繊維間の水素結合が完結する前の緩い水素結合の状態で発泡させる必要があるために、湿紙中の含有水分が多量の状態からマイクロカプセルを発泡させる必要があり、熱効率的にも非効率的であった。特に特許文献1や特許文献2の例では、原料となるパルプに直接発泡性マイクロカプセルを混ぜるので、抄紙中の歩留まりがわるいことや、乾燥ドライヤーに接触している毛布との間で、発泡したマイクロカプセルが紙匹から毛布に脱落するため、抄紙機を汚染するという欠点があった。

【0005】

また、特許文献3や特許文献4の方法では、マイクロカプセルが発泡したあとの紙層間に多量の空隙が発生した状態でも一定の柔軟性や強度を持たせるためにゴムラテックスや合成樹脂エマルジョンからなる含浸液を湿式含浸法で添加し、それなりの目的を達成しているが、そのためには湿式含浸機という特殊な装置を使用する必要があり、一般的な抄紙機に応用することができなかった。

【0006】

また、特許文献5には、抄紙機のワイヤーパートにおいて、パルプを抄紙して得た湿紙に発泡性マイクロカプセルの分散液をスプレーする発泡紙の製造方法が、特許文献6には、木材パルプを主原料として抄紙された湿紙に、発泡性マイクロカプセルの分散液をスプレー塗布し、発泡性マイクロカプセルを紙層に分布させ、さらにサイズ度を一定範囲に調整したインクジェット記録用発泡原紙が提案されている。しかし、特許文献5や特許文献6に記載の発泡紙は、いずれも紙の製造工程の途中で多くの水分を保有している状態の湿紙に、発泡性マイクロカプセルの分散液をスプレー塗布し、発泡性マイクロカプセルを紙表面ではなく、紙層に分布させることが基本となっており、マイクロカプセルが発泡したマイクロバルーンによりパルプ繊維間結合が妨げられ、紙力や紙層間の剥離強度が低くなることや、乾燥ドライヤーにおける発泡性マイクロカプセルの脱落の危険性は特許文献1や2と同様に内在していた。

【0007】

特許文献7では、パルプと発泡性マイクロカプセルを混抄して得た紙匹に90℃以上の高温の熱水を通して発泡させる嵩高紙の製造方法が提案されている。この方法は、熱水という高密度の熱エネルギーを利用して一度に発泡性マイクロカプセルを発泡させることができるというメリットはあるが、一度乾燥させた紙匹に再度熱水を通して水を含ませる必要があり、乾燥をやり直さなければならないという問題があった。

【0008】

特許文献8では、基紙の少なくとも片面に発泡性マイクロカプセルとバインダーからなる塗工液を塗布し、後で加熱することにより発泡性マイクロカプセルを発泡させる、という提案がなされている。しかし、発泡性マイクロカプセルの添加量を、必要とする低密度が得られるまで添加したものを基紙表面に定着させるには多量のバインダーが必要となり、このバインダーの皮膜を突き抜ける形で発泡性マイクロカプセルを使用するのはコスト的にも無理があるし、塗料の塗工後で発泡させる手間もかかるという問題があった。

【0009】

また、発泡性マイクロカプセルを使用しないで低密度紙を得る方法としては、特許文献9や特許文献10には特定のカールファクターを有するカールドファイバーを使用して低密度紙を得る方法が提案されている。また、特許文献11には中空球状パテライト型炭酸カルシウムを配合した嵩高紙が提案されている。しかし、これらの提案は、嵩高性は有していても繊維同士の接着性が弱く、層間剥離が生じやすく、取扱時に紙粉発生が多いといった問題があった。

【0010】

上記したような低密度紙、発泡紙、嵩高紙といったものは、その用途としてクッション材、断熱材、ボード紙といった用途が多く、意匠性や耐水性、難燃性といった意匠や機能性を求めるまでは至らないのが現状であった。

【0011】

【特許文献1】特開平5−339898号公報

【特許文献2】特開平10−88495号公報

【特許文献3】特開平7−243196号公報

【特許文献4】特開平8−226097号公報

【特許文献5】特開2001−98494号公報

【特許文献6】特開2002−46342号公報

【特許文献7】特開平5−230798号公報

【特許文献8】特開2008−127703号公報

【特許文献9】特開平10−212690号公報

【特許文献10】特開平10−919588号公報

【特許文献11】特開平3−124895号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、発泡性マイクロカプセルを応用した低密度複合体でありながら、上記したような問題点を解決することを課題とする。すなわち、本発明における課題は以下のとおりである。

(1)発泡性マイクロカプセルの表面からの落下によるマシン汚れを防止する。

(2)低密度紙と各種のシート状物を組み合わせることで、意匠性や各種の機能性を付与する。

【課題を解決するための手段】

【0013】

即ち、本発明の請求項1に係る発明は、未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物(1)の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物(2)を積層し、これが乾燥されて得られた積層物(3)を別途加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする低密度複合体(4)である。

【0014】

即ち、本発明の請求項2に係る発明は、積層物(3)の少なくとも片面にシート状物(5)を貼合して積層物(6)とし、これをその後で加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする請求項1に記載の低密度複合体(7)である。

【0015】

即ち、本発明の請求項3に係る発明は、低密度複合体(4)の少なくとも片面にシート状物(5)を貼合したことを特徴とする、請求項1または2に記載の低密度複合体(7)である。

【0016】

即ち、本発明の請求項4に係る発明は、シート状物(5)が金属箔、樹脂フィルム、紙、布、不織布から選ばれた任意の1種以上であることを特徴とする、請求項2、または請求項3に記載の低密度複合体(7)である。

【0017】

即ち、本発明の請求項5に係る発明は、シート状物(1)に、接着剤を内添、および/または含浸したことを特徴とする、請求項1〜4のいずれか1項に記載の低密度複合体である。

【0018】

即ち、本発明の請求項6に係る発明は、シート状物(1)にバインダー繊維を内添したことを特徴とする、請求項1〜5のいずれか1項に記載の低密度複合体である。

【0019】

即ち、本発明の請求項7に係る発明は、発泡性マイクロカプセルの外殻がアクリル樹脂であることを特徴とする、請求項1〜6のいずれか1項に記載の低密度複合体である。

【0020】

即ち、本発明の請求項8に係る発明は、発泡性マイクロカプセルの発泡開始温度が120℃以上であることを特徴とする、請求項1〜7のいずれか1項に記載の低密度複合体である。

【0021】

即ち、本発明の請求項9に係る発明は、シート状物(1)に含まれる発泡性マイクロカプセルの添加量が、シート状物(1)に対して5質量部以上40質量部未満であることを特徴とする、請求項1〜8のいずれか1項に記載の低密度複合体である。

【発明の効果】

【0022】

本発明による低密度複合体は、発泡性マイクロカプセルを加熱発泡させることで材料自体を低密度化して軽量化、クッション性、断熱性といった効果を発揮させ、さらにその表面に各種のシート状物を組み合わせることで、さまざまな意匠性を得たり、あるいは難燃性、表面平滑性、耐水性、耐透湿性などといった各種の機能を付与させることで、建築資材、文房具、梱包資材、各種工業材料といった用途に有効に使用できる。

【発明を実施するための最良の形態】

【0023】

本発明では、未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物(1)の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物(2)を積層させることが必要である。これはシート状物(1)の表面に存在している未発泡の発泡性マイクロカプセルが抄紙機中で落下し、マシンを汚染することを防止することが目的である。また、それにより得られる積層物(3)を後から加熱することが必要であり、これによって必要なときに前記発泡性マイクロカプセルを発泡させることが可能となって低密度複合体(4)を得ることができる。シート状物(1)の坪量は50g/m2以上600g/m2未満が好ましい。坪量が600g/m2以上であると加熱処理時に紙層内部まで熱が伝わらず発泡不良となり、逆に50g/m2未満であると発泡後の厚みが乏しく、断熱性やクッション性などの効果が不十分であるので好ましくない。また、シート状物(2)の坪量は20g/m2以上200g/m2未満が好ましい。坪量が200g/m2以上であるとシート全体の軽量化が損なわれてしまい、逆に20g/m2未満であると抄造効率が低下するので好ましくない。

【0024】

本発明では、主として製紙用繊維を用いる。「主として」とは、製紙用繊維の配合率が全体の60質量%以上を占めていることを示す。60質量%未満であるとシート状物の層間の隙間が減少してきて、発泡性マイクロカプセルの発泡によるシート状物(1)の低密度化を促進する効果が減少してくるので好ましくない。また、シート状物(2)においても、製紙用繊維が60質量%未満であると紙粉発生が多くなり、好ましくない。また、製紙用繊維の叩解度は、200mlc.s.f.以上550mlc.s.f.未満であることが好ましい。さらに好ましくは350mlc.s.f.以上500mlc.s.f.未満である。叩解度が200mlc.s.f.未満であると微細繊維の絡み合いが大きくなって紙層間強度が強くなり、発泡性マイクロカプセルの発泡時に紙層間を広げるのに支障がでるため好ましくない。また、叩解度が550mlc.s.f.を超えると、紙層間強度が弱くなってくるので好ましくない。

【0025】

製紙用繊維としては、木材パルプが好ましく使用できる。例えば針葉樹晒クラフトパルプ(NBKP)、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒サルファイトパルプ(NBSP)、広葉樹晒サルファイトパルプ(LBSP)、サーモメカニカルパルプ(TMP)等の木材パルプを単独あるいは混合したものを用いることができる。この木材パルプを主体とし、必要に応じてこれに麻、竹、藁、ケナフ、バガス、楮、三椏や木綿等の非木材パルプ、カチオン化パルプ、マーセル化パルプ等の変性パルプ、レーヨン、ビニロン、ナイロン、アクリル、ポリエステル等の再生繊維、合成繊維、半合成繊維、あるいはアルミナ繊維、アルミナシリケート繊維といった無機繊維、あるいはミクロフィブリル化パルプを単独で、あるいは混合して併用することができる。

【0026】

本発明では、発泡性マイクロカプセルが未発泡状態の低密度複合体(3)、あるいは発泡性マイクロカプセルが発泡後の低密度複合体(4)の少なくとも片面に各種のシート状物(5)を貼合することが好ましい。シート状物(5)の種類を変化させることで、シート状物(5)自体が有する各種の特性を低密度複合体に付与することが可能となる。シート状物(5)としては、各種の紙(紙として特に限定はないが、例えば上質紙、印刷用紙、着色模様紙、エンボス模様紙、化粧紙等が挙げられる。)、不織布(不織布として特に限定はないが、例えばレーヨン、ビニロン、ナイロン、アクリル、ポリエステル、綿、パルプ、麻、羊毛、ガラス繊維等の材料を使用して乾式、湿式、直接式で製造したものが挙げられる。)、布(布としては特に限定はないが、例えば綿、麻、ナイロン、レーヨン、ポリエステル、アクリル等の布、あるいは織物等が挙げられる。)、フィルム(フィルムとして特に限定はないが、例えばポリエステル系樹脂、ポリエチレンテレフタレート系樹脂、ジアセテート系樹脂、トリアテセート系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリ塩化ビニル系樹脂、ポリイミド系樹脂、セロハン、セルロイド等が挙げられる。)等を使用することで、各種の色調、模様、触感等を変化させることができる。例えば意匠性を付与するには、着色模様紙、エンボス模様紙、化粧紙などを選択するとよい。また、防湿性や耐水性を有するフィルム類を使用することで、防湿性や耐水性を付与させることができる。また、各種の金属箔を使用することで剛直度や難燃性、折り曲げ等の加工適性等が付与できる。金属箔としては、アルミニウム、鉄、ステンレススチール、銅、錫等、任意のものが必要に応じて使用することができる。さらに、表裏に異なるシート状物(5)を貼合させることも可能である。

【0027】

本発明において、シート状物(5)を貼合するには、水系接着剤、例えばポリビニルアルコール、各種デンプン、ポリビニルピロリドン、SBRエマルジョン、NBRエマルジョン、アクリルエマルジョン、酢酸ビニル等、あるいは溶剤系接着剤、例えば塩化ビニル樹脂、クロロプレン等のゴム系、ウレタン系等といった接着剤、あるいは無溶剤タイプのエポキシ系やシアノアクリレート系接着剤等を、目的によって自由に選択することができる。ラミネーターとしては、使用する接着剤によってウエットラミネーターやドライラミネーターが自由に選択できる。接着剤の塗工量としては、1g/m2以上10g/m2未満が好ましい。さらに好ましくは2g/m2以上8g/m2未満である。塗工量が10g/m2以上であると、接着力が閾値を超えるので無駄となるし、1g/m2未満であると接着力が不足して剥離してくるので好ましくない。または、ポリエチレンやポリプロピレン等の樹脂を使用してエクストルージョンラミネーターによる貼合も可能である。エクストルージョンラミネーターの場合には、フィルム厚は3μm以上20μm未満が好ましい。さらに好ましくは5μm以上10μm未満である。20μm以上であると、接着力の増強効果は頭打ちになるし、5μm未満ではきちんしたと接着ができにくくなるので好ましくない。水系接着剤を使用する場合には、シート状物(1)にサイズ剤を塗工、および/または内添させることが好ましい。溶剤系接着剤を使用する場合には、シート状物(1)の接着剤塗工面にポリビニルアルコール等のアンカーコートを行うことが好ましい。このようにすることで、接着剤がシート状物(1)の内部に浸透してしまい、被着物に対する接着剤量が不足してしまうことを防止することができる。

【0028】

本発明においては、シート状物(1)に接着剤を内添および/または含浸したり、バインダー繊維を内添したり、あるいはその両方を併用することが好ましい。シート状物(1)は、主として製紙用繊維と発泡性マイクロカプセルからなっており、発泡性マイクロカプセルを発泡させることで製紙用繊維の紙層間強度が弱くなる危険性がある。そのため、上記のような操作を行うことでこれらの問題を防ぎ、紙層間強度を高めるとともに、折り曲げ適性等の物理的強度を補正することも可能となる。接着剤としては、一般的に製紙用として使用される接着剤、例えば、SBR、NBRのようなラテックスエマルジョン、アクリルエマルジョン、酢酸ビニル、ポリビニルアルコール、デンプン、変性デンプン、酸化デンプン、ポリビニルピロリドン等の水溶性接着剤を1種類以上使用することができる。接着剤の使用量としては、接着剤の固形分として3質量%以上30質量%未満が好ましい。さらに好ましくは5質量%以上25質量%未満である。30質量%以上であると積層されたシート状物(3)または(6)を加熱発泡させる際に、紙層間強度が強くなりすぎて発泡性マイクロカプセルの発泡を阻害するので好ましくない。また、3質量%未満であると、紙層間強度を補強する効果が減少するので好ましくない。また、接着剤のガラス転移温度(Tg)は−35℃以上80℃未満が好ましい。さらに好ましくは−20℃以上50℃未満である。Tgが80℃以上であると積層されたシート状物(3)、(4)、(5)が硬くなり、弾力性や折り曲げ適性に悪影響を及ぼすので好ましくない。また、Tgが−35℃未満であると、積層されたシート状物(3)、(4)、(5)の表面がべとつき、ブロッキングしやすくなるので好ましくない。

【0029】

バインダー繊維としては、製紙用、あるいは不織布用として使用されるバインダー繊維が好ましく使用できる。例えば、ポリエチレン繊維、ポリプロピレン繊維、ポリエステル繊維、アクリロニトリル繊維、ナイロン繊維、ビニロン繊維あるいは芯部に高融点成分、鞘部に低融点成分とした、芯鞘型の二重構造を有するバインダー繊維等を1種類以上使用することができる。バインダー繊維の添加量としては、シート状物(1)に対して質量比で97:3〜80:20であることが好ましい。さらに好ましくは95:5〜90:10である。シート状物(1)に対するバインダー繊維の混合比率が20%以上であるとバインダー効果が頭打ちになるので不経済となり好ましくなく、3%未満であると紙層間強度を補強する効果が減少するので好ましくない。

【0030】

本発明において、積層物(3)または積層物(6)を別途加熱することにより前記発泡性マイクロカプセルを発泡させる方法としては、加熱されたオーブンの中を通したり、熱風をあてたりすることも可能であるが、加熱されたロールの間を通過させるのが効率的であるので好ましい。ロールの材質としては金属ロールの使用が好ましく、ロールの加熱温度はロールと接触している時間とロールの圧力にも関係してくるので、必要に応じて適宜決定する。ロールの本数は2本以上であれば構わないが、3本以上にすることで加熱ロールとの接触時間を長くすることが可能である。通常はロールの加熱温度は発泡性マイクロカプセルの発泡開始温度よりも30℃以上高め、好ましくは50℃以上高めとすることが好ましい。ロールの圧力は、加圧するほど熱効率が高まるが、あまり加圧しすぎると積層物(3)または積層物(6)の発泡倍率が低下するので、その程度を確認しながら調整することが好ましい。また、ロール表面にエンボスパターンを付与すると、発泡したあとの積層物の表面に明瞭なエンボスパターンを付与することが可能となり、意匠性を高めることができる。

【0031】

本発明では、発泡性マイクロカプセルの外殻がアクリル樹脂であることが好ましい。発泡性マイクロカプセルとは、低沸点炭化水素を塩化ビニリデンやアクリロニトリル等の共重合物の殻壁でマイクロカプセル化したもので、一般的には粒径が10μm以上30μm未満程度の熱膨張性小球をいう。これを加熱させてマイクロカプセル内の低沸点炭化水素を気化させることで、瞬間的に熱膨張するものである。単に低密度化を図るために中空の小球を添加させる方法もある。例えば、シラスバルーンや発泡後の発泡性マイクロカプセル、あるいは液体中に発生させたマイクロバブルの周囲に、表面での重合反応等によって厚さ数百nm〜数μmの中空小球を作成して、これらを抄き込む方法が提案されているが、ここで提案された方法では、中空の小球の密度が著しく低いことから、スラリー中に分散しにくく、全てが表面に浮遊してしまうような状況であるので、著しく生産しにくいという欠点があった。本発明では、未発泡の発泡性マイクロカプセルを紙層中に挿入し、シート状物にしてから発泡させるので、以上のような問題が少ない。低沸点炭化水素としては、エタン、エチレン、プロパン、プロペン、n−ブタン、イソブタン、ブテン、イソブテン、n−ペンタン、イソペンタン、ネオペンタン、n−ヘキサン、ヘプタン、石油エーテル等の低分子量炭化水素化合物、CCl3F、CCl2F2、CClF3、CClF2−CClF2等のクロロフルオロカーボン化合物、テトラメチルシラン、トリメチルエチルシラン、トリメチルイソプロピルシラン、トリメチル−N−プロピルシラン等のテトラアルキルシラン化合物等が挙げられる。これらの中でもイソブタン、n−ブタン、n−ペンタン、イソペンタン、n−ヘキサン、石油エーテル等が好適に用いられる。液化ガスが気化する温度(沸点)は分子量と関係がみられ、低分子量のタイプほど沸点が低い傾向がある。また、沸点が低いほど低温で発泡する傾向がみられる。これらの液化炭化水素をマイクロカプセル化したときのカプセルの外殻は、各液化炭化水素が熱膨張するまで内部から発散しないようにしなければならない。液化プロパンや液化ブタンの場合には、マイクロカプセルの外殻としてガスバリア性の優れた塩化ビニリデンが使用されるが、マイクロカプセルの外殻となるものが塩素を内在していることから有毒ガス発生の源となり、人の生活する環境下で使用することは好ましくない。本発明における発泡性マイクロカプセルの外殻が、アクリル樹脂が好ましいのはこの理由による。本発明では加熱発泡開始温度が120℃以上であることが好ましい。さらに好ましくは130℃以上である。この程度の比較的高温の加熱発泡開始温度を有する発泡性マイクロカプセルを使用すると、マイクロカプセルに含まれる液化炭化水素をヘプタンのような高沸点のものが使用でき、このように比較的分子量が大きくなってくるとマイクロカプセルの外殻がアクリル樹脂でも十分にガスバリア性が保たれるのである。

【0032】

本発明において、シート状物(1)における発泡性マイクロカプセルの含有量は5質量部以上40質量部以下であることが好ましい。さらに好ましくは15質量部以上30質量部以下である。発泡性マイクロカプセルの含有量が40質量部を超えると必要以上に低密度化が進むとともに、紙層間強度も低下してくるので好ましくない。また、発泡性マイクロカプセルの含有量が5質量部未満であると発泡による低密度化効果が低くなるので好ましくない。

【0033】

シート状物(1)に発泡性マイクロカプセルを含ませるには、製紙用繊維を離解し、叩解して調製したものに、各種の添加薬品や填料を加えてスラリーを調製する際に発泡性マイクロカプセルを添加して混合することで調製することができる。

【0034】

[実施例1]

針葉樹晒クラフトパルプ(NBKP)50質量部と、広葉樹晒クラフトパルプ(LBKP)50質量部を離解して混合し、叩解度が500mlC.S.F.になるように調製した。これに発泡開始温度140℃の発泡性マイクロカプセル(商品名「マツモトマイクロスフェアー F−80」、松本油脂(株)製造)を30質量部、湿潤紙力増強剤(商品名「WS−4024」、星光PMC(株)製造)を1質量部添加し、硫酸バンドを適量加えて定着させ、シート状物(1)のスラリーとした。同様に、発泡性マイクロカプセルを除いたほかは上記と同様にしてシート状物(2)のスラリーとした。円網3層抄紙機を使用して、定法にて中央層にシート状物(1)を坪量140g/m2で、両側の層にシート状物(2)をそれぞれ片側で30g/m2の割合で抄紙し、坪量が200g/m2のシート状物(3)を作成した。このとき、抄紙工程中では発泡性マイクロカプセルは発泡しなかった。

【0035】

[実施例2]

シート状物(1)の発泡性マイクロカプセルを15質量部としたほかは、実施例1と同様にして坪量が200g/m2のシート状物(3)を作成した。

【0036】

[実施例3]

シート状物(2)の坪量を80g/m2に変更したほかは、実施例1と同様にして坪量が300g/m2のシート状物(3)を作成した。

【0037】

[実施例4]

実施例1のシート状物の(1)のスラリーに、ビニロンバインダー繊維(商品名「ユニチカビニロンSML」、ユニチカ(株)製)を10質量部混合したほかは、実施例1と同様にして坪量200g/m2のシート状物(3)を作成した。

【0038】

[実施例5]

実施例1で得られたシート状物(3)に、SBRラテックス(商品名「スマーテックスPA−1013」、三井化学(株)製造)を含浸率が固形分換算で20質量%になるように含浸し、シート状物(3)を作成した。トータルの坪量は240g/m2であった。

【0039】

[実施例6]

実施例1で得られたシート状物(3)の両面にシート状物(5)を貼合して積層物(6)を作成した。シート状物(5)としては厚さ20μmの高密度ポリエチレンフィルムを使用し、ロールコーターを使用して二液硬化型エポキシ系接着剤を固形分換算で3g/m2塗工し、ロールで加圧して接着した。トータルの坪量は240g/m2であった。

【0040】

[実施例7]

シート状物(5)を厚さ220μmのスパンボンド不織布(商品名「マリックスEB0343OW」、ユニチカ(株)製造)に変更したほかは実施例6と同様にして積層物(6)を作成した。トータルの坪量は270g/m2であった。

【0041】

[実施例8]

シート状物(5)を厚さ50μmの硬質アルミニウム箔に変更したほかは実施例6と同様にして積層物(6)を作成した。トータルの坪量は470g/m2であった。

【0042】

[実施例9]

実施例1で得られたシート状物(3)の換わりに、実施例5で得られたシート状物(3)を使用したほかは、実施例8と同様にして積層物(6)を作成した。トータルの坪量は510g/m2であった。

【0043】

[実施例10]

実施例1で得られたシート状物(3)の換わりに、実施例4で得られたシート状物(3)を使用したほかは、実施例8と同様にして積層物(6)を作成した。トータルの坪量は470g/m2であった。

【0044】

[比較例1]

シート状物(1)における発泡性マイクロカプセルを、発泡開始温度が80℃の発泡性マイクロカプセル(商品名「マツモトマイクロスフェアー F−30」、松本油脂(株)製造)を使用したほかは実施例1と同様にシート状物(1)を作成し、さらに実施例1と同様にシート状物(2)を積層して坪量200g/m2としたものを、抄紙工程における乾燥工程中に発泡させて低密度複合体を作成した。

【0045】

[比較例2]

実施例1と同様の方法でシート状物(1)のスラリーを調製し、長網抄紙機を使用して、定法で坪量が200g/m2のシート状物(1)を作成した。

【0046】

[比較例3]

発泡性マイクロカプセルを含まないほかは実施例1と同様にしてシート状物(1)のスラリーを調製し、長網抄紙機を使用して、定法で坪量が200g/m2のシート状物(1)を作成した。別途、バインダーとしてSBRラテックス(商品名「スマーテックスSN309」、日本エイアンドエル(株)製造)40質量部と発泡性マイクロカプセル(商品名「マツモトマイクロスフェアー F−105」、松本油脂(株)製造)15質量部、填料としてカオリン(商品名「UW−90」、エンゲルハード製造)85質量部を混合分散し、固形分濃度を35質量%に調製した塗料を、先のシート状物(1)の表裏面に固形分換算の塗工量で15g/m2塗工してシート状物を作成した。トータルの坪量は230g/m2であった。

【0047】

[加熱]

上記のようにして得たシート状物を25cm四方の大きさに断裁し、これを厚さ2mm、大きさが25cm四方の鉄板を使用して上下2枚で挟み込み、150℃のオーブンで2分間加熱し、低密度複合体を得た。なお、鉄板は予め当該温度のオーブンで予熱しておき、オーブンの温度と同温度に調整しておいたものを使用した。

【0048】

[坪量、厚さ、密度および発泡倍率の測定]

本発明の実施例および比較例における坪量はJIS P 8124、厚さ及び密度は、JIS P 8118に従い評価した。また、発泡倍率は次式で算出した。

発泡倍率(%) = 加熱後の厚さ(mm)/ 加熱前の厚さ(mm)×100

【0049】

[層間剥離強度の測定]

本発明の実施例および比較例における層間剥離強度は、各サンプルを縦方向に巾15mmにカットし、シート状物(1)の紙層間を15mm剥離させ、引っ張り試験機(商品名「テンシロンRTF1250」、エー・アンド・ディ(株)製造)を使用して、引っ張り速度は10mm/minで、90度剥離した時の剥離強度を測定した。

【0050】

本発明の実施例および比較例における粉落ちは、第一に抄紙時、第二に加熱前のシート、第三に加熱後のシートについてそれぞれ評価した。第一は、抄紙機の毛布、カンバス、各種ロール等の汚れ具合を総合して評価し、○を合格レベルとした。

○ :粉落ちが少なく、実用レベルにある。

△ :やや劣り、実用に耐えない。

× :劣り、実用に耐えない。

【0051】

第二、第三の加熱後のシート状物の粉落ちの状態は、各シート状物に黒紙を乗せ、その上を1kgの錘を置き、この錘を10cm/秒で50cm引張移動させた後の黒紙への粉付着具合を以下のように目視にて評価し、○を合格レベルとした。

○ :粉落ちが少なく、実用レベルにある。

△ :やや劣り、実用に耐えない。

× :劣り、実用に耐えない。

【0052】

実施例1〜10、および比較例1〜3の結果を表1に示した。

【0053】

[表1]

【0054】

表1の結果から、実施例のサンプルはいずれもシート状物を加熱することで、シート状物(1)の中に含まれる発泡性マイクロカプセルが発泡し、目的とする低密度化が進んでいることが確認できた。しかも、抄造時、発泡開始前、発泡開始後のいずれの場合においてもマイクロカプセルの脱落による「粉落ち」が問題ないレベルとなっていた。これに対造時における紙の乾燥工程ですでに発泡が開始されてしまう傾向が見られた。しかし、紙して比較例1では、発泡開始温度の低い発泡性マイクロカプセルを使用しているので、抄の乾燥工程では完全には発泡しきれず、その後の巻き取り作業やシート状物の加熱時においてシート状物にひびやシワが入るといった問題点が発生し、ハンドリング上からの問題があることが確認された。また、比較例1では発泡後の密度が0.37g/cm3程度であるのに対し、発泡開始温度の高い発泡性マイクロカプセルを使用した実施例1から11の低密度複合体は、0.20g/cm3以下まで密度が低下する傾向がみられた。比較例21のように、発泡開始温度の低い発泡性マイクロカプセルは紙の乾燥工程時に発泡し、発泡と同時に進行する繊維間水素結合の形成が発泡性マイクロカプセルの発泡を阻害するため、十分な低密度体が得られにくいと推測された。一方、発泡開始温度の高い発泡性マイクロカプセルを使用した実施例1から11のシート状物は、抄造工程時には発泡せず、後の加熱処理で発泡性マイクロカプセルが均一に発泡するため発泡効率が高く、より低密度なシートを形成できた。比較例2では、発泡性マイクロカプセルを内添したシート状物のみの構成であるため、抄造時、発泡開始前、発泡開始後のいずれにおいても発泡性マイクロカプセルの脱落が確認(粉落ち)され、品質上の問題が確認された。比較例3では、シート状物に発泡性マイクロカプセルを内添せず、塗工層に発泡性マイクロカプセルを含ませた構成になっているため、抄造時の粉落ちは確認されなかったが、発泡の開始前後では塗工層からの若干の粉落ちが確認された。さらには、発泡性マイクロカプセルが塗工層のみに配合されていることから、シート状物全体としての低密度化には限界があり、実施例と比較して発泡倍率が著しく低かった。また、実施例4、10のように、シート状物(1)の中にバインダー繊維を含ませたり、実施例5、9のように、シート状物(3)にバインダー成分を含浸したりすることで、シート状物(1)における発泡後の紙層間剥離強度を向上させる働きがあり、積層物の強度アップに効果があることが確認された。さらには、最外層に各種のシート状物を組み合わせることで、各種の特徴を持たせた低密度複合体を得ることができた。例えば実施例6のようにポリエチレンフィルムを組み合わせることで、防湿性や耐水性を付与することができた。また実施例7ではスパンボンド不織布を組み合わせることで独特の肌触りや意匠性を付与できた。実施例8〜10では、アルミニウム箔と組み合わせることで、金属調の外観であるにもかかわらず非常に軽量であり、かつ防湿性、耐水性、耐候性などの性質を付与することができた。

【産業上の利用可能性】

【0055】

本発明における低密度複合体は、発泡性マイクロカプセルを発泡させることで低密度化を図るため、発泡開始前までは通常のシート状物と同様の状態でハンドリングでき、作業性や物流上も効率的であり、且つ、発泡後においても発泡性マイクロカプセルの脱落の危険が少なく、最外層に各種のシート状物を組み合わせることでクッション性、断熱性、保温性、意匠性などといった各種の性能を付与することができるので、建装材、文房具、各種工業材料等の幅広い分野に利用することができる。

【図面の簡単な説明】

【0056】

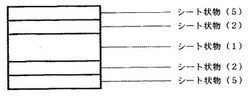

【図1】発泡性マイクロカプセルを内添したシート状物の両面に、発泡性マイクロカプセルを含まないシート状物を組み合わせた積層物の模式図である。

【図2】発泡性マイクロカプセルを内添したシート状物の両面に、発泡性マイクロカプセルを含まないシート状物を組み合わせた積層物の片面に意匠性やその他の特性を有するシート状物を組み合わせた積層物の模式図である。

【図3】発泡性マイクロカプセルを内添したシート状物の両面に、発泡性マイクロカプセルを含まないシート状物を組み合わせた積層物の両面に意匠性やその他の特性を有するシート状物を組み合わせた積層物の模式図である。

【符号の説明】

【0057】

1.発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物

2.主として製紙用繊維からなるシート状物

5.シート状物

【技術分野】

【0001】

本発明は、低密度複合体に関するものである。詳しくは、意匠性、寸法安定性、耐水性、難燃性等の各種機能を持たせた低密度複合体に関する。

【背景技術】

【0002】

従来より、主として製紙用繊維からなるシート状物に発泡性マイクロカプセルを応用させることで低密度化させる方法が提案されてきた。例えば、特許文献1や特許文献2に記載されているように、製紙用パルプに発泡性マイクロカプセルを内添させて、加熱発泡後の水分量が一般的な抄紙における水分量よりも相当量多い状況で発泡性マイクロカプセルを加熱発泡させることで、嵩高で軽量な紙を得る方法が提案されている。

【0003】

また、特許文献3や特許文献4には、製紙用パルプを主材とした製紙用原料に、発泡性マイクロカプセルを配合して抄紙した水分50〜60重量%の紙匹に、主として発泡性マイクロカプセルとゴムラテックス及び/または合成樹脂エマルジョンからなる含浸液を湿式含浸法により製紙用原料に対して5〜40重量%含浸し、次いで加熱することによって発泡性マイクロカプセルを発泡させることを特徴とする低密度紙の製造方法が提案されている。

【0004】

しかし、特許文献1〜4に記載の低密度発泡紙は、いずれも発泡性マイクロカプセルが発泡して紙層全体がポーラスとすることが主体であり、マイクロカプセルが発泡したマイクロバルーンによりパルプ繊維間結合が妨げられる結果として、紙力や紙層間の剥離強度が大きく低下し、破れたり、裂けたりし易いという問題があった。また、パルプ繊維間の水素結合が完結する前の緩い水素結合の状態で発泡させる必要があるために、湿紙中の含有水分が多量の状態からマイクロカプセルを発泡させる必要があり、熱効率的にも非効率的であった。特に特許文献1や特許文献2の例では、原料となるパルプに直接発泡性マイクロカプセルを混ぜるので、抄紙中の歩留まりがわるいことや、乾燥ドライヤーに接触している毛布との間で、発泡したマイクロカプセルが紙匹から毛布に脱落するため、抄紙機を汚染するという欠点があった。

【0005】

また、特許文献3や特許文献4の方法では、マイクロカプセルが発泡したあとの紙層間に多量の空隙が発生した状態でも一定の柔軟性や強度を持たせるためにゴムラテックスや合成樹脂エマルジョンからなる含浸液を湿式含浸法で添加し、それなりの目的を達成しているが、そのためには湿式含浸機という特殊な装置を使用する必要があり、一般的な抄紙機に応用することができなかった。

【0006】

また、特許文献5には、抄紙機のワイヤーパートにおいて、パルプを抄紙して得た湿紙に発泡性マイクロカプセルの分散液をスプレーする発泡紙の製造方法が、特許文献6には、木材パルプを主原料として抄紙された湿紙に、発泡性マイクロカプセルの分散液をスプレー塗布し、発泡性マイクロカプセルを紙層に分布させ、さらにサイズ度を一定範囲に調整したインクジェット記録用発泡原紙が提案されている。しかし、特許文献5や特許文献6に記載の発泡紙は、いずれも紙の製造工程の途中で多くの水分を保有している状態の湿紙に、発泡性マイクロカプセルの分散液をスプレー塗布し、発泡性マイクロカプセルを紙表面ではなく、紙層に分布させることが基本となっており、マイクロカプセルが発泡したマイクロバルーンによりパルプ繊維間結合が妨げられ、紙力や紙層間の剥離強度が低くなることや、乾燥ドライヤーにおける発泡性マイクロカプセルの脱落の危険性は特許文献1や2と同様に内在していた。

【0007】

特許文献7では、パルプと発泡性マイクロカプセルを混抄して得た紙匹に90℃以上の高温の熱水を通して発泡させる嵩高紙の製造方法が提案されている。この方法は、熱水という高密度の熱エネルギーを利用して一度に発泡性マイクロカプセルを発泡させることができるというメリットはあるが、一度乾燥させた紙匹に再度熱水を通して水を含ませる必要があり、乾燥をやり直さなければならないという問題があった。

【0008】

特許文献8では、基紙の少なくとも片面に発泡性マイクロカプセルとバインダーからなる塗工液を塗布し、後で加熱することにより発泡性マイクロカプセルを発泡させる、という提案がなされている。しかし、発泡性マイクロカプセルの添加量を、必要とする低密度が得られるまで添加したものを基紙表面に定着させるには多量のバインダーが必要となり、このバインダーの皮膜を突き抜ける形で発泡性マイクロカプセルを使用するのはコスト的にも無理があるし、塗料の塗工後で発泡させる手間もかかるという問題があった。

【0009】

また、発泡性マイクロカプセルを使用しないで低密度紙を得る方法としては、特許文献9や特許文献10には特定のカールファクターを有するカールドファイバーを使用して低密度紙を得る方法が提案されている。また、特許文献11には中空球状パテライト型炭酸カルシウムを配合した嵩高紙が提案されている。しかし、これらの提案は、嵩高性は有していても繊維同士の接着性が弱く、層間剥離が生じやすく、取扱時に紙粉発生が多いといった問題があった。

【0010】

上記したような低密度紙、発泡紙、嵩高紙といったものは、その用途としてクッション材、断熱材、ボード紙といった用途が多く、意匠性や耐水性、難燃性といった意匠や機能性を求めるまでは至らないのが現状であった。

【0011】

【特許文献1】特開平5−339898号公報

【特許文献2】特開平10−88495号公報

【特許文献3】特開平7−243196号公報

【特許文献4】特開平8−226097号公報

【特許文献5】特開2001−98494号公報

【特許文献6】特開2002−46342号公報

【特許文献7】特開平5−230798号公報

【特許文献8】特開2008−127703号公報

【特許文献9】特開平10−212690号公報

【特許文献10】特開平10−919588号公報

【特許文献11】特開平3−124895号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は、発泡性マイクロカプセルを応用した低密度複合体でありながら、上記したような問題点を解決することを課題とする。すなわち、本発明における課題は以下のとおりである。

(1)発泡性マイクロカプセルの表面からの落下によるマシン汚れを防止する。

(2)低密度紙と各種のシート状物を組み合わせることで、意匠性や各種の機能性を付与する。

【課題を解決するための手段】

【0013】

即ち、本発明の請求項1に係る発明は、未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物(1)の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物(2)を積層し、これが乾燥されて得られた積層物(3)を別途加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする低密度複合体(4)である。

【0014】

即ち、本発明の請求項2に係る発明は、積層物(3)の少なくとも片面にシート状物(5)を貼合して積層物(6)とし、これをその後で加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする請求項1に記載の低密度複合体(7)である。

【0015】

即ち、本発明の請求項3に係る発明は、低密度複合体(4)の少なくとも片面にシート状物(5)を貼合したことを特徴とする、請求項1または2に記載の低密度複合体(7)である。

【0016】

即ち、本発明の請求項4に係る発明は、シート状物(5)が金属箔、樹脂フィルム、紙、布、不織布から選ばれた任意の1種以上であることを特徴とする、請求項2、または請求項3に記載の低密度複合体(7)である。

【0017】

即ち、本発明の請求項5に係る発明は、シート状物(1)に、接着剤を内添、および/または含浸したことを特徴とする、請求項1〜4のいずれか1項に記載の低密度複合体である。

【0018】

即ち、本発明の請求項6に係る発明は、シート状物(1)にバインダー繊維を内添したことを特徴とする、請求項1〜5のいずれか1項に記載の低密度複合体である。

【0019】

即ち、本発明の請求項7に係る発明は、発泡性マイクロカプセルの外殻がアクリル樹脂であることを特徴とする、請求項1〜6のいずれか1項に記載の低密度複合体である。

【0020】

即ち、本発明の請求項8に係る発明は、発泡性マイクロカプセルの発泡開始温度が120℃以上であることを特徴とする、請求項1〜7のいずれか1項に記載の低密度複合体である。

【0021】

即ち、本発明の請求項9に係る発明は、シート状物(1)に含まれる発泡性マイクロカプセルの添加量が、シート状物(1)に対して5質量部以上40質量部未満であることを特徴とする、請求項1〜8のいずれか1項に記載の低密度複合体である。

【発明の効果】

【0022】

本発明による低密度複合体は、発泡性マイクロカプセルを加熱発泡させることで材料自体を低密度化して軽量化、クッション性、断熱性といった効果を発揮させ、さらにその表面に各種のシート状物を組み合わせることで、さまざまな意匠性を得たり、あるいは難燃性、表面平滑性、耐水性、耐透湿性などといった各種の機能を付与させることで、建築資材、文房具、梱包資材、各種工業材料といった用途に有効に使用できる。

【発明を実施するための最良の形態】

【0023】

本発明では、未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物(1)の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物(2)を積層させることが必要である。これはシート状物(1)の表面に存在している未発泡の発泡性マイクロカプセルが抄紙機中で落下し、マシンを汚染することを防止することが目的である。また、それにより得られる積層物(3)を後から加熱することが必要であり、これによって必要なときに前記発泡性マイクロカプセルを発泡させることが可能となって低密度複合体(4)を得ることができる。シート状物(1)の坪量は50g/m2以上600g/m2未満が好ましい。坪量が600g/m2以上であると加熱処理時に紙層内部まで熱が伝わらず発泡不良となり、逆に50g/m2未満であると発泡後の厚みが乏しく、断熱性やクッション性などの効果が不十分であるので好ましくない。また、シート状物(2)の坪量は20g/m2以上200g/m2未満が好ましい。坪量が200g/m2以上であるとシート全体の軽量化が損なわれてしまい、逆に20g/m2未満であると抄造効率が低下するので好ましくない。

【0024】

本発明では、主として製紙用繊維を用いる。「主として」とは、製紙用繊維の配合率が全体の60質量%以上を占めていることを示す。60質量%未満であるとシート状物の層間の隙間が減少してきて、発泡性マイクロカプセルの発泡によるシート状物(1)の低密度化を促進する効果が減少してくるので好ましくない。また、シート状物(2)においても、製紙用繊維が60質量%未満であると紙粉発生が多くなり、好ましくない。また、製紙用繊維の叩解度は、200mlc.s.f.以上550mlc.s.f.未満であることが好ましい。さらに好ましくは350mlc.s.f.以上500mlc.s.f.未満である。叩解度が200mlc.s.f.未満であると微細繊維の絡み合いが大きくなって紙層間強度が強くなり、発泡性マイクロカプセルの発泡時に紙層間を広げるのに支障がでるため好ましくない。また、叩解度が550mlc.s.f.を超えると、紙層間強度が弱くなってくるので好ましくない。

【0025】

製紙用繊維としては、木材パルプが好ましく使用できる。例えば針葉樹晒クラフトパルプ(NBKP)、広葉樹晒クラフトパルプ(LBKP)、針葉樹晒サルファイトパルプ(NBSP)、広葉樹晒サルファイトパルプ(LBSP)、サーモメカニカルパルプ(TMP)等の木材パルプを単独あるいは混合したものを用いることができる。この木材パルプを主体とし、必要に応じてこれに麻、竹、藁、ケナフ、バガス、楮、三椏や木綿等の非木材パルプ、カチオン化パルプ、マーセル化パルプ等の変性パルプ、レーヨン、ビニロン、ナイロン、アクリル、ポリエステル等の再生繊維、合成繊維、半合成繊維、あるいはアルミナ繊維、アルミナシリケート繊維といった無機繊維、あるいはミクロフィブリル化パルプを単独で、あるいは混合して併用することができる。

【0026】

本発明では、発泡性マイクロカプセルが未発泡状態の低密度複合体(3)、あるいは発泡性マイクロカプセルが発泡後の低密度複合体(4)の少なくとも片面に各種のシート状物(5)を貼合することが好ましい。シート状物(5)の種類を変化させることで、シート状物(5)自体が有する各種の特性を低密度複合体に付与することが可能となる。シート状物(5)としては、各種の紙(紙として特に限定はないが、例えば上質紙、印刷用紙、着色模様紙、エンボス模様紙、化粧紙等が挙げられる。)、不織布(不織布として特に限定はないが、例えばレーヨン、ビニロン、ナイロン、アクリル、ポリエステル、綿、パルプ、麻、羊毛、ガラス繊維等の材料を使用して乾式、湿式、直接式で製造したものが挙げられる。)、布(布としては特に限定はないが、例えば綿、麻、ナイロン、レーヨン、ポリエステル、アクリル等の布、あるいは織物等が挙げられる。)、フィルム(フィルムとして特に限定はないが、例えばポリエステル系樹脂、ポリエチレンテレフタレート系樹脂、ジアセテート系樹脂、トリアテセート系樹脂、アクリル系樹脂、ポリカーボネート系樹脂、ポリ塩化ビニル系樹脂、ポリイミド系樹脂、セロハン、セルロイド等が挙げられる。)等を使用することで、各種の色調、模様、触感等を変化させることができる。例えば意匠性を付与するには、着色模様紙、エンボス模様紙、化粧紙などを選択するとよい。また、防湿性や耐水性を有するフィルム類を使用することで、防湿性や耐水性を付与させることができる。また、各種の金属箔を使用することで剛直度や難燃性、折り曲げ等の加工適性等が付与できる。金属箔としては、アルミニウム、鉄、ステンレススチール、銅、錫等、任意のものが必要に応じて使用することができる。さらに、表裏に異なるシート状物(5)を貼合させることも可能である。

【0027】

本発明において、シート状物(5)を貼合するには、水系接着剤、例えばポリビニルアルコール、各種デンプン、ポリビニルピロリドン、SBRエマルジョン、NBRエマルジョン、アクリルエマルジョン、酢酸ビニル等、あるいは溶剤系接着剤、例えば塩化ビニル樹脂、クロロプレン等のゴム系、ウレタン系等といった接着剤、あるいは無溶剤タイプのエポキシ系やシアノアクリレート系接着剤等を、目的によって自由に選択することができる。ラミネーターとしては、使用する接着剤によってウエットラミネーターやドライラミネーターが自由に選択できる。接着剤の塗工量としては、1g/m2以上10g/m2未満が好ましい。さらに好ましくは2g/m2以上8g/m2未満である。塗工量が10g/m2以上であると、接着力が閾値を超えるので無駄となるし、1g/m2未満であると接着力が不足して剥離してくるので好ましくない。または、ポリエチレンやポリプロピレン等の樹脂を使用してエクストルージョンラミネーターによる貼合も可能である。エクストルージョンラミネーターの場合には、フィルム厚は3μm以上20μm未満が好ましい。さらに好ましくは5μm以上10μm未満である。20μm以上であると、接着力の増強効果は頭打ちになるし、5μm未満ではきちんしたと接着ができにくくなるので好ましくない。水系接着剤を使用する場合には、シート状物(1)にサイズ剤を塗工、および/または内添させることが好ましい。溶剤系接着剤を使用する場合には、シート状物(1)の接着剤塗工面にポリビニルアルコール等のアンカーコートを行うことが好ましい。このようにすることで、接着剤がシート状物(1)の内部に浸透してしまい、被着物に対する接着剤量が不足してしまうことを防止することができる。

【0028】

本発明においては、シート状物(1)に接着剤を内添および/または含浸したり、バインダー繊維を内添したり、あるいはその両方を併用することが好ましい。シート状物(1)は、主として製紙用繊維と発泡性マイクロカプセルからなっており、発泡性マイクロカプセルを発泡させることで製紙用繊維の紙層間強度が弱くなる危険性がある。そのため、上記のような操作を行うことでこれらの問題を防ぎ、紙層間強度を高めるとともに、折り曲げ適性等の物理的強度を補正することも可能となる。接着剤としては、一般的に製紙用として使用される接着剤、例えば、SBR、NBRのようなラテックスエマルジョン、アクリルエマルジョン、酢酸ビニル、ポリビニルアルコール、デンプン、変性デンプン、酸化デンプン、ポリビニルピロリドン等の水溶性接着剤を1種類以上使用することができる。接着剤の使用量としては、接着剤の固形分として3質量%以上30質量%未満が好ましい。さらに好ましくは5質量%以上25質量%未満である。30質量%以上であると積層されたシート状物(3)または(6)を加熱発泡させる際に、紙層間強度が強くなりすぎて発泡性マイクロカプセルの発泡を阻害するので好ましくない。また、3質量%未満であると、紙層間強度を補強する効果が減少するので好ましくない。また、接着剤のガラス転移温度(Tg)は−35℃以上80℃未満が好ましい。さらに好ましくは−20℃以上50℃未満である。Tgが80℃以上であると積層されたシート状物(3)、(4)、(5)が硬くなり、弾力性や折り曲げ適性に悪影響を及ぼすので好ましくない。また、Tgが−35℃未満であると、積層されたシート状物(3)、(4)、(5)の表面がべとつき、ブロッキングしやすくなるので好ましくない。

【0029】

バインダー繊維としては、製紙用、あるいは不織布用として使用されるバインダー繊維が好ましく使用できる。例えば、ポリエチレン繊維、ポリプロピレン繊維、ポリエステル繊維、アクリロニトリル繊維、ナイロン繊維、ビニロン繊維あるいは芯部に高融点成分、鞘部に低融点成分とした、芯鞘型の二重構造を有するバインダー繊維等を1種類以上使用することができる。バインダー繊維の添加量としては、シート状物(1)に対して質量比で97:3〜80:20であることが好ましい。さらに好ましくは95:5〜90:10である。シート状物(1)に対するバインダー繊維の混合比率が20%以上であるとバインダー効果が頭打ちになるので不経済となり好ましくなく、3%未満であると紙層間強度を補強する効果が減少するので好ましくない。

【0030】

本発明において、積層物(3)または積層物(6)を別途加熱することにより前記発泡性マイクロカプセルを発泡させる方法としては、加熱されたオーブンの中を通したり、熱風をあてたりすることも可能であるが、加熱されたロールの間を通過させるのが効率的であるので好ましい。ロールの材質としては金属ロールの使用が好ましく、ロールの加熱温度はロールと接触している時間とロールの圧力にも関係してくるので、必要に応じて適宜決定する。ロールの本数は2本以上であれば構わないが、3本以上にすることで加熱ロールとの接触時間を長くすることが可能である。通常はロールの加熱温度は発泡性マイクロカプセルの発泡開始温度よりも30℃以上高め、好ましくは50℃以上高めとすることが好ましい。ロールの圧力は、加圧するほど熱効率が高まるが、あまり加圧しすぎると積層物(3)または積層物(6)の発泡倍率が低下するので、その程度を確認しながら調整することが好ましい。また、ロール表面にエンボスパターンを付与すると、発泡したあとの積層物の表面に明瞭なエンボスパターンを付与することが可能となり、意匠性を高めることができる。

【0031】

本発明では、発泡性マイクロカプセルの外殻がアクリル樹脂であることが好ましい。発泡性マイクロカプセルとは、低沸点炭化水素を塩化ビニリデンやアクリロニトリル等の共重合物の殻壁でマイクロカプセル化したもので、一般的には粒径が10μm以上30μm未満程度の熱膨張性小球をいう。これを加熱させてマイクロカプセル内の低沸点炭化水素を気化させることで、瞬間的に熱膨張するものである。単に低密度化を図るために中空の小球を添加させる方法もある。例えば、シラスバルーンや発泡後の発泡性マイクロカプセル、あるいは液体中に発生させたマイクロバブルの周囲に、表面での重合反応等によって厚さ数百nm〜数μmの中空小球を作成して、これらを抄き込む方法が提案されているが、ここで提案された方法では、中空の小球の密度が著しく低いことから、スラリー中に分散しにくく、全てが表面に浮遊してしまうような状況であるので、著しく生産しにくいという欠点があった。本発明では、未発泡の発泡性マイクロカプセルを紙層中に挿入し、シート状物にしてから発泡させるので、以上のような問題が少ない。低沸点炭化水素としては、エタン、エチレン、プロパン、プロペン、n−ブタン、イソブタン、ブテン、イソブテン、n−ペンタン、イソペンタン、ネオペンタン、n−ヘキサン、ヘプタン、石油エーテル等の低分子量炭化水素化合物、CCl3F、CCl2F2、CClF3、CClF2−CClF2等のクロロフルオロカーボン化合物、テトラメチルシラン、トリメチルエチルシラン、トリメチルイソプロピルシラン、トリメチル−N−プロピルシラン等のテトラアルキルシラン化合物等が挙げられる。これらの中でもイソブタン、n−ブタン、n−ペンタン、イソペンタン、n−ヘキサン、石油エーテル等が好適に用いられる。液化ガスが気化する温度(沸点)は分子量と関係がみられ、低分子量のタイプほど沸点が低い傾向がある。また、沸点が低いほど低温で発泡する傾向がみられる。これらの液化炭化水素をマイクロカプセル化したときのカプセルの外殻は、各液化炭化水素が熱膨張するまで内部から発散しないようにしなければならない。液化プロパンや液化ブタンの場合には、マイクロカプセルの外殻としてガスバリア性の優れた塩化ビニリデンが使用されるが、マイクロカプセルの外殻となるものが塩素を内在していることから有毒ガス発生の源となり、人の生活する環境下で使用することは好ましくない。本発明における発泡性マイクロカプセルの外殻が、アクリル樹脂が好ましいのはこの理由による。本発明では加熱発泡開始温度が120℃以上であることが好ましい。さらに好ましくは130℃以上である。この程度の比較的高温の加熱発泡開始温度を有する発泡性マイクロカプセルを使用すると、マイクロカプセルに含まれる液化炭化水素をヘプタンのような高沸点のものが使用でき、このように比較的分子量が大きくなってくるとマイクロカプセルの外殻がアクリル樹脂でも十分にガスバリア性が保たれるのである。

【0032】

本発明において、シート状物(1)における発泡性マイクロカプセルの含有量は5質量部以上40質量部以下であることが好ましい。さらに好ましくは15質量部以上30質量部以下である。発泡性マイクロカプセルの含有量が40質量部を超えると必要以上に低密度化が進むとともに、紙層間強度も低下してくるので好ましくない。また、発泡性マイクロカプセルの含有量が5質量部未満であると発泡による低密度化効果が低くなるので好ましくない。

【0033】

シート状物(1)に発泡性マイクロカプセルを含ませるには、製紙用繊維を離解し、叩解して調製したものに、各種の添加薬品や填料を加えてスラリーを調製する際に発泡性マイクロカプセルを添加して混合することで調製することができる。

【0034】

[実施例1]

針葉樹晒クラフトパルプ(NBKP)50質量部と、広葉樹晒クラフトパルプ(LBKP)50質量部を離解して混合し、叩解度が500mlC.S.F.になるように調製した。これに発泡開始温度140℃の発泡性マイクロカプセル(商品名「マツモトマイクロスフェアー F−80」、松本油脂(株)製造)を30質量部、湿潤紙力増強剤(商品名「WS−4024」、星光PMC(株)製造)を1質量部添加し、硫酸バンドを適量加えて定着させ、シート状物(1)のスラリーとした。同様に、発泡性マイクロカプセルを除いたほかは上記と同様にしてシート状物(2)のスラリーとした。円網3層抄紙機を使用して、定法にて中央層にシート状物(1)を坪量140g/m2で、両側の層にシート状物(2)をそれぞれ片側で30g/m2の割合で抄紙し、坪量が200g/m2のシート状物(3)を作成した。このとき、抄紙工程中では発泡性マイクロカプセルは発泡しなかった。

【0035】

[実施例2]

シート状物(1)の発泡性マイクロカプセルを15質量部としたほかは、実施例1と同様にして坪量が200g/m2のシート状物(3)を作成した。

【0036】

[実施例3]

シート状物(2)の坪量を80g/m2に変更したほかは、実施例1と同様にして坪量が300g/m2のシート状物(3)を作成した。

【0037】

[実施例4]

実施例1のシート状物の(1)のスラリーに、ビニロンバインダー繊維(商品名「ユニチカビニロンSML」、ユニチカ(株)製)を10質量部混合したほかは、実施例1と同様にして坪量200g/m2のシート状物(3)を作成した。

【0038】

[実施例5]

実施例1で得られたシート状物(3)に、SBRラテックス(商品名「スマーテックスPA−1013」、三井化学(株)製造)を含浸率が固形分換算で20質量%になるように含浸し、シート状物(3)を作成した。トータルの坪量は240g/m2であった。

【0039】

[実施例6]

実施例1で得られたシート状物(3)の両面にシート状物(5)を貼合して積層物(6)を作成した。シート状物(5)としては厚さ20μmの高密度ポリエチレンフィルムを使用し、ロールコーターを使用して二液硬化型エポキシ系接着剤を固形分換算で3g/m2塗工し、ロールで加圧して接着した。トータルの坪量は240g/m2であった。

【0040】

[実施例7]

シート状物(5)を厚さ220μmのスパンボンド不織布(商品名「マリックスEB0343OW」、ユニチカ(株)製造)に変更したほかは実施例6と同様にして積層物(6)を作成した。トータルの坪量は270g/m2であった。

【0041】

[実施例8]

シート状物(5)を厚さ50μmの硬質アルミニウム箔に変更したほかは実施例6と同様にして積層物(6)を作成した。トータルの坪量は470g/m2であった。

【0042】

[実施例9]

実施例1で得られたシート状物(3)の換わりに、実施例5で得られたシート状物(3)を使用したほかは、実施例8と同様にして積層物(6)を作成した。トータルの坪量は510g/m2であった。

【0043】

[実施例10]

実施例1で得られたシート状物(3)の換わりに、実施例4で得られたシート状物(3)を使用したほかは、実施例8と同様にして積層物(6)を作成した。トータルの坪量は470g/m2であった。

【0044】

[比較例1]

シート状物(1)における発泡性マイクロカプセルを、発泡開始温度が80℃の発泡性マイクロカプセル(商品名「マツモトマイクロスフェアー F−30」、松本油脂(株)製造)を使用したほかは実施例1と同様にシート状物(1)を作成し、さらに実施例1と同様にシート状物(2)を積層して坪量200g/m2としたものを、抄紙工程における乾燥工程中に発泡させて低密度複合体を作成した。

【0045】

[比較例2]

実施例1と同様の方法でシート状物(1)のスラリーを調製し、長網抄紙機を使用して、定法で坪量が200g/m2のシート状物(1)を作成した。

【0046】

[比較例3]

発泡性マイクロカプセルを含まないほかは実施例1と同様にしてシート状物(1)のスラリーを調製し、長網抄紙機を使用して、定法で坪量が200g/m2のシート状物(1)を作成した。別途、バインダーとしてSBRラテックス(商品名「スマーテックスSN309」、日本エイアンドエル(株)製造)40質量部と発泡性マイクロカプセル(商品名「マツモトマイクロスフェアー F−105」、松本油脂(株)製造)15質量部、填料としてカオリン(商品名「UW−90」、エンゲルハード製造)85質量部を混合分散し、固形分濃度を35質量%に調製した塗料を、先のシート状物(1)の表裏面に固形分換算の塗工量で15g/m2塗工してシート状物を作成した。トータルの坪量は230g/m2であった。

【0047】

[加熱]

上記のようにして得たシート状物を25cm四方の大きさに断裁し、これを厚さ2mm、大きさが25cm四方の鉄板を使用して上下2枚で挟み込み、150℃のオーブンで2分間加熱し、低密度複合体を得た。なお、鉄板は予め当該温度のオーブンで予熱しておき、オーブンの温度と同温度に調整しておいたものを使用した。

【0048】

[坪量、厚さ、密度および発泡倍率の測定]

本発明の実施例および比較例における坪量はJIS P 8124、厚さ及び密度は、JIS P 8118に従い評価した。また、発泡倍率は次式で算出した。

発泡倍率(%) = 加熱後の厚さ(mm)/ 加熱前の厚さ(mm)×100

【0049】

[層間剥離強度の測定]

本発明の実施例および比較例における層間剥離強度は、各サンプルを縦方向に巾15mmにカットし、シート状物(1)の紙層間を15mm剥離させ、引っ張り試験機(商品名「テンシロンRTF1250」、エー・アンド・ディ(株)製造)を使用して、引っ張り速度は10mm/minで、90度剥離した時の剥離強度を測定した。

【0050】

本発明の実施例および比較例における粉落ちは、第一に抄紙時、第二に加熱前のシート、第三に加熱後のシートについてそれぞれ評価した。第一は、抄紙機の毛布、カンバス、各種ロール等の汚れ具合を総合して評価し、○を合格レベルとした。

○ :粉落ちが少なく、実用レベルにある。

△ :やや劣り、実用に耐えない。

× :劣り、実用に耐えない。

【0051】

第二、第三の加熱後のシート状物の粉落ちの状態は、各シート状物に黒紙を乗せ、その上を1kgの錘を置き、この錘を10cm/秒で50cm引張移動させた後の黒紙への粉付着具合を以下のように目視にて評価し、○を合格レベルとした。

○ :粉落ちが少なく、実用レベルにある。

△ :やや劣り、実用に耐えない。

× :劣り、実用に耐えない。

【0052】

実施例1〜10、および比較例1〜3の結果を表1に示した。

【0053】

[表1]

【0054】

表1の結果から、実施例のサンプルはいずれもシート状物を加熱することで、シート状物(1)の中に含まれる発泡性マイクロカプセルが発泡し、目的とする低密度化が進んでいることが確認できた。しかも、抄造時、発泡開始前、発泡開始後のいずれの場合においてもマイクロカプセルの脱落による「粉落ち」が問題ないレベルとなっていた。これに対造時における紙の乾燥工程ですでに発泡が開始されてしまう傾向が見られた。しかし、紙して比較例1では、発泡開始温度の低い発泡性マイクロカプセルを使用しているので、抄の乾燥工程では完全には発泡しきれず、その後の巻き取り作業やシート状物の加熱時においてシート状物にひびやシワが入るといった問題点が発生し、ハンドリング上からの問題があることが確認された。また、比較例1では発泡後の密度が0.37g/cm3程度であるのに対し、発泡開始温度の高い発泡性マイクロカプセルを使用した実施例1から11の低密度複合体は、0.20g/cm3以下まで密度が低下する傾向がみられた。比較例21のように、発泡開始温度の低い発泡性マイクロカプセルは紙の乾燥工程時に発泡し、発泡と同時に進行する繊維間水素結合の形成が発泡性マイクロカプセルの発泡を阻害するため、十分な低密度体が得られにくいと推測された。一方、発泡開始温度の高い発泡性マイクロカプセルを使用した実施例1から11のシート状物は、抄造工程時には発泡せず、後の加熱処理で発泡性マイクロカプセルが均一に発泡するため発泡効率が高く、より低密度なシートを形成できた。比較例2では、発泡性マイクロカプセルを内添したシート状物のみの構成であるため、抄造時、発泡開始前、発泡開始後のいずれにおいても発泡性マイクロカプセルの脱落が確認(粉落ち)され、品質上の問題が確認された。比較例3では、シート状物に発泡性マイクロカプセルを内添せず、塗工層に発泡性マイクロカプセルを含ませた構成になっているため、抄造時の粉落ちは確認されなかったが、発泡の開始前後では塗工層からの若干の粉落ちが確認された。さらには、発泡性マイクロカプセルが塗工層のみに配合されていることから、シート状物全体としての低密度化には限界があり、実施例と比較して発泡倍率が著しく低かった。また、実施例4、10のように、シート状物(1)の中にバインダー繊維を含ませたり、実施例5、9のように、シート状物(3)にバインダー成分を含浸したりすることで、シート状物(1)における発泡後の紙層間剥離強度を向上させる働きがあり、積層物の強度アップに効果があることが確認された。さらには、最外層に各種のシート状物を組み合わせることで、各種の特徴を持たせた低密度複合体を得ることができた。例えば実施例6のようにポリエチレンフィルムを組み合わせることで、防湿性や耐水性を付与することができた。また実施例7ではスパンボンド不織布を組み合わせることで独特の肌触りや意匠性を付与できた。実施例8〜10では、アルミニウム箔と組み合わせることで、金属調の外観であるにもかかわらず非常に軽量であり、かつ防湿性、耐水性、耐候性などの性質を付与することができた。

【産業上の利用可能性】

【0055】

本発明における低密度複合体は、発泡性マイクロカプセルを発泡させることで低密度化を図るため、発泡開始前までは通常のシート状物と同様の状態でハンドリングでき、作業性や物流上も効率的であり、且つ、発泡後においても発泡性マイクロカプセルの脱落の危険が少なく、最外層に各種のシート状物を組み合わせることでクッション性、断熱性、保温性、意匠性などといった各種の性能を付与することができるので、建装材、文房具、各種工業材料等の幅広い分野に利用することができる。

【図面の簡単な説明】

【0056】

【図1】発泡性マイクロカプセルを内添したシート状物の両面に、発泡性マイクロカプセルを含まないシート状物を組み合わせた積層物の模式図である。

【図2】発泡性マイクロカプセルを内添したシート状物の両面に、発泡性マイクロカプセルを含まないシート状物を組み合わせた積層物の片面に意匠性やその他の特性を有するシート状物を組み合わせた積層物の模式図である。

【図3】発泡性マイクロカプセルを内添したシート状物の両面に、発泡性マイクロカプセルを含まないシート状物を組み合わせた積層物の両面に意匠性やその他の特性を有するシート状物を組み合わせた積層物の模式図である。

【符号の説明】

【0057】

1.発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物

2.主として製紙用繊維からなるシート状物

5.シート状物

【特許請求の範囲】

【請求項1】

未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物(1)の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物(2)を積層し、これが乾燥されて得られた積層物(3)を別途加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする低密度複合体(4)。

【請求項2】

積層物(3)の少なくとも片面にシート状物(5)を貼合して積層物(6)とし、これをその後で加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする請求項1に記載の低密度複合体(7)。

【請求項3】

低密度複合体(4)の少なくとも片面にシート状物(5)を貼合したことを特徴とする、請求項1または2に記載の低密度複合体(7)。

【請求項4】

シート状物(5)が金属箔、樹脂フィルム、紙、布、不織布から選ばれた任意の1種以上であることを特徴とする、請求項2、または請求項3に記載の低密度複合体(7)。

【請求項5】

シート状物(1)に、接着剤を内添、および/または含浸したことを特徴とする、請求項1〜4のいずれか1項に記載の低密度複合体。

【請求項6】

シート状物(1)にバインダー繊維を内添したことを特徴とする、請求項1〜5のいずれか1項に記載の低密度複合体。

【請求項7】

発泡性マイクロカプセルの外殻がアクリル樹脂であることを特徴とする、請求項1〜6のいずれか1項に記載の低密度複合体。

【請求項8】

発泡性マイクロカプセルの発泡開始温度が120℃以上であることを特徴とする、請求項1〜7のいずれか1項に記載の低密度複合体。

【請求項9】

シート状物(1)に含まれる発泡性マイクロカプセルの添加量が、シート状物(1)に対して5質量部以上40質量部未満であることを特徴とする、請求項1〜8のいずれか1項に記載の低密度複合体。

【請求項1】

未発泡の発泡性マイクロカプセルを含む、主として製紙用繊維からなるシート状物(1)の両面に、発泡性マイクロカプセルを含有しない、主として製紙用繊維からなるシート状物(2)を積層し、これが乾燥されて得られた積層物(3)を別途加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする低密度複合体(4)。

【請求項2】

積層物(3)の少なくとも片面にシート状物(5)を貼合して積層物(6)とし、これをその後で加熱することにより前記発泡性マイクロカプセルを発泡させたことを特徴とする請求項1に記載の低密度複合体(7)。

【請求項3】

低密度複合体(4)の少なくとも片面にシート状物(5)を貼合したことを特徴とする、請求項1または2に記載の低密度複合体(7)。

【請求項4】

シート状物(5)が金属箔、樹脂フィルム、紙、布、不織布から選ばれた任意の1種以上であることを特徴とする、請求項2、または請求項3に記載の低密度複合体(7)。

【請求項5】

シート状物(1)に、接着剤を内添、および/または含浸したことを特徴とする、請求項1〜4のいずれか1項に記載の低密度複合体。

【請求項6】

シート状物(1)にバインダー繊維を内添したことを特徴とする、請求項1〜5のいずれか1項に記載の低密度複合体。

【請求項7】

発泡性マイクロカプセルの外殻がアクリル樹脂であることを特徴とする、請求項1〜6のいずれか1項に記載の低密度複合体。

【請求項8】

発泡性マイクロカプセルの発泡開始温度が120℃以上であることを特徴とする、請求項1〜7のいずれか1項に記載の低密度複合体。

【請求項9】

シート状物(1)に含まれる発泡性マイクロカプセルの添加量が、シート状物(1)に対して5質量部以上40質量部未満であることを特徴とする、請求項1〜8のいずれか1項に記載の低密度複合体。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−59555(P2010−59555A)

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願番号】特願2008−223321(P2008−223321)

【出願日】平成20年9月1日(2008.9.1)

【出願人】(000225049)特種製紙株式会社 (45)

【Fターム(参考)】

【公開日】平成22年3月18日(2010.3.18)

【国際特許分類】

【出願日】平成20年9月1日(2008.9.1)

【出願人】(000225049)特種製紙株式会社 (45)

【Fターム(参考)】

[ Back to top ]