低導電性酸化亜鉛粒子、放熱性フィラー、放熱性樹脂組成物、放熱性グリース及び放熱性塗料組成物

【課題】

硬度が低く、かつ、放熱性及び絶縁性に優れた低導電性酸化亜鉛粒子、それを有する放熱性樹脂組成物、放熱性グリース、放熱性塗料組成物を得る。

【解決手段】

酸化亜鉛粒子を、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物により表面処理して得られたものであり、メジアン径(D50)が1〜10000μmであることを特徴とする低導電性酸化亜鉛粒子。

硬度が低く、かつ、放熱性及び絶縁性に優れた低導電性酸化亜鉛粒子、それを有する放熱性樹脂組成物、放熱性グリース、放熱性塗料組成物を得る。

【解決手段】

酸化亜鉛粒子を、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物により表面処理して得られたものであり、メジアン径(D50)が1〜10000μmであることを特徴とする低導電性酸化亜鉛粒子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、放熱性フィラー、ゴムの加硫促進剤、塗料・インキ用顔料、フェライトやバリスタ等の電子機器の分野において使用することができる低導電性酸化亜鉛粒子、これを用いた放熱性フィラー、放熱性樹脂組成物、放熱性グリース及び放熱性塗料組成物に関するものである。

【背景技術】

【0002】

放熱性フィラーは、グリースや樹脂シートの中に充填され、その放熱特性を高める役割を持つものであり、通常はアルミナや窒化アルミニウム等が広く使用されている。しかしながら、アルミナはモース硬度が高く、放熱シート等の製造過程において、混練機の磨耗が激しいという欠点があった。また、窒化アルミニウムは充填性が悪く、樹脂中への高充填が難しいという欠点がある。また、窒化アルミニウムは高価であり、放熱部材が高価になってしまうという欠点もあった。よって、これらの原料とは異なる新たな放熱性フィラーが要求されている。

【0003】

このような問題を解決するために、酸化亜鉛の使用が提案されている(特許文献1〜4)。酸化亜鉛の熱伝導率は、アルミナや窒化アルミニウムのほぼ中間であり、放熱性フィラーとして適したものである。

【0004】

一方、電子機器等の分野においては、放熱性グリースや放熱性シートにも高い絶縁性が求められる。しかしながら、酸化亜鉛は高導電性であるため、酸化亜鉛を放熱性フィラーとして使用すると、放熱性グリースや放熱性シートの絶縁性が低下することにつながる。

【0005】

特許文献5には、Ca、Mg、Ni及びCuからなる元素種群より選ばれる少なくとも1種により絶縁化処理した配向性ZnO系圧電材料が開示されている。しかしながら、このZnO系圧電材料は、配向性ZnOに限定されたものであり、酸化亜鉛粒子を絶縁化処理したものではない。

【0006】

特許文献6には、外周部がLi、Cu、Kのいずれかの成分によってドーピングされることにより高抵抗層に変成された酸化亜鉛粉末が開示されている。このような酸化亜鉛粒子は、ドーパントが1価に限定されたものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−19426号公報

【特許文献2】特開平11−246885号公報

【特許文献3】特開2007−70492号公報

【特許文献4】特開2002−201483号公報

【特許文献5】特開平8−310813号公報

【特許文献6】特開2007−84704号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記に鑑み、硬度が低く、かつ、放熱性及び絶縁性に優れた低導電性酸化亜鉛粒子、それを有する放熱性樹脂組成物、放熱性グリース、放熱性塗料組成物を得ることを目的とするものである。

【課題を解決するための手段】

【0009】

本発明は、酸化亜鉛粒子を、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物により表面処理して得られたものであり、メジアン径(D50)が1〜10000μmであることを特徴とする低導電性酸化亜鉛粒子である。

【0010】

金属化合物は、Mg、Co、Ca及びNiの酢酸塩、硝酸塩、塩化物、臭化物、有機酸塩及び水酸化物からなる群から選ばれる少なくとも一つの化合物であることが好ましい。

【0011】

表面処理は、酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%の金属化合物を含む処理液によって酸化亜鉛粒子を処理する工程(1)及び上記工程(1)によって処理された酸化亜鉛粒子を700〜1300℃で熱処理する工程(2)を有する処理方法によって行うことが好ましい。

【0012】

上記低導電性酸化亜鉛粒子は、メジアン径(D50)が1〜30μmであり、D90/D10が4以下である酸化亜鉛粒子を表面処理して得られたものであることが好ましい。

上記低導電性酸化亜鉛粒子は、密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである酸化亜鉛粒子を表面処理して得られたものであることが好ましい。

【0013】

本発明は、上述した低導電性酸化亜鉛粒子からなることを特徴とする放熱性フィラーでもある。

本発明は、上述した低導電性酸化亜鉛粒子を含有することを特徴とする放熱性樹脂組成物でもある。

本発明は、上述した低導電性酸化亜鉛粒子を含有することを特徴とする放熱性グリースでもある。

本発明は、上述した低導電性酸化亜鉛粒子を含有することを特徴とする放熱性塗料組成物でもある。

【発明の効果】

【0014】

本発明の低導電性酸化亜鉛粒子は、放熱性及び絶縁性に優れたものであることから、特に電子機器等の高絶縁性が望まれる分野において、放熱性フィラーとして好適に使用することができる。これによって、放熱性及び絶縁性に優れた放熱性樹脂組成物、放熱性グリース、放熱性塗料組成物等を得ることが可能となる。

【図面の簡単な説明】

【0015】

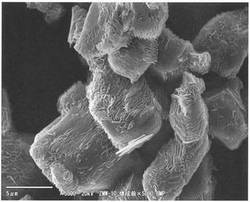

【図1】実施例1によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図2】実施例1によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図3】実施例1によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図4】実施例1によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図5】実施例2によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図6】実施例2によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図7】実施例2によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図8】実施例2によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図9】実施例3によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図10】実施例3によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図11】実施例3によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図12】実施例3によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図13】実施例4によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図14】実施例4によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図15】実施例5によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図16】実施例5によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図17】実施例5によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図18】実施例5によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図19】実施例6によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図20】実施例6によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図21】実施例7によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図22】実施例7によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図23】実施例8によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図24】実施例8によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図25】実施例8によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図26】実施例8によって得られた本発明の低導電性酸化亜鉛粒子のCoの波長分散型X線分析によるマッピングを示す画像である。

【図27】実施例9によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図28】実施例9によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図29】比較例1によって得られた酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図30】比較例2によって得られた酸化亜鉛粒子の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0016】

以下に、本発明を詳細に説明する。

本発明は、比較的粒子径が大きい酸化亜鉛粒子について、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物を用いて表面処理することにより、従来の酸化亜鉛粒子の放熱性を保ちつつ、絶縁性が向上することを見出すことによって完成されたものである。これによって、電気的性能及び熱的性能の両方において優れた性質を有する放熱材料を提供するものである。

【0017】

本発明の低導電性酸化亜鉛粒子は、酸化亜鉛粒子を上記金属化合物により表面処理したものである。上記金属化合物としては、上記金属の塩を挙げることができる。上記金属の塩は、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属塩化合物、例えば、酢酸塩、硝酸塩、塩化物、臭化物、有機酸塩、水酸化物等を挙げることができる。なかでも、効果的に絶縁化することができる点で、塩化物が好ましい。上記金属の塩は、2種類以上を併用することもできる。

【0018】

上記表面処理を行う方法は特に限定されず、公知の方法によって行うことができる。例えば、酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%の金属化合物を含む処理液によって酸化亜鉛粒子を処理する工程(1)及び上記工程(1)によって処理された酸化亜鉛粒子を700〜1300℃で熱処理する工程(2)を有する処理方法によって行う。

【0019】

上記工程(1)においては、金属化合物を塩基性化合物と混合することによって、金属水酸化物の結晶を酸化亜鉛粒子表面に析出させる方法によって処理するものであってもよい。

【0020】

より具体的には、例えば、酸化亜鉛粒子を水に10〜2000g/lの濃度でリパルプし、そこに塩化マグネシウム水溶液(1〜550g/l)と、アンモニア水(0.5〜25.0重量%)を同時に一定速度で酸化亜鉛粒子のスラリーに添加する。このときpHが8.5〜11.5になるようアンモニア水の添加速度を調整する。塩化マグネシウム水溶液を全量添加した後、ろ過、水洗・乾燥することにより、表面が水酸化マグネシウムにより表面処理された酸化亜鉛粒子が得られる。その後得られた乾燥物を700〜1300℃で焼成することにより、粒子表面の水酸化マグネシウムが酸化マグネシウムに変化し、酸化マグネシウムにより表面処理された低導電性酸化亜鉛粒子を得ることができる。上記工程(1)の処理時間は、処理条件、反応スケール等に応じて任意に変更することができる。例えば、20分〜8時間の範囲内で行うことができる。

【0021】

上述した塩化マグネシウム溶液による処理において、塩化マグネシウムを上述した各種の他の金属化合物に変更することによって、種々の低導電性酸化亜鉛粒子を得ることができる。

【0022】

本発明の低導電性酸化亜鉛粒子は、メジアン径(D50)が1〜10000μmのものである。放熱性フィラーとして使用される酸化亜鉛粒子は、粒子径が大きい方が熱伝導が生じやすく、良好に放熱をすることができるためである。上記メジアン径(D50)の下限は、1μmであることが好ましく、1.5μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであることが好ましく、100μmであることがより好ましい。

【0023】

上記メジアン径(D50)は、粉体をある粒子径から2つに分けたとき、大きい側と小さい側が等量となる径をいう。上記酸化亜鉛粒子の粒子径の分布は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)によって測定された値である。

【0024】

上記低導電性酸化亜鉛粒子は、導電性能が抑制された酸化亜鉛粒子である。例えば、シートにした時の絶縁性が1015Ω・cmの樹脂に、上記低導電性酸化亜鉛粒子を放熱材料として62.9体積%充填すると、そのシート絶縁性、すなわち体積固有抵抗値は1011Ω・cm以上を維持することができるものであることが好ましい。上記体積固有抵抗値は、デジタル超高抵抗/微小電流計(株式会社エーディーシー社製)により測定することができる。

【0025】

上記低導電性酸化亜鉛粒子の粒子形状は特に限定されず、針状、棒状、板状、球状等を挙げることができ、放熱材料としては樹脂へ高充填するために、球状に近い形状であることが好ましい。なお粒子の形状は走査型電子顕微鏡(日本電子製JSM−5400)によって観察することができる。

【0026】

本発明の低導電性酸化亜鉛粒子は、D90/D10は、4以下であることが好ましい。すなわち、粒子径が極端に大きい粗大粒子の数が少ないことが好ましい。粗大粒子の数が多いと、放熱性フィラーとして使用する際に、薄膜化を図ることが困難となる場合がある。D10とは体積基準での10%積算粒径、D90とは体積基準での90%積算粒径であることを意味する。これらの値は、上記メジアン径(D50)と同様の方法によって測定することができる。

【0027】

本発明の低導電性酸化亜鉛粒子は、酸化亜鉛の含有量が85.0〜99.9重量%であることが好ましい。すなわち、酸化亜鉛粒子中の亜鉛以外の金属は、酸化亜鉛粒子の重量に対し酸化物換算で0.1〜15.0重量%であることが好ましい。酸化亜鉛の含有量が高い酸化亜鉛粒子は、熱伝導が生じやすく、放熱性フィラーとして優れた性能を有するという点で好ましい。

【0028】

本発明の低導電性酸化亜鉛粒子は、Mg、Co、Ca及びNiを酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%含有することが好ましい。

【0029】

本発明の低導電性酸化亜鉛粒子を得る基材となる、表面処理される酸化亜鉛粒子としては特に限定されず、公知の任意のものを使用することができる。公知の酸化亜鉛粒子としては、例えば、特開2009−249226号公報、特開2008−218749号公報に開示された酸化亜鉛粒子等を挙げることができる。

【0030】

表面処理される酸化亜鉛粒子は、メジアン径(D50)が1〜10000μmのものであることが好ましい。放熱性フィラーとして使用される酸化亜鉛粒子は、粒子径が大きい方が熱伝導が生じやすく、良好に放熱することができるためである。上記メジアン径(D50)の下限は、1μmであることが好ましく、1.5μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであることが好ましく、100μmであることがより好ましい。

【0031】

表面処理される酸化亜鉛粒子は、D90/D10は、4以下であることが好ましい。すなわち、粒子径が極端に大きい粗大粒子の数が少ないことが好ましい。粗大粒子の数が多いと、放熱性フィラーとして使用する際に、薄膜化を図ることが困難となる場合がある。D10とは体積基準での10%積算粒径、D90とは体積基準での90%積算粒径であることを意味する。これらの値は、上記メジアン径(D50)と同様の方法によって測定することができる。

【0032】

上記表面処理される酸化亜鉛粒子としては、なかでも、メジアン径(D50)が1〜30μmであり、D90/D10が4以下である酸化亜鉛粒子(A)、又は、密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである酸化亜鉛粒子(B)が好ましい。上記酸化亜鉛粒子(A)及び(B)は、それぞれ、優れた放熱性を有するものである。すなわち、このような酸化亜鉛粒子に絶縁化処理を行うことで、優れた放熱性と高絶縁性を有する低導電性酸化亜鉛粒子を得ることができる。以下、これらについて詳述する。

【0033】

(酸化亜鉛粒子(A))

上記酸化亜鉛粒子(A)は、メジアン径(D50)が1〜30μmであり、D90/D10が4以下である。つまり、従来の酸化亜鉛粒子に比べて粒子径が大きく、かつ、D90とD10との比が小さい(すなわち、粒子径が極端に大きい粗大粒子の数が少ない)ことを特徴とするものである。このような酸化亜鉛粒子は、大粒子でありながら50μm以上の粗大粒子の混入がほとんどなく、粒度分布がシャープなため、優れた放熱性を得ることができる。上記酸化亜鉛粒子(A)の粒子径の分布は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)によって測定された値である。

【0034】

上記メジアン径(D50)の下限は1.0μmであるが、1.5μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであるが、100μmであることがより好ましい。

【0035】

上記酸化亜鉛粒子(A)は、50μm以上の粗大粒子の割合が0.05重量%以下であることが好ましい。50μm以上の粗大粒子の割合はJIS K 1410酸化亜鉛・ふるい残分試験に従って測定することができる。

【0036】

上記酸化亜鉛粒子(A)は、例えば、亜鉛源粒子を臭化アンモニウム存在下で焼成することによって製造することができる。以下、上述した上記酸化亜鉛粒子(A)の製造方法を詳述する。

【0037】

上記酸化亜鉛粒子(A)の製造方法においては、亜鉛源粒子を原料として使用するものである。亜鉛源粒子としては、酸化亜鉛、硝酸亜鉛、硫酸亜鉛、炭酸亜鉛、水酸化亜鉛、塩化亜鉛、酢酸亜鉛等、焼成により酸化亜鉛になるものであれば特に限定されない。上記亜鉛源粒子は、酸化亜鉛が特に好ましい。上記亜鉛源粒子は、メジアン径(D50)0.01〜1.0μmであることが好ましい。上記亜鉛源粒子のメジアン径(D50)は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)又は動的光散乱型粒度分布測定装置ELS−Z2(大塚電子社製)によって測定した値である。

【0038】

原料として使用することができる酸化亜鉛としては特に限定されず、フランス法、アメリカ法等の公知の方法によって製造された酸化亜鉛を使用することができるが、特に、フランス法によって製造された酸化亜鉛を使用することが不純物が少ないという点で好ましい。

【0039】

上記酸化亜鉛粒子(A)の製造方法は、臭化アンモニウムの存在下で焼成することを特徴とする。無機粒子の製造においては、粒子径を大きくするためにフラックス存在下で焼成することが行われる場合がある。このような焼成時のフラックスとして臭化アンモニウムを使用すると、その他の化合物をフラックスとして使用した場合に比べて、得られた酸化亜鉛粒子の粒子径の分布がシャープである。

【0040】

上記臭化アンモニウムは、原料としての亜鉛源粒子の重量に対して0.1〜10.0重量%とすることが好ましい。0.1重量%未満では粒子成長しにくくなるためエネルギーコストが高くなる。10.0重量%を超えると粗大粒子の発生が多くなり、製品の歩留まりが低下するため、生産性が良くない。上記臭化アンモニウム量は、下限は0.2重量%であることがより好ましく、上限は5.0重量%であることがより好ましい。

【0041】

上記酸化亜鉛粒子(A)は、上記亜鉛源粒子と上記臭化アンモニウムとを公知の方法で混合し、得られた混合物を焼成することによって、製造することができる。上記焼成は工業的には例えば、トンネルキルンやシャトルキルンによる静置焼成が好ましい。静置焼成とすることによって、粒子同士が融着して、効率よく粒子成長が起こり、効率よく粒子径の大きい酸化亜鉛粒子を得ることができる点で好ましい。

【0042】

上記焼成は600〜1200℃で行うことが好ましい。600℃未満での焼成であると、充分に粒子径が大きくならないおそれがある点で好ましくない。1200℃を超えると、粗大粒子の発生が多くなり、収率が低下するおそれがある点で好ましくない。

【0043】

上記方法によって製造された酸化亜鉛粒子(A)は、その粒径分布においてシャープなものとなるが、更にシャープなものを得る必要がある場合や、低い割合で含まれている粗大粒子を除去するために、粉砕・篩による分級を行うものであってもよい。粉砕方法は特に限定されず、例えば、アトマイザー等を挙げることができる。また篩による分級方法としては、湿式分級、乾式分級を挙げることができる。

【0044】

(酸化亜鉛粒子(B))

上記酸化亜鉛粒子(B)は、密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである。このような酸化亜鉛粒子(B)は、従来の酸化亜鉛粒子に較べて粒子径が大きく、かつ高密度であることを特徴とするものである。このような酸化亜鉛粒子は、放熱性フィラーの用途において、従来の酸化亜鉛粒子よりも好適な性質を有するものである。なお、上記酸化亜鉛粒子(B)のメジアン径(D50)は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)によって測定された値、もしくは目視観察による統計的手法によるものである。目視観察は走査型電子顕微鏡JSM−5400(日本電子社製)によって行うことができる。

【0045】

上記メジアン径(D50)の下限は、17μmであることが好ましく、20μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであることが好ましく、100μmであることがより好ましい。

【0046】

上記酸化亜鉛粒子(B)の密度は、ゲーリュサック型比重瓶を用いて測定することができる。上記密度の下限は、4.0g/cm3であることがより好ましく、4.5g/cm3以上であることが更に好ましい。上記範囲で示されるような高密度の酸化亜鉛粒子は、粒子中に中空部が少ない緻密な粒子であることから、熱伝導が生じやすく、放熱性フィラーとして特に優れた性能を有する。

【0047】

上記酸化亜鉛粒子(B)は、球状粒子であることが好ましい。球状粒子であると、最密充填することができるため、放熱性フィラーの割合を高くすることができる。これによって、より高い放熱性能を付与することができる点で好ましい。粒子の形状は走査型電子顕微鏡JSM−5400(日本電子社製)によって観察することができる。上記酸化亜鉛粒子は、アスペクト比が1.0〜1.5であることが好ましい。放熱性フィラーに使用する場合、アスペクト比は1.0に近い程、フィラーの配向性が無くなりどの方向から加圧成型してもフィラーが均一に充填された樹脂成型体を得ることができる。上記アスペクト比は、1.10以下であることがより好ましい。

【0048】

上記酸化亜鉛粒子(B)は、その製造方法を特に限定するものではないが、例えば、以下のような方法で製造することができる。

【0049】

上記酸化亜鉛粒子(B)は、亜鉛源粒子に有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を混合して造粒する工程(3)、及び、上記工程(3)によって得られた造粒粒子を焼成する工程(4)を有する酸化亜鉛粒子の製造方法によって得ることができる。上記酸化亜鉛粒子の製造方法によって、粒子同士の融着が殆ど無く、粒子内部まで緻密に焼結したメジアン径(D50)が17〜10000μmの酸化亜鉛粒子を大量に製造することができる。また、上述した酸化亜鉛粒子の製造方法は、球状粒子である酸化亜鉛粒子の製造にも適した方法である。

【0050】

上記酸化亜鉛粒子(B)の製造方法は、亜鉛源粒子に有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を混合して造粒する工程(3)を有する。上記工程(3)は、亜鉛源粒子を水にリパルプし有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を混合して造粒する工程である。

【0051】

上記酸化亜鉛粒子(B)の製造方法においては、亜鉛源粒子を原料として使用するものである。亜鉛源粒子としては、酸化亜鉛、硝酸亜鉛、硫酸亜鉛、炭酸亜鉛、水酸化亜鉛、酢酸亜鉛等、焼成により酸化亜鉛になるものであれば特に限定されない。上記亜鉛源粒子は、酸化亜鉛が特に好ましい。上記亜鉛源粒子は、メジアン径(D50)0.01〜1.0μmであることが好ましい。上記亜鉛源粒子のメジアン径(D50)は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)又は動的光散乱型粒度分布測定装置ELS−Z2(大塚電子社製)によって測定した値である。

【0052】

酸化亜鉛粒子(B)の製造において、原料として使用することができる酸化亜鉛としては特に限定されず、フランス法、アメリカ法等の公知の方法によって製造された酸化亜鉛を使用することができるが、特に、フランス法によって製造された酸化亜鉛を使用することが不純物が少ない点で好ましい。

【0053】

上記酸化亜鉛粒子(B)の製造に使用される有機酸、有機塩基、無機酸、無機塩基としては、例えば酢酸、クエン酸、プロピオン酸、酪酸、乳酸、蓚酸、ステアリン酸、硝酸、硫酸、過酸化水素、水酸化物イオン、アンモニア、ピリジン、ピペラジン、イミダゾール等を挙げることができる。上記有機酸、有機塩基、無機酸及び無機塩基の塩としては、例えば、アンモニウム塩、亜鉛塩、マグネシウム塩、銅塩、カルシウム塩、ニッケル塩、コバルト塩、ナトリウム塩、カリウム塩、リチウム塩、アミン塩、セシウム塩等を挙げることができる。より具体的には、ポリカルボン酸アンモニウム、酢酸亜鉛、酢酸マグネシウム、酢酸カルシウム、酢酸ニッケル、酢酸コバルト、酢酸銅、酢酸ナトリウム、酢酸カリウム、酢酸リチウム、ステアリン酸リチウム、硝酸亜鉛、硝酸リチウム、硝酸マグネシウム、硝酸銅、硫酸亜鉛、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウム等を使用することができる。

【0054】

上記有機酸、有機塩基、無機酸、無機塩基又はそれらの塩の混合量は、混合する成分にもよるが、金属塩の場合、亜鉛源粒子の重量に対して酸化物換算で0.1〜15.0重量%であることが、焼成工程で酸化亜鉛が緻密に焼結し、かつ絶縁性が高くなる点で好ましい。

上記有機酸、有機塩基、無機酸、無機塩基又はそれらの塩として酢酸を使用する場合、酢酸の混合量は、亜鉛源粒子の重量に対して0.1〜10.0重量%であることが、焼成工程で酸化亜鉛が緻密に焼結する点で好ましい。

【0055】

但し、上記有機酸、有機塩基、無機酸、無機塩基又はそれらの塩において、臭化アンモニウムや塩酸といったハロゲン成分を含むものであってはならない。ハロゲン成分を含む化合物を混合した場合、球状かつメジアン径(D50)が17〜10000μmの酸化亜鉛粒子を得ることは困難である。

【0056】

上記工程(3)における造粒は、その方法を特に限定するものではないが、例えば、上記亜鉛源粒子とハロゲンを含まない有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を水に分散してスラリーとして、噴霧乾燥を行う方法等を挙げることができる。また、上記亜鉛源粒子にハロゲンを含まない有機酸、有機塩基、無機酸、無機塩基又はそれらの塩の水溶液を添加し、スパルタンリューザー、スパルタンミキサー、ヘンシェルミキサー、マルメライザー等を用いて混合し造粒する方法等を挙げることができる。

【0057】

上記工程(3)において、スラリーとする場合は、分散剤を使用してもよい。また、有機酸塩として脂肪酸塩を使用した場合には、有機酸塩自体が分散剤としての機能を有することから、容易にスラリーを得ることができる点で好ましい。分散剤として好適に使用することができるものとしては、特に限定されず、例えば、ポリカルボン酸アンモニウム塩(花王社製 ポイズ532A)等を挙げることができる。

【0058】

スラリーの調製方法は特に限定されず、例えば、上記成分を水に添加し、18〜30℃で10〜30分間、分散させることによって、亜鉛源粒子の濃度100〜1500g/lの均一なスラリーとすることができる。

【0059】

上記噴霧乾燥の方法としては特に限定されず、例えば、上記スラリーを好ましくは150〜300℃程度の気流中に、2流体ノズル又は回転ディスク等により噴霧し、20〜100μm程度の造粒粒子を作る方法が挙げられる。この際、スラリーの粘度が50〜3500cpsとなるようにスラリーの濃度を制御することが好ましい。スラリーの粘度はB型粘度計(東京計器社製)で60rpmのシェアで測定した値である。この気流中にて乾燥された造粒粒子をサブミクロンオーダーのフィルター(バグフィルター)にて捕集する。スラリーの粘度、乾燥温度、気流速度が望ましい範囲にないと、造粒粒子は中空もしくはくぼんだ形状になってしまう。

【0060】

このようにして得られた粒子を焼成することによって、上記酸化亜鉛粒子(B)を得ることができる。焼成条件は、特に限定されるものではないが、焼成温度が700〜1500℃、焼成時間1〜3時間行い、焼成は静置焼成によって行うことが好ましい。上記静置焼成は、ムライト製、ムライト・コージライト製等の匣鉢中で行うことができる。上記焼成は、1000〜1200℃で行うことがより好ましい。上述した方法によって焼成を行うと、粒子同士の融着がほとんど無く、粒子内部まで緻密に焼結した酸化亜鉛粒子(B)を得ることができる。

【0061】

700℃未満での焼成であると、粒子内部まで十分に焼結しないおそれがある点で好ましくない。1500℃を超えると、粒子同士の融着が進む点で好ましくない。

【0062】

上記方法によって製造された酸化亜鉛粒子(B)は、その粒度分布においてシャープなものとなるが、更にシャープなものを得る必要がある場合や、低い割合で含まれている粗大粒子を除去するために、篩による分級を行うものであっても良い。篩による分級方法としては、湿式分級、乾式分級を挙げることができる。

【0063】

上記方法では、原料である亜鉛源粒子の粒子サイズを変更しても、ハロゲンを含まない有機酸、有機塩基、無機酸、無機塩基又はそれらの塩の量、分散剤の量、スラリーの濃度、焼成温度を適切に制御することにより、上記と同様の酸化亜鉛粒子を得ることができる。また、噴霧乾燥の場合、2流体ノズルについてはスラリーの供給量を、回転ディスクについてはディスクの回転数を変えることにより、粒子サイズを制御することもできる。また、焼成温度を上げることにより、焼成後の酸化亜鉛粒子の密度を上げることが出来る。

【0064】

上記製造方法によって得られた酸化亜鉛粒子は、従来の酸化亜鉛粒子に対して、

1.粒子サイズを大きくすることができ、球状化することもできる。

2.製造方法において炉を傷めるようなフラックスを使用する必要が無い。

3.樹脂への大量の充填が可能。

4.樹脂に高充填すると非常に優れた放熱性能を示す。

等の利点を有する。これは粒子径が従来の酸化亜鉛粒子に対して非常に大きく、粒子形状が球状に形態制御され、かつ結晶性と密度が高いことに由来するものである。

【0065】

本発明の低導電性酸化亜鉛粒子はその用途を特に限定するものではないが、例えば、放熱性フィラーの用途において好適に使用することができる。このような放熱性フィラーも本発明の一部である。

【0066】

上記低導電性酸化亜鉛粒子を放熱性フィラーとして使用する場合、樹脂と混合した放熱性樹脂組成物として使用することが出来る。この場合、使用する樹脂は、熱可塑性樹脂であっても熱硬化性樹脂であっても良く、エポキシ樹脂、フェノール樹脂、ポリフェニレンサルファイド(PPS)樹脂、ポリエステル系樹脂、ポリアミド、ポリイミド、ポリスチレン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、フッ素樹脂、ポリメタクリル酸メチル、エチレン・アクリル酸エチル共重合体(EEA)樹脂、ポリカーボネート、ポリウレタン、ポリアセタール、ポリフェニレンエーテル、ポリエーテルイミド、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)樹脂、エポキシ、フェノール、液晶樹脂(LCP)、シリコン樹脂、アクリル樹脂等の樹脂を挙げることができる。

【0067】

本発明の放熱性樹脂組成物は、(1)熱可塑性樹脂と上記酸化亜鉛粒子とを溶融状態で混練することによって得られた熱成型用の樹脂組成物、(2)熱硬化性樹脂と上記酸化亜鉛粒子とを混練後、加熱硬化させることによって得られた樹脂組成物、(3)樹脂溶液又は分散液中に上記酸化亜鉛粒子を分散させた塗料用の樹脂組成物であっても良い。

【0068】

本発明の放熱性樹脂組成物中の上記低導電性酸化亜鉛粒子の配合量は、目的とする放熱性能や絶縁性能、樹脂組成物の硬度等、樹脂組成物の性能に合わせて任意に決定することができる。上記低導電性酸化亜鉛粒子の絶縁性能及び放熱性能を十分に発現させるためには、樹脂組成物中の固形分全量に対して60体積%以上、より好ましくは68体積%以上の低導電性酸化亜鉛粒子を含有することが好ましい。

【0069】

本発明の放熱性樹脂組成物が熱成型用の樹脂組成物である場合、用途によって樹脂成分を自由に選択することができる。例えば、熱源と放熱板に接着し密着させる場合には、シリコン樹脂やアクリル樹脂のような接着性が高く硬度の低い樹脂を選択すれば良い。

【0070】

本発明の放熱性樹脂組成物が塗料用の樹脂組成物である場合、樹脂は硬化性を有するものであっても、硬化性を有さないものであっても良い。塗料は、有機溶媒を含有する溶剤系のものであっても、水中に樹脂が溶解又は分散した水系のものであっても良い。

【0071】

上記低導電性酸化亜鉛粒子を放熱性フィラーとして使用する場合、鉱油又は合成油を含有する基油と混合した放熱性グリースとして使用することもできる。このような放熱性グリースとして使用する場合は、合成油としてα−オレフィン、ジエステル、ポリオールエステル、トリメリット酸エステル、ポリフェニルエーテル、アルキルフェニルエーテル等が使用できる。また、シリコーンオイルと混合した放熱性グリースとして使用することもできる。

【0072】

本発明の低導電性酸化亜鉛粒子は、放熱性フィラーとして使用する場合、その他の成分を併用して使用することもできる。併用して使用することができるその他の成分としては、酸化マグネシウム、酸化チタン、酸化アルミニウム等の金属酸化物、窒化アルミニウム、窒化ホウ素、炭化ケイ素、窒化ケイ素、窒化チタン、金属シリコン、ダイヤモンド等の酸化亜鉛以外の放熱性フィラー、樹脂、界面活性剤等を挙げることができる。

【0073】

本発明の低導電性酸化亜鉛粒子は、放熱性能を高めるために、大、中、小の粒子を組合わせてもよい。上記低導電性酸化亜鉛粒子よりもメジアン径(D50)が小さい酸化亜鉛粒子及び他の放熱性フィラーと組合わせて使用することで、より優れた放熱性能を得ることができる。組み合わせて使用するメジアン径(D50)が小さい酸化亜鉛粒子は、球状、針状、板状等の形状を有するものであることが好ましい。

【0074】

本発明の低導電性酸化亜鉛粒子は、上述した放熱性フィラーの他に、ゴムの加硫促進剤、塗料・インキ用顔料、フェライトやバリスタ等の電子部品、医薬品、化粧品等の分野においても使用することが出来る。

【実施例】

【0075】

以下に、実施例を挙げて本発明を説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0076】

(比較例1)

酸化亜鉛1種(堺化学工業社製 メジアン径(D50)0.6μm)1200gと臭化アンモニウム12g(酸化亜鉛1種の重量に対し1.0重量%)を30秒間乾式混合し、混合粉をムライト製、ムライト・コージライト製等の匣鉢に入れ、1150℃で3時間焼成した。

これを冷却後、3.5リットルの水に分散後、200メッシュ(目開き75μm)の篩を通過させ、通過したスラリーをろ過、乾燥することにより、メジアン径(D50)が10.2μmの擬球状の酸化亜鉛粒子を得た。得られた酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM-5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図29に示す。

【0077】

(比較例2)

微細酸化亜鉛(堺化学工業社製 メジアン径(D50)0.2μm)600gを水にリパルプし、微細酸化亜鉛の重量に対し分散剤(花王社製 ポイズ532A)3.5重量%を混合し、酢酸0.61重量%を混合して濃度が600g/lとなるスラリーを調製する。次に、このスラリーをラボスプレードライヤー DCR型(坂本技研社製)で噴霧乾燥することにより造粒粒子を得る。これをムライト製、ムライト・コージライト製等の匣鉢に入れ1200℃で3時間静置焼成した。これを冷却後、1.0リットルの水に分散後、200メッシュ

(目開き75μm)の篩を通過させ、通過したスラリーをろ過、乾燥することにより、粒子同士の融着が殆ど無く、粒子内部まで緻密に焼結した球状かつメジアン径(D50)が28.5μmの酸化亜鉛粒子を得た。得られた酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM-5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図30に示す。

【0078】

(実施例1)

比較例1の酸化亜鉛粒子(堺化学工業社製、メジアン径(D50)10.2μm)400gを水にリパルプし、500g/lのスラリーを調製する。次に、塩化マグネシウム六水和物40.4g(比較例1の酸化亜鉛粒子の重量に対しMgOとして2.0重量%)を水に溶解することにより、100g/lの塩化マグネシウム水溶液を調製した。次に、原料のスラリーに100g/lの塩化マグネシウム水溶液と、2.5重量%のアンモニア水を同時に一定速度で酸化亜鉛スラリーに添加した。このときpHが10.2、処理時間が4時間となるよう塩化マグネシウム水溶液とアンモニア水の添加速度を調整した。塩化マグネシウム水溶液を全量添加した後、ろ過、水洗し、120℃で12時間乾燥することにより、表面が水酸化マグネシウムで処理された酸化亜鉛粒子が得られた。得られた表面処理後、焼成前の酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM−5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図1に示す。

その後得られた乾燥物をムライト製、ムライト・コージライト製等の匣鉢に入れ1000℃で3時間静置焼成することにより、メジアン径(D50)が12.4μmの酸化マグネシウムで表面処理された低導電性酸化亜鉛粒子を得た。得られた低導電性酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM−5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図2に示す。また、得られた低導電性酸化亜鉛粒子について走査型電子顕微鏡JSM−7000F(日本電子製)の波長分散型X線分析モードでのマッピングを行い、画像解析は解析ソフトINCA(Oxford

Instruments社製)により行った。得られたマッピング画像を図4に示す。図4の結果から、実施例1で得られた低導電性酸化亜鉛の粒子表面にMgが付着していることが明らかである。

【0079】

(実施例2〜9)

原体(表面処理される前の酸化亜鉛粒子)、表面処理成分、表面処理成分の処理量、添加するアルカリ水溶液、表面処理時のpHなどの表面処理条件を表1に示したものに変更した以外は実施例1と同様の方法で低導電性酸化亜鉛粒子を製造した。

【0080】

なお、表1、2における測定は以下に示す方法に従って行った。

(メジアン径(D50)、D10、D90)

酸化亜鉛粒子1.0gを秤量し、0.025質量%ヘキサメタりん酸ナトリウム水溶液100mlに分散させ、その分散液をレーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)の0.025質量%ヘキサメタりん酸ナトリウム水溶液で満たした試料バスに投入し、循環速度:15、超音波強度:7、超音波時間:3分の設定条件下で測定を行った。室温下における酸化亜鉛の屈折率が1.9〜2.0、水の屈折率が1.3であることから、相対屈折率は1.5に設定してメジアン径(D50)、D10、D90を求めた。

【0081】

(アスペクト比)

走査型電子顕微鏡JSM−5400(日本電子社製)で撮影した電子顕微鏡写真の100個の粒子について、粒子の中心を通る長径と短径の長さを定規で計測し、長径/短径の比を求め、その平均値をアスペクト比とした。

【0082】

(密度)

洗浄し、乾燥した容量:100mlのゲーリュサック比重瓶の重量a(g)を0.1mgの桁まで量り、蒸留水を標線まで加えてその重量b(g)を0.1mgの桁まで量る。次に、そのゲーリュサック比重瓶を乾燥した後、試料5gを入れて重量を量り、試料の重量c(g)を算出する。蒸留水を試料が覆われるまで加えて、真空デシケーター中で蒸留水中の空気を除去する。標線まで蒸留水を加え、その重量d(g)を0.1mgの桁まで量り、次式により密度を算出した。

密度(g/cm3)=c/((b−a)+c−(d−a))

【0083】

(フィラーの充填率)

(i)EEA樹脂(日本ポリエチレン社製 レクスパールA1150)及び実施例1〜9の低導電性酸化亜鉛粒子、(ii)EEA樹脂及び比較例1、2の絶縁化処理されていない酸化亜鉛粒子を表1、2に従って配合した。フィラーの充填率(体積%)は、EEA樹脂の比重を0.945、酸化亜鉛粒子の比重を5.55と仮定して求めたものである。フィラーの重量をa(g)、フィラーの比重をA、EEA樹脂の重量をb(g)、EEA樹脂の比重をBとしたとき、次式によりフィラーの充填率(体積%)を算出した。

フィラーの充填率(体積%)=(a/A)/(a/A+b/B)×100

【0084】

(樹脂組成物のシートの作成)

表1、2に示すフィラーの充填率(体積%)の割合で(i)EEA樹脂及び実施例1〜9

の低導電性酸化亜鉛粒子、(ii)EEA樹脂及び比較例1、2の絶縁化処理されていない酸化亜鉛粒子をLABO PLASTMILL(東洋精機製作所社製)でミキサーの回転数40rpm、150℃で10分間加熱混練した。

フィラーと樹脂の混練物を取り出し、厚み2mmのステンレス製鋳型版(150mm×200mm)の中央に置き、上下よりステンレス製板(200mm×300mm)で挟み、ミニテストプレス−10(東洋精機製作所社製)の試料台に設置し、150℃で加熱しながら0.5MPaで5分間加圧し、更に圧を25MPaに上げ150℃で加熱しながら3分間加圧した。

【0085】

(体積固有抵抗値)

得られたシートを30℃に調整した高温槽内に入れ30分間以上放置後、高温槽内にてシートを70mmφの真鍮製の負電極板と、100mmφの真鍮製の正電極板で挟み、直流500Vの電圧を印加し、1分間充電後の体積抵抗を測定した。測定はデジタル超高抵抗/微小電流計(株式会社エーディーシー社製)で行った。

体積固有抵抗値σ(Ω・cm)は、次式により求めた。

σ=πd2/4t×Ru

t:試験片(シート)の厚み(cm)

d:最も内側の電極の直径

Ru:体積抵抗(Ω)

【0086】

(熱伝導率)

次に、蒸気プレス(ゴンノ油圧機製作所社製)の試料台に設置し、蒸気を通気して加熱した状態で圧を25MPaまで上げた後、冷却水を通水して25MPaで5分間冷却することにより樹脂組成物のシートを得た。

次に、シートをポンチで55mmφの形状に切り抜き55mmφ、厚み2.0mmの成型体とし、AUTOΛ HC−110(英弘精機社製 熱流計法)の試料台に設置し熱伝導率の測定を行った。AUTOΛ HC−110は、測定前に厚み6.45mmのPyrex標準板で較正する。高温ヒーターの温度を35℃、低温ヒーターの温度を15℃に設定して測定することにより、25℃で熱平衡状態に達した時の熱伝導率(W/m・K)を求めた。

結果を表1、2に示す。

【0087】

【表1】

【0088】

【表2】

【0089】

表1、2の結果から、本発明の低導電性酸化亜鉛粒子は、粒子径や熱伝導性において好適な物性を維持したままで絶縁性を大幅に改善することができることが明らかである。

【産業上の利用可能性】

【0090】

本発明の低導電性酸化亜鉛粒子は、電子機器分野において使用される放熱性フィラーに特に好適に使用することができる、その他にはゴムの加硫促進剤、塗料・インキ用顔料、医薬品、化粧品等の用途においても使用することができる。

【技術分野】

【0001】

本発明は、放熱性フィラー、ゴムの加硫促進剤、塗料・インキ用顔料、フェライトやバリスタ等の電子機器の分野において使用することができる低導電性酸化亜鉛粒子、これを用いた放熱性フィラー、放熱性樹脂組成物、放熱性グリース及び放熱性塗料組成物に関するものである。

【背景技術】

【0002】

放熱性フィラーは、グリースや樹脂シートの中に充填され、その放熱特性を高める役割を持つものであり、通常はアルミナや窒化アルミニウム等が広く使用されている。しかしながら、アルミナはモース硬度が高く、放熱シート等の製造過程において、混練機の磨耗が激しいという欠点があった。また、窒化アルミニウムは充填性が悪く、樹脂中への高充填が難しいという欠点がある。また、窒化アルミニウムは高価であり、放熱部材が高価になってしまうという欠点もあった。よって、これらの原料とは異なる新たな放熱性フィラーが要求されている。

【0003】

このような問題を解決するために、酸化亜鉛の使用が提案されている(特許文献1〜4)。酸化亜鉛の熱伝導率は、アルミナや窒化アルミニウムのほぼ中間であり、放熱性フィラーとして適したものである。

【0004】

一方、電子機器等の分野においては、放熱性グリースや放熱性シートにも高い絶縁性が求められる。しかしながら、酸化亜鉛は高導電性であるため、酸化亜鉛を放熱性フィラーとして使用すると、放熱性グリースや放熱性シートの絶縁性が低下することにつながる。

【0005】

特許文献5には、Ca、Mg、Ni及びCuからなる元素種群より選ばれる少なくとも1種により絶縁化処理した配向性ZnO系圧電材料が開示されている。しかしながら、このZnO系圧電材料は、配向性ZnOに限定されたものであり、酸化亜鉛粒子を絶縁化処理したものではない。

【0006】

特許文献6には、外周部がLi、Cu、Kのいずれかの成分によってドーピングされることにより高抵抗層に変成された酸化亜鉛粉末が開示されている。このような酸化亜鉛粒子は、ドーパントが1価に限定されたものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−19426号公報

【特許文献2】特開平11−246885号公報

【特許文献3】特開2007−70492号公報

【特許文献4】特開2002−201483号公報

【特許文献5】特開平8−310813号公報

【特許文献6】特開2007−84704号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記に鑑み、硬度が低く、かつ、放熱性及び絶縁性に優れた低導電性酸化亜鉛粒子、それを有する放熱性樹脂組成物、放熱性グリース、放熱性塗料組成物を得ることを目的とするものである。

【課題を解決するための手段】

【0009】

本発明は、酸化亜鉛粒子を、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物により表面処理して得られたものであり、メジアン径(D50)が1〜10000μmであることを特徴とする低導電性酸化亜鉛粒子である。

【0010】

金属化合物は、Mg、Co、Ca及びNiの酢酸塩、硝酸塩、塩化物、臭化物、有機酸塩及び水酸化物からなる群から選ばれる少なくとも一つの化合物であることが好ましい。

【0011】

表面処理は、酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%の金属化合物を含む処理液によって酸化亜鉛粒子を処理する工程(1)及び上記工程(1)によって処理された酸化亜鉛粒子を700〜1300℃で熱処理する工程(2)を有する処理方法によって行うことが好ましい。

【0012】

上記低導電性酸化亜鉛粒子は、メジアン径(D50)が1〜30μmであり、D90/D10が4以下である酸化亜鉛粒子を表面処理して得られたものであることが好ましい。

上記低導電性酸化亜鉛粒子は、密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである酸化亜鉛粒子を表面処理して得られたものであることが好ましい。

【0013】

本発明は、上述した低導電性酸化亜鉛粒子からなることを特徴とする放熱性フィラーでもある。

本発明は、上述した低導電性酸化亜鉛粒子を含有することを特徴とする放熱性樹脂組成物でもある。

本発明は、上述した低導電性酸化亜鉛粒子を含有することを特徴とする放熱性グリースでもある。

本発明は、上述した低導電性酸化亜鉛粒子を含有することを特徴とする放熱性塗料組成物でもある。

【発明の効果】

【0014】

本発明の低導電性酸化亜鉛粒子は、放熱性及び絶縁性に優れたものであることから、特に電子機器等の高絶縁性が望まれる分野において、放熱性フィラーとして好適に使用することができる。これによって、放熱性及び絶縁性に優れた放熱性樹脂組成物、放熱性グリース、放熱性塗料組成物等を得ることが可能となる。

【図面の簡単な説明】

【0015】

【図1】実施例1によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図2】実施例1によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図3】実施例1によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図4】実施例1によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図5】実施例2によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図6】実施例2によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図7】実施例2によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図8】実施例2によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図9】実施例3によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図10】実施例3によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図11】実施例3によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図12】実施例3によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図13】実施例4によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図14】実施例4によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図15】実施例5によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図16】実施例5によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図17】実施例5によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図18】実施例5によって得られた本発明の低導電性酸化亜鉛粒子のMgの波長分散型X線分析によるマッピングを示す画像である。

【図19】実施例6によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図20】実施例6によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図21】実施例7によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図22】実施例7によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図23】実施例8によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図24】実施例8によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図25】実施例8によって得られた波長分散型X線分析によるマッピングの対象となる低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図26】実施例8によって得られた本発明の低導電性酸化亜鉛粒子のCoの波長分散型X線分析によるマッピングを示す画像である。

【図27】実施例9によって得られた表面処理後、焼成前の酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図28】実施例9によって得られた本発明の低導電性酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図29】比較例1によって得られた酸化亜鉛粒子の走査型電子顕微鏡写真である。

【図30】比較例2によって得られた酸化亜鉛粒子の走査型電子顕微鏡写真である。

【発明を実施するための形態】

【0016】

以下に、本発明を詳細に説明する。

本発明は、比較的粒子径が大きい酸化亜鉛粒子について、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物を用いて表面処理することにより、従来の酸化亜鉛粒子の放熱性を保ちつつ、絶縁性が向上することを見出すことによって完成されたものである。これによって、電気的性能及び熱的性能の両方において優れた性質を有する放熱材料を提供するものである。

【0017】

本発明の低導電性酸化亜鉛粒子は、酸化亜鉛粒子を上記金属化合物により表面処理したものである。上記金属化合物としては、上記金属の塩を挙げることができる。上記金属の塩は、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属塩化合物、例えば、酢酸塩、硝酸塩、塩化物、臭化物、有機酸塩、水酸化物等を挙げることができる。なかでも、効果的に絶縁化することができる点で、塩化物が好ましい。上記金属の塩は、2種類以上を併用することもできる。

【0018】

上記表面処理を行う方法は特に限定されず、公知の方法によって行うことができる。例えば、酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%の金属化合物を含む処理液によって酸化亜鉛粒子を処理する工程(1)及び上記工程(1)によって処理された酸化亜鉛粒子を700〜1300℃で熱処理する工程(2)を有する処理方法によって行う。

【0019】

上記工程(1)においては、金属化合物を塩基性化合物と混合することによって、金属水酸化物の結晶を酸化亜鉛粒子表面に析出させる方法によって処理するものであってもよい。

【0020】

より具体的には、例えば、酸化亜鉛粒子を水に10〜2000g/lの濃度でリパルプし、そこに塩化マグネシウム水溶液(1〜550g/l)と、アンモニア水(0.5〜25.0重量%)を同時に一定速度で酸化亜鉛粒子のスラリーに添加する。このときpHが8.5〜11.5になるようアンモニア水の添加速度を調整する。塩化マグネシウム水溶液を全量添加した後、ろ過、水洗・乾燥することにより、表面が水酸化マグネシウムにより表面処理された酸化亜鉛粒子が得られる。その後得られた乾燥物を700〜1300℃で焼成することにより、粒子表面の水酸化マグネシウムが酸化マグネシウムに変化し、酸化マグネシウムにより表面処理された低導電性酸化亜鉛粒子を得ることができる。上記工程(1)の処理時間は、処理条件、反応スケール等に応じて任意に変更することができる。例えば、20分〜8時間の範囲内で行うことができる。

【0021】

上述した塩化マグネシウム溶液による処理において、塩化マグネシウムを上述した各種の他の金属化合物に変更することによって、種々の低導電性酸化亜鉛粒子を得ることができる。

【0022】

本発明の低導電性酸化亜鉛粒子は、メジアン径(D50)が1〜10000μmのものである。放熱性フィラーとして使用される酸化亜鉛粒子は、粒子径が大きい方が熱伝導が生じやすく、良好に放熱をすることができるためである。上記メジアン径(D50)の下限は、1μmであることが好ましく、1.5μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであることが好ましく、100μmであることがより好ましい。

【0023】

上記メジアン径(D50)は、粉体をある粒子径から2つに分けたとき、大きい側と小さい側が等量となる径をいう。上記酸化亜鉛粒子の粒子径の分布は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)によって測定された値である。

【0024】

上記低導電性酸化亜鉛粒子は、導電性能が抑制された酸化亜鉛粒子である。例えば、シートにした時の絶縁性が1015Ω・cmの樹脂に、上記低導電性酸化亜鉛粒子を放熱材料として62.9体積%充填すると、そのシート絶縁性、すなわち体積固有抵抗値は1011Ω・cm以上を維持することができるものであることが好ましい。上記体積固有抵抗値は、デジタル超高抵抗/微小電流計(株式会社エーディーシー社製)により測定することができる。

【0025】

上記低導電性酸化亜鉛粒子の粒子形状は特に限定されず、針状、棒状、板状、球状等を挙げることができ、放熱材料としては樹脂へ高充填するために、球状に近い形状であることが好ましい。なお粒子の形状は走査型電子顕微鏡(日本電子製JSM−5400)によって観察することができる。

【0026】

本発明の低導電性酸化亜鉛粒子は、D90/D10は、4以下であることが好ましい。すなわち、粒子径が極端に大きい粗大粒子の数が少ないことが好ましい。粗大粒子の数が多いと、放熱性フィラーとして使用する際に、薄膜化を図ることが困難となる場合がある。D10とは体積基準での10%積算粒径、D90とは体積基準での90%積算粒径であることを意味する。これらの値は、上記メジアン径(D50)と同様の方法によって測定することができる。

【0027】

本発明の低導電性酸化亜鉛粒子は、酸化亜鉛の含有量が85.0〜99.9重量%であることが好ましい。すなわち、酸化亜鉛粒子中の亜鉛以外の金属は、酸化亜鉛粒子の重量に対し酸化物換算で0.1〜15.0重量%であることが好ましい。酸化亜鉛の含有量が高い酸化亜鉛粒子は、熱伝導が生じやすく、放熱性フィラーとして優れた性能を有するという点で好ましい。

【0028】

本発明の低導電性酸化亜鉛粒子は、Mg、Co、Ca及びNiを酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%含有することが好ましい。

【0029】

本発明の低導電性酸化亜鉛粒子を得る基材となる、表面処理される酸化亜鉛粒子としては特に限定されず、公知の任意のものを使用することができる。公知の酸化亜鉛粒子としては、例えば、特開2009−249226号公報、特開2008−218749号公報に開示された酸化亜鉛粒子等を挙げることができる。

【0030】

表面処理される酸化亜鉛粒子は、メジアン径(D50)が1〜10000μmのものであることが好ましい。放熱性フィラーとして使用される酸化亜鉛粒子は、粒子径が大きい方が熱伝導が生じやすく、良好に放熱することができるためである。上記メジアン径(D50)の下限は、1μmであることが好ましく、1.5μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであることが好ましく、100μmであることがより好ましい。

【0031】

表面処理される酸化亜鉛粒子は、D90/D10は、4以下であることが好ましい。すなわち、粒子径が極端に大きい粗大粒子の数が少ないことが好ましい。粗大粒子の数が多いと、放熱性フィラーとして使用する際に、薄膜化を図ることが困難となる場合がある。D10とは体積基準での10%積算粒径、D90とは体積基準での90%積算粒径であることを意味する。これらの値は、上記メジアン径(D50)と同様の方法によって測定することができる。

【0032】

上記表面処理される酸化亜鉛粒子としては、なかでも、メジアン径(D50)が1〜30μmであり、D90/D10が4以下である酸化亜鉛粒子(A)、又は、密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである酸化亜鉛粒子(B)が好ましい。上記酸化亜鉛粒子(A)及び(B)は、それぞれ、優れた放熱性を有するものである。すなわち、このような酸化亜鉛粒子に絶縁化処理を行うことで、優れた放熱性と高絶縁性を有する低導電性酸化亜鉛粒子を得ることができる。以下、これらについて詳述する。

【0033】

(酸化亜鉛粒子(A))

上記酸化亜鉛粒子(A)は、メジアン径(D50)が1〜30μmであり、D90/D10が4以下である。つまり、従来の酸化亜鉛粒子に比べて粒子径が大きく、かつ、D90とD10との比が小さい(すなわち、粒子径が極端に大きい粗大粒子の数が少ない)ことを特徴とするものである。このような酸化亜鉛粒子は、大粒子でありながら50μm以上の粗大粒子の混入がほとんどなく、粒度分布がシャープなため、優れた放熱性を得ることができる。上記酸化亜鉛粒子(A)の粒子径の分布は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)によって測定された値である。

【0034】

上記メジアン径(D50)の下限は1.0μmであるが、1.5μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであるが、100μmであることがより好ましい。

【0035】

上記酸化亜鉛粒子(A)は、50μm以上の粗大粒子の割合が0.05重量%以下であることが好ましい。50μm以上の粗大粒子の割合はJIS K 1410酸化亜鉛・ふるい残分試験に従って測定することができる。

【0036】

上記酸化亜鉛粒子(A)は、例えば、亜鉛源粒子を臭化アンモニウム存在下で焼成することによって製造することができる。以下、上述した上記酸化亜鉛粒子(A)の製造方法を詳述する。

【0037】

上記酸化亜鉛粒子(A)の製造方法においては、亜鉛源粒子を原料として使用するものである。亜鉛源粒子としては、酸化亜鉛、硝酸亜鉛、硫酸亜鉛、炭酸亜鉛、水酸化亜鉛、塩化亜鉛、酢酸亜鉛等、焼成により酸化亜鉛になるものであれば特に限定されない。上記亜鉛源粒子は、酸化亜鉛が特に好ましい。上記亜鉛源粒子は、メジアン径(D50)0.01〜1.0μmであることが好ましい。上記亜鉛源粒子のメジアン径(D50)は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)又は動的光散乱型粒度分布測定装置ELS−Z2(大塚電子社製)によって測定した値である。

【0038】

原料として使用することができる酸化亜鉛としては特に限定されず、フランス法、アメリカ法等の公知の方法によって製造された酸化亜鉛を使用することができるが、特に、フランス法によって製造された酸化亜鉛を使用することが不純物が少ないという点で好ましい。

【0039】

上記酸化亜鉛粒子(A)の製造方法は、臭化アンモニウムの存在下で焼成することを特徴とする。無機粒子の製造においては、粒子径を大きくするためにフラックス存在下で焼成することが行われる場合がある。このような焼成時のフラックスとして臭化アンモニウムを使用すると、その他の化合物をフラックスとして使用した場合に比べて、得られた酸化亜鉛粒子の粒子径の分布がシャープである。

【0040】

上記臭化アンモニウムは、原料としての亜鉛源粒子の重量に対して0.1〜10.0重量%とすることが好ましい。0.1重量%未満では粒子成長しにくくなるためエネルギーコストが高くなる。10.0重量%を超えると粗大粒子の発生が多くなり、製品の歩留まりが低下するため、生産性が良くない。上記臭化アンモニウム量は、下限は0.2重量%であることがより好ましく、上限は5.0重量%であることがより好ましい。

【0041】

上記酸化亜鉛粒子(A)は、上記亜鉛源粒子と上記臭化アンモニウムとを公知の方法で混合し、得られた混合物を焼成することによって、製造することができる。上記焼成は工業的には例えば、トンネルキルンやシャトルキルンによる静置焼成が好ましい。静置焼成とすることによって、粒子同士が融着して、効率よく粒子成長が起こり、効率よく粒子径の大きい酸化亜鉛粒子を得ることができる点で好ましい。

【0042】

上記焼成は600〜1200℃で行うことが好ましい。600℃未満での焼成であると、充分に粒子径が大きくならないおそれがある点で好ましくない。1200℃を超えると、粗大粒子の発生が多くなり、収率が低下するおそれがある点で好ましくない。

【0043】

上記方法によって製造された酸化亜鉛粒子(A)は、その粒径分布においてシャープなものとなるが、更にシャープなものを得る必要がある場合や、低い割合で含まれている粗大粒子を除去するために、粉砕・篩による分級を行うものであってもよい。粉砕方法は特に限定されず、例えば、アトマイザー等を挙げることができる。また篩による分級方法としては、湿式分級、乾式分級を挙げることができる。

【0044】

(酸化亜鉛粒子(B))

上記酸化亜鉛粒子(B)は、密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである。このような酸化亜鉛粒子(B)は、従来の酸化亜鉛粒子に較べて粒子径が大きく、かつ高密度であることを特徴とするものである。このような酸化亜鉛粒子は、放熱性フィラーの用途において、従来の酸化亜鉛粒子よりも好適な性質を有するものである。なお、上記酸化亜鉛粒子(B)のメジアン径(D50)は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)によって測定された値、もしくは目視観察による統計的手法によるものである。目視観察は走査型電子顕微鏡JSM−5400(日本電子社製)によって行うことができる。

【0045】

上記メジアン径(D50)の下限は、17μmであることが好ましく、20μmであることがより好ましい。上記メジアン径(D50)の上限は、10000μmであることが好ましく、100μmであることがより好ましい。

【0046】

上記酸化亜鉛粒子(B)の密度は、ゲーリュサック型比重瓶を用いて測定することができる。上記密度の下限は、4.0g/cm3であることがより好ましく、4.5g/cm3以上であることが更に好ましい。上記範囲で示されるような高密度の酸化亜鉛粒子は、粒子中に中空部が少ない緻密な粒子であることから、熱伝導が生じやすく、放熱性フィラーとして特に優れた性能を有する。

【0047】

上記酸化亜鉛粒子(B)は、球状粒子であることが好ましい。球状粒子であると、最密充填することができるため、放熱性フィラーの割合を高くすることができる。これによって、より高い放熱性能を付与することができる点で好ましい。粒子の形状は走査型電子顕微鏡JSM−5400(日本電子社製)によって観察することができる。上記酸化亜鉛粒子は、アスペクト比が1.0〜1.5であることが好ましい。放熱性フィラーに使用する場合、アスペクト比は1.0に近い程、フィラーの配向性が無くなりどの方向から加圧成型してもフィラーが均一に充填された樹脂成型体を得ることができる。上記アスペクト比は、1.10以下であることがより好ましい。

【0048】

上記酸化亜鉛粒子(B)は、その製造方法を特に限定するものではないが、例えば、以下のような方法で製造することができる。

【0049】

上記酸化亜鉛粒子(B)は、亜鉛源粒子に有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を混合して造粒する工程(3)、及び、上記工程(3)によって得られた造粒粒子を焼成する工程(4)を有する酸化亜鉛粒子の製造方法によって得ることができる。上記酸化亜鉛粒子の製造方法によって、粒子同士の融着が殆ど無く、粒子内部まで緻密に焼結したメジアン径(D50)が17〜10000μmの酸化亜鉛粒子を大量に製造することができる。また、上述した酸化亜鉛粒子の製造方法は、球状粒子である酸化亜鉛粒子の製造にも適した方法である。

【0050】

上記酸化亜鉛粒子(B)の製造方法は、亜鉛源粒子に有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を混合して造粒する工程(3)を有する。上記工程(3)は、亜鉛源粒子を水にリパルプし有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を混合して造粒する工程である。

【0051】

上記酸化亜鉛粒子(B)の製造方法においては、亜鉛源粒子を原料として使用するものである。亜鉛源粒子としては、酸化亜鉛、硝酸亜鉛、硫酸亜鉛、炭酸亜鉛、水酸化亜鉛、酢酸亜鉛等、焼成により酸化亜鉛になるものであれば特に限定されない。上記亜鉛源粒子は、酸化亜鉛が特に好ましい。上記亜鉛源粒子は、メジアン径(D50)0.01〜1.0μmであることが好ましい。上記亜鉛源粒子のメジアン径(D50)は、レーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)又は動的光散乱型粒度分布測定装置ELS−Z2(大塚電子社製)によって測定した値である。

【0052】

酸化亜鉛粒子(B)の製造において、原料として使用することができる酸化亜鉛としては特に限定されず、フランス法、アメリカ法等の公知の方法によって製造された酸化亜鉛を使用することができるが、特に、フランス法によって製造された酸化亜鉛を使用することが不純物が少ない点で好ましい。

【0053】

上記酸化亜鉛粒子(B)の製造に使用される有機酸、有機塩基、無機酸、無機塩基としては、例えば酢酸、クエン酸、プロピオン酸、酪酸、乳酸、蓚酸、ステアリン酸、硝酸、硫酸、過酸化水素、水酸化物イオン、アンモニア、ピリジン、ピペラジン、イミダゾール等を挙げることができる。上記有機酸、有機塩基、無機酸及び無機塩基の塩としては、例えば、アンモニウム塩、亜鉛塩、マグネシウム塩、銅塩、カルシウム塩、ニッケル塩、コバルト塩、ナトリウム塩、カリウム塩、リチウム塩、アミン塩、セシウム塩等を挙げることができる。より具体的には、ポリカルボン酸アンモニウム、酢酸亜鉛、酢酸マグネシウム、酢酸カルシウム、酢酸ニッケル、酢酸コバルト、酢酸銅、酢酸ナトリウム、酢酸カリウム、酢酸リチウム、ステアリン酸リチウム、硝酸亜鉛、硝酸リチウム、硝酸マグネシウム、硝酸銅、硫酸亜鉛、水酸化リチウム、水酸化ナトリウム、水酸化カリウム、水酸化セシウム等を使用することができる。

【0054】

上記有機酸、有機塩基、無機酸、無機塩基又はそれらの塩の混合量は、混合する成分にもよるが、金属塩の場合、亜鉛源粒子の重量に対して酸化物換算で0.1〜15.0重量%であることが、焼成工程で酸化亜鉛が緻密に焼結し、かつ絶縁性が高くなる点で好ましい。

上記有機酸、有機塩基、無機酸、無機塩基又はそれらの塩として酢酸を使用する場合、酢酸の混合量は、亜鉛源粒子の重量に対して0.1〜10.0重量%であることが、焼成工程で酸化亜鉛が緻密に焼結する点で好ましい。

【0055】

但し、上記有機酸、有機塩基、無機酸、無機塩基又はそれらの塩において、臭化アンモニウムや塩酸といったハロゲン成分を含むものであってはならない。ハロゲン成分を含む化合物を混合した場合、球状かつメジアン径(D50)が17〜10000μmの酸化亜鉛粒子を得ることは困難である。

【0056】

上記工程(3)における造粒は、その方法を特に限定するものではないが、例えば、上記亜鉛源粒子とハロゲンを含まない有機酸、有機塩基、無機酸、無機塩基又はそれらの塩を水に分散してスラリーとして、噴霧乾燥を行う方法等を挙げることができる。また、上記亜鉛源粒子にハロゲンを含まない有機酸、有機塩基、無機酸、無機塩基又はそれらの塩の水溶液を添加し、スパルタンリューザー、スパルタンミキサー、ヘンシェルミキサー、マルメライザー等を用いて混合し造粒する方法等を挙げることができる。

【0057】

上記工程(3)において、スラリーとする場合は、分散剤を使用してもよい。また、有機酸塩として脂肪酸塩を使用した場合には、有機酸塩自体が分散剤としての機能を有することから、容易にスラリーを得ることができる点で好ましい。分散剤として好適に使用することができるものとしては、特に限定されず、例えば、ポリカルボン酸アンモニウム塩(花王社製 ポイズ532A)等を挙げることができる。

【0058】

スラリーの調製方法は特に限定されず、例えば、上記成分を水に添加し、18〜30℃で10〜30分間、分散させることによって、亜鉛源粒子の濃度100〜1500g/lの均一なスラリーとすることができる。

【0059】

上記噴霧乾燥の方法としては特に限定されず、例えば、上記スラリーを好ましくは150〜300℃程度の気流中に、2流体ノズル又は回転ディスク等により噴霧し、20〜100μm程度の造粒粒子を作る方法が挙げられる。この際、スラリーの粘度が50〜3500cpsとなるようにスラリーの濃度を制御することが好ましい。スラリーの粘度はB型粘度計(東京計器社製)で60rpmのシェアで測定した値である。この気流中にて乾燥された造粒粒子をサブミクロンオーダーのフィルター(バグフィルター)にて捕集する。スラリーの粘度、乾燥温度、気流速度が望ましい範囲にないと、造粒粒子は中空もしくはくぼんだ形状になってしまう。

【0060】

このようにして得られた粒子を焼成することによって、上記酸化亜鉛粒子(B)を得ることができる。焼成条件は、特に限定されるものではないが、焼成温度が700〜1500℃、焼成時間1〜3時間行い、焼成は静置焼成によって行うことが好ましい。上記静置焼成は、ムライト製、ムライト・コージライト製等の匣鉢中で行うことができる。上記焼成は、1000〜1200℃で行うことがより好ましい。上述した方法によって焼成を行うと、粒子同士の融着がほとんど無く、粒子内部まで緻密に焼結した酸化亜鉛粒子(B)を得ることができる。

【0061】

700℃未満での焼成であると、粒子内部まで十分に焼結しないおそれがある点で好ましくない。1500℃を超えると、粒子同士の融着が進む点で好ましくない。

【0062】

上記方法によって製造された酸化亜鉛粒子(B)は、その粒度分布においてシャープなものとなるが、更にシャープなものを得る必要がある場合や、低い割合で含まれている粗大粒子を除去するために、篩による分級を行うものであっても良い。篩による分級方法としては、湿式分級、乾式分級を挙げることができる。

【0063】

上記方法では、原料である亜鉛源粒子の粒子サイズを変更しても、ハロゲンを含まない有機酸、有機塩基、無機酸、無機塩基又はそれらの塩の量、分散剤の量、スラリーの濃度、焼成温度を適切に制御することにより、上記と同様の酸化亜鉛粒子を得ることができる。また、噴霧乾燥の場合、2流体ノズルについてはスラリーの供給量を、回転ディスクについてはディスクの回転数を変えることにより、粒子サイズを制御することもできる。また、焼成温度を上げることにより、焼成後の酸化亜鉛粒子の密度を上げることが出来る。

【0064】

上記製造方法によって得られた酸化亜鉛粒子は、従来の酸化亜鉛粒子に対して、

1.粒子サイズを大きくすることができ、球状化することもできる。

2.製造方法において炉を傷めるようなフラックスを使用する必要が無い。

3.樹脂への大量の充填が可能。

4.樹脂に高充填すると非常に優れた放熱性能を示す。

等の利点を有する。これは粒子径が従来の酸化亜鉛粒子に対して非常に大きく、粒子形状が球状に形態制御され、かつ結晶性と密度が高いことに由来するものである。

【0065】

本発明の低導電性酸化亜鉛粒子はその用途を特に限定するものではないが、例えば、放熱性フィラーの用途において好適に使用することができる。このような放熱性フィラーも本発明の一部である。

【0066】

上記低導電性酸化亜鉛粒子を放熱性フィラーとして使用する場合、樹脂と混合した放熱性樹脂組成物として使用することが出来る。この場合、使用する樹脂は、熱可塑性樹脂であっても熱硬化性樹脂であっても良く、エポキシ樹脂、フェノール樹脂、ポリフェニレンサルファイド(PPS)樹脂、ポリエステル系樹脂、ポリアミド、ポリイミド、ポリスチレン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、フッ素樹脂、ポリメタクリル酸メチル、エチレン・アクリル酸エチル共重合体(EEA)樹脂、ポリカーボネート、ポリウレタン、ポリアセタール、ポリフェニレンエーテル、ポリエーテルイミド、アクリロニトリル−ブタジエン−スチレン共重合体(ABS)樹脂、エポキシ、フェノール、液晶樹脂(LCP)、シリコン樹脂、アクリル樹脂等の樹脂を挙げることができる。

【0067】

本発明の放熱性樹脂組成物は、(1)熱可塑性樹脂と上記酸化亜鉛粒子とを溶融状態で混練することによって得られた熱成型用の樹脂組成物、(2)熱硬化性樹脂と上記酸化亜鉛粒子とを混練後、加熱硬化させることによって得られた樹脂組成物、(3)樹脂溶液又は分散液中に上記酸化亜鉛粒子を分散させた塗料用の樹脂組成物であっても良い。

【0068】

本発明の放熱性樹脂組成物中の上記低導電性酸化亜鉛粒子の配合量は、目的とする放熱性能や絶縁性能、樹脂組成物の硬度等、樹脂組成物の性能に合わせて任意に決定することができる。上記低導電性酸化亜鉛粒子の絶縁性能及び放熱性能を十分に発現させるためには、樹脂組成物中の固形分全量に対して60体積%以上、より好ましくは68体積%以上の低導電性酸化亜鉛粒子を含有することが好ましい。

【0069】

本発明の放熱性樹脂組成物が熱成型用の樹脂組成物である場合、用途によって樹脂成分を自由に選択することができる。例えば、熱源と放熱板に接着し密着させる場合には、シリコン樹脂やアクリル樹脂のような接着性が高く硬度の低い樹脂を選択すれば良い。

【0070】

本発明の放熱性樹脂組成物が塗料用の樹脂組成物である場合、樹脂は硬化性を有するものであっても、硬化性を有さないものであっても良い。塗料は、有機溶媒を含有する溶剤系のものであっても、水中に樹脂が溶解又は分散した水系のものであっても良い。

【0071】

上記低導電性酸化亜鉛粒子を放熱性フィラーとして使用する場合、鉱油又は合成油を含有する基油と混合した放熱性グリースとして使用することもできる。このような放熱性グリースとして使用する場合は、合成油としてα−オレフィン、ジエステル、ポリオールエステル、トリメリット酸エステル、ポリフェニルエーテル、アルキルフェニルエーテル等が使用できる。また、シリコーンオイルと混合した放熱性グリースとして使用することもできる。

【0072】

本発明の低導電性酸化亜鉛粒子は、放熱性フィラーとして使用する場合、その他の成分を併用して使用することもできる。併用して使用することができるその他の成分としては、酸化マグネシウム、酸化チタン、酸化アルミニウム等の金属酸化物、窒化アルミニウム、窒化ホウ素、炭化ケイ素、窒化ケイ素、窒化チタン、金属シリコン、ダイヤモンド等の酸化亜鉛以外の放熱性フィラー、樹脂、界面活性剤等を挙げることができる。

【0073】

本発明の低導電性酸化亜鉛粒子は、放熱性能を高めるために、大、中、小の粒子を組合わせてもよい。上記低導電性酸化亜鉛粒子よりもメジアン径(D50)が小さい酸化亜鉛粒子及び他の放熱性フィラーと組合わせて使用することで、より優れた放熱性能を得ることができる。組み合わせて使用するメジアン径(D50)が小さい酸化亜鉛粒子は、球状、針状、板状等の形状を有するものであることが好ましい。

【0074】

本発明の低導電性酸化亜鉛粒子は、上述した放熱性フィラーの他に、ゴムの加硫促進剤、塗料・インキ用顔料、フェライトやバリスタ等の電子部品、医薬品、化粧品等の分野においても使用することが出来る。

【実施例】

【0075】

以下に、実施例を挙げて本発明を説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0076】

(比較例1)

酸化亜鉛1種(堺化学工業社製 メジアン径(D50)0.6μm)1200gと臭化アンモニウム12g(酸化亜鉛1種の重量に対し1.0重量%)を30秒間乾式混合し、混合粉をムライト製、ムライト・コージライト製等の匣鉢に入れ、1150℃で3時間焼成した。

これを冷却後、3.5リットルの水に分散後、200メッシュ(目開き75μm)の篩を通過させ、通過したスラリーをろ過、乾燥することにより、メジアン径(D50)が10.2μmの擬球状の酸化亜鉛粒子を得た。得られた酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM-5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図29に示す。

【0077】

(比較例2)

微細酸化亜鉛(堺化学工業社製 メジアン径(D50)0.2μm)600gを水にリパルプし、微細酸化亜鉛の重量に対し分散剤(花王社製 ポイズ532A)3.5重量%を混合し、酢酸0.61重量%を混合して濃度が600g/lとなるスラリーを調製する。次に、このスラリーをラボスプレードライヤー DCR型(坂本技研社製)で噴霧乾燥することにより造粒粒子を得る。これをムライト製、ムライト・コージライト製等の匣鉢に入れ1200℃で3時間静置焼成した。これを冷却後、1.0リットルの水に分散後、200メッシュ

(目開き75μm)の篩を通過させ、通過したスラリーをろ過、乾燥することにより、粒子同士の融着が殆ど無く、粒子内部まで緻密に焼結した球状かつメジアン径(D50)が28.5μmの酸化亜鉛粒子を得た。得られた酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM-5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図30に示す。

【0078】

(実施例1)

比較例1の酸化亜鉛粒子(堺化学工業社製、メジアン径(D50)10.2μm)400gを水にリパルプし、500g/lのスラリーを調製する。次に、塩化マグネシウム六水和物40.4g(比較例1の酸化亜鉛粒子の重量に対しMgOとして2.0重量%)を水に溶解することにより、100g/lの塩化マグネシウム水溶液を調製した。次に、原料のスラリーに100g/lの塩化マグネシウム水溶液と、2.5重量%のアンモニア水を同時に一定速度で酸化亜鉛スラリーに添加した。このときpHが10.2、処理時間が4時間となるよう塩化マグネシウム水溶液とアンモニア水の添加速度を調整した。塩化マグネシウム水溶液を全量添加した後、ろ過、水洗し、120℃で12時間乾燥することにより、表面が水酸化マグネシウムで処理された酸化亜鉛粒子が得られた。得られた表面処理後、焼成前の酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM−5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図1に示す。

その後得られた乾燥物をムライト製、ムライト・コージライト製等の匣鉢に入れ1000℃で3時間静置焼成することにより、メジアン径(D50)が12.4μmの酸化マグネシウムで表面処理された低導電性酸化亜鉛粒子を得た。得られた低導電性酸化亜鉛粒子のサイズ・形態を走査型電子顕微鏡JSM−5400(日本電子社製)で観察した。得られた電子顕微鏡写真を図2に示す。また、得られた低導電性酸化亜鉛粒子について走査型電子顕微鏡JSM−7000F(日本電子製)の波長分散型X線分析モードでのマッピングを行い、画像解析は解析ソフトINCA(Oxford

Instruments社製)により行った。得られたマッピング画像を図4に示す。図4の結果から、実施例1で得られた低導電性酸化亜鉛の粒子表面にMgが付着していることが明らかである。

【0079】

(実施例2〜9)

原体(表面処理される前の酸化亜鉛粒子)、表面処理成分、表面処理成分の処理量、添加するアルカリ水溶液、表面処理時のpHなどの表面処理条件を表1に示したものに変更した以外は実施例1と同様の方法で低導電性酸化亜鉛粒子を製造した。

【0080】

なお、表1、2における測定は以下に示す方法に従って行った。

(メジアン径(D50)、D10、D90)

酸化亜鉛粒子1.0gを秤量し、0.025質量%ヘキサメタりん酸ナトリウム水溶液100mlに分散させ、その分散液をレーザー回折/散乱式粒度分布測定装置LA−750(堀場製作所社製)の0.025質量%ヘキサメタりん酸ナトリウム水溶液で満たした試料バスに投入し、循環速度:15、超音波強度:7、超音波時間:3分の設定条件下で測定を行った。室温下における酸化亜鉛の屈折率が1.9〜2.0、水の屈折率が1.3であることから、相対屈折率は1.5に設定してメジアン径(D50)、D10、D90を求めた。

【0081】

(アスペクト比)

走査型電子顕微鏡JSM−5400(日本電子社製)で撮影した電子顕微鏡写真の100個の粒子について、粒子の中心を通る長径と短径の長さを定規で計測し、長径/短径の比を求め、その平均値をアスペクト比とした。

【0082】

(密度)

洗浄し、乾燥した容量:100mlのゲーリュサック比重瓶の重量a(g)を0.1mgの桁まで量り、蒸留水を標線まで加えてその重量b(g)を0.1mgの桁まで量る。次に、そのゲーリュサック比重瓶を乾燥した後、試料5gを入れて重量を量り、試料の重量c(g)を算出する。蒸留水を試料が覆われるまで加えて、真空デシケーター中で蒸留水中の空気を除去する。標線まで蒸留水を加え、その重量d(g)を0.1mgの桁まで量り、次式により密度を算出した。

密度(g/cm3)=c/((b−a)+c−(d−a))

【0083】

(フィラーの充填率)

(i)EEA樹脂(日本ポリエチレン社製 レクスパールA1150)及び実施例1〜9の低導電性酸化亜鉛粒子、(ii)EEA樹脂及び比較例1、2の絶縁化処理されていない酸化亜鉛粒子を表1、2に従って配合した。フィラーの充填率(体積%)は、EEA樹脂の比重を0.945、酸化亜鉛粒子の比重を5.55と仮定して求めたものである。フィラーの重量をa(g)、フィラーの比重をA、EEA樹脂の重量をb(g)、EEA樹脂の比重をBとしたとき、次式によりフィラーの充填率(体積%)を算出した。

フィラーの充填率(体積%)=(a/A)/(a/A+b/B)×100

【0084】

(樹脂組成物のシートの作成)

表1、2に示すフィラーの充填率(体積%)の割合で(i)EEA樹脂及び実施例1〜9

の低導電性酸化亜鉛粒子、(ii)EEA樹脂及び比較例1、2の絶縁化処理されていない酸化亜鉛粒子をLABO PLASTMILL(東洋精機製作所社製)でミキサーの回転数40rpm、150℃で10分間加熱混練した。

フィラーと樹脂の混練物を取り出し、厚み2mmのステンレス製鋳型版(150mm×200mm)の中央に置き、上下よりステンレス製板(200mm×300mm)で挟み、ミニテストプレス−10(東洋精機製作所社製)の試料台に設置し、150℃で加熱しながら0.5MPaで5分間加圧し、更に圧を25MPaに上げ150℃で加熱しながら3分間加圧した。

【0085】

(体積固有抵抗値)

得られたシートを30℃に調整した高温槽内に入れ30分間以上放置後、高温槽内にてシートを70mmφの真鍮製の負電極板と、100mmφの真鍮製の正電極板で挟み、直流500Vの電圧を印加し、1分間充電後の体積抵抗を測定した。測定はデジタル超高抵抗/微小電流計(株式会社エーディーシー社製)で行った。

体積固有抵抗値σ(Ω・cm)は、次式により求めた。

σ=πd2/4t×Ru

t:試験片(シート)の厚み(cm)

d:最も内側の電極の直径

Ru:体積抵抗(Ω)

【0086】

(熱伝導率)

次に、蒸気プレス(ゴンノ油圧機製作所社製)の試料台に設置し、蒸気を通気して加熱した状態で圧を25MPaまで上げた後、冷却水を通水して25MPaで5分間冷却することにより樹脂組成物のシートを得た。

次に、シートをポンチで55mmφの形状に切り抜き55mmφ、厚み2.0mmの成型体とし、AUTOΛ HC−110(英弘精機社製 熱流計法)の試料台に設置し熱伝導率の測定を行った。AUTOΛ HC−110は、測定前に厚み6.45mmのPyrex標準板で較正する。高温ヒーターの温度を35℃、低温ヒーターの温度を15℃に設定して測定することにより、25℃で熱平衡状態に達した時の熱伝導率(W/m・K)を求めた。

結果を表1、2に示す。

【0087】

【表1】

【0088】

【表2】

【0089】

表1、2の結果から、本発明の低導電性酸化亜鉛粒子は、粒子径や熱伝導性において好適な物性を維持したままで絶縁性を大幅に改善することができることが明らかである。

【産業上の利用可能性】

【0090】

本発明の低導電性酸化亜鉛粒子は、電子機器分野において使用される放熱性フィラーに特に好適に使用することができる、その他にはゴムの加硫促進剤、塗料・インキ用顔料、医薬品、化粧品等の用途においても使用することができる。

【特許請求の範囲】

【請求項1】

酸化亜鉛粒子を、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物により表面処理して得られたものであり、

メジアン径(D50)が1〜10000μmであることを特徴とする低導電性酸化亜鉛粒子。

【請求項2】

金属化合物は、Mg、Co、Ca及びNiの酢酸塩、硝酸塩、塩化物、臭化物、有機酸塩及び水酸化物からなる群から選ばれる少なくとも一つの化合物である請求項1記載の低導電性酸化亜鉛粒子。

【請求項3】

表面処理は、酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%の金属化合物を含む処理液によって酸化亜鉛粒子を処理する工程(1)及び

前記工程(1)によって処理された酸化亜鉛粒子を700〜1300℃で熱処理する工程(2)

を有する処理方法によって行う請求項1又は2記載の低導電性酸化亜鉛粒子。

【請求項4】

メジアン径(D50)が1〜30μmであり、D90/D10が4以下である酸化亜鉛粒子を表面処理して得られたものである請求項1、2又は3記載の低導電性酸化亜鉛粒子。

【請求項5】

密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである酸化亜鉛粒子を表面処理して得られたものである請求項1、2又は3記載の低導電性酸化亜鉛粒子。

【請求項6】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子からなることを特徴とする放熱性フィラー。

【請求項7】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子を含有することを特徴とする放熱性樹脂組成物。

【請求項8】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子を含有することを特徴とする放熱性グリース。

【請求項9】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子を含有することを特徴とする放熱性塗料組成物。

【請求項1】

酸化亜鉛粒子を、Mg、Co、Ca及びNiからなる群より選択される少なくとも一つの金属化合物により表面処理して得られたものであり、

メジアン径(D50)が1〜10000μmであることを特徴とする低導電性酸化亜鉛粒子。

【請求項2】

金属化合物は、Mg、Co、Ca及びNiの酢酸塩、硝酸塩、塩化物、臭化物、有機酸塩及び水酸化物からなる群から選ばれる少なくとも一つの化合物である請求項1記載の低導電性酸化亜鉛粒子。

【請求項3】

表面処理は、酸化亜鉛粒子の重量に対して酸化物換算で0.1〜15.0重量%の金属化合物を含む処理液によって酸化亜鉛粒子を処理する工程(1)及び

前記工程(1)によって処理された酸化亜鉛粒子を700〜1300℃で熱処理する工程(2)

を有する処理方法によって行う請求項1又は2記載の低導電性酸化亜鉛粒子。

【請求項4】

メジアン径(D50)が1〜30μmであり、D90/D10が4以下である酸化亜鉛粒子を表面処理して得られたものである請求項1、2又は3記載の低導電性酸化亜鉛粒子。

【請求項5】

密度4.0g/cm3以上、メジアン径(D50)が17〜10000μmである酸化亜鉛粒子を表面処理して得られたものである請求項1、2又は3記載の低導電性酸化亜鉛粒子。

【請求項6】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子からなることを特徴とする放熱性フィラー。

【請求項7】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子を含有することを特徴とする放熱性樹脂組成物。

【請求項8】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子を含有することを特徴とする放熱性グリース。

【請求項9】

請求項1、2、3、4又は5に記載の低導電性酸化亜鉛粒子を含有することを特徴とする放熱性塗料組成物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【公開番号】特開2011−230947(P2011−230947A)

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願番号】特願2010−101498(P2010−101498)

【出願日】平成22年4月26日(2010.4.26)

【出願人】(000174541)堺化学工業株式会社 (96)

【Fターム(参考)】

【公開日】平成23年11月17日(2011.11.17)

【国際特許分類】

【出願日】平成22年4月26日(2010.4.26)

【出願人】(000174541)堺化学工業株式会社 (96)

【Fターム(参考)】

[ Back to top ]