低水素過電圧陰極の製法

【課題】導電性金属基体上に白金と酸化ジルコニウムを含む触媒被膜を形成する電解用の陰極の製造方法において、触媒を塗布するために高価な薬品を用いないで被膜を形成し、低水素過電圧を維持し、鉄の被毒にも強い陰極を製造する方法を提供する。

【解決手段】導電性金属基体上に白金及びジルコニウムを含み、白金触媒量が2〜10g/m2となるように白金及びジルコニウムの硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解する。

【解決手段】導電性金属基体上に白金及びジルコニウムを含み、白金触媒量が2〜10g/m2となるように白金及びジルコニウムの硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、イオン交換膜法食塩電解槽や水電解槽に用いることが出来る低水素過電圧を示す陰極の製法に関する。

【背景技術】

【0002】

食塩水や水を電解する電解槽に用いられる低水素過電圧陰極には、鋼、ニッケル等の導電性金属基体上に、ラネーニッケルめっき、ニッケル−錫めっき、活性炭分散ニッケル−イオウめっき等の電気めっき法や、ジニトロジアンミン白金硝酸溶液を使用した白金−酸化セリウム(例えば、特許文献1参照)等の熱分解被覆法、酸化ルテニウム−酸化ニッケル(例えば、特許文献2参照)の熱分解被覆法、ジニトロジアンミン白金硝酸溶液を使用した白金−酸化ニッケル(例えば、特許文献3参照)等の熱分解被覆法が提案されている。しかしながら、いまだ改善の余地があり、十分に安定して低水素過電圧を維持できる方法は提案されていない。

【0003】

また、鋼基体上に貴金属酸化物−酸化ジルコニウムを被覆した低水素過電圧陰極(例えば、特許文献4参照)も提案されている。この低水素過電圧陰極は、塗布液にアセチルアセトナト金属とそれを溶解するアルコール、ケトン、クロロメタンを用いており、アセチルアセトナト貴金属塩は貴金属の無機塩に比べて5〜6倍も高価であり、過電圧を下げた経済的効果が相殺されてしまう。また貴金属酸化物−酸化ジルコニウム−酸化チタンの被覆を塩化物と酸塩化物を溶解したエタノール又はイソプロパノール中で熱分解する方法(例えば、特許文献5参照)も提案されているが、塩化物を用いた場合、塗布時に基体のニッケルが溶解し被膜中にニッケル塩化物として混ざる問題があった。特にゼロギャップのイオン交換膜法電解槽ではこのニッケルイオンが溶け出し、イオン交換膜中に水酸化物として析出し電圧を上げるという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−239882号 公報

【0005】

【特許文献2】特公平6−89469号 公報

【0006】

【特許文献3】特開2005-330575号 公報

【0007】

【特許文献4】特表2006−521469号 公報

【0008】

【特許文献5】フランス国特表2787646号 公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、このような従来の電極が有していた問題を解決しようとするものであり、ニッケル表面を有する基体上に白金―酸化ジルコニウムの被膜を形成する方法において、触媒を塗布するための塗布液(以下、単に塗布液と言う)に高価な薬品を用いないで被膜を形成し、低水素過電圧を維持し、鉄の被毒に強い陰極を製造することにある。

【課題を解決するための手段】

【0010】

本発明者等は、導電性金属基体、特にニッケル表面を有する基体上に白金―酸化ジルコニウムの被膜を形成する方法において、白金のニトロ錯塩とジルコニウムのオキシ硝酸塩を含む硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解することにより経済性に優れた低水素過電圧の陰極を製造することが可能であることを見出した。

即ち本発明は、

(1):導電性金属基体上に白金と酸化ジルコニウムを含む被膜を形成する電解用電極の製法において、導電性金属基体上に白金及びジルコニウムを含み、白金触媒量が2〜10g/m2となるように白金及びジルコニウムの硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解することを特徴とする低水素過電圧陰極の製法、

(2):導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30%以上(但し、塗布液中の白金とジルコニウムの合計モル数を100%とする)であることを特徴とする(1)に記載の製法、

(3):導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30〜90%であることを特徴とする(1)又は(2)に記載の製法、

(4):白金及びジルコニウムの硝酸酸性水溶液が、白金の亜硝酸塩又は硝酸塩及びジルコニウムのオキシ硝酸塩を溶解した硝酸酸性水溶液であることを特徴とする(1)〜(3)のいずれかに記載の製法、

(5):導電性金属基体がニッケル表面を有する(1)〜(4)のいずれかに記載の製法、

(6):(1)〜(5)のいずれかに記載の製法で製造される低水素過電圧陰極、

に関する。

【0011】

本発明で使用する塗布液は、白金及びジルコニウムを含み、白金とジルコニウムのモル比が(Pt/Zr)=0.3以上であり、好ましくは(Pt/Zr)=(0.30/0.70)〜(0.90/0.10)の範囲である。塗布液の組成は更に好ましくは(Pt/Zr)=(0.40/0.60)〜(0.80/0.20)であり、特に好ましくは(Pt/Zr)=(0.50/0.50)〜(0.70/0.30)である。上記範囲を、別の表現で記載すると、白金モル%(但し、塗布液中の白金とジルコニウムの合計モル数を100%とする)は30%以上であり、好ましくは30〜90%であり、更に好ましくは40〜80%であり、特に好ましくは50〜70%である。白金モル%が30%以上であれば、安定な水素過電圧を維持できる。一方、白金モル%が90%以下である場合には、

電解液中に含まれる鉄イオンによる被毒に対して良好な耐久性が得られる。前記組成の塗布液を、ニッケル表面を有する基体に塗布して乾燥および焼成を行うことにより、同組成の(ニッケル/酸化ジルコニウム)を含む触媒層を有する低水素過電圧陰極が得られる。

【0012】

前記触媒成分の内、白金の量を白金触媒量と称する。適当な白金触媒量は2〜10g/m2であり、更に好ましくは3〜8g/m2である。特に好ましくは4〜6g/m2である。白金触媒量が2g/m2未満の少量では、原因ははっきりしないが、通電開始後時間が経つにつれて水素過電圧が上昇する傾向にある。一方、白金触媒量が10g/m2を超えると白金使用量が多くなり、電極の製造価格が高価になってしまうため経済性の問題がある。

【0013】

本発明による陰極の製法及び該製法による陰極は、本発明の構成要件を満たし、作用効果を有するかぎり、触媒層に白金と酸化ジルコニウム以外の成分を含んでも良い。

【0014】

ニッケル基体表面へ処理液を塗布後、乾燥、ついで焼成を行い、触媒層を形成する。乾燥は50〜120℃で5〜20分間行えばよい。焼成は300〜550℃で5〜60分間行えばよい。更に好ましい焼成温度は350〜500℃であり、特に好ましくは400〜500℃である。焼成温度が300℃未満では触媒層の熱分解が十分でなく、550℃を越えても水素過電圧が高くなる。

【0015】

処理液に塩化白金酸やジルコニウムの塩化物を用いた場合は、塗布時に基体のニッケルが一部溶解し、被膜中にニッケル塩化物として混ざってしまい、ニッケル基体が腐食する。また、塗布液にアセチルアセトナト貴金属塩を用いると、貴金属の無機塩と比べて高価であるため、水素過電圧低下の効果が相殺されてしまう。一方、硝酸塩系の塗布液は比較的安価であり、電極作製時にニッケル基体の腐食を抑えることができ、しかも低い水素過電圧を維持することが可能である。

【0016】

以下、実施例で説明するが、本発明は特にこれに限定されるものではない。

【発明の効果】

【0017】

塗布液に、白金の亜硝酸錯塩又は硝酸塩とジルコニウムのオキシ硝酸塩を含む硝酸酸性水溶液を用いることによって経済性を有する低水素過電圧陰極を製造することが可能である。

【0018】

本発明の製法により製造される陰極は、陰極基体表面にニッケルを用いた場合にも、通電停止時に逆電流が流れても電極の劣化は起こらず、イオン交換膜への影響はなく、安定した電解を継続可能である。

【0019】

本発明の製法により製造される陰極は、触媒層の白金とジルコニウムのモル比および焼成温度を制御することによって、水素過電圧が低くし、電解電圧を低減させることが可能である。

【0020】

本発明の製法により製造される陰極は、通電、通電停止を交互に行う連続電解試験を行っても、水素過電圧の上昇が認められず、極めて安定な低水素過電圧陰極である。

【図面の簡単な説明】

【0021】

【図1】実施例1、実施例2、実施例3、比較例1で得られた白金−酸化ジルコニウム陰極の陰分極曲線図

【図2】実施例1、実施例2、実施例3、比較例1で得られた定電流密度における白金−酸化ジルコニウム陰極の白金モル%と陰極電位の関係図

【図3】実施例1、比較例2で得られた白金−酸化ジルコニウム陰極の陰分極曲線図

【図4】実施例1、比較例3で得られた白金−酸化ジルコニウム陰極の陰分極曲線図

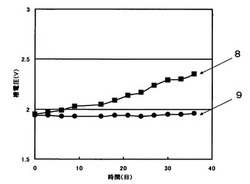

【図5】実施例4で得られた白金−酸化ジルコニウム陰極の電位経時変化図

【図6】実施例5、比較例4で得られた白金−酸化ジルコニウム陰極における連続電解試験図

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を図1〜図6に基づいて説明する。

【実施例1】

【0023】

陰極基体にはニッケルエキスパンドメタル(SW3.8×LW8.0×t1.0×st1.2)を用い、その表面を#180のアルミナでブラスト処理し、その後20%の塩酸中、室温で60分間エッチングした。ジニトロジアンミン白金(II)3.04mgと硝酸ジルコニル二水和物1.69mgを8%硝酸酸性水溶液に溶解して、白金とジルコニウムのモル比を(Pt/Zr)=(0.60/0.40)の塗布液70mlを調製した。この塗布液を刷毛にてニッケルエキスパンドメタルの両面に塗布し、これを100℃で10分間乾燥後、500℃で20分間焼成を行った。これを数回繰り返して、白金触媒量が5g/m2である陰極を作製した。この陰極を用いて、32%水酸化ナトリウム溶液中で電解したときの陰極電位を測定した。陽極にはニッケル板を使用し、参照電極には銀塩化銀電極を使用した。

【0024】

液温を80℃に温調し、電流密度10〜50A/dm2で電位を測定した。図1に、その結果を示した(符号2)。

(比較例1)

【0025】

比較のため、陰極に未処理(触媒塗布を行わない)の同形状のニッケルエキスパンドメタルを使用したものの電位を示す(符号1)。本発明の陰極は、ニッケルに比べて水素過電圧がおよそ300mV低くなり、活性陰極として有効なものであることがわかった。

【実施例2】

【0026】

白金とジルコニウムのモル比を(Pt/Zr)=(0.30/0.70)にした以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図1にその結果を示した(符号3)。電流密度が30A/dm2において、実施例1の(Pt/Zr)=(0.60/0.40)である陰極よりおよそ40mV水素過電圧が高くなった。

【実施例3】

【0027】

白金とジルコニウムのモル比を(Pt/Zr)=(0.90/0.10)にした以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図1にその結果を示した(符号4)。実施例1の(Pt/Zr)=(0.60/0.40)である陰極とほぼ同じ陰極電位を示した。

(比較例2)

【0028】

白金とジルコニウムのモル比を(Pt/Zr)=(0.20/0.80)にした以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図1にその結果を示した(符号5)。電流密度が30A/dm2において、実施例1の(Pt/Zr)=(0.60/0.40)である陰極よりおよそ100mV水素過電圧が高くなった。

【0029】

図1の結果を白金モル%ごとにまとめたものを図2に示す。電流密度を30A/dm2とし、その陰極電位値を示している。白金モル%が大きくなるにつれて、陰極電位は小さくなっていくが、白金モル%が60%以上になると陰極電位値がほぼ一定となった。

(比較例3)

【0030】

焼成条件を280℃で20分間焼成を行った以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図3にその結果を示した(符号6)。電流密度が30A/dm2において、実施例1の500℃で20分間焼成を行った陰極よりおよそ180mV水素過電圧が高くなった。

(比較例4)

【0031】

白金触媒量を1g/m2にした以外は、実施例1と同様にして陰極を作製した。32%水酸化ナトリウム溶液中で液温を80℃に温調し、電流密度を30A/dm2として通電を30日行った。その後、実施例1と同様の条件にて電位を測定した。図4にその結果を示した(符号7)。電流密度が30A/dm2において、実施例1の白金触媒量が5g/m2である陰極よりおよそ110mV水素過電圧が高くなった。

【実施例4】

【0032】

図5に、32%水酸化ナトリウム水溶液中に鉄イオンを添加したときの陰極電位の経時変化を示した。使用電極は実施例1で作製した陰極であり、液温80℃、電流密度30A/dm2にて試験を行った。電解前に、鉄イオン濃度が1000ppmの鉄標準液(硝酸鉄)を用いて32%水酸化ナトリウム中鉄濃度を3.8ppmに調製し、およそ3時間ごとに電位を測定した。通電開始後の数時間は電位が小さくなり、12時間後には初期電位と同等の値を示した。そこでさらに、鉄標準液を添加し、鉄イオン濃度が7.1ppmになるように調製したが、電位の変化が認められなかった。通電開始後24時間後に鉄標準液を添加して、鉄イオン濃度が17ppmになるように調製したが、電位はほぼ一定値を保持しており、初期電位に対してほとんど変化が認められず、鉄被毒に耐久性のある陰極であることがわかった(符号10)。

【実施例5】

【0033】

電解試験は、電解液として陽極室には250g/Lの食塩水、陰極室には32%水酸化ナトリウム溶液を使用し、陽極室と陰極室はデュポン製陽イオン交換膜Nafion90202で分離した。陽極には、チタンエキスパンドメタルに酸化チタンと酸化ルテニウムと酸化イリジウムの混合酸化物を被覆した陽極を、陰極には、実施例1と同様に作製した陰極を使用した。電流密度を30A/dm2とし、陽極と陰極の間にイオン交換膜を挟んで固定し、イオン交換膜と充分接触するようにセットした試験電解槽にて食塩電解を行った。

(比較例5)

【0034】

塩化白金酸六水和物1.88mgとオキシ塩化ジルコニウム八水和物0.80mgを溶媒とする8%塩酸酸性水溶液に溶解して(Pt/Zr)=(0.60/0.40)の塗布液を70ml調製して、塗布原料以外は、実施例1と同様にして陰極を作製した。

【0035】

いずれの陰極も、23時間通電と1時間停止を交互に行う連続電解試験を30日間実施した。図6にその結果を示した。亜硝酸塩又は硝酸塩にて作製した実施例5の陰極は、通電停止前後でほとんど電圧上昇が認められず、30日後の電極表面もほぼ変化がなかった(符号9)。一方、塩酸塩にて作製した比較例5の陰極は、30日後に電圧がおよそ40mV上昇した(符号8)。

【符号の説明】

【0036】

1:ニッケルエキスパンドメタル陰極

2:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分

3:触媒被覆陰極:(Pt/Zr)=(0.30/0.70)、白金触媒量5g/m2、焼成500℃、20分

4:触媒被覆陰極:(Pt/Zr)=(0.90/0.10)、白金触媒量5g/m2、焼成500℃、20分

5:触媒被覆陰極:(Pt/Zr)=(0.20/0.80)、白金触媒量5g/m2、焼成500℃、20分

6:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成280℃、20分

7:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量1g/m2、焼成500℃、20分

8:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分、塗布原料に塩酸塩を使用

9:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分、塗布原料に硝酸塩を使用

10:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分、鉄イオン添加

【技術分野】

【0001】

本発明は、イオン交換膜法食塩電解槽や水電解槽に用いることが出来る低水素過電圧を示す陰極の製法に関する。

【背景技術】

【0002】

食塩水や水を電解する電解槽に用いられる低水素過電圧陰極には、鋼、ニッケル等の導電性金属基体上に、ラネーニッケルめっき、ニッケル−錫めっき、活性炭分散ニッケル−イオウめっき等の電気めっき法や、ジニトロジアンミン白金硝酸溶液を使用した白金−酸化セリウム(例えば、特許文献1参照)等の熱分解被覆法、酸化ルテニウム−酸化ニッケル(例えば、特許文献2参照)の熱分解被覆法、ジニトロジアンミン白金硝酸溶液を使用した白金−酸化ニッケル(例えば、特許文献3参照)等の熱分解被覆法が提案されている。しかしながら、いまだ改善の余地があり、十分に安定して低水素過電圧を維持できる方法は提案されていない。

【0003】

また、鋼基体上に貴金属酸化物−酸化ジルコニウムを被覆した低水素過電圧陰極(例えば、特許文献4参照)も提案されている。この低水素過電圧陰極は、塗布液にアセチルアセトナト金属とそれを溶解するアルコール、ケトン、クロロメタンを用いており、アセチルアセトナト貴金属塩は貴金属の無機塩に比べて5〜6倍も高価であり、過電圧を下げた経済的効果が相殺されてしまう。また貴金属酸化物−酸化ジルコニウム−酸化チタンの被覆を塩化物と酸塩化物を溶解したエタノール又はイソプロパノール中で熱分解する方法(例えば、特許文献5参照)も提案されているが、塩化物を用いた場合、塗布時に基体のニッケルが溶解し被膜中にニッケル塩化物として混ざる問題があった。特にゼロギャップのイオン交換膜法電解槽ではこのニッケルイオンが溶け出し、イオン交換膜中に水酸化物として析出し電圧を上げるという問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−239882号 公報

【0005】

【特許文献2】特公平6−89469号 公報

【0006】

【特許文献3】特開2005-330575号 公報

【0007】

【特許文献4】特表2006−521469号 公報

【0008】

【特許文献5】フランス国特表2787646号 公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、このような従来の電極が有していた問題を解決しようとするものであり、ニッケル表面を有する基体上に白金―酸化ジルコニウムの被膜を形成する方法において、触媒を塗布するための塗布液(以下、単に塗布液と言う)に高価な薬品を用いないで被膜を形成し、低水素過電圧を維持し、鉄の被毒に強い陰極を製造することにある。

【課題を解決するための手段】

【0010】

本発明者等は、導電性金属基体、特にニッケル表面を有する基体上に白金―酸化ジルコニウムの被膜を形成する方法において、白金のニトロ錯塩とジルコニウムのオキシ硝酸塩を含む硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解することにより経済性に優れた低水素過電圧の陰極を製造することが可能であることを見出した。

即ち本発明は、

(1):導電性金属基体上に白金と酸化ジルコニウムを含む被膜を形成する電解用電極の製法において、導電性金属基体上に白金及びジルコニウムを含み、白金触媒量が2〜10g/m2となるように白金及びジルコニウムの硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解することを特徴とする低水素過電圧陰極の製法、

(2):導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30%以上(但し、塗布液中の白金とジルコニウムの合計モル数を100%とする)であることを特徴とする(1)に記載の製法、

(3):導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30〜90%であることを特徴とする(1)又は(2)に記載の製法、

(4):白金及びジルコニウムの硝酸酸性水溶液が、白金の亜硝酸塩又は硝酸塩及びジルコニウムのオキシ硝酸塩を溶解した硝酸酸性水溶液であることを特徴とする(1)〜(3)のいずれかに記載の製法、

(5):導電性金属基体がニッケル表面を有する(1)〜(4)のいずれかに記載の製法、

(6):(1)〜(5)のいずれかに記載の製法で製造される低水素過電圧陰極、

に関する。

【0011】

本発明で使用する塗布液は、白金及びジルコニウムを含み、白金とジルコニウムのモル比が(Pt/Zr)=0.3以上であり、好ましくは(Pt/Zr)=(0.30/0.70)〜(0.90/0.10)の範囲である。塗布液の組成は更に好ましくは(Pt/Zr)=(0.40/0.60)〜(0.80/0.20)であり、特に好ましくは(Pt/Zr)=(0.50/0.50)〜(0.70/0.30)である。上記範囲を、別の表現で記載すると、白金モル%(但し、塗布液中の白金とジルコニウムの合計モル数を100%とする)は30%以上であり、好ましくは30〜90%であり、更に好ましくは40〜80%であり、特に好ましくは50〜70%である。白金モル%が30%以上であれば、安定な水素過電圧を維持できる。一方、白金モル%が90%以下である場合には、

電解液中に含まれる鉄イオンによる被毒に対して良好な耐久性が得られる。前記組成の塗布液を、ニッケル表面を有する基体に塗布して乾燥および焼成を行うことにより、同組成の(ニッケル/酸化ジルコニウム)を含む触媒層を有する低水素過電圧陰極が得られる。

【0012】

前記触媒成分の内、白金の量を白金触媒量と称する。適当な白金触媒量は2〜10g/m2であり、更に好ましくは3〜8g/m2である。特に好ましくは4〜6g/m2である。白金触媒量が2g/m2未満の少量では、原因ははっきりしないが、通電開始後時間が経つにつれて水素過電圧が上昇する傾向にある。一方、白金触媒量が10g/m2を超えると白金使用量が多くなり、電極の製造価格が高価になってしまうため経済性の問題がある。

【0013】

本発明による陰極の製法及び該製法による陰極は、本発明の構成要件を満たし、作用効果を有するかぎり、触媒層に白金と酸化ジルコニウム以外の成分を含んでも良い。

【0014】

ニッケル基体表面へ処理液を塗布後、乾燥、ついで焼成を行い、触媒層を形成する。乾燥は50〜120℃で5〜20分間行えばよい。焼成は300〜550℃で5〜60分間行えばよい。更に好ましい焼成温度は350〜500℃であり、特に好ましくは400〜500℃である。焼成温度が300℃未満では触媒層の熱分解が十分でなく、550℃を越えても水素過電圧が高くなる。

【0015】

処理液に塩化白金酸やジルコニウムの塩化物を用いた場合は、塗布時に基体のニッケルが一部溶解し、被膜中にニッケル塩化物として混ざってしまい、ニッケル基体が腐食する。また、塗布液にアセチルアセトナト貴金属塩を用いると、貴金属の無機塩と比べて高価であるため、水素過電圧低下の効果が相殺されてしまう。一方、硝酸塩系の塗布液は比較的安価であり、電極作製時にニッケル基体の腐食を抑えることができ、しかも低い水素過電圧を維持することが可能である。

【0016】

以下、実施例で説明するが、本発明は特にこれに限定されるものではない。

【発明の効果】

【0017】

塗布液に、白金の亜硝酸錯塩又は硝酸塩とジルコニウムのオキシ硝酸塩を含む硝酸酸性水溶液を用いることによって経済性を有する低水素過電圧陰極を製造することが可能である。

【0018】

本発明の製法により製造される陰極は、陰極基体表面にニッケルを用いた場合にも、通電停止時に逆電流が流れても電極の劣化は起こらず、イオン交換膜への影響はなく、安定した電解を継続可能である。

【0019】

本発明の製法により製造される陰極は、触媒層の白金とジルコニウムのモル比および焼成温度を制御することによって、水素過電圧が低くし、電解電圧を低減させることが可能である。

【0020】

本発明の製法により製造される陰極は、通電、通電停止を交互に行う連続電解試験を行っても、水素過電圧の上昇が認められず、極めて安定な低水素過電圧陰極である。

【図面の簡単な説明】

【0021】

【図1】実施例1、実施例2、実施例3、比較例1で得られた白金−酸化ジルコニウム陰極の陰分極曲線図

【図2】実施例1、実施例2、実施例3、比較例1で得られた定電流密度における白金−酸化ジルコニウム陰極の白金モル%と陰極電位の関係図

【図3】実施例1、比較例2で得られた白金−酸化ジルコニウム陰極の陰分極曲線図

【図4】実施例1、比較例3で得られた白金−酸化ジルコニウム陰極の陰分極曲線図

【図5】実施例4で得られた白金−酸化ジルコニウム陰極の電位経時変化図

【図6】実施例5、比較例4で得られた白金−酸化ジルコニウム陰極における連続電解試験図

【発明を実施するための形態】

【0022】

以下、本発明の実施の形態を図1〜図6に基づいて説明する。

【実施例1】

【0023】

陰極基体にはニッケルエキスパンドメタル(SW3.8×LW8.0×t1.0×st1.2)を用い、その表面を#180のアルミナでブラスト処理し、その後20%の塩酸中、室温で60分間エッチングした。ジニトロジアンミン白金(II)3.04mgと硝酸ジルコニル二水和物1.69mgを8%硝酸酸性水溶液に溶解して、白金とジルコニウムのモル比を(Pt/Zr)=(0.60/0.40)の塗布液70mlを調製した。この塗布液を刷毛にてニッケルエキスパンドメタルの両面に塗布し、これを100℃で10分間乾燥後、500℃で20分間焼成を行った。これを数回繰り返して、白金触媒量が5g/m2である陰極を作製した。この陰極を用いて、32%水酸化ナトリウム溶液中で電解したときの陰極電位を測定した。陽極にはニッケル板を使用し、参照電極には銀塩化銀電極を使用した。

【0024】

液温を80℃に温調し、電流密度10〜50A/dm2で電位を測定した。図1に、その結果を示した(符号2)。

(比較例1)

【0025】

比較のため、陰極に未処理(触媒塗布を行わない)の同形状のニッケルエキスパンドメタルを使用したものの電位を示す(符号1)。本発明の陰極は、ニッケルに比べて水素過電圧がおよそ300mV低くなり、活性陰極として有効なものであることがわかった。

【実施例2】

【0026】

白金とジルコニウムのモル比を(Pt/Zr)=(0.30/0.70)にした以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図1にその結果を示した(符号3)。電流密度が30A/dm2において、実施例1の(Pt/Zr)=(0.60/0.40)である陰極よりおよそ40mV水素過電圧が高くなった。

【実施例3】

【0027】

白金とジルコニウムのモル比を(Pt/Zr)=(0.90/0.10)にした以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図1にその結果を示した(符号4)。実施例1の(Pt/Zr)=(0.60/0.40)である陰極とほぼ同じ陰極電位を示した。

(比較例2)

【0028】

白金とジルコニウムのモル比を(Pt/Zr)=(0.20/0.80)にした以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図1にその結果を示した(符号5)。電流密度が30A/dm2において、実施例1の(Pt/Zr)=(0.60/0.40)である陰極よりおよそ100mV水素過電圧が高くなった。

【0029】

図1の結果を白金モル%ごとにまとめたものを図2に示す。電流密度を30A/dm2とし、その陰極電位値を示している。白金モル%が大きくなるにつれて、陰極電位は小さくなっていくが、白金モル%が60%以上になると陰極電位値がほぼ一定となった。

(比較例3)

【0030】

焼成条件を280℃で20分間焼成を行った以外は、実施例1と同様にして陰極を作製した。実施例1と同様の条件にて電位を測定した。図3にその結果を示した(符号6)。電流密度が30A/dm2において、実施例1の500℃で20分間焼成を行った陰極よりおよそ180mV水素過電圧が高くなった。

(比較例4)

【0031】

白金触媒量を1g/m2にした以外は、実施例1と同様にして陰極を作製した。32%水酸化ナトリウム溶液中で液温を80℃に温調し、電流密度を30A/dm2として通電を30日行った。その後、実施例1と同様の条件にて電位を測定した。図4にその結果を示した(符号7)。電流密度が30A/dm2において、実施例1の白金触媒量が5g/m2である陰極よりおよそ110mV水素過電圧が高くなった。

【実施例4】

【0032】

図5に、32%水酸化ナトリウム水溶液中に鉄イオンを添加したときの陰極電位の経時変化を示した。使用電極は実施例1で作製した陰極であり、液温80℃、電流密度30A/dm2にて試験を行った。電解前に、鉄イオン濃度が1000ppmの鉄標準液(硝酸鉄)を用いて32%水酸化ナトリウム中鉄濃度を3.8ppmに調製し、およそ3時間ごとに電位を測定した。通電開始後の数時間は電位が小さくなり、12時間後には初期電位と同等の値を示した。そこでさらに、鉄標準液を添加し、鉄イオン濃度が7.1ppmになるように調製したが、電位の変化が認められなかった。通電開始後24時間後に鉄標準液を添加して、鉄イオン濃度が17ppmになるように調製したが、電位はほぼ一定値を保持しており、初期電位に対してほとんど変化が認められず、鉄被毒に耐久性のある陰極であることがわかった(符号10)。

【実施例5】

【0033】

電解試験は、電解液として陽極室には250g/Lの食塩水、陰極室には32%水酸化ナトリウム溶液を使用し、陽極室と陰極室はデュポン製陽イオン交換膜Nafion90202で分離した。陽極には、チタンエキスパンドメタルに酸化チタンと酸化ルテニウムと酸化イリジウムの混合酸化物を被覆した陽極を、陰極には、実施例1と同様に作製した陰極を使用した。電流密度を30A/dm2とし、陽極と陰極の間にイオン交換膜を挟んで固定し、イオン交換膜と充分接触するようにセットした試験電解槽にて食塩電解を行った。

(比較例5)

【0034】

塩化白金酸六水和物1.88mgとオキシ塩化ジルコニウム八水和物0.80mgを溶媒とする8%塩酸酸性水溶液に溶解して(Pt/Zr)=(0.60/0.40)の塗布液を70ml調製して、塗布原料以外は、実施例1と同様にして陰極を作製した。

【0035】

いずれの陰極も、23時間通電と1時間停止を交互に行う連続電解試験を30日間実施した。図6にその結果を示した。亜硝酸塩又は硝酸塩にて作製した実施例5の陰極は、通電停止前後でほとんど電圧上昇が認められず、30日後の電極表面もほぼ変化がなかった(符号9)。一方、塩酸塩にて作製した比較例5の陰極は、30日後に電圧がおよそ40mV上昇した(符号8)。

【符号の説明】

【0036】

1:ニッケルエキスパンドメタル陰極

2:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分

3:触媒被覆陰極:(Pt/Zr)=(0.30/0.70)、白金触媒量5g/m2、焼成500℃、20分

4:触媒被覆陰極:(Pt/Zr)=(0.90/0.10)、白金触媒量5g/m2、焼成500℃、20分

5:触媒被覆陰極:(Pt/Zr)=(0.20/0.80)、白金触媒量5g/m2、焼成500℃、20分

6:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成280℃、20分

7:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量1g/m2、焼成500℃、20分

8:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分、塗布原料に塩酸塩を使用

9:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分、塗布原料に硝酸塩を使用

10:触媒被覆陰極:(Pt/Zr)=(0.60/0.40)、白金触媒量5g/m2、焼成500℃、20分、鉄イオン添加

【特許請求の範囲】

【請求項1】

導電性金属基体上に白金と酸化ジルコニウムを含む被膜を形成する電解用電極の製法において、導電性金属基体上に白金及びジルコニウムを含み、白金触媒量が2〜10g/m2となるように白金及びジルコニウムの硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解することを特徴とする低水素過電圧陰極の製法。

【請求項2】

導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30%以上(但し、塗布液中の白金とジルコニウムの合計モル数を100%とする)であることを特徴とする請求項1記載の製法。

【請求項3】

導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30〜90%であることを特徴とする請求項1又は2に記載の製法。

【請求項4】

白金及びジルコニウムの硝酸酸性水溶液が、白金の亜硝酸塩又は硝酸塩及びジルコニウムのオキシ硝酸塩を溶解した硝酸酸性水溶液であることを特徴とする請求項1〜3のいずれかに記載の製法。

【請求項5】

導電性金属基体がニッケル表面を有する請求項1〜4のいずれかに記載の製法。

【請求項6】

請求項1〜5のいずれかに記載の製法で製造される低水素過電圧陰極。

【請求項1】

導電性金属基体上に白金と酸化ジルコニウムを含む被膜を形成する電解用電極の製法において、導電性金属基体上に白金及びジルコニウムを含み、白金触媒量が2〜10g/m2となるように白金及びジルコニウムの硝酸酸性水溶液を塗布し、乾燥後、300〜550℃の温度で熱分解することを特徴とする低水素過電圧陰極の製法。

【請求項2】

導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30%以上(但し、塗布液中の白金とジルコニウムの合計モル数を100%とする)であることを特徴とする請求項1記載の製法。

【請求項3】

導電性金属基体上に白金及びジルコニウムを含み、白金モル%=30〜90%であることを特徴とする請求項1又は2に記載の製法。

【請求項4】

白金及びジルコニウムの硝酸酸性水溶液が、白金の亜硝酸塩又は硝酸塩及びジルコニウムのオキシ硝酸塩を溶解した硝酸酸性水溶液であることを特徴とする請求項1〜3のいずれかに記載の製法。

【請求項5】

導電性金属基体がニッケル表面を有する請求項1〜4のいずれかに記載の製法。

【請求項6】

請求項1〜5のいずれかに記載の製法で製造される低水素過電圧陰極。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−209420(P2010−209420A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−57611(P2009−57611)

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000108993)ダイソー株式会社 (229)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月11日(2009.3.11)

【出願人】(000108993)ダイソー株式会社 (229)

【Fターム(参考)】

[ Back to top ]