低汚染プラズマチャンバ構成部品とその製造方法

【課題】エッチング処理中に、チャンバの構成部品の表面上にもポリマー堆積物が形成され、時間が経つと、剥離、剥がれ落ちて、パーティクル汚染源となる。そのパーティクルを低減できるプラズマ反応室の構成部品を提供する。

【解決手段】プラズマ処理チャンバに用いられる構成部品を、洗浄し、ポリマーの付着を促進する表面粗さに粗面化し、セラミック又は高温ポリマー等の被覆材料32を構成部品の面上にプラズマ溶射する。構成部品としては、チャンバ壁、チャンバライナ30、バッフルリング、ガス供給板22、プラズマ閉じ込めリング14及びライナ支持体が含まれる。ポリマーの付着を向上させることによって、プラズマ溶射構成部品の面は、処理チャンバ内のパーティクル汚染レベルを低下し、それによって歩留まりを改善し、チャンバ構成部品を洗浄及び/又は取り替えるのに必要な停止時間を減らすことができる。

【解決手段】プラズマ処理チャンバに用いられる構成部品を、洗浄し、ポリマーの付着を促進する表面粗さに粗面化し、セラミック又は高温ポリマー等の被覆材料32を構成部品の面上にプラズマ溶射する。構成部品としては、チャンバ壁、チャンバライナ30、バッフルリング、ガス供給板22、プラズマ閉じ込めリング14及びライナ支持体が含まれる。ポリマーの付着を向上させることによって、プラズマ溶射構成部品の面は、処理チャンバ内のパーティクル汚染レベルを低下し、それによって歩留まりを改善し、チャンバ構成部品を洗浄及び/又は取り替えるのに必要な停止時間を減らすことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般的に半導体ウエハの製造に関し、特に、処理中のパーティクル汚染を低減する構成部品を有するプラズマエッチングチャンバに関する。

【背景技術】

【0002】

半導体処理の分野では、エッチングガス又は成膜ガスを真空チャンバに供給し、RF電界をガスに印加して、ガスをプラズマ状態に活性化することによる、基板上の材料のエッチング及び化学気相成長法(CVD)のための、真空処理チャンバが一般的に用いられている。平行平板の例としては、誘導結合プラズマ(ICP)とも呼ばれる変圧器結合プラズマ(TCPTM)、電子サイクロトロン共鳴(ECR)反応器及びそれらの構成部品が、本願と同じ出願人による米国特許第4,340,462号、同4,948,458号、同5,200,232号及び同5,820,723号に開示されている。

【0003】

半導体集積回路の製造では、部品トランジスタ等のデバイスは、典型的にはシリコンから作られる半導体ウエハ又は基板上に形成される。ウエハの上に配置された金属層から典型的にはエッチングされた金属配線が、その後に所望の回路を形成すべくデバイスを連結するために用いられる。金属層としては、銅、アルミニウム又はAl--Cu、Al--Si又はAl--Cu--Si等の既知のアルミニウム合金のうちの1つが典型的には含まれる。反射防止膜(ARC)層及び重ねられたフォトレジスト(PR)層が、金属層の上部に形成されてもよい。ARC層は、TiN又はTiW等のチタン含有層を典型的には含む。前述の金属配線を形成するために、金属層を含む積層中の層の一部が、適当なフォトレジスト技術を用いてエッチングされうる。マスクで保護されていない金属層の領域は、その後適当なエッチング原料ガスを用いてエッチングされ、金属配線又はフィーチャ(features)を残す。

【0004】

回路の更なる高密度化を図るために、今日の集積回路は、縮小の一途をたどるデザインルールに対応して縮小されている。その結果、フィーチャーサイズ、すなわち配線幅と隣接配線間の間隔(例えば、トレンチ)が次第に減少している。今日の集積回路の細い導体線を形成するために、異方性の高いエッチングが求められている。エッチングの異方性とは、横方向のエッチング速度と縦方向のエッチング速度との比を意味する。縦型のサイドウォールを持つ高アスペクト比のフィーチャを形成するためには、縦方向のエッチング速度が、横方向のエッチング速度よりも相当に大きくなければならない。プラズマエッチングでは、縦型のプロファイルは、サイドウォール・パッシベーション技術を用いて実現されることが多い。このような技術は、エッチング中に反応チャンバ内にポリマー形成化学種(一般に、CF4,CHF3,C4F8等のフルオロカーボン)を導入する工程を典型的に含む。エッチング中に形成されるポリマーは、エッチングされたフィーチャのサイドウォール上に好適には堆積し、それによって基板の横方向のエッチングを抑えて、エッチングの異方性を高めることができる。しかしながら、エッチング処理中に、プラズマに露出したエッチングチャンバの様々な構成部品の内部表面上にもポリマー堆積物が形成される。時間が経つと、これらのポリマー堆積物は、剥離したり、剥がれ落ちたりして、プラズマ反応室内のパーティクル汚染源となりうる。

【0005】

プラズマ反応室内で形成されたポリマー堆積物は、典型的には炭素化合物の鎖状分子を含む。ポリマーが処理基板に接触及び付着すると、基板のその部分を汚染し、そこからダイの歩留まりが低下しうる。ポリマー堆積物は、全てのチャンバ面上、特に、チャンバカバーの裏面或いは基板の面と向かい合うガス供給板に加えて、処理ガス・インレットチューブ(process gas inlet tubes)近傍のチャンバ筐体の面上に堆積しうる。チャンバの内面上に堆積したポリマーは、基板上をマイグレーションして、基板欠陥を形成しうる。ポリマー、パーティクル汚染は、度重なるプラズマ処理サイクル中における、反応室の構成部品の熱サイクルによって悪化する。反応室の構成部品のプラズマ露出面を何度も加熱・冷却することは、ポリマー堆積物と反応室の面との間の熱膨張率差によって、付着したポリマー堆積物が剥離したり、剥がれ落ちたりする原因となりうる。ポリマー堆積物は、プラズマ中の反応種による照射によっても除去されうる。

【0006】

集積回路デバイスが、その物理サイズ及び動作電圧の両方において縮小し続けるにつれて、それに関連した製造歩留まりは更にパーティクル汚染の影響を受けやすくなる。その結果、更に小さな物理サイズを持つ集積回路を作製するには、従来は許容されたよりも少ないパーティクル汚染度が要求される。プラズマ反応室内のパーティクル汚染を低減するために、様々な方法が用いられている。例えば、米国特許第5,366,585号、同5,391,275号、同5,401,319号、同5,474,649号、同5,851,343号、同5,916,454号、同5,993,594号、同6,120,640号及び同6,155,203号を参照されたい。

【0007】

パーティクル汚染を低減するために、プラズマ反応室は、ポリマー堆積物を除去すべく定期的に洗浄されうる。プラズマ洗浄処理は、米国特許第5,486,235号、同5,676,759号及び同5,685,916号に開示されている。更に、プラズマ反応室の部品は、新しい反応室の部品と定期的に典型的には取り替えられる。

【0008】

反応チャンバ内部のパーティクル汚染度を低減するプラズマ反応室の構成部品を提供することが望ましいであろう。このような部品を用いることによって、歩留まりを改善し及び/又はプラズマ反応室の構成部品の洗浄又は取り替えの期間を長くすることができる。

【発明の概要】

【0009】

本発明者らは、プラズマ反応室内のパーティクル汚染が、反応室のプラズマ露出面上にセラミック又は高温ポリマー等の被覆材料をプラズマ溶射することによって、減少されうることを発見した。プラズマ溶射された材料は、ポリマー堆積物の付着を促進する所望の表面粗さ特性を有する被膜を形成する。チャンバの面上への改善ポリマー堆積物の付着を改善することによって、堆積物がチャンバの面で剥離したり、剥がれ落ちたりする傾向を抑え、これによって反応室内のパーティクル汚染度を低減させることができる。プラズマ反応室の構成部品上へのポリマー堆積物の付着を改善することによって、反応室の構成要素の洗浄又は取り替え頻度がより少なくて済み、それによってプラズマ反応室の動作コストを低減することができる。

【0010】

本発明の一実施形態によれば、プラズマ反応室の構成部品を作製する方法が提供される。反応室の構成部品は、使用中にプラズマに露出した1又は複数の面を有する。当該方法は、ポリマー堆積物の付着を促進する表面粗さ特性を有する被膜を形成するための構成部品のプラズマ露出面上に被膜材料をプラズマ溶射する工程を含む。

【0011】

本発明の他の実施形態によれば、処理中にプラズマに露出した1つ又は複数の面を有するプラズマ反応室の構成部品が提供される。前記構成部品は、そのプラズマ露出面上にプラズマ溶射された被膜を含む。前記被膜は、ポリマー堆積物の付着を促進する表面粗さ特性を有する。

【0012】

本発明の他の実施形態によれば、上記の1つ又は複数の構成部品を含むプラズマ反応室及びその中の基板を処理する方法も提供される。前記方法は、基板の露出面をプラズマに接触させる工程を含む。

【0013】

本発明は、添付図面を参照してより詳細に示される。図面中では、同様の構成要素は同様の参照番号を持つ。

【図面の簡単な説明】

【0014】

【図1】図1は、従来のプラズマ溶射処理を示す図である。

【図2】図2は、本発明に係るプラズマ溶射された反応室の構成部品を組み込んだ金属エッチングチャンバを示す図である。

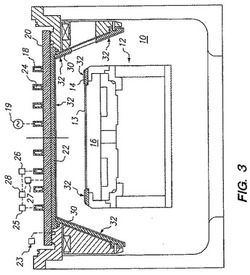

【図3】図3は、本発明に係るプラズマ溶射された反応室の構成部品を組み込んだ高密度酸化物エッチングチャンバを示す図である。

【図4】図4は、本発明の一実施形態に係る図3のエッチングチャンバ用のガス供給板の平面図である。

【発明を実施するための形態】

【0015】

本発明によって、半導体(例えば、シリコン、ガリウムヒ素等)ウエハ、フラットパネル・ディスプレイ基板等の基板のパーティクル汚染の減少を改善することができる。特に、本発明は、ポリマーの付着を促進する表面粗さ特性を持つプラズマ露出面を有するプラズマ処理チャンバに用いられる構成部品を提供するものである。この粗くされた面は、基板上にセラミック又はポリマー材料等の被膜材料をプラズマ溶射することによって形成される。本発明のプラズマ溶射された構成部品は、処理中にプラズマに露出した任意のプラズマ反応室の構成部品に用いることができる。適当な構成部品としては、例えば、チャンバライナ、バッフルリング、ガス供給板、フォーカスリング、プラズマ閉じ込めリング、ペデスタル及びライナ支持体が含まれる。

【0016】

本発明の反応室の構成部品は、金属材料又はセラミック材料で作られうる。適当な金属材料としては、アルミニウムが含まれる。プラズマ溶射で被覆されるアルミニウム表面は、ベア(自然酸化層を除く)であるか又は陽極酸化処理されたものであってよい。一方、反応室の構成部品は、アルミナ、シリカ、クオーツ、チタニア、ジルコニア、イットリア、炭化チタン、炭化ジルコニウム、炭化シリコン、炭化ホウ素、窒化アルミニウム、窒化チタン、窒化シリコン及び/又は窒化ホウ素等で作られてもよい。セラミック構成部品は、バルク部品中でのホットプレス及びセラミック粉末の焼結等の任意の従来のセラミック製造技術によって作られてもよい。

【0017】

本発明では、処理中にプラズマに露出した反応室の構成部品の任意の又は全ての表面が、セラミック又は高温ポリマー等のプラズマ溶射された材料によって被覆される。本発明に係るプラズマ溶射された被膜は、エッチング中にプラズマチャンバ内に形成されたポリマー堆積物の付着を促進する表面粗さ特性を持つ反応室の内面を提供する。本発明において、本発明の被膜は、プラズマ反応室内の基板処理中に作りされたポリマー副生成物の付着の改善を実現するのに適した表面粗さ値(Ra)を好適には持つ。例えば、本発明に係るプラズマ溶射された表面の表面粗さ値(Ra)の相加平均は3.81〜4.83μm(150〜190マイクロインチ)に及びうる。この範囲における表面粗さ値は、金属エッチング等のプラズマエッチング処理中に、反応チャンバの内面上に堆積したポリマーの付着を促進する。

【0018】

プラズマ溶射処理は、溶解した又は熱で軟化した材料を基板上に溶射する工程を典型的には含む。図1は、典型的なプラズマ溶射処理を示す図である。一般的には粉末112の形態である被覆材料は、急激に加熱された高温プラズマ炎(plasma flame)114に注入されて、高速に加速される。この高温の材料は、基板表面116上にぶつかって、急速に冷却して被膜118を形成する。

【0019】

プラズマ溶射銃120は、アノード122(一般的には銅で作られる)及びカソード124(一般的にはタングステンで作られる)典型的には備え、これらは共に水冷されうる。プラズマガス126(例えば、アルゴン、窒素、水素、ヘリウム等)は、一般的に矢印128で示される方向でカソードの周囲、そして圧縮ノズルとして形成されたアノード122を通って流れる。プラズマは、カソード124とアノード122との間に、局所的な電離と直流アーク用の導電経路とを形成する高電圧放電によって発生する。アークからの抵抗加熱によって、ガスが非常に高温に達して、解離及び電離してプラズマを形成する。プラズマは、自由プラズマ炎又は中性プラズマ炎(free or neutral plasma flame)(電流を運ばないプラズマ)としてアノード122から出て行く。プラズマが安定化して溶射の準備ができると、電気アークがノズルの下に延びる。粉末112は、通常はアノードノズル出口134の近傍に配置された外部粉末ポート132を介してプラズマ炎中に送り込まれる。粉末112は、溶解した状態又は熱で軟らかくなった状態の粉末パーティクル112が基板116上に衝撃を与えるように、急激に加熱及び加速される。

【0020】

プラズマ溶射された被膜を形成する被膜/基板界面及びパーティクル間での様々な結合メカニズムが示されうる。一般的には、機械的な連結及び拡散結合の両方が起こる。結合メカニズムとして示され得るものには、機械的キーイング又は連結(mechanical keying or interlocking)、拡散結合及び他の接着、化学結合及び物理結合(例えば、ファン・デル・ワールス力)メカニズムが含まれる。結合及びそれに続くプラズマ溶射された被膜のビルドアップ(build up)に影響を与える要因としては、基板表面の清浄度、結合に利用可能な表面積、表面トポグラフィー若しくは表面プロファイル、パーティクル及び基板の温度(熱エネルギ)、時間(例えば、反応速度及び冷却速度等)、粉末パーティクルの速度(運動エネルギ)、基板及び粉末パーティクルの物理的・化学的特性及び処理中に生じ得る任意の物理的・化学的反応が含まれる。

【0021】

本発明では、洗浄、グリットブラスト又はビードブラスト(grit or bead blasting)が、プラズマ溶射された被膜の結合のためのより化学的・物理的に活性な構成部品表面を提供するために用いられ得る。グリットブラスト又はビードブラストによって、結合に利用可能な表面積が増大し、その結果、被膜の結合力が高まる。アルミナチャンバの構成部品については、被膜される表面が汚染のないアルミニウム酸化物媒体によって好適にはグリットブラストされる。粗くされた面は、次に、空気又はCO2を用いて表面をブラストする、及び/又は、酸性溶液を用いて表面を洗浄する等の任意の適当な技術によって、疎結合のパーティクルを取除くために洗浄されうる。この処理による基板の粗面のプロファイルは、基板を覆う被膜の機械的なキーイング又は結合の促進に役立ちうる。

【0022】

一度、プラズマ溶射された被膜が適用されると、被膜の露出面は任意の適当な技術を用いて洗浄されうる。適当な技術としては、空気又は CO2及び/又は超音波洗浄を用いて表面をブラストするものが含まれる。これらの洗浄工程は、基板のプラズマ処理中に構成部品を使用する前に、構成部品の表面の所望レベルの表面清浄度又は条件を実現するために、繰り返され得る。

【0023】

プラズマ溶射は、超硬合金及びセラミック等の非常に融点の高い金属を溶射できるという利点がある。プラズマ溶射されたセラミック被膜は、例えば、様々なプラズマ反応室の構成部品のための保護被膜として用いられている。例えば、米国特許第5,560,780号、同5,879,523号、同5,993,594号及び同6,120,640号を参照されたい。更に、プラズマ溶射処理は、ポリイミド等の高融点熱可塑性物質及び熱硬化性重合体用にも開発されている。

【0024】

本発明では、プラズマ溶射された被膜は、プラズマによる侵食に耐性のある任意の材料であってよい。例えば、反応室の構成部品として用いるのに適した任意のセラミック材料は、これらの材料がプラズマ溶射され得る限り、被膜としても用いられ得る。被膜がセラミック材料の場合では、被膜は下地の構成部品と同様の材料であるのが好ましい。構成部品と被膜に対して同じ材料を用いることによって、被膜と構成部品との間の熱膨張係数(CTE)差が最小化されるか又は無くなり得る。これらのCTE差は、結果として使用中の反応室の構成部品の熱サイクル中に被膜材料が剥離することになり得る。被膜がアルミナの場合では、被膜は50.5〜127μm(2〜5ミル)の範囲の厚さで構成部品に適用されるのが望ましい。

【0025】

被膜は、ポリマー材料であってもよい。被膜がポリマーである場合では、ポリマーは構成部品上に固く付着した被膜を形成するためにプラズマ溶射されうる。好適な高温ポリマーは、DuPont社の登録商標であるベスペル(登録商標)等のポリイミドである。ポリイミド被膜は、254〜762μm(10〜30ミル)の厚さで構成部品に適用されることが望ましい。

【0026】

基板のプラズマエッチングにおいて、フィーチャ(feature)がシリコンウエハ等の基板上の様々な材料の層中にエッチングされる。エッチングされる材料として典型的ななものには、金属及び酸化物(例えば、SiO2)等の誘電体材料が含まれる。このようなエッチング処理において、ガス供給板は、基板面上方の、反応室容積内におけるガス流の空間分布を制御するために用いられうる。ポリマーのビルドアップ(build-up)は、その中で高周波(RF)源に接続されたアンテナが処理チャンバ内でガスにエネルギを与えてプラズマ状態にする、プラズマ反応室内で特に問題となりうる。このタイプのプラズマ反応室は、米国特許第4,948,458号、同5,198,718号、同5,241,245号、同5,304,279号、同5,401,350号、同5,531,834号、同5,464,476号、同5,525,159号、同5,529,657号及び同5,580,385号に開示されている。このようなシステムでは、アンテナは、誘電体ウィンドウ、ガス供給板、エポキシ封止層等の誘電体部材によって処理チャンバ内部から分離され、RFエネルギは、この誘電体部材を通してチャンバに供給される。このような処理システムは、エッチング、成膜、レジスト剥離等の様々な半導体処理アプリケーションに用いられ得る。

【0027】

前述のタイプのプラズマ反応室内での半導体ウエハの酸化物又は金属をエッチングする間は、ポリマー堆積物が誘電体部材の露出面又はウエハに面するガス供給板を含む反応室の内面上に蓄積(build up)しうる。ポリマー堆積物(build-up)の深さが増すにつれて、ポリマーは誘電体部材は剥離したり、剥がれ落ちたりする傾向がある。誘電部材が基板及びチャックの真上に配置されると、ポリマーパーティクルは下方にある基板又はチャックの真上に落下しうる。これらのポリマーパーティクルは、基板内に欠陥を生み出して、その結果歩留まりを低下させうる。一方、パーティクルはチャック表面でマイグレーションしてチャッキングの不具合を引き起こす。

【0028】

典型的には、エッチング処理を定期的に停止して、パーティクル汚染のレベルを減少するために内部チャンバ表面が洗浄される(例えば、ドライエッチング処理)。しかしながら、不適切な又は不完全な洗浄は、チャンバ内のパーティクル汚染レベルを現実に増加させうる。更に、洗浄に要求される“停止時間”による遅れも、生産歩留まりの実質的な低下を意味する。したがって、エッチングチャンバの内面上のポリマーの堆積を制御することは、プラズマ反応室内の基板の高い歩留まりを達成し、スループットを維持するのに望ましい。

【0029】

上述のタイプの例示的な金属エッチング反応室は、カリフォルニア州フレモントにあるラム リサーチ コーポレーションから入手できるTCPTM9600プラズマ反応室として知られている変圧器結合プラズマ反応室である。図2は、TCPTM9600プラズマ反応室の概略図である。図2では、プラズマ処理チャンバ152を含む反応室150が示されている。チャンバ152上にはプラズマを生成するアンテナ156が配置されており、図2の例に挙げたプレーナコイルによって実施される。高周波コイル156は、マッチング回路網(不図示)を介して高周波発生器158によって典型的にはエネルギが与えられる。チャンバ152内には、シャワーヘッド154が提供されており、エッチャント原料物質等のガス状原料物質をシャワーヘッドとウエハ170との間のRF誘導プラズマ領域に放出するための複数の孔を含むのが好ましい。

【0030】

ガス状原料物質は、チャンバ152の壁に形成されたポートからも放出されうる。エッチャント原料物質は、アルミニウム又はその合金の1つをエッチングする場合には、例えば、Cl2及びBCl3等のハロゲンガスを含む。サイドウォール保護膜用のハイドロカーボン、フルオロカーボン及びヒドロフルオロカーボン等のポリマー形成化学種に加えて、他のエッチャント化学物質(例えば、CH4、HBr、HCl、CHCl3)が用いられてもよい。これらのガスは、随意的な不活性及び/又は非反応性ガスと共に用いられてもよい。

【0031】

使用時には、ウエハ170は、チャンバ壁172で定められるチャンバ152中に導入され、下部電極又は第二電極としての役割を果たす基板支持体162上に配置される。ウエハは、高周波発生器164(また、典型的にはマッチング回路網を介して)によって好適にはバイアスされる。ウエハは、その上に作られた複数の集積回路(ICs)を含む。これらの集積回路としては、例えば、PLA、FPGA及びASIC等のロジックデバイス、或いは、ランダムアクセスメモリ(RAM)、ダイナミックRAM(DRAM)、シンクロナスDRAM(SDRAM)若しくはリードオンリーメモリ(ROM)等のメモリ装置を含みうる。RF電力が印加されると、反応性化学種(エッチャント原料ガスから作られる)がウエハ170の露出面をエッチングする。揮発性であり得る副生成物が、その後、出口ポート166を通して排出される。処理が終了した後は、ウエハは、ICを個々のチップに分離するためにダイスカットされうる。

【0032】

本発明では、プラズマ閉じ込めリング(不図示)、チャンバ壁172、チャンバライナ(不図示)及び/又はシャワーヘッド154のプラズマ露出面は、ポリマーの付着を促進する表面粗さ特性を持つプラズマ溶射された被膜160を備え得る。更に、基板支持体168のプラズマ露出面は、本発明に係るプラズマ溶射された被膜(不図示)も備え得る。本方法では、高密度プラズマを閉じ込める実質的に全ての面が、ポリマーの付着を促進する表面粗さ特性を持つことができる。本方法では、反応室内のパーティクル汚染は、実質的に減少され得る。

【0033】

本発明の反応室の構成部品は、高密度酸化物エッチングプロセスで用いられてもよい。例示的な酸化物エッチング反応室は、カリフォルニア州フレモントにあるラム リサーチ コーポレーションから入手可能なTCP9100TMプラズマエッチング反応室である。TCP9100TM反応室では、ガス供給板は、TCPTMウィンドウの真下に位置した円板である。このウィンドウは、また、半導体ウエハの上方かつ平行な面内の反応室上部での真空シール面である。ガス供給リングは、供給源からガス供給板によって定められた容積にガスを供給する。ガス供給板は、板を通って延びる特定の直径の孔の列を含む。ガス供給板を通る孔の空間分布は、ウエハ上のフォトレジスト層、SiO2層及び下層材料等のエッチングされる層のエッチング均一性を最適化するために変更されうる。ガス供給板の断面形状は、反応室内のプラズマへのRF電力の分布を操作するために変更され得る。ガス供給の材料は、ガス供給板を通して反応室内へRF電力をカップリングできる誘電体材料から作られる。更に、ガス供給板の材料は、破壊やその結果として生まれるパーティクルの発生を防止するために、酸素又はヒドロフルオロカーボンガスプラズマ等の環境で、化学的なスパッタエッチングに強い耐性があるのが望ましい。

【0034】

本発明の一実施形態に係る酸化物エッチングのための真空処理チャンバが図3に示される。真空処理チャンバ10は、その上に支持される基板へのRFバイアスに加えて、静電クランピング力を基板13に与える下部電極の形態の基板ホルダ12を含む。基板は、ヘリウム等の熱伝導ガスを用いて裏面冷却されてもよい。適当なRF源によって電力が供給される平面スパイラルコイル形態のアンテナ18等のチャンバ内で高密度(例えば、1011-1012ions/cm3)プラズマを維持するエネルギ源及びRFインピーダンスマッチング回路は、高密度プラズマを提供するために誘導的にRFエネルギをチャンバに結合する。チャンバは、所望の圧力(例えば、50mTorr以下、典型的には1-20mTorr)にチャンバ内部を維持するための適当な真空ポンプ装置を含む。厚さが均一で実質的に平面な誘電体ウィンドウ20は、アンテナ18と処理チャンバ10内部との間に提供され、処理チャンバ10の上部に真空の壁を形成する。一般的にシャワーヘッド22と呼ばれるガス供給板は、ウィンドウ20の下に設けられ、ガス供給部23によって供給される処理ガスを処理チャンバ10に供給するための円形の孔(不図示)等の複数の開口部を含む。円錐上のライナ30は、ガス供給板から延びて、基板ホルダ12を取り囲む。アンテナ18は、入口導管25及び出口導管26を介して温度調節流体が通過するチャネル24を備えることができる。しかしながら、アンテナ18及び/又はウィンドウ20は、アンテナ及びウィンドウの上に空気を吹き付けたり、冷却媒体を通したり、ウィンドウ及び/又はガス供給板と熱伝導接触させたりする等の他の技術によって冷却されてもよい。

【0035】

動作中は、ウエハは、基板ホルダ12上に配置され、静電クランプ、機械的クランプ又は他のクランプ機構によって典型的には所定位置に保持される。処理ガスは、その後、ウィンドウ20とガス供給板22との間のギャップを通して処理ガスを通過させることによって、真空処理チャンバ10に供給される。適当なガス供給板機構(例えば、シャワーヘッド)は、本願と同じ出願人による米国特許第5,824,605号、同5,863,376号及び同6,048,798号に開示されている。

【0036】

ガス供給板は、様々な設計が可能であり、その一例が図4に示される。図4に示されるガス供給板40は、ガス供給板と誘電体ウィンドウとの間に処理ガスを供給する通路を設けるために、その中央近傍に89個の孔41と4個のエンボスメント(embossment)とを含む。

【0037】

図3に示すように、ガス供給板22、チャンバライナ30及び/又はフォーカスリング14のプラズマ露出面は、ポリマーの付着を促進する表面粗さ特性を持つセラミック又はポリマー材料で作られたプラズマ溶射された被膜32を備える。本方法では、反応室内部のパーティクル汚染は、実質的に減少され得る。

【0038】

使用後には、本発明に係る反応室の構成部品の内面は、ポリマー堆積物に被覆されうる。本発明の他の実施形態によれば、現存するプラズマ溶射された被膜及び任意の堆積された堆積物が、構成部品から物理的に除去され、新たなプラズマ溶射された被膜が適用されるように、構成部品が反応室から取り除かれ得る。古い被膜は、研磨又はグリットブラスト(grit blasting)等の機械的手段を用いて除去され得る。本方法では、反応室構成部品は、再利用され得る。

【0039】

本発明に係るプラズマ溶射された被膜の付着特性を測るためにテープ試験が行われた。本発明に係るプラズマ溶射されたアルミナ被膜を有するアルミナガス供給板がTCP9600TM金属エッチング反応室に設置されて用いられた。ホットプレス及び焼結された標準的なアルミナガス供給板(プラズマ溶射された被膜を持たない)が同様の条件下で同じタイプの反応室に用いられた。実質的なポリマー堆積物が両方のガス供給板のプラズマ露出面上に形成された。テープ試験では、テープ片が各々のガス供給板の表面に付着して剥がれ落ちた。プラズマ溶射されたGDPから取除かれたテープ片上には、ポリマーが全く見られなかった。しかしながら、標準的な(プラズマ溶射されていない)GDPから取除かれたテープの目視検査では、その上に実質的なポリマー堆積物があることが明らかになった。

【0040】

前述のものは、本発明に係る原理、好適な実施の形態及び動作モードを示したものである。しかしながら、本発明は、前述した特定の実施の形態に限定するように解釈すべきではない。したがって、上述の実施形態は、限定的ではなく例示的なものであると考えるべきであり、特許請求の範囲に定義されるように、本発明の範囲を逸脱しない限り、当業者によって変形なされ得ると認識すべきである。

【技術分野】

【0001】

本発明は、一般的に半導体ウエハの製造に関し、特に、処理中のパーティクル汚染を低減する構成部品を有するプラズマエッチングチャンバに関する。

【背景技術】

【0002】

半導体処理の分野では、エッチングガス又は成膜ガスを真空チャンバに供給し、RF電界をガスに印加して、ガスをプラズマ状態に活性化することによる、基板上の材料のエッチング及び化学気相成長法(CVD)のための、真空処理チャンバが一般的に用いられている。平行平板の例としては、誘導結合プラズマ(ICP)とも呼ばれる変圧器結合プラズマ(TCPTM)、電子サイクロトロン共鳴(ECR)反応器及びそれらの構成部品が、本願と同じ出願人による米国特許第4,340,462号、同4,948,458号、同5,200,232号及び同5,820,723号に開示されている。

【0003】

半導体集積回路の製造では、部品トランジスタ等のデバイスは、典型的にはシリコンから作られる半導体ウエハ又は基板上に形成される。ウエハの上に配置された金属層から典型的にはエッチングされた金属配線が、その後に所望の回路を形成すべくデバイスを連結するために用いられる。金属層としては、銅、アルミニウム又はAl--Cu、Al--Si又はAl--Cu--Si等の既知のアルミニウム合金のうちの1つが典型的には含まれる。反射防止膜(ARC)層及び重ねられたフォトレジスト(PR)層が、金属層の上部に形成されてもよい。ARC層は、TiN又はTiW等のチタン含有層を典型的には含む。前述の金属配線を形成するために、金属層を含む積層中の層の一部が、適当なフォトレジスト技術を用いてエッチングされうる。マスクで保護されていない金属層の領域は、その後適当なエッチング原料ガスを用いてエッチングされ、金属配線又はフィーチャ(features)を残す。

【0004】

回路の更なる高密度化を図るために、今日の集積回路は、縮小の一途をたどるデザインルールに対応して縮小されている。その結果、フィーチャーサイズ、すなわち配線幅と隣接配線間の間隔(例えば、トレンチ)が次第に減少している。今日の集積回路の細い導体線を形成するために、異方性の高いエッチングが求められている。エッチングの異方性とは、横方向のエッチング速度と縦方向のエッチング速度との比を意味する。縦型のサイドウォールを持つ高アスペクト比のフィーチャを形成するためには、縦方向のエッチング速度が、横方向のエッチング速度よりも相当に大きくなければならない。プラズマエッチングでは、縦型のプロファイルは、サイドウォール・パッシベーション技術を用いて実現されることが多い。このような技術は、エッチング中に反応チャンバ内にポリマー形成化学種(一般に、CF4,CHF3,C4F8等のフルオロカーボン)を導入する工程を典型的に含む。エッチング中に形成されるポリマーは、エッチングされたフィーチャのサイドウォール上に好適には堆積し、それによって基板の横方向のエッチングを抑えて、エッチングの異方性を高めることができる。しかしながら、エッチング処理中に、プラズマに露出したエッチングチャンバの様々な構成部品の内部表面上にもポリマー堆積物が形成される。時間が経つと、これらのポリマー堆積物は、剥離したり、剥がれ落ちたりして、プラズマ反応室内のパーティクル汚染源となりうる。

【0005】

プラズマ反応室内で形成されたポリマー堆積物は、典型的には炭素化合物の鎖状分子を含む。ポリマーが処理基板に接触及び付着すると、基板のその部分を汚染し、そこからダイの歩留まりが低下しうる。ポリマー堆積物は、全てのチャンバ面上、特に、チャンバカバーの裏面或いは基板の面と向かい合うガス供給板に加えて、処理ガス・インレットチューブ(process gas inlet tubes)近傍のチャンバ筐体の面上に堆積しうる。チャンバの内面上に堆積したポリマーは、基板上をマイグレーションして、基板欠陥を形成しうる。ポリマー、パーティクル汚染は、度重なるプラズマ処理サイクル中における、反応室の構成部品の熱サイクルによって悪化する。反応室の構成部品のプラズマ露出面を何度も加熱・冷却することは、ポリマー堆積物と反応室の面との間の熱膨張率差によって、付着したポリマー堆積物が剥離したり、剥がれ落ちたりする原因となりうる。ポリマー堆積物は、プラズマ中の反応種による照射によっても除去されうる。

【0006】

集積回路デバイスが、その物理サイズ及び動作電圧の両方において縮小し続けるにつれて、それに関連した製造歩留まりは更にパーティクル汚染の影響を受けやすくなる。その結果、更に小さな物理サイズを持つ集積回路を作製するには、従来は許容されたよりも少ないパーティクル汚染度が要求される。プラズマ反応室内のパーティクル汚染を低減するために、様々な方法が用いられている。例えば、米国特許第5,366,585号、同5,391,275号、同5,401,319号、同5,474,649号、同5,851,343号、同5,916,454号、同5,993,594号、同6,120,640号及び同6,155,203号を参照されたい。

【0007】

パーティクル汚染を低減するために、プラズマ反応室は、ポリマー堆積物を除去すべく定期的に洗浄されうる。プラズマ洗浄処理は、米国特許第5,486,235号、同5,676,759号及び同5,685,916号に開示されている。更に、プラズマ反応室の部品は、新しい反応室の部品と定期的に典型的には取り替えられる。

【0008】

反応チャンバ内部のパーティクル汚染度を低減するプラズマ反応室の構成部品を提供することが望ましいであろう。このような部品を用いることによって、歩留まりを改善し及び/又はプラズマ反応室の構成部品の洗浄又は取り替えの期間を長くすることができる。

【発明の概要】

【0009】

本発明者らは、プラズマ反応室内のパーティクル汚染が、反応室のプラズマ露出面上にセラミック又は高温ポリマー等の被覆材料をプラズマ溶射することによって、減少されうることを発見した。プラズマ溶射された材料は、ポリマー堆積物の付着を促進する所望の表面粗さ特性を有する被膜を形成する。チャンバの面上への改善ポリマー堆積物の付着を改善することによって、堆積物がチャンバの面で剥離したり、剥がれ落ちたりする傾向を抑え、これによって反応室内のパーティクル汚染度を低減させることができる。プラズマ反応室の構成部品上へのポリマー堆積物の付着を改善することによって、反応室の構成要素の洗浄又は取り替え頻度がより少なくて済み、それによってプラズマ反応室の動作コストを低減することができる。

【0010】

本発明の一実施形態によれば、プラズマ反応室の構成部品を作製する方法が提供される。反応室の構成部品は、使用中にプラズマに露出した1又は複数の面を有する。当該方法は、ポリマー堆積物の付着を促進する表面粗さ特性を有する被膜を形成するための構成部品のプラズマ露出面上に被膜材料をプラズマ溶射する工程を含む。

【0011】

本発明の他の実施形態によれば、処理中にプラズマに露出した1つ又は複数の面を有するプラズマ反応室の構成部品が提供される。前記構成部品は、そのプラズマ露出面上にプラズマ溶射された被膜を含む。前記被膜は、ポリマー堆積物の付着を促進する表面粗さ特性を有する。

【0012】

本発明の他の実施形態によれば、上記の1つ又は複数の構成部品を含むプラズマ反応室及びその中の基板を処理する方法も提供される。前記方法は、基板の露出面をプラズマに接触させる工程を含む。

【0013】

本発明は、添付図面を参照してより詳細に示される。図面中では、同様の構成要素は同様の参照番号を持つ。

【図面の簡単な説明】

【0014】

【図1】図1は、従来のプラズマ溶射処理を示す図である。

【図2】図2は、本発明に係るプラズマ溶射された反応室の構成部品を組み込んだ金属エッチングチャンバを示す図である。

【図3】図3は、本発明に係るプラズマ溶射された反応室の構成部品を組み込んだ高密度酸化物エッチングチャンバを示す図である。

【図4】図4は、本発明の一実施形態に係る図3のエッチングチャンバ用のガス供給板の平面図である。

【発明を実施するための形態】

【0015】

本発明によって、半導体(例えば、シリコン、ガリウムヒ素等)ウエハ、フラットパネル・ディスプレイ基板等の基板のパーティクル汚染の減少を改善することができる。特に、本発明は、ポリマーの付着を促進する表面粗さ特性を持つプラズマ露出面を有するプラズマ処理チャンバに用いられる構成部品を提供するものである。この粗くされた面は、基板上にセラミック又はポリマー材料等の被膜材料をプラズマ溶射することによって形成される。本発明のプラズマ溶射された構成部品は、処理中にプラズマに露出した任意のプラズマ反応室の構成部品に用いることができる。適当な構成部品としては、例えば、チャンバライナ、バッフルリング、ガス供給板、フォーカスリング、プラズマ閉じ込めリング、ペデスタル及びライナ支持体が含まれる。

【0016】

本発明の反応室の構成部品は、金属材料又はセラミック材料で作られうる。適当な金属材料としては、アルミニウムが含まれる。プラズマ溶射で被覆されるアルミニウム表面は、ベア(自然酸化層を除く)であるか又は陽極酸化処理されたものであってよい。一方、反応室の構成部品は、アルミナ、シリカ、クオーツ、チタニア、ジルコニア、イットリア、炭化チタン、炭化ジルコニウム、炭化シリコン、炭化ホウ素、窒化アルミニウム、窒化チタン、窒化シリコン及び/又は窒化ホウ素等で作られてもよい。セラミック構成部品は、バルク部品中でのホットプレス及びセラミック粉末の焼結等の任意の従来のセラミック製造技術によって作られてもよい。

【0017】

本発明では、処理中にプラズマに露出した反応室の構成部品の任意の又は全ての表面が、セラミック又は高温ポリマー等のプラズマ溶射された材料によって被覆される。本発明に係るプラズマ溶射された被膜は、エッチング中にプラズマチャンバ内に形成されたポリマー堆積物の付着を促進する表面粗さ特性を持つ反応室の内面を提供する。本発明において、本発明の被膜は、プラズマ反応室内の基板処理中に作りされたポリマー副生成物の付着の改善を実現するのに適した表面粗さ値(Ra)を好適には持つ。例えば、本発明に係るプラズマ溶射された表面の表面粗さ値(Ra)の相加平均は3.81〜4.83μm(150〜190マイクロインチ)に及びうる。この範囲における表面粗さ値は、金属エッチング等のプラズマエッチング処理中に、反応チャンバの内面上に堆積したポリマーの付着を促進する。

【0018】

プラズマ溶射処理は、溶解した又は熱で軟化した材料を基板上に溶射する工程を典型的には含む。図1は、典型的なプラズマ溶射処理を示す図である。一般的には粉末112の形態である被覆材料は、急激に加熱された高温プラズマ炎(plasma flame)114に注入されて、高速に加速される。この高温の材料は、基板表面116上にぶつかって、急速に冷却して被膜118を形成する。

【0019】

プラズマ溶射銃120は、アノード122(一般的には銅で作られる)及びカソード124(一般的にはタングステンで作られる)典型的には備え、これらは共に水冷されうる。プラズマガス126(例えば、アルゴン、窒素、水素、ヘリウム等)は、一般的に矢印128で示される方向でカソードの周囲、そして圧縮ノズルとして形成されたアノード122を通って流れる。プラズマは、カソード124とアノード122との間に、局所的な電離と直流アーク用の導電経路とを形成する高電圧放電によって発生する。アークからの抵抗加熱によって、ガスが非常に高温に達して、解離及び電離してプラズマを形成する。プラズマは、自由プラズマ炎又は中性プラズマ炎(free or neutral plasma flame)(電流を運ばないプラズマ)としてアノード122から出て行く。プラズマが安定化して溶射の準備ができると、電気アークがノズルの下に延びる。粉末112は、通常はアノードノズル出口134の近傍に配置された外部粉末ポート132を介してプラズマ炎中に送り込まれる。粉末112は、溶解した状態又は熱で軟らかくなった状態の粉末パーティクル112が基板116上に衝撃を与えるように、急激に加熱及び加速される。

【0020】

プラズマ溶射された被膜を形成する被膜/基板界面及びパーティクル間での様々な結合メカニズムが示されうる。一般的には、機械的な連結及び拡散結合の両方が起こる。結合メカニズムとして示され得るものには、機械的キーイング又は連結(mechanical keying or interlocking)、拡散結合及び他の接着、化学結合及び物理結合(例えば、ファン・デル・ワールス力)メカニズムが含まれる。結合及びそれに続くプラズマ溶射された被膜のビルドアップ(build up)に影響を与える要因としては、基板表面の清浄度、結合に利用可能な表面積、表面トポグラフィー若しくは表面プロファイル、パーティクル及び基板の温度(熱エネルギ)、時間(例えば、反応速度及び冷却速度等)、粉末パーティクルの速度(運動エネルギ)、基板及び粉末パーティクルの物理的・化学的特性及び処理中に生じ得る任意の物理的・化学的反応が含まれる。

【0021】

本発明では、洗浄、グリットブラスト又はビードブラスト(grit or bead blasting)が、プラズマ溶射された被膜の結合のためのより化学的・物理的に活性な構成部品表面を提供するために用いられ得る。グリットブラスト又はビードブラストによって、結合に利用可能な表面積が増大し、その結果、被膜の結合力が高まる。アルミナチャンバの構成部品については、被膜される表面が汚染のないアルミニウム酸化物媒体によって好適にはグリットブラストされる。粗くされた面は、次に、空気又はCO2を用いて表面をブラストする、及び/又は、酸性溶液を用いて表面を洗浄する等の任意の適当な技術によって、疎結合のパーティクルを取除くために洗浄されうる。この処理による基板の粗面のプロファイルは、基板を覆う被膜の機械的なキーイング又は結合の促進に役立ちうる。

【0022】

一度、プラズマ溶射された被膜が適用されると、被膜の露出面は任意の適当な技術を用いて洗浄されうる。適当な技術としては、空気又は CO2及び/又は超音波洗浄を用いて表面をブラストするものが含まれる。これらの洗浄工程は、基板のプラズマ処理中に構成部品を使用する前に、構成部品の表面の所望レベルの表面清浄度又は条件を実現するために、繰り返され得る。

【0023】

プラズマ溶射は、超硬合金及びセラミック等の非常に融点の高い金属を溶射できるという利点がある。プラズマ溶射されたセラミック被膜は、例えば、様々なプラズマ反応室の構成部品のための保護被膜として用いられている。例えば、米国特許第5,560,780号、同5,879,523号、同5,993,594号及び同6,120,640号を参照されたい。更に、プラズマ溶射処理は、ポリイミド等の高融点熱可塑性物質及び熱硬化性重合体用にも開発されている。

【0024】

本発明では、プラズマ溶射された被膜は、プラズマによる侵食に耐性のある任意の材料であってよい。例えば、反応室の構成部品として用いるのに適した任意のセラミック材料は、これらの材料がプラズマ溶射され得る限り、被膜としても用いられ得る。被膜がセラミック材料の場合では、被膜は下地の構成部品と同様の材料であるのが好ましい。構成部品と被膜に対して同じ材料を用いることによって、被膜と構成部品との間の熱膨張係数(CTE)差が最小化されるか又は無くなり得る。これらのCTE差は、結果として使用中の反応室の構成部品の熱サイクル中に被膜材料が剥離することになり得る。被膜がアルミナの場合では、被膜は50.5〜127μm(2〜5ミル)の範囲の厚さで構成部品に適用されるのが望ましい。

【0025】

被膜は、ポリマー材料であってもよい。被膜がポリマーである場合では、ポリマーは構成部品上に固く付着した被膜を形成するためにプラズマ溶射されうる。好適な高温ポリマーは、DuPont社の登録商標であるベスペル(登録商標)等のポリイミドである。ポリイミド被膜は、254〜762μm(10〜30ミル)の厚さで構成部品に適用されることが望ましい。

【0026】

基板のプラズマエッチングにおいて、フィーチャ(feature)がシリコンウエハ等の基板上の様々な材料の層中にエッチングされる。エッチングされる材料として典型的ななものには、金属及び酸化物(例えば、SiO2)等の誘電体材料が含まれる。このようなエッチング処理において、ガス供給板は、基板面上方の、反応室容積内におけるガス流の空間分布を制御するために用いられうる。ポリマーのビルドアップ(build-up)は、その中で高周波(RF)源に接続されたアンテナが処理チャンバ内でガスにエネルギを与えてプラズマ状態にする、プラズマ反応室内で特に問題となりうる。このタイプのプラズマ反応室は、米国特許第4,948,458号、同5,198,718号、同5,241,245号、同5,304,279号、同5,401,350号、同5,531,834号、同5,464,476号、同5,525,159号、同5,529,657号及び同5,580,385号に開示されている。このようなシステムでは、アンテナは、誘電体ウィンドウ、ガス供給板、エポキシ封止層等の誘電体部材によって処理チャンバ内部から分離され、RFエネルギは、この誘電体部材を通してチャンバに供給される。このような処理システムは、エッチング、成膜、レジスト剥離等の様々な半導体処理アプリケーションに用いられ得る。

【0027】

前述のタイプのプラズマ反応室内での半導体ウエハの酸化物又は金属をエッチングする間は、ポリマー堆積物が誘電体部材の露出面又はウエハに面するガス供給板を含む反応室の内面上に蓄積(build up)しうる。ポリマー堆積物(build-up)の深さが増すにつれて、ポリマーは誘電体部材は剥離したり、剥がれ落ちたりする傾向がある。誘電部材が基板及びチャックの真上に配置されると、ポリマーパーティクルは下方にある基板又はチャックの真上に落下しうる。これらのポリマーパーティクルは、基板内に欠陥を生み出して、その結果歩留まりを低下させうる。一方、パーティクルはチャック表面でマイグレーションしてチャッキングの不具合を引き起こす。

【0028】

典型的には、エッチング処理を定期的に停止して、パーティクル汚染のレベルを減少するために内部チャンバ表面が洗浄される(例えば、ドライエッチング処理)。しかしながら、不適切な又は不完全な洗浄は、チャンバ内のパーティクル汚染レベルを現実に増加させうる。更に、洗浄に要求される“停止時間”による遅れも、生産歩留まりの実質的な低下を意味する。したがって、エッチングチャンバの内面上のポリマーの堆積を制御することは、プラズマ反応室内の基板の高い歩留まりを達成し、スループットを維持するのに望ましい。

【0029】

上述のタイプの例示的な金属エッチング反応室は、カリフォルニア州フレモントにあるラム リサーチ コーポレーションから入手できるTCPTM9600プラズマ反応室として知られている変圧器結合プラズマ反応室である。図2は、TCPTM9600プラズマ反応室の概略図である。図2では、プラズマ処理チャンバ152を含む反応室150が示されている。チャンバ152上にはプラズマを生成するアンテナ156が配置されており、図2の例に挙げたプレーナコイルによって実施される。高周波コイル156は、マッチング回路網(不図示)を介して高周波発生器158によって典型的にはエネルギが与えられる。チャンバ152内には、シャワーヘッド154が提供されており、エッチャント原料物質等のガス状原料物質をシャワーヘッドとウエハ170との間のRF誘導プラズマ領域に放出するための複数の孔を含むのが好ましい。

【0030】

ガス状原料物質は、チャンバ152の壁に形成されたポートからも放出されうる。エッチャント原料物質は、アルミニウム又はその合金の1つをエッチングする場合には、例えば、Cl2及びBCl3等のハロゲンガスを含む。サイドウォール保護膜用のハイドロカーボン、フルオロカーボン及びヒドロフルオロカーボン等のポリマー形成化学種に加えて、他のエッチャント化学物質(例えば、CH4、HBr、HCl、CHCl3)が用いられてもよい。これらのガスは、随意的な不活性及び/又は非反応性ガスと共に用いられてもよい。

【0031】

使用時には、ウエハ170は、チャンバ壁172で定められるチャンバ152中に導入され、下部電極又は第二電極としての役割を果たす基板支持体162上に配置される。ウエハは、高周波発生器164(また、典型的にはマッチング回路網を介して)によって好適にはバイアスされる。ウエハは、その上に作られた複数の集積回路(ICs)を含む。これらの集積回路としては、例えば、PLA、FPGA及びASIC等のロジックデバイス、或いは、ランダムアクセスメモリ(RAM)、ダイナミックRAM(DRAM)、シンクロナスDRAM(SDRAM)若しくはリードオンリーメモリ(ROM)等のメモリ装置を含みうる。RF電力が印加されると、反応性化学種(エッチャント原料ガスから作られる)がウエハ170の露出面をエッチングする。揮発性であり得る副生成物が、その後、出口ポート166を通して排出される。処理が終了した後は、ウエハは、ICを個々のチップに分離するためにダイスカットされうる。

【0032】

本発明では、プラズマ閉じ込めリング(不図示)、チャンバ壁172、チャンバライナ(不図示)及び/又はシャワーヘッド154のプラズマ露出面は、ポリマーの付着を促進する表面粗さ特性を持つプラズマ溶射された被膜160を備え得る。更に、基板支持体168のプラズマ露出面は、本発明に係るプラズマ溶射された被膜(不図示)も備え得る。本方法では、高密度プラズマを閉じ込める実質的に全ての面が、ポリマーの付着を促進する表面粗さ特性を持つことができる。本方法では、反応室内のパーティクル汚染は、実質的に減少され得る。

【0033】

本発明の反応室の構成部品は、高密度酸化物エッチングプロセスで用いられてもよい。例示的な酸化物エッチング反応室は、カリフォルニア州フレモントにあるラム リサーチ コーポレーションから入手可能なTCP9100TMプラズマエッチング反応室である。TCP9100TM反応室では、ガス供給板は、TCPTMウィンドウの真下に位置した円板である。このウィンドウは、また、半導体ウエハの上方かつ平行な面内の反応室上部での真空シール面である。ガス供給リングは、供給源からガス供給板によって定められた容積にガスを供給する。ガス供給板は、板を通って延びる特定の直径の孔の列を含む。ガス供給板を通る孔の空間分布は、ウエハ上のフォトレジスト層、SiO2層及び下層材料等のエッチングされる層のエッチング均一性を最適化するために変更されうる。ガス供給板の断面形状は、反応室内のプラズマへのRF電力の分布を操作するために変更され得る。ガス供給の材料は、ガス供給板を通して反応室内へRF電力をカップリングできる誘電体材料から作られる。更に、ガス供給板の材料は、破壊やその結果として生まれるパーティクルの発生を防止するために、酸素又はヒドロフルオロカーボンガスプラズマ等の環境で、化学的なスパッタエッチングに強い耐性があるのが望ましい。

【0034】

本発明の一実施形態に係る酸化物エッチングのための真空処理チャンバが図3に示される。真空処理チャンバ10は、その上に支持される基板へのRFバイアスに加えて、静電クランピング力を基板13に与える下部電極の形態の基板ホルダ12を含む。基板は、ヘリウム等の熱伝導ガスを用いて裏面冷却されてもよい。適当なRF源によって電力が供給される平面スパイラルコイル形態のアンテナ18等のチャンバ内で高密度(例えば、1011-1012ions/cm3)プラズマを維持するエネルギ源及びRFインピーダンスマッチング回路は、高密度プラズマを提供するために誘導的にRFエネルギをチャンバに結合する。チャンバは、所望の圧力(例えば、50mTorr以下、典型的には1-20mTorr)にチャンバ内部を維持するための適当な真空ポンプ装置を含む。厚さが均一で実質的に平面な誘電体ウィンドウ20は、アンテナ18と処理チャンバ10内部との間に提供され、処理チャンバ10の上部に真空の壁を形成する。一般的にシャワーヘッド22と呼ばれるガス供給板は、ウィンドウ20の下に設けられ、ガス供給部23によって供給される処理ガスを処理チャンバ10に供給するための円形の孔(不図示)等の複数の開口部を含む。円錐上のライナ30は、ガス供給板から延びて、基板ホルダ12を取り囲む。アンテナ18は、入口導管25及び出口導管26を介して温度調節流体が通過するチャネル24を備えることができる。しかしながら、アンテナ18及び/又はウィンドウ20は、アンテナ及びウィンドウの上に空気を吹き付けたり、冷却媒体を通したり、ウィンドウ及び/又はガス供給板と熱伝導接触させたりする等の他の技術によって冷却されてもよい。

【0035】

動作中は、ウエハは、基板ホルダ12上に配置され、静電クランプ、機械的クランプ又は他のクランプ機構によって典型的には所定位置に保持される。処理ガスは、その後、ウィンドウ20とガス供給板22との間のギャップを通して処理ガスを通過させることによって、真空処理チャンバ10に供給される。適当なガス供給板機構(例えば、シャワーヘッド)は、本願と同じ出願人による米国特許第5,824,605号、同5,863,376号及び同6,048,798号に開示されている。

【0036】

ガス供給板は、様々な設計が可能であり、その一例が図4に示される。図4に示されるガス供給板40は、ガス供給板と誘電体ウィンドウとの間に処理ガスを供給する通路を設けるために、その中央近傍に89個の孔41と4個のエンボスメント(embossment)とを含む。

【0037】

図3に示すように、ガス供給板22、チャンバライナ30及び/又はフォーカスリング14のプラズマ露出面は、ポリマーの付着を促進する表面粗さ特性を持つセラミック又はポリマー材料で作られたプラズマ溶射された被膜32を備える。本方法では、反応室内部のパーティクル汚染は、実質的に減少され得る。

【0038】

使用後には、本発明に係る反応室の構成部品の内面は、ポリマー堆積物に被覆されうる。本発明の他の実施形態によれば、現存するプラズマ溶射された被膜及び任意の堆積された堆積物が、構成部品から物理的に除去され、新たなプラズマ溶射された被膜が適用されるように、構成部品が反応室から取り除かれ得る。古い被膜は、研磨又はグリットブラスト(grit blasting)等の機械的手段を用いて除去され得る。本方法では、反応室構成部品は、再利用され得る。

【0039】

本発明に係るプラズマ溶射された被膜の付着特性を測るためにテープ試験が行われた。本発明に係るプラズマ溶射されたアルミナ被膜を有するアルミナガス供給板がTCP9600TM金属エッチング反応室に設置されて用いられた。ホットプレス及び焼結された標準的なアルミナガス供給板(プラズマ溶射された被膜を持たない)が同様の条件下で同じタイプの反応室に用いられた。実質的なポリマー堆積物が両方のガス供給板のプラズマ露出面上に形成された。テープ試験では、テープ片が各々のガス供給板の表面に付着して剥がれ落ちた。プラズマ溶射されたGDPから取除かれたテープ片上には、ポリマーが全く見られなかった。しかしながら、標準的な(プラズマ溶射されていない)GDPから取除かれたテープの目視検査では、その上に実質的なポリマー堆積物があることが明らかになった。

【0040】

前述のものは、本発明に係る原理、好適な実施の形態及び動作モードを示したものである。しかしながら、本発明は、前述した特定の実施の形態に限定するように解釈すべきではない。したがって、上述の実施形態は、限定的ではなく例示的なものであると考えるべきであり、特許請求の範囲に定義されるように、本発明の範囲を逸脱しない限り、当業者によって変形なされ得ると認識すべきである。

【特許請求の範囲】

【請求項1】

使用中にプラズマに露出した1つ又は複数の面を有するプラズマ反応室の構成部品を製造する方法であって、

前記構成部品のプラズマ露出面上に被覆材料をプラズマ溶射して、ポリマー堆積物の付着を促進する表面粗さ特性を有する被膜を形成することを特徴とする方法。

【請求項2】

前記構成部品の前記プラズマ露出面を粗くする工程と、

前記被覆材料をプラズマ溶射する前に、前記粗くされた面を洗浄する工程と、

を更に含むことを特徴とする請求項1に記載の方法。

【請求項3】

前記プラズマ溶射された被膜の露出面を洗浄する工程を更に含むことを特徴とする請求項1に記載の方法。

【請求項4】

前記被覆材料は、セラミック又はポリマー材料であることを特徴とする請求項1に記載の方法。

【請求項5】

前記構成部品はそれを通る開口部を有し、当該方法は、前記被膜をプラズマ溶射する前に、前記開口部を塞ぐ工程を更に含むことを特徴とする請求項1に記載の方法。

【請求項6】

前記構成部品をプラズマ反応チャンバから取り除く工程と、

前記構成部品から現存する被膜及び付着したポリマー堆積物の少なくともいずれかを取り除くことによって前記構成部品のプラズマ露出面を洗浄する工程であって、この洗浄された面上に前記被膜をプラズマ溶射するより前に行われる洗浄工程と、を更に含むことを特徴とする請求項1に記載の方法。

【請求項7】

前記プラズマ溶射された被膜は、2〜5ミルの厚さを有するセラミック材料であることを特徴とする請求項4に記載の方法。

【請求項8】

前記構成部品及び前記被膜材料は、同じセラミック材料で構成されることを特徴とする請求項4に記載の方法。

【請求項9】

前記被膜材料は、ポリイミドであることを特徴とする請求項4に記載の方法。

【請求項10】

前記被膜は、10〜30ミルの厚さを有することを特徴とする請求項9に記載の方法。

【請求項11】

前記構成部品は、プラズマ閉じ込めリング、フォーカスリング、ペデスタル、チャンバ壁、チャンバライナ及びガス供給板で構成されるグループから選択されることを特徴とする請求項1に記載の方法。

【請求項12】

前記粗くする工程は、前記構成部品の前記面にビードブラストする工程を含むことを特徴とする請求項2に記載の方法。

【請求項13】

前記被膜は、表面粗さ値(Ra)の相加平均が150〜190マイクロインチの間にあることを特徴とする請求項1に記載の方法。

【請求項14】

処理中にプラズマに露出した1つ又は複数の面を有するプラズマ反応器の構成部品であって、

前記構成部品は、そのプラズマ露出面上にプラズマ溶射された被膜を備え、

前記被膜は、ポリマー堆積物の付着を促進する表面粗さ特性を有することを特徴とするプラズマ反応器の構成部品。

【請求項15】

前記構成部品は、金属材料又はセラミック材料で作られることを特徴とする請求項14に記載の構成部品。

【請求項16】

前記構成部品は、陽極処理されたか又は陽極処理されていないプラズマ露出面を有するアルミニウムで構成されることを特徴とする請求項15に記載の構成部品。

【請求項17】

前記構成部品は、アルミナ、イットリア、ジルコニア、炭化シリコン、窒化シリコン、炭化ホウ素及び窒化ホウ素で構成されるグループから選択されるセラミック材料で作られることを特徴とする請求項14に記載の構成部品。

【請求項18】

前記構成部品は、プラズマ閉じ込めリング、フォーカスリング、ペデスタル、チャンバ壁、チャンバライナ及びガス供給板で構成されるグループから選択されることを特徴とする請求項14に記載の構成部品。

【請求項19】

前記被膜は、セラミック又はポリマー材料であることを特徴とする請求項14に記載の構成部品。

【請求項20】

前記被膜は、アルミナ、イットリア、ジルコニア、炭化シリコン、窒化シリコン、炭化ホウ素及び窒化ホウ素で構成されるグループから選択されるセラミック材料であることを特徴とする請求項19に記載の構成部品。

【請求項21】

前記構成部品及び前記被膜材料は、同じセラミック材料を含むことを特徴とする請求項20に記載の構成部品。

【請求項22】

前記被膜は、2〜5ミルの厚さを有することを特徴とする請求項20に記載の構成部品。

【請求項23】

前記被膜は、ポリイミドであることを特徴とする請求項19に記載の構成部品。

【請求項24】

前記被膜は、10〜30ミルの厚さを有することを特徴とする請求項23に記載の構成部品。

【請求項25】

前記被膜は、表面粗さ値(Ra)の相加平均が150〜190マイクロインチの間にあることを特徴とする請求項14に記載の構成部品。

【請求項26】

請求項14に記載の少なくとも1つの構成部品を備えることを特徴とするプラズマ反応器。

【請求項27】

請求項26に記載のプラズマ反応器内で基板を処理する方法であって、前記基板の露出面をプラズマに接触させる工程を含むことを特徴とする方法。

【請求項28】

前記基板を前記反応器内の基板支持体上に配置する工程と、

前記反応器内に処理ガスを導入する工程と、

RFエネルギを前記処理ガスに加えて前記基板の露出面に近接したプラズマを生成する工程と、

プラズマを用いて前記基板の露出面をエッチングする工程と、を更に含むことを特徴とする請求項27に記載の方法。

【請求項29】

前記処理ガスは、少なくとも1つのポリマー形成化学種を含むことを特徴とする請求項28に記載の方法。

【請求項30】

前記基板の前記露出面は、金属材料又は酸化物を含むことを特徴とする請求項27に記載の方法。

【請求項31】

前記構成部品はガス供給板であり、当該方法は、該ガス供給板内の開口部を通して前記反応器へ前記処理ガスを導入する工程を更に含むことを特徴とする請求項28に記載の方法。

【請求項1】

使用中にプラズマに露出した1つ又は複数の面を有するプラズマ反応室の構成部品を製造する方法であって、

前記構成部品のプラズマ露出面上に被覆材料をプラズマ溶射して、ポリマー堆積物の付着を促進する表面粗さ特性を有する被膜を形成することを特徴とする方法。

【請求項2】

前記構成部品の前記プラズマ露出面を粗くする工程と、

前記被覆材料をプラズマ溶射する前に、前記粗くされた面を洗浄する工程と、

を更に含むことを特徴とする請求項1に記載の方法。

【請求項3】

前記プラズマ溶射された被膜の露出面を洗浄する工程を更に含むことを特徴とする請求項1に記載の方法。

【請求項4】

前記被覆材料は、セラミック又はポリマー材料であることを特徴とする請求項1に記載の方法。

【請求項5】

前記構成部品はそれを通る開口部を有し、当該方法は、前記被膜をプラズマ溶射する前に、前記開口部を塞ぐ工程を更に含むことを特徴とする請求項1に記載の方法。

【請求項6】

前記構成部品をプラズマ反応チャンバから取り除く工程と、

前記構成部品から現存する被膜及び付着したポリマー堆積物の少なくともいずれかを取り除くことによって前記構成部品のプラズマ露出面を洗浄する工程であって、この洗浄された面上に前記被膜をプラズマ溶射するより前に行われる洗浄工程と、を更に含むことを特徴とする請求項1に記載の方法。

【請求項7】

前記プラズマ溶射された被膜は、2〜5ミルの厚さを有するセラミック材料であることを特徴とする請求項4に記載の方法。

【請求項8】

前記構成部品及び前記被膜材料は、同じセラミック材料で構成されることを特徴とする請求項4に記載の方法。

【請求項9】

前記被膜材料は、ポリイミドであることを特徴とする請求項4に記載の方法。

【請求項10】

前記被膜は、10〜30ミルの厚さを有することを特徴とする請求項9に記載の方法。

【請求項11】

前記構成部品は、プラズマ閉じ込めリング、フォーカスリング、ペデスタル、チャンバ壁、チャンバライナ及びガス供給板で構成されるグループから選択されることを特徴とする請求項1に記載の方法。

【請求項12】

前記粗くする工程は、前記構成部品の前記面にビードブラストする工程を含むことを特徴とする請求項2に記載の方法。

【請求項13】

前記被膜は、表面粗さ値(Ra)の相加平均が150〜190マイクロインチの間にあることを特徴とする請求項1に記載の方法。

【請求項14】

処理中にプラズマに露出した1つ又は複数の面を有するプラズマ反応器の構成部品であって、

前記構成部品は、そのプラズマ露出面上にプラズマ溶射された被膜を備え、

前記被膜は、ポリマー堆積物の付着を促進する表面粗さ特性を有することを特徴とするプラズマ反応器の構成部品。

【請求項15】

前記構成部品は、金属材料又はセラミック材料で作られることを特徴とする請求項14に記載の構成部品。

【請求項16】

前記構成部品は、陽極処理されたか又は陽極処理されていないプラズマ露出面を有するアルミニウムで構成されることを特徴とする請求項15に記載の構成部品。

【請求項17】

前記構成部品は、アルミナ、イットリア、ジルコニア、炭化シリコン、窒化シリコン、炭化ホウ素及び窒化ホウ素で構成されるグループから選択されるセラミック材料で作られることを特徴とする請求項14に記載の構成部品。

【請求項18】

前記構成部品は、プラズマ閉じ込めリング、フォーカスリング、ペデスタル、チャンバ壁、チャンバライナ及びガス供給板で構成されるグループから選択されることを特徴とする請求項14に記載の構成部品。

【請求項19】

前記被膜は、セラミック又はポリマー材料であることを特徴とする請求項14に記載の構成部品。

【請求項20】

前記被膜は、アルミナ、イットリア、ジルコニア、炭化シリコン、窒化シリコン、炭化ホウ素及び窒化ホウ素で構成されるグループから選択されるセラミック材料であることを特徴とする請求項19に記載の構成部品。

【請求項21】

前記構成部品及び前記被膜材料は、同じセラミック材料を含むことを特徴とする請求項20に記載の構成部品。

【請求項22】

前記被膜は、2〜5ミルの厚さを有することを特徴とする請求項20に記載の構成部品。

【請求項23】

前記被膜は、ポリイミドであることを特徴とする請求項19に記載の構成部品。

【請求項24】

前記被膜は、10〜30ミルの厚さを有することを特徴とする請求項23に記載の構成部品。

【請求項25】

前記被膜は、表面粗さ値(Ra)の相加平均が150〜190マイクロインチの間にあることを特徴とする請求項14に記載の構成部品。

【請求項26】

請求項14に記載の少なくとも1つの構成部品を備えることを特徴とするプラズマ反応器。

【請求項27】

請求項26に記載のプラズマ反応器内で基板を処理する方法であって、前記基板の露出面をプラズマに接触させる工程を含むことを特徴とする方法。

【請求項28】

前記基板を前記反応器内の基板支持体上に配置する工程と、

前記反応器内に処理ガスを導入する工程と、

RFエネルギを前記処理ガスに加えて前記基板の露出面に近接したプラズマを生成する工程と、

プラズマを用いて前記基板の露出面をエッチングする工程と、を更に含むことを特徴とする請求項27に記載の方法。

【請求項29】

前記処理ガスは、少なくとも1つのポリマー形成化学種を含むことを特徴とする請求項28に記載の方法。

【請求項30】

前記基板の前記露出面は、金属材料又は酸化物を含むことを特徴とする請求項27に記載の方法。

【請求項31】

前記構成部品はガス供給板であり、当該方法は、該ガス供給板内の開口部を通して前記反応器へ前記処理ガスを導入する工程を更に含むことを特徴とする請求項28に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−199596(P2010−199596A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【外国語出願】

【出願番号】特願2010−86450(P2010−86450)

【出願日】平成22年4月2日(2010.4.2)

【分割の表示】特願2002−558556(P2002−558556)の分割

【原出願日】平成13年12月13日(2001.12.13)

【出願人】(592010081)ラム リサーチ コーポレーション (467)

【氏名又は名称原語表記】LAM RESEARCH CORPORATION

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2010−86450(P2010−86450)

【出願日】平成22年4月2日(2010.4.2)

【分割の表示】特願2002−558556(P2002−558556)の分割

【原出願日】平成13年12月13日(2001.12.13)

【出願人】(592010081)ラム リサーチ コーポレーション (467)

【氏名又は名称原語表記】LAM RESEARCH CORPORATION

【Fターム(参考)】

[ Back to top ]