低温プラズマと触媒フィルターを用いるガス浄化方法及びその浄化装置

【課題】

揮発性有機ガス等の有害ガスを含むガスを、プラズマと触媒とを併用して、低温で浄化する方法および装置を提供する。

【解決手段】

触媒微粒子を担持したシートまたは繊維構造体からなるフィルターをプラズマ反応器に装填することにより、低い印加電圧でプラズマの発生が可能となり、触媒微粒子とプラズマとの相乗作用により、有害ガス等を含むガス中の有害ガス等を効率よく分解することを可能とした。具体的には、浄化方法は、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターが装填され、電圧の印加によりプラズマを発生する低温プラズマ反応層内に、揮発性有機ガス等の有害ガスを含む空気を通過させて、揮発性有機ガス等の有害ガスを分解することを特徴とする。

揮発性有機ガス等の有害ガスを含むガスを、プラズマと触媒とを併用して、低温で浄化する方法および装置を提供する。

【解決手段】

触媒微粒子を担持したシートまたは繊維構造体からなるフィルターをプラズマ反応器に装填することにより、低い印加電圧でプラズマの発生が可能となり、触媒微粒子とプラズマとの相乗作用により、有害ガス等を含むガス中の有害ガス等を効率よく分解することを可能とした。具体的には、浄化方法は、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターが装填され、電圧の印加によりプラズマを発生する低温プラズマ反応層内に、揮発性有機ガス等の有害ガスを含む空気を通過させて、揮発性有機ガス等の有害ガスを分解することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低温プラズマと触媒フィルターを利用して有害な有機物質、悪臭物質等を含む排ガス等を浄化する方法およびその方法を用いる浄化装置に関する。

【背景技術】

【0002】

近年、有害ガスの分解方法や分解装置として、低温プラズマを用いた方法や装置が提案されている。低温プラズマは装置が簡単であること、および反応性に富んだ活性種が利用できる化学反応であることから、反応が瞬時に進行するため、効率よく排ガス中に存在する有害ガスを分解することが期待できる。また、低温プラズマは、他の技術との複合化が容易であるため、様々な形態の複合プロセスが可能であることも知られている。しかしながら、効率化が不十分な場合、有害ガスの分解による副生成物が発生するため、多量のエネルギーを投入することが必要であり、そのため、空気からの窒素酸化物や多量のオゾンが発生するなどの問題がある。したがって、低温プラズマによる大気中の有害ガスの除去を実用化する為には、有害ガス分解効率を高めることが重要な課題である。

【0003】

このような課題を解決する方法として、吸着剤(特許文献1)や、強誘電体(特許文献2)や、放電電極とアース電極との間にハニカム構造触媒(特許文献3)や、マンガン系触媒を設置する方法(特許文献4)などが提案されている。また、本発明者らは、低温プラズマと触媒の併用において、これまでの触媒を利用する方法でのオゾンの発生や有害ガスの分解による副生成物の発生を、さらに改善する方法およびその浄化装置(特許文献5)を提案している。

【特許文献1】特開2005−138076号公報

【特許文献2】特開2002−273156号公報

【特許文献3】特開2000−140562号公報

【特許文献4】特開2002−336343号公報

【特許文献5】特開2005−230627号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

吸着によるガス浄化法では、短時間に吸着剤を再生することが必要となり、また、従来の吸着剤の再生方法は水蒸気による脱着、加熱脱着などの設備が必要となり、設備が大型化すること、および脱着方法によっては排水設備が必要となる場合がある。強誘電体のペレットを放電電極とアース電極との間に設置する方法では、誘電体の粒子径や充填量によっては高い電圧の印加が必要となり、それにより有害なオゾンや、空気から窒素酸化物が生成するという問題がある。また、ハニカム状の触媒を設置する方法では、有害ガスと触媒との接触を確保することが必要となり、そのため、放電電極とアース電極間距離が長くなり、安定にプラズマを発生させるために高い電圧を印加してエネルギーを多量に投入することが必要となることから、空気から窒素酸化物や多量のオゾンが生成するという問題がある。また本発明者らが提案した方法では、金属触媒能を付与した吸着剤を使用する為、金属触媒能を付与した吸着剤の量により処理する有害ガス濃度に限界があるという問題があった。また、ペレット状、ハニカム状の触媒を設置する場合、構造上の問題から、浄化装置のフレキシブルな設計が難しいなどの問題があった。

【0005】

そこで本発明は、上記課題を解決するためになされたものであって、フレキシブルな形状の触媒フィルターを用いることにより、浄化装置の設計における自由度が格段に高くなると伴に、プラズマと触媒フィルターとを併用することで、低い電圧印加による低エネルギー投入で効率よくプラズマを生成させ、且つ、触媒との作用により常温で有害物質を含む排ガスを浄化する方法および装置を提供することにある。

【課題を解決するための手段】

【0006】

すなわち第1の発明は、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターが装填され、電圧の印加によりプラズマを発生する低温プラズマ反応層内に、揮発性有機ガス等の有害ガスを含む空気を通過させて、揮発性有機ガス等の有害ガスを分解することを特徴とするガスの浄化方法である。

【0007】

シートまたは繊維構造体に触媒微粒子を担持させたフィルターを用いる構成とすることにより、上記課題を解決することができることを見出し、本発明に至ったものである。

【0008】

また、第2の発明は、上記第1の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された前記触媒微粒子と、を備え、前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とするガスの浄化方法である。

【0009】

さらにまた、第3の発明は、上記第1の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とするガスの浄化方法である。

【0010】

さらにまた、第4の発明は、上記第1から第3の発明のいずれかにおいて、前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とするガスの浄化方法である。

【0011】

さらにまた、第5の発明は、電圧が印加されて放電することにより低温プラズマを発生させる低温プラズマ反応層と、前記低温プラズマ層内に装填される、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターと、を備えることを特徴とするガスの浄化装置である。

【0012】

さらにまた、第6の発明は、上記第5の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された触媒微粒子と、を備え、前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とするガスの浄化装置である。

【0013】

さらにまた、第7の発明は、上記第5の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とするガスの浄化装置である。

【0014】

さらに、第8の発明は、上記第5から第7の発明のいずれかにおいて、前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とするガスの浄化装置である。

【0015】

さらに、第9の発明は、上記第5から第8の発明のいずれかにおいて、放電のための電極と、前記フィルターとが交互に積層された、多層構造であることを特徴とするガスの浄化装置である。

【0016】

さらに、第10の発明は、上記第5から第9の発明のいずれかにおいて前記低温プラズマ反応層が、無声放電、沿面放電、DCコロナ放電、DCバイアスにACあるいはパルスを重畳させた電源を用いた放電、パルス放電の少なくとも一種以上からなることを特徴とするガスの浄化装置である。

【発明の効果】

【0017】

本発明におけるガスの浄化方法は、揮発性有害有機物質等を含むガスを、触媒微粒子を担持したシートまたは繊維構造体からなるフィルターを装填した、低温プラズマ反応器内に導入して通過させる。このため、揮発性有害有機物質等を含むガスは、乱流状態となり、且つ、触媒微粒子を担持した繊維構造体からなるフィルターと接触しやすくなると共に、低温プラズマ反応器内で発生する各種の活性種と接触しやすくなり、揮発性有害有機物質等を効率よく分解することが可能となる。また、適切な触媒微粒子を選択することで、環境汚染を引起こしたり、人体に悪影響を及ぼす揮発性の有機物質等や悪臭物質を効率よく、分解することが可能な方法が提供できる。

【0018】

また、本発明のガスの浄化装置は、被処理流体の流通空間で放電により低温プラズマを発生させる低温プラズマ反応層内に、触媒微粒子を担持したシートまたは繊維構造体からなるフィルターを積層させ装填されている。さらに該フィルターが装填された低温プラズマ反応層を積層、または、複数配置してなるガスの浄化装置とすることにより、低温プラズマ反応層は、放電電極とアース電極との間を狭くすることができる結果、印加電位を低く、すなわち投入するエネルギー量を少なくすることが可能となる。また、シートまたは繊維構造体からなるフィルター表面に担持した触媒微粒子の効果により、触媒微粒子の表面で効率よくプラズマが発生することから、揮発性有害有機物質等を効率よく分解でき、空気から窒素酸化物や多量のオゾンが生成することを抑制することが可能となることから、実用性に優れたガス処理装置が提供できる。

【図面の簡単な説明】

【0019】

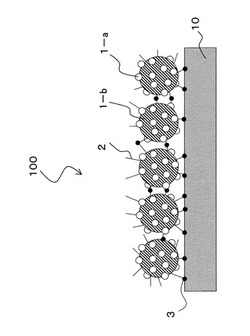

【図1】本発明の実施形態に係る触媒微粒子を担持したシートまたは繊維構造体からなるフィルターの模式図である。

【図2】本発明の実施形態に係る触媒微粒子を担持したシートまたは繊維構造体からなるフィルターの模式図である。

【図3】本発明の実施形態の1例である浄化装置300の模式図である。

【図4】本発明の実施形態の他の例である浄化装置400の模式図である。

【図5】本発明の実施形態である浄化装置400を複数個設置した模式図である。

【図6(a)】低温プラズマ層6の無声放電例を示した模式図である。

【図6(b)】低温プラズマ層6の沿面放電の放電例を示した模式図である。

【図6(c)】低温プラズマ層6の沿面放電の他の放電例を示した模式図である。

【図6(d)】低温プラズマ層6の沿面放電の他の放電例を示した模式図である。

【図7】排ガス浄化装置の一例を示した模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について詳述する。

【0021】

図1は、本発明で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100の断面の一部を模式的に表した図である。本実施形態の触媒微粒子を担持したシートまたは繊維構造体からなるフィルター100は、シートまたは繊維構造体からなる基体10と、その基体10に固定される触媒微粒子とから構成される。ここで触媒微粒子は、貴金属ナノ粒子1−aが担持された無機微粒子1−b、貴金属ナノ粒子1−a及び無機微粒子1−bのいずれか又はこれらを混合した微粒子と、シランモノマー2と、を含む微粒子状の触媒である。ここで、無機微粒子1−bは、金属酸化物微粒子または主に物理的な吸着性を有する無機化合物微粒子を意味する。

【0022】

金属酸化物としては、例えば、γ-Al2O3、α-Al2O3、θ-Al2O3、TiO2、ZrO2、SnO2、SiO2、MgO、ZnO2、Bi2O3、In2O3、MnO2、Nb2O5、FeO、Fe2O3、Fe3O4、Sb2O3、CuO、Cu2O、NiO、Ni3O4、Ni2O3、CoO、Co3O4、Co2O3、WO3、CeO2、Pr6O11、Y2O3、In2O3、PbO、ThO2などの単一の無機酸化物が挙げられる。また、金属酸化物としては、例えば、SiO2-Al2O3、SiO2-B2O3、SiO2-P2O5、SiO2-TiO2、SiO2-ZrO2、Al2O3-TiO2、Al2O3-ZrO2、Al2O3-CaO、Al2O3-B2O3、Al2O3P-2O5、Al2O3-CeO2、Al2O3-Fe2O3、TiO2-CeO2、TiO2-ZrO2、TiO2-WO3、ZrO2-WO3、SnO2-WO3、CeO2-ZrO2、SiO2-TiO2-ZrO2、Al2O3-TiO2-ZrO2、SiO2-Al2O3-TiO2、SiO2-TiO2-CeO2、セリウム・ジルコニウム・ビスマス複合酸化物などの複合酸化物でもよい。尚、セリウム・ジルコニウム・ビスマス複合酸化物は一般式Ce1-X-YZrXBiYO2−δで表わされる固溶体であり、X、Y、δの値がそれぞれ0.1≦X≦0.3、0.1≦Y≦0.3、0.05≦δ≦0.15の範囲である。

【0023】

また、吸着性を有する無機化合物としては、例えば、ケイ酸塩としては、ゼオライトA、ゼオライトP、ゼオライトX、ゼオライトYなどの合成ゼオライトや、クリノプチルライトやセピオラオライト、モルデナイトなどの天然ゼオライトなどや、カオリナイト、モンモリロナイト、酸性白土、珪藻土などの層状ケイ酸塩化合物や、オラストナイト、ネプツナイトなどの環状ケイ酸塩化合物が挙げられる。また、リン酸カルシウム、リン酸水素カルシウム、ピロリン酸カルシウム、メタリン酸カルシウム、ハイドロキシアパタイトなどのリン酸塩化合物や、活性炭や、多孔質ガラスなども挙げられる。

【0024】

これらの無機微粒子1−bは分解する有害有機化合物等の種類に応じて選択して使用されるものである。無機微粒子1−bの平均粒子径は、0.1μm以上500μm以下であれば良い。またこれらの無機微粒子は単体で用いても、二種類以上混合して用いてもよい。なお、ここでいう平均粒子径とは、体積平均粒子径のことをいう。以下、本明細書において、特に記載しない限りは、平均粒子径は体積平均粒子径とする。

【0025】

これらの無機微粒子1−bは、そのまま単独で用いてもよいが、その表面には、貴金属ナノ粒子が担持されているのが好ましい。担持されている貴金属ナノ粒子としては、金、銀およびその酸化物、白金、パラジウムおよびその酸化物、ロジウムおよびその酸化物、ルテニウムおよびその酸化物、オスミウムおよびその酸化物、イリジウムおよびその酸化物などが挙げられ、これらの貴金属およびその酸化物のナノ粒子(以後、貴金属ナノ粒子等と呼ぶ)は一種または二種以上混合されて、無機微粒子1−bの表面に担持されているのが好ましい。これらの貴金属ナノ粒子等の平均粒子径は、0.5nm以上200nm以下程度であれば良い。また、これらの貴金属ナノ粒子等は、無機微粒子1−bに対する担持量が10質量%以上では触媒活性が飽和する傾向にあり、0.1質量%以下では十分な触媒活性が得られない傾向があるので、無機微粒子1−bに対して、0.1質量%以上、10質量%以下担持されていることが好ましい。

【0026】

本実施形態で用いられる無機微粒子1−bが担持されたシートまたは繊維構造体からなるフィルター100に用いられる基体10としては、シランモノマー2による化学結合3が可能な材料であれば特に限定されるものではなく、例えば、各種樹脂や、合成繊維や、綿、麻、絹等の天然繊維や、炭素繊維や、金属材料や、ガラスや、セラミックなどが挙げられる。

【0027】

ここで、基体10に用いられる樹脂の例としては、ポリエチレン樹脂や、ポリプロピレン樹脂や、ポリスチレン樹脂や、ABS樹脂や、AS樹脂や、EVA樹脂や、ポリメチルペンテン樹脂や、ポリ塩化ビニル樹脂や、ポリ塩化ビニリデン樹脂や、ポリアクリル酸メチル樹脂や、ポリ酢酸ビニル樹脂や、ポリアミド樹脂や、ポリイミド樹脂や、ポリカーボネート樹脂や、ポリエチレンテレフタレート樹脂や、ポリブチレンテレフタレート樹脂や、ポリアセタール樹脂や、ポリアリレート樹脂や、ポリスルホン樹脂や、ポリフッ化ビニリデン樹脂や、ETFE(ethylene tetra fluoroethylene)や、PTFE(polytetrafluoroethylene)などの熱可塑性樹脂や、ポリ乳酸樹脂や、ポリヒドロキシブチレート樹脂や、修飾でんぷん樹脂や、ポリカプロラクト樹脂や、ポリブチレンサクシネート樹脂や、ポリブチレンアジペートテレフタレート樹脂や、ポリブチレンサクシネートテレフタレート樹脂や、ポリエチレンサクシネート樹脂などの生分解性樹脂や、フェノール樹脂や、ユリア樹脂や、メラミン樹脂や、不飽和ポリエステル樹脂や、ジアリルフタレート樹脂や、エポキシ樹脂や、エポキシアクリレート樹脂や、ケイ素樹脂や、アクリルウレタン樹脂や、ウレタン樹脂などの熱硬化性樹脂や、シリコーン樹脂や、ポリスチレンエラストマーや、ポリエチレンエラストマーや、ポリプロピレンエラストマーや、ポリウレタンエラストマーなどのエラストマーや、漆などの天然樹脂などが挙げられる。

【0028】

また、反応により温度が上昇する場合では、基体10は、耐熱性を有する材料が好ましい。基体10に用いられる耐熱性を有する樹脂としては、例えば、ポリアミド、ポリアセタール、ポリカーボネートポリフェニレンエーテル、ポリブチレンテレフタレート、ガラス繊維強化ポリエチレンテレフタレート、超高分子ポリエチレンなどのエンジニアプラスチックや、ポリサルフォン、ポリエーテルサルフォン、ポリフェニレンサルファイドポリアリレート、ポリアミドイミド、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリイミド、ETFEやPTFEなどのフッ素樹脂などのスーパーエンジニアリングプラスチックや、ポリフェノール、メラミン樹脂、エポキシ樹脂などの耐熱性熱硬化性樹脂が好ましい。

【0029】

さらに、基体10には金属材料が用いられ、用いられる金属材料の一例としては、タングステン、モリブデン、タンタル、ニオブ、TZM(Titanium Zirconium Molybdenum)、W−Re(tungsten-rhenium)などの高融点金属や、銀、ルテニウムなどの貴金属及びそれらの合金、チタン、ニッケル、ジルコニウム、クロム、インコネル、ハステロイなどの特殊金属、アルミニウム及びその合金、銅及びその合金及びその合金、ステンレス鋼、亜鉛及びその合金、マグネシウム及びその合金、鉄及びその合金などの汎用金属、また、各種めっき及び真空蒸着や、CVD法や、スパッタ法などで処理した金属材料を用いることが可能である。

【0030】

本実施形態で用いられる基体10が金属及びその合金である場合には、無機微粒子1−bを、無機微粒子1−bに結合したシランモノマー2と基体10との化学結合により強固固定するために、金属又は合金の表面にカップリング剤が脱水縮合反応により共有結合するための酸化薄膜が形成されていることが必要となる。上述した金属表面及びその合金表面には、通常、自然酸化薄膜が形成されている。この酸化薄膜を利用するためには、予め、通常の公知の方法により付着している油分や汚れを除去することが、安定に、かつ、均一に無機微粒子1−bを固定するためには好ましい。さらに、金属表面又は合金表面に、公知の方法により化学的に酸化薄膜を形成したり、陽極酸化などの電気化学的な公知の方法により酸化薄膜を形成してもよい。

【0031】

本実施形態では、これらの基体10の形態は、シート状の場合では、その表面がエンボス加工により凹凸が形成されていたり、パンチング加工により多数の貫通孔が形成されていてもよい。また、繊維構造体からなるフィルターは、繊維状、布状、メッシュ状で、織物、網物、不織布などから構成され、使用目的に合った種々の形状及びサイズ等のものが適用できる。

【0032】

本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100は、触媒微粒子が、触媒微粒子表面のシランモノマー2が脱水縮合反応することにより形成される化学結合3(共有結合)によって基体10上に保持されている。そして、シランモノマー2は、後述する方法により無機微粒子1−bと結合させる。この際、無機微粒子1−bに結合したシランモノマー2は、不飽和結合部または反応性官能基を無機微粒子に対して外側に向けて配向して結合する。

【0033】

ここで、シランモノマー2が不飽和結合部または反応性官能基を無機微粒子1−bの外側に向けて配向して結合する理由について詳述する。これは、シランモノマー2の片末端であるシラノール基が親水性であるため、同じく親水性である無機微粒子1−bの表面に引きつけられやすく、一方、逆末端の不飽和結合部または反応性官能基は疎水性であるため、無機微粒子1−bの表面から離れようとするからである。このため、シランモノマー2のシラノール基は、無機微粒子1−bの表面に脱水縮合反応により共有結合し、シランモノマー2は不飽和結合部または反応性官能基を外側に向けて配向しやすい。したがって、多くのシランモノマー2については、不飽和結合部または反応性官能基を外側に向けて無機微粒子1−bと共有結合する。

【0034】

すなわち、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100は、不飽和結合部または反応性官能基を有する反応性に優れたシランモノマー2を用いることで、シランモノマー2間の化学結合3により基体10上の複数の無機微粒子1−b同士を不飽和結合部または反応性官能基同士の結合によって結合するとともに、基体10と対向する無機微粒子1−b表面のシランモノマー2と基体10表面との間で不飽和結合部または反応性官能基による化学結合3を形成することで、無機微粒子1−bを基体10上に固定している。

【0035】

脱水縮合により無機微粒子1−bに共有結合するシランモノマー2が有する不飽和結合部または反応性官能基としては、ビニル基、エポキシ基、スチリル基、メタクリロ基、アクリロキシ基及びイソシアネート基などが挙げられる。

【0036】

また、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100で用いられるシランモノマー2の例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0037】

次に、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100の製造方法について説明する。まず、シランモノマー2が表面に化学結合している無機微粒子1−bをメタノールやエタノール、MEK(methyl ethyl ketone)、アセトン、キシレン、トルエンなどの分散媒に混合し、分散させる。ここで、分散を促進させる為に、必要に応じて界面活性剤や、塩酸、硫酸などの鉱酸や、酢酸、クエン酸などのカルボン酸などを加えるようにしてもよい。続いて、ビーズミルやボールミル、サンドミル、ロールミル、振動ミル、ホモジナイザーなどの装置を用いて無機微粒子1−bを分散媒中で解砕・分散させ、無機微粒子1−bを含むスラリーを作製する。

【0038】

なお、無機微粒子1−bと不飽和結合部または反応性官能基を有するシランモノマー2との共有結合は通常の方法により形成させることができる。例えば、無機微粒子1−bが分散する分散液にシランモノマー2を加え、その後、還流下で加熱させながら、無機微粒子1−bの表面にシランモノマー2を脱水縮合反応により共有結合させてシランモノマー2からなる薄膜を形成する方法や、粉砕により微粒子化して得られた分散液にシランモノマー2を加えた後、或いは、シランモノマー2を加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマー2を無機微粒子1−bの表面に脱水縮合反応により共有結合させ、次いで、粉砕・解砕して再分散する方法が挙げられる。

【0039】

ここで、上述のように、還流下、または、粉砕により微粒子化して得られた分散液にシランモノマー2を加えた後、或いは、シランモノマー2を加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマー2を無機微粒子1−bの表面に脱水縮合反応による共有結合させる場合、シランモノマー2の量は、無機微粒子1−bの平均粒子径にもよるが、無機微粒子1−bの質量に対して0.01質量%以上から40.0質量%以下であれば無機微粒子1−b同士と基体10との結合強度は実用上問題ない。また、結合に関与しない余剰のシランモノマー2があっても良い。

【0040】

続いて、以上のようにして得られた無機微粒子1−bが分散したスラリーを、無機微粒子1−bを固定する基体10の表面に塗布する。具体的な無機微粒子1−bが分散したスラリーの塗布方法としては、一般に行われているスピンコート法、ディップコート法、スプレーコート法、キャストコート法、バーコート法、マイクログラビアコート法、グラビアコート法を用いればよく、目的に合った塗布ができれば特に限定されない。

【0041】

そして、必要に応じて、加熱乾燥などで分散媒を除去することにより、基体10と、無機微粒子1−bとが化学結合する。具体的には、無機微粒子1−bの表面のシランモノマー2間で化学結合3を形成させることにより無機微粒子1−b同士を結合させるとともに、結合した無機微粒子1−bを、シランモノマー2と基体10表面との間の化学結合3を形成させることにより、基体10上に固定させる。

【0042】

本実施形態においては、基体10とシランモノマー2とを化学結合3させる方法として、グラフト重合による結合方法を用いることが好ましい。

【0043】

本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100における無機微粒子1−bを基体10上に固定させる方法としてのグラフト重合としては、例えばパーオキサイド触媒を用いるグラフト重合、熱や光エネルギーを用いるグラフト重合、放射線によるグラフト重合(放射線グラフト重合)などが挙げられ、基体10や触媒微粒子の形状や形態に応じて適宜選択して用いられる。なお、パーオキサイド触媒による処理、熱や光エネルギーによる処理、および放射線による処理によって、無機微粒子1−b表面とシランモノマー2間の化学結合を形成させることができる。

【0044】

ここで、シランモノマー2のグラフト重合を効率良く、かつ、均一に行わせるために、予め、基体10の表面を、コロナ放電処理やプラズマ放電処理や、火炎処理や、クロム酸や過塩素酸などの酸化性酸の水溶液や水酸化ナトリウムなどを含むアルカリ性水溶液による化学的な処理などの親水化処理をしてもよい。

【0045】

以上説明したように、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100によれば、基体10に結合した無機微粒子1−bはシランモノマー2により強固に基体10上で保持されるので、剥がれなどを抑制することができる。

【0046】

次に、触媒微粒子が担持されたシートまたは繊維構造体であるフィルターの他の実施形態を説明する。図2は、フィルターの本発明の他の実施形態(以下、第2実施形態と呼ぶ)で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター200の断面の一部を模式的に表した図である。第2実施形態の触媒微粒子を担持したシートまたは繊維構造体からなるフィルター200は、基体10の表面に、貴金属ナノ粒子等1−aを担持した無機微粒子1−bが、結合した状態で構成されている。フィルター200は、無機微粒子1−bの基体10への固定を、シランモノマー2による化学結合ではない方法により固定する点が、フィルター100と異なる。

【0047】

第2実施形態におけるフィルター200の基体10は、例えば、低密度ポリエチレン、直鎖低密度ポリエチレン、ポリプロピレン、エチレン酢酸ビニル共重合樹脂、エチレン−メチルメタクリレ−ト共重合体樹脂、エチレン・アクリル酸エチル共重合樹脂などの樹脂を主成分とするホットメルト接着剤や、ウレタンプレポリマーを主体とする反応性ホットメルト接着剤や、ポリウレタンアクリレート、ポリエステルアクリレート樹脂などを主成分とする紫外線や電子線で架橋する樹脂などで構成されている。

【0048】

第2実施形態におけるフィルター200の基体10への貴金属ナノ粒子等1−aを担持した無機微粒子1−bの固定化は、熱可塑性樹脂や、反応性ホットメルト接着剤や、紫外線や電子線などの粒子線で反応硬化する樹脂をノズルより繊維状に吐出し、吐出して形成した繊維の表面が粘着性を有している間に、貴金属ナノ粒子等1−aを担持した無機微粒子1−bを接触させた後、ホットメルト接着剤では室温に戻して固着させたり、反応性ホットメルト接着剤では空気中の水分で反応硬化させたり、粒子線で架橋する樹脂などでは紫外線や電子線などを照射して反応硬化させて行われる。

【0049】

次に、上述したフィルター100またはフィルター200を用いた浄化装置について説明する。

【0050】

本発明において、分解除去の対象とする排ガスなどのガス中に含まれる揮発性有害有機物質等としては、環境汚染を引起こしたり、人体に悪影響を及ぼす揮発性の有機物質等や悪臭物質である。揮発性の有機物質等としては、ベンゼン、キシレン、トルエン、エチルベンゼン、スチレン、エチレン、トリクロロエチレン、テトラクロロエチレン、パラジクロロベンゼン、アセトン、酢酸エチル、メチルエチルケトン、イソプロピルアルコール、メタノール、ホルムアルデヒド、アセトアルデヒド、クロルピリホス 、フタル酸ジ-n-ブチル、テトラデカン、フタル酸ジ-2-エチルヘキシル、ダイアジノンなどがある。悪臭物質の例としては、アンモニア、メチルメルカプタン、メタンチオール、エタンチオール、トリメチルアミン、イソブタノール、プロピオンアルデヒド、ノルマルブチルアルデヒド、イソブチルアルデヒド、ノルマルバレルアルデヒド、イソバレルアルデヒド、イソブタノール、酢酸エチル、メチルイソブチルケトン、トルエン、スチレン、キシレン、プロピオン酸、ノルマル酪酸、ノルマル吉草酸、イソ吉草酸、硫化水素、硫化メチル、ニ硫化メチルなどが挙げられる。

【0051】

図3は、本発明の実施形態である浄化装置300の断面の一部を模式的に表した図である。浄化装置300は、放電電極4と、アース電極5と、電源7と、フィルター100(またはフィルター200)を備える。放電電極4およびアース電極5としては、電極面内をガスが通過できる構造であれば良く、例えば格子状や簾状、パンチング加工などによる多孔状やエキスパンドメッシュ状、またこれらを2種以上組み合わせて用いることでも良い。また、放電電極4およびアース電極5の材質としては、電極として機能する材質であればよく、例えばCu、Ag、Au、Ni,Cr、Fe、Al、Ti、W、Ta、Mo、Coなどの金属やその合金を用いればよい。そして、放電電極4とアース電極5によって低温プラズマ反応層6が形成される。

【0052】

浄化装置300の具体的な構成は、電圧を印加してプラズマを発生する放電電極4とアース電極5を交互に設置して構成される低温プラズマ反応層6において、両電極の間に触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100または200が配置されたものである。また、放電電極4には、放電電極4とアース電極5の間に高電圧を印加することができる電源7が接続される。

【0053】

この浄化装置300に対して、矢印のaの方向でガスが流入し、矢印のbの方向で装置内から分解されたガスが排出される。浄化装置300において、触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100または200が設置されたプラズマ反応層6は、放電電極4とアース電極5及びフィルター100が複数積層された多層構造となっている。多層構造とすることによって、有害ガス等を高度に除去することができる。

【0054】

図4は、上述の浄化装置300とは異なる構成の浄化装置の他の実施形態である浄化装置400の断面の一部を模式的に表した図である。浄化装置400は、筒型の放電電極4とアース電極5とフィルター100または200が、年輪状に径方向外側に積層して構成される円筒状の構造である。高電圧電源7を用い電圧を印加してプラズマを発生する放電電極4とアース電極5を設置した低温プラズマ反応層6において、両電極の間に触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100または200が設置される。浄化装置400の場合は、円形の両端面の一方からガスを流入させ、他方の端面側から排出させることで、有害ガス等の分解を行う。浄化装置400のプラズマ反応層6は、年輪状の多層構造となっており、浄化装置300の多層構造の場合と同様に、多量のガス中の有害ガス等を効率よく分解できる。ガス量や、流速などの使用条件に応じて、ガス中の有害ガス等を効率よく分解できるように、プラズマ反応層6に設置される、触媒微粒子が担持されたシートまたは繊維構造体からなるフィルターの筒型年輪状の枚数は複数でも一枚でも任意に設定できる。

【0055】

浄化装置のさらに別の実施形態として、複数個の浄化装置400を用いて一つの浄化装置を構成してもよい。図5は、4つの年輪状の筒型のプラズマ反応層が、多量のガス中の有害ガス等を効率よく分解できるように複数個設置されている円筒状の浄化装置400によって構成される浄化装置500の模式図である。このような構成でも、多量のガス中の有害ガス等を効率よく分解できる。

【0056】

次に、円筒状の浄化装置400の構成の変形例について説明する。低温プラズマ反応層6は、無声放電、沿面放電、パルス放電の少なくとも一種以上から構成されている。図6の(a)に無声放電によりプラズマを発生させるプラズマ反応層を備える浄化装置の構成を例示する。また、図6の(b)、(c)、(d)には沿面放電によりプラズマを発生させるプラズマ反応層を備える浄化装置の構成を例示する。

【0057】

図6(a)〜(d)の低温プラズマ反応層の誘電体8の材質は、柔軟性を有するものであればよい。誘電体8としては、ポリイミド、液晶ポリマー、PTFE、ETFE、PVF(poly vinyl fluoride)、PVDF(poly vinylidene difluoride)、ポリエーテルイミド、ポリアミドイミドなどが挙げられる。また、反応管に剛性を持たせたい場合は、ガラスやセラミックスなどの無機絶縁材料を用いてもよい。

【0058】

さらに、浄化装置に用いられる電源7は、AC高電圧、パルス高電圧、DC高電圧、DCバイアスにACあるいはパルスを重畳させたもの、マイクロウエーブなどの高電圧電源である。この電源7により放電空間9にプラズマが発生するように、放電電極4とアース電極5に所定の電圧を印加すればよい。電源7による印加電圧は、処理対象とするガス中の揮発性有害物質等の濃度などにより変動するが、通常1〜20kV、好ましくは2から10kVである。また、その周波数は数十Hzから数kHz、マイクロウエーブの場合、数GHzである。

【実施例】

【0059】

次に、実施例を挙げて本発明をより具体的に説明する。ただし、本発明はこれらの実施例のみに限定されるものではない。

【0060】

<触媒微粒子を担持したフィルターの作製>

(実施例1)

無機微粒子1−bとして、市販の比表面積143m2/gの酸化セリウム微粒子(信越化学工業株式会社製、CeO2(BB))を用いた。この酸化セリウム微粒子に溶媒としてメタノールと、シランモノマーとして3−メタクリロキシプロピルトリメトキシシラン(信越化学工業株式会社製、KBM−503)を酸化セリウム微粒子に対して3.0質量%加えて、塩酸を用いてpHを3.0に調整した。調整後ビーズミルにより溶液中の酸化セリウム微粒子を粉砕分散した。その後、凍結乾燥機により固液分離して120℃で加熱し、シランモノマーを酸化セリウム微粒子の表面に脱水縮合反応により化学結合させて、酸化セリウム微粒子に対するシランモノマーによる被覆を形成した。得られた表面処理された酸化セリウム微粒子を、メタノールを溶媒として、ビーズミルにより平均粒子径45nmに再度粉砕分散しナノ粒子化した酸化セリウム微粒子の分散溶液を得た。

【0061】

得られた分散液に、50μmの厚さのポリイミドフィルム(三井化学株式会社製、オーラム)に対してパンチング処理を行ってφ3mmの小孔を形成した基体10としてのシート状フィルムを浸漬し、余剰分の分散液を除去後、120℃で、3分間乾燥した。次に、酸化セリウム微粒子が浸漬によって塗布された前記フィルムに電子線を200kVの加速電圧で5Mrad照射することで、酸化セリウム微粒子をシランモノマーのグラフト重合により基体10である前記フィルムに結合させた前駆体を得た。

【0062】

(実施例2)

無機微粒子1−bとして、市販のジルコニア微粒子(日本電工株式会社製、PCS)をメタノールに10.0質量%分散して、塩酸でpHを4.0に調整した後、ビーズミルにより平均粒子径20nmに粉砕分散した。得られた分散溶液にシランモノマーとして不飽和結合を有する3−メタクリロキシプロピルトリメトキシシラン(信越化学工業株式会社製、KBM-503)を微粒子に対して5.0質量%加えた後、この粉砕分散溶液を、冷却管を備えたフラスコに移してフラスコをオイルバスで加熱し、4時間還流下で処理することによりジルコニア微粒子表面にシランモノマーを脱水縮合反応により化学結合させて被覆を形成した。

【0063】

得られた分散溶液中にバインダー成分としてテトラメトキシシラン(信越化学工業株式会社製、KBM-503)を、シランモノマーで被覆されたジルコニア微粒子に対して20.0質量%添加し、ビーズミルにより再度粉砕分散したところ、得られた分散溶液中のジルコニア微粒子の平均粒子径は20nmであった。なお、ここでいう平均粒子径とは、体積平均粒子径のことをいう。

【0064】

また、基体10としてのPET製不織布(旭化成せんい社製)を、上記粉砕分散溶液に浸漬し、エアーブロアーで余剰分を除去した後、120℃で、3分間乾燥した。次に、浸漬によりジルコニア微粒子分散液を塗布したPET製不織布に電子線を200kVの加速電圧で5Mrad照射することで、ジルコニア微粒子をシランモノマーのグラフト重合によりPET製不織布に結合させた前駆体を得た。

【0065】

続いて、無機微粒子に貴金属ナノ粒子を担持する処理として、0.1mmolのHAuCl4・4H2Oを100mlの水に溶解させ、70℃に加温してNaOH水溶液でpH7に調整し、上記前駆体を浸漬させ、1時間攪拌した。その後、水溶液からPET製不織布を取り出し、減圧乾燥して、窒素雰囲気下、100℃で4時間加熱し、貴金属ナノ粒子であるAu粒子が担持されたAu担持PET製不織布製フィルターを調製した。

【0066】

(実施例3)

実施例1で得られた、シランモノマーで被覆された酸化セリウム微粒子の分散液に、基体10としてのポリフェニレンサルファイドからなるマルチフィラメント(株式会社KBセーレン製、グラディオ)で織られたフィルター(繊維構造体)を浸漬し、余剰分の分散液を除去後、120℃で、3分間乾燥した。次に、酸化セリウム微粒子を塗布した前記フィルターに電子線を200kVの加速電圧で5Mrad照射することで、酸化セリウム微粒子をシランモノマーのグラフト重合により前記フィルターに結合させた前駆体を得た。

【0067】

続いて、無機微粒子に貴金属ナノ粒子を担持する処理として、0.2mMの(NH4)2 [PtCl4]を溶解した水溶液を70℃に加温し、0.1mMの水酸化ナトリウムを含む水溶液を加えてpHを6.9から7.0に調整した。その後、酸化セリウム微粒子をシランモノマーのグラフト重合により前記フィルターに結合させた上記前駆体を、調整した溶液に1時間浸漬し、水洗して減圧下で乾燥し、水素ガス10%、窒素ガス90%の還元処理ガス中で200℃、4時間還元処理することで、酸化セリウム微粒子に白金ナノ粒子を担持した触媒微粒子を担持したフィルターを調製した。

【0068】

(実施例4)

反応性ホットメルト接着剤(ヘンケルジャパン株式会社製、ボンドマスター170-7310)をノズル径が2mmのホットメルトアプリケーターにて、吐出量80g/分で糸状に吐出して不織布状態とし、粘着性を有す間に、実施例1で用いた市販の比表面積143m2/gの酸化セリウム微粒子(信越化学工業株式会社製、CeO2(BB))を振りかけ、余剰分の触媒微粒子を除去した後、大気中で48時間放置して大気中の水分により反応性ホットメルトからなる不織布を反応硬化させ、酸化セリウム触媒微粒子を担持した不織布状のフィルターを得た。

【0069】

(実施例5)

無機微粒子として比表面積が130m2/gのγ−アルミナ(岩谷化学工業株式会社製、RK-30)4.41gを0.1mol/L濃度のCe(NO3)3水溶液32mL、0.1mol/L濃度のZrO(NO3)2水溶液8mL、および0.1mol/L濃度のBi(NO3)3水溶液10mLの混合液(溶媒)に分散し、80℃で6時間ホモジナイザーで分散した。溶媒と粉末を分離し、粉末を減圧乾燥後大気中、500℃で1時間焼成した。この試料1.46gと市販のポリビニルピロリドン保護白金コロイド溶液(田中貴金属工業株式会社製、Pt−PVPコロイドエタノール溶液、Pt、4.0質量%)0.93gおよび超純水20gを混合し、室温で6時間攪拌した。溶媒と粉末を分離し、粉末を減圧乾燥後、500℃、4時間焼成することで、γ―アルミナに、セリウム・ジルコニウム・ビスマス複合酸化物と白金ナノ粒子が担持された触媒微粒子を調製した。

【0070】

続いて、実施例3と同様の手順で、γ―アルミナにセリウム・ジルコニウム・ビスマス複合酸化物と白金ナノ粒子が担持された触媒微粒子を担持した不織布状のフィルターを得た。

【0071】

(実施例6)

無機微粒子として平均粒子径が0.3μmのα−アルミナ(住友化学株式会社製、AKP−30)を10gに対してPtの仕込み量が5wt%に相当する[Pt(C5H7O2)2]を測りとり、α−アルミナ10gと乳鉢で混合した。混合後、450℃で4時間焼成し、その後、水素ガス10%、窒素ガス90%の還元処理ガス中で450℃、4時間還元処理することで、α−アルミナに白金ナノ粒子が担持された触媒微粒子を調製した。

【0072】

実施例3と同様の手順で触媒微粒子を担持した不織布状のフィルターを得た。

【0073】

実施例1、2のフィルターに対する触媒微粒子固定化量、及び触媒担持量を誘導結合プラズマ発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製、SPS3520)を用いサンプル質量に対する各触媒種の金属質量割合を測定し求めた。実施例3〜5のフィルターに対する触媒微粒子固定化量は触媒微粒子未固定のフィルターとの差から算出し、触媒担持量は誘導結合プラズマ発光分光分析装置を用い、各触媒種の金属質量割合を測定し求めた。

【0074】

誘導結合プラズマ発光分光分析装置による測定の結果から、実施例1の触媒固定化量は、0.061g、実施例2の触媒固定化量は0.044g、Au担持量は1.5wt%、実施例3の触媒固定化量は0.058g、Pt担持量は0.2wt%、実施例4の触媒固定化量は0.64g、実施例5の触媒固定化量は0.39g、Pt担持量は1.2wt%、実施例6の触媒固定化量は1.16g、Pt担持量は3.2wt%となった。

【0075】

<低温プラズマ装置によるガス中の有害ガス等の分解>

本発明の実施形態である浄化装置400の一例として図7で示す反応装置700を用いた。図7において、Aに反応装置700の断面図を、Bに反応装置700を上から見たときの断面図を示す。図7に示すように、反応装置700は、放電電極4と、アース電極5を備える。放電電極4は、純水を充填した円柱状のガラス管に高電圧電極を設けた内部電極である、アース電極5は、外壁に塗布された銀ペーストと銅テープにより電極を形成した外部電極である。アース電極5は、放電電極4の外側に、放電空間9を介して配置される。この放電電極4とアース電極5の間の放電空間9に、10cm×10cmの実施例1から実施例5の触媒固定化フィルター100 or 200を挿入する。なお、放電空間9は上述の実施形態における低温プラズマ反応層6である。

【0076】

このような浄化装置700を用いて、放電電極4とアース電極5間に電圧を印加して放電電極4とアース電極5によって形成されるプラズマ反応層にプラズマを発生させ、VOC(volatile organic compounds)ガスとしてエチレンガスを矢印aの方向で流通させ、室温にてエチレンの除去(分解)試験を実施した。

【0077】

エチレンガスの初期濃度が約500ppmになるよう、Airバランスのエチレンガスを高純度窒素ガスで希釈し、流量が500mL/minになるよう調整した。

【0078】

プラズマの発生には、ファンクションジェネレータと高電圧アンプで構成された高電圧電源を用いた、印加電圧は38.7〜39.9kVpk-pkの範囲に設定し、周波数は50Hzで固定した。放電電力(W)はV-Qリサージュ法により求めた。上記の印加電圧、周波数の設定により放電電力は1.98〜2.04Wの範囲をとる。

【0079】

エチレンの除去試験におけるガス分析は、矢印bの方向で浄化装置700を通過したガスを、光路長2.4mのガスセルを装備したFTIRにより、エチレン、CO、CO2の定量分析を行なった。

【0080】

エチレンガスを流通し、プラズマを印加してから10分後のエチレン、CO、CO2の濃度を反応後のガス濃度とし、以下のようにエチレン除去率、CO生成率、CO2生成率を求めた。

C2H4除去率(%)={(初期C2H4濃度 − 反応後C2H4濃度)/初期C2H4濃度}×100

CO生成率(%)=[(反応後CO濃度)/{(初期C2H4濃度)×2}]×100

CO2生成率(%)=[(反応後CO2濃度)/{(初期C2H4濃度)×2}]×100

【0081】

また分解したエチレンがCOまたはCO2以外の副生成物となった割合を以下のように求めた。

副生成物生成率(%)=C2H4除去率(%)−CO生成率(%)−CO2生成率(%)

【0082】

(比較例1)

実施例2のフィルターを上記浄化装置700に入れ、プラズマを印加せずに、エチレン分解試験を実施した。

【0083】

(比較例2)

実施例6のフィルターを上記浄化装置700に入れ、プラズマを印加せずに、エチレン分解試験を実施した。

【0084】

(比較例3)

上記浄化装置700にフィルターを入れず、プラズマを印加させ、エチレン分解試験を実施した。

【0085】

実施例1から5、比較例1から3の試験結果を表1に示す。

【0086】

【表1】

【0087】

上記の結果から、プラズマを印加せず、触媒フィルターのみ(比較例1、2)では、室温におけるエチレン除去は不可能である。また本願発明の、触媒フィルターと低温プラズマとを併用した実施例1から6は、プラズマ印加のみ(比較例3)と比べ、エチレン除去率は凡そ7から18ポイント向上し、かつCO、CO2への転化が促進され、副生成物の生成を大幅に抑制できることが確認され、本発明の有効性が証明された。

【符号の説明】

【0088】

100、200 シートまたは繊維構造体からなるフィルター

1−a 貴金属ナノ粒子

1−b 無機微粒子

2 シランモノマー

3 化学結合

10 基体

4 放電電極

5 アース電極

6 プラズマ反応層

7 高圧電源

8 誘電体

9 放電空間

【技術分野】

【0001】

本発明は、低温プラズマと触媒フィルターを利用して有害な有機物質、悪臭物質等を含む排ガス等を浄化する方法およびその方法を用いる浄化装置に関する。

【背景技術】

【0002】

近年、有害ガスの分解方法や分解装置として、低温プラズマを用いた方法や装置が提案されている。低温プラズマは装置が簡単であること、および反応性に富んだ活性種が利用できる化学反応であることから、反応が瞬時に進行するため、効率よく排ガス中に存在する有害ガスを分解することが期待できる。また、低温プラズマは、他の技術との複合化が容易であるため、様々な形態の複合プロセスが可能であることも知られている。しかしながら、効率化が不十分な場合、有害ガスの分解による副生成物が発生するため、多量のエネルギーを投入することが必要であり、そのため、空気からの窒素酸化物や多量のオゾンが発生するなどの問題がある。したがって、低温プラズマによる大気中の有害ガスの除去を実用化する為には、有害ガス分解効率を高めることが重要な課題である。

【0003】

このような課題を解決する方法として、吸着剤(特許文献1)や、強誘電体(特許文献2)や、放電電極とアース電極との間にハニカム構造触媒(特許文献3)や、マンガン系触媒を設置する方法(特許文献4)などが提案されている。また、本発明者らは、低温プラズマと触媒の併用において、これまでの触媒を利用する方法でのオゾンの発生や有害ガスの分解による副生成物の発生を、さらに改善する方法およびその浄化装置(特許文献5)を提案している。

【特許文献1】特開2005−138076号公報

【特許文献2】特開2002−273156号公報

【特許文献3】特開2000−140562号公報

【特許文献4】特開2002−336343号公報

【特許文献5】特開2005−230627号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

吸着によるガス浄化法では、短時間に吸着剤を再生することが必要となり、また、従来の吸着剤の再生方法は水蒸気による脱着、加熱脱着などの設備が必要となり、設備が大型化すること、および脱着方法によっては排水設備が必要となる場合がある。強誘電体のペレットを放電電極とアース電極との間に設置する方法では、誘電体の粒子径や充填量によっては高い電圧の印加が必要となり、それにより有害なオゾンや、空気から窒素酸化物が生成するという問題がある。また、ハニカム状の触媒を設置する方法では、有害ガスと触媒との接触を確保することが必要となり、そのため、放電電極とアース電極間距離が長くなり、安定にプラズマを発生させるために高い電圧を印加してエネルギーを多量に投入することが必要となることから、空気から窒素酸化物や多量のオゾンが生成するという問題がある。また本発明者らが提案した方法では、金属触媒能を付与した吸着剤を使用する為、金属触媒能を付与した吸着剤の量により処理する有害ガス濃度に限界があるという問題があった。また、ペレット状、ハニカム状の触媒を設置する場合、構造上の問題から、浄化装置のフレキシブルな設計が難しいなどの問題があった。

【0005】

そこで本発明は、上記課題を解決するためになされたものであって、フレキシブルな形状の触媒フィルターを用いることにより、浄化装置の設計における自由度が格段に高くなると伴に、プラズマと触媒フィルターとを併用することで、低い電圧印加による低エネルギー投入で効率よくプラズマを生成させ、且つ、触媒との作用により常温で有害物質を含む排ガスを浄化する方法および装置を提供することにある。

【課題を解決するための手段】

【0006】

すなわち第1の発明は、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターが装填され、電圧の印加によりプラズマを発生する低温プラズマ反応層内に、揮発性有機ガス等の有害ガスを含む空気を通過させて、揮発性有機ガス等の有害ガスを分解することを特徴とするガスの浄化方法である。

【0007】

シートまたは繊維構造体に触媒微粒子を担持させたフィルターを用いる構成とすることにより、上記課題を解決することができることを見出し、本発明に至ったものである。

【0008】

また、第2の発明は、上記第1の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された前記触媒微粒子と、を備え、前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とするガスの浄化方法である。

【0009】

さらにまた、第3の発明は、上記第1の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とするガスの浄化方法である。

【0010】

さらにまた、第4の発明は、上記第1から第3の発明のいずれかにおいて、前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とするガスの浄化方法である。

【0011】

さらにまた、第5の発明は、電圧が印加されて放電することにより低温プラズマを発生させる低温プラズマ反応層と、前記低温プラズマ層内に装填される、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターと、を備えることを特徴とするガスの浄化装置である。

【0012】

さらにまた、第6の発明は、上記第5の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された触媒微粒子と、を備え、前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とするガスの浄化装置である。

【0013】

さらにまた、第7の発明は、上記第5の発明において、前記フィルターは、シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とするガスの浄化装置である。

【0014】

さらに、第8の発明は、上記第5から第7の発明のいずれかにおいて、前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とするガスの浄化装置である。

【0015】

さらに、第9の発明は、上記第5から第8の発明のいずれかにおいて、放電のための電極と、前記フィルターとが交互に積層された、多層構造であることを特徴とするガスの浄化装置である。

【0016】

さらに、第10の発明は、上記第5から第9の発明のいずれかにおいて前記低温プラズマ反応層が、無声放電、沿面放電、DCコロナ放電、DCバイアスにACあるいはパルスを重畳させた電源を用いた放電、パルス放電の少なくとも一種以上からなることを特徴とするガスの浄化装置である。

【発明の効果】

【0017】

本発明におけるガスの浄化方法は、揮発性有害有機物質等を含むガスを、触媒微粒子を担持したシートまたは繊維構造体からなるフィルターを装填した、低温プラズマ反応器内に導入して通過させる。このため、揮発性有害有機物質等を含むガスは、乱流状態となり、且つ、触媒微粒子を担持した繊維構造体からなるフィルターと接触しやすくなると共に、低温プラズマ反応器内で発生する各種の活性種と接触しやすくなり、揮発性有害有機物質等を効率よく分解することが可能となる。また、適切な触媒微粒子を選択することで、環境汚染を引起こしたり、人体に悪影響を及ぼす揮発性の有機物質等や悪臭物質を効率よく、分解することが可能な方法が提供できる。

【0018】

また、本発明のガスの浄化装置は、被処理流体の流通空間で放電により低温プラズマを発生させる低温プラズマ反応層内に、触媒微粒子を担持したシートまたは繊維構造体からなるフィルターを積層させ装填されている。さらに該フィルターが装填された低温プラズマ反応層を積層、または、複数配置してなるガスの浄化装置とすることにより、低温プラズマ反応層は、放電電極とアース電極との間を狭くすることができる結果、印加電位を低く、すなわち投入するエネルギー量を少なくすることが可能となる。また、シートまたは繊維構造体からなるフィルター表面に担持した触媒微粒子の効果により、触媒微粒子の表面で効率よくプラズマが発生することから、揮発性有害有機物質等を効率よく分解でき、空気から窒素酸化物や多量のオゾンが生成することを抑制することが可能となることから、実用性に優れたガス処理装置が提供できる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態に係る触媒微粒子を担持したシートまたは繊維構造体からなるフィルターの模式図である。

【図2】本発明の実施形態に係る触媒微粒子を担持したシートまたは繊維構造体からなるフィルターの模式図である。

【図3】本発明の実施形態の1例である浄化装置300の模式図である。

【図4】本発明の実施形態の他の例である浄化装置400の模式図である。

【図5】本発明の実施形態である浄化装置400を複数個設置した模式図である。

【図6(a)】低温プラズマ層6の無声放電例を示した模式図である。

【図6(b)】低温プラズマ層6の沿面放電の放電例を示した模式図である。

【図6(c)】低温プラズマ層6の沿面放電の他の放電例を示した模式図である。

【図6(d)】低温プラズマ層6の沿面放電の他の放電例を示した模式図である。

【図7】排ガス浄化装置の一例を示した模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について詳述する。

【0021】

図1は、本発明で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100の断面の一部を模式的に表した図である。本実施形態の触媒微粒子を担持したシートまたは繊維構造体からなるフィルター100は、シートまたは繊維構造体からなる基体10と、その基体10に固定される触媒微粒子とから構成される。ここで触媒微粒子は、貴金属ナノ粒子1−aが担持された無機微粒子1−b、貴金属ナノ粒子1−a及び無機微粒子1−bのいずれか又はこれらを混合した微粒子と、シランモノマー2と、を含む微粒子状の触媒である。ここで、無機微粒子1−bは、金属酸化物微粒子または主に物理的な吸着性を有する無機化合物微粒子を意味する。

【0022】

金属酸化物としては、例えば、γ-Al2O3、α-Al2O3、θ-Al2O3、TiO2、ZrO2、SnO2、SiO2、MgO、ZnO2、Bi2O3、In2O3、MnO2、Nb2O5、FeO、Fe2O3、Fe3O4、Sb2O3、CuO、Cu2O、NiO、Ni3O4、Ni2O3、CoO、Co3O4、Co2O3、WO3、CeO2、Pr6O11、Y2O3、In2O3、PbO、ThO2などの単一の無機酸化物が挙げられる。また、金属酸化物としては、例えば、SiO2-Al2O3、SiO2-B2O3、SiO2-P2O5、SiO2-TiO2、SiO2-ZrO2、Al2O3-TiO2、Al2O3-ZrO2、Al2O3-CaO、Al2O3-B2O3、Al2O3P-2O5、Al2O3-CeO2、Al2O3-Fe2O3、TiO2-CeO2、TiO2-ZrO2、TiO2-WO3、ZrO2-WO3、SnO2-WO3、CeO2-ZrO2、SiO2-TiO2-ZrO2、Al2O3-TiO2-ZrO2、SiO2-Al2O3-TiO2、SiO2-TiO2-CeO2、セリウム・ジルコニウム・ビスマス複合酸化物などの複合酸化物でもよい。尚、セリウム・ジルコニウム・ビスマス複合酸化物は一般式Ce1-X-YZrXBiYO2−δで表わされる固溶体であり、X、Y、δの値がそれぞれ0.1≦X≦0.3、0.1≦Y≦0.3、0.05≦δ≦0.15の範囲である。

【0023】

また、吸着性を有する無機化合物としては、例えば、ケイ酸塩としては、ゼオライトA、ゼオライトP、ゼオライトX、ゼオライトYなどの合成ゼオライトや、クリノプチルライトやセピオラオライト、モルデナイトなどの天然ゼオライトなどや、カオリナイト、モンモリロナイト、酸性白土、珪藻土などの層状ケイ酸塩化合物や、オラストナイト、ネプツナイトなどの環状ケイ酸塩化合物が挙げられる。また、リン酸カルシウム、リン酸水素カルシウム、ピロリン酸カルシウム、メタリン酸カルシウム、ハイドロキシアパタイトなどのリン酸塩化合物や、活性炭や、多孔質ガラスなども挙げられる。

【0024】

これらの無機微粒子1−bは分解する有害有機化合物等の種類に応じて選択して使用されるものである。無機微粒子1−bの平均粒子径は、0.1μm以上500μm以下であれば良い。またこれらの無機微粒子は単体で用いても、二種類以上混合して用いてもよい。なお、ここでいう平均粒子径とは、体積平均粒子径のことをいう。以下、本明細書において、特に記載しない限りは、平均粒子径は体積平均粒子径とする。

【0025】

これらの無機微粒子1−bは、そのまま単独で用いてもよいが、その表面には、貴金属ナノ粒子が担持されているのが好ましい。担持されている貴金属ナノ粒子としては、金、銀およびその酸化物、白金、パラジウムおよびその酸化物、ロジウムおよびその酸化物、ルテニウムおよびその酸化物、オスミウムおよびその酸化物、イリジウムおよびその酸化物などが挙げられ、これらの貴金属およびその酸化物のナノ粒子(以後、貴金属ナノ粒子等と呼ぶ)は一種または二種以上混合されて、無機微粒子1−bの表面に担持されているのが好ましい。これらの貴金属ナノ粒子等の平均粒子径は、0.5nm以上200nm以下程度であれば良い。また、これらの貴金属ナノ粒子等は、無機微粒子1−bに対する担持量が10質量%以上では触媒活性が飽和する傾向にあり、0.1質量%以下では十分な触媒活性が得られない傾向があるので、無機微粒子1−bに対して、0.1質量%以上、10質量%以下担持されていることが好ましい。

【0026】

本実施形態で用いられる無機微粒子1−bが担持されたシートまたは繊維構造体からなるフィルター100に用いられる基体10としては、シランモノマー2による化学結合3が可能な材料であれば特に限定されるものではなく、例えば、各種樹脂や、合成繊維や、綿、麻、絹等の天然繊維や、炭素繊維や、金属材料や、ガラスや、セラミックなどが挙げられる。

【0027】

ここで、基体10に用いられる樹脂の例としては、ポリエチレン樹脂や、ポリプロピレン樹脂や、ポリスチレン樹脂や、ABS樹脂や、AS樹脂や、EVA樹脂や、ポリメチルペンテン樹脂や、ポリ塩化ビニル樹脂や、ポリ塩化ビニリデン樹脂や、ポリアクリル酸メチル樹脂や、ポリ酢酸ビニル樹脂や、ポリアミド樹脂や、ポリイミド樹脂や、ポリカーボネート樹脂や、ポリエチレンテレフタレート樹脂や、ポリブチレンテレフタレート樹脂や、ポリアセタール樹脂や、ポリアリレート樹脂や、ポリスルホン樹脂や、ポリフッ化ビニリデン樹脂や、ETFE(ethylene tetra fluoroethylene)や、PTFE(polytetrafluoroethylene)などの熱可塑性樹脂や、ポリ乳酸樹脂や、ポリヒドロキシブチレート樹脂や、修飾でんぷん樹脂や、ポリカプロラクト樹脂や、ポリブチレンサクシネート樹脂や、ポリブチレンアジペートテレフタレート樹脂や、ポリブチレンサクシネートテレフタレート樹脂や、ポリエチレンサクシネート樹脂などの生分解性樹脂や、フェノール樹脂や、ユリア樹脂や、メラミン樹脂や、不飽和ポリエステル樹脂や、ジアリルフタレート樹脂や、エポキシ樹脂や、エポキシアクリレート樹脂や、ケイ素樹脂や、アクリルウレタン樹脂や、ウレタン樹脂などの熱硬化性樹脂や、シリコーン樹脂や、ポリスチレンエラストマーや、ポリエチレンエラストマーや、ポリプロピレンエラストマーや、ポリウレタンエラストマーなどのエラストマーや、漆などの天然樹脂などが挙げられる。

【0028】

また、反応により温度が上昇する場合では、基体10は、耐熱性を有する材料が好ましい。基体10に用いられる耐熱性を有する樹脂としては、例えば、ポリアミド、ポリアセタール、ポリカーボネートポリフェニレンエーテル、ポリブチレンテレフタレート、ガラス繊維強化ポリエチレンテレフタレート、超高分子ポリエチレンなどのエンジニアプラスチックや、ポリサルフォン、ポリエーテルサルフォン、ポリフェニレンサルファイドポリアリレート、ポリアミドイミド、ポリエーテルイミド、ポリエーテルエーテルケトン、ポリイミド、ETFEやPTFEなどのフッ素樹脂などのスーパーエンジニアリングプラスチックや、ポリフェノール、メラミン樹脂、エポキシ樹脂などの耐熱性熱硬化性樹脂が好ましい。

【0029】

さらに、基体10には金属材料が用いられ、用いられる金属材料の一例としては、タングステン、モリブデン、タンタル、ニオブ、TZM(Titanium Zirconium Molybdenum)、W−Re(tungsten-rhenium)などの高融点金属や、銀、ルテニウムなどの貴金属及びそれらの合金、チタン、ニッケル、ジルコニウム、クロム、インコネル、ハステロイなどの特殊金属、アルミニウム及びその合金、銅及びその合金及びその合金、ステンレス鋼、亜鉛及びその合金、マグネシウム及びその合金、鉄及びその合金などの汎用金属、また、各種めっき及び真空蒸着や、CVD法や、スパッタ法などで処理した金属材料を用いることが可能である。

【0030】

本実施形態で用いられる基体10が金属及びその合金である場合には、無機微粒子1−bを、無機微粒子1−bに結合したシランモノマー2と基体10との化学結合により強固固定するために、金属又は合金の表面にカップリング剤が脱水縮合反応により共有結合するための酸化薄膜が形成されていることが必要となる。上述した金属表面及びその合金表面には、通常、自然酸化薄膜が形成されている。この酸化薄膜を利用するためには、予め、通常の公知の方法により付着している油分や汚れを除去することが、安定に、かつ、均一に無機微粒子1−bを固定するためには好ましい。さらに、金属表面又は合金表面に、公知の方法により化学的に酸化薄膜を形成したり、陽極酸化などの電気化学的な公知の方法により酸化薄膜を形成してもよい。

【0031】

本実施形態では、これらの基体10の形態は、シート状の場合では、その表面がエンボス加工により凹凸が形成されていたり、パンチング加工により多数の貫通孔が形成されていてもよい。また、繊維構造体からなるフィルターは、繊維状、布状、メッシュ状で、織物、網物、不織布などから構成され、使用目的に合った種々の形状及びサイズ等のものが適用できる。

【0032】

本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100は、触媒微粒子が、触媒微粒子表面のシランモノマー2が脱水縮合反応することにより形成される化学結合3(共有結合)によって基体10上に保持されている。そして、シランモノマー2は、後述する方法により無機微粒子1−bと結合させる。この際、無機微粒子1−bに結合したシランモノマー2は、不飽和結合部または反応性官能基を無機微粒子に対して外側に向けて配向して結合する。

【0033】

ここで、シランモノマー2が不飽和結合部または反応性官能基を無機微粒子1−bの外側に向けて配向して結合する理由について詳述する。これは、シランモノマー2の片末端であるシラノール基が親水性であるため、同じく親水性である無機微粒子1−bの表面に引きつけられやすく、一方、逆末端の不飽和結合部または反応性官能基は疎水性であるため、無機微粒子1−bの表面から離れようとするからである。このため、シランモノマー2のシラノール基は、無機微粒子1−bの表面に脱水縮合反応により共有結合し、シランモノマー2は不飽和結合部または反応性官能基を外側に向けて配向しやすい。したがって、多くのシランモノマー2については、不飽和結合部または反応性官能基を外側に向けて無機微粒子1−bと共有結合する。

【0034】

すなわち、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100は、不飽和結合部または反応性官能基を有する反応性に優れたシランモノマー2を用いることで、シランモノマー2間の化学結合3により基体10上の複数の無機微粒子1−b同士を不飽和結合部または反応性官能基同士の結合によって結合するとともに、基体10と対向する無機微粒子1−b表面のシランモノマー2と基体10表面との間で不飽和結合部または反応性官能基による化学結合3を形成することで、無機微粒子1−bを基体10上に固定している。

【0035】

脱水縮合により無機微粒子1−bに共有結合するシランモノマー2が有する不飽和結合部または反応性官能基としては、ビニル基、エポキシ基、スチリル基、メタクリロ基、アクリロキシ基及びイソシアネート基などが挙げられる。

【0036】

また、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100で用いられるシランモノマー2の例としては、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリアセトキシシラン、N−β−(N−ビニルベンジルアミノエチル)−γ−アミノプロピルトリメトキシシラン、N−(ビニルベンジル)−2−アミノエチル−3−アミノプロピルトリメトキシシランの塩酸塩、2−(3、4エポキシシクロヘキシル)エチルトリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシラン、p−スチリルトリメトキシシラン、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−イソシアネートプロピルトリエトキシシランなどが挙げられる。

【0037】

次に、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100の製造方法について説明する。まず、シランモノマー2が表面に化学結合している無機微粒子1−bをメタノールやエタノール、MEK(methyl ethyl ketone)、アセトン、キシレン、トルエンなどの分散媒に混合し、分散させる。ここで、分散を促進させる為に、必要に応じて界面活性剤や、塩酸、硫酸などの鉱酸や、酢酸、クエン酸などのカルボン酸などを加えるようにしてもよい。続いて、ビーズミルやボールミル、サンドミル、ロールミル、振動ミル、ホモジナイザーなどの装置を用いて無機微粒子1−bを分散媒中で解砕・分散させ、無機微粒子1−bを含むスラリーを作製する。

【0038】

なお、無機微粒子1−bと不飽和結合部または反応性官能基を有するシランモノマー2との共有結合は通常の方法により形成させることができる。例えば、無機微粒子1−bが分散する分散液にシランモノマー2を加え、その後、還流下で加熱させながら、無機微粒子1−bの表面にシランモノマー2を脱水縮合反応により共有結合させてシランモノマー2からなる薄膜を形成する方法や、粉砕により微粒子化して得られた分散液にシランモノマー2を加えた後、或いは、シランモノマー2を加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマー2を無機微粒子1−bの表面に脱水縮合反応により共有結合させ、次いで、粉砕・解砕して再分散する方法が挙げられる。

【0039】

ここで、上述のように、還流下、または、粉砕により微粒子化して得られた分散液にシランモノマー2を加えた後、或いは、シランモノマー2を加えて粉砕により微粒子化した後、固液分離して100℃から180℃で加熱してシランモノマー2を無機微粒子1−bの表面に脱水縮合反応による共有結合させる場合、シランモノマー2の量は、無機微粒子1−bの平均粒子径にもよるが、無機微粒子1−bの質量に対して0.01質量%以上から40.0質量%以下であれば無機微粒子1−b同士と基体10との結合強度は実用上問題ない。また、結合に関与しない余剰のシランモノマー2があっても良い。

【0040】

続いて、以上のようにして得られた無機微粒子1−bが分散したスラリーを、無機微粒子1−bを固定する基体10の表面に塗布する。具体的な無機微粒子1−bが分散したスラリーの塗布方法としては、一般に行われているスピンコート法、ディップコート法、スプレーコート法、キャストコート法、バーコート法、マイクログラビアコート法、グラビアコート法を用いればよく、目的に合った塗布ができれば特に限定されない。

【0041】

そして、必要に応じて、加熱乾燥などで分散媒を除去することにより、基体10と、無機微粒子1−bとが化学結合する。具体的には、無機微粒子1−bの表面のシランモノマー2間で化学結合3を形成させることにより無機微粒子1−b同士を結合させるとともに、結合した無機微粒子1−bを、シランモノマー2と基体10表面との間の化学結合3を形成させることにより、基体10上に固定させる。

【0042】

本実施形態においては、基体10とシランモノマー2とを化学結合3させる方法として、グラフト重合による結合方法を用いることが好ましい。

【0043】

本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100における無機微粒子1−bを基体10上に固定させる方法としてのグラフト重合としては、例えばパーオキサイド触媒を用いるグラフト重合、熱や光エネルギーを用いるグラフト重合、放射線によるグラフト重合(放射線グラフト重合)などが挙げられ、基体10や触媒微粒子の形状や形態に応じて適宜選択して用いられる。なお、パーオキサイド触媒による処理、熱や光エネルギーによる処理、および放射線による処理によって、無機微粒子1−b表面とシランモノマー2間の化学結合を形成させることができる。

【0044】

ここで、シランモノマー2のグラフト重合を効率良く、かつ、均一に行わせるために、予め、基体10の表面を、コロナ放電処理やプラズマ放電処理や、火炎処理や、クロム酸や過塩素酸などの酸化性酸の水溶液や水酸化ナトリウムなどを含むアルカリ性水溶液による化学的な処理などの親水化処理をしてもよい。

【0045】

以上説明したように、本実施形態で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100によれば、基体10に結合した無機微粒子1−bはシランモノマー2により強固に基体10上で保持されるので、剥がれなどを抑制することができる。

【0046】

次に、触媒微粒子が担持されたシートまたは繊維構造体であるフィルターの他の実施形態を説明する。図2は、フィルターの本発明の他の実施形態(以下、第2実施形態と呼ぶ)で用いられる触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター200の断面の一部を模式的に表した図である。第2実施形態の触媒微粒子を担持したシートまたは繊維構造体からなるフィルター200は、基体10の表面に、貴金属ナノ粒子等1−aを担持した無機微粒子1−bが、結合した状態で構成されている。フィルター200は、無機微粒子1−bの基体10への固定を、シランモノマー2による化学結合ではない方法により固定する点が、フィルター100と異なる。

【0047】

第2実施形態におけるフィルター200の基体10は、例えば、低密度ポリエチレン、直鎖低密度ポリエチレン、ポリプロピレン、エチレン酢酸ビニル共重合樹脂、エチレン−メチルメタクリレ−ト共重合体樹脂、エチレン・アクリル酸エチル共重合樹脂などの樹脂を主成分とするホットメルト接着剤や、ウレタンプレポリマーを主体とする反応性ホットメルト接着剤や、ポリウレタンアクリレート、ポリエステルアクリレート樹脂などを主成分とする紫外線や電子線で架橋する樹脂などで構成されている。

【0048】

第2実施形態におけるフィルター200の基体10への貴金属ナノ粒子等1−aを担持した無機微粒子1−bの固定化は、熱可塑性樹脂や、反応性ホットメルト接着剤や、紫外線や電子線などの粒子線で反応硬化する樹脂をノズルより繊維状に吐出し、吐出して形成した繊維の表面が粘着性を有している間に、貴金属ナノ粒子等1−aを担持した無機微粒子1−bを接触させた後、ホットメルト接着剤では室温に戻して固着させたり、反応性ホットメルト接着剤では空気中の水分で反応硬化させたり、粒子線で架橋する樹脂などでは紫外線や電子線などを照射して反応硬化させて行われる。

【0049】

次に、上述したフィルター100またはフィルター200を用いた浄化装置について説明する。

【0050】

本発明において、分解除去の対象とする排ガスなどのガス中に含まれる揮発性有害有機物質等としては、環境汚染を引起こしたり、人体に悪影響を及ぼす揮発性の有機物質等や悪臭物質である。揮発性の有機物質等としては、ベンゼン、キシレン、トルエン、エチルベンゼン、スチレン、エチレン、トリクロロエチレン、テトラクロロエチレン、パラジクロロベンゼン、アセトン、酢酸エチル、メチルエチルケトン、イソプロピルアルコール、メタノール、ホルムアルデヒド、アセトアルデヒド、クロルピリホス 、フタル酸ジ-n-ブチル、テトラデカン、フタル酸ジ-2-エチルヘキシル、ダイアジノンなどがある。悪臭物質の例としては、アンモニア、メチルメルカプタン、メタンチオール、エタンチオール、トリメチルアミン、イソブタノール、プロピオンアルデヒド、ノルマルブチルアルデヒド、イソブチルアルデヒド、ノルマルバレルアルデヒド、イソバレルアルデヒド、イソブタノール、酢酸エチル、メチルイソブチルケトン、トルエン、スチレン、キシレン、プロピオン酸、ノルマル酪酸、ノルマル吉草酸、イソ吉草酸、硫化水素、硫化メチル、ニ硫化メチルなどが挙げられる。

【0051】

図3は、本発明の実施形態である浄化装置300の断面の一部を模式的に表した図である。浄化装置300は、放電電極4と、アース電極5と、電源7と、フィルター100(またはフィルター200)を備える。放電電極4およびアース電極5としては、電極面内をガスが通過できる構造であれば良く、例えば格子状や簾状、パンチング加工などによる多孔状やエキスパンドメッシュ状、またこれらを2種以上組み合わせて用いることでも良い。また、放電電極4およびアース電極5の材質としては、電極として機能する材質であればよく、例えばCu、Ag、Au、Ni,Cr、Fe、Al、Ti、W、Ta、Mo、Coなどの金属やその合金を用いればよい。そして、放電電極4とアース電極5によって低温プラズマ反応層6が形成される。

【0052】

浄化装置300の具体的な構成は、電圧を印加してプラズマを発生する放電電極4とアース電極5を交互に設置して構成される低温プラズマ反応層6において、両電極の間に触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100または200が配置されたものである。また、放電電極4には、放電電極4とアース電極5の間に高電圧を印加することができる電源7が接続される。

【0053】

この浄化装置300に対して、矢印のaの方向でガスが流入し、矢印のbの方向で装置内から分解されたガスが排出される。浄化装置300において、触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100または200が設置されたプラズマ反応層6は、放電電極4とアース電極5及びフィルター100が複数積層された多層構造となっている。多層構造とすることによって、有害ガス等を高度に除去することができる。

【0054】

図4は、上述の浄化装置300とは異なる構成の浄化装置の他の実施形態である浄化装置400の断面の一部を模式的に表した図である。浄化装置400は、筒型の放電電極4とアース電極5とフィルター100または200が、年輪状に径方向外側に積層して構成される円筒状の構造である。高電圧電源7を用い電圧を印加してプラズマを発生する放電電極4とアース電極5を設置した低温プラズマ反応層6において、両電極の間に触媒微粒子が担持されたシートまたは繊維構造体からなるフィルター100または200が設置される。浄化装置400の場合は、円形の両端面の一方からガスを流入させ、他方の端面側から排出させることで、有害ガス等の分解を行う。浄化装置400のプラズマ反応層6は、年輪状の多層構造となっており、浄化装置300の多層構造の場合と同様に、多量のガス中の有害ガス等を効率よく分解できる。ガス量や、流速などの使用条件に応じて、ガス中の有害ガス等を効率よく分解できるように、プラズマ反応層6に設置される、触媒微粒子が担持されたシートまたは繊維構造体からなるフィルターの筒型年輪状の枚数は複数でも一枚でも任意に設定できる。

【0055】

浄化装置のさらに別の実施形態として、複数個の浄化装置400を用いて一つの浄化装置を構成してもよい。図5は、4つの年輪状の筒型のプラズマ反応層が、多量のガス中の有害ガス等を効率よく分解できるように複数個設置されている円筒状の浄化装置400によって構成される浄化装置500の模式図である。このような構成でも、多量のガス中の有害ガス等を効率よく分解できる。

【0056】

次に、円筒状の浄化装置400の構成の変形例について説明する。低温プラズマ反応層6は、無声放電、沿面放電、パルス放電の少なくとも一種以上から構成されている。図6の(a)に無声放電によりプラズマを発生させるプラズマ反応層を備える浄化装置の構成を例示する。また、図6の(b)、(c)、(d)には沿面放電によりプラズマを発生させるプラズマ反応層を備える浄化装置の構成を例示する。

【0057】

図6(a)〜(d)の低温プラズマ反応層の誘電体8の材質は、柔軟性を有するものであればよい。誘電体8としては、ポリイミド、液晶ポリマー、PTFE、ETFE、PVF(poly vinyl fluoride)、PVDF(poly vinylidene difluoride)、ポリエーテルイミド、ポリアミドイミドなどが挙げられる。また、反応管に剛性を持たせたい場合は、ガラスやセラミックスなどの無機絶縁材料を用いてもよい。

【0058】

さらに、浄化装置に用いられる電源7は、AC高電圧、パルス高電圧、DC高電圧、DCバイアスにACあるいはパルスを重畳させたもの、マイクロウエーブなどの高電圧電源である。この電源7により放電空間9にプラズマが発生するように、放電電極4とアース電極5に所定の電圧を印加すればよい。電源7による印加電圧は、処理対象とするガス中の揮発性有害物質等の濃度などにより変動するが、通常1〜20kV、好ましくは2から10kVである。また、その周波数は数十Hzから数kHz、マイクロウエーブの場合、数GHzである。

【実施例】

【0059】

次に、実施例を挙げて本発明をより具体的に説明する。ただし、本発明はこれらの実施例のみに限定されるものではない。

【0060】

<触媒微粒子を担持したフィルターの作製>

(実施例1)

無機微粒子1−bとして、市販の比表面積143m2/gの酸化セリウム微粒子(信越化学工業株式会社製、CeO2(BB))を用いた。この酸化セリウム微粒子に溶媒としてメタノールと、シランモノマーとして3−メタクリロキシプロピルトリメトキシシラン(信越化学工業株式会社製、KBM−503)を酸化セリウム微粒子に対して3.0質量%加えて、塩酸を用いてpHを3.0に調整した。調整後ビーズミルにより溶液中の酸化セリウム微粒子を粉砕分散した。その後、凍結乾燥機により固液分離して120℃で加熱し、シランモノマーを酸化セリウム微粒子の表面に脱水縮合反応により化学結合させて、酸化セリウム微粒子に対するシランモノマーによる被覆を形成した。得られた表面処理された酸化セリウム微粒子を、メタノールを溶媒として、ビーズミルにより平均粒子径45nmに再度粉砕分散しナノ粒子化した酸化セリウム微粒子の分散溶液を得た。

【0061】

得られた分散液に、50μmの厚さのポリイミドフィルム(三井化学株式会社製、オーラム)に対してパンチング処理を行ってφ3mmの小孔を形成した基体10としてのシート状フィルムを浸漬し、余剰分の分散液を除去後、120℃で、3分間乾燥した。次に、酸化セリウム微粒子が浸漬によって塗布された前記フィルムに電子線を200kVの加速電圧で5Mrad照射することで、酸化セリウム微粒子をシランモノマーのグラフト重合により基体10である前記フィルムに結合させた前駆体を得た。

【0062】

(実施例2)

無機微粒子1−bとして、市販のジルコニア微粒子(日本電工株式会社製、PCS)をメタノールに10.0質量%分散して、塩酸でpHを4.0に調整した後、ビーズミルにより平均粒子径20nmに粉砕分散した。得られた分散溶液にシランモノマーとして不飽和結合を有する3−メタクリロキシプロピルトリメトキシシラン(信越化学工業株式会社製、KBM-503)を微粒子に対して5.0質量%加えた後、この粉砕分散溶液を、冷却管を備えたフラスコに移してフラスコをオイルバスで加熱し、4時間還流下で処理することによりジルコニア微粒子表面にシランモノマーを脱水縮合反応により化学結合させて被覆を形成した。

【0063】

得られた分散溶液中にバインダー成分としてテトラメトキシシラン(信越化学工業株式会社製、KBM-503)を、シランモノマーで被覆されたジルコニア微粒子に対して20.0質量%添加し、ビーズミルにより再度粉砕分散したところ、得られた分散溶液中のジルコニア微粒子の平均粒子径は20nmであった。なお、ここでいう平均粒子径とは、体積平均粒子径のことをいう。

【0064】

また、基体10としてのPET製不織布(旭化成せんい社製)を、上記粉砕分散溶液に浸漬し、エアーブロアーで余剰分を除去した後、120℃で、3分間乾燥した。次に、浸漬によりジルコニア微粒子分散液を塗布したPET製不織布に電子線を200kVの加速電圧で5Mrad照射することで、ジルコニア微粒子をシランモノマーのグラフト重合によりPET製不織布に結合させた前駆体を得た。

【0065】

続いて、無機微粒子に貴金属ナノ粒子を担持する処理として、0.1mmolのHAuCl4・4H2Oを100mlの水に溶解させ、70℃に加温してNaOH水溶液でpH7に調整し、上記前駆体を浸漬させ、1時間攪拌した。その後、水溶液からPET製不織布を取り出し、減圧乾燥して、窒素雰囲気下、100℃で4時間加熱し、貴金属ナノ粒子であるAu粒子が担持されたAu担持PET製不織布製フィルターを調製した。

【0066】

(実施例3)

実施例1で得られた、シランモノマーで被覆された酸化セリウム微粒子の分散液に、基体10としてのポリフェニレンサルファイドからなるマルチフィラメント(株式会社KBセーレン製、グラディオ)で織られたフィルター(繊維構造体)を浸漬し、余剰分の分散液を除去後、120℃で、3分間乾燥した。次に、酸化セリウム微粒子を塗布した前記フィルターに電子線を200kVの加速電圧で5Mrad照射することで、酸化セリウム微粒子をシランモノマーのグラフト重合により前記フィルターに結合させた前駆体を得た。

【0067】

続いて、無機微粒子に貴金属ナノ粒子を担持する処理として、0.2mMの(NH4)2 [PtCl4]を溶解した水溶液を70℃に加温し、0.1mMの水酸化ナトリウムを含む水溶液を加えてpHを6.9から7.0に調整した。その後、酸化セリウム微粒子をシランモノマーのグラフト重合により前記フィルターに結合させた上記前駆体を、調整した溶液に1時間浸漬し、水洗して減圧下で乾燥し、水素ガス10%、窒素ガス90%の還元処理ガス中で200℃、4時間還元処理することで、酸化セリウム微粒子に白金ナノ粒子を担持した触媒微粒子を担持したフィルターを調製した。

【0068】

(実施例4)

反応性ホットメルト接着剤(ヘンケルジャパン株式会社製、ボンドマスター170-7310)をノズル径が2mmのホットメルトアプリケーターにて、吐出量80g/分で糸状に吐出して不織布状態とし、粘着性を有す間に、実施例1で用いた市販の比表面積143m2/gの酸化セリウム微粒子(信越化学工業株式会社製、CeO2(BB))を振りかけ、余剰分の触媒微粒子を除去した後、大気中で48時間放置して大気中の水分により反応性ホットメルトからなる不織布を反応硬化させ、酸化セリウム触媒微粒子を担持した不織布状のフィルターを得た。

【0069】

(実施例5)

無機微粒子として比表面積が130m2/gのγ−アルミナ(岩谷化学工業株式会社製、RK-30)4.41gを0.1mol/L濃度のCe(NO3)3水溶液32mL、0.1mol/L濃度のZrO(NO3)2水溶液8mL、および0.1mol/L濃度のBi(NO3)3水溶液10mLの混合液(溶媒)に分散し、80℃で6時間ホモジナイザーで分散した。溶媒と粉末を分離し、粉末を減圧乾燥後大気中、500℃で1時間焼成した。この試料1.46gと市販のポリビニルピロリドン保護白金コロイド溶液(田中貴金属工業株式会社製、Pt−PVPコロイドエタノール溶液、Pt、4.0質量%)0.93gおよび超純水20gを混合し、室温で6時間攪拌した。溶媒と粉末を分離し、粉末を減圧乾燥後、500℃、4時間焼成することで、γ―アルミナに、セリウム・ジルコニウム・ビスマス複合酸化物と白金ナノ粒子が担持された触媒微粒子を調製した。

【0070】

続いて、実施例3と同様の手順で、γ―アルミナにセリウム・ジルコニウム・ビスマス複合酸化物と白金ナノ粒子が担持された触媒微粒子を担持した不織布状のフィルターを得た。

【0071】

(実施例6)

無機微粒子として平均粒子径が0.3μmのα−アルミナ(住友化学株式会社製、AKP−30)を10gに対してPtの仕込み量が5wt%に相当する[Pt(C5H7O2)2]を測りとり、α−アルミナ10gと乳鉢で混合した。混合後、450℃で4時間焼成し、その後、水素ガス10%、窒素ガス90%の還元処理ガス中で450℃、4時間還元処理することで、α−アルミナに白金ナノ粒子が担持された触媒微粒子を調製した。

【0072】

実施例3と同様の手順で触媒微粒子を担持した不織布状のフィルターを得た。

【0073】

実施例1、2のフィルターに対する触媒微粒子固定化量、及び触媒担持量を誘導結合プラズマ発光分光分析装置(エスアイアイ・ナノテクノロジー株式会社製、SPS3520)を用いサンプル質量に対する各触媒種の金属質量割合を測定し求めた。実施例3〜5のフィルターに対する触媒微粒子固定化量は触媒微粒子未固定のフィルターとの差から算出し、触媒担持量は誘導結合プラズマ発光分光分析装置を用い、各触媒種の金属質量割合を測定し求めた。

【0074】

誘導結合プラズマ発光分光分析装置による測定の結果から、実施例1の触媒固定化量は、0.061g、実施例2の触媒固定化量は0.044g、Au担持量は1.5wt%、実施例3の触媒固定化量は0.058g、Pt担持量は0.2wt%、実施例4の触媒固定化量は0.64g、実施例5の触媒固定化量は0.39g、Pt担持量は1.2wt%、実施例6の触媒固定化量は1.16g、Pt担持量は3.2wt%となった。

【0075】

<低温プラズマ装置によるガス中の有害ガス等の分解>

本発明の実施形態である浄化装置400の一例として図7で示す反応装置700を用いた。図7において、Aに反応装置700の断面図を、Bに反応装置700を上から見たときの断面図を示す。図7に示すように、反応装置700は、放電電極4と、アース電極5を備える。放電電極4は、純水を充填した円柱状のガラス管に高電圧電極を設けた内部電極である、アース電極5は、外壁に塗布された銀ペーストと銅テープにより電極を形成した外部電極である。アース電極5は、放電電極4の外側に、放電空間9を介して配置される。この放電電極4とアース電極5の間の放電空間9に、10cm×10cmの実施例1から実施例5の触媒固定化フィルター100 or 200を挿入する。なお、放電空間9は上述の実施形態における低温プラズマ反応層6である。

【0076】

このような浄化装置700を用いて、放電電極4とアース電極5間に電圧を印加して放電電極4とアース電極5によって形成されるプラズマ反応層にプラズマを発生させ、VOC(volatile organic compounds)ガスとしてエチレンガスを矢印aの方向で流通させ、室温にてエチレンの除去(分解)試験を実施した。

【0077】

エチレンガスの初期濃度が約500ppmになるよう、Airバランスのエチレンガスを高純度窒素ガスで希釈し、流量が500mL/minになるよう調整した。

【0078】

プラズマの発生には、ファンクションジェネレータと高電圧アンプで構成された高電圧電源を用いた、印加電圧は38.7〜39.9kVpk-pkの範囲に設定し、周波数は50Hzで固定した。放電電力(W)はV-Qリサージュ法により求めた。上記の印加電圧、周波数の設定により放電電力は1.98〜2.04Wの範囲をとる。

【0079】

エチレンの除去試験におけるガス分析は、矢印bの方向で浄化装置700を通過したガスを、光路長2.4mのガスセルを装備したFTIRにより、エチレン、CO、CO2の定量分析を行なった。

【0080】

エチレンガスを流通し、プラズマを印加してから10分後のエチレン、CO、CO2の濃度を反応後のガス濃度とし、以下のようにエチレン除去率、CO生成率、CO2生成率を求めた。

C2H4除去率(%)={(初期C2H4濃度 − 反応後C2H4濃度)/初期C2H4濃度}×100

CO生成率(%)=[(反応後CO濃度)/{(初期C2H4濃度)×2}]×100

CO2生成率(%)=[(反応後CO2濃度)/{(初期C2H4濃度)×2}]×100

【0081】

また分解したエチレンがCOまたはCO2以外の副生成物となった割合を以下のように求めた。

副生成物生成率(%)=C2H4除去率(%)−CO生成率(%)−CO2生成率(%)

【0082】

(比較例1)

実施例2のフィルターを上記浄化装置700に入れ、プラズマを印加せずに、エチレン分解試験を実施した。

【0083】

(比較例2)

実施例6のフィルターを上記浄化装置700に入れ、プラズマを印加せずに、エチレン分解試験を実施した。

【0084】

(比較例3)

上記浄化装置700にフィルターを入れず、プラズマを印加させ、エチレン分解試験を実施した。

【0085】

実施例1から5、比較例1から3の試験結果を表1に示す。

【0086】

【表1】

【0087】

上記の結果から、プラズマを印加せず、触媒フィルターのみ(比較例1、2)では、室温におけるエチレン除去は不可能である。また本願発明の、触媒フィルターと低温プラズマとを併用した実施例1から6は、プラズマ印加のみ(比較例3)と比べ、エチレン除去率は凡そ7から18ポイント向上し、かつCO、CO2への転化が促進され、副生成物の生成を大幅に抑制できることが確認され、本発明の有効性が証明された。

【符号の説明】

【0088】

100、200 シートまたは繊維構造体からなるフィルター

1−a 貴金属ナノ粒子

1−b 無機微粒子

2 シランモノマー

3 化学結合

10 基体

4 放電電極

5 アース電極

6 プラズマ反応層

7 高圧電源

8 誘電体

9 放電空間

【特許請求の範囲】

【請求項1】

触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターが装填され、電圧の印加によりプラズマを発生する低温プラズマ反応層内に、揮発性有機ガス等の有害ガスを含む空気を通過させて、揮発性有機ガス等の有害ガスを分解することを特徴とするガスの浄化方法。

【請求項2】

前記フィルターは、

シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された前記触媒微粒子と、を備え、

前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とする請求項1に記載のガスの浄化方法。

【請求項3】

前記フィルターは、

シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、

前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とする請求項1に記載のガスの浄化方法。

【請求項4】

前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とする請求項1から3のいずれか1つに記載のガスの浄化方法。

【請求項5】

電圧が印加されて放電することにより低温プラズマを発生させる低温プラズマ反応層と、

前記低温プラズマ層内に装填される、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターと、を備えることを特徴とするガスの浄化装置。

【請求項6】

前記フィルターは、

シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された触媒微粒子と、を備え、

前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とする請求項5に記載のガスの浄化装置。

【請求項7】

前記フィルターは、

シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、

前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とする請求項5に記載のガスの浄化装置。

【請求項8】

前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とする請求項5から7のいずれか1つに記載のガスの浄化装置。

【請求項9】

前記低温プラズマ層は、放電のための電極と、前記フィルターとが交互に積層された、多層構造であることを特徴とする請求項5から8のいずれか1つに記載のガスの浄化装置。

【請求項10】

前記低温プラズマ反応層が、無声放電、沿面放電、DCコロナ放電、DCバイアスにACあるいはパルスを重畳させた電源を用いた放電、パルス放電の少なくとも一種以上からなることを特徴とする請求項5から9のいずれかに記載のガスの浄化装置。

【請求項1】

触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターが装填され、電圧の印加によりプラズマを発生する低温プラズマ反応層内に、揮発性有機ガス等の有害ガスを含む空気を通過させて、揮発性有機ガス等の有害ガスを分解することを特徴とするガスの浄化方法。

【請求項2】

前記フィルターは、

シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された前記触媒微粒子と、を備え、

前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とする請求項1に記載のガスの浄化方法。

【請求項3】

前記フィルターは、

シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、

前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とする請求項1に記載のガスの浄化方法。

【請求項4】

前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とする請求項1から3のいずれか1つに記載のガスの浄化方法。

【請求項5】

電圧が印加されて放電することにより低温プラズマを発生させる低温プラズマ反応層と、

前記低温プラズマ層内に装填される、触媒微粒子が担持された、シートまたは繊維構造体からなるフィルターと、を備えることを特徴とするガスの浄化装置。

【請求項6】

前記フィルターは、

シートまたは繊維構造体からなる基体と、表面の少なくとも一部がシランモノマーで被覆された触媒微粒子と、を備え、

前記触媒微粒子は、前記シランモノマーと前記基体表面との化学結合を介して前記基体の表面に固定され、前記シランモノマーの化学結合により互いに結合してなることを特徴とする請求項5に記載のガスの浄化装置。

【請求項7】

前記フィルターは、

シートまたは繊維構造体からなる基体と、前記触媒微粒子と、を備え、

前記触媒微粒子が、熱可塑性接着剤、ホットメルト接着剤、粒子線架橋接着剤の一種以上により前記基体に固定されていることを特徴とする請求項5に記載のガスの浄化装置。

【請求項8】

前記触媒微粒子は、無機微粒子表面に貴金属ナノ粒子を担持してなることを特徴とする請求項5から7のいずれか1つに記載のガスの浄化装置。

【請求項9】

前記低温プラズマ層は、放電のための電極と、前記フィルターとが交互に積層された、多層構造であることを特徴とする請求項5から8のいずれか1つに記載のガスの浄化装置。

【請求項10】

前記低温プラズマ反応層が、無声放電、沿面放電、DCコロナ放電、DCバイアスにACあるいはパルスを重畳させた電源を用いた放電、パルス放電の少なくとも一種以上からなることを特徴とする請求項5から9のいずれかに記載のガスの浄化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6(a)】

【図6(b)】

【図6(c)】

【図6(d)】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6(a)】

【図6(b)】

【図6(c)】

【図6(d)】

【図7】

【公開番号】特開2012−61393(P2012−61393A)

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願番号】特願2010−206073(P2010−206073)

【出願日】平成22年9月14日(2010.9.14)

【出願人】(391018341)株式会社NBCメッシュテック (59)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

【公開日】平成24年3月29日(2012.3.29)

【国際特許分類】

【出願日】平成22年9月14日(2010.9.14)

【出願人】(391018341)株式会社NBCメッシュテック (59)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(305027401)公立大学法人首都大学東京 (385)

【Fターム(参考)】

[ Back to top ]