低温同時焼成セラミック基板及びその製造方法

【課題】本発明は、低温同時焼成セラミック基板及びその製造方法に関する。

【解決手段】本発明による低温同時焼成セラミック基板は、ディオプサイド系結晶化ガラスを有する第1誘電体層が1つ以上積層されたセラミック本体と、前記セラミック本体の上面及び下面のうち少なくとも一面に形成され、前記第1誘電体層の焼成温度で前記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2誘電体層と、を含む。本発明による低温同時焼成セラミック基板は、ディオプサイド系結晶化ガラスを含むため、高周波帯域において誘電損失が小さく、第2誘電体層がディオプサイド系結晶を形成する第1ガラス粉末の急激な結晶化による流動性を補充する。これによって、均一な表面を有し、且つ反り現象が発生しない低温同時焼成セラミック基板を製造することができる。

【解決手段】本発明による低温同時焼成セラミック基板は、ディオプサイド系結晶化ガラスを有する第1誘電体層が1つ以上積層されたセラミック本体と、前記セラミック本体の上面及び下面のうち少なくとも一面に形成され、前記第1誘電体層の焼成温度で前記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2誘電体層と、を含む。本発明による低温同時焼成セラミック基板は、ディオプサイド系結晶化ガラスを含むため、高周波帯域において誘電損失が小さく、第2誘電体層がディオプサイド系結晶を形成する第1ガラス粉末の急激な結晶化による流動性を補充する。これによって、均一な表面を有し、且つ反り現象が発生しない低温同時焼成セラミック基板を製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低温同時焼成セラミック基板及びその製造方法に関するもので、より具体的に、高周波帯域において誘電損失が小さく、基板の反り現象が発生しない低温同時焼成セラミック基板及びその製造方法に関する。

【背景技術】

【0002】

情報化マルチメディアの社会的傾向と電子産業の発達により、電子機器の小型化、軽量化、高性能化、低価格化がなされている。特に、移動通信用機器類の普及が急速に増加し、機器部品の素材に多くの研究が進められている。具体的に、基板の配線密度を高めると共に、個別部品またはモジュールのサイズを縮小することが求められている。これを実現するための手段として、優れた配線密度と良好な電気的特性を有する低温同時焼成セラミック技術が活発に研究されている。

【0003】

低温同時焼成セラミック(Low Temperature Co−fired Ceramic,LTCC)とは、一般的なセラミックの焼結温度が1300乃至1600℃であることに比べて非常に低い温度である1000℃以下の低温で金属電極とセラミック基板を同時に焼成して製造された素子を指称し、一般的に低温同時焼成セラミック(以下、LTCCとする)は高周波通信用受動素子に主に適用されている。

【0004】

LTCCは、グリーンシートの主原料として使用されるガラスセラミック材料の低い誘電体損失による高い品質係数と、内部電極材料の高い電気伝導度による低い導体損失という特性があり、モジュールの内部に受動素子(R、L、C)を具現するという長所がある。

【0005】

従って、LTCCは多数の誘電体層を互いに積層して連結し、互いに異なる機能を有する回路が形成されたグリーンシート誘電体層を上下積層させて所定の回路を構成する。

【0006】

近年、LTCCのmm波の使用が増加するに従って、高周波帯域において誘電損失が低いLTCC材料及びその製造方法に対する必要性が増加している。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記した従来技術の問題点を解決するためのもので、その目的は、高周波帯域において誘電損失が小さく、基板の反り現象が発生しない低温同時焼成セラミック基板を提供することにある。

【課題を解決するための手段】

【0008】

上記の技術的課題を実現するため、本発明の一実施形態は、ディオプサイド系結晶化ガラスを有する第1誘電体層が1つ以上積層されたセラミック本体と、上記セラミック本体の上面及び下面のうち少なくとも一面に形成され、上記第1誘電体層の焼成温度で上記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2誘電体層と、を含む低温同時焼成セラミック基板を提供する。

【0009】

上記第1誘電体層と上記第2誘電体層は、熱膨張係数の差が5ppm/K未満であることができる。

上記ディオプサイド系結晶化ガラスは、SiO2、CaO、MgO及びTiO2を含む第1ガラス粉末で形成されることができる。

【0010】

上記第2誘電体層は、アノーサイト系結晶を形成する第2ガラス粉末で形成されることができる。

上記第2ガラス粉末は、B2O3、SiO2、Al2O3及びCaOを含むことができる。

【0011】

上記第1及び第2誘電体層には、導電性パターン及び導電性ビアが形成されることができる。

【0012】

本発明の他の実施形態は、焼成後にディオプサイド系結晶を形成する第1ガラス粉末を含む第1誘電体シートと、上記第1誘電体シートの焼成温度で上記第1誘電体シートとともに焼結され、10wt%以上の非晶質を含む第2ガラス粉末を含む第2誘電体シートを設ける段階と、上記第1誘電体シートを1つ以上積層してセラミック積層体を形成する段階と、上記セラミック積層体の上面及び下面のうち少なくとも一面に上記第2誘電体シートを積層する段階と、上記第2誘電体シートが積層された上記セラミック積層体を焼成する段階と、を含む低温同時焼成セラミック基板の製造方法を提供する。

【0013】

上記焼成は、上記第1ガラス粉末が完全に結晶化されるように進行することが好ましい。

【0014】

上記低温同時焼成セラミック基板の製造方法は、第1及び第2誘電体シートに導電性パターン及び導電性ビアを形成する段階を含むことができる。

【発明の効果】

【0015】

本発明による低温同時焼成セラミック基板は、ディオプサイド系結晶化ガラスを含むため、高周波帯域における誘電損失が小さい。また、第2誘電体層がディオプサイド系結晶を形成する第1ガラス粉末の急激な結晶化による流動性を補充する。これによって電極が密集された部分と密集されない部分との段差の発生を防止することによって均一な表面を有し、且つ反り現象が発生しない低温同時焼成セラミック基板を製造することができる。

【図面の簡単な説明】

【0016】

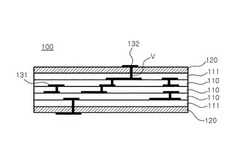

【図1】本発明の一実施形態による低温同時焼成セラミック基板を示す断面図である。

【図2】第1及び第2誘電体層の結晶化状態を概略的に示したものである。

【図3】本発明の一実施形態による低温同時焼成セラミック基板の光学写真である。

【図4】第1誘電体層を含む低温同時焼成セラミック基板の光学写真である。

【発明を実施するための形態】

【0017】

以下、添付された図面を参照し、本発明の好ましい実施形態を説明する。

【0018】

しかし、本発明の実施形態は、様々な他の形態に変形されることができ、本発明の範囲が以下で説明する実施形態のみに限定されるわけではない。また、本発明の実施形態は、当該技術分野において通常の知識を有する者に本発明をより完全に説明するために提供されるものである。従って、図面における構成要素の形状及びサイズなどは、より明確な説明のために誇張することもあり、図面上において同一の符号で示される構成要素は同一の構成要素である。

【0019】

図1は、本発明の一実施形態による低温同時焼成セラミック基板を示す断面図であり、図2は、図1における第1誘電体層及び第2誘電体層をより詳しく示したものである。

【0020】

図1を参照すると、本実施形態による低温同時焼成セラミック基板100は、複数の第1誘電体層110、111が積層されたセラミック本体と、上記セラミック本体の上面及び下面に形成された第2誘電体層120とを含む。

【0021】

上記第1誘電体層110、111は、ディオプサイド(diopside)系結晶化ガラス(glass−ceramic)を主成分とする。ディオプサイド系結晶化ガラスを主成分とするセラミック基板は、高周波領域における誘電損失が低いため、mm波帯域で使用されることができる。

【0022】

上記第2誘電体層120は、上記第1誘電体層110、111が1つ以上積層されたセラミック本体の上面及び下面に形成される。本実施形態は、5つの第1誘電体層が積層された例を図示しており、上記第2誘電体層120は最外角に積層された第1誘電体層111に形成されている。上記第2誘電体層120は上記第1誘電体層が焼成される温度で共に焼成されて、上記第1誘電体層とともに焼結体を形成する。また、焼成過程において10wt%以上の非晶質を含む。これによって、上記焼成過程で、上記第1誘電体層に流動性を付与する役割をする。

【0023】

また、上記第1及び第2誘電体層には、図1に図示されたように、導電パターン131、132及び導電性ビアVが形成されることができる。内部に積層される第1誘電体層110、111には内部電極131が形成され、外部に積層される第2誘電体層120には外部電極が形成される。上記内部電極及び外部電極は導電性ビアVにより電気的に連結される。

【0024】

上記第1誘電体層110、111はディオプサイド系結晶化ガラスを有するもので、ディオプサイド系結晶化ガラスはこれに制限されるものではないが、例えば、SiO2、CaO、MgO及びTiO2を含む第1ガラス粉末で形成されることができる。また、上記第1誘電体層は上記第1ガラス粉末とともにセラミック粉末を含むことができる。上記セラミック粉末は所望する誘電特性によって適切に選択されることができ、例えば、アルミナやBaTiO3等を使用することができる。

【0025】

上記第2誘電体層120は、上記第1誘電体層が焼成される温度で焼成可能であるが、上記焼成温度で一定量以上の非晶質を含むことが好ましい。

【0026】

上述したように、第1誘電体層111は、焼成された後にディオプサイド系結晶化ガラスを形成する第1ガラス粉末で製造されるが、第1ガラス粉末は焼成過程において急激な結晶化が進行する。急激な結晶化によって流動性が不足し、電極が密集された部分と電極が形成されていない部分の間に段差が発生する。これによってセラミック基板に反り現象が発生することがある。

【0027】

しかし、本実施形態では、上記第1誘電体層111上に第2誘電体層120を形成し、第1誘電体層111の焼成過程において不足な流動性を補充する。上記第2誘電体層は、上記第1誘電体層と同一温度で焼成可能な材料からなるが、上記第1誘電体層の焼成温度で一定量以上の非晶質を含む第2ガラス粉末を用いることが好ましい。より具体的に、上記第1誘電体層の焼成温度で非晶質を10wt%以上含む第2ガラス粉末を用いる。また、これに制限されるものではないが、例えば、焼成後にアノーサイト系結晶を形成する第2ガラス粉末を用いることができる。上記第2ガラス粉末はこれに制限されるものではないが、B2O3、SiO2、Al2O3及びCaOを含むことができる。

【0028】

また、第2誘電体層としては、第1誘電体層と熱膨張係数の差が大きくない材料を使用することが好ましい。より具体的に、上記第1誘電体層と第2誘電体層は熱膨張係数の差が5ppm/K未満であることが好ましい。

【0029】

図2は、第1及び第2誘電体層の結晶化状態を概略的に示したものである。

【0030】

第2誘電体層120はセラミック本体の上面及び下面のうち少なくとも一面に形成される。これによって、セラミック積層体を構成する第1誘電体層110、111は、第2誘電体層120と接する第1誘電体層111と、第2誘電体層と接しない第1誘電体層110とに区別される。図2は、セラミック積層体の上面に形成された第2誘電体層120と上記第2誘電体層120と接する第1誘電体層111を拡大して図示したものである。

【0031】

図2を参照すると、第1誘電体層111は焼成過程で結晶化が進行し、ディオプサイド系結晶を形成する。上記焼成過程は第1誘電体層が完全に結晶化されることができるように進行することが好ましい。

【0032】

第2誘電体層120は上記第1誘電体層111とマッチングされるもので、焼成過程で第1誘電体層とともに焼成されて焼結体を形成する。しかし、完全結晶化されずに部分結晶化を進行し、10wt%以上の非晶質を含むようになる。

【0033】

以下、本発明の一実施形態による低温焼成セラミック基板の製造方法を説明する。

【0034】

先ず、第1誘電体シートを製造する。上記第1誘電体シートは、焼成後にディオプサイド系結晶を形成する第1ガラス粉末を含んで製造される。上記第1ガラス粉末とともに有機バインダー及び有機溶媒を混合してスラリーを製造するが、テープキャスティング方法等でシートを製造することができる上記スラリーは、上記成分以外にもセラミックフィラー等を含むことができる。上記第1ガラス粉末の具体的な成分は上述したとおりである。

【0035】

次に、第2誘電体シートを製造する。上記第2誘電体シートは上記第1誘電体シートの焼成温度で上記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2ガラス粉末を含んで製造される。第2誘電体層は上記第2ガラス粉末とともに有機バインダー及び有機溶媒を混合してスラリーを製造し、上記スラリーを用いてテープキャスティング方法等によりシートを製造することができる。

【0036】

次に、上記第1及び第2誘電体シートに、導電性パターンとして内部電極、外部電極と各誘電体シート間の電気的連結のための導電性ビアを形成する。内部電極及び導電性ビアの形成方法は特別に制限されず、公知された方法を用いることができる。例えば、内部電極は、Ag、Cu、Ni等をスクリーン印刷工程等により形成することができ、導電性ビアは、第1及び第2誘電体シートにレーザを照射してホールを形成した後、導電性物質を埋め込んだり内壁をメッキする工程等を通じて形成することができる。

【0037】

次に、上記第1誘電体シートを1つ以上積層してセラミック積層体を形成し、上記セラミック積層体の上面及び下面のうち少なくとも一面に第2誘電体シートを積層する。

【0038】

上記セラミック積層体の厚さ及び積層される誘電体層の個数は最終基板の仕様により決定されるものであり、多様に選択されることができる。

【0039】

次に、上記第2誘電体シートが積層されたセラミック積層体を焼成する。上記焼成温度は第1ガラス粉末が十分に結晶化される温度で行われることが好ましい。これによって、第1誘電体層はディオプサイド系結晶化ガラスを有する。第2誘電体層は上記焼成温度で焼成されて、上記第1誘電体層とともに焼結される。しかし、上記第1誘電体層とは異なって、結晶化が部分的に発生し、上記焼成温度で10wt%以上の非晶質を含むようになる。これによって、上記第2誘電体層は上記第1誘電体層の急激な結晶化による流動性の不足を補充するようになる。これによって低温同時焼成セラミック基板は内部及び外部電極が密集された部分と、内部及び外部電極が形成されていない部分との間に段差が発生することを防止する。

【0040】

本発明の発明者は本発明の効果を調べるために次のような実験を行った。

【0041】

本発明によって第1及び第2誘電体シートを製造し、上記第1及び第2誘電体シートに電極及び導電性ビアを形成した。上記第1誘電体シートを複数積層してセラミック積層体を形成し、上記セラミック積層体の上面及び下面に第2誘電体シートを積層した。その後、これを焼成して低温同時焼成セラミック基板を製造した。図3は、本発明によって製造された低温同時焼成セラミック基板の光学写真である。これを参照すると、上記セラミック基板の電極が形成された部分と電極が形成されていない部分に段差が発生することなく、均一な表面を有することが確認できる。

【0042】

第1誘電体シートのみで形成されたセラミック積層体を製造し、焼成して低温同時焼成セラミック基板を製造した。図4は、これによって製造された低温同時焼成セラミック基板の光学写真である。これを参照すると、上記セラミック基板の電極が形成された部分と電極が形成されていない部分に段差が発生して、セラミック基板の表面が均一でなく、基板に反り現象が発生したことが確認できる。

【0043】

このように、本発明によると、ディオプサイド系結晶を析出する第1ガラス粉末の急激な結晶化による流動性を補充し、均一な表面を有する低温同時焼成セラミック基板を製造することができる。

【0044】

本発明は、上述した実施形態及び添付された図面によって限定されるものではなく、添付された請求範囲によって限定される。従って、請求範囲に記載の本発明の技術的思想を外れない範囲内において様々な形態の置換、変形及び変更が可能であることは当技術分野において通常の知識を有する者には自明であり、これも添付された請求範囲に記載された技術的思想に属する。

【符号の説明】

【0045】

100 低温同時焼成セラミック基板

110、111第1誘電体層

120 第2誘電体層

131 内部電極

132 外部電極

V 導電性ビア

【技術分野】

【0001】

本発明は、低温同時焼成セラミック基板及びその製造方法に関するもので、より具体的に、高周波帯域において誘電損失が小さく、基板の反り現象が発生しない低温同時焼成セラミック基板及びその製造方法に関する。

【背景技術】

【0002】

情報化マルチメディアの社会的傾向と電子産業の発達により、電子機器の小型化、軽量化、高性能化、低価格化がなされている。特に、移動通信用機器類の普及が急速に増加し、機器部品の素材に多くの研究が進められている。具体的に、基板の配線密度を高めると共に、個別部品またはモジュールのサイズを縮小することが求められている。これを実現するための手段として、優れた配線密度と良好な電気的特性を有する低温同時焼成セラミック技術が活発に研究されている。

【0003】

低温同時焼成セラミック(Low Temperature Co−fired Ceramic,LTCC)とは、一般的なセラミックの焼結温度が1300乃至1600℃であることに比べて非常に低い温度である1000℃以下の低温で金属電極とセラミック基板を同時に焼成して製造された素子を指称し、一般的に低温同時焼成セラミック(以下、LTCCとする)は高周波通信用受動素子に主に適用されている。

【0004】

LTCCは、グリーンシートの主原料として使用されるガラスセラミック材料の低い誘電体損失による高い品質係数と、内部電極材料の高い電気伝導度による低い導体損失という特性があり、モジュールの内部に受動素子(R、L、C)を具現するという長所がある。

【0005】

従って、LTCCは多数の誘電体層を互いに積層して連結し、互いに異なる機能を有する回路が形成されたグリーンシート誘電体層を上下積層させて所定の回路を構成する。

【0006】

近年、LTCCのmm波の使用が増加するに従って、高周波帯域において誘電損失が低いLTCC材料及びその製造方法に対する必要性が増加している。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記した従来技術の問題点を解決するためのもので、その目的は、高周波帯域において誘電損失が小さく、基板の反り現象が発生しない低温同時焼成セラミック基板を提供することにある。

【課題を解決するための手段】

【0008】

上記の技術的課題を実現するため、本発明の一実施形態は、ディオプサイド系結晶化ガラスを有する第1誘電体層が1つ以上積層されたセラミック本体と、上記セラミック本体の上面及び下面のうち少なくとも一面に形成され、上記第1誘電体層の焼成温度で上記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2誘電体層と、を含む低温同時焼成セラミック基板を提供する。

【0009】

上記第1誘電体層と上記第2誘電体層は、熱膨張係数の差が5ppm/K未満であることができる。

上記ディオプサイド系結晶化ガラスは、SiO2、CaO、MgO及びTiO2を含む第1ガラス粉末で形成されることができる。

【0010】

上記第2誘電体層は、アノーサイト系結晶を形成する第2ガラス粉末で形成されることができる。

上記第2ガラス粉末は、B2O3、SiO2、Al2O3及びCaOを含むことができる。

【0011】

上記第1及び第2誘電体層には、導電性パターン及び導電性ビアが形成されることができる。

【0012】

本発明の他の実施形態は、焼成後にディオプサイド系結晶を形成する第1ガラス粉末を含む第1誘電体シートと、上記第1誘電体シートの焼成温度で上記第1誘電体シートとともに焼結され、10wt%以上の非晶質を含む第2ガラス粉末を含む第2誘電体シートを設ける段階と、上記第1誘電体シートを1つ以上積層してセラミック積層体を形成する段階と、上記セラミック積層体の上面及び下面のうち少なくとも一面に上記第2誘電体シートを積層する段階と、上記第2誘電体シートが積層された上記セラミック積層体を焼成する段階と、を含む低温同時焼成セラミック基板の製造方法を提供する。

【0013】

上記焼成は、上記第1ガラス粉末が完全に結晶化されるように進行することが好ましい。

【0014】

上記低温同時焼成セラミック基板の製造方法は、第1及び第2誘電体シートに導電性パターン及び導電性ビアを形成する段階を含むことができる。

【発明の効果】

【0015】

本発明による低温同時焼成セラミック基板は、ディオプサイド系結晶化ガラスを含むため、高周波帯域における誘電損失が小さい。また、第2誘電体層がディオプサイド系結晶を形成する第1ガラス粉末の急激な結晶化による流動性を補充する。これによって電極が密集された部分と密集されない部分との段差の発生を防止することによって均一な表面を有し、且つ反り現象が発生しない低温同時焼成セラミック基板を製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態による低温同時焼成セラミック基板を示す断面図である。

【図2】第1及び第2誘電体層の結晶化状態を概略的に示したものである。

【図3】本発明の一実施形態による低温同時焼成セラミック基板の光学写真である。

【図4】第1誘電体層を含む低温同時焼成セラミック基板の光学写真である。

【発明を実施するための形態】

【0017】

以下、添付された図面を参照し、本発明の好ましい実施形態を説明する。

【0018】

しかし、本発明の実施形態は、様々な他の形態に変形されることができ、本発明の範囲が以下で説明する実施形態のみに限定されるわけではない。また、本発明の実施形態は、当該技術分野において通常の知識を有する者に本発明をより完全に説明するために提供されるものである。従って、図面における構成要素の形状及びサイズなどは、より明確な説明のために誇張することもあり、図面上において同一の符号で示される構成要素は同一の構成要素である。

【0019】

図1は、本発明の一実施形態による低温同時焼成セラミック基板を示す断面図であり、図2は、図1における第1誘電体層及び第2誘電体層をより詳しく示したものである。

【0020】

図1を参照すると、本実施形態による低温同時焼成セラミック基板100は、複数の第1誘電体層110、111が積層されたセラミック本体と、上記セラミック本体の上面及び下面に形成された第2誘電体層120とを含む。

【0021】

上記第1誘電体層110、111は、ディオプサイド(diopside)系結晶化ガラス(glass−ceramic)を主成分とする。ディオプサイド系結晶化ガラスを主成分とするセラミック基板は、高周波領域における誘電損失が低いため、mm波帯域で使用されることができる。

【0022】

上記第2誘電体層120は、上記第1誘電体層110、111が1つ以上積層されたセラミック本体の上面及び下面に形成される。本実施形態は、5つの第1誘電体層が積層された例を図示しており、上記第2誘電体層120は最外角に積層された第1誘電体層111に形成されている。上記第2誘電体層120は上記第1誘電体層が焼成される温度で共に焼成されて、上記第1誘電体層とともに焼結体を形成する。また、焼成過程において10wt%以上の非晶質を含む。これによって、上記焼成過程で、上記第1誘電体層に流動性を付与する役割をする。

【0023】

また、上記第1及び第2誘電体層には、図1に図示されたように、導電パターン131、132及び導電性ビアVが形成されることができる。内部に積層される第1誘電体層110、111には内部電極131が形成され、外部に積層される第2誘電体層120には外部電極が形成される。上記内部電極及び外部電極は導電性ビアVにより電気的に連結される。

【0024】

上記第1誘電体層110、111はディオプサイド系結晶化ガラスを有するもので、ディオプサイド系結晶化ガラスはこれに制限されるものではないが、例えば、SiO2、CaO、MgO及びTiO2を含む第1ガラス粉末で形成されることができる。また、上記第1誘電体層は上記第1ガラス粉末とともにセラミック粉末を含むことができる。上記セラミック粉末は所望する誘電特性によって適切に選択されることができ、例えば、アルミナやBaTiO3等を使用することができる。

【0025】

上記第2誘電体層120は、上記第1誘電体層が焼成される温度で焼成可能であるが、上記焼成温度で一定量以上の非晶質を含むことが好ましい。

【0026】

上述したように、第1誘電体層111は、焼成された後にディオプサイド系結晶化ガラスを形成する第1ガラス粉末で製造されるが、第1ガラス粉末は焼成過程において急激な結晶化が進行する。急激な結晶化によって流動性が不足し、電極が密集された部分と電極が形成されていない部分の間に段差が発生する。これによってセラミック基板に反り現象が発生することがある。

【0027】

しかし、本実施形態では、上記第1誘電体層111上に第2誘電体層120を形成し、第1誘電体層111の焼成過程において不足な流動性を補充する。上記第2誘電体層は、上記第1誘電体層と同一温度で焼成可能な材料からなるが、上記第1誘電体層の焼成温度で一定量以上の非晶質を含む第2ガラス粉末を用いることが好ましい。より具体的に、上記第1誘電体層の焼成温度で非晶質を10wt%以上含む第2ガラス粉末を用いる。また、これに制限されるものではないが、例えば、焼成後にアノーサイト系結晶を形成する第2ガラス粉末を用いることができる。上記第2ガラス粉末はこれに制限されるものではないが、B2O3、SiO2、Al2O3及びCaOを含むことができる。

【0028】

また、第2誘電体層としては、第1誘電体層と熱膨張係数の差が大きくない材料を使用することが好ましい。より具体的に、上記第1誘電体層と第2誘電体層は熱膨張係数の差が5ppm/K未満であることが好ましい。

【0029】

図2は、第1及び第2誘電体層の結晶化状態を概略的に示したものである。

【0030】

第2誘電体層120はセラミック本体の上面及び下面のうち少なくとも一面に形成される。これによって、セラミック積層体を構成する第1誘電体層110、111は、第2誘電体層120と接する第1誘電体層111と、第2誘電体層と接しない第1誘電体層110とに区別される。図2は、セラミック積層体の上面に形成された第2誘電体層120と上記第2誘電体層120と接する第1誘電体層111を拡大して図示したものである。

【0031】

図2を参照すると、第1誘電体層111は焼成過程で結晶化が進行し、ディオプサイド系結晶を形成する。上記焼成過程は第1誘電体層が完全に結晶化されることができるように進行することが好ましい。

【0032】

第2誘電体層120は上記第1誘電体層111とマッチングされるもので、焼成過程で第1誘電体層とともに焼成されて焼結体を形成する。しかし、完全結晶化されずに部分結晶化を進行し、10wt%以上の非晶質を含むようになる。

【0033】

以下、本発明の一実施形態による低温焼成セラミック基板の製造方法を説明する。

【0034】

先ず、第1誘電体シートを製造する。上記第1誘電体シートは、焼成後にディオプサイド系結晶を形成する第1ガラス粉末を含んで製造される。上記第1ガラス粉末とともに有機バインダー及び有機溶媒を混合してスラリーを製造するが、テープキャスティング方法等でシートを製造することができる上記スラリーは、上記成分以外にもセラミックフィラー等を含むことができる。上記第1ガラス粉末の具体的な成分は上述したとおりである。

【0035】

次に、第2誘電体シートを製造する。上記第2誘電体シートは上記第1誘電体シートの焼成温度で上記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2ガラス粉末を含んで製造される。第2誘電体層は上記第2ガラス粉末とともに有機バインダー及び有機溶媒を混合してスラリーを製造し、上記スラリーを用いてテープキャスティング方法等によりシートを製造することができる。

【0036】

次に、上記第1及び第2誘電体シートに、導電性パターンとして内部電極、外部電極と各誘電体シート間の電気的連結のための導電性ビアを形成する。内部電極及び導電性ビアの形成方法は特別に制限されず、公知された方法を用いることができる。例えば、内部電極は、Ag、Cu、Ni等をスクリーン印刷工程等により形成することができ、導電性ビアは、第1及び第2誘電体シートにレーザを照射してホールを形成した後、導電性物質を埋め込んだり内壁をメッキする工程等を通じて形成することができる。

【0037】

次に、上記第1誘電体シートを1つ以上積層してセラミック積層体を形成し、上記セラミック積層体の上面及び下面のうち少なくとも一面に第2誘電体シートを積層する。

【0038】

上記セラミック積層体の厚さ及び積層される誘電体層の個数は最終基板の仕様により決定されるものであり、多様に選択されることができる。

【0039】

次に、上記第2誘電体シートが積層されたセラミック積層体を焼成する。上記焼成温度は第1ガラス粉末が十分に結晶化される温度で行われることが好ましい。これによって、第1誘電体層はディオプサイド系結晶化ガラスを有する。第2誘電体層は上記焼成温度で焼成されて、上記第1誘電体層とともに焼結される。しかし、上記第1誘電体層とは異なって、結晶化が部分的に発生し、上記焼成温度で10wt%以上の非晶質を含むようになる。これによって、上記第2誘電体層は上記第1誘電体層の急激な結晶化による流動性の不足を補充するようになる。これによって低温同時焼成セラミック基板は内部及び外部電極が密集された部分と、内部及び外部電極が形成されていない部分との間に段差が発生することを防止する。

【0040】

本発明の発明者は本発明の効果を調べるために次のような実験を行った。

【0041】

本発明によって第1及び第2誘電体シートを製造し、上記第1及び第2誘電体シートに電極及び導電性ビアを形成した。上記第1誘電体シートを複数積層してセラミック積層体を形成し、上記セラミック積層体の上面及び下面に第2誘電体シートを積層した。その後、これを焼成して低温同時焼成セラミック基板を製造した。図3は、本発明によって製造された低温同時焼成セラミック基板の光学写真である。これを参照すると、上記セラミック基板の電極が形成された部分と電極が形成されていない部分に段差が発生することなく、均一な表面を有することが確認できる。

【0042】

第1誘電体シートのみで形成されたセラミック積層体を製造し、焼成して低温同時焼成セラミック基板を製造した。図4は、これによって製造された低温同時焼成セラミック基板の光学写真である。これを参照すると、上記セラミック基板の電極が形成された部分と電極が形成されていない部分に段差が発生して、セラミック基板の表面が均一でなく、基板に反り現象が発生したことが確認できる。

【0043】

このように、本発明によると、ディオプサイド系結晶を析出する第1ガラス粉末の急激な結晶化による流動性を補充し、均一な表面を有する低温同時焼成セラミック基板を製造することができる。

【0044】

本発明は、上述した実施形態及び添付された図面によって限定されるものではなく、添付された請求範囲によって限定される。従って、請求範囲に記載の本発明の技術的思想を外れない範囲内において様々な形態の置換、変形及び変更が可能であることは当技術分野において通常の知識を有する者には自明であり、これも添付された請求範囲に記載された技術的思想に属する。

【符号の説明】

【0045】

100 低温同時焼成セラミック基板

110、111第1誘電体層

120 第2誘電体層

131 内部電極

132 外部電極

V 導電性ビア

【特許請求の範囲】

【請求項1】

ディオプサイド系結晶化ガラスを有する第1誘電体層が1つ以上積層されたセラミック本体と、

前記セラミック本体の上面及び下面のうち少なくとも一面に形成され、前記第1誘電体層の焼成温度で前記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2誘電体層と、

を含むことを特徴とする低温同時焼成セラミック基板。

【請求項2】

前記第1誘電体層と前記第2誘電体層は、熱膨張係数の差が5ppm/K未満であることを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項3】

前記ディオプサイド系結晶化ガラスは、SiO2、CaO、MgO及びTiO2を含む第1ガラス粉末で形成されたことを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項4】

前記第2誘電体層は、アノーサイト系結晶を形成する第2ガラス粉末で形成されたことを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項5】

前記第2ガラス粉末は、B2O3、SiO2、Al2O3及びCaOを含むことを特徴とする請求項4に記載の低温同時焼成セラミック基板。

【請求項6】

前記第1及び第2誘電体層には導電性パターン及び導電性ビアが形成されたことを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項7】

焼成後にディオプサイド系結晶を形成する第1ガラス粉末を含む第1誘電体シートと前記第1誘電体シートの焼成温度で前記第1誘電体シートとともに焼結され、10wt%以上の非晶質を含む第2ガラス粉末を含む第2誘電体シートを設ける段階と、

前記第1誘電体シートを1つ以上積層してセラミック積層体を形成する段階と、

前記セラミック積層体の上面及び下面のうち少なくとも一面に前記第2誘電体シートを積層する段階と、

前記第2誘電体シートが積層された前記セラミック積層体を焼成する段階と、

を含むことを特徴とする低温同時焼成セラミック基板の製造方法。

【請求項8】

前記焼成は、前記第1ガラス粉末が完全に結晶化されるように進行することを特徴とする請求項7に記載の低温同時焼成セラミック基板の製造方法。

【請求項9】

前記第1及び第2誘電体シートに導電性パターン及び導電性ビアを形成する段階を含むことを特徴とする請求項7に記載の低温同時焼成セラミック基板の製造方法。

【請求項1】

ディオプサイド系結晶化ガラスを有する第1誘電体層が1つ以上積層されたセラミック本体と、

前記セラミック本体の上面及び下面のうち少なくとも一面に形成され、前記第1誘電体層の焼成温度で前記第1誘電体層とともに焼結され、10wt%以上の非晶質を含む第2誘電体層と、

を含むことを特徴とする低温同時焼成セラミック基板。

【請求項2】

前記第1誘電体層と前記第2誘電体層は、熱膨張係数の差が5ppm/K未満であることを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項3】

前記ディオプサイド系結晶化ガラスは、SiO2、CaO、MgO及びTiO2を含む第1ガラス粉末で形成されたことを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項4】

前記第2誘電体層は、アノーサイト系結晶を形成する第2ガラス粉末で形成されたことを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項5】

前記第2ガラス粉末は、B2O3、SiO2、Al2O3及びCaOを含むことを特徴とする請求項4に記載の低温同時焼成セラミック基板。

【請求項6】

前記第1及び第2誘電体層には導電性パターン及び導電性ビアが形成されたことを特徴とする請求項1に記載の低温同時焼成セラミック基板。

【請求項7】

焼成後にディオプサイド系結晶を形成する第1ガラス粉末を含む第1誘電体シートと前記第1誘電体シートの焼成温度で前記第1誘電体シートとともに焼結され、10wt%以上の非晶質を含む第2ガラス粉末を含む第2誘電体シートを設ける段階と、

前記第1誘電体シートを1つ以上積層してセラミック積層体を形成する段階と、

前記セラミック積層体の上面及び下面のうち少なくとも一面に前記第2誘電体シートを積層する段階と、

前記第2誘電体シートが積層された前記セラミック積層体を焼成する段階と、

を含むことを特徴とする低温同時焼成セラミック基板の製造方法。

【請求項8】

前記焼成は、前記第1ガラス粉末が完全に結晶化されるように進行することを特徴とする請求項7に記載の低温同時焼成セラミック基板の製造方法。

【請求項9】

前記第1及び第2誘電体シートに導電性パターン及び導電性ビアを形成する段階を含むことを特徴とする請求項7に記載の低温同時焼成セラミック基板の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−51873(P2011−51873A)

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願番号】特願2009−274713(P2009−274713)

【出願日】平成21年12月2日(2009.12.2)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

【公開日】平成23年3月17日(2011.3.17)

【国際特許分類】

【出願日】平成21年12月2日(2009.12.2)

【出願人】(594023722)サムソン エレクトロ−メカニックス カンパニーリミテッド. (1,585)

【Fターム(参考)】

[ Back to top ]