低温液化ガスの岩盤内貯蔵施設およびその施工方法ならびに漏洩検査方法

【課題】低温液化ガスの岩盤内貯蔵施設におけるメンブレン材の漏洩試験を効率的に行い、かつ供用開始後においてもメンブレン材の健全性を確認するための漏洩検査を行う。

【解決手段】岩盤内に掘削した空洞1の表面に、躯体コンクリート3、保冷材4、メンブレン材5からなる覆工を形成し、該覆工の内部空間を低温液化ガスを貯蔵するための貯槽とする。躯体コンクリートとメンブレン材との間に形成される保冷材の設置空間を、躯体コンクリートの打ち継ぎ部に設置される目地材6によって複数のブロックに区画するとともに、メンブレン材に対する漏洩試験のための漏洩試験用ガスを各ブロックに対して独立に供給するための試験用管路8を躯体コンクリートに埋設する。

【解決手段】岩盤内に掘削した空洞1の表面に、躯体コンクリート3、保冷材4、メンブレン材5からなる覆工を形成し、該覆工の内部空間を低温液化ガスを貯蔵するための貯槽とする。躯体コンクリートとメンブレン材との間に形成される保冷材の設置空間を、躯体コンクリートの打ち継ぎ部に設置される目地材6によって複数のブロックに区画するとともに、メンブレン材に対する漏洩試験のための漏洩試験用ガスを各ブロックに対して独立に供給するための試験用管路8を躯体コンクリートに埋設する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、岩盤内に掘削した空洞を低温液化ガスを貯蔵するための大規模な貯槽(タンク)として利用する施設に係わり、特に空洞内に気密保持材としてのメンブレン材による覆工を設ける構造のメンブレン式の岩盤内貯蔵施設とその施工方法ならびに漏洩検査方法に関する。

【背景技術】

【0002】

岩盤内貯蔵施設は安定した岩盤に大規模な空洞を掘削し、その空洞をタンクとして機能せしめてLPGやLNG、DME(ジメチルエーテル)等の低温液化ガスを貯蔵するものであって、その構造としては空洞自体を貯槽としてその周囲岩盤を凍結させてしまう所謂「凍結式」のものと、特許文献1に示されているような所謂「メンブレン式」のものが提案されている。

【0003】

メンブレン式の低温岩盤貯槽は特にLNGのような極低温の液化ガスの貯蔵に適用するものとして提案されたもので、貯槽として要求される気密性と液密性をメンブレン材により確保するというものである。具体的には、空洞の内側に吹付コンクリートおよび躯体コンクリートによる覆工を設け、さらにその内側に保冷材を設けた上でその表面に気密保持材としてのメンブレン材を全面的に取り付けるという多層構造の覆工を設けるものである。

このようなメンブレン式の貯槽は凍結式の貯槽に比べて構造がやや複雑にはなるものの、凍結式の場合に比べて岩盤の影響を受け難いので確実な気密保持性能が確保でき、しかも凍結式の場合と同様にいずれは貯槽の外側に凍結領域が形成されてそれが二次的なバリアになるとも考えられることから、信頼性や安定性の点では凍結式のものより有利であるとされている。

【特許文献1】特開平7−54366号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、このようなメンブレン式の貯槽の施工に際してはメンブレン材の取り付けを溶接により行うのであるが、万一溶接不良があるとそこからの漏洩が生じることから、万全の気密保持性能を確保するべく溶接後には溶接不良の有無を確認するための試験を行うことが不可欠である。

そのための試験はJIS Z 2333に規定されているアンモニア漏れ試験により行うことが考えられている。これは、LNG地下式貯蔵タンクを対象として規定されたもので、メンブレン材を取り付けた後にその背面側にアンモニアガスを封入するとともに、メンブレン材の表面の溶接線上にアンモニア検知剤を塗布することにより、アンモニアガスが漏洩するような溶接不良箇所があるとそこから漏洩したアンモニアガスと検知剤との反応によって検知剤の色が変化することから、その変色の有無を観察することで溶接不良を発見するというものである。

【0005】

しかし、そのアンモニア漏れ試験は通常のLNG地下式貯蔵タンクを対象とするものであることから、通常のLNG地下式貯蔵タンク程度の規模のタンクに対する試験手法としては有効であるものの、それに比べて遙かに大規模とされる岩盤内貯蔵施設にそのまま適用することは現実的ではない。

つまり、通常のLNG地下式貯蔵タンクは直径がせいぜい数十メートル程度のサイロ状の形態のものであるが、岩盤内貯蔵施設は全長が数百メートルにも及ぶ長大なトンネル状の形態となることが想定されており、そのような大規模で特異な形態の施設に対して上記のような通常のアンモニア漏れ試験をそのまま実施することは困難であり、敢えて実施するとすれば膨大な手間と費用を要することは不可避である。

そのため、この種の大規模な岩盤内貯蔵施設の施工に際してはメンブレン材に対する漏洩試験を効率的に行い得る有効適切な方策の開発が不可欠である。

【0006】

上記事情に鑑み、本発明はメンブレン式の岩盤内貯蔵施設の施工に際してメンブレン材の漏洩試験を効率的に行うことができ、しかも供用開始後においてもメンブレン材の健全性を確認するための漏洩検査を容易に行うことのできる有効適切な岩盤内貯蔵施設の構造と、その施工方法ならびに漏洩検査方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の岩盤内貯蔵施設は、岩盤内に掘削した空洞の表面に、躯体コンクリート、保冷材、メンブレン材からなる覆工を形成し、該覆工の内部空間を低温液化ガスを貯蔵するための貯槽とする構造の岩盤内貯蔵施設であって、躯体コンクリートとメンブレン材との間に形成される保冷材の設置空間を、躯体コンクリートの打ち継ぎ部に設置される目地材によって複数のブロックに区画するとともに、メンブレン材に対する漏洩試験のための漏洩試験用ガスを各ブロックに対して独立に供給するための試験用管路を躯体コンクリートに埋設してなることを特徴とする。

【0008】

本発明の岩盤内貯蔵施設においては、目地材を躯体コンクリートをブロックごとに打設形成する際の妻型枠としても機能する区画板と、該区画板の基部に一体に設けられた止水板とによるT形断面の部材とし、その区画板の先端部にメンブレン材を溶接することが好ましい。

目地材の少なくとも一部を止水コーティング材により被覆するか、あるいは目地材の少なくとも一部を低熱伝導性の樹脂材により形成することが好ましい。

各ブロックの試験用管路を複数箇所に分散配置すると良く、各ブロックの試験用管路を供給管路と吸引管路とにより構成すると良い。

【0009】

また、本発明の岩盤内貯蔵施設の施工方法は上記の岩盤内貯蔵施設を施工するための方法であって、空洞を掘削した後、躯体コンクリートを所定区間ごとに段階的に打ち継いで施工していくとともに、躯体コンクリートの施工の際には打ち継ぎ部に目地材を設置して該目地材により保冷材の設置空間を複数のブロックに区画していくとともに、各ブロックにそれぞれ独立の試験用管路を埋設していき、当該ブロックに対する保冷材およびメンブレン材の施工が完了した後、当該ブロックに検査用管路から漏洩試験用ガスを供給してメンブレン材の溶接不良を検査するための漏洩試験を行うことにより、該漏洩試験をブロック単位で順次行っていきつつ貯槽全体を完成させることを特徴とする。

【0010】

さらに、本発明の岩盤内貯蔵施設の漏洩検査方法は、上記の岩盤内貯蔵施設を対象として供用開始後に貯蔵している低温液化ガスの漏洩検査を行うための方法であって、各ブロックに埋設されている試験用管路によって各ブロックから独立に吸引を行って吸引ガス成分を分析することにより、貯蔵している低温液化ガスの漏洩の有無と漏洩発生ブロックの特定を行うことを特徴とする。

【発明の効果】

【0011】

本発明の岩盤内貯蔵施設によれば、保冷材の設置空間を躯体コンクリートの打ち継ぎ部に設置される目地材によって複数のブロックに区画するとともに、各ブロックに漏洩試験用ガスを独立に供給するための試験用管路を躯体コンクリートに埋設したので、覆工をブロック単位で施工した時点でそのブロックに対する漏洩試験を速やかに実施することができ、覆工全体の施工と試験とを効率的に実施することができる。

【0012】

特に、目地材を妻型枠としても機能する区画板と止水板とによるT形断面の部材とすることにより、単純な形態でありながら目地材本来の機能である目地部での止水機能と漏洩試験のためのブロックの区画形成機能とを併せ持ち、その区画板の先端部にメンブレン材を溶接することで各ブロックを確実に気密裡に区画することができる。

また、目地材の少なくとも一部を止水コーティング材により被覆すれば目地部の止水性を充分に確保することができる。

また、目地材の少なくとも一部を低熱伝導性の樹脂材により形成することにより、目地材を通しての熱ロスを低減することができる。

また、各ブロックの試験用管路を複数箇所に分散配置するとブロック全体に試験用ガスを速やかに供給できる。

さらに、各ブロックの試験用管路を供給管路と吸引管路とにより構成すればブロック全体を試験ガスに速やかに置換することができる。

【0013】

本発明の施工方法によれば、躯体コンクリートを段階的に施工していく際にその打ち継ぎ部に設置していく目地材によってブロックが形成され、かつ各ブロックにそれぞれ独立の試験用管路を埋設していくので、躯体コンクリートの施工により自ずと漏洩試験のための複数のブロックが独立に形成され、各ブロックの施工が完了した時点で速やかに漏洩試験を行うことが可能であり、しかも漏洩試験と並行して他のブロックに対する作業が可能であり、極めて施工性に優れる。

【0014】

本発明の漏洩検査方法によれば、供用開始後に各ブロックから試験用管路によって独立に吸引を行って吸引ガス成分を分析することにより、漏洩の有無と漏洩発生ブロックの特定を行うことができるので、施設全体の安全性と信頼性をより向上させることができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態を図1〜図5を参照して説明する。

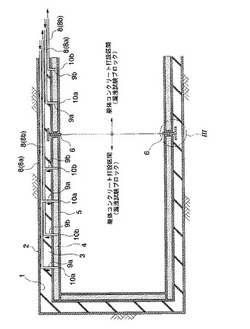

本実施形態の岩盤内貯蔵施設は長大なトンネルの形態とされた大規模なもので、その最先端部の縦断面形状と横断面形状を図1〜図2に示すように、岩盤内に形成した円形断面のトンネル状の空洞1の表面に必要に応じて吹付コンクリート2を形成し、その上に躯体コンクリート3、保冷材4、メンブレン材5を順次積層した構造の覆工を形成して、その内部空間をLNG等の低温液化ガスの貯槽(タンク)として使用するものである。

そして、その施工に際してはメンブレン材5に対する溶接不良による漏洩試験として上述したようなアンモニア漏れ試験を行うものであり、その試験を効率的に行うことを目的として、覆工の施工に際してはメンブレン材5の背面側の空間(つまり躯体コンクリート3とメンブレン材5との間に形成される保冷材4の設置空間)を予め複数の漏洩試験ブロックに区画しておき、しかもその漏洩試験ブロックを躯体コンクリート3の施工の際に打ち継ぎ部に設置される目地材6によって区画形成することを主眼とするものである。

【0016】

すなわち、本実施形態の施設の施工に際しては、通常のトンネル施工の場合と同様にたとえば移動型枠装置(セントル)を用いて空洞1の内面側に躯体コンクリート3を一定長さずつ(たとえば6〜12メートル程度ずつ)段階的に打設していくことを基本とし、その打ち継ぎ部には目地材6を空洞1の全周にわたるようにリング状に埋設して設置していくのであるが、本実施形態ではその目地材6を躯体コンクリート3内に完全に埋設してしまうのではなく、図1および図3に示すように目地材6の先端部をメンブレン材5の取り付け位置よりもやや内側にまで突出させてそこにメンブレン材5を溶接するようにしており、それによりメンブレン材5の背面側に形成される保冷材4の設置空間がこの目地材6によって気密裡に区画されて目地材6の両側にそれぞれ独立の漏洩試験ブロックが自ずと区画形成されるようになっている。

【0017】

本実施形態における目地材6は、その詳細を図3に示すように、躯体コンクリート3を段階的に打設する際の妻型枠の一部として機能する区画板6aと、目地部における止水性を確保するための止水板6bとからなるT状断面の鋼材あるいはステンレス材を素材とする部材であって、上記のように区画板6aの先端部を躯体コンクリート3から突出する状態でその基部を躯体コンクリート3中に埋設することにより、目地部に要求される止水性が止水板6bによって確保され、かつ区画板6aによって各ブロックが気密裡に区画形成されるようになっている。

なお、図示例の目地材6は躯体コンクリート3中に埋設される基部に非加硫ブチルゴム等の止水コーティング材7により被覆されており、それにより目地部の止水性が充分に確保されるようになっている。

また、目地材6の他の構成例として、図3(b)に示すように区画板6aの一部を低熱伝導性の樹脂材6abにより形成しても良く、それにより区画板6a全体を鋼材やステンレス材等の金属材料により形成する場合に比べて躯体コンクリート3への熱ロスを抑制することができる。

【0018】

上記の目地材6を打ち継ぎ部において空洞1の全周にわたって設置しながら躯体コンクリート3を段階的に施工していくことにより、躯体コンクリート3の表面側に形成される保冷材4の設置空間(つまりメンブレン材5の背面側の空間)はその目地材6によって躯体コンクリート3の打設区間ごとに自ずと区画されることになる。

したがって、ある区間の躯体コンクリート3を施工した後に、その表面上に保冷材4を積層し、さらにその表面にメンブレン材5を取り付けて、図3に示すように各ブロックの縁部においてはメンブレン材5を目地材6に対して溶接することにより、それら躯体コンクリート3とメンブレン材5と目地材6とにより囲まれた密閉空間としての漏洩試験ブロックが躯体コンクリート3の打設区間ごとに区画形成され、保冷材4は各漏洩試験ブロック内にそれぞれ独立に取り付けられることになる。

【0019】

漏洩試験ブロックはメンブレン材5の溶接不良箇所の確認のためのアンモニア漏れ試験をブロック単位で独立に行うために形成されるものであり、各ブロックのそれぞれに対して漏洩試験用ガスであるアンモニアガスを独立に供給するための試験用管路8が躯体コンクリート3中に予め埋設されて敷設されている。それら試験用管路8はいずれも空洞1の坑口まで独立に延長されて、その基端に試験装置が接続されるものである。

本実施形態においては、図2および図4に示すように、各ブロックごとに空洞1の頂部と両側部の3カ所に試験用管路8が分散配置され、かつそれぞれの試験用管路8は供給管路8aと排気管路8bとを対として構成されているとともに、供給管路8aと排気管路8bにはそれぞれ間隔をおいて複数(図示例では2カ所ずつ)箇所に供給分岐管路9a、排気分岐管路9bが接続されてそれらの先端は供給口10aおよび排気口10bとしてブロック内において開口している。

つまり、本例では各ブロックごとに6カ所ずつの供給口10aと排気口10bとが分散配置されており、したがってアンモニア漏れ試験に際しては供給管路8a、供給分岐管9aを通して各供給口10aから各ブロックの全域にわたってアンモニアガスが供給され、かつそれと同時に各ブロックから排気口10b、排気分岐管路9b、排気管路8bを通して排気がなされることによって、各ブロック内全体をアンモニアガスに速やかに置換し得るものとなっている。

【0020】

本実施形態においては、上記構造の施設の施工とメンブレン材5に対するアンモニア漏れ試験を以下の手順により行う。

図5(a)に示すように空洞1を掘削し、必要に応じてその表面に吹付コンクリート2を形成した後、(b)に示すように空洞1の最先端部から坑口側に向かって一定区間ずつ躯体コンクリート3を段階的に施工していく。その際には打ち継ぎ部に上記の目地材6を設置していくとともに、躯体コンクリート3内には試験用管路8(供給管路8aおよび排気管路8b)を埋設していく。

そして、(c)に示すように躯体コンクリート3を施工した区間に対して保冷材4およびメンブレン材5を取り付けて1ブロックの覆工を完成させた後、そのブロックに対するアンモニア漏れ試験を実施する。すなわち、そのブロックに供給管路8aを通してアンモニアガスを供給するとともに排気管路8bを通して排気を行ってブロック内全体をアンモニアガスに置換するとともに、メンブレン材5の内面には溶接線に沿ってアンモニア検知剤を塗布する。

これにより、溶接不良箇所があればそこでアンモニア検知剤が変色するから、ブロック全体を観察して不良箇所があれば補修を行った後、再試験を行う。

以上の試験をブロック単位で行いながら、隣接する他の区間に対して同様に躯体コンクリート3の施工と保冷材4およびメンブレン材5の取り付け工程を順次実施していき、完成したブロックに対して同様にアンモニア試験を順次行っていく。

【0021】

以上のように、長尺トンネル状の大規模な貯槽をブロック単位で段階的に施工していきつつ、完成させたブロックに対するアンモニア漏れ試験をその直後に実施していき、かつ、それと並行して他の区画に対する作業を実施することにより、施設全体に対する施工と漏洩試験を効率的に実施することができる。特に、覆工全体を完成してから試験を一斉に行う場合には試験のためだけに足場を設けることも必要となり、そのために多大な手間と費用を要することにもなるが、上記のように覆工をブロックごとに段階的な完成させてその直後にブロック単位で試験を行うことにより、覆工施工時に設置した足場をそのまま利用できるので足場をかけ直すという無駄な手間と費用をなくすことができる。

【0022】

しかも、上記構造の施設によれば、供用開始後にはメンブレン材5の健全性を確認するための検査も行うことが可能である。すなわち、供用開始後には試験用管路8(上記実施形態のように供給管路8aと排気管路8bの双方を設ける場合には、その双方もしくはいずれか一方)を通して各ブロックから吸引を行ってそのガス成分を分析すれば、万一漏洩が生じている場合には貯蔵ガス成分が検出されることから漏洩の有無と漏洩発生ブロックの特定を行うことが可能である。したがってそのような検査を常時あるいは定期的に行うことにより、メンブレン材5の異常やそれによる漏洩を早期に発見できて必要な処理を速やかに実施でき、この種の施設に要求される安全性と信頼性をより向上させることができる。

【0023】

以上で本発明の一実施形態を説明したが、上記実施形態はあくまで好適な一例であって本発明は上記実施形態に限定されるものではなく、たとえば以下に列挙するような適宜の設計的変更が可能である。

【0024】

上記実施形態では目地材6として区画板6aと止水板6bとによるT形断面のものを用いてその区画板6aの先端部にメンブレン材5を溶接するようにし、また目地材6を止水コーティング材7により被覆したり、目地材6の一部を樹脂により形成するものとしたが、要は目地材6によって躯体コンクリート3の打ち継ぎ部を区画してその位置で各ブロックを気密裡に区画形成すれば良いのであって、その限りにおいて目地材6の形状や素材、目地部の具体的な構造は任意である。

【0025】

また、上記実施形態のように各ブロックに複数の試験用管路8を分散配置し、かつその試験用管路8を供給管路8aと排気管路8bとにより構成することが好ましいが、それに限るものでもなく、各ブロックに試験用ガスを供給して封入し得る限りにおいて試験用管路8の敷設位置や敷設形態、供給口や排気口の設置位置や設置箇所数は、貯槽全体あるいは各ブロックの形態や規模も考慮して適宜設定すれば良い。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態である岩盤内貯蔵施設の概略構成を示す部分縦断面図である。

【図2】同、横断面図である。

【図3】同、目地部の詳細を示す拡大図である。

【図4】同、漏洩検知ブロックと試験用管路を示す図である。

【図5】同、施工手順を示す図である。

【符号の説明】

【0027】

1 空洞

2 吹付コンクリート

3 躯体コンクリート

4 保冷材

5 メンブレン材

6 目地材

6a 区画板

6ab 樹脂材

6b 止水板

7 止水コーティング材

8 試験用管路

8a 供給管路

8b 排気管路

9a 供給分岐管路

9b 排気分岐管路

10a 供給口

10b 排気口

【技術分野】

【0001】

本発明は、岩盤内に掘削した空洞を低温液化ガスを貯蔵するための大規模な貯槽(タンク)として利用する施設に係わり、特に空洞内に気密保持材としてのメンブレン材による覆工を設ける構造のメンブレン式の岩盤内貯蔵施設とその施工方法ならびに漏洩検査方法に関する。

【背景技術】

【0002】

岩盤内貯蔵施設は安定した岩盤に大規模な空洞を掘削し、その空洞をタンクとして機能せしめてLPGやLNG、DME(ジメチルエーテル)等の低温液化ガスを貯蔵するものであって、その構造としては空洞自体を貯槽としてその周囲岩盤を凍結させてしまう所謂「凍結式」のものと、特許文献1に示されているような所謂「メンブレン式」のものが提案されている。

【0003】

メンブレン式の低温岩盤貯槽は特にLNGのような極低温の液化ガスの貯蔵に適用するものとして提案されたもので、貯槽として要求される気密性と液密性をメンブレン材により確保するというものである。具体的には、空洞の内側に吹付コンクリートおよび躯体コンクリートによる覆工を設け、さらにその内側に保冷材を設けた上でその表面に気密保持材としてのメンブレン材を全面的に取り付けるという多層構造の覆工を設けるものである。

このようなメンブレン式の貯槽は凍結式の貯槽に比べて構造がやや複雑にはなるものの、凍結式の場合に比べて岩盤の影響を受け難いので確実な気密保持性能が確保でき、しかも凍結式の場合と同様にいずれは貯槽の外側に凍結領域が形成されてそれが二次的なバリアになるとも考えられることから、信頼性や安定性の点では凍結式のものより有利であるとされている。

【特許文献1】特開平7−54366号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、このようなメンブレン式の貯槽の施工に際してはメンブレン材の取り付けを溶接により行うのであるが、万一溶接不良があるとそこからの漏洩が生じることから、万全の気密保持性能を確保するべく溶接後には溶接不良の有無を確認するための試験を行うことが不可欠である。

そのための試験はJIS Z 2333に規定されているアンモニア漏れ試験により行うことが考えられている。これは、LNG地下式貯蔵タンクを対象として規定されたもので、メンブレン材を取り付けた後にその背面側にアンモニアガスを封入するとともに、メンブレン材の表面の溶接線上にアンモニア検知剤を塗布することにより、アンモニアガスが漏洩するような溶接不良箇所があるとそこから漏洩したアンモニアガスと検知剤との反応によって検知剤の色が変化することから、その変色の有無を観察することで溶接不良を発見するというものである。

【0005】

しかし、そのアンモニア漏れ試験は通常のLNG地下式貯蔵タンクを対象とするものであることから、通常のLNG地下式貯蔵タンク程度の規模のタンクに対する試験手法としては有効であるものの、それに比べて遙かに大規模とされる岩盤内貯蔵施設にそのまま適用することは現実的ではない。

つまり、通常のLNG地下式貯蔵タンクは直径がせいぜい数十メートル程度のサイロ状の形態のものであるが、岩盤内貯蔵施設は全長が数百メートルにも及ぶ長大なトンネル状の形態となることが想定されており、そのような大規模で特異な形態の施設に対して上記のような通常のアンモニア漏れ試験をそのまま実施することは困難であり、敢えて実施するとすれば膨大な手間と費用を要することは不可避である。

そのため、この種の大規模な岩盤内貯蔵施設の施工に際してはメンブレン材に対する漏洩試験を効率的に行い得る有効適切な方策の開発が不可欠である。

【0006】

上記事情に鑑み、本発明はメンブレン式の岩盤内貯蔵施設の施工に際してメンブレン材の漏洩試験を効率的に行うことができ、しかも供用開始後においてもメンブレン材の健全性を確認するための漏洩検査を容易に行うことのできる有効適切な岩盤内貯蔵施設の構造と、その施工方法ならびに漏洩検査方法を提供することを目的としている。

【課題を解決するための手段】

【0007】

本発明の岩盤内貯蔵施設は、岩盤内に掘削した空洞の表面に、躯体コンクリート、保冷材、メンブレン材からなる覆工を形成し、該覆工の内部空間を低温液化ガスを貯蔵するための貯槽とする構造の岩盤内貯蔵施設であって、躯体コンクリートとメンブレン材との間に形成される保冷材の設置空間を、躯体コンクリートの打ち継ぎ部に設置される目地材によって複数のブロックに区画するとともに、メンブレン材に対する漏洩試験のための漏洩試験用ガスを各ブロックに対して独立に供給するための試験用管路を躯体コンクリートに埋設してなることを特徴とする。

【0008】

本発明の岩盤内貯蔵施設においては、目地材を躯体コンクリートをブロックごとに打設形成する際の妻型枠としても機能する区画板と、該区画板の基部に一体に設けられた止水板とによるT形断面の部材とし、その区画板の先端部にメンブレン材を溶接することが好ましい。

目地材の少なくとも一部を止水コーティング材により被覆するか、あるいは目地材の少なくとも一部を低熱伝導性の樹脂材により形成することが好ましい。

各ブロックの試験用管路を複数箇所に分散配置すると良く、各ブロックの試験用管路を供給管路と吸引管路とにより構成すると良い。

【0009】

また、本発明の岩盤内貯蔵施設の施工方法は上記の岩盤内貯蔵施設を施工するための方法であって、空洞を掘削した後、躯体コンクリートを所定区間ごとに段階的に打ち継いで施工していくとともに、躯体コンクリートの施工の際には打ち継ぎ部に目地材を設置して該目地材により保冷材の設置空間を複数のブロックに区画していくとともに、各ブロックにそれぞれ独立の試験用管路を埋設していき、当該ブロックに対する保冷材およびメンブレン材の施工が完了した後、当該ブロックに検査用管路から漏洩試験用ガスを供給してメンブレン材の溶接不良を検査するための漏洩試験を行うことにより、該漏洩試験をブロック単位で順次行っていきつつ貯槽全体を完成させることを特徴とする。

【0010】

さらに、本発明の岩盤内貯蔵施設の漏洩検査方法は、上記の岩盤内貯蔵施設を対象として供用開始後に貯蔵している低温液化ガスの漏洩検査を行うための方法であって、各ブロックに埋設されている試験用管路によって各ブロックから独立に吸引を行って吸引ガス成分を分析することにより、貯蔵している低温液化ガスの漏洩の有無と漏洩発生ブロックの特定を行うことを特徴とする。

【発明の効果】

【0011】

本発明の岩盤内貯蔵施設によれば、保冷材の設置空間を躯体コンクリートの打ち継ぎ部に設置される目地材によって複数のブロックに区画するとともに、各ブロックに漏洩試験用ガスを独立に供給するための試験用管路を躯体コンクリートに埋設したので、覆工をブロック単位で施工した時点でそのブロックに対する漏洩試験を速やかに実施することができ、覆工全体の施工と試験とを効率的に実施することができる。

【0012】

特に、目地材を妻型枠としても機能する区画板と止水板とによるT形断面の部材とすることにより、単純な形態でありながら目地材本来の機能である目地部での止水機能と漏洩試験のためのブロックの区画形成機能とを併せ持ち、その区画板の先端部にメンブレン材を溶接することで各ブロックを確実に気密裡に区画することができる。

また、目地材の少なくとも一部を止水コーティング材により被覆すれば目地部の止水性を充分に確保することができる。

また、目地材の少なくとも一部を低熱伝導性の樹脂材により形成することにより、目地材を通しての熱ロスを低減することができる。

また、各ブロックの試験用管路を複数箇所に分散配置するとブロック全体に試験用ガスを速やかに供給できる。

さらに、各ブロックの試験用管路を供給管路と吸引管路とにより構成すればブロック全体を試験ガスに速やかに置換することができる。

【0013】

本発明の施工方法によれば、躯体コンクリートを段階的に施工していく際にその打ち継ぎ部に設置していく目地材によってブロックが形成され、かつ各ブロックにそれぞれ独立の試験用管路を埋設していくので、躯体コンクリートの施工により自ずと漏洩試験のための複数のブロックが独立に形成され、各ブロックの施工が完了した時点で速やかに漏洩試験を行うことが可能であり、しかも漏洩試験と並行して他のブロックに対する作業が可能であり、極めて施工性に優れる。

【0014】

本発明の漏洩検査方法によれば、供用開始後に各ブロックから試験用管路によって独立に吸引を行って吸引ガス成分を分析することにより、漏洩の有無と漏洩発生ブロックの特定を行うことができるので、施設全体の安全性と信頼性をより向上させることができる。

【発明を実施するための最良の形態】

【0015】

本発明の一実施形態を図1〜図5を参照して説明する。

本実施形態の岩盤内貯蔵施設は長大なトンネルの形態とされた大規模なもので、その最先端部の縦断面形状と横断面形状を図1〜図2に示すように、岩盤内に形成した円形断面のトンネル状の空洞1の表面に必要に応じて吹付コンクリート2を形成し、その上に躯体コンクリート3、保冷材4、メンブレン材5を順次積層した構造の覆工を形成して、その内部空間をLNG等の低温液化ガスの貯槽(タンク)として使用するものである。

そして、その施工に際してはメンブレン材5に対する溶接不良による漏洩試験として上述したようなアンモニア漏れ試験を行うものであり、その試験を効率的に行うことを目的として、覆工の施工に際してはメンブレン材5の背面側の空間(つまり躯体コンクリート3とメンブレン材5との間に形成される保冷材4の設置空間)を予め複数の漏洩試験ブロックに区画しておき、しかもその漏洩試験ブロックを躯体コンクリート3の施工の際に打ち継ぎ部に設置される目地材6によって区画形成することを主眼とするものである。

【0016】

すなわち、本実施形態の施設の施工に際しては、通常のトンネル施工の場合と同様にたとえば移動型枠装置(セントル)を用いて空洞1の内面側に躯体コンクリート3を一定長さずつ(たとえば6〜12メートル程度ずつ)段階的に打設していくことを基本とし、その打ち継ぎ部には目地材6を空洞1の全周にわたるようにリング状に埋設して設置していくのであるが、本実施形態ではその目地材6を躯体コンクリート3内に完全に埋設してしまうのではなく、図1および図3に示すように目地材6の先端部をメンブレン材5の取り付け位置よりもやや内側にまで突出させてそこにメンブレン材5を溶接するようにしており、それによりメンブレン材5の背面側に形成される保冷材4の設置空間がこの目地材6によって気密裡に区画されて目地材6の両側にそれぞれ独立の漏洩試験ブロックが自ずと区画形成されるようになっている。

【0017】

本実施形態における目地材6は、その詳細を図3に示すように、躯体コンクリート3を段階的に打設する際の妻型枠の一部として機能する区画板6aと、目地部における止水性を確保するための止水板6bとからなるT状断面の鋼材あるいはステンレス材を素材とする部材であって、上記のように区画板6aの先端部を躯体コンクリート3から突出する状態でその基部を躯体コンクリート3中に埋設することにより、目地部に要求される止水性が止水板6bによって確保され、かつ区画板6aによって各ブロックが気密裡に区画形成されるようになっている。

なお、図示例の目地材6は躯体コンクリート3中に埋設される基部に非加硫ブチルゴム等の止水コーティング材7により被覆されており、それにより目地部の止水性が充分に確保されるようになっている。

また、目地材6の他の構成例として、図3(b)に示すように区画板6aの一部を低熱伝導性の樹脂材6abにより形成しても良く、それにより区画板6a全体を鋼材やステンレス材等の金属材料により形成する場合に比べて躯体コンクリート3への熱ロスを抑制することができる。

【0018】

上記の目地材6を打ち継ぎ部において空洞1の全周にわたって設置しながら躯体コンクリート3を段階的に施工していくことにより、躯体コンクリート3の表面側に形成される保冷材4の設置空間(つまりメンブレン材5の背面側の空間)はその目地材6によって躯体コンクリート3の打設区間ごとに自ずと区画されることになる。

したがって、ある区間の躯体コンクリート3を施工した後に、その表面上に保冷材4を積層し、さらにその表面にメンブレン材5を取り付けて、図3に示すように各ブロックの縁部においてはメンブレン材5を目地材6に対して溶接することにより、それら躯体コンクリート3とメンブレン材5と目地材6とにより囲まれた密閉空間としての漏洩試験ブロックが躯体コンクリート3の打設区間ごとに区画形成され、保冷材4は各漏洩試験ブロック内にそれぞれ独立に取り付けられることになる。

【0019】

漏洩試験ブロックはメンブレン材5の溶接不良箇所の確認のためのアンモニア漏れ試験をブロック単位で独立に行うために形成されるものであり、各ブロックのそれぞれに対して漏洩試験用ガスであるアンモニアガスを独立に供給するための試験用管路8が躯体コンクリート3中に予め埋設されて敷設されている。それら試験用管路8はいずれも空洞1の坑口まで独立に延長されて、その基端に試験装置が接続されるものである。

本実施形態においては、図2および図4に示すように、各ブロックごとに空洞1の頂部と両側部の3カ所に試験用管路8が分散配置され、かつそれぞれの試験用管路8は供給管路8aと排気管路8bとを対として構成されているとともに、供給管路8aと排気管路8bにはそれぞれ間隔をおいて複数(図示例では2カ所ずつ)箇所に供給分岐管路9a、排気分岐管路9bが接続されてそれらの先端は供給口10aおよび排気口10bとしてブロック内において開口している。

つまり、本例では各ブロックごとに6カ所ずつの供給口10aと排気口10bとが分散配置されており、したがってアンモニア漏れ試験に際しては供給管路8a、供給分岐管9aを通して各供給口10aから各ブロックの全域にわたってアンモニアガスが供給され、かつそれと同時に各ブロックから排気口10b、排気分岐管路9b、排気管路8bを通して排気がなされることによって、各ブロック内全体をアンモニアガスに速やかに置換し得るものとなっている。

【0020】

本実施形態においては、上記構造の施設の施工とメンブレン材5に対するアンモニア漏れ試験を以下の手順により行う。

図5(a)に示すように空洞1を掘削し、必要に応じてその表面に吹付コンクリート2を形成した後、(b)に示すように空洞1の最先端部から坑口側に向かって一定区間ずつ躯体コンクリート3を段階的に施工していく。その際には打ち継ぎ部に上記の目地材6を設置していくとともに、躯体コンクリート3内には試験用管路8(供給管路8aおよび排気管路8b)を埋設していく。

そして、(c)に示すように躯体コンクリート3を施工した区間に対して保冷材4およびメンブレン材5を取り付けて1ブロックの覆工を完成させた後、そのブロックに対するアンモニア漏れ試験を実施する。すなわち、そのブロックに供給管路8aを通してアンモニアガスを供給するとともに排気管路8bを通して排気を行ってブロック内全体をアンモニアガスに置換するとともに、メンブレン材5の内面には溶接線に沿ってアンモニア検知剤を塗布する。

これにより、溶接不良箇所があればそこでアンモニア検知剤が変色するから、ブロック全体を観察して不良箇所があれば補修を行った後、再試験を行う。

以上の試験をブロック単位で行いながら、隣接する他の区間に対して同様に躯体コンクリート3の施工と保冷材4およびメンブレン材5の取り付け工程を順次実施していき、完成したブロックに対して同様にアンモニア試験を順次行っていく。

【0021】

以上のように、長尺トンネル状の大規模な貯槽をブロック単位で段階的に施工していきつつ、完成させたブロックに対するアンモニア漏れ試験をその直後に実施していき、かつ、それと並行して他の区画に対する作業を実施することにより、施設全体に対する施工と漏洩試験を効率的に実施することができる。特に、覆工全体を完成してから試験を一斉に行う場合には試験のためだけに足場を設けることも必要となり、そのために多大な手間と費用を要することにもなるが、上記のように覆工をブロックごとに段階的な完成させてその直後にブロック単位で試験を行うことにより、覆工施工時に設置した足場をそのまま利用できるので足場をかけ直すという無駄な手間と費用をなくすことができる。

【0022】

しかも、上記構造の施設によれば、供用開始後にはメンブレン材5の健全性を確認するための検査も行うことが可能である。すなわち、供用開始後には試験用管路8(上記実施形態のように供給管路8aと排気管路8bの双方を設ける場合には、その双方もしくはいずれか一方)を通して各ブロックから吸引を行ってそのガス成分を分析すれば、万一漏洩が生じている場合には貯蔵ガス成分が検出されることから漏洩の有無と漏洩発生ブロックの特定を行うことが可能である。したがってそのような検査を常時あるいは定期的に行うことにより、メンブレン材5の異常やそれによる漏洩を早期に発見できて必要な処理を速やかに実施でき、この種の施設に要求される安全性と信頼性をより向上させることができる。

【0023】

以上で本発明の一実施形態を説明したが、上記実施形態はあくまで好適な一例であって本発明は上記実施形態に限定されるものではなく、たとえば以下に列挙するような適宜の設計的変更が可能である。

【0024】

上記実施形態では目地材6として区画板6aと止水板6bとによるT形断面のものを用いてその区画板6aの先端部にメンブレン材5を溶接するようにし、また目地材6を止水コーティング材7により被覆したり、目地材6の一部を樹脂により形成するものとしたが、要は目地材6によって躯体コンクリート3の打ち継ぎ部を区画してその位置で各ブロックを気密裡に区画形成すれば良いのであって、その限りにおいて目地材6の形状や素材、目地部の具体的な構造は任意である。

【0025】

また、上記実施形態のように各ブロックに複数の試験用管路8を分散配置し、かつその試験用管路8を供給管路8aと排気管路8bとにより構成することが好ましいが、それに限るものでもなく、各ブロックに試験用ガスを供給して封入し得る限りにおいて試験用管路8の敷設位置や敷設形態、供給口や排気口の設置位置や設置箇所数は、貯槽全体あるいは各ブロックの形態や規模も考慮して適宜設定すれば良い。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態である岩盤内貯蔵施設の概略構成を示す部分縦断面図である。

【図2】同、横断面図である。

【図3】同、目地部の詳細を示す拡大図である。

【図4】同、漏洩検知ブロックと試験用管路を示す図である。

【図5】同、施工手順を示す図である。

【符号の説明】

【0027】

1 空洞

2 吹付コンクリート

3 躯体コンクリート

4 保冷材

5 メンブレン材

6 目地材

6a 区画板

6ab 樹脂材

6b 止水板

7 止水コーティング材

8 試験用管路

8a 供給管路

8b 排気管路

9a 供給分岐管路

9b 排気分岐管路

10a 供給口

10b 排気口

【特許請求の範囲】

【請求項1】

岩盤内に掘削した空洞の表面に、躯体コンクリート、保冷材、メンブレン材からなる覆工を形成し、該覆工の内部空間を低温液化ガスを貯蔵するための貯槽とする構造の岩盤内貯蔵施設であって、

躯体コンクリートとメンブレン材との間に形成される保冷材の設置空間を、躯体コンクリートの打ち継ぎ部に設置される目地材によって複数のブロックに区画するとともに、

メンブレン材に対する漏洩試験のための漏洩試験用ガスを各ブロックに対して独立に供給するための試験用管路を躯体コンクリートに埋設してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項2】

請求項1記載の低温液化ガスの岩盤内貯蔵施設であって、

目地材は、躯体コンクリートをブロックごとに打設形成する際の妻型枠としても機能する区画板と、該区画板の基部に一体に設けられた止水板とによるT形断面の部材であり、

前記区画板の先端部にメンブレン材を溶接してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項3】

請求項1または2記載の低温液化ガスの岩盤内貯蔵施設であって、

目地材の少なくとも一部を止水コーティング材により被覆してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項4】

請求項1〜3のいずれかに記載の低温液化ガスの岩盤内貯蔵施設であって、

目地材の少なくとも一部を低熱伝導性の樹脂材により形成してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項5】

請求項1〜4のいずれかに記載の低温液化ガスの岩盤内貯蔵施設であって、

各ブロックの試験用管路を複数箇所に分散配置してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項6】

請求項1〜5のいずれかに記載の低温液化ガスの岩盤内貯蔵施設であって、

各ブロックの試験用管路を供給管路と吸引管路とにより構成してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項7】

請求項1〜6のいずれかに記載の低温液化ガスの岩盤内貯蔵施設を施工するための方法であって、

空洞を掘削した後、躯体コンクリートを所定区間ごとに段階的に打ち継いで施工していくとともに、

躯体コンクリートの施工の際には打ち継ぎ部に目地材を設置して該目地材により保冷材の設置空間を複数のブロックに区画していくとともに、各ブロックにそれぞれ独立の試験用管路を埋設していき、

当該ブロックに対する保冷材およびメンブレン材の施工が完了した後、当該ブロックに検査用管路から漏洩試験用ガスを供給してメンブレン材の溶接不良を検査するための漏洩試験を行うことにより、該漏洩試験をブロック単位で順次行っていきつつ貯槽全体を完成させることを特徴とする低温液化ガスの岩盤内貯蔵施設の施工方法。

【請求項8】

請求項1〜6のいずれかに記載の低温液化ガスの岩盤内貯蔵施設を対象として、供用開始後に貯蔵している低温液化ガスの漏洩検査を行うための方法であって、

各ブロックに埋設されている試験用管路によって各ブロックから独立に吸引を行って吸引ガス成分を分析することにより、貯蔵している低温液化ガスの漏洩の有無と漏洩発生ブロックの特定を行うことを特徴とする低温液化ガスの岩盤内貯蔵施設の漏洩検査方法。

【請求項1】

岩盤内に掘削した空洞の表面に、躯体コンクリート、保冷材、メンブレン材からなる覆工を形成し、該覆工の内部空間を低温液化ガスを貯蔵するための貯槽とする構造の岩盤内貯蔵施設であって、

躯体コンクリートとメンブレン材との間に形成される保冷材の設置空間を、躯体コンクリートの打ち継ぎ部に設置される目地材によって複数のブロックに区画するとともに、

メンブレン材に対する漏洩試験のための漏洩試験用ガスを各ブロックに対して独立に供給するための試験用管路を躯体コンクリートに埋設してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項2】

請求項1記載の低温液化ガスの岩盤内貯蔵施設であって、

目地材は、躯体コンクリートをブロックごとに打設形成する際の妻型枠としても機能する区画板と、該区画板の基部に一体に設けられた止水板とによるT形断面の部材であり、

前記区画板の先端部にメンブレン材を溶接してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項3】

請求項1または2記載の低温液化ガスの岩盤内貯蔵施設であって、

目地材の少なくとも一部を止水コーティング材により被覆してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項4】

請求項1〜3のいずれかに記載の低温液化ガスの岩盤内貯蔵施設であって、

目地材の少なくとも一部を低熱伝導性の樹脂材により形成してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項5】

請求項1〜4のいずれかに記載の低温液化ガスの岩盤内貯蔵施設であって、

各ブロックの試験用管路を複数箇所に分散配置してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項6】

請求項1〜5のいずれかに記載の低温液化ガスの岩盤内貯蔵施設であって、

各ブロックの試験用管路を供給管路と吸引管路とにより構成してなることを特徴とする低温液化ガスの岩盤内貯蔵施設。

【請求項7】

請求項1〜6のいずれかに記載の低温液化ガスの岩盤内貯蔵施設を施工するための方法であって、

空洞を掘削した後、躯体コンクリートを所定区間ごとに段階的に打ち継いで施工していくとともに、

躯体コンクリートの施工の際には打ち継ぎ部に目地材を設置して該目地材により保冷材の設置空間を複数のブロックに区画していくとともに、各ブロックにそれぞれ独立の試験用管路を埋設していき、

当該ブロックに対する保冷材およびメンブレン材の施工が完了した後、当該ブロックに検査用管路から漏洩試験用ガスを供給してメンブレン材の溶接不良を検査するための漏洩試験を行うことにより、該漏洩試験をブロック単位で順次行っていきつつ貯槽全体を完成させることを特徴とする低温液化ガスの岩盤内貯蔵施設の施工方法。

【請求項8】

請求項1〜6のいずれかに記載の低温液化ガスの岩盤内貯蔵施設を対象として、供用開始後に貯蔵している低温液化ガスの漏洩検査を行うための方法であって、

各ブロックに埋設されている試験用管路によって各ブロックから独立に吸引を行って吸引ガス成分を分析することにより、貯蔵している低温液化ガスの漏洩の有無と漏洩発生ブロックの特定を行うことを特徴とする低温液化ガスの岩盤内貯蔵施設の漏洩検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−298101(P2008−298101A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−141749(P2007−141749)

【出願日】平成19年5月29日(2007.5.29)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月29日(2007.5.29)

【出願人】(000002299)清水建設株式会社 (2,433)

【Fターム(参考)】

[ Back to top ]