低温液化ガス気化用伝熱管の氷着状態確認装置及び氷着状態確認方法

【課題】低温液化ガス気化用伝熱管表面の氷着状態を正確且つ容易に確認できるようにする。

【解決手段】ジグ10は、伝熱管2の表面に接触させるための接触部11と、接触部11を保持するロッド12と、接触部11とロッド12との間に介在する変形部13とを備えている。変形部13は、接触部11と伝熱管2の表面との接触状態に応じて変形すると共に接触部11が伝熱管2と接触しない場合には元の形状に復元する。

【解決手段】ジグ10は、伝熱管2の表面に接触させるための接触部11と、接触部11を保持するロッド12と、接触部11とロッド12との間に介在する変形部13とを備えている。変形部13は、接触部11と伝熱管2の表面との接触状態に応じて変形すると共に接触部11が伝熱管2と接触しない場合には元の形状に復元する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低温液化ガス気化用伝熱管の氷着状態を確認するための装置及び方法に関する。

【背景技術】

【0002】

海水を加熱源とするオープンラック式LNG(液化天然ガス)気化器においては、海水温度が低い時にLNGの負荷に対する海水の散水量が不足すると、LNG気化用伝熱管の温度が次第に下降して当該伝熱管表面に氷着が発生する。また、このような氷着は、エアフィン式LNG気化器においても、空気中の水蒸気に起因して生じる場合があるし、LNGに限らず低温の液化ガスの気化器全般において生じる場合がある。

【0003】

この氷着を放置しておくと、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の下流側(アップフロー型では伝熱管上部)に接続された常温配管(気化した液化ガス用の配管)へ低温液が流入する危険性があると共に、複数の低温液化ガス気化用伝熱管が並列されてなる気化器パネルの温度分布が不均一となって当該気化器パネルの変形の原因となる応力が発生する危険性がある。

【0004】

そこで、従来は、監視員がパトロールして低温液化ガス気化用伝熱管の表面における氷着状態を目視により確認していた。

【0005】

また、これまでに、気化器パネルの適所に温度センサを設置して気化器パネル表面の温度分布を監視する方法や、気化器パネルを赤外線カメラによって撮影した温度画像を監視する方法等が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−77599号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着領域の範囲、特に、伝熱管端部からの氷着領域の長さ(以下、アップフロー型気化器を前提として氷着高さという)は、低温液化ガス気化器の性能確認及び異常判定の基準として用いることが可能であるが、そのためには、氷着高さを正確に測定して定量的に評価する必要がある。

【0008】

しかしながら、低温液化ガス気化用伝熱管の表面における氷着状態を目視により監視する場合、数mm以上の厚い氷は白っぽく見えるため、確認容易である一方、1mm程度以下の薄い氷は透明であるため、確認困難である。また、目視による監視は、天候等に起因する周囲の明るさの変化や海水の散水量の増減等の影響を受けやすいという欠点もある。従って、目視により氷着高さを正確に評価することは困難である。

【0009】

また、温度センサにより得られた温度分布を監視する場合、温度分布を正確に求めるためには多数の温度センサを気化器パネルに取り付ける必要があるが、これは試験時等を除いて実用的ではない上に、監視コストの増大という欠点もある。

【0010】

また、赤外線カメラによって撮影した温度画像を監視する場合、温度異常の大雑把な検知は可能であるものの、氷着高さを正確に測定することは困難である。従って、氷着高さのアンバランス、及び当該アンバランスにより生じる応力に起因する気化器パネルの変形の危険性等を検知することは困難である。

【0011】

前記に鑑み、本発明は、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着状態を正確且つ容易に確認できるようにすることを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本願発明者らは、まず、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面に沿って指を滑らせると、指触りの違いに基づいて低温液化ガス気化用伝熱管の金属表面と氷着領域表面との境界(つまり氷着領域の上端)を簡単に識別できることに着目した。

【0013】

しかし、LNG気化用伝熱管等の低温液化ガス気化器は複数の気化器パネルから構成されており、各気化器パネルは数メートルの高さを持つと共に、熱源として海水を用いる場合には気化器パネル表面の氷着領域は−2℃程度以下の温度であるため、このような気化器パネル表面の多数箇所を指で触れて氷着状態を確認することは困難である。

【0014】

そこで、本願発明者らは、指に代わる低温液化ガス気化用伝熱管の氷着状態確認装置を開発するために試行錯誤を重ねた結果、伝熱管の表面に接触させる接触部と当該接触部を保持するロッド(つまり「持ち手」)とを備えていると共に接触部とロッドとの間に伝熱管との接触状態に応じて変形可能であり且つ非接触の場合には元の形状に復元可能な変形部を有する氷着状態確認装置(以下、ジグと称する)の開発に成功した。

【0015】

図10(a)及び(b)は、氷着面のように抵抗の少ない状態を模擬したテープ貼着領域(スリップ領域)、及び、伝熱管金属表面のように抵抗の生じやすい状態を模擬したサンドペーパー貼着領域(ドラッグ領域)のそれぞれを本発明のジグ(図10(a)及び(b)に示すジグは一例)を用いて触診している様子を示す模式図である。また、図11(a)〜(h)は、図10(a)及び(b)に示す触診の結果得られた歪み量の時間変化を示す図である。尚、図11(a)〜(h)において、「地金」は、前述のテープ及びサンドペーパーが貼着されていない部分の下地表面を、「Free」は、ジグを空中に浮かしてジグに荷重がかからない状態をそれぞれ示している。

【0016】

図11(a)〜(h)に示すように、本発明のジグを用いることにより、特に、本発明のジグを順方向に操作することにより、スリップ領域とドラッグ領域との差が明りょうになるので、接触対象の表面状態の変化を明らかに識別できることが分かる。

【0017】

図12は、本発明のジグ(図12に示すジグは一例)と対象物との接触により生じる「曲げ歪み量」及び「軸歪み量」を測定している様子を示す模式図である。また、図13(a)及び(b)は、図12に示す触診を伝熱管金属表面及び氷表面のそれぞれに対して行うことにより得られた「曲げ歪み量」及び「軸歪み量」の時間変化を示す図である。尚、図13(a)及び(b)において、「Free」は、ジグが接触対象に接触していない状態を、「Hold」は、ジグを接触対象に押し付けたまま動かさない状態をそれぞれ示している(「Push」、「Pull」については図12参照)。

【0018】

図13(a)及び(b)に示すように、本発明のジグを用いることにより、特に「曲げ歪み量」の平均値や振幅について、「伝熱管金属表面」及び「氷表面」で有意な違いが生じていることが分かる。

【0019】

図14に示す異なる3種類の形状を持つ本発明のジグを、伝熱管における金属表面と氷着領域表面との間を往復するように操作した場合における「曲げ歪み量」の平均値及び変動幅のそれぞれの変化を図15(a)及び(b)に示している。図14に示すように、ジグ1の変形部には、比較的大きい曲率半径ρを持つ1段曲げが設けられており、ジグ2の変形部には、比較的小さい曲率半径ρを持つ1段曲げが設けられており、ジグ3の変形部には、2段曲げが設けられている。尚、図16は、「曲げ歪み量」の変動幅の定義を示している。

【0020】

図15(a)に示すように、図14に示すジグ1〜3を伝熱管の表面(非氷着領域)に沿ってPush方向に移動させた場合とPull方向に移動させた場合とで「曲げ歪み量」の平均値は大きく変化する。一方、氷着領域ではいずれの方向に移動させても「曲げ歪み量」の平均値はあまり変わらない。また、氷着領域における「曲げ歪み量」の平均値の絶対値が小さいことから、氷着領域の摩擦抵抗が小さいことが分かる。

【0021】

また、図15(b)に示すように、「曲げ歪み量」の変動幅については、氷着領域側から非氷着領域側へ移動させた場合に大きな変化が得られること、及び、曲率半径の異なる1段曲げが設けられたジグ1とジグ2とを比べると、ジグ1の方が変動幅の変化が大きくて氷着状態の確認が容易になることが分かる。

【0022】

本願発明者らは、変形部に設ける曲げの曲率半径を変化させた種々のジグを用いた一連の試験を行うことによって、変形部の直径、長さ、曲げ方等に応じて、最も氷着状態を確認し易い曲率半径(つまり、変形部の反り)が存在することを見出した。一例として、図14に示すジグ1〜3の変形部の直径、長さ及び材質の場合には、1段曲げならジグ1が、2段曲げならジグ3がそれぞれ最適であったが、ジグ3の方が氷着状態を比較的確認しやすかった。変形部に2段曲げを設けたジグ3の場合、曲げの曲率半径はジグ1よりも小さくなるものの、氷着領域側から非氷着領域側へジグ3を移動させた場合(「前進」)における「曲げ歪み量」の変動幅の変化はジグ1と同程度に大きく、さらに、非氷着領域側から氷着領域側へジグ3を移動させた場合(「後退」)にも比較的大きな変化を示した。このことから、変形部に1段曲げを設けた場合には、主として「前進」時における「曲げ歪み量」の変化に基づいて氷着領域の先端を探すことが容易であるのに対して、変形部に2段曲げを設けた場合には、「前進」時に加えて、「後退」時における「曲げ歪み量」の変化も補助的に感知可能であり、氷着状態の確認をより容易に行えることが分かる。尚、ジグ3を用いる場合には、図15(a)に示すように、氷着領域と非氷着領域との間で「曲げ歪み量」の平均値の差が比較的大きくなるので、各領域の摩擦抵抗の違いも氷着領域の先端の検出に寄与すると考えられる。

【0023】

尚、図15(a)及び(b)は、ジグに生じる上下曲げ振動(図12参照)が比較的顕著に生じる場合を示しているが、変形部の形状や接触部の表面状態などに起因して、左右首振り振動や軸荷重変動(図12参照)が顕著になったり、これらの振動や変動が組み合わさったりすることによって、氷着状態の確認がより一層容易になる場合もある。

【0024】

以上に説明したように、本発明に係る氷着状態確認装置は、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着状態を確認するための装置であって、低温液化ガス気化用伝熱管の表面に接触させるための接触部と、接触部を保持するロッドと、接触部とロッドとの間に介在し且つ接触部と低温液化ガス気化用伝熱管の表面との接触状態に応じて変形すると共に接触部が低温液化ガス気化用伝熱管と接触しない場合には元の形状に復元する変形部とを備えている。

【0025】

本発明に係る氷着状態確認装置によると、接触部とロッドとの間に、伝熱管との接触状態に応じて変形可能であり且つ非接触の場合には元の形状に復元可能な変形部を備えている。このため、接触部を伝熱管に接触させながら伝熱管の表面に沿って移動させることにより、伝熱管の表面状態の変化に起因する振動を接触部からロッドつまり持ち手に伝達することができる。従って、当該振動の変化に基づいて、伝熱管における氷着領域と非氷着領域との境界を特定することができるため、伝熱管の表面における氷着状態を正確且つ容易に確認することができるので、低温液化ガス気化器の性能確認や異常判定等に資することができる。また、従来目視では確認困難であった薄い氷が伝熱管に付着している場合にも、氷着領域と非氷着領域との境界を特定することができるので、低温液化ガス気化器の性能確認や異常判定等をより迅速に行うことができる。さらに、従来の目視確認のように、天候等に起因する周囲の明るさの変化や海水の散水量の増減等の影響を受けることなく、伝熱管表面の氷着状態を確認することができる。

【0026】

本発明に係る氷着状態確認装置において、接触部は、ロッドの延長線上からずらして配置されていてもよい。このようにすると、低温液化ガス気化用伝熱管にフィンが取り付けられている場合にも当該フィンとロッドとの接触を回避しながら、氷着状態を確認することができる。また、ロッドの延長線上からの接触部のずれが大きくなるに従って、同じ荷重で接触部を伝熱管に接触させた場合に生じる歪みが大きくなるので、氷着状態の有無をより簡単に確認することができる。

【0027】

本発明に係る氷着状態確認装置において、接触部は2つ以上に分岐していてもよい。接触部が1つしかない場合においてロッド(持ち手部分)と接触部とが離れている場合、例えば変形部にしなりが生じて接触部が測定対象部位からずれてしまう場合がある。それに対して、接触部が2つ以上あれば、伝熱管に取り付けられたフィンを一対の接触部の間に挟み込むことによって、フィンをガイドとして接触部を伝熱管表面に沿って安定して移動させることができるので、操作性が向上する。

【0028】

本発明に係る氷着状態確認装置において、予め設定した基準位置と接触部との間の距離を測定できるようにロッドに目印が設けられていてもよい。このようにすると、接触部を低温液化ガス気化用伝熱管の表面に沿って移動させ、接触部からロッドに伝わる振動が変化した時点でのロッドの目印を読み取ることにより、低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定することができる。

【0029】

本発明に係る氷着状態確認装置を用いた氷着状態確認方法において、接触部を低温液化ガス気化用伝熱管に接触させながら、接触部を低温液化ガス気化用伝熱管の表面に沿って移動させ、接触部からロッドに伝わる振動の変化に基づいて、低温液化ガス気化用伝熱管における氷着領域と非氷着領域との境界を特定してもよい。

【0030】

本発明に係る氷着状態確認装置を用いた氷着状態確認方法において、接触部を低温液化ガス気化用伝熱管に接触させながら、接触部を低温液化ガス気化用伝熱管の表面に沿って移動させ、接触部からロッドに伝わる振動が変化した時点でのロッドの目印を読み取ることにより、低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定してもよい。この場合、接触部を低温液化ガス気化用伝熱管の表面に沿って氷着領域側から非氷着領域側へ移動させ、接触部からロッドに伝わる振動が大きくなった時点でのロッドの目印を読み取ることにより、低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定してもよい。

【発明の効果】

【0031】

本発明によると、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着状態を正確且つ容易に確認することができるので、低温液化ガス気化器の性能確認や異常判定に資することができる。

【図面の簡単な説明】

【0032】

【図1】図1は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置及び氷着状態確認方法の適用対象となるLNG気化器の概略構成を示す図である。

【図2】図2は、図1に示すLNG気化器に対して、実施形態に係るLNG気化用伝熱管の氷着状態確認装置を適用している様子を示す図である。

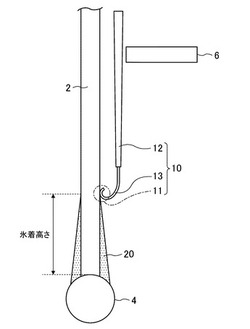

【図3】図3は、図2に示す氷着状態の確認作業を気化器パネルのパネル面に沿った方向から見た様子を示す図である。

【図4】図4(a)〜(i)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置のバリエーションを示す図である。

【図5】図5(a)〜(k)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置のバリエーションを示す図である。

【図6】図6(a)〜(c)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置の他のバリエーションを示す図である。

【図7】図7(a)及び(b)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置の他のバリエーションを示す図である。

【図8】図8(a)〜(c)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置における接触部のバリエーションを示す図である。

【図9】図9(a)〜(c)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置におけるロッドのバリエーションを示す図である。

【図10】図10(a)及び(b)は、テープ貼着領域及びサンドペーパー貼着領域のそれぞれを本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置を用いて触診している様子を示す模式図である。

【図11】図11(a)〜(h)は、図10(a)及び(b)に示す触診の結果得られた歪み量の時間変化を示す図である。

【図12】図12は、本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置と対象物との接触により生じる曲げ歪み量及び軸歪み量を測定している様子を示す模式図である。

【図13】図13(a)及び(b)は、図12に示す触診を伝熱管金属表面及び氷表面のそれぞれに対して行うことにより得られた曲げ歪み量及び軸歪み量の時間変化を示す図である。

【図14】図14は、本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置の形状のバリエーションを示す図である。

【図15】図15(a)及び(b)は、伝熱管における金属表面と氷着領域表面との間を往復するように本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置を操作した場合における曲げ歪み量の平均値及び変動幅のそれぞれの変化を示す図である。

【図16】図16は、曲げ歪み量の変動幅の定義を示す図である。

【発明を実施するための形態】

【0033】

以下、本発明の実施形態に係るLNG気化用伝熱管の氷着状態確認装置及び氷着状態確認方法について、図面を参照しながら説明する。

【0034】

図1は、氷着状態の確認対象となるLNG気化器の一例、具体的には、アップフロー型のオープンラック式LNG気化器の概略構成を示す図である。図1に示すように、LNG気化器1は、複数のLNG気化用伝熱管(以下、単に伝熱管と称する)2が並列されてなる気化器パネル3を備えている。また、気化器パネル3の下部つまり各伝熱管2の下部と接続するように、LNGを供給するための配管(LNGヘッダー)4が設けられていると共に、気化器パネル3の上部つまり各伝熱管2の上部と接続するように、気化した天然ガスを取り出すための配管(NGヘッダー)5が設けられている。

【0035】

尚、図示は省略しているが、気化器パネル3の上部近傍には、気化器パネル3に海水を散布するためのトラフが設けられており、当該トラフからあふれ出た海水が、LNGによって冷やされた各伝熱管2表面で氷結することにより、氷着領域が生じる。

【0036】

図2は、図1に示すLNG気化器に対して、本実施形態の氷着状態確認装置(以下、ジグという)10を適用している様子を示す図である。尚、図2は、一例として、気化器パネル3の高さの中間位に設けられた中間歩廊6において監視員(図示省略)がジグ10を用いて氷着状態の確認を行っている様子を示している。

【0037】

尚、図2において、監視員が中間歩廊で本実施形態のジグを操作する様子を示したが、本実施形態のジグの操作場所は伝熱管に接触可能な場所であれば、特に限定されるものではない。例えば、LNG気化器に簡易足場を設けて本実施形態のジグを操作してもよいし、又は、LNG気化器の基部周辺から本実施形態のジグを操作してもよい。

【0038】

図3は、図2に示す氷着状態の確認作業を気化器パネル3のパネル面に沿った方向から見た様子を示している。図3に示すように、ジグ10は、伝熱管2の表面に接触させるための接触部11と、接触部11を保持するロッド12と、接触部11とロッド12との間に介在する変形部13とを備えている。変形部13は、接触部11と伝熱管2の表面との接触状態に応じて変形すると共に接触部11が伝熱管2と接触しない場合には元の形状に復元する。ここで、低温(−162℃)のLNGが供給される配管4と接続される伝熱管2の下部側から氷着20が発生している。

【0039】

本実施形態に係るジグ10によると、接触部11とロッド12との間に、伝熱管2との接触状態に応じて変形可能であり且つ非接触の場合には元の形状に復元可能な変形部13を備えている。このため、接触部11を伝熱管2に接触させながら伝熱管2の表面に沿って移動させることにより、伝熱管2の表面状態の変化に起因する振動を接触部11からロッド12つまり持ち手に伝達することができる。従って、当該振動の変化に基づいて、伝熱管2における氷着領域と非氷着領域との境界を特定することができるため、伝熱管2の表面における氷着状態を正確且つ容易に確認することができるので、LNG気化器の性能確認や異常判定等に資することができる。また、従来目視では確認困難であった薄い氷が伝熱管2に付着している場合にも、氷着領域と非氷着領域との境界を特定することができるので、LNG気化器の性能確認や異常判定等をより迅速に行うことができる。さらに、従来の目視確認のように、天候等に起因する周囲の明るさの変化や海水の散水量の増減等の影響を受けることなく、伝熱管2表面の氷着状態を確認することができる。

【0040】

尚、本実施形態に係るジグ10において、予め設定した基準位置(例えば中間歩廊の位置)と接触部11との間の距離を測定できるようにロッド12に目印を設けておいてもよい。このようにすると、伝熱管2に対してロッド12を略平行に保持すると共に接触部11を伝熱管2に接触させながら、接触部11を伝熱管2の表面に沿って移動させ、接触部11からロッド12に伝わる振動が変化した時点でのロッド12の目印を読み取ることにより、伝熱管2の底部からの氷着領域の高さを測定することができる。この場合、接触部11を伝熱管2の表面に沿って氷着領域側から非氷着領域側へ移動させ、接触部11からロッド12に伝わる振動が大きくなった時点でのロッド12の目印を読み取ることにより、伝熱管2の底部からの氷着領域の高さをより容易に測定することができる。

【0041】

ところで、ジグ10は、ジグ10の材質、長さ、断面形状などによって決まる固有振動数を有している。一方、接触部11は、接触部11と伝熱管2との接触状態(接触部11の表面粗さ、伝熱管2の表面粗さ、潤滑状況など)、ジグ10を伝熱管2に押し付ける力、ジグ10の移動速度などによって決まる振動を生じ、この振動の振動数はジグ10の操作の仕方によって、ある程度調整可能である。従って、接触部11に生じる振動がジグ10の固有振動数に近くなるように、ジグ10を伝熱管2の表面に沿って移動させると、接触部11からロッド12に伝わる振動がより大きくなるので、氷着領域と非氷着領域との境界をより容易に特定することができる。

【0042】

図4(a)〜(i)及び図5(a)〜(k)は、本実施形態のジグとして採用可能な構造のバリエーションを示している。

【0043】

尚、図4(b)及び図5(b)はそれぞれ、図4(a)及び図5(a)に示すジグの接触部11の拡大図である。図4(b)及び図5(b)に示すように、接触部11の先端がラウンド化されていると、接触部11を伝熱管表面に接触させたときの伝熱管の損傷を防止することができると共に、接触部11を伝熱管表面に沿って移動させる際に、接触部11が引っ掛かって跳ね上がったりすることなく、滑らかに移動させることができる。このような効果は、接触部11に曲げを設けた図4(c)、(h)、図5(c)〜(i)に示すジグや、接触部11及び変形部12がリング状に構成された図4(d)〜(g)に示すジグの場合にも得られる。

【0044】

また、図4(a)、(c)〜(h)、図5(d)〜(f)、(h)〜(k)に示すジグのように、接触部11が、ロッド12の延長線上からずらして配置されていると、伝熱管にフィンが取り付けられている場合に、当該フィンとロッド12との接触を回避しながら、氷着状態を確認することができる。また、ロッド12の延長線上からの接触部11のずれが大きくなるに従って、同じ荷重で接触部11を伝熱管に接触させたときに生じる歪みが大きくなるので、氷着状態の有無をより簡単に確認することができる。このような効果は、図5(g)に示すジグのように、接触部11がロッド12の延長線上に位置していても、変形部13に曲げが設けてあれば得ることができる。

【0045】

また、図4(i)に示すジグのように、伝熱管表面に線接触可能な接触部11を有していてもよい。ここで、変形部13は、ロッド12と接続する第1の部分と、第1の部分に対して屈曲し且つ接触部11と接続する第2の部分とを持ち、第1及び第2の部分のそれぞれに自由度を有していてもよい。

【0046】

また、変形部13が接触時の変形性と非接触時の復元性とを有していれば、図5(a)及び(b)に示すジグのように、変形部13とロッド12とが直線状に構成されていてもよい。

【0047】

また、図5(e)に示すジグのように、変形部13に異なる方向の曲げを2つ設けてもよい。また、図5(f)に示すジグのように、変形部13に直角に曲がる曲げを設けてもよい。また、図5(h)、(i)に示すジグのように、変形部13に3つ以上の曲げを設けてもよい。さらに、図5(i)に示すジグのように、ロッド12と変形部13との接続箇所よりも持ち手に近い位置に接触部11を配置してもよい。

【0048】

また、図5(j)に示すジグのように、接触部11とロッド12との間に、例えばゴムボール状の変形部13を介在させてもよい。

【0049】

さらに、図5(k)に示すジグのように、先端部が接触部11となり且つその他の部分が変形部13となるブラシをロッド12に保持させてもよい。ブラシとしては、例えば鉄等からなる細くて短いワイヤを用いてもよい。但し、伝熱管表面を傷つけないように各ワイヤの先端を丸めたり、伝熱管材料よりも柔らかい材料によって各ワイヤの表面をコーティングすることが望ましい。

【0050】

図6(a)は、本実施形態のジグとして採用可能な構造の他のバリエーションを示している。図4(a)〜(i)及び図5(a)〜(k)に示すジグにおいては、変形部13として弾性体を用いたが、図6(a)に示すジグにおいては、ロッド12と変形部13との間にリンク機構12aを設けて、接触部11と伝熱管との接触状態に応じて変形部13が動けるようになっている。尚、図6(b)は、図6(a)に示すジグにおけるリンク機構12aの拡大図を示しており、図6(c)は、接触部11と伝熱管(図示省略)との接触によって変形部13が図6(a)に示す状態から動いた様子を示している。

【0051】

図7(a)は、ロッド12と変形部13とがリンク機構12aを介して接続された本実施形態のジグの他のバリエーションを示している。図7(a)に示すジグにおいては、ロッド12の先端部12bに変形部13がリンク機構12aとなる粘着テープによって半固定されており、接触部11と伝熱管との接触状態に応じて変形部13が動けるようになっている。尚、図7(b)は、図7(a)に示すジグにおけるリンク機構12aの拡大図を示している。また、図7(a)及び(b)に示すジグにおいては、ロッド12の先端部12bの向きは、ネジ機構12cによって調節可能になっている。

【0052】

図8(a)〜(c)は、本実施形態のジグにおける接触部の構成のバリエーションを示している。尚、図8(a)〜(c)は、伝熱管2に複数のフィン2aが設けられている場合を示している。図8(a)に示す接触部11は、伝熱管2の表面に1点接触するように構成されている。それに対して、図8(b)に示す接触部11は二股に分岐している。図8(a)に示すように、接触部11が1つしかない場合においてロッド12(持ち手部分)と接触部11とが離れている場合、例えば変形部13にしなりが生じて接触部11が測定対象部位からずれてしまう場合がある。一方、図8(b)に示す接触部11によると、フィン2aを二股の接触部11の間に挟み込むことによって、フィン2aをガイドとして接触部11を伝熱管2表面に沿って安定して移動させることができるので、操作性が向上する。尚、図8(b)では、接触部11が二股に分岐している場合を示したが、接触部11が三股以上に分岐していてもよい。前述の図5(k)に示すジグのように、先端部が接触部11となるブラシを持つ場合は、分岐の多い多点接触可能な接触部11の例である。また、図8(c)に示す接触部11のように、伝熱管2の表面に線接触又は面接触できるように構成されていてもよい。

【0053】

また、ここまで、接触部11及び変形部13が線状(1次元的)に構成されたバリエーションを図示してきたが、変形部13が、接触部11と伝熱管2の表面との接触状態に応じて変形すると共に接触部11が伝熱管2と接触しない場合には元の形状に復元する限りにおいて、接触部11及び変形部13が、例えばパイプのような中空体として構成されていてもよいし、例えば板状のように2次元的に構成されていてもよい。前述の図5(j)に示すジグのように、ゴムボール状の変形部13を持つ場合は、3次元的に構成された変形部13の例であり、中空体を用いた例でもある。

【0054】

図9(a)〜(c)は、本実施形態のジグにおけるロッドの構成のバリエーションを示している。図9(a)に示すロッド12は、変形部13とは異なる剛体から構成されている。それに対して、図9(b)に示すロッド12は、変形部13と同じ材料によって直線状に構成されている。また、図9(c)に示すロッド12は、各段の径が変形部13から離れるに従って大きくなる3段構成を有し、径の小さい段を径の大きい段に格納可能であり、それにより、伸縮自在に構成されている。尚、ロッド12が、各段の径が変形部13から離れるに従って大きくなる2段又は4段以上の構成を有していてもよい。このようにロッド12が伸縮自在に構成されていると、次のような効果を得ることができる。すなわち、例えば中間歩廊等のジグの操作場所の上方には、水を流すための散水管やトラフなどの部材が配置されており、これらを避けながらジグの操作を行わなければならない場合があるが、このような場合にロッド12が伸縮可能であると、障害物を避けながらジグの操作を容易に行うことができる。

【0055】

尚、本実施形態のジグの構成材料は、特に限定されるものではないが、例えば、接触部を金属、ゴム又はプラスティック等の材料により構成してもよい。また、接触部と変形部とを同一材料を用いて形成した後、接触部の表面のみにコーティングを行ってもよいし、又は、接触部と変形部とを別々に成形した後、変形部に接触部を取り付けてもよい。

【0056】

また、本実施形態において、様々なジグの形状を例示してきたが、本実施形態のジグの主要な特徴の1つは、非氷着領域の伝熱管表面の触診の際に、当該表面に接触部が適度に引っ掛かりながらも当該表面に沿って接触部を滑らせることが可能な形状を持つことである。言い換えると、非氷着領域の伝熱管表面に接触部が全く引っ掛からないような形状では、非氷着領域と氷着領域との差異を検知することができないし、非氷着領域の伝熱管表面に接触部が引っ掛かりすぎると、例えば変形部のしなりに起因して接触部が跳ね上がって伝熱管から離れてしまい、氷着領域の先端位置(つまり氷着高さ)の検知ができなくなる。ここで、以上に説明したような形状的特徴を持つ本実施形態のジグを用いて実測を行う際に、測定対象の伝熱管形状、氷着の厚さや形状、気化器の周辺機器の干渉状況等を勘案しながら、氷着領域の先端位置をより検知しやすい形状になるように、ジグ形状の微調整を実測中に行ってもよい。

【0057】

また、本実施形態においては、氷着状態確認の対象となる低温液化ガス気化器として、アップフロー型のオープンラック式LNG気化器を例示したが、これに限らず、本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置及び氷着状態確認方法を、ダウンフロー型のオープンラック式LNG気化器若しくは他のタイプのLNG気化器、例えば、エアフィン式LNG気化器、又は、海水に代えて不凍液を用いたABV(Air Heated Brine Vaporizer)等にも適用可能であることは言うまでもない。すなわち、内部の低温流体に冷やされて外表面に氷着が発生し、且つ当該外表面の触診が可能な伝熱管であれば、本発明の適用が可能である。

【産業上の利用可能性】

【0058】

本発明は、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の氷着状態を確認するための装置及び方法として好適である。

【符号の説明】

【0059】

1 LNG気化器

2 伝熱管

2a フィン

3 気化器パネル

4 LNGを供給するための配管(LNGヘッダー)

5 天然ガスを取り出すための配管(NGヘッダー)

6 中間歩廊

10 ジグ

11 接触部

12 ロッド

12a リンク機構

12b 先端部

12c ネジ機構

13 変形部

20 氷着

【技術分野】

【0001】

本発明は、低温液化ガス気化用伝熱管の氷着状態を確認するための装置及び方法に関する。

【背景技術】

【0002】

海水を加熱源とするオープンラック式LNG(液化天然ガス)気化器においては、海水温度が低い時にLNGの負荷に対する海水の散水量が不足すると、LNG気化用伝熱管の温度が次第に下降して当該伝熱管表面に氷着が発生する。また、このような氷着は、エアフィン式LNG気化器においても、空気中の水蒸気に起因して生じる場合があるし、LNGに限らず低温の液化ガスの気化器全般において生じる場合がある。

【0003】

この氷着を放置しておくと、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の下流側(アップフロー型では伝熱管上部)に接続された常温配管(気化した液化ガス用の配管)へ低温液が流入する危険性があると共に、複数の低温液化ガス気化用伝熱管が並列されてなる気化器パネルの温度分布が不均一となって当該気化器パネルの変形の原因となる応力が発生する危険性がある。

【0004】

そこで、従来は、監視員がパトロールして低温液化ガス気化用伝熱管の表面における氷着状態を目視により確認していた。

【0005】

また、これまでに、気化器パネルの適所に温度センサを設置して気化器パネル表面の温度分布を監視する方法や、気化器パネルを赤外線カメラによって撮影した温度画像を監視する方法等が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平4−77599号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着領域の範囲、特に、伝熱管端部からの氷着領域の長さ(以下、アップフロー型気化器を前提として氷着高さという)は、低温液化ガス気化器の性能確認及び異常判定の基準として用いることが可能であるが、そのためには、氷着高さを正確に測定して定量的に評価する必要がある。

【0008】

しかしながら、低温液化ガス気化用伝熱管の表面における氷着状態を目視により監視する場合、数mm以上の厚い氷は白っぽく見えるため、確認容易である一方、1mm程度以下の薄い氷は透明であるため、確認困難である。また、目視による監視は、天候等に起因する周囲の明るさの変化や海水の散水量の増減等の影響を受けやすいという欠点もある。従って、目視により氷着高さを正確に評価することは困難である。

【0009】

また、温度センサにより得られた温度分布を監視する場合、温度分布を正確に求めるためには多数の温度センサを気化器パネルに取り付ける必要があるが、これは試験時等を除いて実用的ではない上に、監視コストの増大という欠点もある。

【0010】

また、赤外線カメラによって撮影した温度画像を監視する場合、温度異常の大雑把な検知は可能であるものの、氷着高さを正確に測定することは困難である。従って、氷着高さのアンバランス、及び当該アンバランスにより生じる応力に起因する気化器パネルの変形の危険性等を検知することは困難である。

【0011】

前記に鑑み、本発明は、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着状態を正確且つ容易に確認できるようにすることを目的とする。

【課題を解決するための手段】

【0012】

前記の目的を達成するために、本願発明者らは、まず、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面に沿って指を滑らせると、指触りの違いに基づいて低温液化ガス気化用伝熱管の金属表面と氷着領域表面との境界(つまり氷着領域の上端)を簡単に識別できることに着目した。

【0013】

しかし、LNG気化用伝熱管等の低温液化ガス気化器は複数の気化器パネルから構成されており、各気化器パネルは数メートルの高さを持つと共に、熱源として海水を用いる場合には気化器パネル表面の氷着領域は−2℃程度以下の温度であるため、このような気化器パネル表面の多数箇所を指で触れて氷着状態を確認することは困難である。

【0014】

そこで、本願発明者らは、指に代わる低温液化ガス気化用伝熱管の氷着状態確認装置を開発するために試行錯誤を重ねた結果、伝熱管の表面に接触させる接触部と当該接触部を保持するロッド(つまり「持ち手」)とを備えていると共に接触部とロッドとの間に伝熱管との接触状態に応じて変形可能であり且つ非接触の場合には元の形状に復元可能な変形部を有する氷着状態確認装置(以下、ジグと称する)の開発に成功した。

【0015】

図10(a)及び(b)は、氷着面のように抵抗の少ない状態を模擬したテープ貼着領域(スリップ領域)、及び、伝熱管金属表面のように抵抗の生じやすい状態を模擬したサンドペーパー貼着領域(ドラッグ領域)のそれぞれを本発明のジグ(図10(a)及び(b)に示すジグは一例)を用いて触診している様子を示す模式図である。また、図11(a)〜(h)は、図10(a)及び(b)に示す触診の結果得られた歪み量の時間変化を示す図である。尚、図11(a)〜(h)において、「地金」は、前述のテープ及びサンドペーパーが貼着されていない部分の下地表面を、「Free」は、ジグを空中に浮かしてジグに荷重がかからない状態をそれぞれ示している。

【0016】

図11(a)〜(h)に示すように、本発明のジグを用いることにより、特に、本発明のジグを順方向に操作することにより、スリップ領域とドラッグ領域との差が明りょうになるので、接触対象の表面状態の変化を明らかに識別できることが分かる。

【0017】

図12は、本発明のジグ(図12に示すジグは一例)と対象物との接触により生じる「曲げ歪み量」及び「軸歪み量」を測定している様子を示す模式図である。また、図13(a)及び(b)は、図12に示す触診を伝熱管金属表面及び氷表面のそれぞれに対して行うことにより得られた「曲げ歪み量」及び「軸歪み量」の時間変化を示す図である。尚、図13(a)及び(b)において、「Free」は、ジグが接触対象に接触していない状態を、「Hold」は、ジグを接触対象に押し付けたまま動かさない状態をそれぞれ示している(「Push」、「Pull」については図12参照)。

【0018】

図13(a)及び(b)に示すように、本発明のジグを用いることにより、特に「曲げ歪み量」の平均値や振幅について、「伝熱管金属表面」及び「氷表面」で有意な違いが生じていることが分かる。

【0019】

図14に示す異なる3種類の形状を持つ本発明のジグを、伝熱管における金属表面と氷着領域表面との間を往復するように操作した場合における「曲げ歪み量」の平均値及び変動幅のそれぞれの変化を図15(a)及び(b)に示している。図14に示すように、ジグ1の変形部には、比較的大きい曲率半径ρを持つ1段曲げが設けられており、ジグ2の変形部には、比較的小さい曲率半径ρを持つ1段曲げが設けられており、ジグ3の変形部には、2段曲げが設けられている。尚、図16は、「曲げ歪み量」の変動幅の定義を示している。

【0020】

図15(a)に示すように、図14に示すジグ1〜3を伝熱管の表面(非氷着領域)に沿ってPush方向に移動させた場合とPull方向に移動させた場合とで「曲げ歪み量」の平均値は大きく変化する。一方、氷着領域ではいずれの方向に移動させても「曲げ歪み量」の平均値はあまり変わらない。また、氷着領域における「曲げ歪み量」の平均値の絶対値が小さいことから、氷着領域の摩擦抵抗が小さいことが分かる。

【0021】

また、図15(b)に示すように、「曲げ歪み量」の変動幅については、氷着領域側から非氷着領域側へ移動させた場合に大きな変化が得られること、及び、曲率半径の異なる1段曲げが設けられたジグ1とジグ2とを比べると、ジグ1の方が変動幅の変化が大きくて氷着状態の確認が容易になることが分かる。

【0022】

本願発明者らは、変形部に設ける曲げの曲率半径を変化させた種々のジグを用いた一連の試験を行うことによって、変形部の直径、長さ、曲げ方等に応じて、最も氷着状態を確認し易い曲率半径(つまり、変形部の反り)が存在することを見出した。一例として、図14に示すジグ1〜3の変形部の直径、長さ及び材質の場合には、1段曲げならジグ1が、2段曲げならジグ3がそれぞれ最適であったが、ジグ3の方が氷着状態を比較的確認しやすかった。変形部に2段曲げを設けたジグ3の場合、曲げの曲率半径はジグ1よりも小さくなるものの、氷着領域側から非氷着領域側へジグ3を移動させた場合(「前進」)における「曲げ歪み量」の変動幅の変化はジグ1と同程度に大きく、さらに、非氷着領域側から氷着領域側へジグ3を移動させた場合(「後退」)にも比較的大きな変化を示した。このことから、変形部に1段曲げを設けた場合には、主として「前進」時における「曲げ歪み量」の変化に基づいて氷着領域の先端を探すことが容易であるのに対して、変形部に2段曲げを設けた場合には、「前進」時に加えて、「後退」時における「曲げ歪み量」の変化も補助的に感知可能であり、氷着状態の確認をより容易に行えることが分かる。尚、ジグ3を用いる場合には、図15(a)に示すように、氷着領域と非氷着領域との間で「曲げ歪み量」の平均値の差が比較的大きくなるので、各領域の摩擦抵抗の違いも氷着領域の先端の検出に寄与すると考えられる。

【0023】

尚、図15(a)及び(b)は、ジグに生じる上下曲げ振動(図12参照)が比較的顕著に生じる場合を示しているが、変形部の形状や接触部の表面状態などに起因して、左右首振り振動や軸荷重変動(図12参照)が顕著になったり、これらの振動や変動が組み合わさったりすることによって、氷着状態の確認がより一層容易になる場合もある。

【0024】

以上に説明したように、本発明に係る氷着状態確認装置は、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着状態を確認するための装置であって、低温液化ガス気化用伝熱管の表面に接触させるための接触部と、接触部を保持するロッドと、接触部とロッドとの間に介在し且つ接触部と低温液化ガス気化用伝熱管の表面との接触状態に応じて変形すると共に接触部が低温液化ガス気化用伝熱管と接触しない場合には元の形状に復元する変形部とを備えている。

【0025】

本発明に係る氷着状態確認装置によると、接触部とロッドとの間に、伝熱管との接触状態に応じて変形可能であり且つ非接触の場合には元の形状に復元可能な変形部を備えている。このため、接触部を伝熱管に接触させながら伝熱管の表面に沿って移動させることにより、伝熱管の表面状態の変化に起因する振動を接触部からロッドつまり持ち手に伝達することができる。従って、当該振動の変化に基づいて、伝熱管における氷着領域と非氷着領域との境界を特定することができるため、伝熱管の表面における氷着状態を正確且つ容易に確認することができるので、低温液化ガス気化器の性能確認や異常判定等に資することができる。また、従来目視では確認困難であった薄い氷が伝熱管に付着している場合にも、氷着領域と非氷着領域との境界を特定することができるので、低温液化ガス気化器の性能確認や異常判定等をより迅速に行うことができる。さらに、従来の目視確認のように、天候等に起因する周囲の明るさの変化や海水の散水量の増減等の影響を受けることなく、伝熱管表面の氷着状態を確認することができる。

【0026】

本発明に係る氷着状態確認装置において、接触部は、ロッドの延長線上からずらして配置されていてもよい。このようにすると、低温液化ガス気化用伝熱管にフィンが取り付けられている場合にも当該フィンとロッドとの接触を回避しながら、氷着状態を確認することができる。また、ロッドの延長線上からの接触部のずれが大きくなるに従って、同じ荷重で接触部を伝熱管に接触させた場合に生じる歪みが大きくなるので、氷着状態の有無をより簡単に確認することができる。

【0027】

本発明に係る氷着状態確認装置において、接触部は2つ以上に分岐していてもよい。接触部が1つしかない場合においてロッド(持ち手部分)と接触部とが離れている場合、例えば変形部にしなりが生じて接触部が測定対象部位からずれてしまう場合がある。それに対して、接触部が2つ以上あれば、伝熱管に取り付けられたフィンを一対の接触部の間に挟み込むことによって、フィンをガイドとして接触部を伝熱管表面に沿って安定して移動させることができるので、操作性が向上する。

【0028】

本発明に係る氷着状態確認装置において、予め設定した基準位置と接触部との間の距離を測定できるようにロッドに目印が設けられていてもよい。このようにすると、接触部を低温液化ガス気化用伝熱管の表面に沿って移動させ、接触部からロッドに伝わる振動が変化した時点でのロッドの目印を読み取ることにより、低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定することができる。

【0029】

本発明に係る氷着状態確認装置を用いた氷着状態確認方法において、接触部を低温液化ガス気化用伝熱管に接触させながら、接触部を低温液化ガス気化用伝熱管の表面に沿って移動させ、接触部からロッドに伝わる振動の変化に基づいて、低温液化ガス気化用伝熱管における氷着領域と非氷着領域との境界を特定してもよい。

【0030】

本発明に係る氷着状態確認装置を用いた氷着状態確認方法において、接触部を低温液化ガス気化用伝熱管に接触させながら、接触部を低温液化ガス気化用伝熱管の表面に沿って移動させ、接触部からロッドに伝わる振動が変化した時点でのロッドの目印を読み取ることにより、低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定してもよい。この場合、接触部を低温液化ガス気化用伝熱管の表面に沿って氷着領域側から非氷着領域側へ移動させ、接触部からロッドに伝わる振動が大きくなった時点でのロッドの目印を読み取ることにより、低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定してもよい。

【発明の効果】

【0031】

本発明によると、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の表面における氷着状態を正確且つ容易に確認することができるので、低温液化ガス気化器の性能確認や異常判定に資することができる。

【図面の簡単な説明】

【0032】

【図1】図1は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置及び氷着状態確認方法の適用対象となるLNG気化器の概略構成を示す図である。

【図2】図2は、図1に示すLNG気化器に対して、実施形態に係るLNG気化用伝熱管の氷着状態確認装置を適用している様子を示す図である。

【図3】図3は、図2に示す氷着状態の確認作業を気化器パネルのパネル面に沿った方向から見た様子を示す図である。

【図4】図4(a)〜(i)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置のバリエーションを示す図である。

【図5】図5(a)〜(k)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置のバリエーションを示す図である。

【図6】図6(a)〜(c)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置の他のバリエーションを示す図である。

【図7】図7(a)及び(b)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置の他のバリエーションを示す図である。

【図8】図8(a)〜(c)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置における接触部のバリエーションを示す図である。

【図9】図9(a)〜(c)は、実施形態に係るLNG気化用伝熱管の氷着状態確認装置におけるロッドのバリエーションを示す図である。

【図10】図10(a)及び(b)は、テープ貼着領域及びサンドペーパー貼着領域のそれぞれを本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置を用いて触診している様子を示す模式図である。

【図11】図11(a)〜(h)は、図10(a)及び(b)に示す触診の結果得られた歪み量の時間変化を示す図である。

【図12】図12は、本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置と対象物との接触により生じる曲げ歪み量及び軸歪み量を測定している様子を示す模式図である。

【図13】図13(a)及び(b)は、図12に示す触診を伝熱管金属表面及び氷表面のそれぞれに対して行うことにより得られた曲げ歪み量及び軸歪み量の時間変化を示す図である。

【図14】図14は、本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置の形状のバリエーションを示す図である。

【図15】図15(a)及び(b)は、伝熱管における金属表面と氷着領域表面との間を往復するように本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置を操作した場合における曲げ歪み量の平均値及び変動幅のそれぞれの変化を示す図である。

【図16】図16は、曲げ歪み量の変動幅の定義を示す図である。

【発明を実施するための形態】

【0033】

以下、本発明の実施形態に係るLNG気化用伝熱管の氷着状態確認装置及び氷着状態確認方法について、図面を参照しながら説明する。

【0034】

図1は、氷着状態の確認対象となるLNG気化器の一例、具体的には、アップフロー型のオープンラック式LNG気化器の概略構成を示す図である。図1に示すように、LNG気化器1は、複数のLNG気化用伝熱管(以下、単に伝熱管と称する)2が並列されてなる気化器パネル3を備えている。また、気化器パネル3の下部つまり各伝熱管2の下部と接続するように、LNGを供給するための配管(LNGヘッダー)4が設けられていると共に、気化器パネル3の上部つまり各伝熱管2の上部と接続するように、気化した天然ガスを取り出すための配管(NGヘッダー)5が設けられている。

【0035】

尚、図示は省略しているが、気化器パネル3の上部近傍には、気化器パネル3に海水を散布するためのトラフが設けられており、当該トラフからあふれ出た海水が、LNGによって冷やされた各伝熱管2表面で氷結することにより、氷着領域が生じる。

【0036】

図2は、図1に示すLNG気化器に対して、本実施形態の氷着状態確認装置(以下、ジグという)10を適用している様子を示す図である。尚、図2は、一例として、気化器パネル3の高さの中間位に設けられた中間歩廊6において監視員(図示省略)がジグ10を用いて氷着状態の確認を行っている様子を示している。

【0037】

尚、図2において、監視員が中間歩廊で本実施形態のジグを操作する様子を示したが、本実施形態のジグの操作場所は伝熱管に接触可能な場所であれば、特に限定されるものではない。例えば、LNG気化器に簡易足場を設けて本実施形態のジグを操作してもよいし、又は、LNG気化器の基部周辺から本実施形態のジグを操作してもよい。

【0038】

図3は、図2に示す氷着状態の確認作業を気化器パネル3のパネル面に沿った方向から見た様子を示している。図3に示すように、ジグ10は、伝熱管2の表面に接触させるための接触部11と、接触部11を保持するロッド12と、接触部11とロッド12との間に介在する変形部13とを備えている。変形部13は、接触部11と伝熱管2の表面との接触状態に応じて変形すると共に接触部11が伝熱管2と接触しない場合には元の形状に復元する。ここで、低温(−162℃)のLNGが供給される配管4と接続される伝熱管2の下部側から氷着20が発生している。

【0039】

本実施形態に係るジグ10によると、接触部11とロッド12との間に、伝熱管2との接触状態に応じて変形可能であり且つ非接触の場合には元の形状に復元可能な変形部13を備えている。このため、接触部11を伝熱管2に接触させながら伝熱管2の表面に沿って移動させることにより、伝熱管2の表面状態の変化に起因する振動を接触部11からロッド12つまり持ち手に伝達することができる。従って、当該振動の変化に基づいて、伝熱管2における氷着領域と非氷着領域との境界を特定することができるため、伝熱管2の表面における氷着状態を正確且つ容易に確認することができるので、LNG気化器の性能確認や異常判定等に資することができる。また、従来目視では確認困難であった薄い氷が伝熱管2に付着している場合にも、氷着領域と非氷着領域との境界を特定することができるので、LNG気化器の性能確認や異常判定等をより迅速に行うことができる。さらに、従来の目視確認のように、天候等に起因する周囲の明るさの変化や海水の散水量の増減等の影響を受けることなく、伝熱管2表面の氷着状態を確認することができる。

【0040】

尚、本実施形態に係るジグ10において、予め設定した基準位置(例えば中間歩廊の位置)と接触部11との間の距離を測定できるようにロッド12に目印を設けておいてもよい。このようにすると、伝熱管2に対してロッド12を略平行に保持すると共に接触部11を伝熱管2に接触させながら、接触部11を伝熱管2の表面に沿って移動させ、接触部11からロッド12に伝わる振動が変化した時点でのロッド12の目印を読み取ることにより、伝熱管2の底部からの氷着領域の高さを測定することができる。この場合、接触部11を伝熱管2の表面に沿って氷着領域側から非氷着領域側へ移動させ、接触部11からロッド12に伝わる振動が大きくなった時点でのロッド12の目印を読み取ることにより、伝熱管2の底部からの氷着領域の高さをより容易に測定することができる。

【0041】

ところで、ジグ10は、ジグ10の材質、長さ、断面形状などによって決まる固有振動数を有している。一方、接触部11は、接触部11と伝熱管2との接触状態(接触部11の表面粗さ、伝熱管2の表面粗さ、潤滑状況など)、ジグ10を伝熱管2に押し付ける力、ジグ10の移動速度などによって決まる振動を生じ、この振動の振動数はジグ10の操作の仕方によって、ある程度調整可能である。従って、接触部11に生じる振動がジグ10の固有振動数に近くなるように、ジグ10を伝熱管2の表面に沿って移動させると、接触部11からロッド12に伝わる振動がより大きくなるので、氷着領域と非氷着領域との境界をより容易に特定することができる。

【0042】

図4(a)〜(i)及び図5(a)〜(k)は、本実施形態のジグとして採用可能な構造のバリエーションを示している。

【0043】

尚、図4(b)及び図5(b)はそれぞれ、図4(a)及び図5(a)に示すジグの接触部11の拡大図である。図4(b)及び図5(b)に示すように、接触部11の先端がラウンド化されていると、接触部11を伝熱管表面に接触させたときの伝熱管の損傷を防止することができると共に、接触部11を伝熱管表面に沿って移動させる際に、接触部11が引っ掛かって跳ね上がったりすることなく、滑らかに移動させることができる。このような効果は、接触部11に曲げを設けた図4(c)、(h)、図5(c)〜(i)に示すジグや、接触部11及び変形部12がリング状に構成された図4(d)〜(g)に示すジグの場合にも得られる。

【0044】

また、図4(a)、(c)〜(h)、図5(d)〜(f)、(h)〜(k)に示すジグのように、接触部11が、ロッド12の延長線上からずらして配置されていると、伝熱管にフィンが取り付けられている場合に、当該フィンとロッド12との接触を回避しながら、氷着状態を確認することができる。また、ロッド12の延長線上からの接触部11のずれが大きくなるに従って、同じ荷重で接触部11を伝熱管に接触させたときに生じる歪みが大きくなるので、氷着状態の有無をより簡単に確認することができる。このような効果は、図5(g)に示すジグのように、接触部11がロッド12の延長線上に位置していても、変形部13に曲げが設けてあれば得ることができる。

【0045】

また、図4(i)に示すジグのように、伝熱管表面に線接触可能な接触部11を有していてもよい。ここで、変形部13は、ロッド12と接続する第1の部分と、第1の部分に対して屈曲し且つ接触部11と接続する第2の部分とを持ち、第1及び第2の部分のそれぞれに自由度を有していてもよい。

【0046】

また、変形部13が接触時の変形性と非接触時の復元性とを有していれば、図5(a)及び(b)に示すジグのように、変形部13とロッド12とが直線状に構成されていてもよい。

【0047】

また、図5(e)に示すジグのように、変形部13に異なる方向の曲げを2つ設けてもよい。また、図5(f)に示すジグのように、変形部13に直角に曲がる曲げを設けてもよい。また、図5(h)、(i)に示すジグのように、変形部13に3つ以上の曲げを設けてもよい。さらに、図5(i)に示すジグのように、ロッド12と変形部13との接続箇所よりも持ち手に近い位置に接触部11を配置してもよい。

【0048】

また、図5(j)に示すジグのように、接触部11とロッド12との間に、例えばゴムボール状の変形部13を介在させてもよい。

【0049】

さらに、図5(k)に示すジグのように、先端部が接触部11となり且つその他の部分が変形部13となるブラシをロッド12に保持させてもよい。ブラシとしては、例えば鉄等からなる細くて短いワイヤを用いてもよい。但し、伝熱管表面を傷つけないように各ワイヤの先端を丸めたり、伝熱管材料よりも柔らかい材料によって各ワイヤの表面をコーティングすることが望ましい。

【0050】

図6(a)は、本実施形態のジグとして採用可能な構造の他のバリエーションを示している。図4(a)〜(i)及び図5(a)〜(k)に示すジグにおいては、変形部13として弾性体を用いたが、図6(a)に示すジグにおいては、ロッド12と変形部13との間にリンク機構12aを設けて、接触部11と伝熱管との接触状態に応じて変形部13が動けるようになっている。尚、図6(b)は、図6(a)に示すジグにおけるリンク機構12aの拡大図を示しており、図6(c)は、接触部11と伝熱管(図示省略)との接触によって変形部13が図6(a)に示す状態から動いた様子を示している。

【0051】

図7(a)は、ロッド12と変形部13とがリンク機構12aを介して接続された本実施形態のジグの他のバリエーションを示している。図7(a)に示すジグにおいては、ロッド12の先端部12bに変形部13がリンク機構12aとなる粘着テープによって半固定されており、接触部11と伝熱管との接触状態に応じて変形部13が動けるようになっている。尚、図7(b)は、図7(a)に示すジグにおけるリンク機構12aの拡大図を示している。また、図7(a)及び(b)に示すジグにおいては、ロッド12の先端部12bの向きは、ネジ機構12cによって調節可能になっている。

【0052】

図8(a)〜(c)は、本実施形態のジグにおける接触部の構成のバリエーションを示している。尚、図8(a)〜(c)は、伝熱管2に複数のフィン2aが設けられている場合を示している。図8(a)に示す接触部11は、伝熱管2の表面に1点接触するように構成されている。それに対して、図8(b)に示す接触部11は二股に分岐している。図8(a)に示すように、接触部11が1つしかない場合においてロッド12(持ち手部分)と接触部11とが離れている場合、例えば変形部13にしなりが生じて接触部11が測定対象部位からずれてしまう場合がある。一方、図8(b)に示す接触部11によると、フィン2aを二股の接触部11の間に挟み込むことによって、フィン2aをガイドとして接触部11を伝熱管2表面に沿って安定して移動させることができるので、操作性が向上する。尚、図8(b)では、接触部11が二股に分岐している場合を示したが、接触部11が三股以上に分岐していてもよい。前述の図5(k)に示すジグのように、先端部が接触部11となるブラシを持つ場合は、分岐の多い多点接触可能な接触部11の例である。また、図8(c)に示す接触部11のように、伝熱管2の表面に線接触又は面接触できるように構成されていてもよい。

【0053】

また、ここまで、接触部11及び変形部13が線状(1次元的)に構成されたバリエーションを図示してきたが、変形部13が、接触部11と伝熱管2の表面との接触状態に応じて変形すると共に接触部11が伝熱管2と接触しない場合には元の形状に復元する限りにおいて、接触部11及び変形部13が、例えばパイプのような中空体として構成されていてもよいし、例えば板状のように2次元的に構成されていてもよい。前述の図5(j)に示すジグのように、ゴムボール状の変形部13を持つ場合は、3次元的に構成された変形部13の例であり、中空体を用いた例でもある。

【0054】

図9(a)〜(c)は、本実施形態のジグにおけるロッドの構成のバリエーションを示している。図9(a)に示すロッド12は、変形部13とは異なる剛体から構成されている。それに対して、図9(b)に示すロッド12は、変形部13と同じ材料によって直線状に構成されている。また、図9(c)に示すロッド12は、各段の径が変形部13から離れるに従って大きくなる3段構成を有し、径の小さい段を径の大きい段に格納可能であり、それにより、伸縮自在に構成されている。尚、ロッド12が、各段の径が変形部13から離れるに従って大きくなる2段又は4段以上の構成を有していてもよい。このようにロッド12が伸縮自在に構成されていると、次のような効果を得ることができる。すなわち、例えば中間歩廊等のジグの操作場所の上方には、水を流すための散水管やトラフなどの部材が配置されており、これらを避けながらジグの操作を行わなければならない場合があるが、このような場合にロッド12が伸縮可能であると、障害物を避けながらジグの操作を容易に行うことができる。

【0055】

尚、本実施形態のジグの構成材料は、特に限定されるものではないが、例えば、接触部を金属、ゴム又はプラスティック等の材料により構成してもよい。また、接触部と変形部とを同一材料を用いて形成した後、接触部の表面のみにコーティングを行ってもよいし、又は、接触部と変形部とを別々に成形した後、変形部に接触部を取り付けてもよい。

【0056】

また、本実施形態において、様々なジグの形状を例示してきたが、本実施形態のジグの主要な特徴の1つは、非氷着領域の伝熱管表面の触診の際に、当該表面に接触部が適度に引っ掛かりながらも当該表面に沿って接触部を滑らせることが可能な形状を持つことである。言い換えると、非氷着領域の伝熱管表面に接触部が全く引っ掛からないような形状では、非氷着領域と氷着領域との差異を検知することができないし、非氷着領域の伝熱管表面に接触部が引っ掛かりすぎると、例えば変形部のしなりに起因して接触部が跳ね上がって伝熱管から離れてしまい、氷着領域の先端位置(つまり氷着高さ)の検知ができなくなる。ここで、以上に説明したような形状的特徴を持つ本実施形態のジグを用いて実測を行う際に、測定対象の伝熱管形状、氷着の厚さや形状、気化器の周辺機器の干渉状況等を勘案しながら、氷着領域の先端位置をより検知しやすい形状になるように、ジグ形状の微調整を実測中に行ってもよい。

【0057】

また、本実施形態においては、氷着状態確認の対象となる低温液化ガス気化器として、アップフロー型のオープンラック式LNG気化器を例示したが、これに限らず、本発明に係る低温液化ガス気化用伝熱管の氷着状態確認装置及び氷着状態確認方法を、ダウンフロー型のオープンラック式LNG気化器若しくは他のタイプのLNG気化器、例えば、エアフィン式LNG気化器、又は、海水に代えて不凍液を用いたABV(Air Heated Brine Vaporizer)等にも適用可能であることは言うまでもない。すなわち、内部の低温流体に冷やされて外表面に氷着が発生し、且つ当該外表面の触診が可能な伝熱管であれば、本発明の適用が可能である。

【産業上の利用可能性】

【0058】

本発明は、LNG気化用伝熱管等の低温液化ガス気化用伝熱管の氷着状態を確認するための装置及び方法として好適である。

【符号の説明】

【0059】

1 LNG気化器

2 伝熱管

2a フィン

3 気化器パネル

4 LNGを供給するための配管(LNGヘッダー)

5 天然ガスを取り出すための配管(NGヘッダー)

6 中間歩廊

10 ジグ

11 接触部

12 ロッド

12a リンク機構

12b 先端部

12c ネジ機構

13 変形部

20 氷着

【特許請求の範囲】

【請求項1】

低温液化ガス気化用伝熱管の表面における氷着状態を確認するための装置であって、

前記低温液化ガス気化用伝熱管の表面に接触させるための接触部と、

前記接触部を保持するロッドと、

前記接触部と前記ロッドとの間に介在し、且つ前記接触部と前記低温液化ガス気化用伝熱管の表面との接触状態に応じて変形すると共に前記接触部が前記低温液化ガス気化用伝熱管と接触しない場合には元の形状に復元する変形部とを備えていることを特徴とする低温液化ガス気化用伝熱管の氷着状態確認装置。

【請求項2】

請求項1に記載の低温液化ガス気化用伝熱管の氷着状態確認装置において、

前記接触部は、前記ロッドの延長線上からずらして配置されていることを特徴とする低温液化ガス気化用伝熱管の氷着状態確認装置。

【請求項3】

請求項1又は2に記載の低温液化ガス気化用伝熱管の氷着状態確認装置において、

前記接触部は2つ以上に分岐していることを特徴とする低温液化ガス気化用伝熱管。

【請求項4】

請求項1〜3のいずれか1項に記載の低温液化ガス気化用伝熱管の氷着状態確認装置において、

予め設定した基準位置と前記接触部との間の距離を測定できるように前記ロッドに目印が設けられていることを特徴とする低温液化ガス気化用伝熱管の氷着状態確認装置。

【請求項5】

請求項1〜4のいずれか1項に記載の低温液化ガス気化用伝熱管の氷着状態確認装置を用いた氷着状態確認方法であって、

前記接触部を前記低温液化ガス気化用伝熱管に接触させながら、前記接触部を前記低温液化ガス気化用伝熱管の表面に沿って移動させ、前記接触部から前記ロッドに伝わる振動の変化に基づいて、前記低温液化ガス気化用伝熱管における氷着領域と非氷着領域との境界を特定することを特徴とする低温液化ガス気化用伝熱管の氷着状態確認方法。

【請求項6】

請求項4に記載の低温液化ガス気化用伝熱管の氷着状態確認装置を用いた氷着状態確認方法であって、

前記接触部を前記低温液化ガス気化用伝熱管に接触させながら、前記接触部を前記低温液化ガス気化用伝熱管の表面に沿って移動させ、前記接触部から前記ロッドに伝わる振動が変化した時点での前記ロッドの前記目印を読み取ることにより、前記低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定することを特徴とする低温液化ガス気化用伝熱管の氷着状態確認方法。

【請求項7】

請求項6に記載の低温液化ガス気化用伝熱管の氷着状態確認装置を用いた氷着状態確認方法であって、

前記接触部を前記低温液化ガス気化用伝熱管の表面に沿って氷着領域側から非氷着領域側へ移動させ、前記接触部から前記ロッドに伝わる振動が大きくなった時点での前記ロッドの前記目印を読み取ることにより、前記低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定することを特徴とする低温液化ガス気化用伝熱管の氷着状態確認方法。

【請求項1】

低温液化ガス気化用伝熱管の表面における氷着状態を確認するための装置であって、

前記低温液化ガス気化用伝熱管の表面に接触させるための接触部と、

前記接触部を保持するロッドと、

前記接触部と前記ロッドとの間に介在し、且つ前記接触部と前記低温液化ガス気化用伝熱管の表面との接触状態に応じて変形すると共に前記接触部が前記低温液化ガス気化用伝熱管と接触しない場合には元の形状に復元する変形部とを備えていることを特徴とする低温液化ガス気化用伝熱管の氷着状態確認装置。

【請求項2】

請求項1に記載の低温液化ガス気化用伝熱管の氷着状態確認装置において、

前記接触部は、前記ロッドの延長線上からずらして配置されていることを特徴とする低温液化ガス気化用伝熱管の氷着状態確認装置。

【請求項3】

請求項1又は2に記載の低温液化ガス気化用伝熱管の氷着状態確認装置において、

前記接触部は2つ以上に分岐していることを特徴とする低温液化ガス気化用伝熱管。

【請求項4】

請求項1〜3のいずれか1項に記載の低温液化ガス気化用伝熱管の氷着状態確認装置において、

予め設定した基準位置と前記接触部との間の距離を測定できるように前記ロッドに目印が設けられていることを特徴とする低温液化ガス気化用伝熱管の氷着状態確認装置。

【請求項5】

請求項1〜4のいずれか1項に記載の低温液化ガス気化用伝熱管の氷着状態確認装置を用いた氷着状態確認方法であって、

前記接触部を前記低温液化ガス気化用伝熱管に接触させながら、前記接触部を前記低温液化ガス気化用伝熱管の表面に沿って移動させ、前記接触部から前記ロッドに伝わる振動の変化に基づいて、前記低温液化ガス気化用伝熱管における氷着領域と非氷着領域との境界を特定することを特徴とする低温液化ガス気化用伝熱管の氷着状態確認方法。

【請求項6】

請求項4に記載の低温液化ガス気化用伝熱管の氷着状態確認装置を用いた氷着状態確認方法であって、

前記接触部を前記低温液化ガス気化用伝熱管に接触させながら、前記接触部を前記低温液化ガス気化用伝熱管の表面に沿って移動させ、前記接触部から前記ロッドに伝わる振動が変化した時点での前記ロッドの前記目印を読み取ることにより、前記低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定することを特徴とする低温液化ガス気化用伝熱管の氷着状態確認方法。

【請求項7】

請求項6に記載の低温液化ガス気化用伝熱管の氷着状態確認装置を用いた氷着状態確認方法であって、

前記接触部を前記低温液化ガス気化用伝熱管の表面に沿って氷着領域側から非氷着領域側へ移動させ、前記接触部から前記ロッドに伝わる振動が大きくなった時点での前記ロッドの前記目印を読み取ることにより、前記低温液化ガス気化用伝熱管の端部からの氷着領域の長さを測定することを特徴とする低温液化ガス気化用伝熱管の氷着状態確認方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2013−67725(P2013−67725A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207489(P2011−207489)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000183369)住友精密工業株式会社 (336)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000183369)住友精密工業株式会社 (336)

【出願人】(000220262)東京瓦斯株式会社 (1,166)

[ Back to top ]