低炭素銅粒子

【課題】炭素の含有量が低減されたものでありながら、微粒でかつ粒度分布の揃った銅粒子を提供すること。

【解決手段】本発明の銅粒子は、炭素の含有量が0.01重量%未満であり、かつリンの含有量が0.01重量%未満である。また、(σ/D50)×100で定義される変動係数CV値が10〜35%である。σは画像解析による粒子の粒径の標準偏差を表し、D50は画像解析による粒子の50%体績累積粒径を表す。銅粒子は、表面の一部に非曲面部を有する略球状である。

【解決手段】本発明の銅粒子は、炭素の含有量が0.01重量%未満であり、かつリンの含有量が0.01重量%未満である。また、(σ/D50)×100で定義される変動係数CV値が10〜35%である。σは画像解析による粒子の粒径の標準偏差を表し、D50は画像解析による粒子の50%体績累積粒径を表す。銅粒子は、表面の一部に非曲面部を有する略球状である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭素の含有量が極めて低減した低炭素銅粒子に関する。本発明の低炭素銅粒子は、例えばプリント配線板の回路形成や、セラミックコンデンサの外部電極の電気的導通確保のために用いられる銅ペーストの原料として特に好適に用いられる。

【背景技術】

【0002】

従来、電子部品等の電極や回路を形成する方法として、導電性材料である銅粉をペーストに分散させた導電性ペーストを基板に印刷した後、該ペーストを焼成し硬化させて回路を形成する方法が知られている。

【0003】

例えば、セラミックコンデンサの外部電極の導通に導電性ペーストを用いる場合は、外部電極に導電性ペーストを塗布し、次いで加熱することで脱バインダーを行い、その後に銅粒子を焼結させる。この場合、銅粒子中に含まれる炭素の量が過度に多い場合、焼成によって炭素を含むガスが発生し、そのガスに起因して導体にクラックが発生したり、導体が基板から剥離したりすることがある。

【0004】

導電性ペーストの原料となる銅粒子の製造方法は、アトマイズ法に代表される乾式法と、水中における銅イオンの還元を利用した湿式法とに大別されるところ、乾式法を採用すると銅粒子中に炭素が混入しにくいという利点がある。しかし乾式法では、粒径の小さな銅粒子を製造することに限界がある。一方、湿式法によればサブミクロンオーダーの微小な銅粒子を容易に製造できるという利点があるが、その反面、反応系に存在する分散剤や還元剤に由来する炭素が多く混入する傾向にある。

【0005】

そのような製造方法の一つとして、本出願人は先に、二価の銅イオンを有する銅塩水溶液に水酸化アルカリを混合して酸化第二銅を生成し、還元糖を加えることで酸化第二銅を酸化第一銅に還元し、更にヒドラジン系還元剤を加えることで酸化第一銅を還元することにより金属銅を生成する銅粉の製造方法において、銅塩水溶液に錯化剤を予め投入した後、反応当量で1.10〜1.60に相当する水酸化アルカリを混合して、黒色の酸化第二銅を生成するように熟成反応させる銅粉の製造方法を提案した(特許文献1参照)。この方法では、還元剤として還元糖を用いているので、これに由来する炭素が銅粒子中に混入する可能性がある。

【0006】

そこで本出願人は先に、湿式法で銅粒子を製造するときに用いられる有機化合物からなる分散剤に代えて、リン酸化合物を用いる銅粒子の製造方法を提案した(特許文献2参照)。リン酸化合物を用いる銅粒子の製造方法は、これ以外にも、例えば特許文献3に記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−342621号公報

【特許文献2】特開2009−74152号公報

【特許文献3】特開平9−256007号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載の方法によれば、炭素の含有量の少ない銅粒子を得ることができる。しかしこの方法では、得られる銅粒子の分散性を向上させ、また粒径を揃えることを目的として、工程の途中に洗浄を行って反応系のpHを調整している。pHの調整は、分散性を向上させるためや、均一な粒径の銅粒子を得るために必要な操作であるが、そのぶん作業工程が増えて生産性の点から有利とは言えない。また、そのようなpH調整を行っても、分散性の程度は未だ満足すべきものとはなっていない。

【0009】

特許文献3に記載の方法では、反応制御のために多量のリン酸を用いているので、得られる銅粒子中に含まれるリンの量が多くなる傾向にある。多量にリンを含む銅粒子は、電気伝導性の点及び焼結温度の低下の点からマイナスに作用することがあり、また廃液中のリンの量も多くなり環境負荷の点から好ましいとは言えない。

【0010】

したがって本発明の課題は、前述した従来技術の銅粒子よりも各種の特性が一層向上した低炭素銅粒子を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、炭素の含有量が0.01重量%未満であり、かつリンの含有量が0.01重量%未満であり、

以下の式で定義される変動係数CV値が10〜35%であり、

表面の一部に非曲面部を有する略球状であることを特徴とする低炭素銅粒子を提供することで前記の課題を解決したものである。

CV値(%)=(σ/D50)×100

(式中、σは画像解析による粒子の粒径の標準偏差を表し、D50は画像解析による粒子の50%体績累積粒径を表す。)

【0012】

また本発明は、前記の低炭素銅粒子の好適な製造方法として、

含炭素化学種(ただし、含炭素銅化合物は除く)及び含リン化学種の不存在下、銅化合物を含む水性液に還元剤を添加して銅の還元を行う還元工程を有する低炭素銅粒子を製造する方法であって、

還元反応に寄与しない物質が2.1〜8mol/L存在する条件下に、還元によって銅粒子を生成させることを特徴とする低炭素銅粒子の製造方法を提供するものである。

【発明の効果】

【0013】

本発明によれば、炭素の含有量が低減されたものでありながら、微粒でかつ粒度分布の揃った銅粒子が提供される。また、耐熱収縮性の高い銅粒子が提供される。

【図面の簡単な説明】

【0014】

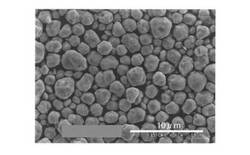

【図1】図1は、実施例1で得られた銅粒子の走査型電子顕微鏡像である。

【図2】図2は、比較例2で得られた銅粒子の走査型電子顕微鏡像である。

【図3】図3(a)及び(b)は、実施例及び比較例で得られた銅粒子について、熱機械分析によって体積変化を測定した結果を示すグラフである。

【発明を実施するための形態】

【0015】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の銅粒子は、炭素の含有量が低減されたものであることを特徴の一つとしている。本発明の銅粒子における炭素の含有量は、0.01重量%未満という極めて少量であり、好ましくは0.005重量%以下、更に好ましくは0.001重量%以下である。炭素の含有量は、堀場製作所製の炭素分析装置であるEMIA−320Vを用い、酸素気流中での燃焼−赤外線吸収方式による測定で求められる。具体的には、るつぼ中に0.5gの試料を入れ、更に助燃剤(タングステンメタル1.5g+スズメタル0.3g)を入れ、このるつぼを装置にセットして測定を行う。

【0016】

銅粒子の表面に有機化合物からなる表面処理剤が後工程において施されている場合には、該表面処理剤を除去した後に炭素の含有量を測定する。有機化合物からなる表面処理剤は一般に200℃〜300℃の加熱で銅粒子の表面から消失することが知られているので、本発明においては大気雰囲気中で400℃で30分加熱した後の銅粒子に対して、上述の方法で炭素の含有量を測定する。

【0017】

本発明の銅粒子に含まれる炭素の量を0.01重量%未満とすることによって、該銅粒子を原料として製造された導電性ペーストは、これを用いて形成された導体を焼成するときに、該導体にクラックが生じたり、基板から剥離したりするという不都合が起こりにくいものとなる。その理由は、銅粒子中に含まれる炭素の量が低減されているので、炭素に起因して発生するガスの量が低減するからである。銅粒子に含まれる炭素の量を低減させるための具体的な手段については後述する。

【0018】

本発明の銅粒子に含まれる炭素がどのような状態で存在しているかは明らかではないが、例えば有機化合物や炭酸根の状態で存在しているのではないかと推測される。尤も、炭素がどのような状態で存在しているかは、本発明においては臨界的ではない。

【0019】

本発明の銅粒子は、粒径が揃っていることによっても特徴付けられる。つまり、粒度分布がシャープであることによっても特徴付けられる。本発明の銅粒子の粒度分布の程度は、変動係数CV値によって表すことができる。CV値は、画像解析による粒子の粒径の標準偏差σと、画像解析による粒子の50%体績累積粒径D50とを用いて、CV(%)=(σ/D50)×100で算出される。本発明の銅粒子においては、CV値が10〜35%であり、好ましくは11〜34%であり、更に好ましくは12〜30%である。CV値がこの範囲内にあることで、ペースト膜としたとき、充填性高く緻密な膜を形成でき、更に膜厚も制御しやすいという有利な効果が奏される。

【0020】

前記の画像解析においては、走査型電子顕微鏡(SEM)を用いて、粒子を5000〜20000倍に拡大し直接観察する。得られるSEM画像に基づき、粒子の面積を実測して、測定された面積から円相当直径を算出し、その値を粒径とする。またD50は、測定された粒径に基づき真球換算体積を算出し、体績累積で50%のときの粒径として定義される。測定サンプル数はいずれも500個以上とする。

【0021】

本発明の銅粒子は、粒径が揃っていることに加えて微粒であることによっても特徴付けられる。具体的には、本発明の銅粒子のD50は好ましくは0.1〜4μmである。D50がこの範囲内であることによって、膜厚が薄くピッチ幅の狭い導電膜の形成が可能となるという有利な効果がもたらされる。この有利な効果を一層顕著なものとする観点から、本発明の銅粒子のD50は更に好ましくは0.13〜3μmであり、一層好ましくは0.15〜2μmである。

【0022】

本発明の銅粒子はその形状が、表面の一部に非曲面部を有する略球状である。例えば、表面の一部に平面部を有し、かつ該平面部に端部に稜線や角部を有する略球状をしている。このような形状は、例えばアトマイズ法で製造された表面が滑らかな曲面になっている球状の銅粒子の形状と明らかに相違するものである。表面の一部に非曲面部を有する略球状をしている銅粒子は、真球の粒子に比べて充填性が低いが、かつフレーク状の粒子よりは充填性が高いので、該銅粒子を含むペーストから導電膜を形成した場合、該導電膜は十分な導電性を発現するととともに、脱ガス性に優れるという利点を有する。脱ガス性に優れることは、導電膜にクラック等が生じにくくなる点から有利である。このような形状の銅粒子は、後述する好適な製造方法に従い得ることができる。

【0023】

本発明の低炭素銅粒子は、炭素の含有量が低減化されていることに加えて、リンの含有量が0.01重量%未満であることも特徴の一つとしている。本明細書において「リンの含有量が0.01重量%未満」とは、(イ)リンを含有しないこと、及び(ロ)リンを含有したとしても、不可避の微量混入成分若しくは不可避の微量残留成分として0.01重量%未満の少量でもって含有することを言う。つまり本発明においては、低炭素銅粒子にリンを意図的に含有させることは排除される。リンを非含有にするか、又は0.01重量%未満の少量でもって含有することで、本発明の低炭素銅粒子は、その電気抵抗を低下させることが可能となる。これに加えて、本発明の低炭素銅粒子を焼結させるとき、該粒子の焼結温度の低下を抑制することができる。焼結温度の低下を抑制できることは、本発明の低炭素銅粒子を例えば粉末冶金に使用する場合に有利となる。かつ、本発明の低炭素銅粒子を焼結させるとき、焼結に起因する体積変化の温度依存性を緩やかなものとすることができる。体積変化の温度依存性を緩やかにできることは、クラックの発生を防止し得る点から有利である。

【0024】

また、本発明の低炭素銅粒子は、炭素及びリン以外の元素が実質的に非含有であることが好ましい。実質的に含有していないとは、意図的に当該元素を添加することを排除する趣旨であり、例えば製品の製造過程において不可避的に混入する微量の元素や、精製によって除去しきれず不可避的に残留する微量の元素の存在は許容する趣旨である。

【0025】

次に、本発明の銅粒子の好適な製造方法について説明する。本製造方法では、銅化合物を含む水性液に還元剤を添加して銅の還元を行う。この方法においては、その開始から終了にわたり、含炭素化学種の不存在下(ただし、酢酸銅やギ酸銅などの含炭素銅化合物は除く)にすべての工程を行う。かつ、その開始から終了にわたり、含リン化学種の不存在下にすべての工程を行う。含炭素化学種としては、各種の有機化合物(例えば、炭化水素、アルコール、アルデヒド、カルボン酸、エステル、エーテル、ケトン、オルガノシラン、アミノ酸等)、炭素を含むイオン種(例えばカルボン酸イオンや炭酸イオン等)、炭素材料(例えば黒鉛やグラファイト等)が挙げられる。含リン化学種としては、オルトリン酸;ピロリン酸及びトリポリリン酸等のポリリン酸;トリメタリン酸等のメタリン酸;オルトリン酸ナトリウム及びオルトリン酸カリウム等のオルトリン酸塩;ピロリン酸ナトリウム及びピロリン酸カリウム等のポリリン酸塩;トリメタリン酸ナトリウム及びトリメタリン酸カリウム等のメタリン酸塩等が挙げられる。

【0026】

本製造方法においては、先ず二価の銅化合物を含む水性液(以下「銅含有液」とも言う。)を調製する。銅化合物としては、例えば硫酸銅、硝酸銅又はこれらの水和物等の水溶性銅化合物を用いることができる。また、銅化合物として酢酸銅を用いることもできる。酢酸銅は含炭素化合物であるが、酢酸銅に由来する炭素は微量なので、酢酸銅に由来する炭素が目的とする銅粒子中に多量に包含されることはない。これらの銅化合物のうち、硫酸銅五水和物及び硝酸銅は、水溶性が高く、水溶液中での銅濃度を高くすることができ、また粒度の均一性の高い銅粒子が得られやすいので好適に用いられる。

【0027】

銅含有液は、銅化合物を好ましくは2.0mol/L〜4.0mol/L、更に好ましくは3.0mol/L〜3.8mol/L含む。この範囲の割合で銅化合物が含まれていることで、生産性に優れた合成となるので好ましい。

【0028】

銅含有液は、水に二価の銅化合物を溶解又は分散させることにより調製される。銅化合物の溶解方法としては例えば、水を攪拌した状態にしておき、これに銅化合物を添加して攪拌する方法が挙げられる。銅含有液の調製の際の液温は、均一な粒径の銅粒子を得る観点から、好ましくは40℃〜90℃、更に好ましくは50℃〜80℃である。

【0029】

このようにして得られた銅含有液に塩基性化合物を添加して酸化第二銅(CuO)を生成させる。このために用いられる塩基性化合物としては、例えば水酸化ナトリウムや水酸化カリウム等のアルカリ金属の水酸化物及びアンモニアが挙げられる。これらの塩基性化合物は、単独で又は2種以上を組み合わせて用いることができる。生成した酸化第二銅は微小な固体状粒子の状態で液中に懸濁している。

【0030】

銅含有液への塩基性化合物の添加方法としては例えば、銅含有液を攪拌した状態にしておき、これに塩基性化合物の水溶液を添加して攪拌する方法が挙げられる。このときの液温は好ましくは40℃〜90℃、更に好ましくは50℃〜80℃とすることができる。液温がこの範囲内にあると、一次粒子の凝集が少ない粒径の均一性の高い銅粒子が得られやすいので好ましい。塩基性化合物として2種以上の組み合わせを用いる場合には、それらを同時に添加してもよく、あるいは順次添加してもよい。

【0031】

塩基性化合物の銅含有液への添加量は、銅化合物1当量に対する塩基性化合物の量が、好ましくは1.05当量〜1.5当量、更に好ましくは1.1当量〜1.3当量となるような量とする。塩基性化合物の添加量をこの範囲内にすることで、粒径の均一性の高い銅粒子が得られやすいので好ましい。銅化合物及び塩基性化合物の当量とは、それぞれ酸としての当量及び塩基としての当量をいう。

【0032】

銅含有液への塩基性化合物の添加によって酸化第二銅が生成した後も液の攪拌を継続させて熟成を行うことが好ましい。熟成は10分〜60分、特に20分〜40分行うことが好ましい。熟成によって酸化第二銅が十分に生成し、それによって粒度の均一性の高い銅粒子が得られやすいので好ましい。

【0033】

このようにして酸化第二銅が生成したら、次に第1の還元工程を行う。本還元工程においては、液を攪拌しながら還元剤を添加することで、液中に含まれている酸化第二銅を酸化第一銅(Cu2O)に還元する。したがって、本還元工程において用いられる還元剤は、酸化第二銅を酸化第一銅に還元する作用を有するものである。この還元剤としては、例えばヒドラジンを用いることができる。

【0034】

本還元工程においては、液中に含まれる銅1モルに対して還元剤を好ましくは0.1モル〜3モル、更に好ましくは0.3モル〜1.5モル添加する。還元剤の添加量がこの範囲内であると、酸化第二銅の酸化第一銅への還元反応が十分に行われ、その結果、目的とする銅粒子はその一次粒子の凝集が起こりにくくなるので好ましい。

【0035】

本還元工程によって酸化第二銅が酸化第一銅へ還元した後も、液の攪拌を継続させて熟成を行うことが好ましい。熟成は10分〜60分、特に20分〜40分行うことが好ましい。熟成によって酸化第一銅が十分に生成し、目的とする銅粒子はその一次粒子の凝集が起こりにくくなるので好ましい。

【0036】

第1の還元工程が完了したら、次いで第2の還元工程を行う。本還元工程においては、液を攪拌しながら還元剤を添加することで、液中に含まれている酸化第一銅を銅に還元して銅粒子を生成させる。したがって、本還元工程において用いられる還元剤は、酸化第一銅を銅に還元する作用を有するものである。この還元剤としては、例えばヒドラジンを用いることができる。

【0037】

第2の還元工程においては、液中に含まれる銅1モルに対して還元剤を好ましくは0.3モル〜3モル、更に好ましくは0.31モル〜2モル添加する。還元剤の使用量をこの範囲内に設定することで、目的とする銅粒子を首尾良く得ることができる。

【0038】

第2の還元工程における銅粒子の生成に際しては、反応系中に、還元反応に寄与しない水溶性物質を多量に含有させておくことが、粒径の揃った銅粒子を首尾良く得る点から有利であることが本発明者らの検討の結果判明した。銅粒子の粒径を揃えるためには、銅粒子の生成時における液のpHの変動を極力抑えることが重要であるところ、還元反応に寄与しない水溶性物質を液中に多量に含有させておくことで、該水溶性物質が緩衝剤として作用してpHの変動が抑制される。尤も、還元反応に寄与しない水溶性物質を過度に液中に存在させると、液の導電率が高くなりすぎて、反応の制御が容易でなくなり、粒度分布がブロードになる傾向にある。この観点から、銅粒子を生成させるときの液中に存在する該水溶性物質の濃度を2.1〜8mol/Lに設定することが好ましい。反応を制御しつつ、pHの変動を一層抑える観点からは、該水溶性物質の濃度を2.1〜3mol/Lに設定することが更に好ましく、2.2〜2.7mol/Lに設定することが一層好ましい。

【0039】

還元反応に寄与しない該水溶性物質としては、水中で電離して生じたカチオン及びアニオンのいずれもが、第一酸化銅からの銅粒子の生成に寄与しないものが挙げられる。そのようなカチオンとしては、ナトリウムイオン、カリウムイオン、アンモニウムイオン、プロトン等が挙げられる。アニオンとしては、硫酸イオン、炭酸イオン、硝酸イオン、塩化物イオン、水酸化物イオン等が挙げられる。これらのカチオンとアニオンとの組み合わせからなる水溶性物質の具体例としては、NaNO3、NaCl、Na2SO4、Na2CO3等の水溶性塩や、NaOH等のアルカリ金属水酸化物が挙げられる。更に該水溶性物質として、水と反応して生じたイオンが第一酸化銅からの銅粒子の生成に寄与しないものも挙げられる。そのような水溶性物質の具体例としては、水と反応してアンモニウムイオンを生成する物質であるNH3等が挙げられる。

【0040】

前記の水溶性物質は、第2の還元工程の開始前に液中に存在していることが好ましい。この目的のために、(イ)第1の還元工程の後、酸化第一銅を液から分離せずに第2の還元工程に付し、かつ第1の還元工程の後、第2の還元工程の前に、かかる水溶性物質を、その濃度が2.1〜8mol/Lとなるように液中に添加することができる。別法として、(ロ)第1の還元工程の後、酸化第一銅を液から分離して洗浄等の操作を行った後に、分離された酸化第一銅を含み、かつ前記の水溶性物質を2.1〜8mol/L含むスラリーを調製し、調製されたスラリーを第2の還元工程に付してもよい。

【0041】

また、仕込みの化学種の存在に起因して、第2の還元工程の開始前に、既に液中に2.1〜8mol/Lの濃度の水溶性物質が存在している場合には、(イ)及び(ロ)の操作を行うことは要しない。

【0042】

本製造方法を行うために仕込んだ種々の化合物の添加量によっては、第1の還元工程の終了時点で、液中の前記の水溶性物質の濃度が、既に前記の範囲を満たしている場合がある。そのような場合には、追加の水溶性物質の使用は不要であり、引き続き第2の還元工程を行うことができる。

【0043】

第2の還元工程によって酸化第一銅が銅へ還元した後も、液の攪拌を継続させて熟成を行うことが好ましい。熟成は20分〜120分、特に40分〜90分行うことが好ましい。熟成によって還元が十分に進行し、目的とする銅粒子はその一次粒子の凝集が起こりにくくなるので好ましい。

【0044】

以上の方法によって製造された銅粒子は、工程の開始から終了にわたり、含炭素化学種(ただし、含炭素銅化合物は除く)の不存在下に反応が進行するので、原理的には炭素を全く含まないか、又は炭素を含んだとしてもその量が極めて低減化されたものとなる。しかも、粒径が揃い、かつ一次粒子の凝集が抑制されたものとなる。銅粒子が炭素を含んでいるとしても、その炭素は不可避的に銅粒子中に混入したものである。本製造方法においては、意図的に銅粒子中に炭素を含有させる操作は行わない。

【0045】

しかも、以上の方法によって製造された銅粒子は、工程の開始から終了にわたり、含リン化学種の不存在下に反応が進行するので、原理的にはリンを全く含まないか、又はリンを含んだとしてもその量が極めて低減化されたものとなる。銅粒子がリンを含んでいるとしても、そのリンは不可避的に銅粒子中に混入したものである。本製造方法においては、意図的に銅粒子中にリンを含有させる操作は行わない。

【0046】

以上の方法によって目的とする低炭素銅粒子が得られる。このようにして得られた低炭素銅粒子は例えば導電性ペーストの原料として好適に用いられる。この導電性ペーストは、本発明の低炭素銅粒子を含む金属粒子と、有機ビヒクルと、ガラスフリットとを含有するものである。この有機ビヒクルは、樹脂成分と溶剤とを含む。樹脂成分としては、例えば、アクリル樹脂、エポキシ樹脂、エチルセルロース、カルボキシエチルセルロース等が挙げられる。溶剤としては、ターピネオール及びジヒドロターピネオール等のテルペン系溶剤や、エチルカルビトール及びブチルカルビトール等のエーテル系溶剤が挙げられる。ガラスフリットとしては、ホウケイ酸ガラス、ホウケイ酸バリウムガラス、ホウケイ酸亜鉛ガラス等が挙げられる。導電性ペーストにおける金属粉の割合は36〜97.5重量%とすることが好ましい。ガラスフリットの割合は1.5〜14重量%とすることが好ましい。有機ビヒクルの割合は1〜50重量%とすることが好ましい。この導電性ペーストにおける金属粒子としては、本発明の低炭素銅粒子のみを用いてもよく、あるいは該低炭素銅粒子と扁平等の他の形状の銅粒子とを組み合わせて用いてもよい。本発明の低炭素銅粒子と他の形状の銅粒子とを組み合わせて用いることで、ペーストの粘度調整を精密に行うことが容易になる。

【0047】

このようにして得られた導電性ペーストは、例えば、プリント配線板の回路形成、セラミックコンデンサの外部電極等の電気的導通確保、EMI対策のために好適に使用される。

【実施例】

【0048】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「重量%」を意味する。

【0049】

〔実施例1〕

(1)銅含有水溶液の調製

65℃の純水6.5Lに、硫酸銅五水和物を、銅の濃度が以下の表1に示す値となるように添加して攪拌を行い、銅含有水溶液を得た。

【0050】

(2)酸化第二銅の生成

この水溶液を攪拌した状態で、該水溶液に、表1に示す2種の塩基性化合物を同時に添加して液中に酸化第二銅を生成させた。そして引き続き30分攪拌した。塩基性化合物の添加量は、銅1モルに対して表1に示す値となる量とした。

【0051】

(3)酸化第二銅の酸化第一銅への還元

次に、ヒドラジン及びアンモニア水を添加して第1の還元反応を行い、酸化第二銅を酸化第一銅に還元させた。そして引き続き30分攪拌した。ヒドラジン及びアンモニアの添加量は、銅1モルに対して表1に示す値となる量とした。この時点での液中における還元反応に寄与しない水溶性物質の濃度は表1に示すとおりであった。

【0052】

(4)酸化第一銅の銅粒子への還元

次に液中にヒドラジンを添加して第2の還元反応を行い、酸化第一銅を銅に還元させた。引き続き1時間攪拌を行って反応を終了させた。ヒドラジンの添加量は、銅1モルに対して表1に示す値となる量とした。反応終了後、得られたスラリーを、ヌッチェを用いて濾過し、次いで純水で洗浄し、更に乾燥して目的とする銅粒子を得た。この銅粒子をSEMで観察したところ、図1に示すように、表面の一部に非曲面部を有する略球状のものであることが確認された。

【0053】

〔実施例2〜4〕

以下の表1に示す条件を採用する以外は実施例1と同様にして銅粒子を得た。この銅粒子をSEMで観察したところ、実施例2〜4の銅粒子は、表面の一部に非曲面部を有する略球状のものであることが確認された。

【0054】

〔比較例1及び2〕

本比較例では、特許文献3(特開平9−256007号公報)の実施例1及び2に従い銅粒子を製造した。製造条件を表1に示す。比較例2で得られた銅粒子のSEM像を図2に示す。

【0055】

〔比較例3〕

特許文献2に記載の実施例1に従い銅粒子を製造した。先ず、純水6.5Lに硫酸銅五水和物6000gを投入して撹拌し、その後、液温を50℃に保持しつつ、当該硫酸銅水溶液に、アンモニア水溶液(濃度25%)2537mlを添加して中和し、銅塩化合物スラリーを得た。そして、銅塩化合物スラリーを30分静置して熟成させた。ここまでは銅塩化合物スラリーの液温を50℃に保持したが、熟成後は液温を45℃に調整した。

【0056】

次に、銅塩化合物スラリーの銅濃度が2.0mol/Lとなるように水を添加して液量を調整した。この銅塩化合物スラリーをpH6.3、液温50℃の条件に保ち、ここに、ヒドラジン一水和物450gとアンモニア水溶液(濃度25%)591mlとを連続添加し、亜酸化銅スラリーとした(第1還元処理)。そして、還元反応を完全に行うため、更に30分間撹拌を続けた。

【0057】

その後、リパルプ洗浄のため、亜酸化銅スラリーに純水を加えて18Lに液量調整した後、静置して亜酸化銅粒子を沈殿させ、静置後の上澄液を14L抜く操作をpHが4.7になるまで繰り返した。そして、温めた純水8Lを加えて全液量を12Lにし、液温を45℃に維持して、銅濃度を2.0mol/Lに調整し、これを洗浄亜酸化銅スラリーとした。

【0058】

銅濃度調整後の洗浄亜酸化銅スラリーに、次亜リン酸アンモニウム3.02gを添加し、5分間撹拌した。

【0059】

再び、洗浄亜酸化銅スラリーの銅濃度が2.0mol/Lとなるように水を添加して液量を調整した。この洗浄亜酸化銅スラリーに、ヒドラジン一水和物1200gを添加した。次に、更に15分間撹拌を行い、還元反応を完全に行わせ銅粒子を還元析出させた(第2還元処理)。

【0060】

〔比較例4〕

以下の表1に示す条件を採用する以外は実施例1と同様にして銅粒子を得た。

【0061】

【表1】

【0062】

〔評価〕

実施例及び比較例で得られた銅粒子に含まれる炭素の量を、先に述べた炭素分析で測定し、リンの量をICP発光分析で測定した。また実施例及び比較例で得られた銅粒子のD50及びCV値を画像解析によって測定した。更に、実施例及び比較例で得られた銅粒子について、圧粉抵抗値を以下の方法で測定した。更に、実施例及び比較例で得られた銅粒子について、以下の方法でスラリーを調製し、該スラリーから作られた膜の表面粗さを測定した。これらの結果を以下の表2に示す。更に、実施例1と比較例1、及び実施例3と比較例2について、熱機械分析による体積変化の測定を以下の方法で測定した。それらの結果を図3(a)及び(b)に示す。

【0063】

〔圧粉抵抗値の測定〕

圧粉抵抗測定システム(三菱化学PD−41)と抵抗率測定器(三菱化学MCP−T600)を用いて圧粉抵抗値を測定した。試料15gをプローブシリンダへ投入し、プローブユニットをPD−41へセットした。油圧ジャッキによって1000f/kgの圧力を印加したときの抵抗値を、MCP−T600を用いて測定した。測定した抵抗値と試料厚みから、圧粉抵抗値を算出した。

【0064】

〔スラリーから作られた膜の表面粗さの測定〕

実施例及び比較例で得られた銅粒子と溶剤(ターピネオール95gとエチルセルロース5gとの混合物)とを、1:1の重量比で混合しスラリーとなした。このスラリーを混合機((株)シンキーARE−250)を用い、2000rpmで45秒間回転させて予備混練をした。次いで三本ロール式ミル((株)アイメックス、モデルRMZ−1)で更にスラリーを練った。ロールの間隙は5μmに設定した。このようにして得られたスラリーを、30μmのアプリケータ((株)YOSHIMITSU SEIKI、モデルYR−1)を用いてガラス基板上に塗布し、塗膜を形成した。この塗膜を80℃で5分間乾燥させた。このようにして得られた膜の表面粗さRa及びRmaxを、表面粗さ形状測定器((株)東京精密、サーフコム130A)を用いて測定した。

【0065】

〔熱機械分析による体積変化の測定〕

SEIKO Instrument Inc.製のSEIKO EXSTAR 6000を用いる。試料は、測定対象となる銅粒子0.5gを金型に計りとり、プレス機によって1ton/cm2の圧力で加圧してペレットにしたものを用いる。この試料を熱分析装置にセットし、測定前の試料長を測定する(装置が自動測定する)。試料は49mNの圧力で上側から押さえつけられている。雰囲気1%H2−N2(150mL/min)、昇温速度10℃/minの条件で温度を上昇させていき、体積変化を測定する。

【0066】

【表2】

【0067】

表2に示す結果から明らかなように、各実施例で得られた銅粒子は炭素の含有量が低く、分散性が良好であることが判る。また、各実施例で得られた銅粒子は、圧粉抵抗値が低いことが判る。更に、各実施例で得られた銅粒子を用いて形成された膜は、表面性が良好であることが判る。これに対して、比較例1及び2で得られた銅粒子は、炭素の含有量は低いものの、実施例の銅粒子に比べると分散性に欠け、凝集していることが判る。更に、図3(a)及び(b)に示す結果から明らかなように、同程度の粒径で比較した場合、P非含有の銅粒子の方(本発明品)が、P含有の銅粒子(比較品)よりも耐熱収縮性が高いことが判る。

【技術分野】

【0001】

本発明は、炭素の含有量が極めて低減した低炭素銅粒子に関する。本発明の低炭素銅粒子は、例えばプリント配線板の回路形成や、セラミックコンデンサの外部電極の電気的導通確保のために用いられる銅ペーストの原料として特に好適に用いられる。

【背景技術】

【0002】

従来、電子部品等の電極や回路を形成する方法として、導電性材料である銅粉をペーストに分散させた導電性ペーストを基板に印刷した後、該ペーストを焼成し硬化させて回路を形成する方法が知られている。

【0003】

例えば、セラミックコンデンサの外部電極の導通に導電性ペーストを用いる場合は、外部電極に導電性ペーストを塗布し、次いで加熱することで脱バインダーを行い、その後に銅粒子を焼結させる。この場合、銅粒子中に含まれる炭素の量が過度に多い場合、焼成によって炭素を含むガスが発生し、そのガスに起因して導体にクラックが発生したり、導体が基板から剥離したりすることがある。

【0004】

導電性ペーストの原料となる銅粒子の製造方法は、アトマイズ法に代表される乾式法と、水中における銅イオンの還元を利用した湿式法とに大別されるところ、乾式法を採用すると銅粒子中に炭素が混入しにくいという利点がある。しかし乾式法では、粒径の小さな銅粒子を製造することに限界がある。一方、湿式法によればサブミクロンオーダーの微小な銅粒子を容易に製造できるという利点があるが、その反面、反応系に存在する分散剤や還元剤に由来する炭素が多く混入する傾向にある。

【0005】

そのような製造方法の一つとして、本出願人は先に、二価の銅イオンを有する銅塩水溶液に水酸化アルカリを混合して酸化第二銅を生成し、還元糖を加えることで酸化第二銅を酸化第一銅に還元し、更にヒドラジン系還元剤を加えることで酸化第一銅を還元することにより金属銅を生成する銅粉の製造方法において、銅塩水溶液に錯化剤を予め投入した後、反応当量で1.10〜1.60に相当する水酸化アルカリを混合して、黒色の酸化第二銅を生成するように熟成反応させる銅粉の製造方法を提案した(特許文献1参照)。この方法では、還元剤として還元糖を用いているので、これに由来する炭素が銅粒子中に混入する可能性がある。

【0006】

そこで本出願人は先に、湿式法で銅粒子を製造するときに用いられる有機化合物からなる分散剤に代えて、リン酸化合物を用いる銅粒子の製造方法を提案した(特許文献2参照)。リン酸化合物を用いる銅粒子の製造方法は、これ以外にも、例えば特許文献3に記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−342621号公報

【特許文献2】特開2009−74152号公報

【特許文献3】特開平9−256007号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献2に記載の方法によれば、炭素の含有量の少ない銅粒子を得ることができる。しかしこの方法では、得られる銅粒子の分散性を向上させ、また粒径を揃えることを目的として、工程の途中に洗浄を行って反応系のpHを調整している。pHの調整は、分散性を向上させるためや、均一な粒径の銅粒子を得るために必要な操作であるが、そのぶん作業工程が増えて生産性の点から有利とは言えない。また、そのようなpH調整を行っても、分散性の程度は未だ満足すべきものとはなっていない。

【0009】

特許文献3に記載の方法では、反応制御のために多量のリン酸を用いているので、得られる銅粒子中に含まれるリンの量が多くなる傾向にある。多量にリンを含む銅粒子は、電気伝導性の点及び焼結温度の低下の点からマイナスに作用することがあり、また廃液中のリンの量も多くなり環境負荷の点から好ましいとは言えない。

【0010】

したがって本発明の課題は、前述した従来技術の銅粒子よりも各種の特性が一層向上した低炭素銅粒子を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、炭素の含有量が0.01重量%未満であり、かつリンの含有量が0.01重量%未満であり、

以下の式で定義される変動係数CV値が10〜35%であり、

表面の一部に非曲面部を有する略球状であることを特徴とする低炭素銅粒子を提供することで前記の課題を解決したものである。

CV値(%)=(σ/D50)×100

(式中、σは画像解析による粒子の粒径の標準偏差を表し、D50は画像解析による粒子の50%体績累積粒径を表す。)

【0012】

また本発明は、前記の低炭素銅粒子の好適な製造方法として、

含炭素化学種(ただし、含炭素銅化合物は除く)及び含リン化学種の不存在下、銅化合物を含む水性液に還元剤を添加して銅の還元を行う還元工程を有する低炭素銅粒子を製造する方法であって、

還元反応に寄与しない物質が2.1〜8mol/L存在する条件下に、還元によって銅粒子を生成させることを特徴とする低炭素銅粒子の製造方法を提供するものである。

【発明の効果】

【0013】

本発明によれば、炭素の含有量が低減されたものでありながら、微粒でかつ粒度分布の揃った銅粒子が提供される。また、耐熱収縮性の高い銅粒子が提供される。

【図面の簡単な説明】

【0014】

【図1】図1は、実施例1で得られた銅粒子の走査型電子顕微鏡像である。

【図2】図2は、比較例2で得られた銅粒子の走査型電子顕微鏡像である。

【図3】図3(a)及び(b)は、実施例及び比較例で得られた銅粒子について、熱機械分析によって体積変化を測定した結果を示すグラフである。

【発明を実施するための形態】

【0015】

以下本発明を、その好ましい実施形態に基づき説明する。本発明の銅粒子は、炭素の含有量が低減されたものであることを特徴の一つとしている。本発明の銅粒子における炭素の含有量は、0.01重量%未満という極めて少量であり、好ましくは0.005重量%以下、更に好ましくは0.001重量%以下である。炭素の含有量は、堀場製作所製の炭素分析装置であるEMIA−320Vを用い、酸素気流中での燃焼−赤外線吸収方式による測定で求められる。具体的には、るつぼ中に0.5gの試料を入れ、更に助燃剤(タングステンメタル1.5g+スズメタル0.3g)を入れ、このるつぼを装置にセットして測定を行う。

【0016】

銅粒子の表面に有機化合物からなる表面処理剤が後工程において施されている場合には、該表面処理剤を除去した後に炭素の含有量を測定する。有機化合物からなる表面処理剤は一般に200℃〜300℃の加熱で銅粒子の表面から消失することが知られているので、本発明においては大気雰囲気中で400℃で30分加熱した後の銅粒子に対して、上述の方法で炭素の含有量を測定する。

【0017】

本発明の銅粒子に含まれる炭素の量を0.01重量%未満とすることによって、該銅粒子を原料として製造された導電性ペーストは、これを用いて形成された導体を焼成するときに、該導体にクラックが生じたり、基板から剥離したりするという不都合が起こりにくいものとなる。その理由は、銅粒子中に含まれる炭素の量が低減されているので、炭素に起因して発生するガスの量が低減するからである。銅粒子に含まれる炭素の量を低減させるための具体的な手段については後述する。

【0018】

本発明の銅粒子に含まれる炭素がどのような状態で存在しているかは明らかではないが、例えば有機化合物や炭酸根の状態で存在しているのではないかと推測される。尤も、炭素がどのような状態で存在しているかは、本発明においては臨界的ではない。

【0019】

本発明の銅粒子は、粒径が揃っていることによっても特徴付けられる。つまり、粒度分布がシャープであることによっても特徴付けられる。本発明の銅粒子の粒度分布の程度は、変動係数CV値によって表すことができる。CV値は、画像解析による粒子の粒径の標準偏差σと、画像解析による粒子の50%体績累積粒径D50とを用いて、CV(%)=(σ/D50)×100で算出される。本発明の銅粒子においては、CV値が10〜35%であり、好ましくは11〜34%であり、更に好ましくは12〜30%である。CV値がこの範囲内にあることで、ペースト膜としたとき、充填性高く緻密な膜を形成でき、更に膜厚も制御しやすいという有利な効果が奏される。

【0020】

前記の画像解析においては、走査型電子顕微鏡(SEM)を用いて、粒子を5000〜20000倍に拡大し直接観察する。得られるSEM画像に基づき、粒子の面積を実測して、測定された面積から円相当直径を算出し、その値を粒径とする。またD50は、測定された粒径に基づき真球換算体積を算出し、体績累積で50%のときの粒径として定義される。測定サンプル数はいずれも500個以上とする。

【0021】

本発明の銅粒子は、粒径が揃っていることに加えて微粒であることによっても特徴付けられる。具体的には、本発明の銅粒子のD50は好ましくは0.1〜4μmである。D50がこの範囲内であることによって、膜厚が薄くピッチ幅の狭い導電膜の形成が可能となるという有利な効果がもたらされる。この有利な効果を一層顕著なものとする観点から、本発明の銅粒子のD50は更に好ましくは0.13〜3μmであり、一層好ましくは0.15〜2μmである。

【0022】

本発明の銅粒子はその形状が、表面の一部に非曲面部を有する略球状である。例えば、表面の一部に平面部を有し、かつ該平面部に端部に稜線や角部を有する略球状をしている。このような形状は、例えばアトマイズ法で製造された表面が滑らかな曲面になっている球状の銅粒子の形状と明らかに相違するものである。表面の一部に非曲面部を有する略球状をしている銅粒子は、真球の粒子に比べて充填性が低いが、かつフレーク状の粒子よりは充填性が高いので、該銅粒子を含むペーストから導電膜を形成した場合、該導電膜は十分な導電性を発現するととともに、脱ガス性に優れるという利点を有する。脱ガス性に優れることは、導電膜にクラック等が生じにくくなる点から有利である。このような形状の銅粒子は、後述する好適な製造方法に従い得ることができる。

【0023】

本発明の低炭素銅粒子は、炭素の含有量が低減化されていることに加えて、リンの含有量が0.01重量%未満であることも特徴の一つとしている。本明細書において「リンの含有量が0.01重量%未満」とは、(イ)リンを含有しないこと、及び(ロ)リンを含有したとしても、不可避の微量混入成分若しくは不可避の微量残留成分として0.01重量%未満の少量でもって含有することを言う。つまり本発明においては、低炭素銅粒子にリンを意図的に含有させることは排除される。リンを非含有にするか、又は0.01重量%未満の少量でもって含有することで、本発明の低炭素銅粒子は、その電気抵抗を低下させることが可能となる。これに加えて、本発明の低炭素銅粒子を焼結させるとき、該粒子の焼結温度の低下を抑制することができる。焼結温度の低下を抑制できることは、本発明の低炭素銅粒子を例えば粉末冶金に使用する場合に有利となる。かつ、本発明の低炭素銅粒子を焼結させるとき、焼結に起因する体積変化の温度依存性を緩やかなものとすることができる。体積変化の温度依存性を緩やかにできることは、クラックの発生を防止し得る点から有利である。

【0024】

また、本発明の低炭素銅粒子は、炭素及びリン以外の元素が実質的に非含有であることが好ましい。実質的に含有していないとは、意図的に当該元素を添加することを排除する趣旨であり、例えば製品の製造過程において不可避的に混入する微量の元素や、精製によって除去しきれず不可避的に残留する微量の元素の存在は許容する趣旨である。

【0025】

次に、本発明の銅粒子の好適な製造方法について説明する。本製造方法では、銅化合物を含む水性液に還元剤を添加して銅の還元を行う。この方法においては、その開始から終了にわたり、含炭素化学種の不存在下(ただし、酢酸銅やギ酸銅などの含炭素銅化合物は除く)にすべての工程を行う。かつ、その開始から終了にわたり、含リン化学種の不存在下にすべての工程を行う。含炭素化学種としては、各種の有機化合物(例えば、炭化水素、アルコール、アルデヒド、カルボン酸、エステル、エーテル、ケトン、オルガノシラン、アミノ酸等)、炭素を含むイオン種(例えばカルボン酸イオンや炭酸イオン等)、炭素材料(例えば黒鉛やグラファイト等)が挙げられる。含リン化学種としては、オルトリン酸;ピロリン酸及びトリポリリン酸等のポリリン酸;トリメタリン酸等のメタリン酸;オルトリン酸ナトリウム及びオルトリン酸カリウム等のオルトリン酸塩;ピロリン酸ナトリウム及びピロリン酸カリウム等のポリリン酸塩;トリメタリン酸ナトリウム及びトリメタリン酸カリウム等のメタリン酸塩等が挙げられる。

【0026】

本製造方法においては、先ず二価の銅化合物を含む水性液(以下「銅含有液」とも言う。)を調製する。銅化合物としては、例えば硫酸銅、硝酸銅又はこれらの水和物等の水溶性銅化合物を用いることができる。また、銅化合物として酢酸銅を用いることもできる。酢酸銅は含炭素化合物であるが、酢酸銅に由来する炭素は微量なので、酢酸銅に由来する炭素が目的とする銅粒子中に多量に包含されることはない。これらの銅化合物のうち、硫酸銅五水和物及び硝酸銅は、水溶性が高く、水溶液中での銅濃度を高くすることができ、また粒度の均一性の高い銅粒子が得られやすいので好適に用いられる。

【0027】

銅含有液は、銅化合物を好ましくは2.0mol/L〜4.0mol/L、更に好ましくは3.0mol/L〜3.8mol/L含む。この範囲の割合で銅化合物が含まれていることで、生産性に優れた合成となるので好ましい。

【0028】

銅含有液は、水に二価の銅化合物を溶解又は分散させることにより調製される。銅化合物の溶解方法としては例えば、水を攪拌した状態にしておき、これに銅化合物を添加して攪拌する方法が挙げられる。銅含有液の調製の際の液温は、均一な粒径の銅粒子を得る観点から、好ましくは40℃〜90℃、更に好ましくは50℃〜80℃である。

【0029】

このようにして得られた銅含有液に塩基性化合物を添加して酸化第二銅(CuO)を生成させる。このために用いられる塩基性化合物としては、例えば水酸化ナトリウムや水酸化カリウム等のアルカリ金属の水酸化物及びアンモニアが挙げられる。これらの塩基性化合物は、単独で又は2種以上を組み合わせて用いることができる。生成した酸化第二銅は微小な固体状粒子の状態で液中に懸濁している。

【0030】

銅含有液への塩基性化合物の添加方法としては例えば、銅含有液を攪拌した状態にしておき、これに塩基性化合物の水溶液を添加して攪拌する方法が挙げられる。このときの液温は好ましくは40℃〜90℃、更に好ましくは50℃〜80℃とすることができる。液温がこの範囲内にあると、一次粒子の凝集が少ない粒径の均一性の高い銅粒子が得られやすいので好ましい。塩基性化合物として2種以上の組み合わせを用いる場合には、それらを同時に添加してもよく、あるいは順次添加してもよい。

【0031】

塩基性化合物の銅含有液への添加量は、銅化合物1当量に対する塩基性化合物の量が、好ましくは1.05当量〜1.5当量、更に好ましくは1.1当量〜1.3当量となるような量とする。塩基性化合物の添加量をこの範囲内にすることで、粒径の均一性の高い銅粒子が得られやすいので好ましい。銅化合物及び塩基性化合物の当量とは、それぞれ酸としての当量及び塩基としての当量をいう。

【0032】

銅含有液への塩基性化合物の添加によって酸化第二銅が生成した後も液の攪拌を継続させて熟成を行うことが好ましい。熟成は10分〜60分、特に20分〜40分行うことが好ましい。熟成によって酸化第二銅が十分に生成し、それによって粒度の均一性の高い銅粒子が得られやすいので好ましい。

【0033】

このようにして酸化第二銅が生成したら、次に第1の還元工程を行う。本還元工程においては、液を攪拌しながら還元剤を添加することで、液中に含まれている酸化第二銅を酸化第一銅(Cu2O)に還元する。したがって、本還元工程において用いられる還元剤は、酸化第二銅を酸化第一銅に還元する作用を有するものである。この還元剤としては、例えばヒドラジンを用いることができる。

【0034】

本還元工程においては、液中に含まれる銅1モルに対して還元剤を好ましくは0.1モル〜3モル、更に好ましくは0.3モル〜1.5モル添加する。還元剤の添加量がこの範囲内であると、酸化第二銅の酸化第一銅への還元反応が十分に行われ、その結果、目的とする銅粒子はその一次粒子の凝集が起こりにくくなるので好ましい。

【0035】

本還元工程によって酸化第二銅が酸化第一銅へ還元した後も、液の攪拌を継続させて熟成を行うことが好ましい。熟成は10分〜60分、特に20分〜40分行うことが好ましい。熟成によって酸化第一銅が十分に生成し、目的とする銅粒子はその一次粒子の凝集が起こりにくくなるので好ましい。

【0036】

第1の還元工程が完了したら、次いで第2の還元工程を行う。本還元工程においては、液を攪拌しながら還元剤を添加することで、液中に含まれている酸化第一銅を銅に還元して銅粒子を生成させる。したがって、本還元工程において用いられる還元剤は、酸化第一銅を銅に還元する作用を有するものである。この還元剤としては、例えばヒドラジンを用いることができる。

【0037】

第2の還元工程においては、液中に含まれる銅1モルに対して還元剤を好ましくは0.3モル〜3モル、更に好ましくは0.31モル〜2モル添加する。還元剤の使用量をこの範囲内に設定することで、目的とする銅粒子を首尾良く得ることができる。

【0038】

第2の還元工程における銅粒子の生成に際しては、反応系中に、還元反応に寄与しない水溶性物質を多量に含有させておくことが、粒径の揃った銅粒子を首尾良く得る点から有利であることが本発明者らの検討の結果判明した。銅粒子の粒径を揃えるためには、銅粒子の生成時における液のpHの変動を極力抑えることが重要であるところ、還元反応に寄与しない水溶性物質を液中に多量に含有させておくことで、該水溶性物質が緩衝剤として作用してpHの変動が抑制される。尤も、還元反応に寄与しない水溶性物質を過度に液中に存在させると、液の導電率が高くなりすぎて、反応の制御が容易でなくなり、粒度分布がブロードになる傾向にある。この観点から、銅粒子を生成させるときの液中に存在する該水溶性物質の濃度を2.1〜8mol/Lに設定することが好ましい。反応を制御しつつ、pHの変動を一層抑える観点からは、該水溶性物質の濃度を2.1〜3mol/Lに設定することが更に好ましく、2.2〜2.7mol/Lに設定することが一層好ましい。

【0039】

還元反応に寄与しない該水溶性物質としては、水中で電離して生じたカチオン及びアニオンのいずれもが、第一酸化銅からの銅粒子の生成に寄与しないものが挙げられる。そのようなカチオンとしては、ナトリウムイオン、カリウムイオン、アンモニウムイオン、プロトン等が挙げられる。アニオンとしては、硫酸イオン、炭酸イオン、硝酸イオン、塩化物イオン、水酸化物イオン等が挙げられる。これらのカチオンとアニオンとの組み合わせからなる水溶性物質の具体例としては、NaNO3、NaCl、Na2SO4、Na2CO3等の水溶性塩や、NaOH等のアルカリ金属水酸化物が挙げられる。更に該水溶性物質として、水と反応して生じたイオンが第一酸化銅からの銅粒子の生成に寄与しないものも挙げられる。そのような水溶性物質の具体例としては、水と反応してアンモニウムイオンを生成する物質であるNH3等が挙げられる。

【0040】

前記の水溶性物質は、第2の還元工程の開始前に液中に存在していることが好ましい。この目的のために、(イ)第1の還元工程の後、酸化第一銅を液から分離せずに第2の還元工程に付し、かつ第1の還元工程の後、第2の還元工程の前に、かかる水溶性物質を、その濃度が2.1〜8mol/Lとなるように液中に添加することができる。別法として、(ロ)第1の還元工程の後、酸化第一銅を液から分離して洗浄等の操作を行った後に、分離された酸化第一銅を含み、かつ前記の水溶性物質を2.1〜8mol/L含むスラリーを調製し、調製されたスラリーを第2の還元工程に付してもよい。

【0041】

また、仕込みの化学種の存在に起因して、第2の還元工程の開始前に、既に液中に2.1〜8mol/Lの濃度の水溶性物質が存在している場合には、(イ)及び(ロ)の操作を行うことは要しない。

【0042】

本製造方法を行うために仕込んだ種々の化合物の添加量によっては、第1の還元工程の終了時点で、液中の前記の水溶性物質の濃度が、既に前記の範囲を満たしている場合がある。そのような場合には、追加の水溶性物質の使用は不要であり、引き続き第2の還元工程を行うことができる。

【0043】

第2の還元工程によって酸化第一銅が銅へ還元した後も、液の攪拌を継続させて熟成を行うことが好ましい。熟成は20分〜120分、特に40分〜90分行うことが好ましい。熟成によって還元が十分に進行し、目的とする銅粒子はその一次粒子の凝集が起こりにくくなるので好ましい。

【0044】

以上の方法によって製造された銅粒子は、工程の開始から終了にわたり、含炭素化学種(ただし、含炭素銅化合物は除く)の不存在下に反応が進行するので、原理的には炭素を全く含まないか、又は炭素を含んだとしてもその量が極めて低減化されたものとなる。しかも、粒径が揃い、かつ一次粒子の凝集が抑制されたものとなる。銅粒子が炭素を含んでいるとしても、その炭素は不可避的に銅粒子中に混入したものである。本製造方法においては、意図的に銅粒子中に炭素を含有させる操作は行わない。

【0045】

しかも、以上の方法によって製造された銅粒子は、工程の開始から終了にわたり、含リン化学種の不存在下に反応が進行するので、原理的にはリンを全く含まないか、又はリンを含んだとしてもその量が極めて低減化されたものとなる。銅粒子がリンを含んでいるとしても、そのリンは不可避的に銅粒子中に混入したものである。本製造方法においては、意図的に銅粒子中にリンを含有させる操作は行わない。

【0046】

以上の方法によって目的とする低炭素銅粒子が得られる。このようにして得られた低炭素銅粒子は例えば導電性ペーストの原料として好適に用いられる。この導電性ペーストは、本発明の低炭素銅粒子を含む金属粒子と、有機ビヒクルと、ガラスフリットとを含有するものである。この有機ビヒクルは、樹脂成分と溶剤とを含む。樹脂成分としては、例えば、アクリル樹脂、エポキシ樹脂、エチルセルロース、カルボキシエチルセルロース等が挙げられる。溶剤としては、ターピネオール及びジヒドロターピネオール等のテルペン系溶剤や、エチルカルビトール及びブチルカルビトール等のエーテル系溶剤が挙げられる。ガラスフリットとしては、ホウケイ酸ガラス、ホウケイ酸バリウムガラス、ホウケイ酸亜鉛ガラス等が挙げられる。導電性ペーストにおける金属粉の割合は36〜97.5重量%とすることが好ましい。ガラスフリットの割合は1.5〜14重量%とすることが好ましい。有機ビヒクルの割合は1〜50重量%とすることが好ましい。この導電性ペーストにおける金属粒子としては、本発明の低炭素銅粒子のみを用いてもよく、あるいは該低炭素銅粒子と扁平等の他の形状の銅粒子とを組み合わせて用いてもよい。本発明の低炭素銅粒子と他の形状の銅粒子とを組み合わせて用いることで、ペーストの粘度調整を精密に行うことが容易になる。

【0047】

このようにして得られた導電性ペーストは、例えば、プリント配線板の回路形成、セラミックコンデンサの外部電極等の電気的導通確保、EMI対策のために好適に使用される。

【実施例】

【0048】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「重量%」を意味する。

【0049】

〔実施例1〕

(1)銅含有水溶液の調製

65℃の純水6.5Lに、硫酸銅五水和物を、銅の濃度が以下の表1に示す値となるように添加して攪拌を行い、銅含有水溶液を得た。

【0050】

(2)酸化第二銅の生成

この水溶液を攪拌した状態で、該水溶液に、表1に示す2種の塩基性化合物を同時に添加して液中に酸化第二銅を生成させた。そして引き続き30分攪拌した。塩基性化合物の添加量は、銅1モルに対して表1に示す値となる量とした。

【0051】

(3)酸化第二銅の酸化第一銅への還元

次に、ヒドラジン及びアンモニア水を添加して第1の還元反応を行い、酸化第二銅を酸化第一銅に還元させた。そして引き続き30分攪拌した。ヒドラジン及びアンモニアの添加量は、銅1モルに対して表1に示す値となる量とした。この時点での液中における還元反応に寄与しない水溶性物質の濃度は表1に示すとおりであった。

【0052】

(4)酸化第一銅の銅粒子への還元

次に液中にヒドラジンを添加して第2の還元反応を行い、酸化第一銅を銅に還元させた。引き続き1時間攪拌を行って反応を終了させた。ヒドラジンの添加量は、銅1モルに対して表1に示す値となる量とした。反応終了後、得られたスラリーを、ヌッチェを用いて濾過し、次いで純水で洗浄し、更に乾燥して目的とする銅粒子を得た。この銅粒子をSEMで観察したところ、図1に示すように、表面の一部に非曲面部を有する略球状のものであることが確認された。

【0053】

〔実施例2〜4〕

以下の表1に示す条件を採用する以外は実施例1と同様にして銅粒子を得た。この銅粒子をSEMで観察したところ、実施例2〜4の銅粒子は、表面の一部に非曲面部を有する略球状のものであることが確認された。

【0054】

〔比較例1及び2〕

本比較例では、特許文献3(特開平9−256007号公報)の実施例1及び2に従い銅粒子を製造した。製造条件を表1に示す。比較例2で得られた銅粒子のSEM像を図2に示す。

【0055】

〔比較例3〕

特許文献2に記載の実施例1に従い銅粒子を製造した。先ず、純水6.5Lに硫酸銅五水和物6000gを投入して撹拌し、その後、液温を50℃に保持しつつ、当該硫酸銅水溶液に、アンモニア水溶液(濃度25%)2537mlを添加して中和し、銅塩化合物スラリーを得た。そして、銅塩化合物スラリーを30分静置して熟成させた。ここまでは銅塩化合物スラリーの液温を50℃に保持したが、熟成後は液温を45℃に調整した。

【0056】

次に、銅塩化合物スラリーの銅濃度が2.0mol/Lとなるように水を添加して液量を調整した。この銅塩化合物スラリーをpH6.3、液温50℃の条件に保ち、ここに、ヒドラジン一水和物450gとアンモニア水溶液(濃度25%)591mlとを連続添加し、亜酸化銅スラリーとした(第1還元処理)。そして、還元反応を完全に行うため、更に30分間撹拌を続けた。

【0057】

その後、リパルプ洗浄のため、亜酸化銅スラリーに純水を加えて18Lに液量調整した後、静置して亜酸化銅粒子を沈殿させ、静置後の上澄液を14L抜く操作をpHが4.7になるまで繰り返した。そして、温めた純水8Lを加えて全液量を12Lにし、液温を45℃に維持して、銅濃度を2.0mol/Lに調整し、これを洗浄亜酸化銅スラリーとした。

【0058】

銅濃度調整後の洗浄亜酸化銅スラリーに、次亜リン酸アンモニウム3.02gを添加し、5分間撹拌した。

【0059】

再び、洗浄亜酸化銅スラリーの銅濃度が2.0mol/Lとなるように水を添加して液量を調整した。この洗浄亜酸化銅スラリーに、ヒドラジン一水和物1200gを添加した。次に、更に15分間撹拌を行い、還元反応を完全に行わせ銅粒子を還元析出させた(第2還元処理)。

【0060】

〔比較例4〕

以下の表1に示す条件を採用する以外は実施例1と同様にして銅粒子を得た。

【0061】

【表1】

【0062】

〔評価〕

実施例及び比較例で得られた銅粒子に含まれる炭素の量を、先に述べた炭素分析で測定し、リンの量をICP発光分析で測定した。また実施例及び比較例で得られた銅粒子のD50及びCV値を画像解析によって測定した。更に、実施例及び比較例で得られた銅粒子について、圧粉抵抗値を以下の方法で測定した。更に、実施例及び比較例で得られた銅粒子について、以下の方法でスラリーを調製し、該スラリーから作られた膜の表面粗さを測定した。これらの結果を以下の表2に示す。更に、実施例1と比較例1、及び実施例3と比較例2について、熱機械分析による体積変化の測定を以下の方法で測定した。それらの結果を図3(a)及び(b)に示す。

【0063】

〔圧粉抵抗値の測定〕

圧粉抵抗測定システム(三菱化学PD−41)と抵抗率測定器(三菱化学MCP−T600)を用いて圧粉抵抗値を測定した。試料15gをプローブシリンダへ投入し、プローブユニットをPD−41へセットした。油圧ジャッキによって1000f/kgの圧力を印加したときの抵抗値を、MCP−T600を用いて測定した。測定した抵抗値と試料厚みから、圧粉抵抗値を算出した。

【0064】

〔スラリーから作られた膜の表面粗さの測定〕

実施例及び比較例で得られた銅粒子と溶剤(ターピネオール95gとエチルセルロース5gとの混合物)とを、1:1の重量比で混合しスラリーとなした。このスラリーを混合機((株)シンキーARE−250)を用い、2000rpmで45秒間回転させて予備混練をした。次いで三本ロール式ミル((株)アイメックス、モデルRMZ−1)で更にスラリーを練った。ロールの間隙は5μmに設定した。このようにして得られたスラリーを、30μmのアプリケータ((株)YOSHIMITSU SEIKI、モデルYR−1)を用いてガラス基板上に塗布し、塗膜を形成した。この塗膜を80℃で5分間乾燥させた。このようにして得られた膜の表面粗さRa及びRmaxを、表面粗さ形状測定器((株)東京精密、サーフコム130A)を用いて測定した。

【0065】

〔熱機械分析による体積変化の測定〕

SEIKO Instrument Inc.製のSEIKO EXSTAR 6000を用いる。試料は、測定対象となる銅粒子0.5gを金型に計りとり、プレス機によって1ton/cm2の圧力で加圧してペレットにしたものを用いる。この試料を熱分析装置にセットし、測定前の試料長を測定する(装置が自動測定する)。試料は49mNの圧力で上側から押さえつけられている。雰囲気1%H2−N2(150mL/min)、昇温速度10℃/minの条件で温度を上昇させていき、体積変化を測定する。

【0066】

【表2】

【0067】

表2に示す結果から明らかなように、各実施例で得られた銅粒子は炭素の含有量が低く、分散性が良好であることが判る。また、各実施例で得られた銅粒子は、圧粉抵抗値が低いことが判る。更に、各実施例で得られた銅粒子を用いて形成された膜は、表面性が良好であることが判る。これに対して、比較例1及び2で得られた銅粒子は、炭素の含有量は低いものの、実施例の銅粒子に比べると分散性に欠け、凝集していることが判る。更に、図3(a)及び(b)に示す結果から明らかなように、同程度の粒径で比較した場合、P非含有の銅粒子の方(本発明品)が、P含有の銅粒子(比較品)よりも耐熱収縮性が高いことが判る。

【特許請求の範囲】

【請求項1】

炭素の含有量が0.01重量%未満であり、かつリンの含有量が0.01重量%未満であり、

以下の式で定義される変動係数CV値が10〜35%であり、

表面の一部に非曲面部を有する略球状であることを特徴とする低炭素銅粒子。

CV値(%)=(σ/D50)×100

(式中、σは画像解析による粒子の粒径の標準偏差を表し、D50は画像解析による粒子の50%体績累積粒径を表す。)

【請求項2】

含炭素化学種(ただし、含炭素銅化合物は除く)及び含リン化学種の不存在下、銅化合物を含む水性液に還元剤を添加して銅の還元を行う還元工程を有する低炭素銅粒子を製造する方法であって、

還元反応に寄与しない物質が2.1〜8mol/L存在する条件下に、還元によって銅粒子を生成させることを特徴とする低炭素銅粒子の製造方法。

【請求項3】

銅化合物を含む水性液に塩基性化合物を添加して酸化第二銅を生成させ、

生成した酸化第二銅を第1の還元工程において酸化第一銅に還元させ、次いで

酸化第一銅を第2の還元工程において還元して銅粒子を生成させる工程を含み、

第2の還元工程において、還元反応に寄与しない物質が2.1〜8mol/L存在する条件下に、還元によって銅粒子を生成させる請求項2に記載の製造方法。

【請求項4】

第1の還元工程の後、酸化第一銅を液から分離せずに第2の還元工程に付し、かつ

第1の還元工程の後、第2の還元工程の前に、還元反応に寄与しない物質を添加して、還元反応に寄与しない物質の全濃度が2.1〜8mol/Lとなる条件下に、還元によって銅粒子を生成させる請求項に3に記載の製造方法。

【請求項5】

第1の還元工程の後、酸化第一銅を液から分離し、

分離された酸化第一銅を含み、かつ還元反応に寄与しない物質を2.1〜8mol/L含むスラリーを調製し、

調製されたスラリーを第2の還元工程に付して、還元によって銅粒子を生成させる請求項3に記載の製造方法。

【請求項6】

請求項1に記載の低炭素銅粒子を含有することを特徴とする導電性ペースト。

【請求項1】

炭素の含有量が0.01重量%未満であり、かつリンの含有量が0.01重量%未満であり、

以下の式で定義される変動係数CV値が10〜35%であり、

表面の一部に非曲面部を有する略球状であることを特徴とする低炭素銅粒子。

CV値(%)=(σ/D50)×100

(式中、σは画像解析による粒子の粒径の標準偏差を表し、D50は画像解析による粒子の50%体績累積粒径を表す。)

【請求項2】

含炭素化学種(ただし、含炭素銅化合物は除く)及び含リン化学種の不存在下、銅化合物を含む水性液に還元剤を添加して銅の還元を行う還元工程を有する低炭素銅粒子を製造する方法であって、

還元反応に寄与しない物質が2.1〜8mol/L存在する条件下に、還元によって銅粒子を生成させることを特徴とする低炭素銅粒子の製造方法。

【請求項3】

銅化合物を含む水性液に塩基性化合物を添加して酸化第二銅を生成させ、

生成した酸化第二銅を第1の還元工程において酸化第一銅に還元させ、次いで

酸化第一銅を第2の還元工程において還元して銅粒子を生成させる工程を含み、

第2の還元工程において、還元反応に寄与しない物質が2.1〜8mol/L存在する条件下に、還元によって銅粒子を生成させる請求項2に記載の製造方法。

【請求項4】

第1の還元工程の後、酸化第一銅を液から分離せずに第2の還元工程に付し、かつ

第1の還元工程の後、第2の還元工程の前に、還元反応に寄与しない物質を添加して、還元反応に寄与しない物質の全濃度が2.1〜8mol/Lとなる条件下に、還元によって銅粒子を生成させる請求項に3に記載の製造方法。

【請求項5】

第1の還元工程の後、酸化第一銅を液から分離し、

分離された酸化第一銅を含み、かつ還元反応に寄与しない物質を2.1〜8mol/L含むスラリーを調製し、

調製されたスラリーを第2の還元工程に付して、還元によって銅粒子を生成させる請求項3に記載の製造方法。

【請求項6】

請求項1に記載の低炭素銅粒子を含有することを特徴とする導電性ペースト。

【図3】

【図1】

【図2】

【図1】

【図2】

【公開番号】特開2012−233222(P2012−233222A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101710(P2011−101710)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]