低級オレフィン製造用触媒、その製造方法及びこれを用いた低級オレフィンの製造方法

【課題】 芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高いゼオライト系触媒、その製造方法及びこれを用いた低級オレフィンの製造方法を提供する。

【解決手段】 本発明の低級オレフィン製造用触媒は、アルカリ土類金属及びリンを担持した結晶性アルミノシリケートであり、アルカリ土類金属及びリンを各々別工程で担持してなることを特徴とし、又、本発明の低級オレフィン製造用触媒の製造方法は、結晶性アルミノシリケートに、アルカリ土類金属及びリンを担持して低級オレフィン製造用触媒を製造する際、アルカリ土類金属とリンを各々別工程で担持することを特徴とし、更に、本発明の低級オレフィンの製造方法は、前記低級オレフィン製造用触媒を用いたことを特徴とする。

【解決手段】 本発明の低級オレフィン製造用触媒は、アルカリ土類金属及びリンを担持した結晶性アルミノシリケートであり、アルカリ土類金属及びリンを各々別工程で担持してなることを特徴とし、又、本発明の低級オレフィン製造用触媒の製造方法は、結晶性アルミノシリケートに、アルカリ土類金属及びリンを担持して低級オレフィン製造用触媒を製造する際、アルカリ土類金属とリンを各々別工程で担持することを特徴とし、更に、本発明の低級オレフィンの製造方法は、前記低級オレフィン製造用触媒を用いたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、低級オレフィン製造用触媒、その製造方法及びこれを用いた低級オレフィンの製造方法に関する。更に詳しくは、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高いゼオライト系触媒、その製造方法及びこれを用いた低級オレフィンの製造方法に関するものである。

【背景技術】

【0002】

エチレン、プロピレン等の低級オレフィンは、各種化学品の基礎原料として重要な物質である。従来、これらの低級オレフィンの製造方法としては、エタン、プロパン、ブタン等のガス状炭化水素或いはナフサ等の液状炭化水素を原料とし、外熱式の管状炉内で水蒸気雰囲気下に加熱分解する方法が広く実施されている。しかしながら、この方法では、オレフィン収率を高めるためには800℃以上の高温が必要であり、そのような温度条件では、オレフィンだけではなく芳香族成分も多く生成することが知られている。この芳香族成分は、加熱分解する方法以外の製造方法により容易に製造できることから、低級オレフィン類を選択的に製造する技術が求めてられている。このため、触媒を用いたオレフィンの製造方法が種々検討されてきており、それらの中でも固体酸、特にゼオライト系触媒を用いた場合は、比較的低温(350〜700℃)で上記原料を分解できるため、この方法について数多くの例が報告されている。

【0003】

例えば特許文献1では、クラッキング活性の指標であるα値を特定の範囲に制御したZSM−5(結晶性アルミノシリケート)による低級オレフィンの製造方法が開示されており、又、特許文献2では酸量及びZSM−5の結晶サイズを特定の範囲に制御したZSM−5型触媒を用いたナフサの接触分解法が開示されている。しかしながら、これらの方法では芳香族成分(ベンゼン、トルエン、キシレン、以下「BTX」と記載する。)が20〜25質量%程度生成すると共に、エチレン及びプロピレン収率は35〜45質量%程度に留まり、オレフィンを効率的に得ることはできなかった。又、一般にゼオライトを触媒として用いた場合には、高温条件で水蒸気雰囲気にさらされると活性が劣化するという問題があった。

【0004】

又、特許文献3では、カルシウム及びリンを担持したZSM−5による、メタノールを原料とした低級オレフィンの製造方法が開示されており、カルシウムとリンを導入することにより低級オレフィンの選択性及び触媒寿命が改善されることが示されている。しかしながら、分子内に酸素原子を含むために比較的温和な条件で接触分解を行うことのできるメタノールを含まない、他の炭化水素原料を用いた場合はより高い温度で接触分解が行われるため、芳香族及びコーク成分が多く生成し、低級オレフィンの選択性及び触媒寿命改善の効果は充分ではなかった。

【0005】

同様に、アルカリ土類金属とリンを担持した触媒を用いる低級オレフィンの製造方法として、特許文献4及び5等が知られている。特許文献4では、酸化マグネシウム、しゅう酸カルシウム等の非水溶性金属塩とリン酸化合物を含むZSM−5を触媒としたオレフィンの製造方法が開示されているが、原料転化率が80質量%以下、エチレン及びプロピレン収率が40質量%未満と低く、又、特許文献5では、マグネシウムとリンをZSM−5に担持した触媒を用いたオレフィンの製造方法が開示されているが、原料転化率が70質量%未満と低く、又、触媒活性の劣化の抑制効果も不充分であった。

【0006】

更に特許文献6では、マグネシウムとリン又はカルシウムとリンを含有するゼオライトを含む低級オレフィン製造用触媒が開示されており、当該触媒が高温条件で水蒸気雰囲気にさらされた場合においても優れた活性安定性を有することが示されている。しかしながら、その性能はいまだ工業的に満足できるものではなかった。

【0007】

上記のように、アルカリ土類金属及びリンで担持されたZSM−5によるオレフィンの製造方法はいくつか開示されているが、その性能はいまだ工業的に満足できるものではなく、更なるオレフィン収率の向上、触媒活性の劣化抑制が望まれていた。

【特許文献1】特表平3−504737号公報

【特許文献2】特開平6−346062号公報

【特許文献3】特開昭61−15848号公報

【特許文献4】米国特許公開2007/0082809A1号公報

【特許文献5】中国特許公開1414068号公報

【特許文献6】特開平11−192431号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高いゼオライト系触媒、その製造方法及びこれを用いた低級オレフィンの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、アルカリ土類金属及びリンを担持した従来の触媒の調製法では、前記成分を担持する際に、全ての成分を含むスラリー状の混合液にゼオライトを含浸するなどして、全ての成分が同時に担持されていたことに注目し、前記課題を解決すべく鋭意検討を重ねた結果、ゼオライトにアルカリ土類金属及びリンを担持する際に、各成分を同時に担持するのではなく、各々別工程で担持することにより、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高い触媒が得られることを見出し、本発明を完成させた。

【0010】

即ち、本発明は、前記課題を解決するために以下の手段を提供するものである。

【0011】

[1] アルカリ土類金属及びリンを担持した結晶性アルミノシリケートであり、アルカリ土類金属及びリンを各々別工程で担持してなることを特徴とする低級オレフィン製造用触媒。

【0012】

[2] 含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持してなることを特徴とする[1]に記載の低級オレフィン製造用触媒。

【0013】

[3] 結晶性アルミノシリケートがZSM−5であることを特徴とする[1]又は[2]に記載の低級オレフィン製造用触媒。

【0014】

[4] アルカリ土類金属を0.1〜20質量%含有することを特徴とする[1]〜[3]のいずれかに記載の低級オレフィン製造用触媒。

【0015】

[5] リンを0.1〜20質量%含有することを特徴とする[1]〜[4]のいずれかに記載の低級オレフィン製造用触媒。

【0016】

[6] アンモニア昇温脱離スペクトルのピーク面積から計算される脱離温度230℃以上におけるアンモニア脱離量(強酸点量)が、未修飾の結晶性アルミノシリケートを100%として10〜40%である[1]〜[5]のいずれかに記載の低級オレフィン製造用触媒。

【0017】

[7] 結晶性アルミノシリケートに、アルカリ土類金属及びリンを担持して低級オレフィン製造用触媒を製造する際、アルカリ土類金属とリンを各々別工程で担持することを特徴とする低級オレフィン製造用触媒の製造方法。

【0018】

[8] 含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持することを特徴とする[7]に記載の低級オレフィン製造用触媒の製造方法。

【0019】

[9] [1]〜[6]のいずれかに記載の低級オレフィン製造用触媒を用いた低級オレフィンの製造方法。

【0020】

[10] 水蒸気の存在下に行う[9]に記載の低級オレフィンの製造方法。

【発明の効果】

【0021】

本発明の低級オレフィン製造用触媒は、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができ、更に、高温水蒸気雰囲気下における触媒劣化を抑制することができるので、接触分解反応における低級オレフィン製造用触媒として好適に用いることができる。

【発明を実施するための最良の形態】

【0022】

本発明の触媒は、結晶性アルミノシリケートを主成分とし、これにアルカリ土類金属及びリンを担持してなる。主成分の結晶性アルミノシリケートしては、MFI構造を持つもの、中でもZSM−5が特に好ましい。この結晶性アルミノシリケートのSiO2/Al2O3モル比は、好ましくは20〜600、更に好ましくは22〜300、特に好ましくは25〜100である。

【0023】

結晶性アルミノシリケートに担持させるアルカリ土類金属としては、マグネシウム、カルシウム、ストロンチウム、バリウム等を何れも好適に使用することができ、これらの中でも特にマグネシウム、カルシウムが好ましい。アルカリ土類金属はそれぞれを単独で使用しても、又、2種以上を混合してもよい。アルカリ土類金属の含有量は、本発明の触媒に対し元素換算で、好ましくは0.1〜20質量%、更に好ましくは0.2〜15質量%、特に好ましくは0.5〜10質量%である。

【0024】

リンの含有量は、本発明の触媒に対し元素換算で、好ましくは0.1〜20質量%、更に好ましくは1〜15質量%、特に好ましくは1.5〜10質量%である

【0025】

本発明の触媒は、アルカリ土類金属とリンとを結晶性アルミノシリケートに担持する際、当該各成分を別工程で担持することにより得られる。ここで、アルカリ土類金属とリンを担持する順序に特に制限はなく、アルカリ土類金属を担持した後にリンを担持してもよいし、リンを担持した後にアルカリ土類金属を担持してもよい。

【0026】

アルカリ土類金属を担持する方法としては、アルカリ土類金属の種々の塩、例えば酢酸塩、硝酸塩、ハロゲン化物、硫酸塩、炭酸塩或いはアルコキシド、アセチルアセトナート等を溶解させた水、エタノール等の溶液に、例えばプロトン型の結晶性アルミノシリケートを含浸し、乾燥、焼成する方法を挙げることができる。

【0027】

リンを担持する方法としては、例えばリン酸やリン酸二水素アンモニウム、リン酸水素二アンモニウム等のリン化合物を溶解させた水、エタノール等の溶液に、例えばプロトン型の結晶性アルミノシリケートを含浸し、乾燥、焼成する方法をあげることができる。

【0028】

触媒調製の一例を挙げると、まずアルカリ土類金属水溶液に結晶性アルミノシリケートを含浸し、乾燥、焼成した後に、改めてリン水溶液に結晶性アルミノシリケートを含浸し、乾燥、焼成といった手順で触媒を製造することができる。この際の含浸方法については、蒸発乾固法、インシピエントウェットネス法、pore filling法など通常の含浸法を用いることができる。含浸時間は通常0.5〜2時間程度であり、乾燥温度は通常80〜200℃であり、焼成温度は通常400〜800℃であり、焼成時間は通常1〜12時間程度である。

【0029】

又、本発明の触媒は、結晶性アルミノシリケート及びアルカリ土類金属、リンの他に、アルカリ金属、遷移金属、貴金属、ハロゲン等を含んでいても良い。更に、本発明の触媒はシリカ、アルミナ、石英砂等で希釈して使用することも可能である。

【0030】

このようにして得られた本発明の触媒は、接触分解反応による低級オレフィンの製造において、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における触媒活性を抑制することが可能であり、種々の炭化水素を原料とする低級オレフィン製造用触媒として好適に用いることができる。アルカリ土類金属とリンとを各々別工程で担持することで、このような効果が得られる理由は定かではないが、1つには単独で担持することで、各成分が触媒中に均一に担持されるためだと推測される。逆に、アルカリ土類金属とリンを同時に担持すると、これらの成分を含む混合溶液中で不溶性の複合塩が形成されてスラリー状となり、触媒中に均一に担持されないのではないかと推測される。

【0031】

本発明の触媒は、未修飾の結晶性アルミノシリケートと比較して、固体酸としての酸点の量が大きく減少するが、触媒活性が低下するわけではなく、強い酸強度を有する酸点が適度に低減されていると考えられる。このため、本発明の触媒を用いた接触分解反応では、強い酸強度を有する酸点による副反応が抑制され、触媒を長期間高活性に維持し、高選択率、高収量で低級オレフィンを製造することができる。酸点の量は、当業者に周知の固体酸性測定装置によって確認することができ、アンモニア昇温脱離法(NH3−TPD)により好適に測定することができる。本発明においては、アンモニア昇温脱離スペクトルのピーク面積から計算される脱離温度230℃以上におけるアンモニア脱離量(強酸点量)が、未修飾の結晶性アルミノシリケートを100%として、10〜40%の範囲であることが好ましく、15〜35%の範囲であることがより好ましい。

【0032】

本発明の触媒を用いた接触分解反応による低級オレフィンの製造において、炭化水素原料としては、常温、常圧でガス状又は液状の炭化水素や、メタノールやエタノール、ジメチルエーテルといった含酸素化合物が使用できる。一般的には、炭素数2〜30、好ましくは炭素数4〜10のパラフィン類又はこれを主成分とする炭化水素原料が用いられ、このような炭化水素原料としては、例えば、エタン、プロパン、ブタン、ペンタン、ヘキサン等のパラフィン類、或いは、ナフサ、軽油等の軽質炭化水素留分を挙げることができる。又、炭化水素原料は飽和炭化水素に限定されるものではなく、不飽和結合を有する成分を含有するものでも使用でき、更に、芳香族成分が含まれていてもよい。

【0033】

上記接触分解反応は、固定床、流動床等の形式の反応器を使用し、上記本発明の触媒を充填した触媒層へ炭化水素原料を供給することにより行われる。このとき炭化水素原料は窒素、水素、ヘリウム、或いは水蒸気等で希釈されていてもよい。これらの希釈剤の中でも特に水蒸気は、コーク成分の生成を抑制し、触媒の活性を保つ効果があり好ましい。水蒸気の供給量は原料炭化水素に対して質量比で0.1〜1、好ましくは0.3〜0.7である。反応温度は通常350〜780℃、好ましくは500〜750℃、更に好ましくは600〜700℃の範囲である。780℃を越える温度でも実施はできるが、メタン及びコーク成分の生成が急増し、又、350℃未満では充分な活性が得られないため、1回通過あたりのオレフィン収量が少なくなる。

【実施例】

【0034】

以下に、本発明について実施例を挙げて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0035】

実施例1

(1)触媒調製

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、酢酸カルシウム溶液{6.34gの酢酸カルシウム一水和物(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸二水素アンモニウム水溶液{4.14gのリン酸二水素アンモニウム(一級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で9.7質量%、7.2質量%であった。

【0036】

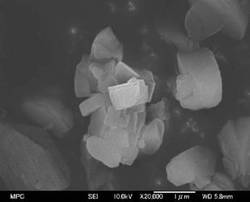

又、この触媒の走査型電子顕微鏡画像を図1に、アンモニア昇温脱離法(NH3−TPD)によるアンモニア昇温脱離スペクトルの測定結果を図3に示す。アンモニア昇温脱離スペクトルのピーク面積から計算されるアンモニア脱離量(即ち、酸点の量)の総量は、未修飾のZSM−5を100%として26.8%であり、特に、脱離温度230℃以上の強い酸点に相当するアンモニアの脱離量は、未修飾のZSM−5を100%として19.2%であった。

【0037】

(2)反応評価

得られた触媒2.2gを内径10mmのステンレス反応管(SUS316製)に触媒層の長さが40mmとなるように充填した。触媒層の上下には石英砂を充填した。このリアクターに窒素を流しながら触媒層の温度を650℃まで昇温し、原料としてn−ヘキサン(特級)を8g/hr、窒素を10ml/min、水蒸気を4g/hrの流量で供給し、n−ヘキサンの接触分解反応を行った。反応生成物の分析をガスクロマトグラフィーによって行い、生成物収率及び原料転化率を次式により算出した。

【0038】

生成物収率(C−mol%)=(各成分炭素基準mol数/供給原料炭素基準mol数)×100

原料転化率(質量%)=(1−未反応原料質量/供給原料質量)×100

【0039】

原料供給開始後6時間後の生成物収率及び原料転化率を表1(スチーミング処理前の欄)に示す。

【0040】

(3)耐水熱安定性評価

次に、触媒の耐水熱安定性を評価した。即ち、得られた触媒5gを石英管に充填し、水蒸気供給量10g/hr、窒素流量10ml/min、700℃で40時間スチーミング処理を行い、処理後の触媒について上記(2)反応評価と同じ条件で反応評価を行った。反応開始6時間後の結果を表1(スチーミング処理後の欄)に示す。

【0041】

実施例2

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、酢酸カルシウム溶液(15.4gの酢酸カルシウム一水和物をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧濾過し、イオン交換水で洗浄後、空気中、120℃で12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム溶液(22.9gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧濾過し、イオン交換水で洗浄後、空気中、120℃で12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で1.2質量%、2.2質量%であった。

【0042】

又、アンモニア昇温脱離法(NH3−TPD)によるアンモニア昇温脱離スペクトルの測定結果を図4に示す。アンモニア昇温脱離スペクトルのピーク面積から計算されるアンモニア脱離量(即ち、酸点の量)の総量は、未修飾のZSM−5を100%として28.8%であり、特に、脱離温度230℃以上の強い酸点に相当するアンモニアの脱離量は、未修飾のZSM−5を100%として20.8%であった。

【0043】

得られた触媒を用いて、実施例1と同様の方法で上記(2)反応評価及び(3)耐水熱安定性評価を行った。結果を表1に示す。

【0044】

比較例1

90℃の温浴上にて、酢酸カルシウム溶液{6.34gの酢酸カルシウム一水和物(特級)をイオン交換水300gに溶解したもの}とリン酸二水素アンモニウム溶液{4.14gのリン酸二水素アンモニウム(一級)をイオン交換水300gに溶解したもの}を混合し、スラリー状の混合溶液を得た。この混合溶液に、粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを加え、40℃で1時間攪拌した。生成したスラリーを減圧濾過し、イオン交換水で洗浄後、空気中、120℃で12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で8.9質量%、4.6質量%であった。

【0045】

又、この触媒の走査型電子顕微鏡画像を図2に、アンモニア昇温脱離法(NH3−TPD)によるアンモニア昇温脱離スペクトルの測定結果を図5に示す。アンモニア昇温脱離スペクトルのピーク面積から計算されるアンモニア脱離量(即ち、酸点の量)の総量は、未修飾のZSM−5を100%として49.9%であり、脱離温度230℃以上の強い酸点に相当するアンモニアの脱離量は、未修飾のZSM−5を100%として43.7%であった。

【0046】

得られた触媒を用いて、実施例1と同様の方法で上記(2)反応評価及び(3)耐水熱安定性評価を行った。結果を表1に示す。

【0047】

【表1】

【0048】

表1から明らかなように、カルシウムとリンを別工程で担持した実施例1,2の触媒では、スチーミング処理後の場合の触媒活性が、カルシウムとリンを同時に担持した比較例1に比べ、著しく高く維持されていることがわかる。又、スチーミング処理前においても、比較例1の触媒と比べて、実施例1,2の触媒は、より高いエチレン及びプロピレン(C2+C3)収率とより低い芳香族成分収率(BTX)を示しており、低級オレフィンの選択性において優位であることがわかる。

【0049】

又、図1及び図2から明らかなように、実施例1の触媒の走査型電子顕微鏡画像では、結晶性アルミノシリケートに由来する触媒粒子のみが観察されたのに対し、比較例1の触媒の走査型電子顕微鏡画像には、結晶性アルミノシリケート以外の針状結晶が存在しており、Ca、Pが均一に担持されていないことがわかる。

【0050】

更に、図3〜5から明らかなように、未修飾のZSM−5及び同一工程で担持した比較例1の触媒は、アンモニア昇温脱離スペクトルにおいて175〜180℃付近と340〜345℃付近にピークを持つ二峰性のスペクトルを示しているのに対し、実施例1及び2の触媒は170℃〜350℃に幅広いピークを有し、未修飾のZSM−5及び同一工程で担持した比較例1の触媒と比べると、全体的にアンモニア脱離量(即ち、酸点の量)が低下しており、特に脱離温度230℃以上の強い酸強度を示す脱離ピークが著しく減少している。これは、リンとアルカリ土類金属を別工程で担持することにより、アルカリ土類金属がZSM−5に均一に取り込まれ、強い強酸度を有する酸点を適度に低減させていることを示している。このため、本発明の触媒を用いた接触分解反応では、強い酸強度を有する酸点による副反応が抑制され、触媒を長期間高活性に維持し、高選択率、高収量で低級オレフィンを製造することができると考えられる。尚、図3〜5において、高いアンモニア脱離量を示すカーブが未修飾のZSM−5を、より低いアンモニア脱離量を示すカーブが実施例及び比較例の触媒に関する結果を示している。

【0051】

実施例3

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、酢酸カルシウム溶液(0.71gの酢酸カルシウム一水和物をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム溶液{0.95gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.3質量%、1.9質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後11時間後の反応結果を表2に示す。

【0052】

実施例4

使用したプロトン型ZSM−5アルミノシリケートのSiO2/Al2O3モル比を27に変更した以外は実施例3と同様に触媒調製を行った。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.3質量%、1.7質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後10時間後の結果を2に示す。

【0053】

実施例5

使用したプロトン型ZSM−5アルミノシリケートのSiO2/Al2O3モル比を70に変更した以外は実施例3と同様に触媒調製を行った。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.4質量%、1.8質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後10時間後の結果を表2に示す。

【0054】

【表2】

【0055】

表2から分かるように、実施例3〜5の触媒は、高いエチレン及びプロピレン(C2+C3)収率とよりと低い芳香族成分収率(BTX)を示しており、低級オレフィンの選択性において優位であることがわかる。

【0056】

実施例6

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、リン酸水素二アンモニウム溶液(0.95gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物を酢酸カルシウム溶液{0.71gの酢酸カルシウム一水和物(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.3質量%、1.9質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後11時間後の結果を表3に示す。

【0057】

【表3】

【0058】

表3の結果から分かるように、アルカリ土類金属とリンによる修飾の順番は触媒の活性に影響を与えないことが分かる。

【0059】

実施例7

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)5.0gを、硝酸マグネシウム水溶液(1.03gの硝酸マグネシウム六水和物をイオン交換水50gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{0.54gのリン酸水素二アンモニウム(特級)をイオン交換水50gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のマグネシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.6質量%、2.5質量%であった。この触媒0.5gを内径10mmの石英ガラス製反応管に充填した。このリアクターに窒素を流しながら触媒層の温度を650℃まで昇温し、原料としてn−ヘキサンを2.15g/hr、窒素を3ml/min、及び、水蒸気を1.29g/hrの流量で供給し、n−ヘキサンの接触分解反応を行った。原料供給開始後5時間後の結果を表4に示す。

【0060】

実施例8

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)5.0gを、酢酸ストロンチウム水溶液(0.86gの酢酸ストロンチウム0.5水和物をイオン交換水50gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{0.53gのリン酸水素二アンモニウム(特級)をイオン交換水50gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のストロンチウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で5.7質量%、2.5質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表4に示す。

【0061】

実施例9

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10.0gを、酢酸バリウム水溶液{1.02gの酢酸バリウム(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{0.95gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のバリウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で4.4質量%、1.9質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表4に示す。

【0062】

実施例10

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)5.0gを、酢酸カルシウム水溶液(1.41gの酢酸カルシウム一水和物をイオン交換水50gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{1.06gのリン酸水素二アンモニウム(特級)をイオン交換水50gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で5.2質量%、5.0質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表4に示す。

【0063】

【表4】

【0064】

表4から分かるように、アルカリ土類金属の種類を変更しても、本発明の触媒ではエチレン及びプロピレン(C2+C3)収率が高く、転化率も高いまま維持されている。

【0065】

実施例11

酢酸カルシウム一水和物の量を2.22gに、リン酸水素二アンモニウムの量を1.59gに変えた以外は実施例10と同様の操作を行い、触媒を得た。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で7.8質量%、7.5質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果結果を表5に示す。

【0066】

実施例12

酢酸カルシウム一水和物の量を2.82gに、リン酸水素二アンモニウムの量を2.12gに変えた以外は実施例10と同様の操作を行い、触媒を得た。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で10.4質量%、10質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表5に示す。

【0067】

【表5】

【0068】

表5から分かるように、アルカリ土類金属及びリンの量を変更しても、本発明の触媒でエチレン及びプロピレン(C2+C3)収率が高く、転化率も高いまま維持されている。

【0069】

実施例13

実施例5において得られた触媒を用い、原料を表6のような組成のモデルナフサに変えた以外は実施例3と同様に反応評価を行った。結果を表7に示す。

【0070】

【表6】

【0071】

実施例14

実施例5において得られた触媒を用い、原料を1−ヘキセンに変えた以外は実施例3と同様に反応評価を行った。結果を表7に示す。

【0072】

実施例15

使用した結晶性アルミノシリケートのSiO2/Al2O3モル比を300に変更した以外は実施例3と同様に触媒調製を行った。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.5質量%、2.1質量%であった。この触媒2.3gを内径10mmのステンレス反応管(SUS316製)に触媒層の長さが40mmとなるように充填した。触媒層の上下には石英砂を充填した。このリアクターに窒素を流しながら触媒層の温度を500℃まで昇温した後、原料としてメタノール8g/hr、窒素を3ml/minの流量で供給し、メタノールの接触分解反応を行った。結果を表7に示す。

【0073】

【表7】

【0074】

表7における実施例13及び実施例14の結果から分かるように、炭化水素原料の種類を変更しても、本発明の触媒ではエチレン及びプロピレン(C2+C3)収率が高く、転化率も高いまま維持される。又、実施例15の結果から分かるように、本発明の触媒は含酸素化合物を炭化水素原料とする接触分解反応にも使用することができる。

【図面の簡単な説明】

【0075】

【図1】実施例1において得られた触媒の走査型電子顕微鏡画像である。

【0076】

【図2】比較例1において得られた触媒の走査型電子顕微鏡画像である。

【0077】

【図3】実施例1において得られた触媒及び未修飾のZSM−5のアンモニア昇温脱離スペクトルである。

【0078】

【図4】実施例2において得られた触媒及び未修飾のZSM−5のアンモニア昇温脱離スペクトルである。

【0079】

【図5】比較例1において得られた触媒及び未修飾のZSM−5のアンモニア昇温脱離スペクトルである。

【技術分野】

【0001】

本発明は、低級オレフィン製造用触媒、その製造方法及びこれを用いた低級オレフィンの製造方法に関する。更に詳しくは、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高いゼオライト系触媒、その製造方法及びこれを用いた低級オレフィンの製造方法に関するものである。

【背景技術】

【0002】

エチレン、プロピレン等の低級オレフィンは、各種化学品の基礎原料として重要な物質である。従来、これらの低級オレフィンの製造方法としては、エタン、プロパン、ブタン等のガス状炭化水素或いはナフサ等の液状炭化水素を原料とし、外熱式の管状炉内で水蒸気雰囲気下に加熱分解する方法が広く実施されている。しかしながら、この方法では、オレフィン収率を高めるためには800℃以上の高温が必要であり、そのような温度条件では、オレフィンだけではなく芳香族成分も多く生成することが知られている。この芳香族成分は、加熱分解する方法以外の製造方法により容易に製造できることから、低級オレフィン類を選択的に製造する技術が求めてられている。このため、触媒を用いたオレフィンの製造方法が種々検討されてきており、それらの中でも固体酸、特にゼオライト系触媒を用いた場合は、比較的低温(350〜700℃)で上記原料を分解できるため、この方法について数多くの例が報告されている。

【0003】

例えば特許文献1では、クラッキング活性の指標であるα値を特定の範囲に制御したZSM−5(結晶性アルミノシリケート)による低級オレフィンの製造方法が開示されており、又、特許文献2では酸量及びZSM−5の結晶サイズを特定の範囲に制御したZSM−5型触媒を用いたナフサの接触分解法が開示されている。しかしながら、これらの方法では芳香族成分(ベンゼン、トルエン、キシレン、以下「BTX」と記載する。)が20〜25質量%程度生成すると共に、エチレン及びプロピレン収率は35〜45質量%程度に留まり、オレフィンを効率的に得ることはできなかった。又、一般にゼオライトを触媒として用いた場合には、高温条件で水蒸気雰囲気にさらされると活性が劣化するという問題があった。

【0004】

又、特許文献3では、カルシウム及びリンを担持したZSM−5による、メタノールを原料とした低級オレフィンの製造方法が開示されており、カルシウムとリンを導入することにより低級オレフィンの選択性及び触媒寿命が改善されることが示されている。しかしながら、分子内に酸素原子を含むために比較的温和な条件で接触分解を行うことのできるメタノールを含まない、他の炭化水素原料を用いた場合はより高い温度で接触分解が行われるため、芳香族及びコーク成分が多く生成し、低級オレフィンの選択性及び触媒寿命改善の効果は充分ではなかった。

【0005】

同様に、アルカリ土類金属とリンを担持した触媒を用いる低級オレフィンの製造方法として、特許文献4及び5等が知られている。特許文献4では、酸化マグネシウム、しゅう酸カルシウム等の非水溶性金属塩とリン酸化合物を含むZSM−5を触媒としたオレフィンの製造方法が開示されているが、原料転化率が80質量%以下、エチレン及びプロピレン収率が40質量%未満と低く、又、特許文献5では、マグネシウムとリンをZSM−5に担持した触媒を用いたオレフィンの製造方法が開示されているが、原料転化率が70質量%未満と低く、又、触媒活性の劣化の抑制効果も不充分であった。

【0006】

更に特許文献6では、マグネシウムとリン又はカルシウムとリンを含有するゼオライトを含む低級オレフィン製造用触媒が開示されており、当該触媒が高温条件で水蒸気雰囲気にさらされた場合においても優れた活性安定性を有することが示されている。しかしながら、その性能はいまだ工業的に満足できるものではなかった。

【0007】

上記のように、アルカリ土類金属及びリンで担持されたZSM−5によるオレフィンの製造方法はいくつか開示されているが、その性能はいまだ工業的に満足できるものではなく、更なるオレフィン収率の向上、触媒活性の劣化抑制が望まれていた。

【特許文献1】特表平3−504737号公報

【特許文献2】特開平6−346062号公報

【特許文献3】特開昭61−15848号公報

【特許文献4】米国特許公開2007/0082809A1号公報

【特許文献5】中国特許公開1414068号公報

【特許文献6】特開平11−192431号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的は、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高いゼオライト系触媒、その製造方法及びこれを用いた低級オレフィンの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、アルカリ土類金属及びリンを担持した従来の触媒の調製法では、前記成分を担持する際に、全ての成分を含むスラリー状の混合液にゼオライトを含浸するなどして、全ての成分が同時に担持されていたことに注目し、前記課題を解決すべく鋭意検討を重ねた結果、ゼオライトにアルカリ土類金属及びリンを担持する際に、各成分を同時に担持するのではなく、各々別工程で担持することにより、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における耐久性の高い触媒が得られることを見出し、本発明を完成させた。

【0010】

即ち、本発明は、前記課題を解決するために以下の手段を提供するものである。

【0011】

[1] アルカリ土類金属及びリンを担持した結晶性アルミノシリケートであり、アルカリ土類金属及びリンを各々別工程で担持してなることを特徴とする低級オレフィン製造用触媒。

【0012】

[2] 含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持してなることを特徴とする[1]に記載の低級オレフィン製造用触媒。

【0013】

[3] 結晶性アルミノシリケートがZSM−5であることを特徴とする[1]又は[2]に記載の低級オレフィン製造用触媒。

【0014】

[4] アルカリ土類金属を0.1〜20質量%含有することを特徴とする[1]〜[3]のいずれかに記載の低級オレフィン製造用触媒。

【0015】

[5] リンを0.1〜20質量%含有することを特徴とする[1]〜[4]のいずれかに記載の低級オレフィン製造用触媒。

【0016】

[6] アンモニア昇温脱離スペクトルのピーク面積から計算される脱離温度230℃以上におけるアンモニア脱離量(強酸点量)が、未修飾の結晶性アルミノシリケートを100%として10〜40%である[1]〜[5]のいずれかに記載の低級オレフィン製造用触媒。

【0017】

[7] 結晶性アルミノシリケートに、アルカリ土類金属及びリンを担持して低級オレフィン製造用触媒を製造する際、アルカリ土類金属とリンを各々別工程で担持することを特徴とする低級オレフィン製造用触媒の製造方法。

【0018】

[8] 含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持することを特徴とする[7]に記載の低級オレフィン製造用触媒の製造方法。

【0019】

[9] [1]〜[6]のいずれかに記載の低級オレフィン製造用触媒を用いた低級オレフィンの製造方法。

【0020】

[10] 水蒸気の存在下に行う[9]に記載の低級オレフィンの製造方法。

【発明の効果】

【0021】

本発明の低級オレフィン製造用触媒は、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができ、更に、高温水蒸気雰囲気下における触媒劣化を抑制することができるので、接触分解反応における低級オレフィン製造用触媒として好適に用いることができる。

【発明を実施するための最良の形態】

【0022】

本発明の触媒は、結晶性アルミノシリケートを主成分とし、これにアルカリ土類金属及びリンを担持してなる。主成分の結晶性アルミノシリケートしては、MFI構造を持つもの、中でもZSM−5が特に好ましい。この結晶性アルミノシリケートのSiO2/Al2O3モル比は、好ましくは20〜600、更に好ましくは22〜300、特に好ましくは25〜100である。

【0023】

結晶性アルミノシリケートに担持させるアルカリ土類金属としては、マグネシウム、カルシウム、ストロンチウム、バリウム等を何れも好適に使用することができ、これらの中でも特にマグネシウム、カルシウムが好ましい。アルカリ土類金属はそれぞれを単独で使用しても、又、2種以上を混合してもよい。アルカリ土類金属の含有量は、本発明の触媒に対し元素換算で、好ましくは0.1〜20質量%、更に好ましくは0.2〜15質量%、特に好ましくは0.5〜10質量%である。

【0024】

リンの含有量は、本発明の触媒に対し元素換算で、好ましくは0.1〜20質量%、更に好ましくは1〜15質量%、特に好ましくは1.5〜10質量%である

【0025】

本発明の触媒は、アルカリ土類金属とリンとを結晶性アルミノシリケートに担持する際、当該各成分を別工程で担持することにより得られる。ここで、アルカリ土類金属とリンを担持する順序に特に制限はなく、アルカリ土類金属を担持した後にリンを担持してもよいし、リンを担持した後にアルカリ土類金属を担持してもよい。

【0026】

アルカリ土類金属を担持する方法としては、アルカリ土類金属の種々の塩、例えば酢酸塩、硝酸塩、ハロゲン化物、硫酸塩、炭酸塩或いはアルコキシド、アセチルアセトナート等を溶解させた水、エタノール等の溶液に、例えばプロトン型の結晶性アルミノシリケートを含浸し、乾燥、焼成する方法を挙げることができる。

【0027】

リンを担持する方法としては、例えばリン酸やリン酸二水素アンモニウム、リン酸水素二アンモニウム等のリン化合物を溶解させた水、エタノール等の溶液に、例えばプロトン型の結晶性アルミノシリケートを含浸し、乾燥、焼成する方法をあげることができる。

【0028】

触媒調製の一例を挙げると、まずアルカリ土類金属水溶液に結晶性アルミノシリケートを含浸し、乾燥、焼成した後に、改めてリン水溶液に結晶性アルミノシリケートを含浸し、乾燥、焼成といった手順で触媒を製造することができる。この際の含浸方法については、蒸発乾固法、インシピエントウェットネス法、pore filling法など通常の含浸法を用いることができる。含浸時間は通常0.5〜2時間程度であり、乾燥温度は通常80〜200℃であり、焼成温度は通常400〜800℃であり、焼成時間は通常1〜12時間程度である。

【0029】

又、本発明の触媒は、結晶性アルミノシリケート及びアルカリ土類金属、リンの他に、アルカリ金属、遷移金属、貴金属、ハロゲン等を含んでいても良い。更に、本発明の触媒はシリカ、アルミナ、石英砂等で希釈して使用することも可能である。

【0030】

このようにして得られた本発明の触媒は、接触分解反応による低級オレフィンの製造において、芳香族成分の生成を抑制し、低級オレフィンを効率よく製造することができると共に、高温水蒸気雰囲気下における触媒活性を抑制することが可能であり、種々の炭化水素を原料とする低級オレフィン製造用触媒として好適に用いることができる。アルカリ土類金属とリンとを各々別工程で担持することで、このような効果が得られる理由は定かではないが、1つには単独で担持することで、各成分が触媒中に均一に担持されるためだと推測される。逆に、アルカリ土類金属とリンを同時に担持すると、これらの成分を含む混合溶液中で不溶性の複合塩が形成されてスラリー状となり、触媒中に均一に担持されないのではないかと推測される。

【0031】

本発明の触媒は、未修飾の結晶性アルミノシリケートと比較して、固体酸としての酸点の量が大きく減少するが、触媒活性が低下するわけではなく、強い酸強度を有する酸点が適度に低減されていると考えられる。このため、本発明の触媒を用いた接触分解反応では、強い酸強度を有する酸点による副反応が抑制され、触媒を長期間高活性に維持し、高選択率、高収量で低級オレフィンを製造することができる。酸点の量は、当業者に周知の固体酸性測定装置によって確認することができ、アンモニア昇温脱離法(NH3−TPD)により好適に測定することができる。本発明においては、アンモニア昇温脱離スペクトルのピーク面積から計算される脱離温度230℃以上におけるアンモニア脱離量(強酸点量)が、未修飾の結晶性アルミノシリケートを100%として、10〜40%の範囲であることが好ましく、15〜35%の範囲であることがより好ましい。

【0032】

本発明の触媒を用いた接触分解反応による低級オレフィンの製造において、炭化水素原料としては、常温、常圧でガス状又は液状の炭化水素や、メタノールやエタノール、ジメチルエーテルといった含酸素化合物が使用できる。一般的には、炭素数2〜30、好ましくは炭素数4〜10のパラフィン類又はこれを主成分とする炭化水素原料が用いられ、このような炭化水素原料としては、例えば、エタン、プロパン、ブタン、ペンタン、ヘキサン等のパラフィン類、或いは、ナフサ、軽油等の軽質炭化水素留分を挙げることができる。又、炭化水素原料は飽和炭化水素に限定されるものではなく、不飽和結合を有する成分を含有するものでも使用でき、更に、芳香族成分が含まれていてもよい。

【0033】

上記接触分解反応は、固定床、流動床等の形式の反応器を使用し、上記本発明の触媒を充填した触媒層へ炭化水素原料を供給することにより行われる。このとき炭化水素原料は窒素、水素、ヘリウム、或いは水蒸気等で希釈されていてもよい。これらの希釈剤の中でも特に水蒸気は、コーク成分の生成を抑制し、触媒の活性を保つ効果があり好ましい。水蒸気の供給量は原料炭化水素に対して質量比で0.1〜1、好ましくは0.3〜0.7である。反応温度は通常350〜780℃、好ましくは500〜750℃、更に好ましくは600〜700℃の範囲である。780℃を越える温度でも実施はできるが、メタン及びコーク成分の生成が急増し、又、350℃未満では充分な活性が得られないため、1回通過あたりのオレフィン収量が少なくなる。

【実施例】

【0034】

以下に、本発明について実施例を挙げて更に詳細に説明するが、本発明はこれらの実施例に限定されるものではない。

【0035】

実施例1

(1)触媒調製

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、酢酸カルシウム溶液{6.34gの酢酸カルシウム一水和物(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸二水素アンモニウム水溶液{4.14gのリン酸二水素アンモニウム(一級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で9.7質量%、7.2質量%であった。

【0036】

又、この触媒の走査型電子顕微鏡画像を図1に、アンモニア昇温脱離法(NH3−TPD)によるアンモニア昇温脱離スペクトルの測定結果を図3に示す。アンモニア昇温脱離スペクトルのピーク面積から計算されるアンモニア脱離量(即ち、酸点の量)の総量は、未修飾のZSM−5を100%として26.8%であり、特に、脱離温度230℃以上の強い酸点に相当するアンモニアの脱離量は、未修飾のZSM−5を100%として19.2%であった。

【0037】

(2)反応評価

得られた触媒2.2gを内径10mmのステンレス反応管(SUS316製)に触媒層の長さが40mmとなるように充填した。触媒層の上下には石英砂を充填した。このリアクターに窒素を流しながら触媒層の温度を650℃まで昇温し、原料としてn−ヘキサン(特級)を8g/hr、窒素を10ml/min、水蒸気を4g/hrの流量で供給し、n−ヘキサンの接触分解反応を行った。反応生成物の分析をガスクロマトグラフィーによって行い、生成物収率及び原料転化率を次式により算出した。

【0038】

生成物収率(C−mol%)=(各成分炭素基準mol数/供給原料炭素基準mol数)×100

原料転化率(質量%)=(1−未反応原料質量/供給原料質量)×100

【0039】

原料供給開始後6時間後の生成物収率及び原料転化率を表1(スチーミング処理前の欄)に示す。

【0040】

(3)耐水熱安定性評価

次に、触媒の耐水熱安定性を評価した。即ち、得られた触媒5gを石英管に充填し、水蒸気供給量10g/hr、窒素流量10ml/min、700℃で40時間スチーミング処理を行い、処理後の触媒について上記(2)反応評価と同じ条件で反応評価を行った。反応開始6時間後の結果を表1(スチーミング処理後の欄)に示す。

【0041】

実施例2

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、酢酸カルシウム溶液(15.4gの酢酸カルシウム一水和物をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧濾過し、イオン交換水で洗浄後、空気中、120℃で12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム溶液(22.9gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧濾過し、イオン交換水で洗浄後、空気中、120℃で12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で1.2質量%、2.2質量%であった。

【0042】

又、アンモニア昇温脱離法(NH3−TPD)によるアンモニア昇温脱離スペクトルの測定結果を図4に示す。アンモニア昇温脱離スペクトルのピーク面積から計算されるアンモニア脱離量(即ち、酸点の量)の総量は、未修飾のZSM−5を100%として28.8%であり、特に、脱離温度230℃以上の強い酸点に相当するアンモニアの脱離量は、未修飾のZSM−5を100%として20.8%であった。

【0043】

得られた触媒を用いて、実施例1と同様の方法で上記(2)反応評価及び(3)耐水熱安定性評価を行った。結果を表1に示す。

【0044】

比較例1

90℃の温浴上にて、酢酸カルシウム溶液{6.34gの酢酸カルシウム一水和物(特級)をイオン交換水300gに溶解したもの}とリン酸二水素アンモニウム溶液{4.14gのリン酸二水素アンモニウム(一級)をイオン交換水300gに溶解したもの}を混合し、スラリー状の混合溶液を得た。この混合溶液に、粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを加え、40℃で1時間攪拌した。生成したスラリーを減圧濾過し、イオン交換水で洗浄後、空気中、120℃で12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で8.9質量%、4.6質量%であった。

【0045】

又、この触媒の走査型電子顕微鏡画像を図2に、アンモニア昇温脱離法(NH3−TPD)によるアンモニア昇温脱離スペクトルの測定結果を図5に示す。アンモニア昇温脱離スペクトルのピーク面積から計算されるアンモニア脱離量(即ち、酸点の量)の総量は、未修飾のZSM−5を100%として49.9%であり、脱離温度230℃以上の強い酸点に相当するアンモニアの脱離量は、未修飾のZSM−5を100%として43.7%であった。

【0046】

得られた触媒を用いて、実施例1と同様の方法で上記(2)反応評価及び(3)耐水熱安定性評価を行った。結果を表1に示す。

【0047】

【表1】

【0048】

表1から明らかなように、カルシウムとリンを別工程で担持した実施例1,2の触媒では、スチーミング処理後の場合の触媒活性が、カルシウムとリンを同時に担持した比較例1に比べ、著しく高く維持されていることがわかる。又、スチーミング処理前においても、比較例1の触媒と比べて、実施例1,2の触媒は、より高いエチレン及びプロピレン(C2+C3)収率とより低い芳香族成分収率(BTX)を示しており、低級オレフィンの選択性において優位であることがわかる。

【0049】

又、図1及び図2から明らかなように、実施例1の触媒の走査型電子顕微鏡画像では、結晶性アルミノシリケートに由来する触媒粒子のみが観察されたのに対し、比較例1の触媒の走査型電子顕微鏡画像には、結晶性アルミノシリケート以外の針状結晶が存在しており、Ca、Pが均一に担持されていないことがわかる。

【0050】

更に、図3〜5から明らかなように、未修飾のZSM−5及び同一工程で担持した比較例1の触媒は、アンモニア昇温脱離スペクトルにおいて175〜180℃付近と340〜345℃付近にピークを持つ二峰性のスペクトルを示しているのに対し、実施例1及び2の触媒は170℃〜350℃に幅広いピークを有し、未修飾のZSM−5及び同一工程で担持した比較例1の触媒と比べると、全体的にアンモニア脱離量(即ち、酸点の量)が低下しており、特に脱離温度230℃以上の強い酸強度を示す脱離ピークが著しく減少している。これは、リンとアルカリ土類金属を別工程で担持することにより、アルカリ土類金属がZSM−5に均一に取り込まれ、強い強酸度を有する酸点を適度に低減させていることを示している。このため、本発明の触媒を用いた接触分解反応では、強い酸強度を有する酸点による副反応が抑制され、触媒を長期間高活性に維持し、高選択率、高収量で低級オレフィンを製造することができると考えられる。尚、図3〜5において、高いアンモニア脱離量を示すカーブが未修飾のZSM−5を、より低いアンモニア脱離量を示すカーブが実施例及び比較例の触媒に関する結果を示している。

【0051】

実施例3

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、酢酸カルシウム溶液(0.71gの酢酸カルシウム一水和物をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム溶液{0.95gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.3質量%、1.9質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後11時間後の反応結果を表2に示す。

【0052】

実施例4

使用したプロトン型ZSM−5アルミノシリケートのSiO2/Al2O3モル比を27に変更した以外は実施例3と同様に触媒調製を行った。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.3質量%、1.7質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後10時間後の結果を2に示す。

【0053】

実施例5

使用したプロトン型ZSM−5アルミノシリケートのSiO2/Al2O3モル比を70に変更した以外は実施例3と同様に触媒調製を行った。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.4質量%、1.8質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後10時間後の結果を表2に示す。

【0054】

【表2】

【0055】

表2から分かるように、実施例3〜5の触媒は、高いエチレン及びプロピレン(C2+C3)収率とよりと低い芳香族成分収率(BTX)を示しており、低級オレフィンの選択性において優位であることがわかる。

【0056】

実施例6

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10gを、リン酸水素二アンモニウム溶液(0.95gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物を酢酸カルシウム溶液{0.71gの酢酸カルシウム一水和物(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.3質量%、1.9質量%であった。この触媒を用いて、実施例1と同様の方法で上記(2)反応評価を行った。原料供給開始後11時間後の結果を表3に示す。

【0057】

【表3】

【0058】

表3の結果から分かるように、アルカリ土類金属とリンによる修飾の順番は触媒の活性に影響を与えないことが分かる。

【0059】

実施例7

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)5.0gを、硝酸マグネシウム水溶液(1.03gの硝酸マグネシウム六水和物をイオン交換水50gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{0.54gのリン酸水素二アンモニウム(特級)をイオン交換水50gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のマグネシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.6質量%、2.5質量%であった。この触媒0.5gを内径10mmの石英ガラス製反応管に充填した。このリアクターに窒素を流しながら触媒層の温度を650℃まで昇温し、原料としてn−ヘキサンを2.15g/hr、窒素を3ml/min、及び、水蒸気を1.29g/hrの流量で供給し、n−ヘキサンの接触分解反応を行った。原料供給開始後5時間後の結果を表4に示す。

【0060】

実施例8

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)5.0gを、酢酸ストロンチウム水溶液(0.86gの酢酸ストロンチウム0.5水和物をイオン交換水50gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{0.53gのリン酸水素二アンモニウム(特級)をイオン交換水50gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のストロンチウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で5.7質量%、2.5質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表4に示す。

【0061】

実施例9

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)10.0gを、酢酸バリウム水溶液{1.02gの酢酸バリウム(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{0.95gのリン酸水素二アンモニウム(特級)をイオン交換水100gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のバリウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で4.4質量%、1.9質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表4に示す。

【0062】

実施例10

粉末状のプロトン型ZSM−5アルミノシリケート(SiO2/Al2O3モル比=40)5.0gを、酢酸カルシウム水溶液(1.41gの酢酸カルシウム一水和物をイオン交換水50gに溶解したもの)に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。この焼成物をリン酸水素二アンモニウム水溶液{1.06gのリン酸水素二アンモニウム(特級)をイオン交換水50gに溶解したもの}に含浸し、40℃で1時間攪拌した。生成したスラリーを減圧下40〜60℃で攪拌しながら約1時間かけて水分を蒸発させ、白色の粉末を得た。得られた粉末を空気中、120℃、12時間乾燥した後、マッフル炉で4時間かけて600℃まで昇温し、600℃で5時間焼成した。得られた白色固体を10〜14mesh(1.2〜1.7mm)に成形したものを触媒とした。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で5.2質量%、5.0質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表4に示す。

【0063】

【表4】

【0064】

表4から分かるように、アルカリ土類金属の種類を変更しても、本発明の触媒ではエチレン及びプロピレン(C2+C3)収率が高く、転化率も高いまま維持されている。

【0065】

実施例11

酢酸カルシウム一水和物の量を2.22gに、リン酸水素二アンモニウムの量を1.59gに変えた以外は実施例10と同様の操作を行い、触媒を得た。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で7.8質量%、7.5質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果結果を表5に示す。

【0066】

実施例12

酢酸カルシウム一水和物の量を2.82gに、リン酸水素二アンモニウムの量を2.12gに変えた以外は実施例10と同様の操作を行い、触媒を得た。調製した触媒中のCa、P濃度をICP−MSにより測定したところ、それぞれ元素換算で10.4質量%、10質量%であった。この触媒を用いて、実施例7と同様の方法で反応評価を行った。原料供給開始後5時間後の結果を表5に示す。

【0067】

【表5】

【0068】

表5から分かるように、アルカリ土類金属及びリンの量を変更しても、本発明の触媒でエチレン及びプロピレン(C2+C3)収率が高く、転化率も高いまま維持されている。

【0069】

実施例13

実施例5において得られた触媒を用い、原料を表6のような組成のモデルナフサに変えた以外は実施例3と同様に反応評価を行った。結果を表7に示す。

【0070】

【表6】

【0071】

実施例14

実施例5において得られた触媒を用い、原料を1−ヘキセンに変えた以外は実施例3と同様に反応評価を行った。結果を表7に示す。

【0072】

実施例15

使用した結晶性アルミノシリケートのSiO2/Al2O3モル比を300に変更した以外は実施例3と同様に触媒調製を行った。調製した触媒中のカルシウム、リン濃度をICP−MSにより測定したところ、それぞれ元素換算で1.5質量%、2.1質量%であった。この触媒2.3gを内径10mmのステンレス反応管(SUS316製)に触媒層の長さが40mmとなるように充填した。触媒層の上下には石英砂を充填した。このリアクターに窒素を流しながら触媒層の温度を500℃まで昇温した後、原料としてメタノール8g/hr、窒素を3ml/minの流量で供給し、メタノールの接触分解反応を行った。結果を表7に示す。

【0073】

【表7】

【0074】

表7における実施例13及び実施例14の結果から分かるように、炭化水素原料の種類を変更しても、本発明の触媒ではエチレン及びプロピレン(C2+C3)収率が高く、転化率も高いまま維持される。又、実施例15の結果から分かるように、本発明の触媒は含酸素化合物を炭化水素原料とする接触分解反応にも使用することができる。

【図面の簡単な説明】

【0075】

【図1】実施例1において得られた触媒の走査型電子顕微鏡画像である。

【0076】

【図2】比較例1において得られた触媒の走査型電子顕微鏡画像である。

【0077】

【図3】実施例1において得られた触媒及び未修飾のZSM−5のアンモニア昇温脱離スペクトルである。

【0078】

【図4】実施例2において得られた触媒及び未修飾のZSM−5のアンモニア昇温脱離スペクトルである。

【0079】

【図5】比較例1において得られた触媒及び未修飾のZSM−5のアンモニア昇温脱離スペクトルである。

【特許請求の範囲】

【請求項1】

アルカリ土類金属及びリンを担持した結晶性アルミノシリケートであり、アルカリ土類金属及びリンを各々別工程で担持してなることを特徴とする低級オレフィン製造用触媒。

【請求項2】

含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持してなることを特徴とする請求項1に記載の低級オレフィン製造用触媒。

【請求項3】

結晶性アルミノシリケートがZSM−5であることを特徴とする請求項1又は2に記載の低級オレフィン製造用触媒。

【請求項4】

アルカリ土類金属を0.1〜20質量%含有することを特徴とする請求項1〜3のいずれかに記載の低級オレフィン製造用触媒。

【請求項5】

リンを0.1〜20質量%含有することを特徴とする請求項1〜4のいずれかに記載の低級オレフィン製造用触媒。

【請求項6】

アンモニア昇温脱離スペクトルのピーク面積から計算される脱離温度230℃以上におけるアンモニア脱離量(強酸点量)が、未修飾の結晶性アルミノシリケートを100%として10〜40%である請求項1〜5のいずれかに記載の低級オレフィン製造用触媒。

【請求項7】

結晶性アルミノシリケートに、アルカリ土類金属及びリンを担持して低級オレフィン製造用触媒を製造する際、アルカリ土類金属とリンを各々別工程で担持することを特徴とする低級オレフィン製造用触媒の製造方法。

【請求項8】

含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持することを特徴とする請求項7に記載の低級オレフィン製造用触媒の製造方法。

【請求項9】

請求項1〜6のいずれかに記載の低級オレフィン製造用触媒を用いた低級オレフィンの製造方法。

【請求項10】

水蒸気の存在下に行う請求項9に記載の低級オレフィンの製造方法。

【請求項1】

アルカリ土類金属及びリンを担持した結晶性アルミノシリケートであり、アルカリ土類金属及びリンを各々別工程で担持してなることを特徴とする低級オレフィン製造用触媒。

【請求項2】

含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持してなることを特徴とする請求項1に記載の低級オレフィン製造用触媒。

【請求項3】

結晶性アルミノシリケートがZSM−5であることを特徴とする請求項1又は2に記載の低級オレフィン製造用触媒。

【請求項4】

アルカリ土類金属を0.1〜20質量%含有することを特徴とする請求項1〜3のいずれかに記載の低級オレフィン製造用触媒。

【請求項5】

リンを0.1〜20質量%含有することを特徴とする請求項1〜4のいずれかに記載の低級オレフィン製造用触媒。

【請求項6】

アンモニア昇温脱離スペクトルのピーク面積から計算される脱離温度230℃以上におけるアンモニア脱離量(強酸点量)が、未修飾の結晶性アルミノシリケートを100%として10〜40%である請求項1〜5のいずれかに記載の低級オレフィン製造用触媒。

【請求項7】

結晶性アルミノシリケートに、アルカリ土類金属及びリンを担持して低級オレフィン製造用触媒を製造する際、アルカリ土類金属とリンを各々別工程で担持することを特徴とする低級オレフィン製造用触媒の製造方法。

【請求項8】

含浸工程、乾燥工程及び焼成工程を含む工程により、アルカリ土類金属及びリンを結晶性アルミノシリケートに担持することを特徴とする請求項7に記載の低級オレフィン製造用触媒の製造方法。

【請求項9】

請求項1〜6のいずれかに記載の低級オレフィン製造用触媒を用いた低級オレフィンの製造方法。

【請求項10】

水蒸気の存在下に行う請求項9に記載の低級オレフィンの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−42343(P2010−42343A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−207613(P2008−207613)

【出願日】平成20年8月12日(2008.8.12)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000157603)丸善石油化学株式会社 (84)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月12日(2008.8.12)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(000157603)丸善石油化学株式会社 (84)

【Fターム(参考)】

[ Back to top ]