低Al鋼の溶製方法

【課題】Alキルド鋼溶製用の高Al2O3含有耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製可能な方法を提供する。

【解決手段】質量%で、C:0.03-1.2%、Si:0.03-0.8%、Mn:0.1-2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001-0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、溶鋼の攪拌時の攪拌エネルギーKが0.3[MJ/t]以下を満足、または、溶鋼のガス攪拌および溶鋼の環流操作に伴う攪拌動力密度εLが130[W/t]以下を満足する。

【解決手段】質量%で、C:0.03-1.2%、Si:0.03-0.8%、Mn:0.1-2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001-0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、溶鋼の攪拌時の攪拌エネルギーKが0.3[MJ/t]以下を満足、または、溶鋼のガス攪拌および溶鋼の環流操作に伴う攪拌動力密度εLが130[W/t]以下を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、Al2O3の含有率が高い耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製できる低Al鋼の溶製方法に関する。

【背景技術】

【0002】

溶鋼の精錬において、Alは最も広く使用されている脱酸剤であり、様々な鋼種に添加されている。また、Alキルド鋼の溶製時に使用される取鍋の材質としては、スラグと接触する部分にはマグネシアカーボン質の耐火物を、溶鋼と接触する部分にはAl2O3が50質量%以上含有されるハイアルミナ質の耐火物を、それぞれ用いるのが一般的である。

【0003】

しかし、Alキルド鋼は、介在物として硬質なAl2O3を含有することとなるため、製品段階でAl2O3が致命的な欠陥になり得るタイヤコード用鋼や高強度ばね用鋼には、脱酸剤としてAlに代えてSiを用いるSiキルド鋼が使用されている。

【0004】

このようなSiキルド鋼をはじめとする低Al鋼を溶製する場合、溶鋼にAlを添加しないことはもちろん、取鍋を構成する耐火物やスラグからもAl2O3源を排除することで、溶鋼の低Al含有率化および介在物の非Al2O3化が進められてきている。

【0005】

例えば、特許文献1には、溶鋼と接触する耐火物のAl2O3含有量を10%以下とすることで、sol.Alの含有率が0.002%以下であるSi脱酸鋼を溶製する技術が開示されている。また、特許文献2には、非アルミナ耐火物を内張りした取鍋において、CaO/SiO2=0.7〜0.9、Al2O3:10%以下のCaO−SiO2系スラグを作り、溶鋼に添加するAl総量を0.010kg/溶鋼−tとすることで、非延伸性の非金属介在物を少なくする技術が開示されている。

【0006】

一方、多くの製鋼工場ではAlキルド鋼を溶製しており、Alキルド鋼と低Al鋼の両者を最適な状態で溶製するには、Al2O3の生成が許容される環境と、Al2O3の生成が許容されない環境とを両立させる必要がある。それには、添加合金や媒溶剤を制限するとともに、Alキルド鋼用と低Al鋼用といったように、複数の取鍋を鋼種毎に使い分けて操業を行う必要がある。一般的に、大規模な生産を行っている製鋼工場では取鍋を複数機用いて操業を行うため、取鍋を複数種類使い分けることは操業の複雑化やコストの増大に繋がる。しかし、特許文献1および特許文献2で開示された技術はこれらの問題を解決するものではない。

【0007】

特許文献3には、Siキルド鋼を受鋼する取鍋として、その前回のチャージで受鋼した鋼種がSiキルド鋼またはリムド鋼であるものを用いて操業する技術が開示されている。この技術は、取鍋耐火物から溶鋼への高融点酸化物の混入を防止するものであり、取鍋の内壁に付着するスラグ中のAl2O3濃度を70%以下に制御して操業することが好ましいとされている。また、同文献には、取鍋の内壁に付着するスラグ中のAl2O3濃度を70%以下に制御するための手段としてトップスラグの塩基度および組成を所定の範囲とすることが記載されている。

【0008】

しかしながら、特許文献3で開示された技術において、トップスラグの塩基度および組成を所定の範囲とする目的は、スラグ−耐火物反応層の組成を、ゲーレナイトを中心とする組成にし、介在物組成を鋼の伸線加工性、疲労強度に悪影響を及ぼさない組成にすることであり、アルミナ系介在物が溶鋼へ混入するのを抑制するものではない。

【0009】

また、特許文献3で開示された技術において抑制の対象とされる介在物の混入起源は、スラグと取鍋の耐火物との反応層部分であり、これは取鍋の内壁の面積と比較すると狭い領域である。しかし、取鍋の内壁の大部分を占める側面および底部からのAl2O3の溶出については同文献では触れられておらず、この部分からのAl2O3の溶出が許容される操業条件の規定についても記載や示唆もされていない。さらに、同技術では、Siキルド鋼とAlキルド鋼の両方を同一の設備を用いて溶製するには、鋼種毎に取鍋を専用化する必要がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平6−102249号公報

【特許文献2】特公平7−103416号公報

【特許文献3】特許第4146107号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述のように、Siキルド鋼のような低Al鋼を、Alキルド鋼と同一の設備を用いて溶製する場合にはそれぞれに専用の取鍋を用意する必要があるという問題があった。

【0012】

本発明は、この問題に鑑みてなされたものであり、Alキルド鋼を溶製するのに用いられるAl2O3の含有率が高い耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製可能な方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

低Al鋼中のAl含有率および介在物組成に大きく影響する因子としては、(1)溶鋼へのAlの添加量、(2)スラグの組成、および(3)取鍋を構成する耐火物の組成、といった3つの因子が挙げられる。このうち(1)および(2)の因子は溶製過程で調整可能であるが、(3)の因子に相当する取鍋の材質は溶製過程においては変更することができない。

【0014】

取鍋を構成する耐火物から低Al鋼へのAl2O3の溶出を抑制することを考慮すると、Al2O3の含有率が低い耐火物からなる取鍋を用いて精錬することが好ましい。しかし、Alキルド鋼は、Al2O3の含有率が高い耐火物からなる取鍋を用いて精錬されており、鋼種毎に取鍋を専用化した場合、操業の複雑化やコスト増となってしまうのは、上述した通りである。

【0015】

このような状況を踏まえて本発明者らが検討した結果、Al2O3の含有率が高い耐火物からなる取鍋を用いる場合であっても、取鍋の鋼浴部の面積と、溶鋼の攪拌状態を適切な条件に制御すれば、耐火物からのAl2O3の溶出を抑制し、低Al鋼の溶製が可能であることを知見した。本発明者らは、さらに小型実験および実炉での試験を精緻に行い、その適切な条件を明確化した。試験の条件および結果の詳細については実施例にて後述する。

【0016】

要するに、攪拌状態および攪拌時間を適正範囲内とし、かつ溶鋼の単位体積当たりのAl2O3の含有率が高い耐火物の溶鋼に接する面積を一定値以下とすれば、耐火物から溶出するAl2O3が、製品への影響が許容できる程度となることを知見した。

【0017】

耐火物に含有されるAl2O3が取鍋の内壁表面に露出して溶鋼と接触する場合、耐火物中のAl2O3が固相であること、およびAl2O3自体は製鋼温度域であっても化学的に安定であることから、Al2O3の溶出反応は溶鋼側の物質移動が支配的であるとの着眼を得た。

【0018】

そこで、小型炉を用いた実験を行って、耐火物からのAl2O3の溶出挙動について調査したところ、耐火物のAl2O3の含有率が平均組成で55質量%以上と高い場合であっても、反応界面面積を制限した上で、溶鋼側の物質移動に関係する反応時間と攪拌エネルギーとを一定の範囲内に限定すれば、十分にAl含有率が低い低Al鋼を溶製できることを知見した。

【0019】

一方で、攪拌が強く、攪拌時間が長い場合には、耐火物から溶鋼に溶出するAl2O3の影響が、許容できない程度に製品に現れることを知見した。

【0020】

また、本発明者らは、溶鋼の単位体積当たりのAl2O3の含有率が高い耐火物の溶鋼に接する面積と耐火物のAl2O3含有率とから、上述の低Al鋼の溶製が可能な範囲内において、特に好適な攪拌時間を算出できることも見出した。

【0021】

本発明は、上記の知見に基づいて完成されたものであり、下記(1)および(2)に示す低Al鋼の溶製方法にある。

【0022】

(1)取鍋内で、ガスを吹き込むガス攪拌および真空脱ガス装置を用いた環流操作による撹拌のいずれか一方または両方を用いて溶鋼を攪拌し、質量%で、C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001〜0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、前記取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、前記溶鋼の攪拌時において、下記(1)式で求められる溶鋼1t当たりの攪拌エネルギーKが0.3[MJ/t]以下を満足し、下記(2)式で求められる溶鋼1t当たりのガス攪拌による攪拌に伴う攪拌動力密度εLが130[W/t]以下を満足することを特徴とする低Al鋼の溶製方法。

K=εL×tL×60+εR×tR×60 …(1)

εL=(0.006183×GL×TL)/WL×ln{1+(9.8×ρ×H)/P+(1−TG/TL)} …(2)

εR=(7.67×QR3)/(100000×DR4×WL) …(3)

ここで、上記(1)〜(3)式中の各記号は下記の諸量を意味する。

εL[W/t]:ガス攪拌による攪拌に伴う攪拌動力密度、

tL[min]:ガス攪拌による攪拌の攪拌時間、

εR[W/t]:環流操作による攪拌に伴う攪拌動力密度、

tR[min]:環流操作による攪拌の攪拌時間、

GL[L(Normal)/min]:吹込みガス流量、

TL[K]:溶鋼温度、

WL[t]:溶鋼質量、

ρ(7000[kg/m3]):溶鋼の密度

H[m]:取鍋内の溶鋼の深さ、

P[Pa]:大気圧、

TG[K]:吹込みガスの温度、

QR[t/min]:下記(4)式で表される、取鍋と真空槽との間の溶鋼環流量。

QR=11.4×GR(1/3)×DR(4/3)×{ln(P1/P2)}(1/3) …(4)

ここで、上記(4)式中の各記号は下記の諸量を意味する。

DR[m]:浸漬管の内径、

GR[L(Normal)/min]:環流用ガス流量、

P1[Pa]:環流用ガス吹込み管におけるガスの圧力、

P2[Pa]:真空槽内の圧力。

【0023】

(2)前記Feの一部に代えて、Cu:0.5%以下、Cr:0.05〜2.0%、Ni:2.0%以下、Pb:0.5%以下、Mo:1.0%以下、B:0.003%以下、V:0.5%以下、Nb:0.1%以下、Te:0.1%以下のいずれか一種または二種以上を含有する、前記(1)に記載の低Al鋼の溶製方法。

【0024】

(3)前記溶鋼が攪拌されている時間tR+tL[min]が、下記(5)式を満足することを特徴とする、前記(1)または(2)に記載の低Al鋼の溶製方法。

tL+tR≦(6500×V)/AR …(5)

ここで、上記(5)式中の各記号は下記の諸量を意味する。

AR[m2×質量%]:下記(6)式で表される、鋼浴部耐火物の表面積と鋼浴部耐火物中のAl2O3含有率との積、

V[m3]:取鍋に収容される溶鋼の体積。

【0025】

【数1】

ここで、上記(6)式中の各記号は下記の諸量を意味する。

Rk[質量%]:取鍋の鋼浴部を構成する部分kの耐火物中のAl2O3含有率、

Ak[m2]:取鍋の鋼浴部を構成する部分kの溶鋼に接する部分の面積。

【0026】

本発明で用いる用語の詳細な定義は後に説明するが、以下の説明では、耐火物または鋼の成分組成についての「質量%」を、単に「%」と表記する。

【発明の効果】

【0027】

本発明の低Al鋼の溶製方法によれば、Alキルド鋼を溶製するものと同じ取鍋を用いても、Alピックアップや介在物のAl2O3化を確実に回避し、品質の高い低Al鋼を溶製できる。このため、Alキルド鋼と低Al鋼とを同一設備を用いて溶製するに当たって取鍋を鋼種毎に複数種類用意する必要がなくなることから、製造コストの削減および操業の簡略化が可能であり、本発明の社会的貢献度は非常に大きい。

【図面の簡単な説明】

【0028】

【図1】予備試験の結果であり、耐火物ブロック中のAl2O3含有率とAlキルド鋼中のO含有率との関係を示す図である。

【図2】攪拌エネルギーKが0.3[MJ/t]以下である条件における、A/Vの値および耐火物中のAl2O3含有率Rの値と、耐火物からのAl2O3の溶出の程度との関係を示す図である。

【図3】A/Vが2.5[m2/m3]以下である条件における、攪拌エネルギーKおよび耐火物中のAl2O3含有率Rと、耐火物からのAl2O3の溶出の程度との関係を示す図である。

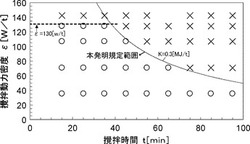

【図4】攪拌時間tおよび攪拌動力密度εLと、耐火物からのAl2O3の溶出の程度との関係を示す図である。

【図5】攪拌時間およびA/Vと、耐火物からのAl2O3の溶出の程度との関係を示す図であり、同図(a)はR=95%、同図(b)はR=79%、同図(c)はR=75%、同図(d)はR=55%の場合をそれぞれ示す。

【発明を実施するための形態】

【0029】

1.本発明の基本構成

本発明の低Al鋼の溶製方法は、取鍋内で、ガスを吹き込むガス攪拌および真空脱ガス装置を用いた環流操作による撹拌のいずれか一方または両方を用いて溶鋼を攪拌し、質量%で、C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001〜0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、前記取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、前記溶鋼の攪拌時において、上記(1)式で求められる攪拌エネルギーKが0.3[MJ/t]以下を満足し、ガス撹拌を行う場合には、上記(2)式で求められる溶鋼1t当たりのガス攪拌による攪拌に伴う攪拌動力密度εLが130[W/t]以下を満足することを特徴とする。

なお、ガス撹拌を行わない場合には、εL=0である。

【0030】

本発明の低Al鋼の溶製方法は、転炉で溶製された溶鋼および電気炉で溶製された溶鋼のいずれにも適用可能であり、これらを取鍋で受鋼した後に本発明で規定する攪拌を伴う精錬操作を行う。溶鋼の攪拌手法としては、攪拌ガスを用いる手法(ガス攪拌)、環流操作を伴う手法があり、どちらかを単独で使用することも、両者を組み合わせて使用することもできる。また、両者を組み合わせて使用する場合、その順序は特に制約を必要としない。

【0031】

以下、本発明の説明に必要な用語について説明した後、本発明の低Al鋼の溶製方法について、発明をなすための検討過程を含めて説明する。

【0032】

2.用語の説明

本発明で「取鍋」とは、溶鋼の精錬で用いられる、金属鉄皮の内側を耐火物からなる煉瓦で内張した容器をいう。取鍋は大きく分けて、精錬時にスラグと接しているスラグライン部と、溶鋼と接しているメタルライン部と、取鍋底部の敷き部で構成される。このうち、スラグライン部を除く、メタルライン部と敷き部とを総称して鋼浴部という。

【0033】

これらの各部は、用途、使用環境および施工方法によって構成する耐火物の組成や性状が異なる。通常は定型耐火物で構成されるが、施工方法に応じて不定型耐火物が含まれる部分があってもよい。また、取鍋底部には、敷き部の他に、ガス吹込み用のポーラス煉瓦設置部や、受鋼時の湯当たり部が含まれていてもよい。鋼浴部の面積は、取鍋の内径と煉瓦の高さから算出することができ、記号Aで表す。

【0034】

ここで「耐火物の組成」とは、上記各部に使用されている耐火物を構成する元素の組成比(質量%)をいう。また、「鋼浴部の組成」とは、上記各部の溶鋼に接触する部分の面積を考慮して算出される平均耐火物組成(質量%)をいう。

【0035】

「溶鋼体積」とは、取鍋に受鋼した溶鋼に対して精錬操作を行う際に、取鍋内に存在する溶鋼が取鍋内に占める体積をいう。溶鋼体積は、取鍋内の溶鋼の質量および密度から算出でき、記号Vで表す。

【0036】

「ガス攪拌」とは、溶鋼の成分および温度の均一化、取鍋スラグの滓化、および溶鋼と取鍋スラグとの精錬反応の促進を目的として、Ar等の攪拌用ガスを溶鋼に吹き込むことによる溶鋼攪拌操作をいう。攪拌用ガスの吹込みは、取鍋底部の羽口を介して行ってもよいし、溶鋼に浸漬させたガス吹込み用のランスを介して行ってもよい。溶鋼1t当たりの攪拌動力を攪拌動力密度といい、溶鋼のガス攪拌に伴う攪拌動力密度は記号εLで表す。

【0037】

「ガス攪拌時間」とは、上記ガス攪拌を行うために、溶鋼へのガスの導入を開始した時点から、精錬反応終了後にガスの導入を停止した時点までの時間をいい、記号tLで表す。

【0038】

「環流操作」とは、還流型真空脱ガス装置(RH)に代表される真空脱ガス装置を用いて溶鋼を取鍋と真空脱ガス槽との間で循環させる操作をいう。溶鋼の循環は、真空脱ガス槽の下部に設けられた浸漬管にノズルからガスを吹き込むことによって行われる。環流操作および上述のガス攪拌のいずれの場合でも、溶鋼の攪拌に用いられるガス種はArをはじめ、N2等の不活性ガス等を使用することができ、特に限定されない。溶鋼の環流操作に伴う攪拌動力密度は記号εRで表す。以下、εLおよびεRを含めて攪拌動力密度を単に記号εで表すことがある。

【0039】

「環流操作に伴う溶鋼攪拌時間」とは、溶鋼を真空脱ガス槽に導入した後、環流操作のため浸漬管へのガス導入を開始した時点から、ガス導入を停止した時点までの時間をいい、記号tRで表す。以下、tLおよびtRを含めて溶鋼攪拌時間を単に記号tで表すことがある。また、tLとtRの合計をtで表すことがある。

【0040】

「取鍋スラグ」とは、溶鋼との精錬反応や保温等の目的で添加される生石灰や珪石等の酸化物で構成され、いわゆる鉱滓である。取鍋スラグには、媒溶剤として添加されるCaO、SiO2およびCaF2のほか、溶鋼成分が酸化して生成したAl2O3およびMnO等が含まれる。そのほかにも、取鍋耐火物から溶出したMgO、脱硫反応によって吸収されたS等、さらに受鋼時にすでに取鍋に付着していた前回のチャージのスラグの残存物が含まれている。

【0041】

3.取鍋耐火物の検討

取鍋は溶鋼を収容する容器であることから、取鍋を構成する耐火物(以下「取鍋耐火物」ともいう。)は溶鋼に対して化学的に安定であることが要求される。また、製造コストの観点からは高耐食性や高熱衝撃性といった耐久性を有することが要求され、操業性の観点からは施工性や単一の取鍋で複数鋼種に適用できることが要求される。

【0042】

この状況を踏まえ、Alキルド鋼を主に製造する製鋼工場では、取鍋の様々な部位にいわゆるハイアルミナ質耐火物が用いられている。ハイアルミナ質耐火物とは、Al2O3の含有率が50%以上である耐火物である。特に高スポーリング性が要求される部位にはムライト(化学組成で3Al2O3・2SiO2)を基質とし、Al2O3の含有率が約70%である耐火物が用いられている。さらに、取鍋底部に適用されるAl2O3・MgOを基質とする不定形耐火物は、Al2O3の含有率が90%を超える場合もある。

【0043】

ここで、本発明が対象とする低Al鋼を溶製する場合には、取鍋耐火物の材質として塩基性耐火物等のAl2O3の含有率の上限が設定されたものを用いればよいことは明らかである。しかし、このような耐火物を使用すると、上述したように、鋼種に対応して耐火物の材質が異なる複数種類の取鍋を運用することとなり、製造コストが嵩むことに加え、熱ロスの増大等による二酸化炭素排出量の増大等に繋がる。

【0044】

そこで、本発明者らは、ハイアルミナ質耐火物等のAl2O3を含有する耐火物を主とする複数種類の耐火物からなる取鍋耐火物を使用した場合において、各耐火物の鋼浴部として露出する(溶鋼と接触する)部分の面積割合に応じた平均Al2O3含有率を指数として、低Al鋼を溶製する場合の取鍋耐火物の使用限界を明らかにすることを着想した。

【0045】

本発明の低Al鋼の溶製方法において取鍋の鋼浴部に使用可能な耐火物としては、主成分がアルミナ系耐火物で構成されたものが挙げられる。具体的には、Al2O3の含有率が55%以上である耐火物が使用可能である。一般に、この耐火物が鋼浴部に使用された取鍋は、Alキルド鋼を溶製することに主眼が置かれている。

【0046】

この耐火物は、Al2O3以外に、MgO、MgO・Al2O3(スピネル)、SiO2、ZrO2、Cr2O3およびC(カーボン)といった、一般的に使用されている元素からなる耐火物材料で構成されており、その組成は、強度や施工のしやすさ、熱膨張率、耐スポーリング性、熱衝撃性や耐食性といった要求に合わせて調整可能である。

【0047】

また、スラグライン部には、MgO−Cといった耐食性の良好な耐火物が使用可能である。敷き部にはAl2O3−MgO−Cが使用可能であり、特に羽口周りにおいてはAl2O3−MgOの不定形耐火物が使用可能である。

【0048】

各部に用いられる耐火物は、Al2O3が70〜90質量%であることが好ましい。この場合には、低Al鋼の溶製に用いられるのと同一の取鍋をAlキルド鋼の溶製にも使用することが容易となる。そのため、複数種類の取鍋を使用する場合と比較して、製造工程の制約が緩和され、コストの低減効果をより享受できる。

【0049】

4.取鍋の鋼浴部の面積と取鍋中の溶鋼の体積との関係についての検討

本発明の低Al鋼の溶製方法においては、取鍋の鋼浴部の面積A[m2]と溶鋼体積V[m3]との関係が重要であり、AとVとの比A/Vが2.5[m2/m3]以下を満足することが必要である。

【0050】

A/Vが2.5[m2/m3]を超える場合には、後述する底吹きガス攪拌または環流操作に伴う溶鋼の攪拌状態にもよるが、取鍋からAl2O3が溶出する状態となる。一方、A/Vが小さい状況、すなわち、容量の大きい取鍋を用いた場合はAl2O3が溶出する程度は緩和される方向になる。ただし、これのみでは、鋼量や取鍋形状の制約から、可変因子とはならない。

【0051】

5.攪拌条件についての検討

上述のようにA/Vの値のみでは可変因子とはならないことを踏まえると、本発明の低Al鋼の溶製方法においては、底吹きガス攪拌または環流操作に伴う溶鋼の攪拌が、適切な強度と時間で行われることが必要である。

【0052】

すなわち、溶鋼が、Al2O3を含有する耐火物およびスラグと接する状況であったとしても、攪拌を十分に弱い状態とすれば、長時間の攪拌を経ても取鍋耐火物からのAl2O3の溶出は、製品への影響が許容できる程度に、限定的とすることができる。

【0053】

5−1.ガス攪拌の場合

ガス撹拌の場合、撹拌が弱すぎる場合は溶鋼温度および組成の均一化が不十分となるため、少なくとも前記したεLが10[W/t]程度の撹拌が必要である。このような弱撹拌条件でのAl2O3溶出は限定的であるが、長時間精錬はコストアップに繋がるため、精錬時間は最大でも80分程度であることが望ましい。また、精錬時間が短すぎる場合は、取鍋精錬の目的である溶鋼成分および温度調整が未達となるため、少なくとも10分以上の撹拌時間が必要である。一方、例え撹拌時間が短い場合であっても、撹拌が強すぎる状態となると、耐火物からのAl2O3溶出が許容できない状況になる。このため、εLは最大でも130[W/t]程度である必要がある。

【0054】

5−2.環流操作による攪拌の場合

一方、環流操作を行う場合のεRは、真空脱ガス槽内圧力にも依るが、少なくとも0.2[W/t]程度の撹拌が必要である。一方、環流操作では浸漬管に導入するガス流量を増大させることでεRを増大できるが、真空脱ガス槽内圧力が低い状態で環流用のガス流量を大量に導入すると、いわゆる吹き抜けが起こり、溶鋼を環流させることができなくなる。このため、εRは最大でも20[W/t]程度となる。この時、溶鋼成分および温度調整の観点から、少なくとも5分以上の環流操作に伴う撹拌時間が必要である。環流操作時、溶鋼は取鍋と真空脱ガス槽を浸漬管を介して移動することになるため、取鍋耐火物からのAl2O3溶出はガス撹拌の場合と比較すると緩和される方向になる。このため、環流操作による撹拌時間はガス撹拌の場合よりも長くできるが、長時間の環流操作は溶鋼温度低下を招くことから、撹拌時間は最大でも40分程度であることが望ましい。また、環流操作による撹拌の場合、最も多く環流用のガスを導入した場合であっても、処理時間が比較的短いことに加え、耐火物との反応を劇的に促進させるほどの撹拌動力密度は発生しないことから、真空脱ガス槽に使用した耐火物もしくは浸漬管耐火物からのAl2O3溶出は僅かであり、考慮しなくても良い。

【0055】

5−3.溶鋼攪拌強度と攪拌時間との関係

上記した状況において、取鍋耐火物からのAl2O3溶出は、ガス撹拌および環流操作に伴う溶鋼撹拌強度と撹拌時間の積が一定値以下である必要がある。すなわち、上記状況においても強撹拌条件で長時間撹拌した場合は、耐火物からのAl2O3溶出が許容できない状況になり得る。このため、εと撹拌時間の積、すなわち溶鋼1t当たりの撹拌エネルギーは0.3MJ以下であることが必要である。

なお、溶鋼を撹拌する際のガス種はArを始め、N2等の不活性ガス等が使用でき、特に限定されない。また、環流操作時に浸漬管に導入するガス種に関しても同様である。

上記撹拌状況下においては、A/Vと耐火物中Al2O3濃度の両者を基に(5)式から計算される撹拌時間内であれば、Al2O3を含む耐火物からなる取鍋を用いた場合であっても、低Al鋼を溶製することが可能である。

【0056】

6.溶鋼の化学成分の範囲および限定理由

次に、本発明を実施するにあたって、対象となる溶鋼に含まれる元素について説明する。

6−1.必須元素

Al:0.005%以下

本発明に適用する鋼組成の第一の要件は、低Al濃度である点である。Alは強脱酸元素で、酸素制御の点で有用であるが、添加されたAlが硬質で非延性なAl2O3を形成した場合、製品性能を低下させてしまう場合があり、sol.Al(酸可溶Al)として0.005%以下とする必要がある。この鋼を溶製する場合、低Al濃度を実現するため、Al非添加とすることが肝要である。ただし、他の合金から不可避的に混入してしまうAl分によるAl濃度増加は許容される。溶鋼を脱酸する際は、Alの代わりにSiで脱酸もしくはMn−Si複合脱酸、場合によってはCやCaを利用して脱酸する。Al2O3の生成をさらに抑制するため、sol.Alの含有率は0.002%以下が好ましい。

【0057】

C:0.03〜1.2%

Cは、母材強度等の特性を支配する元素であり、強度を確保する意味から含有率を0.03%以上とする必要がある。しかし、Cの含有率が過度となると硬くなりすぎるため、1.2%以下とする。また、Cは上述のように溶鋼の脱酸元素としても作用する。

【0058】

Si:0.03〜0.8%

Siは、Alに代わる脱酸元素として有用であり、脱酸元素としての含有率は0.03%以上が必要である。しかし、Siを過度に添加すると焼入れ性が高くなりすぎるため、Siの含有率は0.8%以下とする。

【0059】

Mn:0.1〜2.5%

MnもSiと同様に脱酸元素として有用であり、また、強度の確保にも有効である。ただし、Mnを過度に添加しても焼き入れ性等の効果が飽和してしまう。これらの効果を発揮させるため、Mnの含有率は0.1〜2.5%とする。

【0060】

P:0.10%以下、S:0.150%以下

PおよびSは、鋼中で偏析して材料特性を低下させるため、それぞれ0.10%以下、0.150%以下とする。

【0061】

Ti:0.1%以下

Tiは、Alに代わる脱酸元素として有用である。しかし、Tiの含有率が過度になると、硬質のTiNの悪影響が顕在化するため、0.1%以下とする。

【0062】

Ca:0.0020%以下

Caは、硬質なAl2O3介在物を、低融点かつ軟質のCaO−Al2O3介在物に調整することができる。しかし、ノズル閉塞等の操業上のトラブルを回避するため、Caの含有率は0.0020%以下とする。このトラブルをより確実に回避しつつ、介在物の組成を制御するため、Caの含有率は0.0010%以下が好ましい。

【0063】

O:0.0050%以下

Oは、多くの元素と酸化物を形成し、介在物の制御上重要な元素である。鋼を安定して鋳造するため、O含有率は0.0050%以下とする。

【0064】

N:0.001〜0.03%

Nは、大気中から溶鋼に不可避的に混入する元素であり、含有率が過度になると粗大な窒化物を形成する。そのため、Nの含有率は0.001%〜0.03%とする。

【0065】

上述の成分以外の残部は、Feおよび不純物である。

【0066】

6−2.任意添加元素

Feの一部に代えて、以下の任意添加元素を1種類または2種類以上含有させてもよい。これらの元素は、取鍋耐火物からのAl2O3の溶出に影響しない元素であり、鋼質を制御する目的で含有させる。

Cu:0.5%以下

Cr:0.05〜2.0%

Ni:2.0%以下

Pb:0.5%以下

Mo:1.0%以下

B:0.003%以下

V:0.5%以下

Nb:0.1%以下

Te:0.1%以下

【0067】

6−3.その他の不可避的混入元素

また、上記の元素以外に、耐火物中のMgOの溶出に伴って不可避的に混入するMgや、耐火物や大気中の水分から不可避的に混入するHが含有されてもよい。

【0068】

7.溶鋼およびスラグの分析方法

溶鋼およびスラグのサンプルは、溶鋼を溶製している段階で、鉄製ボンブサンプラーを使用して採取する。これらのサンプルは、化学分析によって溶鋼に含まれる成分およびスラグを構成する成分を知ることができる。

【0069】

また、走査型電子顕微鏡に付属するエネルギー分散型X線解析装置を用いることにより、溶鋼中の介在物の組成を算出できる。この場合、溶鋼サンプルの下部付近の十分に冷却速度が大きいと考えられる部分を切断する。この切断部の鏡面研磨面に存在する介在物に対して、標準試料を用いない半定量分析を適用することにより、介在物の組成を算出することができる。さらに、介在物の全領域が含まれるように面分析を行い、サンプル1つあたり20個以上の介在物を調査した場合には、得られた結果から、介在物の組成をAl2O3、SiO2、MnOおよびMgOといった酸化物の含有率に換算できる。

【0070】

8.本発明に適用可能なスラグ

8−1.スラグ塩基度

本発明の低Al鋼の溶製方法を実施するにあたっては、スラグ塩基度(CaO/SiO2比)が0.5〜3.0である取鍋スラグを使用できる。低Al鋼を低酸素化、すなわち酸素含有率を0.0050%以下とするにあたっては、スラグ塩基度を大きくした方が有利である。しかしながら、スラグ塩基度が3.0を超える場合には、スラグの滓化性が低下して操業性が悪化する。一方、スラグ塩基度が0.5よりも小さい場合、溶鋼の低酸素化が困難となる。操業中のスラグ塩基度は、0.8〜1.5の範囲とすることが好ましい。

【0071】

8−2.スラグ組成

また、スラグ中のAl2O3含有率は30%以下とするのが好ましい。スラグの滓化性を高める観点からは、スラグ中にAl2O3が含有されていることが好ましい。しかし、鋼の低Al化を考慮すると、スラグ中のAl2O3含有率は極力小さいことが好ましい。スラグ中のAl2O3含有率が30%を超える場合、スラグから溶鋼へのAlの溶出が許容できない状況となる可能性がある。操業中のスラグ中のAl2O3含有率は、20%以下とすることがより好ましい。

【0072】

スラグには、上述の通り、媒溶剤として添加されるCaO、SiO2およびCaF2のほか、溶鋼成分が酸化して生成したAl2O3およびMnO等、取鍋耐火物から溶出したMgO、脱硫反応によって吸収されたS等、ならびに受鋼時にすでに取鍋に付着していた前回のチャージのスラグの残存物が含まれており、スラグ組成はこれらをすべて考慮した上で、媒溶剤の添加量によって調整できる。

【実施例】

【0073】

1.試験条件

本発明の低Al鋼の溶製方法を確立するとともにその効果を確認するため、以下に示す実験室レベルの小型炉を用いた試験(以下「小型炉試験」という。)、および実生産規模の取鍋を用いた試験(以下「実炉試験」という。)を実施して、その結果を評価した。

【0074】

小型炉を用いた試験では、溶鋼10kg(成分:C:0.95%、Si:0.2%、Mn:0.4%、Al:≦0.005%)を溶製し、各種フラックス(CaO/SiO2比:0.5〜3.0)を添加した上で、周囲に配置したカーボン電極で加熱し、底部からArガスを吹込みスラグ−メタル精錬を行った。この時、溶鋼保持容器としてMgO緻密質のるつぼを用いた。Al2O3濃度を含有する耐火物と溶鋼の接触を模擬するため、Al2O3濃度の異なる耐火物を種々の大きさに切り出して作成した耐火物ブロックを添加し、Al2O3濃度の影響、およびこのブロック面積Aと溶鋼体積Vの関係、撹拌条件および撹拌時間の影響を調査した。

【0075】

試験に先立ち、Alキルド鋼と低Al鋼を同一の取鍋で溶製する条件を探索する目的で、小型炉試験において耐火物ブロック中のAl2O3濃度を種々変更してAlキルド鋼(成分:C:0.95%、Si:0.2%、Mn:0.4%、Al:≧0.03%)を溶製した。この時、A/Vは2.09、εLは106.7とし、同一組成の合成フラックス(CaO/SiO2比:7、CaO/Al2O3比:3)を添加した。

【0076】

図1は、その際の耐火物中Al2O3濃度Rと溶鋼中O(酸素)濃度の関係である。同図に示すように、耐火物ブロック中のAl2O3濃度が減少するに従って、Alキルド鋼中のO濃度は高くなり、Al2O3濃度が55%よりも少ない条件では、安定して低O化が出来ない状況となった。

【0077】

この結果から、Alキルド鋼と低Al鋼を同一の取鍋で溶製するには、耐火物中のAl2O3濃度を55%以上にする必要があることが判明した。このため、耐火物中のAl2O3濃度が55%となる条件において、耐火物面積Aと溶鋼体積Vの関係、撹拌条件および撹拌時間の影響を調査する試験を行った。

【0078】

実生産規模の取鍋を用いた試験では、溶鋼約80t(成分:C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、Al:≦0.005%)をハイアルミナレンガで内張した取鍋で受鋼し、取鍋底部からArガスを吹込みながら溶鋼加熱と成分調整可能な炉外精錬設備(VAD)において、試験No16から18までは80分間、試験No19から21までは40分間スラグ−メタル精錬を行った。その後、同じ取鍋に入っている溶鋼を環流型真空脱ガス装置(RH)まで搬送し、環流操作を伴う脱ガス処理および成分調整を行った。この時、それぞれの設備において溶鋼サンプル、スラグサンプルを分析し、撹拌条件および撹拌時間の影響を調査した。

【0079】

試験条件を表1に示す。表1において試験No1から15までは小型炉試験であり、No16から21までは実炉試験である。また、試験No1から7およびNo16から21までは本発明の実施例であり、No8から15までは比較例である。

【0080】

【表1】

【0081】

2.試験結果

小型炉試験では攪拌開始15分後から10分毎に、実炉試験では、VADでは攪拌開始20分後から20分毎、RHでは攪拌開始10分後から10分毎に、溶鋼サンプルおよびスラグサンプルを採取した。採取したサンプルは、攪拌開始前にあらかじめ採取しておいたサンプルとともに、化学分析および走査型電子顕微鏡観察に供した。化学分析および顕微鏡観察方法は上述の通りとした。調査項目は、溶鋼中のAl含有率、および介在物中のAl2O3含有率とした。これらの調査結果を用いて溶製状況の評価を行い、前記表1に試験条件と併せて示した。

【0082】

溶製状況の評価は、攪拌後の溶鋼中のAl含有率から攪拌前の溶鋼中のAl含有率を減じた値(以下「Al含有率変化量」という。)と、攪拌後の介在物中のAl2O3含有率を基準として行った。表1において、評価についての記号の意味は以下の通りである。

×(不可):溶鋼中のAl含有率変化量が0.0010%よりも大きい場合、またはAl2O3含有率が50%を超える介在物の個数が、調査した全介在物の個数の80%を超える場合であり、耐火物からのAl2O3の溶出が許容の範囲から逸脱していると判定する。

○(可):溶鋼中のAl含有率変化量が0.0010%以下、かつAl2O3含有率が50%を超える介在物の個数が、調査した全介在物の個数の20%以下である場合であり、耐火物からのAl2O3の溶出が許容の範囲内であると判定する。

◎(良):上記○の条件を満たし、かつAl2O3含有率が20%以下である介在物の個数が、調査した全介在物の個数の80%以上である場合であり、耐火物からのAl2O3の溶出が十分に許容の範囲内であると判定する。

【0083】

図2は、攪拌エネルギーKが0.3[MJ/t]以下である条件における、A/Vの値および耐火物中のAl2O3含有率Rの値と、耐火物からのAl2O3の溶出の程度との関係を示す図である。同図には、前記表1に示した試験結果のうち、K≦0.3[MJ/t]であるものを示している。Kは攪拌時間tと攪拌動力密度εとの積であり、上述の(1)式で算出することができる。同図中の○印および×印は同表に示したものと同じ基準で耐火物からのAl2O3の溶出の程度を判定したものであり、○印は表1中の○印と◎印の両者を含む。また、図中の○印のうち、色の濃いものは、実炉試験の結果を示す。

【0084】

図2からわかるように、Rの値にかかわらず、A/V>2.5[m2/m3]である条件では×印であり、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。これは、Al2O3を含有する耐火物の表面積が大きいことによる。一方、A/V≦2.5[m2/m3]である条件では○印であり、耐火物からのAl2O3の溶出は許容の範囲内であった。このことから、本発明におけるA/Vの臨界値を2.5[m2/m3]とした。

【0085】

図3は、A/Vが2.5[m2/m3]以下である条件における、攪拌エネルギーKおよび耐火物中のAl2O3含有率Rと、耐火物からのAl2O3の溶出の程度との関係を示す図である。同図には、前記表1に示した試験結果のうち、A/V≦2.5[m2/m3]であるものを示している。同図中の○印および×印は同表に示したものと同じ基準で耐火物からのAl2O3の溶出の程度を判定したものであり、○印は同表中の○印と◎印の両者を含む。また、図中の○印のうち色の濃いもの、および×印のうちRが79%のものは、実炉試験の結果を示す。

【0086】

図3からわかるように、Rの値にかかわらず、K>0.3[MJ/t]である条件では×印であり、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。一方、K≦0.3[MJ/t]である条件では○印であり、耐火物からのAl2O3の溶出は許容の範囲内であった。このことから、本発明におけるKの臨界値を0.3[MJ/t]とした。

【0087】

図4は、攪拌時間tLおよび攪拌動力密度εLと、耐火物からのAl2O3の溶出の程度との関係を示す図である。同図中の曲線は、tLとεLの積、すなわち攪拌エネルギーKが0.3[MJ/t]であることを示す。また、同図中の○印は前記表1中の○印と◎印の両者を含む。

【0088】

図4からわかるように、K>0.3[MJ/t]である領域では×印であり、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。これは前記図3に示す結果と同様である。さらに、εL>130[W/t]である領域では、攪拌時間tLにかかわらず、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。このため、本発明におけるガス撹拌による攪拌動力密度の臨界値は130[W/t]とした。

【0089】

一方、εL=35.6[W/t]である条件では、攪拌時間にかかわらず、耐火物からのAl2O3の溶出は許容の範囲内であった。しかし、たとえεLが小さい条件でK≦0.3[MJ/t]であったとしても、精錬時間が長くなるとコストの悪化を招く。そのため、本発明では、精錬時間(攪拌時間)は、ガス攪拌で80分以内、環流操作による攪拌で40分以内が好ましい。

【0090】

図5は、攪拌時間tおよびA/Vと、耐火物からのAl2O3の溶出の程度との関係を示す図であり、同図(a)はR=95%、同図(b)はR=79%、同図(c)はR=75%、同図(d)はR=55%の場合をそれぞれ示す。同図中の○印および◎印は前記表1中に示したものと同じである。同図(a)、(c)および(d)は小型炉試験の結果を示し、同図(b)は実炉試験の結果を示す。(b)中の撹拌時間tは、撹拌時間40分まではVADのみの結果、撹拌時間50分以上はVAD単独処理の場合の結果と、VADで40分処理した後、RH処理を加えた場合の結果を併せて示してある。また、同図中の曲線は、上述の(5)式で表される攪拌時間とA/Vとの関係の境界を示す。

【0091】

図5(a)〜(d)に示すように、(5)式で表される範囲内では、耐火物からのAl2O3の溶出を抑制する効果が顕著に見られる。このことから、(5)式を満足するように攪拌時間を設定することで、本発明の低Al鋼の溶製方法の効果をより明確に享受できる。

【産業上の利用可能性】

【0092】

本発明の低Al鋼の溶製方法によれば、Alキルド鋼を溶製するものと同じ取鍋を用いても、Alピックアップや介在物のAl2O3化を確実に回避し、品質の高い低Al鋼を溶製できる。このため、Alキルド鋼と低Al鋼とを同一設備を用いて溶製するに当たって取鍋を鋼種毎に複数種類用意する必要がなくなることから、製造コストの削減および操業の簡略化が可能であり、本発明の社会的貢献度は非常に大きい。

【技術分野】

【0001】

本発明は、Al2O3の含有率が高い耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製できる低Al鋼の溶製方法に関する。

【背景技術】

【0002】

溶鋼の精錬において、Alは最も広く使用されている脱酸剤であり、様々な鋼種に添加されている。また、Alキルド鋼の溶製時に使用される取鍋の材質としては、スラグと接触する部分にはマグネシアカーボン質の耐火物を、溶鋼と接触する部分にはAl2O3が50質量%以上含有されるハイアルミナ質の耐火物を、それぞれ用いるのが一般的である。

【0003】

しかし、Alキルド鋼は、介在物として硬質なAl2O3を含有することとなるため、製品段階でAl2O3が致命的な欠陥になり得るタイヤコード用鋼や高強度ばね用鋼には、脱酸剤としてAlに代えてSiを用いるSiキルド鋼が使用されている。

【0004】

このようなSiキルド鋼をはじめとする低Al鋼を溶製する場合、溶鋼にAlを添加しないことはもちろん、取鍋を構成する耐火物やスラグからもAl2O3源を排除することで、溶鋼の低Al含有率化および介在物の非Al2O3化が進められてきている。

【0005】

例えば、特許文献1には、溶鋼と接触する耐火物のAl2O3含有量を10%以下とすることで、sol.Alの含有率が0.002%以下であるSi脱酸鋼を溶製する技術が開示されている。また、特許文献2には、非アルミナ耐火物を内張りした取鍋において、CaO/SiO2=0.7〜0.9、Al2O3:10%以下のCaO−SiO2系スラグを作り、溶鋼に添加するAl総量を0.010kg/溶鋼−tとすることで、非延伸性の非金属介在物を少なくする技術が開示されている。

【0006】

一方、多くの製鋼工場ではAlキルド鋼を溶製しており、Alキルド鋼と低Al鋼の両者を最適な状態で溶製するには、Al2O3の生成が許容される環境と、Al2O3の生成が許容されない環境とを両立させる必要がある。それには、添加合金や媒溶剤を制限するとともに、Alキルド鋼用と低Al鋼用といったように、複数の取鍋を鋼種毎に使い分けて操業を行う必要がある。一般的に、大規模な生産を行っている製鋼工場では取鍋を複数機用いて操業を行うため、取鍋を複数種類使い分けることは操業の複雑化やコストの増大に繋がる。しかし、特許文献1および特許文献2で開示された技術はこれらの問題を解決するものではない。

【0007】

特許文献3には、Siキルド鋼を受鋼する取鍋として、その前回のチャージで受鋼した鋼種がSiキルド鋼またはリムド鋼であるものを用いて操業する技術が開示されている。この技術は、取鍋耐火物から溶鋼への高融点酸化物の混入を防止するものであり、取鍋の内壁に付着するスラグ中のAl2O3濃度を70%以下に制御して操業することが好ましいとされている。また、同文献には、取鍋の内壁に付着するスラグ中のAl2O3濃度を70%以下に制御するための手段としてトップスラグの塩基度および組成を所定の範囲とすることが記載されている。

【0008】

しかしながら、特許文献3で開示された技術において、トップスラグの塩基度および組成を所定の範囲とする目的は、スラグ−耐火物反応層の組成を、ゲーレナイトを中心とする組成にし、介在物組成を鋼の伸線加工性、疲労強度に悪影響を及ぼさない組成にすることであり、アルミナ系介在物が溶鋼へ混入するのを抑制するものではない。

【0009】

また、特許文献3で開示された技術において抑制の対象とされる介在物の混入起源は、スラグと取鍋の耐火物との反応層部分であり、これは取鍋の内壁の面積と比較すると狭い領域である。しかし、取鍋の内壁の大部分を占める側面および底部からのAl2O3の溶出については同文献では触れられておらず、この部分からのAl2O3の溶出が許容される操業条件の規定についても記載や示唆もされていない。さらに、同技術では、Siキルド鋼とAlキルド鋼の両方を同一の設備を用いて溶製するには、鋼種毎に取鍋を専用化する必要がある。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平6−102249号公報

【特許文献2】特公平7−103416号公報

【特許文献3】特許第4146107号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

上述のように、Siキルド鋼のような低Al鋼を、Alキルド鋼と同一の設備を用いて溶製する場合にはそれぞれに専用の取鍋を用意する必要があるという問題があった。

【0012】

本発明は、この問題に鑑みてなされたものであり、Alキルド鋼を溶製するのに用いられるAl2O3の含有率が高い耐火物からなる取鍋を用いても、高い生産性で低Al鋼を溶製可能な方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

低Al鋼中のAl含有率および介在物組成に大きく影響する因子としては、(1)溶鋼へのAlの添加量、(2)スラグの組成、および(3)取鍋を構成する耐火物の組成、といった3つの因子が挙げられる。このうち(1)および(2)の因子は溶製過程で調整可能であるが、(3)の因子に相当する取鍋の材質は溶製過程においては変更することができない。

【0014】

取鍋を構成する耐火物から低Al鋼へのAl2O3の溶出を抑制することを考慮すると、Al2O3の含有率が低い耐火物からなる取鍋を用いて精錬することが好ましい。しかし、Alキルド鋼は、Al2O3の含有率が高い耐火物からなる取鍋を用いて精錬されており、鋼種毎に取鍋を専用化した場合、操業の複雑化やコスト増となってしまうのは、上述した通りである。

【0015】

このような状況を踏まえて本発明者らが検討した結果、Al2O3の含有率が高い耐火物からなる取鍋を用いる場合であっても、取鍋の鋼浴部の面積と、溶鋼の攪拌状態を適切な条件に制御すれば、耐火物からのAl2O3の溶出を抑制し、低Al鋼の溶製が可能であることを知見した。本発明者らは、さらに小型実験および実炉での試験を精緻に行い、その適切な条件を明確化した。試験の条件および結果の詳細については実施例にて後述する。

【0016】

要するに、攪拌状態および攪拌時間を適正範囲内とし、かつ溶鋼の単位体積当たりのAl2O3の含有率が高い耐火物の溶鋼に接する面積を一定値以下とすれば、耐火物から溶出するAl2O3が、製品への影響が許容できる程度となることを知見した。

【0017】

耐火物に含有されるAl2O3が取鍋の内壁表面に露出して溶鋼と接触する場合、耐火物中のAl2O3が固相であること、およびAl2O3自体は製鋼温度域であっても化学的に安定であることから、Al2O3の溶出反応は溶鋼側の物質移動が支配的であるとの着眼を得た。

【0018】

そこで、小型炉を用いた実験を行って、耐火物からのAl2O3の溶出挙動について調査したところ、耐火物のAl2O3の含有率が平均組成で55質量%以上と高い場合であっても、反応界面面積を制限した上で、溶鋼側の物質移動に関係する反応時間と攪拌エネルギーとを一定の範囲内に限定すれば、十分にAl含有率が低い低Al鋼を溶製できることを知見した。

【0019】

一方で、攪拌が強く、攪拌時間が長い場合には、耐火物から溶鋼に溶出するAl2O3の影響が、許容できない程度に製品に現れることを知見した。

【0020】

また、本発明者らは、溶鋼の単位体積当たりのAl2O3の含有率が高い耐火物の溶鋼に接する面積と耐火物のAl2O3含有率とから、上述の低Al鋼の溶製が可能な範囲内において、特に好適な攪拌時間を算出できることも見出した。

【0021】

本発明は、上記の知見に基づいて完成されたものであり、下記(1)および(2)に示す低Al鋼の溶製方法にある。

【0022】

(1)取鍋内で、ガスを吹き込むガス攪拌および真空脱ガス装置を用いた環流操作による撹拌のいずれか一方または両方を用いて溶鋼を攪拌し、質量%で、C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001〜0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、前記取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、前記溶鋼の攪拌時において、下記(1)式で求められる溶鋼1t当たりの攪拌エネルギーKが0.3[MJ/t]以下を満足し、下記(2)式で求められる溶鋼1t当たりのガス攪拌による攪拌に伴う攪拌動力密度εLが130[W/t]以下を満足することを特徴とする低Al鋼の溶製方法。

K=εL×tL×60+εR×tR×60 …(1)

εL=(0.006183×GL×TL)/WL×ln{1+(9.8×ρ×H)/P+(1−TG/TL)} …(2)

εR=(7.67×QR3)/(100000×DR4×WL) …(3)

ここで、上記(1)〜(3)式中の各記号は下記の諸量を意味する。

εL[W/t]:ガス攪拌による攪拌に伴う攪拌動力密度、

tL[min]:ガス攪拌による攪拌の攪拌時間、

εR[W/t]:環流操作による攪拌に伴う攪拌動力密度、

tR[min]:環流操作による攪拌の攪拌時間、

GL[L(Normal)/min]:吹込みガス流量、

TL[K]:溶鋼温度、

WL[t]:溶鋼質量、

ρ(7000[kg/m3]):溶鋼の密度

H[m]:取鍋内の溶鋼の深さ、

P[Pa]:大気圧、

TG[K]:吹込みガスの温度、

QR[t/min]:下記(4)式で表される、取鍋と真空槽との間の溶鋼環流量。

QR=11.4×GR(1/3)×DR(4/3)×{ln(P1/P2)}(1/3) …(4)

ここで、上記(4)式中の各記号は下記の諸量を意味する。

DR[m]:浸漬管の内径、

GR[L(Normal)/min]:環流用ガス流量、

P1[Pa]:環流用ガス吹込み管におけるガスの圧力、

P2[Pa]:真空槽内の圧力。

【0023】

(2)前記Feの一部に代えて、Cu:0.5%以下、Cr:0.05〜2.0%、Ni:2.0%以下、Pb:0.5%以下、Mo:1.0%以下、B:0.003%以下、V:0.5%以下、Nb:0.1%以下、Te:0.1%以下のいずれか一種または二種以上を含有する、前記(1)に記載の低Al鋼の溶製方法。

【0024】

(3)前記溶鋼が攪拌されている時間tR+tL[min]が、下記(5)式を満足することを特徴とする、前記(1)または(2)に記載の低Al鋼の溶製方法。

tL+tR≦(6500×V)/AR …(5)

ここで、上記(5)式中の各記号は下記の諸量を意味する。

AR[m2×質量%]:下記(6)式で表される、鋼浴部耐火物の表面積と鋼浴部耐火物中のAl2O3含有率との積、

V[m3]:取鍋に収容される溶鋼の体積。

【0025】

【数1】

ここで、上記(6)式中の各記号は下記の諸量を意味する。

Rk[質量%]:取鍋の鋼浴部を構成する部分kの耐火物中のAl2O3含有率、

Ak[m2]:取鍋の鋼浴部を構成する部分kの溶鋼に接する部分の面積。

【0026】

本発明で用いる用語の詳細な定義は後に説明するが、以下の説明では、耐火物または鋼の成分組成についての「質量%」を、単に「%」と表記する。

【発明の効果】

【0027】

本発明の低Al鋼の溶製方法によれば、Alキルド鋼を溶製するものと同じ取鍋を用いても、Alピックアップや介在物のAl2O3化を確実に回避し、品質の高い低Al鋼を溶製できる。このため、Alキルド鋼と低Al鋼とを同一設備を用いて溶製するに当たって取鍋を鋼種毎に複数種類用意する必要がなくなることから、製造コストの削減および操業の簡略化が可能であり、本発明の社会的貢献度は非常に大きい。

【図面の簡単な説明】

【0028】

【図1】予備試験の結果であり、耐火物ブロック中のAl2O3含有率とAlキルド鋼中のO含有率との関係を示す図である。

【図2】攪拌エネルギーKが0.3[MJ/t]以下である条件における、A/Vの値および耐火物中のAl2O3含有率Rの値と、耐火物からのAl2O3の溶出の程度との関係を示す図である。

【図3】A/Vが2.5[m2/m3]以下である条件における、攪拌エネルギーKおよび耐火物中のAl2O3含有率Rと、耐火物からのAl2O3の溶出の程度との関係を示す図である。

【図4】攪拌時間tおよび攪拌動力密度εLと、耐火物からのAl2O3の溶出の程度との関係を示す図である。

【図5】攪拌時間およびA/Vと、耐火物からのAl2O3の溶出の程度との関係を示す図であり、同図(a)はR=95%、同図(b)はR=79%、同図(c)はR=75%、同図(d)はR=55%の場合をそれぞれ示す。

【発明を実施するための形態】

【0029】

1.本発明の基本構成

本発明の低Al鋼の溶製方法は、取鍋内で、ガスを吹き込むガス攪拌および真空脱ガス装置を用いた環流操作による撹拌のいずれか一方または両方を用いて溶鋼を攪拌し、質量%で、C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001〜0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、前記取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、前記溶鋼の攪拌時において、上記(1)式で求められる攪拌エネルギーKが0.3[MJ/t]以下を満足し、ガス撹拌を行う場合には、上記(2)式で求められる溶鋼1t当たりのガス攪拌による攪拌に伴う攪拌動力密度εLが130[W/t]以下を満足することを特徴とする。

なお、ガス撹拌を行わない場合には、εL=0である。

【0030】

本発明の低Al鋼の溶製方法は、転炉で溶製された溶鋼および電気炉で溶製された溶鋼のいずれにも適用可能であり、これらを取鍋で受鋼した後に本発明で規定する攪拌を伴う精錬操作を行う。溶鋼の攪拌手法としては、攪拌ガスを用いる手法(ガス攪拌)、環流操作を伴う手法があり、どちらかを単独で使用することも、両者を組み合わせて使用することもできる。また、両者を組み合わせて使用する場合、その順序は特に制約を必要としない。

【0031】

以下、本発明の説明に必要な用語について説明した後、本発明の低Al鋼の溶製方法について、発明をなすための検討過程を含めて説明する。

【0032】

2.用語の説明

本発明で「取鍋」とは、溶鋼の精錬で用いられる、金属鉄皮の内側を耐火物からなる煉瓦で内張した容器をいう。取鍋は大きく分けて、精錬時にスラグと接しているスラグライン部と、溶鋼と接しているメタルライン部と、取鍋底部の敷き部で構成される。このうち、スラグライン部を除く、メタルライン部と敷き部とを総称して鋼浴部という。

【0033】

これらの各部は、用途、使用環境および施工方法によって構成する耐火物の組成や性状が異なる。通常は定型耐火物で構成されるが、施工方法に応じて不定型耐火物が含まれる部分があってもよい。また、取鍋底部には、敷き部の他に、ガス吹込み用のポーラス煉瓦設置部や、受鋼時の湯当たり部が含まれていてもよい。鋼浴部の面積は、取鍋の内径と煉瓦の高さから算出することができ、記号Aで表す。

【0034】

ここで「耐火物の組成」とは、上記各部に使用されている耐火物を構成する元素の組成比(質量%)をいう。また、「鋼浴部の組成」とは、上記各部の溶鋼に接触する部分の面積を考慮して算出される平均耐火物組成(質量%)をいう。

【0035】

「溶鋼体積」とは、取鍋に受鋼した溶鋼に対して精錬操作を行う際に、取鍋内に存在する溶鋼が取鍋内に占める体積をいう。溶鋼体積は、取鍋内の溶鋼の質量および密度から算出でき、記号Vで表す。

【0036】

「ガス攪拌」とは、溶鋼の成分および温度の均一化、取鍋スラグの滓化、および溶鋼と取鍋スラグとの精錬反応の促進を目的として、Ar等の攪拌用ガスを溶鋼に吹き込むことによる溶鋼攪拌操作をいう。攪拌用ガスの吹込みは、取鍋底部の羽口を介して行ってもよいし、溶鋼に浸漬させたガス吹込み用のランスを介して行ってもよい。溶鋼1t当たりの攪拌動力を攪拌動力密度といい、溶鋼のガス攪拌に伴う攪拌動力密度は記号εLで表す。

【0037】

「ガス攪拌時間」とは、上記ガス攪拌を行うために、溶鋼へのガスの導入を開始した時点から、精錬反応終了後にガスの導入を停止した時点までの時間をいい、記号tLで表す。

【0038】

「環流操作」とは、還流型真空脱ガス装置(RH)に代表される真空脱ガス装置を用いて溶鋼を取鍋と真空脱ガス槽との間で循環させる操作をいう。溶鋼の循環は、真空脱ガス槽の下部に設けられた浸漬管にノズルからガスを吹き込むことによって行われる。環流操作および上述のガス攪拌のいずれの場合でも、溶鋼の攪拌に用いられるガス種はArをはじめ、N2等の不活性ガス等を使用することができ、特に限定されない。溶鋼の環流操作に伴う攪拌動力密度は記号εRで表す。以下、εLおよびεRを含めて攪拌動力密度を単に記号εで表すことがある。

【0039】

「環流操作に伴う溶鋼攪拌時間」とは、溶鋼を真空脱ガス槽に導入した後、環流操作のため浸漬管へのガス導入を開始した時点から、ガス導入を停止した時点までの時間をいい、記号tRで表す。以下、tLおよびtRを含めて溶鋼攪拌時間を単に記号tで表すことがある。また、tLとtRの合計をtで表すことがある。

【0040】

「取鍋スラグ」とは、溶鋼との精錬反応や保温等の目的で添加される生石灰や珪石等の酸化物で構成され、いわゆる鉱滓である。取鍋スラグには、媒溶剤として添加されるCaO、SiO2およびCaF2のほか、溶鋼成分が酸化して生成したAl2O3およびMnO等が含まれる。そのほかにも、取鍋耐火物から溶出したMgO、脱硫反応によって吸収されたS等、さらに受鋼時にすでに取鍋に付着していた前回のチャージのスラグの残存物が含まれている。

【0041】

3.取鍋耐火物の検討

取鍋は溶鋼を収容する容器であることから、取鍋を構成する耐火物(以下「取鍋耐火物」ともいう。)は溶鋼に対して化学的に安定であることが要求される。また、製造コストの観点からは高耐食性や高熱衝撃性といった耐久性を有することが要求され、操業性の観点からは施工性や単一の取鍋で複数鋼種に適用できることが要求される。

【0042】

この状況を踏まえ、Alキルド鋼を主に製造する製鋼工場では、取鍋の様々な部位にいわゆるハイアルミナ質耐火物が用いられている。ハイアルミナ質耐火物とは、Al2O3の含有率が50%以上である耐火物である。特に高スポーリング性が要求される部位にはムライト(化学組成で3Al2O3・2SiO2)を基質とし、Al2O3の含有率が約70%である耐火物が用いられている。さらに、取鍋底部に適用されるAl2O3・MgOを基質とする不定形耐火物は、Al2O3の含有率が90%を超える場合もある。

【0043】

ここで、本発明が対象とする低Al鋼を溶製する場合には、取鍋耐火物の材質として塩基性耐火物等のAl2O3の含有率の上限が設定されたものを用いればよいことは明らかである。しかし、このような耐火物を使用すると、上述したように、鋼種に対応して耐火物の材質が異なる複数種類の取鍋を運用することとなり、製造コストが嵩むことに加え、熱ロスの増大等による二酸化炭素排出量の増大等に繋がる。

【0044】

そこで、本発明者らは、ハイアルミナ質耐火物等のAl2O3を含有する耐火物を主とする複数種類の耐火物からなる取鍋耐火物を使用した場合において、各耐火物の鋼浴部として露出する(溶鋼と接触する)部分の面積割合に応じた平均Al2O3含有率を指数として、低Al鋼を溶製する場合の取鍋耐火物の使用限界を明らかにすることを着想した。

【0045】

本発明の低Al鋼の溶製方法において取鍋の鋼浴部に使用可能な耐火物としては、主成分がアルミナ系耐火物で構成されたものが挙げられる。具体的には、Al2O3の含有率が55%以上である耐火物が使用可能である。一般に、この耐火物が鋼浴部に使用された取鍋は、Alキルド鋼を溶製することに主眼が置かれている。

【0046】

この耐火物は、Al2O3以外に、MgO、MgO・Al2O3(スピネル)、SiO2、ZrO2、Cr2O3およびC(カーボン)といった、一般的に使用されている元素からなる耐火物材料で構成されており、その組成は、強度や施工のしやすさ、熱膨張率、耐スポーリング性、熱衝撃性や耐食性といった要求に合わせて調整可能である。

【0047】

また、スラグライン部には、MgO−Cといった耐食性の良好な耐火物が使用可能である。敷き部にはAl2O3−MgO−Cが使用可能であり、特に羽口周りにおいてはAl2O3−MgOの不定形耐火物が使用可能である。

【0048】

各部に用いられる耐火物は、Al2O3が70〜90質量%であることが好ましい。この場合には、低Al鋼の溶製に用いられるのと同一の取鍋をAlキルド鋼の溶製にも使用することが容易となる。そのため、複数種類の取鍋を使用する場合と比較して、製造工程の制約が緩和され、コストの低減効果をより享受できる。

【0049】

4.取鍋の鋼浴部の面積と取鍋中の溶鋼の体積との関係についての検討

本発明の低Al鋼の溶製方法においては、取鍋の鋼浴部の面積A[m2]と溶鋼体積V[m3]との関係が重要であり、AとVとの比A/Vが2.5[m2/m3]以下を満足することが必要である。

【0050】

A/Vが2.5[m2/m3]を超える場合には、後述する底吹きガス攪拌または環流操作に伴う溶鋼の攪拌状態にもよるが、取鍋からAl2O3が溶出する状態となる。一方、A/Vが小さい状況、すなわち、容量の大きい取鍋を用いた場合はAl2O3が溶出する程度は緩和される方向になる。ただし、これのみでは、鋼量や取鍋形状の制約から、可変因子とはならない。

【0051】

5.攪拌条件についての検討

上述のようにA/Vの値のみでは可変因子とはならないことを踏まえると、本発明の低Al鋼の溶製方法においては、底吹きガス攪拌または環流操作に伴う溶鋼の攪拌が、適切な強度と時間で行われることが必要である。

【0052】

すなわち、溶鋼が、Al2O3を含有する耐火物およびスラグと接する状況であったとしても、攪拌を十分に弱い状態とすれば、長時間の攪拌を経ても取鍋耐火物からのAl2O3の溶出は、製品への影響が許容できる程度に、限定的とすることができる。

【0053】

5−1.ガス攪拌の場合

ガス撹拌の場合、撹拌が弱すぎる場合は溶鋼温度および組成の均一化が不十分となるため、少なくとも前記したεLが10[W/t]程度の撹拌が必要である。このような弱撹拌条件でのAl2O3溶出は限定的であるが、長時間精錬はコストアップに繋がるため、精錬時間は最大でも80分程度であることが望ましい。また、精錬時間が短すぎる場合は、取鍋精錬の目的である溶鋼成分および温度調整が未達となるため、少なくとも10分以上の撹拌時間が必要である。一方、例え撹拌時間が短い場合であっても、撹拌が強すぎる状態となると、耐火物からのAl2O3溶出が許容できない状況になる。このため、εLは最大でも130[W/t]程度である必要がある。

【0054】

5−2.環流操作による攪拌の場合

一方、環流操作を行う場合のεRは、真空脱ガス槽内圧力にも依るが、少なくとも0.2[W/t]程度の撹拌が必要である。一方、環流操作では浸漬管に導入するガス流量を増大させることでεRを増大できるが、真空脱ガス槽内圧力が低い状態で環流用のガス流量を大量に導入すると、いわゆる吹き抜けが起こり、溶鋼を環流させることができなくなる。このため、εRは最大でも20[W/t]程度となる。この時、溶鋼成分および温度調整の観点から、少なくとも5分以上の環流操作に伴う撹拌時間が必要である。環流操作時、溶鋼は取鍋と真空脱ガス槽を浸漬管を介して移動することになるため、取鍋耐火物からのAl2O3溶出はガス撹拌の場合と比較すると緩和される方向になる。このため、環流操作による撹拌時間はガス撹拌の場合よりも長くできるが、長時間の環流操作は溶鋼温度低下を招くことから、撹拌時間は最大でも40分程度であることが望ましい。また、環流操作による撹拌の場合、最も多く環流用のガスを導入した場合であっても、処理時間が比較的短いことに加え、耐火物との反応を劇的に促進させるほどの撹拌動力密度は発生しないことから、真空脱ガス槽に使用した耐火物もしくは浸漬管耐火物からのAl2O3溶出は僅かであり、考慮しなくても良い。

【0055】

5−3.溶鋼攪拌強度と攪拌時間との関係

上記した状況において、取鍋耐火物からのAl2O3溶出は、ガス撹拌および環流操作に伴う溶鋼撹拌強度と撹拌時間の積が一定値以下である必要がある。すなわち、上記状況においても強撹拌条件で長時間撹拌した場合は、耐火物からのAl2O3溶出が許容できない状況になり得る。このため、εと撹拌時間の積、すなわち溶鋼1t当たりの撹拌エネルギーは0.3MJ以下であることが必要である。

なお、溶鋼を撹拌する際のガス種はArを始め、N2等の不活性ガス等が使用でき、特に限定されない。また、環流操作時に浸漬管に導入するガス種に関しても同様である。

上記撹拌状況下においては、A/Vと耐火物中Al2O3濃度の両者を基に(5)式から計算される撹拌時間内であれば、Al2O3を含む耐火物からなる取鍋を用いた場合であっても、低Al鋼を溶製することが可能である。

【0056】

6.溶鋼の化学成分の範囲および限定理由

次に、本発明を実施するにあたって、対象となる溶鋼に含まれる元素について説明する。

6−1.必須元素

Al:0.005%以下

本発明に適用する鋼組成の第一の要件は、低Al濃度である点である。Alは強脱酸元素で、酸素制御の点で有用であるが、添加されたAlが硬質で非延性なAl2O3を形成した場合、製品性能を低下させてしまう場合があり、sol.Al(酸可溶Al)として0.005%以下とする必要がある。この鋼を溶製する場合、低Al濃度を実現するため、Al非添加とすることが肝要である。ただし、他の合金から不可避的に混入してしまうAl分によるAl濃度増加は許容される。溶鋼を脱酸する際は、Alの代わりにSiで脱酸もしくはMn−Si複合脱酸、場合によってはCやCaを利用して脱酸する。Al2O3の生成をさらに抑制するため、sol.Alの含有率は0.002%以下が好ましい。

【0057】

C:0.03〜1.2%

Cは、母材強度等の特性を支配する元素であり、強度を確保する意味から含有率を0.03%以上とする必要がある。しかし、Cの含有率が過度となると硬くなりすぎるため、1.2%以下とする。また、Cは上述のように溶鋼の脱酸元素としても作用する。

【0058】

Si:0.03〜0.8%

Siは、Alに代わる脱酸元素として有用であり、脱酸元素としての含有率は0.03%以上が必要である。しかし、Siを過度に添加すると焼入れ性が高くなりすぎるため、Siの含有率は0.8%以下とする。

【0059】

Mn:0.1〜2.5%

MnもSiと同様に脱酸元素として有用であり、また、強度の確保にも有効である。ただし、Mnを過度に添加しても焼き入れ性等の効果が飽和してしまう。これらの効果を発揮させるため、Mnの含有率は0.1〜2.5%とする。

【0060】

P:0.10%以下、S:0.150%以下

PおよびSは、鋼中で偏析して材料特性を低下させるため、それぞれ0.10%以下、0.150%以下とする。

【0061】

Ti:0.1%以下

Tiは、Alに代わる脱酸元素として有用である。しかし、Tiの含有率が過度になると、硬質のTiNの悪影響が顕在化するため、0.1%以下とする。

【0062】

Ca:0.0020%以下

Caは、硬質なAl2O3介在物を、低融点かつ軟質のCaO−Al2O3介在物に調整することができる。しかし、ノズル閉塞等の操業上のトラブルを回避するため、Caの含有率は0.0020%以下とする。このトラブルをより確実に回避しつつ、介在物の組成を制御するため、Caの含有率は0.0010%以下が好ましい。

【0063】

O:0.0050%以下

Oは、多くの元素と酸化物を形成し、介在物の制御上重要な元素である。鋼を安定して鋳造するため、O含有率は0.0050%以下とする。

【0064】

N:0.001〜0.03%

Nは、大気中から溶鋼に不可避的に混入する元素であり、含有率が過度になると粗大な窒化物を形成する。そのため、Nの含有率は0.001%〜0.03%とする。

【0065】

上述の成分以外の残部は、Feおよび不純物である。

【0066】

6−2.任意添加元素

Feの一部に代えて、以下の任意添加元素を1種類または2種類以上含有させてもよい。これらの元素は、取鍋耐火物からのAl2O3の溶出に影響しない元素であり、鋼質を制御する目的で含有させる。

Cu:0.5%以下

Cr:0.05〜2.0%

Ni:2.0%以下

Pb:0.5%以下

Mo:1.0%以下

B:0.003%以下

V:0.5%以下

Nb:0.1%以下

Te:0.1%以下

【0067】

6−3.その他の不可避的混入元素

また、上記の元素以外に、耐火物中のMgOの溶出に伴って不可避的に混入するMgや、耐火物や大気中の水分から不可避的に混入するHが含有されてもよい。

【0068】

7.溶鋼およびスラグの分析方法

溶鋼およびスラグのサンプルは、溶鋼を溶製している段階で、鉄製ボンブサンプラーを使用して採取する。これらのサンプルは、化学分析によって溶鋼に含まれる成分およびスラグを構成する成分を知ることができる。

【0069】

また、走査型電子顕微鏡に付属するエネルギー分散型X線解析装置を用いることにより、溶鋼中の介在物の組成を算出できる。この場合、溶鋼サンプルの下部付近の十分に冷却速度が大きいと考えられる部分を切断する。この切断部の鏡面研磨面に存在する介在物に対して、標準試料を用いない半定量分析を適用することにより、介在物の組成を算出することができる。さらに、介在物の全領域が含まれるように面分析を行い、サンプル1つあたり20個以上の介在物を調査した場合には、得られた結果から、介在物の組成をAl2O3、SiO2、MnOおよびMgOといった酸化物の含有率に換算できる。

【0070】

8.本発明に適用可能なスラグ

8−1.スラグ塩基度

本発明の低Al鋼の溶製方法を実施するにあたっては、スラグ塩基度(CaO/SiO2比)が0.5〜3.0である取鍋スラグを使用できる。低Al鋼を低酸素化、すなわち酸素含有率を0.0050%以下とするにあたっては、スラグ塩基度を大きくした方が有利である。しかしながら、スラグ塩基度が3.0を超える場合には、スラグの滓化性が低下して操業性が悪化する。一方、スラグ塩基度が0.5よりも小さい場合、溶鋼の低酸素化が困難となる。操業中のスラグ塩基度は、0.8〜1.5の範囲とすることが好ましい。

【0071】

8−2.スラグ組成

また、スラグ中のAl2O3含有率は30%以下とするのが好ましい。スラグの滓化性を高める観点からは、スラグ中にAl2O3が含有されていることが好ましい。しかし、鋼の低Al化を考慮すると、スラグ中のAl2O3含有率は極力小さいことが好ましい。スラグ中のAl2O3含有率が30%を超える場合、スラグから溶鋼へのAlの溶出が許容できない状況となる可能性がある。操業中のスラグ中のAl2O3含有率は、20%以下とすることがより好ましい。

【0072】

スラグには、上述の通り、媒溶剤として添加されるCaO、SiO2およびCaF2のほか、溶鋼成分が酸化して生成したAl2O3およびMnO等、取鍋耐火物から溶出したMgO、脱硫反応によって吸収されたS等、ならびに受鋼時にすでに取鍋に付着していた前回のチャージのスラグの残存物が含まれており、スラグ組成はこれらをすべて考慮した上で、媒溶剤の添加量によって調整できる。

【実施例】

【0073】

1.試験条件

本発明の低Al鋼の溶製方法を確立するとともにその効果を確認するため、以下に示す実験室レベルの小型炉を用いた試験(以下「小型炉試験」という。)、および実生産規模の取鍋を用いた試験(以下「実炉試験」という。)を実施して、その結果を評価した。

【0074】

小型炉を用いた試験では、溶鋼10kg(成分:C:0.95%、Si:0.2%、Mn:0.4%、Al:≦0.005%)を溶製し、各種フラックス(CaO/SiO2比:0.5〜3.0)を添加した上で、周囲に配置したカーボン電極で加熱し、底部からArガスを吹込みスラグ−メタル精錬を行った。この時、溶鋼保持容器としてMgO緻密質のるつぼを用いた。Al2O3濃度を含有する耐火物と溶鋼の接触を模擬するため、Al2O3濃度の異なる耐火物を種々の大きさに切り出して作成した耐火物ブロックを添加し、Al2O3濃度の影響、およびこのブロック面積Aと溶鋼体積Vの関係、撹拌条件および撹拌時間の影響を調査した。

【0075】

試験に先立ち、Alキルド鋼と低Al鋼を同一の取鍋で溶製する条件を探索する目的で、小型炉試験において耐火物ブロック中のAl2O3濃度を種々変更してAlキルド鋼(成分:C:0.95%、Si:0.2%、Mn:0.4%、Al:≧0.03%)を溶製した。この時、A/Vは2.09、εLは106.7とし、同一組成の合成フラックス(CaO/SiO2比:7、CaO/Al2O3比:3)を添加した。

【0076】

図1は、その際の耐火物中Al2O3濃度Rと溶鋼中O(酸素)濃度の関係である。同図に示すように、耐火物ブロック中のAl2O3濃度が減少するに従って、Alキルド鋼中のO濃度は高くなり、Al2O3濃度が55%よりも少ない条件では、安定して低O化が出来ない状況となった。

【0077】

この結果から、Alキルド鋼と低Al鋼を同一の取鍋で溶製するには、耐火物中のAl2O3濃度を55%以上にする必要があることが判明した。このため、耐火物中のAl2O3濃度が55%となる条件において、耐火物面積Aと溶鋼体積Vの関係、撹拌条件および撹拌時間の影響を調査する試験を行った。

【0078】

実生産規模の取鍋を用いた試験では、溶鋼約80t(成分:C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、Al:≦0.005%)をハイアルミナレンガで内張した取鍋で受鋼し、取鍋底部からArガスを吹込みながら溶鋼加熱と成分調整可能な炉外精錬設備(VAD)において、試験No16から18までは80分間、試験No19から21までは40分間スラグ−メタル精錬を行った。その後、同じ取鍋に入っている溶鋼を環流型真空脱ガス装置(RH)まで搬送し、環流操作を伴う脱ガス処理および成分調整を行った。この時、それぞれの設備において溶鋼サンプル、スラグサンプルを分析し、撹拌条件および撹拌時間の影響を調査した。

【0079】

試験条件を表1に示す。表1において試験No1から15までは小型炉試験であり、No16から21までは実炉試験である。また、試験No1から7およびNo16から21までは本発明の実施例であり、No8から15までは比較例である。

【0080】

【表1】

【0081】

2.試験結果

小型炉試験では攪拌開始15分後から10分毎に、実炉試験では、VADでは攪拌開始20分後から20分毎、RHでは攪拌開始10分後から10分毎に、溶鋼サンプルおよびスラグサンプルを採取した。採取したサンプルは、攪拌開始前にあらかじめ採取しておいたサンプルとともに、化学分析および走査型電子顕微鏡観察に供した。化学分析および顕微鏡観察方法は上述の通りとした。調査項目は、溶鋼中のAl含有率、および介在物中のAl2O3含有率とした。これらの調査結果を用いて溶製状況の評価を行い、前記表1に試験条件と併せて示した。

【0082】

溶製状況の評価は、攪拌後の溶鋼中のAl含有率から攪拌前の溶鋼中のAl含有率を減じた値(以下「Al含有率変化量」という。)と、攪拌後の介在物中のAl2O3含有率を基準として行った。表1において、評価についての記号の意味は以下の通りである。

×(不可):溶鋼中のAl含有率変化量が0.0010%よりも大きい場合、またはAl2O3含有率が50%を超える介在物の個数が、調査した全介在物の個数の80%を超える場合であり、耐火物からのAl2O3の溶出が許容の範囲から逸脱していると判定する。

○(可):溶鋼中のAl含有率変化量が0.0010%以下、かつAl2O3含有率が50%を超える介在物の個数が、調査した全介在物の個数の20%以下である場合であり、耐火物からのAl2O3の溶出が許容の範囲内であると判定する。

◎(良):上記○の条件を満たし、かつAl2O3含有率が20%以下である介在物の個数が、調査した全介在物の個数の80%以上である場合であり、耐火物からのAl2O3の溶出が十分に許容の範囲内であると判定する。

【0083】

図2は、攪拌エネルギーKが0.3[MJ/t]以下である条件における、A/Vの値および耐火物中のAl2O3含有率Rの値と、耐火物からのAl2O3の溶出の程度との関係を示す図である。同図には、前記表1に示した試験結果のうち、K≦0.3[MJ/t]であるものを示している。Kは攪拌時間tと攪拌動力密度εとの積であり、上述の(1)式で算出することができる。同図中の○印および×印は同表に示したものと同じ基準で耐火物からのAl2O3の溶出の程度を判定したものであり、○印は表1中の○印と◎印の両者を含む。また、図中の○印のうち、色の濃いものは、実炉試験の結果を示す。

【0084】

図2からわかるように、Rの値にかかわらず、A/V>2.5[m2/m3]である条件では×印であり、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。これは、Al2O3を含有する耐火物の表面積が大きいことによる。一方、A/V≦2.5[m2/m3]である条件では○印であり、耐火物からのAl2O3の溶出は許容の範囲内であった。このことから、本発明におけるA/Vの臨界値を2.5[m2/m3]とした。

【0085】

図3は、A/Vが2.5[m2/m3]以下である条件における、攪拌エネルギーKおよび耐火物中のAl2O3含有率Rと、耐火物からのAl2O3の溶出の程度との関係を示す図である。同図には、前記表1に示した試験結果のうち、A/V≦2.5[m2/m3]であるものを示している。同図中の○印および×印は同表に示したものと同じ基準で耐火物からのAl2O3の溶出の程度を判定したものであり、○印は同表中の○印と◎印の両者を含む。また、図中の○印のうち色の濃いもの、および×印のうちRが79%のものは、実炉試験の結果を示す。

【0086】

図3からわかるように、Rの値にかかわらず、K>0.3[MJ/t]である条件では×印であり、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。一方、K≦0.3[MJ/t]である条件では○印であり、耐火物からのAl2O3の溶出は許容の範囲内であった。このことから、本発明におけるKの臨界値を0.3[MJ/t]とした。

【0087】

図4は、攪拌時間tLおよび攪拌動力密度εLと、耐火物からのAl2O3の溶出の程度との関係を示す図である。同図中の曲線は、tLとεLの積、すなわち攪拌エネルギーKが0.3[MJ/t]であることを示す。また、同図中の○印は前記表1中の○印と◎印の両者を含む。

【0088】

図4からわかるように、K>0.3[MJ/t]である領域では×印であり、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。これは前記図3に示す結果と同様である。さらに、εL>130[W/t]である領域では、攪拌時間tLにかかわらず、耐火物から許容範囲を逸脱するAl2O3の溶出が生じていたことがわかる。このため、本発明におけるガス撹拌による攪拌動力密度の臨界値は130[W/t]とした。

【0089】

一方、εL=35.6[W/t]である条件では、攪拌時間にかかわらず、耐火物からのAl2O3の溶出は許容の範囲内であった。しかし、たとえεLが小さい条件でK≦0.3[MJ/t]であったとしても、精錬時間が長くなるとコストの悪化を招く。そのため、本発明では、精錬時間(攪拌時間)は、ガス攪拌で80分以内、環流操作による攪拌で40分以内が好ましい。

【0090】

図5は、攪拌時間tおよびA/Vと、耐火物からのAl2O3の溶出の程度との関係を示す図であり、同図(a)はR=95%、同図(b)はR=79%、同図(c)はR=75%、同図(d)はR=55%の場合をそれぞれ示す。同図中の○印および◎印は前記表1中に示したものと同じである。同図(a)、(c)および(d)は小型炉試験の結果を示し、同図(b)は実炉試験の結果を示す。(b)中の撹拌時間tは、撹拌時間40分まではVADのみの結果、撹拌時間50分以上はVAD単独処理の場合の結果と、VADで40分処理した後、RH処理を加えた場合の結果を併せて示してある。また、同図中の曲線は、上述の(5)式で表される攪拌時間とA/Vとの関係の境界を示す。

【0091】

図5(a)〜(d)に示すように、(5)式で表される範囲内では、耐火物からのAl2O3の溶出を抑制する効果が顕著に見られる。このことから、(5)式を満足するように攪拌時間を設定することで、本発明の低Al鋼の溶製方法の効果をより明確に享受できる。

【産業上の利用可能性】

【0092】

本発明の低Al鋼の溶製方法によれば、Alキルド鋼を溶製するものと同じ取鍋を用いても、Alピックアップや介在物のAl2O3化を確実に回避し、品質の高い低Al鋼を溶製できる。このため、Alキルド鋼と低Al鋼とを同一設備を用いて溶製するに当たって取鍋を鋼種毎に複数種類用意する必要がなくなることから、製造コストの削減および操業の簡略化が可能であり、本発明の社会的貢献度は非常に大きい。

【特許請求の範囲】

【請求項1】

取鍋内で、ガスを吹き込むガス攪拌および真空脱ガス装置を用いた環流操作による撹拌のいずれか一方または両方を用いて溶鋼を攪拌し、

質量%で、C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001〜0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、

前記取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、

前記溶鋼の攪拌時において、下記(1)式で求められる溶鋼1t当たりの攪拌エネルギーKが0.3[MJ/t]以下を満足し、下記(2)式で求められる溶鋼1t当たりのガス攪拌による攪拌に伴う攪拌動力密度εLが130[W/t]以下を満足することを特徴とする低Al鋼の溶製方法。

K=εL×tL×60+εR×tR×60 …(1)

εL=(0.006183×GL×TL)/WL×ln{1+(9.8×ρ×H)/P+(1−TG/TL)} …(2)

εR=(7.67×QR3)/(100000×DR4×WL) …(3)

ここで、上記(1)〜(3)式中の各記号は下記の諸量を意味する。

εL[W/t]:ガス攪拌による攪拌に伴う攪拌動力密度、

tL[min]:ガス攪拌による攪拌の攪拌時間、

εR[W/t]:環流操作による攪拌に伴う攪拌動力密度、

tR[min]:環流操作による攪拌の攪拌時間、

GL[L(Normal)/min]:吹込みガス流量、

TL[K]:溶鋼温度、

WL[t]:溶鋼質量、

ρ(7000[kg/m3]):溶鋼の密度

H[m]:取鍋内の溶鋼の深さ、

P[Pa]:大気圧、

TG[K]:吹込みガスの温度、

QR[t/min]:下記(4)式で表される、取鍋と真空槽との間の溶鋼環流量。

QR=11.4×GR(1/3)×DR(4/3)×{ln(P1/P2)}(1/3) …(4)

ここで、上記(4)式中の各記号は下記の諸量を意味する。

DR[m]:浸漬管の内径、

GR[L(Normal)/min]:環流用ガス流量、

P1[Pa]:環流用ガス吹込み管におけるガスの圧力、

P2[Pa]:真空槽内の圧力。

【請求項2】

前記Feの一部に代えて、Cu:0.5%以下、Cr:0.05〜2.0%、Ni:2.0%以下、Pb:0.5%以下、Mo:1.0%以下、B:0.003%以下、V:0.5%以下、Nb:0.1%以下、Te:0.1%以下のいずれか一種または二種以上を含有する、請求項1に記載の低Al鋼の溶製方法。

【請求項3】

前記溶鋼が攪拌されている時間tR+tL[min]が、下記(5)式を満足することを特徴とする、請求項1または請求項2に記載の低Al鋼の溶製方法。

tL+tR≦(6500×V)/AR …(5)

ここで、上記(5)式中の各記号は下記の諸量を意味する。

AR[m2×質量%]:下記(6)式で表される、鋼浴部耐火物の表面積と鋼浴部耐火物中のAl2O3含有率との積、

V[m3]:取鍋に収容される溶鋼の体積。

【数1】

ここで、上記(6)式中の各記号は下記の諸量を意味する。

Rk[質量%]:取鍋の鋼浴部を構成する部分kの耐火物中のAl2O3含有率、

Ak[m2]:取鍋の鋼浴部を構成する部分kの溶鋼に接する部分の面積。

【請求項1】

取鍋内で、ガスを吹き込むガス攪拌および真空脱ガス装置を用いた環流操作による撹拌のいずれか一方または両方を用いて溶鋼を攪拌し、

質量%で、C:0.03〜1.2%、Si:0.03〜0.8%、Mn:0.1〜2.5%、P:0.01%以下、S:0.150%以下、sol.Al:0.005%以下、Ti:0.1%以下、Ca:0.0020%以下、O:0.0050%以下およびN:0.001〜0.03%を含有し、残部がFeおよび不純物からなる低Al鋼の溶製方法であって、

前記取鍋がAl2O3を55質量%以上含有する耐火物からなり、前記取鍋の鋼浴部の面積A[m2]と前記取鍋に収容される溶鋼の体積V[m3]の比A/Vが2.5[m2/m3]以下を満足し、

前記溶鋼の攪拌時において、下記(1)式で求められる溶鋼1t当たりの攪拌エネルギーKが0.3[MJ/t]以下を満足し、下記(2)式で求められる溶鋼1t当たりのガス攪拌による攪拌に伴う攪拌動力密度εLが130[W/t]以下を満足することを特徴とする低Al鋼の溶製方法。

K=εL×tL×60+εR×tR×60 …(1)

εL=(0.006183×GL×TL)/WL×ln{1+(9.8×ρ×H)/P+(1−TG/TL)} …(2)

εR=(7.67×QR3)/(100000×DR4×WL) …(3)

ここで、上記(1)〜(3)式中の各記号は下記の諸量を意味する。

εL[W/t]:ガス攪拌による攪拌に伴う攪拌動力密度、

tL[min]:ガス攪拌による攪拌の攪拌時間、

εR[W/t]:環流操作による攪拌に伴う攪拌動力密度、

tR[min]:環流操作による攪拌の攪拌時間、

GL[L(Normal)/min]:吹込みガス流量、

TL[K]:溶鋼温度、

WL[t]:溶鋼質量、

ρ(7000[kg/m3]):溶鋼の密度

H[m]:取鍋内の溶鋼の深さ、

P[Pa]:大気圧、

TG[K]:吹込みガスの温度、

QR[t/min]:下記(4)式で表される、取鍋と真空槽との間の溶鋼環流量。

QR=11.4×GR(1/3)×DR(4/3)×{ln(P1/P2)}(1/3) …(4)

ここで、上記(4)式中の各記号は下記の諸量を意味する。

DR[m]:浸漬管の内径、

GR[L(Normal)/min]:環流用ガス流量、

P1[Pa]:環流用ガス吹込み管におけるガスの圧力、

P2[Pa]:真空槽内の圧力。

【請求項2】

前記Feの一部に代えて、Cu:0.5%以下、Cr:0.05〜2.0%、Ni:2.0%以下、Pb:0.5%以下、Mo:1.0%以下、B:0.003%以下、V:0.5%以下、Nb:0.1%以下、Te:0.1%以下のいずれか一種または二種以上を含有する、請求項1に記載の低Al鋼の溶製方法。

【請求項3】

前記溶鋼が攪拌されている時間tR+tL[min]が、下記(5)式を満足することを特徴とする、請求項1または請求項2に記載の低Al鋼の溶製方法。

tL+tR≦(6500×V)/AR …(5)

ここで、上記(5)式中の各記号は下記の諸量を意味する。

AR[m2×質量%]:下記(6)式で表される、鋼浴部耐火物の表面積と鋼浴部耐火物中のAl2O3含有率との積、

V[m3]:取鍋に収容される溶鋼の体積。

【数1】

ここで、上記(6)式中の各記号は下記の諸量を意味する。

Rk[質量%]:取鍋の鋼浴部を構成する部分kの耐火物中のAl2O3含有率、

Ak[m2]:取鍋の鋼浴部を構成する部分kの溶鋼に接する部分の面積。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−172218(P2012−172218A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−36922(P2011−36922)

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月23日(2011.2.23)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]