余寿命計測システム

【課題】管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる余寿命計測システムを提供する。

【解決手段】この余寿命計測システム50は、管体10〜13の適所に取り付けられ管体の表面温度を検知する複数の温度センサ7と、温度センサ7により検知された温度が予め設定された閾値を超過したか否かを監視する温度監視部1と、温度監視部1により閾値を超過した温度に係る累積時間を演算する演算部2と、累積時間が所定の時間に到達したことを報知する警報部3と、温度センサ7により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段8と、警報の発生源に関する情報を出力するデータ出力部9と、温度センサ7に係る温度情報をネットワーク6を介して受信する通信部5と、制御部4と、を備えて構成されている。

【解決手段】この余寿命計測システム50は、管体10〜13の適所に取り付けられ管体の表面温度を検知する複数の温度センサ7と、温度センサ7により検知された温度が予め設定された閾値を超過したか否かを監視する温度監視部1と、温度監視部1により閾値を超過した温度に係る累積時間を演算する演算部2と、累積時間が所定の時間に到達したことを報知する警報部3と、温度センサ7により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段8と、警報の発生源に関する情報を出力するデータ出力部9と、温度センサ7に係る温度情報をネットワーク6を介して受信する通信部5と、制御部4と、を備えて構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、余寿命計測システムに関し、さらに詳しくは、ボイラの管体表面の温度データに係る累積データに基づいて、該管体の劣化状態を予測する余寿命計測システムに関するものである。

【背景技術】

【0002】

火力発電所等に設置されているボイラには、多数の管体がその周辺に配置されている。特にボイラ上部には、火炉上部パスと呼ばれる管体が張り巡らされており、常にボイラから発生される熱に曝されている。また、これらの火炉上部パスには、管体の内部に高圧、高温の蒸気が流れており、管体の破損及び劣化が発生するとボイラを停止して修理を行なわなければならず、発電機の稼働率の低下を招く虞がある。一般に管体の寿命は、管体表面の温度に依存性が強く、温度が高いほど劣化が早くなる。また、急激な温度変化に対しても劣化の要因となる。従って、管体表面の温度と温度の変化度合いを管理することは、間接的に管体の余寿命を推測する手掛かりとなる。

特許文献1には、ボイラのチューブリーク時に発生する現象を網羅して、夫々の現象ごとに限界値を設定し、限界値を超えた現象ごとに即時停止か否かを判定するボイラーチューブリーク自動診断システムについて開示されている。

【特許文献1】特開2008−64412公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来のボイラのメンテナンスにおいては、定期的に管体の状態を目視により監視したり、管体表面の温度を不規則に測定して、そのデータに基づいて判断していた。そのため、管体の劣化状態は熟練者による経験に頼る部分が多く、必ずしも正確なものでなかった。

また、特許文献1に記載の従来技術は、ボイラのチューブリーク時に発生する現象から人間が判断しなければならず、判断には熟練が必要となり、判断結果が定量的に判断できないといった問題がある。

本発明は、かかる課題に鑑みてなされたものであり、各管体の表面温度を計測する温度検知手段を備え、予め定めた所定の温度を超過した時間を累積すると共に、温度の急変回数を計数することにより、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる余寿命計測システムを提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明はかかる課題を解決するために、請求項1は、ボイラからの熱により加熱される管体に係る余寿命を計測する余寿命計測システムであって、前記管体の表面温度を検知する温度検知手段と、該温度検知手段により検知された表面温度が予め設定された閾値を超過したか否かを監視する温度監視部と、該温度監視部により前記閾値を超過した温度に係る累積時間を演算する演算部と、前記累積時間が所定の時間に到達したことを報知する警報手段と、制御部と、を備え、前記制御部は、前記演算部により演算された前記累積時間が所定の時間に到達したことを検知した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする。

管体は表面の温度とその温度変化により劣化状態(余寿命)は変化する。一般に材質にもよるが、表面温度が高いほど劣化は促進される。また、その温度がどの位の時間に亘って加えられたかにより劣化状態も変わってくる。従って、温度と時間の関数により劣化状態を推測することができる。そこで本発明では、演算部により演算された累積時間が所定の時間に到達したことを検知した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力する。これにより、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる。

請求項2は、前記温度検知手段により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段を備え、前記制御部は、前記突変計数手段により計数された計数値が所定の値に達した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする。

表面温度ばかりでなく、急激な温度変化が発生すると、管体の膨張と収縮により金属疲労が促進されて劣化を早めることになる。そして、この回数が多いほど劣化が促進される。そこで本発明では、温度検知手段により検知された温度が所定の時間内に急激に上昇したことを計数する突変計数手段を備え、これにより計数された計数値が所定の値に達した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力する。これにより、劣化モードが異なる異常も併せて検出することができる。

【0005】

請求項3は、前記制御部は、前記累積時間が所定の時間に到達していない場合には、前記温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証することを特徴とする。

温度が高くない場合は、当然、温度急変が発生したか否かを検証することは重要である。また、劣化を促進する温度が所定の時間に達していない場合でも、温度の急変が発生することもある。そこで本発明では、累積時間が所定の時間に到達していない場合には、温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証する。これにより、温度が高く、累積時間が所定の時間に到達していない場合でも、温度の急変を検知するように動作するので、正確な劣化状態を精度よく検知することができる。

請求項4は、前記制御部は、前記温度検知手段に係る温度情報をネットワークを介して受信することを特徴とする。

コンピュータ等は周囲環境が常温付近で稼働するように設計されている。しかし、発電機のボイラ等は、高温状態で稼働するためコンピュータ等を近くに配置することは困難である。そこで本発明では、温度検知手段をボイラの管体に直接取り付け、そこからネットワークを介してコンピュータと接続する。これにより、遠隔地での制御を可能とし、且つ高温環境での稼働を回避することができる。

【発明の効果】

【0006】

本発明によれば、演算部により演算された累積時間が所定の時間に到達したことを検知した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力するので、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる。

また、温度検知手段により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段を備え、これにより計数された計数値が所定の値に達した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力するので、劣化モードが異なる異常も併せて検出することができる。

また、累積時間が所定の時間に到達していない場合には、温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証するので、温度が高く、累積時間が所定の時間に到達していない場合でも、温度の急変を検知するように動作して正確な劣化状態を精度よく検知することができる。

また、温度検知手段をボイラの管体に直接取り付け、そこからネットワークを介してコンピュータと接続するので、遠隔地での制御を可能とし、且つ高温環境での稼働を回避することができる。

【発明を実施するための最良の形態】

【0007】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載される構成要素、種類、組み合わせ、形状、その相対配置などは特定的な記載がない限り、この発明の範囲をそれのみに限定する主旨ではなく単なる説明例に過ぎない。

図1は本発明に係る余寿命計測システムの対象となる火炉上部パスの一例を示す斜視図である。ボイラ21の上部には、火炉上部パス20があり、その上部には、出口マニホールド10、汽水分離器入口マニホールド11、汽水分離器出口連絡管12、最終過熱器入口連絡管13等の多くの管体が配置されている。そしてこれらの管体は上部に配置されているため、ボイラ21の熱により加熱されると共に、管体内部には高温、高圧の蒸気が流れている。従って、人間がこの場所に立ち入ることは危険性が伴うため、基本的には、メンテネンス時はボイラを停止して保守員が目視により監視している。そこで本発明では、各管体に予め温度センサ7を取り付けておき、その温度上昇に基づいて各管体の劣化状態を推測して、余寿命を判定するものである。

【0008】

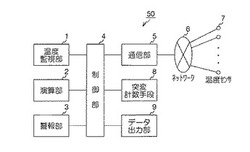

図2は本発明の一実施形態に係る余寿命計測システムの機能を表す機能ブロック図である。この余寿命計測システム50は、図1に示すボイラ21からの熱により加熱される管体10〜13に係る余寿命を計測する余寿命計測システム50であって、管体10〜13の適所に取り付けられ管体の表面温度を検知する複数の温度センサ(温度検知手段)7(図1では図示せず)と、温度センサ7により検知された温度が予め設定された閾値を超過したか否かを監視する温度監視部1と、温度監視部1により閾値を超過した温度に係る累積時間を演算する演算部2と、累積時間が所定の時間に到達したことを報知する警報部(警報手段)3と、温度センサ7により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段8と、警報の発生源に関する情報を出力するデータ出力部9と、温度センサ7に係る温度情報をネットワーク6を介して受信する通信部5と、制御部4と、を備えて構成されている。そして、制御部4は、演算部2により演算された累積時間が所定の時間に到達したことを検知した場合、警報部3にて警報を発すると共に、警報の発生源に関する情報をデータ出力部9に出力する。

【0009】

管体は表面の温度とその温度変化により劣化状態(余寿命)は変化する。一般に材質にもよるが、表面温度が高いほど劣化は促進される。また、その温度がどの位の時間に亘って加えられたかにより劣化状態も変わってくる。従って、温度と時間の関数により劣化状態を推測することができる。そこで本実施形態では、演算部2により演算された累積時間が所定の時間に到達したことを検知した場合、警報部3にて警報を発すると共に、警報の発生源に関する情報をデータ出力部9により出力する。これにより、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる。

また、表面温度ばかりでなく、急激な温度変化が発生すると、管体の膨張と収縮により金属疲労が促進されて劣化を早めることになる。そして、この回数が多いほど劣化が促進される。そこで本実施形態では、温度センサ7により検知された温度が所定の時間内に急激に上昇したことを計数する突変計数手段8を備え、これにより計数された計数値が所定の値に達した場合、警報部3にて警報を発すると共に、警報の発生源に関する情報をデータ出力部9により出力する。これにより、劣化モードが異なる異常も併せて検出することができる。

また、コンピュータ等は周囲環境が常温付近で稼働するように設計されている。しかし、発電機のボイラ等は、高温状態で稼働するためコンピュータ等を近くに配置することは困難である。そこで本実施形態では、温度センサ7をボイラの管体に直接取り付け、そこからネットワーク6を介して余寿命計測システム100と接続する。これにより、遠隔地での制御を可能とし、且つ高温環境での稼働を回避することができる。

【0010】

図3は本発明の実施形態に係る余寿命計測システムの動作を説明するフローチャートである。先ず、1つ目の管体に取り付けた温度センサ7からの温度情報を温度監視部1により監視して、管体温度が550℃を超過したか否を検証する(S1)。ステップS1で550℃を超過していない場合は(S1でNO)、200℃の突変(所定の時間に亘って200℃以上の温度が急激に上昇したこと)があるか否かを検証する(S12)。突変があれば(S12でYES)それを1回としてカウントして(S13)突変の回数が1800回に到達したかを検証する(S14)。ステップS12で突変がなければ(S12でNO)、カウントしないでステップS14に進む。ステップS14でカウント数が1800回に到達していなければ(S14でNO)、ステップS6に進み、カウント数が1800回に到達していれば(S14でYES)、ステップS5に進む。

一方、ステップS1で管体温度が550℃に達していれば(S1でYES)、その温度が600℃以上かを検証するために、ステップS2に進み、ステップS2で管体温度が600℃を超過しているかを検証する(S2)。ここで、600℃を超過していなければ(S2でNO)、管体温度Tは550℃以上で600℃未満であるので、550℃超過している時間のカウントを開始する(S10)。そして、この累積時間が3000時間に到達したかを検証し(S11)、到達していなければ(S11でNO)、ステップ12に進んで突変の存在を検証する。ステップS11で3000時間に到達していれば(S11でYES)、ステップS5に進んで管体と対応付けて温度情報を記憶する(S5)。

一方、ステップS2で管体温度が600℃に達していれば(S2でYES)、管体温度Tは600℃以上であるので、600℃超過している時間のカウントを開始する(S3)。そして、この累積時間が1000時間に到達したかを検証し(S4)、到達していなければ(S4でNO)、ステップ12に進んで突変の存在を検証する。ステップS4で1000時間に到達していれば(S4でYES)、ステップS5に進んで管体と対応付けて温度情報を記憶する(S5)。

【0011】

ステップS5で管体と対応付けて温度情報を記憶した後、全ての管体のチェックが終了したかを検証して(S6)、終了していなければ(S6でNO)ステップS1に戻って繰り返す。ステップS6で全ての管体のチェックが終了すると(S6でYES)、チェックの過程で異常な管体(異常な温度又は突変があった管体)が存在したかを検証し(S7)、なければ(S7でNO)ステップ1に戻って繰り返し、異常な管体が有れば(S7でYES)、警報部3により警報を発して(S8)、警報の発生源に関する情報をデータ出力部9により出力する(S9)。

ここで、温度超過時間のカウント方法の一例について説明する。温度センサ7は複数存在する場合、時分割に温度情報の収集を行なう。例えば、その周期が1分であれば、60回超過時間のカウントルーチン(S3又はS10)を通過すると1時間としてカウントされる。このように、周期を任意に設定することにより、長時間のカウントが可能となる。

また、ステップS4又はS11でNOの場合、即ち、温度が高くない場合は、当然、突変が発生したか否かを検証することは重要である。また、劣化を促進する温度が所定の時間に達していない場合でも、温度の突変が発生することもある。そこで本実施形態では、累積時間が所定の時間に到達していない場合(ステップS4又はS11でNOの場合)には、温度センサ7により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証する。これにより、温度が高く、累積時間が所定の時間に到達していない場合でも、温度の突変を検知するように動作するので、正確な劣化状態を精度よく検知することができる。

【0012】

図4は突変計数手段が温度変化を突変として検知するための波形を示す図である。縦軸に温度、横軸に時間を表す。例えば、ポイントAから温度が急激に上昇し、ポイントbまで上昇して、それ以降徐々に低下したとする。ここで、温度変化幅200℃以上が2分間継続したときを突変と定義して、図4の時間の1メモリを1分、t1、t2共に200℃以上とすると、ポイントa−b間は温度t1が200℃以上で2分間であるので突変と定義される。また、ポイントA−B間も温度t2が200℃以上で2分間であるので突変と定義されてしまう。つまり、1回の突変にも拘わらず2回とカウントされてしまう。そこで、直前のデータがカウント1であれば、次のデータは突変としてカウントしないといった処理が行われる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る余寿命計測システムの対象となる火炉上部パスの一例を示す斜視図である。

【図2】本発明の一実施形態に係る余寿命計測システムの機能を表す機能ブロック図である。

【図3】本発明の実施形態に係る余寿命計測システムの動作を説明するフローチャートである。

【図4】突変計数手段が温度変化を突変として検知するための波形を示す図である。

【符号の説明】

【0014】

1 温度監視部、2 演算部、3 警報部、4 制御部、5 通信部、6 ネットワーク、7 温度センサ、8 突変計数手段、9 データ出力部、50 余寿命計測システム

【技術分野】

【0001】

本発明は、余寿命計測システムに関し、さらに詳しくは、ボイラの管体表面の温度データに係る累積データに基づいて、該管体の劣化状態を予測する余寿命計測システムに関するものである。

【背景技術】

【0002】

火力発電所等に設置されているボイラには、多数の管体がその周辺に配置されている。特にボイラ上部には、火炉上部パスと呼ばれる管体が張り巡らされており、常にボイラから発生される熱に曝されている。また、これらの火炉上部パスには、管体の内部に高圧、高温の蒸気が流れており、管体の破損及び劣化が発生するとボイラを停止して修理を行なわなければならず、発電機の稼働率の低下を招く虞がある。一般に管体の寿命は、管体表面の温度に依存性が強く、温度が高いほど劣化が早くなる。また、急激な温度変化に対しても劣化の要因となる。従って、管体表面の温度と温度の変化度合いを管理することは、間接的に管体の余寿命を推測する手掛かりとなる。

特許文献1には、ボイラのチューブリーク時に発生する現象を網羅して、夫々の現象ごとに限界値を設定し、限界値を超えた現象ごとに即時停止か否かを判定するボイラーチューブリーク自動診断システムについて開示されている。

【特許文献1】特開2008−64412公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来のボイラのメンテナンスにおいては、定期的に管体の状態を目視により監視したり、管体表面の温度を不規則に測定して、そのデータに基づいて判断していた。そのため、管体の劣化状態は熟練者による経験に頼る部分が多く、必ずしも正確なものでなかった。

また、特許文献1に記載の従来技術は、ボイラのチューブリーク時に発生する現象から人間が判断しなければならず、判断には熟練が必要となり、判断結果が定量的に判断できないといった問題がある。

本発明は、かかる課題に鑑みてなされたものであり、各管体の表面温度を計測する温度検知手段を備え、予め定めた所定の温度を超過した時間を累積すると共に、温度の急変回数を計数することにより、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる余寿命計測システムを提供することを目的とする。

【課題を解決するための手段】

【0004】

本発明はかかる課題を解決するために、請求項1は、ボイラからの熱により加熱される管体に係る余寿命を計測する余寿命計測システムであって、前記管体の表面温度を検知する温度検知手段と、該温度検知手段により検知された表面温度が予め設定された閾値を超過したか否かを監視する温度監視部と、該温度監視部により前記閾値を超過した温度に係る累積時間を演算する演算部と、前記累積時間が所定の時間に到達したことを報知する警報手段と、制御部と、を備え、前記制御部は、前記演算部により演算された前記累積時間が所定の時間に到達したことを検知した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする。

管体は表面の温度とその温度変化により劣化状態(余寿命)は変化する。一般に材質にもよるが、表面温度が高いほど劣化は促進される。また、その温度がどの位の時間に亘って加えられたかにより劣化状態も変わってくる。従って、温度と時間の関数により劣化状態を推測することができる。そこで本発明では、演算部により演算された累積時間が所定の時間に到達したことを検知した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力する。これにより、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる。

請求項2は、前記温度検知手段により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段を備え、前記制御部は、前記突変計数手段により計数された計数値が所定の値に達した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする。

表面温度ばかりでなく、急激な温度変化が発生すると、管体の膨張と収縮により金属疲労が促進されて劣化を早めることになる。そして、この回数が多いほど劣化が促進される。そこで本発明では、温度検知手段により検知された温度が所定の時間内に急激に上昇したことを計数する突変計数手段を備え、これにより計数された計数値が所定の値に達した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力する。これにより、劣化モードが異なる異常も併せて検出することができる。

【0005】

請求項3は、前記制御部は、前記累積時間が所定の時間に到達していない場合には、前記温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証することを特徴とする。

温度が高くない場合は、当然、温度急変が発生したか否かを検証することは重要である。また、劣化を促進する温度が所定の時間に達していない場合でも、温度の急変が発生することもある。そこで本発明では、累積時間が所定の時間に到達していない場合には、温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証する。これにより、温度が高く、累積時間が所定の時間に到達していない場合でも、温度の急変を検知するように動作するので、正確な劣化状態を精度よく検知することができる。

請求項4は、前記制御部は、前記温度検知手段に係る温度情報をネットワークを介して受信することを特徴とする。

コンピュータ等は周囲環境が常温付近で稼働するように設計されている。しかし、発電機のボイラ等は、高温状態で稼働するためコンピュータ等を近くに配置することは困難である。そこで本発明では、温度検知手段をボイラの管体に直接取り付け、そこからネットワークを介してコンピュータと接続する。これにより、遠隔地での制御を可能とし、且つ高温環境での稼働を回避することができる。

【発明の効果】

【0006】

本発明によれば、演算部により演算された累積時間が所定の時間に到達したことを検知した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力するので、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる。

また、温度検知手段により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段を備え、これにより計数された計数値が所定の値に達した場合、警報手段にて警報を発すると共に、警報の発生源に関する情報を出力するので、劣化モードが異なる異常も併せて検出することができる。

また、累積時間が所定の時間に到達していない場合には、温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証するので、温度が高く、累積時間が所定の時間に到達していない場合でも、温度の急変を検知するように動作して正確な劣化状態を精度よく検知することができる。

また、温度検知手段をボイラの管体に直接取り付け、そこからネットワークを介してコンピュータと接続するので、遠隔地での制御を可能とし、且つ高温環境での稼働を回避することができる。

【発明を実施するための最良の形態】

【0007】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載される構成要素、種類、組み合わせ、形状、その相対配置などは特定的な記載がない限り、この発明の範囲をそれのみに限定する主旨ではなく単なる説明例に過ぎない。

図1は本発明に係る余寿命計測システムの対象となる火炉上部パスの一例を示す斜視図である。ボイラ21の上部には、火炉上部パス20があり、その上部には、出口マニホールド10、汽水分離器入口マニホールド11、汽水分離器出口連絡管12、最終過熱器入口連絡管13等の多くの管体が配置されている。そしてこれらの管体は上部に配置されているため、ボイラ21の熱により加熱されると共に、管体内部には高温、高圧の蒸気が流れている。従って、人間がこの場所に立ち入ることは危険性が伴うため、基本的には、メンテネンス時はボイラを停止して保守員が目視により監視している。そこで本発明では、各管体に予め温度センサ7を取り付けておき、その温度上昇に基づいて各管体の劣化状態を推測して、余寿命を判定するものである。

【0008】

図2は本発明の一実施形態に係る余寿命計測システムの機能を表す機能ブロック図である。この余寿命計測システム50は、図1に示すボイラ21からの熱により加熱される管体10〜13に係る余寿命を計測する余寿命計測システム50であって、管体10〜13の適所に取り付けられ管体の表面温度を検知する複数の温度センサ(温度検知手段)7(図1では図示せず)と、温度センサ7により検知された温度が予め設定された閾値を超過したか否かを監視する温度監視部1と、温度監視部1により閾値を超過した温度に係る累積時間を演算する演算部2と、累積時間が所定の時間に到達したことを報知する警報部(警報手段)3と、温度センサ7により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段8と、警報の発生源に関する情報を出力するデータ出力部9と、温度センサ7に係る温度情報をネットワーク6を介して受信する通信部5と、制御部4と、を備えて構成されている。そして、制御部4は、演算部2により演算された累積時間が所定の時間に到達したことを検知した場合、警報部3にて警報を発すると共に、警報の発生源に関する情報をデータ出力部9に出力する。

【0009】

管体は表面の温度とその温度変化により劣化状態(余寿命)は変化する。一般に材質にもよるが、表面温度が高いほど劣化は促進される。また、その温度がどの位の時間に亘って加えられたかにより劣化状態も変わってくる。従って、温度と時間の関数により劣化状態を推測することができる。そこで本実施形態では、演算部2により演算された累積時間が所定の時間に到達したことを検知した場合、警報部3にて警報を発すると共に、警報の発生源に関する情報をデータ出力部9により出力する。これにより、管体の劣化状態を推測して余寿命を判断し、管体の破壊といった事態を事前に防止することができる。

また、表面温度ばかりでなく、急激な温度変化が発生すると、管体の膨張と収縮により金属疲労が促進されて劣化を早めることになる。そして、この回数が多いほど劣化が促進される。そこで本実施形態では、温度センサ7により検知された温度が所定の時間内に急激に上昇したことを計数する突変計数手段8を備え、これにより計数された計数値が所定の値に達した場合、警報部3にて警報を発すると共に、警報の発生源に関する情報をデータ出力部9により出力する。これにより、劣化モードが異なる異常も併せて検出することができる。

また、コンピュータ等は周囲環境が常温付近で稼働するように設計されている。しかし、発電機のボイラ等は、高温状態で稼働するためコンピュータ等を近くに配置することは困難である。そこで本実施形態では、温度センサ7をボイラの管体に直接取り付け、そこからネットワーク6を介して余寿命計測システム100と接続する。これにより、遠隔地での制御を可能とし、且つ高温環境での稼働を回避することができる。

【0010】

図3は本発明の実施形態に係る余寿命計測システムの動作を説明するフローチャートである。先ず、1つ目の管体に取り付けた温度センサ7からの温度情報を温度監視部1により監視して、管体温度が550℃を超過したか否を検証する(S1)。ステップS1で550℃を超過していない場合は(S1でNO)、200℃の突変(所定の時間に亘って200℃以上の温度が急激に上昇したこと)があるか否かを検証する(S12)。突変があれば(S12でYES)それを1回としてカウントして(S13)突変の回数が1800回に到達したかを検証する(S14)。ステップS12で突変がなければ(S12でNO)、カウントしないでステップS14に進む。ステップS14でカウント数が1800回に到達していなければ(S14でNO)、ステップS6に進み、カウント数が1800回に到達していれば(S14でYES)、ステップS5に進む。

一方、ステップS1で管体温度が550℃に達していれば(S1でYES)、その温度が600℃以上かを検証するために、ステップS2に進み、ステップS2で管体温度が600℃を超過しているかを検証する(S2)。ここで、600℃を超過していなければ(S2でNO)、管体温度Tは550℃以上で600℃未満であるので、550℃超過している時間のカウントを開始する(S10)。そして、この累積時間が3000時間に到達したかを検証し(S11)、到達していなければ(S11でNO)、ステップ12に進んで突変の存在を検証する。ステップS11で3000時間に到達していれば(S11でYES)、ステップS5に進んで管体と対応付けて温度情報を記憶する(S5)。

一方、ステップS2で管体温度が600℃に達していれば(S2でYES)、管体温度Tは600℃以上であるので、600℃超過している時間のカウントを開始する(S3)。そして、この累積時間が1000時間に到達したかを検証し(S4)、到達していなければ(S4でNO)、ステップ12に進んで突変の存在を検証する。ステップS4で1000時間に到達していれば(S4でYES)、ステップS5に進んで管体と対応付けて温度情報を記憶する(S5)。

【0011】

ステップS5で管体と対応付けて温度情報を記憶した後、全ての管体のチェックが終了したかを検証して(S6)、終了していなければ(S6でNO)ステップS1に戻って繰り返す。ステップS6で全ての管体のチェックが終了すると(S6でYES)、チェックの過程で異常な管体(異常な温度又は突変があった管体)が存在したかを検証し(S7)、なければ(S7でNO)ステップ1に戻って繰り返し、異常な管体が有れば(S7でYES)、警報部3により警報を発して(S8)、警報の発生源に関する情報をデータ出力部9により出力する(S9)。

ここで、温度超過時間のカウント方法の一例について説明する。温度センサ7は複数存在する場合、時分割に温度情報の収集を行なう。例えば、その周期が1分であれば、60回超過時間のカウントルーチン(S3又はS10)を通過すると1時間としてカウントされる。このように、周期を任意に設定することにより、長時間のカウントが可能となる。

また、ステップS4又はS11でNOの場合、即ち、温度が高くない場合は、当然、突変が発生したか否かを検証することは重要である。また、劣化を促進する温度が所定の時間に達していない場合でも、温度の突変が発生することもある。そこで本実施形態では、累積時間が所定の時間に到達していない場合(ステップS4又はS11でNOの場合)には、温度センサ7により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証する。これにより、温度が高く、累積時間が所定の時間に到達していない場合でも、温度の突変を検知するように動作するので、正確な劣化状態を精度よく検知することができる。

【0012】

図4は突変計数手段が温度変化を突変として検知するための波形を示す図である。縦軸に温度、横軸に時間を表す。例えば、ポイントAから温度が急激に上昇し、ポイントbまで上昇して、それ以降徐々に低下したとする。ここで、温度変化幅200℃以上が2分間継続したときを突変と定義して、図4の時間の1メモリを1分、t1、t2共に200℃以上とすると、ポイントa−b間は温度t1が200℃以上で2分間であるので突変と定義される。また、ポイントA−B間も温度t2が200℃以上で2分間であるので突変と定義されてしまう。つまり、1回の突変にも拘わらず2回とカウントされてしまう。そこで、直前のデータがカウント1であれば、次のデータは突変としてカウントしないといった処理が行われる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る余寿命計測システムの対象となる火炉上部パスの一例を示す斜視図である。

【図2】本発明の一実施形態に係る余寿命計測システムの機能を表す機能ブロック図である。

【図3】本発明の実施形態に係る余寿命計測システムの動作を説明するフローチャートである。

【図4】突変計数手段が温度変化を突変として検知するための波形を示す図である。

【符号の説明】

【0014】

1 温度監視部、2 演算部、3 警報部、4 制御部、5 通信部、6 ネットワーク、7 温度センサ、8 突変計数手段、9 データ出力部、50 余寿命計測システム

【特許請求の範囲】

【請求項1】

ボイラからの熱により加熱される管体に係る余寿命を計測する余寿命計測システムであって、

前記管体の表面温度を検知する温度検知手段と、該温度検知手段により検知された表面温度が予め設定された閾値を超過したか否かを監視する温度監視部と、該温度監視部により前記閾値を超過した温度に係る累積時間を演算する演算部と、前記累積時間が所定の時間に到達したことを報知する警報手段と、制御部と、を備え、

前記制御部は、前記演算部により演算された前記累積時間が所定の時間に到達したことを検知した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする余寿命計測システム。

【請求項2】

前記温度検知手段により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段を備え、前記制御部は、前記突変計数手段により計数された計数値が所定の値に達した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする請求項1に記載の余寿命計測システム。

【請求項3】

前記制御部は、前記累積時間が所定の時間に到達していない場合には、前記温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証することを特徴とする請求項1又は2に記載の余寿命計測システム。

【請求項4】

前記制御部は、前記温度検知手段に係る温度情報をネットワークを介して受信することを特徴とする請求項1乃至3の何れか一項に記載の余寿命計測システム。

【請求項1】

ボイラからの熱により加熱される管体に係る余寿命を計測する余寿命計測システムであって、

前記管体の表面温度を検知する温度検知手段と、該温度検知手段により検知された表面温度が予め設定された閾値を超過したか否かを監視する温度監視部と、該温度監視部により前記閾値を超過した温度に係る累積時間を演算する演算部と、前記累積時間が所定の時間に到達したことを報知する警報手段と、制御部と、を備え、

前記制御部は、前記演算部により演算された前記累積時間が所定の時間に到達したことを検知した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする余寿命計測システム。

【請求項2】

前記温度検知手段により検知された温度が所定の時間内で急激に上昇した回数を計数する突変計数手段を備え、前記制御部は、前記突変計数手段により計数された計数値が所定の値に達した場合、前記警報手段にて警報を発すると共に、該警報の発生源に関する情報を出力することを特徴とする請求項1に記載の余寿命計測システム。

【請求項3】

前記制御部は、前記累積時間が所定の時間に到達していない場合には、前記温度検知手段により検知された温度が所定の時間内に急激に上昇したか否かも併せて検証することを特徴とする請求項1又は2に記載の余寿命計測システム。

【請求項4】

前記制御部は、前記温度検知手段に係る温度情報をネットワークを介して受信することを特徴とする請求項1乃至3の何れか一項に記載の余寿命計測システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−25747(P2010−25747A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−187397(P2008−187397)

【出願日】平成20年7月18日(2008.7.18)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月18日(2008.7.18)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]