余寿命評価方法

【課題】突合せ溶接部に補修溶接を施した部材の余寿命を的確に評価することができる余寿命評価方法を提供する。

【解決手段】第一母材13aと第二母材13aを突合せ溶接した溶接部Wと第一母材13aとの境界に補修溶接部14を施した溶接部材Eの余寿命を評価する方法であって、溶接部Wと補修溶接部14と境界部(第二境界部B2)の表面組織(組織採取領域S)の状態に基づいて溶接部材Wのクリープ余寿命を評価する。

【解決手段】第一母材13aと第二母材13aを突合せ溶接した溶接部Wと第一母材13aとの境界に補修溶接部14を施した溶接部材Eの余寿命を評価する方法であって、溶接部Wと補修溶接部14と境界部(第二境界部B2)の表面組織(組織採取領域S)の状態に基づいて溶接部材Wのクリープ余寿命を評価する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、火力・原子力発電プラントや化学プラント等におけるボイラの高温配管における溶接部の補修溶接方法に関する。

【背景技術】

【0002】

近年、例えば、火力・原子力発電プラントや化学プラント等におけるボイラの高温配管においては、運転時間が長時間に及ぶに従い設備の劣化、頻繁な起動停止や急速な負荷変動による熱疲労などを十分に考慮した保守管理が重要になってきている。

【0003】

例えば、高温耐圧金属が用いられる大口径肉厚配管では、溶接部における劣化を早期に発見するため、定期的に組織検査、超音波検査などの非破壊検査が行われ、その結果に基づいて、欠陥部分の補修を行っている。

その補修技術としては、欠陥部分を両側もしくは片側から切除し、その切除した部分に肉盛溶接を施す方法が採られている。

【0004】

大口径肉厚配管としては、高クロム鋼(high chrominum steel)が使用されている。そして、長期の使用により高温耐圧溶接部においてはクリープボイド又は結晶粒の粗大化が生じる。このクリープボイド等の損傷は、強度低下による破断などの要因になるおそれがある。

このクリープ損傷が肉厚配管の溶接部に生じた場合には、配管であることからクリープ損傷部分を厚さ方向にわたって全て除去することが困難となる。

【0005】

そこで、前述した補修方法により、特にクリープボイド又は結晶粒の粗大化が多く発生する溶接熱影響部(HAZ部)を表面側から所定の条件に適合するように部分的に取り除き、再溶接(補修溶接)をする技術が提案されている(特許文献1参照)。

【0006】

一方、クリープボイドは、成長しながら連結・合体し、やがて微視亀裂を形成し、この微視亀裂が更に伝播と連結を繰り返すことによって、部材全体を破壊(クリープ破壊)に至らしめる。

【0007】

したがって、プラントを安定的に運転するためには、機器部材がクリープ破壊するまでの時間で表す余寿命を、的確に把握することが必要である。余寿命を把握する方法が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−198658号公報

【特許文献2】特許第4054833号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の余寿命評価方法では、補修溶接部のうち、母材との境界部(図3の第一境界部B1b参照)の近傍が、クリープ強度が低い領域と認識されていることから、この領域についての余寿命評価が行われていた。

【0010】

ところが、発明者らは、突合せ溶接部に補修溶接を施した部材に対して、クリープ試験(JISZ2271)を行った結果、補修溶接を施したことで新たにクリープボイド又は結晶粒の粗大化が発生しやすい領域が発生することを確認した。

具体的には、図3に示すように、突合せ溶接部Wのうち、補修溶接部14との境界(第二境界部B2)近傍に、新たにクリープボイド又は結晶粒の粗大化が発生しやすいことを確認した。

【0011】

本発明は、上述した事情に鑑みてなされたもので、突合せ溶接部に補修溶接を施した部材の余寿命を的確に評価することができる余寿命評価方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る余寿命評価方法では、上記課題を解決するために以下の手段を採用した。

本発明に係る余寿命評価方法は、第一母材と第二母材を突合せ溶接した溶接部と前記第一母材との境界に補修溶接部を施した溶接部材の余寿命を評価する方法であって、前記溶接部と前記補修溶接部と境界部の表面組織の状態に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする。

【0013】

また、結晶粒寸法、所定範囲内におけるボイド個数、ボイド密度又はボイド面積率に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする。

【0014】

また、余寿命の異なる複数段階における前記表面組織のサンプルを予め試験により採取し、前記溶接部材における前記表面組織の状態と前記サンプルの組織の状態を比較して、前記溶接部材のクリープ余寿命を評価することを特徴とする。

【0015】

また、前記表面組織をレプリカ法により採取することを特徴とする。

【0016】

また、水蒸気を発生させる蒸気ボイラに接続する蒸気配管の溶接部の余寿命評価方法として、請求項1から4のうちいずれか一項に記載の余寿命評価方法を用いることを特徴とする。

【0017】

また、前記蒸気配管は、前記蒸気ボイラの過熱器又は再熱器に接続する蒸気配管であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、突合せ溶接部に補修溶接を施した部材のうち、最もクリープ強度の弱い領域(溶接部と補修溶接部の境界部近傍)において、損傷の度合いを確認するので、突合せ溶接部材の余寿命を的確に把握することができる。

また、この余寿命評価方法を、蒸気ボイラに接続される蒸気配管の補修溶接部に適用することで、蒸気ボイラの余寿命を的確に評価することができる。

【図面の簡単な説明】

【0019】

【図1】発電プラントの配管系統図である。

【図2】突合せ溶接した曲がり蒸気配管の断面図である。

【図3】曲がり蒸気配管の突合せ溶接部の断面図である。

【図4】溶接部材の余寿命を評価する手順を示すフローチャートである。

【図5】サンプル部材のクリープ試験により得た、組織採取領域における組織を示す図(写真)である。

【図6】母材と溶接部の境界部における応力―寿命時間の関係図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態に係る寿命評価方法ついて、図面を参照して説明する。

(発電プラント及び蒸気ボイラ)

図1に示す発電プラントの配管系統図において、発電プラント1は、燃料を燃焼させることにより過熱蒸気を発生させる蒸気ボイラ2と、この蒸気ボイラ2で発生した過熱蒸気が後述する配管を介して供給される蒸気タービン3と、蒸気タービン3により駆動される発電機4とから構成されている。

【0021】

蒸気ボイラ2は、例えば、石炭等の燃料を燃焼させることで、水を加熱して蒸気を発生させる熱交換器の一種であり、一次過熱蒸気を発生させる過熱器10と後述する高圧タービンT1から導入された蒸気を再過熱して二次過熱蒸気を発生させる再熱器12とを備えている。

【0022】

蒸気タービン3は、過熱器10で発生した一次過熱蒸気によって駆動される一次タービンとしての高圧タービンT1と、再熱器12で再加熱された二次過熱蒸気によって駆動される二次タービンとしての中圧タービンT2と、中圧タービンT2からの排気によって駆動される低圧タービンT3とを備えている。

【0023】

蒸気ボイラ2における過熱器10の出口側は、第1の蒸気配管6により高圧タービンT1の一端側と連通接続されており、高圧タービンT1の他端側は、第2の蒸気配管7により蒸気ボイラ2の再熱器12入口側と連通接続されている。これにより、過熱器10から供給される一次過熱蒸気は、高圧タービンT1の一端側に導入されると共に高圧タービンT1の他端側から排気される過熱蒸気は再熱器12に導入されて再過熱されるようになっている。

【0024】

また、再熱器12の出口側は、第3の蒸気配管8により中圧タービンT2の一端側に連通接続されており、中圧タービンT2の他端側は、第4の蒸気配管9により低圧タービンT3と連通接続されている。

【0025】

夫々のタービンT1,T2及びT3の回転軸は、これと同軸上にある発電機4の回転軸と連結され、この回転軸が各タービンT1,T2及びT3によって回転駆動されて発電される。

【0026】

上記発電プラント1における蒸気ボイラ2の過熱器10や再熱器12に接続される蒸気配管6,8等には、高クロム鋼からなる鋼管が使用される。

【0027】

なお、高クロム鋼は、約9〜12wt%のクロムを含むフェライト系耐熱鋼であって、高クロム耐熱鋼とも呼ばれている。例えば、約1〜2wt%のMo(モリブデン)を含み、クリープ強度を向上させるために微量のV(酸化ニオブ)やNb(ニオブ)等が添加されている。

特に、耐用温度は約600〜650℃以下で、発電用ボイラ、タービン、原子炉等に用いられている。

【0028】

次に発電プラント1の作動に付き説明する。

蒸気ボイラ2に導入された水は、過熱器10によって過熱されて一次過熱蒸気となる。この一次過熱蒸気は、第1の蒸気配管6を送気して高圧タービンT1の一端側に導入されて高圧タービンT1を作動させる。高圧タービンT1の他端側から排気された過熱蒸気は、第2の蒸気配管7を送気して再熱器12に導入されて約600〜650℃以下の二次過熱蒸気となる。

【0029】

再熱器12の出口側から排気されて中圧タービンT2の一端側に導入された二次過熱蒸気は、中圧タービンT2を作動させた後、第4の蒸気配管9を介して低圧タービンT3へ導入され、この低圧タービンT3を作動させる。

このようにして、蒸気タービン3を構成する高圧タービンT1、中圧タービンT2及び低圧タービンT3が作動して発電機4を駆動することで電力が発生する。

【0030】

(蒸気配管)

次に、発電プラント1で使用される蒸気配管6,8等に付き、図2を参照して説明する。

図2には、突合せ溶接した曲がり蒸気配管Eの断面図が示されている。曲がり蒸気配管E(エルボ)は、高クロム鋼からなる複数の鋼管を繋ぎ合わせて構成したものであって、その繋ぎ合わせ部分(複数個所)には、突合せ溶接した溶接部Wが形成されている。

【0031】

(補修溶接)

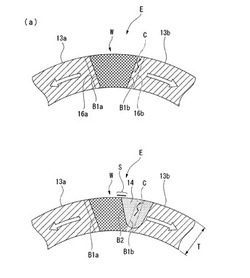

次に、補修溶接に付き、図3(a)、(b)を参照して説明する。

図3(a)、(b)は曲がり蒸気配管の突合せ溶接部の断面を模式的に示す図である。

図3(a)、(b)において、溶接部Wは、上部が蒸気配管Eの外周面を示し下部が内周面(配管内部側面)を示している。

【0032】

溶接部Wは、高クロム鋼からなる鋼管の端部を突合せ溶接したもので、第一母材13aと第二母材13bの端部を従来の突合せ溶接により接合した部分である。

溶接部Wと第一母材13aの間には、第一境界部B1aが形成される。同様に、溶接部Wと第二母材13bの間には、第一境界部B1bが形成される。

【0033】

第一境界部B1aと第一境界部B1bには、溶接熱影響部16a,16bが含まれている。これら溶接熱影響部16a,16bは、第一境界部B1aと第一境界部B1bの外側に沿うように第一母材13aと第二母材13bに形成される。

【0034】

そして、補修溶接では、先ず超音波探傷などの非破壊検査により曲がり蒸気配管Eの外周から溶接部Wを検査する。

これにより、図3(a)に示すように、例えば、第一境界部B1bの近傍にクリープボイド又は結晶粒の粗大化などの損傷Cが探査される。

【0035】

そこで、溶接部Wの一部、すなわち、クリープボイド又は結晶粒の粗大化などの損傷Cが存在する部位を除去する(後述する図3(b)参照)。

具体的には、発見された損傷Cを完全に除去するために、板厚方向(厚みTの方向)において、損傷Cよりも深い領域まで除去する。この際、溶接部Wと第二母材13bとの第一境界部B1bの近傍のみを除去する。

【0036】

次いで、図3(b)に示すように、除去された領域に新たな溶接金属を補修して、補修溶接部14を形成する。

なお、新たな溶接金属、すなわち補修溶接部14は、溶接部Wと同一材料である。また、補修溶接部14の形成方法(溶接方法)としては、アーク溶接、MIG溶接などの従来の溶接方法を用いる。

【0037】

(余寿命評価方法)

次に、蒸気配管Eの寿命評価方法の手順ついて、図4を参照して説明する。

図4は、溶接部材の余寿命を評価する手順を示すフローチャートである。

【0038】

先ず、ステップ1(ST1)では、例えば実験室において、蒸気配管Eの溶接部W(補修溶接部14を含む)と同様なサンプル部材(突合せ溶接部Wに補修溶接14を施した部材)を用意し、このサンプル部材に対してクリープ試験を行なう。

そして、クリープ試験の進行中に時間を異ならせて、サンプル部材のうち溶接部Wと補修溶接部14の境界(第二境界部B2)の表面(組織採取領域S)の組織を、例えばレプリカ法等により、複数回採取する。

なお、組織採取領域Sは、図3(b)に示す領域である。

【0039】

そして、サンプル部材のクリープ試験により得られた寿命時間に対する組織採取領域Sの採取時の比率(つまり寿命に対する割合:余寿命)を求める。

例えば、寿命時間に対して、0%寿命時(試験開始時)、50%寿命時、80%寿命時、100%寿命時(破断時)における組織採取領域Sの組織が採取される。

具体的には、寿命時間が10万時間の場合には、クリープ試験の開始から0時間、5万時間、8万時間、10万時間が経過した時に、組織採取領域Sの組織をそれぞれ採取する。

【0040】

図5(a)〜(d)は、サンプル部材のクリープ試験により得た、組織採取領域Sにおける組織を示す図(写真)である(余寿命が異なる4段階のサンプル写真)。

図5(a)は0%寿命時(試験開始時)、図5(b)は50%寿命時、図5(c)は80%寿命時、図5(d)は100%寿命時(破断時)における組織採取領域Sの組織図(写真)である。

なお、図5(a)〜(c)に付した目盛りは、100μmを示している。図5(d)に付した目盛りは、10μmを示している。

【0041】

次に、ステップ2(ST2)では、発電プラント1の曲り蒸気配管6,8(蒸気配管E)のうち溶接部Wと補修溶接部14の境界(第二境界部B2)の表面(組織採取領域S)の組織を、例えばレプリカ法等により採取する(図3(b)参照)。

なお、レプリカ法とは、材料の表面の組織を研磨及び腐食にて現出した領域にフィルムを貼り付け、凹凸を転写して、材料の組織を観察する手法である。

【0042】

そして、最後に、ステップ3(ST3)では、蒸気配管6,8(蒸気配管E)の組織採取領域Sから採取した組織と、サンプル部材の組織採取領域Sから採取した組織(余寿命が異なる4段階の組織)とを比較する。

【0043】

例えば、各種測定装置を用いて、結晶粒寸法、クリープボイド数、クリープボイド面積率、クリープボイド密度等を測定し、サンプル部材におけるそれらの値と対比する。これにより、蒸気配管6,8(蒸気配管E)の溶接部Wの余寿命を推定・評価することができる。

【0044】

例えば、結晶粒寸法(結晶粒の粗大化の程度)を比較して、蒸気配管6,8(蒸気配管E)の溶接部Wの余寿命を推定・評価する場合について説明する。

結晶粒寸法、すなわち結晶粒の粗大化の程度は、それが大きい程、材料の再結晶が進んでおり、材料劣化が進展していることを示す。また、結晶粒の寸法測定手法としては、光学顕微鏡を用いた線分析法が好適である。

【0045】

結晶粒寸法(結晶粒の粗大化の程度)は、図5(a)に示す組織では0%寿命時、図5(b)に示す組織では50%寿命時、図5(c)に示す組織では80%寿命時、図5(d)に示す組織では100%寿命時であると、予め確認(計側)できている。

そして、例えば、蒸気配管6,8(蒸気配管E)の組織採取領域Sの結晶粒寸法(結晶粒の粗大化の程度)が、サンプル部材の50%寿命時の結晶粒寸法と同程度であると確認できた場合には、蒸気配管6,8(蒸気配管E)の寿命が50%以上経過している、言い換えれば余寿命が5万時間以内であると推定・評価できる。

【0046】

更に、例えば、寿命の80%以上が経過している(余寿命が2万時間以内)と推定・評価された場合には、蒸気配管6,8(蒸気配管E)の使用を中止して、蒸気配管6,8(蒸気配管E)の交換等の本格補修を行うか否かを判断することができる。

【0047】

このように、予め用意したサンプル部材のクリープ試験時の組織(余寿命が異なる4段階のサンプル写真)と、実機(蒸気配管6,8(蒸気配管E))の組織を比較することで、実機の余寿命を容易に推定・評価することができる。

【0048】

(補修溶接部のクリープ試験)

ここで、上述した寿命評価方法において、溶接部Wと補修溶接部14の境界(第二境界部B2)の表面(組織採取領域S)の組織を採取して、その組織状態に基づいて余寿命を推定・評価する根拠について説明する。

具体的には、補修溶接部のクリープ試験に付き、図6(a)〜(c)及び図3を参照して説明する。このクリープ試験(JISZ2271)は、図3(b)に示す溶接部Wに対して行ったものある。

【0049】

図3(b)に示す溶接部Wは、従来の補修溶接を施したもの、すなわち、損傷Cの近傍領域のみ(溶接部Wと第二母材13bとの第一境界部B1b含む領域)を除去したものである。言い換えれば、第一境界部B1aを残しつつ、第一境界部B1bを含む領域のみを除去する。

そして、除去された領域に、新たな溶接金属を補修して、補修溶接部14を形成している。

なお、上述したように、溶接部Wのうち、補修溶接部14との境界を第二境界部B2と呼ぶ。

【0050】

図6(a)〜(c)は、母材と溶接部の境界部における応力-寿命時間の関係図である。

図6(a)〜(c)において、縦軸は応力(MPa)を示し、横軸は寿命時間(h)を示している(両対数グラフ)。

そして、曲線M1は、母材自体(高クロム鋼)のクリープ強度曲線を示す。曲線B1は、第一境界部B1(第一境界部B1a,B1b)のクリープ強度曲線を示す。曲線B2は、第二境界部B2のクリープ強度曲線を示す。

【0051】

図6(a)は、675℃におけるクリープ強度を示す図である。

図6(a)に示すように、675℃で4Mpaの引張応力を作用させた場合には、母材自体の寿命時間を1とすると、第一境界部B1の寿命時間は2/3、第二境界部B2の寿命時間は1/4程度である(つまり短寿命)ことが確認できる。

【0052】

図6(b)は、650℃におけるクリープ強度を示す図である。

図6(b)に示すように、650℃で6Mpaの引張応力を作用させた場合には、母材自体の寿命時間を1とすると、第一境界部B1の寿命時間は1/2、第二境界部B2の寿命時間は1/6程度である(つまり短寿命)ことが確認できる。

【0053】

図6(c)は、625℃におけるクリープ強度を示す図である。

図6(c)に示すように、625℃で8Mpaの引張応力を作用させた場合には、母材自体の寿命時間を1とすると、第一境界部B1の寿命時間は1/2、第二境界部B2の寿命時間は1/4程度である(つまり短寿命)ことが確認できる。

【0054】

図6(a)〜(c)から明らかなように、第二境界部B2、すなわち、溶接部Wと補修溶接部14との境界近傍が、最もクリープ強度が低い領域であると認められる。つまり、最初の溶接部(溶接部W)と後から追加した溶接部(補修溶接部14)との境界近傍が最もクリープ強度が低い領域であると認められる。

【0055】

したがって、金属組織の状態(変化,遷移)により余寿命を推定・評価する場合には、最もクリープ強度が低い領域(組織採取領域S)の組織を採取することが望ましいことが分かる。

【0056】

以上、説明したように、予め用意したサンプル部材のクリープ試験時の組織(4段階のサンプル写真)と、実機の組織を比較することで、実機(蒸気配管6,8(蒸気配管E))の余寿命を、容易に推定・評価することができる。

特に、最もクリープ強度が低い(クリープボイド又は結晶粒の粗大化が発生しやすい)領域の組織同士を比較することで、補修溶接部におけるクリープ破壊点までの余寿命を正確に判断することができる。

【0057】

そして、この余寿命評価方法を、水蒸気を発生させる蒸気ボイラに接続される蒸気配管の補修溶接部に適用することで、蒸気ボイラの余寿命を的確に把握することができる。

【0058】

なお、前述した実施の形態で示した補修溶接方法は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0059】

例えば、金属組織の測定方法として、レプリカ法の他、超音波法やSPD法、EBSP法等を用いてもよい。

何れの測定方法を用いた場合であっても、溶接部Wと補修溶接部14と境界部(第二境界部B2)の表面組織の状態に基づいて、溶接部の余寿命を推定・評価するものであればよい。

【0060】

また、結晶粒寸法を対比する場合に限らず、所定範囲内におけるクリープボイド面積率、クリープボイド個数、クリープボイド密度を対比する場合であってもよい。

また、サンプル部材の組織採取領域Sにおける余寿命の異なる4段階の金属組織写真を用いる場合について説明したが、更に多段階の金属組織写真等を用いてもよい。

【0061】

また、蒸気配管6,8(蒸気配管E)の余寿命を推定・評価した後の処置等(本格補修等を行う判断基準)は、任意に設定することができる。

【符号の説明】

【0062】

1…発電プラント、 2…蒸気ボイラ、 6,8,E…蒸気配管(溶接部材)、 10…過熱器、 12…再熱器、 13a…第一母材、 13b…第二母材、 14…補修溶接部、 B1(B1a,B1b)…第一境界部、 B2…第二境界部、 C…損傷、 W…溶接部、 S…組織採取領域(表面)

【技術分野】

【0001】

本発明は、例えば、火力・原子力発電プラントや化学プラント等におけるボイラの高温配管における溶接部の補修溶接方法に関する。

【背景技術】

【0002】

近年、例えば、火力・原子力発電プラントや化学プラント等におけるボイラの高温配管においては、運転時間が長時間に及ぶに従い設備の劣化、頻繁な起動停止や急速な負荷変動による熱疲労などを十分に考慮した保守管理が重要になってきている。

【0003】

例えば、高温耐圧金属が用いられる大口径肉厚配管では、溶接部における劣化を早期に発見するため、定期的に組織検査、超音波検査などの非破壊検査が行われ、その結果に基づいて、欠陥部分の補修を行っている。

その補修技術としては、欠陥部分を両側もしくは片側から切除し、その切除した部分に肉盛溶接を施す方法が採られている。

【0004】

大口径肉厚配管としては、高クロム鋼(high chrominum steel)が使用されている。そして、長期の使用により高温耐圧溶接部においてはクリープボイド又は結晶粒の粗大化が生じる。このクリープボイド等の損傷は、強度低下による破断などの要因になるおそれがある。

このクリープ損傷が肉厚配管の溶接部に生じた場合には、配管であることからクリープ損傷部分を厚さ方向にわたって全て除去することが困難となる。

【0005】

そこで、前述した補修方法により、特にクリープボイド又は結晶粒の粗大化が多く発生する溶接熱影響部(HAZ部)を表面側から所定の条件に適合するように部分的に取り除き、再溶接(補修溶接)をする技術が提案されている(特許文献1参照)。

【0006】

一方、クリープボイドは、成長しながら連結・合体し、やがて微視亀裂を形成し、この微視亀裂が更に伝播と連結を繰り返すことによって、部材全体を破壊(クリープ破壊)に至らしめる。

【0007】

したがって、プラントを安定的に運転するためには、機器部材がクリープ破壊するまでの時間で表す余寿命を、的確に把握することが必要である。余寿命を把握する方法が提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2006−198658号公報

【特許文献2】特許第4054833号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来の余寿命評価方法では、補修溶接部のうち、母材との境界部(図3の第一境界部B1b参照)の近傍が、クリープ強度が低い領域と認識されていることから、この領域についての余寿命評価が行われていた。

【0010】

ところが、発明者らは、突合せ溶接部に補修溶接を施した部材に対して、クリープ試験(JISZ2271)を行った結果、補修溶接を施したことで新たにクリープボイド又は結晶粒の粗大化が発生しやすい領域が発生することを確認した。

具体的には、図3に示すように、突合せ溶接部Wのうち、補修溶接部14との境界(第二境界部B2)近傍に、新たにクリープボイド又は結晶粒の粗大化が発生しやすいことを確認した。

【0011】

本発明は、上述した事情に鑑みてなされたもので、突合せ溶接部に補修溶接を施した部材の余寿命を的確に評価することができる余寿命評価方法を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る余寿命評価方法では、上記課題を解決するために以下の手段を採用した。

本発明に係る余寿命評価方法は、第一母材と第二母材を突合せ溶接した溶接部と前記第一母材との境界に補修溶接部を施した溶接部材の余寿命を評価する方法であって、前記溶接部と前記補修溶接部と境界部の表面組織の状態に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする。

【0013】

また、結晶粒寸法、所定範囲内におけるボイド個数、ボイド密度又はボイド面積率に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする。

【0014】

また、余寿命の異なる複数段階における前記表面組織のサンプルを予め試験により採取し、前記溶接部材における前記表面組織の状態と前記サンプルの組織の状態を比較して、前記溶接部材のクリープ余寿命を評価することを特徴とする。

【0015】

また、前記表面組織をレプリカ法により採取することを特徴とする。

【0016】

また、水蒸気を発生させる蒸気ボイラに接続する蒸気配管の溶接部の余寿命評価方法として、請求項1から4のうちいずれか一項に記載の余寿命評価方法を用いることを特徴とする。

【0017】

また、前記蒸気配管は、前記蒸気ボイラの過熱器又は再熱器に接続する蒸気配管であることを特徴とする。

【発明の効果】

【0018】

本発明によれば、突合せ溶接部に補修溶接を施した部材のうち、最もクリープ強度の弱い領域(溶接部と補修溶接部の境界部近傍)において、損傷の度合いを確認するので、突合せ溶接部材の余寿命を的確に把握することができる。

また、この余寿命評価方法を、蒸気ボイラに接続される蒸気配管の補修溶接部に適用することで、蒸気ボイラの余寿命を的確に評価することができる。

【図面の簡単な説明】

【0019】

【図1】発電プラントの配管系統図である。

【図2】突合せ溶接した曲がり蒸気配管の断面図である。

【図3】曲がり蒸気配管の突合せ溶接部の断面図である。

【図4】溶接部材の余寿命を評価する手順を示すフローチャートである。

【図5】サンプル部材のクリープ試験により得た、組織採取領域における組織を示す図(写真)である。

【図6】母材と溶接部の境界部における応力―寿命時間の関係図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態に係る寿命評価方法ついて、図面を参照して説明する。

(発電プラント及び蒸気ボイラ)

図1に示す発電プラントの配管系統図において、発電プラント1は、燃料を燃焼させることにより過熱蒸気を発生させる蒸気ボイラ2と、この蒸気ボイラ2で発生した過熱蒸気が後述する配管を介して供給される蒸気タービン3と、蒸気タービン3により駆動される発電機4とから構成されている。

【0021】

蒸気ボイラ2は、例えば、石炭等の燃料を燃焼させることで、水を加熱して蒸気を発生させる熱交換器の一種であり、一次過熱蒸気を発生させる過熱器10と後述する高圧タービンT1から導入された蒸気を再過熱して二次過熱蒸気を発生させる再熱器12とを備えている。

【0022】

蒸気タービン3は、過熱器10で発生した一次過熱蒸気によって駆動される一次タービンとしての高圧タービンT1と、再熱器12で再加熱された二次過熱蒸気によって駆動される二次タービンとしての中圧タービンT2と、中圧タービンT2からの排気によって駆動される低圧タービンT3とを備えている。

【0023】

蒸気ボイラ2における過熱器10の出口側は、第1の蒸気配管6により高圧タービンT1の一端側と連通接続されており、高圧タービンT1の他端側は、第2の蒸気配管7により蒸気ボイラ2の再熱器12入口側と連通接続されている。これにより、過熱器10から供給される一次過熱蒸気は、高圧タービンT1の一端側に導入されると共に高圧タービンT1の他端側から排気される過熱蒸気は再熱器12に導入されて再過熱されるようになっている。

【0024】

また、再熱器12の出口側は、第3の蒸気配管8により中圧タービンT2の一端側に連通接続されており、中圧タービンT2の他端側は、第4の蒸気配管9により低圧タービンT3と連通接続されている。

【0025】

夫々のタービンT1,T2及びT3の回転軸は、これと同軸上にある発電機4の回転軸と連結され、この回転軸が各タービンT1,T2及びT3によって回転駆動されて発電される。

【0026】

上記発電プラント1における蒸気ボイラ2の過熱器10や再熱器12に接続される蒸気配管6,8等には、高クロム鋼からなる鋼管が使用される。

【0027】

なお、高クロム鋼は、約9〜12wt%のクロムを含むフェライト系耐熱鋼であって、高クロム耐熱鋼とも呼ばれている。例えば、約1〜2wt%のMo(モリブデン)を含み、クリープ強度を向上させるために微量のV(酸化ニオブ)やNb(ニオブ)等が添加されている。

特に、耐用温度は約600〜650℃以下で、発電用ボイラ、タービン、原子炉等に用いられている。

【0028】

次に発電プラント1の作動に付き説明する。

蒸気ボイラ2に導入された水は、過熱器10によって過熱されて一次過熱蒸気となる。この一次過熱蒸気は、第1の蒸気配管6を送気して高圧タービンT1の一端側に導入されて高圧タービンT1を作動させる。高圧タービンT1の他端側から排気された過熱蒸気は、第2の蒸気配管7を送気して再熱器12に導入されて約600〜650℃以下の二次過熱蒸気となる。

【0029】

再熱器12の出口側から排気されて中圧タービンT2の一端側に導入された二次過熱蒸気は、中圧タービンT2を作動させた後、第4の蒸気配管9を介して低圧タービンT3へ導入され、この低圧タービンT3を作動させる。

このようにして、蒸気タービン3を構成する高圧タービンT1、中圧タービンT2及び低圧タービンT3が作動して発電機4を駆動することで電力が発生する。

【0030】

(蒸気配管)

次に、発電プラント1で使用される蒸気配管6,8等に付き、図2を参照して説明する。

図2には、突合せ溶接した曲がり蒸気配管Eの断面図が示されている。曲がり蒸気配管E(エルボ)は、高クロム鋼からなる複数の鋼管を繋ぎ合わせて構成したものであって、その繋ぎ合わせ部分(複数個所)には、突合せ溶接した溶接部Wが形成されている。

【0031】

(補修溶接)

次に、補修溶接に付き、図3(a)、(b)を参照して説明する。

図3(a)、(b)は曲がり蒸気配管の突合せ溶接部の断面を模式的に示す図である。

図3(a)、(b)において、溶接部Wは、上部が蒸気配管Eの外周面を示し下部が内周面(配管内部側面)を示している。

【0032】

溶接部Wは、高クロム鋼からなる鋼管の端部を突合せ溶接したもので、第一母材13aと第二母材13bの端部を従来の突合せ溶接により接合した部分である。

溶接部Wと第一母材13aの間には、第一境界部B1aが形成される。同様に、溶接部Wと第二母材13bの間には、第一境界部B1bが形成される。

【0033】

第一境界部B1aと第一境界部B1bには、溶接熱影響部16a,16bが含まれている。これら溶接熱影響部16a,16bは、第一境界部B1aと第一境界部B1bの外側に沿うように第一母材13aと第二母材13bに形成される。

【0034】

そして、補修溶接では、先ず超音波探傷などの非破壊検査により曲がり蒸気配管Eの外周から溶接部Wを検査する。

これにより、図3(a)に示すように、例えば、第一境界部B1bの近傍にクリープボイド又は結晶粒の粗大化などの損傷Cが探査される。

【0035】

そこで、溶接部Wの一部、すなわち、クリープボイド又は結晶粒の粗大化などの損傷Cが存在する部位を除去する(後述する図3(b)参照)。

具体的には、発見された損傷Cを完全に除去するために、板厚方向(厚みTの方向)において、損傷Cよりも深い領域まで除去する。この際、溶接部Wと第二母材13bとの第一境界部B1bの近傍のみを除去する。

【0036】

次いで、図3(b)に示すように、除去された領域に新たな溶接金属を補修して、補修溶接部14を形成する。

なお、新たな溶接金属、すなわち補修溶接部14は、溶接部Wと同一材料である。また、補修溶接部14の形成方法(溶接方法)としては、アーク溶接、MIG溶接などの従来の溶接方法を用いる。

【0037】

(余寿命評価方法)

次に、蒸気配管Eの寿命評価方法の手順ついて、図4を参照して説明する。

図4は、溶接部材の余寿命を評価する手順を示すフローチャートである。

【0038】

先ず、ステップ1(ST1)では、例えば実験室において、蒸気配管Eの溶接部W(補修溶接部14を含む)と同様なサンプル部材(突合せ溶接部Wに補修溶接14を施した部材)を用意し、このサンプル部材に対してクリープ試験を行なう。

そして、クリープ試験の進行中に時間を異ならせて、サンプル部材のうち溶接部Wと補修溶接部14の境界(第二境界部B2)の表面(組織採取領域S)の組織を、例えばレプリカ法等により、複数回採取する。

なお、組織採取領域Sは、図3(b)に示す領域である。

【0039】

そして、サンプル部材のクリープ試験により得られた寿命時間に対する組織採取領域Sの採取時の比率(つまり寿命に対する割合:余寿命)を求める。

例えば、寿命時間に対して、0%寿命時(試験開始時)、50%寿命時、80%寿命時、100%寿命時(破断時)における組織採取領域Sの組織が採取される。

具体的には、寿命時間が10万時間の場合には、クリープ試験の開始から0時間、5万時間、8万時間、10万時間が経過した時に、組織採取領域Sの組織をそれぞれ採取する。

【0040】

図5(a)〜(d)は、サンプル部材のクリープ試験により得た、組織採取領域Sにおける組織を示す図(写真)である(余寿命が異なる4段階のサンプル写真)。

図5(a)は0%寿命時(試験開始時)、図5(b)は50%寿命時、図5(c)は80%寿命時、図5(d)は100%寿命時(破断時)における組織採取領域Sの組織図(写真)である。

なお、図5(a)〜(c)に付した目盛りは、100μmを示している。図5(d)に付した目盛りは、10μmを示している。

【0041】

次に、ステップ2(ST2)では、発電プラント1の曲り蒸気配管6,8(蒸気配管E)のうち溶接部Wと補修溶接部14の境界(第二境界部B2)の表面(組織採取領域S)の組織を、例えばレプリカ法等により採取する(図3(b)参照)。

なお、レプリカ法とは、材料の表面の組織を研磨及び腐食にて現出した領域にフィルムを貼り付け、凹凸を転写して、材料の組織を観察する手法である。

【0042】

そして、最後に、ステップ3(ST3)では、蒸気配管6,8(蒸気配管E)の組織採取領域Sから採取した組織と、サンプル部材の組織採取領域Sから採取した組織(余寿命が異なる4段階の組織)とを比較する。

【0043】

例えば、各種測定装置を用いて、結晶粒寸法、クリープボイド数、クリープボイド面積率、クリープボイド密度等を測定し、サンプル部材におけるそれらの値と対比する。これにより、蒸気配管6,8(蒸気配管E)の溶接部Wの余寿命を推定・評価することができる。

【0044】

例えば、結晶粒寸法(結晶粒の粗大化の程度)を比較して、蒸気配管6,8(蒸気配管E)の溶接部Wの余寿命を推定・評価する場合について説明する。

結晶粒寸法、すなわち結晶粒の粗大化の程度は、それが大きい程、材料の再結晶が進んでおり、材料劣化が進展していることを示す。また、結晶粒の寸法測定手法としては、光学顕微鏡を用いた線分析法が好適である。

【0045】

結晶粒寸法(結晶粒の粗大化の程度)は、図5(a)に示す組織では0%寿命時、図5(b)に示す組織では50%寿命時、図5(c)に示す組織では80%寿命時、図5(d)に示す組織では100%寿命時であると、予め確認(計側)できている。

そして、例えば、蒸気配管6,8(蒸気配管E)の組織採取領域Sの結晶粒寸法(結晶粒の粗大化の程度)が、サンプル部材の50%寿命時の結晶粒寸法と同程度であると確認できた場合には、蒸気配管6,8(蒸気配管E)の寿命が50%以上経過している、言い換えれば余寿命が5万時間以内であると推定・評価できる。

【0046】

更に、例えば、寿命の80%以上が経過している(余寿命が2万時間以内)と推定・評価された場合には、蒸気配管6,8(蒸気配管E)の使用を中止して、蒸気配管6,8(蒸気配管E)の交換等の本格補修を行うか否かを判断することができる。

【0047】

このように、予め用意したサンプル部材のクリープ試験時の組織(余寿命が異なる4段階のサンプル写真)と、実機(蒸気配管6,8(蒸気配管E))の組織を比較することで、実機の余寿命を容易に推定・評価することができる。

【0048】

(補修溶接部のクリープ試験)

ここで、上述した寿命評価方法において、溶接部Wと補修溶接部14の境界(第二境界部B2)の表面(組織採取領域S)の組織を採取して、その組織状態に基づいて余寿命を推定・評価する根拠について説明する。

具体的には、補修溶接部のクリープ試験に付き、図6(a)〜(c)及び図3を参照して説明する。このクリープ試験(JISZ2271)は、図3(b)に示す溶接部Wに対して行ったものある。

【0049】

図3(b)に示す溶接部Wは、従来の補修溶接を施したもの、すなわち、損傷Cの近傍領域のみ(溶接部Wと第二母材13bとの第一境界部B1b含む領域)を除去したものである。言い換えれば、第一境界部B1aを残しつつ、第一境界部B1bを含む領域のみを除去する。

そして、除去された領域に、新たな溶接金属を補修して、補修溶接部14を形成している。

なお、上述したように、溶接部Wのうち、補修溶接部14との境界を第二境界部B2と呼ぶ。

【0050】

図6(a)〜(c)は、母材と溶接部の境界部における応力-寿命時間の関係図である。

図6(a)〜(c)において、縦軸は応力(MPa)を示し、横軸は寿命時間(h)を示している(両対数グラフ)。

そして、曲線M1は、母材自体(高クロム鋼)のクリープ強度曲線を示す。曲線B1は、第一境界部B1(第一境界部B1a,B1b)のクリープ強度曲線を示す。曲線B2は、第二境界部B2のクリープ強度曲線を示す。

【0051】

図6(a)は、675℃におけるクリープ強度を示す図である。

図6(a)に示すように、675℃で4Mpaの引張応力を作用させた場合には、母材自体の寿命時間を1とすると、第一境界部B1の寿命時間は2/3、第二境界部B2の寿命時間は1/4程度である(つまり短寿命)ことが確認できる。

【0052】

図6(b)は、650℃におけるクリープ強度を示す図である。

図6(b)に示すように、650℃で6Mpaの引張応力を作用させた場合には、母材自体の寿命時間を1とすると、第一境界部B1の寿命時間は1/2、第二境界部B2の寿命時間は1/6程度である(つまり短寿命)ことが確認できる。

【0053】

図6(c)は、625℃におけるクリープ強度を示す図である。

図6(c)に示すように、625℃で8Mpaの引張応力を作用させた場合には、母材自体の寿命時間を1とすると、第一境界部B1の寿命時間は1/2、第二境界部B2の寿命時間は1/4程度である(つまり短寿命)ことが確認できる。

【0054】

図6(a)〜(c)から明らかなように、第二境界部B2、すなわち、溶接部Wと補修溶接部14との境界近傍が、最もクリープ強度が低い領域であると認められる。つまり、最初の溶接部(溶接部W)と後から追加した溶接部(補修溶接部14)との境界近傍が最もクリープ強度が低い領域であると認められる。

【0055】

したがって、金属組織の状態(変化,遷移)により余寿命を推定・評価する場合には、最もクリープ強度が低い領域(組織採取領域S)の組織を採取することが望ましいことが分かる。

【0056】

以上、説明したように、予め用意したサンプル部材のクリープ試験時の組織(4段階のサンプル写真)と、実機の組織を比較することで、実機(蒸気配管6,8(蒸気配管E))の余寿命を、容易に推定・評価することができる。

特に、最もクリープ強度が低い(クリープボイド又は結晶粒の粗大化が発生しやすい)領域の組織同士を比較することで、補修溶接部におけるクリープ破壊点までの余寿命を正確に判断することができる。

【0057】

そして、この余寿命評価方法を、水蒸気を発生させる蒸気ボイラに接続される蒸気配管の補修溶接部に適用することで、蒸気ボイラの余寿命を的確に把握することができる。

【0058】

なお、前述した実施の形態で示した補修溶接方法は一例であって、本発明の主旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0059】

例えば、金属組織の測定方法として、レプリカ法の他、超音波法やSPD法、EBSP法等を用いてもよい。

何れの測定方法を用いた場合であっても、溶接部Wと補修溶接部14と境界部(第二境界部B2)の表面組織の状態に基づいて、溶接部の余寿命を推定・評価するものであればよい。

【0060】

また、結晶粒寸法を対比する場合に限らず、所定範囲内におけるクリープボイド面積率、クリープボイド個数、クリープボイド密度を対比する場合であってもよい。

また、サンプル部材の組織採取領域Sにおける余寿命の異なる4段階の金属組織写真を用いる場合について説明したが、更に多段階の金属組織写真等を用いてもよい。

【0061】

また、蒸気配管6,8(蒸気配管E)の余寿命を推定・評価した後の処置等(本格補修等を行う判断基準)は、任意に設定することができる。

【符号の説明】

【0062】

1…発電プラント、 2…蒸気ボイラ、 6,8,E…蒸気配管(溶接部材)、 10…過熱器、 12…再熱器、 13a…第一母材、 13b…第二母材、 14…補修溶接部、 B1(B1a,B1b)…第一境界部、 B2…第二境界部、 C…損傷、 W…溶接部、 S…組織採取領域(表面)

【特許請求の範囲】

【請求項1】

第一母材と第二母材を突合せ溶接した溶接部と前記第一母材との境界に補修溶接部を施した溶接部材の余寿命を評価する方法であって、

前記溶接部と前記補修溶接部と境界部の表面組織の状態に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする余寿命評価方法。

【請求項2】

結晶粒寸法、所定範囲内におけるボイド個数、ボイド密度又はボイド面積率に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする請求項1に記載の余寿命評価方法。

【請求項3】

余寿命の異なる複数段階における前記表面組織のサンプルを予め試験により採取し、前記溶接部材における前記表面組織の状態と前記サンプルの組織の状態を比較して、前記溶接部材のクリープ余寿命を評価することを特徴とする請求項1に記載の余寿命評価方法。

【請求項4】

前記表面組織をレプリカ法により採取することを特徴とする請求項1から3のうちいずれか一項に記載の余寿命評価方法。

【請求項5】

水蒸気を発生させる蒸気ボイラに接続する蒸気配管の溶接部の余寿命評価方法として、請求項1から4のうちいずれか一項に記載の余寿命評価方法を用いることを特徴とする余寿命評価方法。

【請求項6】

前記蒸気配管は、前記蒸気ボイラの過熱器又は再熱器に接続する蒸気配管であることを特徴とする請求項5に記載の余寿命評価方法。

【請求項1】

第一母材と第二母材を突合せ溶接した溶接部と前記第一母材との境界に補修溶接部を施した溶接部材の余寿命を評価する方法であって、

前記溶接部と前記補修溶接部と境界部の表面組織の状態に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする余寿命評価方法。

【請求項2】

結晶粒寸法、所定範囲内におけるボイド個数、ボイド密度又はボイド面積率に基づいて前記溶接部材のクリープ余寿命を評価することを特徴とする請求項1に記載の余寿命評価方法。

【請求項3】

余寿命の異なる複数段階における前記表面組織のサンプルを予め試験により採取し、前記溶接部材における前記表面組織の状態と前記サンプルの組織の状態を比較して、前記溶接部材のクリープ余寿命を評価することを特徴とする請求項1に記載の余寿命評価方法。

【請求項4】

前記表面組織をレプリカ法により採取することを特徴とする請求項1から3のうちいずれか一項に記載の余寿命評価方法。

【請求項5】

水蒸気を発生させる蒸気ボイラに接続する蒸気配管の溶接部の余寿命評価方法として、請求項1から4のうちいずれか一項に記載の余寿命評価方法を用いることを特徴とする余寿命評価方法。

【請求項6】

前記蒸気配管は、前記蒸気ボイラの過熱器又は再熱器に接続する蒸気配管であることを特徴とする請求項5に記載の余寿命評価方法。

【図1】

【図2】

【図3】

【図4】

【図6】

【図5】

【図2】

【図3】

【図4】

【図6】

【図5】

【公開番号】特開2011−196935(P2011−196935A)

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願番号】特願2010−66552(P2010−66552)

【出願日】平成22年3月23日(2010.3.23)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成23年10月6日(2011.10.6)

【国際特許分類】

【出願日】平成22年3月23日(2010.3.23)

【出願人】(301023238)独立行政法人物質・材料研究機構 (1,333)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]