作動油再生装置および作動油再生方法

【課題】簡便な構成で水分の除去が行なえる作動油再生装置および作動油再生方法を提供する。

【解決手段】作動油を循環させる油循環経路WおよびポンプPを設け、イオン交換樹脂4aによって作動油に含まれる酸を除去する酸除去部4と、ゼオライトを主成分として含有する水分吸着手段5aによって作動油に含まれる水分を除去する水分除去部5と、濾過手段によって作動油を濾過する濾過部3と、を備えた作動油再生装置X、および、作動油を濾過する濾過工程と、作動油をイオン交換樹脂4aに接触させて酸を除去する酸除去工程と、作動油をゼオライトを主成分として含有する水分吸着手段5aに接触させて水分を除去する水分除去工程と、を行なう作動油再生方法。

【解決手段】作動油を循環させる油循環経路WおよびポンプPを設け、イオン交換樹脂4aによって作動油に含まれる酸を除去する酸除去部4と、ゼオライトを主成分として含有する水分吸着手段5aによって作動油に含まれる水分を除去する水分除去部5と、濾過手段によって作動油を濾過する濾過部3と、を備えた作動油再生装置X、および、作動油を濾過する濾過工程と、作動油をイオン交換樹脂4aに接触させて酸を除去する酸除去工程と、作動油をゼオライトを主成分として含有する水分吸着手段5aに接触させて水分を除去する水分除去工程と、を行なう作動油再生方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作動油を再生処理する作動油再生装置および作動油再生方法に関する。

【背景技術】

【0002】

油圧装置の中で動力伝達媒体として使用される作動油には、合成系作動油・含水系作動油・鉱油系作動油等が公知であるが、高温熱源のある環境で使用される場合には、難燃性の合成系作動油もしくは含水系作動液が使用される。

【0003】

例えば、合成系作動油であるリン酸エステル系作動油は耐火性に優れ、潤滑性・酸化安定性・圧縮率の小ささからアクチュエータなどに対する応答性に優れているため、発電所や航空機などの油圧システムに利用されている。当該リン酸エステル系作動油は親水性が高く、水分の存在で容易に酸およびアルコールに分解し、これらが金属を腐食させることが知られており、さらに作動油の熱分解で生成する酸性物質も金属を腐食させる虞がある。このように水分や熱によって作動油が劣化した結果生成した生成物は、作動油の潤滑性を低下させて制御不良を引き起こし、更なる作動油の劣化促進等の不都合の発生原因となる。

【0004】

通常、発電所では使用済みの作動油は、廃油としてドラム缶などに封入して保管している。この場合、保管スペースの問題や、廃油に含まれる酸性物質や水分がドラム缶を腐食させて廃油がドラム缶から漏洩する虞があった。このようにリン酸エステル系作動油などの作動油は、ドラム缶に封入する廃油をできるだけ減らすのが望ましい。

また、前記廃油は一般に難燃性であることから焼却処分は困難であり、仮に焼却した場合でも発生する有害物質の対策を講じる必要がある。

従って、発電所などの設備の安定稼動を実現する上で、作動油の高度な浄化システムが望まれている。

【0005】

使用済み作動油においては、酸性物質・水分・固形物を取り除くことで再利用することが可能である。特許文献1,2には、作動油を処理して再生あるいは清浄化する作動油再生装置および作動油再生方法が記載してある。

【0006】

具体的には、特許文献1には、トリオルガノホスフェート系流体からなる作動油を十分な水の存在下で陰イオン交換樹脂と接触させ、その後、真空脱水により該流体から水を除去することが記載してある。作動油を陰イオン交換樹脂と接触させることにより、当該作動油の酸性を減少させ、且つその容量抵抗率を増加させることができる。

【0007】

特許文献2には、作動油の混入物を除去することが記載してある。当該混入物は、水・軽質炭化水素・溶媒・固形物・高分子・高分子量炭化水素・潤滑油添加物・化学薬品・塩類などが挙げられている。これら混入物は、蒸留・濾過・遠心分離・吸収および吸着などを含む手法によって分離する。例えば、蒸気またはガスの除去は真空蒸留によって行なわれる。

【0008】

また、作動油の再生処理では、油水の分離を逆浸透膜で行なうことが特許文献3に記載してある。

【0009】

このように、作動油において、酸性の除去にイオン交換樹脂を使用し、水分の除去に真空脱水・逆浸透の手法を使用し、固体の除去に濾過の手法を使用することで、作動油を清浄化して再利用を行なうことができるため、新たな作動油を購入する費用や廃油処理・貯蔵に要する費用を削減することができるうえに、廃油を減少させることができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3044485号公報

【特許文献2】特表2008−533240号公報

【特許文献3】特開昭55−129114号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1において、真空脱水を行なう際には、真空機器などの大掛かりな設備を利用する必要があった。また、当該真空機器が故障すると、使用済みの作動油が漏洩するなどの不都合が発生する。特許文献3のように、水分の除去を逆浸透の手法によって行なう場合においても、逆浸透膜が破損することによって使用済み作動油が漏洩する虞があった。作動油再生装置が例えば発電所で使用されている場合は、当該作動油が漏洩するといった不都合は未然に防止する必要がある。

このような不都合を防ぐためには、真空機器や逆浸透膜(水分除去装置)のメンテナンスを定期的に行なう必要があるが、これは煩雑でコストが嵩むうえ、メンテナンス中は必要に応じて発電所を停止させるといった措置をとらなければならなかった。

【0012】

従って、本発明の目的は、簡便な構成で水分の除去が行なえる作動油再生装置および作動油再生方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するための本発明に係る作動油再生装置の第一特徴構成は、作動油を循環させる油循環経路およびポンプを設け、当該油循環経路に、イオン交換樹脂によって作動油に含まれる酸を除去する酸除去部と、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去する水分除去部と、濾過手段によって作動油を濾過する濾過部と、を備えた点にある。

【0014】

本構成によれば、油循環経路に酸除去部・水分除去部・濾過部を備えるため、使用済み作動油に含まれる酸性成分・水分・固形物を除去して、作動油を再利用可能な状態に再生することができる。

【0015】

特に本発明では、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去しているため、真空機器や逆浸透膜を使用して水分の除去を行なう必要がない。よって、これら設備の故障や破損に由来する不都合を無くすことができる。さらに、本発明では水分吸着手段を、ゼオライトを主成分とする塊状あるいは粒子状の態様として容器に封入して使用できるため、構造を簡素化することができる。このような態様の水分吸着手段は、真空機器や逆浸透膜のような煩雑なメンテナンスを行なう必要がなく、例えば水分吸着手段をカートリッジ化しておけば、当該カートリッジを交換するだけで作動油再生装置の水分吸着性能を維持することができるため、取り扱いが簡便となる。

【0016】

本発明に係る作動油再生装置の第二特徴構成は、前記ゼオライトを結晶性アルミノ珪酸塩とし、かつアルカリ金属またはアルカリ土類金属との塩とした点にある。

【0017】

本構成によれば、公知の天然ゼオライトあるいは合成ゼオライトの何れも利用することができるため、本発明の作動油再生装置を容易に実施することができる。

【0018】

本発明に係る作動油再生装置の第三特徴構成は、前記水分除去部が前記酸除去部の下流に設けてあり、さらに、前記濾過部として第一濾過部および第二濾過部を形成し、前記第一濾過部を前記酸除去部および前記水分除去部より上流に設け、前記第二濾過部を前記酸除去部および前記水分除去部より下流に設けた点にある。

【0019】

酸除去部で使用するイオン交換樹脂は、ある程度の水を含有する樹脂を使用する場合があり、この場合、酸除去部を通過した作動油は、当該酸除去部を通過する前よりも水分含有量が上昇し易い。そのため、本構成のように酸除去部の下流に水分除去部を設けた構成とすれば、酸除去部を通過して水分含有量が上昇したとしても作動油に含まれる水分を確実に除去することができる。

【0020】

また、第一濾過部を酸除去部および水分除去部の上流に設けることで、酸除去部および水分除去部に固形物が流入するのを未然に防止することができる。仮に酸除去部および水分除去部に固形物が流入すれば、酸除去部のイオン交換樹脂や水分除去部の水分吸着手段の表面に固形物が付着して、酸除去効率および水分除去効率が低下する虞がある。しかし、本構成のように、酸除去部および水分除去部に固形物が流入するのを未然に防止することができれば、固形物の流入によって酸除去効率および水分除去効率が低下するのを防止できるため、確実に酸除去および水分除去を行なうことができる。

【0021】

一方、第二濾過部を酸除去部および水分除去部より下流に設けることで、仮に酸除去部のイオン交換樹脂や水分除去部の水分吸着手段のゼオライトが下流に流出した場合であっても、これらを第二濾過部にて捕捉することができる。よって、油循環経路にイオン交換樹脂やゼオライトが誤って混入するのを防止することができる。

【0022】

上記目的を達成するための本発明に係る作動油再生方法の特徴構成は、作動油を濾過する濾過工程と、作動油をイオン交換樹脂に接触させて酸を除去する酸除去工程と、作動油をゼオライトを主成分として含有する水分吸着手段に接触させて水分を除去する水分除去工程と、を行なう点にある。

【0023】

本方法では、酸除去・水分除去・濾過を行なうため、使用済み作動油に含まれる酸性成分・水分・固形物を除去して、作動油を再利用可能な状態に再生することができる。特に本方法では、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去しているため、簡便に作動油の再生処理を行うことができる。

【図面の簡単な説明】

【0024】

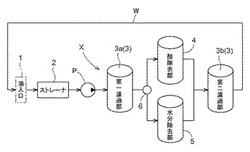

【図1】本発明の作動油再生装置の概要を示す図である。

【図2】酸除去部の概略図である。

【図3】水分除去部の概略図である。

【図4】本発明の作動油再生方法の概要を示す流れ図である。

【図5】実施形態の結果を示すグラフである。

【図6】本発明の作動油再生装置の別実施形態の概要を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施例を図面に基づいて説明する。

本発明の作動油再生装置は、使用済みの作動油を再生するものであり、例えば発電所の蒸気量コントロール油圧ユニット(EHC)、製鉄所の油圧プレス、航空機の操舵システムなどで使用することができる。作動油は、合成系作動油・含水系作動油・鉱油系作動油等、公知の作動油を使用することができる。本実施形態では、作動油再生装置を例えば原子力発電所において使用する場合について説明する。

【0026】

原子力発電所では、通常、合成系作動油を使用する。当該合成系作動油としては、例えばトリアルキルフェニルリン酸エステル、トリアリールホスフェートエステル、カルボン酸エステルなどのエステル系作動油を使用できる。

【0027】

これら作動油では、混入した水分によって酸・アルコールが発生し、作動油の熱分解によって酸性物質が生成する。このように水分や熱によって作動油が劣化した結果生成した生成物は、作動油の潤滑性を低下させて制御不良を引き起こし、更なる作動油の劣化促進等の不都合の発生原因となる。さらに作動油にゴミなどの固形物が含まれる場合は濾過フィルタの目詰まりの原因となる。

使用済みの作動油を再生するためには、上述した作動油の劣化要素である酸性物質・水分・固形物を除去する必要がある。本発明では、作動油の主要な劣化要素である「酸性物質・水分・固形物」を一台の作動油再生装置で除去する。

【0028】

図1〜3に示したように、本発明の作動油再生装置Xは、作動油を循環させる油循環経路WおよびポンプPを設け、当該油循環経路Wに、イオン交換樹脂4aによって作動油に含まれる酸を除去する酸除去部4と、ゼオライトを主成分として含有する水分吸着手段5aによって作動油に含まれる水分を除去する水分除去部5と、濾過手段によって作動油を濾過する濾過部3(第一濾過部3a、第二濾過部3b)と、を備える。

【0029】

また、図4に示したように、本発明の作動油再生方法は、第一濾過部3aにて作動油を濾過する第一濾過工程A1と、作動油をイオン交換樹脂4aに接触させて酸を除去する酸除去工程Bと、第二濾過部3bにて作動油を濾過する第二濾過工程A2と、作動油の全酸価の測定を行なう酸価測定工程Dと、を行なう。

酸価測定後の作動油を作動油入口1に循環させて第一濾過部3aにて第一濾過工程A1を行ない、切替バルブ6を切り替えて、作動油をゼオライトを主成分として含有する水分吸着手段5aに接触させて水分を除去する水分除去工程Cと、第二濾過部3bにて第二濾過工程A2と、作動油の水分を測定する水分測定工程Eと、を行なう。

この循環経路においては、作動油の汚染度に応じて、酸除去工程Bおよび水分除去工程Cをそれぞれ複数回行なえるように繰り返し循環させるように制御することが可能である。

尚、切替バルブ6は手動あるいは自動で作動させることにより、作動油が流下する流路を切替える。自動切替の場合、例えば全酸価センサーや水分センサー(図外)によって作動油の性状を検出するなどして、所定の条件が満たされた場合に切り替えるように制御する。これによれば、作動油が酸除去部4を通過して酸除去工程Bを行なった後、全酸価センサーで作動油の全酸価を測定する酸価測定工程Dを行なう。このとき全酸価センサーで測定した全酸価の値が所定値以上であれば、酸除去部4への作動油の流下を停止して水分除去部5の側に作動油が流下するように切替バルブ6を切り替える。作動油が水分除去部5を通過することによって水分除去工程Cを行なった後、水分センサーで作動油の水分量を測定する水分測定工程Eを行なう。このとき水分センサーで測定した水分の値が所定値以上であれば、作動油の再生を終了する。

【0030】

(酸除去部)

作動油入口1から送油ポンプPによって油循環経路Wを流下する作動油は、ストレーナ2、第一濾過部3aを経由して酸除去部4に流入する。酸除去部4では、濾過処理済みの作動油をイオン交換樹脂4aに接触させて酸を除去する酸除去工程Bを行なう。

作動油に含まれる酸の除去にはイオン交換樹脂4aを使用する。酸性イオンを当該イオン交換樹脂4aに吸着させることで作動油から酸を除去することができる。

【0031】

イオン交換樹脂4aは、微細な三次元網目構造の高分子基体に酸性のイオン交換基を有する不溶性で多孔質の合成樹脂からなるものであれば、陽イオン交換樹脂、陰イオン交換樹脂の何れであっても使用できる。

例えば、これらのイオン交換樹脂4aの基体をなす樹脂としてはスチレン系・アクリル系・メタクリル系樹脂等が挙げられる。また、イオン交換樹脂は、ゲル型・ポーラス型・バイポーラス型等の基体構造をとるものを使用することができる。

酸除去部4は、一種類または複数種類のイオン交換樹脂4aを充填して構成できる。

【0032】

イオン交換樹脂4aは、通常の再生処理を行なうことにより繰り返して使用することができる。また、イオン交換樹脂4aは、例えば主に直径1mm程度の粒状で利用されるが、このような態様に限らず、繊維状、膜状のものであってもよい。

【0033】

酸除去部4はアウターケーシング41およびインナーケーシング42を備え、インナーケーシング42に上述した態様のイオン交換樹脂4aを封入した構成とするとよい(図2)。本構成では、インナーケーシング42をカートリッジ化できるため、イオン交換樹脂4aの再生処理のメンテナンスや交換の作業を容易に行なうことができる。また、当該アウターケーシング41およびインナーケーシング42のように二重構造とすることで、例えば粒状のイオン交換樹脂4aが酸除去部4の外部に流出するのを未然に防止することができる。

アウターケーシング41には、上流側に流入口41a、下流側に流出口41bを形成する。流入口41aから流入した作動油の全てがインナーケーシング42の流入口42aに流入してインナーケーシング42の流出口42bから流出するように構成するとよい。

【0034】

本発明に用いられるイオン交換樹脂4aの好ましい具体例としては、アンバーライトIRJ400A Cl(オルガノ株式会社)、ダイヤイオンWA30(三菱化学株式会社)、ダイヤイオンPA312LOH(三菱化学株式会社)等が挙げられる。

【0035】

(水分除去部)

水分除去部5では、酸除去処理済みの作動油をゼオライトを主成分として含有する水分吸着手段5aに接触させて水分を除去する水分除去工程Cを行なう。

【0036】

作動油に含まれる水分の除去には、吸水性物質としてゼオライトを主成分として含有する水分吸着手段5aを使用する。水分吸着手段5aは、ゼオライト以外の吸水性物質を含んでもよい。本明細書における「ゼオライトを主成分とする」とは、例えば水分吸着手段5aにおけるゼオライトを50重量%以上含有することを意味する。ゼオライト以外の吸水性物質は、例えば珪藻土、シリカゲル、塩化カルシウム、デンプン系、セルロース系、合成ポリマー系などが挙げられる。これらの物質を二種類以上混合して使用してもよい。

また、複数の水分吸着手段を直列に接続してもよい。この場合、各水分吸着手段においてそれぞれ同じ吸水性物質、或いは異なる吸水性物質を封入することが可能である。

【0037】

ゼオライトはアルミナとシリカを主成分とし、多孔性であって均一な大きさの細孔(2〜8オングストローム程度)を有する。当該細孔に水分を吸着させることで、作動油に含まれる水分を除去することができる。

【0038】

本発明で使用するゼオライトは特に制限はなく、天然ゼオライトおよび合成ゼオライトの何れも使用することができる。天然ゼオライトとしては、チャバザイト、モンデナイト、エリオナイト、ホージャサイト、クリノプチロライトなどが挙げられ、合成ゼオライトとしては、A型ゼオライト、X型ゼオライト、Y型ゼオライト、L型ゼオライト、オメガ型ゼオライト、P型ゼオライト、MAP型ゼオライト等が挙げられる。

【0039】

ゼオライトはアルミノ珪酸塩であり、好ましくはアルカリ金属またはアルカリ土類金属との塩であり、より好ましくはこれらの結晶性アルミノ珪酸塩である。

【0040】

結晶性アルミノ珪酸塩としては、具体的には以下の一般組成で示される結晶性アルミノ珪酸塩が挙げられる。

Me2/xO・Al2O3・y(SiO2)・z(H2O)

(式中、Mはアルカリ金属原子またはアルカリ土類金属原子を表わす)

【0041】

本発明に用いられるゼオライトの好ましい具体例としては、ゼオラム(登録商標)A−3,F−9(東ソー株式会社製)などが挙げられる。有効細孔径は、A−3が約2〜4オングストローム、F−9が約9〜10オングストロームである。

【0042】

水分除去部5はアウターケーシング51およびインナーケーシング52を備え、インナーケーシング52に水分吸着手段5aを封入した構成とするとよい(図3)。本構成では、インナーケーシング52をカートリッジ化できるため、水分吸着手段5aのメンテナンスや交換の作業を容易に行なうことができる。また、当該アウターケーシング51およびインナーケーシング52のように二重構造とすることで、例えば粒状のゼオライトが水分除去部5の外部に流出するのを未然に防止することができる。

アウターケーシング51には、上流側に流入口51a、下流側に流出口51bを形成する。流入口51aから流入した作動油の全てがインナーケーシング52の流入口52aに流入してその内部の水分吸着手段5aを通過し、インナーケーシング52の流出口52bから流出するように構成するとよい。

【0043】

(濾過部)

作動油に含まれる固形物は、濾過部3によって除去される。当該濾過部3は、例えば濾過手段である濾過フィルターは、作動油に含まれる固形の不純物(固形物)を除去できるものならば限定されず、ガラス繊維又はニトロセルロース製のメンブレンが好適に用いられる。濾過フィルターの好ましい孔径は1〜30μm、好ましくは3〜10μmである。孔径が大きいと前記固形物を除去できず、逆に小さすぎると作動油に存在する固形物のために濾過フィルター自身が詰まりやすくなる虞がある。

【0044】

本実施形態では、濾過部3として第一濾過部3aおよび第二濾過部3bを形成する。また、第一濾過部3aを酸除去部4および水分除去部5より上流に設け、第二濾過部3bを酸除去部4および水分除去部5より下流に設ける。

【0045】

このように、第一濾過部3aを酸除去部4および水分除去部5の上流に設けることで、酸除去部4および水分除去部5に固形物が流入するのを未然に防止して固形物の流入によって酸除去効率および水分除去効率が低下するのを防止できるため、確実に酸除去および水分除去を行なうことができる。

【0046】

一方、第二濾過部3bを酸除去部4および水分除去部5より下流に設けることで、仮に酸除去部4のイオン交換樹脂4aや水分除去部5の水分吸着手段5aのゼオライトが下流に流出した場合であっても、これらを第二濾過部3bにて捕捉することができる。

【0047】

尚、第二濾過部3bの孔径は第一濾過部3aの孔径より小さく設定するとよい。第二濾過部3bは第一濾過部3aの下流側に設置されるため、第二濾過部3bに大きな粒径の固形物が流下することは殆ど無い。しかし、第一濾過部3aで捕捉されなかった小さい粒径の固形物は第二濾過部3bに流下するため、第二濾過部3bの孔径を第一濾過部3aの孔径より小さく設定すれば、第一濾過部3aで捕捉されなかった小さい粒径の固形物も捕捉することができる。この場合、第一濾過部3aの孔径を7〜30μm程度、第二濾過部3bの孔径を1〜7μm程度とするのが好ましい。

【0048】

本発明の作動油再生装置Xでは、油循環経路Wに酸除去部4・水分除去部5・濾過部3を備えるため、使用済み作動油に含まれる酸性成分・水分・固形物を除去して、作動油を再利用可能な状態に再生することができる。特に本発明では、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去しているため、水分除去部5を簡素化でき、煩雑なメンテナンスを行なう必要がないため、簡便に作動油の再生処理を行うことができる。また、当該作動油再生装置Xは、水分除去部5を簡素化できるため、作動油再生装置Xの建造コストを抑えることができる。

【0049】

エステル系作動油は高価であるため、作動油の再生により新油購入費用を削減することができる。また、原子力発電所では廃油を所内に貯蔵保管しているため、保管費用も削減することができる。

廃油の多くは焼却処分されるが、難燃性であることから燃え難く、燃焼ガス中に有毒なリン酸化物、ハロゲン化水素および炭素酸化物等の有毒物質が含まれる。しかし、本発明の作動油再生装置Xによって作動油を再生することで、これらの有毒物質の発生を抑制し環境負荷低減に寄与することが可能となる。

また、作動油の清浄度を向上させることで作動油を使用する設備の安定稼動を実現できる。

【実施例】

【0050】

〔実施例1〕

本発明の作動油再生装置Xおよび作動油再生方法を以下のようにして実施した。

作動油はリン酸エステル油(パイロガード53、モービル社製)を使用した。

第一濾過部3aで使用する濾過フィルターはTCPD−10−S1FV(孔径10μm:ADVANTEC社製)、酸除去部4で使用するイオン交換樹脂はIRJ−400A(オルガノ社製)、水分除去部5で使用するゼオライト(水分吸着手段5a)はゼオラムA−3(東ソー株式会社製)、第二濾過部3bで使用する濾過フィルターはTCP−3−S1FV(孔径3μm:ADVANTEC社製)とした。

イオン交換樹脂は、直径73mm×350mmのインナーケーシング42に2kg封入し、ゼオライトも同サイズのインナーケーシング52に2kg封入した。

再生処理を行った作動油の油量は50L、初期油温は54.8℃であり、ヒータによって約58℃付近に維持できるように設定した。結果を表1および図5((a)全酸価の推移、(b)水分値の推移、(c)汚染度の推移)に示した。

【0051】

【表1】

【0052】

再生処理前の作動油の水分量は3000ppm、酸価は0.08352mgKOH/gであった。この作動油を酸除去工程Bとしてイオン交換樹脂に120分通過させた後の作動油の水分量は約5400ppmであり、酸価は0.06296mgKOH/gであった。

その後、水分除去工程Cとしてゼオライト(ゼオラムA−3)に80分(処理開始後200分)通過させた後の作動油の水分量は約1100ppm、180分(処理開始後300分)通過させた後の作動油の水分量は約600ppm、300分(処理開始後420分)通過させた場合の作動油の水分量は約500ppmであった。

【0053】

これより、作動油が含有する水分は、10分の1以下(500/5400)にまで減少することが判明した。これより、本発明のようにゼオライトを使用して水分吸着手段を構成すれば、作動油に含まれる水分の除去を効率よく行えると認められた。対象となる作動油の容量が増大すれば、その分、ゼオライトの使用量も増大させればよい。

通常、原子力発電所においては、作動油が含有する水分量は500ppm以下、酸価は0.3mgKOH/g以下、汚染度は5以下とするのが望ましいとされている。作動油およびゼオライトの比率が、本実施例に準じる範囲であれば、同様の結果が得られ、上記基準を満たすものと認められる。

【0054】

作動油をゼオライトに80分(処理開始後200分)通過させた後の作動油の水分量(約1100ppm)は、イオン交換樹脂に120分通過させた後の作動油の水分量(約5400ppm)に比べて5分の1程度となっている。また、作動油をゼオライトに180〜300分(処理開始後300〜420分)通過させた場合であっても、水分量は殆ど変化が認められなかった(500ppm以下)。そのため、ゼオライトで水分除去を行う時間は180〜300分が好ましい。この場合、原子力発電所における作動油の含有水分量の目標値500ppm以下の基準を満たし、酸価基準(0.3以下)および汚染度基準(5以下)も満たす。

【0055】

尚、油温に関しては、リン酸エステル油の低温粘度指数および劣化温度、イオン交換樹脂およびゼオライトの劣化温度などを考慮して、40〜80℃、好ましくは50〜60℃程度で処理するのが好ましい。

【0056】

〔別実施の形態1〕

上述した実施形態では、作動油の劣化要素である酸性物質・水分を除去する場合において、油循環経路Wに酸除去部4、水分除去部5を設けて、酸除去工程B、水分除去工程Cを行なう場合について説明した。

一方、発電所から排出される作動油は、使用環境が良好であるため酸性度が低い場合がある。このような場合、酸除去部4のイオン交換樹脂4aを通過させるのは不必要な水分値上昇に繋がるため、酸除去部4を通過させない方が望ましい。このような場合、酸除去部4(酸除去工程B)を省略する態様で実施することが可能である。

【0057】

〔別実施の形態2〕

上述した実施形態では、切替バルブ6を設けて、酸除去工程Bおよび水分除去工程Cを各別に行なうように構成した。しかし、このような態様に限らず、切替バルブ6を省略して、酸除去工程Bおよび水分除去工程Cを同時に行なうように構成してもよい。この場合、切替バルブ6の構成を省略できるため、構成を簡略化することができる。

【0058】

〔別実施の形態3〕

上述した実施形態のように酸除去部4および水分除去部5を並列に設ける態様の他に、酸除去部4、水分除去部5を油循環経路Wに直列に設けてもよい(図6)。

この場合、油循環経路Wを流下する作動油は、酸除去部4および水分除去部5の両方を流下することとなる。例えば、上述したように作動油の酸性度が高い場合には、酸除去部4および水分除去部5を必ず流下するように構成できる。この場合、切替バルブ6の構成を省略できるため、構成を簡略化することができる。

本実施形態では、水分除去部5は酸除去部4の下流に設けるとよい。

酸除去部4で使用するイオン交換樹脂4aは、ある程度の水を含有する樹脂を使用する場合がある。この場合、酸除去部4を通過した作動油は、当該酸除去部4を通過する前よりも水分含有量が上昇し易い。そのため、本構成のように酸除去部4の下流に水分除去部5を設けた構成とすれば、作動油に含まれる水分を確実に除去することができる。

【産業上の利用可能性】

【0059】

本発明の作動油再生装置および作動油再生方法は、発電所の蒸気量コントロール油圧ユニット(EHC)、製鉄所の油圧プレス、航空機の操舵システムなどにおいて、作動油を再生処理するために利用できる。

【符号の説明】

【0060】

X 作動油再生装置

P ポンプ

W 油循環経路

3 濾過部

3a 第一濾過部

3b 第二濾過部

4 酸除去部

4a イオン交換樹脂

5 水分除去部

5a 水分吸着手段

A 濾過工程

B 酸除去工程

C 水分除去工程

【技術分野】

【0001】

本発明は、作動油を再生処理する作動油再生装置および作動油再生方法に関する。

【背景技術】

【0002】

油圧装置の中で動力伝達媒体として使用される作動油には、合成系作動油・含水系作動油・鉱油系作動油等が公知であるが、高温熱源のある環境で使用される場合には、難燃性の合成系作動油もしくは含水系作動液が使用される。

【0003】

例えば、合成系作動油であるリン酸エステル系作動油は耐火性に優れ、潤滑性・酸化安定性・圧縮率の小ささからアクチュエータなどに対する応答性に優れているため、発電所や航空機などの油圧システムに利用されている。当該リン酸エステル系作動油は親水性が高く、水分の存在で容易に酸およびアルコールに分解し、これらが金属を腐食させることが知られており、さらに作動油の熱分解で生成する酸性物質も金属を腐食させる虞がある。このように水分や熱によって作動油が劣化した結果生成した生成物は、作動油の潤滑性を低下させて制御不良を引き起こし、更なる作動油の劣化促進等の不都合の発生原因となる。

【0004】

通常、発電所では使用済みの作動油は、廃油としてドラム缶などに封入して保管している。この場合、保管スペースの問題や、廃油に含まれる酸性物質や水分がドラム缶を腐食させて廃油がドラム缶から漏洩する虞があった。このようにリン酸エステル系作動油などの作動油は、ドラム缶に封入する廃油をできるだけ減らすのが望ましい。

また、前記廃油は一般に難燃性であることから焼却処分は困難であり、仮に焼却した場合でも発生する有害物質の対策を講じる必要がある。

従って、発電所などの設備の安定稼動を実現する上で、作動油の高度な浄化システムが望まれている。

【0005】

使用済み作動油においては、酸性物質・水分・固形物を取り除くことで再利用することが可能である。特許文献1,2には、作動油を処理して再生あるいは清浄化する作動油再生装置および作動油再生方法が記載してある。

【0006】

具体的には、特許文献1には、トリオルガノホスフェート系流体からなる作動油を十分な水の存在下で陰イオン交換樹脂と接触させ、その後、真空脱水により該流体から水を除去することが記載してある。作動油を陰イオン交換樹脂と接触させることにより、当該作動油の酸性を減少させ、且つその容量抵抗率を増加させることができる。

【0007】

特許文献2には、作動油の混入物を除去することが記載してある。当該混入物は、水・軽質炭化水素・溶媒・固形物・高分子・高分子量炭化水素・潤滑油添加物・化学薬品・塩類などが挙げられている。これら混入物は、蒸留・濾過・遠心分離・吸収および吸着などを含む手法によって分離する。例えば、蒸気またはガスの除去は真空蒸留によって行なわれる。

【0008】

また、作動油の再生処理では、油水の分離を逆浸透膜で行なうことが特許文献3に記載してある。

【0009】

このように、作動油において、酸性の除去にイオン交換樹脂を使用し、水分の除去に真空脱水・逆浸透の手法を使用し、固体の除去に濾過の手法を使用することで、作動油を清浄化して再利用を行なうことができるため、新たな作動油を購入する費用や廃油処理・貯蔵に要する費用を削減することができるうえに、廃油を減少させることができる。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第3044485号公報

【特許文献2】特表2008−533240号公報

【特許文献3】特開昭55−129114号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1において、真空脱水を行なう際には、真空機器などの大掛かりな設備を利用する必要があった。また、当該真空機器が故障すると、使用済みの作動油が漏洩するなどの不都合が発生する。特許文献3のように、水分の除去を逆浸透の手法によって行なう場合においても、逆浸透膜が破損することによって使用済み作動油が漏洩する虞があった。作動油再生装置が例えば発電所で使用されている場合は、当該作動油が漏洩するといった不都合は未然に防止する必要がある。

このような不都合を防ぐためには、真空機器や逆浸透膜(水分除去装置)のメンテナンスを定期的に行なう必要があるが、これは煩雑でコストが嵩むうえ、メンテナンス中は必要に応じて発電所を停止させるといった措置をとらなければならなかった。

【0012】

従って、本発明の目的は、簡便な構成で水分の除去が行なえる作動油再生装置および作動油再生方法を提供することにある。

【課題を解決するための手段】

【0013】

上記目的を達成するための本発明に係る作動油再生装置の第一特徴構成は、作動油を循環させる油循環経路およびポンプを設け、当該油循環経路に、イオン交換樹脂によって作動油に含まれる酸を除去する酸除去部と、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去する水分除去部と、濾過手段によって作動油を濾過する濾過部と、を備えた点にある。

【0014】

本構成によれば、油循環経路に酸除去部・水分除去部・濾過部を備えるため、使用済み作動油に含まれる酸性成分・水分・固形物を除去して、作動油を再利用可能な状態に再生することができる。

【0015】

特に本発明では、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去しているため、真空機器や逆浸透膜を使用して水分の除去を行なう必要がない。よって、これら設備の故障や破損に由来する不都合を無くすことができる。さらに、本発明では水分吸着手段を、ゼオライトを主成分とする塊状あるいは粒子状の態様として容器に封入して使用できるため、構造を簡素化することができる。このような態様の水分吸着手段は、真空機器や逆浸透膜のような煩雑なメンテナンスを行なう必要がなく、例えば水分吸着手段をカートリッジ化しておけば、当該カートリッジを交換するだけで作動油再生装置の水分吸着性能を維持することができるため、取り扱いが簡便となる。

【0016】

本発明に係る作動油再生装置の第二特徴構成は、前記ゼオライトを結晶性アルミノ珪酸塩とし、かつアルカリ金属またはアルカリ土類金属との塩とした点にある。

【0017】

本構成によれば、公知の天然ゼオライトあるいは合成ゼオライトの何れも利用することができるため、本発明の作動油再生装置を容易に実施することができる。

【0018】

本発明に係る作動油再生装置の第三特徴構成は、前記水分除去部が前記酸除去部の下流に設けてあり、さらに、前記濾過部として第一濾過部および第二濾過部を形成し、前記第一濾過部を前記酸除去部および前記水分除去部より上流に設け、前記第二濾過部を前記酸除去部および前記水分除去部より下流に設けた点にある。

【0019】

酸除去部で使用するイオン交換樹脂は、ある程度の水を含有する樹脂を使用する場合があり、この場合、酸除去部を通過した作動油は、当該酸除去部を通過する前よりも水分含有量が上昇し易い。そのため、本構成のように酸除去部の下流に水分除去部を設けた構成とすれば、酸除去部を通過して水分含有量が上昇したとしても作動油に含まれる水分を確実に除去することができる。

【0020】

また、第一濾過部を酸除去部および水分除去部の上流に設けることで、酸除去部および水分除去部に固形物が流入するのを未然に防止することができる。仮に酸除去部および水分除去部に固形物が流入すれば、酸除去部のイオン交換樹脂や水分除去部の水分吸着手段の表面に固形物が付着して、酸除去効率および水分除去効率が低下する虞がある。しかし、本構成のように、酸除去部および水分除去部に固形物が流入するのを未然に防止することができれば、固形物の流入によって酸除去効率および水分除去効率が低下するのを防止できるため、確実に酸除去および水分除去を行なうことができる。

【0021】

一方、第二濾過部を酸除去部および水分除去部より下流に設けることで、仮に酸除去部のイオン交換樹脂や水分除去部の水分吸着手段のゼオライトが下流に流出した場合であっても、これらを第二濾過部にて捕捉することができる。よって、油循環経路にイオン交換樹脂やゼオライトが誤って混入するのを防止することができる。

【0022】

上記目的を達成するための本発明に係る作動油再生方法の特徴構成は、作動油を濾過する濾過工程と、作動油をイオン交換樹脂に接触させて酸を除去する酸除去工程と、作動油をゼオライトを主成分として含有する水分吸着手段に接触させて水分を除去する水分除去工程と、を行なう点にある。

【0023】

本方法では、酸除去・水分除去・濾過を行なうため、使用済み作動油に含まれる酸性成分・水分・固形物を除去して、作動油を再利用可能な状態に再生することができる。特に本方法では、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去しているため、簡便に作動油の再生処理を行うことができる。

【図面の簡単な説明】

【0024】

【図1】本発明の作動油再生装置の概要を示す図である。

【図2】酸除去部の概略図である。

【図3】水分除去部の概略図である。

【図4】本発明の作動油再生方法の概要を示す流れ図である。

【図5】実施形態の結果を示すグラフである。

【図6】本発明の作動油再生装置の別実施形態の概要を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明の実施例を図面に基づいて説明する。

本発明の作動油再生装置は、使用済みの作動油を再生するものであり、例えば発電所の蒸気量コントロール油圧ユニット(EHC)、製鉄所の油圧プレス、航空機の操舵システムなどで使用することができる。作動油は、合成系作動油・含水系作動油・鉱油系作動油等、公知の作動油を使用することができる。本実施形態では、作動油再生装置を例えば原子力発電所において使用する場合について説明する。

【0026】

原子力発電所では、通常、合成系作動油を使用する。当該合成系作動油としては、例えばトリアルキルフェニルリン酸エステル、トリアリールホスフェートエステル、カルボン酸エステルなどのエステル系作動油を使用できる。

【0027】

これら作動油では、混入した水分によって酸・アルコールが発生し、作動油の熱分解によって酸性物質が生成する。このように水分や熱によって作動油が劣化した結果生成した生成物は、作動油の潤滑性を低下させて制御不良を引き起こし、更なる作動油の劣化促進等の不都合の発生原因となる。さらに作動油にゴミなどの固形物が含まれる場合は濾過フィルタの目詰まりの原因となる。

使用済みの作動油を再生するためには、上述した作動油の劣化要素である酸性物質・水分・固形物を除去する必要がある。本発明では、作動油の主要な劣化要素である「酸性物質・水分・固形物」を一台の作動油再生装置で除去する。

【0028】

図1〜3に示したように、本発明の作動油再生装置Xは、作動油を循環させる油循環経路WおよびポンプPを設け、当該油循環経路Wに、イオン交換樹脂4aによって作動油に含まれる酸を除去する酸除去部4と、ゼオライトを主成分として含有する水分吸着手段5aによって作動油に含まれる水分を除去する水分除去部5と、濾過手段によって作動油を濾過する濾過部3(第一濾過部3a、第二濾過部3b)と、を備える。

【0029】

また、図4に示したように、本発明の作動油再生方法は、第一濾過部3aにて作動油を濾過する第一濾過工程A1と、作動油をイオン交換樹脂4aに接触させて酸を除去する酸除去工程Bと、第二濾過部3bにて作動油を濾過する第二濾過工程A2と、作動油の全酸価の測定を行なう酸価測定工程Dと、を行なう。

酸価測定後の作動油を作動油入口1に循環させて第一濾過部3aにて第一濾過工程A1を行ない、切替バルブ6を切り替えて、作動油をゼオライトを主成分として含有する水分吸着手段5aに接触させて水分を除去する水分除去工程Cと、第二濾過部3bにて第二濾過工程A2と、作動油の水分を測定する水分測定工程Eと、を行なう。

この循環経路においては、作動油の汚染度に応じて、酸除去工程Bおよび水分除去工程Cをそれぞれ複数回行なえるように繰り返し循環させるように制御することが可能である。

尚、切替バルブ6は手動あるいは自動で作動させることにより、作動油が流下する流路を切替える。自動切替の場合、例えば全酸価センサーや水分センサー(図外)によって作動油の性状を検出するなどして、所定の条件が満たされた場合に切り替えるように制御する。これによれば、作動油が酸除去部4を通過して酸除去工程Bを行なった後、全酸価センサーで作動油の全酸価を測定する酸価測定工程Dを行なう。このとき全酸価センサーで測定した全酸価の値が所定値以上であれば、酸除去部4への作動油の流下を停止して水分除去部5の側に作動油が流下するように切替バルブ6を切り替える。作動油が水分除去部5を通過することによって水分除去工程Cを行なった後、水分センサーで作動油の水分量を測定する水分測定工程Eを行なう。このとき水分センサーで測定した水分の値が所定値以上であれば、作動油の再生を終了する。

【0030】

(酸除去部)

作動油入口1から送油ポンプPによって油循環経路Wを流下する作動油は、ストレーナ2、第一濾過部3aを経由して酸除去部4に流入する。酸除去部4では、濾過処理済みの作動油をイオン交換樹脂4aに接触させて酸を除去する酸除去工程Bを行なう。

作動油に含まれる酸の除去にはイオン交換樹脂4aを使用する。酸性イオンを当該イオン交換樹脂4aに吸着させることで作動油から酸を除去することができる。

【0031】

イオン交換樹脂4aは、微細な三次元網目構造の高分子基体に酸性のイオン交換基を有する不溶性で多孔質の合成樹脂からなるものであれば、陽イオン交換樹脂、陰イオン交換樹脂の何れであっても使用できる。

例えば、これらのイオン交換樹脂4aの基体をなす樹脂としてはスチレン系・アクリル系・メタクリル系樹脂等が挙げられる。また、イオン交換樹脂は、ゲル型・ポーラス型・バイポーラス型等の基体構造をとるものを使用することができる。

酸除去部4は、一種類または複数種類のイオン交換樹脂4aを充填して構成できる。

【0032】

イオン交換樹脂4aは、通常の再生処理を行なうことにより繰り返して使用することができる。また、イオン交換樹脂4aは、例えば主に直径1mm程度の粒状で利用されるが、このような態様に限らず、繊維状、膜状のものであってもよい。

【0033】

酸除去部4はアウターケーシング41およびインナーケーシング42を備え、インナーケーシング42に上述した態様のイオン交換樹脂4aを封入した構成とするとよい(図2)。本構成では、インナーケーシング42をカートリッジ化できるため、イオン交換樹脂4aの再生処理のメンテナンスや交換の作業を容易に行なうことができる。また、当該アウターケーシング41およびインナーケーシング42のように二重構造とすることで、例えば粒状のイオン交換樹脂4aが酸除去部4の外部に流出するのを未然に防止することができる。

アウターケーシング41には、上流側に流入口41a、下流側に流出口41bを形成する。流入口41aから流入した作動油の全てがインナーケーシング42の流入口42aに流入してインナーケーシング42の流出口42bから流出するように構成するとよい。

【0034】

本発明に用いられるイオン交換樹脂4aの好ましい具体例としては、アンバーライトIRJ400A Cl(オルガノ株式会社)、ダイヤイオンWA30(三菱化学株式会社)、ダイヤイオンPA312LOH(三菱化学株式会社)等が挙げられる。

【0035】

(水分除去部)

水分除去部5では、酸除去処理済みの作動油をゼオライトを主成分として含有する水分吸着手段5aに接触させて水分を除去する水分除去工程Cを行なう。

【0036】

作動油に含まれる水分の除去には、吸水性物質としてゼオライトを主成分として含有する水分吸着手段5aを使用する。水分吸着手段5aは、ゼオライト以外の吸水性物質を含んでもよい。本明細書における「ゼオライトを主成分とする」とは、例えば水分吸着手段5aにおけるゼオライトを50重量%以上含有することを意味する。ゼオライト以外の吸水性物質は、例えば珪藻土、シリカゲル、塩化カルシウム、デンプン系、セルロース系、合成ポリマー系などが挙げられる。これらの物質を二種類以上混合して使用してもよい。

また、複数の水分吸着手段を直列に接続してもよい。この場合、各水分吸着手段においてそれぞれ同じ吸水性物質、或いは異なる吸水性物質を封入することが可能である。

【0037】

ゼオライトはアルミナとシリカを主成分とし、多孔性であって均一な大きさの細孔(2〜8オングストローム程度)を有する。当該細孔に水分を吸着させることで、作動油に含まれる水分を除去することができる。

【0038】

本発明で使用するゼオライトは特に制限はなく、天然ゼオライトおよび合成ゼオライトの何れも使用することができる。天然ゼオライトとしては、チャバザイト、モンデナイト、エリオナイト、ホージャサイト、クリノプチロライトなどが挙げられ、合成ゼオライトとしては、A型ゼオライト、X型ゼオライト、Y型ゼオライト、L型ゼオライト、オメガ型ゼオライト、P型ゼオライト、MAP型ゼオライト等が挙げられる。

【0039】

ゼオライトはアルミノ珪酸塩であり、好ましくはアルカリ金属またはアルカリ土類金属との塩であり、より好ましくはこれらの結晶性アルミノ珪酸塩である。

【0040】

結晶性アルミノ珪酸塩としては、具体的には以下の一般組成で示される結晶性アルミノ珪酸塩が挙げられる。

Me2/xO・Al2O3・y(SiO2)・z(H2O)

(式中、Mはアルカリ金属原子またはアルカリ土類金属原子を表わす)

【0041】

本発明に用いられるゼオライトの好ましい具体例としては、ゼオラム(登録商標)A−3,F−9(東ソー株式会社製)などが挙げられる。有効細孔径は、A−3が約2〜4オングストローム、F−9が約9〜10オングストロームである。

【0042】

水分除去部5はアウターケーシング51およびインナーケーシング52を備え、インナーケーシング52に水分吸着手段5aを封入した構成とするとよい(図3)。本構成では、インナーケーシング52をカートリッジ化できるため、水分吸着手段5aのメンテナンスや交換の作業を容易に行なうことができる。また、当該アウターケーシング51およびインナーケーシング52のように二重構造とすることで、例えば粒状のゼオライトが水分除去部5の外部に流出するのを未然に防止することができる。

アウターケーシング51には、上流側に流入口51a、下流側に流出口51bを形成する。流入口51aから流入した作動油の全てがインナーケーシング52の流入口52aに流入してその内部の水分吸着手段5aを通過し、インナーケーシング52の流出口52bから流出するように構成するとよい。

【0043】

(濾過部)

作動油に含まれる固形物は、濾過部3によって除去される。当該濾過部3は、例えば濾過手段である濾過フィルターは、作動油に含まれる固形の不純物(固形物)を除去できるものならば限定されず、ガラス繊維又はニトロセルロース製のメンブレンが好適に用いられる。濾過フィルターの好ましい孔径は1〜30μm、好ましくは3〜10μmである。孔径が大きいと前記固形物を除去できず、逆に小さすぎると作動油に存在する固形物のために濾過フィルター自身が詰まりやすくなる虞がある。

【0044】

本実施形態では、濾過部3として第一濾過部3aおよび第二濾過部3bを形成する。また、第一濾過部3aを酸除去部4および水分除去部5より上流に設け、第二濾過部3bを酸除去部4および水分除去部5より下流に設ける。

【0045】

このように、第一濾過部3aを酸除去部4および水分除去部5の上流に設けることで、酸除去部4および水分除去部5に固形物が流入するのを未然に防止して固形物の流入によって酸除去効率および水分除去効率が低下するのを防止できるため、確実に酸除去および水分除去を行なうことができる。

【0046】

一方、第二濾過部3bを酸除去部4および水分除去部5より下流に設けることで、仮に酸除去部4のイオン交換樹脂4aや水分除去部5の水分吸着手段5aのゼオライトが下流に流出した場合であっても、これらを第二濾過部3bにて捕捉することができる。

【0047】

尚、第二濾過部3bの孔径は第一濾過部3aの孔径より小さく設定するとよい。第二濾過部3bは第一濾過部3aの下流側に設置されるため、第二濾過部3bに大きな粒径の固形物が流下することは殆ど無い。しかし、第一濾過部3aで捕捉されなかった小さい粒径の固形物は第二濾過部3bに流下するため、第二濾過部3bの孔径を第一濾過部3aの孔径より小さく設定すれば、第一濾過部3aで捕捉されなかった小さい粒径の固形物も捕捉することができる。この場合、第一濾過部3aの孔径を7〜30μm程度、第二濾過部3bの孔径を1〜7μm程度とするのが好ましい。

【0048】

本発明の作動油再生装置Xでは、油循環経路Wに酸除去部4・水分除去部5・濾過部3を備えるため、使用済み作動油に含まれる酸性成分・水分・固形物を除去して、作動油を再利用可能な状態に再生することができる。特に本発明では、ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去しているため、水分除去部5を簡素化でき、煩雑なメンテナンスを行なう必要がないため、簡便に作動油の再生処理を行うことができる。また、当該作動油再生装置Xは、水分除去部5を簡素化できるため、作動油再生装置Xの建造コストを抑えることができる。

【0049】

エステル系作動油は高価であるため、作動油の再生により新油購入費用を削減することができる。また、原子力発電所では廃油を所内に貯蔵保管しているため、保管費用も削減することができる。

廃油の多くは焼却処分されるが、難燃性であることから燃え難く、燃焼ガス中に有毒なリン酸化物、ハロゲン化水素および炭素酸化物等の有毒物質が含まれる。しかし、本発明の作動油再生装置Xによって作動油を再生することで、これらの有毒物質の発生を抑制し環境負荷低減に寄与することが可能となる。

また、作動油の清浄度を向上させることで作動油を使用する設備の安定稼動を実現できる。

【実施例】

【0050】

〔実施例1〕

本発明の作動油再生装置Xおよび作動油再生方法を以下のようにして実施した。

作動油はリン酸エステル油(パイロガード53、モービル社製)を使用した。

第一濾過部3aで使用する濾過フィルターはTCPD−10−S1FV(孔径10μm:ADVANTEC社製)、酸除去部4で使用するイオン交換樹脂はIRJ−400A(オルガノ社製)、水分除去部5で使用するゼオライト(水分吸着手段5a)はゼオラムA−3(東ソー株式会社製)、第二濾過部3bで使用する濾過フィルターはTCP−3−S1FV(孔径3μm:ADVANTEC社製)とした。

イオン交換樹脂は、直径73mm×350mmのインナーケーシング42に2kg封入し、ゼオライトも同サイズのインナーケーシング52に2kg封入した。

再生処理を行った作動油の油量は50L、初期油温は54.8℃であり、ヒータによって約58℃付近に維持できるように設定した。結果を表1および図5((a)全酸価の推移、(b)水分値の推移、(c)汚染度の推移)に示した。

【0051】

【表1】

【0052】

再生処理前の作動油の水分量は3000ppm、酸価は0.08352mgKOH/gであった。この作動油を酸除去工程Bとしてイオン交換樹脂に120分通過させた後の作動油の水分量は約5400ppmであり、酸価は0.06296mgKOH/gであった。

その後、水分除去工程Cとしてゼオライト(ゼオラムA−3)に80分(処理開始後200分)通過させた後の作動油の水分量は約1100ppm、180分(処理開始後300分)通過させた後の作動油の水分量は約600ppm、300分(処理開始後420分)通過させた場合の作動油の水分量は約500ppmであった。

【0053】

これより、作動油が含有する水分は、10分の1以下(500/5400)にまで減少することが判明した。これより、本発明のようにゼオライトを使用して水分吸着手段を構成すれば、作動油に含まれる水分の除去を効率よく行えると認められた。対象となる作動油の容量が増大すれば、その分、ゼオライトの使用量も増大させればよい。

通常、原子力発電所においては、作動油が含有する水分量は500ppm以下、酸価は0.3mgKOH/g以下、汚染度は5以下とするのが望ましいとされている。作動油およびゼオライトの比率が、本実施例に準じる範囲であれば、同様の結果が得られ、上記基準を満たすものと認められる。

【0054】

作動油をゼオライトに80分(処理開始後200分)通過させた後の作動油の水分量(約1100ppm)は、イオン交換樹脂に120分通過させた後の作動油の水分量(約5400ppm)に比べて5分の1程度となっている。また、作動油をゼオライトに180〜300分(処理開始後300〜420分)通過させた場合であっても、水分量は殆ど変化が認められなかった(500ppm以下)。そのため、ゼオライトで水分除去を行う時間は180〜300分が好ましい。この場合、原子力発電所における作動油の含有水分量の目標値500ppm以下の基準を満たし、酸価基準(0.3以下)および汚染度基準(5以下)も満たす。

【0055】

尚、油温に関しては、リン酸エステル油の低温粘度指数および劣化温度、イオン交換樹脂およびゼオライトの劣化温度などを考慮して、40〜80℃、好ましくは50〜60℃程度で処理するのが好ましい。

【0056】

〔別実施の形態1〕

上述した実施形態では、作動油の劣化要素である酸性物質・水分を除去する場合において、油循環経路Wに酸除去部4、水分除去部5を設けて、酸除去工程B、水分除去工程Cを行なう場合について説明した。

一方、発電所から排出される作動油は、使用環境が良好であるため酸性度が低い場合がある。このような場合、酸除去部4のイオン交換樹脂4aを通過させるのは不必要な水分値上昇に繋がるため、酸除去部4を通過させない方が望ましい。このような場合、酸除去部4(酸除去工程B)を省略する態様で実施することが可能である。

【0057】

〔別実施の形態2〕

上述した実施形態では、切替バルブ6を設けて、酸除去工程Bおよび水分除去工程Cを各別に行なうように構成した。しかし、このような態様に限らず、切替バルブ6を省略して、酸除去工程Bおよび水分除去工程Cを同時に行なうように構成してもよい。この場合、切替バルブ6の構成を省略できるため、構成を簡略化することができる。

【0058】

〔別実施の形態3〕

上述した実施形態のように酸除去部4および水分除去部5を並列に設ける態様の他に、酸除去部4、水分除去部5を油循環経路Wに直列に設けてもよい(図6)。

この場合、油循環経路Wを流下する作動油は、酸除去部4および水分除去部5の両方を流下することとなる。例えば、上述したように作動油の酸性度が高い場合には、酸除去部4および水分除去部5を必ず流下するように構成できる。この場合、切替バルブ6の構成を省略できるため、構成を簡略化することができる。

本実施形態では、水分除去部5は酸除去部4の下流に設けるとよい。

酸除去部4で使用するイオン交換樹脂4aは、ある程度の水を含有する樹脂を使用する場合がある。この場合、酸除去部4を通過した作動油は、当該酸除去部4を通過する前よりも水分含有量が上昇し易い。そのため、本構成のように酸除去部4の下流に水分除去部5を設けた構成とすれば、作動油に含まれる水分を確実に除去することができる。

【産業上の利用可能性】

【0059】

本発明の作動油再生装置および作動油再生方法は、発電所の蒸気量コントロール油圧ユニット(EHC)、製鉄所の油圧プレス、航空機の操舵システムなどにおいて、作動油を再生処理するために利用できる。

【符号の説明】

【0060】

X 作動油再生装置

P ポンプ

W 油循環経路

3 濾過部

3a 第一濾過部

3b 第二濾過部

4 酸除去部

4a イオン交換樹脂

5 水分除去部

5a 水分吸着手段

A 濾過工程

B 酸除去工程

C 水分除去工程

【特許請求の範囲】

【請求項1】

作動油を循環させる油循環経路およびポンプを設け、当該油循環経路に、

イオン交換樹脂によって作動油に含まれる酸を除去する酸除去部と、

ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去する水分除去部と、

濾過手段によって作動油を濾過する濾過部と、を備えた作動油再生装置。

【請求項2】

前記ゼオライトは結晶性アルミノ珪酸塩であり、かつアルカリ金属またはアルカリ土類金属との塩である請求項1に記載の作動油再生装置。

【請求項3】

前記水分除去部は前記酸除去部の下流に設けてあり、さらに、

前記濾過部として第一濾過部および第二濾過部を形成し、前記第一濾過部を前記酸除去部および前記水分除去部より上流に設け、前記第二濾過部を前記酸除去部および前記水分除去部より下流に設けた請求項1又は2に記載の作動油再生装置。

【請求項4】

作動油を濾過する濾過工程と、

作動油をイオン交換樹脂に接触させて酸を除去する酸除去工程と、

作動油をゼオライトを主成分として含有する水分吸着手段に接触させて水分を除去する水分除去工程と、

を行なう作動油再生方法。

【請求項1】

作動油を循環させる油循環経路およびポンプを設け、当該油循環経路に、

イオン交換樹脂によって作動油に含まれる酸を除去する酸除去部と、

ゼオライトを主成分として含有する水分吸着手段によって作動油に含まれる水分を除去する水分除去部と、

濾過手段によって作動油を濾過する濾過部と、を備えた作動油再生装置。

【請求項2】

前記ゼオライトは結晶性アルミノ珪酸塩であり、かつアルカリ金属またはアルカリ土類金属との塩である請求項1に記載の作動油再生装置。

【請求項3】

前記水分除去部は前記酸除去部の下流に設けてあり、さらに、

前記濾過部として第一濾過部および第二濾過部を形成し、前記第一濾過部を前記酸除去部および前記水分除去部より上流に設け、前記第二濾過部を前記酸除去部および前記水分除去部より下流に設けた請求項1又は2に記載の作動油再生装置。

【請求項4】

作動油を濾過する濾過工程と、

作動油をイオン交換樹脂に接触させて酸を除去する酸除去工程と、

作動油をゼオライトを主成分として含有する水分吸着手段に接触させて水分を除去する水分除去工程と、

を行なう作動油再生方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−162655(P2011−162655A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−26774(P2010−26774)

【出願日】平成22年2月9日(2010.2.9)

【出願人】(502029437)株式会社プラントテクノス (1)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月9日(2010.2.9)

【出願人】(502029437)株式会社プラントテクノス (1)

【Fターム(参考)】

[ Back to top ]