作業優先順序設定方法及び作業優先順序設定装置

【課題】手直し補修のために製造ラインから降ろされた補修対象品の、遅れ時間の影響の度合いを考慮して、補修作業の優先順序を設定する。

【解決手段】ライン復帰見込み時刻E(k)と、当初の生産進捗計画時刻D(k)との差である、在庫車両のライン復帰時の遅れ見込時間F(k)が大きい順に、補修待ちの補修対象車両に対する、補修作業優先順序を設定する(S7)。この際、補修着手見込み時刻(i)と各補修対象車両の補修作業リードタイム(ii)とから、補修対象車両に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象車両のライン復帰見込み時刻E(k)を、適切に把握する。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象車両の作業優先順序を高めるように、作業優先順序を設定する(S702〜S712)。

【解決手段】ライン復帰見込み時刻E(k)と、当初の生産進捗計画時刻D(k)との差である、在庫車両のライン復帰時の遅れ見込時間F(k)が大きい順に、補修待ちの補修対象車両に対する、補修作業優先順序を設定する(S7)。この際、補修着手見込み時刻(i)と各補修対象車両の補修作業リードタイム(ii)とから、補修対象車両に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象車両のライン復帰見込み時刻E(k)を、適切に把握する。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象車両の作業優先順序を高めるように、作業優先順序を設定する(S702〜S712)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作業優先順序設定方法及び作業優先順序設定装置に関するものである。

【背景技術】

【0002】

例えば、車両生産工場の製造ラインの品質確認行程において不具合が発生された場合には、その不具合の度合いに応じ、製造品を製造ラインから降ろし、手直し補修をする運用がなされている。本説明では、この補修作業を行うために、製造ラインから製造品を降ろすことを「下車」といい、補修を行うライン外工程を、本説明では「下車工程」という。そして、下車工程は、部品製造ライン、サブアッセンブリーライン、車両の最終組立てラインの、何れの段階の製造ラインにおいても、実施されるものである(例えば、特許文献1参照)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−256023号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、下車工程で実施される補修作業リードタイム(所要時間)は、車両の生産着工当初に想定されるものではない。このため、補修作業リードタイムは、生産着工当初に算出された車両完成予定日時に対する、現実的には不可避の「遅れ時間」として取り扱われる。しかしながら、遅れ時間の発生は、製造ラインの後工程のみならず、製品出荷後の様々な作業にも影響を及ぼし、完成品の納期の遅延にもつながるものである。しかも、補修作業は多義に渡ることから、補修作業リードタイムも様々であり、大幅な遅れ時間が生じてしまうケースも存在する。

本発明は、上記課題に鑑みてなされたものであり、その目的とするところは、手直し補修のために製造ラインから降ろされた補修対象品の、遅れ時間の影響の度合いを考慮して、補修作業の優先順序を設定することにより、大幅な遅れ時間の発生を回避することにある。

【課題を解決するための手段】

【0005】

(発明の態様)

以下の発明の態様は、本発明の構成を例示するものであり、本発明の多様な構成の理解を容易にするために、項別けして説明するものである。各項は、本発明の技術的範囲を限定するものではなく、発明を実施するための最良の形態を参酌しつつ、各項の構成要素の一部を置換し、削除し、又は、更に他の構成要素を付加したものについても、本願発明の技術的範囲に含まれ得るものである。

【0006】

(1)製造ラインから降ろされた補修対象品に対する、補修作業優先順序の設定又は更新時に、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する作業優先順序設定方法(請求項1)。

【0007】

本項に記載の作業優先順序設定方法は、補修待ちの補修対象品が多数存在している場合において、ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する。しかも、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから、補修対象品に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象品のライン復帰見込み時刻を、適切に把握する。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象品の優先順序を高めるように、作業優先順序を設定するものである。

【0008】

(2)上記(1)項において、生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行う作業優先順序設定方法(請求項2)。

本項に記載の作業優先順序設定方法は、生産完了優先情報、例えば、製品の仕向け地の事情や契約の有無を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行うことで、実情に応じた補修対象品の作業優先順序を定めるものである。

【0009】

(3)上記(1)(2)項において、前記補修着手見込み時刻は、補修対象品に対する補修作業優先順序の設定又は更新時に、複数の作業者が既に作業着手している補修対象品の作業完了時刻のうち、最も早い作業完了時刻が選択される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、補修待ちの補修対象品の各ライン復帰見込み時刻を求める際に、各補修対象品の補修作業リードタイムの開始時刻の基準となる時間として、複数の作業者が既に作業着手している補修対象品の作業完了時刻のうち、最も早い作業完了時刻を選択する。すなわち、着手済みの作業が完了した時点で、直に次の作業に取り掛かることを前提として、ライン復帰見込み時刻を求めるものである。

【0010】

(4)上記(3)項において、最も早い作業完了時刻に係る作業者の職能が考慮される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、最も早い作業完了時刻に係る作業者が、補修待ちの補修対象品の補修作業の如何に関わらず、重作業にも対応可能な高い職能を有する場合には、その作業者の作業完了時刻を、各補修対象品の補修作業リードタイムの開始時刻として選択する。一方、最も早い作業完了時刻に係る作業者が、軽作業のみ対応可能な職能しか持たない場合には、高い職能を有する作業者の、最先の作業完了時刻を優先して、各補修対象品の補修作業リードタイムの開始時刻として選択する。

【0011】

(5)上記(1)から(4)項において、前記補修作業リードタイムに作業者の職能が考慮される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、最も早い作業完了時刻に係る作業者の職能に応じて、補修待ちの補修対象品の補修作業に要する、実際の補修作業リードタイムを適宜修正することで、実情に応じた補修対象品の作業優先順序を定めるものである。

【0012】

(6)上記(3)(4)項において、補修対象品の着手保留情報が考慮される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、補修対象品の着手保留情報、すなわち、何らかの理由により着手保留とされた補修対象品については、優先順序の検討対象から外すことで、実情に応じた補修対象品の作業優先順序を定めるものである。

【0013】

(7)製造ラインから降ろされた補修対象品の不具合情報管理手段と、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する、作業優先順序設定手段とを含む作業優先順序設定装置(請求項3)。

【0014】

本項に記載の作業優先順序設定装置は、補修対象品の不具合情報管理手段により、各補修対象品の不具合情報を管理する。不具合情報は、例えば、各補修対象品の不具合内容に応じた補修内容、補修内容に応じた補修作業リードタイム、リードタイムモデル(実作業時間と手待ち時間とのパターン)等が挙げられる。又、作業優先順序設定手段において、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求める。そして、ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定するものである。この際、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから、補修対象品に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象品のライン復帰見込み時刻を、適切に把握する。これにより、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象品の優先順序を高めるように、作業優先順序を設定するものである。

【0015】

(8)上記(7)項において、各補修対象品の生産完了優先情報を管理する、生産完了優先情報管理手段を含み、前記補修作業優先順序設定手段において、各補修対象品に対する補修作業優先順序を設定する際に、前記生産完了優先情報管理手段に管理された生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行う作業優先順序設定装置(請求項4)。

【0016】

本項に記載の作業優先順序設定装置は、生産完了優先情報管理手段において、各補修対象品の生産完了優先情報、例えば、製品の仕向け地の事情や契約の有無を管理する。そして、補修作業優先順序設定手段において、各補修対象品に対する補修作業優先順序を設定する際に、生産完了優先情報管理手段に管理された生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行う。これにより、実情に応じた補修対象品の作業優先順序を定めるものである。

【発明の効果】

【0017】

本発明はこのように構成したので、手直し補修のために製造ラインから降ろされた補修対象品の遅れ時間の影響の度合いを考慮して、補修作業の優先順序を設定することが可能となり、大幅な遅れ時間の発生を回避することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態に係る作業優先順序設定装置の構成を示すブロック図である。

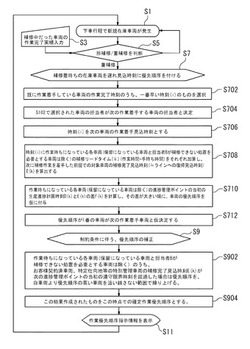

【図2】本発明の実施の形態に係る作業優先順序設定装置における、作業優先順序設定方法を示すフローチャートである。

【図3】本発明の実施の形態に係る作業優先順序設定方法において、補修対象車両の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象車両の補修作業リードタイムとから求めて、作業優先順序を設定する理由を示す、説明図である。

【図4】本発明の実施の形態に係る作業優先順序設定装置における、作業優先順序設定方法を具体的に説明するものであり、下車工程を具体的に例示した図である。

【図5】図6〜図8に示される、具体的な作業順序の設定手順における、補修作業リードタイムの内訳を示す説明図である。

【図6】図4に示された下車工程の、補修作業中及び補修作業着手待ちの、各補修対象車両の補修作業リードタイムを示す図である。

【図7】図6に示された補修作業着手待ちの補修対象車両の、各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象車両の補修作業リードタイムとから求め、補修作業優先順序を設定した図である。

【図8】本発明の実施の形態に係る作業優先順序設定方法において、生産完了優先情報を考慮して、各補修対象車両に対する補修作業優先順序の入れ替えを行う手順を示す、フローチャートである。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための最良の形態を添付図に基づいて説明する。

図1には、本発明の実施の形態に係る作業優先順序設定装置10が、生産ラインと共に概略図示されている。図示の例では、製造品12(図示の例では、自動車のボデー)を流すメインライン14の、品質確認行程において不具合が発生された場合に、手直し補修をする下車工程16が、複数ライン設けられている。そして、作業優先順序設定装置10は、補修対象品に対する補修作業優先順序の設定又は更新時、例えば、下車工程16に新たな補修対象車両127が下車した時点で、下車工程16における、各補修対象車両の作業優先順序を設定するものである。なお、図1中の符号P1は、メインライン14から下車工程16への下車地点を示し、符号P2は、下車工程16からメインライン14へのライン復帰地点を示している。

【0020】

図1の作業優先順序設定装置10は、全体としては、コンピュータ等の電子演算器と、作業担当者との各種インターフェースとで構成された、車両生産指示/進捗管理システムである。そして、補修対象品の不具合情報管理手段(不具合情報システム)22と、下車管理システム24に設けられた作業優先順序設定手段26とを備えている。不具合情報管理手段22は、図示のごとく、各種不具合情報を管理する記憶テーブルを有しており、作業優先順序作成に際して、作業優先順序設定手段26に対し、必要な不具合情報を提供するものである。不具合情報システム22と、下車管理システム24とに含まれる、各記憶テーブルや判断主体は、電子演算器の制御ロジックとして構築することが可能である。

【0021】

又、作業優先順序設定手段26は、補修待ちの補修対象品125、126、127の各ライン復帰見込み時刻(後述する)を、補修着手見込み時刻(後述する)と各補修対象品の補修作業リードタイム(後述する)とから求める。そして、ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修待ちの補修対象品125、126、127に対する、補修作業優先順序を設定するものである。更に、補修作業優先順序設定手段26には、各補修対象品の生産完了優先情報(後述する)を管理する、生産完了優先情報管理手段28を含んでいる。そして、補修作業優先順序設定手段26において、各補修待ちの補修対象品125、126、127に対する補修作業優先順序を設定する際に、生産完了優先情報管理手段(「優先条件」テーブル)28に管理された、生産完了優先情報を考慮して、補修作業優先順序の入れ替えを行う。

作業優先順序設定手段26で設定された補修作業優先順序は、下車管理システム24に含まれる、下車在庫車両―個別ステータス情報管理手段(テーブル)30にて、記憶、管理される。そして、パネルコンピュータやPDA端末等の各種インターフェース32を介して、下車工程16に携わる作業者へと告知されるものである。図1中の用語「補修LT」は補修作業リードタイムを略したものである。又、図1におけるインターフェースを介した各入力、更新作業の主体は、検査担当者、補修担当者である。なお、図1の作業優先順序設定装置10の構成は一例であり、同様の機能を有する他の構成を採用することも可能である。

【0022】

図2には、作業優先順序設定手段26において、実際に作業優先順序を設定する手順が示されている。以下に、図1、図3〜図8を適宜参照しながら、その手順について詳しく説明する。全体の流れは、以下の通りである。

S1:図1に例示されるように、下車工程16に新たな補修対象車両127が下車、すなわち、下車工程16で新規在庫車両127が発生することで、補修作業優先順序の設定又は更新作業が開始される。

S3:下車工程16において、補修着手済みの補修対象車両の作業完了実績(補修実績、ライン復帰実績)の入力が、その補修対象車両の担当者によって、パネルコンピュータやPDA端末等を介してなされる。

S5:不具合情報管理手段22において、新規在庫車両127の不具合内容に応じた補修内容が、軽補修であるか重補修であるかを判断する。そして、必要な不具合情報と共に、作業優先順序設定手段26へと情報提供される。

S7:作業優先順序設定手段26において、新規在庫車両127の不具合内容に応じた補修内容が、軽補修であるか重補修であるかを考慮しつつ、各補修待ちの補修対象品125、126、127に対し、「遅れ見込み時刻」順に、作業優先順序を設定する。本実施の形態では、遅れ見込み時刻は、後述の如く「補修着手見込み時刻」と各補修対象品の「補修作業リードタイム」とから求めるものである。

S9:更に、生産完了優先情報管理手段28に適宜記憶された制約条件、例えば、生産完了優先情報を考慮して、作業優先順序設定手段26において、上記ステップS7で設定された作業優先順序を補正し、適宜、作業優先順序の入れ替えを行う。

S11:作業優先順序情報を、インターフェース32に表示する。

【0023】

ここで、上記S7の作業優先順序を設定するステップにおいて、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求める理由を、図3を参照しながら説明する。

すなわち、数1式で示されるように、任意の下車工程において、在庫車両kの車両完成時点での遅れ見込時間C(k)は、在庫車両kの当初計画の車両完成予定時刻A(k)から、在庫車両kの成り行き(補修後)の車両完成見込時刻B(k)を差し引くことで、得られる。

又、在庫車両kの当初計画の車両完成予定時刻A(k)は、数2式に示されるように、車両生産着工実績時刻と、車両着工地点から車両完成までの生産リードタイムとの和から、得られるものである。

更に、数3式に示されるように、車両着工地点から車両完成までの生産リードタイムは、車両着工地点から車両完成までの各工程の在庫数と、各工程のタクトタイムとの積算値に、対象となる車両が通過中の期間の、各工程のライン非稼動時間の積算値を加えたものである。

【0024】

又、数4式に示されるように、車両完成見込時刻B(k)は、補修作業着手見込時刻(i)と、補修作業リードタイム(ii)と、ライン復帰地点P2(図1参照)から車両完成までの生産リードタイム(iii)との和である。

又、数5式に示されるように、ライン復帰見込時刻E(k)は、車両完成見込時刻B(k)を、ライン復帰地点P2から車両完成までの生産リードタイム(iii)で減じた値であり、なおかつ、補修着手見込時刻(i)と補修作業リードタイム(ii)との和の値でもある。

更に、数6式に示されるように、下車地点P1(図1参照)直近の生産進捗管理ポイントPC1(図4参照)の生産進捗予定時刻D(k)は、当初計画の車両完成予定時刻A(k)を、ライン復帰地点P2から車両完成までの生産リードタイム(iii)で減じた値である。

【0025】

ここで、数7式に示されるように、在庫車両kのライン復帰時の遅れ見込時間F(k)は、下車地点P1直近の生産進捗管理ポイントPC1の生産進捗予定時刻D(k)、すなわち、当初の生産進捗計画時刻と、車両kのライン復帰見込時刻E(k)との差から得られる。一方、D(k)、E(k)の値の何れも、ライン復帰地点P2から車両完成までの生産リードタイム(iii)を減じていることから、D(k)―E(k)=A(k)―B(k)となり、数8式のごとく、F(k)=C(k)が成り立つこととなる。

さて、在庫車両kの車両完成時点での遅れ見込時間C(k)は、ライン復帰時点と車両完成時点で変わらないことから、各補修対象車両に対する補修作業優先順序を設定する際に、在庫車両kの車両完成時点での遅れ見込時間C(k)の順に並べることと、在庫車両kのライン復帰時の遅れ見込時間F(k)の順に並べることとは同意となる。

従って、本実施の形態では、ライン復帰時の遅れ見込時間F(k)、すなわち、下車地点P1直近の生産進捗管理ポイントの、当初の生産進捗計画時刻D(k)と、車両kのライン復帰見込時刻E(k)との差が大きい順に、各補修対象車両125〜127に対する補修作業優先順序を設定することとしたものである。

【0026】

続いて、図2のステップS7の作業優先順序を設定する手順に係る、各ステップS702〜S712について、更に詳細に説明する。

説明の便宜上、図4に具体的な条件設定を示す。下車工程16には、4台の、補修作業中の補修対象車両121、122、123、124が有り、夫々の作業の担当者のうち、担当者A、B、Cの職能は、重作業、軽作業の何れも可能である。一方、担当者Dの職能は、軽作業のみ可能である。そして、下車工程16には、2台の補修待ちの補修対象車両125、126が在庫車両として存在し、更に、下車工程16に新たな補修対象品127が下車し、在庫車両に加わった状態を示している。

【0027】

ここで、図6〜図8に示される、具体的な作業順序の設定手順における、各補修対象車両121〜127の補修作業リードタイムの内訳を、図5に模式的に示す。補修作業リードタイムのマスタ情報は、図1の不具合情報システム22の、「下車車両情報」テーブルから、作業優先順序設定手段26の「補修LT」テーブルに、情報提供されるものである。図5の例は塗装ラインに関するものであり、補修作業リードタイムのマスタ情報として、不具合内容「ブツ大」、下車区分(下車理由)「手直し補修」、補修内容「淡色吹付(大)」、補修作業リードタイム90min(内訳:作業時間WoT=30min、手待ち時間WeT=60min)、及び、模式的に棒グラフで表されたリードタイムモデル(実作業時間と手待ち時間との配列パターン)が含まれている。更に、リードタイムモデルには、下車地点P1直近の生産進捗管理ポイントPC1(図4参照)の、当初の生産進捗計画時刻D(k)を丸印で、ライン復帰地点P2直後の進捗管理ポイントPC2(図4参照)における、当初の遵守限界時刻をバツ印で示している。

なお、補修作業リードタイムのうち、作業時間WoTについては、作業者の技量に応じて、適宜修正申告し、インターフェースを介して更新することが出来る(図1の「補修LT更新」参照。)

【0028】

以下、図2の各ステップS702〜S712を、順を追って説明する。

S702:既に補修に着手している車両の作業完了時刻のうち、一番早い時刻(i)のものを選択する。下車工程16に新たな補修対象品127が下車した時刻が、図4に示されるように6:00であったとして、この時点で、図6の例では、補修作業中の補修対象車両121、122、123、124のうち、補修対象車両122の作業完了時刻が7:00で最先である。よって、7:00を一番早い時刻(i)とする。

S704:ステップS702で選択された一番早い時刻(i)に係る車両122の担当者Bが、3台の補修待ちの補修対象車両125〜127のいずれかの車両のうち、次に作業着手する車両の担当者として、決定される。

S706:時刻(i)を、3台の補修待ちの補修対象車両125〜127のいずれかの車両のうち、次に作業着手する車両の、作業着手見込時刻(図3の数4式、数5式参照)とする。

【0029】

S708:時刻(i)に作業待ちになっている補修対象車両125〜127に、着手保留とされた車両が存在する場合には、その車両を作業優先順序の決定から除外する。又、担当者Bができない補修作業を必要とする場合にも、その車両を除外する。図示の例では、担当者Bの職能は、重作業、軽作業の何れも可能であることから、この点で車両の除外は生じない。そして、時刻(i)に、図6に示される、補修対象車両125〜127の補修作業リードタイムを加算し、各車両のライン復帰見込時刻E(k)を算出する。なお、図6の補修対象車両125〜127の各補修作業リードタイムは、仮に、下車工程16に在庫車両が存在せず、下車後直ちに補修が可能であった場合を例示している。

S710:図7に示されるように、作業待ちになっている補修対象車両125〜127の、下車直近の生産進捗管理ポイントPc1(図4参照)における、生産進捗予定時刻D(k)と、補修対象車両125〜127のライン復帰見込時刻E(k)との差である、ライン復帰時の遅れ見込時間F(k)を算出する。そして、その差が大きい順に、作業優先順序を設定する。図7の例では、車両125のF(k)=+1(時間h)、車両126のF(k)=±0(時間h)、車両127のF(k)=+2(時間h)である。従って、作業優先順序は、車両127が第1位、車両125が第2位、車両126が第3位となる。

S712:ステップS710で優先順序が第1位とされた車両127が、担当者Bが次に補修作業に着手する車両として、仮決定される。

【0030】

続いて、図2のステップS9において、制約条件を考慮して補修作業優先順序を補正する具体的ステップS902、S904について、図8を参照しながら詳しく説明する。

S902:作業優先順序設定手段26では、「優先条件」テーブルに、補修待ちとなっている補修対象車両125〜127のいずれかについて、生産完了優先情報(契約済み車両、特定仕向け地車両等の制約条件)が記憶されているか否かを把握する。そして、生産完了優先情報が記憶された車両(例えば車両125)の補修完了見込時刻E(k)が、次の進捗管理ポイントPc2(図4参照)の、当初の遵守限界時刻を超過している場合には、その車両の作業優先順序を、自車両(例えば車両125)よりも優先順序の高い車両を追い越さない範囲で、繰り上げる。

S904:ステップS902で、生産完了優先情報が考慮された後の、車両の作業優先順序を、正式な作業優先順序として確定する。

【0031】

図8には、ステップS902で実施される、優先順序の補正作業を、より具体的に示している。

S902−1:検討対象となる車両が、ステップS712において仮決定された順序のうち、優先順序が最も低い車両(例えば、図7の車両126)である場合には(Yes)、ステップS904へと移行する。

S902−2:ステップS902−1において、検討対象となる車両が、優先順序の最後の車両でない場合(例えば、図7の車両125)には(No)、この時点での(仮の)優先順序を、下車管理システム24の、下車在庫車両―個別ステータス情報管理手段30に記録する。

S902−3:S902−2にて記録された優先順序において、検討対象となる車両(例えば車両125)の、ライン復帰見込時刻E(k)が、制約条件により定められる遵守限界時間を超過しているか否かを検討する。ここで、遵守限界時間を超過していない場合には(No)、ステップS902−8へと移行する。一方、検討対象となる車両(例えば車両125)の、ライン復帰見込時刻E(k)が、制約条件により定められる遵守限界時間を超過している場合には(Yes)、S902−4へと移行する。

【0032】

S902−4:検討対象となる車両(例えば車両125)よりも、仮決定された優先順序が1つ上の車両(例えば車両127)に、制約条件により定めらた優先項目があるか否かを検討する。ここで、優先項目が無い場合には(No)、ステップS902−6へと移行する。一方、優先項目がある場合には(Yes)、ステップS902−5へと移行する。

S902−5:検討対象となる車両(例えば車両125)よりも、仮決定された優先順序が1つ上の車両(例えば車両127)の、優先項目の優先度の方が高いか否かを検討する。ここで、優先度が高い場合には(Yes)、ステップS902−7へと移行する。一方、優先度が高くない場合には、ステップS902−6へと移行する。

S902−6:検討対象となる車両(例えば車両125)と、仮決定された優先順序が1つ上の車両(例えば車両127)との、優先順序を入れ替える。

図7の例に当てはめれば、車両125が優先順序第2位から第1位へと繰り上げられ、車両127が優先順序第1位から第2位へと繰り下げられる。そして、ステップS902−3へと復帰する。

S902−7:優先順序を入れ替えた結果、検討対象となる車両(例えば車両125)に対して、優先順序が1つ低い車両(例えば車両127)が、制約条件により定められる遵守限界時間を超過しているか否かを検討する。ここで、優先順序が1つ低い車両が、制約条件により定められる遵守限界時間を超過している場合には(Yes)、ステップS902−8へと移行する。一方、優先順序が1つ低い車両(例えば車両127)が、制約条件により定められる遵守限界時間を超過していない場合には(No)、ステップS902−6へと移行する(優先順序を入れ替えた状態を維持する)。

S902−8:ステップS902−7において、優先順序が1つ低い車両(例えば車両127)が、制約条件により定められる遵守限界時間を超過している場合には、優先順序の入れ替えを行うことなく、ステップS902−9へと移行する。

S902−9:検討対象となる車両(例えば車両126)の作業優先順序が確定し、ステップS902−1へと復帰して、別の車両について、同様の検討が行われる。

【0033】

さて、上記構成をなす本発明の実施の形態によれば、次のような作用効果を得ることが可能となる。即ち、本発明の実施の形態は、補修待ちの補修対象車両125〜127が多数存在している場合において、ライン復帰見込み時刻E(k)と、当初の生産進捗計画時刻D(k)との差である、在庫車両のライン復帰時の遅れ見込時間F(k)が大きい順に、各補修対象車両125〜127に対する補修作業優先順序を設定するものである(S7)。しかも、補修着手見込み時刻(i)と各補修対象車両125〜127の補修作業リードタイム(ii)とから、補修対象車両125〜127に対する補修作業優先順序の設定又は更新時(6:00)における、各補修待ちの補修対象車両125〜127のライン復帰見込み時刻E(k)を、適切に把握するものである。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象車両の作業優先順序を高めるように、作業優先順序を設定するものである(S702〜S712)。

【0034】

又、生産完了優先情報、例えば、製品の仕向け地の事情や契約の有無を考慮して、各補修対象車両125〜127に対する補修作業優先順序の入れ替えを行うことで(S9)、より実情に応じた、補修対象車両125〜127の作業優先順序を定めることが可能となる。

【0035】

又、補修待ちの補修対象車両125〜127の各ライン復帰見込み時刻E(k)を求める際に、各補修対象車両125〜127の補修作業リードタイム(ii)の開始時刻の基準となる時間として、複数の作業者A〜Dが既に作業着手している補修対象車両121〜124の作業完了時刻のうち、最も早い作業完了時刻(7:00)を選択する。すなわち、補修対象車両122に対する着手済みの作業が完了した時点で、直に次の作業に取り掛かることを前提として、ライン復帰見込み時刻E(k)を求めるものである。そして、最も早い作業完了時刻(7:00)に係る作業担当者Bに、手待ち時間が生じることなく、効率的に次の補修対象車両125〜127の補修作業へと掛かることが可能な、無駄の無い作業優先順序の設定が可能となる。

【0036】

更に、最も早い作業完了時刻に係る作業担当者Bが、補修待ちの補修対象車両125〜127の補修作業の如何に関わらず、重作業にも対応可能な高い職能を有する場合には、その作業担当者Bの作業完了時刻(7:00)を、各補修対象車両125〜127の補修作業リードタイム(ii)の開始時刻として選択する(S702〜S708)。一方、最も早い作業完了時刻に係る作業者が、軽作業のみ対応可能な職能しか持たない場合には(例えば、担当者Dであった場合。)、他の高い職能を有する作業者の、最先の作業完了時刻を優先して、各補修対象品の補修作業リードタイム(ii)の開始時刻として選択する。これにより、職能不適格な担当割り当ての発生を、防ぐことが可能となる。

【0037】

又、最も早い作業完了時刻に係る作業者Bの職能に応じて、補修待ちの補修対象車両125〜127の補修作業に要する、実際の補修作業リードタイム(ii)(補修作業リードタイムのうちの作業時間WoT)を適宜修正することで、実情に応じた補修対象車両125〜127の作業優先順序を定めることが可能となる。又、補修対象車両125〜127の着手保留情報、すなわち、何らかの理由により着手保留とされた補修対象車両については、優先順序の検討対象から外すことで、実情に応じた補修対象品の作業優先順序を定めることができる。

【符号の説明】

【0038】

10:作業優先順序設定装置、12:製造品、 121、122、123、124:補修作業中の補修対象車両、 125、126、127:補修待ちの補修対象車両、14:メインライン、16:下車工程、22:不具合情報管理手段、24:下車管理システム、26:作業優先順序設定手段、28:生産完了優先情報管理手段、D(k):当初の生産進捗計画時刻、E(k):ライン復帰見込み時刻、(ii):補修作業リードタイム

【技術分野】

【0001】

本発明は、作業優先順序設定方法及び作業優先順序設定装置に関するものである。

【背景技術】

【0002】

例えば、車両生産工場の製造ラインの品質確認行程において不具合が発生された場合には、その不具合の度合いに応じ、製造品を製造ラインから降ろし、手直し補修をする運用がなされている。本説明では、この補修作業を行うために、製造ラインから製造品を降ろすことを「下車」といい、補修を行うライン外工程を、本説明では「下車工程」という。そして、下車工程は、部品製造ライン、サブアッセンブリーライン、車両の最終組立てラインの、何れの段階の製造ラインにおいても、実施されるものである(例えば、特許文献1参照)

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−256023号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、下車工程で実施される補修作業リードタイム(所要時間)は、車両の生産着工当初に想定されるものではない。このため、補修作業リードタイムは、生産着工当初に算出された車両完成予定日時に対する、現実的には不可避の「遅れ時間」として取り扱われる。しかしながら、遅れ時間の発生は、製造ラインの後工程のみならず、製品出荷後の様々な作業にも影響を及ぼし、完成品の納期の遅延にもつながるものである。しかも、補修作業は多義に渡ることから、補修作業リードタイムも様々であり、大幅な遅れ時間が生じてしまうケースも存在する。

本発明は、上記課題に鑑みてなされたものであり、その目的とするところは、手直し補修のために製造ラインから降ろされた補修対象品の、遅れ時間の影響の度合いを考慮して、補修作業の優先順序を設定することにより、大幅な遅れ時間の発生を回避することにある。

【課題を解決するための手段】

【0005】

(発明の態様)

以下の発明の態様は、本発明の構成を例示するものであり、本発明の多様な構成の理解を容易にするために、項別けして説明するものである。各項は、本発明の技術的範囲を限定するものではなく、発明を実施するための最良の形態を参酌しつつ、各項の構成要素の一部を置換し、削除し、又は、更に他の構成要素を付加したものについても、本願発明の技術的範囲に含まれ得るものである。

【0006】

(1)製造ラインから降ろされた補修対象品に対する、補修作業優先順序の設定又は更新時に、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する作業優先順序設定方法(請求項1)。

【0007】

本項に記載の作業優先順序設定方法は、補修待ちの補修対象品が多数存在している場合において、ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する。しかも、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから、補修対象品に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象品のライン復帰見込み時刻を、適切に把握する。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象品の優先順序を高めるように、作業優先順序を設定するものである。

【0008】

(2)上記(1)項において、生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行う作業優先順序設定方法(請求項2)。

本項に記載の作業優先順序設定方法は、生産完了優先情報、例えば、製品の仕向け地の事情や契約の有無を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行うことで、実情に応じた補修対象品の作業優先順序を定めるものである。

【0009】

(3)上記(1)(2)項において、前記補修着手見込み時刻は、補修対象品に対する補修作業優先順序の設定又は更新時に、複数の作業者が既に作業着手している補修対象品の作業完了時刻のうち、最も早い作業完了時刻が選択される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、補修待ちの補修対象品の各ライン復帰見込み時刻を求める際に、各補修対象品の補修作業リードタイムの開始時刻の基準となる時間として、複数の作業者が既に作業着手している補修対象品の作業完了時刻のうち、最も早い作業完了時刻を選択する。すなわち、着手済みの作業が完了した時点で、直に次の作業に取り掛かることを前提として、ライン復帰見込み時刻を求めるものである。

【0010】

(4)上記(3)項において、最も早い作業完了時刻に係る作業者の職能が考慮される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、最も早い作業完了時刻に係る作業者が、補修待ちの補修対象品の補修作業の如何に関わらず、重作業にも対応可能な高い職能を有する場合には、その作業者の作業完了時刻を、各補修対象品の補修作業リードタイムの開始時刻として選択する。一方、最も早い作業完了時刻に係る作業者が、軽作業のみ対応可能な職能しか持たない場合には、高い職能を有する作業者の、最先の作業完了時刻を優先して、各補修対象品の補修作業リードタイムの開始時刻として選択する。

【0011】

(5)上記(1)から(4)項において、前記補修作業リードタイムに作業者の職能が考慮される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、最も早い作業完了時刻に係る作業者の職能に応じて、補修待ちの補修対象品の補修作業に要する、実際の補修作業リードタイムを適宜修正することで、実情に応じた補修対象品の作業優先順序を定めるものである。

【0012】

(6)上記(3)(4)項において、補修対象品の着手保留情報が考慮される作業優先順序設定方法。

本項に記載の作業優先順序設定方法は、補修対象品の着手保留情報、すなわち、何らかの理由により着手保留とされた補修対象品については、優先順序の検討対象から外すことで、実情に応じた補修対象品の作業優先順序を定めるものである。

【0013】

(7)製造ラインから降ろされた補修対象品の不具合情報管理手段と、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する、作業優先順序設定手段とを含む作業優先順序設定装置(請求項3)。

【0014】

本項に記載の作業優先順序設定装置は、補修対象品の不具合情報管理手段により、各補修対象品の不具合情報を管理する。不具合情報は、例えば、各補修対象品の不具合内容に応じた補修内容、補修内容に応じた補修作業リードタイム、リードタイムモデル(実作業時間と手待ち時間とのパターン)等が挙げられる。又、作業優先順序設定手段において、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求める。そして、ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定するものである。この際、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから、補修対象品に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象品のライン復帰見込み時刻を、適切に把握する。これにより、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象品の優先順序を高めるように、作業優先順序を設定するものである。

【0015】

(8)上記(7)項において、各補修対象品の生産完了優先情報を管理する、生産完了優先情報管理手段を含み、前記補修作業優先順序設定手段において、各補修対象品に対する補修作業優先順序を設定する際に、前記生産完了優先情報管理手段に管理された生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行う作業優先順序設定装置(請求項4)。

【0016】

本項に記載の作業優先順序設定装置は、生産完了優先情報管理手段において、各補修対象品の生産完了優先情報、例えば、製品の仕向け地の事情や契約の有無を管理する。そして、補修作業優先順序設定手段において、各補修対象品に対する補修作業優先順序を設定する際に、生産完了優先情報管理手段に管理された生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行う。これにより、実情に応じた補修対象品の作業優先順序を定めるものである。

【発明の効果】

【0017】

本発明はこのように構成したので、手直し補修のために製造ラインから降ろされた補修対象品の遅れ時間の影響の度合いを考慮して、補修作業の優先順序を設定することが可能となり、大幅な遅れ時間の発生を回避することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態に係る作業優先順序設定装置の構成を示すブロック図である。

【図2】本発明の実施の形態に係る作業優先順序設定装置における、作業優先順序設定方法を示すフローチャートである。

【図3】本発明の実施の形態に係る作業優先順序設定方法において、補修対象車両の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象車両の補修作業リードタイムとから求めて、作業優先順序を設定する理由を示す、説明図である。

【図4】本発明の実施の形態に係る作業優先順序設定装置における、作業優先順序設定方法を具体的に説明するものであり、下車工程を具体的に例示した図である。

【図5】図6〜図8に示される、具体的な作業順序の設定手順における、補修作業リードタイムの内訳を示す説明図である。

【図6】図4に示された下車工程の、補修作業中及び補修作業着手待ちの、各補修対象車両の補修作業リードタイムを示す図である。

【図7】図6に示された補修作業着手待ちの補修対象車両の、各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象車両の補修作業リードタイムとから求め、補修作業優先順序を設定した図である。

【図8】本発明の実施の形態に係る作業優先順序設定方法において、生産完了優先情報を考慮して、各補修対象車両に対する補修作業優先順序の入れ替えを行う手順を示す、フローチャートである。

【発明を実施するための形態】

【0019】

以下、本発明を実施するための最良の形態を添付図に基づいて説明する。

図1には、本発明の実施の形態に係る作業優先順序設定装置10が、生産ラインと共に概略図示されている。図示の例では、製造品12(図示の例では、自動車のボデー)を流すメインライン14の、品質確認行程において不具合が発生された場合に、手直し補修をする下車工程16が、複数ライン設けられている。そして、作業優先順序設定装置10は、補修対象品に対する補修作業優先順序の設定又は更新時、例えば、下車工程16に新たな補修対象車両127が下車した時点で、下車工程16における、各補修対象車両の作業優先順序を設定するものである。なお、図1中の符号P1は、メインライン14から下車工程16への下車地点を示し、符号P2は、下車工程16からメインライン14へのライン復帰地点を示している。

【0020】

図1の作業優先順序設定装置10は、全体としては、コンピュータ等の電子演算器と、作業担当者との各種インターフェースとで構成された、車両生産指示/進捗管理システムである。そして、補修対象品の不具合情報管理手段(不具合情報システム)22と、下車管理システム24に設けられた作業優先順序設定手段26とを備えている。不具合情報管理手段22は、図示のごとく、各種不具合情報を管理する記憶テーブルを有しており、作業優先順序作成に際して、作業優先順序設定手段26に対し、必要な不具合情報を提供するものである。不具合情報システム22と、下車管理システム24とに含まれる、各記憶テーブルや判断主体は、電子演算器の制御ロジックとして構築することが可能である。

【0021】

又、作業優先順序設定手段26は、補修待ちの補修対象品125、126、127の各ライン復帰見込み時刻(後述する)を、補修着手見込み時刻(後述する)と各補修対象品の補修作業リードタイム(後述する)とから求める。そして、ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修待ちの補修対象品125、126、127に対する、補修作業優先順序を設定するものである。更に、補修作業優先順序設定手段26には、各補修対象品の生産完了優先情報(後述する)を管理する、生産完了優先情報管理手段28を含んでいる。そして、補修作業優先順序設定手段26において、各補修待ちの補修対象品125、126、127に対する補修作業優先順序を設定する際に、生産完了優先情報管理手段(「優先条件」テーブル)28に管理された、生産完了優先情報を考慮して、補修作業優先順序の入れ替えを行う。

作業優先順序設定手段26で設定された補修作業優先順序は、下車管理システム24に含まれる、下車在庫車両―個別ステータス情報管理手段(テーブル)30にて、記憶、管理される。そして、パネルコンピュータやPDA端末等の各種インターフェース32を介して、下車工程16に携わる作業者へと告知されるものである。図1中の用語「補修LT」は補修作業リードタイムを略したものである。又、図1におけるインターフェースを介した各入力、更新作業の主体は、検査担当者、補修担当者である。なお、図1の作業優先順序設定装置10の構成は一例であり、同様の機能を有する他の構成を採用することも可能である。

【0022】

図2には、作業優先順序設定手段26において、実際に作業優先順序を設定する手順が示されている。以下に、図1、図3〜図8を適宜参照しながら、その手順について詳しく説明する。全体の流れは、以下の通りである。

S1:図1に例示されるように、下車工程16に新たな補修対象車両127が下車、すなわち、下車工程16で新規在庫車両127が発生することで、補修作業優先順序の設定又は更新作業が開始される。

S3:下車工程16において、補修着手済みの補修対象車両の作業完了実績(補修実績、ライン復帰実績)の入力が、その補修対象車両の担当者によって、パネルコンピュータやPDA端末等を介してなされる。

S5:不具合情報管理手段22において、新規在庫車両127の不具合内容に応じた補修内容が、軽補修であるか重補修であるかを判断する。そして、必要な不具合情報と共に、作業優先順序設定手段26へと情報提供される。

S7:作業優先順序設定手段26において、新規在庫車両127の不具合内容に応じた補修内容が、軽補修であるか重補修であるかを考慮しつつ、各補修待ちの補修対象品125、126、127に対し、「遅れ見込み時刻」順に、作業優先順序を設定する。本実施の形態では、遅れ見込み時刻は、後述の如く「補修着手見込み時刻」と各補修対象品の「補修作業リードタイム」とから求めるものである。

S9:更に、生産完了優先情報管理手段28に適宜記憶された制約条件、例えば、生産完了優先情報を考慮して、作業優先順序設定手段26において、上記ステップS7で設定された作業優先順序を補正し、適宜、作業優先順序の入れ替えを行う。

S11:作業優先順序情報を、インターフェース32に表示する。

【0023】

ここで、上記S7の作業優先順序を設定するステップにおいて、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求める理由を、図3を参照しながら説明する。

すなわち、数1式で示されるように、任意の下車工程において、在庫車両kの車両完成時点での遅れ見込時間C(k)は、在庫車両kの当初計画の車両完成予定時刻A(k)から、在庫車両kの成り行き(補修後)の車両完成見込時刻B(k)を差し引くことで、得られる。

又、在庫車両kの当初計画の車両完成予定時刻A(k)は、数2式に示されるように、車両生産着工実績時刻と、車両着工地点から車両完成までの生産リードタイムとの和から、得られるものである。

更に、数3式に示されるように、車両着工地点から車両完成までの生産リードタイムは、車両着工地点から車両完成までの各工程の在庫数と、各工程のタクトタイムとの積算値に、対象となる車両が通過中の期間の、各工程のライン非稼動時間の積算値を加えたものである。

【0024】

又、数4式に示されるように、車両完成見込時刻B(k)は、補修作業着手見込時刻(i)と、補修作業リードタイム(ii)と、ライン復帰地点P2(図1参照)から車両完成までの生産リードタイム(iii)との和である。

又、数5式に示されるように、ライン復帰見込時刻E(k)は、車両完成見込時刻B(k)を、ライン復帰地点P2から車両完成までの生産リードタイム(iii)で減じた値であり、なおかつ、補修着手見込時刻(i)と補修作業リードタイム(ii)との和の値でもある。

更に、数6式に示されるように、下車地点P1(図1参照)直近の生産進捗管理ポイントPC1(図4参照)の生産進捗予定時刻D(k)は、当初計画の車両完成予定時刻A(k)を、ライン復帰地点P2から車両完成までの生産リードタイム(iii)で減じた値である。

【0025】

ここで、数7式に示されるように、在庫車両kのライン復帰時の遅れ見込時間F(k)は、下車地点P1直近の生産進捗管理ポイントPC1の生産進捗予定時刻D(k)、すなわち、当初の生産進捗計画時刻と、車両kのライン復帰見込時刻E(k)との差から得られる。一方、D(k)、E(k)の値の何れも、ライン復帰地点P2から車両完成までの生産リードタイム(iii)を減じていることから、D(k)―E(k)=A(k)―B(k)となり、数8式のごとく、F(k)=C(k)が成り立つこととなる。

さて、在庫車両kの車両完成時点での遅れ見込時間C(k)は、ライン復帰時点と車両完成時点で変わらないことから、各補修対象車両に対する補修作業優先順序を設定する際に、在庫車両kの車両完成時点での遅れ見込時間C(k)の順に並べることと、在庫車両kのライン復帰時の遅れ見込時間F(k)の順に並べることとは同意となる。

従って、本実施の形態では、ライン復帰時の遅れ見込時間F(k)、すなわち、下車地点P1直近の生産進捗管理ポイントの、当初の生産進捗計画時刻D(k)と、車両kのライン復帰見込時刻E(k)との差が大きい順に、各補修対象車両125〜127に対する補修作業優先順序を設定することとしたものである。

【0026】

続いて、図2のステップS7の作業優先順序を設定する手順に係る、各ステップS702〜S712について、更に詳細に説明する。

説明の便宜上、図4に具体的な条件設定を示す。下車工程16には、4台の、補修作業中の補修対象車両121、122、123、124が有り、夫々の作業の担当者のうち、担当者A、B、Cの職能は、重作業、軽作業の何れも可能である。一方、担当者Dの職能は、軽作業のみ可能である。そして、下車工程16には、2台の補修待ちの補修対象車両125、126が在庫車両として存在し、更に、下車工程16に新たな補修対象品127が下車し、在庫車両に加わった状態を示している。

【0027】

ここで、図6〜図8に示される、具体的な作業順序の設定手順における、各補修対象車両121〜127の補修作業リードタイムの内訳を、図5に模式的に示す。補修作業リードタイムのマスタ情報は、図1の不具合情報システム22の、「下車車両情報」テーブルから、作業優先順序設定手段26の「補修LT」テーブルに、情報提供されるものである。図5の例は塗装ラインに関するものであり、補修作業リードタイムのマスタ情報として、不具合内容「ブツ大」、下車区分(下車理由)「手直し補修」、補修内容「淡色吹付(大)」、補修作業リードタイム90min(内訳:作業時間WoT=30min、手待ち時間WeT=60min)、及び、模式的に棒グラフで表されたリードタイムモデル(実作業時間と手待ち時間との配列パターン)が含まれている。更に、リードタイムモデルには、下車地点P1直近の生産進捗管理ポイントPC1(図4参照)の、当初の生産進捗計画時刻D(k)を丸印で、ライン復帰地点P2直後の進捗管理ポイントPC2(図4参照)における、当初の遵守限界時刻をバツ印で示している。

なお、補修作業リードタイムのうち、作業時間WoTについては、作業者の技量に応じて、適宜修正申告し、インターフェースを介して更新することが出来る(図1の「補修LT更新」参照。)

【0028】

以下、図2の各ステップS702〜S712を、順を追って説明する。

S702:既に補修に着手している車両の作業完了時刻のうち、一番早い時刻(i)のものを選択する。下車工程16に新たな補修対象品127が下車した時刻が、図4に示されるように6:00であったとして、この時点で、図6の例では、補修作業中の補修対象車両121、122、123、124のうち、補修対象車両122の作業完了時刻が7:00で最先である。よって、7:00を一番早い時刻(i)とする。

S704:ステップS702で選択された一番早い時刻(i)に係る車両122の担当者Bが、3台の補修待ちの補修対象車両125〜127のいずれかの車両のうち、次に作業着手する車両の担当者として、決定される。

S706:時刻(i)を、3台の補修待ちの補修対象車両125〜127のいずれかの車両のうち、次に作業着手する車両の、作業着手見込時刻(図3の数4式、数5式参照)とする。

【0029】

S708:時刻(i)に作業待ちになっている補修対象車両125〜127に、着手保留とされた車両が存在する場合には、その車両を作業優先順序の決定から除外する。又、担当者Bができない補修作業を必要とする場合にも、その車両を除外する。図示の例では、担当者Bの職能は、重作業、軽作業の何れも可能であることから、この点で車両の除外は生じない。そして、時刻(i)に、図6に示される、補修対象車両125〜127の補修作業リードタイムを加算し、各車両のライン復帰見込時刻E(k)を算出する。なお、図6の補修対象車両125〜127の各補修作業リードタイムは、仮に、下車工程16に在庫車両が存在せず、下車後直ちに補修が可能であった場合を例示している。

S710:図7に示されるように、作業待ちになっている補修対象車両125〜127の、下車直近の生産進捗管理ポイントPc1(図4参照)における、生産進捗予定時刻D(k)と、補修対象車両125〜127のライン復帰見込時刻E(k)との差である、ライン復帰時の遅れ見込時間F(k)を算出する。そして、その差が大きい順に、作業優先順序を設定する。図7の例では、車両125のF(k)=+1(時間h)、車両126のF(k)=±0(時間h)、車両127のF(k)=+2(時間h)である。従って、作業優先順序は、車両127が第1位、車両125が第2位、車両126が第3位となる。

S712:ステップS710で優先順序が第1位とされた車両127が、担当者Bが次に補修作業に着手する車両として、仮決定される。

【0030】

続いて、図2のステップS9において、制約条件を考慮して補修作業優先順序を補正する具体的ステップS902、S904について、図8を参照しながら詳しく説明する。

S902:作業優先順序設定手段26では、「優先条件」テーブルに、補修待ちとなっている補修対象車両125〜127のいずれかについて、生産完了優先情報(契約済み車両、特定仕向け地車両等の制約条件)が記憶されているか否かを把握する。そして、生産完了優先情報が記憶された車両(例えば車両125)の補修完了見込時刻E(k)が、次の進捗管理ポイントPc2(図4参照)の、当初の遵守限界時刻を超過している場合には、その車両の作業優先順序を、自車両(例えば車両125)よりも優先順序の高い車両を追い越さない範囲で、繰り上げる。

S904:ステップS902で、生産完了優先情報が考慮された後の、車両の作業優先順序を、正式な作業優先順序として確定する。

【0031】

図8には、ステップS902で実施される、優先順序の補正作業を、より具体的に示している。

S902−1:検討対象となる車両が、ステップS712において仮決定された順序のうち、優先順序が最も低い車両(例えば、図7の車両126)である場合には(Yes)、ステップS904へと移行する。

S902−2:ステップS902−1において、検討対象となる車両が、優先順序の最後の車両でない場合(例えば、図7の車両125)には(No)、この時点での(仮の)優先順序を、下車管理システム24の、下車在庫車両―個別ステータス情報管理手段30に記録する。

S902−3:S902−2にて記録された優先順序において、検討対象となる車両(例えば車両125)の、ライン復帰見込時刻E(k)が、制約条件により定められる遵守限界時間を超過しているか否かを検討する。ここで、遵守限界時間を超過していない場合には(No)、ステップS902−8へと移行する。一方、検討対象となる車両(例えば車両125)の、ライン復帰見込時刻E(k)が、制約条件により定められる遵守限界時間を超過している場合には(Yes)、S902−4へと移行する。

【0032】

S902−4:検討対象となる車両(例えば車両125)よりも、仮決定された優先順序が1つ上の車両(例えば車両127)に、制約条件により定めらた優先項目があるか否かを検討する。ここで、優先項目が無い場合には(No)、ステップS902−6へと移行する。一方、優先項目がある場合には(Yes)、ステップS902−5へと移行する。

S902−5:検討対象となる車両(例えば車両125)よりも、仮決定された優先順序が1つ上の車両(例えば車両127)の、優先項目の優先度の方が高いか否かを検討する。ここで、優先度が高い場合には(Yes)、ステップS902−7へと移行する。一方、優先度が高くない場合には、ステップS902−6へと移行する。

S902−6:検討対象となる車両(例えば車両125)と、仮決定された優先順序が1つ上の車両(例えば車両127)との、優先順序を入れ替える。

図7の例に当てはめれば、車両125が優先順序第2位から第1位へと繰り上げられ、車両127が優先順序第1位から第2位へと繰り下げられる。そして、ステップS902−3へと復帰する。

S902−7:優先順序を入れ替えた結果、検討対象となる車両(例えば車両125)に対して、優先順序が1つ低い車両(例えば車両127)が、制約条件により定められる遵守限界時間を超過しているか否かを検討する。ここで、優先順序が1つ低い車両が、制約条件により定められる遵守限界時間を超過している場合には(Yes)、ステップS902−8へと移行する。一方、優先順序が1つ低い車両(例えば車両127)が、制約条件により定められる遵守限界時間を超過していない場合には(No)、ステップS902−6へと移行する(優先順序を入れ替えた状態を維持する)。

S902−8:ステップS902−7において、優先順序が1つ低い車両(例えば車両127)が、制約条件により定められる遵守限界時間を超過している場合には、優先順序の入れ替えを行うことなく、ステップS902−9へと移行する。

S902−9:検討対象となる車両(例えば車両126)の作業優先順序が確定し、ステップS902−1へと復帰して、別の車両について、同様の検討が行われる。

【0033】

さて、上記構成をなす本発明の実施の形態によれば、次のような作用効果を得ることが可能となる。即ち、本発明の実施の形態は、補修待ちの補修対象車両125〜127が多数存在している場合において、ライン復帰見込み時刻E(k)と、当初の生産進捗計画時刻D(k)との差である、在庫車両のライン復帰時の遅れ見込時間F(k)が大きい順に、各補修対象車両125〜127に対する補修作業優先順序を設定するものである(S7)。しかも、補修着手見込み時刻(i)と各補修対象車両125〜127の補修作業リードタイム(ii)とから、補修対象車両125〜127に対する補修作業優先順序の設定又は更新時(6:00)における、各補修待ちの補修対象車両125〜127のライン復帰見込み時刻E(k)を、適切に把握するものである。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象車両の作業優先順序を高めるように、作業優先順序を設定するものである(S702〜S712)。

【0034】

又、生産完了優先情報、例えば、製品の仕向け地の事情や契約の有無を考慮して、各補修対象車両125〜127に対する補修作業優先順序の入れ替えを行うことで(S9)、より実情に応じた、補修対象車両125〜127の作業優先順序を定めることが可能となる。

【0035】

又、補修待ちの補修対象車両125〜127の各ライン復帰見込み時刻E(k)を求める際に、各補修対象車両125〜127の補修作業リードタイム(ii)の開始時刻の基準となる時間として、複数の作業者A〜Dが既に作業着手している補修対象車両121〜124の作業完了時刻のうち、最も早い作業完了時刻(7:00)を選択する。すなわち、補修対象車両122に対する着手済みの作業が完了した時点で、直に次の作業に取り掛かることを前提として、ライン復帰見込み時刻E(k)を求めるものである。そして、最も早い作業完了時刻(7:00)に係る作業担当者Bに、手待ち時間が生じることなく、効率的に次の補修対象車両125〜127の補修作業へと掛かることが可能な、無駄の無い作業優先順序の設定が可能となる。

【0036】

更に、最も早い作業完了時刻に係る作業担当者Bが、補修待ちの補修対象車両125〜127の補修作業の如何に関わらず、重作業にも対応可能な高い職能を有する場合には、その作業担当者Bの作業完了時刻(7:00)を、各補修対象車両125〜127の補修作業リードタイム(ii)の開始時刻として選択する(S702〜S708)。一方、最も早い作業完了時刻に係る作業者が、軽作業のみ対応可能な職能しか持たない場合には(例えば、担当者Dであった場合。)、他の高い職能を有する作業者の、最先の作業完了時刻を優先して、各補修対象品の補修作業リードタイム(ii)の開始時刻として選択する。これにより、職能不適格な担当割り当ての発生を、防ぐことが可能となる。

【0037】

又、最も早い作業完了時刻に係る作業者Bの職能に応じて、補修待ちの補修対象車両125〜127の補修作業に要する、実際の補修作業リードタイム(ii)(補修作業リードタイムのうちの作業時間WoT)を適宜修正することで、実情に応じた補修対象車両125〜127の作業優先順序を定めることが可能となる。又、補修対象車両125〜127の着手保留情報、すなわち、何らかの理由により着手保留とされた補修対象車両については、優先順序の検討対象から外すことで、実情に応じた補修対象品の作業優先順序を定めることができる。

【符号の説明】

【0038】

10:作業優先順序設定装置、12:製造品、 121、122、123、124:補修作業中の補修対象車両、 125、126、127:補修待ちの補修対象車両、14:メインライン、16:下車工程、22:不具合情報管理手段、24:下車管理システム、26:作業優先順序設定手段、28:生産完了優先情報管理手段、D(k):当初の生産進捗計画時刻、E(k):ライン復帰見込み時刻、(ii):補修作業リードタイム

【特許請求の範囲】

【請求項1】

製造ラインから降ろされた補修対象品に対する、補修作業優先順序の設定又は更新時に、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定することを特徴とする作業優先順序設定方法。

【請求項2】

生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行うことを特徴とする請求項1記載の作業優先順序設定方法。

【請求項3】

製造ラインから降ろされた補修対象品の不具合情報管理手段と、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する、作業優先順序設定手段とを含むことを特徴とする作業優先順序設定装置。

【請求項4】

各補修対象品の生産完了優先情報を管理する、生産完了優先情報管理手段を含み、前記補修作業優先順序設定手段において、各補修対象品に対する補修作業優先順序を設定する際に、前記生産完了優先情報管理手段に管理された生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行うことを特徴とする請求項3記載の作業優先順序設定装置。

【請求項1】

製造ラインから降ろされた補修対象品に対する、補修作業優先順序の設定又は更新時に、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定することを特徴とする作業優先順序設定方法。

【請求項2】

生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行うことを特徴とする請求項1記載の作業優先順序設定方法。

【請求項3】

製造ラインから降ろされた補修対象品の不具合情報管理手段と、補修待ちの補修対象品の各ライン復帰見込み時刻を、補修着手見込み時刻と各補修対象品の補修作業リードタイムとから求め、前記ライン復帰見込み時刻と、当初の生産進捗計画時刻との差が大きい順に、各補修対象品に対する補修作業優先順序を設定する、作業優先順序設定手段とを含むことを特徴とする作業優先順序設定装置。

【請求項4】

各補修対象品の生産完了優先情報を管理する、生産完了優先情報管理手段を含み、前記補修作業優先順序設定手段において、各補修対象品に対する補修作業優先順序を設定する際に、前記生産完了優先情報管理手段に管理された生産完了優先情報を考慮して、各補修対象品に対する補修作業優先順序の入れ替えを行うことを特徴とする請求項3記載の作業優先順序設定装置。

【図1】

【図2】

【図3】

【図4】

【図8】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図8】

【図5】

【図6】

【図7】

【公開番号】特開2012−242950(P2012−242950A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−110382(P2011−110382)

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月17日(2011.5.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]