作業機械

【課題】分配弁をカバーで保護する必要性を低減させ、カバーの省略またはカバーの小型化ならびに簡素化が可能であり、簡素な構造で分配弁を有効に保護することを可能にした作業機械を提供する。

【解決手段】解体機1は、インターブーム7の側方において、当該インターブーム7の長手方向に沿うように配置された接続配管24と、インターブーム7の側方に配置された給脂用分配弁21とを備えている。接続配管24は、給脂用分配弁21と上方から飛来する落下物との衝突を阻むように、当該給脂用分配弁21の上側を覆うように配置されている。

【解決手段】解体機1は、インターブーム7の側方において、当該インターブーム7の長手方向に沿うように配置された接続配管24と、インターブーム7の側方に配置された給脂用分配弁21とを備えている。接続配管24は、給脂用分配弁21と上方から飛来する落下物との衝突を阻むように、当該給脂用分配弁21の上側を覆うように配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アタッチメントの側面に給脂用分配弁が取り付けられた作業機械に関するものである。

【背景技術】

【0002】

従来より、解体作業用超ロングアタッチメントを備えた油圧ショベルなどの作業機械では、ブームとアームとの間のリンク結合部分や各ブームやアームを作動させるシリンダのリンク結合部分などに対して、グリースなどの潤滑剤を自動的に供給(すなわち、自動給脂)するために、特許文献1に記載されている給脂用分配弁が一般的に用いられている。

【0003】

このような分配弁は、通常、アタッチメントのブームやアームの側面に取り付けられているので、解体作業時において、上方から飛来して来る破砕片に衝突するおそれがある。そのため、分配弁は、カバーによって覆われているのが一般的である。また、解体作業時には、障害物等が分配弁の側方から(すなわち、アタッチメントの側面の法線方向から)接触するおそれがあるので、カバーは、分配弁の上方だけでなく側方を含むほぼ全体を覆う必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−107400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来では、アタッチメントの側面に取り付けられた分配弁を解体作業時に上方から飛来して来る破砕物やアタッチメント移動時に側方から衝突するおそれがある障害物から保護するために、当該分配弁の全体を覆う専用カバーを必要としている。このようなカバーは、分配弁の全体を覆う大きさを必要とするとともに破砕物等との衝突に耐えうる強度を必要とするので、大型でかつ高い強度が要求されるので、カバーの小型化および簡素化が難しいという問題がある。

【0006】

本発明は上記の問題を解消するためになされたものであり、分配弁をカバーで保護する必要性を低減させ、カバーの省略またはカバーの小型化ならびに簡素化が可能であり、簡素な構造で分配弁を有効に保護することを可能にした作業機械を提供するものである。

【課題を解決するための手段】

【0007】

本発明の作業機械は、ベースマシンに作業アタッチメントが取り付けられた作業機械であって、前記アタッチメントの側方において、前記アタッチメントの長手方向に沿うように配置された少なくとも1本の配管と、前記アタッチメントの側方に配置された給脂用分配弁と、を備えており、前記配管は、前記給脂用分配弁と上方から飛来する落下物との衝突を阻むように、当該給脂用分配弁の上側を覆うように配置されている、ことを特徴とする。

【0008】

本発明は、配管を給脂用分配弁の保護に利用することにより、カバーの省略またはカバーの小型化ならびに簡素化を達成するものである。すなわち、上記の構成によれば、アタッチメントの側方において、配管が給脂用分配弁の上側を覆い、当該配管によって給脂用分配弁への上方からの落下物の衝突を阻んでいる。これにより、配管によって解体作業時に上方から飛来して来る破砕物などの落下物から給脂用分配弁を保護することが可能になる。その結果、分配弁をカバーで保護する必要性を低減させ、カバーの省略またはカバーの小型化ならびに簡素化が可能である。また、カバーを省略または簡素化することにより、分配弁を操作する際には、カバーを取り外す必要性が低減し、分配弁の操作性が向上する。

【0009】

また、前記給脂用分配弁の上側を覆い、前記配管の下側に配置された上側部分、および前記給脂用分配弁における前記アタッチメントの側面を向く側の反対側を覆う側方部分を有するカバーをさらに備えている、のが好ましい。

【0010】

この構成によれば、給脂用分配弁は、アタッチメントの側面において当該アタッチメントの長手方向に沿うように配置された配管の下側に配置されるとともに、カバーによって当該給脂用分配弁の上側および側方が覆われている。そのため、給脂用分配弁は、配管およびその下側カバーの上側部分によって、解体作業時に上方から飛来して来る破砕物などの落下物から確実に保護される。また、給脂用分配弁は、カバーの側方部分によって、当該給脂用分配弁の側方から衝突するおそれがある障害物からも保護される。しかも、カバーの上側部分は、配管の下側に配置されており、上方から飛来する破砕物等との衝突のおそれが低減するので、強度の維持のために箱形形状にする必要性が低くなる。そのため、カバーは、配管の下側に到達する比較的小型の破砕物等との衝突に耐え得る程度の大きさおよび強度であればよく、低い強度のカバーを採用することが可能になり、その結果、カバーの小型化および簡素化が可能になる。また、給脂用分配弁の全体をカバーで覆って保護する必要性が低くなるので、分配弁を操作する際には、カバーを取り外す必要性が低減し、分配弁の操作性が向上する。

【0011】

また、前記配管は、前記カバーの上側部分の剛性よりも高い剛性を有している、のが好ましい。

【0012】

かかる構成によれば、配管は、カバーの上側部分よりも先に上方から飛来して来る破砕物等に衝突するが、高い剛性を有する配管を用いることによって、配管の破損や変形のおそれが低くなるとともに、当該配管の下方に位置するカバーの上側部分および給脂用分配弁を破砕物等との衝突からより確実に保護することが可能である。

【0013】

また、前記アタッチメントの側面から突出し、前記配管が前記アタッチメントの長手方向に沿うように当該配管を支持する複数の配管支持部をさらに備え、複数の前記配管支持部は、前記アタッチメントの長手方向に沿って配置され、前記配管の両端部を支持し、前記カバーの上側部分の両端部は、当該複数の配管支持部に固定されている、のが好ましい。

【0014】

かかる構成によれば、カバーの上側部分の両端部が、アタッチメントの長手方向に沿って配置された複数の配管支持部に固定されているので、当該上側部分のたわみや曲げの発生を抑制することが可能であり、上方から飛来して来る破砕物等から受ける衝撃に対するカバーの上側部分の耐衝撃性が向上する。

【0015】

また、複数の前記配管は、前記アタッチメントの側面から離れる方向に並んで配置されている、のが好ましい。

【0016】

かかる構成によれば、複数の配管の下側に隠れる範囲が広くなるので、当該配管の下方に位置するカバーおよび給脂用分配弁を上方から飛来して来る破砕物等からより確実に保護することが可能である。

【0017】

また、前記給脂用分配弁は、潤滑油を排出する量を調整する調整部材を有しており、前記調整部材は、その先端面が前記アタッチメントの側面から離れる方向を向くように、配置されており、前記カバーの側方部分は、前記調整部材の先端面を前記アタッチメントの側方へ露出する開口を有しているのが好ましい。

【0018】

かかる構成によれば、給脂用分配弁が潤滑油を排出する量を調整する調整部材を有し、当該調整部材の先端面がアタッチメントの側面から離れる方向に向くように配置されている場合であっても、カバーの側方部分は、調整部材の先端面をアタッチメントの側方へ露出する開口を有しているので、カバーを取り外さずに開口を通して調整部材の操作を容易に行うことが可能である。

【0019】

さらに、前記給脂用分配弁は、前記カバーの上側部分に取り付けられているのが好ましい。

【0020】

かかる構成によれば、分配弁がカバーの上側部分に取り付けられていることにより、分配弁の取付状態の安定性を向上させることが可能である。

【0021】

さらに、前記給脂用分配弁は、潤滑油を外部から供給する外部供給部材が接続可能な接続口を有する本体を有しており、前記接続口は、前記本体のうち下側を向く面に配置されている、のが好ましい。

【0022】

かかる構成によれば、潤滑油を外部から本体へ供給する外部供給部材が接続される接続口が、給脂用分配弁の本体の下側を向く面に配置されているので、外部供給部材を、配管支持部やカバーと干渉しないように、給脂用分配弁の本体の下側から接続口に容易に接続することが可能である。

【0023】

さらに、前記接続口に接続された出口部分と、当該出口部分に対して前記アタッチメントの側面から離れる方向に曲がった入口部分とを有する管継ぎ手をさらに備えているのが好ましい。

【0024】

かかる構成によれば、接続口には、アタッチメントの側面から離れる方向に入口部分が曲がった管継ぎ手が設けられているので、アタッチメントの側方から外部供給部材を管継ぎ手の入口部分に容易に接続することが可能であり、外部供給部材を管継ぎ手を介して接続口に容易に接続することが可能である。

【発明の効果】

【0025】

本発明によると、給脂用分配弁をカバーで保護する必要性を低減させ、分配弁を保護するカバーの省略またはカバーの小型化ならびに簡素化が可能である。その結果、簡素な構造で分配弁の有効な保護を達成している。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態に係る給脂用分配弁の取付構造が採用された超ロングアタッチメント付きの解体機の概略側面図である。

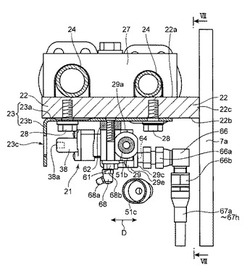

【図2】図1のインターブームの側面における給脂用分配弁の取付構造を示す拡大側面図である。

【図3】図2のインターブーム付近を示す拡大平面図である。

【図4】図2の給脂用分配弁および配管支持部付近の拡大側面図である。

【図5】図4のV−V線断面図である。

【図6】図4のVI―VI線断面図である。

【図7】図5のVII―VII線断面図である。

【図8】図4の給脂用分配弁の正面図である。

【図9】図8の給脂用分配弁の右側面図である。

【図10】図9のX―X線断面図である。

【図11】図8のXI―XI線断面図である。

【図12】図2の給脂用分配弁による給脂経路を示すインターブーム付近の拡大側面図である。

【図13】図2の給脂用分配弁による給脂経路を示すインターブーム付近の拡大底面図である。

【図14】図2の給脂用分配弁による給脂経路を示すインターブーム付近の拡大平面図である。

【発明を実施するための形態】

【0027】

以下の実施形態では、本発明の実施形態に係る作業機械の一例として、超ロングアタッチメント付きの解体機を例に挙げて説明する。

【0028】

図1に示される解体機1は、ベースマシン2と、作業アタッチメント3とから構成されている。ベースマシン2は、クローラ式の下部走行体4と、この下部走行体4上に垂直軸まわりに旋回自在に搭載された上部旋回体5とによって構成されている。作業アタッチメント3は、ベースマシン2の前部に取り付けられている。

【0029】

作業アタッチメント3は、ベースマシン2(上部旋回体5)に起伏自在に取り付けられたブーム6(メインブーム6aとフロントブーム6bとインサートブーム6c1、6c2とから成る)と、このフロントブーム6bの先端部に水平軸まわりに上下方向に回動可能に取り付けられた短尺のインターブーム7と、このインターブーム7の先端に対して後端部が水平軸まわりに上下方向に回動可能に取り付けられたアーム8と、このアーム8の先端部に取り付けられたニブラなどの破砕装置9(図1参照)とを具備している。

【0030】

図1〜3に示されるように、作業アタッチメント3を作動させるシリンダとして、ブーム6(アタッチメント3全体)を起伏させるブームシリンダ10と、インターブーム7を作動させるインターブームシリンダ11と、アーム8を作動させるアームシリンダ12と、それに破砕装置9を水平軸回りに回動させる破砕装置シリンダ13とが設けられている。

【0031】

破砕装置シリンダ13は、第1リンクアーム14を介して破砕装置9とリンク結合されている。また、破砕装置シリンダ13は、第2リンクアーム15を介してアーム8の先端部分とリンク結合されている。

【0032】

本実施形態の解体機1は、図1〜3に示されるように、作業アタッチメント3の側面、具体的には、インターブーム7の側面7aにおいて、自動給脂用分配弁(以下、分配弁という)21を含む分配弁取付部分20を備えている。

【0033】

図2〜7に示されるように、分配弁取付部分20は、2本の接続配管24と、当該接続配管24を支持する配管支持部22と、分配弁21と、カバー23とを備えている。

【0034】

配管支持部22は、鋼板などの厚板からなる略直方体状の部材である。本実施形態では、インターブーム7の長手方向に沿って、一対の配管支持部22が設けられている。配管支持部22は、その上面側において、インターブーム7の側方においてインターブーム7の長手方向に沿って延びる2本の接続配管24を載せる載置面22aを有している。

【0035】

配管支持部22は、インターブーム7の側面7aから当該側面7aの法線方向D(図5参照)に沿って突出して設けられている。配管支持部22の根元側端部22cは、インターブーム7の側面7aに対して溶接などによって固定されている。

【0036】

なお、本実施形態では、一対の配管支持部22が接続配管24の両端部を支持しているが、本発明はこれに限定されるものではなく、複数の配管支持部22がインターブーム7の長手方向に沿って配置してもよい。

【0037】

2本の接続配管24は、インターブーム7の側方において、インターブーム7の長手方向に沿うように延びている。

【0038】

これら2本の接続配管24は、分配弁21と上方から飛来する落下物との衝突を阻むように、当該分配弁21の上側を覆うように配置されており、具体的には、インターブーム7の側面7aから離れる方向、すなわち、インターブーム7の幅方向W(図3参照)に沿って並んで配置されている。2本の接続配管24の一方の端部24aは、フロントブーム6bの先端部6b1から延びる作動油用配管25と接続されている。接続配管24の他方の端部24bは、アーム8の根元側端部8aから延びる作動油用配管26と接続されている。作動油用配管25、26は、フロントブーム6bやアーム8の回動に追従できるように、ゴムホースなどの可撓性を有する管が用いられる。

【0039】

2本の接続配管24は、インターブーム7の幅方向Wに沿って横に並んだ状態で、2個の配管支持部22の上部の載置面22aに対してブラケット27によってそれぞれ固定されている。

【0040】

接続配管24は、カバー23の上側部分23aの剛性よりも高い剛性を有し、例えば、鋼管などによって製造されている。接続配管24は、フロントブーム6bとインターブーム7との接続部およびアーム8とインターブーム7との接続部のそれぞれから離れて配置されているため、これらフロントブーム6bやアーム8の回動に追従する必要がないので、鋼管などの高剛性を有する管を採用することが可能である。

【0041】

カバー23は、上側部分23aと、当該上側部分23aの端部から下方へ垂れ下がった側方部分23bとを有する。

【0042】

上側部分23aは、分配弁21の上側を覆う水平に延びる平板状の部分であり、インターブーム7の幅方向Wに並ぶ2本の接続配管24の下側に配置されている。分配弁21は、これら2本の接続配管24および上側部分23aの下側に配置されている。上側部分23aの両端部は、ボルト28によって一対の配管支持部22の下面22bにそれぞれ固定されている。上側部分23aは、平面視において分配弁21の全体を覆い隠すことが可能な広さを有する。図4〜7に示される上側部分23aは、2基の分配弁21を一緒に覆い隠す広さを有している。

【0043】

カバー23の側方部分23bは、分配弁21におけるインターブーム7の側面7aを向く側の反対側を覆う。すなわち、図2および図4に示されるように、側方部分23bは、インターブーム7の側面7aを正面から見た場合には分配弁21よりも紙面手前側に位置しており、また、図5に示されるようにインターブーム7の側面7aに対して法線方向Dに沿って分配弁21よりも遠い側に位置している。

【0044】

カバー23の側方部分23bは、調整ねじ38の先端面38aを覆う位置に配置されている。側方部分23bは、調整ねじ38の先端面38aをインターブーム7の側方へ露出する開口23cを有している、本実施形態では、開口23cは、側方部分23bの長手方向に沿って延びる横長のスリットからなり、分配弁21の4個の調整ねじ38の先端面38aをインターブーム7の側方へ露出することが可能な大きさを有している。

【0045】

カバー23は、鋼板をL字状に折り曲げて製造される。カバー23の上側部分23aは、鋼管などからなる一対の接続配管24によって保護され、大きな破砕物等に衝突するおそれが低いので、カバー23に用いられる鋼板は、従来公知の分配弁を保護するためのカバーに用いられている鋼板よりも薄い鋼板を用いることが可能である。

【0046】

(分配弁21の構成)

分配弁21は、アタッチメント3における複数のリンク結合部分へ自動的にグリースなどの潤滑剤を分配供給することが可能な分配弁であれば、種々の構造のものを採用することが可能であり、本発明ではとくに限定するものではない。

【0047】

例えば、図4〜7に示される分配弁21は、概略的には、同一の内部構成を有する4連の弁部分210が横並びに並んで構成されている。

【0048】

分配弁21の本体29は、略直方体形状であり、その外面において取付面29a(図5参照)を有する。本体29は、カバー23の上側部分23aに対して、取付面29aを当該上側部分23aに向けた状態で固定されている。本実施形態では、上側部分23aの下面側には、めねじ付きのボス62が固着されている。また、本体29の両側面29bには、ボルト61が挿入可能な溝部29f(図8〜9参照)が形成されている。この構成により、ボルト61は、溝部29fに挿入した状態でボス62に螺合し、それによって、本体29は上側部分23aに固定されている。

【0049】

本体29の側面29bには、ベースマシン2から潤滑用供給用の接続管51を通して当該本体内部に給油するための給油口63(図9〜10参照)が開口している。接続管51は、ベースマシン2に内蔵された電動ポンプなどの圧力源(図示せず)に接続される主配管51aと、主配管51aから2つの分配弁21の給油口63へ分岐して接続される分岐管51b、51cとを有している。分岐管51cは、2基の分配弁21の下側を通って、主配管51aから遠いほうの分配弁21の給油口63に接続されている。

【0050】

また、本体29の後面29c(インターブーム7の側面7aに向く面)には、本体29内部から潤滑油を排出するための排油口64(図11参照)が開口している。図5に示されるように、排油口64は、インターブーム7の側面7aに向けて開口している。また、排油口64には、エルボーからなる管継ぎ手66が接続されている。管継ぎ手66は、互いに直交する入口部分66aおよび出口部分66bを有する。管継ぎ手66の入口部分66aは、排油口64に接続され、その出口部分66bは、潤滑油が供給される箇所に向けてそれぞれ配管された後述の分配管67a〜67hに接続されている。分配管67a〜67hは、エルボーからなる管継ぎ手66を介して本体29の排油口64に接続されるので、インターブーム7の側面7aの表面に沿って、本体29の下方または側方へ向けて配設することが可能である。

【0051】

さらに、図9に示されるように、本体29の先端面29d(インターブーム7の側面7aの反対側を向く面)には、蓋体30と、排油口64から排出される潤滑油の供給量を調整するための調整ねじ38とが取り付けられている。調整ねじ38は、本発明の調整部材に含まれる概念である。なお、調整部材として、調整ねじ以外の他の部材を用いてもよい。

【0052】

調整ねじ38は、その先端面38aがインターブーム7の側面7aの法線方向D(図5参照)に沿ってインターブーム7の側面7aから離れる方向を向くように、各弁部分210ごとに配置されている。調整ねじ38の先端面38aには、六角レンチを挿入して当該六角レンチが係合可能な六角断面形状の係合穴38b(図11参照)が形成されている。

【0053】

さらに、図4〜6、8、9、11に示されるように、本体29のうち下側を向く下面29e(配管支持部22に取り付けられる取付面29aと反対側の面)には、自動給脂以外にもグリースガンなどを用いて潤滑剤を手差しで外部から本体29の内部へ注入して排油口64から排出できるように、グリースガンのノズルなどの外部供給部材が接続可能なノズル接続口65が開口している。

【0054】

分配弁21は、カバー23の上側部分23aの下面において、当該下面に本体29の取付面29aを対向させた状態で取り付けられる。その状態では、本体29の下面29eおよび当該下面29eに形成されたノズル接続口65は、下側を向いている。

【0055】

本実施形態では、図4〜5に示されるように、ノズル接続口65には、エルボーからなる管継ぎ手68が接続されている。管継ぎ手68は、入口部分68aおよび出口部分68bを有している。出口部分68bは、入口部分68aが突出する方向に対して135度の角度で傾斜した方向に突出している。管継ぎ手68の出口部分68bは、下側を向くノズル接続口65に接続され、その入口部分68aは、出口部分68bに対してインターブーム7の側面7aから離れる方向に曲がるように、出口部分68bの真下に向かう方向から45度手前側に立ち上がっている。入口部分68aは、グリースガンのノズルを接続可能な形状を有している。これにより、菅継ぎ手68を介してグリースガンから分配弁21のうちの4連の弁部分210のそれぞれに手差しで潤滑剤を供給することが可能である。

【0056】

分配弁21の内部構造については、本発明はとくに限定されるものではなく、例えば、一般的な構造として、電動ポンプ等から供給される潤滑剤の圧力によって本体内部のピストンを往復移動することによって、潤滑剤を一定量ごとに排出することができる構造などが採用される。

【0057】

例えば、図10〜11に示される分配弁21は、本体29と、蓋体30と、ピストン31と、弁体32と、スプリング33と、スリーブ34と、通路ブロック35と、調整ねじ38とを備えている。

【0058】

本体29における各弁部分210の内部には、長手方向に延びて上端が開放されたシリンダ孔39が形成されている。シリンダ孔39には、それぞれスリーブ34が挿入されている。シリンダ孔39の上端は、蓋体30によって閉塞されている。

【0059】

これらシリンダ孔39には、それぞれピストン31が往復移動自在に収容されている。ピストン31は、シリンダ孔39の内部を、潤滑剤が収容される空間部として、上下2つの空間、すなわち、計量室40と背面室41とに区画している。

【0060】

ピストン31の上部には、棒状部分31aが設けられている。

【0061】

本体29の内部には、給油路42と、排油路43とが形成されている。給油路42は、本体29の側面29bに開口する給油口63を始端として、給油路42から上方へ分岐する連通路44を介して各シリンダ孔39とそれぞれ連通し、各シリンダ孔39に潤滑油を供給する。各シリンダ孔39内部の潤滑油は、排油路43および連通路70を通して、本体29の後面29cの排油口64から本体29の外部へ排出される。

【0062】

なお、連通路70の途中には、ノズル接続口65が連通している。ノズル接続口65には、図示しない一方向弁が設けられており、ノズル接続口65から連通路70への潤滑油の流れは許されるが、その逆の流れは禁止されている。

【0063】

シリンダ孔39におけるピストン31の下側には、それぞれ弁体32が配設されている。

【0064】

弁体32とピストン31との間には、スプリング33が配設されている。

【0065】

本体29のシリンダ孔39の内壁には、シリンダ孔39の長手方向に沿って開放溝45が形成されている。スリーブ34と開放溝45とによって、背面室41に連通する油通路46が形成されている。

【0066】

シリンダ孔39の下端側には、通路ブロック35が嵌め込まれている。通路ブロック35は、油通路46に連通する連通孔47と、弁体32を摺動自在に支持する挿通孔48を有する。

【0067】

弁体32には、通路ブロック35の連通孔47を、給油路42と計量室40とのいずれか一方側に選択的に連通される第1通路49および第2通路50を形成する。

【0068】

蓋体30には、調整ねじ38が挿入される挿入孔30aが形成されている。さらに、挿入孔30aとシリンダ孔39とを連通する連通孔30bが形成されている。

【0069】

挿入孔30aには、キャップ69が嵌合されている。キャップ69の内周面には、めねじが形成されており、当該めねじは、調整ねじ38と螺合することが可能である。また、キャップ69の底壁には、貫通孔69aが形成されており、この貫通孔69aを通して、ピストン31が上方へ移動したときにピストン31の棒状部分31aが調整ねじ38に突き当たることが可能である。これにより、調整ねじ38の高さ位置を調整することにより、ピストン31のストロークできる距離を調整することが可能になり、その結果、分配弁21の各弁部分210における一回当たりの潤滑油の排出量を調整することが可能である。

【0070】

(分配弁21の動作説明)

上記のように構成された分配弁21では、給油路42から本体29内部へ供給される潤滑剤の加圧、脱圧作用により、本体29に内蔵されたピストン31が一定量の潤滑剤の計量吐出を行い、各給油箇所へ的確に給油することが可能である。

【0071】

給油路42は、前述のように、接続管51を通して、ベースマシン2内部に設けられた電動ポンプ等の圧力源(図示せず)に連通している。

【0072】

電動ポンプの駆動により、給油路42へ潤滑油が供給されたとき、弁体32がシリンダ孔39を矢印A(図11参照)の方向へ移動し、給油路42の潤滑油が弁体32に設けられた第1通路49と通路ブロック35に設けられた連通孔48とを介して、スリーブ34と開放溝45とで形成される油通路46からシリンダ孔39の背面室41へと供給される。

【0073】

この潤滑油の供給に伴って、ピストン31がスプリング33の復元力に抗して矢印B(図11参照)の方向へ移動し、計量室40に貯められている所定量の潤滑剤が排油路43から排油口64を通して、アタッチメント3における所定の給油箇所へ給油される。

【0074】

そして、分配弁21による給油が完了した後は、電動ポンプの駆動を停止し、接続管51およびそれに連通する給油路42の内部の圧力を低下させる。この圧力低下により、弁体32が矢印B(図11参照)の方向へ移動し、通路ブロック35の連通孔47に連通していた第1通路49を第2通路50に切り換える。これにより、連通孔47を介する給油路42と油通路46との連通を遮断し、それとともに、連通孔47を介する油通路46と計量室40との連通を可能にする。

【0075】

これと同時に、スプリング33の復元力によってピストン31が矢印A(図11参照)の方向へ移動して、背面室41側に供給された潤滑油が、油通路46から通路ブロック35の連通孔47と弁体32に設けた第2通路50とを介して、計量室40側に導入され、次の給油に備えることが可能である。

【0076】

ここで、分配弁21の一回当たり給油量を変更する場合には、調整ねじ38の係合穴38bに六角レンチを挿入して、調整ねじ38をめねじ付きのキャップ69の内部で回転させることにより、調整ねじ38の高さ位置を調整する。これにより、ピストン31の棒状部分31aの先端が調整ねじ38に当たる位置を変更させることができ、ピストン31のストローク量を変更することができる。これにより、分配弁21の各弁部分210における一回当たりの潤滑油の排出量を調整することが可能である。

【0077】

また、上記のように電動ポンプを作動させて分配弁21による自動給脂をする以外に、グリースガンなどを用いて作業者が手差しで給油作業をする場合には、ノズル接続口65から潤滑油を手差しで供給することにより、連通路70を通して排油口64から排出することが可能である。

【0078】

(潤滑剤の供給経路の説明)

分配弁21から供給される潤滑油は、分配弁21に接続された分配管67a〜67hを介して、それぞれ以下のようにして、所定の給油箇所へ供給される。

【0079】

図4および図12〜14に示されるように、分配管67a、67bは、分配弁21の各弁部分210をインターブーム7とフロントブーム6bとのリンク結合部分81に接続している。分配管67a、67bの端末プラグ67a1、67b1は、リンク結合部分81に下方から接続されている。これらの分配管67a、67bを通して、リンク結合部分81におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0080】

同様に、分配管67c、67dは、分配弁21の各弁部分210をインターブーム7とアーム8とのリンク結合部分82に接続している。分配管67c、67dの端末プラグ67c1、67d1は、リンク結合部分82に上方から接続されている。これらの分配管67c、67dを通して、リンク結合部分82におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0081】

また、分配管67eは、分配弁21の弁部分210をインターブーム7とアームシリンダ12とのリンク結合部分83に接続している。分配管67eの端末プラグ67e1は、リンク結合部分83に下方から接続されている。これらの分配管67eを通して、リンク結合部分83におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0082】

分配管67fは、分配弁21の弁部分210をアームシリンダ12とアーム8とのリンク結合部分84に接続している。分配管67fの端末プラグ67f1は、リンク結合部分84に上方から接続されている。これらの分配管67fを通して、リンク結合部分84におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0083】

さらに、分配管67g、67hは、分配弁21の各弁部分210をインターブーム7とインターブームシリンダ11とのリンク結合部分85、86に接続している。分配管67g、67hの端末プラグ67g1、67h1は、リンク結合部分85、86に上方から接続されている。これらの分配管67g、67hを通して、リンク結合部分85、86におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0084】

(特徴)

(1)

本実施形態の作業機械では、インターブーム7の側面7aにおいて、接続配管24が分配弁21の上側を覆い、当該接続配管24によって分配弁21と上方から飛来する落下物との衝突を阻んでいる。これにより、接続配管24によって解体作業時に上方から飛来して来る破砕物などの落下物から分配弁21を保護することが可能になる。その結果、分配弁21をカバー23で保護する必要性を低減させ、カバー23の省略またはカバー23の小型化ならびに簡素化が可能である。また、カバー23を省略または簡素化することにより、分配弁23を操作する際には、カバー23を取り外す必要性が低減し、分配弁の操作性が向上する。

【0085】

(2)

本実施形態の作業機械では、分配弁21がインターブーム7の側面7aにおいて当該インターブーム7の長手方向に沿うように配置された接続配管24の下側に配置されるとともに、カバー23によって当該分配弁21の上側および側方が覆われている。そのため、分配弁21は、接続配管24およびその下側のカバー23の上側部分23aによって、解体作業時に上方から飛来して来る破砕物などの落下物から確実に保護される。また、分配弁21は、カバー23の側方部分23bによって、分配弁21の側方から(すなわち、アタッチメント3の側面の法線方向Dから)衝突するおそれがある障害物からも保護される。しかも、カバー23の上側部分23aは、接続配管24の下側に配置されており、上方から飛来する破砕物等との衝突のおそれが低減するので、カバー23は、接続配管24の下側に到達する比較的小型の破砕物等との衝突に耐え得る程度の大きさおよび強度であればよく、低い強度のカバー23を採用することが可能になり、その結果、カバー23の小型化および簡素化が可能になっている。また、分配弁21の全体をカバー23で覆って保護する必要性が低くなるので、調整ねじ38を操作して給油量を調整するなどの分配弁21を操作する際には、カバー23を取り外す必要性が低減し、分配弁21の操作性が向上する。

【0086】

(3)

本実施形態の作業機械では、配管支持部22に支持される接続配管24は、カバー23の上側部分23aの剛性よりも高い剛性を有する鋼管によって製造されている。このような高い剛性を有する接続配管24を用いることによって、接続配管24の破損や変形のおそれが低くなるとともに、当該接続配管24の下方に位置するカバー23の上側部分23aおよび分配弁21を破砕物等との衝突からより確実に保護することが可能である。

【0087】

(4)

本実施形態の作業機械では、カバー23の上側部分23aの両端部が、インターブーム7の長手方向に沿って配置された一対の配管支持部22に固定されているので、当該上側部分23aのたわみや曲げの発生を抑制することが可能であり、上方から飛来して来る破砕物等から受ける衝撃に対するカバー23の上側部分23aの耐衝撃性が向上する。

【0088】

(5)

本実施形態の作業機械では、2本の接続配管24がインターブーム7の側面7aから離れる幅方向Dに並んで配置されているので、2本の接続配管24の下側に隠れる範囲が広くなっている。そのため、接続配管24の下方に位置するカバー23および分配弁21を上方から飛来して来る破砕物等からより確実に保護することが可能である。

【0089】

なお、上記実施形態では、配管支持部22に支持される接続配管24が2本設けられた例が示されているが、本発明はこれに限定されるものではなく、3本以上の接続配管24を配置してもよく、その場合、接続配管24の下側に隠れる範囲がより拡大して、カバー23および分配弁21を保護する効果が向上する。

【0090】

(6)

本実施形態の作業機械では、分配弁21が潤滑油を排出する量を調整する調整ねじ38を有し、当該調整ねじ38の先端面38aがインターブーム7の側面7aから離れる方向を向くように配置されている。このような調整ねじ38の配置であっても、カバー23の側方部分23bは、調整ねじ38の先端面38aをインターブーム7の側方へ露出する開口23cを有しているので、カバー23を取り外さずに開口23cを通して調整ねじ38の操作を容易に行うことが可能である。

【0091】

(7)

本実施形態の作業機械では、分配弁21がカバー23の上側部分23aの下面にボルト61で固定されているので、分配弁21の取付状態の安定性を向上させることが可能である。

【0092】

(8)

本実施形態の作業機械では、潤滑油を外部から本体29の内部へ供給するグリースガンのノズルなどの外部供給部材が接続されるノズル接続口65が、分配弁21の本体29の下側を向く下面29eに配置されているので、ノズルを配管支持部22やカバー23と干渉しないように、分配弁21の本体29の下側からノズル接続口65に容易に接続することが可能である。

【0093】

(9)

本実施形態の作業機械では、ノズル接続口65には、アタッチメント3の側面から離れる方向に入口部分68aが曲がった管継ぎ手68が設けられているので、アタッチメント3の側方からノズルを管継ぎ手68の入口部分68aに容易に接続することが可能であり、ノズルを管継ぎ手68を介してノズル接続口65に容易に接続することが可能である。

【0094】

(変形例)

(A)

上記実施形態では、カバー23によって分配弁21の上側および側方が覆われた構造が示されているが、本発明はこれに限定されるものではない。例えば、アタッチメントの側方において複数本の接続配管または大口径の接続配管が給脂用分配弁の上側の広範囲を十分に覆い、当該配管によって給脂用分配弁への上方からの落下物の衝突を確実に阻むことが可能であれば、カバーを省略することも可能である。

【0095】

(B)

上記実施形態では、分配弁21およびカバー23の上側部分23aの上側に位置する接続配管24が、当該上側部分23aの剛性よりも高い剛性を有し、例えば鋼管などによって製造されているが、本発明はこれに限定されるものではなく、分配弁21およびカバー23の上側部分23aを上方から飛来する破砕物等から保護できる配管であれば他の材料からなる管であってもよい。例えば、鋼管以外の高い剛性を有する材料の管を上記の接続配管に採用してもよいし、また、剛性が高くなくても耐衝撃性または衝撃吸収性の高い材料の管を採用してもよい。

【0096】

(C)

上記実施形態では、分配弁21がカバー23の上側部分23aの下面に固定されているが、本発明はこれに限定されるものではなく、接続配管24の下側において分配弁21の上側および側方がカバー23によって覆われる構成であれば、分配弁21をカバー23以外の他の部位に固定してもよい。例えば、分配弁21を取り付けるためのブラケットをインターブーム7の側面から突出して設けておき、そのブラケットに分配弁21を固定するようにしてもよい。

【0097】

(D)

上記実施形態では、分配弁21がインターブーム7の側面に取り付けられた例を挙げて説明したが、本発明はこれに限定されるものではなく、アタッチメント3の側面における他の部分、例えば、ブーム6またはアーム8の側面に分配弁21を取り付ける構造であっても本発明を適用することが可能である。

【0098】

(E)

以上の実施形態では、本発明の作業機械の一例として建物解体用の超ロングアタッチメントを供えた解体機を例に挙げて説明したが、本発明はこれに限定されるものではなく、アタッチメントの側面に給脂用分配弁が配置された作業機械であれば種々の機械に広く適用することができる。

【符号の説明】

【0099】

1 解体機

2 ベースマシン

3 アタッチメント

6 ブーム

8 アーム

20 分配弁取付部分

21 分配弁(給脂用分配弁)

22 配管支持部

23 カバー

23a 上側部分

23b 側方部分

23c 開口

24 接続配管

38 調整ねじ(調整部材)

65 ノズル接続口(接続口)

68 管継ぎ手

【技術分野】

【0001】

本発明は、アタッチメントの側面に給脂用分配弁が取り付けられた作業機械に関するものである。

【背景技術】

【0002】

従来より、解体作業用超ロングアタッチメントを備えた油圧ショベルなどの作業機械では、ブームとアームとの間のリンク結合部分や各ブームやアームを作動させるシリンダのリンク結合部分などに対して、グリースなどの潤滑剤を自動的に供給(すなわち、自動給脂)するために、特許文献1に記載されている給脂用分配弁が一般的に用いられている。

【0003】

このような分配弁は、通常、アタッチメントのブームやアームの側面に取り付けられているので、解体作業時において、上方から飛来して来る破砕片に衝突するおそれがある。そのため、分配弁は、カバーによって覆われているのが一般的である。また、解体作業時には、障害物等が分配弁の側方から(すなわち、アタッチメントの側面の法線方向から)接触するおそれがあるので、カバーは、分配弁の上方だけでなく側方を含むほぼ全体を覆う必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平4−107400号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来では、アタッチメントの側面に取り付けられた分配弁を解体作業時に上方から飛来して来る破砕物やアタッチメント移動時に側方から衝突するおそれがある障害物から保護するために、当該分配弁の全体を覆う専用カバーを必要としている。このようなカバーは、分配弁の全体を覆う大きさを必要とするとともに破砕物等との衝突に耐えうる強度を必要とするので、大型でかつ高い強度が要求されるので、カバーの小型化および簡素化が難しいという問題がある。

【0006】

本発明は上記の問題を解消するためになされたものであり、分配弁をカバーで保護する必要性を低減させ、カバーの省略またはカバーの小型化ならびに簡素化が可能であり、簡素な構造で分配弁を有効に保護することを可能にした作業機械を提供するものである。

【課題を解決するための手段】

【0007】

本発明の作業機械は、ベースマシンに作業アタッチメントが取り付けられた作業機械であって、前記アタッチメントの側方において、前記アタッチメントの長手方向に沿うように配置された少なくとも1本の配管と、前記アタッチメントの側方に配置された給脂用分配弁と、を備えており、前記配管は、前記給脂用分配弁と上方から飛来する落下物との衝突を阻むように、当該給脂用分配弁の上側を覆うように配置されている、ことを特徴とする。

【0008】

本発明は、配管を給脂用分配弁の保護に利用することにより、カバーの省略またはカバーの小型化ならびに簡素化を達成するものである。すなわち、上記の構成によれば、アタッチメントの側方において、配管が給脂用分配弁の上側を覆い、当該配管によって給脂用分配弁への上方からの落下物の衝突を阻んでいる。これにより、配管によって解体作業時に上方から飛来して来る破砕物などの落下物から給脂用分配弁を保護することが可能になる。その結果、分配弁をカバーで保護する必要性を低減させ、カバーの省略またはカバーの小型化ならびに簡素化が可能である。また、カバーを省略または簡素化することにより、分配弁を操作する際には、カバーを取り外す必要性が低減し、分配弁の操作性が向上する。

【0009】

また、前記給脂用分配弁の上側を覆い、前記配管の下側に配置された上側部分、および前記給脂用分配弁における前記アタッチメントの側面を向く側の反対側を覆う側方部分を有するカバーをさらに備えている、のが好ましい。

【0010】

この構成によれば、給脂用分配弁は、アタッチメントの側面において当該アタッチメントの長手方向に沿うように配置された配管の下側に配置されるとともに、カバーによって当該給脂用分配弁の上側および側方が覆われている。そのため、給脂用分配弁は、配管およびその下側カバーの上側部分によって、解体作業時に上方から飛来して来る破砕物などの落下物から確実に保護される。また、給脂用分配弁は、カバーの側方部分によって、当該給脂用分配弁の側方から衝突するおそれがある障害物からも保護される。しかも、カバーの上側部分は、配管の下側に配置されており、上方から飛来する破砕物等との衝突のおそれが低減するので、強度の維持のために箱形形状にする必要性が低くなる。そのため、カバーは、配管の下側に到達する比較的小型の破砕物等との衝突に耐え得る程度の大きさおよび強度であればよく、低い強度のカバーを採用することが可能になり、その結果、カバーの小型化および簡素化が可能になる。また、給脂用分配弁の全体をカバーで覆って保護する必要性が低くなるので、分配弁を操作する際には、カバーを取り外す必要性が低減し、分配弁の操作性が向上する。

【0011】

また、前記配管は、前記カバーの上側部分の剛性よりも高い剛性を有している、のが好ましい。

【0012】

かかる構成によれば、配管は、カバーの上側部分よりも先に上方から飛来して来る破砕物等に衝突するが、高い剛性を有する配管を用いることによって、配管の破損や変形のおそれが低くなるとともに、当該配管の下方に位置するカバーの上側部分および給脂用分配弁を破砕物等との衝突からより確実に保護することが可能である。

【0013】

また、前記アタッチメントの側面から突出し、前記配管が前記アタッチメントの長手方向に沿うように当該配管を支持する複数の配管支持部をさらに備え、複数の前記配管支持部は、前記アタッチメントの長手方向に沿って配置され、前記配管の両端部を支持し、前記カバーの上側部分の両端部は、当該複数の配管支持部に固定されている、のが好ましい。

【0014】

かかる構成によれば、カバーの上側部分の両端部が、アタッチメントの長手方向に沿って配置された複数の配管支持部に固定されているので、当該上側部分のたわみや曲げの発生を抑制することが可能であり、上方から飛来して来る破砕物等から受ける衝撃に対するカバーの上側部分の耐衝撃性が向上する。

【0015】

また、複数の前記配管は、前記アタッチメントの側面から離れる方向に並んで配置されている、のが好ましい。

【0016】

かかる構成によれば、複数の配管の下側に隠れる範囲が広くなるので、当該配管の下方に位置するカバーおよび給脂用分配弁を上方から飛来して来る破砕物等からより確実に保護することが可能である。

【0017】

また、前記給脂用分配弁は、潤滑油を排出する量を調整する調整部材を有しており、前記調整部材は、その先端面が前記アタッチメントの側面から離れる方向を向くように、配置されており、前記カバーの側方部分は、前記調整部材の先端面を前記アタッチメントの側方へ露出する開口を有しているのが好ましい。

【0018】

かかる構成によれば、給脂用分配弁が潤滑油を排出する量を調整する調整部材を有し、当該調整部材の先端面がアタッチメントの側面から離れる方向に向くように配置されている場合であっても、カバーの側方部分は、調整部材の先端面をアタッチメントの側方へ露出する開口を有しているので、カバーを取り外さずに開口を通して調整部材の操作を容易に行うことが可能である。

【0019】

さらに、前記給脂用分配弁は、前記カバーの上側部分に取り付けられているのが好ましい。

【0020】

かかる構成によれば、分配弁がカバーの上側部分に取り付けられていることにより、分配弁の取付状態の安定性を向上させることが可能である。

【0021】

さらに、前記給脂用分配弁は、潤滑油を外部から供給する外部供給部材が接続可能な接続口を有する本体を有しており、前記接続口は、前記本体のうち下側を向く面に配置されている、のが好ましい。

【0022】

かかる構成によれば、潤滑油を外部から本体へ供給する外部供給部材が接続される接続口が、給脂用分配弁の本体の下側を向く面に配置されているので、外部供給部材を、配管支持部やカバーと干渉しないように、給脂用分配弁の本体の下側から接続口に容易に接続することが可能である。

【0023】

さらに、前記接続口に接続された出口部分と、当該出口部分に対して前記アタッチメントの側面から離れる方向に曲がった入口部分とを有する管継ぎ手をさらに備えているのが好ましい。

【0024】

かかる構成によれば、接続口には、アタッチメントの側面から離れる方向に入口部分が曲がった管継ぎ手が設けられているので、アタッチメントの側方から外部供給部材を管継ぎ手の入口部分に容易に接続することが可能であり、外部供給部材を管継ぎ手を介して接続口に容易に接続することが可能である。

【発明の効果】

【0025】

本発明によると、給脂用分配弁をカバーで保護する必要性を低減させ、分配弁を保護するカバーの省略またはカバーの小型化ならびに簡素化が可能である。その結果、簡素な構造で分配弁の有効な保護を達成している。

【図面の簡単な説明】

【0026】

【図1】本発明の実施形態に係る給脂用分配弁の取付構造が採用された超ロングアタッチメント付きの解体機の概略側面図である。

【図2】図1のインターブームの側面における給脂用分配弁の取付構造を示す拡大側面図である。

【図3】図2のインターブーム付近を示す拡大平面図である。

【図4】図2の給脂用分配弁および配管支持部付近の拡大側面図である。

【図5】図4のV−V線断面図である。

【図6】図4のVI―VI線断面図である。

【図7】図5のVII―VII線断面図である。

【図8】図4の給脂用分配弁の正面図である。

【図9】図8の給脂用分配弁の右側面図である。

【図10】図9のX―X線断面図である。

【図11】図8のXI―XI線断面図である。

【図12】図2の給脂用分配弁による給脂経路を示すインターブーム付近の拡大側面図である。

【図13】図2の給脂用分配弁による給脂経路を示すインターブーム付近の拡大底面図である。

【図14】図2の給脂用分配弁による給脂経路を示すインターブーム付近の拡大平面図である。

【発明を実施するための形態】

【0027】

以下の実施形態では、本発明の実施形態に係る作業機械の一例として、超ロングアタッチメント付きの解体機を例に挙げて説明する。

【0028】

図1に示される解体機1は、ベースマシン2と、作業アタッチメント3とから構成されている。ベースマシン2は、クローラ式の下部走行体4と、この下部走行体4上に垂直軸まわりに旋回自在に搭載された上部旋回体5とによって構成されている。作業アタッチメント3は、ベースマシン2の前部に取り付けられている。

【0029】

作業アタッチメント3は、ベースマシン2(上部旋回体5)に起伏自在に取り付けられたブーム6(メインブーム6aとフロントブーム6bとインサートブーム6c1、6c2とから成る)と、このフロントブーム6bの先端部に水平軸まわりに上下方向に回動可能に取り付けられた短尺のインターブーム7と、このインターブーム7の先端に対して後端部が水平軸まわりに上下方向に回動可能に取り付けられたアーム8と、このアーム8の先端部に取り付けられたニブラなどの破砕装置9(図1参照)とを具備している。

【0030】

図1〜3に示されるように、作業アタッチメント3を作動させるシリンダとして、ブーム6(アタッチメント3全体)を起伏させるブームシリンダ10と、インターブーム7を作動させるインターブームシリンダ11と、アーム8を作動させるアームシリンダ12と、それに破砕装置9を水平軸回りに回動させる破砕装置シリンダ13とが設けられている。

【0031】

破砕装置シリンダ13は、第1リンクアーム14を介して破砕装置9とリンク結合されている。また、破砕装置シリンダ13は、第2リンクアーム15を介してアーム8の先端部分とリンク結合されている。

【0032】

本実施形態の解体機1は、図1〜3に示されるように、作業アタッチメント3の側面、具体的には、インターブーム7の側面7aにおいて、自動給脂用分配弁(以下、分配弁という)21を含む分配弁取付部分20を備えている。

【0033】

図2〜7に示されるように、分配弁取付部分20は、2本の接続配管24と、当該接続配管24を支持する配管支持部22と、分配弁21と、カバー23とを備えている。

【0034】

配管支持部22は、鋼板などの厚板からなる略直方体状の部材である。本実施形態では、インターブーム7の長手方向に沿って、一対の配管支持部22が設けられている。配管支持部22は、その上面側において、インターブーム7の側方においてインターブーム7の長手方向に沿って延びる2本の接続配管24を載せる載置面22aを有している。

【0035】

配管支持部22は、インターブーム7の側面7aから当該側面7aの法線方向D(図5参照)に沿って突出して設けられている。配管支持部22の根元側端部22cは、インターブーム7の側面7aに対して溶接などによって固定されている。

【0036】

なお、本実施形態では、一対の配管支持部22が接続配管24の両端部を支持しているが、本発明はこれに限定されるものではなく、複数の配管支持部22がインターブーム7の長手方向に沿って配置してもよい。

【0037】

2本の接続配管24は、インターブーム7の側方において、インターブーム7の長手方向に沿うように延びている。

【0038】

これら2本の接続配管24は、分配弁21と上方から飛来する落下物との衝突を阻むように、当該分配弁21の上側を覆うように配置されており、具体的には、インターブーム7の側面7aから離れる方向、すなわち、インターブーム7の幅方向W(図3参照)に沿って並んで配置されている。2本の接続配管24の一方の端部24aは、フロントブーム6bの先端部6b1から延びる作動油用配管25と接続されている。接続配管24の他方の端部24bは、アーム8の根元側端部8aから延びる作動油用配管26と接続されている。作動油用配管25、26は、フロントブーム6bやアーム8の回動に追従できるように、ゴムホースなどの可撓性を有する管が用いられる。

【0039】

2本の接続配管24は、インターブーム7の幅方向Wに沿って横に並んだ状態で、2個の配管支持部22の上部の載置面22aに対してブラケット27によってそれぞれ固定されている。

【0040】

接続配管24は、カバー23の上側部分23aの剛性よりも高い剛性を有し、例えば、鋼管などによって製造されている。接続配管24は、フロントブーム6bとインターブーム7との接続部およびアーム8とインターブーム7との接続部のそれぞれから離れて配置されているため、これらフロントブーム6bやアーム8の回動に追従する必要がないので、鋼管などの高剛性を有する管を採用することが可能である。

【0041】

カバー23は、上側部分23aと、当該上側部分23aの端部から下方へ垂れ下がった側方部分23bとを有する。

【0042】

上側部分23aは、分配弁21の上側を覆う水平に延びる平板状の部分であり、インターブーム7の幅方向Wに並ぶ2本の接続配管24の下側に配置されている。分配弁21は、これら2本の接続配管24および上側部分23aの下側に配置されている。上側部分23aの両端部は、ボルト28によって一対の配管支持部22の下面22bにそれぞれ固定されている。上側部分23aは、平面視において分配弁21の全体を覆い隠すことが可能な広さを有する。図4〜7に示される上側部分23aは、2基の分配弁21を一緒に覆い隠す広さを有している。

【0043】

カバー23の側方部分23bは、分配弁21におけるインターブーム7の側面7aを向く側の反対側を覆う。すなわち、図2および図4に示されるように、側方部分23bは、インターブーム7の側面7aを正面から見た場合には分配弁21よりも紙面手前側に位置しており、また、図5に示されるようにインターブーム7の側面7aに対して法線方向Dに沿って分配弁21よりも遠い側に位置している。

【0044】

カバー23の側方部分23bは、調整ねじ38の先端面38aを覆う位置に配置されている。側方部分23bは、調整ねじ38の先端面38aをインターブーム7の側方へ露出する開口23cを有している、本実施形態では、開口23cは、側方部分23bの長手方向に沿って延びる横長のスリットからなり、分配弁21の4個の調整ねじ38の先端面38aをインターブーム7の側方へ露出することが可能な大きさを有している。

【0045】

カバー23は、鋼板をL字状に折り曲げて製造される。カバー23の上側部分23aは、鋼管などからなる一対の接続配管24によって保護され、大きな破砕物等に衝突するおそれが低いので、カバー23に用いられる鋼板は、従来公知の分配弁を保護するためのカバーに用いられている鋼板よりも薄い鋼板を用いることが可能である。

【0046】

(分配弁21の構成)

分配弁21は、アタッチメント3における複数のリンク結合部分へ自動的にグリースなどの潤滑剤を分配供給することが可能な分配弁であれば、種々の構造のものを採用することが可能であり、本発明ではとくに限定するものではない。

【0047】

例えば、図4〜7に示される分配弁21は、概略的には、同一の内部構成を有する4連の弁部分210が横並びに並んで構成されている。

【0048】

分配弁21の本体29は、略直方体形状であり、その外面において取付面29a(図5参照)を有する。本体29は、カバー23の上側部分23aに対して、取付面29aを当該上側部分23aに向けた状態で固定されている。本実施形態では、上側部分23aの下面側には、めねじ付きのボス62が固着されている。また、本体29の両側面29bには、ボルト61が挿入可能な溝部29f(図8〜9参照)が形成されている。この構成により、ボルト61は、溝部29fに挿入した状態でボス62に螺合し、それによって、本体29は上側部分23aに固定されている。

【0049】

本体29の側面29bには、ベースマシン2から潤滑用供給用の接続管51を通して当該本体内部に給油するための給油口63(図9〜10参照)が開口している。接続管51は、ベースマシン2に内蔵された電動ポンプなどの圧力源(図示せず)に接続される主配管51aと、主配管51aから2つの分配弁21の給油口63へ分岐して接続される分岐管51b、51cとを有している。分岐管51cは、2基の分配弁21の下側を通って、主配管51aから遠いほうの分配弁21の給油口63に接続されている。

【0050】

また、本体29の後面29c(インターブーム7の側面7aに向く面)には、本体29内部から潤滑油を排出するための排油口64(図11参照)が開口している。図5に示されるように、排油口64は、インターブーム7の側面7aに向けて開口している。また、排油口64には、エルボーからなる管継ぎ手66が接続されている。管継ぎ手66は、互いに直交する入口部分66aおよび出口部分66bを有する。管継ぎ手66の入口部分66aは、排油口64に接続され、その出口部分66bは、潤滑油が供給される箇所に向けてそれぞれ配管された後述の分配管67a〜67hに接続されている。分配管67a〜67hは、エルボーからなる管継ぎ手66を介して本体29の排油口64に接続されるので、インターブーム7の側面7aの表面に沿って、本体29の下方または側方へ向けて配設することが可能である。

【0051】

さらに、図9に示されるように、本体29の先端面29d(インターブーム7の側面7aの反対側を向く面)には、蓋体30と、排油口64から排出される潤滑油の供給量を調整するための調整ねじ38とが取り付けられている。調整ねじ38は、本発明の調整部材に含まれる概念である。なお、調整部材として、調整ねじ以外の他の部材を用いてもよい。

【0052】

調整ねじ38は、その先端面38aがインターブーム7の側面7aの法線方向D(図5参照)に沿ってインターブーム7の側面7aから離れる方向を向くように、各弁部分210ごとに配置されている。調整ねじ38の先端面38aには、六角レンチを挿入して当該六角レンチが係合可能な六角断面形状の係合穴38b(図11参照)が形成されている。

【0053】

さらに、図4〜6、8、9、11に示されるように、本体29のうち下側を向く下面29e(配管支持部22に取り付けられる取付面29aと反対側の面)には、自動給脂以外にもグリースガンなどを用いて潤滑剤を手差しで外部から本体29の内部へ注入して排油口64から排出できるように、グリースガンのノズルなどの外部供給部材が接続可能なノズル接続口65が開口している。

【0054】

分配弁21は、カバー23の上側部分23aの下面において、当該下面に本体29の取付面29aを対向させた状態で取り付けられる。その状態では、本体29の下面29eおよび当該下面29eに形成されたノズル接続口65は、下側を向いている。

【0055】

本実施形態では、図4〜5に示されるように、ノズル接続口65には、エルボーからなる管継ぎ手68が接続されている。管継ぎ手68は、入口部分68aおよび出口部分68bを有している。出口部分68bは、入口部分68aが突出する方向に対して135度の角度で傾斜した方向に突出している。管継ぎ手68の出口部分68bは、下側を向くノズル接続口65に接続され、その入口部分68aは、出口部分68bに対してインターブーム7の側面7aから離れる方向に曲がるように、出口部分68bの真下に向かう方向から45度手前側に立ち上がっている。入口部分68aは、グリースガンのノズルを接続可能な形状を有している。これにより、菅継ぎ手68を介してグリースガンから分配弁21のうちの4連の弁部分210のそれぞれに手差しで潤滑剤を供給することが可能である。

【0056】

分配弁21の内部構造については、本発明はとくに限定されるものではなく、例えば、一般的な構造として、電動ポンプ等から供給される潤滑剤の圧力によって本体内部のピストンを往復移動することによって、潤滑剤を一定量ごとに排出することができる構造などが採用される。

【0057】

例えば、図10〜11に示される分配弁21は、本体29と、蓋体30と、ピストン31と、弁体32と、スプリング33と、スリーブ34と、通路ブロック35と、調整ねじ38とを備えている。

【0058】

本体29における各弁部分210の内部には、長手方向に延びて上端が開放されたシリンダ孔39が形成されている。シリンダ孔39には、それぞれスリーブ34が挿入されている。シリンダ孔39の上端は、蓋体30によって閉塞されている。

【0059】

これらシリンダ孔39には、それぞれピストン31が往復移動自在に収容されている。ピストン31は、シリンダ孔39の内部を、潤滑剤が収容される空間部として、上下2つの空間、すなわち、計量室40と背面室41とに区画している。

【0060】

ピストン31の上部には、棒状部分31aが設けられている。

【0061】

本体29の内部には、給油路42と、排油路43とが形成されている。給油路42は、本体29の側面29bに開口する給油口63を始端として、給油路42から上方へ分岐する連通路44を介して各シリンダ孔39とそれぞれ連通し、各シリンダ孔39に潤滑油を供給する。各シリンダ孔39内部の潤滑油は、排油路43および連通路70を通して、本体29の後面29cの排油口64から本体29の外部へ排出される。

【0062】

なお、連通路70の途中には、ノズル接続口65が連通している。ノズル接続口65には、図示しない一方向弁が設けられており、ノズル接続口65から連通路70への潤滑油の流れは許されるが、その逆の流れは禁止されている。

【0063】

シリンダ孔39におけるピストン31の下側には、それぞれ弁体32が配設されている。

【0064】

弁体32とピストン31との間には、スプリング33が配設されている。

【0065】

本体29のシリンダ孔39の内壁には、シリンダ孔39の長手方向に沿って開放溝45が形成されている。スリーブ34と開放溝45とによって、背面室41に連通する油通路46が形成されている。

【0066】

シリンダ孔39の下端側には、通路ブロック35が嵌め込まれている。通路ブロック35は、油通路46に連通する連通孔47と、弁体32を摺動自在に支持する挿通孔48を有する。

【0067】

弁体32には、通路ブロック35の連通孔47を、給油路42と計量室40とのいずれか一方側に選択的に連通される第1通路49および第2通路50を形成する。

【0068】

蓋体30には、調整ねじ38が挿入される挿入孔30aが形成されている。さらに、挿入孔30aとシリンダ孔39とを連通する連通孔30bが形成されている。

【0069】

挿入孔30aには、キャップ69が嵌合されている。キャップ69の内周面には、めねじが形成されており、当該めねじは、調整ねじ38と螺合することが可能である。また、キャップ69の底壁には、貫通孔69aが形成されており、この貫通孔69aを通して、ピストン31が上方へ移動したときにピストン31の棒状部分31aが調整ねじ38に突き当たることが可能である。これにより、調整ねじ38の高さ位置を調整することにより、ピストン31のストロークできる距離を調整することが可能になり、その結果、分配弁21の各弁部分210における一回当たりの潤滑油の排出量を調整することが可能である。

【0070】

(分配弁21の動作説明)

上記のように構成された分配弁21では、給油路42から本体29内部へ供給される潤滑剤の加圧、脱圧作用により、本体29に内蔵されたピストン31が一定量の潤滑剤の計量吐出を行い、各給油箇所へ的確に給油することが可能である。

【0071】

給油路42は、前述のように、接続管51を通して、ベースマシン2内部に設けられた電動ポンプ等の圧力源(図示せず)に連通している。

【0072】

電動ポンプの駆動により、給油路42へ潤滑油が供給されたとき、弁体32がシリンダ孔39を矢印A(図11参照)の方向へ移動し、給油路42の潤滑油が弁体32に設けられた第1通路49と通路ブロック35に設けられた連通孔48とを介して、スリーブ34と開放溝45とで形成される油通路46からシリンダ孔39の背面室41へと供給される。

【0073】

この潤滑油の供給に伴って、ピストン31がスプリング33の復元力に抗して矢印B(図11参照)の方向へ移動し、計量室40に貯められている所定量の潤滑剤が排油路43から排油口64を通して、アタッチメント3における所定の給油箇所へ給油される。

【0074】

そして、分配弁21による給油が完了した後は、電動ポンプの駆動を停止し、接続管51およびそれに連通する給油路42の内部の圧力を低下させる。この圧力低下により、弁体32が矢印B(図11参照)の方向へ移動し、通路ブロック35の連通孔47に連通していた第1通路49を第2通路50に切り換える。これにより、連通孔47を介する給油路42と油通路46との連通を遮断し、それとともに、連通孔47を介する油通路46と計量室40との連通を可能にする。

【0075】

これと同時に、スプリング33の復元力によってピストン31が矢印A(図11参照)の方向へ移動して、背面室41側に供給された潤滑油が、油通路46から通路ブロック35の連通孔47と弁体32に設けた第2通路50とを介して、計量室40側に導入され、次の給油に備えることが可能である。

【0076】

ここで、分配弁21の一回当たり給油量を変更する場合には、調整ねじ38の係合穴38bに六角レンチを挿入して、調整ねじ38をめねじ付きのキャップ69の内部で回転させることにより、調整ねじ38の高さ位置を調整する。これにより、ピストン31の棒状部分31aの先端が調整ねじ38に当たる位置を変更させることができ、ピストン31のストローク量を変更することができる。これにより、分配弁21の各弁部分210における一回当たりの潤滑油の排出量を調整することが可能である。

【0077】

また、上記のように電動ポンプを作動させて分配弁21による自動給脂をする以外に、グリースガンなどを用いて作業者が手差しで給油作業をする場合には、ノズル接続口65から潤滑油を手差しで供給することにより、連通路70を通して排油口64から排出することが可能である。

【0078】

(潤滑剤の供給経路の説明)

分配弁21から供給される潤滑油は、分配弁21に接続された分配管67a〜67hを介して、それぞれ以下のようにして、所定の給油箇所へ供給される。

【0079】

図4および図12〜14に示されるように、分配管67a、67bは、分配弁21の各弁部分210をインターブーム7とフロントブーム6bとのリンク結合部分81に接続している。分配管67a、67bの端末プラグ67a1、67b1は、リンク結合部分81に下方から接続されている。これらの分配管67a、67bを通して、リンク結合部分81におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0080】

同様に、分配管67c、67dは、分配弁21の各弁部分210をインターブーム7とアーム8とのリンク結合部分82に接続している。分配管67c、67dの端末プラグ67c1、67d1は、リンク結合部分82に上方から接続されている。これらの分配管67c、67dを通して、リンク結合部分82におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0081】

また、分配管67eは、分配弁21の弁部分210をインターブーム7とアームシリンダ12とのリンク結合部分83に接続している。分配管67eの端末プラグ67e1は、リンク結合部分83に下方から接続されている。これらの分配管67eを通して、リンク結合部分83におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0082】

分配管67fは、分配弁21の弁部分210をアームシリンダ12とアーム8とのリンク結合部分84に接続している。分配管67fの端末プラグ67f1は、リンク結合部分84に上方から接続されている。これらの分配管67fを通して、リンク結合部分84におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0083】

さらに、分配管67g、67hは、分配弁21の各弁部分210をインターブーム7とインターブームシリンダ11とのリンク結合部分85、86に接続している。分配管67g、67hの端末プラグ67g1、67h1は、リンク結合部分85、86に上方から接続されている。これらの分配管67g、67hを通して、リンク結合部分85、86におけるピンおよび当該ピンを受けるボスの接触部分に潤滑剤を供給することが可能である。

【0084】

(特徴)

(1)

本実施形態の作業機械では、インターブーム7の側面7aにおいて、接続配管24が分配弁21の上側を覆い、当該接続配管24によって分配弁21と上方から飛来する落下物との衝突を阻んでいる。これにより、接続配管24によって解体作業時に上方から飛来して来る破砕物などの落下物から分配弁21を保護することが可能になる。その結果、分配弁21をカバー23で保護する必要性を低減させ、カバー23の省略またはカバー23の小型化ならびに簡素化が可能である。また、カバー23を省略または簡素化することにより、分配弁23を操作する際には、カバー23を取り外す必要性が低減し、分配弁の操作性が向上する。

【0085】

(2)

本実施形態の作業機械では、分配弁21がインターブーム7の側面7aにおいて当該インターブーム7の長手方向に沿うように配置された接続配管24の下側に配置されるとともに、カバー23によって当該分配弁21の上側および側方が覆われている。そのため、分配弁21は、接続配管24およびその下側のカバー23の上側部分23aによって、解体作業時に上方から飛来して来る破砕物などの落下物から確実に保護される。また、分配弁21は、カバー23の側方部分23bによって、分配弁21の側方から(すなわち、アタッチメント3の側面の法線方向Dから)衝突するおそれがある障害物からも保護される。しかも、カバー23の上側部分23aは、接続配管24の下側に配置されており、上方から飛来する破砕物等との衝突のおそれが低減するので、カバー23は、接続配管24の下側に到達する比較的小型の破砕物等との衝突に耐え得る程度の大きさおよび強度であればよく、低い強度のカバー23を採用することが可能になり、その結果、カバー23の小型化および簡素化が可能になっている。また、分配弁21の全体をカバー23で覆って保護する必要性が低くなるので、調整ねじ38を操作して給油量を調整するなどの分配弁21を操作する際には、カバー23を取り外す必要性が低減し、分配弁21の操作性が向上する。

【0086】

(3)

本実施形態の作業機械では、配管支持部22に支持される接続配管24は、カバー23の上側部分23aの剛性よりも高い剛性を有する鋼管によって製造されている。このような高い剛性を有する接続配管24を用いることによって、接続配管24の破損や変形のおそれが低くなるとともに、当該接続配管24の下方に位置するカバー23の上側部分23aおよび分配弁21を破砕物等との衝突からより確実に保護することが可能である。

【0087】

(4)

本実施形態の作業機械では、カバー23の上側部分23aの両端部が、インターブーム7の長手方向に沿って配置された一対の配管支持部22に固定されているので、当該上側部分23aのたわみや曲げの発生を抑制することが可能であり、上方から飛来して来る破砕物等から受ける衝撃に対するカバー23の上側部分23aの耐衝撃性が向上する。

【0088】

(5)

本実施形態の作業機械では、2本の接続配管24がインターブーム7の側面7aから離れる幅方向Dに並んで配置されているので、2本の接続配管24の下側に隠れる範囲が広くなっている。そのため、接続配管24の下方に位置するカバー23および分配弁21を上方から飛来して来る破砕物等からより確実に保護することが可能である。

【0089】

なお、上記実施形態では、配管支持部22に支持される接続配管24が2本設けられた例が示されているが、本発明はこれに限定されるものではなく、3本以上の接続配管24を配置してもよく、その場合、接続配管24の下側に隠れる範囲がより拡大して、カバー23および分配弁21を保護する効果が向上する。

【0090】

(6)

本実施形態の作業機械では、分配弁21が潤滑油を排出する量を調整する調整ねじ38を有し、当該調整ねじ38の先端面38aがインターブーム7の側面7aから離れる方向を向くように配置されている。このような調整ねじ38の配置であっても、カバー23の側方部分23bは、調整ねじ38の先端面38aをインターブーム7の側方へ露出する開口23cを有しているので、カバー23を取り外さずに開口23cを通して調整ねじ38の操作を容易に行うことが可能である。

【0091】

(7)

本実施形態の作業機械では、分配弁21がカバー23の上側部分23aの下面にボルト61で固定されているので、分配弁21の取付状態の安定性を向上させることが可能である。

【0092】

(8)

本実施形態の作業機械では、潤滑油を外部から本体29の内部へ供給するグリースガンのノズルなどの外部供給部材が接続されるノズル接続口65が、分配弁21の本体29の下側を向く下面29eに配置されているので、ノズルを配管支持部22やカバー23と干渉しないように、分配弁21の本体29の下側からノズル接続口65に容易に接続することが可能である。

【0093】

(9)

本実施形態の作業機械では、ノズル接続口65には、アタッチメント3の側面から離れる方向に入口部分68aが曲がった管継ぎ手68が設けられているので、アタッチメント3の側方からノズルを管継ぎ手68の入口部分68aに容易に接続することが可能であり、ノズルを管継ぎ手68を介してノズル接続口65に容易に接続することが可能である。

【0094】

(変形例)

(A)

上記実施形態では、カバー23によって分配弁21の上側および側方が覆われた構造が示されているが、本発明はこれに限定されるものではない。例えば、アタッチメントの側方において複数本の接続配管または大口径の接続配管が給脂用分配弁の上側の広範囲を十分に覆い、当該配管によって給脂用分配弁への上方からの落下物の衝突を確実に阻むことが可能であれば、カバーを省略することも可能である。

【0095】

(B)

上記実施形態では、分配弁21およびカバー23の上側部分23aの上側に位置する接続配管24が、当該上側部分23aの剛性よりも高い剛性を有し、例えば鋼管などによって製造されているが、本発明はこれに限定されるものではなく、分配弁21およびカバー23の上側部分23aを上方から飛来する破砕物等から保護できる配管であれば他の材料からなる管であってもよい。例えば、鋼管以外の高い剛性を有する材料の管を上記の接続配管に採用してもよいし、また、剛性が高くなくても耐衝撃性または衝撃吸収性の高い材料の管を採用してもよい。

【0096】

(C)

上記実施形態では、分配弁21がカバー23の上側部分23aの下面に固定されているが、本発明はこれに限定されるものではなく、接続配管24の下側において分配弁21の上側および側方がカバー23によって覆われる構成であれば、分配弁21をカバー23以外の他の部位に固定してもよい。例えば、分配弁21を取り付けるためのブラケットをインターブーム7の側面から突出して設けておき、そのブラケットに分配弁21を固定するようにしてもよい。

【0097】

(D)

上記実施形態では、分配弁21がインターブーム7の側面に取り付けられた例を挙げて説明したが、本発明はこれに限定されるものではなく、アタッチメント3の側面における他の部分、例えば、ブーム6またはアーム8の側面に分配弁21を取り付ける構造であっても本発明を適用することが可能である。

【0098】

(E)

以上の実施形態では、本発明の作業機械の一例として建物解体用の超ロングアタッチメントを供えた解体機を例に挙げて説明したが、本発明はこれに限定されるものではなく、アタッチメントの側面に給脂用分配弁が配置された作業機械であれば種々の機械に広く適用することができる。

【符号の説明】

【0099】

1 解体機

2 ベースマシン

3 アタッチメント

6 ブーム

8 アーム

20 分配弁取付部分

21 分配弁(給脂用分配弁)

22 配管支持部

23 カバー

23a 上側部分

23b 側方部分

23c 開口

24 接続配管

38 調整ねじ(調整部材)

65 ノズル接続口(接続口)

68 管継ぎ手

【特許請求の範囲】

【請求項1】

ベースマシンに作業アタッチメントが取り付けられた作業機械であって、

前記アタッチメントの側方において、前記アタッチメントの長手方向に沿うように配置された少なくとも1本の配管と、

前記アタッチメントの側方に配置された給脂用分配弁と、

を備えており、

前記配管は、前記給脂用分配弁への上方からの落下物の衝突を阻むように、当該給脂用分配弁の上側を覆うように配置されている、

ことを特徴とする作業機械。

【請求項2】

前記給脂用分配弁の上側を覆い、前記配管の下側に配置された上側部分、および前記給脂用分配弁における前記アタッチメントの側面を向く側の反対側を覆う側方部分を有するカバーをさらに備えている、

請求項1に記載の作業機械。

【請求項3】

前記配管は、前記カバーの上側部分の剛性よりも高い剛性を有している、

請求項2に記載の作業機械。

【請求項4】

前記アタッチメントの側面から突出し、前記配管が前記アタッチメントの長手方向に沿うように当該配管を支持する複数の配管支持部をさらに備え、

複数の前記配管支持部は、前記アタッチメントの長手方向に沿って配置され、前記配管の両端部を支持し、

前記カバーの上側部分の両端部は、当該複数の配管支持部に固定されている、

請求項2または3に記載の作業機械。

【請求項5】

複数の前記配管は、前記アタッチメントの側面から離れる方向に並んで配置されている、

請求項1から4のいずれかに記載の作業機械。

【請求項6】

前記給脂用分配弁は、潤滑油を排出する量を調整する調整部材を有しており、

前記調整部材は、その先端面が前記アタッチメントの側面から離れる方向を向くように、配置されており、

前記カバーの側方部分は、前記調整部材の先端面を前記アタッチメントの側方へ露出する開口を有している、

請求項1から5のいずれかに記載の作業機械。

【請求項7】

前記給脂用分配弁は、前記カバーの上側部分に取り付けられている、

請求項1から5のいずれかに記載の作業機械。

【請求項8】

前記給脂用分配弁は、潤滑油を外部から供給する外部供給部材が接続可能な接続口を有する本体を有しており、

前記接続口は、前記本体のうち下側を向く面に配置されている、

請求項1から7のいずれかに記載の作業機械。

【請求項9】

前記接続口に接続された出口部分と、当該出口部分に対して前記アタッチメントの側面から離れる方向に曲がった入口部分とを有する管継ぎ手をさらに備えている、

請求項8に記載の作業機械。

【請求項1】

ベースマシンに作業アタッチメントが取り付けられた作業機械であって、

前記アタッチメントの側方において、前記アタッチメントの長手方向に沿うように配置された少なくとも1本の配管と、

前記アタッチメントの側方に配置された給脂用分配弁と、

を備えており、

前記配管は、前記給脂用分配弁への上方からの落下物の衝突を阻むように、当該給脂用分配弁の上側を覆うように配置されている、

ことを特徴とする作業機械。

【請求項2】

前記給脂用分配弁の上側を覆い、前記配管の下側に配置された上側部分、および前記給脂用分配弁における前記アタッチメントの側面を向く側の反対側を覆う側方部分を有するカバーをさらに備えている、

請求項1に記載の作業機械。

【請求項3】

前記配管は、前記カバーの上側部分の剛性よりも高い剛性を有している、

請求項2に記載の作業機械。

【請求項4】

前記アタッチメントの側面から突出し、前記配管が前記アタッチメントの長手方向に沿うように当該配管を支持する複数の配管支持部をさらに備え、

複数の前記配管支持部は、前記アタッチメントの長手方向に沿って配置され、前記配管の両端部を支持し、

前記カバーの上側部分の両端部は、当該複数の配管支持部に固定されている、

請求項2または3に記載の作業機械。

【請求項5】

複数の前記配管は、前記アタッチメントの側面から離れる方向に並んで配置されている、

請求項1から4のいずれかに記載の作業機械。

【請求項6】

前記給脂用分配弁は、潤滑油を排出する量を調整する調整部材を有しており、

前記調整部材は、その先端面が前記アタッチメントの側面から離れる方向を向くように、配置されており、

前記カバーの側方部分は、前記調整部材の先端面を前記アタッチメントの側方へ露出する開口を有している、

請求項1から5のいずれかに記載の作業機械。

【請求項7】

前記給脂用分配弁は、前記カバーの上側部分に取り付けられている、

請求項1から5のいずれかに記載の作業機械。

【請求項8】

前記給脂用分配弁は、潤滑油を外部から供給する外部供給部材が接続可能な接続口を有する本体を有しており、

前記接続口は、前記本体のうち下側を向く面に配置されている、

請求項1から7のいずれかに記載の作業機械。

【請求項9】

前記接続口に接続された出口部分と、当該出口部分に対して前記アタッチメントの側面から離れる方向に曲がった入口部分とを有する管継ぎ手をさらに備えている、

請求項8に記載の作業機械。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−96161(P2013−96161A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240946(P2011−240946)

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000246273)コベルコ建機株式会社 (644)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月2日(2011.11.2)

【出願人】(000246273)コベルコ建機株式会社 (644)

【Fターム(参考)】

[ Back to top ]