作業機用キャブ、及び、これを含む作業機

【課題】運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保する。

【解決手段】キャブの各リヤピラー14,15の上端近傍に薄肉部17が設けられている。薄肉部17はDLV(Deflection Limiting Volume:たわみ限界領域)50の運転者の肩レベル52Hよりも上方に設けられている。薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも、剛性が低く、低い荷重で塑性化するよう構成されている。

【解決手段】キャブの各リヤピラー14,15の上端近傍に薄肉部17が設けられている。薄肉部17はDLV(Deflection Limiting Volume:たわみ限界領域)50の運転者の肩レベル52Hよりも上方に設けられている。薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも、剛性が低く、低い荷重で塑性化するよう構成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ショベル、クレーン等の作業機用のキャブ、及び、これを含む作業機に関する。

【背景技術】

【0002】

ショベル、クレーン等の作業機の転倒時に、キャブ内の運転者の生存空間を確保するための様々な技術が知られている。例えば、特許文献1には、キャブとキャブを支持するフレームとの間に側部支持手段を設け、当該側部支持手段によってキャブからフレームに伝達される荷重を吸収するという技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2007−510590号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の技術によると、側部支持手段を追加的に設ける必要があることから、コストの増加、重量の増加、構造の複雑化等が免れず、また、側部支持手段により運転者の視界が妨げられるという問題も生じ得る。

【0005】

本発明の目的は、運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保することが可能な作業機用キャブ、及び、これを含む作業機を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の第1観点によると、複数のピラー及び前記ピラーを互いに連結するビームを有し、前記ピラー及び前記ビームにより形成される空間内に作業機の運転者を収容するフレームと、前記フレームにおける前記複数のピラーのうち、前記作業機の後方に位置するリヤピラーにおける、たわみ限界領域の前記運転者の肩よりも上方に設けられた、当該リヤピラーの他の部分よりも剛性が低い低剛性部とを備えたことを特徴とする作業機用キャブが提供される。

【0007】

上記第1観点によれば、作業機の転倒によりフレームに荷重が作用した場合に、低剛性部において、変形を促進させることで、効率よくエネルギーを吸収することができる。しかも、リヤピラーにおけるたわみ限界領域の運転者の肩よりも上方に低剛性部が設けられているため、低剛性部において変形を促進させても、キャブ内の運転者の生存空間を確実に確保することができる。さらに、上記第1観点によれば、補強用に別部材を追加的に設けるのではなく、リヤピラーの一部に低剛性部を設けるのみであるため、運転者の視界を妨げることがなく、且つ、コストや重量の増加、構造の複雑化等が抑制される。

【0008】

前記リヤピラーが、その長手方向に沿った筒を形成する側壁を有し、前記低剛性部は、前記他の部分よりも、前記側壁の厚みが小さくてよい。この場合、リヤピラーの側壁の厚みを変更することによって、低剛性部を容易に形成することができる。

【0009】

前記低剛性部が、前記他の部分よりも低い荷重で塑性化してよい。この場合、低剛性部の塑性変形によって、エネルギーの吸収をより一層促進することができ、作業機の転倒時における運転者の安全をより確実に確保することができる。

【0010】

前記フレームの一側方に、前記作業機に係るアタッチメントが配置されており、前記低剛性部が、複数の前記リヤピラーのうち、少なくとも、前記アタッチメントから側方向に最も離隔したリヤピラーに設けられてよい。アタッチメントがフレームの一側方に配置されている場合に、フレームに対してアタッチメントとは反対の方向に作業機が横転すると、フレームがアタッチメントの下側になる。このとき、フレームはアタッチメントと地面とに挟まれ、アタッチメントをはじめとする作業機全体の重量(の何割か)を受けつつ地面に衝突し得るため、安全性の確保が特に肝要である。そこで、当該方向に作業機が横転したときに最も下方に位置するリヤピラー(アタッチメントから側方向に最も離隔したリヤピラー)に低剛性部を設けることで、このような横転時にも、効率よくエネルギーを吸収し、運転者の安全を確保することができる。

【0011】

前記低剛性部が、前記リヤピラーの長手方向に沿った筒を形成するよう周方向に沿って互いに連結された複数の板を含み、前記複数の板のうち、前記作業機の側方に面する板が、他の板よりも小さい厚みを有してよい。作業機が横転した場合、作業機の側方に面する板に、特に大きなせん断力が生じ得る。そこで、当該板を比較的小さい厚みにして低剛性化することで、当該板における変形を促進し、効率よくエネルギーを吸収することができる。

【0012】

前記作業機の側方に面する複数の板のうち、前記作業機の左右方向に関して前記フレームの外側に位置する板が、最も小さい厚みを有してよい。作業機が横転した場合、作業機の側方に面する板の中でも、フレームの外側に位置する板に、特に大きなせん断力が生じ得る。そこで、当該板の厚みを最も小さくすることで、より一層効率よくエネルギーを吸収することができる。

【0013】

本発明の第2観点によると、上記第1観点に係る作業機用キャブと、前記キャブを支持し、前記キャブの一側方に配置されたアタッチメントを装着自在な支持部とを備えたことを特徴とする作業機が提供される。

【0014】

上記第2観点によれば、第1観点と同様の効果、運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保することができる。

【発明の効果】

【0015】

本発明によると、リヤピラーにおけるたわみ限界領域の運転者の肩よりも上方に低剛性部を設けることで、運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る作業機用キャブを含む油圧ショベルを示す側面図である。

【図2】図1の油圧ショベルに含まれるキャブのフレームを示す斜視図である。

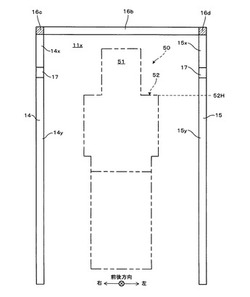

【図3】図2のフレーム内におけるたわみ限界領域を示す、図2のIII−III線に沿った側断面図である。

【図4】図2のフレームのリヤピラーに設けられた薄肉部を示す分解斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

【0018】

先ず、図1を参照し、一実施形態に係る作業機用キャブ10を含む油圧ショベル1の概要について説明する。

【0019】

油圧ショベル1は、下部走行体2、及び、下部走行体20の上部に設けられた上部旋回体3を有する。下部走行体2は、左右方向に一対のクローラ(図1には、キャブ10内の運転席に着座した運転者から見て左側(以下、単に「左側」と称す。)のクローラ2bのみが示されている。)を含む。これらクローラが個別の油圧モータにより駆動されることにより、ショベル1が前後方向に走行する。

【0020】

上部旋回体3は、下部走行体20に対して旋回可能に取り付けられた旋回台3x、並びに、旋回台3x上に支持されたキャブ10及び機械室4を含む。機械室4には、エンジンや当該エンジンにより駆動される油圧ポンプ等が収容されている。

【0021】

旋回台3x上におけるキャブ10の一側方(図1の紙面奥側であって、キャブ10内の運転席に着座した運転者から見て右側(以下、単に「右側」と称す。))には、アタッチメント5が装着自在に支持されている。アタッチメント5は、旋回台3xから前方に延出するよう設けられており、旋回台3x上に取り付けられた伏仰可能なブーム5a、ブーム5a先端に接続され且つ当該ブーム5aとの接続点を中心として伏仰可能なアーム5b、及び、アーム5b先端に接続され且つ当該アーム5bとの接続点を中心として伏仰可能なバケット5cを有する。これらアタッチメント5の各部5a〜5cの動作は油圧シリンダ等により制御される。

【0022】

次に、図2、図3、及び図4を参照し、キャブ10について説明する。図2にはキャブ10の躯体であるフレーム11及びフロントガラス10aのみが示されているが、フレーム11に、フロントガラス10aの他、ドア、外装パネル等の適宜の部材が組み付けられることでキャブ10が完成する。

【0023】

フレーム11は、図2に示すように、鉛直方向に立設された4本のピラー12,13,14,15、及び、これらピラー12〜15を互いに連結するビーム16a,16b,16c,16d,16eを有する。これらピラー12〜15及びビーム16a〜16eにより形成される空間11x内に、ショベル1の運転者が収容される。

【0024】

ビーム16a,16eはそれぞれ、左右方向に沿って延在し、ショベル1の前方に位置するフロントピラー12,13の上端同士及び下端同士を連結している。これらピラー12,13及びビーム16a,16eにより形成される矩形状の枠内に、フロントガラス10aが取り付けられている。ビーム16bは、左右方向に沿って延在し、ショベル1の後方に位置するリヤピラー14,15の上端同士を連結している。ビーム16c,16dはそれぞれ、前後方向に沿って延在し、右側のピラー12,14の上端同士及び左側のピラー13,15の上端同士を連結している。

【0025】

右側のピラー12,14及びビーム16c、並びに、左側のピラー13,15及びビーム16dはそれぞれ、後述する薄肉部17を除き、例えば1本の角型鋼管を屈曲させることにより、同形状且つ同サイズの門形に形成されている。ビーム16a,16b,16eは、略同一長さの角型鋼管であり、両端をそれぞれ左右の上記門形の鋼管側面に溶接することで、各ピラー12〜15に固定されている。ピラー12〜15及びビーム16a〜16eを構成する鋼管は、後述する薄肉部17を含め、全て同じ鋼材からなる。

【0026】

或いは、適宜の構造設計に応じた材料を選択し、ピラー12〜15及びビーム16a〜16eをそれぞれ異なる材料から形成してもよい。例えば、引張力が作用する部分には、延性の高い材料を用いてよい。

【0027】

各リヤピラー14,15の上端近傍に、薄肉部17が設けられている。薄肉部17は、図3に示すように、DLV(Deflection Limiting Volume:たわみ限界領域)50の肩レベル52Hよりも上方に設けられている。DLV50は、運転席に腰掛けた大型の男性運転者を箱型形状に近似したものであり、ROPS(Roll‐Over Protective Structure:転倒時保護構造)規格(油圧ショベルのROPS規格は「ISO 12117―2,2008」)により決定される、キャブ10に対して所定の条件下で横方向荷重が作用した場合に一切の部材が干渉しないことが要求される人型の領域である。図3には、DLV50における運転者の頭部51及び肩52が示されている。

【0028】

薄肉部17は、リヤピラー14,15の上端側に配置された上部14x,15xと下端側に配置された下部14y,15yとの間に介在している。上部14x,15x及び下部14y,15yは、形状、サイズ、及び肉厚が共に等しい角型鋼管であり、薄肉部17はこれら各部14x,15x,14y,15yと略同じ形状及びサイズであるがこれらよりも肉厚が小さい角型鋼管である。薄肉部17は、図4に示すように、矩形枠状の上下端面をそれぞれ上部14x,15xの下端面及び下部14y,15yの上端面に当接させつつ当該当接部を溶接することにより、各部14x,15x,14y,15yに固定されている。

【0029】

各部14x,15x,14y,15yにおける角筒を形成する4つの側壁の肉厚t0は全て同じである。薄肉部17における角筒を形成する4つの板17a,17b,17c,17dの肉厚t1,t2,t3,t3は全て同じであり、肉厚t0よりも小さい(t1=t2=t3=t4<t0)。これにより、薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも、剛性が低く、低い荷重で塑性化するよう構成されている。

【0030】

以上に述べたように、本実施形態に係るキャブ10及びこれを含むショベル1によると、ショベル1の転倒によりフレーム11に荷重が作用した場合に、薄肉部17において、変形を促進させることで、効率よくエネルギーを吸収することができる。しかも、図3に示すように、リヤピラー14,15におけるDLV50の運転者の肩レベル52Hよりも上方に薄肉部17が設けられているため、薄肉部17において変形を促進させても、キャブ10内の運転者の生存空間を確実に確保することができる。さらに、本実施形態によれば、補強用に別部材を追加的に設けるのではなく、リヤピラー14,15の一部に薄肉部17を設けるのみであるため、運転者の視界を妨げることがなく、且つ、コストや重量の増加、構造の複雑化等が抑制される。

【0031】

ショベル1が横転すると、右側への横転時には右側のフロントピラー12及びリヤピラー14、左側への横転時には左側のフロントピラー13及びリヤピラー15(図2参照)にそれぞれ大きな荷重が作用する。一方、ショベル1が後方に転倒すると、リヤピラー14,15に大きな荷重が作用する。したがって、一般に、ピラー12〜15は剛性が高くなるよう設計される。そこで、本実施形態では、全体として高い剛性を有するリヤピラー14,15の一部に低剛性である薄肉部17を設けることで、当該薄肉部17において変形を促進し、エネルギー吸収効率の向上を図っている。なお、フロントピラー12,13の一部に薄肉部17等の低剛性部を設けた場合、フレーム11全体としての変形のバランスが崩れ易く、大きな捩れ変形を生じて反力が低下してしまうことがある。

【0032】

リヤピラー14,15は、図4に示すように、その長手方向に沿った筒を形成する側壁を有する。薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも、側壁の厚みが小さい。このように、リヤピラー14,15の側壁の厚みを変更することによって、薄肉部17を容易に形成することができる。

【0033】

薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも低い荷重で塑性化する。したがって、ショベル1の転倒時に、薄肉部17の塑性変形によって、エネルギーの吸収をより一層促進することができ、運転者の安全をより確実に確保することができる。

【0034】

なお、薄肉部17の降伏荷重が著しく低く、薄肉部17がリヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)やフロントピラー12,13よりも著しく低い荷重で塑性化すると、ほとんどの荷重を薄肉部17が受けることになる。この場合、薄肉部17の変形量が増大する一方、リヤピラー14,15の他の部分やフロントピラー12,13において塑性変形が進まず、吸収エネルギーが増大しないことが想定される。また逆に、薄肉部17の降伏荷重が著しく高く、薄肉部17がリヤピラー14,15の他の部分やフロントピラー12,13よりも著しく高い荷重で塑性化する場合、ショベル1の転倒時に薄肉部17が弾性変形するのみで塑性変形せず、吸収エネルギーが増大しないことが想定される。したがって、ショベル1の転倒時に、リヤピラー14,15の他の部分やフロントピラー12,13の塑性変形を妨げることなく、薄肉部17が塑性変形するような構成にすることが望ましい。

【0035】

フレーム11の一側方(右側)に、アタッチメント5が配置されている(図1参照)。ここで、薄肉部17は、2本のリヤピラー14,15のうち、少なくとも、アタッチメント5から左右方向に最も離隔したリヤピラー15(図2参照)に設けられている。アタッチメント5がフレーム11の一側方に配置されている場合に、フレーム11に対してアタッチメント5とは反対の方向(即ち、左側)にショベル1が横転すると、フレーム11がアタッチメント5の下側になる。このとき、フレーム11はアタッチメント5と地面とに挟まれ、アタッチメント5の重量を受けつつ地面に衝突し得るため、安全性の確保が特に肝要である。そこで、当該方向にショベル1が横転したときに最も下方に位置するリヤピラー15に薄肉部17を設けることで、このような横転時にも、効率よくエネルギーを吸収し、運転者の安全を確保することができる。

【0036】

次いで、本発明に係る作業機用キャブの別の実施形態について説明する。

【0037】

本実施形態は、薄肉部17の構成のみ上述の実施形態と異なり、他の構成については上述の実施形態と同じである。上述の実施形態に係る薄肉部17は、角型鋼管からなり、4つの板17a,17b,17c,17d(図4参照)が互いに溶接により接合されておらず、各板17a〜17dの肉厚t1〜t4が全て同じである。これに対し、本実施形態に係る薄肉部17は、角型鋼管からなるのではなく、4つの板17a,17b,17c,17dを互いに溶接により周方向に沿って接合することで構成されている。そして4つの板17a〜17dのうち、ショベル1の側方に面する板17c,17dが、他の板17a,17bよりも小さい厚みを有する(t3=t4<t1=t2<t0)。

【0038】

このようにショベル1の側方に面する板17c,17dを比較的小さい厚みにして低剛性化することで、ショベル1が横転した場合に、当該板17c,17dにおける変形を促進し、効率よくエネルギーを吸収することができる。

【0039】

次いで、本発明に係る作業機用キャブのさらに別の実施形態について説明する。

【0040】

本実施形態では、上記の別の実施形態と同様、薄肉部17が、角型鋼管からなるのではなく、4つの板17a,17b,17c,17d(図4参照)を互いに溶接により周方向に沿って接合することで構成されている。そして4つの板17a〜17dのうち、ショベル1の側方に面する板17c,17dが、他の板17a,17bよりも小さい厚みを有すると共に、当該2つの板17c,17dのうち、ショベル1の左右方向に関してフレーム11の外側に位置する板(図2に示すように右側のリヤピラー14では右側の板17c、左側のリヤピラー15では左側の板17d)が、最も小さい厚みを有する(右側のリヤピラー14ではt3<t4<t1=t2<t0、左側のリヤピラー15ではt4<t3<t1=t2<t0)。

【0041】

このように、ショベル1の側方に面する板17c,17dの中でも、フレーム11の外側に位置する板の厚みを最も小さくすることで、より一層効率よくエネルギーを吸収することができる。

【0042】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々な設計変更が可能なものである。

【0043】

例えば、低剛性部は、上述の実施形態のようにリヤピラーの側壁の厚みを小さくする以外にも、材料の変更や断面全体のサイズを小さくする等、様々な方法により形成可能である。

【0044】

低剛性部は、複数のリヤピラーの全てに設けられることに限定されず、複数のリヤピラーの一部のみ(例えば上述の実施形態における2つのリヤピラー14,15の一方のみ)に設けられてよい。低剛性部を設けるリヤピラーについては、フレームの変形モードに基づいて決定してよい。

【0045】

低剛性部は、リヤピラーの他の部分と溶接により連結されることに限定されず、その他様々な方法により当該他の部分と連結してよい。

【0046】

低剛性部は、リヤピラーの他の部分よりも低い荷重で塑性化することに限定されない。即ち、低剛性部における塑性化前の弾性変形によっても、効率よくエネルギー吸収を行うことができる。

【0047】

ピラー及びビームは、角型鋼管等、長手方向に沿った筒を形成する側壁を含む構成に限定されず、内部に中空空間を有さない構成であってもよい。この場合、例えばリヤピラーの断面を部分的に小さくすることで、低剛性部を形成してよい。

【0048】

フレームの構成は様々に変形可能である。例えば、リヤピラー14,15の間にもう1つリヤピラーを設けたり、フロントピラー12,13とリヤピラー14,15との間のビーム16c,16dの中央に中間のピラーを設けたり、ビームの数を増加したりしてよい。

【0049】

アタッチメントは、フレームの一側方に配置されることに限定されず、フレームの前方又は後方に配置されてもよい。

【0050】

本発明において、作業機とは、ショベル、クレーン等の建設機械の他、原動機から動力の供給を受けて仕事を行う全ての機械を含む概念である。したがって、本発明に係るキャブは、ショベル以外の様々な作業機に適用可能である。

【符号の説明】

【0051】

1 油圧ショベル(作業機)

3x 旋回台(支持部)

5 アタッチメント

10 キャブ(作業機用キャブ)

11 フレーム

11x 空間

12,13 フロントピラー

14,15 リヤピラー

16a,16b,16c,16d,16e ビーム

17 薄肉部(低剛性部)

17a,17b,17c,17d 板

50 DLV(たわみ限界領域)

52H 運転者の肩レベル

【技術分野】

【0001】

本発明は、ショベル、クレーン等の作業機用のキャブ、及び、これを含む作業機に関する。

【背景技術】

【0002】

ショベル、クレーン等の作業機の転倒時に、キャブ内の運転者の生存空間を確保するための様々な技術が知られている。例えば、特許文献1には、キャブとキャブを支持するフレームとの間に側部支持手段を設け、当該側部支持手段によってキャブからフレームに伝達される荷重を吸収するという技術が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特表2007−510590号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の技術によると、側部支持手段を追加的に設ける必要があることから、コストの増加、重量の増加、構造の複雑化等が免れず、また、側部支持手段により運転者の視界が妨げられるという問題も生じ得る。

【0005】

本発明の目的は、運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保することが可能な作業機用キャブ、及び、これを含む作業機を提供することである。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の第1観点によると、複数のピラー及び前記ピラーを互いに連結するビームを有し、前記ピラー及び前記ビームにより形成される空間内に作業機の運転者を収容するフレームと、前記フレームにおける前記複数のピラーのうち、前記作業機の後方に位置するリヤピラーにおける、たわみ限界領域の前記運転者の肩よりも上方に設けられた、当該リヤピラーの他の部分よりも剛性が低い低剛性部とを備えたことを特徴とする作業機用キャブが提供される。

【0007】

上記第1観点によれば、作業機の転倒によりフレームに荷重が作用した場合に、低剛性部において、変形を促進させることで、効率よくエネルギーを吸収することができる。しかも、リヤピラーにおけるたわみ限界領域の運転者の肩よりも上方に低剛性部が設けられているため、低剛性部において変形を促進させても、キャブ内の運転者の生存空間を確実に確保することができる。さらに、上記第1観点によれば、補強用に別部材を追加的に設けるのではなく、リヤピラーの一部に低剛性部を設けるのみであるため、運転者の視界を妨げることがなく、且つ、コストや重量の増加、構造の複雑化等が抑制される。

【0008】

前記リヤピラーが、その長手方向に沿った筒を形成する側壁を有し、前記低剛性部は、前記他の部分よりも、前記側壁の厚みが小さくてよい。この場合、リヤピラーの側壁の厚みを変更することによって、低剛性部を容易に形成することができる。

【0009】

前記低剛性部が、前記他の部分よりも低い荷重で塑性化してよい。この場合、低剛性部の塑性変形によって、エネルギーの吸収をより一層促進することができ、作業機の転倒時における運転者の安全をより確実に確保することができる。

【0010】

前記フレームの一側方に、前記作業機に係るアタッチメントが配置されており、前記低剛性部が、複数の前記リヤピラーのうち、少なくとも、前記アタッチメントから側方向に最も離隔したリヤピラーに設けられてよい。アタッチメントがフレームの一側方に配置されている場合に、フレームに対してアタッチメントとは反対の方向に作業機が横転すると、フレームがアタッチメントの下側になる。このとき、フレームはアタッチメントと地面とに挟まれ、アタッチメントをはじめとする作業機全体の重量(の何割か)を受けつつ地面に衝突し得るため、安全性の確保が特に肝要である。そこで、当該方向に作業機が横転したときに最も下方に位置するリヤピラー(アタッチメントから側方向に最も離隔したリヤピラー)に低剛性部を設けることで、このような横転時にも、効率よくエネルギーを吸収し、運転者の安全を確保することができる。

【0011】

前記低剛性部が、前記リヤピラーの長手方向に沿った筒を形成するよう周方向に沿って互いに連結された複数の板を含み、前記複数の板のうち、前記作業機の側方に面する板が、他の板よりも小さい厚みを有してよい。作業機が横転した場合、作業機の側方に面する板に、特に大きなせん断力が生じ得る。そこで、当該板を比較的小さい厚みにして低剛性化することで、当該板における変形を促進し、効率よくエネルギーを吸収することができる。

【0012】

前記作業機の側方に面する複数の板のうち、前記作業機の左右方向に関して前記フレームの外側に位置する板が、最も小さい厚みを有してよい。作業機が横転した場合、作業機の側方に面する板の中でも、フレームの外側に位置する板に、特に大きなせん断力が生じ得る。そこで、当該板の厚みを最も小さくすることで、より一層効率よくエネルギーを吸収することができる。

【0013】

本発明の第2観点によると、上記第1観点に係る作業機用キャブと、前記キャブを支持し、前記キャブの一側方に配置されたアタッチメントを装着自在な支持部とを備えたことを特徴とする作業機が提供される。

【0014】

上記第2観点によれば、第1観点と同様の効果、運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保することができる。

【発明の効果】

【0015】

本発明によると、リヤピラーにおけるたわみ限界領域の運転者の肩よりも上方に低剛性部を設けることで、運転者の視界を妨げることなく、且つ、コストや重量の増加、構造の複雑化等を抑制しつつ、作業機の転倒時にキャブ内の運転者の生存空間を確保することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る作業機用キャブを含む油圧ショベルを示す側面図である。

【図2】図1の油圧ショベルに含まれるキャブのフレームを示す斜視図である。

【図3】図2のフレーム内におけるたわみ限界領域を示す、図2のIII−III線に沿った側断面図である。

【図4】図2のフレームのリヤピラーに設けられた薄肉部を示す分解斜視図である。

【発明を実施するための形態】

【0017】

以下、本発明の好適な実施の形態について、図面を参照しつつ説明する。

【0018】

先ず、図1を参照し、一実施形態に係る作業機用キャブ10を含む油圧ショベル1の概要について説明する。

【0019】

油圧ショベル1は、下部走行体2、及び、下部走行体20の上部に設けられた上部旋回体3を有する。下部走行体2は、左右方向に一対のクローラ(図1には、キャブ10内の運転席に着座した運転者から見て左側(以下、単に「左側」と称す。)のクローラ2bのみが示されている。)を含む。これらクローラが個別の油圧モータにより駆動されることにより、ショベル1が前後方向に走行する。

【0020】

上部旋回体3は、下部走行体20に対して旋回可能に取り付けられた旋回台3x、並びに、旋回台3x上に支持されたキャブ10及び機械室4を含む。機械室4には、エンジンや当該エンジンにより駆動される油圧ポンプ等が収容されている。

【0021】

旋回台3x上におけるキャブ10の一側方(図1の紙面奥側であって、キャブ10内の運転席に着座した運転者から見て右側(以下、単に「右側」と称す。))には、アタッチメント5が装着自在に支持されている。アタッチメント5は、旋回台3xから前方に延出するよう設けられており、旋回台3x上に取り付けられた伏仰可能なブーム5a、ブーム5a先端に接続され且つ当該ブーム5aとの接続点を中心として伏仰可能なアーム5b、及び、アーム5b先端に接続され且つ当該アーム5bとの接続点を中心として伏仰可能なバケット5cを有する。これらアタッチメント5の各部5a〜5cの動作は油圧シリンダ等により制御される。

【0022】

次に、図2、図3、及び図4を参照し、キャブ10について説明する。図2にはキャブ10の躯体であるフレーム11及びフロントガラス10aのみが示されているが、フレーム11に、フロントガラス10aの他、ドア、外装パネル等の適宜の部材が組み付けられることでキャブ10が完成する。

【0023】

フレーム11は、図2に示すように、鉛直方向に立設された4本のピラー12,13,14,15、及び、これらピラー12〜15を互いに連結するビーム16a,16b,16c,16d,16eを有する。これらピラー12〜15及びビーム16a〜16eにより形成される空間11x内に、ショベル1の運転者が収容される。

【0024】

ビーム16a,16eはそれぞれ、左右方向に沿って延在し、ショベル1の前方に位置するフロントピラー12,13の上端同士及び下端同士を連結している。これらピラー12,13及びビーム16a,16eにより形成される矩形状の枠内に、フロントガラス10aが取り付けられている。ビーム16bは、左右方向に沿って延在し、ショベル1の後方に位置するリヤピラー14,15の上端同士を連結している。ビーム16c,16dはそれぞれ、前後方向に沿って延在し、右側のピラー12,14の上端同士及び左側のピラー13,15の上端同士を連結している。

【0025】

右側のピラー12,14及びビーム16c、並びに、左側のピラー13,15及びビーム16dはそれぞれ、後述する薄肉部17を除き、例えば1本の角型鋼管を屈曲させることにより、同形状且つ同サイズの門形に形成されている。ビーム16a,16b,16eは、略同一長さの角型鋼管であり、両端をそれぞれ左右の上記門形の鋼管側面に溶接することで、各ピラー12〜15に固定されている。ピラー12〜15及びビーム16a〜16eを構成する鋼管は、後述する薄肉部17を含め、全て同じ鋼材からなる。

【0026】

或いは、適宜の構造設計に応じた材料を選択し、ピラー12〜15及びビーム16a〜16eをそれぞれ異なる材料から形成してもよい。例えば、引張力が作用する部分には、延性の高い材料を用いてよい。

【0027】

各リヤピラー14,15の上端近傍に、薄肉部17が設けられている。薄肉部17は、図3に示すように、DLV(Deflection Limiting Volume:たわみ限界領域)50の肩レベル52Hよりも上方に設けられている。DLV50は、運転席に腰掛けた大型の男性運転者を箱型形状に近似したものであり、ROPS(Roll‐Over Protective Structure:転倒時保護構造)規格(油圧ショベルのROPS規格は「ISO 12117―2,2008」)により決定される、キャブ10に対して所定の条件下で横方向荷重が作用した場合に一切の部材が干渉しないことが要求される人型の領域である。図3には、DLV50における運転者の頭部51及び肩52が示されている。

【0028】

薄肉部17は、リヤピラー14,15の上端側に配置された上部14x,15xと下端側に配置された下部14y,15yとの間に介在している。上部14x,15x及び下部14y,15yは、形状、サイズ、及び肉厚が共に等しい角型鋼管であり、薄肉部17はこれら各部14x,15x,14y,15yと略同じ形状及びサイズであるがこれらよりも肉厚が小さい角型鋼管である。薄肉部17は、図4に示すように、矩形枠状の上下端面をそれぞれ上部14x,15xの下端面及び下部14y,15yの上端面に当接させつつ当該当接部を溶接することにより、各部14x,15x,14y,15yに固定されている。

【0029】

各部14x,15x,14y,15yにおける角筒を形成する4つの側壁の肉厚t0は全て同じである。薄肉部17における角筒を形成する4つの板17a,17b,17c,17dの肉厚t1,t2,t3,t3は全て同じであり、肉厚t0よりも小さい(t1=t2=t3=t4<t0)。これにより、薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも、剛性が低く、低い荷重で塑性化するよう構成されている。

【0030】

以上に述べたように、本実施形態に係るキャブ10及びこれを含むショベル1によると、ショベル1の転倒によりフレーム11に荷重が作用した場合に、薄肉部17において、変形を促進させることで、効率よくエネルギーを吸収することができる。しかも、図3に示すように、リヤピラー14,15におけるDLV50の運転者の肩レベル52Hよりも上方に薄肉部17が設けられているため、薄肉部17において変形を促進させても、キャブ10内の運転者の生存空間を確実に確保することができる。さらに、本実施形態によれば、補強用に別部材を追加的に設けるのではなく、リヤピラー14,15の一部に薄肉部17を設けるのみであるため、運転者の視界を妨げることがなく、且つ、コストや重量の増加、構造の複雑化等が抑制される。

【0031】

ショベル1が横転すると、右側への横転時には右側のフロントピラー12及びリヤピラー14、左側への横転時には左側のフロントピラー13及びリヤピラー15(図2参照)にそれぞれ大きな荷重が作用する。一方、ショベル1が後方に転倒すると、リヤピラー14,15に大きな荷重が作用する。したがって、一般に、ピラー12〜15は剛性が高くなるよう設計される。そこで、本実施形態では、全体として高い剛性を有するリヤピラー14,15の一部に低剛性である薄肉部17を設けることで、当該薄肉部17において変形を促進し、エネルギー吸収効率の向上を図っている。なお、フロントピラー12,13の一部に薄肉部17等の低剛性部を設けた場合、フレーム11全体としての変形のバランスが崩れ易く、大きな捩れ変形を生じて反力が低下してしまうことがある。

【0032】

リヤピラー14,15は、図4に示すように、その長手方向に沿った筒を形成する側壁を有する。薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも、側壁の厚みが小さい。このように、リヤピラー14,15の側壁の厚みを変更することによって、薄肉部17を容易に形成することができる。

【0033】

薄肉部17は、リヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)よりも低い荷重で塑性化する。したがって、ショベル1の転倒時に、薄肉部17の塑性変形によって、エネルギーの吸収をより一層促進することができ、運転者の安全をより確実に確保することができる。

【0034】

なお、薄肉部17の降伏荷重が著しく低く、薄肉部17がリヤピラー14,15の他の部分(上部14x,15x及び下部14y,15y)やフロントピラー12,13よりも著しく低い荷重で塑性化すると、ほとんどの荷重を薄肉部17が受けることになる。この場合、薄肉部17の変形量が増大する一方、リヤピラー14,15の他の部分やフロントピラー12,13において塑性変形が進まず、吸収エネルギーが増大しないことが想定される。また逆に、薄肉部17の降伏荷重が著しく高く、薄肉部17がリヤピラー14,15の他の部分やフロントピラー12,13よりも著しく高い荷重で塑性化する場合、ショベル1の転倒時に薄肉部17が弾性変形するのみで塑性変形せず、吸収エネルギーが増大しないことが想定される。したがって、ショベル1の転倒時に、リヤピラー14,15の他の部分やフロントピラー12,13の塑性変形を妨げることなく、薄肉部17が塑性変形するような構成にすることが望ましい。

【0035】

フレーム11の一側方(右側)に、アタッチメント5が配置されている(図1参照)。ここで、薄肉部17は、2本のリヤピラー14,15のうち、少なくとも、アタッチメント5から左右方向に最も離隔したリヤピラー15(図2参照)に設けられている。アタッチメント5がフレーム11の一側方に配置されている場合に、フレーム11に対してアタッチメント5とは反対の方向(即ち、左側)にショベル1が横転すると、フレーム11がアタッチメント5の下側になる。このとき、フレーム11はアタッチメント5と地面とに挟まれ、アタッチメント5の重量を受けつつ地面に衝突し得るため、安全性の確保が特に肝要である。そこで、当該方向にショベル1が横転したときに最も下方に位置するリヤピラー15に薄肉部17を設けることで、このような横転時にも、効率よくエネルギーを吸収し、運転者の安全を確保することができる。

【0036】

次いで、本発明に係る作業機用キャブの別の実施形態について説明する。

【0037】

本実施形態は、薄肉部17の構成のみ上述の実施形態と異なり、他の構成については上述の実施形態と同じである。上述の実施形態に係る薄肉部17は、角型鋼管からなり、4つの板17a,17b,17c,17d(図4参照)が互いに溶接により接合されておらず、各板17a〜17dの肉厚t1〜t4が全て同じである。これに対し、本実施形態に係る薄肉部17は、角型鋼管からなるのではなく、4つの板17a,17b,17c,17dを互いに溶接により周方向に沿って接合することで構成されている。そして4つの板17a〜17dのうち、ショベル1の側方に面する板17c,17dが、他の板17a,17bよりも小さい厚みを有する(t3=t4<t1=t2<t0)。

【0038】

このようにショベル1の側方に面する板17c,17dを比較的小さい厚みにして低剛性化することで、ショベル1が横転した場合に、当該板17c,17dにおける変形を促進し、効率よくエネルギーを吸収することができる。

【0039】

次いで、本発明に係る作業機用キャブのさらに別の実施形態について説明する。

【0040】

本実施形態では、上記の別の実施形態と同様、薄肉部17が、角型鋼管からなるのではなく、4つの板17a,17b,17c,17d(図4参照)を互いに溶接により周方向に沿って接合することで構成されている。そして4つの板17a〜17dのうち、ショベル1の側方に面する板17c,17dが、他の板17a,17bよりも小さい厚みを有すると共に、当該2つの板17c,17dのうち、ショベル1の左右方向に関してフレーム11の外側に位置する板(図2に示すように右側のリヤピラー14では右側の板17c、左側のリヤピラー15では左側の板17d)が、最も小さい厚みを有する(右側のリヤピラー14ではt3<t4<t1=t2<t0、左側のリヤピラー15ではt4<t3<t1=t2<t0)。

【0041】

このように、ショベル1の側方に面する板17c,17dの中でも、フレーム11の外側に位置する板の厚みを最も小さくすることで、より一層効率よくエネルギーを吸収することができる。

【0042】

以上、本発明の好適な実施の形態について説明したが、本発明は上述の実施形態に限られるものではなく、特許請求の範囲に記載した限りにおいて様々な設計変更が可能なものである。

【0043】

例えば、低剛性部は、上述の実施形態のようにリヤピラーの側壁の厚みを小さくする以外にも、材料の変更や断面全体のサイズを小さくする等、様々な方法により形成可能である。

【0044】

低剛性部は、複数のリヤピラーの全てに設けられることに限定されず、複数のリヤピラーの一部のみ(例えば上述の実施形態における2つのリヤピラー14,15の一方のみ)に設けられてよい。低剛性部を設けるリヤピラーについては、フレームの変形モードに基づいて決定してよい。

【0045】

低剛性部は、リヤピラーの他の部分と溶接により連結されることに限定されず、その他様々な方法により当該他の部分と連結してよい。

【0046】

低剛性部は、リヤピラーの他の部分よりも低い荷重で塑性化することに限定されない。即ち、低剛性部における塑性化前の弾性変形によっても、効率よくエネルギー吸収を行うことができる。

【0047】

ピラー及びビームは、角型鋼管等、長手方向に沿った筒を形成する側壁を含む構成に限定されず、内部に中空空間を有さない構成であってもよい。この場合、例えばリヤピラーの断面を部分的に小さくすることで、低剛性部を形成してよい。

【0048】

フレームの構成は様々に変形可能である。例えば、リヤピラー14,15の間にもう1つリヤピラーを設けたり、フロントピラー12,13とリヤピラー14,15との間のビーム16c,16dの中央に中間のピラーを設けたり、ビームの数を増加したりしてよい。

【0049】

アタッチメントは、フレームの一側方に配置されることに限定されず、フレームの前方又は後方に配置されてもよい。

【0050】

本発明において、作業機とは、ショベル、クレーン等の建設機械の他、原動機から動力の供給を受けて仕事を行う全ての機械を含む概念である。したがって、本発明に係るキャブは、ショベル以外の様々な作業機に適用可能である。

【符号の説明】

【0051】

1 油圧ショベル(作業機)

3x 旋回台(支持部)

5 アタッチメント

10 キャブ(作業機用キャブ)

11 フレーム

11x 空間

12,13 フロントピラー

14,15 リヤピラー

16a,16b,16c,16d,16e ビーム

17 薄肉部(低剛性部)

17a,17b,17c,17d 板

50 DLV(たわみ限界領域)

52H 運転者の肩レベル

【特許請求の範囲】

【請求項1】

複数のピラー及び前記ピラーを互いに連結するビームを有し、前記ピラー及び前記ビームにより形成される空間内に作業機の運転者を収容するフレームと、

前記フレームにおける前記複数のピラーのうち、前記作業機の後方に位置するリヤピラーにおける、たわみ限界領域の前記運転者の肩よりも上方に設けられた、当該リヤピラーの他の部分よりも剛性が低い低剛性部と

を備えたことを特徴とする作業機用キャブ。

【請求項2】

前記リヤピラーが、その長手方向に沿った筒を形成する側壁を有し、

前記低剛性部は、前記他の部分よりも、前記側壁の厚みが小さいことを特徴とする請求項1に記載の作業機用キャブ。

【請求項3】

前記低剛性部が、前記他の部分よりも低い荷重で塑性化することを特徴とする請求項1又は2に記載の作業機用キャブ。

【請求項4】

前記フレームの一側方に、前記作業機に係るアタッチメントが配置されており、

前記低剛性部が、複数の前記リヤピラーのうち、少なくとも、前記アタッチメントから側方向に最も離隔したリヤピラーに設けられていることを特徴とする請求項1〜3のいずれか一項に記載の作業機用キャブ。

【請求項5】

前記低剛性部が、前記リヤピラーの長手方向に沿った筒を形成するよう周方向に沿って互いに連結された複数の板を含み、

前記複数の板のうち、前記作業機の側方に面する板が、他の板よりも小さい厚みを有することを特徴とする請求項1〜4のいずれか一項に記載の作業機用キャブ。

【請求項6】

前記作業機の側方に面する複数の板のうち、前記作業機の左右方向に関して前記フレームの外側に位置する板が、最も小さい厚みを有することを特徴とする請求項5に記載の作業機用キャブ。

【請求項7】

請求項1〜6のいずれか一項に記載の作業機用キャブと、

前記キャブを支持し、前記キャブの一側方に配置されたアタッチメントを装着自在な支持部と

を備えたことを特徴とする作業機。

【請求項1】

複数のピラー及び前記ピラーを互いに連結するビームを有し、前記ピラー及び前記ビームにより形成される空間内に作業機の運転者を収容するフレームと、

前記フレームにおける前記複数のピラーのうち、前記作業機の後方に位置するリヤピラーにおける、たわみ限界領域の前記運転者の肩よりも上方に設けられた、当該リヤピラーの他の部分よりも剛性が低い低剛性部と

を備えたことを特徴とする作業機用キャブ。

【請求項2】

前記リヤピラーが、その長手方向に沿った筒を形成する側壁を有し、

前記低剛性部は、前記他の部分よりも、前記側壁の厚みが小さいことを特徴とする請求項1に記載の作業機用キャブ。

【請求項3】

前記低剛性部が、前記他の部分よりも低い荷重で塑性化することを特徴とする請求項1又は2に記載の作業機用キャブ。

【請求項4】

前記フレームの一側方に、前記作業機に係るアタッチメントが配置されており、

前記低剛性部が、複数の前記リヤピラーのうち、少なくとも、前記アタッチメントから側方向に最も離隔したリヤピラーに設けられていることを特徴とする請求項1〜3のいずれか一項に記載の作業機用キャブ。

【請求項5】

前記低剛性部が、前記リヤピラーの長手方向に沿った筒を形成するよう周方向に沿って互いに連結された複数の板を含み、

前記複数の板のうち、前記作業機の側方に面する板が、他の板よりも小さい厚みを有することを特徴とする請求項1〜4のいずれか一項に記載の作業機用キャブ。

【請求項6】

前記作業機の側方に面する複数の板のうち、前記作業機の左右方向に関して前記フレームの外側に位置する板が、最も小さい厚みを有することを特徴とする請求項5に記載の作業機用キャブ。

【請求項7】

請求項1〜6のいずれか一項に記載の作業機用キャブと、

前記キャブを支持し、前記キャブの一側方に配置されたアタッチメントを装着自在な支持部と

を備えたことを特徴とする作業機。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−93355(P2011−93355A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−246921(P2009−246921)

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月27日(2009.10.27)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]