作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法

【課題】複数の作業機を有する作業車両に適用され、各作業機の作業時に必要な情報の視認性を維持しつつ、表示装置の小型化を図ること。

【解決手段】ローダとバックホウとが水平方向に対して異なる位置に配置された作業車両において、ローダ側への向き位置とバックホウ側への向き位置とが変更可能なシートと、シートの向き位置を検出するセンサ51,52と、表示部40と、センサ51,52により検出された向き位置がローダ側への向き位置である場合、ローダの動作状態に関連した個別モニタリング項目を含む第1の表示内容を表示部40に表示し、バックホウ側への向き位置である場合、バックホウの動作状態に関連した1以上の個別モニタリング項目を含む第2の表示内容を表示部40に表示する制御部42と、を備える。

【解決手段】ローダとバックホウとが水平方向に対して異なる位置に配置された作業車両において、ローダ側への向き位置とバックホウ側への向き位置とが変更可能なシートと、シートの向き位置を検出するセンサ51,52と、表示部40と、センサ51,52により検出された向き位置がローダ側への向き位置である場合、ローダの動作状態に関連した個別モニタリング項目を含む第1の表示内容を表示部40に表示し、バックホウ側への向き位置である場合、バックホウの動作状態に関連した1以上の個別モニタリング項目を含む第2の表示内容を表示部40に表示する制御部42と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一つの車体に複数の作業機を備えた作業車両の運転席内に当該作業車両の動作状態に関連する情報を表示する表示装置を備えた作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法に関する。

【背景技術】

【0002】

従来、車体の前部に土砂などの運搬を行うための作業機(以下、ローダ)、車体の後部に土砂などの掘削を行うための作業機(以下、バックホウ)を備え、ローダによる作業時にはタイヤを駆動させて走行することが可能なバックホウローダが知られている。そのようなバックホウローダは、車体の中央部に備えられた運転室内には、オペレータが座るシートが設置され、シートはシートの向きを車体の前方と後方とに回転させることが可能である。つまり、ローダによる作業を行うときにはシートの向きを車体の前方にセッティングし、バックホウによる作業を行うときにはシートの向きを車体の後方にセッティングして、オペレータは操作レバー等の操作手段を操作することで各種の作業を行うことができる(特許文献1)。

【0003】

このようにバックホウローダは、ローダによる作業とバックホウによる作業とを1台の作業車両で行うことが可能であるが、作業機用操作レバーをシートとともに旋回可能に設けることにより作業性を向上させるものがある(特許文献2)。

【0004】

複数の作業機を備えた作業車両(例えば上記のようなバックホウローダ)において、運転室内のシートの近傍に、図10に示すような針式モニタ100が、オペレータにより視認可能な位置に設置されているものがある。この針式モニタ100には、エンジン回転数計101、エンジン水温計102、燃料計103、サービスメータ104、およびコーション105等が配置されている。さらに、この針式モニタ100に収容されないような計器や操作スイッチや操作ボタンは、運転室内に点在して配置されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第7784581号明細書

【特許文献2】特開2008−019684号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述したような複数の作業機を有し、針式モニタ100が設けられた作業車両においては、それぞれの作業機によってそれぞれ単独に作業が行われる。この場合、針式モニタ100には、1つの作業(ローダ作業あるいはバックホウ作業)では必要としない情報が表示される一方、必要とする情報が表示されないことがある。ここで、オペレータにとって必要な情報とは、各作業で共通に必要な情報(例えば燃料計103が示す燃料残量の情報)と各作業固有に必要な情報(例えばローダ作業時に作業車両の走行のために駆動するトルクコンバータの油温の情報)である。しかし、針式モニタ100に表示されている情報は、ローダ作業において必要とされる情報とバックホウ作業において必要とされる情報とが混在するため、オペレータは運転室内で、いずれか1つの作業(ローダ作業あるいはバックホウ作業)を行っている際に必要とする情報が、どの場所(いずれの針式モニタ100あるいは他の計器のどこの場所)にあるのか、目視で探し出し確認しなければならず、この確認動作が煩雑となることが考えられる。

【0007】

また、上記のような針式モニタ100や他の計器や操作スイッチといった複数の計器類が作業車両の運転室内に備えられていることによって、運転室内の居住空間は狭くせざるを得ず、運転室を構成するガラスを通して運転室外の作業現場を見渡すうえでの視界が遮られ、オペレータの作業性を損なうことになる。

【0008】

さらに、そのような複数の計器類を備えることは、当然ながら部品点数が多くなり、それら部品を運転室内等に組み付けるための組立工数を多く要し、バックホウローダの製造コストに影響する。

【0009】

そこで、各作業に必要な多くの情報を1つの表示装置に表示しようとすると、各情報を表すための表示サイズが小さくなり、視認性が低下してしまうという問題点が考えられる。一方、各情報の視認性を維持しようとすると、表示装置が大型化してしまう。その結果、やはり運転室内の居住空間が狭くなり居住性を悪化させるとともに、運転室を構成するガラスを通して運転室外の作業現場を見渡すうえでの視界が遮られるといった弊害を生み、オペレータの作業性を損なう。

【0010】

本発明は、上記に鑑みてなされたものであって、複数の作業機を有する作業車両に適用され、各作業機の作業時に必要な情報の視認性を維持しつつ、表示装置の小型化を図ることができる作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明にかかる作業車両は、第1の作業機と第2の作業機とを備えた作業車両において、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とが変更可能なシートと、前記シートの向き位置を検出するシート位置検出手段と、前記作業車両の動作状態に関連した情報を表示する表示手段と、前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記表示手段により表示される情報を変更する制御手段と、を備えたことを特徴とする。

【0012】

また、本発明にかかる作業車両は、上記の発明において、前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とで異なる個別情報であり、前記制御手段は、前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記個別情報を切り替えることを特徴とする。

【0013】

また、本発明にかかる作業車両は、上記の発明において、前記個別情報は、前記シート位置検出手段が、前記シートは前記第1の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第1の作業機による作業に関連する第1の個別情報、または、前記シート位置検出手段が、前記シートは前記第2の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第2の作業機による作業に関連する第2の個別情報であることを特徴とする。

【0014】

また、本発明にかかる作業車両は、上記の発明において、前記制御手段は、前記シート位置検出手段により検出された向き位置が、前記第1の作業機側への向き位置ではなく、かつ前記第2の作業機側への向き位置ではない場合、前記第1の個別情報あるいは前記第2の個別情報、もしくは前記第1の個別情報および前記第2の個別情報とは異なる他の情報のいずれかを前記表示手段に表示させることを特徴とする。

【0015】

また、本発明にかかる作業車両は、上記の発明において、前記第1の個別情報および前記第2の個別情報の少なくとも一方は、前記作業車両の動力伝達機構の動作に応じて変化する物理量を示す情報、または前記作業車両を構成する走行体の操舵システムの設定状態を示す情報であることを特徴とする。

【0016】

また、本発明にかかる作業車両は、上記の発明において、前記個別情報は、前記表示手段を構成する表示画面の中央部に表示されることを特徴とする。

【0017】

また、本発明にかかる作業車両は、上記の発明において、前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とに共通して前記表示手段に表示される共通情報を含むことを特徴とする。

【0018】

また、本発明にかかる作業車両は、上記の発明において、前記シート位置検出手段は、前記シートの回転位置あるいは前記シートの背もたれ位置を検出することによって、前記シートの向き位置を検出することを特徴とする。

【0019】

また、本発明にかかる作業車両用表示装置は、第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置であって、前記シートの向き位置を検出するシート位置検出手段により検出されたシート位置に応じて、前記表示手段により表示される情報を変更する制御手段を備える、ことを特徴とする。

【0020】

また、本発明にかかる作業車両用表示装置の制御方法は、第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置の制御方法であって、前記シートの向き位置を検出するシート位置検出ステップと、前記シート位置検出ステップにより検出された向き位置に応じて、前記表示手段により表示される情報を変更する制御ステップと、を含むことを特徴とする。

【発明の効果】

【0021】

本発明によれば、第1の作業機と第2の作業機とが配置され、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを有する作業車両におけるシートの向き位置に応じて、表示手段により表示される情報を変更するようにしているので、同一の表示手段によって、各作業機の作業時に必要な情報の視認性を向上させることができるとともに、表示装置の小型化を図ることができる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の実施の形態である作業車両を示す斜視図である。

【図2】図2は、図1に示した作業車両の運転室内を示す上面図である。

【図3】図3は、図1に示した作業車両の運転室内を示す側面図である。

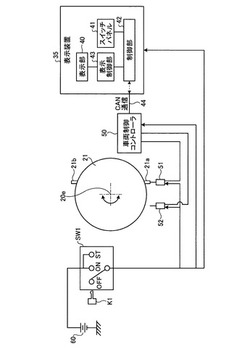

【図4】図4は、図2および図3に示した表示装置の表示制御系の構成を示すブロック図である。

【図5】図5は、図2および図3に示した表示装置の表示処理手順を示すフローチャートである。

【図6】図6は、図2および図3に示した表示装置の表示領域区分の一例を示す模式図である。

【図7】図7は、図2および図3に示した表示装置の表示画面の一例を示す図である。

【図8】図8は、図2および図3に示した表示装置の表示画面の一例を示す図である。

【図9】図9は、図2および図3に示した表示装置の表示画面の一例を示す図である。

【図10】図10は、従来の作業車両における針式モニタを示す平面図である。

【発明を実施するための形態】

【0023】

以下に、図面を参照して、本発明の実施の形態である作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法について説明する。なお、以下の説明において同一または対応する部分には同一の符号を付す。また、本発明は、以下の実施形態により限定されるものではない。

【0024】

(作業車両の概要)

図1は、本発明の実施の形態である作業車両を示す斜視図である。図1に示すように、作業車両であるバックホウローダ1は、タイヤ等を有する下部走行体2、第1の作業機であるローダ3、第2の作業機であるバックホウ4、フレーム部5および運転室6を備える。

【0025】

ローダ3は、リフトアーム7を備える。リフトアーム7は、基端部を揺動自在にしてフレーム部5に取り付けられている。フレーム部5とリフトアーム7とは、一対のリフトシリンダ8によって連結されている。リフトアーム7は、オペレータによる作業機レバーの操作に応じてリフトシリンダ8が伸縮することによって揺動する。リフトアーム7の先端部には、バケット9が揺動自在に取り付けられている。また、ローダ3は、ベルクランク10を備える。ベルクランク10は、リフトアーム7の略中央部において回動自在に支持されている。ベルクランク10の一端部とフレーム部5とは、チルトシリンダ11を介して連結されている。ベルクランク10の他端部とバケット9とは、チルトロッド12を介して連結されている。バケット9は、オペレータによる作業機レバーの操作に応じてチルトシリンダ11が伸縮することによって揺動する。さらに、ローダ3によるローダ作業では、バックホウローダ1は走行することができる。バックホウローダ1には、エンジンの駆動力を下部走行体2のタイヤへ伝達するためのトルクコンバータが動力伝達機構として備えられている。以上に説明したようなローダ3を用いて、バケット9に土砂などの積荷を積んで下部走行体2を駆動させることによってバックホウローダ1を移動させ、ダンプトラックに土砂を積み込むといったローダ作業を行うことができる。

【0026】

バックホウ4は、その基端部がフレーム部5に回動自在および揺動自在に連結されているブーム13と、ブーム13の先端部に揺動自在に連結されているアーム14と、アーム14の先端に揺動自在に連結されているバケット15とを備える。また、フレーム部5とブーム13の略中央部とは、ブームシリンダ16を介して連結されている。ブーム13は、オペレータによる作業機レバーの操作に応じてブームシリンダ16が伸縮することによって揺動する。また、ブーム13は、フレーム部5とブーム13の基端部とに連結されたブームスイングシリンダ(図示せず)によって車体の左右に回動(スイング)することもできる。ブーム13は、オペレータによる作業機レバーの操作に応じてブームスイングシリンダが伸縮することによって車体の左右に回動(スイング)する。さらに、ブーム13とフレーム部5の連結部は、その連結部が車体の左右に移動することが可能な構造となっている。つまり、連結部を左右に移動させることにより、車体を移動させずに掘削位置を移動させることができる。ブーム13の略中央部とアーム14の基端部とはアームシリンダ17を介して連結されている。アーム14は、オペレータによる作業機レバーの操作に応じてアームシリンダ17が伸縮することによって揺動する。アーム14の基端部とバケット15とはバケットシリンダ18を介して連結されている。バケット15は、オペレータによる作業機レバーの操作に応じてバケットシリンダ18が伸縮することによって揺動する。さらに、フレーム部5におけるバックホウ4側に車体に対して左右に一対のスタビライザー19が設けられている。スタビライザー19は、バックホウ4を用いて作業を行う場合に、オペレータによるスタビライザー操作レバー36の操作に応じて伸張され、バックホウローダ1を地面に固定させる。このようなバックホウ4を用いて、バケット15で土砂等を掘削し、溝を形成するといったバックホウ作業を行うことができる。

【0027】

次に、運転室6の内部構成について説明する。図2および図3は、それぞれ運転室6の内部構成を示す上面図および側面図である。図2および図3に示すように、運転室6には、そのフロア6a上の中央部に、シート20が設けられている。シート20は、座面20a、座面20aの上部に設けられた背もたれ20b、背もたれ20bの上部に設けられたヘッドレスト20c、および背もたれ20bの両側部に設けられたアームレスト20dとからなる。このシート20の下部には、図3に示すような旋回部21が設けられ、シート20がシート20の回転軸20eを中心に半周分回転可能に構成されている。このような構成のシート20によれば、オペレータがシート20の図示しない回転ロック機構を解除操作することで、シート20は、その向き位置を、車体前方のローダ3側への向き位置(図2および図3中、左方向)と車体後方のバックホウ4側への向き位置(図2および図3中、右方向)とに変更することができる。つまり、図2は、シート20がローダ3側への向き位置にセットされた状態を示している。

【0028】

(1)シート20がローダ3側への向き位置にセットされた場合

シート20の前方には、各種計器が設けられたインスツルメントパネル22、ローダ3の動作状態を表示するローダ用計器盤などを含む第1作業機用計器盤23、およびローダ3側を向いてバックホウローダ1の走行操作をするための走行操作部24が設けられている。第1作業機用計器盤23は、走行時のバックホウローダ1の速度を示す速度計などが備えてある。つまり、ローダ作業時、オペレータの視線の移動を特に少なくして視認しなければならない情報が第1作業機用計器盤23に表示されるようになっている。一方、走行操作部24は、下部走行体2のタイヤを操舵して旋回方向を決定するステアリング25、旋回方向を示すための方向指示レバー26、ギアのシフトを行う変速レバー27、アクセルペダル28、およびブレーキペダル29を含んで構成されている。また、シート20の左側方(図2中下側、図3中手前側)には、サイドコンソール30が設置されている。

【0029】

また、シート20がローダ3側への向き位置(図2および図3中、左方向)の場合における右側方(図2中上側、図3中奥側)には、停車時に下部走行体2を固定してブレーキをかけるためのハンドブレーキレバー31、およびサイドコンソール32が設けられている。このサイドコンソール32には、ローダ3を操作するための第1作業機レバー33、各種計器やスイッチあるいはボタンが設けられた計器群34が設けられ、シート20の側方のピラー39にはマルチモニタとして機能する表示装置35が設けられている。第1作業機レバー33は、リフトアーム7の上下動やバケット9の回動などのローダ3の操作を行うための操作レバーである。

【0030】

(2)シート20がバックホウ4側への向き位置にセットされた場合

シート20の左前方(図2中上右側、図3中右奥側)には、サイドコンソール32に設けられたスタビライザー操作レバー36が設けられ、前方(図2および図3中、右側)には、第2作業機レバー37,38が設けられている。オペレータが、スタビライザー操作レバー36を操作することによって、スタビライザー19の伸張を行うことができる。第2作業機レバー37,38は、ブーム13の回動および揺動(上下動)、アーム14およびバケット15の揺動などのバックホウ4の操作を行うための操作レバーである。

【0031】

図4は、上述した表示装置35を中心とした表示制御系の構成を示すブロック図である。図4に示すように、表示装置35は、表示手段としての表示部40と操作手段としてのスイッチパネル41とを有する。表示部40は、液晶ディスプレイや有機エレクトロルミネッセンスディスプレイが用いられる。スイッチパネル41は、表示部40に表示される各種情報の切り替えやバックホウローダ1の動作に関連する制御パラメータの設定などを行う際に操作される。スイッチパネル41は、表示装置35に一体的に組み込まれ、表示部40をタッチパネルとして、表示部40と一体的に構成されたものでもよい。また、スイッチパネル41を計器群34に組み込むようにしてもよい。いずれにしてもスイッチパネル41は、オペレータがシート20に着座した位置から手が届く位置に設けられることが好ましい。

【0032】

表示装置35は、さらに、制御部42の制御のもとに表示部40の表示制御を行う表示制御部43を有する。制御部42は、後述する車両制御コントローラ50から出力される各種信号や図示しないエンジンや油圧機器に装着された各種センサからの各種信号や他のコントローラからの各種信号を受信して、それら受信した各種信号に関連する情報を、表示制御部43を介して表示部40に表示させるべきか、あるいは、図示しないメモリ等の記憶装置に記憶すべきかといった判断処理を実行する。また、表示制御部43は、制御部42から受けた各種信号に関連する情報を基に、表示部40にどのような形態(表示範囲や表示色、表示順序、表示模様等)で表示すべきかといった判断処理を実行する。なお、表示装置35は、CAN(Controller Area Network)等の通信ライン44を介して車両制御コントローラ50に接続されている。具体的には、通信ライン44が制御部42に接続され、各種信号の送受信が行われる。

【0033】

車両制御コントローラ50は、シート位置検出手段としての第1センサ51と第2センサ52とに接続されている。車両制御コントローラ50は、図5を用いて後述するように、シート20がどの向き位置にあるかを検出、判定する。また、車両制御コントローラ50は、シート20の向き位置の検出結果に応じて、ローダ3あるいはバックホウ4のいずれかによる作業を有効とするために、図示しない油圧機器の油圧回路の制御やエンジンのエンジン出力制御のための制御を実行する。なお、車両制御コントローラ50が必ずしもこれら油圧回路の制御やエンジン出力制御を行う必要はなく、別体のコントローラを設けて、その別体のコントローラが、それらの制御を実行してもよい。

【0034】

第1センサ51および第2センサ52は、シート20の下部と一体構造を形成している旋回部21の外周側に設けられている。また、旋回部21には、その周上に第1突起部21aと第2突起部21bとが設けられている。第1センサ51および第2センサ52は、その各々の前方に第1突起部21aあるいは第2突起部21bが位置しているのか、あるいは位置していないのかを電気的に検知するものである。第1センサ51および第2センサ52としては、非接触式のセンサあるいは接触式のセンサが適用できる。非接触式のセンサとして、レーザセンサや近接センサ、超音波センサなどを用いることができる。一方、接触式のセンサを用いるならば、リミットスイッチ等のセンサを用いることができる。本発明の実施の形態においては、接触式のセンサ(例えばリミットスイッチ)を用いた形態にて説明する。

【0035】

また、図4に示す状態は、第1突起部21aが第1センサ51の前方に位置し、第1突起部21aが第1センサ51の検出部に接触することによって、第1突起部21aが第1センサ51の前方に位置していることを検知し、第1センサ51は「ON」の電気信号を出力できる状態を示している。なお、この状態でシート20は、ローダ3側への向き位置となっていることとする。他方、シート20がその回転軸20eを中心に半周分回転されてバックホウ4側への向き位置となっているときには、シート20の下部と一体構造を形成している旋回部21も半周分(180°)回転され、第2突起部21bが第2センサ52の前方に位置し、第2突起部21bが第2センサ52の検出部に接触することによって、第2突起部21bが第2センサ52の前方に位置していることが検知され、第2センサ52は「ON」の電気信号を出力できる状態となる。以上のいずれの状態でもない場合、すなわち第1センサ51および第2センサ52の検出部のいずれもが第1突起部21aあるいは第2突起部21bに接触しない場合にはいずれも「OFF」の状態(電気信号を出力しない状態)となる。

【0036】

また、上述した表示装置35、車両制御コントローラ50、第1センサ51および第2センサ52は、キースイッチSW1を介してバッテリ60から電源供給を受けるように電気的に接続されている。バッテリ60は鉛蓄電池やニッケル水素バッテリなどの蓄電池である。なお、キースイッチSW1は、キーK1を差し込んで回転させることにより、エンジン(図示せず)の始動(再始動)、エンジン運転状態、および停止を切り替える3接点型のスイッチ(いわゆる、始動スイッチ)である。キースイッチSW1は、例えばサイドコンソール32あるいはサイドコンソール30に設けられ、オペレータがシート20に着座した位置から手が届く位置に配置されている。すなわち、キースイッチSW1が「ST」の位置にある場合、スタータモータ(図示せず)が駆動されてエンジンが始動(再始動)する。キースイッチSW1が「ON」の位置にある場合、バッテリ60からの表示装置35、車両制御コントローラ50あるいは第1センサ51および第2センサ52への電源供給が可能な状態、またはエンジン始動(再始動)後におけるエンジン運転状態となる。また、キースイッチSW1が「OFF」の位置にある場合、バッテリ60からの表示装置35、車両制御コントローラ50あるいは第1センサ51および第2センサ52への電源供給がされない状態であるとともにエンジンが停止状態である。なお、キーK1はシリンダ−錠タイプのキーでもイモビライザ機能を有した電子キーでもよい。また、上記のようにキースイッチSW1の切り替えをキーK1の回転操作によるものではなく、図示しない押しボタンスイッチを押す操作による切り替えによるものでもよい。

【0037】

(表示制御の詳細)

次に、以上のように構成された表示制御系の表示装置35における表示部40の画面遷移について説明する。図5は、表示装置35の画面表示処理手順を示すフローチャートである。また、図6は、表示装置35の表示画面遷移時における表示領域区分の一例を示す模式図である。

【0038】

図5において、まず、制御部42は、車両制御コントローラ50を介して、第1センサ51および第2センサ52の検知情報を取得する(ステップST1)。以下、検知情報が「ON」とは、第1センサ51あるいは第2センサ52が電気信号を出力していることを示し、検知情報が「OFF」とは、第1センサ51あるいは第2センサ52が電気信号を出力していないことを示す。なお、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知している場合に、第1センサ51あるいは第2センサ52から電気信号を出力する(「ON」)とし、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知していない場合に、第1センサ51あるいは第2センサ52から電気信号を出力しない(「OFF」)とすると説明したが、この第1センサ51あるいは第2センサ52からの「ON」と「OFF」の電気信号の出力の有無を逆の関係にしてもよい。すなわち、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知している場合に、第1センサ51あるいは第2センサ52から電気信号を出力しない(「OFF」)とし、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知していない場合に、第1センサ51あるいは第2センサ52から電気信号を出力する(「ON」)としてもよい。

【0039】

その後、制御部42は、第1センサ51が「OFF」かつ第2センサ52が「OFF」であるか否かを判断する(ステップST2)。第1センサ51および第2センサ52がともに「OFF」である場合(ステップST2、Yes)には、シート20はローダ3側、バックホウ4側のいずれの側にも向いていない向き位置、すなわちシート20が回転中であると判定される。この場合、車両制御コントローラ50から表示装置35にローダ3の動作状態に関連する情報が送信され、制御部42は、ローダ3の動作状態に関連する情報を表示部40に表示させるための制御を行う。ローダ3の動作状態に関連する情報とは、詳細は後述するが、個別モニタリング項目を含む表示内容であって、その個別モニタリング項目を含む表示内容が表示部40の表示画面81上に表示される(ステップST3)。例えば、図6の上図に示すように、表示画面81上の第1作業機用個別情報表示領域71内に上述したローダ3に関する個別モニタリング項目の表示内容を表示する。また、表示画面81上の第1作業機用個別情報表示領域71以外の領域には、ローダ3およびバックホウ4に共通するバックホウローダ1の動作状態に関連する共通モニタリング項目の表示内容が表示される。なお、表示画面81全域を第1作業機用個別情報表示領域71としてもよい。なお、上記のようにシート20が回転中であると判定されていることから、ステップST2においてYesと判断された場合は、ステップST3に替えて、制御部42が、シート20が回転中であることを示す信号を表示制御部43に出力し、表示制御部43が、「シート回転中」という告知あるいは「シートを固定してください」という催促をオペレータに対して行うような表示を表示部40にさせるようにしてもよい。このような告知や催促は、それを主旨とする文字情報や記号を表示部40に表示させるような制御を行うことで実現できる。

【0040】

一方、制御部42は、第1センサ51が「OFF」かつ第2センサ52が「OFF」の状態ではない場合(ステップST2、No)には、さらに、第1センサ51が「ON」かつ第2センサ52が「OFF」であるか否かの判断を行う(ステップST4)。第1センサ51が「ON」であり、かつ第2センサ52が「OFF」である場合(ステップST4、Yes)には、シート20の向き位置がローダ3側への向き位置であると判定される。この場合、車両制御コントローラ50から表示装置35にローダ3の動作状態に関連する情報が送信され、制御部42は、ローダ3の動作状態に関連する情報を表示部40に表示させるための制御を行う。ローダ3の動作状態に関連する情報とは、詳細は後述するが、個別モニタリング項目を含む表示内容であって、その個別モニタリング項目を含む表示内容が表示部40の表示画面81上に表示される(ステップST3)。例えば、図6の上図に示すように、表示画面81上の第1作業機用個別情報表示領域71内に上述したローダ3に関する個別モニタリング項目の表示内容を表示する。

【0041】

また、制御部42は、第1センサ51が「ON」かつ第2センサ52が「OFF」の状態ではない場合(ステップST4、No)には、さらに、第1センサ51が「OFF」かつ第2センサ52が「ON」であるか否かの判断を行う(ステップST5)。第1センサ51が「OFF」であり、かつ第2センサ52が「ON」である場合(ステップST5、Yes)には、シート20の向き位置がバックホウ4側への向き位置であると判定される。この場合、車両制御コントローラ50から表示装置35にバックホウ4の動作状態に関連する情報が送信され、制御部42は、バックホウ4の動作状態に関連する情報を表示部40に表示させるための制御を行う。バックホウ4の動作状態に関連する情報とは、詳細は後述するが、個別モニタリング項目を含む表示内容であって、その個別モニタリング項目を含む表示内容が表示部40の表示画面81上に表示される(ステップST6)。例えば、図6の下図に示すように、表示画面81上の第2作業機用個別情報表示領域72内に上述したバックホウ4に関する個別モニタリング項目の表示内容を表示する。また、表示画面81上の第2作業機用個別情報表示領域72以外の領域には、ローダ3およびバックホウ4に共通するバックホウローダ1の動作状態に関連する共通モニタリング項目の表示内容が表示される。なお、表示画面81全域を第2作業機用個別情報表示領域72としてもよい。なお、表示画面81の中心付近に第1作業機用個別情報表示領域71あるいは第2作業機用個別情報表示領域72が設定されるほうが好ましい。

【0042】

オペレータがローダ作業とバックホウ作業とを切り替える場合、上記のようにシート20を回転させることで、シート20の向き位置に応じて表示画面81が図6に示すように画面遷移する。したがって、表示画面81の隅部よりも中心部が画面遷移したほうが、ローダ3の個別モニタリング項目を含む表示内容を表示した画面とバックホウ4の個別モニタリング項目を含む表示内容を表示した画面とが、一見して異なり、オペレータは、表示内容の変化をより迅速かつ的確に認識でき、オペレータの作業性を良好とさせる。

【0043】

一方、制御部42は、第1センサ51が「OFF」かつ第2センサ52が「ON」の状態ではない場合(ステップST5、No)には、ステップST2、ST4、ST5の判定結果から、第1センサ51および第2センサ52がともに「ON」の状態となることから第1センサ51、第2センサ52または車両制御コントローラ50が故障していると判定し、表示画面81の画面遷移処理を行わず、現在表示している表示内容の画面表示を維持する(ステップST7)。この場合、現在表示している表示内容の画面表示を維持し、第1センサ51、第2センサ52または車両制御コントローラ50が故障していることを示すコーション(アイコンや文字の情報)を表示画面81の中に表示して、オペレータあるいはサービスマンに故障を報知する。なお、この報知の手段としては、発音装置を表示装置35に備え警報音を併せて発するようなものにしてもよい。

【0044】

以上のステップST3、ST6またはST7の処理の終了後は、ステップST1に戻り、第1センサ51および第2センサ52における「ON」あるいは「OFF」の検知情報の取得が継続して実行される。

【0045】

なお、第1センサ51および第2センサ52がともに「OFF」である場合(ステップST2、Yes)には、シート20が回転中と判定され、デフォルトとして、ローダ3の個別モニタリング項目を含む表示内容を表示画面81上に表示するようにしている(ステップST3)が、バックホウ4の個別モニタリング項目を含む表示内容を表示画面81上に表示するようにしてもよい。

【0046】

また、上述した第1作業機用個別情報表示領域71と第2作業機用個別情報表示領域72とは、固定領域を前提として述べたがこれに限らず、表示領域の大きさを可変としてもよいし、表示領域の位置を可変としてもよい。この表示領域の位置を可変とする場合、第1作業機用個別情報表示領域71をローダ3側の位置(車体の前方側)に表示し、第2作業機用個別情報表示領域72をバックホウ4側の位置(車体の後方側)に表示することが好ましい。そのように表示することで、ローダ3の個別モニタリング項目を含む表示内容を表示した画面とバックホウ4の個別モニタリング項目を含む表示内容を表示した画面とが、一見して異なり視認性に優れる。また、オペレータはローダ作業あるいはバックホウ作業の際には第1の作業機であるローダ3、第2の作業機であるバックホウ4の動きを注視しながら作業を行うため、オペレータは、第1作業機用個別情報表示領域71あるいは第2作業機用個別情報表示領域72に表示された個別モニタリング項目を見る際の視線の移動を少なくすることができ作業性を良好にすることができる。

【0047】

(表示画面の詳細)

次に、上述した制御部42および制御部42からの信号を受けて動作する表示制御部43による表示制御処理による画面遷移について具体的に説明する。図7および図8は、表示画面の具体的な画面遷移の一例を示す図である。

【0048】

図7は、シート20がローダ3側への向き位置になっているときの表示画面81である。この表示画面81では、エンジンの冷却水の水温を示すエンジン水温ゲージG1、トルクコンバータの作動油の油温を示すトルクコンバータ油温ゲージG2、および燃料の残量レベルを示す燃料レベルゲージG3を含んで構成されている。なお、上記のようにローダ作業では、下部走行体2が駆動することによってバックホウローダ1は走行できるが、走行時に駆動するトルクコンバータの内部に封入されているトルクコンバータ作動油の温度を監視するためにトルクコンバータ油温ゲージG2を表示画面81に表示させる。

【0049】

また、燃料レベルゲージG3の右側には、燃料消費ゲージG4も表示される。これらのゲージはそれぞれの物理量を検出するためのセンサからのセンサ信号に基づいてゲージの針が振れるように表示される。燃料消費ゲージG4は、単位時間当たりの燃料消費量をバーグラフで表示するものである。なお、この燃料消費ゲージG4は、バーグラフに替えて数値表示など、他の形態で表示させてもよい。

【0050】

また、表示部40の左下部にはサービスメータSが表示される。サービスメータSとは、バックホウローダ1の累積稼働時間を数字で示すものである。ここで、バックホウローダ1の動作状態に関連する共通モニタリング項目として、エンジン水温ゲージG1、燃料レベルゲージG3、燃料消費ゲージG4、およびサービスメータSが表示部40に表示され、ローダ3の動作状態に関連する個別モニタリング項目が表示される第1作業機用個別情報表示領域71には、トルクコンバータ油温ゲージG2が表示される。なお、この第1作業機用個別情報表示領域71は、表示するモニタリング項目の種類あるいはバックホウローダ1の稼働状況に応じて、表示領域を広げたり狭めたりすることが可能であり、さらに、表示画面81上の任意の位置に表示させることが可能である。例えば、第1作業機用個別情報表示領域71に表示するモニタリング項目の種類として、トルクコンバータ油温ゲージG2に替えて、バケット9に積載された積荷の荷重(1回の積載時の荷重あるいは所定期間の累積荷重)を表示させるようにしてもよい。積荷の荷重の表示は、例えば各シリンダ(8,11)内の油圧を図示しない油圧センサが検知して荷重値にデータ変換して、制御部42が荷重値のデータを受信し、制御部42から表示制御部43に荷重値のデータを送信することで実現できる。

【0051】

また、第1作業機用個別情報表示領域71に表示するモニタリング項目をバックホウローダ1の稼働状況に応じて、表示領域を広げたり狭めたりするようにすれば、例えば、ローダ作業における走行時には、第1作業機用個別情報表示領域71を非走行時よりも広い表示領域とするようにすることで、よりローダ作業の時に特有に表示されるモニタリング項目(上記のように、トルクコンバータ油温ゲージG2あるいは積荷の荷重など)を強調して表示し、オペレータの視認性を高めることができる。一方、ローダ作業時に、何かしらの故障が生じた場合は、第1作業機用個別情報表示領域71に表示されるモニタリング項目よりも、その故障の内容や故障に対する対処方法を即座にオペレータに知らせるために、第1作業機用個別情報表示領域71の表示領域を狭めることとすることで、オペレータの作業性や安全性を高めることができる。

【0052】

また、表示画面81の右下部には、ローダ3における下部走行体2のタイヤの操舵を四輪で行う4輪操舵システムを選択するためのアイコンI0が表示されている。バックホウローダ1は、ローダ作業の際の通常の走行では、ステアリング25を操作し、車体前方のタイヤを操舵することで旋回走行することができるが、4輪操舵システムを備えて車体後方のタイヤも操舵することで、より機動性に優れた移動走行を行うことができる。したがって、オペレータは4輪操舵システムの位相パターン(タイヤの操舵向きの組み合わせ)を任意に選択、設定することでバックホウローダ1を移動走行させることができる。第1作業機用個別情報表示領域71を表示画面81上の任意の位置に表示させることについては、上記に説明したように、ローダ作業時には第1作業機用個別情報表示領域71をローダ3側の位置(車体の前方側)に表示し、バックホウ作業時には第2作業機用個別情報表示領域72をバックホウ4側の位置(車体の後方側)に表示するようにすることで、オペレータは、表示された個別モニタリング項目を見る際の視線の移動を少なくすることができ作業性を良好にすることができる。

【0053】

また、図8は、シート20がバックホウ4側への向き位置になっているときの表示画面81である。この表示画面81では、共通モニタリング項目として、図7と同様に、エンジン水温ゲージG1、燃料レベルゲージG3、燃料消費ゲージG4、およびサービスメータSが表示されている。また、バックホウ4の動作状態に関連する個別モニタリング項目が表示される第2作業機用個別情報表示領域72には、エンジンの回転数を示すエンジン回転数ゲージG5、およびエンジン回転数を所定の回転数まで低下させるオートデセル制御の実行状態を示すオートデセルインジケータG6が表示される。なお、上記で説明したローダ作業時の表示画面81の機能と同様に、この第2作業機用個別情報表示領域72は、表示するモニタリング項目の種類あるいはバックホウローダ1の稼働状況に応じて、表示領域を広げたり狭めたりすることが可能であり、さらに、表示画面81上の任意の位置に表示させることが可能である。

【0054】

なお、図7および図8に示すように、表示画面81の周囲には、スイッチパネル41が設けられる。このスイッチパネル41は、複数のファンクションスイッチ41a〜41hによって構成されている。スイッチパネル41のうち、表示部40の下方に位置しているファンクションスイッチ41a〜41dは、各スイッチの上方で表示画面81上に表示されるアイコン(図示せず)に対応した信号(以下、指令信号)を制御部42に出力するためのスイッチである。また、スイッチパネル41のうち、表示画面81の右方に位置しているファンクションスイッチ41e〜41hは、各スイッチの左方で表示画面81が表示するアイコンに対応した信号(以下、指令信号)を制御部42に出力するためのスイッチである。

【0055】

制御部42は、指令信号を受けると表示制御部43に必要な制御信号を出力したり、制御部42に備えられたメモリ等の記憶装置に指令信号に応じた設定値などの情報を記憶する。あるいは、制御部42は、指令信号に基づき、車両制御コントローラ50に制御信号を出力する。これらのファンクションスイッチ41a〜41hをオペレータあるいはサービスマンが押して操作することで、表示画面81を別の画面(例えば過去のメンテナンス履歴情報の表示画面や各種機器の設定値を設定するための設定画面)に遷移させたり、各種設定の選択や決定を行ったりすることができる。したがって、表示装置35が表示画面81とともにこのようなファンクションスイッチ41a〜41hを備えていることにより、さまざまな情報の表示や表示装置35を使った操作が可能となる。つまり、表示装置35が、従来にないコンパクトかつ操作性と視認性に優れた情報入出力装置として機能することができる。

【0056】

ここで、例えば、図7に示す表示画面81のアイコンI0に対応したファンクションスイッチ41hを押すと、表示画面81は、図9に示す4WS設定画面83に遷移する。図9に示すように、4WS設定画面83においては、それぞれ「1」〜「4」の数字アイコンI1〜I4がそれぞれのファンクションスイッチ41a〜41dに対応して表示されている。また、この4WS設定画面83においては、4輪操舵システムにおける「逆位相」の状態を示すアイコン91、「2WS」の状態を示すアイコン92、および「同位相」の状態を示すアイコン93と、それぞれ「1」〜「4」の数字アイコンI1〜I4に対応した数字とが表示されている。

【0057】

アイコン91〜93は、車体を上方からみて車体の前方に位置するタイヤを各アイコンの上側に図示している。例えば、アイコン92は、車体の前方に位置するタイヤのみをステアリング25にて操舵可能ということを示している。そして、例えば後輪を前輪と逆方向(逆位相方向)に操舵する状態にする場合には、アイコンI1,I2に対応するファンクションスイッチ41a,41bの両方を押して信号を入力し、車両制御コントローラ50が下部走行体2のタイヤの前輪と後輪との操舵方向を逆位相方向になるように設定する。なお、図5を用いて説明した、ステップST3の替わりに、表示画面81に4WS設定画面83を表示するものとしてもよい。すなわち、シート20の回転により、シート20がローダ3側への向き位置となっていると判定されると(ステップST4)、バックホウローダ1は移動走行する際の4輪操舵システムの位相パターン(タイヤの操舵向きの組み合わせ)を選択することができる。また、図7あるいは図8に示したように、共通モニタリング項目として、エンジン水温ゲージG1、燃料レベルゲージG3、燃料消費ゲージG4、およびサービスメータSを4WS設定画面83に表示させて、アイコン91〜93をローダ3の動作状態に関連する個別モニタリング項目として4WS設定画面83に表示させることで、そのアイコン91〜93が表示される領域が第1作業機用個別情報表示領域71としてもよい。

【0058】

以上に説明したように本発明の実施の形態によれば、複数の作業機を有するバックホウローダ1において、ローダ3あるいはバックホウ4によって作業を行っているときの動作状態に関連する個別モニタリング項目や共通モニタリング項目といった各種情報を表示装置35に表示させ、オペレータへ的確かつ迅速に視認性よく情報伝達することができる。よって、オペレータは、各種情報に応じてとるべき必要なアクションを実行することができる。さらに、複数の計器が示す情報をコンパクトな1つの表示装置35の表示画面上に表示させることによって、従来では運転室6内に散在していた情報を1箇所に表示することが可能となり、オペレータが容易に迅速かつ的確に情報を認識することができる。さらに、コンパクトな1つの表示装置35が運転室6内に設けられることにより、バックホウローダ1の運転室6内におけるオペレータの居住空間を拡げることが可能となる。さらには、表示装置35がコンパクトであることから、オペレータの視界を遮るものが少なくなり、運転室6外の作業現場を見渡すうえでの視界性を確保し、オペレータの作業性を高めることが可能になる。

【0059】

また、上述した実施の形態では、シート20がローダ3側への向き位置になった場合に、表示画面81の中央に、ローダ3用としてトルクコンバータ油温ゲージG2を表示し、シート20がバックホウ4側への向き位置になった場合に、表示画面81の中央に、バックホウ4用としてエンジン回転数ゲージG5とオートデセルインジケータG6とを表示しているが、必ずしもこれらの表示に限定されるものではなく、ローダ3側への向き位置になった場合に、ローダ3の動作状態に関連する、その他の個別モニタリング項目を表示し、バックホウ4側への向き位置になった場合に、バックホウ4の動作状態に関連する、その他の個別モニタリング項目を表示することも可能である。

【0060】

また、上述した実施の形態では、シート20の回転中に表示画面81を表示させるようにしているが、必ずしもこれに限定されるものではなく、シート20の回転中において、図7または図8に示した表示画面81のいずれの画面とも異なる表示画面、例えば「シート回転中」や「シートを固定してください」等の内容を表示した表示画面を表示することも可能である。

【0061】

また、上述した実施の形態では、シート20の全体を回転させて向き位置を前後に変更するようにしているが、シート20の向き位置の変更方法としては、必ずしも回転に限定されるものではない。すなわち、シート20を取り外して前後に向きを変更してもよく、あるいはシート20の座面20aを固定して、背もたれ20bとヘッドレスト20cとを前後に移動できるようにしてもよい。これらの場合においては、背もたれ20bやヘッドレスト20cが車体の前後のいずれの位置であるかを検知する、一つあるいは複数のセンサを運転室6内に設置し、これらのセンサによって、シート20の向き位置の位置情報を図5で示した検知情報として検出するようにすればよい。

【0062】

また、上述した実施の形態では、バックホウローダ1への適用例として説明したが、他の作業車両への適用も可能である。例えば、車体の前部に第1作業機としてブレードを備え、車体の後部に第2作業機としてリッパを備えたブルドーザへの適用も可能である。ブルドーザのオペレータは、ブレードによるドージング作業(土砂掘削や土砂の押土の作業)の際には、シートの向き位置は車体の前方にセッティングするが、リッパによるリッピング作業(地面掘削や岩石破砕の作業)では、シートを前方に対して数度傾けた位置にセッティングさせて、オペレータは車体の後方を見ながら作業する。すなわち、シートが前方に対して数度傾けた位置にセッティングされることで、オペレータはより身体を車体の後方に向けやすくなり、リッピング作業時の作業性がよくなる。そこで、ブレードによるドージング作業(土砂掘削や土砂の押土の作業)とリッパによるリッピング作業(地面掘削や岩石破砕の作業)では、運転室内の表示装置に表示される個別モニタリング項目を異なるようにしておき、運転室内のシートの位置をセンサ等で検出し、その検出結果に応じて表示装置の表示画面を画面遷移させることで、オペレータの作業性の向上や運転室内の居住空間の確保を図ることができる。

【符号の説明】

【0063】

1 バックホウローダ

2 下部走行体

3 ローダ

4 バックホウ

5 フレーム部

6 運転室

6a フロア

7 リフトアーム

8 リフトシリンダ

9 バケット

10 ベルクランク

11 チルトシリンダ

12 チルトロッド

13 ブーム

14 アーム

15 バケット

16 ブームシリンダ

17 アームシリンダ

18 バケットシリンダ

19 スタビライザー

20 シート

20a 座面

20b 背もたれ

20c ヘッドレスト

20d アームレスト

20e 回転軸

21 旋回部

21a 第1突起部

21b 第2突起部

22 インスツルメントパネル

23 作業機用計器盤

24 走行操作部

25 ステアリング

26 方向指示レバー

27 変速レバー

28 アクセルペダル

29 ブレーキペダル

30 サイドコンソール

31 ハンドブレーキレバー

32 サイドコンソール

33 作業機レバー

34 計器郡

35 表示装置

36 スタビライザー操作レバー

37,38 作業機レバー

39 ピラー

40 表示部

41 スイッチパネル

41a〜41h ファンクションスイッチ

42 制御部

43 表示制御部

44 通信ライン

50 車両制御コントローラ

51 第1センサ

52 第2センサ

60 バッテリ

71 第1作業機用個別情報表示領域

72 第2作業機用個別情報表示領域

81 表示画面

83 4WS設定画面

91〜93 アイコン

G1 エンジン水温ゲージ

G2 トルクコンバータ油温ゲージ

G3 燃料レベルゲージ

G4 燃料消費ゲージ

G5 エンジン回転数ゲージ

G6 オートデセルインジケータ

I0 アイコン

I1〜I4 数字アイコン

K1 キー

S サービスメータ

SW1 キースイッチ

【技術分野】

【0001】

本発明は、一つの車体に複数の作業機を備えた作業車両の運転席内に当該作業車両の動作状態に関連する情報を表示する表示装置を備えた作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法に関する。

【背景技術】

【0002】

従来、車体の前部に土砂などの運搬を行うための作業機(以下、ローダ)、車体の後部に土砂などの掘削を行うための作業機(以下、バックホウ)を備え、ローダによる作業時にはタイヤを駆動させて走行することが可能なバックホウローダが知られている。そのようなバックホウローダは、車体の中央部に備えられた運転室内には、オペレータが座るシートが設置され、シートはシートの向きを車体の前方と後方とに回転させることが可能である。つまり、ローダによる作業を行うときにはシートの向きを車体の前方にセッティングし、バックホウによる作業を行うときにはシートの向きを車体の後方にセッティングして、オペレータは操作レバー等の操作手段を操作することで各種の作業を行うことができる(特許文献1)。

【0003】

このようにバックホウローダは、ローダによる作業とバックホウによる作業とを1台の作業車両で行うことが可能であるが、作業機用操作レバーをシートとともに旋回可能に設けることにより作業性を向上させるものがある(特許文献2)。

【0004】

複数の作業機を備えた作業車両(例えば上記のようなバックホウローダ)において、運転室内のシートの近傍に、図10に示すような針式モニタ100が、オペレータにより視認可能な位置に設置されているものがある。この針式モニタ100には、エンジン回転数計101、エンジン水温計102、燃料計103、サービスメータ104、およびコーション105等が配置されている。さらに、この針式モニタ100に収容されないような計器や操作スイッチや操作ボタンは、運転室内に点在して配置されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第7784581号明細書

【特許文献2】特開2008−019684号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、上述したような複数の作業機を有し、針式モニタ100が設けられた作業車両においては、それぞれの作業機によってそれぞれ単独に作業が行われる。この場合、針式モニタ100には、1つの作業(ローダ作業あるいはバックホウ作業)では必要としない情報が表示される一方、必要とする情報が表示されないことがある。ここで、オペレータにとって必要な情報とは、各作業で共通に必要な情報(例えば燃料計103が示す燃料残量の情報)と各作業固有に必要な情報(例えばローダ作業時に作業車両の走行のために駆動するトルクコンバータの油温の情報)である。しかし、針式モニタ100に表示されている情報は、ローダ作業において必要とされる情報とバックホウ作業において必要とされる情報とが混在するため、オペレータは運転室内で、いずれか1つの作業(ローダ作業あるいはバックホウ作業)を行っている際に必要とする情報が、どの場所(いずれの針式モニタ100あるいは他の計器のどこの場所)にあるのか、目視で探し出し確認しなければならず、この確認動作が煩雑となることが考えられる。

【0007】

また、上記のような針式モニタ100や他の計器や操作スイッチといった複数の計器類が作業車両の運転室内に備えられていることによって、運転室内の居住空間は狭くせざるを得ず、運転室を構成するガラスを通して運転室外の作業現場を見渡すうえでの視界が遮られ、オペレータの作業性を損なうことになる。

【0008】

さらに、そのような複数の計器類を備えることは、当然ながら部品点数が多くなり、それら部品を運転室内等に組み付けるための組立工数を多く要し、バックホウローダの製造コストに影響する。

【0009】

そこで、各作業に必要な多くの情報を1つの表示装置に表示しようとすると、各情報を表すための表示サイズが小さくなり、視認性が低下してしまうという問題点が考えられる。一方、各情報の視認性を維持しようとすると、表示装置が大型化してしまう。その結果、やはり運転室内の居住空間が狭くなり居住性を悪化させるとともに、運転室を構成するガラスを通して運転室外の作業現場を見渡すうえでの視界が遮られるといった弊害を生み、オペレータの作業性を損なう。

【0010】

本発明は、上記に鑑みてなされたものであって、複数の作業機を有する作業車両に適用され、各作業機の作業時に必要な情報の視認性を維持しつつ、表示装置の小型化を図ることができる作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した課題を解決し、目的を達成するために、本発明にかかる作業車両は、第1の作業機と第2の作業機とを備えた作業車両において、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とが変更可能なシートと、前記シートの向き位置を検出するシート位置検出手段と、前記作業車両の動作状態に関連した情報を表示する表示手段と、前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記表示手段により表示される情報を変更する制御手段と、を備えたことを特徴とする。

【0012】

また、本発明にかかる作業車両は、上記の発明において、前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とで異なる個別情報であり、前記制御手段は、前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記個別情報を切り替えることを特徴とする。

【0013】

また、本発明にかかる作業車両は、上記の発明において、前記個別情報は、前記シート位置検出手段が、前記シートは前記第1の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第1の作業機による作業に関連する第1の個別情報、または、前記シート位置検出手段が、前記シートは前記第2の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第2の作業機による作業に関連する第2の個別情報であることを特徴とする。

【0014】

また、本発明にかかる作業車両は、上記の発明において、前記制御手段は、前記シート位置検出手段により検出された向き位置が、前記第1の作業機側への向き位置ではなく、かつ前記第2の作業機側への向き位置ではない場合、前記第1の個別情報あるいは前記第2の個別情報、もしくは前記第1の個別情報および前記第2の個別情報とは異なる他の情報のいずれかを前記表示手段に表示させることを特徴とする。

【0015】

また、本発明にかかる作業車両は、上記の発明において、前記第1の個別情報および前記第2の個別情報の少なくとも一方は、前記作業車両の動力伝達機構の動作に応じて変化する物理量を示す情報、または前記作業車両を構成する走行体の操舵システムの設定状態を示す情報であることを特徴とする。

【0016】

また、本発明にかかる作業車両は、上記の発明において、前記個別情報は、前記表示手段を構成する表示画面の中央部に表示されることを特徴とする。

【0017】

また、本発明にかかる作業車両は、上記の発明において、前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とに共通して前記表示手段に表示される共通情報を含むことを特徴とする。

【0018】

また、本発明にかかる作業車両は、上記の発明において、前記シート位置検出手段は、前記シートの回転位置あるいは前記シートの背もたれ位置を検出することによって、前記シートの向き位置を検出することを特徴とする。

【0019】

また、本発明にかかる作業車両用表示装置は、第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置であって、前記シートの向き位置を検出するシート位置検出手段により検出されたシート位置に応じて、前記表示手段により表示される情報を変更する制御手段を備える、ことを特徴とする。

【0020】

また、本発明にかかる作業車両用表示装置の制御方法は、第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置の制御方法であって、前記シートの向き位置を検出するシート位置検出ステップと、前記シート位置検出ステップにより検出された向き位置に応じて、前記表示手段により表示される情報を変更する制御ステップと、を含むことを特徴とする。

【発明の効果】

【0021】

本発明によれば、第1の作業機と第2の作業機とが配置され、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを有する作業車両におけるシートの向き位置に応じて、表示手段により表示される情報を変更するようにしているので、同一の表示手段によって、各作業機の作業時に必要な情報の視認性を向上させることができるとともに、表示装置の小型化を図ることができる。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明の実施の形態である作業車両を示す斜視図である。

【図2】図2は、図1に示した作業車両の運転室内を示す上面図である。

【図3】図3は、図1に示した作業車両の運転室内を示す側面図である。

【図4】図4は、図2および図3に示した表示装置の表示制御系の構成を示すブロック図である。

【図5】図5は、図2および図3に示した表示装置の表示処理手順を示すフローチャートである。

【図6】図6は、図2および図3に示した表示装置の表示領域区分の一例を示す模式図である。

【図7】図7は、図2および図3に示した表示装置の表示画面の一例を示す図である。

【図8】図8は、図2および図3に示した表示装置の表示画面の一例を示す図である。

【図9】図9は、図2および図3に示した表示装置の表示画面の一例を示す図である。

【図10】図10は、従来の作業車両における針式モニタを示す平面図である。

【発明を実施するための形態】

【0023】

以下に、図面を参照して、本発明の実施の形態である作業車両、作業車両用表示装置、および作業車両用表示装置の制御方法について説明する。なお、以下の説明において同一または対応する部分には同一の符号を付す。また、本発明は、以下の実施形態により限定されるものではない。

【0024】

(作業車両の概要)

図1は、本発明の実施の形態である作業車両を示す斜視図である。図1に示すように、作業車両であるバックホウローダ1は、タイヤ等を有する下部走行体2、第1の作業機であるローダ3、第2の作業機であるバックホウ4、フレーム部5および運転室6を備える。

【0025】

ローダ3は、リフトアーム7を備える。リフトアーム7は、基端部を揺動自在にしてフレーム部5に取り付けられている。フレーム部5とリフトアーム7とは、一対のリフトシリンダ8によって連結されている。リフトアーム7は、オペレータによる作業機レバーの操作に応じてリフトシリンダ8が伸縮することによって揺動する。リフトアーム7の先端部には、バケット9が揺動自在に取り付けられている。また、ローダ3は、ベルクランク10を備える。ベルクランク10は、リフトアーム7の略中央部において回動自在に支持されている。ベルクランク10の一端部とフレーム部5とは、チルトシリンダ11を介して連結されている。ベルクランク10の他端部とバケット9とは、チルトロッド12を介して連結されている。バケット9は、オペレータによる作業機レバーの操作に応じてチルトシリンダ11が伸縮することによって揺動する。さらに、ローダ3によるローダ作業では、バックホウローダ1は走行することができる。バックホウローダ1には、エンジンの駆動力を下部走行体2のタイヤへ伝達するためのトルクコンバータが動力伝達機構として備えられている。以上に説明したようなローダ3を用いて、バケット9に土砂などの積荷を積んで下部走行体2を駆動させることによってバックホウローダ1を移動させ、ダンプトラックに土砂を積み込むといったローダ作業を行うことができる。

【0026】

バックホウ4は、その基端部がフレーム部5に回動自在および揺動自在に連結されているブーム13と、ブーム13の先端部に揺動自在に連結されているアーム14と、アーム14の先端に揺動自在に連結されているバケット15とを備える。また、フレーム部5とブーム13の略中央部とは、ブームシリンダ16を介して連結されている。ブーム13は、オペレータによる作業機レバーの操作に応じてブームシリンダ16が伸縮することによって揺動する。また、ブーム13は、フレーム部5とブーム13の基端部とに連結されたブームスイングシリンダ(図示せず)によって車体の左右に回動(スイング)することもできる。ブーム13は、オペレータによる作業機レバーの操作に応じてブームスイングシリンダが伸縮することによって車体の左右に回動(スイング)する。さらに、ブーム13とフレーム部5の連結部は、その連結部が車体の左右に移動することが可能な構造となっている。つまり、連結部を左右に移動させることにより、車体を移動させずに掘削位置を移動させることができる。ブーム13の略中央部とアーム14の基端部とはアームシリンダ17を介して連結されている。アーム14は、オペレータによる作業機レバーの操作に応じてアームシリンダ17が伸縮することによって揺動する。アーム14の基端部とバケット15とはバケットシリンダ18を介して連結されている。バケット15は、オペレータによる作業機レバーの操作に応じてバケットシリンダ18が伸縮することによって揺動する。さらに、フレーム部5におけるバックホウ4側に車体に対して左右に一対のスタビライザー19が設けられている。スタビライザー19は、バックホウ4を用いて作業を行う場合に、オペレータによるスタビライザー操作レバー36の操作に応じて伸張され、バックホウローダ1を地面に固定させる。このようなバックホウ4を用いて、バケット15で土砂等を掘削し、溝を形成するといったバックホウ作業を行うことができる。

【0027】

次に、運転室6の内部構成について説明する。図2および図3は、それぞれ運転室6の内部構成を示す上面図および側面図である。図2および図3に示すように、運転室6には、そのフロア6a上の中央部に、シート20が設けられている。シート20は、座面20a、座面20aの上部に設けられた背もたれ20b、背もたれ20bの上部に設けられたヘッドレスト20c、および背もたれ20bの両側部に設けられたアームレスト20dとからなる。このシート20の下部には、図3に示すような旋回部21が設けられ、シート20がシート20の回転軸20eを中心に半周分回転可能に構成されている。このような構成のシート20によれば、オペレータがシート20の図示しない回転ロック機構を解除操作することで、シート20は、その向き位置を、車体前方のローダ3側への向き位置(図2および図3中、左方向)と車体後方のバックホウ4側への向き位置(図2および図3中、右方向)とに変更することができる。つまり、図2は、シート20がローダ3側への向き位置にセットされた状態を示している。

【0028】

(1)シート20がローダ3側への向き位置にセットされた場合

シート20の前方には、各種計器が設けられたインスツルメントパネル22、ローダ3の動作状態を表示するローダ用計器盤などを含む第1作業機用計器盤23、およびローダ3側を向いてバックホウローダ1の走行操作をするための走行操作部24が設けられている。第1作業機用計器盤23は、走行時のバックホウローダ1の速度を示す速度計などが備えてある。つまり、ローダ作業時、オペレータの視線の移動を特に少なくして視認しなければならない情報が第1作業機用計器盤23に表示されるようになっている。一方、走行操作部24は、下部走行体2のタイヤを操舵して旋回方向を決定するステアリング25、旋回方向を示すための方向指示レバー26、ギアのシフトを行う変速レバー27、アクセルペダル28、およびブレーキペダル29を含んで構成されている。また、シート20の左側方(図2中下側、図3中手前側)には、サイドコンソール30が設置されている。

【0029】

また、シート20がローダ3側への向き位置(図2および図3中、左方向)の場合における右側方(図2中上側、図3中奥側)には、停車時に下部走行体2を固定してブレーキをかけるためのハンドブレーキレバー31、およびサイドコンソール32が設けられている。このサイドコンソール32には、ローダ3を操作するための第1作業機レバー33、各種計器やスイッチあるいはボタンが設けられた計器群34が設けられ、シート20の側方のピラー39にはマルチモニタとして機能する表示装置35が設けられている。第1作業機レバー33は、リフトアーム7の上下動やバケット9の回動などのローダ3の操作を行うための操作レバーである。

【0030】

(2)シート20がバックホウ4側への向き位置にセットされた場合

シート20の左前方(図2中上右側、図3中右奥側)には、サイドコンソール32に設けられたスタビライザー操作レバー36が設けられ、前方(図2および図3中、右側)には、第2作業機レバー37,38が設けられている。オペレータが、スタビライザー操作レバー36を操作することによって、スタビライザー19の伸張を行うことができる。第2作業機レバー37,38は、ブーム13の回動および揺動(上下動)、アーム14およびバケット15の揺動などのバックホウ4の操作を行うための操作レバーである。

【0031】

図4は、上述した表示装置35を中心とした表示制御系の構成を示すブロック図である。図4に示すように、表示装置35は、表示手段としての表示部40と操作手段としてのスイッチパネル41とを有する。表示部40は、液晶ディスプレイや有機エレクトロルミネッセンスディスプレイが用いられる。スイッチパネル41は、表示部40に表示される各種情報の切り替えやバックホウローダ1の動作に関連する制御パラメータの設定などを行う際に操作される。スイッチパネル41は、表示装置35に一体的に組み込まれ、表示部40をタッチパネルとして、表示部40と一体的に構成されたものでもよい。また、スイッチパネル41を計器群34に組み込むようにしてもよい。いずれにしてもスイッチパネル41は、オペレータがシート20に着座した位置から手が届く位置に設けられることが好ましい。

【0032】

表示装置35は、さらに、制御部42の制御のもとに表示部40の表示制御を行う表示制御部43を有する。制御部42は、後述する車両制御コントローラ50から出力される各種信号や図示しないエンジンや油圧機器に装着された各種センサからの各種信号や他のコントローラからの各種信号を受信して、それら受信した各種信号に関連する情報を、表示制御部43を介して表示部40に表示させるべきか、あるいは、図示しないメモリ等の記憶装置に記憶すべきかといった判断処理を実行する。また、表示制御部43は、制御部42から受けた各種信号に関連する情報を基に、表示部40にどのような形態(表示範囲や表示色、表示順序、表示模様等)で表示すべきかといった判断処理を実行する。なお、表示装置35は、CAN(Controller Area Network)等の通信ライン44を介して車両制御コントローラ50に接続されている。具体的には、通信ライン44が制御部42に接続され、各種信号の送受信が行われる。

【0033】

車両制御コントローラ50は、シート位置検出手段としての第1センサ51と第2センサ52とに接続されている。車両制御コントローラ50は、図5を用いて後述するように、シート20がどの向き位置にあるかを検出、判定する。また、車両制御コントローラ50は、シート20の向き位置の検出結果に応じて、ローダ3あるいはバックホウ4のいずれかによる作業を有効とするために、図示しない油圧機器の油圧回路の制御やエンジンのエンジン出力制御のための制御を実行する。なお、車両制御コントローラ50が必ずしもこれら油圧回路の制御やエンジン出力制御を行う必要はなく、別体のコントローラを設けて、その別体のコントローラが、それらの制御を実行してもよい。

【0034】

第1センサ51および第2センサ52は、シート20の下部と一体構造を形成している旋回部21の外周側に設けられている。また、旋回部21には、その周上に第1突起部21aと第2突起部21bとが設けられている。第1センサ51および第2センサ52は、その各々の前方に第1突起部21aあるいは第2突起部21bが位置しているのか、あるいは位置していないのかを電気的に検知するものである。第1センサ51および第2センサ52としては、非接触式のセンサあるいは接触式のセンサが適用できる。非接触式のセンサとして、レーザセンサや近接センサ、超音波センサなどを用いることができる。一方、接触式のセンサを用いるならば、リミットスイッチ等のセンサを用いることができる。本発明の実施の形態においては、接触式のセンサ(例えばリミットスイッチ)を用いた形態にて説明する。

【0035】

また、図4に示す状態は、第1突起部21aが第1センサ51の前方に位置し、第1突起部21aが第1センサ51の検出部に接触することによって、第1突起部21aが第1センサ51の前方に位置していることを検知し、第1センサ51は「ON」の電気信号を出力できる状態を示している。なお、この状態でシート20は、ローダ3側への向き位置となっていることとする。他方、シート20がその回転軸20eを中心に半周分回転されてバックホウ4側への向き位置となっているときには、シート20の下部と一体構造を形成している旋回部21も半周分(180°)回転され、第2突起部21bが第2センサ52の前方に位置し、第2突起部21bが第2センサ52の検出部に接触することによって、第2突起部21bが第2センサ52の前方に位置していることが検知され、第2センサ52は「ON」の電気信号を出力できる状態となる。以上のいずれの状態でもない場合、すなわち第1センサ51および第2センサ52の検出部のいずれもが第1突起部21aあるいは第2突起部21bに接触しない場合にはいずれも「OFF」の状態(電気信号を出力しない状態)となる。

【0036】

また、上述した表示装置35、車両制御コントローラ50、第1センサ51および第2センサ52は、キースイッチSW1を介してバッテリ60から電源供給を受けるように電気的に接続されている。バッテリ60は鉛蓄電池やニッケル水素バッテリなどの蓄電池である。なお、キースイッチSW1は、キーK1を差し込んで回転させることにより、エンジン(図示せず)の始動(再始動)、エンジン運転状態、および停止を切り替える3接点型のスイッチ(いわゆる、始動スイッチ)である。キースイッチSW1は、例えばサイドコンソール32あるいはサイドコンソール30に設けられ、オペレータがシート20に着座した位置から手が届く位置に配置されている。すなわち、キースイッチSW1が「ST」の位置にある場合、スタータモータ(図示せず)が駆動されてエンジンが始動(再始動)する。キースイッチSW1が「ON」の位置にある場合、バッテリ60からの表示装置35、車両制御コントローラ50あるいは第1センサ51および第2センサ52への電源供給が可能な状態、またはエンジン始動(再始動)後におけるエンジン運転状態となる。また、キースイッチSW1が「OFF」の位置にある場合、バッテリ60からの表示装置35、車両制御コントローラ50あるいは第1センサ51および第2センサ52への電源供給がされない状態であるとともにエンジンが停止状態である。なお、キーK1はシリンダ−錠タイプのキーでもイモビライザ機能を有した電子キーでもよい。また、上記のようにキースイッチSW1の切り替えをキーK1の回転操作によるものではなく、図示しない押しボタンスイッチを押す操作による切り替えによるものでもよい。

【0037】

(表示制御の詳細)

次に、以上のように構成された表示制御系の表示装置35における表示部40の画面遷移について説明する。図5は、表示装置35の画面表示処理手順を示すフローチャートである。また、図6は、表示装置35の表示画面遷移時における表示領域区分の一例を示す模式図である。

【0038】

図5において、まず、制御部42は、車両制御コントローラ50を介して、第1センサ51および第2センサ52の検知情報を取得する(ステップST1)。以下、検知情報が「ON」とは、第1センサ51あるいは第2センサ52が電気信号を出力していることを示し、検知情報が「OFF」とは、第1センサ51あるいは第2センサ52が電気信号を出力していないことを示す。なお、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知している場合に、第1センサ51あるいは第2センサ52から電気信号を出力する(「ON」)とし、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知していない場合に、第1センサ51あるいは第2センサ52から電気信号を出力しない(「OFF」)とすると説明したが、この第1センサ51あるいは第2センサ52からの「ON」と「OFF」の電気信号の出力の有無を逆の関係にしてもよい。すなわち、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知している場合に、第1センサ51あるいは第2センサ52から電気信号を出力しない(「OFF」)とし、第1センサ51あるいは第2センサ52が、第1突起部21aあるいは第2突起部21bを検知していない場合に、第1センサ51あるいは第2センサ52から電気信号を出力する(「ON」)としてもよい。

【0039】

その後、制御部42は、第1センサ51が「OFF」かつ第2センサ52が「OFF」であるか否かを判断する(ステップST2)。第1センサ51および第2センサ52がともに「OFF」である場合(ステップST2、Yes)には、シート20はローダ3側、バックホウ4側のいずれの側にも向いていない向き位置、すなわちシート20が回転中であると判定される。この場合、車両制御コントローラ50から表示装置35にローダ3の動作状態に関連する情報が送信され、制御部42は、ローダ3の動作状態に関連する情報を表示部40に表示させるための制御を行う。ローダ3の動作状態に関連する情報とは、詳細は後述するが、個別モニタリング項目を含む表示内容であって、その個別モニタリング項目を含む表示内容が表示部40の表示画面81上に表示される(ステップST3)。例えば、図6の上図に示すように、表示画面81上の第1作業機用個別情報表示領域71内に上述したローダ3に関する個別モニタリング項目の表示内容を表示する。また、表示画面81上の第1作業機用個別情報表示領域71以外の領域には、ローダ3およびバックホウ4に共通するバックホウローダ1の動作状態に関連する共通モニタリング項目の表示内容が表示される。なお、表示画面81全域を第1作業機用個別情報表示領域71としてもよい。なお、上記のようにシート20が回転中であると判定されていることから、ステップST2においてYesと判断された場合は、ステップST3に替えて、制御部42が、シート20が回転中であることを示す信号を表示制御部43に出力し、表示制御部43が、「シート回転中」という告知あるいは「シートを固定してください」という催促をオペレータに対して行うような表示を表示部40にさせるようにしてもよい。このような告知や催促は、それを主旨とする文字情報や記号を表示部40に表示させるような制御を行うことで実現できる。

【0040】

一方、制御部42は、第1センサ51が「OFF」かつ第2センサ52が「OFF」の状態ではない場合(ステップST2、No)には、さらに、第1センサ51が「ON」かつ第2センサ52が「OFF」であるか否かの判断を行う(ステップST4)。第1センサ51が「ON」であり、かつ第2センサ52が「OFF」である場合(ステップST4、Yes)には、シート20の向き位置がローダ3側への向き位置であると判定される。この場合、車両制御コントローラ50から表示装置35にローダ3の動作状態に関連する情報が送信され、制御部42は、ローダ3の動作状態に関連する情報を表示部40に表示させるための制御を行う。ローダ3の動作状態に関連する情報とは、詳細は後述するが、個別モニタリング項目を含む表示内容であって、その個別モニタリング項目を含む表示内容が表示部40の表示画面81上に表示される(ステップST3)。例えば、図6の上図に示すように、表示画面81上の第1作業機用個別情報表示領域71内に上述したローダ3に関する個別モニタリング項目の表示内容を表示する。

【0041】

また、制御部42は、第1センサ51が「ON」かつ第2センサ52が「OFF」の状態ではない場合(ステップST4、No)には、さらに、第1センサ51が「OFF」かつ第2センサ52が「ON」であるか否かの判断を行う(ステップST5)。第1センサ51が「OFF」であり、かつ第2センサ52が「ON」である場合(ステップST5、Yes)には、シート20の向き位置がバックホウ4側への向き位置であると判定される。この場合、車両制御コントローラ50から表示装置35にバックホウ4の動作状態に関連する情報が送信され、制御部42は、バックホウ4の動作状態に関連する情報を表示部40に表示させるための制御を行う。バックホウ4の動作状態に関連する情報とは、詳細は後述するが、個別モニタリング項目を含む表示内容であって、その個別モニタリング項目を含む表示内容が表示部40の表示画面81上に表示される(ステップST6)。例えば、図6の下図に示すように、表示画面81上の第2作業機用個別情報表示領域72内に上述したバックホウ4に関する個別モニタリング項目の表示内容を表示する。また、表示画面81上の第2作業機用個別情報表示領域72以外の領域には、ローダ3およびバックホウ4に共通するバックホウローダ1の動作状態に関連する共通モニタリング項目の表示内容が表示される。なお、表示画面81全域を第2作業機用個別情報表示領域72としてもよい。なお、表示画面81の中心付近に第1作業機用個別情報表示領域71あるいは第2作業機用個別情報表示領域72が設定されるほうが好ましい。

【0042】

オペレータがローダ作業とバックホウ作業とを切り替える場合、上記のようにシート20を回転させることで、シート20の向き位置に応じて表示画面81が図6に示すように画面遷移する。したがって、表示画面81の隅部よりも中心部が画面遷移したほうが、ローダ3の個別モニタリング項目を含む表示内容を表示した画面とバックホウ4の個別モニタリング項目を含む表示内容を表示した画面とが、一見して異なり、オペレータは、表示内容の変化をより迅速かつ的確に認識でき、オペレータの作業性を良好とさせる。

【0043】

一方、制御部42は、第1センサ51が「OFF」かつ第2センサ52が「ON」の状態ではない場合(ステップST5、No)には、ステップST2、ST4、ST5の判定結果から、第1センサ51および第2センサ52がともに「ON」の状態となることから第1センサ51、第2センサ52または車両制御コントローラ50が故障していると判定し、表示画面81の画面遷移処理を行わず、現在表示している表示内容の画面表示を維持する(ステップST7)。この場合、現在表示している表示内容の画面表示を維持し、第1センサ51、第2センサ52または車両制御コントローラ50が故障していることを示すコーション(アイコンや文字の情報)を表示画面81の中に表示して、オペレータあるいはサービスマンに故障を報知する。なお、この報知の手段としては、発音装置を表示装置35に備え警報音を併せて発するようなものにしてもよい。

【0044】

以上のステップST3、ST6またはST7の処理の終了後は、ステップST1に戻り、第1センサ51および第2センサ52における「ON」あるいは「OFF」の検知情報の取得が継続して実行される。

【0045】

なお、第1センサ51および第2センサ52がともに「OFF」である場合(ステップST2、Yes)には、シート20が回転中と判定され、デフォルトとして、ローダ3の個別モニタリング項目を含む表示内容を表示画面81上に表示するようにしている(ステップST3)が、バックホウ4の個別モニタリング項目を含む表示内容を表示画面81上に表示するようにしてもよい。

【0046】

また、上述した第1作業機用個別情報表示領域71と第2作業機用個別情報表示領域72とは、固定領域を前提として述べたがこれに限らず、表示領域の大きさを可変としてもよいし、表示領域の位置を可変としてもよい。この表示領域の位置を可変とする場合、第1作業機用個別情報表示領域71をローダ3側の位置(車体の前方側)に表示し、第2作業機用個別情報表示領域72をバックホウ4側の位置(車体の後方側)に表示することが好ましい。そのように表示することで、ローダ3の個別モニタリング項目を含む表示内容を表示した画面とバックホウ4の個別モニタリング項目を含む表示内容を表示した画面とが、一見して異なり視認性に優れる。また、オペレータはローダ作業あるいはバックホウ作業の際には第1の作業機であるローダ3、第2の作業機であるバックホウ4の動きを注視しながら作業を行うため、オペレータは、第1作業機用個別情報表示領域71あるいは第2作業機用個別情報表示領域72に表示された個別モニタリング項目を見る際の視線の移動を少なくすることができ作業性を良好にすることができる。

【0047】

(表示画面の詳細)

次に、上述した制御部42および制御部42からの信号を受けて動作する表示制御部43による表示制御処理による画面遷移について具体的に説明する。図7および図8は、表示画面の具体的な画面遷移の一例を示す図である。

【0048】

図7は、シート20がローダ3側への向き位置になっているときの表示画面81である。この表示画面81では、エンジンの冷却水の水温を示すエンジン水温ゲージG1、トルクコンバータの作動油の油温を示すトルクコンバータ油温ゲージG2、および燃料の残量レベルを示す燃料レベルゲージG3を含んで構成されている。なお、上記のようにローダ作業では、下部走行体2が駆動することによってバックホウローダ1は走行できるが、走行時に駆動するトルクコンバータの内部に封入されているトルクコンバータ作動油の温度を監視するためにトルクコンバータ油温ゲージG2を表示画面81に表示させる。

【0049】

また、燃料レベルゲージG3の右側には、燃料消費ゲージG4も表示される。これらのゲージはそれぞれの物理量を検出するためのセンサからのセンサ信号に基づいてゲージの針が振れるように表示される。燃料消費ゲージG4は、単位時間当たりの燃料消費量をバーグラフで表示するものである。なお、この燃料消費ゲージG4は、バーグラフに替えて数値表示など、他の形態で表示させてもよい。

【0050】

また、表示部40の左下部にはサービスメータSが表示される。サービスメータSとは、バックホウローダ1の累積稼働時間を数字で示すものである。ここで、バックホウローダ1の動作状態に関連する共通モニタリング項目として、エンジン水温ゲージG1、燃料レベルゲージG3、燃料消費ゲージG4、およびサービスメータSが表示部40に表示され、ローダ3の動作状態に関連する個別モニタリング項目が表示される第1作業機用個別情報表示領域71には、トルクコンバータ油温ゲージG2が表示される。なお、この第1作業機用個別情報表示領域71は、表示するモニタリング項目の種類あるいはバックホウローダ1の稼働状況に応じて、表示領域を広げたり狭めたりすることが可能であり、さらに、表示画面81上の任意の位置に表示させることが可能である。例えば、第1作業機用個別情報表示領域71に表示するモニタリング項目の種類として、トルクコンバータ油温ゲージG2に替えて、バケット9に積載された積荷の荷重(1回の積載時の荷重あるいは所定期間の累積荷重)を表示させるようにしてもよい。積荷の荷重の表示は、例えば各シリンダ(8,11)内の油圧を図示しない油圧センサが検知して荷重値にデータ変換して、制御部42が荷重値のデータを受信し、制御部42から表示制御部43に荷重値のデータを送信することで実現できる。

【0051】

また、第1作業機用個別情報表示領域71に表示するモニタリング項目をバックホウローダ1の稼働状況に応じて、表示領域を広げたり狭めたりするようにすれば、例えば、ローダ作業における走行時には、第1作業機用個別情報表示領域71を非走行時よりも広い表示領域とするようにすることで、よりローダ作業の時に特有に表示されるモニタリング項目(上記のように、トルクコンバータ油温ゲージG2あるいは積荷の荷重など)を強調して表示し、オペレータの視認性を高めることができる。一方、ローダ作業時に、何かしらの故障が生じた場合は、第1作業機用個別情報表示領域71に表示されるモニタリング項目よりも、その故障の内容や故障に対する対処方法を即座にオペレータに知らせるために、第1作業機用個別情報表示領域71の表示領域を狭めることとすることで、オペレータの作業性や安全性を高めることができる。

【0052】

また、表示画面81の右下部には、ローダ3における下部走行体2のタイヤの操舵を四輪で行う4輪操舵システムを選択するためのアイコンI0が表示されている。バックホウローダ1は、ローダ作業の際の通常の走行では、ステアリング25を操作し、車体前方のタイヤを操舵することで旋回走行することができるが、4輪操舵システムを備えて車体後方のタイヤも操舵することで、より機動性に優れた移動走行を行うことができる。したがって、オペレータは4輪操舵システムの位相パターン(タイヤの操舵向きの組み合わせ)を任意に選択、設定することでバックホウローダ1を移動走行させることができる。第1作業機用個別情報表示領域71を表示画面81上の任意の位置に表示させることについては、上記に説明したように、ローダ作業時には第1作業機用個別情報表示領域71をローダ3側の位置(車体の前方側)に表示し、バックホウ作業時には第2作業機用個別情報表示領域72をバックホウ4側の位置(車体の後方側)に表示するようにすることで、オペレータは、表示された個別モニタリング項目を見る際の視線の移動を少なくすることができ作業性を良好にすることができる。

【0053】

また、図8は、シート20がバックホウ4側への向き位置になっているときの表示画面81である。この表示画面81では、共通モニタリング項目として、図7と同様に、エンジン水温ゲージG1、燃料レベルゲージG3、燃料消費ゲージG4、およびサービスメータSが表示されている。また、バックホウ4の動作状態に関連する個別モニタリング項目が表示される第2作業機用個別情報表示領域72には、エンジンの回転数を示すエンジン回転数ゲージG5、およびエンジン回転数を所定の回転数まで低下させるオートデセル制御の実行状態を示すオートデセルインジケータG6が表示される。なお、上記で説明したローダ作業時の表示画面81の機能と同様に、この第2作業機用個別情報表示領域72は、表示するモニタリング項目の種類あるいはバックホウローダ1の稼働状況に応じて、表示領域を広げたり狭めたりすることが可能であり、さらに、表示画面81上の任意の位置に表示させることが可能である。

【0054】

なお、図7および図8に示すように、表示画面81の周囲には、スイッチパネル41が設けられる。このスイッチパネル41は、複数のファンクションスイッチ41a〜41hによって構成されている。スイッチパネル41のうち、表示部40の下方に位置しているファンクションスイッチ41a〜41dは、各スイッチの上方で表示画面81上に表示されるアイコン(図示せず)に対応した信号(以下、指令信号)を制御部42に出力するためのスイッチである。また、スイッチパネル41のうち、表示画面81の右方に位置しているファンクションスイッチ41e〜41hは、各スイッチの左方で表示画面81が表示するアイコンに対応した信号(以下、指令信号)を制御部42に出力するためのスイッチである。

【0055】

制御部42は、指令信号を受けると表示制御部43に必要な制御信号を出力したり、制御部42に備えられたメモリ等の記憶装置に指令信号に応じた設定値などの情報を記憶する。あるいは、制御部42は、指令信号に基づき、車両制御コントローラ50に制御信号を出力する。これらのファンクションスイッチ41a〜41hをオペレータあるいはサービスマンが押して操作することで、表示画面81を別の画面(例えば過去のメンテナンス履歴情報の表示画面や各種機器の設定値を設定するための設定画面)に遷移させたり、各種設定の選択や決定を行ったりすることができる。したがって、表示装置35が表示画面81とともにこのようなファンクションスイッチ41a〜41hを備えていることにより、さまざまな情報の表示や表示装置35を使った操作が可能となる。つまり、表示装置35が、従来にないコンパクトかつ操作性と視認性に優れた情報入出力装置として機能することができる。

【0056】

ここで、例えば、図7に示す表示画面81のアイコンI0に対応したファンクションスイッチ41hを押すと、表示画面81は、図9に示す4WS設定画面83に遷移する。図9に示すように、4WS設定画面83においては、それぞれ「1」〜「4」の数字アイコンI1〜I4がそれぞれのファンクションスイッチ41a〜41dに対応して表示されている。また、この4WS設定画面83においては、4輪操舵システムにおける「逆位相」の状態を示すアイコン91、「2WS」の状態を示すアイコン92、および「同位相」の状態を示すアイコン93と、それぞれ「1」〜「4」の数字アイコンI1〜I4に対応した数字とが表示されている。

【0057】

アイコン91〜93は、車体を上方からみて車体の前方に位置するタイヤを各アイコンの上側に図示している。例えば、アイコン92は、車体の前方に位置するタイヤのみをステアリング25にて操舵可能ということを示している。そして、例えば後輪を前輪と逆方向(逆位相方向)に操舵する状態にする場合には、アイコンI1,I2に対応するファンクションスイッチ41a,41bの両方を押して信号を入力し、車両制御コントローラ50が下部走行体2のタイヤの前輪と後輪との操舵方向を逆位相方向になるように設定する。なお、図5を用いて説明した、ステップST3の替わりに、表示画面81に4WS設定画面83を表示するものとしてもよい。すなわち、シート20の回転により、シート20がローダ3側への向き位置となっていると判定されると(ステップST4)、バックホウローダ1は移動走行する際の4輪操舵システムの位相パターン(タイヤの操舵向きの組み合わせ)を選択することができる。また、図7あるいは図8に示したように、共通モニタリング項目として、エンジン水温ゲージG1、燃料レベルゲージG3、燃料消費ゲージG4、およびサービスメータSを4WS設定画面83に表示させて、アイコン91〜93をローダ3の動作状態に関連する個別モニタリング項目として4WS設定画面83に表示させることで、そのアイコン91〜93が表示される領域が第1作業機用個別情報表示領域71としてもよい。

【0058】

以上に説明したように本発明の実施の形態によれば、複数の作業機を有するバックホウローダ1において、ローダ3あるいはバックホウ4によって作業を行っているときの動作状態に関連する個別モニタリング項目や共通モニタリング項目といった各種情報を表示装置35に表示させ、オペレータへ的確かつ迅速に視認性よく情報伝達することができる。よって、オペレータは、各種情報に応じてとるべき必要なアクションを実行することができる。さらに、複数の計器が示す情報をコンパクトな1つの表示装置35の表示画面上に表示させることによって、従来では運転室6内に散在していた情報を1箇所に表示することが可能となり、オペレータが容易に迅速かつ的確に情報を認識することができる。さらに、コンパクトな1つの表示装置35が運転室6内に設けられることにより、バックホウローダ1の運転室6内におけるオペレータの居住空間を拡げることが可能となる。さらには、表示装置35がコンパクトであることから、オペレータの視界を遮るものが少なくなり、運転室6外の作業現場を見渡すうえでの視界性を確保し、オペレータの作業性を高めることが可能になる。

【0059】

また、上述した実施の形態では、シート20がローダ3側への向き位置になった場合に、表示画面81の中央に、ローダ3用としてトルクコンバータ油温ゲージG2を表示し、シート20がバックホウ4側への向き位置になった場合に、表示画面81の中央に、バックホウ4用としてエンジン回転数ゲージG5とオートデセルインジケータG6とを表示しているが、必ずしもこれらの表示に限定されるものではなく、ローダ3側への向き位置になった場合に、ローダ3の動作状態に関連する、その他の個別モニタリング項目を表示し、バックホウ4側への向き位置になった場合に、バックホウ4の動作状態に関連する、その他の個別モニタリング項目を表示することも可能である。

【0060】

また、上述した実施の形態では、シート20の回転中に表示画面81を表示させるようにしているが、必ずしもこれに限定されるものではなく、シート20の回転中において、図7または図8に示した表示画面81のいずれの画面とも異なる表示画面、例えば「シート回転中」や「シートを固定してください」等の内容を表示した表示画面を表示することも可能である。

【0061】

また、上述した実施の形態では、シート20の全体を回転させて向き位置を前後に変更するようにしているが、シート20の向き位置の変更方法としては、必ずしも回転に限定されるものではない。すなわち、シート20を取り外して前後に向きを変更してもよく、あるいはシート20の座面20aを固定して、背もたれ20bとヘッドレスト20cとを前後に移動できるようにしてもよい。これらの場合においては、背もたれ20bやヘッドレスト20cが車体の前後のいずれの位置であるかを検知する、一つあるいは複数のセンサを運転室6内に設置し、これらのセンサによって、シート20の向き位置の位置情報を図5で示した検知情報として検出するようにすればよい。

【0062】

また、上述した実施の形態では、バックホウローダ1への適用例として説明したが、他の作業車両への適用も可能である。例えば、車体の前部に第1作業機としてブレードを備え、車体の後部に第2作業機としてリッパを備えたブルドーザへの適用も可能である。ブルドーザのオペレータは、ブレードによるドージング作業(土砂掘削や土砂の押土の作業)の際には、シートの向き位置は車体の前方にセッティングするが、リッパによるリッピング作業(地面掘削や岩石破砕の作業)では、シートを前方に対して数度傾けた位置にセッティングさせて、オペレータは車体の後方を見ながら作業する。すなわち、シートが前方に対して数度傾けた位置にセッティングされることで、オペレータはより身体を車体の後方に向けやすくなり、リッピング作業時の作業性がよくなる。そこで、ブレードによるドージング作業(土砂掘削や土砂の押土の作業)とリッパによるリッピング作業(地面掘削や岩石破砕の作業)では、運転室内の表示装置に表示される個別モニタリング項目を異なるようにしておき、運転室内のシートの位置をセンサ等で検出し、その検出結果に応じて表示装置の表示画面を画面遷移させることで、オペレータの作業性の向上や運転室内の居住空間の確保を図ることができる。

【符号の説明】

【0063】

1 バックホウローダ

2 下部走行体

3 ローダ

4 バックホウ

5 フレーム部

6 運転室

6a フロア

7 リフトアーム

8 リフトシリンダ

9 バケット

10 ベルクランク

11 チルトシリンダ

12 チルトロッド

13 ブーム

14 アーム

15 バケット

16 ブームシリンダ

17 アームシリンダ

18 バケットシリンダ

19 スタビライザー

20 シート

20a 座面

20b 背もたれ

20c ヘッドレスト

20d アームレスト

20e 回転軸

21 旋回部

21a 第1突起部

21b 第2突起部

22 インスツルメントパネル

23 作業機用計器盤

24 走行操作部

25 ステアリング

26 方向指示レバー

27 変速レバー

28 アクセルペダル

29 ブレーキペダル

30 サイドコンソール

31 ハンドブレーキレバー

32 サイドコンソール

33 作業機レバー

34 計器郡

35 表示装置

36 スタビライザー操作レバー

37,38 作業機レバー

39 ピラー

40 表示部

41 スイッチパネル

41a〜41h ファンクションスイッチ

42 制御部

43 表示制御部

44 通信ライン

50 車両制御コントローラ

51 第1センサ

52 第2センサ

60 バッテリ

71 第1作業機用個別情報表示領域

72 第2作業機用個別情報表示領域

81 表示画面

83 4WS設定画面

91〜93 アイコン

G1 エンジン水温ゲージ

G2 トルクコンバータ油温ゲージ

G3 燃料レベルゲージ

G4 燃料消費ゲージ

G5 エンジン回転数ゲージ

G6 オートデセルインジケータ

I0 アイコン

I1〜I4 数字アイコン

K1 キー

S サービスメータ

SW1 キースイッチ

【特許請求の範囲】

【請求項1】

第1の作業機と第2の作業機とを備えた作業車両において、

前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とが変更可能なシートと、

前記シートの向き位置を検出するシート位置検出手段と、

前記作業車両の動作状態に関連した情報を表示する表示手段と、

前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記表示手段により表示される情報を変更する制御手段と、

を備えたことを特徴とする作業車両。

【請求項2】

前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とで異なる個別情報であり、前記制御手段は、前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記個別情報を切り替えることを特徴とする請求項1に記載の作業車両。

【請求項3】

前記個別情報は、前記シート位置検出手段が、前記シートは前記第1の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第1の作業機による作業に関連する第1の個別情報、または、前記シート位置検出手段が、前記シートは前記第2の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第2の作業機による作業に関連する第2の個別情報であることを特徴とする請求項2に記載の作業車両。

【請求項4】

前記制御手段は、前記シート位置検出手段により検出された向き位置が、前記第1の作業機側への向き位置ではなく、かつ前記第2の作業機側への向き位置ではない場合、前記第1の個別情報あるいは前記第2の個別情報、もしくは前記第1の個別情報および前記第2の個別情報とは異なる他の情報のいずれかを前記表示手段に表示させることを特徴とする請求項3に記載の作業車両。

【請求項5】

前記第1の個別情報および前記第2の個別情報の少なくとも一方は、前記作業車両の動力伝達機構の動作に応じて変化する物理量を示す情報、または前記作業車両を構成する走行体の操舵システムの設定状態を示す情報であることを特徴とする請求項3または4に記載の作業車両。

【請求項6】

前記個別情報は、前記表示手段を構成する表示画面の中央部に表示されることを特徴とする請求項2〜5のいずれか一つに記載の作業車両。

【請求項7】

前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とに共通して前記表示手段に表示される共通情報を含むことを特徴とする請求項1〜6のいずれか一つに記載の作業車両。

【請求項8】

前記シート位置検出手段は、前記シートの回転位置あるいは前記シートの背もたれ位置を検出することによって、前記シートの向き位置を検出することを特徴とする請求項1〜7のいずれか一つに記載の作業車両。

【請求項9】

第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置であって、

前記シートの向き位置を検出するシート位置検出手段により検出されたシート位置に応じて、前記表示手段により表示される情報を変更する制御手段を備える、

ことを特徴とする作業車両用表示装置。

【請求項10】

第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置の制御方法であって、

前記シートの向き位置を検出するシート位置検出ステップと、

前記シート位置検出ステップにより検出された向き位置に応じて、前記表示手段により表示される情報を変更する制御ステップと、

を含むことを特徴とする作業車両用表示装置の制御方法。

【請求項1】

第1の作業機と第2の作業機とを備えた作業車両において、

前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とが変更可能なシートと、

前記シートの向き位置を検出するシート位置検出手段と、

前記作業車両の動作状態に関連した情報を表示する表示手段と、

前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記表示手段により表示される情報を変更する制御手段と、

を備えたことを特徴とする作業車両。

【請求項2】

前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とで異なる個別情報であり、前記制御手段は、前記シート位置検出手段により検出された前記シートの向き位置に応じて、前記個別情報を切り替えることを特徴とする請求項1に記載の作業車両。

【請求項3】

前記個別情報は、前記シート位置検出手段が、前記シートは前記第1の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第1の作業機による作業に関連する第1の個別情報、または、前記シート位置検出手段が、前記シートは前記第2の作業機側への向き位置であると検出した場合に前記表示手段に表示される、前記第2の作業機による作業に関連する第2の個別情報であることを特徴とする請求項2に記載の作業車両。

【請求項4】

前記制御手段は、前記シート位置検出手段により検出された向き位置が、前記第1の作業機側への向き位置ではなく、かつ前記第2の作業機側への向き位置ではない場合、前記第1の個別情報あるいは前記第2の個別情報、もしくは前記第1の個別情報および前記第2の個別情報とは異なる他の情報のいずれかを前記表示手段に表示させることを特徴とする請求項3に記載の作業車両。

【請求項5】

前記第1の個別情報および前記第2の個別情報の少なくとも一方は、前記作業車両の動力伝達機構の動作に応じて変化する物理量を示す情報、または前記作業車両を構成する走行体の操舵システムの設定状態を示す情報であることを特徴とする請求項3または4に記載の作業車両。

【請求項6】

前記個別情報は、前記表示手段を構成する表示画面の中央部に表示されることを特徴とする請求項2〜5のいずれか一つに記載の作業車両。

【請求項7】

前記表示手段により表示される情報は、前記第1の作業機による作業時と前記第2の作業機による作業時とに共通して前記表示手段に表示される共通情報を含むことを特徴とする請求項1〜6のいずれか一つに記載の作業車両。

【請求項8】

前記シート位置検出手段は、前記シートの回転位置あるいは前記シートの背もたれ位置を検出することによって、前記シートの向き位置を検出することを特徴とする請求項1〜7のいずれか一つに記載の作業車両。

【請求項9】

第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置であって、

前記シートの向き位置を検出するシート位置検出手段により検出されたシート位置に応じて、前記表示手段により表示される情報を変更する制御手段を備える、

ことを特徴とする作業車両用表示装置。

【請求項10】

第1の作業機と第2の作業機とが配置されているとともに、前記第1の作業機側への向き位置と前記第2の作業機側への向き位置とを変更可能なシートを備えた、作業車両の動作状態に関連した情報を表示する表示手段を有する作業車両用表示装置の制御方法であって、

前記シートの向き位置を検出するシート位置検出ステップと、

前記シート位置検出ステップにより検出された向き位置に応じて、前記表示手段により表示される情報を変更する制御ステップと、

を含むことを特徴とする作業車両用表示装置の制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−7199(P2013−7199A)

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願番号】特願2011−140353(P2011−140353)

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

【公開日】平成25年1月10日(2013.1.10)

【国際特許分類】

【出願日】平成23年6月24日(2011.6.24)

【出願人】(000001236)株式会社小松製作所 (1,686)

【Fターム(参考)】

[ Back to top ]