作業車両のフレームの構造

【課題】作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる作業車両のフレームの構造を提供する。

【解決手段】油圧ショベルに設けられる支持フレーム89は、一対のL字型フレーム92,93から構成されている。このL字型フレーム92,93は、コ字型の支持フレームを連結部で二つに分割したものである。分割された双方の分割部92b,93bは、分割部92b,93bの振動を抑える振動抑制手段21を介して連結されている。

【解決手段】油圧ショベルに設けられる支持フレーム89は、一対のL字型フレーム92,93から構成されている。このL字型フレーム92,93は、コ字型の支持フレームを連結部で二つに分割したものである。分割された双方の分割部92b,93bは、分割部92b,93bの振動を抑える振動抑制手段21を介して連結されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油圧ショベル、ホイールローダ、クレーン等の作業車両に設けられたフレームの構造に関する。

【背景技術】

【0002】

従来より、油圧ショベルは、移動を行うための走行体と、走行体上に旋回可能に設けられた旋回体とを備えている。旋回体は車体の骨格を形成するメインフレームを備えており、このメインフレーム上に機械室や運転室等が設けられている。機械室の内部には箱枠状のフレーム体がメインフレームに取り付けられており、フレーム体の内部にはエンジンや油圧ポンプ等が収容されている。

【0003】

図11に示すようにフレーム体180の上部には、支持フレーム189が設けられている。この支持フレーム189はコ字型に形成されており、フレーム体180の上部に取り付けられる機械室のカバーを支持するものである。

【0004】

また、支持フレーム189は、車体前後方向に対向して配置された支柱部189a,189aと、支柱部189a,189aの上端部を連結する連結部189bとを備えている。支柱部189a,189aの下端部189cは、フレーム体180の下部のフレームに締結されている。

【0005】

次に、フレーム体180に生じる振動について説明する。油圧ショベルは、不整地等の走行や掘削作業等の動作によって、油圧ショベルの左右方向に沿う軸回りの回転振動であるピッチング振動や、油圧ショベルの前後方向に沿う軸回りの回転振動であるローリング振動が発生しやすい。また、旋回体では、重量物であるカウンタウエイトの慣性の影響により、前述のピッチング振動やローリング振動の他に、曲げやねじれが発生する。

【0006】

このときにフレーム体180は、図11に示すように車体前後方向に振動し、これに伴って支持フレーム189も下端部189c,189cを起点にして振動する。図11の(a)(b)に示すようにフレーム体180が全体的に車体前方または車体後方へ移動するときには、支持フレーム189の下端部189c,189cも車体前方または車体後方へ移動する。図11の(c)に示すようにフレーム体180が全体的に接近するときには、支持フレーム189の前側の下端部189cは後方へ移動し、後側の下端部189cは前方へ移動する。

【0007】

ここで、支持フレーム189の下端部189c,189cは下部フレームに締結されているため、下端部189c,189cには曲げ応力が発生する。さらに、支持フレーム189の曲げ部189d,189dにも曲げ応力が発生する。特に、下端部189c,189cの前後相対距離が離れる、もしくは、接近するほどこれらの曲げ応力が大きくなりやすい。

【0008】

したがって、支持フレーム189は振動すると、下端部189c,189cと曲げ部189d,189dに最も負荷が掛かる。そして、そのような負荷が長期的に繰り返されると、下端部189c,189cや曲げ部189d,189dに疲労破壊が生じるおそれがある。そこで、支持フレーム189の振動を抑制することが重要となる。

【0009】

一方、振動を抑制する方法として、例えば、柱と梁が連結された構造物において、柱または梁の相対変位を利用して振動エネルギーを吸収する構造が提案されている。(特許文献1参照)。具体的には、梁の曲げモーメントの向きが切り替わる位置(中間位置)にレバーを設け、このレバーと双方の柱との間に制振ダンパを設けている。構造物が地震等の振動により変形した際には、梁の中間位置と柱との相対距離の変化を制振ダンパで吸収し、柱と梁の接合部の損傷を軽減している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4176620号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1の発明は、鉄筋コンクリート系構造物に使用されるものであり、柱と梁の接合部が強固であることを前提にしている。しかし、作業車両に設けられている支持フレーム189では、柱と梁の接合部に相当する曲げ部189d、189dが強固であるとは限らないため、特許文献1のようなレバーと制振ダンパを使用しても、曲げ部189d,189dに曲げ応力が発生する場合がある。

【0012】

さらに、特許文献1の発明は地震による振動を対象としているため、対向する柱が逆方向に移動することまでは想定していない。上記の支持フレーム189は、振動の際に、図11の(a)(b)に示すように同方向で移動する他に、図11の(c)に示すように逆方向で移動することもある。したがって、特許文献1のようなレバーと制振ダンパを使用しても振動抑制効果を得にくい。

【0013】

そこで、支持フレーム189の振動を抑制するために、例えば、支柱部189a,189a間に新たなフレームを結合して補強する方法が挙げられる。しかし、この方法では、追加したフレームによりエンジンやポンプの収容スペースが確保できず、フレーム体180の内部にエンジンやポンプを収容できなくなるおそれがある。また、フレーム体180の内部にエンジンやポンプを収容した後にフレームを追加した場合には、外部からエンジンやポンプのメンテナンスを行う際にフレームが邪魔になり行いにくくなる。したがって、これらの問題を解決するために、フレーム体180の設置スペースを広げてフレーム体180の内部スペースを広げなければならなかった。

【0014】

本発明は以上の問題を鑑みて成されたものであり、作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる作業車両のフレームの構造を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者等は、鋭意研究の結果、前記課題を解決するために以下のような作業車両のフレームの構造を採用した。

【0016】

本発明の作業車両のフレームの構造は、作業車両の車体の骨格を形成するメインフレームにそれぞれ一端側が取り付けられる一対の支柱部と、双方の支柱部の他端側を連結する連結部とを有するコ字型のフレームにおいて、

前記連結部を二つに分割し、分割された双方の分割部を、当該双方の分割部の振動を抑える振動抑制手段を介して連結したことを特徴とする。

【発明の効果】

【0017】

本発明の作業車両のフレームの構造では、コ字型のフレームの連結部を二つに分割して、双方の分割部を振動抑制手段を介して連結したので、フレームの振動を振動抑制手段で抑えることが可能になる。よって、本発明の作業車両のフレームの構造は、作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施の形態を示す油圧ショベルの右側面図である。

【図2】図1の油圧ショベルの機械室の内部とその周辺の斜視図である。

【図3】図2のフレーム体の斜視図である。

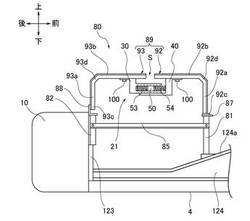

【図4】図2のフレーム体およびその周辺の右側面図である。

【図5】図4の振動抑制手段の構成を示す図である。

【図6】図5の取付部材と錘との関係を示す分解斜視図である。

【図7】同実施の形態の支持フレームが車体前方に移動するときの動作を示す図である。

【図8】同実施の形態の支持フレームが車体後方に移動するときの動作を示す図である。

【図9】同実施の形態の支持フレームが接近するときの動作を示す図である。

【図10】同実施の形態の支持フレームが離間するときの動作を示す図である。

【図11】従来の支持フレームが車体前後方向に振動するときの動作を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の一実施の形態を図にしたがって説明する

【0020】

図1は、本発明の一実施の形態を示す油圧ショベル101の右側面図である。この油圧ショベル101は、左右一対の走行装置1,(2)を備えた走行体3と、この走行体3上に旋回可能に取り付けられた旋回体4と、一端が旋回体4に回動自在にピン結合されたブーム5と、一端がブーム5に回動自在にピン結合されたアーム6と、一端がアーム6に回動自在にピン結合されたバケット7とを備えている。なお、カッコ書きの部分は左側にあるため図示していない。以下の説明においても同様である。

【0021】

走行装置1,(2)には、走行装置1,(2)を駆動する走行モータ11,(12)が設けられている。旋回体4とブーム5には、ブーム5を駆動するブームシリンダ14,(15)が結合され、ブーム5とアーム6にはアーム6を駆動するアームシリンダ16が結合されている。アーム6とバケット7には、バケット7を駆動するバケットシリンダ17が結合されている。

【0022】

旋回体4の上側には、運転室8、エンジンや油圧ポンプを格納する機械室9、旋回体4を駆動する旋回モータ13が設けられている。旋回体4の後側にはカウンタウエイト10が設けられている。

【0023】

また、図2に示すように、旋回体4はメインフレーム102を備えている。このメインフレーム102は車体の骨格を形成するものであり、旋回体4の中央に位置するセンターフレーム121、センターフレーム121の左右側に位置するサイドフレーム122、センターフレーム121の後側に位置するテールフレーム123等を備えている。

【0024】

センターフレーム121は、左右一対のビーム124,124を備えている。ビーム124,124は車体前後方向に長く形成されており、前部側にはブーム5の下端が取り付けられる。また、ビーム124,124の上部にはフランジ124a、124aが形成されている。

【0025】

メインフレーム102上にはフレーム体80が取り付けられている。このフレーム体80は箱枠状に形成されており、機械室9の内部に設けられる。このフレーム体80の内部にはエンジンや油圧ポンプ等が収容される。フレーム体80の上部には図1に示すようにカバー18が開閉自在に取り付けられ、左右にはドア19,(20)が開閉自在に取り付けられる。

【0026】

また、フレーム体80は、メインフレーム102上に取り付けられた支柱フレーム81〜84と、支柱フレーム81〜84上に取り付けられた支持フレーム89,90と、支柱フレーム81〜84や支持フレーム89,90を連結する連結フレーム85〜88、91とを備えている。

【0027】

支柱フレーム81〜84は、車体前方側に2本の支柱フレーム81、83が車体左右方向に並列して配置されている。右側の支柱フレーム81は右側のビーム124のフランジ124aに締結されている。左側の支柱フレーム83は左側のサイドフレーム122に締結されている。

【0028】

また、車体後方側には2本の支柱フレーム82、84が前方の支柱フレーム81、83と車体前後方向で対向して配置されている。双方の支柱フレーム82,84はテールフレーム123に締結されている。また、右側の支柱フレーム82は、前側の支柱フレーム81よりも短く形成されている。

【0029】

また、連結フレーム85〜88は、連結フレーム85が車体右側の支柱フレーム81、82に締結されて、連結フレーム86が車体左側の支柱フレーム83、84に締結されている。連結フレーム87は車体前方側の支柱フレーム81、83に締結され、連結フレーム88は後側の支柱フレーム82、84に締結されている。

【0030】

また、支持フレーム89,90は、カバー18(図1参照)を支持するものであり、車体左右方向に並列して配置されている。

【0031】

図3に示すように、左側の支持フレーム90はコ字型に形成されており、支柱部90a,90aと、連結部90bとから形成されている。支柱部90a,90aは、それぞれ下端部90cが前側の支柱フレーム83と後側の連結フレーム88に締結されている。連結部90bは、支柱部90a,90aの上端を連結している。

【0032】

右側の支持フレーム89は、一対のL字型フレーム92,93から構成されている。L字型フレーム92,93は、車体前後方向に対向して配置されている。また、L字型フレーム92,93は、従来のコ字型の支持フレーム189を連結部189b(図11参照)で二つに分割したものである。

【0033】

前側のL字型フレーム92は、支柱部92aと、分割部92bとから形成されている。支柱部92aは、下端部92cが連結フレーム87に締結されている。この支柱部92aは、従来の支柱部189aと同じものである。分割部92bは、支柱部92aの上端に結合されている。

【0034】

後側のL字型フレーム93は、支柱部93aと、分割部93bとから形成されている。支柱部93aは、下端部93cが連結フレーム88に締結されている。この支柱部93aは、従来の支柱部189aと同じものである。分割部93bは、支柱部93aの上端に結合されている。この分割部93bと左側の支持フレーム90の連結部90bとには、連結フレーム91が締結されている。

【0035】

また、図4に示すように、分割部92b,93bの間には空間Sが形成されている。この空間Sの大きさ(分割部92b,93b間の距離)は、L字型フレーム92,93のカバー18(図1参照)の支持機能を損なわず、且つ、L字型フレーム92,93が振動したときに接触しない距離に設定されている。

【0036】

さらに、分割部92b,93bは、分割部92b,93bの振動を抑える振動抑制手段21を介して連結されている。この振動抑制手段21は、分割部92b,93bに取り付けられた取付部材30,40と、取付部材30,40間に配置された錘50と、錘50と取付部材30,40との間にそれぞれ取り付けられたコイルバネ53,54(弾性部材)とを備えている。以下に、図5と図6を用いてこれらの部材の構造を説明する。

【0037】

後側の取付部材30は、後側の分割部93bの下面にボルト100で取り付けられている。この取付部材30は、分割部93bに取り付けられたフレーム取付部31と、フレーム取付部31に設けられた下方延出部32と、下方延出部32に設けられたガイド部33,34およびバネ取付部35とを備えている。

【0038】

フレーム取付部31は図6に示すように平板状に形成されており、車体前後方向と平行に延びて形成されている。フレーム取付部31の上面には挿通穴31aが設けられており、この挿通穴31aにボルト100が挿通されてフレーム取付部31が分割部93bに取り付けられている。下方延出部32は平板状に形成されており、フレーム取付部31の前部から下方へ垂直に延設されている。

【0039】

ガイド部33,34は、錘50を取付部材30,40間(車体前後方向)でスライド可能に支持する部材であり、下方延出部32の前面で上下に対向して配置されている。上側のガイド部33は平板状に形成されており、下方延出部32の前面の中間部から車体前方向と平行に延設されている。下側のガイド部34は平板状に形成されており、下方延出部32の前面の下端部から車体前方向と平行に延設されている。

【0040】

上側のガイド部33の下面33aと、下側のガイド部34の上面34aには、ガイド溝33b,34bが設けられている。双方のガイド溝33b,34bは対向して配置されており、車体前後方向と平行に延びて形成されている。

【0041】

バネ取付部35は短円柱状に形成されており、下方延出部32の前面においてガイド部33,34間に突設されている。

【0042】

前側の取付部材40は、後側の取付部材30と車体前後方向で対向して配置されており、前側の分割部92bの下面にボルト100で取り付けられている。この取付部材40は、分割部92bに取り付けられたフレーム取付部41と、フレーム取付部41に設けられた下方延出部42と、下方延出部42に設けられた後方延出部44およびバネ取付部45とを備えている。

【0043】

フレーム取付部41は図6に示すように平板状に形成されており、車体前後方向と平行に延びて形成されている。このフレーム取付部41の上面には、ボルト100の挿通穴41aが設けられており、この挿通穴41aにボルト100が挿通されてフレーム取付部41が分割部92bに取り付けられている。下方延出部42は平板状に形成されており、フレーム取付部41の後部から下方へ延設されている。

【0044】

後方延出部44は平板状に形成されており、下方延出部42の後面の下端部から車体後方向と平行に延設されている。また、後方延出部44は、後側部材30の下側のガイド部34と接触している。具体的には、後方延出部44の上面44aと、下側ガイド部34の下面34cとが面接触している。

【0045】

バネ取付部45は短円柱状に形成されており、下方延出部42の前面で後側のバネ取付部35と対向するように突設されている。

【0046】

錘50は短角柱状に形成されており、後側の取付部材30のガイド部33,34間に配置されている。錘50の上下面には、ガイド突起50a,50bがそれぞれ形成されている。上側のガイド突起50aは上側のガイド部33のガイド溝33bにスライド可能に支持されている。下側のガイド突起50bは下側のガイド部34のガイド溝34bにスライド可能に支持されている。また、錘50の前後面には、バネ取付部51,52がそれぞれ設けられている。

【0047】

後側のコイルバネ53は、両端部が、錘50の後側のバネ取付部52と、後側の取付部材30のバネ取付部35とに外嵌して取り付けられている。前側のコイルバネ54は、両端部が、錘50の前側のバネ取付部51と、前側の取付部材40のバネ取付部45とに外嵌して取り付けられている。

【0048】

以上のように構成されている支持フレーム89の構造において、次に、図7と図8を用いて、支持フレーム89が車体前後で同方向(車体前方または車体後方)に振動するときの動作を説明する。

【0049】

図7は、支持フレーム89が車体前方(図7の矢印方向)へ移動するときの動作を示す。このときに分割部92b,93bも車体前方に移動し、これに伴って取付部材30,40も車体前方に移動する。このときに錘50は車体前方へ少し移動して前側のコイルバネ54が車体前方へ引き伸ばされる。すると、前側のコイルバネ54は弾性力により前側の取付部材40を車体後方へ移動させようとする。しかし、錘50に取付部材40からの力が加わり、錘50は車体後方へ少し移動してその力を吸収する。このように錘50は動吸振器として作用する。したがって、支持フレーム89が車体前方へ移動するのが抑えられるとともに車体後方へ移動するのも抑えられる。

【0050】

図8は、支持フレーム89が車体後方(図8の矢印方向)へ移動するときの動作を示す。このときに分割部92b,93bも車体後方へ移動し、これに伴って取付部材30,40も車体後方へ移動する。このときに錘50は車体後方へ少し移動して後側のコイルバネ53が後方へ引き伸ばされる。すると、後側のコイルバネ53は弾性力により後側の取付部材30を車体前方へ移動させようとする。しかし、錘50に取付部材30からの力が加わり、錘50は車体前方へ少し移動してその力を吸収する。このように錘50は動吸振器として作用する。したがって、支持フレーム89は、車体後方へ移動するのが抑えられるとともに車体前方へ移動するのも抑えられる。

【0051】

次に、図9と図10を用いて、支持フレーム89が車体前後で逆方向(接近する方向と離間する方向)に振動するときの動作を説明する。

【0052】

図9は、支持フレーム89が接近するときの動作を示している。このときには分割部92b,93bも接近する方向(図9の矢印方向)に移動する。これに伴って取付部材30,40も接近する方向に移動してコイルバネ53,54が錘50を中心にして縮められる。すると、コイルバネ53,54は弾性力により取付部材30,40を離間させようとするので、支持フレーム89が接近するのが抑えられる。

【0053】

図10は、支持フレーム89が離間するときの動作を示している。このときには分割部92b,93bも離間する方向(図10の矢印方向)に移動する。これに伴って取付部材30,40も離間する方向に移動してコイルバネ53,54が引き伸ばされる。すると、コイルバネ53、54は弾性力により取付部材30,40を接近させようとするので、支持フレーム89が離間するのが抑えられる。

【0054】

このように本実施の形態の支持フレーム89の構造では、コ字型の支持フレーム189を二つに分割したL字型フレーム92,93を使用し、双方の分割部92b,93bを振動抑制手段21を介して連結した。これにより、支持フレーム89の振動を振動抑制手段21で抑えることが可能になる。よって、本実施の形態の支持フレーム89の構造は、作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる。

【0055】

また、支持フレーム89(L字型フレーム92,93)は、振動が抑えられることから、曲げ部92d、93dや下端部92c、93cにかかる曲げ応力が従来よりも低減するため、支持フレーム89の耐久性が向上する。

【0056】

また、振動抑制手段21を支持フレーム89の下部に取り付けたので、フレーム体80内部のエンジンやポンプの収容スペースを十分に確保することができる。したがって、フレーム体80の設置スペースが広くなるのを抑えることができる。

【0057】

また、本実施の形態の支持フレーム89の構造では、取付部材30,40と、錘50と、コイルバネ53,54とを用いて、コイルバネ53,54の弾性力および錘50の動吸振器としての作用を利用して分割部92b,93bの振動を抑えるようにした。これにより、錘50を使用しない場合に比べて支持フレーム89の同方向の振動が確実に抑えられるので、振動抑制機能を高めることができる。

【0058】

なお、振動抑制手段は、取付部材30,40と、その間に配置される1本のコイルバネから構成しても良い。この場合でも、コイルバネの弾性力を利用して支持フレーム89の振動を抑えることができる。また、弾性部材としてコイルバネ53,54を使用したが、その他の弾性部材(ゴム等)を使用しても良い。

【0059】

また、本実施の形態の支持フレーム89の構造では、後側の取付部材30に設けたガイド部33,34で錘50をスライド可能に支持するようにしたので、錘50をスムーズに移動させることができ、動吸振器として確実に作用させることができる。よって、支持フレーム89の振動をさらに抑えることができる。

【0060】

なお、ガイド部33,34はどちらか一方だけでもよく、例えば、上側のガイド部33のみを設ける場合には、下側のガイド突起50bを省略しても良い。この場合でも、錘50は上側のガイド部33に沿ってスライドするため、錘50のガイド機能は維持される。

【0061】

また、上側のガイド部33を設ける代わりに前側の取付部材40の上側にガイド部を設け、このガイド部と後側の取付部材30の下側のガイド部とで錘50をスライド可能に支持するようにしても良い。

【0062】

また、本実施の形態の支持フレーム89の構造では、取付部材30,40を接触するように配置した。ここで、取付部材30,40は面接触しているため、分割部92b,93bが逆方向に移動するときには取付部材30,40間に摩擦が生じて減衰力が発生する。したがって、取付部材30,40の移動が抑えられるので、支持フレーム89の振動をさらに抑えることができる。

【0063】

なお、本実施の形態では、取付部材30,40を面接触させることにより摩擦が生じるように構成したが、この他に、双方の接触面(下側ガイド部34の下面34c、後方延出部44の上面44a)を粗く加工して摩擦が生じるように形成しても良い。

【0064】

以上、本発明にかかる実施の形態を例示したが、これらの実施の形態は本発明の内容を限定するものではない。また、本発明の請求項の範囲を逸脱しない範囲であれば、各種の変更等は可能である。

【0065】

本実施の形態の支持フレーム89の構造では、取付部材30,40を、移動時に摩擦が生じるように接触して配置したが、錘50およびガイド部33,34を、錘50の移動時に錘50とガイド部33,34との間で摩擦が生じるように形成しても良い。

【0066】

この場合には、錘50がスムーズに移動しなくなるため、支持フレーム89が同方向に振動するときには、錘50を動吸振器として十分作用させることができず、振動抑制量は下がる。しかし、摩擦領域は広がるため、支持フレーム89が逆方向に振動するときには振動抑制量が上がり、振動をより大きく抑えることができる。なお、錘50およびガイド部33,34を全体的に摩擦が生じるように形成する必要はない。例えば、錘50の上側のガイド突起50aと、上側のガイド部33のガイド溝33bとに摩擦が生じるように形成しても良い。

【0067】

また、本実施の形態の支持フレーム89の構造では、振動抑制手段21を分割部92b,93bの下側に取り付けたが、振動抑制手段21は分割部92b,93bに取り付けるのであれば位置は特に限定されず。例えば、振動抑制手段21を分割部92b,93bの上側に取り付けても良い。

【0068】

また、本実施の形態の支持フレーム89の構造では、右側の支持フレーム189(図11参照)に本発明を適用した例を説明したが、左側の支持フレーム90(図3参照)に本発明を適用したり、双方に適用しても良い。なお、作業車両のメインフレームに取り付けられるコ字型のフレームであれば、設置位置や用途に関わらず本発明を適用することは可能である。

【符号の説明】

【0069】

21 振動抑制手段

30 取付部材

33 ガイド部

34 ガイド部

40 取付部材

50 錘

53 コイルバネ(弾性部材)

54 コイルバネ(弾性部材)

89 支持フレーム

92 L字型フレーム

92a 支柱部

92b 分割部

93 L字型フレーム

93a 支柱部

93b 分割部

101 油圧ショベル(作業車両)

102 メインフレーム

189 支持フレーム(コ字型のフレーム)

189a 支柱部

189b 連結部

【技術分野】

【0001】

本発明は、油圧ショベル、ホイールローダ、クレーン等の作業車両に設けられたフレームの構造に関する。

【背景技術】

【0002】

従来より、油圧ショベルは、移動を行うための走行体と、走行体上に旋回可能に設けられた旋回体とを備えている。旋回体は車体の骨格を形成するメインフレームを備えており、このメインフレーム上に機械室や運転室等が設けられている。機械室の内部には箱枠状のフレーム体がメインフレームに取り付けられており、フレーム体の内部にはエンジンや油圧ポンプ等が収容されている。

【0003】

図11に示すようにフレーム体180の上部には、支持フレーム189が設けられている。この支持フレーム189はコ字型に形成されており、フレーム体180の上部に取り付けられる機械室のカバーを支持するものである。

【0004】

また、支持フレーム189は、車体前後方向に対向して配置された支柱部189a,189aと、支柱部189a,189aの上端部を連結する連結部189bとを備えている。支柱部189a,189aの下端部189cは、フレーム体180の下部のフレームに締結されている。

【0005】

次に、フレーム体180に生じる振動について説明する。油圧ショベルは、不整地等の走行や掘削作業等の動作によって、油圧ショベルの左右方向に沿う軸回りの回転振動であるピッチング振動や、油圧ショベルの前後方向に沿う軸回りの回転振動であるローリング振動が発生しやすい。また、旋回体では、重量物であるカウンタウエイトの慣性の影響により、前述のピッチング振動やローリング振動の他に、曲げやねじれが発生する。

【0006】

このときにフレーム体180は、図11に示すように車体前後方向に振動し、これに伴って支持フレーム189も下端部189c,189cを起点にして振動する。図11の(a)(b)に示すようにフレーム体180が全体的に車体前方または車体後方へ移動するときには、支持フレーム189の下端部189c,189cも車体前方または車体後方へ移動する。図11の(c)に示すようにフレーム体180が全体的に接近するときには、支持フレーム189の前側の下端部189cは後方へ移動し、後側の下端部189cは前方へ移動する。

【0007】

ここで、支持フレーム189の下端部189c,189cは下部フレームに締結されているため、下端部189c,189cには曲げ応力が発生する。さらに、支持フレーム189の曲げ部189d,189dにも曲げ応力が発生する。特に、下端部189c,189cの前後相対距離が離れる、もしくは、接近するほどこれらの曲げ応力が大きくなりやすい。

【0008】

したがって、支持フレーム189は振動すると、下端部189c,189cと曲げ部189d,189dに最も負荷が掛かる。そして、そのような負荷が長期的に繰り返されると、下端部189c,189cや曲げ部189d,189dに疲労破壊が生じるおそれがある。そこで、支持フレーム189の振動を抑制することが重要となる。

【0009】

一方、振動を抑制する方法として、例えば、柱と梁が連結された構造物において、柱または梁の相対変位を利用して振動エネルギーを吸収する構造が提案されている。(特許文献1参照)。具体的には、梁の曲げモーメントの向きが切り替わる位置(中間位置)にレバーを設け、このレバーと双方の柱との間に制振ダンパを設けている。構造物が地震等の振動により変形した際には、梁の中間位置と柱との相対距離の変化を制振ダンパで吸収し、柱と梁の接合部の損傷を軽減している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特許第4176620号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

しかしながら、特許文献1の発明は、鉄筋コンクリート系構造物に使用されるものであり、柱と梁の接合部が強固であることを前提にしている。しかし、作業車両に設けられている支持フレーム189では、柱と梁の接合部に相当する曲げ部189d、189dが強固であるとは限らないため、特許文献1のようなレバーと制振ダンパを使用しても、曲げ部189d,189dに曲げ応力が発生する場合がある。

【0012】

さらに、特許文献1の発明は地震による振動を対象としているため、対向する柱が逆方向に移動することまでは想定していない。上記の支持フレーム189は、振動の際に、図11の(a)(b)に示すように同方向で移動する他に、図11の(c)に示すように逆方向で移動することもある。したがって、特許文献1のようなレバーと制振ダンパを使用しても振動抑制効果を得にくい。

【0013】

そこで、支持フレーム189の振動を抑制するために、例えば、支柱部189a,189a間に新たなフレームを結合して補強する方法が挙げられる。しかし、この方法では、追加したフレームによりエンジンやポンプの収容スペースが確保できず、フレーム体180の内部にエンジンやポンプを収容できなくなるおそれがある。また、フレーム体180の内部にエンジンやポンプを収容した後にフレームを追加した場合には、外部からエンジンやポンプのメンテナンスを行う際にフレームが邪魔になり行いにくくなる。したがって、これらの問題を解決するために、フレーム体180の設置スペースを広げてフレーム体180の内部スペースを広げなければならなかった。

【0014】

本発明は以上の問題を鑑みて成されたものであり、作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる作業車両のフレームの構造を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者等は、鋭意研究の結果、前記課題を解決するために以下のような作業車両のフレームの構造を採用した。

【0016】

本発明の作業車両のフレームの構造は、作業車両の車体の骨格を形成するメインフレームにそれぞれ一端側が取り付けられる一対の支柱部と、双方の支柱部の他端側を連結する連結部とを有するコ字型のフレームにおいて、

前記連結部を二つに分割し、分割された双方の分割部を、当該双方の分割部の振動を抑える振動抑制手段を介して連結したことを特徴とする。

【発明の効果】

【0017】

本発明の作業車両のフレームの構造では、コ字型のフレームの連結部を二つに分割して、双方の分割部を振動抑制手段を介して連結したので、フレームの振動を振動抑制手段で抑えることが可能になる。よって、本発明の作業車両のフレームの構造は、作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の一実施の形態を示す油圧ショベルの右側面図である。

【図2】図1の油圧ショベルの機械室の内部とその周辺の斜視図である。

【図3】図2のフレーム体の斜視図である。

【図4】図2のフレーム体およびその周辺の右側面図である。

【図5】図4の振動抑制手段の構成を示す図である。

【図6】図5の取付部材と錘との関係を示す分解斜視図である。

【図7】同実施の形態の支持フレームが車体前方に移動するときの動作を示す図である。

【図8】同実施の形態の支持フレームが車体後方に移動するときの動作を示す図である。

【図9】同実施の形態の支持フレームが接近するときの動作を示す図である。

【図10】同実施の形態の支持フレームが離間するときの動作を示す図である。

【図11】従来の支持フレームが車体前後方向に振動するときの動作を示す図である。

【発明を実施するための形態】

【0019】

以下、本発明の一実施の形態を図にしたがって説明する

【0020】

図1は、本発明の一実施の形態を示す油圧ショベル101の右側面図である。この油圧ショベル101は、左右一対の走行装置1,(2)を備えた走行体3と、この走行体3上に旋回可能に取り付けられた旋回体4と、一端が旋回体4に回動自在にピン結合されたブーム5と、一端がブーム5に回動自在にピン結合されたアーム6と、一端がアーム6に回動自在にピン結合されたバケット7とを備えている。なお、カッコ書きの部分は左側にあるため図示していない。以下の説明においても同様である。

【0021】

走行装置1,(2)には、走行装置1,(2)を駆動する走行モータ11,(12)が設けられている。旋回体4とブーム5には、ブーム5を駆動するブームシリンダ14,(15)が結合され、ブーム5とアーム6にはアーム6を駆動するアームシリンダ16が結合されている。アーム6とバケット7には、バケット7を駆動するバケットシリンダ17が結合されている。

【0022】

旋回体4の上側には、運転室8、エンジンや油圧ポンプを格納する機械室9、旋回体4を駆動する旋回モータ13が設けられている。旋回体4の後側にはカウンタウエイト10が設けられている。

【0023】

また、図2に示すように、旋回体4はメインフレーム102を備えている。このメインフレーム102は車体の骨格を形成するものであり、旋回体4の中央に位置するセンターフレーム121、センターフレーム121の左右側に位置するサイドフレーム122、センターフレーム121の後側に位置するテールフレーム123等を備えている。

【0024】

センターフレーム121は、左右一対のビーム124,124を備えている。ビーム124,124は車体前後方向に長く形成されており、前部側にはブーム5の下端が取り付けられる。また、ビーム124,124の上部にはフランジ124a、124aが形成されている。

【0025】

メインフレーム102上にはフレーム体80が取り付けられている。このフレーム体80は箱枠状に形成されており、機械室9の内部に設けられる。このフレーム体80の内部にはエンジンや油圧ポンプ等が収容される。フレーム体80の上部には図1に示すようにカバー18が開閉自在に取り付けられ、左右にはドア19,(20)が開閉自在に取り付けられる。

【0026】

また、フレーム体80は、メインフレーム102上に取り付けられた支柱フレーム81〜84と、支柱フレーム81〜84上に取り付けられた支持フレーム89,90と、支柱フレーム81〜84や支持フレーム89,90を連結する連結フレーム85〜88、91とを備えている。

【0027】

支柱フレーム81〜84は、車体前方側に2本の支柱フレーム81、83が車体左右方向に並列して配置されている。右側の支柱フレーム81は右側のビーム124のフランジ124aに締結されている。左側の支柱フレーム83は左側のサイドフレーム122に締結されている。

【0028】

また、車体後方側には2本の支柱フレーム82、84が前方の支柱フレーム81、83と車体前後方向で対向して配置されている。双方の支柱フレーム82,84はテールフレーム123に締結されている。また、右側の支柱フレーム82は、前側の支柱フレーム81よりも短く形成されている。

【0029】

また、連結フレーム85〜88は、連結フレーム85が車体右側の支柱フレーム81、82に締結されて、連結フレーム86が車体左側の支柱フレーム83、84に締結されている。連結フレーム87は車体前方側の支柱フレーム81、83に締結され、連結フレーム88は後側の支柱フレーム82、84に締結されている。

【0030】

また、支持フレーム89,90は、カバー18(図1参照)を支持するものであり、車体左右方向に並列して配置されている。

【0031】

図3に示すように、左側の支持フレーム90はコ字型に形成されており、支柱部90a,90aと、連結部90bとから形成されている。支柱部90a,90aは、それぞれ下端部90cが前側の支柱フレーム83と後側の連結フレーム88に締結されている。連結部90bは、支柱部90a,90aの上端を連結している。

【0032】

右側の支持フレーム89は、一対のL字型フレーム92,93から構成されている。L字型フレーム92,93は、車体前後方向に対向して配置されている。また、L字型フレーム92,93は、従来のコ字型の支持フレーム189を連結部189b(図11参照)で二つに分割したものである。

【0033】

前側のL字型フレーム92は、支柱部92aと、分割部92bとから形成されている。支柱部92aは、下端部92cが連結フレーム87に締結されている。この支柱部92aは、従来の支柱部189aと同じものである。分割部92bは、支柱部92aの上端に結合されている。

【0034】

後側のL字型フレーム93は、支柱部93aと、分割部93bとから形成されている。支柱部93aは、下端部93cが連結フレーム88に締結されている。この支柱部93aは、従来の支柱部189aと同じものである。分割部93bは、支柱部93aの上端に結合されている。この分割部93bと左側の支持フレーム90の連結部90bとには、連結フレーム91が締結されている。

【0035】

また、図4に示すように、分割部92b,93bの間には空間Sが形成されている。この空間Sの大きさ(分割部92b,93b間の距離)は、L字型フレーム92,93のカバー18(図1参照)の支持機能を損なわず、且つ、L字型フレーム92,93が振動したときに接触しない距離に設定されている。

【0036】

さらに、分割部92b,93bは、分割部92b,93bの振動を抑える振動抑制手段21を介して連結されている。この振動抑制手段21は、分割部92b,93bに取り付けられた取付部材30,40と、取付部材30,40間に配置された錘50と、錘50と取付部材30,40との間にそれぞれ取り付けられたコイルバネ53,54(弾性部材)とを備えている。以下に、図5と図6を用いてこれらの部材の構造を説明する。

【0037】

後側の取付部材30は、後側の分割部93bの下面にボルト100で取り付けられている。この取付部材30は、分割部93bに取り付けられたフレーム取付部31と、フレーム取付部31に設けられた下方延出部32と、下方延出部32に設けられたガイド部33,34およびバネ取付部35とを備えている。

【0038】

フレーム取付部31は図6に示すように平板状に形成されており、車体前後方向と平行に延びて形成されている。フレーム取付部31の上面には挿通穴31aが設けられており、この挿通穴31aにボルト100が挿通されてフレーム取付部31が分割部93bに取り付けられている。下方延出部32は平板状に形成されており、フレーム取付部31の前部から下方へ垂直に延設されている。

【0039】

ガイド部33,34は、錘50を取付部材30,40間(車体前後方向)でスライド可能に支持する部材であり、下方延出部32の前面で上下に対向して配置されている。上側のガイド部33は平板状に形成されており、下方延出部32の前面の中間部から車体前方向と平行に延設されている。下側のガイド部34は平板状に形成されており、下方延出部32の前面の下端部から車体前方向と平行に延設されている。

【0040】

上側のガイド部33の下面33aと、下側のガイド部34の上面34aには、ガイド溝33b,34bが設けられている。双方のガイド溝33b,34bは対向して配置されており、車体前後方向と平行に延びて形成されている。

【0041】

バネ取付部35は短円柱状に形成されており、下方延出部32の前面においてガイド部33,34間に突設されている。

【0042】

前側の取付部材40は、後側の取付部材30と車体前後方向で対向して配置されており、前側の分割部92bの下面にボルト100で取り付けられている。この取付部材40は、分割部92bに取り付けられたフレーム取付部41と、フレーム取付部41に設けられた下方延出部42と、下方延出部42に設けられた後方延出部44およびバネ取付部45とを備えている。

【0043】

フレーム取付部41は図6に示すように平板状に形成されており、車体前後方向と平行に延びて形成されている。このフレーム取付部41の上面には、ボルト100の挿通穴41aが設けられており、この挿通穴41aにボルト100が挿通されてフレーム取付部41が分割部92bに取り付けられている。下方延出部42は平板状に形成されており、フレーム取付部41の後部から下方へ延設されている。

【0044】

後方延出部44は平板状に形成されており、下方延出部42の後面の下端部から車体後方向と平行に延設されている。また、後方延出部44は、後側部材30の下側のガイド部34と接触している。具体的には、後方延出部44の上面44aと、下側ガイド部34の下面34cとが面接触している。

【0045】

バネ取付部45は短円柱状に形成されており、下方延出部42の前面で後側のバネ取付部35と対向するように突設されている。

【0046】

錘50は短角柱状に形成されており、後側の取付部材30のガイド部33,34間に配置されている。錘50の上下面には、ガイド突起50a,50bがそれぞれ形成されている。上側のガイド突起50aは上側のガイド部33のガイド溝33bにスライド可能に支持されている。下側のガイド突起50bは下側のガイド部34のガイド溝34bにスライド可能に支持されている。また、錘50の前後面には、バネ取付部51,52がそれぞれ設けられている。

【0047】

後側のコイルバネ53は、両端部が、錘50の後側のバネ取付部52と、後側の取付部材30のバネ取付部35とに外嵌して取り付けられている。前側のコイルバネ54は、両端部が、錘50の前側のバネ取付部51と、前側の取付部材40のバネ取付部45とに外嵌して取り付けられている。

【0048】

以上のように構成されている支持フレーム89の構造において、次に、図7と図8を用いて、支持フレーム89が車体前後で同方向(車体前方または車体後方)に振動するときの動作を説明する。

【0049】

図7は、支持フレーム89が車体前方(図7の矢印方向)へ移動するときの動作を示す。このときに分割部92b,93bも車体前方に移動し、これに伴って取付部材30,40も車体前方に移動する。このときに錘50は車体前方へ少し移動して前側のコイルバネ54が車体前方へ引き伸ばされる。すると、前側のコイルバネ54は弾性力により前側の取付部材40を車体後方へ移動させようとする。しかし、錘50に取付部材40からの力が加わり、錘50は車体後方へ少し移動してその力を吸収する。このように錘50は動吸振器として作用する。したがって、支持フレーム89が車体前方へ移動するのが抑えられるとともに車体後方へ移動するのも抑えられる。

【0050】

図8は、支持フレーム89が車体後方(図8の矢印方向)へ移動するときの動作を示す。このときに分割部92b,93bも車体後方へ移動し、これに伴って取付部材30,40も車体後方へ移動する。このときに錘50は車体後方へ少し移動して後側のコイルバネ53が後方へ引き伸ばされる。すると、後側のコイルバネ53は弾性力により後側の取付部材30を車体前方へ移動させようとする。しかし、錘50に取付部材30からの力が加わり、錘50は車体前方へ少し移動してその力を吸収する。このように錘50は動吸振器として作用する。したがって、支持フレーム89は、車体後方へ移動するのが抑えられるとともに車体前方へ移動するのも抑えられる。

【0051】

次に、図9と図10を用いて、支持フレーム89が車体前後で逆方向(接近する方向と離間する方向)に振動するときの動作を説明する。

【0052】

図9は、支持フレーム89が接近するときの動作を示している。このときには分割部92b,93bも接近する方向(図9の矢印方向)に移動する。これに伴って取付部材30,40も接近する方向に移動してコイルバネ53,54が錘50を中心にして縮められる。すると、コイルバネ53,54は弾性力により取付部材30,40を離間させようとするので、支持フレーム89が接近するのが抑えられる。

【0053】

図10は、支持フレーム89が離間するときの動作を示している。このときには分割部92b,93bも離間する方向(図10の矢印方向)に移動する。これに伴って取付部材30,40も離間する方向に移動してコイルバネ53,54が引き伸ばされる。すると、コイルバネ53、54は弾性力により取付部材30,40を接近させようとするので、支持フレーム89が離間するのが抑えられる。

【0054】

このように本実施の形態の支持フレーム89の構造では、コ字型の支持フレーム189を二つに分割したL字型フレーム92,93を使用し、双方の分割部92b,93bを振動抑制手段21を介して連結した。これにより、支持フレーム89の振動を振動抑制手段21で抑えることが可能になる。よって、本実施の形態の支持フレーム89の構造は、作業車両にコ字型のフレームを設ける場合に、フレームを追加して補強することなく振動を抑えることができる。

【0055】

また、支持フレーム89(L字型フレーム92,93)は、振動が抑えられることから、曲げ部92d、93dや下端部92c、93cにかかる曲げ応力が従来よりも低減するため、支持フレーム89の耐久性が向上する。

【0056】

また、振動抑制手段21を支持フレーム89の下部に取り付けたので、フレーム体80内部のエンジンやポンプの収容スペースを十分に確保することができる。したがって、フレーム体80の設置スペースが広くなるのを抑えることができる。

【0057】

また、本実施の形態の支持フレーム89の構造では、取付部材30,40と、錘50と、コイルバネ53,54とを用いて、コイルバネ53,54の弾性力および錘50の動吸振器としての作用を利用して分割部92b,93bの振動を抑えるようにした。これにより、錘50を使用しない場合に比べて支持フレーム89の同方向の振動が確実に抑えられるので、振動抑制機能を高めることができる。

【0058】

なお、振動抑制手段は、取付部材30,40と、その間に配置される1本のコイルバネから構成しても良い。この場合でも、コイルバネの弾性力を利用して支持フレーム89の振動を抑えることができる。また、弾性部材としてコイルバネ53,54を使用したが、その他の弾性部材(ゴム等)を使用しても良い。

【0059】

また、本実施の形態の支持フレーム89の構造では、後側の取付部材30に設けたガイド部33,34で錘50をスライド可能に支持するようにしたので、錘50をスムーズに移動させることができ、動吸振器として確実に作用させることができる。よって、支持フレーム89の振動をさらに抑えることができる。

【0060】

なお、ガイド部33,34はどちらか一方だけでもよく、例えば、上側のガイド部33のみを設ける場合には、下側のガイド突起50bを省略しても良い。この場合でも、錘50は上側のガイド部33に沿ってスライドするため、錘50のガイド機能は維持される。

【0061】

また、上側のガイド部33を設ける代わりに前側の取付部材40の上側にガイド部を設け、このガイド部と後側の取付部材30の下側のガイド部とで錘50をスライド可能に支持するようにしても良い。

【0062】

また、本実施の形態の支持フレーム89の構造では、取付部材30,40を接触するように配置した。ここで、取付部材30,40は面接触しているため、分割部92b,93bが逆方向に移動するときには取付部材30,40間に摩擦が生じて減衰力が発生する。したがって、取付部材30,40の移動が抑えられるので、支持フレーム89の振動をさらに抑えることができる。

【0063】

なお、本実施の形態では、取付部材30,40を面接触させることにより摩擦が生じるように構成したが、この他に、双方の接触面(下側ガイド部34の下面34c、後方延出部44の上面44a)を粗く加工して摩擦が生じるように形成しても良い。

【0064】

以上、本発明にかかる実施の形態を例示したが、これらの実施の形態は本発明の内容を限定するものではない。また、本発明の請求項の範囲を逸脱しない範囲であれば、各種の変更等は可能である。

【0065】

本実施の形態の支持フレーム89の構造では、取付部材30,40を、移動時に摩擦が生じるように接触して配置したが、錘50およびガイド部33,34を、錘50の移動時に錘50とガイド部33,34との間で摩擦が生じるように形成しても良い。

【0066】

この場合には、錘50がスムーズに移動しなくなるため、支持フレーム89が同方向に振動するときには、錘50を動吸振器として十分作用させることができず、振動抑制量は下がる。しかし、摩擦領域は広がるため、支持フレーム89が逆方向に振動するときには振動抑制量が上がり、振動をより大きく抑えることができる。なお、錘50およびガイド部33,34を全体的に摩擦が生じるように形成する必要はない。例えば、錘50の上側のガイド突起50aと、上側のガイド部33のガイド溝33bとに摩擦が生じるように形成しても良い。

【0067】

また、本実施の形態の支持フレーム89の構造では、振動抑制手段21を分割部92b,93bの下側に取り付けたが、振動抑制手段21は分割部92b,93bに取り付けるのであれば位置は特に限定されず。例えば、振動抑制手段21を分割部92b,93bの上側に取り付けても良い。

【0068】

また、本実施の形態の支持フレーム89の構造では、右側の支持フレーム189(図11参照)に本発明を適用した例を説明したが、左側の支持フレーム90(図3参照)に本発明を適用したり、双方に適用しても良い。なお、作業車両のメインフレームに取り付けられるコ字型のフレームであれば、設置位置や用途に関わらず本発明を適用することは可能である。

【符号の説明】

【0069】

21 振動抑制手段

30 取付部材

33 ガイド部

34 ガイド部

40 取付部材

50 錘

53 コイルバネ(弾性部材)

54 コイルバネ(弾性部材)

89 支持フレーム

92 L字型フレーム

92a 支柱部

92b 分割部

93 L字型フレーム

93a 支柱部

93b 分割部

101 油圧ショベル(作業車両)

102 メインフレーム

189 支持フレーム(コ字型のフレーム)

189a 支柱部

189b 連結部

【特許請求の範囲】

【請求項1】

作業車両の車体の骨格を形成するメインフレームにそれぞれ一端側が取り付けられる一対の支柱部と、双方の支柱部の他端側を連結する連結部とを有するコ字型のフレームにおいて、

前記連結部を二つに分割し、分割された双方の分割部を、当該双方の分割部の振動を抑える振動抑制手段を介して連結したことを特徴とする作業車両のフレームの構造。

【請求項2】

請求項1に記載の作業車両のフレームの構造において、

前記振動抑制手段は、前記双方の分割部にそれぞれ取り付けられた一対の取付部材と、双方の取付部材間に配置された錘と、この錘と前記双方の取付部材との間にそれぞれ取り付けられた一対の弾性部材とを備え、双方の弾性部材の弾性力および前記錘の動吸振器としての作用を利用して前記双方の分割部の振動を抑えることを特徴とする作業車両のフレームの構造。

【請求項3】

請求項2に記載の作業車両のフレームの構造において、

前記振動抑制手段は、前記双方の取付部材の少なくとも一方に設けられ、前記錘をスライド可能に支持するガイド部をさらに備えることを特徴とする作業車両のフレームの構造。

【請求項4】

請求項2または請求項3に記載の作業車両のフレームの構造において、

前記双方の取付部材は、移動時に前記双方の取付部材の間で摩擦が生じるように接触して配置されていることを特徴とする作業車両のフレームの構造。

【請求項5】

請求項3または請求項4に記載の作業車両のフレームの構造において、

前記錘および前記ガイド部は、前記錘の移動時に前記錘と前記ガイド部との間で摩擦が生じるように形成されていることを特徴とする作業車両のフレームの構造。

【請求項1】

作業車両の車体の骨格を形成するメインフレームにそれぞれ一端側が取り付けられる一対の支柱部と、双方の支柱部の他端側を連結する連結部とを有するコ字型のフレームにおいて、

前記連結部を二つに分割し、分割された双方の分割部を、当該双方の分割部の振動を抑える振動抑制手段を介して連結したことを特徴とする作業車両のフレームの構造。

【請求項2】

請求項1に記載の作業車両のフレームの構造において、

前記振動抑制手段は、前記双方の分割部にそれぞれ取り付けられた一対の取付部材と、双方の取付部材間に配置された錘と、この錘と前記双方の取付部材との間にそれぞれ取り付けられた一対の弾性部材とを備え、双方の弾性部材の弾性力および前記錘の動吸振器としての作用を利用して前記双方の分割部の振動を抑えることを特徴とする作業車両のフレームの構造。

【請求項3】

請求項2に記載の作業車両のフレームの構造において、

前記振動抑制手段は、前記双方の取付部材の少なくとも一方に設けられ、前記錘をスライド可能に支持するガイド部をさらに備えることを特徴とする作業車両のフレームの構造。

【請求項4】

請求項2または請求項3に記載の作業車両のフレームの構造において、

前記双方の取付部材は、移動時に前記双方の取付部材の間で摩擦が生じるように接触して配置されていることを特徴とする作業車両のフレームの構造。

【請求項5】

請求項3または請求項4に記載の作業車両のフレームの構造において、

前記錘および前記ガイド部は、前記錘の移動時に前記錘と前記ガイド部との間で摩擦が生じるように形成されていることを特徴とする作業車両のフレームの構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−144119(P2012−144119A)

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願番号】特願2011−3098(P2011−3098)

【出願日】平成23年1月11日(2011.1.11)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成24年8月2日(2012.8.2)

【国際特許分類】

【出願日】平成23年1月11日(2011.1.11)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]