作業車両

【課題】フロントアクスルケースを支えるフロントアクスルブラケットの汎用性を向上させる作業車両の提供を課題とする。

【解決手段】左右方向に所定の間隔をあけて配置される機体フレーム2・2の前部に、フロントアクスルブラケット23・23を介して、フロントアクスルケース50が取り付けられる作業車両であって、フロントアクスルブラケット23は、左右方向に延設される柱状の梁部24と、該梁部24の左右中央部でセンターピン56を介してフロントアクスルケース50を支持する支持部26と、前記梁部24の左右両側で機体フレーム2・2に取り付けるフランジ部25・25と、を備え、前記フランジ部25は、側面視円形状とし、該フランジ部25の円周方向に沿って同じ中心角度αをあけて複数の取付孔が形成されるものである。

【解決手段】左右方向に所定の間隔をあけて配置される機体フレーム2・2の前部に、フロントアクスルブラケット23・23を介して、フロントアクスルケース50が取り付けられる作業車両であって、フロントアクスルブラケット23は、左右方向に延設される柱状の梁部24と、該梁部24の左右中央部でセンターピン56を介してフロントアクスルケース50を支持する支持部26と、前記梁部24の左右両側で機体フレーム2・2に取り付けるフランジ部25・25と、を備え、前記フランジ部25は、側面視円形状とし、該フランジ部25の円周方向に沿って同じ中心角度αをあけて複数の取付孔が形成されるものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作業車両の技術、特にフロントアクスルケースを支持するためのフロントアクスルブラケットの技術に関する。

【背景技術】

【0002】

従来、トラクタなどの作業車両において、フロントアクスルケースを機体フレームに支持するために、機体フレームにはブラケット等の取付部材が取り付けられている。

例えば、特許文献1においては、前後方向に配置した左右一対の機体フレームの間の前部にフロントアクスルブラケットが、溶接等により左右方向に固設され、該フロントアクスルブラケットにフロントアクスルケースが取り付けられていた。

このように、フロントアクスルブラケットは、機体フレームに対して所定の位置でしか固設されていないため、フロントアクスルブラケットを他の作業車両の機体フレームに取り付けたり、ホイルベースの長さを変更したりする等ができず、汎用性が低いものとなっていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−178477号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで本発明では、汎用性を向上できる作業車両のフロントアクスルブラケットの取付構造を提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0006】

即ち、請求項1においては、左右方向に所定の間隔をあけて配置される機体フレームの前部に、フロントアクスルブラケットを介して、フロントアクスルケースが取り付けられる作業車両であって、前記フロントアクスルブラケットは、左右方向に延設される柱状の梁部と、該梁部の左右中央部でセンターピンを介してフロントアクスルケースを支持する支持部と、前記梁部の左右両側で機体フレームに取り付けるフランジ部と、を備え、前記フランジ部は、側面視円形状とし、該フランジ部の円周方向に同じ中心角度をあけて複数の取付孔が形成されるものである。

【0007】

請求項2においては、前記機体フレームの前部には、前記フランジ部に設けた取付孔の位置に合わせて固定孔が設けられ、該固定孔が前後方向に所定の間隔をとって複数形成されるものである。

【発明の効果】

【0008】

本発明の効果として、以下に示すような効果を奏する。

【0009】

請求項1においては、フロントアクスルブラケットが他機種に取付可能となることで、フロントアクスルブラケットの汎用性が高くなる。また、機体フレームに対するフロントアクスルブラケットの取付部分であるフランジ部が円形であるため、あらゆる方向の力に対応することができる。

【0010】

請求項2においては、機体フレームに対するフロントアクスルブラケットの前後方向の取付位置を容易に変更することができる。これにより、仕様に合わせたホイルベースの長さに変更することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る作業車両の全体的な構成を示した側面図。

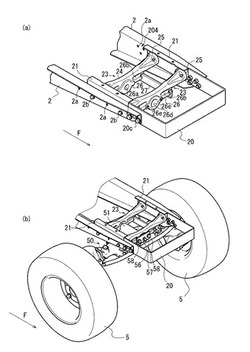

【図2】フロントアクスルケース及びフロントアクスルブラケットを示す分解斜視図。

【図3】(a)フロントアクスルブラケットの構成を示す分解斜視図、(b)フロントアクスルブラケットの組み立てた状態を示す斜視図。

【図4】(a)フロントアクスルブラケットの正面図、(b)フロントアクスルブラケットの平面図。

【図5】(a)フロントアクスルブラケットの側面図、(b)図4の(b)におけるA−A線断面図。

【図6】フロントアクスルケース及びその周辺の構成を示す分解斜視図。

【図7】本発明の一実施実施形態に係る機体フレームの前部を示す側面図。

【図8】本発明の別実施形態に係る機体フレームの前部を示す側面図。

【図9】(a)本発明の一実施形態に係るフロントアクスルブラケットを機体フレームの取り付けた状態を示す斜視図、(b)フロントアクスルブラケットにフロントアクスルケースが支持された状態を示す斜視図。

【図10】フロントアクスルケース及びその周辺の構成を示す正面図。

【発明を実施するための形態】

【0012】

次に、本発明の実施の形態を説明する。

【0013】

まず、本発明の一実施形態に係る作業車両1の全体構成について説明する。作業車両1は、本実施形態においてはトラクタとするが、本発明が適用可能な作業車両であれば特に限定するものではない。図中の矢印Fを前方として以下の説明をおこなう。

【0014】

図1に示すように、作業車両1においては、機体フレーム2・2が長手方向を前後方向とし左右方向に所定の間隔をとって配置される。機体フレーム2・2は、その前部でフロントアクスルケース50を介して左右一対の前輪5・5に支持されるとともに、その後部でリアアクスルケース60・60を介して左右一対の後輪6・6に支持される。

【0015】

機体フレーム2・2の前部にはエンジンブラケット16を介してエンジン3が支持され、エンジン3の前方には、機体フレーム2・2の前部にラジエタブラケット21を介してラジエタ31が取り付けられ、ラジエタ31の下方には、前記フロントアクスルを内装するフロントアクスルケース50が設けられる。エンジン3及びラジエタ31等は、ボンネット8によって覆われている。機体フレーム2・2の後部には変速装置を内装するミッションケース4が設けられ、該ミッションケース4の左右外側面に、前記リアアクスルを内装する左右一対のリアアクスルケース60・60が設けられる。

【0016】

機体フレーム2・2の前後中途部および後部には、操向ハンドル9や変速操作具や座席10等を有する運転操作部7が設けられている。操向ハンドル9は、その回動操作量に応じて左右一対の前輪5・5の操舵角を変更し、作業車両1を操舵することができるように構成される。変速操作具はその操作量に応じて変速装置の変速比を変更し、走行速度を調整することができるように構成される。

【0017】

ミッションケース4の後部には、作業機装着装置11が設けられる。作業機装着装置11は、主としてトップリンク12と、ロアリンク13・13と、リフトロッド14・14と、を備える。トップリンク12は、ミッションケース4の後部に回動自在に連結される。ロアリンク13・13は、ミッションケース4またはリアアクスルケース60・60に回動自在に連結される。リフトロッド14・14は、一端がロアリンク13・13の前後中途部に回動自在に連結されて、他端が油圧ケースより後方に突出したリフトアーム15・15に回動自在に連結される。トップリンク12およびロアリンク13・13の後端には、図示しないロータリ耕耘装置等の作業機が連結される。

【0018】

そして、エンジン3の動力が変速装置で変速されたあと、フロントアクスルを経て左右一対の前輪5・5に伝達可能とされるとともに、リアアクスルを経て左右一対の後輪6・6に伝達可能とされる。エンジン3の動力が伝達されることによって、左右一対の前輪5・5および左右一対の後輪6・6が回転駆動され、作業車両1の走行が行われる。

【0019】

さらに、エンジン3の動力が変速装置で変速されたあと、作業機にも伝達可能とされる。エンジン3の動力が伝達されることによって、作業機が駆動される。また、作業機を装着したことによる前後方向の重量バランスのくずれを補正するための図示しないウエイトが装着される。ウエイトは、機体フレーム2・2の前部に取り付けられたフロントヒッチ20に装着される。

【0020】

次に、本発明のフロントアクスルケース50の支持構造について説明する。

【0021】

先ず、図2及び図3を用いて、フロントアクスルケース50について説明する。フロントアクスルケース50は、前デフ装置を収納する主ケース51と、該主ケース51の右側に固定されるサブケース52と、主ケース51とサブケース52の左右両側に取り付けられる回動ケース53等から構成され、フロントアクスルケース50の左右中央上部には、センターピボット部54が上方に隆起する如く凸状に形成される。センターピボット部54には、前後方向に軸孔55が貫通して開口され、該軸孔55にセンターピン56を回動自在に挿入できるように構成している。こうして、当該センターピボット部54と後述するフロントアクスルブラケット23とをセンターピン56を介して連結することにより、機体フレーム2がフロントアクスルケース50に対してセンターピン56を中心に回動可能に支持される構成としている。

【0022】

センターピン56は、前後方向を長手とする略円柱状の部材であって、前記センターピボット部54の軸孔55と後述するフロントアクスルブラケット23に設けた後支持孔26aおよび前支持孔26dにセンターピン56を挿入することにより、フロントアクスルケース50に対してフロントアクスルブラケット23を回動可能に支持するためのものである。センターピン56の前端部には、環状の係止部56aが固設される。

【0023】

前記センターピン56は、前方より前支持孔26d、軸孔55、後支持孔26aへと挿入され、センターピン56の前部が取付板57に嵌合される。取付板57は前側のフロントアクスルブラケット23にボルト58・58により固定される。つまり、取付板57は、その左右中央部にセンターピン56の前部の直径に合わせた第一取付孔57aが形成される。さらに、第一取付孔57aの左右両側にボルト孔である第二取付孔57b・57bが開孔される。

【0024】

次に、図3から図5を用いて、フロントアクスルブラケット23の構成について説明する。フロントアクスルブラケット23は、左右の機体フレーム2・2の前部に前後一対平行に横設される。前後のフロントアクスルブラケット23・23は左右の連結部材27・27によって連結固定され、剛性をアップしている。なお、前後のフロントアクスルブラケット23・23は、略同じ構成としているため、後側のフロントアクスルブラケット23について説明する。

【0025】

フロントアクスルブラケット23は、左右方向に延設される柱状に構成される梁部24と、該梁部24の左右中央下部に前記センターピン56を介してフロントアクスルケース50を支持する支持部26と、前記梁部24の左右両側で機体フレーム2・2に取り付けるフランジ部25・25とを備える。

【0026】

梁部24は、フロントアクスルブラケット23の主要部となるもので、左右方向を長手方向とする柱状の部材で構成される。梁部24は、図4の(a)に示すように、正面視においてその上端面が下方に凹む円弧状となるように形成され、左右中央の上部空間が大きくなるように形成して、エンジン3の収容容積の拡大を図っている(図10参照)。また、梁部24の左右両端には、フランジ部25・25が形成される。左右のフランジ部25は同じ構成であるため一側のフランジ部25について説明する。

【0027】

フランジ部25は、図5に示すように、側面視において円形状に形成され、円周方向(外周)に沿って複数の取付孔25a・25a・25bが開口されている。つまり、側面視円形のフランジ部25における同心円上に同じ中心角度α(本実施形態では120度としている)をあけて複数の取付孔25a・25a・25bが形成される。本実施形態では、一つのフランジ部25において、取付孔25a・25a・25bが三つ設けられる。フランジ部25の上部には、フランジ部25を左右方向に貫通する二つの取付孔25a・25aが設けられる。フランジ部25の下部には、フランジ部25・25及び梁部24を左右方向貫通する取付孔25bが設けられる。

【0028】

なお、本実施形態の取付孔25a・25a・25bは、一つのフランジ部25に対して三箇所形成されているが限定するものではなく、四箇所以上形成してもよい。また、フランジ部25は、ラジエタブラケット21を介して機体フレーム2の内側に固設されている。該ラジエタブラケット21には前記取付孔25a・25a・25bの位置に合わせて取付孔21aが形成され、共締め固定できるようにして、組立工数を減少できるようにし、剛性も高められるようにしている。21bはラジエタフレームの取付孔である(図6参照)。

【0029】

なお、本実施形態のフロントアクスルブラケット23は、ラジエタブラケット21を介して機体フレーム2に取り付けられる構成としているが、限定するものではなく、機体フレーム2にフランジ部25を直に接触させた状態で構成してもよい。また、フロントアクスルブラケット23は、ラジエタブラケット21ではなく、防振部材等を介して機体フレーム2に取り付ける構成としてもよい。

【0030】

前記支持部26は、図4の(a)に示すように、梁部24の左右中央の下部から下方に突出するように形成される。当該支持部26は、フロントアクスルケース50に支持されるための部分である。支持部26には、前後方向に後支持孔26aが貫通して設けられ、該後支持孔26aに前記センターピン56(図2参照)が回動可能に挿入される。

【0031】

本実施形態では、前後二つのフロントアクスルブラケット23・23の間にフロントアクスルケース50を配置して支持される構成としている。但し、フロントアクスルケース50に対して一つまたは三つ以上のフロントアクスルブラケットが支持する構成とすることも可能である。フロントアクスルケース50は、前後二つのフロントアクスルブラケット23・23の間に配置される。前記支持部26の左右両側部には、図3の(a)に示すように、連結部材27を取り付ける(固定する)ためのネジ穴26c・26cが形成されている。支持部26における前記梁部24とネジ穴26c・26cとの間には、前後方向に貫通する孔26b・26bが設けられて軽量化を図っている。

【0032】

前記連結部材27は、前後方向を長手方向とする板状の部材である。連結部材27は、前のフロントアクスルブラケット23と後のフロントアクスルブラケット23とを互いに強固に連結して剛性を高めるためのものである。連結部材27には、その前後両端部に所定の間隔をとって左右方向に開孔された連結孔27a・27aが形成される。右側の連結部材27の連結孔27a・27aと、前記右側の支持部26・26のネジ穴26c・26cに連結ボルト28・28が螺装して固定され、左側の連結部材27の連結孔27a・27aと、左側の支持部26のネジ穴26c・26cに連結ボルト28・28が螺装して固定される。

【0033】

そして、前後のフロントアクスルブラケット23・23は、支持部26のみ異なる構成としている。つまり、図3に示すように、後のフロントアクスルブラケット23の支持部26に設けられる後支持孔26aの大きさ(直径)は前支持孔26dの大きさ(直径)よりも小さく形成される。前のフロントアクスルブラケット23の支持部26の前面には、前支持孔26dの左右両側に前述の取付板57を固定するための取付穴26e・26eが設けられている。言い換えれば、前支持孔26dを中心として左右対称に取付穴26e・26eが形成され、該取付穴26e・26eと取付板57の第二取付孔57b・57bにボルト58・58が螺装して固定される構成としている。

【0034】

次に、図6から図8を用いてフロントアクスルブラケット23が取り付けられる機体フレーム2について説明する。

【0035】

機体フレーム2・2は鋼板が正面視逆L字状に折り曲げてられて前後方向に延設される。機体フレーム2・2の前部の上下方向の面には、図6及び図7に示すように、フロントヒッチ20をボルト20c等により取り付けるための取付孔20a・20a・・・がそれぞれ形成される。

【0036】

一方、フロントヒッチ20は鋼板材が平面視略U字状に折り曲げ形成される。フロントヒッチ20の後部には、側面視において前記取付孔20a・20a・・・に一致する位置に取付孔20b・20b・・・が左右側部に形成される。こうして、機体フレーム2の取付孔20aとフロントヒッチ20の取付孔20bを一致させた状態で、ボルト20c等を螺挿して機体フレーム2・2にフロントヒッチ20を固定する構成としている。

【0037】

そして、機体フレーム2・2のフロントヒッチ20の固定部の後部には、図6及び図7に示すように、フロントアクスルブラケット23を固定するための取付部として、固定孔2a・2a・・・が設けられている。つまり、機体フレーム2・2の前部の上下方向の面には、前記フランジ部25・25・25・25に形成された取付孔25a・・・に一致するように固定孔2a・2a・・・が形成される。

【0038】

固定孔2aは、本実施形態では一つのフランジ部25に対して3つ必要であるので、この3つを一組として機体取付部(201・202・203・204)として説明を行う。また、機体フレーム2の機体取付部201・202・203・204およびフロントアクスルブラケット23は、左右対称に構成されているため、右側の機体フレーム2について説明をおこなう。

【0039】

機体フレーム2の前部の上下方向の面には、フランジ部25を固定するための機体取付部(201・202・203・204)が、前後方向に所定の間隔L1をあけて複数配置されている。本実施形態では、機体取付部201・203(202・204)は、一つのフランジ部25に対して二つ形成されている。図7(a)に示すように、前方から一番目の機体取付部を第一機体取付部201、二番目のそれを第二機体取付部202、三番目のそれを第三機体取付部203、四番目のそれを第四機体取付部204とする。各機体取付部201・202・203・204は、それぞれ前後方向に所定の間隔L1をとって形成される。

【0040】

前記構成の機体フレーム2に対して、フロントアクスルブラケット23を取り付ける方法について説明する。

【0041】

フロントアクスルブラケット23・23を機体フレーム2に取り付ける際には、図6に示すように、フロントアクスルブラケット23・23と機体フレーム2との間に、ラジエタブラケット21が配置される。ラジエタブラケット21の取付孔21a・・・とフロントアクスルブラケット23の取付孔25a・25a・25bを一致させた状態で、図7の(b)に示すように、側面視において各フランジ部25の取付孔25a・25a・25b(図6参照)が、各機体取付部201・203の固定孔2a・・・と一致させて、それら取付孔25a・25b・21a及び固定孔2aにボルト2b等が螺挿される。そうすることで、フロントアクスルブラケット23をラジエタブラケット21を介して機体フレーム2の内側に取り付けることができる。

【0042】

また、同様に側面視において、機体フレーム2の第二機体取付部202及び第四機体取付部204の位置にフランジ部25・25を配置することも可能である。つまり、図7の(c)に示すように、側面視において各フランジ部25の取付孔25a・25a・25b(図6参照)が、各機体取付部202・204の固定孔2a・・・と一致した状態で、各取付孔25a・25b・21aおよび固定孔2aにボルト2b等が螺挿される。そうすることで、フロントアクスルケース50(前輪5・5)の前後方向の位置を所定の間隔L1だけ移動することができる。

【0043】

また、前記固定孔2a・2a・・・は、図8に示すように、前側のフランジ部25を取り付ける機体取付部211・212、および、後側のフランジ部25を取り付ける機体取付部213・214において、上側の固定孔2a・2a・・・の各中心を、側面視で前後方向の同一線上に配置して、隣接する固定孔2a・2aの間隔を長さL2とする。下側の固定孔2a・2aの中心間距離も長さL2とする。つまり、前側のフランジ部25を取り付ける第一機体取付部211の固定孔2a・2a・2aを、上側の上側の固定孔2a・2aの間隔L2後方へ移動した位置に第二機体取付部212が形成される構成とする。機体取付部214も同様に構成される。このように構成することで、同一のフロントアクスルケース50を前後に移動させてホイルベースの長さを変更する場合には、図7に示す、第一機体取付部201と第二機体取付部202の間隔L1よりも図8に示す、第一機体取付部211と第二機体取付部212の間隔L2の方がより短い距離で変更することができ、上側の前後中央の固定孔2aは共用できるため固定孔2aの数も減少することができる。

【0044】

なお、別実施形態の機体取付部211・212・213・214は、左右一側面あたり4箇所形成されているが限定するものではなく、5箇所以上形成してもよい。機体フレーム2よりも機体フレーム2Aの方が、機体取付部の互いの間隔をより細かく(短く)設定することが可能となる。

【0045】

前記の各実施形態において、機体フレーム2・2(2A・2A)に対するフロントアクスルブラケット23の取付方法(取付箇所)が2通りとなるように構成しているが、限定するものではなく、3通り以上となるように機体取付部(機体側固定孔)の間隔を調整して形成することもできる。

【0046】

次に、フロントアクスルブラケット23にフロントアクスルケース50を取り付ける方法について説明する。

【0047】

図9の(a)に示すように、フロントアクスルブラケット23・23が機体フレーム2・2にラジエタブラケット21・21を介して取り付けられた状態で、フロントアクスルケース50は、正面視においてセンターピボット部54の軸孔55が後支持孔26a及び前支持孔26dと一致するように配置される(図2参照)。この状態で、各支持孔26a・26dと軸孔55にセンターピン56が挿入される。センターピン56の後端部は、図5の(b)に示すように、後支持孔26aに支持される。センターピン56の前端部は、センターピン56に固設された係止部56aを介して前支持孔26dに支持される。

【0048】

さらに、センターピン56が各支持孔26a・26d及び軸孔55から脱落せぬように、センターピン56の前端部が取付板57の第一取付孔57aに嵌挿される。続いて、取付板57の第二取付孔57b・57bが前主部材23Aの取付穴26e・26eと前面視において一致した状態で、ボルト58・58等が第二取付孔57b・57b及び取付穴26e・26eに螺挿される。係止部56aは、取付板57の第一取付孔57aよりも直径が大きいためセンターピン56が前方に移動することを防止することができる。したがって、センターピン56は、後支持孔26a及び前支持孔26dにその両端部を支持される。さらに、図10に示すように、フロントアクスルケース50は、センターピン56の軸心を中心軸としてセンターピン56を介してフロントアクスルブラケット23に揺動可能に支持される(太矢印参照)。

【0049】

尚、本実施形態のフロントアクスルブラケットは、前後方向に一対となるように機体フレームに横設されているが、他に、例えば、機体フレームに本実施形態のフロントアクスルブラケットが一つ配置されるような構成であってもよい。

【0050】

以上の如く、本実施形態の作業車両1は、

左右方向に所定の間隔をあけて配置される機体フレーム2・2の前部に、フロントアクスルブラケット23・23を介して、フロントアクスルケース50が取り付けられる作業車両1であって、前記フロントアクスルブラケット23は、左右方向に延設される柱状の梁部24と、該梁部24の左右中央部でセンターピン56を介してフロントアクスルケース50を支持する支持部26と、前記梁部24の左右両側で機体フレーム2・2に取り付けるフランジ部25・25と、を備え、前記フランジ部25は、側面視円形状とし、該フランジ部25の円周方向に沿って同じ中心角度αをあけて複数の取付孔25a・25a・25bが形成されるものである。

【0051】

このように構成することにより、フロントアクスルブラケット23が他機種に取付可能となることで、フロントアクスルブラケット23の汎用性が高くなる。また、機体フレーム2に対するフロントアクスルブラケット23の取付部分であるフランジ部25が円形であるため、あらゆる方向の力に対応することができる。

【0052】

前記機体フレーム2(2A)の前部には、前記フランジ部25に設けた取付孔25a・25a・25bの位置に合わせて固定孔2a・2a・2aが設けられ、

該固定孔2a・2a・2aが前後方向に所定の間隔L1(L2)をとって複数形成されるものである。

【0053】

このように構成することにより、機体フレーム2(2A)に対するフロントアクスルブラケット23の前後方向の取付位置を容易に変更することができる。これにより、仕様に合わせたホイルベースの長さに変更することができる。

【符号の説明】

【0054】

1 作業車両

2 機体フレーム

2A 機体フレーム

2a 固定孔

23 フロントアクスルブラケット

24 梁部

25 フランジ部

25a 取付孔

26 支持部

50 フロントアクスルケース

L1 間隔

L2 間隔

α 中心角度

【技術分野】

【0001】

本発明は、作業車両の技術、特にフロントアクスルケースを支持するためのフロントアクスルブラケットの技術に関する。

【背景技術】

【0002】

従来、トラクタなどの作業車両において、フロントアクスルケースを機体フレームに支持するために、機体フレームにはブラケット等の取付部材が取り付けられている。

例えば、特許文献1においては、前後方向に配置した左右一対の機体フレームの間の前部にフロントアクスルブラケットが、溶接等により左右方向に固設され、該フロントアクスルブラケットにフロントアクスルケースが取り付けられていた。

このように、フロントアクスルブラケットは、機体フレームに対して所定の位置でしか固設されていないため、フロントアクスルブラケットを他の作業車両の機体フレームに取り付けたり、ホイルベースの長さを変更したりする等ができず、汎用性が低いものとなっていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2005−178477号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

そこで本発明では、汎用性を向上できる作業車両のフロントアクスルブラケットの取付構造を提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0006】

即ち、請求項1においては、左右方向に所定の間隔をあけて配置される機体フレームの前部に、フロントアクスルブラケットを介して、フロントアクスルケースが取り付けられる作業車両であって、前記フロントアクスルブラケットは、左右方向に延設される柱状の梁部と、該梁部の左右中央部でセンターピンを介してフロントアクスルケースを支持する支持部と、前記梁部の左右両側で機体フレームに取り付けるフランジ部と、を備え、前記フランジ部は、側面視円形状とし、該フランジ部の円周方向に同じ中心角度をあけて複数の取付孔が形成されるものである。

【0007】

請求項2においては、前記機体フレームの前部には、前記フランジ部に設けた取付孔の位置に合わせて固定孔が設けられ、該固定孔が前後方向に所定の間隔をとって複数形成されるものである。

【発明の効果】

【0008】

本発明の効果として、以下に示すような効果を奏する。

【0009】

請求項1においては、フロントアクスルブラケットが他機種に取付可能となることで、フロントアクスルブラケットの汎用性が高くなる。また、機体フレームに対するフロントアクスルブラケットの取付部分であるフランジ部が円形であるため、あらゆる方向の力に対応することができる。

【0010】

請求項2においては、機体フレームに対するフロントアクスルブラケットの前後方向の取付位置を容易に変更することができる。これにより、仕様に合わせたホイルベースの長さに変更することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の一実施形態に係る作業車両の全体的な構成を示した側面図。

【図2】フロントアクスルケース及びフロントアクスルブラケットを示す分解斜視図。

【図3】(a)フロントアクスルブラケットの構成を示す分解斜視図、(b)フロントアクスルブラケットの組み立てた状態を示す斜視図。

【図4】(a)フロントアクスルブラケットの正面図、(b)フロントアクスルブラケットの平面図。

【図5】(a)フロントアクスルブラケットの側面図、(b)図4の(b)におけるA−A線断面図。

【図6】フロントアクスルケース及びその周辺の構成を示す分解斜視図。

【図7】本発明の一実施実施形態に係る機体フレームの前部を示す側面図。

【図8】本発明の別実施形態に係る機体フレームの前部を示す側面図。

【図9】(a)本発明の一実施形態に係るフロントアクスルブラケットを機体フレームの取り付けた状態を示す斜視図、(b)フロントアクスルブラケットにフロントアクスルケースが支持された状態を示す斜視図。

【図10】フロントアクスルケース及びその周辺の構成を示す正面図。

【発明を実施するための形態】

【0012】

次に、本発明の実施の形態を説明する。

【0013】

まず、本発明の一実施形態に係る作業車両1の全体構成について説明する。作業車両1は、本実施形態においてはトラクタとするが、本発明が適用可能な作業車両であれば特に限定するものではない。図中の矢印Fを前方として以下の説明をおこなう。

【0014】

図1に示すように、作業車両1においては、機体フレーム2・2が長手方向を前後方向とし左右方向に所定の間隔をとって配置される。機体フレーム2・2は、その前部でフロントアクスルケース50を介して左右一対の前輪5・5に支持されるとともに、その後部でリアアクスルケース60・60を介して左右一対の後輪6・6に支持される。

【0015】

機体フレーム2・2の前部にはエンジンブラケット16を介してエンジン3が支持され、エンジン3の前方には、機体フレーム2・2の前部にラジエタブラケット21を介してラジエタ31が取り付けられ、ラジエタ31の下方には、前記フロントアクスルを内装するフロントアクスルケース50が設けられる。エンジン3及びラジエタ31等は、ボンネット8によって覆われている。機体フレーム2・2の後部には変速装置を内装するミッションケース4が設けられ、該ミッションケース4の左右外側面に、前記リアアクスルを内装する左右一対のリアアクスルケース60・60が設けられる。

【0016】

機体フレーム2・2の前後中途部および後部には、操向ハンドル9や変速操作具や座席10等を有する運転操作部7が設けられている。操向ハンドル9は、その回動操作量に応じて左右一対の前輪5・5の操舵角を変更し、作業車両1を操舵することができるように構成される。変速操作具はその操作量に応じて変速装置の変速比を変更し、走行速度を調整することができるように構成される。

【0017】

ミッションケース4の後部には、作業機装着装置11が設けられる。作業機装着装置11は、主としてトップリンク12と、ロアリンク13・13と、リフトロッド14・14と、を備える。トップリンク12は、ミッションケース4の後部に回動自在に連結される。ロアリンク13・13は、ミッションケース4またはリアアクスルケース60・60に回動自在に連結される。リフトロッド14・14は、一端がロアリンク13・13の前後中途部に回動自在に連結されて、他端が油圧ケースより後方に突出したリフトアーム15・15に回動自在に連結される。トップリンク12およびロアリンク13・13の後端には、図示しないロータリ耕耘装置等の作業機が連結される。

【0018】

そして、エンジン3の動力が変速装置で変速されたあと、フロントアクスルを経て左右一対の前輪5・5に伝達可能とされるとともに、リアアクスルを経て左右一対の後輪6・6に伝達可能とされる。エンジン3の動力が伝達されることによって、左右一対の前輪5・5および左右一対の後輪6・6が回転駆動され、作業車両1の走行が行われる。

【0019】

さらに、エンジン3の動力が変速装置で変速されたあと、作業機にも伝達可能とされる。エンジン3の動力が伝達されることによって、作業機が駆動される。また、作業機を装着したことによる前後方向の重量バランスのくずれを補正するための図示しないウエイトが装着される。ウエイトは、機体フレーム2・2の前部に取り付けられたフロントヒッチ20に装着される。

【0020】

次に、本発明のフロントアクスルケース50の支持構造について説明する。

【0021】

先ず、図2及び図3を用いて、フロントアクスルケース50について説明する。フロントアクスルケース50は、前デフ装置を収納する主ケース51と、該主ケース51の右側に固定されるサブケース52と、主ケース51とサブケース52の左右両側に取り付けられる回動ケース53等から構成され、フロントアクスルケース50の左右中央上部には、センターピボット部54が上方に隆起する如く凸状に形成される。センターピボット部54には、前後方向に軸孔55が貫通して開口され、該軸孔55にセンターピン56を回動自在に挿入できるように構成している。こうして、当該センターピボット部54と後述するフロントアクスルブラケット23とをセンターピン56を介して連結することにより、機体フレーム2がフロントアクスルケース50に対してセンターピン56を中心に回動可能に支持される構成としている。

【0022】

センターピン56は、前後方向を長手とする略円柱状の部材であって、前記センターピボット部54の軸孔55と後述するフロントアクスルブラケット23に設けた後支持孔26aおよび前支持孔26dにセンターピン56を挿入することにより、フロントアクスルケース50に対してフロントアクスルブラケット23を回動可能に支持するためのものである。センターピン56の前端部には、環状の係止部56aが固設される。

【0023】

前記センターピン56は、前方より前支持孔26d、軸孔55、後支持孔26aへと挿入され、センターピン56の前部が取付板57に嵌合される。取付板57は前側のフロントアクスルブラケット23にボルト58・58により固定される。つまり、取付板57は、その左右中央部にセンターピン56の前部の直径に合わせた第一取付孔57aが形成される。さらに、第一取付孔57aの左右両側にボルト孔である第二取付孔57b・57bが開孔される。

【0024】

次に、図3から図5を用いて、フロントアクスルブラケット23の構成について説明する。フロントアクスルブラケット23は、左右の機体フレーム2・2の前部に前後一対平行に横設される。前後のフロントアクスルブラケット23・23は左右の連結部材27・27によって連結固定され、剛性をアップしている。なお、前後のフロントアクスルブラケット23・23は、略同じ構成としているため、後側のフロントアクスルブラケット23について説明する。

【0025】

フロントアクスルブラケット23は、左右方向に延設される柱状に構成される梁部24と、該梁部24の左右中央下部に前記センターピン56を介してフロントアクスルケース50を支持する支持部26と、前記梁部24の左右両側で機体フレーム2・2に取り付けるフランジ部25・25とを備える。

【0026】

梁部24は、フロントアクスルブラケット23の主要部となるもので、左右方向を長手方向とする柱状の部材で構成される。梁部24は、図4の(a)に示すように、正面視においてその上端面が下方に凹む円弧状となるように形成され、左右中央の上部空間が大きくなるように形成して、エンジン3の収容容積の拡大を図っている(図10参照)。また、梁部24の左右両端には、フランジ部25・25が形成される。左右のフランジ部25は同じ構成であるため一側のフランジ部25について説明する。

【0027】

フランジ部25は、図5に示すように、側面視において円形状に形成され、円周方向(外周)に沿って複数の取付孔25a・25a・25bが開口されている。つまり、側面視円形のフランジ部25における同心円上に同じ中心角度α(本実施形態では120度としている)をあけて複数の取付孔25a・25a・25bが形成される。本実施形態では、一つのフランジ部25において、取付孔25a・25a・25bが三つ設けられる。フランジ部25の上部には、フランジ部25を左右方向に貫通する二つの取付孔25a・25aが設けられる。フランジ部25の下部には、フランジ部25・25及び梁部24を左右方向貫通する取付孔25bが設けられる。

【0028】

なお、本実施形態の取付孔25a・25a・25bは、一つのフランジ部25に対して三箇所形成されているが限定するものではなく、四箇所以上形成してもよい。また、フランジ部25は、ラジエタブラケット21を介して機体フレーム2の内側に固設されている。該ラジエタブラケット21には前記取付孔25a・25a・25bの位置に合わせて取付孔21aが形成され、共締め固定できるようにして、組立工数を減少できるようにし、剛性も高められるようにしている。21bはラジエタフレームの取付孔である(図6参照)。

【0029】

なお、本実施形態のフロントアクスルブラケット23は、ラジエタブラケット21を介して機体フレーム2に取り付けられる構成としているが、限定するものではなく、機体フレーム2にフランジ部25を直に接触させた状態で構成してもよい。また、フロントアクスルブラケット23は、ラジエタブラケット21ではなく、防振部材等を介して機体フレーム2に取り付ける構成としてもよい。

【0030】

前記支持部26は、図4の(a)に示すように、梁部24の左右中央の下部から下方に突出するように形成される。当該支持部26は、フロントアクスルケース50に支持されるための部分である。支持部26には、前後方向に後支持孔26aが貫通して設けられ、該後支持孔26aに前記センターピン56(図2参照)が回動可能に挿入される。

【0031】

本実施形態では、前後二つのフロントアクスルブラケット23・23の間にフロントアクスルケース50を配置して支持される構成としている。但し、フロントアクスルケース50に対して一つまたは三つ以上のフロントアクスルブラケットが支持する構成とすることも可能である。フロントアクスルケース50は、前後二つのフロントアクスルブラケット23・23の間に配置される。前記支持部26の左右両側部には、図3の(a)に示すように、連結部材27を取り付ける(固定する)ためのネジ穴26c・26cが形成されている。支持部26における前記梁部24とネジ穴26c・26cとの間には、前後方向に貫通する孔26b・26bが設けられて軽量化を図っている。

【0032】

前記連結部材27は、前後方向を長手方向とする板状の部材である。連結部材27は、前のフロントアクスルブラケット23と後のフロントアクスルブラケット23とを互いに強固に連結して剛性を高めるためのものである。連結部材27には、その前後両端部に所定の間隔をとって左右方向に開孔された連結孔27a・27aが形成される。右側の連結部材27の連結孔27a・27aと、前記右側の支持部26・26のネジ穴26c・26cに連結ボルト28・28が螺装して固定され、左側の連結部材27の連結孔27a・27aと、左側の支持部26のネジ穴26c・26cに連結ボルト28・28が螺装して固定される。

【0033】

そして、前後のフロントアクスルブラケット23・23は、支持部26のみ異なる構成としている。つまり、図3に示すように、後のフロントアクスルブラケット23の支持部26に設けられる後支持孔26aの大きさ(直径)は前支持孔26dの大きさ(直径)よりも小さく形成される。前のフロントアクスルブラケット23の支持部26の前面には、前支持孔26dの左右両側に前述の取付板57を固定するための取付穴26e・26eが設けられている。言い換えれば、前支持孔26dを中心として左右対称に取付穴26e・26eが形成され、該取付穴26e・26eと取付板57の第二取付孔57b・57bにボルト58・58が螺装して固定される構成としている。

【0034】

次に、図6から図8を用いてフロントアクスルブラケット23が取り付けられる機体フレーム2について説明する。

【0035】

機体フレーム2・2は鋼板が正面視逆L字状に折り曲げてられて前後方向に延設される。機体フレーム2・2の前部の上下方向の面には、図6及び図7に示すように、フロントヒッチ20をボルト20c等により取り付けるための取付孔20a・20a・・・がそれぞれ形成される。

【0036】

一方、フロントヒッチ20は鋼板材が平面視略U字状に折り曲げ形成される。フロントヒッチ20の後部には、側面視において前記取付孔20a・20a・・・に一致する位置に取付孔20b・20b・・・が左右側部に形成される。こうして、機体フレーム2の取付孔20aとフロントヒッチ20の取付孔20bを一致させた状態で、ボルト20c等を螺挿して機体フレーム2・2にフロントヒッチ20を固定する構成としている。

【0037】

そして、機体フレーム2・2のフロントヒッチ20の固定部の後部には、図6及び図7に示すように、フロントアクスルブラケット23を固定するための取付部として、固定孔2a・2a・・・が設けられている。つまり、機体フレーム2・2の前部の上下方向の面には、前記フランジ部25・25・25・25に形成された取付孔25a・・・に一致するように固定孔2a・2a・・・が形成される。

【0038】

固定孔2aは、本実施形態では一つのフランジ部25に対して3つ必要であるので、この3つを一組として機体取付部(201・202・203・204)として説明を行う。また、機体フレーム2の機体取付部201・202・203・204およびフロントアクスルブラケット23は、左右対称に構成されているため、右側の機体フレーム2について説明をおこなう。

【0039】

機体フレーム2の前部の上下方向の面には、フランジ部25を固定するための機体取付部(201・202・203・204)が、前後方向に所定の間隔L1をあけて複数配置されている。本実施形態では、機体取付部201・203(202・204)は、一つのフランジ部25に対して二つ形成されている。図7(a)に示すように、前方から一番目の機体取付部を第一機体取付部201、二番目のそれを第二機体取付部202、三番目のそれを第三機体取付部203、四番目のそれを第四機体取付部204とする。各機体取付部201・202・203・204は、それぞれ前後方向に所定の間隔L1をとって形成される。

【0040】

前記構成の機体フレーム2に対して、フロントアクスルブラケット23を取り付ける方法について説明する。

【0041】

フロントアクスルブラケット23・23を機体フレーム2に取り付ける際には、図6に示すように、フロントアクスルブラケット23・23と機体フレーム2との間に、ラジエタブラケット21が配置される。ラジエタブラケット21の取付孔21a・・・とフロントアクスルブラケット23の取付孔25a・25a・25bを一致させた状態で、図7の(b)に示すように、側面視において各フランジ部25の取付孔25a・25a・25b(図6参照)が、各機体取付部201・203の固定孔2a・・・と一致させて、それら取付孔25a・25b・21a及び固定孔2aにボルト2b等が螺挿される。そうすることで、フロントアクスルブラケット23をラジエタブラケット21を介して機体フレーム2の内側に取り付けることができる。

【0042】

また、同様に側面視において、機体フレーム2の第二機体取付部202及び第四機体取付部204の位置にフランジ部25・25を配置することも可能である。つまり、図7の(c)に示すように、側面視において各フランジ部25の取付孔25a・25a・25b(図6参照)が、各機体取付部202・204の固定孔2a・・・と一致した状態で、各取付孔25a・25b・21aおよび固定孔2aにボルト2b等が螺挿される。そうすることで、フロントアクスルケース50(前輪5・5)の前後方向の位置を所定の間隔L1だけ移動することができる。

【0043】

また、前記固定孔2a・2a・・・は、図8に示すように、前側のフランジ部25を取り付ける機体取付部211・212、および、後側のフランジ部25を取り付ける機体取付部213・214において、上側の固定孔2a・2a・・・の各中心を、側面視で前後方向の同一線上に配置して、隣接する固定孔2a・2aの間隔を長さL2とする。下側の固定孔2a・2aの中心間距離も長さL2とする。つまり、前側のフランジ部25を取り付ける第一機体取付部211の固定孔2a・2a・2aを、上側の上側の固定孔2a・2aの間隔L2後方へ移動した位置に第二機体取付部212が形成される構成とする。機体取付部214も同様に構成される。このように構成することで、同一のフロントアクスルケース50を前後に移動させてホイルベースの長さを変更する場合には、図7に示す、第一機体取付部201と第二機体取付部202の間隔L1よりも図8に示す、第一機体取付部211と第二機体取付部212の間隔L2の方がより短い距離で変更することができ、上側の前後中央の固定孔2aは共用できるため固定孔2aの数も減少することができる。

【0044】

なお、別実施形態の機体取付部211・212・213・214は、左右一側面あたり4箇所形成されているが限定するものではなく、5箇所以上形成してもよい。機体フレーム2よりも機体フレーム2Aの方が、機体取付部の互いの間隔をより細かく(短く)設定することが可能となる。

【0045】

前記の各実施形態において、機体フレーム2・2(2A・2A)に対するフロントアクスルブラケット23の取付方法(取付箇所)が2通りとなるように構成しているが、限定するものではなく、3通り以上となるように機体取付部(機体側固定孔)の間隔を調整して形成することもできる。

【0046】

次に、フロントアクスルブラケット23にフロントアクスルケース50を取り付ける方法について説明する。

【0047】

図9の(a)に示すように、フロントアクスルブラケット23・23が機体フレーム2・2にラジエタブラケット21・21を介して取り付けられた状態で、フロントアクスルケース50は、正面視においてセンターピボット部54の軸孔55が後支持孔26a及び前支持孔26dと一致するように配置される(図2参照)。この状態で、各支持孔26a・26dと軸孔55にセンターピン56が挿入される。センターピン56の後端部は、図5の(b)に示すように、後支持孔26aに支持される。センターピン56の前端部は、センターピン56に固設された係止部56aを介して前支持孔26dに支持される。

【0048】

さらに、センターピン56が各支持孔26a・26d及び軸孔55から脱落せぬように、センターピン56の前端部が取付板57の第一取付孔57aに嵌挿される。続いて、取付板57の第二取付孔57b・57bが前主部材23Aの取付穴26e・26eと前面視において一致した状態で、ボルト58・58等が第二取付孔57b・57b及び取付穴26e・26eに螺挿される。係止部56aは、取付板57の第一取付孔57aよりも直径が大きいためセンターピン56が前方に移動することを防止することができる。したがって、センターピン56は、後支持孔26a及び前支持孔26dにその両端部を支持される。さらに、図10に示すように、フロントアクスルケース50は、センターピン56の軸心を中心軸としてセンターピン56を介してフロントアクスルブラケット23に揺動可能に支持される(太矢印参照)。

【0049】

尚、本実施形態のフロントアクスルブラケットは、前後方向に一対となるように機体フレームに横設されているが、他に、例えば、機体フレームに本実施形態のフロントアクスルブラケットが一つ配置されるような構成であってもよい。

【0050】

以上の如く、本実施形態の作業車両1は、

左右方向に所定の間隔をあけて配置される機体フレーム2・2の前部に、フロントアクスルブラケット23・23を介して、フロントアクスルケース50が取り付けられる作業車両1であって、前記フロントアクスルブラケット23は、左右方向に延設される柱状の梁部24と、該梁部24の左右中央部でセンターピン56を介してフロントアクスルケース50を支持する支持部26と、前記梁部24の左右両側で機体フレーム2・2に取り付けるフランジ部25・25と、を備え、前記フランジ部25は、側面視円形状とし、該フランジ部25の円周方向に沿って同じ中心角度αをあけて複数の取付孔25a・25a・25bが形成されるものである。

【0051】

このように構成することにより、フロントアクスルブラケット23が他機種に取付可能となることで、フロントアクスルブラケット23の汎用性が高くなる。また、機体フレーム2に対するフロントアクスルブラケット23の取付部分であるフランジ部25が円形であるため、あらゆる方向の力に対応することができる。

【0052】

前記機体フレーム2(2A)の前部には、前記フランジ部25に設けた取付孔25a・25a・25bの位置に合わせて固定孔2a・2a・2aが設けられ、

該固定孔2a・2a・2aが前後方向に所定の間隔L1(L2)をとって複数形成されるものである。

【0053】

このように構成することにより、機体フレーム2(2A)に対するフロントアクスルブラケット23の前後方向の取付位置を容易に変更することができる。これにより、仕様に合わせたホイルベースの長さに変更することができる。

【符号の説明】

【0054】

1 作業車両

2 機体フレーム

2A 機体フレーム

2a 固定孔

23 フロントアクスルブラケット

24 梁部

25 フランジ部

25a 取付孔

26 支持部

50 フロントアクスルケース

L1 間隔

L2 間隔

α 中心角度

【特許請求の範囲】

【請求項1】

左右方向に所定の間隔をあけて配置される機体フレームの前部に、フロントアクスルブラケットを介して、フロントアクスルケースが取り付けられる作業車両であって、

前記フロントアクスルブラケットは、

左右方向に延設される柱状の梁部と、

該梁部の左右中央部でセンターピンを介してフロントアクスルケースを支持する支持部と、

前記梁部の左右両側で機体フレームに取り付けるフランジ部と、を備え、

前記フランジ部は、側面視円形状とし、該フランジ部の円周方向に沿って同じ中心角度をあけて複数の取付孔が形成されることを特徴とする作業車両。

【請求項2】

前記機体フレームの前部には、前記フランジ部に設けた取付孔の位置に合わせて固定孔が設けられ、

該固定孔が前後方向に所定の間隔をとって複数形成されることを特徴とする請求項1に記載の作業車両。

【請求項1】

左右方向に所定の間隔をあけて配置される機体フレームの前部に、フロントアクスルブラケットを介して、フロントアクスルケースが取り付けられる作業車両であって、

前記フロントアクスルブラケットは、

左右方向に延設される柱状の梁部と、

該梁部の左右中央部でセンターピンを介してフロントアクスルケースを支持する支持部と、

前記梁部の左右両側で機体フレームに取り付けるフランジ部と、を備え、

前記フランジ部は、側面視円形状とし、該フランジ部の円周方向に沿って同じ中心角度をあけて複数の取付孔が形成されることを特徴とする作業車両。

【請求項2】

前記機体フレームの前部には、前記フランジ部に設けた取付孔の位置に合わせて固定孔が設けられ、

該固定孔が前後方向に所定の間隔をとって複数形成されることを特徴とする請求項1に記載の作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−126145(P2012−126145A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−276458(P2010−276458)

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月10日(2010.12.10)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

[ Back to top ]