作業車両

【課題】所定の発進に続くアクセルペダルの踏込み操作に応じた車速調節を行うアクセル変速制御について、走行中であっても、急変速を招くことなく、円滑にアクセル変速に移行することができる作業車両を提供する。

【解決手段】作業車両は、多段の変速位置により走行速度を調節する変速伝動装置(B1,B2,C)と、その変速位置を手動操作部材(302a,302b)によって選択する手動変速方式と、所定の発進変速位置からアクセルペダル(173)の踏込みに対応した変速位置に増速切替えするアクセル変速方式と、これら変速方式を切替える変速方式切替部材(301)とを備えて構成され、車両走行中に変速方式切替部材(301)によってアクセル変速方式に切替えた時に、その時の変速伝動装置(B1,B2,C)の変速位置を新たな発進変速位置としてアクセル変速方式を適用する制御処理を構成したものである。

【解決手段】作業車両は、多段の変速位置により走行速度を調節する変速伝動装置(B1,B2,C)と、その変速位置を手動操作部材(302a,302b)によって選択する手動変速方式と、所定の発進変速位置からアクセルペダル(173)の踏込みに対応した変速位置に増速切替えするアクセル変速方式と、これら変速方式を切替える変速方式切替部材(301)とを備えて構成され、車両走行中に変速方式切替部材(301)によってアクセル変速方式に切替えた時に、その時の変速伝動装置(B1,B2,C)の変速位置を新たな発進変速位置としてアクセル変速方式を適用する制御処理を構成したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多段の変速位置を選択可能な変速伝動装置を備えた作業車両に関するものである。

【背景技術】

【0002】

多段の変速位置を選択可能な変速伝動装置を備えた作業車両は、変速位置を順次切替える増速スイッチと減速スイッチの操作による手動変速により所要の車速を選択でき、定速作業走行から高速移動走行に及ぶ広範囲の変速調節を可能とし、また、特許文献1に記載の作業車両の如く、手動操作による変速だけでなく、アクセルペダル操作によるアクセル変速を可能とするものが知られている。

【0003】

上記アクセル変速方式は、路上等における発進に適する変速位置である所定の発進変速位置からアクセルペダルの踏込み操作に応じてエンジン負荷対応の変速位置を選択するコンピュータ制御によって構成され、アクセル変速を適用する際は、停車状態でアクセル変速スイッチをオン操作することにより違和感のない機体発進が開始され、以後のアクセルペダル操作によって路上の走行状況等に応じた速度調節が可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3891171号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記アクセル変速方式は、停車状態でアクセル変速スイッチをオン操作する必要があることから、走行中であれば一旦停車しないとアクセル変速に切替えできないという問題があった。

【0006】

本発明の目的は、所定の発進に続くアクセルペダルの踏込み操作に応じた車速調節を行うアクセル変速制御について、走行中であっても、急変速を招くことなく、円滑にアクセル変速に移行することができる作業車両を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、多段の変速位置により走行速度を調節する変速伝動装置と、その変速位置を手動操作部材によって選択する手動変速方式と、所定の発進変速位置からアクセルペダルの踏込みに対応した変速位置に増速切替えするアクセル変速方式と、これら変速方式を切替える変速方式切替部材とを備える作業車両において、車両走行中に変速方式切替部材によってアクセル変速方式に切替えた時に、その時の変速伝動装置の変速位置を新たな発進変速位置としてアクセル変速方式を適用することを特徴とする。

【0008】

車両走行中に変速方式切替部材でアクセル変速方式に切替えると、その時の変速位置が新たに発進変速位置となることから、変速ショックなしにアクセル変速に移行することができ、以後のアクセルペダル操作と対応して変速調節が可能となる。

【0009】

請求項2に係る発明は、請求項1の構成において、前記変速伝動装置に備えた副変速装置の副変速位置の切替え若しくは前記変速方式切替部材の操作によるアクセル変速の終了時点、または、その終了までの間のアクセル変速の増速による変速位置が当初の発進変速位置に達した時点で、前記新たな発進変速位置を当初の発進変速位置に戻すことを特徴とする。

【0010】

上記作業車両は、アクセル変速の終了時点または、その間の変速による変速位置が当初の発進変速位置に達した時点で、発進変速位置が元に戻されて次の通常の発進走行が可能となり、その他の場合すなわち、元の発進変速位置より低速の範囲で走行する場合については、変更された発進変速位置が維持される。

【発明の効果】

【0011】

請求項1に係る発明の作業車両は、車両走行中に変速方式切替部材でアクセル変速方式に切替えると、その時の変速位置が新たに発進変速位置となることから、変速ショックなしにアクセル変速に移行することができ、以後のアクセルペダル操作と対応して変速調節が可能となる。したがって、停車してからアクセル変速に切替えるという従来の煩雑な操作を要することなく、かつ、切替え時の変速ショックを招くことなく、アクセル変速方式による車速調節に円滑に移行することができる。

【0012】

請求項2に係る発明の作業車両は、請求項1の効果に加え、アクセル変速の終了時点または、その間の変速による変速位置が当初の発進変速位置に達した時点で、発進変速位置が元に戻されて次の通常の発進走行が可能となり、その他の場合すなわち、元の発進変速位置より低速の範囲で走行する場合については、変更された発進変速位置が維持されることから、その間に作業車両が一時的に停車しても同様の走行状態が再現されるので、通常の発進車速に満たない低速領域で停止した後の急発進を防止して安定したアクセル変速走行を確保することができる。

【図面の簡単な説明】

【0013】

【図1】トラクタの側面図

【図2】トラクタのキャビン内部斜視図

【図3】トラクタのスイッチボックス内部の正面図

【図4】メータパネルの正面図

【図5】24段変速の変速パターン図

【図6】32段変速の変速パターン図

【図7】逆転を含むPTO軸回転が一定のミッションケースの伝動線図

【図8】PTO軸回転が車速対応する型のミッションケースの伝動線図

【図9】3段仕様副変速によるミッションケースの要部伝動線図

【図10】制御ブロック図

【図11】変速システムのブロック構成図

【図12】操作卓の要部斜視図

【図13】副変速レバーの4段構成(a)および3段構成(b)の要部斜視図

【図14】電子油圧操作ボックスのスイッチパネルの見取図

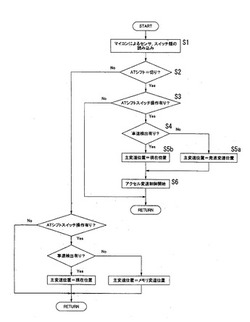

【図15】変速制御のフローチャート

【図16】停止時牽制フラグセットのフローチャート

【図17】停止時牽制フラグリセットのフローチャート

【図18】停止時牽制制御のフローチャート

【図19】最高速規制制御のフローチャート

【図20】規制速の変更処理のフローチャート

【図21】全段変速モード(a)と最高速規制モード(b)の主変速の表示例

【発明を実施するための形態】

【0014】

以下、図面に基づいて説明する。

図1は、本発明でいう作業車の一例として示すトラクタの全体側面図で、機体前部のボンネット1内に搭載したコモンレール式のディゼルエンジン2の動力を、PTO軸回転一定ミッションケース3A(第1ミッションケース)、或いはPTO軸回転車速対応型ミッションケース3B(第2ミッションケース)内で適宜に変速して前輪軸4と後輪軸5に伝動し、前輪6と後輪7の両方或は後輪7のみを駆動する構成としている。機体上のキャビン26内に設ける座席10に座った作業者が、中央に立設するステアリングハンドル8を操作して前輪6を操向しながら走行する。機体の後方へ突出するヒッチ9には、ロータリ耕うん機などの作業機を装着し、前記ミッションケース3A(3B)から後方へ向かって突出するPTO軸11でヒッチ9に装着する作業機を駆動する。

【0015】

図2と図3に示すごとく、キャビン26の内部で操縦席10の前側にはステアリングハンドル8を立設し、その右側下部に前後進レバー169を設けている。操縦席10の左側においては、駐車ブレーキレバー170と作業機への動力を出力するPTO軸の変速を行う第1PTO変速レバー171及び第2PTO変速レバー172を配置している。

【0016】

ステアリングハンドル8の下側床面には、左右の前後輪6,7をそれぞれ制動する左ブレーキペダル216及び右ブレーキペダル217と、全輪を一斉に制動する全ブレーキペダル218を設け、その後右側にエンジン2の回転を制御するアクセルペダル173を設けている。このアクセルペダル173は走行速度を調整するために使用する。

【0017】

なお、左ブレーキペダル216と右ブレーキペダル217を同時に踏込むと、ブレーキ制動すると共に主変速装置の変速段を低速側へ変速してエンジンブレーキも作用させる。また、左ブレーキペダル216と右ブレーキペダル217を所定限界踏込み量以上に踏込むと、エンジン2の回転数を低下させる。この際に、左ブレーキペダル216と右ブレーキペダル217の踏み込みをやめて元に戻すと、エンジン2の回転を復帰させ、前後輪6,7への動力伝動とPTO出力軸への動力伝動を復帰させた後にブレーキを解除するようにする。

【0018】

ステアリングハンドル8の前側には、走行速度と変速段を表示するメータパネル136(図4)や作業機の使用状況等を表示する操作パネル(図示省略)を配置したフロントパネル174を設けている。

【0019】

操縦席10の右側には、スロットルレバー175を立設し、最手前のアイドリング位置から前側に倒すとエンジン2の回転が上昇する。このスロットルレバー175は作業時のエンジン回転数を設定する際にも使用する。176はシーソー式の第1エンジン回転記憶スイッチで、上側に倒すと第1の記憶回転数になり、下側に倒すと第2の記憶回転数になり、指を離すと中立位置に戻る。

【0020】

177はシーソー式の第2エンジン回転記憶スイッチで、上側に倒すと回転数が上昇し下側に倒すと回転数が低下し、スイッチを放した時点の回転数が記憶される。エンジン2の回転数の設定は、第1エンジン回転記憶スイッチ176を上側或いは下側に倒し、第2エンジン回転記憶スイッチ177を上側或いは下側へ倒して回転数を上昇或いは降下させて、両スイッチ176,177を放すとそのときの回転数が第1エンジン回転記憶スイッチ176の設定回転数として記憶される。

【0021】

スロットルレバー175の隣に副変速レバー178を立設している。この副変速レバー178の変速は、低速,中速,高速の3段変速、或いは超低速,低速,中速,高速の4段変速位置が有り、超低速,低速,中速,高速の場合、各段で後述するミッションケース3A(3B)内の副変速装置D(機械式4段変速クラッチD)を超低速,低速,中速,高速に変速すると共に、主変速装置B,C(油圧4段変速の変速クラッチ装置Bと高低油圧切換クラッチC)が8段に変速可能である。

【0022】

また、この副変速レバー178には、図示を省略するが、アクセル変速のパターンを低変速域H1と高変速域H2に変更するアクセル変速設定スイッチ160と、副変速レバー操作位置センサ147を設けている。なお、アクセル変速設定スイッチ160は、副変速位置を超低速,低速,中速,高速に切り換えるシンクロ用のクラッチボタン162で兼用して、路上走行位置ではクラッチボタン162で低変速域H1と高変速域H2に変更出来るようにしてもよい。

【0023】

図5に副変速3段変速の変速パターンを示し、図6に副変速4段変速の変速パターンを示している。副変速レバー178が路上走行位置では、それぞれにアクセルペダル173の踏込み程度によって主変速装置B,C(油圧4段変速の変速クラッチ装置Bと高低油圧切換クラッチC)を自動変速するが、この自動変速のパターンを、低変速域H1と高変速域H2の2種類用意している。

【0024】

低変速域H1と高変速域H2の変速パターンの変更は、アクセル変速設定スイッチ160で行うが、一旦設定するとアクセル制御を解除したりエンジン停止をしたりした後に、再度アクセル制御にすると直前設定の変速パターンとなるようにしている。

【0025】

前記主変速装置B,Cは、油圧4段変速の変速クラッチ装置Bの4段変速と、高低油圧切換クラッチCの2段変速で構成し、組み合わせて計8段の変速段数となる。その変速段による車速は、前記副変速レバー178の超低速,低速,中速,高速の副変速4段変速と組み合わせて、合計32段の変速段となる。

【0026】

179と180は外部油圧取出用のサブコントロールレバーで、作業機の油圧シリンダ等へ油圧オイルを供給する場合に使用する。181と182は、予備の油圧サブコントロールレバーの取付用溝である。183はドラフト比調整ダイアルで、左に回すとポジション側となって、負荷に対する作業機の昇降変化量が少なくなり耕耘深さを浅くし、逆に右に回すとドラフト側となって、負荷に対する作業機の昇降変化量が大きくなり耕耘深さを深くする。

【0027】

184は上げ調整ダイアルで、左に回すと作業機の3点リンク機構の上昇高さが低くなる。

作業機によっては最も高く上げるとトラクタ本体に当たる場合や、あまり高く上げない方が作業続行のために作業効率が良い場合に、この上げ調整ダイアル184で調整する。185は、傾き調整ダイアルであり、左に回すと作業機が右上がりになり、逆に右に回すと作業機が右下がりになる。

【0028】

186は4WD切換スイッチで、走行ローダと前輪増速旋回、及び2WDターンの位置があり、走行ローダでは通常は2WD走行であり、ぬかるみや急な坂道、或いは凹凸道路になると自動的に4WD走行に切り換わり、又ブレーキをかけたり運転中に停止したりしても4WDの状態になる。2WDは後輪の2輪駆動であり、4WDは前後4輪の駆動である。前輪増速旋回は、4WDの時の旋回では、前輪の速度が増速されてクイックな旋回が可能になる。2WDの旋回では、4WDの時の旋回で前輪の駆動が遮断されて後輪の片側ブレーキ旋回となり、固い圃場においてクイックでスムーズな旋回が出来る。

【0029】

187は水平シリンダの昇降スイッチで、作業機の3点リンクの水平シリンダを動かすことが出来、作業機の着脱に使用する。188はPTOスイッチで、押して右に回すとPTOクラッチが入り、入った状態で押すと自動で左に回りPTOクラッチが切れる。189はPTO自動スイッチで、左に回すと手動になりPTOクラッチを入れるとPTO軸が常時回転し、右に回すと自動になり走行クラッチを踏んだり3点リンクを上げたりすると回転が止まる。このPTO自動スイッチ189は、主に水田作業時に利用する。

【0030】

190はデフロックスイッチで、外側へ一度押すとデフロック状態になり、もう一度外へ押すとデフロック解除になる。内側には押せなく、外側へ押す度に切り換わる。

191は作業機昇降レバーで、前側が下降で後側が上昇になる。192は作業機昇降スイッチで、後側を1回押すことで前記上げ調整ダイアル184で設定した最上位置に上昇し、前側を1回押すと作業機昇降レバー191で設定した位置まで下降する。

193は走行変速上昇スイッチ、194は走行変速降下スイッチで、アクセルペダル173による低変速域H1と高変速域H2の変速段を設定するスイッチである。そして、走行変速上昇スイッチ193を1回押す毎に始動変速段をシフトアップし、走行変速降下スイッチ194を1回押す毎に始動変速段をシフトダウンする。なお、低変速域H1と高変速域H2の最高変速段を設定するスイッチを設けて、最高変速段を変更するようにしても良い。196はスイッチボックスであり、蓋を開けると、図3の各種調整スイッチを配置している。

【0031】

図3のスイッチボックス196内において、197は作業機の上昇・降下モニターランプで、作業機の昇降時に点灯して表示するようにしている。198はATシフト感度ダイアルで、ATシフト作業スイッチ202を押して自動変速にした場合に、車速を増減速する感度を変更するダイアルである。

【0032】

199は作業機の降下速度を調整する降下速度ダイアルで、右に回すと作業機が速く降下するので軽い作業機の場合に使用し、逆に左に回すと作業機がゆっくりと降下するので重い作業機の場合に使用する。

200は走行ブレーキ調整ダイアルで、オートブレーキ入切スイッチ208の入時に作用する旋回ブレーキのかかり具合を調整する。

【0033】

ATシフト路上スイッチ201は、副変速レバー178が高速位置でアクセルペダル173によって主変速装置B,C(油圧4段変速の変速クラッチ装置Bと高低油圧切換クラッチC)を自動変速し、ATシフト作業スイッチ202は、作業走行時、即ち副変速レバー178が高速位置以外でアクセルペダル173によって主変速装置を自動変速し、入にすると、副変速レバー178の変速位置に応じて主変速装置を前回に最も長く使用した変速段へ自動的に変速し、切にすると、副変速レバー178の変速位置に応じて任意に設定する主変速の変速段に変速するようになる。

【0034】

203は主変速の接続感度変速スイッチで、主変速を変速した時の接続フィーリングを変更し、入でモニタが点灯し緩やかな変速をし、切でモニタが消灯し急接続する。この接続感度変速スイッチ203を切にしてプラウ等の牽引系の作業をすると、主変速の変速接続時間が短くなって軽快に作業を行える。

【0035】

204は接続感度PTOスイッチで、ロータリ、牧草1、牧草2があり、ロータリにするとPTOのつながりが速くなり、ロータリが直ぐには土の抵抗に負けない回転力で回るようになり、牧草1或いは牧草2にするとPTOのつながりが緩やかになって、牧草作業機やスノーブロワーなどで使用する。

【0036】

205は水平感度スイッチで、作業機の自動水平制御装置の動作感度が変わり、スイッチを押すと自動水平制御の動きが遅くなり、再びスイッチを押すと元に戻る。

【0037】

206はバックアップ入切スイッチで、入にすると後進時に作業機が自動で上昇する。207はオートリフト入切スイッチで、入にしてハンドルを回すと自動で作業機が上昇する。208はオートブレーキ入切スイッチで、入にしてハンドルを回すと自動で旋回内側の後輪のみにブレーキがかかる。

【0038】

209は水平切換スイッチで、自動水平にすると水平センサで自動的に作業機の水平を保持し、手動にすると傾き調整ダイアル185で調整が可能になり、平行にするとトラクタ本体に対して3点リンクを常に平行に維持し、傾斜にすると地面に対して3点リンクを一定の傾斜角に保持する。

210は3P切換スイッチで、3点リンクへのリフトシリンダ取付位置による制御切換選択を行う。

211はオートアクセルスイッチで、入りにした状態で作業機を上昇するとエンジンの回転数が1700rpmまで低下する。

【0039】

(メータパネル)

図4に示す136はメータパネルで、前述したトラクタ操作部のフロントパネル174内に設ける構成としている。メータパネル136は液晶パネルから構成しており、副変速レバー178の変速位置160Aと、主変速装置の変速段160Bと走行速度160Cを表示するようにしている。また、燃料タンクの残量やエンジンの冷却水の温度状況も表示するようにしている。これらの表示に優先して、例えば異常内容や緊急時の内容を表示することもある。

【0040】

図4(a)は、路上以外の通常時の表示例である。主変速装置の変速段160Bを8段全て表示し、副変速レバー178が中速位置で、主変速装置が2速で、走行速度が2.9km/hで走行中であることを示している。

図4(b)は、主変速装置の変速段160Bの1から5段まで表示し、副変速レバー178が高速走行位置で、主変速装置が低変速域H1の2速で、走行速度が10.2km/hで走行中であることを示している。

図4(c)は、主変速装置の変速段160Bの1から6段まで表示し、低変速域H1の最高速を広げて、主変速装置の変速域160Bが6速まで拡大していることを示している。

図4(d)は、主変速装置の変速段160Bの4段から8段まで表示し、副変速レバー178が高速走行で、主変速装置が高変速域H2の5速で、走行速度が17.9km/hで走行中であることを示している。

図4(e)は、主変速装置の変速段160Bの5から8段まで表示し、副変速レバー178が高速走行で、主変速装置が最低変速段を5速に変更した高変速域H2の6速で、走行速度が22.1km/hで走行中であることを示している。

図4(f)は、アクセル変速制御を解除して、変速域160Bが1速から8速まで全てが表示されている。

前記図4の(b),(c),(d),(e)はアクセル変速時の表示である。副変速レバー178を高速位置にすると「高速」表示となり、さらに、ATシフト路上スイッチ201を入りにすると「路上」表示となってアクセル変速が可能となる。図4の(b),(c),(d),(e)の変速段の表示は、この変速段の間でアクセル変速が可能なことを示している。

【0041】

図7は、PTO軸11からの出力回転数を複数段に変速して、一定回転で駆動するPTO変速機構G(正転3段、逆転1段)を備えている第1ミッションケース3A内の動力伝動線図である。

【0042】

エンジン2の回転出力は、エンジン2の出力軸に継手105で連結しているメイン入力軸13に入力される。このメイン入力軸13においては、第1メインギヤ106と、第2メインギヤ108、及び第3メインギヤ20が固着している。第1メインギヤ106が油圧前後進クラッチAの正転ギヤ107と噛み合い、第2メインギヤ108が第1カウンタギヤ18を介して油圧前後進クラッチAの逆転ギヤ19と噛み合っている。第3メインギヤ20がPTOクラッチFのPTO入力ギヤ21と噛み合って動力伝動する構成としている。

【0043】

従って、油圧前後進クラッチAの前進クラッチA1を入れると油圧前後進クラッチAを装着した第1メイン軸23が正転し、後進クラッチA2を入れると第1メイン軸23が逆転し、PTOクラッチFを入れるとPTOクラッチ軸103が回転する。

【0044】

第1メイン軸23の回転は、油圧4段に変速する変速クラッチ装置Bと、高低2段に変速する高低油圧切換クラッチCと、機械式に4段変速する4段変速装置D(副変速装置)を通過して変速され、走行最終変速軸であるベベルギヤ軸14に伝動される構成である。従って、変速段が4段変速(変速クラッチ装置B),2段変速(高低油圧切換クラッチC),4段変速(副変速装置D)の構成であるので、4×2×4=32の合計32段で変速される構成である。図4,図5、図6で説明している主変速装置の1速から8速は、油圧4段に変速する変速クラッチ装置Bと、高低2段に変速する高低油圧切換クラッチCとの組み合わせの変速段のことを示している。

【0045】

ベベルギヤ軸14から伝動される前輪6の回転は、増速クラッチEで後輪7よりも早く回転可能である。前記副変速装置Dは、1速(超低速),2速(低速),3速(中速),4速(高速)に変速可能であるが、2速(低速),3速(中速),4速(高速)間の変速についてはシンクロ機構が入っているので、停車することなく変速可能である。また、前記副変速装置Dにおいては、図9に示すように、3段仕様にすることもある。3段仕様については、機種に応じて1速(低速),2速(中速),3速(高速)仕様や、2速(低速),3速(中速),4速(高速)仕様などがあり、副変速装置Dの部分の構成のみを変更することで、容易に仕様変更が可能な構成としている。

【0046】

メイン入力軸13から第3メインギヤ20とPTO入力ギヤ21で伝動されるPTOクラッチ軸103の回転は、PTOクラッチFから第1PTO軸22に伝動され、PTO変速機構Gで正転3段と逆転1段に変速される。

【0047】

以下、動力伝動機構を詳細に説明する。

油圧前後進クラッチA(前進クラッチA1と後進クラッチA2)で伝動された第1メイン軸23の回転は、軸端に固着した第1ギヤ15から第1変速軸24の第1変速ギヤ16を介して第1変速軸24に伝達される。この第1変速軸24には、油圧4段変速の変速クラッチ装置Bの1速・3速用変速クラッチB1が装着されている。また、前記第1ギヤ15から第2変速軸25の第2変速ギヤ17を介して第2変速軸25に伝達される。この第2変速軸25には、油圧4段変速の変速クラッチ装置Bの2速・4速用変速クラッチB2が装着されている。

【0048】

第1変速軸24と第2変速軸25の回転を第2メイン軸42に伝達する構成について説明する。

1速クラッチB11を繋ぐと、第7ギヤ40から第2メイン軸42にスプライン嵌合した第6ギヤ39に伝動されて第2メイン軸42を回転する。2速クラッチB22を繋ぐと、第9ギヤ38から第2メイン軸42にスプライン嵌合した第8ギヤ37に伝動して第2メイン軸42を回転する。

【0049】

3速クラッチB13を繋ぐと、第11ギヤ31から第2メイン軸42にスプライン嵌合した第10ギヤ30に伝動して第2メイン軸42を回転する。4速クラッチB24を繋ぐと、第13ギヤ36から第2メイン軸42にスプライン嵌合した第12ギヤ41に伝動して第2メイン軸42を回転する構成としている。

【0050】

第2メイン軸42の回転は、第1継手43で高低切換軸44に伝動される。高低切換軸44には、高低油圧切換クラッチCが設けられている。この高低油圧切換クラッチCの高速クラッチC1を繋ぐと、高速クラッチギヤ45から第1カウンタ軸47の第14ギヤ46に伝動され、高低油圧切換クラッチCの低速クラッチC2を繋ぐと、低速クラッチギヤ48からカウンタ軸47の第16ギヤ49に伝動される。

【0051】

油圧高低切換クラッチCを駆動側軸に装着することで、機械式4段変速装置D(副変速装置)の変速時に切る油圧高低切換クラッチCの慣性回転力を少なく出来て、機械式4段変速装置D(副変速装置)のシンクロ機能が良好になる。

【0052】

また、高低油圧切換クラッチCを、油圧4段変速の変速クラッチ装置Bと機械式4段変速装置D(副変速装置)との間に設けることで、油圧4段変速の変速クラッチ装置Bを2重噛みで慣性回転を止めて油圧高低切換クラッチCを切ることで、機械式4段変速装置D(副変速装置)のシンクロ機能が良好に働き、変速が良好に行えるようになる。

【0053】

第1カウンタ軸47の回転は、第2継手50で第2カウンタ軸51に伝動され、4段変速装置D(副変速装置)で変速される。この4段変速装置Dの第1変速クラッチD1を第18ギヤ53側へ切り換えると、第17ギヤ52から第18ギヤ53に伝動されてベベルギヤ軸14が高速で駆動される。

【0054】

また、4段変速装置D(副変速装置)の第1変速クラッチD1を第20ギヤ55側へ切り換えると、第19ギヤ54から第20ギヤ55に伝動されてベベルギヤ軸14が中速で駆動される。

【0055】

4段変速装置D(副変速装置)の第2変速クラッチD2を第22ギヤ57側へ切り換えると、第19ギヤ54から第20ギヤ55に伝動され、続いて第25ギヤ60から第26ギヤ61に伝動され、第27ギヤ62から第28ギヤ63に伝動されてベベルギヤ軸14が低速で駆動される。

【0056】

また、第2変速クラッチD2を第24ギヤ59側へ切り換えると、第19ギヤ54から第20ギヤ55に伝動され、第25ギヤ60から第26ギヤ61に伝動され、第27ギヤ62から第28ギヤ63に伝動され、第22ギヤ57から第21ギヤ56に伝動され、第23ギヤ58から第24ギヤ59に伝動されてベベルギヤ軸14が超低速で駆動される。

【0057】

4段変速装置D(副変速装置)は、第21ギヤ56と第26ギヤ61を第2カウンタ軸51に遊嵌することで、ベベルギヤ軸14と第2カウンタ軸51の2軸構成となって、省スペースとなっている。

また、4段変速装置D(副変速装置)については、変速用の第17ギヤ52と、第19ギヤ54と、第26ギヤ61と、第27ギヤ62と、第21ギヤ56と、第23ギヤ58とが、第2カウンタ軸51に設けられていることで、シンクロ機能が良好になる。

【0058】

ベベルギヤ軸14の軸端は、ナット27で締め付けることで、各ギヤやクラッチの軸方向幅の製作誤差を調整可能となり、精度よく構成可能となる。

ベベルギヤ軸14の回転は、このベベルギヤ軸14と一体に形成した第1ベベルギヤ64が後輪駆動軸65の第2ベベルギヤ66と噛み合っており、後ベベルギヤ組83(差動装置)と後輪駆動軸65と後遊星ギヤ組84を介して後輪7を装着する後輪軸5を駆動する構成である。

【0059】

また、ベベルギヤ軸14の端部にスプライン嵌合する第29ギヤ67は、第30ギヤ68と第31ギヤ69を介して第1前輪駆動軸71に固着(スプライン嵌合)の第32ギヤ70に噛み合っており、第1前輪駆動軸71を駆動する構成としている。

【0060】

第1前輪駆動軸71の前軸端に前輪変速クラッチEを装着しており、前輪変速クラッチEの等速クラッチE2を繋ぐと、第1前輪駆動軸71の回転がそのままで第2前輪駆動軸79に伝動される。前輪変速クラッチEの増速クラッチE1を繋ぐと、第33ギヤ75と第34ギヤ76と第35ギヤ78と第36ギヤ77を介して、第1前輪駆動軸71の回転が増速して第2前輪駆動軸79に伝動される構成としている。

【0061】

第2前輪駆動軸79の先は、従来と同様に、前ベベルギヤ組80(差動装置)と前縦駆動軸81と前遊星ギヤ組82を介して前輪6を装着する前輪軸4を駆動する。

前記PTO入力ギヤ21の回転は、PTOクラッチFを入れることでPTOクラッチ軸103から第3継手85と第1PTO軸22と第4継手86を介して、第2PTO軸73を回転する構成である。

【0062】

第2PTO軸73に並設するPTOクラッチ軸104には、PTO変速機構Gを構成していて、第1PTO変速クラッチG1と第2PTO変速クラッチG2を設けている。

【0063】

第1PTO変速クラッチG1を第38ギヤ88側に入れると、第2PTO軸73の回転が第37ギヤ87と第38ギヤ88を介してPTOクラッチ軸104に低速で伝動される。第1PTO変速クラッチG1を第40ギヤ91側に入れると、第2PTO軸73の回転が第39ギヤ90と第40ギヤ91を介してPTOクラッチ軸104に中速で伝動される。

【0064】

第2PTO変速クラッチG2を第42ギヤ93側に入れると、第2PTO軸73の回転が第41ギヤ92と第42ギヤ93を介してPTOクラッチ軸104に高速で伝動される。第2PTO変速クラッチG2を第44ギヤ96側に入れると、第2PTO軸73の回転が第43ギヤ95と第45ギヤ101と第44ギヤ96を介してPTOクラッチ軸104が逆回転で伝動される。前記第45ギヤ101は、カウンタ軸97に支持されている。

前記PTOクラッチ軸104に伝達された動力は、PTO継手74aとPTO接続軸74を介してPTO11を回転駆動する構成としている。

【0065】

図8は、前述した第2ミッションケース3B内の動力伝達構成を示している。この第2ミッションケース3B内の構成は、第1ミッションケース3Aの構成におけるPTO変速機構Gの一部を変更して構成する。第2ミッションケース3Bも副変速4段仕様となっているが、PTO軸11の回転については、トラクタの車速に応じてPTO軸11の回転を追従して変速する車速対応型PTO変速機構Hを備えている。

【0066】

図7に示しているカウンタ軸97に支持している第45ギヤ101に噛み合う第2PTO軸73の第43ギヤ95を無くする構成とする。そして、図8に示しているように、第45ギヤ101を固着(スプライン嵌合)しているカウンタ軸97に第46ギヤ98を設ける構成とする。この第46ギヤ98は、第30ギヤ68と噛み合っている。

【0067】

これにより、副変速装置Dを通過後の回転動力は、ベベルギヤ軸14の第29ギヤ67から第30ギヤ68を介して第46ギヤ98に伝達される構成である。また、前述したように、第30ギヤ68に伝達された動力は、第31ギヤ69と第32ギヤ70を介して第1前輪駆動軸71にも動力伝達されている。

【0068】

第2PTO変速クラッチG2を第44ギヤ96側に切り替えると、第29ギヤ67から第30ギヤ68、第46ギヤ98、第45ギヤ101、及び第44ギヤ96を介してPTOクラッチ軸104伝動されて行く。これにより、ベベルギヤ軸14の回転変動に応じてPTOクラッチ軸104、つまりはPTO軸11が回転変動して変速する走行速度対応のPTO回転(グランドPTO)となる。

【0069】

前記第29ギヤ67から回転を受ける第30ギヤ68と、第32ギヤ70に回転伝達する第31ギヤ69は一体構成としており、さらに、第30ギヤ68利用して第46ギヤ98に噛み合わせることで、PTO軸11の回転を走行速度対応型のPTO回転を得る構成としているので、第1ミッションケース3Aと第2ミッションケース3Bの共通化が図れる構成としている。

また、一体構成としている第30ギヤ68と第31ギヤ69とを、同軸上のPTO変速機構GのPTOクラッチ軸104に遊嵌して配置することで、構成を単純化出来ている。

【0070】

前述のように、前記第44ギヤ96から、PTOの逆転出力、及びPTOの車速対応回転出力(PTOの車速シンクロ回転)とを共用して出力する構成としている。また、第44ギヤの直前にPTO変速機構Gを設ける構成としているので、部品点数の削減となり、コンパクトな構成となる。

また、前述の第29ギヤ67を機械式4段変速装置D(副変速装置)に近接して設け、この第29ギヤ67から左右前輪6,6の駆動と、PTOの車速シンクロの駆動の両方を取る構成としているので、部品点数が削減できてコンパクトな構成となる。

【0071】

図9は3段仕様副変速によるミッションケースの要部伝動線図である。

前述の副変速装置Dの第26ギヤ61と第23ギヤ58を一体に構成することにより、1段の第2変速クラッチD2によって3段仕様の副変速機構を構成することができる。

【0072】

次に、図10の制御ブロック図で、制御信号の流れを説明する。

まず、エンジンコントローラ124には、エンジン排気温度センサ125から排気の温度が入り、エンジン回転センサ126からエンジン回転数が入り、エンジンオイル圧力センサ127からエンジン潤滑オイルの圧力が入り、エンジン水温センサ128から冷却水の温度が入り、レール圧センサ129からコモンレールの圧力が入り、燃料高圧ポンプ130に駆動信号が出力され、高圧インジェクタ131に燃料供給調整制御信号が出力される。

【0073】

次に、作業機昇降コントローラ132には、作業機昇降レバーに設ける作業機昇降センサ123の操作信号とリフトアームセンサ122の昇降信号と上げ調整ダイアル120の上げ位置規制信号と下げ速度ダイアル121の降下速度設定信号がそれぞれ入力し、メイン上昇ソレノイド133とメイン下降ソレノイド134に作業機昇降信号が出力し作業機昇降シリンダ135を作動する。

【0074】

前記エンジンコントローラ124と作業機昇降コントローラ132及び後述する走行系コントローラ149は制御信号が交信されて、メータパネル136にエンジンの状態や作業機の昇降状態や走行装置の走行速度等が表示され、操作パネル137に各レバーやペダルの操作位置等が表示される。

【0075】

走行系コントローラ149は、変速1クラッチ圧力センサ138と、変速2クラッチ圧力センサ139と、変速3クラッチ圧力センサ140と、変速4クラッチ圧力センサ141からクラッチ入信号が入力してくる。即ち、油圧4段変速の変速クラッチ装置Bの変速段が入力する。また、高速クラッチ圧力センサ142と低速クラッチ圧力センサ143から高低油圧切換クラッチCの高低の切換え信号が入力する。

【0076】

副変速レバー操作位置センサ147から4段変速装置D(副変速装置)の変速位置が入力し、前進クラッチ圧力センサ144と後進クラッチ圧力センサ145から油圧前後進クラッチAの前進・中立・後進が入力する。前後進は前後進レバー操作位置センサ146から前後進の変速操作位置信号が入力する。アクセルモード切換スイッチ148からモード切換信号が入力し、スロットルレバーのアクセルセンサ159からアクセル指示信号が入力する。

【0077】

さらに走行系コントローラ149には、走行変速上昇スイッチ193からアクセル制御の低変速域H1と高変速域H2の変速段を上昇する信号、走行変速降下スイッチ194から変速段を降下する信号が入力し、車速センサ163から走行速度、ミッションオイル油温センサ164からオイル温度、クラッチボタン162から4段変速装置D(副変速装置)の切換信号がそれぞれ入力する。

【0078】

走行系コントローラ149からの出力は、前後進切換ソレノイド150に前後進切換クラッチ101の切換信号が出力し、リニア昇圧ソレノイド151に前後進切換ソレノイド150を駆動する油圧のリリーフ圧調整信号が出力して、クラッチ接続のショックを低減する。

【0079】

クラッチソレノイド152に入・切信号が出力する。1速/3速切換用の第1変速クラッチ102を駆動する油圧シリンダの変速1−3切換ソレノイド153に、1速、或いは3速の入信号が出力する。変速1−3昇圧ソレノイド154に、1速/3速クラッチを駆動する油圧のリリーフ圧調整信号が出力して、クラッチ接続のショックを低減する。2速/4速切換用の第2変速クラッチ103を駆動する油圧シリンダの変速2−4切換ソレノイド155に、2速、或いは4速の入信号が出力する。変速2−4昇圧ソレノイド156に、2速/4速クラッチを駆動する油圧のリリーフ圧調整信号が出力して、クラッチ接続のショックを低減する。高・低速切換クラッチ107を駆動する油圧シリンダを作動する高速クラッチ切換ソレノイド157と低速クラッチ切換ソレノイド158に、高速クラッチの入信号及び低速クラッチの入信号が出力する。

【0080】

(変速システム)

次に、作業車両の変速システムについて説明する。

変速システムは、図11のブロック構成図に示すように、多段の変速位置により走行速度を調節する変速伝動装置である主変速装置B1,B2,Cを変速制御する走行系コントローラ149に副変速装置位置センサ147、アクセル変速方式に切替えるための変速方式切替部材であるATシフトスイッチ301、エンジン回転センサ126、車速センサ163、エンジンECU124を介してアクセルセンサ159を接続し、以下に説明するアクセル変速制御によってアクセルペダルの173の操作に応じて主変速装置B1,B2,Cを変速制御可能に構成する。

【0081】

図12〜図14に示す操作卓は、図2〜図3に示す操作卓に対してスイッチやレバー類のレイアウトを変更したものである。

ATシフトスイッチ301は、図12の操作卓の要部斜視図に示すように、副変速レバー178の近傍(前方)に配置する。この副変速レバー178には、図13の4段構成(a)および3段構成(b)の要部斜視図に示すように、増速ボタン302aと減速ボタン302bからなる手動変速部材である増減速スイッチを配置する。

【0082】

そのほか、副変速レバー178にはクラッチボタン162を配置し、この副変速レバー178を囲むようにアクセルレバー175、コントロールレバー191、下げ高さ調整ダイヤル303、作業機上下スイッチ192、PTO回転スイッチ304、PTO切換スイッチ304a、アクセルメモリスイッチ305、耕深調整ダイヤル306を配置し、そのほか、操作卓には、外部油圧コントロールレバー179、デフロックスイッチ190、傾き調整ダイヤル307、水平手動スイッチ308、電子油圧操作ボックス309を配置する。

【0083】

電子油圧操作ボックス309には、スイッチパネルの見取図を図14に示すように、メモリ調整部311、接続感度設定部312、上げ位置調整ダイヤル313、下げ速度調整ダイヤル314、ブレーキ調整ダイヤル315、最高速規制スイッチ321、オートアクセルスイッチ322、バックアップスイッチ323、オートリフトスイッチ324、デセラスイッチ325、オート切換スイッチ326、3P切換スイッチ327、水平切換スイッチ328を配置する。

【0084】

(変速制御)

主変速装置B1,B2,Cの変速制御は、路上走行等における発進に適合する所定の発進変速位置からアクセルペダル踏込みに対応する変速位置に切替えて増速するようにエンジン負荷と対応して決定した変速位置を主変速出力するアクセル変速方式をATシフトスイッチ301によって適用するとともに、走行中にATシフトスイッチ301をオン操作した場合は、その時の変速位置を新たな発進変速位置として主変速出力するアクセル変速方式を適用する連続移行制御を走行系コントローラ149に構成する。

【0085】

すなわち、アクセル変速の連続移行制御は、図15のフローチャートに示すように、エンジン起動によるセンサ類の読込み処理のステップ1(以下において「S1」の如くの略記による。)を経てATシフトスイッチ301のオン・オフのチェック(S2,S3)により、オン操作が有った場合に車速検出チェック(S4)の結果に応じて、停車状態であれば所定の発進変速位置を主変速出力し(S5a)、また、車速検出時はその時の変速位置を主変速出力する(S5b)ことによりアクセル変速制御を適用する(S6)。

【0086】

上記アクセル変速の連続移行制御により、車両走行中に変速方式切替部材であるATシフトスイッチ301の操作でアクセル変速方式に切替えると、その時の変速位置を発進変速位置としてアクセル変速に移行することから、移行による変速ショックを回避することができ、以後のアクセルペダル操作と対応して増速調節が可能となる。したがって、一旦停車してからアクセル変速に切替えるという従来の煩雑な操作を要することなく、かつ、切替え時の変速ショックを招くことなく、アクセル変速方式による車速調節に円滑に移行することができる。

【0087】

また、上記アクセル変速の終了の際は、変更された発進変速位置を元に戻すように制御処理を構成することにより、次のアクセル変速による通常の発進走行を可能とする一方、元の発進変速位置より低速の範囲で走行する場合について、走行停止によっても発進変速位置を元に戻さないでそのまま維持しておくことにより、再発進時に同様の走行状態が再現されるので、通常の発進車速による急発進を防止して安定したアクセル変速走行を確保することができる。

【0088】

詳細に説明すると、図16の停止時牽制フラグセットのフローチャートに示すように、副変速Dが「高速」位置であることを条件(S12)として走行中のATシフトスイッチ301の操作によってアクセル変速方式に切替えた場合(S11〜S15)に、主変速装置B1,B2,Cの変速位置が当初の発進変速位置に達しない限りにおいて停止時牽制フラグを「オン」とするフラグ処理(S16,S17)を行い、また、図17の停止時牽制フラグリセットのフローチャートに示すように、上記停止時牽制フラグが「オン」の場合について、主変速装置B1,B2,Cの変速位置が当初の発進変速位置に達し(S21)、副変速位置の変更操作が有り(S22)、ATシフトスイッチ301のオフ操作が有れば(S23)、いずれによっても停止時牽制フラグを「オフ」にするフラグリセットを行う(S24)。

【0089】

走行停止の際は、図18の停止時牽制制御のフローチャートに示すように、上記停止時牽制フラグに応じて、「オン」であればその時の変速位置を主変速装置B1,B2,Cの変速位置として主変速出力し(S32a)、「オン」でない時は変速位置を元の発進変速位置を主変速出力する(S32b)。

【0090】

また、アクセル変速の適用条件は、副変速レバー178が「高速」、ATシフトスイッチ301が「入」、前後進レバー169が「前進」の3条件を満たす場合に限定し、主変速段数は、後述の最高速規制モードで1速から規制速まで、全速使用モードで1速から8速までである。

【0091】

発進変速位置については、ATシフトスイッチ301が「入」で副変速レバー178が「高速(表示は路上)」のときの主変速出力位置は1速から5速(上限規制モードで上限速が4速に規制されている場合はその4速まで)とし、デフォルト位置は3速とし、トラクタ停止状態で増減速スイッチ302a,302bを操作して主変速を変速した場合は、変更後の主変速位置を発進変速位置とする。

【0092】

設定された発進変速位置はEEPROMに記憶し、次回副変速レバー178を「高速(ATシフトスイッチ301入)」にした時は、その記憶位置に主変速を出力する。上限規制モードと全速使用モードで別々に発進変速位置を記憶する。アクセル変速の下限変速位置は、この発進変速位置までとする。

【0093】

エンジン回転指示値は、エンジンECM内でアクセル開度から算出されるエンジン回転指示を演算し、エンジンECMからのCAN通信により取得する。また、アクセル変速制御時のエンジン回転指示は、ATシフトスイッチ301が「入」で副変速レバー178が「路上」のとき、本機ECUよりCAN通信にて行う。

【0094】

(最高速規制)

次に、最高速規制制御と最高速規制スイッチについて説明する。

電子油圧操作ボックス309の最高速規制スイッチ321は、図19のフローチャートに示すように、その「オン」操作により変速可能速の制限(S42)を行うことで、機体の大きな揺れを伴う畦道のような凸凹路の走行によってアクセル踏み込みが不安定になっても、速い車速帯への変速が行われることがなくなることから、その都度アクセル変速をオフするためのATシフトスイッチ301の煩わしい操作を要することなく、アクセル変速機能を入れたままで安全に走行することができる。

【0095】

具体的な最高速規制について説明すると、最高速規制スイッチ321は、スイッチ操作と対応して全速度域変速モードと最高速規制モードを交互切換えとし、最高速規制モードでは、ATシフトスイッチ301が「入」で副変速レバー178が「高速」の時の主変速装置B1,B2,Cの最高速をメモリに設定の規制速までとし、メータパネル163も主変速の規制速までの範囲を表示する。

【0096】

また、メモリに設定の規制速の変更は、図20のフローチャートに示すように、最高速規制スイッチ321を操作したときに規制される変速位置を変更可能にする(S51,S52)ことで、状況に応じた変速位置での規制が可能となり、畦の状況や作業者の熟練度或いは装着作業機等によって規制したい変速位置が異なる場合でも幅広く対応できる。

【0097】

最高速規制における主変速の液晶表示については、選択されているモード(全段変速モードか最高速規制モード)に応じてメーターパネル163の主変速表示部160Bの表示内容を変更する。具体的には、図21の表示例に示すように、全段変速モード(a)の時は、1〜8速を数字で表示し、最高速規制モード(b)の時は、1〜規制速までを数字で表示し、現在位置を反転表示し、このような表示の差により、どちらのモードになっているかが一目で確認することができる。図21(a),(b)についてはアクセル変速モードであるので、「路上」表示となっている。前述のごとく、副変速レバー178が「高速」のときにATシフトスイッチ301を「入」にするとアクセル変速となるが、ATシフトスイッチ301を切りにするとアクセル変速は解除されて「高速」表示となる。

【0098】

また、最高速規制スイッチ321の他に設定スイッチなるものを設け、規制する変速位置の設定方法を次の操作手順とする。すなわち、副変速レバー178をニュートラルにしておいて、主変速装置B1,B2,Cを設定したい規制速に変更し、最高速規制スイッチ321と設定スイッチを両押しする。この簡単な設定方法により、既に装備しているスイッチの共用により、コストアップなしに、新たな規制速をメモリに設定することができる。

【0099】

最高速規制モードの規制速度設定範囲は、主変速が8段でアクセル変速機能付きの場合に、4速〜7速とし、上限を7速とすることで、全段変速モードから最高速規制モードになったことが変速段数表示により、一目で判別することができる。

【0100】

全段変速モードと最高速規制モードの切換えについては、最高速規制モードの規制速を越える車速で走行中に最高速規制モードに切換えた場合に急減速となって危険であることから、このような危険を回避するために、停止時に限って最高速規制スイッチ321の操作によりモードを切換えるように構成する。

【0101】

また、全段変速モードと最高速規制モードの切換の別の構成例として、走行中におけるモード切換を可能に構成し、モードの変更により減速が行われるような状態の場合は車速に応じて徐々に減速するように構成することで、例えば、最高速規制モードで畦道を走っていて舗装道路に出たときに一旦停止を要すことなくそのまま全段走行モードに切換ができるので、モード切換のための一旦停止の煩わしさを回避するとともに、安全性も共に確保することができる。

【0102】

また、最高速規制モードの適用については、ATシフトスイッチ301によるアクセル変速の場合に限ることにより、副変速を「路上」として路面状態のあまり良くない畦道や農道をアクセル変速で走行することが可能となるとともに、副変速位置が「路上」と同一の「高速」の作業走行の際に、手動変速に切換えることにより、最高速規制モードを解除する手間を要することなく、全段変速として適合する車速の手動変速による作業走行に速やかに移行することができる。

【符号の説明】

【0103】

149 走行系コントローラ

173 アクセルペダル

301 ATシフトスイッチ(変速方式切替部材)

302a 増速スイッチ(手動操作部材)

302b 減速スイッチ(手動操作部材)

B1 主変速装置(変速伝動装置)

B2 主変速装置(変速伝動装置)

C 主変速装置(変速伝動装置)

D 副変速装置

【技術分野】

【0001】

本発明は、多段の変速位置を選択可能な変速伝動装置を備えた作業車両に関するものである。

【背景技術】

【0002】

多段の変速位置を選択可能な変速伝動装置を備えた作業車両は、変速位置を順次切替える増速スイッチと減速スイッチの操作による手動変速により所要の車速を選択でき、定速作業走行から高速移動走行に及ぶ広範囲の変速調節を可能とし、また、特許文献1に記載の作業車両の如く、手動操作による変速だけでなく、アクセルペダル操作によるアクセル変速を可能とするものが知られている。

【0003】

上記アクセル変速方式は、路上等における発進に適する変速位置である所定の発進変速位置からアクセルペダルの踏込み操作に応じてエンジン負荷対応の変速位置を選択するコンピュータ制御によって構成され、アクセル変速を適用する際は、停車状態でアクセル変速スイッチをオン操作することにより違和感のない機体発進が開始され、以後のアクセルペダル操作によって路上の走行状況等に応じた速度調節が可能となる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3891171号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上記アクセル変速方式は、停車状態でアクセル変速スイッチをオン操作する必要があることから、走行中であれば一旦停車しないとアクセル変速に切替えできないという問題があった。

【0006】

本発明の目的は、所定の発進に続くアクセルペダルの踏込み操作に応じた車速調節を行うアクセル変速制御について、走行中であっても、急変速を招くことなく、円滑にアクセル変速に移行することができる作業車両を提供することにある。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、多段の変速位置により走行速度を調節する変速伝動装置と、その変速位置を手動操作部材によって選択する手動変速方式と、所定の発進変速位置からアクセルペダルの踏込みに対応した変速位置に増速切替えするアクセル変速方式と、これら変速方式を切替える変速方式切替部材とを備える作業車両において、車両走行中に変速方式切替部材によってアクセル変速方式に切替えた時に、その時の変速伝動装置の変速位置を新たな発進変速位置としてアクセル変速方式を適用することを特徴とする。

【0008】

車両走行中に変速方式切替部材でアクセル変速方式に切替えると、その時の変速位置が新たに発進変速位置となることから、変速ショックなしにアクセル変速に移行することができ、以後のアクセルペダル操作と対応して変速調節が可能となる。

【0009】

請求項2に係る発明は、請求項1の構成において、前記変速伝動装置に備えた副変速装置の副変速位置の切替え若しくは前記変速方式切替部材の操作によるアクセル変速の終了時点、または、その終了までの間のアクセル変速の増速による変速位置が当初の発進変速位置に達した時点で、前記新たな発進変速位置を当初の発進変速位置に戻すことを特徴とする。

【0010】

上記作業車両は、アクセル変速の終了時点または、その間の変速による変速位置が当初の発進変速位置に達した時点で、発進変速位置が元に戻されて次の通常の発進走行が可能となり、その他の場合すなわち、元の発進変速位置より低速の範囲で走行する場合については、変更された発進変速位置が維持される。

【発明の効果】

【0011】

請求項1に係る発明の作業車両は、車両走行中に変速方式切替部材でアクセル変速方式に切替えると、その時の変速位置が新たに発進変速位置となることから、変速ショックなしにアクセル変速に移行することができ、以後のアクセルペダル操作と対応して変速調節が可能となる。したがって、停車してからアクセル変速に切替えるという従来の煩雑な操作を要することなく、かつ、切替え時の変速ショックを招くことなく、アクセル変速方式による車速調節に円滑に移行することができる。

【0012】

請求項2に係る発明の作業車両は、請求項1の効果に加え、アクセル変速の終了時点または、その間の変速による変速位置が当初の発進変速位置に達した時点で、発進変速位置が元に戻されて次の通常の発進走行が可能となり、その他の場合すなわち、元の発進変速位置より低速の範囲で走行する場合については、変更された発進変速位置が維持されることから、その間に作業車両が一時的に停車しても同様の走行状態が再現されるので、通常の発進車速に満たない低速領域で停止した後の急発進を防止して安定したアクセル変速走行を確保することができる。

【図面の簡単な説明】

【0013】

【図1】トラクタの側面図

【図2】トラクタのキャビン内部斜視図

【図3】トラクタのスイッチボックス内部の正面図

【図4】メータパネルの正面図

【図5】24段変速の変速パターン図

【図6】32段変速の変速パターン図

【図7】逆転を含むPTO軸回転が一定のミッションケースの伝動線図

【図8】PTO軸回転が車速対応する型のミッションケースの伝動線図

【図9】3段仕様副変速によるミッションケースの要部伝動線図

【図10】制御ブロック図

【図11】変速システムのブロック構成図

【図12】操作卓の要部斜視図

【図13】副変速レバーの4段構成(a)および3段構成(b)の要部斜視図

【図14】電子油圧操作ボックスのスイッチパネルの見取図

【図15】変速制御のフローチャート

【図16】停止時牽制フラグセットのフローチャート

【図17】停止時牽制フラグリセットのフローチャート

【図18】停止時牽制制御のフローチャート

【図19】最高速規制制御のフローチャート

【図20】規制速の変更処理のフローチャート

【図21】全段変速モード(a)と最高速規制モード(b)の主変速の表示例

【発明を実施するための形態】

【0014】

以下、図面に基づいて説明する。

図1は、本発明でいう作業車の一例として示すトラクタの全体側面図で、機体前部のボンネット1内に搭載したコモンレール式のディゼルエンジン2の動力を、PTO軸回転一定ミッションケース3A(第1ミッションケース)、或いはPTO軸回転車速対応型ミッションケース3B(第2ミッションケース)内で適宜に変速して前輪軸4と後輪軸5に伝動し、前輪6と後輪7の両方或は後輪7のみを駆動する構成としている。機体上のキャビン26内に設ける座席10に座った作業者が、中央に立設するステアリングハンドル8を操作して前輪6を操向しながら走行する。機体の後方へ突出するヒッチ9には、ロータリ耕うん機などの作業機を装着し、前記ミッションケース3A(3B)から後方へ向かって突出するPTO軸11でヒッチ9に装着する作業機を駆動する。

【0015】

図2と図3に示すごとく、キャビン26の内部で操縦席10の前側にはステアリングハンドル8を立設し、その右側下部に前後進レバー169を設けている。操縦席10の左側においては、駐車ブレーキレバー170と作業機への動力を出力するPTO軸の変速を行う第1PTO変速レバー171及び第2PTO変速レバー172を配置している。

【0016】

ステアリングハンドル8の下側床面には、左右の前後輪6,7をそれぞれ制動する左ブレーキペダル216及び右ブレーキペダル217と、全輪を一斉に制動する全ブレーキペダル218を設け、その後右側にエンジン2の回転を制御するアクセルペダル173を設けている。このアクセルペダル173は走行速度を調整するために使用する。

【0017】

なお、左ブレーキペダル216と右ブレーキペダル217を同時に踏込むと、ブレーキ制動すると共に主変速装置の変速段を低速側へ変速してエンジンブレーキも作用させる。また、左ブレーキペダル216と右ブレーキペダル217を所定限界踏込み量以上に踏込むと、エンジン2の回転数を低下させる。この際に、左ブレーキペダル216と右ブレーキペダル217の踏み込みをやめて元に戻すと、エンジン2の回転を復帰させ、前後輪6,7への動力伝動とPTO出力軸への動力伝動を復帰させた後にブレーキを解除するようにする。

【0018】

ステアリングハンドル8の前側には、走行速度と変速段を表示するメータパネル136(図4)や作業機の使用状況等を表示する操作パネル(図示省略)を配置したフロントパネル174を設けている。

【0019】

操縦席10の右側には、スロットルレバー175を立設し、最手前のアイドリング位置から前側に倒すとエンジン2の回転が上昇する。このスロットルレバー175は作業時のエンジン回転数を設定する際にも使用する。176はシーソー式の第1エンジン回転記憶スイッチで、上側に倒すと第1の記憶回転数になり、下側に倒すと第2の記憶回転数になり、指を離すと中立位置に戻る。

【0020】

177はシーソー式の第2エンジン回転記憶スイッチで、上側に倒すと回転数が上昇し下側に倒すと回転数が低下し、スイッチを放した時点の回転数が記憶される。エンジン2の回転数の設定は、第1エンジン回転記憶スイッチ176を上側或いは下側に倒し、第2エンジン回転記憶スイッチ177を上側或いは下側へ倒して回転数を上昇或いは降下させて、両スイッチ176,177を放すとそのときの回転数が第1エンジン回転記憶スイッチ176の設定回転数として記憶される。

【0021】

スロットルレバー175の隣に副変速レバー178を立設している。この副変速レバー178の変速は、低速,中速,高速の3段変速、或いは超低速,低速,中速,高速の4段変速位置が有り、超低速,低速,中速,高速の場合、各段で後述するミッションケース3A(3B)内の副変速装置D(機械式4段変速クラッチD)を超低速,低速,中速,高速に変速すると共に、主変速装置B,C(油圧4段変速の変速クラッチ装置Bと高低油圧切換クラッチC)が8段に変速可能である。

【0022】

また、この副変速レバー178には、図示を省略するが、アクセル変速のパターンを低変速域H1と高変速域H2に変更するアクセル変速設定スイッチ160と、副変速レバー操作位置センサ147を設けている。なお、アクセル変速設定スイッチ160は、副変速位置を超低速,低速,中速,高速に切り換えるシンクロ用のクラッチボタン162で兼用して、路上走行位置ではクラッチボタン162で低変速域H1と高変速域H2に変更出来るようにしてもよい。

【0023】

図5に副変速3段変速の変速パターンを示し、図6に副変速4段変速の変速パターンを示している。副変速レバー178が路上走行位置では、それぞれにアクセルペダル173の踏込み程度によって主変速装置B,C(油圧4段変速の変速クラッチ装置Bと高低油圧切換クラッチC)を自動変速するが、この自動変速のパターンを、低変速域H1と高変速域H2の2種類用意している。

【0024】

低変速域H1と高変速域H2の変速パターンの変更は、アクセル変速設定スイッチ160で行うが、一旦設定するとアクセル制御を解除したりエンジン停止をしたりした後に、再度アクセル制御にすると直前設定の変速パターンとなるようにしている。

【0025】

前記主変速装置B,Cは、油圧4段変速の変速クラッチ装置Bの4段変速と、高低油圧切換クラッチCの2段変速で構成し、組み合わせて計8段の変速段数となる。その変速段による車速は、前記副変速レバー178の超低速,低速,中速,高速の副変速4段変速と組み合わせて、合計32段の変速段となる。

【0026】

179と180は外部油圧取出用のサブコントロールレバーで、作業機の油圧シリンダ等へ油圧オイルを供給する場合に使用する。181と182は、予備の油圧サブコントロールレバーの取付用溝である。183はドラフト比調整ダイアルで、左に回すとポジション側となって、負荷に対する作業機の昇降変化量が少なくなり耕耘深さを浅くし、逆に右に回すとドラフト側となって、負荷に対する作業機の昇降変化量が大きくなり耕耘深さを深くする。

【0027】

184は上げ調整ダイアルで、左に回すと作業機の3点リンク機構の上昇高さが低くなる。

作業機によっては最も高く上げるとトラクタ本体に当たる場合や、あまり高く上げない方が作業続行のために作業効率が良い場合に、この上げ調整ダイアル184で調整する。185は、傾き調整ダイアルであり、左に回すと作業機が右上がりになり、逆に右に回すと作業機が右下がりになる。

【0028】

186は4WD切換スイッチで、走行ローダと前輪増速旋回、及び2WDターンの位置があり、走行ローダでは通常は2WD走行であり、ぬかるみや急な坂道、或いは凹凸道路になると自動的に4WD走行に切り換わり、又ブレーキをかけたり運転中に停止したりしても4WDの状態になる。2WDは後輪の2輪駆動であり、4WDは前後4輪の駆動である。前輪増速旋回は、4WDの時の旋回では、前輪の速度が増速されてクイックな旋回が可能になる。2WDの旋回では、4WDの時の旋回で前輪の駆動が遮断されて後輪の片側ブレーキ旋回となり、固い圃場においてクイックでスムーズな旋回が出来る。

【0029】

187は水平シリンダの昇降スイッチで、作業機の3点リンクの水平シリンダを動かすことが出来、作業機の着脱に使用する。188はPTOスイッチで、押して右に回すとPTOクラッチが入り、入った状態で押すと自動で左に回りPTOクラッチが切れる。189はPTO自動スイッチで、左に回すと手動になりPTOクラッチを入れるとPTO軸が常時回転し、右に回すと自動になり走行クラッチを踏んだり3点リンクを上げたりすると回転が止まる。このPTO自動スイッチ189は、主に水田作業時に利用する。

【0030】

190はデフロックスイッチで、外側へ一度押すとデフロック状態になり、もう一度外へ押すとデフロック解除になる。内側には押せなく、外側へ押す度に切り換わる。

191は作業機昇降レバーで、前側が下降で後側が上昇になる。192は作業機昇降スイッチで、後側を1回押すことで前記上げ調整ダイアル184で設定した最上位置に上昇し、前側を1回押すと作業機昇降レバー191で設定した位置まで下降する。

193は走行変速上昇スイッチ、194は走行変速降下スイッチで、アクセルペダル173による低変速域H1と高変速域H2の変速段を設定するスイッチである。そして、走行変速上昇スイッチ193を1回押す毎に始動変速段をシフトアップし、走行変速降下スイッチ194を1回押す毎に始動変速段をシフトダウンする。なお、低変速域H1と高変速域H2の最高変速段を設定するスイッチを設けて、最高変速段を変更するようにしても良い。196はスイッチボックスであり、蓋を開けると、図3の各種調整スイッチを配置している。

【0031】

図3のスイッチボックス196内において、197は作業機の上昇・降下モニターランプで、作業機の昇降時に点灯して表示するようにしている。198はATシフト感度ダイアルで、ATシフト作業スイッチ202を押して自動変速にした場合に、車速を増減速する感度を変更するダイアルである。

【0032】

199は作業機の降下速度を調整する降下速度ダイアルで、右に回すと作業機が速く降下するので軽い作業機の場合に使用し、逆に左に回すと作業機がゆっくりと降下するので重い作業機の場合に使用する。

200は走行ブレーキ調整ダイアルで、オートブレーキ入切スイッチ208の入時に作用する旋回ブレーキのかかり具合を調整する。

【0033】

ATシフト路上スイッチ201は、副変速レバー178が高速位置でアクセルペダル173によって主変速装置B,C(油圧4段変速の変速クラッチ装置Bと高低油圧切換クラッチC)を自動変速し、ATシフト作業スイッチ202は、作業走行時、即ち副変速レバー178が高速位置以外でアクセルペダル173によって主変速装置を自動変速し、入にすると、副変速レバー178の変速位置に応じて主変速装置を前回に最も長く使用した変速段へ自動的に変速し、切にすると、副変速レバー178の変速位置に応じて任意に設定する主変速の変速段に変速するようになる。

【0034】

203は主変速の接続感度変速スイッチで、主変速を変速した時の接続フィーリングを変更し、入でモニタが点灯し緩やかな変速をし、切でモニタが消灯し急接続する。この接続感度変速スイッチ203を切にしてプラウ等の牽引系の作業をすると、主変速の変速接続時間が短くなって軽快に作業を行える。

【0035】

204は接続感度PTOスイッチで、ロータリ、牧草1、牧草2があり、ロータリにするとPTOのつながりが速くなり、ロータリが直ぐには土の抵抗に負けない回転力で回るようになり、牧草1或いは牧草2にするとPTOのつながりが緩やかになって、牧草作業機やスノーブロワーなどで使用する。

【0036】

205は水平感度スイッチで、作業機の自動水平制御装置の動作感度が変わり、スイッチを押すと自動水平制御の動きが遅くなり、再びスイッチを押すと元に戻る。

【0037】

206はバックアップ入切スイッチで、入にすると後進時に作業機が自動で上昇する。207はオートリフト入切スイッチで、入にしてハンドルを回すと自動で作業機が上昇する。208はオートブレーキ入切スイッチで、入にしてハンドルを回すと自動で旋回内側の後輪のみにブレーキがかかる。

【0038】

209は水平切換スイッチで、自動水平にすると水平センサで自動的に作業機の水平を保持し、手動にすると傾き調整ダイアル185で調整が可能になり、平行にするとトラクタ本体に対して3点リンクを常に平行に維持し、傾斜にすると地面に対して3点リンクを一定の傾斜角に保持する。

210は3P切換スイッチで、3点リンクへのリフトシリンダ取付位置による制御切換選択を行う。

211はオートアクセルスイッチで、入りにした状態で作業機を上昇するとエンジンの回転数が1700rpmまで低下する。

【0039】

(メータパネル)

図4に示す136はメータパネルで、前述したトラクタ操作部のフロントパネル174内に設ける構成としている。メータパネル136は液晶パネルから構成しており、副変速レバー178の変速位置160Aと、主変速装置の変速段160Bと走行速度160Cを表示するようにしている。また、燃料タンクの残量やエンジンの冷却水の温度状況も表示するようにしている。これらの表示に優先して、例えば異常内容や緊急時の内容を表示することもある。

【0040】

図4(a)は、路上以外の通常時の表示例である。主変速装置の変速段160Bを8段全て表示し、副変速レバー178が中速位置で、主変速装置が2速で、走行速度が2.9km/hで走行中であることを示している。

図4(b)は、主変速装置の変速段160Bの1から5段まで表示し、副変速レバー178が高速走行位置で、主変速装置が低変速域H1の2速で、走行速度が10.2km/hで走行中であることを示している。

図4(c)は、主変速装置の変速段160Bの1から6段まで表示し、低変速域H1の最高速を広げて、主変速装置の変速域160Bが6速まで拡大していることを示している。

図4(d)は、主変速装置の変速段160Bの4段から8段まで表示し、副変速レバー178が高速走行で、主変速装置が高変速域H2の5速で、走行速度が17.9km/hで走行中であることを示している。

図4(e)は、主変速装置の変速段160Bの5から8段まで表示し、副変速レバー178が高速走行で、主変速装置が最低変速段を5速に変更した高変速域H2の6速で、走行速度が22.1km/hで走行中であることを示している。

図4(f)は、アクセル変速制御を解除して、変速域160Bが1速から8速まで全てが表示されている。

前記図4の(b),(c),(d),(e)はアクセル変速時の表示である。副変速レバー178を高速位置にすると「高速」表示となり、さらに、ATシフト路上スイッチ201を入りにすると「路上」表示となってアクセル変速が可能となる。図4の(b),(c),(d),(e)の変速段の表示は、この変速段の間でアクセル変速が可能なことを示している。

【0041】

図7は、PTO軸11からの出力回転数を複数段に変速して、一定回転で駆動するPTO変速機構G(正転3段、逆転1段)を備えている第1ミッションケース3A内の動力伝動線図である。

【0042】

エンジン2の回転出力は、エンジン2の出力軸に継手105で連結しているメイン入力軸13に入力される。このメイン入力軸13においては、第1メインギヤ106と、第2メインギヤ108、及び第3メインギヤ20が固着している。第1メインギヤ106が油圧前後進クラッチAの正転ギヤ107と噛み合い、第2メインギヤ108が第1カウンタギヤ18を介して油圧前後進クラッチAの逆転ギヤ19と噛み合っている。第3メインギヤ20がPTOクラッチFのPTO入力ギヤ21と噛み合って動力伝動する構成としている。

【0043】

従って、油圧前後進クラッチAの前進クラッチA1を入れると油圧前後進クラッチAを装着した第1メイン軸23が正転し、後進クラッチA2を入れると第1メイン軸23が逆転し、PTOクラッチFを入れるとPTOクラッチ軸103が回転する。

【0044】

第1メイン軸23の回転は、油圧4段に変速する変速クラッチ装置Bと、高低2段に変速する高低油圧切換クラッチCと、機械式に4段変速する4段変速装置D(副変速装置)を通過して変速され、走行最終変速軸であるベベルギヤ軸14に伝動される構成である。従って、変速段が4段変速(変速クラッチ装置B),2段変速(高低油圧切換クラッチC),4段変速(副変速装置D)の構成であるので、4×2×4=32の合計32段で変速される構成である。図4,図5、図6で説明している主変速装置の1速から8速は、油圧4段に変速する変速クラッチ装置Bと、高低2段に変速する高低油圧切換クラッチCとの組み合わせの変速段のことを示している。

【0045】

ベベルギヤ軸14から伝動される前輪6の回転は、増速クラッチEで後輪7よりも早く回転可能である。前記副変速装置Dは、1速(超低速),2速(低速),3速(中速),4速(高速)に変速可能であるが、2速(低速),3速(中速),4速(高速)間の変速についてはシンクロ機構が入っているので、停車することなく変速可能である。また、前記副変速装置Dにおいては、図9に示すように、3段仕様にすることもある。3段仕様については、機種に応じて1速(低速),2速(中速),3速(高速)仕様や、2速(低速),3速(中速),4速(高速)仕様などがあり、副変速装置Dの部分の構成のみを変更することで、容易に仕様変更が可能な構成としている。

【0046】

メイン入力軸13から第3メインギヤ20とPTO入力ギヤ21で伝動されるPTOクラッチ軸103の回転は、PTOクラッチFから第1PTO軸22に伝動され、PTO変速機構Gで正転3段と逆転1段に変速される。

【0047】

以下、動力伝動機構を詳細に説明する。

油圧前後進クラッチA(前進クラッチA1と後進クラッチA2)で伝動された第1メイン軸23の回転は、軸端に固着した第1ギヤ15から第1変速軸24の第1変速ギヤ16を介して第1変速軸24に伝達される。この第1変速軸24には、油圧4段変速の変速クラッチ装置Bの1速・3速用変速クラッチB1が装着されている。また、前記第1ギヤ15から第2変速軸25の第2変速ギヤ17を介して第2変速軸25に伝達される。この第2変速軸25には、油圧4段変速の変速クラッチ装置Bの2速・4速用変速クラッチB2が装着されている。

【0048】

第1変速軸24と第2変速軸25の回転を第2メイン軸42に伝達する構成について説明する。

1速クラッチB11を繋ぐと、第7ギヤ40から第2メイン軸42にスプライン嵌合した第6ギヤ39に伝動されて第2メイン軸42を回転する。2速クラッチB22を繋ぐと、第9ギヤ38から第2メイン軸42にスプライン嵌合した第8ギヤ37に伝動して第2メイン軸42を回転する。

【0049】

3速クラッチB13を繋ぐと、第11ギヤ31から第2メイン軸42にスプライン嵌合した第10ギヤ30に伝動して第2メイン軸42を回転する。4速クラッチB24を繋ぐと、第13ギヤ36から第2メイン軸42にスプライン嵌合した第12ギヤ41に伝動して第2メイン軸42を回転する構成としている。

【0050】

第2メイン軸42の回転は、第1継手43で高低切換軸44に伝動される。高低切換軸44には、高低油圧切換クラッチCが設けられている。この高低油圧切換クラッチCの高速クラッチC1を繋ぐと、高速クラッチギヤ45から第1カウンタ軸47の第14ギヤ46に伝動され、高低油圧切換クラッチCの低速クラッチC2を繋ぐと、低速クラッチギヤ48からカウンタ軸47の第16ギヤ49に伝動される。

【0051】

油圧高低切換クラッチCを駆動側軸に装着することで、機械式4段変速装置D(副変速装置)の変速時に切る油圧高低切換クラッチCの慣性回転力を少なく出来て、機械式4段変速装置D(副変速装置)のシンクロ機能が良好になる。

【0052】

また、高低油圧切換クラッチCを、油圧4段変速の変速クラッチ装置Bと機械式4段変速装置D(副変速装置)との間に設けることで、油圧4段変速の変速クラッチ装置Bを2重噛みで慣性回転を止めて油圧高低切換クラッチCを切ることで、機械式4段変速装置D(副変速装置)のシンクロ機能が良好に働き、変速が良好に行えるようになる。

【0053】

第1カウンタ軸47の回転は、第2継手50で第2カウンタ軸51に伝動され、4段変速装置D(副変速装置)で変速される。この4段変速装置Dの第1変速クラッチD1を第18ギヤ53側へ切り換えると、第17ギヤ52から第18ギヤ53に伝動されてベベルギヤ軸14が高速で駆動される。

【0054】

また、4段変速装置D(副変速装置)の第1変速クラッチD1を第20ギヤ55側へ切り換えると、第19ギヤ54から第20ギヤ55に伝動されてベベルギヤ軸14が中速で駆動される。

【0055】

4段変速装置D(副変速装置)の第2変速クラッチD2を第22ギヤ57側へ切り換えると、第19ギヤ54から第20ギヤ55に伝動され、続いて第25ギヤ60から第26ギヤ61に伝動され、第27ギヤ62から第28ギヤ63に伝動されてベベルギヤ軸14が低速で駆動される。

【0056】

また、第2変速クラッチD2を第24ギヤ59側へ切り換えると、第19ギヤ54から第20ギヤ55に伝動され、第25ギヤ60から第26ギヤ61に伝動され、第27ギヤ62から第28ギヤ63に伝動され、第22ギヤ57から第21ギヤ56に伝動され、第23ギヤ58から第24ギヤ59に伝動されてベベルギヤ軸14が超低速で駆動される。

【0057】

4段変速装置D(副変速装置)は、第21ギヤ56と第26ギヤ61を第2カウンタ軸51に遊嵌することで、ベベルギヤ軸14と第2カウンタ軸51の2軸構成となって、省スペースとなっている。

また、4段変速装置D(副変速装置)については、変速用の第17ギヤ52と、第19ギヤ54と、第26ギヤ61と、第27ギヤ62と、第21ギヤ56と、第23ギヤ58とが、第2カウンタ軸51に設けられていることで、シンクロ機能が良好になる。

【0058】

ベベルギヤ軸14の軸端は、ナット27で締め付けることで、各ギヤやクラッチの軸方向幅の製作誤差を調整可能となり、精度よく構成可能となる。

ベベルギヤ軸14の回転は、このベベルギヤ軸14と一体に形成した第1ベベルギヤ64が後輪駆動軸65の第2ベベルギヤ66と噛み合っており、後ベベルギヤ組83(差動装置)と後輪駆動軸65と後遊星ギヤ組84を介して後輪7を装着する後輪軸5を駆動する構成である。

【0059】

また、ベベルギヤ軸14の端部にスプライン嵌合する第29ギヤ67は、第30ギヤ68と第31ギヤ69を介して第1前輪駆動軸71に固着(スプライン嵌合)の第32ギヤ70に噛み合っており、第1前輪駆動軸71を駆動する構成としている。

【0060】

第1前輪駆動軸71の前軸端に前輪変速クラッチEを装着しており、前輪変速クラッチEの等速クラッチE2を繋ぐと、第1前輪駆動軸71の回転がそのままで第2前輪駆動軸79に伝動される。前輪変速クラッチEの増速クラッチE1を繋ぐと、第33ギヤ75と第34ギヤ76と第35ギヤ78と第36ギヤ77を介して、第1前輪駆動軸71の回転が増速して第2前輪駆動軸79に伝動される構成としている。

【0061】

第2前輪駆動軸79の先は、従来と同様に、前ベベルギヤ組80(差動装置)と前縦駆動軸81と前遊星ギヤ組82を介して前輪6を装着する前輪軸4を駆動する。

前記PTO入力ギヤ21の回転は、PTOクラッチFを入れることでPTOクラッチ軸103から第3継手85と第1PTO軸22と第4継手86を介して、第2PTO軸73を回転する構成である。

【0062】

第2PTO軸73に並設するPTOクラッチ軸104には、PTO変速機構Gを構成していて、第1PTO変速クラッチG1と第2PTO変速クラッチG2を設けている。

【0063】

第1PTO変速クラッチG1を第38ギヤ88側に入れると、第2PTO軸73の回転が第37ギヤ87と第38ギヤ88を介してPTOクラッチ軸104に低速で伝動される。第1PTO変速クラッチG1を第40ギヤ91側に入れると、第2PTO軸73の回転が第39ギヤ90と第40ギヤ91を介してPTOクラッチ軸104に中速で伝動される。

【0064】

第2PTO変速クラッチG2を第42ギヤ93側に入れると、第2PTO軸73の回転が第41ギヤ92と第42ギヤ93を介してPTOクラッチ軸104に高速で伝動される。第2PTO変速クラッチG2を第44ギヤ96側に入れると、第2PTO軸73の回転が第43ギヤ95と第45ギヤ101と第44ギヤ96を介してPTOクラッチ軸104が逆回転で伝動される。前記第45ギヤ101は、カウンタ軸97に支持されている。

前記PTOクラッチ軸104に伝達された動力は、PTO継手74aとPTO接続軸74を介してPTO11を回転駆動する構成としている。

【0065】

図8は、前述した第2ミッションケース3B内の動力伝達構成を示している。この第2ミッションケース3B内の構成は、第1ミッションケース3Aの構成におけるPTO変速機構Gの一部を変更して構成する。第2ミッションケース3Bも副変速4段仕様となっているが、PTO軸11の回転については、トラクタの車速に応じてPTO軸11の回転を追従して変速する車速対応型PTO変速機構Hを備えている。

【0066】

図7に示しているカウンタ軸97に支持している第45ギヤ101に噛み合う第2PTO軸73の第43ギヤ95を無くする構成とする。そして、図8に示しているように、第45ギヤ101を固着(スプライン嵌合)しているカウンタ軸97に第46ギヤ98を設ける構成とする。この第46ギヤ98は、第30ギヤ68と噛み合っている。

【0067】

これにより、副変速装置Dを通過後の回転動力は、ベベルギヤ軸14の第29ギヤ67から第30ギヤ68を介して第46ギヤ98に伝達される構成である。また、前述したように、第30ギヤ68に伝達された動力は、第31ギヤ69と第32ギヤ70を介して第1前輪駆動軸71にも動力伝達されている。

【0068】

第2PTO変速クラッチG2を第44ギヤ96側に切り替えると、第29ギヤ67から第30ギヤ68、第46ギヤ98、第45ギヤ101、及び第44ギヤ96を介してPTOクラッチ軸104伝動されて行く。これにより、ベベルギヤ軸14の回転変動に応じてPTOクラッチ軸104、つまりはPTO軸11が回転変動して変速する走行速度対応のPTO回転(グランドPTO)となる。

【0069】

前記第29ギヤ67から回転を受ける第30ギヤ68と、第32ギヤ70に回転伝達する第31ギヤ69は一体構成としており、さらに、第30ギヤ68利用して第46ギヤ98に噛み合わせることで、PTO軸11の回転を走行速度対応型のPTO回転を得る構成としているので、第1ミッションケース3Aと第2ミッションケース3Bの共通化が図れる構成としている。

また、一体構成としている第30ギヤ68と第31ギヤ69とを、同軸上のPTO変速機構GのPTOクラッチ軸104に遊嵌して配置することで、構成を単純化出来ている。

【0070】

前述のように、前記第44ギヤ96から、PTOの逆転出力、及びPTOの車速対応回転出力(PTOの車速シンクロ回転)とを共用して出力する構成としている。また、第44ギヤの直前にPTO変速機構Gを設ける構成としているので、部品点数の削減となり、コンパクトな構成となる。

また、前述の第29ギヤ67を機械式4段変速装置D(副変速装置)に近接して設け、この第29ギヤ67から左右前輪6,6の駆動と、PTOの車速シンクロの駆動の両方を取る構成としているので、部品点数が削減できてコンパクトな構成となる。

【0071】

図9は3段仕様副変速によるミッションケースの要部伝動線図である。

前述の副変速装置Dの第26ギヤ61と第23ギヤ58を一体に構成することにより、1段の第2変速クラッチD2によって3段仕様の副変速機構を構成することができる。

【0072】

次に、図10の制御ブロック図で、制御信号の流れを説明する。

まず、エンジンコントローラ124には、エンジン排気温度センサ125から排気の温度が入り、エンジン回転センサ126からエンジン回転数が入り、エンジンオイル圧力センサ127からエンジン潤滑オイルの圧力が入り、エンジン水温センサ128から冷却水の温度が入り、レール圧センサ129からコモンレールの圧力が入り、燃料高圧ポンプ130に駆動信号が出力され、高圧インジェクタ131に燃料供給調整制御信号が出力される。

【0073】

次に、作業機昇降コントローラ132には、作業機昇降レバーに設ける作業機昇降センサ123の操作信号とリフトアームセンサ122の昇降信号と上げ調整ダイアル120の上げ位置規制信号と下げ速度ダイアル121の降下速度設定信号がそれぞれ入力し、メイン上昇ソレノイド133とメイン下降ソレノイド134に作業機昇降信号が出力し作業機昇降シリンダ135を作動する。

【0074】

前記エンジンコントローラ124と作業機昇降コントローラ132及び後述する走行系コントローラ149は制御信号が交信されて、メータパネル136にエンジンの状態や作業機の昇降状態や走行装置の走行速度等が表示され、操作パネル137に各レバーやペダルの操作位置等が表示される。

【0075】

走行系コントローラ149は、変速1クラッチ圧力センサ138と、変速2クラッチ圧力センサ139と、変速3クラッチ圧力センサ140と、変速4クラッチ圧力センサ141からクラッチ入信号が入力してくる。即ち、油圧4段変速の変速クラッチ装置Bの変速段が入力する。また、高速クラッチ圧力センサ142と低速クラッチ圧力センサ143から高低油圧切換クラッチCの高低の切換え信号が入力する。

【0076】

副変速レバー操作位置センサ147から4段変速装置D(副変速装置)の変速位置が入力し、前進クラッチ圧力センサ144と後進クラッチ圧力センサ145から油圧前後進クラッチAの前進・中立・後進が入力する。前後進は前後進レバー操作位置センサ146から前後進の変速操作位置信号が入力する。アクセルモード切換スイッチ148からモード切換信号が入力し、スロットルレバーのアクセルセンサ159からアクセル指示信号が入力する。

【0077】

さらに走行系コントローラ149には、走行変速上昇スイッチ193からアクセル制御の低変速域H1と高変速域H2の変速段を上昇する信号、走行変速降下スイッチ194から変速段を降下する信号が入力し、車速センサ163から走行速度、ミッションオイル油温センサ164からオイル温度、クラッチボタン162から4段変速装置D(副変速装置)の切換信号がそれぞれ入力する。

【0078】

走行系コントローラ149からの出力は、前後進切換ソレノイド150に前後進切換クラッチ101の切換信号が出力し、リニア昇圧ソレノイド151に前後進切換ソレノイド150を駆動する油圧のリリーフ圧調整信号が出力して、クラッチ接続のショックを低減する。

【0079】

クラッチソレノイド152に入・切信号が出力する。1速/3速切換用の第1変速クラッチ102を駆動する油圧シリンダの変速1−3切換ソレノイド153に、1速、或いは3速の入信号が出力する。変速1−3昇圧ソレノイド154に、1速/3速クラッチを駆動する油圧のリリーフ圧調整信号が出力して、クラッチ接続のショックを低減する。2速/4速切換用の第2変速クラッチ103を駆動する油圧シリンダの変速2−4切換ソレノイド155に、2速、或いは4速の入信号が出力する。変速2−4昇圧ソレノイド156に、2速/4速クラッチを駆動する油圧のリリーフ圧調整信号が出力して、クラッチ接続のショックを低減する。高・低速切換クラッチ107を駆動する油圧シリンダを作動する高速クラッチ切換ソレノイド157と低速クラッチ切換ソレノイド158に、高速クラッチの入信号及び低速クラッチの入信号が出力する。

【0080】

(変速システム)

次に、作業車両の変速システムについて説明する。

変速システムは、図11のブロック構成図に示すように、多段の変速位置により走行速度を調節する変速伝動装置である主変速装置B1,B2,Cを変速制御する走行系コントローラ149に副変速装置位置センサ147、アクセル変速方式に切替えるための変速方式切替部材であるATシフトスイッチ301、エンジン回転センサ126、車速センサ163、エンジンECU124を介してアクセルセンサ159を接続し、以下に説明するアクセル変速制御によってアクセルペダルの173の操作に応じて主変速装置B1,B2,Cを変速制御可能に構成する。

【0081】

図12〜図14に示す操作卓は、図2〜図3に示す操作卓に対してスイッチやレバー類のレイアウトを変更したものである。

ATシフトスイッチ301は、図12の操作卓の要部斜視図に示すように、副変速レバー178の近傍(前方)に配置する。この副変速レバー178には、図13の4段構成(a)および3段構成(b)の要部斜視図に示すように、増速ボタン302aと減速ボタン302bからなる手動変速部材である増減速スイッチを配置する。

【0082】

そのほか、副変速レバー178にはクラッチボタン162を配置し、この副変速レバー178を囲むようにアクセルレバー175、コントロールレバー191、下げ高さ調整ダイヤル303、作業機上下スイッチ192、PTO回転スイッチ304、PTO切換スイッチ304a、アクセルメモリスイッチ305、耕深調整ダイヤル306を配置し、そのほか、操作卓には、外部油圧コントロールレバー179、デフロックスイッチ190、傾き調整ダイヤル307、水平手動スイッチ308、電子油圧操作ボックス309を配置する。

【0083】

電子油圧操作ボックス309には、スイッチパネルの見取図を図14に示すように、メモリ調整部311、接続感度設定部312、上げ位置調整ダイヤル313、下げ速度調整ダイヤル314、ブレーキ調整ダイヤル315、最高速規制スイッチ321、オートアクセルスイッチ322、バックアップスイッチ323、オートリフトスイッチ324、デセラスイッチ325、オート切換スイッチ326、3P切換スイッチ327、水平切換スイッチ328を配置する。

【0084】

(変速制御)

主変速装置B1,B2,Cの変速制御は、路上走行等における発進に適合する所定の発進変速位置からアクセルペダル踏込みに対応する変速位置に切替えて増速するようにエンジン負荷と対応して決定した変速位置を主変速出力するアクセル変速方式をATシフトスイッチ301によって適用するとともに、走行中にATシフトスイッチ301をオン操作した場合は、その時の変速位置を新たな発進変速位置として主変速出力するアクセル変速方式を適用する連続移行制御を走行系コントローラ149に構成する。

【0085】

すなわち、アクセル変速の連続移行制御は、図15のフローチャートに示すように、エンジン起動によるセンサ類の読込み処理のステップ1(以下において「S1」の如くの略記による。)を経てATシフトスイッチ301のオン・オフのチェック(S2,S3)により、オン操作が有った場合に車速検出チェック(S4)の結果に応じて、停車状態であれば所定の発進変速位置を主変速出力し(S5a)、また、車速検出時はその時の変速位置を主変速出力する(S5b)ことによりアクセル変速制御を適用する(S6)。

【0086】

上記アクセル変速の連続移行制御により、車両走行中に変速方式切替部材であるATシフトスイッチ301の操作でアクセル変速方式に切替えると、その時の変速位置を発進変速位置としてアクセル変速に移行することから、移行による変速ショックを回避することができ、以後のアクセルペダル操作と対応して増速調節が可能となる。したがって、一旦停車してからアクセル変速に切替えるという従来の煩雑な操作を要することなく、かつ、切替え時の変速ショックを招くことなく、アクセル変速方式による車速調節に円滑に移行することができる。

【0087】

また、上記アクセル変速の終了の際は、変更された発進変速位置を元に戻すように制御処理を構成することにより、次のアクセル変速による通常の発進走行を可能とする一方、元の発進変速位置より低速の範囲で走行する場合について、走行停止によっても発進変速位置を元に戻さないでそのまま維持しておくことにより、再発進時に同様の走行状態が再現されるので、通常の発進車速による急発進を防止して安定したアクセル変速走行を確保することができる。

【0088】

詳細に説明すると、図16の停止時牽制フラグセットのフローチャートに示すように、副変速Dが「高速」位置であることを条件(S12)として走行中のATシフトスイッチ301の操作によってアクセル変速方式に切替えた場合(S11〜S15)に、主変速装置B1,B2,Cの変速位置が当初の発進変速位置に達しない限りにおいて停止時牽制フラグを「オン」とするフラグ処理(S16,S17)を行い、また、図17の停止時牽制フラグリセットのフローチャートに示すように、上記停止時牽制フラグが「オン」の場合について、主変速装置B1,B2,Cの変速位置が当初の発進変速位置に達し(S21)、副変速位置の変更操作が有り(S22)、ATシフトスイッチ301のオフ操作が有れば(S23)、いずれによっても停止時牽制フラグを「オフ」にするフラグリセットを行う(S24)。

【0089】

走行停止の際は、図18の停止時牽制制御のフローチャートに示すように、上記停止時牽制フラグに応じて、「オン」であればその時の変速位置を主変速装置B1,B2,Cの変速位置として主変速出力し(S32a)、「オン」でない時は変速位置を元の発進変速位置を主変速出力する(S32b)。

【0090】

また、アクセル変速の適用条件は、副変速レバー178が「高速」、ATシフトスイッチ301が「入」、前後進レバー169が「前進」の3条件を満たす場合に限定し、主変速段数は、後述の最高速規制モードで1速から規制速まで、全速使用モードで1速から8速までである。

【0091】

発進変速位置については、ATシフトスイッチ301が「入」で副変速レバー178が「高速(表示は路上)」のときの主変速出力位置は1速から5速(上限規制モードで上限速が4速に規制されている場合はその4速まで)とし、デフォルト位置は3速とし、トラクタ停止状態で増減速スイッチ302a,302bを操作して主変速を変速した場合は、変更後の主変速位置を発進変速位置とする。

【0092】

設定された発進変速位置はEEPROMに記憶し、次回副変速レバー178を「高速(ATシフトスイッチ301入)」にした時は、その記憶位置に主変速を出力する。上限規制モードと全速使用モードで別々に発進変速位置を記憶する。アクセル変速の下限変速位置は、この発進変速位置までとする。

【0093】

エンジン回転指示値は、エンジンECM内でアクセル開度から算出されるエンジン回転指示を演算し、エンジンECMからのCAN通信により取得する。また、アクセル変速制御時のエンジン回転指示は、ATシフトスイッチ301が「入」で副変速レバー178が「路上」のとき、本機ECUよりCAN通信にて行う。

【0094】

(最高速規制)

次に、最高速規制制御と最高速規制スイッチについて説明する。

電子油圧操作ボックス309の最高速規制スイッチ321は、図19のフローチャートに示すように、その「オン」操作により変速可能速の制限(S42)を行うことで、機体の大きな揺れを伴う畦道のような凸凹路の走行によってアクセル踏み込みが不安定になっても、速い車速帯への変速が行われることがなくなることから、その都度アクセル変速をオフするためのATシフトスイッチ301の煩わしい操作を要することなく、アクセル変速機能を入れたままで安全に走行することができる。

【0095】

具体的な最高速規制について説明すると、最高速規制スイッチ321は、スイッチ操作と対応して全速度域変速モードと最高速規制モードを交互切換えとし、最高速規制モードでは、ATシフトスイッチ301が「入」で副変速レバー178が「高速」の時の主変速装置B1,B2,Cの最高速をメモリに設定の規制速までとし、メータパネル163も主変速の規制速までの範囲を表示する。

【0096】

また、メモリに設定の規制速の変更は、図20のフローチャートに示すように、最高速規制スイッチ321を操作したときに規制される変速位置を変更可能にする(S51,S52)ことで、状況に応じた変速位置での規制が可能となり、畦の状況や作業者の熟練度或いは装着作業機等によって規制したい変速位置が異なる場合でも幅広く対応できる。

【0097】

最高速規制における主変速の液晶表示については、選択されているモード(全段変速モードか最高速規制モード)に応じてメーターパネル163の主変速表示部160Bの表示内容を変更する。具体的には、図21の表示例に示すように、全段変速モード(a)の時は、1〜8速を数字で表示し、最高速規制モード(b)の時は、1〜規制速までを数字で表示し、現在位置を反転表示し、このような表示の差により、どちらのモードになっているかが一目で確認することができる。図21(a),(b)についてはアクセル変速モードであるので、「路上」表示となっている。前述のごとく、副変速レバー178が「高速」のときにATシフトスイッチ301を「入」にするとアクセル変速となるが、ATシフトスイッチ301を切りにするとアクセル変速は解除されて「高速」表示となる。

【0098】

また、最高速規制スイッチ321の他に設定スイッチなるものを設け、規制する変速位置の設定方法を次の操作手順とする。すなわち、副変速レバー178をニュートラルにしておいて、主変速装置B1,B2,Cを設定したい規制速に変更し、最高速規制スイッチ321と設定スイッチを両押しする。この簡単な設定方法により、既に装備しているスイッチの共用により、コストアップなしに、新たな規制速をメモリに設定することができる。

【0099】

最高速規制モードの規制速度設定範囲は、主変速が8段でアクセル変速機能付きの場合に、4速〜7速とし、上限を7速とすることで、全段変速モードから最高速規制モードになったことが変速段数表示により、一目で判別することができる。

【0100】

全段変速モードと最高速規制モードの切換えについては、最高速規制モードの規制速を越える車速で走行中に最高速規制モードに切換えた場合に急減速となって危険であることから、このような危険を回避するために、停止時に限って最高速規制スイッチ321の操作によりモードを切換えるように構成する。

【0101】

また、全段変速モードと最高速規制モードの切換の別の構成例として、走行中におけるモード切換を可能に構成し、モードの変更により減速が行われるような状態の場合は車速に応じて徐々に減速するように構成することで、例えば、最高速規制モードで畦道を走っていて舗装道路に出たときに一旦停止を要すことなくそのまま全段走行モードに切換ができるので、モード切換のための一旦停止の煩わしさを回避するとともに、安全性も共に確保することができる。

【0102】

また、最高速規制モードの適用については、ATシフトスイッチ301によるアクセル変速の場合に限ることにより、副変速を「路上」として路面状態のあまり良くない畦道や農道をアクセル変速で走行することが可能となるとともに、副変速位置が「路上」と同一の「高速」の作業走行の際に、手動変速に切換えることにより、最高速規制モードを解除する手間を要することなく、全段変速として適合する車速の手動変速による作業走行に速やかに移行することができる。

【符号の説明】

【0103】

149 走行系コントローラ

173 アクセルペダル

301 ATシフトスイッチ(変速方式切替部材)

302a 増速スイッチ(手動操作部材)

302b 減速スイッチ(手動操作部材)

B1 主変速装置(変速伝動装置)

B2 主変速装置(変速伝動装置)

C 主変速装置(変速伝動装置)

D 副変速装置

【特許請求の範囲】

【請求項1】

多段の変速位置により走行速度を調節する変速伝動装置(B1,B2,C)と、その変速位置を手動操作部材(302a,302b)によって選択する手動変速方式と、所定の発進変速位置からアクセルペダル(173)の踏込みに対応した変速位置に変速切替えするアクセル変速方式と、これら変速方式を切替える変速方式切替部材(301)とを備える作業車両において、

車両走行中に変速方式切替部材(301)によってアクセル変速方式に切替えた時に、その時の変速伝動装置(B1,B2,C)の変速位置を新たな発進変速位置としてアクセル変速方式を適用することを特徴とする作業車両。

【請求項2】

前記変速伝動装置(B1,B2,C)に備えた副変速装置(D)の副変速位置の切替え若しくは前記変速方式切替部材(301)の操作によるアクセル変速の終了時点、または、その終了までの間のアクセル変速の変速による変速位置が当初の発進変速位置に達した時点で、前記新たな発進変速位置を当初の発進変速位置に戻すことを特徴とする請求項1記載の作業車両。

【請求項1】

多段の変速位置により走行速度を調節する変速伝動装置(B1,B2,C)と、その変速位置を手動操作部材(302a,302b)によって選択する手動変速方式と、所定の発進変速位置からアクセルペダル(173)の踏込みに対応した変速位置に変速切替えするアクセル変速方式と、これら変速方式を切替える変速方式切替部材(301)とを備える作業車両において、

車両走行中に変速方式切替部材(301)によってアクセル変速方式に切替えた時に、その時の変速伝動装置(B1,B2,C)の変速位置を新たな発進変速位置としてアクセル変速方式を適用することを特徴とする作業車両。

【請求項2】

前記変速伝動装置(B1,B2,C)に備えた副変速装置(D)の副変速位置の切替え若しくは前記変速方式切替部材(301)の操作によるアクセル変速の終了時点、または、その終了までの間のアクセル変速の変速による変速位置が当初の発進変速位置に達した時点で、前記新たな発進変速位置を当初の発進変速位置に戻すことを特徴とする請求項1記載の作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【公開番号】特開2012−7657(P2012−7657A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143102(P2010−143102)

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月23日(2010.6.23)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]