作業車両

【課題】

エンジンおよび蓄電装置から供給されるパワーを、油圧ポンプおよび走行電動機で消費するハイブリッド作業車両において、油圧ポンプと走行電動機とへのパワー配分に起因する乗り心地悪化を防止できる作業車両を提供すること。

【解決手段】

油圧要求パワーと走行要求パワーの合計値が、エンジンが出力可能なエンジンパワーと蓄電装置が放電可能な放電パワーの合計よりも大きいとき、油圧ポンプの実際のパワーを要求時の値から油圧要求パワーに向かって所定の制限をかけながら増加させるとともに、油圧ポンプのパワーに当該所定の制限をかける間、当該所定の制限の大きさ以下の値だけ走行電動機の実際のパワーを要求時の値から減少させる。

エンジンおよび蓄電装置から供給されるパワーを、油圧ポンプおよび走行電動機で消費するハイブリッド作業車両において、油圧ポンプと走行電動機とへのパワー配分に起因する乗り心地悪化を防止できる作業車両を提供すること。

【解決手段】

油圧要求パワーと走行要求パワーの合計値が、エンジンが出力可能なエンジンパワーと蓄電装置が放電可能な放電パワーの合計よりも大きいとき、油圧ポンプの実際のパワーを要求時の値から油圧要求パワーに向かって所定の制限をかけながら増加させるとともに、油圧ポンプのパワーに当該所定の制限をかける間、当該所定の制限の大きさ以下の値だけ走行電動機の実際のパワーを要求時の値から減少させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、作業車両に関し、特に複合動作時のパワー配分に関する。

【背景技術】

【0002】

従来の作業車両には、エンジンと、エンジンの出力軸に機械的に連結された油圧ポンプと、油圧ポンプから供給される作動油によって動作する油圧アクチュエータと、エンジンの出力軸に機械的に連結されたトルクコンバータ(以下、トルコンと称することがある)式の自動変速機を備えたホイールローダ(以下、トルコン車と記載する)がある。トルコン車では、エンジンパワーを、自動変速機、プロペラシャフト、ディファレンシャルギア、ドライブシャフトを介してタイヤに伝えて走行を行う。また、油圧アクチュエータの伸縮によってフロント機構を動作させ、バケットで土砂などの掘削、積込みおよび運搬を行う。

【0003】

トルコン車においては、走行中に油圧ポンプの消費パワー(油圧ポンプがエンジンにかける負荷のパワー)が増加し、エンジンパワーが不足する場合、エンジン回転数が減少するため、トルコンの特性によりトルコンの消費パワー(トルコンがエンジンにかける負荷のパワー)が自動的に減少する。そのため、エンジンのパワー(供給パワー)と、油圧ポンプとトルコンの合計パワー(消費パワー)があるエンジン動作点においてバランスする。また、このときトルコンの消費パワーが減少するので、走行パワーも減少するが、エンジン回転数が変化する過渡状態において、エンジンの出力軸の回転エネルギーがバッファとして作用し、走行パワーの急激な減少が回避される。

【0004】

一方、近年では、エンジンと、エンジンの出力軸に機械的に連結された油圧ポンプと、油圧ポンプから供給される作動油によって動作する油圧アクチュエータと、エンジンの出力軸に機械的に連結された発電電動機と、発電電動機から供給される電力によって動作する電動機と、発電電動機および電動機と電力の供受を行う蓄電装置を備えるハイブリッド建設機械が提案されている。このようなハイブリッド建設機械は、エンジンおよび蓄電装置から供給されるパワーを、油圧ポンプおよび電動機で消費する2入力2出力のシステムとして構成されている。そのため、エンジンと蓄電装置とからの供給パワーの配分と、油圧ポンプと電動機との消費パワーの配分を制御するパワー制御手段が、燃費性能および操作性能を決める重要な要素となる。

【0005】

特許文献1には、パワー不足の防止を目的として、油圧ポンプおよび電動機それぞれの消費動力(以下、消費パワーと記載する)を検出し、検出された消費パワーの和が、エンジンと蓄電装置とから供給可能な総供給動力(以下、合計供給パワーと記載する)を超えないように、油圧ポンプおよび電動機のパワーを制御するハイブリッド建設機械が記載されている。

【0006】

また、特許文献2には、エンジンの運転条件を適正に維持することを目的として、エンジンの出力パワーの増加率(以下、増加速度と記載する)を所定値に設定し、増加速度から求められるエンジンの出力パワー上限値を、油圧ポンプの要求パワーが超えないように制御する(具体的には、超えた分のパワーを発電電動機の出力パワーで補う)制御手段が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−247230号公報

【特許文献2】特開2009−216058号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載されているハイブリッド建設機械では、供給パワーおよび消費パワーの変化速度を必ずしも十分に考慮しておらず、油圧ポンプと電動機のいずれか一方が先に動作している時に、もう一方の消費パワーが増加して合計供給パワーが不足する場合に、先に動作していた一方のパワーが急激に減少する可能性があった。これをホイールローダに当てはめて考えると、走行中に油圧アクチュエータを動作させた場合に、従来のホールローダにはない急激な走行パワーの減少が発生する可能性があり、これにより乗り心地が悪化する可能性があった。

【0009】

また、特許文献2に記載されている制御手段を備えたハイブリッド建設機械では、発電電動機を主にエンジンアシスト用の電動機として用いるシーンについて記述しており、油圧ポンプと電動機との複合動作のシーンについて必ずしも十分な記述はなかった。

【0010】

本発明の目的は、油圧ポンプと電動機とへのパワー配分に起因する乗り心地悪化を抑制できる作業車両を提供することである。

【課題を解決するための手段】

【0011】

本発明は、上記目的を達成するために、エンジンと、当該エンジンに機械的に接続された油圧ポンプと、前記エンジンに機械的に接続された発電電動機と、当該発電電動機に電気的に接続された走行電動機と、前記発電電動機及び前記走行電動機に電気的に接続された蓄電装置と、前記油圧ポンプ及び前記走行電動機のパワーを制御する制御手段を備えた作業車両であって、前記制御手段は、前記油圧ポンプが要求する油圧要求パワー、及び前記走行電動機が要求する走行要求パワーを演算し、当該油圧要求パワーと当該走行要求パワーの合計値が、前記エンジンが出力可能なエンジンパワーと前記蓄電装置が放電可能な放電パワーの合計よりも大きいとき、前記油圧ポンプの実際のパワーを要求時の値から前記油圧要求パワーに向かって所定の制限をかけながら増加させるとともに、前記油圧ポンプのパワーに当該所定の制限をかける間、当該所定の制限の大きさ以下の値だけ前記走行電動機の実際のパワーを要求時の値から減少させるものとする。

【発明の効果】

【0012】

本発明によれば、油圧ポンプと走行電動機とへのパワー配分に起因する乗り心地悪化を防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態にかかる作業車両の構成図。

【図2】本発明の実施の形態にかかる作業車両の側面図。

【図3】本発明の実施の形態にかかるメインコントローラ100の構成図。

【図4】本発明の実施の形態にかかる放電パワー上限マップの一例。

【図5】本発明の実施の形態にかかるポンプ要求流量マップの一例。

【図6】本発明の実施の形態にかかるアクセル要求トルクマップの一例。

【図7】本発明の実施の形態にかかるパワー管理部140の構成図。

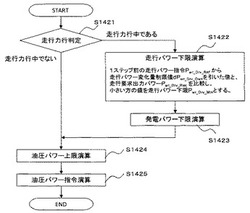

【図8】本発明の実施の形態にかかる油圧パワー指令演算部142で行う演算のフローチャート。

【図9A】本発明の実施の形態の比較例にかかる作業車両の動作を説明するための図。

【図9B】本発明の実施の形態にかかる作業車両の動作を説明するための図。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について図面を用いて説明する。図1は、本発明の実施の形態にかかる作業車両の構成図である。

【0015】

この図に示す作業車両は、メインコントローラ100と、エンジン1と、エンジン1を制御するエンジンコントローラ2と、蓄電装置としてのキャパシタ3と、キャパシタ3の充放電を制御するコンバータ4と、エンジン1に機械的に接続されるとともにキャパシタ3に電気的に接続された発電電動機5と、発電電動機5を駆動するための発電インバータ6と、発電電動機5およびキャパシタ3に電気的に接続され、発電電動機5およびキャパシタ3から供給される電力によって力行する走行電動機7、7bと、走行電動機7、7bをそれぞれ駆動制御する走行インバータ8、8bを備えている。

【0016】

また、本実施の形態にかかる作業車両は、エンジン1および発電電動機5に機械的に接続されたメインポンプ(油圧ポンプ)9と、メインポンプ9へ作動油を供給するオイルタンク10と、メインポンプ9が吐出した作動油を分配するコントロールバルブ11と、コントロールバルブ11が分配した作動油により伸縮するステアシリンダ(油圧シリンダ)12、リフトシリンダ(油圧シリンダ)13、およびバケットシリンダ(油圧シリンダ)14を備えている。

【0017】

ここで、コンバータ4、発電インバータ6、及び走行インバータ8、8bは同一の電力線に接続されており、相互に電力を供給可能である。また、コンバータ4は電力線に取り付けられた図示しない平滑コンデンサのDC電圧を監視しており、平滑コンデンサのDC電圧を一定に保つようにキャパシタ3を充放電する。

【0018】

メインポンプ9は可変容量型の油圧ポンプであり、図示しない傾転角制御弁によって傾転角を調整することで、容量を変えることができ、回転数に対する吐出流量を制御できる。

【0019】

また、ここでは、電動機7、7bおよび走行インバータ8、8bをそれぞれ2つずつ備える構成としているが、本発明はこれに限らず、電動機、走行インバータをそれぞれ1つずつ、または、4つずつ備える構成であってもよく、個数に関して限定しない。以下、説明の簡略化のため、電動機7および走行インバータ8を1つずつ備える構成について説明を行う。

【0020】

走行加速時において、走行インバータ8は走行電動機7を力行駆動し、走行電動機7が発生した力行トルクは、プロペラシャフト15f、15r、ディファレンシャルギア16f、16r、ドライブシャフト17a、17b、17c、17dを介してタイヤ18a、18b、18c、18dへと伝えられ、車両を加速させる。走行制動時において、走行インバータ8は走行電動機7を発電機として駆動し、走行電動機7が発生した回生トルクは、力行トルクと同様にタイヤ18a、18b、18c、18dへと伝えられ、車両を減速させる。走行電動機7で発生した回生電力は、通常、キャパシタ3へと充電される。また、本実施の形態にかかる作業車両は図示しない油圧ブレーキ制御弁および油圧ブレーキを備え、必要に応じて油圧ブレーキによって車両を減速させることもできる。

【0021】

本発明の実施の形態にかかる作業車両の側面図を図2に示す。オペレータは運転室19に搭乗し、図示しないアクセルペダル、ブレーキペダル、前後進スイッチを操作することで、タイヤ18a、18b、18c、18dを駆動して車両を走行させることができる。また、オペレータは、図示しないステアリングホイールを操作することで、ステアシリンダ12を伸縮させて車両の屈折角を調節し、車両を旋回させることができる。また、図示しないリフトレバー、バケットレバーなどを操作することで、リフトシリンダ13、バケットシリンダ14を伸縮させて、バケット20の高さと傾きを制御し、掘削および荷役作業を行うことができる。

【0022】

メインコントローラ100の構成を図3に示す。メインコントローラ100は、蓄電管理部110、油圧要求演算部120、走行要求演算部130、パワー管理部140、エンジン制御部150、発電電動機制御部160、傾転角制御部170、走行電動機・ブレーキ制御部180で構成されている。

【0023】

蓄電管理部110では、コンバータ4からキャパシタ3の蓄電電圧を受信し、公知のPI制御を用いて、蓄電電圧が目標電圧に一致するように充放電要求パワーPwr_Cap_Reqを演算する。ただし、目標電圧はキャパシタの耐電圧以下に設定する。また、蓄電管理部110は、蓄電電圧と放電パワー上限マップを用いて、キャパシタ3が放電可能な放電パワーの上限値(放電パワー上限)を演算する。

【0024】

放電パワー上限マップの一例を図4に示す。Vcmin、Vcmaxはそれぞれキャパシタ3が劣化しにくい使用範囲を表す最低電圧、最高電圧で、通常運転時には蓄電電圧が最低電圧Vcminを下回らないように、放電パワー上限が最低電圧Vcmin付近で0以下となるように放電パワー上限マップを設定する。一方、Icmaxはコンバータ4の最大電流制限に基づいた線で、放電電流が最大電流制限を超えないように蓄電電圧が低いほど放電パワー上限が小さくなるように放電パワー上限マップを設定する。

【0025】

油圧要求演算部120では、リフトレバーおよびバケットレバーからレバー信号を、油圧ポンプ9とコントロールバルブ11の間に取り付けられた圧力センサ(圧力取得手段)31で取得されたポンプ9の吐出圧力(ポンプ圧力信号)を受信し、ポンプ要求流量および油圧要求パワーを演算する。なお、ここでは説明の簡略化のため、ステアリングホイールの操作およびステアシリンダ12の動作を演算に含めないものとして説明する。

【0026】

油圧要求演算部120では、まずレバー信号からポンプ要求流量マップを用いてポンプ要求流量を演算する。ポンプ要求流量マップの一例を図5に示す。この図に示すように、レバー信号にポンプ要求流量が略比例するようにポンプ要求流量マップを設定する。次に、ポンプ要求流量qPmp_Reqと、圧力センサ31からのポンプ圧Prs_Pmpとから次式を用いて油圧要求パワーPwr_Pmp_Reqを演算する。ただし、ここでは説明の簡略化のため、油圧ポンプ9の効率は計算式に含めておらず、以下の各計算式も同様に効率を省略して説明する。

【0027】

【数1】

【0028】

走行要求演算部130では、前後進スイッチから前後進スイッチ信号を、アクセルペダルからアクセル信号を、ブレーキペダルからブレーキ信号を、インバータ(回転数取得手段)8から走行電動機7の回転数を電動機回転数として受信し、走行要求トルク、走行要求パワーを演算する。まず、アクセル信号、電動機回転数から予め設定したアクセル要求トルクマップを用いてアクセル要求トルクを演算する。アクセル要求トルクマップの一例を図6に示す。走行電動機7の最大トルクカーブを基に、アクセル要求トルクが、アクセル信号に比例し、電動機回転数の絶対値に反比例するようにアクセル要求トルクマップを設定する。次にアクセル要求トルクTrq_Acc、前後進スイッチ信号VFNR、電動機回転数NMtr、ブレーキ信号VBrkから、次式を用いて走行要求トルクTrq_Drv_Reqを演算する。

【0029】

【数2】

【0030】

ただし、上記(2)式において、signは符号関数で、引数が正の場合は1を、負の場合は−1を、0の場合は0を返す。また、前後進スイッチ信号VFNRは、前後進スイッチが前進方向の場合は1、後進方向の場合は−1、中立の場合は0を示す。また、KBrkは比例定数であり、ブレーキペダルの操作によって過不足のない減速が得られるように予め設定する。

【0031】

そして、走行要求トルクTrq_Req、電動機回転数NMtrから、次式を用いて走行要求パワーPwr_Drv_Reqを演算する。

【0032】

【数3】

【0033】

パワー管理部140では、蓄電管理部110から充放電要求パワー、放電パワー上限を、油圧要求演算部120から油圧要求パワーを、走行要求演算部130から走行要求パワーを、発電電動機制御部160から発電パワー推定値を受信し、油圧パワー指令、走行パワー指令、発電パワー指令、エンジンパワー指令を演算する。パワー管理部140で行う演算の詳細は後述する。

【0034】

エンジン制御部150ではエンジンパワー指令を基に、エンジン等燃費マップを用いて最もエンジン効率が高くなる動作点を演算し、その動作点でのエンジン回転数をエンジン回転数指令として演算する。

【0035】

発電電動機制御部160では、エンジン回転数NEng、発電パワー指令Pwr_Gen_Ref、エンジン回転数指令NEng_tから、次式を用いて発電電動機トルク指令Trq_Gen_tを演算し、発電インバータへ送信する。

【0036】

【数4】

【0037】

ただし、上記(4)式において、KEngはエンジン回転数の偏差に対する比例ゲインである。また、発電パワー指令Pwr_Gen_Refの符号は、正が発電電動機5の発電、負が発電電動機5の力行を示す。

【0038】

次にエンジン回転数NEng、発電電動機トルク指令Trq_Gen_tから、次式を用いて発電パワー推定値を演算する。

【0039】

【数5】

【0040】

傾転角制御部170では、エンジン回転数NEng、油圧パワー指令Pwr_Pmp_Ref、ポンプ圧力Prs_Pmp用いて傾転角制御信号VDp_tを演算し、当該傾転角制御信号VDp_tを利用して油圧ポンプ9の傾転角制御弁を駆動する。ただし、次式におけるKDpは比例定数であり、ポンプ圧力Prs_Pmpは圧力センサ31から入力される値である。

【0041】

次式が示すように、傾転角制御信号VDp_tは、エンジン回転数NEng及び油圧パワー指令Pwr_Pmp_Refが一定のとき、ポンプ圧力Prs_Pmpが高いほど小さくなる。これにより油圧ポンプ9の容量はポンプ圧力Prs_Pmpが高いほど小さく制御される。

【0042】

【数6】

【0043】

走行電動機・ブレーキ制御部180では、走行電動機トルク指令Trq_Mtr_tを演算し、走行インバータ8へ送信する。本実施の形態では、走行パワー指令Pwr_Drv_Ref、走行要求パワーPwr_Drv_Req、走行要求トルクTrq_Drv_Reqから、次式を用いて走行電動機トルク指令Trq_Mtr_tを演算する。ただし、次式において、RDはディファレンシャルギア16の減速比である。また、走行要求パワーPwr_Drv_Req=0のときは走行電動機トルク指令Trq_Mtr_t=0とする。

【0044】

【数7】

【0045】

上記(7)式の走行要求トルクTrq_Reqに(3)式を代入すると次式となるため、走行パワー指令Pwr_Drv_Refが一定のとき、走行電動機トルク指令Trq_Mtr_tは電動機回転数NMtrが高いほど小さくなる。これにより走行電動機5のトルクは電動機回転数NMtrが高いほど小さく制御される。

【0046】

【数8】

【0047】

次に、電動機回転数NMtr、走行要求トルクTrq_Drv_Req、走行トルク指令Trq_Mtr_tから、次式を用いてブレーキ制御信号VBrk_tを演算し、油圧ブレーキ制御弁(図示せず)を駆動する。ただし、次式におけるKBrkは比例定数である。

【0048】

【数9】

【0049】

パワー管理部140の構成を図7に示す。パワー管理部140はエンジン最大パワー演算部141、油圧パワー指令演算部142、走行パワー指令演算部143、発電パワー指令演算部144、エンジンパワー指令演算部145で構成されている。

【0050】

エンジン最大パワー演算部141は、エンジン1が出力可能な最大パワー(エンジン最大パワー)を演算する部分である。本実施の形態では、エンジンパワー指令Pwr_Eng_Refに公知のローパスフィルタをかけて演算されるエンジン最大パワー推定値Pwr_Eng_Maxをエンジン最大パワーとしている。なお、当該演算で利用されるエンジンパワー指令Pwr_Eng_Refは、1制御周期前にエンジンパワー指令演算部145で演算された値を用いる。ローパスフィルタの時定数は、エンジンの応答特性に応じて設定する。ここでは1制御周期前のエンジンパワー指令Pwr_Eng_Refを用いてエンジン最大パワー推定値Pwr_Eng_Maxを演算したが、エンジン回転数NEngとエンジンの燃料噴射量からエンジン最大パワー推定値Pwr_Eng_Maxを演算してもよいし、1制御周期前のエンジンパワー指令Pwr_Eng_Refおよびエンジン最大パワー推定値Pwr_Eng_Maxから、次式を用いてエンジン最大パワー推定値Pwr_Eng_Maxを演算してもよい。

【0051】

【数10】

【0052】

上記(10)式では、右辺のエンジン最大パワー推定値Pwr_Eng_Maxも1制御周期前の値である。また、dPwr_Eng_Upは1制御周期の間にエンジンパワーが増加する最大値(エンジンパワー増加量最大値)を示す。このエンジンパワー増加量最大値は、エンジン1のパワーの増加速度の最大値(エンジンパワー増加速度最大値(Ve))に単位制御周期を乗じて得られる値(すなわち、エンジンパワー増加量最大値=エンジンパワー増加速度最大値×単位制御周期)であり、エンジンの応答特性に応じて設定される。

【0053】

油圧パワー指令演算部142では、エンジン最大パワー推定値Pwr_Eng_Max、放電パワー上限Pwr_Cap_Max、走行要求パワーPwr_Drv_Req、油圧要求パワーPwr_Pmp_Req、走行パワー指令Pwr_Drv_Refから油圧パワー指令Pwr_Pmp_Refを演算する。油圧パワー指令演算部142で行う演算の詳細は後述する。

【0054】

走行パワー指令演算部143では、エンジン最大パワー推定値Pwr_Eng_Max、放電パワー上限Pwr_Cap_Max、油圧パワー指令Pwr_Pmp_Refから、次式を用いて走行パワー上限Pwr_Drv_Maxを演算する。

【0055】

【数11】

【0056】

または、発電パワー推定値Pwr_Gen、放電パワー上限Pwr_Cap_Maxから、次式を用いて走行パワー上限Pwr_Drv_Maxを演算してもよい。

【0057】

【数12】

【0058】

ここで、エンジン1の出力パワー(エンジン最大パワー推定値Pwr_Eng_Max)から油圧ポンプ9の消費パワー(油圧パワー指令Pwr_Pmp_Ref)を差し引いたパワーが発電パワー(発電パワー推定値Pwr_Gen)として使われるため、上記の2式は等価であり、エンジン1の出力パワーは発電電動機5(走行電動機7)での消費よりも油圧ポンプ9での消費が優先される。次に走行要求パワーPwr_Drv_Req、走行パワー上限Pwr_Drv_Maxから、次式を用いて走行パワー指令Pwr_Drv_Refを演算する。すなわち、走行要求パワーPwr_Drv_Req及び走行パワー上限Pwr_Drv_Maxのうち小さい方が走行パワー指令Pwr_Drv_Refとなる。算出された走行パワー指令Pwr_Drv_Refは走行電動機・ブレーキ制御部180に出力される。

【0059】

【数13】

【0060】

発電パワー指令演算部144では、走行要求パワーPwr_Drv_Req、充放電要求パワーPwr_Cap_Reqから、次式を用いて発電パワー指令Pwr_Gen_Refを演算する。ただし、次式において、充放電要求パワーPwr_Cap_Reqは正が放電、負が充電を表す。

【0061】

【数14】

【0062】

エンジンパワー指令演算部145では、発電パワー指令Pwr_Gen_Ref、油圧要求パワーPwr_Pmp_Reqから、次式を用いてエンジンパワー指令Pwr_Eng_Refを演算する。

【0063】

【数15】

【0064】

油圧パワー指令演算部142で行う演算の詳細を、図8に示すフローチャートを使って説明する。

【0065】

ステップ1421では走行力行判定を行う。ステップ1421において、走行要求パワーPwr_Drv_Req(上記(3)式参照)が、正の値であれば走行力行中であると判定しステップ1422へ進み、負の値であれば走行力行中でないと判定しステップ1424へ進む。

【0066】

ステップ1422では、走行電動機7の実際のパワー(走行パワー)の下限値である走行パワー下限Pwr_Drv_Minを演算する。本実施の形態では、走行要求パワーPwr_Drv_Req、走行パワー指令Pwr_Drv_Refから、次式を用いて走行パワー下限Pwr_Drv_Minを演算している。すなわち、本実施の形態では、1制御周期前の走行パワー指令Pwr_Drv_Refから走行パワー変化量制限値dPwr_Drv_Dwnを差し引いた値と、走行要求パワーPwr_Drv_Reqとを比較し、小さい方の値を走行パワー下限Pwr_Drv_Minとしている。ただし、走行パワー指令Pwr_Drv_Refは、1制御周期前に走行パワー指令演算部143で演算された値であり、dPwr_Drv_Dwnは、1制御周期の間に走行パワー指令が減少する値(走行パワー変化量制限値)を示す。この走行パワー変化量制限値は、走行パワーの減少速度に設定された制限値(走行パワー変化速度制限値(Vm))に単位制御周期を乗じて得られる値(すなわち、走行パワー変化量制限値=走行パワー変化速度制限値×単位制御周期時間)であり、走行中のレバー操作に起因した車両減速時にオペレータが違和感を憶えないような値に設定されている。

【0067】

【数16】

【0068】

したがって、本実施の形態における走行パワー下限Pwr_Drv_Minは、走行要求パワーが大きく減少した場合を除いて、1制御周期前の走行パワー指令よりも走行パワー変化量制限値dPwr_Drv_Dwn分だけ減少する。すなわち、走行パワー下限Pwr_Drv_Minは、1制御周期ごとに走行パワー変化量制限値dPwr_Drv_Dwnだけ減少する。走行パワー下限Pwr_Drv_Minの算出が完了したらステップ1423に進む。

【0069】

ステップ1423では発電パワー下限Pwr_Gen_Minを演算する。本実施の形態では、走行パワー下限Pwr_Drv_Min、放電パワー上限Pwr_Cap_Maxから、次式を用いて発電パワー下限Pwr_Gen_Minを演算している。発電パワー下限Pwr_Gen_Minの算出が完了したらステップ1424に進む。

【0070】

【数17】

【0071】

ステップ1424では、油圧ポンプ9の実際のパワー(油圧パワー)の上限値である油圧パワー上限Pwr_Pmp_Maxを演算する。本実施の形態では、エンジン最大パワー推定値Pwr_Eng_Max、発電パワー下限Pwr_Gen_Minから、次式を用いて油圧パワー上限Pwr_Pmp_Maxを演算している。すなわち、エンジン最大パワー推定値Pwr_Eng_Maxから発電パワー下限Pwr_Gen_Minを減じたものを油圧パワー上限Pwr_Pmp_Maxとしている。油圧パワー上限Pwr_Pmp_Maxの算出が完了したらステップ1425に進む。

【0072】

【数18】

【0073】

ただし、上記(18)式において、走行力行中でない場合(すなわち、ステップ1421から直接ステップ1424に進んだ場合)は、発電パワー下限Pwr_Gen_Minは算出されないので、発電パワー下限Pwr_Gen_Minを0として演算する。

【0074】

ステップ1425では油圧パワー指令Pwr_Pmp_Refを演算する。本実施の形態では、油圧要求パワーPwr_Pmp_Req、油圧パワー上限Pwr_Pmp_Maxを用いて、次式から油圧パワー指令Pwr_Pmp_Refを演算している。すなわち、油圧要求パワーPwr_Pmp_Req及び油圧パワー上限Pwr_Pmp_Maxのうち小さい方が油圧パワー指令Pwr_Pmp_Refとして選択される。

【0075】

【数19】

【0076】

ここで、走行要求パワーが十分大きい値であると仮定して上記(16)式から(18)式を次式のようにまとめると、エンジン最大パワー推定値Pwr_Eng_Maxと放電パワー上限Pwr_Cap_Maxの合計値から、1制御周期前の走行パワー指令Pwr_Drv_Refを引いて、さらに走行パワー変化量制限値dPwr_Drv_Dwnを足し合わせることで、油圧パワー上限Pwr_Pmp_Maxを演算していることが分かる。

【0077】

【数20】

【0078】

すなわち、このときの油圧パワー指令Pwr_Pmp_Ref(すなわち油圧パワー上限Pwr_Pmp_Max((19)式参照))は、1制御周期ごとに走行パワー変化量制限値dPwr_Drv_Dwnの分だけ増加する。一方、走行パワー指令Pwr_Drv_Ref(すなわち走行パワー上限Pwr_Drv_Max((13)式参照))には、上記(11)式から、エンジン最大パワー推定値Pwr_Eng_Maxと放電パワー上限Pwr_Cap_Maxの合計値から油圧パワー指令Pwr_Pmp_Refを減じた値が割り当てられることになるので、1制御周期ごとに走行パワー変化量制限値dPwr_Drv_Dwnの分だけ減少することになる。

【0079】

以上のことから、本実施の形態によれば、走行力行中にレバー操作(油圧シリンダ13,14を駆動することによる作業)が行われた場合であっても、走行パワー変化量制限値dPwr_Drv_Dwnを調節して、油圧パワーを徐々に増加させつつ走行パワーを徐々に減少させることで、オペレータに違和感を与えないようにすることができる。なお、このとき、走行パワー変化量制限値はトルコン車(従来車)で同様の操作が行われた場合の走行パワーの変化量と一致させることが望ましい。このように油圧パワーと走行パワーを制御することで、オペレータが意図しない走行パワーの急激な減少を回避できる。また、キャパシタ3の蓄電電圧が高い場合は、放電パワー上限が大きくなるため、可能な限り早く油圧パワーを立ち上げることができる。

【0080】

次に本実施の形態に係る作業車両の動作を図9(a)及び(b)を使って説明する。図9(a)は走行パワーの変化速度(減少速度)を考慮しない(本発明を適用しない)場合の例(比較例)であり、図9(b)は走行パワーの変化速度を考慮した(本発明を適用した)場合の例である。なお、説明を簡略化するため、走行要求パワー、放電パワー上限、エンジンパワー増加速度の最大値(Ve)を一定として説明する。

【0081】

まず、図9(a)の場合について説明する。走行力行中の時刻T1において、オペレータのレバー操作により油圧要求パワー(油圧パワー)がステップ状に急激に増加して、エンジンパワー指令が増加し、油圧要求パワーと走行要求パワーの合計値がエンジン最大パワー推定値と放電パワー上限の合計値よりも大きくなったものとする。この場合、エンジンパワーは徐々にしか増加しないため、キャパシタ放電(放電パワー)によるアシスト(図9(a)の「キャパシタパワー」に相当)があるものの、エンジンパワー及び放電パワーは優先的に油圧パワーに利用されるため、走行パワーが急激に減少してしまう。T1以後は、エンジンパワーの増加に応じて走行パワーも徐々に回復する。時刻T2でエンジンパワーが最大パワー(エンジンパワー指令値)に達したところで走行パワーが一定となる。時刻T3でオペレータによるレバー操作が終了して油圧要求パワーが減少して油圧パワーが減少すると、走行パワーが急激に増加して走行要求パワーに一致する。

【0082】

次に図9(b)の場合について説明する。オペレータのレバー操作により時刻T1において油圧要求パワーがステップ状に増加すると、これに応じて図9(a)の場合と同様にエンジンパワー指令が増加する。しかし、本実施の形態では、油圧パワーの増加に対して、増加開始時からの経過時間の増加に応じて大きさが小さくなる制限がかけられているため、実際の油圧パワーは要求時の値から時間経過とともに油圧要求パワーに向かって徐々に増加する。具体的には、時刻T1からT1'にかけての油圧パワーの傾きの大きさは、エンジンパワーの増加速度の最大値Veと走行パワー変化速度制限値Vmの合計値と一致しており、その間、油圧パワーは徐々に増加する。一方、時刻T1からT1'において油圧パワーに制限がかけられている間、実際の走行パワーは要求時の値から徐々に減少する。このときの走行パワーの傾きの大きさは、走行パワー変化速度制限値Vmに一致する。したがって、本実施の形態によれば、走行中のレバー操作に伴う走行パワーの急激な減少を回避できるので、このような場合におけるオペレータの乗り心地悪化を抑制することができる。

【0083】

その後、油圧パワーが増加して時刻T1’で油圧要求パワーに一致すると、時刻T1から減少していた走行パワーが徐々に回復し始める。時刻T2でエンジンパワーが最大パワーに達すると走行パワーが一定となる。時刻T3で油圧要求パワーが減少して油圧パワーが減少すると、走行パワーが増加して走行要求パワーに一致する。

【0084】

また、本実施の形態では、式(20)に示したように油圧パワー指令Pwr_Pmp_Ref(油圧パワー上限Pwr_Pmp_Max)に放電パワー上限Pwr_Cap_Maxが加算されており、当該放電パワー上限分だけ油圧パワーが早く増加するため、油圧パワーの応答を可能な限り早くすることができる。

【0085】

なお、油圧要求パワーが急減する時刻T3では、図9(a)に示したように走行パワーが急増してオペレータの乗り心地に悪影響を与えるおそれがある。そのため、本実施の形態では、既に述べた走行パワーの減少時と同様に、走行パワーの増加時にも上限値を設定している。そのため、図9(b)に示すように、時刻T3以後は走行要求パワーに達するまで走行パワーを徐々に増加させることができる。なお、油圧パワーの減少速度に制限値をかけることで、走行パワーの増加速度に制限をかけても良いことはいうまでもない。

【0086】

上記の実施の形態では、エンジンパワー増加速度最大値(Ve)と走行パワー変化速度制限値(Vm)の合計値の速度で油圧パワーを増加する場合について説明したが、当該合計値以下の速度で油圧パワーを増加しても良い。また同様に、上記では走行パワー変化速度制限値(Vm)の速度で走行パワーを減少する場合について説明したが、当該制限値以下の速度で走行パワーを減少させても良い。

【0087】

また、本実施の形態では、制御を簡素にする観点から、1制御周期ごとに設定値(走行パワー変化量制限値dPwr_Drv_Dwn)の分だけ油圧パワー指令を増加するとともに、当該設定値の分だけ走行パワー指令を減少する制御を利用したが、油圧パワー指令の増加及び走行パワー指令の減少に際して、他の所定の制限をかけても良い。この種の他の制限のかけ方としては、油圧パワーの増加開始時からの経過時間に応じて走行パワー変化量制限値の大きさを定義するものや、油圧要求パワーと実際のパワーの偏差に応じて走行パワー変化量制限値の大きさを定義するものがある。

【0088】

さらに、本実施の形態では、油圧パワー指令の増加と走行パワー指令の減少に同一の設定値(走行パワー変化量制限値dPwr_Drv_Dwn)を利用しているため、「油圧パワー指令の増加分の大きさ」は「走行パワー指令の減少分の大きさ」に等しい。しかし、「油圧パワー指令の増加分の大きさ」よりも「走行パワーの減少分の大きさ」が小さければ、パワー収支のバランスが保持されるので、本実施の形態と同様に乗り心地の悪化抑制効果を発揮できる。すなわち、走行パワー指令の減少分の大きさは、油圧パワー指令の増加分の大きさ以下であれば良い。

【0089】

また、上記の実施の形態では、蓄電装置としてキャパシタ3を適用した例を示したが、本発明はこれに限るものではなく、蓄電装置としてバッテリなどを適用してもよい。

【符号の説明】

【0090】

1…エンジン、2…エンジンコントローラ、3…キャパシタ(蓄電装置)、4…コンバータ、5…発電電動機、6…発電インバータ、7…走行電動機、8…走行インバータ、9…メインポンプ(油圧ポンプ)、100…メインコントローラ(制御装置)

【技術分野】

【0001】

本発明は、作業車両に関し、特に複合動作時のパワー配分に関する。

【背景技術】

【0002】

従来の作業車両には、エンジンと、エンジンの出力軸に機械的に連結された油圧ポンプと、油圧ポンプから供給される作動油によって動作する油圧アクチュエータと、エンジンの出力軸に機械的に連結されたトルクコンバータ(以下、トルコンと称することがある)式の自動変速機を備えたホイールローダ(以下、トルコン車と記載する)がある。トルコン車では、エンジンパワーを、自動変速機、プロペラシャフト、ディファレンシャルギア、ドライブシャフトを介してタイヤに伝えて走行を行う。また、油圧アクチュエータの伸縮によってフロント機構を動作させ、バケットで土砂などの掘削、積込みおよび運搬を行う。

【0003】

トルコン車においては、走行中に油圧ポンプの消費パワー(油圧ポンプがエンジンにかける負荷のパワー)が増加し、エンジンパワーが不足する場合、エンジン回転数が減少するため、トルコンの特性によりトルコンの消費パワー(トルコンがエンジンにかける負荷のパワー)が自動的に減少する。そのため、エンジンのパワー(供給パワー)と、油圧ポンプとトルコンの合計パワー(消費パワー)があるエンジン動作点においてバランスする。また、このときトルコンの消費パワーが減少するので、走行パワーも減少するが、エンジン回転数が変化する過渡状態において、エンジンの出力軸の回転エネルギーがバッファとして作用し、走行パワーの急激な減少が回避される。

【0004】

一方、近年では、エンジンと、エンジンの出力軸に機械的に連結された油圧ポンプと、油圧ポンプから供給される作動油によって動作する油圧アクチュエータと、エンジンの出力軸に機械的に連結された発電電動機と、発電電動機から供給される電力によって動作する電動機と、発電電動機および電動機と電力の供受を行う蓄電装置を備えるハイブリッド建設機械が提案されている。このようなハイブリッド建設機械は、エンジンおよび蓄電装置から供給されるパワーを、油圧ポンプおよび電動機で消費する2入力2出力のシステムとして構成されている。そのため、エンジンと蓄電装置とからの供給パワーの配分と、油圧ポンプと電動機との消費パワーの配分を制御するパワー制御手段が、燃費性能および操作性能を決める重要な要素となる。

【0005】

特許文献1には、パワー不足の防止を目的として、油圧ポンプおよび電動機それぞれの消費動力(以下、消費パワーと記載する)を検出し、検出された消費パワーの和が、エンジンと蓄電装置とから供給可能な総供給動力(以下、合計供給パワーと記載する)を超えないように、油圧ポンプおよび電動機のパワーを制御するハイブリッド建設機械が記載されている。

【0006】

また、特許文献2には、エンジンの運転条件を適正に維持することを目的として、エンジンの出力パワーの増加率(以下、増加速度と記載する)を所定値に設定し、増加速度から求められるエンジンの出力パワー上限値を、油圧ポンプの要求パワーが超えないように制御する(具体的には、超えた分のパワーを発電電動機の出力パワーで補う)制御手段が記載されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−247230号公報

【特許文献2】特開2009−216058号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1に記載されているハイブリッド建設機械では、供給パワーおよび消費パワーの変化速度を必ずしも十分に考慮しておらず、油圧ポンプと電動機のいずれか一方が先に動作している時に、もう一方の消費パワーが増加して合計供給パワーが不足する場合に、先に動作していた一方のパワーが急激に減少する可能性があった。これをホイールローダに当てはめて考えると、走行中に油圧アクチュエータを動作させた場合に、従来のホールローダにはない急激な走行パワーの減少が発生する可能性があり、これにより乗り心地が悪化する可能性があった。

【0009】

また、特許文献2に記載されている制御手段を備えたハイブリッド建設機械では、発電電動機を主にエンジンアシスト用の電動機として用いるシーンについて記述しており、油圧ポンプと電動機との複合動作のシーンについて必ずしも十分な記述はなかった。

【0010】

本発明の目的は、油圧ポンプと電動機とへのパワー配分に起因する乗り心地悪化を抑制できる作業車両を提供することである。

【課題を解決するための手段】

【0011】

本発明は、上記目的を達成するために、エンジンと、当該エンジンに機械的に接続された油圧ポンプと、前記エンジンに機械的に接続された発電電動機と、当該発電電動機に電気的に接続された走行電動機と、前記発電電動機及び前記走行電動機に電気的に接続された蓄電装置と、前記油圧ポンプ及び前記走行電動機のパワーを制御する制御手段を備えた作業車両であって、前記制御手段は、前記油圧ポンプが要求する油圧要求パワー、及び前記走行電動機が要求する走行要求パワーを演算し、当該油圧要求パワーと当該走行要求パワーの合計値が、前記エンジンが出力可能なエンジンパワーと前記蓄電装置が放電可能な放電パワーの合計よりも大きいとき、前記油圧ポンプの実際のパワーを要求時の値から前記油圧要求パワーに向かって所定の制限をかけながら増加させるとともに、前記油圧ポンプのパワーに当該所定の制限をかける間、当該所定の制限の大きさ以下の値だけ前記走行電動機の実際のパワーを要求時の値から減少させるものとする。

【発明の効果】

【0012】

本発明によれば、油圧ポンプと走行電動機とへのパワー配分に起因する乗り心地悪化を防止できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態にかかる作業車両の構成図。

【図2】本発明の実施の形態にかかる作業車両の側面図。

【図3】本発明の実施の形態にかかるメインコントローラ100の構成図。

【図4】本発明の実施の形態にかかる放電パワー上限マップの一例。

【図5】本発明の実施の形態にかかるポンプ要求流量マップの一例。

【図6】本発明の実施の形態にかかるアクセル要求トルクマップの一例。

【図7】本発明の実施の形態にかかるパワー管理部140の構成図。

【図8】本発明の実施の形態にかかる油圧パワー指令演算部142で行う演算のフローチャート。

【図9A】本発明の実施の形態の比較例にかかる作業車両の動作を説明するための図。

【図9B】本発明の実施の形態にかかる作業車両の動作を説明するための図。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態について図面を用いて説明する。図1は、本発明の実施の形態にかかる作業車両の構成図である。

【0015】

この図に示す作業車両は、メインコントローラ100と、エンジン1と、エンジン1を制御するエンジンコントローラ2と、蓄電装置としてのキャパシタ3と、キャパシタ3の充放電を制御するコンバータ4と、エンジン1に機械的に接続されるとともにキャパシタ3に電気的に接続された発電電動機5と、発電電動機5を駆動するための発電インバータ6と、発電電動機5およびキャパシタ3に電気的に接続され、発電電動機5およびキャパシタ3から供給される電力によって力行する走行電動機7、7bと、走行電動機7、7bをそれぞれ駆動制御する走行インバータ8、8bを備えている。

【0016】

また、本実施の形態にかかる作業車両は、エンジン1および発電電動機5に機械的に接続されたメインポンプ(油圧ポンプ)9と、メインポンプ9へ作動油を供給するオイルタンク10と、メインポンプ9が吐出した作動油を分配するコントロールバルブ11と、コントロールバルブ11が分配した作動油により伸縮するステアシリンダ(油圧シリンダ)12、リフトシリンダ(油圧シリンダ)13、およびバケットシリンダ(油圧シリンダ)14を備えている。

【0017】

ここで、コンバータ4、発電インバータ6、及び走行インバータ8、8bは同一の電力線に接続されており、相互に電力を供給可能である。また、コンバータ4は電力線に取り付けられた図示しない平滑コンデンサのDC電圧を監視しており、平滑コンデンサのDC電圧を一定に保つようにキャパシタ3を充放電する。

【0018】

メインポンプ9は可変容量型の油圧ポンプであり、図示しない傾転角制御弁によって傾転角を調整することで、容量を変えることができ、回転数に対する吐出流量を制御できる。

【0019】

また、ここでは、電動機7、7bおよび走行インバータ8、8bをそれぞれ2つずつ備える構成としているが、本発明はこれに限らず、電動機、走行インバータをそれぞれ1つずつ、または、4つずつ備える構成であってもよく、個数に関して限定しない。以下、説明の簡略化のため、電動機7および走行インバータ8を1つずつ備える構成について説明を行う。

【0020】

走行加速時において、走行インバータ8は走行電動機7を力行駆動し、走行電動機7が発生した力行トルクは、プロペラシャフト15f、15r、ディファレンシャルギア16f、16r、ドライブシャフト17a、17b、17c、17dを介してタイヤ18a、18b、18c、18dへと伝えられ、車両を加速させる。走行制動時において、走行インバータ8は走行電動機7を発電機として駆動し、走行電動機7が発生した回生トルクは、力行トルクと同様にタイヤ18a、18b、18c、18dへと伝えられ、車両を減速させる。走行電動機7で発生した回生電力は、通常、キャパシタ3へと充電される。また、本実施の形態にかかる作業車両は図示しない油圧ブレーキ制御弁および油圧ブレーキを備え、必要に応じて油圧ブレーキによって車両を減速させることもできる。

【0021】

本発明の実施の形態にかかる作業車両の側面図を図2に示す。オペレータは運転室19に搭乗し、図示しないアクセルペダル、ブレーキペダル、前後進スイッチを操作することで、タイヤ18a、18b、18c、18dを駆動して車両を走行させることができる。また、オペレータは、図示しないステアリングホイールを操作することで、ステアシリンダ12を伸縮させて車両の屈折角を調節し、車両を旋回させることができる。また、図示しないリフトレバー、バケットレバーなどを操作することで、リフトシリンダ13、バケットシリンダ14を伸縮させて、バケット20の高さと傾きを制御し、掘削および荷役作業を行うことができる。

【0022】

メインコントローラ100の構成を図3に示す。メインコントローラ100は、蓄電管理部110、油圧要求演算部120、走行要求演算部130、パワー管理部140、エンジン制御部150、発電電動機制御部160、傾転角制御部170、走行電動機・ブレーキ制御部180で構成されている。

【0023】

蓄電管理部110では、コンバータ4からキャパシタ3の蓄電電圧を受信し、公知のPI制御を用いて、蓄電電圧が目標電圧に一致するように充放電要求パワーPwr_Cap_Reqを演算する。ただし、目標電圧はキャパシタの耐電圧以下に設定する。また、蓄電管理部110は、蓄電電圧と放電パワー上限マップを用いて、キャパシタ3が放電可能な放電パワーの上限値(放電パワー上限)を演算する。

【0024】

放電パワー上限マップの一例を図4に示す。Vcmin、Vcmaxはそれぞれキャパシタ3が劣化しにくい使用範囲を表す最低電圧、最高電圧で、通常運転時には蓄電電圧が最低電圧Vcminを下回らないように、放電パワー上限が最低電圧Vcmin付近で0以下となるように放電パワー上限マップを設定する。一方、Icmaxはコンバータ4の最大電流制限に基づいた線で、放電電流が最大電流制限を超えないように蓄電電圧が低いほど放電パワー上限が小さくなるように放電パワー上限マップを設定する。

【0025】

油圧要求演算部120では、リフトレバーおよびバケットレバーからレバー信号を、油圧ポンプ9とコントロールバルブ11の間に取り付けられた圧力センサ(圧力取得手段)31で取得されたポンプ9の吐出圧力(ポンプ圧力信号)を受信し、ポンプ要求流量および油圧要求パワーを演算する。なお、ここでは説明の簡略化のため、ステアリングホイールの操作およびステアシリンダ12の動作を演算に含めないものとして説明する。

【0026】

油圧要求演算部120では、まずレバー信号からポンプ要求流量マップを用いてポンプ要求流量を演算する。ポンプ要求流量マップの一例を図5に示す。この図に示すように、レバー信号にポンプ要求流量が略比例するようにポンプ要求流量マップを設定する。次に、ポンプ要求流量qPmp_Reqと、圧力センサ31からのポンプ圧Prs_Pmpとから次式を用いて油圧要求パワーPwr_Pmp_Reqを演算する。ただし、ここでは説明の簡略化のため、油圧ポンプ9の効率は計算式に含めておらず、以下の各計算式も同様に効率を省略して説明する。

【0027】

【数1】

【0028】

走行要求演算部130では、前後進スイッチから前後進スイッチ信号を、アクセルペダルからアクセル信号を、ブレーキペダルからブレーキ信号を、インバータ(回転数取得手段)8から走行電動機7の回転数を電動機回転数として受信し、走行要求トルク、走行要求パワーを演算する。まず、アクセル信号、電動機回転数から予め設定したアクセル要求トルクマップを用いてアクセル要求トルクを演算する。アクセル要求トルクマップの一例を図6に示す。走行電動機7の最大トルクカーブを基に、アクセル要求トルクが、アクセル信号に比例し、電動機回転数の絶対値に反比例するようにアクセル要求トルクマップを設定する。次にアクセル要求トルクTrq_Acc、前後進スイッチ信号VFNR、電動機回転数NMtr、ブレーキ信号VBrkから、次式を用いて走行要求トルクTrq_Drv_Reqを演算する。

【0029】

【数2】

【0030】

ただし、上記(2)式において、signは符号関数で、引数が正の場合は1を、負の場合は−1を、0の場合は0を返す。また、前後進スイッチ信号VFNRは、前後進スイッチが前進方向の場合は1、後進方向の場合は−1、中立の場合は0を示す。また、KBrkは比例定数であり、ブレーキペダルの操作によって過不足のない減速が得られるように予め設定する。

【0031】

そして、走行要求トルクTrq_Req、電動機回転数NMtrから、次式を用いて走行要求パワーPwr_Drv_Reqを演算する。

【0032】

【数3】

【0033】

パワー管理部140では、蓄電管理部110から充放電要求パワー、放電パワー上限を、油圧要求演算部120から油圧要求パワーを、走行要求演算部130から走行要求パワーを、発電電動機制御部160から発電パワー推定値を受信し、油圧パワー指令、走行パワー指令、発電パワー指令、エンジンパワー指令を演算する。パワー管理部140で行う演算の詳細は後述する。

【0034】

エンジン制御部150ではエンジンパワー指令を基に、エンジン等燃費マップを用いて最もエンジン効率が高くなる動作点を演算し、その動作点でのエンジン回転数をエンジン回転数指令として演算する。

【0035】

発電電動機制御部160では、エンジン回転数NEng、発電パワー指令Pwr_Gen_Ref、エンジン回転数指令NEng_tから、次式を用いて発電電動機トルク指令Trq_Gen_tを演算し、発電インバータへ送信する。

【0036】

【数4】

【0037】

ただし、上記(4)式において、KEngはエンジン回転数の偏差に対する比例ゲインである。また、発電パワー指令Pwr_Gen_Refの符号は、正が発電電動機5の発電、負が発電電動機5の力行を示す。

【0038】

次にエンジン回転数NEng、発電電動機トルク指令Trq_Gen_tから、次式を用いて発電パワー推定値を演算する。

【0039】

【数5】

【0040】

傾転角制御部170では、エンジン回転数NEng、油圧パワー指令Pwr_Pmp_Ref、ポンプ圧力Prs_Pmp用いて傾転角制御信号VDp_tを演算し、当該傾転角制御信号VDp_tを利用して油圧ポンプ9の傾転角制御弁を駆動する。ただし、次式におけるKDpは比例定数であり、ポンプ圧力Prs_Pmpは圧力センサ31から入力される値である。

【0041】

次式が示すように、傾転角制御信号VDp_tは、エンジン回転数NEng及び油圧パワー指令Pwr_Pmp_Refが一定のとき、ポンプ圧力Prs_Pmpが高いほど小さくなる。これにより油圧ポンプ9の容量はポンプ圧力Prs_Pmpが高いほど小さく制御される。

【0042】

【数6】

【0043】

走行電動機・ブレーキ制御部180では、走行電動機トルク指令Trq_Mtr_tを演算し、走行インバータ8へ送信する。本実施の形態では、走行パワー指令Pwr_Drv_Ref、走行要求パワーPwr_Drv_Req、走行要求トルクTrq_Drv_Reqから、次式を用いて走行電動機トルク指令Trq_Mtr_tを演算する。ただし、次式において、RDはディファレンシャルギア16の減速比である。また、走行要求パワーPwr_Drv_Req=0のときは走行電動機トルク指令Trq_Mtr_t=0とする。

【0044】

【数7】

【0045】

上記(7)式の走行要求トルクTrq_Reqに(3)式を代入すると次式となるため、走行パワー指令Pwr_Drv_Refが一定のとき、走行電動機トルク指令Trq_Mtr_tは電動機回転数NMtrが高いほど小さくなる。これにより走行電動機5のトルクは電動機回転数NMtrが高いほど小さく制御される。

【0046】

【数8】

【0047】

次に、電動機回転数NMtr、走行要求トルクTrq_Drv_Req、走行トルク指令Trq_Mtr_tから、次式を用いてブレーキ制御信号VBrk_tを演算し、油圧ブレーキ制御弁(図示せず)を駆動する。ただし、次式におけるKBrkは比例定数である。

【0048】

【数9】

【0049】

パワー管理部140の構成を図7に示す。パワー管理部140はエンジン最大パワー演算部141、油圧パワー指令演算部142、走行パワー指令演算部143、発電パワー指令演算部144、エンジンパワー指令演算部145で構成されている。

【0050】

エンジン最大パワー演算部141は、エンジン1が出力可能な最大パワー(エンジン最大パワー)を演算する部分である。本実施の形態では、エンジンパワー指令Pwr_Eng_Refに公知のローパスフィルタをかけて演算されるエンジン最大パワー推定値Pwr_Eng_Maxをエンジン最大パワーとしている。なお、当該演算で利用されるエンジンパワー指令Pwr_Eng_Refは、1制御周期前にエンジンパワー指令演算部145で演算された値を用いる。ローパスフィルタの時定数は、エンジンの応答特性に応じて設定する。ここでは1制御周期前のエンジンパワー指令Pwr_Eng_Refを用いてエンジン最大パワー推定値Pwr_Eng_Maxを演算したが、エンジン回転数NEngとエンジンの燃料噴射量からエンジン最大パワー推定値Pwr_Eng_Maxを演算してもよいし、1制御周期前のエンジンパワー指令Pwr_Eng_Refおよびエンジン最大パワー推定値Pwr_Eng_Maxから、次式を用いてエンジン最大パワー推定値Pwr_Eng_Maxを演算してもよい。

【0051】

【数10】

【0052】

上記(10)式では、右辺のエンジン最大パワー推定値Pwr_Eng_Maxも1制御周期前の値である。また、dPwr_Eng_Upは1制御周期の間にエンジンパワーが増加する最大値(エンジンパワー増加量最大値)を示す。このエンジンパワー増加量最大値は、エンジン1のパワーの増加速度の最大値(エンジンパワー増加速度最大値(Ve))に単位制御周期を乗じて得られる値(すなわち、エンジンパワー増加量最大値=エンジンパワー増加速度最大値×単位制御周期)であり、エンジンの応答特性に応じて設定される。

【0053】

油圧パワー指令演算部142では、エンジン最大パワー推定値Pwr_Eng_Max、放電パワー上限Pwr_Cap_Max、走行要求パワーPwr_Drv_Req、油圧要求パワーPwr_Pmp_Req、走行パワー指令Pwr_Drv_Refから油圧パワー指令Pwr_Pmp_Refを演算する。油圧パワー指令演算部142で行う演算の詳細は後述する。

【0054】

走行パワー指令演算部143では、エンジン最大パワー推定値Pwr_Eng_Max、放電パワー上限Pwr_Cap_Max、油圧パワー指令Pwr_Pmp_Refから、次式を用いて走行パワー上限Pwr_Drv_Maxを演算する。

【0055】

【数11】

【0056】

または、発電パワー推定値Pwr_Gen、放電パワー上限Pwr_Cap_Maxから、次式を用いて走行パワー上限Pwr_Drv_Maxを演算してもよい。

【0057】

【数12】

【0058】

ここで、エンジン1の出力パワー(エンジン最大パワー推定値Pwr_Eng_Max)から油圧ポンプ9の消費パワー(油圧パワー指令Pwr_Pmp_Ref)を差し引いたパワーが発電パワー(発電パワー推定値Pwr_Gen)として使われるため、上記の2式は等価であり、エンジン1の出力パワーは発電電動機5(走行電動機7)での消費よりも油圧ポンプ9での消費が優先される。次に走行要求パワーPwr_Drv_Req、走行パワー上限Pwr_Drv_Maxから、次式を用いて走行パワー指令Pwr_Drv_Refを演算する。すなわち、走行要求パワーPwr_Drv_Req及び走行パワー上限Pwr_Drv_Maxのうち小さい方が走行パワー指令Pwr_Drv_Refとなる。算出された走行パワー指令Pwr_Drv_Refは走行電動機・ブレーキ制御部180に出力される。

【0059】

【数13】

【0060】

発電パワー指令演算部144では、走行要求パワーPwr_Drv_Req、充放電要求パワーPwr_Cap_Reqから、次式を用いて発電パワー指令Pwr_Gen_Refを演算する。ただし、次式において、充放電要求パワーPwr_Cap_Reqは正が放電、負が充電を表す。

【0061】

【数14】

【0062】

エンジンパワー指令演算部145では、発電パワー指令Pwr_Gen_Ref、油圧要求パワーPwr_Pmp_Reqから、次式を用いてエンジンパワー指令Pwr_Eng_Refを演算する。

【0063】

【数15】

【0064】

油圧パワー指令演算部142で行う演算の詳細を、図8に示すフローチャートを使って説明する。

【0065】

ステップ1421では走行力行判定を行う。ステップ1421において、走行要求パワーPwr_Drv_Req(上記(3)式参照)が、正の値であれば走行力行中であると判定しステップ1422へ進み、負の値であれば走行力行中でないと判定しステップ1424へ進む。

【0066】

ステップ1422では、走行電動機7の実際のパワー(走行パワー)の下限値である走行パワー下限Pwr_Drv_Minを演算する。本実施の形態では、走行要求パワーPwr_Drv_Req、走行パワー指令Pwr_Drv_Refから、次式を用いて走行パワー下限Pwr_Drv_Minを演算している。すなわち、本実施の形態では、1制御周期前の走行パワー指令Pwr_Drv_Refから走行パワー変化量制限値dPwr_Drv_Dwnを差し引いた値と、走行要求パワーPwr_Drv_Reqとを比較し、小さい方の値を走行パワー下限Pwr_Drv_Minとしている。ただし、走行パワー指令Pwr_Drv_Refは、1制御周期前に走行パワー指令演算部143で演算された値であり、dPwr_Drv_Dwnは、1制御周期の間に走行パワー指令が減少する値(走行パワー変化量制限値)を示す。この走行パワー変化量制限値は、走行パワーの減少速度に設定された制限値(走行パワー変化速度制限値(Vm))に単位制御周期を乗じて得られる値(すなわち、走行パワー変化量制限値=走行パワー変化速度制限値×単位制御周期時間)であり、走行中のレバー操作に起因した車両減速時にオペレータが違和感を憶えないような値に設定されている。

【0067】

【数16】

【0068】

したがって、本実施の形態における走行パワー下限Pwr_Drv_Minは、走行要求パワーが大きく減少した場合を除いて、1制御周期前の走行パワー指令よりも走行パワー変化量制限値dPwr_Drv_Dwn分だけ減少する。すなわち、走行パワー下限Pwr_Drv_Minは、1制御周期ごとに走行パワー変化量制限値dPwr_Drv_Dwnだけ減少する。走行パワー下限Pwr_Drv_Minの算出が完了したらステップ1423に進む。

【0069】

ステップ1423では発電パワー下限Pwr_Gen_Minを演算する。本実施の形態では、走行パワー下限Pwr_Drv_Min、放電パワー上限Pwr_Cap_Maxから、次式を用いて発電パワー下限Pwr_Gen_Minを演算している。発電パワー下限Pwr_Gen_Minの算出が完了したらステップ1424に進む。

【0070】

【数17】

【0071】

ステップ1424では、油圧ポンプ9の実際のパワー(油圧パワー)の上限値である油圧パワー上限Pwr_Pmp_Maxを演算する。本実施の形態では、エンジン最大パワー推定値Pwr_Eng_Max、発電パワー下限Pwr_Gen_Minから、次式を用いて油圧パワー上限Pwr_Pmp_Maxを演算している。すなわち、エンジン最大パワー推定値Pwr_Eng_Maxから発電パワー下限Pwr_Gen_Minを減じたものを油圧パワー上限Pwr_Pmp_Maxとしている。油圧パワー上限Pwr_Pmp_Maxの算出が完了したらステップ1425に進む。

【0072】

【数18】

【0073】

ただし、上記(18)式において、走行力行中でない場合(すなわち、ステップ1421から直接ステップ1424に進んだ場合)は、発電パワー下限Pwr_Gen_Minは算出されないので、発電パワー下限Pwr_Gen_Minを0として演算する。

【0074】

ステップ1425では油圧パワー指令Pwr_Pmp_Refを演算する。本実施の形態では、油圧要求パワーPwr_Pmp_Req、油圧パワー上限Pwr_Pmp_Maxを用いて、次式から油圧パワー指令Pwr_Pmp_Refを演算している。すなわち、油圧要求パワーPwr_Pmp_Req及び油圧パワー上限Pwr_Pmp_Maxのうち小さい方が油圧パワー指令Pwr_Pmp_Refとして選択される。

【0075】

【数19】

【0076】

ここで、走行要求パワーが十分大きい値であると仮定して上記(16)式から(18)式を次式のようにまとめると、エンジン最大パワー推定値Pwr_Eng_Maxと放電パワー上限Pwr_Cap_Maxの合計値から、1制御周期前の走行パワー指令Pwr_Drv_Refを引いて、さらに走行パワー変化量制限値dPwr_Drv_Dwnを足し合わせることで、油圧パワー上限Pwr_Pmp_Maxを演算していることが分かる。

【0077】

【数20】

【0078】

すなわち、このときの油圧パワー指令Pwr_Pmp_Ref(すなわち油圧パワー上限Pwr_Pmp_Max((19)式参照))は、1制御周期ごとに走行パワー変化量制限値dPwr_Drv_Dwnの分だけ増加する。一方、走行パワー指令Pwr_Drv_Ref(すなわち走行パワー上限Pwr_Drv_Max((13)式参照))には、上記(11)式から、エンジン最大パワー推定値Pwr_Eng_Maxと放電パワー上限Pwr_Cap_Maxの合計値から油圧パワー指令Pwr_Pmp_Refを減じた値が割り当てられることになるので、1制御周期ごとに走行パワー変化量制限値dPwr_Drv_Dwnの分だけ減少することになる。

【0079】

以上のことから、本実施の形態によれば、走行力行中にレバー操作(油圧シリンダ13,14を駆動することによる作業)が行われた場合であっても、走行パワー変化量制限値dPwr_Drv_Dwnを調節して、油圧パワーを徐々に増加させつつ走行パワーを徐々に減少させることで、オペレータに違和感を与えないようにすることができる。なお、このとき、走行パワー変化量制限値はトルコン車(従来車)で同様の操作が行われた場合の走行パワーの変化量と一致させることが望ましい。このように油圧パワーと走行パワーを制御することで、オペレータが意図しない走行パワーの急激な減少を回避できる。また、キャパシタ3の蓄電電圧が高い場合は、放電パワー上限が大きくなるため、可能な限り早く油圧パワーを立ち上げることができる。

【0080】

次に本実施の形態に係る作業車両の動作を図9(a)及び(b)を使って説明する。図9(a)は走行パワーの変化速度(減少速度)を考慮しない(本発明を適用しない)場合の例(比較例)であり、図9(b)は走行パワーの変化速度を考慮した(本発明を適用した)場合の例である。なお、説明を簡略化するため、走行要求パワー、放電パワー上限、エンジンパワー増加速度の最大値(Ve)を一定として説明する。

【0081】

まず、図9(a)の場合について説明する。走行力行中の時刻T1において、オペレータのレバー操作により油圧要求パワー(油圧パワー)がステップ状に急激に増加して、エンジンパワー指令が増加し、油圧要求パワーと走行要求パワーの合計値がエンジン最大パワー推定値と放電パワー上限の合計値よりも大きくなったものとする。この場合、エンジンパワーは徐々にしか増加しないため、キャパシタ放電(放電パワー)によるアシスト(図9(a)の「キャパシタパワー」に相当)があるものの、エンジンパワー及び放電パワーは優先的に油圧パワーに利用されるため、走行パワーが急激に減少してしまう。T1以後は、エンジンパワーの増加に応じて走行パワーも徐々に回復する。時刻T2でエンジンパワーが最大パワー(エンジンパワー指令値)に達したところで走行パワーが一定となる。時刻T3でオペレータによるレバー操作が終了して油圧要求パワーが減少して油圧パワーが減少すると、走行パワーが急激に増加して走行要求パワーに一致する。

【0082】

次に図9(b)の場合について説明する。オペレータのレバー操作により時刻T1において油圧要求パワーがステップ状に増加すると、これに応じて図9(a)の場合と同様にエンジンパワー指令が増加する。しかし、本実施の形態では、油圧パワーの増加に対して、増加開始時からの経過時間の増加に応じて大きさが小さくなる制限がかけられているため、実際の油圧パワーは要求時の値から時間経過とともに油圧要求パワーに向かって徐々に増加する。具体的には、時刻T1からT1'にかけての油圧パワーの傾きの大きさは、エンジンパワーの増加速度の最大値Veと走行パワー変化速度制限値Vmの合計値と一致しており、その間、油圧パワーは徐々に増加する。一方、時刻T1からT1'において油圧パワーに制限がかけられている間、実際の走行パワーは要求時の値から徐々に減少する。このときの走行パワーの傾きの大きさは、走行パワー変化速度制限値Vmに一致する。したがって、本実施の形態によれば、走行中のレバー操作に伴う走行パワーの急激な減少を回避できるので、このような場合におけるオペレータの乗り心地悪化を抑制することができる。

【0083】

その後、油圧パワーが増加して時刻T1’で油圧要求パワーに一致すると、時刻T1から減少していた走行パワーが徐々に回復し始める。時刻T2でエンジンパワーが最大パワーに達すると走行パワーが一定となる。時刻T3で油圧要求パワーが減少して油圧パワーが減少すると、走行パワーが増加して走行要求パワーに一致する。

【0084】

また、本実施の形態では、式(20)に示したように油圧パワー指令Pwr_Pmp_Ref(油圧パワー上限Pwr_Pmp_Max)に放電パワー上限Pwr_Cap_Maxが加算されており、当該放電パワー上限分だけ油圧パワーが早く増加するため、油圧パワーの応答を可能な限り早くすることができる。

【0085】

なお、油圧要求パワーが急減する時刻T3では、図9(a)に示したように走行パワーが急増してオペレータの乗り心地に悪影響を与えるおそれがある。そのため、本実施の形態では、既に述べた走行パワーの減少時と同様に、走行パワーの増加時にも上限値を設定している。そのため、図9(b)に示すように、時刻T3以後は走行要求パワーに達するまで走行パワーを徐々に増加させることができる。なお、油圧パワーの減少速度に制限値をかけることで、走行パワーの増加速度に制限をかけても良いことはいうまでもない。

【0086】

上記の実施の形態では、エンジンパワー増加速度最大値(Ve)と走行パワー変化速度制限値(Vm)の合計値の速度で油圧パワーを増加する場合について説明したが、当該合計値以下の速度で油圧パワーを増加しても良い。また同様に、上記では走行パワー変化速度制限値(Vm)の速度で走行パワーを減少する場合について説明したが、当該制限値以下の速度で走行パワーを減少させても良い。

【0087】

また、本実施の形態では、制御を簡素にする観点から、1制御周期ごとに設定値(走行パワー変化量制限値dPwr_Drv_Dwn)の分だけ油圧パワー指令を増加するとともに、当該設定値の分だけ走行パワー指令を減少する制御を利用したが、油圧パワー指令の増加及び走行パワー指令の減少に際して、他の所定の制限をかけても良い。この種の他の制限のかけ方としては、油圧パワーの増加開始時からの経過時間に応じて走行パワー変化量制限値の大きさを定義するものや、油圧要求パワーと実際のパワーの偏差に応じて走行パワー変化量制限値の大きさを定義するものがある。

【0088】

さらに、本実施の形態では、油圧パワー指令の増加と走行パワー指令の減少に同一の設定値(走行パワー変化量制限値dPwr_Drv_Dwn)を利用しているため、「油圧パワー指令の増加分の大きさ」は「走行パワー指令の減少分の大きさ」に等しい。しかし、「油圧パワー指令の増加分の大きさ」よりも「走行パワーの減少分の大きさ」が小さければ、パワー収支のバランスが保持されるので、本実施の形態と同様に乗り心地の悪化抑制効果を発揮できる。すなわち、走行パワー指令の減少分の大きさは、油圧パワー指令の増加分の大きさ以下であれば良い。

【0089】

また、上記の実施の形態では、蓄電装置としてキャパシタ3を適用した例を示したが、本発明はこれに限るものではなく、蓄電装置としてバッテリなどを適用してもよい。

【符号の説明】

【0090】

1…エンジン、2…エンジンコントローラ、3…キャパシタ(蓄電装置)、4…コンバータ、5…発電電動機、6…発電インバータ、7…走行電動機、8…走行インバータ、9…メインポンプ(油圧ポンプ)、100…メインコントローラ(制御装置)

【特許請求の範囲】

【請求項1】

エンジンと、当該エンジンに機械的に接続された油圧ポンプと、前記エンジンに機械的に接続された発電電動機と、当該発電電動機に電気的に接続された走行電動機と、前記発電電動機及び前記走行電動機に電気的に接続された蓄電装置と、前記油圧ポンプ及び前記走行電動機のパワーを制御する制御手段とを備えた作業車両であって、

前記制御手段は、

前記油圧ポンプが要求する油圧要求パワー、及び前記走行電動機が要求する走行要求パワーを演算し、

当該油圧要求パワーと当該走行要求パワーの合計値が、前記エンジンが出力可能なエンジンパワーと前記蓄電装置が放電可能な放電パワーの合計よりも大きいとき、

前記油圧ポンプの実際のパワーを要求時の値から前記油圧要求パワーに向かって所定の制限をかけながら増加させるとともに、前記油圧ポンプのパワーに当該所定の制限をかける間、当該所定の制限の大きさ以下の値だけ前記走行電動機の実際のパワーを要求時の値から減少させることを特徴とする作業車両。

【請求項2】

請求項1に記載の作業車両において、

前記制御手段は、

前記油圧要求パワーと前記走行要求パワーの合計値が、前記エンジンパワーと前記放電パワーの合計よりも大きいとき、

前記エンジンのパワーの増加速度の最大値(Ve)と前記走行電動機のパワーの減少速度に設定された制限値(Vm)との合計値(Ve+Vm)以下の速度で前記油圧ポンプの実際のパワーを要求時の値から前記油圧要求パワーに向かって増加させるとともに、

前記制限値(Vm)以下の速度で前記走行電動機の実際のパワーを要求時の値から減少させることを特徴とする作業車両。

【請求項3】

請求項1又は2に記載の作業車両において、

前記所定の制限の大きさは、前記油圧ポンプのパワー増加開始時からの経過時間の増加に応じて減少することを特徴とする作業車両。

【請求項4】

請求項2に記載の作業車両において、

前記エンジンパワーは、前記エンジンが出力可能なエンジン最大パワーであり、

前記放電パワーは、前記蓄電装置が放電可能な放電パワー上限であり、

前記エンジン最大パワー及び前記放電パワー上限は、前記制御手段によって算出されることを特徴とする作業車両。

【請求項5】

請求項4に記載の作業車両において、

前記走行電動機の回転数を取得するための回転数取得手段と、

前記油圧ポンプの吐出圧を取得するための圧力取得手段とをさらに備え、

前記油圧ポンプは可変容量型ポンプであり、

前記制御手段は、

前記油圧要求パワーと前記走行要求パワーの合計値が、前記エンジン最大パワーと前記放電パワー上限の合計よりも大きいとき、

前記エンジン最大パワーと前記放電パワー上限の合計値から、1制御周期前に演算された前記走行電動機のパワー指令を差し引き、さらに、前記制限値を足し合わせることで前記油圧ポンプの油圧パワー上限を算出し、前記油圧ポンプの実際のパワーが当該油圧パワー上限以下に保持されるように、前記吐出圧が高いほど前記油圧ポンプの容量を小さく制御するとともに、

前記エンジン最大パワーと前記放電パワー上限の合計値から前記油圧ポンプの実際のパワーを差し引いて前記走行電動機の走行パワー上限を算出し、前記走行電動機の実際のパワーが当該走行パワー上限以下に保持されるように、前記回転数が高いほど前記走行電動機のトルクを小さく制御することを特徴とする作業車両。

【請求項1】

エンジンと、当該エンジンに機械的に接続された油圧ポンプと、前記エンジンに機械的に接続された発電電動機と、当該発電電動機に電気的に接続された走行電動機と、前記発電電動機及び前記走行電動機に電気的に接続された蓄電装置と、前記油圧ポンプ及び前記走行電動機のパワーを制御する制御手段とを備えた作業車両であって、

前記制御手段は、

前記油圧ポンプが要求する油圧要求パワー、及び前記走行電動機が要求する走行要求パワーを演算し、

当該油圧要求パワーと当該走行要求パワーの合計値が、前記エンジンが出力可能なエンジンパワーと前記蓄電装置が放電可能な放電パワーの合計よりも大きいとき、

前記油圧ポンプの実際のパワーを要求時の値から前記油圧要求パワーに向かって所定の制限をかけながら増加させるとともに、前記油圧ポンプのパワーに当該所定の制限をかける間、当該所定の制限の大きさ以下の値だけ前記走行電動機の実際のパワーを要求時の値から減少させることを特徴とする作業車両。

【請求項2】

請求項1に記載の作業車両において、

前記制御手段は、

前記油圧要求パワーと前記走行要求パワーの合計値が、前記エンジンパワーと前記放電パワーの合計よりも大きいとき、

前記エンジンのパワーの増加速度の最大値(Ve)と前記走行電動機のパワーの減少速度に設定された制限値(Vm)との合計値(Ve+Vm)以下の速度で前記油圧ポンプの実際のパワーを要求時の値から前記油圧要求パワーに向かって増加させるとともに、

前記制限値(Vm)以下の速度で前記走行電動機の実際のパワーを要求時の値から減少させることを特徴とする作業車両。

【請求項3】

請求項1又は2に記載の作業車両において、

前記所定の制限の大きさは、前記油圧ポンプのパワー増加開始時からの経過時間の増加に応じて減少することを特徴とする作業車両。

【請求項4】

請求項2に記載の作業車両において、

前記エンジンパワーは、前記エンジンが出力可能なエンジン最大パワーであり、

前記放電パワーは、前記蓄電装置が放電可能な放電パワー上限であり、

前記エンジン最大パワー及び前記放電パワー上限は、前記制御手段によって算出されることを特徴とする作業車両。

【請求項5】

請求項4に記載の作業車両において、

前記走行電動機の回転数を取得するための回転数取得手段と、

前記油圧ポンプの吐出圧を取得するための圧力取得手段とをさらに備え、

前記油圧ポンプは可変容量型ポンプであり、

前記制御手段は、

前記油圧要求パワーと前記走行要求パワーの合計値が、前記エンジン最大パワーと前記放電パワー上限の合計よりも大きいとき、

前記エンジン最大パワーと前記放電パワー上限の合計値から、1制御周期前に演算された前記走行電動機のパワー指令を差し引き、さらに、前記制限値を足し合わせることで前記油圧ポンプの油圧パワー上限を算出し、前記油圧ポンプの実際のパワーが当該油圧パワー上限以下に保持されるように、前記吐出圧が高いほど前記油圧ポンプの容量を小さく制御するとともに、

前記エンジン最大パワーと前記放電パワー上限の合計値から前記油圧ポンプの実際のパワーを差し引いて前記走行電動機の走行パワー上限を算出し、前記走行電動機の実際のパワーが当該走行パワー上限以下に保持されるように、前記回転数が高いほど前記走行電動機のトルクを小さく制御することを特徴とする作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9A】

【図9B】

【公開番号】特開2013−39875(P2013−39875A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−178152(P2011−178152)

【出願日】平成23年8月16日(2011.8.16)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月16日(2011.8.16)

【出願人】(000005522)日立建機株式会社 (2,611)

【Fターム(参考)】

[ Back to top ]