作業車両

【課題】

操舵部材を直進位置に保持して自動直進走行を行なうことができると共に、機体が傾斜すると自動的に進行方向を修正することのできる作業車両を提供する。

【解決手段】

走行車体2に操舵輪10を設け、操舵輪10を操作する操舵部材34を設け、走行車体2に機体の傾斜を検出する傾斜検知部材101を設け、傾斜検知部材101が左右方向の傾斜を検知すると操舵部材34を操作して走行車体2の進行方向を補正する作業車両において、操舵部材34を操作自在な自由状態と、操舵部材34を直進位置に保持する保持状態に切り替える操作切替部材103を設け、操作切替部材103を保持状態に操作していても傾斜検知部材101が機体の傾斜を検知すると、操舵部材34の保持を解除して傾斜方向の反対側に操作する構成とする。

操舵部材を直進位置に保持して自動直進走行を行なうことができると共に、機体が傾斜すると自動的に進行方向を修正することのできる作業車両を提供する。

【解決手段】

走行車体2に操舵輪10を設け、操舵輪10を操作する操舵部材34を設け、走行車体2に機体の傾斜を検出する傾斜検知部材101を設け、傾斜検知部材101が左右方向の傾斜を検知すると操舵部材34を操作して走行車体2の進行方向を補正する作業車両において、操舵部材34を操作自在な自由状態と、操舵部材34を直進位置に保持する保持状態に切り替える操作切替部材103を設け、操作切替部材103を保持状態に操作していても傾斜検知部材101が機体の傾斜を検知すると、操舵部材34の保持を解除して傾斜方向の反対側に操作する構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、走行車両に苗植付部等の作業装置を連結した、乗用型の作業車両に関するものである。

【背景技術】

【0002】

従来の作業車両には、方向センサで進行方向を検知して走行し、傾斜センサが機体の左右傾斜を検知すると、検知した傾斜方向とは反対側にハンドルを操舵して進行方向を修正する技術が存在する。(特許文献1)

【特許文献1】特開平8−107703号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載された作業車両は、走行中は進行方向制御を行ない続けるので、作業者が意図するハンドル操舵が行えず、作業者の意図した作業が行えない問題がある。

また、機体の傾斜に合わせてハンドルの自動操舵が何度も行われると、その際に進行方向にずれが生じることがあるが、作業者がこのずれに気付かないとそのまま走行が続けられるので、意図した進行方向からずれたまま進行方向制御が行なわれてしまう問題がある。

さらに、機体が大きく傾斜したときであってもハンドルを自動操舵して進行方向を修正しようとするため、不安定な姿勢の走行が長時間続けられ、作業者の疲労感が増大する問題がある。

本発明は、この問題を解消しようとするものである。

【課題を解決するための手段】

【0004】

請求項1記載の発明は、走行車体(2)に操舵輪(10)を設け、該操舵輪(10)を操作する操舵部材(34)を設け、前記走行車体(2)に機体の傾斜を検出する傾斜検知部材(101)を設け、該傾斜検知部材(101)が左右方向の傾斜を検知すると操舵部材(34)を操作して走行車体(2)の進行方向を補正する作業車両において、前記操舵部材(34)を操作自在な自由状態と、操舵部材(34)を直進位置に保持する保持状態に切り替える操作切替部材(103)を設け、該操作切替部材(103)を保持状態に操作していても前記傾斜検知部材(101)が機体の傾斜を検知すると、前記操舵部材(34)の保持を解除して傾斜方向の反対側に操作する構成としたことを特徴とする作業車両とした。

請求項2記載の発明は、前記傾斜検知部材(101)が傾斜を検出した側とは反対側に前記操舵部材(34)が操作された後、所定時間経過後に前記操舵部材(34)を直進位置に操作して保持状態とする構成としたことを特徴とする請求項1記載の作業車両とした。

請求項3記載の発明は、前記操作切替部材(103)は、手動で切替操作可能に構成すると共に、入操作後に所定時間が経過すると自動的に保持状態から自由状態に切替操作される構成としたことを特徴とする請求項1または2記載の作業車両とした。

請求項4記載の発明は、前記操作切替部材(103)が保持状態から自由状態に切替操作されると、直進走行制御が終了することを通知する通知装置(104)を作動させ、該通知装置(104)の作動後に所定時間が経過すると直進走行制御を終了する構成としたことを特徴とする請求項1から3のいずれか1項に記載の作業車両とした。

請求項5記載の発明は、前記傾斜検知部材(101)が設定値以上になると、前記操作切替部材(103)を自動的に保持状態から自由状態に切替操作する構成としたことを特徴とする請求項1から4のいずれか1項に記載の作業車両とした。

【発明の効果】

【0005】

請求項1記載の発明によれば、操作切替部材(103)を保持状態に操作すると、操舵部材(34)が直進位置で保持されることにより、走行車体(2)の進行方向を固定することができるので、操舵部材(34)を操作して進行方向を操作する必要が無く、作業能率や操作性が向上する。

さらに、作業者は操舵以外の操作に集中することができるので、作業能率が向上する。

そして、傾斜検知部材(101)が左右方向の傾斜を検出すると、操舵部材(34)の保持が解除され、検出された傾斜方向の反対側に操作されるので、傾斜による走行車体(2)の進行方向のずれが自動的に修正されるため、作業者は機体が傾斜するたびに操舵部材(34)を操作して進行方向を修正する必要が無く、操作性が向上する。

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、操舵部材(34)が操作されてから所定時間が経過すると自動的に直進位置に操作されて保持状態となることにより、作業者が操舵部材(34)を操作する必要が無く、操作性や作業能率がいっそう向上する。

請求項3記載の発明によれば、請求項1または2記載の発明の効果に加えて、所定時間が経過すると操作切替部材(103)が自動的に保持状態から自由状態に切替操作される構成としたことにより、作業者は定期的に走行車体(2)の進行方向を確認して操作切替部材(103)を切替操作する必要があるので、進行方向にずれが生じても速やかに修正することができ、進行方向がずれたまま作業が継続されることが防止される。

また、操作切替部材(103)は手動で切替操作することもできるので、進行方向の制御中に制御が不要になったときに制御を終了することができ、多様な作業条件に対応することが可能となる。

請求項4記載の発明の効果は、請求項1から3のいずれか1項に記載の発明の効果に加えて、操作切替部材(103)が切替操作されると通知装置(104)が作動し、作業者に進行方向の制御が終了することを通知することができるので、制御が終了したことに気がつかず進行方向がずれたまま作業を続けることが防止される。

また、通知装置(104)が作動してから所定時間経過後に進行方向の制御が終了する構成としたことにより、作業者が操作切替部材(103)を操作した後、余裕を持って操舵部材(34)の操作に移行することができるので、操舵部材(34)の操作性が向上する。

請求項5記載の発明の効果は、請求項1から4のいずれか1項に記載の発明の効果に加えて、傾斜検知部材(101)が設定値以上の角度を検知すると操作切替部材(103)が自動的に切替操作されるので、走行車体(2)が大きく傾斜した不安定な姿勢で進行方向の自動制御が行なわれることが防止されるため、作業姿勢の安定が図られる。

【図面の簡単な説明】

【0006】

【図1】乗用型田植機の側面図

【図2】乗用型田植機の平面図

【図3】積層形態の予備苗枠の側面図

【図4】展開形態の予備苗枠の側面図

【図5】各制御部材のブロック図

【図6】油圧式無段変速装置のサーボ制御を示すフローチャート

【図7】電動パワーステアリングによるハンドルの補助を示すフローチャート

【図8】直進制御スイッチ入のとき、ハンドルをロックすることを示すフローチャート

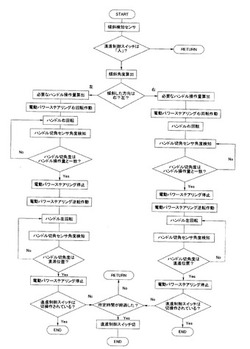

【図9】自動直進走行制御を示すフローチャート

【図10】ハンドル直進位置を作動条件とする自動直進走行制御を示すフローチャート

【図11】自動直進走行制御の所定時間後自動終了を示すフローチャート

【図12】設定値以上の傾斜時に自動直進制御を終了することを示すフローチャート

【図13】走行操作レバーのグリップの拡大正面図

【図14】エンジン低回転時に苗植付部の下降速度を減速する制御を示すフローチャート

【図15】苗植付部の上下位置調節に対応する線引きマーカの上下動制御を示すフローチャート

【図16】旋回時にブロアモータを入切する制御を示すフローチャート

【図17】施肥量の増減を圃場面積に合わせて適量に変更する制御を示すフローチャート

【図18】電気抵抗センサを設けた後輪の側面図

【図19】抵抗値を検出する電気抵抗センサの数の増減により植付深さの変更を検知する制御を示すフローチャート

【図20】サーボ切替弁を用いる油圧回路図

【図21】サーボシリンダの伸縮制御を示すフローチャート

【図22】サーボシリンダの伸縮制御の別実施例を示すフローチャート

【図23】走行位置に合わせたサーボシリンダの伸縮制御を示すフローチャート

【図24】油圧系に問題が生じた場合に不具合を表示する制御を示すフローチャート

【図25】傾斜地での走行車体の移動を規制する制御を示すフローチャート

【発明を実施するための最良の形態】

【0007】

本発明の実施の形態について、図面に基づき説明する。

本件においては、平面図において、機体の進行方向に対して左側を機体左右一側、機体の進行方向に対して右側を機体左右他側と称する。以下、各部の詳細を具体的に記載する。

図1及び図2は、本発明の作業機の一実施例である乗用型田植機の側面図と平面図である。

この乗用型田植機は、走行車体2の後側に昇降リンク装置3を介して苗植付部4を昇降可能に設け、該走行車体2の後部上側に施肥装置5の本体部分を配置している。そして、該走行車体2の前部にミッションケース12を設け、該ミッションケース12の左右側方にそれぞれ前輪ファイナルケース13,13を設けると共に、該左右の前輪ファイナルケース13,13の操向方向を変更可能な各々の前輪支持部から外向きに突出する左右の前輪車軸14に駆動輪である左右一対の前輪10,10を設ける。

また、前記ミッションケース12の背面部に機体のメインフレーム15の前端部を固着し、該メインフレーム15の後端部で且つ左右方向中央部に前後水平に設けた後輪ローリング軸(図示省略)を支点として左右の後輪ギアケース18,18をローリング自在に設け、該後輪ギアケース18,18から外側方向に向けて突出させた左右の後輪車軸18a,18aにそれぞれ後輪11,11を軸着する。

さらに、前記メインフレーム15の上部で且つ、機体の前後及び左右方向の略中央位置にエンジン20を設け、該エンジン20の駆動力をベルト伝動装置21及び油圧式無段変速装置(HST)23を介して前記ミッションケース12に伝動する構成とする。そして、前記ミッションケース12に伝達された回転動力は、該ミッションケース12に内装するトランスミッション(図示省略)により変速された後、走行動力と外部取出動力に分離して取り出される。

これにより、走行駆動力の一部が前記左右の前輪ファイナルケース13,13に伝達されて左右の前輪10,10を回転駆動させると共に、残りの走行駆動力は前記左右の後輪ギアケース18,18に伝達されて左右の後輪11,11を回転駆動させる。

前記油圧式無段変速装置23は、後述するボンネット32の上側側方に設ける走行操作レバー16の操作に対応してトラニオン軸23aの開度が変わり、開度が大きくなると前進または後進方向に加速し、開度が小さくなると前進または後進方向に減速する。

本件構成では、図5、図6で示すとおり、該走行操作レバー16の下端部に走行操作レバー16の操作量、即ち操作角度を検出する走行ポテンショメータ16aを設け、該走行ポテンショメータ16aで検出した操作角度をコントローラ100に入力し、該コントローラ100が算出した値に合わせてトラニオン軸23aの回動を変更して、機体の進行方向や加減速を変更する。

なお、トラニオン軸23aの開度を操作するトラニオンアーム24を、電動または油圧式のHSTサーボモータ23bで回動させる構成とし、コントローラ100は走行ポテンショメータ16aが得た走行操作レバー16の操作角度に基づいて算出した出力信号を、該HSTサーボモータ23bに発信し、トラニオン軸23aの開度を変更する構成とする。

上記の構成により、走行操作レバー16とトラニオンアーム24を連動させる連動メカ機構を構成する必要が無く、部品点数が削減されて機体構造が簡潔になりメンテナンス性が向上すると共に、機体の軽量化が図られる。また、連動機構がないため、走行操作レバー16を操作する際に必要な力が小さくなり、作業者の労力が軽減されると共に、必要な操作をより短い時間で達成できるので、機体の操作性が大きく向上する。

そして、外部取出動力は、前記走行車体2の後部に設けた植付クラッチケース25に伝達され、該植付クラッチケース25から植付伝動軸26を経由して苗植付部4へ伝動されると共に、施肥伝動機構(図示省略)を経由して前記施肥装置5に伝動される。

前記メインフレーム15の上部に、該メインフレーム15を覆う平坦なフロアステップ35をエンジン20を避けて設け、該フロアステップ35上で且つエンジン20の外周に、エンジン20を覆うエンジンカバー30を設ける。該エンジンカバー30は前側下部を回動支点として回動可能に構成すると共に、上部に作業者が着座する作業座席31を装着する。

そして、該作業座席31よりも機体前側で且つフロアステップ35上に、本件作業車両の各種作業機構を内装するボンネット32を設け、該ボンネット32の上部に各作業部の設定を変更操作するスイッチ類を配置する操作パネル33と、作業者が前記左右の前輪10,10を操舵するハンドル34を設ける。該ハンドル34の下部には、ハンドル34の操作量を検出するハンドル切角センサ102を設け、検出した前記ハンドル34の左右方向の操舵量をコントローラ100に発信する構成とする。

前記ボンネット32の内部には、図5で示す、該ハンドル34の操舵をアシストする電動パワーステアリング80を設け、ハンドル34の所定量以上の操作を前記ハンドル切角センサ102が検出すると作動して、ハンドル34の操作に必要な作業者の力を軽減させる構成としている。また、前記ボンネット32の内部に、機体の左右方向への傾斜動作を検知する傾斜検知センサ101を設け、圃場の凹凸等により機体が左または右方向に傾くと、該傾斜検知センサ101がその傾斜量を信号としてコントローラ100に発信する構成とする。該傾斜検知センサ101は、上下方向の加速度を検出可能な静電容量型、三軸方向の加速度を検出可能な半導体ピエゾ抵抗型等の加速度センサとすると、小型で且つ比較的安価となると共に、ごく短時間内での加速度を検出することができ、収容スペースの軽減や低コスト化、瞬間的な左右の凹凸の検知が容易に行える。

そして、前記傾斜検知センサ101の信号を受けた制御装置100は、図7で示すとおり、機体の傾斜量に合わせて前記電動パワーステアリング80を作動させ、前記ハンドル34を機体の傾斜方向の反対方向に所定量回動させる。さらに、前記傾斜検知センサ101が検出する左右方向の傾きが無い状態になると、前記電動パワーステアリング80を再度作動させ、前記ハンドル34が中立位置になるまで回転させる。なお、ハンドル34の中立位置は、ハンドル切角センサ102が検出する角度から判断する。

上記の、機体の傾斜に対応してハンドル34を自動的に回動させ、機体の傾斜方向とは反対側に操舵した後、ハンドル34を直進操作位置に回動させて直進走行を行なう制御は、傾斜検知センサ101が機体の左右方向への傾斜を検知する度に行っても良いが、傾斜検知センサ101を微細な傾斜を検知可能な加速度センサとすると、走行の妨げにならない程度の微細な左右傾斜であっても電動パワーステアリング80が回動し、必要以上にハンドル34が操作され、かえって進行方向を乱してしまう可能性がある。

また、電動パワーステアリング80を作動させると、その都度バッテリ(図示省略)から電気を消耗する。この消耗が累積し、バッテリの電圧が低下すると、エンジン回転数を上げてオルタネータ(図示省略)の発電量を増やして補充する必要があるが、このときエンジン20が消費する燃料が多くなり、燃費が悪くなる問題がある。

上記の問題を防止すべく、図9で示す前記操作パネル33に直進制御スイッチ103を設け、該直進制御スイッチ103を「入」操作、即ち図8で示す、ハンドル34を直進位置で保持しているときのみ、傾斜検知センサ101が傾斜を検知すると、前記電動パワーステアリング80を作動させてハンドル34を回動操作する構成とすると、作業者が直進走行制御の必要性を感じる状況下においてのみハンドル34の自動操作を行うことができ、燃費の悪化が防止されると共に、進行方向が乱れることが防止される。

なお、直進制御スイッチ103を「切」操作、即ちハンドル34を自由に手動操作可能な状態とすると、前記電動パワーステアリング80はハンドル切角センサ102の検知角度に合わせて、ハンドル34の操作をアシストする機能に戻る。

そして、自動的にハンドル34が操作されて機体が直進走行することにより、作業者は苗の植付や施肥が正常に行われているか確認したり、苗や肥料の残量を確認したり、走行状態の設定の見直しを行ったりすることができるので、苗の植付精度の向上、施肥精度の安定化、並びに作業条件の適切化を図ることができ、作業能率や作業精度が大幅に向上する。

上記の方式は、作業者が直進制御スイッチ103を「入」操作すると直進走行制御が行なわれる方法であるが、該直進制御スイッチ103を操作パネル33に新たに設ける必要があり、スペースを余分に取ると共に、操作を伝達するハーネス等の部材が新たに必要になる。

このため、新規に伝達部材を設けることなく、ハンドル34とコントローラ100を用いる直進制御の開始方法として、下記の方法が考えられる。

図10で示すとおり、前記ハンドル34の操作を検知するハンドル切角センサ102が所定時間(例:10〜15秒)連続して直進走行位置(ハンドル切角センサ102の検知角度が略0度〜±5度となる位置)を検知し続けると、コントローラ100が電動パワーステアリング80を作動させ、直進制御を開始する構成としてもよい。

上記構成とすると、作業者がハンドル34を直進走行位置に維持し続けている、あるいは作業者がハンドル34を操作することなく直進走行位置が維持されている状態が所定時間続くと、コントローラ100が電動パワーステアリング80を作動させて自動直進制御を開始することができるので、新規にハーネス等の伝達部材を設ける必要が無く、機体の構造が単純化され、メンテナンス性が向上すると共に、機体の軽量化が計られる。

なお、ハンドル34の操作位置を直進走行制御の「入」条件とするときは、ハンドル切角センサ102がハンドル34を進行方向を変更し得る操作角度(例:15度〜)を検知すると、コントローラ100が直進走行制御を「切」操作する構成とする。

但し、上記の直進制御は、ハンドル34の自動操作による進行方向の修正を行う際に誤差が生じ得るものであり、この誤差が累積すると作業者が想定する直進方向からずれた方向に走行する可能性がある。このため、図10、図11で示すとおり、直進制御スイッチ103の入切、またはハンドル34の所定時間操作のいずれを用いる構成においても、コントローラ100は所定時間(例:1〜5分)経過すると「切」操作を自動的に行い、直進走行制御を終了する構成とすると、苗の左右の植付間隔が広がり過ぎ、苗の無い領域が発生することを防止できるので、圃場面積に対応する量の苗が確実に植付可能となり、収穫量が向上する。

あるいは、苗の左右の植付間隔が狭くなり過ぎ、風通しが悪くなることにより、栄養の取り合いで生育異常を起こしたり、病害虫により枯れてしまったりすることを防止できるので、収穫量が向上すると共に、作物の品質が向上する。

なお、直進走行制御を突然終了すると、作業者が進行方向の修正を忘れて進行方向が乱れる可能性があるので、図9、図10で示すとおり、コントローラ100に設定された自動「切」操作時間よりも所定時間(例:5〜10秒)前になるとブザー104aやランプ104b等の通知装置104を作動させ、聴覚情報や視覚情報で制御の終了を作業者に通知する構成とするとよい。

あるいは、図11で示すとおり、前記ミッションケース12から左右の後輪ギアケース18,18に駆動力を伝動する左右のドライブシャフト12a,12の回転数をそれぞれ計測する左右の後輪回転センサ105,105を設け、該左右の後輪回転センサ105,105の回転数が所定回転数以上(例:30〜50回転)になると、直進走行制御を自動的に「切」操作する構成としてもよい。

上記構成により、直進走行制御が自動終了した後、作業者が直進走行制御を「入」操作することを忘れたり、ハンドル34を操作して進行方向を決定することを忘れたりすることが防止されるので、苗の植付が直進方向から大きくずれることが防止され、苗の植付精度が向上する。

また、上記の直進制御構成に加えて、図12で示す、直進走行制御中に傾斜検知センサ101が機体の左右方向への設定値以上(例:15度〜)の傾斜を検知すると、子前記コントローラ100が前記HSTサーボモータ23bを減速方向に作動させ、走行速度を極低速まで落とす、あるいはアイドリング状態にする制御構成としてもよい。

なお、走行中に突然急減速、または急停止すると苗の植付姿勢が乱れると共に、慣性により作業者が揺さぶられて不快感を覚える可能性がある。しかしながら、急減速または急停止しなければ苗の植付列が直線状にならなくなるので、図9から図12で示すとおり、HSTサーボモータ23bに作動信号が発信されると、前記通知装置104にも作動信号が送られ、HSTサーボモータ23bが作動する所定時間(5〜10秒)前に通知装置104が作動し、急減速または急停止を作業者に警告する構成とするとよい。

上記構成により、作業者は急減速または急停止に備えることができると共に、直進制御操作不能な状態にあることを認識することができるので、急減速または急停車後に不用意に直進走行制御を使うことなく、ハンドル34を操作して直進走行に復帰させることができる。

前記フロアステップ35のうち、作業座席31の左右両側は格子状に形成し、フロアステップ35上を異動する作業者の足等に付着した泥土が圃場に落下する構成としている。さらに、図2に示すとおり、フロアステップ35の左右両側に、左右の延長ステップ35a,35aを着脱自在に設け、該左右の延長ステップ35a,35aを格子形状とすることにより、作業座席31に到達する前に泥土を落とし、フロアステップ35上に泥土が残りにくく、作業後の掃除に要する労力が軽減される構成としている。

そして、前記フロアステップ35の後部には、前記左右の後輪11,11のフェンダを兼ねるリアステップ36,36を設ける。該リアステップ36,36は、機体前側から後側に向かう後上り傾斜姿勢の部分と、この後上り傾斜姿勢の終端部から機体後方に向かう平坦な部分を有しており、作業者は前記苗植付部4に苗を補充する時には、この平坦な部分に立って作業をすることができるので、苗の補充作業の能率が向上する。

なお、前記左右の延長ステップ35a,35aの機体後部も、前記左右のリアステップ36,36と同じ形状に構成すると、植付条数が多く、苗植付部4の左右幅が広い機体であっても、作業者は苗植付部4に近付いて苗の補充作業をすることができるので、作業能率が向上する。

また、走行車体2の前部左右両側には、補給用の苗を載置する予備苗枠38,38が、機体よりも側方に張り出す位置と内側に収納した位置とに回動可能に設けられている。該左右の予備苗枠38,38は苗を載置する複数の予備苗載せ台38a,38b,38c,38dを備え、該予備苗載せ台38a,38b,38c,38dが側面視で前後方向に並ぶ展開形態(第1の形態)と、上下方向に並ぶ積層形態(第2の形態)に切替可能な構成とする。

本件実施例では、この複数の予備苗載せ台を、展開形態では機体前側から第1、第2、第3、第4の予備苗載せ台と呼称し、積層形態では機体上側から第1、第2、第3、第4の予備苗載せ台と呼称する。但し、この呼称は参考として提示するものであり、予備苗載せ台の数量を限定するものではない。

苗の植付作業をするときは前記左右の予備苗枠38,38を機体よりも側方に張り出させることにより、該左右の予備苗枠38,38とボンネット32との間に、機体前側から走行車体2上に作業者が乗り降りするスペースを確保することができるので、作業者は圃場の位置に合わせて乗り降りする位置を選択することができ、作業能率が向上するとともに、乗り降りの際の安全性が向上する。

一方、作業を終えて本件作業車両を軽トラック等の輸送車両や、倉庫等の収納場所に収納するときは、前記左右の予備苗枠38,38を回動させて走行車体1の左右幅内に収めることにより、左右幅をコンパクトにすることができるので、余分な収納スペースを取ることがなくなる。

前記予備苗枠38の構成について、図3、図4で説明する。

走行車体1の左右両側に支柱381をそれぞれ設け、該支柱381の上部に主支持フレーム381aを設けると共に、該主支持フレーム381aよりも後ろ側に、側面視でL字型の副支持フレーム381bを設ける。そして、該主支持フレーム381aの上端部に主リンクアーム383を回動中心軸384を介して回動自在に装着し、前記副支持フレーム381bの上端部に副回動軸385を介して後側の副リンクアーム386bを回動自在に配置する。

また、前記主リンクアーム383及び副リンクアーム386bが積層状態であるときの下端部に第4の予備苗載せ台38dを取り付ける第4取付フレーム387dを設け、前記回動中心軸384及び副回動軸385よりも上方位置に第3の予備苗載せ台38cを取り付ける第3取付フレーム387cを設ける。さらに、前記主リンクアーム383の上端部に第2の予備苗載せ台38bを取り付ける第2取付フレーム387bの後部側を取り付け、該第2取付フレーム387bの前部側に前側の副リンクアーム386aの上端部を取り付けると共に、該前側の副リンクアーム386aの下端部を前記第3取付フレーム387cの前部側に取り付ける。

そして、前記回動中心軸384に回動ギア388を軸着し、該回動ギア388に電動モータ390に取り付けた駆動ギア389を噛み合わせ、該回動ギア388と電動モータ390を苗枠伝動ケース391に内装する。

さらに、前記第2取付フレーム387bの上部で且つ前後方向の略中央位置に取付支柱393を設け、該取付支柱393の上端部に第1の予備苗載せ台38aを取り付ける第1取付フレーム387aを取り付ける。前記取付支柱393は、積層形態であるときに第1の予備苗載せ台38aと第2の予備苗載せ台38bの上下間隔が、第2の予備苗載せ台38bと第3の予備苗載せ台38c、及び第3の予備苗載せ台38cと第4の予備苗載せ台38dの上下間隔よりも広くなる長さとする。また、前記予備苗枠38を展開形態に切り替えると、第1の予備苗載せ台38aは第2の予備苗載せ台38bと共に前側に移動する構成とする。

なお、前記取付支柱393は、第1取付フレーム387aの前後方向にそれぞれ一つずつ設ける構成とすると、支持強度が向上し、耐久性が向上する。

上記により、前記電動モータ390を作動させて駆動ギア390を回転させ、回動ギア388を回転させると、主リンクアーム383、前側及び後側の副リンクアーム386a,386bが積層形態となる方向及び展開形態となる方向に回動させる構成となるので、作業者は予備苗枠38を積層形態または展開形態に切り替える際、手作業で主リンクアーム383等を移動させる必要がなく、作業者の労力が軽減される。

また、図2で示すとおり、前記電動モータ390の作動を入切操作する苗枠操作スイッチ392をボンネット32の上部で且つ、操縦座席31に着座した作業者が手を伸ばすと届く位置に配置すると、作業者は操縦座席31から降りることなく予備苗枠38の形態の切替操作を行なうことができるので、作業能率が向上する。

そして、予備苗枠38を展開形態に切り替えると、第2、第3、第4の予備苗枠38b,38c,38dが前後方向に直線状に並ぶことによって、第2の予備苗枠38bに積み込んだ苗を押すと後側の第3または第4の予備苗枠38c,38dに移動させることができるので、苗の積み込み作業能率が向上する。

さらに、第2の予備苗載せ台38bの上方に第1の予備苗載せ台38aが位置することにより、作業者は第1の予備苗載せ台38aに苗を積み込むことができるので、作業能率が向上するとともに、展開形態にした予備苗枠38が前方に突出し過ぎないため、苗の積み込み作業中に予備苗枠38が撓むことがなく、苗が振り落とされることが防止される。

また、第1の予備苗載せ台38aと第2の予備苗載せ台38bの上下間隔を、第2、第3の予備苗載せ台38b,38c、及び第3、第4の予備苗載せ台38c,38dの上下間隔よりも広くしたことより、積層形態または展開形態に予備苗枠38を切り替えるとき、主リンクアーム383の回動軌跡に第1の予備苗載せ台38a及び第1取付フレーム387aが干渉することを防止できる。

なお、電動モータ390に温度変化によって屈曲するバイメタル、あるいは許容量以上の負荷がかかると即座に通電を遮断する通電遮断部材を内装し、主リンクアーム383、前側及び後側の副リンクアーム386a,386bが積層形態または展開形態になってそれ以上回動できなくなった際に電動モータ390に負荷がかかると自動的に電動モータ390の通電が停止する構成とすると、予備苗枠38が積載状態または展開状態になると同時に電動モータ390を停止させるためのスイッチ等の停止制御部材が不要となるので、予備苗枠38の切替操作機構が簡易化される。

次に、苗植付部4等について説明する。

図1及び図2で示すとおり、前記昇降リンク装置3は、上部リンクアーム40と左右一対の下部リンクアーム41,41で構成する平行リンクとし、該上部リンクアーム40と下部リンクアーム41,41の一側端部を前記メインフレーム15の後部側に立設する背面視門型のリンクベースフレーム42に取り付ける。また、前記上部リンクアーム40と下部リンクアーム41,41の他側端部を苗植付部4側の上下リンクアーム43に取り付ける。

さらに、前記上下リンクアーム43の下端部に、苗植付部4に回転自在に支承された連結軸を(図示省略)挿し込んで連結し、該連結軸を中心として苗植付部4をローリング自在に連結する。そして、前記メインフレーム15に固着した支持部材と上部リンクアーム40に一体形成したスイングアーム(図示せ省略)の先端部の間に昇降油圧シリンダ46を伸縮自在に設け、該シリンダ46を油圧で伸縮させることにより前記上部リンクアーム40が上下に回動して苗植付部4がほぼ一定姿勢のまま昇降する構成とする。該昇降油圧シリンダ46の伸縮操作は、図13で示す、前記走行操作レバー16のグリップ部に作業者が指で操作可能に設ける昇降操作スイッチ16bの操作で行うものとする。

該昇降油圧シリンダ46は、機体各部に作動油を供給する油圧バルブ106から作動油の供給を受けて伸縮するものであり、作動油が供給されると伸張し、作動油が放出されると収縮するものである。昇降油圧シリンダ46の伸縮速度は、作動油の供給または排出速度に比例する。

なお、油圧バルブ106は、電気信号により圧力や送油量を微細に変化させることのできる電磁比例弁とすると、送油量や圧力をコントローラ100を介して微細に調節することができるので、各作業部の作動速度の変更や全体への送油量の制御が容易となり、作業部の設定をより細かくすることが可能となり、作業条件適応性が向上する。

上記により、苗植付部4を略同じ姿勢のままで上下移動させることができるので、圃場端での旋回時等に苗植付部4を上昇させ、旋回終了後に苗植付部4を下降させれば植付姿勢に戻るため、細かい調節操作が不要となり、作業能率が向上する。

なお、前記HSTサーボモータ23bを備える苗移植機において、図14で示す制御構成を加えることもできる。

前記エンジン20の回転数が低速域(例:1800〜2200rpm)であるとき、前記昇降操作スイッチ16bを下降操作して苗植付部4を下降させると、前記HSTサーボモータ23bが作動してトラニオン軸23aの開度を小さくし、油圧バルブ106から昇降油圧シリンダ46への送油量を絞る制御構成とする。

昇降油圧シリンダ46への送油量が絞られて減少すると、昇降油圧シリンダ46の収縮速度が遅くなる。これにより、苗植付部4の下降速度が低下するので、昇降操作スイッチ16bの操作を誤って苗植付装置4の下部を地面に叩き付けることが防止され、苗植付部4の破損が防止される。

特に、軽トラック等の搬送機への積み込みを行うときや、倉庫等の収容施設に苗移植機を収容する際、後進移動しながら苗植付部4を安全に降ろすことができ、作業性が向上する。

なお、上記の制御条件ではエンジン20の回転数が低回転域にあるとき、としているが、この低回転域は植付作業時にも燃費向上のため用いることがある。植付作業時に苗植付部4の下降速度が遅いと、圃場端で旋回を終えて植付直進走行を再開する際、苗植付部4が適切な高さに下降するまで待たねばならず、作業能率が低下するので、前記植付クラッチケース25の内部の植付クラッチ25aの入切状態を検知するリミットスイッチ107を設け、該リミットスイッチ107が「切」状態、即ち植付クラッチ25aが「切」状態であることを検知しており、且つエンジン20が低回転域にあるときのみ、油圧バルブ106が送油量を絞る制御構成とすると、苗の植付作業中の苗植付部4の昇降が円滑に行われ、作業能率が向上する。

そして、図1及び2で示すとおり、本件では、前記苗植付部4は8条植の構成とし、苗を一条分ずつ積載する複数の(本件では8つの)苗載せ台51…を左右方向に連結して設け、該苗載せ台51…の下方に苗植付部4のフレームを兼ねる苗植付伝動ケース50を設け、該苗植付伝動ケース50の駆動力により複数の苗載せ台51…を左右方向に往復移動させる構成とする。そして、前記苗植付伝動ケース50から駆動力を取り出す苗植え伝動ケース54…を左右方向に等間隔を空けて複数(本件では4つ)装着し、該苗植え伝動ケース54…の左右両側に楕円軌跡を描いて回転駆動しながら苗を取って圃場に植え付ける植付装置52,52をそれぞれ装着する。

さらに、前記連結した苗載せ台51…の左右幅よりも左右方向に長い、苗載せ台51…に積載された苗を受け止める側面視L字型の苗受け板51cを設け、該苗受け板51cに、前記苗載せ台50に積載した苗を植付装置52…が掻き取る際に通過する苗取出口51a…を複数ヶ所(本件では8ヶ所)切り欠いて形成する。また、前記苗載せ台51…の下部側に、各条に所定間隔ごとに苗を苗受け板51c側(苗植付装置4の下部側)に移動させる左右一対の苗送りベルト51b,51bを設け、該左右の苗送りベルト51b,51bの左右間に、積載された苗の量が所定量未満になったことを検知する苗補充センサ140…を各条毎に設ける。

該苗補充センサ140…が苗の減少を検知すると、前記ブザー104aやランプ104b等の通知装置104を作動させて、作業者に苗の補充作業の必要があることを報知する。

上記により、苗が無くなったことに作業者が気づかず、苗が植え付けられない区間が発生することを防止できるので、苗の植付作業能率が向上する。また、作業者が苗の植え付けられなかった場所に、手作業で苗を植え付ける作業が不要となるため、作業者の労力が軽減される。

前記苗植付部4の下部には、左右方向の略中央位置にセンターフロート55を設け、該センターフロート55の左右両側にミドルフロート57,57とサイドフロート56,56をそれぞれ設ける。該センターフロート55、サイドフロート56,56及びミドルフロート57,57は、苗植付部4を下降させて苗の植え付け作業を行うとき、圃場の泥面(圃場の表土面)に接地し、機体を進行させると、センターフロート55、サイドフロート56,56及びミドルフロート57,57が泥面を整地しつつ滑走する。この整地跡に前記苗植付装置52…が苗が植え付けるよう、前記苗植え伝動ケース54…の前後長さ及び苗植付装置52…の植付軌跡が設定されている。

そして、前記センターフロート55、サイドフロート56,56及びミドルフロート57,57は、圃場の表土面の凹凸に合わせて前端側が上下動するように回動自在に取り付けられている。特に、前記センターフロート55の取付基部には、該センターフロート55の前部の上下動する角度を検知する仰角センサ(ポテンショメータ)108が設けられており、該仰角センサ108の検知した角度に合わせて前記昇降油圧シリンダ46を伸縮制御する前記油圧バルブ106の開度を変更し、苗植付部4を昇降させることにより、苗の植付深さを一定に維持する構成としている。

上記により、苗をセンターフロート55、サイドフロート56,56及びミドルフロート57,57で均した場所に植えることができるので、苗の周りの土の高さに偏りが生じにくくなり、苗の生長が安定し、作物の品質が向上する。

そして、仰角センサ108が検出するセンターフロート55の上下角度に合わせて苗植付部4を昇降させることにより、苗の植付深さを安定させることができるので、苗の植付深さが浅くなり過ぎ、圃場に張った水の流れで苗が流されたり、強風で苗が飛ばされたりすることが防止されるため、作物の収穫量が向上する。

また、苗の植付深さが深くなり過ぎ、日照不足や水分過多により作物の生育が乱れることを防止できるので、作物の品質が向上すると共に、植付作業後に苗が枯れることを防止できる。

さらに、前記苗植付部4の下部の左右両側には、苗の植付走行の際、次に植付作業を行う側の圃場面に直進の目安となるラインを形成する左右の線引きマーカ109,109を設けている。該左右の線引きマーカ109,109は、左右方向に回動自在に設けるマーカロッド109aと、該マーカロッド109aの端部に圃場面に接触して泥土を押し下げ、ラインを形成する線引き体109bで構成する。なお、該線引き体109bは、固定方式の棒体や、回転可能なディスク体で構成する。

そして、次の苗の植付位置で作業をする際、前記ボンネット32の前側に前後方向に回動可能に設けたセンターマスコット75を前記線引きマーカ109で圃場に形成したラインと合わせて走行することにより、直進走行が行いやすくなり、作業能率や植付精度が向上する。

前記苗植付部4の機体前側の左右中央部近傍には、前記ハンドル34を操作して旋回するときに左右の線引きマーカ109,109を圃場から退避する非作業状態にし、旋回終了後に左右一側の線引きマーカ109を圃場に設置する作業状態にすると共に、左右他側の線引きマーカ109を非作業状態に切り替えるマーカアクチュエータ110aを備えるマーカ切替機構110を備えている。次の旋回の際には、左右他側の線引きマーカ109が作業状態になり、左右一側の線引きマーカ109が非作業状態となる構成としており、これにより左右どちらに旋回しても、次の作業位置にラインを形成することができる。

しかしながら、圃場の硬度は常に一定ではなく、凹凸があるとセンターフロート55が持ち上がるので、センターフロート55が回動しやすく苗植付部4が上下動しやすい土質が硬い部分、及び凹凸があってもセンターフロート55が均すので、センターフロート55が回動しにくく苗植付部4が上下動しにくい土質が柔らかい部分がある。土質が硬い部分においては、苗植付部4が頻繁に上下動し、上昇時には線引きマーカ109,109が圃場面から離間し、ラインが形成できず、次の植付作業位置での直進走行が困難になる問題が生じることがある。

また、土質の固い位置で、線引きマーカ109,109が過度に下方回動すると、線引き体109bが土中に深く入り込み、土中抵抗で破損する問題がある。

上記の問題を解消すべく、図15で示すとおり、前記操作パネル33に、センターフロート55の仰角センサ108の感度を変更する感度変更ダイヤル111を設け、仰角センサ108が検出する角度変化が標準値より格段に小さい値でも油圧バルブ106を開閉する敏感側と、仰角センサ108が検出する角度変化が標準値より格段に大きい値になると油圧バルブ106を開閉する鈍感側に操作可能に構成する。なお、敏感側と鈍感側の中間に合わせたとき、仰角センサ108が油圧バルブ106を開閉動作する角度を標準値とする。

前記感度変更ダイヤル111を操作すると、前記仰角センサ108が角度の変化を検知して油圧バルブ106の開閉信号をコントローラ100に送る角度が増減されるので、この数値を基準値としてコントローラ100に記録する。

前記感度変更ダイヤル111を敏感に操作したときは、前記仰角センサ108の検知角度と基準値の差が僅かに生じると、苗植付部4の上昇または下降が行われるので、苗植付部4が上昇するときにはマーカアクチュエータ110aが線引きマーカ109を下降させ、苗植付部4が下降するときにはマーカアクチュエータ110aが線引きマーカ109を下降させる。

これにより、苗植付部4が昇降しても、線引きマーカ109が適切な線引き高さに維持されるので、圃場に直進走行の目安となる線が確実に形成されると共に、線引き体109bが土中に潜り込み過ぎては存することが防止される。

一方、前記感度変更ダイヤル111を鈍感に操作したときは、前記仰角センサ108の検知角度と基準値の差が大幅に生じたときのみ、上記と同じく苗植付部4が上昇すると線引きマーカ109を下降させ、苗植付部4が下降すると線引きマーカ109が上昇する構成とする。

これにより、センターフロート55が大幅に上下回動するとき、即ち圃場の凹凸が激しく、苗の植付深さが著しく乱れるおそれがあるときのみ苗植付部4及び線引きマーカ109の上下位置が変更され、昇降機構の負荷が小さくなり、耐久性が向上する。

また、線引きマーカ109が圃場面から離間することを防止できるので、次の植付作業位置に直進の目安とするラインが確実に形成され、直進走行が的確に行われるため、作業能率や苗の植付精度が向上する。

また、線引きマーカ109の線引き体109bが土中に入り込み過ぎることを防止できるので、接触抵抗で線引き体109bが破損することが防止され、線引きマーカ109の耐久性が向上すると共に、圃場にラインを確実に形成できるので、作業能率が向上する。

前記施肥装置5は、肥料ホッパ60に貯留した粒状の肥料を複数条分(本件では8条分)の繰出部61…から一定量ずつ繰り出し、その肥料を複数条分(本件では8条分)の施肥ホース62…で前記センターフロート55、サイドフロート56,56、ミドルフロート57,57の左右両側に取り付けた施肥ガイド(図示省略)まで案内し、該施肥ガイド…の前側に設けた作溝体(図示省略)…によって苗植付条の側部近傍に形成される施肥溝内に落とし込む構成としている。

また、ブロア用電動モータ53で駆動するブロア58で発生させた風が、左右方向に長いエアチャンバ59を経由して前記施肥ホース62…に吹き込まれ、該施肥ホース62…内の肥料を風圧で強制的に搬送する構成としている。

上記により、各条の苗の植付位置に作溝体で形成した溝に粒状の肥料を落とすことができるので、肥料が水流や風によって苗から離れた位置に移動することが防止され、苗が肥料不足で生育不良を起こすことがなく、作物の生育が安定する。

また、肥料が一ヶ所に集まり、養分過多が原因となる生育不良の発生、一部の作物だけが急速に生長して収穫時期が乱れることを防止できるので、作物の品質が安定する。

前記苗植付部4には、整地装置の一例であるセンターロータ27aと、左右一対のサイドロータ27b,27bが設けられている。また、前記連結した苗載せ台51…は、苗植付部4の全体を支持する左右方向と上下方向に幅一杯の矩形の支持枠体65の支持ローラ65aをレールとして左右方向にスライドする構成としている。

上記の施肥装置5では、ブロア58はブロアモータ58aの作動の入切によって送風状態と停止状態を切り替える構成となっており、該ブロアモータ58aは、機体のキーの入切に連動して作動する構成としている。

しかしながら、ブロア58が作動状態である必要があるのは、苗植付部4が圃場に苗を植え付けているとき、もしくは作業終了後に残った肥料を肥料ホッパ60から排出するときであり、旋回時など植付作業を行っていないときは不要な電力消費の原因となっている。前記ブロア58は、全ての条に肥料を送ることのできる風を発生させる必要があるので、植付条数が多いほどブロアモータ58aは出力の大きなものとする必要があり、その分消費電力が多くなり、他の電力を必要とする作業部が動作不能になる問題がある。

上記の問題を解消すべく、図5及び図16で示すとおり、苗植付部4を上下動させる昇降リンク機構3に、該昇降リンク機構3の昇降位置を検知するリンクセンサ112を設け、昇降リンク機構3が所定角度以上上昇、または下降したことを該リンクセンサ112が検知すると、前記コントローラ100に信号を送信し、前記ブロアモータ58aの「切」信号または「入」信号を発信させる制御構成とする。

前記リンクセンサ112が苗植付部4の「上昇」を検知すると、コントローラ100はブロアモータ58aの「切」信号を発信し、ブロアモータ58aを停止させる。そして、前記リンクセンサ112が苗植付部4の「下降」を検知すると、コントローラ100はブロアモータ58aの「入」信号を発信し、ブロアモータ58aを作動させる制御構成とする。

上記の制御構成により、苗植付部4の昇降に連動してブロアモータ58aを自動的に入切することができるので、肥料の排出を行なう必要の無い作業時にブロアモータ58aを切っておくことができるので、電力の消費が抑制され、電力不足により作業が中断されることが防止されると共に、ブロアモータ58aが無駄に使用されなくなるので、ブロアモータ58aの耐久性が向上する。

なお、苗植付部4の昇降位置を基準としてブロアモータ58aを入切すると、肥料の供給が突然途切れる、及び肥料の供給開始が遅れることがあり、旋回直前に植え付ける苗に肥料が供給されない、及び旋回終了後に植付走行を再開した直後に植え付けた苗に肥料が供給されない、ということになり、生育に差が生じることが想定される。特に、ブロア58から離れた条は、ブロアモータ58aを切るとすぐに肥料の供給が止まると共に、ブロアモータ58aを入れてもすぐには肥料の供給が始まらないため、施肥漏れが生じやすい。

このため、リンクセンサ112が苗植付部4の昇降を検知し、ブロアモータ58aの「入」または「切」信号を発信する際、「切」信号は所定時間(例3〜5秒)経過後に発信され、「入」信号は苗植付部4の下降が終了する所定時間(例:3〜5秒)前に発信される制御構成とすると良い。

上記制御構成により、旋回を開始してその植付作業位置での苗の植付が完全に終わってからブロアモータ58aが停止するため、施肥漏れが防止できる。また、旋回を終了して苗を植え付けはじめる直前にブロアモータ58aを始動させることにより、植付再開直後から確実に肥料を供給できる。施肥漏れが防止されることにより、苗の生育が均等になり、収穫作業が能率よく行える。

また、図17で示すとおり、前記肥料ホッパ60内に投入した肥料の重量を検出する肥料重量センサ113を設け、前記繰出部61が放出する肥料の量(施肥開度)を変更する開度調節装置114を設ける。該開度調節装置114には、現在の開度を検出する開度センサ(ポテンショメータまたはストロークセンサ)115を設け、検出される数値の増減をコントローラ100に送り、現在の肥料の放出量(施肥量)Eを算出する。

そして、前記コントローラ100に機体の植付条数(本件の苗移植機であれば8条)と、植付装置52…の左右間、所謂条間(本件の苗移植機であれば約30cm)、前記肥料重量センサ113が検出した肥料の重量を記憶させる。さらに、前記左右の後輪回転センサ105,105が苗植付作業1〜2往復で検出した回転数と、コントローラ100に記憶している機体の植付条数と、作業者が入力するその圃場で作業を終えるまでのおおよその往復回数から、圃場の面積をコントローラ100で概算する。

そして、算出された圃場面積Aから作業終了までに消費される肥料の仮想消費量Vを算出し、該仮想消費量Vを入力した往復回数で割って、1往復当たりに必要な肥料の仮想消費量V2を算出する。そして、前記肥料重量センサ113が検出する肥料ホッパ60内の重量のうち、1往復の作業の開始時と終了時の数値を比較し、その差から実体消費量Sを算出する。

該実体消費量Sと1往復当たりの仮想消費量V2を比較し、実体消費量Sが仮想消費量V2と合致する(S=V2)、または仮想消費量V2の許容範囲内に収まっていれば(S≒V2)、現在の放出量Eを維持する。

実体消費量Sが仮想消費量V2の許容範囲を下回る(S<V2)ときは、肥料の供給量が設定よりも少なくなっていると判断できるので、コントローラ100が開度調節装置114と開度センサ115に信号を送り、仮想消費量V2から実体消費量Sを差し引いた(V2−S)放出量Eとなる位置を開度センサ115が検出するまで、開度調節装置114を開放方向に作動させる。

一方、実体消費量Sが仮想消費量V2の許容範囲を上回る(S>V2)ときは、肥料の供給量が設定よりも多くなっていると判断できるので、コントローラ100が開度調節装置114と開度センサ115に信号を送り、仮想消費量V2から実体消費量Sを差し引いた(V2−S)放出量Eとなる位置を開度センサ115が検出するまで、開度調節装置114を閉鎖方向に作動させる。

上記制御構成としたことにより、所定面積における施肥量を適切な範囲内に収めることができるので、肥料が過剰に供給されて苗が軟弱に成長し、台風等によって倒伏してしまうことを防止できるので、コンバイン等収穫機を用いた収穫作業が容易になり、作業能率が向上する。

また、肥料が作業者の予想よりも早く切れることが防止されるため、肥料の補充作業を計画的に行うことができるので、苗の植付作業中に圃場端に戻って肥料を補充する作業が不要となり、作業能率が向上する。

そして、肥料不足により苗が生育不良を起こすことを防止できるので、計画的な作物の栽培が行え、適切な時期に追肥や雑草処理、収穫等を行えるため、作物の品質や作業能率が向上する。

前記センターロータ27aと左右のサイドロータ27b,27bは、苗載せ台51…の前記支持枠体65の両側辺部材65bに上端を回動自在に支持された梁部材と、該梁部材の両端に固着した支持アームと、該支持アームに回動自在に取り付けられたロータ支持フレームからなる支持構造部に支持されている。該ロータ支持フレームの下端には、センターロータ27aとサイドロータ27b,27bのそれぞれの駆動軸70a,70bが取り付けられている。また、前記ロータ支持フレーム68の下端部近くは、前記苗植付伝動ケース50に回動自在に取り付けられた連結部材71に連結されている。

そして、前記センターフロート55の前方にセンターロータ27aを配置し、該センターフロート27aは、前記サイドフロート56,56とミドルフロート57,57の前方に配置するサイドロータ27b,27bよりも前方に配置する。さらに、前記左右一側、本件では機体左側の前記後輪ギアケース18と左側のサイドロータ27bのロータ入力ケース(図示省略)を、ロータ伝動ロッド27cで連結し、センターロータ27a及び左右のサイドロータ27b,27bに駆動力が伝動される構成とする。

なお、左側の後輪ギアケース18からロータ伝動ロッド27cを経由してロータ入力ケースに入力された駆動軸は、左側のサイドロータ27bの駆動軸70bを回転させ、左右のサイドロータ27b,27bとセンターロータ27aを連結する左右の整地伝動ケース73,73のうち、左側の整地伝動ケース73を経由してセンターロータ27aの駆動軸70aを回転させる。そして、該駆動軸70aから右側の整地伝動ケース73を経由して左側のサイドロータ27bの回転軸70bを回転させる。

上記の苗移植機は、センターフロート55、サイドフロート56,56、及びミドルフロート57,57を苗植付部4の下部に設け、圃場面の整地を行うと共に、圃場の凹凸を検出して油圧バルブ106の送油量を切り替えて昇降油圧シリンダ46を伸縮させて、苗植付部4の作業高さを最適な高さに調節する構成としている。

しかしながら、圃場面の整地は駆動回転するセンターロータ27aと左右のサイドロータ27b,27bで行っており、上記各フロート55,56,57で整地するのは僅かな凹凸である。また、圃場面に設置するセンターフロート55の上下回動量を仰角センサ108で検出する方式は、圃場の土質や水量、走行速度や植付深さの設定の違いにより、過敏に上下位置調節制御を行ない、かえって植付深さを不安定にする問題がある。

逆に、検知精度が鈍くなり過ぎて、苗植付部4の上下位置を変更する必要があるときにも上下位置の変更を行わず、苗の植付深さが深くなり過ぎる、もしくは浅くなり過ぎる問題がある。

上記の問題の存在から、センターフロート55の上下回動を基準としない、別の制御方法を導入する余地がある。

図18、図19で示すとおり、左右の後輪11,11のスポーク11sに所定間隔毎に電気抵抗センサ(ECセンサ)116…を設ける。該電気抵抗センサ116…は、左右間に亘って電気を流し、電気の流れから抵抗値を算出するものである。なお、本例では、空気中では無限の抵抗値を受けていると認識するものを用いる。

該電気抵抗センサ116…を水の張られた圃場に進入させると、水中に溶け込んだ土壌成分により、左右の後輪11,11間に電気が流れ、抵抗値が検出される。電気抵抗センサ116…が検出を行うと、その部分は水中に位置していることになるので、前記スポーク11sに所定間隔毎に複数設けた電気抵抗センサ116…のうち、抵抗値を検出しているものから、後輪11がどこまで水中及び土中に潜り込んでいるかが判断される構成となる。

そして、前記電気抵抗センサ116…の検出数からコントローラ100が油圧バルブ106に送油を変更する信号を発信し、この信号に合わせて前記昇降油圧シリンダ46が伸縮して、苗植付部4を圃場の深さに合った植付作業高さに自動調節する構成とする。

なお、油圧バルブ106への変更信号は、抵抗値を検出する電気抵抗センサ116…の数が増えたときは圃場が深くなったと判断して昇降油圧バルブ46を伸長させる信号を発信し、苗植付部4を下降させる。一方、電気抵抗センサ116…の数が減ったときは圃場が浅くなったと判断して昇降油圧バルブ46を収縮させる信号を発信し、苗植付部4を上昇させる。

上記構成により、センターフロート55と仰角センサ108を用いることなく圃場の深さを検出し、苗植付部4を適切な作業高さに設定することができるので、圃場全体の苗の植付深さがバラつきにくく、苗の生育が均等になる。

また、複数の電気抵抗センサ116…が抵抗値を検出するか否かで深さを判断することにより、細かい深さの変更に即座に対応することができるので、苗植付部4の植付作業高さが適切なタイミングで変更されるため、苗の植付深さが安定する。

そして、センターフロート55、左右のサイドフロート56,56、左右のミドルフロート57,57が不要となるので、苗植付部4の構成が簡潔になる。

しかしながら、上記の各フロート55,56,57は、機体を軽トラック等で輸送する際、及び倉庫等に収容する際、苗植付部4が圃場面に設置する際の受部材としての役割も果たしている。このため、各フロート55,56,57をより簡素な構造とし、下降時に苗植付部4の下部に設ける植付装置52等が圃場に接触することを防止する防護体として、残しておいてもよい。

上記構成により、苗植付部4を下降させる際、苗植付部4の下部が地面と接触する衝撃で破損することを防止できるので、苗植付部4の耐久性が向上する。

図20で示す油圧回路図は、前記油圧式無段変速装置23に、前記トラニオン軸23aを回動操作するサーボバルブ120と、該サーボバルブ120から供給される作動油によって伸縮してトラニオン軸23aを回動させるサーボシリンダ121を設けると共に、該サーボバルブ120とサーボシリンダ121を連結する回路に、開閉操作自在なサーボ切替弁122を設けたものである。

上記構成により、サーボバルブ120やサーボシリンダ121を作動させる作動油内に汚濁物が蓄積し、サーボバルブ120が汚濁物によって固着して正常に作動しなくなったときは、サーボ切替弁122を開放してサーボシリンダ121内の作動油を強制的に逃がすことができるので、トラニオン軸23aが動かず変速操作や停止操作が受け付けられなくなることが防止され、変速や停止が必要な際に正常に行われるため、操作性や作業能率が向上する。

なお、前記サーボ切替弁122を操作してサーボシリンダ121から逃がされた作動油はタンクポート123に移動する油圧回路としているが、同時に前記サーボバルブ120のPポート124への作動油の供給を停止する構成としてもよい。

上記構成により、サーボバルブ120に作動油が流入しなくなるので、作動油が逃がされて圧力が低下しているサーボシリンダ121の圧力が再度強まることが防止されて、トラニオン軸23aの操作が受け付けられなくなることが防止される。

前記サーボシリンダ121を伸縮させる際、図21で示すとおり、伸縮作動はディザ電流を用いて行っている。ディザ電流は、振幅を大きくすると確実にサーボシリンダ121を作動させることができるが、振幅が大きくなると伸縮量も大きくなり、細やかな伸縮制御が難しく、また作動時に強い衝撃が生じる問題がある。逆に、振幅を小さくすると伸縮量が小さくなるため、細やかな伸縮制御が可能であり、作動時に強い衝撃が発生することも無いが、サーボシリンダ121が十分な作動をしなかったり、作動が遅れたりするという問題がある。

このため、走行速度や送油量を増やす際、即ちトラニオン軸23aの開度を大きくするときは、細やかな変更操作に対応すると共に衝撃の発生を防止すべくディザ電流の振幅を小さくする(例:0.7A)と共に、確実にサーボシリンダ121が作動する必要のある減速時や停止時には、ディザ電流の振幅を大きくする(例:0.9A)制御構成とした。

上記構成により、増速時や送油量を増やすときにはサーボシリンダ121が細かく且つゆっくりと伸縮するため、細かい変更操作が確実に受け付けられると共に、操作時に強い衝撃が機体に生じることを防止できるので、操作性が向上すると共に、作業者の労力が軽減される。

また、減速時や停止時にはサーボシリンダ121が素早く伸縮するため、トラニオン軸23aの開度を急激に小さくして、急停車する必要があるときに確実に停止することができるので、操作性がいっそう向上すると共に、停止位置が作業者の意図から外れることがなく、余分な前後進操作が不要となる。

なお、上記ではディザ電流の振幅の大小を変更しているが、図22で示すとおり、トラニオン軸23aの開度を大きくするときはディザ電流の周波数を高く(例:90Hz)し、トラニオン軸23aの開度を小さくするときはディザ電流の周波数を低く(例:70Hz)する構成としてもよい。

また、図23で示すとおり、圃場内で植付作業を行う作業速、所謂「植付速」であるときはディザ電流の振幅を小さく、または周波数を大きくして微細な変更操作を可能とすると共に、圃場外を走行する作業速、所謂「走行速」であるときはディザ電流の振幅を大きく、または周波数を小さくして急減速や急停車に対応可能に構成しても良い。

「走行速」を用いるのは、他の車両が走行する道路であり、圃場から苗移植機の収容場所(家や倉庫)までの距離が長いと、その間に信号や横断歩道等があることが十分に考えられる。このとき、急減速や急停車が確実に機能することにより、路上走行時の安全性が確保される。

また、前記走行操作レバー16の操作量を検出する走行ポテンショメータ16aに加え、前記トラニオン軸23aの開度を操作するトラニオンアーム24の回動量を検出するトラニオンポテンショメータ125を設ける。

該トラニオンポテンショメータ125と走行ポテンショメータ16aは、コントローラ100に制御されているので基本的にはシンクロ動作し、走行操作レバー16の操作量が走行速度の変化にダイレクトに反映される。しかしながら、走行操作レバー16とトラニオンアーム24は連動機構を有さないため、走行ポテンショメータ16aの検出した操作量にトラニオンポテンショメータ125の検出した回動量が到達しないことがある。トラニオンポテンショメータ125の検出した回動量が小さいと、作業者が想定した走行速度よりも若干遅い速度で走行するので、作業能率が低下すると共に、作業者が走行操作レバー16をさらに操作して微調整を行わねばならず、操作性が低下する。田植機は低速で作業するものであり、スピードメータを搭載していないことが多く、作業者は体感速度または走行操作レバー16の操作量から走行速度を判断しなければならない。

上記問題を解消すべく、コントローラ100は走行ポテンショメータ16aの検出値とトラニオンポテンショメータ125の検出値を比較し、検出値の差が一致しないときは、前記サーボシリンダ121へのディザ電流の振幅または周波数を変更し、検出値が一致するまでサーボシリンダ121を作動させて、トラニオン軸23aの開度を調節する構成とする。

上記構成により、走行操作レバー16の操作量に対応するトラニオン軸23aの開度を強制的に実現することができるので、走行操作レバー16の操作量を走行速度として信頼することができ、操作性が大幅に向上する。

また、作業者が必要な走行速度を確保すべく、走行操作レバー16aを細かく操作する必要がなくなるので、作業者の労力が軽減される。

なお、前記サーボバルブ120が汚濁物により作動せず、ディザ電流の振幅または周波数を変更してもサーボシリンダ121が作動しないときは、トラニオン軸23aの開度を変更し得ない状態であると判断し、通知装置104を作動させて作業者に知らせる構成とすると、作業者がサーボバルブ120の問題に早期に気付くことができる。

坂道などの傾斜地で田植機を停車させるとき、油圧式無段変速装置23から作動油が漏れると、傾斜に沿って田植機が走行してしまうことがある。

これを防止すべく、図25で示すとおり、前記傾斜検知センサ101で機体の前後方向の傾斜を検出し、走行操作レバー16が中立位置であるときに所定値(例:±5度)以上の傾斜角度を検出すると、サーボシリンダ121を作動させてトラニオン軸23aの開度を大きく(例:±1度)し、作動油の漏出を防止する制御構成とする。

また、前記後輪回転センサ105,105で後輪11,11の回転を検出し、回転が検出されている間はサーボシリンダ121を作動させてトラニオン軸23aの開度を徐々に大きく(例:±0.1度ずつ)し、回転が検出されなくなるとその時点でトラニオン軸23aの開度を保持する制御構成とする。

上記構成により、坂道であっても確実に停車状態とすることができるので、車輪の回転を防止する楔を設置する作業が不要となり、作業者の労力が軽減されると共に、作業能率が向上する。

また、坂道を移動した田植機を追って停止操作する必要が無く、作業者の労力が大幅に軽減される。

上記のサーボシリンダ121は、前記HSTサーボモータ23bに置き換えても良く、サーボバルブ120は、前記油圧バルブ106に置き換えても良い。

【符号の説明】

【0008】

2 走行車体

10 前輪(操舵輪)

34 ハンドル(操作部材)

101 傾斜検知センサ(傾斜検知部材)

103 直進制御スイッチ(制御操作部材)

104 通知装置

【技術分野】

【0001】

本発明は、走行車両に苗植付部等の作業装置を連結した、乗用型の作業車両に関するものである。

【背景技術】

【0002】

従来の作業車両には、方向センサで進行方向を検知して走行し、傾斜センサが機体の左右傾斜を検知すると、検知した傾斜方向とは反対側にハンドルを操舵して進行方向を修正する技術が存在する。(特許文献1)

【特許文献1】特開平8−107703号公報

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかしながら、特許文献1に記載された作業車両は、走行中は進行方向制御を行ない続けるので、作業者が意図するハンドル操舵が行えず、作業者の意図した作業が行えない問題がある。

また、機体の傾斜に合わせてハンドルの自動操舵が何度も行われると、その際に進行方向にずれが生じることがあるが、作業者がこのずれに気付かないとそのまま走行が続けられるので、意図した進行方向からずれたまま進行方向制御が行なわれてしまう問題がある。

さらに、機体が大きく傾斜したときであってもハンドルを自動操舵して進行方向を修正しようとするため、不安定な姿勢の走行が長時間続けられ、作業者の疲労感が増大する問題がある。

本発明は、この問題を解消しようとするものである。

【課題を解決するための手段】

【0004】

請求項1記載の発明は、走行車体(2)に操舵輪(10)を設け、該操舵輪(10)を操作する操舵部材(34)を設け、前記走行車体(2)に機体の傾斜を検出する傾斜検知部材(101)を設け、該傾斜検知部材(101)が左右方向の傾斜を検知すると操舵部材(34)を操作して走行車体(2)の進行方向を補正する作業車両において、前記操舵部材(34)を操作自在な自由状態と、操舵部材(34)を直進位置に保持する保持状態に切り替える操作切替部材(103)を設け、該操作切替部材(103)を保持状態に操作していても前記傾斜検知部材(101)が機体の傾斜を検知すると、前記操舵部材(34)の保持を解除して傾斜方向の反対側に操作する構成としたことを特徴とする作業車両とした。

請求項2記載の発明は、前記傾斜検知部材(101)が傾斜を検出した側とは反対側に前記操舵部材(34)が操作された後、所定時間経過後に前記操舵部材(34)を直進位置に操作して保持状態とする構成としたことを特徴とする請求項1記載の作業車両とした。

請求項3記載の発明は、前記操作切替部材(103)は、手動で切替操作可能に構成すると共に、入操作後に所定時間が経過すると自動的に保持状態から自由状態に切替操作される構成としたことを特徴とする請求項1または2記載の作業車両とした。

請求項4記載の発明は、前記操作切替部材(103)が保持状態から自由状態に切替操作されると、直進走行制御が終了することを通知する通知装置(104)を作動させ、該通知装置(104)の作動後に所定時間が経過すると直進走行制御を終了する構成としたことを特徴とする請求項1から3のいずれか1項に記載の作業車両とした。

請求項5記載の発明は、前記傾斜検知部材(101)が設定値以上になると、前記操作切替部材(103)を自動的に保持状態から自由状態に切替操作する構成としたことを特徴とする請求項1から4のいずれか1項に記載の作業車両とした。

【発明の効果】

【0005】

請求項1記載の発明によれば、操作切替部材(103)を保持状態に操作すると、操舵部材(34)が直進位置で保持されることにより、走行車体(2)の進行方向を固定することができるので、操舵部材(34)を操作して進行方向を操作する必要が無く、作業能率や操作性が向上する。

さらに、作業者は操舵以外の操作に集中することができるので、作業能率が向上する。

そして、傾斜検知部材(101)が左右方向の傾斜を検出すると、操舵部材(34)の保持が解除され、検出された傾斜方向の反対側に操作されるので、傾斜による走行車体(2)の進行方向のずれが自動的に修正されるため、作業者は機体が傾斜するたびに操舵部材(34)を操作して進行方向を修正する必要が無く、操作性が向上する。

請求項2記載の発明によれば、請求項1記載の発明の効果に加えて、操舵部材(34)が操作されてから所定時間が経過すると自動的に直進位置に操作されて保持状態となることにより、作業者が操舵部材(34)を操作する必要が無く、操作性や作業能率がいっそう向上する。

請求項3記載の発明によれば、請求項1または2記載の発明の効果に加えて、所定時間が経過すると操作切替部材(103)が自動的に保持状態から自由状態に切替操作される構成としたことにより、作業者は定期的に走行車体(2)の進行方向を確認して操作切替部材(103)を切替操作する必要があるので、進行方向にずれが生じても速やかに修正することができ、進行方向がずれたまま作業が継続されることが防止される。

また、操作切替部材(103)は手動で切替操作することもできるので、進行方向の制御中に制御が不要になったときに制御を終了することができ、多様な作業条件に対応することが可能となる。

請求項4記載の発明の効果は、請求項1から3のいずれか1項に記載の発明の効果に加えて、操作切替部材(103)が切替操作されると通知装置(104)が作動し、作業者に進行方向の制御が終了することを通知することができるので、制御が終了したことに気がつかず進行方向がずれたまま作業を続けることが防止される。

また、通知装置(104)が作動してから所定時間経過後に進行方向の制御が終了する構成としたことにより、作業者が操作切替部材(103)を操作した後、余裕を持って操舵部材(34)の操作に移行することができるので、操舵部材(34)の操作性が向上する。

請求項5記載の発明の効果は、請求項1から4のいずれか1項に記載の発明の効果に加えて、傾斜検知部材(101)が設定値以上の角度を検知すると操作切替部材(103)が自動的に切替操作されるので、走行車体(2)が大きく傾斜した不安定な姿勢で進行方向の自動制御が行なわれることが防止されるため、作業姿勢の安定が図られる。

【図面の簡単な説明】

【0006】

【図1】乗用型田植機の側面図

【図2】乗用型田植機の平面図

【図3】積層形態の予備苗枠の側面図

【図4】展開形態の予備苗枠の側面図

【図5】各制御部材のブロック図

【図6】油圧式無段変速装置のサーボ制御を示すフローチャート

【図7】電動パワーステアリングによるハンドルの補助を示すフローチャート

【図8】直進制御スイッチ入のとき、ハンドルをロックすることを示すフローチャート

【図9】自動直進走行制御を示すフローチャート

【図10】ハンドル直進位置を作動条件とする自動直進走行制御を示すフローチャート

【図11】自動直進走行制御の所定時間後自動終了を示すフローチャート

【図12】設定値以上の傾斜時に自動直進制御を終了することを示すフローチャート

【図13】走行操作レバーのグリップの拡大正面図

【図14】エンジン低回転時に苗植付部の下降速度を減速する制御を示すフローチャート

【図15】苗植付部の上下位置調節に対応する線引きマーカの上下動制御を示すフローチャート

【図16】旋回時にブロアモータを入切する制御を示すフローチャート

【図17】施肥量の増減を圃場面積に合わせて適量に変更する制御を示すフローチャート

【図18】電気抵抗センサを設けた後輪の側面図

【図19】抵抗値を検出する電気抵抗センサの数の増減により植付深さの変更を検知する制御を示すフローチャート

【図20】サーボ切替弁を用いる油圧回路図

【図21】サーボシリンダの伸縮制御を示すフローチャート

【図22】サーボシリンダの伸縮制御の別実施例を示すフローチャート

【図23】走行位置に合わせたサーボシリンダの伸縮制御を示すフローチャート

【図24】油圧系に問題が生じた場合に不具合を表示する制御を示すフローチャート

【図25】傾斜地での走行車体の移動を規制する制御を示すフローチャート

【発明を実施するための最良の形態】

【0007】

本発明の実施の形態について、図面に基づき説明する。

本件においては、平面図において、機体の進行方向に対して左側を機体左右一側、機体の進行方向に対して右側を機体左右他側と称する。以下、各部の詳細を具体的に記載する。

図1及び図2は、本発明の作業機の一実施例である乗用型田植機の側面図と平面図である。

この乗用型田植機は、走行車体2の後側に昇降リンク装置3を介して苗植付部4を昇降可能に設け、該走行車体2の後部上側に施肥装置5の本体部分を配置している。そして、該走行車体2の前部にミッションケース12を設け、該ミッションケース12の左右側方にそれぞれ前輪ファイナルケース13,13を設けると共に、該左右の前輪ファイナルケース13,13の操向方向を変更可能な各々の前輪支持部から外向きに突出する左右の前輪車軸14に駆動輪である左右一対の前輪10,10を設ける。

また、前記ミッションケース12の背面部に機体のメインフレーム15の前端部を固着し、該メインフレーム15の後端部で且つ左右方向中央部に前後水平に設けた後輪ローリング軸(図示省略)を支点として左右の後輪ギアケース18,18をローリング自在に設け、該後輪ギアケース18,18から外側方向に向けて突出させた左右の後輪車軸18a,18aにそれぞれ後輪11,11を軸着する。

さらに、前記メインフレーム15の上部で且つ、機体の前後及び左右方向の略中央位置にエンジン20を設け、該エンジン20の駆動力をベルト伝動装置21及び油圧式無段変速装置(HST)23を介して前記ミッションケース12に伝動する構成とする。そして、前記ミッションケース12に伝達された回転動力は、該ミッションケース12に内装するトランスミッション(図示省略)により変速された後、走行動力と外部取出動力に分離して取り出される。

これにより、走行駆動力の一部が前記左右の前輪ファイナルケース13,13に伝達されて左右の前輪10,10を回転駆動させると共に、残りの走行駆動力は前記左右の後輪ギアケース18,18に伝達されて左右の後輪11,11を回転駆動させる。

前記油圧式無段変速装置23は、後述するボンネット32の上側側方に設ける走行操作レバー16の操作に対応してトラニオン軸23aの開度が変わり、開度が大きくなると前進または後進方向に加速し、開度が小さくなると前進または後進方向に減速する。

本件構成では、図5、図6で示すとおり、該走行操作レバー16の下端部に走行操作レバー16の操作量、即ち操作角度を検出する走行ポテンショメータ16aを設け、該走行ポテンショメータ16aで検出した操作角度をコントローラ100に入力し、該コントローラ100が算出した値に合わせてトラニオン軸23aの回動を変更して、機体の進行方向や加減速を変更する。

なお、トラニオン軸23aの開度を操作するトラニオンアーム24を、電動または油圧式のHSTサーボモータ23bで回動させる構成とし、コントローラ100は走行ポテンショメータ16aが得た走行操作レバー16の操作角度に基づいて算出した出力信号を、該HSTサーボモータ23bに発信し、トラニオン軸23aの開度を変更する構成とする。

上記の構成により、走行操作レバー16とトラニオンアーム24を連動させる連動メカ機構を構成する必要が無く、部品点数が削減されて機体構造が簡潔になりメンテナンス性が向上すると共に、機体の軽量化が図られる。また、連動機構がないため、走行操作レバー16を操作する際に必要な力が小さくなり、作業者の労力が軽減されると共に、必要な操作をより短い時間で達成できるので、機体の操作性が大きく向上する。

そして、外部取出動力は、前記走行車体2の後部に設けた植付クラッチケース25に伝達され、該植付クラッチケース25から植付伝動軸26を経由して苗植付部4へ伝動されると共に、施肥伝動機構(図示省略)を経由して前記施肥装置5に伝動される。

前記メインフレーム15の上部に、該メインフレーム15を覆う平坦なフロアステップ35をエンジン20を避けて設け、該フロアステップ35上で且つエンジン20の外周に、エンジン20を覆うエンジンカバー30を設ける。該エンジンカバー30は前側下部を回動支点として回動可能に構成すると共に、上部に作業者が着座する作業座席31を装着する。

そして、該作業座席31よりも機体前側で且つフロアステップ35上に、本件作業車両の各種作業機構を内装するボンネット32を設け、該ボンネット32の上部に各作業部の設定を変更操作するスイッチ類を配置する操作パネル33と、作業者が前記左右の前輪10,10を操舵するハンドル34を設ける。該ハンドル34の下部には、ハンドル34の操作量を検出するハンドル切角センサ102を設け、検出した前記ハンドル34の左右方向の操舵量をコントローラ100に発信する構成とする。

前記ボンネット32の内部には、図5で示す、該ハンドル34の操舵をアシストする電動パワーステアリング80を設け、ハンドル34の所定量以上の操作を前記ハンドル切角センサ102が検出すると作動して、ハンドル34の操作に必要な作業者の力を軽減させる構成としている。また、前記ボンネット32の内部に、機体の左右方向への傾斜動作を検知する傾斜検知センサ101を設け、圃場の凹凸等により機体が左または右方向に傾くと、該傾斜検知センサ101がその傾斜量を信号としてコントローラ100に発信する構成とする。該傾斜検知センサ101は、上下方向の加速度を検出可能な静電容量型、三軸方向の加速度を検出可能な半導体ピエゾ抵抗型等の加速度センサとすると、小型で且つ比較的安価となると共に、ごく短時間内での加速度を検出することができ、収容スペースの軽減や低コスト化、瞬間的な左右の凹凸の検知が容易に行える。

そして、前記傾斜検知センサ101の信号を受けた制御装置100は、図7で示すとおり、機体の傾斜量に合わせて前記電動パワーステアリング80を作動させ、前記ハンドル34を機体の傾斜方向の反対方向に所定量回動させる。さらに、前記傾斜検知センサ101が検出する左右方向の傾きが無い状態になると、前記電動パワーステアリング80を再度作動させ、前記ハンドル34が中立位置になるまで回転させる。なお、ハンドル34の中立位置は、ハンドル切角センサ102が検出する角度から判断する。

上記の、機体の傾斜に対応してハンドル34を自動的に回動させ、機体の傾斜方向とは反対側に操舵した後、ハンドル34を直進操作位置に回動させて直進走行を行なう制御は、傾斜検知センサ101が機体の左右方向への傾斜を検知する度に行っても良いが、傾斜検知センサ101を微細な傾斜を検知可能な加速度センサとすると、走行の妨げにならない程度の微細な左右傾斜であっても電動パワーステアリング80が回動し、必要以上にハンドル34が操作され、かえって進行方向を乱してしまう可能性がある。

また、電動パワーステアリング80を作動させると、その都度バッテリ(図示省略)から電気を消耗する。この消耗が累積し、バッテリの電圧が低下すると、エンジン回転数を上げてオルタネータ(図示省略)の発電量を増やして補充する必要があるが、このときエンジン20が消費する燃料が多くなり、燃費が悪くなる問題がある。

上記の問題を防止すべく、図9で示す前記操作パネル33に直進制御スイッチ103を設け、該直進制御スイッチ103を「入」操作、即ち図8で示す、ハンドル34を直進位置で保持しているときのみ、傾斜検知センサ101が傾斜を検知すると、前記電動パワーステアリング80を作動させてハンドル34を回動操作する構成とすると、作業者が直進走行制御の必要性を感じる状況下においてのみハンドル34の自動操作を行うことができ、燃費の悪化が防止されると共に、進行方向が乱れることが防止される。

なお、直進制御スイッチ103を「切」操作、即ちハンドル34を自由に手動操作可能な状態とすると、前記電動パワーステアリング80はハンドル切角センサ102の検知角度に合わせて、ハンドル34の操作をアシストする機能に戻る。

そして、自動的にハンドル34が操作されて機体が直進走行することにより、作業者は苗の植付や施肥が正常に行われているか確認したり、苗や肥料の残量を確認したり、走行状態の設定の見直しを行ったりすることができるので、苗の植付精度の向上、施肥精度の安定化、並びに作業条件の適切化を図ることができ、作業能率や作業精度が大幅に向上する。

上記の方式は、作業者が直進制御スイッチ103を「入」操作すると直進走行制御が行なわれる方法であるが、該直進制御スイッチ103を操作パネル33に新たに設ける必要があり、スペースを余分に取ると共に、操作を伝達するハーネス等の部材が新たに必要になる。

このため、新規に伝達部材を設けることなく、ハンドル34とコントローラ100を用いる直進制御の開始方法として、下記の方法が考えられる。

図10で示すとおり、前記ハンドル34の操作を検知するハンドル切角センサ102が所定時間(例:10〜15秒)連続して直進走行位置(ハンドル切角センサ102の検知角度が略0度〜±5度となる位置)を検知し続けると、コントローラ100が電動パワーステアリング80を作動させ、直進制御を開始する構成としてもよい。

上記構成とすると、作業者がハンドル34を直進走行位置に維持し続けている、あるいは作業者がハンドル34を操作することなく直進走行位置が維持されている状態が所定時間続くと、コントローラ100が電動パワーステアリング80を作動させて自動直進制御を開始することができるので、新規にハーネス等の伝達部材を設ける必要が無く、機体の構造が単純化され、メンテナンス性が向上すると共に、機体の軽量化が計られる。

なお、ハンドル34の操作位置を直進走行制御の「入」条件とするときは、ハンドル切角センサ102がハンドル34を進行方向を変更し得る操作角度(例:15度〜)を検知すると、コントローラ100が直進走行制御を「切」操作する構成とする。

但し、上記の直進制御は、ハンドル34の自動操作による進行方向の修正を行う際に誤差が生じ得るものであり、この誤差が累積すると作業者が想定する直進方向からずれた方向に走行する可能性がある。このため、図10、図11で示すとおり、直進制御スイッチ103の入切、またはハンドル34の所定時間操作のいずれを用いる構成においても、コントローラ100は所定時間(例:1〜5分)経過すると「切」操作を自動的に行い、直進走行制御を終了する構成とすると、苗の左右の植付間隔が広がり過ぎ、苗の無い領域が発生することを防止できるので、圃場面積に対応する量の苗が確実に植付可能となり、収穫量が向上する。

あるいは、苗の左右の植付間隔が狭くなり過ぎ、風通しが悪くなることにより、栄養の取り合いで生育異常を起こしたり、病害虫により枯れてしまったりすることを防止できるので、収穫量が向上すると共に、作物の品質が向上する。

なお、直進走行制御を突然終了すると、作業者が進行方向の修正を忘れて進行方向が乱れる可能性があるので、図9、図10で示すとおり、コントローラ100に設定された自動「切」操作時間よりも所定時間(例:5〜10秒)前になるとブザー104aやランプ104b等の通知装置104を作動させ、聴覚情報や視覚情報で制御の終了を作業者に通知する構成とするとよい。

あるいは、図11で示すとおり、前記ミッションケース12から左右の後輪ギアケース18,18に駆動力を伝動する左右のドライブシャフト12a,12の回転数をそれぞれ計測する左右の後輪回転センサ105,105を設け、該左右の後輪回転センサ105,105の回転数が所定回転数以上(例:30〜50回転)になると、直進走行制御を自動的に「切」操作する構成としてもよい。

上記構成により、直進走行制御が自動終了した後、作業者が直進走行制御を「入」操作することを忘れたり、ハンドル34を操作して進行方向を決定することを忘れたりすることが防止されるので、苗の植付が直進方向から大きくずれることが防止され、苗の植付精度が向上する。

また、上記の直進制御構成に加えて、図12で示す、直進走行制御中に傾斜検知センサ101が機体の左右方向への設定値以上(例:15度〜)の傾斜を検知すると、子前記コントローラ100が前記HSTサーボモータ23bを減速方向に作動させ、走行速度を極低速まで落とす、あるいはアイドリング状態にする制御構成としてもよい。

なお、走行中に突然急減速、または急停止すると苗の植付姿勢が乱れると共に、慣性により作業者が揺さぶられて不快感を覚える可能性がある。しかしながら、急減速または急停止しなければ苗の植付列が直線状にならなくなるので、図9から図12で示すとおり、HSTサーボモータ23bに作動信号が発信されると、前記通知装置104にも作動信号が送られ、HSTサーボモータ23bが作動する所定時間(5〜10秒)前に通知装置104が作動し、急減速または急停止を作業者に警告する構成とするとよい。

上記構成により、作業者は急減速または急停止に備えることができると共に、直進制御操作不能な状態にあることを認識することができるので、急減速または急停車後に不用意に直進走行制御を使うことなく、ハンドル34を操作して直進走行に復帰させることができる。

前記フロアステップ35のうち、作業座席31の左右両側は格子状に形成し、フロアステップ35上を異動する作業者の足等に付着した泥土が圃場に落下する構成としている。さらに、図2に示すとおり、フロアステップ35の左右両側に、左右の延長ステップ35a,35aを着脱自在に設け、該左右の延長ステップ35a,35aを格子形状とすることにより、作業座席31に到達する前に泥土を落とし、フロアステップ35上に泥土が残りにくく、作業後の掃除に要する労力が軽減される構成としている。

そして、前記フロアステップ35の後部には、前記左右の後輪11,11のフェンダを兼ねるリアステップ36,36を設ける。該リアステップ36,36は、機体前側から後側に向かう後上り傾斜姿勢の部分と、この後上り傾斜姿勢の終端部から機体後方に向かう平坦な部分を有しており、作業者は前記苗植付部4に苗を補充する時には、この平坦な部分に立って作業をすることができるので、苗の補充作業の能率が向上する。

なお、前記左右の延長ステップ35a,35aの機体後部も、前記左右のリアステップ36,36と同じ形状に構成すると、植付条数が多く、苗植付部4の左右幅が広い機体であっても、作業者は苗植付部4に近付いて苗の補充作業をすることができるので、作業能率が向上する。

また、走行車体2の前部左右両側には、補給用の苗を載置する予備苗枠38,38が、機体よりも側方に張り出す位置と内側に収納した位置とに回動可能に設けられている。該左右の予備苗枠38,38は苗を載置する複数の予備苗載せ台38a,38b,38c,38dを備え、該予備苗載せ台38a,38b,38c,38dが側面視で前後方向に並ぶ展開形態(第1の形態)と、上下方向に並ぶ積層形態(第2の形態)に切替可能な構成とする。

本件実施例では、この複数の予備苗載せ台を、展開形態では機体前側から第1、第2、第3、第4の予備苗載せ台と呼称し、積層形態では機体上側から第1、第2、第3、第4の予備苗載せ台と呼称する。但し、この呼称は参考として提示するものであり、予備苗載せ台の数量を限定するものではない。

苗の植付作業をするときは前記左右の予備苗枠38,38を機体よりも側方に張り出させることにより、該左右の予備苗枠38,38とボンネット32との間に、機体前側から走行車体2上に作業者が乗り降りするスペースを確保することができるので、作業者は圃場の位置に合わせて乗り降りする位置を選択することができ、作業能率が向上するとともに、乗り降りの際の安全性が向上する。

一方、作業を終えて本件作業車両を軽トラック等の輸送車両や、倉庫等の収納場所に収納するときは、前記左右の予備苗枠38,38を回動させて走行車体1の左右幅内に収めることにより、左右幅をコンパクトにすることができるので、余分な収納スペースを取ることがなくなる。

前記予備苗枠38の構成について、図3、図4で説明する。

走行車体1の左右両側に支柱381をそれぞれ設け、該支柱381の上部に主支持フレーム381aを設けると共に、該主支持フレーム381aよりも後ろ側に、側面視でL字型の副支持フレーム381bを設ける。そして、該主支持フレーム381aの上端部に主リンクアーム383を回動中心軸384を介して回動自在に装着し、前記副支持フレーム381bの上端部に副回動軸385を介して後側の副リンクアーム386bを回動自在に配置する。

また、前記主リンクアーム383及び副リンクアーム386bが積層状態であるときの下端部に第4の予備苗載せ台38dを取り付ける第4取付フレーム387dを設け、前記回動中心軸384及び副回動軸385よりも上方位置に第3の予備苗載せ台38cを取り付ける第3取付フレーム387cを設ける。さらに、前記主リンクアーム383の上端部に第2の予備苗載せ台38bを取り付ける第2取付フレーム387bの後部側を取り付け、該第2取付フレーム387bの前部側に前側の副リンクアーム386aの上端部を取り付けると共に、該前側の副リンクアーム386aの下端部を前記第3取付フレーム387cの前部側に取り付ける。

そして、前記回動中心軸384に回動ギア388を軸着し、該回動ギア388に電動モータ390に取り付けた駆動ギア389を噛み合わせ、該回動ギア388と電動モータ390を苗枠伝動ケース391に内装する。

さらに、前記第2取付フレーム387bの上部で且つ前後方向の略中央位置に取付支柱393を設け、該取付支柱393の上端部に第1の予備苗載せ台38aを取り付ける第1取付フレーム387aを取り付ける。前記取付支柱393は、積層形態であるときに第1の予備苗載せ台38aと第2の予備苗載せ台38bの上下間隔が、第2の予備苗載せ台38bと第3の予備苗載せ台38c、及び第3の予備苗載せ台38cと第4の予備苗載せ台38dの上下間隔よりも広くなる長さとする。また、前記予備苗枠38を展開形態に切り替えると、第1の予備苗載せ台38aは第2の予備苗載せ台38bと共に前側に移動する構成とする。

なお、前記取付支柱393は、第1取付フレーム387aの前後方向にそれぞれ一つずつ設ける構成とすると、支持強度が向上し、耐久性が向上する。

上記により、前記電動モータ390を作動させて駆動ギア390を回転させ、回動ギア388を回転させると、主リンクアーム383、前側及び後側の副リンクアーム386a,386bが積層形態となる方向及び展開形態となる方向に回動させる構成となるので、作業者は予備苗枠38を積層形態または展開形態に切り替える際、手作業で主リンクアーム383等を移動させる必要がなく、作業者の労力が軽減される。

また、図2で示すとおり、前記電動モータ390の作動を入切操作する苗枠操作スイッチ392をボンネット32の上部で且つ、操縦座席31に着座した作業者が手を伸ばすと届く位置に配置すると、作業者は操縦座席31から降りることなく予備苗枠38の形態の切替操作を行なうことができるので、作業能率が向上する。

そして、予備苗枠38を展開形態に切り替えると、第2、第3、第4の予備苗枠38b,38c,38dが前後方向に直線状に並ぶことによって、第2の予備苗枠38bに積み込んだ苗を押すと後側の第3または第4の予備苗枠38c,38dに移動させることができるので、苗の積み込み作業能率が向上する。

さらに、第2の予備苗載せ台38bの上方に第1の予備苗載せ台38aが位置することにより、作業者は第1の予備苗載せ台38aに苗を積み込むことができるので、作業能率が向上するとともに、展開形態にした予備苗枠38が前方に突出し過ぎないため、苗の積み込み作業中に予備苗枠38が撓むことがなく、苗が振り落とされることが防止される。

また、第1の予備苗載せ台38aと第2の予備苗載せ台38bの上下間隔を、第2、第3の予備苗載せ台38b,38c、及び第3、第4の予備苗載せ台38c,38dの上下間隔よりも広くしたことより、積層形態または展開形態に予備苗枠38を切り替えるとき、主リンクアーム383の回動軌跡に第1の予備苗載せ台38a及び第1取付フレーム387aが干渉することを防止できる。

なお、電動モータ390に温度変化によって屈曲するバイメタル、あるいは許容量以上の負荷がかかると即座に通電を遮断する通電遮断部材を内装し、主リンクアーム383、前側及び後側の副リンクアーム386a,386bが積層形態または展開形態になってそれ以上回動できなくなった際に電動モータ390に負荷がかかると自動的に電動モータ390の通電が停止する構成とすると、予備苗枠38が積載状態または展開状態になると同時に電動モータ390を停止させるためのスイッチ等の停止制御部材が不要となるので、予備苗枠38の切替操作機構が簡易化される。

次に、苗植付部4等について説明する。

図1及び図2で示すとおり、前記昇降リンク装置3は、上部リンクアーム40と左右一対の下部リンクアーム41,41で構成する平行リンクとし、該上部リンクアーム40と下部リンクアーム41,41の一側端部を前記メインフレーム15の後部側に立設する背面視門型のリンクベースフレーム42に取り付ける。また、前記上部リンクアーム40と下部リンクアーム41,41の他側端部を苗植付部4側の上下リンクアーム43に取り付ける。

さらに、前記上下リンクアーム43の下端部に、苗植付部4に回転自在に支承された連結軸を(図示省略)挿し込んで連結し、該連結軸を中心として苗植付部4をローリング自在に連結する。そして、前記メインフレーム15に固着した支持部材と上部リンクアーム40に一体形成したスイングアーム(図示せ省略)の先端部の間に昇降油圧シリンダ46を伸縮自在に設け、該シリンダ46を油圧で伸縮させることにより前記上部リンクアーム40が上下に回動して苗植付部4がほぼ一定姿勢のまま昇降する構成とする。該昇降油圧シリンダ46の伸縮操作は、図13で示す、前記走行操作レバー16のグリップ部に作業者が指で操作可能に設ける昇降操作スイッチ16bの操作で行うものとする。

該昇降油圧シリンダ46は、機体各部に作動油を供給する油圧バルブ106から作動油の供給を受けて伸縮するものであり、作動油が供給されると伸張し、作動油が放出されると収縮するものである。昇降油圧シリンダ46の伸縮速度は、作動油の供給または排出速度に比例する。

なお、油圧バルブ106は、電気信号により圧力や送油量を微細に変化させることのできる電磁比例弁とすると、送油量や圧力をコントローラ100を介して微細に調節することができるので、各作業部の作動速度の変更や全体への送油量の制御が容易となり、作業部の設定をより細かくすることが可能となり、作業条件適応性が向上する。

上記により、苗植付部4を略同じ姿勢のままで上下移動させることができるので、圃場端での旋回時等に苗植付部4を上昇させ、旋回終了後に苗植付部4を下降させれば植付姿勢に戻るため、細かい調節操作が不要となり、作業能率が向上する。

なお、前記HSTサーボモータ23bを備える苗移植機において、図14で示す制御構成を加えることもできる。

前記エンジン20の回転数が低速域(例:1800〜2200rpm)であるとき、前記昇降操作スイッチ16bを下降操作して苗植付部4を下降させると、前記HSTサーボモータ23bが作動してトラニオン軸23aの開度を小さくし、油圧バルブ106から昇降油圧シリンダ46への送油量を絞る制御構成とする。

昇降油圧シリンダ46への送油量が絞られて減少すると、昇降油圧シリンダ46の収縮速度が遅くなる。これにより、苗植付部4の下降速度が低下するので、昇降操作スイッチ16bの操作を誤って苗植付装置4の下部を地面に叩き付けることが防止され、苗植付部4の破損が防止される。

特に、軽トラック等の搬送機への積み込みを行うときや、倉庫等の収容施設に苗移植機を収容する際、後進移動しながら苗植付部4を安全に降ろすことができ、作業性が向上する。

なお、上記の制御条件ではエンジン20の回転数が低回転域にあるとき、としているが、この低回転域は植付作業時にも燃費向上のため用いることがある。植付作業時に苗植付部4の下降速度が遅いと、圃場端で旋回を終えて植付直進走行を再開する際、苗植付部4が適切な高さに下降するまで待たねばならず、作業能率が低下するので、前記植付クラッチケース25の内部の植付クラッチ25aの入切状態を検知するリミットスイッチ107を設け、該リミットスイッチ107が「切」状態、即ち植付クラッチ25aが「切」状態であることを検知しており、且つエンジン20が低回転域にあるときのみ、油圧バルブ106が送油量を絞る制御構成とすると、苗の植付作業中の苗植付部4の昇降が円滑に行われ、作業能率が向上する。

そして、図1及び2で示すとおり、本件では、前記苗植付部4は8条植の構成とし、苗を一条分ずつ積載する複数の(本件では8つの)苗載せ台51…を左右方向に連結して設け、該苗載せ台51…の下方に苗植付部4のフレームを兼ねる苗植付伝動ケース50を設け、該苗植付伝動ケース50の駆動力により複数の苗載せ台51…を左右方向に往復移動させる構成とする。そして、前記苗植付伝動ケース50から駆動力を取り出す苗植え伝動ケース54…を左右方向に等間隔を空けて複数(本件では4つ)装着し、該苗植え伝動ケース54…の左右両側に楕円軌跡を描いて回転駆動しながら苗を取って圃場に植え付ける植付装置52,52をそれぞれ装着する。

さらに、前記連結した苗載せ台51…の左右幅よりも左右方向に長い、苗載せ台51…に積載された苗を受け止める側面視L字型の苗受け板51cを設け、該苗受け板51cに、前記苗載せ台50に積載した苗を植付装置52…が掻き取る際に通過する苗取出口51a…を複数ヶ所(本件では8ヶ所)切り欠いて形成する。また、前記苗載せ台51…の下部側に、各条に所定間隔ごとに苗を苗受け板51c側(苗植付装置4の下部側)に移動させる左右一対の苗送りベルト51b,51bを設け、該左右の苗送りベルト51b,51bの左右間に、積載された苗の量が所定量未満になったことを検知する苗補充センサ140…を各条毎に設ける。

該苗補充センサ140…が苗の減少を検知すると、前記ブザー104aやランプ104b等の通知装置104を作動させて、作業者に苗の補充作業の必要があることを報知する。

上記により、苗が無くなったことに作業者が気づかず、苗が植え付けられない区間が発生することを防止できるので、苗の植付作業能率が向上する。また、作業者が苗の植え付けられなかった場所に、手作業で苗を植え付ける作業が不要となるため、作業者の労力が軽減される。

前記苗植付部4の下部には、左右方向の略中央位置にセンターフロート55を設け、該センターフロート55の左右両側にミドルフロート57,57とサイドフロート56,56をそれぞれ設ける。該センターフロート55、サイドフロート56,56及びミドルフロート57,57は、苗植付部4を下降させて苗の植え付け作業を行うとき、圃場の泥面(圃場の表土面)に接地し、機体を進行させると、センターフロート55、サイドフロート56,56及びミドルフロート57,57が泥面を整地しつつ滑走する。この整地跡に前記苗植付装置52…が苗が植え付けるよう、前記苗植え伝動ケース54…の前後長さ及び苗植付装置52…の植付軌跡が設定されている。

そして、前記センターフロート55、サイドフロート56,56及びミドルフロート57,57は、圃場の表土面の凹凸に合わせて前端側が上下動するように回動自在に取り付けられている。特に、前記センターフロート55の取付基部には、該センターフロート55の前部の上下動する角度を検知する仰角センサ(ポテンショメータ)108が設けられており、該仰角センサ108の検知した角度に合わせて前記昇降油圧シリンダ46を伸縮制御する前記油圧バルブ106の開度を変更し、苗植付部4を昇降させることにより、苗の植付深さを一定に維持する構成としている。

上記により、苗をセンターフロート55、サイドフロート56,56及びミドルフロート57,57で均した場所に植えることができるので、苗の周りの土の高さに偏りが生じにくくなり、苗の生長が安定し、作物の品質が向上する。

そして、仰角センサ108が検出するセンターフロート55の上下角度に合わせて苗植付部4を昇降させることにより、苗の植付深さを安定させることができるので、苗の植付深さが浅くなり過ぎ、圃場に張った水の流れで苗が流されたり、強風で苗が飛ばされたりすることが防止されるため、作物の収穫量が向上する。

また、苗の植付深さが深くなり過ぎ、日照不足や水分過多により作物の生育が乱れることを防止できるので、作物の品質が向上すると共に、植付作業後に苗が枯れることを防止できる。

さらに、前記苗植付部4の下部の左右両側には、苗の植付走行の際、次に植付作業を行う側の圃場面に直進の目安となるラインを形成する左右の線引きマーカ109,109を設けている。該左右の線引きマーカ109,109は、左右方向に回動自在に設けるマーカロッド109aと、該マーカロッド109aの端部に圃場面に接触して泥土を押し下げ、ラインを形成する線引き体109bで構成する。なお、該線引き体109bは、固定方式の棒体や、回転可能なディスク体で構成する。

そして、次の苗の植付位置で作業をする際、前記ボンネット32の前側に前後方向に回動可能に設けたセンターマスコット75を前記線引きマーカ109で圃場に形成したラインと合わせて走行することにより、直進走行が行いやすくなり、作業能率や植付精度が向上する。

前記苗植付部4の機体前側の左右中央部近傍には、前記ハンドル34を操作して旋回するときに左右の線引きマーカ109,109を圃場から退避する非作業状態にし、旋回終了後に左右一側の線引きマーカ109を圃場に設置する作業状態にすると共に、左右他側の線引きマーカ109を非作業状態に切り替えるマーカアクチュエータ110aを備えるマーカ切替機構110を備えている。次の旋回の際には、左右他側の線引きマーカ109が作業状態になり、左右一側の線引きマーカ109が非作業状態となる構成としており、これにより左右どちらに旋回しても、次の作業位置にラインを形成することができる。

しかしながら、圃場の硬度は常に一定ではなく、凹凸があるとセンターフロート55が持ち上がるので、センターフロート55が回動しやすく苗植付部4が上下動しやすい土質が硬い部分、及び凹凸があってもセンターフロート55が均すので、センターフロート55が回動しにくく苗植付部4が上下動しにくい土質が柔らかい部分がある。土質が硬い部分においては、苗植付部4が頻繁に上下動し、上昇時には線引きマーカ109,109が圃場面から離間し、ラインが形成できず、次の植付作業位置での直進走行が困難になる問題が生じることがある。

また、土質の固い位置で、線引きマーカ109,109が過度に下方回動すると、線引き体109bが土中に深く入り込み、土中抵抗で破損する問題がある。

上記の問題を解消すべく、図15で示すとおり、前記操作パネル33に、センターフロート55の仰角センサ108の感度を変更する感度変更ダイヤル111を設け、仰角センサ108が検出する角度変化が標準値より格段に小さい値でも油圧バルブ106を開閉する敏感側と、仰角センサ108が検出する角度変化が標準値より格段に大きい値になると油圧バルブ106を開閉する鈍感側に操作可能に構成する。なお、敏感側と鈍感側の中間に合わせたとき、仰角センサ108が油圧バルブ106を開閉動作する角度を標準値とする。

前記感度変更ダイヤル111を操作すると、前記仰角センサ108が角度の変化を検知して油圧バルブ106の開閉信号をコントローラ100に送る角度が増減されるので、この数値を基準値としてコントローラ100に記録する。

前記感度変更ダイヤル111を敏感に操作したときは、前記仰角センサ108の検知角度と基準値の差が僅かに生じると、苗植付部4の上昇または下降が行われるので、苗植付部4が上昇するときにはマーカアクチュエータ110aが線引きマーカ109を下降させ、苗植付部4が下降するときにはマーカアクチュエータ110aが線引きマーカ109を下降させる。

これにより、苗植付部4が昇降しても、線引きマーカ109が適切な線引き高さに維持されるので、圃場に直進走行の目安となる線が確実に形成されると共に、線引き体109bが土中に潜り込み過ぎては存することが防止される。

一方、前記感度変更ダイヤル111を鈍感に操作したときは、前記仰角センサ108の検知角度と基準値の差が大幅に生じたときのみ、上記と同じく苗植付部4が上昇すると線引きマーカ109を下降させ、苗植付部4が下降すると線引きマーカ109が上昇する構成とする。

これにより、センターフロート55が大幅に上下回動するとき、即ち圃場の凹凸が激しく、苗の植付深さが著しく乱れるおそれがあるときのみ苗植付部4及び線引きマーカ109の上下位置が変更され、昇降機構の負荷が小さくなり、耐久性が向上する。

また、線引きマーカ109が圃場面から離間することを防止できるので、次の植付作業位置に直進の目安とするラインが確実に形成され、直進走行が的確に行われるため、作業能率や苗の植付精度が向上する。

また、線引きマーカ109の線引き体109bが土中に入り込み過ぎることを防止できるので、接触抵抗で線引き体109bが破損することが防止され、線引きマーカ109の耐久性が向上すると共に、圃場にラインを確実に形成できるので、作業能率が向上する。

前記施肥装置5は、肥料ホッパ60に貯留した粒状の肥料を複数条分(本件では8条分)の繰出部61…から一定量ずつ繰り出し、その肥料を複数条分(本件では8条分)の施肥ホース62…で前記センターフロート55、サイドフロート56,56、ミドルフロート57,57の左右両側に取り付けた施肥ガイド(図示省略)まで案内し、該施肥ガイド…の前側に設けた作溝体(図示省略)…によって苗植付条の側部近傍に形成される施肥溝内に落とし込む構成としている。

また、ブロア用電動モータ53で駆動するブロア58で発生させた風が、左右方向に長いエアチャンバ59を経由して前記施肥ホース62…に吹き込まれ、該施肥ホース62…内の肥料を風圧で強制的に搬送する構成としている。

上記により、各条の苗の植付位置に作溝体で形成した溝に粒状の肥料を落とすことができるので、肥料が水流や風によって苗から離れた位置に移動することが防止され、苗が肥料不足で生育不良を起こすことがなく、作物の生育が安定する。

また、肥料が一ヶ所に集まり、養分過多が原因となる生育不良の発生、一部の作物だけが急速に生長して収穫時期が乱れることを防止できるので、作物の品質が安定する。

前記苗植付部4には、整地装置の一例であるセンターロータ27aと、左右一対のサイドロータ27b,27bが設けられている。また、前記連結した苗載せ台51…は、苗植付部4の全体を支持する左右方向と上下方向に幅一杯の矩形の支持枠体65の支持ローラ65aをレールとして左右方向にスライドする構成としている。

上記の施肥装置5では、ブロア58はブロアモータ58aの作動の入切によって送風状態と停止状態を切り替える構成となっており、該ブロアモータ58aは、機体のキーの入切に連動して作動する構成としている。

しかしながら、ブロア58が作動状態である必要があるのは、苗植付部4が圃場に苗を植え付けているとき、もしくは作業終了後に残った肥料を肥料ホッパ60から排出するときであり、旋回時など植付作業を行っていないときは不要な電力消費の原因となっている。前記ブロア58は、全ての条に肥料を送ることのできる風を発生させる必要があるので、植付条数が多いほどブロアモータ58aは出力の大きなものとする必要があり、その分消費電力が多くなり、他の電力を必要とする作業部が動作不能になる問題がある。

上記の問題を解消すべく、図5及び図16で示すとおり、苗植付部4を上下動させる昇降リンク機構3に、該昇降リンク機構3の昇降位置を検知するリンクセンサ112を設け、昇降リンク機構3が所定角度以上上昇、または下降したことを該リンクセンサ112が検知すると、前記コントローラ100に信号を送信し、前記ブロアモータ58aの「切」信号または「入」信号を発信させる制御構成とする。

前記リンクセンサ112が苗植付部4の「上昇」を検知すると、コントローラ100はブロアモータ58aの「切」信号を発信し、ブロアモータ58aを停止させる。そして、前記リンクセンサ112が苗植付部4の「下降」を検知すると、コントローラ100はブロアモータ58aの「入」信号を発信し、ブロアモータ58aを作動させる制御構成とする。

上記の制御構成により、苗植付部4の昇降に連動してブロアモータ58aを自動的に入切することができるので、肥料の排出を行なう必要の無い作業時にブロアモータ58aを切っておくことができるので、電力の消費が抑制され、電力不足により作業が中断されることが防止されると共に、ブロアモータ58aが無駄に使用されなくなるので、ブロアモータ58aの耐久性が向上する。

なお、苗植付部4の昇降位置を基準としてブロアモータ58aを入切すると、肥料の供給が突然途切れる、及び肥料の供給開始が遅れることがあり、旋回直前に植え付ける苗に肥料が供給されない、及び旋回終了後に植付走行を再開した直後に植え付けた苗に肥料が供給されない、ということになり、生育に差が生じることが想定される。特に、ブロア58から離れた条は、ブロアモータ58aを切るとすぐに肥料の供給が止まると共に、ブロアモータ58aを入れてもすぐには肥料の供給が始まらないため、施肥漏れが生じやすい。

このため、リンクセンサ112が苗植付部4の昇降を検知し、ブロアモータ58aの「入」または「切」信号を発信する際、「切」信号は所定時間(例3〜5秒)経過後に発信され、「入」信号は苗植付部4の下降が終了する所定時間(例:3〜5秒)前に発信される制御構成とすると良い。

上記制御構成により、旋回を開始してその植付作業位置での苗の植付が完全に終わってからブロアモータ58aが停止するため、施肥漏れが防止できる。また、旋回を終了して苗を植え付けはじめる直前にブロアモータ58aを始動させることにより、植付再開直後から確実に肥料を供給できる。施肥漏れが防止されることにより、苗の生育が均等になり、収穫作業が能率よく行える。

また、図17で示すとおり、前記肥料ホッパ60内に投入した肥料の重量を検出する肥料重量センサ113を設け、前記繰出部61が放出する肥料の量(施肥開度)を変更する開度調節装置114を設ける。該開度調節装置114には、現在の開度を検出する開度センサ(ポテンショメータまたはストロークセンサ)115を設け、検出される数値の増減をコントローラ100に送り、現在の肥料の放出量(施肥量)Eを算出する。

そして、前記コントローラ100に機体の植付条数(本件の苗移植機であれば8条)と、植付装置52…の左右間、所謂条間(本件の苗移植機であれば約30cm)、前記肥料重量センサ113が検出した肥料の重量を記憶させる。さらに、前記左右の後輪回転センサ105,105が苗植付作業1〜2往復で検出した回転数と、コントローラ100に記憶している機体の植付条数と、作業者が入力するその圃場で作業を終えるまでのおおよその往復回数から、圃場の面積をコントローラ100で概算する。

そして、算出された圃場面積Aから作業終了までに消費される肥料の仮想消費量Vを算出し、該仮想消費量Vを入力した往復回数で割って、1往復当たりに必要な肥料の仮想消費量V2を算出する。そして、前記肥料重量センサ113が検出する肥料ホッパ60内の重量のうち、1往復の作業の開始時と終了時の数値を比較し、その差から実体消費量Sを算出する。

該実体消費量Sと1往復当たりの仮想消費量V2を比較し、実体消費量Sが仮想消費量V2と合致する(S=V2)、または仮想消費量V2の許容範囲内に収まっていれば(S≒V2)、現在の放出量Eを維持する。

実体消費量Sが仮想消費量V2の許容範囲を下回る(S<V2)ときは、肥料の供給量が設定よりも少なくなっていると判断できるので、コントローラ100が開度調節装置114と開度センサ115に信号を送り、仮想消費量V2から実体消費量Sを差し引いた(V2−S)放出量Eとなる位置を開度センサ115が検出するまで、開度調節装置114を開放方向に作動させる。

一方、実体消費量Sが仮想消費量V2の許容範囲を上回る(S>V2)ときは、肥料の供給量が設定よりも多くなっていると判断できるので、コントローラ100が開度調節装置114と開度センサ115に信号を送り、仮想消費量V2から実体消費量Sを差し引いた(V2−S)放出量Eとなる位置を開度センサ115が検出するまで、開度調節装置114を閉鎖方向に作動させる。

上記制御構成としたことにより、所定面積における施肥量を適切な範囲内に収めることができるので、肥料が過剰に供給されて苗が軟弱に成長し、台風等によって倒伏してしまうことを防止できるので、コンバイン等収穫機を用いた収穫作業が容易になり、作業能率が向上する。

また、肥料が作業者の予想よりも早く切れることが防止されるため、肥料の補充作業を計画的に行うことができるので、苗の植付作業中に圃場端に戻って肥料を補充する作業が不要となり、作業能率が向上する。

そして、肥料不足により苗が生育不良を起こすことを防止できるので、計画的な作物の栽培が行え、適切な時期に追肥や雑草処理、収穫等を行えるため、作物の品質や作業能率が向上する。

前記センターロータ27aと左右のサイドロータ27b,27bは、苗載せ台51…の前記支持枠体65の両側辺部材65bに上端を回動自在に支持された梁部材と、該梁部材の両端に固着した支持アームと、該支持アームに回動自在に取り付けられたロータ支持フレームからなる支持構造部に支持されている。該ロータ支持フレームの下端には、センターロータ27aとサイドロータ27b,27bのそれぞれの駆動軸70a,70bが取り付けられている。また、前記ロータ支持フレーム68の下端部近くは、前記苗植付伝動ケース50に回動自在に取り付けられた連結部材71に連結されている。

そして、前記センターフロート55の前方にセンターロータ27aを配置し、該センターフロート27aは、前記サイドフロート56,56とミドルフロート57,57の前方に配置するサイドロータ27b,27bよりも前方に配置する。さらに、前記左右一側、本件では機体左側の前記後輪ギアケース18と左側のサイドロータ27bのロータ入力ケース(図示省略)を、ロータ伝動ロッド27cで連結し、センターロータ27a及び左右のサイドロータ27b,27bに駆動力が伝動される構成とする。

なお、左側の後輪ギアケース18からロータ伝動ロッド27cを経由してロータ入力ケースに入力された駆動軸は、左側のサイドロータ27bの駆動軸70bを回転させ、左右のサイドロータ27b,27bとセンターロータ27aを連結する左右の整地伝動ケース73,73のうち、左側の整地伝動ケース73を経由してセンターロータ27aの駆動軸70aを回転させる。そして、該駆動軸70aから右側の整地伝動ケース73を経由して左側のサイドロータ27bの回転軸70bを回転させる。

上記の苗移植機は、センターフロート55、サイドフロート56,56、及びミドルフロート57,57を苗植付部4の下部に設け、圃場面の整地を行うと共に、圃場の凹凸を検出して油圧バルブ106の送油量を切り替えて昇降油圧シリンダ46を伸縮させて、苗植付部4の作業高さを最適な高さに調節する構成としている。

しかしながら、圃場面の整地は駆動回転するセンターロータ27aと左右のサイドロータ27b,27bで行っており、上記各フロート55,56,57で整地するのは僅かな凹凸である。また、圃場面に設置するセンターフロート55の上下回動量を仰角センサ108で検出する方式は、圃場の土質や水量、走行速度や植付深さの設定の違いにより、過敏に上下位置調節制御を行ない、かえって植付深さを不安定にする問題がある。

逆に、検知精度が鈍くなり過ぎて、苗植付部4の上下位置を変更する必要があるときにも上下位置の変更を行わず、苗の植付深さが深くなり過ぎる、もしくは浅くなり過ぎる問題がある。

上記の問題の存在から、センターフロート55の上下回動を基準としない、別の制御方法を導入する余地がある。

図18、図19で示すとおり、左右の後輪11,11のスポーク11sに所定間隔毎に電気抵抗センサ(ECセンサ)116…を設ける。該電気抵抗センサ116…は、左右間に亘って電気を流し、電気の流れから抵抗値を算出するものである。なお、本例では、空気中では無限の抵抗値を受けていると認識するものを用いる。

該電気抵抗センサ116…を水の張られた圃場に進入させると、水中に溶け込んだ土壌成分により、左右の後輪11,11間に電気が流れ、抵抗値が検出される。電気抵抗センサ116…が検出を行うと、その部分は水中に位置していることになるので、前記スポーク11sに所定間隔毎に複数設けた電気抵抗センサ116…のうち、抵抗値を検出しているものから、後輪11がどこまで水中及び土中に潜り込んでいるかが判断される構成となる。

そして、前記電気抵抗センサ116…の検出数からコントローラ100が油圧バルブ106に送油を変更する信号を発信し、この信号に合わせて前記昇降油圧シリンダ46が伸縮して、苗植付部4を圃場の深さに合った植付作業高さに自動調節する構成とする。

なお、油圧バルブ106への変更信号は、抵抗値を検出する電気抵抗センサ116…の数が増えたときは圃場が深くなったと判断して昇降油圧バルブ46を伸長させる信号を発信し、苗植付部4を下降させる。一方、電気抵抗センサ116…の数が減ったときは圃場が浅くなったと判断して昇降油圧バルブ46を収縮させる信号を発信し、苗植付部4を上昇させる。

上記構成により、センターフロート55と仰角センサ108を用いることなく圃場の深さを検出し、苗植付部4を適切な作業高さに設定することができるので、圃場全体の苗の植付深さがバラつきにくく、苗の生育が均等になる。

また、複数の電気抵抗センサ116…が抵抗値を検出するか否かで深さを判断することにより、細かい深さの変更に即座に対応することができるので、苗植付部4の植付作業高さが適切なタイミングで変更されるため、苗の植付深さが安定する。

そして、センターフロート55、左右のサイドフロート56,56、左右のミドルフロート57,57が不要となるので、苗植付部4の構成が簡潔になる。

しかしながら、上記の各フロート55,56,57は、機体を軽トラック等で輸送する際、及び倉庫等に収容する際、苗植付部4が圃場面に設置する際の受部材としての役割も果たしている。このため、各フロート55,56,57をより簡素な構造とし、下降時に苗植付部4の下部に設ける植付装置52等が圃場に接触することを防止する防護体として、残しておいてもよい。

上記構成により、苗植付部4を下降させる際、苗植付部4の下部が地面と接触する衝撃で破損することを防止できるので、苗植付部4の耐久性が向上する。

図20で示す油圧回路図は、前記油圧式無段変速装置23に、前記トラニオン軸23aを回動操作するサーボバルブ120と、該サーボバルブ120から供給される作動油によって伸縮してトラニオン軸23aを回動させるサーボシリンダ121を設けると共に、該サーボバルブ120とサーボシリンダ121を連結する回路に、開閉操作自在なサーボ切替弁122を設けたものである。

上記構成により、サーボバルブ120やサーボシリンダ121を作動させる作動油内に汚濁物が蓄積し、サーボバルブ120が汚濁物によって固着して正常に作動しなくなったときは、サーボ切替弁122を開放してサーボシリンダ121内の作動油を強制的に逃がすことができるので、トラニオン軸23aが動かず変速操作や停止操作が受け付けられなくなることが防止され、変速や停止が必要な際に正常に行われるため、操作性や作業能率が向上する。

なお、前記サーボ切替弁122を操作してサーボシリンダ121から逃がされた作動油はタンクポート123に移動する油圧回路としているが、同時に前記サーボバルブ120のPポート124への作動油の供給を停止する構成としてもよい。

上記構成により、サーボバルブ120に作動油が流入しなくなるので、作動油が逃がされて圧力が低下しているサーボシリンダ121の圧力が再度強まることが防止されて、トラニオン軸23aの操作が受け付けられなくなることが防止される。

前記サーボシリンダ121を伸縮させる際、図21で示すとおり、伸縮作動はディザ電流を用いて行っている。ディザ電流は、振幅を大きくすると確実にサーボシリンダ121を作動させることができるが、振幅が大きくなると伸縮量も大きくなり、細やかな伸縮制御が難しく、また作動時に強い衝撃が生じる問題がある。逆に、振幅を小さくすると伸縮量が小さくなるため、細やかな伸縮制御が可能であり、作動時に強い衝撃が発生することも無いが、サーボシリンダ121が十分な作動をしなかったり、作動が遅れたりするという問題がある。

このため、走行速度や送油量を増やす際、即ちトラニオン軸23aの開度を大きくするときは、細やかな変更操作に対応すると共に衝撃の発生を防止すべくディザ電流の振幅を小さくする(例:0.7A)と共に、確実にサーボシリンダ121が作動する必要のある減速時や停止時には、ディザ電流の振幅を大きくする(例:0.9A)制御構成とした。

上記構成により、増速時や送油量を増やすときにはサーボシリンダ121が細かく且つゆっくりと伸縮するため、細かい変更操作が確実に受け付けられると共に、操作時に強い衝撃が機体に生じることを防止できるので、操作性が向上すると共に、作業者の労力が軽減される。

また、減速時や停止時にはサーボシリンダ121が素早く伸縮するため、トラニオン軸23aの開度を急激に小さくして、急停車する必要があるときに確実に停止することができるので、操作性がいっそう向上すると共に、停止位置が作業者の意図から外れることがなく、余分な前後進操作が不要となる。

なお、上記ではディザ電流の振幅の大小を変更しているが、図22で示すとおり、トラニオン軸23aの開度を大きくするときはディザ電流の周波数を高く(例:90Hz)し、トラニオン軸23aの開度を小さくするときはディザ電流の周波数を低く(例:70Hz)する構成としてもよい。

また、図23で示すとおり、圃場内で植付作業を行う作業速、所謂「植付速」であるときはディザ電流の振幅を小さく、または周波数を大きくして微細な変更操作を可能とすると共に、圃場外を走行する作業速、所謂「走行速」であるときはディザ電流の振幅を大きく、または周波数を小さくして急減速や急停車に対応可能に構成しても良い。

「走行速」を用いるのは、他の車両が走行する道路であり、圃場から苗移植機の収容場所(家や倉庫)までの距離が長いと、その間に信号や横断歩道等があることが十分に考えられる。このとき、急減速や急停車が確実に機能することにより、路上走行時の安全性が確保される。

また、前記走行操作レバー16の操作量を検出する走行ポテンショメータ16aに加え、前記トラニオン軸23aの開度を操作するトラニオンアーム24の回動量を検出するトラニオンポテンショメータ125を設ける。

該トラニオンポテンショメータ125と走行ポテンショメータ16aは、コントローラ100に制御されているので基本的にはシンクロ動作し、走行操作レバー16の操作量が走行速度の変化にダイレクトに反映される。しかしながら、走行操作レバー16とトラニオンアーム24は連動機構を有さないため、走行ポテンショメータ16aの検出した操作量にトラニオンポテンショメータ125の検出した回動量が到達しないことがある。トラニオンポテンショメータ125の検出した回動量が小さいと、作業者が想定した走行速度よりも若干遅い速度で走行するので、作業能率が低下すると共に、作業者が走行操作レバー16をさらに操作して微調整を行わねばならず、操作性が低下する。田植機は低速で作業するものであり、スピードメータを搭載していないことが多く、作業者は体感速度または走行操作レバー16の操作量から走行速度を判断しなければならない。

上記問題を解消すべく、コントローラ100は走行ポテンショメータ16aの検出値とトラニオンポテンショメータ125の検出値を比較し、検出値の差が一致しないときは、前記サーボシリンダ121へのディザ電流の振幅または周波数を変更し、検出値が一致するまでサーボシリンダ121を作動させて、トラニオン軸23aの開度を調節する構成とする。

上記構成により、走行操作レバー16の操作量に対応するトラニオン軸23aの開度を強制的に実現することができるので、走行操作レバー16の操作量を走行速度として信頼することができ、操作性が大幅に向上する。

また、作業者が必要な走行速度を確保すべく、走行操作レバー16aを細かく操作する必要がなくなるので、作業者の労力が軽減される。

なお、前記サーボバルブ120が汚濁物により作動せず、ディザ電流の振幅または周波数を変更してもサーボシリンダ121が作動しないときは、トラニオン軸23aの開度を変更し得ない状態であると判断し、通知装置104を作動させて作業者に知らせる構成とすると、作業者がサーボバルブ120の問題に早期に気付くことができる。

坂道などの傾斜地で田植機を停車させるとき、油圧式無段変速装置23から作動油が漏れると、傾斜に沿って田植機が走行してしまうことがある。

これを防止すべく、図25で示すとおり、前記傾斜検知センサ101で機体の前後方向の傾斜を検出し、走行操作レバー16が中立位置であるときに所定値(例:±5度)以上の傾斜角度を検出すると、サーボシリンダ121を作動させてトラニオン軸23aの開度を大きく(例:±1度)し、作動油の漏出を防止する制御構成とする。

また、前記後輪回転センサ105,105で後輪11,11の回転を検出し、回転が検出されている間はサーボシリンダ121を作動させてトラニオン軸23aの開度を徐々に大きく(例:±0.1度ずつ)し、回転が検出されなくなるとその時点でトラニオン軸23aの開度を保持する制御構成とする。

上記構成により、坂道であっても確実に停車状態とすることができるので、車輪の回転を防止する楔を設置する作業が不要となり、作業者の労力が軽減されると共に、作業能率が向上する。

また、坂道を移動した田植機を追って停止操作する必要が無く、作業者の労力が大幅に軽減される。

上記のサーボシリンダ121は、前記HSTサーボモータ23bに置き換えても良く、サーボバルブ120は、前記油圧バルブ106に置き換えても良い。

【符号の説明】

【0008】

2 走行車体

10 前輪(操舵輪)

34 ハンドル(操作部材)

101 傾斜検知センサ(傾斜検知部材)

103 直進制御スイッチ(制御操作部材)

104 通知装置

【特許請求の範囲】

【請求項1】

走行車体(2)に操舵輪(10)を設け、該操舵輪(10)を操作する操舵部材(34)を設け、前記走行車体(2)に機体の傾斜を検出する傾斜検知部材(101)を設け、該傾斜検知部材(101)が左右方向の傾斜を検知すると操舵部材(34)を操作して走行車体(2)の進行方向を補正する作業車両において、

前記操舵部材(34)を操作自在な自由状態と、操舵部材(34)を直進位置に保持する保持状態に切り替える操作切替部材(103)を設け、該操作切替部材(103)を保持状態に操作していても前記傾斜検知部材(101)が機体の傾斜を検知すると、前記操舵部材(34)の保持を解除して傾斜方向の反対側に操作する構成としたことを特徴とする作業車両。

【請求項2】

前記傾斜検知部材(101)が傾斜を検出した側とは反対側に前記操舵部材(34)が操作された後、所定時間経過後に前記操舵部材(34)を直進位置に操作して保持状態とする構成としたことを特徴とする請求項1記載の作業車両。

【請求項3】

前記操作切替部材(103)は、手動で切替操作可能に構成すると共に、入操作後に所定時間が経過すると自動的に保持状態から自由状態に切替操作される構成としたことを特徴とする請求項1または2記載の作業車両。

【請求項4】

前記操作切替部材(103)が保持状態から自由状態に切替操作されると、直進走行制御が終了することを通知する通知装置(104)を作動させ、該通知装置(104)の作動後に所定時間が経過すると直進走行制御を終了する構成としたことを特徴とする請求項1から3のいずれか1項に記載の作業車両。

【請求項5】

前記傾斜検知部材(101)が設定値以上になると、前記操作切替部材(103)を自動的に保持状態から自由状態に切替操作する構成としたことを特徴とする請求項1から4のいずれか1項に記載の作業車両。

【請求項1】

走行車体(2)に操舵輪(10)を設け、該操舵輪(10)を操作する操舵部材(34)を設け、前記走行車体(2)に機体の傾斜を検出する傾斜検知部材(101)を設け、該傾斜検知部材(101)が左右方向の傾斜を検知すると操舵部材(34)を操作して走行車体(2)の進行方向を補正する作業車両において、

前記操舵部材(34)を操作自在な自由状態と、操舵部材(34)を直進位置に保持する保持状態に切り替える操作切替部材(103)を設け、該操作切替部材(103)を保持状態に操作していても前記傾斜検知部材(101)が機体の傾斜を検知すると、前記操舵部材(34)の保持を解除して傾斜方向の反対側に操作する構成としたことを特徴とする作業車両。

【請求項2】

前記傾斜検知部材(101)が傾斜を検出した側とは反対側に前記操舵部材(34)が操作された後、所定時間経過後に前記操舵部材(34)を直進位置に操作して保持状態とする構成としたことを特徴とする請求項1記載の作業車両。

【請求項3】

前記操作切替部材(103)は、手動で切替操作可能に構成すると共に、入操作後に所定時間が経過すると自動的に保持状態から自由状態に切替操作される構成としたことを特徴とする請求項1または2記載の作業車両。

【請求項4】

前記操作切替部材(103)が保持状態から自由状態に切替操作されると、直進走行制御が終了することを通知する通知装置(104)を作動させ、該通知装置(104)の作動後に所定時間が経過すると直進走行制御を終了する構成としたことを特徴とする請求項1から3のいずれか1項に記載の作業車両。

【請求項5】

前記傾斜検知部材(101)が設定値以上になると、前記操作切替部材(103)を自動的に保持状態から自由状態に切替操作する構成としたことを特徴とする請求項1から4のいずれか1項に記載の作業車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【公開番号】特開2013−74815(P2013−74815A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−215538(P2011−215538)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]