作物の連続重量選別装置

【課題】

本発明は、作物の連続重量選別装置における重量選別部において、重量検知板と搬送ベルトが水で張り付いて作物の重量を誤検出することを無くすることを課題とする。

【解決手段】

作物を搬送する搬送ベルト68の下側に重量検知板78を設け、搬送ベルト68上を搬送される作物の重量を重量検知板78で検出して所定重量以上の作物を跳出板88で回収シュータ93へ跳ね出す作物の連続重量選別装置において、搬送ベルト68上面の全面或いは一部に搬送方向に対して傾斜した水切り溝110を形成したことを特徴とする作物の連続重量選別装置とする。

本発明は、作物の連続重量選別装置における重量選別部において、重量検知板と搬送ベルトが水で張り付いて作物の重量を誤検出することを無くすることを課題とする。

【解決手段】

作物を搬送する搬送ベルト68の下側に重量検知板78を設け、搬送ベルト68上を搬送される作物の重量を重量検知板78で検出して所定重量以上の作物を跳出板88で回収シュータ93へ跳ね出す作物の連続重量選別装置において、搬送ベルト68上面の全面或いは一部に搬送方向に対して傾斜した水切り溝110を形成したことを特徴とする作物の連続重量選別装置とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、人参等の作物を搬送しながら設定した重量で等級ごとに選別する作物の連続重量選別装置に関するものである。

【背景技術】

【0002】

作物の連続重量選別装置は、下記の特許文献に記載されているように、搬送コンベアで搬送しながら設定した重量の作物を搬送途中に取出して、等級分けする。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−312964号公報

【特許文献2】特開平2002−255057号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

作物の重量は、搬送ベルトの下側に重量検出板を設けて、作物の重量で沈み込む搬送ベルトを検出して作物の重量を測定するが、水洗いされた作物には多くのヘドロ状の水が付着し、この水が搬送ベルトを濡らして重量検出板に張り付いて、作物の重量を誤検出して正確な等級分けが出来なくなる。

【0005】

そこで、本発明は、作物の連続重量選別装置における重量選別部において、重量検知板と搬送ベルトが水で張り付いて作物の重量を誤検出することを無くすることを課題とする。

【課題を解決するための手段】

【0006】

上記本発明の課題は、次の技術手段により解決される。

請求項1に記載の発明は、作物を搬送する搬送ベルト68の下側に重量検知板78を設け、搬送ベルト68上を搬送される作物の重量を重量検知板78で検出して所定重量以上の作物を跳出板88で回収シュータ93へ跳ね出す作物の連続重量選別装置において、搬送ベルト68上面の全面或いは一部に搬送方向に対して傾斜した水切り溝110を形成したことを特徴とする作物の連続重量選別装置とする。

【0007】

この構成で、搬送ベルト68と重量検知板78の間に侵入した水が搬送ベルト68の移動に伴って搬送方向に対して傾斜した水切り溝110を通って外部へ排出されるので、搬送ベルト68と重量検知板78が張り付いて作物の誤検出を防止して正確な重量選別が行われる。

【0008】

請求項2に記載の発明は、水切り溝110の搬送方向に対する水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1と略同一にしたことを特徴とする請求項1に記載の作物の連続重量選別装置とした。

【0009】

この構成で、水切り溝110に侵入した水が搬送ベルト68上を跳出板88に沿って搬送ベルト68の側方へ移動する作物と共に側方へ移動し易くなって、水の排出が効果的に行われる。

【0010】

請求項3に記載の発明は、重量検知板78を水平回動可能に設け、該重量検知板78を適宜に固定することで水切り溝110の水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1に対して大きく或いは小さく調整可能にしたことを特徴とする請求項2に記載の作物の連続重量選別装置とした。

【0011】

この構成で、水切り溝110に侵入した水が多い場合は水切り溝110の水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1に対して大きくすることで水の排出を効果的に行い、水切り溝110に侵入した水が少ない場合は水切り溝110の水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1に対して小さくすることで搬送ベルト68の搬送抵抗を少なくして効率的な重量選別を行える。

【0012】

請求項4に記載の発明は、重量検知板78に設ける水切り溝110は、少なくとも重量検知板78の幅中央から回収シュータ93に向けて連続して設けたことを特徴とする請求項1に記載の作物の連続重量選別装置とした。

【0013】

この構成で、搬送ベルト68上の作物が跳出板88で回収シュータ93に送られる送り作用で搬送ベルト68と重量検知板78の間の水が水切り溝110を通して効果的に排出される。

【0014】

請求項5に記載の発明は、重量検知板78の中央から左右両側方に向かって右水切り溝110aと左水切り溝110bを設け、右水切り溝110aの終端側に回収シュータ93を設け、左水切り溝110bの終端に前記回収シュータ93に通じた水樋123を設けたことを特徴とする請求項1に記載の作物の連続重量選別装置とした。

【0015】

この構成で、重量検知板78の右半分の水が右水切り溝110aを通って回収シュータ93に導かれ、重量検知板78の左半分の水が水樋123を通って回収シュータ93に導かれることで搬送ベルト68と重量検知板78の間の水が素早く排出される。

【0016】

請求項6に記載の発明は、重量検知板78の左右中央に搬送上手から下手に通じる中央水切り溝110cを設け、この中央水切り溝110cに右水切り溝110aと左水切り溝110bを通じたことを特徴とする請求項5に記載の作物の連続重量選別装置とした。

【0017】

この構成で、重量検知板78の中央部の水が中央水切り溝110cを通って流れることで、搬送ベルト68と重量検知板78の間の水がより素早く排出される。

【発明の効果】

【0018】

請求項1から請求項6に記載の発明で、搬送ベルト68と重量検知板78の間の水が効率良く排出され、重量検知板78と搬送ベルト68が張り付いて作物の誤検出をすることを無くして正確な重量選別が行われる。

【図面の簡単な説明】

【0019】

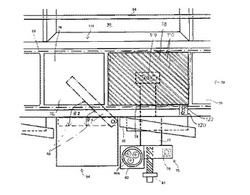

【図1】整列搬送部の側面図

【図2】整列搬送部の平面図

【図3】選別コンベアの平面図

【図4】選別コンベアの側面図

【図5】(a) 第1整列搬送コンベアの部分拡大正面図、(b) 第2整列搬送コンベアの部分拡大正面図

【図6】整列搬送部の伝動機構図

【図7】作物選別装置の全体側面図

【図8】作物選別装置の全体平面図

【図9】選別搬送部の側面図

【図10】選別搬送部の平面図

【図11】(a) 引継シュータの要部平面図、(b) 引継シュータの要部側面図、(c) 引継シュータの要部背面図

【図12】(a) 選別搬送部の要部平面図、(b) 選別搬送部の要部側面図

【図13】選別搬送部の要部断面図

【図14】選別搬送部の要部平面図

【図15】選別搬送部の要部背面図

【図16】テンションローラの正面図

【図17】別構成例のテンションローラの正面図

【図18】(a) 別構成例のテンションローラの正面図、(b) 分解状態の別構成例のテンションローラの正面図

【図19】(a) スクレーパプレートの側面図、(b) スクレーパプレートの前後移動を示す側面図

【図20】(a) スクレーパプレートの要部背面図、(b) スクレーパプレートの前後移動を示す要部背面図、(c) スクレーパプレートの左右回動を示す要部背面図

【図21】水切り溝を形成した重量検知装置の要部拡大平面図

【図22】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図23】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図24】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図25】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図26】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【発明を実施するための形態】

【0020】

本発明の実施の形態について説明する。

作物の連続重量選別装置の実施例の一つとして示す人参等級選別装置は、洗浄された人参を貯留する貯留部Aと、貯留部Aから人参を上方に搬送する汲上搬送部Bと、汲上搬送部Bから人参を引き継いで人参を一本ずつ整列させる整列搬送部Cとからなる移送装置Dと、移送装置Dから人参を受けて搬送し、設定した条件に応じた人参を回収部に跳ね出す選別搬送部Eとから構成される。

【0021】

本願において選別対象となる人参は、圃場から掘取収穫したときの泥土が付着しているため、一般的に選別作業の前に洗浄機による洗浄作業が行われる。このとき、人参に付着していた泥土や夾雑物、及び人参の表面を覆う白色の薄皮が除去される。除去された泥土や薄皮は洗浄水に混入するため、人参を洗浄した洗浄水は通常の水(水道水や河川の水等)よりも強い粘性を有するものとなる。よって、本願において「水」という場合には、上記の通り強い粘性を有するものを指し示すものとする。

【0022】

まず、貯留部Aについて説明する。

図1、図2、図7及び図8で示すように、メインフレーム1の搬送方向上手側前部に人参を貯留するホッパ2を取り付け、該ホッパ2の搬送方向上手側の前端部に下り傾斜姿勢の傾斜板2aを取り付けると共に、ホッパ2の左右両側端部に夫々下り傾斜姿勢の左右傾斜板2b,2bを取り付けることによって、貯留部Aが構成される。

【0023】

次に、汲上搬送部Bについて説明する。

図1、図2、図7及び図8で示すように、前記ホッパ2の内側下部に左右側板3,3を取り付けると共に、該左右側板3,3の後端部に左右汲上側板4,4を後上り傾斜姿勢に取り付ける。また、該左右汲上側板4,4の後端部左右間に左右駆動スプロケット5,5を左右両端に軸着した駆動シャフト6を回転自在に取り付け、左右側板3,3と左右汲上側板4,4の境目に左右テンションスプロケット8,8を軸着した左右中間シャフト9を回転自在に取り付けると共に、左右側板3,3の前端部に左右従動スプロケット10,10を軸着した従動シャフト11を回転自在に取り付ける。

【0024】

そして、該左右駆動スプロケット5,5と左右テンションスプロケット8,8と左右従動スプロケット10,10とに左右伝動チェーン12,12を無端状に巻き掛ける。さらに、該左右伝動チェーン12,12の左右間に人参を搬送方向下手側へ搬送する複数の搬送ローラ14…を回転自在に取り付け、該搬送ローラ14…同士の前後間隔を広い間隔部S1と狭い間隔部S2が交互に形成されるよう配置し、前記左右汲上側板4,4の終端部に人参を排出する排出シュータ15を取り付けて、汲上搬送コンベア16を構成する。該汲上搬送コンベア16の伝動構成は、図6に示している。

【0025】

なお、この排出シュータ15は金属、プラスチック等の硬質部材で構成すると排出位置が安定しやすく、塩化ビニルやスポンジ等の軟質部材で構成すると汲上搬送コンベア16の搬送終端部の直下の、左右第1整列搬送コンベア37,37の搬送始端部に乗せることができ、効率よく人参を整列搬送させることができると共に、排出シュータ15の端部に人参が接触して傷付くことが防止できるので、人参の商品価値が向上する。

【0026】

そして、前記メインフレーム1の前後方向の略中央部で且つ上側に支持台17を取り付け、該支持台17の上部に汲上搬送コンベア16に駆動力を供給する駆動モータ18を取り付ける。また、前記左右汲上側板4,4の左右一側に汲上伝動ケース19を取り付け、該汲上伝動ケース19の内側上部に出力スプロケット20を前記駆動シャフト6の左右一側の端部に軸着して配置し、汲上伝動ケース19の内部下部に入力スプロケット21を駆動モータ18の入力軸に軸着して取り付けると共に、該出力スプロケット20と入力スプロケット21との間に汲上伝動チェーン22を無端状に巻き掛けることによって、汲上搬送部Bが構成される。

【0027】

上記構成によれば、搬送ローラ14…同士の前後方向の間隔を、広い間隔部S1と狭い間隔部S2とが交互に形成されるよう配置したことによって、広い間隔部S1ではS〜Lサイズの人参が混在して搬送されるか、あるいは2L、3Lサイズの人参が一本ずつ搬送されるとともに、狭い間隔部ではS〜Lサイズの人参が搬送され、2L、3Lサイズの人参はその後側の広い間隔部S1に移動させられるので、後述する左右第1整列搬送コンベア37,37の搬送始端部に2L、3Lの人参が一度に大量に投入されることを防止でき、人参の整列精度が向上して、後述する選別搬送部Eでの選別精度も向上する。

【0028】

なお、前記搬送ローラ14…同士の前後間隔のうち、広い間隔部S1の幅は2L、3Lサイズの人参の平均的な直径である80mm〜100mm前後とし、狭い間隔部の幅はS〜Lサイズの人参の平均的な直径である60〜80mm前後とすると、上記の効果がいっそう発揮されやすくなるので、整列装置の整列精度及び選別搬送部Dの選別精度をさらに向上させることができる。

【0029】

次に、整列搬送部Cについて説明する。

図1〜図5、図7、図8に示すように、前記メインフレーム1の後側上部に整列搬送フレーム23を取り付け、該整列搬送フレーム23の上部左右両側に左右側板24,24を取り付ける。そして、該左右側板24,24の左右間の略中央部に、汲上搬送コンベア16の搬送終端部から排出される人参を後述する左右第1整列搬送コンベア37,37の左右いずれか一方に振り分ける山型の振分板25を取り付け、該振分板25の後側で且つ後述する左右第2整列搬送コンベア48,48の側方に姿勢の整っていない人参を落下させ、該左右第2整列搬送コンベア48,48の下方空間部を通過して機体左右外側方向に移動させる左右開口部26,26を形成する。

【0030】

なお、該振分板25の上面に平坦な塩化ビニル板等を敷設すると人参が滑り落ちやすくなるため、振分板25の上に人参が停滞することなく手作業で左右第1整列搬送コンベア37,37に戻す作業が必要なくなるので、作業能率が向上するとともに、大径の人参が連続して搬送されることを防止できるので、整列精度及び選別精度が向上する。

【0031】

また、前記汲上搬送コンベア16から人参が振分板25に落下する位置、即ち振分板25の前部に3〜5mm程度の厚みのクッション部材27を山型形状に沿わせて敷設しておくと、落下の衝撃で人参が傷付くことを防止できるので、人参の商品価値が向上する。

【0032】

さらに、左右開口部26,26の長さは240mm〜400mm程度に設定しておくと、平均的な長さ(120〜200mm)の人参が2本同時に左右開口部26,26に入り込んできても左右開口部26,26に詰まることが防止されるので、作業者が詰まった人参を取り除く必要がなくなり、作業能率が向上する。

【0033】

そして、前記整列搬送フレーム23に左右第1整列搬送コンベア37,37及び左右第2整列搬送コンベア48,48に駆動力を供給する整列駆動モータ28を取り付け、該整列駆動モータ28の出力軸に出力スプロケット29を軸着する。また、前記左右側板24,24の前後方向の中央部近傍に入力スプロケット30と左右端部に三本の搬送ベルトを巻き掛ける溝部を形成した左右第1駆動プーリ31,31を軸着した第1駆動軸32を回転自在に取り付けとともに、前記左右側板24,24の搬送方向の前端部近傍に三本の搬送ベルトを巻き掛ける溝部を形成した左右第1従動プーリ33,33を軸着した第1従動軸34を回転自在に取り付ける。

【0034】

さらに、前記左右第1駆動プーリ31,31と左右第1従動プーリ33,33の機体外側と内側の溝に左右第1搬送ベルト35i,35oを無端状に巻回するとともに、前記出力スプロケット29と入力スプロケット30とに整列伝動チェーン36を無端状に巻回することにより、左右第1整列搬送コンベア37,37が構成される。該左右第1整列搬送コンベア37,37の伝動構成は、図6に示している。

【0035】

なお、左右第1整列搬送コンベア37,37の左右側板24,24に上下方向に長穴を形成し、この長穴に第1従動軸34を取り付けて左右従動プーリ33,33の上下位置を変更可能に構成すると、人参の大きさや生育条件等に応じて左右第1整列搬送コンベア37,37の傾斜角度を変更することができるので、人参が左右第1整列搬送コンベア37,37で停滞することが防止され、作業能率が向上する。

【0036】

また、人参の平均的なサイズが小さめである場合や割れ易い品種である場合、左右第1整列搬送コンベア37,37の搬送始端部を上昇させて汲上搬送コンベア16の搬送終端部と左右第1整列搬送コンベア37,37との落差を小さくすることによって、落下の衝撃で人参が傷付くことが防止されて人参の商品価値が向上する。逆に、人参の平均的なサイズが大きい場合には、左右第1整列搬送コンベア37,37の搬送始端部を下降させて汲上搬送コンベア16の搬送終端部と左右第1整列搬送コンベア37,37との落差を大きくし、空間部を広く確保することによって、汲上搬送コンベア16と左右第1整列搬送コンベア37,37との間に人参が詰まって搬送作業が中断されることが防止されて作業能率が向上すると共に、左右第1整列搬送コンベア37,37の搬送始端部に人参を多く乗せることができる。

【0037】

さらに、第1駆動軸32が左右第1整列搬送コンベア37,37の回動支点となることによって、左右第1整列搬送コンベア37,37の搬送始端側を上下方向に移動させても、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との高さ関係が殆ど変化しないので、人参が左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との間で停滞することが防止され、人参の整列搬送が円滑に行われるので、作業能率が向上する。

【0038】

そして、前記第1駆動軸32の左右方向の略中央部に出力スプロケット38を軸着し、第1駆動軸32よりも搬送方向後側で且つ左右方向の略中央部に入力スプロケット39を軸着した第2駆動軸40を回転自在に取り付ける。さらに、該第2駆動軸40の左右両側部に、左右一対の第3駆動プーリ41i,41oの間に受プーリ42を独立して回転自在に設けて構成する左右第2駆動プーリ43,43を取り付ける。また、前記左右側板24,24の搬送方向下手側の端部近傍に二本の搬送ベルトを巻き掛ける溝部を形成した左右一対の第2従動プーリ44,44を第2従動軸の左右両側部に軸着する。

【0039】

そして、前記第2駆動プーリ43,43の内外両側に左右第2駆動プーリ43,43よりも大径のフランジ45,45を夫々取り付け、該左右第2駆動プーリ43,43と左右第2従動プーリ44,44とに第2整列搬送ベルト46i,46oを無端状に巻き掛ける。さらに、前記出力スプロケット38と入力スプロケット39とに中継伝動チェーン47を無端状に巻き掛けて、左右第2整列搬送コンベア48,48が構成される。該左右第2整列搬送コンベア48,48の伝動構成は、図6に示している。

【0040】

また、左右第1搬送ベルト35i,35oと左右第2整列搬送ベルト46i,46oとの左右間で且つ前記左右第1駆動プーリ31,31と左右第1従動プーリ33,33と左右受プーリ42,42とに中央搬送ベルト49,49を無端状に巻き掛けることによって、整列コンベア50が構成される。

【0041】

なお、左右第1搬送ベルト35i,35o及び左右第2整列搬送ベルト46i,46oの厚み(上下高さ)を中央搬送ベルト49,49の厚み(上下高さ)よりも厚く構成する。具体的には、左右第1搬送ベルト35i,35oと左右第2整列搬送ベルト46i,46oとを断面視六角形の六角ベルトで構成し、中央搬送ベルト49,49を断面視台形の台形ベルト(Vベルト)で構成するとよい。

【0042】

そして、前記左右開口部26,26の前側で且つ左右第2整列搬送コンベア48,48の搬送経路上方に、人参の搬送姿勢を整えて左右開口部26,26の上方を移動させると共に、左右第2整列搬送コンベア48,48に複数の人参が載っているときには余分な人参を左右開口部26,26に落下させる左右一対の第1ガイドプレート51,51を搬送方向下手側ほど左右第2整列搬送コンベア48,48の上方に向かわせて取り付ける。

【0043】

なお、該第1ガイドプレート51,51の搬送下手側端部の第1間隔51aは、人参が一本通過可能な間隔である60〜80mm程度に設定するとよい。

そして、前記左右開口部26,26の後側で且つ左右第2整列搬送コンベア48,48の搬送経路上方に、左右開口部26,26の上方を通過する際に姿勢の乱れた人参の姿勢を修正すると共に、姿勢が乱れて左右第2選別搬送コンベア48,48から大幅にはみ出した人参が接触すると左右開口部26,26に落下させる左右の第2ガイドプレート52,52を搬送方向下手側ほど左右間隔が狭くなるように取り付ける。

【0044】

なお、該第2ガイドプレート52,52の搬送下手側端部の第2間隔52aは、前記第1ガイドプレート51,51の搬送下手側端部の第1間隔51aよりも大きい、左右第2整列搬送コンベア48,48の搬送方向に対して横向きになった人参が姿勢を修正されながら通過可能な間隔である80〜100mm程度に設定するとよい。

【0045】

また、前記左右の第1ガイドプレート51,51及び第2ガイドプレート52,52は、軟質ゴム、塩化ビニル等の軟質材で構成すると、人参が傷付くことを防止できるので人参の商品価値が向上すると共に、人参が接触した際に柔軟に屈曲するので、搬送中の人参を停滞させることが防止され、作業能率が向上する。

【0046】

さらに、前記整列搬送フレーム23の後端部で且つ左右第2整列搬送コンベア48,48の搬送終端部に人参を一本ずつ排出する左右整列排出シュータ53,53を下り傾斜姿勢で取り付け、前記左右開口部26,26の排出口の外側に人参をホッパ2に流下させる左右フィードバックシュータ54,54を搬送方向上手側に向かって下方傾斜させて、且つ着脱自在に取り付けることによって、整列搬送部Cが構成される。

【0047】

なお、前記左右開口部26,26及び左右フィードバックシュータ54,54の表面に、平坦な塩化ビニル板等を敷設しておくと、人参に加わる落下の衝撃が吸収されるので、人参が傷付くことが防止されて商品価値が向上する。また、平坦な塩化ビニル板等を敷設することにより、人参が左右開口部26,26や左右フィードバックシュータ54,54から滑り落ちやすくなるので、左右開口部26,26や左右フィードバックシュータ54,54上で停止した人参を人手でホッパ2に戻す作業が省略されるので、作業者の労力が軽減されると共に、整列搬送作業の自動化を計ることができるので、作業能率が向上する。

【0048】

上記構成によれば、汲上搬送コンベア16の搬送終端部の下方に山型形状の振分板25を設けたことによって、汲上搬送コンベア16の終端部から排出された人参を左右第1整列搬送コンベア37,37の左右いずれか一側に送ることができるので、整列作業の自動化を計ることができ、作業能率が向上する。

【0049】

そして、振分板25に左右開口部26,26を形成したことによって、左右第2整列搬送コンベア48,48に不安定な姿勢のまま乗った人参や、複数本同時に乗った人参を落下させることができるので、左右第2整列搬送コンベア48,48から排出される人参は安定した姿勢で且つ1本ずつ排出されるため、排出時に人参同士がぶつかって傷付くことが防止されて人参の商品価値が向上すると共に、整列搬送部Cの後部に人参のサイズや形状に応じて選別作業を行う選別搬送部Dを設置する場合、一本ずつ人参を投入することにより、誤選別を減少させることができる。

【0050】

さらに、左右開口部26,26の排出口の外側に、落下した人参をホッパ2に流下させる左右フィードバックシュータ54,54を搬送方向上手側ほど下方傾斜させて設けたことによって、左右第2整列搬送コンベア48,48から落下した人参を自動的にホッパ2に戻して汲上搬送コンベア16で再び搬送させることができるので、作業の無人化を計られて作業者の労力が軽減されるとともに、作業能率が向上する。

【0051】

また、左右第1整列搬送コンベア37,37を左右第1整列搬送ベルト35i,35oと、該左右第1整列搬送ベルト35i,35oの左右間に設ける左右第1整列搬送ベルト35i,35oよりも薄い(上下幅の短い)中央搬送ベルト49の三本のベルトで構成したことによって、左右第1整列搬送コンベア37,37が正面視(背面視)で凹形状になるので、人参がこの凹部に沿った姿勢で左右第1整列搬送コンベア37,37に載りやすくなるので、人参の長尺方向を整列コンベア50の搬送方向に沿って搬送することができ、左右第2整列搬送コンベア48,48に一本ずつ姿勢の整った人参を送りやすく、整列精度が向上する。

【0052】

そして、中央搬送ベルト37,37を左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48の搬送始端側の第2駆動プーリ43,43に亘って巻回したことによって、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との間に隙間が生じなくなるので、この隙間に先端部の細い人参や生育不良等の極小サイズの人参が詰まることが防止でき、作業者が手作業で詰まった人参を取り除く必要がなくなるので作業の自動化が図られるとともに、人参の整列搬送が停滞することを防止できるので、作業能率が向上する。

【0053】

さらに、左右第2駆動プーリ43,43を、左右一対の第3駆動プーリ41i,41oの間に受プーリ42を独立して回転自在に設けて構成したことによって、左右第3駆動プーリ41i,41oが第2駆動軸40の回転により左右第2整列搬送コンベア38,38を駆動させる際、受プーリ42は中央搬送ベルト49,49の回転により左右第1整列搬送コンベア37,37と同速で回転することができるので、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との搬送速度に速度差をつけると、左右第1整列搬送コンベア37,37から左右第2整列搬送コンベア48,48に人参を引き継ぐ際に人参同士の間隔を大きく開けることができる。

【0054】

また、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との隙間を中央搬送ベルト49,49が塞ぐので、先端部の細い人参や生育不良等の極小サイズの人参が詰まることが防止でき、作業者が手作業で詰まった人参を取り除く必要がなくなるので作業の自動化が図られるとともに、人参の整列搬送が停滞することを防止できるので、作業能率が向上する。

【0055】

なお、第1整列搬送コンベア37の搬送速度V1を0.2〜0.3m/S、第2整列搬送コンベア48の搬送速度V2を0.4〜0.5m/S、即ち第2整列搬送コンベア48の搬送速度V2を第1整列搬送コンベア37の搬送速度V1の約二倍に設定すると、左右第1整列搬送コンベア37,37から左右第2整列搬送コンベア48,48に人参が引き継がれる際に、人参同士の間隔を大きく取ることができるので、選別精度がいっそう向上する。

【0056】

そして、左右第2駆動プーリ43,43の内外両側に左右第2駆動プーリ43,43よりも大径のフランジ45,45を取り付けたことによって、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48の引継部での高低差が小さくなるので、人参の引継ぎが円滑に行われるようになり、作業能率が向上する。

【0057】

なお、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48の引継部での高低差は10〜15mm前後に設定すると、引き継ぎの際に人参の姿勢がぶれにくくなるので、人参が円滑に左右第2整列搬送コンベア48,48に引き継がれるので、作業能率がいっそう向上する。

【0058】

上記左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48、及び汲上搬送コンベア16の搬送速度は、汲上搬送部Bに設ける操作装置(図示せず)によって行うものとする。

【0059】

さらに、左右開口部26,26の前端部に第1ガイドプレート51,51を設けたことによって、左右第1整列搬送コンベア37,37から左右第2整列搬送コンベア48,48に引き継がれる人参の搬送姿勢が乱れていたり、複数の人参が積み重なったりして引き継がれてきても、第1ガイドプレート51,51が一本の人参の搬送姿勢を整えるとともに重なり合った余分な人参を左右開口部26,26に落下させるので、引き継ぎの際に全ての人参が落下し、整列搬送され終わった人参と整列搬送中の人参との間隔が開き過ぎることが防止されるので、作業能率が向上する。

【0060】

また、左右開口部26,26の後端部に左右の第2ガイドプレート52,52を設けたことによって、左右第2整列搬送コンベア48,48で搬送中に人参の姿勢が乱れることがあっても、第2ガイドプレート52,52によって搬送姿勢を正されるので、整列コンベア50から排出される前に全ての人参が左右開口部26,26から落下し、整列搬送され終わった人参と整列搬送中の人参との間隔が開き過ぎることが防止されるので、作業能率が向上する。

【0061】

そして、第2ガイドプレート52,52の搬送下手側端部間に形成する第2間隔52aを第1ガイドプレート51,51の第1間隔51aよりも大きく設定したことによって、人参の搬送姿勢が左右第2整列搬送コンベア48,48の搬送方向に対して横方向に向いていても、左右の第2ガイドプレート52,52が人参の姿勢を左右第2整列搬送コンベア48,48の搬送方向に沿った姿勢に修正することができるので、左右第2整列搬送コンベア48,48に一本載った人参を落としてしまうことが防止され、ホッパ2に戻る人参の数が減少するため、作業能率が向上する。

【0062】

さらに、左右開口部26,26の外側に左右フィードバックシュータ54,54を設けたことによって、左右開口部26,26から落下した人参が自動的にホッパ2に流下するので、作業者が人参をホッパ2に戻す必要が無くなり、作業能率が向上する。

【0063】

上記の貯留部Aと汲上搬送部Bと整列搬送部Cとから、人参を後方に搬送する移送装置Dが構成される。

次に、選別搬送部Eについて説明する。

【0064】

整列搬送部Cの後方に選別フレーム55を配置し、該選別フレーム55の機体後下部で且つ左右一側に出力スプロケット57を出力軸に装着した駆動モータ56を設け、該駆動モータ56の上部にモータカバー58を設ける。そして、該駆動モータ56の上方で且つ選別フレーム55の左右幅に亘る長さのカウンターシャフト60の左右一側端部に入力スプロケット59を軸着し、該入力スプロケット59と出力スプロケット57とに第1伝動チェーン61を無端状に巻回する。

【0065】

また、前記カウンターシャフト60に左右の第2出力スプロケット62,62を軸着し、該第2出力スプロケット62,62の上方に左右の駆動回転軸63,63を設け、該駆動回転軸63,63に左右の第2入力スプロケット64,64を回転自在に装着する。さらに、該第2入力スプロケット64,64と第2出力スプロケット62,62とに第2伝動チェーン65,65を無端状に巻回して、選別搬送部Eの伝動経路を構成する。

【0066】

そして、前記駆動回転軸63,63の端部にV字型の溝を円周上に形成した左右の駆動ローラ66,66を設け、該駆動ローラ66,66と略同じ上下位置で且つ選別フレーム55の機体前側にV字型の溝を円周上に形成した左右の従動ローラ67,67を回転自在に設ける。また、該駆動ローラ66,66と従動ローラ67,67とに外側端部で且つ裏面にV字型の溝に入り込む突起体68aを設けた左右の搬送ベルト68,68を無端状に巻回する。

【0067】

さらに、図10、図12(a)(b)、図14及び図15で示すように、該搬送ベルト68,68の非搬送作用側(巻回域下側)に前記選別フレーム55から機体左右方向中央部に向かって左右のシャフト97,97をそれぞれ配置し、該シャフト97,97に大径部99を形成した複数の分割ローラ98…を軸着する。そして、左右両外側端に位置する分割ローラ98,98の左右外側に、分割ローラ98が左右方向に移動することを防止する左右のクッションローラ100,100を設けることにより、前記搬送ベルト68,68に付着した水を拡散させることなく搬送ベルト68,68の下方への弛みを防止する回転自在なテンションローラ69,69が構成される。

【0068】

上記分割ローラ98に形成する大径部99は、分割ローラ98本体の径よりも大径に構成し、分割ローラ98の左右幅よりも短く構成すると共に、分割ローラ98の左右どちらか一側の端部に構成するものである。

【0069】

これにより、作物を機体前側から後側に向けて搬送する左右の搬送コンベア70,70が構成される。

なお、前記駆動ローラ66,66と従動ローラ67,67は搬送ベルト68,68のそれぞれ外側端部の巻回域内に配置されるため、搬送ベルト68,68上に重量物が載ると、搬送ベルト68,68は重量に合わせて柔軟に撓むことができる。

【0070】

シャフトに搬送ベルトの左右幅と略同じ範囲に亘って接触するテンションローラを軸着する従来構成では、搬送ベルトに付着した水が毛細管現象により拡散してしまい、搬送ベルトの裏側に水が移動して、従動ローラに搬送ベルトが接触した際に搬送ベルトがスリップしてしまい、人参の搬送姿勢が乱れたり、重量検知位置で搬送ベルトが人参の重量で押し下げられず、選別精度が低下したりすることがあった。

【0071】

しかしながら本件実施例では、分割ローラ98に形成する大径部99の左右幅を分割ローラ98の本体の左右幅よりも短くしたことにより、テンションローラ69と搬送ベルト68との接触面積が小さくなるので、毛細管現象による水の拡散が防止されるので、搬送ベルト68がスリップして人参の搬送姿勢が乱れることや、重量検知位置で人参が重量検知されなくなることを防止できるので、人参が重量に対応した適切な選別位置で選別されるため、人参の選別精度が向上する。

【0072】

また、左右両外側端に位置する分割ローラ98,98の左右外側に、分割ローラ98が左右方向に移動することを防止する左右のクッションローラ100,100を設けたことにより、搬送ベルト68に接触した際に分割ローラ98,98が左右方向に移動することを防止できるので、分割ローラ98,98が水を搬送ベルト68の裏側に移動させてしまうことが防止され、搬送ベルト68がスリップしてしまうことを防止できる。

【0073】

また、図10、図12(a)(b)、図14及び図15で示すテンションローラ69…に変えて、図17で示すように、左右のシャフト97,97に複数の凹部103…と、該凹部103…よりも大径で且つ左右幅の短い凸部104…を複数形成した、搬送ベルト68の左右幅と略同じ左右長さの凹凸ローラ105を回転自在に装着して、左右のテンションローラ69…を構成してもよい。

【0074】

上記構成では、凹凸ローラ105の左右幅が搬送ベルト68の左右幅と略同じ長さであることにより、左右のクッションローラ100,100が無くとも凹凸ローラ105が左右方向に勝手に移動することが無いので、水を搬送ベルト68の裏側に移動させてしまうことが防止され、搬送ベルト68がスリップしてしまうことを防止できる。

【0075】

また、凹部103…と凸部104…を一体形成していることにより、メンテナンス等の際や部品交換の際に凹凸ローラ105を容易に着脱することができるので、メンテナンス性が向上する。

【0076】

さらに、下記のような、図18(a)(b)で示す形態のテンションローラ69…を用いてもよい。

前記シャフト97,97に複数の溝部106a…を略等間隔に形成した、搬送ベルト68の左右幅と略同じ左右長さの溝付ローラ106を回転自在に装着し、該溝部106a…に夫々溝付ローラ106よりも大径のOリング等の環状部材107…を設けてテンションローラ69…を構成する。

【0077】

上記構成では、溝付ローラ106の左右幅が搬送ベルト68の左右幅と略同じ長さであることにより、左右のクッションローラ100,100が無くとも溝付ローラ106が左右方向に勝手に移動することが無いので、水を搬送ベルト68の裏側に移動させてしまうことが防止され、搬送ベルト68がスリップしてしまうことを防止できる。

【0078】

また、溝付ローラ106の溝部106a…に夫々環状部材107…を設けたことにより、搬送ベルト68には複数の環状部材107…が接触するので、溝付ローラ106が破損しにくく耐久性が向上すると共に、環状部材107を溝付ローラ106の溝部106aから容易に着脱することができるので、メンテナンス性が向上する。

【0079】

搬送ベルト68に接触する大径部99、凸部104、環状部材107のいずれの部材を用いる場合でも、搬送ベルト68と接触する部分の左右幅は2〜3mmとする。

2mm未満では搬送ベルト68との接触面積が小さくなり過ぎ、接触時にかかる圧力が高くなり過ぎ、搬送ベルト68が早期に摩耗して破損してしまう可能性があり、3mm以上とすると接触面積が大きくなり過ぎ、毛細管現象により水が拡散し、選別ベルト68の裏側に入り込んでしまう可能性がある。

【0080】

また、分割ローラ98と凹部103の左右幅、及び環状部材107,107の左右間隔は、25〜30mmとする。

25mm未満とすると部材数が多くなり過ぎ、交換作業の工数が増えてメンテナンス性が低下すると共に、部品コストが向上してしまう。逆に、30mm以上にすると搬送ベルト68が垂れて分割ローラ98、凹部103、溝付ローラ106に接触してしまい、水を拡散させて搬送ベルト68の裏側に付着させてしまう可能性がある。

【0081】

図7〜図9、図11(a)(b)(c)で示すように、該左右の搬送コンベア70,70の搬送始端部の上方位置で且つ選別フレーム55の上部に、前記移送装置Dから排出される人参を受けて搬送コンベア70,70に移動させる後下り傾斜姿勢の左右の引継シュータ71,71を備える側面視L字型の取付フレーム72,72をボルト・ナットで選別フレーム55に着脱自在に設ける。

【0082】

該引継シュータ71,71は、図11(a)(b)(c)で示すように、左右方向中央部の前後長さを2Sサイズの人参約1本分(約60〜80mm)と同じ長さ、又は短い長さに形成し、左右両端部に向かうにつれて前後幅を長く形成して、左右両端部では3Lサイズの人参の全長の40%〜60%程度を支持可能な長さ(約100〜150mm)で形成している。これにより、前記引継シュータ71,71の後部側は平面視でV字型(ハの字型)に形成される。また、引継シュータ71,71の人参との接触面(表面)に樹脂材でコーティング層71aを形成し、該コーティング層71aの後側端部を引継シュータ71の後側端部よりも5mm前後後方に延出させる。

【0083】

そして、図9〜図11(a)(b)(c)で示すように、該引継シュータ71,71の後下側で且つ搬送ベルト68,68の巻回域内に前記搬送ベルト68,68の弛みを防止すると共に移動を促進する左右の前側スライダ板72,72を設け、該前側スライダ板72,72の上部に引継シュータ71,71または移送装置Dの終端部から搬送ベルト68,68に飛び出した人参が落下の衝撃でバウンドすることを防止するクッションプレート73,73を取り付ける。前側スライダ板72,72は滑りやすい樹脂材でコーティング処理しており、クッションプレート73,73はゴム等の弾性体やゲルクッション等の軟質材で構成する。

【0084】

また、図9、図10で示すように、前記搬送ベルト68,68の機体後端側の巻回域内に左右の後側スライダ板74,74を設け、該後側スライダ板74,74の前後端部を下方傾斜方向に折り曲げて屈曲部74a,74aを形成する。さらに、該前側スライダ板72,72と後側スライダ板74,74との間に、左右の搬送コンベア70,70で搬送される人参の重量を検知する複数の重量検知装置75,75…と搬送ベルト68,68の弛みを防止すると共に移動を促進する複数の選別スライダ板76,76…を交互に配置する。

【0085】

図9、図11(a)(b)(c)で示すように、該選別スライダ板76の機体前側に前側下方に向かい傾斜する前側屈曲部76aを形成し、選別スライダ板76の機体後側に屈曲面がR形状となるように下方に向かって略直角に折り曲げた後側屈曲部76bを形成する。そして、該前側屈曲部76aに前側支持アーム77aの基部側を設け、後側屈曲部76bに後側支持アーム77bの基部側を設け、該前側支持アーム77aと後側支持アーム77bの端部側を選別フレーム55に取り付けて、複数の選別スライダ板76…を固定する。

【0086】

なお、前側屈曲部76aをR形状となるように屈曲させると、選別スライダ板76に搬送ベルト68がいっそう引っ掛かりにくくなるので、選別搬送の能率が向上する。

図10、図14で示すように、上記前側スライダ板72と後側スライダ板74と前後間の複数の選別スライダ板76…の左右両側上部には、搬送ベルト68の移動を促進する左右のリブ82,82(突起体)を前後方向に亘って貼り付けてもよい。

【0087】

該リブ82,82は断面形状を凸部と凹部が連続する鋸刃状に形成すると、搬送ベルト68との接触密度が低下して搬送ベルト68の移動をより円滑にすることができると共に、搬送ベルト68に付着した水が入り込んでもスリップしにくいため、作業能率が向上する。

【0088】

また、図13、図14で示すように、前記重量検知装置75は、搬送ベルト68,68の巻回域内に配置する上下回動自在なリンクアーム77と、該リンクアーム77の上側で且つ機体内側端部に設ける搬送コンベア70,70で搬送中の人参が通過する重量検知板78と、該重量検知板78が一定距離以上回動すると後述する跳出装置84を作動させる信号を発する検知センサ79と、前記リンクアーム77の機体外側端部に設ける内側に重り80aを入れて重量検知装置75が判別する人参の重量を調節する調節皿80と、微細な検知重量を調節するバランスウェイト81とで構成する。

【0089】

図12(b)で示すように、該重量検知板78の機体内側端部を下方に向けて直角に屈曲させ、直角部78aを形成する。

本実施例では、重量検知装置75を3L,2L,L,M,Sの等級に対応する五基設け、五つの等級に人参を選別可能に構成している。検知する等級は調節皿80に入れる重り81aの数を増減させることにより、容易に変更が可能である。検知する重量を機体前側ほど重いもの、機体後側ほど軽いものと設定すると、全ての重量検知装置75は検知を開始する下限値だけを設定すればよく、検知する重量の設定が容易となる。

【0090】

そして、図7〜図10で示すように、前記選別フレーム55の機体左右両外側で且つ左右の重量検知板78,78の前後方向略中央部から機体後側の複数の選別スライダ板76,76…の前後方向略中央部に亘って搬送ベルト68,68で搬送中の人参を側方から打撃して後述する回収シュータ93に送り出す左右の跳出装置84,84を配置する。そして、該跳出装置84,84の前後間に人参が機体外側に移動することを防止する左右の中間板85,85…を夫々固定して設け、選別フレーム55の前端部から最前列の重量検知装置75,75の前端部に亘って左右の前部側壁86,86を固定して設けると共に、最後列の重量検知装置75,75の後端部から選別フレーム55の後端部に亘って左右の後部側壁87,87を固定して設ける。

【0091】

図13、図14で示すように、前記跳出装置84は、機体左右方向に回動自在な跳出板88と、前記検知センサ79から信号を受けると作動するソレノイド89と、該ソレノイド89が作動すると跳出板88を機体外側から搬送コンベア70の搬送経路上に押し出す押出アーム90で構成する。該跳出板88の打撃作用面にはゴム等の弾性体を貼り付けることにより、打撃の衝撃で人参が傷付くことを防止している。

【0092】

そして、図10、図14で示すように、前記複数の中間板85…を前端部が後端部よりも機体外側に位置するように配置する。なお、中間板85…の前端部はボルト等の固定部材で選別フレーム55に固着し、固定部材を取り除くと後端側を回動中心として回動可能に構成する。回動可能な範囲は、前後方向略直線位置(0度)から約30度までとするとよい。

【0093】

さらに、図8、図10で示すように、前記左右の搬送コンベア70,70の左右間で且つ選別フレーム55の前端部から最前列の重量検知装置75,75の前後方向略中央部に亘って正面視又は背面視で山型の分離板91を設け、該分離板91の後側に人参をサイズ毎に落下させてコンテナ等の収容容器92に移動させる複数の回収シュータ93…を前後方向に亘って設け、該複数の回収シュータ93…を連結すると共に作業者が手で掴んで回収シュータ93…を持ち上げることのできる連結取手94を回収シュータ93…の前後間に亘って上方に配置する。そして、該連結取手94の下部から回収シュータ93の内側に亘って左右一側の搬送コンベア70から跳出装置84で送り出された人参を受け止めて下方に落下させるガイドカーテン95を取り付ける。

【0094】

このガイドカーテン95は、ゴムや塩化ビニル等の軟質部材で構成すると人参がぶつかっても傷付きにくく、人参の商品価値が維持される。

そして、図7、図8、図9、図10、図19(a)(b)及び図20(a)(b)(c)で示すように、前記左右の搬送コンベア70,70の搬送終端部に、大き過ぎる(4L以上)、あるいは小さ過ぎる(2S以下)ため選別されなかった規格外の人参を回収する箱形状のコンテナや袋体等の収容容器92を載置する左右の載置台96,96を機体前後方向に回動自在に配置する。そして、前記搬送コンベア70,70と載置台96,96との間で且つ選別フレーム55の機体後端部側に側面視で「へ」の字形状の支持ブラケット108,108を取り付け、機体後方に向かって下方傾斜する該支持ブラケット108,108の上部に前側端部が左右の搬送ベルト68,68に夫々接触して水や夾雑物を擦り取るスクレーパプレート109,109を載置台96,96に載置した収容容器92,92に向けて後下り傾斜姿勢で取り付ける。これにより、選別搬送部Eが構成される。

【0095】

該スクレーパプレート109,109の機体前側端部、即ち選別ベルト68に接触する側の端部は表面、裏面共に刃面形状としているため、片面が摩耗して十分な水や夾雑物の掻き取りができなくなった場合、スクレーパプレート109,109を裏返せば殆ど摩耗していない刃面が搬送ベルト68,68に接触するため、反対側の面が摩耗し切るまではスクレーパプレート109,109を使うことができるので、耐久性が向上する。

【0096】

また、機体後方に向けて下方傾斜姿勢のスクレーパプレート109,109を選別コンベア70,70の搬送終端部よりも後方に設け、該スクレーパプレート109,109の上部を平坦且つ3S以下の人参が上方を通過可能な形状、例えば板体や左右間隔が10mm未満のスノコ形状の案内部109b,109bとすることにより、選別コンベア70,70から排出される選別対象外の人参(2S以下の極小人参)を載置台96,96に載置した収容容器92,92に案内するシュータとすることができるので、人参を確実に機外に排出することができ、作業能率が向上する。

【0097】

該スクレーパプレート109,109は食品用の箆や杓文字に一般的に用いられるポリエチレン等の合成樹脂で構成すると、適度な弾性を持たせることができるとともに、有害な成分が人参に付着することがなく、人参の安全性が確保される。

【0098】

なお、図20(a)(b)(c)で示すように、該スクレーパプレート109,109には前後方向に長い長孔109a,109aを左右方向に等間隔を開けて形成し、下方傾斜姿勢の支持ブラケット108,108の上部には螺子溝を刻んだ螺子穴108a,108aを長孔109a,109aと同じ左右間隔で形成する。

【0099】

長孔109a,109aの左右間隔は、2S以下の人参の長辺と同じ、または若干長く構成すると、スクレーパプレート109,109をボルト・ナット等の固定部材で支持ブラケット108,108に取り付けても、人参が固定部材に接触して傷付くことが防止されるので、人参が接触の衝撃で削られ、商品価値が低下することを防止できる。

【0100】

なお、2S以下の小玉過ぎる人参や、4L以上の大玉過ぎる人参、二又や極端な屈曲等の奇形、収穫時に割れた人参は、一般的にジュースや冷凍食品等の材料となる加工用として出荷されるため、多少の傷があっても商品価値は低下しないが、身が削れる等重量が減少するとその分価値が低下するので、固定部材等との接触による破損を防止することには相応の意義がある。

【0101】

上記の意義を実現すべく、スクレーパプレート109,109を支持ブラケット108,108に固定するボルト・ナット等の固定部材の上端部を、スクレーパプレート109,109の上端部からはみ出さない構成(図示省略)とすると、4L以上の大きな人参も傷付きにくくなる。

【0102】

また、支持ブラケット108,108を選別フレーム55に取り付けるために、支持ブラケット108,108の機体内側にボルト等の固定部材を取り付ける螺子孔108aを形成し、機体外側には支持ブラケット108,108の左右方向の傾斜角度を変更可能にする円弧状の長孔108bを形成する。

【0103】

なお、上記構成の場合、長孔108bの上端位置は丸孔108aを形成した位置と略水平位置とすると、支持ブラケット108,108の左右方向への傾斜姿勢を搬送コンベア70に対して水平状態から、搬送コンベア70に対して機体外側方向に下方傾斜姿勢となるまでの範囲で調節が可能となり、不要な範囲への回動を規制することができる。

【0104】

逆に、機体外側に丸孔108aを形成し、機体内側に長孔108bを形成する場合は、長孔108bの下端位置を丸孔108aを形成した位置と略水平位置とすることにより、支持ブラケット108,108の左右方向への傾斜姿勢を搬送コンベア70に対して水平状態から、搬送コンベア70に対して機体外側方向に下方傾斜姿勢となるまでの範囲で調節が可能となり、不要な範囲への回動を規制することができる。

【0105】

上記構成により、左右の搬送コンベア70,70を一つの駆動モータ56で駆動させることができるので、部品点数が削減されて低コスト化、省資源化が図られる。

また、左右の搬送コンベア70,70の搬送速度が略同速度となるので、左右の選別作業の効率を略同じにすることができ、左右の搬送コンベア70,70で順次人参が選別され、作業能率が向上する。

【0106】

そして、引継シュータ71の中央部の前後幅を最も短くしたことにより、2Sサイズ以下の小さな人参は引継シュータ71上に滞留する前に搬送コンベア70に落下移動させられるため、引継シュータ71で二本以上の人参が合流してしまい、二本以上の人参が同時に重量検知装置75で重量検知することを防止できるので、重量検知装置75が二本の小さな人参を一本の大きな人参と誤認して跳出装置84を作動させてしまうことがなく、人参の選別精度が向上する。

【0107】

さらに、引継シュータ71の左右両側の長さを、3Lサイズの人参を支持可能な長さとしたことにより、大きな人参が引継シュータ71から左右方向にはみ出し、搬送コンベア70に移動せず機外に落下することを防止できるので、落下の衝撃で人参が傷付くことが防止され、人参の商品価値が維持されると共に、落下した人参を拾い直す作業が省略され、作業者の労力が軽減される。

【0108】

また、引継シュータ71の作用面に樹脂材でコーティング層71aを形成し、コーティング層71aの後端部を引継シュータ71の後端部よりも後方に突出させたことにより、引継シュータ71の後端部の尖ったエッジに人参が接触することを防止できるので、人参が傷付くことが防止され、人参の商品価値が向上する。

【0109】

これにより、引継シュータ71を金属板のような頑丈な素材で構成することができ、引継シュータ71の取り付けが容易になるとともに、耐久性が向上する。

そして、引継シュータ71の後下側で且つ搬送ベルト68,68の巻回域内に設ける前側スライド板72にクッションプレート73を設けたことにより、移送装置Dから引き継いだ人参が選別コンベア70に落下する衝撃をクッションプレート73が吸収するため、落下の衝撃で人参が傷付くことが防止され、人参の商品価値が向上する。

【0110】

さらに、クッションプレート73が人参の落下の衝撃を吸収することにより、人参がバウンドして重量検知装置75に飛び乗り、落下の衝撃で重量検知装置75を誤検知させて跳出装置84を作動させてしまうことを防止できるので、人参の選別精度が向上する。

【0111】

なお、該クッションプレート73,73は前側スライダ板72,72の前端部から前後方向略中央位置に亘って配置し、重量選別装置75に近接する後端部側には設けないことにより、3Lサイズのような長くて重い人参の一部がクッションプレート73上に載ったまま重量検知されることを防止でき、選別精度が向上する。

【0112】

また、後側スライダ板74の前側及び複数の選別スライダ板76…の機体前側を隣接する重量検知装置75に向かうほど下方傾斜となる屈曲部74a及び前側屈曲部76aを形成したことにより、重量検知装置75の重量検知板78を人参が下降させながら通過する際、人参を載置した搬送ベルト68は下降した重量検知板78の後端部から屈曲部74a及び前側屈曲部76aに沿って移動することができるので、搬送ベルト68が後側スライダ板74及び選別スライダ板76…の前側端部に引っ掛かり回転駆動に乱れが生じることが防止され、人参の搬送ペースが安定し、選別精度が向上する。

【0113】

さらに、人参が搬送ベルト68から落下することが防止されるので、落下の衝撃で人参が傷付くことが防止されて人参の商品価値が向上すると共に、落下した人参を拾い集める必要が無く、作業者の労力が軽減される。

【0114】

従来構成では、重量検知板の後端部とスライダ板の前端部とを略直線状に配置されているため、人参の重量で重量検知板が押し下げられた際に搬送ベルトがスライダ板の前端部に接触し、あるいは重量検知板とスライダ板との間に挟まれてしまうことがあり、搬送コンベアの搬送速度に乱れが生じたり、停止したりしてしまう問題がある。

【0115】

そして、選別スライダ板76…の機体後側に屈曲面がR形状となる後側屈曲部76bを形成したことにより、選別スライダ板76…から重量検知板78に人参を載置して移動させる際に搬送ベルト68が揺らぐことがなく、人参の搬送ペースが安定し、選別精度が向上する。

【0116】

なお、前側屈曲部76aの前後長さは、選別スライダ板76の前側に設ける重量検知装置75の検出重量に応じて変更してもよい。重量検知装置75が検知する重量が重いほど前側屈曲部76aの長さを長くし、検知する重量が軽いほど長さを短くすると、重量検知装置75の重量検知板78が上下移動する際に押し上げられるのは前側下方に傾斜した人参の端部だけとなるので、次の重量検知装置75まで人参がジャンプしてしまうことを防止でき、人参が落下の衝撃で重量検知装置75を誤検知させてしまうことを防止できるので、選別精度が向上する。

【0117】

本実施例を例に挙げると、3Lサイズの重量検知装置75の後側では約30〜40mm、2Lサイズでは約25〜35mm、Lサイズでは約20〜30mm、Mサイズでは約10〜20mmとしている。Sサイズの部分では前側屈曲部76aを屈曲させていないが、本実施例ではSサイズが最後の重量検知位置であるので、誤検知となり得ないためにこのような構成としている。2S,3Sなどより小さな人参を選別する場合は、人参のジャンプによる誤検知を防止すべく、Sサイズの部分にも前側屈曲部76aを形成する。

【0118】

上記の長さに幅があるのは、前後に長く径が小さいもの、前後に短く径が大きいもの、果肉の密度が高いもの等、人参に様々な種類があるために、若干の余裕を持たせるためである。

【0119】

また、調節皿80に重り80aを出し入れして重量検知装置75の検知重量を変更することができるので、人参の品種や生育状況等の選別条件の違いがあっても人参の選別精度を向上させられる。

【0120】

さらに、バランスウェイト81を調節して検知重量を微細に調節することができるので、僅かな重量の差により跳ね出されない人参の発生が防止され、選別精度が向上すると共に、手作業で人参を選別し直す必要が無く、作業者の労力が軽減される。

【0121】

また、重量検知板78の機体内側を下方に向けて直角に屈曲させ、屈曲部78aを形成したことにより、搬送ベルト68が回収シュータ93側に傾きにくくなるので、人参が跳出装置84に打撃されること無く搬送コンベア70上から回収シュータ93に移動してしまうことを防止でき、選別精度が向上すると共に、作業者が選別し直す必要が無く、作業者の労力が軽減される。

【0122】

なお、左右の搬送コンベア70,70を、機体外側から内側に向けて0.5〜1度程度上方傾斜させると、人参は搬送コンベア70,70の機体外側に寄って移動することができるので、人参が跳出装置84に打撃されること無く搬送コンベア70上から回収シュータ93に移動してしまうことを防止でき、選別精度が向上すると共に、作業者が選別し直す必要が無く、作業者の労力が軽減される。

【0123】

そして、中間板85…の前端部が跳出板88の後端部よりも機体外側に位置するので、人参が跳出板88の後端部側に接触する際に中間板85…の先端部側に引っ掛かり、次の人参が来て重量検知装置75が二本を一本の人参と誤認してしまうことを防止でき、人参の選別精度が向上する。

【0124】

さらに、中間板85…の先端部に引っ掛からずとも、衝突の衝撃で跳ね返され、重量検知装置75に強い衝撃と共に載ってしまい、重量検知装置75を誤動作させてしまうことが防止できるので、選別精度が向上する。

【0125】

なお、跳出板88の回動軸88aを跳出板88よりも機体外側に配置し、跳出板88の機体前側が機体後側よりも機体外側に位置する構成としてもよい。

上記構成により、跳出板88と中間板85…とは平面視で鋸刃形状に配置され、跳出板88の後側端部と中間板85…の前側端部との間に空間部が生じるので、人参がいっそう中間板85…の先端部側に接触しにくくなり、重量検知装置75は人参の重量を一本ずつ確実に検知でき、選別精度がいっそう向上する。

【0126】

また、左右の選別コンベア70,70の左右間に回収シュータ93…を重量検知装置75及び跳出装置84と同数設けたことにより、重量検知装置75で検知した重量の人参を跳出装置84で対応する等級の回収シュータ93…に送り出し、コンテナ等の収容容器92で人参を等級ごとに回収することができる。

【0127】

そして、回収シュータ93…を連結取手94で上方から連結したことにより、作業者は複数の回収シュータ93…を同時に取り外すことができるので、メンテナンス作業のスペースが容易に確保される。

【0128】

さらに、連結取手94の下部に跳出装置84で打撃されて送り出された人参を受けて下方の回収シュータ93…に落下案内するガイドカーテン95を設けたことにより、跳出装置84に送り出された人参が隣の列の搬送コンベア70まで移動してしまい、人参が同じ箇所に二本乗りして、あるいは落下の衝撃で隣の列の重量検知装置75を誤作動させてしまうことが防止できるので、選別精度が向上する。

【0129】

また、隣の列の搬送コンベア70で搬送中の人参にぶつかることを防止できるので、衝突の衝撃で人参が傷付くことが防止され、人参の商品価値が維持される。

そして、左右の搬送コンベア70,70の搬送終端部に、規格外の人参を回収する収容容器92を載置する左右の載置台95,95を設けたことにより、選別条件の設定が難しい規格外の人参をただ搬送するだけで回収することができるので、選別作業の能率が向上する。

【0130】

また、載置台95,95を前後方向に回動自在に設けたことにより、選別搬送部Eを収納するときには載置台95,95を機体に近接させて前後幅を短くすることができるので、収納スペースが狭くても容易に収納することができる。

【0131】

そして、スクレーパプレート109,109に長孔109a,109aを形成していることにより、支持ブラケット108,108にスクレーパプレート109,109を取り付ける位置を前後方向に調節することができるので、水や夾雑物が多いときにはスクレーパプレート109,109の前側端部と搬送ベルト68,68を接近させると水や夾雑物がスクレーパプレート109によって取り除かれるため、水や夾雑物が搬送ベルト68の裏側に入り込んでスリップすることが防止される。これにより、重量検知位置で搬送ベルト68が撓まずに、人参が下位の等級で誤って選別されることや、搬送ベルト68が停止した反動で異なる等級の回収シュータ93に移動してしまうことが防止でき、人参の選別精度が向上する。

【0132】

一方、搬送ベルト68の水や夾雑物が少ないときには、スクレーパプレート109,109の前側端部と搬送ベルト68,68を若干離間させて接触量を小さくすることにより、選別ベルト68,68に不要な摩擦がかかることを防止できるので、摩擦により選別ベルト68,68が破損することが防止され、耐久性が向上する。

【0133】

さらに、支持ブラケット108,108の機体内側又は機体外側に取付用の長孔108b,108bを形成し、支持ブラケット108,108を丸孔108a,108aを回動支点として、支持ブラケット108,108を水平姿勢から機体外側に向かう下り傾斜姿勢まで姿勢変更可能に構成したことにより、スクレーパプレート109,109が搬送ベルト68,68から擦り取った水や夾雑物を機体外側に排出することができるので、搬送ベルト68,68の裏側に水や夾雑物が入り込むことが防止され、重量検知位置で搬送ベルト68が撓まずに人参が下位の等級で誤って選別されることや、搬送ベルト68が停止した反動で人参が異なる等級の回収シュータ93に移動してしまうことがなく、人参の選別精度が向上する。

【0134】

なお、スクレーパプレート109,109の機体後方への下り傾斜角度は、機体前端部を基準として45〜60度の範囲で設定すると、スクレーパプレート109,109が搬送ベルト68,68の回転に巻き込まれにくくなるので、スクレーパプレート109,109が作業中に折れたり曲がったりすることがなく、スクレーパプレート109,109の耐久性が向上する。

【0135】

また、作業中に破損した、あるいは外れたスクレーパプレート109,109を交換したり組み付け直したりする必要が無いので、作業能率が向上する。

さらに、支持ブラケット108,108の機体外側方向に下り傾斜姿勢となる角度を2〜5度の範囲に設定すると、スクレーパプレート109,109が選別コンベア70,70から排出される人参を収容容器92,92に送り出すシュータとしての機能を損なうことが無いまま、搬送ベルト68,68から擦り取った水や夾雑物を機体外側に移動させて排出することができる。

【0136】

前記重量検知装置75を構成する重量検知板78の表面側に、図21に示す如く、搬送コンベア70の搬送方向上手側から搬送方向下手側に向って側部の回収シュータ93に向かって傾斜した水切り溝110…を所定間隔毎に形成する。この水切り溝110の搬送方向に対する傾斜角θ2は、跳出板88の最大跳ね出し角度θ1とほぼ同一で、重量検知板78の中央部を枢支軸119で選別フレーム55に枢支して外側部の取付角度調節部120に設ける固定ノブボルト122を緩めて重量検知板78の全体を水平に回動して、前記傾斜角θ2を跳出板88の最大跳ね出し角度θ1より大きくしたり小さくしたり出来るようにしている。水切り溝110の傾斜角θ2を跳出板88の最大跳ね出し角度θ1より大きくすると水切りが良くなり、水が少ない場合に水切り溝110の傾斜角θ2を跳出板88の最大跳ね出し角度θ1より小さくすると搬送ベルト68の搬送抵抗が少なくなる。

【0137】

このように水切り溝110の溝方向が搬送ベルト68の移動方向に対して傾いていることによって、水切り溝110に溜まる水に対する送り作用が強く作用して、重量検知板78と搬送ベルト68の間に在る水が速やかに回収シュータ93へ送られる。

【0138】

重量検知板78の水切り溝110は、図25の如く、左右中央に搬送方向に向かった深い中央水切り溝110cを設け、この中央水切り溝110cに対して前記水切り溝110の傾斜角θ2で左水切り溝110bと右水切り溝110aを設け、左水切り溝110bからの水が中央水切り溝110cに流れるようにしても良い。中央水切り溝110cの溝幅と溝深さは搬送上手側から搬送下手側に向かって順次幅が広くかつ深さを深くする。

【0139】

なお、中央水切り溝110cの終端下部には、回収シュータ93に向かって傾斜したサブ回収シュータ121を設け、このサブ回収シュータ121を流れる水を検出する水センサを設ける。

【0140】

また、重量検知板78の水切り溝110は、図23の如く、左右中央から搬送方向に向かって側方へ傾斜角θ2で傾斜して左水切り溝110bと右水切り溝110aを設け、重量検知板78の左側下部に水樋123を設け、この水樋123から回収シュータ93へベルトガイド下部を通した排水パイプ124を設けて重量検出部が濡れないようにする構成にしても良い。なお、左水切り溝110bと右水切り溝110aは中央で繋がっていて水が左右どちらでも流れるようにする。

【0141】

さらに、重量検知板78の水切り溝110は、図24の如く、左右中央に搬送方向に向かった深い中央水切り溝110cを設け、この中央水切り溝110cに対して左右対称的に左水切り溝110bと右水切り溝110aを設けるパターンでも良い。中央水切り溝110cは、左水切り溝110bと右水切り溝110aよりも溝幅を広く溝深さを深くする。なお、左水切り溝110bと右水切り溝110aの間隔を搬送上手側が狭くなるようにすることで、水を速やかに回収シュータ93へ導いて重量検知板78の搬送下手側での水を少なく出来る。

【0142】

また、重量検知板78の水切り溝110は、図25の如く、回収シュータ93側の右半分の右水切り溝110aを傾斜角θ2で傾斜させ、左半分の左水切り溝110bを搬送方向と直交するようにすれば、水切り効果が良くなる。

【0143】

さらに、図26の如く、右水切り溝110aを回収シュータ93側の幅20mm程度から重量検知板78の左右半分程度までとして他の部分には水切り溝を設けない構成にすることも出来る。

【0144】

上記のように構成したことにより、搬送ベルト68の巻回域内に水が入り込んでも、水は重量検知板78に形成した複数の水切り溝110…を通過して回収シュータ93側に移動していくので、搬送ベルト68が重量検知板78に貼り付いて動かなくなり、搬送コンベア70の駆動を乱すことを防止できるので、人参の選別作業が停止することが無く作業能率が向上すると共に、急停止時に人参が搬送ベルト68から転げ落ちて本来選別される回収シュータ93とは異なる回収シュータ93に落下してしまうことを防止できるので、人参の選別精度が向上する。

【0145】

また、搬送ベルト68が重量検知板78に貼り付き、選別しなければならない人参が通過しても重量検知板78が下降せず跳出板88を作動させないことが防止されると共に、重量検知板78が搬送ベルトに押し下げられ、本来の選別対象重量よりも軽い人参が通過した際に跳出板88が作動してしまうことを防止されるため、誤検知による人参の選別が減少し、選別精度が向上する。

【0146】

さらに、複数の水切り溝110…を所定間隔で形成したことにより、水の有無にかかわらず搬送ベルト68と重量検知板78の接触面積が小さくなり、搬送ベルト68が重量検知板78上を通過する際にかかる摩擦抵抗が弱くなるため、搬送ベルト68の回転速度が減速しにくくなり、人参の選別作業能率が向上すると共に、選別精度が向上する。

【0147】

また、回収シュータ93に水が供給されることにより、回収シュータ93に乗った人参が下方に滑りやすくなるので、回収シュータ93上に人参が滞留することを防止でき、回収シュータ93上で人参同士が接触して傷付くことが防止され、作物の商品価値が向上する。

【0148】

加えて、回収された人参に水が供給されるため、人参が時間の経過により乾燥することを抑制することができるので、人参が乾燥し過ぎて品質が劣化することが防止され、人参の商品価値が向上する。風通しのいい場所や、気温の高い場所で長時間作業する場合において、上記の効果は非常に有効である。

【0149】

さらに、回収シュータ93に残った人参を作業者が手作業で回収する必要が無く、作業者の労力が軽減される。

【符号の説明】

【0150】

68 搬送ベルト

78 重量検知板

88 跳出板

93 回収シュータ

110 水切り溝

110a 右水切り溝

110b 左水切り溝

110c 中央溝水切り

θ1 跳出板の最大跳ね出し角度

θ2 水切り溝の水切り溝傾斜角

【技術分野】

【0001】

本発明は、人参等の作物を搬送しながら設定した重量で等級ごとに選別する作物の連続重量選別装置に関するものである。

【背景技術】

【0002】

作物の連続重量選別装置は、下記の特許文献に記載されているように、搬送コンベアで搬送しながら設定した重量の作物を搬送途中に取出して、等級分けする。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平7−312964号公報

【特許文献2】特開平2002−255057号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

作物の重量は、搬送ベルトの下側に重量検出板を設けて、作物の重量で沈み込む搬送ベルトを検出して作物の重量を測定するが、水洗いされた作物には多くのヘドロ状の水が付着し、この水が搬送ベルトを濡らして重量検出板に張り付いて、作物の重量を誤検出して正確な等級分けが出来なくなる。

【0005】

そこで、本発明は、作物の連続重量選別装置における重量選別部において、重量検知板と搬送ベルトが水で張り付いて作物の重量を誤検出することを無くすることを課題とする。

【課題を解決するための手段】

【0006】

上記本発明の課題は、次の技術手段により解決される。

請求項1に記載の発明は、作物を搬送する搬送ベルト68の下側に重量検知板78を設け、搬送ベルト68上を搬送される作物の重量を重量検知板78で検出して所定重量以上の作物を跳出板88で回収シュータ93へ跳ね出す作物の連続重量選別装置において、搬送ベルト68上面の全面或いは一部に搬送方向に対して傾斜した水切り溝110を形成したことを特徴とする作物の連続重量選別装置とする。

【0007】

この構成で、搬送ベルト68と重量検知板78の間に侵入した水が搬送ベルト68の移動に伴って搬送方向に対して傾斜した水切り溝110を通って外部へ排出されるので、搬送ベルト68と重量検知板78が張り付いて作物の誤検出を防止して正確な重量選別が行われる。

【0008】

請求項2に記載の発明は、水切り溝110の搬送方向に対する水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1と略同一にしたことを特徴とする請求項1に記載の作物の連続重量選別装置とした。

【0009】

この構成で、水切り溝110に侵入した水が搬送ベルト68上を跳出板88に沿って搬送ベルト68の側方へ移動する作物と共に側方へ移動し易くなって、水の排出が効果的に行われる。

【0010】

請求項3に記載の発明は、重量検知板78を水平回動可能に設け、該重量検知板78を適宜に固定することで水切り溝110の水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1に対して大きく或いは小さく調整可能にしたことを特徴とする請求項2に記載の作物の連続重量選別装置とした。

【0011】

この構成で、水切り溝110に侵入した水が多い場合は水切り溝110の水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1に対して大きくすることで水の排出を効果的に行い、水切り溝110に侵入した水が少ない場合は水切り溝110の水切り溝傾斜角θ2を跳出板88の最大跳ね出し角度θ1に対して小さくすることで搬送ベルト68の搬送抵抗を少なくして効率的な重量選別を行える。

【0012】

請求項4に記載の発明は、重量検知板78に設ける水切り溝110は、少なくとも重量検知板78の幅中央から回収シュータ93に向けて連続して設けたことを特徴とする請求項1に記載の作物の連続重量選別装置とした。

【0013】

この構成で、搬送ベルト68上の作物が跳出板88で回収シュータ93に送られる送り作用で搬送ベルト68と重量検知板78の間の水が水切り溝110を通して効果的に排出される。

【0014】

請求項5に記載の発明は、重量検知板78の中央から左右両側方に向かって右水切り溝110aと左水切り溝110bを設け、右水切り溝110aの終端側に回収シュータ93を設け、左水切り溝110bの終端に前記回収シュータ93に通じた水樋123を設けたことを特徴とする請求項1に記載の作物の連続重量選別装置とした。

【0015】

この構成で、重量検知板78の右半分の水が右水切り溝110aを通って回収シュータ93に導かれ、重量検知板78の左半分の水が水樋123を通って回収シュータ93に導かれることで搬送ベルト68と重量検知板78の間の水が素早く排出される。

【0016】

請求項6に記載の発明は、重量検知板78の左右中央に搬送上手から下手に通じる中央水切り溝110cを設け、この中央水切り溝110cに右水切り溝110aと左水切り溝110bを通じたことを特徴とする請求項5に記載の作物の連続重量選別装置とした。

【0017】

この構成で、重量検知板78の中央部の水が中央水切り溝110cを通って流れることで、搬送ベルト68と重量検知板78の間の水がより素早く排出される。

【発明の効果】

【0018】

請求項1から請求項6に記載の発明で、搬送ベルト68と重量検知板78の間の水が効率良く排出され、重量検知板78と搬送ベルト68が張り付いて作物の誤検出をすることを無くして正確な重量選別が行われる。

【図面の簡単な説明】

【0019】

【図1】整列搬送部の側面図

【図2】整列搬送部の平面図

【図3】選別コンベアの平面図

【図4】選別コンベアの側面図

【図5】(a) 第1整列搬送コンベアの部分拡大正面図、(b) 第2整列搬送コンベアの部分拡大正面図

【図6】整列搬送部の伝動機構図

【図7】作物選別装置の全体側面図

【図8】作物選別装置の全体平面図

【図9】選別搬送部の側面図

【図10】選別搬送部の平面図

【図11】(a) 引継シュータの要部平面図、(b) 引継シュータの要部側面図、(c) 引継シュータの要部背面図

【図12】(a) 選別搬送部の要部平面図、(b) 選別搬送部の要部側面図

【図13】選別搬送部の要部断面図

【図14】選別搬送部の要部平面図

【図15】選別搬送部の要部背面図

【図16】テンションローラの正面図

【図17】別構成例のテンションローラの正面図

【図18】(a) 別構成例のテンションローラの正面図、(b) 分解状態の別構成例のテンションローラの正面図

【図19】(a) スクレーパプレートの側面図、(b) スクレーパプレートの前後移動を示す側面図

【図20】(a) スクレーパプレートの要部背面図、(b) スクレーパプレートの前後移動を示す要部背面図、(c) スクレーパプレートの左右回動を示す要部背面図

【図21】水切り溝を形成した重量検知装置の要部拡大平面図

【図22】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図23】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図24】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図25】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【図26】別実施例の水切り溝を形成した重量検知装置の要部拡大平面図

【発明を実施するための形態】

【0020】

本発明の実施の形態について説明する。

作物の連続重量選別装置の実施例の一つとして示す人参等級選別装置は、洗浄された人参を貯留する貯留部Aと、貯留部Aから人参を上方に搬送する汲上搬送部Bと、汲上搬送部Bから人参を引き継いで人参を一本ずつ整列させる整列搬送部Cとからなる移送装置Dと、移送装置Dから人参を受けて搬送し、設定した条件に応じた人参を回収部に跳ね出す選別搬送部Eとから構成される。

【0021】

本願において選別対象となる人参は、圃場から掘取収穫したときの泥土が付着しているため、一般的に選別作業の前に洗浄機による洗浄作業が行われる。このとき、人参に付着していた泥土や夾雑物、及び人参の表面を覆う白色の薄皮が除去される。除去された泥土や薄皮は洗浄水に混入するため、人参を洗浄した洗浄水は通常の水(水道水や河川の水等)よりも強い粘性を有するものとなる。よって、本願において「水」という場合には、上記の通り強い粘性を有するものを指し示すものとする。

【0022】

まず、貯留部Aについて説明する。

図1、図2、図7及び図8で示すように、メインフレーム1の搬送方向上手側前部に人参を貯留するホッパ2を取り付け、該ホッパ2の搬送方向上手側の前端部に下り傾斜姿勢の傾斜板2aを取り付けると共に、ホッパ2の左右両側端部に夫々下り傾斜姿勢の左右傾斜板2b,2bを取り付けることによって、貯留部Aが構成される。

【0023】

次に、汲上搬送部Bについて説明する。

図1、図2、図7及び図8で示すように、前記ホッパ2の内側下部に左右側板3,3を取り付けると共に、該左右側板3,3の後端部に左右汲上側板4,4を後上り傾斜姿勢に取り付ける。また、該左右汲上側板4,4の後端部左右間に左右駆動スプロケット5,5を左右両端に軸着した駆動シャフト6を回転自在に取り付け、左右側板3,3と左右汲上側板4,4の境目に左右テンションスプロケット8,8を軸着した左右中間シャフト9を回転自在に取り付けると共に、左右側板3,3の前端部に左右従動スプロケット10,10を軸着した従動シャフト11を回転自在に取り付ける。

【0024】

そして、該左右駆動スプロケット5,5と左右テンションスプロケット8,8と左右従動スプロケット10,10とに左右伝動チェーン12,12を無端状に巻き掛ける。さらに、該左右伝動チェーン12,12の左右間に人参を搬送方向下手側へ搬送する複数の搬送ローラ14…を回転自在に取り付け、該搬送ローラ14…同士の前後間隔を広い間隔部S1と狭い間隔部S2が交互に形成されるよう配置し、前記左右汲上側板4,4の終端部に人参を排出する排出シュータ15を取り付けて、汲上搬送コンベア16を構成する。該汲上搬送コンベア16の伝動構成は、図6に示している。

【0025】

なお、この排出シュータ15は金属、プラスチック等の硬質部材で構成すると排出位置が安定しやすく、塩化ビニルやスポンジ等の軟質部材で構成すると汲上搬送コンベア16の搬送終端部の直下の、左右第1整列搬送コンベア37,37の搬送始端部に乗せることができ、効率よく人参を整列搬送させることができると共に、排出シュータ15の端部に人参が接触して傷付くことが防止できるので、人参の商品価値が向上する。

【0026】

そして、前記メインフレーム1の前後方向の略中央部で且つ上側に支持台17を取り付け、該支持台17の上部に汲上搬送コンベア16に駆動力を供給する駆動モータ18を取り付ける。また、前記左右汲上側板4,4の左右一側に汲上伝動ケース19を取り付け、該汲上伝動ケース19の内側上部に出力スプロケット20を前記駆動シャフト6の左右一側の端部に軸着して配置し、汲上伝動ケース19の内部下部に入力スプロケット21を駆動モータ18の入力軸に軸着して取り付けると共に、該出力スプロケット20と入力スプロケット21との間に汲上伝動チェーン22を無端状に巻き掛けることによって、汲上搬送部Bが構成される。

【0027】

上記構成によれば、搬送ローラ14…同士の前後方向の間隔を、広い間隔部S1と狭い間隔部S2とが交互に形成されるよう配置したことによって、広い間隔部S1ではS〜Lサイズの人参が混在して搬送されるか、あるいは2L、3Lサイズの人参が一本ずつ搬送されるとともに、狭い間隔部ではS〜Lサイズの人参が搬送され、2L、3Lサイズの人参はその後側の広い間隔部S1に移動させられるので、後述する左右第1整列搬送コンベア37,37の搬送始端部に2L、3Lの人参が一度に大量に投入されることを防止でき、人参の整列精度が向上して、後述する選別搬送部Eでの選別精度も向上する。

【0028】

なお、前記搬送ローラ14…同士の前後間隔のうち、広い間隔部S1の幅は2L、3Lサイズの人参の平均的な直径である80mm〜100mm前後とし、狭い間隔部の幅はS〜Lサイズの人参の平均的な直径である60〜80mm前後とすると、上記の効果がいっそう発揮されやすくなるので、整列装置の整列精度及び選別搬送部Dの選別精度をさらに向上させることができる。

【0029】

次に、整列搬送部Cについて説明する。

図1〜図5、図7、図8に示すように、前記メインフレーム1の後側上部に整列搬送フレーム23を取り付け、該整列搬送フレーム23の上部左右両側に左右側板24,24を取り付ける。そして、該左右側板24,24の左右間の略中央部に、汲上搬送コンベア16の搬送終端部から排出される人参を後述する左右第1整列搬送コンベア37,37の左右いずれか一方に振り分ける山型の振分板25を取り付け、該振分板25の後側で且つ後述する左右第2整列搬送コンベア48,48の側方に姿勢の整っていない人参を落下させ、該左右第2整列搬送コンベア48,48の下方空間部を通過して機体左右外側方向に移動させる左右開口部26,26を形成する。

【0030】

なお、該振分板25の上面に平坦な塩化ビニル板等を敷設すると人参が滑り落ちやすくなるため、振分板25の上に人参が停滞することなく手作業で左右第1整列搬送コンベア37,37に戻す作業が必要なくなるので、作業能率が向上するとともに、大径の人参が連続して搬送されることを防止できるので、整列精度及び選別精度が向上する。

【0031】

また、前記汲上搬送コンベア16から人参が振分板25に落下する位置、即ち振分板25の前部に3〜5mm程度の厚みのクッション部材27を山型形状に沿わせて敷設しておくと、落下の衝撃で人参が傷付くことを防止できるので、人参の商品価値が向上する。

【0032】

さらに、左右開口部26,26の長さは240mm〜400mm程度に設定しておくと、平均的な長さ(120〜200mm)の人参が2本同時に左右開口部26,26に入り込んできても左右開口部26,26に詰まることが防止されるので、作業者が詰まった人参を取り除く必要がなくなり、作業能率が向上する。

【0033】

そして、前記整列搬送フレーム23に左右第1整列搬送コンベア37,37及び左右第2整列搬送コンベア48,48に駆動力を供給する整列駆動モータ28を取り付け、該整列駆動モータ28の出力軸に出力スプロケット29を軸着する。また、前記左右側板24,24の前後方向の中央部近傍に入力スプロケット30と左右端部に三本の搬送ベルトを巻き掛ける溝部を形成した左右第1駆動プーリ31,31を軸着した第1駆動軸32を回転自在に取り付けとともに、前記左右側板24,24の搬送方向の前端部近傍に三本の搬送ベルトを巻き掛ける溝部を形成した左右第1従動プーリ33,33を軸着した第1従動軸34を回転自在に取り付ける。

【0034】

さらに、前記左右第1駆動プーリ31,31と左右第1従動プーリ33,33の機体外側と内側の溝に左右第1搬送ベルト35i,35oを無端状に巻回するとともに、前記出力スプロケット29と入力スプロケット30とに整列伝動チェーン36を無端状に巻回することにより、左右第1整列搬送コンベア37,37が構成される。該左右第1整列搬送コンベア37,37の伝動構成は、図6に示している。

【0035】

なお、左右第1整列搬送コンベア37,37の左右側板24,24に上下方向に長穴を形成し、この長穴に第1従動軸34を取り付けて左右従動プーリ33,33の上下位置を変更可能に構成すると、人参の大きさや生育条件等に応じて左右第1整列搬送コンベア37,37の傾斜角度を変更することができるので、人参が左右第1整列搬送コンベア37,37で停滞することが防止され、作業能率が向上する。

【0036】

また、人参の平均的なサイズが小さめである場合や割れ易い品種である場合、左右第1整列搬送コンベア37,37の搬送始端部を上昇させて汲上搬送コンベア16の搬送終端部と左右第1整列搬送コンベア37,37との落差を小さくすることによって、落下の衝撃で人参が傷付くことが防止されて人参の商品価値が向上する。逆に、人参の平均的なサイズが大きい場合には、左右第1整列搬送コンベア37,37の搬送始端部を下降させて汲上搬送コンベア16の搬送終端部と左右第1整列搬送コンベア37,37との落差を大きくし、空間部を広く確保することによって、汲上搬送コンベア16と左右第1整列搬送コンベア37,37との間に人参が詰まって搬送作業が中断されることが防止されて作業能率が向上すると共に、左右第1整列搬送コンベア37,37の搬送始端部に人参を多く乗せることができる。

【0037】

さらに、第1駆動軸32が左右第1整列搬送コンベア37,37の回動支点となることによって、左右第1整列搬送コンベア37,37の搬送始端側を上下方向に移動させても、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との高さ関係が殆ど変化しないので、人参が左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との間で停滞することが防止され、人参の整列搬送が円滑に行われるので、作業能率が向上する。

【0038】

そして、前記第1駆動軸32の左右方向の略中央部に出力スプロケット38を軸着し、第1駆動軸32よりも搬送方向後側で且つ左右方向の略中央部に入力スプロケット39を軸着した第2駆動軸40を回転自在に取り付ける。さらに、該第2駆動軸40の左右両側部に、左右一対の第3駆動プーリ41i,41oの間に受プーリ42を独立して回転自在に設けて構成する左右第2駆動プーリ43,43を取り付ける。また、前記左右側板24,24の搬送方向下手側の端部近傍に二本の搬送ベルトを巻き掛ける溝部を形成した左右一対の第2従動プーリ44,44を第2従動軸の左右両側部に軸着する。

【0039】

そして、前記第2駆動プーリ43,43の内外両側に左右第2駆動プーリ43,43よりも大径のフランジ45,45を夫々取り付け、該左右第2駆動プーリ43,43と左右第2従動プーリ44,44とに第2整列搬送ベルト46i,46oを無端状に巻き掛ける。さらに、前記出力スプロケット38と入力スプロケット39とに中継伝動チェーン47を無端状に巻き掛けて、左右第2整列搬送コンベア48,48が構成される。該左右第2整列搬送コンベア48,48の伝動構成は、図6に示している。

【0040】

また、左右第1搬送ベルト35i,35oと左右第2整列搬送ベルト46i,46oとの左右間で且つ前記左右第1駆動プーリ31,31と左右第1従動プーリ33,33と左右受プーリ42,42とに中央搬送ベルト49,49を無端状に巻き掛けることによって、整列コンベア50が構成される。

【0041】

なお、左右第1搬送ベルト35i,35o及び左右第2整列搬送ベルト46i,46oの厚み(上下高さ)を中央搬送ベルト49,49の厚み(上下高さ)よりも厚く構成する。具体的には、左右第1搬送ベルト35i,35oと左右第2整列搬送ベルト46i,46oとを断面視六角形の六角ベルトで構成し、中央搬送ベルト49,49を断面視台形の台形ベルト(Vベルト)で構成するとよい。

【0042】

そして、前記左右開口部26,26の前側で且つ左右第2整列搬送コンベア48,48の搬送経路上方に、人参の搬送姿勢を整えて左右開口部26,26の上方を移動させると共に、左右第2整列搬送コンベア48,48に複数の人参が載っているときには余分な人参を左右開口部26,26に落下させる左右一対の第1ガイドプレート51,51を搬送方向下手側ほど左右第2整列搬送コンベア48,48の上方に向かわせて取り付ける。

【0043】

なお、該第1ガイドプレート51,51の搬送下手側端部の第1間隔51aは、人参が一本通過可能な間隔である60〜80mm程度に設定するとよい。

そして、前記左右開口部26,26の後側で且つ左右第2整列搬送コンベア48,48の搬送経路上方に、左右開口部26,26の上方を通過する際に姿勢の乱れた人参の姿勢を修正すると共に、姿勢が乱れて左右第2選別搬送コンベア48,48から大幅にはみ出した人参が接触すると左右開口部26,26に落下させる左右の第2ガイドプレート52,52を搬送方向下手側ほど左右間隔が狭くなるように取り付ける。

【0044】

なお、該第2ガイドプレート52,52の搬送下手側端部の第2間隔52aは、前記第1ガイドプレート51,51の搬送下手側端部の第1間隔51aよりも大きい、左右第2整列搬送コンベア48,48の搬送方向に対して横向きになった人参が姿勢を修正されながら通過可能な間隔である80〜100mm程度に設定するとよい。

【0045】

また、前記左右の第1ガイドプレート51,51及び第2ガイドプレート52,52は、軟質ゴム、塩化ビニル等の軟質材で構成すると、人参が傷付くことを防止できるので人参の商品価値が向上すると共に、人参が接触した際に柔軟に屈曲するので、搬送中の人参を停滞させることが防止され、作業能率が向上する。

【0046】

さらに、前記整列搬送フレーム23の後端部で且つ左右第2整列搬送コンベア48,48の搬送終端部に人参を一本ずつ排出する左右整列排出シュータ53,53を下り傾斜姿勢で取り付け、前記左右開口部26,26の排出口の外側に人参をホッパ2に流下させる左右フィードバックシュータ54,54を搬送方向上手側に向かって下方傾斜させて、且つ着脱自在に取り付けることによって、整列搬送部Cが構成される。

【0047】

なお、前記左右開口部26,26及び左右フィードバックシュータ54,54の表面に、平坦な塩化ビニル板等を敷設しておくと、人参に加わる落下の衝撃が吸収されるので、人参が傷付くことが防止されて商品価値が向上する。また、平坦な塩化ビニル板等を敷設することにより、人参が左右開口部26,26や左右フィードバックシュータ54,54から滑り落ちやすくなるので、左右開口部26,26や左右フィードバックシュータ54,54上で停止した人参を人手でホッパ2に戻す作業が省略されるので、作業者の労力が軽減されると共に、整列搬送作業の自動化を計ることができるので、作業能率が向上する。

【0048】

上記構成によれば、汲上搬送コンベア16の搬送終端部の下方に山型形状の振分板25を設けたことによって、汲上搬送コンベア16の終端部から排出された人参を左右第1整列搬送コンベア37,37の左右いずれか一側に送ることができるので、整列作業の自動化を計ることができ、作業能率が向上する。

【0049】

そして、振分板25に左右開口部26,26を形成したことによって、左右第2整列搬送コンベア48,48に不安定な姿勢のまま乗った人参や、複数本同時に乗った人参を落下させることができるので、左右第2整列搬送コンベア48,48から排出される人参は安定した姿勢で且つ1本ずつ排出されるため、排出時に人参同士がぶつかって傷付くことが防止されて人参の商品価値が向上すると共に、整列搬送部Cの後部に人参のサイズや形状に応じて選別作業を行う選別搬送部Dを設置する場合、一本ずつ人参を投入することにより、誤選別を減少させることができる。

【0050】

さらに、左右開口部26,26の排出口の外側に、落下した人参をホッパ2に流下させる左右フィードバックシュータ54,54を搬送方向上手側ほど下方傾斜させて設けたことによって、左右第2整列搬送コンベア48,48から落下した人参を自動的にホッパ2に戻して汲上搬送コンベア16で再び搬送させることができるので、作業の無人化を計られて作業者の労力が軽減されるとともに、作業能率が向上する。

【0051】

また、左右第1整列搬送コンベア37,37を左右第1整列搬送ベルト35i,35oと、該左右第1整列搬送ベルト35i,35oの左右間に設ける左右第1整列搬送ベルト35i,35oよりも薄い(上下幅の短い)中央搬送ベルト49の三本のベルトで構成したことによって、左右第1整列搬送コンベア37,37が正面視(背面視)で凹形状になるので、人参がこの凹部に沿った姿勢で左右第1整列搬送コンベア37,37に載りやすくなるので、人参の長尺方向を整列コンベア50の搬送方向に沿って搬送することができ、左右第2整列搬送コンベア48,48に一本ずつ姿勢の整った人参を送りやすく、整列精度が向上する。

【0052】

そして、中央搬送ベルト37,37を左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48の搬送始端側の第2駆動プーリ43,43に亘って巻回したことによって、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との間に隙間が生じなくなるので、この隙間に先端部の細い人参や生育不良等の極小サイズの人参が詰まることが防止でき、作業者が手作業で詰まった人参を取り除く必要がなくなるので作業の自動化が図られるとともに、人参の整列搬送が停滞することを防止できるので、作業能率が向上する。

【0053】

さらに、左右第2駆動プーリ43,43を、左右一対の第3駆動プーリ41i,41oの間に受プーリ42を独立して回転自在に設けて構成したことによって、左右第3駆動プーリ41i,41oが第2駆動軸40の回転により左右第2整列搬送コンベア38,38を駆動させる際、受プーリ42は中央搬送ベルト49,49の回転により左右第1整列搬送コンベア37,37と同速で回転することができるので、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との搬送速度に速度差をつけると、左右第1整列搬送コンベア37,37から左右第2整列搬送コンベア48,48に人参を引き継ぐ際に人参同士の間隔を大きく開けることができる。

【0054】

また、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48との隙間を中央搬送ベルト49,49が塞ぐので、先端部の細い人参や生育不良等の極小サイズの人参が詰まることが防止でき、作業者が手作業で詰まった人参を取り除く必要がなくなるので作業の自動化が図られるとともに、人参の整列搬送が停滞することを防止できるので、作業能率が向上する。

【0055】

なお、第1整列搬送コンベア37の搬送速度V1を0.2〜0.3m/S、第2整列搬送コンベア48の搬送速度V2を0.4〜0.5m/S、即ち第2整列搬送コンベア48の搬送速度V2を第1整列搬送コンベア37の搬送速度V1の約二倍に設定すると、左右第1整列搬送コンベア37,37から左右第2整列搬送コンベア48,48に人参が引き継がれる際に、人参同士の間隔を大きく取ることができるので、選別精度がいっそう向上する。

【0056】

そして、左右第2駆動プーリ43,43の内外両側に左右第2駆動プーリ43,43よりも大径のフランジ45,45を取り付けたことによって、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48の引継部での高低差が小さくなるので、人参の引継ぎが円滑に行われるようになり、作業能率が向上する。

【0057】

なお、左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48の引継部での高低差は10〜15mm前後に設定すると、引き継ぎの際に人参の姿勢がぶれにくくなるので、人参が円滑に左右第2整列搬送コンベア48,48に引き継がれるので、作業能率がいっそう向上する。

【0058】

上記左右第1整列搬送コンベア37,37と左右第2整列搬送コンベア48,48、及び汲上搬送コンベア16の搬送速度は、汲上搬送部Bに設ける操作装置(図示せず)によって行うものとする。

【0059】

さらに、左右開口部26,26の前端部に第1ガイドプレート51,51を設けたことによって、左右第1整列搬送コンベア37,37から左右第2整列搬送コンベア48,48に引き継がれる人参の搬送姿勢が乱れていたり、複数の人参が積み重なったりして引き継がれてきても、第1ガイドプレート51,51が一本の人参の搬送姿勢を整えるとともに重なり合った余分な人参を左右開口部26,26に落下させるので、引き継ぎの際に全ての人参が落下し、整列搬送され終わった人参と整列搬送中の人参との間隔が開き過ぎることが防止されるので、作業能率が向上する。

【0060】

また、左右開口部26,26の後端部に左右の第2ガイドプレート52,52を設けたことによって、左右第2整列搬送コンベア48,48で搬送中に人参の姿勢が乱れることがあっても、第2ガイドプレート52,52によって搬送姿勢を正されるので、整列コンベア50から排出される前に全ての人参が左右開口部26,26から落下し、整列搬送され終わった人参と整列搬送中の人参との間隔が開き過ぎることが防止されるので、作業能率が向上する。

【0061】

そして、第2ガイドプレート52,52の搬送下手側端部間に形成する第2間隔52aを第1ガイドプレート51,51の第1間隔51aよりも大きく設定したことによって、人参の搬送姿勢が左右第2整列搬送コンベア48,48の搬送方向に対して横方向に向いていても、左右の第2ガイドプレート52,52が人参の姿勢を左右第2整列搬送コンベア48,48の搬送方向に沿った姿勢に修正することができるので、左右第2整列搬送コンベア48,48に一本載った人参を落としてしまうことが防止され、ホッパ2に戻る人参の数が減少するため、作業能率が向上する。

【0062】

さらに、左右開口部26,26の外側に左右フィードバックシュータ54,54を設けたことによって、左右開口部26,26から落下した人参が自動的にホッパ2に流下するので、作業者が人参をホッパ2に戻す必要が無くなり、作業能率が向上する。

【0063】

上記の貯留部Aと汲上搬送部Bと整列搬送部Cとから、人参を後方に搬送する移送装置Dが構成される。

次に、選別搬送部Eについて説明する。

【0064】

整列搬送部Cの後方に選別フレーム55を配置し、該選別フレーム55の機体後下部で且つ左右一側に出力スプロケット57を出力軸に装着した駆動モータ56を設け、該駆動モータ56の上部にモータカバー58を設ける。そして、該駆動モータ56の上方で且つ選別フレーム55の左右幅に亘る長さのカウンターシャフト60の左右一側端部に入力スプロケット59を軸着し、該入力スプロケット59と出力スプロケット57とに第1伝動チェーン61を無端状に巻回する。

【0065】

また、前記カウンターシャフト60に左右の第2出力スプロケット62,62を軸着し、該第2出力スプロケット62,62の上方に左右の駆動回転軸63,63を設け、該駆動回転軸63,63に左右の第2入力スプロケット64,64を回転自在に装着する。さらに、該第2入力スプロケット64,64と第2出力スプロケット62,62とに第2伝動チェーン65,65を無端状に巻回して、選別搬送部Eの伝動経路を構成する。

【0066】

そして、前記駆動回転軸63,63の端部にV字型の溝を円周上に形成した左右の駆動ローラ66,66を設け、該駆動ローラ66,66と略同じ上下位置で且つ選別フレーム55の機体前側にV字型の溝を円周上に形成した左右の従動ローラ67,67を回転自在に設ける。また、該駆動ローラ66,66と従動ローラ67,67とに外側端部で且つ裏面にV字型の溝に入り込む突起体68aを設けた左右の搬送ベルト68,68を無端状に巻回する。

【0067】

さらに、図10、図12(a)(b)、図14及び図15で示すように、該搬送ベルト68,68の非搬送作用側(巻回域下側)に前記選別フレーム55から機体左右方向中央部に向かって左右のシャフト97,97をそれぞれ配置し、該シャフト97,97に大径部99を形成した複数の分割ローラ98…を軸着する。そして、左右両外側端に位置する分割ローラ98,98の左右外側に、分割ローラ98が左右方向に移動することを防止する左右のクッションローラ100,100を設けることにより、前記搬送ベルト68,68に付着した水を拡散させることなく搬送ベルト68,68の下方への弛みを防止する回転自在なテンションローラ69,69が構成される。

【0068】

上記分割ローラ98に形成する大径部99は、分割ローラ98本体の径よりも大径に構成し、分割ローラ98の左右幅よりも短く構成すると共に、分割ローラ98の左右どちらか一側の端部に構成するものである。

【0069】

これにより、作物を機体前側から後側に向けて搬送する左右の搬送コンベア70,70が構成される。

なお、前記駆動ローラ66,66と従動ローラ67,67は搬送ベルト68,68のそれぞれ外側端部の巻回域内に配置されるため、搬送ベルト68,68上に重量物が載ると、搬送ベルト68,68は重量に合わせて柔軟に撓むことができる。

【0070】

シャフトに搬送ベルトの左右幅と略同じ範囲に亘って接触するテンションローラを軸着する従来構成では、搬送ベルトに付着した水が毛細管現象により拡散してしまい、搬送ベルトの裏側に水が移動して、従動ローラに搬送ベルトが接触した際に搬送ベルトがスリップしてしまい、人参の搬送姿勢が乱れたり、重量検知位置で搬送ベルトが人参の重量で押し下げられず、選別精度が低下したりすることがあった。

【0071】

しかしながら本件実施例では、分割ローラ98に形成する大径部99の左右幅を分割ローラ98の本体の左右幅よりも短くしたことにより、テンションローラ69と搬送ベルト68との接触面積が小さくなるので、毛細管現象による水の拡散が防止されるので、搬送ベルト68がスリップして人参の搬送姿勢が乱れることや、重量検知位置で人参が重量検知されなくなることを防止できるので、人参が重量に対応した適切な選別位置で選別されるため、人参の選別精度が向上する。

【0072】

また、左右両外側端に位置する分割ローラ98,98の左右外側に、分割ローラ98が左右方向に移動することを防止する左右のクッションローラ100,100を設けたことにより、搬送ベルト68に接触した際に分割ローラ98,98が左右方向に移動することを防止できるので、分割ローラ98,98が水を搬送ベルト68の裏側に移動させてしまうことが防止され、搬送ベルト68がスリップしてしまうことを防止できる。

【0073】

また、図10、図12(a)(b)、図14及び図15で示すテンションローラ69…に変えて、図17で示すように、左右のシャフト97,97に複数の凹部103…と、該凹部103…よりも大径で且つ左右幅の短い凸部104…を複数形成した、搬送ベルト68の左右幅と略同じ左右長さの凹凸ローラ105を回転自在に装着して、左右のテンションローラ69…を構成してもよい。

【0074】

上記構成では、凹凸ローラ105の左右幅が搬送ベルト68の左右幅と略同じ長さであることにより、左右のクッションローラ100,100が無くとも凹凸ローラ105が左右方向に勝手に移動することが無いので、水を搬送ベルト68の裏側に移動させてしまうことが防止され、搬送ベルト68がスリップしてしまうことを防止できる。

【0075】

また、凹部103…と凸部104…を一体形成していることにより、メンテナンス等の際や部品交換の際に凹凸ローラ105を容易に着脱することができるので、メンテナンス性が向上する。

【0076】

さらに、下記のような、図18(a)(b)で示す形態のテンションローラ69…を用いてもよい。

前記シャフト97,97に複数の溝部106a…を略等間隔に形成した、搬送ベルト68の左右幅と略同じ左右長さの溝付ローラ106を回転自在に装着し、該溝部106a…に夫々溝付ローラ106よりも大径のOリング等の環状部材107…を設けてテンションローラ69…を構成する。

【0077】

上記構成では、溝付ローラ106の左右幅が搬送ベルト68の左右幅と略同じ長さであることにより、左右のクッションローラ100,100が無くとも溝付ローラ106が左右方向に勝手に移動することが無いので、水を搬送ベルト68の裏側に移動させてしまうことが防止され、搬送ベルト68がスリップしてしまうことを防止できる。

【0078】

また、溝付ローラ106の溝部106a…に夫々環状部材107…を設けたことにより、搬送ベルト68には複数の環状部材107…が接触するので、溝付ローラ106が破損しにくく耐久性が向上すると共に、環状部材107を溝付ローラ106の溝部106aから容易に着脱することができるので、メンテナンス性が向上する。

【0079】

搬送ベルト68に接触する大径部99、凸部104、環状部材107のいずれの部材を用いる場合でも、搬送ベルト68と接触する部分の左右幅は2〜3mmとする。

2mm未満では搬送ベルト68との接触面積が小さくなり過ぎ、接触時にかかる圧力が高くなり過ぎ、搬送ベルト68が早期に摩耗して破損してしまう可能性があり、3mm以上とすると接触面積が大きくなり過ぎ、毛細管現象により水が拡散し、選別ベルト68の裏側に入り込んでしまう可能性がある。

【0080】

また、分割ローラ98と凹部103の左右幅、及び環状部材107,107の左右間隔は、25〜30mmとする。

25mm未満とすると部材数が多くなり過ぎ、交換作業の工数が増えてメンテナンス性が低下すると共に、部品コストが向上してしまう。逆に、30mm以上にすると搬送ベルト68が垂れて分割ローラ98、凹部103、溝付ローラ106に接触してしまい、水を拡散させて搬送ベルト68の裏側に付着させてしまう可能性がある。

【0081】

図7〜図9、図11(a)(b)(c)で示すように、該左右の搬送コンベア70,70の搬送始端部の上方位置で且つ選別フレーム55の上部に、前記移送装置Dから排出される人参を受けて搬送コンベア70,70に移動させる後下り傾斜姿勢の左右の引継シュータ71,71を備える側面視L字型の取付フレーム72,72をボルト・ナットで選別フレーム55に着脱自在に設ける。

【0082】

該引継シュータ71,71は、図11(a)(b)(c)で示すように、左右方向中央部の前後長さを2Sサイズの人参約1本分(約60〜80mm)と同じ長さ、又は短い長さに形成し、左右両端部に向かうにつれて前後幅を長く形成して、左右両端部では3Lサイズの人参の全長の40%〜60%程度を支持可能な長さ(約100〜150mm)で形成している。これにより、前記引継シュータ71,71の後部側は平面視でV字型(ハの字型)に形成される。また、引継シュータ71,71の人参との接触面(表面)に樹脂材でコーティング層71aを形成し、該コーティング層71aの後側端部を引継シュータ71の後側端部よりも5mm前後後方に延出させる。

【0083】

そして、図9〜図11(a)(b)(c)で示すように、該引継シュータ71,71の後下側で且つ搬送ベルト68,68の巻回域内に前記搬送ベルト68,68の弛みを防止すると共に移動を促進する左右の前側スライダ板72,72を設け、該前側スライダ板72,72の上部に引継シュータ71,71または移送装置Dの終端部から搬送ベルト68,68に飛び出した人参が落下の衝撃でバウンドすることを防止するクッションプレート73,73を取り付ける。前側スライダ板72,72は滑りやすい樹脂材でコーティング処理しており、クッションプレート73,73はゴム等の弾性体やゲルクッション等の軟質材で構成する。

【0084】

また、図9、図10で示すように、前記搬送ベルト68,68の機体後端側の巻回域内に左右の後側スライダ板74,74を設け、該後側スライダ板74,74の前後端部を下方傾斜方向に折り曲げて屈曲部74a,74aを形成する。さらに、該前側スライダ板72,72と後側スライダ板74,74との間に、左右の搬送コンベア70,70で搬送される人参の重量を検知する複数の重量検知装置75,75…と搬送ベルト68,68の弛みを防止すると共に移動を促進する複数の選別スライダ板76,76…を交互に配置する。

【0085】

図9、図11(a)(b)(c)で示すように、該選別スライダ板76の機体前側に前側下方に向かい傾斜する前側屈曲部76aを形成し、選別スライダ板76の機体後側に屈曲面がR形状となるように下方に向かって略直角に折り曲げた後側屈曲部76bを形成する。そして、該前側屈曲部76aに前側支持アーム77aの基部側を設け、後側屈曲部76bに後側支持アーム77bの基部側を設け、該前側支持アーム77aと後側支持アーム77bの端部側を選別フレーム55に取り付けて、複数の選別スライダ板76…を固定する。

【0086】

なお、前側屈曲部76aをR形状となるように屈曲させると、選別スライダ板76に搬送ベルト68がいっそう引っ掛かりにくくなるので、選別搬送の能率が向上する。

図10、図14で示すように、上記前側スライダ板72と後側スライダ板74と前後間の複数の選別スライダ板76…の左右両側上部には、搬送ベルト68の移動を促進する左右のリブ82,82(突起体)を前後方向に亘って貼り付けてもよい。

【0087】

該リブ82,82は断面形状を凸部と凹部が連続する鋸刃状に形成すると、搬送ベルト68との接触密度が低下して搬送ベルト68の移動をより円滑にすることができると共に、搬送ベルト68に付着した水が入り込んでもスリップしにくいため、作業能率が向上する。

【0088】

また、図13、図14で示すように、前記重量検知装置75は、搬送ベルト68,68の巻回域内に配置する上下回動自在なリンクアーム77と、該リンクアーム77の上側で且つ機体内側端部に設ける搬送コンベア70,70で搬送中の人参が通過する重量検知板78と、該重量検知板78が一定距離以上回動すると後述する跳出装置84を作動させる信号を発する検知センサ79と、前記リンクアーム77の機体外側端部に設ける内側に重り80aを入れて重量検知装置75が判別する人参の重量を調節する調節皿80と、微細な検知重量を調節するバランスウェイト81とで構成する。

【0089】

図12(b)で示すように、該重量検知板78の機体内側端部を下方に向けて直角に屈曲させ、直角部78aを形成する。

本実施例では、重量検知装置75を3L,2L,L,M,Sの等級に対応する五基設け、五つの等級に人参を選別可能に構成している。検知する等級は調節皿80に入れる重り81aの数を増減させることにより、容易に変更が可能である。検知する重量を機体前側ほど重いもの、機体後側ほど軽いものと設定すると、全ての重量検知装置75は検知を開始する下限値だけを設定すればよく、検知する重量の設定が容易となる。

【0090】

そして、図7〜図10で示すように、前記選別フレーム55の機体左右両外側で且つ左右の重量検知板78,78の前後方向略中央部から機体後側の複数の選別スライダ板76,76…の前後方向略中央部に亘って搬送ベルト68,68で搬送中の人参を側方から打撃して後述する回収シュータ93に送り出す左右の跳出装置84,84を配置する。そして、該跳出装置84,84の前後間に人参が機体外側に移動することを防止する左右の中間板85,85…を夫々固定して設け、選別フレーム55の前端部から最前列の重量検知装置75,75の前端部に亘って左右の前部側壁86,86を固定して設けると共に、最後列の重量検知装置75,75の後端部から選別フレーム55の後端部に亘って左右の後部側壁87,87を固定して設ける。

【0091】

図13、図14で示すように、前記跳出装置84は、機体左右方向に回動自在な跳出板88と、前記検知センサ79から信号を受けると作動するソレノイド89と、該ソレノイド89が作動すると跳出板88を機体外側から搬送コンベア70の搬送経路上に押し出す押出アーム90で構成する。該跳出板88の打撃作用面にはゴム等の弾性体を貼り付けることにより、打撃の衝撃で人参が傷付くことを防止している。

【0092】

そして、図10、図14で示すように、前記複数の中間板85…を前端部が後端部よりも機体外側に位置するように配置する。なお、中間板85…の前端部はボルト等の固定部材で選別フレーム55に固着し、固定部材を取り除くと後端側を回動中心として回動可能に構成する。回動可能な範囲は、前後方向略直線位置(0度)から約30度までとするとよい。

【0093】

さらに、図8、図10で示すように、前記左右の搬送コンベア70,70の左右間で且つ選別フレーム55の前端部から最前列の重量検知装置75,75の前後方向略中央部に亘って正面視又は背面視で山型の分離板91を設け、該分離板91の後側に人参をサイズ毎に落下させてコンテナ等の収容容器92に移動させる複数の回収シュータ93…を前後方向に亘って設け、該複数の回収シュータ93…を連結すると共に作業者が手で掴んで回収シュータ93…を持ち上げることのできる連結取手94を回収シュータ93…の前後間に亘って上方に配置する。そして、該連結取手94の下部から回収シュータ93の内側に亘って左右一側の搬送コンベア70から跳出装置84で送り出された人参を受け止めて下方に落下させるガイドカーテン95を取り付ける。

【0094】

このガイドカーテン95は、ゴムや塩化ビニル等の軟質部材で構成すると人参がぶつかっても傷付きにくく、人参の商品価値が維持される。

そして、図7、図8、図9、図10、図19(a)(b)及び図20(a)(b)(c)で示すように、前記左右の搬送コンベア70,70の搬送終端部に、大き過ぎる(4L以上)、あるいは小さ過ぎる(2S以下)ため選別されなかった規格外の人参を回収する箱形状のコンテナや袋体等の収容容器92を載置する左右の載置台96,96を機体前後方向に回動自在に配置する。そして、前記搬送コンベア70,70と載置台96,96との間で且つ選別フレーム55の機体後端部側に側面視で「へ」の字形状の支持ブラケット108,108を取り付け、機体後方に向かって下方傾斜する該支持ブラケット108,108の上部に前側端部が左右の搬送ベルト68,68に夫々接触して水や夾雑物を擦り取るスクレーパプレート109,109を載置台96,96に載置した収容容器92,92に向けて後下り傾斜姿勢で取り付ける。これにより、選別搬送部Eが構成される。

【0095】

該スクレーパプレート109,109の機体前側端部、即ち選別ベルト68に接触する側の端部は表面、裏面共に刃面形状としているため、片面が摩耗して十分な水や夾雑物の掻き取りができなくなった場合、スクレーパプレート109,109を裏返せば殆ど摩耗していない刃面が搬送ベルト68,68に接触するため、反対側の面が摩耗し切るまではスクレーパプレート109,109を使うことができるので、耐久性が向上する。

【0096】

また、機体後方に向けて下方傾斜姿勢のスクレーパプレート109,109を選別コンベア70,70の搬送終端部よりも後方に設け、該スクレーパプレート109,109の上部を平坦且つ3S以下の人参が上方を通過可能な形状、例えば板体や左右間隔が10mm未満のスノコ形状の案内部109b,109bとすることにより、選別コンベア70,70から排出される選別対象外の人参(2S以下の極小人参)を載置台96,96に載置した収容容器92,92に案内するシュータとすることができるので、人参を確実に機外に排出することができ、作業能率が向上する。

【0097】

該スクレーパプレート109,109は食品用の箆や杓文字に一般的に用いられるポリエチレン等の合成樹脂で構成すると、適度な弾性を持たせることができるとともに、有害な成分が人参に付着することがなく、人参の安全性が確保される。

【0098】

なお、図20(a)(b)(c)で示すように、該スクレーパプレート109,109には前後方向に長い長孔109a,109aを左右方向に等間隔を開けて形成し、下方傾斜姿勢の支持ブラケット108,108の上部には螺子溝を刻んだ螺子穴108a,108aを長孔109a,109aと同じ左右間隔で形成する。

【0099】

長孔109a,109aの左右間隔は、2S以下の人参の長辺と同じ、または若干長く構成すると、スクレーパプレート109,109をボルト・ナット等の固定部材で支持ブラケット108,108に取り付けても、人参が固定部材に接触して傷付くことが防止されるので、人参が接触の衝撃で削られ、商品価値が低下することを防止できる。

【0100】

なお、2S以下の小玉過ぎる人参や、4L以上の大玉過ぎる人参、二又や極端な屈曲等の奇形、収穫時に割れた人参は、一般的にジュースや冷凍食品等の材料となる加工用として出荷されるため、多少の傷があっても商品価値は低下しないが、身が削れる等重量が減少するとその分価値が低下するので、固定部材等との接触による破損を防止することには相応の意義がある。

【0101】

上記の意義を実現すべく、スクレーパプレート109,109を支持ブラケット108,108に固定するボルト・ナット等の固定部材の上端部を、スクレーパプレート109,109の上端部からはみ出さない構成(図示省略)とすると、4L以上の大きな人参も傷付きにくくなる。

【0102】

また、支持ブラケット108,108を選別フレーム55に取り付けるために、支持ブラケット108,108の機体内側にボルト等の固定部材を取り付ける螺子孔108aを形成し、機体外側には支持ブラケット108,108の左右方向の傾斜角度を変更可能にする円弧状の長孔108bを形成する。

【0103】

なお、上記構成の場合、長孔108bの上端位置は丸孔108aを形成した位置と略水平位置とすると、支持ブラケット108,108の左右方向への傾斜姿勢を搬送コンベア70に対して水平状態から、搬送コンベア70に対して機体外側方向に下方傾斜姿勢となるまでの範囲で調節が可能となり、不要な範囲への回動を規制することができる。

【0104】

逆に、機体外側に丸孔108aを形成し、機体内側に長孔108bを形成する場合は、長孔108bの下端位置を丸孔108aを形成した位置と略水平位置とすることにより、支持ブラケット108,108の左右方向への傾斜姿勢を搬送コンベア70に対して水平状態から、搬送コンベア70に対して機体外側方向に下方傾斜姿勢となるまでの範囲で調節が可能となり、不要な範囲への回動を規制することができる。

【0105】

上記構成により、左右の搬送コンベア70,70を一つの駆動モータ56で駆動させることができるので、部品点数が削減されて低コスト化、省資源化が図られる。

また、左右の搬送コンベア70,70の搬送速度が略同速度となるので、左右の選別作業の効率を略同じにすることができ、左右の搬送コンベア70,70で順次人参が選別され、作業能率が向上する。

【0106】

そして、引継シュータ71の中央部の前後幅を最も短くしたことにより、2Sサイズ以下の小さな人参は引継シュータ71上に滞留する前に搬送コンベア70に落下移動させられるため、引継シュータ71で二本以上の人参が合流してしまい、二本以上の人参が同時に重量検知装置75で重量検知することを防止できるので、重量検知装置75が二本の小さな人参を一本の大きな人参と誤認して跳出装置84を作動させてしまうことがなく、人参の選別精度が向上する。

【0107】

さらに、引継シュータ71の左右両側の長さを、3Lサイズの人参を支持可能な長さとしたことにより、大きな人参が引継シュータ71から左右方向にはみ出し、搬送コンベア70に移動せず機外に落下することを防止できるので、落下の衝撃で人参が傷付くことが防止され、人参の商品価値が維持されると共に、落下した人参を拾い直す作業が省略され、作業者の労力が軽減される。

【0108】

また、引継シュータ71の作用面に樹脂材でコーティング層71aを形成し、コーティング層71aの後端部を引継シュータ71の後端部よりも後方に突出させたことにより、引継シュータ71の後端部の尖ったエッジに人参が接触することを防止できるので、人参が傷付くことが防止され、人参の商品価値が向上する。

【0109】

これにより、引継シュータ71を金属板のような頑丈な素材で構成することができ、引継シュータ71の取り付けが容易になるとともに、耐久性が向上する。

そして、引継シュータ71の後下側で且つ搬送ベルト68,68の巻回域内に設ける前側スライド板72にクッションプレート73を設けたことにより、移送装置Dから引き継いだ人参が選別コンベア70に落下する衝撃をクッションプレート73が吸収するため、落下の衝撃で人参が傷付くことが防止され、人参の商品価値が向上する。

【0110】

さらに、クッションプレート73が人参の落下の衝撃を吸収することにより、人参がバウンドして重量検知装置75に飛び乗り、落下の衝撃で重量検知装置75を誤検知させて跳出装置84を作動させてしまうことを防止できるので、人参の選別精度が向上する。

【0111】

なお、該クッションプレート73,73は前側スライダ板72,72の前端部から前後方向略中央位置に亘って配置し、重量選別装置75に近接する後端部側には設けないことにより、3Lサイズのような長くて重い人参の一部がクッションプレート73上に載ったまま重量検知されることを防止でき、選別精度が向上する。

【0112】

また、後側スライダ板74の前側及び複数の選別スライダ板76…の機体前側を隣接する重量検知装置75に向かうほど下方傾斜となる屈曲部74a及び前側屈曲部76aを形成したことにより、重量検知装置75の重量検知板78を人参が下降させながら通過する際、人参を載置した搬送ベルト68は下降した重量検知板78の後端部から屈曲部74a及び前側屈曲部76aに沿って移動することができるので、搬送ベルト68が後側スライダ板74及び選別スライダ板76…の前側端部に引っ掛かり回転駆動に乱れが生じることが防止され、人参の搬送ペースが安定し、選別精度が向上する。

【0113】

さらに、人参が搬送ベルト68から落下することが防止されるので、落下の衝撃で人参が傷付くことが防止されて人参の商品価値が向上すると共に、落下した人参を拾い集める必要が無く、作業者の労力が軽減される。

【0114】

従来構成では、重量検知板の後端部とスライダ板の前端部とを略直線状に配置されているため、人参の重量で重量検知板が押し下げられた際に搬送ベルトがスライダ板の前端部に接触し、あるいは重量検知板とスライダ板との間に挟まれてしまうことがあり、搬送コンベアの搬送速度に乱れが生じたり、停止したりしてしまう問題がある。

【0115】

そして、選別スライダ板76…の機体後側に屈曲面がR形状となる後側屈曲部76bを形成したことにより、選別スライダ板76…から重量検知板78に人参を載置して移動させる際に搬送ベルト68が揺らぐことがなく、人参の搬送ペースが安定し、選別精度が向上する。

【0116】

なお、前側屈曲部76aの前後長さは、選別スライダ板76の前側に設ける重量検知装置75の検出重量に応じて変更してもよい。重量検知装置75が検知する重量が重いほど前側屈曲部76aの長さを長くし、検知する重量が軽いほど長さを短くすると、重量検知装置75の重量検知板78が上下移動する際に押し上げられるのは前側下方に傾斜した人参の端部だけとなるので、次の重量検知装置75まで人参がジャンプしてしまうことを防止でき、人参が落下の衝撃で重量検知装置75を誤検知させてしまうことを防止できるので、選別精度が向上する。

【0117】

本実施例を例に挙げると、3Lサイズの重量検知装置75の後側では約30〜40mm、2Lサイズでは約25〜35mm、Lサイズでは約20〜30mm、Mサイズでは約10〜20mmとしている。Sサイズの部分では前側屈曲部76aを屈曲させていないが、本実施例ではSサイズが最後の重量検知位置であるので、誤検知となり得ないためにこのような構成としている。2S,3Sなどより小さな人参を選別する場合は、人参のジャンプによる誤検知を防止すべく、Sサイズの部分にも前側屈曲部76aを形成する。

【0118】

上記の長さに幅があるのは、前後に長く径が小さいもの、前後に短く径が大きいもの、果肉の密度が高いもの等、人参に様々な種類があるために、若干の余裕を持たせるためである。

【0119】

また、調節皿80に重り80aを出し入れして重量検知装置75の検知重量を変更することができるので、人参の品種や生育状況等の選別条件の違いがあっても人参の選別精度を向上させられる。

【0120】

さらに、バランスウェイト81を調節して検知重量を微細に調節することができるので、僅かな重量の差により跳ね出されない人参の発生が防止され、選別精度が向上すると共に、手作業で人参を選別し直す必要が無く、作業者の労力が軽減される。

【0121】

また、重量検知板78の機体内側を下方に向けて直角に屈曲させ、屈曲部78aを形成したことにより、搬送ベルト68が回収シュータ93側に傾きにくくなるので、人参が跳出装置84に打撃されること無く搬送コンベア70上から回収シュータ93に移動してしまうことを防止でき、選別精度が向上すると共に、作業者が選別し直す必要が無く、作業者の労力が軽減される。

【0122】

なお、左右の搬送コンベア70,70を、機体外側から内側に向けて0.5〜1度程度上方傾斜させると、人参は搬送コンベア70,70の機体外側に寄って移動することができるので、人参が跳出装置84に打撃されること無く搬送コンベア70上から回収シュータ93に移動してしまうことを防止でき、選別精度が向上すると共に、作業者が選別し直す必要が無く、作業者の労力が軽減される。

【0123】

そして、中間板85…の前端部が跳出板88の後端部よりも機体外側に位置するので、人参が跳出板88の後端部側に接触する際に中間板85…の先端部側に引っ掛かり、次の人参が来て重量検知装置75が二本を一本の人参と誤認してしまうことを防止でき、人参の選別精度が向上する。

【0124】

さらに、中間板85…の先端部に引っ掛からずとも、衝突の衝撃で跳ね返され、重量検知装置75に強い衝撃と共に載ってしまい、重量検知装置75を誤動作させてしまうことが防止できるので、選別精度が向上する。

【0125】

なお、跳出板88の回動軸88aを跳出板88よりも機体外側に配置し、跳出板88の機体前側が機体後側よりも機体外側に位置する構成としてもよい。

上記構成により、跳出板88と中間板85…とは平面視で鋸刃形状に配置され、跳出板88の後側端部と中間板85…の前側端部との間に空間部が生じるので、人参がいっそう中間板85…の先端部側に接触しにくくなり、重量検知装置75は人参の重量を一本ずつ確実に検知でき、選別精度がいっそう向上する。

【0126】

また、左右の選別コンベア70,70の左右間に回収シュータ93…を重量検知装置75及び跳出装置84と同数設けたことにより、重量検知装置75で検知した重量の人参を跳出装置84で対応する等級の回収シュータ93…に送り出し、コンテナ等の収容容器92で人参を等級ごとに回収することができる。

【0127】

そして、回収シュータ93…を連結取手94で上方から連結したことにより、作業者は複数の回収シュータ93…を同時に取り外すことができるので、メンテナンス作業のスペースが容易に確保される。

【0128】

さらに、連結取手94の下部に跳出装置84で打撃されて送り出された人参を受けて下方の回収シュータ93…に落下案内するガイドカーテン95を設けたことにより、跳出装置84に送り出された人参が隣の列の搬送コンベア70まで移動してしまい、人参が同じ箇所に二本乗りして、あるいは落下の衝撃で隣の列の重量検知装置75を誤作動させてしまうことが防止できるので、選別精度が向上する。

【0129】

また、隣の列の搬送コンベア70で搬送中の人参にぶつかることを防止できるので、衝突の衝撃で人参が傷付くことが防止され、人参の商品価値が維持される。

そして、左右の搬送コンベア70,70の搬送終端部に、規格外の人参を回収する収容容器92を載置する左右の載置台95,95を設けたことにより、選別条件の設定が難しい規格外の人参をただ搬送するだけで回収することができるので、選別作業の能率が向上する。

【0130】

また、載置台95,95を前後方向に回動自在に設けたことにより、選別搬送部Eを収納するときには載置台95,95を機体に近接させて前後幅を短くすることができるので、収納スペースが狭くても容易に収納することができる。

【0131】

そして、スクレーパプレート109,109に長孔109a,109aを形成していることにより、支持ブラケット108,108にスクレーパプレート109,109を取り付ける位置を前後方向に調節することができるので、水や夾雑物が多いときにはスクレーパプレート109,109の前側端部と搬送ベルト68,68を接近させると水や夾雑物がスクレーパプレート109によって取り除かれるため、水や夾雑物が搬送ベルト68の裏側に入り込んでスリップすることが防止される。これにより、重量検知位置で搬送ベルト68が撓まずに、人参が下位の等級で誤って選別されることや、搬送ベルト68が停止した反動で異なる等級の回収シュータ93に移動してしまうことが防止でき、人参の選別精度が向上する。

【0132】

一方、搬送ベルト68の水や夾雑物が少ないときには、スクレーパプレート109,109の前側端部と搬送ベルト68,68を若干離間させて接触量を小さくすることにより、選別ベルト68,68に不要な摩擦がかかることを防止できるので、摩擦により選別ベルト68,68が破損することが防止され、耐久性が向上する。

【0133】

さらに、支持ブラケット108,108の機体内側又は機体外側に取付用の長孔108b,108bを形成し、支持ブラケット108,108を丸孔108a,108aを回動支点として、支持ブラケット108,108を水平姿勢から機体外側に向かう下り傾斜姿勢まで姿勢変更可能に構成したことにより、スクレーパプレート109,109が搬送ベルト68,68から擦り取った水や夾雑物を機体外側に排出することができるので、搬送ベルト68,68の裏側に水や夾雑物が入り込むことが防止され、重量検知位置で搬送ベルト68が撓まずに人参が下位の等級で誤って選別されることや、搬送ベルト68が停止した反動で人参が異なる等級の回収シュータ93に移動してしまうことがなく、人参の選別精度が向上する。

【0134】

なお、スクレーパプレート109,109の機体後方への下り傾斜角度は、機体前端部を基準として45〜60度の範囲で設定すると、スクレーパプレート109,109が搬送ベルト68,68の回転に巻き込まれにくくなるので、スクレーパプレート109,109が作業中に折れたり曲がったりすることがなく、スクレーパプレート109,109の耐久性が向上する。

【0135】

また、作業中に破損した、あるいは外れたスクレーパプレート109,109を交換したり組み付け直したりする必要が無いので、作業能率が向上する。

さらに、支持ブラケット108,108の機体外側方向に下り傾斜姿勢となる角度を2〜5度の範囲に設定すると、スクレーパプレート109,109が選別コンベア70,70から排出される人参を収容容器92,92に送り出すシュータとしての機能を損なうことが無いまま、搬送ベルト68,68から擦り取った水や夾雑物を機体外側に移動させて排出することができる。

【0136】

前記重量検知装置75を構成する重量検知板78の表面側に、図21に示す如く、搬送コンベア70の搬送方向上手側から搬送方向下手側に向って側部の回収シュータ93に向かって傾斜した水切り溝110…を所定間隔毎に形成する。この水切り溝110の搬送方向に対する傾斜角θ2は、跳出板88の最大跳ね出し角度θ1とほぼ同一で、重量検知板78の中央部を枢支軸119で選別フレーム55に枢支して外側部の取付角度調節部120に設ける固定ノブボルト122を緩めて重量検知板78の全体を水平に回動して、前記傾斜角θ2を跳出板88の最大跳ね出し角度θ1より大きくしたり小さくしたり出来るようにしている。水切り溝110の傾斜角θ2を跳出板88の最大跳ね出し角度θ1より大きくすると水切りが良くなり、水が少ない場合に水切り溝110の傾斜角θ2を跳出板88の最大跳ね出し角度θ1より小さくすると搬送ベルト68の搬送抵抗が少なくなる。

【0137】

このように水切り溝110の溝方向が搬送ベルト68の移動方向に対して傾いていることによって、水切り溝110に溜まる水に対する送り作用が強く作用して、重量検知板78と搬送ベルト68の間に在る水が速やかに回収シュータ93へ送られる。

【0138】

重量検知板78の水切り溝110は、図25の如く、左右中央に搬送方向に向かった深い中央水切り溝110cを設け、この中央水切り溝110cに対して前記水切り溝110の傾斜角θ2で左水切り溝110bと右水切り溝110aを設け、左水切り溝110bからの水が中央水切り溝110cに流れるようにしても良い。中央水切り溝110cの溝幅と溝深さは搬送上手側から搬送下手側に向かって順次幅が広くかつ深さを深くする。

【0139】

なお、中央水切り溝110cの終端下部には、回収シュータ93に向かって傾斜したサブ回収シュータ121を設け、このサブ回収シュータ121を流れる水を検出する水センサを設ける。

【0140】

また、重量検知板78の水切り溝110は、図23の如く、左右中央から搬送方向に向かって側方へ傾斜角θ2で傾斜して左水切り溝110bと右水切り溝110aを設け、重量検知板78の左側下部に水樋123を設け、この水樋123から回収シュータ93へベルトガイド下部を通した排水パイプ124を設けて重量検出部が濡れないようにする構成にしても良い。なお、左水切り溝110bと右水切り溝110aは中央で繋がっていて水が左右どちらでも流れるようにする。

【0141】

さらに、重量検知板78の水切り溝110は、図24の如く、左右中央に搬送方向に向かった深い中央水切り溝110cを設け、この中央水切り溝110cに対して左右対称的に左水切り溝110bと右水切り溝110aを設けるパターンでも良い。中央水切り溝110cは、左水切り溝110bと右水切り溝110aよりも溝幅を広く溝深さを深くする。なお、左水切り溝110bと右水切り溝110aの間隔を搬送上手側が狭くなるようにすることで、水を速やかに回収シュータ93へ導いて重量検知板78の搬送下手側での水を少なく出来る。

【0142】

また、重量検知板78の水切り溝110は、図25の如く、回収シュータ93側の右半分の右水切り溝110aを傾斜角θ2で傾斜させ、左半分の左水切り溝110bを搬送方向と直交するようにすれば、水切り効果が良くなる。

【0143】

さらに、図26の如く、右水切り溝110aを回収シュータ93側の幅20mm程度から重量検知板78の左右半分程度までとして他の部分には水切り溝を設けない構成にすることも出来る。

【0144】

上記のように構成したことにより、搬送ベルト68の巻回域内に水が入り込んでも、水は重量検知板78に形成した複数の水切り溝110…を通過して回収シュータ93側に移動していくので、搬送ベルト68が重量検知板78に貼り付いて動かなくなり、搬送コンベア70の駆動を乱すことを防止できるので、人参の選別作業が停止することが無く作業能率が向上すると共に、急停止時に人参が搬送ベルト68から転げ落ちて本来選別される回収シュータ93とは異なる回収シュータ93に落下してしまうことを防止できるので、人参の選別精度が向上する。

【0145】

また、搬送ベルト68が重量検知板78に貼り付き、選別しなければならない人参が通過しても重量検知板78が下降せず跳出板88を作動させないことが防止されると共に、重量検知板78が搬送ベルトに押し下げられ、本来の選別対象重量よりも軽い人参が通過した際に跳出板88が作動してしまうことを防止されるため、誤検知による人参の選別が減少し、選別精度が向上する。

【0146】

さらに、複数の水切り溝110…を所定間隔で形成したことにより、水の有無にかかわらず搬送ベルト68と重量検知板78の接触面積が小さくなり、搬送ベルト68が重量検知板78上を通過する際にかかる摩擦抵抗が弱くなるため、搬送ベルト68の回転速度が減速しにくくなり、人参の選別作業能率が向上すると共に、選別精度が向上する。

【0147】

また、回収シュータ93に水が供給されることにより、回収シュータ93に乗った人参が下方に滑りやすくなるので、回収シュータ93上に人参が滞留することを防止でき、回収シュータ93上で人参同士が接触して傷付くことが防止され、作物の商品価値が向上する。

【0148】

加えて、回収された人参に水が供給されるため、人参が時間の経過により乾燥することを抑制することができるので、人参が乾燥し過ぎて品質が劣化することが防止され、人参の商品価値が向上する。風通しのいい場所や、気温の高い場所で長時間作業する場合において、上記の効果は非常に有効である。

【0149】

さらに、回収シュータ93に残った人参を作業者が手作業で回収する必要が無く、作業者の労力が軽減される。

【符号の説明】

【0150】

68 搬送ベルト

78 重量検知板

88 跳出板

93 回収シュータ

110 水切り溝

110a 右水切り溝

110b 左水切り溝

110c 中央溝水切り

θ1 跳出板の最大跳ね出し角度

θ2 水切り溝の水切り溝傾斜角

【特許請求の範囲】

【請求項1】

作物を搬送する搬送ベルト(68)の下側に重量検知板(78)を設け、搬送ベルト(68)上を搬送される作物の重量を重量検知板(78)で検出して所定重量以上の作物を跳出板(88)で回収シュータ(93)へ跳ね出す作物の連続重量選別装置において、搬送ベルト(68)上面の全面或いは一部に搬送方向に対して傾斜した水切り溝(110)を形成したことを特徴とする作物の連続重量選別装置。

【請求項2】

水切り溝(110)の搬送方向に対する水切り溝傾斜角(θ2)を跳出板(88)の最大跳ね出し角度(θ1)と略同一にしたことを特徴とする請求項1に記載の作物の連続重量選別装置。

【請求項3】

重量検知板(78)を水平回動可能に設け、該重量検知板(78)を適宜に固定することで水切り溝(110)の水切り溝傾斜角(θ2)を跳出板(88)の最大跳ね出し角度(θ1)に対して大きく或いは小さく調整可能にしたことを特徴とする請求項2に記載の作物の連続重量選別装置。

【請求項4】

重量検知板(78)に設ける水切り溝(110)は、少なくとも重量検知板(78)の幅中央から回収シュータ(93)に向けて連続して設けたことを特徴とする請求項1に記載の作物の連続重量選別装置。

【請求項5】

重量検知板(78)の中央から左右両側方に向かって右水切り溝(110a)と左水切り溝(110b)を設け、右水切り溝(110a)の終端側に回収シュータ(93)を設け、左水切り溝(110b)の終端に前記回収シュータ(93)に通じた水樋(123)を設けたことを特徴とする請求項1に記載の作物の連続重量選別装置。

【請求項6】

重量検知板(78)の左右中央に搬送上手から下手に通じる中央水切り溝(110c)を設け、この中央水切り溝(110c)に右水切り溝(110a)と左水切り溝(110b)を通じたことを特徴とする請求項5に記載の作物の連続重量選別装置。

【請求項1】

作物を搬送する搬送ベルト(68)の下側に重量検知板(78)を設け、搬送ベルト(68)上を搬送される作物の重量を重量検知板(78)で検出して所定重量以上の作物を跳出板(88)で回収シュータ(93)へ跳ね出す作物の連続重量選別装置において、搬送ベルト(68)上面の全面或いは一部に搬送方向に対して傾斜した水切り溝(110)を形成したことを特徴とする作物の連続重量選別装置。

【請求項2】

水切り溝(110)の搬送方向に対する水切り溝傾斜角(θ2)を跳出板(88)の最大跳ね出し角度(θ1)と略同一にしたことを特徴とする請求項1に記載の作物の連続重量選別装置。

【請求項3】

重量検知板(78)を水平回動可能に設け、該重量検知板(78)を適宜に固定することで水切り溝(110)の水切り溝傾斜角(θ2)を跳出板(88)の最大跳ね出し角度(θ1)に対して大きく或いは小さく調整可能にしたことを特徴とする請求項2に記載の作物の連続重量選別装置。

【請求項4】

重量検知板(78)に設ける水切り溝(110)は、少なくとも重量検知板(78)の幅中央から回収シュータ(93)に向けて連続して設けたことを特徴とする請求項1に記載の作物の連続重量選別装置。

【請求項5】

重量検知板(78)の中央から左右両側方に向かって右水切り溝(110a)と左水切り溝(110b)を設け、右水切り溝(110a)の終端側に回収シュータ(93)を設け、左水切り溝(110b)の終端に前記回収シュータ(93)に通じた水樋(123)を設けたことを特徴とする請求項1に記載の作物の連続重量選別装置。

【請求項6】

重量検知板(78)の左右中央に搬送上手から下手に通じる中央水切り溝(110c)を設け、この中央水切り溝(110c)に右水切り溝(110a)と左水切り溝(110b)を通じたことを特徴とする請求項5に記載の作物の連続重量選別装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2012−245506(P2012−245506A)

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願番号】特願2011−121632(P2011−121632)

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成24年12月13日(2012.12.13)

【国際特許分類】

【出願日】平成23年5月31日(2011.5.31)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]