使い捨ておむつ

【課題】温度変化物質を所定の場所に定着させることにより、確実に装着者に温度変化を感知させるようにするとともに、温度変化部材の脱落を防止し、十分な吸水性を備え、かつ温度変化作用の速効性と遅効性を兼ね備えた使い捨ておむつを提供する。

【解決手段】透液性のトップシート11と不透液性のバックシート12との間に吸収体が介在された使い捨ておむつ1において、吸収体13には、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質30を粒状に成形した温度変化部材32が備えられるとともに、該温度変化部材32の一部を加熱溶融して溶融固化体33を形成することにより、加熱溶融されない前記温度変化部材32が前記吸収体13に固定されるようにする。

【解決手段】透液性のトップシート11と不透液性のバックシート12との間に吸収体が介在された使い捨ておむつ1において、吸収体13には、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質30を粒状に成形した温度変化部材32が備えられるとともに、該温度変化部材32の一部を加熱溶融して溶融固化体33を形成することにより、加熱溶融されない前記温度変化部材32が前記吸収体13に固定されるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、紙おむつ、幼児用のトレーニングパンツ、あるいは失禁パッド等の使い捨ておむつに関し、更に詳細には、排泄物、特に尿の排泄があったことを温度変化により装着者に感知し得るようにした使い捨ておむつに関する。

【背景技術】

【0002】

使い捨ておむつは、通常、少なくとも、表面側に配置される透液性のトップシートと、裏面側に配置される不透液性のバックシートと、これらの両シート間に介在された吸収体とにより物品本体が構成されており、排泄物がトップシートを介して吸収体に吸収、保持されるようになっている。

【0003】

かかる使い捨ておむつとして、従来より、排泄時に温度変化を生じるように構成し、これを着用者に感知させることで、おむつ離れを促進するトレーニング用おむつが知られている。このような温度変化は、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質によって発現されている。このため、前記トレーニング用おむつにおいては、排泄時に温度変化を生じさせる温度変化物質を所定の場所に留めておき、着用者に温度変化を十分に感知させることが重要となる。

【0004】

下記特許文献1では、温度変化部材として、多孔性フィルム等の第1収容層と液体透過性フィルム等の第2収容層との間に、温度変化物質が粒子の形態として挟まれて構成されたものが開示されている。また、下記特許文献2では、温度変化要素として、透液性層と不透液性層との間に、粒子の形態で温度変化物質が挟まれて構成されたものが開示されている。

【特許文献1】特許第3922722号公報

【特許文献2】特許第3830901号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1、2記載の吸収性物品では、温度変化物質が粒子状とされて2層のシート間に挟まれるということについては開示されているものの、温度変化物質が層間に固定されているのか否か、また固定されるとした場合にどのような態様で固定されているのかについては開示されていない。

【0006】

すなわち、上記特許文献1、2記載の温度変化部材において、温度変化物質が固定されていない場合、尿等の排泄前に、層間に挟まれた温度変化物質が層間を移動して所定の部位に留まらないことにより、着用者に確実に温度変化を感知させることができないなどの問題が起こり得る。

【0007】

また、仮に温度変化物質が層間に固定される場合でも、その固定方法が問題となる。温度変化物質を固定する方法として、一般に(1)ホットメルト等の接着剤による接着、(2)圧力による圧着が考えられるが、(1)の固定方法では接着剤が温度変化物質と体液との接触を阻害し、温度変化が生じにくくなる(特に接着剤が疎水性であったり非水溶性であったりする場合はその弊害が顕著である)、(2)の固定方法では少なくとも温度変化部材が配置される部分の吸収体自体が板状に硬化して着用感が悪化する、または十分に圧力が加わらず定着強度がでないなどの問題が起こり得る。

【0008】

一方、2層のシート間に粒子状の温度変化物質を挟み込んで温度変化部材を形成する場合、肌との接触をやわらげるため、少なくとも使用面側のシートは、パルプ等の親水性(吸水性)繊維を混合してエアレイド不織布などとするのが一般的である。ところが、このようなソフト感を持たせたシートに、粒子状の温度変化物質を高密度に配置しようとすると、粒子の固定が十分にできず、シート化が困難であった。また、シート化できたとしても、製造過程で温度変化物質が抜け出たり、シート自体の強度不足によりライン搬送が困難となるなどの問題があった。このような問題を解決するため、高圧で圧縮成型することが考えられるが、柔軟性が損なわれるため好ましい方法とは言えない。

【0009】

また、温度変化物質を一様に粒子状に形成した場合、体液の排泄により全ての温度変化物質が一様に短時間で溶解するとともに温度変化した尿が吸収体全体に拡散してしまうため、着用者が十分に感知しない間に温度変化が終了してしまうことがあった。

【0010】

ところで、上記特許文献2記載の温度変化要素は、体液を不透液性層の上面に滞留させることによって温度変化物質と体液との接触の機会を増加させ、温度変化を確実に発現できるようにしているが、他方で、吸収性コアへの体液の吸収が阻害されるという不具合を生じる。

【0011】

そこで本発明の主たる課題は、温度変化物質を所定の場所に定着させることにより、確実に装着者に温度変化を感知させるようにするとともに、温度変化物質の移動や脱落を防止し、十分な吸水性を備え、かつ温度変化作用の速効性と遅効性を兼ね備えた使い捨ておむつを提供することにある。

【課題を解決するための手段】

【0012】

前記課題を解決するために請求項1に係る本発明として、透液性のトップシートと不透液性のバックシートとの間に吸収体が介在された使い捨ておむつにおいて、

前記吸収体には、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、該温度変化物質の一部を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されていることを特徴とする使い捨ておむつが提供される。

【0013】

上記請求項1記載の発明は、温度変化物質の一部を加熱溶融することにより、加熱溶融されない粒状の温度変化物質が吸収体に固定されるようにしたものである。ここで、発明者が温度変化物質の固定方法について種々の実験を重ねた結果、温度変化物質には、加熱溶融することにより、他部材との接着機能を有する性質があることを知見するに至った。そこで本発明では、温度変化部材の一部を加熱溶融することによって温度変化部材の溶融体を形成し、この溶融体が周辺の吸収体のパルプ繊維と接着するとともに、加熱溶融されない温度変化部材の粒状体とも接着又は融着し、その後前記溶融体が固化することによって、この加熱溶融した温度変化物質及び加熱溶融しない温度変化物質を吸収体に固定するようにした。これにより、温度変化物質を吸収体の所定の場所に固定することができ、確実に装着者に温度変化を感知させることが可能となる。また、温度変化物質の一部が加熱溶融して、吸収体に固定されるため、温度変化物質の移動や脱落が防止できる。

【0014】

一方、本発明では、従来のように、温度変化部材の下層に不透液性層を設けなくても、温度変化物質の一部が加熱溶融して、シート状の溶融固化体の層が形成されるため、体液の吸収体上層から下層への浸透が緩やかになり、体液が温度変化部材周辺に滞留する時間が長くなることにより、温度変化部材と体液との接触が十分に行われるようになる。このため、従来のおむつのように不透液性層で体液吸収が阻害されるような問題が生じず、十分な吸水性を備えた使い捨ておむつとすることができる。

【0015】

さらに、本発明では、加熱融解された温度変化物質は固化後に溶融固化体として一体化される一方で、加熱溶融されない温度変化物質は粒状が維持されるようになるため、加熱溶融されない温度変化物質は体液との接触による温度変化作用が素速く生じ、加熱溶融され溶融固化体となった温度変化物質は体液との接触による温度変化作用が遅れて生じるようになるため、温度変化作用の速効性と遅効性とを兼ね備えた使い捨ておむつとすることができるようになる。

【0016】

請求項2に係る本発明として、前記吸収体には、粒径の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的粒径の小さな前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0017】

上記請求項2記載の発明では、同じ温度変化物質でも、粒径を小さく成形したものの方が粒径を大きく成形したものより溶融し易いことを利用して、主に小径の粒状体を加熱溶融し、前記溶融固化体を形成して、加熱溶融されない温度変化物質粒子を吸収体に固定するようにしたものである。

【0018】

請求項3に係る本発明として、前記温度変化部材の一部を、吸収体裏面側からの加熱によって又は吸収体表面側からの冷却と同時に吸収体裏面側からの加熱によって、加熱溶融することにより、吸収体表面側寄りに位置する加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0019】

上記請求項3記載の発明では、吸収体裏面側からの加熱によって又は吸収体表面側からの冷却と同時に吸収体裏面側からの加熱によって、吸収体裏面側寄りに位置する温度変化部材の一部を加熱溶融し、前記溶融固化体を形成して、加熱溶融されない温度変化物質を吸収体に固定するようにしたものである。

【0020】

請求項4に係る本発明として、前記吸収体には、融点の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的融点の低い前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0021】

上記請求項4記載の発明では、比較的融点の低い温度変化物質を加熱溶融して前記溶融固化体を形成し、加熱溶融されない温度変化物質を吸収体に固定するようにしたものである。

【0022】

請求項5に係る本発明として、前記吸収体には、予め加熱溶融させた前記温度変化物質を塗布した後、その上層に前記温度変化物質の粒子状物が散布されることにより、前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0023】

上記請求項5記載の発明では、予め加熱溶融させた前記温度変化物質を塗布した後、その上層に粒状の前記温度変化物質を散布することにより、この散布した粒状の温度変化物質を吸収体に固定するようにしたものである。

【0024】

請求項6に係る本発明として、前記温度変化物質の粒子状物は、嵩密度が真密度の50%以下であり、かつ平均粒子径が200〜600μmである請求項1〜5いずれかに記載の使い捨ておむつが提供される。

【0025】

上記請求項6記載の発明は、温度変化物質の粒子状物に、粒子構造の中に空隙が多い顆粒状のもの(あるいは表面積の大きい不定形状や微細孔を有する形状のもの)を使用した場合に、見かけ上の嵩密度を温度変化物質自体の真密度の50%以下とし、かつ平均粒子径を200〜600μmとしたものである。これにより顆粒状の温度変化物質の溶解速度が向上し、温度変化が速やかとなる。一方、加熱融解され溶融固化体となった温度変化物質は、前記真密度に近い嵩密度となって空隙が減少するため、溶解速度が遅くなり、温度変化が緩やかとなる。なお、平均粒子径とは、JIS K 1474−2007に規定されるメジアン径のことである。

【0026】

請求項7に係る本発明として、加熱溶融される温度変化物質は、70〜130℃の温度範囲において、5〜80P(ポアズ)の粘度を有する請求項1〜6いずれかに記載の使い捨ておむつが提供される。

【0027】

上記請求項7記載の発明は、温度変化物質の溶融時の流動性を考慮して、少なくとも加熱溶融される温度変化物質については、加工に適した温度である70〜130℃の範囲において、5〜80P(ポアズ)の粘度を有するものを使用したものである。

【0028】

請求項8に係る本発明として、前記温度変化部材には高吸収性ポリマーが含有されている請求項1〜7いずれかに記載の使い捨ておむつが提供される。

【0029】

上記請求項8記載の発明では、前記吸収体に高吸収性ポリマーを混入することにより、温度変化物質の作用により温度変化した体液が吸収体内に拡散する前に前記高吸収性ポリマーに保持され、温度変化が持続するようになるため、確実に着用者に温度変化を感知させることができるようになる。また、体液吸収時に温度変化物質が膨出(膨張)するようになるため、温度変化物質が着用者の身体に接触し易くなり、温度変化を確実に感知させることができるようになる。

【発明の効果】

【0030】

以上詳説のとおり本発明によれば、温度変化物質を所定の場所に定着させることにより、確実に装着者に温度変化を感知させるようにするとともに、温度変化物質の移動や脱落を防止し、十分な吸水性を備え、かつ温度変化作用の速効性と遅効性を兼ね備えた使い捨ておむつが提供できる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態について図面を参照しながら詳述する。

図1は本発明に係る使い捨て紙おむつ1の製品状態外観図であり、図2はその展開図である。図1及び図2に示されるように、使い捨て紙おむつ1(以下、単に紙おむつという。)は、不織布などからなる透液性トップシート11と、ポリエチレンなどからなるバックシート12との間に、綿状パルプなどの吸収体13を介在させた吸収性本体10と、この吸収体13を囲繞する被包シート14とを含み、表面がわ両側部に立体ギャザーBS、BSが形成された吸収性本体10と、前記バックシート12の外面側に一体的に設けられた外装シート20とからなり、製品状態で前記外装シート20の前身頃Fと後身頃Bとが両側部において接合されることによりウエスト開口部及び左右一対のレッグ開口部が形成された構造のパンツ型紙おむつである。

【0032】

特に、本発明に係る紙おむつ1では、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質30の粒子状物の集合体を主構成物とする温度変化部材31が備えられるとともに、該温度変化物質30の一部を加熱溶融することにより、加熱溶融されない温度変化物質30が前記吸収体13に固定されるようになっている。図示例では、吸収体13に、長手方向中間部の幅方向中央位置に前記温度変化部材31が固定されている。

【0033】

(吸収性本体10の構造)

先ず最初に、吸収性本体10の構造の一例について図2〜図4に基づいて詳述する。

【0034】

吸収性本体10は、前述したように、不織布などからなる透液性トップシート11と、ポリエチレン等からなるバックシート12との間に、綿状パルプ等の繊維集合体と高吸収性ポリマー等の高吸収材などからなる吸収体13を介在させた構造とされ、体液を吸収保持するものである。前記吸収体13は、坪量が50〜600g/m2程度が好ましく、200〜400g/m2程度がより好ましい。

【0035】

前記高吸収性ポリマーとしては、たとえばポリアクリル酸塩架橋物、自己架橋したポリアクリル酸塩、アクリル酸エステル−酢酸ビニル共重合体架橋物のケン化物、イソブチレン・無水マレイン酸共重合体架橋物、ポリスルホン酸塩架橋物や、ポリエチレンオキシド、ポリアクリルアミドなどの水膨潤性ポリマーを部分架橋したもの等が挙げられる。これらの内、吸水量、吸水速度に優れるアクリル酸またはアクリル酸塩系のものが好適である。前記吸水性能を有する高吸収性ポリマーは製造プロセスにおいて、架橋密度および架橋密度勾配を調整することにより吸水力(吸収倍率)と吸水速度の調整が可能である。前記吸収体13における高吸収性ポリマーの含有比率は、30〜70%程度が適当であるが、これに限るものではない。また、図示例では平面形状を略方形状として成形されたものが使用され、その幅寸法は股間部への当たりによって着用者にゴワ付き感を与えない寸法幅となっている。

【0036】

前記吸収体13は、被包シート14によって囲繞されている。被包シート14は、ティシュー等の紙材あるいは不織布等の透液性のシートを用いることができるが、吸収体13に含有される前記繊維集合体や高吸収材又は温度変化部材31が抜け出さない程度の繊維密度を有するものを用いることができる。また、温度変化部材31が被包シート14に囲繞される場合は、表面側からの温度変化を感知し易くするため、薄く低坪量のものが適当である。厚みは0.05〜0.5mm程度が好ましく、0.05〜0.2mm程度がより好ましい。坪量は5〜25g/m2程度が好ましく、5〜15g/m2程度がより好ましい。不織布を用いる場合は、スパンボンド法やSMS法により加工された不織布、特にSMS法により加工された不織布が、薄さと強度のバランスに優れる点で好適である。なお、被包シート14は、少なくとも吸収体13の表面側(肌当接面側)の面が撥水性でなければシートの親水度は特に問わない。

【0037】

前記吸収体13には、温度変化物質30を粒状に成形した温度変化部材31が備えられるようになっている。この温度変化部材31は、図示例では、吸収体13上層の長手方向及び幅方向の中間部に吸収体13と一体的に形成されている。特に温度変化部材31の幅方向位置は、幅方向中央位置であることが好ましい。男の子用の場合、温度変化部材31は長手方向において前側に位置することが好ましく、特に外装シート20の左右両側部の接合部の下端部を結ぶ線と吸収体13が交差する部分を含むように配置されていると、排尿口に近く、かつ弾性伸縮部材の作用によって温度変化部材31が常に体に押し当てられた状態となるため、どのような姿勢においても着用者に排尿による温度変化を感知させることができ、好ましい。また、女の子用の場合は、温度変化部材31は長手方向中央部分を含むように配置されていると、排尿口に近いため、好ましい。従って、男女兼用とする場合は、外装シート20の両側部の接合部の下端部を結ぶ線と吸収体13が交差する部分及び長手方向中央部分を含むように配置すると、排泄時に温度変化部材と体液との接触がより多く行われ、温度変化物質による温度変化が効果的に行われるようになるとともに、着用者の知覚が、温度変化による不快感を最も感知しやすい局部領域で行われるようになり、着用者に排尿があったことを感知させることができるようになるため、好ましい。また、温度変化部材31の配置形態としては、図示例のように吸収体13内部の上層に設けられる以外に、吸収体13の上側に温度変化部材31の層が付加される形態であってもよい。この場合、温度変化部材31がおむつの表面上に膨出する形状となっており、温度変化部材31が着用者に接触しやすいため好ましい。

【0038】

前記吸収体13の表面側(肌当接面側)を覆う透液性トップシート11としては、有孔または無孔の不織布や多孔性プラスチックシートなどが好適に用いられる。不織布を構成する素材繊維は、ポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維とすることができ、スパンレース法、スパンボンド法、SMS法、サーマルボンド法、エアスルー法、ポイントボンド法、メルトブローン法、ニードルパンチ法等の適宜の加工法によって得られた不織布を用いることができる。特には、表面側からの温度変化を感知し易くするため、スパンボンド法やSMS法により加工された不織布が薄さと強度のバランスに優れる点で好適であり、エアスルー法により加工された不織布は低坪量でも吸収が速やかでかつドライタッチ性に優れるため好適である。これらは1層からなるシートでも2層以上(同一種類あるいは複数種類)からなるシートでもよいが、合計の坪量としては、10〜40g/m2が好ましく、10〜22g/m2がより好ましく、10〜15g/m2が特に好ましい。厚みは1mm以下が好ましく、0.5mm以下がより好ましく、0.3mm以下が特に好ましい。透液性トップシート11に多数の透孔を形成した場合には、尿などが速やかに吸収されるようになり、ドライタッチ性に優れたものとなる。前記透液性トップシート11は、吸収体13の側縁部を巻き込んで吸収体13の裏面側まで延在している。

【0039】

前記吸収体13の裏面側(非肌当接面側)を覆うバックシート12は、ポリエチレンまたはポリプロピレンなどの不透液性プラスチックシートが用いられるが、近年はムレ防止の点から透湿性を有するものが好適に用いられる。この遮水・透湿性シートは、たとえばポリエチレンやポリプロピレン等のオレフィン樹脂中に無機充填材を溶融混練してシートを形成した後、一軸または二軸方向に延伸することにより得られる微多孔性シートであり、仮にシート厚が同じであれば無孔シートよりも剛性が低下するため、柔軟性の点で勝るものとなる。具体的には、JIS Z0208に準じて測定された透湿度が3000〜12000g/m2・24hr、好ましくは6000〜12000g/m2・24hr、より好ましくは8000〜12000g/m2・24hrの不透液性シートを使用するのが望ましい。

【0040】

一方、立体ギャザーBSを形成するギャザー不織布16は、折返しによって二重シートとした不織布が用いられ、前記透液性トップシート11によって巻き込まれた吸収体13の側縁部をさらにその上側から巻き込んで吸収体13の裏面側まで延在して接着されている。より具体的には、前記ギャザー不織布16は、紙おむつの長手方向中間部では、立体ギャザーBS形成部分を残し、幅方向中間部から吸収体13の裏面側に亘る範囲がホットメルト接着剤等によって接着され、また長手方向前後端部では、前記幅方向中間部から一方側端縁までの区間が吸収体13の裏面側に亘る範囲で接着されるとともに、前記立体ギャザーBSを形成する部分を吸収体13の上面部にて折り畳むようにしながらホットメルト接着剤等により接着している。

【0041】

前記二重シート不織布によって形成されたギャザー不織布16の内部には、起立先端側部分に複数本の糸状弾性伸縮部材17、17…が伸張下に配設されている。前記糸状弾性伸縮部材17、17…は、製品状態において弾性伸縮力により吸収体側縁部より突出する不織布部分を起立させて立体ギャザーBSを形成するためのものである。

【0042】

前記糸状弾性伸縮部材17としては、通常使用されるスチレン系ゴム、オレフィン系ゴム、ウレタン系ゴム、エステル系ゴム、ポリウレタン、ポリエチレン、ポリスチレン、スチレンブタジエン、シリコン、ポリエステル等の素材を用いることができる。また、外側から見え難くするため、太さは940dtex以下、テンション(伸張率)は150〜350%として配設するのがよい。なお、糸状弾性伸縮部材に代えて、ある程度の幅を有するテープ状弾性伸縮部材を用いるようにしてもよい。

【0043】

前述のギャザー不織布16を構成する素材繊維も前記透液性トップシート11と同様に、ポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維とすることができ、スパンボンド法、SMS法、サーマルボンド法、エアスルー法、ポイントボンド法、メルトブローン法、ニードルパンチ法等の適宜の加工方法によって得られた不織布を用いることができるが、特に前記温度変化部材31を側部に配置する場合は側部からの温度変化を感知しやすくするため、また、ムレを防止するために、坪量を抑えて通気性に優れた不織布を用いるのがよい。具体的には、不織布の加工方法としてはスパンボンド法やSMS法によるものが薄さと強度のバランスに優れる点で好適であり、坪量としては、8〜30g/m2が好ましく、10〜22g/m2がより好ましく、10〜15g/m2が特に好ましい。厚みは0.5mm以下が好ましく、0.3mm以下がより好ましく、0.2mm以下が特に好ましい。さらに前記ギャザー不織布16については、尿などの透過を防止するとともに、カブレを防止しかつ肌への感触性(ドライ感)を高めるために、シリコン系、パラフィン金属系、アルキルクロミッククロイド系撥水剤などをコーティングした撥水処理不織布を用いても良い。

【0044】

また、図示しないが、前記二重シート不織布によって形成されたギャザー不織布16の内部には、バックシート12と同様の不透液性のシートを挟んで防水性を向上させても良い。

【0045】

前記吸収性本体10と外装シート20とは、図3、図4に示されるように、外装シート20の上面側に吸収性本体10がホットメルト等の接着剤によって接着され一体化される。そして、吸収性本体10および外装シート20が前後方向に折り重ねられ、その両側部がヒートシールや超音波シール等の溶着手段またはホットメルト接着剤等の接着手段などによって相互に接合されることにより、パンツ型紙おむつ1に組み立てられる。

【0046】

(外装シート20の構造)

次に外装シート20の構造について、図4及び図5に基づいて詳述する。外装シート20は、上層不織布20A及び下層不織布20Bが、ホットメルト接着剤などにより接着された2層構造の不織布シートとされ、前記上層不織布20Aと下層不織布20Bとの間に各種弾性伸縮部材がホットメルト接着剤などにより伸張下に固定され、伸縮性が付与されている。平面形状は、中間両側部に夫々脚部開口を形成するための凹状の脚回りカットライン29により、全体として擬似砂時計形状を成している。

【0047】

上層不織布20A及び下層不織布20Bを構成する素材繊維も、前記透液性トップシート11やギャザー不織布16と同様に、ポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維とすることができ、スパンボンド法、SMS法、メルトブローン法、サーマルボンド法、エアスルー法、ポイントボンド法、ニードルパンチ法等の適宜の加工方法に得られた不織布を用いることができるが、特にはムレを防止するために、坪量を抑えて通気性に優れた不織布を用いるのがよい。具体的には、不織布の加工方法としてはスパンボンド法やSMS法によるものが薄さと強度のバランスに優れる点で好適であり、坪量としては、8〜30g/m2が好ましく、10〜22g/m2がより好ましく、10〜15g/m2が特に好ましい。厚みは0.5mm以下が好ましく、0.3mm以下がより好ましく、0.2mm以下が特に好ましい。さらに前記ギャザー不織布16と同様の撥水処理を施した不織布を用いるのが好ましい。また、バックシート12を外装シート20の層間に設けても良い。

【0048】

本発明に係る外装シート20においては、前記弾性伸縮部材として、図5の展開形状に示されるように、ウエスト開口部回り23に配置されたウエスト部弾性伸縮部材24,24…と、前身頃F及び後身頃Bに、上下方向に間隔をおいて水平方向に沿って配置され、腰回りにシャーリングを形成するための複数の腰回り弾性伸縮部材群25,25…とを有する。

【0049】

前記ウエスト部弾性伸縮部材24,24…は、前身頃Fと後身頃Bとが接合された脇部接合縁21の範囲の内、ウエスト開口縁近傍に上下方向に間隔をおいて配設された複数本の糸ゴム状弾性伸縮部材であり、身体のウエスト部回りを締め付けるように伸縮力を与えることにより紙おむつを身体に装着するためのものである。このウエスト部弾性伸縮部材24は、図示例では糸ゴムを用いたが、例えばテープ状の伸縮部材を用いてもよい。

【0050】

前記腰回り弾性伸縮部材群25,25…は、脇部接合縁21のウエスト開口縁23を除く上部位置から下部位置まで、あるいは図示されるように、脇部接合縁21よりも股下側に及ぶ範囲に亘り、上下方向に間隔をおいて水平方向に沿って配設された糸ゴム状弾性伸縮部材であり、前身頃F及び後身頃Bの腰回り部分に夫々、水平方向の伸縮力を与え腰回りシャーリングゾーンK1、K2を形成するためのものである。なお、前記ウエスト部弾性伸縮部材24、24…と腰回り弾性伸縮部材群25、25…との境界は必ずしも明確でなくてよい。例えば、前身頃F及び後身頃Bに上下方向に間隔をおいて水平方向に配置された弾性伸縮部材の内、数は特定できなくても、上部側の何本かがウエスト部弾性伸縮部材24として機能し、残りの弾性伸縮部材が腰回り弾性伸縮部材25として機能していればよい。前記吸収体13の縮こまりを防止するため、前記腰回り弾性部材25…は、吸収性本体が接合される中央付近において連続しておらず、前記吸収性本体10を横切る弾性伸縮部材25…を切断して不連続とし、前記腰回り弾性部材25…による伸縮性が付与されていない構造としてもよい。

【0051】

なお、外装シート20において、弾性伸縮部材を配置しない股下部の長手方向(前後方向)中間部は、前述のような2層構造ではなく、上層不織布20Aあるいは下層不織布20Bを有さない1層構造、あるいは股下部の長手方向中間部には外装シート20を有さず、外装シート20が前身頃外装シートと後身頃外装シートとに分離している形態としてもよい。なお、股下部の長手方向中間部に外装シート20を有さない場合は、吸収性本体の裏面側に、不織布などからなる股下部外装シートを配置してもよい。股下部外装シートには、上層不織布20Aや下層不織布20Bと同様の不織布を用いればよいが、1枚(1層)の不織布から構成するのが適当である。

【0052】

(温度変化部材31)

次に、前記温度変化部材31について詳述する。温度変化部材31は、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質30の粒子状物の集合体を主構成物とし、この温度変化物質30の温度変化によって着用者に温度変化を感知させることができるようになっている。

【0053】

一般に、このような温度変化は物質の溶解熱を利用することで容易に得ることができる。温度変化物質には、尿などの体液水性溶液との接触によって吸熱するものと放熱するものとがあり、吸熱する温度変化物質は着用者に冷涼感を与え、放熱する温度変化物質は着用者に温熱感を与える。このような温度変化物質30のうち、本発明では、着用者に冷涼感を与える吸熱作用を呈する温度変化物質を使用することが好ましい。これは、尿などの体液は排泄後の高温状態から温度が低下するため、この温度低下を促進することにより冷却作用を発現し、着用者に不快感を与える方が着用者の知覚をより効果的に引き起こすことができるとの着想によるものである。

【0054】

温度変化物質は体液に溶解しやすくないと十分な温度変化を発揮できないため、温度20℃の水100mlへの溶解度が30g以上、特に50g以上であるものが好ましい。また、前記温度変化物質は、20cal/g以上、特に35cal/g以上のエネルギ変化を生じるものが好ましい。

【0055】

具体的に、体液との接触により吸熱作用を発現する温度変化物質を例示すると、塩の酸化物としては酢酸ナトリウム、炭酸ナトリウム、硫酸ナトリウム、チオ硫酸ナトリウム、リン酸ナトリウム、無水塩としては硝酸アンモニウム、硝酸カリウム、塩化アンモニウム、塩化カリウム、硝酸ナトリウム、有機化合物としてはソルビトール、キシリトールなどの糖アルコール、尿素などが挙げられる。一方、体液との接触により放熱作用を発現する温度変化物質を例示すると、塩化アルミニウム、硫酸アルミニウム、硫酸アルミニウムカリウムなどが挙げられる。

【0056】

本発明では、これらのうち、吸熱作用を発現するソルビトール、キシリトールなどの糖アルコール又は尿素などの有機化合物を使用することが好ましい。特にソルビトールやキシリトールは、溶解性に極めて優れ、化学的安定性が良く、人体に悪影響を及ぼさないため、好適に使用できる。使い捨ておむつは通常ポリエチレンやポリプロピレン等の熱可塑性樹脂を含むため、温度変化物質はこれらの樹脂と同じかそれよりも低い融点を有することが望ましい。一般的な熱可塑性樹脂の中で特に融点の低いポリエチレンは、通常100〜130℃程度の融点を有するため、温度変化物質の融点は130℃以下であることが好ましく、100℃以下であることがより好ましい。また、保管時に融解しないよう、70℃以上の融点を有することが好ましい。前記ソルビトール、キシリトールは、融点が通常約95〜110℃程度(純度によって若干異なる)である、という点でも本発明に好適である。本発明では、加熱融解された温度変化部材は固化後に溶融固化体として一体化される一方で、加熱溶融されない温度変化部材は原形の粒状が維持されるようになるため、加熱溶融されない温度変化部材は体液との接触による温度変化作用が素速く生じ、加熱溶融され溶融固化体となった温度変化部材は体液との接触による温度変化作用が遅れて生じるようになるため、温度変化作用の速効性と遅効性とを兼ね備えた温度変化部材とすることができるようになる。水溶性の物質は、溶解性の程度が同レベルなら、溶解の速度は表面積に比例する。従って、塊状の物質よりも粒子状の物質のほうが溶解速度が速い。そして、(細かい)粒子状の中でも粒子構造の中に空隙が多い顆粒状(あるいは表面積の大きい不定形状や微細孔を有する形状のもの)のものはさらに溶解速度が速い。本発明において、温度変化物質の溶解速度が速いということは、すなわち温度変化が速やかということを意味する。よって、本発明に用いる温度変化物質は、(細かい)粒子状、特に顆粒状であることが好ましい。具体的には、嵩密度が真密度の50%以下であることが好ましい。これは、すなわち温度変化物質が見かけの体積に対して50%以上の空隙(空間)を有するということである。従って、溶解が速やかなものとなる。ソルビトールの場合、真密度は1.50g/cm3なので、好ましい嵩密度は0.75g/cm3以下であり、0.50〜0.70g/cm3がより好ましく、0.55〜0.65g/cm3が特に好ましい。また、嵩密度が小さくても、粒子径が大きければ必ずしも表面積が大きいとは限らない。本発明における温度変化物質30は、平均粒子径(JIS K 1474−2007 メジアン径)が200〜600μmであることが好ましい。

【0057】

前記温度変化物質30の目付け量は、50〜1000g/m2、好ましくは300〜700g/m2とすることができる。温度変化物質30の目付け量が50g/m2未満では、温度変化が感知し得る程度に顕在せず、1000g/m2を超えると、効果が飽和するばかりでなく、コストが嵩む。

【0058】

また、前記温度変化部材31には、高吸収性ポリマーが含有されていることが好ましい。これにより、体液吸収時に温度変化部材31が膨張するようになるため、温度変化部材31が着用者の身体に接触し易くなり、温度変化を確実に感知させることができるようになる。また、温度変化部材の作用により温度変化した体液が吸収体内に拡散する前に前記高吸収性ポリマーに保持され、着用者に感知可能な温度変化が持続するようになる。

【0059】

前記高吸収性ポリマーは例えば粒状粉とされ、温度変化物質30の粒状体中に混入されるか、又は温度変化部材31の周囲の吸収体13に混入、あるいは温度変化部材31の上から散布される。前記高吸収性ポリマーとしては、前記吸収体13中に含まれるものと同様のものを使用すればよいが、特に、好ましくは吸収速度が50秒以下、より好ましくは40秒以下のものを用いると、拡散してしまう前に温度変化した体液の多くを吸収保持できるため、優れた温度変化の持続効果が期待できる。なお、吸収速度とは、2gの試料が50gの生理食塩水を吸収するのに要する時間であって、JIS K 7224−1996に基づき測定されるものである。かかる高吸収性ポリマーの目付け量は、20〜200g/m2、好ましくは50〜100g/m2とすることができる。ポリマーの目付け量が20g/m2未満では、体液吸収による温度変化部材31の膨出量を確保し難くなる。200g/m2を超えると、効果が飽和するばかりでなく、高吸収性ポリマーの過剰によりジャリジャリした違和感を与えるようになる。

【0060】

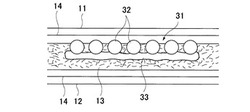

次に、前記温度変化部材31が前記吸収体13に固定される原理について、図6に基づいて具体的に説明する。

【0061】

図6は、温度変化部材31部分を拡大した吸収性本体10の断面図である。この温度変化部材31は、前記温度変化物質30の粒子状物である粒状体32が、加熱によってその一部が溶融された後、固化して、シート状の溶融固化体33が形成されることによって吸収体13に固定されるようになっている。さらに具体的には、温度変化物質30を加熱溶融させると他部材との接着性を有するという発明者の知見を基に、この性質を利用して、温度変化部材31の一部を加熱溶融することにより、この溶融体が、周辺の吸収体13のパルプ繊維等の繊維と接着するとともに、加熱溶融されない温度変化部材31の粒状体32とも接着又は融着し、その後の固化により溶融固化体33が形成され、温度変化部材の粒状体32が吸収体13に固定されるようになるというものである。

【0062】

温度変化部材31を吸収体13と一体的に形成する方法としては、吸収体13を形成するパルプ繊維等の集合体の上から、温度変化物質30の粒子状物を散布することにより、吸収体13の上層部に温度変化物質30の層として温度変化部材31を形成するのが好ましい。吸収体13の集合体形成時に同時に温度変化物質30を混入する方法も採用できるが、後から散布するほうが上層部での層形成が容易であるため、好ましい。

【0063】

また、温度変化部材31は、吸収体13と一体的に形成する以外に、別工程で温度変化物質30を含むシート(積層体)を形成し、これを適当な長さに切断して吸収体13上に配置してもよい。この場合、温度変化部材31は吸収体13上に配置された後、被包シート14によって囲繞されていてもよいし、吸収体13が被包シート14によって囲繞された上に配置されてもよい。このような温度変化部材31としては、パルプ繊維等からなる繊維集合層間の全体(一部でも良い)に、温度変化物質30の粒子状物(及び高吸収性ポリマー)を積層状態又は混合状態で挟み、加熱して一体化することにより得られる。この時、温度変化物質30の一部は粒子の状態を維持し、残りの一部は溶融後固化して温度変化物質30の粒子状物、繊維、高吸収性ポリマー等を固定して一体化している。この、温度変化物質30を含む積層体(温度変化部材31)は、上面及び/又は下面に、被包シート14と同様の透液性のシートがさらに積層されてもよい。このような温度変化部材31の形成には、エアレイド不織布の製造プロセスを応用してもよい。

【0064】

前記温度変化部材31の加熱方法は、例えば、高温のエアスルードライヤーの中に温度変化部材31を含んだ部材を通す方法や、高温のロールを含む一対のロールの隙間に温度変化部材31を含んだ部材を通す方法、あるいは温度変化部材31を含んだ部材に高温のロールを押し当てる方法などとすることができる。

【0065】

ここで、少なくとも加熱溶融される温度変化部材31については、溶融時の粘度が5〜80P(ポアズ)であることが好ましい。従って、70〜130℃の温度範囲において、5〜80Pの粘度を有するように溶融することが可能な温度変化物質を用いることが好ましい。なお、粘度については必ずしもこの範囲に限るものではないが、粘度が5Pより低いと、溶融時に温度変化部材31が広範囲に拡散してしまい、一方粘度が80Pより高いと溶融時の流動性が悪く、溶解してもその場で滞留するため、いずれも良好なシート状の溶融固化体33が形成されず、温度変化部材31を固定することができなくなるおそれがある。

【0066】

続いて、前記温度変化部材31の粒状体を吸収体13に固定させる具体的方法について、図7〜図10に基づいて詳述する。

【0067】

図7に示される形態は、吸収体13に、粒径の異なる2種以上の、図示例では比較的大径の粒状体32A及び比較的小径の粒状体32Bの2種の温度変化部材31を散布し(同図(A)参照)、その後、吸収体13を加熱して、比較的小径の粒状体32Bを加熱溶融することにより、前記比較的大径の粒状体32Aを完全に溶融させないで吸収体13に固定するようにしたものである(同図(B)参照)。本形態では、同じ温度変化物質30でも、粒径を小さく成形したものの方が粒径を大きく成形したものより溶融し易いことを利用して、加熱により主に小径の粒状体32Bを溶融させ、前記溶融固化体33を形成するようにしたものである。

【0068】

前記比較的小径の粒状体32Bは、加熱した際、前記比較的大径の粒状体32Aより早期に溶融する程度の粒径であればよいが、前記粒状体32Aより、2倍以下の粒径であることが望ましい。例えば、粒状体32Aの平均粒径を500μmとした場合、粒状体32Bの平均粒径は200μm程度とするのが好ましい。

【0069】

また、前記粒状体32A、32Bを吸収体13に散布する際には、図7(A)に示されるように、粒状体32Bの層を形成し、その上層に粒状体32Aの層をおむつ表面側に形成する。ここで、前記粒状体32Bの層と粒状体32Aの層とは、近接又は一部オーバーラップさせるようにする。これにより、同図(B)に示されるように、粒状体32Bを加熱溶融した後、固化することにより形成される溶融固化体33に、おむつ表面側の粒状体32Aが固定できるようになる。また、前記粒状体32Aが確実に固定されるようにするため、比較的小径の粒状体32Bは、比較的大径の粒状体32Aよりも重量比で多く散布することが好ましい。また、比較的小径の粒状体32Bを、比較的大径の粒状体32Aより先に散布することも好ましい。

【0070】

なお、粒状体32Aと32Bの違いが平均粒子径だけであるときには、上記のように32Aと32Bを別々の層として形成する場合はよいが、これらを混合して層を形成する場合には、粒状体32Aと32Bの区別はつけられなくなる。このような場合でも、粒状体32Aと32Bの混合物の粒度分布が、大粒子と小粒子の2つの主要分布範囲を有するようになっていれば、本形態による効果は得ることができる。

【0071】

図8に示される形態は、吸収体13に温度変化部材31の粒状体32を散布し(同図(A)参照)、その後、吸収体の裏面側からの加熱によって、吸収体13の裏面側寄りに位置する粒状体32の一部が加熱溶融し固化することにより、吸収体表面側寄りに位置する加熱溶融されない温度変化部材32を吸収体13に固定するようにしたものである(同図(B)参照)。このとき、吸収体表面側寄りに位置する粒状体32が加熱溶融されるのを防止するため、裏面側からの加熱の際、吸収体表面側からの冷却を施すようにしてもよい。これにより、図8(B)に示されるように、おむつ表面側寄りに位置する粒状体32を、吸収体13内部に形成された溶融固化体33により固定できるようになる。

【0072】

図9に示される形態は、吸収体13に、融点の異なる2種以上の、図示例では比較的融点の高い粒状体32A及び比較的融点の低い粒状体32Cの2種の温度変化部材31を散布し(同図(A)参照)、その後、吸収体13を加熱して、前記粒状体32Cを加熱溶融した後、固化することにより、加熱溶融されない温度変化部材吸収体13に固定するようにしたものである(同図(B)参照)。この場合も、上記図7に示される形態と同様に、図9(A)に示されるように、溶融させる粒状体32Cの層の上層に、粒状体32Aの層が形成されるように散布する。また、比較的融点の低い粒状体32Cは、比較的融点の高い粒状体32Aよりも重量比で多く散布するようにする。この場合、比較的融点の低い粒状体32Cの融点は130℃以下であることが好ましく、比較的融点の高い粒状体32Aの融点はそれより10℃以上高いことが好ましく、具体的には130℃以上であることが好ましい。

【0073】

図10に示される形態は、予め加熱溶融させた温度変化物質30を吸収体13に塗布して溶融層32Dを形成した状態で、その溶融層32Dが固化しないうちに、その上面に、温度変化部材31の粒状体32Aを散布することにより、粒状体32Aを吸収体13に固定するようにしたものである(同図(B)参照)。本形態では、予め溶融させた温度変化部材31を吸収体13に塗布するため、吸収体13に温度変化部材31の粒状体を散布した状態で加熱する必要がなく、製造が容易になる。

【0074】

温度変化部材31は、図示例では吸収体13の長手方向中間部の幅方向中央位置に設けられているが、幅方向の両側部や中央部を除く左右の中間部、長手方向の前端部あるいは後端部に設けてもよい。

【0075】

〔他の形態例〕

(1)上記形態例では、パンツ型使い捨て紙おむつを例に採り本発明を説明したが、本発明はテープ式使い捨て紙おむつに対しても同様に適用が可能である。また、幼児用、大人用問わず適用が可能であるが、好ましくは幼児のオムツ離れを促すためのトレーニングパンツに適用するのが望ましい。

【0076】

(2)上記形態例では、外装シート20は、上層不織布20A及び下層不織布20Bが、ホットメルト接着剤などにより接着された2層構造の不織布シートとしたが、この構造には特にこだわらず、公知の外装シートの構造を任意に採用することができる。

【0077】

(3)上記形態例では、トップシート11、バックシート12、ギャザー不織布16のいずれもが吸収体を巻き込む構造としたが、吸収体13を巻き込むのはバックシート12のみでもよく、いずれのシートも吸収体13を巻き込まないようにしてもよい。巻き込みがバックシート12のみの場合は、トップシート11やギャザー不織布16は、外装シート20と共にサイドフラップを形成するが、外装シート20が液不透過性を有する、または外装シート20とバックシート12との間に別の液不透過性シートを介在させる構成(この液不透過性シートは表面シートを含む形状の方形または砂時計形状が好ましい)になっておればよい。また、バックシート12も巻き込まない場合は、バックシート12とは別の液不透過性の被覆シートが吸収体側部の裏面側から表面側まで延在して側部を挟むように固定されておればよい。

【図面の簡単な説明】

【0078】

【図1】本発明に係る使い捨て紙おむつ1の製品状態外観図である。

【図2】その展開図である。

【図3】図2のIII−III線矢視図である。

【図4】使い捨て紙おむつ1の分解図である。

【図5】外装シート20の展開図である。

【図6】温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図7】(A)は加熱前、(B)は加熱後の温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図8】(A)は加熱前、(B)は加熱後の温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図9】(A)は加熱前、(B)は加熱後の温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図10】(A)、(B)は温度変化部材31の形成手順を示す、温度変化部材31部分を拡大した吸収性本体10の断面図である。

【符号の説明】

【0079】

1…使い捨て紙おむつ、10…吸収性本体、11…表面シート、12…防漏シート、13…吸収体、14…被包シート、16…ギャザー不織布、17…糸状弾性部材、20…外装シート、20A…上層不織布、20B…下層不織布、21…脇部接合縁、23…ウエスト開口部周り、24…ウエスト部弾性伸縮部材、25…腰回り弾性伸縮部材、29…脚周りカットライン、30…温度変化物質、31…温度変化部材、32・32A・32B・32C…温度変化部材の粒状体、33…溶融固化体、B…後身頃、F…前身頃、BS…立体ギャザー

【技術分野】

【0001】

本発明は、紙おむつ、幼児用のトレーニングパンツ、あるいは失禁パッド等の使い捨ておむつに関し、更に詳細には、排泄物、特に尿の排泄があったことを温度変化により装着者に感知し得るようにした使い捨ておむつに関する。

【背景技術】

【0002】

使い捨ておむつは、通常、少なくとも、表面側に配置される透液性のトップシートと、裏面側に配置される不透液性のバックシートと、これらの両シート間に介在された吸収体とにより物品本体が構成されており、排泄物がトップシートを介して吸収体に吸収、保持されるようになっている。

【0003】

かかる使い捨ておむつとして、従来より、排泄時に温度変化を生じるように構成し、これを着用者に感知させることで、おむつ離れを促進するトレーニング用おむつが知られている。このような温度変化は、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質によって発現されている。このため、前記トレーニング用おむつにおいては、排泄時に温度変化を生じさせる温度変化物質を所定の場所に留めておき、着用者に温度変化を十分に感知させることが重要となる。

【0004】

下記特許文献1では、温度変化部材として、多孔性フィルム等の第1収容層と液体透過性フィルム等の第2収容層との間に、温度変化物質が粒子の形態として挟まれて構成されたものが開示されている。また、下記特許文献2では、温度変化要素として、透液性層と不透液性層との間に、粒子の形態で温度変化物質が挟まれて構成されたものが開示されている。

【特許文献1】特許第3922722号公報

【特許文献2】特許第3830901号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1、2記載の吸収性物品では、温度変化物質が粒子状とされて2層のシート間に挟まれるということについては開示されているものの、温度変化物質が層間に固定されているのか否か、また固定されるとした場合にどのような態様で固定されているのかについては開示されていない。

【0006】

すなわち、上記特許文献1、2記載の温度変化部材において、温度変化物質が固定されていない場合、尿等の排泄前に、層間に挟まれた温度変化物質が層間を移動して所定の部位に留まらないことにより、着用者に確実に温度変化を感知させることができないなどの問題が起こり得る。

【0007】

また、仮に温度変化物質が層間に固定される場合でも、その固定方法が問題となる。温度変化物質を固定する方法として、一般に(1)ホットメルト等の接着剤による接着、(2)圧力による圧着が考えられるが、(1)の固定方法では接着剤が温度変化物質と体液との接触を阻害し、温度変化が生じにくくなる(特に接着剤が疎水性であったり非水溶性であったりする場合はその弊害が顕著である)、(2)の固定方法では少なくとも温度変化部材が配置される部分の吸収体自体が板状に硬化して着用感が悪化する、または十分に圧力が加わらず定着強度がでないなどの問題が起こり得る。

【0008】

一方、2層のシート間に粒子状の温度変化物質を挟み込んで温度変化部材を形成する場合、肌との接触をやわらげるため、少なくとも使用面側のシートは、パルプ等の親水性(吸水性)繊維を混合してエアレイド不織布などとするのが一般的である。ところが、このようなソフト感を持たせたシートに、粒子状の温度変化物質を高密度に配置しようとすると、粒子の固定が十分にできず、シート化が困難であった。また、シート化できたとしても、製造過程で温度変化物質が抜け出たり、シート自体の強度不足によりライン搬送が困難となるなどの問題があった。このような問題を解決するため、高圧で圧縮成型することが考えられるが、柔軟性が損なわれるため好ましい方法とは言えない。

【0009】

また、温度変化物質を一様に粒子状に形成した場合、体液の排泄により全ての温度変化物質が一様に短時間で溶解するとともに温度変化した尿が吸収体全体に拡散してしまうため、着用者が十分に感知しない間に温度変化が終了してしまうことがあった。

【0010】

ところで、上記特許文献2記載の温度変化要素は、体液を不透液性層の上面に滞留させることによって温度変化物質と体液との接触の機会を増加させ、温度変化を確実に発現できるようにしているが、他方で、吸収性コアへの体液の吸収が阻害されるという不具合を生じる。

【0011】

そこで本発明の主たる課題は、温度変化物質を所定の場所に定着させることにより、確実に装着者に温度変化を感知させるようにするとともに、温度変化物質の移動や脱落を防止し、十分な吸水性を備え、かつ温度変化作用の速効性と遅効性を兼ね備えた使い捨ておむつを提供することにある。

【課題を解決するための手段】

【0012】

前記課題を解決するために請求項1に係る本発明として、透液性のトップシートと不透液性のバックシートとの間に吸収体が介在された使い捨ておむつにおいて、

前記吸収体には、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、該温度変化物質の一部を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されていることを特徴とする使い捨ておむつが提供される。

【0013】

上記請求項1記載の発明は、温度変化物質の一部を加熱溶融することにより、加熱溶融されない粒状の温度変化物質が吸収体に固定されるようにしたものである。ここで、発明者が温度変化物質の固定方法について種々の実験を重ねた結果、温度変化物質には、加熱溶融することにより、他部材との接着機能を有する性質があることを知見するに至った。そこで本発明では、温度変化部材の一部を加熱溶融することによって温度変化部材の溶融体を形成し、この溶融体が周辺の吸収体のパルプ繊維と接着するとともに、加熱溶融されない温度変化部材の粒状体とも接着又は融着し、その後前記溶融体が固化することによって、この加熱溶融した温度変化物質及び加熱溶融しない温度変化物質を吸収体に固定するようにした。これにより、温度変化物質を吸収体の所定の場所に固定することができ、確実に装着者に温度変化を感知させることが可能となる。また、温度変化物質の一部が加熱溶融して、吸収体に固定されるため、温度変化物質の移動や脱落が防止できる。

【0014】

一方、本発明では、従来のように、温度変化部材の下層に不透液性層を設けなくても、温度変化物質の一部が加熱溶融して、シート状の溶融固化体の層が形成されるため、体液の吸収体上層から下層への浸透が緩やかになり、体液が温度変化部材周辺に滞留する時間が長くなることにより、温度変化部材と体液との接触が十分に行われるようになる。このため、従来のおむつのように不透液性層で体液吸収が阻害されるような問題が生じず、十分な吸水性を備えた使い捨ておむつとすることができる。

【0015】

さらに、本発明では、加熱融解された温度変化物質は固化後に溶融固化体として一体化される一方で、加熱溶融されない温度変化物質は粒状が維持されるようになるため、加熱溶融されない温度変化物質は体液との接触による温度変化作用が素速く生じ、加熱溶融され溶融固化体となった温度変化物質は体液との接触による温度変化作用が遅れて生じるようになるため、温度変化作用の速効性と遅効性とを兼ね備えた使い捨ておむつとすることができるようになる。

【0016】

請求項2に係る本発明として、前記吸収体には、粒径の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的粒径の小さな前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0017】

上記請求項2記載の発明では、同じ温度変化物質でも、粒径を小さく成形したものの方が粒径を大きく成形したものより溶融し易いことを利用して、主に小径の粒状体を加熱溶融し、前記溶融固化体を形成して、加熱溶融されない温度変化物質粒子を吸収体に固定するようにしたものである。

【0018】

請求項3に係る本発明として、前記温度変化部材の一部を、吸収体裏面側からの加熱によって又は吸収体表面側からの冷却と同時に吸収体裏面側からの加熱によって、加熱溶融することにより、吸収体表面側寄りに位置する加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0019】

上記請求項3記載の発明では、吸収体裏面側からの加熱によって又は吸収体表面側からの冷却と同時に吸収体裏面側からの加熱によって、吸収体裏面側寄りに位置する温度変化部材の一部を加熱溶融し、前記溶融固化体を形成して、加熱溶融されない温度変化物質を吸収体に固定するようにしたものである。

【0020】

請求項4に係る本発明として、前記吸収体には、融点の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的融点の低い前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0021】

上記請求項4記載の発明では、比較的融点の低い温度変化物質を加熱溶融して前記溶融固化体を形成し、加熱溶融されない温度変化物質を吸収体に固定するようにしたものである。

【0022】

請求項5に係る本発明として、前記吸収体には、予め加熱溶融させた前記温度変化物質を塗布した後、その上層に前記温度変化物質の粒子状物が散布されることにより、前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつが提供される。

【0023】

上記請求項5記載の発明では、予め加熱溶融させた前記温度変化物質を塗布した後、その上層に粒状の前記温度変化物質を散布することにより、この散布した粒状の温度変化物質を吸収体に固定するようにしたものである。

【0024】

請求項6に係る本発明として、前記温度変化物質の粒子状物は、嵩密度が真密度の50%以下であり、かつ平均粒子径が200〜600μmである請求項1〜5いずれかに記載の使い捨ておむつが提供される。

【0025】

上記請求項6記載の発明は、温度変化物質の粒子状物に、粒子構造の中に空隙が多い顆粒状のもの(あるいは表面積の大きい不定形状や微細孔を有する形状のもの)を使用した場合に、見かけ上の嵩密度を温度変化物質自体の真密度の50%以下とし、かつ平均粒子径を200〜600μmとしたものである。これにより顆粒状の温度変化物質の溶解速度が向上し、温度変化が速やかとなる。一方、加熱融解され溶融固化体となった温度変化物質は、前記真密度に近い嵩密度となって空隙が減少するため、溶解速度が遅くなり、温度変化が緩やかとなる。なお、平均粒子径とは、JIS K 1474−2007に規定されるメジアン径のことである。

【0026】

請求項7に係る本発明として、加熱溶融される温度変化物質は、70〜130℃の温度範囲において、5〜80P(ポアズ)の粘度を有する請求項1〜6いずれかに記載の使い捨ておむつが提供される。

【0027】

上記請求項7記載の発明は、温度変化物質の溶融時の流動性を考慮して、少なくとも加熱溶融される温度変化物質については、加工に適した温度である70〜130℃の範囲において、5〜80P(ポアズ)の粘度を有するものを使用したものである。

【0028】

請求項8に係る本発明として、前記温度変化部材には高吸収性ポリマーが含有されている請求項1〜7いずれかに記載の使い捨ておむつが提供される。

【0029】

上記請求項8記載の発明では、前記吸収体に高吸収性ポリマーを混入することにより、温度変化物質の作用により温度変化した体液が吸収体内に拡散する前に前記高吸収性ポリマーに保持され、温度変化が持続するようになるため、確実に着用者に温度変化を感知させることができるようになる。また、体液吸収時に温度変化物質が膨出(膨張)するようになるため、温度変化物質が着用者の身体に接触し易くなり、温度変化を確実に感知させることができるようになる。

【発明の効果】

【0030】

以上詳説のとおり本発明によれば、温度変化物質を所定の場所に定着させることにより、確実に装着者に温度変化を感知させるようにするとともに、温度変化物質の移動や脱落を防止し、十分な吸水性を備え、かつ温度変化作用の速効性と遅効性を兼ね備えた使い捨ておむつが提供できる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の実施の形態について図面を参照しながら詳述する。

図1は本発明に係る使い捨て紙おむつ1の製品状態外観図であり、図2はその展開図である。図1及び図2に示されるように、使い捨て紙おむつ1(以下、単に紙おむつという。)は、不織布などからなる透液性トップシート11と、ポリエチレンなどからなるバックシート12との間に、綿状パルプなどの吸収体13を介在させた吸収性本体10と、この吸収体13を囲繞する被包シート14とを含み、表面がわ両側部に立体ギャザーBS、BSが形成された吸収性本体10と、前記バックシート12の外面側に一体的に設けられた外装シート20とからなり、製品状態で前記外装シート20の前身頃Fと後身頃Bとが両側部において接合されることによりウエスト開口部及び左右一対のレッグ開口部が形成された構造のパンツ型紙おむつである。

【0032】

特に、本発明に係る紙おむつ1では、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質30の粒子状物の集合体を主構成物とする温度変化部材31が備えられるとともに、該温度変化物質30の一部を加熱溶融することにより、加熱溶融されない温度変化物質30が前記吸収体13に固定されるようになっている。図示例では、吸収体13に、長手方向中間部の幅方向中央位置に前記温度変化部材31が固定されている。

【0033】

(吸収性本体10の構造)

先ず最初に、吸収性本体10の構造の一例について図2〜図4に基づいて詳述する。

【0034】

吸収性本体10は、前述したように、不織布などからなる透液性トップシート11と、ポリエチレン等からなるバックシート12との間に、綿状パルプ等の繊維集合体と高吸収性ポリマー等の高吸収材などからなる吸収体13を介在させた構造とされ、体液を吸収保持するものである。前記吸収体13は、坪量が50〜600g/m2程度が好ましく、200〜400g/m2程度がより好ましい。

【0035】

前記高吸収性ポリマーとしては、たとえばポリアクリル酸塩架橋物、自己架橋したポリアクリル酸塩、アクリル酸エステル−酢酸ビニル共重合体架橋物のケン化物、イソブチレン・無水マレイン酸共重合体架橋物、ポリスルホン酸塩架橋物や、ポリエチレンオキシド、ポリアクリルアミドなどの水膨潤性ポリマーを部分架橋したもの等が挙げられる。これらの内、吸水量、吸水速度に優れるアクリル酸またはアクリル酸塩系のものが好適である。前記吸水性能を有する高吸収性ポリマーは製造プロセスにおいて、架橋密度および架橋密度勾配を調整することにより吸水力(吸収倍率)と吸水速度の調整が可能である。前記吸収体13における高吸収性ポリマーの含有比率は、30〜70%程度が適当であるが、これに限るものではない。また、図示例では平面形状を略方形状として成形されたものが使用され、その幅寸法は股間部への当たりによって着用者にゴワ付き感を与えない寸法幅となっている。

【0036】

前記吸収体13は、被包シート14によって囲繞されている。被包シート14は、ティシュー等の紙材あるいは不織布等の透液性のシートを用いることができるが、吸収体13に含有される前記繊維集合体や高吸収材又は温度変化部材31が抜け出さない程度の繊維密度を有するものを用いることができる。また、温度変化部材31が被包シート14に囲繞される場合は、表面側からの温度変化を感知し易くするため、薄く低坪量のものが適当である。厚みは0.05〜0.5mm程度が好ましく、0.05〜0.2mm程度がより好ましい。坪量は5〜25g/m2程度が好ましく、5〜15g/m2程度がより好ましい。不織布を用いる場合は、スパンボンド法やSMS法により加工された不織布、特にSMS法により加工された不織布が、薄さと強度のバランスに優れる点で好適である。なお、被包シート14は、少なくとも吸収体13の表面側(肌当接面側)の面が撥水性でなければシートの親水度は特に問わない。

【0037】

前記吸収体13には、温度変化物質30を粒状に成形した温度変化部材31が備えられるようになっている。この温度変化部材31は、図示例では、吸収体13上層の長手方向及び幅方向の中間部に吸収体13と一体的に形成されている。特に温度変化部材31の幅方向位置は、幅方向中央位置であることが好ましい。男の子用の場合、温度変化部材31は長手方向において前側に位置することが好ましく、特に外装シート20の左右両側部の接合部の下端部を結ぶ線と吸収体13が交差する部分を含むように配置されていると、排尿口に近く、かつ弾性伸縮部材の作用によって温度変化部材31が常に体に押し当てられた状態となるため、どのような姿勢においても着用者に排尿による温度変化を感知させることができ、好ましい。また、女の子用の場合は、温度変化部材31は長手方向中央部分を含むように配置されていると、排尿口に近いため、好ましい。従って、男女兼用とする場合は、外装シート20の両側部の接合部の下端部を結ぶ線と吸収体13が交差する部分及び長手方向中央部分を含むように配置すると、排泄時に温度変化部材と体液との接触がより多く行われ、温度変化物質による温度変化が効果的に行われるようになるとともに、着用者の知覚が、温度変化による不快感を最も感知しやすい局部領域で行われるようになり、着用者に排尿があったことを感知させることができるようになるため、好ましい。また、温度変化部材31の配置形態としては、図示例のように吸収体13内部の上層に設けられる以外に、吸収体13の上側に温度変化部材31の層が付加される形態であってもよい。この場合、温度変化部材31がおむつの表面上に膨出する形状となっており、温度変化部材31が着用者に接触しやすいため好ましい。

【0038】

前記吸収体13の表面側(肌当接面側)を覆う透液性トップシート11としては、有孔または無孔の不織布や多孔性プラスチックシートなどが好適に用いられる。不織布を構成する素材繊維は、ポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維とすることができ、スパンレース法、スパンボンド法、SMS法、サーマルボンド法、エアスルー法、ポイントボンド法、メルトブローン法、ニードルパンチ法等の適宜の加工法によって得られた不織布を用いることができる。特には、表面側からの温度変化を感知し易くするため、スパンボンド法やSMS法により加工された不織布が薄さと強度のバランスに優れる点で好適であり、エアスルー法により加工された不織布は低坪量でも吸収が速やかでかつドライタッチ性に優れるため好適である。これらは1層からなるシートでも2層以上(同一種類あるいは複数種類)からなるシートでもよいが、合計の坪量としては、10〜40g/m2が好ましく、10〜22g/m2がより好ましく、10〜15g/m2が特に好ましい。厚みは1mm以下が好ましく、0.5mm以下がより好ましく、0.3mm以下が特に好ましい。透液性トップシート11に多数の透孔を形成した場合には、尿などが速やかに吸収されるようになり、ドライタッチ性に優れたものとなる。前記透液性トップシート11は、吸収体13の側縁部を巻き込んで吸収体13の裏面側まで延在している。

【0039】

前記吸収体13の裏面側(非肌当接面側)を覆うバックシート12は、ポリエチレンまたはポリプロピレンなどの不透液性プラスチックシートが用いられるが、近年はムレ防止の点から透湿性を有するものが好適に用いられる。この遮水・透湿性シートは、たとえばポリエチレンやポリプロピレン等のオレフィン樹脂中に無機充填材を溶融混練してシートを形成した後、一軸または二軸方向に延伸することにより得られる微多孔性シートであり、仮にシート厚が同じであれば無孔シートよりも剛性が低下するため、柔軟性の点で勝るものとなる。具体的には、JIS Z0208に準じて測定された透湿度が3000〜12000g/m2・24hr、好ましくは6000〜12000g/m2・24hr、より好ましくは8000〜12000g/m2・24hrの不透液性シートを使用するのが望ましい。

【0040】

一方、立体ギャザーBSを形成するギャザー不織布16は、折返しによって二重シートとした不織布が用いられ、前記透液性トップシート11によって巻き込まれた吸収体13の側縁部をさらにその上側から巻き込んで吸収体13の裏面側まで延在して接着されている。より具体的には、前記ギャザー不織布16は、紙おむつの長手方向中間部では、立体ギャザーBS形成部分を残し、幅方向中間部から吸収体13の裏面側に亘る範囲がホットメルト接着剤等によって接着され、また長手方向前後端部では、前記幅方向中間部から一方側端縁までの区間が吸収体13の裏面側に亘る範囲で接着されるとともに、前記立体ギャザーBSを形成する部分を吸収体13の上面部にて折り畳むようにしながらホットメルト接着剤等により接着している。

【0041】

前記二重シート不織布によって形成されたギャザー不織布16の内部には、起立先端側部分に複数本の糸状弾性伸縮部材17、17…が伸張下に配設されている。前記糸状弾性伸縮部材17、17…は、製品状態において弾性伸縮力により吸収体側縁部より突出する不織布部分を起立させて立体ギャザーBSを形成するためのものである。

【0042】

前記糸状弾性伸縮部材17としては、通常使用されるスチレン系ゴム、オレフィン系ゴム、ウレタン系ゴム、エステル系ゴム、ポリウレタン、ポリエチレン、ポリスチレン、スチレンブタジエン、シリコン、ポリエステル等の素材を用いることができる。また、外側から見え難くするため、太さは940dtex以下、テンション(伸張率)は150〜350%として配設するのがよい。なお、糸状弾性伸縮部材に代えて、ある程度の幅を有するテープ状弾性伸縮部材を用いるようにしてもよい。

【0043】

前述のギャザー不織布16を構成する素材繊維も前記透液性トップシート11と同様に、ポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維とすることができ、スパンボンド法、SMS法、サーマルボンド法、エアスルー法、ポイントボンド法、メルトブローン法、ニードルパンチ法等の適宜の加工方法によって得られた不織布を用いることができるが、特に前記温度変化部材31を側部に配置する場合は側部からの温度変化を感知しやすくするため、また、ムレを防止するために、坪量を抑えて通気性に優れた不織布を用いるのがよい。具体的には、不織布の加工方法としてはスパンボンド法やSMS法によるものが薄さと強度のバランスに優れる点で好適であり、坪量としては、8〜30g/m2が好ましく、10〜22g/m2がより好ましく、10〜15g/m2が特に好ましい。厚みは0.5mm以下が好ましく、0.3mm以下がより好ましく、0.2mm以下が特に好ましい。さらに前記ギャザー不織布16については、尿などの透過を防止するとともに、カブレを防止しかつ肌への感触性(ドライ感)を高めるために、シリコン系、パラフィン金属系、アルキルクロミッククロイド系撥水剤などをコーティングした撥水処理不織布を用いても良い。

【0044】

また、図示しないが、前記二重シート不織布によって形成されたギャザー不織布16の内部には、バックシート12と同様の不透液性のシートを挟んで防水性を向上させても良い。

【0045】

前記吸収性本体10と外装シート20とは、図3、図4に示されるように、外装シート20の上面側に吸収性本体10がホットメルト等の接着剤によって接着され一体化される。そして、吸収性本体10および外装シート20が前後方向に折り重ねられ、その両側部がヒートシールや超音波シール等の溶着手段またはホットメルト接着剤等の接着手段などによって相互に接合されることにより、パンツ型紙おむつ1に組み立てられる。

【0046】

(外装シート20の構造)

次に外装シート20の構造について、図4及び図5に基づいて詳述する。外装シート20は、上層不織布20A及び下層不織布20Bが、ホットメルト接着剤などにより接着された2層構造の不織布シートとされ、前記上層不織布20Aと下層不織布20Bとの間に各種弾性伸縮部材がホットメルト接着剤などにより伸張下に固定され、伸縮性が付与されている。平面形状は、中間両側部に夫々脚部開口を形成するための凹状の脚回りカットライン29により、全体として擬似砂時計形状を成している。

【0047】

上層不織布20A及び下層不織布20Bを構成する素材繊維も、前記透液性トップシート11やギャザー不織布16と同様に、ポリエチレンまたはポリプロピレン等のオレフィン系、ポリエステル系、ポリアミド系等の合成繊維の他、レーヨンやキュプラ等の再生繊維、綿等の天然繊維とすることができ、スパンボンド法、SMS法、メルトブローン法、サーマルボンド法、エアスルー法、ポイントボンド法、ニードルパンチ法等の適宜の加工方法に得られた不織布を用いることができるが、特にはムレを防止するために、坪量を抑えて通気性に優れた不織布を用いるのがよい。具体的には、不織布の加工方法としてはスパンボンド法やSMS法によるものが薄さと強度のバランスに優れる点で好適であり、坪量としては、8〜30g/m2が好ましく、10〜22g/m2がより好ましく、10〜15g/m2が特に好ましい。厚みは0.5mm以下が好ましく、0.3mm以下がより好ましく、0.2mm以下が特に好ましい。さらに前記ギャザー不織布16と同様の撥水処理を施した不織布を用いるのが好ましい。また、バックシート12を外装シート20の層間に設けても良い。

【0048】

本発明に係る外装シート20においては、前記弾性伸縮部材として、図5の展開形状に示されるように、ウエスト開口部回り23に配置されたウエスト部弾性伸縮部材24,24…と、前身頃F及び後身頃Bに、上下方向に間隔をおいて水平方向に沿って配置され、腰回りにシャーリングを形成するための複数の腰回り弾性伸縮部材群25,25…とを有する。

【0049】

前記ウエスト部弾性伸縮部材24,24…は、前身頃Fと後身頃Bとが接合された脇部接合縁21の範囲の内、ウエスト開口縁近傍に上下方向に間隔をおいて配設された複数本の糸ゴム状弾性伸縮部材であり、身体のウエスト部回りを締め付けるように伸縮力を与えることにより紙おむつを身体に装着するためのものである。このウエスト部弾性伸縮部材24は、図示例では糸ゴムを用いたが、例えばテープ状の伸縮部材を用いてもよい。

【0050】

前記腰回り弾性伸縮部材群25,25…は、脇部接合縁21のウエスト開口縁23を除く上部位置から下部位置まで、あるいは図示されるように、脇部接合縁21よりも股下側に及ぶ範囲に亘り、上下方向に間隔をおいて水平方向に沿って配設された糸ゴム状弾性伸縮部材であり、前身頃F及び後身頃Bの腰回り部分に夫々、水平方向の伸縮力を与え腰回りシャーリングゾーンK1、K2を形成するためのものである。なお、前記ウエスト部弾性伸縮部材24、24…と腰回り弾性伸縮部材群25、25…との境界は必ずしも明確でなくてよい。例えば、前身頃F及び後身頃Bに上下方向に間隔をおいて水平方向に配置された弾性伸縮部材の内、数は特定できなくても、上部側の何本かがウエスト部弾性伸縮部材24として機能し、残りの弾性伸縮部材が腰回り弾性伸縮部材25として機能していればよい。前記吸収体13の縮こまりを防止するため、前記腰回り弾性部材25…は、吸収性本体が接合される中央付近において連続しておらず、前記吸収性本体10を横切る弾性伸縮部材25…を切断して不連続とし、前記腰回り弾性部材25…による伸縮性が付与されていない構造としてもよい。

【0051】

なお、外装シート20において、弾性伸縮部材を配置しない股下部の長手方向(前後方向)中間部は、前述のような2層構造ではなく、上層不織布20Aあるいは下層不織布20Bを有さない1層構造、あるいは股下部の長手方向中間部には外装シート20を有さず、外装シート20が前身頃外装シートと後身頃外装シートとに分離している形態としてもよい。なお、股下部の長手方向中間部に外装シート20を有さない場合は、吸収性本体の裏面側に、不織布などからなる股下部外装シートを配置してもよい。股下部外装シートには、上層不織布20Aや下層不織布20Bと同様の不織布を用いればよいが、1枚(1層)の不織布から構成するのが適当である。

【0052】

(温度変化部材31)

次に、前記温度変化部材31について詳述する。温度変化部材31は、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質30の粒子状物の集合体を主構成物とし、この温度変化物質30の温度変化によって着用者に温度変化を感知させることができるようになっている。

【0053】

一般に、このような温度変化は物質の溶解熱を利用することで容易に得ることができる。温度変化物質には、尿などの体液水性溶液との接触によって吸熱するものと放熱するものとがあり、吸熱する温度変化物質は着用者に冷涼感を与え、放熱する温度変化物質は着用者に温熱感を与える。このような温度変化物質30のうち、本発明では、着用者に冷涼感を与える吸熱作用を呈する温度変化物質を使用することが好ましい。これは、尿などの体液は排泄後の高温状態から温度が低下するため、この温度低下を促進することにより冷却作用を発現し、着用者に不快感を与える方が着用者の知覚をより効果的に引き起こすことができるとの着想によるものである。

【0054】

温度変化物質は体液に溶解しやすくないと十分な温度変化を発揮できないため、温度20℃の水100mlへの溶解度が30g以上、特に50g以上であるものが好ましい。また、前記温度変化物質は、20cal/g以上、特に35cal/g以上のエネルギ変化を生じるものが好ましい。

【0055】

具体的に、体液との接触により吸熱作用を発現する温度変化物質を例示すると、塩の酸化物としては酢酸ナトリウム、炭酸ナトリウム、硫酸ナトリウム、チオ硫酸ナトリウム、リン酸ナトリウム、無水塩としては硝酸アンモニウム、硝酸カリウム、塩化アンモニウム、塩化カリウム、硝酸ナトリウム、有機化合物としてはソルビトール、キシリトールなどの糖アルコール、尿素などが挙げられる。一方、体液との接触により放熱作用を発現する温度変化物質を例示すると、塩化アルミニウム、硫酸アルミニウム、硫酸アルミニウムカリウムなどが挙げられる。

【0056】

本発明では、これらのうち、吸熱作用を発現するソルビトール、キシリトールなどの糖アルコール又は尿素などの有機化合物を使用することが好ましい。特にソルビトールやキシリトールは、溶解性に極めて優れ、化学的安定性が良く、人体に悪影響を及ぼさないため、好適に使用できる。使い捨ておむつは通常ポリエチレンやポリプロピレン等の熱可塑性樹脂を含むため、温度変化物質はこれらの樹脂と同じかそれよりも低い融点を有することが望ましい。一般的な熱可塑性樹脂の中で特に融点の低いポリエチレンは、通常100〜130℃程度の融点を有するため、温度変化物質の融点は130℃以下であることが好ましく、100℃以下であることがより好ましい。また、保管時に融解しないよう、70℃以上の融点を有することが好ましい。前記ソルビトール、キシリトールは、融点が通常約95〜110℃程度(純度によって若干異なる)である、という点でも本発明に好適である。本発明では、加熱融解された温度変化部材は固化後に溶融固化体として一体化される一方で、加熱溶融されない温度変化部材は原形の粒状が維持されるようになるため、加熱溶融されない温度変化部材は体液との接触による温度変化作用が素速く生じ、加熱溶融され溶融固化体となった温度変化部材は体液との接触による温度変化作用が遅れて生じるようになるため、温度変化作用の速効性と遅効性とを兼ね備えた温度変化部材とすることができるようになる。水溶性の物質は、溶解性の程度が同レベルなら、溶解の速度は表面積に比例する。従って、塊状の物質よりも粒子状の物質のほうが溶解速度が速い。そして、(細かい)粒子状の中でも粒子構造の中に空隙が多い顆粒状(あるいは表面積の大きい不定形状や微細孔を有する形状のもの)のものはさらに溶解速度が速い。本発明において、温度変化物質の溶解速度が速いということは、すなわち温度変化が速やかということを意味する。よって、本発明に用いる温度変化物質は、(細かい)粒子状、特に顆粒状であることが好ましい。具体的には、嵩密度が真密度の50%以下であることが好ましい。これは、すなわち温度変化物質が見かけの体積に対して50%以上の空隙(空間)を有するということである。従って、溶解が速やかなものとなる。ソルビトールの場合、真密度は1.50g/cm3なので、好ましい嵩密度は0.75g/cm3以下であり、0.50〜0.70g/cm3がより好ましく、0.55〜0.65g/cm3が特に好ましい。また、嵩密度が小さくても、粒子径が大きければ必ずしも表面積が大きいとは限らない。本発明における温度変化物質30は、平均粒子径(JIS K 1474−2007 メジアン径)が200〜600μmであることが好ましい。

【0057】

前記温度変化物質30の目付け量は、50〜1000g/m2、好ましくは300〜700g/m2とすることができる。温度変化物質30の目付け量が50g/m2未満では、温度変化が感知し得る程度に顕在せず、1000g/m2を超えると、効果が飽和するばかりでなく、コストが嵩む。

【0058】

また、前記温度変化部材31には、高吸収性ポリマーが含有されていることが好ましい。これにより、体液吸収時に温度変化部材31が膨張するようになるため、温度変化部材31が着用者の身体に接触し易くなり、温度変化を確実に感知させることができるようになる。また、温度変化部材の作用により温度変化した体液が吸収体内に拡散する前に前記高吸収性ポリマーに保持され、着用者に感知可能な温度変化が持続するようになる。

【0059】

前記高吸収性ポリマーは例えば粒状粉とされ、温度変化物質30の粒状体中に混入されるか、又は温度変化部材31の周囲の吸収体13に混入、あるいは温度変化部材31の上から散布される。前記高吸収性ポリマーとしては、前記吸収体13中に含まれるものと同様のものを使用すればよいが、特に、好ましくは吸収速度が50秒以下、より好ましくは40秒以下のものを用いると、拡散してしまう前に温度変化した体液の多くを吸収保持できるため、優れた温度変化の持続効果が期待できる。なお、吸収速度とは、2gの試料が50gの生理食塩水を吸収するのに要する時間であって、JIS K 7224−1996に基づき測定されるものである。かかる高吸収性ポリマーの目付け量は、20〜200g/m2、好ましくは50〜100g/m2とすることができる。ポリマーの目付け量が20g/m2未満では、体液吸収による温度変化部材31の膨出量を確保し難くなる。200g/m2を超えると、効果が飽和するばかりでなく、高吸収性ポリマーの過剰によりジャリジャリした違和感を与えるようになる。

【0060】

次に、前記温度変化部材31が前記吸収体13に固定される原理について、図6に基づいて具体的に説明する。

【0061】

図6は、温度変化部材31部分を拡大した吸収性本体10の断面図である。この温度変化部材31は、前記温度変化物質30の粒子状物である粒状体32が、加熱によってその一部が溶融された後、固化して、シート状の溶融固化体33が形成されることによって吸収体13に固定されるようになっている。さらに具体的には、温度変化物質30を加熱溶融させると他部材との接着性を有するという発明者の知見を基に、この性質を利用して、温度変化部材31の一部を加熱溶融することにより、この溶融体が、周辺の吸収体13のパルプ繊維等の繊維と接着するとともに、加熱溶融されない温度変化部材31の粒状体32とも接着又は融着し、その後の固化により溶融固化体33が形成され、温度変化部材の粒状体32が吸収体13に固定されるようになるというものである。

【0062】

温度変化部材31を吸収体13と一体的に形成する方法としては、吸収体13を形成するパルプ繊維等の集合体の上から、温度変化物質30の粒子状物を散布することにより、吸収体13の上層部に温度変化物質30の層として温度変化部材31を形成するのが好ましい。吸収体13の集合体形成時に同時に温度変化物質30を混入する方法も採用できるが、後から散布するほうが上層部での層形成が容易であるため、好ましい。

【0063】

また、温度変化部材31は、吸収体13と一体的に形成する以外に、別工程で温度変化物質30を含むシート(積層体)を形成し、これを適当な長さに切断して吸収体13上に配置してもよい。この場合、温度変化部材31は吸収体13上に配置された後、被包シート14によって囲繞されていてもよいし、吸収体13が被包シート14によって囲繞された上に配置されてもよい。このような温度変化部材31としては、パルプ繊維等からなる繊維集合層間の全体(一部でも良い)に、温度変化物質30の粒子状物(及び高吸収性ポリマー)を積層状態又は混合状態で挟み、加熱して一体化することにより得られる。この時、温度変化物質30の一部は粒子の状態を維持し、残りの一部は溶融後固化して温度変化物質30の粒子状物、繊維、高吸収性ポリマー等を固定して一体化している。この、温度変化物質30を含む積層体(温度変化部材31)は、上面及び/又は下面に、被包シート14と同様の透液性のシートがさらに積層されてもよい。このような温度変化部材31の形成には、エアレイド不織布の製造プロセスを応用してもよい。

【0064】

前記温度変化部材31の加熱方法は、例えば、高温のエアスルードライヤーの中に温度変化部材31を含んだ部材を通す方法や、高温のロールを含む一対のロールの隙間に温度変化部材31を含んだ部材を通す方法、あるいは温度変化部材31を含んだ部材に高温のロールを押し当てる方法などとすることができる。

【0065】

ここで、少なくとも加熱溶融される温度変化部材31については、溶融時の粘度が5〜80P(ポアズ)であることが好ましい。従って、70〜130℃の温度範囲において、5〜80Pの粘度を有するように溶融することが可能な温度変化物質を用いることが好ましい。なお、粘度については必ずしもこの範囲に限るものではないが、粘度が5Pより低いと、溶融時に温度変化部材31が広範囲に拡散してしまい、一方粘度が80Pより高いと溶融時の流動性が悪く、溶解してもその場で滞留するため、いずれも良好なシート状の溶融固化体33が形成されず、温度変化部材31を固定することができなくなるおそれがある。

【0066】

続いて、前記温度変化部材31の粒状体を吸収体13に固定させる具体的方法について、図7〜図10に基づいて詳述する。

【0067】

図7に示される形態は、吸収体13に、粒径の異なる2種以上の、図示例では比較的大径の粒状体32A及び比較的小径の粒状体32Bの2種の温度変化部材31を散布し(同図(A)参照)、その後、吸収体13を加熱して、比較的小径の粒状体32Bを加熱溶融することにより、前記比較的大径の粒状体32Aを完全に溶融させないで吸収体13に固定するようにしたものである(同図(B)参照)。本形態では、同じ温度変化物質30でも、粒径を小さく成形したものの方が粒径を大きく成形したものより溶融し易いことを利用して、加熱により主に小径の粒状体32Bを溶融させ、前記溶融固化体33を形成するようにしたものである。

【0068】

前記比較的小径の粒状体32Bは、加熱した際、前記比較的大径の粒状体32Aより早期に溶融する程度の粒径であればよいが、前記粒状体32Aより、2倍以下の粒径であることが望ましい。例えば、粒状体32Aの平均粒径を500μmとした場合、粒状体32Bの平均粒径は200μm程度とするのが好ましい。

【0069】

また、前記粒状体32A、32Bを吸収体13に散布する際には、図7(A)に示されるように、粒状体32Bの層を形成し、その上層に粒状体32Aの層をおむつ表面側に形成する。ここで、前記粒状体32Bの層と粒状体32Aの層とは、近接又は一部オーバーラップさせるようにする。これにより、同図(B)に示されるように、粒状体32Bを加熱溶融した後、固化することにより形成される溶融固化体33に、おむつ表面側の粒状体32Aが固定できるようになる。また、前記粒状体32Aが確実に固定されるようにするため、比較的小径の粒状体32Bは、比較的大径の粒状体32Aよりも重量比で多く散布することが好ましい。また、比較的小径の粒状体32Bを、比較的大径の粒状体32Aより先に散布することも好ましい。

【0070】

なお、粒状体32Aと32Bの違いが平均粒子径だけであるときには、上記のように32Aと32Bを別々の層として形成する場合はよいが、これらを混合して層を形成する場合には、粒状体32Aと32Bの区別はつけられなくなる。このような場合でも、粒状体32Aと32Bの混合物の粒度分布が、大粒子と小粒子の2つの主要分布範囲を有するようになっていれば、本形態による効果は得ることができる。

【0071】

図8に示される形態は、吸収体13に温度変化部材31の粒状体32を散布し(同図(A)参照)、その後、吸収体の裏面側からの加熱によって、吸収体13の裏面側寄りに位置する粒状体32の一部が加熱溶融し固化することにより、吸収体表面側寄りに位置する加熱溶融されない温度変化部材32を吸収体13に固定するようにしたものである(同図(B)参照)。このとき、吸収体表面側寄りに位置する粒状体32が加熱溶融されるのを防止するため、裏面側からの加熱の際、吸収体表面側からの冷却を施すようにしてもよい。これにより、図8(B)に示されるように、おむつ表面側寄りに位置する粒状体32を、吸収体13内部に形成された溶融固化体33により固定できるようになる。

【0072】

図9に示される形態は、吸収体13に、融点の異なる2種以上の、図示例では比較的融点の高い粒状体32A及び比較的融点の低い粒状体32Cの2種の温度変化部材31を散布し(同図(A)参照)、その後、吸収体13を加熱して、前記粒状体32Cを加熱溶融した後、固化することにより、加熱溶融されない温度変化部材吸収体13に固定するようにしたものである(同図(B)参照)。この場合も、上記図7に示される形態と同様に、図9(A)に示されるように、溶融させる粒状体32Cの層の上層に、粒状体32Aの層が形成されるように散布する。また、比較的融点の低い粒状体32Cは、比較的融点の高い粒状体32Aよりも重量比で多く散布するようにする。この場合、比較的融点の低い粒状体32Cの融点は130℃以下であることが好ましく、比較的融点の高い粒状体32Aの融点はそれより10℃以上高いことが好ましく、具体的には130℃以上であることが好ましい。

【0073】

図10に示される形態は、予め加熱溶融させた温度変化物質30を吸収体13に塗布して溶融層32Dを形成した状態で、その溶融層32Dが固化しないうちに、その上面に、温度変化部材31の粒状体32Aを散布することにより、粒状体32Aを吸収体13に固定するようにしたものである(同図(B)参照)。本形態では、予め溶融させた温度変化部材31を吸収体13に塗布するため、吸収体13に温度変化部材31の粒状体を散布した状態で加熱する必要がなく、製造が容易になる。

【0074】

温度変化部材31は、図示例では吸収体13の長手方向中間部の幅方向中央位置に設けられているが、幅方向の両側部や中央部を除く左右の中間部、長手方向の前端部あるいは後端部に設けてもよい。

【0075】

〔他の形態例〕

(1)上記形態例では、パンツ型使い捨て紙おむつを例に採り本発明を説明したが、本発明はテープ式使い捨て紙おむつに対しても同様に適用が可能である。また、幼児用、大人用問わず適用が可能であるが、好ましくは幼児のオムツ離れを促すためのトレーニングパンツに適用するのが望ましい。

【0076】

(2)上記形態例では、外装シート20は、上層不織布20A及び下層不織布20Bが、ホットメルト接着剤などにより接着された2層構造の不織布シートとしたが、この構造には特にこだわらず、公知の外装シートの構造を任意に採用することができる。

【0077】

(3)上記形態例では、トップシート11、バックシート12、ギャザー不織布16のいずれもが吸収体を巻き込む構造としたが、吸収体13を巻き込むのはバックシート12のみでもよく、いずれのシートも吸収体13を巻き込まないようにしてもよい。巻き込みがバックシート12のみの場合は、トップシート11やギャザー不織布16は、外装シート20と共にサイドフラップを形成するが、外装シート20が液不透過性を有する、または外装シート20とバックシート12との間に別の液不透過性シートを介在させる構成(この液不透過性シートは表面シートを含む形状の方形または砂時計形状が好ましい)になっておればよい。また、バックシート12も巻き込まない場合は、バックシート12とは別の液不透過性の被覆シートが吸収体側部の裏面側から表面側まで延在して側部を挟むように固定されておればよい。

【図面の簡単な説明】

【0078】

【図1】本発明に係る使い捨て紙おむつ1の製品状態外観図である。

【図2】その展開図である。

【図3】図2のIII−III線矢視図である。

【図4】使い捨て紙おむつ1の分解図である。

【図5】外装シート20の展開図である。

【図6】温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図7】(A)は加熱前、(B)は加熱後の温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図8】(A)は加熱前、(B)は加熱後の温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図9】(A)は加熱前、(B)は加熱後の温度変化部材31部分を拡大した吸収性本体10の断面図である。

【図10】(A)、(B)は温度変化部材31の形成手順を示す、温度変化部材31部分を拡大した吸収性本体10の断面図である。

【符号の説明】

【0079】

1…使い捨て紙おむつ、10…吸収性本体、11…表面シート、12…防漏シート、13…吸収体、14…被包シート、16…ギャザー不織布、17…糸状弾性部材、20…外装シート、20A…上層不織布、20B…下層不織布、21…脇部接合縁、23…ウエスト開口部周り、24…ウエスト部弾性伸縮部材、25…腰回り弾性伸縮部材、29…脚周りカットライン、30…温度変化物質、31…温度変化部材、32・32A・32B・32C…温度変化部材の粒状体、33…溶融固化体、B…後身頃、F…前身頃、BS…立体ギャザー

【特許請求の範囲】

【請求項1】

透液性のトップシートと不透液性のバックシートとの間に吸収体が介在された使い捨ておむつにおいて、

前記吸収体には、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、該温度変化物質の一部を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されていることを特徴とする使い捨ておむつ。

【請求項2】

前記吸収体には、粒径の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的粒径の小さな前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項3】

前記温度変化部材の一部を、吸収体裏面側からの加熱によって又は吸収体表面側からの冷却と同時に吸収体裏面側からの加熱によって、加熱溶融することにより、吸収体表面側寄りに位置する加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項4】

前記吸収体には、融点の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的融点の低い前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項5】

前記吸収体には、予め加熱溶融させた前記温度変化物質を塗布した後、その上層に前記温度変化物質の粒子状物が散布されることにより、前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項6】

前記温度変化物質の粒子状物は、嵩密度が真密度の50%以下であり、かつ平均粒子径が200〜600μmである請求項1〜5いずれかに記載の使い捨ておむつ。

【請求項7】

加熱溶融される温度変化物質は、70〜130℃の温度範囲において、5〜80P(ポアズ)の粘度を有する請求項1〜6いずれかに記載の使い捨ておむつ。

【請求項8】

前記温度変化部材には高吸収性ポリマーが含有されている請求項1〜7いずれかに記載の使い捨ておむつ。

【請求項1】

透液性のトップシートと不透液性のバックシートとの間に吸収体が介在された使い捨ておむつにおいて、

前記吸収体には、体液との接触により着用者が感知し得る程度の温度変化を生じる温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、該温度変化物質の一部を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されていることを特徴とする使い捨ておむつ。

【請求項2】

前記吸収体には、粒径の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的粒径の小さな前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項3】

前記温度変化部材の一部を、吸収体裏面側からの加熱によって又は吸収体表面側からの冷却と同時に吸収体裏面側からの加熱によって、加熱溶融することにより、吸収体表面側寄りに位置する加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項4】

前記吸収体には、融点の異なる2種以上の前記温度変化物質の粒子状物を含む温度変化部材が備えられるとともに、比較的融点の低い前記温度変化物質を加熱溶融することにより、加熱溶融されない前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項5】

前記吸収体には、予め加熱溶融させた前記温度変化物質を塗布した後、その上層に前記温度変化物質の粒子状物が散布されることにより、前記温度変化物質が前記吸収体に固定されている請求項1記載の使い捨ておむつ。

【請求項6】

前記温度変化物質の粒子状物は、嵩密度が真密度の50%以下であり、かつ平均粒子径が200〜600μmである請求項1〜5いずれかに記載の使い捨ておむつ。

【請求項7】

加熱溶融される温度変化物質は、70〜130℃の温度範囲において、5〜80P(ポアズ)の粘度を有する請求項1〜6いずれかに記載の使い捨ておむつ。

【請求項8】

前記温度変化部材には高吸収性ポリマーが含有されている請求項1〜7いずれかに記載の使い捨ておむつ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−201923(P2009−201923A)

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願番号】特願2008−49935(P2008−49935)

【出願日】平成20年2月29日(2008.2.29)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

【公開日】平成21年9月10日(2009.9.10)

【国際特許分類】

【出願日】平成20年2月29日(2008.2.29)

【出願人】(390029148)大王製紙株式会社 (2,041)

【Fターム(参考)】

[ Back to top ]