使用済み冷却液の回収方法及び回収装置

【課題】半導体インゴットの切断工程又は半導体インゴットから切削した半導体ウエハの加工工程で排出される使用済みの冷却液の循環再使用を可能とする冷却液の回収方法及び装置を提供する。

【解決手段】半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工装置2から排出される使用済みの冷却液を処理して固形粒子を粗除去する遠心分離機4と、遠心分離機4で固形粒子が粗除去された使用済みの冷却液を濾過する直径0.02μm以上の粒子を濾別可能なフッ素系樹脂からなる膜分離装置5と、膜分離装置5を透過した使用済み冷却液を加工装置2に還流させる還流手段と、を有する使用済み冷却液の回収装置1。

【解決手段】半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工装置2から排出される使用済みの冷却液を処理して固形粒子を粗除去する遠心分離機4と、遠心分離機4で固形粒子が粗除去された使用済みの冷却液を濾過する直径0.02μm以上の粒子を濾別可能なフッ素系樹脂からなる膜分離装置5と、膜分離装置5を透過した使用済み冷却液を加工装置2に還流させる還流手段と、を有する使用済み冷却液の回収装置1。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、使用済み冷却液の回収方法に係り、特に、シリコンインゴットなどの切断に用いた使用後のワイヤーソー用冷却液から化学薬品を使用することなく高い純度で回収して冷却液を繰り返し再使用できるようにした使用済み冷却液の回収方法及び回収装置に関する。

【背景技術】

【0002】

従来から、シリコンのインゴットなどの切断対象ワークをスライス状に切断する手段として、砥粒を用いたワイヤーソーが広く用いられている。

一般に、砥粒は、冷却液に分散させたスラリーとして切断加工部に供給され、使用済みのスラリーは環境への配慮から回収して遠心分離により固形分と冷却液とに分離され、それぞれ所定のプロセスを経て回収、精製され、成分調整等をされて再使用される。

【0003】

また、近年、特にシリコンインゴット、サファイアインゴット等のスライスに、ワイヤーに砥粒としてダイヤモンドを固定した固定砥粒式のダイヤモンドワイヤーソーが用いられるようになってきている。

しかし、固定砥粒式のダイヤモンドワイヤーソーも、繰り返し切断作業に使用されると摩耗して切断量が低下するようになる。

【0004】

ダイヤモンド砥粒の摩耗の主な原因はスライス時の摩擦による発熱であり、この熱を除去するために冷却液が切断加工部にかけ流され、この冷却液はポンプで循環されて繰返し使用される。

しかし、ダイヤモンドワイヤーソーを用いた場合でも、循環使用によって、冷却液中には切断対象ワークの切粉、破砕した砥粒などのスラッジ(異物)が蓄積され、冷却液の冷却作用が低下して切断量が低下するようになる。

【0005】

このような固定砥粒式のワイヤーソーに用いた冷却液に混入した固形分を遠心分離機で分離し、固形分を除去した冷却液を、循環使用する方法も提案されている(例えば特許文献1)。

しかしながら、遠心分離器で微粒子状の固形物を除去するには、長時間遠心分離器を回転させ続けなければならず、作業性が悪いという問題がある。

【0006】

また、遠心分離器を複数段に用いる方法も提案されているが、設備コストが高くなる上に、作業性も悪いため実用的ではない。

【0007】

遠心分離機を用いない方法として、使用済みの砥粒スラリーに含まれる固形粒子を粗除去した微粒子を含む冷却液に、塩化アンモニウムのような凝集剤を添加して固形粒子を凝集除去する方法も提案されているが(特許文献2)、このような方法で固形粒子を除去した液は、液の性質が変わっているため、循環使用するサイクルの冷却液としては用いることができない。

【0008】

また、膜分離装置を用いる方法も考えられるが、粗粒状及び微粒子状の固形物を含む砥粒スラリーを濾過した場合、膜の詰りが生じるため実用的ではない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−29998号公報

【特許文献2】特開2010−36268号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、半導体インゴットの切断工程又は半導体インゴットから切削した半導体ウエハの加工工程で排出される使用済みの冷却液から、粗粒子状及び微粒子状の固形物を高い除去率で除去して、冷却液の循環再使用を可能とした使用済み冷却液の回収方法及び装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明の使用済み冷却液の回収方法は、半導体インゴットの切断工程又は半導体インゴットから切断された半導体ウエハの加工工程で排出される使用済みの冷却液の回収方法であって、前記使用済みの冷却液から固形粒子が1質量%以下となるよう固形粒子を粗除去する工程と、前記固形粒子が粗除去された使用済みの冷却液を、直径0.02μm以上の粒子を濾別するフッ素系樹脂からなる膜分離装置を透過させる工程と、を有することを特徴とする。

【0012】

また、本発明の使用済み冷却液の回収装置は、半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハを加工する装置から排出される使用済みの冷却液を処理して固形粒子を粗除去する遠心分離機と、前記遠心分離機で固形粒子が粗除去された前記使用済みの冷却液を濾過する直径0.02μm以上の粒子を濾別可能なフッ素系樹脂からなる膜分離装置と、前記膜分離装置を透過した前記使用済み冷却液を前記加工装置に還流させる還流手段と、を有することを特徴とする。

なお、本発明において、「直径0.02μm以上の粒子を濾別可能」とは、直径0.02μm以上の粒子を90質量%以上濾別する濾過性能を有することを意味する。

【0013】

本発明における半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハを加工する装置としては、例えば、砥粒を冷却液中に分散して加工部に注下する砥粒分散型のワイヤーソー、ワイヤーの外周にダイヤモンド粒子を固着させた砥粒固着型のワイヤーソー及びダイヤモンドディスク等が挙げられる。冷却液は、一般に、ワイヤーソーによる切断工程においてワークの切断部に注下され、ワイヤーソーやワークを冷却するととともに潤滑性を付与する作用をする。本発明は、砥粒固着型のワイヤーソー、例えばダイヤモンドソーを用いる加工装置に使用された冷却液を循環して使用する場合に、特に効果的である。

【0014】

ここで用いられる冷却液としては、例えば、グリコール類、水、界面活性剤、防錆剤等からなる水溶性の冷却液や、鉱油、水、界面活性剤、防錆剤等からなる油性の冷却液が挙げられる。本発明は、特に、水溶性の冷却液の回収に有効である。

【0015】

使用済み冷却液中には、主としてシリコン微粒子からなる固形微粒子が3質量%以上、一般的には10質量%程度含まれているが、本発明においては、このような使用済みの冷却液を再利用可能なように回収するもので、まずは、この冷却液中の固形粒子が1質量%以下となるように、遠心分離機により液中の固形粒子が粗除去される。

【0016】

遠心分離機により固形粒子を粗除去する際の遠心力は、1000〜5000G、好ましくは1000〜3000G、より好ましくは1700G〜2700Gの範囲である。遠心力が1000G未満では、微粒子の固形物の除去率が低くなって次段の膜分離装置の負荷が大きくなるので好ましくない。

【0017】

なお、使用済み冷却液からの固形粒子の粗除去は、フィルタープレスによっても行うことができる。

【0018】

図1は、使用済み冷却液中の固形粒子の粒度分布を示すグラフであり、破線部分は、固形粒子が1質量%以下となるまで粗除去した後の冷却液中の固形粒子の粒度分布である。この破線部分に対応する固形粒子は、次工程の膜分離装置による濾別により除去される。併せて、粗除去前の固形粒子の粒度分布を実線で示した。なお、グラフの縦軸は質量%である。

【0019】

本発明に用いられる膜分離装置の分離膜は、直径0.02μm以上の粒子を濾別する性能のものであれば、平板状のもの、中空糸膜のいずれも使用可能である。この分離膜の素材としてはフッ素系の樹脂が用いられ、具体的には、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)等、テトラフルオロエチレン・エチレン共重合体、テトラフルオロエチレン・ヘキサフルオロエチレン共重合体等の共重合体が挙げられる。特に、ポリテトラフルオロエチレン(PTFE)の細繊維を結着させて構成された不織布状の分離膜が適している。中空糸膜は、ポリテトラフルオロエチレンの細繊維を結着させて構成された不織布を円筒上に巻きつけて形成された内径0.5mm以上の引っ張り強度の大きい中空糸膜が特に適している。ポリテトラフルオロエチレン(PTFE)樹脂からなる中空糸膜としては、住友電気工業社製のポアフロン(商品名)が例示できる。

【0020】

フッ素系樹脂を用いると、固形粒子が付着しにくく、ケーキ状に付着しても逆洗やバブリングにより固形粒子が完全に除去される上に、強度が大きく膜の破損も生じにくいので、安定運転が可能となる。

【0021】

また、フッ素系樹脂は、耐熱性に優れているので、固形粒子が膜表面に付着したとき、高温水で逆洗することにより、付着した固形粒子の剥離を一層容易にすることができ、さらに、耐薬品性に優れているので、例えば長期の使用によりシリコン微粒子が膜内に捕捉されても、アルカリ洗浄により溶解して除去できるという利点がある。

【0022】

膜分離工程において固形粒子(シリコン微粒子)は、膜表面に捕捉され、膜表面上にスラッジ層(ケーキ層)を形成する。濾過時間の経過とともにケーキ層の層厚は次第に厚くなるとともに、差圧が上昇するので、一定条件(一定の差圧又は一定時間の経過)になったところで、逆洗、バブリング又はこれらの組み合わせを用いて膜表面からケーキ層を剥離して膜を通水開始時の状態に戻す。

【0023】

このとき、フッ素系樹脂からなる濾過膜表面は、疎水性であるのに対して、シリコンスラッジの微粒子は親水性であるため、シリコンスラッジは容易に剥離する。

【0024】

また、フッ素系樹脂からなる濾過膜は耐熱性に優れているので、逆洗、バブリングによる付着粒子の剥離工程において、熱水の循環運転を加えて剥離作用を促進し(熱再生)、併せて殺菌も行い生菌の増殖によるスライムの発生等を防止することも可能である。この熱再生時の熱水の温度は、40〜95℃の範囲が好ましく、50〜90℃の範囲がより好ましく、70〜85℃の範囲が特に好ましい。熱水との接触時間は中空糸膜表面や微多孔への付着物の状態により適宜選択することができる。さらに、フッ素系樹脂は耐薬品性にも優れているので、シリコンの微粉末と水の反応による強い還元性の下でも劣化するようなことはなく、さらに、必要に応じて、アルカリ洗浄により濾過膜内に入り込んで逆洗では除去できなくなったシリコン微粒子を溶解除去するようなことも可能である。

【0025】

なお、膜分離工程においては、使用済み冷却液の温度は20℃以上とすることが好ましい。20℃より処理温度が低いと、処理する冷却液の粘度が上昇して膜分離装置の差圧が高くなり、運転コストが高くなる上に膜寿命も短くなる。このとき、使用済み冷却液の粘度が200cp以下が好ましく、100cp以下がより好ましく、50cp以下がさらに好ましい。このような粘度は、大抵のクーラントにより上記したように20℃以上にすると達成できる。

【0026】

膜分離装置で濾過する場合の膜を挟んだ液相の差圧は、0.005〜0.5MPa、好ましくは0.01〜0.3MPaの範囲が好ましい。

なお、遠心分離機などで固形粒子を粗除去した使用済みの冷却液が、未使用の冷却液より濃度が高くなっている場合は、膜分離工程に先立って、適宜水や低分子量の炭化水素などを添加して適宜粘度を調整するようにしてもよい。

【発明の効果】

【0027】

本発明によれば、半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工を行いながら、使用済み冷却液中の微粒子状の固形物を除去することができる。このため、必要に応じて新規の冷却液を追加しながら、使用済みの冷却液を長期にわたって連続使用することができ、半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工の生産性を一段と向上させることができる。

【0028】

また、本発明によれば、廃棄する使用済み冷却液の量が減少するので、環境に対する負荷も減少し、資源の有効利用に寄与することもできる。

【図面の簡単な説明】

【0029】

【図1】使用済み冷却液中の固形粒子の粒度分布及び固形粒子を粗除去した冷却液中の固形粒子の粒度分布を示すグラフである。

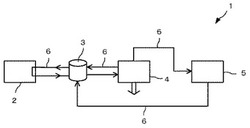

【図2】本発明の使用済み冷却液の回収装置を模式的に示す図である。

【図3】本発明の実施例1における膜分離装置を流量一定で透過させた場合の差圧の変化と逆洗、バブリングによる差圧の低下の状況を示す図である。

【図4】本発明の実施例1における各サイクルの初期差圧と濾過流量時差圧を示す図である。

【図5】本発明の比較例1における各サイクルの初期差圧と濾過流量時差圧を示す図である。

【図6】本発明の実施例2における各サイクルの初期差圧と濾過流量時差圧を示す図である。

【発明を実施するための形態】

【0030】

図2は、本発明のワイヤーソー用冷却液の回収装置1の一実施形態を模式的に示したもので、この回収装置1は、ダイヤモンドワイヤーソーを用いたシリコンインゴットの切断装置2、冷却液タンク3、遠心分離機4、直径0.02μm以上の粒子を濾別可能な膜分離装置5、これらの装置間を連結する冷却液の流れる配管類6、及び図示を省略した開閉弁、ポンプ等、流量計、圧力計、温度計、TOC計、pH計、比重計等の計器類、ポンプや開閉弁を制御する制御系等から構成されている。

【0031】

この実施形態の切断装置2の加工部には、冷却液タンク3から冷却液が所定の流量で供給され、加工部から流出した使用済みの冷却液は、冷却液タンク3に還流される。すなわち、冷却液は、冷却液タンク3と切断装置2の加工部との間をポンプで循環され、繰り返し切断装置2の加工部に供給される。

【0032】

冷却液タンク3の冷却液の一部は、遠心分離機4に送られ、ここで切削屑等の固形粒子(シリコンスラッジ)と少量の微粒子を含む冷却液に分離される。

切削屑等の固形粒子は、系外に排出され、微粒子を含む冷却液は膜分離装置5に送られて濾過される。

【0033】

膜分離装置5では、透過流量を一定にして冷却液を濾過させる。濾過が進行するにつれ、膜表面に微粒子が層状に蓄積して(ケーキが形成される)、膜内外の差圧が次第に上昇する。差圧が予め設定した所定の値を越えると、逆洗、バブリング、あるいはこれらの組合せの操作が行われて、膜表面のケーキ層が除去され、再び一定流量での膜透過が繰り返される。このように、一定の透過流量で膜を透過することにより直径0.02μm以上の微粒子の除去された冷却液は、冷却液タンク3に還流される。

【0034】

膜分離装置5の逆洗、バブリング、ドレインの間に遠心分離機4で使用済み冷却液から分離された微粒子を含む冷却液は、冷却液タンク3に還流される。

次に、実施例について説明する。

【実施例】

【0035】

(実施例1)

図2に示した装置構成で、以下の条件で使用済み冷却液の回収操作を行った。

使用した装置、冷却液及び運転条件は、以下のとおりである。

【0036】

[使用装置]

切断装置:ダイヤモンドワイヤーソー(ワイヤーの直径 150μm)

遠心分離機:

遠心力:1700G

回転数:3000rpm

1サイクルのスラッジ回収量:2〜4kg

(1サイクル:濾過→脱水→回収→洗浄)

膜分離装置:

住友電気工業社製 商品名ポアフロンモジュール

濾別微粒子最小直径:0.02μm以下(10万分画分子以下)

材質:PTFEからなる中空糸膜

中空糸膜の寸法:内径1.7mm、外径2.3mm

モジュールの構成:中空糸膜(有効長100cm)×2000本

【0037】

[冷却液]

ジエチレングリコール(関東化学株式会社製)

pH:5.6

TOC: 450000 (mgC/L)

比重:1.1

【0038】

[運転条件]

切断装置:

冷却液供給量: 20L/min

シリコンインゴットの切削量: 50g/min

遠心分離機:

循環(本体送液)流量:20〜40L/min

膜分離装置:

濾過方式:外圧全濾過

流量:2L/min

物理洗浄:逆洗+バブリング

逆洗時間30秒、流量4L/min

バブリング時間1分。空気による。流量150NL/min

物理洗浄頻度:15分/回

運転時間:24hr連続

【0039】

以上の条件で実験を行った。

実験には、上記運転条件にてシリコンインゴットの切断に用いた図1に示した粒度分布の固形粒子を約4.2質量%含む冷却液を、上記遠心分離機にて遠心分離し、遠心分離によって得た0.41質量%の微粒子を含む上澄みを膜分離装置に通水することにより行った。

【0040】

実験結果を図3に示す。なお、図3中、(a)は使用済み冷却液の透過流量、(b)は冷却液の膜内外の差圧を示す。図3において、区間Aでは濾過を行っている。また、区間Bでは、濾過装置の逆洗・バブリング水の排出をしている。さらに、区間Cでは、1次側を被処理水(遠心分離装置の上澄み液)で充てんされるまでの期間である。

【0041】

同図に示されるように、濾過により透過水が得られている期間、すなわち、区間Aの区間では、膜間差圧は時間経過とともに徐々に上昇する。ここでは、濾過によって冷却液中のシリコンスラッジが膜に捕捉され、膜表面にスラッジ層(ケーキ層)が形成される。ケーキ層の層厚が次第に厚くなるとともに、差圧が上昇している。

【0042】

ここで形成されたケーキは、逆洗、および、バブリングにより除去されるので、元の差圧に復帰する。なお、この時の逆洗水、バブリング水には、除去したケーキ、すなわちシリコンが多く含まれているので、系外へ排出し、冷却液タンク3へ戻す。

【0043】

逆洗、およびバブリングの効果を確認する指標として、逆洗後の差圧(初期差圧)と、濾過終了時差圧が考えられる。図3には、実施例1の3サイクルのデータを示してあるが、実施例1の最初から60サイクルのデータを、初期差圧と、濾過終了時差圧で整理した結果が図4である。

図4において、60サイクルの間、初期差圧と濾過終了時差圧はほとんど変化しなかった。

【0044】

すなわち、全透過、逆洗、バブリングのサイクルを繰り返すことにより、膜の詰りなく、長時間にわたって連続的に膜分離を行うことができる。また、逆洗、バブリング中に遠心分離機で固形粒子を粗除去することにより生成した微粒子を含む使用済み冷却液は、冷却液タンクに還流させることにより、遠心分離機の運転も連続して行うことが可能である。

【0045】

また、表1は、使用済み洗浄剤の微粒子含有量を示したもので、[スライス工程後]は、ダイヤモンドワイヤーソーから排出された直後の使用済み冷却液、[遠心分離後]は、この使用済み冷却液から遠心分離機により固形粒子を粗除去した後の冷却液、[膜分離後]は膜分離後の冷却液である。

【0046】

【表1】

【0047】

表1から明らかなように、この実施例によれば、ダイヤモンドソーによる切断加工時に生成した固形粒子のうち、約90質量 %を占める粗大粒子は、遠心分離機により粗除去され、残りの微粒子の99.9質量%以上が直径0.1μm以上の粒子を濾別する膜分離装置により除去されることがわかる。

【0048】

したがって、本発明の直径0.02μm以上の粒子を濾別する膜分離装置によれば、さらに、微粒子の除去率を高めることが可能である。そして、[膜分離後]の冷却液は、膜分離前と比べ、TOC、pH、比重の値は、使用前の冷却液の値と変わらないから、繰り返し長期にわたって使用することが可能である。

【0049】

なお、以上の実施例では、回収された冷却液の全量を冷却液タンクに還流させるようにしたが、本発明は、このような実施例に限定されるものではなく、例えば、使用済み冷却液の20%を廃棄し、80%だけを遠心分離機による固形粒子の粗除去、膜分離に送って回収再使用するとともに、廃棄した20%相当の未使用冷却液を冷却液タンクに補給するようにしてもよい。

【0050】

さらに、本発明は、砥粒固定式のワイヤーソーから排出される使用済み冷却液の回収のみに適用されるものではなく、砥粒分散式の冷却液(スラリー)の回収にも適用することができる。

この場合、遠心分離機により砥粒が固形粒子として分離されるが、この分離回収した砥粒を精製して再使用することも可能である。

【0051】

(比較例1)

膜分離装置として、炭素系合成高分子の膜を用いた。用いた膜に関しては、次のとおりである。

膜分離装置:

旭化成社製 商品名 マイクローザLOV

濾別微粒子最小直径:0.02μm以下(8万分画分子)

材質:ポリアクリロニトリル

中空糸膜の寸法:内径0.8mm、外径1.4mm

モジュールの構成:中空糸膜(有効長100cm)×2500本

なお、用いた膜が異なる以外は、実施例1と同じである。

【0052】

比較例1の場合の各サイクルの初期差圧と、濾過終了時差圧を整理した結果が図5である。比較例1の場合、初期差圧は次第に上昇し、濾過終了時差圧も次第に増加した。これは、実施例1の場合と異なり、逆洗、およびバブリングによる膜表面に形成されたスラッジ層(ケーキ層)の除去が十分に行われていないことを示す。

【0053】

実施例1(図4)と比較例1(図5)の違いは、膜の素材によるものと考えられる。フッ素系の素材の場合には剥離性のよいケーキ層が形成されるが、非フッ素系の膜の場合には剥離性の悪いケーキ層が形成されることが原因である。なお、この違いが生じるメカニズムは、確認が取れていないが、溶媒中での、シリコンとフッ素性素材のゼータ電位、荷電、形態等が関連すると考える。

【0054】

(実施例2)

実施例1に対し、逆洗の前に熱再生を加えた以外は実施例1と同じ方法で行った。熱再生の方法は次の通り。また、熱再生に用いる溶液は水以外でも良く、濾過によって得られた冷却剤(膜透過液)を好適に用いることができる。

実施時期:濾過20サイクル終了時、40サイクル終了時

手 段:通常の濾過サイクルのドレイン終了後、中空糸膜モジュールの1次側に80℃に加温した熱水を通水。2L/minの流量にて循環運転。

維持温度:80℃

循環運転時間:60分

【0055】

この方法の場合の濾過終了時差圧を整理した結果が図6のとおりである。実施例1では差圧が若干増加する傾向が見られていたが、その傾向が見られなくなっている。したがって、フッ素系の膜の場合、熱再生を用いることにより、さらに長いサイクル繰り返し使えることが確認された。

【0056】

(比較例2)

比較例2として、実施例2と同じように、熱再生を加えた方法で、比較例1と同じ膜を用いて通水を行った。この場合の差圧の経緯は、図5とほぼ同等であった。

【0057】

(透過水水質の比較)

実施例1〜2、比較例1〜2の透過水の水質(SS)を調査した結果を表2に示す。

【0058】

【表2】

【0059】

実施例1では、60サイクルのSSと1サイクルのSSは同じであるが、比較例1では、60サイクルではSSの低下が見られた。これは、60サイクルの繰り返しで、膜の劣化が見られていることを示す。

【0060】

シリコンの微粉末は高活性であり、その混合排水は強い還元性を示すが、フッ素系素材は強い還元状態でも、膜の劣化が起きないため、この差が生じるものと推測される。

実施例2では、60サイクルを繰り返しても、透過水水質の劣化が見られない。これは、熱再生を行っても、膜の劣化が進行しないことを示す。一方、比較例1と比較例2を比較すると、非フッ素系素材の膜の場合には、熱再生を加えると、膜の劣化が進行してしまうことが確認できた。

【0061】

フッ素系素材の膜を使うことにより、シリコン排水の繰り返し処理が可能になる。遠心分離機単独、もしくは既存技術であれば、クーラントの回収率は最大で50%程度であるが、本件方法を用いると、少なくとも、80%程度回収して再利用することが可能である。また、遠心分離機単独では、微細粒子が残ってしまう恐れがあるが、膜の場合には、そのような恐れはほぼなくなる。微細粒子が残ったクーラントを再利用すると切断装置における切断速度が著しく低下するという問題が生じる場合があるが、本方法によりその問題の解決が可能である。

【0062】

また、方法自体は、単純な濾過であるため、操作が容易である。さらに、設置面積の小さなシステムが設計可能となる。

【符号の説明】

【0063】

1……冷却液の回収装置、2……切断装置、3……冷却液タンク、4……遠心分離機、5……膜分離装置、6……配管類

【技術分野】

【0001】

本発明は、使用済み冷却液の回収方法に係り、特に、シリコンインゴットなどの切断に用いた使用後のワイヤーソー用冷却液から化学薬品を使用することなく高い純度で回収して冷却液を繰り返し再使用できるようにした使用済み冷却液の回収方法及び回収装置に関する。

【背景技術】

【0002】

従来から、シリコンのインゴットなどの切断対象ワークをスライス状に切断する手段として、砥粒を用いたワイヤーソーが広く用いられている。

一般に、砥粒は、冷却液に分散させたスラリーとして切断加工部に供給され、使用済みのスラリーは環境への配慮から回収して遠心分離により固形分と冷却液とに分離され、それぞれ所定のプロセスを経て回収、精製され、成分調整等をされて再使用される。

【0003】

また、近年、特にシリコンインゴット、サファイアインゴット等のスライスに、ワイヤーに砥粒としてダイヤモンドを固定した固定砥粒式のダイヤモンドワイヤーソーが用いられるようになってきている。

しかし、固定砥粒式のダイヤモンドワイヤーソーも、繰り返し切断作業に使用されると摩耗して切断量が低下するようになる。

【0004】

ダイヤモンド砥粒の摩耗の主な原因はスライス時の摩擦による発熱であり、この熱を除去するために冷却液が切断加工部にかけ流され、この冷却液はポンプで循環されて繰返し使用される。

しかし、ダイヤモンドワイヤーソーを用いた場合でも、循環使用によって、冷却液中には切断対象ワークの切粉、破砕した砥粒などのスラッジ(異物)が蓄積され、冷却液の冷却作用が低下して切断量が低下するようになる。

【0005】

このような固定砥粒式のワイヤーソーに用いた冷却液に混入した固形分を遠心分離機で分離し、固形分を除去した冷却液を、循環使用する方法も提案されている(例えば特許文献1)。

しかしながら、遠心分離器で微粒子状の固形物を除去するには、長時間遠心分離器を回転させ続けなければならず、作業性が悪いという問題がある。

【0006】

また、遠心分離器を複数段に用いる方法も提案されているが、設備コストが高くなる上に、作業性も悪いため実用的ではない。

【0007】

遠心分離機を用いない方法として、使用済みの砥粒スラリーに含まれる固形粒子を粗除去した微粒子を含む冷却液に、塩化アンモニウムのような凝集剤を添加して固形粒子を凝集除去する方法も提案されているが(特許文献2)、このような方法で固形粒子を除去した液は、液の性質が変わっているため、循環使用するサイクルの冷却液としては用いることができない。

【0008】

また、膜分離装置を用いる方法も考えられるが、粗粒状及び微粒子状の固形物を含む砥粒スラリーを濾過した場合、膜の詰りが生じるため実用的ではない。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−29998号公報

【特許文献2】特開2010−36268号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の目的は、半導体インゴットの切断工程又は半導体インゴットから切削した半導体ウエハの加工工程で排出される使用済みの冷却液から、粗粒子状及び微粒子状の固形物を高い除去率で除去して、冷却液の循環再使用を可能とした使用済み冷却液の回収方法及び装置を提供することにある。

【課題を解決するための手段】

【0011】

本発明の使用済み冷却液の回収方法は、半導体インゴットの切断工程又は半導体インゴットから切断された半導体ウエハの加工工程で排出される使用済みの冷却液の回収方法であって、前記使用済みの冷却液から固形粒子が1質量%以下となるよう固形粒子を粗除去する工程と、前記固形粒子が粗除去された使用済みの冷却液を、直径0.02μm以上の粒子を濾別するフッ素系樹脂からなる膜分離装置を透過させる工程と、を有することを特徴とする。

【0012】

また、本発明の使用済み冷却液の回収装置は、半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハを加工する装置から排出される使用済みの冷却液を処理して固形粒子を粗除去する遠心分離機と、前記遠心分離機で固形粒子が粗除去された前記使用済みの冷却液を濾過する直径0.02μm以上の粒子を濾別可能なフッ素系樹脂からなる膜分離装置と、前記膜分離装置を透過した前記使用済み冷却液を前記加工装置に還流させる還流手段と、を有することを特徴とする。

なお、本発明において、「直径0.02μm以上の粒子を濾別可能」とは、直径0.02μm以上の粒子を90質量%以上濾別する濾過性能を有することを意味する。

【0013】

本発明における半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハを加工する装置としては、例えば、砥粒を冷却液中に分散して加工部に注下する砥粒分散型のワイヤーソー、ワイヤーの外周にダイヤモンド粒子を固着させた砥粒固着型のワイヤーソー及びダイヤモンドディスク等が挙げられる。冷却液は、一般に、ワイヤーソーによる切断工程においてワークの切断部に注下され、ワイヤーソーやワークを冷却するととともに潤滑性を付与する作用をする。本発明は、砥粒固着型のワイヤーソー、例えばダイヤモンドソーを用いる加工装置に使用された冷却液を循環して使用する場合に、特に効果的である。

【0014】

ここで用いられる冷却液としては、例えば、グリコール類、水、界面活性剤、防錆剤等からなる水溶性の冷却液や、鉱油、水、界面活性剤、防錆剤等からなる油性の冷却液が挙げられる。本発明は、特に、水溶性の冷却液の回収に有効である。

【0015】

使用済み冷却液中には、主としてシリコン微粒子からなる固形微粒子が3質量%以上、一般的には10質量%程度含まれているが、本発明においては、このような使用済みの冷却液を再利用可能なように回収するもので、まずは、この冷却液中の固形粒子が1質量%以下となるように、遠心分離機により液中の固形粒子が粗除去される。

【0016】

遠心分離機により固形粒子を粗除去する際の遠心力は、1000〜5000G、好ましくは1000〜3000G、より好ましくは1700G〜2700Gの範囲である。遠心力が1000G未満では、微粒子の固形物の除去率が低くなって次段の膜分離装置の負荷が大きくなるので好ましくない。

【0017】

なお、使用済み冷却液からの固形粒子の粗除去は、フィルタープレスによっても行うことができる。

【0018】

図1は、使用済み冷却液中の固形粒子の粒度分布を示すグラフであり、破線部分は、固形粒子が1質量%以下となるまで粗除去した後の冷却液中の固形粒子の粒度分布である。この破線部分に対応する固形粒子は、次工程の膜分離装置による濾別により除去される。併せて、粗除去前の固形粒子の粒度分布を実線で示した。なお、グラフの縦軸は質量%である。

【0019】

本発明に用いられる膜分離装置の分離膜は、直径0.02μm以上の粒子を濾別する性能のものであれば、平板状のもの、中空糸膜のいずれも使用可能である。この分離膜の素材としてはフッ素系の樹脂が用いられ、具体的には、ポリフッ化ビニリデン(PVDF)、ポリテトラフルオロエチレン(PTFE)等、テトラフルオロエチレン・エチレン共重合体、テトラフルオロエチレン・ヘキサフルオロエチレン共重合体等の共重合体が挙げられる。特に、ポリテトラフルオロエチレン(PTFE)の細繊維を結着させて構成された不織布状の分離膜が適している。中空糸膜は、ポリテトラフルオロエチレンの細繊維を結着させて構成された不織布を円筒上に巻きつけて形成された内径0.5mm以上の引っ張り強度の大きい中空糸膜が特に適している。ポリテトラフルオロエチレン(PTFE)樹脂からなる中空糸膜としては、住友電気工業社製のポアフロン(商品名)が例示できる。

【0020】

フッ素系樹脂を用いると、固形粒子が付着しにくく、ケーキ状に付着しても逆洗やバブリングにより固形粒子が完全に除去される上に、強度が大きく膜の破損も生じにくいので、安定運転が可能となる。

【0021】

また、フッ素系樹脂は、耐熱性に優れているので、固形粒子が膜表面に付着したとき、高温水で逆洗することにより、付着した固形粒子の剥離を一層容易にすることができ、さらに、耐薬品性に優れているので、例えば長期の使用によりシリコン微粒子が膜内に捕捉されても、アルカリ洗浄により溶解して除去できるという利点がある。

【0022】

膜分離工程において固形粒子(シリコン微粒子)は、膜表面に捕捉され、膜表面上にスラッジ層(ケーキ層)を形成する。濾過時間の経過とともにケーキ層の層厚は次第に厚くなるとともに、差圧が上昇するので、一定条件(一定の差圧又は一定時間の経過)になったところで、逆洗、バブリング又はこれらの組み合わせを用いて膜表面からケーキ層を剥離して膜を通水開始時の状態に戻す。

【0023】

このとき、フッ素系樹脂からなる濾過膜表面は、疎水性であるのに対して、シリコンスラッジの微粒子は親水性であるため、シリコンスラッジは容易に剥離する。

【0024】

また、フッ素系樹脂からなる濾過膜は耐熱性に優れているので、逆洗、バブリングによる付着粒子の剥離工程において、熱水の循環運転を加えて剥離作用を促進し(熱再生)、併せて殺菌も行い生菌の増殖によるスライムの発生等を防止することも可能である。この熱再生時の熱水の温度は、40〜95℃の範囲が好ましく、50〜90℃の範囲がより好ましく、70〜85℃の範囲が特に好ましい。熱水との接触時間は中空糸膜表面や微多孔への付着物の状態により適宜選択することができる。さらに、フッ素系樹脂は耐薬品性にも優れているので、シリコンの微粉末と水の反応による強い還元性の下でも劣化するようなことはなく、さらに、必要に応じて、アルカリ洗浄により濾過膜内に入り込んで逆洗では除去できなくなったシリコン微粒子を溶解除去するようなことも可能である。

【0025】

なお、膜分離工程においては、使用済み冷却液の温度は20℃以上とすることが好ましい。20℃より処理温度が低いと、処理する冷却液の粘度が上昇して膜分離装置の差圧が高くなり、運転コストが高くなる上に膜寿命も短くなる。このとき、使用済み冷却液の粘度が200cp以下が好ましく、100cp以下がより好ましく、50cp以下がさらに好ましい。このような粘度は、大抵のクーラントにより上記したように20℃以上にすると達成できる。

【0026】

膜分離装置で濾過する場合の膜を挟んだ液相の差圧は、0.005〜0.5MPa、好ましくは0.01〜0.3MPaの範囲が好ましい。

なお、遠心分離機などで固形粒子を粗除去した使用済みの冷却液が、未使用の冷却液より濃度が高くなっている場合は、膜分離工程に先立って、適宜水や低分子量の炭化水素などを添加して適宜粘度を調整するようにしてもよい。

【発明の効果】

【0027】

本発明によれば、半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工を行いながら、使用済み冷却液中の微粒子状の固形物を除去することができる。このため、必要に応じて新規の冷却液を追加しながら、使用済みの冷却液を長期にわたって連続使用することができ、半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工の生産性を一段と向上させることができる。

【0028】

また、本発明によれば、廃棄する使用済み冷却液の量が減少するので、環境に対する負荷も減少し、資源の有効利用に寄与することもできる。

【図面の簡単な説明】

【0029】

【図1】使用済み冷却液中の固形粒子の粒度分布及び固形粒子を粗除去した冷却液中の固形粒子の粒度分布を示すグラフである。

【図2】本発明の使用済み冷却液の回収装置を模式的に示す図である。

【図3】本発明の実施例1における膜分離装置を流量一定で透過させた場合の差圧の変化と逆洗、バブリングによる差圧の低下の状況を示す図である。

【図4】本発明の実施例1における各サイクルの初期差圧と濾過流量時差圧を示す図である。

【図5】本発明の比較例1における各サイクルの初期差圧と濾過流量時差圧を示す図である。

【図6】本発明の実施例2における各サイクルの初期差圧と濾過流量時差圧を示す図である。

【発明を実施するための形態】

【0030】

図2は、本発明のワイヤーソー用冷却液の回収装置1の一実施形態を模式的に示したもので、この回収装置1は、ダイヤモンドワイヤーソーを用いたシリコンインゴットの切断装置2、冷却液タンク3、遠心分離機4、直径0.02μm以上の粒子を濾別可能な膜分離装置5、これらの装置間を連結する冷却液の流れる配管類6、及び図示を省略した開閉弁、ポンプ等、流量計、圧力計、温度計、TOC計、pH計、比重計等の計器類、ポンプや開閉弁を制御する制御系等から構成されている。

【0031】

この実施形態の切断装置2の加工部には、冷却液タンク3から冷却液が所定の流量で供給され、加工部から流出した使用済みの冷却液は、冷却液タンク3に還流される。すなわち、冷却液は、冷却液タンク3と切断装置2の加工部との間をポンプで循環され、繰り返し切断装置2の加工部に供給される。

【0032】

冷却液タンク3の冷却液の一部は、遠心分離機4に送られ、ここで切削屑等の固形粒子(シリコンスラッジ)と少量の微粒子を含む冷却液に分離される。

切削屑等の固形粒子は、系外に排出され、微粒子を含む冷却液は膜分離装置5に送られて濾過される。

【0033】

膜分離装置5では、透過流量を一定にして冷却液を濾過させる。濾過が進行するにつれ、膜表面に微粒子が層状に蓄積して(ケーキが形成される)、膜内外の差圧が次第に上昇する。差圧が予め設定した所定の値を越えると、逆洗、バブリング、あるいはこれらの組合せの操作が行われて、膜表面のケーキ層が除去され、再び一定流量での膜透過が繰り返される。このように、一定の透過流量で膜を透過することにより直径0.02μm以上の微粒子の除去された冷却液は、冷却液タンク3に還流される。

【0034】

膜分離装置5の逆洗、バブリング、ドレインの間に遠心分離機4で使用済み冷却液から分離された微粒子を含む冷却液は、冷却液タンク3に還流される。

次に、実施例について説明する。

【実施例】

【0035】

(実施例1)

図2に示した装置構成で、以下の条件で使用済み冷却液の回収操作を行った。

使用した装置、冷却液及び運転条件は、以下のとおりである。

【0036】

[使用装置]

切断装置:ダイヤモンドワイヤーソー(ワイヤーの直径 150μm)

遠心分離機:

遠心力:1700G

回転数:3000rpm

1サイクルのスラッジ回収量:2〜4kg

(1サイクル:濾過→脱水→回収→洗浄)

膜分離装置:

住友電気工業社製 商品名ポアフロンモジュール

濾別微粒子最小直径:0.02μm以下(10万分画分子以下)

材質:PTFEからなる中空糸膜

中空糸膜の寸法:内径1.7mm、外径2.3mm

モジュールの構成:中空糸膜(有効長100cm)×2000本

【0037】

[冷却液]

ジエチレングリコール(関東化学株式会社製)

pH:5.6

TOC: 450000 (mgC/L)

比重:1.1

【0038】

[運転条件]

切断装置:

冷却液供給量: 20L/min

シリコンインゴットの切削量: 50g/min

遠心分離機:

循環(本体送液)流量:20〜40L/min

膜分離装置:

濾過方式:外圧全濾過

流量:2L/min

物理洗浄:逆洗+バブリング

逆洗時間30秒、流量4L/min

バブリング時間1分。空気による。流量150NL/min

物理洗浄頻度:15分/回

運転時間:24hr連続

【0039】

以上の条件で実験を行った。

実験には、上記運転条件にてシリコンインゴットの切断に用いた図1に示した粒度分布の固形粒子を約4.2質量%含む冷却液を、上記遠心分離機にて遠心分離し、遠心分離によって得た0.41質量%の微粒子を含む上澄みを膜分離装置に通水することにより行った。

【0040】

実験結果を図3に示す。なお、図3中、(a)は使用済み冷却液の透過流量、(b)は冷却液の膜内外の差圧を示す。図3において、区間Aでは濾過を行っている。また、区間Bでは、濾過装置の逆洗・バブリング水の排出をしている。さらに、区間Cでは、1次側を被処理水(遠心分離装置の上澄み液)で充てんされるまでの期間である。

【0041】

同図に示されるように、濾過により透過水が得られている期間、すなわち、区間Aの区間では、膜間差圧は時間経過とともに徐々に上昇する。ここでは、濾過によって冷却液中のシリコンスラッジが膜に捕捉され、膜表面にスラッジ層(ケーキ層)が形成される。ケーキ層の層厚が次第に厚くなるとともに、差圧が上昇している。

【0042】

ここで形成されたケーキは、逆洗、および、バブリングにより除去されるので、元の差圧に復帰する。なお、この時の逆洗水、バブリング水には、除去したケーキ、すなわちシリコンが多く含まれているので、系外へ排出し、冷却液タンク3へ戻す。

【0043】

逆洗、およびバブリングの効果を確認する指標として、逆洗後の差圧(初期差圧)と、濾過終了時差圧が考えられる。図3には、実施例1の3サイクルのデータを示してあるが、実施例1の最初から60サイクルのデータを、初期差圧と、濾過終了時差圧で整理した結果が図4である。

図4において、60サイクルの間、初期差圧と濾過終了時差圧はほとんど変化しなかった。

【0044】

すなわち、全透過、逆洗、バブリングのサイクルを繰り返すことにより、膜の詰りなく、長時間にわたって連続的に膜分離を行うことができる。また、逆洗、バブリング中に遠心分離機で固形粒子を粗除去することにより生成した微粒子を含む使用済み冷却液は、冷却液タンクに還流させることにより、遠心分離機の運転も連続して行うことが可能である。

【0045】

また、表1は、使用済み洗浄剤の微粒子含有量を示したもので、[スライス工程後]は、ダイヤモンドワイヤーソーから排出された直後の使用済み冷却液、[遠心分離後]は、この使用済み冷却液から遠心分離機により固形粒子を粗除去した後の冷却液、[膜分離後]は膜分離後の冷却液である。

【0046】

【表1】

【0047】

表1から明らかなように、この実施例によれば、ダイヤモンドソーによる切断加工時に生成した固形粒子のうち、約90質量 %を占める粗大粒子は、遠心分離機により粗除去され、残りの微粒子の99.9質量%以上が直径0.1μm以上の粒子を濾別する膜分離装置により除去されることがわかる。

【0048】

したがって、本発明の直径0.02μm以上の粒子を濾別する膜分離装置によれば、さらに、微粒子の除去率を高めることが可能である。そして、[膜分離後]の冷却液は、膜分離前と比べ、TOC、pH、比重の値は、使用前の冷却液の値と変わらないから、繰り返し長期にわたって使用することが可能である。

【0049】

なお、以上の実施例では、回収された冷却液の全量を冷却液タンクに還流させるようにしたが、本発明は、このような実施例に限定されるものではなく、例えば、使用済み冷却液の20%を廃棄し、80%だけを遠心分離機による固形粒子の粗除去、膜分離に送って回収再使用するとともに、廃棄した20%相当の未使用冷却液を冷却液タンクに補給するようにしてもよい。

【0050】

さらに、本発明は、砥粒固定式のワイヤーソーから排出される使用済み冷却液の回収のみに適用されるものではなく、砥粒分散式の冷却液(スラリー)の回収にも適用することができる。

この場合、遠心分離機により砥粒が固形粒子として分離されるが、この分離回収した砥粒を精製して再使用することも可能である。

【0051】

(比較例1)

膜分離装置として、炭素系合成高分子の膜を用いた。用いた膜に関しては、次のとおりである。

膜分離装置:

旭化成社製 商品名 マイクローザLOV

濾別微粒子最小直径:0.02μm以下(8万分画分子)

材質:ポリアクリロニトリル

中空糸膜の寸法:内径0.8mm、外径1.4mm

モジュールの構成:中空糸膜(有効長100cm)×2500本

なお、用いた膜が異なる以外は、実施例1と同じである。

【0052】

比較例1の場合の各サイクルの初期差圧と、濾過終了時差圧を整理した結果が図5である。比較例1の場合、初期差圧は次第に上昇し、濾過終了時差圧も次第に増加した。これは、実施例1の場合と異なり、逆洗、およびバブリングによる膜表面に形成されたスラッジ層(ケーキ層)の除去が十分に行われていないことを示す。

【0053】

実施例1(図4)と比較例1(図5)の違いは、膜の素材によるものと考えられる。フッ素系の素材の場合には剥離性のよいケーキ層が形成されるが、非フッ素系の膜の場合には剥離性の悪いケーキ層が形成されることが原因である。なお、この違いが生じるメカニズムは、確認が取れていないが、溶媒中での、シリコンとフッ素性素材のゼータ電位、荷電、形態等が関連すると考える。

【0054】

(実施例2)

実施例1に対し、逆洗の前に熱再生を加えた以外は実施例1と同じ方法で行った。熱再生の方法は次の通り。また、熱再生に用いる溶液は水以外でも良く、濾過によって得られた冷却剤(膜透過液)を好適に用いることができる。

実施時期:濾過20サイクル終了時、40サイクル終了時

手 段:通常の濾過サイクルのドレイン終了後、中空糸膜モジュールの1次側に80℃に加温した熱水を通水。2L/minの流量にて循環運転。

維持温度:80℃

循環運転時間:60分

【0055】

この方法の場合の濾過終了時差圧を整理した結果が図6のとおりである。実施例1では差圧が若干増加する傾向が見られていたが、その傾向が見られなくなっている。したがって、フッ素系の膜の場合、熱再生を用いることにより、さらに長いサイクル繰り返し使えることが確認された。

【0056】

(比較例2)

比較例2として、実施例2と同じように、熱再生を加えた方法で、比較例1と同じ膜を用いて通水を行った。この場合の差圧の経緯は、図5とほぼ同等であった。

【0057】

(透過水水質の比較)

実施例1〜2、比較例1〜2の透過水の水質(SS)を調査した結果を表2に示す。

【0058】

【表2】

【0059】

実施例1では、60サイクルのSSと1サイクルのSSは同じであるが、比較例1では、60サイクルではSSの低下が見られた。これは、60サイクルの繰り返しで、膜の劣化が見られていることを示す。

【0060】

シリコンの微粉末は高活性であり、その混合排水は強い還元性を示すが、フッ素系素材は強い還元状態でも、膜の劣化が起きないため、この差が生じるものと推測される。

実施例2では、60サイクルを繰り返しても、透過水水質の劣化が見られない。これは、熱再生を行っても、膜の劣化が進行しないことを示す。一方、比較例1と比較例2を比較すると、非フッ素系素材の膜の場合には、熱再生を加えると、膜の劣化が進行してしまうことが確認できた。

【0061】

フッ素系素材の膜を使うことにより、シリコン排水の繰り返し処理が可能になる。遠心分離機単独、もしくは既存技術であれば、クーラントの回収率は最大で50%程度であるが、本件方法を用いると、少なくとも、80%程度回収して再利用することが可能である。また、遠心分離機単独では、微細粒子が残ってしまう恐れがあるが、膜の場合には、そのような恐れはほぼなくなる。微細粒子が残ったクーラントを再利用すると切断装置における切断速度が著しく低下するという問題が生じる場合があるが、本方法によりその問題の解決が可能である。

【0062】

また、方法自体は、単純な濾過であるため、操作が容易である。さらに、設置面積の小さなシステムが設計可能となる。

【符号の説明】

【0063】

1……冷却液の回収装置、2……切断装置、3……冷却液タンク、4……遠心分離機、5……膜分離装置、6……配管類

【特許請求の範囲】

【請求項1】

半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工工程で排出される使用済みの冷却液の回収方法であって、

前記使用済みの冷却液から固形粒子が1質量%以下となるよう固形粒子を粗除去する工程と、

前記固形粒子が粗除去された使用済みの冷却液を、直径0.02μm以上の粒子を濾別するフッ素系樹脂からなる膜分離装置を透過させる工程と

を有することを特徴とする使用済み冷却液の回収方法。

【請求項2】

前記加工工程が、砥粒固定式のワイヤーソーを用いた加工工程であることを特徴とする請求項1記載の使用済み冷却液の回収方法。

【請求項3】

前記使用済みの冷却液から固形粒子を粗除去する工程が、使用済みの冷却液から遠心分離機により固形粒子を粗除去する工程であることを特徴とする請求項1又は2記載の使用済み冷却液の回収方法。

【請求項4】

前記フッ素系樹脂が、テトラフルオロエチレン樹脂である請求項1乃至3のいずれか1項記載の使用済み冷却液の回収方法。

【請求項5】

前記膜分離装置の分離膜が、内径0.5mm以上の中空糸膜からなることを特徴とする請求項3又は4記載の使用済み冷却液の回収方法。

【請求項6】

前記遠心分離機が、1000G以上の重力を発生させる遠心分離機であることを特徴とする請求項3乃至5のいずれか1項記載の使用済み冷却液の回収方法。

【請求項7】

前記膜分離工程において、前記使用済みの冷却液は、20℃以上の温度で前記分離膜を透過することを特徴とする請求項1乃至6のいずれか1項記載の使用済み冷却液の回収方法。

【請求項8】

前記膜分離工程において、前記使用済みの冷却液は、成分及び/または濃度が調整されて前記分離膜を透過することを特徴とする請求項1乃至7のいずれか1項記載の使用済み冷却液の回収方法。

【請求項9】

前記膜分離工程において、定期的に膜の再生を行うことを特徴とする請求項1乃至8のいずれか1項記載の使用済み冷却液の回収方法。

【請求項10】

半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハを加工する装置から排出される使用済みの冷却液を処理して固形粒子を粗除去する遠心分離機と、

前記遠心分離機で固形粒子が粗除去された前記使用済みの冷却液を濾過する、直径0.02μm以上の粒子を濾別可能なフッ素系樹脂からなる膜分離装置と、

前記膜分離装置を透過した前記使用済み冷却液を前記加工装置に還流させる還流手段と、

を有することを特徴とする使用済み冷却液の回収装置。

【請求項11】

前記フッ素系樹脂からなる分離膜が、テトラフルオロエチレン樹脂製であることを特徴とする請求項10記載の使用済み冷却液の回収装置。

【請求項12】

前記膜分離装置の分離膜が、内径0.5mm以上の中空糸膜であることを特徴とする請求項10又は11記載の使用済み冷却液の回収装置。

【請求項1】

半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハの加工工程で排出される使用済みの冷却液の回収方法であって、

前記使用済みの冷却液から固形粒子が1質量%以下となるよう固形粒子を粗除去する工程と、

前記固形粒子が粗除去された使用済みの冷却液を、直径0.02μm以上の粒子を濾別するフッ素系樹脂からなる膜分離装置を透過させる工程と

を有することを特徴とする使用済み冷却液の回収方法。

【請求項2】

前記加工工程が、砥粒固定式のワイヤーソーを用いた加工工程であることを特徴とする請求項1記載の使用済み冷却液の回収方法。

【請求項3】

前記使用済みの冷却液から固形粒子を粗除去する工程が、使用済みの冷却液から遠心分離機により固形粒子を粗除去する工程であることを特徴とする請求項1又は2記載の使用済み冷却液の回収方法。

【請求項4】

前記フッ素系樹脂が、テトラフルオロエチレン樹脂である請求項1乃至3のいずれか1項記載の使用済み冷却液の回収方法。

【請求項5】

前記膜分離装置の分離膜が、内径0.5mm以上の中空糸膜からなることを特徴とする請求項3又は4記載の使用済み冷却液の回収方法。

【請求項6】

前記遠心分離機が、1000G以上の重力を発生させる遠心分離機であることを特徴とする請求項3乃至5のいずれか1項記載の使用済み冷却液の回収方法。

【請求項7】

前記膜分離工程において、前記使用済みの冷却液は、20℃以上の温度で前記分離膜を透過することを特徴とする請求項1乃至6のいずれか1項記載の使用済み冷却液の回収方法。

【請求項8】

前記膜分離工程において、前記使用済みの冷却液は、成分及び/または濃度が調整されて前記分離膜を透過することを特徴とする請求項1乃至7のいずれか1項記載の使用済み冷却液の回収方法。

【請求項9】

前記膜分離工程において、定期的に膜の再生を行うことを特徴とする請求項1乃至8のいずれか1項記載の使用済み冷却液の回収方法。

【請求項10】

半導体インゴットの切断又は半導体インゴットから切断された半導体ウエハを加工する装置から排出される使用済みの冷却液を処理して固形粒子を粗除去する遠心分離機と、

前記遠心分離機で固形粒子が粗除去された前記使用済みの冷却液を濾過する、直径0.02μm以上の粒子を濾別可能なフッ素系樹脂からなる膜分離装置と、

前記膜分離装置を透過した前記使用済み冷却液を前記加工装置に還流させる還流手段と、

を有することを特徴とする使用済み冷却液の回収装置。

【請求項11】

前記フッ素系樹脂からなる分離膜が、テトラフルオロエチレン樹脂製であることを特徴とする請求項10記載の使用済み冷却液の回収装置。

【請求項12】

前記膜分離装置の分離膜が、内径0.5mm以上の中空糸膜であることを特徴とする請求項10又は11記載の使用済み冷却液の回収装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−4896(P2013−4896A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137255(P2011−137255)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000245531)野村マイクロ・サイエンス株式会社 (116)

【Fターム(参考)】

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(000245531)野村マイクロ・サイエンス株式会社 (116)

【Fターム(参考)】

[ Back to top ]