使用済み耐熱性高機能紡績糸製品の再生方法

【課題】全芳香族ポリアミド繊維などの耐熱性高機能紡績糸の使用済み製品を、特に糸として再利用することを目的とする再生処理方法および前記再生方法により得られる再生耐熱性高機能紡績糸を提供する。

【解決手段】使用済み耐熱性高機能紡績糸製品31を所望により予め洗浄し、ついで解砕処理に付し、得られた解砕物を開繊して綿状物32となし、かかる綿状物32を紡績して糸を形成することを特徴とする使用済み耐熱性高機能紡績糸製品の再生方法および前記再生方法により得られる再生耐熱性高機能紡績糸。

【解決手段】使用済み耐熱性高機能紡績糸製品31を所望により予め洗浄し、ついで解砕処理に付し、得られた解砕物を開繊して綿状物32となし、かかる綿状物32を紡績して糸を形成することを特徴とする使用済み耐熱性高機能紡績糸製品の再生方法および前記再生方法により得られる再生耐熱性高機能紡績糸。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、全芳香族ポリアミド繊維などの耐熱性高機能繊維の使用済み紡績糸製品の再生方法、ならびにかかる再生方法により得られる再生耐熱性高機能紡績糸等に関する。

【背景技術】

【0002】

従来、全芳香族ポリアミド繊維は耐熱性であると共に強度や耐切創性に優れているため、作業用手袋、安全防護衣または工業資材等の多くの用途に使用されている。耐熱性高機能紡績糸製品は、前記のような優れた特性を有する全芳香族ポリアミド繊維に代表される耐熱性高機能紡績糸を用いているといえども、使用に伴って性能も低下し、汚れ、こすれ、破れ、ほつれ等により使えなくなり、ついには廃棄されることになる。その結果、これらの使用済み紡績糸製品が廃棄物として大量に生じている。

【0003】

しかしながら、耐熱性高機能紡績糸の使用済み製品については、一般に使用されている製品とは異なり再利用は殆ど行われておらず、その大部分が焼却処分または埋立処分されている。平成12年6月に、循環型社会の形成に関する基本原則を規定した「循環型社会形成推進基本法」が公布された。例えば、エアコン、テレビ、冷蔵庫、洗濯機については、平成13年4月から「家電リサイクル法」が本格施行され、回収した製品から資源の再生利用が行われている。また、汎用繊維の使用済み製品については、むかしから古着などのボロや屑繊維などの故繊維と呼ばれている物について、繊維業界において再利用が行われている(非特許文献1)。例えば、反毛市場においては、前記故繊維をマテリアルリサイクル材料として用い、綿や糸に加工して、フェルトや作業用手袋などの繊維製品が作られている。より具体的には、公知の開繊機を用いて使用済み繊維製品を綿状物とし、かかる綿状物から不織布を作製したり、得られた綿状物を紡績して紡績糸をなし、かかる紡績糸を用いて繊維製品を作製したりしている。

【0004】

耐熱性高機能紡績糸の使用済み製品についても、汎用繊維の使用済み製品と同様の再利用方法を適用することが考えられる。しかし、耐熱性高機能紡績糸は汎用繊維に比べ耐熱性に優れ、特に引張強度や耐切創性も大きいので、公知の開繊機を、汎用繊維製品の場合と同じような従来の条件で用いると、いろいろな不具合が生じて、効率的でかつ十分な開繊が行えないという問題点がある。

【0005】

【非特許文献1】繊維機械学会 vol.55, No.22(2002) p71〜78

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、全芳香族ポリアミド繊維などの耐熱性高機能繊維からなる紡績糸を含む使用済み紡績糸製品を、特に紡績糸として再利用することを目的とする再生方法、および得られた再生耐熱性高機能紡績糸を含む繊維製品を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成すべく鋭意検討した結果、耐熱性高機能紡績糸の使用済み紡績糸製品を直ちに開繊するのではなく、事前に解砕処理に付したのち開繊することで、公知の開繊機を用いても、開繊の条件を適宜選択することにより、耐熱性高機能紡績糸の使用済み紡績糸製品を容易に綿状に開繊できることを知見した。

本発明者らは、さらに検討を重ね、本発明を完成した。

【0008】

すなわち、本発明は、

(1) 使用済み耐熱性高機能紡績糸製品を所望により予め洗浄し、ついで解砕処理に付し、得られた解砕物を開繊して綿状物となし、かかる綿状物を紡績して紡績糸を再生することを特徴とする使用済み耐熱性高機能紡績糸製品の再生方法、

(2) 紡績前または紡績時に、長さ30〜200mmの未使用短繊維を全体の10〜90%の割合で混合することを特徴とする前記(1)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

(3) 耐熱性高機能紡績糸が、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維およびポリパラフェニレンベンズビスオキサゾール繊維からなる群から選ばれる1以上の繊維からなることを特徴とする前記(1)または(2)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

(4) 使用済み耐熱性高機能紡績糸製品が、安全防護衣や作業手袋であることを特徴とする前記(1)〜(3)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

(5) 綿状物が、長さ20mm以上の短繊維を50%以上含むこと、および/または、耐熱性高機能紡績糸製品に用いられている紡績糸の短繊維長の40%以上の長さを有する短繊維を50%以上含むことを特徴とする前記(1)〜(4)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

に関する。

【0009】

また、本発明は、

(6) 前記(1)〜(5)に記載の使用済み耐熱性高機能紡績糸製品の再生方法により得られる再生耐熱性高機能紡績糸、

(7) 長さ20mm以上の短繊維を20%以上含むことを特徴とする再生耐熱性高機能紡績糸、

(8) 前記(6)または(7)に記載の再生耐熱性高機能紡績糸を含む繊維製品、

(9) 組紐、織物、編物、ロープ、コード、パッキン材、安全防護衣または作業手袋であることを特徴とする前記(8)に記載の繊維製品、

(10) 再生耐熱性高機能紡績糸を含むことが表示されている前記(8)または(9)に記載の繊維製品、

(11) さらに再生耐熱性高機能紡績糸の再生回数が表示されている前記(10)に記載の繊維製品、

に関する。

【発明の効果】

【0010】

耐熱性があり引張強度や耐切創性にも優れた耐熱性高機能紡績糸製品は、使用されたために、汚れたり、破れたり、損傷したため、使えなくなり、廃棄する製品であっても、その性能は消滅するものではなく、汎用紡績糸の同種製品に対する優位性は変わらない。そのため、洗浄、油剤付与、解砕処理、公知の開繊機を用いた開繊を行うことにより、使用済み耐熱性高機能紡績糸製品を再生することが容易になる。さらに、未使用の短繊維を適量混合することにより、所要の用途に適用し得る性能にまで容易に回復させることが可能となる。その結果、リサイクルが促進され、循環社会での環境への適用に貢献することができるという利点がある。

【0011】

また、本発明にかかる再生方法においては、短繊維の長さを元々の紡績糸の長さに近い状態で保ちつつ紡績糸を形成する。また、所望により、未使用の短繊維を混入する。その結果、本発明にかかる再生耐熱性高機能紡績糸は、引張強度の回復が高いという利点を有する。それにより、再生耐熱性高機能紡績糸の付加価値が向上し、利用用途も広がり、用途の拡大が再生耐熱性高機能紡績糸の拡大を呼び、リサイクルコストを吸収することができる。

【発明を実施するための最良の形態】

【0012】

本発明で用いる耐熱性高機能紡績糸を構成する耐熱性高機能繊維としては、熱分解点が約300℃以上の繊維が好ましい。熱分解点はJIS K 7120:1987 プラスチックスの熱重量測定方法に従って容易に測定できる。また、耐熱性高機能繊維としては、明確な融点を持たない繊維であってもよい。明確な融点を持たない繊維とは、示差走査熱量測定(DSC)において明確なピークを示さない繊維をいう。前記耐熱性高機能繊維としては、さらに、(a)例えば引張強度が約5cN/dtex以上、好ましくは約10cN/dtex以上、(b)引張り弾性率が約400cN/dtex以上であることがより好ましい。なお、引張強度または引張り弾性率は、JIS L 1013:1999 化学繊維フィラメント糸試験方法8.5に従って容易に測定できる。

【0013】

具体的に、本発明で用いられる耐熱性高機能繊維としては、例えば、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維またはヘテロ環高性能繊維などが挙げられる。なかでも、全芳香族ポリアミド繊維またはポリパラフェニレンベンゾビスオキサゾール(以下、PBOという)繊維がより好ましい。

【0014】

上記全芳香族ポリアミド繊維は、パラ系アラミド繊維またはメタ系アラミド繊維に大別できる。本発明においては、いずれを用いてもよい。これらアラミド繊維は、公知またはそれに準ずる方法で製造できる。また、パラ系アラミド繊維としては、例えばポリパラフェニレンテレフタルアミド繊維(東レ・デュポン株式会社製、商品名ケブラー;Teijin Twaron Bmbh製、商品名トワロン)およびコポリパラフェニレン−3,4’−ジフェニルエーテルテレフタルアミド繊維(帝人株式会社製、商品名テクノーラ)等の市販品を用いてもよく、メタ系アラミド繊維としては、例えばポリメタフェニレンテレフタルアミド繊維(イー・アイ・デュポン・ドゥ・ヌムール・アンド・カンパニー製、商品名ノーメックス;帝人株式会社製、商品名コーネックス)等の市販品を用いてもよい。中でも、本発明においては、耐熱性高機能繊維として、パラ系アラミド繊維を用いるのが好ましく、ポリパラフェニレンテレフタルアミド繊維を用いるのがより好ましい。

【0015】

全芳香族ポリエステル繊維としては、例えばパラヒドロキシ安息香酸の自己縮合ポリエステル、テレフタル酸とハイドロキノンからなるポリエステル、またはパラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸からなるポリエステルからなる繊維などが挙げられる。全芳香族ポリエステル繊維は、公知またはそれに準ずる方法で製造でき、また、例えばベクトラン(商品名、株式会社クラレ製)などの市販品を用いることもできる。

【0016】

上記ヘテロ環高性能繊維としては、例えば、ポリパラフェニレンベンゾビスチアゾール(PBZT)繊維、PBO繊維またはポリベンズイミダゾール繊維等が挙げられる。ヘテロ環高性能繊維は、公知またはそれに準ずる方法で製造でき、また、例えば市販の繊維(例えば、東洋紡績株式会社製、商品名ザイロンなどのPBO繊維)等を用いることもできる。

【0017】

本発明で用いる耐熱性高機能紡績糸は、上述の耐熱性高機能繊維を単独でまたは組み合わせてなる紡績糸であれば特に限定されない。また、前記耐熱性高機能紡績糸は耐熱性高機能繊維以外の他の繊維を含んでいてもよい。この場合、耐熱性高機能繊維の含有量が、紡績糸全体の約50%以上であることが好ましい。ただし、本発明で用いる耐熱性高機能紡績糸は、上述の耐熱性高機能繊維のみからなるほうが好ましい。

【0018】

本発明で用いる耐熱性高機能紡績糸製品としては、上述の耐熱性高機能紡績糸を含む製品であれば特に限定されない。具体的には、耐熱性高機能紡績糸を含む作業用手袋、安全防護衣、工業資材(織物、編み物)等が挙げられる。かかる耐熱性高機能紡績糸製品には、上述の耐熱性高機能紡績糸が単独で使用されていることが好ましい。ただし、耐熱性高機能紡績糸以外の糸、好ましくは紡績糸を含んでいてもよい。この場合、耐熱性高機能紡績糸の含有量が、繊維製品全体の約50%以上であることが好ましい。

本発明で用いる使用済み耐熱性高機能紡績糸製品としては、上記耐熱性高機能紡績糸製品の使用済み製品はもちろん、耐熱性高機能紡績糸製品を製造する過程で生じる繊維屑や半端品なども含む。

【0019】

本発明にかかる使用済み耐熱性高機能紡績糸製品の再生方法は、上述の使用済み耐熱性高機能紡績糸製品を所望により予め洗浄し、ついで所望により油剤を付与した後に解砕処理を行い、得られた解砕物を開繊して綿状物となし、かかる綿状物を紡績して紡績糸を再生することを特徴とする。なかでも、解砕処理から開繊へは連続的に移行できることが、工程の簡易化および効率化という観点から好ましい。以下、各工程について詳細に説明する。

【0020】

まず、上述の使用済み耐熱性高機能紡績糸製品を予め洗浄するのが好ましい。この洗浄処理によって、使用済み耐熱性高機能紡績糸製品に付着した汚れのほか、プラスチックや金属粉等の挟雑物や油分などが除去され、その結果、機器のトラブルの発生を抑え、効率的な再生処理を行うことができる。とくに、作業用手袋については、金属片やプラスチック片を含んでいたり、油が付着していたりするため、十分に洗浄を行うことが好ましい。また、洗浄処理を行うことは再生品の品質を向上する点からも好ましい。また、原料となる使用済み耐熱性高機能紡績糸製品が再利用できるかできないかをチェックしたり、前記製品中にボルトなど機械部品や種々の雑他物が含まれていないかをチェックすることができる。

【0021】

前記洗浄方法は特に限定されず、公知の手段を用いてよい。なかでも、洗剤や溶剤などを用いて汚れや油などを溶解または分離する他に、被洗浄物に対して従来の回転洗浄と汚れを叩き落とすため衝撃を同時に与えるような洗浄方式を採用することが好ましい。

【0022】

本発明においては、湿度や時候などを鑑みて必要に応じて、後述する解砕処理前または解砕処理時に、使用済み耐熱性高機能紡績糸製品に油剤を付与してもよい。この油剤の付与は、解砕処理前または解砕処理時に限らず、開繊前または開繊時に解砕物に対して行ってもよいし、紡績前または紡績時に綿状物に対して行ってもよい。このように油剤を付与することにより、解砕処理、開繊工程および紡績工程での静電気の発生を抑制することができ、前記処理を円滑に行うことができるという利点がある。前記油剤としては、通常の紡績に使用される油剤が主成分である油剤であれば特に限定されない。例えば、前記油剤としては、動植物油あるいは鉱物油、アルキルリン酸エステルカリウム塩等の平滑剤に、界面活性剤(アニオン系界面活性剤、カチオン系界面活性剤または非イオン系界面活性剤)を組み合わせた油剤、さらにこれらに高粘度の高分子物質、コロイダルシリカを配合した油剤などが挙げられる。前記油剤を付与する量は特に限定されないが、使用済み耐熱性高機能紡績糸製品の重量に対して約2重量%程度以下であることが好ましい。

【0023】

ついで、使用済み耐熱性高機能紡績糸製品を解砕処理に付す。この解砕処理によって使用済み耐熱性高機能紡績糸製品が糸や断片や綿状にまで機械的に分解、分離されるため、前記製品を直接開繊するよりも、開繊処理がやりやすく、綿状化を促進することができる。本発明における解砕処理は、前記目的を達成できれば特に限定されず、公知の手段を用いてよい。本発明は、使用済み耐熱性高機能紡績糸製品を特に紡績糸としてリサイクルすることを目的としており、後の開繊処理で得られる綿状物の短繊維の長さは、元の長さに近いものが多いほど、引張強度の回復が高い紡績糸に再生することができる。それ故に、本発明における解砕処理においては、できるだけ元の長さに近い短繊維の含有割合が多くなるような処理が好ましい。

【0024】

具体的に本発明における解砕処理としては、使用済み耐熱性高機能紡績糸製品を噛み込み、圧縮し、送り出し、引きちぎり、引き裂く処理(以下、単に引き裂き処理という。)が挙げられる。なお、前記解砕処理には、前記操作全てが含まれていなくてもよい。しかし、引きちぎりまたは/および引き裂く処理を含むことが好ましい。また、前記解砕処理は、使用済み耐熱性高機能紡績糸製品を粗く切断する裁断処理を含むものであってもよい。この場合、前記製品の形態に応じて、できるだけ元の長さに近い短繊維の含有割合が多くなるよう、切断する間隔を長くするのが好ましい。例えば、使用済み耐熱性高機能紡績糸製品において使用されている紡績糸の短繊維の長さ以上の間隔で切断する。また、前記製品を噛み込み、引き裂き、引き抜くように引きちぎり、解砕することも好ましい。さらに、掻き取り、掻き削ることにより、後述する開繊処理まで一気に行ってもよい。より具体的には、(a)株式会社 竹原機械研究所製「バーチカルクラッシャー」などの公知の破砕装置を用いて、せん断引きちぎりを行う処理、(b)突起物を有する2つのローラーの間に噛み込ませ、圧縮し、引き裂く処理、(c)スクリュー刃を備えた2つのローラーの間を通してせん断する処理、(d)はさみやギロチンカッタなどの公知の切断機を用いて粗く切断する処理などが挙げられる。

【0025】

本発明における解砕処理として好適な引き裂き処理は、例えば、クラッシャーや噛み込み装置など公知の装置を用いて行うことができる。前記クラッシャーや噛み込み装置は、紙、特に古紙もしくはプラスチックの粉砕や不織布の製造、または故繊維の反毛処理において使用されており、このような分野で使用されている装置を本発明の解砕処理において用いることができる。引き裂き処理を行うクラッシャーの一態様を図1〜図3を参照しながら説明する。但し、本発明の引き裂き処理で用いる装置はこれに限定されないことはいうまでもない。

このクラッシャー6は上部を開口した筐体10内に、対をなす上部破砕ローラー11、12とその下方に位置して配備される下部破砕ローラー13とを備える。上部破砕ローラー11、12は、それぞれスクリュー状の破砕刃14、15を備える。両破砕刃のスクリューは同一方向のねじれとし、かつ一方の破砕刃14は単一のスクリュー刃とし、他方の破砕刃15はダブルスクリュー刃とし、投入された材料を噛み込むように逆方向に回転し、かつ矢印A、Bで示す如く投入材料を互いに引きちぎる方向に作用させる。また下部破砕ローラー13は、ピッチの異なる2個のスクリュー状の破砕刃16、17とにより升目18を形成してなる。なお、図中19aは下部破砕ローラー13の排出側に対向して設けたカウンターナイフ、また19bはその反対側に設けられた補助ガイドを示す。

【0026】

また、本クラッシャーにおいて、上部破砕ローラー11、12および下部破砕ローラー13に備えられているスクリュー刃の代わりに、突起物が連続して連なるノコギリ状の刃を一定の間隔で有する場合もありえる。言い換えれば、所望の形状を有する頑丈なガーネットワイヤーをローラーに巻きつけた形状である。この場合、上部破砕ローラー11、12は、ノコギリ状の刃の突起物が一定の隙間で噛み合うように配置されていることが好ましい。その断面図を図5に示した。クラッシャーがかかる構造をとることにより、破砕ローラー11、12のノコギリ状の刃の突起物が、投入された材料を噛み込み、圧縮し、引き裂き、引きちぎり、使用済み耐熱性高機能紡績糸製品が分解、分離される。さらに、破砕ローラー13に噛み込み、引き裂かれ、送り出される。また、破砕ローラー13は、次工程である開繊処理におけるいわゆるフィードローラーの役目を果たすように配置されたものであってよい。手袋のような伸びのある、目の粗い編物製品には、突起物を備えた2つのローラーで噛み込み、引き裂くクラッシャーを用いるほうが好ましい。

【0027】

ついで、上記解砕処理により得られた解砕物を開繊する。この開繊処理は、公知の開繊機(オープナーともいう。)を用いてよい。開繊機は、上記解砕処理に用いるクラッシャーなどの機器と直結され、連続して処理することが好ましい。これにより、解砕物を搬送する工程が省略できるという利点がある。本発明の開繊処理において用いる開繊機の一態様を図4を参照しながら説明する。但し、本発明で用いる開繊機はこれに限定されないことはいうまでもない。

【0028】

図4に示す開繊機は、ディッシュプレート3と所定の間隔を置いて、拡大図示するように周面にガーネットワイヤ2aを巻回したフィードローラー2を対向配置し、かつ、ディッシュプレート3の先端及びフィードローラー2のガーネットワイヤ2a巻回面と所定の間隔gを置いて、周面にガーネットワイヤ4aを巻回した開繊シリンダー4を配置することによって、構成されている。フィードローラー2の回転によって開繊シリンダー4のガーネットワイヤ4a上に送り込まれた解砕物1は、この解砕物1の送り出し速度よりも大きな速度で回転する開繊シリンダー4上でガーネットワイヤ4aの歯先によって櫛削られることによって個々の短繊維1aに開繊される。開繊された短繊維1aは、負圧吸引装置等の適当な回収手段を利用して、糸と綿状物の混合物として捕集される。なお、本発明で言う「綿状物」には、糸と綿状物の混合物も含まれる。当初1回の開繊では十分な綿状物とはならず、糸と綿状物の混合物として得られ、開繊の回数を重ねるごとに捕集物中の糸の比率が低下し、綿状物が多くなるため、紡績しやすくなる。そのため、解砕物の開繊は複数回行われることが好ましい。開繊処理の繰り返し回数としては、開繊条件(開繊シリンダーの径、ガーネットワイヤーの刃の密度やピッチ、大きさなど)にもよるが、少なくとも3回、好ましくは4回以上であることが好ましい。回数が多いほど、高速で回転するオープナーによる混入する不純物や不良開繊を除去する機会が多くなるためである。逆に、回数が多くなると繊維の損傷も多くなり、短繊維も短くなるため、上限としては5回程度であることが好ましい。このように複数回の開繊を行う場合、開繊を行う回数だけ開繊機を並べて置くことが好ましい。それにより、複数回の開繊を連続的に行うことができ、効率的である。

【0029】

図4に示す開繊機において、ディッシュプレート3の代わりに、ガーネットワイヤを巻回したフィードローラーを用いることにより、開繊機4において解砕処理を行うことができるようになる。すなわち、2つの対向するガーネットワイヤを巻回したフィードローラーで、使用済み耐熱性高機能紡績糸製品が引きちぎられ、引き裂かれることにより解砕された後、開繊機の開繊シリンダー4に送り込まれる。

【0030】

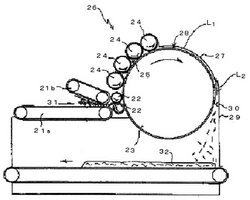

解砕・開繊までを一気に行うことができる他の態様の装置を図6に示す。本装置は、主コンベア21aと、補助コンベア21bと、フィードローラー22と、シリンダー23及びウォーカー24からなる開繊部25を備える開繊機26と、開繊部25のシリンダー23の回転後方側であってシリンダー23の外周面を適度な間隙L1をもって覆うシリンダケーシング27と、シリンダー23とシリンダケーシング27の位置関係から構成される繊維剥離部28と、シリンダケーシング27の後方端側且つ外側に、上端側が該シリンダケーシング27の後方端側に適度な間隙L2をもって対向するように配置される外側ケーシング29と、シリンダー23とシリンダケーシング27と外側ケーシング29との配置関係から構成される繊維乱雑化促進部30とからなる。原料となる使用済み耐熱性高機能紡績糸製品31を主コンベア21aが受けながら、補助コンベア21bで挟持して、頑丈なガーネットワイヤを有する2本のフィードローラー22に導く。導かれた使用済み耐熱性高機能紡績糸製品31は、フィードローラー22に噛み込まれ、圧縮され、引き契られ、引き裂かれながら解砕され、フィードローラー22の外周の1点と当接し逆方向に高速で回転するシリンダー23に送り込まれ、掻き取られ、掻き削られながら、解砕物は、シリンダー23とウォーカー24からなる開繊部25を通過し、開繊される。さらに、開繊されてできた綿状物は、繊維剥離部28で、シリンダー23の高速回転による遠心力などにより、シリンダー23から剥離され、綿状物32が得られる。さらに何回かの開繊処理を行えば、より良質の綿状物を得ることができる。また、使用済み耐熱性高機能紡績糸製品を本装置で処理する前に、予め使用済み耐熱性高機能紡績糸製品を、例えば約50mm以上の間隔で粗くせん断しておくのが好ましい。それにより、フィードローラー22による解砕処理がより円滑に行われることとなる。

【0031】

開繊処理の条件は、使用済み耐熱性高機能紡績糸製品の形状、前記製品に使用されている耐熱性高機能繊維の種類、または開繊機の種類などにより異なるので、一概には言えないが、原料の使用済み耐熱性高機能紡績糸製品に応じて適宜試験を行い、適当な条件を決定することができる。但し、開繊処理により得られた綿状物が長さ約20mm以上の短繊維を約50%以上含むよう、開繊条件を選択することが好ましい。また、元の製品に使用されている紡績糸の短繊維長の約40%以上の長さを有する短繊維を約50%以上含むよう、開繊条件を選択することも好ましい。上述したように、長さが長い、言い換えれば元の繊維長に近い長さを有する短繊維が多いほど、再生された紡績糸の引張強度の回復(市販紡績糸の引張強度に対する再生耐熱性高機能紡績糸の引張強度の割合)を高くすることができるからである。なお、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0032】

ついで、上記開繊処理により得られた綿状物を紡績して紡績糸を再生する。本発明においては、紡績する前に、解砕物を開繊して得られる綿状物に未使用の短繊維を全体の約90%以下、好ましくは10〜90%程度、より好ましくは10〜50%程度、さらに好ましくは20〜40%程度の割合で混合してもよい。未使用の短繊維を混合することにより、再生耐熱性高機能紡績糸の引張強度をより効果的に回復することができるという利点がある。前記未使用の短繊維としては、クリンプのついた短繊維が好ましい。クリンプがあることによって、ストランドまたはトウ状の繊維がより開繊しやすくなるためである。また、長さが約30mm以上、より好ましくは約30〜200mm程度の短繊維が好ましい。未使用の短繊維の長さが長ければ、本発明で得られる綿状物がより多く、より長く絡まり、つなぎ効果が高まることにより、引張強度がより回復された再生耐熱性高機能紡績糸を得ることができる。本発明において使用する未使用の短繊維としては、(a)市販されている耐熱性高機能繊維のステープル、または(b)耐熱性高機能繊維の長繊維もしくは前記長繊維からなる製品を製造する過程で生じる繊維屑や半端品から得た短繊維も含まれる。これらは、長さが約30〜200mm程度、開繊しやすいクリンプのあるもののほうが好ましい。(b)の短繊維は、耐熱性高機能繊維の長繊維もしくは前記長繊維からなる製品を製造する過程で生じる繊維屑や半端品をカットすることにより得ることができる。

未使用の短繊維を綿状物に混合する方法は、特に限定されず、例えば、綿とポリエチレンテレフタラート繊維との混紡方法など公知の混合方法を用いればよい。また、未使用の短繊維を混合するのは、紡績時、好ましくは後述の紡績での製条工程において行ってもよい。

【0033】

綿状物または綿状物と未使用の短繊維との混合物から紡績糸を作製する方法(以下、単に紡績方法という)は、当技術分野で十分に確立されているので、それに従えばよい。紡績方法として具体的には、綿紡式、梳毛式、紡毛式、麻紡式、絹紡式またはトウ紡績式などの方法が挙げられる。また、これらの方法を適宜組み合わせてもよい。なかでも、本発明においては、綿紡式、梳毛式、紡毛式の紡績方法を用いることが好ましい。

【0034】

上記紡績方法として、より具体的には、製条工程、前紡工程および精紡工程からなる紡績方法が好適な例として挙げられる。以下に、綿紡式紡績方法の各工程について説明する。

製条工程は、カージング工程もしくはカーディング工程とも言われ、前記開繊処理でかさ密度の低くなった綿状物を、最終的に1本1本の繊維に分離して、棒ひも状の無限に長い繊維の集合体であるスライバー(sliver)を製造する工程である。かかる製条工程は、公知のカード機を用いて行うことができる。なかでも、本発明においては、フラットカードを用いて製条工程を行うことが好ましい。本発明において得られるスライバーは、長さ約20mm以上の短繊維を約50%以上含むこと、および/または、耐熱性高機能紡績糸製品に用いられている紡績糸の短繊維長の約40%以上の長さを有する短繊維を約50%以上含むことが好ましい。なお、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0035】

前紡工程とは、製条工程で製造されたスライバーを精紡工程に供給するため、適当な繊維配列および太さにする中間的調整工程で、通常数組のトップ、ボトムローラの組み合わせおよびその他の装置を付属させて、スライバーを延伸し繊維の配列向上を図る(これをドラフティング(drafting)と称する。)工程である。前紡工程は、さらに練条工程と粗紡工程に分けられる。製条工程直後の繊維配列性の悪いスライバーを主として配列向上を中心にドラフティングする操作を行う工程を練条工程といい、通常複数回繰り返される。その後、スライバーの太さを順次適当に細くする操作を行う工程を粗紡工程という。

精紡工程とは、粗紡工程で得られた粗糸を供給して最終的に所望の太さ(番手)にし、所望により撚りを加えて巻き取る操作を行う工程を言う。通常、この工程では、加撚と巻取が同時に行われる。

【0036】

以上のようにして得られる再生耐熱性高機能紡績糸は、長さ約20mm以上の短繊維を約20%以上含むことが好ましい。上述したように、長さの長い短繊維を多く含むほど、引張強度の回復を高めることができるからである。なお、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0037】

長さ約20mm以上の短繊維を約20%以上、好ましくは約35%以上、より好ましくは約50%以上含む再生耐熱性高機能紡績糸は、未使用の耐熱性高機能紡績糸の引張強度に対する再生耐熱性高機能紡績糸の引張強度の割合が高いという効果を奏し、その結果より広い用途に利用することができるという利点がある。具体的には、前記再生耐熱性高機能紡績糸は、その引張強度が未使用の耐熱性高機能紡績糸の引張強度に対して約15〜100%程度、好ましくは約35〜100%程度、より好ましくは約60〜100%程度である。紡績糸の引張強度は、「JIS L 1095:1999 9.5」にしたがって測定する。さらに、前記再生耐熱性高機能紡績糸は、より細い糸にすることができ、柔らかく風合いがよいなどの利点も有する。

ここで、再生耐熱性高機能紡績糸とは、使用済み耐熱性高機能紡績糸製品を再生することにより得られる紡績糸をいい、使用済み耐熱性高機能紡績糸製品としては上述のとおりである。また、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0038】

前記再生耐熱性高機能紡績糸は、未使用の短繊維を含んでいてもよい。未使用の短繊維としては、クリンプがついているか、長さが約30mm以上、より好ましくは約30〜200mm程度であるか、またはその両方の特徴を有する短繊維が好ましい。未使用の短繊維には、市販されている耐熱性高機能繊維のステープル、または耐熱性高機能繊維の長繊維もしくは前記長繊維からなる製品を製造する過程で生じる繊維屑や半端品も含まれる。未使用の短繊維の含有割合は、全体の約10〜90%程度、好ましくは約10〜50%程度、より好ましくは約20〜40%程度である。このように前記再生耐熱性高機能紡績糸が未使用の短繊維を含んでいる場合、繊維長の分布は未使用の短繊維を除いて換算する。すなわち、本発明に係る再生耐熱性高機能紡績糸においては、未使用の短繊維を除く使用済み耐熱性高機能紡績糸製品由来の短繊維のうち約20%以上、好ましくは約40%以上、より好ましくは約60%以上の短繊維が長さ約20mm以上であることが好ましい。さらに、本発明に係る再生耐熱性高機能紡績糸においては、未使用の短繊維を除く使用済み耐熱性高機能紡績糸製品由来の短繊維のうち約20%以上、好ましくは約30%以上、より好ましくは約40%以上の短繊維が長さ約25mm以上であることがより好ましい。

【0039】

本発明に係る再生耐熱性高機能紡績糸は、耐熱性高機能繊維を含むので、かかる繊維の特性を生かした種々の用途に応用することができる。例えば、前記再生耐熱性高機能紡績糸を製紐して組紐を作製することができる。また、例えば、前記再生耐熱性高機能紡績糸を織ったり編んだりして布帛を作製することができる。かかる織布は、耐熱性に優れているので、耐熱性シートとして種々の用途に用いられうる。また、かかる布帛を利用して、衣類などの繊維製品を作製することもできる。とくに、本発明にかかる再生耐熱性高機能紡績糸を安全防護衣に利用することが好ましい。安全防護衣としては、装着している人の身体を保護する目的の衣類であれば特に限定されないが、作業着や消防服、各種スポーツ服などが挙げられる。また、前記再生耐熱性高機能紡績糸や再生耐熱性高機能紡績糸を含む布帛から、手袋を作ることができる。また、本発明の再生耐熱性高機能紡績糸を編むことでも、手袋、特に作業用手袋を作製することができる。さらに、パッキン材やロープなどにも応用することができる。

【0040】

上述のような本発明にかかる再生耐熱性高機能紡績糸を含む繊維製品は、再生耐熱性高機能紡績糸を含むことが表記されていることが好ましい。表記方法としては、特に限定されないが、例えば「再生耐熱性高機能紡績糸を含む」旨の文字が記載されている場合が挙げられる。また、一般的に知られているリサイクルマークなどが付されている場合が挙げられる。さらに、所望のマークや着色が再生耐熱性高機能紡績糸を含むことを意味するという取り決めのもと、かかるマークや着色を付してもよい。

【0041】

さらには、前記繊維製品には、再生耐熱性高機能紡績糸の再生回数が表示されていることが好ましい。本発明にかかる再生方法を用いても、使用済み耐熱性高機能紡績糸製品を無限に再生できるわけではない。そのため、所定の回数再生処理された使用済み耐熱性高機能紡績糸製品は廃棄することとなる。前記のように再生耐熱性高機能紡績糸の再生回数が表示されていれば、本発明にかかる再生方法の原料として適当かどうか直ちに判断することができるという利点がある。前記再生回数の表示方法も特に限定されず、上述の再生耐熱性高機能紡績糸を含むことの表記方法と同様でよい。

【0042】

再生耐熱性高機能紡績糸を含むことの表記および再生回数の表示は、公知の手段を用いて、本発明にかかる繊維製品につけられていればよい。例えば、ラベルなどが本発明にかかる繊維製品に貼り付けてあってもよい、また、本発明にかかる繊維製品に、縫いこまれていたり、編みこまれていたり、織り込まれていてもよい。

【実施例】

【0043】

〔実施例1〕

使用済み耐熱性高機能紡績糸製品として、パラ系アラミド繊維からなる作業用手袋を用いた。かかる手袋は、ポリパラフェニレンテレフタルアミド繊維糸であるKEVLAR(登録商標)糸20番手/双糸(東レ・デュポン株式会社製)を5本引き揃えて、株式会社 島精機製作所製のSJF(Computerized Fashion Knitting Machine)7ゲージ用編み機を用いて作られた手袋である。前記使用済みケブラー手袋を洗濯・乾燥の洗浄処理と帯電防止の油剤付与を行った。その後、使用済ケブラー手袋に対し、バーチカルクラッシャー(竹原機械研究所製)による解砕処理(2段階破砕)を行った後に、オープナー(日本スピンドル製造株式会社製「NS スーパーオープナー」)にて開繊処理を行った。得られた綿状物(開繊が不十分な糸状物を含む。)を製条工程、練条工程、粗紡工程に付し、本発明にかかる再生耐熱性高機能紡績糸を製造した。なお、前記解砕処理を行わない場合、解砕処理として適当な部分裁断を行った場合も同様にして実施した。

【0044】

解砕処理の違いまたは油剤付与の有無による、初回の開繊後の綿状物の形態および静電気の発生の違いを表1にまとめた。

【表1】

なお、解砕処理を行った場合、解砕処理時の静電気の発生は、初回の開繊後と同様の結果であった。

【0045】

解砕処理を行わない場合、手袋がきちんとひらたく置かれていない時や手袋のロック部分はフィードローラーに噛み込みにくく、詰まってフィードローラーが停止したり、フィードローラーから送り出されても、KEVLAR(登録商標)糸の強力が強いので引きちぎり難くなり、開繊が不十分なまま排出され、機械の中に滞留したり、巻き付いて開繊シリンダーが止まった。手袋の指先や端切れなどのままで排出され、綿状物の中に含まれると、取り出して、何度も開繊することになり、通常の開繊に比べて著しく効率が悪くなった。

解砕処理として適当な部分裁断を行った場合、手袋が開繊される前に予め適当な大きさに裁断したり、機械的に切断分解し、引きちぎり分離することにより、フィードローラーに噛み込みやすくなり、フィードローラーからの送り出しもスムーズになり、停止することがなくなった。開繊シリンダーによる開繊も安定して効率が向上した。

手袋は、編物であるため伸びやすい構造を持っているが、フィードローラーからの送り出しが速い場合は、オープナーの開繊シリンダーによる開繊時間が短く、開繊が不十分で、長い糸となって巻き付いたりした。また、遅い場合は、手袋は、開繊シリンダーへゆっくり移動して開繊されるので、フィードローラーを通過するまでに、手袋は開繊シリンダーによって伸ばされ、フィードローラーを通過すると、開繊シリンダーに巻き付いたり、オープナーに飛び込んで、異常負荷となり、オープナーが停止した。しかし、手袋を開繊する前に予め引き裂き処理や裁断により、たとえ部分的にでもカットして、分解することによって、前記手袋の伸びや長い糸を断ち切り、スムーズな開繊処理ができるようになり、開繊処理の効率や綿状物化の割合が向上し、機械の異常停止もなくなった。

【0046】

適当な部分裁断による解砕処理をさらにすすめたクラッシャーによる解砕処理を行った場合、一段目の破砕において使用済み手袋が粗く裁断され、引き裂かれ、裁断片等が二段目の破砕に送られ、二段目の破砕で裁断片等がさらに引きちぎられ、引き裂かれる。その結果、得られた解砕物は、指先部や50mm程度の裁断片と引き裂かれた端切れや糸およびわずかの綿状物が見られる状態になる。なお、クラッシャーによる解砕処理は、二段の破砕が好ましい。三段以上の破砕では、綿状物化が促進されてしまい、解砕物が細かくなりすぎるため、開繊機での作業を効率的にするという本発明の主旨および出来るだけ長い短繊維長に加工する観点からは、前述のように二段の破砕が好ましい。クラッシャーによる解砕処理で得られた解砕物を開繊した場合、開繊機におけるトラブルも少なく、比較的よく糸・綿状化された。

【0047】

〔実施例2〕

開繊を2回、4回および6回行ったこと以外は、実施例1と全く同様に行った。すなわち、開繊の頻度による、開繊性、綿状化について比較評価を行った。

実施例1による解砕処理で1回のみでは、綿状化は不十分で、綿状物は全体の50%程度であり、引きちぎられた糸や編物の端切れなどもまだ多く、手袋を構成するゴムやカバーリングしたゴム糸や手首部の頑丈なかがり部及び指間の結び目など塊状の開繊し難いものは、オープナーの高速回転で振り落されずに残るものが多かった。

しかし、2回通しによって、上記に示した異物のほとんどが振り飛ばされ綿状物と糸及びわずかの異物となった。4回通しにより、糸は20%程度と少なくなり、元々の手袋の編物の端切れも少なくなった。6回通しによっても、4回に比べごく多少は良くなった程度であるが、異物はほとんど振り落され除去出来るようになった。しかし、依然として細かく粉砕された糸・ゴムなどが綿のなかに絡み合い含まれる。繰り返し回数が多いほど糸への損傷は大きいので、全体に対する糸の含有割合を鑑みると、4〜5回のくり返しが適当であった。

【0048】

〔実施例3〕

開繊により得られた綿状物に、繊維長51mmの未使用のKEVLAR(登録商標)ステープル(東レ・デュポン株式会社製)を25重量%、50重量%、75重量%混合し、得られた混合物を紡績した以外は、実施例2と全く同様にして、解砕処理前に油剤を付与し、4回の開繊処理を行い、本発明にかかる再生耐熱性高機能紡績糸を得た。

これらの紡績工程途中の評価結果を表2にまとめた。表中のスライバー強さは、ドラフトフォーステスタ(エイコー測器株式会社製)により引き抜き力を測定した。測定条件は、ローラゲージ60mm、ドラフト比1.5、フロント速度0.5m/分とした。表中の◎は非常に良好であること、○は良好であること、△はまず問題ないことを示す。

表2から、未使用のKEVLAR(登録商標)ステープルの混入率(表中、「SF混率」という。)が増えるほどスライバーの強さのレベルは上がることがわかる。

【0049】

【表2】

【0050】

得られた再生耐熱性高機能紡績糸の単糸強力を、JIS L 1095:1999 9.5に従って測定し、その結果を表3に示した。SF混率の違いによって糸の太さが異なるため、測定した単糸強力を糸の太さで除して得られる引張強度で、未使用のKEVLAR(登録商標)紡績糸と比較した。

表3から明らかなように、SF混率25%の再生紡績糸で現行の未使用紡績糸の62%の強度を保持し、SF混率50%の再生紡績糸で現行の未使用紡績糸の91%の強度を保持し、SF混率75%の再生紡績糸で現行の未使用紡績糸とほぼ同じ強度を有することがわかる。

【0051】

【表3】

【0052】

実施例2に記載の方法のうち開繊処理を4回行う方法において、製条工程後に得られるスライバー(SF混率が0%である。)について、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより、繊維長を測定した。具体的には、縦軸に繊維長を取り、正確に計った所要量の試料を金ぐしで縦軸に平行に引き揃え、ベアー型ソーターでステープルダイヤグラムを約25cmに作製した。スライバー中に繊維長αmm以上の短繊維が占める割合は以下のように算出した。縦軸の数値がαとなるグラフ上の点を通り縦軸(y軸)に平行な(横軸(x軸)に垂直な)線を引くと、グラフと横軸(x軸)と縦軸(y軸とで囲まれる領域が二つに分割される。二つに分割された領域のうち縦軸(y軸に近いほうの領域の面積(以下、A面積という。)を測定する。また、グラフと横軸(x軸)と縦軸(y軸)とで囲まれる領域の面積(以下、B面積という。)も同時に測定する。B面積に対するA面積の割合がスライバー中の繊維長αmm以上の短繊維が占める割合である。

【0053】

ステープルダイヤグラムを図7に示し、表4に計算結果を示した。図7から得られる表4に記載の数値より、繊維長20mm以上の短繊維がスライバー中の75%占め、繊維長25mm以上の短繊維がスライバー中の60%占めることが分かる。また、最も長い繊維長は54mmで、平均繊維長は24.5mmであった。

【表4】

【0054】

また、実施例2に記載の方法のうち開繊処理を4回行う方法において、1回練条後のスライバー(SF混率が0%である。)についても、全く同様に繊維長を測定した。ステープルダイヤグラムを図8に示し、表5に計算結果を示した。図8から得られる表5に記載の数値より、繊維長20mm以上の短繊維がスライバー中の76%占め、繊維長25mm以上の短繊維がスライバー中の63%占めることが分かる。また、最も長い繊維長は58mmで、平均繊維長は24.3mmであった。

【表5】

【図面の簡単な説明】

【0055】

【図1】解砕処理において用いられるクラッシャーの縦断面図である。

【図2】図1に示すクラッシャーにおける平面図である。

【図3】図1に示すクラッシャーにおける下部破砕ローラーの平面図である。

【図4】開繊処理において用いられる開繊機の縦断面図である。

【図5】図1〜3に示すクラッシャーにおいて、2つの上部破砕ローラーおよび下部破砕ローラーの他の態様を示す断面図である。

【図6】本発明における解砕処理および開繊処理を連続的に行う装置の断面図である。

【図7】製条後のスライバー(SF混率0%)の繊維長分布を示すグラフである。縦軸は繊維長(単位mm)、横軸は所要量の試料を平行に並べた幅で25cmである。

【図8】練条後のスライバー(SF混率0%)の繊維長分布を示すグラフである。縦軸は繊維長(単位mm)、横軸は所要量の試料を平行に並べた幅で25cmである。

【符号の説明】

【0056】

1 解砕物

1a 短繊維

2 フィードローラー

2a、4a ガーネットワイヤ

3 ディッシュプレート

4 開繊シリンダー

6 クラッシャー

11、12 上部破砕ローラー

13 下部破砕ローラー

14、15、16、17 スクリュー状の破砕刃

21a 主コンベア

21b 補助コンベア

22 フィードローラー

23 シリンダー

24 ウォーカー

25 開繊部

26 開繊機

27 シリンダケーシング

28 繊維剥離部

29 外側ケーシング

30 繊維乱雑化促進部

31 使用済み耐熱性高機能紡績糸製品

32 綿状物

【技術分野】

【0001】

本発明は、全芳香族ポリアミド繊維などの耐熱性高機能繊維の使用済み紡績糸製品の再生方法、ならびにかかる再生方法により得られる再生耐熱性高機能紡績糸等に関する。

【背景技術】

【0002】

従来、全芳香族ポリアミド繊維は耐熱性であると共に強度や耐切創性に優れているため、作業用手袋、安全防護衣または工業資材等の多くの用途に使用されている。耐熱性高機能紡績糸製品は、前記のような優れた特性を有する全芳香族ポリアミド繊維に代表される耐熱性高機能紡績糸を用いているといえども、使用に伴って性能も低下し、汚れ、こすれ、破れ、ほつれ等により使えなくなり、ついには廃棄されることになる。その結果、これらの使用済み紡績糸製品が廃棄物として大量に生じている。

【0003】

しかしながら、耐熱性高機能紡績糸の使用済み製品については、一般に使用されている製品とは異なり再利用は殆ど行われておらず、その大部分が焼却処分または埋立処分されている。平成12年6月に、循環型社会の形成に関する基本原則を規定した「循環型社会形成推進基本法」が公布された。例えば、エアコン、テレビ、冷蔵庫、洗濯機については、平成13年4月から「家電リサイクル法」が本格施行され、回収した製品から資源の再生利用が行われている。また、汎用繊維の使用済み製品については、むかしから古着などのボロや屑繊維などの故繊維と呼ばれている物について、繊維業界において再利用が行われている(非特許文献1)。例えば、反毛市場においては、前記故繊維をマテリアルリサイクル材料として用い、綿や糸に加工して、フェルトや作業用手袋などの繊維製品が作られている。より具体的には、公知の開繊機を用いて使用済み繊維製品を綿状物とし、かかる綿状物から不織布を作製したり、得られた綿状物を紡績して紡績糸をなし、かかる紡績糸を用いて繊維製品を作製したりしている。

【0004】

耐熱性高機能紡績糸の使用済み製品についても、汎用繊維の使用済み製品と同様の再利用方法を適用することが考えられる。しかし、耐熱性高機能紡績糸は汎用繊維に比べ耐熱性に優れ、特に引張強度や耐切創性も大きいので、公知の開繊機を、汎用繊維製品の場合と同じような従来の条件で用いると、いろいろな不具合が生じて、効率的でかつ十分な開繊が行えないという問題点がある。

【0005】

【非特許文献1】繊維機械学会 vol.55, No.22(2002) p71〜78

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、全芳香族ポリアミド繊維などの耐熱性高機能繊維からなる紡績糸を含む使用済み紡績糸製品を、特に紡績糸として再利用することを目的とする再生方法、および得られた再生耐熱性高機能紡績糸を含む繊維製品を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明者らは、上記目的を達成すべく鋭意検討した結果、耐熱性高機能紡績糸の使用済み紡績糸製品を直ちに開繊するのではなく、事前に解砕処理に付したのち開繊することで、公知の開繊機を用いても、開繊の条件を適宜選択することにより、耐熱性高機能紡績糸の使用済み紡績糸製品を容易に綿状に開繊できることを知見した。

本発明者らは、さらに検討を重ね、本発明を完成した。

【0008】

すなわち、本発明は、

(1) 使用済み耐熱性高機能紡績糸製品を所望により予め洗浄し、ついで解砕処理に付し、得られた解砕物を開繊して綿状物となし、かかる綿状物を紡績して紡績糸を再生することを特徴とする使用済み耐熱性高機能紡績糸製品の再生方法、

(2) 紡績前または紡績時に、長さ30〜200mmの未使用短繊維を全体の10〜90%の割合で混合することを特徴とする前記(1)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

(3) 耐熱性高機能紡績糸が、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維およびポリパラフェニレンベンズビスオキサゾール繊維からなる群から選ばれる1以上の繊維からなることを特徴とする前記(1)または(2)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

(4) 使用済み耐熱性高機能紡績糸製品が、安全防護衣や作業手袋であることを特徴とする前記(1)〜(3)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

(5) 綿状物が、長さ20mm以上の短繊維を50%以上含むこと、および/または、耐熱性高機能紡績糸製品に用いられている紡績糸の短繊維長の40%以上の長さを有する短繊維を50%以上含むことを特徴とする前記(1)〜(4)に記載の使用済み耐熱性高機能紡績糸製品の再生方法、

に関する。

【0009】

また、本発明は、

(6) 前記(1)〜(5)に記載の使用済み耐熱性高機能紡績糸製品の再生方法により得られる再生耐熱性高機能紡績糸、

(7) 長さ20mm以上の短繊維を20%以上含むことを特徴とする再生耐熱性高機能紡績糸、

(8) 前記(6)または(7)に記載の再生耐熱性高機能紡績糸を含む繊維製品、

(9) 組紐、織物、編物、ロープ、コード、パッキン材、安全防護衣または作業手袋であることを特徴とする前記(8)に記載の繊維製品、

(10) 再生耐熱性高機能紡績糸を含むことが表示されている前記(8)または(9)に記載の繊維製品、

(11) さらに再生耐熱性高機能紡績糸の再生回数が表示されている前記(10)に記載の繊維製品、

に関する。

【発明の効果】

【0010】

耐熱性があり引張強度や耐切創性にも優れた耐熱性高機能紡績糸製品は、使用されたために、汚れたり、破れたり、損傷したため、使えなくなり、廃棄する製品であっても、その性能は消滅するものではなく、汎用紡績糸の同種製品に対する優位性は変わらない。そのため、洗浄、油剤付与、解砕処理、公知の開繊機を用いた開繊を行うことにより、使用済み耐熱性高機能紡績糸製品を再生することが容易になる。さらに、未使用の短繊維を適量混合することにより、所要の用途に適用し得る性能にまで容易に回復させることが可能となる。その結果、リサイクルが促進され、循環社会での環境への適用に貢献することができるという利点がある。

【0011】

また、本発明にかかる再生方法においては、短繊維の長さを元々の紡績糸の長さに近い状態で保ちつつ紡績糸を形成する。また、所望により、未使用の短繊維を混入する。その結果、本発明にかかる再生耐熱性高機能紡績糸は、引張強度の回復が高いという利点を有する。それにより、再生耐熱性高機能紡績糸の付加価値が向上し、利用用途も広がり、用途の拡大が再生耐熱性高機能紡績糸の拡大を呼び、リサイクルコストを吸収することができる。

【発明を実施するための最良の形態】

【0012】

本発明で用いる耐熱性高機能紡績糸を構成する耐熱性高機能繊維としては、熱分解点が約300℃以上の繊維が好ましい。熱分解点はJIS K 7120:1987 プラスチックスの熱重量測定方法に従って容易に測定できる。また、耐熱性高機能繊維としては、明確な融点を持たない繊維であってもよい。明確な融点を持たない繊維とは、示差走査熱量測定(DSC)において明確なピークを示さない繊維をいう。前記耐熱性高機能繊維としては、さらに、(a)例えば引張強度が約5cN/dtex以上、好ましくは約10cN/dtex以上、(b)引張り弾性率が約400cN/dtex以上であることがより好ましい。なお、引張強度または引張り弾性率は、JIS L 1013:1999 化学繊維フィラメント糸試験方法8.5に従って容易に測定できる。

【0013】

具体的に、本発明で用いられる耐熱性高機能繊維としては、例えば、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維またはヘテロ環高性能繊維などが挙げられる。なかでも、全芳香族ポリアミド繊維またはポリパラフェニレンベンゾビスオキサゾール(以下、PBOという)繊維がより好ましい。

【0014】

上記全芳香族ポリアミド繊維は、パラ系アラミド繊維またはメタ系アラミド繊維に大別できる。本発明においては、いずれを用いてもよい。これらアラミド繊維は、公知またはそれに準ずる方法で製造できる。また、パラ系アラミド繊維としては、例えばポリパラフェニレンテレフタルアミド繊維(東レ・デュポン株式会社製、商品名ケブラー;Teijin Twaron Bmbh製、商品名トワロン)およびコポリパラフェニレン−3,4’−ジフェニルエーテルテレフタルアミド繊維(帝人株式会社製、商品名テクノーラ)等の市販品を用いてもよく、メタ系アラミド繊維としては、例えばポリメタフェニレンテレフタルアミド繊維(イー・アイ・デュポン・ドゥ・ヌムール・アンド・カンパニー製、商品名ノーメックス;帝人株式会社製、商品名コーネックス)等の市販品を用いてもよい。中でも、本発明においては、耐熱性高機能繊維として、パラ系アラミド繊維を用いるのが好ましく、ポリパラフェニレンテレフタルアミド繊維を用いるのがより好ましい。

【0015】

全芳香族ポリエステル繊維としては、例えばパラヒドロキシ安息香酸の自己縮合ポリエステル、テレフタル酸とハイドロキノンからなるポリエステル、またはパラヒドロキシ安息香酸と6−ヒドロキシ−2−ナフトエ酸からなるポリエステルからなる繊維などが挙げられる。全芳香族ポリエステル繊維は、公知またはそれに準ずる方法で製造でき、また、例えばベクトラン(商品名、株式会社クラレ製)などの市販品を用いることもできる。

【0016】

上記ヘテロ環高性能繊維としては、例えば、ポリパラフェニレンベンゾビスチアゾール(PBZT)繊維、PBO繊維またはポリベンズイミダゾール繊維等が挙げられる。ヘテロ環高性能繊維は、公知またはそれに準ずる方法で製造でき、また、例えば市販の繊維(例えば、東洋紡績株式会社製、商品名ザイロンなどのPBO繊維)等を用いることもできる。

【0017】

本発明で用いる耐熱性高機能紡績糸は、上述の耐熱性高機能繊維を単独でまたは組み合わせてなる紡績糸であれば特に限定されない。また、前記耐熱性高機能紡績糸は耐熱性高機能繊維以外の他の繊維を含んでいてもよい。この場合、耐熱性高機能繊維の含有量が、紡績糸全体の約50%以上であることが好ましい。ただし、本発明で用いる耐熱性高機能紡績糸は、上述の耐熱性高機能繊維のみからなるほうが好ましい。

【0018】

本発明で用いる耐熱性高機能紡績糸製品としては、上述の耐熱性高機能紡績糸を含む製品であれば特に限定されない。具体的には、耐熱性高機能紡績糸を含む作業用手袋、安全防護衣、工業資材(織物、編み物)等が挙げられる。かかる耐熱性高機能紡績糸製品には、上述の耐熱性高機能紡績糸が単独で使用されていることが好ましい。ただし、耐熱性高機能紡績糸以外の糸、好ましくは紡績糸を含んでいてもよい。この場合、耐熱性高機能紡績糸の含有量が、繊維製品全体の約50%以上であることが好ましい。

本発明で用いる使用済み耐熱性高機能紡績糸製品としては、上記耐熱性高機能紡績糸製品の使用済み製品はもちろん、耐熱性高機能紡績糸製品を製造する過程で生じる繊維屑や半端品なども含む。

【0019】

本発明にかかる使用済み耐熱性高機能紡績糸製品の再生方法は、上述の使用済み耐熱性高機能紡績糸製品を所望により予め洗浄し、ついで所望により油剤を付与した後に解砕処理を行い、得られた解砕物を開繊して綿状物となし、かかる綿状物を紡績して紡績糸を再生することを特徴とする。なかでも、解砕処理から開繊へは連続的に移行できることが、工程の簡易化および効率化という観点から好ましい。以下、各工程について詳細に説明する。

【0020】

まず、上述の使用済み耐熱性高機能紡績糸製品を予め洗浄するのが好ましい。この洗浄処理によって、使用済み耐熱性高機能紡績糸製品に付着した汚れのほか、プラスチックや金属粉等の挟雑物や油分などが除去され、その結果、機器のトラブルの発生を抑え、効率的な再生処理を行うことができる。とくに、作業用手袋については、金属片やプラスチック片を含んでいたり、油が付着していたりするため、十分に洗浄を行うことが好ましい。また、洗浄処理を行うことは再生品の品質を向上する点からも好ましい。また、原料となる使用済み耐熱性高機能紡績糸製品が再利用できるかできないかをチェックしたり、前記製品中にボルトなど機械部品や種々の雑他物が含まれていないかをチェックすることができる。

【0021】

前記洗浄方法は特に限定されず、公知の手段を用いてよい。なかでも、洗剤や溶剤などを用いて汚れや油などを溶解または分離する他に、被洗浄物に対して従来の回転洗浄と汚れを叩き落とすため衝撃を同時に与えるような洗浄方式を採用することが好ましい。

【0022】

本発明においては、湿度や時候などを鑑みて必要に応じて、後述する解砕処理前または解砕処理時に、使用済み耐熱性高機能紡績糸製品に油剤を付与してもよい。この油剤の付与は、解砕処理前または解砕処理時に限らず、開繊前または開繊時に解砕物に対して行ってもよいし、紡績前または紡績時に綿状物に対して行ってもよい。このように油剤を付与することにより、解砕処理、開繊工程および紡績工程での静電気の発生を抑制することができ、前記処理を円滑に行うことができるという利点がある。前記油剤としては、通常の紡績に使用される油剤が主成分である油剤であれば特に限定されない。例えば、前記油剤としては、動植物油あるいは鉱物油、アルキルリン酸エステルカリウム塩等の平滑剤に、界面活性剤(アニオン系界面活性剤、カチオン系界面活性剤または非イオン系界面活性剤)を組み合わせた油剤、さらにこれらに高粘度の高分子物質、コロイダルシリカを配合した油剤などが挙げられる。前記油剤を付与する量は特に限定されないが、使用済み耐熱性高機能紡績糸製品の重量に対して約2重量%程度以下であることが好ましい。

【0023】

ついで、使用済み耐熱性高機能紡績糸製品を解砕処理に付す。この解砕処理によって使用済み耐熱性高機能紡績糸製品が糸や断片や綿状にまで機械的に分解、分離されるため、前記製品を直接開繊するよりも、開繊処理がやりやすく、綿状化を促進することができる。本発明における解砕処理は、前記目的を達成できれば特に限定されず、公知の手段を用いてよい。本発明は、使用済み耐熱性高機能紡績糸製品を特に紡績糸としてリサイクルすることを目的としており、後の開繊処理で得られる綿状物の短繊維の長さは、元の長さに近いものが多いほど、引張強度の回復が高い紡績糸に再生することができる。それ故に、本発明における解砕処理においては、できるだけ元の長さに近い短繊維の含有割合が多くなるような処理が好ましい。

【0024】

具体的に本発明における解砕処理としては、使用済み耐熱性高機能紡績糸製品を噛み込み、圧縮し、送り出し、引きちぎり、引き裂く処理(以下、単に引き裂き処理という。)が挙げられる。なお、前記解砕処理には、前記操作全てが含まれていなくてもよい。しかし、引きちぎりまたは/および引き裂く処理を含むことが好ましい。また、前記解砕処理は、使用済み耐熱性高機能紡績糸製品を粗く切断する裁断処理を含むものであってもよい。この場合、前記製品の形態に応じて、できるだけ元の長さに近い短繊維の含有割合が多くなるよう、切断する間隔を長くするのが好ましい。例えば、使用済み耐熱性高機能紡績糸製品において使用されている紡績糸の短繊維の長さ以上の間隔で切断する。また、前記製品を噛み込み、引き裂き、引き抜くように引きちぎり、解砕することも好ましい。さらに、掻き取り、掻き削ることにより、後述する開繊処理まで一気に行ってもよい。より具体的には、(a)株式会社 竹原機械研究所製「バーチカルクラッシャー」などの公知の破砕装置を用いて、せん断引きちぎりを行う処理、(b)突起物を有する2つのローラーの間に噛み込ませ、圧縮し、引き裂く処理、(c)スクリュー刃を備えた2つのローラーの間を通してせん断する処理、(d)はさみやギロチンカッタなどの公知の切断機を用いて粗く切断する処理などが挙げられる。

【0025】

本発明における解砕処理として好適な引き裂き処理は、例えば、クラッシャーや噛み込み装置など公知の装置を用いて行うことができる。前記クラッシャーや噛み込み装置は、紙、特に古紙もしくはプラスチックの粉砕や不織布の製造、または故繊維の反毛処理において使用されており、このような分野で使用されている装置を本発明の解砕処理において用いることができる。引き裂き処理を行うクラッシャーの一態様を図1〜図3を参照しながら説明する。但し、本発明の引き裂き処理で用いる装置はこれに限定されないことはいうまでもない。

このクラッシャー6は上部を開口した筐体10内に、対をなす上部破砕ローラー11、12とその下方に位置して配備される下部破砕ローラー13とを備える。上部破砕ローラー11、12は、それぞれスクリュー状の破砕刃14、15を備える。両破砕刃のスクリューは同一方向のねじれとし、かつ一方の破砕刃14は単一のスクリュー刃とし、他方の破砕刃15はダブルスクリュー刃とし、投入された材料を噛み込むように逆方向に回転し、かつ矢印A、Bで示す如く投入材料を互いに引きちぎる方向に作用させる。また下部破砕ローラー13は、ピッチの異なる2個のスクリュー状の破砕刃16、17とにより升目18を形成してなる。なお、図中19aは下部破砕ローラー13の排出側に対向して設けたカウンターナイフ、また19bはその反対側に設けられた補助ガイドを示す。

【0026】

また、本クラッシャーにおいて、上部破砕ローラー11、12および下部破砕ローラー13に備えられているスクリュー刃の代わりに、突起物が連続して連なるノコギリ状の刃を一定の間隔で有する場合もありえる。言い換えれば、所望の形状を有する頑丈なガーネットワイヤーをローラーに巻きつけた形状である。この場合、上部破砕ローラー11、12は、ノコギリ状の刃の突起物が一定の隙間で噛み合うように配置されていることが好ましい。その断面図を図5に示した。クラッシャーがかかる構造をとることにより、破砕ローラー11、12のノコギリ状の刃の突起物が、投入された材料を噛み込み、圧縮し、引き裂き、引きちぎり、使用済み耐熱性高機能紡績糸製品が分解、分離される。さらに、破砕ローラー13に噛み込み、引き裂かれ、送り出される。また、破砕ローラー13は、次工程である開繊処理におけるいわゆるフィードローラーの役目を果たすように配置されたものであってよい。手袋のような伸びのある、目の粗い編物製品には、突起物を備えた2つのローラーで噛み込み、引き裂くクラッシャーを用いるほうが好ましい。

【0027】

ついで、上記解砕処理により得られた解砕物を開繊する。この開繊処理は、公知の開繊機(オープナーともいう。)を用いてよい。開繊機は、上記解砕処理に用いるクラッシャーなどの機器と直結され、連続して処理することが好ましい。これにより、解砕物を搬送する工程が省略できるという利点がある。本発明の開繊処理において用いる開繊機の一態様を図4を参照しながら説明する。但し、本発明で用いる開繊機はこれに限定されないことはいうまでもない。

【0028】

図4に示す開繊機は、ディッシュプレート3と所定の間隔を置いて、拡大図示するように周面にガーネットワイヤ2aを巻回したフィードローラー2を対向配置し、かつ、ディッシュプレート3の先端及びフィードローラー2のガーネットワイヤ2a巻回面と所定の間隔gを置いて、周面にガーネットワイヤ4aを巻回した開繊シリンダー4を配置することによって、構成されている。フィードローラー2の回転によって開繊シリンダー4のガーネットワイヤ4a上に送り込まれた解砕物1は、この解砕物1の送り出し速度よりも大きな速度で回転する開繊シリンダー4上でガーネットワイヤ4aの歯先によって櫛削られることによって個々の短繊維1aに開繊される。開繊された短繊維1aは、負圧吸引装置等の適当な回収手段を利用して、糸と綿状物の混合物として捕集される。なお、本発明で言う「綿状物」には、糸と綿状物の混合物も含まれる。当初1回の開繊では十分な綿状物とはならず、糸と綿状物の混合物として得られ、開繊の回数を重ねるごとに捕集物中の糸の比率が低下し、綿状物が多くなるため、紡績しやすくなる。そのため、解砕物の開繊は複数回行われることが好ましい。開繊処理の繰り返し回数としては、開繊条件(開繊シリンダーの径、ガーネットワイヤーの刃の密度やピッチ、大きさなど)にもよるが、少なくとも3回、好ましくは4回以上であることが好ましい。回数が多いほど、高速で回転するオープナーによる混入する不純物や不良開繊を除去する機会が多くなるためである。逆に、回数が多くなると繊維の損傷も多くなり、短繊維も短くなるため、上限としては5回程度であることが好ましい。このように複数回の開繊を行う場合、開繊を行う回数だけ開繊機を並べて置くことが好ましい。それにより、複数回の開繊を連続的に行うことができ、効率的である。

【0029】

図4に示す開繊機において、ディッシュプレート3の代わりに、ガーネットワイヤを巻回したフィードローラーを用いることにより、開繊機4において解砕処理を行うことができるようになる。すなわち、2つの対向するガーネットワイヤを巻回したフィードローラーで、使用済み耐熱性高機能紡績糸製品が引きちぎられ、引き裂かれることにより解砕された後、開繊機の開繊シリンダー4に送り込まれる。

【0030】

解砕・開繊までを一気に行うことができる他の態様の装置を図6に示す。本装置は、主コンベア21aと、補助コンベア21bと、フィードローラー22と、シリンダー23及びウォーカー24からなる開繊部25を備える開繊機26と、開繊部25のシリンダー23の回転後方側であってシリンダー23の外周面を適度な間隙L1をもって覆うシリンダケーシング27と、シリンダー23とシリンダケーシング27の位置関係から構成される繊維剥離部28と、シリンダケーシング27の後方端側且つ外側に、上端側が該シリンダケーシング27の後方端側に適度な間隙L2をもって対向するように配置される外側ケーシング29と、シリンダー23とシリンダケーシング27と外側ケーシング29との配置関係から構成される繊維乱雑化促進部30とからなる。原料となる使用済み耐熱性高機能紡績糸製品31を主コンベア21aが受けながら、補助コンベア21bで挟持して、頑丈なガーネットワイヤを有する2本のフィードローラー22に導く。導かれた使用済み耐熱性高機能紡績糸製品31は、フィードローラー22に噛み込まれ、圧縮され、引き契られ、引き裂かれながら解砕され、フィードローラー22の外周の1点と当接し逆方向に高速で回転するシリンダー23に送り込まれ、掻き取られ、掻き削られながら、解砕物は、シリンダー23とウォーカー24からなる開繊部25を通過し、開繊される。さらに、開繊されてできた綿状物は、繊維剥離部28で、シリンダー23の高速回転による遠心力などにより、シリンダー23から剥離され、綿状物32が得られる。さらに何回かの開繊処理を行えば、より良質の綿状物を得ることができる。また、使用済み耐熱性高機能紡績糸製品を本装置で処理する前に、予め使用済み耐熱性高機能紡績糸製品を、例えば約50mm以上の間隔で粗くせん断しておくのが好ましい。それにより、フィードローラー22による解砕処理がより円滑に行われることとなる。

【0031】

開繊処理の条件は、使用済み耐熱性高機能紡績糸製品の形状、前記製品に使用されている耐熱性高機能繊維の種類、または開繊機の種類などにより異なるので、一概には言えないが、原料の使用済み耐熱性高機能紡績糸製品に応じて適宜試験を行い、適当な条件を決定することができる。但し、開繊処理により得られた綿状物が長さ約20mm以上の短繊維を約50%以上含むよう、開繊条件を選択することが好ましい。また、元の製品に使用されている紡績糸の短繊維長の約40%以上の長さを有する短繊維を約50%以上含むよう、開繊条件を選択することも好ましい。上述したように、長さが長い、言い換えれば元の繊維長に近い長さを有する短繊維が多いほど、再生された紡績糸の引張強度の回復(市販紡績糸の引張強度に対する再生耐熱性高機能紡績糸の引張強度の割合)を高くすることができるからである。なお、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0032】

ついで、上記開繊処理により得られた綿状物を紡績して紡績糸を再生する。本発明においては、紡績する前に、解砕物を開繊して得られる綿状物に未使用の短繊維を全体の約90%以下、好ましくは10〜90%程度、より好ましくは10〜50%程度、さらに好ましくは20〜40%程度の割合で混合してもよい。未使用の短繊維を混合することにより、再生耐熱性高機能紡績糸の引張強度をより効果的に回復することができるという利点がある。前記未使用の短繊維としては、クリンプのついた短繊維が好ましい。クリンプがあることによって、ストランドまたはトウ状の繊維がより開繊しやすくなるためである。また、長さが約30mm以上、より好ましくは約30〜200mm程度の短繊維が好ましい。未使用の短繊維の長さが長ければ、本発明で得られる綿状物がより多く、より長く絡まり、つなぎ効果が高まることにより、引張強度がより回復された再生耐熱性高機能紡績糸を得ることができる。本発明において使用する未使用の短繊維としては、(a)市販されている耐熱性高機能繊維のステープル、または(b)耐熱性高機能繊維の長繊維もしくは前記長繊維からなる製品を製造する過程で生じる繊維屑や半端品から得た短繊維も含まれる。これらは、長さが約30〜200mm程度、開繊しやすいクリンプのあるもののほうが好ましい。(b)の短繊維は、耐熱性高機能繊維の長繊維もしくは前記長繊維からなる製品を製造する過程で生じる繊維屑や半端品をカットすることにより得ることができる。

未使用の短繊維を綿状物に混合する方法は、特に限定されず、例えば、綿とポリエチレンテレフタラート繊維との混紡方法など公知の混合方法を用いればよい。また、未使用の短繊維を混合するのは、紡績時、好ましくは後述の紡績での製条工程において行ってもよい。

【0033】

綿状物または綿状物と未使用の短繊維との混合物から紡績糸を作製する方法(以下、単に紡績方法という)は、当技術分野で十分に確立されているので、それに従えばよい。紡績方法として具体的には、綿紡式、梳毛式、紡毛式、麻紡式、絹紡式またはトウ紡績式などの方法が挙げられる。また、これらの方法を適宜組み合わせてもよい。なかでも、本発明においては、綿紡式、梳毛式、紡毛式の紡績方法を用いることが好ましい。

【0034】

上記紡績方法として、より具体的には、製条工程、前紡工程および精紡工程からなる紡績方法が好適な例として挙げられる。以下に、綿紡式紡績方法の各工程について説明する。

製条工程は、カージング工程もしくはカーディング工程とも言われ、前記開繊処理でかさ密度の低くなった綿状物を、最終的に1本1本の繊維に分離して、棒ひも状の無限に長い繊維の集合体であるスライバー(sliver)を製造する工程である。かかる製条工程は、公知のカード機を用いて行うことができる。なかでも、本発明においては、フラットカードを用いて製条工程を行うことが好ましい。本発明において得られるスライバーは、長さ約20mm以上の短繊維を約50%以上含むこと、および/または、耐熱性高機能紡績糸製品に用いられている紡績糸の短繊維長の約40%以上の長さを有する短繊維を約50%以上含むことが好ましい。なお、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0035】

前紡工程とは、製条工程で製造されたスライバーを精紡工程に供給するため、適当な繊維配列および太さにする中間的調整工程で、通常数組のトップ、ボトムローラの組み合わせおよびその他の装置を付属させて、スライバーを延伸し繊維の配列向上を図る(これをドラフティング(drafting)と称する。)工程である。前紡工程は、さらに練条工程と粗紡工程に分けられる。製条工程直後の繊維配列性の悪いスライバーを主として配列向上を中心にドラフティングする操作を行う工程を練条工程といい、通常複数回繰り返される。その後、スライバーの太さを順次適当に細くする操作を行う工程を粗紡工程という。

精紡工程とは、粗紡工程で得られた粗糸を供給して最終的に所望の太さ(番手)にし、所望により撚りを加えて巻き取る操作を行う工程を言う。通常、この工程では、加撚と巻取が同時に行われる。

【0036】

以上のようにして得られる再生耐熱性高機能紡績糸は、長さ約20mm以上の短繊維を約20%以上含むことが好ましい。上述したように、長さの長い短繊維を多く含むほど、引張強度の回復を高めることができるからである。なお、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0037】

長さ約20mm以上の短繊維を約20%以上、好ましくは約35%以上、より好ましくは約50%以上含む再生耐熱性高機能紡績糸は、未使用の耐熱性高機能紡績糸の引張強度に対する再生耐熱性高機能紡績糸の引張強度の割合が高いという効果を奏し、その結果より広い用途に利用することができるという利点がある。具体的には、前記再生耐熱性高機能紡績糸は、その引張強度が未使用の耐熱性高機能紡績糸の引張強度に対して約15〜100%程度、好ましくは約35〜100%程度、より好ましくは約60〜100%程度である。紡績糸の引張強度は、「JIS L 1095:1999 9.5」にしたがって測定する。さらに、前記再生耐熱性高機能紡績糸は、より細い糸にすることができ、柔らかく風合いがよいなどの利点も有する。

ここで、再生耐熱性高機能紡績糸とは、使用済み耐熱性高機能紡績糸製品を再生することにより得られる紡績糸をいい、使用済み耐熱性高機能紡績糸製品としては上述のとおりである。また、繊維長の分布は、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより容易に測定することができる。

【0038】

前記再生耐熱性高機能紡績糸は、未使用の短繊維を含んでいてもよい。未使用の短繊維としては、クリンプがついているか、長さが約30mm以上、より好ましくは約30〜200mm程度であるか、またはその両方の特徴を有する短繊維が好ましい。未使用の短繊維には、市販されている耐熱性高機能繊維のステープル、または耐熱性高機能繊維の長繊維もしくは前記長繊維からなる製品を製造する過程で生じる繊維屑や半端品も含まれる。未使用の短繊維の含有割合は、全体の約10〜90%程度、好ましくは約10〜50%程度、より好ましくは約20〜40%程度である。このように前記再生耐熱性高機能紡績糸が未使用の短繊維を含んでいる場合、繊維長の分布は未使用の短繊維を除いて換算する。すなわち、本発明に係る再生耐熱性高機能紡績糸においては、未使用の短繊維を除く使用済み耐熱性高機能紡績糸製品由来の短繊維のうち約20%以上、好ましくは約40%以上、より好ましくは約60%以上の短繊維が長さ約20mm以上であることが好ましい。さらに、本発明に係る再生耐熱性高機能紡績糸においては、未使用の短繊維を除く使用済み耐熱性高機能紡績糸製品由来の短繊維のうち約20%以上、好ましくは約30%以上、より好ましくは約40%以上の短繊維が長さ約25mm以上であることがより好ましい。

【0039】

本発明に係る再生耐熱性高機能紡績糸は、耐熱性高機能繊維を含むので、かかる繊維の特性を生かした種々の用途に応用することができる。例えば、前記再生耐熱性高機能紡績糸を製紐して組紐を作製することができる。また、例えば、前記再生耐熱性高機能紡績糸を織ったり編んだりして布帛を作製することができる。かかる織布は、耐熱性に優れているので、耐熱性シートとして種々の用途に用いられうる。また、かかる布帛を利用して、衣類などの繊維製品を作製することもできる。とくに、本発明にかかる再生耐熱性高機能紡績糸を安全防護衣に利用することが好ましい。安全防護衣としては、装着している人の身体を保護する目的の衣類であれば特に限定されないが、作業着や消防服、各種スポーツ服などが挙げられる。また、前記再生耐熱性高機能紡績糸や再生耐熱性高機能紡績糸を含む布帛から、手袋を作ることができる。また、本発明の再生耐熱性高機能紡績糸を編むことでも、手袋、特に作業用手袋を作製することができる。さらに、パッキン材やロープなどにも応用することができる。

【0040】

上述のような本発明にかかる再生耐熱性高機能紡績糸を含む繊維製品は、再生耐熱性高機能紡績糸を含むことが表記されていることが好ましい。表記方法としては、特に限定されないが、例えば「再生耐熱性高機能紡績糸を含む」旨の文字が記載されている場合が挙げられる。また、一般的に知られているリサイクルマークなどが付されている場合が挙げられる。さらに、所望のマークや着色が再生耐熱性高機能紡績糸を含むことを意味するという取り決めのもと、かかるマークや着色を付してもよい。

【0041】

さらには、前記繊維製品には、再生耐熱性高機能紡績糸の再生回数が表示されていることが好ましい。本発明にかかる再生方法を用いても、使用済み耐熱性高機能紡績糸製品を無限に再生できるわけではない。そのため、所定の回数再生処理された使用済み耐熱性高機能紡績糸製品は廃棄することとなる。前記のように再生耐熱性高機能紡績糸の再生回数が表示されていれば、本発明にかかる再生方法の原料として適当かどうか直ちに判断することができるという利点がある。前記再生回数の表示方法も特に限定されず、上述の再生耐熱性高機能紡績糸を含むことの表記方法と同様でよい。

【0042】

再生耐熱性高機能紡績糸を含むことの表記および再生回数の表示は、公知の手段を用いて、本発明にかかる繊維製品につけられていればよい。例えば、ラベルなどが本発明にかかる繊維製品に貼り付けてあってもよい、また、本発明にかかる繊維製品に、縫いこまれていたり、編みこまれていたり、織り込まれていてもよい。

【実施例】

【0043】

〔実施例1〕

使用済み耐熱性高機能紡績糸製品として、パラ系アラミド繊維からなる作業用手袋を用いた。かかる手袋は、ポリパラフェニレンテレフタルアミド繊維糸であるKEVLAR(登録商標)糸20番手/双糸(東レ・デュポン株式会社製)を5本引き揃えて、株式会社 島精機製作所製のSJF(Computerized Fashion Knitting Machine)7ゲージ用編み機を用いて作られた手袋である。前記使用済みケブラー手袋を洗濯・乾燥の洗浄処理と帯電防止の油剤付与を行った。その後、使用済ケブラー手袋に対し、バーチカルクラッシャー(竹原機械研究所製)による解砕処理(2段階破砕)を行った後に、オープナー(日本スピンドル製造株式会社製「NS スーパーオープナー」)にて開繊処理を行った。得られた綿状物(開繊が不十分な糸状物を含む。)を製条工程、練条工程、粗紡工程に付し、本発明にかかる再生耐熱性高機能紡績糸を製造した。なお、前記解砕処理を行わない場合、解砕処理として適当な部分裁断を行った場合も同様にして実施した。

【0044】

解砕処理の違いまたは油剤付与の有無による、初回の開繊後の綿状物の形態および静電気の発生の違いを表1にまとめた。

【表1】

なお、解砕処理を行った場合、解砕処理時の静電気の発生は、初回の開繊後と同様の結果であった。

【0045】

解砕処理を行わない場合、手袋がきちんとひらたく置かれていない時や手袋のロック部分はフィードローラーに噛み込みにくく、詰まってフィードローラーが停止したり、フィードローラーから送り出されても、KEVLAR(登録商標)糸の強力が強いので引きちぎり難くなり、開繊が不十分なまま排出され、機械の中に滞留したり、巻き付いて開繊シリンダーが止まった。手袋の指先や端切れなどのままで排出され、綿状物の中に含まれると、取り出して、何度も開繊することになり、通常の開繊に比べて著しく効率が悪くなった。

解砕処理として適当な部分裁断を行った場合、手袋が開繊される前に予め適当な大きさに裁断したり、機械的に切断分解し、引きちぎり分離することにより、フィードローラーに噛み込みやすくなり、フィードローラーからの送り出しもスムーズになり、停止することがなくなった。開繊シリンダーによる開繊も安定して効率が向上した。

手袋は、編物であるため伸びやすい構造を持っているが、フィードローラーからの送り出しが速い場合は、オープナーの開繊シリンダーによる開繊時間が短く、開繊が不十分で、長い糸となって巻き付いたりした。また、遅い場合は、手袋は、開繊シリンダーへゆっくり移動して開繊されるので、フィードローラーを通過するまでに、手袋は開繊シリンダーによって伸ばされ、フィードローラーを通過すると、開繊シリンダーに巻き付いたり、オープナーに飛び込んで、異常負荷となり、オープナーが停止した。しかし、手袋を開繊する前に予め引き裂き処理や裁断により、たとえ部分的にでもカットして、分解することによって、前記手袋の伸びや長い糸を断ち切り、スムーズな開繊処理ができるようになり、開繊処理の効率や綿状物化の割合が向上し、機械の異常停止もなくなった。

【0046】

適当な部分裁断による解砕処理をさらにすすめたクラッシャーによる解砕処理を行った場合、一段目の破砕において使用済み手袋が粗く裁断され、引き裂かれ、裁断片等が二段目の破砕に送られ、二段目の破砕で裁断片等がさらに引きちぎられ、引き裂かれる。その結果、得られた解砕物は、指先部や50mm程度の裁断片と引き裂かれた端切れや糸およびわずかの綿状物が見られる状態になる。なお、クラッシャーによる解砕処理は、二段の破砕が好ましい。三段以上の破砕では、綿状物化が促進されてしまい、解砕物が細かくなりすぎるため、開繊機での作業を効率的にするという本発明の主旨および出来るだけ長い短繊維長に加工する観点からは、前述のように二段の破砕が好ましい。クラッシャーによる解砕処理で得られた解砕物を開繊した場合、開繊機におけるトラブルも少なく、比較的よく糸・綿状化された。

【0047】

〔実施例2〕

開繊を2回、4回および6回行ったこと以外は、実施例1と全く同様に行った。すなわち、開繊の頻度による、開繊性、綿状化について比較評価を行った。

実施例1による解砕処理で1回のみでは、綿状化は不十分で、綿状物は全体の50%程度であり、引きちぎられた糸や編物の端切れなどもまだ多く、手袋を構成するゴムやカバーリングしたゴム糸や手首部の頑丈なかがり部及び指間の結び目など塊状の開繊し難いものは、オープナーの高速回転で振り落されずに残るものが多かった。

しかし、2回通しによって、上記に示した異物のほとんどが振り飛ばされ綿状物と糸及びわずかの異物となった。4回通しにより、糸は20%程度と少なくなり、元々の手袋の編物の端切れも少なくなった。6回通しによっても、4回に比べごく多少は良くなった程度であるが、異物はほとんど振り落され除去出来るようになった。しかし、依然として細かく粉砕された糸・ゴムなどが綿のなかに絡み合い含まれる。繰り返し回数が多いほど糸への損傷は大きいので、全体に対する糸の含有割合を鑑みると、4〜5回のくり返しが適当であった。

【0048】

〔実施例3〕

開繊により得られた綿状物に、繊維長51mmの未使用のKEVLAR(登録商標)ステープル(東レ・デュポン株式会社製)を25重量%、50重量%、75重量%混合し、得られた混合物を紡績した以外は、実施例2と全く同様にして、解砕処理前に油剤を付与し、4回の開繊処理を行い、本発明にかかる再生耐熱性高機能紡績糸を得た。

これらの紡績工程途中の評価結果を表2にまとめた。表中のスライバー強さは、ドラフトフォーステスタ(エイコー測器株式会社製)により引き抜き力を測定した。測定条件は、ローラゲージ60mm、ドラフト比1.5、フロント速度0.5m/分とした。表中の◎は非常に良好であること、○は良好であること、△はまず問題ないことを示す。

表2から、未使用のKEVLAR(登録商標)ステープルの混入率(表中、「SF混率」という。)が増えるほどスライバーの強さのレベルは上がることがわかる。

【0049】

【表2】

【0050】

得られた再生耐熱性高機能紡績糸の単糸強力を、JIS L 1095:1999 9.5に従って測定し、その結果を表3に示した。SF混率の違いによって糸の太さが異なるため、測定した単糸強力を糸の太さで除して得られる引張強度で、未使用のKEVLAR(登録商標)紡績糸と比較した。

表3から明らかなように、SF混率25%の再生紡績糸で現行の未使用紡績糸の62%の強度を保持し、SF混率50%の再生紡績糸で現行の未使用紡績糸の91%の強度を保持し、SF混率75%の再生紡績糸で現行の未使用紡績糸とほぼ同じ強度を有することがわかる。

【0051】

【表3】

【0052】

実施例2に記載の方法のうち開繊処理を4回行う方法において、製条工程後に得られるスライバー(SF混率が0%である。)について、「JIS L 1015:1992 7.4.1 A法」にしたがって、ステープルダイヤグラムにより、繊維長を測定した。具体的には、縦軸に繊維長を取り、正確に計った所要量の試料を金ぐしで縦軸に平行に引き揃え、ベアー型ソーターでステープルダイヤグラムを約25cmに作製した。スライバー中に繊維長αmm以上の短繊維が占める割合は以下のように算出した。縦軸の数値がαとなるグラフ上の点を通り縦軸(y軸)に平行な(横軸(x軸)に垂直な)線を引くと、グラフと横軸(x軸)と縦軸(y軸とで囲まれる領域が二つに分割される。二つに分割された領域のうち縦軸(y軸に近いほうの領域の面積(以下、A面積という。)を測定する。また、グラフと横軸(x軸)と縦軸(y軸)とで囲まれる領域の面積(以下、B面積という。)も同時に測定する。B面積に対するA面積の割合がスライバー中の繊維長αmm以上の短繊維が占める割合である。

【0053】

ステープルダイヤグラムを図7に示し、表4に計算結果を示した。図7から得られる表4に記載の数値より、繊維長20mm以上の短繊維がスライバー中の75%占め、繊維長25mm以上の短繊維がスライバー中の60%占めることが分かる。また、最も長い繊維長は54mmで、平均繊維長は24.5mmであった。

【表4】

【0054】

また、実施例2に記載の方法のうち開繊処理を4回行う方法において、1回練条後のスライバー(SF混率が0%である。)についても、全く同様に繊維長を測定した。ステープルダイヤグラムを図8に示し、表5に計算結果を示した。図8から得られる表5に記載の数値より、繊維長20mm以上の短繊維がスライバー中の76%占め、繊維長25mm以上の短繊維がスライバー中の63%占めることが分かる。また、最も長い繊維長は58mmで、平均繊維長は24.3mmであった。

【表5】

【図面の簡単な説明】

【0055】

【図1】解砕処理において用いられるクラッシャーの縦断面図である。

【図2】図1に示すクラッシャーにおける平面図である。

【図3】図1に示すクラッシャーにおける下部破砕ローラーの平面図である。

【図4】開繊処理において用いられる開繊機の縦断面図である。

【図5】図1〜3に示すクラッシャーにおいて、2つの上部破砕ローラーおよび下部破砕ローラーの他の態様を示す断面図である。

【図6】本発明における解砕処理および開繊処理を連続的に行う装置の断面図である。

【図7】製条後のスライバー(SF混率0%)の繊維長分布を示すグラフである。縦軸は繊維長(単位mm)、横軸は所要量の試料を平行に並べた幅で25cmである。

【図8】練条後のスライバー(SF混率0%)の繊維長分布を示すグラフである。縦軸は繊維長(単位mm)、横軸は所要量の試料を平行に並べた幅で25cmである。

【符号の説明】

【0056】

1 解砕物

1a 短繊維

2 フィードローラー

2a、4a ガーネットワイヤ

3 ディッシュプレート

4 開繊シリンダー

6 クラッシャー

11、12 上部破砕ローラー

13 下部破砕ローラー

14、15、16、17 スクリュー状の破砕刃

21a 主コンベア

21b 補助コンベア

22 フィードローラー

23 シリンダー

24 ウォーカー

25 開繊部

26 開繊機

27 シリンダケーシング

28 繊維剥離部

29 外側ケーシング

30 繊維乱雑化促進部

31 使用済み耐熱性高機能紡績糸製品

32 綿状物

【特許請求の範囲】

【請求項1】

使用済み耐熱性高機能紡績糸製品を所望により予め洗浄し、ついで解砕処理に付し、得られた解砕物を開繊して綿状物となし、かかる綿状物を紡績して紡績糸を再生することを特徴とする使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項2】

紡績前または紡績時に、長さ30〜200mmの未使用短繊維を全体の10〜90%の割合で混合することを特徴とする請求項1に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項3】

耐熱性高機能紡績糸が、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維およびポリパラフェニレンベンズビスオキサゾール繊維からなる群から選ばれる1以上の繊維からなることを特徴とする請求項1または2に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項4】

使用済み耐熱性高機能紡績糸製品が、安全防護衣や作業手袋であることを特徴とする請求項1〜3に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項5】

綿状物が、長さ20mm以上の短繊維を50%以上含むこと、および/または、耐熱性高機能紡績糸製品に用いられている紡績糸の短繊維長の40%以上の長さを有する短繊維を50%以上含むことを特徴とする請求項1〜4に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項6】

請求項1〜5に記載の使用済み耐熱性高機能紡績糸製品の再生方法により得られる再生耐熱性高機能紡績糸。

【請求項7】

長さ20mm以上の短繊維を20%以上含むことを特徴とする再生耐熱性高機能紡績糸。

【請求項8】

請求項6または7に記載の再生耐熱性高機能紡績糸を含む繊維製品。

【請求項9】

組紐、織物、編物、ロープ、コード、パッキン材、安全防護衣または作業手袋であることを特徴とする請求項8に記載の繊維製品。

【請求項10】

再生耐熱性高機能紡績糸を含むことが表示されている請求項8または9に記載の繊維製品。

【請求項11】

さらに再生耐熱性高機能紡績糸の再生回数が表示されている請求項10に記載の繊維製品。

【請求項1】

使用済み耐熱性高機能紡績糸製品を所望により予め洗浄し、ついで解砕処理に付し、得られた解砕物を開繊して綿状物となし、かかる綿状物を紡績して紡績糸を再生することを特徴とする使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項2】

紡績前または紡績時に、長さ30〜200mmの未使用短繊維を全体の10〜90%の割合で混合することを特徴とする請求項1に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項3】

耐熱性高機能紡績糸が、全芳香族ポリアミド繊維、全芳香族ポリエステル繊維およびポリパラフェニレンベンズビスオキサゾール繊維からなる群から選ばれる1以上の繊維からなることを特徴とする請求項1または2に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項4】

使用済み耐熱性高機能紡績糸製品が、安全防護衣や作業手袋であることを特徴とする請求項1〜3に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項5】

綿状物が、長さ20mm以上の短繊維を50%以上含むこと、および/または、耐熱性高機能紡績糸製品に用いられている紡績糸の短繊維長の40%以上の長さを有する短繊維を50%以上含むことを特徴とする請求項1〜4に記載の使用済み耐熱性高機能紡績糸製品の再生方法。

【請求項6】

請求項1〜5に記載の使用済み耐熱性高機能紡績糸製品の再生方法により得られる再生耐熱性高機能紡績糸。

【請求項7】

長さ20mm以上の短繊維を20%以上含むことを特徴とする再生耐熱性高機能紡績糸。

【請求項8】

請求項6または7に記載の再生耐熱性高機能紡績糸を含む繊維製品。

【請求項9】

組紐、織物、編物、ロープ、コード、パッキン材、安全防護衣または作業手袋であることを特徴とする請求項8に記載の繊維製品。

【請求項10】

再生耐熱性高機能紡績糸を含むことが表示されている請求項8または9に記載の繊維製品。

【請求項11】

さらに再生耐熱性高機能紡績糸の再生回数が表示されている請求項10に記載の繊維製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−233409(P2006−233409A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2006−41484(P2006−41484)

【出願日】平成18年2月17日(2006.2.17)

【分割の表示】特願2003−45090(P2003−45090)の分割

【原出願日】平成15年2月21日(2003.2.21)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成18年2月17日(2006.2.17)

【分割の表示】特願2003−45090(P2003−45090)の分割

【原出願日】平成15年2月21日(2003.2.21)

【出願人】(000219266)東レ・デュポン株式会社 (288)

【Fターム(参考)】

[ Back to top ]