供給装置

【課題】NC旋盤加工により生じた金属屑等の被輸送物を空気輸送システムにより輸送することのできる供給装置を提供する。

【解決手段】開口を有して被輸送物を収容する収容体10と、収容体10内に回転可能に配置され、螺旋状のスクリュー21を有する回転軸20と、回転軸20の下方に形成され、輸送気体が圧送される輸送通路に連通される排出路40とを備えている。スクリュー21には回転軸側破砕手段が設けられるとともに、収容体10には収容体側破砕手段が設けられている。この回転軸側破砕手段と収容体側破砕手段とが協働して被輸送物を破砕し、破砕された金属屑は排出路40を介して輸送通路に供給される。

【解決手段】開口を有して被輸送物を収容する収容体10と、収容体10内に回転可能に配置され、螺旋状のスクリュー21を有する回転軸20と、回転軸20の下方に形成され、輸送気体が圧送される輸送通路に連通される排出路40とを備えている。スクリュー21には回転軸側破砕手段が設けられるとともに、収容体10には収容体側破砕手段が設けられている。この回転軸側破砕手段と収容体側破砕手段とが協働して被輸送物を破砕し、破砕された金属屑は排出路40を介して輸送通路に供給される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえばNC旋盤を用いた金属製品の加工により生じた金属屑等の被輸送物を供給する供給装置に関するものである。

【背景技術】

【0002】

従来、セメントや穀類等の被輸送物を所定箇所(たとえば、貯蔵タンク)まで輸送する際に、輸送通路内に圧送される空気等の気体に被輸送物を混合して輸送する空気輸送システムが利用されている。この空気輸送システムにおいて、輸送通路に被輸送物を供給する供給装置としてロータリーフィーダが使用されている(たとえば、特許文献1参照。)。

【0003】

ロータリーフィーダの内部には、駆動用モータにより回転駆動される回転体が配設されており、同回転体は、等間隔おきに放射状に突設されてなる複数の羽根板を有している。そして、隣接する羽根板により形成された各仕切室には、その容積に相当する量の被輸送物が順次投入され、回転体の回転に基づき各仕切室内に収納された被輸送物を輸送通路に順次投入するようになっている。

【特許文献1】特開2001−96181号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、NC旋盤加工により生じた金属屑は、そのサイズが不均一で比重や重量が大きいために、空気輸送システムを用いて直接輸送することは困難であった。そのため、金属屑を台車に溜めておき、作業者が所定箇所まで直接搬送する、あるいは、NC旋盤に接続したコンベアによって金属屑を所定箇所まで搬送するといった方法が採用されていた。しかし、作業者が直接搬送する方法やコンベアによって搬送する方法は、上記空気輸送システムと比較して多大な時間や手間がかかるために、作業効率が著しく低下するといった問題があった。

【0005】

この発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、NC旋盤加工により生じた金属屑等の被輸送物であっても空気輸送システムにより輸送することのできる供給装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために請求項1に記載の供給装置は、開口を有して被輸送物を収容する収容体と、該収容体内に回転可能に配置され、その外周に螺旋状のスクリューを有する回転軸と、該回転軸の下方に形成され、輸送気体が圧送される輸送通路に連通される排出路とを備え、前記スクリューには回転軸側破砕手段を設けるとともに、前記収容体には収容体側破砕手段を設け、前記回転軸側破砕手段と前記収容体側破砕手段との協働により前記被輸送物を破砕するとともに、破砕された被輸送物を前記排出路を介して前記輸送通路に供給することを特徴とする。

【0007】

上記構成によれば、収容体内に投入された被輸送物は、回転軸側破砕手段及び収容体側破砕手段によって破砕されることになる。そのため、サイズが不均一で比重や重量が大きい被輸送物であっても、そのサイズを一定の大きさ以下に均一化し、比重や重量を適正化することによって空気輸送システムを用いて輸送することが可能になる。また、本発明では、ひとつの装置内に被輸送物を破砕するための構成と被輸送物を供給するための構成を備えている。そのため、単純に被輸送物を破砕する装置と従来の供給装置とを並設したような構成と比較して装置全体の大型化を抑制することができる。

【0008】

請求項2に記載の供給装置は、請求項1に記載の発明において、前記回転軸と前記排出路との間には、所定のサイズ以下に破砕された被輸送物を選択的に通過させる分離手段が設けられていることを特徴とする。上記構成によれば、所定のサイズ以下に破砕された被輸送物を選択的に回転軸側から排出路側へ移行させることができるため、十分に破砕されていないサイズの大きい被輸送物が輸送通路内に供給されることが抑制できる。

【0009】

請求項3に記載の供給装置は、請求項1又は請求項2に記載の発明において、前記スクリューは、前記回転軸の軸方向に沿って複数のスクリュー体に分割されてなり、隣り合う各スクリュー体は前記回転軸に対して互いに異なる巻方向に螺旋状に巻回されていることを特徴とする。

【0010】

回転軸を回転させたとき、収容体内に投入された被輸送物はスクリューに押されて回転軸の軸方向に移送される。また、この被輸送物の移送方向はスクリューの螺旋の巻方向によって決定されるものである。そのため、上記構成によれば、たとえば、回転軸を一方向に回転されると、隣り合うスクリュー間に被輸送物が寄せ集められて密になる一方、そのスクリュー間から離れるほど被輸送物が存在せずに疎となる。また、回転軸を他方向へ回転させると(逆回転させると)、隣り合うスクリュー間から被輸送物が押し出されて疎になる一方、そのスクリュー間から離れるほど被輸送物が寄せ集められて密となる。このように、回転軸の回転、逆回転を繰り返すことで回転軸の軸方向において被輸送物の密状態、疎状態が入れ替わる。したがって、被輸送物が偏りなく均等に破砕処理されるとともに、被輸送物の密集の固定に起因する回転軸への過大な負荷発生を抑制することができる。また、被輸送物の密化が実現できれば、回転軸側破砕手段と収容体側破砕手段との協働による破砕が積極化される。

【発明の効果】

【0011】

本発明の供給装置によれば、NC旋盤加工により生じた金属屑等の被輸送物を空気輸送システムにより輸送することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の供給装置を図面に基づいて説明する。図5は、被輸送物を輸送気体に混合させて輸送する空気輸送システムの全体構成を概略的に示している。なお、本実施形態では、NC旋盤1を用いた金属製品の加工により生じた金属屑を被輸送物とする。この種の金属屑は硬質であるとともに、形状が複雑で均一ではなく、たとえば螺旋状に渦巻いているものや、長さが数ミリから数十ミリのものが混在している。このような金属屑の種類としては鉄、鋳鉄、鋳鋼、アルミニウム等が挙げられる。

【0013】

本実施形態の空気輸送システムには、2つの輸送通路2、3が並設されている。各輸送通路2、3の最上流位置にはそれぞれ供給装置4が配設されている。供給装置4は、NC旋盤1の排出口1aから排出された金属屑を輸送通路2、3側へ供給するものである。なお、各輸送通路2、3においてそれぞれ設けられる供給装置4は、同一の構成を有している。

【0014】

各輸送通路2、3の最下流側には共通の吸引ブロワー5が配設されている。この吸引ブロワー5は、輸送気体の供給源となっている。本実施形態の空気輸送システムでは、各供給装置4によりそれぞれ輸送通路2、3側に供給された金属屑は、吸引ブロワー5により吸引されることで、負圧状態の輸送通路2、3の下流側へ輸送される。

【0015】

各輸送通路2、3において、供給装置4の近傍には切換バルブ6がそれぞれ設けられている。これにより、いずれの輸送通路2、3に輸送気体を供給するかが各切換バルブ6の開閉によって選択されるようになっている。吸引ブロワー5の下流側(下方)には、貯蔵タンク7が配設されている。この貯蔵タンク7には各輸送通路2、3内を輸送されてきた金属屑が貯蔵されるようになっている。

【0016】

次に、本実施形態の供給装置4を図1〜図4に基づいて説明する。図1及び図2に示すように、収容体10は、上方を開口する略箱状をなすとともにその四隅を4本の脚部14によって支持されている。図1及び図2に示すように、収容体10をなす筒状部11は、上方を開口する半円筒状に形成されるとともに長手方向の端部を側壁によって閉じられている。また、収容体10をなすホッパー12は筒状部11の上縁に一体形成されている。

【0017】

図1に示すように、筒状部11の下部には、平面視四角形状の排出孔11aが貫通形成されている。また、収容体10の長手方向の両側壁10a(図1において左右に位置する側壁)には、円板状の取付板13が固着されるとともに、この取付板13を介して収容体10に脚部14が取り付けられている。

【0018】

図1に示すように、収容体10の側壁10a及び取付板13にはその長手方向に沿って延びるように回転軸20が回転可能に支持されている。この回転軸20は棒状をなすとともに、その中心軸が収容体10を構成する筒状部11の中心軸と重なるように配置されている(図2参照。)。また、回転軸20は一方の取付板13(図1の右側の取付板13)に固着されたモータ51に駆動連結されている。なお、モータ51は自身に接続される回転制御手段52によりその回転方向が制御されている。具体的には、回転制御手段52はモータ51の回転方向、すなわち回転軸20の回転方向について、正回転方向と逆回転方向とを設定される所定時間ごとに連続的に切り替える制御を行なう。

【0019】

また、回転軸20の外周面には、その回転軸20に対して螺旋状に巻き付くようにしてスクリュー21が巻回されている。このスクリュー21は、回転軸20の軸方向Lに沿って第1スクリュー体22及び第2スクリュー体23に分割されるとともに、これら第1スクリュー体22及び第2スクリュー体23は、その螺旋の巻方向が互いに異なる、すなわち逆方向に巻かれた螺旋となるように形成されている。具体的には、第1スクリュー体22は、回転軸20における輸送方向下流側(図1における左側)に設けられるとともに、図1における左側から右側に向かって反時計回りに回るような螺旋状をなしている。一方、第2スクリュー体23は、回転軸20における輸送方向上流側(図1における右側)に設けられるとともに、図1における左側から右側に向かって時計回りに回るような螺旋状をなしている。

【0020】

また、図2に示すように、第1スクリュー体22の幅方向の大きさは回転軸20の外周面と筒状部11の内周面との間隔よりも僅かに小さくなるように設定されている。つまり、回転軸20の軸方向Lに見た場合における第1スクリュー体22の見かけ上の直径は、筒状部11の内径よりも僅かに小さくなっている。そのため、第1スクリュー体22の周縁と筒状部11との間には僅かに隙間が存在することになる。

【0021】

図1〜図3に示すように、第1スクリュー体22には、外周縁に沿ってその一部が切欠かれた切欠部24が、一巻き当たり、その1/3巻き程度の範囲にわたって形成されている。図2に示すように、第1スクリュー体22の外周縁における切欠部24上に位置する端縁のうち、切欠部24の始点位置と終点位置に位置する端縁24aは、回転軸20の軸方向Lに見た場合に回転軸20の径方向に延びるように形成されている。つまり、端縁24aの長さが切欠部24の切欠深さとなっている。本実施形態においては、この切欠部24が回転軸側破砕手段として機能する。

【0022】

なお、第1スクリュー体22と第2スクリュー体23は、その螺旋の巻方向が異なるのみであって、スクリューの幅方向の大きさや螺旋ピッチ等の他の構成については同一に形成されている。そして、第2スクリュー体23においても第1スクリュー体22と同様の切欠部24が形成されている。また、第1スクリュー体22及び第2スクリュー体23に形成される全ての切欠部24は、その始点位置に位置する端縁24a同士及び終点位置に位置する端縁24a同士の位相が揃うように形成されている。

【0023】

図2及び図3に示すように、収容体10を構成する筒状部11の内周面における上端であって、なおかつ切欠部24に対向した位置(切欠部24の回転領域に対向する筒状部の内周面領域)に、収容体側破砕手段としての固定刃30が筒状部11の内周面に突出するように取り付けられている。この固定刃30は略直方体状の部材であり、筒状部11の内周面からの突出方向側の長さXが、切欠部24の端縁24aの長さと等しくなるように形成されている(図2参照。)。また、図3に示すように、回転軸20の軸方向Lにおける長さYは、切欠部24の回転領域における軸方向L側の長さよりも僅かに小さくなっている。そのため、スクリュー21の切欠部24と固定刃30との間には僅かな隙間が存在することになり、スクリュー21及び回転軸20を回転させた際にスクリュー21と固定刃30とが接触することはない。なお、図3に示すように、固定刃30は、筒状部11の内周面において、各切欠部24に対向した位置にそれぞれ一対ずつ形成されている。

【0024】

図1及び図2に示すように、収容体10を構成する筒状部11の下部外周面には、筒状部11に形成された排出孔11aを覆うように筒状の排出路40が固着されている。排出路40の長手方向の一方の端部(図1における左側の端部)は、収容体10及び取付板13よりも外方に突出するとともに、輸送通路2、3と連結するためのフランジ状の連結部41を形成している。また、排出路40の他方の端部(図1における右側の端部)は、収容体10の下方に位置するとともに、その側端面には排出路40内に外気を取り込むための空気口42を貫通形成している。

【0025】

また、図1に示すように、排出路40の上面における排出孔11aを覆う部分には、分離手段としての分離部43を設けている。この分離部43には複数の孔が貫通形成されるとともに、この孔の大きさは空気輸送システムによる空気輸送が困難になるようなサイズの金属屑が通過できない程度の大きさに設定されている。そのため、分離部43に形成された孔の大きさ以下の金属屑のみが分離部43を通過して排出路40内に供給されることになる。

【0026】

また、図1及び図2に示すように、排出路40の下面には取付部44が複数貫通形成されるとともに、各取付部44にはパンチングメタル44aが取り付けられている。このパンチングメタル44aの孔の大きさは、金属屑は通過せずに油分や水等の液体のみを通過させる程度に設定されている。なお、本実施形態においては、取付部44は分離部43と略同じ大きさに形成されるとともに、分離部43の真下に位置するように形成されている。

【0027】

また、図1及び図2に示すように、排出路40の下方には、パンチングメタル44aを通過した液体を回収するための貯留部としての液体受け箱53が設けられている。この液体受け箱53は、脚部14間に設けられる支持板14a上に支持されている。本実施形態においては、取付部44とパンチングメタル44aと液体受け箱53とにより、金属屑に伴って排出路40内に供給された液体を回収する液体回収機構を構成している。

【0028】

次に、このように構成された供給装置4を用いて金属屑を輸送通路2、3に供給する態様を説明する。

NC旋盤1を用いた金属加工により生じた金属屑は、ホッパー12を介して収容体10内に投入される。一方、回転軸20は、回転制御手段52により制御されたモータ51によって正回転方向(図2における時計回り方向)に回転駆動される。このとき、収容体10内に収容された金属屑は回転軸20に設けられたスクリュー21に押されて回転軸20の軸方向Lに沿って移送される。具体的には、図1の矢印で示すように、第1スクリュー体22側に位置する金属屑は、図1における左側から右側に向かって移送されるとともに、第2スクリュー体23側に位置する金属屑は図1における右側から左側に向かって移送されることになる。つまり、回転軸20の軸方向Lに沿って収容体10の中央側へ向かって移送される。

【0029】

なお、この回転軸20の回転方向は回転制御手段52によって制御されており、設定された所定時間ごとに正回転方向から逆回転方向へ、或いは逆回転方向から正回転方向への切り替えを行なっている。回転軸20を逆回転方向(図2における反時計回り方向)へ回転させた場合には、収容体10内に収容された金属屑は、回転軸20を正回転方向に回転させた場合と逆方向、すなわち回転軸20の軸方向Lに沿って収容体10の中央側から離れる方向(両側壁10a側)に移送される。

【0030】

また、図4に示すように、スクリュー21による金属屑の移送途中において、各スクリュー体22、23に形成された切欠部24と固定刃30との間に挟まれた金属屑は、切欠部24と固定刃30との間で破砕されることになる。具体的には、切欠部24の端縁24aと、固定刃30の側端面30aとの間に挟まれることによって金属屑が剪断される(図4の鎖線部分参照。)。なお、回転軸20を正回転方向に回転させた場合にも、逆回転方向に回転させた場合にも同様に金属屑を破砕することが可能である。

【0031】

そして、収容体10内を破砕されつつ移送される金属屑のうち、排出路40に形成された分離部43を通過できる程度の大きさにまで破砕された金属屑は、排出孔11a及び分離部43を介して排出路40に排出される。この排出路40に排出された金属屑は、吸引ブロワー5により吸引されることで、連結部41を介して排出路40と連結される輸送通路2、3に供給されるとともに、負圧状態の輸送通路2、3の下流側へ強制的に輸送される。

【0032】

また、金属屑に付着した油分等の液体が供給装置4内に供給されることがあるが、本実施形態では、こうした液体は液体回収機構により回収される。収容体10内に供給された液体は金属屑とともに排出路40に排出された後、パンチングメタル44aを通過して液体受け箱53に貯留される。この液体受け箱53内に貯留された液体は所定の方法により廃棄或いは再利用される。

【0033】

次に本実施形態における作用効果について、以下に記載する。

(1)本実施形態では、回転軸側破砕手段としての切欠部24を有するスクリュー21を設けた回転軸20と、切欠部24と協働して金属屑を破砕する収容体側破砕手段としての固定刃30とを収容体10内に備えている。これにより、収容体10内に収容された金属屑は切欠部24と固定刃30とにより破砕された後、収容体10の下部に形成された排出路40を介して輸送通路2、3内に供給される。よって、NC旋盤加工により生じるサイズが不均一な金属屑であっても、一定の大きさ以下に破砕されるため、金属屑の比重や重量が適正化されて空気輸送に供することが可能になる。

【0034】

また、本実施形態では、ひとつの供給装置4内に金属屑を破砕するための構成(回転軸側破砕手段としての切欠部24及び収容体側破砕手段としての固定刃30)と、金属屑を輸送通路2、3に供給するための構成(排出路40)とを備えている。そのため、単純に金属屑を破砕するための破砕装置と従来の供給装置とを並設したような構成と比較して装置全体の大型化を抑制することができる。

【0035】

(2)本実施形態では、回転軸20に形成されるスクリュー21は、回転軸20の軸方向Lに沿って第1スクリュー体22と第2スクリュー体23とに分割されるとともに、これら各スクリュー体22、23は互いに異なる巻方向の螺旋状に巻回されている。これにより、回転軸20を正回転方向に回転させた際に、収容体10内に収容された金属屑は、スクリュー部分に押されて収容体10の中央側に向かって軸方向Lに沿って移送される。このとき収容体の中央部分、すなわち第1スクリュー体22と第2スクリュー体23との間に金属屑が集められて、この部分における金属屑の密度が大きくなるため、切欠部24と固定刃30との協動による破砕が積極化される。

【0036】

(3)本実施形態では、回転制御手段52により回転軸20の回転方向が所定時間ごとに切り替えられている。回転軸20を逆回転方向に回転させると、収容体10内に収容された金属屑は、収容体10中央側から離れる方向(両側壁10a側)に軸方向Lに沿って移送される。そのため、第1スクリュー体22と第2スクリュー体23との間に密集した金属屑が押し出されて、第1スクリュー体22と第2スクリュー体23との間の金属屑の密度が小さくなる。一方、両側壁10a側では、金属屑が集められて金属屑の密度が大きくなる。このように、回転軸20の回転方向を切り換えることで、回転軸20の軸方向において金属屑の密状態、疎状態が入れ替わる。したがって、金属屑を偏りなく均等に破砕することができるとともに、金属屑が過度に密集することに起因する回転軸20への過大な負荷発生を抑制することができる。

【0037】

(4)本実施形態では、スクリューの外周縁に沿って形成された切欠部24と、筒状部11に設けた固定刃30との協動により金属屑を破砕するように構成した。この構成によれば、スクリュー21の回転領域の範囲内において金属屑を破砕することができるため、破砕機能を付加したことによる装置の大型化を抑制することができる。

【0038】

(5)本実施形態では、排出路40の上部に分離手段として、複数の孔を有する分離部43を形成し、この分離部43を通過可能な大きさの金属屑のみを排出路40内に排出するように構成している。そのため、分離部43を通過できないようなサイズの大きい金属屑、つまり空気輸送システムにおいて輸送困難な金属屑が輸送通路2、3内に供給されることを抑制することができる。

【0039】

(6)本実施形態では、スクリュー21と筒状部11との間、及びスクリュー21の切欠部24と固定刃30との間にそれぞれ隙間が設けられている。そのため、スクリュー21と収容体10及び固定刃30との間における噛み込みの発生を抑制することができる。

【0040】

(7)本実施形態では、金属屑とともに供給装置4内に供給された液体を回収する液体回収機構が備えられている。そのため、液体が金属屑に伴って供給装置4よりも下流の輸送通路2、3内に供給されることが抑制される。

【0041】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 本実施形態では、被輸送物として金属屑を輸送する空気輸送システムを採用したが、この被輸送物は金属屑に限られるものではない。すなわち、ガラス、プラスチック、板材、生ごみ、ビニール等の粉砕体や、セメント、木の粉等の粉体等を輸送する空気輸送システムを採用してもよい。

【0042】

・ 本実施形態の輸送システムには、2つの輸送通路2、3を設ける構成を採用したが、同輸送通路を3つ以上設ける構成を採用してもよい。このような構成とした場合、様々な種類の金属屑(たとえば鉄、鋳鉄、鋳鋼、アルミニウム等)の輸送がその種類別に可能となり、効率的である。また、輸送通路を1つとする構成を採用してもよい。この場合、切換バルブ6は省略される。

【0043】

・ 本実施形態では、収容体10は筒状部11と、筒状部11の上部に一体に設けられたホッパー12とにより形成されていたが収容体10の構成はこれに限られるものではない。たとえば、収容体10の一部として、筒状部11の下部に排出路40を一体に設ける構成としてもよい。また、ホッパー12を省略して筒状部11のみから収容体10を構成してもよい。この場合、供給装置4の高さ方向の大きさが抑制されて、供給装置4を薄型化することができる。

【0044】

・ 本実施形態の回転制御手段52は、設定された所定時間ごとに回転軸20の回転方向を連続的に切り替える制御を行なっていたが、回転軸20の回転制御はこれに限られるものではない。たとえば、所定回転数ごとに回転軸20の回転方向を切り替えてもよいし、これらの制御に加えて、一方の回転方向の回転速度を相対的に遅くするような回転速度を切り替える制御を行なってもよい。

【0045】

また、回転軸20の回転方向の切り替え制御を連続的に行なうのではなく、噛み込み等の不具合の発生時のみに回転方向を切り替える構成としてもよい。なお、ここでいう連続的とは、正回転方向への回転を停止させてから逆回転方向への回転を開始する間、或いは逆回転方向への回転を停止させてから正回転方向への回転を開始する間に一定のインターバルが設定されている場合も含むものである。また、一方向のみに回転軸20を回転させるような構成としてもよい。

【0046】

・ 本実施形態のスクリュー21は、2つのスクリュー体22、23から構成されていたが、スクリュー体の個数はこれに限られるものではなく、3つ以上のスクリュー体を設けてもよい。この場合、隣り合うスクリュー体の螺旋の巻方向を異ならせるように形成することにより、収容体10内における金属屑を任意の位置に密集させることができる。また、スクリュー21を1つのスクリュー体から構成するようにしてもよい。

【0047】

・ 本実施形態では、第1スクリュー体22と第2スクリュー体23の螺旋の巻方向を互いに異ならせるように構成していたが、各スクリュー体の螺旋の巻方向はどのような方向であってもよい。たとえば、第1スクリュー体22と第2スクリュー体23の螺旋の巻方向が同じになるように構成してもよい。

【0048】

・ 第1スクリュー体22と第2スクリュー体23における幅方向の大きさ、螺旋の巻数、及び螺旋ピッチ等のスクリュー21の形状はとくに限定されるものでなく、どのように構成されていてもよい。また、これらの各構成が第1スクリュー体22と第2スクリュー体23との間で異なっていてもよい。

【0049】

・ 本実施形態では、回転軸側破砕手段としての切欠部24を各スクリュー体22、23の螺旋一巻き当たり1/3程度の範囲に形成していたが、切欠部24の構成はこれに限られるものではない。たとえば、螺旋一巻き当たり1/3以上の範囲にわたって切欠部24を設けてもよいし、螺旋一巻き当たり1/3以下の範囲で切欠部24を設けてもよい。また、切欠部24の端縁24aは、回転軸20の軸方向Lに見た場合に回転軸20の径方向に延びるように形成されていたが、端縁24aの形成方向はこれに限られるものではない。たとえば、上記実施形態の径方向に延びる端縁24aの構成に代えて、各スクリュー体22、23の延設方向において傾斜するように、言い換えれば前記回転軸20の径方向と交差するように傾斜させるようにして端縁24aを構成してもよい。また、輸送方向下流側(図1における左側)や輸送方向上流側(図1における右側)に傾斜するように構成してもよい。さらに、螺旋一巻きに対して複数の切欠部24を設けてもよい。

【0050】

・ 本実施形態では、各切欠部24を、その始点位置に位置する端縁24a同士及び終点位置に位置する端縁24a同士の位相が揃うように形成していたが、各切欠部24の両端縁24a同士の位相がずれるように形成してもよい。この場合、切欠部24ごとに、固定刃30の側端面30aと切欠部24の端縁24aとによる破砕のタイミングに時間差が生じるため、モータ51に作用する負荷のタイミングが分散される。

【0051】

・ 切欠部24に代えて各スクリュー体22、23の外周縁に回転軸20の径方向に突出する突起部を設け、この突起部と固定刃30とにより金属屑を破砕する構成としてもよい。この場合、筒状部11の内周面上に、上記突起部の回転領域を包囲するような凹部を設け、この凹部に固定刃30を設ける構成とすることで、上記突起部が筒状部11に衝突することなく回転軸20を回転させることができる。また、固定刃30を設けることなく、突起部と凹部との間で金属屑を破砕するようにしてもよい。この場合には、凹部が収容体側破砕手段として機能する。この他にも、上記突起部の突設高さに応じて各スクリュー体22、23の幅方向の大きさ、及び固定刃30の突出方向側の長さXを小さくする構成としてもよい。

【0052】

・ 本実施形態では、収容体側破砕手段としての固定刃30を筒状部11の内周面における上端に設けたが、固定刃30の配置位置はこれに限られるものではなく、切欠部24に対向した位置であれば、筒状部11の内周面上のどの位置に設けられていてもよい。また、本実施形態では、1つの切欠部24に対向した位置に一対の固定刃30を設けたが、これらのうちの一方のみを設けてもよいし、3つ以上の固定刃30を設けてもよい。さらに、固定刃30を設ける代わりに、筒状部11の内周面に切欠部24と対向するような膨出部を設け、この膨出部と切欠部24との間で金属屑を破砕する構成としてもよい。この場合には、膨出部が収容体側破砕手段として機能する。

【0053】

・ 切欠部24の端縁24a及び固定刃30の側端面30aに、先端が鋭利となるように加工仕上げされた刃を設けてもよい。

・ 本実施形態では、スクリュー21の切欠部24と固定刃30との間に隙間が設けられていたが、この隙間を設けることなく、切欠部24と固定刃30とが摺接するように構成してもよい。

【0054】

・ 本実施形態では、回転軸20を1つのみ備える構成を採用したが、回転軸20を2つ以上備える構成を採用してもよい。たとえば、スクリュー21を有する回転軸20を2本平行に配置し、スクリュー21と固定刃30との間だけでなく、各回転軸20のスクリュー21間においても金属屑を破砕するように構成してもよい。このように構成した場合、装置全体における破砕可能箇所が増加するため、時間当たりの破砕量が増加して破砕効率を向上させることができる。

【0055】

・ 本実施形態では、分離手段として複数の孔を有する分離部43を設けたが、分離手段の構成はこれに限られるものではない。たとえば、排出路40を上方に開口する断面U字状の部材とし、この排出路40と筒状部11との間に金網やパンチングメタル等の分離手段を介在させるような構成を採用してもよい。また、排出孔11aに代えて筒状部11に分離部43を設けてもよい。

【0056】

・ 供給装置4内に供給された液体を金属屑から分離して回収することができるのであれば液体回収機構の構成は本実施形態の構成に限定されるものではない。たとえば、貯留部としての液体受け箱53の代わりに排出路40の下部に液体貯留用の空間を形成し、この空間に貯留された液体を吸引ポンプ等で強制的に排出するような構成を採用してもよい。

【0057】

また、本実施形態では、排出路40の下面に取付部44を形成するとともに取付部44にパンチングメタル44aを取り付けることにより、排出路40外へ液体を通過させる通過部を形成していたが、通過部の構成はこれに限られるものではない。たとえば、排出路40の下面全体に取付部44を設け、その取付部44にパンチングメタル44aを取り付けるように構成してもよいし、金属屑の通過を防止して液体のみの通過を可能とするのであれば、パンチングメタル44aに代えて金網や樹脂製の濾過体等を採用してもよい。

【0058】

・ 液体回収機構は省略されてもよい。この場合、輸送通路2、3の最下流位置に液体と金属屑とを分離する液体分離手段(たとえば、バグフィルター)を設けることが好ましい。また、本実施形態の空気輸送システムにおいて、液体回収機構に加え、そうした液体分離手段をさらに設ける構成を採用してもよい。すなわち、供給装置4の内部に設けられた液体回収機構と、液体分離手段とにより液体の分離及び回収が行われることとなる。このような構成とした場合には、液体の分離・回収機能のさらなる向上が図られる。

【0059】

・ 吸引ブロワー5に代えて供給ブロワーを備える空気輸送システムを採用してもよい。この場合、供給ブロワーは供給装置4よりも上流側に設け、供給ブロワーから供給される輸送気体は排出路40に形成される空気口42に提供される。このとき、ホッパー12の開口部に密閉ダンパーを設けて同開口部を密閉すると輸送効率が向上する。

【0060】

次に、上記実施形態及び別例から把握できる技術的思想について記載する。

○ 前記回転軸側破砕手段は、前記スクリューの外周に沿って形成される切欠部であることを特徴とする供給装置。

【0061】

○ 前記収容体側破砕手段は、前記収容体の内周面において前記切欠部に対向した位置に設けられることを特徴とする供給装置。

○ 前記排出路の下方には、被輸送物に伴って前記収容体内に供給された液体を回収する液体回収機構が設けられており、前記液体回収機構は、前記排出路から前記液体回収機構側への液体の通過を許容する通過部と、該通過部を通過した液体を回収する貯留部とを有することを特徴とする供給装置。

【図面の簡単な説明】

【0062】

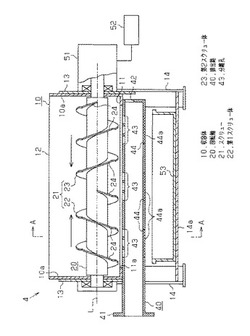

【図1】本実施形態の供給装置の断面図。

【図2】図1におけるA−A線断面図。

【図3】本実施形態の供給装置の上面図。

【図4】本実施形態の供給装置におけるスクリューと固定刃を示す斜視図。

【図5】本実施形態の空気輸送システムを示す概略図。

【符号の説明】

【0063】

L…軸方向、2,3…輸送通路、10…収容体、20…回転軸、21…スクリュー、22…第1スクリュー体、23…第2スクリュー体、24…回転軸側破砕手段としての切欠部、30…収容体側破砕手段としての固定刃、40…排出路、43…分離手段としての分離孔。

【技術分野】

【0001】

本発明は、たとえばNC旋盤を用いた金属製品の加工により生じた金属屑等の被輸送物を供給する供給装置に関するものである。

【背景技術】

【0002】

従来、セメントや穀類等の被輸送物を所定箇所(たとえば、貯蔵タンク)まで輸送する際に、輸送通路内に圧送される空気等の気体に被輸送物を混合して輸送する空気輸送システムが利用されている。この空気輸送システムにおいて、輸送通路に被輸送物を供給する供給装置としてロータリーフィーダが使用されている(たとえば、特許文献1参照。)。

【0003】

ロータリーフィーダの内部には、駆動用モータにより回転駆動される回転体が配設されており、同回転体は、等間隔おきに放射状に突設されてなる複数の羽根板を有している。そして、隣接する羽根板により形成された各仕切室には、その容積に相当する量の被輸送物が順次投入され、回転体の回転に基づき各仕切室内に収納された被輸送物を輸送通路に順次投入するようになっている。

【特許文献1】特開2001−96181号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、NC旋盤加工により生じた金属屑は、そのサイズが不均一で比重や重量が大きいために、空気輸送システムを用いて直接輸送することは困難であった。そのため、金属屑を台車に溜めておき、作業者が所定箇所まで直接搬送する、あるいは、NC旋盤に接続したコンベアによって金属屑を所定箇所まで搬送するといった方法が採用されていた。しかし、作業者が直接搬送する方法やコンベアによって搬送する方法は、上記空気輸送システムと比較して多大な時間や手間がかかるために、作業効率が著しく低下するといった問題があった。

【0005】

この発明は、こうした従来の実情に鑑みてなされたものであり、その目的は、NC旋盤加工により生じた金属屑等の被輸送物であっても空気輸送システムにより輸送することのできる供給装置を提供することにある。

【課題を解決するための手段】

【0006】

上記の目的を達成するために請求項1に記載の供給装置は、開口を有して被輸送物を収容する収容体と、該収容体内に回転可能に配置され、その外周に螺旋状のスクリューを有する回転軸と、該回転軸の下方に形成され、輸送気体が圧送される輸送通路に連通される排出路とを備え、前記スクリューには回転軸側破砕手段を設けるとともに、前記収容体には収容体側破砕手段を設け、前記回転軸側破砕手段と前記収容体側破砕手段との協働により前記被輸送物を破砕するとともに、破砕された被輸送物を前記排出路を介して前記輸送通路に供給することを特徴とする。

【0007】

上記構成によれば、収容体内に投入された被輸送物は、回転軸側破砕手段及び収容体側破砕手段によって破砕されることになる。そのため、サイズが不均一で比重や重量が大きい被輸送物であっても、そのサイズを一定の大きさ以下に均一化し、比重や重量を適正化することによって空気輸送システムを用いて輸送することが可能になる。また、本発明では、ひとつの装置内に被輸送物を破砕するための構成と被輸送物を供給するための構成を備えている。そのため、単純に被輸送物を破砕する装置と従来の供給装置とを並設したような構成と比較して装置全体の大型化を抑制することができる。

【0008】

請求項2に記載の供給装置は、請求項1に記載の発明において、前記回転軸と前記排出路との間には、所定のサイズ以下に破砕された被輸送物を選択的に通過させる分離手段が設けられていることを特徴とする。上記構成によれば、所定のサイズ以下に破砕された被輸送物を選択的に回転軸側から排出路側へ移行させることができるため、十分に破砕されていないサイズの大きい被輸送物が輸送通路内に供給されることが抑制できる。

【0009】

請求項3に記載の供給装置は、請求項1又は請求項2に記載の発明において、前記スクリューは、前記回転軸の軸方向に沿って複数のスクリュー体に分割されてなり、隣り合う各スクリュー体は前記回転軸に対して互いに異なる巻方向に螺旋状に巻回されていることを特徴とする。

【0010】

回転軸を回転させたとき、収容体内に投入された被輸送物はスクリューに押されて回転軸の軸方向に移送される。また、この被輸送物の移送方向はスクリューの螺旋の巻方向によって決定されるものである。そのため、上記構成によれば、たとえば、回転軸を一方向に回転されると、隣り合うスクリュー間に被輸送物が寄せ集められて密になる一方、そのスクリュー間から離れるほど被輸送物が存在せずに疎となる。また、回転軸を他方向へ回転させると(逆回転させると)、隣り合うスクリュー間から被輸送物が押し出されて疎になる一方、そのスクリュー間から離れるほど被輸送物が寄せ集められて密となる。このように、回転軸の回転、逆回転を繰り返すことで回転軸の軸方向において被輸送物の密状態、疎状態が入れ替わる。したがって、被輸送物が偏りなく均等に破砕処理されるとともに、被輸送物の密集の固定に起因する回転軸への過大な負荷発生を抑制することができる。また、被輸送物の密化が実現できれば、回転軸側破砕手段と収容体側破砕手段との協働による破砕が積極化される。

【発明の効果】

【0011】

本発明の供給装置によれば、NC旋盤加工により生じた金属屑等の被輸送物を空気輸送システムにより輸送することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の供給装置を図面に基づいて説明する。図5は、被輸送物を輸送気体に混合させて輸送する空気輸送システムの全体構成を概略的に示している。なお、本実施形態では、NC旋盤1を用いた金属製品の加工により生じた金属屑を被輸送物とする。この種の金属屑は硬質であるとともに、形状が複雑で均一ではなく、たとえば螺旋状に渦巻いているものや、長さが数ミリから数十ミリのものが混在している。このような金属屑の種類としては鉄、鋳鉄、鋳鋼、アルミニウム等が挙げられる。

【0013】

本実施形態の空気輸送システムには、2つの輸送通路2、3が並設されている。各輸送通路2、3の最上流位置にはそれぞれ供給装置4が配設されている。供給装置4は、NC旋盤1の排出口1aから排出された金属屑を輸送通路2、3側へ供給するものである。なお、各輸送通路2、3においてそれぞれ設けられる供給装置4は、同一の構成を有している。

【0014】

各輸送通路2、3の最下流側には共通の吸引ブロワー5が配設されている。この吸引ブロワー5は、輸送気体の供給源となっている。本実施形態の空気輸送システムでは、各供給装置4によりそれぞれ輸送通路2、3側に供給された金属屑は、吸引ブロワー5により吸引されることで、負圧状態の輸送通路2、3の下流側へ輸送される。

【0015】

各輸送通路2、3において、供給装置4の近傍には切換バルブ6がそれぞれ設けられている。これにより、いずれの輸送通路2、3に輸送気体を供給するかが各切換バルブ6の開閉によって選択されるようになっている。吸引ブロワー5の下流側(下方)には、貯蔵タンク7が配設されている。この貯蔵タンク7には各輸送通路2、3内を輸送されてきた金属屑が貯蔵されるようになっている。

【0016】

次に、本実施形態の供給装置4を図1〜図4に基づいて説明する。図1及び図2に示すように、収容体10は、上方を開口する略箱状をなすとともにその四隅を4本の脚部14によって支持されている。図1及び図2に示すように、収容体10をなす筒状部11は、上方を開口する半円筒状に形成されるとともに長手方向の端部を側壁によって閉じられている。また、収容体10をなすホッパー12は筒状部11の上縁に一体形成されている。

【0017】

図1に示すように、筒状部11の下部には、平面視四角形状の排出孔11aが貫通形成されている。また、収容体10の長手方向の両側壁10a(図1において左右に位置する側壁)には、円板状の取付板13が固着されるとともに、この取付板13を介して収容体10に脚部14が取り付けられている。

【0018】

図1に示すように、収容体10の側壁10a及び取付板13にはその長手方向に沿って延びるように回転軸20が回転可能に支持されている。この回転軸20は棒状をなすとともに、その中心軸が収容体10を構成する筒状部11の中心軸と重なるように配置されている(図2参照。)。また、回転軸20は一方の取付板13(図1の右側の取付板13)に固着されたモータ51に駆動連結されている。なお、モータ51は自身に接続される回転制御手段52によりその回転方向が制御されている。具体的には、回転制御手段52はモータ51の回転方向、すなわち回転軸20の回転方向について、正回転方向と逆回転方向とを設定される所定時間ごとに連続的に切り替える制御を行なう。

【0019】

また、回転軸20の外周面には、その回転軸20に対して螺旋状に巻き付くようにしてスクリュー21が巻回されている。このスクリュー21は、回転軸20の軸方向Lに沿って第1スクリュー体22及び第2スクリュー体23に分割されるとともに、これら第1スクリュー体22及び第2スクリュー体23は、その螺旋の巻方向が互いに異なる、すなわち逆方向に巻かれた螺旋となるように形成されている。具体的には、第1スクリュー体22は、回転軸20における輸送方向下流側(図1における左側)に設けられるとともに、図1における左側から右側に向かって反時計回りに回るような螺旋状をなしている。一方、第2スクリュー体23は、回転軸20における輸送方向上流側(図1における右側)に設けられるとともに、図1における左側から右側に向かって時計回りに回るような螺旋状をなしている。

【0020】

また、図2に示すように、第1スクリュー体22の幅方向の大きさは回転軸20の外周面と筒状部11の内周面との間隔よりも僅かに小さくなるように設定されている。つまり、回転軸20の軸方向Lに見た場合における第1スクリュー体22の見かけ上の直径は、筒状部11の内径よりも僅かに小さくなっている。そのため、第1スクリュー体22の周縁と筒状部11との間には僅かに隙間が存在することになる。

【0021】

図1〜図3に示すように、第1スクリュー体22には、外周縁に沿ってその一部が切欠かれた切欠部24が、一巻き当たり、その1/3巻き程度の範囲にわたって形成されている。図2に示すように、第1スクリュー体22の外周縁における切欠部24上に位置する端縁のうち、切欠部24の始点位置と終点位置に位置する端縁24aは、回転軸20の軸方向Lに見た場合に回転軸20の径方向に延びるように形成されている。つまり、端縁24aの長さが切欠部24の切欠深さとなっている。本実施形態においては、この切欠部24が回転軸側破砕手段として機能する。

【0022】

なお、第1スクリュー体22と第2スクリュー体23は、その螺旋の巻方向が異なるのみであって、スクリューの幅方向の大きさや螺旋ピッチ等の他の構成については同一に形成されている。そして、第2スクリュー体23においても第1スクリュー体22と同様の切欠部24が形成されている。また、第1スクリュー体22及び第2スクリュー体23に形成される全ての切欠部24は、その始点位置に位置する端縁24a同士及び終点位置に位置する端縁24a同士の位相が揃うように形成されている。

【0023】

図2及び図3に示すように、収容体10を構成する筒状部11の内周面における上端であって、なおかつ切欠部24に対向した位置(切欠部24の回転領域に対向する筒状部の内周面領域)に、収容体側破砕手段としての固定刃30が筒状部11の内周面に突出するように取り付けられている。この固定刃30は略直方体状の部材であり、筒状部11の内周面からの突出方向側の長さXが、切欠部24の端縁24aの長さと等しくなるように形成されている(図2参照。)。また、図3に示すように、回転軸20の軸方向Lにおける長さYは、切欠部24の回転領域における軸方向L側の長さよりも僅かに小さくなっている。そのため、スクリュー21の切欠部24と固定刃30との間には僅かな隙間が存在することになり、スクリュー21及び回転軸20を回転させた際にスクリュー21と固定刃30とが接触することはない。なお、図3に示すように、固定刃30は、筒状部11の内周面において、各切欠部24に対向した位置にそれぞれ一対ずつ形成されている。

【0024】

図1及び図2に示すように、収容体10を構成する筒状部11の下部外周面には、筒状部11に形成された排出孔11aを覆うように筒状の排出路40が固着されている。排出路40の長手方向の一方の端部(図1における左側の端部)は、収容体10及び取付板13よりも外方に突出するとともに、輸送通路2、3と連結するためのフランジ状の連結部41を形成している。また、排出路40の他方の端部(図1における右側の端部)は、収容体10の下方に位置するとともに、その側端面には排出路40内に外気を取り込むための空気口42を貫通形成している。

【0025】

また、図1に示すように、排出路40の上面における排出孔11aを覆う部分には、分離手段としての分離部43を設けている。この分離部43には複数の孔が貫通形成されるとともに、この孔の大きさは空気輸送システムによる空気輸送が困難になるようなサイズの金属屑が通過できない程度の大きさに設定されている。そのため、分離部43に形成された孔の大きさ以下の金属屑のみが分離部43を通過して排出路40内に供給されることになる。

【0026】

また、図1及び図2に示すように、排出路40の下面には取付部44が複数貫通形成されるとともに、各取付部44にはパンチングメタル44aが取り付けられている。このパンチングメタル44aの孔の大きさは、金属屑は通過せずに油分や水等の液体のみを通過させる程度に設定されている。なお、本実施形態においては、取付部44は分離部43と略同じ大きさに形成されるとともに、分離部43の真下に位置するように形成されている。

【0027】

また、図1及び図2に示すように、排出路40の下方には、パンチングメタル44aを通過した液体を回収するための貯留部としての液体受け箱53が設けられている。この液体受け箱53は、脚部14間に設けられる支持板14a上に支持されている。本実施形態においては、取付部44とパンチングメタル44aと液体受け箱53とにより、金属屑に伴って排出路40内に供給された液体を回収する液体回収機構を構成している。

【0028】

次に、このように構成された供給装置4を用いて金属屑を輸送通路2、3に供給する態様を説明する。

NC旋盤1を用いた金属加工により生じた金属屑は、ホッパー12を介して収容体10内に投入される。一方、回転軸20は、回転制御手段52により制御されたモータ51によって正回転方向(図2における時計回り方向)に回転駆動される。このとき、収容体10内に収容された金属屑は回転軸20に設けられたスクリュー21に押されて回転軸20の軸方向Lに沿って移送される。具体的には、図1の矢印で示すように、第1スクリュー体22側に位置する金属屑は、図1における左側から右側に向かって移送されるとともに、第2スクリュー体23側に位置する金属屑は図1における右側から左側に向かって移送されることになる。つまり、回転軸20の軸方向Lに沿って収容体10の中央側へ向かって移送される。

【0029】

なお、この回転軸20の回転方向は回転制御手段52によって制御されており、設定された所定時間ごとに正回転方向から逆回転方向へ、或いは逆回転方向から正回転方向への切り替えを行なっている。回転軸20を逆回転方向(図2における反時計回り方向)へ回転させた場合には、収容体10内に収容された金属屑は、回転軸20を正回転方向に回転させた場合と逆方向、すなわち回転軸20の軸方向Lに沿って収容体10の中央側から離れる方向(両側壁10a側)に移送される。

【0030】

また、図4に示すように、スクリュー21による金属屑の移送途中において、各スクリュー体22、23に形成された切欠部24と固定刃30との間に挟まれた金属屑は、切欠部24と固定刃30との間で破砕されることになる。具体的には、切欠部24の端縁24aと、固定刃30の側端面30aとの間に挟まれることによって金属屑が剪断される(図4の鎖線部分参照。)。なお、回転軸20を正回転方向に回転させた場合にも、逆回転方向に回転させた場合にも同様に金属屑を破砕することが可能である。

【0031】

そして、収容体10内を破砕されつつ移送される金属屑のうち、排出路40に形成された分離部43を通過できる程度の大きさにまで破砕された金属屑は、排出孔11a及び分離部43を介して排出路40に排出される。この排出路40に排出された金属屑は、吸引ブロワー5により吸引されることで、連結部41を介して排出路40と連結される輸送通路2、3に供給されるとともに、負圧状態の輸送通路2、3の下流側へ強制的に輸送される。

【0032】

また、金属屑に付着した油分等の液体が供給装置4内に供給されることがあるが、本実施形態では、こうした液体は液体回収機構により回収される。収容体10内に供給された液体は金属屑とともに排出路40に排出された後、パンチングメタル44aを通過して液体受け箱53に貯留される。この液体受け箱53内に貯留された液体は所定の方法により廃棄或いは再利用される。

【0033】

次に本実施形態における作用効果について、以下に記載する。

(1)本実施形態では、回転軸側破砕手段としての切欠部24を有するスクリュー21を設けた回転軸20と、切欠部24と協働して金属屑を破砕する収容体側破砕手段としての固定刃30とを収容体10内に備えている。これにより、収容体10内に収容された金属屑は切欠部24と固定刃30とにより破砕された後、収容体10の下部に形成された排出路40を介して輸送通路2、3内に供給される。よって、NC旋盤加工により生じるサイズが不均一な金属屑であっても、一定の大きさ以下に破砕されるため、金属屑の比重や重量が適正化されて空気輸送に供することが可能になる。

【0034】

また、本実施形態では、ひとつの供給装置4内に金属屑を破砕するための構成(回転軸側破砕手段としての切欠部24及び収容体側破砕手段としての固定刃30)と、金属屑を輸送通路2、3に供給するための構成(排出路40)とを備えている。そのため、単純に金属屑を破砕するための破砕装置と従来の供給装置とを並設したような構成と比較して装置全体の大型化を抑制することができる。

【0035】

(2)本実施形態では、回転軸20に形成されるスクリュー21は、回転軸20の軸方向Lに沿って第1スクリュー体22と第2スクリュー体23とに分割されるとともに、これら各スクリュー体22、23は互いに異なる巻方向の螺旋状に巻回されている。これにより、回転軸20を正回転方向に回転させた際に、収容体10内に収容された金属屑は、スクリュー部分に押されて収容体10の中央側に向かって軸方向Lに沿って移送される。このとき収容体の中央部分、すなわち第1スクリュー体22と第2スクリュー体23との間に金属屑が集められて、この部分における金属屑の密度が大きくなるため、切欠部24と固定刃30との協動による破砕が積極化される。

【0036】

(3)本実施形態では、回転制御手段52により回転軸20の回転方向が所定時間ごとに切り替えられている。回転軸20を逆回転方向に回転させると、収容体10内に収容された金属屑は、収容体10中央側から離れる方向(両側壁10a側)に軸方向Lに沿って移送される。そのため、第1スクリュー体22と第2スクリュー体23との間に密集した金属屑が押し出されて、第1スクリュー体22と第2スクリュー体23との間の金属屑の密度が小さくなる。一方、両側壁10a側では、金属屑が集められて金属屑の密度が大きくなる。このように、回転軸20の回転方向を切り換えることで、回転軸20の軸方向において金属屑の密状態、疎状態が入れ替わる。したがって、金属屑を偏りなく均等に破砕することができるとともに、金属屑が過度に密集することに起因する回転軸20への過大な負荷発生を抑制することができる。

【0037】

(4)本実施形態では、スクリューの外周縁に沿って形成された切欠部24と、筒状部11に設けた固定刃30との協動により金属屑を破砕するように構成した。この構成によれば、スクリュー21の回転領域の範囲内において金属屑を破砕することができるため、破砕機能を付加したことによる装置の大型化を抑制することができる。

【0038】

(5)本実施形態では、排出路40の上部に分離手段として、複数の孔を有する分離部43を形成し、この分離部43を通過可能な大きさの金属屑のみを排出路40内に排出するように構成している。そのため、分離部43を通過できないようなサイズの大きい金属屑、つまり空気輸送システムにおいて輸送困難な金属屑が輸送通路2、3内に供給されることを抑制することができる。

【0039】

(6)本実施形態では、スクリュー21と筒状部11との間、及びスクリュー21の切欠部24と固定刃30との間にそれぞれ隙間が設けられている。そのため、スクリュー21と収容体10及び固定刃30との間における噛み込みの発生を抑制することができる。

【0040】

(7)本実施形態では、金属屑とともに供給装置4内に供給された液体を回収する液体回収機構が備えられている。そのため、液体が金属屑に伴って供給装置4よりも下流の輸送通路2、3内に供給されることが抑制される。

【0041】

なお、本実施形態は、次のように変更して具体化することも可能である。

・ 本実施形態では、被輸送物として金属屑を輸送する空気輸送システムを採用したが、この被輸送物は金属屑に限られるものではない。すなわち、ガラス、プラスチック、板材、生ごみ、ビニール等の粉砕体や、セメント、木の粉等の粉体等を輸送する空気輸送システムを採用してもよい。

【0042】

・ 本実施形態の輸送システムには、2つの輸送通路2、3を設ける構成を採用したが、同輸送通路を3つ以上設ける構成を採用してもよい。このような構成とした場合、様々な種類の金属屑(たとえば鉄、鋳鉄、鋳鋼、アルミニウム等)の輸送がその種類別に可能となり、効率的である。また、輸送通路を1つとする構成を採用してもよい。この場合、切換バルブ6は省略される。

【0043】

・ 本実施形態では、収容体10は筒状部11と、筒状部11の上部に一体に設けられたホッパー12とにより形成されていたが収容体10の構成はこれに限られるものではない。たとえば、収容体10の一部として、筒状部11の下部に排出路40を一体に設ける構成としてもよい。また、ホッパー12を省略して筒状部11のみから収容体10を構成してもよい。この場合、供給装置4の高さ方向の大きさが抑制されて、供給装置4を薄型化することができる。

【0044】

・ 本実施形態の回転制御手段52は、設定された所定時間ごとに回転軸20の回転方向を連続的に切り替える制御を行なっていたが、回転軸20の回転制御はこれに限られるものではない。たとえば、所定回転数ごとに回転軸20の回転方向を切り替えてもよいし、これらの制御に加えて、一方の回転方向の回転速度を相対的に遅くするような回転速度を切り替える制御を行なってもよい。

【0045】

また、回転軸20の回転方向の切り替え制御を連続的に行なうのではなく、噛み込み等の不具合の発生時のみに回転方向を切り替える構成としてもよい。なお、ここでいう連続的とは、正回転方向への回転を停止させてから逆回転方向への回転を開始する間、或いは逆回転方向への回転を停止させてから正回転方向への回転を開始する間に一定のインターバルが設定されている場合も含むものである。また、一方向のみに回転軸20を回転させるような構成としてもよい。

【0046】

・ 本実施形態のスクリュー21は、2つのスクリュー体22、23から構成されていたが、スクリュー体の個数はこれに限られるものではなく、3つ以上のスクリュー体を設けてもよい。この場合、隣り合うスクリュー体の螺旋の巻方向を異ならせるように形成することにより、収容体10内における金属屑を任意の位置に密集させることができる。また、スクリュー21を1つのスクリュー体から構成するようにしてもよい。

【0047】

・ 本実施形態では、第1スクリュー体22と第2スクリュー体23の螺旋の巻方向を互いに異ならせるように構成していたが、各スクリュー体の螺旋の巻方向はどのような方向であってもよい。たとえば、第1スクリュー体22と第2スクリュー体23の螺旋の巻方向が同じになるように構成してもよい。

【0048】

・ 第1スクリュー体22と第2スクリュー体23における幅方向の大きさ、螺旋の巻数、及び螺旋ピッチ等のスクリュー21の形状はとくに限定されるものでなく、どのように構成されていてもよい。また、これらの各構成が第1スクリュー体22と第2スクリュー体23との間で異なっていてもよい。

【0049】

・ 本実施形態では、回転軸側破砕手段としての切欠部24を各スクリュー体22、23の螺旋一巻き当たり1/3程度の範囲に形成していたが、切欠部24の構成はこれに限られるものではない。たとえば、螺旋一巻き当たり1/3以上の範囲にわたって切欠部24を設けてもよいし、螺旋一巻き当たり1/3以下の範囲で切欠部24を設けてもよい。また、切欠部24の端縁24aは、回転軸20の軸方向Lに見た場合に回転軸20の径方向に延びるように形成されていたが、端縁24aの形成方向はこれに限られるものではない。たとえば、上記実施形態の径方向に延びる端縁24aの構成に代えて、各スクリュー体22、23の延設方向において傾斜するように、言い換えれば前記回転軸20の径方向と交差するように傾斜させるようにして端縁24aを構成してもよい。また、輸送方向下流側(図1における左側)や輸送方向上流側(図1における右側)に傾斜するように構成してもよい。さらに、螺旋一巻きに対して複数の切欠部24を設けてもよい。

【0050】

・ 本実施形態では、各切欠部24を、その始点位置に位置する端縁24a同士及び終点位置に位置する端縁24a同士の位相が揃うように形成していたが、各切欠部24の両端縁24a同士の位相がずれるように形成してもよい。この場合、切欠部24ごとに、固定刃30の側端面30aと切欠部24の端縁24aとによる破砕のタイミングに時間差が生じるため、モータ51に作用する負荷のタイミングが分散される。

【0051】

・ 切欠部24に代えて各スクリュー体22、23の外周縁に回転軸20の径方向に突出する突起部を設け、この突起部と固定刃30とにより金属屑を破砕する構成としてもよい。この場合、筒状部11の内周面上に、上記突起部の回転領域を包囲するような凹部を設け、この凹部に固定刃30を設ける構成とすることで、上記突起部が筒状部11に衝突することなく回転軸20を回転させることができる。また、固定刃30を設けることなく、突起部と凹部との間で金属屑を破砕するようにしてもよい。この場合には、凹部が収容体側破砕手段として機能する。この他にも、上記突起部の突設高さに応じて各スクリュー体22、23の幅方向の大きさ、及び固定刃30の突出方向側の長さXを小さくする構成としてもよい。

【0052】

・ 本実施形態では、収容体側破砕手段としての固定刃30を筒状部11の内周面における上端に設けたが、固定刃30の配置位置はこれに限られるものではなく、切欠部24に対向した位置であれば、筒状部11の内周面上のどの位置に設けられていてもよい。また、本実施形態では、1つの切欠部24に対向した位置に一対の固定刃30を設けたが、これらのうちの一方のみを設けてもよいし、3つ以上の固定刃30を設けてもよい。さらに、固定刃30を設ける代わりに、筒状部11の内周面に切欠部24と対向するような膨出部を設け、この膨出部と切欠部24との間で金属屑を破砕する構成としてもよい。この場合には、膨出部が収容体側破砕手段として機能する。

【0053】

・ 切欠部24の端縁24a及び固定刃30の側端面30aに、先端が鋭利となるように加工仕上げされた刃を設けてもよい。

・ 本実施形態では、スクリュー21の切欠部24と固定刃30との間に隙間が設けられていたが、この隙間を設けることなく、切欠部24と固定刃30とが摺接するように構成してもよい。

【0054】

・ 本実施形態では、回転軸20を1つのみ備える構成を採用したが、回転軸20を2つ以上備える構成を採用してもよい。たとえば、スクリュー21を有する回転軸20を2本平行に配置し、スクリュー21と固定刃30との間だけでなく、各回転軸20のスクリュー21間においても金属屑を破砕するように構成してもよい。このように構成した場合、装置全体における破砕可能箇所が増加するため、時間当たりの破砕量が増加して破砕効率を向上させることができる。

【0055】

・ 本実施形態では、分離手段として複数の孔を有する分離部43を設けたが、分離手段の構成はこれに限られるものではない。たとえば、排出路40を上方に開口する断面U字状の部材とし、この排出路40と筒状部11との間に金網やパンチングメタル等の分離手段を介在させるような構成を採用してもよい。また、排出孔11aに代えて筒状部11に分離部43を設けてもよい。

【0056】

・ 供給装置4内に供給された液体を金属屑から分離して回収することができるのであれば液体回収機構の構成は本実施形態の構成に限定されるものではない。たとえば、貯留部としての液体受け箱53の代わりに排出路40の下部に液体貯留用の空間を形成し、この空間に貯留された液体を吸引ポンプ等で強制的に排出するような構成を採用してもよい。

【0057】

また、本実施形態では、排出路40の下面に取付部44を形成するとともに取付部44にパンチングメタル44aを取り付けることにより、排出路40外へ液体を通過させる通過部を形成していたが、通過部の構成はこれに限られるものではない。たとえば、排出路40の下面全体に取付部44を設け、その取付部44にパンチングメタル44aを取り付けるように構成してもよいし、金属屑の通過を防止して液体のみの通過を可能とするのであれば、パンチングメタル44aに代えて金網や樹脂製の濾過体等を採用してもよい。

【0058】

・ 液体回収機構は省略されてもよい。この場合、輸送通路2、3の最下流位置に液体と金属屑とを分離する液体分離手段(たとえば、バグフィルター)を設けることが好ましい。また、本実施形態の空気輸送システムにおいて、液体回収機構に加え、そうした液体分離手段をさらに設ける構成を採用してもよい。すなわち、供給装置4の内部に設けられた液体回収機構と、液体分離手段とにより液体の分離及び回収が行われることとなる。このような構成とした場合には、液体の分離・回収機能のさらなる向上が図られる。

【0059】

・ 吸引ブロワー5に代えて供給ブロワーを備える空気輸送システムを採用してもよい。この場合、供給ブロワーは供給装置4よりも上流側に設け、供給ブロワーから供給される輸送気体は排出路40に形成される空気口42に提供される。このとき、ホッパー12の開口部に密閉ダンパーを設けて同開口部を密閉すると輸送効率が向上する。

【0060】

次に、上記実施形態及び別例から把握できる技術的思想について記載する。

○ 前記回転軸側破砕手段は、前記スクリューの外周に沿って形成される切欠部であることを特徴とする供給装置。

【0061】

○ 前記収容体側破砕手段は、前記収容体の内周面において前記切欠部に対向した位置に設けられることを特徴とする供給装置。

○ 前記排出路の下方には、被輸送物に伴って前記収容体内に供給された液体を回収する液体回収機構が設けられており、前記液体回収機構は、前記排出路から前記液体回収機構側への液体の通過を許容する通過部と、該通過部を通過した液体を回収する貯留部とを有することを特徴とする供給装置。

【図面の簡単な説明】

【0062】

【図1】本実施形態の供給装置の断面図。

【図2】図1におけるA−A線断面図。

【図3】本実施形態の供給装置の上面図。

【図4】本実施形態の供給装置におけるスクリューと固定刃を示す斜視図。

【図5】本実施形態の空気輸送システムを示す概略図。

【符号の説明】

【0063】

L…軸方向、2,3…輸送通路、10…収容体、20…回転軸、21…スクリュー、22…第1スクリュー体、23…第2スクリュー体、24…回転軸側破砕手段としての切欠部、30…収容体側破砕手段としての固定刃、40…排出路、43…分離手段としての分離孔。

【特許請求の範囲】

【請求項1】

開口を有して被輸送物を収容する収容体と、該収容体内に回転可能に配置され、その外周に螺旋状のスクリューを有する回転軸と、該回転軸の下方に形成され、輸送気体が圧送される輸送通路に連通される排出路とを備え、

前記スクリューには回転軸側破砕手段を設けるとともに、前記収容体には収容体側破砕手段を設け、

前記回転軸側破砕手段と前記収容体側破砕手段との協働により前記被輸送物を破砕するとともに、破砕された被輸送物を前記排出路を介して前記輸送通路に供給することを特徴とする供給装置。

【請求項2】

前記回転軸と前記排出路との間には、所定のサイズ以下に破砕された被輸送物を選択的に通過させる分離手段が設けられていることを特徴とする請求項1に記載の供給装置。

【請求項3】

前記スクリューは、前記回転軸の軸方向に沿って複数のスクリュー体に分割されてなり、隣り合う各スクリュー体は前記回転軸に対して互いに異なる巻方向に螺旋状に巻回されていることを特徴とする請求項1又は請求項2に記載の供給装置。

【請求項1】

開口を有して被輸送物を収容する収容体と、該収容体内に回転可能に配置され、その外周に螺旋状のスクリューを有する回転軸と、該回転軸の下方に形成され、輸送気体が圧送される輸送通路に連通される排出路とを備え、

前記スクリューには回転軸側破砕手段を設けるとともに、前記収容体には収容体側破砕手段を設け、

前記回転軸側破砕手段と前記収容体側破砕手段との協働により前記被輸送物を破砕するとともに、破砕された被輸送物を前記排出路を介して前記輸送通路に供給することを特徴とする供給装置。

【請求項2】

前記回転軸と前記排出路との間には、所定のサイズ以下に破砕された被輸送物を選択的に通過させる分離手段が設けられていることを特徴とする請求項1に記載の供給装置。

【請求項3】

前記スクリューは、前記回転軸の軸方向に沿って複数のスクリュー体に分割されてなり、隣り合う各スクリュー体は前記回転軸に対して互いに異なる巻方向に螺旋状に巻回されていることを特徴とする請求項1又は請求項2に記載の供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−82852(P2009−82852A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−257642(P2007−257642)

【出願日】平成19年10月1日(2007.10.1)

【出願人】(392028848)クマクラ工業株式会社 (21)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年10月1日(2007.10.1)

【出願人】(392028848)クマクラ工業株式会社 (21)

【Fターム(参考)】

[ Back to top ]