係合機構評価装置及びその方法

【課題】トランスミッション内部の係合機構の性能をサブアッセンブリ状態で評価する係合機構評価装置及びその方法を提供する。

【解決手段】係合機構の性能を評価する係合機構評価装置1であって、クラッチ2の入力側に駆動モータ3と、前記駆動モータ3のトルクを検出するトルク計4と、前記駆動モータ3の回転数を検出する回転計5と、前記クラッチ2に油圧を供給する油圧発生装置6と、前記油圧発生装置6から供給される油圧を検出する圧力変換器7と、前記クラッチ2の挙動状態を計測する計測手段8と、予め任意に設定したトルク、回転数及び油圧の各設定値を入力する操作手段9と、前記各設定値に対応する駆動モータ3及び油圧発生装置6の各々に与える各電流指令値を演算するとともに、前記各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段10と、を備えた。

【解決手段】係合機構の性能を評価する係合機構評価装置1であって、クラッチ2の入力側に駆動モータ3と、前記駆動モータ3のトルクを検出するトルク計4と、前記駆動モータ3の回転数を検出する回転計5と、前記クラッチ2に油圧を供給する油圧発生装置6と、前記油圧発生装置6から供給される油圧を検出する圧力変換器7と、前記クラッチ2の挙動状態を計測する計測手段8と、予め任意に設定したトルク、回転数及び油圧の各設定値を入力する操作手段9と、前記各設定値に対応する駆動モータ3及び油圧発生装置6の各々に与える各電流指令値を演算するとともに、前記各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段10と、を備えた。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、係合機構を部品状態で評価する係合機構評価装置及びその方法に関する。

【背景技術】

【0002】

従来、車両に搭載されるトランスミッション等の係合機構の性能を試験する試験装置として、特許文献1に記載されているように、出力側及び入力側に動力伝達軸を備えたトランスミッション、デファレンシャルギアなどの動力伝達系機器の振動、騒音などの性能を試験することのできる動力伝達系機器用試験装置は公知となっている。

【0003】

また、特許文献2に記載されているクラッチの試験方法及びその試験装置は、試験装置の構成を簡易化し稼動コストを低減するために入出力を共通の駆動源で駆動して試験を行う変速クラッチの試験方法及び装置である。

【特許文献1】特開2000−105171号公報

【特許文献2】特開平5−52706号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1及び特許文献2に示すように、従来の試験装置及び試験方法は係合機構(クラッチ・ブレーキ)を含むトランスミッションアッセンブリ状態において性能試験を実施するものであり、トランスミッション内部は外部からは目視できないブラックボックスとなっていた。そのため、係合機構がどのような挙動状態となっているかは、最終的な出力軸の回転変化やトルク変化、そして、試験後に分解し状態を確認する等で間接的に判断するほかなかった。

また、特許文献1に記載されている試験方法及びその試験装置においては、出力側及び入力側に駆動モータを接続して性能試験を行う装置であり、試験装置が大掛かりなものとなってしまうという課題がある。

【0005】

また、係合機構の挙動状態を直接観察するためにトランスミッションのケースに開口部を設け、小型カメラ等により内部を撮影するという方法も試みられているが、ケース内部はオイル潤滑されているため係合機構を明瞭に撮影することは難しく、詳細な評価は困難であった。つまり、現状においては多段変速式のトランスミッションに用いられる係合機構(クラッチ・ブレーキ)の性能を詳細に試験評価することができない。

【0006】

本発明は、上記課題を解決すべく、トランスミッション内部の係合機構の性能をサブアッセンブリ状態で評価する係合機構評価装置及びその方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、

係合機構の性能を評価する係合機構評価装置であって、

前記係合機構の入力側に駆動力を入力する駆動モータと、

前記駆動モータのトルクを検出するトルク計と、

前記駆動モータの回転数を検出する回転計と、

前記係合機構の係合状態を制御する係合制御手段と、

前記係合機構の係合状態を検出する係合状態検出手段と、

前記係合機構の挙動状態を計測する計測手段と、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために予め任意に設定したトルク、回転数及び係合状態の各設定値を入力する操作手段と、

前記各設定値に対応する前記駆動モータ及び前記係合制御手段の各々に与える各電流指令値を演算するとともに、前記トルク計、前記回転計及び前記係合状態検出手段により検出されたトルク、回転数及び係合状態の各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段と、を備えたものである。

【0009】

請求項2においては、

前記計測手段が、前記係合機構の挙動状態を外部から撮影して計測する画像計測手段であるものである。

【0010】

請求項3においては、

前記係合機構の入力側から駆動力が伝達され、かつ、前記係合機構の出力側が固定状態となっているものである。

【0011】

請求項4においては、

係合機構の性能を評価する係合機構評価方法であって、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために、予め任意に設定したトルク、回転数、及び係合状態の各設定値に対応する駆動モータ及び係合制御手段の各々に与える各電流指令値を演算し、前記各電流指令値を前記駆動モータ及び前記係合制御手段の各々に与えて、前記係合機構の入力側から前記駆動モータにより駆動力を入力し、かつ前記係合制御手段により前記係合機構の係合状態を制御しつつ、前記駆動モータのトルクと回転数、及び、前記係合制御手段により制御される前記係合機構の係合状態をそれぞれ検出した各検出値をフィードバックして、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することで前記係合機構を前記各設定値どおりに制御して、この際の前記係合機構の挙動状態を計測するものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、係合機構を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、係合機構は部品状態であるため、外部より容易に計測手段により計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0014】

請求項2においては、係合機構が部品状態であるため、外部より容易に画像計測手段によって撮影及び計測することが可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0015】

請求項3においては、係合機構の出力側の駆動源が不要となり、係合機構評価装置をコンパクトに構成できる。

【0016】

請求項4においては、係合機構を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、係合機構は部品状態であるため、外部より容易に計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【発明を実施するための最良の形態】

【0017】

次に、発明の実施の形態を説明する。

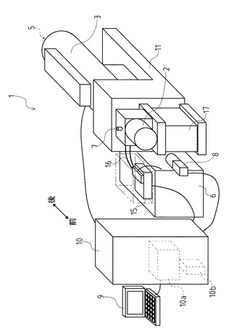

図1は本発明に係る係合機構評価装置の全体構成を示す模式図、図2は被評価物であるクラッチの構造を示す模式断面図、図3は係合機構評価装置の別実施例の全体構成を示す模式図、図4は係合機構評価装置の制御フローを示す図、図5は被評価物である電磁クラッチの構造を示す模式断面図である。

本実施形態においては、被評価物として油圧式であり、ソレノイド弁によって油圧(係合圧)を制御して係合させる油圧式係合機構について主に説明するが、特に限定するものではなく、電磁力の作用で係合させる電磁式係合機構等の他の係合機構を用いることもできる。油圧式係合機構は、油圧シリンダ等のアクチュエータによって係合される乾式あるいは湿式のクラッチや単板式あるいは多板式のクラッチなどである。電磁式係合機構は、電磁クラッチや磁粉式クラッチなどの電気的に係合・遮断を制御することができるクラッチなどである。

なお、本実施形態においては、係合機構の係合状態として、係合機構の係合圧(油圧等)を示すものであるが、特に限定するものではなく、係合機構の係合、遮断、スリップの各状態のことでもある。また、係合機構の係合状態の制御としては、係合機構の係合圧(言い換えればトルク伝達量)を制御すること、係合機構の係合、遮断、スリップの各状態を相互に変更すること、前記各状態の変更の開始・終了のタイミングを制御することなどが例として挙げられる。

【0018】

本実施形態に係る係合機構評価装置を図1、図2及び図3を用いて説明する。

係合機構評価装置1は、車両に搭載されるトランスミッション内部に具備される係合機構の性能を評価する装置であり、図1に示すように、前記係合機構の一例であるクラッチ2の入力側に駆動力を入力する駆動モータ3と、前記駆動モータ3のトルクを検出するトルク計4(図2)と、前記駆動モータ3の回転数を検出する回転計5と、前記クラッチ2の係合状態を制御する係合制御手段の一例であり、前記クラッチ2へ係合に必要な油圧を供給する油圧発生装置6と、前記クラッチ2の係合状態を検出する係合状態検出手段の一例であり、前記油圧発生装置6から供給される油圧を検出する圧力変換器7と、前記クラッチ2の挙動状態を計測する計測手段8と、前記クラッチ2への駆動力の入力及び油圧の供給を行うために予め任意に設定したトルク、回転数及び油圧の各設定値を入力する操作手段9と、後述する制御手段10と、から主に構成されている。

なお、本実施形態では被評価物が係合機構の一例である油圧式のクラッチ2である場合について主に説明するが、特に限定するものではない。

【0019】

前記駆動モータ3は、応答性が良好である低慣性モータであり、図1に示すように、基台11上に載置されている。前記駆動モータ3の図示しない駆動軸は入力軸12(図2参照)と接続されており、後述する油圧式クラッチ2に対して入力軸12を介して回転駆動力を入力する駆動源となる。

また、駆動モータ3とクラッチ2との間の入力軸12には駆動モータ3のトルクを検出するトルク計4(図2参照)が接続されている。また、駆動モータ3内の所定位置には、駆動モータ3の回転数を検出する回転計5が配置されている。トルク計4及び回転計5は後述する制御手段10と接続されている。

【0020】

前記クラッチ2は、図2に示すように、車両に搭載されるトランスミッション内に具備される複数のクラッチディスク2aが設けられた多板クラッチであり、入力軸12に設けられた複数のクラッチディスク12aとの係合状態(接続状態)を制御することにより入力軸12を介して駆動モータ3からの駆動力を伝達もしくは遮断するものであり、本発明に係る係合機構評価装置1によって性能を評価される被評価物である。

また、クラッチ2は、図1及び図2に示すように、その下端が支持台17上に着脱自在に固定されている。クラッチ2には、クラッチ2の入力側(図2に示すクラッチ2の後側)から入力軸12を介して駆動力が伝達されるが、クラッチ2本体は、前記支持台17に固定されているため、クラッチ2は軸心回りに回転せずに出力側(図2に示すクラッチ2の前側)が固定状態となっている。つまり、入力軸12のみが回転して、クラッチ2本体は回転しないように構成しており、クラッチディスク2aとクラッチディスク12aとの間で相対的回転差を生じさせることによってクラッチ2の実働状態を再現して所望条件での模擬的実働試験を実施できるように構成している。さらに、上述したようにクラッチ2の入力側から駆動力を伝達し、かつ、クラッチ2の出力側を固定してクラッチ2の性能評価を行うように係合機構評価装置1を構成したことにより、本実施形態においては駆動モータ3のみを用いてクラッチ2の性能を評価するのに必要な駆動力を伝達することが可能となり、クラッチ2の出力側を駆動する駆動源を設ける必要がなくなるため、係合機構評価装置1をコンパクトに構成できる。

【0021】

また、クラッチ2内部には、前記クラッチディスク2aと接続されている図示しないリング状のクラッチピストンが具備されており、軸心方向(図2においては前後方向)に移動可能になっている。前記クラッチピストンには後述する油圧発生装置6から係合に必要となる油圧が供給されることで、クラッチピストンが伸縮自在となっている。このクラッチピストンの伸縮によりクラッチディスク2aが軸心方向に移動可能となり、入力軸12のクラッチディスク12aと係合もしくは遮断することができるようになっている。

なお、本実施形態においては、クラッチ2の入力側(一次側)のみに駆動源である駆動モータ3からトルクを供給して試験する構成としているが、特に限定するものではない。例えば、クラッチ2を支持台17に固定するのではなく、軸心回りに回動自在となるべく支持して、クラッチ2の入力側だけでなく、出力側にも駆動源を配置し、クラッチ2の出力側を回転駆動させるトルクを供給する構成とすることも可能である。

【0022】

前記油圧発生装置6は、その装置の一部としてトランスミッションの油圧制御に用いられるバルブボデー15を有しており、該バルブボデー15は制御手段10内に配置されているソレノイド駆動部10bと接続されている。また、油圧を供給するための油圧供給管16が、バルブボデー15の一端から前記クラッチ2内のクラッチディスク2aを軸心方向に動作させる駆動源となる前述したクラッチピストンに接続されている。前記ソレノイド駆動部10bによりバルブボデー15が具備するソレノイド弁の開閉制御を行うことでクラッチ2(クラッチピストン)へ係合に必要な油圧を供給することができる構成となっている。すなわち、油圧発生装置6によりクラッチ2に油圧を供給することで、クラッチ2の係合状態(係合・遮断)を制御するものである。前記油圧供給管16の中途部には、クラッチ2の係合状態を検出する係合状態検出手段である圧力変換器7が設けられており、該圧力変換器7は、クラッチ2に供給される油圧が検出可能となっている。すなわち、クラッチ2におけるクラッチディスク2aとクラッチディスク12aとが係合する係合圧(油圧)の状態が、検出可能となっている。また、前記圧力変換器7は後述する制御手段10に接続されている。

なお、本実施形態においては、バルブボデー15によりクラッチ2に対して供給する油圧(供給圧)を制御する構成としているが、特に限定するものではなく、バルブボデー15を用いないで、ソレノイドバルブのみを用いてクラッチ2に供給する油圧を直接的に制御する構成とすることも可能である。

【0023】

具体的には、係合機構であるクラッチ2に、バルブボデー15の代わりに複数のソレノイドバルブ(ソレノイド弁もしくはリニアソレノイド弁)から成るソレノイドバルブユニット(図示せず)を介して油圧発生装置6と接続し、ソレノイドバルブユニットが有する各ソレノイドバルブを制御手段10によって励磁されることで油路の開閉制御可能に構成する。このような構成によって、クラッチ2に供給する油圧をソレノイドバルブユニットの制御、例えば励磁電流のデューティ制御等を行うことで、目標とする油圧となるように制御を行う構成とすることも可能である。

【0024】

前記計測手段8は、クラッチ2の挙動状態を外部から撮影及び計測する画像計測手段である高速度カメラであり、後述する制御手段10と接続されている。この高速度カメラによりクラッチ2の挙動状態を外部から直接的に観察し、撮影及び計測することができる構成となっている。

【0025】

前記操作手段9は、パーソナルコンピュータ(以下、操作PC)を用いており、操作PCはケーブルを介して後述する制御手段10内の統合制御部10aに接続されている。この操作PCを介して前記クラッチ2への駆動力の入力及び前記クラッチ2へ係合に必要な油圧の供給を行うために、予め任意に設定したトルク、回転数及び油圧の各設定値を統合制御部10aに入力可能となっており、具体的には、トルク、回転数及び油圧の各設定値の時系列データ、すなわち、各設定値のタイムチャートを統合制御部10aに入力することで前記駆動モータ3及び油圧発生装置6を設定値どおりに自在に操作することができる。

【0026】

前記制御手段10は、前記駆動モータ3及び油圧発生装置6に電流指令を与えることでそれぞれを駆動制御する統合制御部10aと、該統合制御部10aと接続され、バルブボデー15内にあるソレノイド弁を駆動するソレノイド駆動部10bとを具備している。前記統合制御部10aには、前記駆動モータ3のトルクを検出するトルク計4、前記駆動モータ3の回転数を検出する回転計5、及び、油圧発生装置6よりクラッチ2に供給される油圧を検出する圧力変換器7が接続されている。また、前記統合制御部10aには、トルク、回転数及び油圧の各設定値の入力を行う操作PCが接続されている。

【0027】

前記統合制御部10aは、前記駆動モータ3及び油圧発生装置6を前記操作手段9により入力されたトルク、回転数及び油圧の各設定値に対応する電流指令値を演算して、該電流指令値を前記駆動モータ3及び油圧発生装置6とに与えて、各設定値どおりに動作させる。具体的には、前記統合制御部10aは、前記各設定値に対応した駆動力及び油圧を発生させるために駆動モータ3及び油圧発生装置6に与える各電流指令値を演算するとともに、前記トルク計4、前記回転計5及び前記圧力変換器7により検出されたトルク、回転数及び油圧の各検出値をフィードバックしつつ、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することでクラッチ2を前記各設定値どおりに制御する。

【0028】

また、図3に示す係合機構評価装置1の別実施例は、前述した係合機構評価装置1と略同じ構成の装置であるが、圧力変換器7をバルブボデー15近傍にも設け、クラッチ2の実働状態を計測する計測手段8として高速度カメラだけではなく、高速度カメラと併設するサーモビューワと、クラッチ2近傍に配置されるクラッチ2の変位を検出する変位計及びひずみを検出するひずみ計である検出手段18とを追加して構成した例である。

【0029】

次に、係合機構評価装置1によるクラッチ2の性能の評価方法について図4を用いて説明する。

上述した係合機構評価装置1の構成において、係合機構であるクラッチ2の性能を実働状態で試験評価する場合に、図4に示すように、まず、予め別途取得したトランスミッションのアッセンブリ状態におけるトルク、回転数、及び油圧の各波形データ(トルク、回転数、及び油圧の各特性の時系列データを示したタイムチャート、図4の矢印A参照)を設定値として操作手段9である操作PCより入力することで制御手段10内の統合制御部10aに設定値として各波形データが送られる。該統合制御部10aは、入力された各設定値(各波形データ)より駆動モータ3及び油圧発生装置6に与える各電流指令値を演算して、設定値として入力されたトルク及び回転数が得られる電流指令値を駆動モータ3に与え、さらに、設定値として入力された油圧がクラッチ2に供給される電流指令値をソレノイド駆動部10bへと与える。そうして、駆動モータ3では与えられた電流指令値に応じたトルク及び回転数にて駆動軸を駆動回転して、その際に駆動軸と接続されている入力軸12の中途部(図2)に接続されているトルク計4と、駆動モータ3の所定位置に配置されている回転計5によりトルク及び回転数の各検出値がリアルタイムで検出される。一方、ソレノイド駆動部10bに与えられた電流指令値に応じてソレノイド駆動部10bが、バルブボデー15内のソレノイド弁の開閉を行って、所定の油圧をクラッチ2に対して供給して、クラッチ2に内蔵されているクラッチピストンを軸心方向に駆動することでクラッチディスク2aを軸心方向(図2においては前後方向)に移動させて、入力軸12が有しているクラッチディスク12aとが波形データどおりに接続もしくは遮断するように制御が行われる。その際にバルブボデー15近傍に配置されている圧力変換器7により供給される油圧の検出値がリアルタイムで検出される。そうして、図4に示すようにトルク計4、回転計5及び圧力変換器7により検出されたトルク、回転数及び油圧の各々の検出値はフィードバック制御を行うためのフィードバック情報として統合制御部10aにフィードバックされる。こうして統合制御部10aではリアルタイムに演算を行ってトルク、回転数及び油圧のフィードバック制御を行う。すなわち、統合制御部10aは、前述したトルク、回転数及び油圧の各波形データ(タイムチャート)と所定時間毎に検出されるトルク、回転数及び油圧の各検出値とが一致するようにリアルタイムで与えた電流指令値と各検出値を比較して、ずれを補正する演算を行って制御している。このようにして、クラッチ2を部品状態で、アッセンブリ状態相当の実働挙動を再現することが可能となっている。

なお、上述したようにトルク計4、回転計5及び圧力変換器7により検出されたトルク、回転数及び油圧の各々の検出値(実測データ)を用いてクラッチ2を制御しているが、特に限定するものではなく、シュミレーション等により求めたデータや係合機構の信頼性を評価するために過酷条件となるように意図的に構成したデータを用いることも可能である。

【0030】

また、このようにクラッチ2を部品状態のままでアッセンブリ状態相当の実働挙動が再現可能となったことにより、クラッチ2の外部の所定位置(図1においてはクラッチ2の前方)に設置している高速度カメラもしくは、図3に示すように高速度カメラに加えて、サーモビューワ、クラッチ2近傍に設置された変位計及びひずみ計である検出手段18等の複数の計測手段8によりクラッチ2を直接的に撮影及び計測をすることが可能となる。従来の装置ではトランスミッション内のクラッチ2を直接的に撮影することが実質上不可能であったが、本発明の係合機構評価装置1によりクラッチ2を部品状態にて実働状態の性能評価が可能となり、クラッチ2を直接的に撮影・計測が可能となる。また、クラッチ2は部品状態で性能評価が可能であるため、外部より容易に高速度カメラ等により撮影・計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。さらに、計測手段8として高速度カメラに加えて、サーモビューワや変位計、ひずみ計を用いることにより、クラッチ2の発熱分布や係合油圧によるクラッチ2の変形、摩擦材及びクラッチディスク2a、12aの相対的な挙動をリアルタイムに試験・評価できる。すなわち、クラッチ2をサブアッセンブリ状態(部品状態)で、実働状態の過渡トルク特性・過渡油圧特性・潤滑を再現することが可能となり、アッセンブリ状態と略等価の試験が可能となる。

【0031】

上記の如く、本実施形態の係合機構評価装置1は、トランスミッション内部の係合機構(ブレーキ、クラッチ)の性能試験において、トランスミッションのアッセンブリ状態ではなくサブアッセンブリ状態(部品状態)であるクラッチ2の稼動中の挙動状態を把握し高速度カメラ撮影等による変位検出を可能とするために、サブアッセンブリ状態でトランスミッションアッセンブリ状態相当の実働挙動を再現し、係合機構の一次側にのみ低慣性モータである駆動モータ3からトルクを供給し、出力側は固定して試験する装置構成及び方法となっている。

【0032】

次に、本実施形態である係合機構評価装置1を用いて電磁クラッチ20を評価する別実施例を図5を用いて説明する。

なお、前述したクラッチ2を係合機構評価装置1により評価する際に説明した同様の部材及び機能を有する箇所には同符号を付している。

【0033】

電磁クラッチ20は、図5に示すように、車両に搭載されるトランスミッション等に具備される複数のクラッチディスク20aが設けられた多板式の電磁クラッチであり、入力軸12に設けられた複数のクラッチディスク12aとの係合状態(接続状態)を電気的に制御することにより入力軸12を介して駆動モータ3からの駆動力を伝達もしくは遮断するものであり、本発明に係る係合機構評価装置1によって性能を評価される被評価物である。

また、電磁クラッチ20は、図5に示すように、その下端が支持台17上に着脱自在に固定されている。電磁クラッチ20には、電磁クラッチ20の入力側(図5に示す電磁クラッチ20の後側)から入力軸12を介して駆動力が伝達されるが、電磁クラッチ20本体は、前記支持台17に固定されているため、電磁クラッチ20は軸心回りに回転せずに出力側(図5に示す電磁クラッチ20の前側)が固定状態となっている。つまり、入力軸12のみが回転して、電磁クラッチ20本体は回転しないように構成しており、クラッチディスク20aとクラッチディスク12aとの間で相対的回転差を生じさせることによって電磁クラッチ20の実働状態を再現して所望条件での模擬的実働試験を実施できるように構成している。さらに、上述したように電磁クラッチ20の入力側から駆動力を伝達し、かつ、電磁クラッチ20の出力側を固定して電磁クラッチ20の性能評価を行うように係合機構評価装置1を構成したことにより、本実施形態においては駆動モータ3のみを用いて電磁クラッチ2の性能を評価するのに必要な駆動力を伝達することが可能となり、電磁クラッチ20の出力側を駆動する駆動源を設ける必要がなくなるため、係合機構評価装置1をコンパクトに構成できる。

【0034】

また、電磁クラッチ20は、前記固定側のクラッチディスク20aと、駆動モータ3側の入力軸12に接続されてそれとともに回転するクラッチディスク12aと、それらクラッチディスク20aとクラッチディスク12aとを電磁力に従って押圧することにより相互に摩擦係合させる電磁ソレノイド21とを基本的に備える係合機構であって、制御手段10(統合制御部10a)からの電流指令値に対応した大きさの係合圧(電磁ソレノイド21に供給される駆動電流に対応した大きさの係合圧)を発生するように構成されている。

【0035】

このように構成された多板式の電磁クラッチ20の性能を実働状態で試験評価する場合においては、前述したクラッチ2の評価における係合制御手段である油圧発生装置6の代わりに、制御手段10内に電磁クラッチ20の電磁ソレノイド21に駆動電流を供給(出力)して係合状態(係合圧)を制御する図示しない駆動電流供給手段を具備し、かつ、油圧の代わりに電磁クラッチ2の係合圧を検出する係合状態検出手段として、電磁クラッチ近傍に係合圧を検出する圧力センサ等を設けることで、油圧式のクラッチ2の評価と同様にして電磁クラッチ20の評価をすることも可能である。

【0036】

上記の如く、本実施形態に係る係合機構評価装置1を用いて電磁クラッチ20を評価する場合においても、油圧式であるクラッチ2と同様にして性能を評価することが可能である。すなわち、電磁クラッチ20を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、電磁クラッチ20は部品状態であるため、外部より容易に計測手段により計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0037】

このように、係合機構であるクラッチ2の性能を評価する係合機構評価装置1であって、前記クラッチ2の入力側に駆動力を入力する駆動モータ3と、前記駆動モータ3のトルクを検出するトルク計4と、前記駆動モータ3の回転数を検出する回転計5と、前記クラッチ2へ係合に必要な油圧を供給する油圧発生装置6と、前記油圧発生装置6から供給される油圧を検出する圧力変換器7と、前記クラッチの挙動状態を計測する計測手段8と、前記クラッチ2への駆動力の入力及び油圧の供給を行うために予め任意に設定したトルク、回転数及び油圧の各設定値を入力する操作手段9と、前記各設定値に対応する前記駆動モータ3及び前記油圧発生装置6の各々に与える各電流指令値を演算するとともに、前記トルク計4、前記回転計5及び前記圧力変換器7により検出されたトルク、回転数及び油圧の各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段10と、を備えたことにより、係合機構であるクラッチ2を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、クラッチ2は部品状態であるため、外部より容易に計測手段により計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0038】

また、前記計測手段8が、前記係合機構であるクラッチ2の挙動状態を外部から撮影して計測する画像計測手段の一例である高速度カメラであることにより、係合機構であるクラッチ2が部品状態であるため、外部より容易に高速度カメラによって撮影及び計測をすることが可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0039】

また、前記係合機構であるクラッチ2の入力側から駆動力が伝達され、かつ、前記クラッチ2の出力側が固定状態となっていることにより、クラッチ2の出力側の駆動源が不要となり、係合機構評価装置1をコンパクトに構成できる。

【0040】

また、係合機構であるクラッチ2の性能を評価する係合機構評価方法であって、前記クラッチ2への駆動力の入力及び前記クラッチ2へ係合に必要な油圧の供給を行うために、予め任意に設定したトルク、回転数、及び油圧の各設定値に対応する駆動モータ3及び油圧発生装置6の各々に与える各電流指令値を演算し、前記各電流指令値を前記駆動モータ3及び前記油圧発生装置6の各々に与えて、前記クラッチ2の入力側から前記駆動モータ3により駆動力を入力し、かつ前記油圧発生装置6により前記クラッチ2に油圧を供給しつつ、前記駆動モータ3のトルクと回転数、及び、前記油圧発生装置6から供給される油圧をそれぞれ検出した検出値をフィードバックして、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することで前記クラッチ2を前記各設定値どおりに制御して、この際の前記クラッチ2の挙動状態を計測することにより、係合機構であるクラッチ2を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、クラッチ2は部品状態であるため、外部より容易に計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0041】

本発明である係合機構評価装置及びその方法は、主にトランスミッションの開発段階、生産準備段階での製造条件導出、構成部品の品質管理等を目的に使用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る係合機構評価装置の全体構成を示す模式図。

【図2】被評価物であるクラッチの構造を示す模式断面図。

【図3】係合機構評価装置の別実施例の全体構成を示す模式図。

【図4】係合機構評価装置の制御フローを示す図。

【図5】被評価物である電磁クラッチの構造を示す模式断面図。

【符号の説明】

【0043】

1 係合機構評価装置

2 クラッチ

3 駆動モータ

4 トルク計

5 回転計

6 油圧発生装置

7 圧力変換器

8 計測手段

9 操作手段

10 制御手段

20 電磁クラッチ

【技術分野】

【0001】

本発明は、係合機構を部品状態で評価する係合機構評価装置及びその方法に関する。

【背景技術】

【0002】

従来、車両に搭載されるトランスミッション等の係合機構の性能を試験する試験装置として、特許文献1に記載されているように、出力側及び入力側に動力伝達軸を備えたトランスミッション、デファレンシャルギアなどの動力伝達系機器の振動、騒音などの性能を試験することのできる動力伝達系機器用試験装置は公知となっている。

【0003】

また、特許文献2に記載されているクラッチの試験方法及びその試験装置は、試験装置の構成を簡易化し稼動コストを低減するために入出力を共通の駆動源で駆動して試験を行う変速クラッチの試験方法及び装置である。

【特許文献1】特開2000−105171号公報

【特許文献2】特開平5−52706号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1及び特許文献2に示すように、従来の試験装置及び試験方法は係合機構(クラッチ・ブレーキ)を含むトランスミッションアッセンブリ状態において性能試験を実施するものであり、トランスミッション内部は外部からは目視できないブラックボックスとなっていた。そのため、係合機構がどのような挙動状態となっているかは、最終的な出力軸の回転変化やトルク変化、そして、試験後に分解し状態を確認する等で間接的に判断するほかなかった。

また、特許文献1に記載されている試験方法及びその試験装置においては、出力側及び入力側に駆動モータを接続して性能試験を行う装置であり、試験装置が大掛かりなものとなってしまうという課題がある。

【0005】

また、係合機構の挙動状態を直接観察するためにトランスミッションのケースに開口部を設け、小型カメラ等により内部を撮影するという方法も試みられているが、ケース内部はオイル潤滑されているため係合機構を明瞭に撮影することは難しく、詳細な評価は困難であった。つまり、現状においては多段変速式のトランスミッションに用いられる係合機構(クラッチ・ブレーキ)の性能を詳細に試験評価することができない。

【0006】

本発明は、上記課題を解決すべく、トランスミッション内部の係合機構の性能をサブアッセンブリ状態で評価する係合機構評価装置及びその方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0008】

即ち、請求項1においては、

係合機構の性能を評価する係合機構評価装置であって、

前記係合機構の入力側に駆動力を入力する駆動モータと、

前記駆動モータのトルクを検出するトルク計と、

前記駆動モータの回転数を検出する回転計と、

前記係合機構の係合状態を制御する係合制御手段と、

前記係合機構の係合状態を検出する係合状態検出手段と、

前記係合機構の挙動状態を計測する計測手段と、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために予め任意に設定したトルク、回転数及び係合状態の各設定値を入力する操作手段と、

前記各設定値に対応する前記駆動モータ及び前記係合制御手段の各々に与える各電流指令値を演算するとともに、前記トルク計、前記回転計及び前記係合状態検出手段により検出されたトルク、回転数及び係合状態の各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段と、を備えたものである。

【0009】

請求項2においては、

前記計測手段が、前記係合機構の挙動状態を外部から撮影して計測する画像計測手段であるものである。

【0010】

請求項3においては、

前記係合機構の入力側から駆動力が伝達され、かつ、前記係合機構の出力側が固定状態となっているものである。

【0011】

請求項4においては、

係合機構の性能を評価する係合機構評価方法であって、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために、予め任意に設定したトルク、回転数、及び係合状態の各設定値に対応する駆動モータ及び係合制御手段の各々に与える各電流指令値を演算し、前記各電流指令値を前記駆動モータ及び前記係合制御手段の各々に与えて、前記係合機構の入力側から前記駆動モータにより駆動力を入力し、かつ前記係合制御手段により前記係合機構の係合状態を制御しつつ、前記駆動モータのトルクと回転数、及び、前記係合制御手段により制御される前記係合機構の係合状態をそれぞれ検出した各検出値をフィードバックして、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することで前記係合機構を前記各設定値どおりに制御して、この際の前記係合機構の挙動状態を計測するものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、係合機構を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、係合機構は部品状態であるため、外部より容易に計測手段により計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0014】

請求項2においては、係合機構が部品状態であるため、外部より容易に画像計測手段によって撮影及び計測することが可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0015】

請求項3においては、係合機構の出力側の駆動源が不要となり、係合機構評価装置をコンパクトに構成できる。

【0016】

請求項4においては、係合機構を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、係合機構は部品状態であるため、外部より容易に計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【発明を実施するための最良の形態】

【0017】

次に、発明の実施の形態を説明する。

図1は本発明に係る係合機構評価装置の全体構成を示す模式図、図2は被評価物であるクラッチの構造を示す模式断面図、図3は係合機構評価装置の別実施例の全体構成を示す模式図、図4は係合機構評価装置の制御フローを示す図、図5は被評価物である電磁クラッチの構造を示す模式断面図である。

本実施形態においては、被評価物として油圧式であり、ソレノイド弁によって油圧(係合圧)を制御して係合させる油圧式係合機構について主に説明するが、特に限定するものではなく、電磁力の作用で係合させる電磁式係合機構等の他の係合機構を用いることもできる。油圧式係合機構は、油圧シリンダ等のアクチュエータによって係合される乾式あるいは湿式のクラッチや単板式あるいは多板式のクラッチなどである。電磁式係合機構は、電磁クラッチや磁粉式クラッチなどの電気的に係合・遮断を制御することができるクラッチなどである。

なお、本実施形態においては、係合機構の係合状態として、係合機構の係合圧(油圧等)を示すものであるが、特に限定するものではなく、係合機構の係合、遮断、スリップの各状態のことでもある。また、係合機構の係合状態の制御としては、係合機構の係合圧(言い換えればトルク伝達量)を制御すること、係合機構の係合、遮断、スリップの各状態を相互に変更すること、前記各状態の変更の開始・終了のタイミングを制御することなどが例として挙げられる。

【0018】

本実施形態に係る係合機構評価装置を図1、図2及び図3を用いて説明する。

係合機構評価装置1は、車両に搭載されるトランスミッション内部に具備される係合機構の性能を評価する装置であり、図1に示すように、前記係合機構の一例であるクラッチ2の入力側に駆動力を入力する駆動モータ3と、前記駆動モータ3のトルクを検出するトルク計4(図2)と、前記駆動モータ3の回転数を検出する回転計5と、前記クラッチ2の係合状態を制御する係合制御手段の一例であり、前記クラッチ2へ係合に必要な油圧を供給する油圧発生装置6と、前記クラッチ2の係合状態を検出する係合状態検出手段の一例であり、前記油圧発生装置6から供給される油圧を検出する圧力変換器7と、前記クラッチ2の挙動状態を計測する計測手段8と、前記クラッチ2への駆動力の入力及び油圧の供給を行うために予め任意に設定したトルク、回転数及び油圧の各設定値を入力する操作手段9と、後述する制御手段10と、から主に構成されている。

なお、本実施形態では被評価物が係合機構の一例である油圧式のクラッチ2である場合について主に説明するが、特に限定するものではない。

【0019】

前記駆動モータ3は、応答性が良好である低慣性モータであり、図1に示すように、基台11上に載置されている。前記駆動モータ3の図示しない駆動軸は入力軸12(図2参照)と接続されており、後述する油圧式クラッチ2に対して入力軸12を介して回転駆動力を入力する駆動源となる。

また、駆動モータ3とクラッチ2との間の入力軸12には駆動モータ3のトルクを検出するトルク計4(図2参照)が接続されている。また、駆動モータ3内の所定位置には、駆動モータ3の回転数を検出する回転計5が配置されている。トルク計4及び回転計5は後述する制御手段10と接続されている。

【0020】

前記クラッチ2は、図2に示すように、車両に搭載されるトランスミッション内に具備される複数のクラッチディスク2aが設けられた多板クラッチであり、入力軸12に設けられた複数のクラッチディスク12aとの係合状態(接続状態)を制御することにより入力軸12を介して駆動モータ3からの駆動力を伝達もしくは遮断するものであり、本発明に係る係合機構評価装置1によって性能を評価される被評価物である。

また、クラッチ2は、図1及び図2に示すように、その下端が支持台17上に着脱自在に固定されている。クラッチ2には、クラッチ2の入力側(図2に示すクラッチ2の後側)から入力軸12を介して駆動力が伝達されるが、クラッチ2本体は、前記支持台17に固定されているため、クラッチ2は軸心回りに回転せずに出力側(図2に示すクラッチ2の前側)が固定状態となっている。つまり、入力軸12のみが回転して、クラッチ2本体は回転しないように構成しており、クラッチディスク2aとクラッチディスク12aとの間で相対的回転差を生じさせることによってクラッチ2の実働状態を再現して所望条件での模擬的実働試験を実施できるように構成している。さらに、上述したようにクラッチ2の入力側から駆動力を伝達し、かつ、クラッチ2の出力側を固定してクラッチ2の性能評価を行うように係合機構評価装置1を構成したことにより、本実施形態においては駆動モータ3のみを用いてクラッチ2の性能を評価するのに必要な駆動力を伝達することが可能となり、クラッチ2の出力側を駆動する駆動源を設ける必要がなくなるため、係合機構評価装置1をコンパクトに構成できる。

【0021】

また、クラッチ2内部には、前記クラッチディスク2aと接続されている図示しないリング状のクラッチピストンが具備されており、軸心方向(図2においては前後方向)に移動可能になっている。前記クラッチピストンには後述する油圧発生装置6から係合に必要となる油圧が供給されることで、クラッチピストンが伸縮自在となっている。このクラッチピストンの伸縮によりクラッチディスク2aが軸心方向に移動可能となり、入力軸12のクラッチディスク12aと係合もしくは遮断することができるようになっている。

なお、本実施形態においては、クラッチ2の入力側(一次側)のみに駆動源である駆動モータ3からトルクを供給して試験する構成としているが、特に限定するものではない。例えば、クラッチ2を支持台17に固定するのではなく、軸心回りに回動自在となるべく支持して、クラッチ2の入力側だけでなく、出力側にも駆動源を配置し、クラッチ2の出力側を回転駆動させるトルクを供給する構成とすることも可能である。

【0022】

前記油圧発生装置6は、その装置の一部としてトランスミッションの油圧制御に用いられるバルブボデー15を有しており、該バルブボデー15は制御手段10内に配置されているソレノイド駆動部10bと接続されている。また、油圧を供給するための油圧供給管16が、バルブボデー15の一端から前記クラッチ2内のクラッチディスク2aを軸心方向に動作させる駆動源となる前述したクラッチピストンに接続されている。前記ソレノイド駆動部10bによりバルブボデー15が具備するソレノイド弁の開閉制御を行うことでクラッチ2(クラッチピストン)へ係合に必要な油圧を供給することができる構成となっている。すなわち、油圧発生装置6によりクラッチ2に油圧を供給することで、クラッチ2の係合状態(係合・遮断)を制御するものである。前記油圧供給管16の中途部には、クラッチ2の係合状態を検出する係合状態検出手段である圧力変換器7が設けられており、該圧力変換器7は、クラッチ2に供給される油圧が検出可能となっている。すなわち、クラッチ2におけるクラッチディスク2aとクラッチディスク12aとが係合する係合圧(油圧)の状態が、検出可能となっている。また、前記圧力変換器7は後述する制御手段10に接続されている。

なお、本実施形態においては、バルブボデー15によりクラッチ2に対して供給する油圧(供給圧)を制御する構成としているが、特に限定するものではなく、バルブボデー15を用いないで、ソレノイドバルブのみを用いてクラッチ2に供給する油圧を直接的に制御する構成とすることも可能である。

【0023】

具体的には、係合機構であるクラッチ2に、バルブボデー15の代わりに複数のソレノイドバルブ(ソレノイド弁もしくはリニアソレノイド弁)から成るソレノイドバルブユニット(図示せず)を介して油圧発生装置6と接続し、ソレノイドバルブユニットが有する各ソレノイドバルブを制御手段10によって励磁されることで油路の開閉制御可能に構成する。このような構成によって、クラッチ2に供給する油圧をソレノイドバルブユニットの制御、例えば励磁電流のデューティ制御等を行うことで、目標とする油圧となるように制御を行う構成とすることも可能である。

【0024】

前記計測手段8は、クラッチ2の挙動状態を外部から撮影及び計測する画像計測手段である高速度カメラであり、後述する制御手段10と接続されている。この高速度カメラによりクラッチ2の挙動状態を外部から直接的に観察し、撮影及び計測することができる構成となっている。

【0025】

前記操作手段9は、パーソナルコンピュータ(以下、操作PC)を用いており、操作PCはケーブルを介して後述する制御手段10内の統合制御部10aに接続されている。この操作PCを介して前記クラッチ2への駆動力の入力及び前記クラッチ2へ係合に必要な油圧の供給を行うために、予め任意に設定したトルク、回転数及び油圧の各設定値を統合制御部10aに入力可能となっており、具体的には、トルク、回転数及び油圧の各設定値の時系列データ、すなわち、各設定値のタイムチャートを統合制御部10aに入力することで前記駆動モータ3及び油圧発生装置6を設定値どおりに自在に操作することができる。

【0026】

前記制御手段10は、前記駆動モータ3及び油圧発生装置6に電流指令を与えることでそれぞれを駆動制御する統合制御部10aと、該統合制御部10aと接続され、バルブボデー15内にあるソレノイド弁を駆動するソレノイド駆動部10bとを具備している。前記統合制御部10aには、前記駆動モータ3のトルクを検出するトルク計4、前記駆動モータ3の回転数を検出する回転計5、及び、油圧発生装置6よりクラッチ2に供給される油圧を検出する圧力変換器7が接続されている。また、前記統合制御部10aには、トルク、回転数及び油圧の各設定値の入力を行う操作PCが接続されている。

【0027】

前記統合制御部10aは、前記駆動モータ3及び油圧発生装置6を前記操作手段9により入力されたトルク、回転数及び油圧の各設定値に対応する電流指令値を演算して、該電流指令値を前記駆動モータ3及び油圧発生装置6とに与えて、各設定値どおりに動作させる。具体的には、前記統合制御部10aは、前記各設定値に対応した駆動力及び油圧を発生させるために駆動モータ3及び油圧発生装置6に与える各電流指令値を演算するとともに、前記トルク計4、前記回転計5及び前記圧力変換器7により検出されたトルク、回転数及び油圧の各検出値をフィードバックしつつ、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することでクラッチ2を前記各設定値どおりに制御する。

【0028】

また、図3に示す係合機構評価装置1の別実施例は、前述した係合機構評価装置1と略同じ構成の装置であるが、圧力変換器7をバルブボデー15近傍にも設け、クラッチ2の実働状態を計測する計測手段8として高速度カメラだけではなく、高速度カメラと併設するサーモビューワと、クラッチ2近傍に配置されるクラッチ2の変位を検出する変位計及びひずみを検出するひずみ計である検出手段18とを追加して構成した例である。

【0029】

次に、係合機構評価装置1によるクラッチ2の性能の評価方法について図4を用いて説明する。

上述した係合機構評価装置1の構成において、係合機構であるクラッチ2の性能を実働状態で試験評価する場合に、図4に示すように、まず、予め別途取得したトランスミッションのアッセンブリ状態におけるトルク、回転数、及び油圧の各波形データ(トルク、回転数、及び油圧の各特性の時系列データを示したタイムチャート、図4の矢印A参照)を設定値として操作手段9である操作PCより入力することで制御手段10内の統合制御部10aに設定値として各波形データが送られる。該統合制御部10aは、入力された各設定値(各波形データ)より駆動モータ3及び油圧発生装置6に与える各電流指令値を演算して、設定値として入力されたトルク及び回転数が得られる電流指令値を駆動モータ3に与え、さらに、設定値として入力された油圧がクラッチ2に供給される電流指令値をソレノイド駆動部10bへと与える。そうして、駆動モータ3では与えられた電流指令値に応じたトルク及び回転数にて駆動軸を駆動回転して、その際に駆動軸と接続されている入力軸12の中途部(図2)に接続されているトルク計4と、駆動モータ3の所定位置に配置されている回転計5によりトルク及び回転数の各検出値がリアルタイムで検出される。一方、ソレノイド駆動部10bに与えられた電流指令値に応じてソレノイド駆動部10bが、バルブボデー15内のソレノイド弁の開閉を行って、所定の油圧をクラッチ2に対して供給して、クラッチ2に内蔵されているクラッチピストンを軸心方向に駆動することでクラッチディスク2aを軸心方向(図2においては前後方向)に移動させて、入力軸12が有しているクラッチディスク12aとが波形データどおりに接続もしくは遮断するように制御が行われる。その際にバルブボデー15近傍に配置されている圧力変換器7により供給される油圧の検出値がリアルタイムで検出される。そうして、図4に示すようにトルク計4、回転計5及び圧力変換器7により検出されたトルク、回転数及び油圧の各々の検出値はフィードバック制御を行うためのフィードバック情報として統合制御部10aにフィードバックされる。こうして統合制御部10aではリアルタイムに演算を行ってトルク、回転数及び油圧のフィードバック制御を行う。すなわち、統合制御部10aは、前述したトルク、回転数及び油圧の各波形データ(タイムチャート)と所定時間毎に検出されるトルク、回転数及び油圧の各検出値とが一致するようにリアルタイムで与えた電流指令値と各検出値を比較して、ずれを補正する演算を行って制御している。このようにして、クラッチ2を部品状態で、アッセンブリ状態相当の実働挙動を再現することが可能となっている。

なお、上述したようにトルク計4、回転計5及び圧力変換器7により検出されたトルク、回転数及び油圧の各々の検出値(実測データ)を用いてクラッチ2を制御しているが、特に限定するものではなく、シュミレーション等により求めたデータや係合機構の信頼性を評価するために過酷条件となるように意図的に構成したデータを用いることも可能である。

【0030】

また、このようにクラッチ2を部品状態のままでアッセンブリ状態相当の実働挙動が再現可能となったことにより、クラッチ2の外部の所定位置(図1においてはクラッチ2の前方)に設置している高速度カメラもしくは、図3に示すように高速度カメラに加えて、サーモビューワ、クラッチ2近傍に設置された変位計及びひずみ計である検出手段18等の複数の計測手段8によりクラッチ2を直接的に撮影及び計測をすることが可能となる。従来の装置ではトランスミッション内のクラッチ2を直接的に撮影することが実質上不可能であったが、本発明の係合機構評価装置1によりクラッチ2を部品状態にて実働状態の性能評価が可能となり、クラッチ2を直接的に撮影・計測が可能となる。また、クラッチ2は部品状態で性能評価が可能であるため、外部より容易に高速度カメラ等により撮影・計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。さらに、計測手段8として高速度カメラに加えて、サーモビューワや変位計、ひずみ計を用いることにより、クラッチ2の発熱分布や係合油圧によるクラッチ2の変形、摩擦材及びクラッチディスク2a、12aの相対的な挙動をリアルタイムに試験・評価できる。すなわち、クラッチ2をサブアッセンブリ状態(部品状態)で、実働状態の過渡トルク特性・過渡油圧特性・潤滑を再現することが可能となり、アッセンブリ状態と略等価の試験が可能となる。

【0031】

上記の如く、本実施形態の係合機構評価装置1は、トランスミッション内部の係合機構(ブレーキ、クラッチ)の性能試験において、トランスミッションのアッセンブリ状態ではなくサブアッセンブリ状態(部品状態)であるクラッチ2の稼動中の挙動状態を把握し高速度カメラ撮影等による変位検出を可能とするために、サブアッセンブリ状態でトランスミッションアッセンブリ状態相当の実働挙動を再現し、係合機構の一次側にのみ低慣性モータである駆動モータ3からトルクを供給し、出力側は固定して試験する装置構成及び方法となっている。

【0032】

次に、本実施形態である係合機構評価装置1を用いて電磁クラッチ20を評価する別実施例を図5を用いて説明する。

なお、前述したクラッチ2を係合機構評価装置1により評価する際に説明した同様の部材及び機能を有する箇所には同符号を付している。

【0033】

電磁クラッチ20は、図5に示すように、車両に搭載されるトランスミッション等に具備される複数のクラッチディスク20aが設けられた多板式の電磁クラッチであり、入力軸12に設けられた複数のクラッチディスク12aとの係合状態(接続状態)を電気的に制御することにより入力軸12を介して駆動モータ3からの駆動力を伝達もしくは遮断するものであり、本発明に係る係合機構評価装置1によって性能を評価される被評価物である。

また、電磁クラッチ20は、図5に示すように、その下端が支持台17上に着脱自在に固定されている。電磁クラッチ20には、電磁クラッチ20の入力側(図5に示す電磁クラッチ20の後側)から入力軸12を介して駆動力が伝達されるが、電磁クラッチ20本体は、前記支持台17に固定されているため、電磁クラッチ20は軸心回りに回転せずに出力側(図5に示す電磁クラッチ20の前側)が固定状態となっている。つまり、入力軸12のみが回転して、電磁クラッチ20本体は回転しないように構成しており、クラッチディスク20aとクラッチディスク12aとの間で相対的回転差を生じさせることによって電磁クラッチ20の実働状態を再現して所望条件での模擬的実働試験を実施できるように構成している。さらに、上述したように電磁クラッチ20の入力側から駆動力を伝達し、かつ、電磁クラッチ20の出力側を固定して電磁クラッチ20の性能評価を行うように係合機構評価装置1を構成したことにより、本実施形態においては駆動モータ3のみを用いて電磁クラッチ2の性能を評価するのに必要な駆動力を伝達することが可能となり、電磁クラッチ20の出力側を駆動する駆動源を設ける必要がなくなるため、係合機構評価装置1をコンパクトに構成できる。

【0034】

また、電磁クラッチ20は、前記固定側のクラッチディスク20aと、駆動モータ3側の入力軸12に接続されてそれとともに回転するクラッチディスク12aと、それらクラッチディスク20aとクラッチディスク12aとを電磁力に従って押圧することにより相互に摩擦係合させる電磁ソレノイド21とを基本的に備える係合機構であって、制御手段10(統合制御部10a)からの電流指令値に対応した大きさの係合圧(電磁ソレノイド21に供給される駆動電流に対応した大きさの係合圧)を発生するように構成されている。

【0035】

このように構成された多板式の電磁クラッチ20の性能を実働状態で試験評価する場合においては、前述したクラッチ2の評価における係合制御手段である油圧発生装置6の代わりに、制御手段10内に電磁クラッチ20の電磁ソレノイド21に駆動電流を供給(出力)して係合状態(係合圧)を制御する図示しない駆動電流供給手段を具備し、かつ、油圧の代わりに電磁クラッチ2の係合圧を検出する係合状態検出手段として、電磁クラッチ近傍に係合圧を検出する圧力センサ等を設けることで、油圧式のクラッチ2の評価と同様にして電磁クラッチ20の評価をすることも可能である。

【0036】

上記の如く、本実施形態に係る係合機構評価装置1を用いて電磁クラッチ20を評価する場合においても、油圧式であるクラッチ2と同様にして性能を評価することが可能である。すなわち、電磁クラッチ20を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、電磁クラッチ20は部品状態であるため、外部より容易に計測手段により計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0037】

このように、係合機構であるクラッチ2の性能を評価する係合機構評価装置1であって、前記クラッチ2の入力側に駆動力を入力する駆動モータ3と、前記駆動モータ3のトルクを検出するトルク計4と、前記駆動モータ3の回転数を検出する回転計5と、前記クラッチ2へ係合に必要な油圧を供給する油圧発生装置6と、前記油圧発生装置6から供給される油圧を検出する圧力変換器7と、前記クラッチの挙動状態を計測する計測手段8と、前記クラッチ2への駆動力の入力及び油圧の供給を行うために予め任意に設定したトルク、回転数及び油圧の各設定値を入力する操作手段9と、前記各設定値に対応する前記駆動モータ3及び前記油圧発生装置6の各々に与える各電流指令値を演算するとともに、前記トルク計4、前記回転計5及び前記圧力変換器7により検出されたトルク、回転数及び油圧の各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段10と、を備えたことにより、係合機構であるクラッチ2を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、クラッチ2は部品状態であるため、外部より容易に計測手段により計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0038】

また、前記計測手段8が、前記係合機構であるクラッチ2の挙動状態を外部から撮影して計測する画像計測手段の一例である高速度カメラであることにより、係合機構であるクラッチ2が部品状態であるため、外部より容易に高速度カメラによって撮影及び計測をすることが可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0039】

また、前記係合機構であるクラッチ2の入力側から駆動力が伝達され、かつ、前記クラッチ2の出力側が固定状態となっていることにより、クラッチ2の出力側の駆動源が不要となり、係合機構評価装置1をコンパクトに構成できる。

【0040】

また、係合機構であるクラッチ2の性能を評価する係合機構評価方法であって、前記クラッチ2への駆動力の入力及び前記クラッチ2へ係合に必要な油圧の供給を行うために、予め任意に設定したトルク、回転数、及び油圧の各設定値に対応する駆動モータ3及び油圧発生装置6の各々に与える各電流指令値を演算し、前記各電流指令値を前記駆動モータ3及び前記油圧発生装置6の各々に与えて、前記クラッチ2の入力側から前記駆動モータ3により駆動力を入力し、かつ前記油圧発生装置6により前記クラッチ2に油圧を供給しつつ、前記駆動モータ3のトルクと回転数、及び、前記油圧発生装置6から供給される油圧をそれぞれ検出した検出値をフィードバックして、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することで前記クラッチ2を前記各設定値どおりに制御して、この際の前記クラッチ2の挙動状態を計測することにより、係合機構であるクラッチ2を部品状態で、アッセンブリ状態相当の実働挙動が再現可能となる。また、クラッチ2は部品状態であるため、外部より容易に計測が可能となり、実働状態のリアルタイムな試験・評価が実現できる。

【0041】

本発明である係合機構評価装置及びその方法は、主にトランスミッションの開発段階、生産準備段階での製造条件導出、構成部品の品質管理等を目的に使用することができる。

【図面の簡単な説明】

【0042】

【図1】本発明に係る係合機構評価装置の全体構成を示す模式図。

【図2】被評価物であるクラッチの構造を示す模式断面図。

【図3】係合機構評価装置の別実施例の全体構成を示す模式図。

【図4】係合機構評価装置の制御フローを示す図。

【図5】被評価物である電磁クラッチの構造を示す模式断面図。

【符号の説明】

【0043】

1 係合機構評価装置

2 クラッチ

3 駆動モータ

4 トルク計

5 回転計

6 油圧発生装置

7 圧力変換器

8 計測手段

9 操作手段

10 制御手段

20 電磁クラッチ

【特許請求の範囲】

【請求項1】

係合機構の性能を評価する係合機構評価装置であって、

前記係合機構の入力側に駆動力を入力する駆動モータと、

前記駆動モータのトルクを検出するトルク計と、

前記駆動モータの回転数を検出する回転計と、

前記係合機構の係合状態を制御する係合制御手段と、

前記係合機構の係合状態を検出する係合状態検出手段と、

前記係合機構の挙動状態を計測する計測手段と、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために予め任意に設定したトルク、回転数及び係合状態の各設定値を入力する操作手段と、

前記各設定値に対応する前記駆動モータ及び前記係合制御手段の各々に与える各電流指令値を演算するとともに、前記トルク計、前記回転計及び前記係合状態検出手段により検出されたトルク、回転数及び係合状態の各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段と、を備えたことを特徴とする係合機構評価装置。

【請求項2】

前記計測手段が、前記係合機構の挙動状態を外部から撮影して計測する画像計測手段であることを特徴とする請求項1に記載の係合機構評価装置。

【請求項3】

前記係合機構の入力側から駆動力が伝達され、かつ、前記係合機構の出力側が固定状態となっていることを特徴とする請求項1又は請求項2に記載の係合機構評価装置。

【請求項4】

係合機構の性能を評価する係合機構評価方法であって、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために、予め任意に設定したトルク、回転数、及び係合状態の各設定値に対応する駆動モータ及び係合制御手段の各々に与える各電流指令値を演算し、前記各電流指令値を前記駆動モータ及び前記係合制御手段の各々に与えて、前記係合機構の入力側から前記駆動モータにより駆動力を入力し、かつ前記係合制御手段により前記係合機構の係合状態を制御しつつ、前記駆動モータのトルクと回転数、及び、前記係合制御手段により制御される前記係合機構の係合状態をそれぞれ検出した各検出値をフィードバックして、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することで前記係合機構を前記各設定値どおりに制御して、この際の前記係合機構の挙動状態を計測することを特徴とする係合機構評価方法。

【請求項1】

係合機構の性能を評価する係合機構評価装置であって、

前記係合機構の入力側に駆動力を入力する駆動モータと、

前記駆動モータのトルクを検出するトルク計と、

前記駆動モータの回転数を検出する回転計と、

前記係合機構の係合状態を制御する係合制御手段と、

前記係合機構の係合状態を検出する係合状態検出手段と、

前記係合機構の挙動状態を計測する計測手段と、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために予め任意に設定したトルク、回転数及び係合状態の各設定値を入力する操作手段と、

前記各設定値に対応する前記駆動モータ及び前記係合制御手段の各々に与える各電流指令値を演算するとともに、前記トルク計、前記回転計及び前記係合状態検出手段により検出されたトルク、回転数及び係合状態の各検出値をフィードバックして、前記各検出値と前記各設定値とが一致するように前記各電流指令値をリアルタイムに演算する制御手段と、を備えたことを特徴とする係合機構評価装置。

【請求項2】

前記計測手段が、前記係合機構の挙動状態を外部から撮影して計測する画像計測手段であることを特徴とする請求項1に記載の係合機構評価装置。

【請求項3】

前記係合機構の入力側から駆動力が伝達され、かつ、前記係合機構の出力側が固定状態となっていることを特徴とする請求項1又は請求項2に記載の係合機構評価装置。

【請求項4】

係合機構の性能を評価する係合機構評価方法であって、

前記係合機構への駆動力の入力及び前記係合機構の係合状態の制御を行うために、予め任意に設定したトルク、回転数、及び係合状態の各設定値に対応する駆動モータ及び係合制御手段の各々に与える各電流指令値を演算し、前記各電流指令値を前記駆動モータ及び前記係合制御手段の各々に与えて、前記係合機構の入力側から前記駆動モータにより駆動力を入力し、かつ前記係合制御手段により前記係合機構の係合状態を制御しつつ、前記駆動モータのトルクと回転数、及び、前記係合制御手段により制御される前記係合機構の係合状態をそれぞれ検出した各検出値をフィードバックして、前記各検出値と前記各設定値とを一致させるように前記各電流指令値をリアルタイムに演算することで前記係合機構を前記各設定値どおりに制御して、この際の前記係合機構の挙動状態を計測することを特徴とする係合機構評価方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−236729(P2009−236729A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−84072(P2008−84072)

【出願日】平成20年3月27日(2008.3.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月27日(2008.3.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]