保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置

【課題】複数のマットを被巻着体に巻きつけた際に、位置ずれをより確実に防止可能な保持シール材、被巻着体への巻き付け方法及び排気ガス浄化装置を提供する。

【解決手段】無機繊維を含むマット11が複数積層されて構成され、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる矩形形状であり、矩形の一方の短辺側に凹部13bが形成され、他方の短辺側に凸部13aが形成されて、複数のマットのそれぞれの長手方向の長さは、被巻着体に最も近いマットの長手方向の長さが最も短く、被巻着体から離れるに従って、マットの長さが次第に長くなり、複数のマット同士は、少なくとも一つの固定部15によって部分的に結束され、マットを被巻着体に巻き付け、凸部を上記凹部に嵌合するように構成され、被巻着体に最も近いマットに形成された凸部の面積は、被巻着体から最も離れるマットに形成された凸部の面積よりも小さいことを特徴とする保持シール材10。

【解決手段】無機繊維を含むマット11が複数積層されて構成され、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる矩形形状であり、矩形の一方の短辺側に凹部13bが形成され、他方の短辺側に凸部13aが形成されて、複数のマットのそれぞれの長手方向の長さは、被巻着体に最も近いマットの長手方向の長さが最も短く、被巻着体から離れるに従って、マットの長さが次第に長くなり、複数のマット同士は、少なくとも一つの固定部15によって部分的に結束され、マットを被巻着体に巻き付け、凸部を上記凹部に嵌合するように構成され、被巻着体に最も近いマットに形成された凸部の面積は、被巻着体から最も離れるマットに形成された凸部の面積よりも小さいことを特徴とする保持シール材10。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置に関する。

【背景技術】

【0002】

ディーゼルエンジン等の内燃機関から排出される排ガス中には、パティキュレートマター(以下、PMともいう)が含まれており、近年、このPMが環境や人体に害を及ぼすことが問題となっている。また、排ガス中には、COやHC、NOx等の有害なガス成分も含まれていることから、この有害なガス成分が環境や人体に及ぼす影響についても懸念されている。

【0003】

ここで、排ガス中のPMを捕集したり、有害なガス成分を浄化したりする排ガス浄化装置として、炭化ケイ素やコージェライトなどの多孔質セラミックからなる排ガス処理体と、排ガス処理体を収容するケーシングと、排ガス処理体とケーシングとの間に配設される無機繊維集合体からなる保持シール材とから構成される排ガス浄化装置が種々提案されている。この種の保持シール材は、自動車の走行等により生じる振動や衝撃により、排ガス処理体がその外周を覆うケーシングと接触して破損するのを防止すること、及び、排ガス処理体とケーシングとの間から排気ガスが漏れることを防止すること等を主な目的として配設されている。

【0004】

上記保持シール材は、無機繊維を含むマットからなり、平面視した上記マットの基本形状は、長手方向に伸びる長辺とそれにほぼ直角な短辺とからなる矩形形状であり、上記矩形の一方の短辺側に凹部が形成されるとともに、他方の短辺側に上記凹部により切り取られた形状と同様の形状からなる凸部が形成されており、上記マットを排ガス処理体に巻き付けて、上記凸部を上記凹部に嵌合させることにより、排ガスが保持シール材よりリークするのを防止している。

【0005】

ところで、最近では、排ガス処理体の排ガス処理性能を有効に機能させるために、排ガス処理体を充分に保温することが可能な保温性能に優れた保持シール材への要求が高まりつつある。このような要求に対処するためには、排ガス処理体とケーシングの間隙を大きく設定して、保持シール材部で排ガス処理体とケーシング間を断熱することを狙った構造が必要である。そのため、保持シール材は、厚さを厚くする必要がある。

さらに、保持シール材により排ガス処理体をより確実に保持するために、保持力の要因たる無機繊維の反発力をより高めることへの要求も高まりつつあり、上記要求に対処するためには、単位面積当たりの重量(坪量)を増加させる必要がある。

【0006】

保持シール材の厚さを厚くしたり、単位面積当たりの重量(坪量)を増加させる方法としては、保持シール材を構成するマットの厚さを厚くする方法がある。しかしながら、最近では、マットの厚さは変えずに、複数のマットを積層した多層構造のマットとすることで、保持シール材の厚さを厚くしたり、高秤量としたりする方法が採用されている。

【0007】

このような複数のマットからなる保持シール材を排ガス処理体に巻き付ける際には、各マットでの張力を適度に調整するとともに、各マットの凸部と凹部の嵌合を良好に行う必要がある。

【0008】

このような凸部と凹部との嵌合を考慮にいれた多層構造の保持シール材としては、以下の特許文献1、特許文献2に記載されたものが挙げられる。

【0009】

特許文献1の請求項1には、積層したマットをモノリスに巻回した際に、それぞれのマットを緩みなく、かつ、マットの両端に形成された嵌合部が嵌合できるように構成された保持シール材(モノリス保持材)が記載されている。また、特許文献1の請求項3には、そのような機能を有する保持シール材とするために、積層されたマットは、少なくとも一端側が遊動自在となるように相互に固定されていることが記載されている。

【0010】

特許文献2には、複数のマットのそれぞれの長手方向の長さは、積層されるにつれて順次長くなり、上記複数のマットは、少なくとも2箇所の固定部で固定されており、上記固定部を側面視で投影してみたとき、上記固定部のうち少なくとも2箇所の固定部は、長手方向で互いに異なる位置にあることを特徴とする保持シール材が記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−218221号公報

【特許文献2】特開2009−264186号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献1に記載の保持シール材では、複数のマットを積層した場合に問題となるマット同士の相互の幅方向での遊動を規制するために、ミシン加工による幅方向に連続する直線状の結束部を設けている。しかし、特許文献1に記載の保持シール材では、結束部を設けて幅方向の遊動を規制しているものの、積層したマット間の結束部を中心とした幅方向での位置ずれを充分に抑えることができず、排ガス処理体への巻き付け時や搬送時の際のハンドリング性が良好ではなく、凸部と凹部とをうまく嵌合させるのは容易ではない。特に、大型の排ガス処理体に巻き付けるために長尺にした保持シール材では、この不具合はさらに強くなる傾向にある。

【0013】

近年、保持シール材の排ガス処理体への巻き付けを行う際に、省力化のため、巻き付け工程の一部が自動設備化されているケースもあるが、自動設備では、マットに幅方向のずれが発生した場合に、嵌合部が完全に嵌合されず、一部にマット同士が重なり合ったままで工程を通過してしまう。この状態で保持シール材が金属ケース内に組み付けられた場合には、マットが重なり合った部分で繊維の充填密度が大きくなりすぎて、無機繊維に過剰な負荷が加わるため、繊維が破損してしまう。その結果、マットの保持力が低下したり、排気ガスによる風蝕が進行し、排ガスのリークの原因となるという問題がある。

【0014】

一方、特許文献2では、上記複数のマットは、少なくとも2箇所の固定部で固定されており、かつ、2箇所の固定部は、長手方向で互いに異なる位置にあるので、特許文献1に比べると位置ずれの発生の確率は、大きく低減される。しかし、各マットは、無機繊維から構成されているため変形しやすく、幅方向のわずかな位置ずれを完全に防止することは容易ではない。

【0015】

本発明は、上記課題を鑑みてなされたものであり、積層した複数のマットを被巻着体に巻きつけた際に、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、位置ずれをより確実に防止することが可能な保持シール材、該保持シール材を用いた被巻着体への巻き付け方法、及び、該保持シール材が用いられた排気ガス浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するために、請求項1に記載の発明に係る保持シール材は、無機繊維を含むマットが複数積層されて構成されており、平面視した上記マットのそれぞれの基本形状は、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる矩形形状であり、上記矩形の一方の短辺側に凹部が形成されるとともに、他方の短辺側に凸部が形成されており、上記複数のマットのそれぞれの長手方向の長さは、上記被巻着体に最も近いマットの長手方向の長さが最も短く、上記被巻着体から離れるに従って、マットの長さが次第に長くなり、上記複数のマット同士は、少なくとも一つの固定部によって部分的に結束されており、上記マットを被巻着体に巻き付け、上記凸部を上記凹部に嵌合するように構成された保持シール材であって、上記被巻着体に最も近いマットに形成された上記凸部の面積は、上記被巻着体から最も離れるマットに形成された上記凸部の面積よりも小さい形状となっている。

【0017】

請求項1に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部の面積は、上記被巻着体から最も離れるマットに形成された上記凸部の面積よりも小さい形状となっているため、被巻着体に巻き付けた際に、複数のマットに形成された凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凸部は、被巻着体から最も離れるマットに形成された凸部によって、より強い力で凹部の側へと押し込まれ、これにより内側にあるため見えにくい被巻着体に最も近いマットであっても、凹部に凸部がうまく嵌りこむことができ、凸部の一部が凹部の周囲と重なったり、他のマットと重なることを低減できる。また、複数のマットにマットの幅方向での位置ずれが発生しても、被巻着体から最も離れるマットに形成された凸部は被巻着体に最も近いマットに形成された凸部よりも面積が大きいため、複数のマットに形成された凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された上記凸部と被巻着体から最も離れるマットに形成された凸部とがより重なりやすくなり、これによっても上記と同様に被巻着体に最も近いマットに形成された凸部の一部が凹部の周囲と重なったり、他のマットと重なることを低減できる。

このように、マットの重なりを解消できることで、無機繊維に過剰な負荷が加わることがなくなり、繊維の破損によるマットの保持力の低下を抑制できる。また、この保持シール材を触媒担体や排ガスフィルタのような排ガス処理体に使用した際には、排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できる。

【0018】

また、複数のマットを固定するための上記固定部が、マットの長手方向に垂直な幅方向に延在している場合には、被巻着体への保持シール材の巻回方向と垂直な方向で固定部が存在することになる。これにより、保持シール材を被巻着体に巻き付ける際に、特に外周側部分での引っ張り応力によって巻き付けにくくなるのを防止することができ、保持シール材の巻き付け性を確保することができる。また、マットの長辺側からマットがめくれ上がるのを防止することができ、マット同士の位置ずれをより確実に抑制することができる。

【0019】

請求項1に記載の保持シール材では、被巻着体に保持シール材を巻き付ける際に、上記凹部が形成された側を先に上記被巻着体に近づけ、その後、凸部を上記凹部に嵌合させる方法をとることにより、上記効果を得ることができる。

【0020】

請求項2に記載の保持シール材では、上記被巻着体から最も離れるマットから上記被巻着体に最も近いマットの側に向かうにつれて、上記凸部の面積が順次小さくなっているので、複数のマットを被巻着体に巻きつけた際に、被巻着体の側にあるマットに形成された凸部は、この凸部よりも被巻着体から離れた側にあるマットに形成された凸部によって強い力で凹部に押し込まれることとなる。これにより、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生しても、また、被巻着体の側にあって見えにくいマットであっても、凹部に凸部がうまく嵌りこみ、マット同士が重なりあうのを防止することができる。また、この保持シール材を触媒担体や排ガスフィルタのような排ガス処理体に使用した際には、排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できる。

【0021】

請求項3に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部と上記被巻着体から最も離れるマットに形成された上記凸部とは、上記マットの長手方向に突出する長さが同じであり、上記被巻着体に最も近いマットに形成された上記凸部の幅は、上記被巻着体から最も離れるマットに形成された上記凸部の幅よりも狭い形状となっている。

【0022】

請求項4に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部の上記マットの長手方向に突出する長さは、上記被巻着体から最も離れるマットに形成された上記凸部の上記マットの長手方向に突出する長さよりも短く、上記被巻着体に最も近いマットに形成された上記凸部の幅は、上記被巻着体から最も離れるマットに形成された上記凸部の幅よりも狭い形状となっている。

【0023】

請求項5に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部と上記被巻着体から最も離れるマットに形成された上記凸部とは、上記被巻着体に巻き付けたときに、上記マットの長手方向に突出する一辺が重なる位置にあり、上記被巻着体に最も近いマットに形成された上記凸部の幅は、上記被巻着体から最も離れるマットに形成された上記凸部の幅よりも狭い形状となっている。

【0024】

請求項6に記載の保持シール材では、上記複数のマットの少なくとも一つのマットには、上記凸部が複数形成されている。

上記請求項3〜上記請求項6に記載されたいずれの保持シール材においても、上記請求項1に記載された保持シール材と同様に、被巻着体に巻きつけた際に、マットの変形等によりマット間の幅方向でのわずかな位置ずれが発生しても、また、被巻着体の側にあって見えにくいマットであっても、凹部に凸部がうまく嵌りこみ、マット同士が重なりあうのを防止することができる。

【0025】

請求項7に記載の保持シール材では、上記複数のマットは、少なくとも2箇所の固定部で互いに結束されており、上記固定部を側面視で投影してみたときに、上記固定部のうち少なくとも2箇所の固定部は、長手方向で互いに異なる位置にあるので、固定部が1箇所である場合に比べて、マット同士の位置ずれをより一層抑制することができる。すなわち、固定部を1箇所で形成した場合には、その固定部を中心としたマットの幅方向での位置ずれが生じる可能性がある。この理由は、固定部から保持シール材の両端部をみたときにはこれら両端部は自由端となっており、幅方向での位置ずれの規制を受けにくくなっていることが主な原因と考えられる。これに対し、請求項7に記載の保持シール材のように、側面視で投影したときに長手方向に異なる位置に上記固定部とは異なる固定部を少なくとも1箇所設けることにより、各固定部から保持シール材の両端部をみたときには少なくとも一方の端部側に固定端が存在することから、幅方向での位置ずれの自由度が大きく規制されることになる。このようにして、請求項7に記載の保持シール材では、各マットの幅方向での位置ずれがより確実に防止されることになる。また、このようなマットの位置ずれの防止により、被巻着体への巻き付けの際のハンドリング性も良好となり、作業性も向上することになる。

なお、本明細書において、側面視で投影するとは、側面視で長手方向軸に対して各固定部を投影することをいう。

【0026】

請求項8に記載の保持シール材では、上記固定部は、マットの長側面の少なくとも一方から離間して形成されているので、固定部が幅方向の全体にわたって形成されなくなり、長側面に対する固定処理を施さなくて済むようになる。ところで、長側面に至るように固定部を形成すると、保持シール材を取り扱う際に長側面が擦れたり、長側面近傍に応力が負荷されたりして、形成された固定部の両端部で保持シール材への損傷を引き起こすという問題がある。しかし、請求項8のように、長側面から離間して固定部を形成すると、上記長側面に至るように固定処理を施した場合の局所的な応力を抑制することができ、ひいてはマットへの損傷を防止することができる。

【0027】

請求項9に記載の保持シール材では、上記マットの上記凸部の嵌合部分は、可燃性のフィルムにより覆われているので、凸部を凹部に押し込む際に、繊維が表面に露出している場合と比べて凸部が凹部の内面側(嵌合部分)を滑り易くなり、これにより凸部と凹部との嵌合をスムーズに行うことができる。

なお、本発明において、嵌合部とは、厚み方向に形成された凸部の外周面及び凹部の内周面をいい、凸部の嵌合部分とは、凸部と凹部とを嵌合させたときに、凹部の内面側と接触する凸部の厚さ方向に形成された面をいう。したがって、凹部と凸部とを嵌合させたときに、嵌合部には微小な隙間があってもよい。

また、上記可燃性フィルムにより覆われる凸部の嵌合部分は、嵌合部全てに形成されていてもよい。

【0028】

請求項10に記載の保持シール材では、積層された上記マットの全体は、可燃性のフィルムにより覆われているので、請求項9の効果に加えて、結合材等を使用するとことなくマットの形状を保持することができ、保持シール材を被巻着体に巻き付ける際の作業性を高めることができる。また、マットを構成する繊維の飛散を抑制することができる。

可燃性のフィルムは、通気性を有するフィルムであっても、通気性のないフィルムであってもよい。

通気性を有するフィルムで積層されたマットを覆った保持シール材は、常圧で保持されており、可燃性のフィルムは伸張性を有することから、被巻着体への巻き付けが容易となる。

通気性のないフィルムで積層されたマットを覆った保持シール材は、可燃性のフィルムを熱融着して袋状とすること等により、マットを密封した構成とすることができる。そして、密封されたフィルムの内部を真空ポンプ等により強制排気して減圧状態とすることで、マットを圧縮することもできる。このような構成を有する保持シール材は、マットが圧縮されているため、被巻着体が排ガス処理体である場合に、保持シール材をケーシングに挿入し易くなり、作業効率を高めることができる。そして、排ガス処理体にマットを巻き付けた後には、排ガスの熱等によりフィルムを分解消失させること等により、圧縮されていたマットの厚みが復元されるため、排ガス処理体とケーシングとの間に保持シール材が密に保持されることとなり、これにより排ガス処理体を強固に保持できる。

【0029】

請求項11に記載の保持シール材では、積層された各マットは、可燃性のフィルムにより覆われているので、請求項9の効果に加えて、結合材等を使用するとことなくマットの形状を保持することができ、保持シール材を被巻着体に巻き付ける際の作業性を高めることができる。また、マットを構成する繊維の飛散を抑制することができる。また、請求項10に記載の保持シール材よりも、各マットのすべり性が良いため、被巻着体への巻き付けをより良好に行うことができる。

【0030】

請求項12に記載の保持シール材では、上記マットは、結合材を含んでいるので、マットの形状を保持することができるとともに、マットの嵩高さを抑えることができ、これにより保持シール材を被巻着体に巻き付ける際の作業性を高めることができる。例えば、結合材が有機バインダーであれば、マットに有機バインダーを含浸し、熱及び圧力をかけて圧縮した後、冷却することにより、マットを圧縮状態で保つことができる。そして、被巻着体にマットを巻き付けた後、排ガスの熱等により有機バインダーを分解させ、圧縮状態を開放させることにより、上記と同様に被巻着体を強固に保持することができる。

【0031】

請求項13に記載の保持シール材では、上記マットは、ニードルパンチング処理がなされているので、マットがばらばらになりにくく、一定の形状を保持して作業性の良い保持シール材とすることができる。ニードルパンチング処理としては、例えば、無機繊維前駆体を圧縮して作製したシート状物に対して行うものや、無機繊維からなる素地マットに対して行うものが挙げられる。

また、ニードルパンチング処理がマットの長手方向に垂直な幅方向で施されていると、ニードルパンチングした部分でマットの幅方向に折り目がついたようになることから、被巻着体への巻き付け性が向上する。ニードルパンチング処理の回数やニードル数は、目的とする嵩密度や目付量等に応じて変更すればよい。

【0032】

請求項14に記載の保持シール材では、上記無機繊維は、アルミナとシリカの複合体からなるので、耐熱性や弾性等の特性に優れ、被巻着体の保持性能等の特性に優れた保持シール材となる。

【0033】

請求項15に記載の保持シール材の被巻着体への巻き付け方法では、被巻着体に請求項1〜14に記載の保持シール材を巻き付ける際に、上記凹部が形成された側を先に上記被巻着体に近づけ、その後、凸部を上記凹部に嵌合させる方法をとることにより、被巻着体に良好に保持シール材を巻き付けることができる。なお、被巻着体に保持シール材を巻き付ける際には、積層した複数のマットを1層づつ凸部と凹部とを嵌合させてもよく、一度に複数のマットの上記凹部側を被巻着体上に近づけ、その後、上記凸部側の複数のマットを上記凹部に嵌合させてもよい。

【0034】

請求項16に記載の保持シール材では、無機繊維を含むマットが複数積層されて構成されており、平面視した上記マットのそれぞれの基本形状は、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる矩形形状であり、上記矩形の一方の短辺側に凹部が形成されるとともに、他方の短辺側に凸部が形成されており、上記複数のマットのそれぞれの長手方向の長さは、上記被巻着体に最も近いマットの長手方向の長さが最も短く、上記被巻着体から離れるに従って、マットの長さが次第に長くなり、上記複数のマット同士は、少なくとも一つの固定部によって部分的に結束されており、上記マットを被巻着体に巻き付け、上記凸部を上記凹部に嵌合するように構成された保持シール材であって、上記被巻着体から最も離れるマットに形成された上記凸部の面積は、上記被巻着体に最も近いマットに形成された上記凸部の面積よりも小さい形状となっている。

このような形状の凸部を有する保持シール材では、被巻着体から最も離れるマットに形成された凹部の両端部の面積が、被巻着体に最も近いマットに形成された凹部の両端部の面積よりも大きくなる。したがって、複数のマットに形成された凹部の両端部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凹部の両端部は、被巻着体から最も離れるマットに形成された凹部の両端部によって、より強い力で凸部の側へと押し込まれ、これにより内側にあるため見えにくい被巻着体に最も近いマットであっても、凸部に凹部がうまく嵌りこむことができ、凹部の一部が凸部の周囲と重なったり、他のマットと重なることを低減できる。また、複数のマットにマットの幅方向での位置ずれが発生しても、被巻着体から最も離れるマットに形成された凹部の両端部の面積は、被巻着体に最も近いマットに形成された凹部の両端部の面積よりも大きいため、複数のマットに形成された凹部の両端部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凹部の両端部と被巻着体から最も離れるマットに形成され凹部の両端部とがより重なりやすくなり、これによっても上記したマットの重なりを低減できる。

なお、上記保持シール材では、被巻着体に保持シール材を巻き付ける際に、上記凸部が形成された側を先に上記被巻着体に近づけ、その後、凹部を上記凸部に嵌合させる方法をとることにより、上記効果を得ることができる。

【0035】

請求項17に記載の保持シール材は、上記被巻着体に最も近いマットから上記被巻着体から最も離れるマットの側に向かうにつれて、上記凸部の面積が順次小さくなるので、複数のマットを被巻着体に巻きつけた際に、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、また、被巻着体の側にあって見えにくいマットであっても、凹部に凸部がうまく嵌りこみ、マット同士が重なりあうのを防止することができ、これにより排ガス処理体に使用した際には、排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できる。

【0036】

請求項18に記載の保持シール材の被巻着体への巻き付け方法では、被巻着体に請求項16又は17に記載の保持シール材を巻き付ける際に、上記凸部が形成された側を先に上記被巻着体に近づけ、その後、凹部を上記凸部に嵌合させる方法をとることにより、被巻着体に良好に保持シール材を巻き付けることができる。なお、被巻着体に保持シール材を巻き付ける際には、積層された複数のマットについて1層づつ凸部と凹部とを嵌合させてもよく、一度に複数のマットの上記凹部側を被巻着体上に近づけ、その後、上記凸部側の複数のマットを一度に上記凹部に嵌合させてもよい。

【0037】

請求項19に記載の保持シール材では、上記被巻着体は、触媒担体又は排ガスフィルタであるので、各種の特性に優れた排気ガス処理装置とすることができる。

【0038】

請求項20に記載の排ガス浄化装置は、多数のセルがセル壁を隔てて長手方向に並設された柱状の排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体と上記ケーシングとの間に配設され、上記排ガス処理体を保持する保持シール材とからなる排ガス浄化装置であって、上記保持シール材は、請求項1〜14、16、17、19のいずれかに記載の保持シール材である。

このような構成であると、保持シール材として本発明の保持シール材を用いているので、保持シール材を被巻着体に巻きつける際に、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、全ての凸部の面積が同じである従来の場合と比べて、マット同士が重なりあうのを防止することができ、これにより排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できることから、排ガス処理装置全体としての耐久性の低下等を防止することができる。

【0039】

請求項21に記載の排ガス浄化装置では、上記排ガス処理体は、触媒担体又は排ガスフィルタであるので、各種の特性に優れた排気ガス処理装置とすることができる。

【0040】

なお、本発明において、「凹部と凸部が嵌合する」とは、保持シール材を被巻着体に巻き付けて凹部を凸部に嵌め込む、又は、凸部を凹部に嵌め込んだときに、凸部の厚さ方向に形成された面のうち、少なくとも凸部の長手方向の面が凹部の内面側と接触して、被巻着体に巻き付けた状態を維持できる状態をいう。すなわち凹部と凸部とを嵌合させたときに、凸部の厚さ方向に形成された全ての面が凹部の内面側と接触した状態(完全に嵌合した状態)だけでなく、凸部の厚さ方向に形成された面と凹部の内面側との間に微小な隙間があるものについても、凹部と凸部が嵌合しているものとする。微小な隙間とは、具体的には、幅が1〜10mmの隙間である。このような隙間は、例えば、被巻着体が排ガス処理体である場合に、使用時における被巻着体及び保持シール材の寸法公差を考慮して、設計上生じさせている隙間、又は、マットを所望の形状に切断する際に無機繊維が脱落する等して生じる隙間等がある。

本発明に係る保持シール材は、複数のマットが積層されて構成されているので、あるマットに上記のような隙間があっても、この隙間は他のマットによって覆われることとなるため、使用する際にガス漏れが発生するという問題を生じることはない。また、上記のように排ガス処理体に使用した場合には、使用時における保持シール材の熱膨張や、排ガスフィルタに保持シール材を巻き付けた後、ケーシング内へ圧入する際に、保持シール材が圧縮されて周方向に延びることにより、隙間がほぼ消されるため、ガス漏れを充分に防止することができる。

【図面の簡単な説明】

【0041】

【図1】本発明の第一実施形態の保持シール材を模式的に示す斜視図である。

【図2】図1に示した保持シール材を構成するマットを示す平面図である。

【図3】図2において破線Aで囲まれた領域を示す平面図である。

【図4】図4(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図4(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

【図5】図5(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図5(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【図6】図6(a)は、本発明の第一実施形態に係る排ガス浄化装置を模式的に示す斜視図であり、図6(b)は、図6(a)に示した排ガス浄化装置のB−B線断面図である。

【図7】図7(a)は、本発明の第一実施形態に係る排ガス浄化装置を構成するハニカムフィルタを模式的に示す斜視図であり、図7(b)は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングを模式的に示す斜視図である。

【図8】本発明の第一実施形態に係る排ガス浄化装置を製造する手順を模式的に示した斜視図である。

【図9】本発明の第二実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図10】本発明の第三実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図11】本発明の第四実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図12】比較例1に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図13】本発明の第五実施形態に係る保持シール材の構成を模式的に示す斜視図である。

【図14】図14(a)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図14(b)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

【図15】図15(a)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図15(b)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【図16】図16(a)は、本発明の第六実施形態に係る保持シール材の正面図であり、図16(b)は、図16(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

【図17】(a)は、本発明の第七実施形態に係る保持シール材の正面図であり、(b)は、(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

【図18】(a)は、本発明の第八実施形態に係る保持シール材の正面図であり、(b)は、(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

【図19】本発明の第九実施形態に係る保持シール材の構成を示す斜視図である。

【図20】(a)は、本発明の第九実施形態に係る保持シール材を構成する最短マットを模式的に示した平面図であり、(b)は、(a)に示した最短マットを側面視で長手方向軸に投影した際の固定部の位置関係を模式的に示す軸投影図である。

【発明を実施するための形態】

【0042】

(第一実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第一実施形態について図面を参照しながら説明する。

本実施形態では、マットの長辺の長さ(以下、単に全長ともいう)は異なるが、短辺の長さ(以下、幅ともいう)及び厚みが同じであるマットを2枚積層した保持シール材を例に挙げて説明する。

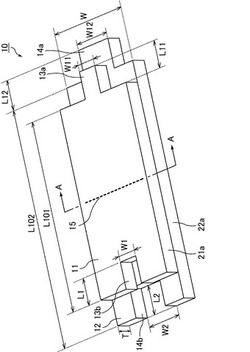

図1は、本発明の第一実施形態の保持シール材を模式的に示す斜視図であり、図2は、図1に示した保持シール材を構成するマットを示す平面図であり、図3は、図2において破線Aで囲まれた領域を示す平面図である。

【0043】

図1に示したように、本実施形態の保持シール材10では、平面視したときに長手方向に伸びる長辺とそれにほぼ直角な短辺からなる略矩形形状の2枚のマット11、12が積層されている。マット11、12の全長は、図1中、矢印L101、L102で示し、幅は、図1中、矢印Wで示し、厚さは、図1中、矢印Tで示す。

【0044】

マット11、12のそれぞれの短辺側(以下、端部ともいう)のうち、一方の短辺側には、凸部13a、凸部14aが形成されており、他方の短辺側には、凹部13b、凹部14bが形成されている。マット11の凸部13aと凹部13b、及び、マット12の凸部14aと凹部14bとは、被巻着体に保持シール材10を巻き付けた際に、完全に嵌合するような形状となっている。ここで、凸部13aと凹部13bとが完全に嵌合するとは、凸部13aの全外周面と凹部13bの全内周面とが隙間なく接した状態で嵌合することをいう。凸部14aと凹部14bについても同様である。

【0045】

図1に示した保持シール材10では、厚さTが1.5〜15mmの2枚のマット11、12が積層されているが、積層するマットの数は特に限定されず、3枚以上であってもよい。

複数枚のマットのうち全長が最も短いマット(以下、最短マットともいう)が被巻着体の周囲に巻き付けられるマットであり、次いで、最短マットより全長の長いマットが積層され、その後、順次積層されていくにつれてマットの全長が長くなり、被巻着体から最も離れたマットが、複数枚のマットのうち全長が最も長いマット(以下、最長マットともいう)となる。

なお、図1に示した保持シール材10のように2枚のマット11、12で構成されていても、マット11を最短マットといい、マット12を最長マットという。

また、最短マットであるマット11の全長L101は、被巻着体に巻き付けた際に、端部に形成された凸部13aと凹部13bとが嵌合する長さとなっている。したがって、使用時における被巻着体及び保持シール材の寸法公差やマットの厚みの影響等による若干の誤差はあるものの、最短マットの全長L101は被巻着体のほぼ円周長に相当する。

また、マットの全長を求める際には、マットの端部に形成される凸部又は凹部の寸法は考慮しないこととする。

【0046】

ここで、本実施形態の保持シール材10では、被巻着体に最も近い最短マット(マット11)に形成された凸部13aの面積は、被巻着体から最も離れる最長マット(マット12)に形成された凸部14aの面積よりも小さくなるよう構成されている。

具体的には、図2、図3に示したように、マット11の凸部13aとマット12の凸部14aとは、凸部13aの長さL11と凸部14aの長さL12とが同じ長さであって、凸部13aの幅W11が凸部14aの幅W12よりも狭いことで、凸部13aの面積が凸部14aの面積よりも小さくなっている。

凹部13bと凹部14bとは、凹部13bの長さL1と凹部14bの長さL2とが同じ長さであって、凹部13bの幅W1は凹部14bの幅W2よりも狭くなっている。

また、凸部13aと凹部13b、凸部14aと凹部14bとは、それぞれ嵌合するように、凸部13aの長さL11と凹部13bの長さL1とは略同一であり、凸部13aの幅W11と凹部13bの幅W1も略同一である。同様に、凸部14aの長さL12と凹部14bの長さL2とは略同一であり、凸部14aの幅W12と凹部14bの幅W2も略同一である。

【0047】

このように凸部14aの面積が凸部13aの面積よりも大きいと、後述のように被巻着体に巻き付けた際に、マット11、12に形成された凸部の面積が同じである場合と比べて、マット同士の重なりを防止して、被巻着体へ保持シール材10を良好に巻き付けることができる。最短マットに形成された凸部13aの面積は、最長マットに形成された凸部14aの面積よりも小さいものであればよい。例えば、最短マットに形成された凸部13aの面積は最長マットに形成された凸部14aの面積の30%〜95%であることが好ましく、40%〜90%であることがより好ましい。最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の30%未満であると、凸部13aが小さくなりすぎて、被巻着体に巻き付ける際に凸部と凹部の組付け性にやや劣ると考えられる。最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の95%を超えると、凸部13aと凸部14aの大きさにあまり違いがないため、凸部14aが凸部13aを押さえ込むという上記した効果を充分に得ることが難しい。

【0048】

最短マット(マット11)に形成された凸部13aと最長マット(マット12)に形成された凸部14aの組み合わせの一例を、以下に示す。

最長マットに形成された凸部14aの長さL12を10、幅W12を10としたときに、最短マットに形成された凸部13aの長さL11が10、幅W11が9.5となる割合とすると、最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の95%となる。

また、上記最長マットに対して、最短マットに形成された凸部13aの長さL11が10、幅W11が3となる割合とすると、最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の30%となる。

また、上記した凸部13a、凸部14aと形状は異なるが、最長マットに形成された凸部の長さを10、幅を10としたときに、最短マットに形成された凸部の長さを9.5、幅を10となる割合とすると、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積の95%となる。同様に、最短マットに形成された凸部の長さが5、幅が10となる割合とすると、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積の50%となる。

なお、保持シール材10を被巻着体へ巻き付けたときの凸部と凹部との嵌合状態については、後述する被巻着体への巻き付け方法を説明する際に詳述する。

【0049】

本実施形態の保持シール材10を構成するマット11、12は、無機繊維を含むマットである。無機繊維を含むマットとは、無機繊維が交絡構造を呈することで一定の形状を保持するものである。無機繊維からなるマットは、特に限定されるものではないが、ニードルマットであることが好ましい。

ニードルマットは、無機繊維前駆体を圧縮して作製したシート状物に対してニードルパンチング処理を施すことによって得られる。又は、無機繊維からなる素地マットに対してニードルパンチング処理を施すことによっても得られる。

ニードルマットは、比較的、平均繊維長の長い無機繊維がニードルパンチング処理により3次元的に交絡してなる。無機繊維の平均繊維長は、例えば、50μm〜100mmであればよい。

本実施形態に係るニードルマットには、長手方向に垂直な幅方向に配列されるようにニードルパンチング処理されている。これにより、保持シール材10の被巻着体への巻き付け性の向上が図れる。

【0050】

本実施形態の保持シール材10には、保持シール材の嵩高さを抑えたり、被巻着体に巻き付ける前の作業性を高めたりするために、さらに有機バインダ等の結合材が含まれていてもよい。

【0051】

積層されたマット同士は、少なくとも一つの固定部によって部分的に結束される。本実施形態の保持シール材10では、図1に示したように、積層されたマット11、12は、1箇所の固定部15で互いに固定されている。固定部15は、ミシン縫いにより形成されており、これにより2枚のマット11、12が互いに強固に固定される。

固定部15は、図1に示したように、マット11、12の長側面21a、22aから所定の距離を離間して、かつ、マット11の幅方向の長さに対して50〜99.5%の範囲を占めるように連続して延在している。

なお、固定部15の端部は、マット11、12の長側面から離間して形成されていることが望ましいが、製品の使用上、問題のないレベルであれば、固定部15の端部はマット11、12の長側面と接触するものであってもよい。

【0052】

次に、上記のように構成された本実施形態に係る保持シール材10の被巻着体への巻き付け方法について、以下に説明する。

被巻着体としては、触媒担体又は排ガスフィルタが挙げられる。

本実施形態に係る保持シール材では、被巻着体に保持シール材を巻き付ける際に、凹部が形成された側を先に被巻着体に近づけ、その後、凸部を凹部に嵌合させる方法をとるのが効果的である。このような方法により保持シール材を被巻着体へ巻き付けたときの凹部及び凸部の嵌合について図4、図5を用いて説明する。

図4(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図4(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

図5(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図5(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【0053】

図4(a)、(b)に示したように、最短マットであるマット11が被巻着体18の側となるようにして、マット11の凹部13bが形成された側及びマット12の凹部14bが形成された側を先に被巻着体18に近づける。そして、凸部13a、凸部14aを矢印A方向に押圧して凹部13b、凹部14bに挿入する。

このとき、凸部14aの面積は凸部13aの面積よりも広いため、凸部14aの面積が凸部13aの面積と同じである場合に比べて、より強い力で凸部13aを凹部13bに挿入することができる。これにより、例えば、図4(a)において破線Bで示す凸部13aの角部が凹部13bの角に引っ掛かったとしても、凸部13aは凸部14aによって強い力で押し込まれるので、このような引っ掛かりを解消して、図5(a)、(b)に示したように、凸部13aを凹部13bに確実に押し込むことができる。

また、マット11、12に幅方向のずれが多少生じたとしても、凸部14aの幅W12は凸部13aの幅W11よりも広いため、凸部14aの面積が凸部13aの面積と同じである場合に比べて、凸部14aは凸部13aをより確実に覆うことができる。これによっても、上記と同様に凸部13aを凹部13bに確実に押し込むことができる。

また、図4(a)に示したように、凸部13aの幅W11は凹部14bの幅W2よりも狭いため、凹部14bを通過して凹部13bに押し込まれる凸部13aは、凹部14bと重なることなく容易に凹部13bに嵌合させることができる。

このように、凸部14aの面積が凸部13aの面積よりも広いことで、上記した図4(a)において破線Bで示す凸部13aの角部と凹部13bの重なりといった、マットの重なりを解消して、図5(a)、(b)に示したように、凸部と凹部とを良好に嵌合させることができる。

なお、マット11及びマット12は、1枚ずつ被巻着体18に巻き付けてもよいが、2枚のマットを同時に被巻着体18に巻き付けると、作業効率の向上が図れる。

【0054】

次に、本実施形態の保持シール材を用いた本実施形態の排ガス浄化装置の構成について図6(a)及び図6(b)を用いて説明する。本実施形態において、保持シール材の被巻着体18となる排ガス処理体は、排ガスフィルタである。図6(a)は、本発明の第一実施形態に係る排ガス浄化装置を模式的に示す斜視図であり、図6(b)は、図6(a)に示した排ガス浄化装置のB−B線断面図である。

図6(a)及び図6(b)に示したように、排ガス浄化装置20は、多数のセル31がセル壁32を隔てて長手方向に並設された柱状の排ガス処理体30と、排ガス処理体30を収容するケーシング40と、排ガス処理体30とケーシング40との間に配設され、排ガス処理体30を保持する保持シール材10とから構成されている。ケーシング40の端部には、必要に応じて、内燃機関から排出された排ガスを導入する導入管と排ガス浄化装置を通過した排ガスが外部に排出される排出管とが接続されることになる。

なお、本実施形態の排ガス浄化装置20では、図6(b)に示したように、排ガス処理体30として、各々のセルにおけるいずれか一方が封止材33によって目封じされたハニカムフィルタを用いている。ハニカムフィルタの外周には、シール材ペーストを乾燥固化させてなるコート層34が設けられている。

【0055】

上述した構成を有する排ガス浄化装置20を排ガスが通過する場合について図6(b)を用いて以下に説明する。

図6(b)に示したように、内燃機関から排出され、排ガス浄化装置20に流入した排ガス(図6(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、排ガス処理体30(ハニカムフィルタ)の排ガス流入側端面30aに開口した一のセル31に流入し、セル31を隔てるセル壁32を通過する。この際、排ガス中のPMがセル壁32で捕集され、排ガスが浄化されることとなる。浄化された排ガスは、排ガス流出側端面30bに開口した他のセル31から流出し、外部に排出される。

【0056】

次に、排ガス浄化装置20を構成するハニカムフィルタ及びケーシングについて、図7(a)、図7(b)を用いて説明する。なお、保持シール材10の構成については、既に述べているので省略する。

図7(a)は、本発明の第一実施形態に係る排ガス浄化装置を構成するハニカムフィルタを模式的に示す斜視図であり、図7(b)は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングを模式的に示す斜視図である。

【0057】

図7(a)に示したように、ハニカムフィルタ30は、主に多孔質セラミックからなり、その形状は円柱状である。また、ハニカムフィルタ30の外周には、ハニカムフィルタ30の外周部を補強したり、形状を整えたり、ハニカムフィルタ30の断熱性を向上させたりする目的で、コート層34が設けられている。

なお、ハニカムフィルタ30の内部の構成については、上述した本実施形態の排ガス浄化装置の説明で既に述べたとおりである(図6(b)参照)。

【0058】

次いで、ケーシング40について説明する。図7(b)に示すケーシング40は、主にステンレス等の金属からなり、その形状は、円筒状である。また、ケーシング40の内径は、ハニカムフィルタ30の端面の直径とハニカムフィルタ30に巻付けられた状態の保持シール材10の厚さとを合わせた長さより若干短くなっており、ケーシング40の長さは、ハニカムフィルタ30の長手方向(図7(a)中、両矢印aの方向)における長さと略同一となっている。

【0059】

次に、本実施形態の保持シール材及び排ガス浄化装置の製造方法を説明する。

まず、保持シール材の製造方法について説明する。本実施形態の保持シール材の製造方法は、積層するマットとして、平面視したときに、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さく形成されたマットを用い、長手方向の長さが長くなる順に無機繊維からなる平面視矩形のマットを複数積層し、積層した複数のマットを1箇所の固定部で互いに固定するものである。

【0060】

まず、保持シール材を構成するマットとして、平面視したときに、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる略矩形形状であって、一方の短辺側に凹部が形成されるとともに、他方の短辺側に凸部が形成された形状を有する所定の全長のニードルマットを用意する。ニードルマットは、例えば、以下のような方法により得られる。

まず、無機化合物と有機重合体とを少なくとも含む紡糸用混合物を紡糸して無機繊維前駆体を作製する。次いで、無機繊維前駆体を圧縮してシート状物を作製し、このシート状物の少なくとも一方の表面にニードルパンチング処理を行うことにより、上記シート状物の少なくとも一方の表面に無機繊維前駆体が閉ループ状に配向してなる束状の無機繊維前駆体が形成されたシート状物が得られる。そして、このシート状物を焼成して、無機繊維前駆体に含まれる有機重合体を分解、焼失させることで無機繊維の交絡が発生したニードルマットが得られる。

なお、ニードルマットは、素地マットにニードルパンチング処理を施すことによっても作製することができる。素地マットでは、所定の平均繊維長を有する無機繊維が紡糸工程を経て緩く絡み合っている。この緩く絡み合った無機繊維に対してニードルパンチング処理を施すことで、より複雑に無機繊維が絡み合い、バインダーが存在しなくてもある程度の形状維持が可能な交絡構造を有するマットとすることができる。また、無機繊維前駆体を用いたマットと素地マットとを積層してニードルパンチング処理したマット等も適用できる。

【0061】

マットを構成する無機繊維としては、特に限定されず、アルミナ−シリカ繊維であってもよく、アルミナ繊維、シリカ繊維等であってもよい。耐熱性や耐風蝕性等、保持シール材に要求される特性等に応じて変更すればよい。アルミナ−シリカ繊維を無機繊維として用いる場合には、例えば、アルミナとシリカとの組成比が、60:40〜80:20の繊維を用いることができる。

【0062】

ニードルパンチング処理は、ニードルパンチング装置を用いて行うことができる。ニードルパンチング装置は、処理対象となるマット(以下、処理マットとも称す)を支持する支持板と、この支持板の上方に設けられ、突き刺し方向(マットの厚さ方向)に往復移動可能なニードルボードとで構成されている。ニードルボードには、多数のニードルが取り付けられている。このニードルボードを支持板に載せた処理マットに対して移動させ、多数のニードルを処理マットに対して抜き差しすることで、処理マットを構成する無機繊維を複雑に交絡させることができる。ニードルパンチング処理の回数やニードル数は、目的とする嵩密度や目付量等に応じて変更すればよい。

上記した無機繊維前駆体を圧縮したシート状物にニードルパンチング処理を行う場合には、焼成後にマットとなるシート状物の一方の表面から他方の表面に向かって複数のニードルを貫通させることにより、シート状物を構成し、焼成後に無機繊維となる無機繊維前駆体を交絡させる。

【0063】

上記したニードルパンチング処理を長さの異なる複数の処理マットに対して施して、本発明の保持シール材に必要な複数のマットを作製する。

ここで、排ガス処理体(ハニカムフィルタ)に巻き付けられることになる最短マットの全長は、排ガス処理体の円周長に対応していることから、まず、最短マットの全長を排ガス処理体の円周長に基づいて決定する。次いで、最短マットの外側に位置することになるマットの全長は、排ガス処理体の直径に、巻き付けた際の最短マットの厚さを加えた直径に対する円周長に対応することから、この円周長を求めて最短マットの外側に位置するマットの全長を決定する。これらの手順を順に繰り返し、積層させる複数のマットのそれぞれの全長を決定していく。

ただし、マットの全長を求める際には、マットの端部に形成される凸部又は凹部の寸法は考慮しない。また、マットの端部に形成される凸部又は凹部の寸法は、平面視したときに、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さくなるように適宜設定する。

【0064】

こうしてニードルパンチング処理を施したマットに必要に応じてバインダーを付着させる。マットにバインダーを付着させることで、無機繊維同士の交絡構造をより強固なものとすることができるとともに、マットの嵩高さを抑えることができる。

【0065】

バインダーとしては、アクリル系ラテックスやゴム系ラテックス等を水に分散させて調製したエマルジョンを用いることができる。このバインダーをスプレー等を用いてマット全体に均一に吹きかけて、バインダーをマットに付着させる。

【0066】

その後、バインダー中の水分を除去するために、マットを乾燥させる。乾燥条件としては、例えば、95〜150℃で1〜30分間乾燥させればよい。乾燥工程を経ることで、本実施形態のマットを作製することができる。

【0067】

このようにして作製した複数のマットを、長さが長くなる順で、又は、短くなる順で積層していく。積層させるマットの数は、保持シール材に求められる保持力や保温性能に応じて変更すればよい。代表的な積層手順としては、最も全長の長いマットを初めに敷き、積層するにつれて全長が短くなるように、順次マットを積層していく。積層させるマットの相対位置は、積層される全長の短いマットがその下にある全長の長いマットの両端から飛び出さないような位置に積層してもよく、互いに長手方向にずれて全長の長いマット両端から飛び出すような位置でもよい。

なお、マットの積層手順は上記に限定されるものではなく、上述した積層手順以外の手順で積層を行ってもよい。

【0068】

次に、積層した複数のマットを互いに固定する。マットの固定は、積層した複数のマットに対してミシン縫い等の固定処理を1箇所で行うことにより、複数のマットを互いに固定する。固定部の形成をミシン縫いで行う場合には、例えば、直径が1mm、色が赤紫色で、上撚りをZ撚りとしたミシン糸を用いて縫い目長さが10mmの本縫いを行い、固定部端部となる部分で返し縫いすればよい。

【0069】

なお、ミシン縫いにより固定部を形成する場合であれば、複数のマットを積層させてからこれらを固定することができるが、接着材を用いて固定部を形成する場合には、例えば、上記固定部の位置に対応するように何らかの目印(例えば、マットの側面側の固定部に対応する位置に積層方向と平行な棒を立てる等)を付しておき、この目印に沿って上下2枚のマットを接着材で順次固定させていけばよい。

【0070】

次いで、排ガス浄化装置の製造方法について図面を参照して説明する。

図8は、本発明の第一実施形態に係る排ガス浄化装置を製造する手順を模式的に示した斜視図である。

従来公知の方法により作製したコート層34が設けられた円柱形状のハニカムフィルタ30の外周に、上記工程で製造した保持シール材10を凸部13aと凹部13b、凸部14aと凹部14bとがそれぞれ嵌合するようにして巻き付ける。保持シール材10を構成するマット11、12は、1枚ずつ巻き付けてもよいし、2枚を同時に巻き付けてもよい。

そして、図8に示したように、保持シール材10を巻き付けたハニカムフィルタ30を、所定の大きさを有する円筒状であって、主に金属等からなるケーシング40に圧入することで排ガス浄化装置を製造する。

【0071】

ケーシング40の内径は、圧入後にシール材が圧縮して所定の反発力(すなわち、ハニカムフィルタ30を保持する力)を発揮するために、保持シール材10を巻き付けたハニカムフィルタ30の保持シール材10の厚さを含めた最外径より少し小さくなっている。

【0072】

本実施形態の保持シール材では、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さくなるように構成されているので、保持シール材をハニカムフィルタに巻き付けた際に、最短マットに形成された凸部が凹部の一部や他のマットの一部との重なりを防止できる。

【0073】

また、複数のマットが固定部により互いに固定されているので、ハニカムフィルタ(排ガス処理体)に巻き付ける際にも幅方向での位置ずれがなく、マットの取り扱い性も良好である。これにより、マットの位置ずれを気にしなくてよいので、排ガス浄化装置の製造効率を向上させることもできる。

【0074】

なお、上記説明では、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さい形態として、図1に示したように、マットの枚数が2枚であるものを例に挙げて説明したが、本実施形態はこれに限定されるものではなく、マットは3枚以上あってもよい。また、マットが3枚以上ある場合には、最長マットから最短マットの側に向かうにつれて凸部の面積が順次小さくなるように構成されていてもよい。

また、上記説明では、各マットの幅W及び厚みTが同じであるものを例に挙げて説明したが、本実施形態はこれに限定されるものではなく、積層された各マットの幅W及び/又は厚みTは、それぞれ異なるものであってもよい。

また、上記説明では、各マットの凸部と凹部とが完全に嵌合する例を挙げて説明したが、本実施形態はこれに限定されるものではなく、凸部と凹部とを嵌合させたときに、凸部の外周面と凹部の内周面との間に微小な隙間が生じていてもよい。この隙間は、凸部と凹部とが嵌合する付近において、特にマットの長手方向に生じるものである。

更に、上記説明では、保持シール材を構成するマットがいずれもニードルマットである例を挙げて説明したが、本実施形態はこれに限定されるものではなく、保持シール材を構成するマットは、ニードルパンチング処理が施されていない素地マットや、抄造処理された無機繊維と結合材とを含む抄造マットであってもよい。そして、ニードルマット、素地マット、抄造マットは、単独で使用しても、複数を組み合わせて使用してもよい。

【0075】

以下に、本実施形態の保持シール材、該保持シール材の被巻着体への巻き付け方法及び排ガス浄化装置の作用効果について列挙する。

【0076】

(1)本実施形態の保持シール材では、被巻着体に最も近いマットに形成された凸部の面積が、被巻着体から最も離れるマットに形成された凸部の面積よりも小さい形状となっているので、被巻着体に巻き付けた際に、複数のマットに形成された凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凸部は、被巻着体から最も離れるマットに形成された凸部によって、より強い力で凹部の側へと押し込まれ、これにより内側にあるため見えにくい被巻着体に最も近いマットであっても、凹部に凸部がうまく嵌りこむことができ、凸部の一部が凹部の周囲と重なったり、他のマットと重なることを低減できる。また、複数のマットにマットの幅方向での位置ずれが発生しても、被巻着体から最も離れるマットに形成された凸部は被巻着体に最も近いマットに形成された凸部よりも面積が大きいため、凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された上記凸部と被巻着体から最も離れるマットに形成された凸部とがより重なりやすくなり、これによっても上記したマットの重なりを低減できる。これにより、本実施形態に係る保持シール材を触媒担体や排ガスフィルタのような排ガス処理体に使用した際に、排ガス漏れを確実に防止することができる。

【0077】

(2)本実施形態の保持シール材では、複数のマットを固定するための固定部は、マットの長手方向に垂直な幅方向に延在しているので、排ガス処理体への保持シール材の巻回方向と垂直な方向で固定部が存在することになる。これにより、保持シール材を巻き付ける際に特に外周側部分での引っ張り応力によって巻き付けにくくなるのを防止することができ、保持シール材の巻き付け性を確保することができる。また、マットの長辺側からマットがめくれ上がるのを防止することができ、マット同士の位置ずれをより確実に抑制することができる。

【0078】

(3)本実施形態の保持シール材では、上記固定部は、マットの長側面の少なくとも一方から離間して形成されているので、固定部が幅方向全体にわたって形成されなくなり、長側面に対する固定処理を施さなくて済むようになり、しかも、局所的な応力を抑制してマットへの損傷を防止することができる。

【0079】

(4)本実施形態の保持シール材では、マットには、ニードルパンチング処理がなされているので、マットがばらばらになりにくく、一定の形状を保持することができる。また、マットが長手方向に垂直な幅方向でニードルパンチング処理されていると、ニードルパンチングした部分でマットの幅方向に折り目がついたようになることから、被巻着体への巻き付けの際に巻き付けやすくなる。

【0080】

(5)本実施形態の保持シール材では、無機繊維は、アルミナとシリカの複合体からなるので、耐熱性や弾性等の特性に優れ、被巻着体の保持性能等の特性に優れた保持シール材となる。

【0081】

(6)本実施形態の保持シール材の巻き付け方法では、被巻着体に上記した本実施形態に係る保持シール材を巻き付ける際に、凹部が形成された側を先に被巻着体に近づけ、その後、凸部を凹部に嵌合させる方法をとることにより、被巻着体に良好に保持シール材を巻き付けることができる。

【0082】

(7)本実施形態の排ガス浄化装置においては、本実施形態の保持シール材を用いているので、排ガス処理体への巻き付けの際に保持シール材の外周側部分での引っ張り応力や内周側部分でのしわの発生を防止することができ、その結果、排ガス浄化装置全体としての排ガス漏れや耐久性の低下等を防止することができる。

【0083】

(第二実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第二実施形態について図面を参照しながら説明する。

本実施形態では、上記した本発明の第一実施形態において、マットの端部に形成された凸部及び凹部の形状が異なる例を挙げて説明する。それ以外の構成については、上記した本発明の第一実施形態と同じであるため、詳細な説明は省略する。

【0084】

図9は、本発明の第二実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。図9に示したように、本実施形態に係る保持シール材は、複数のマットにおいて、最短マット71に形成された凸部73aの長手方向に突出する長さL13が、最長マット72に形成された凸部74aの長手方向に突出する長さL14よりも短く、最短マット71に形成された凸部73aの幅W13が最長マット72に形成された凸部74aの幅W14よりも狭いことで、最短マット71に形成された凸部73aの面積が最長マット72に形成された凸部74aの面積よりも小さくなるように構成されている。なお、各マットの凹部は、各マットの凸部と嵌合する形状となっている。

【0085】

被巻着体への巻き付け性を考慮すると、最短マット71に形成された凸部73aの長手方向に突出する長さL13は、最長マット72に形成された凸部74aの長手方向に突出する長さL14の30〜95%であることが好ましい。また、最短マット71に形成された凸部73aの幅W13は、最長マット72に形成された凸部74aの幅W14の30〜95%であることが好ましい。そして、最短マットに形成された凸部73aの面積は最長マットに形成された凸部74aの面積の30%〜95%であることが好ましく、40%〜90%であることがより好ましい。

凸部73aの長さL13が凸部74aの長さL14の30%未満であると、凸部73aの長さが短すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。凸部73aの長さL13が凸部74aの長さL14の95%を超えると、凸部73aと凸部74aの長さがほぼ同じになるため、凸部74aが凸部73aを押さえ込むという上記した効果が充分に得られない傾向にある。更に、凸部73aの面積が凸部74aの面積の30%未満であると、凸部73aの面積が小さくなりすぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。また、凸部73aの面積が凸部74aの面積の90%を超えると、凸部73aと凸部74aの面積の差があまりないため、被巻着体への組み付け時に凸部74aが凸部73aを押さえ込むという上記した効果を充分に得られにくくなる。

【0086】

最短マット71に形成された凸部73aと最長マット72に形成された凸部74aの組み合わせの一例を、以下に示す。

最長マット71に形成された凸部74aの長さL14を10、幅W14を10としたときに、最短マットに形成された凸部73aの長さL13が6、幅W13が9となる割合とすると、最短マットに形成された凸部73aの面積が最長マットに形成された凸部74aの面積の54%となる。また、最短マットに形成された凸部73aの長さL13が9、幅W13が9となる割合とすると、最短マットに形成された凸部73aの面積が最長マットに形成された凸部74aの面積の81%となる。更に、最短マットに形成された凸部73aの長さL13が9、幅W13が4となる割合とすると、最短マットに形成された凸部73aの面積が最長マットに形成された凸部74aの面積の36%となる。

【0087】

本実施形態においても上記本発明の第一実施形態において説明した効果(1)〜(7)を発揮することができる。

【0088】

(第三実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第三実施形態について図面を参照しながら説明する。

本実施形態では、上記した本発明の第一実施形態において、マットの端部に形成された凸部及び凹部の形状が異なる例を挙げて説明する。それ以外の構成については、上記した本発明の第一実施形態と同じであるため、詳細な説明は省略する。

【0089】

図10は、本発明の第三実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。図10に示したように、最短マット81に形成された凸部83aと最長マット82に形成された凸部84aとは、被巻着体に巻き付けたときに、マットの長手方向に突出する一辺が重なる位置にあり、凸部83aの幅W15が凸部84aの幅W16よりも狭くなるように構成されている。そしてこれにより、最短マット81に形成された凸部83aの面積が最長マット82に形成された凸部84aの面積よりも小さくなるように構成されている。なお、最短マット81に形成された凸部83aの長さL15と最長マット82に形成された凸部84aの長さL16は略同じ長さである。また、各マットの凹部は、各マットの凸部と嵌合する形状となっている。

この場合も上記と同様に、被巻着体への巻き付け性を考慮すると、最短マットに形成された凸部83aの幅W15は、最長マット82に形成された凸部84aの幅W16の30%〜95%であることが好ましい。

最短マット81に形成された凸部83aの幅W15が最長マット82に形成された凸部84aの幅W16の30%未満であると、凸部83aの幅が狭すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。凸部83aの幅W15が凸部84aの幅W16の95%を超えると、凸部83aと凸部84aの幅がほぼ同じになるため、凸部84aが凸部83aを押さえ込むという上記した効果が充分に得られない傾向にある。

【0090】

なお、上記説明では、最短マット81に形成された凸部83aの長さL15と最長マット82に形成された凸部84aの長さL16とが同じ長さである例について説明したが、凸部の長さは異なるものであってもよい。その場合、最短マットに形成された凸部の長さは、最長マットに形成された凸部の長さの30%〜95%であることが好ましい。

最短マットに形成された凸部の長さが、最長マットに形成された凸部の長さの30%未満であると、最短マットに形成された凸部の長さが短すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。最短マットに形成された凸部の長さが、最長マットに形成された凸部の長さの95%を超えると、最短マットに形成された凸部の長さと最長マットに形成された凸部の長さがほぼ同じになるため、上記した効果が充分に得られない傾向にある。したがって、作業性よく保持シール材を被巻着体に巻き付けるためには、最短マットに形成された凸部の長さを最長マットに形成された凸部の長さの30%〜95%とすることが望ましい。

【0091】

本実施形態においても上記本発明の第一実施形態において説明した効果(1)〜(7)を発揮することができる。

【0092】

(第四実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第四実施形態について図面を参照しながら説明する。

本実施形態では、上記した本発明の第一実施形態において、マットの端部に形成された凸部及び凹部の形状が異なる例を挙げて説明する。それ以外の構成については、上記本発明の第一実施形態と同じであるため、詳細な説明は省略する。

【0093】

図11は、本発明の第四実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。図11に示したように、本実施形態に係る保持シール材では、複数のマットにおいて、最短マット91及び最長マット92に凸部が複数形成されている。具体的には、最短マット91には、2個の凸部93a、凸部94aが形成されており、最長マット92にも2個の凸部95a、凸部96aが形成されている。

ここで、最短マット91に形成された凸部93aと最長マット92に形成された凸部95aとは、凸部93aの長さL17及び幅W17が凸部95aの長さL19及び幅W19と同じである同形状となっている。また、凸部93aと凸部95aとは、長手方向の一辺が重なる位置にある。一方、最短マット91に形成された凸部94aと最長マット92に形成された凸部96aとは、長さL18及びL20は同じであるが、凸部94aの幅W18は凸部96aの幅W20よりも狭くなるように形成されている。そしてこれにより、最短マット91に形成された凸部94aの面積が最長マット92に形成された凸部96aの面積よりも小さくなるように構成されている。なお、各マットの凹部は、各マットの凸部と嵌合する形状となっている。

【0094】

本実施形態においても、被巻着体への巻き付け性を考慮すると、最短マット91に形成された凸部94aの長さL18は、最長マット92に形成された凸部96aの長さL20の30%〜95%であることが好ましい。また、最短マット91に形成された凸部94aの幅W18は、最長マット92に形成された凸部96aの幅W20の30%〜95%であることが好ましい。

最短マットに形成された凸部の長さが、最長マットに形成された凸部の長さの30%未満であると、最短マットに形成された凸部の長さが短すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。最短マットに形成された凸部の長さが、最長マットに形成された凸部の長さの95%を超えると、最短マットに形成された凸部の長さと最長マットに形成された凸部の長さがほぼ同じになるため、上記した効果が充分に得られない傾向にある。

同様に、最短マットに形成された凸部の幅が、最長マットに形成された凸部の幅の30%未満であると、最短マットに形成された凸部の幅が短すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。最短マットに形成された凸部の幅が、最長マットに形成された凸部の幅の95%を超えると、最短マットに形成された凸部の幅と最長マットに形成された凸部の幅がほぼ同じになるため、上記した効果が充分に得られない傾向にある。

【0095】

なお、本実施形態において、各マットに形成される凸部の数は特に限定されるものではなく、各マットに形成される凸部の数は同じであっても、異なっていてもよいが、少なくとも一つの凸部は、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さくなるようにすることが好ましい。

【0096】

本実施形態においても上記本発明の第一実施形態において説明した効果(1)〜(7)を発揮することができる。

【0097】

以下、本発明の第一〜第四実施形態をより具体的に開示した実施例を示すが、本実施形態はこれらの実施例のみに限定されるものではない。

【0098】

(実施例1)

本実施例では、上記本発明の第一実施形態をより具体的に開示した保持シール材、すなわち図3に示した形状の凸部を備えた保持シール材について説明する。

まず、以下の手順により、アルミナ繊維からなるマットを作製した。

【0099】

(1)前駆体繊維の紡糸工程

Al(アルミニウム)含有量が70g/lであり、Al:Cl(塩素)=1:1.8(原子量比)となるように調製した塩基性塩化アルミニウム水溶液に対して、焼成後の無機繊維における組成比が、AL2O3(酸化アルミニウム):SiO2(酸化シリコン)=72:28(重量比)となるようにシリカゾルを配合し、さらに、有機重合体(ポリビニルアルコール)を適量添加して混合液を調製した。

得られた混合液を濃縮して紡糸用混合物とし、この紡糸用混合物をブローイング法により紡糸して平均繊維径が5μmである無機繊維前駆体を作製した。

ブローイング法により紡糸用混合物供給用ノズルから押し出される紡糸用混合物の液量は、約3〜約50ml/hであることが好ましい。このような条件では、紡糸液供給ノズルから押し出される紡糸液がスプレー状(霧状)になることなく十分に延伸され、無機繊維前駆体同士が互いに溶着しにくいので、繊維径分布の狭い均一な無機繊維前駆体(無機繊維)を得ることができる。

【0100】

(2)圧縮工程

上記紡糸工程で得られた無機繊維前駆体を圧縮して、連続したシート状物を作製した。

【0101】

(3)ニードルパンチング工程

上記圧縮工程で得られたシート状物に対して、以下に示す条件で連続的にニードルパンチング処理を行ってニードル処理マットを作製した。

まず、ニードルが21個/cm2の密度で取り付けられたニードルボードを準備した。次に、このニードルボードをシート状物の一方の表面の上方に配設し、ニードルボードをシート状物の厚さ方向に沿って一回上下させることによりニードルパンチング処理を行い、ニードル処理マットを作製した。

【0102】

(4)焼成工程

上記ニードルパンチング工程で得られたニードル処理マットを、最高温度1250℃で連続して焼成し、アルミナとシリカとを含む無機繊維からなる焼成シート状物を製造した。ニードル貫出痕においては、無機繊維が閉ループ状に配向してなる無機繊維束が形成されているのが確認された。無機繊維束の形成密度は、21個/cm2であった。

また、無機繊維の平均繊維径は5μmであり、無機繊維径の最小値は3.2μmであった。ニードル痕の形成密度は21個/cm2であり、目付量(単位面積あたりの重量)は1400g/m2、嵩密度は0.15g/cm3であった。

【0103】

(5)切断工程

上記焼成工程で得られた焼成シート状物を切断して、切断シート状物を作製した。

【0104】

(6)含浸工程

上記切断工程で得られた切断シート状物に、有機バインダとしてアクリル系樹脂を含む有機バインダ溶液(アクリル系ラテックス)を含浸させて、含浸シート状物を作製した。

【0105】

(7)乾燥工程

得られた含浸シート状物から過剰な有機バインダ溶液を吸引除去した後に、加圧乾燥させて有機バインダを含む乾燥シート状物を作製した。なお、作製された乾燥シート状物に含まれる有機バインダの量は、1重量%であった。

【0106】

(8)成形・切断工程

乾燥処理したニードル処理マットを所望の形状に切断して、図3に示した形状の凸部と、この凸部と嵌合する凹部とを有する2枚のマット(最短マット及び最長マット)11、12を作製した。最短マットであるマット11は、以下のようにして作製した。まず、ニードル処理マットを平面視寸法が全長776mm×幅290mmであって、一端に、長さL11が35mm、幅W11が80mmの凸部13aが形成され、他端にこの凸部13aと嵌合する凹部が成形されるように裁断した。

【0107】

さらに、ニードル処理マットを平面視寸法が全長799mm×幅290mmであって、端部に、長さL12が35mm、幅W12が100mmの凸部14aと、この凸部14aと嵌合する凹部が成形されるように裁断した。そして、それ以外は上記手順と同様にして、マット12を作製した。作製した2枚のマットの厚さは、ともに7.9mmであった。

【0108】

このようにして作製した2枚のマット11、12を、それぞれのマットの全長を2等分する位置が上下で重なるように積層させた。

次いで、積層したマットを結束するための固定部を1箇所形成した。固定部は、両端部をマットの長側面から10mm離間させ、固定部の長さが270mmとなるようにミシン縫いにより形成した。

【0109】

(実施例2)

本実施例では、上記本発明の第二実施形態をより具体的に開示した保持シール材、すなわち、図9に示した形状の凸部を備えた保持シール材について説明する。

最短マット71は、平面視寸法が全長776mm×幅290mmであって、一端に、長さL13が35mm、幅W13が80mmの凸部73aが形成され、他端にこの凸部73aと嵌合する凹部が成形されるように裁断した。最長マット72は、平面視寸法が全長を799mm×幅290mmであって、凸部74aの長さL14を40mm、幅W14を100mmとし、凹部をこの凸部74aと嵌合する形状とした。このように切断するマットの形状を変えたこと以外は、実施例1と同様にして保持シール材を作製した。

【0110】

(実施例3)

本実施例では、上記本発明の第三実施形態をより具体的に開示した保持シール材、すなわち、図10に示した形状の凸部を備えた保持シール材について説明する。

最短マット81は、平面視寸法が全長776mm×幅290mmであって、一端に、長さL15が35mm、幅W15が80mmの凸部83aが形成され、他端にこの凸部83aと嵌合する凹部が成形されるように裁断した。最長マット82は、平面視寸法が全長799mm×幅290mmであって、凸部84aの長さL16を35mm、幅W16を100mmとし、凹部をこの凸部84aと嵌合する形状とした。このように切断するマットの形状を変えたこと以外は、実施例1と同様にして保持シール材を作製した。

【0111】

(実施例4)

本実施例では、上記本発明の第四実施形態をより具体的に開示した保持シール材、すなわち、マットの端部に図11に示した形状の凸部を備えた保持シール材について説明する。

最短マット91は、平面視寸法が全長776mm×幅290mmであって、一端に、長さL17が35mm、幅W17が50mmの凸部93aと、長さL18が35mm、幅W18が70mmの凸部94aが形成され、他端にこれらの凸部93a、凸部94aと嵌合する凹部が成形されるように裁断した。最長マット92は、平面視寸法が全長799mm×幅290mmであって、凸部95aの長さL19を35mm、幅W19を50mm、凸部96aの長さL20を35mm、幅W20を90mmとし、凹部をこれらの凸部95a、凸部96aと嵌合する形状とした。このように切断するマット端部の形状を変えたこと以外は、実施例1と同様に保持シール材を作製した。

【0112】

上記実施例1〜4と比較するための比較例を以下に示す。

(比較例1)

図12は、比較例1に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

本比較例では、保持シール材として、図12に示したように、最短マット41の一端に形成された凸部43aと最長マット42の一端に形成された凸部43bとを同じ大きさで同形状としたこと以外は、実施例1と同様にして保持シール材を作製した。

【0113】

具体的には、最短マット41は、平面視寸法が全長776mm×幅290mmであって、一端に、長さL41が35mm、幅W41が100mmの凸部43aが形成され、他端にこの凸部43aと嵌合する凹部が成形されるように裁断した。最長マット42は、平面視寸法が全長799mm×幅290mmであって、凸部43bの長さL42を35mm、幅W42を100mmとし、他端にこの凸部43bと嵌合する凹部が形成されるように裁断した。そして、このように切断するマット端部の形状を変えたこと以外は、実施例1と同様に保持シール材を製造した。

【0114】

実施例1〜4及び比較例1で作製した保持シール材のそれぞれについて、巻き付け性試験を行った。巻き付け性試験は、2枚のマットを積層してなる保持シール材を用いて、排ガスフィルタに保持シール材を構成する2枚のマットを同時に巻き付けて行った。そして、巻き付け後の保持シール材について、凹部と凸部が嵌合するマットの両端部を目視により観察し、凹凸形状の重なり合いの有無を評価した。

実施例1〜実施例4及び比較例1について、得られた巻き付け性試験の結果を表1に示す。表1には、最短マットの凸部の形状、最長マットの凸部の形状、最短マットの凸部の最長マットの凸部に対する面積率、及び、マットの重なりの有無を示す。

【0115】

【表1】

【0116】

実施例1〜4で作製した保持シール材では、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さくなるように形成したため、2枚のマットを同時に被巻着体である排ガスフィルタに巻き付けても、最短マットに形成された凸部を最長マットに形成された凸部によって強い力で押し込むことができ、嵌合後のマットに重なりが生じなかった。また、各マットにおける凹部と凸部との嵌合部には、製品の使用上、排ガスのリークに対して問題のないレベルの微小な隙間が生じただけで、作業性よく排ガスフィルタに巻き付けることができた。なお、このような微小な隙間は、排ガスフィルタに保持シール材を巻き付けた後、ケーシング内へ圧入する際に、保持シール材が圧縮されて周方向に延びることにより、生じた微小な隙間はほぼ解消されることになる。

一方、比較例1の保持シール材では、最短マットに形成された凸部の面積と最長マットに形成された凸部の面積とが同じであったため、2枚のマットを同時に排ガスフィルタに巻き付けると、最短マットと最長マットとの幅方向のズレによって最短マットの一部に重なりが生じた。また、各マットにおける凹部と凸部との嵌合部には、上記した各実施例よりも大きな隙間が生じた。

大きな隙間が生じると、排ガスフィルタに保持シール材を巻き付けた後、ケーシング内へ圧入する際に、保持シール材が周方向に延びても隙間を充分に解消することはできず、隙間が残ってしまう。そのため、排ガスのリークが発生するという問題が生じると考えられる。

【0117】

(第五実施形態)

次に、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法の一実施形態である第五実施形態について図面を参照しながら説明する。なお、本発明の第一実施形態と同様の構成をなすものについては同一の符号を付けて説明を省略する。また、排ガス浄化装置の構成は、保持シール材の形態が異なる以外は上記本発明の第一実施形態と同様であるので、ここでは説明を省略する。

【0118】

本発明の第五実施形態に係る保持シール材においては、マットに形成された凸部の面積は、上記本発明の第一実施形態に係る保持シール材とは逆に、被巻着体から最も離れるマットに形成された凸部の面積が被巻着体に最も近いマットに形成された凸部の面積よりも小さい形状となっている。この形態を図13〜図15を参照しつつ説明する。

図13は、本発明の第五実施形態に係る保持シール材の構成を模式的に示す斜視図である。

図14(a)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図14(b)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

図15(a)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図15(b)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【0119】

図13に示す保持シール材50では、最長マットであるマット52に形成された凸部54aの面積は、最短マットであるマット51に形成された凸部53aの面積よりも小さい形状となっている。具体的には、凸部53aと凸部54aとは、長さL51とL52とが同じ長さで、幅W52が幅W51よりも狭くなることで、凸部54aの面積が凸部53aの面積よりも小さくなるように構成されている。

また、凹部53bは凸部53aと、凹部54bは凸部54aと、それぞれ嵌合するものであるため、凹部53bと凹部54bとは、同形状ではなく異なった形状となっている。具体的には、凹部53bと凹部54bとは、長手方向の長さL53とL54とが同じ長さで、凹部54bの幅W54は凹部53bの幅W53よりも狭くなっている。

【0120】

マット52に形成された凸部54aの面積は、マット51に形成された凸部53aの面積よりも小さいものであればよいが、例えば、凸部54aの面積が凸部53aの面積の30%〜95%、より好ましくは40%〜90%であると、後述する被巻着体への保持シール材50の巻き付けを良好に行うことができる。

【0121】

上記構成を有する保持シール材50では、被巻着体に保持シール材50を巻き付ける際に、凸部53a、凸部54aが形成された側を先に被巻着体に近づけ、その後、凹部53b、凹部54bを凸部53a、凸部54aに嵌合させる方法をとるのが効果的である。

このような方法により保持シール材を被巻着体へ巻き付けたときの凹部及び凸部の嵌合について図14、図15を用いて説明する。

【0122】

図14(a)に示したように、最短マットであるマット51が被巻着体18の側となるようにして、マット51の凸部53aが形成された側及びマット52の凸部54aが形成された側を先に被巻着体18に近づける。そして、凸部53a、凸部54aの側に、凹部53b、凹部54bを矢印A方向に同時に挿入する。

このとき、マット52に形成された凹部54bの両端部56の面積は、マット51に形成された凹部53bの両端部55の面積よりも広いため、凸部54aの面積が凸部53aの面積と同じである従来の場合に比べて、凹部54bの両端部56が凹部53bの両端部55を被巻着体18の側へ押し込む力が強くなる。これにより、凹部53b、凹部54bに多少の位置ずれが生じても、凹部53bは、凸部53aの側に確実に押し込まれることとなる。

また、凹部53bの幅W53は凹部54bの幅W54よりも広いため、凹部53bが凸部54aを通過して凸部53aに押し込まれるときに、凸部54aと重なることなく凸部53aに嵌合させることができる。特に、図14(a)において破線Bで示す凹部53bの角部と凸部54aとの重なりを解消できる。

このように、凸部54aの面積が凸部53aの面積より狭いことで、マットの重なりを解消して、図15(a)、(b)に示したように、各マットの凸部と凹部とを良好に嵌合させることができる。

なお、マット51及びマット52は、1枚ずつ被巻着体18に巻き付けてもよいが、2枚以上のマットを同時に被巻着体18に巻き付けると、作業効率の向上が図れる。

【0123】

最長マットに形成された凸部の面積が最短マットに形成された凸部の面積よりも小さい形態としては、上記図15に示した形態の他に、例えば、マットが3枚以上ある場合に最短マットから最長マットの側に向かうにつれて凸部の面積が順次小さくなる形態が挙げられる。また、最長マットに形成された凸部の長手方向に突出する長さが、最短マットに形成された凸部の長手方向に突出する長さよりも短く、最長マットに形成された凸部の幅が最短マットに形成された凸部の幅よりも狭い形態が挙げられる。また、最長マットに形成された凸部と最短マットに形成された凸部とが、被巻着体に巻き付けたときにマットの長手方向に突出する一辺が重なる位置にあり、最長マットに形成された凸部の幅が最短マットに形成された凸部の幅よりも狭い形態が挙げられる。更に、最長マット及び最短マットに凸部が複数形成された形態であってもよい。

これらの形態では、複数のマットを被巻着体に巻き付けた際に、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、また、被巻着体の側にあって凹部が見えにくいマットであっても、凸部に凹部がうまく嵌りこみ、マット同士が重なりあうのを防止することができる。

【0124】

本発明の第五実施形態の保持シール材においても、本発明の第一実施形態と同じ効果(1)〜(7)が得られる。

【0125】

(第六実施形態)

次に、本発明の保持シール材の一実施形態である第六実施形態について図面を参照しながら説明する。なお、上記本発明の第一実施形態と同様の構成をなすものには同一の符号を付けて説明を省略する。

図16(a)は、本発明の第六実施形態に係る保持シール材の正面図であり、図16(b)は、図16(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

図16(a)、(b)において、上記本発明の第一実施形態に係る保持シール材と同様の構成を有する保持シール材110は、凸部113aが形成されたマット111及び、凸部114aが形成されたマット112が固定部15にて結束されている。結束されたマット111及びマット112は、全体が可燃性のフィルム117により覆われている。この可燃性のフィルム117は、通気性の無いフィルムであって、袋状に形成されており、マット111、112を密封している。

【0126】

本実施形態に係るマット111、112は、上記各実施形態と同様に無機繊維からなるニードルマットであるが、結合材ではなく、可燃性のフィルム117によって形状が保持されている。

このような状態のマットは、例えば、マット111、112を密封する前にフィルム117の開放端に真空ポンプ等を設けて強制排気し、マット111、112を減圧状態で密封することにより得られる。フィルム117の密封は、例えば、フィルム117の周囲を熱融着することで実現できる。

なお、凸部の周囲や凹部の内周等に形成されたフィルムの融着部分は、凸部と凹部の嵌合を妨げない程度に切断するのが好ましい。

また、圧縮されたマット111、112の厚みは、減圧の程度を調整することで所望の厚みとすることができる。

【0127】

上記のようにフィルム117により密封された保持シール材110は、例えば、排ガス処理体に巻き付けて、排ガス処理体とケーシングとの間に配設される。保持シール材110は、上記のように圧縮された状態となっているため、容易にケーシング内に配置できる。そして、ケーシング内に配置されたフィルムの一部を開封する、又は、使用時の熱によってフィルムを分解消失することで、圧縮されていたマットの厚みが復元され、排ガス処理体とケーシングとの間に保持シール材110が密に保持される。

【0128】

本実施形態において、通気性の無い可燃性のフィルムとは、プラスチックフィルムが挙げられる。プラスチックフィルムとしては、ナイロン、ポリエチレン、又は、ポリエチレンテレフタレート等のフィルムが挙げられる。

可燃性のフィルムの厚みは、被巻着体への巻き付け性及びマットの形態保持性を考慮すると、20μm〜200μmであることが好ましい。可燃性のフィルムの厚みが20μm未満であると、フィルムの厚さが薄すぎて被巻着体への巻き付け時にフィルムが破れる恐れがある。一方、可燃性のフィルムの厚みが200μmを超えると、フィルムの厚さが厚すぎて、被巻着体への巻き付け時にフィルムの柔軟性が低下して作業効率が低下する恐れがある。

【0129】

なお、上記図16(a)、(b)では、可燃性のフィルムが通気性の無いフィルムであって、マット111、112が密封された例を挙げて説明したが、本実施形態はこれに限定されるものではない。例えば、可燃性のフィルムは、通気性を有するフィルムであってもよく、この通気性を有するフィルムを用いて上記と同様に袋状に形成し、マット111、112を常圧の雰囲気下で保持するものであってもよい。

【0130】

通気性を有するフィルムとしては、紙又はプラスチックフィルムが好ましく、密着性を考慮するとプラスチックフィルムがより好ましい。紙としては、薄葉紙又はクラフトペーパ等が挙げられ、プラスチックフィルムとしては、ナイロン、ポリエチレン、又は、ポリエチレンテレフタレート等のフィルムが挙げられる。

このような構成であると、フィルムは減圧されていないため伸張性(柔軟性)を有する。したがって、保持シール材は可撓性に優れることから、被巻着体への巻き付け性が良く、作業性の良いものとなる。

【0131】

また、通気性を有するフィルムを用いる場合には、固定部15は、マット111、112をフィルムで覆う前に形成してもよいし、積層したマット111、112をフィルムで覆った後に形成してもよい。

積層したマット111、112をフィルムで覆った後に固定部15を形成する方法としては、上記第一実施形態で説明したミシン縫いの他に、固定部15となる位置を加圧してフィルムを融着させる方法等も挙げられる。

【0132】

本発明の第六実施形態の保持シール材においては、本発明の第一実施形態と同じ効果(1)〜(7)に加えて、以下の効果を得ることができる。

(8)マットの全体が可燃性のフィルムにより覆われており、マットが上記フィルムにより密封される構成となっているので、結合材等を使用するとことなくマットの形状を保持することができ、保持シール材を被巻着体に巻き付ける前の作業性を高めることができる。また、フィルムにより密封するとともに、減圧状態とすることで、マットの圧縮状態を保つことができるため、例えば、排ガス処理体に用いる際にはケーシングに挿入し易くなり、より作業効率を高めることができる。そして、被巻着体にマットを巻き付けた後には、排ガスの熱等によりフィルムを分解消失させ、マットを膨張させること等により、強固に被巻着体を保持することができる。

(9)また、マットの凸部の嵌合部分が、可燃性のフィルムにより覆われているので、繊維が表面に露出している場合と比べてより滑り易くなり、凸部と凹部との嵌合をスムーズに行うことができる。なお、本発明において凸部の嵌合部分とは、凸部と凹部とが接触する部分、すなわち凸部の厚み方向に沿う面を指すこととする。

【0133】

(第七実施形態)

次に、本発明の保持シール材の一実施形態である第七実施形態について図面を参照しながら説明する。なお、上記本発明の第一実施形態と同様の構成をなすものには同一の符号を付けて説明を省略する。

図17(a)は、本発明の第七実施形態に係る保持シール材の正面図であり、図17(b)は、図17(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

図17(a)、(b)において、上記本発明の第一実施形態に係る保持シール材と同様の構成を有する保持シール材120は、凸部113aが形成されたマット111及び、凸部114aが形成されたマット112が積層されてなる。

【0134】

マット111は、全体が可燃性のフィルム117aにて覆われている。同様に、マット112も、全体が可燃性のフィルム117bにて覆われている。

そして、可燃性のフィルム117aで覆われたマット111と、可燃性のフィルム117bで覆われたマット112とは、積層され、固定部15で結束されている。

固定部15を形成する方法としては、上記第一実施形態で説明したミシン縫いの他に、固定部15となる位置を加圧してフィルムを融着させる方法等も挙げられる。

【0135】

可燃性のフィルム117a、117bは、上記した第六実施形態における可燃性のフィルム117と同じものであり、通気性を有するものであっても、通気性の無いものであってもよい。

【0136】

可燃性のフィルム117aで覆われたマット111及び可燃性のフィルム117bで覆われたマット112は、圧縮されていてもよく、常圧の雰囲気下で保持されていてもよい。

マット111及びマット112が圧縮された保持シール材120は、上記第六実施形態と同様に、ケーシング内に容易に配置することができる。マット111及びマット112が常圧の雰囲気下で保持されていると、保持シール材は可撓性に優れることから、被巻着体への巻き付け性が良く、作業性の良いものとなる。

【0137】

本発明の第七実施形態の保持シール材においては、本発明の第六実施形態と同じ効果(1)〜(9)の効果を得ることができる。

【0138】

(第八実施形態)

次に、本発明の保持シール材の一実施形態である第八実施形態について図面を参照しながら説明する。なお、上記本発明の第一実施形態と同様の構成をなすものには同一の符号を付けて説明を省略する。

図18(a)は、本発明の第八実施形態に係る保持シール材の正面図であり、図18(b)は、図18(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

図18(a)、(b)において、上記本発明の第一実施形態に係る保持シール材と同様の構成を有する保持シール材130は、凸部113aが形成されたマット111及び、凸部114aが形成されたマット112が積層されてなる。

【0139】

マット111は、凸部113aが可燃性のフィルム117cにより覆われている。また、たマット112は、凸部114aが可燃性のフィルム117dにより覆われている。

このような構成であると、マットに形成された凸部の嵌合部分(長手方向の面)は、可燃性のフィルムにより覆われているので、繊維が表面に露出している場合と比べて、被巻着体へ巻き付けて凹部と凸部とを嵌合させる際に凸部がより滑り易くなり、凸部と凹部との嵌合をスムーズに行うことができる。

【0140】

なお、図18(a)、(b)において、可燃性のフィルム117c、117dは、凹部との嵌合部分のうち長手方向の面のみに設けられているが、幅方向の面にも可燃性のフィルムは設けられていてもよい。

【0141】

可燃性のフィルム117c、117dは、上記した第六実施形態における可燃性のフィルム117と同じものであり、通気性を有するものであっても、通気性の無いものであってもよい。

【0142】

本発明の第八実施形態の保持シール材においては、本発明の第六実施形態と同じ効果(1)〜(7)、及び、(9)の効果を得ることができる。

【0143】

(第九実施形態)

次に、本発明の保持シール材の一実施形態である第九実施形態について図19、図20を参照しながら説明する。なお、上記本発明の第一実施形態と同様の構成をなすものには同一の符号を付けて説明を省略する。

本発明の保持シール材において、固定部の数は、1個に限定されるものではなく、固定部は、複数設けられていてもよい。図19は、本発明の第九実施形態に係る保持シール材の構成を示す斜視図である。図19に示す保持シール材60は、固定部が2個設けられていること以外は、本発明の第一実施形態に係る保持シール材10と同様の構成であるので、ここでは固定部16、17についてのみ説明する。

【0144】

図19に示したように、積層されたマット11、12は、2箇所の固定部16、17で互いに固定されている。

固定部16、17は、側面視で投影してみたときに、長手方向で互いに異なる位置にある。この固定部の位置関係を、図20(a)、(b)を参照しつつ説明する。図20(a)は、本発明の第九実施形態に係る保持シール材を構成する最短マット(マット11)を模式的に示した平面図であり、図20(b)は、図20(a)に示した最短マットを側面視で長手方向軸に投影した際の固定部の位置関係を模式的に示す軸投影図である。

図20(a)に示した凹部13b寄りに形成された固定部16と凸部13a寄りに形成された固定部17とを、側面視で長手方向軸Xに投影すると、図20(b)に示したように、長手方向軸Xにおいて、固定部16及び固定部17はそれぞれ矢印b1と矢印b2の位置に存在する。このように、長手方向軸Xに投影した固定部16と固定部17とは、投影軸上で重なることなく長手方向で互いに異なる位置にある。また、固定部16及び固定部17の最大投影距離は矢印Dで示される。なお、最大投影距離とは、各固定部間の直線距離のうち最大の直線距離ではなく、側面視で長手方向軸に対して各固定部を投影した際の長手方向軸での各固定部間の投影距離のうち最大の投影距離を指すこととする。

【0145】

最大投影距離Dは、特に限定されるものではないが、複数のマットのうち長手方向の長さの最も短い最短マットの長手方向の長さの1/20〜3/4であると、保持シール材を被巻着体に巻き付ける際の外周側部分での引っ張り応力の発生や内周側部分でのしわの発生を作業上、製品使用上、問題のないレベルにまで抑制することができるため好ましい。

【0146】

また、固定部16、17は、マット11、12の長側面21a、22aから所定の距離を離間して、かつ、マット11の幅方向の長さに対して50〜99.5%の範囲を占めるように連続して延在している。

なお、固定部16、17の端部は、マット11、12の長側面から離間して形成されていることが望ましいが、製品の使用上、問題のないレベルであれば、固定部16、17の端部はマット11、12の長側面と接触するものであってもよい。

【0147】

本実施形態の保持シール材では、上記した本発明の第一実施形態と同じ(1)〜(7)の効果に加えて、以下の効果を得ることができる。

(10)固定部が1箇所である場合に比べて、マット同士の位置ずれをより一層抑制することができる。また、複数のマットは、少なくとも2箇所の固定部で互いに固定されており、固定部を側面視で投影してみたとき、上記固定部のうち少なくとも2箇所の固定部は、長手方向で互いに異なる位置にあるので、各マットが互いに幅方向に位置ずれすることをより確実に防止することができる。また、このようなマットの位置ずれの防止により、被巻着体への巻き付けの際のマットのハンドリング性も良好となり、作業性も向上することになる。なお、側面視で投影するとは、側面視で長手方向軸に対して各固定部を投影することをいうこととする。

【0148】

(その他の実施形態)

本発明の保持シール材において、複数のマットの固定方法はミシン縫いに限定されず、例えば、ニードルパンチング、接着材、ステープル、ピン、テープ等、複数のマットを互いに固定することができる限り、任意の固定方法を採用することができる。これらの固定方法のうち、ミシン縫いが望ましい。マット同士を強固に固定することができ、固定の仕様等の変更にも容易に対応可能であるからである。

【0149】

本発明の保持シール材の短辺に形成された凹部及び凸部の形状は、凹部と凸部とが嵌合することができる形状であって、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さい、又は、最長マットに形成された凸部の面積が最短マットに形成された凸部の面積よりも小さいものであれば特に限定されないが、一組の凹部及び凸部については、一方の短辺の一部に幅10mm×長さ10mm〜幅300mm×長さ100mmの大きさに渡って突出した凸部が形成されており、他方の短辺の一部にそれに嵌合する形状の凹部が形成されていることが望ましい。このような凹部及び凸部の形状を有する保持シール材を用いて排ガス浄化装置を製造する場合には、保持シール材で排ガス処理体を確実に保持することができるので、保持シール材の取り扱い性に優れることとなる。

【0150】

本発明の保持シール材において、無機繊維の平均繊維長は、30μm〜120mmであることが望ましく、50μm〜100mmであることがより望ましい。無機繊維の平均繊維長が30μm未満であると、例えば、ニードルパンチング処理により繊維を充分に交絡させることができず、繊維の脱落等が生じる可能性がある。また、無機繊維の平均繊維長が100mmを超えると、得られたマットは柔軟性に劣るものとなり、被巻着体への巻き付け性が低下することとなる。

【0151】

本発明の保持シール材において、無機繊維の平均繊維径は、2μm〜12μmであることが望ましく、3μm〜10μmであることがより望ましい。無機繊維の平均繊維径が2μm未満であると、繊維径が細すぎて繊維同士がきつく絡み合い、得られたマットは柔軟性が低くなり、被巻着体への巻き付け性に劣る可能性がある。また、無機繊維の平均繊維径が12μmを超えると、無機繊維が太すぎて、例えば、ニードルパンチング処理により繊維を充分に交絡させることができず、繊維の脱落等が生じる可能性がある。

【0152】

本発明の保持シール材に含まれるバインダーの量は、0.2重量%〜20重量%であることが望ましく、0.5重量%〜15重量%であることがより望ましく、1重量%〜12重量%であることがさらに望ましい。有機バインダーの量が0.2重量%未満であると、保持シール材の嵩密度が低くなるので、保持シール材のケーシングへの圧入性が低下したり、保持シール材を構成する無機繊維を充分に接着することができず、無機繊維が飛散する。一方、バインダーの量が20重量%を超えると排ガス浄化装置として用いた場合に、排出される排ガス中の有機成分の量が増加することになるので、環境に負荷がかかることになる。

【0153】

本発明の保持シール材の目付量は、特に限定されないが、200g/m2〜2000g/m2であることが望ましく、300g/m2〜1900g/m2であることがより望ましい。保持シール材の目付量が200g/m2未満であると、被巻着体である排ガス処理体に巻き付けた際に、充分なガスのリーク防止効果が得られない可能性がある。また、保持シール材の目付量が2000g/m2を超えると、保持シール材の柔軟性が低下して、被巻着体への巻き付け性が低下する可能性がある。

【0154】

本発明の保持シール材の製造に用いられる有機バインダーは、上述したアクリル系ラテックスやゴム系ラテックスに限定されるものではなく、例えば、カルボキシメチルセルロース又はポリビニルアルコール等の水溶性有機重合体、スチレン樹脂等の熱可塑性樹脂、エポキシ樹脂等の熱硬化性樹脂等であってもよい。本発明においては、アクリルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴムが好適に使用できる。

【0155】

上記エマルジョンには、上述した有機バインダーが複数種類含まれていてもよい。

また、上記エマルジョンとしては、上述した有機バインダーを水に分散させたラテックスの他に、上述した有機バインダーを水又は有機溶媒に溶解させた溶液等であってもよい。

【0156】

本発明の保持シール材の各マットの厚さについては、互いに略同じであってもよいし、異なっていてもよい。保持シール材に要求される柔軟性や保持力等を考慮して、適宜変更することができる。

【0157】

本発明の保持シール材の製造に用いられる無機バインダーとしては、上述したアルミナゾルに限られず、例えば、シリカゾル等であってもよい。

【0158】

本発明の排ガス浄化装置を構成するケーシングの材質は、耐熱性を有する金属であれば特に限定されず、具体的には、ステンレス、鉄等の金属類が挙げられる。

【0159】

その他、円筒状のケーシングを用いて排ガス浄化装置を製造する場合には、排ガス処理体の端面の直径と排ガス処理体に巻付けられた状態の保持シール材の厚さを合わせた長さより大きい内径を有するケーシングの内部に保持シール材が巻付けられた排ガス処理体を挿入した後、プレス機等により、ケーシングを外周側から圧縮する所謂サイジング方式で排ガス浄化装置を製造することができる。

【0160】

本発明の排ガス浄化装置を構成する排ガス処理体は、図6(a)に示したような全体が一の焼結体で構成された一体型排ガス処理体であってもよく、あるいは、多数のセルがセル壁を隔てて長手方向に並設されたハニカム焼成体が、接着材層を介して複数個結束されて得られる集合型排ガス処理体であってもよい。

【0161】

本発明の排ガス浄化装置を構成する排ガス処理体には触媒を担持させてもよい。このような触媒としては、例えば、白金、パラジウム、ロジウム等の貴金属、カリウム、ナトリウム等のアルカリ金属、バリウム等のアルカリ土類金属、又は、金属酸化物等が挙げられる。これらの触媒は、単独で用いてもよいし、2種以上併用してもよい。

【0162】

また、上記金属酸化物としては、PMの燃焼温度を低下させることができるものであれば特に限定されず、例えば、CeO2、ZrO2、FeO2、Fe2O3、CuO、CuO2、Mn2O3、MnO、組成式AnB1−nCO3(式中、AはLa、Nd、Sm、Eu、Gd又はYであり、Bはアルカリ金属又はアルカリ土類金属であり、CはMn、Co、Fe又はNiであり、0≦n≦1である)で表される複合酸化物等が挙げられる。

これらは、単独で用いてもよいし、2種以上併用してもよいが、少なくともCeO2を含むものであることが望ましい。

このような金属酸化物を担持させることにより、PMの燃焼温度を低下させることができる。

【0163】

上記排ガス処理体に触媒を担持させる方法としては、触媒が含まれた溶液を排ガス処理体に含浸させた後に加熱する方法の他に、排ガス処理体の表面にアルミナ膜からなる触媒担持層を形成し、このアルミナ膜に触媒を担持させる方法等が挙げられる。

アルミナ膜を形成する方法としては、例えば、Al(NO3)3等のアルミニウムを含有する金属化合物溶液を排ガス処理体に含浸させて加熱する方法、アルミナ粉末を含有する溶液を排ガス処理体に含浸させて加熱する方法等が挙げられる。

また、アルミナ膜に触媒を担持させる方法としては、例えば、貴金属、アルカリ金属、アルカリ土類金属、又は、金属酸化物を含む溶液等をアルミナ膜が形成された排ガス処理体に含浸させて加熱する方法等が挙げられる。

【符号の説明】

【0164】

10、50 保持シール材

11、12、51、52 マット

15、16、17 固定部

13a、14a、53a、54a 凸部

13b、14b、53b、54b 凹部

18 被巻着体

20 排ガス浄化装置

30 ハニカムフィルタ(排ガス処理体)

31 セル

32 セル壁

40 ケーシング

【技術分野】

【0001】

本発明は、保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置に関する。

【背景技術】

【0002】

ディーゼルエンジン等の内燃機関から排出される排ガス中には、パティキュレートマター(以下、PMともいう)が含まれており、近年、このPMが環境や人体に害を及ぼすことが問題となっている。また、排ガス中には、COやHC、NOx等の有害なガス成分も含まれていることから、この有害なガス成分が環境や人体に及ぼす影響についても懸念されている。

【0003】

ここで、排ガス中のPMを捕集したり、有害なガス成分を浄化したりする排ガス浄化装置として、炭化ケイ素やコージェライトなどの多孔質セラミックからなる排ガス処理体と、排ガス処理体を収容するケーシングと、排ガス処理体とケーシングとの間に配設される無機繊維集合体からなる保持シール材とから構成される排ガス浄化装置が種々提案されている。この種の保持シール材は、自動車の走行等により生じる振動や衝撃により、排ガス処理体がその外周を覆うケーシングと接触して破損するのを防止すること、及び、排ガス処理体とケーシングとの間から排気ガスが漏れることを防止すること等を主な目的として配設されている。

【0004】

上記保持シール材は、無機繊維を含むマットからなり、平面視した上記マットの基本形状は、長手方向に伸びる長辺とそれにほぼ直角な短辺とからなる矩形形状であり、上記矩形の一方の短辺側に凹部が形成されるとともに、他方の短辺側に上記凹部により切り取られた形状と同様の形状からなる凸部が形成されており、上記マットを排ガス処理体に巻き付けて、上記凸部を上記凹部に嵌合させることにより、排ガスが保持シール材よりリークするのを防止している。

【0005】

ところで、最近では、排ガス処理体の排ガス処理性能を有効に機能させるために、排ガス処理体を充分に保温することが可能な保温性能に優れた保持シール材への要求が高まりつつある。このような要求に対処するためには、排ガス処理体とケーシングの間隙を大きく設定して、保持シール材部で排ガス処理体とケーシング間を断熱することを狙った構造が必要である。そのため、保持シール材は、厚さを厚くする必要がある。

さらに、保持シール材により排ガス処理体をより確実に保持するために、保持力の要因たる無機繊維の反発力をより高めることへの要求も高まりつつあり、上記要求に対処するためには、単位面積当たりの重量(坪量)を増加させる必要がある。

【0006】

保持シール材の厚さを厚くしたり、単位面積当たりの重量(坪量)を増加させる方法としては、保持シール材を構成するマットの厚さを厚くする方法がある。しかしながら、最近では、マットの厚さは変えずに、複数のマットを積層した多層構造のマットとすることで、保持シール材の厚さを厚くしたり、高秤量としたりする方法が採用されている。

【0007】

このような複数のマットからなる保持シール材を排ガス処理体に巻き付ける際には、各マットでの張力を適度に調整するとともに、各マットの凸部と凹部の嵌合を良好に行う必要がある。

【0008】

このような凸部と凹部との嵌合を考慮にいれた多層構造の保持シール材としては、以下の特許文献1、特許文献2に記載されたものが挙げられる。

【0009】

特許文献1の請求項1には、積層したマットをモノリスに巻回した際に、それぞれのマットを緩みなく、かつ、マットの両端に形成された嵌合部が嵌合できるように構成された保持シール材(モノリス保持材)が記載されている。また、特許文献1の請求項3には、そのような機能を有する保持シール材とするために、積層されたマットは、少なくとも一端側が遊動自在となるように相互に固定されていることが記載されている。

【0010】

特許文献2には、複数のマットのそれぞれの長手方向の長さは、積層されるにつれて順次長くなり、上記複数のマットは、少なくとも2箇所の固定部で固定されており、上記固定部を側面視で投影してみたとき、上記固定部のうち少なくとも2箇所の固定部は、長手方向で互いに異なる位置にあることを特徴とする保持シール材が記載されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−218221号公報

【特許文献2】特開2009−264186号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献1に記載の保持シール材では、複数のマットを積層した場合に問題となるマット同士の相互の幅方向での遊動を規制するために、ミシン加工による幅方向に連続する直線状の結束部を設けている。しかし、特許文献1に記載の保持シール材では、結束部を設けて幅方向の遊動を規制しているものの、積層したマット間の結束部を中心とした幅方向での位置ずれを充分に抑えることができず、排ガス処理体への巻き付け時や搬送時の際のハンドリング性が良好ではなく、凸部と凹部とをうまく嵌合させるのは容易ではない。特に、大型の排ガス処理体に巻き付けるために長尺にした保持シール材では、この不具合はさらに強くなる傾向にある。

【0013】

近年、保持シール材の排ガス処理体への巻き付けを行う際に、省力化のため、巻き付け工程の一部が自動設備化されているケースもあるが、自動設備では、マットに幅方向のずれが発生した場合に、嵌合部が完全に嵌合されず、一部にマット同士が重なり合ったままで工程を通過してしまう。この状態で保持シール材が金属ケース内に組み付けられた場合には、マットが重なり合った部分で繊維の充填密度が大きくなりすぎて、無機繊維に過剰な負荷が加わるため、繊維が破損してしまう。その結果、マットの保持力が低下したり、排気ガスによる風蝕が進行し、排ガスのリークの原因となるという問題がある。

【0014】

一方、特許文献2では、上記複数のマットは、少なくとも2箇所の固定部で固定されており、かつ、2箇所の固定部は、長手方向で互いに異なる位置にあるので、特許文献1に比べると位置ずれの発生の確率は、大きく低減される。しかし、各マットは、無機繊維から構成されているため変形しやすく、幅方向のわずかな位置ずれを完全に防止することは容易ではない。

【0015】

本発明は、上記課題を鑑みてなされたものであり、積層した複数のマットを被巻着体に巻きつけた際に、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、位置ずれをより確実に防止することが可能な保持シール材、該保持シール材を用いた被巻着体への巻き付け方法、及び、該保持シール材が用いられた排気ガス浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するために、請求項1に記載の発明に係る保持シール材は、無機繊維を含むマットが複数積層されて構成されており、平面視した上記マットのそれぞれの基本形状は、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる矩形形状であり、上記矩形の一方の短辺側に凹部が形成されるとともに、他方の短辺側に凸部が形成されており、上記複数のマットのそれぞれの長手方向の長さは、上記被巻着体に最も近いマットの長手方向の長さが最も短く、上記被巻着体から離れるに従って、マットの長さが次第に長くなり、上記複数のマット同士は、少なくとも一つの固定部によって部分的に結束されており、上記マットを被巻着体に巻き付け、上記凸部を上記凹部に嵌合するように構成された保持シール材であって、上記被巻着体に最も近いマットに形成された上記凸部の面積は、上記被巻着体から最も離れるマットに形成された上記凸部の面積よりも小さい形状となっている。

【0017】

請求項1に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部の面積は、上記被巻着体から最も離れるマットに形成された上記凸部の面積よりも小さい形状となっているため、被巻着体に巻き付けた際に、複数のマットに形成された凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凸部は、被巻着体から最も離れるマットに形成された凸部によって、より強い力で凹部の側へと押し込まれ、これにより内側にあるため見えにくい被巻着体に最も近いマットであっても、凹部に凸部がうまく嵌りこむことができ、凸部の一部が凹部の周囲と重なったり、他のマットと重なることを低減できる。また、複数のマットにマットの幅方向での位置ずれが発生しても、被巻着体から最も離れるマットに形成された凸部は被巻着体に最も近いマットに形成された凸部よりも面積が大きいため、複数のマットに形成された凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された上記凸部と被巻着体から最も離れるマットに形成された凸部とがより重なりやすくなり、これによっても上記と同様に被巻着体に最も近いマットに形成された凸部の一部が凹部の周囲と重なったり、他のマットと重なることを低減できる。

このように、マットの重なりを解消できることで、無機繊維に過剰な負荷が加わることがなくなり、繊維の破損によるマットの保持力の低下を抑制できる。また、この保持シール材を触媒担体や排ガスフィルタのような排ガス処理体に使用した際には、排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できる。

【0018】

また、複数のマットを固定するための上記固定部が、マットの長手方向に垂直な幅方向に延在している場合には、被巻着体への保持シール材の巻回方向と垂直な方向で固定部が存在することになる。これにより、保持シール材を被巻着体に巻き付ける際に、特に外周側部分での引っ張り応力によって巻き付けにくくなるのを防止することができ、保持シール材の巻き付け性を確保することができる。また、マットの長辺側からマットがめくれ上がるのを防止することができ、マット同士の位置ずれをより確実に抑制することができる。

【0019】

請求項1に記載の保持シール材では、被巻着体に保持シール材を巻き付ける際に、上記凹部が形成された側を先に上記被巻着体に近づけ、その後、凸部を上記凹部に嵌合させる方法をとることにより、上記効果を得ることができる。

【0020】

請求項2に記載の保持シール材では、上記被巻着体から最も離れるマットから上記被巻着体に最も近いマットの側に向かうにつれて、上記凸部の面積が順次小さくなっているので、複数のマットを被巻着体に巻きつけた際に、被巻着体の側にあるマットに形成された凸部は、この凸部よりも被巻着体から離れた側にあるマットに形成された凸部によって強い力で凹部に押し込まれることとなる。これにより、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生しても、また、被巻着体の側にあって見えにくいマットであっても、凹部に凸部がうまく嵌りこみ、マット同士が重なりあうのを防止することができる。また、この保持シール材を触媒担体や排ガスフィルタのような排ガス処理体に使用した際には、排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できる。

【0021】

請求項3に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部と上記被巻着体から最も離れるマットに形成された上記凸部とは、上記マットの長手方向に突出する長さが同じであり、上記被巻着体に最も近いマットに形成された上記凸部の幅は、上記被巻着体から最も離れるマットに形成された上記凸部の幅よりも狭い形状となっている。

【0022】

請求項4に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部の上記マットの長手方向に突出する長さは、上記被巻着体から最も離れるマットに形成された上記凸部の上記マットの長手方向に突出する長さよりも短く、上記被巻着体に最も近いマットに形成された上記凸部の幅は、上記被巻着体から最も離れるマットに形成された上記凸部の幅よりも狭い形状となっている。

【0023】

請求項5に記載の保持シール材では、上記被巻着体に最も近いマットに形成された上記凸部と上記被巻着体から最も離れるマットに形成された上記凸部とは、上記被巻着体に巻き付けたときに、上記マットの長手方向に突出する一辺が重なる位置にあり、上記被巻着体に最も近いマットに形成された上記凸部の幅は、上記被巻着体から最も離れるマットに形成された上記凸部の幅よりも狭い形状となっている。

【0024】

請求項6に記載の保持シール材では、上記複数のマットの少なくとも一つのマットには、上記凸部が複数形成されている。

上記請求項3〜上記請求項6に記載されたいずれの保持シール材においても、上記請求項1に記載された保持シール材と同様に、被巻着体に巻きつけた際に、マットの変形等によりマット間の幅方向でのわずかな位置ずれが発生しても、また、被巻着体の側にあって見えにくいマットであっても、凹部に凸部がうまく嵌りこみ、マット同士が重なりあうのを防止することができる。

【0025】

請求項7に記載の保持シール材では、上記複数のマットは、少なくとも2箇所の固定部で互いに結束されており、上記固定部を側面視で投影してみたときに、上記固定部のうち少なくとも2箇所の固定部は、長手方向で互いに異なる位置にあるので、固定部が1箇所である場合に比べて、マット同士の位置ずれをより一層抑制することができる。すなわち、固定部を1箇所で形成した場合には、その固定部を中心としたマットの幅方向での位置ずれが生じる可能性がある。この理由は、固定部から保持シール材の両端部をみたときにはこれら両端部は自由端となっており、幅方向での位置ずれの規制を受けにくくなっていることが主な原因と考えられる。これに対し、請求項7に記載の保持シール材のように、側面視で投影したときに長手方向に異なる位置に上記固定部とは異なる固定部を少なくとも1箇所設けることにより、各固定部から保持シール材の両端部をみたときには少なくとも一方の端部側に固定端が存在することから、幅方向での位置ずれの自由度が大きく規制されることになる。このようにして、請求項7に記載の保持シール材では、各マットの幅方向での位置ずれがより確実に防止されることになる。また、このようなマットの位置ずれの防止により、被巻着体への巻き付けの際のハンドリング性も良好となり、作業性も向上することになる。

なお、本明細書において、側面視で投影するとは、側面視で長手方向軸に対して各固定部を投影することをいう。

【0026】

請求項8に記載の保持シール材では、上記固定部は、マットの長側面の少なくとも一方から離間して形成されているので、固定部が幅方向の全体にわたって形成されなくなり、長側面に対する固定処理を施さなくて済むようになる。ところで、長側面に至るように固定部を形成すると、保持シール材を取り扱う際に長側面が擦れたり、長側面近傍に応力が負荷されたりして、形成された固定部の両端部で保持シール材への損傷を引き起こすという問題がある。しかし、請求項8のように、長側面から離間して固定部を形成すると、上記長側面に至るように固定処理を施した場合の局所的な応力を抑制することができ、ひいてはマットへの損傷を防止することができる。

【0027】

請求項9に記載の保持シール材では、上記マットの上記凸部の嵌合部分は、可燃性のフィルムにより覆われているので、凸部を凹部に押し込む際に、繊維が表面に露出している場合と比べて凸部が凹部の内面側(嵌合部分)を滑り易くなり、これにより凸部と凹部との嵌合をスムーズに行うことができる。

なお、本発明において、嵌合部とは、厚み方向に形成された凸部の外周面及び凹部の内周面をいい、凸部の嵌合部分とは、凸部と凹部とを嵌合させたときに、凹部の内面側と接触する凸部の厚さ方向に形成された面をいう。したがって、凹部と凸部とを嵌合させたときに、嵌合部には微小な隙間があってもよい。

また、上記可燃性フィルムにより覆われる凸部の嵌合部分は、嵌合部全てに形成されていてもよい。

【0028】

請求項10に記載の保持シール材では、積層された上記マットの全体は、可燃性のフィルムにより覆われているので、請求項9の効果に加えて、結合材等を使用するとことなくマットの形状を保持することができ、保持シール材を被巻着体に巻き付ける際の作業性を高めることができる。また、マットを構成する繊維の飛散を抑制することができる。

可燃性のフィルムは、通気性を有するフィルムであっても、通気性のないフィルムであってもよい。

通気性を有するフィルムで積層されたマットを覆った保持シール材は、常圧で保持されており、可燃性のフィルムは伸張性を有することから、被巻着体への巻き付けが容易となる。

通気性のないフィルムで積層されたマットを覆った保持シール材は、可燃性のフィルムを熱融着して袋状とすること等により、マットを密封した構成とすることができる。そして、密封されたフィルムの内部を真空ポンプ等により強制排気して減圧状態とすることで、マットを圧縮することもできる。このような構成を有する保持シール材は、マットが圧縮されているため、被巻着体が排ガス処理体である場合に、保持シール材をケーシングに挿入し易くなり、作業効率を高めることができる。そして、排ガス処理体にマットを巻き付けた後には、排ガスの熱等によりフィルムを分解消失させること等により、圧縮されていたマットの厚みが復元されるため、排ガス処理体とケーシングとの間に保持シール材が密に保持されることとなり、これにより排ガス処理体を強固に保持できる。

【0029】

請求項11に記載の保持シール材では、積層された各マットは、可燃性のフィルムにより覆われているので、請求項9の効果に加えて、結合材等を使用するとことなくマットの形状を保持することができ、保持シール材を被巻着体に巻き付ける際の作業性を高めることができる。また、マットを構成する繊維の飛散を抑制することができる。また、請求項10に記載の保持シール材よりも、各マットのすべり性が良いため、被巻着体への巻き付けをより良好に行うことができる。

【0030】

請求項12に記載の保持シール材では、上記マットは、結合材を含んでいるので、マットの形状を保持することができるとともに、マットの嵩高さを抑えることができ、これにより保持シール材を被巻着体に巻き付ける際の作業性を高めることができる。例えば、結合材が有機バインダーであれば、マットに有機バインダーを含浸し、熱及び圧力をかけて圧縮した後、冷却することにより、マットを圧縮状態で保つことができる。そして、被巻着体にマットを巻き付けた後、排ガスの熱等により有機バインダーを分解させ、圧縮状態を開放させることにより、上記と同様に被巻着体を強固に保持することができる。

【0031】

請求項13に記載の保持シール材では、上記マットは、ニードルパンチング処理がなされているので、マットがばらばらになりにくく、一定の形状を保持して作業性の良い保持シール材とすることができる。ニードルパンチング処理としては、例えば、無機繊維前駆体を圧縮して作製したシート状物に対して行うものや、無機繊維からなる素地マットに対して行うものが挙げられる。

また、ニードルパンチング処理がマットの長手方向に垂直な幅方向で施されていると、ニードルパンチングした部分でマットの幅方向に折り目がついたようになることから、被巻着体への巻き付け性が向上する。ニードルパンチング処理の回数やニードル数は、目的とする嵩密度や目付量等に応じて変更すればよい。

【0032】

請求項14に記載の保持シール材では、上記無機繊維は、アルミナとシリカの複合体からなるので、耐熱性や弾性等の特性に優れ、被巻着体の保持性能等の特性に優れた保持シール材となる。

【0033】

請求項15に記載の保持シール材の被巻着体への巻き付け方法では、被巻着体に請求項1〜14に記載の保持シール材を巻き付ける際に、上記凹部が形成された側を先に上記被巻着体に近づけ、その後、凸部を上記凹部に嵌合させる方法をとることにより、被巻着体に良好に保持シール材を巻き付けることができる。なお、被巻着体に保持シール材を巻き付ける際には、積層した複数のマットを1層づつ凸部と凹部とを嵌合させてもよく、一度に複数のマットの上記凹部側を被巻着体上に近づけ、その後、上記凸部側の複数のマットを上記凹部に嵌合させてもよい。

【0034】

請求項16に記載の保持シール材では、無機繊維を含むマットが複数積層されて構成されており、平面視した上記マットのそれぞれの基本形状は、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる矩形形状であり、上記矩形の一方の短辺側に凹部が形成されるとともに、他方の短辺側に凸部が形成されており、上記複数のマットのそれぞれの長手方向の長さは、上記被巻着体に最も近いマットの長手方向の長さが最も短く、上記被巻着体から離れるに従って、マットの長さが次第に長くなり、上記複数のマット同士は、少なくとも一つの固定部によって部分的に結束されており、上記マットを被巻着体に巻き付け、上記凸部を上記凹部に嵌合するように構成された保持シール材であって、上記被巻着体から最も離れるマットに形成された上記凸部の面積は、上記被巻着体に最も近いマットに形成された上記凸部の面積よりも小さい形状となっている。

このような形状の凸部を有する保持シール材では、被巻着体から最も離れるマットに形成された凹部の両端部の面積が、被巻着体に最も近いマットに形成された凹部の両端部の面積よりも大きくなる。したがって、複数のマットに形成された凹部の両端部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凹部の両端部は、被巻着体から最も離れるマットに形成された凹部の両端部によって、より強い力で凸部の側へと押し込まれ、これにより内側にあるため見えにくい被巻着体に最も近いマットであっても、凸部に凹部がうまく嵌りこむことができ、凹部の一部が凸部の周囲と重なったり、他のマットと重なることを低減できる。また、複数のマットにマットの幅方向での位置ずれが発生しても、被巻着体から最も離れるマットに形成された凹部の両端部の面積は、被巻着体に最も近いマットに形成された凹部の両端部の面積よりも大きいため、複数のマットに形成された凹部の両端部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凹部の両端部と被巻着体から最も離れるマットに形成され凹部の両端部とがより重なりやすくなり、これによっても上記したマットの重なりを低減できる。

なお、上記保持シール材では、被巻着体に保持シール材を巻き付ける際に、上記凸部が形成された側を先に上記被巻着体に近づけ、その後、凹部を上記凸部に嵌合させる方法をとることにより、上記効果を得ることができる。

【0035】

請求項17に記載の保持シール材は、上記被巻着体に最も近いマットから上記被巻着体から最も離れるマットの側に向かうにつれて、上記凸部の面積が順次小さくなるので、複数のマットを被巻着体に巻きつけた際に、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、また、被巻着体の側にあって見えにくいマットであっても、凹部に凸部がうまく嵌りこみ、マット同士が重なりあうのを防止することができ、これにより排ガス処理体に使用した際には、排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できる。

【0036】

請求項18に記載の保持シール材の被巻着体への巻き付け方法では、被巻着体に請求項16又は17に記載の保持シール材を巻き付ける際に、上記凸部が形成された側を先に上記被巻着体に近づけ、その後、凹部を上記凸部に嵌合させる方法をとることにより、被巻着体に良好に保持シール材を巻き付けることができる。なお、被巻着体に保持シール材を巻き付ける際には、積層された複数のマットについて1層づつ凸部と凹部とを嵌合させてもよく、一度に複数のマットの上記凹部側を被巻着体上に近づけ、その後、上記凸部側の複数のマットを一度に上記凹部に嵌合させてもよい。

【0037】

請求項19に記載の保持シール材では、上記被巻着体は、触媒担体又は排ガスフィルタであるので、各種の特性に優れた排気ガス処理装置とすることができる。

【0038】

請求項20に記載の排ガス浄化装置は、多数のセルがセル壁を隔てて長手方向に並設された柱状の排ガス処理体と、上記排ガス処理体を収容するケーシングと、上記排ガス処理体と上記ケーシングとの間に配設され、上記排ガス処理体を保持する保持シール材とからなる排ガス浄化装置であって、上記保持シール材は、請求項1〜14、16、17、19のいずれかに記載の保持シール材である。

このような構成であると、保持シール材として本発明の保持シール材を用いているので、保持シール材を被巻着体に巻きつける際に、マットの変形等により、マット間の幅方向でのわずかな位置ずれが発生した場合であっても、全ての凸部の面積が同じである従来の場合と比べて、マット同士が重なりあうのを防止することができ、これにより排気ガスによる風蝕の進行を抑制して、排ガスのリークを確実に解消できることから、排ガス処理装置全体としての耐久性の低下等を防止することができる。

【0039】

請求項21に記載の排ガス浄化装置では、上記排ガス処理体は、触媒担体又は排ガスフィルタであるので、各種の特性に優れた排気ガス処理装置とすることができる。

【0040】

なお、本発明において、「凹部と凸部が嵌合する」とは、保持シール材を被巻着体に巻き付けて凹部を凸部に嵌め込む、又は、凸部を凹部に嵌め込んだときに、凸部の厚さ方向に形成された面のうち、少なくとも凸部の長手方向の面が凹部の内面側と接触して、被巻着体に巻き付けた状態を維持できる状態をいう。すなわち凹部と凸部とを嵌合させたときに、凸部の厚さ方向に形成された全ての面が凹部の内面側と接触した状態(完全に嵌合した状態)だけでなく、凸部の厚さ方向に形成された面と凹部の内面側との間に微小な隙間があるものについても、凹部と凸部が嵌合しているものとする。微小な隙間とは、具体的には、幅が1〜10mmの隙間である。このような隙間は、例えば、被巻着体が排ガス処理体である場合に、使用時における被巻着体及び保持シール材の寸法公差を考慮して、設計上生じさせている隙間、又は、マットを所望の形状に切断する際に無機繊維が脱落する等して生じる隙間等がある。

本発明に係る保持シール材は、複数のマットが積層されて構成されているので、あるマットに上記のような隙間があっても、この隙間は他のマットによって覆われることとなるため、使用する際にガス漏れが発生するという問題を生じることはない。また、上記のように排ガス処理体に使用した場合には、使用時における保持シール材の熱膨張や、排ガスフィルタに保持シール材を巻き付けた後、ケーシング内へ圧入する際に、保持シール材が圧縮されて周方向に延びることにより、隙間がほぼ消されるため、ガス漏れを充分に防止することができる。

【図面の簡単な説明】

【0041】

【図1】本発明の第一実施形態の保持シール材を模式的に示す斜視図である。

【図2】図1に示した保持シール材を構成するマットを示す平面図である。

【図3】図2において破線Aで囲まれた領域を示す平面図である。

【図4】図4(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図4(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

【図5】図5(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図5(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【図6】図6(a)は、本発明の第一実施形態に係る排ガス浄化装置を模式的に示す斜視図であり、図6(b)は、図6(a)に示した排ガス浄化装置のB−B線断面図である。

【図7】図7(a)は、本発明の第一実施形態に係る排ガス浄化装置を構成するハニカムフィルタを模式的に示す斜視図であり、図7(b)は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングを模式的に示す斜視図である。

【図8】本発明の第一実施形態に係る排ガス浄化装置を製造する手順を模式的に示した斜視図である。

【図9】本発明の第二実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図10】本発明の第三実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図11】本発明の第四実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図12】比較例1に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。

【図13】本発明の第五実施形態に係る保持シール材の構成を模式的に示す斜視図である。

【図14】図14(a)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図14(b)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

【図15】図15(a)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図15(b)は、本発明の第五実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【図16】図16(a)は、本発明の第六実施形態に係る保持シール材の正面図であり、図16(b)は、図16(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

【図17】(a)は、本発明の第七実施形態に係る保持シール材の正面図であり、(b)は、(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

【図18】(a)は、本発明の第八実施形態に係る保持シール材の正面図であり、(b)は、(a)に示した保持シール材のB−B線に沿った長手方向の断面図である。

【図19】本発明の第九実施形態に係る保持シール材の構成を示す斜視図である。

【図20】(a)は、本発明の第九実施形態に係る保持シール材を構成する最短マットを模式的に示した平面図であり、(b)は、(a)に示した最短マットを側面視で長手方向軸に投影した際の固定部の位置関係を模式的に示す軸投影図である。

【発明を実施するための形態】

【0042】

(第一実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第一実施形態について図面を参照しながら説明する。

本実施形態では、マットの長辺の長さ(以下、単に全長ともいう)は異なるが、短辺の長さ(以下、幅ともいう)及び厚みが同じであるマットを2枚積層した保持シール材を例に挙げて説明する。

図1は、本発明の第一実施形態の保持シール材を模式的に示す斜視図であり、図2は、図1に示した保持シール材を構成するマットを示す平面図であり、図3は、図2において破線Aで囲まれた領域を示す平面図である。

【0043】

図1に示したように、本実施形態の保持シール材10では、平面視したときに長手方向に伸びる長辺とそれにほぼ直角な短辺からなる略矩形形状の2枚のマット11、12が積層されている。マット11、12の全長は、図1中、矢印L101、L102で示し、幅は、図1中、矢印Wで示し、厚さは、図1中、矢印Tで示す。

【0044】

マット11、12のそれぞれの短辺側(以下、端部ともいう)のうち、一方の短辺側には、凸部13a、凸部14aが形成されており、他方の短辺側には、凹部13b、凹部14bが形成されている。マット11の凸部13aと凹部13b、及び、マット12の凸部14aと凹部14bとは、被巻着体に保持シール材10を巻き付けた際に、完全に嵌合するような形状となっている。ここで、凸部13aと凹部13bとが完全に嵌合するとは、凸部13aの全外周面と凹部13bの全内周面とが隙間なく接した状態で嵌合することをいう。凸部14aと凹部14bについても同様である。

【0045】

図1に示した保持シール材10では、厚さTが1.5〜15mmの2枚のマット11、12が積層されているが、積層するマットの数は特に限定されず、3枚以上であってもよい。

複数枚のマットのうち全長が最も短いマット(以下、最短マットともいう)が被巻着体の周囲に巻き付けられるマットであり、次いで、最短マットより全長の長いマットが積層され、その後、順次積層されていくにつれてマットの全長が長くなり、被巻着体から最も離れたマットが、複数枚のマットのうち全長が最も長いマット(以下、最長マットともいう)となる。

なお、図1に示した保持シール材10のように2枚のマット11、12で構成されていても、マット11を最短マットといい、マット12を最長マットという。

また、最短マットであるマット11の全長L101は、被巻着体に巻き付けた際に、端部に形成された凸部13aと凹部13bとが嵌合する長さとなっている。したがって、使用時における被巻着体及び保持シール材の寸法公差やマットの厚みの影響等による若干の誤差はあるものの、最短マットの全長L101は被巻着体のほぼ円周長に相当する。

また、マットの全長を求める際には、マットの端部に形成される凸部又は凹部の寸法は考慮しないこととする。

【0046】

ここで、本実施形態の保持シール材10では、被巻着体に最も近い最短マット(マット11)に形成された凸部13aの面積は、被巻着体から最も離れる最長マット(マット12)に形成された凸部14aの面積よりも小さくなるよう構成されている。

具体的には、図2、図3に示したように、マット11の凸部13aとマット12の凸部14aとは、凸部13aの長さL11と凸部14aの長さL12とが同じ長さであって、凸部13aの幅W11が凸部14aの幅W12よりも狭いことで、凸部13aの面積が凸部14aの面積よりも小さくなっている。

凹部13bと凹部14bとは、凹部13bの長さL1と凹部14bの長さL2とが同じ長さであって、凹部13bの幅W1は凹部14bの幅W2よりも狭くなっている。

また、凸部13aと凹部13b、凸部14aと凹部14bとは、それぞれ嵌合するように、凸部13aの長さL11と凹部13bの長さL1とは略同一であり、凸部13aの幅W11と凹部13bの幅W1も略同一である。同様に、凸部14aの長さL12と凹部14bの長さL2とは略同一であり、凸部14aの幅W12と凹部14bの幅W2も略同一である。

【0047】

このように凸部14aの面積が凸部13aの面積よりも大きいと、後述のように被巻着体に巻き付けた際に、マット11、12に形成された凸部の面積が同じである場合と比べて、マット同士の重なりを防止して、被巻着体へ保持シール材10を良好に巻き付けることができる。最短マットに形成された凸部13aの面積は、最長マットに形成された凸部14aの面積よりも小さいものであればよい。例えば、最短マットに形成された凸部13aの面積は最長マットに形成された凸部14aの面積の30%〜95%であることが好ましく、40%〜90%であることがより好ましい。最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の30%未満であると、凸部13aが小さくなりすぎて、被巻着体に巻き付ける際に凸部と凹部の組付け性にやや劣ると考えられる。最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の95%を超えると、凸部13aと凸部14aの大きさにあまり違いがないため、凸部14aが凸部13aを押さえ込むという上記した効果を充分に得ることが難しい。

【0048】

最短マット(マット11)に形成された凸部13aと最長マット(マット12)に形成された凸部14aの組み合わせの一例を、以下に示す。

最長マットに形成された凸部14aの長さL12を10、幅W12を10としたときに、最短マットに形成された凸部13aの長さL11が10、幅W11が9.5となる割合とすると、最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の95%となる。

また、上記最長マットに対して、最短マットに形成された凸部13aの長さL11が10、幅W11が3となる割合とすると、最短マットに形成された凸部13aの面積が最長マットに形成された凸部14aの面積の30%となる。

また、上記した凸部13a、凸部14aと形状は異なるが、最長マットに形成された凸部の長さを10、幅を10としたときに、最短マットに形成された凸部の長さを9.5、幅を10となる割合とすると、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積の95%となる。同様に、最短マットに形成された凸部の長さが5、幅が10となる割合とすると、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積の50%となる。

なお、保持シール材10を被巻着体へ巻き付けたときの凸部と凹部との嵌合状態については、後述する被巻着体への巻き付け方法を説明する際に詳述する。

【0049】

本実施形態の保持シール材10を構成するマット11、12は、無機繊維を含むマットである。無機繊維を含むマットとは、無機繊維が交絡構造を呈することで一定の形状を保持するものである。無機繊維からなるマットは、特に限定されるものではないが、ニードルマットであることが好ましい。

ニードルマットは、無機繊維前駆体を圧縮して作製したシート状物に対してニードルパンチング処理を施すことによって得られる。又は、無機繊維からなる素地マットに対してニードルパンチング処理を施すことによっても得られる。

ニードルマットは、比較的、平均繊維長の長い無機繊維がニードルパンチング処理により3次元的に交絡してなる。無機繊維の平均繊維長は、例えば、50μm〜100mmであればよい。

本実施形態に係るニードルマットには、長手方向に垂直な幅方向に配列されるようにニードルパンチング処理されている。これにより、保持シール材10の被巻着体への巻き付け性の向上が図れる。

【0050】

本実施形態の保持シール材10には、保持シール材の嵩高さを抑えたり、被巻着体に巻き付ける前の作業性を高めたりするために、さらに有機バインダ等の結合材が含まれていてもよい。

【0051】

積層されたマット同士は、少なくとも一つの固定部によって部分的に結束される。本実施形態の保持シール材10では、図1に示したように、積層されたマット11、12は、1箇所の固定部15で互いに固定されている。固定部15は、ミシン縫いにより形成されており、これにより2枚のマット11、12が互いに強固に固定される。

固定部15は、図1に示したように、マット11、12の長側面21a、22aから所定の距離を離間して、かつ、マット11の幅方向の長さに対して50〜99.5%の範囲を占めるように連続して延在している。

なお、固定部15の端部は、マット11、12の長側面から離間して形成されていることが望ましいが、製品の使用上、問題のないレベルであれば、固定部15の端部はマット11、12の長側面と接触するものであってもよい。

【0052】

次に、上記のように構成された本実施形態に係る保持シール材10の被巻着体への巻き付け方法について、以下に説明する。

被巻着体としては、触媒担体又は排ガスフィルタが挙げられる。

本実施形態に係る保持シール材では、被巻着体に保持シール材を巻き付ける際に、凹部が形成された側を先に被巻着体に近づけ、その後、凸部を凹部に嵌合させる方法をとるのが効果的である。このような方法により保持シール材を被巻着体へ巻き付けたときの凹部及び凸部の嵌合について図4、図5を用いて説明する。

図4(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図4(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合する直前の状態を模式的に示した斜視図である。

図5(a)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した保持シール材の厚み方向に沿う断面図であり、図5(b)は、本発明の第一実施形態に係る保持シール材を被巻着体へ巻き付けたときの凸部と凹部とが嵌合した状態を模式的に示した斜視図である。

【0053】

図4(a)、(b)に示したように、最短マットであるマット11が被巻着体18の側となるようにして、マット11の凹部13bが形成された側及びマット12の凹部14bが形成された側を先に被巻着体18に近づける。そして、凸部13a、凸部14aを矢印A方向に押圧して凹部13b、凹部14bに挿入する。

このとき、凸部14aの面積は凸部13aの面積よりも広いため、凸部14aの面積が凸部13aの面積と同じである場合に比べて、より強い力で凸部13aを凹部13bに挿入することができる。これにより、例えば、図4(a)において破線Bで示す凸部13aの角部が凹部13bの角に引っ掛かったとしても、凸部13aは凸部14aによって強い力で押し込まれるので、このような引っ掛かりを解消して、図5(a)、(b)に示したように、凸部13aを凹部13bに確実に押し込むことができる。

また、マット11、12に幅方向のずれが多少生じたとしても、凸部14aの幅W12は凸部13aの幅W11よりも広いため、凸部14aの面積が凸部13aの面積と同じである場合に比べて、凸部14aは凸部13aをより確実に覆うことができる。これによっても、上記と同様に凸部13aを凹部13bに確実に押し込むことができる。

また、図4(a)に示したように、凸部13aの幅W11は凹部14bの幅W2よりも狭いため、凹部14bを通過して凹部13bに押し込まれる凸部13aは、凹部14bと重なることなく容易に凹部13bに嵌合させることができる。

このように、凸部14aの面積が凸部13aの面積よりも広いことで、上記した図4(a)において破線Bで示す凸部13aの角部と凹部13bの重なりといった、マットの重なりを解消して、図5(a)、(b)に示したように、凸部と凹部とを良好に嵌合させることができる。

なお、マット11及びマット12は、1枚ずつ被巻着体18に巻き付けてもよいが、2枚のマットを同時に被巻着体18に巻き付けると、作業効率の向上が図れる。

【0054】

次に、本実施形態の保持シール材を用いた本実施形態の排ガス浄化装置の構成について図6(a)及び図6(b)を用いて説明する。本実施形態において、保持シール材の被巻着体18となる排ガス処理体は、排ガスフィルタである。図6(a)は、本発明の第一実施形態に係る排ガス浄化装置を模式的に示す斜視図であり、図6(b)は、図6(a)に示した排ガス浄化装置のB−B線断面図である。

図6(a)及び図6(b)に示したように、排ガス浄化装置20は、多数のセル31がセル壁32を隔てて長手方向に並設された柱状の排ガス処理体30と、排ガス処理体30を収容するケーシング40と、排ガス処理体30とケーシング40との間に配設され、排ガス処理体30を保持する保持シール材10とから構成されている。ケーシング40の端部には、必要に応じて、内燃機関から排出された排ガスを導入する導入管と排ガス浄化装置を通過した排ガスが外部に排出される排出管とが接続されることになる。

なお、本実施形態の排ガス浄化装置20では、図6(b)に示したように、排ガス処理体30として、各々のセルにおけるいずれか一方が封止材33によって目封じされたハニカムフィルタを用いている。ハニカムフィルタの外周には、シール材ペーストを乾燥固化させてなるコート層34が設けられている。

【0055】

上述した構成を有する排ガス浄化装置20を排ガスが通過する場合について図6(b)を用いて以下に説明する。

図6(b)に示したように、内燃機関から排出され、排ガス浄化装置20に流入した排ガス(図6(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、排ガス処理体30(ハニカムフィルタ)の排ガス流入側端面30aに開口した一のセル31に流入し、セル31を隔てるセル壁32を通過する。この際、排ガス中のPMがセル壁32で捕集され、排ガスが浄化されることとなる。浄化された排ガスは、排ガス流出側端面30bに開口した他のセル31から流出し、外部に排出される。

【0056】

次に、排ガス浄化装置20を構成するハニカムフィルタ及びケーシングについて、図7(a)、図7(b)を用いて説明する。なお、保持シール材10の構成については、既に述べているので省略する。

図7(a)は、本発明の第一実施形態に係る排ガス浄化装置を構成するハニカムフィルタを模式的に示す斜視図であり、図7(b)は、本発明の第一実施形態に係る排ガス浄化装置を構成するケーシングを模式的に示す斜視図である。

【0057】

図7(a)に示したように、ハニカムフィルタ30は、主に多孔質セラミックからなり、その形状は円柱状である。また、ハニカムフィルタ30の外周には、ハニカムフィルタ30の外周部を補強したり、形状を整えたり、ハニカムフィルタ30の断熱性を向上させたりする目的で、コート層34が設けられている。

なお、ハニカムフィルタ30の内部の構成については、上述した本実施形態の排ガス浄化装置の説明で既に述べたとおりである(図6(b)参照)。

【0058】

次いで、ケーシング40について説明する。図7(b)に示すケーシング40は、主にステンレス等の金属からなり、その形状は、円筒状である。また、ケーシング40の内径は、ハニカムフィルタ30の端面の直径とハニカムフィルタ30に巻付けられた状態の保持シール材10の厚さとを合わせた長さより若干短くなっており、ケーシング40の長さは、ハニカムフィルタ30の長手方向(図7(a)中、両矢印aの方向)における長さと略同一となっている。

【0059】

次に、本実施形態の保持シール材及び排ガス浄化装置の製造方法を説明する。

まず、保持シール材の製造方法について説明する。本実施形態の保持シール材の製造方法は、積層するマットとして、平面視したときに、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さく形成されたマットを用い、長手方向の長さが長くなる順に無機繊維からなる平面視矩形のマットを複数積層し、積層した複数のマットを1箇所の固定部で互いに固定するものである。

【0060】

まず、保持シール材を構成するマットとして、平面視したときに、長手方向に伸びる長辺とそれにほぼ直角な短辺からなる略矩形形状であって、一方の短辺側に凹部が形成されるとともに、他方の短辺側に凸部が形成された形状を有する所定の全長のニードルマットを用意する。ニードルマットは、例えば、以下のような方法により得られる。

まず、無機化合物と有機重合体とを少なくとも含む紡糸用混合物を紡糸して無機繊維前駆体を作製する。次いで、無機繊維前駆体を圧縮してシート状物を作製し、このシート状物の少なくとも一方の表面にニードルパンチング処理を行うことにより、上記シート状物の少なくとも一方の表面に無機繊維前駆体が閉ループ状に配向してなる束状の無機繊維前駆体が形成されたシート状物が得られる。そして、このシート状物を焼成して、無機繊維前駆体に含まれる有機重合体を分解、焼失させることで無機繊維の交絡が発生したニードルマットが得られる。

なお、ニードルマットは、素地マットにニードルパンチング処理を施すことによっても作製することができる。素地マットでは、所定の平均繊維長を有する無機繊維が紡糸工程を経て緩く絡み合っている。この緩く絡み合った無機繊維に対してニードルパンチング処理を施すことで、より複雑に無機繊維が絡み合い、バインダーが存在しなくてもある程度の形状維持が可能な交絡構造を有するマットとすることができる。また、無機繊維前駆体を用いたマットと素地マットとを積層してニードルパンチング処理したマット等も適用できる。

【0061】

マットを構成する無機繊維としては、特に限定されず、アルミナ−シリカ繊維であってもよく、アルミナ繊維、シリカ繊維等であってもよい。耐熱性や耐風蝕性等、保持シール材に要求される特性等に応じて変更すればよい。アルミナ−シリカ繊維を無機繊維として用いる場合には、例えば、アルミナとシリカとの組成比が、60:40〜80:20の繊維を用いることができる。

【0062】

ニードルパンチング処理は、ニードルパンチング装置を用いて行うことができる。ニードルパンチング装置は、処理対象となるマット(以下、処理マットとも称す)を支持する支持板と、この支持板の上方に設けられ、突き刺し方向(マットの厚さ方向)に往復移動可能なニードルボードとで構成されている。ニードルボードには、多数のニードルが取り付けられている。このニードルボードを支持板に載せた処理マットに対して移動させ、多数のニードルを処理マットに対して抜き差しすることで、処理マットを構成する無機繊維を複雑に交絡させることができる。ニードルパンチング処理の回数やニードル数は、目的とする嵩密度や目付量等に応じて変更すればよい。

上記した無機繊維前駆体を圧縮したシート状物にニードルパンチング処理を行う場合には、焼成後にマットとなるシート状物の一方の表面から他方の表面に向かって複数のニードルを貫通させることにより、シート状物を構成し、焼成後に無機繊維となる無機繊維前駆体を交絡させる。

【0063】

上記したニードルパンチング処理を長さの異なる複数の処理マットに対して施して、本発明の保持シール材に必要な複数のマットを作製する。

ここで、排ガス処理体(ハニカムフィルタ)に巻き付けられることになる最短マットの全長は、排ガス処理体の円周長に対応していることから、まず、最短マットの全長を排ガス処理体の円周長に基づいて決定する。次いで、最短マットの外側に位置することになるマットの全長は、排ガス処理体の直径に、巻き付けた際の最短マットの厚さを加えた直径に対する円周長に対応することから、この円周長を求めて最短マットの外側に位置するマットの全長を決定する。これらの手順を順に繰り返し、積層させる複数のマットのそれぞれの全長を決定していく。

ただし、マットの全長を求める際には、マットの端部に形成される凸部又は凹部の寸法は考慮しない。また、マットの端部に形成される凸部又は凹部の寸法は、平面視したときに、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さくなるように適宜設定する。

【0064】

こうしてニードルパンチング処理を施したマットに必要に応じてバインダーを付着させる。マットにバインダーを付着させることで、無機繊維同士の交絡構造をより強固なものとすることができるとともに、マットの嵩高さを抑えることができる。

【0065】

バインダーとしては、アクリル系ラテックスやゴム系ラテックス等を水に分散させて調製したエマルジョンを用いることができる。このバインダーをスプレー等を用いてマット全体に均一に吹きかけて、バインダーをマットに付着させる。

【0066】

その後、バインダー中の水分を除去するために、マットを乾燥させる。乾燥条件としては、例えば、95〜150℃で1〜30分間乾燥させればよい。乾燥工程を経ることで、本実施形態のマットを作製することができる。

【0067】

このようにして作製した複数のマットを、長さが長くなる順で、又は、短くなる順で積層していく。積層させるマットの数は、保持シール材に求められる保持力や保温性能に応じて変更すればよい。代表的な積層手順としては、最も全長の長いマットを初めに敷き、積層するにつれて全長が短くなるように、順次マットを積層していく。積層させるマットの相対位置は、積層される全長の短いマットがその下にある全長の長いマットの両端から飛び出さないような位置に積層してもよく、互いに長手方向にずれて全長の長いマット両端から飛び出すような位置でもよい。

なお、マットの積層手順は上記に限定されるものではなく、上述した積層手順以外の手順で積層を行ってもよい。

【0068】

次に、積層した複数のマットを互いに固定する。マットの固定は、積層した複数のマットに対してミシン縫い等の固定処理を1箇所で行うことにより、複数のマットを互いに固定する。固定部の形成をミシン縫いで行う場合には、例えば、直径が1mm、色が赤紫色で、上撚りをZ撚りとしたミシン糸を用いて縫い目長さが10mmの本縫いを行い、固定部端部となる部分で返し縫いすればよい。

【0069】

なお、ミシン縫いにより固定部を形成する場合であれば、複数のマットを積層させてからこれらを固定することができるが、接着材を用いて固定部を形成する場合には、例えば、上記固定部の位置に対応するように何らかの目印(例えば、マットの側面側の固定部に対応する位置に積層方向と平行な棒を立てる等)を付しておき、この目印に沿って上下2枚のマットを接着材で順次固定させていけばよい。

【0070】

次いで、排ガス浄化装置の製造方法について図面を参照して説明する。

図8は、本発明の第一実施形態に係る排ガス浄化装置を製造する手順を模式的に示した斜視図である。

従来公知の方法により作製したコート層34が設けられた円柱形状のハニカムフィルタ30の外周に、上記工程で製造した保持シール材10を凸部13aと凹部13b、凸部14aと凹部14bとがそれぞれ嵌合するようにして巻き付ける。保持シール材10を構成するマット11、12は、1枚ずつ巻き付けてもよいし、2枚を同時に巻き付けてもよい。

そして、図8に示したように、保持シール材10を巻き付けたハニカムフィルタ30を、所定の大きさを有する円筒状であって、主に金属等からなるケーシング40に圧入することで排ガス浄化装置を製造する。

【0071】

ケーシング40の内径は、圧入後にシール材が圧縮して所定の反発力(すなわち、ハニカムフィルタ30を保持する力)を発揮するために、保持シール材10を巻き付けたハニカムフィルタ30の保持シール材10の厚さを含めた最外径より少し小さくなっている。

【0072】

本実施形態の保持シール材では、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さくなるように構成されているので、保持シール材をハニカムフィルタに巻き付けた際に、最短マットに形成された凸部が凹部の一部や他のマットの一部との重なりを防止できる。

【0073】

また、複数のマットが固定部により互いに固定されているので、ハニカムフィルタ(排ガス処理体)に巻き付ける際にも幅方向での位置ずれがなく、マットの取り扱い性も良好である。これにより、マットの位置ずれを気にしなくてよいので、排ガス浄化装置の製造効率を向上させることもできる。

【0074】

なお、上記説明では、最短マットに形成された凸部の面積が最長マットに形成された凸部の面積よりも小さい形態として、図1に示したように、マットの枚数が2枚であるものを例に挙げて説明したが、本実施形態はこれに限定されるものではなく、マットは3枚以上あってもよい。また、マットが3枚以上ある場合には、最長マットから最短マットの側に向かうにつれて凸部の面積が順次小さくなるように構成されていてもよい。

また、上記説明では、各マットの幅W及び厚みTが同じであるものを例に挙げて説明したが、本実施形態はこれに限定されるものではなく、積層された各マットの幅W及び/又は厚みTは、それぞれ異なるものであってもよい。

また、上記説明では、各マットの凸部と凹部とが完全に嵌合する例を挙げて説明したが、本実施形態はこれに限定されるものではなく、凸部と凹部とを嵌合させたときに、凸部の外周面と凹部の内周面との間に微小な隙間が生じていてもよい。この隙間は、凸部と凹部とが嵌合する付近において、特にマットの長手方向に生じるものである。

更に、上記説明では、保持シール材を構成するマットがいずれもニードルマットである例を挙げて説明したが、本実施形態はこれに限定されるものではなく、保持シール材を構成するマットは、ニードルパンチング処理が施されていない素地マットや、抄造処理された無機繊維と結合材とを含む抄造マットであってもよい。そして、ニードルマット、素地マット、抄造マットは、単独で使用しても、複数を組み合わせて使用してもよい。

【0075】

以下に、本実施形態の保持シール材、該保持シール材の被巻着体への巻き付け方法及び排ガス浄化装置の作用効果について列挙する。

【0076】

(1)本実施形態の保持シール材では、被巻着体に最も近いマットに形成された凸部の面積が、被巻着体から最も離れるマットに形成された凸部の面積よりも小さい形状となっているので、被巻着体に巻き付けた際に、複数のマットに形成された凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された凸部は、被巻着体から最も離れるマットに形成された凸部によって、より強い力で凹部の側へと押し込まれ、これにより内側にあるため見えにくい被巻着体に最も近いマットであっても、凹部に凸部がうまく嵌りこむことができ、凸部の一部が凹部の周囲と重なったり、他のマットと重なることを低減できる。また、複数のマットにマットの幅方向での位置ずれが発生しても、被巻着体から最も離れるマットに形成された凸部は被巻着体に最も近いマットに形成された凸部よりも面積が大きいため、凸部の面積が全て同じである従来の場合と比べて、被巻着体に最も近いマットに形成された上記凸部と被巻着体から最も離れるマットに形成された凸部とがより重なりやすくなり、これによっても上記したマットの重なりを低減できる。これにより、本実施形態に係る保持シール材を触媒担体や排ガスフィルタのような排ガス処理体に使用した際に、排ガス漏れを確実に防止することができる。

【0077】

(2)本実施形態の保持シール材では、複数のマットを固定するための固定部は、マットの長手方向に垂直な幅方向に延在しているので、排ガス処理体への保持シール材の巻回方向と垂直な方向で固定部が存在することになる。これにより、保持シール材を巻き付ける際に特に外周側部分での引っ張り応力によって巻き付けにくくなるのを防止することができ、保持シール材の巻き付け性を確保することができる。また、マットの長辺側からマットがめくれ上がるのを防止することができ、マット同士の位置ずれをより確実に抑制することができる。

【0078】

(3)本実施形態の保持シール材では、上記固定部は、マットの長側面の少なくとも一方から離間して形成されているので、固定部が幅方向全体にわたって形成されなくなり、長側面に対する固定処理を施さなくて済むようになり、しかも、局所的な応力を抑制してマットへの損傷を防止することができる。

【0079】

(4)本実施形態の保持シール材では、マットには、ニードルパンチング処理がなされているので、マットがばらばらになりにくく、一定の形状を保持することができる。また、マットが長手方向に垂直な幅方向でニードルパンチング処理されていると、ニードルパンチングした部分でマットの幅方向に折り目がついたようになることから、被巻着体への巻き付けの際に巻き付けやすくなる。

【0080】

(5)本実施形態の保持シール材では、無機繊維は、アルミナとシリカの複合体からなるので、耐熱性や弾性等の特性に優れ、被巻着体の保持性能等の特性に優れた保持シール材となる。

【0081】

(6)本実施形態の保持シール材の巻き付け方法では、被巻着体に上記した本実施形態に係る保持シール材を巻き付ける際に、凹部が形成された側を先に被巻着体に近づけ、その後、凸部を凹部に嵌合させる方法をとることにより、被巻着体に良好に保持シール材を巻き付けることができる。

【0082】

(7)本実施形態の排ガス浄化装置においては、本実施形態の保持シール材を用いているので、排ガス処理体への巻き付けの際に保持シール材の外周側部分での引っ張り応力や内周側部分でのしわの発生を防止することができ、その結果、排ガス浄化装置全体としての排ガス漏れや耐久性の低下等を防止することができる。

【0083】

(第二実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第二実施形態について図面を参照しながら説明する。

本実施形態では、上記した本発明の第一実施形態において、マットの端部に形成された凸部及び凹部の形状が異なる例を挙げて説明する。それ以外の構成については、上記した本発明の第一実施形態と同じであるため、詳細な説明は省略する。

【0084】

図9は、本発明の第二実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。図9に示したように、本実施形態に係る保持シール材は、複数のマットにおいて、最短マット71に形成された凸部73aの長手方向に突出する長さL13が、最長マット72に形成された凸部74aの長手方向に突出する長さL14よりも短く、最短マット71に形成された凸部73aの幅W13が最長マット72に形成された凸部74aの幅W14よりも狭いことで、最短マット71に形成された凸部73aの面積が最長マット72に形成された凸部74aの面積よりも小さくなるように構成されている。なお、各マットの凹部は、各マットの凸部と嵌合する形状となっている。

【0085】

被巻着体への巻き付け性を考慮すると、最短マット71に形成された凸部73aの長手方向に突出する長さL13は、最長マット72に形成された凸部74aの長手方向に突出する長さL14の30〜95%であることが好ましい。また、最短マット71に形成された凸部73aの幅W13は、最長マット72に形成された凸部74aの幅W14の30〜95%であることが好ましい。そして、最短マットに形成された凸部73aの面積は最長マットに形成された凸部74aの面積の30%〜95%であることが好ましく、40%〜90%であることがより好ましい。

凸部73aの長さL13が凸部74aの長さL14の30%未満であると、凸部73aの長さが短すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。凸部73aの長さL13が凸部74aの長さL14の95%を超えると、凸部73aと凸部74aの長さがほぼ同じになるため、凸部74aが凸部73aを押さえ込むという上記した効果が充分に得られない傾向にある。更に、凸部73aの面積が凸部74aの面積の30%未満であると、凸部73aの面積が小さくなりすぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。また、凸部73aの面積が凸部74aの面積の90%を超えると、凸部73aと凸部74aの面積の差があまりないため、被巻着体への組み付け時に凸部74aが凸部73aを押さえ込むという上記した効果を充分に得られにくくなる。

【0086】

最短マット71に形成された凸部73aと最長マット72に形成された凸部74aの組み合わせの一例を、以下に示す。

最長マット71に形成された凸部74aの長さL14を10、幅W14を10としたときに、最短マットに形成された凸部73aの長さL13が6、幅W13が9となる割合とすると、最短マットに形成された凸部73aの面積が最長マットに形成された凸部74aの面積の54%となる。また、最短マットに形成された凸部73aの長さL13が9、幅W13が9となる割合とすると、最短マットに形成された凸部73aの面積が最長マットに形成された凸部74aの面積の81%となる。更に、最短マットに形成された凸部73aの長さL13が9、幅W13が4となる割合とすると、最短マットに形成された凸部73aの面積が最長マットに形成された凸部74aの面積の36%となる。

【0087】

本実施形態においても上記本発明の第一実施形態において説明した効果(1)〜(7)を発揮することができる。

【0088】

(第三実施形態)

以下、本発明の保持シール材、該保持シール材を用いた被巻着体への巻き付け方法及び排ガス浄化装置の一実施形態である第三実施形態について図面を参照しながら説明する。

本実施形態では、上記した本発明の第一実施形態において、マットの端部に形成された凸部及び凹部の形状が異なる例を挙げて説明する。それ以外の構成については、上記した本発明の第一実施形態と同じであるため、詳細な説明は省略する。

【0089】

図10は、本発明の第三実施形態に係る保持シール材を構成する最短マット及び最長マットの端部を示す平面図である。図10に示したように、最短マット81に形成された凸部83aと最長マット82に形成された凸部84aとは、被巻着体に巻き付けたときに、マットの長手方向に突出する一辺が重なる位置にあり、凸部83aの幅W15が凸部84aの幅W16よりも狭くなるように構成されている。そしてこれにより、最短マット81に形成された凸部83aの面積が最長マット82に形成された凸部84aの面積よりも小さくなるように構成されている。なお、最短マット81に形成された凸部83aの長さL15と最長マット82に形成された凸部84aの長さL16は略同じ長さである。また、各マットの凹部は、各マットの凸部と嵌合する形状となっている。

この場合も上記と同様に、被巻着体への巻き付け性を考慮すると、最短マットに形成された凸部83aの幅W15は、最長マット82に形成された凸部84aの幅W16の30%〜95%であることが好ましい。

最短マット81に形成された凸部83aの幅W15が最長マット82に形成された凸部84aの幅W16の30%未満であると、凸部83aの幅が狭すぎて、被巻着体に巻き付けたときの凸部と凹部の組み付け性にやや劣るものとなる。凸部83aの幅W15が凸部84aの幅W16の95%を超えると、凸部83aと凸部84aの幅がほぼ同じになるため、凸部84aが凸部83aを押さえ込むという上記した効果が充分に得られない傾向にある。

【0090】