保水性舗装及びその製造方法

【課題】高い保水性が長期間にわたって維持され、実用上十分な圧縮強度を有し、且つ、水分の初期浸透性に優れた保水性舗装およびその製造方法を提供する。

【解決手段】有機結合材18と、AMERICAN FOUNDRY SOCIETY粒度指数が5以上180以下である骨材20と、界面活性剤と、を含有する多孔質保水層16を備えた保水性舗装10である。有機結合材18は、ポリブタジエン系有機結合材であることが好ましく、界面活性剤は多孔質保水層形成後に付与されてもよい。

【解決手段】有機結合材18と、AMERICAN FOUNDRY SOCIETY粒度指数が5以上180以下である骨材20と、界面活性剤と、を含有する多孔質保水層16を備えた保水性舗装10である。有機結合材18は、ポリブタジエン系有機結合材であることが好ましく、界面活性剤は多孔質保水層形成後に付与されてもよい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、保水性舗装およびその製造方法に関する。

【背景技術】

【0002】

都市部の熱環境を改善する手段として、路面の温度上昇を抑制しうる保水性舗装が注目されている。保水性舗装は、舗装内に空隙を設けてここに水分を保持し、経時的に保持された水分が蒸発する際の吸熱効果を利用して、路面およびその周辺の温度を下げることを意図するものである。

【0003】

舗装の吸水性と保水性を向上させる目的で、路盤層上にサンドクッション層を設け、サンドクッション層の上部に導水シートを設置する保水性ブロック舗装が提案されている(例えば、特許文献1、2参照。)。このブロック舗装は、サンドクッション層を有するために圧縮強度に問題があり、例えば、歩道に適用した場合であっても、車庫や駐車場への出入りのために自動車が通る領域は荷重により陥没する、あるいは、降雨・散水でサンドクッションが流出してしまい、路面の平滑性が失われるとともに経時的に保水性が失われるという問題がある。

【0004】

また、保水性を十分に確保するために表面を粒径5mm以下の炭化物粉末とセメント又はモルタルで被覆した骨材を用いる方法(例えば、特許文献3参照。)などが提案されている。しかしながら、セメントを用いているため表面に白華汚れが発生し、且つ、内部では目詰りが生じて保水性が低下する問題がある。

【0005】

また、大量の降雨があった場合、従来の舗装では水分浸透に時間が掛かり、道路が冠水するという問題があるが、路面近傍に空隙を有する層を設けることで、速やかな雨水の浸透が期待される。しかしながら、保水性舗装において初期の水浸透性が低いと、道路が冠水しやすい、或いは、内部の空隙まで水分が十分に浸透せず、雨水や散水によっても保水すべき水分量が充分に保持されない、という問題があった。このため、保水性を維持するのに十分な空隙率の確保と、車両の通行に耐える強度に加え、さらに、水分の初期浸透性に優れる保水性舗装の実現が求められているのが現状である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−204446公報

【特許文献2】特開2004−225311公報

【特許文献3】特開2008−2225公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、これらの課題を考慮してなされたものであり、本発明の目的は、高い保水性が長期間にわたって維持され、実用上十分な圧縮強度を有し、且つ、水分の初期浸透性に優れた保水性舗装およびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは鋭意検討の結果、特定の骨材と有機結合材を用いた多孔質保水層に界面活性剤を含有することで上記課題を解決しうることを見出し、本発明を完成した。

本発明の構成は以下に示すとおりである。

【0009】

<1> 有機結合材と、AMERICAN FOUNDRY SOCIETY 粒度指数が5以上180以下である骨材と、界面活性剤と、を含有する多孔質保水層を備えた保水性舗装である。

有機結合材により特定粒度指数の骨材を硬化させてなる多孔質保水層が界面活性剤を含有することで、保水性に好適な骨材間の空隙に水分が速やかに浸透し、得られた舗装は実用上十分な圧縮強度を有するとともに、保水すべき水分が空隙の深部にまで速やかに到達するため、より優れた保水性能が得られる。

<2> 前記有機結合材が、ポリブタジエン系有機結合材である前記<1>記載の保水性舗装である。

有機結合材としてポリブタジエン系有機結合材を用いることで、適度な弾性を有する結合材により、舗装に適した柔軟性を有し、かつ、より高い圧縮強度が得られるとともに、他の有機結合材を用いた場合に懸念される、施工直後に雨が降った場合の圧縮強度低下を防止することができる。

<3> 前記有機結合材を、前記骨材100質量部に対して0.3質量部以上20.0質量部以下含有する前記<1>又は<2>記載の保水性舗装である。

有機結合材と骨材との混合比を上記範囲とすることで、舗装内の空隙率と圧縮強度がより高いレベルで両立される。

<4> 前記多孔質保水層が、前記有機結合材と前記骨材と前記界面活性剤とを含有する組成物を硬化させてなる多孔質保水層である<1>〜<3>のいずれか1つに記載の保水性舗装である。

多孔質保水層に界面活性剤を含有させる方法として、多孔質保水層を形成する組成中に界面活性剤を配合することで、多孔質保水層に均一に界面活性剤が分散され、水浸透性に優れた多孔質保水層を効率よく得ることができ、骨材表面、或いは、有機結合材により形成された被膜の表面に付着する界面活性剤の不均一に起因する局所的な水浸透性の低下が効果的に抑制される。

【0010】

<5> 前記多孔質保水層が、前記有機結合材と前記骨材とを含有する組成物を硬化させてなる多孔質保水層に界面活性剤を付与してなる多孔質保水層である<1>〜<3>のいずれか1つに記載の保水性舗装である。

多孔質保水層を形成した後、界面活性剤を付与することで、骨材の表面、或いは、有機結合材により形成された被膜の表面に界面活性剤が吸着し、水分の初期浸透性がより向上し、特に、給水管による多孔質保水層への給水時にその効果が著しいと言える。

<6> 前記界面活性剤が、アニオン系界面活性剤及びノニオン系界面活性剤から選択される一種以上である<1>〜<5>のいずれか1つに記載の保水性舗装である。

界面活性剤としてアニオン系界面活性剤及びノニオン系界面活性剤から選ばれる界面活性剤を用いることで、舗装内の空隙率に係わらず、より高いレベルでの水浸透性が達成される。

【0011】

<7> 前記界面活性剤が、炭化水素基に結合したスルホン酸のアルカリ金属塩、及び、炭化水素基に結合した硫酸エステルのアルカリ金属塩から選ばれる一種以上である<1>〜<5>のいずれか1つに記載の保水性舗装である。

界面活性剤として上記界面活性剤を用いた場合、他の界面活性剤を用いた場合に比較して、舗装内の空隙率に係わらず、より高いレベルでの水浸透性が達成される。

<8> 前記多孔質保水層中に、該多孔質保水層に水を給水する給水管を備える<1>〜<7>のいずれか1つに記載の保水性舗装である。

本発明に係る多孔質保水層は、水浸透性に優れるので、多孔質保水層中に給水管を布設した態様に適用することで、給水管による人工的に給水された水分が速やかに空隙の深部まで浸透するため、供給された水分を効率よく使用でき、保水性舗装による路面の温度上昇抑制効果を所望の期間維持できる。

<9>AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を0.3質量部以上20.0質量部以下、及び界面活性剤を含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程とを含む保水性舗装の製造方法である。

多孔質保水層の製造に際し、骨材と有機結合材とともに界面活性剤を含有する組成物を用いることで、水浸透性に優れた多孔質保水層が効率よく製造される。

【0012】

<10> AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を、0.3質量部以上20.0質量部以下含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程と、形成された多孔質保水層に、界面活性剤を付与する工程とを、含む保水性舗装の製造方法である。

保水性と圧縮強度に優れた保水性舗装における多孔質保水層に、界面活性剤を形成後に付与することで、界面活性剤の添加による圧縮強度低下の懸念なく、簡易に、水分の初期浸透性に優れた多孔質保水層が形成されるいという利点を有する。

なお、本発明の構成によれば、保水性舗装の表面近傍に存在する多孔質保水層において有機結合材が用いられ、セメント系の材料を含有しないことから、セメント系材料に起因する白華の発生がないため、経時による表面汚れの発生が抑制されるという利点をも有するものである。

【発明の効果】

【0013】

本発明によれば、高い保水性が長期間にわたって維持され、実用上十分な圧縮強度を有し、且つ、水分の初期浸透性に優れる保水性舗装およびその製造方法が提供される。本発明の保水性舗装は、水分の浸透性に優れることから、より効率的に水分が蒸発する際の吸熱効果を利用して、路面およびその周辺の温度を下げることができる。

【図面の簡単な説明】

【0014】

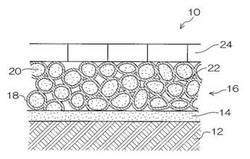

【図1】本発明に係る保水性舗装の第一の形態を示した概略断面図である。

【図2】多孔質保水層内に給水管を備えた本発明の保水性舗装の第二の形態の構成を示す概略断面図である。

【図3】(A)は、実施例28の保水性舗装において、給水開始60分経過後の表面の濡れ色領域を画像処理により黒色で表した画像であり、(B)は、比較例4の保水性舗装における給水開始60分経過後の保水性舗装表面の濡れ色領域を画像処理し、黒色で表した画像である。

【発明を実施するための最良の形態】

【0015】

本発明の実施形態について、図面を参照して詳細に説明する。説明において、同一の要素には同一の番号を付し、重複する説明は省略する。

【0016】

[第一実施形態]

まず、第一実施形態に係る保水性舗装の構成を説明する。図1は、本発明の保水性舗装の一形態を示す概略断面図である。

図1に示すように、保水性舗装10は、路床12の上に基礎となる路盤14が設置され、その表面に本発明に係る多孔質保水層16が設置されてなる。本態様では、多孔質保水層16の表面に保水性保護層である保水性ブロック24が配置されている。なお、路盤14上には強度向上、その他の目的で基層を設けてもよい。

<路盤>

路盤14は、従来の道路と同様に施工されており、路盤14は、たとえば、最大粒径40〜20mmの粒径材料などを、200〜800mmの厚さに敷設して転圧する等して形成される。

【0017】

<多孔質保水層>

本発明に係る多孔質保水層16は、有機結合材18と骨材20と界面活性剤(図示せず)とを含有する。即ち、骨材20が有機結合材18をバインダー(結合材:接着剤)として空隙を保持しつつ結合、硬化されて形成された層であり、構造内に多数の空隙22を有するが、空隙22を形成している骨材20及び有機結合材18膜の表面に図示されない界面活性剤が存在することで、該空隙22表面が濡れやすくなり、雨水や人工給水等の水分の多孔質保水層への初期浸透性が著しく向上し、空隙22に保持される雨水などが深部まで速やかに浸透し、保持性により有用である。保持された水分は、経時的に多孔質保水層表面から蒸発し、蒸発時の吸熱効果により路面およびその周辺の温度を下げるものである。

本発明に係る多孔質保水層は、骨材20と有機結合材18と界面活性剤とを混合し、路盤12上に敷設して有機結合材18を硬化させて形成してもよく、骨材20と有機結合材18とを混合し、路盤12上に敷設して有機結合材18を硬化させてなる多孔質保水層に界面活性剤を付与して形成してもよい。

以下、多孔質保水層を構成する各材料について説明する。

【0018】

−骨材−

多孔質保水層に用いられる骨材としては、例えば、細骨材である、けい砂、川砂、山砂、石灰石砕砂、砕砂、スラグ砕砂、軽量骨材等が挙げられる。さらに、ガラスカレットなどのリサイクル骨材を使用してもよい。

細骨材としては、圧縮強度と最大吸水率を確保するという観点から、AFS粒度指数が5〜180であるものを選択して用いる。AFS粒度指数としては、20〜120のものがより好ましく、30〜70のものがさらに好ましい。

AFS粒度指数は AMERICAN FOUNDRY SOCIETY 粒度指数の略称で、鋳型および鋳型材料に関する試験方法のJACT試験法S−1に準じて測定される値である。AFS粒度指数の小さいものほど粒径が大きく、AFS粒度指数の大きいものほど粒径が小さくなる。AFS粒度指数はΣ(W×AFS係数)/100であり、Wは連続する各ふるいの間にとどまる細骨材の質量分率である。

下記表1に、ふるい目の寸法とAFS係数との関連を示す。

【0019】

【表1】

【0020】

ここで骨材のAFS粒度指数を上記範囲とすることにより、空隙を維持しつつ硬化する場合の有機結合材と骨材との混合比を適切に維持して、均一な混合状態を達成することができ、保水に十分な空隙の維持と圧縮強度とが両立される。

AFS粒度指数が高すぎる粒径の細かい骨材を用いた場合には、後述する有機結合材の含有量を多くする必要があり、コストが上昇するとともに、均一に混練することが困難となる。他方、AFS粒度指数が低すぎる粒径の粗い骨材を用いた場合には、形成される空隙が大きくなりすぎて保水能力が低下する。

なお、一般的に国内で用いられている細骨材においては、4号〜8号けい砂が汎用的であるためより好ましく、5号けい砂及び6号けい砂が多孔質保水層の保水性能と強度のバランスが良いため特に好ましい。4号けい砂のAFS粒度指数は20程度、5号けい砂のAFS粒度指数は30程度、6号けい砂のAFS粒度指数は50程度、7号けい砂のAFS粒度指数は80程度、8号けい砂のAFS粒度指数は120程度であり、上記AFS指数の好ましい範囲に属することから、いずれも、本発明における多孔質保水層の形成に好適に使用される。

【0021】

−有機結合材−

本発明に係る有機結合材は、前記特定の粒径を有する骨材間を結合させるバインダーとしての機能を有し、保水性舗装に必要な強度と耐久性を発現しうるものであれば、いずれも使用することができる。

本発明に使用しうる有機結合材としては、ポリブタジエン系有機結合材、ポリウレタン樹脂系結合材、ビニル樹脂系結合材(例えば、アクリル樹脂系、メタクリル樹脂系、ビニルエステル樹脂系、ビニルエーテル樹脂系等)、シリル化ポリウレタン樹脂系結合材、変成シリコーン樹脂系結合材、及びエポキシ系有機結合材などが挙げられる。

有機結合材としては、硬化性及び形成された多孔質保水層の圧縮強度が高いという観点からは、以下に詳述するポリブタジエン系有機結合材が最も好ましい。

−ポリブタジエン系有機結合材−

本発明に係る多孔質保水層に使用される有機結合材としては、硬化前に水分と接触しても最終強度が低下することがないため、ポリブタジエン系有機結合材が最も好ましい。

本発明におけるポリブタジエン系有機結合材は、硬化性成分としてポリブタジエンを用いた結合材であり、以下、特定結合材と称することがある。

特定結合材により前記の骨材同士を固定することにより、骨材間の空隙が保持され、保水性を有する多孔質層が形成される。特定結合材は硬化性の主剤としてポリブタジエンを用いているため、骨材に対する含有量が、一般的な結合材に比較して微量の添加によっても、保水性を有する多孔質層を形成することができ、且つ、車両進入を可能にする輪荷重に耐える圧縮強度を発現させることができる。

【0022】

本発明の特定結合材に用いられるポリブタジエンは、ブタジエンを構造単位(ユニット)として含む重合体であり、ポリブタジエン系有機結合材の硬化性成分となるものである。ポリブタジエンの構造としては、1,2−付加反応ユニット、及び、1,4−付加反応ユニットを含む共重合体であることが好ましく、これらのユニットを含む共重合体はランダム共重合体でも、ブロック共重合体でもよいがランダム共重合体であることが好ましい。

なお、本発明に用いられるポリブタジエンは、原料仕込み比や重合条件等により、共重合体に含まれる1,2−付加反応ユニット及び1,4−付加反応ユニットの割合は適宜調製しうるが、本発明においては、これらの割合は特に制限はなく、いずれの割合であっても好適に使用される。

ポリブタジエン系有機結合材を用いることで、保水性能に有用な骨材間の空隙を適切に保持しつつ、強度が維持される。従って形成された多孔質層は良好な保水性を有する。

【0023】

特定結合材に用いられるポリブタジエンは、目的に応じ、種々の官能基を導入することで変成されたものを用いてもよい。具体的には、例えば、ポリブタジエンの分子内に極性基を導入してもよい。ポリブタジエンに極性基を導入すると、該ポリブタジエン同士の分子間相互作用が強くなって揮発しにくくなることで、材料に起因する臭気が少なくなる。

導入可能な極性基としては、水酸基、無水マレイン酸基、カルボキシ基等の親水性基やエポキシ基等が挙げられる。導入量としては、ポリブタジエン1分子あたり、平均0.5個〜30個程度が好ましく、平均1個〜20個程度がより好ましく、平均2個〜10個程度が特に好ましい。

【0024】

ポリブタジエンの分子量は、圧縮強度性能、保水性能に影響を与えない限りは特に限定されないが、800〜6,000が好ましく、1,000〜3,500がより好ましい。ポリブタジエンの分子量が上記範囲であることにより、適切な圧縮強度性能が発現され、且つ、ポリブタジエン自体の粘度が高くなることによる細骨材との混和性低下が抑制される。

【0025】

ポリブタジエンは合成品を用いてもよく、また、市販品としても入手可能である。

本発明に用いうる市販品の具体例としては、日本曹達社製、商品名NISSO PB B−1000、B−2000、B−3000、エボニックデグサ社製商品名Polyoil 110、Polyoi1 130等が挙げられる。

また、分子内に水酸基を有するポリブタジエンの具体例としては、日本曹達社製商品名NISSO PB G−1000、G−2000、G−3000、JP−100、BN−1050、光興産社製商品名PolybdR−15HT、PolybdR−45HT、KRASOL LBH2000、KRASOL LBH3000、KRASOL LBH−P3000、KRASOL LBH5000、KRASOL LBH−P5000、KRASOL LBH−2040、エボニックデグサ社製商品名Polyvest OC 800S等が挙げられる。

また、ポリブタジエンの変性品として、メチル化されたポリブタジエンともいえるポリイソプレンも、本発明におけるポリブタジエンと同様に特定結合材の主剤として使用することができる。ポリイソプレンの市販品の具体例としては、光興産社製商品名Polyip等が挙げられる。

これらのなかでは、細骨材との混和性が良く圧縮強度性能と保水性能が良好であるという観点から、エボニックデグサ社製のPolyoil 110、Polyoi1 130、Polyvest OC 800S、及び、PolybdR−15HTが好適に用いられる。

【0026】

ポリブタジエンの粘度は、圧縮強度性能、保水性能に影響を与えない限りは特に限定されないが、100万mPa・s以下が好ましく、50万mPa・s以下がより好ましく、10万mPa・s以下が特に好ましい。

ポリブタジエンの粘度が高い場合は、以下に詳述するようにポリブタジエン系有機結合材の調製に際して、該結合材の粘度を下げるために、以下に詳述する減粘剤を配合してもよく、骨材と混合する際に該結合材を加熱することで粘度を下げてもよい。なお、減粘剤の配合は、用いる材料や添加量によっては圧縮強度性能に影響を与える可能性があるため、圧縮強度性能の許容範囲内で配合する必要がある。

【0027】

特定結合材の添加量は、骨材100質量部に対して0.3質量部以上20.0質量部以下であることが好ましく、0.5質量部以上10.0質量部以下であることがより好ましく、1.5質量部以上5.0質量部以下であることが最も好ましい。なお、20.0質量部を超えて添加してもよいが、添加による圧縮強度向上効果はほとんど見られず、また、結合材の増加にも伴う空隙率の低下による保水性が低下する場合もある。

【0028】

−その他の添加剤−

また、本発明にかかるポリブタジエン系有機結合材には、細骨材に対する結合力を増し、効果的に圧縮強度性能を発現させるために、本発明の効果を損なわない限りにおいて種々の添加剤を用いてもよい。添加剤としては、結合材の硬化性を向上させるための架橋助剤、ポリブタジエンの架橋性を増大させ効率的に硬化させるための硬化触媒、可使時間を安定させるための紫外線吸収剤などが挙げられる。

【0029】

(架橋助剤)

特定結合材には、シラン系架橋助剤を用いてもよい。本発明におけるシラン系架橋助剤は、細骨材に対する結合力を増し、ポリブタジエン同士を効率的に架橋させることで、効果的に圧縮強度性能を発現させる添加剤である。シラン系架橋助剤としては、ポリブタジエンと反応する官能基、砂等の骨材と反応する官能基の双方を有しているものが特に好適に用いられる。

ポリブタジエンと反応する官能基としては、ビニル基、アリル基、ヘキセニル基等のアルケニル基や、アクリロキシ基、メタクリロキシ基等が挙げられる。また、骨材と反応する官能基としては、アルコキシ基、アセトキシ基等の加水分解性基を有する反応性シリル基等が挙げられる。

これらの官能基を有するシラン系架橋助剤としては、具体的には、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジメトキシシラン、ビニルメチルジエトキシシラン、ジビニルジメトキシシラン、ジビニルジエトキシシラン、ビニルトリアセトキシシラン、アリルトリメトキシシラン、ヘキセニルトリメトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、及び、少なくともそれらをモノマーユニットとする縮合重合体等が挙げられる。これらのなかでも、骨材に対する結合力が良好であり、ポリブタジエン同士を効率的に架橋させる効果が高いことから、ビニルトリメトキシシラン、ビニルトリエトキシシラン、及び、少なくともそれらをモノマーユニットとする縮合重合体が好適に用いられる。

これらの官能基を有するシラン系架橋助剤は市販品としても入手可能であり、本発明においては市販品を用いてもよい。

市販品としては、例えば、信越化学工業社製商品名KBM−1003、KBE−1003、東レ・ダウコーニング社製商品名Z−6161、Z−6825、エボニックデグサ社製商品名Dynasylan6490、Dynasylan6498等が挙げられる。

【0030】

ポリブタジエン系有機結合材にシラン系架橋助剤を用いる場合の添加量は、該有機結合材全不揮発分の0.1質量%以上20.0質量%以下が好ましく、1.0質量%以上15.0質量%以下がより好ましく、2.0質量%以上10.0質量%以下が特に好ましい。添加量が上記範囲において、添加による効果が十分に発現され、且つ、架橋を阻害して硬化性を損なうこともない。

【0031】

(硬化触媒)

特定結合材に用いうる硬化触媒は、ポリブタジエンの架橋を促進する機能を有する化合物である。ポリブタジエンは硬化触媒を添加しない場合で空気中の酸素による酸化架橋が進行し、硬化するものであるが、実用上は硬化触媒を配合しその架橋反応を促進することが好ましい。

硬化触媒としては、不飽和基を有する化合物の架橋・硬化に用いられる従来公知の硬化触媒を用いればよいが、その代表例として金属ドライヤーが挙げられる。金属ドライヤーの具体例としては、鉄系触媒、ビスマス系触媒、ジルコニウム系触媒、コバルト系触媒、マンガン系触媒、亜鉛系触媒、銅系触媒等が挙げられる。これらの金属系触媒は、種々の錯体あるいはカルボン酸金属塩等の構造を有する多種の触媒があるが、触媒の構造は特に限定されず、酸化硬化を促進する触媒であればいずれも用いることができる。

【0032】

硬化触媒は市販品として入手可能であり、本発明においてはそれら市販品を用いてもよい。市販品としては、例えば、日本化学工業社製、商品名ナフテックスZnシリーズ、ニッカオクチックスZnシリーズ、ナフテックスCaシリーズ、ニッカオクチックスCaシリーズ、ナフテックスKシリーズ、ニッカオクチックスKシリーズ、ニッカオクチックスBiシリーズ、ネオデカン酸Biシリーズ、プキャットシリーズ、PAシリーズ、ナフテックスZrシリーズ、ニッカオクチックスZrシリーズ、ナフテックスFeシリーズ、ニッカオクチックスFeシリーズ、ナフテックスCoシリーズ、ニッカオクチックスCoシリーズ、ナフテックスMnシリーズ、ニッカオクチックスMnシリーズ、ナフテックスMgシリーズ、ナフテックスLiシリーズ、ナフテックスCuシリーズ、ナフテックスBaシリーズ、ニッカオクチックス・レアースシリーズ、ニッカオクチックスNiシリーズ、ホープ製薬社製商品名オクトープシリーズ等が挙げられる。

これらのなかでは、触媒能の高さから、日本化学工業社製ニッカオクチックスBiシリーズ、プキャットシリーズ、ナフテックスCoシリーズ、ニッカオクチックスCoシリーズ、ナフテックスMnシリーズ、ニッカオクチックスMnシリーズ、ニッカオクチックスFeシリーズが好適に用いられる。

【0033】

硬化触媒は触媒化合物単独で用いてもよいし、溶媒に溶解させた溶液で用いてもよい。

添加量は、該有機結合材全不揮発分の0.001質量%以上5.0質量%以下が好ましく、0.01質量%以上3.0質量%以下がより好ましく、0.1質量%以上1.5質量%以下が特に好ましい。

添加量が上記範囲において、硬化促進効果が十分に発現され、且つ、触媒の添加に起因する特定結合材の着色なども生じることがない。

【0034】

(減粘剤)

本発明における多孔質保水層は、上記骨材と上記ポリブタジエン系有機結合材との混合物を混練する混合物調製工程を経て得られるが、混練時の混和性、分散性を向上させるために、混合物には、さらに減粘剤を用いてもよい。本発明における減粘剤は、ポリブタジエンに相溶する液状の有機化合物であり、シクロヘキサン、各種イソパラフィン、メチルシクロヘキサン、トルエン、鉱油等の常温常圧で揮発性の有機化合物、あるいは、フタル酸ジオクチル、フタル酸ジノニル、ランクセス社製商品名メザモール、ビックケミー社製商品名DISPERBYKシリーズ等の常温常圧で揮発性に乏しい有機化合物が利用できる。

減粘剤の添加量は、求められる性能を維持できる範囲において特に限定されないが、硬化性や多孔質保水層の強度等を考慮すれば、上述の常温常圧で揮発性の液体有機化合物の場合、該混合物の全質量中20質量%以下であることが好ましく、上述の常温常圧で揮発性に乏しい液体有機化合物の場合、該混合物中5質量%以下であることが好ましい。

【0035】

また、上記減粘剤は、上記混合物調製工程の際に添加するだけでなく、上記ポリブタジエン系有機結合材に事前に添加されていてもよい。事前に添加することにより、上記ポリブタジエン系有機結合材の粘度が低くなり、混練時の混和性、分散性が向上する。

事前添加する際の、上記減粘剤の添加量としては、求められる性能を維持できる範囲において特に限定されないが、硬化性や多孔質保水層の強度等を考慮すれば、上述の常温常圧で揮発性の液体有機化合物の場合、該混合物の全質量中80質量%以下であることが好ましく、上述の常温常圧で揮発性に乏しい液体有機化合物の場合、該混合物中20質量%以下であることがさらに好ましい。

【0036】

(紫外線吸収剤)

本発明における多孔質保水層には、紫外線吸収剤を含有させてもよい。

紫外線吸収剤としては、従来公知の紫外線吸収能を有する化合物を用いることができるが、なかでもベンゾフェノン系、トリアジン系、サリチレート系及びベンゾトリアゾール系の紫外線吸収剤が好ましい。これらの紫外線吸収剤は高分子化合物が最も劣化を受けやすい波長320〜350nm付近の光(紫外線)を吸収し、無害な振動エネルギーや熱エネルギーに変換することで、高分子化合物の紫外線による劣化を抑制する働きをする。

上記紫外線吸収剤としては、市販品を用いることもできる。本発明に用いうる紫外線吸収剤の市販品としては、旭電化工業社製のアデカスタブLAシリーズ;BASF社製のチヌビンシリーズ、チマソーブシリーズ;クラリアントジャパン社製のホスタビンシリーズ;城北化学工業社製のJFシリーズ等が挙げられるが、これらに限定されるわけではない。

【0037】

特定結合材は、ポリブタジエン及び所望により併用される前記シラン系架橋助剤、硬化触媒、紫外線吸収剤及び減粘剤などを混合することにより調製される。

上記各成分を含有するポリブタジエン系有機結合材の粘度は、圧縮強度性能、保水性能に影響を与えない限りは特に限定されないが、骨材との均一混和性向上の観点から、10万mPa・s以下が好ましく、5万mPa・s以下がより好ましく、1万mPa・s以下が特に好ましい。

粘度を上記範囲とするためには、ポリブタジエンとして粘度が上記範囲のものを選択して用いてもよく、また、ポリブタジエン、硬化触媒などを混合した後、減粘剤を添加することで特定結合材を含有する組成物の粘度を上記範囲に調製してもよい。

【0038】

−界面活性剤−

本発明の多孔質保水層は界面活性剤を含有する。界面活性剤を含有することで得られる多孔質保水層は水分の初期浸透性に優れる。

界面活性剤としては、骨材20表面や骨材20同士を接着させる有機結合材18層の表面に吸着して水浸透性を促進しうるものであれば特に制限はなく使用しうるが、効果の観点からはアニオン系界面活性剤及びノニオン系界面活性剤から選ばれる1種以上が好ましい。

本発明に使用されるアニオン系界面活性剤としては、炭化水素基に結合した、カルボン酸塩、スルホン酸塩、硫酸塩、硫酸エステル塩、及びリン酸塩などが挙げられ、塩としては、アルカリ金属塩、アンモニウム塩、アルカノールアミンなどの有機塩などが挙げられる。

なかでも、炭化水素基に結合したスルホン酸塩、硫酸塩、又は硫酸エステル塩等が好ましく、炭化水素基に結合したスルホン酸のアルカリ金属塩、及び、炭化水素基に結合した硫酸エステルのアルカリ金属塩から選ばれる1種以上がより好ましい。前記炭化水素基は脂肪族炭化水素基、芳香族炭化水素基のいずれであってもよいが、脂肪族炭化水素基、なかでも高級脂肪酸、例えば、炭素数10〜18程度のアルキル基などが好ましい。

【0039】

アニオン界面活性剤の好適な具体例としてはアルキル硫酸塩、アルキルベンゼンスルホン酸塩、アルキルフェニルスルホン酸塩、アルキルナフタレンスルホン酸塩、高級脂肪酸塩、高級脂肪酸エステルの硫酸エステル塩、高級脂肪酸エステルのスルホン酸塩、高級アルコールエーテルの硫酸エステル塩、高級アルコールエーテルのスルホン酸塩、高級アルキルスルホコハク酸塩、高級アルキルリン酸エステル塩、高級アルコールエチレンオキサイド付加物のリン酸エステル塩等及びこれらの誘導体が挙げられる。

より具体的には、例えば、ジアルキルスルホコハク酸塩、アルキルエステル硫酸塩、ドデシルベンゼンスルホン酸塩、イソプロピルナフタレンスルホン酸塩、モノブチルフェニルフェノールモノスルホン酸塩、モノブチルビフェニルスルホン酸塩、モノブチルビフェニルスルホン酸塩、ジブチルフェニルフェノールジスルホン酸塩等が挙げられる。

なかでも、ラウリル硫酸トリエタノールアンモニウム、ラウリル硫酸リチウム、オレイル硫酸ナトリウム、ポリオキシエチレンラウリルエーテル硫酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ポリオキシアルキレンエーテル、アルキルエーテル硫酸アンモニウム等が好ましい。

アニオン系界面活性剤は市販品を用いてもよく、例えば、泰光油脂化学工業社製:商品名タイポールNLT−42希釈液(有効成分15%)、タイポールNLL−27(有効成分27%)、タイポールNOS−35(有効成分35%)、タイポールNOES−340(有効成分40%)、花王社製:商品名ネオペレックスG−65(有効成分20%)、第一工業製薬社製:商品名アクアロンHS−10(有効成分100%)、アクアロンKH−05(有効成分100%)などが挙げられる。

【0040】

また、ノニオン性界面活性剤としては、ポリエチレングルコール系エステル型、ポリエチレングルコール系エーテル型、ポリエチレングルコール系アミン、アミド型の界面活性剤、多価アルコール脂肪酸(部分)エステル系界面活性剤などが挙げられ、例えば、ポリプロピレングリコールエチレンオキサイド付加物、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、脂肪酸アルキロールアミド、アセチレングリコール、アセチレングリコールのオキシエチレン付加物、脂肪族アルカノールアミド、グリセリンエステル、ソルビタンエステル等が挙げられる。

なかでも、ポリオキシアルキレンエーテル、ポリオキシエチレン−1−(アリルオキシメチル)アルキルエーテル硫酸アンモニウム、ポリオキシエチレンイソトリデシルエーテルが好ましい。

ノニオン系界面活性剤は市販品としても入手可能であり、例えば、日油社製:商品名ディスパノールTOC(有効成分100%)、第一工業製薬社製:商品名アクアロンHS−10(有効成分100%)、アクアロンKH−05(有効成分100%)、日本乳化剤社製:商品名ニューコール2308LY(有効成分100%)などが挙げられる。

【0041】

多孔質保水層中に存在する界面活性剤の量には特に制限はなく、界面活性剤の添加方法により適宜選択される。好ましい添加量については以下に詳述する。

【0042】

−多孔質保水層の形成(1)−

本発明に係る多孔質保水層の形成方法の第1の態様を挙げて説明する。

第1の態様に係る製造方法では、有機結合材と骨材と界面活性剤との混合物を十分に混練したのち、路盤上に敷均し、所望により表面を平滑になるように圧縮した後、有機結合材が硬化して界面活性剤を含有する多孔質保水層が形成される。多孔質保水層形成用組成物の調製に際しては、前記骨材100質量部に対して有機結合材を0.3質量部以上20.0質量部以下添加して混合物を調製する。

界面活性剤の添加量は目的に応じて選択されるが、有機結合材100質量部に対して有効成分量として0.05質量部未満では効果が不十分となる懸念があり、また、添加量の上昇に従い水分の初期浸透性は向上するが、10.0質量部を超えて添加しても、効果の向上はあまり見られず、却って有機結合材の硬化性を阻害する懸念があるため、0.05質量部以上、10.0質量部以下とすることが好ましい。

混練りは常法により行うことができ、例えば、モルタルミキサー(パン型タイプ、傾胴タイプ)等の装置を用いて行うことができる。

また、施工効率上、練り混ぜ時間は30秒〜10分が好ましい。さらに、路盤上に有機結合材が完全に硬化する前に敷設する必要があることから練り混ぜ後の可使時間は、3時間〜18時間の範囲であることが好ましい。

なお、まず、骨材と有機結合材とを充分に混合し、その後、界面活性剤を添加して混合物を形成してもよい。この方法によれば、得られた多孔質保水層の水浸透性がより向上される。この作用は明確ではないが、骨材と有機結合材とを充分に混合した後、界面活性剤を添加することで、界面活性剤が空隙に接する骨材表面、或いは、有機結合材による被膜の表面に偏在しやすくなるためと考えている。

【0043】

−多孔質保水層の形成(2)−

多孔質保水層の第2の態様に係る形成法について説明する。

第2の態様に係る製造方法では、有機結合材と骨材との混合物を十分に混練したのち、路盤上に敷均し、所望により表面を平滑になるように圧縮した後、有機結合材を硬化して多孔質保水層を形成する。その後、形成された多孔質保水層に界面活性剤を付与することで界面活性剤を含有する多孔質保水層が形成される。

多孔質保水層形成用組成物における骨材と有機結合材との好ましい含有量は、前記第1の態様におけるものと同様である。

多孔質保水層への界面活性剤の付与方法には特に制限はなく、例えば、多孔質保水層表面から、界面活性剤を含有する水溶液を噴霧する方法、塗布する方法、ポンプなどの圧力装置を用いて圧入する方法、或いは、多孔質保水層に配置された給水管を使用して界面活性剤を含有する水溶液を浸透させる方法などが挙げられる。

界面活性剤の添加量は目的に応じて選択されるが、界面活性剤の量(有効量)が骨材100質量部に対して0.0001質量部以上0.2質量部以下となる範囲が実用上好ましい。また、界面活性剤を含有する水溶液の希釈倍率としては、有効散布量や粘度との関係で散布しやすい程度であれば特に限定されないが、例えば、有効成分が100ppm以上であって、且つ10質量%以下となる程度とすればよい。

【0044】

多孔質保水層に界面活性剤を含むことは、以下の方法で確認することができる。

例えば、硬化後の多孔質保水層を清浄な水に所定時間浸漬した後、この水に溶出・抽出された界面活性剤を分析・同定することで、多孔質保水層に界面活性剤が存在することを確認することができる。また、水浸透性の試験を行い、水分の初期浸透性を測定することで、界面活性剤の存在を推定することができる。例えば、被試験体である多孔質保水層について、硬化後の多孔質保水層表面に、スポイト等で水を1〜数滴程度滴下し、その水滴が多孔質保水層に浸透するまでの時間を測定し、その時間が300秒以下であることからも、界面活性剤の存在を推定することができる。一般に、界面活性剤を含有しない多孔質保水層では、通常は、上記の試験を行った場合に、少なくとも600秒以上の時間を要するためである。

【0045】

路盤14上に形成される多孔質保水層16の厚みは目的に応じて選択されるが、保水効果と強度とのバランスを考慮すれば、一般的には、10mm〜60mmの範囲であることが好ましく、20mm〜40mmの範囲であることがより好ましい。

なお、保水効果向上を目的として、路盤14上には水不透過性の遮水シートを配置してもよい。遮水シートを配置することで、雨水などの路盤への流出が抑制され、効果的に多孔質保水層16の空隙内に水分が保持される。遮水シートは、必ずしも路盤14の全面に配置されなくてもよく、必要に応じて部分的に配置されていてもよい。

遮水シートは、多孔質保水層16を保水性の維持と、それによる道路表面の温度低下を目的として用いる場合に特に有用である。一方、多孔質保水層16を、道路表面の排水を促進させる目的で用いる使用態様においては、遮水シートを用いないか、或いは、排水性を損なわない範囲で局所的に使用することが好ましい。

【0046】

本発明の多孔質保水層は界面活性剤を含有するので水分の初期浸透性に優れる。本発明における水分の初期浸透性は、硬化後の多孔質保水層表面に、スポイト等で水を1〜数滴程度滴下し、その水滴が多孔質保水層に浸透するまでの時間を測定することで確認される。上記のように、水滴が浸透するまでの時間が300秒以下であることを水浸透性に優れると評価する。

【0047】

多孔質保水層16の表面には、保水性保護層24を有することが好ましい。

保水性保護層24としては公知のものが適宜用いられる。保水性保護層としては、例えば、保水性ブロック、透水性ゴムマット、ウッドチップ層、天然石樹脂舗装等が挙げられる。保水性保護層24を設けることで、多孔質保水層16の表面が直接露出せず、また、局所的な応力集中が抑制され、耐久性が向上する。また、該保護層24も保水性に優れるため、多孔質保水層の効果を損なうことなく、耐久性向上が図れる。

保水性保護層として用いられる保水性ブロックとしては、例えば、多孔質セラミック製のブロック、ガラスカレットや廃コンクリート粉砕物等を結合材で硬化させて形成された多孔質ブロックなど、保水性、透水性を確保するための空隙を有し、舗装材としての強度を備えた固体のブロックが挙げられる。保水性ブロックの市販品としては、例えば、エンテック社製のFUJI(商品名)シリーズなどが挙げられる。

透水性ゴムマットは、ゴムを破砕して得られたゴムチップを結合材で結合して形成した可撓性のマットであり、ゴムチップのサイズ、結合材(接着剤)の種類や量、及び、マットの厚み等を選択することで、所望の保水性、透水性、及び、柔軟性を得ることができる。さらに、所望の色相に着色したゴムチップを原料としたり、マットを成形するための型の形状を工夫したりすることで、意匠性に優れたゴムマットとすることもできる。

透水性ゴムマットは市販品としても入手可能であり、例えば、大木ゴム工業製のライル(商品名)シリーズ、ダイセイ製のISOラバブリック(商品名)シリーズなどが挙げられる。

【0048】

ウッドチップ層は、各種のウッドチップ(間伐材などの木材破砕物)をウレタン系の結合材で接着、硬化させて形成する保水性層であり、ウッドチップ自体が有する微細な空隙や親水性の物性を利用した保水性、透水性の表面舗装である。ウッドチップを形成する木材の材質、チップのサイズや形状、結合材の種類や量などを調節することで、強度、保水性、外観などを制御することができる。ウッドチップ層の形成に用いるウッドチップは、木材を粉砕して作製したものでもよく、市販品を用いてもよい。

天然石樹脂舗装は、前記ウッドチップに代えて、各種の天然石を敷き詰めた舗装であり、天然石を結合材(樹脂)で接着、硬化させてなる。有機結合材としては、耐久性の観点からは例えば、ウレタン系の有機結合材が好ましい。天然石間の空隙により保水性、透水性の舗装となる。

舗装に用いる天然石としては、所謂玉砂利を使用すればよく、必要な強度と保水性を考慮して玉砂利のサイズを選択すればよい。不定形の天然石として一般的には、直径(球形ではない場合、最大径)が1.5mm程度から20mm程度のものが用いられる。天然石もまた、サイズや色相を選択することで意匠性に優れた舗装とすることができる。天然石舗装に使用される市販品としては、日本銀砂(株)製の玉砂利などが挙げられる。

【0049】

保水性保護層24の厚みは保護層の種類や目的に応じて選択されるが、5mm〜80mmの範囲であることが強度の関係から好ましい。

【0050】

以下、保水性舗装10の、より詳細な形成方法を、ポリブタジエン系有機結合材を用いた場合を例として説明する。

転圧などによって表面が平らに整地された路床12の上に、例えば、歩道用であれば、粒径材料を100〜150mmの厚さに敷設して転圧する等して路盤14を整正して形成する。この工程は通常の道路施工と同様に実施される。

その後、前記多孔質保水層16に用いられる骨材をドライ混合する。ドライ混合は、骨材が均一に分散できるように、約30秒かけて行う。なお、混合の時間は、目的に応じて選択され、例えば、粒径の異なる複数種の骨材を用いる場合、その種類により決定される。

【0051】

ドライ混合とは別工程で、特定結合材を調製する。調製は、前記ポリブタジエン主剤に、所望により添加される架橋助剤、硬化触媒、紫外線吸収剤を添加し、約30秒程度混合する。含有するポリブタジエン素材により粘度の調製を必要とする場合には、減粘剤を加えて、さらに約30秒混合する。なお。混合時間には特に限定はない。

【0052】

その後、骨材に調製された特定結合材及び界面活性剤を添加して、約180秒かけてウェット混合して多孔質保水層16形成用の混合物を得る。混合時間は、骨材と結合材が均一に分散するように決定されるものであって、180秒に限定されるものではない。

【0053】

得られた多孔質保水層形成用の混合物を、人力またはコンクリートフィニッシャ等の装置を用いて路盤14上に配置する。その後、人力(コテ)、機械(ローラおよびビブロプレート)を用いて、敷均された舗装材を転圧して、厚さが20mm〜40mmの多孔質保水層16を形成する。ただし、保水性保護層24に保水性ブロック等を用いた場合は、多孔質保水層形成用の混合物を敷均し、締め固め直後に保水性ブロック等を布設し、仕上げにビブロプレート等でブロックの上から転圧する場合がある。その後、24時間程度養生することで、保水性舗装10が完成する。なお、養生時間は、該結合材の硬化速度に応じて便宜調整すればよい。

本態様では、形成された多孔質保水層16表面に保水性ブロックなどの保水性保護層24が形成される場合があるが、保水性保護層24は必ずしも必要ない。

【0054】

以上のような製造方法によれば、骨材20と、ポリブタジエン系有機結合材18とを予め混合させ、得られた混合物を敷設するといった簡単な作業で、多孔質保水層16が容易に形成され、実用上十分な強度と保水性を有する保水性舗装10が簡易に得られ、保水性舗装10全体に亘って高い保水機能と高い圧縮強度とを併せて得ることができる。

【0055】

[第二実施形態]

次に、第二実施形態に係る保水性舗装の構成を説明する。図2(A)は、本発明に係る保水性舗装を実施するための最良の第二の形態を示した概略断面図である。

【0056】

図2(A)に示すように、かかる保水性舗装26Aは、多孔質保水層16内に水を給水する給水管28が配置される。給水管28は、金属或いは樹脂製の中空管であって、長さ方向に一定の間隔で、或いは、ランダムに微細な穴が形成されており、図示されない水分供給設備に接続している。好天が続き雨水による水分の供給がない場合においても、給水管28により多孔質保水層16内に定期的に給水することで、路面の温度低下効果を維持することができる。

ここで用いられる給水管28は、多孔質保水層16の形成時に層内に配置されることが、施工の簡易性及び硬化した多孔質保水層16により給水管28が保護されるという観点から好ましい。

給水管28は、ポリエチレン、ポリスチレン、ポリエステルなどの樹脂製の管、繊維強化樹脂製の管、金属管などのいずれを用いてもよいが、可撓性、耐久性、及び、コストの点からは、ポリエチレン樹脂などの樹脂製管が好ましい。

給水管の直径は適宜選択されるが、一般的には、直径が10mm〜20mm程度、管の肉厚が0.5mm〜1.0mm程度のものが用いられる。

給水のための開口部は、その間隔を一定とする際には、所望の保水性の程度に応じて、10cm〜100cmの範囲で適宜選択すればよい。また、ランダムに配置してもよく、開口部の大きさや管の単位長さあたりに形成する開口部の数は、多孔質保水層の目的に応じて適宜選択される。

給水管に設けられる開口部は、経時的に目詰まりしない形状やサイズを選択することが好ましく、開口部の形状を選択する以外に、例えば、定期的に高圧の水により開口部を洗浄して目詰まりを防止したり、或いは、開口部に点滴ノズルを配置して目詰まりを防ぐ構造としたり、してもよい。

給水管は市販品としても入手可能であり、例えば、トロカンパニー社製のドリップチューブDL2000(商品名)などが挙げられる。

給水管の少なくとも一方の端部は、必要に応じて、給水タンク、給水ポンプ、水道の蛇口などの水分供給装置に連結されて用いられる。

なお、給水管28から補給された水分により効果的な保水を行う目的で、給水管28の配置された路盤14上に既述の遮水シート29を配置してもよい。図2(B)は、路盤14と給水管28との間に遮水シート29を配置した実施形態を示す概略断面図である。

本実施形態によれば、給水管28から供給された水が路盤14へ流失せず、遮水シート29上に保持されることから、多孔質保水層16の空隙に徐々に拡散して保水されることから、供給された水分は道路表面の温度低下などに、より有効に使用される。

【0057】

給水管28による水分の供給においては、多孔質保水層16の水分の初期浸透性が重要となる。即ち、人工的に供給した水分が多孔質保水層16内の空隙22に速やかに浸透、拡散して広い範囲に行き亘ることで、空隙22内に保水された水が保水性舗装における優れた路面の温度低下効果を発現するものであるが、初期浸透性が低いと、給水管28から供給された水は、空隙22内に充分に浸透、拡散せず、路盤14方向へ流出してしまい、水分供給による効果を充分に得られない懸念がある。このため、例えば、初期の給水に際して界面活性剤を含有する水溶液を給水管28から供給することで、界面活性剤水溶液が空隙22内に効率よく浸透、拡散することで多孔質保水層16が界面活性剤を含有することになり、その後の水分供給による保水効率が効果的に行われる。このため、本発明の第2の製造方法による多孔質保水層16の形成は、この第二実施形態に適用してその効果が著しいといえる。

【0058】

[その他の実施形態]

本発明に係る保水性舗装の構成では、上記の他、多孔質保水層16と路床12との間に保水性路盤を有してもよい。保水性路盤を設けることで、多孔質保水層16を透過した雨水が保水性路盤に保持され、保水性舗装における路面の温度低下効果が長期間にわたり維持される。

保水性路盤は、通常の路盤材に加え、保水材として微粒珪砂、石炭灰等の微粒子を混合して形成された路盤である。微粒珪砂とは、陶磁器やガラスの原料となる珪砂を製造する工程で排出される粒子径が0.005mm〜0.1mmの範囲の微粒分をいう。石炭灰は、石炭火力発電所で微粉炭を燃焼した後に発生した残渣である。

保水性路盤の粒径0.1mm以下の微粒材の含有率は、10質量%以上30質量%以下であることが好ましく、10質量%以上20質量%以下であることがより好ましい。上記範囲において、保水性と路盤の強度とが両立される。

保水性路盤を設ける場合の厚みは、効果と強度の観点から100mm〜400mmの範囲であることが好ましい。保水性路盤は、通常の路盤に変えて設置されてもよく、路盤上にさらに設置されてもよい。

【実施例】

【0059】

以下、本発明の実施例を挙げて本発明を具体的に説明するが、本発明はこれらに制限されない。

(有機結合材の調製)

Polyoil 110(エボニックデグサ社製ポリブタジエン、分子量2,200、20℃における粘度850mPa・s)を100質量部、KBM−1003(信越化学工業社製ビニルトリメトキシシラン)を5質量部、ニッカオクチックスMn8%(T)(商品名)、日本化学産業社製:2−エチルヘキサン酸マンガン系触媒(約50質量%溶液)を、0.3質量部を混合することで、ポリブタジエン系有機結合材Aを得た。

【0060】

(実施例1〜4、比較例1)

1.保水性舗装の作製

(混合物の作製)

骨材として6号けい砂を用い、骨材100質量部に対し、ポリブタジエン系有機結合材A1.0質量部及び界面活性剤(ラウリル硫酸リチウム(有効成分27%):タイポールNLL−27(商品名)、泰光油脂化学工業社製)を0.04質量部添加し、モルタルミキサーにて合計5分間混合して多孔質保水層形成用の混合物(実施例1用の混合物)を作製した。

なお、界面活性剤の配合方法は、はじめに骨材と有機結合剤とを3分間練り混ぜて均一化させ、その後、界面活性剤を添加して、さらに2分間均一に練り混ぜた。

また、有機結合材Aの添加量を下記表2に記載の量とした他は実施例1と同様にして、実施例2〜4用の混合物を得た。また、界面活性剤を添加しなかった以外は実施例1と同様にして比較例1用の混合物を得た。

【0061】

【表2】

【0062】

(実施例5〜8、比較例2)

骨材100質量部に対して有機結合材Aを2質量部用い、界面活性剤を下記表3に記載の量配合する場合において、上記実施例1と同様の混合方法(実施例5、6)と、骨材と有機結合材と界面活性剤とを同時に投入して3分間混合する方法(実施例7、8)にて混合物を得た。また、界面活性剤を添加しなかった以外は実施例5と同様にして比較例2用の混合物を得た。

【0063】

【表3】

【0064】

(多孔質保水層の形成)

路盤14上に前記で得られた混合物1を配置し、厚さが30mmとなるように表面を人力(コテ)で圧縮し、敷均し、路盤上に厚さ30mmの多孔質保水層16を形成した。形成された多孔質保水層16表面に、厚さ60mmの保水性ブロック(セラミックス製、比重1.85のブロック:サイズ200mm×100mm×厚さ60mm)24を配置して、図1に示すのと同じ層構成を有する実施例1の保水性舗装10を形成した。

【0065】

2.可使時間の評価

23℃において、各原料を混合した直後からその混合物が施工できなくなるまでの時間を施工効率(可使時間)とした。施工の可否については、金属スパーチュラでハンドリングすることで評価し、ハンドリングが不可になった時点を施工できない時点として評価した。

3.圧縮強度の評価

圧縮強度の評価のため、得られた実施例1〜実施例8用の混合物及び比較例1及び2用の混合物を型枠内に配置し、表面を平面上にならして硬化させ、材齢2日、及び材齢7日に得られた成形体の圧縮強度をJIS R 5201に準じて測定した。養生温度は室温23℃とした。なお、本評価において材齢7日の圧縮強度が1.4N/mm2以上であることで、歩道に用いた場合に、表面を通過する自動車の荷重に耐える実用上の圧縮強度を達成したと評価する。

4.水浸透性の評価

得られた実施例1〜実施例8用の混合物及び比較例1及び2用の混合物を型枠内に配置し、表面を平面状にならして上記と同様の条件で硬化させた。得られた硬化後の多孔質保水層表面に、スポイトを用いて水を1滴滴下し、その水滴が多孔質保水層に浸透するまでの時間を測定した。水滴が浸透するまでの時間が300秒以下であることを水浸透性に優れると評価する。

5.最大吸水率の評価

最大吸水率試験は、舗装調査・試験法便覧(社)日本道路協会に準じて行った。

これらの評価結果を上記表2及び表3に併記した。

表2及び表3より、本発明の保水性舗装は実用上充分な圧縮強度が維持され、最大吸水率が高く、且つ、多孔質保水層に界面活性剤を含有しない比較例1及び比較例2に対し、水分の初期浸透性が大幅に改善され、いずれも水が浸透するまでの時間は300秒を下回り優れた水浸透性を達成していることがわかる。また、本発明の効果の一つである初期の水浸透性は、骨材100部に対する特定有機結合材の添加量が1部〜8部の範囲において特に著しいことがわかる。また、実施例5と実施例7との対比より、多孔質保水層の製造に際して、骨材と有機結合材を混合して均一化した後、界面活性剤を添加した方が、骨材と有機結合材と界面活性剤を同時に混合するよりも、水浸透性がより向上することがわかる。

【0066】

(実施例9〜11)

実施例1で用いたポリブタジエン系有機結合材Aの添加量を骨材100質量部に対し、3.0質量部とした以外は実施例1と同様にして実施例9の多孔質保水層形成用の混合物を作製した。

また、骨材として「けい砂6号」に換えて以下に示すけい砂5号及びけい砂4号を用いた以外は実施例9と同様にして、実施例10及び実施例11の多孔質保水層形成用の混合物を作製した。

実施例9〜11の多孔質保水層形成用の混合物を実施例1と同様にして評価した。結果を下記表3に示す。

【0067】

【表4】

【0068】

表4に示すように、本発明に係る多孔質保水層は骨材の粒径を換えても同様に優れた効果を示すことがわかる。

【0069】

(実施例12〜実施例19、比較例3)

1.保水性舗装の作製

(混合物の作製)

ポリブタジエン系有機結合材の使用量及び界面活性剤を下記表5に記載のように変更した以外は、実施例1と同様にして保水性舗装を製造した。使用した界面活性剤の詳細を以下に示す。また、比較例3として、界面活性剤を配合せずに水を下記表5に記載の量配合した以外は、実施例1と同様にして保水性舗装を製造した。

〔界面活性剤〕

・タイポールNLT−42希釈液(有効成分15%)(商品名:泰光油脂化学工業社製)ラウリル硫酸トリエタノールアンモニウム(アニオン系界面活性剤)

・タイポールNOS−35(有効成分35%)(商品名:泰光油脂化学工業社製):オレイル硫酸ナトリウム(アニオン系界面活性剤)

・タイポールNOES−340(有効成分40%)(商品名:泰光油脂化学工業社製):ポリオキシエチレンラウリルエーテル硫酸ナトリウム(アニオン系界面活性剤)

・ネオペレックスG−65(有効成分20%)(商品名:花王社製):ドデシルベンゼンスルホン酸ナトリウム(アニオン系界面活性剤)

・ニューコール2308LY(有効成分100%)(商品名:日本乳化剤社製):ポリオキシアルキレンエーテル(ノニオン系界面活性剤)

・アクアロンHS−10(有効成分100%)(商品名:第一工業製薬社製):ポリオキシエチレンノニルプロペニルフェニルエーテル硫酸アンモニウム(アニオン系界面活性剤)

・アクアロンKH−05(有効成分100%)(商品名:第一工業製薬社製):ポリオキシエチレン−1−(アリルオキシメチル)アルキルエーテル硫酸アンモニウム(アニオン系界面活性剤)

・ディスパノールTOC(有効成分100%)(商品名:日油製):ポリオキシエチレンイソトリデシルエーテル(ノニオン系界面活性剤)

得られた多孔質保水層形成用の混合物及びそれを用いた保水性舗装について、実施例1と同様にして評価した、

結果を下記表6に示す。

【0070】

【表5】

【0071】

【表6】

【0072】

表6の結果より、本発明に係る実施例12〜実施例19の保水性舗装はいずれも、材齢7日(23℃養生)において車両進入を可能にする輪荷重に耐える圧縮強度性能を有し、且つ、吸水率の結果より保水性を維持しうる空隙を備えることが確認された。また、添加する界面活性剤の種類を換えた場合においても、界面活性剤を加えなかった比較例3に比べ、非常に優れた水分の初期浸透性を発現することがわかる。

【0073】

(実施例20〜実施例27)

(有機結合材B〜有機結合Iの調製)

実施例1において用いた結合材Aと同様にして、下記表7に記載の処方にて結合材B〜結合材Iを調製した。

なお、表7に示す各成分の詳細は以下に示すとおりである。

〔ポリブタジエン〕

・Polyoil 110:エボニックデグサ社製 ポリブタジエン(分子量2,200、20℃における粘度850mPa・s)

・Poly bd R−45HT:出光興産社製 水酸基含有ポリブタジエン(分子量2,800、30℃における粘度6,600 mPa・s、水酸基含有率:1分子あたり約2個)

・Kraysol LBH−P 5000:出光興産社製 水酸基含有ポリブタジエン(分子量5,300、30℃における粘度19Pa・s、水酸基含有率:1分子あたり約2個)

・Polyvest OC 800S:エボニックデグサ社製 無水マレイン酸基含有ポリブタジエン(分子量2,200〜2,600、20℃における粘度6,000〜9,000mPa・s、無水マレイン酸基含有率:1分子あたり約1.9個)

・NISSO PB JP−100:日本曹達社製 エポキシ化ポリブタジエン(分子量1,300、45℃における粘度220Pa・s、エポキシ基含有率:1分子あたり約5.6個)

〔架橋助剤〕

・KBM−1003:信越化学工業社製 ビニルトリメトキシシラン

・Dynasylan6490:エボニックデグサ社製 メトキシ基含有オリゴマー状反応性ビニルシロキサン

・Dynasylan6498:エボニックデグサ社製 エトキシ基含有オリゴマー状反応性ビニルシロキサン

〔硬化触媒〕

・ニッカオクチックスMn8%(T):日本化学産業社製 2−エチルヘキサン酸マンガン系触媒(約50質量%溶液)

・ニッカオクチックスCo12%(T):日本化学産業社製 2−エチルヘキサン酸コバルト系触媒(約75質量%溶液)

・8%オクトープFe:ホープ製薬社製 2−エチルヘキサン酸鉄系触媒(約70質量%溶液)

【0074】

【表7】

【0075】

表7に記載の結合材B〜結合材Iを用い、骨材として6号けい砂を用い、骨材100質量部に対し、下記表8に示すように、前記ポリブタジエン系有機結合材B〜有機結合材Iをそれぞれ2.0質量部添加し、モルタルミキサーにて3分間混合して多孔質保水層形成用の混合物を作製した。

圧縮強度の評価のため、得られた多孔質保水層形成用の混合物を型枠内に配置し、表面を平面上にならして硬化させ、材齢7日に得られた成形体の圧縮強度をJIS R 5201に準じて測定した。養生温度は室温23℃とした。また、実施例1と同様にして水分の初期浸透性を評価した。

得られた成形体をタイポールNLL−27の100倍希釈液(有効成分0.27%)に1時間浸漬させ、その後、1日間常温(25℃)にて乾燥させて界面活性剤が付与された多孔質保水層成形体を得た。

得られた多孔質保水層成形体について圧縮強度をJIS R 5201に準じて測定した。また、実施例1と同様にして最大吸水率及び水分の初期浸透性を評価した。結果を下記表9に示す。

【0076】

【表8】

【0077】

【表9】

【0078】

表9の結果より、多孔質保水層形成後に界面活性剤を付与した場合も、多孔質保水層の形成時に混合物に界面活性剤を添加した場合と同様に、優れた水分の初期浸透性を発現することがわかる。

【0079】

(実施例28)

図2(B)に示すのと同様の、水平な路盤14上全面に遮水シート29を配置し、遮水シート29上に給水管〔商品名:レインバード社製ドリップラインXFシリーズ(XFD06−12−100)〕28を2m×2mの多孔質保水層の中央を横断するように配置した。その後、実施例1と同様の方法で、6号けい砂、骨材100質量部に対し、ポリブタジエン系有機結合材A2.0質量部及び界面活性剤(タイポールNLL−27)を0.04質量部添加して多孔質保水層用の混合物を作製、多孔質保水層16を形成し、保水性舗装とした。なお、図2(B)に示す保水性保護層24は用いなかった。

(比較例4)

多孔質保水層16の形成に際して、多孔質保水層形成用の混合物に界面活性剤を添加しなかった以外は、実施例28と同様にして比較例4の多孔質保水層を形成し保水性舗装とした。

【0080】

材齢7日において、得られた保水性舗装について、以下のようにして、初期水浸透性を評価した。

給水は、給水管28に1分間当り3Lの水を供給し、60分間継続して保水性舗装中に給水した。

給水開始後、20分間及び60分間経過後の多孔質保水層表面の濡れ色面積率を、それぞれ画像処理して黒色に表示させた画像を形成し、黒色領域の面積を測定することで算出した。

図3(A)は、実施例28の保水性舗装表面の給水開始後60分間経過後の濡れ色面積率を画像処理して黒色で表示させた画像であり、図3(B)は、比較例4の保水性舗装における給水開始60分経過後の保水性舗装表面の濡れ色領域を画像処理し、黒色で表示させた画像を示す。

給水開始後の保水性舗装表面の濡れ色面積率の測定結果を表10に示す。濡れ色面積率が大きいものほど、初期水浸透性に優れると評価する。

【0081】

【表10】

【0082】

表10の結果より、本発明の保水性舗装は、比較例4の保水性舗装に対して、舗装表面の広い面積に亘り濡れ色が観察されたことから、給水管から供給された水が速やかに濡れ拡がり、初期水浸透性に優れることがわかる。

【0083】

(実施例29、30、比較例5、6)

有機結合材Jとして、2液型エポキシ樹脂系結合材を準備した。主剤:ビスフェノールA型エポキシ樹脂、硬化剤:ポリアミン混合物、不揮発分:約100%。実施例1と同様に、骨材として6号けい砂を用い、骨材100質量部に対し、有機結合材Jを下表11に示す質量部及び界面活性剤(ラウリル硫酸リチウム(有効成分27%):タイポールNLL−27(商品名)、泰光油脂化学工業社製)を0.04質量部添加し、モルタルミキサーにて合計5分間混合して多孔質保水層形成用の混合物を作製した。

なお、界面活性剤の配合方法は、はじめに骨材と有機結合剤とを3分間練り混ぜて均一化させ、その後、界面活性剤を添加して、さらに2分間均一に練り混ぜた。

また、界面活性剤を添加しなかった以外は実施例29と同様にして比較例5用の混合物を、界面活性剤を添加しなかった以外は実施例29と同様にして比較例6用の混合物を、それぞれ得た。

【0084】

【表11】

【0085】

表11に明らかなように、ポリブタジエン系有機結合材に換えて他の有機結合材を用いた実施例29及び30においても、本発明の保水性舗装は実用上充分な圧縮強度が維持され、多孔質保水層に界面活性剤を含有しない比較例5及び比較例6に対し、水分の初期浸透性が大幅に改善されていることがわかる。

【符号の説明】

【0086】

10、26 保水性舗装

12 路床

14 路盤

16 多孔質保水層

18 有機結合材

20 骨材

22 空隙

24 保水性ブロック(保水性保護層)

28 給水管

29 遮水シート

【技術分野】

【0001】

本発明は、保水性舗装およびその製造方法に関する。

【背景技術】

【0002】

都市部の熱環境を改善する手段として、路面の温度上昇を抑制しうる保水性舗装が注目されている。保水性舗装は、舗装内に空隙を設けてここに水分を保持し、経時的に保持された水分が蒸発する際の吸熱効果を利用して、路面およびその周辺の温度を下げることを意図するものである。

【0003】

舗装の吸水性と保水性を向上させる目的で、路盤層上にサンドクッション層を設け、サンドクッション層の上部に導水シートを設置する保水性ブロック舗装が提案されている(例えば、特許文献1、2参照。)。このブロック舗装は、サンドクッション層を有するために圧縮強度に問題があり、例えば、歩道に適用した場合であっても、車庫や駐車場への出入りのために自動車が通る領域は荷重により陥没する、あるいは、降雨・散水でサンドクッションが流出してしまい、路面の平滑性が失われるとともに経時的に保水性が失われるという問題がある。

【0004】

また、保水性を十分に確保するために表面を粒径5mm以下の炭化物粉末とセメント又はモルタルで被覆した骨材を用いる方法(例えば、特許文献3参照。)などが提案されている。しかしながら、セメントを用いているため表面に白華汚れが発生し、且つ、内部では目詰りが生じて保水性が低下する問題がある。

【0005】

また、大量の降雨があった場合、従来の舗装では水分浸透に時間が掛かり、道路が冠水するという問題があるが、路面近傍に空隙を有する層を設けることで、速やかな雨水の浸透が期待される。しかしながら、保水性舗装において初期の水浸透性が低いと、道路が冠水しやすい、或いは、内部の空隙まで水分が十分に浸透せず、雨水や散水によっても保水すべき水分量が充分に保持されない、という問題があった。このため、保水性を維持するのに十分な空隙率の確保と、車両の通行に耐える強度に加え、さらに、水分の初期浸透性に優れる保水性舗装の実現が求められているのが現状である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2004−204446公報

【特許文献2】特開2004−225311公報

【特許文献3】特開2008−2225公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、これらの課題を考慮してなされたものであり、本発明の目的は、高い保水性が長期間にわたって維持され、実用上十分な圧縮強度を有し、且つ、水分の初期浸透性に優れた保水性舗装およびその製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは鋭意検討の結果、特定の骨材と有機結合材を用いた多孔質保水層に界面活性剤を含有することで上記課題を解決しうることを見出し、本発明を完成した。

本発明の構成は以下に示すとおりである。

【0009】

<1> 有機結合材と、AMERICAN FOUNDRY SOCIETY 粒度指数が5以上180以下である骨材と、界面活性剤と、を含有する多孔質保水層を備えた保水性舗装である。

有機結合材により特定粒度指数の骨材を硬化させてなる多孔質保水層が界面活性剤を含有することで、保水性に好適な骨材間の空隙に水分が速やかに浸透し、得られた舗装は実用上十分な圧縮強度を有するとともに、保水すべき水分が空隙の深部にまで速やかに到達するため、より優れた保水性能が得られる。

<2> 前記有機結合材が、ポリブタジエン系有機結合材である前記<1>記載の保水性舗装である。

有機結合材としてポリブタジエン系有機結合材を用いることで、適度な弾性を有する結合材により、舗装に適した柔軟性を有し、かつ、より高い圧縮強度が得られるとともに、他の有機結合材を用いた場合に懸念される、施工直後に雨が降った場合の圧縮強度低下を防止することができる。

<3> 前記有機結合材を、前記骨材100質量部に対して0.3質量部以上20.0質量部以下含有する前記<1>又は<2>記載の保水性舗装である。

有機結合材と骨材との混合比を上記範囲とすることで、舗装内の空隙率と圧縮強度がより高いレベルで両立される。

<4> 前記多孔質保水層が、前記有機結合材と前記骨材と前記界面活性剤とを含有する組成物を硬化させてなる多孔質保水層である<1>〜<3>のいずれか1つに記載の保水性舗装である。

多孔質保水層に界面活性剤を含有させる方法として、多孔質保水層を形成する組成中に界面活性剤を配合することで、多孔質保水層に均一に界面活性剤が分散され、水浸透性に優れた多孔質保水層を効率よく得ることができ、骨材表面、或いは、有機結合材により形成された被膜の表面に付着する界面活性剤の不均一に起因する局所的な水浸透性の低下が効果的に抑制される。

【0010】

<5> 前記多孔質保水層が、前記有機結合材と前記骨材とを含有する組成物を硬化させてなる多孔質保水層に界面活性剤を付与してなる多孔質保水層である<1>〜<3>のいずれか1つに記載の保水性舗装である。

多孔質保水層を形成した後、界面活性剤を付与することで、骨材の表面、或いは、有機結合材により形成された被膜の表面に界面活性剤が吸着し、水分の初期浸透性がより向上し、特に、給水管による多孔質保水層への給水時にその効果が著しいと言える。

<6> 前記界面活性剤が、アニオン系界面活性剤及びノニオン系界面活性剤から選択される一種以上である<1>〜<5>のいずれか1つに記載の保水性舗装である。

界面活性剤としてアニオン系界面活性剤及びノニオン系界面活性剤から選ばれる界面活性剤を用いることで、舗装内の空隙率に係わらず、より高いレベルでの水浸透性が達成される。

【0011】

<7> 前記界面活性剤が、炭化水素基に結合したスルホン酸のアルカリ金属塩、及び、炭化水素基に結合した硫酸エステルのアルカリ金属塩から選ばれる一種以上である<1>〜<5>のいずれか1つに記載の保水性舗装である。

界面活性剤として上記界面活性剤を用いた場合、他の界面活性剤を用いた場合に比較して、舗装内の空隙率に係わらず、より高いレベルでの水浸透性が達成される。

<8> 前記多孔質保水層中に、該多孔質保水層に水を給水する給水管を備える<1>〜<7>のいずれか1つに記載の保水性舗装である。

本発明に係る多孔質保水層は、水浸透性に優れるので、多孔質保水層中に給水管を布設した態様に適用することで、給水管による人工的に給水された水分が速やかに空隙の深部まで浸透するため、供給された水分を効率よく使用でき、保水性舗装による路面の温度上昇抑制効果を所望の期間維持できる。

<9>AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を0.3質量部以上20.0質量部以下、及び界面活性剤を含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程とを含む保水性舗装の製造方法である。

多孔質保水層の製造に際し、骨材と有機結合材とともに界面活性剤を含有する組成物を用いることで、水浸透性に優れた多孔質保水層が効率よく製造される。

【0012】

<10> AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を、0.3質量部以上20.0質量部以下含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程と、形成された多孔質保水層に、界面活性剤を付与する工程とを、含む保水性舗装の製造方法である。

保水性と圧縮強度に優れた保水性舗装における多孔質保水層に、界面活性剤を形成後に付与することで、界面活性剤の添加による圧縮強度低下の懸念なく、簡易に、水分の初期浸透性に優れた多孔質保水層が形成されるいという利点を有する。

なお、本発明の構成によれば、保水性舗装の表面近傍に存在する多孔質保水層において有機結合材が用いられ、セメント系の材料を含有しないことから、セメント系材料に起因する白華の発生がないため、経時による表面汚れの発生が抑制されるという利点をも有するものである。

【発明の効果】

【0013】

本発明によれば、高い保水性が長期間にわたって維持され、実用上十分な圧縮強度を有し、且つ、水分の初期浸透性に優れる保水性舗装およびその製造方法が提供される。本発明の保水性舗装は、水分の浸透性に優れることから、より効率的に水分が蒸発する際の吸熱効果を利用して、路面およびその周辺の温度を下げることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る保水性舗装の第一の形態を示した概略断面図である。

【図2】多孔質保水層内に給水管を備えた本発明の保水性舗装の第二の形態の構成を示す概略断面図である。

【図3】(A)は、実施例28の保水性舗装において、給水開始60分経過後の表面の濡れ色領域を画像処理により黒色で表した画像であり、(B)は、比較例4の保水性舗装における給水開始60分経過後の保水性舗装表面の濡れ色領域を画像処理し、黒色で表した画像である。

【発明を実施するための最良の形態】

【0015】

本発明の実施形態について、図面を参照して詳細に説明する。説明において、同一の要素には同一の番号を付し、重複する説明は省略する。

【0016】

[第一実施形態]

まず、第一実施形態に係る保水性舗装の構成を説明する。図1は、本発明の保水性舗装の一形態を示す概略断面図である。

図1に示すように、保水性舗装10は、路床12の上に基礎となる路盤14が設置され、その表面に本発明に係る多孔質保水層16が設置されてなる。本態様では、多孔質保水層16の表面に保水性保護層である保水性ブロック24が配置されている。なお、路盤14上には強度向上、その他の目的で基層を設けてもよい。

<路盤>

路盤14は、従来の道路と同様に施工されており、路盤14は、たとえば、最大粒径40〜20mmの粒径材料などを、200〜800mmの厚さに敷設して転圧する等して形成される。

【0017】

<多孔質保水層>

本発明に係る多孔質保水層16は、有機結合材18と骨材20と界面活性剤(図示せず)とを含有する。即ち、骨材20が有機結合材18をバインダー(結合材:接着剤)として空隙を保持しつつ結合、硬化されて形成された層であり、構造内に多数の空隙22を有するが、空隙22を形成している骨材20及び有機結合材18膜の表面に図示されない界面活性剤が存在することで、該空隙22表面が濡れやすくなり、雨水や人工給水等の水分の多孔質保水層への初期浸透性が著しく向上し、空隙22に保持される雨水などが深部まで速やかに浸透し、保持性により有用である。保持された水分は、経時的に多孔質保水層表面から蒸発し、蒸発時の吸熱効果により路面およびその周辺の温度を下げるものである。

本発明に係る多孔質保水層は、骨材20と有機結合材18と界面活性剤とを混合し、路盤12上に敷設して有機結合材18を硬化させて形成してもよく、骨材20と有機結合材18とを混合し、路盤12上に敷設して有機結合材18を硬化させてなる多孔質保水層に界面活性剤を付与して形成してもよい。

以下、多孔質保水層を構成する各材料について説明する。

【0018】

−骨材−

多孔質保水層に用いられる骨材としては、例えば、細骨材である、けい砂、川砂、山砂、石灰石砕砂、砕砂、スラグ砕砂、軽量骨材等が挙げられる。さらに、ガラスカレットなどのリサイクル骨材を使用してもよい。

細骨材としては、圧縮強度と最大吸水率を確保するという観点から、AFS粒度指数が5〜180であるものを選択して用いる。AFS粒度指数としては、20〜120のものがより好ましく、30〜70のものがさらに好ましい。

AFS粒度指数は AMERICAN FOUNDRY SOCIETY 粒度指数の略称で、鋳型および鋳型材料に関する試験方法のJACT試験法S−1に準じて測定される値である。AFS粒度指数の小さいものほど粒径が大きく、AFS粒度指数の大きいものほど粒径が小さくなる。AFS粒度指数はΣ(W×AFS係数)/100であり、Wは連続する各ふるいの間にとどまる細骨材の質量分率である。

下記表1に、ふるい目の寸法とAFS係数との関連を示す。

【0019】

【表1】

【0020】

ここで骨材のAFS粒度指数を上記範囲とすることにより、空隙を維持しつつ硬化する場合の有機結合材と骨材との混合比を適切に維持して、均一な混合状態を達成することができ、保水に十分な空隙の維持と圧縮強度とが両立される。

AFS粒度指数が高すぎる粒径の細かい骨材を用いた場合には、後述する有機結合材の含有量を多くする必要があり、コストが上昇するとともに、均一に混練することが困難となる。他方、AFS粒度指数が低すぎる粒径の粗い骨材を用いた場合には、形成される空隙が大きくなりすぎて保水能力が低下する。

なお、一般的に国内で用いられている細骨材においては、4号〜8号けい砂が汎用的であるためより好ましく、5号けい砂及び6号けい砂が多孔質保水層の保水性能と強度のバランスが良いため特に好ましい。4号けい砂のAFS粒度指数は20程度、5号けい砂のAFS粒度指数は30程度、6号けい砂のAFS粒度指数は50程度、7号けい砂のAFS粒度指数は80程度、8号けい砂のAFS粒度指数は120程度であり、上記AFS指数の好ましい範囲に属することから、いずれも、本発明における多孔質保水層の形成に好適に使用される。

【0021】

−有機結合材−

本発明に係る有機結合材は、前記特定の粒径を有する骨材間を結合させるバインダーとしての機能を有し、保水性舗装に必要な強度と耐久性を発現しうるものであれば、いずれも使用することができる。

本発明に使用しうる有機結合材としては、ポリブタジエン系有機結合材、ポリウレタン樹脂系結合材、ビニル樹脂系結合材(例えば、アクリル樹脂系、メタクリル樹脂系、ビニルエステル樹脂系、ビニルエーテル樹脂系等)、シリル化ポリウレタン樹脂系結合材、変成シリコーン樹脂系結合材、及びエポキシ系有機結合材などが挙げられる。

有機結合材としては、硬化性及び形成された多孔質保水層の圧縮強度が高いという観点からは、以下に詳述するポリブタジエン系有機結合材が最も好ましい。

−ポリブタジエン系有機結合材−

本発明に係る多孔質保水層に使用される有機結合材としては、硬化前に水分と接触しても最終強度が低下することがないため、ポリブタジエン系有機結合材が最も好ましい。

本発明におけるポリブタジエン系有機結合材は、硬化性成分としてポリブタジエンを用いた結合材であり、以下、特定結合材と称することがある。

特定結合材により前記の骨材同士を固定することにより、骨材間の空隙が保持され、保水性を有する多孔質層が形成される。特定結合材は硬化性の主剤としてポリブタジエンを用いているため、骨材に対する含有量が、一般的な結合材に比較して微量の添加によっても、保水性を有する多孔質層を形成することができ、且つ、車両進入を可能にする輪荷重に耐える圧縮強度を発現させることができる。

【0022】

本発明の特定結合材に用いられるポリブタジエンは、ブタジエンを構造単位(ユニット)として含む重合体であり、ポリブタジエン系有機結合材の硬化性成分となるものである。ポリブタジエンの構造としては、1,2−付加反応ユニット、及び、1,4−付加反応ユニットを含む共重合体であることが好ましく、これらのユニットを含む共重合体はランダム共重合体でも、ブロック共重合体でもよいがランダム共重合体であることが好ましい。

なお、本発明に用いられるポリブタジエンは、原料仕込み比や重合条件等により、共重合体に含まれる1,2−付加反応ユニット及び1,4−付加反応ユニットの割合は適宜調製しうるが、本発明においては、これらの割合は特に制限はなく、いずれの割合であっても好適に使用される。

ポリブタジエン系有機結合材を用いることで、保水性能に有用な骨材間の空隙を適切に保持しつつ、強度が維持される。従って形成された多孔質層は良好な保水性を有する。

【0023】

特定結合材に用いられるポリブタジエンは、目的に応じ、種々の官能基を導入することで変成されたものを用いてもよい。具体的には、例えば、ポリブタジエンの分子内に極性基を導入してもよい。ポリブタジエンに極性基を導入すると、該ポリブタジエン同士の分子間相互作用が強くなって揮発しにくくなることで、材料に起因する臭気が少なくなる。

導入可能な極性基としては、水酸基、無水マレイン酸基、カルボキシ基等の親水性基やエポキシ基等が挙げられる。導入量としては、ポリブタジエン1分子あたり、平均0.5個〜30個程度が好ましく、平均1個〜20個程度がより好ましく、平均2個〜10個程度が特に好ましい。

【0024】

ポリブタジエンの分子量は、圧縮強度性能、保水性能に影響を与えない限りは特に限定されないが、800〜6,000が好ましく、1,000〜3,500がより好ましい。ポリブタジエンの分子量が上記範囲であることにより、適切な圧縮強度性能が発現され、且つ、ポリブタジエン自体の粘度が高くなることによる細骨材との混和性低下が抑制される。

【0025】

ポリブタジエンは合成品を用いてもよく、また、市販品としても入手可能である。

本発明に用いうる市販品の具体例としては、日本曹達社製、商品名NISSO PB B−1000、B−2000、B−3000、エボニックデグサ社製商品名Polyoil 110、Polyoi1 130等が挙げられる。

また、分子内に水酸基を有するポリブタジエンの具体例としては、日本曹達社製商品名NISSO PB G−1000、G−2000、G−3000、JP−100、BN−1050、光興産社製商品名PolybdR−15HT、PolybdR−45HT、KRASOL LBH2000、KRASOL LBH3000、KRASOL LBH−P3000、KRASOL LBH5000、KRASOL LBH−P5000、KRASOL LBH−2040、エボニックデグサ社製商品名Polyvest OC 800S等が挙げられる。

また、ポリブタジエンの変性品として、メチル化されたポリブタジエンともいえるポリイソプレンも、本発明におけるポリブタジエンと同様に特定結合材の主剤として使用することができる。ポリイソプレンの市販品の具体例としては、光興産社製商品名Polyip等が挙げられる。

これらのなかでは、細骨材との混和性が良く圧縮強度性能と保水性能が良好であるという観点から、エボニックデグサ社製のPolyoil 110、Polyoi1 130、Polyvest OC 800S、及び、PolybdR−15HTが好適に用いられる。

【0026】

ポリブタジエンの粘度は、圧縮強度性能、保水性能に影響を与えない限りは特に限定されないが、100万mPa・s以下が好ましく、50万mPa・s以下がより好ましく、10万mPa・s以下が特に好ましい。

ポリブタジエンの粘度が高い場合は、以下に詳述するようにポリブタジエン系有機結合材の調製に際して、該結合材の粘度を下げるために、以下に詳述する減粘剤を配合してもよく、骨材と混合する際に該結合材を加熱することで粘度を下げてもよい。なお、減粘剤の配合は、用いる材料や添加量によっては圧縮強度性能に影響を与える可能性があるため、圧縮強度性能の許容範囲内で配合する必要がある。

【0027】

特定結合材の添加量は、骨材100質量部に対して0.3質量部以上20.0質量部以下であることが好ましく、0.5質量部以上10.0質量部以下であることがより好ましく、1.5質量部以上5.0質量部以下であることが最も好ましい。なお、20.0質量部を超えて添加してもよいが、添加による圧縮強度向上効果はほとんど見られず、また、結合材の増加にも伴う空隙率の低下による保水性が低下する場合もある。

【0028】

−その他の添加剤−

また、本発明にかかるポリブタジエン系有機結合材には、細骨材に対する結合力を増し、効果的に圧縮強度性能を発現させるために、本発明の効果を損なわない限りにおいて種々の添加剤を用いてもよい。添加剤としては、結合材の硬化性を向上させるための架橋助剤、ポリブタジエンの架橋性を増大させ効率的に硬化させるための硬化触媒、可使時間を安定させるための紫外線吸収剤などが挙げられる。

【0029】

(架橋助剤)

特定結合材には、シラン系架橋助剤を用いてもよい。本発明におけるシラン系架橋助剤は、細骨材に対する結合力を増し、ポリブタジエン同士を効率的に架橋させることで、効果的に圧縮強度性能を発現させる添加剤である。シラン系架橋助剤としては、ポリブタジエンと反応する官能基、砂等の骨材と反応する官能基の双方を有しているものが特に好適に用いられる。

ポリブタジエンと反応する官能基としては、ビニル基、アリル基、ヘキセニル基等のアルケニル基や、アクリロキシ基、メタクリロキシ基等が挙げられる。また、骨材と反応する官能基としては、アルコキシ基、アセトキシ基等の加水分解性基を有する反応性シリル基等が挙げられる。

これらの官能基を有するシラン系架橋助剤としては、具体的には、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルメチルジメトキシシラン、ビニルメチルジエトキシシラン、ジビニルジメトキシシラン、ジビニルジエトキシシラン、ビニルトリアセトキシシラン、アリルトリメトキシシラン、ヘキセニルトリメトキシシラン、3−アクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、及び、少なくともそれらをモノマーユニットとする縮合重合体等が挙げられる。これらのなかでも、骨材に対する結合力が良好であり、ポリブタジエン同士を効率的に架橋させる効果が高いことから、ビニルトリメトキシシラン、ビニルトリエトキシシラン、及び、少なくともそれらをモノマーユニットとする縮合重合体が好適に用いられる。

これらの官能基を有するシラン系架橋助剤は市販品としても入手可能であり、本発明においては市販品を用いてもよい。

市販品としては、例えば、信越化学工業社製商品名KBM−1003、KBE−1003、東レ・ダウコーニング社製商品名Z−6161、Z−6825、エボニックデグサ社製商品名Dynasylan6490、Dynasylan6498等が挙げられる。

【0030】

ポリブタジエン系有機結合材にシラン系架橋助剤を用いる場合の添加量は、該有機結合材全不揮発分の0.1質量%以上20.0質量%以下が好ましく、1.0質量%以上15.0質量%以下がより好ましく、2.0質量%以上10.0質量%以下が特に好ましい。添加量が上記範囲において、添加による効果が十分に発現され、且つ、架橋を阻害して硬化性を損なうこともない。

【0031】

(硬化触媒)

特定結合材に用いうる硬化触媒は、ポリブタジエンの架橋を促進する機能を有する化合物である。ポリブタジエンは硬化触媒を添加しない場合で空気中の酸素による酸化架橋が進行し、硬化するものであるが、実用上は硬化触媒を配合しその架橋反応を促進することが好ましい。

硬化触媒としては、不飽和基を有する化合物の架橋・硬化に用いられる従来公知の硬化触媒を用いればよいが、その代表例として金属ドライヤーが挙げられる。金属ドライヤーの具体例としては、鉄系触媒、ビスマス系触媒、ジルコニウム系触媒、コバルト系触媒、マンガン系触媒、亜鉛系触媒、銅系触媒等が挙げられる。これらの金属系触媒は、種々の錯体あるいはカルボン酸金属塩等の構造を有する多種の触媒があるが、触媒の構造は特に限定されず、酸化硬化を促進する触媒であればいずれも用いることができる。

【0032】

硬化触媒は市販品として入手可能であり、本発明においてはそれら市販品を用いてもよい。市販品としては、例えば、日本化学工業社製、商品名ナフテックスZnシリーズ、ニッカオクチックスZnシリーズ、ナフテックスCaシリーズ、ニッカオクチックスCaシリーズ、ナフテックスKシリーズ、ニッカオクチックスKシリーズ、ニッカオクチックスBiシリーズ、ネオデカン酸Biシリーズ、プキャットシリーズ、PAシリーズ、ナフテックスZrシリーズ、ニッカオクチックスZrシリーズ、ナフテックスFeシリーズ、ニッカオクチックスFeシリーズ、ナフテックスCoシリーズ、ニッカオクチックスCoシリーズ、ナフテックスMnシリーズ、ニッカオクチックスMnシリーズ、ナフテックスMgシリーズ、ナフテックスLiシリーズ、ナフテックスCuシリーズ、ナフテックスBaシリーズ、ニッカオクチックス・レアースシリーズ、ニッカオクチックスNiシリーズ、ホープ製薬社製商品名オクトープシリーズ等が挙げられる。

これらのなかでは、触媒能の高さから、日本化学工業社製ニッカオクチックスBiシリーズ、プキャットシリーズ、ナフテックスCoシリーズ、ニッカオクチックスCoシリーズ、ナフテックスMnシリーズ、ニッカオクチックスMnシリーズ、ニッカオクチックスFeシリーズが好適に用いられる。

【0033】

硬化触媒は触媒化合物単独で用いてもよいし、溶媒に溶解させた溶液で用いてもよい。

添加量は、該有機結合材全不揮発分の0.001質量%以上5.0質量%以下が好ましく、0.01質量%以上3.0質量%以下がより好ましく、0.1質量%以上1.5質量%以下が特に好ましい。

添加量が上記範囲において、硬化促進効果が十分に発現され、且つ、触媒の添加に起因する特定結合材の着色なども生じることがない。

【0034】

(減粘剤)

本発明における多孔質保水層は、上記骨材と上記ポリブタジエン系有機結合材との混合物を混練する混合物調製工程を経て得られるが、混練時の混和性、分散性を向上させるために、混合物には、さらに減粘剤を用いてもよい。本発明における減粘剤は、ポリブタジエンに相溶する液状の有機化合物であり、シクロヘキサン、各種イソパラフィン、メチルシクロヘキサン、トルエン、鉱油等の常温常圧で揮発性の有機化合物、あるいは、フタル酸ジオクチル、フタル酸ジノニル、ランクセス社製商品名メザモール、ビックケミー社製商品名DISPERBYKシリーズ等の常温常圧で揮発性に乏しい有機化合物が利用できる。

減粘剤の添加量は、求められる性能を維持できる範囲において特に限定されないが、硬化性や多孔質保水層の強度等を考慮すれば、上述の常温常圧で揮発性の液体有機化合物の場合、該混合物の全質量中20質量%以下であることが好ましく、上述の常温常圧で揮発性に乏しい液体有機化合物の場合、該混合物中5質量%以下であることが好ましい。

【0035】

また、上記減粘剤は、上記混合物調製工程の際に添加するだけでなく、上記ポリブタジエン系有機結合材に事前に添加されていてもよい。事前に添加することにより、上記ポリブタジエン系有機結合材の粘度が低くなり、混練時の混和性、分散性が向上する。

事前添加する際の、上記減粘剤の添加量としては、求められる性能を維持できる範囲において特に限定されないが、硬化性や多孔質保水層の強度等を考慮すれば、上述の常温常圧で揮発性の液体有機化合物の場合、該混合物の全質量中80質量%以下であることが好ましく、上述の常温常圧で揮発性に乏しい液体有機化合物の場合、該混合物中20質量%以下であることがさらに好ましい。

【0036】

(紫外線吸収剤)

本発明における多孔質保水層には、紫外線吸収剤を含有させてもよい。

紫外線吸収剤としては、従来公知の紫外線吸収能を有する化合物を用いることができるが、なかでもベンゾフェノン系、トリアジン系、サリチレート系及びベンゾトリアゾール系の紫外線吸収剤が好ましい。これらの紫外線吸収剤は高分子化合物が最も劣化を受けやすい波長320〜350nm付近の光(紫外線)を吸収し、無害な振動エネルギーや熱エネルギーに変換することで、高分子化合物の紫外線による劣化を抑制する働きをする。

上記紫外線吸収剤としては、市販品を用いることもできる。本発明に用いうる紫外線吸収剤の市販品としては、旭電化工業社製のアデカスタブLAシリーズ;BASF社製のチヌビンシリーズ、チマソーブシリーズ;クラリアントジャパン社製のホスタビンシリーズ;城北化学工業社製のJFシリーズ等が挙げられるが、これらに限定されるわけではない。

【0037】

特定結合材は、ポリブタジエン及び所望により併用される前記シラン系架橋助剤、硬化触媒、紫外線吸収剤及び減粘剤などを混合することにより調製される。

上記各成分を含有するポリブタジエン系有機結合材の粘度は、圧縮強度性能、保水性能に影響を与えない限りは特に限定されないが、骨材との均一混和性向上の観点から、10万mPa・s以下が好ましく、5万mPa・s以下がより好ましく、1万mPa・s以下が特に好ましい。

粘度を上記範囲とするためには、ポリブタジエンとして粘度が上記範囲のものを選択して用いてもよく、また、ポリブタジエン、硬化触媒などを混合した後、減粘剤を添加することで特定結合材を含有する組成物の粘度を上記範囲に調製してもよい。

【0038】

−界面活性剤−

本発明の多孔質保水層は界面活性剤を含有する。界面活性剤を含有することで得られる多孔質保水層は水分の初期浸透性に優れる。

界面活性剤としては、骨材20表面や骨材20同士を接着させる有機結合材18層の表面に吸着して水浸透性を促進しうるものであれば特に制限はなく使用しうるが、効果の観点からはアニオン系界面活性剤及びノニオン系界面活性剤から選ばれる1種以上が好ましい。

本発明に使用されるアニオン系界面活性剤としては、炭化水素基に結合した、カルボン酸塩、スルホン酸塩、硫酸塩、硫酸エステル塩、及びリン酸塩などが挙げられ、塩としては、アルカリ金属塩、アンモニウム塩、アルカノールアミンなどの有機塩などが挙げられる。

なかでも、炭化水素基に結合したスルホン酸塩、硫酸塩、又は硫酸エステル塩等が好ましく、炭化水素基に結合したスルホン酸のアルカリ金属塩、及び、炭化水素基に結合した硫酸エステルのアルカリ金属塩から選ばれる1種以上がより好ましい。前記炭化水素基は脂肪族炭化水素基、芳香族炭化水素基のいずれであってもよいが、脂肪族炭化水素基、なかでも高級脂肪酸、例えば、炭素数10〜18程度のアルキル基などが好ましい。

【0039】

アニオン界面活性剤の好適な具体例としてはアルキル硫酸塩、アルキルベンゼンスルホン酸塩、アルキルフェニルスルホン酸塩、アルキルナフタレンスルホン酸塩、高級脂肪酸塩、高級脂肪酸エステルの硫酸エステル塩、高級脂肪酸エステルのスルホン酸塩、高級アルコールエーテルの硫酸エステル塩、高級アルコールエーテルのスルホン酸塩、高級アルキルスルホコハク酸塩、高級アルキルリン酸エステル塩、高級アルコールエチレンオキサイド付加物のリン酸エステル塩等及びこれらの誘導体が挙げられる。

より具体的には、例えば、ジアルキルスルホコハク酸塩、アルキルエステル硫酸塩、ドデシルベンゼンスルホン酸塩、イソプロピルナフタレンスルホン酸塩、モノブチルフェニルフェノールモノスルホン酸塩、モノブチルビフェニルスルホン酸塩、モノブチルビフェニルスルホン酸塩、ジブチルフェニルフェノールジスルホン酸塩等が挙げられる。

なかでも、ラウリル硫酸トリエタノールアンモニウム、ラウリル硫酸リチウム、オレイル硫酸ナトリウム、ポリオキシエチレンラウリルエーテル硫酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム、ポリオキシアルキレンエーテル、アルキルエーテル硫酸アンモニウム等が好ましい。

アニオン系界面活性剤は市販品を用いてもよく、例えば、泰光油脂化学工業社製:商品名タイポールNLT−42希釈液(有効成分15%)、タイポールNLL−27(有効成分27%)、タイポールNOS−35(有効成分35%)、タイポールNOES−340(有効成分40%)、花王社製:商品名ネオペレックスG−65(有効成分20%)、第一工業製薬社製:商品名アクアロンHS−10(有効成分100%)、アクアロンKH−05(有効成分100%)などが挙げられる。

【0040】

また、ノニオン性界面活性剤としては、ポリエチレングルコール系エステル型、ポリエチレングルコール系エーテル型、ポリエチレングルコール系アミン、アミド型の界面活性剤、多価アルコール脂肪酸(部分)エステル系界面活性剤などが挙げられ、例えば、ポリプロピレングリコールエチレンオキサイド付加物、ポリオキシエチレンノニルフェニルエーテル、ポリオキシエチレンオクチルフェニルエーテル、ポリオキシエチレンドデシルフェニルエーテル、ポリオキシエチレンアルキルエーテル、ポリオキシエチレン脂肪酸エステル、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、脂肪酸アルキロールアミド、アセチレングリコール、アセチレングリコールのオキシエチレン付加物、脂肪族アルカノールアミド、グリセリンエステル、ソルビタンエステル等が挙げられる。

なかでも、ポリオキシアルキレンエーテル、ポリオキシエチレン−1−(アリルオキシメチル)アルキルエーテル硫酸アンモニウム、ポリオキシエチレンイソトリデシルエーテルが好ましい。

ノニオン系界面活性剤は市販品としても入手可能であり、例えば、日油社製:商品名ディスパノールTOC(有効成分100%)、第一工業製薬社製:商品名アクアロンHS−10(有効成分100%)、アクアロンKH−05(有効成分100%)、日本乳化剤社製:商品名ニューコール2308LY(有効成分100%)などが挙げられる。

【0041】

多孔質保水層中に存在する界面活性剤の量には特に制限はなく、界面活性剤の添加方法により適宜選択される。好ましい添加量については以下に詳述する。

【0042】

−多孔質保水層の形成(1)−

本発明に係る多孔質保水層の形成方法の第1の態様を挙げて説明する。

第1の態様に係る製造方法では、有機結合材と骨材と界面活性剤との混合物を十分に混練したのち、路盤上に敷均し、所望により表面を平滑になるように圧縮した後、有機結合材が硬化して界面活性剤を含有する多孔質保水層が形成される。多孔質保水層形成用組成物の調製に際しては、前記骨材100質量部に対して有機結合材を0.3質量部以上20.0質量部以下添加して混合物を調製する。

界面活性剤の添加量は目的に応じて選択されるが、有機結合材100質量部に対して有効成分量として0.05質量部未満では効果が不十分となる懸念があり、また、添加量の上昇に従い水分の初期浸透性は向上するが、10.0質量部を超えて添加しても、効果の向上はあまり見られず、却って有機結合材の硬化性を阻害する懸念があるため、0.05質量部以上、10.0質量部以下とすることが好ましい。

混練りは常法により行うことができ、例えば、モルタルミキサー(パン型タイプ、傾胴タイプ)等の装置を用いて行うことができる。

また、施工効率上、練り混ぜ時間は30秒〜10分が好ましい。さらに、路盤上に有機結合材が完全に硬化する前に敷設する必要があることから練り混ぜ後の可使時間は、3時間〜18時間の範囲であることが好ましい。

なお、まず、骨材と有機結合材とを充分に混合し、その後、界面活性剤を添加して混合物を形成してもよい。この方法によれば、得られた多孔質保水層の水浸透性がより向上される。この作用は明確ではないが、骨材と有機結合材とを充分に混合した後、界面活性剤を添加することで、界面活性剤が空隙に接する骨材表面、或いは、有機結合材による被膜の表面に偏在しやすくなるためと考えている。

【0043】

−多孔質保水層の形成(2)−

多孔質保水層の第2の態様に係る形成法について説明する。

第2の態様に係る製造方法では、有機結合材と骨材との混合物を十分に混練したのち、路盤上に敷均し、所望により表面を平滑になるように圧縮した後、有機結合材を硬化して多孔質保水層を形成する。その後、形成された多孔質保水層に界面活性剤を付与することで界面活性剤を含有する多孔質保水層が形成される。

多孔質保水層形成用組成物における骨材と有機結合材との好ましい含有量は、前記第1の態様におけるものと同様である。

多孔質保水層への界面活性剤の付与方法には特に制限はなく、例えば、多孔質保水層表面から、界面活性剤を含有する水溶液を噴霧する方法、塗布する方法、ポンプなどの圧力装置を用いて圧入する方法、或いは、多孔質保水層に配置された給水管を使用して界面活性剤を含有する水溶液を浸透させる方法などが挙げられる。

界面活性剤の添加量は目的に応じて選択されるが、界面活性剤の量(有効量)が骨材100質量部に対して0.0001質量部以上0.2質量部以下となる範囲が実用上好ましい。また、界面活性剤を含有する水溶液の希釈倍率としては、有効散布量や粘度との関係で散布しやすい程度であれば特に限定されないが、例えば、有効成分が100ppm以上であって、且つ10質量%以下となる程度とすればよい。

【0044】

多孔質保水層に界面活性剤を含むことは、以下の方法で確認することができる。

例えば、硬化後の多孔質保水層を清浄な水に所定時間浸漬した後、この水に溶出・抽出された界面活性剤を分析・同定することで、多孔質保水層に界面活性剤が存在することを確認することができる。また、水浸透性の試験を行い、水分の初期浸透性を測定することで、界面活性剤の存在を推定することができる。例えば、被試験体である多孔質保水層について、硬化後の多孔質保水層表面に、スポイト等で水を1〜数滴程度滴下し、その水滴が多孔質保水層に浸透するまでの時間を測定し、その時間が300秒以下であることからも、界面活性剤の存在を推定することができる。一般に、界面活性剤を含有しない多孔質保水層では、通常は、上記の試験を行った場合に、少なくとも600秒以上の時間を要するためである。

【0045】

路盤14上に形成される多孔質保水層16の厚みは目的に応じて選択されるが、保水効果と強度とのバランスを考慮すれば、一般的には、10mm〜60mmの範囲であることが好ましく、20mm〜40mmの範囲であることがより好ましい。

なお、保水効果向上を目的として、路盤14上には水不透過性の遮水シートを配置してもよい。遮水シートを配置することで、雨水などの路盤への流出が抑制され、効果的に多孔質保水層16の空隙内に水分が保持される。遮水シートは、必ずしも路盤14の全面に配置されなくてもよく、必要に応じて部分的に配置されていてもよい。

遮水シートは、多孔質保水層16を保水性の維持と、それによる道路表面の温度低下を目的として用いる場合に特に有用である。一方、多孔質保水層16を、道路表面の排水を促進させる目的で用いる使用態様においては、遮水シートを用いないか、或いは、排水性を損なわない範囲で局所的に使用することが好ましい。

【0046】

本発明の多孔質保水層は界面活性剤を含有するので水分の初期浸透性に優れる。本発明における水分の初期浸透性は、硬化後の多孔質保水層表面に、スポイト等で水を1〜数滴程度滴下し、その水滴が多孔質保水層に浸透するまでの時間を測定することで確認される。上記のように、水滴が浸透するまでの時間が300秒以下であることを水浸透性に優れると評価する。

【0047】

多孔質保水層16の表面には、保水性保護層24を有することが好ましい。

保水性保護層24としては公知のものが適宜用いられる。保水性保護層としては、例えば、保水性ブロック、透水性ゴムマット、ウッドチップ層、天然石樹脂舗装等が挙げられる。保水性保護層24を設けることで、多孔質保水層16の表面が直接露出せず、また、局所的な応力集中が抑制され、耐久性が向上する。また、該保護層24も保水性に優れるため、多孔質保水層の効果を損なうことなく、耐久性向上が図れる。

保水性保護層として用いられる保水性ブロックとしては、例えば、多孔質セラミック製のブロック、ガラスカレットや廃コンクリート粉砕物等を結合材で硬化させて形成された多孔質ブロックなど、保水性、透水性を確保するための空隙を有し、舗装材としての強度を備えた固体のブロックが挙げられる。保水性ブロックの市販品としては、例えば、エンテック社製のFUJI(商品名)シリーズなどが挙げられる。

透水性ゴムマットは、ゴムを破砕して得られたゴムチップを結合材で結合して形成した可撓性のマットであり、ゴムチップのサイズ、結合材(接着剤)の種類や量、及び、マットの厚み等を選択することで、所望の保水性、透水性、及び、柔軟性を得ることができる。さらに、所望の色相に着色したゴムチップを原料としたり、マットを成形するための型の形状を工夫したりすることで、意匠性に優れたゴムマットとすることもできる。

透水性ゴムマットは市販品としても入手可能であり、例えば、大木ゴム工業製のライル(商品名)シリーズ、ダイセイ製のISOラバブリック(商品名)シリーズなどが挙げられる。

【0048】

ウッドチップ層は、各種のウッドチップ(間伐材などの木材破砕物)をウレタン系の結合材で接着、硬化させて形成する保水性層であり、ウッドチップ自体が有する微細な空隙や親水性の物性を利用した保水性、透水性の表面舗装である。ウッドチップを形成する木材の材質、チップのサイズや形状、結合材の種類や量などを調節することで、強度、保水性、外観などを制御することができる。ウッドチップ層の形成に用いるウッドチップは、木材を粉砕して作製したものでもよく、市販品を用いてもよい。

天然石樹脂舗装は、前記ウッドチップに代えて、各種の天然石を敷き詰めた舗装であり、天然石を結合材(樹脂)で接着、硬化させてなる。有機結合材としては、耐久性の観点からは例えば、ウレタン系の有機結合材が好ましい。天然石間の空隙により保水性、透水性の舗装となる。

舗装に用いる天然石としては、所謂玉砂利を使用すればよく、必要な強度と保水性を考慮して玉砂利のサイズを選択すればよい。不定形の天然石として一般的には、直径(球形ではない場合、最大径)が1.5mm程度から20mm程度のものが用いられる。天然石もまた、サイズや色相を選択することで意匠性に優れた舗装とすることができる。天然石舗装に使用される市販品としては、日本銀砂(株)製の玉砂利などが挙げられる。

【0049】

保水性保護層24の厚みは保護層の種類や目的に応じて選択されるが、5mm〜80mmの範囲であることが強度の関係から好ましい。

【0050】

以下、保水性舗装10の、より詳細な形成方法を、ポリブタジエン系有機結合材を用いた場合を例として説明する。

転圧などによって表面が平らに整地された路床12の上に、例えば、歩道用であれば、粒径材料を100〜150mmの厚さに敷設して転圧する等して路盤14を整正して形成する。この工程は通常の道路施工と同様に実施される。

その後、前記多孔質保水層16に用いられる骨材をドライ混合する。ドライ混合は、骨材が均一に分散できるように、約30秒かけて行う。なお、混合の時間は、目的に応じて選択され、例えば、粒径の異なる複数種の骨材を用いる場合、その種類により決定される。

【0051】

ドライ混合とは別工程で、特定結合材を調製する。調製は、前記ポリブタジエン主剤に、所望により添加される架橋助剤、硬化触媒、紫外線吸収剤を添加し、約30秒程度混合する。含有するポリブタジエン素材により粘度の調製を必要とする場合には、減粘剤を加えて、さらに約30秒混合する。なお。混合時間には特に限定はない。

【0052】

その後、骨材に調製された特定結合材及び界面活性剤を添加して、約180秒かけてウェット混合して多孔質保水層16形成用の混合物を得る。混合時間は、骨材と結合材が均一に分散するように決定されるものであって、180秒に限定されるものではない。

【0053】

得られた多孔質保水層形成用の混合物を、人力またはコンクリートフィニッシャ等の装置を用いて路盤14上に配置する。その後、人力(コテ)、機械(ローラおよびビブロプレート)を用いて、敷均された舗装材を転圧して、厚さが20mm〜40mmの多孔質保水層16を形成する。ただし、保水性保護層24に保水性ブロック等を用いた場合は、多孔質保水層形成用の混合物を敷均し、締め固め直後に保水性ブロック等を布設し、仕上げにビブロプレート等でブロックの上から転圧する場合がある。その後、24時間程度養生することで、保水性舗装10が完成する。なお、養生時間は、該結合材の硬化速度に応じて便宜調整すればよい。

本態様では、形成された多孔質保水層16表面に保水性ブロックなどの保水性保護層24が形成される場合があるが、保水性保護層24は必ずしも必要ない。

【0054】

以上のような製造方法によれば、骨材20と、ポリブタジエン系有機結合材18とを予め混合させ、得られた混合物を敷設するといった簡単な作業で、多孔質保水層16が容易に形成され、実用上十分な強度と保水性を有する保水性舗装10が簡易に得られ、保水性舗装10全体に亘って高い保水機能と高い圧縮強度とを併せて得ることができる。

【0055】

[第二実施形態]

次に、第二実施形態に係る保水性舗装の構成を説明する。図2(A)は、本発明に係る保水性舗装を実施するための最良の第二の形態を示した概略断面図である。

【0056】

図2(A)に示すように、かかる保水性舗装26Aは、多孔質保水層16内に水を給水する給水管28が配置される。給水管28は、金属或いは樹脂製の中空管であって、長さ方向に一定の間隔で、或いは、ランダムに微細な穴が形成されており、図示されない水分供給設備に接続している。好天が続き雨水による水分の供給がない場合においても、給水管28により多孔質保水層16内に定期的に給水することで、路面の温度低下効果を維持することができる。

ここで用いられる給水管28は、多孔質保水層16の形成時に層内に配置されることが、施工の簡易性及び硬化した多孔質保水層16により給水管28が保護されるという観点から好ましい。

給水管28は、ポリエチレン、ポリスチレン、ポリエステルなどの樹脂製の管、繊維強化樹脂製の管、金属管などのいずれを用いてもよいが、可撓性、耐久性、及び、コストの点からは、ポリエチレン樹脂などの樹脂製管が好ましい。

給水管の直径は適宜選択されるが、一般的には、直径が10mm〜20mm程度、管の肉厚が0.5mm〜1.0mm程度のものが用いられる。

給水のための開口部は、その間隔を一定とする際には、所望の保水性の程度に応じて、10cm〜100cmの範囲で適宜選択すればよい。また、ランダムに配置してもよく、開口部の大きさや管の単位長さあたりに形成する開口部の数は、多孔質保水層の目的に応じて適宜選択される。

給水管に設けられる開口部は、経時的に目詰まりしない形状やサイズを選択することが好ましく、開口部の形状を選択する以外に、例えば、定期的に高圧の水により開口部を洗浄して目詰まりを防止したり、或いは、開口部に点滴ノズルを配置して目詰まりを防ぐ構造としたり、してもよい。

給水管は市販品としても入手可能であり、例えば、トロカンパニー社製のドリップチューブDL2000(商品名)などが挙げられる。

給水管の少なくとも一方の端部は、必要に応じて、給水タンク、給水ポンプ、水道の蛇口などの水分供給装置に連結されて用いられる。

なお、給水管28から補給された水分により効果的な保水を行う目的で、給水管28の配置された路盤14上に既述の遮水シート29を配置してもよい。図2(B)は、路盤14と給水管28との間に遮水シート29を配置した実施形態を示す概略断面図である。

本実施形態によれば、給水管28から供給された水が路盤14へ流失せず、遮水シート29上に保持されることから、多孔質保水層16の空隙に徐々に拡散して保水されることから、供給された水分は道路表面の温度低下などに、より有効に使用される。

【0057】

給水管28による水分の供給においては、多孔質保水層16の水分の初期浸透性が重要となる。即ち、人工的に供給した水分が多孔質保水層16内の空隙22に速やかに浸透、拡散して広い範囲に行き亘ることで、空隙22内に保水された水が保水性舗装における優れた路面の温度低下効果を発現するものであるが、初期浸透性が低いと、給水管28から供給された水は、空隙22内に充分に浸透、拡散せず、路盤14方向へ流出してしまい、水分供給による効果を充分に得られない懸念がある。このため、例えば、初期の給水に際して界面活性剤を含有する水溶液を給水管28から供給することで、界面活性剤水溶液が空隙22内に効率よく浸透、拡散することで多孔質保水層16が界面活性剤を含有することになり、その後の水分供給による保水効率が効果的に行われる。このため、本発明の第2の製造方法による多孔質保水層16の形成は、この第二実施形態に適用してその効果が著しいといえる。

【0058】

[その他の実施形態]

本発明に係る保水性舗装の構成では、上記の他、多孔質保水層16と路床12との間に保水性路盤を有してもよい。保水性路盤を設けることで、多孔質保水層16を透過した雨水が保水性路盤に保持され、保水性舗装における路面の温度低下効果が長期間にわたり維持される。

保水性路盤は、通常の路盤材に加え、保水材として微粒珪砂、石炭灰等の微粒子を混合して形成された路盤である。微粒珪砂とは、陶磁器やガラスの原料となる珪砂を製造する工程で排出される粒子径が0.005mm〜0.1mmの範囲の微粒分をいう。石炭灰は、石炭火力発電所で微粉炭を燃焼した後に発生した残渣である。

保水性路盤の粒径0.1mm以下の微粒材の含有率は、10質量%以上30質量%以下であることが好ましく、10質量%以上20質量%以下であることがより好ましい。上記範囲において、保水性と路盤の強度とが両立される。

保水性路盤を設ける場合の厚みは、効果と強度の観点から100mm〜400mmの範囲であることが好ましい。保水性路盤は、通常の路盤に変えて設置されてもよく、路盤上にさらに設置されてもよい。

【実施例】

【0059】

以下、本発明の実施例を挙げて本発明を具体的に説明するが、本発明はこれらに制限されない。

(有機結合材の調製)

Polyoil 110(エボニックデグサ社製ポリブタジエン、分子量2,200、20℃における粘度850mPa・s)を100質量部、KBM−1003(信越化学工業社製ビニルトリメトキシシラン)を5質量部、ニッカオクチックスMn8%(T)(商品名)、日本化学産業社製:2−エチルヘキサン酸マンガン系触媒(約50質量%溶液)を、0.3質量部を混合することで、ポリブタジエン系有機結合材Aを得た。

【0060】

(実施例1〜4、比較例1)

1.保水性舗装の作製

(混合物の作製)

骨材として6号けい砂を用い、骨材100質量部に対し、ポリブタジエン系有機結合材A1.0質量部及び界面活性剤(ラウリル硫酸リチウム(有効成分27%):タイポールNLL−27(商品名)、泰光油脂化学工業社製)を0.04質量部添加し、モルタルミキサーにて合計5分間混合して多孔質保水層形成用の混合物(実施例1用の混合物)を作製した。

なお、界面活性剤の配合方法は、はじめに骨材と有機結合剤とを3分間練り混ぜて均一化させ、その後、界面活性剤を添加して、さらに2分間均一に練り混ぜた。

また、有機結合材Aの添加量を下記表2に記載の量とした他は実施例1と同様にして、実施例2〜4用の混合物を得た。また、界面活性剤を添加しなかった以外は実施例1と同様にして比較例1用の混合物を得た。

【0061】

【表2】

【0062】

(実施例5〜8、比較例2)

骨材100質量部に対して有機結合材Aを2質量部用い、界面活性剤を下記表3に記載の量配合する場合において、上記実施例1と同様の混合方法(実施例5、6)と、骨材と有機結合材と界面活性剤とを同時に投入して3分間混合する方法(実施例7、8)にて混合物を得た。また、界面活性剤を添加しなかった以外は実施例5と同様にして比較例2用の混合物を得た。

【0063】

【表3】

【0064】

(多孔質保水層の形成)

路盤14上に前記で得られた混合物1を配置し、厚さが30mmとなるように表面を人力(コテ)で圧縮し、敷均し、路盤上に厚さ30mmの多孔質保水層16を形成した。形成された多孔質保水層16表面に、厚さ60mmの保水性ブロック(セラミックス製、比重1.85のブロック:サイズ200mm×100mm×厚さ60mm)24を配置して、図1に示すのと同じ層構成を有する実施例1の保水性舗装10を形成した。

【0065】

2.可使時間の評価

23℃において、各原料を混合した直後からその混合物が施工できなくなるまでの時間を施工効率(可使時間)とした。施工の可否については、金属スパーチュラでハンドリングすることで評価し、ハンドリングが不可になった時点を施工できない時点として評価した。

3.圧縮強度の評価

圧縮強度の評価のため、得られた実施例1〜実施例8用の混合物及び比較例1及び2用の混合物を型枠内に配置し、表面を平面上にならして硬化させ、材齢2日、及び材齢7日に得られた成形体の圧縮強度をJIS R 5201に準じて測定した。養生温度は室温23℃とした。なお、本評価において材齢7日の圧縮強度が1.4N/mm2以上であることで、歩道に用いた場合に、表面を通過する自動車の荷重に耐える実用上の圧縮強度を達成したと評価する。

4.水浸透性の評価

得られた実施例1〜実施例8用の混合物及び比較例1及び2用の混合物を型枠内に配置し、表面を平面状にならして上記と同様の条件で硬化させた。得られた硬化後の多孔質保水層表面に、スポイトを用いて水を1滴滴下し、その水滴が多孔質保水層に浸透するまでの時間を測定した。水滴が浸透するまでの時間が300秒以下であることを水浸透性に優れると評価する。

5.最大吸水率の評価

最大吸水率試験は、舗装調査・試験法便覧(社)日本道路協会に準じて行った。

これらの評価結果を上記表2及び表3に併記した。

表2及び表3より、本発明の保水性舗装は実用上充分な圧縮強度が維持され、最大吸水率が高く、且つ、多孔質保水層に界面活性剤を含有しない比較例1及び比較例2に対し、水分の初期浸透性が大幅に改善され、いずれも水が浸透するまでの時間は300秒を下回り優れた水浸透性を達成していることがわかる。また、本発明の効果の一つである初期の水浸透性は、骨材100部に対する特定有機結合材の添加量が1部〜8部の範囲において特に著しいことがわかる。また、実施例5と実施例7との対比より、多孔質保水層の製造に際して、骨材と有機結合材を混合して均一化した後、界面活性剤を添加した方が、骨材と有機結合材と界面活性剤を同時に混合するよりも、水浸透性がより向上することがわかる。

【0066】

(実施例9〜11)

実施例1で用いたポリブタジエン系有機結合材Aの添加量を骨材100質量部に対し、3.0質量部とした以外は実施例1と同様にして実施例9の多孔質保水層形成用の混合物を作製した。

また、骨材として「けい砂6号」に換えて以下に示すけい砂5号及びけい砂4号を用いた以外は実施例9と同様にして、実施例10及び実施例11の多孔質保水層形成用の混合物を作製した。

実施例9〜11の多孔質保水層形成用の混合物を実施例1と同様にして評価した。結果を下記表3に示す。

【0067】

【表4】

【0068】

表4に示すように、本発明に係る多孔質保水層は骨材の粒径を換えても同様に優れた効果を示すことがわかる。

【0069】

(実施例12〜実施例19、比較例3)

1.保水性舗装の作製

(混合物の作製)

ポリブタジエン系有機結合材の使用量及び界面活性剤を下記表5に記載のように変更した以外は、実施例1と同様にして保水性舗装を製造した。使用した界面活性剤の詳細を以下に示す。また、比較例3として、界面活性剤を配合せずに水を下記表5に記載の量配合した以外は、実施例1と同様にして保水性舗装を製造した。

〔界面活性剤〕

・タイポールNLT−42希釈液(有効成分15%)(商品名:泰光油脂化学工業社製)ラウリル硫酸トリエタノールアンモニウム(アニオン系界面活性剤)

・タイポールNOS−35(有効成分35%)(商品名:泰光油脂化学工業社製):オレイル硫酸ナトリウム(アニオン系界面活性剤)

・タイポールNOES−340(有効成分40%)(商品名:泰光油脂化学工業社製):ポリオキシエチレンラウリルエーテル硫酸ナトリウム(アニオン系界面活性剤)

・ネオペレックスG−65(有効成分20%)(商品名:花王社製):ドデシルベンゼンスルホン酸ナトリウム(アニオン系界面活性剤)

・ニューコール2308LY(有効成分100%)(商品名:日本乳化剤社製):ポリオキシアルキレンエーテル(ノニオン系界面活性剤)

・アクアロンHS−10(有効成分100%)(商品名:第一工業製薬社製):ポリオキシエチレンノニルプロペニルフェニルエーテル硫酸アンモニウム(アニオン系界面活性剤)

・アクアロンKH−05(有効成分100%)(商品名:第一工業製薬社製):ポリオキシエチレン−1−(アリルオキシメチル)アルキルエーテル硫酸アンモニウム(アニオン系界面活性剤)

・ディスパノールTOC(有効成分100%)(商品名:日油製):ポリオキシエチレンイソトリデシルエーテル(ノニオン系界面活性剤)

得られた多孔質保水層形成用の混合物及びそれを用いた保水性舗装について、実施例1と同様にして評価した、

結果を下記表6に示す。

【0070】

【表5】

【0071】

【表6】

【0072】

表6の結果より、本発明に係る実施例12〜実施例19の保水性舗装はいずれも、材齢7日(23℃養生)において車両進入を可能にする輪荷重に耐える圧縮強度性能を有し、且つ、吸水率の結果より保水性を維持しうる空隙を備えることが確認された。また、添加する界面活性剤の種類を換えた場合においても、界面活性剤を加えなかった比較例3に比べ、非常に優れた水分の初期浸透性を発現することがわかる。

【0073】

(実施例20〜実施例27)

(有機結合材B〜有機結合Iの調製)

実施例1において用いた結合材Aと同様にして、下記表7に記載の処方にて結合材B〜結合材Iを調製した。

なお、表7に示す各成分の詳細は以下に示すとおりである。

〔ポリブタジエン〕

・Polyoil 110:エボニックデグサ社製 ポリブタジエン(分子量2,200、20℃における粘度850mPa・s)

・Poly bd R−45HT:出光興産社製 水酸基含有ポリブタジエン(分子量2,800、30℃における粘度6,600 mPa・s、水酸基含有率:1分子あたり約2個)

・Kraysol LBH−P 5000:出光興産社製 水酸基含有ポリブタジエン(分子量5,300、30℃における粘度19Pa・s、水酸基含有率:1分子あたり約2個)

・Polyvest OC 800S:エボニックデグサ社製 無水マレイン酸基含有ポリブタジエン(分子量2,200〜2,600、20℃における粘度6,000〜9,000mPa・s、無水マレイン酸基含有率:1分子あたり約1.9個)

・NISSO PB JP−100:日本曹達社製 エポキシ化ポリブタジエン(分子量1,300、45℃における粘度220Pa・s、エポキシ基含有率:1分子あたり約5.6個)

〔架橋助剤〕

・KBM−1003:信越化学工業社製 ビニルトリメトキシシラン

・Dynasylan6490:エボニックデグサ社製 メトキシ基含有オリゴマー状反応性ビニルシロキサン

・Dynasylan6498:エボニックデグサ社製 エトキシ基含有オリゴマー状反応性ビニルシロキサン

〔硬化触媒〕

・ニッカオクチックスMn8%(T):日本化学産業社製 2−エチルヘキサン酸マンガン系触媒(約50質量%溶液)

・ニッカオクチックスCo12%(T):日本化学産業社製 2−エチルヘキサン酸コバルト系触媒(約75質量%溶液)

・8%オクトープFe:ホープ製薬社製 2−エチルヘキサン酸鉄系触媒(約70質量%溶液)

【0074】

【表7】

【0075】

表7に記載の結合材B〜結合材Iを用い、骨材として6号けい砂を用い、骨材100質量部に対し、下記表8に示すように、前記ポリブタジエン系有機結合材B〜有機結合材Iをそれぞれ2.0質量部添加し、モルタルミキサーにて3分間混合して多孔質保水層形成用の混合物を作製した。

圧縮強度の評価のため、得られた多孔質保水層形成用の混合物を型枠内に配置し、表面を平面上にならして硬化させ、材齢7日に得られた成形体の圧縮強度をJIS R 5201に準じて測定した。養生温度は室温23℃とした。また、実施例1と同様にして水分の初期浸透性を評価した。

得られた成形体をタイポールNLL−27の100倍希釈液(有効成分0.27%)に1時間浸漬させ、その後、1日間常温(25℃)にて乾燥させて界面活性剤が付与された多孔質保水層成形体を得た。

得られた多孔質保水層成形体について圧縮強度をJIS R 5201に準じて測定した。また、実施例1と同様にして最大吸水率及び水分の初期浸透性を評価した。結果を下記表9に示す。

【0076】

【表8】

【0077】

【表9】

【0078】

表9の結果より、多孔質保水層形成後に界面活性剤を付与した場合も、多孔質保水層の形成時に混合物に界面活性剤を添加した場合と同様に、優れた水分の初期浸透性を発現することがわかる。

【0079】

(実施例28)

図2(B)に示すのと同様の、水平な路盤14上全面に遮水シート29を配置し、遮水シート29上に給水管〔商品名:レインバード社製ドリップラインXFシリーズ(XFD06−12−100)〕28を2m×2mの多孔質保水層の中央を横断するように配置した。その後、実施例1と同様の方法で、6号けい砂、骨材100質量部に対し、ポリブタジエン系有機結合材A2.0質量部及び界面活性剤(タイポールNLL−27)を0.04質量部添加して多孔質保水層用の混合物を作製、多孔質保水層16を形成し、保水性舗装とした。なお、図2(B)に示す保水性保護層24は用いなかった。

(比較例4)

多孔質保水層16の形成に際して、多孔質保水層形成用の混合物に界面活性剤を添加しなかった以外は、実施例28と同様にして比較例4の多孔質保水層を形成し保水性舗装とした。

【0080】

材齢7日において、得られた保水性舗装について、以下のようにして、初期水浸透性を評価した。

給水は、給水管28に1分間当り3Lの水を供給し、60分間継続して保水性舗装中に給水した。

給水開始後、20分間及び60分間経過後の多孔質保水層表面の濡れ色面積率を、それぞれ画像処理して黒色に表示させた画像を形成し、黒色領域の面積を測定することで算出した。

図3(A)は、実施例28の保水性舗装表面の給水開始後60分間経過後の濡れ色面積率を画像処理して黒色で表示させた画像であり、図3(B)は、比較例4の保水性舗装における給水開始60分経過後の保水性舗装表面の濡れ色領域を画像処理し、黒色で表示させた画像を示す。

給水開始後の保水性舗装表面の濡れ色面積率の測定結果を表10に示す。濡れ色面積率が大きいものほど、初期水浸透性に優れると評価する。

【0081】

【表10】

【0082】

表10の結果より、本発明の保水性舗装は、比較例4の保水性舗装に対して、舗装表面の広い面積に亘り濡れ色が観察されたことから、給水管から供給された水が速やかに濡れ拡がり、初期水浸透性に優れることがわかる。

【0083】

(実施例29、30、比較例5、6)

有機結合材Jとして、2液型エポキシ樹脂系結合材を準備した。主剤:ビスフェノールA型エポキシ樹脂、硬化剤:ポリアミン混合物、不揮発分:約100%。実施例1と同様に、骨材として6号けい砂を用い、骨材100質量部に対し、有機結合材Jを下表11に示す質量部及び界面活性剤(ラウリル硫酸リチウム(有効成分27%):タイポールNLL−27(商品名)、泰光油脂化学工業社製)を0.04質量部添加し、モルタルミキサーにて合計5分間混合して多孔質保水層形成用の混合物を作製した。

なお、界面活性剤の配合方法は、はじめに骨材と有機結合剤とを3分間練り混ぜて均一化させ、その後、界面活性剤を添加して、さらに2分間均一に練り混ぜた。

また、界面活性剤を添加しなかった以外は実施例29と同様にして比較例5用の混合物を、界面活性剤を添加しなかった以外は実施例29と同様にして比較例6用の混合物を、それぞれ得た。

【0084】

【表11】

【0085】

表11に明らかなように、ポリブタジエン系有機結合材に換えて他の有機結合材を用いた実施例29及び30においても、本発明の保水性舗装は実用上充分な圧縮強度が維持され、多孔質保水層に界面活性剤を含有しない比較例5及び比較例6に対し、水分の初期浸透性が大幅に改善されていることがわかる。

【符号の説明】

【0086】

10、26 保水性舗装

12 路床

14 路盤

16 多孔質保水層

18 有機結合材

20 骨材

22 空隙

24 保水性ブロック(保水性保護層)

28 給水管

29 遮水シート

【特許請求の範囲】

【請求項1】

有機結合材と、AMERICAN FOUNDRY SOCIETY 粒度指数が5以上180以下である骨材と、界面活性剤と、を含有する多孔質保水層を備えた保水性舗装。

【請求項2】

前記有機結合材が、ポリブタジエン系有機結合材である請求項1に記載の保水性舗装。

【請求項3】

前記骨材100質量部に対する前記有機結合材の含有量が、0.3質量部以上20.0質量部以下である請求項1又は請求項2に記載の保水性舗装。

【請求項4】

前記多孔質保水層が、前記有機結合材と前記骨材と前記界面活性剤とを含有する組成物を硬化させてなる多孔質保水層である請求項1から請求項3のいずれか1項に記載の保水性舗装。

【請求項5】

前記多孔質保水層が、前記有機結合材と前記骨材とを含有する組成物を硬化させてなる多孔質保水層に界面活性剤を付与してなる多孔質保水層である請求項1から請求項3のいずれか1項に記載の保水性舗装。

【請求項6】

前記界面活性剤が、アニオン系界面活性剤及びノニオン系界面活性剤から選択される一種以上である請求項1から請求項5のいずれか1項に記載の保水性舗装。

【請求項7】

前記界面活性剤が、炭化水素基に結合したスルホン酸のアルカリ金属塩、及び、炭化水素基に結合した硫酸エステルのアルカリ金属塩から選ばれる一種以上である請求項1から請求項5のいずれか1項に記載の保水性舗装。

【請求項8】

前記多孔質保水層中に、該多孔質保水層に水を給水する給水管を備える請求項1から請求項7のいずれか1項に記載の保水性舗装。

【請求項9】

AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を0.3質量部以上20.0質量部以下、及び界面活性剤を含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程とを含む保水性舗装の製造方法。

【請求項10】

AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を、0.3質量部以上20.0質量部以下含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程と、形成された多孔質保水層に、界面活性剤を付与する工程とを、含む保水性舗装の製造方法。

【請求項1】

有機結合材と、AMERICAN FOUNDRY SOCIETY 粒度指数が5以上180以下である骨材と、界面活性剤と、を含有する多孔質保水層を備えた保水性舗装。

【請求項2】

前記有機結合材が、ポリブタジエン系有機結合材である請求項1に記載の保水性舗装。

【請求項3】

前記骨材100質量部に対する前記有機結合材の含有量が、0.3質量部以上20.0質量部以下である請求項1又は請求項2に記載の保水性舗装。

【請求項4】

前記多孔質保水層が、前記有機結合材と前記骨材と前記界面活性剤とを含有する組成物を硬化させてなる多孔質保水層である請求項1から請求項3のいずれか1項に記載の保水性舗装。

【請求項5】

前記多孔質保水層が、前記有機結合材と前記骨材とを含有する組成物を硬化させてなる多孔質保水層に界面活性剤を付与してなる多孔質保水層である請求項1から請求項3のいずれか1項に記載の保水性舗装。

【請求項6】

前記界面活性剤が、アニオン系界面活性剤及びノニオン系界面活性剤から選択される一種以上である請求項1から請求項5のいずれか1項に記載の保水性舗装。

【請求項7】

前記界面活性剤が、炭化水素基に結合したスルホン酸のアルカリ金属塩、及び、炭化水素基に結合した硫酸エステルのアルカリ金属塩から選ばれる一種以上である請求項1から請求項5のいずれか1項に記載の保水性舗装。

【請求項8】

前記多孔質保水層中に、該多孔質保水層に水を給水する給水管を備える請求項1から請求項7のいずれか1項に記載の保水性舗装。

【請求項9】

AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を0.3質量部以上20.0質量部以下、及び界面活性剤を含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程とを含む保水性舗装の製造方法。

【請求項10】

AMERICAN FOUNDRY SOCIETY 粒度指数が5〜180である骨材100質量部に対し、有機結合材を、0.3質量部以上20.0質量部以下含有する混合物を混練する工程と、混練された混合物を路盤上に配置する工程と、該混合物を硬化させて多孔質保水層を形成する工程と、形成された多孔質保水層に、界面活性剤を付与する工程とを、含む保水性舗装の製造方法。

【図3】

【図1】

【図2】

【図1】

【図2】

【公開番号】特開2013−28958(P2013−28958A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165858(P2011−165858)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【出願人】(592182698)株式会社竹中道路 (14)

【出願人】(000105648)コニシ株式会社 (217)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000003621)株式会社竹中工務店 (1,669)

【出願人】(592182698)株式会社竹中道路 (14)

【出願人】(000105648)コニシ株式会社 (217)

【Fターム(参考)】

[ Back to top ]